排ガス浄化触媒

【課題】貴金属に匹敵する優れた排ガス浄化性能を示すことができる非貴金属の合金からなる排ガス浄化触媒を提供すること。

【解決手段】Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる多孔質粉末状の排ガス浄化触媒1である。排ガス浄化触媒1及びPt粉末又はPd粉末からなる貴金属触媒にCOガス30、31を流通させながら排ガス浄化触媒1及び貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させる。この昇温及び降温時における排ガス浄化触媒1及び貴金属触媒を通過したCOガス量をそれぞれモニタリングする。排ガス浄化触媒1のCOガス量の貴金属触媒に対する変化率が全昇温降温過程において10%以内である。

【解決手段】Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる多孔質粉末状の排ガス浄化触媒1である。排ガス浄化触媒1及びPt粉末又はPd粉末からなる貴金属触媒にCOガス30、31を流通させながら排ガス浄化触媒1及び貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させる。この昇温及び降温時における排ガス浄化触媒1及び貴金属触媒を通過したCOガス量をそれぞれモニタリングする。排ガス浄化触媒1のCOガス量の貴金属触媒に対する変化率が全昇温降温過程において10%以内である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガス中に含まれるCO等の有害ガスを浄化することができる排ガス浄化触媒に関する。

【背景技術】

【0002】

排ガス中には、一酸化炭素(CO)、窒素酸化物(NOx)等の有害ガスが含まれるため、これらを浄化するために排ガス浄化用触媒が用いられている。排ガス浄化触媒としては、例えば貴金属である白金(Pt)、パラジウム(Pd)、ロジウム(Rh)等の三元触媒が広く用いられている。

【0003】

ところが、貴金属は高価であり、価格安定性にも乏しいことから、貴金属に代わる金属触媒の開発が求められている。このような金属触媒としては、合金触媒が検討されており、排ガス浄化触媒としての検討には、昇温脱離分析装置が用いられている(特許文献1及び2参照)。従来においては、昇温脱離分析装置を用いて、CO等の有害ガスの変化量が50%になるときの温度T50を指標にして合金触媒の検討がなされていた

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3272384号公報

【特許文献2】特許第3909706号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、T50を指標にしても、貴金属ほど優れた排ガス浄化触媒の開発は困難であった。排ガス浄化触媒においては、昇温及び降温により有害ガスを吸着及び脱離することによりその浄化が行われるが、昇温時及び降温時における吸着脱離特性には、ヒステリシス差がある。即ち、同じ温度範囲においても昇温時と高温時とでは、吸着脱離特性が異なる。このヒステリシス差が大きくなるため、非貴金属の合金触媒は、貴金属ほど十分に優れた排ガス浄化性能を発揮することができず、実用化を阻害している。

【0006】

本発明はかかる問題点に鑑みてなされたものであって、貴金属に匹敵する優れた排ガス浄化性能を示すことができる非貴金属の合金からなる排ガス浄化触媒を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる多孔質粉末状の排ガス浄化触媒であって、

該排ガス浄化触媒及びPt粉末又はPd粉末からなる貴金属触媒にそれぞれCOガスを流通させながら上記排ガス浄化触媒及び上記貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記排ガス浄化触媒及び上記貴金属触媒を通過したCOガス量をそれぞれモニタリングし、上記排ガス浄化触媒のCOガス量の上記貴金属触媒に対する変化率が全昇温降温過程において10%以内であることを特徴とする排ガス浄化触媒にある(請求項1)。

【発明の効果】

【0008】

上記排ガス浄化触媒は、Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなり、上記貴金属触媒のCOガス量に対する上記排ガス浄化触媒のCOガス量の変化率が、温度25℃から800℃まで昇温及び温度800℃から25℃までの降温という全昇温降温過程において10%以内である。

そのため、上記排ガス浄化触媒は、CO等の有害ガスに対して優れた浄化性能を示すことができると共に、非貴金属でありながら貴金属と同様に、広い温度領域において、安定して優れた排ガス浄化性能を発揮することができる。

【0009】

一般に、金属からなる排ガスの浄化触媒においては、昇温及び降温によりCO及びNOx等の有害ガスを吸着及び脱離することによりその浄化が行われるが、昇温時及び降温時には、吸着脱離特性にヒステリシス差がある。このヒステリシス差のため、非貴金属の合金触媒は、貴金属ほど十分に優れた排ガス浄化性能を発揮することができない。例えば図2に、貴金属及び一般的な従来の合金触媒における温度(横軸)とCOガスに対する脱離量(縦軸)との関係を示す。同図においては、貴金属についての関係を点線で示し、合金触媒についての関係を実線で示す。図2より知られるように、貴金属及び合金触媒においては、昇温時に比べて降温時にCOガスの脱離量が低くなる傾向にあり、所謂ヒステリシスを示す。そして、貴金属に比べて、従来の合金触媒はヒステリシス差が大きく、従来の合金触媒のガス脱離量は、貴金属に比べて大きく変化している。

【0010】

本発明の排ガス浄化触媒においては、上記のごとく、貴金属のCOガス量に対するCOガス量の変化率が上記全昇温降温過程において10%以内である。そのため、上述のヒステリシス差が小さくなり、貴金属と同様に、安定して優れたCOに対する浄化特性を示すことができる。

また、上記排ガス浄化触媒は、比較的低温で排ガス中に含まれるCO等の有害ガスを浄化することができる。

【0011】

このように、本発明によれば、貴金属に匹敵する優れた排ガス浄化性能を示すことができる非貴金属の合金からなる排ガス浄化触媒を提供することができる。

【図面の簡単な説明】

【0012】

【図1】実施例にかかる、貴金属及び排ガス浄化触媒について、温度(横軸)とCOガスに対する脱離量(縦軸)との関係を示す説明図。

【図2】貴金属及び一般的な従来の合金触媒について、温度(横軸)とCOガスに対する脱離量(縦軸)との関係を示す説明図。

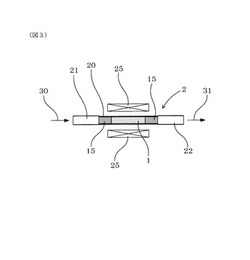

【図3】実施例にかかる、排ガス浄化触媒及び貴金属触媒のCOガス脱離量の測定に用いる昇温脱離ガス分析装置の構成を示す説明図。

【図4】実施例及び比較例にかかる排ガス浄化触媒について、COガス脱離量の最大変化率とCOガス浄化温度T50との関係を示す説明図。

【発明を実施するための形態】

【0013】

次に、本発明の排ガス浄化触媒の好ましい実施形態について説明する。

上記排ガス浄化触媒は、Cu、Fe、Co、Niのうち少なくとも2つの元素を含む合金からなる。

上記排ガス浄化触媒は、Cu、Fe、Co、及びNiの他に、例えばTi、Mn、Sr、Nb、Mo、及びW等から選ばれる少なくとも1種の金属を含有することができる。この場合においては、合金の主成分は、Cu、Fe、Co、又はNiであることが好ましい。

【0014】

上記合金は、少なくともCoとCu、CoとFe、NiとCu、NiとCo、CoとFe、又はCuとFeを含有することが好ましい(請求項2)。

この場合には、より低温でCOの浄化が可能になると共に、常温から800℃において貴金属に匹敵するより安定した排ガス浄化特性を示すことが可能になる。より好ましくは、少なくともCoとCu、CoとFe、NiとCu、NiとCo、又はCoとFeを含有することがよい。さらに好ましくは、CoとCu又はNiとCoを少なくとも含有することがよい。

【0015】

上記排ガス浄化触媒は、多孔質粉末状である。

上記排ガス浄化触媒は、比表面積が11m2/g以上であることが好ましい。この場合には、上記排ガス浄化触媒の反応性を向上させることができ、また、上記排ガス浄化触媒の触媒浄化性能をより貴金属に匹敵するものに近づけることが可能になる。より好ましくは13m2/g以上がよい。また、製造の困難性という観点から、上記排ガス浄化触媒の比表面積は200m2/g以下がよい。

【0016】

また、上記排ガス浄化触媒は、上述の全昇温降温過程において、上記貴金属触媒を通過したCOガス量に対する上記排ガス浄化触媒を通過したCOガス量の変化率が10%以内である。

COガスの変化率が10%を超える場合には、貴金属ほどの安定した優れた浄化性能を発揮することができなくなるおそれがある。好ましくは9%以内、より好ましくは8%以内がよい。

【0017】

上記排ガス浄化触媒を通過したCOガス量は、該排ガス浄化触媒にCOガスを流通させながら上記排ガス浄化触媒を温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記排ガス浄化触媒を通過したCOガス量をモニタリングすることにより、測定することができる。

また、上記排ガス浄化触媒と同様に、上記貴金属触媒を通過したCOガス量は、該貴金属触媒にCOガスを流通させながら上記貴金属触媒を温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記貴金属触媒を通過したCOガス量をモニタリングすることにより、測定することができる。

上記排ガス浄化触媒及び上記貴金属触媒を通過したCOガス量のモニタリングは、昇温脱離ガス分析装置(TPR)及び質量分析装置(QMS)を用いて行うことができる。

【0018】

上記排ガス浄化触媒のCOガス量の変化率は、Pt粉末又はPd粉末のいずれか一方からなる貴金属触媒に対する変化率が10%以内であればよい。好ましくは、少なくともPd粉末からなる貴金属触媒に対する上記変化率が10%以内であることがよい。

【0019】

上記排ガス浄化触媒は、次のようにして作製することができる。

まず、排ガス浄化触媒の合金を構成する金属(Cu、Fe、Co、及びNiのうち少なくとも2つの金属)と、アルカリ性に溶解するAlとを溶解炉中に入れて所望の合金を構成する金属元素と、Alとを含む合金を作製する(合金調整工程)。次いで、アルカリ処理を行い合金中からAlを除去し、多孔質の合金を得る(アルカリ処理工程)。次に、多孔質の合金を水で洗浄しながら粉砕する(水洗粉砕工程)。次いで、乾燥し、焼成した後(焼成工程)、還元させることにより(還元工程)、上記排ガス浄化触媒を得ることができる。

【0020】

また、本発明は、排ガス浄化触媒の選定方法という側面もある。

即ち、合金触媒及びPt粉末又はPd粉末からなる貴金属触媒にそれぞれCOガスを流通させながら上記合金触媒及び上記貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記合金触媒及び上記貴金属触媒を通過したCOガス量をそれぞれモニタリングし、上記合金触媒のCOガス量の上記貴金属触媒に対する変化率が全昇温降温過程において10%以内である合金触媒を排ガス浄化触媒として採用するという排ガス浄化触媒の選定方法という側面がある。かかる選定方法に基づけば、貴金属触媒に匹敵する優れた浄化性能を示し、排ガス浄化触媒として好適な合金触媒を選定することができる。上記選定方法においては、例えばCu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる合金触媒を用いることができる。好ましくは多孔質粉末状の合金触媒がよい。

【実施例】

【0021】

(実施例1)

次に、本発明の排ガス浄化触媒の実施例及び比較例について説明する。

本発明の実施例にかかる排ガス浄化触媒は、Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる多孔質粉末状である。そして、排ガス浄化触媒及びPt粉末又はPd粉末からなる貴金属触媒にそれぞれCOガスを流通させながら上記排ガス浄化触媒及び上記貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記排ガス浄化触媒及び上記貴金属触媒を通過したCOガス量をそれぞれモニタリングし、上記排ガス浄化触媒のCOガス量の上記貴金属触媒に対する変化率が全昇温降温過程において10%以内である。

【0022】

本例の実施例にかかる排ガス浄化触媒としては、Co−Cu合金、Co−Fe合金、Ni−Cu合金、Ni−Co合金、Co−Fe合金、又はCu−Fe合金(いずれも質量比50:50の合金)からなる6種類の排ガス浄化触媒(試料E1〜試料E6)を作製した。

【0023】

代表例としてCo−Cu合金からなる多孔質粉末状の排ガス浄化触媒(試料E1)について説明する。

具体的には、まず、Co、Cu、及びAlを質量比で50:50:100(Co:Cu:Al)となる配合割合でアーク溶解炉に投入し、溶解後凝固させた。次いで、濃度20wt%の水酸化アルミニウム水溶液(Al(OH)3)中で凝固物中のAlを溶解除去させ、多孔質化させた。次に、Alが除去されてCo及びCuを含む多孔質化した凝固物と、水をボールミルに投入して粉砕することにより、水洗及び粉砕を行った。

【0024】

次いで、水洗された粉砕粉を温度150℃で3時間乾燥した後、温度300℃で3時間加熱して焼成した。次に、焼成粉をガス管中に配置し、水素2vol%と窒素98vol%とを含んだ還元ガスをガス管に流して、焼成粉を還元させた。これにより、Co−Cu合金からなる多孔質粉末状の排ガス浄化触媒(試料E1)を得た。

【0025】

次に、試料E1の排ガス浄化触媒のCOガスに対する吸着脱離特性を(株)リガク製の昇温脱離ガス分析装置(TPR)「TPD TYPE V」を用いて調べた。測定条件は、温度:25〜800℃、昇温及び降温速度:20℃/min、サンプル量:0.01g、測定ガス:CO(5500ppm)+He(バランス)、ガス流速:300ml/min、検出器:TPR装置付属の質量分析装置(Q−MS)という条件とした。

【0026】

具体的には、まず、図3に示すごとく、昇温脱離ガス分析装置2の試料管20内に石英ウール15で挟むように排ガス浄化触媒1の試料0.01gを充填した。次に、入り側ガス流路21から試料管20内に不活性ガス(Heガス)を導入し、排ガス浄化触媒1に不活性ガスを流通させ不純物を除去した。

【0027】

次いで、入り側ガス流路21から試料管20内に流速300ml/minで測定ガス30(CO(5500ppm)+He(バランス))を導入し、排ガス浄化触媒1に測定ガス30を流通させながら、温度制御手段25により、排ガス浄化触媒1を昇温速度20℃/minで温度25℃から800℃まで昇温させ、さらに降温速度20℃/minで温度800℃から25℃まで降温させた。そして、昇温及び降温中に排ガス浄化触媒1を通過して出側ガス流路22から排出される測定ガス31中のCOガス量を質量分析装置(図示略)にてモニタリングした。ここで、出側ガス流路22から排出されるCOガス量は、試料管20内の排ガス浄化触媒1に吸着して脱離したCOガスの脱離量である。昇温及び降温中におけるCOガス脱離量(ガス脱離量)の推移を図1中に実線で示す。

【0028】

また、排ガス浄化触媒の代わりにPd粉末((株)高純度化学研究所製、平均粒径1μm)からなる貴金属触媒を用いて、上述の排ガス浄化触媒と同様に、昇温(温度25〜800℃)及び降温(800〜25℃)中におけるCOガス脱離量(ガス脱離量)の推移を調べた。その結果を図1中に点線で示す。

そして、貴金属触媒のCOガス脱離量の推移と排ガス浄化触媒のCOガス脱離量の推移とを比較し、貴金属触媒のCOガス脱離量に対する排ガス浄化触媒のCOガス脱離量の変化率の最大値(COガス脱離量の最大変化率)を求めた。その結果を表1に示す。

【0029】

また、上述の昇温脱離ガス分析装置を用いた排ガス浄化触媒のCOガス脱離量のモニタリング中に、COガス量が50%になるときの温度T50を測定した。その結果を表1に示す。

また、排ガス浄化触媒について、比表面積を測定した。

比表面積は、スペクトリス株式会社製の窒素ガス吸着測定装置「Autosorb−iQ」により測定した。測定にあたっては、サンプル管に試料を入れ、窒素ガス中で150℃で1時間の前処理を行った後、窒素ガスを充填し、圧力を変化させ試料の窒素吸着量を測定して比表面積を算出した。その結果を表1に示す。

【0030】

また、本例においては、上述のCo−Cu合金からなる排ガス浄化触媒(試料E1)と同様にして、Co−Fe合金、Ni−Cu合金、Ni−Co合金、Co−Fe合金、及びCu−Fe合金(いずれも質量比50:50の合金)からなる排ガス浄化触媒(試料E2〜試料E6)を作製した。これらの試料E2〜試料E6は、Co及びCuの代わりに、各試料の合金を構成する2種類の金属を用いた点を除いては、上記試料E1と同様にして作製した。そして、これらの試料E2〜E6についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0031】

また、本例においては、11種類の比較用の排ガス浄化触媒(試料C1〜試料C11)を作製した。

これらの比較用の試料のうち、試料C1〜試料C3は、それぞれCu−Ti合金、Ni−Ti合金、及びNi−Zr合金(いずれも質量比50:50の合金)からなる排ガス浄化触媒であり、Co及びCuの代わりに、各試料C1〜C3の合金を構成する2種類の金属をそれぞれ用いた点を除いては、上記試料E1と同様にして作製した。そして、これらの試料C1〜C3についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0032】

また、試料C4及び試料C5は、それぞれCu−Al合金、及びNi−Al合金(いずれも質量比50:50の合金)からなる排ガス浄化触媒である。

これらは、次のようにして作製した。

試料C4の作製にあたっては、まず、Cu及びAlを重量比で50:50となる配合割合でアーク溶解炉に投入し、溶解後凝集させた。その後、この凝集体合金を乳鉢にて粉砕した後、ビーズミル(アシザワファインテック製のスターミルラボスターミニ)を使用して粉砕し、排ガス浄化触媒(試料C4)を得た。また、試料C5は、Ni及びAlを重量比で50:50となる配合割合でアーク溶解炉に投入した点を除いては上記試料C4と同様にして作製した。そして、これらの試料C4及びC5についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0033】

また、試料C6〜試料C10は、それぞれCo−Cu合金、Co−Fe合金、Ni−Cu合金、Ni−Co合金、及びCu−Fe合金からなる多孔質状の排ガス浄化触媒である。

これらの試料のうち、例えばCo−Cu合金からなる排ガス浄化触媒(試料C6)の作製にあたっては、まず、CoとAlとを質量比で50:50(Co:Al)となる配合割合でアーク溶解炉に投入し、溶解後凝固させた。次いで、濃度20wt%の水酸化アルミニウム水溶液(Al(OH)3)中で凝固物中のAlを溶解除去させ、多孔質化させた。次いで、多孔質化した凝固物をボールミルに投入して粉砕した。次いで、粉砕粉にCuの硝酸塩水溶液(濃度10wt%)を含浸させた。このとき、粉砕粉中のCoと硝酸塩のCuとが質量比で50:50となるように含浸させた。

【0034】

次いで、硝酸塩が含浸した粉砕粉を温度150℃で3時間乾燥した後、温度300℃で3時間加熱して焼成した。次に、焼成粉をガス管中に配置し、水素2vol%と窒素98vol%とを含んだ還元ガスをガス管に流して、焼成粉を還元させた。これにより、Co−Cu合金からなる多孔質粉末状の排ガス浄化触媒(試料C6)を得た。

【0035】

また上述のCo−Cu合金からなる排ガス浄化触媒(試料C6)と同様にして、Co−Fe合金、Ni−Cu合金、Ni−Co合金、及びCu−Fe合金(いずれも質量比50:50の合金)からなる排ガス浄化触媒(試料C7〜試料C10)を作製した。これらの試料C7〜試料C10は、Co及びCuの代わりに、各試料の合金を構成する2種類の金属を用いた点を除いては、上記試料C6と同様にして作製した。

このようにして作製した試料C6〜試料C10についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0036】

また、試料C11は、Co−Cu合金(質量比50:50の合金)からなる排ガス浄化触媒であり、多孔質化した凝固物を、水を用いずに粉砕した点を除いては上記試料E1と同様にして作製した。即ち、試料C11は、粉砕時に水洗を行わなかった点を除いては上記試料E1と同様にして作製した触媒である。

この試料C11についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0037】

また、試料E1〜試料E6及び試料C1〜試料C11について、COガス脱離量の最大変化率(横軸)とT50(縦軸)との関係をグラフにプロットした。これを図4に示す。

【0038】

【表1】

【0039】

表1及び図4より知られるごとく、排ガス浄化触媒(試料E1〜試料E6)は、排ガス中に含まれるCO等の有害ガスに対して優れた浄化性能を示すことができると共に、非貴金属でありながら貴金属と同様に、広い温度領域において安定して優れた排ガス浄化性能を発揮することができる。

一方、試料C1〜試料C11は、温度25℃〜800℃におけるCOガス脱離量の最大変化率(%)が大きい。上記試料C1〜試料C11は、有害ガスに対して、安定して優れた浄化特性を示すことができなくなるおそれがある。

【0040】

一般に、金属からなる排ガスの浄化触媒においては、昇温及び降温により有害ガスを吸着及び脱離することによりその浄化が行われるが、昇温時及び降温時には、吸着脱離特性にヒステリシス差がある(図1参照)。試料E1〜E6は、貴金属のCOガス量に対するCOガス量の変化率が全昇温降温過程において10%以内である。そのため、ヒステリシス差が小さくなり、貴金属と同様に、有害ガスに対して、安定して優れた浄化特性を示すことができる。また、試料E1〜試料E6は、比較的低温で排ガス中に含まれるCO等の有害ガスを浄化することができる。

【0041】

試料E1〜試料E6の排ガス浄化触媒は、その製造にあたって、所望の合金(Cu、Fe、Co、及びNiのうち少なくとも2つの金属を含む合金)を構成する金属元素と、アルカリに溶解するAl等の金属元素とを含有する合金を作製した後、アルカリ処理を行うというアルカリ処理工程と、さらに粉砕時に水で洗浄するという水洗粉砕工程を少なくとも行うことにより得ることができる。

【0042】

このように、本例によれば、貴金属に匹敵する優れた排ガス浄化性能を示すことができる非貴金属の合金からなる排ガス浄化触媒(試料E1〜試料E6)を提供することができる。

【符号の説明】

【0043】

1 排ガス浄化触媒

2 昇温脱離ガス分析装置

21 入り側ガス流路

22 出側ガス流路

30 測定ガス(入り側)

31 測定ガス(出側)

【技術分野】

【0001】

本発明は、排ガス中に含まれるCO等の有害ガスを浄化することができる排ガス浄化触媒に関する。

【背景技術】

【0002】

排ガス中には、一酸化炭素(CO)、窒素酸化物(NOx)等の有害ガスが含まれるため、これらを浄化するために排ガス浄化用触媒が用いられている。排ガス浄化触媒としては、例えば貴金属である白金(Pt)、パラジウム(Pd)、ロジウム(Rh)等の三元触媒が広く用いられている。

【0003】

ところが、貴金属は高価であり、価格安定性にも乏しいことから、貴金属に代わる金属触媒の開発が求められている。このような金属触媒としては、合金触媒が検討されており、排ガス浄化触媒としての検討には、昇温脱離分析装置が用いられている(特許文献1及び2参照)。従来においては、昇温脱離分析装置を用いて、CO等の有害ガスの変化量が50%になるときの温度T50を指標にして合金触媒の検討がなされていた

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3272384号公報

【特許文献2】特許第3909706号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、T50を指標にしても、貴金属ほど優れた排ガス浄化触媒の開発は困難であった。排ガス浄化触媒においては、昇温及び降温により有害ガスを吸着及び脱離することによりその浄化が行われるが、昇温時及び降温時における吸着脱離特性には、ヒステリシス差がある。即ち、同じ温度範囲においても昇温時と高温時とでは、吸着脱離特性が異なる。このヒステリシス差が大きくなるため、非貴金属の合金触媒は、貴金属ほど十分に優れた排ガス浄化性能を発揮することができず、実用化を阻害している。

【0006】

本発明はかかる問題点に鑑みてなされたものであって、貴金属に匹敵する優れた排ガス浄化性能を示すことができる非貴金属の合金からなる排ガス浄化触媒を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる多孔質粉末状の排ガス浄化触媒であって、

該排ガス浄化触媒及びPt粉末又はPd粉末からなる貴金属触媒にそれぞれCOガスを流通させながら上記排ガス浄化触媒及び上記貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記排ガス浄化触媒及び上記貴金属触媒を通過したCOガス量をそれぞれモニタリングし、上記排ガス浄化触媒のCOガス量の上記貴金属触媒に対する変化率が全昇温降温過程において10%以内であることを特徴とする排ガス浄化触媒にある(請求項1)。

【発明の効果】

【0008】

上記排ガス浄化触媒は、Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなり、上記貴金属触媒のCOガス量に対する上記排ガス浄化触媒のCOガス量の変化率が、温度25℃から800℃まで昇温及び温度800℃から25℃までの降温という全昇温降温過程において10%以内である。

そのため、上記排ガス浄化触媒は、CO等の有害ガスに対して優れた浄化性能を示すことができると共に、非貴金属でありながら貴金属と同様に、広い温度領域において、安定して優れた排ガス浄化性能を発揮することができる。

【0009】

一般に、金属からなる排ガスの浄化触媒においては、昇温及び降温によりCO及びNOx等の有害ガスを吸着及び脱離することによりその浄化が行われるが、昇温時及び降温時には、吸着脱離特性にヒステリシス差がある。このヒステリシス差のため、非貴金属の合金触媒は、貴金属ほど十分に優れた排ガス浄化性能を発揮することができない。例えば図2に、貴金属及び一般的な従来の合金触媒における温度(横軸)とCOガスに対する脱離量(縦軸)との関係を示す。同図においては、貴金属についての関係を点線で示し、合金触媒についての関係を実線で示す。図2より知られるように、貴金属及び合金触媒においては、昇温時に比べて降温時にCOガスの脱離量が低くなる傾向にあり、所謂ヒステリシスを示す。そして、貴金属に比べて、従来の合金触媒はヒステリシス差が大きく、従来の合金触媒のガス脱離量は、貴金属に比べて大きく変化している。

【0010】

本発明の排ガス浄化触媒においては、上記のごとく、貴金属のCOガス量に対するCOガス量の変化率が上記全昇温降温過程において10%以内である。そのため、上述のヒステリシス差が小さくなり、貴金属と同様に、安定して優れたCOに対する浄化特性を示すことができる。

また、上記排ガス浄化触媒は、比較的低温で排ガス中に含まれるCO等の有害ガスを浄化することができる。

【0011】

このように、本発明によれば、貴金属に匹敵する優れた排ガス浄化性能を示すことができる非貴金属の合金からなる排ガス浄化触媒を提供することができる。

【図面の簡単な説明】

【0012】

【図1】実施例にかかる、貴金属及び排ガス浄化触媒について、温度(横軸)とCOガスに対する脱離量(縦軸)との関係を示す説明図。

【図2】貴金属及び一般的な従来の合金触媒について、温度(横軸)とCOガスに対する脱離量(縦軸)との関係を示す説明図。

【図3】実施例にかかる、排ガス浄化触媒及び貴金属触媒のCOガス脱離量の測定に用いる昇温脱離ガス分析装置の構成を示す説明図。

【図4】実施例及び比較例にかかる排ガス浄化触媒について、COガス脱離量の最大変化率とCOガス浄化温度T50との関係を示す説明図。

【発明を実施するための形態】

【0013】

次に、本発明の排ガス浄化触媒の好ましい実施形態について説明する。

上記排ガス浄化触媒は、Cu、Fe、Co、Niのうち少なくとも2つの元素を含む合金からなる。

上記排ガス浄化触媒は、Cu、Fe、Co、及びNiの他に、例えばTi、Mn、Sr、Nb、Mo、及びW等から選ばれる少なくとも1種の金属を含有することができる。この場合においては、合金の主成分は、Cu、Fe、Co、又はNiであることが好ましい。

【0014】

上記合金は、少なくともCoとCu、CoとFe、NiとCu、NiとCo、CoとFe、又はCuとFeを含有することが好ましい(請求項2)。

この場合には、より低温でCOの浄化が可能になると共に、常温から800℃において貴金属に匹敵するより安定した排ガス浄化特性を示すことが可能になる。より好ましくは、少なくともCoとCu、CoとFe、NiとCu、NiとCo、又はCoとFeを含有することがよい。さらに好ましくは、CoとCu又はNiとCoを少なくとも含有することがよい。

【0015】

上記排ガス浄化触媒は、多孔質粉末状である。

上記排ガス浄化触媒は、比表面積が11m2/g以上であることが好ましい。この場合には、上記排ガス浄化触媒の反応性を向上させることができ、また、上記排ガス浄化触媒の触媒浄化性能をより貴金属に匹敵するものに近づけることが可能になる。より好ましくは13m2/g以上がよい。また、製造の困難性という観点から、上記排ガス浄化触媒の比表面積は200m2/g以下がよい。

【0016】

また、上記排ガス浄化触媒は、上述の全昇温降温過程において、上記貴金属触媒を通過したCOガス量に対する上記排ガス浄化触媒を通過したCOガス量の変化率が10%以内である。

COガスの変化率が10%を超える場合には、貴金属ほどの安定した優れた浄化性能を発揮することができなくなるおそれがある。好ましくは9%以内、より好ましくは8%以内がよい。

【0017】

上記排ガス浄化触媒を通過したCOガス量は、該排ガス浄化触媒にCOガスを流通させながら上記排ガス浄化触媒を温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記排ガス浄化触媒を通過したCOガス量をモニタリングすることにより、測定することができる。

また、上記排ガス浄化触媒と同様に、上記貴金属触媒を通過したCOガス量は、該貴金属触媒にCOガスを流通させながら上記貴金属触媒を温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記貴金属触媒を通過したCOガス量をモニタリングすることにより、測定することができる。

上記排ガス浄化触媒及び上記貴金属触媒を通過したCOガス量のモニタリングは、昇温脱離ガス分析装置(TPR)及び質量分析装置(QMS)を用いて行うことができる。

【0018】

上記排ガス浄化触媒のCOガス量の変化率は、Pt粉末又はPd粉末のいずれか一方からなる貴金属触媒に対する変化率が10%以内であればよい。好ましくは、少なくともPd粉末からなる貴金属触媒に対する上記変化率が10%以内であることがよい。

【0019】

上記排ガス浄化触媒は、次のようにして作製することができる。

まず、排ガス浄化触媒の合金を構成する金属(Cu、Fe、Co、及びNiのうち少なくとも2つの金属)と、アルカリ性に溶解するAlとを溶解炉中に入れて所望の合金を構成する金属元素と、Alとを含む合金を作製する(合金調整工程)。次いで、アルカリ処理を行い合金中からAlを除去し、多孔質の合金を得る(アルカリ処理工程)。次に、多孔質の合金を水で洗浄しながら粉砕する(水洗粉砕工程)。次いで、乾燥し、焼成した後(焼成工程)、還元させることにより(還元工程)、上記排ガス浄化触媒を得ることができる。

【0020】

また、本発明は、排ガス浄化触媒の選定方法という側面もある。

即ち、合金触媒及びPt粉末又はPd粉末からなる貴金属触媒にそれぞれCOガスを流通させながら上記合金触媒及び上記貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記合金触媒及び上記貴金属触媒を通過したCOガス量をそれぞれモニタリングし、上記合金触媒のCOガス量の上記貴金属触媒に対する変化率が全昇温降温過程において10%以内である合金触媒を排ガス浄化触媒として採用するという排ガス浄化触媒の選定方法という側面がある。かかる選定方法に基づけば、貴金属触媒に匹敵する優れた浄化性能を示し、排ガス浄化触媒として好適な合金触媒を選定することができる。上記選定方法においては、例えばCu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる合金触媒を用いることができる。好ましくは多孔質粉末状の合金触媒がよい。

【実施例】

【0021】

(実施例1)

次に、本発明の排ガス浄化触媒の実施例及び比較例について説明する。

本発明の実施例にかかる排ガス浄化触媒は、Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる多孔質粉末状である。そして、排ガス浄化触媒及びPt粉末又はPd粉末からなる貴金属触媒にそれぞれCOガスを流通させながら上記排ガス浄化触媒及び上記貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記排ガス浄化触媒及び上記貴金属触媒を通過したCOガス量をそれぞれモニタリングし、上記排ガス浄化触媒のCOガス量の上記貴金属触媒に対する変化率が全昇温降温過程において10%以内である。

【0022】

本例の実施例にかかる排ガス浄化触媒としては、Co−Cu合金、Co−Fe合金、Ni−Cu合金、Ni−Co合金、Co−Fe合金、又はCu−Fe合金(いずれも質量比50:50の合金)からなる6種類の排ガス浄化触媒(試料E1〜試料E6)を作製した。

【0023】

代表例としてCo−Cu合金からなる多孔質粉末状の排ガス浄化触媒(試料E1)について説明する。

具体的には、まず、Co、Cu、及びAlを質量比で50:50:100(Co:Cu:Al)となる配合割合でアーク溶解炉に投入し、溶解後凝固させた。次いで、濃度20wt%の水酸化アルミニウム水溶液(Al(OH)3)中で凝固物中のAlを溶解除去させ、多孔質化させた。次に、Alが除去されてCo及びCuを含む多孔質化した凝固物と、水をボールミルに投入して粉砕することにより、水洗及び粉砕を行った。

【0024】

次いで、水洗された粉砕粉を温度150℃で3時間乾燥した後、温度300℃で3時間加熱して焼成した。次に、焼成粉をガス管中に配置し、水素2vol%と窒素98vol%とを含んだ還元ガスをガス管に流して、焼成粉を還元させた。これにより、Co−Cu合金からなる多孔質粉末状の排ガス浄化触媒(試料E1)を得た。

【0025】

次に、試料E1の排ガス浄化触媒のCOガスに対する吸着脱離特性を(株)リガク製の昇温脱離ガス分析装置(TPR)「TPD TYPE V」を用いて調べた。測定条件は、温度:25〜800℃、昇温及び降温速度:20℃/min、サンプル量:0.01g、測定ガス:CO(5500ppm)+He(バランス)、ガス流速:300ml/min、検出器:TPR装置付属の質量分析装置(Q−MS)という条件とした。

【0026】

具体的には、まず、図3に示すごとく、昇温脱離ガス分析装置2の試料管20内に石英ウール15で挟むように排ガス浄化触媒1の試料0.01gを充填した。次に、入り側ガス流路21から試料管20内に不活性ガス(Heガス)を導入し、排ガス浄化触媒1に不活性ガスを流通させ不純物を除去した。

【0027】

次いで、入り側ガス流路21から試料管20内に流速300ml/minで測定ガス30(CO(5500ppm)+He(バランス))を導入し、排ガス浄化触媒1に測定ガス30を流通させながら、温度制御手段25により、排ガス浄化触媒1を昇温速度20℃/minで温度25℃から800℃まで昇温させ、さらに降温速度20℃/minで温度800℃から25℃まで降温させた。そして、昇温及び降温中に排ガス浄化触媒1を通過して出側ガス流路22から排出される測定ガス31中のCOガス量を質量分析装置(図示略)にてモニタリングした。ここで、出側ガス流路22から排出されるCOガス量は、試料管20内の排ガス浄化触媒1に吸着して脱離したCOガスの脱離量である。昇温及び降温中におけるCOガス脱離量(ガス脱離量)の推移を図1中に実線で示す。

【0028】

また、排ガス浄化触媒の代わりにPd粉末((株)高純度化学研究所製、平均粒径1μm)からなる貴金属触媒を用いて、上述の排ガス浄化触媒と同様に、昇温(温度25〜800℃)及び降温(800〜25℃)中におけるCOガス脱離量(ガス脱離量)の推移を調べた。その結果を図1中に点線で示す。

そして、貴金属触媒のCOガス脱離量の推移と排ガス浄化触媒のCOガス脱離量の推移とを比較し、貴金属触媒のCOガス脱離量に対する排ガス浄化触媒のCOガス脱離量の変化率の最大値(COガス脱離量の最大変化率)を求めた。その結果を表1に示す。

【0029】

また、上述の昇温脱離ガス分析装置を用いた排ガス浄化触媒のCOガス脱離量のモニタリング中に、COガス量が50%になるときの温度T50を測定した。その結果を表1に示す。

また、排ガス浄化触媒について、比表面積を測定した。

比表面積は、スペクトリス株式会社製の窒素ガス吸着測定装置「Autosorb−iQ」により測定した。測定にあたっては、サンプル管に試料を入れ、窒素ガス中で150℃で1時間の前処理を行った後、窒素ガスを充填し、圧力を変化させ試料の窒素吸着量を測定して比表面積を算出した。その結果を表1に示す。

【0030】

また、本例においては、上述のCo−Cu合金からなる排ガス浄化触媒(試料E1)と同様にして、Co−Fe合金、Ni−Cu合金、Ni−Co合金、Co−Fe合金、及びCu−Fe合金(いずれも質量比50:50の合金)からなる排ガス浄化触媒(試料E2〜試料E6)を作製した。これらの試料E2〜試料E6は、Co及びCuの代わりに、各試料の合金を構成する2種類の金属を用いた点を除いては、上記試料E1と同様にして作製した。そして、これらの試料E2〜E6についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0031】

また、本例においては、11種類の比較用の排ガス浄化触媒(試料C1〜試料C11)を作製した。

これらの比較用の試料のうち、試料C1〜試料C3は、それぞれCu−Ti合金、Ni−Ti合金、及びNi−Zr合金(いずれも質量比50:50の合金)からなる排ガス浄化触媒であり、Co及びCuの代わりに、各試料C1〜C3の合金を構成する2種類の金属をそれぞれ用いた点を除いては、上記試料E1と同様にして作製した。そして、これらの試料C1〜C3についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0032】

また、試料C4及び試料C5は、それぞれCu−Al合金、及びNi−Al合金(いずれも質量比50:50の合金)からなる排ガス浄化触媒である。

これらは、次のようにして作製した。

試料C4の作製にあたっては、まず、Cu及びAlを重量比で50:50となる配合割合でアーク溶解炉に投入し、溶解後凝集させた。その後、この凝集体合金を乳鉢にて粉砕した後、ビーズミル(アシザワファインテック製のスターミルラボスターミニ)を使用して粉砕し、排ガス浄化触媒(試料C4)を得た。また、試料C5は、Ni及びAlを重量比で50:50となる配合割合でアーク溶解炉に投入した点を除いては上記試料C4と同様にして作製した。そして、これらの試料C4及びC5についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0033】

また、試料C6〜試料C10は、それぞれCo−Cu合金、Co−Fe合金、Ni−Cu合金、Ni−Co合金、及びCu−Fe合金からなる多孔質状の排ガス浄化触媒である。

これらの試料のうち、例えばCo−Cu合金からなる排ガス浄化触媒(試料C6)の作製にあたっては、まず、CoとAlとを質量比で50:50(Co:Al)となる配合割合でアーク溶解炉に投入し、溶解後凝固させた。次いで、濃度20wt%の水酸化アルミニウム水溶液(Al(OH)3)中で凝固物中のAlを溶解除去させ、多孔質化させた。次いで、多孔質化した凝固物をボールミルに投入して粉砕した。次いで、粉砕粉にCuの硝酸塩水溶液(濃度10wt%)を含浸させた。このとき、粉砕粉中のCoと硝酸塩のCuとが質量比で50:50となるように含浸させた。

【0034】

次いで、硝酸塩が含浸した粉砕粉を温度150℃で3時間乾燥した後、温度300℃で3時間加熱して焼成した。次に、焼成粉をガス管中に配置し、水素2vol%と窒素98vol%とを含んだ還元ガスをガス管に流して、焼成粉を還元させた。これにより、Co−Cu合金からなる多孔質粉末状の排ガス浄化触媒(試料C6)を得た。

【0035】

また上述のCo−Cu合金からなる排ガス浄化触媒(試料C6)と同様にして、Co−Fe合金、Ni−Cu合金、Ni−Co合金、及びCu−Fe合金(いずれも質量比50:50の合金)からなる排ガス浄化触媒(試料C7〜試料C10)を作製した。これらの試料C7〜試料C10は、Co及びCuの代わりに、各試料の合金を構成する2種類の金属を用いた点を除いては、上記試料C6と同様にして作製した。

このようにして作製した試料C6〜試料C10についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0036】

また、試料C11は、Co−Cu合金(質量比50:50の合金)からなる排ガス浄化触媒であり、多孔質化した凝固物を、水を用いずに粉砕した点を除いては上記試料E1と同様にして作製した。即ち、試料C11は、粉砕時に水洗を行わなかった点を除いては上記試料E1と同様にして作製した触媒である。

この試料C11についても、上記試料E1と同様に、COガス脱離量の最大変化率(%)、T50(℃)、及び比表面積(m2/g)を測定した。その結果を表1に示す。

【0037】

また、試料E1〜試料E6及び試料C1〜試料C11について、COガス脱離量の最大変化率(横軸)とT50(縦軸)との関係をグラフにプロットした。これを図4に示す。

【0038】

【表1】

【0039】

表1及び図4より知られるごとく、排ガス浄化触媒(試料E1〜試料E6)は、排ガス中に含まれるCO等の有害ガスに対して優れた浄化性能を示すことができると共に、非貴金属でありながら貴金属と同様に、広い温度領域において安定して優れた排ガス浄化性能を発揮することができる。

一方、試料C1〜試料C11は、温度25℃〜800℃におけるCOガス脱離量の最大変化率(%)が大きい。上記試料C1〜試料C11は、有害ガスに対して、安定して優れた浄化特性を示すことができなくなるおそれがある。

【0040】

一般に、金属からなる排ガスの浄化触媒においては、昇温及び降温により有害ガスを吸着及び脱離することによりその浄化が行われるが、昇温時及び降温時には、吸着脱離特性にヒステリシス差がある(図1参照)。試料E1〜E6は、貴金属のCOガス量に対するCOガス量の変化率が全昇温降温過程において10%以内である。そのため、ヒステリシス差が小さくなり、貴金属と同様に、有害ガスに対して、安定して優れた浄化特性を示すことができる。また、試料E1〜試料E6は、比較的低温で排ガス中に含まれるCO等の有害ガスを浄化することができる。

【0041】

試料E1〜試料E6の排ガス浄化触媒は、その製造にあたって、所望の合金(Cu、Fe、Co、及びNiのうち少なくとも2つの金属を含む合金)を構成する金属元素と、アルカリに溶解するAl等の金属元素とを含有する合金を作製した後、アルカリ処理を行うというアルカリ処理工程と、さらに粉砕時に水で洗浄するという水洗粉砕工程を少なくとも行うことにより得ることができる。

【0042】

このように、本例によれば、貴金属に匹敵する優れた排ガス浄化性能を示すことができる非貴金属の合金からなる排ガス浄化触媒(試料E1〜試料E6)を提供することができる。

【符号の説明】

【0043】

1 排ガス浄化触媒

2 昇温脱離ガス分析装置

21 入り側ガス流路

22 出側ガス流路

30 測定ガス(入り側)

31 測定ガス(出側)

【特許請求の範囲】

【請求項1】

Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる多孔質粉末状の排ガス浄化触媒であって、

該排ガス浄化触媒及びPt粉末又はPd粉末からなる貴金属触媒にそれぞれCOガスを流通させながら上記排ガス浄化触媒及び上記貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記排ガス浄化触媒及び上記貴金属触媒を通過したCOガス量をそれぞれモニタリングし、上記排ガス浄化触媒のCOガス量の上記貴金属触媒に対する変化率が全昇温降温過程において10%以内であることを特徴とする排ガス浄化触媒。

【請求項2】

請求項1に記載の排ガス浄化触媒において、上記合金は、少なくともCoとCu、CoとFe、NiとCu、NiとCo、CoとFe、又はCuとFeを含有することを特徴とする排ガス浄化触媒。

【請求項1】

Cu、Fe、Co、及びNiのうち少なくとも2つの元素を含む合金からなる多孔質粉末状の排ガス浄化触媒であって、

該排ガス浄化触媒及びPt粉末又はPd粉末からなる貴金属触媒にそれぞれCOガスを流通させながら上記排ガス浄化触媒及び上記貴金属触媒をそれぞれ温度25℃から800℃まで昇温させた後、再度温度800℃から温度25℃まで降温させたときにおける上記排ガス浄化触媒及び上記貴金属触媒を通過したCOガス量をそれぞれモニタリングし、上記排ガス浄化触媒のCOガス量の上記貴金属触媒に対する変化率が全昇温降温過程において10%以内であることを特徴とする排ガス浄化触媒。

【請求項2】

請求項1に記載の排ガス浄化触媒において、上記合金は、少なくともCoとCu、CoとFe、NiとCu、NiとCo、CoとFe、又はCuとFeを含有することを特徴とする排ガス浄化触媒。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−143732(P2012−143732A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−5830(P2011−5830)

【出願日】平成23年1月14日(2011.1.14)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月14日(2011.1.14)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]