排ガス浄化触媒

【課題】エンジン始動時等の低温条件下においても、排ガスに対する一酸化炭素浄化性能を向上し得る排ガス浄化触媒を提供する。

【解決手段】本発明の排ガス浄化触媒は、基材(10)、基材上に配置されている酸化触媒層(20)、及び酸化触媒層上に配置されている吸着層(30)を有する。ここで、酸化触媒層は、担体粒子、及び担体粒子に担持されている貴金属を有し、かつ酸化触媒層における貴金属の担持密度が、吸着層における貴金属の担持密度よりも大きい。また、吸着層は、炭化水素吸着材粒子を有し、かつ吸着層における炭化水素吸着材粒子の含有率が、酸化触媒層における炭化水素吸着材粒子の含有率よも大きい。

【解決手段】本発明の排ガス浄化触媒は、基材(10)、基材上に配置されている酸化触媒層(20)、及び酸化触媒層上に配置されている吸着層(30)を有する。ここで、酸化触媒層は、担体粒子、及び担体粒子に担持されている貴金属を有し、かつ酸化触媒層における貴金属の担持密度が、吸着層における貴金属の担持密度よりも大きい。また、吸着層は、炭化水素吸着材粒子を有し、かつ吸着層における炭化水素吸着材粒子の含有率が、酸化触媒層における炭化水素吸着材粒子の含有率よも大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガス浄化触媒、特にディーゼルエンジン用排ガス浄化触媒に関する。

【背景技術】

【0002】

近年、大気中に排出される排ガスの浄化は環境上の重要課題であり、大気汚染防止の観点から規制が強化されている。自動車用エンジン等の内燃機関からの排ガスを浄化するために、排ガス浄化触媒が用いられている。

【0003】

例えば、自動車用エンジンから排出される排ガスは、排ガス浄化触媒により浄化した後で大気中に放出されている。しかしながら、エンジン始動時は、排ガス浄化触媒が低温であるため、排ガス浄化触媒の活性が低く、排ガスが十分に浄化されないことがある。

【0004】

このため、エンジン始動時の排ガス浄化触媒の活性が低いときにも排ガスの浄化を行うための種々の検討がなされている。

【0005】

例えば、特許文献1には、流速の速い排ガスの通過する中心部分付近には白金とロジウムとを組み合わせた触媒成分を担持し、比較的流速の遅い排ガスの通過する周辺部分にはパラジウムとロジウムとを組み合わせた触媒成分を担持した排ガス浄化触媒が記載されている。

【0006】

また、特許文献2及び3では、基材上に、ゼオライトを含む炭化水素吸着材層を形成し、この炭化水素吸着材層上に、白金等の貴金属及びアルミナ等の担体粉末を含む触媒成分層を積層して、多層構造を有する排ガス浄化触媒を得ている。

【0007】

さらに、特許文献4では、上層と下層とを備えた排ガス浄化触媒が記載されている。ここでは、上層は、ロジウムを含む第1耐熱性複合酸化物と、ランタンを含まないアルミナとを含有する。また、下層は、白金及び/又はパラジウムを含む第2耐熱性複合酸化物と、ランタンを含むアルミナとを含有し、かつロジウムを含有しない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実公昭61−43536号公報

【特許文献2】特開2004−66013号公報

【特許文献3】特開2007−160188号公報

【特許文献4】特開2010−69380号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のように様々な触媒構成が提案されているものの、エンジン始動時等の低温条件下においては、内燃機関からの排ガス、特にディーゼルエンジンからの排ガスに対する一酸化炭素(CO)の浄化性能は必ずしも充分なものではなかった。

【0010】

したがって、本発明では、エンジン始動時等の低温条件下においても、排ガスに対する一酸化炭素浄化性能を向上し得る排ガス浄化触媒を提供する。

【課題を解決するための手段】

【0011】

本件発明者らは、エンジン始動時等の低温条件下における一酸化炭素浄化性能の低下が、触媒の暖機不足によって起こっているだけでなく、エンジンの暖機不足によって未燃焼の炭化水素成分が比較的多量に排出され、この炭化水素成分が触媒に付着して触媒の活性を低下させることによっても起こっていることを見出して、下記の本発明の排ガス浄化触媒に想到した。

【0012】

本発明の排ガス浄化触媒は、基材、基材上に配置されている酸化触媒層、及び酸化触媒層上に配置されている吸着層を有し、酸化触媒層が、担体粒子、及び担体粒子に担持されている貴金属を有し、かつ酸化触媒層における貴金属の担持密度が、吸着層における貴金属の担持密度よりも大きく、かつ吸着層が、炭化水素吸着材粒子を有し、かつ吸着層における炭化水素吸着材粒子の含有率が、酸化触媒層における炭化水素吸着材粒子の含有率よりも大きい。

【発明の効果】

【0013】

本発明の排ガス浄化触媒によれば、低温条件下等においても、高い一酸化炭素浄化性能を提供することができる。

【図面の簡単な説明】

【0014】

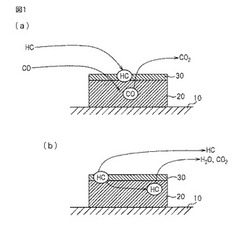

【図1】図1は、本発明の排ガス浄化触媒の作用を模式的に示す図である。

【図2】図2は、従来の排ガス浄化触媒の作用を模式的に示す図である。

【図3】図3は、実施例の触媒の排ガス浄化性能を評価するために用いたNEDC(New European Driving Cycle)モードの概略を示す図である。

【図4】図4は、実施例Aの評価結果を示す図である。

【図5】図5は、実施例Bの評価結果(C10H22)を示す図である。

【図6】図6は、実施例Bの評価結果(C3H6)を示す図である。

【図7】図7は、実施例Cの評価結果を示す図である。

【発明を実施するための形態】

【0015】

本発明の排ガス浄化触媒は、基材、基材上に配置されている酸化触媒層、酸化触媒層上に配置されている吸着層を有し、酸化触媒層が、担体粒子、及び担体粒子に担持されている貴金属を有し、かつ吸着層が、炭化水素吸着材粒子を有する。

【0016】

ここで、本発明に関して、酸化触媒層は、貴金属の担持密度(すなわち、層における貴金属の量(g)/層を構成する全ての粒子の合計量(g)の比)が、吸着層における貴金属の担持密度よりも大きい層、例えば貴金属の担持密度が、吸着層における貴金属の担持密度の1.1倍、1.5倍、2.0倍以上、3.0倍以上、又は5.0倍以上である層を意味する。また、本発明に関して、吸着層は、炭化水素吸着材粒子の含有率(すなわち、層における炭化水素吸着材粒子の量(g)/層を構成する全ての粒子の合計量(g)の比)が、酸化触媒層における炭化水素吸着材粒子の含有率よりも大きい層、例えば炭化水素吸着材粒子の含有率が、酸化触媒層における炭化水素吸着材粒子の含有率の1.1倍、1.5倍、2.0倍以上、3.0倍以上、又は5.0倍以上である層を意味する。

【0017】

具体的には、本発明の排ガス浄化触媒は、図1に示すような構成を有することができる。すなわち、本発明の排ガス浄化触媒は、基材(10)、基材上に配置されている酸化触媒層(20)、酸化触媒層上に配置されている吸着層(30)を有することができる。本発明の排ガス浄化触媒は、このような構成を有することによって、エンジンの暖機不足によって比較的多量の炭化水素成分が排ガスに含有される場合であっても、この炭化水素成分が酸化触媒層の貴金属に付着することを抑制し、それによって貴金属の触媒活性の低下を抑制できる。

【0018】

すなわち、図1で模式的に示す態様では、エンジン始動時のように、エンジンの暖機が不充分で比較的多量の炭化水素が排ガスに含有されており、かつ触媒の暖機が不充分で触媒活性が低い場合、図1(a)で示すように、排ガス中に含有される炭化水素成分(HC)は、吸着材層(30)で吸着されて保持されることにより、酸化触媒層(20)には達し難い。一方で、一酸化炭素(CO)は、炭化水素成分に比べて吸着材層で吸着される傾向が小さいので、吸着材層(30)を通って酸化触媒層(20)に達し、酸化されて、二酸化炭素(CO2)となって排出される。

【0019】

ここで、本発明の排ガス浄化触媒では、炭化水素成分(HC)が吸着材層(30)に吸着されるので、酸化触媒層(20)に達する炭化水素成分(HC)の量が比較的少なく、したがって炭化水素成分(HC)が酸化触媒層(20)の貴金属に付着して貴金属の触媒活性を低下させる傾向を抑制できる。

【0020】

その後、触媒の暖機が充分に行われると、図1(b)で示すように、吸着材層(30)に吸着されていた炭化水素成分(HC)が脱離し、下側又は下流側の酸化触媒層(20)で酸化され、水(H2O)及び二酸化炭素(CO2)となって排出される。

【0021】

このような本発明の排ガス浄化触媒は、炭化水素燃料として比較的大きい炭化水素を用いる内燃機関、例えばディーゼルエンジンからの排ガスを浄化するために特に好ましい。これは、ガソリンエンジンで用いられるガソリンは、炭素数4〜10程度の炭化水素からなっているのに対して、ディーゼルエンジンで用いられる軽油は、炭素数15〜17程度の炭化水素からなっているので、未燃焼の軽油成分が触媒に付着したときには、触媒の不活性化の程度が大きいことによる。本発明の排ガス浄化触媒によれば、吸着層によって、軽油が酸化触媒層の貴金属に付着することを抑制できる。

【0022】

なお、炭化水素吸着材層を用いる従来の排ガス浄化触媒では、基材上に炭化水素吸着材層を配置し、そしてその上に酸化触媒層を配置している。すなわち、炭化水素吸着材層を用いる従来の排ガス浄化触媒では、図2に示すように、基材(10)、基材上に配置されている吸着層(30)、及び吸着層上に配置されている酸化触媒層(20)を有する。

【0023】

このような従来の排ガス浄化触媒では、触媒の暖機が不充分で触媒活性が低い場合、図2(a)で示すように、排ガス中に含有される炭化水素成分(HC)は、吸着材層(30)で吸着されて保持され、そして触媒の暖機が充分に行われたときに、図2(b)で示すように、吸着材層(30)に吸着されていた炭化水素成分(HC)が脱離し、吸着材層の上側酸化触媒層(20)で酸化されて、水(H2O)及び二酸化炭素(CO2)として排出される。

【0024】

したがって、このような従来の排ガス浄化触媒では、触媒の暖機が不充分なときに炭化水素成分を保持し、その後、触媒の暖機が充分に行われたときに炭化水素成分を脱離させて、浄化するという目的に関して好ましい。しかしながら、このような従来の排ガス浄化触媒では、触媒の暖機が不充分なときに炭化水素成分が酸化触媒層を通過することによって、炭化水素成分の一部が酸化触媒層にある貴金属に付着し、貴金属の触媒活性を低下させるという問題があった。

【0025】

これに対して、本発明では、上記のように、低温時に炭化水素成分の一部が酸化触媒層にある貴金属に付着して貴金属の触媒活性を低下させるという問題を見出して、低温時の一酸化炭素の浄化に関して好ましい排ガス浄化触媒を提供するものである。

【0026】

(層厚さ)

本発明の排ガス浄化触媒では、吸着層は任意の厚さを有することができるが、好ましくは吸着層の厚さは、20μm以上、30μm以上、又は40μm以上であって、150μm以下、120μm以下、100μm以下、70μm以下、又は60μm以下である。

【0027】

吸着層の厚さが薄すぎる場合、エンジン始動時のように、エンジンの暖機が不充分で比較的多量の炭化水素が排ガスに含有されており、かつ触媒の暖機が不充分で触媒活性が低いときに、炭化水素成分が吸着層を通り抜けて酸化触媒層に達し、酸化触媒層の貴金属に付着して触媒活性を低下させることがある。また、吸着層の厚さが厚すぎる場合、浄化すべき一酸化炭素等の排ガス成分が、拡散によっては充分に酸化触媒層に達しないことがある。

【0028】

本発明の排ガス浄化触媒では、酸化触媒層及び吸着層の合計の厚さが、100μm以上、150μm以上、又は200μm以上であって、300μm以下、又は250μm以下であってよい。

【0029】

酸化触媒層及び吸着層の合計厚さが薄すぎる場合、排ガス浄化触媒における触媒量が不足し、それによって充分な排ガスの浄化が達成できないことがある。また、酸化触媒層及び吸着層の合計厚さが厚すぎる場合、酸化触媒層の基材側まで排ガスが達せずに、酸化触媒層の基材側に担持された貴金属を効率的に利用できないことがある。

【0030】

なお、本発明に関して、層厚さは、基材を流入側端面及び流出側端面からそれぞれ35mmの位置で切断し、それぞれの端面側の任意の4つのセルについて、角部分及び辺部分の層厚さを測定し(計16箇所)、測定された値の平均値として得られる値である。

【0031】

(基材)

本発明の排ガス浄化触媒では、基材として、排ガス浄化の用途に適した任意の基材を用いることができる。このような基材としては、ハニカム基材、例えば特にストレートフロー型のハニカム基材、又はウォールフロー型のハニカム基材(すなわちフィルター型のハニカム基材)を用いることができる。またこのような基材は、コージェライトのようなセラミック材料で作られているセラミック基材であっても、又はステンレス鋼のような金属材料で作られているメタル基材であってもよい。

【0032】

(酸化触媒層及び吸着層)

本発明の排ガス浄化触媒では、吸着層が炭化水素吸着材粒子を含有しているだけでなく、酸化触媒層も、炭化水素吸着材粒子を更に有していてもよい。この場合には、吸着層を比較的薄くしたときにも、吸着層を通り抜けた炭化水素、特に比較的小さい炭化水素粒子を、酸化触媒層の炭化水素吸着材粒子で吸着することによって、酸化触媒層の貴金属の触媒活性を維持することができる。

【0033】

また、本発明の排ガス浄化触媒では、酸化触媒層だけでなく、吸着層も、担体粒子、及び担体粒子に担持されている貴金属を更に有していてもよい。この場合には、吸着層の貴金属によっても排ガスの浄化を部分的に行うことができる。

【0034】

(担体粒子)

本発明の排ガス浄化触媒では、貴金属を担持するための担体粒子として任意の担体粒子を用いることができ、例えば担体粒子としては、アルミナ(Al2O3)、セリア(CeO2)、ジルコニア(ZrO2)、シリカ(SiO2)、チタニア(TiO2)及びそれらの固溶体(例えばセリア−ジルコニア(CeO2−ZrO2)複合酸化物)、並びにそれらの組合せからなる群より選択される金属酸化物の粒子を用いることができる。

【0035】

また、担体粒子として用いられる金属酸化物の粒子は、タングステン(W)、プラセオジム(Pr)、ランタン(La)、イットリウム(Y)、ネオジム(Nd)、マグネシウム(Mg)、鉄(Fe)からなる群より選択される添加元素の酸化物を更に含有していてもよい。ここで、このような添加元素の酸化物は、例えば金属元素全体に対して、50mol%以下、40mol%以下、30mol%以下、20mol%以下、又は10mol%以下の量で、担体粒子として用いられる金属酸化物の粒子に含有されていてもよい。

【0036】

(炭化水素吸着材粒子)

本発明に関して、炭化水素吸着材粒子は、多孔質構造を有する材料の粒子であって、その多孔質構造内に炭化水素を吸着する材料の粒子を意味する。

【0037】

ここで、このような炭化水素吸着材粒子としては、ゼオライト粒子、例えばA型ゼオライト、フェリライト型ゼオライト、ZSM−5型ゼオライト、モルデナイト型ゼオライト、β型ゼオライト、X型ゼオライト、及びY型ゼオライト、並びにそれらの組合せからなる群より選択されるゼオライト粒子を挙げることができる。

【0038】

(貴金属)

本発明の排ガス浄化触媒で用いることができる貴金属としては、排ガスの浄化に関して好ましい任意の貴金属を用いることができる。このような貴金属としては、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、白金(Pt)、及び銀(Ag)、並びにそれらの組合せ、特に白金及び/又はパラジウムからなる群より選択される貴金属を用いることができる。

【0039】

また、貴金属の総担持量は例えば、0.1g/基材−L以上、0.3g/基材−L以上、0.5g/基材−L以上であって、4.0g/基材−L以下、3.0g/基材−L以下、又は2.0g/基材−L以下にすることができる。

【実施例】

【0040】

以下に、実施例に基づいて本発明を説明するが、本発明は以下の実施例に限定されるものではない。

【0041】

《実施例A》

実施例Aでは、吸着層の厚さによる排ガス浄化性能への影響を調べた。

【0042】

この実施例では、下記の表1に示すようにして、触媒A1〜A4を作成した。

【0043】

【表1】

【0044】

すなわち、この実施例では、基材として容量1.1リットル(L)のコージェライト製ハニカム基材を用い、この基材上に、貴金属担持アルミナ担体粉末からなる酸化触媒層(下層)、並びにゼオライト及びアルミナ担体粉末からなる吸着層(上層)を、この順序で積層して、触媒A1〜A4を作成した。すなわち、触媒A1〜A4では、酸化物層が一定であるが、吸着層の厚さが触媒A1からA4の順に大きくなっていた。

【0045】

(触媒A1〜A4の酸化触媒層の形成)

酸化触媒層は下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末68g当たりの白金担持量が1.73g及びパラジウム担持量が0.87gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0046】

その後、この貴金属担持アルミナ粉末70.6g当たり、焼成後に12gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0047】

貴金属担持アルミナスラリーをコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に酸化触媒層を形成した。ここで、基材に対する酸化触媒層のコート量は、触媒A1〜A4において、基材1リットル当たり80gになるようにした。

【0048】

(触媒A1〜A4の吸着層の形成)

吸着層は下記のようにして得た。すなわち、β型ゼオライト粉末35.3g当たり、焼成後に14.7gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、ゼオライトスラリーを得た。このゼオライトスラリーを、酸化触媒層を有するコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、吸着層を形成した。ここで、基材に対する吸着層のコート量は、触媒A1〜A4においてそれぞれ、基材1リットル当たり50g、85g、120g、及び150gになるようにした。

【0049】

(耐久)

得られた触媒A1〜A4について、電気炉を用いて、空気中において、650℃で50時間にわたって加熱し、そしてその後で660℃で10時間にわたって加熱することによって、簡易耐久を行った。また、評価のための前処理として、パティキュレート・マター(PM)の燃焼による再生を模擬した制御を行うことによって、触媒床温を600℃にした。

【0050】

(評価)

耐久を行った触媒A1〜A4について、2.2リットルのディーゼルエンジンからの排ガスを用いて、排ガス浄化性能を評価した。ここでは、このディーゼルエンジンを用いて、NEDC(New European Driving Cycle)モード(図3参照)を再現した。なお、このディーゼルエンジンでの二酸化炭素(CO2)排出量は、90g/km相当であった。

【0051】

触媒A1〜A4についての評価結果を図4に示す。

【0052】

図4からは、吸着層厚さが約20μm(触媒A1)から厚くなるに従って、一酸化炭素浄化性能が改良され、吸着層厚さ約40μm以上で良好な一酸化炭素浄化性能が得られていることが理解される。これは、この実施例で用いた条件では、ディーゼルエンジンから出る大きい炭化水素が酸化触媒層に達するのを防ぐためには、約40μm以上の吸着層厚さが好ましいことを意味している。

【0053】

また、図4からは、吸着層厚さが約100μm(触媒A4)を超えて厚くなると、かえって一酸化炭素浄化性能が低下していることが理解される。これは、約100μm以上の吸着層厚さを用いた場合には、浄化されるべき一酸化炭素が酸化触媒層まで充分に拡散しないことを意味している。

【0054】

《実施例B》

実施例Bでは、炭化水素の大きさによる吸着層への吸着の影響を評価した。

【0055】

この実施例では、下記の表2に示すようにして、触媒B1及びB2を作成した。

【0056】

【表2】

【0057】

すなわち、この実施例では、基材として容量35ミリリットル(mL)のコージェライト製ハニカム基材を用い、この基材上に、貴金属担持アルミナ担体粉末からなる酸化触媒層(下層)、並びにゼオライト及び貴金属担持アルミナ担体粉末からなる吸着層(上層)を、この順序で積層して、触媒B1を作成した。また、この実施例では、貴金属担持アルミナ担体粉末のみからなる酸化触媒層に対応の代わりに、ゼオライト及び貴金属担持アルミナ担体粉末からなる酸化触媒層を用いたことを除いて触媒B1と同様にして、触媒B2を得た。すなわち、触媒B1は酸化触媒層にゼオライトを含有していないのに対して、触媒B2は酸化触媒層にゼオライトを含有していた。

【0058】

得られた触媒B1及びB2について、500℃で10分間にわたって、10mol%の酸素及び残部の窒素を含有する前処理ガスを供給して前処理をし、そしてその後で100℃で30分間にわたって、1000ppmCの炭化水素(C10H22又はC3H6)及び残部の窒素を含有する吸着用ガスを供給して、評価を行った。

【0059】

炭化水素としてC10H22を用いた評価の結果を図5に示す。この図5からは、酸化触媒層にゼオライトを含有していない触媒B1に対する炭化水素の積算吸着量と、酸化触媒層にゼオライトを含有している触媒B2に対する炭化水素の積算吸着量との差が比較的小さく、その比(触媒B2に対する炭化水素の積算吸着量/触媒B1に対する炭化水素の積算吸着量)は、約1.15であった。これは、触媒B2の酸化触媒層のゼオライトに吸着する炭化水素の量が比較的少ないこと、すなわち吸着層を通り抜ける炭化水素の量が比較的少ないことを意味する。

【0060】

また、炭化水素としてC3H6を用いた評価の結果を図6に示す。この図6からは、酸化触媒層にゼオライトを含有していない触媒B1に対する炭化水素の積算吸着量と、酸化触媒層にゼオライトを含有している触媒B2に対する炭化水素の積算吸着量の差が比較的大きく、その比(触媒B2に対する炭化水素の積算吸着量/触媒B1に対する炭化水素の積算吸着量)は、約1.53であった。これは、触媒B2の酸化触媒層のゼオライトに吸着する炭化水素の量が比較的多いこと、すなわち吸着層を通り抜ける炭化水素の量が比較的多いことを意味する。

【0061】

図5と図6との比較からは、炭化水素としてC10H22を用いた場合には、吸着層を通り抜ける炭化水素の量が比較的少なく、炭化水素としてC3H6を用いた場合には、吸着層を通り抜ける炭化水素の量が比較的多くなることが理解される。すなわち、図5と図6との比較からは、本発明の排ガス浄化触媒によれば、吸着層によって比較的大きい炭化水素成分を効率的に吸着し、それによって比較的大きい炭化水素成分の貴金属への付着及びそれによる触媒活性の低下を効率的に抑制できることが理解される。

【0062】

《実施例C》

実施例Cでは、酸化触媒層にゼオライトを含有させることの効果を調べた。

【0063】

この実施例では、下記の表3に示すようにして、触媒C1〜C3及びCX(比較)を作成した。

【0064】

【表3】

【0065】

すなわち、この実施例では、基材として容量1.1リットル(L)のコージェライト製ハニカム基材を用い、この基材上に、貴金属担持アルミナ担体粉末からなる酸化触媒層、並びにゼオライト及び貴金属担持アルミナ担体粉末からなる吸着層を、この順序で積層して、触媒C1を作成した。また、この実施例では、貴金属担持アルミナ担体粉末のみからなる酸化触媒層に対応の代わりに、ゼオライト及び貴金属担持アルミナ担体粉末からなる酸化触媒層を用いたことを除いて触媒C1と同様にして、触媒C2及びC3を得た。すなわち、触媒C1は酸化触媒層にゼオライトを含有していないのに対して、触媒C2及びC3は酸化触媒層にゼオライトを含有していた。具体的には、触媒C1〜C3は下記のようにして得た。

【0066】

(触媒C1の酸化触媒層の形成)

触媒C1の酸化触媒層は、下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末60g当たりの白金担持量が1.73g及びパラジウム担持量が0.87gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0067】

その後、この貴金属担持アルミナ粉末62.6g当たり、焼成後に20gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0068】

貴金属担持アルミナスラリーをコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に酸化触媒層を形成した。ここで、基材に対する酸化触媒層のコート量は、基材1リットル当たり80gになるようにした。

【0069】

(触媒C2の酸化触媒層の形成)

触媒C2の酸化触媒層は、下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末30g当たりの白金担持量が1.73g及びパラジウム担持量が0.87gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0070】

その後、この貴金属担持アルミナ粉末32.6g当たり、β型ゼオライト30g、及び焼成後に20gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0071】

貴金属担持アルミナスラリーをコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に酸化触媒層を形成した。ここで、基材に対する酸化触媒層のコート量は、基材1リットル当たり80gになるようにした。

【0072】

(触媒C3の酸化触媒層の形成)

触媒C3の酸化触媒層は、触媒C2に酸化触媒層の形成においてβ型ゼオライトを用いたのに代えて、Fe/ZSM−5型ゼオライトを用いたことを除いて触媒C2の酸化触媒層と同様にして得た。

【0073】

(触媒C1〜C3の吸着層の形成)

触媒C1〜C3の吸着層は下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末20g当たりの白金担持量が0.87g及びパラジウム担持量が0.43gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0074】

その後、この貴金属担持アルミナ粉末21.3g当たり、β型ゼオライト60g、及び焼成後に15gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0075】

貴金属担持アルミナスラリーを、酸化触媒層を有するコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に吸着層を形成した。ここで、基材に対する吸着層のコート量は、触媒C1〜C3においていずれも、基材1リットル当たりβ型ゼオライト60g及びアルミナ35gになるようにした。

【0076】

(触媒CXの形成)

触媒CX(比較)は下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末80g当たりの白金担持量が2.6g及びパラジウム担持量が1.3gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0077】

その後、この貴金属担持アルミナ粉末83.9g当たり、β型ゼオライト60g、及び焼成後に25gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0078】

貴金属担持アルミナスラリーを、コージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に吸着層を形成した。ここで、基材に対する層のコートの総量は、触媒CX(比較)において、基材1リットル当たり165gになるようにした。

【0079】

(耐久)

得られた触媒C1〜C3及びCX(比較)について、電気炉を用いて、空気中において、650℃で50時間にわたって加熱し、そしてその後で660℃で10時間にわたって加熱することによって、簡易耐久を行った。また、評価のための前処理として、パティキュレート・マター(PM)の燃焼による再生を模擬した制御を行うことによって、触媒床温を600℃にした。

【0080】

(評価)

耐久を行った触媒C1〜C3及びCX(比較)について、2.2リットルのディーゼルエンジンからの排ガスを用いて、排ガス浄化性能を評価した。ここでは、このディーゼルエンジンを用いて、NEDC(New European Driving Cycle)モード(図3参照)を再現した。なお、このディーゼルエンジンでの二酸化炭素(CO2)排出量は、90g/km相当であった。

【0081】

触媒C1〜C3及びCX(比較)についての評価結果を図7に示す。

【0082】

この図7からは、単一の層にβ型ゼオライト及び貴金属担持アルミナの両方を含有している触媒CX(比較)と比較して、酸化触媒層及び吸着層を有する触媒C1〜C3では、一酸化炭素浄化率が改良されていることが理解される。

【0083】

また、この図7からは、酸化触媒層にゼオライトを含有していない触媒C1と比較して、酸化触媒層にゼオライトを含有している触媒C2及びC3では、一酸化炭素浄化率が改良されていることが理解される。すなわち、図7からは、酸化触媒層にゼオライトを含有している触媒C2及びC3では、吸着層を通り抜けた炭化水素成分を酸化触媒層のゼオライトで吸着することによって、酸化触媒層の触媒活性の低下を更に抑制できることが理解される。

【0084】

更にこの図7からは、ゼオライトとしてβ型ゼオライトを用いた触媒C2と比較して、ゼオライトとしてFe/ZSM−5型ゼオライトを用いた触媒C3では一酸化炭素浄化率が更に改良されていることが理解される。

【符号の説明】

【0085】

10 基材

20 酸化触媒層

30 吸着層

【技術分野】

【0001】

本発明は、排ガス浄化触媒、特にディーゼルエンジン用排ガス浄化触媒に関する。

【背景技術】

【0002】

近年、大気中に排出される排ガスの浄化は環境上の重要課題であり、大気汚染防止の観点から規制が強化されている。自動車用エンジン等の内燃機関からの排ガスを浄化するために、排ガス浄化触媒が用いられている。

【0003】

例えば、自動車用エンジンから排出される排ガスは、排ガス浄化触媒により浄化した後で大気中に放出されている。しかしながら、エンジン始動時は、排ガス浄化触媒が低温であるため、排ガス浄化触媒の活性が低く、排ガスが十分に浄化されないことがある。

【0004】

このため、エンジン始動時の排ガス浄化触媒の活性が低いときにも排ガスの浄化を行うための種々の検討がなされている。

【0005】

例えば、特許文献1には、流速の速い排ガスの通過する中心部分付近には白金とロジウムとを組み合わせた触媒成分を担持し、比較的流速の遅い排ガスの通過する周辺部分にはパラジウムとロジウムとを組み合わせた触媒成分を担持した排ガス浄化触媒が記載されている。

【0006】

また、特許文献2及び3では、基材上に、ゼオライトを含む炭化水素吸着材層を形成し、この炭化水素吸着材層上に、白金等の貴金属及びアルミナ等の担体粉末を含む触媒成分層を積層して、多層構造を有する排ガス浄化触媒を得ている。

【0007】

さらに、特許文献4では、上層と下層とを備えた排ガス浄化触媒が記載されている。ここでは、上層は、ロジウムを含む第1耐熱性複合酸化物と、ランタンを含まないアルミナとを含有する。また、下層は、白金及び/又はパラジウムを含む第2耐熱性複合酸化物と、ランタンを含むアルミナとを含有し、かつロジウムを含有しない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実公昭61−43536号公報

【特許文献2】特開2004−66013号公報

【特許文献3】特開2007−160188号公報

【特許文献4】特開2010−69380号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のように様々な触媒構成が提案されているものの、エンジン始動時等の低温条件下においては、内燃機関からの排ガス、特にディーゼルエンジンからの排ガスに対する一酸化炭素(CO)の浄化性能は必ずしも充分なものではなかった。

【0010】

したがって、本発明では、エンジン始動時等の低温条件下においても、排ガスに対する一酸化炭素浄化性能を向上し得る排ガス浄化触媒を提供する。

【課題を解決するための手段】

【0011】

本件発明者らは、エンジン始動時等の低温条件下における一酸化炭素浄化性能の低下が、触媒の暖機不足によって起こっているだけでなく、エンジンの暖機不足によって未燃焼の炭化水素成分が比較的多量に排出され、この炭化水素成分が触媒に付着して触媒の活性を低下させることによっても起こっていることを見出して、下記の本発明の排ガス浄化触媒に想到した。

【0012】

本発明の排ガス浄化触媒は、基材、基材上に配置されている酸化触媒層、及び酸化触媒層上に配置されている吸着層を有し、酸化触媒層が、担体粒子、及び担体粒子に担持されている貴金属を有し、かつ酸化触媒層における貴金属の担持密度が、吸着層における貴金属の担持密度よりも大きく、かつ吸着層が、炭化水素吸着材粒子を有し、かつ吸着層における炭化水素吸着材粒子の含有率が、酸化触媒層における炭化水素吸着材粒子の含有率よりも大きい。

【発明の効果】

【0013】

本発明の排ガス浄化触媒によれば、低温条件下等においても、高い一酸化炭素浄化性能を提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の排ガス浄化触媒の作用を模式的に示す図である。

【図2】図2は、従来の排ガス浄化触媒の作用を模式的に示す図である。

【図3】図3は、実施例の触媒の排ガス浄化性能を評価するために用いたNEDC(New European Driving Cycle)モードの概略を示す図である。

【図4】図4は、実施例Aの評価結果を示す図である。

【図5】図5は、実施例Bの評価結果(C10H22)を示す図である。

【図6】図6は、実施例Bの評価結果(C3H6)を示す図である。

【図7】図7は、実施例Cの評価結果を示す図である。

【発明を実施するための形態】

【0015】

本発明の排ガス浄化触媒は、基材、基材上に配置されている酸化触媒層、酸化触媒層上に配置されている吸着層を有し、酸化触媒層が、担体粒子、及び担体粒子に担持されている貴金属を有し、かつ吸着層が、炭化水素吸着材粒子を有する。

【0016】

ここで、本発明に関して、酸化触媒層は、貴金属の担持密度(すなわち、層における貴金属の量(g)/層を構成する全ての粒子の合計量(g)の比)が、吸着層における貴金属の担持密度よりも大きい層、例えば貴金属の担持密度が、吸着層における貴金属の担持密度の1.1倍、1.5倍、2.0倍以上、3.0倍以上、又は5.0倍以上である層を意味する。また、本発明に関して、吸着層は、炭化水素吸着材粒子の含有率(すなわち、層における炭化水素吸着材粒子の量(g)/層を構成する全ての粒子の合計量(g)の比)が、酸化触媒層における炭化水素吸着材粒子の含有率よりも大きい層、例えば炭化水素吸着材粒子の含有率が、酸化触媒層における炭化水素吸着材粒子の含有率の1.1倍、1.5倍、2.0倍以上、3.0倍以上、又は5.0倍以上である層を意味する。

【0017】

具体的には、本発明の排ガス浄化触媒は、図1に示すような構成を有することができる。すなわち、本発明の排ガス浄化触媒は、基材(10)、基材上に配置されている酸化触媒層(20)、酸化触媒層上に配置されている吸着層(30)を有することができる。本発明の排ガス浄化触媒は、このような構成を有することによって、エンジンの暖機不足によって比較的多量の炭化水素成分が排ガスに含有される場合であっても、この炭化水素成分が酸化触媒層の貴金属に付着することを抑制し、それによって貴金属の触媒活性の低下を抑制できる。

【0018】

すなわち、図1で模式的に示す態様では、エンジン始動時のように、エンジンの暖機が不充分で比較的多量の炭化水素が排ガスに含有されており、かつ触媒の暖機が不充分で触媒活性が低い場合、図1(a)で示すように、排ガス中に含有される炭化水素成分(HC)は、吸着材層(30)で吸着されて保持されることにより、酸化触媒層(20)には達し難い。一方で、一酸化炭素(CO)は、炭化水素成分に比べて吸着材層で吸着される傾向が小さいので、吸着材層(30)を通って酸化触媒層(20)に達し、酸化されて、二酸化炭素(CO2)となって排出される。

【0019】

ここで、本発明の排ガス浄化触媒では、炭化水素成分(HC)が吸着材層(30)に吸着されるので、酸化触媒層(20)に達する炭化水素成分(HC)の量が比較的少なく、したがって炭化水素成分(HC)が酸化触媒層(20)の貴金属に付着して貴金属の触媒活性を低下させる傾向を抑制できる。

【0020】

その後、触媒の暖機が充分に行われると、図1(b)で示すように、吸着材層(30)に吸着されていた炭化水素成分(HC)が脱離し、下側又は下流側の酸化触媒層(20)で酸化され、水(H2O)及び二酸化炭素(CO2)となって排出される。

【0021】

このような本発明の排ガス浄化触媒は、炭化水素燃料として比較的大きい炭化水素を用いる内燃機関、例えばディーゼルエンジンからの排ガスを浄化するために特に好ましい。これは、ガソリンエンジンで用いられるガソリンは、炭素数4〜10程度の炭化水素からなっているのに対して、ディーゼルエンジンで用いられる軽油は、炭素数15〜17程度の炭化水素からなっているので、未燃焼の軽油成分が触媒に付着したときには、触媒の不活性化の程度が大きいことによる。本発明の排ガス浄化触媒によれば、吸着層によって、軽油が酸化触媒層の貴金属に付着することを抑制できる。

【0022】

なお、炭化水素吸着材層を用いる従来の排ガス浄化触媒では、基材上に炭化水素吸着材層を配置し、そしてその上に酸化触媒層を配置している。すなわち、炭化水素吸着材層を用いる従来の排ガス浄化触媒では、図2に示すように、基材(10)、基材上に配置されている吸着層(30)、及び吸着層上に配置されている酸化触媒層(20)を有する。

【0023】

このような従来の排ガス浄化触媒では、触媒の暖機が不充分で触媒活性が低い場合、図2(a)で示すように、排ガス中に含有される炭化水素成分(HC)は、吸着材層(30)で吸着されて保持され、そして触媒の暖機が充分に行われたときに、図2(b)で示すように、吸着材層(30)に吸着されていた炭化水素成分(HC)が脱離し、吸着材層の上側酸化触媒層(20)で酸化されて、水(H2O)及び二酸化炭素(CO2)として排出される。

【0024】

したがって、このような従来の排ガス浄化触媒では、触媒の暖機が不充分なときに炭化水素成分を保持し、その後、触媒の暖機が充分に行われたときに炭化水素成分を脱離させて、浄化するという目的に関して好ましい。しかしながら、このような従来の排ガス浄化触媒では、触媒の暖機が不充分なときに炭化水素成分が酸化触媒層を通過することによって、炭化水素成分の一部が酸化触媒層にある貴金属に付着し、貴金属の触媒活性を低下させるという問題があった。

【0025】

これに対して、本発明では、上記のように、低温時に炭化水素成分の一部が酸化触媒層にある貴金属に付着して貴金属の触媒活性を低下させるという問題を見出して、低温時の一酸化炭素の浄化に関して好ましい排ガス浄化触媒を提供するものである。

【0026】

(層厚さ)

本発明の排ガス浄化触媒では、吸着層は任意の厚さを有することができるが、好ましくは吸着層の厚さは、20μm以上、30μm以上、又は40μm以上であって、150μm以下、120μm以下、100μm以下、70μm以下、又は60μm以下である。

【0027】

吸着層の厚さが薄すぎる場合、エンジン始動時のように、エンジンの暖機が不充分で比較的多量の炭化水素が排ガスに含有されており、かつ触媒の暖機が不充分で触媒活性が低いときに、炭化水素成分が吸着層を通り抜けて酸化触媒層に達し、酸化触媒層の貴金属に付着して触媒活性を低下させることがある。また、吸着層の厚さが厚すぎる場合、浄化すべき一酸化炭素等の排ガス成分が、拡散によっては充分に酸化触媒層に達しないことがある。

【0028】

本発明の排ガス浄化触媒では、酸化触媒層及び吸着層の合計の厚さが、100μm以上、150μm以上、又は200μm以上であって、300μm以下、又は250μm以下であってよい。

【0029】

酸化触媒層及び吸着層の合計厚さが薄すぎる場合、排ガス浄化触媒における触媒量が不足し、それによって充分な排ガスの浄化が達成できないことがある。また、酸化触媒層及び吸着層の合計厚さが厚すぎる場合、酸化触媒層の基材側まで排ガスが達せずに、酸化触媒層の基材側に担持された貴金属を効率的に利用できないことがある。

【0030】

なお、本発明に関して、層厚さは、基材を流入側端面及び流出側端面からそれぞれ35mmの位置で切断し、それぞれの端面側の任意の4つのセルについて、角部分及び辺部分の層厚さを測定し(計16箇所)、測定された値の平均値として得られる値である。

【0031】

(基材)

本発明の排ガス浄化触媒では、基材として、排ガス浄化の用途に適した任意の基材を用いることができる。このような基材としては、ハニカム基材、例えば特にストレートフロー型のハニカム基材、又はウォールフロー型のハニカム基材(すなわちフィルター型のハニカム基材)を用いることができる。またこのような基材は、コージェライトのようなセラミック材料で作られているセラミック基材であっても、又はステンレス鋼のような金属材料で作られているメタル基材であってもよい。

【0032】

(酸化触媒層及び吸着層)

本発明の排ガス浄化触媒では、吸着層が炭化水素吸着材粒子を含有しているだけでなく、酸化触媒層も、炭化水素吸着材粒子を更に有していてもよい。この場合には、吸着層を比較的薄くしたときにも、吸着層を通り抜けた炭化水素、特に比較的小さい炭化水素粒子を、酸化触媒層の炭化水素吸着材粒子で吸着することによって、酸化触媒層の貴金属の触媒活性を維持することができる。

【0033】

また、本発明の排ガス浄化触媒では、酸化触媒層だけでなく、吸着層も、担体粒子、及び担体粒子に担持されている貴金属を更に有していてもよい。この場合には、吸着層の貴金属によっても排ガスの浄化を部分的に行うことができる。

【0034】

(担体粒子)

本発明の排ガス浄化触媒では、貴金属を担持するための担体粒子として任意の担体粒子を用いることができ、例えば担体粒子としては、アルミナ(Al2O3)、セリア(CeO2)、ジルコニア(ZrO2)、シリカ(SiO2)、チタニア(TiO2)及びそれらの固溶体(例えばセリア−ジルコニア(CeO2−ZrO2)複合酸化物)、並びにそれらの組合せからなる群より選択される金属酸化物の粒子を用いることができる。

【0035】

また、担体粒子として用いられる金属酸化物の粒子は、タングステン(W)、プラセオジム(Pr)、ランタン(La)、イットリウム(Y)、ネオジム(Nd)、マグネシウム(Mg)、鉄(Fe)からなる群より選択される添加元素の酸化物を更に含有していてもよい。ここで、このような添加元素の酸化物は、例えば金属元素全体に対して、50mol%以下、40mol%以下、30mol%以下、20mol%以下、又は10mol%以下の量で、担体粒子として用いられる金属酸化物の粒子に含有されていてもよい。

【0036】

(炭化水素吸着材粒子)

本発明に関して、炭化水素吸着材粒子は、多孔質構造を有する材料の粒子であって、その多孔質構造内に炭化水素を吸着する材料の粒子を意味する。

【0037】

ここで、このような炭化水素吸着材粒子としては、ゼオライト粒子、例えばA型ゼオライト、フェリライト型ゼオライト、ZSM−5型ゼオライト、モルデナイト型ゼオライト、β型ゼオライト、X型ゼオライト、及びY型ゼオライト、並びにそれらの組合せからなる群より選択されるゼオライト粒子を挙げることができる。

【0038】

(貴金属)

本発明の排ガス浄化触媒で用いることができる貴金属としては、排ガスの浄化に関して好ましい任意の貴金属を用いることができる。このような貴金属としては、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、白金(Pt)、及び銀(Ag)、並びにそれらの組合せ、特に白金及び/又はパラジウムからなる群より選択される貴金属を用いることができる。

【0039】

また、貴金属の総担持量は例えば、0.1g/基材−L以上、0.3g/基材−L以上、0.5g/基材−L以上であって、4.0g/基材−L以下、3.0g/基材−L以下、又は2.0g/基材−L以下にすることができる。

【実施例】

【0040】

以下に、実施例に基づいて本発明を説明するが、本発明は以下の実施例に限定されるものではない。

【0041】

《実施例A》

実施例Aでは、吸着層の厚さによる排ガス浄化性能への影響を調べた。

【0042】

この実施例では、下記の表1に示すようにして、触媒A1〜A4を作成した。

【0043】

【表1】

【0044】

すなわち、この実施例では、基材として容量1.1リットル(L)のコージェライト製ハニカム基材を用い、この基材上に、貴金属担持アルミナ担体粉末からなる酸化触媒層(下層)、並びにゼオライト及びアルミナ担体粉末からなる吸着層(上層)を、この順序で積層して、触媒A1〜A4を作成した。すなわち、触媒A1〜A4では、酸化物層が一定であるが、吸着層の厚さが触媒A1からA4の順に大きくなっていた。

【0045】

(触媒A1〜A4の酸化触媒層の形成)

酸化触媒層は下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末68g当たりの白金担持量が1.73g及びパラジウム担持量が0.87gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0046】

その後、この貴金属担持アルミナ粉末70.6g当たり、焼成後に12gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0047】

貴金属担持アルミナスラリーをコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に酸化触媒層を形成した。ここで、基材に対する酸化触媒層のコート量は、触媒A1〜A4において、基材1リットル当たり80gになるようにした。

【0048】

(触媒A1〜A4の吸着層の形成)

吸着層は下記のようにして得た。すなわち、β型ゼオライト粉末35.3g当たり、焼成後に14.7gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、ゼオライトスラリーを得た。このゼオライトスラリーを、酸化触媒層を有するコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、吸着層を形成した。ここで、基材に対する吸着層のコート量は、触媒A1〜A4においてそれぞれ、基材1リットル当たり50g、85g、120g、及び150gになるようにした。

【0049】

(耐久)

得られた触媒A1〜A4について、電気炉を用いて、空気中において、650℃で50時間にわたって加熱し、そしてその後で660℃で10時間にわたって加熱することによって、簡易耐久を行った。また、評価のための前処理として、パティキュレート・マター(PM)の燃焼による再生を模擬した制御を行うことによって、触媒床温を600℃にした。

【0050】

(評価)

耐久を行った触媒A1〜A4について、2.2リットルのディーゼルエンジンからの排ガスを用いて、排ガス浄化性能を評価した。ここでは、このディーゼルエンジンを用いて、NEDC(New European Driving Cycle)モード(図3参照)を再現した。なお、このディーゼルエンジンでの二酸化炭素(CO2)排出量は、90g/km相当であった。

【0051】

触媒A1〜A4についての評価結果を図4に示す。

【0052】

図4からは、吸着層厚さが約20μm(触媒A1)から厚くなるに従って、一酸化炭素浄化性能が改良され、吸着層厚さ約40μm以上で良好な一酸化炭素浄化性能が得られていることが理解される。これは、この実施例で用いた条件では、ディーゼルエンジンから出る大きい炭化水素が酸化触媒層に達するのを防ぐためには、約40μm以上の吸着層厚さが好ましいことを意味している。

【0053】

また、図4からは、吸着層厚さが約100μm(触媒A4)を超えて厚くなると、かえって一酸化炭素浄化性能が低下していることが理解される。これは、約100μm以上の吸着層厚さを用いた場合には、浄化されるべき一酸化炭素が酸化触媒層まで充分に拡散しないことを意味している。

【0054】

《実施例B》

実施例Bでは、炭化水素の大きさによる吸着層への吸着の影響を評価した。

【0055】

この実施例では、下記の表2に示すようにして、触媒B1及びB2を作成した。

【0056】

【表2】

【0057】

すなわち、この実施例では、基材として容量35ミリリットル(mL)のコージェライト製ハニカム基材を用い、この基材上に、貴金属担持アルミナ担体粉末からなる酸化触媒層(下層)、並びにゼオライト及び貴金属担持アルミナ担体粉末からなる吸着層(上層)を、この順序で積層して、触媒B1を作成した。また、この実施例では、貴金属担持アルミナ担体粉末のみからなる酸化触媒層に対応の代わりに、ゼオライト及び貴金属担持アルミナ担体粉末からなる酸化触媒層を用いたことを除いて触媒B1と同様にして、触媒B2を得た。すなわち、触媒B1は酸化触媒層にゼオライトを含有していないのに対して、触媒B2は酸化触媒層にゼオライトを含有していた。

【0058】

得られた触媒B1及びB2について、500℃で10分間にわたって、10mol%の酸素及び残部の窒素を含有する前処理ガスを供給して前処理をし、そしてその後で100℃で30分間にわたって、1000ppmCの炭化水素(C10H22又はC3H6)及び残部の窒素を含有する吸着用ガスを供給して、評価を行った。

【0059】

炭化水素としてC10H22を用いた評価の結果を図5に示す。この図5からは、酸化触媒層にゼオライトを含有していない触媒B1に対する炭化水素の積算吸着量と、酸化触媒層にゼオライトを含有している触媒B2に対する炭化水素の積算吸着量との差が比較的小さく、その比(触媒B2に対する炭化水素の積算吸着量/触媒B1に対する炭化水素の積算吸着量)は、約1.15であった。これは、触媒B2の酸化触媒層のゼオライトに吸着する炭化水素の量が比較的少ないこと、すなわち吸着層を通り抜ける炭化水素の量が比較的少ないことを意味する。

【0060】

また、炭化水素としてC3H6を用いた評価の結果を図6に示す。この図6からは、酸化触媒層にゼオライトを含有していない触媒B1に対する炭化水素の積算吸着量と、酸化触媒層にゼオライトを含有している触媒B2に対する炭化水素の積算吸着量の差が比較的大きく、その比(触媒B2に対する炭化水素の積算吸着量/触媒B1に対する炭化水素の積算吸着量)は、約1.53であった。これは、触媒B2の酸化触媒層のゼオライトに吸着する炭化水素の量が比較的多いこと、すなわち吸着層を通り抜ける炭化水素の量が比較的多いことを意味する。

【0061】

図5と図6との比較からは、炭化水素としてC10H22を用いた場合には、吸着層を通り抜ける炭化水素の量が比較的少なく、炭化水素としてC3H6を用いた場合には、吸着層を通り抜ける炭化水素の量が比較的多くなることが理解される。すなわち、図5と図6との比較からは、本発明の排ガス浄化触媒によれば、吸着層によって比較的大きい炭化水素成分を効率的に吸着し、それによって比較的大きい炭化水素成分の貴金属への付着及びそれによる触媒活性の低下を効率的に抑制できることが理解される。

【0062】

《実施例C》

実施例Cでは、酸化触媒層にゼオライトを含有させることの効果を調べた。

【0063】

この実施例では、下記の表3に示すようにして、触媒C1〜C3及びCX(比較)を作成した。

【0064】

【表3】

【0065】

すなわち、この実施例では、基材として容量1.1リットル(L)のコージェライト製ハニカム基材を用い、この基材上に、貴金属担持アルミナ担体粉末からなる酸化触媒層、並びにゼオライト及び貴金属担持アルミナ担体粉末からなる吸着層を、この順序で積層して、触媒C1を作成した。また、この実施例では、貴金属担持アルミナ担体粉末のみからなる酸化触媒層に対応の代わりに、ゼオライト及び貴金属担持アルミナ担体粉末からなる酸化触媒層を用いたことを除いて触媒C1と同様にして、触媒C2及びC3を得た。すなわち、触媒C1は酸化触媒層にゼオライトを含有していないのに対して、触媒C2及びC3は酸化触媒層にゼオライトを含有していた。具体的には、触媒C1〜C3は下記のようにして得た。

【0066】

(触媒C1の酸化触媒層の形成)

触媒C1の酸化触媒層は、下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末60g当たりの白金担持量が1.73g及びパラジウム担持量が0.87gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0067】

その後、この貴金属担持アルミナ粉末62.6g当たり、焼成後に20gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0068】

貴金属担持アルミナスラリーをコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に酸化触媒層を形成した。ここで、基材に対する酸化触媒層のコート量は、基材1リットル当たり80gになるようにした。

【0069】

(触媒C2の酸化触媒層の形成)

触媒C2の酸化触媒層は、下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末30g当たりの白金担持量が1.73g及びパラジウム担持量が0.87gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0070】

その後、この貴金属担持アルミナ粉末32.6g当たり、β型ゼオライト30g、及び焼成後に20gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0071】

貴金属担持アルミナスラリーをコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に酸化触媒層を形成した。ここで、基材に対する酸化触媒層のコート量は、基材1リットル当たり80gになるようにした。

【0072】

(触媒C3の酸化触媒層の形成)

触媒C3の酸化触媒層は、触媒C2に酸化触媒層の形成においてβ型ゼオライトを用いたのに代えて、Fe/ZSM−5型ゼオライトを用いたことを除いて触媒C2の酸化触媒層と同様にして得た。

【0073】

(触媒C1〜C3の吸着層の形成)

触媒C1〜C3の吸着層は下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末20g当たりの白金担持量が0.87g及びパラジウム担持量が0.43gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0074】

その後、この貴金属担持アルミナ粉末21.3g当たり、β型ゼオライト60g、及び焼成後に15gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0075】

貴金属担持アルミナスラリーを、酸化触媒層を有するコージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に吸着層を形成した。ここで、基材に対する吸着層のコート量は、触媒C1〜C3においていずれも、基材1リットル当たりβ型ゼオライト60g及びアルミナ35gになるようにした。

【0076】

(触媒CXの形成)

触媒CX(比較)は下記のようにして得た。すなわち、アルミナ粉末に水を加えてアルミナスラリーとし、アルミナ粉末80g当たりの白金担持量が2.6g及びパラジウム担持量が1.3gになるように調整した貴金属溶液を、このアルミナスラリーに加え、2時間にわたって撹拌し、その後、130℃で乾燥し、500℃で1時間乾燥して、貴金属担持アルミナ粉末を得た。

【0077】

その後、この貴金属担持アルミナ粉末83.9g当たり、β型ゼオライト60g、及び焼成後に25gのアルミナを生成する量の硝酸アルミニウムを含有する硝酸アルミニウム溶液の割合で、これらを混合して、貴金属担持アルミナスラリーを得た。

【0078】

貴金属担持アルミナスラリーを、コージェライト製基材にコートし、乾燥し、500℃で1時間にわたって焼成して、基材上に吸着層を形成した。ここで、基材に対する層のコートの総量は、触媒CX(比較)において、基材1リットル当たり165gになるようにした。

【0079】

(耐久)

得られた触媒C1〜C3及びCX(比較)について、電気炉を用いて、空気中において、650℃で50時間にわたって加熱し、そしてその後で660℃で10時間にわたって加熱することによって、簡易耐久を行った。また、評価のための前処理として、パティキュレート・マター(PM)の燃焼による再生を模擬した制御を行うことによって、触媒床温を600℃にした。

【0080】

(評価)

耐久を行った触媒C1〜C3及びCX(比較)について、2.2リットルのディーゼルエンジンからの排ガスを用いて、排ガス浄化性能を評価した。ここでは、このディーゼルエンジンを用いて、NEDC(New European Driving Cycle)モード(図3参照)を再現した。なお、このディーゼルエンジンでの二酸化炭素(CO2)排出量は、90g/km相当であった。

【0081】

触媒C1〜C3及びCX(比較)についての評価結果を図7に示す。

【0082】

この図7からは、単一の層にβ型ゼオライト及び貴金属担持アルミナの両方を含有している触媒CX(比較)と比較して、酸化触媒層及び吸着層を有する触媒C1〜C3では、一酸化炭素浄化率が改良されていることが理解される。

【0083】

また、この図7からは、酸化触媒層にゼオライトを含有していない触媒C1と比較して、酸化触媒層にゼオライトを含有している触媒C2及びC3では、一酸化炭素浄化率が改良されていることが理解される。すなわち、図7からは、酸化触媒層にゼオライトを含有している触媒C2及びC3では、吸着層を通り抜けた炭化水素成分を酸化触媒層のゼオライトで吸着することによって、酸化触媒層の触媒活性の低下を更に抑制できることが理解される。

【0084】

更にこの図7からは、ゼオライトとしてβ型ゼオライトを用いた触媒C2と比較して、ゼオライトとしてFe/ZSM−5型ゼオライトを用いた触媒C3では一酸化炭素浄化率が更に改良されていることが理解される。

【符号の説明】

【0085】

10 基材

20 酸化触媒層

30 吸着層

【特許請求の範囲】

【請求項1】

基材、前記基材上に配置されている酸化触媒層、及び前記酸化触媒層上に配置されている吸着層を有し、

前記酸化触媒層が、担体粒子、及び前記担体粒子に担持されている貴金属を有し、かつ前記酸化触媒層における貴金属の担持密度が、前記吸着層における貴金属の担持密度よりも大きく、かつ

前記吸着層が、炭化水素吸着材粒子を有し、かつ前記吸着層における炭化水素吸着材粒子の含有率が、前記酸化触媒層における炭化水素吸着材粒子の含有率よりも大きい、

排ガス浄化触媒。

【請求項2】

ディーゼルエンジン用排ガス浄化触媒である、請求項1に記載の排ガス浄化触媒。

【請求項3】

前記吸着層の厚さが、30μm〜100μmである、請求項1又は2に記載の排ガス浄化触媒。

【請求項4】

前記酸化触媒層が、炭化水素吸着材粒子を更に有する、請求項1〜3のいずれか一項に記載の排ガス浄化触媒。

【請求項5】

前記吸着層が、担体粒子、及び前記担体粒子に担持されている貴金属を更に有する、請求項1〜4のいずれか一項に記載の排ガス浄化触媒。

【請求項6】

前記酸化触媒層及び前記吸着層の合計の厚さが、250μm以下である、請求項1〜5のいずれか一項に記載の排ガス浄化触媒。

【請求項7】

前記基材が、ハニカム基材である、請求項1〜6のいずれか一項に記載の排ガス浄化触媒。

【請求項8】

前記担体粒子が、アルミナ(Al2O3)、セリア(CeO2)、ジルコニア(ZrO2)、シリカ(SiO2)、チタニア(TiO2)及びそれらの固溶体、並びにそれらの組合せからなる群より選択される金属酸化物の粒子である、請求項1〜7のいずれか一項に記載の排ガス浄化触媒。

【請求項9】

前記炭化水素吸着材粒子が、ゼオライト粒子である、請求項1〜8のいずれか一項に記載の排ガス浄化触媒。

【請求項10】

前記貴金属が、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、白金(Pt)、及び銀(Ag)、並びにそれらの組合せからなる群より選択される、請求項1〜9のいずれか一項に記載の排ガス浄化触媒。

【請求項1】

基材、前記基材上に配置されている酸化触媒層、及び前記酸化触媒層上に配置されている吸着層を有し、

前記酸化触媒層が、担体粒子、及び前記担体粒子に担持されている貴金属を有し、かつ前記酸化触媒層における貴金属の担持密度が、前記吸着層における貴金属の担持密度よりも大きく、かつ

前記吸着層が、炭化水素吸着材粒子を有し、かつ前記吸着層における炭化水素吸着材粒子の含有率が、前記酸化触媒層における炭化水素吸着材粒子の含有率よりも大きい、

排ガス浄化触媒。

【請求項2】

ディーゼルエンジン用排ガス浄化触媒である、請求項1に記載の排ガス浄化触媒。

【請求項3】

前記吸着層の厚さが、30μm〜100μmである、請求項1又は2に記載の排ガス浄化触媒。

【請求項4】

前記酸化触媒層が、炭化水素吸着材粒子を更に有する、請求項1〜3のいずれか一項に記載の排ガス浄化触媒。

【請求項5】

前記吸着層が、担体粒子、及び前記担体粒子に担持されている貴金属を更に有する、請求項1〜4のいずれか一項に記載の排ガス浄化触媒。

【請求項6】

前記酸化触媒層及び前記吸着層の合計の厚さが、250μm以下である、請求項1〜5のいずれか一項に記載の排ガス浄化触媒。

【請求項7】

前記基材が、ハニカム基材である、請求項1〜6のいずれか一項に記載の排ガス浄化触媒。

【請求項8】

前記担体粒子が、アルミナ(Al2O3)、セリア(CeO2)、ジルコニア(ZrO2)、シリカ(SiO2)、チタニア(TiO2)及びそれらの固溶体、並びにそれらの組合せからなる群より選択される金属酸化物の粒子である、請求項1〜7のいずれか一項に記載の排ガス浄化触媒。

【請求項9】

前記炭化水素吸着材粒子が、ゼオライト粒子である、請求項1〜8のいずれか一項に記載の排ガス浄化触媒。

【請求項10】

前記貴金属が、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、白金(Pt)、及び銀(Ag)、並びにそれらの組合せからなる群より選択される、請求項1〜9のいずれか一項に記載の排ガス浄化触媒。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−206005(P2012−206005A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−72723(P2011−72723)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]