排ガス浄化触媒

【課題】従来の二層の触媒層を設けた排ガス浄化触媒よりも低コストで製造することができ、排ガス浄化効果に優れるとともに、エンジン出力の向上や触媒の早期活性を促すことができる排ガス浄化触媒を提供する。

【解決手段】本発明の排ガス浄化触媒1は、排ガス流入側から流出側に貫通する排ガス流路を有する基材2の排ガス流路5内に、触媒成分を担持した耐火性無機化合物を含む二層の触媒層6、7を設けた排ガス浄化触媒であって、各触媒層6、7は異なる耐火性無機化合物に触媒成分が担持されているとともに、排ガス流入口3側から流出口4側に向かって設けられた触媒層と、排ガス流出口4側から流入口3側に向かって設けられた触媒層とが相互に重なり合うように設けられると共に、排ガス流入口側及び排ガス流出口側は、それぞれ一方の触媒層のみで構成されていることを特徴とする。

【解決手段】本発明の排ガス浄化触媒1は、排ガス流入側から流出側に貫通する排ガス流路を有する基材2の排ガス流路5内に、触媒成分を担持した耐火性無機化合物を含む二層の触媒層6、7を設けた排ガス浄化触媒であって、各触媒層6、7は異なる耐火性無機化合物に触媒成分が担持されているとともに、排ガス流入口3側から流出口4側に向かって設けられた触媒層と、排ガス流出口4側から流入口3側に向かって設けられた触媒層とが相互に重なり合うように設けられると共に、排ガス流入口側及び排ガス流出口側は、それぞれ一方の触媒層のみで構成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は内燃機関から排出される排ガスを浄化するための排ガス浄化触媒に関する。

【背景技術】

【0002】

自動車エンジン等の内燃機関から排出される排ガス中に含まれる、一酸化炭素(CO)、未燃焼炭化水素(HC)、窒素酸化物(NOx)等の有害物質を浄化するために排ガス浄化触媒が使用されている。近年では、CO、HC、NOxを酸化、還元によって同時に除去する三元触媒が主流となっている。

【0003】

三元触媒として、排ガス流入側から流出側に貫通する多数の排ガス流路を有するハニカム状の基材の排ガス流路内に、アルミナ、セリア−ジルコニア等の耐火性無機化合物に、Pt、Pd等の酸化性に優れた貴金属、Rh等の還元性に優れた貴金属を単独又は組み合わせて担持させてなる触媒層を形成したものが知られており、触媒層を二層構成とすることで、耐熱性等を高めて浄化性能を改善した浄化触媒が提案されている。例えば特許文献1には、排ガス流路に、第一の触媒層と第二の触媒層とを設け、第一の触媒層のみの部分を設けるとともに、排ガスの流入側及び/又は流出側に第一の触媒層と第二の触媒層とが重なった2層触媒部分を設けた浄化触媒が記載されている。また特許文献2には排ガス流路の全面にアルミナ、セリウム−ジルコニウム等の多孔質酸化物担体のコート層を設けた後、コート層全体にRhを担持させ、次いでコート層の一部にPtを担持させ、排ガスの流入側端面から排ガス流路全長の4/10以下の領域にRhとPtとが担持された共存域を設け、それより下流側にRhのみからなる領域を設けた浄化触媒が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−205051号公報

【特許文献2】特開2006−75724号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

触媒層を基材の排ガス流路全体にコートする場合、触媒層を均一にコートするために排ガス流入口側又は流出口側から排ガス流路全長の50%までコートし、次いで排ガス流出口側又は流入口側から全長の50%までコートする2回の工程が必要であり、第一の触媒層を排ガス流路全体にコートした後、第二の触媒層を排ガス流路の一部に設けて、排ガス流路側及び/又は流出側に第一の触媒層と第二の触媒層との重なった部分を設ける特許文献1記載の浄化装置では、第一の触媒層を設けるために2回のコート工程が必要であり、第二の触媒層を設けるために1〜2回のコート行程が必要となり、また排ガス流路全体に第一の触媒層を設けた後、排ガス流入側端面側の一部に第一の触媒層と第二の触媒層とが重なるように第二の触媒層を設けた特許文献2記載の浄化装置では、第一の触媒層を設けるために2回のコート工程が、第二の触媒層を設けるために1回のコート工程が必要となり、第一の触媒層と第二の触媒層の二層構成の触媒層を設ける場合、合計3〜4回のコート工程が必要であった。しかしながら第一の触媒層と第二の触媒層を形成するために3〜4回のコートを必要とすることは、非常にコストがかかり、効率的ではなかった。また、第一の触媒層と第二の触媒層とが重なった領域は触媒層の厚みが増すため、排ガス流入口部分や流出口の開口面積が狭くなるため排ガスの流れが悪くなり、触媒の背圧上昇によるエンジン出力の低下を生じる虞があり、しかも排ガス流入口における触媒の熱容量が高くなって触媒の暖機性が低下するため、触媒の早期活性が遅れる虞があった。本発明者等は上記従来の問題点を解決すべく鋭意研究した結果、触媒層を排ガス流入口側から流出口側に向かって設けられた触媒層と、排ガス流出口側から流入口側に向かって設けられた触媒層とで構成し、各触媒層が相互に重なる部分を設けるとともに、排ガス流入口側及び排ガス流出口側を、それぞれ一方の触媒層のみで構成することにより、上記従来の問題を解決できることを見出し、本発明を完成するに至った。

【課題を解決するための手段】

【0006】

即ち本発明は、

(1)排ガス流入側から流出側に貫通する排気流路を有する基材の排気流路内に、触媒成分を担持した耐火性無機化合物を含む二層の触媒層を設けた排気浄化触媒であって、各触媒層は異なる耐火性無機化合物に触媒成分が担持されているとともに、排ガス流入口側から流出口側に向かって設けられた触媒層と、排ガス流出口側から流入口側に向かって設けられた触媒層とが相互に重なり合うように設けられると共に、排ガス流入口側及び排ガス流出口側は、それぞれ一方の触媒層のみで構成されていることを特徴とする排ガス浄化触媒、

(2)排ガス流入口側から流出口側に向かって排ガス流路長の40%以上、100%未満の長さに亘って設けられた触媒層と、排ガス流出口側から流入口側に向かって排ガス流路長の40%以上、100%未満の長さに亘って設けられた触媒層とが相互に重なり合うように設けられている上記(1)の排ガス浄化触媒、

(3)排ガス流入口側から排ガス流出口側に向かって第一の触媒層を設けた後、排ガス流出口側から排ガス流入口側に向かって第二の触媒層が形成されている上記(2)の排ガス浄化触媒、

(4)排ガス流出口側から排ガス流入口側に向かって第一の触媒層を設けた後、排ガス流入口側から排ガス流出口側に向かって第二の触媒層が形成されている上記(2)の排ガス浄化触媒、

(5)第一の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナより選ばれた貴金属を含み、第二の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムの群より選ばれた貴金属を含む上記(3)又は(4)の排ガス浄化触媒、

(6)第一の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムより選ばれた貴金属を含み、第二の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナの群より選ばれた貴金属を含む上記(3)又は(4)の排ガス浄化触媒、

を要旨とするものである。

【発明の効果】

【0007】

本発明の排ガス浄化触媒は、一方の触媒層を排ガス流入口側からのみ排ガス流路の一部にコートし、他方の触媒層を排ガス流出口側から排ガス流路の一部にコートする2回のコート工程ですむため、二層の触媒層を重ねて設けた従来のものに比べ、触媒層を効率良く設けることができるため、二層の触媒層を設けていながら従来に比して低コストで製造することができる。排ガス流入口側及び排ガス流出口側に、それぞれ単一の触媒層のみの部分を設けたことにより、排ガス流入口側や流出口側に触媒層の重なる領域を設けた場合に比べ、流入口や流出口の開口面積が広く、ガス流れが良くなり触媒の背圧上昇を抑制することでエンジン出力を向上させることができる。更に排ガス流入口側に触媒層の重なる領域を有する場合のように、触媒の熱容量が高くなることがなく、触媒の暖機性(暖まり易さ)が高まり、触媒の早期活性を促すことが出来る。特に第一の触媒層、第二の触媒層を排ガス流路長の40%以上、100%未満の長さに亘って設けると、第一の触媒層と、第二の触媒層とが重なった部分が排ガス流路中に十分な長さで設けられるため、二層の触媒層を設けた従来のものと同等以上の浄化効果が発揮される等の効果を有する。

【図面の簡単な説明】

【0008】

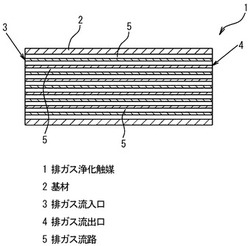

【図1】本発明の排ガス浄化触媒の排ガス流路方向に沿った縦断面図である。

【図2】排ガス流路の拡大断面図である。

【図3】排ガス浄化触媒の異なる実施例における排ガス流路の拡大断面図である。

【発明を実施するための形態】

【0009】

以下、本発明の排ガス浄化触媒を図面に基づき説明する。

図1は本発明の排ガス浄化触媒1の一実施例示し、2は筒状の基材で、該基材2は、排ガス流入口3から流出口4側に貫通する複数の排ガス流路5が設けられている。基材2としては、コージェライト、金属、炭化珪素、窒化珪素、窒化アルミ等からなるものが用いられる。

【0010】

基材2の各排ガス流路5内には、図2、図3に示すように触媒成分を担持した耐火性無機化合物を含む触媒層6、7が設けられている。本発明の排ガス浄化触媒1は、各触媒層6、7の一方の触媒層は排ガス流入口3側から流出口4側に向かって設けられ、他方の触媒層は排ガス流出口4側から排ガス流入口3側に向けって設けられ、かつ各触媒層6、7は相互に重なり合う部分が形成されるとともに、排ガス流入口3側及び排ガス流出口4側は、単一の触媒層6又は7で構成されるように設けられている。本発明の排ガス浄化触媒は、排ガス流入口3及び排ガス流出口4におけるガスの流れを損なうことなく、優れた排ガス浄化効果を発現する上で、各触媒層6、7は排ガス流路長の40%以上、100%未満の長さに亘って設けることが好ましく、特に排ガス流路長の45%以上、90%以下の長さに亘って設けることが好ましい。

【0011】

図2は排ガス流入口3側から流出口4側に向かって排ガス流路5の長さの40%以上、100%未満の長さに第一の触媒層6を設けた後、排ガス流出口4側から流入口3側に向かって排ガス流路5の長さの40%以上、100%未満の長さに第二の触媒層7を設けた例を示す。第一の触媒層6と第二の触媒層7は相互に重なり合う部分Aが形成されるように設けられるが、各触媒層6、7は排ガス流路5の長さの100%未満の長さに設けられるため、排ガス流入口3側、排ガス流出口4側は、それぞれ単一の触媒層で構成され、図2に示す例では、排ガス流路5の排ガス流入口3側に第一の触媒層6のみからなる部分Bが、排ガス流出口4側に第二の触媒層7のみからなる部分Cが形成されている。また図3は排ガス流出口4側から流入口3側に向かって排ガス流路5の長さの40%以上、100%未満の長さに第一の触媒層6を設けた後、排ガス流入口3側から流出口4側に向かって排ガス流路5の長さの40%以上、100%未満の長さに第二の触媒層7を設けた例を示す。図3に示す例では、排ガス流路5の排ガス流入口3側に第二の触媒層7のみからなる部分Cが、排ガス流出口4側に第一の触媒6のみからなる部分Bが形成されている。

【0012】

本発明の浄化触媒1は、各触媒層6、7が排ガス流路5の長さの40%以上、100%未満の長さに設けられていれば良いが、触媒層6、7の重なり合う部分Aを有することを必須とするため、例えば触媒層6、7の一方を排ガス流路5の長さの40%の長さとした場合には、他方の触媒層を排ガス流路の長さの60%超の長さに設けることが必要である。本発明において、触媒層6と触媒層7とが重なり合う部分Aは、好ましくは排ガス流路5の長さの20%〜90%、特に30%〜80%となるように触媒層6、7を設けることが好ましく、触媒層6のみからなる領域Bと、触媒層7のみからなる領域Cは、B:C=1:1〜1:5となるように設けることが好ましい。また、各触媒層6、7は、排ガス流路5の長さの70%以上、95%以下の長さに設けられていることが好ましい。

【0013】

触媒層6、7は、触媒成分と該触媒成分を担持させる耐火性無機化合物とを含むスラリーを、基材2の排ガス流路5内にコーティングし、乾燥、焼成する等の方法により設けることができる。触媒成分としては、ニッケル、銅、マンガン、鉄、コバルト、亜鉛等の卑金属、金、銀、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム、プラチナ等の貴金属が挙げられるが、ニッケル等の卑金属や貴金属が好ましく、特に貴金属が好ましい。触媒成分は2種以上を併用することができ、例えばパラジウムとプラチナ、ロジウムとプラチナ等の如く、2種以上の貴金属を組み合わせて用いることもできる。また触媒成分として貴金属を用いた場合も、卑金属のニッケルを併用すると、硫化水素の生成を抑制することが出来るため好ましい。耐火性無機化合物としては、アルミナ、シリカアルミナ、ゼオイライト、酸化チタン、シリカ、セリア、ジルコニアなどの単種あるいは複数種、さらにこれらの複数種の複合酸化物等が挙げられる。耐火性無機化合物は粉末として用いられるが、平均粒径2〜10μmのものが好ましい。本発明において、触媒層6、7には組成が異なる、または種類が異なる耐火性無機化合物が用いられる。組成が異なるとは触媒層6、7に用いられる耐火性無機化合物がアルミナおよびセリア−ジルコニア複合酸化物等の複数種の混合物である場合、同一種の耐火性無機化合物の混合比が異なることを意味する。または、同じセリア−ジルコニア複合酸化物であっても、セリアとジルコニアの比率が異なることを意味する。種類が異なるとは触媒層6、7に用いられる耐火性無機化合物が同一組成のアルミナであってもγ-アルミナとθ-アルミナのように結晶形態が異なる耐火性無機化合物を用いることを意味する。本発明において、第一の触媒層6を構成する耐火性無機化合物としては、セリア比率40〜70重量%のセリア−ジルコニア複合酸化物と、γ-アルミナの混合物や、アルミナの割合が25〜80重量%である、アルミナとセリア−ジルコニア複合酸化物との混合物が好ましい。また第二の触媒層7を構成する耐火性無機化合物としては、ジルコニア比率70〜95重量%のセリア−ジルコニア複合酸化物と、γ-アルミナとの混合物や、セリア−ジルコニア複合酸化物の割合が50〜80重量%である、アルミナとセリア−ジルコニア複合酸化物との混合物が好ましい。

【0014】

触媒成分を含むスラリーは、卑金属の塩や貴金属の塩の水溶液に耐火性無機化合物を分散させる等により調製することができる。スラリー中には、触媒成分、耐火性無機化合物のほかに、必要に応じてアルカリ金属や、耐火性無機化合物の耐熱性を向上させることが出来るアルカリ土類金属、希土類等を配合することができる。アルカリ金属としては、例えばカリウム化合物、セシウム化合物が挙げられアルカリ土類金属としては、例えばカルシウム化合物、バリウム化合物、ストロンチウム化合物が挙げられ、希土類としては、例えば酸化ランタン、酸化プラセオジウム、酸化ネオジウムが挙げられる。

【0015】

上記スラリーを用いて排ガス流路5をコーティングするには、基材2をスラリー中に浸漬する方法、基材2にスラリーを流し込む方法等が挙げられる。例えば、図2に示した排ガス流入口3側から流出口4側に向かう第一の触媒層6を設けた後、排ガス流出口4側から流入口3側に向かう第二の触媒層7を設けた排ガス浄化触媒は、基材2を排ガス流入口3側から、第一の触媒層形成用のスラリー中に、排ガス流路5の長さの40%以上、100%未満の長さ分が浸かるように浸漬した後、乾燥、焼成して第一の触媒層6を設け、次いで、基材2を排ガス流出口4側から、第二の触媒層形成用のスラリー中に、排ガス流路5の長さの40%以上、100%未満の長さ分が浸かるように浸漬した後、乾燥、焼成して第二の触媒層7を設けて得ることができる。また、図3に示した排ガス流出口4側から流入口3側に向かう第一の触媒層6を設けた後、排ガス流入口3側から流出口4側に向かう第二の触媒層7を設けた排ガス浄化触媒は、基材2を排ガス流出口4側から、第一の触媒層形成用のスラリー中に、排ガス流路5の長さの40%以上、100%未満の長さ分が浸かるように浸漬した後、乾燥、焼成して第一の触媒層6を設け、次いで、基材2を排ガス流入口3側から、第二の触媒層形成用のスラリー中に、排ガス流路5の長さの40%以上、100%未満の長さ分が浸かるように浸漬した後、乾燥、焼成して第二の触媒層7を設けることにより得られる。

【0016】

本発明の排ガス浄化触媒1は、第一の触媒層6の触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムのいずれかを含み、かつ第二の触媒層7が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナのいずれかを含むもの、あるいは第一の触媒層6の触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナのいずれかを含み、かつ第二の触媒層7が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムのいずれかを含むものである場合が、特に優れた3元特性を示し、耐久性が向上するため好ましい。第一の触媒層6、第二の触媒層7ともに異なる触媒成分を含んでいても、同じ触媒成分を含んでいても良く、同じ触媒成分を含む場合でも、触媒成分が担持される耐火性無機化合物が異なるため、各触媒層で異なる触媒活性が発現される。また、第一の触媒層6と第二の触媒層7とで、異なる耐火性無機化合物を含むことにより、より優れた3元特性が発現され、触媒の耐久性も向上する。

【実施例】

【0017】

以下、実施例を挙げて本発明を更に詳細に説明する。

実施例1

γ−アルミナ粉末10重量部、セリア−ジルコニア複合酸化物(セリア含有量65重量%)16重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水30重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量35重量%)12重量部、硝酸白金溶液、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAをコージェライト製のハニカム基材(容量0.875L)の排ガス流入口側の端部から、排ガス流出口側に向かって排ガス流路長の80%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に、触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流出口側端部から、排ガス流入口側に向かって排ガス流路長の80%の長さにスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分として白金及びロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが0.75g、第二の触媒層における白金が0.75g、ロジウムが0.25gであった。

【0018】

比較例1

実施例1と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から排ガス流路の50%の長さに実施例1と同様のスラリーBを塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成して白金とロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが0.75g、第二の触媒層における白金が0.75g、ロジウムが0.25gであった。

【0019】

上記実施例1、比較例1の排ガス浄化触媒の浄化性能を、以下の50%浄化温度、対米LA#4モード(実車排ガスモード)浄化性能により評価した。50%浄化温度の結果を表1に、対米LA#4モード浄化性能の結果を表2に示す。

【0020】

50%浄化温度

排ガス浄化触媒を触媒収納缶に収納し、排気量4000ccのガソリンエンジンの排気系に設置した。燃料にはレギュラーガソリンを使用し、触媒を通過する排ガスの空燃比(A/F)を、ストイキ(A/F=14.5)48秒、リッチ(A/F=12.5)6秒、リーン(A/F=30)6秒の60秒周期で変動させた。触媒床内温度は1000℃で、100時間放置した。その後、排ガス触媒を触媒収納缶から取り出して直径15cm、長さ40cmの円筒体内に収納し、排気量2400ccのガソリンエンジンを搭載したエンジンベンチに装着し、排ガスの組成を理論空燃比で運転しながら熱交換機を介して排ガス温度を200℃から400℃まで30℃/分の速度で昇温し、その間の炭化水素(HC)、一酸化炭素(CO)、窒素酸化物(NOx)の浄化率を連続的に測定し、HC、CO、NOx成分の50%浄化を迎える温度(50%浄化温度)を算出した。50%浄化温度が低い程、優れた触媒であることを示している。

【0021】

対米LA#4モード浄化性能

排ガス浄化触媒を触媒収納缶に収納し、排気量4000ccのガソリンエンジンの排気系に設置した。燃料にはレギュラーガソリンを使用し、触媒を通過する排ガスの空燃比(A/F)を、ストイキ(A/F=14.5)48秒、リッチ(A/F=12.5)6秒、リーン(A/F=30)6秒の60秒周期で変動させた。触媒床内温度は1000℃で、100時間放置した。その後、排ガス触媒を別の触媒収納缶に収納し直し、排気量2400ccのガソリンエンジン直下に設置し、Phase−2ガソリンを燃焼させ、ノンメタン炭化水素(NMHC)、一酸化炭素(CO)、窒素酸化物(NOx)の浄化性能を対米LA#4モードで評価した。評価装置は堀場製作所製「MEXA9000(商品名)」を使用した。数値は小さい程、優れた触媒であることを示している。

【0022】

【表1】

【0023】

【表2】

【0024】

実施例2

γ−アルミナ粉末10重量部、セリア−ジルコニア複合酸化物(セリア含有量65重量%)16重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水30重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量35重量%)12重量部、硝酸白金溶液、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAを、実施例1と同様のハニカム基材の排ガス流出口側の端部から、排ガス流入口側に向かって排ガス流路長の90%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流入口側端部から、排ガス流出口側に向かって排ガス流路長の90%の長さにスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてプラチナ及びロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが0.75g、第二の触媒層における白金が0.75g、ロジウムが0.30gであった。

【0025】

比較例2

実施例2と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から排ガス流路の50%の長さに実施例1と同様のスラリーBを塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成して白金とロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが0.75g、第二の触媒層における白金が0.75g、ロジウムが0.30gであった。

【0026】

実施例2、比較例2の排ガス浄化触媒の浄化性能を、実施例1と同様に評価した。50%浄化温度の結果を表1に、対米LA#4モード浄化性能の結果を表2にあわせて示す。

【0027】

実施例3

γ−アルミナ粉末12重量部、セリア−ジルコニア複合酸化物(セリア含有量65重量%)8重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水25重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量5重量%)12重量部、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAを、実施例1と同様のハニカム基材の排ガス流出口側の端部から、排ガス流入口側に向かって排ガス流路長の90%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流入口側端部から、排ガス流出口側に向かって排ガス流路長の90%の長さにスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0028】

実施例4

実施例3と同様のスラリーAを、実施例1と同様のハニカム基材の排ガス流出口側の端部から、排ガス流入口側に向かって排ガス流路長の90%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流入口側端部から、排ガス流出口側に向かって排ガス流路長の70%の長さに、実施例3と同様のスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0029】

実施例5

実施例3と同様のスラリーAを、実施例1と同様のハニカム基材の排ガス流出口側の端部から、排ガス流入口側に向かって排ガス流路長の70%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流入口側端部から、排ガス流出口側に向かって実施例3と同様のスラリーBを排ガス流路長の90%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0030】

比較例3

実施例3と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から、実施例3と同様のスラリーBを排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成してロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0031】

上記実施例3〜5、比較例3の排ガス浄化触媒の浄化性能を、実施例1と同様に評価した。50%浄化温度の結果を表1に、対米LA#4モード浄化性能の結果を表2にあわせて示す。

【0032】

実施例6

γ−アルミナ粉末12重量部、セリア−ジルコニア複合酸化物(セリア含有量45重量%)8重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水25重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量5重量%)12重量部、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAを、実施例1と同様のハニカム基材の排ガス流入口側の端部から、排ガス流出口側に向かって排ガス流路長の80%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流出口側端部から、排ガス流入口側に向かって上記スラリーBを排ガス流路長の80%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0033】

比較例4

実施例6と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から排ガス流路の50%の長さに実施例3と同様のスラリーBを塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成してロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0034】

上記実施例6、比較例4の排ガス浄化触媒の浄化性能を、実施例1と同様に評価した。50%浄化温度の結果を表1に、対米LA#4モード浄化性能の結果を表2にあわせて示す。

【0035】

実施例7

γ−アルミナ粉末3.5重量部、セリア−ジルコニア複合酸化物(セリア含有量58重量%)9重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水15重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量20重量%)12重量部、硝酸白金溶液、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAを、実施例1と同様のハニカム基材の排ガス流入口側の端部から、排ガス流出口側に向かって排ガス流路長の50%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流出口側端部から、排ガス流入口側に向かって排ガス流路長の90%の長さにスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分として白金とロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが2.6g、第二の触媒層における白金が0.16g、ロジウムが0.32gであった。

【0036】

比較例5

実施例7と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から排ガス流路の50%の長さに実施例1と同様のスラリーBを塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成して白金とロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが2.6g、第二の触媒層における白金が0.16g、ロジウムが0.32gであった。

【0037】

実施例7、比較例5の排ガス浄化触媒の浄化性能を、以下のEUモード浄化性能により評価した。結果を表3に示す。

【0038】

EUモード浄化性能

排ガス浄化触媒を触媒収納缶に収納し、排気量4000ccのガソリンエンジンの排気系に設置した。燃料にはレギュラーガソリンを使用し、触媒を通過する排ガスの空燃比(A/F)を、リッチ(A/F=13.5)5秒と、リーン(A/F=15.5)5秒の10秒周期で変動させた。触媒床内温度は950℃で50時間放置した。更に、空燃比を上記と同様にして10秒周期で変動させたまま、触媒床内温度600℃で10時間放置した。その後、排ガス触媒を別の触媒収納缶に収納し直し、排気量1500ccのガソリンエンジン直下に設置し、レギュラーガソリンを燃焼させ、ノンメタン炭化水素(NMHC)、一酸化炭素(CO)、窒素酸化物(NOx)の浄化性能をEUモード(実車排ガスモード)で評価した。評価装置は堀場製作所製「MEXA9000(商品名)」を使用した。表3の数値は小さい程、優れた触媒であることを示している。

【0039】

【表3】

【符号の説明】

【0040】

1 排ガス浄化触媒

2 基材

3 排ガス流入口

4 排ガス流出口

5 排ガス流路

6 第一の触媒層

7 第二の触媒層

A 第一の触媒層と第二の触媒層の重なり合う部分

B 第一の触媒層のみからなる部分

C 第二の触媒層のみからなる部分

【技術分野】

【0001】

本発明は内燃機関から排出される排ガスを浄化するための排ガス浄化触媒に関する。

【背景技術】

【0002】

自動車エンジン等の内燃機関から排出される排ガス中に含まれる、一酸化炭素(CO)、未燃焼炭化水素(HC)、窒素酸化物(NOx)等の有害物質を浄化するために排ガス浄化触媒が使用されている。近年では、CO、HC、NOxを酸化、還元によって同時に除去する三元触媒が主流となっている。

【0003】

三元触媒として、排ガス流入側から流出側に貫通する多数の排ガス流路を有するハニカム状の基材の排ガス流路内に、アルミナ、セリア−ジルコニア等の耐火性無機化合物に、Pt、Pd等の酸化性に優れた貴金属、Rh等の還元性に優れた貴金属を単独又は組み合わせて担持させてなる触媒層を形成したものが知られており、触媒層を二層構成とすることで、耐熱性等を高めて浄化性能を改善した浄化触媒が提案されている。例えば特許文献1には、排ガス流路に、第一の触媒層と第二の触媒層とを設け、第一の触媒層のみの部分を設けるとともに、排ガスの流入側及び/又は流出側に第一の触媒層と第二の触媒層とが重なった2層触媒部分を設けた浄化触媒が記載されている。また特許文献2には排ガス流路の全面にアルミナ、セリウム−ジルコニウム等の多孔質酸化物担体のコート層を設けた後、コート層全体にRhを担持させ、次いでコート層の一部にPtを担持させ、排ガスの流入側端面から排ガス流路全長の4/10以下の領域にRhとPtとが担持された共存域を設け、それより下流側にRhのみからなる領域を設けた浄化触媒が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−205051号公報

【特許文献2】特開2006−75724号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

触媒層を基材の排ガス流路全体にコートする場合、触媒層を均一にコートするために排ガス流入口側又は流出口側から排ガス流路全長の50%までコートし、次いで排ガス流出口側又は流入口側から全長の50%までコートする2回の工程が必要であり、第一の触媒層を排ガス流路全体にコートした後、第二の触媒層を排ガス流路の一部に設けて、排ガス流路側及び/又は流出側に第一の触媒層と第二の触媒層との重なった部分を設ける特許文献1記載の浄化装置では、第一の触媒層を設けるために2回のコート工程が必要であり、第二の触媒層を設けるために1〜2回のコート行程が必要となり、また排ガス流路全体に第一の触媒層を設けた後、排ガス流入側端面側の一部に第一の触媒層と第二の触媒層とが重なるように第二の触媒層を設けた特許文献2記載の浄化装置では、第一の触媒層を設けるために2回のコート工程が、第二の触媒層を設けるために1回のコート工程が必要となり、第一の触媒層と第二の触媒層の二層構成の触媒層を設ける場合、合計3〜4回のコート工程が必要であった。しかしながら第一の触媒層と第二の触媒層を形成するために3〜4回のコートを必要とすることは、非常にコストがかかり、効率的ではなかった。また、第一の触媒層と第二の触媒層とが重なった領域は触媒層の厚みが増すため、排ガス流入口部分や流出口の開口面積が狭くなるため排ガスの流れが悪くなり、触媒の背圧上昇によるエンジン出力の低下を生じる虞があり、しかも排ガス流入口における触媒の熱容量が高くなって触媒の暖機性が低下するため、触媒の早期活性が遅れる虞があった。本発明者等は上記従来の問題点を解決すべく鋭意研究した結果、触媒層を排ガス流入口側から流出口側に向かって設けられた触媒層と、排ガス流出口側から流入口側に向かって設けられた触媒層とで構成し、各触媒層が相互に重なる部分を設けるとともに、排ガス流入口側及び排ガス流出口側を、それぞれ一方の触媒層のみで構成することにより、上記従来の問題を解決できることを見出し、本発明を完成するに至った。

【課題を解決するための手段】

【0006】

即ち本発明は、

(1)排ガス流入側から流出側に貫通する排気流路を有する基材の排気流路内に、触媒成分を担持した耐火性無機化合物を含む二層の触媒層を設けた排気浄化触媒であって、各触媒層は異なる耐火性無機化合物に触媒成分が担持されているとともに、排ガス流入口側から流出口側に向かって設けられた触媒層と、排ガス流出口側から流入口側に向かって設けられた触媒層とが相互に重なり合うように設けられると共に、排ガス流入口側及び排ガス流出口側は、それぞれ一方の触媒層のみで構成されていることを特徴とする排ガス浄化触媒、

(2)排ガス流入口側から流出口側に向かって排ガス流路長の40%以上、100%未満の長さに亘って設けられた触媒層と、排ガス流出口側から流入口側に向かって排ガス流路長の40%以上、100%未満の長さに亘って設けられた触媒層とが相互に重なり合うように設けられている上記(1)の排ガス浄化触媒、

(3)排ガス流入口側から排ガス流出口側に向かって第一の触媒層を設けた後、排ガス流出口側から排ガス流入口側に向かって第二の触媒層が形成されている上記(2)の排ガス浄化触媒、

(4)排ガス流出口側から排ガス流入口側に向かって第一の触媒層を設けた後、排ガス流入口側から排ガス流出口側に向かって第二の触媒層が形成されている上記(2)の排ガス浄化触媒、

(5)第一の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナより選ばれた貴金属を含み、第二の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムの群より選ばれた貴金属を含む上記(3)又は(4)の排ガス浄化触媒、

(6)第一の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムより選ばれた貴金属を含み、第二の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナの群より選ばれた貴金属を含む上記(3)又は(4)の排ガス浄化触媒、

を要旨とするものである。

【発明の効果】

【0007】

本発明の排ガス浄化触媒は、一方の触媒層を排ガス流入口側からのみ排ガス流路の一部にコートし、他方の触媒層を排ガス流出口側から排ガス流路の一部にコートする2回のコート工程ですむため、二層の触媒層を重ねて設けた従来のものに比べ、触媒層を効率良く設けることができるため、二層の触媒層を設けていながら従来に比して低コストで製造することができる。排ガス流入口側及び排ガス流出口側に、それぞれ単一の触媒層のみの部分を設けたことにより、排ガス流入口側や流出口側に触媒層の重なる領域を設けた場合に比べ、流入口や流出口の開口面積が広く、ガス流れが良くなり触媒の背圧上昇を抑制することでエンジン出力を向上させることができる。更に排ガス流入口側に触媒層の重なる領域を有する場合のように、触媒の熱容量が高くなることがなく、触媒の暖機性(暖まり易さ)が高まり、触媒の早期活性を促すことが出来る。特に第一の触媒層、第二の触媒層を排ガス流路長の40%以上、100%未満の長さに亘って設けると、第一の触媒層と、第二の触媒層とが重なった部分が排ガス流路中に十分な長さで設けられるため、二層の触媒層を設けた従来のものと同等以上の浄化効果が発揮される等の効果を有する。

【図面の簡単な説明】

【0008】

【図1】本発明の排ガス浄化触媒の排ガス流路方向に沿った縦断面図である。

【図2】排ガス流路の拡大断面図である。

【図3】排ガス浄化触媒の異なる実施例における排ガス流路の拡大断面図である。

【発明を実施するための形態】

【0009】

以下、本発明の排ガス浄化触媒を図面に基づき説明する。

図1は本発明の排ガス浄化触媒1の一実施例示し、2は筒状の基材で、該基材2は、排ガス流入口3から流出口4側に貫通する複数の排ガス流路5が設けられている。基材2としては、コージェライト、金属、炭化珪素、窒化珪素、窒化アルミ等からなるものが用いられる。

【0010】

基材2の各排ガス流路5内には、図2、図3に示すように触媒成分を担持した耐火性無機化合物を含む触媒層6、7が設けられている。本発明の排ガス浄化触媒1は、各触媒層6、7の一方の触媒層は排ガス流入口3側から流出口4側に向かって設けられ、他方の触媒層は排ガス流出口4側から排ガス流入口3側に向けって設けられ、かつ各触媒層6、7は相互に重なり合う部分が形成されるとともに、排ガス流入口3側及び排ガス流出口4側は、単一の触媒層6又は7で構成されるように設けられている。本発明の排ガス浄化触媒は、排ガス流入口3及び排ガス流出口4におけるガスの流れを損なうことなく、優れた排ガス浄化効果を発現する上で、各触媒層6、7は排ガス流路長の40%以上、100%未満の長さに亘って設けることが好ましく、特に排ガス流路長の45%以上、90%以下の長さに亘って設けることが好ましい。

【0011】

図2は排ガス流入口3側から流出口4側に向かって排ガス流路5の長さの40%以上、100%未満の長さに第一の触媒層6を設けた後、排ガス流出口4側から流入口3側に向かって排ガス流路5の長さの40%以上、100%未満の長さに第二の触媒層7を設けた例を示す。第一の触媒層6と第二の触媒層7は相互に重なり合う部分Aが形成されるように設けられるが、各触媒層6、7は排ガス流路5の長さの100%未満の長さに設けられるため、排ガス流入口3側、排ガス流出口4側は、それぞれ単一の触媒層で構成され、図2に示す例では、排ガス流路5の排ガス流入口3側に第一の触媒層6のみからなる部分Bが、排ガス流出口4側に第二の触媒層7のみからなる部分Cが形成されている。また図3は排ガス流出口4側から流入口3側に向かって排ガス流路5の長さの40%以上、100%未満の長さに第一の触媒層6を設けた後、排ガス流入口3側から流出口4側に向かって排ガス流路5の長さの40%以上、100%未満の長さに第二の触媒層7を設けた例を示す。図3に示す例では、排ガス流路5の排ガス流入口3側に第二の触媒層7のみからなる部分Cが、排ガス流出口4側に第一の触媒6のみからなる部分Bが形成されている。

【0012】

本発明の浄化触媒1は、各触媒層6、7が排ガス流路5の長さの40%以上、100%未満の長さに設けられていれば良いが、触媒層6、7の重なり合う部分Aを有することを必須とするため、例えば触媒層6、7の一方を排ガス流路5の長さの40%の長さとした場合には、他方の触媒層を排ガス流路の長さの60%超の長さに設けることが必要である。本発明において、触媒層6と触媒層7とが重なり合う部分Aは、好ましくは排ガス流路5の長さの20%〜90%、特に30%〜80%となるように触媒層6、7を設けることが好ましく、触媒層6のみからなる領域Bと、触媒層7のみからなる領域Cは、B:C=1:1〜1:5となるように設けることが好ましい。また、各触媒層6、7は、排ガス流路5の長さの70%以上、95%以下の長さに設けられていることが好ましい。

【0013】

触媒層6、7は、触媒成分と該触媒成分を担持させる耐火性無機化合物とを含むスラリーを、基材2の排ガス流路5内にコーティングし、乾燥、焼成する等の方法により設けることができる。触媒成分としては、ニッケル、銅、マンガン、鉄、コバルト、亜鉛等の卑金属、金、銀、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム、プラチナ等の貴金属が挙げられるが、ニッケル等の卑金属や貴金属が好ましく、特に貴金属が好ましい。触媒成分は2種以上を併用することができ、例えばパラジウムとプラチナ、ロジウムとプラチナ等の如く、2種以上の貴金属を組み合わせて用いることもできる。また触媒成分として貴金属を用いた場合も、卑金属のニッケルを併用すると、硫化水素の生成を抑制することが出来るため好ましい。耐火性無機化合物としては、アルミナ、シリカアルミナ、ゼオイライト、酸化チタン、シリカ、セリア、ジルコニアなどの単種あるいは複数種、さらにこれらの複数種の複合酸化物等が挙げられる。耐火性無機化合物は粉末として用いられるが、平均粒径2〜10μmのものが好ましい。本発明において、触媒層6、7には組成が異なる、または種類が異なる耐火性無機化合物が用いられる。組成が異なるとは触媒層6、7に用いられる耐火性無機化合物がアルミナおよびセリア−ジルコニア複合酸化物等の複数種の混合物である場合、同一種の耐火性無機化合物の混合比が異なることを意味する。または、同じセリア−ジルコニア複合酸化物であっても、セリアとジルコニアの比率が異なることを意味する。種類が異なるとは触媒層6、7に用いられる耐火性無機化合物が同一組成のアルミナであってもγ-アルミナとθ-アルミナのように結晶形態が異なる耐火性無機化合物を用いることを意味する。本発明において、第一の触媒層6を構成する耐火性無機化合物としては、セリア比率40〜70重量%のセリア−ジルコニア複合酸化物と、γ-アルミナの混合物や、アルミナの割合が25〜80重量%である、アルミナとセリア−ジルコニア複合酸化物との混合物が好ましい。また第二の触媒層7を構成する耐火性無機化合物としては、ジルコニア比率70〜95重量%のセリア−ジルコニア複合酸化物と、γ-アルミナとの混合物や、セリア−ジルコニア複合酸化物の割合が50〜80重量%である、アルミナとセリア−ジルコニア複合酸化物との混合物が好ましい。

【0014】

触媒成分を含むスラリーは、卑金属の塩や貴金属の塩の水溶液に耐火性無機化合物を分散させる等により調製することができる。スラリー中には、触媒成分、耐火性無機化合物のほかに、必要に応じてアルカリ金属や、耐火性無機化合物の耐熱性を向上させることが出来るアルカリ土類金属、希土類等を配合することができる。アルカリ金属としては、例えばカリウム化合物、セシウム化合物が挙げられアルカリ土類金属としては、例えばカルシウム化合物、バリウム化合物、ストロンチウム化合物が挙げられ、希土類としては、例えば酸化ランタン、酸化プラセオジウム、酸化ネオジウムが挙げられる。

【0015】

上記スラリーを用いて排ガス流路5をコーティングするには、基材2をスラリー中に浸漬する方法、基材2にスラリーを流し込む方法等が挙げられる。例えば、図2に示した排ガス流入口3側から流出口4側に向かう第一の触媒層6を設けた後、排ガス流出口4側から流入口3側に向かう第二の触媒層7を設けた排ガス浄化触媒は、基材2を排ガス流入口3側から、第一の触媒層形成用のスラリー中に、排ガス流路5の長さの40%以上、100%未満の長さ分が浸かるように浸漬した後、乾燥、焼成して第一の触媒層6を設け、次いで、基材2を排ガス流出口4側から、第二の触媒層形成用のスラリー中に、排ガス流路5の長さの40%以上、100%未満の長さ分が浸かるように浸漬した後、乾燥、焼成して第二の触媒層7を設けて得ることができる。また、図3に示した排ガス流出口4側から流入口3側に向かう第一の触媒層6を設けた後、排ガス流入口3側から流出口4側に向かう第二の触媒層7を設けた排ガス浄化触媒は、基材2を排ガス流出口4側から、第一の触媒層形成用のスラリー中に、排ガス流路5の長さの40%以上、100%未満の長さ分が浸かるように浸漬した後、乾燥、焼成して第一の触媒層6を設け、次いで、基材2を排ガス流入口3側から、第二の触媒層形成用のスラリー中に、排ガス流路5の長さの40%以上、100%未満の長さ分が浸かるように浸漬した後、乾燥、焼成して第二の触媒層7を設けることにより得られる。

【0016】

本発明の排ガス浄化触媒1は、第一の触媒層6の触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムのいずれかを含み、かつ第二の触媒層7が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナのいずれかを含むもの、あるいは第一の触媒層6の触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナのいずれかを含み、かつ第二の触媒層7が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムのいずれかを含むものである場合が、特に優れた3元特性を示し、耐久性が向上するため好ましい。第一の触媒層6、第二の触媒層7ともに異なる触媒成分を含んでいても、同じ触媒成分を含んでいても良く、同じ触媒成分を含む場合でも、触媒成分が担持される耐火性無機化合物が異なるため、各触媒層で異なる触媒活性が発現される。また、第一の触媒層6と第二の触媒層7とで、異なる耐火性無機化合物を含むことにより、より優れた3元特性が発現され、触媒の耐久性も向上する。

【実施例】

【0017】

以下、実施例を挙げて本発明を更に詳細に説明する。

実施例1

γ−アルミナ粉末10重量部、セリア−ジルコニア複合酸化物(セリア含有量65重量%)16重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水30重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量35重量%)12重量部、硝酸白金溶液、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAをコージェライト製のハニカム基材(容量0.875L)の排ガス流入口側の端部から、排ガス流出口側に向かって排ガス流路長の80%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に、触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流出口側端部から、排ガス流入口側に向かって排ガス流路長の80%の長さにスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分として白金及びロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが0.75g、第二の触媒層における白金が0.75g、ロジウムが0.25gであった。

【0018】

比較例1

実施例1と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から排ガス流路の50%の長さに実施例1と同様のスラリーBを塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成して白金とロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが0.75g、第二の触媒層における白金が0.75g、ロジウムが0.25gであった。

【0019】

上記実施例1、比較例1の排ガス浄化触媒の浄化性能を、以下の50%浄化温度、対米LA#4モード(実車排ガスモード)浄化性能により評価した。50%浄化温度の結果を表1に、対米LA#4モード浄化性能の結果を表2に示す。

【0020】

50%浄化温度

排ガス浄化触媒を触媒収納缶に収納し、排気量4000ccのガソリンエンジンの排気系に設置した。燃料にはレギュラーガソリンを使用し、触媒を通過する排ガスの空燃比(A/F)を、ストイキ(A/F=14.5)48秒、リッチ(A/F=12.5)6秒、リーン(A/F=30)6秒の60秒周期で変動させた。触媒床内温度は1000℃で、100時間放置した。その後、排ガス触媒を触媒収納缶から取り出して直径15cm、長さ40cmの円筒体内に収納し、排気量2400ccのガソリンエンジンを搭載したエンジンベンチに装着し、排ガスの組成を理論空燃比で運転しながら熱交換機を介して排ガス温度を200℃から400℃まで30℃/分の速度で昇温し、その間の炭化水素(HC)、一酸化炭素(CO)、窒素酸化物(NOx)の浄化率を連続的に測定し、HC、CO、NOx成分の50%浄化を迎える温度(50%浄化温度)を算出した。50%浄化温度が低い程、優れた触媒であることを示している。

【0021】

対米LA#4モード浄化性能

排ガス浄化触媒を触媒収納缶に収納し、排気量4000ccのガソリンエンジンの排気系に設置した。燃料にはレギュラーガソリンを使用し、触媒を通過する排ガスの空燃比(A/F)を、ストイキ(A/F=14.5)48秒、リッチ(A/F=12.5)6秒、リーン(A/F=30)6秒の60秒周期で変動させた。触媒床内温度は1000℃で、100時間放置した。その後、排ガス触媒を別の触媒収納缶に収納し直し、排気量2400ccのガソリンエンジン直下に設置し、Phase−2ガソリンを燃焼させ、ノンメタン炭化水素(NMHC)、一酸化炭素(CO)、窒素酸化物(NOx)の浄化性能を対米LA#4モードで評価した。評価装置は堀場製作所製「MEXA9000(商品名)」を使用した。数値は小さい程、優れた触媒であることを示している。

【0022】

【表1】

【0023】

【表2】

【0024】

実施例2

γ−アルミナ粉末10重量部、セリア−ジルコニア複合酸化物(セリア含有量65重量%)16重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水30重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量35重量%)12重量部、硝酸白金溶液、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAを、実施例1と同様のハニカム基材の排ガス流出口側の端部から、排ガス流入口側に向かって排ガス流路長の90%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流入口側端部から、排ガス流出口側に向かって排ガス流路長の90%の長さにスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてプラチナ及びロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが0.75g、第二の触媒層における白金が0.75g、ロジウムが0.30gであった。

【0025】

比較例2

実施例2と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から排ガス流路の50%の長さに実施例1と同様のスラリーBを塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成して白金とロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが0.75g、第二の触媒層における白金が0.75g、ロジウムが0.30gであった。

【0026】

実施例2、比較例2の排ガス浄化触媒の浄化性能を、実施例1と同様に評価した。50%浄化温度の結果を表1に、対米LA#4モード浄化性能の結果を表2にあわせて示す。

【0027】

実施例3

γ−アルミナ粉末12重量部、セリア−ジルコニア複合酸化物(セリア含有量65重量%)8重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水25重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量5重量%)12重量部、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAを、実施例1と同様のハニカム基材の排ガス流出口側の端部から、排ガス流入口側に向かって排ガス流路長の90%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流入口側端部から、排ガス流出口側に向かって排ガス流路長の90%の長さにスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0028】

実施例4

実施例3と同様のスラリーAを、実施例1と同様のハニカム基材の排ガス流出口側の端部から、排ガス流入口側に向かって排ガス流路長の90%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流入口側端部から、排ガス流出口側に向かって排ガス流路長の70%の長さに、実施例3と同様のスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0029】

実施例5

実施例3と同様のスラリーAを、実施例1と同様のハニカム基材の排ガス流出口側の端部から、排ガス流入口側に向かって排ガス流路長の70%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流入口側端部から、排ガス流出口側に向かって実施例3と同様のスラリーBを排ガス流路長の90%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0030】

比較例3

実施例3と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から、実施例3と同様のスラリーBを排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成してロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0031】

上記実施例3〜5、比較例3の排ガス浄化触媒の浄化性能を、実施例1と同様に評価した。50%浄化温度の結果を表1に、対米LA#4モード浄化性能の結果を表2にあわせて示す。

【0032】

実施例6

γ−アルミナ粉末12重量部、セリア−ジルコニア複合酸化物(セリア含有量45重量%)8重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水25重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量5重量%)12重量部、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAを、実施例1と同様のハニカム基材の排ガス流入口側の端部から、排ガス流出口側に向かって排ガス流路長の80%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流出口側端部から、排ガス流入口側に向かって上記スラリーBを排ガス流路長の80%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0033】

比較例4

実施例6と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から排ガス流路の50%の長さに実施例3と同様のスラリーBを塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成してロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが1.75g、第二の触媒層におけるロジウムが0.15gであった。

【0034】

上記実施例6、比較例4の排ガス浄化触媒の浄化性能を、実施例1と同様に評価した。50%浄化温度の結果を表1に、対米LA#4モード浄化性能の結果を表2にあわせて示す。

【0035】

実施例7

γ−アルミナ粉末3.5重量部、セリア−ジルコニア複合酸化物(セリア含有量58重量%)9重量部、水酸化バリウム2.1重量部、硝酸パラジウム溶液を水15重量部に添加し、大気中で30分間高速攪拌して第一の触媒層形成用のスラリーAを調製した。またγ−アルミナ粉末4重量部、セリア−ジルコニア複合酸化物(セリア含有量20重量%)12重量部、硝酸白金溶液、硝酸ロジウム溶液を水40重量部に添加し、大気中で30分間高速攪拌して第二の触媒層形成用のスラリーBを調製した。上記スラリーAを、実施例1と同様のハニカム基材の排ガス流入口側の端部から、排ガス流出口側に向かって排ガス流路長の50%の長さに塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分としてパラジウムを担持させた第一の触媒層を形成した。次いで第一の触媒層を形成したハニカム基材の排ガス流出口側端部から、排ガス流入口側に向かって排ガス流路長の90%の長さにスラリーBを塗布し、大気雰囲気下にて500℃で1時間焼成し、γ−アルミナとセリア−ジルコニア複合酸化物との混合物よりなる耐火性無機化合物に触媒成分として白金とロジウムを担持させた第二の触媒層を形成し、排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが2.6g、第二の触媒層における白金が0.16g、ロジウムが0.32gであった。

【0036】

比較例5

実施例7と同様のスラリーAを、同様のハニカム基材の排ガス流入口側から排ガス流路の50%の長さに塗布し、次いで排ガス流出口側から排ガス流路の50%の長さに塗布した後、大気雰囲気下にて500℃で1時間焼成してパラジウムを担持させた第一の触媒層を形成した。第一の触媒層を形成したハニカム基材の排ガス流入口側から排ガス流路の50%の長さに実施例1と同様のスラリーBを塗布し、次いで排ガス流出口側から排ガス流路の50%の長さにスラリーBを塗布した後、大気雰囲気下にて500℃で1時間焼成して白金とロジウムを担持させた第二の触媒層を形成し排ガス浄化触媒を得た。得られた排ガス浄化触媒の触媒担持量は、ハニカム基材1L当たり、第一の触媒層におけるパラジウムが2.6g、第二の触媒層における白金が0.16g、ロジウムが0.32gであった。

【0037】

実施例7、比較例5の排ガス浄化触媒の浄化性能を、以下のEUモード浄化性能により評価した。結果を表3に示す。

【0038】

EUモード浄化性能

排ガス浄化触媒を触媒収納缶に収納し、排気量4000ccのガソリンエンジンの排気系に設置した。燃料にはレギュラーガソリンを使用し、触媒を通過する排ガスの空燃比(A/F)を、リッチ(A/F=13.5)5秒と、リーン(A/F=15.5)5秒の10秒周期で変動させた。触媒床内温度は950℃で50時間放置した。更に、空燃比を上記と同様にして10秒周期で変動させたまま、触媒床内温度600℃で10時間放置した。その後、排ガス触媒を別の触媒収納缶に収納し直し、排気量1500ccのガソリンエンジン直下に設置し、レギュラーガソリンを燃焼させ、ノンメタン炭化水素(NMHC)、一酸化炭素(CO)、窒素酸化物(NOx)の浄化性能をEUモード(実車排ガスモード)で評価した。評価装置は堀場製作所製「MEXA9000(商品名)」を使用した。表3の数値は小さい程、優れた触媒であることを示している。

【0039】

【表3】

【符号の説明】

【0040】

1 排ガス浄化触媒

2 基材

3 排ガス流入口

4 排ガス流出口

5 排ガス流路

6 第一の触媒層

7 第二の触媒層

A 第一の触媒層と第二の触媒層の重なり合う部分

B 第一の触媒層のみからなる部分

C 第二の触媒層のみからなる部分

【特許請求の範囲】

【請求項1】

排ガス流入側から流出側に貫通する排ガス流路を有する基材の排ガス流路内に、触媒成分を担持した耐火性無機化合物を含む二層の触媒層を設けた排ガス浄化触媒であって、各触媒層は異なる耐火性無機化合物に触媒成分が担持されているとともに、排ガス流入口側から流出口側に向かって設けられた触媒層と、排ガス流出口側から流入口側に向かって設けられた触媒層とが相互に重なり合うように設けられると共に、排ガス流入口側及び排ガス流出口側は、それぞれ一方の触媒層のみで構成されていることを特徴とする排ガス浄化触媒。

【請求項2】

排ガス流入口側から流出口側に向かって排ガス流路長の40%以上、100%未満の長さに亘って設けられた触媒層と、排ガス流出口側から流入口側に向かって排ガス流路長の40%以上、100%未満の長さに亘って設けられた触媒層とが相互に重なり合うように設けられている請求項1記載の排ガス浄化触媒。

【請求項3】

排ガス流入口側から排ガス流出口側に向かって第一の触媒層を設けた後、排ガス流出口側から排ガス流入口側に向かって第二の触媒層が形成されている請求項2記載の排ガス浄化触媒。

【請求項4】

排ガス流出口側から排ガス流入口側に向かって第一の触媒層を設けた後、排ガス流入口側から排ガス流出口側に向かって第二の触媒層が形成されている請求項2記載の排ガス浄化触媒。

【請求項5】

第一の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナより選ばれた貴金属を含み、第二の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムの群より選ばれた貴金属を含む請求項3又は4記載の排ガス浄化触媒。

【請求項6】

第一の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムより選ばれた貴金属を含み、第二の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナの群より選ばれた貴金属を含む請求項3又は4記載の排ガス浄化触媒。

【請求項1】

排ガス流入側から流出側に貫通する排ガス流路を有する基材の排ガス流路内に、触媒成分を担持した耐火性無機化合物を含む二層の触媒層を設けた排ガス浄化触媒であって、各触媒層は異なる耐火性無機化合物に触媒成分が担持されているとともに、排ガス流入口側から流出口側に向かって設けられた触媒層と、排ガス流出口側から流入口側に向かって設けられた触媒層とが相互に重なり合うように設けられると共に、排ガス流入口側及び排ガス流出口側は、それぞれ一方の触媒層のみで構成されていることを特徴とする排ガス浄化触媒。

【請求項2】

排ガス流入口側から流出口側に向かって排ガス流路長の40%以上、100%未満の長さに亘って設けられた触媒層と、排ガス流出口側から流入口側に向かって排ガス流路長の40%以上、100%未満の長さに亘って設けられた触媒層とが相互に重なり合うように設けられている請求項1記載の排ガス浄化触媒。

【請求項3】

排ガス流入口側から排ガス流出口側に向かって第一の触媒層を設けた後、排ガス流出口側から排ガス流入口側に向かって第二の触媒層が形成されている請求項2記載の排ガス浄化触媒。

【請求項4】

排ガス流出口側から排ガス流入口側に向かって第一の触媒層を設けた後、排ガス流入口側から排ガス流出口側に向かって第二の触媒層が形成されている請求項2記載の排ガス浄化触媒。

【請求項5】

第一の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナより選ばれた貴金属を含み、第二の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムの群より選ばれた貴金属を含む請求項3又は4記載の排ガス浄化触媒。

【請求項6】

第一の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、ロジウムとプラチナ、ロジウムとパラジウムより選ばれた貴金属を含み、第二の触媒層が触媒成分としてプラチナ、パラジウム、ロジウム、パラジウムとプラチナの群より選ばれた貴金属を含む請求項3又は4記載の排ガス浄化触媒。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−35206(P2012−35206A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−178287(P2010−178287)

【出願日】平成22年8月9日(2010.8.9)

【出願人】(599114117)ジョンソン・マッセイ・ジャパン・インコーポレイテッド (6)

【氏名又は名称原語表記】JOHNSON MATTHEY JAPAN, INC.

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月9日(2010.8.9)

【出願人】(599114117)ジョンソン・マッセイ・ジャパン・インコーポレイテッド (6)

【氏名又は名称原語表記】JOHNSON MATTHEY JAPAN, INC.

【Fターム(参考)】

[ Back to top ]