排ガス温度計

【課題】保護管の構造の変更を伴うことなく、しかも継手部部分の熱電対シースの断線を防止できる排ガス温度計を提供することである。

【解決手段】円柱状に形成され先端部に温度感知部23を有した熱電対シース22と、円筒状に形成され熱電対シース22の温度感知部23が先端部に位置するように熱電対シース22を後端部から挿入するための保護管と、保護管の後端部において熱電対シースを保護管に固定するための継手部25とを備え、保護管内部に位置する熱電対シース22の中間部で継手部25側の熱電対シース22Bの外径を温度感知部側の熱電対シース22Aの外径より大きくする。

【解決手段】円柱状に形成され先端部に温度感知部23を有した熱電対シース22と、円筒状に形成され熱電対シース22の温度感知部23が先端部に位置するように熱電対シース22を後端部から挿入するための保護管と、保護管の後端部において熱電対シースを保護管に固定するための継手部25とを備え、保護管内部に位置する熱電対シース22の中間部で継手部25側の熱電対シース22Bの外径を温度感知部側の熱電対シース22Aの外径より大きくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばガスタービン排ガス温度を検出するガスタービン排ガス温度計に関する。

【背景技術】

【0002】

排ガス温度計としては、例えば、ガスタービン排ガス温度を検出するガスタービン排ガス温度計がある。ガスタービン排ガス温度計で検出されるガスタービン排ガス温度は、ガス温度制御やトリップインターロック等に使用される。例えば、排ガス温度計で計測した排ガス温度により、燃焼器内で燃料が均一に燃焼していることを監視し、計測した排ガス温度にバラツキがあり、そのバラツキが所定値以上であるときは、失火と判断してガスタービンをトリップさせる。このため、ガスタービン排ガス温度計は非常に重要な計器である。このようなガスタービン排ガス温度計は、ガスタービン出口の排気ディフューザー円周に沿って外部から内部に向かい突き刺すように複数のものが設置される。

【0003】

図2はガスタービンの構成図である。空気吸込口11より吸込まれた空気は圧縮機12にて圧縮され、燃焼器13に供給された燃料と混合して燃焼器13で燃焼され、その燃焼ガスをタービン14で膨張させて仕事をさせる。

【0004】

そして、仕事を終えた排ガスは、タービン出口に設けられた排気ディフューザー15を介して排出される。ガスタービン出口の排ガス温度を検出する排ガス温度計16は、この排気ディフューザー15の円周に沿って排気ディフューザー15の外部から内部に向かい突き刺すように設置される。

【0005】

排ガス温度計16は保護管に熱電対シースが挿入されて構成される。図3は排ガス温度計16の保護管の説明図であり、図3(a)は断面図、図3(b)は図3(a)の矢印A方向から見た矢視図である。排ガス温度計16の保護管17は、排気ディフューザー15を突き刺して配置される。保護管17は円筒状に形成され、筒状の空洞部18を有するとともに、空洞部18の先端部には先端部固定部19を有し、空洞部18の後端部には後端部固定部20を有している。また、保護管17の先端部には排ガスの流れを整流するための整流部21が設けられている。そして、保護管17の空洞部18に熱電対シースが挿入され、その熱電対シースが先端部固定部19及び後端部固定部20で保護管17に固定されたときに、熱電対シースの温度感知部が整流部21の中央に位置することになる。

【0006】

整流部21は、熱電対シースの温度感知部に滑らかに排気ガスを導くとともに異物の飛来や据え付けの不注意によって熱電対シースの温度感知部が損傷しないようにするものであり、また、周辺の構造物の輻射熱によってガス温度計測に影響がないようにしている。

【0007】

図4は排ガス温度計16の熱電対シースの説明図である。熱電対シース22は円柱状に形成され、先端部に温度感知部23を有し、温度感知部23の近傍に振れ止め部24が設けられている。また、保護管17の後端部において熱電対シース22を保護管17に固定するための継手部25が設けられている。振れ止め部24は図3に示した保護管17の先端部固定部19に係合し、継手部25は図3に示した保護管17の後端部固定部20に係合し、これにより、熱電対シース22は保護管17に固定される。

【0008】

図5は保護管17の先端部固定部19と振れ止め部24との係合部分の説明図である。保護管17に熱電対シース22を挿入する際には、温度感知部23が先頭になるように挿入する。そして、熱電対シース22の温度感知部23の近傍に設けられた振れ止め部24が保護管17の先端部固定部19と係合して係止する。この状態で、熱電対シース22の温度感知部23が保護管17の整流部21内の中央に位置することになる。つまり、保護管17の先端部固定部19と振れ止め部24との係合により温度感知部23の位置決めをするとともに温度感知部23の振れを抑制するようにしている。

【0009】

ガスタービンの排ガス温度計が設置される環境は、約650℃の高温と振動とに曝されているので、熱電対シース22が断線し排ガス温度の計測が不能となってしまうことがあり、もし、排ガス温度の計測が不能となった場合には、ガスタービンの運転、さらにはガスタービン発電プラントの高効率・高稼動運転に影響を及ぼすことになる。

【0010】

そこで、保護管17の形状をガス流に沿って流線形とし、排ガスより受ける抵抗力を軽減し、保護管17の振動を抑制するとともに保護管17および熱電対シース22の破損を防止するようにしたものがある(例えば、特許文献1参照)。

【特許文献1】特開平9−297067号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかし、特許文献1のものでは保護管17の構造の変更が必要となるので、コスト高となる。ガスタービンの排ガス温度計は、ガスタービンを制御する上で燃焼器の状態を把握するために計測されているので、排ガス温度計測の応答速度が求められており、そのため、熱電対シース22の温度感知部の外径が非常に細くなっている。また、排ガス温度計の設置環境から排ガス温度計の熱電対シース22には、振動による繰り返し応力だけでなく、プラント起動停止時の加熱冷却(大気温度〜650℃)による熱応力が加わるので、特に応力の集中しやすい排ガス温度計の継手部25部分の熱電対シース22が断線する可能性が高い。

【0012】

そこで、現状の保護管17の構造を維持しつつ、応力の集中しやすい排ガス温度計の継手部25部分の熱電対シース22の断線を防止するには、熱電対シース22の外径を大きくすることが考えられる。

【0013】

図6は熱電対シース22の外径を大きくした場合の説明図である。図6(a)には、温度感知部23と振れ止め部24との位置関係を既存のものと同じに保持したまま熱電対シース22の外径を大きくした場合を示している。図6(a)中の点線は、既存の熱電対シース22の外径を示している。この場合には、温度感知部23と振れ止め部24との位置関係を既存のものと同一に保持しているので、保護管17の構造を変更することなく、既存の保護管17を使用でき、温度感知部23の位置決め及び温度感知部23の振れ止めは既存のものと同一の効果を得ることができる。しかし、熱電対シース22の外径を大きくしたことに伴い、温度感知部23と振れ止め部24との間の熱電対シース22aのテーパー角が大きくなるので、この部分の熱電対シース22aに応力集中が起こりやすくなる。

【0014】

一方、図6(b)には、温度感知部23と振れ止め部24との間の熱電対シース22bのテーパー角を既存のものと同じに保持したまま熱電対シース22の外径を大きくした場合を示している。図6(b)中の点線は、既存の熱電対シース22の外径を示している。この場合には、温度感知部23と振れ止め部24との間の熱電対シース22bのテーパー角を既存のものと同じに保持しているので、この部分の熱電対シース22bへの応力集中は既存のものと同じである。しかし、振れ止め位置が既存のものよりも後方となり、温度感知部23の振れ止め効果は低減すると考えられる。既存のものと同じ振れ止め効果を得るためには保護管17の構造の変更が必要となる。

【0015】

このように、排ガス温度計の継手部25部分の熱電対シース22の断線を防止するために、単に、熱電対シース22の外径を大きくするだけでは、温度感知部23と振れ止め部24との間の熱電対シース22aに応力集中が起こりやすくなったり、温度感知部23の振れ止め効果は低減したりする。

【0016】

本発明の目的は、保護管の構造の変更を伴うことなく、しかも継手部部分の熱電対シースの断線を防止できる排ガス温度計を提供することである。

【課題を解決するための手段】

【0017】

本発明の排ガス温度計は、円柱状に形成され先端部に温度感知部を有した熱電対シースと、円筒状に形成され前記熱電対シースの温度感知部が先端部に位置するように前記熱電対シースを後端部から挿入するための保護管と、前記保護管の後端部において前記熱電対シースを前記保護管に固定するための継手部とを備え、前記保護管内部に位置する熱電対シースの中間部で前記継手部側の熱電対シースの外径を前記温度感知部側の熱電対シースの外径より大きくしたことを特徴とする。

【発明の効果】

【0018】

本発明によれば、保護管内部に位置する熱電対シース22の中間部で継手部側の熱電対シースの外径を温度感知部側の熱電対シースの外径より大きくしたので、熱電対シースの先端部固定部での応力集中や振れ止め効果低減による熱電対シースの断線を防止しつつ継手部の強度アップを図ることができる。従って、応力に起因した断線トラブルを回避でき、ガスタービン発電プラントの高効率・高稼動運転に寄与できる。

【発明を実施するための最良の形態】

【0019】

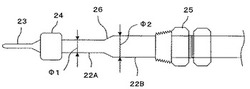

図1は本発明の実施の形態に係わる排ガス温度計の熱電対シース22の説明図である。図4に示した従来例に対し、保護管内部に位置する熱電対シース22の中間部で継手部25側の熱電対シース22Bの外径を温度感知部23側の熱電対シース22Aの外径より大きくしたものである。

【0020】

熱電対シース22は円柱状に形成され、先端部に温度感知部23を有している。そして、温度感知部23の近傍には振れ止め部24が設けられ、振れ止め部24は保護管17の先端部固定部19に係合し、熱電対シース22の先端部を保護管17に固定する。これにより、温度感知部23の位置決めをするとともに温度感知部23の振れを抑制する。

【0021】

また、熱電対シース22が保護管に挿入されたとき、保護管内部に位置する熱電対シース22の中間部にはテーパー部26が設けられ、熱電対シース22の外径を2段階の大きさとしている。すなわち、温度感知部23の振れ止め部24側の熱電対シース22Aの外径を従来の熱電対シース22の外径と同じφ1とし、テーパー部26を介して継手部25側の熱電対シース22Bの外径をφ2(φ2>φ1)としている。従って、継手部25側を通る熱電対シース22Bの外径はφ2となり、従来の外径φ1より大きくなる。例えば、φ1は3.2mmであり、φ2は4.8mmとする。

【0022】

次に、継手部25は、保護管17の後端部において熱電対シース22Bを保護管17に固定するものであり、従来の熱電対シース22より外径が大きい熱電対シース22Bを保護管17に固定する。従って、継手部25で固定する熱電対シース22Bは外径が大きいので機械的強度が向上し、応力が掛かっても断線を防止できる。なお、継手部25の熱電対シース22Bを通す内径は従来の継手部25より大きいものとなるので、継手部25の内径は従来のものに対して構造変更となるが、継手部25の外径はそのままに保持できる。このため、保護管への取り付けは従来のままを保持できるので保護管の構造変更は必要としない。

【0023】

以上の説明では、熱電対シース22の外径を2段階の大きさとしたが3段階の大きさで、熱電対シース22の外径を変更し、継手部25側を通る熱電対シース22Bの外径を大きくするようにしてもよい。

【0024】

本発明の実施の形態によれば、保護管内部に位置する熱電対シース22の中間部で段階的に熱電対シースを変化させ、継手部側の熱電対シースの外径を温度感知部側の熱電対シースの外径より大きくしたので、熱電対シースの先端部固定部での応力集中や振れ止め効果低減による熱電対シースの断線を防止しつつ継手部の強度アップを図ることができる。また、排気ディフューザー15に取り付けられ配置される保護管の構造には変更を加える必要がない。

【図面の簡単な説明】

【0025】

【図1】本発明の実施の形態に係わる排ガス温度計の熱電対シースの説明図。

【図2】ガスタービンの構成図。

【図3】従来の排ガス温度計の保護管の説明図。

【図4】従来の排ガス温度計の熱電対シースの説明図。

【図5】保護管の先端部固定部と振れ止め部との係合部分の説明図

【図6】単に熱電対シースの外径を大きくした場合の説明図。

【符号の説明】

【0026】

11…空気吸込口、12…圧縮機、13…燃焼器、14…タービン、15…排気ディフューザー、16…排ガス温度計、17…保護管、18…空洞部、19…先端部固定部、20…後端部固定部、21…整流部、22…熱電対シース、23…温度感知部、24…振れ止め部、25…継手部、26…テーパー部

【技術分野】

【0001】

本発明は、例えばガスタービン排ガス温度を検出するガスタービン排ガス温度計に関する。

【背景技術】

【0002】

排ガス温度計としては、例えば、ガスタービン排ガス温度を検出するガスタービン排ガス温度計がある。ガスタービン排ガス温度計で検出されるガスタービン排ガス温度は、ガス温度制御やトリップインターロック等に使用される。例えば、排ガス温度計で計測した排ガス温度により、燃焼器内で燃料が均一に燃焼していることを監視し、計測した排ガス温度にバラツキがあり、そのバラツキが所定値以上であるときは、失火と判断してガスタービンをトリップさせる。このため、ガスタービン排ガス温度計は非常に重要な計器である。このようなガスタービン排ガス温度計は、ガスタービン出口の排気ディフューザー円周に沿って外部から内部に向かい突き刺すように複数のものが設置される。

【0003】

図2はガスタービンの構成図である。空気吸込口11より吸込まれた空気は圧縮機12にて圧縮され、燃焼器13に供給された燃料と混合して燃焼器13で燃焼され、その燃焼ガスをタービン14で膨張させて仕事をさせる。

【0004】

そして、仕事を終えた排ガスは、タービン出口に設けられた排気ディフューザー15を介して排出される。ガスタービン出口の排ガス温度を検出する排ガス温度計16は、この排気ディフューザー15の円周に沿って排気ディフューザー15の外部から内部に向かい突き刺すように設置される。

【0005】

排ガス温度計16は保護管に熱電対シースが挿入されて構成される。図3は排ガス温度計16の保護管の説明図であり、図3(a)は断面図、図3(b)は図3(a)の矢印A方向から見た矢視図である。排ガス温度計16の保護管17は、排気ディフューザー15を突き刺して配置される。保護管17は円筒状に形成され、筒状の空洞部18を有するとともに、空洞部18の先端部には先端部固定部19を有し、空洞部18の後端部には後端部固定部20を有している。また、保護管17の先端部には排ガスの流れを整流するための整流部21が設けられている。そして、保護管17の空洞部18に熱電対シースが挿入され、その熱電対シースが先端部固定部19及び後端部固定部20で保護管17に固定されたときに、熱電対シースの温度感知部が整流部21の中央に位置することになる。

【0006】

整流部21は、熱電対シースの温度感知部に滑らかに排気ガスを導くとともに異物の飛来や据え付けの不注意によって熱電対シースの温度感知部が損傷しないようにするものであり、また、周辺の構造物の輻射熱によってガス温度計測に影響がないようにしている。

【0007】

図4は排ガス温度計16の熱電対シースの説明図である。熱電対シース22は円柱状に形成され、先端部に温度感知部23を有し、温度感知部23の近傍に振れ止め部24が設けられている。また、保護管17の後端部において熱電対シース22を保護管17に固定するための継手部25が設けられている。振れ止め部24は図3に示した保護管17の先端部固定部19に係合し、継手部25は図3に示した保護管17の後端部固定部20に係合し、これにより、熱電対シース22は保護管17に固定される。

【0008】

図5は保護管17の先端部固定部19と振れ止め部24との係合部分の説明図である。保護管17に熱電対シース22を挿入する際には、温度感知部23が先頭になるように挿入する。そして、熱電対シース22の温度感知部23の近傍に設けられた振れ止め部24が保護管17の先端部固定部19と係合して係止する。この状態で、熱電対シース22の温度感知部23が保護管17の整流部21内の中央に位置することになる。つまり、保護管17の先端部固定部19と振れ止め部24との係合により温度感知部23の位置決めをするとともに温度感知部23の振れを抑制するようにしている。

【0009】

ガスタービンの排ガス温度計が設置される環境は、約650℃の高温と振動とに曝されているので、熱電対シース22が断線し排ガス温度の計測が不能となってしまうことがあり、もし、排ガス温度の計測が不能となった場合には、ガスタービンの運転、さらにはガスタービン発電プラントの高効率・高稼動運転に影響を及ぼすことになる。

【0010】

そこで、保護管17の形状をガス流に沿って流線形とし、排ガスより受ける抵抗力を軽減し、保護管17の振動を抑制するとともに保護管17および熱電対シース22の破損を防止するようにしたものがある(例えば、特許文献1参照)。

【特許文献1】特開平9−297067号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかし、特許文献1のものでは保護管17の構造の変更が必要となるので、コスト高となる。ガスタービンの排ガス温度計は、ガスタービンを制御する上で燃焼器の状態を把握するために計測されているので、排ガス温度計測の応答速度が求められており、そのため、熱電対シース22の温度感知部の外径が非常に細くなっている。また、排ガス温度計の設置環境から排ガス温度計の熱電対シース22には、振動による繰り返し応力だけでなく、プラント起動停止時の加熱冷却(大気温度〜650℃)による熱応力が加わるので、特に応力の集中しやすい排ガス温度計の継手部25部分の熱電対シース22が断線する可能性が高い。

【0012】

そこで、現状の保護管17の構造を維持しつつ、応力の集中しやすい排ガス温度計の継手部25部分の熱電対シース22の断線を防止するには、熱電対シース22の外径を大きくすることが考えられる。

【0013】

図6は熱電対シース22の外径を大きくした場合の説明図である。図6(a)には、温度感知部23と振れ止め部24との位置関係を既存のものと同じに保持したまま熱電対シース22の外径を大きくした場合を示している。図6(a)中の点線は、既存の熱電対シース22の外径を示している。この場合には、温度感知部23と振れ止め部24との位置関係を既存のものと同一に保持しているので、保護管17の構造を変更することなく、既存の保護管17を使用でき、温度感知部23の位置決め及び温度感知部23の振れ止めは既存のものと同一の効果を得ることができる。しかし、熱電対シース22の外径を大きくしたことに伴い、温度感知部23と振れ止め部24との間の熱電対シース22aのテーパー角が大きくなるので、この部分の熱電対シース22aに応力集中が起こりやすくなる。

【0014】

一方、図6(b)には、温度感知部23と振れ止め部24との間の熱電対シース22bのテーパー角を既存のものと同じに保持したまま熱電対シース22の外径を大きくした場合を示している。図6(b)中の点線は、既存の熱電対シース22の外径を示している。この場合には、温度感知部23と振れ止め部24との間の熱電対シース22bのテーパー角を既存のものと同じに保持しているので、この部分の熱電対シース22bへの応力集中は既存のものと同じである。しかし、振れ止め位置が既存のものよりも後方となり、温度感知部23の振れ止め効果は低減すると考えられる。既存のものと同じ振れ止め効果を得るためには保護管17の構造の変更が必要となる。

【0015】

このように、排ガス温度計の継手部25部分の熱電対シース22の断線を防止するために、単に、熱電対シース22の外径を大きくするだけでは、温度感知部23と振れ止め部24との間の熱電対シース22aに応力集中が起こりやすくなったり、温度感知部23の振れ止め効果は低減したりする。

【0016】

本発明の目的は、保護管の構造の変更を伴うことなく、しかも継手部部分の熱電対シースの断線を防止できる排ガス温度計を提供することである。

【課題を解決するための手段】

【0017】

本発明の排ガス温度計は、円柱状に形成され先端部に温度感知部を有した熱電対シースと、円筒状に形成され前記熱電対シースの温度感知部が先端部に位置するように前記熱電対シースを後端部から挿入するための保護管と、前記保護管の後端部において前記熱電対シースを前記保護管に固定するための継手部とを備え、前記保護管内部に位置する熱電対シースの中間部で前記継手部側の熱電対シースの外径を前記温度感知部側の熱電対シースの外径より大きくしたことを特徴とする。

【発明の効果】

【0018】

本発明によれば、保護管内部に位置する熱電対シース22の中間部で継手部側の熱電対シースの外径を温度感知部側の熱電対シースの外径より大きくしたので、熱電対シースの先端部固定部での応力集中や振れ止め効果低減による熱電対シースの断線を防止しつつ継手部の強度アップを図ることができる。従って、応力に起因した断線トラブルを回避でき、ガスタービン発電プラントの高効率・高稼動運転に寄与できる。

【発明を実施するための最良の形態】

【0019】

図1は本発明の実施の形態に係わる排ガス温度計の熱電対シース22の説明図である。図4に示した従来例に対し、保護管内部に位置する熱電対シース22の中間部で継手部25側の熱電対シース22Bの外径を温度感知部23側の熱電対シース22Aの外径より大きくしたものである。

【0020】

熱電対シース22は円柱状に形成され、先端部に温度感知部23を有している。そして、温度感知部23の近傍には振れ止め部24が設けられ、振れ止め部24は保護管17の先端部固定部19に係合し、熱電対シース22の先端部を保護管17に固定する。これにより、温度感知部23の位置決めをするとともに温度感知部23の振れを抑制する。

【0021】

また、熱電対シース22が保護管に挿入されたとき、保護管内部に位置する熱電対シース22の中間部にはテーパー部26が設けられ、熱電対シース22の外径を2段階の大きさとしている。すなわち、温度感知部23の振れ止め部24側の熱電対シース22Aの外径を従来の熱電対シース22の外径と同じφ1とし、テーパー部26を介して継手部25側の熱電対シース22Bの外径をφ2(φ2>φ1)としている。従って、継手部25側を通る熱電対シース22Bの外径はφ2となり、従来の外径φ1より大きくなる。例えば、φ1は3.2mmであり、φ2は4.8mmとする。

【0022】

次に、継手部25は、保護管17の後端部において熱電対シース22Bを保護管17に固定するものであり、従来の熱電対シース22より外径が大きい熱電対シース22Bを保護管17に固定する。従って、継手部25で固定する熱電対シース22Bは外径が大きいので機械的強度が向上し、応力が掛かっても断線を防止できる。なお、継手部25の熱電対シース22Bを通す内径は従来の継手部25より大きいものとなるので、継手部25の内径は従来のものに対して構造変更となるが、継手部25の外径はそのままに保持できる。このため、保護管への取り付けは従来のままを保持できるので保護管の構造変更は必要としない。

【0023】

以上の説明では、熱電対シース22の外径を2段階の大きさとしたが3段階の大きさで、熱電対シース22の外径を変更し、継手部25側を通る熱電対シース22Bの外径を大きくするようにしてもよい。

【0024】

本発明の実施の形態によれば、保護管内部に位置する熱電対シース22の中間部で段階的に熱電対シースを変化させ、継手部側の熱電対シースの外径を温度感知部側の熱電対シースの外径より大きくしたので、熱電対シースの先端部固定部での応力集中や振れ止め効果低減による熱電対シースの断線を防止しつつ継手部の強度アップを図ることができる。また、排気ディフューザー15に取り付けられ配置される保護管の構造には変更を加える必要がない。

【図面の簡単な説明】

【0025】

【図1】本発明の実施の形態に係わる排ガス温度計の熱電対シースの説明図。

【図2】ガスタービンの構成図。

【図3】従来の排ガス温度計の保護管の説明図。

【図4】従来の排ガス温度計の熱電対シースの説明図。

【図5】保護管の先端部固定部と振れ止め部との係合部分の説明図

【図6】単に熱電対シースの外径を大きくした場合の説明図。

【符号の説明】

【0026】

11…空気吸込口、12…圧縮機、13…燃焼器、14…タービン、15…排気ディフューザー、16…排ガス温度計、17…保護管、18…空洞部、19…先端部固定部、20…後端部固定部、21…整流部、22…熱電対シース、23…温度感知部、24…振れ止め部、25…継手部、26…テーパー部

【特許請求の範囲】

【請求項1】

円柱状に形成され先端部に温度感知部を有した熱電対シースと、

円筒状に形成され前記熱電対シースの温度感知部が先端部に位置するように前記熱電対シースを後端部から挿入するための保護管と、

前記保護管の後端部において前記熱電対シースを前記保護管に固定するための継手部とを備え、

前記保護管内部に位置する熱電対シースの中間部で前記継手部側の熱電対シースの外径を前記温度感知部側の熱電対シースの外径より大きくしたことを特徴とする排ガス温度計。

【請求項1】

円柱状に形成され先端部に温度感知部を有した熱電対シースと、

円筒状に形成され前記熱電対シースの温度感知部が先端部に位置するように前記熱電対シースを後端部から挿入するための保護管と、

前記保護管の後端部において前記熱電対シースを前記保護管に固定するための継手部とを備え、

前記保護管内部に位置する熱電対シースの中間部で前記継手部側の熱電対シースの外径を前記温度感知部側の熱電対シースの外径より大きくしたことを特徴とする排ガス温度計。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−42138(P2009−42138A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−209060(P2007−209060)

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

[ Back to top ]