排ガス部に於ける計測検出器の腐食対策法

【課題】 計測検出器をダクトへ取り付ける管台部分のガス溜まり及び管台部分からの放熱を生じさせないようにすると共に、計測検出器の排ガスと接触する部分にセラミック樹脂による保護層を形成し、計測検出器の腐食を防止して計測検出器の延命を図れるようにする。

【解決手段】 排ガスが流れるダクト1の壁面に設けた管台2に挿通状態で取り付けられる排ガスの計測検出器3に於いて、計測検出器3を取り付ける管台2の長さLを極力短くし、管台2部分にガス溜まりを生じさせないようにすると共に、管台2部分からの放熱を生じさせないようにする。又、計測検出器3の排ガスと接触する表面にセラミック樹脂による保護層7を形成する。

【解決手段】 排ガスが流れるダクト1の壁面に設けた管台2に挿通状態で取り付けられる排ガスの計測検出器3に於いて、計測検出器3を取り付ける管台2の長さLを極力短くし、管台2部分にガス溜まりを生じさせないようにすると共に、管台2部分からの放熱を生じさせないようにする。又、計測検出器3の排ガスと接触する表面にセラミック樹脂による保護層7を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、都市ごみ等の廃棄物を焼却処理するごみ焼却炉や焼却灰等を溶融処理する溶融炉等から排出される排ガスが流れるダクトに管台を介して取り付けられ、排ガスの温度や流量、流速、圧力、成分等を計測する排ガス部に於ける計測検出器に於いて、管台に取り付けられる計測検出器の寿命を延ばせるようにした排ガス部に於ける計測検出器の腐食対策法に関するものである。

【背景技術】

【0002】

一般に、ごみ焼却炉等から排出される排ガスには、HCl、SOx、NOx、ダイオキシン類等の有害物質が含まれており、これらの有害物質が大気中へ放出された場合には大気汚染等の原因となる。

従って、ごみ焼却炉や溶融炉等の運転に於いては、ごみ焼却炉や溶融炉等から排出される排ガス中の有害物質の量を可能な限り少なくし、大気汚染等の公害の発生を防止する必要がある。そのため、ごみ焼却炉や溶融炉等から排出される排ガスの温度や流量、成分等を温度計や流量計等の検出器により計測し、燃焼条件等を所定の条件下に制御することにより、有害物質の発生を抑制するようにしている。

【0003】

ところで、計測検出器を用いてダクト内を流れる排ガスの温度や流量、成分等を直接計測した場合、排ガス中に含まれる水分や酸性ガス成分(SO3 やHCl等)により、計測検出器のダクトへの取り付け部に応力腐食が発生し、計測検出器の寿命が極めて短くなるうえ、ごみ焼却炉や溶融炉等の運転中の取り替えが大変困難であり、ごみ焼却炉等の運転に支障を来たすことが度々あった。

【0004】

従来、排ガス部に設置される排ガスの計測検出器に於いては、排ガス中の水分と酸性ガス成分(SO3 やHCl等)による腐食を懸念してステンレスやチタン等の耐酸性及び耐熱性等に優れた材質を採用し、ダクトに管台を設けて設置するのが一般的であった(例えば、特許文献1及び特許文献2参照)。

【0005】

図3乃至図7は管台10を用いた計測検出器11のダクト12への取り付け構造を示すものであり、当該取り付け構造は、鋼板製プレート13の外面を断熱材14で覆った四角筒状のダクト12の対向する側壁に筒部10a及びフランジ10bから成る管台10を対向状に挿着すると共に、前記両管台10に計測検出器11(この例では、排ガスの流量や流速を計測する多孔式ピトー管)を挿通し、計測検出器11の両端部に設けたフランジ11aと各管台10のフランジ10bとを夫々緊締具15(ボルト及びナット)で締め付け固定するようにしたものである。

又、ダクト12に取り付けた管台10及び計測検出器11の管台10から突出する部分は、半割りのカバー16で覆われており、カバー16内にグラスウール等の断熱材14を充填することによって、保温された状態となっている。

尚、図4乃至図7に於いて、17はダクト12の鋼板製プレート13に溶接により固着したカバー取り付けリング、18は半割りのカバー15を締め付け固定するパッチン錠である。

【0006】

ところで、計測検出器11を管台10を介してダクト12に設置した場合、管台10が比較的長い構造(管台10の長さL′は150mm)となっているため、管台10の筒部10aと管台10に挿通された計測検出器11との間にガス溜まりができるうえ、管台10部分を断熱材14で覆っているにも拘わらず、管台10部分から放熱を生じることになる。

そのため、管台10部分に排ガス中の水分や酸性ガス成分(SO3 やHCl等)が凝縮する結露現象を生じ、計測検出器11の管台10に挿通されている部分及び管台10の筒部10a内周面に水滴や酸が付着して計測検出器11等に腐食が発生し、計測検出器11等の寿命が短くなると云う問題があった。

又、計測検出器11の腐食を防止する目的で計測検出器11自体を耐酸性及び耐熱性等に優れたステンレスやチタンにより形成した場合には、材料費が高くついてコストの高騰を招くうえ、計測検出器11の寿命も大幅に向上することがないのが現状であった。

【特許文献1】実開昭60−37824号公報

【特許文献2】特開平7−198435号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような問題点に鑑みて為されたものであり、その目的は計測検出器をダクトへ取り付ける管台部分のガス溜まり及び管台部分からの放熱を生じさせないようにすると共に、計測検出器の排ガスと接触する表面をセラミック樹脂により保護し、計測検出器の腐食を防止して計測検出器の延命を図れるようにした排ガス部に於ける計測検出器の腐食対策法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成する為に、本発明の請求項1の発明は、排ガスが流れるダクトの壁面に設けた管台に挿通状態で取り付けられ、排ガスの温度や流量、流速、成分等を計測する排ガス部に於ける計測検出器に於いて、計測検出器を取り付ける管台の長さを、管台部分にガス溜まりを生じさせず且つ管台部分からの放熱を生じさせないような長さに設定したことに特徴がある。

【0009】

本発明の請求項2の発明は、計測検出器の排ガスと接触する表面にセラミック樹脂による保護層を形成するようにしたことに特徴がある。

【発明の効果】

【0010】

本発明は、排ガスが流れるダクトに計測検出器を取り付けるための管台の長さを極力短くしているため、管台部分にガス溜まりが生じると云うことがなくなると共に、管台部分からの放熱もなくなる。その結果、管台部分に排ガス中の水分や酸性ガス成分が凝縮する結露現象を生じると云うことがなく、計測検出器の腐食が防止されて計測検出器の寿命が大幅に延びることになる。

又、本発明は、計測検出器の排ガスと接触する表面に耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層を形成するようにしているため、計測検出器が酸性ガス成分を含有する排ガスと接触しても腐食すると云うことがなく、計測検出器の寿命が更に延びることになる。

更に、本発明は、計測検出器の排ガスと接触する表面に耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層を形成するようにしているため、計測検出器自体を比較的安価な材質により形成した場合でも、長時間の使用に耐えることができ、計測検出器の延命を図れると共に、大幅なコスト低減を図れる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

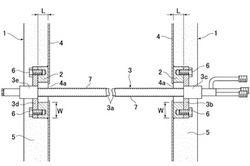

図1及び図2は本発明の腐食対策法を実施した計測検出器を設置したダクトの断面図及び要部の断面図を示すものであり、1はごみ焼却炉や溶融炉から排出された排ガスが流れるダクト、2はダクト1の側壁に対向状に設けた管台、3は管台2を介してダクト1に取り付けられ、ダクト1内を流れる排ガスの温度や流量、流速、圧力、成分等を計測する計測検出器である。

【0012】

前記ダクト1は、四角筒状に組み立てられた鋼板製プレート4の外周面をグラスウールやロックウール、セラミックファイバー等の断熱材5で覆うことにより構成されており、その内部をごみ焼却炉や溶融炉等から排出された排ガスが流れるようになっている。

又、ダクト1を形成する鋼板製プレート4には、計測検出器3を挿入するための貫通孔4aが対向状に形成されている。

【0013】

前記管台2は、耐食性及び耐熱性等に優れたステンレス材により環状に形成されており、ダクト1の鋼板製プレート4に形成した各貫通孔4aの周囲に夫々配置され、鋼板製プレート4の外面に溶接により気密状に固着されている。

この管台2の長さL及び肉厚W等は、管台2部分にガス溜まりを生じさせないようにすると共に、管台2部分からの放熱を生じさせないように、その長さL及び肉厚Wが夫々設定されている。

【0014】

前記計測検出器3は、ダクト1内を流れる排ガスの流量を計測する多孔式ピトー管に構成されており、ダクト1内にダクト1を横断する状態で挿入され、ダクト1内を流れる排ガスの全圧及び静圧を検出するパイプ構造の検出部3aと、検出部3aの一端部に設けられ、ダクト1に対向状に設けた一方の管台2に連結固定されると共に、導管(図示省略)を介して流量計(図示省略)に接続されるフランジ3b付の基端側接続部3cと、検出部3aの他端部に設けられ、ダクト1に設けた他方の管台2に連結固定されるフランジ3d付の先端側接続部3eとを備えている。

この計測検出器3は、基端側接続部3c及び先端側接続部3eの各フランジ3b,3dをダクト1に対向状に設けた管台2に夫々ボルト6で締め付け固定することによって、ダクト1に取り付け固定されている。このとき、両管台2及び両接続部3c,3eの周囲は、グラスウールやロックウール、セラミックファイバー等の断熱材5で覆われており、保温された状態となっている。

尚、計測検出器3の両接続部3c,3eのフランジ3b,3dは、耐食性及び耐熱性等に優れたステンレス材により形成されている。

【0015】

そして、前記計測検出器3の排ガスと接触する表面(検出部3aの表面)には、硬度が高くて耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層7が形成されている。この保護層7は、計測検出器3の排ガスと接触する表面(検出部3aの表面)にセラミック樹脂を塗装することにより形成されている。

【0016】

以上のように、本発明の計測検出器3の腐食対策法は、ダクト1に取り付ける管台2の高さを極力短くすると共に、計測検出器3の排ガスと接触する表面にセラミック樹脂の保護膜7を形成しているため、計測検出器3等の腐食を防止できて計測検出器3の延命を図れる。

即ち、管台2の高さを極力短くすると共に、管台2を熱伝導率が低くて保温性の良いステンレス材により厚肉の環状に形成しているため、管台2部分(管台2と計測検出器3の検出部3aとの間)にガス溜まりが生じると云うことがなくなると共に、管台2部分からの放熱もなくなる。その結果、管台2部分に排ガス中の水分や酸性ガス成分が凝縮する結露現象を生じると云うことがなく、計測検出器3の腐食が防止されて計測検出器3の寿命が大幅に延びることになる。

又、計測検出器3の排ガスと接触する表面(検出部3aの表面)に耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層7を形成しているため、計測検出器3が酸性ガス成分を含有する排ガスと接触しても腐食すると云うことがなく、計測検出器3の寿命がより一層延びることになる。

更に、計測検出器3の排ガスと接触する表面(検出部3aの表面)に耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層7を形成しているため、計測検出器3自体を比較的安価な材質、例えば一般構造用圧延鋼(SS)等により形成した場合でも、計測検出器3が長時間の使用に耐えることができ、計測検出器3の延命を図れると共に、計測検出器3の大幅なコスト低減を図れる。又、定期的に補修を行って計測検出器3の排ガスと接触する表面(検出部3aの表面)にセラミック樹脂を塗装するようにした場合には、計測検出器3の寿命をより一層延ばすことができる。

【0017】

尚、上記実施の形態に於いては、計測検出器3に排ガスの流量を計測する多孔式ピトー管を使用するようにしたが、他の実施の形態に於いては、計測検出器3に排ガスの流速を検出する検出器、排ガスの温度を検出する検出器、排ガス中のCOやCO2 、O2 等の濃度を検出する検出器等を使用するようにしても良い。この場合にも、管台2の高さを極力短くすると共に、計測検出器3の排ガスと接触する表面にセラミック樹脂の保護膜7を形成することは勿論である。

【図面の簡単な説明】

【0018】

【図1】本発明の腐食対策法を実施した計測検出器を設置したダクトの断面図である。

【図2】同じく計測検出器を設置したダクトの要部の拡大断面図である。

【図3】従来の管台を用いた計測検出器のダクトへの取り付け構造を示す断面図である。

【図4】図3のA部分の拡大図である。

【図5】一方の管台を囲う半割りのカバーの平面図である。

【図6】図3のB部分の拡大図である。

【図7】他方の管台を囲う半割りのカバーの平面図である。

【符号の説明】

【0019】

1はダクト、2は管台、3は計測検出器、7は保護層、Lは管台の長さ。

【技術分野】

【0001】

本発明は、都市ごみ等の廃棄物を焼却処理するごみ焼却炉や焼却灰等を溶融処理する溶融炉等から排出される排ガスが流れるダクトに管台を介して取り付けられ、排ガスの温度や流量、流速、圧力、成分等を計測する排ガス部に於ける計測検出器に於いて、管台に取り付けられる計測検出器の寿命を延ばせるようにした排ガス部に於ける計測検出器の腐食対策法に関するものである。

【背景技術】

【0002】

一般に、ごみ焼却炉等から排出される排ガスには、HCl、SOx、NOx、ダイオキシン類等の有害物質が含まれており、これらの有害物質が大気中へ放出された場合には大気汚染等の原因となる。

従って、ごみ焼却炉や溶融炉等の運転に於いては、ごみ焼却炉や溶融炉等から排出される排ガス中の有害物質の量を可能な限り少なくし、大気汚染等の公害の発生を防止する必要がある。そのため、ごみ焼却炉や溶融炉等から排出される排ガスの温度や流量、成分等を温度計や流量計等の検出器により計測し、燃焼条件等を所定の条件下に制御することにより、有害物質の発生を抑制するようにしている。

【0003】

ところで、計測検出器を用いてダクト内を流れる排ガスの温度や流量、成分等を直接計測した場合、排ガス中に含まれる水分や酸性ガス成分(SO3 やHCl等)により、計測検出器のダクトへの取り付け部に応力腐食が発生し、計測検出器の寿命が極めて短くなるうえ、ごみ焼却炉や溶融炉等の運転中の取り替えが大変困難であり、ごみ焼却炉等の運転に支障を来たすことが度々あった。

【0004】

従来、排ガス部に設置される排ガスの計測検出器に於いては、排ガス中の水分と酸性ガス成分(SO3 やHCl等)による腐食を懸念してステンレスやチタン等の耐酸性及び耐熱性等に優れた材質を採用し、ダクトに管台を設けて設置するのが一般的であった(例えば、特許文献1及び特許文献2参照)。

【0005】

図3乃至図7は管台10を用いた計測検出器11のダクト12への取り付け構造を示すものであり、当該取り付け構造は、鋼板製プレート13の外面を断熱材14で覆った四角筒状のダクト12の対向する側壁に筒部10a及びフランジ10bから成る管台10を対向状に挿着すると共に、前記両管台10に計測検出器11(この例では、排ガスの流量や流速を計測する多孔式ピトー管)を挿通し、計測検出器11の両端部に設けたフランジ11aと各管台10のフランジ10bとを夫々緊締具15(ボルト及びナット)で締め付け固定するようにしたものである。

又、ダクト12に取り付けた管台10及び計測検出器11の管台10から突出する部分は、半割りのカバー16で覆われており、カバー16内にグラスウール等の断熱材14を充填することによって、保温された状態となっている。

尚、図4乃至図7に於いて、17はダクト12の鋼板製プレート13に溶接により固着したカバー取り付けリング、18は半割りのカバー15を締め付け固定するパッチン錠である。

【0006】

ところで、計測検出器11を管台10を介してダクト12に設置した場合、管台10が比較的長い構造(管台10の長さL′は150mm)となっているため、管台10の筒部10aと管台10に挿通された計測検出器11との間にガス溜まりができるうえ、管台10部分を断熱材14で覆っているにも拘わらず、管台10部分から放熱を生じることになる。

そのため、管台10部分に排ガス中の水分や酸性ガス成分(SO3 やHCl等)が凝縮する結露現象を生じ、計測検出器11の管台10に挿通されている部分及び管台10の筒部10a内周面に水滴や酸が付着して計測検出器11等に腐食が発生し、計測検出器11等の寿命が短くなると云う問題があった。

又、計測検出器11の腐食を防止する目的で計測検出器11自体を耐酸性及び耐熱性等に優れたステンレスやチタンにより形成した場合には、材料費が高くついてコストの高騰を招くうえ、計測検出器11の寿命も大幅に向上することがないのが現状であった。

【特許文献1】実開昭60−37824号公報

【特許文献2】特開平7−198435号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような問題点に鑑みて為されたものであり、その目的は計測検出器をダクトへ取り付ける管台部分のガス溜まり及び管台部分からの放熱を生じさせないようにすると共に、計測検出器の排ガスと接触する表面をセラミック樹脂により保護し、計測検出器の腐食を防止して計測検出器の延命を図れるようにした排ガス部に於ける計測検出器の腐食対策法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成する為に、本発明の請求項1の発明は、排ガスが流れるダクトの壁面に設けた管台に挿通状態で取り付けられ、排ガスの温度や流量、流速、成分等を計測する排ガス部に於ける計測検出器に於いて、計測検出器を取り付ける管台の長さを、管台部分にガス溜まりを生じさせず且つ管台部分からの放熱を生じさせないような長さに設定したことに特徴がある。

【0009】

本発明の請求項2の発明は、計測検出器の排ガスと接触する表面にセラミック樹脂による保護層を形成するようにしたことに特徴がある。

【発明の効果】

【0010】

本発明は、排ガスが流れるダクトに計測検出器を取り付けるための管台の長さを極力短くしているため、管台部分にガス溜まりが生じると云うことがなくなると共に、管台部分からの放熱もなくなる。その結果、管台部分に排ガス中の水分や酸性ガス成分が凝縮する結露現象を生じると云うことがなく、計測検出器の腐食が防止されて計測検出器の寿命が大幅に延びることになる。

又、本発明は、計測検出器の排ガスと接触する表面に耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層を形成するようにしているため、計測検出器が酸性ガス成分を含有する排ガスと接触しても腐食すると云うことがなく、計測検出器の寿命が更に延びることになる。

更に、本発明は、計測検出器の排ガスと接触する表面に耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層を形成するようにしているため、計測検出器自体を比較的安価な材質により形成した場合でも、長時間の使用に耐えることができ、計測検出器の延命を図れると共に、大幅なコスト低減を図れる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1及び図2は本発明の腐食対策法を実施した計測検出器を設置したダクトの断面図及び要部の断面図を示すものであり、1はごみ焼却炉や溶融炉から排出された排ガスが流れるダクト、2はダクト1の側壁に対向状に設けた管台、3は管台2を介してダクト1に取り付けられ、ダクト1内を流れる排ガスの温度や流量、流速、圧力、成分等を計測する計測検出器である。

【0012】

前記ダクト1は、四角筒状に組み立てられた鋼板製プレート4の外周面をグラスウールやロックウール、セラミックファイバー等の断熱材5で覆うことにより構成されており、その内部をごみ焼却炉や溶融炉等から排出された排ガスが流れるようになっている。

又、ダクト1を形成する鋼板製プレート4には、計測検出器3を挿入するための貫通孔4aが対向状に形成されている。

【0013】

前記管台2は、耐食性及び耐熱性等に優れたステンレス材により環状に形成されており、ダクト1の鋼板製プレート4に形成した各貫通孔4aの周囲に夫々配置され、鋼板製プレート4の外面に溶接により気密状に固着されている。

この管台2の長さL及び肉厚W等は、管台2部分にガス溜まりを生じさせないようにすると共に、管台2部分からの放熱を生じさせないように、その長さL及び肉厚Wが夫々設定されている。

【0014】

前記計測検出器3は、ダクト1内を流れる排ガスの流量を計測する多孔式ピトー管に構成されており、ダクト1内にダクト1を横断する状態で挿入され、ダクト1内を流れる排ガスの全圧及び静圧を検出するパイプ構造の検出部3aと、検出部3aの一端部に設けられ、ダクト1に対向状に設けた一方の管台2に連結固定されると共に、導管(図示省略)を介して流量計(図示省略)に接続されるフランジ3b付の基端側接続部3cと、検出部3aの他端部に設けられ、ダクト1に設けた他方の管台2に連結固定されるフランジ3d付の先端側接続部3eとを備えている。

この計測検出器3は、基端側接続部3c及び先端側接続部3eの各フランジ3b,3dをダクト1に対向状に設けた管台2に夫々ボルト6で締め付け固定することによって、ダクト1に取り付け固定されている。このとき、両管台2及び両接続部3c,3eの周囲は、グラスウールやロックウール、セラミックファイバー等の断熱材5で覆われており、保温された状態となっている。

尚、計測検出器3の両接続部3c,3eのフランジ3b,3dは、耐食性及び耐熱性等に優れたステンレス材により形成されている。

【0015】

そして、前記計測検出器3の排ガスと接触する表面(検出部3aの表面)には、硬度が高くて耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層7が形成されている。この保護層7は、計測検出器3の排ガスと接触する表面(検出部3aの表面)にセラミック樹脂を塗装することにより形成されている。

【0016】

以上のように、本発明の計測検出器3の腐食対策法は、ダクト1に取り付ける管台2の高さを極力短くすると共に、計測検出器3の排ガスと接触する表面にセラミック樹脂の保護膜7を形成しているため、計測検出器3等の腐食を防止できて計測検出器3の延命を図れる。

即ち、管台2の高さを極力短くすると共に、管台2を熱伝導率が低くて保温性の良いステンレス材により厚肉の環状に形成しているため、管台2部分(管台2と計測検出器3の検出部3aとの間)にガス溜まりが生じると云うことがなくなると共に、管台2部分からの放熱もなくなる。その結果、管台2部分に排ガス中の水分や酸性ガス成分が凝縮する結露現象を生じると云うことがなく、計測検出器3の腐食が防止されて計測検出器3の寿命が大幅に延びることになる。

又、計測検出器3の排ガスと接触する表面(検出部3aの表面)に耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層7を形成しているため、計測検出器3が酸性ガス成分を含有する排ガスと接触しても腐食すると云うことがなく、計測検出器3の寿命がより一層延びることになる。

更に、計測検出器3の排ガスと接触する表面(検出部3aの表面)に耐酸性、耐熱性、耐薬品性等に優れたセラミック樹脂による保護層7を形成しているため、計測検出器3自体を比較的安価な材質、例えば一般構造用圧延鋼(SS)等により形成した場合でも、計測検出器3が長時間の使用に耐えることができ、計測検出器3の延命を図れると共に、計測検出器3の大幅なコスト低減を図れる。又、定期的に補修を行って計測検出器3の排ガスと接触する表面(検出部3aの表面)にセラミック樹脂を塗装するようにした場合には、計測検出器3の寿命をより一層延ばすことができる。

【0017】

尚、上記実施の形態に於いては、計測検出器3に排ガスの流量を計測する多孔式ピトー管を使用するようにしたが、他の実施の形態に於いては、計測検出器3に排ガスの流速を検出する検出器、排ガスの温度を検出する検出器、排ガス中のCOやCO2 、O2 等の濃度を検出する検出器等を使用するようにしても良い。この場合にも、管台2の高さを極力短くすると共に、計測検出器3の排ガスと接触する表面にセラミック樹脂の保護膜7を形成することは勿論である。

【図面の簡単な説明】

【0018】

【図1】本発明の腐食対策法を実施した計測検出器を設置したダクトの断面図である。

【図2】同じく計測検出器を設置したダクトの要部の拡大断面図である。

【図3】従来の管台を用いた計測検出器のダクトへの取り付け構造を示す断面図である。

【図4】図3のA部分の拡大図である。

【図5】一方の管台を囲う半割りのカバーの平面図である。

【図6】図3のB部分の拡大図である。

【図7】他方の管台を囲う半割りのカバーの平面図である。

【符号の説明】

【0019】

1はダクト、2は管台、3は計測検出器、7は保護層、Lは管台の長さ。

【特許請求の範囲】

【請求項1】

排ガスが流れるダクトの壁面に設けた管台に挿通状態で取り付けられ、排ガスの温度や流量、流速、成分等を計測する排ガス部に於ける計測検出器に於いて、計測検出器を取り付ける管台の長さを、管台部分にガス溜まりを生じさせず且つ管台部分からの放熱を生じさせないような長さに設定したことを特徴とする排ガス部に於ける計測検出器の腐食対策法。

【請求項2】

計測検出器の排ガスと接触する表面にセラミック樹脂による保護層を形成するようにしたことを特徴とする請求項1に記載の排ガス部に於ける計測検出器の腐食対策法。

【請求項1】

排ガスが流れるダクトの壁面に設けた管台に挿通状態で取り付けられ、排ガスの温度や流量、流速、成分等を計測する排ガス部に於ける計測検出器に於いて、計測検出器を取り付ける管台の長さを、管台部分にガス溜まりを生じさせず且つ管台部分からの放熱を生じさせないような長さに設定したことを特徴とする排ガス部に於ける計測検出器の腐食対策法。

【請求項2】

計測検出器の排ガスと接触する表面にセラミック樹脂による保護層を形成するようにしたことを特徴とする請求項1に記載の排ガス部に於ける計測検出器の腐食対策法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−10372(P2006−10372A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−184656(P2004−184656)

【出願日】平成16年6月23日(2004.6.23)

【出願人】(000133032)株式会社タクマ (308)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月23日(2004.6.23)

【出願人】(000133032)株式会社タクマ (308)

【Fターム(参考)】

[ Back to top ]