排出シート及びその製造方法

【課題】排水性・排気性・取扱性に優れた排出シートを提供する。

【解決手段】コンクリート型枠の表面に貼付し、接した対象物B(コンクリート)から水分や空気を取り込んで外部に排出するための排出シートAであって、対象物Bに面する側を前面側とした透水層1と、透水層1の背面側に設けた排水層3と、を備え、透水層1と排水層3との間に、スペーサ部21を介して通気層2を設けた。

【解決手段】コンクリート型枠の表面に貼付し、接した対象物B(コンクリート)から水分や空気を取り込んで外部に排出するための排出シートAであって、対象物Bに面する側を前面側とした透水層1と、透水層1の背面側に設けた排水層3と、を備え、透水層1と排水層3との間に、スペーサ部21を介して通気層2を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接した対象物から生じる水分や空気を取り込み、外部に排出するための排出シート及びその製造方法に関する。

【背景技術】

【0002】

対象物から生じた水分や空気を外部に排出する構造としては、対象物側に面する側に設ける透水部と、該透水部の背面側に設ける排水部とを組み合わせた排出構造が知られている。

【0003】

前記排出構造の使用例として、コンクリート型枠の表面に前記排出構造を設けて排水性・排気性を付与する方法がある。

図6に示す排出構造は、コンクリート型枠cの表面に、ポリプロピレン製の不織布シートb(前記排水部に相当)と、透水性フィルムa(前記透水部に相当)からなるシートを敷設してある。

透水性フィルムaは、打設したコンクリートdの表面から生じた水分や空気を導入し、不織布シートbは、前記透水シートaから導かれた水分や空気を内部に取り入れて積極的に外部に排出させている。

コンクリート型枠cの表面に前記排出構造を設けると、打設後のコンクリートdから生じる余剰水や気泡の除去効果が得られる為、コンクリート表面のあばたを防止し、良質な仕上げ面の形成やコンクリートの強度向上が期待されている。

【0004】

その他、水分や空気の排出構造を設けたコンクリート型枠としては、以下の特許文献1に記載の技術が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平6−63354号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記した従来技術では、以下に示す問題のうち、少なくとも一つの問題を有する。

(1)作業効率の問題

コンクリート型枠に対し、排水シートと透水シートの敷設・固定作業をそれぞれ順番に行う必要が有る場合、作業時間の効率が悪い。また、各シートの敷設時にたるみやしわが発生してしまうと、排水・排気性能が低下してしまうことから、各シートを十分に引っ張りながら型枠に固定しなければならず、作業員の熟練に頼る部分が大きくなる。

(2)排水・排気性の問題

前記(1)の問題を解決する方法として、予め前記排水シート及び透水シートを一体化して二層構造を呈する一枚物のシートとする方法が考えられる。しかし、各シートを接着剤によって接着してしまうと、該接着剤が両シートに浸透して目詰まりが生じてしまい、期待する排水性、排気性が得られないことが予想される。

(3)柔軟性の問題

また、接着剤を全面に塗布してしまうと、接着剤の接合強度による影響でシートの柔軟性が乏しくなる傾向がある。

したがって、前記排出シートをコンクリート型枠に敷設する際に、排出シートの曲げや折り返しを必要とする箇所(例:ハンチ部など)での使用が難しくなる場合がある。

【0007】

すなわち、本発明は、排水性・排気性・取扱性に優れた排出シートを提供することを目的の一つとするものである。

【課題を解決するための手段】

【0008】

前記した課題を解決するためになされた本願の第1発明は、対象物から水分や空気を取り込んで外部に排出する排出シートであって、対象物に面する側を前面側とした透水層と、前記透水層の背面側に設けた排水層と、を備え、前記透水層と排水層との間に、通気層を設けたことを特徴とするものである。

【0009】

また、本願の第2発明は、前記発明において、前記通気層は、前記透水層上に適宜間隔を空けて設けたスペーサ部と、前記スペーサ部上に設け、前記排水層と接着する接着部と、からなることを特徴とするものである。

【0010】

また、本願の第3発明は、前記発明において、前記透水層が織布状のシートであり、前記排水層が不織布状のシートであることを特徴とするものである。

【0011】

また、本願の第4発明は、前記発明において、前記スペーサ部が、アクリル樹脂からなることを特徴とするものである。

【0012】

また、本願の第5発明は、前記発明において、前記接着部が、ポリアミド系樹脂からなることを特徴とするものである。

【0013】

また、本願の第6発明は、対象物から水分や空気を取り込んで外部に排出する排出シートの製造方法であって、一方のシート部材に、プライマーを間隔を空けて配置し、前記プライマーに接着剤を付着し、前記一方のシート部材に他方のシート部材を積層し、前記接着剤を介して両シートを接着することを特徴とするものである。

【発明の効果】

【0014】

本発明によれば、以下に示す効果のうち、少なくとも一つを確実に得ることができる。

(1)作業効率の向上

一枚物で透水機能と排水機能が兼用されるため、敷設作業の効率性に優れる。

(2)排水性・排気性の向上

通気層を新たに設けることにより、従来の排出構造よりも排水性・排気性に優れる。

(3)目詰まりの防止

接着剤を全面に塗布せず、排水層側のみに浸透させて接着するため、各層を構成するシートの目詰まりを極力低減することができる。

(4)製造コストの低廉化

接着剤の使用量を極力抑制することができる。

接着剤は、排出シートを構成する材料の中でも比較的コストの高い材料であるため、コスト圧縮への大きな貢献が見込める。

(5)柔軟性の確保

接着剤の使用量が少ないため、シートの柔軟性を確保することができる。

また、通気層を形成するスぺーサを間隔を空けて配するため、ブリッジ構造となり、曲げ剛性が向上し、しわも生じにくい。

【図面の簡単な説明】

【0015】

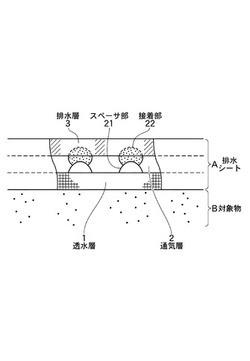

【図1】本発明の排出シートの側断面を示す概略図。

【図2】本発明の排出シートの平面概略図。

【図3】本発明の排出シートの製造方法を示す図。

【図4】本発明の排出シートの第1実施例での機能を示す図。

【図5】試験片の構成を示す図。

【図6】従来発明を示す概略図。

【発明を実施するための形態】

【0016】

<1>全体構成

本発明の排出シートの概要を、図1を参照しながら説明する。

排出シートAは、対象物Bに面する側を前面側とした透水層1と、前記透水層1の背面側に設けた排水層3と、を備え、前記透水層1と排水層3との間に、通気層2を設けている。

【0017】

<2>透水層

透水層1は、接した対象物から生じる水分や空気を取り入れるための部材である。

透水層1は、通水性(通気性)を備えたシート状の部材を用いることができ、素材には、ポリエステル織布等の周知の透水シートを用いることができる。

なお、説明の便宜上、透水層1の前背面のうち、対象物Bと接する面を前面側と定義する。

【0018】

<3>通気層

通気層2は、前記透水層1が取り入れた水分や空気を案内して外部に排出するために形成する層である。

通気層2は、前記透水層1の背面側に、適宜間隔を空けて設けたスペーサ部21と、前記スペーサ部21上に設ける接着部22とによって、前記透水層1と排水層3との間に生まれる間隙からなる。

以下、各部の詳細について説明する。

【0019】

(1) スペーサ部

スペーサ部21は、前記透水層1と排水層3との間に間隙を形成するための部材である。

スペーサ部21の素材としては、アクリル樹脂等やその他の周知の部材を用いることができるが、後述する接着部22の熱溶着時に溶融しない部材であることが望ましい。

スペーサ部21は、通気層2内の間隙が閉じた空間とならないように設けておくことが望ましい。その配置例としては、透水層1の表面に仮想した格子平面の交点部分に設けるようにスペーサ部21を配してもよいし、千鳥状にスペーサ部21を配しても良い。

また、スペーサ部21は、スポット状に配しても良いし、若干長さを持たせて破線状に配してもよい。

【0020】

(2)接着部

接着部22は、前記スペーサ部21を介して前記透水層1と排水層3とを接着するための部材である。

接着部22は、前記スペーサ部21の上部に設ける。

接着部22の素材としては、熱可塑性を有するラミネート型のポリアミド系樹脂等を用いることができるが、その他周知の部材を用いることができる。

【0021】

<4>排水層

排水層3は、透水層1との間に通気層2を形成するための基盤となり、前記透水層1から取り入れた水や空気を排出するための部材である。

排水層3は、集水性を備えたシート状の部材を用いることができ、素材には、ポリプロピレン不織布等の周知の透水シートを用いることができる。

排水層3は、前記接着部22を介して前記透水層1と接着して全体として一体化されたシート形状を呈することとなる。

【0022】

<5>作用

本発明の排出シートの作用について、図1,2を参照しながら説明する。

本発明の排出シートAは、前記透水層1が面するように対象物Bに接して用いる(図1)。

対象物Bの表面に何らかの要因で、水分や空気(以下「水分等」という。)が発生すると、前記透水層1は、前記水分等を内部に取り込むように作用する。

取り込まれた前記水分等は、通気層2へと導かれる。

通気層2にはスペーサ部21が存するものの、平面視的には開空間を形成しているため(図2)、水分等は通気層2内を移動自在な状態である。

したがって、水分等が排出シートAの側縁に達すると、そのまま排出シートAの外部へと排出されることとなる。

【0023】

また、必要に応じて排水層3に貫通孔(図示せず)を設けておけば、排出シートAの側縁までたどり着かずとも、前記貫通孔から排水・排気が可能である。

【0024】

[その他の実施例]

なお、通気層2単体で十分な排水・排気機能が期待できれば、排水層3を遮水層(図示せず)に置換しておく構成も可能である。

【0025】

<6>製造方法

次に、図3を参照しながら、本発明の排出シートの製造方法の一例について説明する。

【0026】

(1)スペーサ部の形成(図3(a))

まず、透水シートからなる透水層1の上に、適宜間隔を空けてプライマー21aを設けてスペーサ部21を形成する。

【0027】

(2)接着部の形成(図3(b)/(c))

次に、前記スペーサ部21上にラミネート型の接着部22を設ける。

接着部22をスペーサ部21上にのみ設ける方法としては、パウダー状の接着剤22aを前記透水層1上にふりかけてプライマー21aに付着させつつ、その他の接着剤22aを振動などを与えてふるい落とす方法がある。

【0028】

(3)シートの貼り付け(図3(d)/(e))

最後に、排水シートからなる排水層3を積層し、熱を加えて前記接着部22を溶融し、両シート材を接着する。

このとき、溶融した接着部22は排水層3内へと浸透し、透水層1内への浸透は極力抑制されることとなる。従って、接着部によって透水層1の透水性が失われることはない。

【0029】

上記の製造方法によれば、接着部22がスペーサ部21上にのみ形成され、その他の接着剤22aが透水層1上に残留することがないため、透水シートと排水シートとが直接接着されることがなく、製造精度の向上に寄与する。

【0030】

(4)その他の実施例

なお、前記した製造方法は、透水層1上にスペーサ部21及び接着部22を形成した後、排水層3を積層して接着する手順であるが、透水層1と排水層3とを入れ替えた手順としてもよいし、上記入れ替えに基づき、各部材の材料を適宜変更してもよい。

【実施例1】

【0031】

【0032】

本発明の排出シートをコンクリート型枠の表面に貼り付けるシートとして用いた場合の使用例について説明する。

【0033】

本発明の排出シートを取り付けたコンクリート型枠(以下単に「型枠C」という。)の作用を図4に示す。

排出シートAは前記排水層3が型枠C側に面するように、型枠Cに貼り付ける。このとき、型枠Cの前面側から側面側へと排出シートAを折り返して貼り付けることが望ましい。この場合、透水層1は、型枠Cの側面部を除いてコンクリートB1に面することとなる。

【0034】

打設後のコンクリートB1は、養生中、その表面にブリージング水などの余剰水や、コンクリート内部から生じる気泡が発生する。

本発明の排出シートAは、前記余剰水や気泡をシート上に取り込んで外部に排出することができる。

より詳細に説明すると、コンクリートB1に面する透水層1によって取り込んだ水分や空気は、内部の通気層2若しくは排水層3を経由しながら、排出シートAの側縁、すなわち前記型枠Cの側面部へと誘導されて外部に排出されることとなる。

前記排出のメカニズムとしては、コンクリートB1の自重や、バイブレータの振動によって型枠に発生する側圧によって排出シートA内部の水分や空気が押し出されることによる。

【0035】

[実験例]

本発明の排出シートを取り付けたコンクリート型枠の実験結果について説明する。

図5は、コンクリート試験体Dの形状を示す図である。

試験体Dの左側には、45°のハンチ部を設け、右側には、30°のハンチ部を設けてある。

本試験体Dの製作にあたり、一般的な合板型枠と、本発明の排出シートを合板型枠に貼り付けたものを用いた場合のコンクリート表面のあばた率、圧縮強度、引張強度、透気性及び透水性について比較した。

試験条件及び試験結果は以下の通りである。

【0036】

【表1】

【0037】

【表2】

【0038】

【表3】

【0039】

【表4】

【0040】

【表5】

【0041】

【表6】

【0042】

【表7】

【0043】

【表8】

【0044】

[あばた率]

上記表3に示すとおり、合板型枠の場合は表面あばたが数多く発生したのに対し、本発明の場合は、ほとんどあばたが発生せず、あばた低減に非常に有効であることが理解できる。

【0045】

[圧縮強度及び引張強度]

上記表4,5に示す通り、本発明を用いたコンクリートが圧縮・引張強度が上回っていた。

なお、表5の表面引張強度において、破断位置が合板型枠に比べ表面からやや深い位置で破断していることから、コンクリート表面がやや緻密になっているものと想定される。

【0046】

[透気性]

上記表6,7に示す通り、コンクリート表面の透気係数は、本発明を用いたコンクリートがすべての測定箇所で合板型枠を用いたコンクリートより小さい値を示し、コンクリート表面の密実性が確認された。

なお、打設コンクリートの品質を確認するため、本発明の排出シートを張り付けていない側縁と合板型枠の側縁における透気係数は同じであったことからも、コンクリート表面の透気係数の向上にも寄与することが認められる。

【0047】

[透水性]

上記表8に示す通り、試験体から取り出したコア表面の透水試験によっても、本発明の透水性(拡散係数)は、すべての測定箇所で合板型枠よりも小さい値を示し、平均では合板型枠の約2分の1となり、コンクリート表面の密実性が確認された。

【符号の説明】

【0048】

1 透水層

2 通気層

21 スペーサ部

21a プライマー

22 接着部

22a 接着剤

3 排水層

A 排出シート

B 対象物

B1 コンクリート

C 型枠

D 試験体

【技術分野】

【0001】

本発明は、接した対象物から生じる水分や空気を取り込み、外部に排出するための排出シート及びその製造方法に関する。

【背景技術】

【0002】

対象物から生じた水分や空気を外部に排出する構造としては、対象物側に面する側に設ける透水部と、該透水部の背面側に設ける排水部とを組み合わせた排出構造が知られている。

【0003】

前記排出構造の使用例として、コンクリート型枠の表面に前記排出構造を設けて排水性・排気性を付与する方法がある。

図6に示す排出構造は、コンクリート型枠cの表面に、ポリプロピレン製の不織布シートb(前記排水部に相当)と、透水性フィルムa(前記透水部に相当)からなるシートを敷設してある。

透水性フィルムaは、打設したコンクリートdの表面から生じた水分や空気を導入し、不織布シートbは、前記透水シートaから導かれた水分や空気を内部に取り入れて積極的に外部に排出させている。

コンクリート型枠cの表面に前記排出構造を設けると、打設後のコンクリートdから生じる余剰水や気泡の除去効果が得られる為、コンクリート表面のあばたを防止し、良質な仕上げ面の形成やコンクリートの強度向上が期待されている。

【0004】

その他、水分や空気の排出構造を設けたコンクリート型枠としては、以下の特許文献1に記載の技術が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平6−63354号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記した従来技術では、以下に示す問題のうち、少なくとも一つの問題を有する。

(1)作業効率の問題

コンクリート型枠に対し、排水シートと透水シートの敷設・固定作業をそれぞれ順番に行う必要が有る場合、作業時間の効率が悪い。また、各シートの敷設時にたるみやしわが発生してしまうと、排水・排気性能が低下してしまうことから、各シートを十分に引っ張りながら型枠に固定しなければならず、作業員の熟練に頼る部分が大きくなる。

(2)排水・排気性の問題

前記(1)の問題を解決する方法として、予め前記排水シート及び透水シートを一体化して二層構造を呈する一枚物のシートとする方法が考えられる。しかし、各シートを接着剤によって接着してしまうと、該接着剤が両シートに浸透して目詰まりが生じてしまい、期待する排水性、排気性が得られないことが予想される。

(3)柔軟性の問題

また、接着剤を全面に塗布してしまうと、接着剤の接合強度による影響でシートの柔軟性が乏しくなる傾向がある。

したがって、前記排出シートをコンクリート型枠に敷設する際に、排出シートの曲げや折り返しを必要とする箇所(例:ハンチ部など)での使用が難しくなる場合がある。

【0007】

すなわち、本発明は、排水性・排気性・取扱性に優れた排出シートを提供することを目的の一つとするものである。

【課題を解決するための手段】

【0008】

前記した課題を解決するためになされた本願の第1発明は、対象物から水分や空気を取り込んで外部に排出する排出シートであって、対象物に面する側を前面側とした透水層と、前記透水層の背面側に設けた排水層と、を備え、前記透水層と排水層との間に、通気層を設けたことを特徴とするものである。

【0009】

また、本願の第2発明は、前記発明において、前記通気層は、前記透水層上に適宜間隔を空けて設けたスペーサ部と、前記スペーサ部上に設け、前記排水層と接着する接着部と、からなることを特徴とするものである。

【0010】

また、本願の第3発明は、前記発明において、前記透水層が織布状のシートであり、前記排水層が不織布状のシートであることを特徴とするものである。

【0011】

また、本願の第4発明は、前記発明において、前記スペーサ部が、アクリル樹脂からなることを特徴とするものである。

【0012】

また、本願の第5発明は、前記発明において、前記接着部が、ポリアミド系樹脂からなることを特徴とするものである。

【0013】

また、本願の第6発明は、対象物から水分や空気を取り込んで外部に排出する排出シートの製造方法であって、一方のシート部材に、プライマーを間隔を空けて配置し、前記プライマーに接着剤を付着し、前記一方のシート部材に他方のシート部材を積層し、前記接着剤を介して両シートを接着することを特徴とするものである。

【発明の効果】

【0014】

本発明によれば、以下に示す効果のうち、少なくとも一つを確実に得ることができる。

(1)作業効率の向上

一枚物で透水機能と排水機能が兼用されるため、敷設作業の効率性に優れる。

(2)排水性・排気性の向上

通気層を新たに設けることにより、従来の排出構造よりも排水性・排気性に優れる。

(3)目詰まりの防止

接着剤を全面に塗布せず、排水層側のみに浸透させて接着するため、各層を構成するシートの目詰まりを極力低減することができる。

(4)製造コストの低廉化

接着剤の使用量を極力抑制することができる。

接着剤は、排出シートを構成する材料の中でも比較的コストの高い材料であるため、コスト圧縮への大きな貢献が見込める。

(5)柔軟性の確保

接着剤の使用量が少ないため、シートの柔軟性を確保することができる。

また、通気層を形成するスぺーサを間隔を空けて配するため、ブリッジ構造となり、曲げ剛性が向上し、しわも生じにくい。

【図面の簡単な説明】

【0015】

【図1】本発明の排出シートの側断面を示す概略図。

【図2】本発明の排出シートの平面概略図。

【図3】本発明の排出シートの製造方法を示す図。

【図4】本発明の排出シートの第1実施例での機能を示す図。

【図5】試験片の構成を示す図。

【図6】従来発明を示す概略図。

【発明を実施するための形態】

【0016】

<1>全体構成

本発明の排出シートの概要を、図1を参照しながら説明する。

排出シートAは、対象物Bに面する側を前面側とした透水層1と、前記透水層1の背面側に設けた排水層3と、を備え、前記透水層1と排水層3との間に、通気層2を設けている。

【0017】

<2>透水層

透水層1は、接した対象物から生じる水分や空気を取り入れるための部材である。

透水層1は、通水性(通気性)を備えたシート状の部材を用いることができ、素材には、ポリエステル織布等の周知の透水シートを用いることができる。

なお、説明の便宜上、透水層1の前背面のうち、対象物Bと接する面を前面側と定義する。

【0018】

<3>通気層

通気層2は、前記透水層1が取り入れた水分や空気を案内して外部に排出するために形成する層である。

通気層2は、前記透水層1の背面側に、適宜間隔を空けて設けたスペーサ部21と、前記スペーサ部21上に設ける接着部22とによって、前記透水層1と排水層3との間に生まれる間隙からなる。

以下、各部の詳細について説明する。

【0019】

(1) スペーサ部

スペーサ部21は、前記透水層1と排水層3との間に間隙を形成するための部材である。

スペーサ部21の素材としては、アクリル樹脂等やその他の周知の部材を用いることができるが、後述する接着部22の熱溶着時に溶融しない部材であることが望ましい。

スペーサ部21は、通気層2内の間隙が閉じた空間とならないように設けておくことが望ましい。その配置例としては、透水層1の表面に仮想した格子平面の交点部分に設けるようにスペーサ部21を配してもよいし、千鳥状にスペーサ部21を配しても良い。

また、スペーサ部21は、スポット状に配しても良いし、若干長さを持たせて破線状に配してもよい。

【0020】

(2)接着部

接着部22は、前記スペーサ部21を介して前記透水層1と排水層3とを接着するための部材である。

接着部22は、前記スペーサ部21の上部に設ける。

接着部22の素材としては、熱可塑性を有するラミネート型のポリアミド系樹脂等を用いることができるが、その他周知の部材を用いることができる。

【0021】

<4>排水層

排水層3は、透水層1との間に通気層2を形成するための基盤となり、前記透水層1から取り入れた水や空気を排出するための部材である。

排水層3は、集水性を備えたシート状の部材を用いることができ、素材には、ポリプロピレン不織布等の周知の透水シートを用いることができる。

排水層3は、前記接着部22を介して前記透水層1と接着して全体として一体化されたシート形状を呈することとなる。

【0022】

<5>作用

本発明の排出シートの作用について、図1,2を参照しながら説明する。

本発明の排出シートAは、前記透水層1が面するように対象物Bに接して用いる(図1)。

対象物Bの表面に何らかの要因で、水分や空気(以下「水分等」という。)が発生すると、前記透水層1は、前記水分等を内部に取り込むように作用する。

取り込まれた前記水分等は、通気層2へと導かれる。

通気層2にはスペーサ部21が存するものの、平面視的には開空間を形成しているため(図2)、水分等は通気層2内を移動自在な状態である。

したがって、水分等が排出シートAの側縁に達すると、そのまま排出シートAの外部へと排出されることとなる。

【0023】

また、必要に応じて排水層3に貫通孔(図示せず)を設けておけば、排出シートAの側縁までたどり着かずとも、前記貫通孔から排水・排気が可能である。

【0024】

[その他の実施例]

なお、通気層2単体で十分な排水・排気機能が期待できれば、排水層3を遮水層(図示せず)に置換しておく構成も可能である。

【0025】

<6>製造方法

次に、図3を参照しながら、本発明の排出シートの製造方法の一例について説明する。

【0026】

(1)スペーサ部の形成(図3(a))

まず、透水シートからなる透水層1の上に、適宜間隔を空けてプライマー21aを設けてスペーサ部21を形成する。

【0027】

(2)接着部の形成(図3(b)/(c))

次に、前記スペーサ部21上にラミネート型の接着部22を設ける。

接着部22をスペーサ部21上にのみ設ける方法としては、パウダー状の接着剤22aを前記透水層1上にふりかけてプライマー21aに付着させつつ、その他の接着剤22aを振動などを与えてふるい落とす方法がある。

【0028】

(3)シートの貼り付け(図3(d)/(e))

最後に、排水シートからなる排水層3を積層し、熱を加えて前記接着部22を溶融し、両シート材を接着する。

このとき、溶融した接着部22は排水層3内へと浸透し、透水層1内への浸透は極力抑制されることとなる。従って、接着部によって透水層1の透水性が失われることはない。

【0029】

上記の製造方法によれば、接着部22がスペーサ部21上にのみ形成され、その他の接着剤22aが透水層1上に残留することがないため、透水シートと排水シートとが直接接着されることがなく、製造精度の向上に寄与する。

【0030】

(4)その他の実施例

なお、前記した製造方法は、透水層1上にスペーサ部21及び接着部22を形成した後、排水層3を積層して接着する手順であるが、透水層1と排水層3とを入れ替えた手順としてもよいし、上記入れ替えに基づき、各部材の材料を適宜変更してもよい。

【実施例1】

【0031】

【0032】

本発明の排出シートをコンクリート型枠の表面に貼り付けるシートとして用いた場合の使用例について説明する。

【0033】

本発明の排出シートを取り付けたコンクリート型枠(以下単に「型枠C」という。)の作用を図4に示す。

排出シートAは前記排水層3が型枠C側に面するように、型枠Cに貼り付ける。このとき、型枠Cの前面側から側面側へと排出シートAを折り返して貼り付けることが望ましい。この場合、透水層1は、型枠Cの側面部を除いてコンクリートB1に面することとなる。

【0034】

打設後のコンクリートB1は、養生中、その表面にブリージング水などの余剰水や、コンクリート内部から生じる気泡が発生する。

本発明の排出シートAは、前記余剰水や気泡をシート上に取り込んで外部に排出することができる。

より詳細に説明すると、コンクリートB1に面する透水層1によって取り込んだ水分や空気は、内部の通気層2若しくは排水層3を経由しながら、排出シートAの側縁、すなわち前記型枠Cの側面部へと誘導されて外部に排出されることとなる。

前記排出のメカニズムとしては、コンクリートB1の自重や、バイブレータの振動によって型枠に発生する側圧によって排出シートA内部の水分や空気が押し出されることによる。

【0035】

[実験例]

本発明の排出シートを取り付けたコンクリート型枠の実験結果について説明する。

図5は、コンクリート試験体Dの形状を示す図である。

試験体Dの左側には、45°のハンチ部を設け、右側には、30°のハンチ部を設けてある。

本試験体Dの製作にあたり、一般的な合板型枠と、本発明の排出シートを合板型枠に貼り付けたものを用いた場合のコンクリート表面のあばた率、圧縮強度、引張強度、透気性及び透水性について比較した。

試験条件及び試験結果は以下の通りである。

【0036】

【表1】

【0037】

【表2】

【0038】

【表3】

【0039】

【表4】

【0040】

【表5】

【0041】

【表6】

【0042】

【表7】

【0043】

【表8】

【0044】

[あばた率]

上記表3に示すとおり、合板型枠の場合は表面あばたが数多く発生したのに対し、本発明の場合は、ほとんどあばたが発生せず、あばた低減に非常に有効であることが理解できる。

【0045】

[圧縮強度及び引張強度]

上記表4,5に示す通り、本発明を用いたコンクリートが圧縮・引張強度が上回っていた。

なお、表5の表面引張強度において、破断位置が合板型枠に比べ表面からやや深い位置で破断していることから、コンクリート表面がやや緻密になっているものと想定される。

【0046】

[透気性]

上記表6,7に示す通り、コンクリート表面の透気係数は、本発明を用いたコンクリートがすべての測定箇所で合板型枠を用いたコンクリートより小さい値を示し、コンクリート表面の密実性が確認された。

なお、打設コンクリートの品質を確認するため、本発明の排出シートを張り付けていない側縁と合板型枠の側縁における透気係数は同じであったことからも、コンクリート表面の透気係数の向上にも寄与することが認められる。

【0047】

[透水性]

上記表8に示す通り、試験体から取り出したコア表面の透水試験によっても、本発明の透水性(拡散係数)は、すべての測定箇所で合板型枠よりも小さい値を示し、平均では合板型枠の約2分の1となり、コンクリート表面の密実性が確認された。

【符号の説明】

【0048】

1 透水層

2 通気層

21 スペーサ部

21a プライマー

22 接着部

22a 接着剤

3 排水層

A 排出シート

B 対象物

B1 コンクリート

C 型枠

D 試験体

【特許請求の範囲】

【請求項1】

対象物から水分や空気を取り込んで外部に排出する排出シートであって、

対象物に面する側を前面側とした透水層と、

前記透水層の背面側に設けた排水層と、を備え、

前記透水層と排水層との間に、通気層を設けたことを特徴とする、

排出シート。

【請求項2】

前記通気層は、

前記透水層上に適宜間隔を空けて設けたスペーサ部と、

前記スペーサ部上に設け、前記排水層と接着する接着部と、

からなることを特徴とする、請求項1に記載の排出シート。

【請求項3】

前記透水層が織布状のシートであり、前記排水層が不織布状のシートであることを特徴とする、請求項1又は2に記載の排出シート。

【請求項4】

前記スペーサ部が、アクリル樹脂からなることを特徴とする、請求項1乃至3の何れか1項に記載の排出シート。

【請求項5】

前記接着部が、ポリアミド系樹脂からなることを特徴とする、請求項1乃至4の何れか1項に記載の排出シート。

【請求項6】

対象物から水分や空気を取り込んで外部に排出する排出シートの製造方法であって、

一方のシート部材に、プライマーを間隔を空けて配置し、

前記プライマーに接着剤を付着し、

前記一方のシート部材に他方のシート部材を積層し、

前記接着剤を介して両シートを接着する、

ことを特徴とする、

排出シートの製造方法。

【請求項1】

対象物から水分や空気を取り込んで外部に排出する排出シートであって、

対象物に面する側を前面側とした透水層と、

前記透水層の背面側に設けた排水層と、を備え、

前記透水層と排水層との間に、通気層を設けたことを特徴とする、

排出シート。

【請求項2】

前記通気層は、

前記透水層上に適宜間隔を空けて設けたスペーサ部と、

前記スペーサ部上に設け、前記排水層と接着する接着部と、

からなることを特徴とする、請求項1に記載の排出シート。

【請求項3】

前記透水層が織布状のシートであり、前記排水層が不織布状のシートであることを特徴とする、請求項1又は2に記載の排出シート。

【請求項4】

前記スペーサ部が、アクリル樹脂からなることを特徴とする、請求項1乃至3の何れか1項に記載の排出シート。

【請求項5】

前記接着部が、ポリアミド系樹脂からなることを特徴とする、請求項1乃至4の何れか1項に記載の排出シート。

【請求項6】

対象物から水分や空気を取り込んで外部に排出する排出シートの製造方法であって、

一方のシート部材に、プライマーを間隔を空けて配置し、

前記プライマーに接着剤を付着し、

前記一方のシート部材に他方のシート部材を積層し、

前記接着剤を介して両シートを接着する、

ことを特徴とする、

排出シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−255323(P2012−255323A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−130338(P2011−130338)

【出願日】平成23年6月10日(2011.6.10)

【出願人】(000201490)前田工繊株式会社 (118)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月10日(2011.6.10)

【出願人】(000201490)前田工繊株式会社 (118)

【Fターム(参考)】

[ Back to top ]