排気ガス浄化方法、排気ガス浄化装置、及びそれを搭載した内燃機関

【課題】全域に排気ガスを拡散させて、且つ粒径別にPMを捕集して、PMの燃焼ムラを出来にくくすると共に、PMの燃焼時間を短縮することができる排気ガス浄化方法、排気ガス浄化装置、及びそれを搭載した内燃機関を提供する。

【解決手段】エンジン1の排気通路2に設け、段階的に気孔率を小さくし、セルの壁厚を小さくし、及びセル数を多くするハニカムセラミックス11〜15を備え、各ハニカムセラミックス11〜15が、排気ガスG内のPMを粒径別に捕集するように、入口16aから出口16bに順に配置され、PMの捕集時にPMが各ハニカムセラミックスに拡散し、又はPMの燃焼時に高温の排気ガスGが各ハニカムセラミックス11〜15の外側へ拡散する拡散板21b〜25bを備えて構成する。

【解決手段】エンジン1の排気通路2に設け、段階的に気孔率を小さくし、セルの壁厚を小さくし、及びセル数を多くするハニカムセラミックス11〜15を備え、各ハニカムセラミックス11〜15が、排気ガスG内のPMを粒径別に捕集するように、入口16aから出口16bに順に配置され、PMの捕集時にPMが各ハニカムセラミックスに拡散し、又はPMの燃焼時に高温の排気ガスGが各ハニカムセラミックス11〜15の外側へ拡散する拡散板21b〜25bを備えて構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子状物質(以下、PMという)を拡散させて、且つ粒径別に捕集して、燃焼ムラを防止すると共に、短時間でケーシング近くの外側まで伝熱し易いため、加熱時間が従来よりも短縮することができる排気ガス浄化方法、排気ガス浄化装置、及びそれを搭載した内燃機関に関する。

【背景技術】

【0002】

最近のディーゼル車に装着されている排気ガス浄化装置(PM浄化装置)には、酸化触媒と触媒が塗布されたディーゼルパティキュレートフィルタ(以下、DPFという)との組み合わせなどがある。この浄化装置は、蜂の巣状に四角形の形状をしたセルが多数且つ均一に分布したセラミックスであり、シリコンカーバイド(SiC)やコージライト(2MgO・2AL2・5SiO2)を基材としている場合がほとんどである。

【0003】

これらはハニカムセラミックスなどとも呼ばれ、この内部表面に貴金属を含む触媒が被覆担持されているのが一般的である。ハニカムセラミックスに排ガスを通すことでPMなどを捕集し、装置前後の差圧などからある量以上のPMが蓄積してきたと感知したら、加熱してPMを酸化し、除去するものである。このPM浄化装置の狙いは全てのPMの捕集とその酸化(低減)、及び、くり返し使用するための蓄積PMの除去(再生)である。

【0004】

ハニカムセラミックスの構造を区分する方法としては、セルの壁厚とセル数の表示が一般的であり、壁厚はミル(mil)の単位で表す。1ミルは1/1000インチである。セル数は、1平方インチあたりの個数(cpsi)が用いられる。12ミル200cpsiが過去一般的であったが、最近の主流は6ミル1400cpsiなど薄壁品となってきている。3ミルや4ミルなども可能となっており、既に実用化されている。

【0005】

しかしながら、PMがPM浄化装置全体に均一に蓄積するわけではないため、加熱によるPMの酸化、及び除去には当然ながらムラが生じ、強制的にPMを完全に除去(運転手がボタンなどにより行う場合)するためには、15分から30分程度の時間がかかる。そのため、配送などを行っているトラックなどは、停止して強制的な除去を行う場合も有り、その待ち時間がデメリットとなっている。

【0006】

また、PM浄化装置は金属製のケーシングに入っており、加熱しても中心部は温度が上昇するが、ケーシングに近い外側は外気が低温のため、熱が逃げやすく、高温になるまで時間がかかってしまう、又は高温にならずに燃焼しきれないPMが残ってしまうのが欠点となっている。

【0007】

さらには、従来のPM浄化装置では、PM0.1(0.1μm以下の粒子)などの超微小粒子は捕集できなかった。ましてや粒径別に粒子を捕集する装置にはなっていないため、粒径の大きな粒子だけが浄化システムの入口に堆積し、入口付近が略堆積したら、徐々に出口方向へと堆積していくことがわかっている。そのため、入口付近が詰まりやすく、出口付近のPM堆積量は少なく、PM燃焼による加熱の暴走など温度コントロールを難しくなっている。

【0008】

そこで、排気ガスの上流から下流に向かってフィルタ層の目の粗さを徐々に細かくした装置がある(例えば、特許文献1参照)。この装置は、フィルタ層の目の粗さを徐々に細かくすることによって、PMを粒径別に捕集することが可能となったが、PMが拡散せずにフィルタの中心に堆積してしまうという問題がある。そのため、燃焼ムラを解消するに

は至らず、加えて、ケーシングに近い外側のPMの燃焼の問題も解決に至っていない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002―058939号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記の問題を鑑みてなされたものであり、その目的は、酸化触媒機能と粒子捕集機能とを兼ね備え、排気ガスに含まれるPMを装置内に拡散し、粒径別に捕集して、燃焼ムラを防止すると共に、短時間でケーシング近くの外側まで伝熱することができ、加熱時間を従来よりも短縮することができる排気ガス浄化方法、排気ガス浄化装置、及びそれを搭載した内燃機関を提供することである。

【課題を解決するための手段】

【0011】

上記の目的を解決するための本発明の排気ガス浄化方法は、内燃機関の排気通路に設け、排気ガスが通過するセルを有する複数のハニカム構造体を備え、各ハニカム構造体の前記排気通路の断面に対する前記セルの捕集粒子径を、排気ガスの上流側から下流側へ、段階的に小さくする排気ガス浄化装置の排気ガス浄化方法において、前記排気ガスが最初に通過する前記ハニカム構造体の上流側と、各前記ハニカム構造体の間の少なくとも1つとに設けた隙間に配置した拡散板で前記排気ガス内の微小粒子を拡散すると共に、各前記ハニカム構造体が前記微小粒子を粒径別に捕集し、前記微小粒子を粒径別に酸化することを特徴とする方法である。

【0012】

この方法によれば、排気ガスを拡散板によって、各ハニカム構造体の全体に拡散することができると共に、各ハニカム構造体が、排気ガス浄化装置入口から出口方向に向かって粒径大の微小粒子から粒径小の微小粒子を段階的に捕集することができる。これにより、微小粒子を酸化する加熱工程において、燃焼ムラが出来にくく、微小粒子が各ハニカム構造体の全域で捕集されているため、短時間で外側まで伝熱し易いため、加熱時間が従来よりも短縮することができる。

【0013】

また、各ハニカム構造体にまんべんなく排気ガスが拡散するため、セルの壁面に貴金属を含む触媒を被覆担持させている場合にも効果的である。

【0014】

また、上記の排気ガス浄化方法は、前記微小粒子を燃焼するときに、前記拡散板が高温の排気ガスを各前記ハニカム構造体に拡散し、各前記ハニカム構造体が捕集した前記微小粒子を均一に加熱する。この方法によれば、各ハニカム構造体の温度が上昇しにくいケーシング側の外側に、高温の排気ガスを導くことができ、ハニカム構造体の全体を均一に加熱して、微小粒子を燃焼することができる。

【0015】

また、上記の目的を解決するための排気ガス浄化装置は、内燃機関の排気通路に設け、排気ガスが通過するセルを有する複数のハニカム構造体を備え、各ハニカム構造体の前記排気通路の断面に対する前記セルの捕集粒子径を、排気ガスの上流側から下流側へ、段階的に小さくする排気ガス浄化装置において、各前記ハニカム構造体が、前記排気ガス内の微小粒子を粒径別に捕集するように設定された前記セルの捕集粒子径を有すると共に、前記微小粒子の捕集時に前記微小粒子が各前記ハニカム構造体に拡散し、又は前記微小粒子の燃焼時に高温の排気ガスが各前記ハニカム構造体に拡散するように、前記排気ガスが最初に通過する前記ハニカム構造体の上流側と、各前記ハニカム構造体の間の少なくとも1つとに設けた隙間に、前記排気ガスを前記ハニカム構造の外側へ拡散する拡散板を備えて構成される。

【0016】

この構成によれば、段階的にセルの密度を大きくする複数のハニカム構造体を設けることにより、排気ガス浄化装置入口から出口方向に向かって粒径大の微小粒子から粒径小の微小粒子を段階的に捕集することができると共に、各ハニカム構造体の間に隙間を設けて、その隙間に拡散板を配置することにより、微小粒子及び排気ガスを各ハニカム構造体の全体に拡散して捕集することができる。そのため、微小粒子を酸化するための加熱工程においては燃焼ムラが出来にくく、短時間で外側まで伝熱し易いため、加熱時間を従来よりも短縮することができる。

【0017】

また、従来では、粒径の大きな粒子だけが入口に堆積し、入口付近がほぼ堆積したら、徐々に出口方向へと堆積していき、入口付近が詰まりやすく、出口付近の微小粒子の堆積量は少なく、微小粒子の燃焼による加熱の暴走など温度コントロールを難しくしていた。上記の構成によれば、排気ガスとその排気ガス内の微小粒子が拡散板に当たり、四方に拡散するため、各ハニカム構造体の全体で微小粒子を捕集することができる。この拡散板を各ハニカム構造体間に設けているため、排気ガスの下流側でも微小粒子を拡散することができる。そのため、その問題を解決することができる。

【0018】

加えて高温の排気ガスも外側に拡散するため、短時間で各ハニカム構造体のケーシング近くの外側まで伝熱することができる。

【0019】

また、上記の内燃機関において、前記排気ガスの一番下流側の前記ハニカム構造体の気孔率を50%以上、55%以下にし、前記セルの壁厚を1ミル以上、4ミル以下にし、前記セルのセル数を400cpsi以上、500cpsi以下にする。

【0020】

この構成によれば、従来では捕集が困難であったPM0.1を捕集することが出来る。そのため、従来懸念されていた浄化装置でのPM0.1のすり抜けという問題を解消することができる。

【0021】

上記の問題を解決するための内燃機関は、上記に記載の排気ガス浄化装置を搭載して構成される。この構成によれば、微小粒子の燃焼時間を短縮することができるため、強制的な除去を行っている間の待ち時間を短縮することができる。また、燃焼ムラが起きにくいため、燃焼しきれない微小粒子もなく、浄化装置の再生を行うことができる。

【発明の効果】

【0022】

本発明によれば、酸化触媒機能と粒子捕集機能とを兼ね備え、排気ガスに含まれるPMを装置内に拡散し、粒径別に捕集して、燃焼ムラを防止すると共に、短時間でケーシング近くの外側まで伝熱することができ、加熱時間が従来よりも短縮することができる。

【図面の簡単な説明】

【0023】

【図1】本発明に係る実施の形態の排気ガス浄化装置を備えた内燃機関を示した図である。

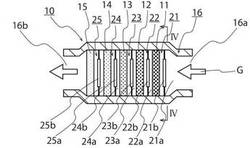

【図2】本発明に係る実施の形態の排気ガス浄化装置を示した図である。

【図3】本発明に係る実施の形態の排気ガス浄化装置のハニカムセラミックスを示した図であり、(a)にハニカムセラミックスの平面図を示し、(b)に(a)のb−bの断面図を示す。

【図4】図2のIV−IVを示した断面図である。

【発明を実施するための形態】

【0024】

以下、本発明に係る実施の形態の排気ガス浄化方法、排気ガス浄化装置、及びそれを搭載した内燃機関について、図面を参照しながら説明する。なお、図面に関しては、構成が

分かり易いように寸法を変化させており、各部材、各部品の板厚や幅や長さ等の比率もかならずしも実施に製造するものの比率とは一致させていない。

【0025】

まず、本発明に係る実施の形態の排気ガス浄化装置について、説明する。図1に示すように、PM浄化装置(排気ガス浄化装置)10を、エンジン(内燃機関)1の排気ガスGを車外に排出する排気通路2に、配置する。この配置位置は、排気温度の低下を防ぐためにエンジン1の近傍が好ましい。また、このPM浄化装置10は酸化触媒機能と粒子捕集機能とを兼ね備えた装置である。

【0026】

このPM浄化装置10は、図2に示すように、排気ガスGの上流側から下流側に向かってハニカムセラミックス11〜15を順に、ケーシング16内に配置し、各ハニカムセラミックス11〜15の上流側には拡散部21〜25を備える。

【0027】

ハニカムセラミックス11〜15は、セルの壁厚やセル数などが異なるが、その構造は同様な構造になるため、ここではハニカムセラミックス11を例に説明する。ハニカムセラミックス11は、図3の(a)に示すように、4角形状の多数のセル31を有する、蜂の巣状の多孔質セル30を備える。この多孔質セル30を、シリコンカーバイドやコージライトを基材に形成する。

【0028】

この多孔質セル30の排気ガスの供給側及び排出側のいずれか一端を、図3の(b)に示すように、シリコンカーバイド又はコージライトの目封じ小片32によって、交互に封止する。また、多孔質セル30の内部の壁面には、酸化触媒33を被覆担持する。この酸化触媒33を、白金やロジウムなどの触媒金属等で形成する。この酸化触媒33は、排気ガスGの上流側においては、可溶性有機成分(SOF)を酸化すると共に、排気ガスG中の一酸化窒素(NO)を二酸化窒素(NO2)に酸化し、下流側においては、NO2でPMを酸化する触媒作用を有する。

【0029】

なおNO2でPMを酸化する代わりに、直接、排気ガスG中の酸素(O2)でPMを酸化する場合には、この触媒は、O2でPMを酸化する触媒作用を持つ酸化触媒23とする必要があり、この酸化触媒23は、白金及びセリウムなどで形成する。

【0030】

このハニカムセラミックス11を排気ガスGが通過するとき、排気ガスG内のPMは、(b)に示すように、多孔質セル30の壁面を通り抜ける過程で、捕集され、また、酸化触媒33と接触する。

【0031】

ハニカムセラミックス11〜15は、断面形状やその大きさは同じで、気孔率、ミル、及びセル数が異なる円柱型の前述したハニカムセラミックスである。この5層のハニカムセラミックス11〜15の気孔率は11>12>13>14>15であり、つまり下流側に向かって減少する。この気孔率は、ハニカムセラミックス11が約75%、ハニカムセラミックス12が約70%、ハニカムセラミックス13が約65%、ハニカムセラミックス14が約60%、ハニカムセラミックス15が約55%が好ましい。

【0032】

また、多孔質セル30の壁厚を示すミルは11>12>13>14>15であり、つまり下流側に向かって減少する。このミルは、ハニカムセラミックス11が約12ミル、ハニカムセラミックス12が約10ミル、ハニカムセラミックス13が約8ミル、ハニカムセラミックス14が約6ミル、ハニカムセラミックス15が約4ミルが好ましい。

【0033】

また、セル数は11<12<13<14<15であり、つまり下流側に向かって増加する。このセル数は、ハニカムセラミックス11が約200cpsi、ハニカムセラミックス12が約250cpsi、ハニカムセラミックス13が約300cpsi、ハニカムセ

ラミックス14が約350cpsi、ハニカムセラミックス15が約400cpsiが好ましい。

【0034】

上記のように、5層のハニカムセラミックス11〜15の気孔率、ミル、及びセル数を設定することで、排気ガスGの上流側から下流側になるに従って、気孔率は小さくなり、多孔質セル30の壁厚が薄くなり、セル31の個数が増加する。これにより、排気ガス浄化装置10の入口16aから出口16b方向に向かって、例えば、PM2.5(2.5μm以下の微粒子、以下同様)、PM1.0、PM0.5、PM0.1、そしてそれ以下の粒径のPMを粒径別に捕集することができる。そのため、PMを酸化する過程工程において、粒径別に加熱することで、燃焼ムラを出来にくくすることができる。

【0035】

また、ハニカムセラミックス11〜15によって、従来では捕集が困難であったPM0.1を捕集することができる。そのため、従来懸念されていた浄化装置でもPM0.1のすり抜けという問題を解消することができる。

【0036】

拡散部21〜25の構造は同様であるため、ここでは拡散部21を例に説明する。拡散部21は、ハニカムセラミックス11の排気ガスGの上流側に配置され、隙間21aの下流に設けられ、ステンレスなどの金属板を円形に形成した拡散板21bを備える。この拡散板21bを、図4に示すように、支持部材21cによって、ケーシング16に固定する。この拡散板21bの大きさは、その下のハニカムセラミックス11よりも小さい構造となっている。

【0037】

この構成によれば、排気ガスGが各ハニカムセラミックス11〜15を通過する前に、各拡散板21bに当たることによって、各ハニカムセラミックス11〜15の全体に排気ガスGを拡散することができる。そのため、各ハニカムセラミックス11〜15の全域にわたってPMを拡散させることができる。また、PMの燃焼時には高温の排気ガスGも同様に各ハニカムセラミックス11〜15の全域に拡散することができるため、各ハニカムセラミックス11〜15の全域を均一に加熱することができる。この高温の排気ガスGの拡散と、前述の粒径別にPMを捕集することから、従来では伝熱しにくかったケーシング16近くの各ハニカムセラミックス11〜15の外側に短時間で伝熱することができる。

【0038】

この拡散部21〜25を各ハニカムセラミックス11〜15の間に設けているため、出口16b付近、つまり、排気ガスGの下流側にも設けることで、PM浄化装置10の入口16aから出口16bまで、排気ガスGを拡散することができる。

【0039】

上記の拡散部21〜25は、排気ガスGを拡散することができればよく、上記の構成に限定しない。例えば、拡散板21aを多角形状に形成してもよく、また、拡散板21aを上流側に頂点を持つ円錐で形成してもよい。

【0040】

次に、この排気ガス浄化方法について説明する。エンジン1から排出された排気ガスGは、排気通路2を通って、入口16aからケーシング16内に流入する。ケーシング16に流入した排気ガスGは、拡散板21aに当たり、外側に拡散して、ハニカムセラミックス11の全域に拡散する。その拡散した排気ガスGは、ハニカムセラミックス11を通過する。ハニカムセラミックス11は、例えばPM2.5以上の大きさのPMを捕集する。ハニカムセラミックス11を通過し、PM2.5以上の大きさのPMを捕集された排気ガスGは、拡散板22aに当たり、再度外側に拡散する。そして、ハニカムセラミックス12は、例えばPM1.0の大きさのPMを捕集する。このように、排気ガスGは、各拡散部21〜25による拡散と、各ハニカムセラミックス11〜15による粒径別の捕集を繰り返されて、出口16bから排気通路2へと流れる。

【0041】

各ハニカムセラミックス11〜15にPMがある程度堆積すると、PMを酸化除去するために、高温の排気ガスGをPM浄化装置10に導入する。高温の排気ガスGも前述と同様に、各拡散部21〜25によって、各ハニカムセラミックス11〜15の全域に拡散する。そして、PMを加熱して、除去する。

【0042】

上記の構成によれば、各ハニカムセラミックス11〜15が粒径別にPMを捕集することができるため、PMを酸化するための加熱工程においては燃焼ムラを出来にくくすることができる。また、各拡散部21〜25によって、PMが1箇所に集中して捕集されることなく、各ハニカムセラミックス11〜15の全域に渡って捕集することができる。PMの加熱工程においては、高温の排気ガスGも拡散部21〜25によって、各ハニカムセラミックスの全域に拡散することができる。それらにより、短時間で外側まで伝熱し易いため、加熱時間が従来よりも短縮することができる。

【0043】

加えて、各ハニカムセラミックス11〜15の全域に渡って排気ガスGが拡散しているため、PMを多孔質セル30の壁面に被覆担持されている酸化触媒33と、効率よく接触させることができる。

【0044】

上記のPM浄化装置10と搭載したエンジン1は、PMの燃焼時間を短縮することができるため、強制的な除去を行っている間の待ち時間を短縮することができる。また、燃焼ムラが起きにくいため、燃焼しきれないPMもなく、PM浄化装置10の再生を行うことができる。

【産業上の利用可能性】

【0045】

本発明の排気ガス浄化装置は、酸化触媒機能と粒子捕集機能とを兼ね備え、加えて、拡散板によって、ハニカムセラミックスの全域に拡散したPMを粒径別に捕集することができるため、PMの燃焼ムラを出来にくくし、短時間で外側まで伝熱して、加熱時間を短縮することができるため、特にディーゼルエンジンを搭載した車両に利用することができる。

【符号の説明】

【0046】

1 エンジン(内燃機関)

2 排気通路

10 PM浄化装置(排気ガス浄化装置)

11〜15 ハニカムセラミックス

16 ケーシング

21〜25 拡散部

21a〜25a 隙間

21b〜25b 拡散板

21c 支持部材

30 多孔質セル

31 セル

32 目封じ小片

33 酸化触媒

【技術分野】

【0001】

本発明は、粒子状物質(以下、PMという)を拡散させて、且つ粒径別に捕集して、燃焼ムラを防止すると共に、短時間でケーシング近くの外側まで伝熱し易いため、加熱時間が従来よりも短縮することができる排気ガス浄化方法、排気ガス浄化装置、及びそれを搭載した内燃機関に関する。

【背景技術】

【0002】

最近のディーゼル車に装着されている排気ガス浄化装置(PM浄化装置)には、酸化触媒と触媒が塗布されたディーゼルパティキュレートフィルタ(以下、DPFという)との組み合わせなどがある。この浄化装置は、蜂の巣状に四角形の形状をしたセルが多数且つ均一に分布したセラミックスであり、シリコンカーバイド(SiC)やコージライト(2MgO・2AL2・5SiO2)を基材としている場合がほとんどである。

【0003】

これらはハニカムセラミックスなどとも呼ばれ、この内部表面に貴金属を含む触媒が被覆担持されているのが一般的である。ハニカムセラミックスに排ガスを通すことでPMなどを捕集し、装置前後の差圧などからある量以上のPMが蓄積してきたと感知したら、加熱してPMを酸化し、除去するものである。このPM浄化装置の狙いは全てのPMの捕集とその酸化(低減)、及び、くり返し使用するための蓄積PMの除去(再生)である。

【0004】

ハニカムセラミックスの構造を区分する方法としては、セルの壁厚とセル数の表示が一般的であり、壁厚はミル(mil)の単位で表す。1ミルは1/1000インチである。セル数は、1平方インチあたりの個数(cpsi)が用いられる。12ミル200cpsiが過去一般的であったが、最近の主流は6ミル1400cpsiなど薄壁品となってきている。3ミルや4ミルなども可能となっており、既に実用化されている。

【0005】

しかしながら、PMがPM浄化装置全体に均一に蓄積するわけではないため、加熱によるPMの酸化、及び除去には当然ながらムラが生じ、強制的にPMを完全に除去(運転手がボタンなどにより行う場合)するためには、15分から30分程度の時間がかかる。そのため、配送などを行っているトラックなどは、停止して強制的な除去を行う場合も有り、その待ち時間がデメリットとなっている。

【0006】

また、PM浄化装置は金属製のケーシングに入っており、加熱しても中心部は温度が上昇するが、ケーシングに近い外側は外気が低温のため、熱が逃げやすく、高温になるまで時間がかかってしまう、又は高温にならずに燃焼しきれないPMが残ってしまうのが欠点となっている。

【0007】

さらには、従来のPM浄化装置では、PM0.1(0.1μm以下の粒子)などの超微小粒子は捕集できなかった。ましてや粒径別に粒子を捕集する装置にはなっていないため、粒径の大きな粒子だけが浄化システムの入口に堆積し、入口付近が略堆積したら、徐々に出口方向へと堆積していくことがわかっている。そのため、入口付近が詰まりやすく、出口付近のPM堆積量は少なく、PM燃焼による加熱の暴走など温度コントロールを難しくなっている。

【0008】

そこで、排気ガスの上流から下流に向かってフィルタ層の目の粗さを徐々に細かくした装置がある(例えば、特許文献1参照)。この装置は、フィルタ層の目の粗さを徐々に細かくすることによって、PMを粒径別に捕集することが可能となったが、PMが拡散せずにフィルタの中心に堆積してしまうという問題がある。そのため、燃焼ムラを解消するに

は至らず、加えて、ケーシングに近い外側のPMの燃焼の問題も解決に至っていない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002―058939号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記の問題を鑑みてなされたものであり、その目的は、酸化触媒機能と粒子捕集機能とを兼ね備え、排気ガスに含まれるPMを装置内に拡散し、粒径別に捕集して、燃焼ムラを防止すると共に、短時間でケーシング近くの外側まで伝熱することができ、加熱時間を従来よりも短縮することができる排気ガス浄化方法、排気ガス浄化装置、及びそれを搭載した内燃機関を提供することである。

【課題を解決するための手段】

【0011】

上記の目的を解決するための本発明の排気ガス浄化方法は、内燃機関の排気通路に設け、排気ガスが通過するセルを有する複数のハニカム構造体を備え、各ハニカム構造体の前記排気通路の断面に対する前記セルの捕集粒子径を、排気ガスの上流側から下流側へ、段階的に小さくする排気ガス浄化装置の排気ガス浄化方法において、前記排気ガスが最初に通過する前記ハニカム構造体の上流側と、各前記ハニカム構造体の間の少なくとも1つとに設けた隙間に配置した拡散板で前記排気ガス内の微小粒子を拡散すると共に、各前記ハニカム構造体が前記微小粒子を粒径別に捕集し、前記微小粒子を粒径別に酸化することを特徴とする方法である。

【0012】

この方法によれば、排気ガスを拡散板によって、各ハニカム構造体の全体に拡散することができると共に、各ハニカム構造体が、排気ガス浄化装置入口から出口方向に向かって粒径大の微小粒子から粒径小の微小粒子を段階的に捕集することができる。これにより、微小粒子を酸化する加熱工程において、燃焼ムラが出来にくく、微小粒子が各ハニカム構造体の全域で捕集されているため、短時間で外側まで伝熱し易いため、加熱時間が従来よりも短縮することができる。

【0013】

また、各ハニカム構造体にまんべんなく排気ガスが拡散するため、セルの壁面に貴金属を含む触媒を被覆担持させている場合にも効果的である。

【0014】

また、上記の排気ガス浄化方法は、前記微小粒子を燃焼するときに、前記拡散板が高温の排気ガスを各前記ハニカム構造体に拡散し、各前記ハニカム構造体が捕集した前記微小粒子を均一に加熱する。この方法によれば、各ハニカム構造体の温度が上昇しにくいケーシング側の外側に、高温の排気ガスを導くことができ、ハニカム構造体の全体を均一に加熱して、微小粒子を燃焼することができる。

【0015】

また、上記の目的を解決するための排気ガス浄化装置は、内燃機関の排気通路に設け、排気ガスが通過するセルを有する複数のハニカム構造体を備え、各ハニカム構造体の前記排気通路の断面に対する前記セルの捕集粒子径を、排気ガスの上流側から下流側へ、段階的に小さくする排気ガス浄化装置において、各前記ハニカム構造体が、前記排気ガス内の微小粒子を粒径別に捕集するように設定された前記セルの捕集粒子径を有すると共に、前記微小粒子の捕集時に前記微小粒子が各前記ハニカム構造体に拡散し、又は前記微小粒子の燃焼時に高温の排気ガスが各前記ハニカム構造体に拡散するように、前記排気ガスが最初に通過する前記ハニカム構造体の上流側と、各前記ハニカム構造体の間の少なくとも1つとに設けた隙間に、前記排気ガスを前記ハニカム構造の外側へ拡散する拡散板を備えて構成される。

【0016】

この構成によれば、段階的にセルの密度を大きくする複数のハニカム構造体を設けることにより、排気ガス浄化装置入口から出口方向に向かって粒径大の微小粒子から粒径小の微小粒子を段階的に捕集することができると共に、各ハニカム構造体の間に隙間を設けて、その隙間に拡散板を配置することにより、微小粒子及び排気ガスを各ハニカム構造体の全体に拡散して捕集することができる。そのため、微小粒子を酸化するための加熱工程においては燃焼ムラが出来にくく、短時間で外側まで伝熱し易いため、加熱時間を従来よりも短縮することができる。

【0017】

また、従来では、粒径の大きな粒子だけが入口に堆積し、入口付近がほぼ堆積したら、徐々に出口方向へと堆積していき、入口付近が詰まりやすく、出口付近の微小粒子の堆積量は少なく、微小粒子の燃焼による加熱の暴走など温度コントロールを難しくしていた。上記の構成によれば、排気ガスとその排気ガス内の微小粒子が拡散板に当たり、四方に拡散するため、各ハニカム構造体の全体で微小粒子を捕集することができる。この拡散板を各ハニカム構造体間に設けているため、排気ガスの下流側でも微小粒子を拡散することができる。そのため、その問題を解決することができる。

【0018】

加えて高温の排気ガスも外側に拡散するため、短時間で各ハニカム構造体のケーシング近くの外側まで伝熱することができる。

【0019】

また、上記の内燃機関において、前記排気ガスの一番下流側の前記ハニカム構造体の気孔率を50%以上、55%以下にし、前記セルの壁厚を1ミル以上、4ミル以下にし、前記セルのセル数を400cpsi以上、500cpsi以下にする。

【0020】

この構成によれば、従来では捕集が困難であったPM0.1を捕集することが出来る。そのため、従来懸念されていた浄化装置でのPM0.1のすり抜けという問題を解消することができる。

【0021】

上記の問題を解決するための内燃機関は、上記に記載の排気ガス浄化装置を搭載して構成される。この構成によれば、微小粒子の燃焼時間を短縮することができるため、強制的な除去を行っている間の待ち時間を短縮することができる。また、燃焼ムラが起きにくいため、燃焼しきれない微小粒子もなく、浄化装置の再生を行うことができる。

【発明の効果】

【0022】

本発明によれば、酸化触媒機能と粒子捕集機能とを兼ね備え、排気ガスに含まれるPMを装置内に拡散し、粒径別に捕集して、燃焼ムラを防止すると共に、短時間でケーシング近くの外側まで伝熱することができ、加熱時間が従来よりも短縮することができる。

【図面の簡単な説明】

【0023】

【図1】本発明に係る実施の形態の排気ガス浄化装置を備えた内燃機関を示した図である。

【図2】本発明に係る実施の形態の排気ガス浄化装置を示した図である。

【図3】本発明に係る実施の形態の排気ガス浄化装置のハニカムセラミックスを示した図であり、(a)にハニカムセラミックスの平面図を示し、(b)に(a)のb−bの断面図を示す。

【図4】図2のIV−IVを示した断面図である。

【発明を実施するための形態】

【0024】

以下、本発明に係る実施の形態の排気ガス浄化方法、排気ガス浄化装置、及びそれを搭載した内燃機関について、図面を参照しながら説明する。なお、図面に関しては、構成が

分かり易いように寸法を変化させており、各部材、各部品の板厚や幅や長さ等の比率もかならずしも実施に製造するものの比率とは一致させていない。

【0025】

まず、本発明に係る実施の形態の排気ガス浄化装置について、説明する。図1に示すように、PM浄化装置(排気ガス浄化装置)10を、エンジン(内燃機関)1の排気ガスGを車外に排出する排気通路2に、配置する。この配置位置は、排気温度の低下を防ぐためにエンジン1の近傍が好ましい。また、このPM浄化装置10は酸化触媒機能と粒子捕集機能とを兼ね備えた装置である。

【0026】

このPM浄化装置10は、図2に示すように、排気ガスGの上流側から下流側に向かってハニカムセラミックス11〜15を順に、ケーシング16内に配置し、各ハニカムセラミックス11〜15の上流側には拡散部21〜25を備える。

【0027】

ハニカムセラミックス11〜15は、セルの壁厚やセル数などが異なるが、その構造は同様な構造になるため、ここではハニカムセラミックス11を例に説明する。ハニカムセラミックス11は、図3の(a)に示すように、4角形状の多数のセル31を有する、蜂の巣状の多孔質セル30を備える。この多孔質セル30を、シリコンカーバイドやコージライトを基材に形成する。

【0028】

この多孔質セル30の排気ガスの供給側及び排出側のいずれか一端を、図3の(b)に示すように、シリコンカーバイド又はコージライトの目封じ小片32によって、交互に封止する。また、多孔質セル30の内部の壁面には、酸化触媒33を被覆担持する。この酸化触媒33を、白金やロジウムなどの触媒金属等で形成する。この酸化触媒33は、排気ガスGの上流側においては、可溶性有機成分(SOF)を酸化すると共に、排気ガスG中の一酸化窒素(NO)を二酸化窒素(NO2)に酸化し、下流側においては、NO2でPMを酸化する触媒作用を有する。

【0029】

なおNO2でPMを酸化する代わりに、直接、排気ガスG中の酸素(O2)でPMを酸化する場合には、この触媒は、O2でPMを酸化する触媒作用を持つ酸化触媒23とする必要があり、この酸化触媒23は、白金及びセリウムなどで形成する。

【0030】

このハニカムセラミックス11を排気ガスGが通過するとき、排気ガスG内のPMは、(b)に示すように、多孔質セル30の壁面を通り抜ける過程で、捕集され、また、酸化触媒33と接触する。

【0031】

ハニカムセラミックス11〜15は、断面形状やその大きさは同じで、気孔率、ミル、及びセル数が異なる円柱型の前述したハニカムセラミックスである。この5層のハニカムセラミックス11〜15の気孔率は11>12>13>14>15であり、つまり下流側に向かって減少する。この気孔率は、ハニカムセラミックス11が約75%、ハニカムセラミックス12が約70%、ハニカムセラミックス13が約65%、ハニカムセラミックス14が約60%、ハニカムセラミックス15が約55%が好ましい。

【0032】

また、多孔質セル30の壁厚を示すミルは11>12>13>14>15であり、つまり下流側に向かって減少する。このミルは、ハニカムセラミックス11が約12ミル、ハニカムセラミックス12が約10ミル、ハニカムセラミックス13が約8ミル、ハニカムセラミックス14が約6ミル、ハニカムセラミックス15が約4ミルが好ましい。

【0033】

また、セル数は11<12<13<14<15であり、つまり下流側に向かって増加する。このセル数は、ハニカムセラミックス11が約200cpsi、ハニカムセラミックス12が約250cpsi、ハニカムセラミックス13が約300cpsi、ハニカムセ

ラミックス14が約350cpsi、ハニカムセラミックス15が約400cpsiが好ましい。

【0034】

上記のように、5層のハニカムセラミックス11〜15の気孔率、ミル、及びセル数を設定することで、排気ガスGの上流側から下流側になるに従って、気孔率は小さくなり、多孔質セル30の壁厚が薄くなり、セル31の個数が増加する。これにより、排気ガス浄化装置10の入口16aから出口16b方向に向かって、例えば、PM2.5(2.5μm以下の微粒子、以下同様)、PM1.0、PM0.5、PM0.1、そしてそれ以下の粒径のPMを粒径別に捕集することができる。そのため、PMを酸化する過程工程において、粒径別に加熱することで、燃焼ムラを出来にくくすることができる。

【0035】

また、ハニカムセラミックス11〜15によって、従来では捕集が困難であったPM0.1を捕集することができる。そのため、従来懸念されていた浄化装置でもPM0.1のすり抜けという問題を解消することができる。

【0036】

拡散部21〜25の構造は同様であるため、ここでは拡散部21を例に説明する。拡散部21は、ハニカムセラミックス11の排気ガスGの上流側に配置され、隙間21aの下流に設けられ、ステンレスなどの金属板を円形に形成した拡散板21bを備える。この拡散板21bを、図4に示すように、支持部材21cによって、ケーシング16に固定する。この拡散板21bの大きさは、その下のハニカムセラミックス11よりも小さい構造となっている。

【0037】

この構成によれば、排気ガスGが各ハニカムセラミックス11〜15を通過する前に、各拡散板21bに当たることによって、各ハニカムセラミックス11〜15の全体に排気ガスGを拡散することができる。そのため、各ハニカムセラミックス11〜15の全域にわたってPMを拡散させることができる。また、PMの燃焼時には高温の排気ガスGも同様に各ハニカムセラミックス11〜15の全域に拡散することができるため、各ハニカムセラミックス11〜15の全域を均一に加熱することができる。この高温の排気ガスGの拡散と、前述の粒径別にPMを捕集することから、従来では伝熱しにくかったケーシング16近くの各ハニカムセラミックス11〜15の外側に短時間で伝熱することができる。

【0038】

この拡散部21〜25を各ハニカムセラミックス11〜15の間に設けているため、出口16b付近、つまり、排気ガスGの下流側にも設けることで、PM浄化装置10の入口16aから出口16bまで、排気ガスGを拡散することができる。

【0039】

上記の拡散部21〜25は、排気ガスGを拡散することができればよく、上記の構成に限定しない。例えば、拡散板21aを多角形状に形成してもよく、また、拡散板21aを上流側に頂点を持つ円錐で形成してもよい。

【0040】

次に、この排気ガス浄化方法について説明する。エンジン1から排出された排気ガスGは、排気通路2を通って、入口16aからケーシング16内に流入する。ケーシング16に流入した排気ガスGは、拡散板21aに当たり、外側に拡散して、ハニカムセラミックス11の全域に拡散する。その拡散した排気ガスGは、ハニカムセラミックス11を通過する。ハニカムセラミックス11は、例えばPM2.5以上の大きさのPMを捕集する。ハニカムセラミックス11を通過し、PM2.5以上の大きさのPMを捕集された排気ガスGは、拡散板22aに当たり、再度外側に拡散する。そして、ハニカムセラミックス12は、例えばPM1.0の大きさのPMを捕集する。このように、排気ガスGは、各拡散部21〜25による拡散と、各ハニカムセラミックス11〜15による粒径別の捕集を繰り返されて、出口16bから排気通路2へと流れる。

【0041】

各ハニカムセラミックス11〜15にPMがある程度堆積すると、PMを酸化除去するために、高温の排気ガスGをPM浄化装置10に導入する。高温の排気ガスGも前述と同様に、各拡散部21〜25によって、各ハニカムセラミックス11〜15の全域に拡散する。そして、PMを加熱して、除去する。

【0042】

上記の構成によれば、各ハニカムセラミックス11〜15が粒径別にPMを捕集することができるため、PMを酸化するための加熱工程においては燃焼ムラを出来にくくすることができる。また、各拡散部21〜25によって、PMが1箇所に集中して捕集されることなく、各ハニカムセラミックス11〜15の全域に渡って捕集することができる。PMの加熱工程においては、高温の排気ガスGも拡散部21〜25によって、各ハニカムセラミックスの全域に拡散することができる。それらにより、短時間で外側まで伝熱し易いため、加熱時間が従来よりも短縮することができる。

【0043】

加えて、各ハニカムセラミックス11〜15の全域に渡って排気ガスGが拡散しているため、PMを多孔質セル30の壁面に被覆担持されている酸化触媒33と、効率よく接触させることができる。

【0044】

上記のPM浄化装置10と搭載したエンジン1は、PMの燃焼時間を短縮することができるため、強制的な除去を行っている間の待ち時間を短縮することができる。また、燃焼ムラが起きにくいため、燃焼しきれないPMもなく、PM浄化装置10の再生を行うことができる。

【産業上の利用可能性】

【0045】

本発明の排気ガス浄化装置は、酸化触媒機能と粒子捕集機能とを兼ね備え、加えて、拡散板によって、ハニカムセラミックスの全域に拡散したPMを粒径別に捕集することができるため、PMの燃焼ムラを出来にくくし、短時間で外側まで伝熱して、加熱時間を短縮することができるため、特にディーゼルエンジンを搭載した車両に利用することができる。

【符号の説明】

【0046】

1 エンジン(内燃機関)

2 排気通路

10 PM浄化装置(排気ガス浄化装置)

11〜15 ハニカムセラミックス

16 ケーシング

21〜25 拡散部

21a〜25a 隙間

21b〜25b 拡散板

21c 支持部材

30 多孔質セル

31 セル

32 目封じ小片

33 酸化触媒

【特許請求の範囲】

【請求項1】

内燃機関の排気通路に設け、排気ガスが通過するセルを有する複数のハニカム構造体を備え、各ハニカム構造体の前記排気通路の断面に対する前記セルの捕集粒子径を、排気ガスの上流側から下流側へ、段階的に小さくする排気ガス浄化装置の排気ガス浄化方法において、

最初に通過する前記ハニカム構造体の上流側と、各前記ハニカム構造体の間の隙間の少なくとも1つとに配置した拡散板で前記排気ガス内の微小粒子を拡散すると共に、各前記ハニカム構造体が前記微小粒子を粒径別に捕集し、前記微小粒子を粒径別に酸化することを特徴とする排気ガス浄化方法。

【請求項2】

前記微小粒子を燃焼するときに、前記拡散板が高温の排気ガスを各前記ハニカム構造体に拡散し、各前記ハニカム構造体が捕集した前記微小粒子を均一に加熱することを特徴とする請求項1に記載の排気ガス浄化方法。

【請求項3】

内燃機関の排気通路に設け、排気ガスが通過するセルを有する複数のハニカム構造体を備え、各ハニカム構造体の前記排気通路の断面に対する前記セルの捕集粒子径を、排気ガスの上流側から下流側へ、段階的に小さくする排気ガス浄化装置において、

各前記ハニカム構造体が、前記排気ガス内の微小粒子を粒径別に捕集するように設定された前記セルの捕集粒子径を有すると共に、

前記微小粒子の捕集時に前記微小粒子が各前記ハニカム構造体に拡散し、又は前記微小粒子の燃焼時に高温の排気ガスが各前記ハニカム構造体に拡散するように、前記排気ガスが最初に通過する前記ハニカム構造体の上流側と、各前記ハニカム構造体の間の隙間の少なくとも1つとに、前記排気ガスを前記ハニカム構造の外側へ拡散する拡散板を備えることを特徴とする排気ガス浄化装置。

【請求項4】

前記排気ガスの一番下流側の前記ハニカム構造体の気孔率を50%以上、55%以下にし、前記セルの壁厚を1ミル以上、4ミル以下にし、前記セルのセル数を400cpsi以上、500cpsi以下にすることを特徴とする請求項3に記載の排気ガス浄化装置。

【請求項5】

請求項3又は4に記載の排気ガス浄化装置を備えることを特徴とする内燃機関。

【請求項1】

内燃機関の排気通路に設け、排気ガスが通過するセルを有する複数のハニカム構造体を備え、各ハニカム構造体の前記排気通路の断面に対する前記セルの捕集粒子径を、排気ガスの上流側から下流側へ、段階的に小さくする排気ガス浄化装置の排気ガス浄化方法において、

最初に通過する前記ハニカム構造体の上流側と、各前記ハニカム構造体の間の隙間の少なくとも1つとに配置した拡散板で前記排気ガス内の微小粒子を拡散すると共に、各前記ハニカム構造体が前記微小粒子を粒径別に捕集し、前記微小粒子を粒径別に酸化することを特徴とする排気ガス浄化方法。

【請求項2】

前記微小粒子を燃焼するときに、前記拡散板が高温の排気ガスを各前記ハニカム構造体に拡散し、各前記ハニカム構造体が捕集した前記微小粒子を均一に加熱することを特徴とする請求項1に記載の排気ガス浄化方法。

【請求項3】

内燃機関の排気通路に設け、排気ガスが通過するセルを有する複数のハニカム構造体を備え、各ハニカム構造体の前記排気通路の断面に対する前記セルの捕集粒子径を、排気ガスの上流側から下流側へ、段階的に小さくする排気ガス浄化装置において、

各前記ハニカム構造体が、前記排気ガス内の微小粒子を粒径別に捕集するように設定された前記セルの捕集粒子径を有すると共に、

前記微小粒子の捕集時に前記微小粒子が各前記ハニカム構造体に拡散し、又は前記微小粒子の燃焼時に高温の排気ガスが各前記ハニカム構造体に拡散するように、前記排気ガスが最初に通過する前記ハニカム構造体の上流側と、各前記ハニカム構造体の間の隙間の少なくとも1つとに、前記排気ガスを前記ハニカム構造の外側へ拡散する拡散板を備えることを特徴とする排気ガス浄化装置。

【請求項4】

前記排気ガスの一番下流側の前記ハニカム構造体の気孔率を50%以上、55%以下にし、前記セルの壁厚を1ミル以上、4ミル以下にし、前記セルのセル数を400cpsi以上、500cpsi以下にすることを特徴とする請求項3に記載の排気ガス浄化装置。

【請求項5】

請求項3又は4に記載の排気ガス浄化装置を備えることを特徴とする内燃機関。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−83213(P2013−83213A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224171(P2011−224171)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

[ Back to top ]