排気ガス浄化用選択還元触媒及びそれを用いた排気ガス浄化装置

【課題】選択還元触媒に還元成分として尿素水を噴霧供給することで、希薄燃焼機関からの排気ガスに含まれる窒素酸化物を特に低温時から効果的に浄化できる排気ガス浄化方法を提供する。

【解決手段】希薄燃焼機関から排出される排気ガス中のNOxを選択還元触媒とアンモニアによって選択的に還元する排気ガス浄化方法であって、少なくとも下記のゼオライト(A)と尿素の加水分解促進成分(B)を含む選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、アンモニア換算で排気ガス中のNOxに対して[NH3/NOx=0.5〜1.5]の割合のアンモニアを生成させ、窒素酸化物を窒素と水に分解。ゼオライト(A):鉄元素を含むゼオライトと、加水分解促進成分(B):チタニア、若しくはチタンと、ジルコニウム、タングステン、シリコン、又はアルミナから選ばれる少なくとも一種とを含む複合酸化物。

【解決手段】希薄燃焼機関から排出される排気ガス中のNOxを選択還元触媒とアンモニアによって選択的に還元する排気ガス浄化方法であって、少なくとも下記のゼオライト(A)と尿素の加水分解促進成分(B)を含む選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、アンモニア換算で排気ガス中のNOxに対して[NH3/NOx=0.5〜1.5]の割合のアンモニアを生成させ、窒素酸化物を窒素と水に分解。ゼオライト(A):鉄元素を含むゼオライトと、加水分解促進成分(B):チタニア、若しくはチタンと、ジルコニウム、タングステン、シリコン、又はアルミナから選ばれる少なくとも一種とを含む複合酸化物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排気ガス浄化用選択還元触媒及びそれを用いた排気ガス浄化装置に関し、より詳しくは、選択還元触媒に還元成分として尿素水を噴霧供給することで、ボイラー、ガスタービン、またリーンバーン型ガソリンエンジン、ディーゼルエンジン等希薄燃焼機関からの排気ガスに含まれる窒素酸化物を特に低温時から効果的に浄化できる排気ガス浄化用選択還元触媒及びそれを用いた排気ガス浄化装置に関する。

【背景技術】

【0002】

希薄燃焼機関から排出される排気ガスには、燃料や燃焼空気に由来した様々な有害物質が含まれる。このような有害物質としては炭化水素(HC)、可溶性有機成分(Soluble Organic Fraction:SOFともいう)、煤(Soot)、一酸化炭素(CO)、窒素酸化物(NOx)などがあり、これら有害成分の排出量に対する規制は年々強化されている。それら有害成分の浄化方法としては、排気ガスを触媒に接触させて浄化する方法が実用化されている。

【0003】

また、このような希薄燃焼機関では、燃料の種類や供給量や供給のタイミング、空気の量等を制御して有害物質の発生量を抑制することも検討されている。しかし、従来の触媒や制御方法では満足の行く排気ガスの浄化はできていなかった。特に、希薄燃焼機関では、窒素酸化物が排出されやすく、加えて、その規制は益々強化されているが、既存のNOx浄化技術では、自動車に搭載されるディーゼルエンジンの場合、その稼動条件は常に変化することから、有害物質の排出を抑制することは困難であった。

【0004】

NOxの浄化(以下、「脱硝(De−NOx)」ということがある)技術のうち、触媒を使用するものとしては、NOxを含む排気ガスを、アンモニア(NH3)成分の存在下で、酸化チタン、酸化バナジウム、ゼオライト等を主成分とする選択還元触媒と接触させて還元脱硝する技術が、選択還元法、または選択的触媒還元(Selective Catalytic Reduction:以下、SCRということがある)法として知られている。

【0005】

このNH3成分を還元剤として用いるSCRでは、主として次に示す反応式(1)〜(3)によって、NOxを最終的にN2に還元する。

4NO + 4NH3 + O2 → 4N2 + 6H2O ・・・(1)

2NO2 + 4NH3 + O2 → 3N2 + 6H2O ・・・(2)

NO + NO2 + 2NH3 → 2N2 + 3H2O ・・・(3)

このような脱硝触媒システムには、還元成分としてNH3ガスを用いても良いが、NH3はそれ自体、刺激臭や有害性がある。そのため、NH3成分として脱硝触媒の上流から尿素水を添加して、熱分解や加水分解によりNH3を発生させ、これを還元剤として作用させ脱硝性能を発現する方式が提案されている。

【0006】

このような尿素の分解でNH3を得る反応式は、以下のとおりである。

NH2−CO−NH2 → NH3 + HCNO (尿素熱分解)

HCNO + H2O → NH3 + CO2 (イソシアン酸加水分解)

NH2−CO−NH2 + H2O → 2NH3 + CO2 (尿素加水分解)

【0007】

排気ガス中の脱硝に際しては、前記脱硝反応(1)〜(3)において、理論上はNH3/NOxモル比が1.0であれば良いが、ディーゼルエンジンの稼動時における過渡的なエンジン運転条件の場合や、空間速度や、排気ガスの温度、触媒表面の温度が適していない場合に、充分な脱硝性能を得るために供給するNH3成分のNH3/NOx比率を大きくせざるを得ない場合があり、結果的に未反応のNH3が漏出し、新たな環境汚染などの二次公害を引き起こす危険性が指摘されていた。以下、漏出するNH3をスリップ、またはNH3スリップということがある。

【0008】

このようなNH3スリップに対しては、SCR触媒の後段にスリップしたNH3を酸化して浄化するために、酸化触媒を配置する必要があった。しかし、このようなNH3スリップ浄化用の触媒を配置することは、コスト増につながり、特に自動車では触媒の搭載場所を確保することが難しかった。

また、スリップするNH3の量が多くなると、触媒に高い酸化能力が要求され、活性種である白金など高価な貴金属を多量に使用する必要があった。

【0009】

また、NH3成分によるNOxの浄化では、上記式(3)のようにNOとNO2が概ね半分ずつ含まれる雰囲気で反応が促進する(非特許文献1)。しかしながら、希薄燃焼機関から排出されるNOx成分の殆どは一酸化窒素(NO)である(特許文献2)。そのため、NOxの効率的な浄化のため、排気ガス中のNO2成分の濃度を増すために、排気ガス流路にNO酸化手段を配置することが提案されている(特許文献2)。

このようなNO酸化手段を利用して、有害微粒子成分、NOxを一つの触媒系で同時に浄化する方法も提案されている。その一つが、排気ガス流路中に酸化触媒を配置し、その後段にフィルターを配置し、その後段でアンモニア成分を噴霧し、その後段にSCR触媒を配置するものである(特許文献3)。

【0010】

また、NH3とNOxとの反応を促進するために、脱硝触媒部でプラズマを発生させ、SCR触媒の活性を向上させNH3とNOxとの反応を促進する方法も提案されている(特許文献1)。このようなプラズマを使用した排気ガス浄化技術は、いわば物理的プロセスであり、一般の触媒技術による排気ガスの化学的浄化技術とは技術分野が異なる。また、プラズマを使用すると、触媒の成分が気相中(排気ガス中)に飛び出して大気中に放出され、新たな公害が発生する恐れがあり、また、飛び出した触媒成分が今度は堆積し触媒成分粒子の成長が生じて触媒成分粒子の比表面積値が低下し、触媒活性が低下する恐れもある。

このようなプラズマによる現象は、物理的気相成長法(PVD:Physical Vapor Deposition)、または、スパッタリング(Sputtering)として他分野では有効に利用されているが、排気ガス浄化用触媒分野での実用化は難しいものとなっていた。

【0011】

また、プラズマを利用するには、プラズマの発生装置や制御装置などが必要であり、コスト、安全性の面から検討が必要となる。特に自動車用には装置の搭載スペースの問題から、小型化できるものでなければならない。このように様々な問題を有することから、排気ガス浄化触媒技術にプラズマを使用することは容易ではなく未だ普及するには至っていない。

【0012】

還元成分として使用されるNH3成分としては、尿素が主流になりつつある。この尿素はSCR触媒の上流から尿素水として噴霧供給される。前述のとおり、NOxの還元浄化に貢献するのは主にNH3であることから、SCR触媒におけるNOxの反応は、尿素の分解効率によって影響を受ける。尿素の分解効率が低いとNOx浄化の効率が低下することはもちろん、尿素の使用量が増え、未反応の尿素によってNH3スリップを誘発する恐れがある。

【0013】

そこで、NH3成分として尿素を効率的に使用するため、SCR触媒に尿素そのものを供給するのではなく、加熱手段、または触媒手段を用いて尿素をNH3に分解する手段を設け、分解され生じたNH3をSCR触媒に供給する方法が提案されている(特許文献4、特許文献5)。しかし、この方法では別途分解部を設けることで部品点数が増えコスト増につながり、分解部が尿素成分により目詰まりを起こすこともある。特許文献4には還元成分の供給系における目詰まりの改善手段も記載されているが、その装置の複雑さや、450℃を超える過熱手段を用いることから、コスト増や、安全性の点で懸念がある。また、このような手段を用いても還元成分の供給系における目詰まりを完全に防ぐことができず、長期間安定して排気ガス中のNOx浄化を行えなかった。

【0014】

このような状況の中、還元成分として尿素水を使用するNOx浄化技術に自動車メーカーが取り組み、日産ディーゼル(株)のFLENDS(フレンズ)システムなどが開発され、普及が進んでいる。それに伴い、31.8〜33.3重量%の尿素水溶液が規格化され、商品名アドブルー(Adblue)として流通するようになった。今後もこの規格化された尿素水を使用してNH3−SCR技術が展開されるものと予測され、尿素水を使用した効果的なNOx浄化技術が必要とされていた。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特表2002−538361(請求項7、請求項27、0008、0016)

【特許文献2】特開平5−38420(請求項1、0012、0013)

【特許文献3】特表2002−502927

【特許文献4】特許第3869314号(請求項1、0009、0013)

【特許文献5】特開2002−1067(図2)

【非特許文献1】Catalysis Today 114(2006)3−12(第2頁左欄)

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の目的は、選択還元触媒に還元成分として尿素水を噴霧供給して、ボイラー、ガスタービン、またリーンバーン型ガソリンエンジン、ディーゼルエンジン等希薄燃焼機関から排出される排気ガスに含まれる窒素酸化物を低温時から効果的に浄化できる排気ガス浄化用選択還元触媒及びそれを用いた排気ガス浄化装置を提供することにある。

また、本発明の排気ガス浄化用触媒によって、NOxと共にHCや、CO、煤、SOFを浄化する排気ガス浄化装置を提供するものである。なお、本発明では以下「煤(soot)」、「SOF」を総称して可燃性粒子成分ということがある。

【課題を解決するための手段】

【0017】

本発明者らは、上記従来の課題に鑑み鋭意研究を重ねた結果、特定のゼオライトと、尿素の加水分解成分を使用したSCR触媒を用い、その表面温度が150℃以上の時に、窒素酸化物を含む希薄燃焼機関から排出される排気ガスと共に、特定濃度の尿素水溶液を供給し、SCR触媒によりアンモニアを生成することで、高い効率で排気ガス中の窒素酸化物成分を浄化でき、これによりプラズマの使用や、尿素の加水分解を触媒系の外で行うことなく、シンプルな構成で、規格化され容易に入手可能な尿素水を使用してNOxを浄化できることを見いだして、本発明を完成するに至った。

【0018】

すなわち、本発明の第1の発明によれば、 希薄燃焼機関から排出される排気ガス中のNOxをアンモニアによって選択的に還元する下記のゼオライト(A)と尿素の加水分解促進成分(B)を含む排気ガス浄化用選択還元触媒であって、

該選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、アンモニア換算で排気ガス中のNOxに対して[NH3/NOx=0.5〜1.5]の割合のアンモニアを生成させ、窒素酸化物を窒素と水に分解することを特徴とする排気ガス浄化用選択還元触媒が提供される。

・ゼオライト(A):Fe−β型ゼオライト(A1)を必須とする鉄元素を含むゼオライトであり、その含有量が全ゼオライトの80wt%以上

・加水分解促進成分(B):チタニア、若しくはチタンと、ジルコニウム、タングステン、シリコン、又はアルミナから選ばれる少なくとも一種とを含む複合酸化物

【0019】

また、本発明の第2の発明によれば、第1の発明において、ゼオライト(A)と尿素の加水分解促進成分(B)が、セラミックス製ハニカム構造体の上層触媒成分層及び/又は下層触媒成分層に含まれることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒が提供される。

また、本発明の第3の発明によれば、第1の発明において、β型ゼオライト(A1)が、鉄元素を0.1〜5wt%含むことを特徴とする排気ガス浄化用選択還元触媒が提供される。

また、本発明の第4の発明によれば、第1の発明において、ゼオライト(A)が、鉄元素及びセリウム元素を含むβ型ゼオライト(A2)であることを特徴とする排気ガス浄化用選択還元触媒が提供される。

また、本発明の第5の発明によれば、第4の発明において、β型ゼオライト(A2)が、セリウム元素を0.05〜2.5wt%含むことを特徴とする排気ガス浄化用選択還元触媒が提供される。

また、本発明の第6の発明によれば、第1の発明において、ゼオライト(A)が、鉄元素 及び/又は セリウム元素を含むMFI型ゼオライト(A3)であることを特徴とする排気ガス浄化用選択還元触媒が提供される。

さらに、本発明の第7の発明によれば、第1の発明において、ゼオライト(A)と加水分解促進成分(B)の重量比[(B)/(A)]が、2/100〜30/100であることを特徴とする排気ガス浄化用選択還元触媒が提供される。

【0020】

一方、本発明の第8の発明によれば、第1の発明において、ゼオライト(A)と尿素の加水分解促進成分(B)が、セル密度:100〜1500cel/inchのセラミックス製ハニカム構造体に、その単位体積あたり55〜330g/L被覆されていることを特徴とする排気ガス浄化用選択還元触媒が提供される。

さらに、本発明の第9の発明によれば、第2の発明において、セラミックス製ハニカム構造体の上層触媒成分層が鉄元素を含むβ型ゼオライト(A1)を含有し、また、下層触媒成分層が鉄元素及びセリウム元素を含むβ型ゼオライト(A2)を含有し、上層触媒成分層または下層触媒成分層の少なくとも一方に加水分解促進成分(B)を含有することを特徴とする排気ガス浄化用選択還元触媒が提供される。

【0021】

さらに、本発明の第10の発明によれば、第8又は9の発明において、セラミックス製ハニカム構造体の上層触媒成分層が、ゼオライト(A1)を25〜150g/L含有し、下層触媒成分層が、ゼオライト(A2)を25〜150g/L含有し、一つの層に含まれる、加水分解促進成分(B)が2.5〜15g/Lであることを特徴とする排気ガス浄化用選択還元触媒が提供される。

一方、本発明の第11の発明によれば、ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、第1〜10のいずれかの発明の排気ガス浄化用選択還元触媒をこの順序で配置し、該酸化手段である貴金属成分として白金成分またパラジウム成分を含み、この貴金属成分の量が金属換算で0.1〜3g/L、貴金属成分中の金属換算の白金の量が50〜100w%である酸化触媒により、排気ガス中の炭化水素成分、一酸化炭素、一酸化窒素、亜酸化窒素を酸化して、二酸化窒素濃度を増した後、尿素水溶液噴霧手段から選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、生成したアンモニアによって窒素酸化物を窒素と水に分解することを特徴とする排気ガス浄化装置が提供される。

また、本発明の第12の発明によれば、第11の発明において、ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、選択還元触媒をこの順序で配置し、酸化手段として貴金属成分として白金成分またパラジウム成分を含み、この貴金属成分の量が金属換算で0.1〜3g/L、貴金属成分中の金属換算の白金の量が50〜100w%である酸化触媒、及びフィルターを用い、該フィルターによって可燃性粒子成分を捕集することを特徴とする排気ガス浄化装置が提供される。

【発明の効果】

【0022】

本発明の排気ガス浄化用選択還元触媒を用いれば、特別な尿素分解機構や、プラズマアシストを使用する事無く、シンプルな構成でNH3−SCRによるNOxの浄化が行える。特にSCR触媒の表面が例えば150〜600℃という低温から高温にかけての広い温度範囲で高い効率で排気ガス中のNOxを浄化することができる。また、NOxの浄化に使用されず、SCRからスリップされてしまうNH3成分の排出を抑制することができる。そのため自動車のような触媒の設置スペースが限られる場合でも有効に適用できる。

【発明を実施するための形態】

【0023】

以下、本発明について、主に自動車に使用されるディーゼルエンジンを例にして説明するが、ディーゼル自動車用途に限定されるものではなく、ガソリン自動車、船舶等の移動体用途や、発電機等の定置用途など他の用途であっても、希薄燃焼により発生するNOxの浄化技術に使用可能である。

【0024】

1.排気ガス浄化用選択還元触媒

本発明の排気ガス浄化用選択還元触媒(以下、本触媒ということがある)は、鉄元素を含むβ型ゼオライトと、尿素成分の加水分解促進成分としてチタニアを必須成分とし、必要によりジルコニウム、タングステン、シリコンのうち少なくとも一つを含む酸化物を含む組成物である。

【0025】

1.1. ゼオライト

本発明で使用されるゼオライトは、SCR成分であり、三次元の細孔構造を有するβ型、MFI型のゼオライトが好ましい。特にβ型ゼオライトは、比較的大きな径を有する一方向に整列した直線的細孔とこれに交わる曲線的細孔とからなる比較的複雑な3次元細孔構造を有し、イオン交換時のカチオンの拡散、およびNH3等のガス分子の拡散が容易になされる等の性質を有している。

【0026】

また、ゼオライトは、NH3のような塩基性化合物が吸着できる酸点を有しており、そのSi/Al比に応じてその酸点の数が異なる。一般的にはSi/Al比が低いゼオライトは酸点の数が多いが、水蒸気共存での耐久において劣化度合いが大きく、逆にSi/Al比が高いゼオライトは耐熱性に優れている。本触媒において、ゼオライトの酸点にNH3が吸着し、そこが活性点となってNO2などの窒素酸化物を還元除去するので、酸点が多い方(Si/Al比が低い方)が脱硝反応には有利である。このようにSi/Al比については耐久性と活性がトレードオフの関係であるが、これらを考慮すると、ゼオライトのSi/Al比は5〜500が好ましく、10〜100がより好ましく、15〜50がさらに好ましい。このような特性はβ型ゼオライト、そしてMFI型ゼオライトも同様に有している。

本触媒のゼオライト(A)には、鉄元素を含むゼオライトが主成分として使用される。また、このような鉄元素を含むゼオライトは、ゼオライトのカチオンサイトに鉄元素がイオン交換したゼオライトを使用することが好ましい。また、鉄元素がイオン交換されたゼオライトには、鉄成分として酸化鉄が含まれていても良い。主成分としてのゼオライト(A)とは、本触媒に使用される全ゼオライト量のうち、80wt%以上が鉄元素を含むゼオライトであることが好ましく、90wt%以上であることがより好ましい。鉄元素を含まないゼオライトはNH3吸着離脱速度が遅く、SCRとしての活性も低いため、そのようなゼオライトの量が増える事は望ましくない。

また、本触媒を多層化して使用する場合、一つの層に含まれる鉄元素を含むゼオライトは50wt%以上であることが好ましく、本触媒全体に使用される全ゼオライト量のうち、80wt%以上が鉄元素を含むゼオライトであることが好ましく、90wt%以上であることがより好ましい。多層化して使用する場合、一つの層に含まれる鉄元素を含まないゼオライトの量が多くとも、他の層に含まれる一つの層に含まれる鉄元素を含むゼオライトの量が充分であれば、触媒全体としてSCRとしての活性が補われる。

【0027】

1.2. β型ゼオライト

本触媒のゼオライトとして好ましいβ型ゼオライトは、前述のような3次元細孔構造を有し、イオン交換時のカチオンの拡散、およびNH3等のガス分子の拡散が容易である。また、このような構造はモルデナイト、ホージャサイト等が一方向に整列した直線的な空孔のみを有するのに対して、特異な構造であり、このような複雑な空孔構造であるがゆえに、βゼオライトは、熱による構造破壊が生じ難く安定性が高く、自動車用触媒にとって有効な材料である。

【0028】

1.3 鉄元素が添加されたβ型ゼオライト(A1)

ゼオライトには固体酸点として、カチオンがカウンターイオンとして存在する。カチオンとしては、アンモニウムイオンやプロトンが一般的であるが、本触媒に使用されるβ型ゼオライトにはカチオン種として鉄元素が添加される(以下、「Fe−β」ということがある)。鉄元素でイオン交換されたβ型ゼオライトによって本発明の作用が向上する理由は定かではないが、ゼオライト表面においてNOをNO2に酸化してNH3との反応活性を高め、ゼオライトの骨格構造が安定化され、耐熱性の向上に寄与していると考えられる。ゼオライトに対するイオン交換種の添加量は、鉄として0.01〜5wt%(Fe2O3換算)が好ましく、0.2〜2.0wt%がより好ましい。鉄元素の量が5wt%を超えると、活性な固体酸点の数が確保できなくなり活性が下がるだけでなく、耐熱性も低下し、0.01wt%未満では、充分なNOx浄化性能が得られず排気ガスの浄化性能が低下するので好ましくない。なお、イオン交換種として添加される鉄元素は、その全てがイオン交換されても良いが、その一部が酸化鉄の状態で存在していても良い。

【0029】

本触媒に使用されるβ型ゼオライトは、単位胞組成が下記の平均組成式で表され、かつ正方晶系の合成ゼオライトとして分類される。

Mm/x[AlmSi(64−m)O128]・pH2O

(式中、Mはカチオン種であり、xは前記Mの価数であり、mは0を越え64未満の数であり、pは0以上の数である)

【0030】

本触媒のβ型ゼオライトが鉄元素によりイオン交換される割合としては、鉄元素(イオン)1個と、ゼオライト中の一価のイオン交換サイトである上記[AlO4/2]−単位の2個とがイオン対を形成することに基づいて、次式(4)で表されることが好ましい。

[単位重量のゼオライト中にイオン交換により含まれている鉄イオンのモル数/{(単位重量のゼオライト中に存在するAl2O3のモル数)×(1/2)}]×100 ・・・(4)

ここで、そのイオン交換率は、10〜100%である事が好ましく、12〜92%であることがより好ましく、30〜70%であることが更に好ましい。イオン交換率が92%以下であると、ゼオライトの骨格構造がより安定化し、触媒の耐熱性、ひいては触媒の寿命が向上し、より安定した触媒活性を得ることができる。ただし、イオン交換率が低すぎて、10%未満になると充分な脱硝性能が得られない場合がある。なお、前記イオン交換率が100%である場合には、ゼオライト中のカチオン種全てが鉄イオンでイオン交換されていることを意味する。このように、イオン交換されたゼオライトは優れた浄化能力を発揮する。

【0031】

1.4 鉄元素とセリウム元素が添加されたβ型ゼオライト(A2)

本触媒に使用されるゼオライトとしては、Fe−βの他に、鉄元素と共にセリウム元素が添加されたβ型ゼオライト(以下、「Fe,Ce−β」ともいう)が使用されることが好ましい。このようにセリウム元素が添加される事により本発明の作用が向上する理由は定かではないが、Ceが酸素元素との吸着性能を有することから、NOxに対してもNOx中の酸素元素と吸着し、吸着されたNOxとNH3との反応が促進されるため、Ceの酸素吸蔵放出機能により触媒のHC被毒が抑制されるためと考えられる。また、β型ゼオライトに対し鉄元素とセリウム元素が共に添加されることで、前述の鉄元素による作用と、セリウム元素よる作用とが同時に発揮され、本触媒の作用が向上するのではないかと考えられる。

【0032】

本触媒には、Fe−β、Fe,Ce−βだけでなく、セリウム元素が添加されたβ型ゼオライト(「Ce−β」)を使用しても良い。前記のとおり、CeはNOx浄化作用を期待されることから本触媒に添加した場合にもNOx浄化作用が発揮される。

【0033】

「Fe,Ce−β」におけるβゼオライトのCeイオン、Feイオン量は、鉄として0.1〜5wt%(Fe2O3換算)、セリウムとして0.05〜2.5wt%(CeO2換算)である事が好ましく、より好ましくは鉄として0.5〜2.5wt%、セリウムとして0.1〜1.5wt%である。鉄元素の量が5wt%を超えると、活性な固体酸点の数が確保できなくなり活性が下がるだけでなく、耐熱性も低下し、0.1wt%未満では、充分なNOx浄化性能が得られず排気ガスの浄化性能が低下するので好ましくない。一方、セリウム元素の量が2.5wt%を超えると、活性な固体酸点の数が確保できなくなり活性が下がるだけでなく、耐熱性も低下し、0.05wt%未満では、HC被毒が生じ触媒活性が低下する恐れがある。鉄元素、セリウム元素は、その全てがイオン交換されても良いが、その一部が酸化物の状態で存在していても良い。

【0034】

本発明に使用されるゼオライトは、全ゼオライト量に対してFe−βが20〜80wt%含まれる事が好ましく、30〜70wt%含まれる事がより好ましい。また、Fe−βとFe,Ce−βを混合して使用する場合、Fe−βとFe,Ce−βの割合は、全ゼオライト量に対してそれぞれ20〜50wt%が好ましく、20〜40wt%がより好ましい。

【0035】

また、本触媒は、一層構造でもよいが、二層構造で構成することが好ましい。二層構造で構成する場合、上層、下層の各層にはFe−βとFe,Ce−βの両方が含まれていても良いが、上層には主要なゼオライト成分としてFe−βを使用する事が好ましく、下層にはFe,Ce−βを使用する事が好ましい。このように構成することで排気ガス中のNOxの浄化性能が向上する理由は定かではないが、一つは、Fe,Ce−βのCeが酸素原子の吸蔵能力を有することが要因ではないかと思われる。すなわち、CeがNOxの酸素原子を吸着する作用でNOxが触媒中に留まり、NH3との反応が促進されるものと考えられる。しかし、Ce成分は、その酸素吸蔵性能に由来して、還元剤であるNH3の酸化を促進してしまう事がある。NH3が酸化されると、SCR活性が低下する他、NH3が酸化されることで新たなNOxが発生する場合がある。そのため、上層にCe成分があると触媒に導入されるNH3の多くが、入口の上層で酸化されてしまい、下層のNOx浄化活性が得られなくなることがある。そこで、本発明では、Fe,Ce−βは主に下層に使用されることが好ましい。

【0036】

一方、Fe−βはFe,Ce−βほどのNOx吸着能は期待できず、また、Fe−βはFe,Ce−βに比べNH3酸化特性が低い。そのため、高温で反応性の高い条件でも、NH3の酸化が抑制される。また、上層は排気ガス中の成分と接触機会が高く、下層に比べ高い反応性を発揮することが期待される。そのため上層にはFe−βを使用することが好ましい。

このように、上層と下層を構成することは、換言すれば、触媒中における反応成分の濃度勾配を利用してNOxを浄化するものともいえる。触媒表面側ではNH3の濃度が濃く、触媒下層側ではNOxが吸着されやすく濃度も濃い状態であり、そして、下層に滞留したNOxも、いずれは表層を通過して排出されることから、最終的に表層に蓄えられたNH3により還元浄化されると考えられる。

なお、上層、下層ともFe−βとFe,Ce−βの両方が含まれていてもよく。このように構成することで2種類のβ型ゼオライトの効果がバランス良く発揮される事があるが、上層におけるCe成分の量は下層におけるCe成分の量よりも少ない事が好ましい。

【0037】

本触媒に使用される鉄元素、セリウム元素を添加したゼオライトは、主要なゼオライトメーカーから様々なグレードのものが購入でき、また、特開2005−502451号公報などに記載された要領で製造できる。

すなわち、鉄元素、セリウム元素(以下、これを金属触媒成分ともいう)は、前記β型ゼオライトの細孔内あるいは細孔入り口付近に担持されればよく、担持の方法は、イオン交換でも含浸による方法でも構わない。本発明では、ゼオライトの少なくとも一部が、金属触媒成分によりイオン交換によって促進されることが望ましい。適切にイオン交換されることにより、ゼオライトの骨格構造が安定化され、ゼオライトそのものの耐熱性が向上する。なお、金属触媒成分は、完全にイオン交換されなくてもよく、その一部が酸化物として存在しても良い。

イオン交換ゼオライトを得る方法は、特に制限されず、常法により、ゼオライトを金属触媒成分化合物(例えば、硝酸第二鉄)の水溶液を用いてイオン交換処理し、乾燥後に焼成すればよい。金属触媒成分化合物は、通常、硝酸塩、硫酸塩、炭酸塩、酢酸塩等の形態で使用される。なお、焼成条件は、金属触媒成分が安定して担持されたゼオライトが得られるのに十分な程度であればよく、特に限定されない。焼成温度は、300〜1200℃が好ましく、400〜800℃がより好ましい。加熱手段については、電気炉やガス炉等の公知の加熱手段によって行う事ができる。

【0038】

1.5 MFI型ゼオライト

本触媒には各種のβ型ゼオライトと共にMFI型ゼオライトが使用できる。MFI型ゼオライトもSCR成分として知られており、β型ゼオライトと同様に三次元の細孔構造を有する。ここでMFI型ゼオライトのSi/Al比もβ型ゼオライトと同様である。本触媒に使用されるMFI型ゼオライトは、β型ゼオライト同様に鉄元素 及び/又は セリウム元素が含まれていることが好ましい。このうち、鉄元素が含まれるMFI型ゼオライトについては、以下「Fe−MFI」ということがある。

【0039】

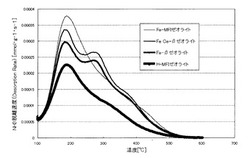

このようなMFI型ゼオライトとβ型ゼオライトの特性をNH3−TPDで比較すると、Fe−MFI型ゼオライトは、吸着容量に優れ、β型ゼオライトは、より高温までNH3を保持できる能力に優れる傾向がある(図1参照)。図1は、本触媒に使用される鉄元素を含むβ型ゼオライトとFe−MFI型ゼオライトの性能を比較したデータである。図1によれば、低温域ではFe−MFI型のNH3脱離速度が速く、高温域ではβ型ゼオライトのNH3脱離速度が速い事がわかる。このことは、Fe−MFI型ゼオライトは、低温域におけるNH3とNOxの反応性が優れる事を示唆しており、β型ゼオライトは、高温域におけるNH3とNOxの反応性が優れる事を示唆している。図1には、H−MFI型の場合も併記した。H−MFI型ではNH3脱離速度が低温域で低いのにも係らず、Fe−MFI型になるとNH3脱離速度が格段に速くなっていることも注目される。

ディーゼルエンジンの実際の使用環境では、β型とMFI型ゼオライトを混合してNH3選択還元触媒に使用することで、エンジン稼動時の過渡的な温度変化に対し広い領域で対応できる。この際「β型ゼオライト/MFI型ゼオライト」で表される重量構成比率は0.1〜10が好ましく、0.2〜5がより好ましい。

【0040】

また、ゼオライト種としては上記のゼオライトに加え、他にA、X、Y、MOR等様々なタイプのゼオライトの一種以上と組み合わせて使用してもよい。

本触媒を他のタイプのゼオライトと併用する場合には、全ゼオライト中、前記各種β型ゼオライト若しくはMFI型ゼオライトのトータルの比率は50〜100%であることが好ましい。

また、ゼオライトは、前記鉄元素、セリウム元素の他に、他の遷移金属、希土類金属、また貴金属などを含んでいてもよい。具体的には、ニッケル、コバルト、ジルコニウム、銅などの遷移金属、ランタン、プラセオジム、ネオジウムなどの希土類金属、金、銀、白金、パラジウム、ロジウム、イリジウム、ルテニウム等の貴金属などを挙げることができる。

また、ニオブ、タングステン、タンタル、セリア、セリウムジルコニウム複合酸化物、酸化ランタン、アルミナ、シリカ、ジルコニア、バナジアや、スズ、ガリウムなどアルカリ元素、アルカリ土類元素など一般に触媒材料として使用可能な材料を、本発明の目的を阻害しない範囲で適宜添加することができる。

【0041】

2. 尿素成分の加水分解成分(B)

本触媒には、前記のゼオライト(A)に加え、尿素成分の加水分解成分(以下、単に加水分解成分ということがある)が使用される。このような加水分解成分としてはチタン酸化物を必須成分とするものである。またチタンに加え、必要によりジルコニウム、タングステン、シリコン、アルミニウムのうち少なくとも一つを含む酸化物(チタニア、ジルコニア、酸化タングステン、シリカ、アルミナ、これらの複合酸化物)を使用する事ができる。また、これら加水分解成分は、元素それぞれの単独の酸化物として使用しても良いが、複合酸化物として使用したり、上記酸化物の中から選択された1種以上の粒子とのクラスターとして使用しても良く、他に希土類金属成分、遷移金属成分等が添加されていてもよい。

【0042】

チタン酸化物は、火力発電設備等のプラント施設用のNH3−SCR触媒材料として、バナジア、タングステン酸化物と共に広く知られている。しかし、バナジアは人体への有害性が懸念されており、また排気ガス中に揮発する恐れもあることから、近年の排気ガス浄化技術、特に人の住環境に近い環境で使用される自動車排気ガス浄化技術の開発ではその使用を避ける傾向にある。

【0043】

また、本触媒に使用される加水分解成分は、酸化チタンとシリカまたはアルミナの複合酸化物であることが好ましい。特に酸化チタンとシリカの複合酸化物が好ましい。このような複合酸化物は耐熱性の点で望ましい。

酸化チタンとシリカまたはアルミナの複合酸化物の組成は、重量比で、酸化チタン/シリカまたはアルミナ=98/2〜50/50が望ましく、95/5〜80/20がより望ましい。酸化チタンの量が多すぎると耐熱性が劣ることがあり、酸化チタンの量が少なすぎると尿素の分解性能が低下し、触媒の低温活性が低下することがある。排気ガスの浄化にあたり、本触媒の前段に後述するようなDPFを配置すると煤の燃焼により排気ガス温度が600℃を超えるような場合がある。酸化チタンのみであるとこのような時に活性が低下してしまうことがある。

酸化チタンは、シリカ、アルミナに加えて、タングステンやジルコニアの酸化物を使用すると、タングステンやジルコニアの酸化物は、酸性が強く、アルカリ成分である尿素やアンモニアの吸着力が大きいという作用効果が期待できる。

【0044】

本触媒に使用されるゼオライト(A)と加水分解促進成分(B)の重量比は、[(B)/(A)]が、2/100〜30/100である。ゼオライト(A)/加水分解促進成分(B)=98/2〜70/30である事が望ましく、95/5〜80/20がより望ましい。ゼオライト(A)の量が多すぎると還元成分である尿素の分解性能が劣る場合があり、ゼオライト(A)の量が少なすぎるとNOxの浄化性能が劣る場合がある。

【0045】

また、本発明において本触媒を積層構造とする場合、加水分解促進成分としてのチタニアは、上層、下層そのどちらか一方に、また両方に使用してもよいが、通常は上層に使用されることが好ましい。排気ガス中に供給された尿素は、SCR触媒表面から触媒内部へ拡散して行くが、上層にチタニアが含まれると、尿素がいち早くNH3に分解し、下層に至るSCR触媒全体で、NOxとの反応性の高いNH3として供給され、排気ガスの浄化が促進される。ただし、触媒が300℃を超えるような高温の排気ガスと接触するような場合は、チタニアを下層にすることが好ましい。

また、このような加水分解促進成分は、SCR触媒の上層の排気ガス流れ側に高濃度に含まれていてもよく、また、排気ガス流れの上流側に偏っていても良い。

【0046】

3. 尿素水溶液

本発明には還元成分として尿素水溶液が使用される。この尿素水溶液は、31.8〜33.3重量%の水溶液が社団法人自動車技術会の発行する自動車規格「JASO E502:2004」として流通している。本発明では、この尿素水溶液を0.5〜40cc/分の割合で本触媒に供給し、排気ガス中のNOxを浄化する。

本触媒が適用される燃焼機関は、ディーゼルエンジンの場合、排気量1L程度の小型自動車から、排気量50Lを超えるような重機用(ヘビーデューティー)ディーゼルエンジンまであり、また、それらディーゼルエンジンから排出される排気ガス中のNOxは、その稼動状態、また燃焼制御の方法等により大きく異なる。そして、これらディーゼルエンジンから排出される排気ガス中のNOxを浄化するために使用されるSCR触媒も、1L程度から50Lを超えるディーゼルエンジン排気量の多様性にあわせて選定できる。

【0047】

4. 触媒温度

ディーゼルエンジンは、その構造上の特徴からガソリンエンジンと比べると比較的排気ガスの温度が低く、その温度は概ね150〜600℃である。特に始動時や低負荷時には排気ガス温度が低い。しかし、排気ガスの温度が低い場合には触媒の温度も充分に上昇せず、浄化性能が充分に発揮されず、排気ガス中のNOxが充分に浄化されずに排出されやすい。

本発明では、そのような低温時、具体的には本触媒の表面温度が150〜180℃の場合においても、市場に流通する尿素水溶液を使用して優れたNOx浄化性能を発揮する。

また、本発明ではプラズマを作用することなく、また、尿素を反応性の高いNH3にあらかじめ変換する必要も無く、従来から実用されているシンプルな触媒レイアウトであっても排気ガス中のNOxの浄化が可能である。

【0048】

5. ハニカム構造型触媒

本触媒は、ゼオライト(A)と尿素の加水分解促進成分(B)を含む組成物をハニカム構造型担体表面に被覆して、ハニカム構造型触媒として使用することが好ましい。

【0049】

ここで、ハニカム構造型担体は、特に限定されるものではなく、公知のハニカム構造型担体の中から選択可能である。このようなハニカム構造型担体としては、フロースルー型担体や、CSFに用いられるウォールフロー型担体があり、本発明にはそのどちらも使用可能であるが、フロースルー型担体が好ましい。

また、このようなハニカム構造体は、その全体形状も任意であり、円柱型、四角柱型、六角柱型など、適用する排気系の構造に応じて適宜選択できる。さらに開口部の孔数についても処理すべき排気ガスの種類、ガス流量、圧力損失あるいは除去効率などを考慮して適正な孔数が決められるが、通常、ディーゼル自動車の排気ガス浄化用途としては、1平方インチ当たり100〜1500個程度が好ましく、100〜900であることがより好ましい。1平方インチ当たりのセル密度が10個以上であれば、排気ガスと触媒の接触面積を確保する事ができ、充分な排気ガスの浄化機能が得られ、1平方インチ当たりのセル密度が1500個以下であれば、著しい排気ガスの圧力損失を生じることがなく内燃機関の性能を損なう事がない。

【0050】

また、このようなハニカム構造型担体のセルの壁の厚みとしては2〜12mil(ミリインチ)が好ましく、4〜8milがより好ましい。また、ハニカム構造型担体の材質にはステンレス等の金属、コーディエライト等のセラミックスがあり、いずれでもよい。

なお、本触媒に使用される一体構造型担体としては、ハニカム構造型担体の他にも、細い繊維状物を編んだシート状構造体、比較的太い繊維状物からなるフェルト様の不燃性構造体が使用できる。これら一体構造型担体は、背圧が高まる恐れはあるものの、触媒成分の担持量が大きく、また排気ガスとの接触面積が大きいので、他の構造型担体よりも処理能力を高くできる場合がある。

【0051】

本触媒成分を上記フロースルー型ハニカム担体に被覆して使用する場合、その被覆量は、1平方インチ当たりの開口部の孔数100〜1500個、セルの壁の厚み4〜8milの担体であれば、触媒の総量としては55〜330g/Lが好ましく、100〜250g/Lがより好ましい。

また、ゼオライト(A)の量は50〜300g/Lが好ましく、90〜225g/Lがより好ましい。そして、加水分解促進成分(B)の量は5〜30g/Lであることが好ましく、10〜25g/Lがより好ましい。ハニカム型SCR触媒の使用量が少なすぎると、本発明の効果が充分に得られない場合があり、触媒量が多すぎるとハニカムの孔が目詰まりを起たり、排気ガスの背圧が著しく上昇し、エンジンの性能を低下させる恐れがある。

【0052】

本触媒成分は、ハニカム構造体側(下層)と、その上(上層)の二層に積層することが好ましい。その場合、上層にはFe−βを必須成分として含み、下層にはFe,Ce−βを必須成分として含み、上層触媒成分層または下層触媒成分層の少なくとも一方に加水分解促進成分(B)を含む事が好ましい。

内燃機関が高回転で稼動する時には排気ガスは高温、高空間速度になり上側の触媒層での反応が促進する。また、通常高温時には加水分解成分の補助が無くとも脱硝反応が促進し易い。

本触媒の脱硝反応おける主要な触媒成分はゼオライトである。そして、高回転時の脱硝性能の向上を図ろうとした場合、上層の触媒層のゼオライト濃度を高めておくことが効果的である。そのため、本発明では上層の触媒層では加水分解成分を含まないように触媒を設計することができる。これにより、エンジンが低回転の時には加水分解成分を含む触媒全体を使って、高回転の時には高いゼオライト濃度の上側の触媒層によって排気ガス中のNOxを効果的に浄化できる。

ここで、上層の触媒量と、下層の触媒量は概ね同量であることが望ましい。なお、セラミックス製ハニカム構造体の下層触媒成分層が、ゼオライト(A2)を25〜150g/L、加水分解促進成分(B)を2.5〜15g/L含有し、上層触媒成分層が、ゼオライト(A1)を25〜150g/L、加水分解促進成分(B)を2.5〜15g/L含有することが好ましい。

【0053】

6. 一体構造型触媒の製造

本触媒は、触媒成分と必要に応じてバインダーや界面活性剤などの添加剤を水系媒体と混合してスラリー状混合物にしてから、一体構造型担体へ塗工して、乾燥、焼成する事により一体構造型触媒として製造される。

【0054】

すなわち、触媒材料と水系媒体を所定の比率で混合してスラリー状混合物を得る。水系媒体は、スラリー中で各触媒成分が均一に分散できる量を用いれば良い。この際、必要に応じて各種添加剤を添加することができる。このような添加剤としては前記した粘性の調整やスラリー分散性向上のために使用される界面活性剤の他、pH調整のための酸、アルカリを配合し、界面活性剤、分散用樹脂等を配合する事ができる。スラリーの混合方法としては、ボールミルなどによる粉砕混合が適用可能であるが、他の粉砕、もしくは混合方法を適用しても良い。

【0055】

次に、一体構造型担体へスラリー状混合物を塗工する。塗工方法は、特に限定されないが、ウォッシュコート法が好ましい。塗工した後、乾燥、焼成を行う事により本触媒の組成物が担持された一体構造型触媒が得られる。なお、乾燥温度は、100〜300℃が好ましく、100〜200℃がより好ましい。また、焼成温度は、300〜700℃が好ましく、特に400〜600℃が好ましい。乾燥時間は0.5〜2時間、焼成時間は1〜3時間が好ましい。加熱手段については、電気炉やガス炉等の公知の加熱手段によって行う事ができる。

また、一体構造型担体へ本触媒の成分を複数層形成するには、複数のスラリー状混合物を用意して上記の操作を2回繰り返せばよい。その際、ウォッシュコート法により2回塗工した後に乾燥、焼成してもよく、ウォッシュコート法により塗工した後に乾燥し、その上に二層目以降を被覆した後で乾燥、焼成してもよい。

【0056】

7. 触媒レイアウト(排気ガス浄化装置)

本発明の排気ガス浄化装置は、ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、選択還元触媒(SCR)をこの順序で配置した装置、あるいは、この酸化手段として酸化触媒、及びフィルターと、尿素水溶液噴霧手段と、選択還元触媒(SCR)をこの順序で配置した装置であり、これを用いて、ディーゼル機関から排出される排気ガス流を処理する。

【0057】

排気ガス中のNOxの浄化においては、排気ガス中のNO2濃度を上昇した状態でSCR触媒に接触させる事が望ましい。NO2はNH3との反応性に優れるから、NOx中のNO2成分の濃度を増すことで効率的にNOxの浄化を行うことができる。そのため、排気ガス流れに対し、本触媒の前段にNO酸化機能を配置することが好ましい。このような酸化手段としては、排気ガス中のHC、COを酸化するために配置する酸化触媒(以下、DOCということがある。)や、排気ガス中に含まれる可燃性粒子成分を捕集するフィルター(以下、DPFということがある。)がある。

酸化触媒としては、公知の白金、またはパラジウムのうち少なくとも一種が担持された活性アルミナを主成分とする触媒を用いることができ、活性アルミナがLaを含むものが好ましい。さらに、これら成分のほかに、セリウムでイオン交換したβ型ゼオライトを含有する触媒を用いても良い。本触媒は、これらDOC、DPFの後段に配置する事が好ましい。なお、DPFで捕集した可燃性粒子成分は、その後燃焼して除去され、DPF機能が再生される。DPFにおける煤の燃焼にはNO2を使用する。NO2による煤の燃焼は酸素に比べて穏やかであり、燃焼熱によるDPFの破損を誘発し難い。DPFにはこの燃焼再生を促進する目的で酸化触媒を被覆したものがあり、これをCSFということがある。本発明では特に断りの無い限り、DPFはCSFの上位概念として記載する。

【0058】

ここで、NOx中のNO2成分の濃度(NO2/NOxモル比)は、0.5に近いときに最も高い浄化特性を示す(非特許文献1)。本発明では、NO2/NOx比が0.8を超えると、特に低温時では硝酸アンモニウムなどの副生成物が生成するため好ましくない。また、本触媒の表面温度が150〜300℃の低温時には、NO2/NOx比は0.4〜0.75で良好に反応が進行する。そして、300〜600℃の高温時には反応速度が速くなるため、0.25〜0.75で良好に反応が進行する。300℃以上の高温では、触媒も高い活性を発揮するため、NO2/NOx比が比較的高くない時でも充分な浄化性能を発揮することができる。300℃以下の比較的低温の時には、触媒上の反応速度が速くない場合があるので、より反応性の高いNO2/NOx比で排気ガスを本触媒に供給することが好ましい。

【0059】

このようにNO2/NOx比を調整するDOCには、貴金属成分として白金成分またパラジウム成分を含むことが好ましく、この貴金属成分の量は金属換算で0.1〜3g/L含む事が好ましく、0.5〜3g/L含むことがより好ましい。貴金属成分が多すぎるとNO2/NOx比が大きくなりすぎる事があり、少なすぎると好適なNO2/NOx比にならない事がある。

また、この貴金属成分には金属換算で50〜100w%の白金を含む事が好ましく、80〜100w%の白金を含む事がより好ましい。ディーゼル自動車の燃料に使用される軽油には硫黄成分を含むものが少なくなく、このような硫黄成分を含む燃料を使用して排出される排気ガスにより、触媒成分中の貴金属が被毒してしまうことがあるが、パラジウムは硫黄被毒し易い傾向が知られており、これに対し白金は硫黄被毒し難い傾向が知られている。そのため、本発明に使用されるDOCには貴金属成分として白金を主成分として使用する事が好ましい。

【0060】

また、通常のディーゼル自動車では、排気ガス中のNO2/NOx比は、通常、排気ガスが低温の時に大きく、高温時には小さい。上記のように排気ガス中のNO2/NOx比を最適化するため、本触媒の前段にはDOCやDPFなど、酸化機能を発揮する触媒を配置することが好ましい。このような酸化機能を発揮する触媒は、排気ガス温度が200℃以上、特に150℃以上の時にNO2/NOx比の値を倍以上に大きくする機能を有することが好ましい。

なお、排気ガス中の主要な有害成分全ての除去を目的とせず、単にNOx中のNO2濃度を上昇する目的であれば、本触媒の上流に酸化触媒のみをレイアウトした形であっても良い。

【0061】

本発明では、還元剤として尿素水を使用するが、尿素水は本触媒により分解されてNH3を発生し、NOxの浄化に使用される。アンモニア換算で排気ガス中のNOxに対して[NH3/NOx=0.5〜1.5]の割合のアンモニアを生成させることが望ましい。しかし、状況によっては全てのNH3がNOxの浄化に使用されない場合も有る。このとき、NOxの浄化で消費されなかったNH3は本触媒を漏出(スリップ)して排出されてしまう。そこで、このスリップするNH3を浄化するため、本触媒の後段に酸化触媒をレイアウトすることもある。このような場合にも、従来の尿素SCRに比べてスリップするNH3が少ないので、小さいNH3酸化触媒や、低貴金属のNH3酸化触媒を使用することができる。

【0062】

また、排気ガス中のNOxを浄化する手段として、本発明のようなSCRとは別にNOx吸蔵触媒を使用する場合があり、LNT(Lean NOx Trap)といわれる。LNTに吸蔵されたNOxは、排気ガス中の還元成分であるHCやCOを還元剤としてNOxを浄化するが、本触媒はこのようなLNTと組み合わせても良い。

【0063】

8. 他の触媒レイアウト

本発明の排気ガス浄化装置を、自動車用に使用する場合、本触媒と異なる作用を発揮する触媒と組み合わせて使用することができる。以下その配置を前述したものを含めて例示する。なお、以下の例示においては、本触媒を本SCR、なお、「(Urea)」で表されているのは、還元剤としての尿素水溶液の噴霧供給位置をあらわす。

【0064】

・DOC+(Urea)+本SCR

・(Urea)+本SCR+DOC

・DOC+DPF+(Urea)+本SCR

・DOC+(Urea)+本SCR+DPF

・DOC+DPF+(Urea)+本SCR+DOC

・DOC+(Urea)+本SCR+DOC+DPF

【0065】

・LNT+DOC+(Urea)+本SCR

・DOC+LNT+(Urea)+本SCR

・DOC+(Urea)+本SCR+LNT

【0066】

・LNT+DOC+DPF+(Urea)+本SCR

・DOC+LNT+DPF+(Urea)+本SCR

・DOC+DPF+LNT+(Urea)+本SCR

・DOC+DPF+(Urea)+本SCR+LNT

【0067】

・LNT+DOC+DPF+(Urea)+本SCR+DOC

・DOC+LNT+DPF+(Urea)+本SCR+DOC

・DOC+DPF+LNT+(Urea)+本SCR+DOC

・DOC+DPF+(Urea)+本SCR+LNT+DOC

・DOC+DPF+(Urea)+本SCR+DOC+LNT

【0068】

・LNT+DOC+(Urea)+本SCR+DPF

・DOC+LNT+(Urea)+本SCR+DPF

・DOC+(Urea)+本SCR+LNT+DPF

・DOC+(Urea)+本SCR+DPF+LNT

【0069】

・LNT+DOC+(Urea)+本SCR+DOC+DPF

・DOC+LNT+(Urea)+本SCR+DOC+DPF

・DOC+(Urea)+本SCR+LNT+DOC+DPF

・DOC+(Urea)+本SCR+DOC+LNT+DPF

・DOC+(Urea)+本SCR+DOC+DPF+LNT

【0070】

また、このような触媒は、一つの触媒が一つの機能に特化した物の他、複数の機能を併せ持つ触媒を適宜組み合わせてもよい。具体的には、以下のように、本触媒とDPFを組み合わせて、DPFの前段又は後段の一方、あるいはDPFのエンジン側の表面又はその裏面の一方に本触媒を被覆するような場合である。

・DOC+(Urea)+DPF/本SCR

【実施例】

【0071】

以下に実施例及び比較例を示し、本発明の特徴を一層明確にするが、本発明は、これら実施例の態様に限定されるものではない。なお、本実施例、並びに比較例に使用する触媒は次に示す方法によって調製した。

【0072】

[本SCR触媒(1)の製造]

チタン−ケイ素複合酸化物(SiO2換算ケイ素含有率:10wt%、BET値:100m2/g)と、水と、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70% SAR=35)と、鉄元素でイオン交換したMFI型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70% SAR=40)と、鉄元素とセリウム元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%、セリウム元素換算:濃度0.1wt% イオン交換量5%、SAR=35)と、バインダーとしてのシリカを加え、水で濃度を調整しボールミルを用いてミリングしてスラリーを得た。このスラリーをウォッシュコート法でハニカムフロースルー型コージェライト担体(セル密度:300cel/inch、壁厚:5mil、長さ:6inch、直径:7.5inch)に被覆し、150℃で1時間乾燥した後、大気雰囲気下、500℃で2時間焼成した。

得られた本SCR触媒(1)の単位体積あたりの触媒量、並びに組成を表1に記す。なお、表1中「TiO2」はチタン−ケイ素複合酸化物のことであり、数値はハニカムフロースルー型コージェライト担体の単位体積あたりの担持量[g/L]である。

【0073】

[本SCR触媒(2)の製造]

=下層=

チタン−ケイ素複合酸化物(SiO2換算ケイ素含有率10wt%BET値:100m2/g)と、鉄元素とセリウム元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(セリウム元素換算:濃度0.1wt% イオン交換量5%)(SAR=35)と、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70% SAR=35)と、バインダーとしてのシリカと水を加えて濃度を調整しボールミルを用いてミリングしてスラリーを得た。このスラリーをウォッシュコート法でハニカムフロースルー型コージェライト担体(セル密度:300cel/inch、壁厚:5mil、長さ:6inch、直径:7.5inch)に被覆した。

=上層=

その後、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)と、バインダーとしてのシリカに水を加え、ボールミルにてミリングしてスラリーを得た。このスラリーを、下層部がコーティングされたハニカムフロースルー型コージェライト担体にウォッシュコート法をもって被覆し、150℃で1時間乾燥した後、大気雰囲気下、500Cで2時間焼成した。

得られた本SCR触媒(2)の単位体積あたりの触媒量、並びに組成を、本SCR(1)同様に表1に記す。

【0074】

[本SCR触媒(3)の製造]

=下層=

鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)に、水とバインダーとしてのシリカを、ボールミルにてミリングしてスラリーを得た。このスラリーを、下層部がコーティングされたハニカムフロースルー型コージェライト担体(セル密度:300cel/inch、壁厚:5mil、長さ:6inch、直径:7.5inch)にウォッシュコート法をもって被覆した。

=上層=

その後、チタン−ケイ素複合酸化物(SiO2換算ケイ素含有率10wt%BET値:100m2/g)と、鉄元素とセリウム元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(セリウム元素換算:濃度0.1wt% イオン交換量5%)(SAR=35)と、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)と、バインダーとしてのシリカと水を加えて濃度調整をし、ボールミルを用いてミリングしてスラリーを得た。このスラリーをウォッシュコート法でハニカムフロースルー型コージェライト担体に被覆し、150℃で1時間乾燥した後、大気雰囲気下、500℃で2時間焼成した。

得られた本SCR触媒(3)の単位体積あたりの触媒量、並びに組成を、本SCR触媒(1)同様に表1に記す。

【0075】

[本SCR触媒(4)の製造]

=下層=

チタン−ケイ素複合酸化物(SiO2換算ケイ素含有率10wt%BET値:100m2/g)と、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)と、鉄元素とセリウム元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(セリウム元素換算:濃度0.1wt% イオン交換量5%)(SAR=35)と、バインダーとしてのシリカと水を加えて濃度の調整し、ボールミルにてミリングしてスラリーを得た。このスラリーを、下層部がコーティングされたハニカムフロースルー型コージェライト担体(セル密度:300cel/inch、壁厚:5mil、長さ:6inch、直径:7.5inch)にウォッシュコート法をもって被覆した。

=上層=

その後、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)と、鉄元素でイオン交換したMFI型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70% SAR=40)と、バインダーとしてのシリカと水を加えて濃度を調整しボールミルを用いてミリングしてスラリーを得た。このスラリーをウォッシュコート法でハニカムフロースルー型コージェライト担体に被覆し、150℃で1時間乾燥した後、大気雰囲気下、500℃で2時間焼成した。

得られた本SCR触媒(4)の単位体積あたりの触媒量、並びに組成を、本SCR触媒(1)同様に表1に記す。

【0076】

[比較SCR触媒の製造]

上記の本SCR触媒(1)〜(3)からチタン−ケイ素複合酸化物を除き、代わりに酸化ケイ素を補充した他、同様にして比較SCR触媒(1)〜(3)、を得た。また本SCR触媒(4)の鉄元素でイオン交換したMFI型ゼオライトを、プロトン型MFI型ゼオライト(SAR=40)に換えて、比較SCR触媒(4)を得た。

得られた各比較SCR触媒について、単位体積あたりの触媒量[g/L]、並びに組成を、本SCR触媒(1)同様に表1に記す。

【0077】

【表1】

【0078】

<DOC>

市販のランタン添加γ−アルミナ(比表面積:220m2 /g、 Al2 O3 /La2 O3 (重量比)=98.4/1.6)500gに、塩化白金酸水溶液をPt換算で2wt%になるように含浸させ、100℃で1時間乾燥後、500℃の電気炉で1時間、大気雰囲気中で焼成し、冷却後粉砕してPtが担持されたアルミナを得た。

市販のランタン添加γ−アルミナ(比表面積:220m2 /g、 Al2 O3 /La2 O3 (重量比)=98.4/1.6)500gに、硝酸パラジウム水溶液の混合液をPdで1wt%になるように含浸させ、100℃で1時間乾燥後、500℃の電気炉で1時間、大気雰囲気中で焼成し、冷却後粉砕してPdが担持されたアルミナを得た。

この2種類のアルミナに水を加えアルミナボールを用いてミリングしスラリー化した。スラリーをコーディエライト製フロースルー担体(400cel/inch2、セル壁厚:6/1000[inch]、直径:5.66[inch]、長さ:6[inch])に含浸し、不要なスラリー分をエアガンで吹き飛ばした後、100℃で1時間乾燥後、500℃で焼成し触媒とした。得られた触媒について電気炉で800℃、20時間の大気雰囲気でエージングした。得られた一体構造型触媒における触媒組成を表2に記す。

【0079】

【表2】

【0080】

(実施例1〜4)(比較例1〜4)

上記のようにして得た各SCRについて、本SCR触媒、並びに比較SCR触媒の前段に酸化触媒を配置し、「DOC+SCR」として、下記測定条件のもと、NOxの浄化性能と、スリップするNH3の濃度を測定し表2に記す。NOxの浄化性能は「[触媒入口のNOx濃度−触媒出口のNOx濃度]/[触媒入口のNOx濃度]」であり、表3中「NOx転化率」として表し、スリップするNH3の濃度は「触媒出口のNH3濃度」を「NH3スリップ濃度」として表3中に記す。

なお、DOC、触媒化DPFは、酸化機能を有し、NOx中のNO比率を低減する機能も有する。本実施例では「DOC+SCR」のレイアウトについて述べるが、「DOC+DPF+SCR」とした場合も、DPFでは酸化の反応が行なわれることから、「DOC+DPF+SCR」は「DOC+SCR」と同様の作用を発揮する事はいうまでもない。

【0081】

<測定条件>

・エンジン:ディーゼル5Lエンジン

・本触媒の表面温度:200℃(1200rpm)、400℃(2000rpm)

・空間速度:72,000 /h(200℃)、120,000/h(400℃)

・アンモニア成分:32.5wt%尿素水溶液

・尿素水噴霧量:排気ガス中のNH3/NOx比率を0.9に制御

・DOC前方:排気ガス中のNO2/NO比:0.3(200℃)、0.1(400℃)

・DOC後方:SCR前方におけるNO2/NO比:0.7(200℃)、0.3(400℃)

【0082】

【表3】

【0083】

[評価]

上記本SCR触媒(1)〜(4)を用いた実施例と、比較SCR触媒(1)〜(4)を用いた比較例を対比することで、次のことが分かる。

すなわち、本発明に係る選択還元型触媒である本SCR触媒(1)は、表2に示すとおり従来タイプの比較SCR(1)と比べて、NOx浄化性能が優れていると共にNH3スリップ性能も優れている。これは、本SCR触媒(2)を比較SCR(2)と比べた場合、本SCR触媒(3)を比較SCR(3)と比べた場合、さらに本SCR触媒(4)を比較SCR(4)と比べた場合も同様である。

なお、本SCR触媒(2)では、上層のFe−βゼオライトの含有量が多いために他よりも優れた性能を発揮している。また、比較SCR触媒(4)の結果が極めて悪いが、それは、H−MFIの脱硝機能がFe−ゼオライトと比べるとかなり小さく、アンモニア消費速度が遅く、未反応のアンモニアが触媒と反応しないで流出してしまったものと考えられる。

【図面の簡単な説明】

【0084】

【図1】本発明に使用される鉄元素を含むβ型ゼオライトとFe−MFI型ゼオライトについて、NH3脱離速度の温度依存性を示したグラフである。

【技術分野】

【0001】

本発明は、排気ガス浄化用選択還元触媒及びそれを用いた排気ガス浄化装置に関し、より詳しくは、選択還元触媒に還元成分として尿素水を噴霧供給することで、ボイラー、ガスタービン、またリーンバーン型ガソリンエンジン、ディーゼルエンジン等希薄燃焼機関からの排気ガスに含まれる窒素酸化物を特に低温時から効果的に浄化できる排気ガス浄化用選択還元触媒及びそれを用いた排気ガス浄化装置に関する。

【背景技術】

【0002】

希薄燃焼機関から排出される排気ガスには、燃料や燃焼空気に由来した様々な有害物質が含まれる。このような有害物質としては炭化水素(HC)、可溶性有機成分(Soluble Organic Fraction:SOFともいう)、煤(Soot)、一酸化炭素(CO)、窒素酸化物(NOx)などがあり、これら有害成分の排出量に対する規制は年々強化されている。それら有害成分の浄化方法としては、排気ガスを触媒に接触させて浄化する方法が実用化されている。

【0003】

また、このような希薄燃焼機関では、燃料の種類や供給量や供給のタイミング、空気の量等を制御して有害物質の発生量を抑制することも検討されている。しかし、従来の触媒や制御方法では満足の行く排気ガスの浄化はできていなかった。特に、希薄燃焼機関では、窒素酸化物が排出されやすく、加えて、その規制は益々強化されているが、既存のNOx浄化技術では、自動車に搭載されるディーゼルエンジンの場合、その稼動条件は常に変化することから、有害物質の排出を抑制することは困難であった。

【0004】

NOxの浄化(以下、「脱硝(De−NOx)」ということがある)技術のうち、触媒を使用するものとしては、NOxを含む排気ガスを、アンモニア(NH3)成分の存在下で、酸化チタン、酸化バナジウム、ゼオライト等を主成分とする選択還元触媒と接触させて還元脱硝する技術が、選択還元法、または選択的触媒還元(Selective Catalytic Reduction:以下、SCRということがある)法として知られている。

【0005】

このNH3成分を還元剤として用いるSCRでは、主として次に示す反応式(1)〜(3)によって、NOxを最終的にN2に還元する。

4NO + 4NH3 + O2 → 4N2 + 6H2O ・・・(1)

2NO2 + 4NH3 + O2 → 3N2 + 6H2O ・・・(2)

NO + NO2 + 2NH3 → 2N2 + 3H2O ・・・(3)

このような脱硝触媒システムには、還元成分としてNH3ガスを用いても良いが、NH3はそれ自体、刺激臭や有害性がある。そのため、NH3成分として脱硝触媒の上流から尿素水を添加して、熱分解や加水分解によりNH3を発生させ、これを還元剤として作用させ脱硝性能を発現する方式が提案されている。

【0006】

このような尿素の分解でNH3を得る反応式は、以下のとおりである。

NH2−CO−NH2 → NH3 + HCNO (尿素熱分解)

HCNO + H2O → NH3 + CO2 (イソシアン酸加水分解)

NH2−CO−NH2 + H2O → 2NH3 + CO2 (尿素加水分解)

【0007】

排気ガス中の脱硝に際しては、前記脱硝反応(1)〜(3)において、理論上はNH3/NOxモル比が1.0であれば良いが、ディーゼルエンジンの稼動時における過渡的なエンジン運転条件の場合や、空間速度や、排気ガスの温度、触媒表面の温度が適していない場合に、充分な脱硝性能を得るために供給するNH3成分のNH3/NOx比率を大きくせざるを得ない場合があり、結果的に未反応のNH3が漏出し、新たな環境汚染などの二次公害を引き起こす危険性が指摘されていた。以下、漏出するNH3をスリップ、またはNH3スリップということがある。

【0008】

このようなNH3スリップに対しては、SCR触媒の後段にスリップしたNH3を酸化して浄化するために、酸化触媒を配置する必要があった。しかし、このようなNH3スリップ浄化用の触媒を配置することは、コスト増につながり、特に自動車では触媒の搭載場所を確保することが難しかった。

また、スリップするNH3の量が多くなると、触媒に高い酸化能力が要求され、活性種である白金など高価な貴金属を多量に使用する必要があった。

【0009】

また、NH3成分によるNOxの浄化では、上記式(3)のようにNOとNO2が概ね半分ずつ含まれる雰囲気で反応が促進する(非特許文献1)。しかしながら、希薄燃焼機関から排出されるNOx成分の殆どは一酸化窒素(NO)である(特許文献2)。そのため、NOxの効率的な浄化のため、排気ガス中のNO2成分の濃度を増すために、排気ガス流路にNO酸化手段を配置することが提案されている(特許文献2)。

このようなNO酸化手段を利用して、有害微粒子成分、NOxを一つの触媒系で同時に浄化する方法も提案されている。その一つが、排気ガス流路中に酸化触媒を配置し、その後段にフィルターを配置し、その後段でアンモニア成分を噴霧し、その後段にSCR触媒を配置するものである(特許文献3)。

【0010】

また、NH3とNOxとの反応を促進するために、脱硝触媒部でプラズマを発生させ、SCR触媒の活性を向上させNH3とNOxとの反応を促進する方法も提案されている(特許文献1)。このようなプラズマを使用した排気ガス浄化技術は、いわば物理的プロセスであり、一般の触媒技術による排気ガスの化学的浄化技術とは技術分野が異なる。また、プラズマを使用すると、触媒の成分が気相中(排気ガス中)に飛び出して大気中に放出され、新たな公害が発生する恐れがあり、また、飛び出した触媒成分が今度は堆積し触媒成分粒子の成長が生じて触媒成分粒子の比表面積値が低下し、触媒活性が低下する恐れもある。

このようなプラズマによる現象は、物理的気相成長法(PVD:Physical Vapor Deposition)、または、スパッタリング(Sputtering)として他分野では有効に利用されているが、排気ガス浄化用触媒分野での実用化は難しいものとなっていた。

【0011】

また、プラズマを利用するには、プラズマの発生装置や制御装置などが必要であり、コスト、安全性の面から検討が必要となる。特に自動車用には装置の搭載スペースの問題から、小型化できるものでなければならない。このように様々な問題を有することから、排気ガス浄化触媒技術にプラズマを使用することは容易ではなく未だ普及するには至っていない。

【0012】

還元成分として使用されるNH3成分としては、尿素が主流になりつつある。この尿素はSCR触媒の上流から尿素水として噴霧供給される。前述のとおり、NOxの還元浄化に貢献するのは主にNH3であることから、SCR触媒におけるNOxの反応は、尿素の分解効率によって影響を受ける。尿素の分解効率が低いとNOx浄化の効率が低下することはもちろん、尿素の使用量が増え、未反応の尿素によってNH3スリップを誘発する恐れがある。

【0013】

そこで、NH3成分として尿素を効率的に使用するため、SCR触媒に尿素そのものを供給するのではなく、加熱手段、または触媒手段を用いて尿素をNH3に分解する手段を設け、分解され生じたNH3をSCR触媒に供給する方法が提案されている(特許文献4、特許文献5)。しかし、この方法では別途分解部を設けることで部品点数が増えコスト増につながり、分解部が尿素成分により目詰まりを起こすこともある。特許文献4には還元成分の供給系における目詰まりの改善手段も記載されているが、その装置の複雑さや、450℃を超える過熱手段を用いることから、コスト増や、安全性の点で懸念がある。また、このような手段を用いても還元成分の供給系における目詰まりを完全に防ぐことができず、長期間安定して排気ガス中のNOx浄化を行えなかった。

【0014】

このような状況の中、還元成分として尿素水を使用するNOx浄化技術に自動車メーカーが取り組み、日産ディーゼル(株)のFLENDS(フレンズ)システムなどが開発され、普及が進んでいる。それに伴い、31.8〜33.3重量%の尿素水溶液が規格化され、商品名アドブルー(Adblue)として流通するようになった。今後もこの規格化された尿素水を使用してNH3−SCR技術が展開されるものと予測され、尿素水を使用した効果的なNOx浄化技術が必要とされていた。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特表2002−538361(請求項7、請求項27、0008、0016)

【特許文献2】特開平5−38420(請求項1、0012、0013)

【特許文献3】特表2002−502927

【特許文献4】特許第3869314号(請求項1、0009、0013)

【特許文献5】特開2002−1067(図2)

【非特許文献1】Catalysis Today 114(2006)3−12(第2頁左欄)

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の目的は、選択還元触媒に還元成分として尿素水を噴霧供給して、ボイラー、ガスタービン、またリーンバーン型ガソリンエンジン、ディーゼルエンジン等希薄燃焼機関から排出される排気ガスに含まれる窒素酸化物を低温時から効果的に浄化できる排気ガス浄化用選択還元触媒及びそれを用いた排気ガス浄化装置を提供することにある。

また、本発明の排気ガス浄化用触媒によって、NOxと共にHCや、CO、煤、SOFを浄化する排気ガス浄化装置を提供するものである。なお、本発明では以下「煤(soot)」、「SOF」を総称して可燃性粒子成分ということがある。

【課題を解決するための手段】

【0017】

本発明者らは、上記従来の課題に鑑み鋭意研究を重ねた結果、特定のゼオライトと、尿素の加水分解成分を使用したSCR触媒を用い、その表面温度が150℃以上の時に、窒素酸化物を含む希薄燃焼機関から排出される排気ガスと共に、特定濃度の尿素水溶液を供給し、SCR触媒によりアンモニアを生成することで、高い効率で排気ガス中の窒素酸化物成分を浄化でき、これによりプラズマの使用や、尿素の加水分解を触媒系の外で行うことなく、シンプルな構成で、規格化され容易に入手可能な尿素水を使用してNOxを浄化できることを見いだして、本発明を完成するに至った。

【0018】

すなわち、本発明の第1の発明によれば、 希薄燃焼機関から排出される排気ガス中のNOxをアンモニアによって選択的に還元する下記のゼオライト(A)と尿素の加水分解促進成分(B)を含む排気ガス浄化用選択還元触媒であって、

該選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、アンモニア換算で排気ガス中のNOxに対して[NH3/NOx=0.5〜1.5]の割合のアンモニアを生成させ、窒素酸化物を窒素と水に分解することを特徴とする排気ガス浄化用選択還元触媒が提供される。

・ゼオライト(A):Fe−β型ゼオライト(A1)を必須とする鉄元素を含むゼオライトであり、その含有量が全ゼオライトの80wt%以上

・加水分解促進成分(B):チタニア、若しくはチタンと、ジルコニウム、タングステン、シリコン、又はアルミナから選ばれる少なくとも一種とを含む複合酸化物

【0019】

また、本発明の第2の発明によれば、第1の発明において、ゼオライト(A)と尿素の加水分解促進成分(B)が、セラミックス製ハニカム構造体の上層触媒成分層及び/又は下層触媒成分層に含まれることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒が提供される。

また、本発明の第3の発明によれば、第1の発明において、β型ゼオライト(A1)が、鉄元素を0.1〜5wt%含むことを特徴とする排気ガス浄化用選択還元触媒が提供される。

また、本発明の第4の発明によれば、第1の発明において、ゼオライト(A)が、鉄元素及びセリウム元素を含むβ型ゼオライト(A2)であることを特徴とする排気ガス浄化用選択還元触媒が提供される。

また、本発明の第5の発明によれば、第4の発明において、β型ゼオライト(A2)が、セリウム元素を0.05〜2.5wt%含むことを特徴とする排気ガス浄化用選択還元触媒が提供される。

また、本発明の第6の発明によれば、第1の発明において、ゼオライト(A)が、鉄元素 及び/又は セリウム元素を含むMFI型ゼオライト(A3)であることを特徴とする排気ガス浄化用選択還元触媒が提供される。

さらに、本発明の第7の発明によれば、第1の発明において、ゼオライト(A)と加水分解促進成分(B)の重量比[(B)/(A)]が、2/100〜30/100であることを特徴とする排気ガス浄化用選択還元触媒が提供される。

【0020】

一方、本発明の第8の発明によれば、第1の発明において、ゼオライト(A)と尿素の加水分解促進成分(B)が、セル密度:100〜1500cel/inchのセラミックス製ハニカム構造体に、その単位体積あたり55〜330g/L被覆されていることを特徴とする排気ガス浄化用選択還元触媒が提供される。

さらに、本発明の第9の発明によれば、第2の発明において、セラミックス製ハニカム構造体の上層触媒成分層が鉄元素を含むβ型ゼオライト(A1)を含有し、また、下層触媒成分層が鉄元素及びセリウム元素を含むβ型ゼオライト(A2)を含有し、上層触媒成分層または下層触媒成分層の少なくとも一方に加水分解促進成分(B)を含有することを特徴とする排気ガス浄化用選択還元触媒が提供される。

【0021】

さらに、本発明の第10の発明によれば、第8又は9の発明において、セラミックス製ハニカム構造体の上層触媒成分層が、ゼオライト(A1)を25〜150g/L含有し、下層触媒成分層が、ゼオライト(A2)を25〜150g/L含有し、一つの層に含まれる、加水分解促進成分(B)が2.5〜15g/Lであることを特徴とする排気ガス浄化用選択還元触媒が提供される。

一方、本発明の第11の発明によれば、ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、第1〜10のいずれかの発明の排気ガス浄化用選択還元触媒をこの順序で配置し、該酸化手段である貴金属成分として白金成分またパラジウム成分を含み、この貴金属成分の量が金属換算で0.1〜3g/L、貴金属成分中の金属換算の白金の量が50〜100w%である酸化触媒により、排気ガス中の炭化水素成分、一酸化炭素、一酸化窒素、亜酸化窒素を酸化して、二酸化窒素濃度を増した後、尿素水溶液噴霧手段から選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、生成したアンモニアによって窒素酸化物を窒素と水に分解することを特徴とする排気ガス浄化装置が提供される。

また、本発明の第12の発明によれば、第11の発明において、ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、選択還元触媒をこの順序で配置し、酸化手段として貴金属成分として白金成分またパラジウム成分を含み、この貴金属成分の量が金属換算で0.1〜3g/L、貴金属成分中の金属換算の白金の量が50〜100w%である酸化触媒、及びフィルターを用い、該フィルターによって可燃性粒子成分を捕集することを特徴とする排気ガス浄化装置が提供される。

【発明の効果】

【0022】

本発明の排気ガス浄化用選択還元触媒を用いれば、特別な尿素分解機構や、プラズマアシストを使用する事無く、シンプルな構成でNH3−SCRによるNOxの浄化が行える。特にSCR触媒の表面が例えば150〜600℃という低温から高温にかけての広い温度範囲で高い効率で排気ガス中のNOxを浄化することができる。また、NOxの浄化に使用されず、SCRからスリップされてしまうNH3成分の排出を抑制することができる。そのため自動車のような触媒の設置スペースが限られる場合でも有効に適用できる。

【発明を実施するための形態】

【0023】

以下、本発明について、主に自動車に使用されるディーゼルエンジンを例にして説明するが、ディーゼル自動車用途に限定されるものではなく、ガソリン自動車、船舶等の移動体用途や、発電機等の定置用途など他の用途であっても、希薄燃焼により発生するNOxの浄化技術に使用可能である。

【0024】

1.排気ガス浄化用選択還元触媒

本発明の排気ガス浄化用選択還元触媒(以下、本触媒ということがある)は、鉄元素を含むβ型ゼオライトと、尿素成分の加水分解促進成分としてチタニアを必須成分とし、必要によりジルコニウム、タングステン、シリコンのうち少なくとも一つを含む酸化物を含む組成物である。

【0025】

1.1. ゼオライト

本発明で使用されるゼオライトは、SCR成分であり、三次元の細孔構造を有するβ型、MFI型のゼオライトが好ましい。特にβ型ゼオライトは、比較的大きな径を有する一方向に整列した直線的細孔とこれに交わる曲線的細孔とからなる比較的複雑な3次元細孔構造を有し、イオン交換時のカチオンの拡散、およびNH3等のガス分子の拡散が容易になされる等の性質を有している。

【0026】

また、ゼオライトは、NH3のような塩基性化合物が吸着できる酸点を有しており、そのSi/Al比に応じてその酸点の数が異なる。一般的にはSi/Al比が低いゼオライトは酸点の数が多いが、水蒸気共存での耐久において劣化度合いが大きく、逆にSi/Al比が高いゼオライトは耐熱性に優れている。本触媒において、ゼオライトの酸点にNH3が吸着し、そこが活性点となってNO2などの窒素酸化物を還元除去するので、酸点が多い方(Si/Al比が低い方)が脱硝反応には有利である。このようにSi/Al比については耐久性と活性がトレードオフの関係であるが、これらを考慮すると、ゼオライトのSi/Al比は5〜500が好ましく、10〜100がより好ましく、15〜50がさらに好ましい。このような特性はβ型ゼオライト、そしてMFI型ゼオライトも同様に有している。

本触媒のゼオライト(A)には、鉄元素を含むゼオライトが主成分として使用される。また、このような鉄元素を含むゼオライトは、ゼオライトのカチオンサイトに鉄元素がイオン交換したゼオライトを使用することが好ましい。また、鉄元素がイオン交換されたゼオライトには、鉄成分として酸化鉄が含まれていても良い。主成分としてのゼオライト(A)とは、本触媒に使用される全ゼオライト量のうち、80wt%以上が鉄元素を含むゼオライトであることが好ましく、90wt%以上であることがより好ましい。鉄元素を含まないゼオライトはNH3吸着離脱速度が遅く、SCRとしての活性も低いため、そのようなゼオライトの量が増える事は望ましくない。

また、本触媒を多層化して使用する場合、一つの層に含まれる鉄元素を含むゼオライトは50wt%以上であることが好ましく、本触媒全体に使用される全ゼオライト量のうち、80wt%以上が鉄元素を含むゼオライトであることが好ましく、90wt%以上であることがより好ましい。多層化して使用する場合、一つの層に含まれる鉄元素を含まないゼオライトの量が多くとも、他の層に含まれる一つの層に含まれる鉄元素を含むゼオライトの量が充分であれば、触媒全体としてSCRとしての活性が補われる。

【0027】

1.2. β型ゼオライト

本触媒のゼオライトとして好ましいβ型ゼオライトは、前述のような3次元細孔構造を有し、イオン交換時のカチオンの拡散、およびNH3等のガス分子の拡散が容易である。また、このような構造はモルデナイト、ホージャサイト等が一方向に整列した直線的な空孔のみを有するのに対して、特異な構造であり、このような複雑な空孔構造であるがゆえに、βゼオライトは、熱による構造破壊が生じ難く安定性が高く、自動車用触媒にとって有効な材料である。

【0028】

1.3 鉄元素が添加されたβ型ゼオライト(A1)

ゼオライトには固体酸点として、カチオンがカウンターイオンとして存在する。カチオンとしては、アンモニウムイオンやプロトンが一般的であるが、本触媒に使用されるβ型ゼオライトにはカチオン種として鉄元素が添加される(以下、「Fe−β」ということがある)。鉄元素でイオン交換されたβ型ゼオライトによって本発明の作用が向上する理由は定かではないが、ゼオライト表面においてNOをNO2に酸化してNH3との反応活性を高め、ゼオライトの骨格構造が安定化され、耐熱性の向上に寄与していると考えられる。ゼオライトに対するイオン交換種の添加量は、鉄として0.01〜5wt%(Fe2O3換算)が好ましく、0.2〜2.0wt%がより好ましい。鉄元素の量が5wt%を超えると、活性な固体酸点の数が確保できなくなり活性が下がるだけでなく、耐熱性も低下し、0.01wt%未満では、充分なNOx浄化性能が得られず排気ガスの浄化性能が低下するので好ましくない。なお、イオン交換種として添加される鉄元素は、その全てがイオン交換されても良いが、その一部が酸化鉄の状態で存在していても良い。

【0029】

本触媒に使用されるβ型ゼオライトは、単位胞組成が下記の平均組成式で表され、かつ正方晶系の合成ゼオライトとして分類される。

Mm/x[AlmSi(64−m)O128]・pH2O

(式中、Mはカチオン種であり、xは前記Mの価数であり、mは0を越え64未満の数であり、pは0以上の数である)

【0030】

本触媒のβ型ゼオライトが鉄元素によりイオン交換される割合としては、鉄元素(イオン)1個と、ゼオライト中の一価のイオン交換サイトである上記[AlO4/2]−単位の2個とがイオン対を形成することに基づいて、次式(4)で表されることが好ましい。

[単位重量のゼオライト中にイオン交換により含まれている鉄イオンのモル数/{(単位重量のゼオライト中に存在するAl2O3のモル数)×(1/2)}]×100 ・・・(4)

ここで、そのイオン交換率は、10〜100%である事が好ましく、12〜92%であることがより好ましく、30〜70%であることが更に好ましい。イオン交換率が92%以下であると、ゼオライトの骨格構造がより安定化し、触媒の耐熱性、ひいては触媒の寿命が向上し、より安定した触媒活性を得ることができる。ただし、イオン交換率が低すぎて、10%未満になると充分な脱硝性能が得られない場合がある。なお、前記イオン交換率が100%である場合には、ゼオライト中のカチオン種全てが鉄イオンでイオン交換されていることを意味する。このように、イオン交換されたゼオライトは優れた浄化能力を発揮する。

【0031】

1.4 鉄元素とセリウム元素が添加されたβ型ゼオライト(A2)

本触媒に使用されるゼオライトとしては、Fe−βの他に、鉄元素と共にセリウム元素が添加されたβ型ゼオライト(以下、「Fe,Ce−β」ともいう)が使用されることが好ましい。このようにセリウム元素が添加される事により本発明の作用が向上する理由は定かではないが、Ceが酸素元素との吸着性能を有することから、NOxに対してもNOx中の酸素元素と吸着し、吸着されたNOxとNH3との反応が促進されるため、Ceの酸素吸蔵放出機能により触媒のHC被毒が抑制されるためと考えられる。また、β型ゼオライトに対し鉄元素とセリウム元素が共に添加されることで、前述の鉄元素による作用と、セリウム元素よる作用とが同時に発揮され、本触媒の作用が向上するのではないかと考えられる。

【0032】

本触媒には、Fe−β、Fe,Ce−βだけでなく、セリウム元素が添加されたβ型ゼオライト(「Ce−β」)を使用しても良い。前記のとおり、CeはNOx浄化作用を期待されることから本触媒に添加した場合にもNOx浄化作用が発揮される。

【0033】

「Fe,Ce−β」におけるβゼオライトのCeイオン、Feイオン量は、鉄として0.1〜5wt%(Fe2O3換算)、セリウムとして0.05〜2.5wt%(CeO2換算)である事が好ましく、より好ましくは鉄として0.5〜2.5wt%、セリウムとして0.1〜1.5wt%である。鉄元素の量が5wt%を超えると、活性な固体酸点の数が確保できなくなり活性が下がるだけでなく、耐熱性も低下し、0.1wt%未満では、充分なNOx浄化性能が得られず排気ガスの浄化性能が低下するので好ましくない。一方、セリウム元素の量が2.5wt%を超えると、活性な固体酸点の数が確保できなくなり活性が下がるだけでなく、耐熱性も低下し、0.05wt%未満では、HC被毒が生じ触媒活性が低下する恐れがある。鉄元素、セリウム元素は、その全てがイオン交換されても良いが、その一部が酸化物の状態で存在していても良い。

【0034】

本発明に使用されるゼオライトは、全ゼオライト量に対してFe−βが20〜80wt%含まれる事が好ましく、30〜70wt%含まれる事がより好ましい。また、Fe−βとFe,Ce−βを混合して使用する場合、Fe−βとFe,Ce−βの割合は、全ゼオライト量に対してそれぞれ20〜50wt%が好ましく、20〜40wt%がより好ましい。

【0035】

また、本触媒は、一層構造でもよいが、二層構造で構成することが好ましい。二層構造で構成する場合、上層、下層の各層にはFe−βとFe,Ce−βの両方が含まれていても良いが、上層には主要なゼオライト成分としてFe−βを使用する事が好ましく、下層にはFe,Ce−βを使用する事が好ましい。このように構成することで排気ガス中のNOxの浄化性能が向上する理由は定かではないが、一つは、Fe,Ce−βのCeが酸素原子の吸蔵能力を有することが要因ではないかと思われる。すなわち、CeがNOxの酸素原子を吸着する作用でNOxが触媒中に留まり、NH3との反応が促進されるものと考えられる。しかし、Ce成分は、その酸素吸蔵性能に由来して、還元剤であるNH3の酸化を促進してしまう事がある。NH3が酸化されると、SCR活性が低下する他、NH3が酸化されることで新たなNOxが発生する場合がある。そのため、上層にCe成分があると触媒に導入されるNH3の多くが、入口の上層で酸化されてしまい、下層のNOx浄化活性が得られなくなることがある。そこで、本発明では、Fe,Ce−βは主に下層に使用されることが好ましい。

【0036】

一方、Fe−βはFe,Ce−βほどのNOx吸着能は期待できず、また、Fe−βはFe,Ce−βに比べNH3酸化特性が低い。そのため、高温で反応性の高い条件でも、NH3の酸化が抑制される。また、上層は排気ガス中の成分と接触機会が高く、下層に比べ高い反応性を発揮することが期待される。そのため上層にはFe−βを使用することが好ましい。

このように、上層と下層を構成することは、換言すれば、触媒中における反応成分の濃度勾配を利用してNOxを浄化するものともいえる。触媒表面側ではNH3の濃度が濃く、触媒下層側ではNOxが吸着されやすく濃度も濃い状態であり、そして、下層に滞留したNOxも、いずれは表層を通過して排出されることから、最終的に表層に蓄えられたNH3により還元浄化されると考えられる。

なお、上層、下層ともFe−βとFe,Ce−βの両方が含まれていてもよく。このように構成することで2種類のβ型ゼオライトの効果がバランス良く発揮される事があるが、上層におけるCe成分の量は下層におけるCe成分の量よりも少ない事が好ましい。

【0037】

本触媒に使用される鉄元素、セリウム元素を添加したゼオライトは、主要なゼオライトメーカーから様々なグレードのものが購入でき、また、特開2005−502451号公報などに記載された要領で製造できる。

すなわち、鉄元素、セリウム元素(以下、これを金属触媒成分ともいう)は、前記β型ゼオライトの細孔内あるいは細孔入り口付近に担持されればよく、担持の方法は、イオン交換でも含浸による方法でも構わない。本発明では、ゼオライトの少なくとも一部が、金属触媒成分によりイオン交換によって促進されることが望ましい。適切にイオン交換されることにより、ゼオライトの骨格構造が安定化され、ゼオライトそのものの耐熱性が向上する。なお、金属触媒成分は、完全にイオン交換されなくてもよく、その一部が酸化物として存在しても良い。

イオン交換ゼオライトを得る方法は、特に制限されず、常法により、ゼオライトを金属触媒成分化合物(例えば、硝酸第二鉄)の水溶液を用いてイオン交換処理し、乾燥後に焼成すればよい。金属触媒成分化合物は、通常、硝酸塩、硫酸塩、炭酸塩、酢酸塩等の形態で使用される。なお、焼成条件は、金属触媒成分が安定して担持されたゼオライトが得られるのに十分な程度であればよく、特に限定されない。焼成温度は、300〜1200℃が好ましく、400〜800℃がより好ましい。加熱手段については、電気炉やガス炉等の公知の加熱手段によって行う事ができる。

【0038】

1.5 MFI型ゼオライト

本触媒には各種のβ型ゼオライトと共にMFI型ゼオライトが使用できる。MFI型ゼオライトもSCR成分として知られており、β型ゼオライトと同様に三次元の細孔構造を有する。ここでMFI型ゼオライトのSi/Al比もβ型ゼオライトと同様である。本触媒に使用されるMFI型ゼオライトは、β型ゼオライト同様に鉄元素 及び/又は セリウム元素が含まれていることが好ましい。このうち、鉄元素が含まれるMFI型ゼオライトについては、以下「Fe−MFI」ということがある。

【0039】

このようなMFI型ゼオライトとβ型ゼオライトの特性をNH3−TPDで比較すると、Fe−MFI型ゼオライトは、吸着容量に優れ、β型ゼオライトは、より高温までNH3を保持できる能力に優れる傾向がある(図1参照)。図1は、本触媒に使用される鉄元素を含むβ型ゼオライトとFe−MFI型ゼオライトの性能を比較したデータである。図1によれば、低温域ではFe−MFI型のNH3脱離速度が速く、高温域ではβ型ゼオライトのNH3脱離速度が速い事がわかる。このことは、Fe−MFI型ゼオライトは、低温域におけるNH3とNOxの反応性が優れる事を示唆しており、β型ゼオライトは、高温域におけるNH3とNOxの反応性が優れる事を示唆している。図1には、H−MFI型の場合も併記した。H−MFI型ではNH3脱離速度が低温域で低いのにも係らず、Fe−MFI型になるとNH3脱離速度が格段に速くなっていることも注目される。

ディーゼルエンジンの実際の使用環境では、β型とMFI型ゼオライトを混合してNH3選択還元触媒に使用することで、エンジン稼動時の過渡的な温度変化に対し広い領域で対応できる。この際「β型ゼオライト/MFI型ゼオライト」で表される重量構成比率は0.1〜10が好ましく、0.2〜5がより好ましい。

【0040】

また、ゼオライト種としては上記のゼオライトに加え、他にA、X、Y、MOR等様々なタイプのゼオライトの一種以上と組み合わせて使用してもよい。

本触媒を他のタイプのゼオライトと併用する場合には、全ゼオライト中、前記各種β型ゼオライト若しくはMFI型ゼオライトのトータルの比率は50〜100%であることが好ましい。

また、ゼオライトは、前記鉄元素、セリウム元素の他に、他の遷移金属、希土類金属、また貴金属などを含んでいてもよい。具体的には、ニッケル、コバルト、ジルコニウム、銅などの遷移金属、ランタン、プラセオジム、ネオジウムなどの希土類金属、金、銀、白金、パラジウム、ロジウム、イリジウム、ルテニウム等の貴金属などを挙げることができる。

また、ニオブ、タングステン、タンタル、セリア、セリウムジルコニウム複合酸化物、酸化ランタン、アルミナ、シリカ、ジルコニア、バナジアや、スズ、ガリウムなどアルカリ元素、アルカリ土類元素など一般に触媒材料として使用可能な材料を、本発明の目的を阻害しない範囲で適宜添加することができる。

【0041】

2. 尿素成分の加水分解成分(B)

本触媒には、前記のゼオライト(A)に加え、尿素成分の加水分解成分(以下、単に加水分解成分ということがある)が使用される。このような加水分解成分としてはチタン酸化物を必須成分とするものである。またチタンに加え、必要によりジルコニウム、タングステン、シリコン、アルミニウムのうち少なくとも一つを含む酸化物(チタニア、ジルコニア、酸化タングステン、シリカ、アルミナ、これらの複合酸化物)を使用する事ができる。また、これら加水分解成分は、元素それぞれの単独の酸化物として使用しても良いが、複合酸化物として使用したり、上記酸化物の中から選択された1種以上の粒子とのクラスターとして使用しても良く、他に希土類金属成分、遷移金属成分等が添加されていてもよい。

【0042】

チタン酸化物は、火力発電設備等のプラント施設用のNH3−SCR触媒材料として、バナジア、タングステン酸化物と共に広く知られている。しかし、バナジアは人体への有害性が懸念されており、また排気ガス中に揮発する恐れもあることから、近年の排気ガス浄化技術、特に人の住環境に近い環境で使用される自動車排気ガス浄化技術の開発ではその使用を避ける傾向にある。

【0043】

また、本触媒に使用される加水分解成分は、酸化チタンとシリカまたはアルミナの複合酸化物であることが好ましい。特に酸化チタンとシリカの複合酸化物が好ましい。このような複合酸化物は耐熱性の点で望ましい。

酸化チタンとシリカまたはアルミナの複合酸化物の組成は、重量比で、酸化チタン/シリカまたはアルミナ=98/2〜50/50が望ましく、95/5〜80/20がより望ましい。酸化チタンの量が多すぎると耐熱性が劣ることがあり、酸化チタンの量が少なすぎると尿素の分解性能が低下し、触媒の低温活性が低下することがある。排気ガスの浄化にあたり、本触媒の前段に後述するようなDPFを配置すると煤の燃焼により排気ガス温度が600℃を超えるような場合がある。酸化チタンのみであるとこのような時に活性が低下してしまうことがある。

酸化チタンは、シリカ、アルミナに加えて、タングステンやジルコニアの酸化物を使用すると、タングステンやジルコニアの酸化物は、酸性が強く、アルカリ成分である尿素やアンモニアの吸着力が大きいという作用効果が期待できる。

【0044】

本触媒に使用されるゼオライト(A)と加水分解促進成分(B)の重量比は、[(B)/(A)]が、2/100〜30/100である。ゼオライト(A)/加水分解促進成分(B)=98/2〜70/30である事が望ましく、95/5〜80/20がより望ましい。ゼオライト(A)の量が多すぎると還元成分である尿素の分解性能が劣る場合があり、ゼオライト(A)の量が少なすぎるとNOxの浄化性能が劣る場合がある。

【0045】

また、本発明において本触媒を積層構造とする場合、加水分解促進成分としてのチタニアは、上層、下層そのどちらか一方に、また両方に使用してもよいが、通常は上層に使用されることが好ましい。排気ガス中に供給された尿素は、SCR触媒表面から触媒内部へ拡散して行くが、上層にチタニアが含まれると、尿素がいち早くNH3に分解し、下層に至るSCR触媒全体で、NOxとの反応性の高いNH3として供給され、排気ガスの浄化が促進される。ただし、触媒が300℃を超えるような高温の排気ガスと接触するような場合は、チタニアを下層にすることが好ましい。

また、このような加水分解促進成分は、SCR触媒の上層の排気ガス流れ側に高濃度に含まれていてもよく、また、排気ガス流れの上流側に偏っていても良い。

【0046】

3. 尿素水溶液

本発明には還元成分として尿素水溶液が使用される。この尿素水溶液は、31.8〜33.3重量%の水溶液が社団法人自動車技術会の発行する自動車規格「JASO E502:2004」として流通している。本発明では、この尿素水溶液を0.5〜40cc/分の割合で本触媒に供給し、排気ガス中のNOxを浄化する。

本触媒が適用される燃焼機関は、ディーゼルエンジンの場合、排気量1L程度の小型自動車から、排気量50Lを超えるような重機用(ヘビーデューティー)ディーゼルエンジンまであり、また、それらディーゼルエンジンから排出される排気ガス中のNOxは、その稼動状態、また燃焼制御の方法等により大きく異なる。そして、これらディーゼルエンジンから排出される排気ガス中のNOxを浄化するために使用されるSCR触媒も、1L程度から50Lを超えるディーゼルエンジン排気量の多様性にあわせて選定できる。

【0047】

4. 触媒温度

ディーゼルエンジンは、その構造上の特徴からガソリンエンジンと比べると比較的排気ガスの温度が低く、その温度は概ね150〜600℃である。特に始動時や低負荷時には排気ガス温度が低い。しかし、排気ガスの温度が低い場合には触媒の温度も充分に上昇せず、浄化性能が充分に発揮されず、排気ガス中のNOxが充分に浄化されずに排出されやすい。

本発明では、そのような低温時、具体的には本触媒の表面温度が150〜180℃の場合においても、市場に流通する尿素水溶液を使用して優れたNOx浄化性能を発揮する。

また、本発明ではプラズマを作用することなく、また、尿素を反応性の高いNH3にあらかじめ変換する必要も無く、従来から実用されているシンプルな触媒レイアウトであっても排気ガス中のNOxの浄化が可能である。

【0048】

5. ハニカム構造型触媒

本触媒は、ゼオライト(A)と尿素の加水分解促進成分(B)を含む組成物をハニカム構造型担体表面に被覆して、ハニカム構造型触媒として使用することが好ましい。

【0049】

ここで、ハニカム構造型担体は、特に限定されるものではなく、公知のハニカム構造型担体の中から選択可能である。このようなハニカム構造型担体としては、フロースルー型担体や、CSFに用いられるウォールフロー型担体があり、本発明にはそのどちらも使用可能であるが、フロースルー型担体が好ましい。

また、このようなハニカム構造体は、その全体形状も任意であり、円柱型、四角柱型、六角柱型など、適用する排気系の構造に応じて適宜選択できる。さらに開口部の孔数についても処理すべき排気ガスの種類、ガス流量、圧力損失あるいは除去効率などを考慮して適正な孔数が決められるが、通常、ディーゼル自動車の排気ガス浄化用途としては、1平方インチ当たり100〜1500個程度が好ましく、100〜900であることがより好ましい。1平方インチ当たりのセル密度が10個以上であれば、排気ガスと触媒の接触面積を確保する事ができ、充分な排気ガスの浄化機能が得られ、1平方インチ当たりのセル密度が1500個以下であれば、著しい排気ガスの圧力損失を生じることがなく内燃機関の性能を損なう事がない。

【0050】

また、このようなハニカム構造型担体のセルの壁の厚みとしては2〜12mil(ミリインチ)が好ましく、4〜8milがより好ましい。また、ハニカム構造型担体の材質にはステンレス等の金属、コーディエライト等のセラミックスがあり、いずれでもよい。

なお、本触媒に使用される一体構造型担体としては、ハニカム構造型担体の他にも、細い繊維状物を編んだシート状構造体、比較的太い繊維状物からなるフェルト様の不燃性構造体が使用できる。これら一体構造型担体は、背圧が高まる恐れはあるものの、触媒成分の担持量が大きく、また排気ガスとの接触面積が大きいので、他の構造型担体よりも処理能力を高くできる場合がある。

【0051】

本触媒成分を上記フロースルー型ハニカム担体に被覆して使用する場合、その被覆量は、1平方インチ当たりの開口部の孔数100〜1500個、セルの壁の厚み4〜8milの担体であれば、触媒の総量としては55〜330g/Lが好ましく、100〜250g/Lがより好ましい。

また、ゼオライト(A)の量は50〜300g/Lが好ましく、90〜225g/Lがより好ましい。そして、加水分解促進成分(B)の量は5〜30g/Lであることが好ましく、10〜25g/Lがより好ましい。ハニカム型SCR触媒の使用量が少なすぎると、本発明の効果が充分に得られない場合があり、触媒量が多すぎるとハニカムの孔が目詰まりを起たり、排気ガスの背圧が著しく上昇し、エンジンの性能を低下させる恐れがある。

【0052】

本触媒成分は、ハニカム構造体側(下層)と、その上(上層)の二層に積層することが好ましい。その場合、上層にはFe−βを必須成分として含み、下層にはFe,Ce−βを必須成分として含み、上層触媒成分層または下層触媒成分層の少なくとも一方に加水分解促進成分(B)を含む事が好ましい。

内燃機関が高回転で稼動する時には排気ガスは高温、高空間速度になり上側の触媒層での反応が促進する。また、通常高温時には加水分解成分の補助が無くとも脱硝反応が促進し易い。

本触媒の脱硝反応おける主要な触媒成分はゼオライトである。そして、高回転時の脱硝性能の向上を図ろうとした場合、上層の触媒層のゼオライト濃度を高めておくことが効果的である。そのため、本発明では上層の触媒層では加水分解成分を含まないように触媒を設計することができる。これにより、エンジンが低回転の時には加水分解成分を含む触媒全体を使って、高回転の時には高いゼオライト濃度の上側の触媒層によって排気ガス中のNOxを効果的に浄化できる。

ここで、上層の触媒量と、下層の触媒量は概ね同量であることが望ましい。なお、セラミックス製ハニカム構造体の下層触媒成分層が、ゼオライト(A2)を25〜150g/L、加水分解促進成分(B)を2.5〜15g/L含有し、上層触媒成分層が、ゼオライト(A1)を25〜150g/L、加水分解促進成分(B)を2.5〜15g/L含有することが好ましい。

【0053】

6. 一体構造型触媒の製造

本触媒は、触媒成分と必要に応じてバインダーや界面活性剤などの添加剤を水系媒体と混合してスラリー状混合物にしてから、一体構造型担体へ塗工して、乾燥、焼成する事により一体構造型触媒として製造される。

【0054】

すなわち、触媒材料と水系媒体を所定の比率で混合してスラリー状混合物を得る。水系媒体は、スラリー中で各触媒成分が均一に分散できる量を用いれば良い。この際、必要に応じて各種添加剤を添加することができる。このような添加剤としては前記した粘性の調整やスラリー分散性向上のために使用される界面活性剤の他、pH調整のための酸、アルカリを配合し、界面活性剤、分散用樹脂等を配合する事ができる。スラリーの混合方法としては、ボールミルなどによる粉砕混合が適用可能であるが、他の粉砕、もしくは混合方法を適用しても良い。

【0055】

次に、一体構造型担体へスラリー状混合物を塗工する。塗工方法は、特に限定されないが、ウォッシュコート法が好ましい。塗工した後、乾燥、焼成を行う事により本触媒の組成物が担持された一体構造型触媒が得られる。なお、乾燥温度は、100〜300℃が好ましく、100〜200℃がより好ましい。また、焼成温度は、300〜700℃が好ましく、特に400〜600℃が好ましい。乾燥時間は0.5〜2時間、焼成時間は1〜3時間が好ましい。加熱手段については、電気炉やガス炉等の公知の加熱手段によって行う事ができる。

また、一体構造型担体へ本触媒の成分を複数層形成するには、複数のスラリー状混合物を用意して上記の操作を2回繰り返せばよい。その際、ウォッシュコート法により2回塗工した後に乾燥、焼成してもよく、ウォッシュコート法により塗工した後に乾燥し、その上に二層目以降を被覆した後で乾燥、焼成してもよい。

【0056】

7. 触媒レイアウト(排気ガス浄化装置)

本発明の排気ガス浄化装置は、ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、選択還元触媒(SCR)をこの順序で配置した装置、あるいは、この酸化手段として酸化触媒、及びフィルターと、尿素水溶液噴霧手段と、選択還元触媒(SCR)をこの順序で配置した装置であり、これを用いて、ディーゼル機関から排出される排気ガス流を処理する。

【0057】

排気ガス中のNOxの浄化においては、排気ガス中のNO2濃度を上昇した状態でSCR触媒に接触させる事が望ましい。NO2はNH3との反応性に優れるから、NOx中のNO2成分の濃度を増すことで効率的にNOxの浄化を行うことができる。そのため、排気ガス流れに対し、本触媒の前段にNO酸化機能を配置することが好ましい。このような酸化手段としては、排気ガス中のHC、COを酸化するために配置する酸化触媒(以下、DOCということがある。)や、排気ガス中に含まれる可燃性粒子成分を捕集するフィルター(以下、DPFということがある。)がある。

酸化触媒としては、公知の白金、またはパラジウムのうち少なくとも一種が担持された活性アルミナを主成分とする触媒を用いることができ、活性アルミナがLaを含むものが好ましい。さらに、これら成分のほかに、セリウムでイオン交換したβ型ゼオライトを含有する触媒を用いても良い。本触媒は、これらDOC、DPFの後段に配置する事が好ましい。なお、DPFで捕集した可燃性粒子成分は、その後燃焼して除去され、DPF機能が再生される。DPFにおける煤の燃焼にはNO2を使用する。NO2による煤の燃焼は酸素に比べて穏やかであり、燃焼熱によるDPFの破損を誘発し難い。DPFにはこの燃焼再生を促進する目的で酸化触媒を被覆したものがあり、これをCSFということがある。本発明では特に断りの無い限り、DPFはCSFの上位概念として記載する。

【0058】

ここで、NOx中のNO2成分の濃度(NO2/NOxモル比)は、0.5に近いときに最も高い浄化特性を示す(非特許文献1)。本発明では、NO2/NOx比が0.8を超えると、特に低温時では硝酸アンモニウムなどの副生成物が生成するため好ましくない。また、本触媒の表面温度が150〜300℃の低温時には、NO2/NOx比は0.4〜0.75で良好に反応が進行する。そして、300〜600℃の高温時には反応速度が速くなるため、0.25〜0.75で良好に反応が進行する。300℃以上の高温では、触媒も高い活性を発揮するため、NO2/NOx比が比較的高くない時でも充分な浄化性能を発揮することができる。300℃以下の比較的低温の時には、触媒上の反応速度が速くない場合があるので、より反応性の高いNO2/NOx比で排気ガスを本触媒に供給することが好ましい。

【0059】

このようにNO2/NOx比を調整するDOCには、貴金属成分として白金成分またパラジウム成分を含むことが好ましく、この貴金属成分の量は金属換算で0.1〜3g/L含む事が好ましく、0.5〜3g/L含むことがより好ましい。貴金属成分が多すぎるとNO2/NOx比が大きくなりすぎる事があり、少なすぎると好適なNO2/NOx比にならない事がある。

また、この貴金属成分には金属換算で50〜100w%の白金を含む事が好ましく、80〜100w%の白金を含む事がより好ましい。ディーゼル自動車の燃料に使用される軽油には硫黄成分を含むものが少なくなく、このような硫黄成分を含む燃料を使用して排出される排気ガスにより、触媒成分中の貴金属が被毒してしまうことがあるが、パラジウムは硫黄被毒し易い傾向が知られており、これに対し白金は硫黄被毒し難い傾向が知られている。そのため、本発明に使用されるDOCには貴金属成分として白金を主成分として使用する事が好ましい。

【0060】

また、通常のディーゼル自動車では、排気ガス中のNO2/NOx比は、通常、排気ガスが低温の時に大きく、高温時には小さい。上記のように排気ガス中のNO2/NOx比を最適化するため、本触媒の前段にはDOCやDPFなど、酸化機能を発揮する触媒を配置することが好ましい。このような酸化機能を発揮する触媒は、排気ガス温度が200℃以上、特に150℃以上の時にNO2/NOx比の値を倍以上に大きくする機能を有することが好ましい。

なお、排気ガス中の主要な有害成分全ての除去を目的とせず、単にNOx中のNO2濃度を上昇する目的であれば、本触媒の上流に酸化触媒のみをレイアウトした形であっても良い。

【0061】

本発明では、還元剤として尿素水を使用するが、尿素水は本触媒により分解されてNH3を発生し、NOxの浄化に使用される。アンモニア換算で排気ガス中のNOxに対して[NH3/NOx=0.5〜1.5]の割合のアンモニアを生成させることが望ましい。しかし、状況によっては全てのNH3がNOxの浄化に使用されない場合も有る。このとき、NOxの浄化で消費されなかったNH3は本触媒を漏出(スリップ)して排出されてしまう。そこで、このスリップするNH3を浄化するため、本触媒の後段に酸化触媒をレイアウトすることもある。このような場合にも、従来の尿素SCRに比べてスリップするNH3が少ないので、小さいNH3酸化触媒や、低貴金属のNH3酸化触媒を使用することができる。

【0062】

また、排気ガス中のNOxを浄化する手段として、本発明のようなSCRとは別にNOx吸蔵触媒を使用する場合があり、LNT(Lean NOx Trap)といわれる。LNTに吸蔵されたNOxは、排気ガス中の還元成分であるHCやCOを還元剤としてNOxを浄化するが、本触媒はこのようなLNTと組み合わせても良い。

【0063】

8. 他の触媒レイアウト

本発明の排気ガス浄化装置を、自動車用に使用する場合、本触媒と異なる作用を発揮する触媒と組み合わせて使用することができる。以下その配置を前述したものを含めて例示する。なお、以下の例示においては、本触媒を本SCR、なお、「(Urea)」で表されているのは、還元剤としての尿素水溶液の噴霧供給位置をあらわす。

【0064】

・DOC+(Urea)+本SCR

・(Urea)+本SCR+DOC

・DOC+DPF+(Urea)+本SCR

・DOC+(Urea)+本SCR+DPF

・DOC+DPF+(Urea)+本SCR+DOC

・DOC+(Urea)+本SCR+DOC+DPF

【0065】

・LNT+DOC+(Urea)+本SCR

・DOC+LNT+(Urea)+本SCR

・DOC+(Urea)+本SCR+LNT

【0066】

・LNT+DOC+DPF+(Urea)+本SCR

・DOC+LNT+DPF+(Urea)+本SCR

・DOC+DPF+LNT+(Urea)+本SCR

・DOC+DPF+(Urea)+本SCR+LNT

【0067】

・LNT+DOC+DPF+(Urea)+本SCR+DOC

・DOC+LNT+DPF+(Urea)+本SCR+DOC

・DOC+DPF+LNT+(Urea)+本SCR+DOC

・DOC+DPF+(Urea)+本SCR+LNT+DOC

・DOC+DPF+(Urea)+本SCR+DOC+LNT

【0068】

・LNT+DOC+(Urea)+本SCR+DPF

・DOC+LNT+(Urea)+本SCR+DPF

・DOC+(Urea)+本SCR+LNT+DPF

・DOC+(Urea)+本SCR+DPF+LNT

【0069】

・LNT+DOC+(Urea)+本SCR+DOC+DPF

・DOC+LNT+(Urea)+本SCR+DOC+DPF

・DOC+(Urea)+本SCR+LNT+DOC+DPF

・DOC+(Urea)+本SCR+DOC+LNT+DPF

・DOC+(Urea)+本SCR+DOC+DPF+LNT

【0070】

また、このような触媒は、一つの触媒が一つの機能に特化した物の他、複数の機能を併せ持つ触媒を適宜組み合わせてもよい。具体的には、以下のように、本触媒とDPFを組み合わせて、DPFの前段又は後段の一方、あるいはDPFのエンジン側の表面又はその裏面の一方に本触媒を被覆するような場合である。

・DOC+(Urea)+DPF/本SCR

【実施例】

【0071】

以下に実施例及び比較例を示し、本発明の特徴を一層明確にするが、本発明は、これら実施例の態様に限定されるものではない。なお、本実施例、並びに比較例に使用する触媒は次に示す方法によって調製した。

【0072】

[本SCR触媒(1)の製造]

チタン−ケイ素複合酸化物(SiO2換算ケイ素含有率:10wt%、BET値:100m2/g)と、水と、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70% SAR=35)と、鉄元素でイオン交換したMFI型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70% SAR=40)と、鉄元素とセリウム元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%、セリウム元素換算:濃度0.1wt% イオン交換量5%、SAR=35)と、バインダーとしてのシリカを加え、水で濃度を調整しボールミルを用いてミリングしてスラリーを得た。このスラリーをウォッシュコート法でハニカムフロースルー型コージェライト担体(セル密度:300cel/inch、壁厚:5mil、長さ:6inch、直径:7.5inch)に被覆し、150℃で1時間乾燥した後、大気雰囲気下、500℃で2時間焼成した。

得られた本SCR触媒(1)の単位体積あたりの触媒量、並びに組成を表1に記す。なお、表1中「TiO2」はチタン−ケイ素複合酸化物のことであり、数値はハニカムフロースルー型コージェライト担体の単位体積あたりの担持量[g/L]である。

【0073】

[本SCR触媒(2)の製造]

=下層=

チタン−ケイ素複合酸化物(SiO2換算ケイ素含有率10wt%BET値:100m2/g)と、鉄元素とセリウム元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(セリウム元素換算:濃度0.1wt% イオン交換量5%)(SAR=35)と、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70% SAR=35)と、バインダーとしてのシリカと水を加えて濃度を調整しボールミルを用いてミリングしてスラリーを得た。このスラリーをウォッシュコート法でハニカムフロースルー型コージェライト担体(セル密度:300cel/inch、壁厚:5mil、長さ:6inch、直径:7.5inch)に被覆した。

=上層=

その後、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)と、バインダーとしてのシリカに水を加え、ボールミルにてミリングしてスラリーを得た。このスラリーを、下層部がコーティングされたハニカムフロースルー型コージェライト担体にウォッシュコート法をもって被覆し、150℃で1時間乾燥した後、大気雰囲気下、500Cで2時間焼成した。

得られた本SCR触媒(2)の単位体積あたりの触媒量、並びに組成を、本SCR(1)同様に表1に記す。

【0074】

[本SCR触媒(3)の製造]

=下層=

鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)に、水とバインダーとしてのシリカを、ボールミルにてミリングしてスラリーを得た。このスラリーを、下層部がコーティングされたハニカムフロースルー型コージェライト担体(セル密度:300cel/inch、壁厚:5mil、長さ:6inch、直径:7.5inch)にウォッシュコート法をもって被覆した。

=上層=

その後、チタン−ケイ素複合酸化物(SiO2換算ケイ素含有率10wt%BET値:100m2/g)と、鉄元素とセリウム元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(セリウム元素換算:濃度0.1wt% イオン交換量5%)(SAR=35)と、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)と、バインダーとしてのシリカと水を加えて濃度調整をし、ボールミルを用いてミリングしてスラリーを得た。このスラリーをウォッシュコート法でハニカムフロースルー型コージェライト担体に被覆し、150℃で1時間乾燥した後、大気雰囲気下、500℃で2時間焼成した。

得られた本SCR触媒(3)の単位体積あたりの触媒量、並びに組成を、本SCR触媒(1)同様に表1に記す。

【0075】

[本SCR触媒(4)の製造]

=下層=

チタン−ケイ素複合酸化物(SiO2換算ケイ素含有率10wt%BET値:100m2/g)と、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)と、鉄元素とセリウム元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(セリウム元素換算:濃度0.1wt% イオン交換量5%)(SAR=35)と、バインダーとしてのシリカと水を加えて濃度の調整し、ボールミルにてミリングしてスラリーを得た。このスラリーを、下層部がコーティングされたハニカムフロースルー型コージェライト担体(セル密度:300cel/inch、壁厚:5mil、長さ:6inch、直径:7.5inch)にウォッシュコート法をもって被覆した。

=上層=

その後、鉄元素でイオン交換したβ型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70%)(SAR=35)と、鉄元素でイオン交換したMFI型ゼオライト(鉄元素換算:濃度2wt% イオン交換量70% SAR=40)と、バインダーとしてのシリカと水を加えて濃度を調整しボールミルを用いてミリングしてスラリーを得た。このスラリーをウォッシュコート法でハニカムフロースルー型コージェライト担体に被覆し、150℃で1時間乾燥した後、大気雰囲気下、500℃で2時間焼成した。

得られた本SCR触媒(4)の単位体積あたりの触媒量、並びに組成を、本SCR触媒(1)同様に表1に記す。

【0076】

[比較SCR触媒の製造]

上記の本SCR触媒(1)〜(3)からチタン−ケイ素複合酸化物を除き、代わりに酸化ケイ素を補充した他、同様にして比較SCR触媒(1)〜(3)、を得た。また本SCR触媒(4)の鉄元素でイオン交換したMFI型ゼオライトを、プロトン型MFI型ゼオライト(SAR=40)に換えて、比較SCR触媒(4)を得た。

得られた各比較SCR触媒について、単位体積あたりの触媒量[g/L]、並びに組成を、本SCR触媒(1)同様に表1に記す。

【0077】

【表1】

【0078】

<DOC>

市販のランタン添加γ−アルミナ(比表面積:220m2 /g、 Al2 O3 /La2 O3 (重量比)=98.4/1.6)500gに、塩化白金酸水溶液をPt換算で2wt%になるように含浸させ、100℃で1時間乾燥後、500℃の電気炉で1時間、大気雰囲気中で焼成し、冷却後粉砕してPtが担持されたアルミナを得た。

市販のランタン添加γ−アルミナ(比表面積:220m2 /g、 Al2 O3 /La2 O3 (重量比)=98.4/1.6)500gに、硝酸パラジウム水溶液の混合液をPdで1wt%になるように含浸させ、100℃で1時間乾燥後、500℃の電気炉で1時間、大気雰囲気中で焼成し、冷却後粉砕してPdが担持されたアルミナを得た。

この2種類のアルミナに水を加えアルミナボールを用いてミリングしスラリー化した。スラリーをコーディエライト製フロースルー担体(400cel/inch2、セル壁厚:6/1000[inch]、直径:5.66[inch]、長さ:6[inch])に含浸し、不要なスラリー分をエアガンで吹き飛ばした後、100℃で1時間乾燥後、500℃で焼成し触媒とした。得られた触媒について電気炉で800℃、20時間の大気雰囲気でエージングした。得られた一体構造型触媒における触媒組成を表2に記す。

【0079】

【表2】

【0080】

(実施例1〜4)(比較例1〜4)

上記のようにして得た各SCRについて、本SCR触媒、並びに比較SCR触媒の前段に酸化触媒を配置し、「DOC+SCR」として、下記測定条件のもと、NOxの浄化性能と、スリップするNH3の濃度を測定し表2に記す。NOxの浄化性能は「[触媒入口のNOx濃度−触媒出口のNOx濃度]/[触媒入口のNOx濃度]」であり、表3中「NOx転化率」として表し、スリップするNH3の濃度は「触媒出口のNH3濃度」を「NH3スリップ濃度」として表3中に記す。

なお、DOC、触媒化DPFは、酸化機能を有し、NOx中のNO比率を低減する機能も有する。本実施例では「DOC+SCR」のレイアウトについて述べるが、「DOC+DPF+SCR」とした場合も、DPFでは酸化の反応が行なわれることから、「DOC+DPF+SCR」は「DOC+SCR」と同様の作用を発揮する事はいうまでもない。

【0081】

<測定条件>

・エンジン:ディーゼル5Lエンジン

・本触媒の表面温度:200℃(1200rpm)、400℃(2000rpm)

・空間速度:72,000 /h(200℃)、120,000/h(400℃)

・アンモニア成分:32.5wt%尿素水溶液

・尿素水噴霧量:排気ガス中のNH3/NOx比率を0.9に制御

・DOC前方:排気ガス中のNO2/NO比:0.3(200℃)、0.1(400℃)

・DOC後方:SCR前方におけるNO2/NO比:0.7(200℃)、0.3(400℃)

【0082】

【表3】

【0083】

[評価]

上記本SCR触媒(1)〜(4)を用いた実施例と、比較SCR触媒(1)〜(4)を用いた比較例を対比することで、次のことが分かる。

すなわち、本発明に係る選択還元型触媒である本SCR触媒(1)は、表2に示すとおり従来タイプの比較SCR(1)と比べて、NOx浄化性能が優れていると共にNH3スリップ性能も優れている。これは、本SCR触媒(2)を比較SCR(2)と比べた場合、本SCR触媒(3)を比較SCR(3)と比べた場合、さらに本SCR触媒(4)を比較SCR(4)と比べた場合も同様である。

なお、本SCR触媒(2)では、上層のFe−βゼオライトの含有量が多いために他よりも優れた性能を発揮している。また、比較SCR触媒(4)の結果が極めて悪いが、それは、H−MFIの脱硝機能がFe−ゼオライトと比べるとかなり小さく、アンモニア消費速度が遅く、未反応のアンモニアが触媒と反応しないで流出してしまったものと考えられる。

【図面の簡単な説明】

【0084】

【図1】本発明に使用される鉄元素を含むβ型ゼオライトとFe−MFI型ゼオライトについて、NH3脱離速度の温度依存性を示したグラフである。

【特許請求の範囲】

【請求項1】

希薄燃焼機関から排出される排気ガス中のNOxをアンモニアによって選択的に還元する下記のゼオライト(A)と尿素の加水分解促進成分(B)を含む排気ガス浄化用選択還元触媒であって、

該選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、アンモニア換算で排気ガス中のNOxに対して[NH3/NOx=0.5〜1.5]の割合のアンモニアを生成させ、窒素酸化物を窒素と水に分解することを特徴とする排気ガス浄化用選択還元触媒。

・ゼオライト(A):Fe−β型ゼオライト(A1)を必須とする鉄元素を含むゼオライトであり、その含有量が全ゼオライトの80wt%以上

・加水分解促進成分(B):チタニア、若しくはチタンと、ジルコニウム、タングステン、シリコン、又はアルミナから選ばれる少なくとも一種とを含む複合酸化物

【請求項2】

ゼオライト(A)と尿素の加水分解促進成分(B)が、セラミックス製ハニカム構造体の上層触媒成分層及び/又は下層触媒成分層に含まれることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項3】

β型ゼオライト(A1)が、鉄元素を0.1〜5wt%含むことを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項4】

ゼオライト(A)が、鉄元素及びセリウム元素を含むβ型ゼオライト(A2)であることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項5】

β型ゼオライト(A2)が、セリウム元素を0.05〜2.5wt%含むことを特徴とする請求項4記載の排気ガス浄化用選択還元触媒。

【請求項6】

ゼオライト(A)が、鉄元素 及び/又は セリウム元素を含むMFI型ゼオライト(A3)であることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項7】

ゼオライト(A)と加水分解促進成分(B)の重量比[(B)/(A)]が、2/100〜30/100であることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項8】

ゼオライト(A)と尿素の加水分解促進成分(B)が、セル密度:100〜1500cel/inchのセラミックス製ハニカム構造体に、その単位体積あたり55〜330g/L被覆されていることを特徴とする請求項2記載の排気ガス浄化用選択還元触媒。

【請求項9】

セラミックス製ハニカム構造体の上層触媒成分層が鉄元素を含むβ型ゼオライト(A1)を含有し、また、下層触媒成分層が鉄元素及びセリウム元素を含むβ型ゼオライト(A2)を含有し、上層触媒成分層または下層触媒成分層の少なくとも一方に加水分解促進成分(B)を含有することを特徴とする請求項8記載の排気ガス浄化用選択還元触媒。

【請求項10】

セラミックス製ハニカム構造体の上層触媒成分層が、ゼオライト(A1)を25〜150g/L含有し、下層触媒成分層が、ゼオライト(A2)を25〜150g/L含有し、一つの層に含まれる、加水分解促進成分(B)が2.5〜15g/Lであることを特徴とする請求項8又は9記載の排気ガス浄化用選択還元触媒。

【請求項11】

ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、請求項1〜10のいずれかに記載の排気ガス浄化用選択還元触媒をこの順序で配置し、該酸化手段である貴金属成分として白金成分またパラジウム成分を含み、この貴金属成分の量が金属換算で0.1〜3g/L、貴金属成分中の金属換算の白金の量が50〜100w%である酸化触媒により、排気ガス中の炭化水素成分、一酸化炭素、一酸化窒素、亜酸化窒素を酸化して、二酸化窒素濃度を増した後、尿素水溶液噴霧手段から選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、生成したアンモニアによって窒素酸化物を窒素と水に分解することを特徴とする排気ガス浄化装置。

【請求項12】

ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、選択還元触媒をこの順序で配置し、酸化手段として貴金属成分として白金成分またパラジウム成分を含み、この貴金属成分の量が金属換算で0.1〜3g/L、貴金属成分中の金属換算の白金の量が50〜100w%である酸化触媒、及びフィルターを用い、該フィルターによって可燃性粒子成分を捕集することを特徴とする請求項11記載の排気ガス浄化浄化装置。

【請求項1】

希薄燃焼機関から排出される排気ガス中のNOxをアンモニアによって選択的に還元する下記のゼオライト(A)と尿素の加水分解促進成分(B)を含む排気ガス浄化用選択還元触媒であって、

該選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、アンモニア換算で排気ガス中のNOxに対して[NH3/NOx=0.5〜1.5]の割合のアンモニアを生成させ、窒素酸化物を窒素と水に分解することを特徴とする排気ガス浄化用選択還元触媒。

・ゼオライト(A):Fe−β型ゼオライト(A1)を必須とする鉄元素を含むゼオライトであり、その含有量が全ゼオライトの80wt%以上

・加水分解促進成分(B):チタニア、若しくはチタンと、ジルコニウム、タングステン、シリコン、又はアルミナから選ばれる少なくとも一種とを含む複合酸化物

【請求項2】

ゼオライト(A)と尿素の加水分解促進成分(B)が、セラミックス製ハニカム構造体の上層触媒成分層及び/又は下層触媒成分層に含まれることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項3】

β型ゼオライト(A1)が、鉄元素を0.1〜5wt%含むことを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項4】

ゼオライト(A)が、鉄元素及びセリウム元素を含むβ型ゼオライト(A2)であることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項5】

β型ゼオライト(A2)が、セリウム元素を0.05〜2.5wt%含むことを特徴とする請求項4記載の排気ガス浄化用選択還元触媒。

【請求項6】

ゼオライト(A)が、鉄元素 及び/又は セリウム元素を含むMFI型ゼオライト(A3)であることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項7】

ゼオライト(A)と加水分解促進成分(B)の重量比[(B)/(A)]が、2/100〜30/100であることを特徴とする請求項1記載の排気ガス浄化用選択還元触媒。

【請求項8】

ゼオライト(A)と尿素の加水分解促進成分(B)が、セル密度:100〜1500cel/inchのセラミックス製ハニカム構造体に、その単位体積あたり55〜330g/L被覆されていることを特徴とする請求項2記載の排気ガス浄化用選択還元触媒。

【請求項9】

セラミックス製ハニカム構造体の上層触媒成分層が鉄元素を含むβ型ゼオライト(A1)を含有し、また、下層触媒成分層が鉄元素及びセリウム元素を含むβ型ゼオライト(A2)を含有し、上層触媒成分層または下層触媒成分層の少なくとも一方に加水分解促進成分(B)を含有することを特徴とする請求項8記載の排気ガス浄化用選択還元触媒。

【請求項10】

セラミックス製ハニカム構造体の上層触媒成分層が、ゼオライト(A1)を25〜150g/L含有し、下層触媒成分層が、ゼオライト(A2)を25〜150g/L含有し、一つの層に含まれる、加水分解促進成分(B)が2.5〜15g/Lであることを特徴とする請求項8又は9記載の排気ガス浄化用選択還元触媒。

【請求項11】

ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、請求項1〜10のいずれかに記載の排気ガス浄化用選択還元触媒をこの順序で配置し、該酸化手段である貴金属成分として白金成分またパラジウム成分を含み、この貴金属成分の量が金属換算で0.1〜3g/L、貴金属成分中の金属換算の白金の量が50〜100w%である酸化触媒により、排気ガス中の炭化水素成分、一酸化炭素、一酸化窒素、亜酸化窒素を酸化して、二酸化窒素濃度を増した後、尿素水溶液噴霧手段から選択還元触媒に尿素水溶液を噴霧供給し、150〜600℃で接触させて、生成したアンモニアによって窒素酸化物を窒素と水に分解することを特徴とする排気ガス浄化装置。

【請求項12】

ディーゼル機関から排出される排気ガス流路に、酸化手段と、尿素水溶液噴霧手段と、選択還元触媒をこの順序で配置し、酸化手段として貴金属成分として白金成分またパラジウム成分を含み、この貴金属成分の量が金属換算で0.1〜3g/L、貴金属成分中の金属換算の白金の量が50〜100w%である酸化触媒、及びフィルターを用い、該フィルターによって可燃性粒子成分を捕集することを特徴とする請求項11記載の排気ガス浄化浄化装置。

【図1】

【公開番号】特開2012−152744(P2012−152744A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2012−86166(P2012−86166)

【出願日】平成24年4月5日(2012.4.5)

【分割の表示】特願2008−117095(P2008−117095)の分割

【原出願日】平成20年4月28日(2008.4.28)

【出願人】(000228198)エヌ・イーケムキャット株式会社 (87)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成24年4月5日(2012.4.5)

【分割の表示】特願2008−117095(P2008−117095)の分割

【原出願日】平成20年4月28日(2008.4.28)

【出願人】(000228198)エヌ・イーケムキャット株式会社 (87)

【Fターム(参考)】

[ Back to top ]