排気ガス浄化装置

【課題】クッション材の触媒構造体に対する圧力を高めることなく、使用過程で激しい振動が付与されてもクッション材に対する触媒構造体の位置ずれを抑制することができる排気ガス浄化装置を提供する。

【解決手段】金属触媒を担持した触媒構造体3をクッション材2を介して筒状の容器1内に収容させて成る排気ガス浄化装置であって、触媒構造体3は、湿式抄紙法にて得られたシート状の触媒構造体3から成り、当該触媒構造体3をクッション材2に圧入して固定させたものであり、特に触媒構造体3におけるクッション材2との当接面には、当該クッション材2に対する圧入方向と略直交した方向に繊維配向hが形成されて成るものである。

【解決手段】金属触媒を担持した触媒構造体3をクッション材2を介して筒状の容器1内に収容させて成る排気ガス浄化装置であって、触媒構造体3は、湿式抄紙法にて得られたシート状の触媒構造体3から成り、当該触媒構造体3をクッション材2に圧入して固定させたものであり、特に触媒構造体3におけるクッション材2との当接面には、当該クッション材2に対する圧入方向と略直交した方向に繊維配向hが形成されて成るものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属触媒を担持した触媒構造体をクッション材を介して筒状の容器内に収容させて成る排気ガス浄化装置に関するものである。

【背景技術】

【0002】

車両等のエンジンから排出される排気ガスを浄化するための排気ガス浄化装置は、通常、例えば白金、ロジウムやパラジウム等の貴金属触媒を担持した触媒構造体(触媒担体)を円筒状の金属製容器(ステンレス製)内に固定されて成るとともに、車両のマフラーやエキゾーストパイプ内に取り付けられるよう構成されている。かかる排気ガス浄化装置の触媒構造体として、近時においては、金属又はセラミックから成るハニカム構造から成るものが主に用いられている。

【0003】

特に、セラミック製のハニカム構造体から成る触媒構造体を用いる場合、金属製(ステンレス製)容器と比べて熱膨張率が著しく小さいことから、当該金属製(ステンレス製)容器に直接セラミック製の触媒構造体を圧入した状態では、高温時に互いの接触面において熱応力が発生してしまう。かかる熱応力が発生してしまうのを抑制すべく、従来、金属製(ステンレス製)容器とセラミックス製の触媒構造体との間にクッション材を介在させて圧入させるものが提案されている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2−43955号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の排気ガス浄化装置においては、触媒構造体がセラミックスから成るため、車両のマフラーやエキゾーストパイプ内に取り付けられて使用される過程で、車両から及ぼされる激しい振動が付与されると、クッション材に対して触媒構造体が圧入方向にずれてしまう虞があった。すなわち、セラミック製の触媒構造体は、通常、その表面の面粗さが低いため、クッション材との接触面で生じる摩擦抵抗が小さく、激しい振動等が付与されるクッション材に対して滑って位置がずれてしまう虞がある。

【0006】

然るに、上記不具合を回避するためには、触媒構造体の径方向に加えるクッション材の圧力を大きくして車両から付与される激しい振動に耐えるよう構成する必要があるが、その場合、クッション材から付与される大きな圧力に十分耐え得る高強度の触媒構造体を用いる必要があるとともに、容器に対する触媒構造体の圧入作業が困難になってしまうという問題がある。

【0007】

本発明は、このような事情に鑑みてなされたもので、クッション材の触媒構造体に対する圧力を高めることなく、使用過程で激しい振動が付与されてもクッション材に対する触媒構造体の位置ずれを抑制することができる排気ガス浄化装置を提供することにある。

【課題を解決するための手段】

【0008】

請求項1記載の発明は、金属触媒を担持した触媒構造体をクッション材を介して筒状の容器内に収容させて成る排気ガス浄化装置であって、前記触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成り、当該触媒構造体を前記クッション材に圧入して固定させたことを特徴とする。

【0009】

請求項2記載の発明は、請求項1記載の排気ガス浄化装置において、前記触媒構造体における前記クッション材との当接面には、当該クッション材に対する圧入方向と略直交した方向に繊維配向が形成されて成ることを特徴とする。

【0010】

請求項3記載の発明は、請求項2記載の排気ガス浄化装置において、前記触媒構造体は、所定の繊維及び結合剤を所定量の水に混入させたスラリーに凝集剤を添加して得られたフロックを抄紙して生成されたシート状構造体を焼成して得られるとともに、当該シート状構造体の抄紙時に前記繊維配向が形成されることを特徴とする。

【0011】

請求項4記載の発明は、請求項3記載の排気ガス浄化装置において、前記触媒構造体は、所定長さの前記シート状構造体の少なくとも一方の面に波形に折り曲げ形成させた前記シート状構造体を接着させ、ロール状に巻いてハニカム構造とされたものから成ることを特徴とする。

【発明の効果】

【0012】

請求項1の発明によれば、触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成り、当該触媒構造体をクッション材に圧入して固定させたので、触媒構造体とクッション材との間の摩擦抵抗を大きくすることができ、クッション材の触媒構造体に対する圧力を高めることなく、使用過程で激しい振動が付与されてもクッション材に対する触媒構造体の位置ずれを抑制することができる。

【0013】

請求項2の発明によれば、触媒構造体におけるクッション材との当接面には、当該クッション材に対する圧入方向と略直交した方向に繊維配向が形成されて成るので、触媒構造体とクッション材との間の圧入方向の摩擦抵抗をより大きくすることができ、クッション材の触媒構造体に対する圧力を高めることなく、使用過程で激しい振動が付与されてもクッション材に対する触媒構造体の位置ずれをより確実に抑制することができる。

【0014】

請求項3の発明によれば、触媒構造体は、所定の繊維及び結合剤を所定量の水に混入させたスラリーに凝集剤を添加して得られたフロックを抄紙して生成されたシート状構造体を焼成して得られるとともに、当該シート状構造体の抄紙時に繊維配向が形成されるので、クッション材に対する圧入方向と略直交した方向に繊維配向が形成された触媒構造体をより容易に得ることができる。

【0015】

請求項4の発明によれば、触媒構造体は、所定長さの前記シート状構造体の少なくとも一方の面に波形に折り曲げ形成させたシート状構造体を接着させ、ロール状に巻いてハニカム構造とされたものから成るので、クッション材に対する圧入方向と略直交した方向に繊維配向が形成されたハニカム構造の触媒構造体をより容易に得ることができる。

【図面の簡単な説明】

【0016】

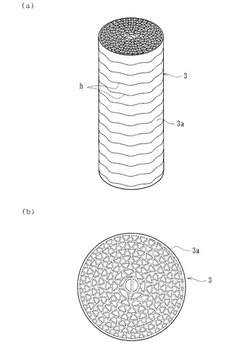

【図1】本発明の実施形態に係る排気ガス浄化装置を示す模式図であって、(a)全体斜視図(b)平面図

【図2】同排気ガス浄化装置における触媒構造体を示す模式図であって、(a)全体斜視図(b)平面図

【図3】同排気ガス浄化装置におけるクッション材を示す全体斜視図

【図4】同排気ガス浄化装置における触媒構造体の製造工程を示す模式図

【図5】同排気ガス浄化装置における触媒構造体の製造工程(巻き取り工程)を示す模式図

【図6】同排気ガス浄化装置における触媒構造体の製造工程(ハニカム構造を得るための工程)を示す模式図

【図7】同排気ガス浄化装置における触媒構造体の製造工程を示すためのフローチャート

【図8】同排気ガス浄化装置における触媒構造体とセラミック製の触媒構造体との軸方向の面粗さを比較するためのグラフ

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について図面を参照しながら具体的に説明する。

本実施形態に係る排気ガス浄化装置は、例えば車両のマフラーやエキゾーストパイプ内に取り付けられてエンジンから排出される排気ガスを浄化するためのもので、図1に示すように、円筒状の容器1と、円筒状のクッション材2と、円柱状の触媒構造体3(触媒担体)とから主に構成されている。

【0018】

容器1は、ステンレスから成る金属製の円筒状部材であり、その外周面が車両のマフラーやエキゾーストパイプの内壁に当接して固定されるとともに、その内周面にクッション材2の外周面2a(図3参照)を当接させて当該クッション材2を収容可能とされたものである。然るに、この容器1は、内部にクッション材2及び触媒構造体3を収容することにより、本排気ガス浄化装置の筐体を構成している。

【0019】

クッション材2は、例えばアルミナ繊維約70%とシリカ繊維約30%の不織布から成り、図3に示すように、当該不織布を円筒状に成形して成るものである。かかるクッション材2は、その外周面2aが容器1の内周面に当接して組みつけられるとともに、その内周面2bが触媒構造体3の外周面3a(図2参照)と当接して組み付けられることにより、容器1と触媒構造体3との間に介装されるよう構成されている。

【0020】

ここで、本実施形態に係る触媒構造体3は、湿式抄紙法(所謂「抄造法」)にて得られたシート状(ペーパー状)の触媒構造体から成り、図2に示すように、当該触媒構造体3を円柱状に成形(ハニカム構造に成形)した後、クッション材2に圧入して固定されるものである。特に本実施形態に係る触媒構造体3におけるクッション材2との当接面(すなわち、外周面3a)には、当該クッション材2に対する圧入方向(図2中上下方向)と略直交した方向(周方向)に繊維配向が形成されて成るものとされている。

【0021】

以下、本実施形態に係るシート状の触媒構造体3の製造方法について、図7のフローチャートに基づいて説明する。

まず、所定量の水に対しセラミックス粉末、アルミナ・シリカ繊維を含んで成る所定の繊維(耐熱性繊維)、触媒粉末及び無機バインダ(結合剤)、気孔調整剤等を投入して水溶液を作製し、これら含有物を均一に分散させたスラリーを作製する(スラリー生成工程S1)。そして、当該スラリーに凝集剤を添加してフロックを生成(フロック生成工程S2)した後、当該フロックを抄紙(湿式抄紙法)してシート状(ペーパー状)の多孔質構造を生成する(シート化工程S3)。

【0022】

耐熱性繊維は、シリカ及びアルミナを主成分とした非晶質セラミックスから成り、湿式抄紙法でシート状に成形されて触媒構造体3を成すものである。尚、耐熱性繊維は、化学的、物理的に安定で、抄紙した際に繊維同士が強く絡み合って高強度な構造体を得ることができれば、他の材質から構成してもよく、アラミド繊維等の有機繊維を使用することもできる。その他、耐熱性が高く、化学的にも安定なガラス繊維や炭素繊維を湿式抄紙法でペーパー状に成形することにより構造体を得るようにしてもよい。

【0023】

金属触媒粉末は、金属酸化物を担体とした触媒粉末とされた後、湿式抄紙法にて多孔質構造の空孔(空隙)内に均一に分散されて付着されるものであり、例えば、白金、ロジウム、パラジウム等の希少貴金属を使用することができる。こうした貴金属を用いれば、例えば排出ガス中に含まれるNOxが還元され、N2となって浄化(無害化)されることとなる。

【0024】

また、金属触媒粉末の多孔質構造の空孔(空隙)内への付着は主に無機バインダ(結合剤)にて行われる。一般に無機バインダは、耐熱性繊維と金属触媒との結合材であり、ガラス類の如き加熱融着により結合させるものと、コロイド状無機酸化物(特に、コロイダルシリカ、コロイダルアルミナ、コロイダルジルコニアは、分散性に優れ、高強度を得ることができるので、これらのうちいずれかを用いるのが好ましい。)やシリカゲル等の如き脱水反応によって化学結合及び焼結によってその強度をもたらすものの2種類に大別されるが、本実施形態で使用される無機バインダとしては、後者、即ち脱水反応により化学結合させるものが好ましい。

【0025】

フロックを生成するための凝集剤は、高分子凝集剤と金属カチオンとを含有し、強い電荷を有しており、水溶液中でそれぞれ電荷を帯びて電気的に反発し合っている物質の電荷を中和し、強く絡み付かせるものである。このうち高分子凝集剤は、絡み付いた繊維の間に入り込み、更に結合力を強化する働きがあり、金属カチオンはミョウバン、硫酸アルミニウム等の水溶液にAl3+カチオンを含むものが使用される。

【0026】

本実施形態においては、図4に示すように、所定の繊維や結合剤等を含む上記した如きフロック(スラリー生成工程S1及びフロック生成工程S2を経て生成されたフロック)を収容容器4内に所定量収容しておき、この収容容器4内の液面の上下を含む範囲で回転駆動する円網5(外周面にスラリーを一定量貼り付かせてローラ6に搬送する網状部材)にて掬い上げ、所定厚さのシート状構造体Pを得るようになっている。このシート状構造体Pは、ローラ6から順次ロールプレス7まで連続的に搬送され、当該ロールプレス7にて所定圧力が付与されることにより所望厚さに調整される。

【0027】

そして、ロールプレス7にて圧力が付与されて所定厚さとされたシート状構造体Pは、乾燥機8に連続的に送られ、当該乾燥機8内を搬送される過程で乾燥処理される(乾燥工程S4)。その後、乾燥されたシート状構造体Pは、図5に示すように、巻き取り装置9にて順次巻き取られることとなる(巻き取り工程S5)。これにより、シート状構造体Pを所定量得ることができ、かかるシート状構造体Pを後述の如くハニカム構造に成形した後、焼成することにより、多孔質構造体から成る触媒構造体3が得られることとなる。なお、触媒金属としての貴金属は、触媒構造体3の微小孔内に担持される。

【0028】

ここで、本実施形態においては、シート状構造体Pの抄紙時に繊維配向が形成されるようになっている。すなわち、シート状構造体Pは、抄紙時(具体的には、円網5による抄紙から巻き取り装置9にて巻き取られるまでの搬送時)において、図5に示すように、搬送方向に繊維が向くことにより自然に繊維配向hが形成されるのである。本発明に係る繊維配向とは、繊維が特定の方向を向いた状態をいい、特に本実施形態においてはシート状構造体Pの搬送方向(送り方向)に配向が形成されている。

【0029】

ところで、巻き取り装置9にて巻き取られたシート状構造体Pは、図6(a)に示すように、折り曲げされない所定長さ(長尺状)のシート状構造体Pa、及び波形(コルゲート状)に折り曲げ形成された所定長さ(長尺状)のシート状構造体Pbの2つの形状のものとされるとともに、同図(b)に示すように、所定長さのシート状構造体Paの少なくとも一方の面に波形に折り曲げ形成させたシート状構造体Pbを接着剤等にて接着させ、同図(c)に示すように、ロール状に巻くことにより、ハニカム構造とされた焼成前の触媒構造体3’とされる(同図(d)参照)。

【0030】

そして、かかる触媒構造体3’を例えば1450℃〜1550℃で焼成することにより、図2に示すような触媒構造体3を得ることができる。このような上記一連の製造工程を経て得られた触媒構造体3は、容器1内に収容されたクッション材2に対して圧入して固定され、図1に示すような排気ガス浄化装置が得られることとなる。しかるに、触媒構造体3は、その外周面3aにおいて、周方向(圧入方向と略直交した方向)に繊維配向hが形成されており、圧入された状態で繊維配向hがクッション材2の内周面2bに面した状態とされる。

【0031】

上記の如く得られた本実施形態に係る触媒構造体3と、従来の如きセラミック製の触媒構造体と(何れもハニカム構造である)における軸方向(圧入方向と略直交した方向)の面粗さについて比較する実験を行ったところ、図8に示すように、本実施形態に係る触媒構造体3の軸方向の面粗さは約5.916(μm)(同図における右側のグラフ)だったのに対し、従来の如きセラミック製の触媒構造体の軸方向の面粗さは約3.576(μm)(同図における左側のグラフ)だった。この実験結果からも分かる通り、本実施形態に係る触媒構造体3の軸方向の面粗さは、従来のセラミックス製の触媒構造体に比べて粗くなっている。

【0032】

上記実施形態によれば、触媒構造体3は、湿式抄紙法にて得られたシート状の触媒構造体3から成り、当該触媒構造体3をクッション材2に圧入して固定させたので、触媒構造体3とクッション材2との間の摩擦抵抗を大きくすることができ、クッション材2の触媒構造体3に対する圧力を高めることなく、使用過程(車両への搭載状態)で激しい振動が付与されてもクッション材2に対する触媒構造体3の位置ずれを抑制することができる。

【0033】

また、触媒構造体3におけるクッション材2との当接面には、当該クッション材2に対する圧入方向と略直交した方向に繊維配向hが形成されて成るので、触媒構造体3とクッション材2との間の圧入方向の摩擦抵抗をより大きくすることができ、クッション材2の触媒構造体3に対する圧力を高めることなく、使用過程(車両への搭載状態)で激しい振動が付与されてもクッション材2に対する触媒構造体3の位置ずれをより確実に抑制することができる。

【0034】

さらに、触媒構造体3は、所定の繊維及び結合剤を所定量の水に混入させたスラリーに凝集剤を添加して得られたフロックを抄紙して生成されたシート状構造体Pを焼成して得られるとともに、当該シート状構造体Pの抄紙時に繊維配向が形成されるので、クッション材2に対する圧入方向と略直交した方向に繊維配向hが形成された触媒構造体3をより容易に得ることができる。特に本実施形態においては、抄紙時におけるシート状構造体Pの搬送過程で自然に繊維配向hが形成されるので、繊維配向hを形成するための別個の工程を必要とせず、製造コストが嵩んでしまうのを回避できる。

【0035】

また更に、触媒構造体3は、所定長さのシート状構造体Paの少なくとも一方の面に波形に折り曲げ形成させたシート状構造体Pbを接着させ、ロール状に巻いてハニカム構造とされたものから成るので、クッション材2に対する圧入方向と略直交した方向に繊維配向hが形成されたハニカム構造の触媒構造体3をより容易に得ることができる。かかるハニカム構造により、排気ガスが触媒構造体3内部を良好に流通させることができ、浄化作用を確実に行わせることができる。

【0036】

以上、本実施形態について説明したが、本発明はこれに限定されるものではなく、例えば繊維配向hが形成されない触媒構造体をクッション材2に圧入させて固定させて成るものとしてもよく、或いは繊維配向がクッション材2に対する圧入方向若しくは圧入方向からずれた方向に形成されたものとしてもよい。すなわち、本発明に係る触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成るので、その表面の繊維によりクッション材2との当接面に抵抗を生じさせ得るのである。また、本実施形態においては、シート状構造体3の抄紙時(特にシート状構造体Pの搬送時)に繊維配向hが形成されるものとされているが、抄紙時とは異なる別個の工程で当該繊維配向hを形成するようにしてもよい。

【産業上の利用可能性】

【0037】

触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成り、当該触媒構造体をクッション材に圧入して固定させた排気ガス浄化装置であれば、車両に用いられるものに限らず他の形態のものに適用することができる。

【符号の説明】

【0038】

1 容器

2 クッション材

3 触媒構造体

4 収容容器

5 円網

6 ローラ

7 ロールプレス

8 乾燥機

9 巻き取り装置

P シート状構造体

h 繊維配向

【技術分野】

【0001】

本発明は、金属触媒を担持した触媒構造体をクッション材を介して筒状の容器内に収容させて成る排気ガス浄化装置に関するものである。

【背景技術】

【0002】

車両等のエンジンから排出される排気ガスを浄化するための排気ガス浄化装置は、通常、例えば白金、ロジウムやパラジウム等の貴金属触媒を担持した触媒構造体(触媒担体)を円筒状の金属製容器(ステンレス製)内に固定されて成るとともに、車両のマフラーやエキゾーストパイプ内に取り付けられるよう構成されている。かかる排気ガス浄化装置の触媒構造体として、近時においては、金属又はセラミックから成るハニカム構造から成るものが主に用いられている。

【0003】

特に、セラミック製のハニカム構造体から成る触媒構造体を用いる場合、金属製(ステンレス製)容器と比べて熱膨張率が著しく小さいことから、当該金属製(ステンレス製)容器に直接セラミック製の触媒構造体を圧入した状態では、高温時に互いの接触面において熱応力が発生してしまう。かかる熱応力が発生してしまうのを抑制すべく、従来、金属製(ステンレス製)容器とセラミックス製の触媒構造体との間にクッション材を介在させて圧入させるものが提案されている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2−43955号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の排気ガス浄化装置においては、触媒構造体がセラミックスから成るため、車両のマフラーやエキゾーストパイプ内に取り付けられて使用される過程で、車両から及ぼされる激しい振動が付与されると、クッション材に対して触媒構造体が圧入方向にずれてしまう虞があった。すなわち、セラミック製の触媒構造体は、通常、その表面の面粗さが低いため、クッション材との接触面で生じる摩擦抵抗が小さく、激しい振動等が付与されるクッション材に対して滑って位置がずれてしまう虞がある。

【0006】

然るに、上記不具合を回避するためには、触媒構造体の径方向に加えるクッション材の圧力を大きくして車両から付与される激しい振動に耐えるよう構成する必要があるが、その場合、クッション材から付与される大きな圧力に十分耐え得る高強度の触媒構造体を用いる必要があるとともに、容器に対する触媒構造体の圧入作業が困難になってしまうという問題がある。

【0007】

本発明は、このような事情に鑑みてなされたもので、クッション材の触媒構造体に対する圧力を高めることなく、使用過程で激しい振動が付与されてもクッション材に対する触媒構造体の位置ずれを抑制することができる排気ガス浄化装置を提供することにある。

【課題を解決するための手段】

【0008】

請求項1記載の発明は、金属触媒を担持した触媒構造体をクッション材を介して筒状の容器内に収容させて成る排気ガス浄化装置であって、前記触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成り、当該触媒構造体を前記クッション材に圧入して固定させたことを特徴とする。

【0009】

請求項2記載の発明は、請求項1記載の排気ガス浄化装置において、前記触媒構造体における前記クッション材との当接面には、当該クッション材に対する圧入方向と略直交した方向に繊維配向が形成されて成ることを特徴とする。

【0010】

請求項3記載の発明は、請求項2記載の排気ガス浄化装置において、前記触媒構造体は、所定の繊維及び結合剤を所定量の水に混入させたスラリーに凝集剤を添加して得られたフロックを抄紙して生成されたシート状構造体を焼成して得られるとともに、当該シート状構造体の抄紙時に前記繊維配向が形成されることを特徴とする。

【0011】

請求項4記載の発明は、請求項3記載の排気ガス浄化装置において、前記触媒構造体は、所定長さの前記シート状構造体の少なくとも一方の面に波形に折り曲げ形成させた前記シート状構造体を接着させ、ロール状に巻いてハニカム構造とされたものから成ることを特徴とする。

【発明の効果】

【0012】

請求項1の発明によれば、触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成り、当該触媒構造体をクッション材に圧入して固定させたので、触媒構造体とクッション材との間の摩擦抵抗を大きくすることができ、クッション材の触媒構造体に対する圧力を高めることなく、使用過程で激しい振動が付与されてもクッション材に対する触媒構造体の位置ずれを抑制することができる。

【0013】

請求項2の発明によれば、触媒構造体におけるクッション材との当接面には、当該クッション材に対する圧入方向と略直交した方向に繊維配向が形成されて成るので、触媒構造体とクッション材との間の圧入方向の摩擦抵抗をより大きくすることができ、クッション材の触媒構造体に対する圧力を高めることなく、使用過程で激しい振動が付与されてもクッション材に対する触媒構造体の位置ずれをより確実に抑制することができる。

【0014】

請求項3の発明によれば、触媒構造体は、所定の繊維及び結合剤を所定量の水に混入させたスラリーに凝集剤を添加して得られたフロックを抄紙して生成されたシート状構造体を焼成して得られるとともに、当該シート状構造体の抄紙時に繊維配向が形成されるので、クッション材に対する圧入方向と略直交した方向に繊維配向が形成された触媒構造体をより容易に得ることができる。

【0015】

請求項4の発明によれば、触媒構造体は、所定長さの前記シート状構造体の少なくとも一方の面に波形に折り曲げ形成させたシート状構造体を接着させ、ロール状に巻いてハニカム構造とされたものから成るので、クッション材に対する圧入方向と略直交した方向に繊維配向が形成されたハニカム構造の触媒構造体をより容易に得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態に係る排気ガス浄化装置を示す模式図であって、(a)全体斜視図(b)平面図

【図2】同排気ガス浄化装置における触媒構造体を示す模式図であって、(a)全体斜視図(b)平面図

【図3】同排気ガス浄化装置におけるクッション材を示す全体斜視図

【図4】同排気ガス浄化装置における触媒構造体の製造工程を示す模式図

【図5】同排気ガス浄化装置における触媒構造体の製造工程(巻き取り工程)を示す模式図

【図6】同排気ガス浄化装置における触媒構造体の製造工程(ハニカム構造を得るための工程)を示す模式図

【図7】同排気ガス浄化装置における触媒構造体の製造工程を示すためのフローチャート

【図8】同排気ガス浄化装置における触媒構造体とセラミック製の触媒構造体との軸方向の面粗さを比較するためのグラフ

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について図面を参照しながら具体的に説明する。

本実施形態に係る排気ガス浄化装置は、例えば車両のマフラーやエキゾーストパイプ内に取り付けられてエンジンから排出される排気ガスを浄化するためのもので、図1に示すように、円筒状の容器1と、円筒状のクッション材2と、円柱状の触媒構造体3(触媒担体)とから主に構成されている。

【0018】

容器1は、ステンレスから成る金属製の円筒状部材であり、その外周面が車両のマフラーやエキゾーストパイプの内壁に当接して固定されるとともに、その内周面にクッション材2の外周面2a(図3参照)を当接させて当該クッション材2を収容可能とされたものである。然るに、この容器1は、内部にクッション材2及び触媒構造体3を収容することにより、本排気ガス浄化装置の筐体を構成している。

【0019】

クッション材2は、例えばアルミナ繊維約70%とシリカ繊維約30%の不織布から成り、図3に示すように、当該不織布を円筒状に成形して成るものである。かかるクッション材2は、その外周面2aが容器1の内周面に当接して組みつけられるとともに、その内周面2bが触媒構造体3の外周面3a(図2参照)と当接して組み付けられることにより、容器1と触媒構造体3との間に介装されるよう構成されている。

【0020】

ここで、本実施形態に係る触媒構造体3は、湿式抄紙法(所謂「抄造法」)にて得られたシート状(ペーパー状)の触媒構造体から成り、図2に示すように、当該触媒構造体3を円柱状に成形(ハニカム構造に成形)した後、クッション材2に圧入して固定されるものである。特に本実施形態に係る触媒構造体3におけるクッション材2との当接面(すなわち、外周面3a)には、当該クッション材2に対する圧入方向(図2中上下方向)と略直交した方向(周方向)に繊維配向が形成されて成るものとされている。

【0021】

以下、本実施形態に係るシート状の触媒構造体3の製造方法について、図7のフローチャートに基づいて説明する。

まず、所定量の水に対しセラミックス粉末、アルミナ・シリカ繊維を含んで成る所定の繊維(耐熱性繊維)、触媒粉末及び無機バインダ(結合剤)、気孔調整剤等を投入して水溶液を作製し、これら含有物を均一に分散させたスラリーを作製する(スラリー生成工程S1)。そして、当該スラリーに凝集剤を添加してフロックを生成(フロック生成工程S2)した後、当該フロックを抄紙(湿式抄紙法)してシート状(ペーパー状)の多孔質構造を生成する(シート化工程S3)。

【0022】

耐熱性繊維は、シリカ及びアルミナを主成分とした非晶質セラミックスから成り、湿式抄紙法でシート状に成形されて触媒構造体3を成すものである。尚、耐熱性繊維は、化学的、物理的に安定で、抄紙した際に繊維同士が強く絡み合って高強度な構造体を得ることができれば、他の材質から構成してもよく、アラミド繊維等の有機繊維を使用することもできる。その他、耐熱性が高く、化学的にも安定なガラス繊維や炭素繊維を湿式抄紙法でペーパー状に成形することにより構造体を得るようにしてもよい。

【0023】

金属触媒粉末は、金属酸化物を担体とした触媒粉末とされた後、湿式抄紙法にて多孔質構造の空孔(空隙)内に均一に分散されて付着されるものであり、例えば、白金、ロジウム、パラジウム等の希少貴金属を使用することができる。こうした貴金属を用いれば、例えば排出ガス中に含まれるNOxが還元され、N2となって浄化(無害化)されることとなる。

【0024】

また、金属触媒粉末の多孔質構造の空孔(空隙)内への付着は主に無機バインダ(結合剤)にて行われる。一般に無機バインダは、耐熱性繊維と金属触媒との結合材であり、ガラス類の如き加熱融着により結合させるものと、コロイド状無機酸化物(特に、コロイダルシリカ、コロイダルアルミナ、コロイダルジルコニアは、分散性に優れ、高強度を得ることができるので、これらのうちいずれかを用いるのが好ましい。)やシリカゲル等の如き脱水反応によって化学結合及び焼結によってその強度をもたらすものの2種類に大別されるが、本実施形態で使用される無機バインダとしては、後者、即ち脱水反応により化学結合させるものが好ましい。

【0025】

フロックを生成するための凝集剤は、高分子凝集剤と金属カチオンとを含有し、強い電荷を有しており、水溶液中でそれぞれ電荷を帯びて電気的に反発し合っている物質の電荷を中和し、強く絡み付かせるものである。このうち高分子凝集剤は、絡み付いた繊維の間に入り込み、更に結合力を強化する働きがあり、金属カチオンはミョウバン、硫酸アルミニウム等の水溶液にAl3+カチオンを含むものが使用される。

【0026】

本実施形態においては、図4に示すように、所定の繊維や結合剤等を含む上記した如きフロック(スラリー生成工程S1及びフロック生成工程S2を経て生成されたフロック)を収容容器4内に所定量収容しておき、この収容容器4内の液面の上下を含む範囲で回転駆動する円網5(外周面にスラリーを一定量貼り付かせてローラ6に搬送する網状部材)にて掬い上げ、所定厚さのシート状構造体Pを得るようになっている。このシート状構造体Pは、ローラ6から順次ロールプレス7まで連続的に搬送され、当該ロールプレス7にて所定圧力が付与されることにより所望厚さに調整される。

【0027】

そして、ロールプレス7にて圧力が付与されて所定厚さとされたシート状構造体Pは、乾燥機8に連続的に送られ、当該乾燥機8内を搬送される過程で乾燥処理される(乾燥工程S4)。その後、乾燥されたシート状構造体Pは、図5に示すように、巻き取り装置9にて順次巻き取られることとなる(巻き取り工程S5)。これにより、シート状構造体Pを所定量得ることができ、かかるシート状構造体Pを後述の如くハニカム構造に成形した後、焼成することにより、多孔質構造体から成る触媒構造体3が得られることとなる。なお、触媒金属としての貴金属は、触媒構造体3の微小孔内に担持される。

【0028】

ここで、本実施形態においては、シート状構造体Pの抄紙時に繊維配向が形成されるようになっている。すなわち、シート状構造体Pは、抄紙時(具体的には、円網5による抄紙から巻き取り装置9にて巻き取られるまでの搬送時)において、図5に示すように、搬送方向に繊維が向くことにより自然に繊維配向hが形成されるのである。本発明に係る繊維配向とは、繊維が特定の方向を向いた状態をいい、特に本実施形態においてはシート状構造体Pの搬送方向(送り方向)に配向が形成されている。

【0029】

ところで、巻き取り装置9にて巻き取られたシート状構造体Pは、図6(a)に示すように、折り曲げされない所定長さ(長尺状)のシート状構造体Pa、及び波形(コルゲート状)に折り曲げ形成された所定長さ(長尺状)のシート状構造体Pbの2つの形状のものとされるとともに、同図(b)に示すように、所定長さのシート状構造体Paの少なくとも一方の面に波形に折り曲げ形成させたシート状構造体Pbを接着剤等にて接着させ、同図(c)に示すように、ロール状に巻くことにより、ハニカム構造とされた焼成前の触媒構造体3’とされる(同図(d)参照)。

【0030】

そして、かかる触媒構造体3’を例えば1450℃〜1550℃で焼成することにより、図2に示すような触媒構造体3を得ることができる。このような上記一連の製造工程を経て得られた触媒構造体3は、容器1内に収容されたクッション材2に対して圧入して固定され、図1に示すような排気ガス浄化装置が得られることとなる。しかるに、触媒構造体3は、その外周面3aにおいて、周方向(圧入方向と略直交した方向)に繊維配向hが形成されており、圧入された状態で繊維配向hがクッション材2の内周面2bに面した状態とされる。

【0031】

上記の如く得られた本実施形態に係る触媒構造体3と、従来の如きセラミック製の触媒構造体と(何れもハニカム構造である)における軸方向(圧入方向と略直交した方向)の面粗さについて比較する実験を行ったところ、図8に示すように、本実施形態に係る触媒構造体3の軸方向の面粗さは約5.916(μm)(同図における右側のグラフ)だったのに対し、従来の如きセラミック製の触媒構造体の軸方向の面粗さは約3.576(μm)(同図における左側のグラフ)だった。この実験結果からも分かる通り、本実施形態に係る触媒構造体3の軸方向の面粗さは、従来のセラミックス製の触媒構造体に比べて粗くなっている。

【0032】

上記実施形態によれば、触媒構造体3は、湿式抄紙法にて得られたシート状の触媒構造体3から成り、当該触媒構造体3をクッション材2に圧入して固定させたので、触媒構造体3とクッション材2との間の摩擦抵抗を大きくすることができ、クッション材2の触媒構造体3に対する圧力を高めることなく、使用過程(車両への搭載状態)で激しい振動が付与されてもクッション材2に対する触媒構造体3の位置ずれを抑制することができる。

【0033】

また、触媒構造体3におけるクッション材2との当接面には、当該クッション材2に対する圧入方向と略直交した方向に繊維配向hが形成されて成るので、触媒構造体3とクッション材2との間の圧入方向の摩擦抵抗をより大きくすることができ、クッション材2の触媒構造体3に対する圧力を高めることなく、使用過程(車両への搭載状態)で激しい振動が付与されてもクッション材2に対する触媒構造体3の位置ずれをより確実に抑制することができる。

【0034】

さらに、触媒構造体3は、所定の繊維及び結合剤を所定量の水に混入させたスラリーに凝集剤を添加して得られたフロックを抄紙して生成されたシート状構造体Pを焼成して得られるとともに、当該シート状構造体Pの抄紙時に繊維配向が形成されるので、クッション材2に対する圧入方向と略直交した方向に繊維配向hが形成された触媒構造体3をより容易に得ることができる。特に本実施形態においては、抄紙時におけるシート状構造体Pの搬送過程で自然に繊維配向hが形成されるので、繊維配向hを形成するための別個の工程を必要とせず、製造コストが嵩んでしまうのを回避できる。

【0035】

また更に、触媒構造体3は、所定長さのシート状構造体Paの少なくとも一方の面に波形に折り曲げ形成させたシート状構造体Pbを接着させ、ロール状に巻いてハニカム構造とされたものから成るので、クッション材2に対する圧入方向と略直交した方向に繊維配向hが形成されたハニカム構造の触媒構造体3をより容易に得ることができる。かかるハニカム構造により、排気ガスが触媒構造体3内部を良好に流通させることができ、浄化作用を確実に行わせることができる。

【0036】

以上、本実施形態について説明したが、本発明はこれに限定されるものではなく、例えば繊維配向hが形成されない触媒構造体をクッション材2に圧入させて固定させて成るものとしてもよく、或いは繊維配向がクッション材2に対する圧入方向若しくは圧入方向からずれた方向に形成されたものとしてもよい。すなわち、本発明に係る触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成るので、その表面の繊維によりクッション材2との当接面に抵抗を生じさせ得るのである。また、本実施形態においては、シート状構造体3の抄紙時(特にシート状構造体Pの搬送時)に繊維配向hが形成されるものとされているが、抄紙時とは異なる別個の工程で当該繊維配向hを形成するようにしてもよい。

【産業上の利用可能性】

【0037】

触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成り、当該触媒構造体をクッション材に圧入して固定させた排気ガス浄化装置であれば、車両に用いられるものに限らず他の形態のものに適用することができる。

【符号の説明】

【0038】

1 容器

2 クッション材

3 触媒構造体

4 収容容器

5 円網

6 ローラ

7 ロールプレス

8 乾燥機

9 巻き取り装置

P シート状構造体

h 繊維配向

【特許請求の範囲】

【請求項1】

金属触媒を担持した触媒構造体をクッション材を介して筒状の容器内に収容させて成る排気ガス浄化装置であって、

前記触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成り、当該触媒構造体を前記クッション材に圧入して固定させたことを特徴とする排気ガス浄化装置。

【請求項2】

前記触媒構造体における前記クッション材との当接面には、当該クッション材に対する圧入方向と略直交した方向に繊維配向が形成されて成ることを特徴とする請求項1記載の排気ガス浄化装置。

【請求項3】

前記触媒構造体は、所定の繊維及び結合剤を所定量の水に混入させたスラリーに凝集剤を添加して得られたフロックを抄紙して生成されたシート状構造体を焼成して得られるとともに、当該シート状構造体の抄紙時に前記繊維配向が形成されることを特徴とする請求項2記載の排気ガス浄化装置。

【請求項4】

前記触媒構造体は、所定長さの前記シート状構造体の少なくとも一方の面に波形に折り曲げ形成させた前記シート状構造体を接着させ、ロール状に巻いてハニカム構造とされたものから成ることを特徴とする請求項3記載の排気ガス浄化装置。

【請求項1】

金属触媒を担持した触媒構造体をクッション材を介して筒状の容器内に収容させて成る排気ガス浄化装置であって、

前記触媒構造体は、湿式抄紙法にて得られたシート状の触媒構造体から成り、当該触媒構造体を前記クッション材に圧入して固定させたことを特徴とする排気ガス浄化装置。

【請求項2】

前記触媒構造体における前記クッション材との当接面には、当該クッション材に対する圧入方向と略直交した方向に繊維配向が形成されて成ることを特徴とする請求項1記載の排気ガス浄化装置。

【請求項3】

前記触媒構造体は、所定の繊維及び結合剤を所定量の水に混入させたスラリーに凝集剤を添加して得られたフロックを抄紙して生成されたシート状構造体を焼成して得られるとともに、当該シート状構造体の抄紙時に前記繊維配向が形成されることを特徴とする請求項2記載の排気ガス浄化装置。

【請求項4】

前記触媒構造体は、所定長さの前記シート状構造体の少なくとも一方の面に波形に折り曲げ形成させた前記シート状構造体を接着させ、ロール状に巻いてハニカム構造とされたものから成ることを特徴とする請求項3記載の排気ガス浄化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−187501(P2012−187501A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52653(P2011−52653)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000128175)株式会社エフ・シー・シー (109)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000128175)株式会社エフ・シー・シー (109)

【Fターム(参考)】

[ Back to top ]