排気ガス浄化装置

【課題】灰が堆積し目詰まりすることによる圧力損失の上昇がなく、粒子状物質を効率良く除去することができ、且つ、有害ガスを効率良く浄化することができると共に、圧力損失が小さい排気ガス浄化装置を提供すること。

【解決手段】放電端子10と、隔壁23、及び触媒を有するハニカム触媒体20と、金属製の缶体30と、を備え、放電端子10を一方の電極とし、缶体30の少なくともハニカム触媒体20が保持されている部分30a、及びハニカム触媒体20の外縁部20aの少なくとも一方を他方の電極として、一方の電極と他方の電極との間に電圧を印加することにより、放電端子10の周囲に放電を生じさせると共に、一方の電極と他方の電極との間に電界を生じさせ、セル22の内部に流入した、放電によって帯電された粒子状物質を、他方の電極側に誘導させて隔壁23上に堆積させることが可能な排気ガス浄化装置。

【解決手段】放電端子10と、隔壁23、及び触媒を有するハニカム触媒体20と、金属製の缶体30と、を備え、放電端子10を一方の電極とし、缶体30の少なくともハニカム触媒体20が保持されている部分30a、及びハニカム触媒体20の外縁部20aの少なくとも一方を他方の電極として、一方の電極と他方の電極との間に電圧を印加することにより、放電端子10の周囲に放電を生じさせると共に、一方の電極と他方の電極との間に電界を生じさせ、セル22の内部に流入した、放電によって帯電された粒子状物質を、他方の電極側に誘導させて隔壁23上に堆積させることが可能な排気ガス浄化装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排気ガス浄化装置に関する。詳しくは、排気ガス中の粒子状物質を帯電させ、この帯電させた粒子状物質を、静電相互作用を利用して捕集することにより、触媒による浄化効率を向上させることが可能な排気ガス浄化装置に関する。

【背景技術】

【0002】

地球環境保護や資源節約の観点から自動車の燃費低減が求められている。乗用車において主として用いられるガソリンエンジンについては、燃費改善のために燃料を直接噴射する直噴ガソリンエンジンの使用が進められている。

【0003】

従来、ガソリンエンジンから排出される排気ガスは、三元触媒やNOX吸蔵還元触媒等を使用した排気ガス浄化装置により処理されている。また、従来のガソリンエンジンでは、吸気ポート燃料噴射方式を採用していたため、燃料が不完全燃焼されること等により生成する煤や、燃料や潤滑油に含まれる鉱物が酸化されること等により生成する灰(アッシュ)等の粒子状物質(PM:Particulate Matter)があまり発生せず、粒子状物質を捕集するための特別な処理はほとんど必要とされていなかった。しかし、直噴ガソリンエンジンの場合、吸気ポート燃料噴射式のガソリンエンジンと比較して粒子状物質の発生量が多く、発生した粒子状物質を大気に放出しないための対策が必要であった。

【0004】

一方、ディーゼルエンジンから排出される粒子状物質を除去するための捕集フィルタとして、ハニカム構造体が用いられている。このようなハニカム構造体として、例えば、両端面の所定の位置に目封止部を備えたウォールフロー型フィルタが提案されている(例えば、特許文献1参照)。

【0005】

ここで、ウォールフロー型フィルタとは、流体(排気ガス、浄化ガス)の流路となる複数のセルを区画形成する多孔質の隔壁と最外周に位置する外周壁とを有するハニカム構造部と、このようなハニカム構造部における、「流体(排気ガス)の流入側の端面における所定のセルの開口部」及び「流体(浄化ガス)の流出側の端面における残余のセルの開口部」に配設された目封止部とを備えるものである。このようなハニカム構造体によれば、排気ガスの流入側の端面からセル内に排気ガスが流入し、セル内に流入した排気ガスが隔壁を通過し、隔壁を通過した排気ガス(浄化ガス)が排気ガスの流出側の端面から排出される。そして、排気ガスが隔壁を通過する際に、排気ガス中に含まれる粒子状物質が隔壁により捕集され、排気ガスから除去される。

【0006】

しかしながら、従来の三元触媒や、NOX吸蔵還元触媒等を用いて排気ガス中の有害ガスを浄化するための排気ガス浄化装置を搭載した上に、更に上述のウォールフロー型フィルタを搭載すると、排気系の圧力損失が増加し、エンジン出力の低下、燃費の悪化等の問題が発生することが考えられる。

【0007】

また、特許文献1に記載されているウォールフロー型フィルタは、両端部に目封止部を有するため、両端部の熱容量が大きく、両端部では温度上昇が遅い。このため、エンジン始動直後では触媒活性温度まで到達することができず、三元触媒による排気ガスの浄化が不十分となってしまう問題もある。

【0008】

上述のようなウォールフロー型フィルタの問題を解決するために、コロナ放電を利用して粒子状物質を帯電させ、ウォールフロー型フィルタの代わりに中空円筒状の静電捕集メタルフィルタで捕集する排気処理装置が提案されている(例えば、特許文献2参照)。このような排気処理装置は、静電捕集メタルフィルタが中空円筒状であるため、圧力損失の増加を抑制することができると共に、粒子状物質を効率的に捕集することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2003−254034号公報

【特許文献2】特開2008−19853号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献2に記載されている排気処理装置では、静電捕集メタルフィルタが粒子状物質で充填されてしまうと、粒子状物質が捕集されずに静電捕集メタルフィルタを通過してしまう。そのため、定期的にヒータ等により静電捕集メタルフィルタ内に堆積した煤等を燃焼してフィルタを再生することや、静電捕集メタルフィルタ自体を交換すること等が必要であった。

【0011】

また、特許文献1に記載されているウォールフロー型フィルタや特許文献2に記載されている排気処理装置では、煤と共に、灰(アッシュ)がフィルタの内部に堆積する。煤は燃焼することによって除去することができるが、灰は除去することができず、フィルタを目詰まりさせ、圧力損失が増大してしまう問題がある。

【0012】

本発明は、このような従来技術の有する問題点に鑑みてなされたものであり、その課題とするところは、灰が堆積し目詰まりすることによる圧力損失の増大がなく、粒子状物質を効率良く除去することができ、且つ、有害ガスを効率良く浄化することができると共に、圧力損失が小さい排気ガス浄化装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは上記課題を達成すべく鋭意検討した結果、粒子状物質を帯電させ、この帯電させた粒子状物質をハニカム触媒体の外周方向へ誘導させて、触媒が担持された隔壁上に堆積させることによって、上記課題を達成することが可能であることを見出し、本発明を完成するに至った。

【0014】

即ち、本発明によれば、以下に示す排気ガス浄化装置が提供される。

【0015】

[1] 排気ガス中の粒子状物質を帯電させるための放電を生じさせる放電端子と、前記排気ガスの流路となる流入側の端面から流出側の端面まで延びる複数のセルを区画形成する隔壁、及び前記隔壁の表面に担持された触媒を有するハニカム触媒体と、前記排気ガスが流入する流入口、及び前記流入口から流入した前記排気ガスが流出する流出口を有し、前記放電端子が前記流入口側に位置し、前記ハニカム触媒体が前記流出口側に位置するように、前記放電端子及び前記ハニカム触媒体を内部に保持する金属製の缶体と、を備え、前記ハニカム触媒体は、前記隔壁の厚さが50〜102μmであり、セル密度が32〜186セル/cm2であるものであり、前記放電端子を一方の電極とし、前記缶体の少なくとも前記ハニカム触媒体が保持されている部分、及び前記ハニカム触媒体の前記セルが延びる方向に垂直な断面における外縁部の少なくとも一方を他方の電極として、前記一方の電極と前記他方の電極との間に電圧を印加することにより、前記放電端子の周囲に前記放電を生じさせると共に、前記一方の電極と他方の電極との間に電界を生じさせ、前記セルの内部に流入した、前記放電によって帯電された前記粒子状物質を、前記他方の電極側に誘導させて前記セルを区画形成する前記隔壁上に堆積させることが可能な排気ガス浄化装置。

【0016】

[2] 前記他方の電極が、前記缶体の少なくとも前記ハニカム触媒体が保持されている部分であり、前記ハニカム触媒体が非電気伝導性である前記[1]に記載の排気ガス浄化装置。

【0017】

[3] 前記ハニカム触媒体が、電気伝導性の前記外縁部と、前記外縁部に囲まれた非電気伝導性の中心部とからなり、前記他方の電極が、前記ハニカム触媒体の前記外縁部、又は、前記ハニカム触媒体の前記外縁部及び前記缶体の少なくとも前記ハニカム触媒体が保持されている部分である前記[1]又は[2]に記載の排気ガス浄化装置。

【0018】

[4] 前記他方の電極が、前記ハニカム触媒体の前記外縁部、及び前記缶体の少なくとも前記ハニカム触媒体が保持されている部分である前記[3]に記載の排気ガス浄化装置。

【0019】

[5] 前記ハニカム触媒体は、前記外縁部の体積抵抗率が10Ωcm以下であると共に、前記中心部の体積抵抗率が108Ωcm以上である前記[3]又は[4]に記載の排気ガス浄化装置。

【0020】

[6] 前記中心部の直径が、前記ハニカム触媒体の直径の50〜95%である前記[3]〜[5]のいずれかに記載の排気ガス浄化装置。

【0021】

[7] 前記ハニカム触媒体の前記外縁部が珪素及び炭化珪素の複合材料からなる前記[3]〜[6]のいずれかに記載の排気ガス浄化装置。

【0022】

[8] 前記ハニカム触媒体の前記中心部がコージェライトからなる前記[3]〜[7]のいずれかに記載の排気ガス浄化装置。

【0023】

[9] 前記ハニカム触媒体の前記外縁部が、周方向に並ぶ2〜12個のブロックに分割されている前記[3]〜[8]のいずれかに記載の排気ガス浄化装置。

【0024】

[10] 前記周方向に並ぶ2〜12個のブロックの相互間に間隙が形成され、前記外縁部と前記中心部との間に間隙が形成されていると共に、前記周方向に並ぶ2〜12個のブロックの相互間の間隙、及び前記外縁部と前記中心部との間の間隙が、前記外縁部及び前記中心部よりもヤング率が低い材料で充填されている前記[9]に記載の排気ガス浄化装置。

【0025】

[11] 前記放電端子と、前記ハニカム触媒体の前記流入側の端面との距離が5〜150mmである前記[1]〜[10]のいずれかに記載の排気ガス浄化装置。

【0026】

[12] 前記放電端子を前記缶体に固定する非電気伝導性の支持部を備えた前記[1]〜[11]のいずれかに記載の排気ガス浄化装置。

【0027】

[13] 前記支持部の内部に電気ヒータが配設されている前記[12]に記載の排気ガス浄化装置。

【0028】

[14] 前記電気ヒータが、前記放電端子とは独立した回路に接続され、少なくともエンジン運転の直前に通電するように制御された回路に接続されている前記[13]に記載の排気ガス浄化装置。

【0029】

[15] 前記缶体の前記流入口が、直噴式ガソリンエンジンの排気系に接続され、前記直噴式ガソリンエンジンから排出される前記排気ガスを浄化することが可能な前記[1]〜[14]のいずれかに記載の排気ガス浄化装置。

【発明の効果】

【0030】

本発明の排気ガス浄化装置は、両端面が目封止されていないハニカム形状のハニカム触媒体を用いることにより、灰が堆積し目詰まりすることに起因する圧力損失の増大を抑制することができるという効果を奏するものである。特に、本発明の排気ガス浄化装置においては、両端面が目封止されていないハニカム触媒体を用いたとしても、粒子状物質を帯電させ、ハニカム触媒体の外縁部の方へ誘導することにより、粒子状物質を効率良く除去することができ、且つ、ハニカム触媒体の隔壁の表面に触媒を担持させることにより、有害ガスを効率良く浄化することができるという効果を奏するものである。更に、本発明の排気ガス浄化装置は、それ自体で、粒子状物質の除去及び有害ガスの浄化の両方を行うことができるものであり、本発明の排気ガス浄化装置と別に、三元触媒コンバータ等を併設する必要が無いため、圧力損失が小さいという効果を奏するものである。

【図面の簡単な説明】

【0031】

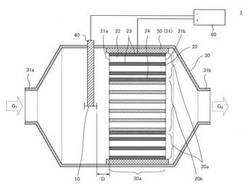

【図1】本発明の排気ガス浄化装置の一実施形態(排気ガス浄化装置(I))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。

【図2】本発明の排気ガス浄化装置の一実施形態の電気力線の様子を示す説明図である。

【図3】本発明の排気ガス浄化装置の他の実施形態(排気ガス浄化装置(II))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。

【図4】本発明の排気ガス浄化装置の更に他の実施形態(排気ガス浄化装置(III))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。

【図5】本発明の排気ガス浄化装置の更に他の実施形態(排気ガス浄化装置(III))を構成するハニカム触媒体を模式的に示す斜視図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施の形態について説明するが、本発明は以下の実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し適宜変更、改良等が加えられたものも本発明の範囲に入ることが理解されるべきである。

【0033】

本明細書中、「初期圧力損失」とは、ハニカム触媒体に煤や灰等の粒子状物質が堆積していない状態での圧力損失を意味する。即ち、初期圧力損失は、排気ガス浄化装置の構造や構成、ハニカム触媒体の構造等に起因する圧力損失を意味するものとする。なお、「圧力損失の増大」とは、煤や灰等の粒子状物質が堆積することに起因して圧力損失が増大することを意味するものとする。

【0034】

[1]排気ガス浄化装置:

本発明の排気ガス浄化装置の一実施形態は、図1に示すような、排気ガスG1中の粒子状物質を帯電させるための放電を生じさせる放電端子10と、排気ガスG1の流路となる流入側の端面21aから流出側の端面21bまで延びる複数のセル22を区画形成する隔壁23、及び隔壁23の表面に担持された触媒を有するハニカム触媒体20と、排気ガスG1が流入する流入口31a、及び前記流入口31aから流入した排気(浄化)ガスG2が流出する流出口31bを有し、放電端子10が流入口31a側に位置し、ハニカム触媒体20が流出口31b側に位置するように、放電端子10及びハニカム触媒体20を内部に保持する金属製の缶体30と、を備える排気ガス浄化装置1である。

【0035】

また、本実施形態の排気ガス浄化装置1は、放電端子10を一方の電極とし、缶体30、及びハニカム触媒体20のセル22が延びる方向に垂直な断面における外縁部20aの両方を他方の電極として、一方の電極と他方の電極との間に電圧を印加することにより、放電端子10の周囲に放電を生じさせると共に、一方の電極と他方の電極との間に電界を生じさせ、セル22の内部に流入した、放電によって帯電された粒子状物質を、他方の電極側に誘導させてセル22を区画形成する隔壁23上に堆積させることが可能なものである。

【0036】

なお、図1は、本発明の排気ガス浄化装置の一実施形態(排気ガス浄化装置(I))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。また、図1では、缶体30の少なくともハニカム触媒体20が保持されている部分30a、及びハニカム触媒体20のセル22が延びる方向に垂直な断面における外縁部20aの両方を他方の電極とした場合の図を示す。

【0037】

本実施形態の排気ガス浄化装置1においては、上述のように、一方の電極(放電電極)と、他方の電極(誘導電極)との間に電圧を印加することにより、放電電極から放電を生じさせる。この放電によって、流入口31aから排気ガス浄化装置1内に流入した排気ガスG1中の粒子状物質は帯電される。この帯電された粒子状物質は、排気ガスG1流に乗り、放電端子10の下流に配設されたハニカム触媒体20のセル22の内部へ流入する。一方の電極(放電電極)と、他方の電極(誘導電極)との間には、上述のように、電圧が印加されているため、これら放電電極と誘導電極との間には電界が生じている。この電界によって、図2に示すように、セル22の内部へ流入した、帯電された粒子状物質は誘導電極の方、即ち、帯電された粒子状物質は、電気力線(図2中の点線)で示される方向の力を受けてハニカム触媒体20(缶体30)の外周方向へ誘導される。粒子状物質は、誘導電極の方へ誘導されることによって、進行方向が排気ガスG1流と平行な方向から誘導電極の方へ歪曲され、ハニカム触媒体20の流出側の端面21bへ到達するまでに、セル22を区画形成する隔壁23上で捕集され、堆積する。なお、図2は、本発明の排気ガス浄化装置の一実施形態の電気力線の様子を示す説明図である。図2中の点線は、放電電極と誘電電極との間の電界により生じる電気力線を示す。

【0038】

このようにして堆積した粒子状物質には、煤や灰(アッシュ)等が凝集した状態で含まれている。このうち、煤は、エンジンの燃料カット運転時の高酸素濃度条件下で、隔壁23の表面に担持された触媒の作用によって、排気ガスG1の熱で燃焼され、二酸化炭素(CO2)、水蒸気(H2O)等の気体となって、排気(浄化)ガスG2として、ハニカム触媒体20の流出側端面21b、更には、缶体30の流出口31bから排出される。一方、灰(アッシュ)は、燃焼されずに、隔壁23上に残存するが、灰と共に堆積していた煤が燃焼され、気化されることに伴い、粒子状物質の凝集密度が低下し、排気ガスG1の気流によって飛散し、そのまま、ハニカム触媒体20の流出側端面21b、更には、缶体30の流出口31bから排出される。本実施形態の排気ガス浄化装置1は、煤や灰等の粒子状物質がハニカム触媒体20の内部に長時間堆積し、目詰まり等を起こすことがなく、連続して自然再生するものであるため、圧力損失が増大することなく、粒子状物質を効率良く除去することができる。

【0039】

また、本実施形態の排気ガス浄化装置1を構成するハニカム触媒体20の隔壁23の表面に触媒が担持されていることにより、本実施形態の排気ガス浄化装置1と別に、三元触媒コンバータ等を併設しなくとも、排気ガスG1中の有害ガスを効率良く浄化することができ、三元触媒コンバータ等が必要ないため、初期圧力損失を小さくすることができる。

【0040】

本実施形態の排気ガス浄化装置1は、一方の電極(放電電極)が直流電源の負極に接続され、他方の電極(誘導電極)が直流電源の正極に接続されていることが好ましい。本実施形態の排気ガス浄化装置1は、このように、放電電極及び誘導電極が接続されることにより、放電電極でグロー放電が発生し、より効率良く粒子状物質を帯電させることができると共に、負に帯電された粒子状物質を効率良く、正極に接続された誘導電極の方へ誘導することができるため、より効率良く粒子状物質を隔壁上に捕捉することができる。

【0041】

本実施形態の排気ガス浄化装置の放電電極と誘導電極との間に電圧を印加するための電源としては、車載バッテリー等の電源から高電圧を発生させる直流高電圧電源装置を使用することが好ましい。

【0042】

本実施形態の排気ガス浄化装置1の一方の電極(放電電極)と他方の電極(誘導電極)との間に印加される電圧は、1,000〜10,000Vであり、1,000〜5,000Vであることが好ましく、1,000〜3,000Vであることが更に好ましく、1,000〜2,000Vであることが特に好ましい。印加電圧が上述の範囲内であることにより、より効率良く粒子状物質を帯電させることができると共に、帯電された粒子状物質をより効率良く誘導電極の方へ誘導させることができるため、排気ガスG1からより効率良く粒子状物質を除去することができる。印加電圧が1,000V未満であると、十分な放電を発生させることができない場合がある。一方、印加電圧が10,000V超であると、アーク放電が発生してしまい、粒子状物質を帯電させることができなくなる場合がある。

【0043】

本実施形態の排気ガス浄化装置は、直噴式ガソリンエンジンから排出される排気ガスを浄化することが可能なものである。即ち、本実施形態の排気ガス浄化装置は、直噴式ガソリンエンジンから排出される、煤や灰等の粒子状物質や、一酸化炭素、NOX等の有害ガスを含む排気ガスを効率良く浄化することができるものである。

【0044】

図1に示す排気ガス浄化装置(I)は、他方の電極が、缶体30、及びハニカム触媒体20のセル22が延びる方向に垂直な断面における外縁部20aの両方であるが、本発明の排気ガス浄化装置は、図3に示すような、他方の電極(誘導電極)が、缶体30であり、ハニカム触媒体20(以下、「ハニカム触媒体(I)」とも記載する)が非電気伝導性である排気ガス浄化装置(以下、「排気ガス浄化装置(II)」とも記載する)であっても良い。また、図4に示すような、ハニカム触媒体20(以下、「ハニカム触媒体(II)」とも記載する)が、電気伝導性の外縁部20aと、外縁部20aに囲まれた非電気伝導性の中心部20bとからなり、他方の電極(誘導電極)が、ハニカム触媒体20の外縁部20aである排気ガス浄化装置(以下、「排気ガス浄化装置(III)」とも記載する)であっても良い。図4においては、ハニカム触媒体20の外縁部20aのみを荷電するため、缶体30に設けた孔に非電気伝導性の絶縁スリーブ53を配置して、直流高電圧電源装置60の正極端子をハニカム触媒体20の外縁部20aに接続している場合を示す。

【0045】

なお、図3は、本発明の排気ガス浄化装置の他の実施形態(排気ガス浄化装置(II))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示し、図4は、本発明の排気ガス浄化装置の更に他の実施形態(排気ガス浄化装置(III))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。

【0046】

以下、本実施形態の排気ガス浄化装置の各構成要素について、更に具体的に説明する。なお、本明細書中、単に「排気ガス浄化装置」と記載したときは、「排気ガス浄化装置(I)」、「排気ガス浄化装置(II)」、及び「排気ガス浄化装置(III)」のいずれをも意味するものとする。また、本明細書中、単に「ハニカム触媒体」と記載したときは、「ハニカム触媒体(I)」及び「ハニカム触媒体(II)」の両方を意味するものとする。

【0047】

[1−1]放電端子:

放電端子は、排気ガスG1中の粒子状物質を帯電させるための放電を生じさせるものである。この放電端子は、直流電源の負極に接続され、グロー放電を生じさせるものであることが好ましい。

【0048】

このような放電端子の形状としては、特に制限はないが、鋭角に形成された形状の先端を複数有する電極であることが好ましい。先端の形状としては、例えば、針状や棒状、板状等の先端が鋭く、電界が集中する形状であることが好ましい。また、より効率的に粒子状物質を帯電させるために、放電端子の先端の数が多く、例えば、アンテナ等のように、分散して配置されていることが好ましい。

【0049】

放電端子は、非電気伝導性の支持部40によって、缶体に固定されていることが好ましい。また、放電端子は、ハニカム触媒体のセルが延びる方向の中心軸の延長線上であり、ハニカム触媒体の上流に固定されていることが好ましい。即ち、放電端子と誘導電極との間に発生する電界が、放電端子を中心として周方向の全域に略均一に発生していることが好ましい。

【0050】

更に、放電端子と、ハニカム触媒体の流入側の端面との距離(図1中のD)は、5〜150mmであることが好ましく、20〜100mmであることが更に好ましく、20〜50mmであることが特に好ましい。距離Dが過大であると、帯電された粒子状物質がハニカム触媒体のセルの内部へ流入する前に粒子状物質の進行方向が歪曲されてしまい、ハニカム触媒体の流入側の端面の外縁部や缶体の内表面部分に粒子状物質が堆積してしまい、ハニカム触媒体の外縁部のセルが目詰まりすることや、排気ガス中の有害ガスを十分に浄化することができないことがある。また、帯電された粒子状物質の外周方向(セルが延びる方向に垂直な方向)の速度成分は、放電端子からの距離が長くなるにしたがって小さくなるため、距離Dが大きくなると、帯電された粒子状物質がハニカム触媒体の隔壁に捕集されずに通過してしまうこともある。一方、距離Dが過小であると、振動によりハニカムと接触してハニカムが破損したり、電極が破損したりしてしまうおそれがある。

【0051】

上述の支持部の内部には、電気ヒータが配設されていることも好ましい。また、この電気ヒータは、放電端子とは独立した回路に接続され、少なくともエンジン運転初期に通電されるように制御された回路に接続されていることが好ましい。即ち、放電端子と独立し、且つ、少なくともエンジン運転初期に通電されるように制御された回路にヒータが接続されていることが好ましい。このような電気ヒータを配設させることにより、例えば、放電端子の先端に付着した凝縮水を蒸発させることができる。即ち、長時間エンジンを停止させた場合、排気ガス浄化装置の内部の空気の温度が低下し、排気ガス中に含まれる水蒸気が凝縮し、この凝縮水が放電端子の先端に付着することがある。この凝縮水を付着させたまま、放電端子(放電電極)、及び誘導電極に電圧を印加しても、凝縮水によって先端が被覆されているため、放電が生じ難い場合があり、この凝縮水が蒸発するまでの間は、粒子状物質を帯電させることができず、排気ガス中の粒子状物質を除去することができないことがある。このような問題に対処するため、上述の電気ヒータを支持部の内部に配設させ、少なくともエンジン運転の直前に通電し、電気ヒータによって放電端子を加熱させることにより、凝縮水を蒸発させ、エンジン運転初期でも、排気ガス中の粒子状物質を効率良く除去することができる。

【0052】

[1−2]ハニカム触媒体:

図1に示すように、ハニカム触媒体20は、排気ガスG1の流路となる流入側の端面21aから流出側の端面21bまで延びる複数のセル22を区画形成する隔壁23、及び隔壁23の表面に担持された触媒を有するものである。

【0053】

ハニカム触媒体の全体形状としては、特に制限はなく、例えば、円筒(円柱)形状や、楕円筒(楕円柱)形状の他、三角柱、四角柱、六角柱等の多角柱形状、両端面が不定形である柱形状等を挙げることができる。

【0054】

ハニカム触媒体のセルが延びる方向の長さ(以下、単に「ハニカム触媒体の長さ」とも記載する)は、特に制限はないが、30〜200mmであることが好ましく、60〜150mmであることが更に好ましく、80〜120mmであることが特に好ましい。ハニカム触媒体の長さが、30mm未満であると、進行方向を歪曲させた粒子状物質がハニカム触媒体の隔壁に捕集されずに流出側の端面を通過してしまい、排気ガス中の粒子状物質の除去性能が低下してしまうおそれがあり、また、ハニカム触媒体として排ガスを十分に浄化することができないおそれもある。一方、ハニカム触媒体の長さが200mm超であると、初期圧力損失が増加してしまう傾向にある。

【0055】

ハニカム触媒体のセルが延びる方向に垂直な断面の直径(以下、単に「ハニカム触媒体の直径」とも記載する)としては、特に制限はないが、60〜200mmであることが好ましく、80〜150mmであることが更に好ましく、80〜120mmであることが特に好ましい。ハニカム触媒体の直径が60mm未満であると、排気ガス浄化装置のハニカム触媒体部分の排気ガスの通路が狭く、初期圧力損失が増加してしまい好ましくない。一方、ハニカム触媒体の直径が200mm超であると、排気ガス浄化装置(缶体)自体も大きくなるため、質量が増加すると共に、車載するための車体設計上の問題も生じてしまい好ましくない。

【0056】

なお、ハニカム触媒体の全体形状が円筒(円柱)形状でない場合、即ち、楕円筒(楕円柱)形状や、多角柱形状等である場合、ハニカム触媒体の直径は、ハニカム触媒体の外径を意味するものとする。即ち、ハニカム触媒体の底面内に描くことができる線分のうち最も長い線分の長さ(最長径)を意味するものとする。例えば、ハニカム触媒体の全体形状が正四角柱状である場合は、正方形(底面)の対角線の長さを意味し、ハニカム触媒体の全体形状が六角柱状である場合は、六角形(底面)の最も長い対角線の長さを意味する。

【0057】

ハニカム触媒体の直径に対する長さの比の値(長さ/直径)は、0.5〜1.5であることが好ましく、0.7〜1.4であることが更に好ましく、1.0〜1.2であることが特に好ましい。ハニカム触媒体の長さ/直径の比の値が上述の数値範囲内であることにより、本実施形態の排気ガス浄化装置のハニカム触媒体として好ましいサイズ及び形状とすることができる。

【0058】

ハニカム触媒体に形成されるセルの形状(セルの延びる方向に対して垂直な断面の形状)としては、特に制限なく従来公知のセルの形状を用いることができ、例えば、四角形、五角形、六角形、八角形、三角形、円形、楕円形等の形状が好ましく、その他不定形であってもよい。これらの形状の中でも、円形又は四角以上の多角形の形状がより好ましい。このようなセルの形状であると、角の部分に触媒が厚付きすることを抑制することができ、隔壁に触媒を均一に担持させることができる。また、セル密度、開口率等を考慮すると、セルの形状としては、四角形、六角形が好ましい。なお、セルの形状は、一種類だけでなく、複数種の形状が組み合わされていても良い。

【0059】

ハニカム触媒体の隔壁の厚さは、50〜102μmであり、50〜95μmであることが好ましく、50〜80μmであることが更に好ましく、70〜80μmであることが特に好ましい。ハニカム触媒体の隔壁の厚さを上述の数値範囲内とすることにより、後述する触媒を担持(コート)させた場合でも、十分な排気ガスの流路を確保することができ、圧力損失の増大を抑制することができる。また、ハニカム触媒体の隔壁の厚さを上述の数値範囲内とすることにより、ハニカム触媒体の全熱容量を低減させることができるため、排気ガスが持つ熱や触媒反応の反応熱によりハニカム触媒体の温度が上昇し易く、触媒活性温度により早く到達させることができ、より効率的に煤の燃焼や有害ガスの浄化を行うことができる。そして、本発明の排気ガス浄化装置において、帯電された粒子状物質をハニカム触媒体の外周方向へ誘導させた場合にも、ハニカム触媒体の隔壁の厚さを上述の数値範囲内とすることにより、帯電された粒子状物質を隔壁に効率良く捕集させることができる。即ち、帯電された粒子状物質が隔壁を通過し、捕集されずに排出されてしまうことなく、排ガス中の粒子状物質を除去することができる。ハニカム触媒体の隔壁の厚さが、50μm未満であると、ハニカム触媒体の強度が不足してしまったり、粒子状物質が隔壁を通過し、捕集されずに排出されてしまったりする場合がある。また、ハニカム触媒体の隔壁の厚さが、102μm超であると、ハニカム触媒体の流入側の端面における隔壁の面積が増加するため、初期圧力損失が増加してしまう場合がある。

【0060】

ハニカム触媒体のセル密度は、32〜186セル/cm2であり、32〜100セル/cm2であることが好ましく、32〜80セル/cm2であることが更に好ましく、60〜80セル/cm2であることが特に好ましい。ハニカム触媒体のセル密度が上述の数値範囲内であると、排気ガスとハニカム触媒体の隔壁及びこの隔壁に担持される触媒との接触面積を大きくすることができると共に、ハニカム触媒体の初期圧力損失が過度に増加することを抑制することができる。このため、排気ガスの温度を更に上げて触媒活性温度へより早く到達させることができ、排気ガスを効率的に浄化することができる。そして、本発明の排気ガス浄化装置において、帯電された粒子状物質をハニカム触媒体の外周方向へ誘導させた場合にも、ハニカム触媒体のセル密度を上述の数値範囲内とすることにより、帯電された粒子状物質を隔壁に効率良く捕集させることができる。即ち、セルが延びる方向におけるセルの断面積が適度な大きさとなり、帯電された粒子状物質が隔壁によって捕集されずにハニカム触媒体から排出されてしまうことなく、排気ガス中の粒子状物質を除去することができる。ハニカム触媒体のセル密度が32セル/cm2未満であると、排気ガスとハニカム触媒体の隔壁及び触媒との接触面積が小さくなってしまう傾向にある。また、ハニカム触媒体のセル密度が186セル/cm2超であると、ハニカム触媒体の流入側の端面における隔壁の面積が増加するため、初期圧力損失が増加してしまう傾向にある。

【0061】

ハニカム触媒体の隔壁の気孔率は、10〜75%であることが好ましく、ハニカム触媒体の隔壁の平均気孔径は1〜40μmであることが好ましい。ハニカム触媒体の隔壁の気孔率及び平均気孔径を、上述の数値範囲内とすることにより、隔壁表面への触媒の密着性を向上させ、触媒を剥がれ難くすることができる。なお、本明細書中、「気孔率」及び「平均細孔径」は、水銀圧入法により測定した気孔率及び平均細孔径を意味するものとする。

【0062】

ハニカム触媒体の嵩密度は、0.8g/cm3以下であることが好ましく、0.5〜0.8g/cm3であることが更に好ましく、0.7〜0.8g/cm3であることが特に好ましい。ハニカム触媒体の嵩密度が上述の範囲内であることにより、本実施形態の排気ガス浄化装置が車載された場合、排気ガスの熱によりエンジン始動後早期に触媒活性温度に到達することができるため、より効率良く排気ガスを浄化することができる。

【0063】

本発明の排気ガス浄化装置において、ハニカム触媒体(II)の外縁部が荷電される場合、即ち、ハニカム触媒体(II)の外縁部が他方の電極(誘導電極)の少なくとも一部である場合、ハニカム触媒体(II)の外縁部の体積抵抗率は、10Ωcm以下であることが好ましく、0.01〜10Ωcmであることが更に好ましく、1〜10Ωcmであることが特に好ましい。また、ハニカム触媒体(II)の中心部の体積抵抗率は、108Ωcm以上であることが好ましく、108〜1013Ωcmであることが更に好ましく、109〜1011Ωcmであることが特に好ましい。ハニカム触媒体(II)の外縁部及び中心部の体積抵抗率がそれぞれ上述の範囲内であることにより、外縁部と中心部との体積抵抗率の差が十分に生じ、外縁部のみに電圧を印加させることができる。

【0064】

ハニカム触媒体(I)又はハニカム触媒体(II)の中心部の材質としては、コージェライト、ムライト、アルミナ、炭化珪素、及びチタン酸アルミニウムからなる群より選択される少なくとも一種を含んでおり、非電気伝導性であることが好ましい。これらの材質の中でもコージェライトが特に好ましい。

【0065】

ハニカム触媒体(II)の外縁部の材質としては、金属とセラミックとの複合材料であることが好ましい。金属としては、珪素、鉄、銅、銀、亜鉛、錫、アルミニウム、ニッケル、コバルト等を挙げることができる。また、セラミックとしては、炭化珪素、コージェライト、窒化珪素、アルミニウムチタネート、サイアロン、ムライト、アルミナ、ジルコニア等を挙げることができる。これらの材質の中でも、珪素及び炭化珪素の複合材料等電気伝導性の材質であることが好ましく、珪素及び炭化珪素の複合材料が特に好ましい。なお、珪素及び炭化珪素の複合材料中の珪素又は炭化珪素の含有量を適宜調節することによって、体積抵抗率を調節することができる。

【0066】

珪素及び炭化珪素の複合材料中、珪素の含有比率は、5〜70質量%であることが好ましく、10〜50質量%であることが更に好ましい。珪素の含有比率が上述の範囲内であることにより、適度な体積抵抗率とすることができると共に、耐クラック性を向上させることができる。また、珪素の含有比率が5質量%未満であると、電気伝導性が不十分となり、ハニカム触媒体(II)の外縁部を均一に荷電することが困難となってしまう。一方、珪素の含有比率が70質量%超であると、クラックが発生し易くなるため好ましくない。

【0067】

ハニカム触媒体(II)の中心部の直径は、ハニカム触媒体の直径の50〜95%であることが好ましく、70〜90%であることが更に好ましく、80〜90%であることが特に好ましい。ハニカム触媒体(II)の中心部の直径が上述の範囲内であることにより、外縁部の厚さが適度なものとなり、セルの内部に流入した、帯電された粒子状物質の進行方向を歪曲させ、より効率良く隔壁に捕集させることができる。

【0068】

ハニカム触媒体は、複数の柱状のハニカムセグメントが、接合材によって接合されて組み合わされたものであっても良い。

【0069】

接合材としては、例えば、繊維状炭化珪素材料、粒子状炭化珪素及びコロイダルシリカを主成分とするセメント材料等を挙げることができる。なお、ハニカム触媒体(II)の外縁部を形成する場合には、電気伝導性の接合材とするために、銀、銅、鉄、ニッケル等の金属を少なくとも1種を接合材に含有させることができる。

【0070】

また、ハニカム触媒体(II)の外縁部は、周方向に並ぶ2〜12個のブロック(ハニカムセグメント)に分割されていても良い。更に、周方向に並ぶ2〜12個のブロックの相互間に形成される間隙、及び外縁部と中心部との間に形成される間隙が、外縁部及び中心部よりもヤング率が低い材料(接合材)で充填されていることが好ましい。ハニカム触媒体(II)は、このように構成されることにより、一体成形したハニカム触媒体を焼成する場合に生じ得るクラックの発生等を抑制することができると共に、車載時の振動によるクラックの抑制等、耐衝撃性に優れたハニカム触媒体を形成することができる。

【0071】

外縁部及び中心部よりもヤング率が低い材料としては、上述の接合材と同様の材料を挙げることができる。

【0072】

ハニカム触媒体に担持させる触媒としては、特に限定されないが、例えば、白金(Pt)、パラジウム(Pd)、ロジウム(Rh)等の酸化触媒を含む三元触媒、リチウム(Li)、ナトリウム(Na)、カリウム(K)、セシウム(Cs)等のアルカリ金属や、カルシウム(Ca)、バリウム(Ba)、ストロンチウム(Sr)等のアルカリ土類金属からなるNOX浄化触媒、セリウム(Ce)、ジルコニウム(Zr)、又はその両方の酸化物に代表される助触媒、炭化水素(HC:Hydro Carbon)吸着剤等を挙げることができる。これらの中でも、煤を燃焼させることができると共に、HC、CO、及びNOXを浄化することができるため、三元触媒が特に好ましい。

【0073】

また、触媒には、セリウム(Ce)と、セリウム以外の少なくとも1種の希土類金属、アルカリ土類金属、及びセリウム以外の遷移金属が含まれていても良い。

【0074】

希土類金属としては、例えば、サマリウム(Sm)、ガドリニウム(Gd)、ネオジム(Nd)、イットリウム(Y)、ランタン(La)、プラセオジム(Pr)等を挙げることができる。

【0075】

アルカリ土類金属としては、例えば、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)等を挙げることができる。

【0076】

遷移金属としては、例えば、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、亜鉛(Zn)、スカンジウム(Sc)、チタン(Ti)、バナジウム(V)、クロム(Cr)等を挙げることができる。

【0077】

NOX浄化触媒としては、NOX吸蔵還元触媒、NOX選択還元触媒等を挙げることができる。

【0078】

「NOX吸蔵還元触媒」とは、空燃比がリーン状態のときにNOXを吸蔵し、一定間隔でリッチスパイクを行った時に(排ガスを燃料リッチにした時に)、吸蔵したNOXをN2に還元する触媒をいう。例えば、アルミナ、ジルコニア、チタニアのような金属酸化物のコート材に白金、パラジウム、ロジウムのような貴金属と、アルカリ金属及びアルカリ土類金属からなる群より選択される少なくとも1種の金属とを担持させて得ることができる。

【0079】

「NOX選択還元触媒」とは、リーン雰囲気において、NOXを還元成分と選択的に反応させて浄化する触媒をいう。例えば、銅、コバルト、ニッケル、鉄、ガリウム、ランタン、セリウム、亜鉛、チタン、カルシウム、バリウム及び銀からなる群より選択される少なくとも1種の貴金属を、ゼオライト又はアルミナを含有するコート材に担持させて得ることができる。

【0080】

ハニカム触媒体の隔壁に担持される触媒の量(触媒コート量)としては、ハニカム触媒体1リットル当たりに、10〜200gであることが好ましく、100〜200gであることが更に好ましく、150〜200gであることが特に好ましい。触媒コート量が過少であると、煤の燃焼や有害ガスの浄化が十分に起こらない傾向にある。一方、触媒コート量が過多であると、排気ガスの流路であるセルの断面積が小さくなり、初期圧力損失が増大してしまうため好ましくない。

【0081】

〔ハニカム触媒体の製造方法〕

ハニカム触媒体の製造方法としては、特に制限はなく、従来公知の方法で製造することができるが、例えば、以下に示す方法で製造することができる。

【0082】

まず、ハニカム触媒体(I)の製造方法について説明する。ここでは、ハニカム触媒体(I)を一体成形する場合について説明する。

【0083】

ハニカム触媒体の製造方法においては、まず、セラミック原料を含有するセラミック成形原料を調製することができる。セラミック成形原料に含有されるセラミック原料としては、コージェライト化原料、コージェライト、ムライト、アルミナ、炭化珪素、及びチタン酸アルミニウムからなる群から選択された少なくとも1種を含むものであることが好ましく、コージェライト化原料、コージェライト、ムライト、アルミナ、炭化珪素、及びチタン酸アルミニウムからなる群から選択された少なくとも1種であることが更に好ましく、コージェライト化原料、コージェライト、ムライト、アルミナ、炭化珪素、及びチタン酸アルミニウムからなる群から選択された1種であることが特に好ましい。なお、コージェライト化原料とは、シリカが42〜56質量%、アルミナが30〜45質量%、マグネシアが12〜16質量%の範囲に入る化学組成となるように配合されたセラミック原料であって、焼成されてコージェライトになるものである。なお、これらの原料は、後述する押出成形に供するものであるため、押出成形用口金のスリットよりも大きな粒径を有する粒子を除外する分級を施した原料であることが好ましい。

【0084】

コージェライト化原料としては、具体的には、シリカ源成分、マグネシア源成分、及びアルミナ源成分を用いることが好ましい。

【0085】

シリカ源成分としては、石英、カオリン、溶融シリカ等を挙げることができる。また、シリカ源成分の粒径は100〜150μmであることが好ましい。

【0086】

マグネシア(MgO)源成分としては、タルク、マグネサイト等を挙げることができる。これらの中でも、タルクが好ましい。タルクは、コージェライト化原料中37〜43質量%含有させることが好ましい。タルクの平均粒子径は、5〜50μmであることが好ましく、10〜40μmであることが更に好ましい。また、マグネシア源成分は、不純物としてFe2O3、CaO、Na2O、K2O等を含有していても良い。

【0087】

アルミナ源成分としては、不純物が少ないという点で、酸化アルミニウム及び水酸化アルミニウムからなる群から選択される少なくとも一種であることが好ましい。水酸化アルミニウムを用いる場合、水酸化アルミニウムは、コージェライト化原料中、10〜30質量%含有されることが好ましい。また、酸化アルミニウムを用いる場合、酸化アルミニウムは、コージェライト化原料中、1〜45質量%含有されることが好ましい。また、水酸化アルミニウムと酸化アルミニウムとを混合して使用する場合、コージェライト化原料中、水酸化アルミニウムは5〜25質量%含有され、酸化アルミニウムは10〜40質量%含有されることが好ましい。

【0088】

セラミック成形原料は、上記セラミック原料に、分散媒、造孔材、有機バインダ、分散剤、界面活性剤等を混合して調製することが好ましい。それぞれの原料の混合比は、セラミック原料100質量部に対して、分散媒10〜40質量部、造孔材0〜40質量部、有機バインダ3〜8質量部、分散剤0.1〜2質量部、界面活性剤0.1〜2質量部であることが好ましい。

【0089】

分散媒としては、水を挙げることができる。造孔材としては、焼成後に気孔となるものであれば特に限定されるものではなく、例えば、澱粉、発泡樹脂、吸水性樹脂、シリカゲル、炭素(コークス)等を挙げることができる。有機バインダとしては、ヒドロキシプロピルメチルセルロース、メチルセルロース、ヒドロキシエチルセルロース、カルボキシルメチルセルロース、ポリビニルアルコール等を挙げることができる。分散剤としては、デキストリンや、エチレングリコール等のポリアルコール等を挙げることができる。界面活性剤としては、例えば、脂肪酸石鹸等を挙げることができる。

【0090】

次に、調製したセラミック成形原料を、ニーダー、真空土練機等を用いて混練し、坏土を形成することが好ましい。

【0091】

次に、坏土を成形して、流体の流路となる複数のセルを区画形成する隔壁と最外周に位置する外周壁とを備える筒状のハニカム成形体を成形することが好ましい。坏土を成形する方法としては、押出成形法、射出成形法、プレス成形法等を挙げることができる。これらの中では、連続成形が容易であり、また、例えばコージェライト結晶を配向させることができるという特徴を有していることより、押出成形法が好ましい。押出成形法は、真空土練機、ラム式押出成形機、2軸スクリュー式連続押出成形機等の装置を用いて実施することができる。例えば、所望のセル形状、隔壁厚さ、セル密度を有する口金を用いて押出成形してハニカム成形体を形成することが好ましい。口金の材質としては、摩耗し難い超硬合金が好ましい。

【0092】

上記成形後に、得られたハニカム成形体を乾燥させてもよい。乾燥方法は、特に限定されないが、例えば、熱風乾燥、マイクロ波乾燥、誘電乾燥、減圧乾燥、真空乾燥、凍結乾燥を挙げることができ、なかでも、誘電乾燥、マイクロ波乾燥又は熱風乾燥を単独で又はこれらを組合せて行うことが好ましい。また、乾燥条件としては、乾燥温度80〜150℃、乾燥時間5分〜2時間とすることが好ましい。

【0093】

次に、得られたハニカム成形体を焼成してハニカム焼成体(ハニカム構造体)を得ることが好ましい。

【0094】

また、ハニカム成形体を焼成(本焼成)する前には、そのハニカム成形体を仮焼することが好ましい。仮焼は、脱脂のために行うものであり、その方法は、特に限定されるものではなく、ハニカム成形体中の有機物(有機バインダ、分散剤、造孔材等)を除去することができればよい。一般に、有機バインダの燃焼温度は100〜300℃程度、造孔材の燃焼温度は200〜800℃程度であるので、仮焼の条件としては、酸化雰囲気において、200〜1000℃程度で、3〜100時間程度加熱することが好ましい。

【0095】

ハニカム成形体の焼成(本焼成)は、仮焼したハニカム成形体を構成する成形原料を焼結させて緻密化し、所定の強度を確保するために行われる。焼成条件(温度、時間、雰囲気)は、成形原料の種類により異なるため、その種類に応じて適当な条件を選択すればよい。例えば、コージェライト化原料を使用している場合には、焼成温度は、1410〜1440℃が好ましい。また、焼成時間は、3〜15時間が好ましい。

【0096】

ハニカム構造体の外周壁は、成形時にハニカム構造体と一体的に形成される外周壁(成形一体壁)であっても良く、成形後に、ハニカム構造体の外周を切削して所定形状とし、セメント等で形成された外周壁(セメントコート壁)であっても良い。外周壁が成形一体壁である場合、外周壁の材質はハニカム構造体の材質と同じ材質であることが好ましい。また、外周壁がセメントコート壁である場合、セメントコート壁の材質としては、共素地にガラス等のフラックス成分を加えた材料等を挙げることができる。また、外周壁の厚さは、0.5〜1.5mmであることが好ましい。

【0097】

得られたハニカム構造体に触媒を担持させる方法としては、特に制限なく従来公知の方法で担持させることができ、例えば、触媒成分を含む触媒液を隔壁にウォッシュコートした後、高温で熱処理して焼き付ける方法、触媒成分を含むセラミックスラリーを隔壁に付着させ、乾燥、焼成して触媒層を形成する方法等を挙げることができる。触媒層を形成する方法の場合、触媒層の平均細孔径は、セラミックスラリー中の骨材粒子の粒度や配合比等、触媒層の気孔率は、セラミックスラリー中の粒度や造孔材の量等、触媒層の厚さは、セラミックスラリーの濃度や層形成に要する時間等を適宜制御することにより調整することができる。

【0098】

上述の触媒液やセラミックスラリーに加える触媒成分は、アルミナ等のような比表面積が大きい耐熱性の無機酸化物担体に一旦触媒成分を担持させたものであることが好ましい。このように、担体に触媒成分を担持させたものを触媒成分として用いることにより、触媒成分を高分散状態でハニカム触媒体の隔壁に担持させることができるため、効率良く排気ガスを浄化することができる。なお、このような担体としては、例えば、アルミナ粒子、セリア粒子等を挙げることができる。

【0099】

次に、ハニカム触媒体(II)の製造方法について説明する。ここでは、ハニカム触媒体(II)を、複数のハニカムセグメントを組み合わせて形成する場合について説明する。

【0100】

ハニカム触媒体(II)の中心部を形成するハニカムセグメント(以下、「ハニカムセグメント(I)」とも記載する)の成形材料としては、コージェライト化原料を含む成形材料等ハニカム触媒体(I)の成形原料と同様のもの、即ち、非電気伝導性のハニカムセグメントを形成することができる材料を挙げることができる。

【0101】

ハニカム触媒体(II)の外縁部を形成するハニカムセグメント(以下、「ハニカムセグメント(II)」とも記載する)の成形材料としては、例えば、炭化珪素粉80質量部に対して金属珪素20質量部を配合したものをセラミック原料の代わりに用いること以外は、ハニカム触媒体(I)の成形原料と同様に調製することができる。なお、炭化珪素粒子の平均粒子径は、10〜80μmであることが好ましい。

【0102】

また、上述の成形原料を調製する工程に続く、坏土を形成する工程、成形する工程、乾燥させる工程、仮焼する工程、焼成(本焼成)する工程については、形状がハニカムセグメントとなるように成形すること以外は、ハニカム触媒体(I)と同様の方法で行うことができる。

【0103】

このようにして得られたハニカムセグメント(I)の周面に、非電気伝導性の(体積抵抗率が高い)接合材を塗布し、ハニカムセグメント(II)の周面に、電気伝導性の(体積抵抗率が低い)接合材塗布し、それぞれを組み付けて圧着させた後、加熱乾燥し、それぞれ所望形状のハニカムセグメント接合体を形成する。その後、ハニカムセグメント(I)からなるハニカムセグメント接合体は、円筒(円柱)形状に、ハニカムセグメント(II)からなるハニカムセグメント接合体は、所望の形状、例えば、中空円筒形状を周方向に2〜12分割した形状に切削加工し、その周面を、各ハニカムセグメントと同材料からなる外周コート層で被覆し、乾燥させ、硬化させる。更に適宜接合材等を塗布し、組み付けて圧着させ、乾燥させ、所望の形状のハニカム構造体を得ることができる。

【0104】

また、得られたハニカム構造体の周面には、外周壁を更に形成しても良い。外周壁の材質としては、電気伝導性の材質が好ましい。このような電気伝導性の外周壁を、ハニカム触媒体(II)の外縁部とすることができる。

【0105】

また、触媒を得られたハニカム構造体の隔壁に担持させる方法としては、ハニカム触媒体(I)の場合と同様の方法で担持させることができる。

【0106】

[1−3]缶体:

本実施形態の排気ガス浄化装置を構成する缶体30は、図1に示すように、排気ガスG1が流入する流入口31a、及び前記流入口31aから流入した排気(浄化)ガスG2が流出する流出口31bを有し、放電端子10が流入口31a側に位置し、ハニカム触媒体20が流出口31b側に位置するように、放電端子10及びハニカム触媒体20を内部に保持する金属製の缶体である。

【0107】

缶体の材質としては、金属製、即ち、電気伝導性の材質であれば特に制限はなく、例えば、ステンレス製であることが好ましく、クロム系、クロム・ニッケル系のステンレス製であることが特に好ましい。

【0108】

ハニカム触媒体20を缶体30の内部に保持する方法としては、例えば、ハニカム触媒体20の外周面の周囲を繊維マット等の保持材50で包み、ハニカム触媒体20が缶体30の流出口31b側に位置するようにして、缶体30の内部に圧入する方法等を挙げることができる。この方法では、ハニカム触媒体20と缶体30との隙間に保持材50として繊維マットを詰めることにより、ハニカム触媒体20を外部からの衝撃から守ると共に、断熱することができる。

【0109】

繊維マットは、電気伝導性であっても、非電気伝導性であっても良い。即ち、材質が金属製の繊維マットであっても良く、セラミック製の繊維マットであっても良い。

【0110】

排気ガス浄化装置(III)において、ハニカム触媒体の外縁部及び缶体のハニカム触媒体が保持されている部分の両方を誘導電極とする場合、ハニカム触媒体の外縁部と缶体のハニカム触媒体が保持されている部分とを電気的に接続させる方法としては、金属製の繊維マットでハニカム触媒体(II)を覆い、金属製の繊維マットとハニカム触媒体(II)の外縁部との間を金属ろう付け等の高耐熱性を有する接着処理により接着し、缶体内に金属製の繊維マットを用いて圧入する方法等を挙げることができる。

【0111】

また、排気ガス浄化装置(III)において、ハニカム触媒体の外縁部のみを誘導電極とする場合、ハニカム触媒体の外縁部と、缶体とを絶縁させるために、セラミック製の繊維マットを用いることが好ましい。なお、ハニカム触媒体の外縁部を通電させるために、缶体の一部に孔を設け、直流電源の端子を缶体の内部へ導入させることが好ましい。この際、直流電源の端子と缶体とを電気的に絶縁させるため、缶体の一部に設けた孔には、例えば、絶縁碍子や絶縁スリーブ等の非電気伝導性の部材が配置されていることが好ましい。また、直流電源の端子は、ハニカム触媒体の外縁部に直接接続されていても良く、セラミック製の繊維マットの一部が金属製の繊維マットで置き換えられ、この金属製の繊維マットの部分に直流電源の端子が接続されていても良い。

【0112】

保持材50として用いられる繊維製マットは、その入手や加工が容易であると共に、十分な耐熱性及びクッション性を有するものが好ましい。

【0113】

セラミック製の繊維マットとしては、バーミュキュライトを実質上含まない無膨張性マット、又は少量のバーミュキュライトを含む低膨張性マット等であり、アルミナ、ムライト、炭化珪素、窒化珪素、ジルコニア、チタニア又はこれらの複合物からなるセラミック繊維を主成分とするものが好ましく、中でもバーミュキュライトを実質上含まずアルミナ又はムライトを主成分とする無膨張性マットが更に好ましい。

【0114】

金属製の繊維マットとしては、ステンレス製の繊維マット等を挙げることができる。

【実施例】

【0115】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0116】

(実施例1)

実施例1として、缶体のみを誘導電極とした排気ガス浄化装置(II)を作製した。

【0117】

〔ハニカム触媒体(I)の作製〕

まず、成形原料として、コージェライト化原料75質量部と、成形助剤としてメチルセルロースを5質量部と、を混合し、水20質量部を添加して、更に混練して粘土状にし、坏土を得た。

【0118】

次に、得られた坏土を押出成形し、所定形状のハニカム成形体(I)を得た。このハニカム成形体(I)を乾燥させ、1430℃で2時間更に焼成してハニカム構造体(I)を得た。

【0119】

得られたハニカム構造体(I)は、「長さ」が「110(mm)」であり、「直径」が「110(mm)」であり、「隔壁の厚さ」が「50(μm)」であり、「セル密度」が「62(セル/cm2)」であった。これらの値を表1に示した。

【0120】

一方で、平均粒子径が100μmであるγAl2O3とCeO2との混合粒子(比表面積50m2/g)をボールミルで湿式粉砕し、平均粒子径5μmの解砕粒子とした。この解砕粒子を、白金(Pt)及びロジウム(Rh)を含む溶液に浸清して、解砕粒子の細孔内にPt及びRhを担持させた。このPt及びRhを担持させた解砕粒子に、酢酸及び水を加えて触媒コート用スラリーを調製した。

【0121】

次に、貯留させた触媒コート用スラリーに、上述のハニカム構造体(I)の流入側の端部を浸漬し、流出側の端部より真空吸引することにより、触媒を隔壁表面にコートした。この触媒をコートしたハニカム構造体(I)を乾燥させ、600℃で3時間焼成することにより、ハニカム触媒体(I)を作製した。

【0122】

ハニカム触媒体(I)にコートされた酸化物(γAl2O3とCeO2)の量(「触媒コート量」)は、「180(g/L)」であり、Pt及びRhのコート量(「貴金属コート量」)は、「2(g/L)」であった。なお、Ptのコート量は、1.5g/Lであり、Rhのコート量は、0.5g/Lであった。

【0123】

〔排気ガス浄化装置の作製〕

得られたハニカム触媒体(I)を、セラミック製の繊維マットを用いて缶体の内部に固定し、放電端子を、支持部を用いて缶体の内部に固定して、実施例1の排気ガス浄化装置を作製した。この際、ハニカム触媒体(I)は、缶体の流出口側に、その周面をセラミック製の繊維マットで被覆し、ハニカム触媒体(I)の外周にかかる面圧が0.3MPaとなるように圧入した。また、放電端子は、ハニカム触媒体(I)のセルが延びる方向の中心軸の延長線上で、ハニカム触媒体(I)の流入側の端面から「40(mm)」(「距離D」)上流に配設されるように、支持部によって固定して、実施例1の排気ガス浄化装置を作製した。なお、この排気ガス浄化装置を乗用車の排気系に装着する際には、車載バッテリーを電源とし、「印加電圧」が「2,000(V)」である直流高電圧電源装置と、放電端子及び缶体のハニカム触媒体が保持されている部分とを、放電端子が負極となり、缶体が正極となるように接続した。

【0124】

作製した実施例1の排気ガス浄化装置について、各種特性の評価を行った。浄化率の評価は合格であり、表1中「A」で示した。粒子状物質排出個数(個/km)の評価は合格であり、表1中「A」で示した。初期圧力損失の評価は合格であり、表1中「A」で示した。圧力損失増加率の評価は合格であり、表1中「A」で示した。また、これらの評価の総合判定は合格であり、表1中「A」で示した。なお、上述の各種特性の評価方法を以下に示す。

【0125】

[浄化率の評価]

各実施例の排ガス浄化装置を、2.0L直噴ガソリンエンジンを搭載した乗用車の排気系に装着した。この乗用車を使用し、シャシダイナモによる車両試験として、欧州規制運転モードで運転した際の、排ガス中の炭化水素(HC)、一酸化炭素(CO)、窒素酸化物(NOX)の排出量を測定した。測定したこれらの排出量が全てEURO5規制値を下回った場合を合格と評価し、表中「A」で示し、それ以外の場合を不合格と評価し、表中「B」で示した。

【0126】

[粒子状物質排出個数(個/km)の評価]

上述の「浄化率の評価」における車両試験と同様の車両試験を行った際の、排ガス中の粒子状物質排出個数(個/km)をEURO6規制案に沿った方法で測定した。測定した粒子状物質排出個数が6.0×1011個/km以下であった場合を合格と評価し、表中「A」で示し、それ以外の場合を不合格と評価し、表中「B」で示した。

【0127】

[初期圧力損失の評価]

上述の「浄化率の評価」において使用した乗用車の排気系に、セル密度が93セル/cm2であり、隔壁の厚さが0.076mmであり、底面の直径が105.7mmであり、長さが114mmである円筒形状のフロースルー型ハニカム構造体を装着した。この乗用車を使用し、シャシダイナモによる車両試験として、フルロード運転した際の圧力損失を測定し、この測定値を基準値とした。次に、各実施例の排ガス浄化装置を装着した乗用車を使用して、基準値を測定した方法と同様の方法で車両試験を行い、フルロード運転した際の圧力損失を測定した。各実施例の測定値の、基準値に対する増加量が10kPa未満である場合を合格と評価し、表中「A」で示し、増加量が10kPa以上である場合を不合格と評価し、表中「B」で示した。

【0128】

[圧力損失増加率の評価]

上述の「浄化率の評価」において使用した乗用車の排気系に、セル密度が93セル/cm2であり、隔壁の厚さが0.076mmであり、底面の直径が105.7mmであり、長さが114mmである円筒形状のフロースルー型ハニカム構造体を装着した。この乗用車を使用し、シャシダイナモによる車両試験として、直噴ガソリンエンジンの回転数2,000rpmで、180分間運転させた。この車両試験の前後での、フルロード運転した際の圧力損失の増加率を測定し、これを基準値とした。次に、各実施例の排ガス浄化装置を装着した乗用車を使用して、基準値を測定した方法と同様の方法で車両試験を行い、この車両試験の前後での、フルロード運転した際の圧力損失の増加率を測定した。各実施例の測定値と、基準値との差が3%未満である場合を合格と評価し、表中「A」で示し、各実施例の測定値と、基準値との差が3%以上である場合を不合格と評価し、表中「B」で示した。

【0129】

[総合判定]

「浄化率の評価」、「粒子状物質排出個数(個/km)の評価」、「初期圧力損失の評価」、及び[圧力損失増加率の評価]の評価が全て合格(表中「A」)であった場合を合格と判定し、表中「A」で示し、それ以外の場合を不合格と判定し、表中「B」で示した。

【0130】

【表1】

【0131】

(実施例2〜14、比較例1〜4)

表1に示す、ハニカム触媒体(I)の「直径」、「長さ」、「隔壁の厚さ」、及び「セル密度」、並びに、「印加電圧」及び「距離D」としたこと以外は、実施例1と同様にして各実施例及び比較例の排気ガス浄化装置を作製した。これらの排気ガス浄化装置について、実施例1と同様の方法で各特性の評価をし、結果を表1に示した。

【0132】

(比較例5)

乗用車の排気系に装着した際、放電端子と缶体との間に電圧を印加しなかったこと以外は、実施例1と同様の方法で各特性の評価をし、結果を表1に示した。

【0133】

(比較例6)

実施例1で作製したハニカム触媒体(I)の代わりに、実施例1で作製したハニカム触媒体(I)と同じ「直径」、「長さ」、「隔壁の厚さ」、及び「セル密度」を有し、実施例1で作製したハニカム触媒体(I)と同様に三元触媒が担持されたウォールフロー型ハニカムフィルタを用いたこと以外は、実施例1と同様の方法で各特性の評価をし、結果を表1に示した。

【0134】

(実施例15)

実施例15として、ハニカム触媒体(II)の外縁部及び缶体を誘導電極とした排気ガス浄化装置(II)を作製した。

【0135】

〔ハニカム触媒体(II)の作製〕

ハニカム触媒体(II)の中心部を構成する非電気伝導性のハニカムセグメント(ハニカムセグメント(I))を作製した。まず、成形原料として、コージェライト化原料75質量部と、成形助剤としてメチルセルロースを5質量部と、を混合し、水20質量部を添加して、更に混練して粘土状にし、坏土を得た。

【0136】

次に、得られた坏土を押出成形し、所定円筒形状のハニカム成形体を得た。このハニカム成形体を乾燥させ、1430℃で2時間焼成してハニカムハニカム触媒体(II)の中心部を得た。

【0137】

次に、ハニカム触媒体(II)の外縁部を構成する電気伝導性のハニカムセグメント(ハニカムセグメント(II))を作製した。まず、成形原料として、炭化珪素(SiC)粉70質量部と、金属珪素(Si)30質量部と、成形助剤としてメチルセルロースを5質量部と、を混合し、水20質量部を添加して、更に混練して粘土状にし、坏土を得た。なお、成形原料中、炭化珪素及び金属珪素粉は押出整形用口金のスリットよりも大きな粒径の粒子を除外する分級を予め行っておいた。

【0138】

次に、得られた坏土を押出成形し、所定形状のハニカムセグメント成形体を得た。このハニカムセグメント成形体を乾燥させ、1460℃で2時間焼成してハニカムセグメント(II)を得た。

【0139】

上述のハニカム触媒体(II)の中心部と、ハニカムセグメント(II)と、を図5に示すように更に接合してハニカム構造体(II)を作製した。

【0140】

得られたハニカム構造体(II)は、「長さ」が「110(mm)」であり、「直径」が「110(mm)」であり、「隔壁の厚さ」が「80(μm)」であり、「セル密度」が「62(セル/cm2)」であり、「外縁部の形状」は「4分割」であった。これらの値を表2に示した。

【0141】

次に、ハニカム構造体(I)に触媒を担持した方法と同様の方法でハニカム構造体(II)に触媒を担持させて、ハニカム触媒体(II)を作製した。

【0142】

ハニカム触媒体(II)にコートされた酸化物(γAl2O3とCeO2)の量(「触媒コート量」)は、「180(g/L)」であり、Pt及びRhのコート量(「貴金属コート量」)は、「2(g/L)」であった。なお、Ptのコート量は、1.5g/Lであり、Rhのコート量は、0.5g/Lであった。

【0143】

〔排気ガス浄化装置の作製〕

セラミック製の繊維マットの代わりに、金属製の繊維マットを用いたこと以外は、実施例1の排気ガス浄化装置を作製した方法と同様の方法で、実施例15の排気ガス浄化装置を作製した。なお、表2中「誘電電極荷電部位」の列には、「缶体+外縁部」と示した。

【0144】

作製した実施例15の排気ガス浄化装置について、各種特性の評価を行った。浄化率の評価は合格であり、表2中「A」で示した。粒子状物質排出個数(個/km)の評価は合格であり、表2中「A」で示した。初期圧力損失の評価は合格であり、表2中「A」で示した。圧力損失増加率の評価は合格であり、表2中「A」で示した。また、これらの評価の総合判定は合格であり、表2中「A」で示した。

【0145】

【表2】

【0146】

(実施例16〜27)

表2に示す、ハニカム触媒体(II)の「直径」、「長さ」、「隔壁の厚さ」、「セル密度」、及び「外縁部の形状」、並びに「距離D」、「印加電圧」、及び「誘電電極荷電部位」としたこと以外は、実施例1と同様にして各実施例及び比較例の排気ガス浄化装置を作製した。これらの排気ガス浄化装置について、実施例1と同様の方法で各特性の評価をし、結果を表2に示した。なお、表2中「誘電電極荷電部位」とは、誘電電極として荷電され、機能する部位のことである。誘電電極がハニカム触媒体の外縁部及び缶体である場合、表2中「缶体+外縁部」と示し、誘電電極がハニカム触媒体の外縁部のみである場合、表2中「外縁部のみ」と示し、誘電電極が缶体のみである場合、表2中「缶体のみ」と示した。

【0147】

(比較例7)

乗用車の排気系に装着した際、放電端子と缶体との間に電圧を印加しなかったこと以外は、実施例15と同様の方法で各特性の評価をし、結果を表2に示した。

【0148】

(比較例8)

実施例15で作製したハニカム触媒体(II)の代わりに、実施例15で作製したハニカム触媒体(II)と同じ「直径」、「長さ」、「隔壁の厚さ」、及び「セル密度」を有し、実施例15で作製したハニカム触媒体(II)と同様に三元触媒が担持されたウォールフロー型ハニカムフィルタを用いたこと以外は、実施例15と同様の方法で各特性の評価をし、結果を表2に示した。

【0149】

表1及び表2より、実施例1〜27の排気ガス浄化装置は、「浄化率」、「粒子状物質排出個数」、「初期圧力損失」、「圧力損失」の各評価において、いずれも合格(表中「A」)と評価され、比較例1〜8の排気ガス浄化装置と比較して、優れるものであった。なお、実施例11の排気ガス浄化装置では、ハニカム触媒体の流入側の端面の外縁部及び缶体の内表面部分に粒子状物質の堆積が見られ、圧力損失の増加が認められたが、評価としては、合格(表中「A」)の範囲内であった。

【0150】

比較例5及び比較例7の排気ガス浄化装置は、放電端子と外縁部及び缶体の少なくとも一方との間に電圧が印加されていないため、粒子状物質の進行方向を歪曲させることができず、粒子状物質がハニカム触媒体から排出されてしまい、「粒子状物質排出個数」の評価が不合格(表中「B」)であった。

【0151】

比較例6及び比較例8の排気ガス浄化装置は、ハニカム触媒体の変わりにウォールフロー型ハニカムフィルタが装着されている。ウォールフロー型ハニカムフィルタは、排気ガスが隔壁の細孔を通過するため、初期圧力損失が大きく、「初期圧力損失」の評価が不合格(表中「B」)であった。また、ウォールフロー型ハニカムフィルタでは、流入側の端面が開口しているセルの内部に煤や灰が堆積する。煤は隔壁に担持された三元触媒の作用により、排気ガスの熱により燃焼し、気体となって排出されるが、灰はセルの内部に堆積していくため、圧力損失が増大し、「圧力損失増加率」の評価が不合格(表中「B」)であった。

【0152】

比較例1の排気ガス浄化装置では、ハニカム触媒体の「隔壁の厚さ」が「48(μm)」と薄いため、ハニカム触媒体の機械的強度が低かった。

【0153】

比較例2の排気ガス浄化装置は、ハニカム触媒体の「隔壁の厚さ」が「105(μm)」と厚く、ハニカム触媒体の流入側の端面における隔壁の面積が大きいため、初期圧力損失が増加し、「初期圧力損失」の評価が不合格(表中「B」)であった。

【0154】

比較例3の排気ガス浄化装置は、ハニカム触媒体の「セル密度」が「30(セル/cm2)」と低く、相対的にセルの断面積が大きくなってしまうため、粒子状物質の進行方向を歪曲させてもハニカム触媒体の流出側端面に到達するまでに、隔壁で捕集することができず、粒子状物質がハニカム触媒体から排出されてしまい、「粒子状物質排出個数」の評価が不合格(表中「B」)であった。

【0155】

比較例4の排気ガス浄化装置は、ハニカム触媒体の「セル密度」が「190(セル/cm2)」と高く、相対的にセルの断面積が小さくなってしまうため、初期圧力損失が増加し、「初期圧力損失」の評価が不合格(表中「B」)であった。

【産業上の利用可能性】

【0156】

本発明の排気ガス浄化装置は、直噴ガソリンエンジンの排ガス浄化装置として有用である。

【符号の説明】

【0157】

1:排気ガス浄化装置、2:排気ガス浄化装置(II)、3:排気ガス浄化装置(III)、10:放電端子、20:ハニカム触媒体、20a:外縁部、20b:中心部、21a:流入側の端面、21b:流出側の端面、22:セル、23:隔壁、24:接合材、30:缶体、30a:ハニカム触媒体が保持されている部分、31a:流入口、31b:流出口、40:支持部、50:保持材、51:金属製の繊維マット、52:セラミック製の繊維マット、53:絶縁スリーブ、60:直流高電圧電源装置、D:距離、G1:排気ガス、G2:排気(浄化)ガス。

【技術分野】

【0001】

本発明は、排気ガス浄化装置に関する。詳しくは、排気ガス中の粒子状物質を帯電させ、この帯電させた粒子状物質を、静電相互作用を利用して捕集することにより、触媒による浄化効率を向上させることが可能な排気ガス浄化装置に関する。

【背景技術】

【0002】

地球環境保護や資源節約の観点から自動車の燃費低減が求められている。乗用車において主として用いられるガソリンエンジンについては、燃費改善のために燃料を直接噴射する直噴ガソリンエンジンの使用が進められている。

【0003】

従来、ガソリンエンジンから排出される排気ガスは、三元触媒やNOX吸蔵還元触媒等を使用した排気ガス浄化装置により処理されている。また、従来のガソリンエンジンでは、吸気ポート燃料噴射方式を採用していたため、燃料が不完全燃焼されること等により生成する煤や、燃料や潤滑油に含まれる鉱物が酸化されること等により生成する灰(アッシュ)等の粒子状物質(PM:Particulate Matter)があまり発生せず、粒子状物質を捕集するための特別な処理はほとんど必要とされていなかった。しかし、直噴ガソリンエンジンの場合、吸気ポート燃料噴射式のガソリンエンジンと比較して粒子状物質の発生量が多く、発生した粒子状物質を大気に放出しないための対策が必要であった。

【0004】

一方、ディーゼルエンジンから排出される粒子状物質を除去するための捕集フィルタとして、ハニカム構造体が用いられている。このようなハニカム構造体として、例えば、両端面の所定の位置に目封止部を備えたウォールフロー型フィルタが提案されている(例えば、特許文献1参照)。

【0005】

ここで、ウォールフロー型フィルタとは、流体(排気ガス、浄化ガス)の流路となる複数のセルを区画形成する多孔質の隔壁と最外周に位置する外周壁とを有するハニカム構造部と、このようなハニカム構造部における、「流体(排気ガス)の流入側の端面における所定のセルの開口部」及び「流体(浄化ガス)の流出側の端面における残余のセルの開口部」に配設された目封止部とを備えるものである。このようなハニカム構造体によれば、排気ガスの流入側の端面からセル内に排気ガスが流入し、セル内に流入した排気ガスが隔壁を通過し、隔壁を通過した排気ガス(浄化ガス)が排気ガスの流出側の端面から排出される。そして、排気ガスが隔壁を通過する際に、排気ガス中に含まれる粒子状物質が隔壁により捕集され、排気ガスから除去される。

【0006】

しかしながら、従来の三元触媒や、NOX吸蔵還元触媒等を用いて排気ガス中の有害ガスを浄化するための排気ガス浄化装置を搭載した上に、更に上述のウォールフロー型フィルタを搭載すると、排気系の圧力損失が増加し、エンジン出力の低下、燃費の悪化等の問題が発生することが考えられる。

【0007】

また、特許文献1に記載されているウォールフロー型フィルタは、両端部に目封止部を有するため、両端部の熱容量が大きく、両端部では温度上昇が遅い。このため、エンジン始動直後では触媒活性温度まで到達することができず、三元触媒による排気ガスの浄化が不十分となってしまう問題もある。

【0008】

上述のようなウォールフロー型フィルタの問題を解決するために、コロナ放電を利用して粒子状物質を帯電させ、ウォールフロー型フィルタの代わりに中空円筒状の静電捕集メタルフィルタで捕集する排気処理装置が提案されている(例えば、特許文献2参照)。このような排気処理装置は、静電捕集メタルフィルタが中空円筒状であるため、圧力損失の増加を抑制することができると共に、粒子状物質を効率的に捕集することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2003−254034号公報

【特許文献2】特開2008−19853号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献2に記載されている排気処理装置では、静電捕集メタルフィルタが粒子状物質で充填されてしまうと、粒子状物質が捕集されずに静電捕集メタルフィルタを通過してしまう。そのため、定期的にヒータ等により静電捕集メタルフィルタ内に堆積した煤等を燃焼してフィルタを再生することや、静電捕集メタルフィルタ自体を交換すること等が必要であった。

【0011】

また、特許文献1に記載されているウォールフロー型フィルタや特許文献2に記載されている排気処理装置では、煤と共に、灰(アッシュ)がフィルタの内部に堆積する。煤は燃焼することによって除去することができるが、灰は除去することができず、フィルタを目詰まりさせ、圧力損失が増大してしまう問題がある。

【0012】

本発明は、このような従来技術の有する問題点に鑑みてなされたものであり、その課題とするところは、灰が堆積し目詰まりすることによる圧力損失の増大がなく、粒子状物質を効率良く除去することができ、且つ、有害ガスを効率良く浄化することができると共に、圧力損失が小さい排気ガス浄化装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは上記課題を達成すべく鋭意検討した結果、粒子状物質を帯電させ、この帯電させた粒子状物質をハニカム触媒体の外周方向へ誘導させて、触媒が担持された隔壁上に堆積させることによって、上記課題を達成することが可能であることを見出し、本発明を完成するに至った。

【0014】

即ち、本発明によれば、以下に示す排気ガス浄化装置が提供される。

【0015】

[1] 排気ガス中の粒子状物質を帯電させるための放電を生じさせる放電端子と、前記排気ガスの流路となる流入側の端面から流出側の端面まで延びる複数のセルを区画形成する隔壁、及び前記隔壁の表面に担持された触媒を有するハニカム触媒体と、前記排気ガスが流入する流入口、及び前記流入口から流入した前記排気ガスが流出する流出口を有し、前記放電端子が前記流入口側に位置し、前記ハニカム触媒体が前記流出口側に位置するように、前記放電端子及び前記ハニカム触媒体を内部に保持する金属製の缶体と、を備え、前記ハニカム触媒体は、前記隔壁の厚さが50〜102μmであり、セル密度が32〜186セル/cm2であるものであり、前記放電端子を一方の電極とし、前記缶体の少なくとも前記ハニカム触媒体が保持されている部分、及び前記ハニカム触媒体の前記セルが延びる方向に垂直な断面における外縁部の少なくとも一方を他方の電極として、前記一方の電極と前記他方の電極との間に電圧を印加することにより、前記放電端子の周囲に前記放電を生じさせると共に、前記一方の電極と他方の電極との間に電界を生じさせ、前記セルの内部に流入した、前記放電によって帯電された前記粒子状物質を、前記他方の電極側に誘導させて前記セルを区画形成する前記隔壁上に堆積させることが可能な排気ガス浄化装置。

【0016】

[2] 前記他方の電極が、前記缶体の少なくとも前記ハニカム触媒体が保持されている部分であり、前記ハニカム触媒体が非電気伝導性である前記[1]に記載の排気ガス浄化装置。

【0017】

[3] 前記ハニカム触媒体が、電気伝導性の前記外縁部と、前記外縁部に囲まれた非電気伝導性の中心部とからなり、前記他方の電極が、前記ハニカム触媒体の前記外縁部、又は、前記ハニカム触媒体の前記外縁部及び前記缶体の少なくとも前記ハニカム触媒体が保持されている部分である前記[1]又は[2]に記載の排気ガス浄化装置。

【0018】

[4] 前記他方の電極が、前記ハニカム触媒体の前記外縁部、及び前記缶体の少なくとも前記ハニカム触媒体が保持されている部分である前記[3]に記載の排気ガス浄化装置。

【0019】

[5] 前記ハニカム触媒体は、前記外縁部の体積抵抗率が10Ωcm以下であると共に、前記中心部の体積抵抗率が108Ωcm以上である前記[3]又は[4]に記載の排気ガス浄化装置。

【0020】

[6] 前記中心部の直径が、前記ハニカム触媒体の直径の50〜95%である前記[3]〜[5]のいずれかに記載の排気ガス浄化装置。

【0021】

[7] 前記ハニカム触媒体の前記外縁部が珪素及び炭化珪素の複合材料からなる前記[3]〜[6]のいずれかに記載の排気ガス浄化装置。

【0022】

[8] 前記ハニカム触媒体の前記中心部がコージェライトからなる前記[3]〜[7]のいずれかに記載の排気ガス浄化装置。

【0023】

[9] 前記ハニカム触媒体の前記外縁部が、周方向に並ぶ2〜12個のブロックに分割されている前記[3]〜[8]のいずれかに記載の排気ガス浄化装置。

【0024】

[10] 前記周方向に並ぶ2〜12個のブロックの相互間に間隙が形成され、前記外縁部と前記中心部との間に間隙が形成されていると共に、前記周方向に並ぶ2〜12個のブロックの相互間の間隙、及び前記外縁部と前記中心部との間の間隙が、前記外縁部及び前記中心部よりもヤング率が低い材料で充填されている前記[9]に記載の排気ガス浄化装置。

【0025】

[11] 前記放電端子と、前記ハニカム触媒体の前記流入側の端面との距離が5〜150mmである前記[1]〜[10]のいずれかに記載の排気ガス浄化装置。

【0026】

[12] 前記放電端子を前記缶体に固定する非電気伝導性の支持部を備えた前記[1]〜[11]のいずれかに記載の排気ガス浄化装置。

【0027】

[13] 前記支持部の内部に電気ヒータが配設されている前記[12]に記載の排気ガス浄化装置。

【0028】

[14] 前記電気ヒータが、前記放電端子とは独立した回路に接続され、少なくともエンジン運転の直前に通電するように制御された回路に接続されている前記[13]に記載の排気ガス浄化装置。

【0029】

[15] 前記缶体の前記流入口が、直噴式ガソリンエンジンの排気系に接続され、前記直噴式ガソリンエンジンから排出される前記排気ガスを浄化することが可能な前記[1]〜[14]のいずれかに記載の排気ガス浄化装置。

【発明の効果】

【0030】

本発明の排気ガス浄化装置は、両端面が目封止されていないハニカム形状のハニカム触媒体を用いることにより、灰が堆積し目詰まりすることに起因する圧力損失の増大を抑制することができるという効果を奏するものである。特に、本発明の排気ガス浄化装置においては、両端面が目封止されていないハニカム触媒体を用いたとしても、粒子状物質を帯電させ、ハニカム触媒体の外縁部の方へ誘導することにより、粒子状物質を効率良く除去することができ、且つ、ハニカム触媒体の隔壁の表面に触媒を担持させることにより、有害ガスを効率良く浄化することができるという効果を奏するものである。更に、本発明の排気ガス浄化装置は、それ自体で、粒子状物質の除去及び有害ガスの浄化の両方を行うことができるものであり、本発明の排気ガス浄化装置と別に、三元触媒コンバータ等を併設する必要が無いため、圧力損失が小さいという効果を奏するものである。

【図面の簡単な説明】

【0031】

【図1】本発明の排気ガス浄化装置の一実施形態(排気ガス浄化装置(I))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。

【図2】本発明の排気ガス浄化装置の一実施形態の電気力線の様子を示す説明図である。

【図3】本発明の排気ガス浄化装置の他の実施形態(排気ガス浄化装置(II))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。

【図4】本発明の排気ガス浄化装置の更に他の実施形態(排気ガス浄化装置(III))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。

【図5】本発明の排気ガス浄化装置の更に他の実施形態(排気ガス浄化装置(III))を構成するハニカム触媒体を模式的に示す斜視図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施の形態について説明するが、本発明は以下の実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し適宜変更、改良等が加えられたものも本発明の範囲に入ることが理解されるべきである。

【0033】

本明細書中、「初期圧力損失」とは、ハニカム触媒体に煤や灰等の粒子状物質が堆積していない状態での圧力損失を意味する。即ち、初期圧力損失は、排気ガス浄化装置の構造や構成、ハニカム触媒体の構造等に起因する圧力損失を意味するものとする。なお、「圧力損失の増大」とは、煤や灰等の粒子状物質が堆積することに起因して圧力損失が増大することを意味するものとする。

【0034】

[1]排気ガス浄化装置:

本発明の排気ガス浄化装置の一実施形態は、図1に示すような、排気ガスG1中の粒子状物質を帯電させるための放電を生じさせる放電端子10と、排気ガスG1の流路となる流入側の端面21aから流出側の端面21bまで延びる複数のセル22を区画形成する隔壁23、及び隔壁23の表面に担持された触媒を有するハニカム触媒体20と、排気ガスG1が流入する流入口31a、及び前記流入口31aから流入した排気(浄化)ガスG2が流出する流出口31bを有し、放電端子10が流入口31a側に位置し、ハニカム触媒体20が流出口31b側に位置するように、放電端子10及びハニカム触媒体20を内部に保持する金属製の缶体30と、を備える排気ガス浄化装置1である。

【0035】

また、本実施形態の排気ガス浄化装置1は、放電端子10を一方の電極とし、缶体30、及びハニカム触媒体20のセル22が延びる方向に垂直な断面における外縁部20aの両方を他方の電極として、一方の電極と他方の電極との間に電圧を印加することにより、放電端子10の周囲に放電を生じさせると共に、一方の電極と他方の電極との間に電界を生じさせ、セル22の内部に流入した、放電によって帯電された粒子状物質を、他方の電極側に誘導させてセル22を区画形成する隔壁23上に堆積させることが可能なものである。

【0036】

なお、図1は、本発明の排気ガス浄化装置の一実施形態(排気ガス浄化装置(I))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。また、図1では、缶体30の少なくともハニカム触媒体20が保持されている部分30a、及びハニカム触媒体20のセル22が延びる方向に垂直な断面における外縁部20aの両方を他方の電極とした場合の図を示す。

【0037】

本実施形態の排気ガス浄化装置1においては、上述のように、一方の電極(放電電極)と、他方の電極(誘導電極)との間に電圧を印加することにより、放電電極から放電を生じさせる。この放電によって、流入口31aから排気ガス浄化装置1内に流入した排気ガスG1中の粒子状物質は帯電される。この帯電された粒子状物質は、排気ガスG1流に乗り、放電端子10の下流に配設されたハニカム触媒体20のセル22の内部へ流入する。一方の電極(放電電極)と、他方の電極(誘導電極)との間には、上述のように、電圧が印加されているため、これら放電電極と誘導電極との間には電界が生じている。この電界によって、図2に示すように、セル22の内部へ流入した、帯電された粒子状物質は誘導電極の方、即ち、帯電された粒子状物質は、電気力線(図2中の点線)で示される方向の力を受けてハニカム触媒体20(缶体30)の外周方向へ誘導される。粒子状物質は、誘導電極の方へ誘導されることによって、進行方向が排気ガスG1流と平行な方向から誘導電極の方へ歪曲され、ハニカム触媒体20の流出側の端面21bへ到達するまでに、セル22を区画形成する隔壁23上で捕集され、堆積する。なお、図2は、本発明の排気ガス浄化装置の一実施形態の電気力線の様子を示す説明図である。図2中の点線は、放電電極と誘電電極との間の電界により生じる電気力線を示す。

【0038】

このようにして堆積した粒子状物質には、煤や灰(アッシュ)等が凝集した状態で含まれている。このうち、煤は、エンジンの燃料カット運転時の高酸素濃度条件下で、隔壁23の表面に担持された触媒の作用によって、排気ガスG1の熱で燃焼され、二酸化炭素(CO2)、水蒸気(H2O)等の気体となって、排気(浄化)ガスG2として、ハニカム触媒体20の流出側端面21b、更には、缶体30の流出口31bから排出される。一方、灰(アッシュ)は、燃焼されずに、隔壁23上に残存するが、灰と共に堆積していた煤が燃焼され、気化されることに伴い、粒子状物質の凝集密度が低下し、排気ガスG1の気流によって飛散し、そのまま、ハニカム触媒体20の流出側端面21b、更には、缶体30の流出口31bから排出される。本実施形態の排気ガス浄化装置1は、煤や灰等の粒子状物質がハニカム触媒体20の内部に長時間堆積し、目詰まり等を起こすことがなく、連続して自然再生するものであるため、圧力損失が増大することなく、粒子状物質を効率良く除去することができる。

【0039】

また、本実施形態の排気ガス浄化装置1を構成するハニカム触媒体20の隔壁23の表面に触媒が担持されていることにより、本実施形態の排気ガス浄化装置1と別に、三元触媒コンバータ等を併設しなくとも、排気ガスG1中の有害ガスを効率良く浄化することができ、三元触媒コンバータ等が必要ないため、初期圧力損失を小さくすることができる。

【0040】

本実施形態の排気ガス浄化装置1は、一方の電極(放電電極)が直流電源の負極に接続され、他方の電極(誘導電極)が直流電源の正極に接続されていることが好ましい。本実施形態の排気ガス浄化装置1は、このように、放電電極及び誘導電極が接続されることにより、放電電極でグロー放電が発生し、より効率良く粒子状物質を帯電させることができると共に、負に帯電された粒子状物質を効率良く、正極に接続された誘導電極の方へ誘導することができるため、より効率良く粒子状物質を隔壁上に捕捉することができる。

【0041】

本実施形態の排気ガス浄化装置の放電電極と誘導電極との間に電圧を印加するための電源としては、車載バッテリー等の電源から高電圧を発生させる直流高電圧電源装置を使用することが好ましい。

【0042】

本実施形態の排気ガス浄化装置1の一方の電極(放電電極)と他方の電極(誘導電極)との間に印加される電圧は、1,000〜10,000Vであり、1,000〜5,000Vであることが好ましく、1,000〜3,000Vであることが更に好ましく、1,000〜2,000Vであることが特に好ましい。印加電圧が上述の範囲内であることにより、より効率良く粒子状物質を帯電させることができると共に、帯電された粒子状物質をより効率良く誘導電極の方へ誘導させることができるため、排気ガスG1からより効率良く粒子状物質を除去することができる。印加電圧が1,000V未満であると、十分な放電を発生させることができない場合がある。一方、印加電圧が10,000V超であると、アーク放電が発生してしまい、粒子状物質を帯電させることができなくなる場合がある。

【0043】

本実施形態の排気ガス浄化装置は、直噴式ガソリンエンジンから排出される排気ガスを浄化することが可能なものである。即ち、本実施形態の排気ガス浄化装置は、直噴式ガソリンエンジンから排出される、煤や灰等の粒子状物質や、一酸化炭素、NOX等の有害ガスを含む排気ガスを効率良く浄化することができるものである。

【0044】

図1に示す排気ガス浄化装置(I)は、他方の電極が、缶体30、及びハニカム触媒体20のセル22が延びる方向に垂直な断面における外縁部20aの両方であるが、本発明の排気ガス浄化装置は、図3に示すような、他方の電極(誘導電極)が、缶体30であり、ハニカム触媒体20(以下、「ハニカム触媒体(I)」とも記載する)が非電気伝導性である排気ガス浄化装置(以下、「排気ガス浄化装置(II)」とも記載する)であっても良い。また、図4に示すような、ハニカム触媒体20(以下、「ハニカム触媒体(II)」とも記載する)が、電気伝導性の外縁部20aと、外縁部20aに囲まれた非電気伝導性の中心部20bとからなり、他方の電極(誘導電極)が、ハニカム触媒体20の外縁部20aである排気ガス浄化装置(以下、「排気ガス浄化装置(III)」とも記載する)であっても良い。図4においては、ハニカム触媒体20の外縁部20aのみを荷電するため、缶体30に設けた孔に非電気伝導性の絶縁スリーブ53を配置して、直流高電圧電源装置60の正極端子をハニカム触媒体20の外縁部20aに接続している場合を示す。

【0045】

なお、図3は、本発明の排気ガス浄化装置の他の実施形態(排気ガス浄化装置(II))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示し、図4は、本発明の排気ガス浄化装置の更に他の実施形態(排気ガス浄化装置(III))の構成を模式的に示す断面図であり、ハニカム触媒体のセルが延びる方向の中心軸を含む断面を示す。

【0046】

以下、本実施形態の排気ガス浄化装置の各構成要素について、更に具体的に説明する。なお、本明細書中、単に「排気ガス浄化装置」と記載したときは、「排気ガス浄化装置(I)」、「排気ガス浄化装置(II)」、及び「排気ガス浄化装置(III)」のいずれをも意味するものとする。また、本明細書中、単に「ハニカム触媒体」と記載したときは、「ハニカム触媒体(I)」及び「ハニカム触媒体(II)」の両方を意味するものとする。

【0047】

[1−1]放電端子:

放電端子は、排気ガスG1中の粒子状物質を帯電させるための放電を生じさせるものである。この放電端子は、直流電源の負極に接続され、グロー放電を生じさせるものであることが好ましい。

【0048】

このような放電端子の形状としては、特に制限はないが、鋭角に形成された形状の先端を複数有する電極であることが好ましい。先端の形状としては、例えば、針状や棒状、板状等の先端が鋭く、電界が集中する形状であることが好ましい。また、より効率的に粒子状物質を帯電させるために、放電端子の先端の数が多く、例えば、アンテナ等のように、分散して配置されていることが好ましい。

【0049】

放電端子は、非電気伝導性の支持部40によって、缶体に固定されていることが好ましい。また、放電端子は、ハニカム触媒体のセルが延びる方向の中心軸の延長線上であり、ハニカム触媒体の上流に固定されていることが好ましい。即ち、放電端子と誘導電極との間に発生する電界が、放電端子を中心として周方向の全域に略均一に発生していることが好ましい。

【0050】

更に、放電端子と、ハニカム触媒体の流入側の端面との距離(図1中のD)は、5〜150mmであることが好ましく、20〜100mmであることが更に好ましく、20〜50mmであることが特に好ましい。距離Dが過大であると、帯電された粒子状物質がハニカム触媒体のセルの内部へ流入する前に粒子状物質の進行方向が歪曲されてしまい、ハニカム触媒体の流入側の端面の外縁部や缶体の内表面部分に粒子状物質が堆積してしまい、ハニカム触媒体の外縁部のセルが目詰まりすることや、排気ガス中の有害ガスを十分に浄化することができないことがある。また、帯電された粒子状物質の外周方向(セルが延びる方向に垂直な方向)の速度成分は、放電端子からの距離が長くなるにしたがって小さくなるため、距離Dが大きくなると、帯電された粒子状物質がハニカム触媒体の隔壁に捕集されずに通過してしまうこともある。一方、距離Dが過小であると、振動によりハニカムと接触してハニカムが破損したり、電極が破損したりしてしまうおそれがある。

【0051】

上述の支持部の内部には、電気ヒータが配設されていることも好ましい。また、この電気ヒータは、放電端子とは独立した回路に接続され、少なくともエンジン運転初期に通電されるように制御された回路に接続されていることが好ましい。即ち、放電端子と独立し、且つ、少なくともエンジン運転初期に通電されるように制御された回路にヒータが接続されていることが好ましい。このような電気ヒータを配設させることにより、例えば、放電端子の先端に付着した凝縮水を蒸発させることができる。即ち、長時間エンジンを停止させた場合、排気ガス浄化装置の内部の空気の温度が低下し、排気ガス中に含まれる水蒸気が凝縮し、この凝縮水が放電端子の先端に付着することがある。この凝縮水を付着させたまま、放電端子(放電電極)、及び誘導電極に電圧を印加しても、凝縮水によって先端が被覆されているため、放電が生じ難い場合があり、この凝縮水が蒸発するまでの間は、粒子状物質を帯電させることができず、排気ガス中の粒子状物質を除去することができないことがある。このような問題に対処するため、上述の電気ヒータを支持部の内部に配設させ、少なくともエンジン運転の直前に通電し、電気ヒータによって放電端子を加熱させることにより、凝縮水を蒸発させ、エンジン運転初期でも、排気ガス中の粒子状物質を効率良く除去することができる。

【0052】

[1−2]ハニカム触媒体:

図1に示すように、ハニカム触媒体20は、排気ガスG1の流路となる流入側の端面21aから流出側の端面21bまで延びる複数のセル22を区画形成する隔壁23、及び隔壁23の表面に担持された触媒を有するものである。

【0053】

ハニカム触媒体の全体形状としては、特に制限はなく、例えば、円筒(円柱)形状や、楕円筒(楕円柱)形状の他、三角柱、四角柱、六角柱等の多角柱形状、両端面が不定形である柱形状等を挙げることができる。

【0054】

ハニカム触媒体のセルが延びる方向の長さ(以下、単に「ハニカム触媒体の長さ」とも記載する)は、特に制限はないが、30〜200mmであることが好ましく、60〜150mmであることが更に好ましく、80〜120mmであることが特に好ましい。ハニカム触媒体の長さが、30mm未満であると、進行方向を歪曲させた粒子状物質がハニカム触媒体の隔壁に捕集されずに流出側の端面を通過してしまい、排気ガス中の粒子状物質の除去性能が低下してしまうおそれがあり、また、ハニカム触媒体として排ガスを十分に浄化することができないおそれもある。一方、ハニカム触媒体の長さが200mm超であると、初期圧力損失が増加してしまう傾向にある。

【0055】

ハニカム触媒体のセルが延びる方向に垂直な断面の直径(以下、単に「ハニカム触媒体の直径」とも記載する)としては、特に制限はないが、60〜200mmであることが好ましく、80〜150mmであることが更に好ましく、80〜120mmであることが特に好ましい。ハニカム触媒体の直径が60mm未満であると、排気ガス浄化装置のハニカム触媒体部分の排気ガスの通路が狭く、初期圧力損失が増加してしまい好ましくない。一方、ハニカム触媒体の直径が200mm超であると、排気ガス浄化装置(缶体)自体も大きくなるため、質量が増加すると共に、車載するための車体設計上の問題も生じてしまい好ましくない。

【0056】

なお、ハニカム触媒体の全体形状が円筒(円柱)形状でない場合、即ち、楕円筒(楕円柱)形状や、多角柱形状等である場合、ハニカム触媒体の直径は、ハニカム触媒体の外径を意味するものとする。即ち、ハニカム触媒体の底面内に描くことができる線分のうち最も長い線分の長さ(最長径)を意味するものとする。例えば、ハニカム触媒体の全体形状が正四角柱状である場合は、正方形(底面)の対角線の長さを意味し、ハニカム触媒体の全体形状が六角柱状である場合は、六角形(底面)の最も長い対角線の長さを意味する。

【0057】

ハニカム触媒体の直径に対する長さの比の値(長さ/直径)は、0.5〜1.5であることが好ましく、0.7〜1.4であることが更に好ましく、1.0〜1.2であることが特に好ましい。ハニカム触媒体の長さ/直径の比の値が上述の数値範囲内であることにより、本実施形態の排気ガス浄化装置のハニカム触媒体として好ましいサイズ及び形状とすることができる。

【0058】

ハニカム触媒体に形成されるセルの形状(セルの延びる方向に対して垂直な断面の形状)としては、特に制限なく従来公知のセルの形状を用いることができ、例えば、四角形、五角形、六角形、八角形、三角形、円形、楕円形等の形状が好ましく、その他不定形であってもよい。これらの形状の中でも、円形又は四角以上の多角形の形状がより好ましい。このようなセルの形状であると、角の部分に触媒が厚付きすることを抑制することができ、隔壁に触媒を均一に担持させることができる。また、セル密度、開口率等を考慮すると、セルの形状としては、四角形、六角形が好ましい。なお、セルの形状は、一種類だけでなく、複数種の形状が組み合わされていても良い。

【0059】

ハニカム触媒体の隔壁の厚さは、50〜102μmであり、50〜95μmであることが好ましく、50〜80μmであることが更に好ましく、70〜80μmであることが特に好ましい。ハニカム触媒体の隔壁の厚さを上述の数値範囲内とすることにより、後述する触媒を担持(コート)させた場合でも、十分な排気ガスの流路を確保することができ、圧力損失の増大を抑制することができる。また、ハニカム触媒体の隔壁の厚さを上述の数値範囲内とすることにより、ハニカム触媒体の全熱容量を低減させることができるため、排気ガスが持つ熱や触媒反応の反応熱によりハニカム触媒体の温度が上昇し易く、触媒活性温度により早く到達させることができ、より効率的に煤の燃焼や有害ガスの浄化を行うことができる。そして、本発明の排気ガス浄化装置において、帯電された粒子状物質をハニカム触媒体の外周方向へ誘導させた場合にも、ハニカム触媒体の隔壁の厚さを上述の数値範囲内とすることにより、帯電された粒子状物質を隔壁に効率良く捕集させることができる。即ち、帯電された粒子状物質が隔壁を通過し、捕集されずに排出されてしまうことなく、排ガス中の粒子状物質を除去することができる。ハニカム触媒体の隔壁の厚さが、50μm未満であると、ハニカム触媒体の強度が不足してしまったり、粒子状物質が隔壁を通過し、捕集されずに排出されてしまったりする場合がある。また、ハニカム触媒体の隔壁の厚さが、102μm超であると、ハニカム触媒体の流入側の端面における隔壁の面積が増加するため、初期圧力損失が増加してしまう場合がある。

【0060】

ハニカム触媒体のセル密度は、32〜186セル/cm2であり、32〜100セル/cm2であることが好ましく、32〜80セル/cm2であることが更に好ましく、60〜80セル/cm2であることが特に好ましい。ハニカム触媒体のセル密度が上述の数値範囲内であると、排気ガスとハニカム触媒体の隔壁及びこの隔壁に担持される触媒との接触面積を大きくすることができると共に、ハニカム触媒体の初期圧力損失が過度に増加することを抑制することができる。このため、排気ガスの温度を更に上げて触媒活性温度へより早く到達させることができ、排気ガスを効率的に浄化することができる。そして、本発明の排気ガス浄化装置において、帯電された粒子状物質をハニカム触媒体の外周方向へ誘導させた場合にも、ハニカム触媒体のセル密度を上述の数値範囲内とすることにより、帯電された粒子状物質を隔壁に効率良く捕集させることができる。即ち、セルが延びる方向におけるセルの断面積が適度な大きさとなり、帯電された粒子状物質が隔壁によって捕集されずにハニカム触媒体から排出されてしまうことなく、排気ガス中の粒子状物質を除去することができる。ハニカム触媒体のセル密度が32セル/cm2未満であると、排気ガスとハニカム触媒体の隔壁及び触媒との接触面積が小さくなってしまう傾向にある。また、ハニカム触媒体のセル密度が186セル/cm2超であると、ハニカム触媒体の流入側の端面における隔壁の面積が増加するため、初期圧力損失が増加してしまう傾向にある。

【0061】

ハニカム触媒体の隔壁の気孔率は、10〜75%であることが好ましく、ハニカム触媒体の隔壁の平均気孔径は1〜40μmであることが好ましい。ハニカム触媒体の隔壁の気孔率及び平均気孔径を、上述の数値範囲内とすることにより、隔壁表面への触媒の密着性を向上させ、触媒を剥がれ難くすることができる。なお、本明細書中、「気孔率」及び「平均細孔径」は、水銀圧入法により測定した気孔率及び平均細孔径を意味するものとする。

【0062】

ハニカム触媒体の嵩密度は、0.8g/cm3以下であることが好ましく、0.5〜0.8g/cm3であることが更に好ましく、0.7〜0.8g/cm3であることが特に好ましい。ハニカム触媒体の嵩密度が上述の範囲内であることにより、本実施形態の排気ガス浄化装置が車載された場合、排気ガスの熱によりエンジン始動後早期に触媒活性温度に到達することができるため、より効率良く排気ガスを浄化することができる。

【0063】

本発明の排気ガス浄化装置において、ハニカム触媒体(II)の外縁部が荷電される場合、即ち、ハニカム触媒体(II)の外縁部が他方の電極(誘導電極)の少なくとも一部である場合、ハニカム触媒体(II)の外縁部の体積抵抗率は、10Ωcm以下であることが好ましく、0.01〜10Ωcmであることが更に好ましく、1〜10Ωcmであることが特に好ましい。また、ハニカム触媒体(II)の中心部の体積抵抗率は、108Ωcm以上であることが好ましく、108〜1013Ωcmであることが更に好ましく、109〜1011Ωcmであることが特に好ましい。ハニカム触媒体(II)の外縁部及び中心部の体積抵抗率がそれぞれ上述の範囲内であることにより、外縁部と中心部との体積抵抗率の差が十分に生じ、外縁部のみに電圧を印加させることができる。

【0064】

ハニカム触媒体(I)又はハニカム触媒体(II)の中心部の材質としては、コージェライト、ムライト、アルミナ、炭化珪素、及びチタン酸アルミニウムからなる群より選択される少なくとも一種を含んでおり、非電気伝導性であることが好ましい。これらの材質の中でもコージェライトが特に好ましい。

【0065】

ハニカム触媒体(II)の外縁部の材質としては、金属とセラミックとの複合材料であることが好ましい。金属としては、珪素、鉄、銅、銀、亜鉛、錫、アルミニウム、ニッケル、コバルト等を挙げることができる。また、セラミックとしては、炭化珪素、コージェライト、窒化珪素、アルミニウムチタネート、サイアロン、ムライト、アルミナ、ジルコニア等を挙げることができる。これらの材質の中でも、珪素及び炭化珪素の複合材料等電気伝導性の材質であることが好ましく、珪素及び炭化珪素の複合材料が特に好ましい。なお、珪素及び炭化珪素の複合材料中の珪素又は炭化珪素の含有量を適宜調節することによって、体積抵抗率を調節することができる。

【0066】

珪素及び炭化珪素の複合材料中、珪素の含有比率は、5〜70質量%であることが好ましく、10〜50質量%であることが更に好ましい。珪素の含有比率が上述の範囲内であることにより、適度な体積抵抗率とすることができると共に、耐クラック性を向上させることができる。また、珪素の含有比率が5質量%未満であると、電気伝導性が不十分となり、ハニカム触媒体(II)の外縁部を均一に荷電することが困難となってしまう。一方、珪素の含有比率が70質量%超であると、クラックが発生し易くなるため好ましくない。

【0067】

ハニカム触媒体(II)の中心部の直径は、ハニカム触媒体の直径の50〜95%であることが好ましく、70〜90%であることが更に好ましく、80〜90%であることが特に好ましい。ハニカム触媒体(II)の中心部の直径が上述の範囲内であることにより、外縁部の厚さが適度なものとなり、セルの内部に流入した、帯電された粒子状物質の進行方向を歪曲させ、より効率良く隔壁に捕集させることができる。

【0068】

ハニカム触媒体は、複数の柱状のハニカムセグメントが、接合材によって接合されて組み合わされたものであっても良い。

【0069】

接合材としては、例えば、繊維状炭化珪素材料、粒子状炭化珪素及びコロイダルシリカを主成分とするセメント材料等を挙げることができる。なお、ハニカム触媒体(II)の外縁部を形成する場合には、電気伝導性の接合材とするために、銀、銅、鉄、ニッケル等の金属を少なくとも1種を接合材に含有させることができる。

【0070】

また、ハニカム触媒体(II)の外縁部は、周方向に並ぶ2〜12個のブロック(ハニカムセグメント)に分割されていても良い。更に、周方向に並ぶ2〜12個のブロックの相互間に形成される間隙、及び外縁部と中心部との間に形成される間隙が、外縁部及び中心部よりもヤング率が低い材料(接合材)で充填されていることが好ましい。ハニカム触媒体(II)は、このように構成されることにより、一体成形したハニカム触媒体を焼成する場合に生じ得るクラックの発生等を抑制することができると共に、車載時の振動によるクラックの抑制等、耐衝撃性に優れたハニカム触媒体を形成することができる。

【0071】

外縁部及び中心部よりもヤング率が低い材料としては、上述の接合材と同様の材料を挙げることができる。

【0072】

ハニカム触媒体に担持させる触媒としては、特に限定されないが、例えば、白金(Pt)、パラジウム(Pd)、ロジウム(Rh)等の酸化触媒を含む三元触媒、リチウム(Li)、ナトリウム(Na)、カリウム(K)、セシウム(Cs)等のアルカリ金属や、カルシウム(Ca)、バリウム(Ba)、ストロンチウム(Sr)等のアルカリ土類金属からなるNOX浄化触媒、セリウム(Ce)、ジルコニウム(Zr)、又はその両方の酸化物に代表される助触媒、炭化水素(HC:Hydro Carbon)吸着剤等を挙げることができる。これらの中でも、煤を燃焼させることができると共に、HC、CO、及びNOXを浄化することができるため、三元触媒が特に好ましい。

【0073】

また、触媒には、セリウム(Ce)と、セリウム以外の少なくとも1種の希土類金属、アルカリ土類金属、及びセリウム以外の遷移金属が含まれていても良い。

【0074】

希土類金属としては、例えば、サマリウム(Sm)、ガドリニウム(Gd)、ネオジム(Nd)、イットリウム(Y)、ランタン(La)、プラセオジム(Pr)等を挙げることができる。

【0075】

アルカリ土類金属としては、例えば、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)等を挙げることができる。

【0076】

遷移金属としては、例えば、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、亜鉛(Zn)、スカンジウム(Sc)、チタン(Ti)、バナジウム(V)、クロム(Cr)等を挙げることができる。

【0077】

NOX浄化触媒としては、NOX吸蔵還元触媒、NOX選択還元触媒等を挙げることができる。

【0078】

「NOX吸蔵還元触媒」とは、空燃比がリーン状態のときにNOXを吸蔵し、一定間隔でリッチスパイクを行った時に(排ガスを燃料リッチにした時に)、吸蔵したNOXをN2に還元する触媒をいう。例えば、アルミナ、ジルコニア、チタニアのような金属酸化物のコート材に白金、パラジウム、ロジウムのような貴金属と、アルカリ金属及びアルカリ土類金属からなる群より選択される少なくとも1種の金属とを担持させて得ることができる。

【0079】

「NOX選択還元触媒」とは、リーン雰囲気において、NOXを還元成分と選択的に反応させて浄化する触媒をいう。例えば、銅、コバルト、ニッケル、鉄、ガリウム、ランタン、セリウム、亜鉛、チタン、カルシウム、バリウム及び銀からなる群より選択される少なくとも1種の貴金属を、ゼオライト又はアルミナを含有するコート材に担持させて得ることができる。

【0080】

ハニカム触媒体の隔壁に担持される触媒の量(触媒コート量)としては、ハニカム触媒体1リットル当たりに、10〜200gであることが好ましく、100〜200gであることが更に好ましく、150〜200gであることが特に好ましい。触媒コート量が過少であると、煤の燃焼や有害ガスの浄化が十分に起こらない傾向にある。一方、触媒コート量が過多であると、排気ガスの流路であるセルの断面積が小さくなり、初期圧力損失が増大してしまうため好ましくない。

【0081】

〔ハニカム触媒体の製造方法〕

ハニカム触媒体の製造方法としては、特に制限はなく、従来公知の方法で製造することができるが、例えば、以下に示す方法で製造することができる。

【0082】

まず、ハニカム触媒体(I)の製造方法について説明する。ここでは、ハニカム触媒体(I)を一体成形する場合について説明する。

【0083】

ハニカム触媒体の製造方法においては、まず、セラミック原料を含有するセラミック成形原料を調製することができる。セラミック成形原料に含有されるセラミック原料としては、コージェライト化原料、コージェライト、ムライト、アルミナ、炭化珪素、及びチタン酸アルミニウムからなる群から選択された少なくとも1種を含むものであることが好ましく、コージェライト化原料、コージェライト、ムライト、アルミナ、炭化珪素、及びチタン酸アルミニウムからなる群から選択された少なくとも1種であることが更に好ましく、コージェライト化原料、コージェライト、ムライト、アルミナ、炭化珪素、及びチタン酸アルミニウムからなる群から選択された1種であることが特に好ましい。なお、コージェライト化原料とは、シリカが42〜56質量%、アルミナが30〜45質量%、マグネシアが12〜16質量%の範囲に入る化学組成となるように配合されたセラミック原料であって、焼成されてコージェライトになるものである。なお、これらの原料は、後述する押出成形に供するものであるため、押出成形用口金のスリットよりも大きな粒径を有する粒子を除外する分級を施した原料であることが好ましい。

【0084】

コージェライト化原料としては、具体的には、シリカ源成分、マグネシア源成分、及びアルミナ源成分を用いることが好ましい。

【0085】

シリカ源成分としては、石英、カオリン、溶融シリカ等を挙げることができる。また、シリカ源成分の粒径は100〜150μmであることが好ましい。

【0086】

マグネシア(MgO)源成分としては、タルク、マグネサイト等を挙げることができる。これらの中でも、タルクが好ましい。タルクは、コージェライト化原料中37〜43質量%含有させることが好ましい。タルクの平均粒子径は、5〜50μmであることが好ましく、10〜40μmであることが更に好ましい。また、マグネシア源成分は、不純物としてFe2O3、CaO、Na2O、K2O等を含有していても良い。

【0087】

アルミナ源成分としては、不純物が少ないという点で、酸化アルミニウム及び水酸化アルミニウムからなる群から選択される少なくとも一種であることが好ましい。水酸化アルミニウムを用いる場合、水酸化アルミニウムは、コージェライト化原料中、10〜30質量%含有されることが好ましい。また、酸化アルミニウムを用いる場合、酸化アルミニウムは、コージェライト化原料中、1〜45質量%含有されることが好ましい。また、水酸化アルミニウムと酸化アルミニウムとを混合して使用する場合、コージェライト化原料中、水酸化アルミニウムは5〜25質量%含有され、酸化アルミニウムは10〜40質量%含有されることが好ましい。

【0088】

セラミック成形原料は、上記セラミック原料に、分散媒、造孔材、有機バインダ、分散剤、界面活性剤等を混合して調製することが好ましい。それぞれの原料の混合比は、セラミック原料100質量部に対して、分散媒10〜40質量部、造孔材0〜40質量部、有機バインダ3〜8質量部、分散剤0.1〜2質量部、界面活性剤0.1〜2質量部であることが好ましい。

【0089】

分散媒としては、水を挙げることができる。造孔材としては、焼成後に気孔となるものであれば特に限定されるものではなく、例えば、澱粉、発泡樹脂、吸水性樹脂、シリカゲル、炭素(コークス)等を挙げることができる。有機バインダとしては、ヒドロキシプロピルメチルセルロース、メチルセルロース、ヒドロキシエチルセルロース、カルボキシルメチルセルロース、ポリビニルアルコール等を挙げることができる。分散剤としては、デキストリンや、エチレングリコール等のポリアルコール等を挙げることができる。界面活性剤としては、例えば、脂肪酸石鹸等を挙げることができる。

【0090】

次に、調製したセラミック成形原料を、ニーダー、真空土練機等を用いて混練し、坏土を形成することが好ましい。

【0091】

次に、坏土を成形して、流体の流路となる複数のセルを区画形成する隔壁と最外周に位置する外周壁とを備える筒状のハニカム成形体を成形することが好ましい。坏土を成形する方法としては、押出成形法、射出成形法、プレス成形法等を挙げることができる。これらの中では、連続成形が容易であり、また、例えばコージェライト結晶を配向させることができるという特徴を有していることより、押出成形法が好ましい。押出成形法は、真空土練機、ラム式押出成形機、2軸スクリュー式連続押出成形機等の装置を用いて実施することができる。例えば、所望のセル形状、隔壁厚さ、セル密度を有する口金を用いて押出成形してハニカム成形体を形成することが好ましい。口金の材質としては、摩耗し難い超硬合金が好ましい。

【0092】

上記成形後に、得られたハニカム成形体を乾燥させてもよい。乾燥方法は、特に限定されないが、例えば、熱風乾燥、マイクロ波乾燥、誘電乾燥、減圧乾燥、真空乾燥、凍結乾燥を挙げることができ、なかでも、誘電乾燥、マイクロ波乾燥又は熱風乾燥を単独で又はこれらを組合せて行うことが好ましい。また、乾燥条件としては、乾燥温度80〜150℃、乾燥時間5分〜2時間とすることが好ましい。

【0093】

次に、得られたハニカム成形体を焼成してハニカム焼成体(ハニカム構造体)を得ることが好ましい。

【0094】

また、ハニカム成形体を焼成(本焼成)する前には、そのハニカム成形体を仮焼することが好ましい。仮焼は、脱脂のために行うものであり、その方法は、特に限定されるものではなく、ハニカム成形体中の有機物(有機バインダ、分散剤、造孔材等)を除去することができればよい。一般に、有機バインダの燃焼温度は100〜300℃程度、造孔材の燃焼温度は200〜800℃程度であるので、仮焼の条件としては、酸化雰囲気において、200〜1000℃程度で、3〜100時間程度加熱することが好ましい。

【0095】

ハニカム成形体の焼成(本焼成)は、仮焼したハニカム成形体を構成する成形原料を焼結させて緻密化し、所定の強度を確保するために行われる。焼成条件(温度、時間、雰囲気)は、成形原料の種類により異なるため、その種類に応じて適当な条件を選択すればよい。例えば、コージェライト化原料を使用している場合には、焼成温度は、1410〜1440℃が好ましい。また、焼成時間は、3〜15時間が好ましい。

【0096】

ハニカム構造体の外周壁は、成形時にハニカム構造体と一体的に形成される外周壁(成形一体壁)であっても良く、成形後に、ハニカム構造体の外周を切削して所定形状とし、セメント等で形成された外周壁(セメントコート壁)であっても良い。外周壁が成形一体壁である場合、外周壁の材質はハニカム構造体の材質と同じ材質であることが好ましい。また、外周壁がセメントコート壁である場合、セメントコート壁の材質としては、共素地にガラス等のフラックス成分を加えた材料等を挙げることができる。また、外周壁の厚さは、0.5〜1.5mmであることが好ましい。

【0097】

得られたハニカム構造体に触媒を担持させる方法としては、特に制限なく従来公知の方法で担持させることができ、例えば、触媒成分を含む触媒液を隔壁にウォッシュコートした後、高温で熱処理して焼き付ける方法、触媒成分を含むセラミックスラリーを隔壁に付着させ、乾燥、焼成して触媒層を形成する方法等を挙げることができる。触媒層を形成する方法の場合、触媒層の平均細孔径は、セラミックスラリー中の骨材粒子の粒度や配合比等、触媒層の気孔率は、セラミックスラリー中の粒度や造孔材の量等、触媒層の厚さは、セラミックスラリーの濃度や層形成に要する時間等を適宜制御することにより調整することができる。

【0098】

上述の触媒液やセラミックスラリーに加える触媒成分は、アルミナ等のような比表面積が大きい耐熱性の無機酸化物担体に一旦触媒成分を担持させたものであることが好ましい。このように、担体に触媒成分を担持させたものを触媒成分として用いることにより、触媒成分を高分散状態でハニカム触媒体の隔壁に担持させることができるため、効率良く排気ガスを浄化することができる。なお、このような担体としては、例えば、アルミナ粒子、セリア粒子等を挙げることができる。

【0099】

次に、ハニカム触媒体(II)の製造方法について説明する。ここでは、ハニカム触媒体(II)を、複数のハニカムセグメントを組み合わせて形成する場合について説明する。

【0100】

ハニカム触媒体(II)の中心部を形成するハニカムセグメント(以下、「ハニカムセグメント(I)」とも記載する)の成形材料としては、コージェライト化原料を含む成形材料等ハニカム触媒体(I)の成形原料と同様のもの、即ち、非電気伝導性のハニカムセグメントを形成することができる材料を挙げることができる。

【0101】

ハニカム触媒体(II)の外縁部を形成するハニカムセグメント(以下、「ハニカムセグメント(II)」とも記載する)の成形材料としては、例えば、炭化珪素粉80質量部に対して金属珪素20質量部を配合したものをセラミック原料の代わりに用いること以外は、ハニカム触媒体(I)の成形原料と同様に調製することができる。なお、炭化珪素粒子の平均粒子径は、10〜80μmであることが好ましい。

【0102】

また、上述の成形原料を調製する工程に続く、坏土を形成する工程、成形する工程、乾燥させる工程、仮焼する工程、焼成(本焼成)する工程については、形状がハニカムセグメントとなるように成形すること以外は、ハニカム触媒体(I)と同様の方法で行うことができる。

【0103】

このようにして得られたハニカムセグメント(I)の周面に、非電気伝導性の(体積抵抗率が高い)接合材を塗布し、ハニカムセグメント(II)の周面に、電気伝導性の(体積抵抗率が低い)接合材塗布し、それぞれを組み付けて圧着させた後、加熱乾燥し、それぞれ所望形状のハニカムセグメント接合体を形成する。その後、ハニカムセグメント(I)からなるハニカムセグメント接合体は、円筒(円柱)形状に、ハニカムセグメント(II)からなるハニカムセグメント接合体は、所望の形状、例えば、中空円筒形状を周方向に2〜12分割した形状に切削加工し、その周面を、各ハニカムセグメントと同材料からなる外周コート層で被覆し、乾燥させ、硬化させる。更に適宜接合材等を塗布し、組み付けて圧着させ、乾燥させ、所望の形状のハニカム構造体を得ることができる。

【0104】

また、得られたハニカム構造体の周面には、外周壁を更に形成しても良い。外周壁の材質としては、電気伝導性の材質が好ましい。このような電気伝導性の外周壁を、ハニカム触媒体(II)の外縁部とすることができる。

【0105】

また、触媒を得られたハニカム構造体の隔壁に担持させる方法としては、ハニカム触媒体(I)の場合と同様の方法で担持させることができる。

【0106】

[1−3]缶体:

本実施形態の排気ガス浄化装置を構成する缶体30は、図1に示すように、排気ガスG1が流入する流入口31a、及び前記流入口31aから流入した排気(浄化)ガスG2が流出する流出口31bを有し、放電端子10が流入口31a側に位置し、ハニカム触媒体20が流出口31b側に位置するように、放電端子10及びハニカム触媒体20を内部に保持する金属製の缶体である。

【0107】

缶体の材質としては、金属製、即ち、電気伝導性の材質であれば特に制限はなく、例えば、ステンレス製であることが好ましく、クロム系、クロム・ニッケル系のステンレス製であることが特に好ましい。

【0108】

ハニカム触媒体20を缶体30の内部に保持する方法としては、例えば、ハニカム触媒体20の外周面の周囲を繊維マット等の保持材50で包み、ハニカム触媒体20が缶体30の流出口31b側に位置するようにして、缶体30の内部に圧入する方法等を挙げることができる。この方法では、ハニカム触媒体20と缶体30との隙間に保持材50として繊維マットを詰めることにより、ハニカム触媒体20を外部からの衝撃から守ると共に、断熱することができる。

【0109】

繊維マットは、電気伝導性であっても、非電気伝導性であっても良い。即ち、材質が金属製の繊維マットであっても良く、セラミック製の繊維マットであっても良い。

【0110】

排気ガス浄化装置(III)において、ハニカム触媒体の外縁部及び缶体のハニカム触媒体が保持されている部分の両方を誘導電極とする場合、ハニカム触媒体の外縁部と缶体のハニカム触媒体が保持されている部分とを電気的に接続させる方法としては、金属製の繊維マットでハニカム触媒体(II)を覆い、金属製の繊維マットとハニカム触媒体(II)の外縁部との間を金属ろう付け等の高耐熱性を有する接着処理により接着し、缶体内に金属製の繊維マットを用いて圧入する方法等を挙げることができる。

【0111】

また、排気ガス浄化装置(III)において、ハニカム触媒体の外縁部のみを誘導電極とする場合、ハニカム触媒体の外縁部と、缶体とを絶縁させるために、セラミック製の繊維マットを用いることが好ましい。なお、ハニカム触媒体の外縁部を通電させるために、缶体の一部に孔を設け、直流電源の端子を缶体の内部へ導入させることが好ましい。この際、直流電源の端子と缶体とを電気的に絶縁させるため、缶体の一部に設けた孔には、例えば、絶縁碍子や絶縁スリーブ等の非電気伝導性の部材が配置されていることが好ましい。また、直流電源の端子は、ハニカム触媒体の外縁部に直接接続されていても良く、セラミック製の繊維マットの一部が金属製の繊維マットで置き換えられ、この金属製の繊維マットの部分に直流電源の端子が接続されていても良い。

【0112】

保持材50として用いられる繊維製マットは、その入手や加工が容易であると共に、十分な耐熱性及びクッション性を有するものが好ましい。

【0113】

セラミック製の繊維マットとしては、バーミュキュライトを実質上含まない無膨張性マット、又は少量のバーミュキュライトを含む低膨張性マット等であり、アルミナ、ムライト、炭化珪素、窒化珪素、ジルコニア、チタニア又はこれらの複合物からなるセラミック繊維を主成分とするものが好ましく、中でもバーミュキュライトを実質上含まずアルミナ又はムライトを主成分とする無膨張性マットが更に好ましい。

【0114】

金属製の繊維マットとしては、ステンレス製の繊維マット等を挙げることができる。

【実施例】

【0115】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0116】

(実施例1)

実施例1として、缶体のみを誘導電極とした排気ガス浄化装置(II)を作製した。

【0117】

〔ハニカム触媒体(I)の作製〕

まず、成形原料として、コージェライト化原料75質量部と、成形助剤としてメチルセルロースを5質量部と、を混合し、水20質量部を添加して、更に混練して粘土状にし、坏土を得た。

【0118】

次に、得られた坏土を押出成形し、所定形状のハニカム成形体(I)を得た。このハニカム成形体(I)を乾燥させ、1430℃で2時間更に焼成してハニカム構造体(I)を得た。

【0119】

得られたハニカム構造体(I)は、「長さ」が「110(mm)」であり、「直径」が「110(mm)」であり、「隔壁の厚さ」が「50(μm)」であり、「セル密度」が「62(セル/cm2)」であった。これらの値を表1に示した。

【0120】

一方で、平均粒子径が100μmであるγAl2O3とCeO2との混合粒子(比表面積50m2/g)をボールミルで湿式粉砕し、平均粒子径5μmの解砕粒子とした。この解砕粒子を、白金(Pt)及びロジウム(Rh)を含む溶液に浸清して、解砕粒子の細孔内にPt及びRhを担持させた。このPt及びRhを担持させた解砕粒子に、酢酸及び水を加えて触媒コート用スラリーを調製した。

【0121】

次に、貯留させた触媒コート用スラリーに、上述のハニカム構造体(I)の流入側の端部を浸漬し、流出側の端部より真空吸引することにより、触媒を隔壁表面にコートした。この触媒をコートしたハニカム構造体(I)を乾燥させ、600℃で3時間焼成することにより、ハニカム触媒体(I)を作製した。

【0122】

ハニカム触媒体(I)にコートされた酸化物(γAl2O3とCeO2)の量(「触媒コート量」)は、「180(g/L)」であり、Pt及びRhのコート量(「貴金属コート量」)は、「2(g/L)」であった。なお、Ptのコート量は、1.5g/Lであり、Rhのコート量は、0.5g/Lであった。

【0123】

〔排気ガス浄化装置の作製〕

得られたハニカム触媒体(I)を、セラミック製の繊維マットを用いて缶体の内部に固定し、放電端子を、支持部を用いて缶体の内部に固定して、実施例1の排気ガス浄化装置を作製した。この際、ハニカム触媒体(I)は、缶体の流出口側に、その周面をセラミック製の繊維マットで被覆し、ハニカム触媒体(I)の外周にかかる面圧が0.3MPaとなるように圧入した。また、放電端子は、ハニカム触媒体(I)のセルが延びる方向の中心軸の延長線上で、ハニカム触媒体(I)の流入側の端面から「40(mm)」(「距離D」)上流に配設されるように、支持部によって固定して、実施例1の排気ガス浄化装置を作製した。なお、この排気ガス浄化装置を乗用車の排気系に装着する際には、車載バッテリーを電源とし、「印加電圧」が「2,000(V)」である直流高電圧電源装置と、放電端子及び缶体のハニカム触媒体が保持されている部分とを、放電端子が負極となり、缶体が正極となるように接続した。

【0124】

作製した実施例1の排気ガス浄化装置について、各種特性の評価を行った。浄化率の評価は合格であり、表1中「A」で示した。粒子状物質排出個数(個/km)の評価は合格であり、表1中「A」で示した。初期圧力損失の評価は合格であり、表1中「A」で示した。圧力損失増加率の評価は合格であり、表1中「A」で示した。また、これらの評価の総合判定は合格であり、表1中「A」で示した。なお、上述の各種特性の評価方法を以下に示す。

【0125】

[浄化率の評価]

各実施例の排ガス浄化装置を、2.0L直噴ガソリンエンジンを搭載した乗用車の排気系に装着した。この乗用車を使用し、シャシダイナモによる車両試験として、欧州規制運転モードで運転した際の、排ガス中の炭化水素(HC)、一酸化炭素(CO)、窒素酸化物(NOX)の排出量を測定した。測定したこれらの排出量が全てEURO5規制値を下回った場合を合格と評価し、表中「A」で示し、それ以外の場合を不合格と評価し、表中「B」で示した。

【0126】

[粒子状物質排出個数(個/km)の評価]

上述の「浄化率の評価」における車両試験と同様の車両試験を行った際の、排ガス中の粒子状物質排出個数(個/km)をEURO6規制案に沿った方法で測定した。測定した粒子状物質排出個数が6.0×1011個/km以下であった場合を合格と評価し、表中「A」で示し、それ以外の場合を不合格と評価し、表中「B」で示した。

【0127】

[初期圧力損失の評価]

上述の「浄化率の評価」において使用した乗用車の排気系に、セル密度が93セル/cm2であり、隔壁の厚さが0.076mmであり、底面の直径が105.7mmであり、長さが114mmである円筒形状のフロースルー型ハニカム構造体を装着した。この乗用車を使用し、シャシダイナモによる車両試験として、フルロード運転した際の圧力損失を測定し、この測定値を基準値とした。次に、各実施例の排ガス浄化装置を装着した乗用車を使用して、基準値を測定した方法と同様の方法で車両試験を行い、フルロード運転した際の圧力損失を測定した。各実施例の測定値の、基準値に対する増加量が10kPa未満である場合を合格と評価し、表中「A」で示し、増加量が10kPa以上である場合を不合格と評価し、表中「B」で示した。

【0128】

[圧力損失増加率の評価]

上述の「浄化率の評価」において使用した乗用車の排気系に、セル密度が93セル/cm2であり、隔壁の厚さが0.076mmであり、底面の直径が105.7mmであり、長さが114mmである円筒形状のフロースルー型ハニカム構造体を装着した。この乗用車を使用し、シャシダイナモによる車両試験として、直噴ガソリンエンジンの回転数2,000rpmで、180分間運転させた。この車両試験の前後での、フルロード運転した際の圧力損失の増加率を測定し、これを基準値とした。次に、各実施例の排ガス浄化装置を装着した乗用車を使用して、基準値を測定した方法と同様の方法で車両試験を行い、この車両試験の前後での、フルロード運転した際の圧力損失の増加率を測定した。各実施例の測定値と、基準値との差が3%未満である場合を合格と評価し、表中「A」で示し、各実施例の測定値と、基準値との差が3%以上である場合を不合格と評価し、表中「B」で示した。

【0129】

[総合判定]

「浄化率の評価」、「粒子状物質排出個数(個/km)の評価」、「初期圧力損失の評価」、及び[圧力損失増加率の評価]の評価が全て合格(表中「A」)であった場合を合格と判定し、表中「A」で示し、それ以外の場合を不合格と判定し、表中「B」で示した。

【0130】

【表1】

【0131】

(実施例2〜14、比較例1〜4)

表1に示す、ハニカム触媒体(I)の「直径」、「長さ」、「隔壁の厚さ」、及び「セル密度」、並びに、「印加電圧」及び「距離D」としたこと以外は、実施例1と同様にして各実施例及び比較例の排気ガス浄化装置を作製した。これらの排気ガス浄化装置について、実施例1と同様の方法で各特性の評価をし、結果を表1に示した。

【0132】

(比較例5)

乗用車の排気系に装着した際、放電端子と缶体との間に電圧を印加しなかったこと以外は、実施例1と同様の方法で各特性の評価をし、結果を表1に示した。

【0133】

(比較例6)

実施例1で作製したハニカム触媒体(I)の代わりに、実施例1で作製したハニカム触媒体(I)と同じ「直径」、「長さ」、「隔壁の厚さ」、及び「セル密度」を有し、実施例1で作製したハニカム触媒体(I)と同様に三元触媒が担持されたウォールフロー型ハニカムフィルタを用いたこと以外は、実施例1と同様の方法で各特性の評価をし、結果を表1に示した。

【0134】

(実施例15)

実施例15として、ハニカム触媒体(II)の外縁部及び缶体を誘導電極とした排気ガス浄化装置(II)を作製した。

【0135】

〔ハニカム触媒体(II)の作製〕

ハニカム触媒体(II)の中心部を構成する非電気伝導性のハニカムセグメント(ハニカムセグメント(I))を作製した。まず、成形原料として、コージェライト化原料75質量部と、成形助剤としてメチルセルロースを5質量部と、を混合し、水20質量部を添加して、更に混練して粘土状にし、坏土を得た。

【0136】

次に、得られた坏土を押出成形し、所定円筒形状のハニカム成形体を得た。このハニカム成形体を乾燥させ、1430℃で2時間焼成してハニカムハニカム触媒体(II)の中心部を得た。

【0137】

次に、ハニカム触媒体(II)の外縁部を構成する電気伝導性のハニカムセグメント(ハニカムセグメント(II))を作製した。まず、成形原料として、炭化珪素(SiC)粉70質量部と、金属珪素(Si)30質量部と、成形助剤としてメチルセルロースを5質量部と、を混合し、水20質量部を添加して、更に混練して粘土状にし、坏土を得た。なお、成形原料中、炭化珪素及び金属珪素粉は押出整形用口金のスリットよりも大きな粒径の粒子を除外する分級を予め行っておいた。

【0138】

次に、得られた坏土を押出成形し、所定形状のハニカムセグメント成形体を得た。このハニカムセグメント成形体を乾燥させ、1460℃で2時間焼成してハニカムセグメント(II)を得た。

【0139】

上述のハニカム触媒体(II)の中心部と、ハニカムセグメント(II)と、を図5に示すように更に接合してハニカム構造体(II)を作製した。

【0140】

得られたハニカム構造体(II)は、「長さ」が「110(mm)」であり、「直径」が「110(mm)」であり、「隔壁の厚さ」が「80(μm)」であり、「セル密度」が「62(セル/cm2)」であり、「外縁部の形状」は「4分割」であった。これらの値を表2に示した。

【0141】

次に、ハニカム構造体(I)に触媒を担持した方法と同様の方法でハニカム構造体(II)に触媒を担持させて、ハニカム触媒体(II)を作製した。

【0142】

ハニカム触媒体(II)にコートされた酸化物(γAl2O3とCeO2)の量(「触媒コート量」)は、「180(g/L)」であり、Pt及びRhのコート量(「貴金属コート量」)は、「2(g/L)」であった。なお、Ptのコート量は、1.5g/Lであり、Rhのコート量は、0.5g/Lであった。

【0143】

〔排気ガス浄化装置の作製〕

セラミック製の繊維マットの代わりに、金属製の繊維マットを用いたこと以外は、実施例1の排気ガス浄化装置を作製した方法と同様の方法で、実施例15の排気ガス浄化装置を作製した。なお、表2中「誘電電極荷電部位」の列には、「缶体+外縁部」と示した。

【0144】

作製した実施例15の排気ガス浄化装置について、各種特性の評価を行った。浄化率の評価は合格であり、表2中「A」で示した。粒子状物質排出個数(個/km)の評価は合格であり、表2中「A」で示した。初期圧力損失の評価は合格であり、表2中「A」で示した。圧力損失増加率の評価は合格であり、表2中「A」で示した。また、これらの評価の総合判定は合格であり、表2中「A」で示した。

【0145】

【表2】

【0146】

(実施例16〜27)

表2に示す、ハニカム触媒体(II)の「直径」、「長さ」、「隔壁の厚さ」、「セル密度」、及び「外縁部の形状」、並びに「距離D」、「印加電圧」、及び「誘電電極荷電部位」としたこと以外は、実施例1と同様にして各実施例及び比較例の排気ガス浄化装置を作製した。これらの排気ガス浄化装置について、実施例1と同様の方法で各特性の評価をし、結果を表2に示した。なお、表2中「誘電電極荷電部位」とは、誘電電極として荷電され、機能する部位のことである。誘電電極がハニカム触媒体の外縁部及び缶体である場合、表2中「缶体+外縁部」と示し、誘電電極がハニカム触媒体の外縁部のみである場合、表2中「外縁部のみ」と示し、誘電電極が缶体のみである場合、表2中「缶体のみ」と示した。

【0147】

(比較例7)

乗用車の排気系に装着した際、放電端子と缶体との間に電圧を印加しなかったこと以外は、実施例15と同様の方法で各特性の評価をし、結果を表2に示した。

【0148】

(比較例8)

実施例15で作製したハニカム触媒体(II)の代わりに、実施例15で作製したハニカム触媒体(II)と同じ「直径」、「長さ」、「隔壁の厚さ」、及び「セル密度」を有し、実施例15で作製したハニカム触媒体(II)と同様に三元触媒が担持されたウォールフロー型ハニカムフィルタを用いたこと以外は、実施例15と同様の方法で各特性の評価をし、結果を表2に示した。

【0149】

表1及び表2より、実施例1〜27の排気ガス浄化装置は、「浄化率」、「粒子状物質排出個数」、「初期圧力損失」、「圧力損失」の各評価において、いずれも合格(表中「A」)と評価され、比較例1〜8の排気ガス浄化装置と比較して、優れるものであった。なお、実施例11の排気ガス浄化装置では、ハニカム触媒体の流入側の端面の外縁部及び缶体の内表面部分に粒子状物質の堆積が見られ、圧力損失の増加が認められたが、評価としては、合格(表中「A」)の範囲内であった。

【0150】

比較例5及び比較例7の排気ガス浄化装置は、放電端子と外縁部及び缶体の少なくとも一方との間に電圧が印加されていないため、粒子状物質の進行方向を歪曲させることができず、粒子状物質がハニカム触媒体から排出されてしまい、「粒子状物質排出個数」の評価が不合格(表中「B」)であった。

【0151】

比較例6及び比較例8の排気ガス浄化装置は、ハニカム触媒体の変わりにウォールフロー型ハニカムフィルタが装着されている。ウォールフロー型ハニカムフィルタは、排気ガスが隔壁の細孔を通過するため、初期圧力損失が大きく、「初期圧力損失」の評価が不合格(表中「B」)であった。また、ウォールフロー型ハニカムフィルタでは、流入側の端面が開口しているセルの内部に煤や灰が堆積する。煤は隔壁に担持された三元触媒の作用により、排気ガスの熱により燃焼し、気体となって排出されるが、灰はセルの内部に堆積していくため、圧力損失が増大し、「圧力損失増加率」の評価が不合格(表中「B」)であった。

【0152】

比較例1の排気ガス浄化装置では、ハニカム触媒体の「隔壁の厚さ」が「48(μm)」と薄いため、ハニカム触媒体の機械的強度が低かった。

【0153】

比較例2の排気ガス浄化装置は、ハニカム触媒体の「隔壁の厚さ」が「105(μm)」と厚く、ハニカム触媒体の流入側の端面における隔壁の面積が大きいため、初期圧力損失が増加し、「初期圧力損失」の評価が不合格(表中「B」)であった。

【0154】

比較例3の排気ガス浄化装置は、ハニカム触媒体の「セル密度」が「30(セル/cm2)」と低く、相対的にセルの断面積が大きくなってしまうため、粒子状物質の進行方向を歪曲させてもハニカム触媒体の流出側端面に到達するまでに、隔壁で捕集することができず、粒子状物質がハニカム触媒体から排出されてしまい、「粒子状物質排出個数」の評価が不合格(表中「B」)であった。

【0155】

比較例4の排気ガス浄化装置は、ハニカム触媒体の「セル密度」が「190(セル/cm2)」と高く、相対的にセルの断面積が小さくなってしまうため、初期圧力損失が増加し、「初期圧力損失」の評価が不合格(表中「B」)であった。

【産業上の利用可能性】

【0156】

本発明の排気ガス浄化装置は、直噴ガソリンエンジンの排ガス浄化装置として有用である。

【符号の説明】

【0157】

1:排気ガス浄化装置、2:排気ガス浄化装置(II)、3:排気ガス浄化装置(III)、10:放電端子、20:ハニカム触媒体、20a:外縁部、20b:中心部、21a:流入側の端面、21b:流出側の端面、22:セル、23:隔壁、24:接合材、30:缶体、30a:ハニカム触媒体が保持されている部分、31a:流入口、31b:流出口、40:支持部、50:保持材、51:金属製の繊維マット、52:セラミック製の繊維マット、53:絶縁スリーブ、60:直流高電圧電源装置、D:距離、G1:排気ガス、G2:排気(浄化)ガス。

【特許請求の範囲】

【請求項1】

排気ガス中の粒子状物質を帯電させるための放電を生じさせる放電端子と、

前記排気ガスの流路となる流入側の端面から流出側の端面まで延びる複数のセルを区画形成する隔壁、及び前記隔壁の表面に担持された触媒を有するハニカム触媒体と、

前記排気ガスが流入する流入口、及び前記流入口から流入した前記排気ガスが流出する流出口を有し、前記放電端子が前記流入口側に位置し、前記ハニカム触媒体が前記流出口側に位置するように、前記放電端子及び前記ハニカム触媒体を内部に保持する金属製の缶体と、を備え、

前記ハニカム触媒体は、前記隔壁の厚さが50〜102μmであり、セル密度が32〜186セル/cm2であるものであり、

前記放電端子を一方の電極とし、前記缶体の少なくとも前記ハニカム触媒体が保持されている部分、及び前記ハニカム触媒体の前記セルが延びる方向に垂直な断面における外縁部の少なくとも一方を他方の電極として、前記一方の電極と前記他方の電極との間に電圧を印加することにより、前記放電端子の周囲に前記放電を生じさせると共に、前記一方の電極と他方の電極との間に電界を生じさせ、前記セルの内部に流入した、前記放電によって帯電された前記粒子状物質を、前記他方の電極側に誘導させて前記セルを区画形成する前記隔壁上に堆積させることが可能な排気ガス浄化装置。

【請求項2】

前記他方の電極が、前記缶体の少なくとも前記ハニカム触媒体が保持されている部分であり、前記ハニカム触媒体が非電気伝導性である請求項1に記載の排気ガス浄化装置。

【請求項3】

前記ハニカム触媒体が、電気伝導性の前記外縁部と、前記外縁部に囲まれた非電気伝導性の中心部とからなり、前記他方の電極が、前記ハニカム触媒体の前記外縁部、又は、前記ハニカム触媒体の前記外縁部及び前記缶体の少なくとも前記ハニカム触媒体が保持されている部分である請求項1又は2に記載の排気ガス浄化装置。

【請求項4】

前記他方の電極が、前記ハニカム触媒体の前記外縁部、及び前記缶体の少なくとも前記ハニカム触媒体が保持されている部分である請求項3に記載の排気ガス浄化装置。

【請求項5】

前記ハニカム触媒体は、前記外縁部の体積抵抗率が10Ωcm以下であると共に、前記中心部の体積抵抗率が108Ωcm以上である請求項3又は4に記載の排気ガス浄化装置。

【請求項6】

前記中心部の直径が、前記ハニカム触媒体の直径の50〜95%である請求項3〜5のいずれか一項に記載の排気ガス浄化装置。

【請求項7】

前記ハニカム触媒体の前記外縁部が珪素及び炭化珪素の複合材料からなる請求項3〜6のいずれか一項に記載の排気ガス浄化装置。

【請求項8】

前記ハニカム触媒体の前記中心部がコージェライトからなる請求項3〜7のいずれか一項に記載の排気ガス浄化装置。

【請求項9】

前記ハニカム触媒体の前記外縁部が、周方向に並ぶ2〜12個のブロックに分割されている請求項3〜8のいずれか一項に記載の排気ガス浄化装置。

【請求項10】

前記周方向に並ぶ2〜12個のブロックの相互間に間隙が形成され、前記外縁部と前記中心部との間に間隙が形成されていると共に、前記周方向に並ぶ2〜12個のブロックの相互間の間隙、及び前記外縁部と前記中心部との間の間隙が、前記外縁部及び前記中心部よりもヤング率が低い材料で充填されている請求項9に記載の排気ガス浄化装置。

【請求項11】

前記放電端子と、前記ハニカム触媒体の前記流入側の端面との距離が5〜150mmである請求項1〜10のいずれか一項に記載の排気ガス浄化装置。

【請求項12】

前記放電端子を前記缶体に固定する非電気伝導性の支持部を備えた請求項1〜11のいずれか一項に記載の排気ガス浄化装置。

【請求項13】

前記支持部の内部に電気ヒータが配設されている請求項12に記載の排気ガス浄化装置。

【請求項14】

前記電気ヒータが、前記放電端子とは独立した回路に接続され、少なくともエンジン運転の直前に通電するように制御された回路に接続されている請求項13に記載の排気ガス浄化装置。

【請求項15】

前記缶体の前記流入口が、直噴式ガソリンエンジンの排気系に接続され、前記直噴式ガソリンエンジンから排出される前記排気ガスを浄化することが可能な請求項1〜14のいずれか一項に記載の排気ガス浄化装置。

【請求項1】

排気ガス中の粒子状物質を帯電させるための放電を生じさせる放電端子と、

前記排気ガスの流路となる流入側の端面から流出側の端面まで延びる複数のセルを区画形成する隔壁、及び前記隔壁の表面に担持された触媒を有するハニカム触媒体と、

前記排気ガスが流入する流入口、及び前記流入口から流入した前記排気ガスが流出する流出口を有し、前記放電端子が前記流入口側に位置し、前記ハニカム触媒体が前記流出口側に位置するように、前記放電端子及び前記ハニカム触媒体を内部に保持する金属製の缶体と、を備え、

前記ハニカム触媒体は、前記隔壁の厚さが50〜102μmであり、セル密度が32〜186セル/cm2であるものであり、

前記放電端子を一方の電極とし、前記缶体の少なくとも前記ハニカム触媒体が保持されている部分、及び前記ハニカム触媒体の前記セルが延びる方向に垂直な断面における外縁部の少なくとも一方を他方の電極として、前記一方の電極と前記他方の電極との間に電圧を印加することにより、前記放電端子の周囲に前記放電を生じさせると共に、前記一方の電極と他方の電極との間に電界を生じさせ、前記セルの内部に流入した、前記放電によって帯電された前記粒子状物質を、前記他方の電極側に誘導させて前記セルを区画形成する前記隔壁上に堆積させることが可能な排気ガス浄化装置。

【請求項2】

前記他方の電極が、前記缶体の少なくとも前記ハニカム触媒体が保持されている部分であり、前記ハニカム触媒体が非電気伝導性である請求項1に記載の排気ガス浄化装置。

【請求項3】

前記ハニカム触媒体が、電気伝導性の前記外縁部と、前記外縁部に囲まれた非電気伝導性の中心部とからなり、前記他方の電極が、前記ハニカム触媒体の前記外縁部、又は、前記ハニカム触媒体の前記外縁部及び前記缶体の少なくとも前記ハニカム触媒体が保持されている部分である請求項1又は2に記載の排気ガス浄化装置。

【請求項4】

前記他方の電極が、前記ハニカム触媒体の前記外縁部、及び前記缶体の少なくとも前記ハニカム触媒体が保持されている部分である請求項3に記載の排気ガス浄化装置。

【請求項5】

前記ハニカム触媒体は、前記外縁部の体積抵抗率が10Ωcm以下であると共に、前記中心部の体積抵抗率が108Ωcm以上である請求項3又は4に記載の排気ガス浄化装置。

【請求項6】

前記中心部の直径が、前記ハニカム触媒体の直径の50〜95%である請求項3〜5のいずれか一項に記載の排気ガス浄化装置。

【請求項7】

前記ハニカム触媒体の前記外縁部が珪素及び炭化珪素の複合材料からなる請求項3〜6のいずれか一項に記載の排気ガス浄化装置。

【請求項8】

前記ハニカム触媒体の前記中心部がコージェライトからなる請求項3〜7のいずれか一項に記載の排気ガス浄化装置。

【請求項9】

前記ハニカム触媒体の前記外縁部が、周方向に並ぶ2〜12個のブロックに分割されている請求項3〜8のいずれか一項に記載の排気ガス浄化装置。

【請求項10】

前記周方向に並ぶ2〜12個のブロックの相互間に間隙が形成され、前記外縁部と前記中心部との間に間隙が形成されていると共に、前記周方向に並ぶ2〜12個のブロックの相互間の間隙、及び前記外縁部と前記中心部との間の間隙が、前記外縁部及び前記中心部よりもヤング率が低い材料で充填されている請求項9に記載の排気ガス浄化装置。

【請求項11】

前記放電端子と、前記ハニカム触媒体の前記流入側の端面との距離が5〜150mmである請求項1〜10のいずれか一項に記載の排気ガス浄化装置。

【請求項12】

前記放電端子を前記缶体に固定する非電気伝導性の支持部を備えた請求項1〜11のいずれか一項に記載の排気ガス浄化装置。

【請求項13】

前記支持部の内部に電気ヒータが配設されている請求項12に記載の排気ガス浄化装置。

【請求項14】

前記電気ヒータが、前記放電端子とは独立した回路に接続され、少なくともエンジン運転の直前に通電するように制御された回路に接続されている請求項13に記載の排気ガス浄化装置。

【請求項15】

前記缶体の前記流入口が、直噴式ガソリンエンジンの排気系に接続され、前記直噴式ガソリンエンジンから排出される前記排気ガスを浄化することが可能な請求項1〜14のいずれか一項に記載の排気ガス浄化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−67610(P2012−67610A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−210435(P2010−210435)

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]