排気ガス浄化装置

【課題】装置の小型化を維持しつつ、取り扱いを容易にでき、かつ組立や分解等も迅速にできる排気ガス浄化装置を提供すること。

【解決手段】排気ガス浄化装置1は、排気ガスの流れ方向に沿って着脱自在に直列配置された筒状の本体シェル31および出口側シェル41と、本体シェル31内に配置されたCSF32とを備え、本体シェル31とCSF32との間には断熱マット322が介装され、本体シェル31における出口側シェル41側の端部には、膨出部51が設けられ、出口側シェル41における本体シェル31側の端部には、本体シェル31側に向けて拡開したフレア部61が設けられ、各シェル31,41は、膨出部51とフレア部61とを跨ぐVインサート71を有した締結具7により互いに接続され、CSF32の出口側シェル31側の端部は、断熱マット322の端部よりも出口側シェル31側に突出し、かつ本体シェル31の端部よりも内側に位置している。

【解決手段】排気ガス浄化装置1は、排気ガスの流れ方向に沿って着脱自在に直列配置された筒状の本体シェル31および出口側シェル41と、本体シェル31内に配置されたCSF32とを備え、本体シェル31とCSF32との間には断熱マット322が介装され、本体シェル31における出口側シェル41側の端部には、膨出部51が設けられ、出口側シェル41における本体シェル31側の端部には、本体シェル31側に向けて拡開したフレア部61が設けられ、各シェル31,41は、膨出部51とフレア部61とを跨ぐVインサート71を有した締結具7により互いに接続され、CSF32の出口側シェル31側の端部は、断熱マット322の端部よりも出口側シェル31側に突出し、かつ本体シェル31の端部よりも内側に位置している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排気ガス浄化装置に関する。

【背景技術】

【0002】

従来、例えばディーゼルエンジン等の内燃機関から排出される排気ガスの浄化装置として、複数の筒状の外装シェルを直列に接続した構造のものが知られている。1つのシェルの内部には、排気ガス中のPM(粒子状物質:Particulate Matter)を捕集するCSF(触媒化スートフィルタ:Catalyzed Soot Filter)が収容され、その入口側に接続されたシェル内には、排気ガス中に供給されるドージング燃料を酸化、発熱させて排気ガス温度を上昇させるDOC(ディーゼル酸化触媒:Diesel Oxidation Catalyst)が収容されている(例えば、特許文献1,2参照)。

【0003】

特許文献1では、装置全体のコンパクト化を図るため、DOC側のシェルの出口側に拡径部を設け、この拡径部内にCSF側のシェルの入口側を印籠式に嵌め込み、よってDOCとCSFとの距離を縮めて装置の全長を小さくしている。そして、各シェルの接続は、対向し合うフランジ同士を当接させるとともに、これらを貫通するボルトおよびナットの締結により行われる。

【0004】

しかし、この特許文献1の構造では、各シェルを印籠式で嵌合させているため、排気ガスの熱により熱応力が生じると、シェルが変形して互いを容易に分解することができず、CSFの洗浄や交換等のメンテナンスが困難になる。

そこで、特許文献2のように、特許文献1にあった嵌合部分をなくしたうえで、CSFの入口部分をDOC側のシェル内に入り込ませる構造とすることが考えられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−263593号公報

【特許文献2】特開2011−012618合公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2では、排気ガス浄化装置として組み立てられている状態では、DOCおよびCSFの両方がシェルによって覆われているが、分解した状態では、CSFがDOC側のシェル内に入り込む分だけ、自身を覆っているシェルから突出し、露出することになる。従って、メンテナンス中において、CSFの突出部分が他に接触する等して破損する可能性があり、取り扱いを慎重に行う必要がある。

【0007】

また、各フランジによる接続位置をDOC側に大きくずらして、CSFを自身のシェルで完全に覆うようにしようとすると、フランジがDOC側のシェルの外周を覆っている断熱材に近づき過ぎてしまうため、フランジを貫通させるボルトやこれに螺合されるナットの操作が繁雑になり、分解や組立を迅速に行うことができない。さらに、装置の形態によっては、フランジが排気管に近づきすぎたり、温度センサに近づき過ぎたりすることもあり、同様な問題が生じる。

【0008】

本発明の目的は、装置の小型化を維持しつつ、取り扱いを容易にでき、かつ組立や分解等も迅速にできる排気ガス浄化装置を提供することにある。

【課題を解決するための手段】

【0009】

第1発明に係る排気ガス浄化装置は、排気ガスの流れ方向に沿って着脱自在に直列配置される筒状の第1シェルおよび第2シェルを備え、前記第1シェルにおける前記第2シェルが接続される側の端部には、径方向の外側に膨出した膨出部が設けられ、前記第2シェルにおける前記第1シェルが接続される側の端部には、該第1シェル側に向けて拡開したフレア部が設けられ、前記第1シェルおよび前記第2シェルのうちの少なくとも前記第1シェルの内部には、断熱マットを介して保持された内装部材が設けられ、前記第1シェルの内部に設けられた前記内装部材における前記第2シェル側の端部は、前記断熱マットの端部よりも前記第2シェル側に突出し、かつ前記第1シェルの端部よりも突出しない位置とされ、前記第1シェルおよび前記第2シェルは、互いに近接する前記膨出部と前記フレア部とを跨ぐVインサートを備えた締結具により互いに接続されていることを特徴とする。

【0010】

第2発明に係る排気ガス浄化装置では、前記内装部材における前記第2シェル側の端部は、組立工程上で最低限必要な前記断熱マットからの突出代を越えて前記第2シェル側に位置していることを特徴とする。

【0011】

第3発明に係る排気ガス浄化装置では、前記内装部材における前記第2シェル側の端部は、前記膨出部の範囲内に位置していることを特徴とする。

【0012】

第4発明に係る排気ガス浄化装置では、前記内装部材の前記断熱マットの端部からの突出量は、前記内装部材に生じる曲げモーメントによる応力が当該内装部材の許容応力を越えないような値とされることを特徴とする。

【発明の効果】

【0013】

第1発明によれば、第1シェル内に配置されたCSF等の内装部材の端部は、断熱マットの端部と面一か、その端部を越えて第2シェル側に位置しており、その分だけ断熱マットに対して第2シェル側にずらして配置できる。従って、第1シェルでは、反対側の端部(第2シェル側とは反対側の端部)側を詰めて長さを短くでき、装置全体のコンパクト化に貢献できる。

【0014】

また、内装部材の端部は自身のシェルの端部から突出しないうえ、Vインサートを備えた締結具を使用することで、接続方向に沿って突出する従来のような複数のボルトやナットを使用しないから、膨出部を大きく第2シェル側に寄せることができる。この結果、内装部材の端部は第1シェルによって完全に覆われるようになり、内装部材が収容された状態の第1シェルを装置から外して放置した場合でも、壊れ易い内装部材を露出させることがなく、他との接触による損傷を防止できる。

【0015】

さらに、第1、第2シェルを接続する締結具は、各シェルの膨出部およびフレア部を楔効果によって互いに近接させ、接続する構造であり、楔効果を発揮させるためには、Vインサートと一体のバンド、バンドの両異端を締結する一本のボルト部材、およびこれに螺合するナットがあればよく、組立や分解時にはそのナットだけを操作するだけでよいから、作業性を良好にできる。

【0016】

第2発明によれば、内装部材の端部は、断熱マットからの必要最低限の突出代を越えて突出するので、断熱マットに覆われていない突出部分の周囲が排気ガスによる熱で温められる。例えば内装部材がCSFの場合には、端面のみしか露出していない場合に比べて再生を速やかにできる。

【0017】

第3発明によれば、内装部材の端部は、膨出部によって形成された大きな内部空間に臨むようになるため、内装部材の端部が一層露出することになる。例えば内装部材がCSFの場合には、その突出部分の周囲を排気ガスによってさらに効果的に温めることができ、再生をより迅速にできる。

【0018】

第4発明によれば、内装部材の端部が曲げモーメントによる許容応力内で突出することになるから、断熱マットでの保持部分にて割れが生じたりする心配がなく、内装部材の耐久性を維持できる。

【図面の簡単な説明】

【0019】

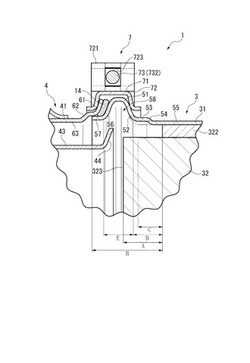

【図1】本発明の一実施形態に係る排気ガス浄化装置の全体を示す側断面図。

【図2】前記実施形態の要部を拡大して示す断面図で、図1の円II拡大図。

【図3】前記実施形態で用いられる締結具の要部を拡大して示す一部断面の側面図。

【図4】前記実施形態の他の要部を拡大して示す断面図で、図1の円IV拡大図。

【発明を実施するための形態】

【0020】

以下、本発明の一実施形態を図面に基づいて説明する。

なお、以下の説明で使用する「上流側」とは、排気ガスの流れ方向の上流側をいい、「下流側」とは、排気ガスの流れ方向の下流側をいう。また、上流側と入口側、および下流側と出口側とを同義で使用する場合がある。

【0021】

図1には、本実施形態の排気ガス浄化装置1が示されている。

排気ガス浄化装置1は、図示しないディーゼルエンジン等の内燃機関からの排気管途中に設けられて、排気ガス中に含まれるPMを捕集する装置である。具体的に排気ガス浄化装置1は、最も上流側(図中右側)に設けられた入口側ボディ2と、入口側ボディ2の下流側に設けられた本体ボディ3と、最も下流側に設けられた出口側ボディ4とで構成されている。各ボディ2,3,4は、それぞれステンレス等の金属からなる円筒状で、かつ排気ガスの流れ方向に沿って着脱自在に直列配置された入口側シェル21、本体シェル31、出口側シェル41を有している。

【0022】

〔入口側ボディの説明〕

入口側ボディ2は、入口側シェル21と、入口側シェル21の外周部分を上下に貫通する円筒状の入口管22と、入口側シェル21内に収容されて入口管22が挿通された内筒部材23と、入口側シェル21内に収容され、内筒部材23の下流側に配置された円柱状のDOC24とを備えている。

【0023】

筒状である入口側シェル21では、その一端(本体ボディ3とは反対側であり、図中の右端)が外側プレート211で塞がれており、他端が本体ボディ3側に向けて開口している。

【0024】

入口管22は、入口側シェル21および内筒部材23を上下に貫通しており、入口221が下側となるように下方に突出し、入口側シェル21に対して溶着されている。入口管22の下端である入口221側は、エンジンからの排気管に接続され、上端はプレート222で塞がれている。入口管22での入口側シェル21の内部に対応した領域全体には、多数の丸孔223が設けられ(図では簡略化のため縦一列分について図示)、これらの丸孔223から排気ガスが入口側シェル21内に流出する。

【0025】

入口管22の長手軸方向の途中には、3枚の調整板224(224A,224B,224C)が排気ガスの流入方向に沿って間隔を空けて取り付けられている。上流側の2枚の調整板224A,224Bには、表裏を貫通する開口部225が設けられている。上流側に取り付けられた調整板224Aの方が調整板224Bよりも開口部225の開口面積が大きい。この結果、各調整板224にて区画された空間内に入り込む排気ガスの流量が調整され、入口管22全体から流出する排気ガスが入口側シェル21内に広がってその分布が均一化され、DOC24の入口端面241に対して満遍なく流れ込む。

【0026】

内筒部材23は、入口管22から流れ出た排気ガスによる熱を入口側シェル21に伝達し難くするための略円筒状の部材であり、その一端は内側プレート231にて塞がれ、他端側はDOC24に近接するように開口している。このような内筒部材23は、入口側シェル21内に収容された後、内側プレート231の外周が入口側シェル21の内周面に溶着される。この際、内側プレート231は、入口側シェル21の外側プレート211と所定の間隔を空けて対向し、各プレート211,231の間には、セラミックス繊維製やガラス繊維製の断熱マット232が介装される。

【0027】

DOC24は、排気ガス中に必要に応じて供給されるドージング燃料を酸化、発熱させて、排気ガス温度を所定の高温域まで上昇させる触媒である。この上昇した排気ガスを利用することで、後述するCSF32に堆積したPMを自己燃焼させて焼却除去し、CSF32を再生させる。

【0028】

ドージング燃料は、内燃機関がディーゼルエンジンの場合では、例えばエンジン燃料と同じ軽油であり、入口管22が接続される排気管に設けられたドージング用の燃料噴射装置により排気ガス中に供給され、排気ガスと共に排気ガス浄化装置1内に流入する。また、ドージング用の燃料をエンジンシリンダ内に供給する場合では、エンジンシリンダ内噴射用の燃料噴射装置によりドージング用の燃料をも供給することになる。

【0029】

このようなDOC24と入口側シェル21との間には、断熱マット242が圧入された状態で介装されている。断熱マット242の材質は、前述した断熱マット232と同じである。ここでの断熱マット242は、圧縮に対する反力(弾性力)を利用してDOC24を保持する保持部材としても機能している。

【0030】

〔本体ボディの説明〕

本体ボディ3は、本体シェル31と、本体シェル31の内部に収容されて、排気ガス中のPMを捕集するCSF32とで構成されている。

【0031】

本体シェル31内部において、その入口側部分には、所定の厚みを有した環状部材311が設けられている。環状部材311は、本体シェル31の内周面に当接される環状板材312と、この環状板材312に向けて開口した断面コ字形状の環状コ字形材313とを備え、これらが互いに溶着等により接続されている。環状板材312と環状コ字形材313とで形成された内部空間には、断熱マット314が収容されている。

【0032】

CSF32は、詳細な図示を省略するが、多数の小孔を配した構造である。小孔は、流入側から流出側に向かって連通しており、その断面は多角形状(例えば、六角形状)に形成されている。小孔としては、入口側で開口して出口側で目封じされたものと、入口側で目封じされて出口側で開口したものとが交互に配置されており、前者の小孔から流入した排気ガスが、境界壁を通過して後者の小孔に抜け、下流側に流出する。そして、その境界壁でPMが捕集される。

【0033】

CSF32の材質は、コージェライトや炭化珪素等のセラミックス、または、ステンレスやアルミニウム等の金属からなり、用途に応じて適宜決定される。なお、CSF32の入口側には、DOC24とは材質の異なる酸化触媒がウォッシュコート等によりコーティングされていてもよい。

【0034】

このようなCSF32と本体シェル31との間にも、断熱マット322が圧入された状態で介装されている。この断熱マット322および前記弾悦マット314の材質は、前述した断熱マット232,242と同じである。後述する断熱マット432も同様である。ここでの断熱マット322も、圧縮に対する反力を利用してCSF32を保持する保持部材として機能している。

【0035】

〔出口側ボディの説明〕

出口側ボディ4は、出口側シェル41と、出口側シェル41上部の外周部分に挿通された円筒状の出口管42と、出口側シェル41内に収容されて出口管42が挿通された内筒部材43とを備えている。

【0036】

筒状である出口側シェル41では、一端(本体ボディ3とは反対側であり、図中の左端)が円板状の外側プレート411で塞がれており、他端が本体ボディ3側に向けて開口している。

【0037】

出口管42は、出口側シェル41および内筒部材43の上部部分を貫通しており、出口421が上側となるように上方に突出し、入口側シェル21に対して直接、および環状の補強部材422を介して溶着されている。

【0038】

内筒部材43は、CSF32から流れ出た排気ガスによる熱を出口側シェル41に伝達し難くするための部材であり、その一端は内側プレート431にて塞がれ、他端側はCSF32に近接するように開口している。この内筒部材43も、出口側シェル41内に収容された後、内側プレート431の外周が出口側シェル41の内周面に溶着される。この際、内側プレート431は、出口側シェル41の外側プレート411と所定の間隔を空けて対向し、各プレート411,431の間には、断熱マット432が介装される。

【0039】

また、内筒部材43内部の入口寄りには、出口側に向かって縮径した止水部材433が設けられている。止水部材433の縮径部分に設けられた開口434は、雨水等が溜まり易い内筒部材43の底部分よりも高く位置することから、雨水のCSF32側への浸入が防止される。テールパイプから出口管42を通して雨水が入り込み、この雨水がCSF32に掛かると、CSF32の破損や機能低下を招く可能性があるため、止水部材433によってCSF32側への雨水の浸入を防止しているのである。

【0040】

以上説明した排気ガス浄化装置1では、入口管22とDOC24との間において、入口側シェル21および内筒部材23を貫通する温度センサ11が設けられ、DOC24とCSF32との間においても、本体シェル31および環状部材311を貫通する温度センサ12が設けられている。これらの温度センサ11,12から得られる排気ガスの温度に基づいて、ドージング燃料の供給制御等が行われる。また、排気ガス浄化装置1は、CSF32の上流側と下流側との差圧を検出する差圧センサ13を備え、差圧センサ13から得られる差圧は、CSF32の目詰まり状態を判定する情報として使用される。

【0041】

〔本体ボディと出口側ボディとの接続部分の詳細説明〕

図2には、本体ボディ3と出口側ボディ4との接続部分について、その要部が拡大して示されている。

図2に示す本体ボディ3の本体シェル31において、出口側シェル41側の端部には、径方向の外側に膨出した山形状の膨出部51が設けられている。膨出部51の上流側には、屈曲部52を介して第1平坦部53が設けられ、第1平坦部53のさらに上流側には、段差部54を介して縮径された第2平坦部55が設けられている。一方、膨出部51の下流側には、屈曲部56を介して第3平坦部57が設けられている。

【0042】

このうち、第2平坦部55とCSF32との間に、断熱マット322が圧入された状態で介装されており、第2平坦部55の内径寸法は、圧縮された断熱マット322にてCSF32を保持するための適正な弾性力が生じる大きさに設定されている。つまり、仮に断熱マット322の端部が膨出部51側に大きく張り出していたとしても、第1平坦部53よりも下流側の領域では、内径径寸法が大き過ぎて断熱マット322が良好に圧縮されず、適正な弾性力が生じないため、CSF32の保持には何ら役立つことはない。従って、断熱マット322は、第2平坦部55の領域で介装される。

【0043】

ここで、断熱マット322の下流側の端部からCSF32の下流側の端部までの距離をA、同じく本体シェル31の下流側の端部までの距離をB、同じく図中の1点鎖線で示された位置までの距離をC、同じく膨出部51の上流側の屈曲部52までの距離をDとすると、次の式(1)〜式(3)を満足している。

【0044】

0 < A ≦ B … (1)

C < A ≦ B … (2)

D ≦ A ≦ B … (3)

【0045】

式(1)は、CSF32の端部が断熱マット322の端部よりも突出し、かつ本体シェル31の端部よりも内側に位置している状態であり、断熱マット322の端部から突出したCSF32が本体シェル31で完全に覆われることを意味する。CSF32の突出端側が覆われていることで、本体ボディ3を取り外した時には、CSF32が本体シェル31からはみ出すことがなく、そのままの放置しておいてもCSF32が他と接触し難く、CSF32の破損等を有効に防止できる。

【0046】

式(2)において、「C」は、組立工程上で最低限必要なCSF32の突出代を示している。従って、式(2)は、式(1)を満足しつつ、CSF32の端部が断熱マット322の端部よりも突出代を越えて突出していることを意味する。断熱マット322は、予めCSF32の担体回りに巻かれ、この状態でCSF32ごと本体シェル31内に圧入される。この時、最低限の突出代分だけCSF32を突出させて断熱マット322を巻いておくことにより、断熱マット322に覆われていない突出部分の周囲が排気ガスによる熱で温められ、端面のみしか露出していない場合に比べてCSF32の再生を速やかにできる。

【0047】

式(3)は、式(1)を満足しつつ、CSF32の端部が、断熱マット322の端部から膨出部51で膨らんだ内部空間58までの距離以上に下流側に突出して位置していることを意味する。具体的に、本実施形態でのCSF32の端部は、屈曲部52,56の間、つまり膨出部51の範囲を示す「E」内に位置している。膨出部51の上流側は第1平坦部53となっていることから、膨出部51による広い内部空間58に比して、縮径された狭い空間となっている。このため、このような狭い空間内にCSF32の端部が位置すると、断熱マット322に覆われていない突出部分の範囲が狭く、排気ガスによって温められる効果が限定的となる。膨出部51の広い内部空間58内にCSF32の端部が位置することで、その端部が一層露出することになり、その突出部分の周囲を排気ガスによってさらに効果的に温めることができ、CSF32の再生をより迅速にできる。本体シェル31の仕様によっては、第1平坦部53および段差部54が存在せず、2点鎖線で示すように、膨出部51の上流側に屈曲部52を介して第2平坦部55が設けられる場合があり、このような場合には、その効果が顕著である。

【0048】

ところで、断熱マット322の端部からCSF32が突出し過ぎてしまうと、CSF32では、振動などによって、断熱マット322の端部との接触部分よりも突出端側で生じる曲げモーメントが大きくなり、接触部分に応力が集中して損傷する可能性がある。従って、CSF32の端部は、本体シェル31の端部から突出しない範囲内にあっても、曲げモーメントによる許容応力内での突出量となるように位置し、許容応力を越えて断熱マット322の端部から突出することはない。本実施形態でのCSF32の端部の位置は、膨出部51で形成される広い内部空間58に臨む位置であって、膨出部51の頂部よりも僅かに上流寄りに設定されている。

【0049】

以下、出口側ボディ4について説明する。

出口側ボディ4の出口側シェル41において、本体シェル31側の端部には、上流側に向かって拡径したフレア部61が設けられている。フレア部61の最大の径寸法は、膨出部51の頂部の径寸法と略同じである。フレア部61の下流側には、段差部62を介して平坦部63が設けられている。フレア部61は、本体シェル31との接続にあたって、本体シェル31に設けられた膨出部51の下流側の傾斜面と対向し、パッキン14を介して該傾斜面に当接される。この際、段差部62の内側には、本体シェル31の端部が位置することになる。

【0050】

また、内筒部材43の上流側の端部にもフレア部44が設けられている。フレア部44の位置は、膨出部51の頂部の僅かに下流側まで入り込んでおり、CSF32の出口端面323と近接している。このようにCSF32の端部を内筒部材43の端部に近接させることで、排気ガスが直接ボディ接合部にあたることを防止し、ボディ接合部の断熱性の向上に貢献できる。また、CSF32の出口端面323から流出した排気ガスをスムーズに内筒部材43に流入させることができ、排気を効率よく行える。

【0051】

以上に説明した本体ボディ3と出口側ボディ4とは、締結具7にて接続されている。

図2、図3において、締結具7は、各シェル31,41の互いに当接した膨出部51およびフレア部61を跨いで巻回されるVインサート71と、Vインサート71の外周面に沿って一体に設けられたバンド72と、バンド72の端部同士を連結するボルト部材73と、これに螺合するナット74とで構成される。

【0052】

Vインサート71は、所定の長さのものが周方向に沿って複数等間隔で配置され、これらを繋ぐようにバンド72が取り付けられている。Vインサート71の断面は、膨出部51およびフレア部61に向かって拡開した形状であり、膨出部51の上流側の傾斜面およびフレア部61の背面(パッキン14とは反対側の傾斜面)に接触するように嵌め込まれる。

【0053】

バンド72の一端は、上方に折り返された折返し部721になっており、折返し部721には、ボルト部材73の基端側にある軸部731が挿入されている。ボルト部材73の軸部731に一体に設けられた雄ねじ部732は、折返し部721に設けられた開口部723から突出しており、軸部731と共に回動自在になっている。

【0054】

これに対して、バンド72の他端には、ボルト挿通部722が設けられている。ボルト挿通部722には、挿通孔724が設けられ、ボルト部材73の雄ねじ部732が挿通される。挿通された雄ねじ部732の先端には、ナット74が螺設される。

【0055】

本体ボディ3と出口側ボディ4とを接続するには、膨出部51およびフレア部61に跨らせて締結具7のVインサート71を嵌め込み、雄ねじ部732に螺合したナット74を締め込む。そうすると、ナット74を締め込むに従って、Vインサート71が径方向の内側に移動し、膨出部51およびフレア部61との嵌合が深まって楔効果が発揮され、膨出部51およびフレア部61が近接方向に押圧されて互いに接続される。

【0056】

このように、本体ボディ3と出口側ボディ4とを接続するにあたっては、従来のフランジ同士を当接させ、これを貫通するボルトおよびナットの締結によって接続するのとは異なり、各ボディ3,4の接続方向に沿って大きく突出するボルトやナットが存在しない。従って、組立作業や分解作業を容易にできるとともに、互いの接続部分を出口管42(図2では補強部材422の一部のみを図示)側により近づけることができ、その分本体シェル31にてCSF32を確実に覆うことができ、前述したように、本体ボディ3を取り外した場合でも、CSF32が本体シェル31から露出しないようにできる。

【0057】

そして、膨出部51およびフレア部61での締結具7を用いた接続は、一本のボルト部材73に螺合したナット74を操作するだけでよいから、周方向に沿って複数配置されたボルトやナットによる従来のフランジ式の接続に比して、その組立や分解を容易にでき、作業性を格段に向上させることができる。

【0058】

〔本体ボディと入口側ボディとの接続部分の詳細説明〕

図4には、本体ボディ3と入口側ボディ2との接続部分について、その要部が拡大して示されている。

ただし、本体ボディ3と入口側ボディ2との接続構造は、前述した本体ボディ3と出口側ボディ4との接続構造と基本的に同じであるから、その同じ機能部位、部材については図2と同一符号を付してそれらの説明を省略し、以下には簡略化した説明にとどめる。

【0059】

すなわち、図4では、本体シェル31の上流側の端部に設けられたフレア部61は、入口側ボディ2の入口側シェル21との接続にあたって、入口側シェル21に設けられた膨出部51の下流側の傾斜面と対向し、パッキン14を介して該傾斜面に当接される。この際、本体シェル31側の段差部62の内側には、入口側シェル21の端部が位置することになる。

【0060】

また、入口側シェル21内のDOC24の端部の位置は、膨出部51で形成される広い内部空間58に臨む位置であって、膨出部51の頂部よりも僅かに下流寄りに設定されている。本体シェル31内の環状部材311の上流側の端部の位置は、入口側シェル21の膨出部51手前まで入り込んでおり、DOC24の出口端面243と近接している。このように環状部材311に対してDOC24の端部を近接させることで、入口側ボディ2の全長を短く詰めても、十分な長さのDOC24を用いることができ、このことでも排気ガス浄化装置1全体のコンパクト化に貢献できる。

【0061】

そして、本体ボディ3と入口側ボディ2とを接続するにあたっても、従来のフランジ同士を当接させ、これを貫通するボルトおよびナットの締結によって接続する必要がないので、各ボディ2,3の接続方向に沿って大きく突出するボルトやナットが存在しない。従って、作業性が良好であるとともに、互いの接続部分を温度センサ11側により近づけることができ、その分入口側シェル21にてDOC24を確実に覆うことができるから、入口側ボディ2を取り外した場合でも、DOCが本体シェル31から露出せず、DOC24の損傷を防止できる。

【0062】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、前記実施形態では、DOC24が完全に入口側シェル21で覆われ、CSF32が完全に本体シェル31で覆われていたが、本発明では、少なくともCSF32が本体シェル31で完全に覆われていればよく、DOC24の端部が入口側シェル21から露出しても、本発明に含まれる。

【0063】

前記実施形態では、排気ガスの温度を上昇させるためにDOC24が設けられていたが、DOC24が存在せず、CSF32のみが設けられた排気ガス浄化装置1にも、本発明を適用できる。

また、本発明の内装部材としては、CSF32の他、DOC24であってもよく、さらに断熱マットを介して保持される部材であれば、それらに限定されない。つまり、内装部材をCSF32とした場合には、本体シェル31が本発明の第1シェルに相当し、出口側シェル41が本発明の第2シェルに相当する。また、内装部材をDOC24とした場合には、入口側シェル21が本発明の第1シェルに相当し、本体シェル31が本発明の第2シェルに相当することになる。

【0064】

前記実施形態では、入口管22や出口管42が各シェル21,41に対して径方向に突出するように設けられていたが、各シェル21,41の接続方向(軸方向)に沿って突設されていてもよく、径方向に突設させるか、接続方向に突設させるかは、エンジンルーム内の配置スペース等を勘案して任意に決められてよい。

【産業上の利用可能性】

【0065】

本発明は、ブルドーザやパワーショベルといった建設機械用の排気ガス浄化装置として好適に利用できる。

【符号の説明】

【0066】

1…排気ガス浄化装置、7…締結具、31…本体シェル、32…CSF、41…出口側シェル、51…膨出部、58…内部空間、61…フレア部、71…Vインサート、322…断熱マット。

【技術分野】

【0001】

本発明は、排気ガス浄化装置に関する。

【背景技術】

【0002】

従来、例えばディーゼルエンジン等の内燃機関から排出される排気ガスの浄化装置として、複数の筒状の外装シェルを直列に接続した構造のものが知られている。1つのシェルの内部には、排気ガス中のPM(粒子状物質:Particulate Matter)を捕集するCSF(触媒化スートフィルタ:Catalyzed Soot Filter)が収容され、その入口側に接続されたシェル内には、排気ガス中に供給されるドージング燃料を酸化、発熱させて排気ガス温度を上昇させるDOC(ディーゼル酸化触媒:Diesel Oxidation Catalyst)が収容されている(例えば、特許文献1,2参照)。

【0003】

特許文献1では、装置全体のコンパクト化を図るため、DOC側のシェルの出口側に拡径部を設け、この拡径部内にCSF側のシェルの入口側を印籠式に嵌め込み、よってDOCとCSFとの距離を縮めて装置の全長を小さくしている。そして、各シェルの接続は、対向し合うフランジ同士を当接させるとともに、これらを貫通するボルトおよびナットの締結により行われる。

【0004】

しかし、この特許文献1の構造では、各シェルを印籠式で嵌合させているため、排気ガスの熱により熱応力が生じると、シェルが変形して互いを容易に分解することができず、CSFの洗浄や交換等のメンテナンスが困難になる。

そこで、特許文献2のように、特許文献1にあった嵌合部分をなくしたうえで、CSFの入口部分をDOC側のシェル内に入り込ませる構造とすることが考えられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−263593号公報

【特許文献2】特開2011−012618合公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2では、排気ガス浄化装置として組み立てられている状態では、DOCおよびCSFの両方がシェルによって覆われているが、分解した状態では、CSFがDOC側のシェル内に入り込む分だけ、自身を覆っているシェルから突出し、露出することになる。従って、メンテナンス中において、CSFの突出部分が他に接触する等して破損する可能性があり、取り扱いを慎重に行う必要がある。

【0007】

また、各フランジによる接続位置をDOC側に大きくずらして、CSFを自身のシェルで完全に覆うようにしようとすると、フランジがDOC側のシェルの外周を覆っている断熱材に近づき過ぎてしまうため、フランジを貫通させるボルトやこれに螺合されるナットの操作が繁雑になり、分解や組立を迅速に行うことができない。さらに、装置の形態によっては、フランジが排気管に近づきすぎたり、温度センサに近づき過ぎたりすることもあり、同様な問題が生じる。

【0008】

本発明の目的は、装置の小型化を維持しつつ、取り扱いを容易にでき、かつ組立や分解等も迅速にできる排気ガス浄化装置を提供することにある。

【課題を解決するための手段】

【0009】

第1発明に係る排気ガス浄化装置は、排気ガスの流れ方向に沿って着脱自在に直列配置される筒状の第1シェルおよび第2シェルを備え、前記第1シェルにおける前記第2シェルが接続される側の端部には、径方向の外側に膨出した膨出部が設けられ、前記第2シェルにおける前記第1シェルが接続される側の端部には、該第1シェル側に向けて拡開したフレア部が設けられ、前記第1シェルおよび前記第2シェルのうちの少なくとも前記第1シェルの内部には、断熱マットを介して保持された内装部材が設けられ、前記第1シェルの内部に設けられた前記内装部材における前記第2シェル側の端部は、前記断熱マットの端部よりも前記第2シェル側に突出し、かつ前記第1シェルの端部よりも突出しない位置とされ、前記第1シェルおよび前記第2シェルは、互いに近接する前記膨出部と前記フレア部とを跨ぐVインサートを備えた締結具により互いに接続されていることを特徴とする。

【0010】

第2発明に係る排気ガス浄化装置では、前記内装部材における前記第2シェル側の端部は、組立工程上で最低限必要な前記断熱マットからの突出代を越えて前記第2シェル側に位置していることを特徴とする。

【0011】

第3発明に係る排気ガス浄化装置では、前記内装部材における前記第2シェル側の端部は、前記膨出部の範囲内に位置していることを特徴とする。

【0012】

第4発明に係る排気ガス浄化装置では、前記内装部材の前記断熱マットの端部からの突出量は、前記内装部材に生じる曲げモーメントによる応力が当該内装部材の許容応力を越えないような値とされることを特徴とする。

【発明の効果】

【0013】

第1発明によれば、第1シェル内に配置されたCSF等の内装部材の端部は、断熱マットの端部と面一か、その端部を越えて第2シェル側に位置しており、その分だけ断熱マットに対して第2シェル側にずらして配置できる。従って、第1シェルでは、反対側の端部(第2シェル側とは反対側の端部)側を詰めて長さを短くでき、装置全体のコンパクト化に貢献できる。

【0014】

また、内装部材の端部は自身のシェルの端部から突出しないうえ、Vインサートを備えた締結具を使用することで、接続方向に沿って突出する従来のような複数のボルトやナットを使用しないから、膨出部を大きく第2シェル側に寄せることができる。この結果、内装部材の端部は第1シェルによって完全に覆われるようになり、内装部材が収容された状態の第1シェルを装置から外して放置した場合でも、壊れ易い内装部材を露出させることがなく、他との接触による損傷を防止できる。

【0015】

さらに、第1、第2シェルを接続する締結具は、各シェルの膨出部およびフレア部を楔効果によって互いに近接させ、接続する構造であり、楔効果を発揮させるためには、Vインサートと一体のバンド、バンドの両異端を締結する一本のボルト部材、およびこれに螺合するナットがあればよく、組立や分解時にはそのナットだけを操作するだけでよいから、作業性を良好にできる。

【0016】

第2発明によれば、内装部材の端部は、断熱マットからの必要最低限の突出代を越えて突出するので、断熱マットに覆われていない突出部分の周囲が排気ガスによる熱で温められる。例えば内装部材がCSFの場合には、端面のみしか露出していない場合に比べて再生を速やかにできる。

【0017】

第3発明によれば、内装部材の端部は、膨出部によって形成された大きな内部空間に臨むようになるため、内装部材の端部が一層露出することになる。例えば内装部材がCSFの場合には、その突出部分の周囲を排気ガスによってさらに効果的に温めることができ、再生をより迅速にできる。

【0018】

第4発明によれば、内装部材の端部が曲げモーメントによる許容応力内で突出することになるから、断熱マットでの保持部分にて割れが生じたりする心配がなく、内装部材の耐久性を維持できる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る排気ガス浄化装置の全体を示す側断面図。

【図2】前記実施形態の要部を拡大して示す断面図で、図1の円II拡大図。

【図3】前記実施形態で用いられる締結具の要部を拡大して示す一部断面の側面図。

【図4】前記実施形態の他の要部を拡大して示す断面図で、図1の円IV拡大図。

【発明を実施するための形態】

【0020】

以下、本発明の一実施形態を図面に基づいて説明する。

なお、以下の説明で使用する「上流側」とは、排気ガスの流れ方向の上流側をいい、「下流側」とは、排気ガスの流れ方向の下流側をいう。また、上流側と入口側、および下流側と出口側とを同義で使用する場合がある。

【0021】

図1には、本実施形態の排気ガス浄化装置1が示されている。

排気ガス浄化装置1は、図示しないディーゼルエンジン等の内燃機関からの排気管途中に設けられて、排気ガス中に含まれるPMを捕集する装置である。具体的に排気ガス浄化装置1は、最も上流側(図中右側)に設けられた入口側ボディ2と、入口側ボディ2の下流側に設けられた本体ボディ3と、最も下流側に設けられた出口側ボディ4とで構成されている。各ボディ2,3,4は、それぞれステンレス等の金属からなる円筒状で、かつ排気ガスの流れ方向に沿って着脱自在に直列配置された入口側シェル21、本体シェル31、出口側シェル41を有している。

【0022】

〔入口側ボディの説明〕

入口側ボディ2は、入口側シェル21と、入口側シェル21の外周部分を上下に貫通する円筒状の入口管22と、入口側シェル21内に収容されて入口管22が挿通された内筒部材23と、入口側シェル21内に収容され、内筒部材23の下流側に配置された円柱状のDOC24とを備えている。

【0023】

筒状である入口側シェル21では、その一端(本体ボディ3とは反対側であり、図中の右端)が外側プレート211で塞がれており、他端が本体ボディ3側に向けて開口している。

【0024】

入口管22は、入口側シェル21および内筒部材23を上下に貫通しており、入口221が下側となるように下方に突出し、入口側シェル21に対して溶着されている。入口管22の下端である入口221側は、エンジンからの排気管に接続され、上端はプレート222で塞がれている。入口管22での入口側シェル21の内部に対応した領域全体には、多数の丸孔223が設けられ(図では簡略化のため縦一列分について図示)、これらの丸孔223から排気ガスが入口側シェル21内に流出する。

【0025】

入口管22の長手軸方向の途中には、3枚の調整板224(224A,224B,224C)が排気ガスの流入方向に沿って間隔を空けて取り付けられている。上流側の2枚の調整板224A,224Bには、表裏を貫通する開口部225が設けられている。上流側に取り付けられた調整板224Aの方が調整板224Bよりも開口部225の開口面積が大きい。この結果、各調整板224にて区画された空間内に入り込む排気ガスの流量が調整され、入口管22全体から流出する排気ガスが入口側シェル21内に広がってその分布が均一化され、DOC24の入口端面241に対して満遍なく流れ込む。

【0026】

内筒部材23は、入口管22から流れ出た排気ガスによる熱を入口側シェル21に伝達し難くするための略円筒状の部材であり、その一端は内側プレート231にて塞がれ、他端側はDOC24に近接するように開口している。このような内筒部材23は、入口側シェル21内に収容された後、内側プレート231の外周が入口側シェル21の内周面に溶着される。この際、内側プレート231は、入口側シェル21の外側プレート211と所定の間隔を空けて対向し、各プレート211,231の間には、セラミックス繊維製やガラス繊維製の断熱マット232が介装される。

【0027】

DOC24は、排気ガス中に必要に応じて供給されるドージング燃料を酸化、発熱させて、排気ガス温度を所定の高温域まで上昇させる触媒である。この上昇した排気ガスを利用することで、後述するCSF32に堆積したPMを自己燃焼させて焼却除去し、CSF32を再生させる。

【0028】

ドージング燃料は、内燃機関がディーゼルエンジンの場合では、例えばエンジン燃料と同じ軽油であり、入口管22が接続される排気管に設けられたドージング用の燃料噴射装置により排気ガス中に供給され、排気ガスと共に排気ガス浄化装置1内に流入する。また、ドージング用の燃料をエンジンシリンダ内に供給する場合では、エンジンシリンダ内噴射用の燃料噴射装置によりドージング用の燃料をも供給することになる。

【0029】

このようなDOC24と入口側シェル21との間には、断熱マット242が圧入された状態で介装されている。断熱マット242の材質は、前述した断熱マット232と同じである。ここでの断熱マット242は、圧縮に対する反力(弾性力)を利用してDOC24を保持する保持部材としても機能している。

【0030】

〔本体ボディの説明〕

本体ボディ3は、本体シェル31と、本体シェル31の内部に収容されて、排気ガス中のPMを捕集するCSF32とで構成されている。

【0031】

本体シェル31内部において、その入口側部分には、所定の厚みを有した環状部材311が設けられている。環状部材311は、本体シェル31の内周面に当接される環状板材312と、この環状板材312に向けて開口した断面コ字形状の環状コ字形材313とを備え、これらが互いに溶着等により接続されている。環状板材312と環状コ字形材313とで形成された内部空間には、断熱マット314が収容されている。

【0032】

CSF32は、詳細な図示を省略するが、多数の小孔を配した構造である。小孔は、流入側から流出側に向かって連通しており、その断面は多角形状(例えば、六角形状)に形成されている。小孔としては、入口側で開口して出口側で目封じされたものと、入口側で目封じされて出口側で開口したものとが交互に配置されており、前者の小孔から流入した排気ガスが、境界壁を通過して後者の小孔に抜け、下流側に流出する。そして、その境界壁でPMが捕集される。

【0033】

CSF32の材質は、コージェライトや炭化珪素等のセラミックス、または、ステンレスやアルミニウム等の金属からなり、用途に応じて適宜決定される。なお、CSF32の入口側には、DOC24とは材質の異なる酸化触媒がウォッシュコート等によりコーティングされていてもよい。

【0034】

このようなCSF32と本体シェル31との間にも、断熱マット322が圧入された状態で介装されている。この断熱マット322および前記弾悦マット314の材質は、前述した断熱マット232,242と同じである。後述する断熱マット432も同様である。ここでの断熱マット322も、圧縮に対する反力を利用してCSF32を保持する保持部材として機能している。

【0035】

〔出口側ボディの説明〕

出口側ボディ4は、出口側シェル41と、出口側シェル41上部の外周部分に挿通された円筒状の出口管42と、出口側シェル41内に収容されて出口管42が挿通された内筒部材43とを備えている。

【0036】

筒状である出口側シェル41では、一端(本体ボディ3とは反対側であり、図中の左端)が円板状の外側プレート411で塞がれており、他端が本体ボディ3側に向けて開口している。

【0037】

出口管42は、出口側シェル41および内筒部材43の上部部分を貫通しており、出口421が上側となるように上方に突出し、入口側シェル21に対して直接、および環状の補強部材422を介して溶着されている。

【0038】

内筒部材43は、CSF32から流れ出た排気ガスによる熱を出口側シェル41に伝達し難くするための部材であり、その一端は内側プレート431にて塞がれ、他端側はCSF32に近接するように開口している。この内筒部材43も、出口側シェル41内に収容された後、内側プレート431の外周が出口側シェル41の内周面に溶着される。この際、内側プレート431は、出口側シェル41の外側プレート411と所定の間隔を空けて対向し、各プレート411,431の間には、断熱マット432が介装される。

【0039】

また、内筒部材43内部の入口寄りには、出口側に向かって縮径した止水部材433が設けられている。止水部材433の縮径部分に設けられた開口434は、雨水等が溜まり易い内筒部材43の底部分よりも高く位置することから、雨水のCSF32側への浸入が防止される。テールパイプから出口管42を通して雨水が入り込み、この雨水がCSF32に掛かると、CSF32の破損や機能低下を招く可能性があるため、止水部材433によってCSF32側への雨水の浸入を防止しているのである。

【0040】

以上説明した排気ガス浄化装置1では、入口管22とDOC24との間において、入口側シェル21および内筒部材23を貫通する温度センサ11が設けられ、DOC24とCSF32との間においても、本体シェル31および環状部材311を貫通する温度センサ12が設けられている。これらの温度センサ11,12から得られる排気ガスの温度に基づいて、ドージング燃料の供給制御等が行われる。また、排気ガス浄化装置1は、CSF32の上流側と下流側との差圧を検出する差圧センサ13を備え、差圧センサ13から得られる差圧は、CSF32の目詰まり状態を判定する情報として使用される。

【0041】

〔本体ボディと出口側ボディとの接続部分の詳細説明〕

図2には、本体ボディ3と出口側ボディ4との接続部分について、その要部が拡大して示されている。

図2に示す本体ボディ3の本体シェル31において、出口側シェル41側の端部には、径方向の外側に膨出した山形状の膨出部51が設けられている。膨出部51の上流側には、屈曲部52を介して第1平坦部53が設けられ、第1平坦部53のさらに上流側には、段差部54を介して縮径された第2平坦部55が設けられている。一方、膨出部51の下流側には、屈曲部56を介して第3平坦部57が設けられている。

【0042】

このうち、第2平坦部55とCSF32との間に、断熱マット322が圧入された状態で介装されており、第2平坦部55の内径寸法は、圧縮された断熱マット322にてCSF32を保持するための適正な弾性力が生じる大きさに設定されている。つまり、仮に断熱マット322の端部が膨出部51側に大きく張り出していたとしても、第1平坦部53よりも下流側の領域では、内径径寸法が大き過ぎて断熱マット322が良好に圧縮されず、適正な弾性力が生じないため、CSF32の保持には何ら役立つことはない。従って、断熱マット322は、第2平坦部55の領域で介装される。

【0043】

ここで、断熱マット322の下流側の端部からCSF32の下流側の端部までの距離をA、同じく本体シェル31の下流側の端部までの距離をB、同じく図中の1点鎖線で示された位置までの距離をC、同じく膨出部51の上流側の屈曲部52までの距離をDとすると、次の式(1)〜式(3)を満足している。

【0044】

0 < A ≦ B … (1)

C < A ≦ B … (2)

D ≦ A ≦ B … (3)

【0045】

式(1)は、CSF32の端部が断熱マット322の端部よりも突出し、かつ本体シェル31の端部よりも内側に位置している状態であり、断熱マット322の端部から突出したCSF32が本体シェル31で完全に覆われることを意味する。CSF32の突出端側が覆われていることで、本体ボディ3を取り外した時には、CSF32が本体シェル31からはみ出すことがなく、そのままの放置しておいてもCSF32が他と接触し難く、CSF32の破損等を有効に防止できる。

【0046】

式(2)において、「C」は、組立工程上で最低限必要なCSF32の突出代を示している。従って、式(2)は、式(1)を満足しつつ、CSF32の端部が断熱マット322の端部よりも突出代を越えて突出していることを意味する。断熱マット322は、予めCSF32の担体回りに巻かれ、この状態でCSF32ごと本体シェル31内に圧入される。この時、最低限の突出代分だけCSF32を突出させて断熱マット322を巻いておくことにより、断熱マット322に覆われていない突出部分の周囲が排気ガスによる熱で温められ、端面のみしか露出していない場合に比べてCSF32の再生を速やかにできる。

【0047】

式(3)は、式(1)を満足しつつ、CSF32の端部が、断熱マット322の端部から膨出部51で膨らんだ内部空間58までの距離以上に下流側に突出して位置していることを意味する。具体的に、本実施形態でのCSF32の端部は、屈曲部52,56の間、つまり膨出部51の範囲を示す「E」内に位置している。膨出部51の上流側は第1平坦部53となっていることから、膨出部51による広い内部空間58に比して、縮径された狭い空間となっている。このため、このような狭い空間内にCSF32の端部が位置すると、断熱マット322に覆われていない突出部分の範囲が狭く、排気ガスによって温められる効果が限定的となる。膨出部51の広い内部空間58内にCSF32の端部が位置することで、その端部が一層露出することになり、その突出部分の周囲を排気ガスによってさらに効果的に温めることができ、CSF32の再生をより迅速にできる。本体シェル31の仕様によっては、第1平坦部53および段差部54が存在せず、2点鎖線で示すように、膨出部51の上流側に屈曲部52を介して第2平坦部55が設けられる場合があり、このような場合には、その効果が顕著である。

【0048】

ところで、断熱マット322の端部からCSF32が突出し過ぎてしまうと、CSF32では、振動などによって、断熱マット322の端部との接触部分よりも突出端側で生じる曲げモーメントが大きくなり、接触部分に応力が集中して損傷する可能性がある。従って、CSF32の端部は、本体シェル31の端部から突出しない範囲内にあっても、曲げモーメントによる許容応力内での突出量となるように位置し、許容応力を越えて断熱マット322の端部から突出することはない。本実施形態でのCSF32の端部の位置は、膨出部51で形成される広い内部空間58に臨む位置であって、膨出部51の頂部よりも僅かに上流寄りに設定されている。

【0049】

以下、出口側ボディ4について説明する。

出口側ボディ4の出口側シェル41において、本体シェル31側の端部には、上流側に向かって拡径したフレア部61が設けられている。フレア部61の最大の径寸法は、膨出部51の頂部の径寸法と略同じである。フレア部61の下流側には、段差部62を介して平坦部63が設けられている。フレア部61は、本体シェル31との接続にあたって、本体シェル31に設けられた膨出部51の下流側の傾斜面と対向し、パッキン14を介して該傾斜面に当接される。この際、段差部62の内側には、本体シェル31の端部が位置することになる。

【0050】

また、内筒部材43の上流側の端部にもフレア部44が設けられている。フレア部44の位置は、膨出部51の頂部の僅かに下流側まで入り込んでおり、CSF32の出口端面323と近接している。このようにCSF32の端部を内筒部材43の端部に近接させることで、排気ガスが直接ボディ接合部にあたることを防止し、ボディ接合部の断熱性の向上に貢献できる。また、CSF32の出口端面323から流出した排気ガスをスムーズに内筒部材43に流入させることができ、排気を効率よく行える。

【0051】

以上に説明した本体ボディ3と出口側ボディ4とは、締結具7にて接続されている。

図2、図3において、締結具7は、各シェル31,41の互いに当接した膨出部51およびフレア部61を跨いで巻回されるVインサート71と、Vインサート71の外周面に沿って一体に設けられたバンド72と、バンド72の端部同士を連結するボルト部材73と、これに螺合するナット74とで構成される。

【0052】

Vインサート71は、所定の長さのものが周方向に沿って複数等間隔で配置され、これらを繋ぐようにバンド72が取り付けられている。Vインサート71の断面は、膨出部51およびフレア部61に向かって拡開した形状であり、膨出部51の上流側の傾斜面およびフレア部61の背面(パッキン14とは反対側の傾斜面)に接触するように嵌め込まれる。

【0053】

バンド72の一端は、上方に折り返された折返し部721になっており、折返し部721には、ボルト部材73の基端側にある軸部731が挿入されている。ボルト部材73の軸部731に一体に設けられた雄ねじ部732は、折返し部721に設けられた開口部723から突出しており、軸部731と共に回動自在になっている。

【0054】

これに対して、バンド72の他端には、ボルト挿通部722が設けられている。ボルト挿通部722には、挿通孔724が設けられ、ボルト部材73の雄ねじ部732が挿通される。挿通された雄ねじ部732の先端には、ナット74が螺設される。

【0055】

本体ボディ3と出口側ボディ4とを接続するには、膨出部51およびフレア部61に跨らせて締結具7のVインサート71を嵌め込み、雄ねじ部732に螺合したナット74を締め込む。そうすると、ナット74を締め込むに従って、Vインサート71が径方向の内側に移動し、膨出部51およびフレア部61との嵌合が深まって楔効果が発揮され、膨出部51およびフレア部61が近接方向に押圧されて互いに接続される。

【0056】

このように、本体ボディ3と出口側ボディ4とを接続するにあたっては、従来のフランジ同士を当接させ、これを貫通するボルトおよびナットの締結によって接続するのとは異なり、各ボディ3,4の接続方向に沿って大きく突出するボルトやナットが存在しない。従って、組立作業や分解作業を容易にできるとともに、互いの接続部分を出口管42(図2では補強部材422の一部のみを図示)側により近づけることができ、その分本体シェル31にてCSF32を確実に覆うことができ、前述したように、本体ボディ3を取り外した場合でも、CSF32が本体シェル31から露出しないようにできる。

【0057】

そして、膨出部51およびフレア部61での締結具7を用いた接続は、一本のボルト部材73に螺合したナット74を操作するだけでよいから、周方向に沿って複数配置されたボルトやナットによる従来のフランジ式の接続に比して、その組立や分解を容易にでき、作業性を格段に向上させることができる。

【0058】

〔本体ボディと入口側ボディとの接続部分の詳細説明〕

図4には、本体ボディ3と入口側ボディ2との接続部分について、その要部が拡大して示されている。

ただし、本体ボディ3と入口側ボディ2との接続構造は、前述した本体ボディ3と出口側ボディ4との接続構造と基本的に同じであるから、その同じ機能部位、部材については図2と同一符号を付してそれらの説明を省略し、以下には簡略化した説明にとどめる。

【0059】

すなわち、図4では、本体シェル31の上流側の端部に設けられたフレア部61は、入口側ボディ2の入口側シェル21との接続にあたって、入口側シェル21に設けられた膨出部51の下流側の傾斜面と対向し、パッキン14を介して該傾斜面に当接される。この際、本体シェル31側の段差部62の内側には、入口側シェル21の端部が位置することになる。

【0060】

また、入口側シェル21内のDOC24の端部の位置は、膨出部51で形成される広い内部空間58に臨む位置であって、膨出部51の頂部よりも僅かに下流寄りに設定されている。本体シェル31内の環状部材311の上流側の端部の位置は、入口側シェル21の膨出部51手前まで入り込んでおり、DOC24の出口端面243と近接している。このように環状部材311に対してDOC24の端部を近接させることで、入口側ボディ2の全長を短く詰めても、十分な長さのDOC24を用いることができ、このことでも排気ガス浄化装置1全体のコンパクト化に貢献できる。

【0061】

そして、本体ボディ3と入口側ボディ2とを接続するにあたっても、従来のフランジ同士を当接させ、これを貫通するボルトおよびナットの締結によって接続する必要がないので、各ボディ2,3の接続方向に沿って大きく突出するボルトやナットが存在しない。従って、作業性が良好であるとともに、互いの接続部分を温度センサ11側により近づけることができ、その分入口側シェル21にてDOC24を確実に覆うことができるから、入口側ボディ2を取り外した場合でも、DOCが本体シェル31から露出せず、DOC24の損傷を防止できる。

【0062】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、前記実施形態では、DOC24が完全に入口側シェル21で覆われ、CSF32が完全に本体シェル31で覆われていたが、本発明では、少なくともCSF32が本体シェル31で完全に覆われていればよく、DOC24の端部が入口側シェル21から露出しても、本発明に含まれる。

【0063】

前記実施形態では、排気ガスの温度を上昇させるためにDOC24が設けられていたが、DOC24が存在せず、CSF32のみが設けられた排気ガス浄化装置1にも、本発明を適用できる。

また、本発明の内装部材としては、CSF32の他、DOC24であってもよく、さらに断熱マットを介して保持される部材であれば、それらに限定されない。つまり、内装部材をCSF32とした場合には、本体シェル31が本発明の第1シェルに相当し、出口側シェル41が本発明の第2シェルに相当する。また、内装部材をDOC24とした場合には、入口側シェル21が本発明の第1シェルに相当し、本体シェル31が本発明の第2シェルに相当することになる。

【0064】

前記実施形態では、入口管22や出口管42が各シェル21,41に対して径方向に突出するように設けられていたが、各シェル21,41の接続方向(軸方向)に沿って突設されていてもよく、径方向に突設させるか、接続方向に突設させるかは、エンジンルーム内の配置スペース等を勘案して任意に決められてよい。

【産業上の利用可能性】

【0065】

本発明は、ブルドーザやパワーショベルといった建設機械用の排気ガス浄化装置として好適に利用できる。

【符号の説明】

【0066】

1…排気ガス浄化装置、7…締結具、31…本体シェル、32…CSF、41…出口側シェル、51…膨出部、58…内部空間、61…フレア部、71…Vインサート、322…断熱マット。

【特許請求の範囲】

【請求項1】

排気ガスの流れ方向に沿って着脱自在に直列配置される筒状の第1シェルおよび第2シェルを備え、

前記第1シェルにおける前記第2シェルが接続される側の端部には、径方向の外側に膨出した膨出部が設けられ、

前記第2シェルにおける前記第1シェルが接続される側の端部には、該第1シェル側に向けて拡開したフレア部が設けられ、

前記第1シェルおよび前記第2シェルのうちの少なくとも前記第1シェルの内部には、断熱マットを介して保持された内装部材が設けられ、

前記第1シェルの内部に設けられた前記内装部材における前記第2シェル側の端部は、前記断熱マットの端部よりも前記第2シェル側に突出し、かつ前記第1シェルの端部よりも突出しない位置とされ、

前記第1シェルおよび前記第2シェルは、互いに近接する前記膨出部と前記フレア部とを跨ぐVインサートを備えた締結具により互いに接続されている

ことを特徴とする排気ガス浄化装置。

【請求項2】

請求項1に記載の排気ガス浄化装置において、

前記内装部材における前記第2シェル側の端部は、組立工程上で最低限必要な前記断熱マットからの突出代を越えて前記第2シェル側に位置している

ことを特徴とする排気ガス浄化装置。

【請求項3】

請求項1に記載の排気ガス浄化装置において、

前記内装部材における前記第2シェル側の端部は、前記膨出部の範囲内に位置している

ことを特徴とする排気ガス浄化装置。

【請求項4】

請求項1ないし請求項3のいずれかに記載の排気ガス浄化装置において、

前記内装部材の前記断熱マットの端部からの突出量は、前記内装部材に生じる曲げモーメントによる応力が当該内装部材の許容応力を越えないような値とされる

ことを特徴とする排気ガス浄化装置。

【請求項1】

排気ガスの流れ方向に沿って着脱自在に直列配置される筒状の第1シェルおよび第2シェルを備え、

前記第1シェルにおける前記第2シェルが接続される側の端部には、径方向の外側に膨出した膨出部が設けられ、

前記第2シェルにおける前記第1シェルが接続される側の端部には、該第1シェル側に向けて拡開したフレア部が設けられ、

前記第1シェルおよび前記第2シェルのうちの少なくとも前記第1シェルの内部には、断熱マットを介して保持された内装部材が設けられ、

前記第1シェルの内部に設けられた前記内装部材における前記第2シェル側の端部は、前記断熱マットの端部よりも前記第2シェル側に突出し、かつ前記第1シェルの端部よりも突出しない位置とされ、

前記第1シェルおよび前記第2シェルは、互いに近接する前記膨出部と前記フレア部とを跨ぐVインサートを備えた締結具により互いに接続されている

ことを特徴とする排気ガス浄化装置。

【請求項2】

請求項1に記載の排気ガス浄化装置において、

前記内装部材における前記第2シェル側の端部は、組立工程上で最低限必要な前記断熱マットからの突出代を越えて前記第2シェル側に位置している

ことを特徴とする排気ガス浄化装置。

【請求項3】

請求項1に記載の排気ガス浄化装置において、

前記内装部材における前記第2シェル側の端部は、前記膨出部の範囲内に位置している

ことを特徴とする排気ガス浄化装置。

【請求項4】

請求項1ないし請求項3のいずれかに記載の排気ガス浄化装置において、

前記内装部材の前記断熱マットの端部からの突出量は、前記内装部材に生じる曲げモーメントによる応力が当該内装部材の許容応力を越えないような値とされる

ことを特徴とする排気ガス浄化装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−15090(P2013−15090A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−149027(P2011−149027)

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]