排気バルブ用耐熱鋼

【課題】Ni含有量が相対的に少なく、高温での機械的特性(例えば、引張強度、疲労強度、耐摩耗性、硬さなど)が高く、しかも耐食性に優れた排気バルブ用耐熱鋼を提供すること。

【解決手段】0.45≦C<0.60mass%、0.30<N<0.50mass%、19.0≦Cr<23.0mass%、5.0≦Ni<9.0mass%、8.5≦Mn<10.0mass%、2.5≦Mo<4.0mass%、0.01≦Si<0.50mass%、及び、0.01≦Nb<0.30mass%を含み、残部がFe及び不可避的不純物からなり、0.02≦Nb/C<0.70を満たし、かつ、4.5≦Mo/C<8.9を満たす排気バルブ用耐熱鋼。

【解決手段】0.45≦C<0.60mass%、0.30<N<0.50mass%、19.0≦Cr<23.0mass%、5.0≦Ni<9.0mass%、8.5≦Mn<10.0mass%、2.5≦Mo<4.0mass%、0.01≦Si<0.50mass%、及び、0.01≦Nb<0.30mass%を含み、残部がFe及び不可避的不純物からなり、0.02≦Nb/C<0.70を満たし、かつ、4.5≦Mo/C<8.9を満たす排気バルブ用耐熱鋼。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排気バルブ用耐熱鋼に関する。

【背景技術】

【0002】

エンジンには、燃料と空気の混合ガスをシリンダー内に導入するための吸気バルブと、燃焼ガスをシリンダー外に排出するための排気バルブが用いられている。これらの内、排気バルブは高温の燃焼ガスに曝されるため、排気バルブには高温特性(例えば、高温硬さ、疲労特性、高温強度、耐摩耗性、耐酸化性など)の高い材料が用いられている。排気バルブ用材料としては、Ni基超合金(例えば、NCF751)、オーステナイト系耐熱鋼(例えば、SUH35)などが知られている。

【0003】

Ni基超合金は、時効処理によってγ'相を析出させ、これによって高温での強度及び耐摩耗性を高めた材料である。Ni基超合金は、高価であるが、耐熱性が極めて高い。そのため、これを用いたバルブは、主として800℃以上の温度に曝される高出力エンジンに用いられている。

一方、オーステナイト系耐熱鋼は、M23C6型炭化物を析出させ、これによって高温での強度及び耐摩耗性を高めた材料である。オーステナイト系耐熱鋼は、Ni基超合金に比べて高温特性に劣るが、安価である。そのため、これを用いたバルブは、主として高い耐熱性が要求されないエンジンに用いられている。

【0004】

このような排気バルブに適した材料については、従来から種々の提案がなされている。

例えば、特許文献1には、重量%で、C:0.01〜0.2%、Si:1%以下、Mn:1%以下、Ni:30〜62%、Cr:13〜20%、W:0.01〜3.0%、Al:0.7%以上1.6%未満、Ti:1.5〜3.0%、及びB:0.001〜0.01%を含有し、P:0.02%以下、S:0.01%以下、残部がFe及び不可避的不純物からなる排気バルブ用耐熱合金が開示されている。

【0005】

また、特許文献2には、重量%で、C:0.01〜0.10%、Si:2%以下、Mn:2%以下、Cr:14〜18%、Nb+Ta:0.5〜1.5%、Ti:2.0〜3.0%、Al:0.8〜1.5%、Ni:30〜35%、B:0.001〜0.01%、Cu:0.5%以下、P:0.02%以下、S:0.01%以下、O:0.01%以下、N:0.01%以下を含み、残部がFe及び不可避的不純物からなり、かつ、所定の成分バランスを持つFe−Cr−Ni系耐熱合金が開示されている。

【0006】

さらに、特許文献3には、Fe−0.53%C−0.2%Si−9.2%Mn−3.9%Ni−21.5%Cr−0.43%N組成を有するFe基耐熱鋼を1100〜1180℃で固溶化熱処理し、傘部を700〜1000℃で鍛造し、時効処理する自動車用エンジンバルブの製造方法が開示されている。

同文献には、所定の組成を有するFe基耐熱鋼を所定の条件下で固溶化熱処理、鍛造及び時効処理すると、バルブフェース部の硬さをHV400以上にすることができる点が記載されている。

【0007】

近年の原料費の高騰により、排気バルブの製造コストは、原料コストの変動に大きく影響する。特に、Ni基超合金は、Niの含有量が多いため、Ni基超合金製排気バルブの原料コスト及び製造コストは、Ni価格の影響を大きく受ける。そのため、よりNi量を低減させ、原料コストの変動幅を小さくした材料が望まれる。しかしながら、Ni基超合金において、Niは強化相であるγ'相の生成元素であるため、これ以上のNi量の低減は、γ'相を利用した高強度化が困難になる。

一方、炭化物析出型のオーステナイト系耐熱鋼は、Ni価格の影響を受けにくいが、γ'析出型のNi基超合金に比べて高温特性に劣るという問題がある。この問題を解決するために、SUH35を高強度化した材料(例えば、海外規格LV21−43鋼(SUH35+1W、2Nb))も知られている。しかしながら、LV21−43鋼は、組織制御が難しい、熱間加工性に劣る等の課題が残る。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−277860号公報

【特許文献2】特開平9−279309号公報

【特許文献3】特開2001−323323号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、Ni含有量が相対的に少なく、高温での機械的特性(例えば、引張強度、疲労強度、耐摩耗性、硬さなど)が高く、しかも耐酸化性に優れた排気バルブ用耐熱鋼を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために本発明に係る排気バルブ用耐熱鋼は、以下の構成を備えていることを要旨とする。

(1)前記排気バルブ用耐熱鋼は、

0.45≦C<0.60mass%、

0.30<N<0.50mass%、

19.0≦Cr<23.0mass%、

5.0≦Ni<9.0mass%、

8.5≦Mn<10.0mass%、

2.5≦Mo<4.0mass%、

0.01≦Si<0.50mass%、及び、

0.01≦Nb<0.30mass%

を含み、残部がFe及び不可避的不純物からなる。

(2)前記排気バルブ用耐熱鋼は、0.02≦Nb/C<0.70を満たす。

(3)前記排気バルブ用耐熱鋼は、4.5≦Mo/C<8.9を満たす。

【発明の効果】

【0011】

オーステナイト型耐熱鋼において、N、Moなどの固溶強化元素、及び、Nb、Crなどの炭化物生成元素を最適化し、これによってMX型炭化物量、M23C6型炭化物量、及び固溶強化量を最適化すると、高温特性(耐摩耗性、耐衝撃性)を高め、熱間加工性にも優れた排気バルブ用耐熱鋼が得られる。

特に、Mo/Cを所定の範囲とすると、固溶強化元素による固溶強化により耐摩耗性が向上し、かつ、炭化物量の低減によって衝撃特性が向上する。また、Nb/Cを所定の範囲とすると、Nb系炭化物(NbC)量とサイズが最適化され、衝撃特性が向上する。さらに、固溶強化元素をMoに限定することによって、相安定性が確保される。

【図面の簡単な説明】

【0012】

【図1】加工範囲温度の測定事例を示す図である。

【図2】Nb/Cと衝撃値との関係を示す図である。

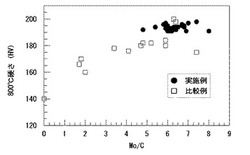

【図3】Mo/Cと800℃硬さとの関係を示す図である。

【発明を実施するための形態】

【0013】

以下に、本発明の一実施の形態について詳細に説明する。

[1. 排気バルブ用耐熱鋼]

本発明に係る排気バルブ用耐熱鋼は、以下のような元素を含み、残部がFe及び不可避的不純物からなる。添加元素の種類、その成分範囲、及び、その限定理由は、以下の通りである。

【0014】

[1.1. 主構成元素]

(1) 0.45≦C<0.60mass%:

Cは、オーステナイト安定化元素であり、有害相であるシグマ相やLaves相の生成を抑制する。また、Cは、Nbと優先的に結合してMC型炭化物を生成させる。MC型炭化物は、固溶化熱処理中の結晶粒粗大化を抑制し、強度特性を向上させる。また、NbCは、安定な炭化物であり、組織中に存在することによって、結晶粒の粗大化防止となり、熱間加工性の改善になる。また、MC型炭化物は、硬質相として働き、耐摩耗性を向上させる。さらに、Cは、Crと結合してM23C6型炭化物を生成させることで耐摩耗性及び強度特性を向上させる。このような効果を得るためには、C含有量は、0.45mass%以上である必要がある。C含有量は、さらに好ましくは、0.45mass%超、さらに好ましくは、0.48mass%超である。

一方、C含有量が過剰になると、炭化物量が過剰となり、加工性及び衝撃特性を低下させる。従って、C含有量は、0.60mass%未満である必要がある。C含有量は、さらに好ましくは、0.57mass%未満である。

【0015】

(2) 0.30<N<0.50mass%:

Nは、オーステナイト安定化元素であり、Ni、Mnなどのオーステナイト生成元素の代替元素として作用する。また、Nは、原子半径が小さいことから、侵入型の固溶強化元素として母相の強化に働く。また、Nは、MoやWなどの置換型固溶強化元素と複合的に働き、強度の向上に寄与する。C、Nは、ともに強力なオーステナイト生成元素であり、高価なNiの代替元素としてコスト低減に有効に働く。さらに、Nは、MC型炭化物のCサイトに置換してMX型炭窒化物を形成する働きも有する。このような効果を得るためには、N含有量は、0.30mass%超である必要がある。N含有量は、さらに好ましくは、0.33mass%超である。

一方、N含有量が過剰になると、母相に固溶させるのが困難となる。従って、N含有量は、0.50mass%未満である必要がある。N含有量は、さらに好ましくは、0.47mass%未満である。

【0016】

(3) 19.0≦Cr<23.0mass%:

Crは、排気バルブの使用温度域においてCr2O3の保護酸化被膜を形成する作用がある。そのため、Crは、耐食性・耐酸化性を向上させるのに不可欠な元素である。また、Crは、Cと結合してCr23C6炭化物を形成することで強度特性の向上に寄与する。このような効果を得るためには、Cr含有量は、19.0mass%以上である必要がある。

一方、Crはフェライト安定化元素であるため、Cr含有量が過剰になると、オーステナイトを不安定化させる。また、Crの過剰添加は、脆化相であるシグマ相やLaves相の生成を促進させ、熱間加工性、強度特性、及び衝撃特性の低下をもたらす。従って、Cr含有量は、23.0mass%未満である必要がある。

【0017】

(4) 5.0≦Ni<9.0mass%:

Niは、オーステナイト安定化元素として添加される。オーステナイトを安定化させるためには、Ni含有量は、5.0mass%以上である必要がある。

一方、Ni含有量が過剰になると、高コストとなる。従って、Ni含有量は、9.0mass%未満である必要がある。

【0018】

(5) 8.5≦Mn<10.0mass%:

Mnは、オーステナイト安定化元素として添加される。Mnは、高価なNiの代替元素として働くだけでなく、Nの溶解度を高める効果を有する。このような効果を得るためには、Mn含有量は、8.5mass%以上である必要がある。

一方、Mn含有量が過剰になると、高コストとなる。従って、Mn含有量は、10.0mass%未満である必要がある。

【0019】

(6) 2.5≦Mo<4.0mass%:

Moは、母相γ相の固溶強化元素として働き、高温強度の改善に有効な元素である。このような効果を得るためには、Mo含有量は、2.5mass%以上である必要がある。Mo含有量は、さらに好ましくは3.0mass%超である。

一方、Mo含有量が過剰になると、変形抵抗を増大させる。また、脆化相であるシグマ相やLaves相の生成を促進させ、熱間加工性や衝撃特性を低下させる。従って、Mo含有量は、4.0mass%未満である必要がある。Mo含有量は、さらに好ましくは3.5mass%未満である。

【0020】

なお、固溶強化元素としては、Moの他にW添加による手法もあるが、本発明では、Mo添加に限定する。MoやWなどの固溶強化元素による固溶強化量は、原子量に大きく依存する。MoはWに比較して原子量が小さく、単位mass%当たりの原子数が多いため、固溶強化量が大きい。そのため、同等の固溶強化量をW添加で得ようとした場合、Laves相の析出が支配的となり、Moと同等の効果が得られない。そのため、本発明では、固溶強化の効果を最大限得るため、Mo添加に限定した。

【0021】

(7) 0.01≦Si<0.50mass%:

Siは、溶解時の脱酸剤、及び、高温域での耐酸化性を付与するために有効な元素である。また、Siは、固溶強化元素として強度向上の効果がある。このような効果を得るためには、Si含有量は、0.01mass%超である必要がある。Si含有量は、さらに好ましくは0.03mass%以上である。

一方、Si含有量が過剰になると、低融点化合物による加工性の低下、及び衝撃特性の低下が起こる。従って、Si含有量は、0.50mass%未満である必要がある。Si含有量は、さらに好ましくは0.30mass%未満である。

【0022】

(8) 0.01≦Nb<0.30mass%:

Nbは、C、Nと結合してMX型炭窒化物(MC型炭化物を含む。以下同じ。)を析出させる。適度な大きさ及び適量のMX型炭窒化物は、固溶化熱処理後の結晶粒粗大化を抑制し、高温強度特性及び熱間加工性の改善に有効である。このような効果を得るためには、Nb含有量は、0.01mass%以上である必要がある。

一方、Nbの過剰添加は、フェライト生成を促進させ、また粗大な炭窒化物を多量に生成させる。粗大な炭窒化物は、固溶化熱処理後もその一部が残存するため、熱間加工性及び衝撃特性を低下させる原因となる。従って、Nb含有量は、0.30mass%未満である必要がある。Nb含有量は、さらに好ましくは0.25mass%未満である。

【0023】

なお、MX型炭化物の生成元素としては、Nbの他にTi、V等があるが、本発明では、Nbに限定する。その理由は、以下の通りである。

Tiは、C、Nとの結合力が強く、比較的粗大な初晶MX炭窒化物(1次炭化物)を多量に晶出させる。Tiの1次炭化物は、非常に安定性の高い炭化物であり、固溶化熱処理によってもそれらの1次炭化物は固溶しないため、粗大炭窒化物が衝撃特性の低下に大きく影響する。さらに、TiはOとの結合力が強いため、Ti酸化物を生成し、素材の耐酸化性を著しく低下させる。

また、Vは、強度特性の改善には有効である。しかし、VはOとの結合力が強いため、V酸化物を生成し、素材の耐酸化性を著しく低下させる。

よって、強度特性、耐酸化性のバランスから、MX型炭窒化物生成元素は、Nbに限定した。

【0024】

[1.2. 副構成元素]

本発明に係る排気バルブ用耐熱鋼は、上述した元素に加えて、以下のいずれか1種又は2種以上の元素をさらに含んでいても良い。

【0025】

(1) 0.0001≦(Al、Mg、Ca)<0.01mass%:

Al、Mg及びCaは、いずれも合金の溶製時に脱酸・脱硫剤として添加することができる。Al、Mg及び/又はCaは、合金の熱間加工性の向上に寄与する。このような効果を得るためには、Al、Mg及びCaの含有量は、総量で0.0001mass%以上とするのが好ましい。

一方、Al、Mg及び/又はCaの含有量が過剰になると、かえって加工性を低下させる傾向がある。従って、Al、Mg及びCaの含有量は、総量で0.01mass%未満とするのが好ましい。

【0026】

(2) 0.0001≦B<0.03mass%:

(3) 0.0001≦Zr<0.1mass%:

B及びZrは、いずれも結晶粒界に偏析して粒界を強化する。このような効果を得るためには、B及びZrの含有量は、それぞれ、0.0001mass%以上とするのが好ましい。

一方、B及びZrの含有量が過剰になると、熱間加工性が損なわれる。従って、B含有量は、0.03mass%未満とするのが好ましい。また、Zr含有量は、0.1mass%未満とするのが好ましい。

B及びZrは、いずれか一方を添加しても良く、あるいは、双方を添加しても良い。

【0027】

[1.3. 成分バランス]

本発明に係る排気バルブ用耐熱鋼は、成分元素が上述した範囲にあることに加えて、以下の条件を満たしていることを特徴とする。

【0028】

(1) 0.02≦Nb/C<0.70:

適度な大きさ及び適量のMX型炭窒化物は、ピン止め効果による結晶粒粗大化防止(熱間加工性の改善)の役割がある。また、MX炭窒化物が微細になると、衝撃特性の低下を抑制できる。このような効果を得るためには、C含有量(mass%)に対するNb含有量(mass%)の比(=Nb/C)は、0.02以上である必要がある。

一方、Cに対してNbが相対的に過剰になると、NbがCと優先的に結合し、粗大な初晶MX炭窒化物が多量に晶出する。粗大な初晶MX炭窒化物は、固溶化熱処理後も完全に消失しないため、衝撃特性の低下原因となる。従って、Nb/Cは、0.70未満である必要がある。

【0029】

(2) 4.5≦Mo/C<8.9:

C含有量(mass%)に対するMo含有量(mass%)の比(=Mo/C)が小さくなりすぎると、マトリックス中に固溶するMo量が減少し、高温硬さに代表される高温強度特性が低下する。従って、Mo/C比は、4.5以上である必要がある。Mo/C比は、さらに好ましくは、5.2以上である。

一方、Moは、ある一定の割合でM23C6型炭化物のCrサイトを置換する。しかしながら、Mo/C比が大きくなる過ぎると、オーステナイト相の安定性が低下したり、あるいは、過剰なMoによって脆化相であるLaves相やσ相が析出し、衝撃特性の低下又は加工性の低下が生じる。従って、Mo/C比は、8.9未満である必要がある。Mo/C比は、さらに好ましくは、8.0以下である。

【0030】

[2. 排気バルブ用耐熱鋼の製造方法]

本発明に係る排気バルブ用耐熱鋼の製造方法は、溶解鋳造工程と、均質化熱処理工程と、鍛造工程と、固溶化熱処理工程と、時効工程とを備えている。

【0031】

[2.1. 溶解鋳造工程]

溶解鋳造工程は、 所定の組成となるように配合された原料を溶解・鋳造する工程である。原料の溶解方法及び溶湯の鋳造方法は、特に限定されるものではなく、種々の方法を用いることができる。溶解条件は、成分が均一であり、かつ、鋳造が可能な溶湯が得られる条件であれば良い。

【0032】

[2.2. 均質化熱処理工程]

均質化熱処理工程は、溶解鋳造工程で得られたインゴットを均質化熱処理する工程である。均質化熱処理は、インゴットの成分を均質化するために行われる。

均質化熱処理条件は、成分に応じて最適な条件を選択する。通常、熱処理温度は、1100〜1250℃である。また、熱処理時間は、5〜25時間である。

【0033】

[2.3. 鍛造工程]

鍛造工程は、均質化熱処理が行われたインゴットを所定の形状に塑性変形させる工程である。鍛造方法及び鍛造条件は、特に限定されるものではなく、目的とする形状を効率よく製造可能なものであれば良い。

【0034】

[2.4. 固溶化熱処理工程]

固溶化熱処理工程は、鍛造工程で得られた材料を固溶化熱処理する工程である。固溶化熱処理は、粗大な初晶MX炭窒化物を消失させるために行われる。

固溶化熱処理条件は、成分に応じて最適な条件を選択する。一般に、固溶化熱処理の温度が高くなるほど、一次炭化物の残存量が低下し、かつ、時効処理時に析出する粒内の微細炭化物量が増加するため、疲労特性の改善に有効である。しかし、1200℃より高い温度で固溶化熱処理を行うと、その後の時効処理において粒界反応炭化物の析出が促進され、特性の低下を招く。従って、固溶化熱処理条件は、1000〜1200℃×20分以上+水冷又は油冷処理が好ましい。

【0035】

[2.5. 時効工程]

時効工程は、固溶化熱処理後の材料を時効処理する工程である。時効工程は、M23C6型炭化物を析出させるために行われる。

時効処理条件は、成分に応じて最適な条件を選択する。成分にもよるが、時効処理条件は、700〜850℃×2時間以上+空冷処理が好ましい。

【0036】

[3. 排気バルブ用耐熱鋼の作用]

オーステナイト型耐熱鋼において、N、Moなどの固溶強化元素、及び、Nb、Crなどの炭化物生成元素を最適化し、これによってMX型炭化物量、M23C6型炭化物量、及び固溶強化量を最適化すると、高温特性(耐摩耗性、耐衝撃性)を高め、熱間加工性にも優れた排気バルブ用耐熱鋼が得られる。

特に、Mo/Cを所定の範囲とすると、固溶強化元素による固溶強化により耐摩耗性が向上し、かつ、炭化物量の低減によって衝撃特性が向上する。また、Nb/Cを所定の範囲とすると、Nb系炭化物(NbC)量とサイズが最適化され、衝撃特性が向上する。さらに、固溶強化元素をMoに限定することによって、相安定性が確保される。

【実施例】

【0037】

(実施例1〜34、比較例1〜14)

[1. 試料の作製]

表1及び表2に示す組成の合金を高周波誘導炉で溶解し、50kgのインゴットを得た。溶製したインゴットに対し、1180℃で16時間の均質化熱処理を実施した後、φ18mmの棒材に鍛造加工した。鍛造加工した材料に対し、1050℃×30分−油冷の固溶化熱処理(ST)を施した。さらに、ST後の材料に対し、750℃×4時間−空冷の時効処理(AG)を行った。

なお、比較例2において、「Mo/C」は、「W/C」を表す。これは、固溶強化に関して、WはMoと類似の効果を奏すると考えられるためである。

また、比較例4、5において、「Nb/C」は、それぞれ、「V/C」又は「Ti/C」を表す。これは、炭窒化物の生成に関し、VとTiは、それぞれ、Nbと類似の効果を奏すると考えられるためである。

【0038】

【表1】

【0039】

【表2】

【0040】

[2. 試験方法]

[2.1. 高温硬さ]

時効処理後の材料の800℃における硬さは、高温ビッカース硬さ計を用いて、測定加重5kgで測定した。高温硬さが190(HV)以上であるものを「◎(優)」、150(HV)以上190(HV)未満であるものを「○(良)」、150(HV)未満であるものを「△(可)」と判定した。

【0041】

[2.2. シャルピー衝撃試験]

時効処理後の各材料より10mm角、試験片長さ55mm、2mmUノッチの試験片(JIS Z2202準拠)を切り出し、800℃にて衝撃試験を実施した。なお、本試験は、JIS B 7722に準拠した試験内容で実施した。衝撃値が90(J/cm2)以上であるものを「◎(優)」、70(J/cm2)以上90(J/cm2)未満であるものを「○(良)」、70(J/cm2)未満であるものを「△(可)」と判定した。

【0042】

[2.3. 高温高速引張試験]

鍛造加工した材料から平行部径4.5mmの試験片を作製し、高温高速引張試験機にて加工性の評価を行った。試験条件は、試験温度までの昇温時間:100s、試験温度での保持時間:60s、クロスヘッドスピード:50.8mm/sとした。試験片を破断させた後、破断時の絞り値を測定した。

各材料について、破断時の絞り値が60%以上となる温度(加工範囲温度)を求めた。図1に、加工範囲温度の一例を示す。加工温度範囲が270(℃)以上であるものを「◎(優)」、230℃以上270℃未満であるものを「○(良)」、230℃未満であるものを「△(可)」と判定した。

【0043】

[2.4. 連続酸化試験]

時効処理後の材料から25mm×13mm×2mmの試験片を切り出し、850℃×400時間の連続酸化試験を実施した。酸化増量が1.6(mg/cm2)以下であるものを「◎(優)」、1.6(mg/cm2)超2.5(mg/cm2)以下であるものを「○(良)」、2.5(mg/cm2)超であるものを「△(可)」と判定した。

【0044】

[3. 結果]

[3.1. 高温硬さ、衝撃値、加工範囲温度]

表3及び表4に、高温硬さ、衝撃値、及び加工範囲温度を示す。図2に、Nb/Cと衝撃値との関係を示す。さらに、図3に、Mo/Cと800℃硬さの関係を示す。表3、表4、図2及び図3より、以下のことがわかる。

(1)SUH35相当の組成を有する比較例1は、加工範囲温度は広いが、衝撃値及び高温硬さはともに低い。また、LV21−43鋼相当の組成を有する比較例2は、衝撃値及び高温硬さが低く、加工範囲温度も狭い。

(2)比較例3は、高温硬さは高いが、衝撃値が低く、加工範囲温度が狭い。また、比較例4〜12は、いずれも、高温硬さ及び衝撃値が低く、加工範囲温度も狭い。これは、成分及び成分バランスが適切でないためと考えられる。

(3)Pを添加した比較例13は、特に衝撃値が低い。これは、Pの添加によって、時効処理後の析出炭化物が粗大化したためと考えられる。

(4)Cuを添加した比較例14は、特に加工範囲温度が狭い。これは、Cuの添加によって、材料の融点が低下したためと考えられる。

【0045】

(5)実施例1〜34は、いずれも高温硬さ及び衝撃値が高く、加工温度範囲も広い。

(6)特に、排気バルブでは、エンジンの機構上、シリンダー内を密閉保持するために、バルブとの接地面にシート材が配置される。このシート材とバルブとの間を密着させる際、バルブ首下部には、高い応力が付加される。首下部に付加される応力による早期破断を抑制するためには、衝撃値は重要な指標である。実施例1〜34は、いずれも高い衝撃値を有することから、早期破断が抑制され、長寿命化を達成することができる。

(7)図2に示すように、Nb/Cを0.02〜0.70の範囲に限定すると、90J/cm2以上の高い衝撃値が得られる。

(8)図3に示すように、Mo/Cを4.5〜8.9の範囲に限定すると、約190(HV)以上の高温硬さが得られる。また、Mo/Cを5.2〜8.0の範囲に限定すると、高温硬さがさらに(1〜5(HV)程度)向上する。

【0046】

【表3】

【0047】

【表4】

【0048】

[3.2. 連続酸化試験]

表5に、連続酸化試験の結果の一部を示す。表5より、以下のことがわかる。

(1)Nbと同様にMX型炭窒化物の生成元素であり、同等の効果が得られると考えられるV、Tiを添加した比較例4、5は、実施例及び他の比較例に比べて酸化増量が大きい。これらの元素は、Nbと比較してOとの結合力が大きいので、酸化物の生成が容易に生じ、その結果として耐酸化性が低下したと考えられる。すなわち、Ti、Vは、Nbの代替元素とはなり得ない。

(2)実施例1〜34は、いずれも良好な耐酸化性を示した。

【0049】

【表5】

【0050】

以上、本発明の実施の形態について詳細に説明したが、本発明は、上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の改変が可能である。

【産業上の利用可能性】

【0051】

本発明に係る排気バルブ用耐熱鋼は、各種エンジンの排気バルブに用いることができる。

【技術分野】

【0001】

本発明は、排気バルブ用耐熱鋼に関する。

【背景技術】

【0002】

エンジンには、燃料と空気の混合ガスをシリンダー内に導入するための吸気バルブと、燃焼ガスをシリンダー外に排出するための排気バルブが用いられている。これらの内、排気バルブは高温の燃焼ガスに曝されるため、排気バルブには高温特性(例えば、高温硬さ、疲労特性、高温強度、耐摩耗性、耐酸化性など)の高い材料が用いられている。排気バルブ用材料としては、Ni基超合金(例えば、NCF751)、オーステナイト系耐熱鋼(例えば、SUH35)などが知られている。

【0003】

Ni基超合金は、時効処理によってγ'相を析出させ、これによって高温での強度及び耐摩耗性を高めた材料である。Ni基超合金は、高価であるが、耐熱性が極めて高い。そのため、これを用いたバルブは、主として800℃以上の温度に曝される高出力エンジンに用いられている。

一方、オーステナイト系耐熱鋼は、M23C6型炭化物を析出させ、これによって高温での強度及び耐摩耗性を高めた材料である。オーステナイト系耐熱鋼は、Ni基超合金に比べて高温特性に劣るが、安価である。そのため、これを用いたバルブは、主として高い耐熱性が要求されないエンジンに用いられている。

【0004】

このような排気バルブに適した材料については、従来から種々の提案がなされている。

例えば、特許文献1には、重量%で、C:0.01〜0.2%、Si:1%以下、Mn:1%以下、Ni:30〜62%、Cr:13〜20%、W:0.01〜3.0%、Al:0.7%以上1.6%未満、Ti:1.5〜3.0%、及びB:0.001〜0.01%を含有し、P:0.02%以下、S:0.01%以下、残部がFe及び不可避的不純物からなる排気バルブ用耐熱合金が開示されている。

【0005】

また、特許文献2には、重量%で、C:0.01〜0.10%、Si:2%以下、Mn:2%以下、Cr:14〜18%、Nb+Ta:0.5〜1.5%、Ti:2.0〜3.0%、Al:0.8〜1.5%、Ni:30〜35%、B:0.001〜0.01%、Cu:0.5%以下、P:0.02%以下、S:0.01%以下、O:0.01%以下、N:0.01%以下を含み、残部がFe及び不可避的不純物からなり、かつ、所定の成分バランスを持つFe−Cr−Ni系耐熱合金が開示されている。

【0006】

さらに、特許文献3には、Fe−0.53%C−0.2%Si−9.2%Mn−3.9%Ni−21.5%Cr−0.43%N組成を有するFe基耐熱鋼を1100〜1180℃で固溶化熱処理し、傘部を700〜1000℃で鍛造し、時効処理する自動車用エンジンバルブの製造方法が開示されている。

同文献には、所定の組成を有するFe基耐熱鋼を所定の条件下で固溶化熱処理、鍛造及び時効処理すると、バルブフェース部の硬さをHV400以上にすることができる点が記載されている。

【0007】

近年の原料費の高騰により、排気バルブの製造コストは、原料コストの変動に大きく影響する。特に、Ni基超合金は、Niの含有量が多いため、Ni基超合金製排気バルブの原料コスト及び製造コストは、Ni価格の影響を大きく受ける。そのため、よりNi量を低減させ、原料コストの変動幅を小さくした材料が望まれる。しかしながら、Ni基超合金において、Niは強化相であるγ'相の生成元素であるため、これ以上のNi量の低減は、γ'相を利用した高強度化が困難になる。

一方、炭化物析出型のオーステナイト系耐熱鋼は、Ni価格の影響を受けにくいが、γ'析出型のNi基超合金に比べて高温特性に劣るという問題がある。この問題を解決するために、SUH35を高強度化した材料(例えば、海外規格LV21−43鋼(SUH35+1W、2Nb))も知られている。しかしながら、LV21−43鋼は、組織制御が難しい、熱間加工性に劣る等の課題が残る。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−277860号公報

【特許文献2】特開平9−279309号公報

【特許文献3】特開2001−323323号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、Ni含有量が相対的に少なく、高温での機械的特性(例えば、引張強度、疲労強度、耐摩耗性、硬さなど)が高く、しかも耐酸化性に優れた排気バルブ用耐熱鋼を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために本発明に係る排気バルブ用耐熱鋼は、以下の構成を備えていることを要旨とする。

(1)前記排気バルブ用耐熱鋼は、

0.45≦C<0.60mass%、

0.30<N<0.50mass%、

19.0≦Cr<23.0mass%、

5.0≦Ni<9.0mass%、

8.5≦Mn<10.0mass%、

2.5≦Mo<4.0mass%、

0.01≦Si<0.50mass%、及び、

0.01≦Nb<0.30mass%

を含み、残部がFe及び不可避的不純物からなる。

(2)前記排気バルブ用耐熱鋼は、0.02≦Nb/C<0.70を満たす。

(3)前記排気バルブ用耐熱鋼は、4.5≦Mo/C<8.9を満たす。

【発明の効果】

【0011】

オーステナイト型耐熱鋼において、N、Moなどの固溶強化元素、及び、Nb、Crなどの炭化物生成元素を最適化し、これによってMX型炭化物量、M23C6型炭化物量、及び固溶強化量を最適化すると、高温特性(耐摩耗性、耐衝撃性)を高め、熱間加工性にも優れた排気バルブ用耐熱鋼が得られる。

特に、Mo/Cを所定の範囲とすると、固溶強化元素による固溶強化により耐摩耗性が向上し、かつ、炭化物量の低減によって衝撃特性が向上する。また、Nb/Cを所定の範囲とすると、Nb系炭化物(NbC)量とサイズが最適化され、衝撃特性が向上する。さらに、固溶強化元素をMoに限定することによって、相安定性が確保される。

【図面の簡単な説明】

【0012】

【図1】加工範囲温度の測定事例を示す図である。

【図2】Nb/Cと衝撃値との関係を示す図である。

【図3】Mo/Cと800℃硬さとの関係を示す図である。

【発明を実施するための形態】

【0013】

以下に、本発明の一実施の形態について詳細に説明する。

[1. 排気バルブ用耐熱鋼]

本発明に係る排気バルブ用耐熱鋼は、以下のような元素を含み、残部がFe及び不可避的不純物からなる。添加元素の種類、その成分範囲、及び、その限定理由は、以下の通りである。

【0014】

[1.1. 主構成元素]

(1) 0.45≦C<0.60mass%:

Cは、オーステナイト安定化元素であり、有害相であるシグマ相やLaves相の生成を抑制する。また、Cは、Nbと優先的に結合してMC型炭化物を生成させる。MC型炭化物は、固溶化熱処理中の結晶粒粗大化を抑制し、強度特性を向上させる。また、NbCは、安定な炭化物であり、組織中に存在することによって、結晶粒の粗大化防止となり、熱間加工性の改善になる。また、MC型炭化物は、硬質相として働き、耐摩耗性を向上させる。さらに、Cは、Crと結合してM23C6型炭化物を生成させることで耐摩耗性及び強度特性を向上させる。このような効果を得るためには、C含有量は、0.45mass%以上である必要がある。C含有量は、さらに好ましくは、0.45mass%超、さらに好ましくは、0.48mass%超である。

一方、C含有量が過剰になると、炭化物量が過剰となり、加工性及び衝撃特性を低下させる。従って、C含有量は、0.60mass%未満である必要がある。C含有量は、さらに好ましくは、0.57mass%未満である。

【0015】

(2) 0.30<N<0.50mass%:

Nは、オーステナイト安定化元素であり、Ni、Mnなどのオーステナイト生成元素の代替元素として作用する。また、Nは、原子半径が小さいことから、侵入型の固溶強化元素として母相の強化に働く。また、Nは、MoやWなどの置換型固溶強化元素と複合的に働き、強度の向上に寄与する。C、Nは、ともに強力なオーステナイト生成元素であり、高価なNiの代替元素としてコスト低減に有効に働く。さらに、Nは、MC型炭化物のCサイトに置換してMX型炭窒化物を形成する働きも有する。このような効果を得るためには、N含有量は、0.30mass%超である必要がある。N含有量は、さらに好ましくは、0.33mass%超である。

一方、N含有量が過剰になると、母相に固溶させるのが困難となる。従って、N含有量は、0.50mass%未満である必要がある。N含有量は、さらに好ましくは、0.47mass%未満である。

【0016】

(3) 19.0≦Cr<23.0mass%:

Crは、排気バルブの使用温度域においてCr2O3の保護酸化被膜を形成する作用がある。そのため、Crは、耐食性・耐酸化性を向上させるのに不可欠な元素である。また、Crは、Cと結合してCr23C6炭化物を形成することで強度特性の向上に寄与する。このような効果を得るためには、Cr含有量は、19.0mass%以上である必要がある。

一方、Crはフェライト安定化元素であるため、Cr含有量が過剰になると、オーステナイトを不安定化させる。また、Crの過剰添加は、脆化相であるシグマ相やLaves相の生成を促進させ、熱間加工性、強度特性、及び衝撃特性の低下をもたらす。従って、Cr含有量は、23.0mass%未満である必要がある。

【0017】

(4) 5.0≦Ni<9.0mass%:

Niは、オーステナイト安定化元素として添加される。オーステナイトを安定化させるためには、Ni含有量は、5.0mass%以上である必要がある。

一方、Ni含有量が過剰になると、高コストとなる。従って、Ni含有量は、9.0mass%未満である必要がある。

【0018】

(5) 8.5≦Mn<10.0mass%:

Mnは、オーステナイト安定化元素として添加される。Mnは、高価なNiの代替元素として働くだけでなく、Nの溶解度を高める効果を有する。このような効果を得るためには、Mn含有量は、8.5mass%以上である必要がある。

一方、Mn含有量が過剰になると、高コストとなる。従って、Mn含有量は、10.0mass%未満である必要がある。

【0019】

(6) 2.5≦Mo<4.0mass%:

Moは、母相γ相の固溶強化元素として働き、高温強度の改善に有効な元素である。このような効果を得るためには、Mo含有量は、2.5mass%以上である必要がある。Mo含有量は、さらに好ましくは3.0mass%超である。

一方、Mo含有量が過剰になると、変形抵抗を増大させる。また、脆化相であるシグマ相やLaves相の生成を促進させ、熱間加工性や衝撃特性を低下させる。従って、Mo含有量は、4.0mass%未満である必要がある。Mo含有量は、さらに好ましくは3.5mass%未満である。

【0020】

なお、固溶強化元素としては、Moの他にW添加による手法もあるが、本発明では、Mo添加に限定する。MoやWなどの固溶強化元素による固溶強化量は、原子量に大きく依存する。MoはWに比較して原子量が小さく、単位mass%当たりの原子数が多いため、固溶強化量が大きい。そのため、同等の固溶強化量をW添加で得ようとした場合、Laves相の析出が支配的となり、Moと同等の効果が得られない。そのため、本発明では、固溶強化の効果を最大限得るため、Mo添加に限定した。

【0021】

(7) 0.01≦Si<0.50mass%:

Siは、溶解時の脱酸剤、及び、高温域での耐酸化性を付与するために有効な元素である。また、Siは、固溶強化元素として強度向上の効果がある。このような効果を得るためには、Si含有量は、0.01mass%超である必要がある。Si含有量は、さらに好ましくは0.03mass%以上である。

一方、Si含有量が過剰になると、低融点化合物による加工性の低下、及び衝撃特性の低下が起こる。従って、Si含有量は、0.50mass%未満である必要がある。Si含有量は、さらに好ましくは0.30mass%未満である。

【0022】

(8) 0.01≦Nb<0.30mass%:

Nbは、C、Nと結合してMX型炭窒化物(MC型炭化物を含む。以下同じ。)を析出させる。適度な大きさ及び適量のMX型炭窒化物は、固溶化熱処理後の結晶粒粗大化を抑制し、高温強度特性及び熱間加工性の改善に有効である。このような効果を得るためには、Nb含有量は、0.01mass%以上である必要がある。

一方、Nbの過剰添加は、フェライト生成を促進させ、また粗大な炭窒化物を多量に生成させる。粗大な炭窒化物は、固溶化熱処理後もその一部が残存するため、熱間加工性及び衝撃特性を低下させる原因となる。従って、Nb含有量は、0.30mass%未満である必要がある。Nb含有量は、さらに好ましくは0.25mass%未満である。

【0023】

なお、MX型炭化物の生成元素としては、Nbの他にTi、V等があるが、本発明では、Nbに限定する。その理由は、以下の通りである。

Tiは、C、Nとの結合力が強く、比較的粗大な初晶MX炭窒化物(1次炭化物)を多量に晶出させる。Tiの1次炭化物は、非常に安定性の高い炭化物であり、固溶化熱処理によってもそれらの1次炭化物は固溶しないため、粗大炭窒化物が衝撃特性の低下に大きく影響する。さらに、TiはOとの結合力が強いため、Ti酸化物を生成し、素材の耐酸化性を著しく低下させる。

また、Vは、強度特性の改善には有効である。しかし、VはOとの結合力が強いため、V酸化物を生成し、素材の耐酸化性を著しく低下させる。

よって、強度特性、耐酸化性のバランスから、MX型炭窒化物生成元素は、Nbに限定した。

【0024】

[1.2. 副構成元素]

本発明に係る排気バルブ用耐熱鋼は、上述した元素に加えて、以下のいずれか1種又は2種以上の元素をさらに含んでいても良い。

【0025】

(1) 0.0001≦(Al、Mg、Ca)<0.01mass%:

Al、Mg及びCaは、いずれも合金の溶製時に脱酸・脱硫剤として添加することができる。Al、Mg及び/又はCaは、合金の熱間加工性の向上に寄与する。このような効果を得るためには、Al、Mg及びCaの含有量は、総量で0.0001mass%以上とするのが好ましい。

一方、Al、Mg及び/又はCaの含有量が過剰になると、かえって加工性を低下させる傾向がある。従って、Al、Mg及びCaの含有量は、総量で0.01mass%未満とするのが好ましい。

【0026】

(2) 0.0001≦B<0.03mass%:

(3) 0.0001≦Zr<0.1mass%:

B及びZrは、いずれも結晶粒界に偏析して粒界を強化する。このような効果を得るためには、B及びZrの含有量は、それぞれ、0.0001mass%以上とするのが好ましい。

一方、B及びZrの含有量が過剰になると、熱間加工性が損なわれる。従って、B含有量は、0.03mass%未満とするのが好ましい。また、Zr含有量は、0.1mass%未満とするのが好ましい。

B及びZrは、いずれか一方を添加しても良く、あるいは、双方を添加しても良い。

【0027】

[1.3. 成分バランス]

本発明に係る排気バルブ用耐熱鋼は、成分元素が上述した範囲にあることに加えて、以下の条件を満たしていることを特徴とする。

【0028】

(1) 0.02≦Nb/C<0.70:

適度な大きさ及び適量のMX型炭窒化物は、ピン止め効果による結晶粒粗大化防止(熱間加工性の改善)の役割がある。また、MX炭窒化物が微細になると、衝撃特性の低下を抑制できる。このような効果を得るためには、C含有量(mass%)に対するNb含有量(mass%)の比(=Nb/C)は、0.02以上である必要がある。

一方、Cに対してNbが相対的に過剰になると、NbがCと優先的に結合し、粗大な初晶MX炭窒化物が多量に晶出する。粗大な初晶MX炭窒化物は、固溶化熱処理後も完全に消失しないため、衝撃特性の低下原因となる。従って、Nb/Cは、0.70未満である必要がある。

【0029】

(2) 4.5≦Mo/C<8.9:

C含有量(mass%)に対するMo含有量(mass%)の比(=Mo/C)が小さくなりすぎると、マトリックス中に固溶するMo量が減少し、高温硬さに代表される高温強度特性が低下する。従って、Mo/C比は、4.5以上である必要がある。Mo/C比は、さらに好ましくは、5.2以上である。

一方、Moは、ある一定の割合でM23C6型炭化物のCrサイトを置換する。しかしながら、Mo/C比が大きくなる過ぎると、オーステナイト相の安定性が低下したり、あるいは、過剰なMoによって脆化相であるLaves相やσ相が析出し、衝撃特性の低下又は加工性の低下が生じる。従って、Mo/C比は、8.9未満である必要がある。Mo/C比は、さらに好ましくは、8.0以下である。

【0030】

[2. 排気バルブ用耐熱鋼の製造方法]

本発明に係る排気バルブ用耐熱鋼の製造方法は、溶解鋳造工程と、均質化熱処理工程と、鍛造工程と、固溶化熱処理工程と、時効工程とを備えている。

【0031】

[2.1. 溶解鋳造工程]

溶解鋳造工程は、 所定の組成となるように配合された原料を溶解・鋳造する工程である。原料の溶解方法及び溶湯の鋳造方法は、特に限定されるものではなく、種々の方法を用いることができる。溶解条件は、成分が均一であり、かつ、鋳造が可能な溶湯が得られる条件であれば良い。

【0032】

[2.2. 均質化熱処理工程]

均質化熱処理工程は、溶解鋳造工程で得られたインゴットを均質化熱処理する工程である。均質化熱処理は、インゴットの成分を均質化するために行われる。

均質化熱処理条件は、成分に応じて最適な条件を選択する。通常、熱処理温度は、1100〜1250℃である。また、熱処理時間は、5〜25時間である。

【0033】

[2.3. 鍛造工程]

鍛造工程は、均質化熱処理が行われたインゴットを所定の形状に塑性変形させる工程である。鍛造方法及び鍛造条件は、特に限定されるものではなく、目的とする形状を効率よく製造可能なものであれば良い。

【0034】

[2.4. 固溶化熱処理工程]

固溶化熱処理工程は、鍛造工程で得られた材料を固溶化熱処理する工程である。固溶化熱処理は、粗大な初晶MX炭窒化物を消失させるために行われる。

固溶化熱処理条件は、成分に応じて最適な条件を選択する。一般に、固溶化熱処理の温度が高くなるほど、一次炭化物の残存量が低下し、かつ、時効処理時に析出する粒内の微細炭化物量が増加するため、疲労特性の改善に有効である。しかし、1200℃より高い温度で固溶化熱処理を行うと、その後の時効処理において粒界反応炭化物の析出が促進され、特性の低下を招く。従って、固溶化熱処理条件は、1000〜1200℃×20分以上+水冷又は油冷処理が好ましい。

【0035】

[2.5. 時効工程]

時効工程は、固溶化熱処理後の材料を時効処理する工程である。時効工程は、M23C6型炭化物を析出させるために行われる。

時効処理条件は、成分に応じて最適な条件を選択する。成分にもよるが、時効処理条件は、700〜850℃×2時間以上+空冷処理が好ましい。

【0036】

[3. 排気バルブ用耐熱鋼の作用]

オーステナイト型耐熱鋼において、N、Moなどの固溶強化元素、及び、Nb、Crなどの炭化物生成元素を最適化し、これによってMX型炭化物量、M23C6型炭化物量、及び固溶強化量を最適化すると、高温特性(耐摩耗性、耐衝撃性)を高め、熱間加工性にも優れた排気バルブ用耐熱鋼が得られる。

特に、Mo/Cを所定の範囲とすると、固溶強化元素による固溶強化により耐摩耗性が向上し、かつ、炭化物量の低減によって衝撃特性が向上する。また、Nb/Cを所定の範囲とすると、Nb系炭化物(NbC)量とサイズが最適化され、衝撃特性が向上する。さらに、固溶強化元素をMoに限定することによって、相安定性が確保される。

【実施例】

【0037】

(実施例1〜34、比較例1〜14)

[1. 試料の作製]

表1及び表2に示す組成の合金を高周波誘導炉で溶解し、50kgのインゴットを得た。溶製したインゴットに対し、1180℃で16時間の均質化熱処理を実施した後、φ18mmの棒材に鍛造加工した。鍛造加工した材料に対し、1050℃×30分−油冷の固溶化熱処理(ST)を施した。さらに、ST後の材料に対し、750℃×4時間−空冷の時効処理(AG)を行った。

なお、比較例2において、「Mo/C」は、「W/C」を表す。これは、固溶強化に関して、WはMoと類似の効果を奏すると考えられるためである。

また、比較例4、5において、「Nb/C」は、それぞれ、「V/C」又は「Ti/C」を表す。これは、炭窒化物の生成に関し、VとTiは、それぞれ、Nbと類似の効果を奏すると考えられるためである。

【0038】

【表1】

【0039】

【表2】

【0040】

[2. 試験方法]

[2.1. 高温硬さ]

時効処理後の材料の800℃における硬さは、高温ビッカース硬さ計を用いて、測定加重5kgで測定した。高温硬さが190(HV)以上であるものを「◎(優)」、150(HV)以上190(HV)未満であるものを「○(良)」、150(HV)未満であるものを「△(可)」と判定した。

【0041】

[2.2. シャルピー衝撃試験]

時効処理後の各材料より10mm角、試験片長さ55mm、2mmUノッチの試験片(JIS Z2202準拠)を切り出し、800℃にて衝撃試験を実施した。なお、本試験は、JIS B 7722に準拠した試験内容で実施した。衝撃値が90(J/cm2)以上であるものを「◎(優)」、70(J/cm2)以上90(J/cm2)未満であるものを「○(良)」、70(J/cm2)未満であるものを「△(可)」と判定した。

【0042】

[2.3. 高温高速引張試験]

鍛造加工した材料から平行部径4.5mmの試験片を作製し、高温高速引張試験機にて加工性の評価を行った。試験条件は、試験温度までの昇温時間:100s、試験温度での保持時間:60s、クロスヘッドスピード:50.8mm/sとした。試験片を破断させた後、破断時の絞り値を測定した。

各材料について、破断時の絞り値が60%以上となる温度(加工範囲温度)を求めた。図1に、加工範囲温度の一例を示す。加工温度範囲が270(℃)以上であるものを「◎(優)」、230℃以上270℃未満であるものを「○(良)」、230℃未満であるものを「△(可)」と判定した。

【0043】

[2.4. 連続酸化試験]

時効処理後の材料から25mm×13mm×2mmの試験片を切り出し、850℃×400時間の連続酸化試験を実施した。酸化増量が1.6(mg/cm2)以下であるものを「◎(優)」、1.6(mg/cm2)超2.5(mg/cm2)以下であるものを「○(良)」、2.5(mg/cm2)超であるものを「△(可)」と判定した。

【0044】

[3. 結果]

[3.1. 高温硬さ、衝撃値、加工範囲温度]

表3及び表4に、高温硬さ、衝撃値、及び加工範囲温度を示す。図2に、Nb/Cと衝撃値との関係を示す。さらに、図3に、Mo/Cと800℃硬さの関係を示す。表3、表4、図2及び図3より、以下のことがわかる。

(1)SUH35相当の組成を有する比較例1は、加工範囲温度は広いが、衝撃値及び高温硬さはともに低い。また、LV21−43鋼相当の組成を有する比較例2は、衝撃値及び高温硬さが低く、加工範囲温度も狭い。

(2)比較例3は、高温硬さは高いが、衝撃値が低く、加工範囲温度が狭い。また、比較例4〜12は、いずれも、高温硬さ及び衝撃値が低く、加工範囲温度も狭い。これは、成分及び成分バランスが適切でないためと考えられる。

(3)Pを添加した比較例13は、特に衝撃値が低い。これは、Pの添加によって、時効処理後の析出炭化物が粗大化したためと考えられる。

(4)Cuを添加した比較例14は、特に加工範囲温度が狭い。これは、Cuの添加によって、材料の融点が低下したためと考えられる。

【0045】

(5)実施例1〜34は、いずれも高温硬さ及び衝撃値が高く、加工温度範囲も広い。

(6)特に、排気バルブでは、エンジンの機構上、シリンダー内を密閉保持するために、バルブとの接地面にシート材が配置される。このシート材とバルブとの間を密着させる際、バルブ首下部には、高い応力が付加される。首下部に付加される応力による早期破断を抑制するためには、衝撃値は重要な指標である。実施例1〜34は、いずれも高い衝撃値を有することから、早期破断が抑制され、長寿命化を達成することができる。

(7)図2に示すように、Nb/Cを0.02〜0.70の範囲に限定すると、90J/cm2以上の高い衝撃値が得られる。

(8)図3に示すように、Mo/Cを4.5〜8.9の範囲に限定すると、約190(HV)以上の高温硬さが得られる。また、Mo/Cを5.2〜8.0の範囲に限定すると、高温硬さがさらに(1〜5(HV)程度)向上する。

【0046】

【表3】

【0047】

【表4】

【0048】

[3.2. 連続酸化試験]

表5に、連続酸化試験の結果の一部を示す。表5より、以下のことがわかる。

(1)Nbと同様にMX型炭窒化物の生成元素であり、同等の効果が得られると考えられるV、Tiを添加した比較例4、5は、実施例及び他の比較例に比べて酸化増量が大きい。これらの元素は、Nbと比較してOとの結合力が大きいので、酸化物の生成が容易に生じ、その結果として耐酸化性が低下したと考えられる。すなわち、Ti、Vは、Nbの代替元素とはなり得ない。

(2)実施例1〜34は、いずれも良好な耐酸化性を示した。

【0049】

【表5】

【0050】

以上、本発明の実施の形態について詳細に説明したが、本発明は、上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の改変が可能である。

【産業上の利用可能性】

【0051】

本発明に係る排気バルブ用耐熱鋼は、各種エンジンの排気バルブに用いることができる。

【特許請求の範囲】

【請求項1】

以下の構成を備えた排気バルブ用耐熱鋼。

(1)前記排気バルブ用耐熱鋼は、

0.45≦C<0.60mass%、

0.30<N<0.50mass%、

19.0≦Cr<23.0mass%、

5.0≦Ni<9.0mass%、

8.5≦Mn<10.0mass%、

2.5≦Mo<4.0mass%、

0.01≦Si<0.50mass%、及び、

0.01≦Nb<0.30mass%

を含み、残部がFe及び不可避的不純物からなる。

(2)前記排気バルブ用耐熱鋼は、0.02≦Nb/C<0.70を満たす。

(3)前記排気バルブ用耐熱鋼は、4.5≦Mo/C<8.9を満たす。

【請求項2】

5.2≦Mo/C≦8.0をさらに満たす請求項1に記載の排気バルブ用耐熱鋼。

【請求項3】

0.0001≦(Al、Mg、Ca)<0.01mass%

をさらに含む請求項1又は2に記載の排気バルブ用耐熱鋼。

【請求項4】

0.0001≦B<0.03mass%、及び、

0.0001≦Zr<0.1mass%

から選ばれる1種以上をさらに含む請求項1から3までのいずれかに記載の排気バルブ用耐熱鋼。

【請求項1】

以下の構成を備えた排気バルブ用耐熱鋼。

(1)前記排気バルブ用耐熱鋼は、

0.45≦C<0.60mass%、

0.30<N<0.50mass%、

19.0≦Cr<23.0mass%、

5.0≦Ni<9.0mass%、

8.5≦Mn<10.0mass%、

2.5≦Mo<4.0mass%、

0.01≦Si<0.50mass%、及び、

0.01≦Nb<0.30mass%

を含み、残部がFe及び不可避的不純物からなる。

(2)前記排気バルブ用耐熱鋼は、0.02≦Nb/C<0.70を満たす。

(3)前記排気バルブ用耐熱鋼は、4.5≦Mo/C<8.9を満たす。

【請求項2】

5.2≦Mo/C≦8.0をさらに満たす請求項1に記載の排気バルブ用耐熱鋼。

【請求項3】

0.0001≦(Al、Mg、Ca)<0.01mass%

をさらに含む請求項1又は2に記載の排気バルブ用耐熱鋼。

【請求項4】

0.0001≦B<0.03mass%、及び、

0.0001≦Zr<0.1mass%

から選ばれる1種以上をさらに含む請求項1から3までのいずれかに記載の排気バルブ用耐熱鋼。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−60654(P2013−60654A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−112238(P2012−112238)

【出願日】平成24年5月16日(2012.5.16)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年5月16日(2012.5.16)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]