排気流路バルブの被膜方法

【課題】工程の簡略化を図りながら撥油性被膜の密着性を向上させること。

【解決手段】排気流路バルブを構成するボディに形成された排気流路(シート部を含む。)及びシャフト孔の表面を所定の平滑面とし、排気流路等の表面にプラズマを照射して活性化処理した後、排気流路等の表面に撥油性被膜を施す。ボディは、アルミニウムを主材料として構成する。撥油性被膜の材料として、例えば、ポリテトラフルオロエチレン(PTFE)を使用する。

【解決手段】排気流路バルブを構成するボディに形成された排気流路(シート部を含む。)及びシャフト孔の表面を所定の平滑面とし、排気流路等の表面にプラズマを照射して活性化処理した後、排気流路等の表面に撥油性被膜を施す。ボディは、アルミニウムを主材料として構成する。撥油性被膜の材料として、例えば、ポリテトラフルオロエチレン(PTFE)を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、排気ガスの流路に設けられる排気流路バルブに係り、詳しくは、そのバルブのボディに撥油性被膜を施すための被膜方法に関する。

【背景技術】

【0002】

従来、この種の技術して、例えば、下記の特許文献1及び2に記載される技術が知られている。特に、特許文献1には、排気流路バルブのバルブ本体(ボディ)をアルミニウム合金製とし、そのボディに形成された流路の表面にポリテトラフルオロエチレン(PTFE)、すなわち「テフロン」(登録商標)からなる(撥油性のコーティング)撥油性被膜を施すことが記載される。同様に、特許文献1には、弁体の外周部、シールリングの外周部にも、PTFEからなる撥油性被膜を施すことが記載される。このように、撥油性被膜を施すことにより、腐食を対策したり、デポジットを付着しにくくしたり、付着したとしても剥離を容易にしたり、表面の摺動抵抗を低減させたりしている。

【0003】

【特許文献1】特開2005−282520号公報

【特許文献2】特開2007−63609号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1に記載の技術のように撥油性被膜を流路に施す場合には、ショットピーニング等の物理的な処理を施して流路の表面粗さを粗くしなければ、被膜に良好な密着性が得られないという問題があった。これは以下の理由によるものである。

【0005】

すなわち、一般に、図15に示すように、通常の脱脂・洗浄後の金属部品の基材41につき、鎖線四角S3で囲った断面の一部を拡大すると、図16に示すように、基材41の表面には凹凸があり、その凹部42を更に拡大すると、図17に示すように、凹部42の中に微細な汚れ43が残留している。この汚れ43は、通常の洗浄を行っても除去できないものである。このため、洗浄後に、図18に示すように、基材41の表面に被膜44をコーティングした場合には、図19に更に拡大して示すように、凹部42の中では微細な汚れ43の上に被膜44が形成されることとなり、この汚れ43の部分で被膜44の密着力を確保するための面積が減少することとなった。また、図19に示すように、凹部42の中の微細な凹み42aが汚れ43で埋まることから、被膜44が微細な凹み42aに入り込むことができず、被膜44のアンカー効果が低減することとなった。

【0006】

ここで、ある金属部品のワークにショットピーニングを施した上で被膜を形成するには、例えば、図20にフローチャートで示すように、(1)ワークを洗浄し、(2)ワークをマスキングし、(3)ワークにショットピーニングを施し、(4)ワークからマスキングを外し、(5)再びワークを洗浄し、(6)再びワークをマスキングし、(7)ワークにコーティング材を塗布し(被膜を施す)、(8)ワークからマスキングを外し、(9)ワークを仮焼成し(恒温炉で100℃で焼成)、(10)ワークを本焼成して(恒温炉で200℃で焼成)、(11)部品を完成する、という一連の工程が必要となった。このため、ワークに被膜を施すまでの前工程として(1)〜(6)の工程が必須となった。また、ワークの基材の表面にショットピーニングによるショットが残留することがあり、その場合には、基材の表面での被膜形成が阻害されるおそれがあった。また、一般に、被膜は、基材の表面とのアンカー効果により密着するが、アンカー効果以外に密着力を高めることができなかった。

【0007】

この発明は、上記事情に鑑みてなされたものであって、その目的は、工程の簡略化を図りながら撥油性被膜の密着性を向上させることを可能とした排気流路バルブの被膜方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、請求項1に記載の発明は、排気流路バルブを構成するボディの表面に撥油性被膜を施す排気流路バルブの被膜方法において、ボディに形成された排気流路の表面を所定の平滑面とし、排気流路の表面にプラズマを照射して活性化処理した後、排気流路の表面に撥油性被膜を施すことを趣旨とする。

【0009】

上記発明の構成によれば、所定の平滑面とした排気通路の表面にプラズマを照射することにより、その表面に付着した汚れが化学反応して除去されると共に、排気流路の表面に官能基が生成してその表面が活性化される。すなわち、排気流路の表面の洗浄と活性化が同時に行われる。その後、排気流路の表面に撥油性被膜が施されることにより、その表面に撥油性被膜が電気的及び化学的に結合する。ここで、「所定の平滑面」は、ボディを構成する基材がダイカスト成形や切削加工されたままのときの表面に相当する。

【0010】

上記目的を達成するために、請求項2に記載の発明は、請求項1に記載の発明において、排気流路バルブは、撥油性被膜が施される排気流路にシート部が形成され、そのシート部に弁体が当接することで排気流路における排気流れが遮断されることを趣旨とする。

【0011】

上記発明の構成によれば、請求項1に記載の発明の作用に加え、シート部の表面にもプラズマが照射されるので、その表面に付着した汚れが化学反応して除去されると共に、シート部の表面に官能基が生成してその表面が活性化される。すなわち、シート部の表面の洗浄と活性化が同時に行われる。その後、シート部の表面にも撥油性被膜が施されるので、その表面に撥油性被膜が電気的及び化学的に結合する。所定の平滑面からなるシート部の上に撥油性被膜が施されるので、撥油性被膜の表面も滑らかとなり、シート部に弁体が当接したときの密閉性が向上する。

【0012】

上記目的を達成するために、請求項3に記載の発明は、ボディに排気流路が形成され、排気流路を開閉する弁体とその弁体を支持するシャフトがボディに設けられ、シャフトが挿入されるシャフト孔がボディに形成された排気流路バルブのボディの表面に撥油性被膜を施す排気流路バルブの被膜方法において、シャフト孔の表面を所定の平滑面とし、シャフト孔の表面にプラズマを照射して活性化処理した後、シャフト孔の表面に撥油性被膜を施すことを趣旨とする。

【0013】

上記発明の構成によれば、所定の平滑面としたシャフト孔の表面にプラズマを照射することにより、その表面に付着した汚れが化学反応して除去されると共に、シャフト孔の表面に官能基が生成してその表面が活性化される。すなわち、シャフト孔の表面の洗浄と活性化が同時に行われる。プラズマ照射であることから、狭いシャフト孔の表面にもプラズマが行き届いて効果的に洗浄と活性化が行われる。その後、シャフト孔の表面に撥油性被膜が施されることにより、その表面に撥油性被膜が電気的及び化学的に結合する。ここで、「所定の平滑面」は、ボディを構成する基材がダイカスト成形や切削加工されたままのときの表面に相当する。

【0014】

上記目的を達成するために、請求項4に記載の発明は、請求項1乃至3の何れか一つに記載の発明において、撥油性被膜の材料として、ポリテトラフルオロエチレン(PTFE)、ニッケルリンメッキ、フッ素変性シリコーン、無機ケイ素樹脂、フルオロシリコーン及びシリコーン樹脂の何れか一つを含むことを趣旨とする。

【0015】

上記発明の構成によれば、請求項1乃至3の何れか一つに記載の発明の作用に加え、撥油性被膜の材料として、ポリテトラフルオロエチレン(PTFE)、ニッケルリンメッキ、フッ素変性シリコーン、無機ケイ素樹脂、フルオロシリコーン及びシリコーン樹脂の何れか一つを含むことで、撥油性被膜に材料の有する機能特性が発揮される。

【0016】

上記目的を達成するために、請求項5に記載の発明は、請求項1乃至4の何れか一つに記載の発明において、ボディは、アルミニウムを主材料として構成されることを趣旨とする。

【0017】

上記発明の構成によれば、請求項1乃至4の何れか一つに記載の発明の作用に加え、ボディがアルミニウムを主材料として構成されるので、ボディの軽量化が図られる。

【発明の効果】

【0018】

請求項1に記載の発明によれば、工程の簡略化を図りながら排気流路の表面に対する撥油性被膜の密着性を向上させることができる。

【0019】

請求項2に記載の発明によれば、請求項1に記載の発明の効果に加え、シート部の表面に対する撥油性被膜の密着性も向上させることができる。また、撥油性被膜を厚くしなくても弁体がシート部に当接して閉じたときの排気ガスの漏れを抑えることができる。

【0020】

請求項3に記載の発明によれば、工程の簡略化を図りながらシャフト孔の表面に対する撥油性被膜の密着性を向上させることができる。

【0021】

請求項4に記載の発明によれば、撥油性被膜の材料を特定することで、請求項1乃至3の何れか一つに記載の発明の効果を得ることができる。

【0022】

請求項5に記載の発明によれば、請求項1乃至4の何れか一つに記載の発明の効果に加え、排気流路バルブを軽量化することができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明における排気流路バルブの被膜方法を具体化した一実施形態につき図面を参照して詳細に説明する。この実施形態では、本発明の排気流路バルブをEGRクーラ付きEGR装置におけるEGRクーラバイパスバルブに具体化して説明する。

【0024】

図1に、ディーゼルエンジン1に設けられたEGRクーラ付きEGR装置2を概略構成図により示す。このEGR装置2は、エンジン1から排気マニホールド3に排出される排気ガスの一部をEGRガスとして吸気マニホールド4に再循環させるためのものである。このEGR装置2は、EGRガスが流れるEGR通路5と、EGRガス流量を調節するためのEGRバルブ6と、EGRガスを冷却するためのEGRクーラ7と、EGRクーラ7を迂回するようにEGR通路5に設けられたEGRクーラバイパス通路8と、このバイパス通路8とEGR通路5との合流部に設けられたEGRクーラバイパスバルブ(以下、単に「バイパスバルブ」と言う。)9とを備える。この実施形態で、バイパスバルブ9は、EGRガスの流れを、EGRクーラ7のみを流れる状態と、バイパス通路8のみを流れる状態とに切り替えるようになっている。

【0025】

EGRクーラ7には、エンジン1の冷却水を循環させるために冷却水循環用の配管(図示略)が接続される。EGRクーラ7は、高温のEGRガスを冷却水と熱交換させて冷却するようになっている。バイパスバルブ9は、ダイアフラム式のアクチュエータにより作動する。このバイパスバルブ9には、負圧ポンプ10から負圧配管11を通じて負圧が供給される。この負圧配管11の途中には、バキューム・スイッチング・バルブ(VSV)12が設けられる。VSV12を開閉させてバイパスバルブ9のアクチュエータに対する負圧の供給を制御することで、バイパスバルブ9が動作するようになっている。EGRバルブ6及びVSV12は、電子制御装置(ECU)13により、エンジン運転状態に基づいて制御される。ECU13は、エンジン運転状態として、各種センサ(図示略)により検出されるエンジン1の冷却水温、エンジン回転速度及びスロットル開度をそれぞれ入力し、それらパラメータからエンジン運転状態を判断し、必要に応じてVSV12を開閉させるようになっている。

【0026】

次に、バイパスバルブ9の詳しい構成を説明する。図2に、バイパスバルブ9を正面図により示す。図3に、バイパスバルブ9を側面図により示す。図4に、バイパスバルブ9を図2のA−A線断面図により示す。

【0027】

図2,3に示すように、バイパスバルブ9は、空冷用の空冷フィン21aを備えたボディ21の内部に、弁体22が設けられる。ボディ21は、この実施形態では、アルミニウムを主材料として構成される。

【0028】

弁体22は、シャフト23を介してボディ21に支持される。このシャフト23は、レバー24及びロッド25を介してダイアフラム式のアクチュエータ26に接続される。この弁体22は、例えば、フェライト系やオーステナイト系のステンレス材料を主体として構成される。

【0029】

アクチュエータ26は、特に図示しないものの、内部にダイヤフラムを設けたダイヤフラム室を有し、ダイヤフラム室に負圧管26aを通じて負圧が供給される構成となっている。このアクチュエータ26に負圧が供給されることにより、ロッド25が図3中の矢印P1の方向に駆動される。また、負圧をパージした大気圧のときは、ロッド25が矢印P2の方向に駆動される。これにより、シャフト23が、図3中の矢印Q1の方向あるいは矢印Q2の方向に回転駆動される。なお、シャフト23を駆動するアクチュエータとしては、本実施形態のようなダイアフラム式のアクチュエータ26の他に、電動機や電磁ソレノイドなどの電動式のアクチュエータを用いることもできる。

【0030】

ここで、図4に示すように、ボディ21の内部には、EGR通路5に連通する入口ポート21bと、第1出口ポート21c及び第2出口ポート21dが形成される。これら入口ポート21b、第1出口ポート21c及び第2出口ポート21dによって、本発明の「排気流路」が構成される。弁体22は、この排気流路に設けられており、シャフト23に対応した箇所から2つの弁翼片22a,22bが延在する形状となっている。弁体22は、これら弁翼片22a,22bによって略L字形に形成される。弁翼片22aと弁翼片22bとの狭角(内角)は、90度未満の所定角度、例えば80度に設定される。上記したアクチュエータ26により弁体22が回転駆動されることにより、この弁体22が図4に実線で示す第1の切り替え位置と、図4に二点鎖線で示す第2の切り替え位置とに切り替え配置される。

【0031】

弁体22が第1の切り替え位置に配置された状態では、弁体22の弁翼片22bが隔壁21eに当接し、EGRクーラ7に接続された第1出口ポート21cが、弁体22の弁翼片22aによって閉鎖される。これにより、EGR通路5を流れる排気ガスは、入口ポート21b及び第2出口ポート21dを通じてEGRクーラバイパス通路8へ流れる。弁体22は、例えば、冷却水温度が低いエンジン始動時や寒冷時に第1の切り替え位置に配置され、排気ガスをEGRクーラ7を通さずにEGRクーラバイパス通路8を通して直接吸気マニホールド3へ再循環させる。

【0032】

一方、弁体22が第2の切り替え位置に配置された状態では、弁体22の弁翼片22aが隔壁21eに当接し、EGRクーラバイパス通路8に接続された第2出口ポート21dが、弁体22の弁翼片22bによって閉鎖される。これにより、EGR通路5を流れる排気ガスは、入口ポート21b及び第1出口ポート21cを通じてEGRクーラ7へ流れる。弁体22は、例えば、冷却水温度が所定温度以上に上昇した時に第2の切り替え位置に配置され、排気ガスをEGRクーラ7を通して吸気マニホールド3へ再循環させる。

【0033】

ここで、この実施形態のバイパスバルブ9は、ボディ21に形成された排気流路の表面にポリテトラフルオロエチレン(PTFE)、すなわち「テフロン」(登録商標)からなる撥油性被膜が施されている。すなわち、図5に断面図により示すように、ボディ21の排気流路を構成する入口ポート21b、第1出口ポート21c及び第2出口ポート21dには、メッシュで示すように撥油性被膜が施されている。また、ボディ21には、撥油性被膜が施される入口ポート21bに、弁体22が当接するシート部21fが形成される。このシート部21fに弁体22が当接することで排気流路における排気ガスの流れが遮断されるようになっている。従って、このシート部21fにも撥油性被膜が施されている。更に、ボディ21には、弁体22を支持するシャフト23が設けられるが、図5に示すように、そのシャフト23が挿入されるシャフト孔21gがボディ21に形成される。このシャフト孔21gの表面にも撥油性被膜が施されてる。このように、ボディ21の排気流路等に撥油性被膜を施すのは、排気流路の腐食対策のためであり、排気流路にデポジットを付着しにくくし、付着したとしても剥離を容易にし、排気流路の表面の摺動抵抗を低減するためである。

【0034】

次に、ボディ21の排気流路等に撥油性被膜を施す被膜方法について説明する。この実施形態では、ボディ21に形成された排気流路(入口ポート21b(シート部21fを含む。)、第1出口ポート21c、第2出口ポート21d)及びシャフト孔21gの表面を所定の平滑面とし、それら排気流路及びシャフト孔21gの表面にプラズマを照射して活性化処理した後、排気流路及びシャフト孔21gの表面に撥油性被膜を施すようにしている。

【0035】

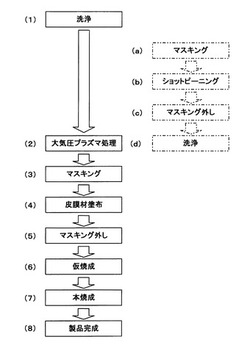

ここで、上記した被膜方法を更に詳しく説明する。図6に、被膜方法をフローチャートにより示す。図7に、被膜方法の一連の工程を模式図により示す。以下、図6,7に示す番号(1)〜(8)に従って、ボディ21を作成する前のワーク31に対する被膜方法を順次説明する。

【0036】

すなわち、最初に図6に示す(1)の工程では、ワーク31を洗浄する。洗浄は、図7(1)に示すように、ワーク31を洗浄槽32に入れて行う。ここで、ワーク31は、ダイカスト成形や切削加工の直後に洗浄されることから、ワーク31を構成する基材の表面は、ダイカスト成形や切削加工が行われたままの表面となっている。これにより、排気流路等を含むワーク31の表面が「所定の平滑面」となっている。ワーク31の表面は、「Rz」で「15μm以下程度」、「Ra」で「4μm程度」となっている。

【0037】

次に、図6に示す(2)の工程では、ワーク31に大気圧プラズマ処理を施す。すなわち、大気中でワーク31にプラズマを照射する。「プラズマ」は、物質の固体、液体、気体に次ぐ状態と言われており、アルゴン等のガスに高周波エネルギー等を与え、ガスの原子が電子とイオンに電離した状態を意味する。発生したプラズマを対象物に照射することで、対象物の表面処理等が可能である。ここでは、図7(2)に示すように、大気圧環境下において、ワーク31を回転させ、プラズマノズル33を移動させながらプラズマノズル33からワーク31へ向けてプラズマを照射する。このとき、ワーク31に形成された排気流路(シート部21fを含む。)及びシャフト孔21g(それぞれ図5参照)の表面にもプラズマが照射されることとなる。

【0038】

次に、図6に示す(3)の工程では、ワーク31にマスキングをする。すなわち、図7(3)に示すように、撥油性被膜を設けない部位にマスキング34を施す。

【0039】

次に、図6に示す(4)の工程では、ワーク31に被膜材を塗布する。すなわち、図7(4)に示すように、被膜材ノズル35からワーク31へ向けて被膜材を塗布することにより、ワーク31の表面のマスキング34が施されていない部位に撥油性被膜36を設ける。

【0040】

次に、図6に示す(5)の工程では、図7(5)に示すように、ワーク31からマスキング34を外す。

【0041】

次に、図6に示す(6)の工程では、ワーク31を仮焼成する。すなわち、図7(6)に示すように、恒温炉37の中でワーク31を「100℃」の温度で焼成する。

【0042】

その後、図6に示す(7)の工程では、ワーク31を本焼成する。すなわち、図7(7)に示すように、恒温炉37の中でワーク31を「200℃」の温度で焼成する。

【0043】

これにより、図6に示す(8)では、図7(8)に示すように、ボディ21の表面に撥油性被膜36を施した製品が完成する。すなわち、ボディ21の排気流路(シート部21fを含む。)及びシャフト孔21gの表面に撥油性被膜36が施される。

【0044】

ここで、図8に、プラズマ処理後のワーク31を構成する基材41の表面を拡大断面図により示す。図8に示すように、基材41の表面には、凹凸があることが分かる。図9には、図8に鎖線四角S1で囲んで示す凹部42を更に拡大して示す。図8,9に示すように、基材41の表面の凹部42には、図16,17に示す場合とは異なり、プラズマ処理によって微細な汚れが除去されて無いことが分かる。このため、凹部42の中には、図9に示すように、微細な凹み42aが顕れることとなる。

【0045】

また、図10に、撥油性被膜36を施した後のワーク31の基材41の表面を拡大断面図により示す。図10に示すように、基材41の表面の凹凸を埋めるように撥油性被膜36が施されることが分かる。図11には、図10に鎖線四角S2で囲んで示す凹部42を更に拡大して示す。図10,11に示すように、基材41の表面では、凹部42の底まで撥油性被膜36によって埋まることが分かる。また、凹部42の中の微細な凹み42aにも撥油性被膜36が入り込み、これによって撥油性被膜36にアンカー効果が得られることが分かる。

【0046】

更に、図12〜図14には、基材41と撥油性被膜36との結合状態を説明図により示す。ここで、図12は、洗浄のみ行いプラズマ処理を行わない場合を示し、図13,14は、本実施形態のプラズマ処理を行った場合を示す。図12〜図14において、撥油性被膜36は、バインダー樹脂38とフッ素系樹脂39より構成される。図12に示すように、従来は、撥油性被膜36は、そのバインダー樹脂38と基材41との間のアンカー効果のみにより基材41に密着していた。これに対し、本実施形態では、図13に示すように、プラズマ処理後の焼成前には、基材41の表面に官能基(OH)が生成され、撥油性被膜36のバインダー樹脂38の表面にも官能基(COOH)が生成される。その後、焼成することにより、図14に示すように、基材41の表面の官能基(OH)とバインダー樹脂38の表面の官能基(COOH)とが電気的結合及び化学的結合をすることとなる。本実施形態の場合、従来例と同様、撥油性被膜36と基材41はアンカー効果によっても密着することから、電気的結合及び化学的結合の分だけ撥油性被膜36と基材41との密着性が向上することとなる。

【0047】

以上説明したこの実施形態の被膜方法によれば、所定の平滑面とされたボディ21の排気通路(シート部21fを含む)及びシャフト孔21gの表面にプラズマを照射することにより、その表面に付着した微細な汚れが化学反応して除去されると共に、排気流路(シート部21fを含む)及びシャフト孔21gの表面に官能基(OH,COOH等)が生成してその表面が活性化される。すなわち、排気流路(シート部21fを含む)及びシャフト孔21gの表面の洗浄と活性化が同時に行われる。その後、排気流路(シート部21fを含む)及びシャフト孔21gの表面に撥油性被膜36が施されることにより、その表面に撥油性被膜36が電気的及び化学的に結合する。このため、電気的結合及び化学的結合の分だけ、排気流路(シート部21fを含む。)及びシャフト孔21gの表面に対する撥油性被膜36の密着性を向上させることができる。

【0048】

また、従来例では、被膜44を施すための前工程として、基材表面の微細な汚れを除去するために、図6に二点鎖線で示すように、「洗浄」の後に(a)マスキング、(b)ショットピーニング、(c)マスキング外し、(d)洗浄の4つの工程が必要であったのに対し、この実施形態では、図6(2)に示す「大気圧プラズマ処理」の工程を行うだけで済み、工程の大幅な簡略化を図ることができる。

【0049】

この実施形態では、排気流路に含まれるシート部21fの上にも撥油性被膜36が施されるので、シート部21fの上の撥油性被膜36の表面も滑らかとなり、シート部21fに弁体22が当接したときの密閉性が向上する。このため、撥油性被膜36を厚くしなくても弁体22がシート部21fに当接して閉じたときの排気ガスの漏れを抑えることができる。

【0050】

また、この実施形態では、排気流路をプラズマ処理するときに、シャフト孔21gの表面のプラズマによる洗浄と活性化が同時に行われる。ここでは、プラズマ照射であることから、狭いシャフト孔21gの表面にもプラズマが行き届いて効果的に洗浄と活性化が行われる。このため、ショットピーニング処理では洗浄が困難であったシャフト孔21gの表面も効果的に洗浄と活性化が行われ、基材41と撥油性被膜36との密着性を効果的に高めることができる。

【0051】

更に、この実施形態では、撥油性被膜36の材料として、ポリテトラフルオロエチレン(PTFE)が使用されることから、PTFEが有する耐熱性、電気特性及び耐薬品性などの優れた基本特性を撥油性被膜36に発揮させることができる。

【0052】

加えて、この実施形態では、ボディ21がアルミニウムを主材料として構成されるので、ボディ21の軽量化が図られる。このため、バイパスバルブ9を軽量化することができる。

【0053】

なお、この発明は前記実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で以下のように実施することもできる。

【0054】

(1)前記実施形態では、本発明をEGRクーラバイパスバルブ9の被膜方法に具体化したが、このバイパスバルブ9以外の排気ガス流路に設けられる排気流路バルブの被膜方法に具体化することもできる。

【0055】

(2)前記実施形態では、撥油性被膜36の材料として、ポリテトラフルオロエチレン(PTFE)を使用したが、ニッケルリンメッキ、フッ素変性シリコーン、無機ケイ素樹脂、フルオロシリコーン及びシリコーン樹脂のうち何れか一つを撥油性被膜の材料として使用することもできる。

【図面の簡単な説明】

【0056】

【図1】エンジンに設けられたEGRクーラ付きEGR装置を示す概略構成図。

【図2】バイパスバルブを示す正面図。

【図3】バイパスバルブを示す側面図。

【図4】バイパスバルブを示す図2のA−A線断面図。

【図5】ボディを示す断面図。

【図6】被膜方法を示すフローチャート。

【図7】被膜方法の一連の工程を示す模式図。

【図8】プラズマ処理後のワークの基材の表面を示す拡大断面図。

【図9】図8に鎖線四角で囲んで示す凹部を更に拡大して示す断面図。

【図10】撥油性被膜を施した後のワークの基材の表面を示す拡大断面図。

【図11】図10に鎖線四角で囲んで示す凹部を更に拡大して示す断面図。

【図12】基材と撥油性被膜との結合状態を示す説明図。

【図13】基材と撥油性被膜との結合前の状態を示す説明図。

【図14】基材と撥油性被膜との電気的・化学的合状態を示す説明図。

【図15】従来例に係り、通常の脱脂・洗浄後の金属部品の基材を示す斜視図。

【図16】従来例に係り、図15にて鎖線四角で囲んだ部分の基材の表面を示す拡大断面図。

【図17】従来例に係り、図16にて鎖線四角で囲んだ部分を更に拡大して示す拡大断面図。

【図18】従来例に係り、撥油性被膜を施した後のワークの基材の表面を示す拡大断面図。

【図19】従来例に係り、図18にて鎖線四角で囲んだ部分を更に拡大して示す拡大断面図。

【図20】従来例の被膜方法を示すフローチャート。

【符号の説明】

【0057】

9 EGRクーラバイパスバルブ(排気流路バルブ)

21 ボディ

21b 入口ポート(排気流路)

21c 第1出口ポート(排気流路)

21d 第2出口ポート(排気流路)

21f シート部

21g シャフト孔

22 弁体

23 シャフト

31 ワーク

33 プラズマノズル

35 被膜材ノズル

36 撥油性被膜

【技術分野】

【0001】

この発明は、排気ガスの流路に設けられる排気流路バルブに係り、詳しくは、そのバルブのボディに撥油性被膜を施すための被膜方法に関する。

【背景技術】

【0002】

従来、この種の技術して、例えば、下記の特許文献1及び2に記載される技術が知られている。特に、特許文献1には、排気流路バルブのバルブ本体(ボディ)をアルミニウム合金製とし、そのボディに形成された流路の表面にポリテトラフルオロエチレン(PTFE)、すなわち「テフロン」(登録商標)からなる(撥油性のコーティング)撥油性被膜を施すことが記載される。同様に、特許文献1には、弁体の外周部、シールリングの外周部にも、PTFEからなる撥油性被膜を施すことが記載される。このように、撥油性被膜を施すことにより、腐食を対策したり、デポジットを付着しにくくしたり、付着したとしても剥離を容易にしたり、表面の摺動抵抗を低減させたりしている。

【0003】

【特許文献1】特開2005−282520号公報

【特許文献2】特開2007−63609号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1に記載の技術のように撥油性被膜を流路に施す場合には、ショットピーニング等の物理的な処理を施して流路の表面粗さを粗くしなければ、被膜に良好な密着性が得られないという問題があった。これは以下の理由によるものである。

【0005】

すなわち、一般に、図15に示すように、通常の脱脂・洗浄後の金属部品の基材41につき、鎖線四角S3で囲った断面の一部を拡大すると、図16に示すように、基材41の表面には凹凸があり、その凹部42を更に拡大すると、図17に示すように、凹部42の中に微細な汚れ43が残留している。この汚れ43は、通常の洗浄を行っても除去できないものである。このため、洗浄後に、図18に示すように、基材41の表面に被膜44をコーティングした場合には、図19に更に拡大して示すように、凹部42の中では微細な汚れ43の上に被膜44が形成されることとなり、この汚れ43の部分で被膜44の密着力を確保するための面積が減少することとなった。また、図19に示すように、凹部42の中の微細な凹み42aが汚れ43で埋まることから、被膜44が微細な凹み42aに入り込むことができず、被膜44のアンカー効果が低減することとなった。

【0006】

ここで、ある金属部品のワークにショットピーニングを施した上で被膜を形成するには、例えば、図20にフローチャートで示すように、(1)ワークを洗浄し、(2)ワークをマスキングし、(3)ワークにショットピーニングを施し、(4)ワークからマスキングを外し、(5)再びワークを洗浄し、(6)再びワークをマスキングし、(7)ワークにコーティング材を塗布し(被膜を施す)、(8)ワークからマスキングを外し、(9)ワークを仮焼成し(恒温炉で100℃で焼成)、(10)ワークを本焼成して(恒温炉で200℃で焼成)、(11)部品を完成する、という一連の工程が必要となった。このため、ワークに被膜を施すまでの前工程として(1)〜(6)の工程が必須となった。また、ワークの基材の表面にショットピーニングによるショットが残留することがあり、その場合には、基材の表面での被膜形成が阻害されるおそれがあった。また、一般に、被膜は、基材の表面とのアンカー効果により密着するが、アンカー効果以外に密着力を高めることができなかった。

【0007】

この発明は、上記事情に鑑みてなされたものであって、その目的は、工程の簡略化を図りながら撥油性被膜の密着性を向上させることを可能とした排気流路バルブの被膜方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、請求項1に記載の発明は、排気流路バルブを構成するボディの表面に撥油性被膜を施す排気流路バルブの被膜方法において、ボディに形成された排気流路の表面を所定の平滑面とし、排気流路の表面にプラズマを照射して活性化処理した後、排気流路の表面に撥油性被膜を施すことを趣旨とする。

【0009】

上記発明の構成によれば、所定の平滑面とした排気通路の表面にプラズマを照射することにより、その表面に付着した汚れが化学反応して除去されると共に、排気流路の表面に官能基が生成してその表面が活性化される。すなわち、排気流路の表面の洗浄と活性化が同時に行われる。その後、排気流路の表面に撥油性被膜が施されることにより、その表面に撥油性被膜が電気的及び化学的に結合する。ここで、「所定の平滑面」は、ボディを構成する基材がダイカスト成形や切削加工されたままのときの表面に相当する。

【0010】

上記目的を達成するために、請求項2に記載の発明は、請求項1に記載の発明において、排気流路バルブは、撥油性被膜が施される排気流路にシート部が形成され、そのシート部に弁体が当接することで排気流路における排気流れが遮断されることを趣旨とする。

【0011】

上記発明の構成によれば、請求項1に記載の発明の作用に加え、シート部の表面にもプラズマが照射されるので、その表面に付着した汚れが化学反応して除去されると共に、シート部の表面に官能基が生成してその表面が活性化される。すなわち、シート部の表面の洗浄と活性化が同時に行われる。その後、シート部の表面にも撥油性被膜が施されるので、その表面に撥油性被膜が電気的及び化学的に結合する。所定の平滑面からなるシート部の上に撥油性被膜が施されるので、撥油性被膜の表面も滑らかとなり、シート部に弁体が当接したときの密閉性が向上する。

【0012】

上記目的を達成するために、請求項3に記載の発明は、ボディに排気流路が形成され、排気流路を開閉する弁体とその弁体を支持するシャフトがボディに設けられ、シャフトが挿入されるシャフト孔がボディに形成された排気流路バルブのボディの表面に撥油性被膜を施す排気流路バルブの被膜方法において、シャフト孔の表面を所定の平滑面とし、シャフト孔の表面にプラズマを照射して活性化処理した後、シャフト孔の表面に撥油性被膜を施すことを趣旨とする。

【0013】

上記発明の構成によれば、所定の平滑面としたシャフト孔の表面にプラズマを照射することにより、その表面に付着した汚れが化学反応して除去されると共に、シャフト孔の表面に官能基が生成してその表面が活性化される。すなわち、シャフト孔の表面の洗浄と活性化が同時に行われる。プラズマ照射であることから、狭いシャフト孔の表面にもプラズマが行き届いて効果的に洗浄と活性化が行われる。その後、シャフト孔の表面に撥油性被膜が施されることにより、その表面に撥油性被膜が電気的及び化学的に結合する。ここで、「所定の平滑面」は、ボディを構成する基材がダイカスト成形や切削加工されたままのときの表面に相当する。

【0014】

上記目的を達成するために、請求項4に記載の発明は、請求項1乃至3の何れか一つに記載の発明において、撥油性被膜の材料として、ポリテトラフルオロエチレン(PTFE)、ニッケルリンメッキ、フッ素変性シリコーン、無機ケイ素樹脂、フルオロシリコーン及びシリコーン樹脂の何れか一つを含むことを趣旨とする。

【0015】

上記発明の構成によれば、請求項1乃至3の何れか一つに記載の発明の作用に加え、撥油性被膜の材料として、ポリテトラフルオロエチレン(PTFE)、ニッケルリンメッキ、フッ素変性シリコーン、無機ケイ素樹脂、フルオロシリコーン及びシリコーン樹脂の何れか一つを含むことで、撥油性被膜に材料の有する機能特性が発揮される。

【0016】

上記目的を達成するために、請求項5に記載の発明は、請求項1乃至4の何れか一つに記載の発明において、ボディは、アルミニウムを主材料として構成されることを趣旨とする。

【0017】

上記発明の構成によれば、請求項1乃至4の何れか一つに記載の発明の作用に加え、ボディがアルミニウムを主材料として構成されるので、ボディの軽量化が図られる。

【発明の効果】

【0018】

請求項1に記載の発明によれば、工程の簡略化を図りながら排気流路の表面に対する撥油性被膜の密着性を向上させることができる。

【0019】

請求項2に記載の発明によれば、請求項1に記載の発明の効果に加え、シート部の表面に対する撥油性被膜の密着性も向上させることができる。また、撥油性被膜を厚くしなくても弁体がシート部に当接して閉じたときの排気ガスの漏れを抑えることができる。

【0020】

請求項3に記載の発明によれば、工程の簡略化を図りながらシャフト孔の表面に対する撥油性被膜の密着性を向上させることができる。

【0021】

請求項4に記載の発明によれば、撥油性被膜の材料を特定することで、請求項1乃至3の何れか一つに記載の発明の効果を得ることができる。

【0022】

請求項5に記載の発明によれば、請求項1乃至4の何れか一つに記載の発明の効果に加え、排気流路バルブを軽量化することができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明における排気流路バルブの被膜方法を具体化した一実施形態につき図面を参照して詳細に説明する。この実施形態では、本発明の排気流路バルブをEGRクーラ付きEGR装置におけるEGRクーラバイパスバルブに具体化して説明する。

【0024】

図1に、ディーゼルエンジン1に設けられたEGRクーラ付きEGR装置2を概略構成図により示す。このEGR装置2は、エンジン1から排気マニホールド3に排出される排気ガスの一部をEGRガスとして吸気マニホールド4に再循環させるためのものである。このEGR装置2は、EGRガスが流れるEGR通路5と、EGRガス流量を調節するためのEGRバルブ6と、EGRガスを冷却するためのEGRクーラ7と、EGRクーラ7を迂回するようにEGR通路5に設けられたEGRクーラバイパス通路8と、このバイパス通路8とEGR通路5との合流部に設けられたEGRクーラバイパスバルブ(以下、単に「バイパスバルブ」と言う。)9とを備える。この実施形態で、バイパスバルブ9は、EGRガスの流れを、EGRクーラ7のみを流れる状態と、バイパス通路8のみを流れる状態とに切り替えるようになっている。

【0025】

EGRクーラ7には、エンジン1の冷却水を循環させるために冷却水循環用の配管(図示略)が接続される。EGRクーラ7は、高温のEGRガスを冷却水と熱交換させて冷却するようになっている。バイパスバルブ9は、ダイアフラム式のアクチュエータにより作動する。このバイパスバルブ9には、負圧ポンプ10から負圧配管11を通じて負圧が供給される。この負圧配管11の途中には、バキューム・スイッチング・バルブ(VSV)12が設けられる。VSV12を開閉させてバイパスバルブ9のアクチュエータに対する負圧の供給を制御することで、バイパスバルブ9が動作するようになっている。EGRバルブ6及びVSV12は、電子制御装置(ECU)13により、エンジン運転状態に基づいて制御される。ECU13は、エンジン運転状態として、各種センサ(図示略)により検出されるエンジン1の冷却水温、エンジン回転速度及びスロットル開度をそれぞれ入力し、それらパラメータからエンジン運転状態を判断し、必要に応じてVSV12を開閉させるようになっている。

【0026】

次に、バイパスバルブ9の詳しい構成を説明する。図2に、バイパスバルブ9を正面図により示す。図3に、バイパスバルブ9を側面図により示す。図4に、バイパスバルブ9を図2のA−A線断面図により示す。

【0027】

図2,3に示すように、バイパスバルブ9は、空冷用の空冷フィン21aを備えたボディ21の内部に、弁体22が設けられる。ボディ21は、この実施形態では、アルミニウムを主材料として構成される。

【0028】

弁体22は、シャフト23を介してボディ21に支持される。このシャフト23は、レバー24及びロッド25を介してダイアフラム式のアクチュエータ26に接続される。この弁体22は、例えば、フェライト系やオーステナイト系のステンレス材料を主体として構成される。

【0029】

アクチュエータ26は、特に図示しないものの、内部にダイヤフラムを設けたダイヤフラム室を有し、ダイヤフラム室に負圧管26aを通じて負圧が供給される構成となっている。このアクチュエータ26に負圧が供給されることにより、ロッド25が図3中の矢印P1の方向に駆動される。また、負圧をパージした大気圧のときは、ロッド25が矢印P2の方向に駆動される。これにより、シャフト23が、図3中の矢印Q1の方向あるいは矢印Q2の方向に回転駆動される。なお、シャフト23を駆動するアクチュエータとしては、本実施形態のようなダイアフラム式のアクチュエータ26の他に、電動機や電磁ソレノイドなどの電動式のアクチュエータを用いることもできる。

【0030】

ここで、図4に示すように、ボディ21の内部には、EGR通路5に連通する入口ポート21bと、第1出口ポート21c及び第2出口ポート21dが形成される。これら入口ポート21b、第1出口ポート21c及び第2出口ポート21dによって、本発明の「排気流路」が構成される。弁体22は、この排気流路に設けられており、シャフト23に対応した箇所から2つの弁翼片22a,22bが延在する形状となっている。弁体22は、これら弁翼片22a,22bによって略L字形に形成される。弁翼片22aと弁翼片22bとの狭角(内角)は、90度未満の所定角度、例えば80度に設定される。上記したアクチュエータ26により弁体22が回転駆動されることにより、この弁体22が図4に実線で示す第1の切り替え位置と、図4に二点鎖線で示す第2の切り替え位置とに切り替え配置される。

【0031】

弁体22が第1の切り替え位置に配置された状態では、弁体22の弁翼片22bが隔壁21eに当接し、EGRクーラ7に接続された第1出口ポート21cが、弁体22の弁翼片22aによって閉鎖される。これにより、EGR通路5を流れる排気ガスは、入口ポート21b及び第2出口ポート21dを通じてEGRクーラバイパス通路8へ流れる。弁体22は、例えば、冷却水温度が低いエンジン始動時や寒冷時に第1の切り替え位置に配置され、排気ガスをEGRクーラ7を通さずにEGRクーラバイパス通路8を通して直接吸気マニホールド3へ再循環させる。

【0032】

一方、弁体22が第2の切り替え位置に配置された状態では、弁体22の弁翼片22aが隔壁21eに当接し、EGRクーラバイパス通路8に接続された第2出口ポート21dが、弁体22の弁翼片22bによって閉鎖される。これにより、EGR通路5を流れる排気ガスは、入口ポート21b及び第1出口ポート21cを通じてEGRクーラ7へ流れる。弁体22は、例えば、冷却水温度が所定温度以上に上昇した時に第2の切り替え位置に配置され、排気ガスをEGRクーラ7を通して吸気マニホールド3へ再循環させる。

【0033】

ここで、この実施形態のバイパスバルブ9は、ボディ21に形成された排気流路の表面にポリテトラフルオロエチレン(PTFE)、すなわち「テフロン」(登録商標)からなる撥油性被膜が施されている。すなわち、図5に断面図により示すように、ボディ21の排気流路を構成する入口ポート21b、第1出口ポート21c及び第2出口ポート21dには、メッシュで示すように撥油性被膜が施されている。また、ボディ21には、撥油性被膜が施される入口ポート21bに、弁体22が当接するシート部21fが形成される。このシート部21fに弁体22が当接することで排気流路における排気ガスの流れが遮断されるようになっている。従って、このシート部21fにも撥油性被膜が施されている。更に、ボディ21には、弁体22を支持するシャフト23が設けられるが、図5に示すように、そのシャフト23が挿入されるシャフト孔21gがボディ21に形成される。このシャフト孔21gの表面にも撥油性被膜が施されてる。このように、ボディ21の排気流路等に撥油性被膜を施すのは、排気流路の腐食対策のためであり、排気流路にデポジットを付着しにくくし、付着したとしても剥離を容易にし、排気流路の表面の摺動抵抗を低減するためである。

【0034】

次に、ボディ21の排気流路等に撥油性被膜を施す被膜方法について説明する。この実施形態では、ボディ21に形成された排気流路(入口ポート21b(シート部21fを含む。)、第1出口ポート21c、第2出口ポート21d)及びシャフト孔21gの表面を所定の平滑面とし、それら排気流路及びシャフト孔21gの表面にプラズマを照射して活性化処理した後、排気流路及びシャフト孔21gの表面に撥油性被膜を施すようにしている。

【0035】

ここで、上記した被膜方法を更に詳しく説明する。図6に、被膜方法をフローチャートにより示す。図7に、被膜方法の一連の工程を模式図により示す。以下、図6,7に示す番号(1)〜(8)に従って、ボディ21を作成する前のワーク31に対する被膜方法を順次説明する。

【0036】

すなわち、最初に図6に示す(1)の工程では、ワーク31を洗浄する。洗浄は、図7(1)に示すように、ワーク31を洗浄槽32に入れて行う。ここで、ワーク31は、ダイカスト成形や切削加工の直後に洗浄されることから、ワーク31を構成する基材の表面は、ダイカスト成形や切削加工が行われたままの表面となっている。これにより、排気流路等を含むワーク31の表面が「所定の平滑面」となっている。ワーク31の表面は、「Rz」で「15μm以下程度」、「Ra」で「4μm程度」となっている。

【0037】

次に、図6に示す(2)の工程では、ワーク31に大気圧プラズマ処理を施す。すなわち、大気中でワーク31にプラズマを照射する。「プラズマ」は、物質の固体、液体、気体に次ぐ状態と言われており、アルゴン等のガスに高周波エネルギー等を与え、ガスの原子が電子とイオンに電離した状態を意味する。発生したプラズマを対象物に照射することで、対象物の表面処理等が可能である。ここでは、図7(2)に示すように、大気圧環境下において、ワーク31を回転させ、プラズマノズル33を移動させながらプラズマノズル33からワーク31へ向けてプラズマを照射する。このとき、ワーク31に形成された排気流路(シート部21fを含む。)及びシャフト孔21g(それぞれ図5参照)の表面にもプラズマが照射されることとなる。

【0038】

次に、図6に示す(3)の工程では、ワーク31にマスキングをする。すなわち、図7(3)に示すように、撥油性被膜を設けない部位にマスキング34を施す。

【0039】

次に、図6に示す(4)の工程では、ワーク31に被膜材を塗布する。すなわち、図7(4)に示すように、被膜材ノズル35からワーク31へ向けて被膜材を塗布することにより、ワーク31の表面のマスキング34が施されていない部位に撥油性被膜36を設ける。

【0040】

次に、図6に示す(5)の工程では、図7(5)に示すように、ワーク31からマスキング34を外す。

【0041】

次に、図6に示す(6)の工程では、ワーク31を仮焼成する。すなわち、図7(6)に示すように、恒温炉37の中でワーク31を「100℃」の温度で焼成する。

【0042】

その後、図6に示す(7)の工程では、ワーク31を本焼成する。すなわち、図7(7)に示すように、恒温炉37の中でワーク31を「200℃」の温度で焼成する。

【0043】

これにより、図6に示す(8)では、図7(8)に示すように、ボディ21の表面に撥油性被膜36を施した製品が完成する。すなわち、ボディ21の排気流路(シート部21fを含む。)及びシャフト孔21gの表面に撥油性被膜36が施される。

【0044】

ここで、図8に、プラズマ処理後のワーク31を構成する基材41の表面を拡大断面図により示す。図8に示すように、基材41の表面には、凹凸があることが分かる。図9には、図8に鎖線四角S1で囲んで示す凹部42を更に拡大して示す。図8,9に示すように、基材41の表面の凹部42には、図16,17に示す場合とは異なり、プラズマ処理によって微細な汚れが除去されて無いことが分かる。このため、凹部42の中には、図9に示すように、微細な凹み42aが顕れることとなる。

【0045】

また、図10に、撥油性被膜36を施した後のワーク31の基材41の表面を拡大断面図により示す。図10に示すように、基材41の表面の凹凸を埋めるように撥油性被膜36が施されることが分かる。図11には、図10に鎖線四角S2で囲んで示す凹部42を更に拡大して示す。図10,11に示すように、基材41の表面では、凹部42の底まで撥油性被膜36によって埋まることが分かる。また、凹部42の中の微細な凹み42aにも撥油性被膜36が入り込み、これによって撥油性被膜36にアンカー効果が得られることが分かる。

【0046】

更に、図12〜図14には、基材41と撥油性被膜36との結合状態を説明図により示す。ここで、図12は、洗浄のみ行いプラズマ処理を行わない場合を示し、図13,14は、本実施形態のプラズマ処理を行った場合を示す。図12〜図14において、撥油性被膜36は、バインダー樹脂38とフッ素系樹脂39より構成される。図12に示すように、従来は、撥油性被膜36は、そのバインダー樹脂38と基材41との間のアンカー効果のみにより基材41に密着していた。これに対し、本実施形態では、図13に示すように、プラズマ処理後の焼成前には、基材41の表面に官能基(OH)が生成され、撥油性被膜36のバインダー樹脂38の表面にも官能基(COOH)が生成される。その後、焼成することにより、図14に示すように、基材41の表面の官能基(OH)とバインダー樹脂38の表面の官能基(COOH)とが電気的結合及び化学的結合をすることとなる。本実施形態の場合、従来例と同様、撥油性被膜36と基材41はアンカー効果によっても密着することから、電気的結合及び化学的結合の分だけ撥油性被膜36と基材41との密着性が向上することとなる。

【0047】

以上説明したこの実施形態の被膜方法によれば、所定の平滑面とされたボディ21の排気通路(シート部21fを含む)及びシャフト孔21gの表面にプラズマを照射することにより、その表面に付着した微細な汚れが化学反応して除去されると共に、排気流路(シート部21fを含む)及びシャフト孔21gの表面に官能基(OH,COOH等)が生成してその表面が活性化される。すなわち、排気流路(シート部21fを含む)及びシャフト孔21gの表面の洗浄と活性化が同時に行われる。その後、排気流路(シート部21fを含む)及びシャフト孔21gの表面に撥油性被膜36が施されることにより、その表面に撥油性被膜36が電気的及び化学的に結合する。このため、電気的結合及び化学的結合の分だけ、排気流路(シート部21fを含む。)及びシャフト孔21gの表面に対する撥油性被膜36の密着性を向上させることができる。

【0048】

また、従来例では、被膜44を施すための前工程として、基材表面の微細な汚れを除去するために、図6に二点鎖線で示すように、「洗浄」の後に(a)マスキング、(b)ショットピーニング、(c)マスキング外し、(d)洗浄の4つの工程が必要であったのに対し、この実施形態では、図6(2)に示す「大気圧プラズマ処理」の工程を行うだけで済み、工程の大幅な簡略化を図ることができる。

【0049】

この実施形態では、排気流路に含まれるシート部21fの上にも撥油性被膜36が施されるので、シート部21fの上の撥油性被膜36の表面も滑らかとなり、シート部21fに弁体22が当接したときの密閉性が向上する。このため、撥油性被膜36を厚くしなくても弁体22がシート部21fに当接して閉じたときの排気ガスの漏れを抑えることができる。

【0050】

また、この実施形態では、排気流路をプラズマ処理するときに、シャフト孔21gの表面のプラズマによる洗浄と活性化が同時に行われる。ここでは、プラズマ照射であることから、狭いシャフト孔21gの表面にもプラズマが行き届いて効果的に洗浄と活性化が行われる。このため、ショットピーニング処理では洗浄が困難であったシャフト孔21gの表面も効果的に洗浄と活性化が行われ、基材41と撥油性被膜36との密着性を効果的に高めることができる。

【0051】

更に、この実施形態では、撥油性被膜36の材料として、ポリテトラフルオロエチレン(PTFE)が使用されることから、PTFEが有する耐熱性、電気特性及び耐薬品性などの優れた基本特性を撥油性被膜36に発揮させることができる。

【0052】

加えて、この実施形態では、ボディ21がアルミニウムを主材料として構成されるので、ボディ21の軽量化が図られる。このため、バイパスバルブ9を軽量化することができる。

【0053】

なお、この発明は前記実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で以下のように実施することもできる。

【0054】

(1)前記実施形態では、本発明をEGRクーラバイパスバルブ9の被膜方法に具体化したが、このバイパスバルブ9以外の排気ガス流路に設けられる排気流路バルブの被膜方法に具体化することもできる。

【0055】

(2)前記実施形態では、撥油性被膜36の材料として、ポリテトラフルオロエチレン(PTFE)を使用したが、ニッケルリンメッキ、フッ素変性シリコーン、無機ケイ素樹脂、フルオロシリコーン及びシリコーン樹脂のうち何れか一つを撥油性被膜の材料として使用することもできる。

【図面の簡単な説明】

【0056】

【図1】エンジンに設けられたEGRクーラ付きEGR装置を示す概略構成図。

【図2】バイパスバルブを示す正面図。

【図3】バイパスバルブを示す側面図。

【図4】バイパスバルブを示す図2のA−A線断面図。

【図5】ボディを示す断面図。

【図6】被膜方法を示すフローチャート。

【図7】被膜方法の一連の工程を示す模式図。

【図8】プラズマ処理後のワークの基材の表面を示す拡大断面図。

【図9】図8に鎖線四角で囲んで示す凹部を更に拡大して示す断面図。

【図10】撥油性被膜を施した後のワークの基材の表面を示す拡大断面図。

【図11】図10に鎖線四角で囲んで示す凹部を更に拡大して示す断面図。

【図12】基材と撥油性被膜との結合状態を示す説明図。

【図13】基材と撥油性被膜との結合前の状態を示す説明図。

【図14】基材と撥油性被膜との電気的・化学的合状態を示す説明図。

【図15】従来例に係り、通常の脱脂・洗浄後の金属部品の基材を示す斜視図。

【図16】従来例に係り、図15にて鎖線四角で囲んだ部分の基材の表面を示す拡大断面図。

【図17】従来例に係り、図16にて鎖線四角で囲んだ部分を更に拡大して示す拡大断面図。

【図18】従来例に係り、撥油性被膜を施した後のワークの基材の表面を示す拡大断面図。

【図19】従来例に係り、図18にて鎖線四角で囲んだ部分を更に拡大して示す拡大断面図。

【図20】従来例の被膜方法を示すフローチャート。

【符号の説明】

【0057】

9 EGRクーラバイパスバルブ(排気流路バルブ)

21 ボディ

21b 入口ポート(排気流路)

21c 第1出口ポート(排気流路)

21d 第2出口ポート(排気流路)

21f シート部

21g シャフト孔

22 弁体

23 シャフト

31 ワーク

33 プラズマノズル

35 被膜材ノズル

36 撥油性被膜

【特許請求の範囲】

【請求項1】

排気流路バルブを構成するボディの表面に撥油性被膜を施す排気流路バルブの被膜方法において、

前記ボディに形成された排気流路の表面を所定の平滑面とし、前記排気流路の表面にプラズマを照射して活性化処理した後、前記排気流路の表面に前記撥油性被膜を施すことを特徴とする排気流路バルブの被膜方法。

【請求項2】

前記排気流路バルブは、前記撥油性被膜が施される前記排気流路にシート部が形成され、そのシート部に弁体が当接することで前記排気流路における排気流れが遮断されることを特徴とする請求項1に記載の排気流路バルブの被膜方法。

【請求項3】

ボディに排気流路が形成され、前記排気流路を開閉する弁体とその弁体を支持するシャフトが前記ボディに設けられ、前記シャフトが挿入されるシャフト孔が前記ボディに形成された排気流路バルブの前記ボディの表面に撥油性被膜を施す排気流路バルブの被膜方法において、

前記シャフト孔の表面を所定の平滑面とし、前記シャフト孔の表面にプラズマを照射して活性化処理した後、前記シャフト孔の表面に前記撥油性被膜を施すことを特徴とする排気流路バルブの被膜方法。

【請求項4】

前記撥油性被膜の材料として、ポリテトラフルオロエチレン(PTFE)、ニッケルリンメッキ、フッ素変性シリコーン、無機ケイ素樹脂、フルオロシリコーン及びシリコーン樹脂の何れか一つを含むことを特徴とする請求項1乃至3の何れか一つに記載の排気流路バルブの被膜方法。

【請求項5】

前記ボディは、アルミニウムを主材料として構成されることを特徴とする請求項1乃至4の何れか一つに記載の排気流路バルブの被膜方法。

【請求項1】

排気流路バルブを構成するボディの表面に撥油性被膜を施す排気流路バルブの被膜方法において、

前記ボディに形成された排気流路の表面を所定の平滑面とし、前記排気流路の表面にプラズマを照射して活性化処理した後、前記排気流路の表面に前記撥油性被膜を施すことを特徴とする排気流路バルブの被膜方法。

【請求項2】

前記排気流路バルブは、前記撥油性被膜が施される前記排気流路にシート部が形成され、そのシート部に弁体が当接することで前記排気流路における排気流れが遮断されることを特徴とする請求項1に記載の排気流路バルブの被膜方法。

【請求項3】

ボディに排気流路が形成され、前記排気流路を開閉する弁体とその弁体を支持するシャフトが前記ボディに設けられ、前記シャフトが挿入されるシャフト孔が前記ボディに形成された排気流路バルブの前記ボディの表面に撥油性被膜を施す排気流路バルブの被膜方法において、

前記シャフト孔の表面を所定の平滑面とし、前記シャフト孔の表面にプラズマを照射して活性化処理した後、前記シャフト孔の表面に前記撥油性被膜を施すことを特徴とする排気流路バルブの被膜方法。

【請求項4】

前記撥油性被膜の材料として、ポリテトラフルオロエチレン(PTFE)、ニッケルリンメッキ、フッ素変性シリコーン、無機ケイ素樹脂、フルオロシリコーン及びシリコーン樹脂の何れか一つを含むことを特徴とする請求項1乃至3の何れか一つに記載の排気流路バルブの被膜方法。

【請求項5】

前記ボディは、アルミニウムを主材料として構成されることを特徴とする請求項1乃至4の何れか一つに記載の排気流路バルブの被膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2009−180167(P2009−180167A)

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願番号】特願2008−20647(P2008−20647)

【出願日】平成20年1月31日(2008.1.31)

【出願人】(000116574)愛三工業株式会社 (1,018)

【Fターム(参考)】

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願日】平成20年1月31日(2008.1.31)

【出願人】(000116574)愛三工業株式会社 (1,018)

【Fターム(参考)】

[ Back to top ]