排気浄化装置

【課題】耐熱性、及び高温下における耐酸化性に優れ、かつ担体との間で発生する応力を緩和可能な電極を具備する排気浄化装置を提供する。

【解決手段】触媒が担持される担体20と、担体20の外周面に設けられる一対の電極30・30と、を具備する排気浄化装置1であって、電極30は、担体20の外周面上に形成される第一層31と、第一層31上に設けられる金属箔32と、金属箔32を覆うように形成される第二層33と、を具備し、第一層31は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、シリコン及びシリカ、並びにグラファイトを含み、第二層33は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、第一層31に含まれるシリコン及びシリカの量以下のシリコン及びシリカ、並びに第一層31に含まれるグラファイトの量以下のグラファイトを含む。

【解決手段】触媒が担持される担体20と、担体20の外周面に設けられる一対の電極30・30と、を具備する排気浄化装置1であって、電極30は、担体20の外周面上に形成される第一層31と、第一層31上に設けられる金属箔32と、金属箔32を覆うように形成される第二層33と、を具備し、第一層31は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、シリコン及びシリカ、並びにグラファイトを含み、第二層33は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、第一層31に含まれるシリコン及びシリカの量以下のシリコン及びシリカ、並びに第一層31に含まれるグラファイトの量以下のグラファイトを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排気浄化装置に関し、特にエンジンから排出される排気ガスを浄化する排気浄化装置に関する。

【背景技術】

【0002】

従来、自動車等には、エンジンから排出される排気ガスを浄化するために、排気経路上に排気浄化装置が設けられている。

【0003】

上記のような排気浄化装置としては、白金、又はパラジウム等の触媒が担持され、SiC(炭化ケイ素)等のセラミックスからなるハニカム構造の担体と、当該担体と電気的に接続され、その外周面に互いに対向するように設けられた一対の電極とを具備する通電加熱式触媒(Electrically Heated Catalyst:EHC)が知られている(例えば、特許文献1参照)。

EHCにおいては、電源を用いて一対の電極間で担体を通電加熱することにより、担体に担持された触媒を活性温度まで昇温して、エンジンから排出されて担体を通過する排気ガス中のHC(未燃炭化水素)、CO(一酸化炭素)、及びNOx(窒素酸化物)等の有害物質を触媒反応により浄化する。

【0004】

EHCの電極には、溶射により担体の外周面に皮膜状に形成されるものがある。このような電極は、溶融金属が溶射対象である担体に衝突し、急冷凝固する過程で内部応力を蓄積しながら形成される。

そのため、溶射により形成される電極の体積が大きくなると、蓄積された内部応力が担体の強度を超え、担体が破壊されるおそれがある。

【0005】

また、担体の外周面に電極が形成された状態で、EHCを自動車等の排気経路上に配置した実際の使用を想定した熱サイクルにかけた場合には、担体と電極との線膨張係数の差により、電極及び担体に亀裂が生じ、担体から電極が剥離する等の問題が生じる。

更には、熱サイクルによって電極の酸化が進行することで、電極の電気抵抗が大きくなり、最悪の場合には導通しなくなって担体を通電加熱することができなくなる等の問題が生じる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3334897号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、耐熱性、及び高温下における耐酸化性に優れ、かつ担体との間で発生する応力を緩和可能な電極を具備する排気浄化装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の排気浄化装置は、触媒が担持される担体と、前記担体の外周面に設けられる一対の電極と、を具備し、前記一対の電極を通じて前記担体を通電加熱して前記触媒を活性温度まで昇温する排気浄化装置であって、前記一対の電極は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、グラファイトを含む。

【0009】

本発明の排気浄化装置において、前記一対の電極は、シリコン及びシリカを更に含むことが好ましい。

【0010】

本発明の排気浄化装置において、前記一対の電極は、前記担体の外周面上に形成される第一層と、前記第一層上に設けられる金属箔と、前記金属箔を覆うように形成される第二層と、を具備し、前記第一層は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、グラファイトを含み、前記第二層は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、前記第一層に含まれるグラファイトの量以下のグラファイトを含むことが好ましい。

【0011】

本発明の排気浄化装置において、前記第一層及び前記第二層は、溶射によって形成されることが好ましい。

【0012】

本発明の排気浄化装置において、前記第一層は、シリコン及びシリカを更に含み、前記第二層は、前記第一層に含まれるシリコン及びシリカの量以下のシリコン及びシリカを更に含むことが好ましい。

【0013】

本発明の排気浄化装置において、前記電極におけるシリコン及びシリカの体積率は、両者を合わせて10〜30[vol%]であることが好ましい。

【0014】

本発明の排気浄化装置において、前記電極におけるグラファイトの体積率は、40〜60[vol%]であることが好ましい。

【発明の効果】

【0015】

本発明によれば、高温下において、電極に亀裂が生じること、及び電極が酸化することを抑制し、安定して担体を通電加熱することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る排気浄化装置を示す図。

【図2】電極を示す断面図。

【図3】溶射皮膜の熱膨張率と、溶射皮膜に含まれるシリコン及びシリカの体積率との関係を示す図

【図4】複合粉末を示す図。

【発明を実施するための形態】

【0017】

以下では、図1及び図2を参照して、本発明に係る排気浄化装置の一実施形態である排気浄化装置1について説明する。

排気浄化装置1は、自動車等の排気経路上に設けられ、エンジンから排出される排気ガスを浄化する通電加熱式触媒(Electrically Heated Catalyst:EHC)である。

【0018】

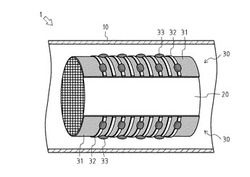

図1に示すように、排気浄化装置1は、外装をなす中空のケース10と、ケース10の内部に収納された担体20と、担体20の外周面に設けられた一対の電極30・30とを具備する。

【0019】

ケース10は、排気浄化装置1の外装をなすと共に、エンジンから排出される排気ガスが流動する排気管の一部をなす中空の部材である。

【0020】

担体20は、導電性を有するSiC(炭化ケイ素)からなるハニカム構造の多孔質部材であり、白金、又はパラジウム等の触媒が担持されている。担体20は、円筒状に形成され、エンジンから排出される排気ガスが担体20の内部を軸方向に沿って通過するようにケース10の内部に配置されている。なお、ケース10の内周面と担体20の外周面との間には、担体20の位置ずれを防止すると共に、ケース10の内周面と担体20の外周面との間の隙間をシールするための保持部材(不図示)が設けられている。

【0021】

電極30・30は、担体20の外周面に互いに独立して形成され、担体20に電流を流して加熱するための一対の電極である。電極30・30は、それぞれ担体20の周方向における所定範囲に設けられ、互いに対向した状態で担体20の軸方向における両端部に亘って形成されている。

電極30・30には、図示せぬ端子が電気的に接続されており、当該端子によってケース10の外部に設けられたバッテリ等の電源からの電力供給が可能となっている。なお、電極30・30のいずれがプラス側、又はマイナス側の電極となるかを問わず、電流の流れる方向は限定しない。

【0022】

電極30は、担体20の外周面上に形成された第一層31と、第一層31上に設けられた複数の金属箔32・32・・・と、金属箔32を覆うように第一層31上に形成された複数の第二層33・33・・・とを具備する。

【0023】

図2に示すように、第一層31は、溶射によって担体20の外周面上に形成された皮膜であり、担体20と電気的に接続されている。第一層31は、担体20の周方向における所定範囲に設けられ、担体20の軸方向における両端部に亘って形成されている。

【0024】

金属箔32は、Fe−Cr合金等の金属からなる薄板である。金属箔32は、第一層31上に設けられ、第一層31と電気的に接続されている。金属箔32は、担体20の周方向における第一層31が形成された範囲全域に亘って延出され、担体20の軸方向に沿って互いに所定の間隔を空けて複数配置されている。

【0025】

第二層33は、金属箔32を固定するために溶射によって金属箔32を覆うように第一層31上に形成された皮膜であり、第一層31及び金属箔32と電気的に接続されている。第二層33は、1つの金属箔32に対して複数設けられ、金属箔32の延出方向(担体20の周方向)に沿って互いに所定の間隔を空けて配置されている。

また、互いに隣接する金属箔32・32においては、一方の金属箔32に設けられた複数の第二層33・33・・・と、他方の金属箔32に設けられた複数の第二層33・33・・・とが互いに位相をずらした状態で配置されている。

【0026】

以上のように、排気浄化装置1においては、電極30・30間で担体20を通電加熱することで、担体20に担持された触媒を活性温度まで昇温して、エンジンから排出されて担体20を通過する排気ガス中のHC(未燃炭化水素)、CO(一酸化炭素)、及びNOx(窒素酸化物)等の有害物質を触媒反応により浄化する。

【0027】

以下では、図3及び図4を参照して、電極30を構成する第一層31、及び第二層33について更に詳細に説明する。

【0028】

第一層31は、主としてNi−Cr合金、又はCo−Ni−Cr合金から構成され、Si(シリコン)及びSi酸化物(シリカ)が所定量含まれ、更にグラファイトが所定量含まれている。

【0029】

ここで、Ni−Cr合金、又はCo−Ni−Cr合金の熱膨張率は、約13[×10−6/℃]である。これに対して、Si(シリコン)の熱膨張率は、約2.8〜7.3[×10−6/℃]であり、Si酸化物(シリカ)の熱膨張率は、約0.5〜3[×10−6/℃]であり、グラファイトの熱膨張率は、約0.6〜4.3[×10−6/℃]である。

そのため、Ni−Cr合金、又はCo−Ni−Cr合金にそれらの熱膨張率と比較して小さい熱膨張率を有するSi(シリコン)、及び更に熱膨張率の小さいSi酸化物(シリカ)、並びにグラファイトを第一層31に含有させることで、第一層31の熱膨張率を下げることが可能となる。

これにより、第一層31の熱膨張率を複合則により予測して、所望の値に制御する(低下させる)ことができる。

【0030】

第一層31には、その熱膨張率が担体20の熱膨張率に近い値となるように、Si(シリコン)及びSi酸化物(シリカ)、並びにグラファイトが所定の体積率で含まれている。

第一層31に含まれるSi(シリコン)及びSi酸化物(シリカ)は、第一層31中の体積率で両者を合わせて10〜30[vol%]であることが好ましい。

【0031】

図3に示すように、第一層31におけるSi(シリコン)及びSi酸化物(シリカ)の体積率が10[vol%]未満である場合には、第一層31の熱膨張率が高くなり、担体20の熱膨張率との差が大きくなる。

なお、図3は、Ni−Cr合金であるNi−50Crを使用し、かつグラファイトの含有率が25[wt%]である溶射皮膜を作製した場合における溶射皮膜の熱膨張率[×10−6/℃]と、溶射皮膜に含まれるSi(シリコン)及びSi酸化物(シリカ)の体積率[vol%]との関係(予測値)を示す図である。

【0032】

一方、第一層31におけるSi(シリコン)及びSi酸化物(シリカ)の体積率が30[vol%]を超える場合には、第一層31の電気抵抗が増加する。

このように、第一層31においては、Si(シリコン)及びSi酸化物(シリカ)の含有量に応じて、熱膨張率と電気抵抗との背反が生じるため、Si(シリコン)及びSi酸化物(シリカ)の体積率を、両者を合わせて10〜30[vol%]とすることが好ましい。

なお、グラファイトの熱膨張率も第一層31に含まれる金属(Ni−Cr合金、又はCo−Ni−Cr合金)の熱膨張率と比較して小さいため、グラファイトを第一層31中の体積率で40〜60[vol%]となるように、第一層31中に含有させることで、後述するヤング率の低下作用と合わせて、第一層31の熱膨張率の低下に寄与する。こうした点から、Si(シリコン)及びSi酸化物(シリカ)を第一層31中に含有せず、所定量のグラファイトのみを第一層31中に含有させることも可能である。

【0033】

また、Ni−Cr合金、又はCo−Ni−Cr合金にそれらの強度と比較して極めて小さい強度を有するグラファイトを加えることで、第一層31の見かけのヤング率を下げることが可能となる。

これにより、第一層31に緩衝機能を持たせ、第一層31の熱膨張率と担体20の熱膨張率との差に基づいて生じる応力を緩和することができる。

【0034】

第一層31には、その熱膨張率と担体20の熱膨張率との差に基づいて生じる応力を緩和できる程度のヤング率を有するように、グラファイトが所定の体積率で含まれている。

第一層31に含まれるグラファイトは、第一層31中の体積率で40〜60[vol%]であることが好ましい。

【0035】

第一層31におけるグラファイトの体積率が40[vol%]未満である場合には、第一層31の見かけのヤング率が高くなり、第一層31の熱膨張率と担体20の熱膨張率との差に基づいて生じる応力を充分に緩和することができない。

一方、第一層31におけるグラファイトの体積率が60[vol%]を超える場合には、第一層31が脆くなり、担体20から第一層31が剥離するおそれがある。

そのため、第一層31においては、グラファイトの体積率を40〜60[vol%]とすることが好ましい。

なお、第一層31中に強度の低いポリエステル等の樹脂を分散させることで、第一層31の見かけのヤング率を低下させることが可能であるが、熱膨張率が0.6〜4.3[×10−6/℃]と比較的小さく、電気伝導性も高いグラファイトと比べて、ポリエステル等の樹脂は、熱膨張率が大きく、絶縁体であるため本発明に不適である。

【0036】

以上のように、第一層31中にSi(シリコン)及びSi酸化物(シリカ)、並びにグラファイトを含有させて第一層31の熱膨張率と担体20の熱膨張率との差を小さくすると共に、第一層31中にグラファイトを含有させて第一層31に緩衝機能を持たせることで、第一層31の熱膨張率と担体20の熱膨張率との差に基づいて生じる応力を緩和し、第一層31における亀裂の発生を抑制することができる。

【0037】

第一層31は、例えば、以下の手順で作製することが可能である。

【0038】

まず、Ni−Cr合金、又はCo−Ni−Cr合金(以下、単に「ベース金属」と記す)の粉末と、Si(シリコン)の粉末と、グラファイトの粉末を作製する。

なお、第一層31が充分な耐熱・耐酸化性を有するように、ベース金属におけるCr(クロム)の含有率は、20〜50[wt%]であることが好ましい。

【0039】

次に、ベース金属及びSi(シリコン)をグラファイトと複合化して、それらの複合粉末を作製する。

詳細には、図4に示すように、グラファイトの粒子の周りにベース金属及びSi(シリコン)の粒子を貼り付けた(クラッドした)後に焼結して、複合粉末を作製する。

この時、最終的に作製される第一層31にSi(シリコン)及びSi酸化物(シリカ)が所定の体積率で含まれ、かつグラファイトが所定の体積率で含まれて、第一層31が所望の熱膨張率とヤング率とを有するように、Si(シリコン)及びグラファイトの量を調整する。

なお、ベース金属及びSi(シリコン)をグラファイトと複合化する方法としては、合金化法、機械的にベース金属及びSi(シリコン)の粒子をグラファイトの粒子の表面に被覆するメカニカルアロイング法、及びスプレードライ法等を適用することも可能である。ただし、ベース金属とSi(シリコン)とグラファイトとを単純に混合する方法も考えられるが、互いの比重差等により、均一で安定した第一層31を作製できないため、当該方法は除外する。

【0040】

最後に、担体20の外周面に対して複合粉末の溶射を行う。これにより、担体20の外周面に第一層31が形成される。

なお、複合粉末の溶射においては、溶射の際にSi(シリコン)の一部が酸化して、第一層31にSi酸化物(シリカ)の層が形成されるように、プラズマ溶射を適用することが好ましい。例えば、HVOF溶射を適用した場合には、溶射の際の複合粉末の粒子速度が速く、Si(シリコン)の酸化が少ないため、第一層31にSi酸化物(シリカ)の層が充分に形成されず、ガス溶射を適用した場合には、Si(シリコン)の酸化が多く、第一層31に必要以上のSi酸化物(シリカ)の層が形成されてしまう。

【0041】

このように、以上の手順で第一層31を作製することができる。

なお、第一層31におけるSi(シリコン)及びSi酸化物(シリカ)の体積率とグラファイトの体積率とがそれぞれ所定の値となって、所望の熱膨張率とヤング率とを有する第一層31を作製でき、なおかつ均一で安定した第一層31を作製することができれば、その方法は限定しない。例えば、ベース金属とSi(シリコン)とを使用する代わりに、Ni−Cr−Si合金を使用して、Ni−Cr−Si合金の粉末をグラファイトの粉末と複合化することで第一層31を作製することも可能である。

また、Si(シリコン)を酸化させてSi酸化物(シリカ)を生成する代わりに、複合粉末を作製する段階でSi酸化物(シリカ)をベース金属及びグラファイトと複合化させておいてもよい。この場合、Si(シリコン)を酸化させてSi酸化物(シリカ)を生成させる必要がないため、溶射の種類は問わない。

【0042】

第二層33は、第一層31と同様に、主としてNi−Cr合金、又はCo−Ni−Cr合金から構成され、Si(シリコン)及びSi酸化物(シリカ)が所定量含まれ、更にグラファイトが所定量含まれている。ただし、第二層33に含まれるSi(シリコン)及びSi酸化物(シリカ)の量は、第一層31に含まれるSi(シリコン)及びSi酸化物(シリカ)の量以下であり、第二層33に含まれるグラファイトの量は、第一層31に含まれるグラファイトの量以下である。

【0043】

上記のように、第二層33に含まれるSi(シリコン)及びSi酸化物(シリカ)の量は、第一層31に含まれるSi(シリコン)及びSi酸化物(シリカ)の量以下であるため、第二層33におけるSi(シリコン)及びSi酸化物(シリカ)の体積率は、第一層31におけるSi(シリコン)及びSi酸化物(シリカ)の体積率以下である。したがって、第二層33の熱膨張率は、第一層31の熱膨張率以上の値となっている。ただし、第二層33の熱膨張率は、金属箔32の熱膨張率よりも小さく設定されている。

これにより、第一層31、金属箔32、及び第二層33それぞれの熱膨張率同士の差を小さくして、それらの熱膨張率の差に基づいて生じる応力を緩和することができる。

なお、第二層33に含まれるSi(シリコン)及びSi酸化物(シリカ)は、第一層31と同様に、第二層33中の体積率で両者を合わせて10〜30[vol%]であることが好ましい。

【0044】

また、前述のように、第二層33に含まれるグラファイトの量は、第一層31に含まれるグラファイトの量以下であるため、第二層33におけるグラファイトの体積率は、第一層31におけるグラファイトの体積率以下である。したがって、第二層33のヤング率は、第一層31のヤング率以上の値となっている。

これにより、第二層33によって金属箔32が良好に固定され、金属箔32の剥離を抑制することができる。

なお、第二層33に含まれるグラファイトは、第一層31と同様に、第二層33中の体積率で40〜60[vol%]であることが好ましい。

【0045】

以上のように、第二層33の熱膨張率と第一層31の熱膨張率との差、及び第二層33の熱膨張率と金属箔32の熱膨張率との差を小さくすると共に、金属箔32を固定できる程度のヤング率を第二層33に持たせることで、第二層33の熱膨張率と第一層31の熱膨張率との差、及び第二層33の熱膨張率と金属箔32の熱膨張率との差に基づいて生じる応力を緩和すると共に、金属箔32の剥離を抑制することができる。

なお、第二層33を作製する方法については、第一層31と略同様であるため、省略する。

【0046】

一般的に、排気浄化装置においては、電極を構成する皮膜にCr(クロム)及びAl(アルミニウム)の酸化皮膜を形成させることで、皮膜を熱サイクルにおける酸化から保護する。しかし、溶射によって皮膜を担体の外周面に形成する際に、急冷凝固により酸化皮膜がアモルファスとなり、保護膜としての機能が小さくなる。

【0047】

そこで、本発明においては、Cr(クロム)より酸化物形成能が高いSi(シリコン)をAl(アルミニウム)の代わりに導入して、溶射皮膜中にSi酸化物(シリカ)の層を形成させる。

Si(シリコン)及びSi酸化物(シリカ)の熱膨張率は、比較的小さく、特にSi酸化物(シリカ)の熱膨張率は、溶射皮膜を構成する金属の熱膨張率と比較して極めて小さいため、溶射皮膜中にSi(シリコン)及びSi酸化物(シリカ)を含有させることで、溶射皮膜の熱膨張率を複合則により予測して、所望の値に制御する(低下させる)ことができる。

【0048】

更に、溶射皮膜中に強度の低いグラファイトを含有させることで、溶射皮膜の見かけのヤング率を低下させることができ、溶射皮膜の熱膨張率も低下させることができる。

【0049】

このように、溶射皮膜の熱膨張率を制御して(低下させて)、溶射皮膜が形成される担体の熱膨張率との差を小さくすると共に、溶射皮膜の見かけのヤング率を低下させることで、溶射皮膜に生じる応力を緩和し、溶射皮膜における亀裂の発生を抑制することができる。

【実施例】

【0050】

以下では、本発明に係る実施例に基づき、本発明に係る排気浄化装置に設けられる電極の性質について説明する。

【0051】

まず、以下の手順で電極を構成する第一層を作製した。

第一層のベース金属としては、比較的低い熱膨張率を有し、コスト面で有利なNi−50Crを選択した。

【0052】

粒径約1〜8[μm]のNi−50Crの粉末、及びSi(シリコン)の粉末を作製し、粒径約20〜75[μm]のグラファイトの粉末を作製した。

Ni−50Crの粉末、及びSi(シリコン)の粉末をグラファイトの粉末にクラッド後に焼結して、複合粉末を作製した。

【0053】

SiC(炭化ケイ素)からなる担体(熱膨張率:約4)に対して、複合粉末のプラズマ溶射(一次ガス:Ar 60[l/min]、二次ガス:H2 4[l/min]、電流:500[A]、溶射距離:150[mm])を行うことにより、担体の外周面に第一層を形成した。

第一層の熱膨張率は、約10[×10−6/℃]となり、ヤング率は、約50[Gpa]となった。

【0054】

次に、電極を構成する第二層を作製した。

第一層上に配置した金属箔を固定するように部分的に第二層を形成する以外は第一層と同様の手順で第二層を作製した。こうして、第一層と金属箔と第二層とを具備する電極を担体の外周面上に設けた。

ただし、第二層の熱膨張率が第一層の熱膨張率(約10[×10−6/℃])と、Fe−Cr合金からなる金属箔の熱膨張率(約11[×10−6/℃])との間の値となるように、第二層に含まれるSi(シリコン)の量を調整した。

また、第二層のヤング率を第一層のヤング率よりも高くして(50〜75[GPa])、第二層が金属箔を良好に固定できるように、第二層に含まれるグラファイトの量を調整した。

【0055】

最後に、担体の外周面上に設けた電極に対して熱サイクル試験(100℃〜900℃ 1000サイクル)を実施した。

【0056】

熱サイクル試験の結果、電極に亀裂の発生は見られず、電極の電気抵抗の増加もほとんど見られなかった。

こうして、本発明に係る排気浄化装置に設けられる電極は、耐熱性、及び高温下における耐酸化性に優れ、かつ電極に生じる応力を緩和可能であることが明らかとなった。

【符号の説明】

【0057】

1 排気浄化装置

10 ケース

20 担体

30 電極

31 第一層

32 金属箔

33 第二層

【技術分野】

【0001】

本発明は、排気浄化装置に関し、特にエンジンから排出される排気ガスを浄化する排気浄化装置に関する。

【背景技術】

【0002】

従来、自動車等には、エンジンから排出される排気ガスを浄化するために、排気経路上に排気浄化装置が設けられている。

【0003】

上記のような排気浄化装置としては、白金、又はパラジウム等の触媒が担持され、SiC(炭化ケイ素)等のセラミックスからなるハニカム構造の担体と、当該担体と電気的に接続され、その外周面に互いに対向するように設けられた一対の電極とを具備する通電加熱式触媒(Electrically Heated Catalyst:EHC)が知られている(例えば、特許文献1参照)。

EHCにおいては、電源を用いて一対の電極間で担体を通電加熱することにより、担体に担持された触媒を活性温度まで昇温して、エンジンから排出されて担体を通過する排気ガス中のHC(未燃炭化水素)、CO(一酸化炭素)、及びNOx(窒素酸化物)等の有害物質を触媒反応により浄化する。

【0004】

EHCの電極には、溶射により担体の外周面に皮膜状に形成されるものがある。このような電極は、溶融金属が溶射対象である担体に衝突し、急冷凝固する過程で内部応力を蓄積しながら形成される。

そのため、溶射により形成される電極の体積が大きくなると、蓄積された内部応力が担体の強度を超え、担体が破壊されるおそれがある。

【0005】

また、担体の外周面に電極が形成された状態で、EHCを自動車等の排気経路上に配置した実際の使用を想定した熱サイクルにかけた場合には、担体と電極との線膨張係数の差により、電極及び担体に亀裂が生じ、担体から電極が剥離する等の問題が生じる。

更には、熱サイクルによって電極の酸化が進行することで、電極の電気抵抗が大きくなり、最悪の場合には導通しなくなって担体を通電加熱することができなくなる等の問題が生じる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3334897号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、耐熱性、及び高温下における耐酸化性に優れ、かつ担体との間で発生する応力を緩和可能な電極を具備する排気浄化装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の排気浄化装置は、触媒が担持される担体と、前記担体の外周面に設けられる一対の電極と、を具備し、前記一対の電極を通じて前記担体を通電加熱して前記触媒を活性温度まで昇温する排気浄化装置であって、前記一対の電極は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、グラファイトを含む。

【0009】

本発明の排気浄化装置において、前記一対の電極は、シリコン及びシリカを更に含むことが好ましい。

【0010】

本発明の排気浄化装置において、前記一対の電極は、前記担体の外周面上に形成される第一層と、前記第一層上に設けられる金属箔と、前記金属箔を覆うように形成される第二層と、を具備し、前記第一層は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、グラファイトを含み、前記第二層は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、前記第一層に含まれるグラファイトの量以下のグラファイトを含むことが好ましい。

【0011】

本発明の排気浄化装置において、前記第一層及び前記第二層は、溶射によって形成されることが好ましい。

【0012】

本発明の排気浄化装置において、前記第一層は、シリコン及びシリカを更に含み、前記第二層は、前記第一層に含まれるシリコン及びシリカの量以下のシリコン及びシリカを更に含むことが好ましい。

【0013】

本発明の排気浄化装置において、前記電極におけるシリコン及びシリカの体積率は、両者を合わせて10〜30[vol%]であることが好ましい。

【0014】

本発明の排気浄化装置において、前記電極におけるグラファイトの体積率は、40〜60[vol%]であることが好ましい。

【発明の効果】

【0015】

本発明によれば、高温下において、電極に亀裂が生じること、及び電極が酸化することを抑制し、安定して担体を通電加熱することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る排気浄化装置を示す図。

【図2】電極を示す断面図。

【図3】溶射皮膜の熱膨張率と、溶射皮膜に含まれるシリコン及びシリカの体積率との関係を示す図

【図4】複合粉末を示す図。

【発明を実施するための形態】

【0017】

以下では、図1及び図2を参照して、本発明に係る排気浄化装置の一実施形態である排気浄化装置1について説明する。

排気浄化装置1は、自動車等の排気経路上に設けられ、エンジンから排出される排気ガスを浄化する通電加熱式触媒(Electrically Heated Catalyst:EHC)である。

【0018】

図1に示すように、排気浄化装置1は、外装をなす中空のケース10と、ケース10の内部に収納された担体20と、担体20の外周面に設けられた一対の電極30・30とを具備する。

【0019】

ケース10は、排気浄化装置1の外装をなすと共に、エンジンから排出される排気ガスが流動する排気管の一部をなす中空の部材である。

【0020】

担体20は、導電性を有するSiC(炭化ケイ素)からなるハニカム構造の多孔質部材であり、白金、又はパラジウム等の触媒が担持されている。担体20は、円筒状に形成され、エンジンから排出される排気ガスが担体20の内部を軸方向に沿って通過するようにケース10の内部に配置されている。なお、ケース10の内周面と担体20の外周面との間には、担体20の位置ずれを防止すると共に、ケース10の内周面と担体20の外周面との間の隙間をシールするための保持部材(不図示)が設けられている。

【0021】

電極30・30は、担体20の外周面に互いに独立して形成され、担体20に電流を流して加熱するための一対の電極である。電極30・30は、それぞれ担体20の周方向における所定範囲に設けられ、互いに対向した状態で担体20の軸方向における両端部に亘って形成されている。

電極30・30には、図示せぬ端子が電気的に接続されており、当該端子によってケース10の外部に設けられたバッテリ等の電源からの電力供給が可能となっている。なお、電極30・30のいずれがプラス側、又はマイナス側の電極となるかを問わず、電流の流れる方向は限定しない。

【0022】

電極30は、担体20の外周面上に形成された第一層31と、第一層31上に設けられた複数の金属箔32・32・・・と、金属箔32を覆うように第一層31上に形成された複数の第二層33・33・・・とを具備する。

【0023】

図2に示すように、第一層31は、溶射によって担体20の外周面上に形成された皮膜であり、担体20と電気的に接続されている。第一層31は、担体20の周方向における所定範囲に設けられ、担体20の軸方向における両端部に亘って形成されている。

【0024】

金属箔32は、Fe−Cr合金等の金属からなる薄板である。金属箔32は、第一層31上に設けられ、第一層31と電気的に接続されている。金属箔32は、担体20の周方向における第一層31が形成された範囲全域に亘って延出され、担体20の軸方向に沿って互いに所定の間隔を空けて複数配置されている。

【0025】

第二層33は、金属箔32を固定するために溶射によって金属箔32を覆うように第一層31上に形成された皮膜であり、第一層31及び金属箔32と電気的に接続されている。第二層33は、1つの金属箔32に対して複数設けられ、金属箔32の延出方向(担体20の周方向)に沿って互いに所定の間隔を空けて配置されている。

また、互いに隣接する金属箔32・32においては、一方の金属箔32に設けられた複数の第二層33・33・・・と、他方の金属箔32に設けられた複数の第二層33・33・・・とが互いに位相をずらした状態で配置されている。

【0026】

以上のように、排気浄化装置1においては、電極30・30間で担体20を通電加熱することで、担体20に担持された触媒を活性温度まで昇温して、エンジンから排出されて担体20を通過する排気ガス中のHC(未燃炭化水素)、CO(一酸化炭素)、及びNOx(窒素酸化物)等の有害物質を触媒反応により浄化する。

【0027】

以下では、図3及び図4を参照して、電極30を構成する第一層31、及び第二層33について更に詳細に説明する。

【0028】

第一層31は、主としてNi−Cr合金、又はCo−Ni−Cr合金から構成され、Si(シリコン)及びSi酸化物(シリカ)が所定量含まれ、更にグラファイトが所定量含まれている。

【0029】

ここで、Ni−Cr合金、又はCo−Ni−Cr合金の熱膨張率は、約13[×10−6/℃]である。これに対して、Si(シリコン)の熱膨張率は、約2.8〜7.3[×10−6/℃]であり、Si酸化物(シリカ)の熱膨張率は、約0.5〜3[×10−6/℃]であり、グラファイトの熱膨張率は、約0.6〜4.3[×10−6/℃]である。

そのため、Ni−Cr合金、又はCo−Ni−Cr合金にそれらの熱膨張率と比較して小さい熱膨張率を有するSi(シリコン)、及び更に熱膨張率の小さいSi酸化物(シリカ)、並びにグラファイトを第一層31に含有させることで、第一層31の熱膨張率を下げることが可能となる。

これにより、第一層31の熱膨張率を複合則により予測して、所望の値に制御する(低下させる)ことができる。

【0030】

第一層31には、その熱膨張率が担体20の熱膨張率に近い値となるように、Si(シリコン)及びSi酸化物(シリカ)、並びにグラファイトが所定の体積率で含まれている。

第一層31に含まれるSi(シリコン)及びSi酸化物(シリカ)は、第一層31中の体積率で両者を合わせて10〜30[vol%]であることが好ましい。

【0031】

図3に示すように、第一層31におけるSi(シリコン)及びSi酸化物(シリカ)の体積率が10[vol%]未満である場合には、第一層31の熱膨張率が高くなり、担体20の熱膨張率との差が大きくなる。

なお、図3は、Ni−Cr合金であるNi−50Crを使用し、かつグラファイトの含有率が25[wt%]である溶射皮膜を作製した場合における溶射皮膜の熱膨張率[×10−6/℃]と、溶射皮膜に含まれるSi(シリコン)及びSi酸化物(シリカ)の体積率[vol%]との関係(予測値)を示す図である。

【0032】

一方、第一層31におけるSi(シリコン)及びSi酸化物(シリカ)の体積率が30[vol%]を超える場合には、第一層31の電気抵抗が増加する。

このように、第一層31においては、Si(シリコン)及びSi酸化物(シリカ)の含有量に応じて、熱膨張率と電気抵抗との背反が生じるため、Si(シリコン)及びSi酸化物(シリカ)の体積率を、両者を合わせて10〜30[vol%]とすることが好ましい。

なお、グラファイトの熱膨張率も第一層31に含まれる金属(Ni−Cr合金、又はCo−Ni−Cr合金)の熱膨張率と比較して小さいため、グラファイトを第一層31中の体積率で40〜60[vol%]となるように、第一層31中に含有させることで、後述するヤング率の低下作用と合わせて、第一層31の熱膨張率の低下に寄与する。こうした点から、Si(シリコン)及びSi酸化物(シリカ)を第一層31中に含有せず、所定量のグラファイトのみを第一層31中に含有させることも可能である。

【0033】

また、Ni−Cr合金、又はCo−Ni−Cr合金にそれらの強度と比較して極めて小さい強度を有するグラファイトを加えることで、第一層31の見かけのヤング率を下げることが可能となる。

これにより、第一層31に緩衝機能を持たせ、第一層31の熱膨張率と担体20の熱膨張率との差に基づいて生じる応力を緩和することができる。

【0034】

第一層31には、その熱膨張率と担体20の熱膨張率との差に基づいて生じる応力を緩和できる程度のヤング率を有するように、グラファイトが所定の体積率で含まれている。

第一層31に含まれるグラファイトは、第一層31中の体積率で40〜60[vol%]であることが好ましい。

【0035】

第一層31におけるグラファイトの体積率が40[vol%]未満である場合には、第一層31の見かけのヤング率が高くなり、第一層31の熱膨張率と担体20の熱膨張率との差に基づいて生じる応力を充分に緩和することができない。

一方、第一層31におけるグラファイトの体積率が60[vol%]を超える場合には、第一層31が脆くなり、担体20から第一層31が剥離するおそれがある。

そのため、第一層31においては、グラファイトの体積率を40〜60[vol%]とすることが好ましい。

なお、第一層31中に強度の低いポリエステル等の樹脂を分散させることで、第一層31の見かけのヤング率を低下させることが可能であるが、熱膨張率が0.6〜4.3[×10−6/℃]と比較的小さく、電気伝導性も高いグラファイトと比べて、ポリエステル等の樹脂は、熱膨張率が大きく、絶縁体であるため本発明に不適である。

【0036】

以上のように、第一層31中にSi(シリコン)及びSi酸化物(シリカ)、並びにグラファイトを含有させて第一層31の熱膨張率と担体20の熱膨張率との差を小さくすると共に、第一層31中にグラファイトを含有させて第一層31に緩衝機能を持たせることで、第一層31の熱膨張率と担体20の熱膨張率との差に基づいて生じる応力を緩和し、第一層31における亀裂の発生を抑制することができる。

【0037】

第一層31は、例えば、以下の手順で作製することが可能である。

【0038】

まず、Ni−Cr合金、又はCo−Ni−Cr合金(以下、単に「ベース金属」と記す)の粉末と、Si(シリコン)の粉末と、グラファイトの粉末を作製する。

なお、第一層31が充分な耐熱・耐酸化性を有するように、ベース金属におけるCr(クロム)の含有率は、20〜50[wt%]であることが好ましい。

【0039】

次に、ベース金属及びSi(シリコン)をグラファイトと複合化して、それらの複合粉末を作製する。

詳細には、図4に示すように、グラファイトの粒子の周りにベース金属及びSi(シリコン)の粒子を貼り付けた(クラッドした)後に焼結して、複合粉末を作製する。

この時、最終的に作製される第一層31にSi(シリコン)及びSi酸化物(シリカ)が所定の体積率で含まれ、かつグラファイトが所定の体積率で含まれて、第一層31が所望の熱膨張率とヤング率とを有するように、Si(シリコン)及びグラファイトの量を調整する。

なお、ベース金属及びSi(シリコン)をグラファイトと複合化する方法としては、合金化法、機械的にベース金属及びSi(シリコン)の粒子をグラファイトの粒子の表面に被覆するメカニカルアロイング法、及びスプレードライ法等を適用することも可能である。ただし、ベース金属とSi(シリコン)とグラファイトとを単純に混合する方法も考えられるが、互いの比重差等により、均一で安定した第一層31を作製できないため、当該方法は除外する。

【0040】

最後に、担体20の外周面に対して複合粉末の溶射を行う。これにより、担体20の外周面に第一層31が形成される。

なお、複合粉末の溶射においては、溶射の際にSi(シリコン)の一部が酸化して、第一層31にSi酸化物(シリカ)の層が形成されるように、プラズマ溶射を適用することが好ましい。例えば、HVOF溶射を適用した場合には、溶射の際の複合粉末の粒子速度が速く、Si(シリコン)の酸化が少ないため、第一層31にSi酸化物(シリカ)の層が充分に形成されず、ガス溶射を適用した場合には、Si(シリコン)の酸化が多く、第一層31に必要以上のSi酸化物(シリカ)の層が形成されてしまう。

【0041】

このように、以上の手順で第一層31を作製することができる。

なお、第一層31におけるSi(シリコン)及びSi酸化物(シリカ)の体積率とグラファイトの体積率とがそれぞれ所定の値となって、所望の熱膨張率とヤング率とを有する第一層31を作製でき、なおかつ均一で安定した第一層31を作製することができれば、その方法は限定しない。例えば、ベース金属とSi(シリコン)とを使用する代わりに、Ni−Cr−Si合金を使用して、Ni−Cr−Si合金の粉末をグラファイトの粉末と複合化することで第一層31を作製することも可能である。

また、Si(シリコン)を酸化させてSi酸化物(シリカ)を生成する代わりに、複合粉末を作製する段階でSi酸化物(シリカ)をベース金属及びグラファイトと複合化させておいてもよい。この場合、Si(シリコン)を酸化させてSi酸化物(シリカ)を生成させる必要がないため、溶射の種類は問わない。

【0042】

第二層33は、第一層31と同様に、主としてNi−Cr合金、又はCo−Ni−Cr合金から構成され、Si(シリコン)及びSi酸化物(シリカ)が所定量含まれ、更にグラファイトが所定量含まれている。ただし、第二層33に含まれるSi(シリコン)及びSi酸化物(シリカ)の量は、第一層31に含まれるSi(シリコン)及びSi酸化物(シリカ)の量以下であり、第二層33に含まれるグラファイトの量は、第一層31に含まれるグラファイトの量以下である。

【0043】

上記のように、第二層33に含まれるSi(シリコン)及びSi酸化物(シリカ)の量は、第一層31に含まれるSi(シリコン)及びSi酸化物(シリカ)の量以下であるため、第二層33におけるSi(シリコン)及びSi酸化物(シリカ)の体積率は、第一層31におけるSi(シリコン)及びSi酸化物(シリカ)の体積率以下である。したがって、第二層33の熱膨張率は、第一層31の熱膨張率以上の値となっている。ただし、第二層33の熱膨張率は、金属箔32の熱膨張率よりも小さく設定されている。

これにより、第一層31、金属箔32、及び第二層33それぞれの熱膨張率同士の差を小さくして、それらの熱膨張率の差に基づいて生じる応力を緩和することができる。

なお、第二層33に含まれるSi(シリコン)及びSi酸化物(シリカ)は、第一層31と同様に、第二層33中の体積率で両者を合わせて10〜30[vol%]であることが好ましい。

【0044】

また、前述のように、第二層33に含まれるグラファイトの量は、第一層31に含まれるグラファイトの量以下であるため、第二層33におけるグラファイトの体積率は、第一層31におけるグラファイトの体積率以下である。したがって、第二層33のヤング率は、第一層31のヤング率以上の値となっている。

これにより、第二層33によって金属箔32が良好に固定され、金属箔32の剥離を抑制することができる。

なお、第二層33に含まれるグラファイトは、第一層31と同様に、第二層33中の体積率で40〜60[vol%]であることが好ましい。

【0045】

以上のように、第二層33の熱膨張率と第一層31の熱膨張率との差、及び第二層33の熱膨張率と金属箔32の熱膨張率との差を小さくすると共に、金属箔32を固定できる程度のヤング率を第二層33に持たせることで、第二層33の熱膨張率と第一層31の熱膨張率との差、及び第二層33の熱膨張率と金属箔32の熱膨張率との差に基づいて生じる応力を緩和すると共に、金属箔32の剥離を抑制することができる。

なお、第二層33を作製する方法については、第一層31と略同様であるため、省略する。

【0046】

一般的に、排気浄化装置においては、電極を構成する皮膜にCr(クロム)及びAl(アルミニウム)の酸化皮膜を形成させることで、皮膜を熱サイクルにおける酸化から保護する。しかし、溶射によって皮膜を担体の外周面に形成する際に、急冷凝固により酸化皮膜がアモルファスとなり、保護膜としての機能が小さくなる。

【0047】

そこで、本発明においては、Cr(クロム)より酸化物形成能が高いSi(シリコン)をAl(アルミニウム)の代わりに導入して、溶射皮膜中にSi酸化物(シリカ)の層を形成させる。

Si(シリコン)及びSi酸化物(シリカ)の熱膨張率は、比較的小さく、特にSi酸化物(シリカ)の熱膨張率は、溶射皮膜を構成する金属の熱膨張率と比較して極めて小さいため、溶射皮膜中にSi(シリコン)及びSi酸化物(シリカ)を含有させることで、溶射皮膜の熱膨張率を複合則により予測して、所望の値に制御する(低下させる)ことができる。

【0048】

更に、溶射皮膜中に強度の低いグラファイトを含有させることで、溶射皮膜の見かけのヤング率を低下させることができ、溶射皮膜の熱膨張率も低下させることができる。

【0049】

このように、溶射皮膜の熱膨張率を制御して(低下させて)、溶射皮膜が形成される担体の熱膨張率との差を小さくすると共に、溶射皮膜の見かけのヤング率を低下させることで、溶射皮膜に生じる応力を緩和し、溶射皮膜における亀裂の発生を抑制することができる。

【実施例】

【0050】

以下では、本発明に係る実施例に基づき、本発明に係る排気浄化装置に設けられる電極の性質について説明する。

【0051】

まず、以下の手順で電極を構成する第一層を作製した。

第一層のベース金属としては、比較的低い熱膨張率を有し、コスト面で有利なNi−50Crを選択した。

【0052】

粒径約1〜8[μm]のNi−50Crの粉末、及びSi(シリコン)の粉末を作製し、粒径約20〜75[μm]のグラファイトの粉末を作製した。

Ni−50Crの粉末、及びSi(シリコン)の粉末をグラファイトの粉末にクラッド後に焼結して、複合粉末を作製した。

【0053】

SiC(炭化ケイ素)からなる担体(熱膨張率:約4)に対して、複合粉末のプラズマ溶射(一次ガス:Ar 60[l/min]、二次ガス:H2 4[l/min]、電流:500[A]、溶射距離:150[mm])を行うことにより、担体の外周面に第一層を形成した。

第一層の熱膨張率は、約10[×10−6/℃]となり、ヤング率は、約50[Gpa]となった。

【0054】

次に、電極を構成する第二層を作製した。

第一層上に配置した金属箔を固定するように部分的に第二層を形成する以外は第一層と同様の手順で第二層を作製した。こうして、第一層と金属箔と第二層とを具備する電極を担体の外周面上に設けた。

ただし、第二層の熱膨張率が第一層の熱膨張率(約10[×10−6/℃])と、Fe−Cr合金からなる金属箔の熱膨張率(約11[×10−6/℃])との間の値となるように、第二層に含まれるSi(シリコン)の量を調整した。

また、第二層のヤング率を第一層のヤング率よりも高くして(50〜75[GPa])、第二層が金属箔を良好に固定できるように、第二層に含まれるグラファイトの量を調整した。

【0055】

最後に、担体の外周面上に設けた電極に対して熱サイクル試験(100℃〜900℃ 1000サイクル)を実施した。

【0056】

熱サイクル試験の結果、電極に亀裂の発生は見られず、電極の電気抵抗の増加もほとんど見られなかった。

こうして、本発明に係る排気浄化装置に設けられる電極は、耐熱性、及び高温下における耐酸化性に優れ、かつ電極に生じる応力を緩和可能であることが明らかとなった。

【符号の説明】

【0057】

1 排気浄化装置

10 ケース

20 担体

30 電極

31 第一層

32 金属箔

33 第二層

【特許請求の範囲】

【請求項1】

触媒が担持される担体と、

前記担体の外周面に設けられる一対の電極と、を具備し、

前記一対の電極を通じて前記担体を通電加熱して前記触媒を活性温度まで昇温する排気浄化装置であって、

前記一対の電極は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、グラファイトを含む排気浄化装置。

【請求項2】

前記一対の電極は、シリコン及びシリカを更に含む請求項1に記載の排気浄化装置。

【請求項3】

前記一対の電極は、

前記担体の外周面上に形成される第一層と、

前記第一層上に設けられる金属箔と、

前記金属箔を覆うように形成される第二層と、を具備し、

前記第一層は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、グラファイトを含み、

前記第二層は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、前記第一層に含まれるグラファイトの量以下のグラファイトを含む請求項1に記載の排気浄化装置。

【請求項4】

前記第一層及び前記第二層は、溶射によって形成される請求項3に記載の排気浄化装置。

【請求項5】

前記第一層は、シリコン及びシリカを更に含み、

前記第二層は、前記第一層に含まれるシリコン及びシリカの量以下のシリコン及びシリカを更に含む請求項3又は請求項4に記載の排気浄化装置。

【請求項6】

前記電極におけるシリコン及びシリカの体積率は、両者を合わせて10〜30[vol%]である請求項2又は請求項5に記載の排気浄化装置。

【請求項7】

前記電極におけるグラファイトの体積率は、40〜60[vol%]である請求項1乃至請求項6のいずれか一項に記載の排気浄化装置。

【請求項1】

触媒が担持される担体と、

前記担体の外周面に設けられる一対の電極と、を具備し、

前記一対の電極を通じて前記担体を通電加熱して前記触媒を活性温度まで昇温する排気浄化装置であって、

前記一対の電極は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、グラファイトを含む排気浄化装置。

【請求項2】

前記一対の電極は、シリコン及びシリカを更に含む請求項1に記載の排気浄化装置。

【請求項3】

前記一対の電極は、

前記担体の外周面上に形成される第一層と、

前記第一層上に設けられる金属箔と、

前記金属箔を覆うように形成される第二層と、を具備し、

前記第一層は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、グラファイトを含み、

前記第二層は、Ni−Cr合金、又はCo−Ni−Cr合金を含み、かつ、前記第一層に含まれるグラファイトの量以下のグラファイトを含む請求項1に記載の排気浄化装置。

【請求項4】

前記第一層及び前記第二層は、溶射によって形成される請求項3に記載の排気浄化装置。

【請求項5】

前記第一層は、シリコン及びシリカを更に含み、

前記第二層は、前記第一層に含まれるシリコン及びシリカの量以下のシリコン及びシリカを更に含む請求項3又は請求項4に記載の排気浄化装置。

【請求項6】

前記電極におけるシリコン及びシリカの体積率は、両者を合わせて10〜30[vol%]である請求項2又は請求項5に記載の排気浄化装置。

【請求項7】

前記電極におけるグラファイトの体積率は、40〜60[vol%]である請求項1乃至請求項6のいずれか一項に記載の排気浄化装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−57508(P2012−57508A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−199934(P2010−199934)

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]