排気浄化触媒及び内燃機関の排気浄化装置

【課題】低温での高い触媒活性と、高温での高い耐久性と、を両立する内燃機関から排出される排気を浄化するための排気浄化触媒、及び、この排気浄化触媒を用いた内燃機関の排気浄化装置を提供する。

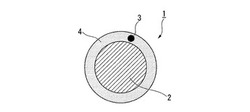

【解決手段】本発明の排気浄化触媒は、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、この触媒は、炭化ケイ素粒子2の表面に貴金属粒子3が酸化物層4により覆われた状態で担持されている貴金属担持炭化ケイ素粒子1である。

【解決手段】本発明の排気浄化触媒は、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、この触媒は、炭化ケイ素粒子2の表面に貴金属粒子3が酸化物層4により覆われた状態で担持されている貴金属担持炭化ケイ素粒子1である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関から排出される排気を浄化するための排気浄化触媒、及び、この排気浄化触媒を内燃機関の排気経路中に配置される内燃機関の排気浄化装置に関し、さらに詳しくは、エンジン等の内燃機関の排ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)、粒子状物質(PM)等を効率的に浄化する排気浄化触媒と、この排気浄化触媒を排気経路中に配置した内燃機関の排気浄化装置に関するものである。

【背景技術】

【0002】

自動車等のエンジン(内燃機関)から排出される排ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)、粒子状物質(PM)等の物質は、大気汚染の原因となり、これまでに様々な環境問題を引き起こしている。そこで、これらの排ガス中に含まれる大気汚染の原因となる物質を浄化するために、貴金属元素を触媒として用いた排気浄化装置が利用されている。

従来の排気浄化装置においては、アルミナ、セリア、ジルコニア等の金属酸化物からなるセラミックスや、一般式ABO3(ただし、A、Bは金属元素)で表されるペロブスカイト構造の金属複合酸化物を触媒担持体とし、これらに触媒機能を有する貴金属元素を担持させたものが、触媒として用いられており、この触媒に排ガス中に含まれる物質を接触させることで分解処理している(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−4050号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般に、上述のような触媒(ここで「触媒」とは、触媒機能を有する貴金属元素と、担持体を含むものとする。以下同じ)を用いて排ガスを浄化する場合には、貴金属元素の触媒活性を発現するために熱を必要とする。しかしながら、例えば、エンジン始動から間もない時には、触媒が低温であるために排ガスの浄化が不十分なものとなる。そこで、触媒が低温である時にも安定して排ガスを浄化したいという要求があり、そのために、低温時にも効率的な浄化性能を発現する触媒が求められている。

低温時に効率的な浄化性能を得る方法としては、触媒として用いる貴金属元素の量を増やし、排ガスと貴金属元素との接触面積(接触確率)を増やすことが考えられる。しかしながら、排ガス浄化のための触媒活性を有する9族元素や10族元素等の貴金属元素は、多くのものが高価であることから、製造コストが増加するという問題点があった。

【0005】

また、高い比表面積のγ−アルミナ等の微粒子(担持粒子)の表面に貴金属元素を担持させ、貴金属元素の表面積を広げることで触媒活性の面を増加させた複合粒子を触媒として用いる構成も知られているが、このような構成の触媒では、γ−アルミナが1000℃以上の高温下でα−アルミナへ結晶転移を起こすために、比表面積が著しく低下するという問題点があった。

さらに、γ−アルミナからα−アルミナへの結晶転移による構造変化は、触媒成分のシンタリング(粒成長)を促進させる原因となる。また、これらの触媒を基材上に層状に形成する場合には、触媒の結晶転移による構造変化が形成層の剥離や脱落を生じさせる原因ともなる。

以上のことから、γ−アルミナ等の微粒子を用いた触媒は、高温下では触媒活性を維持することができない。

【0006】

本発明は、上記事情に鑑みてなされたものであって、低温での高い触媒活性と、高温での高い耐久性と、を両立する内燃機関から排出される排気を浄化するための排気浄化触媒、及び、この排気浄化触媒を用いた内燃機関の排気浄化装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者等は、内燃機関の排気浄化装置について鋭意検討を重ねた結果、内燃機関の排気経路中に配置される触媒として、微細な炭化ケイ素粒子の表面に、触媒活性を有する貴金属粒子を酸化物層により覆われた状態で担持させた貴金属担持炭化ケイ素粒子を用いることにより、低温での高い触媒活性と、高温での高い耐久性と、を両立させることが可能であることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明の排気浄化触媒は、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、前記貴金属粒子が酸化物層により覆われた状態で担持されていることを特徴とする。

【0009】

前記酸化物層は、非晶質のSiOx(ただし、0<x≦3)および非晶質のSiOyCz(ただし、0<y≦3、0<z≦3)の群から選択される1種または2種からなることが好ましい。

前記酸化物層は、さらに、SiO2、SiO、SiOC3、SiO2C2およびSiO3Cの群から選択される1種または2種以上の結晶質を含んでいてもよい。

前記炭化ケイ素粒子の平均一次粒子径は0.01μm以上かつ5μm以下であることが好ましい。

前記貴金属粒子の平均一次粒子径は、1nm以上かつ50nm以下であることが好ましい。

【0010】

本発明の内燃機関の排気浄化装置は、内燃機関の排気経路中に配置される触媒により前記内燃機関からの排気を浄化する排気浄化装置であって、前記触媒の少なくとも一種は、本発明の排気浄化触媒であることを特徴とする。

【発明の効果】

【0011】

本発明の排気浄化触媒によれば、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であり、この貴金属粒子を酸化物層により覆われた状態で担持されていることとしたので、微細な炭化ケイ素粒子の表面に貴金属粒子が均一に担持され、しかも、貴金属粒子が酸化物層により覆われた状態で担持されていることで、有効な触媒活性点を確保することができる。したがって、貴金属粒子の量を増加させることなく、低温での高い触媒活性を維持することができる。

また、微細な炭化ケイ素粒子自体が高温における耐久性を有しており、貴金属粒子は酸化物層により覆われた状態で担持されているので、高温環境下においても、低温時と同様の高い触媒活性を維持することができる。

以上により、低温での高い触媒活性と、高温での高い耐久性と、を両立させることができ、その結果、低温領域から高温領域に亘って高い触媒活性を保ちつつ高い耐久性を維持することができる。

【0012】

本発明の内燃機関の排気浄化装置によれば、内燃機関の排気経路中に配置される触媒の少なくとも一種を、本発明の排気浄化触媒としたので、低温領域から高温領域に亘って高い触媒活性を保ちつつ高い耐久性を維持することができる。その結果、内燃機関の排気浄化の信頼性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態の排気浄化触媒である貴金属担持炭化ケイ素粒子を示す断面図である。

【図2】本発明の一実施形態の多孔質膜を示す模式図である。

【図3】本発明の一実施形態の多孔質膜の一例を示す走査型電子顕微鏡像(SEM像)である。

【図4】本発明の実施例及び比較例の試料の試験に用いた排気浄化装置を示す模式図である。

【図5】本発明の実施例3の排気浄化触媒の電界放射型透過電子顕微鏡像(FE−TEM像)である。

【図6】図5の排気浄化触媒の構造を説明するための説明図である。

【発明を実施するための形態】

【0014】

本発明の排気浄化触媒及び内燃機関の排気浄化装置を実施するための形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0015】

[排気浄化触媒]

本発明の一実施形態の排気浄化触媒は、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、この貴金属粒子が酸化物層により覆われた状態で担持されている排気浄化触媒である。

本実施形態の排気浄化触媒は、ガソリンエンジン、ディーゼルエンジンといった内燃機関からの排気を浄化するために好適に用いられ、例えば、ガソリン車、ディーゼル車といった自動車に用いることができる。

【0016】

図1は、本実施形態の排気浄化触媒の一種である貴金属担持炭化ケイ素粒子1を示す断面図であり、この貴金属担持炭化ケイ素粒子1は、炭化ケイ素粒子2の表面に貴金属粒子3が担持されており、この貴金属粒子3は、酸化物層4により覆われた状態で炭化ケイ素粒子1の表面に担持されている。

この貴金属粒子3は、炭化ケイ素粒子2の表面に1個のみ担持されていてもよく、2個以上担持されていてもよい。

【0017】

炭化ケイ素粒子2としては、平均一次粒子径が0.01μm以上かつ5μm以下が好ましく、より好ましくは0.02μm以上かつ3μm以下、さらに好ましくは0.035μm以上かつ1μm以下である。

ここで、炭化ケイ素粒子の平均一次粒子径が0.01μm未満では、この触媒を高温下で使用した際に、炭化ケイ素粒子同士のシンタリング(粒成長)が進行して粒子径が粗大となり、その結果、触媒活性点が減少するので好ましくない。一方、平均一次粒子径が5μmを越えると、炭化ケイ素粒子2の比表面積が減少するために、貴金属粒子を担持した際に、貴金属粒子間距離が短くなり、その結果、この触媒を高温下で使用した際に、貴金属粒子同士のシンタリング(粒成長)が進行し、触媒活性が低下するので好ましくない。

【0018】

このような炭化ケイ素粒子の内、ナノメートルサイズの粒子を得る方法としては、非酸化性雰囲気下にて、高温、高活性を有し、高速冷却プロセスの導入が容易である熱プラズマを利用した熱プラズマ法が挙げられる。この製造方法は、平均一次粒子径が5nm〜100nm程度の結晶性に優れた炭化ケイ素ナノ粒子を製造する方法として有用であり、高純度の原料を選択することにより、不純物の含有量が極めて少ない炭化ケイ素ナノ粒子を得ることが可能である。

【0019】

また、シリカ前駆体焼成法も挙げることができる。この方法は、有機ケイ素化合物、ケイ素ゾル、ケイ酸ヒドロゲル等のケイ素を含む物質と、フェノール樹脂等の炭素を含む物質と、炭化ケイ素の粒成長を抑制するリチウム等の金属化合物とを含む混合物を、非酸化性雰囲気下にて焼成することにより、炭化ケイ素粒子を得る方法である。

【0020】

また、サブミクロンからミクロン(マイクロメートル)サイズの炭化ケイ素粒子を得る方法としては、アチソン法、シリカ還元法、シリコン炭化法などの工業的製法を挙げることができる。なおこれらの方法は、既に工業的に確立していることから、その説明は省略する。

【0021】

この炭化ケイ素粒子2の表面に担持される貴金属粒子3としては、白金(Pt)、金(Au)、銀(Ag)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)の群から選択される1種または2種以上を含有していることが好ましい。

【0022】

この貴金属粒子3の平均一次粒子径は、1nm以上かつ50nm以下であることが好ましく、より好ましくは1nm以上かつ30nm以下、さらに好ましくは1nm以上かつ10nm以下である。

ここで、平均一次粒子径を1nm以上かつ50nm以下と限定した理由は、平均一次粒子径が1nm未満では、粒子径が小さすぎて表面活性が強くなりすぎてしまい、凝集し易くなるので、好ましくない。一方、平均一次粒子径が50nmを超えると、貴金属粒子が炭化ケイ素粒子表面の酸化物層により覆いきれなくなり、酸化物層から外方へ向かって突出するようになり、その結果、触媒特性が低下する虞があり、また、低温時における触媒活性が低下するので好ましくない。

【0023】

酸化物層4は、貴金属粒子3を炭化ケイ素粒子2の表面に担持させるとともに、酸化性雰囲気中にて酸化することにより、貴金属粒子3及び炭化ケイ素粒子2上に生成する酸化物層であることが好ましい。

この酸化物層4は、貴金属粒子3を炭化ケイ素粒子2の表面に保持する機能を有するので、高温環境下における貴金属粒子3の移動を抑制し、貴金属粒子3の焼結(シンタリング)による表面積の低下を防止することができる。

【0024】

この酸化物層4としては、非晶質のSiOx(ただし、0<x≦3)および非晶質のSiOyCz(ただし、0<y≦3、0<z≦3)の群から選択される1種または2種からなることが好ましい。なお、非晶質のSiOxおよび非晶質のSiOyCzとも単一組成である必要はなく、酸化物層4の各部分において、x、y、zは前記の範囲内で任意に変動していてもかまわない。さらに、SiO2(シリカ)、SiO、SiOC3、SiO2C2、SiO3Cの群から選択される1種または2種以上の結晶質を含んでいてもよい。ただし、酸化物層4は厚みが薄くかつ量的にも微量であるから、この酸化物層4中に結晶質が含まれていることを確認することは難しい。なお、以下の説明においては、これらの酸化物層4を形成する物質をまとめて「炭化ケイ素酸化物」と表記する場合がある。

【0025】

これら炭化ケイ素酸化物の中でも、貴金属粒子3と結合を形成し易いケイ素炭化酸化物、換言すればケイ素と炭素と酸素をともに含む化合物を含むことが好ましい。これらのケイ素炭化酸化物が貴金属粒子3と結合を形成することによって、貴金属粒子3の移動抑制、シンタリング抑制効果がより向上する。また、貴金属粒子3は、微細化により融点が低下することが知られているが、これらのケイ素炭化酸化物が貴金属粒子3と結合を形成することにより、貴金属粒子3の融解を抑制することができる。

【0026】

このようなケイ素炭化酸化物としては、非晶質のSiOyCz(ただし、0<y≦3、0<z≦3)のほか、結晶質のSiOC3、SiO2C2、SiO3Cを挙げることができる。なお、このケイ素炭化酸化物としては、ケイ素と炭素と酸素をともに含んでいればよく、上記以外の組成のものを含む場合がある。

【0027】

また、酸化物層4を構成する炭化ケイ素酸化物は酸素放出を示すことが知られており、担持された貴金属粒子3が炭化ケイ素酸化物の酸素放出量の増加と酸素放出温度の低温化を促進すると考えられる。したがって、触媒反応の反応速度が活性点の数に依存する低温領域においても、炭化ケイ素酸化物から放出される酸素が貴金属粒子の補助的な作用により活性点として作用しやすくなり、結果として高い燃焼触媒活性が得られることから、低温領域でのPM燃焼性が向上すると考えられる。

【0028】

[内燃機関の排気浄化装置]

本発明の一実施形態の内燃機関の排気浄化装置は、内燃機関の排気経路中に配置される触媒により前記内燃機関からの排気を浄化する排気浄化装置であって、前記触媒の少なくとも一種は、本実施形態の排気浄化触媒である。

本実施形態の内燃機関の排気浄化装置は、例えば、ガソリン車、ディーゼル車といった自動車に用いられる。また排気浄化触媒は、排気経路中に配置されればよく、その配置の仕方は特に限定されないが、例えば、自動車(ガソリン車、ディーゼル車)に用いられる排気浄化用のハニカム基材、ディーゼル自動車用のDPF等の触媒担持部材に担持し、排気経路中に配置することができる。

【0029】

本実施形態における排気浄化触媒は、排気経路中に設けられた基材上に、複数個の貴金属担持炭化ケイ素粒子1を含む多孔質層として形成され、配置されることが好ましい。ここで、多孔質層とは、連続した膜状の構造体である多孔質膜状だけでなく、多孔質の凝集体状を含んでいる。

この貴金属担持炭化ケイ素粒子1は、触媒としての機能を発揮することのできる状態であればよく、貴金属担持炭化ケイ素粒子1が多孔質層中に分散した状態であってもよく、いくつかの貴金属担持炭化ケイ素粒子1が凝集した状態で多孔質層中に配置されていてもよい。さらには、いくつかの貴金属担持炭化ケイ素粒子1が凝集して多孔質の連続した膜状の構造体を形成していてもよく、多孔質の凝集体状が形成されていてもよい。いずれの場合も触媒層と称することとする。また、貴金属担持炭化ケイ素粒子1のみではなく、他の触媒粒子や、無機粒子、金属粒子を含んでいてもよい。

【0030】

この多孔質層の気孔率は、40%以上かつ90%以下であることが好ましく、より好ましくは、50%以上かつ80%以下である。気孔率が40%未満では、多孔質内に十分なガス拡散が行われず、触媒が有効に作用できない虞がある。また、気孔率が90%を超えると、多孔質層の械的強度が低下するために、多孔質層自体の変形や基材からの剥がれが発生し、触媒作用が低下する虞がある。

【0031】

図2は、本実施形態の多孔質膜20を示す模式図、図3は、本実施形態の多孔質膜の一例を示す走査型電子顕微鏡像(SEM像)であり、この多孔質膜20は、複数種の貴金属担持炭化ケイ素粒子21a、21b及び表面被覆炭化ケイ素粒子25が集合して全体が多孔質の膜状となったものである。

ここで、貴金属担持炭化ケイ素粒子21aは、炭化ケイ素粒子22の表面に貴金属粒子23が担持されており、この貴金属粒子23は、酸化物層24により覆われた状態で炭化ケイ素粒子22の表面に担持されている。

また、貴金属担持炭化ケイ素粒子21bは、炭化ケイ素粒子22の表面に2個の貴金属粒子23が担持されており、これらの貴金属粒子23は、酸化物層24により覆われた状態で炭化ケイ素粒子22の表面に担持されている。

貴金属担持炭化ケイ素粒子の担持する貴金属粒子23の数は、上記の1個または2個の他、3個以上も担持可能である。

一方、表面被覆炭化ケイ素粒子25は、炭化ケイ素粒子22の表面が酸化物層24により覆われたもので、この炭化ケイ素粒子22の表面には貴金属粒子23は担持されていない。

【0032】

この多孔質膜20は、上記のように、貴金属担持炭化ケイ素粒子21a、21bと貴金属粒子23が担持されていない表面被覆炭化ケイ素粒子25との混合物で構成されていてもよく、貴金属担持炭化ケイ素粒子21a、21bのみで構成されていてもよく、貴金属粒子23が3個以上担持された貴金属担持炭化ケイ素粒子を含んでいてもよい。

さらに、貴金属担持炭化ケイ素粒子や表面被覆炭化ケイ素粒子には、必要に応じて、ケイ素(Si)、アルミニウム(Al)、ホウ素(B)、ジルコニウム(Zr)、チタン(Ti)等の3族元素−14族元素から選ばれた少なくとも1種類の元素またはそれらの酸化物、炭化物、窒化物を単独または複合させて含有することもできる。なお、他成分を含む場合の炭化ケイ素の割合は、80体積%以上が好ましく、90体積%以上がより好ましい。

【0033】

この貴金属担持炭化ケイ素粒子1を含む多孔質層20に、内燃機関からの排ガスが流入すると、この排ガスが流れる過程で触媒を構成する貴金属担持炭化ケイ素粒子1と接触し、この排ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)、粒子状物質(PM)等が貴金属担持炭化ケイ素粒子21a、21bにより、COはCO2、HCはH2OとCO2、NOxはNO2、PMを構成するカーボンはCO2にそれぞれ酸化・分解される。また、表面被覆炭化ケイ素粒子25においても、表面の酸化物層24が有する酸素放出能により酸化・分解能力を有することから、同粒子自体によるCO、HC、NOx、PMの酸化・分解や、貴金属担持炭化ケイ素粒子21a、21bの有する酸化・分解作用への補助的作用を生じさせる。

その後、生成したNO2がN2に還元されることで、有害成分や粒子状物質が分解除去された浄化ガスは、大気中へ排出される。

【0034】

[排気浄化触媒及び内燃機関の排気浄化装置の製造方法]

本実施形態の排気浄化触媒及び内燃機関の排気浄化装置の製造方法について説明する。

本実施形態においては、始めに排気浄化触媒を製造し、その後、得られた排気浄化触媒を用いて排気浄化装置を製造する方法でもよく、一方、排気浄化装置を製造する過程において、同時に排気浄化触媒を作成する方法も可能である。そこで、以下の説明では、製造法を各工程に分けるとともに、初めに可能な工程順を示し、その後で各工程の詳細を記載する。

【0035】

本実施形態の排気浄化触媒及び内燃機関の排気浄化装置の製造方法は、母材となる炭化ケイ素粒子を準備する母材準備工程([A]工程)と、この炭化ケイ素粒子上に貴金属粒子を担持する貴金属粒子担持工程([B]工程)と、この炭化ケイ素粒子表面に酸化物層を形成する酸化物層形成工程([C]工程)とを有し、さらに内燃機関の排気浄化装置の製造方法においては、この炭化ケイ素粒子を排気浄化装置を構成する基材へ担持させる基材への担持工程([D]工程)をも有する。

【0036】

これら[A]〜[D]の4工程は、その順番において次の制約がある。まず、母材準備工程[A]は当然ながら最初でなければならない。次に、酸化物層形成工程[C]は貴金属粒子が担持された炭化ケイ素粒子に対して行う必要がある(炭化ケイ素粒子だけでは不可である)。この理由は、炭化ケイ素粒子に酸化物層を形成した後貴金属粒子を担持しても、十分な酸化触媒特性が得られないからである。次に、基材への担持工程[D]は、排気浄化触媒の製造工程としては不要である。制約は以上の3点であるから、これらの制約を満たせは、順番は任意に選択することができる。

また、貴金属粒子担持工程[B]と基材への担持工程[D]は、共に、溶媒(分散媒)への溶解または分散、溶媒(分散媒)の乾燥除去、熱処理、という類似の工程を有する。従って、排気浄化装置の製造においては、貴金属粒子担持工程[B]と基材への担持工程[D]とを同時並行して行うことができる。

【0037】

以上のことから、本実施形態における排気浄化触媒及び内燃機関の排気浄化装置の製造方法では、次のような工程順を選択することができる。なお、ある工程の後に次の工程を行う場合は「→(右矢印)」で、2つの工程を同時に行う場合は「=」で示すこととする。

まず、排気浄化触媒の製造方法は、次の工程順となる。

(1−1):[A]→[B]→[C]

炭化ケイ素粒子に貴金属粒子を担持した後、この炭化ケイ素粒子に表面酸化物層を形成する方法である。上記制約を満たす工程順は、この1種のみである。

【0038】

次に、排気浄化装置の製造方法は、次の4種の工程順となる。

(2−1):[A]→[B]→[C]→[D]

排気浄化触媒(貴金属粒子を担持し表面酸化物層が形成された炭化ケイ素粒子)を製造した後、この排気浄化触媒を基材に担持する方法である。

(2−2):[A]→[B]→[D]→[C]

貴金属粒子を担持した炭化ケイ素粒子を形成し、この炭化ケイ素粒子を基材へ担持した後、表面酸化物層を形成する方法である。

(2−3):[A]→[D]→[B]→[C]

母材炭化ケイ素粒子を基材へ担持した後、当該担持された炭化ケイ素粒子に貴金属粒子を担持させ、その後表面酸化物層を形成する方法である。

(2−4):[A]→[B]=[D]→[C]

母材となる炭化ケイ素粒子への貴金属粒子担持と、母材となる炭化ケイ素粒子の基材への担持を同時に行った後、得られた貴金属粒子担持炭化ケイ素多孔質層に表面酸化物層を形成する方法である。

【0039】

次に、各工程について詳細に説明する。

「母材準備工程」

母材となる炭化ケイ素粒子を準備する工程である。

炭化ケイ素粒子の平均一次粒子径は、要求される排気浄化触媒および排気浄化装置の特性に合わせて選定すればよいが、0.01μm以上かつ5μm以下の範囲であることが好ましい。この炭化ケイ素粒子は、既述の方法、すなわちナノメートルサイズの粒子であれば、熱プラズマ法やシリカ前駆体焼成法等、サブミクロンからミクロン(マイクロメートル)サイズの炭化ケイ素粒子であれば、アチソン法、シリカ還元法、シリコン炭化法等を用いて得ることができる。

【0040】

「貴金属粒子担持工程」

母材となる炭化ケイ素粒子の表面、あるいは排気浄化装置を構成する基材へ担持され炭化ケイ素粒子多孔質層を形成した炭化ケイ素粒子の表面に、貴金属粒子を担持し、貴金属担持炭化ケイ素粒子、あるいは貴金属担持炭化ケイ素粒子からなる多孔質層を形成する工程である。

初めに、貴金属源となる貴金属の塩類を溶解した溶液、あるいは貴金属化合物微粒子を分散させた分散液を作製する。溶媒や分散媒は水が好適であるが、貴金属源が水で分解・沈殿するような場合には、有機溶媒を用いてもよい。この有機溶媒としては極性溶媒が好ましく、アルコール類、ケトン類等が好適に用いられる。

次いで、この溶液や分散液中に、炭化ケイ素粒子を浸漬・分散させる、あるいは炭化ケイ素粒子多孔質層(炭化ケイ素粒子を担持した基材)を浸漬した後、60℃ないし250℃程度の温度でこの水や分散媒を除去して乾燥する。これにより、炭化ケイ素粒子(多孔質層を形成しているものを含む)の表面に貴金属の塩類や貴金属化合物微粒子を付着させることができる。

【0041】

次いで、貴金属の塩類や貴金属化合物微粒子が付着した炭化ケイ素粒子あるいは多孔質層を、水素や一酸化炭素などを含む還元雰囲気中や、窒素、アルゴン、ネオン、キセノン等の不活性雰囲気中で熱処理することにより、貴金属の塩類や貴金属化合物を還元・分解させて貴金属微粒子を形成する。熱処理温度や時間は、貴金属源の種類や雰囲気条件等により適宜選択すればよいが、通常、500℃以上かつ1500℃以下、10分以上かつ24時間以下の範囲である。なお、必要以上の温度や時間は、炭化ケイ素粒子の焼結や生成した貴金属粒子のシンタリングを誘発する虞があるので好ましくない。以上の工程により、貴金属微粒子が表面に担持された炭化ケイ素粒子、あるいは基材に担持され、貴金属微粒子が表面に担持された炭化ケイ素粒子からなる多孔質層を得ることができる。

【0042】

この工程で用いられる貴金属源としては、貴金属粒子である白金(Pt)、金(Au)、銀(Ag)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)の群から選択される1種または2種以上の貴金属元素を含む塩類や化合物、例えば塩化物、硫酸塩、硝酸塩、有機酸塩、錯体(錯塩)、水酸化物等が挙げられる。

【0043】

「酸化物層形成工程」

貴金属粒子を担持させた炭化ケイ素粒子、または基材へ担持されるとともに貴金属粒子が担持された炭化ケイ素粒子多孔質層を酸化処理して、貴金属粒子担持炭化ケイ素粒子の表面に酸化物層を形成し、排気浄化触媒(貴金属粒子を担持し表面酸化物層が形成された炭化ケイ素粒子)、または排気浄化触媒からなる多孔質層を形成する工程である。

酸化処理としては、上記の貴金属担持炭化ケイ素粒子自体、あるいは基材へ担持されるとともに貴金属粒子が担持された炭化ケイ素粒子多孔質層、すなわち貴金属担持炭化ケイ素粒子同士が部分的に焼結した層を有する基材を、大気、酸素等の酸化性雰囲気下、600℃以上かつ1000℃以下、好ましくは650℃以上かつ900℃以下の温度にて、0.5時間以上かつ36時間以下、好ましくは4時間以上かつ12時間以下、酸化処理し、炭化ケイ素粒子の表面に酸化物層を生成させる。

【0044】

これにより、炭化ケイ素粒子の表面に貴金属粒子が担持され、かつこの貴金属粒子が酸化物層により覆われた状態となっている炭化ケイ素粒子、すなわち排気浄化触媒や、あるいは炭化ケイ素粒子の表面に貴金属粒子が担持され、かつこの貴金属粒子が酸化物層により覆われた状態となっている炭化ケイ素粒子が基材上に担持されてなる多孔質層、すなわち排気浄化装置を形成することができる。このように、酸化物層を上記の条件で形成するとともに、貴金属粒子の平均一次粒径が50nm以下であれば、貴金属粒子が酸化物層から突き出すことなく完全に覆われた、高い触媒活性を有す触媒粒子を形成することができる。

【0045】

「基材への担持工程」

この基材への担持工程は、母材となる炭化ケイ素粒子、貴金属粒子を担持させた炭化ケイ素粒子、貴金属粒子が担持され表面酸化層が形成された炭化ケイ素粒子、のいずれかを分散媒中に分散させ、炭化ケイ素粒子分散液を作製する工程と、この炭化ケイ素粒子分散液を排気浄化装置を構成する基材上へ塗布(コート)した後乾燥し、さらに炭化ケイ素粒子を部分焼結して多孔質層を形成させる工程とからなる。

まず、既述の炭化ケイ素粒子、貴金属粒子を担持させた炭化ケイ素粒子、貴金属粒子が担持され表面酸化層が形成された炭化ケイ素粒子、のいずれかを分散媒中に分散させ、炭化ケイ素粒子分散液を作製する。

【0046】

この分散媒としては、炭化ケイ素粒子を均一に分散させることのできるものであればよく、水または有機溶媒が好適に用いられる。また、必要に応じて、高分子モノマーやオリゴマーの単体もしくはこれらの混合物を用いてもよい。

上記の有機溶媒としては、例えば、メタノール、エタノール、1−プロパノール、2−プロパノール、ジアセトンアルコール、フルフリルアルコール、エチレングリコール、ヘキシレングリコール等のアルコール類、酢酸メチルエステル、酢酸エチルエステル等のエステル類、ジエチルエーテル、エチレングリコールモノメチルエーテル(メチルセロソルブ)、エチレングリコールモノエチルエーテル(エチルセロソルブ)、エチレングリコールモノブチルエーテル(ブチルセロソルブ)、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジオキサン、テトラヒドロフラン等のエーテル類、アセトン、メチルエチルケトン、アセチルアセトン、アセト酢酸エステル等のケトン類、N,N−ジメチルホルムアミド等の酸アミド類、トルエン、キシレン等の芳香族炭化水素等が好適に用いられ、これらの溶媒のうち1種のみ、または2種以上を混合して用いることができる。

【0047】

上記の高分子モノマーとしては、アクリル酸メチル、メタクリル酸メチル等のアクリル系またはメタクリル系のモノマー、エポキシ系モノマー等を用いることができる。また、上記のオリゴマーとしては、ウレタンアクリレート系オリゴマー、エポキシアクリレート系オリゴマー、アクリレート系オリゴマー等を用いることができる。

【0048】

この分散液は、分散安定性を確保したり、あるいは塗布性を向上させたりするために、分散剤(表面処理剤)、界面活性剤、防腐剤、安定化剤、消泡剤、レベリング剤等を適宜添加してもよい。これらの分散剤、界面活性剤、防腐剤、安定化剤、消泡剤、レベリング剤等の添加量に特に制限はなく、添加する目的に応じて加えればよい。

【0049】

この担体準備工程に適用可能な装置としては、炭化ケイ素粒子を分散媒中に分散させることができる装置として、例えば、ニーダ、ロールミル、ピンミル、サンドミル、ボールミル、遊星ボールミル等があるが、炭化ケイ素粒子を分散媒体を用いて分散媒中に分散させるためには、サンドミル、ボールミル、遊星ボールミル等が好適である。

また、ボール等の分散媒体としては、スチール、鉛等の金属類が心材となっている樹脂被覆体、アルミナ、ジルコニア、シリカ、チタニア等の無機酸化物焼結体、窒化ケイ素等の窒化物焼結体、炭化ケイ素等のケイ化物焼結体、ソーダガラス、鉛ガラス、高比重ガラス等のガラス類等が挙げられるが、本実施形態にて用いられる分散媒体としては、混合・分散効率の点から、比重が6以上のジルコニア、スチールが心材となっている樹脂被覆体等が好ましい。

【0050】

次いで、上記の炭化ケイ素粒子分散液を、排気浄化装置を構成する基材、例えば、ハニカム構造の基材(以下、ハニカム基材とも称する)に塗布し、乾燥させ、基材上に塗膜(塗布乾燥層)を形成する。

ここで、本実施形態における「ハニカム構造」とは、基材中に、隔壁により仕切られ、互いに平行に配置されるとともに、両端が開口された多数のガス流路を有する構造であって、内燃機関から排出された排ガスがその一端側から流入し、ガス流路中を流れる過程で隔壁上に配置された触媒と接触して浄化され、他端側から排出されるものである。

【0051】

ここでは、上記の炭化ケイ素粒子分散液をハニカム基材等の基材上に、バーコート法、スリップキャスト法、ウォッシュコート法等により塗布し、乾燥させ、基材上に塗膜を形成する。あるいは、ハニカム基材等の基材を炭化ケイ素粒子分散液中に浸漬し、引き上げた後、乾燥させて、基材上に塗膜を形成してもよい。

また、乾燥、すなわち水や有機溶媒の除去は、大気雰囲気下、100℃ないし250℃程度の温度で行えばよい。

【0052】

次いで、この炭化ケイ素粒子を含む塗膜を形成したハニカム基材等の基材を、窒素、アルゴン、ネオン、キセノン等の不活性雰囲気下、あるいは水素や一酸化炭素などの還元性雰囲気下にて、500℃以上かつ1500℃以下、好ましくは600℃以上かつ1100℃以下にて熱処理する。

この熱処理により、塗膜中の分散媒、すなわち残留している水や有機溶媒、あるいは塗膜中の高分子モノマーやオリゴマーや、分散剤、界面活性剤、防腐剤、安定化剤、消泡剤、レベリング剤等の添加剤が散逸するとともに、炭化ケイ素粒子同士が部分的に焼結して、粒子同士が結合したネック部分が形成され、多孔質状に接合された多孔質膜が形成される。

【0053】

なお、分散液の乾燥は、熱処理工程の前段階として熱処理工程と一体化してもよい。

また、この熱処理工程は、酸化物層形成工程における熱処理条件を調整することにより、炭化ケイ素粒子の表面に酸化物層を生成させると共に炭化ケイ素粒子同士を部分的に焼結させることができれば、省略することができる。

【0054】

(貴金属粒子担持工程と多孔質膜形成工程を同時に行う場合)

上記の貴金属粒子担持工程と多孔質膜形成工程は、類似した工程を有する。このことから、内燃機関の排気浄化装置の製造方法においては、両工程を同時並行して行うことができる。

まず、貴金属粒子担持工程においては、貴金属源となる貴金属の塩類を溶解した溶液、あるいは貴金属化合物微粒子を分散させた分散液を作製する工程が、多孔質膜形成工程においては、分散媒を準備する工程が、それぞれ類似する。また、貴金属粒子担持工程においては、溶液や分散液中に炭化ケイ素粒子を浸漬・分散させる工程が、多孔質膜形成工程においては、炭化ケイ素粒子分散液を作製する工程が、類似する。

従って、多孔質膜形成工程における炭化ケイ素粒子分散媒中に、貴金属源を溶解ないしは分散させることにより、これらの各工程を併せて単一の工程とすることができる。なお、この分散媒としては貴金属源が容易に溶解ないしは分散する物質を選択する必要があり、特に水を好適に用いることができる。一方、有機溶媒等を用いる場合には、この有機溶媒等に容易に分散する貴金属源を選択すればよい。

【0055】

次に、多孔質膜形成工程においては、炭化ケイ素粒子分散液をフィルタ基体を構成する多孔質体からなる隔壁へ塗布(コート)する工程があるが、貴金属粒子担持工程においては、相当する工程はない。

【0056】

次に、貴金属粒子担持工程においては、溶媒である水や分散媒を除去して乾燥する工程が、多孔質膜形成工程においては、炭化ケイ素粒子分散液を塗布した多孔質体からなる隔壁を乾燥させる工程が、それぞれ類似する。

この両工程は乾燥工程であり、実質的に同一の工程であるから、単一の工程とすることができる。乾燥温度は、両工程に共通する範囲、すなわち100℃ないし250℃程度の温度で行えばよい。

【0057】

次に、貴金属粒子担持工程においては、還元雰囲気中や不活性雰囲気中で熱処理することにより貴金属微粒子を形成する工程が、多孔質膜形成工程においては、塗布乾燥膜を形成した多孔質体からなる隔壁を還元雰囲気中や不活性雰囲気中で熱処理して部分的に焼結し、多孔質膜を形成する工程が、それぞれ類似する。

この両工程は、還元雰囲気中や不活性雰囲気中で熱処理するという点で実質的に同一の工程であるから、単一の工程とすることができる。

熱処理温度や時間は、両工程に共通する範囲内から、貴金属粒子の生成条件や多孔質膜の形成条件を考慮して選択すればよい。

【0058】

以上の工程、すなわち分散媒中に貴金属源を溶解ないしは分散させる工程、この分散媒中に炭化ケイ素粒子を分散させる工程、得られた炭化ケイ素粒子分散液をフィルタ基体を構成する多孔質体からなる隔壁へ塗布する工程、得られた塗布膜を乾燥させる工程、得られた塗膜を熱処理する工程、を行うことにより、多孔質膜形成工程中に貴金属粒子担持工程を組み込み、貴金属粒子担持工程と多孔質膜形成工程とを一体化した同時並行工程として行うことができる。

以上により、本実施形態の内燃機関の排気浄化装置を作製することができる。

【0059】

以上説明したように、本実施形態の排気浄化触媒によれば、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、この貴金属粒子が酸化物層により覆われた状態で担持されていることとしたので、微細な炭化ケイ素粒子の表面に貴金属粒子が均一に担持され、しかも、貴金属粒子が酸化物層により覆われた状態で担持されていることで、有効な触媒活性点を確保することができる。また、貴金属粒子は高分散(大きな比表面積)で微細な粒子として存在しているので、貴金属粒子の量を増加させることなく、低温、例えば200℃以下から高い触媒活性を発現し維持することができる。

また、微細な炭化ケイ素粒子自体が高温における耐久性を有しており、貴金属粒子は酸化物層により覆われた状態で担持されているので、高温環境下においても、低温時と同様の高い触媒活性を維持することができる。

以上により、低温での高い触媒活性と、高温での高い耐久性と、を両立させることができ、その結果、低温領域から高温領域に亘って高い触媒活性を保ちつつ高い耐久性を維持することができる。

【0060】

また、微細な貴金属粒子は、通常であればより低温から粒成長が進行するが、本実施形態の貴金属粒子は、炭化ケイ素粒子表面の酸化物層により覆われており、この酸化物層は貴金属粒子との結合が可能であることから、高温においても貴金属粒子の担体上での移動を抑制することができ、貴金属粒子のシンタリング(粒成長)を抑制することができる。特に、貴金属粒子との結合を形成し易い「ケイ素炭化酸化物」が含まれていることにより、貴金属粒子のシンタリング抑制効果がより強くなる。

また、微細な貴金属粒子は、融点が低下することが知られているが、酸化物層、特にケイ素炭化酸化物との化学的な結合により、貴金属粒子の融解を抑制することができる。

【0061】

また、炭化ケイ素は高温においても安定で、従来より用いられているアルミナ、セリア、ジルコニア等の金属酸化物からなるセラミックスや、一般式ABO33(ただし、A、Bは金属元素)で表されるペロブスカイト構造の金属複合酸化物と比較して粒成長が生じ難い。これにより、製造工程や使用時に高温に曝させた後においても、貴金属粒子の粒子間距離を維持することができ、その結果、貴金属粒子同士の接触を抑制することができ、シンタリング(粒成長)が発生し難い。

【0062】

本実施形態の内燃機関の排気浄化装置によれば、内燃機関の排気経路中に配置される触媒の少なくとも一種を本実施形態の排気浄化触媒としたので、低温時の触媒活性が高く、かつ高温下に曝されても触媒活性が低下することがなく、高い耐久性を維持することができる。したがって、内燃機関から発せられる排ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)、粒子状物質(PM)等を効率よく酸化・分解し除去することができ、さらに高い信頼性を有する内燃機関の排気浄化装置を得ることができる。

【実施例】

【0063】

以下、実施例及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0064】

[各測定・評価方法]

始めに、実施例及び比較例の排気浄化触媒及び内燃機関の排気浄化装置における評価方法を示す。

(1)酸化物層の組成

触媒を含む多孔質層をハニカム基材ごと切り出し、X線光電子分析装置(XPS/ESCA)Sigma Probe(VG−Scientific社製)を用いて測定し、多孔質層を形成するSiC粒子表面の組成分析を行なった。

【0065】

(2)貴金属粒子の担持状態及び平均一次粒子径

触媒を含む多孔質層をハニカム基材ごと切り出し、電界放出型透過電子顕微鏡(FE−TEM)JEM−2100F(日本電子社製)により観察することにより、貴金属粒子の担持状態を評価した。

また、貴金属粒子の平均一次粒子径は、同様にして得られた観察画像中から無作為に選択した500個の貴金属粒子の一次粒子径を測定し、その平均値を貴金属粒子の平均一次粒子径とした。

【0066】

(3)比表面積

触媒を含む多孔質層をハニカム基材ごと切り出し、BET比表面積測定装置、BELSORP−mini(日本ベル社製)にて比表面積を測定し、別途測定した基材部分の重量に相当する比表面積を差し引いて触媒層の比表面積とした。

【0067】

(4)多孔質膜の平均気孔率

触媒を含む多孔質層をハニカム基材ごと切り出し、水銀ポロシメータ装置、Pore Master 60GT(Quantachrome社製)を用いて、触媒を含む多孔質層部分の平均気孔率を測定した。

【0068】

(5)CO浄化温度及びHC浄化温度

排気浄化装置(排気浄化触媒評価装置)に触媒を含む多孔質層を形成したハニカム基材(以下、「多孔質層形成ハニカム基材」とも表記する場合がある。)を取り付け、模擬排ガスを導入して流通させつつ多孔質層形成ハニカム基材の温度を上昇させ、排気浄化装置通過後の模擬排ガスの成分を測定することで、一酸化炭素(CO)及び炭化水素(HC)の浄化率を測定した。ここでは、模擬排ガス中のCOまたはHCの50%が浄化されるフィルタ基体の温度(T50)、すなわち、排気浄化装置通過後の模擬排ガス中のCOまたはHCの量が、導入させた模擬排ガス中の量の1/2となる温度をもって、その指標とした。

【0069】

図4は、本試験に用いた排気浄化装置の模式図である。この排気浄化装置11は、筒状の排気通路12の内部に試料となる多孔質層形成ハニカム基材13が配置され、この排気通路12の上流側には表1に示す模擬排ガスGを貯留するボンベ14が配置され、この排気通路12を囲むように円筒状の加熱炉15が設けられており、この加熱炉15は、制御装置(図示略)により排気通路12内を所望の温度に制御することができるようになっている。ここでは、多孔質層形成ハニカム基材13として、容積が29cm3、SVが28000/毎時のものを使用した。

【0070】

表1に、本測定に使用した模擬排ガスの成分を示す。

測定時の温度条件は、500℃から17℃/分での降温条件とし、模擬排ガスGの流量(空間速度)は13.5L/分とした。

また、多孔質層形成ハニカム基材13の下流側10mmの位置で炉内温度を測定し、この温度を多孔質層形成ハニカム基材の温度とした。

【0071】

【表1】

【0072】

(6)耐熱性評価

触媒を含む多孔質層を形成したハニカム基材を、大気中で700℃で30時間熱処理を行った。

熱処理後の多孔質層形成ハニカム基材について、比表面積、CO浄化温度及びHC浄化温度を、前記方法により測定し、熱処理前の結果と比較することにより、耐熱性を評価した。

【0073】

[実施例1]

平均一次粒子径が0.035μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.01gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、その後蒸発乾固し、白金塩担持炭化ケイ素粒子を作製した。

【0074】

次いで、白金塩担持炭化ケイ素粒子の含有率が10.0体積%、水の含有率が87.5体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように、それぞれを計量した。次いで、上記の白金塩担持炭化ケイ素粒子と水とを、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて12時間混合して分散液とした後、得られた分散液に上記のゼラチンを添加して20分間混合し、実施例1の炭化ケイ素粒子分散液(塗布液)を得た。

【0075】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=980℃、保持時間=80分、 雰囲気=アルゴン

第二段階:温度=730℃、保持時間=360分、雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例1の触媒を含む多孔質層を形成したハニカム基材を作製した。

【0076】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径3nmの白金微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層が白金微粒子を覆っていた。また、得られた排気浄化触媒の電界放射型透過電子顕微鏡像(FE−TEM像)においては、酸化物層に結晶格子像が認められなかった。これにより、この酸化物層は非晶質であることが分かった。

【0077】

この触媒を含む多孔質層の比表面積は39m2/g、平均気孔率は75%であった。

また、排気浄化装置を用いて測定したCO浄化温度は173℃、HC浄化温度は186℃であった。

さらに、700℃熱処理後の比表面積は36m2/g、CO浄化温度は183℃、HC浄化温度は199℃であった。

これらの結果をまとめて、表2に示す。

【0078】

[実施例2]

平均一次粒子径が0.015μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.05gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、その後蒸発乾固し、白金塩担持炭化ケイ素粒子を作製した。

【0079】

次いで、この白金塩担持炭化ケイ素粒子を以下の条件で熱処理を施した。なお、第一段階は乾燥工程に相当する。

第一段階:温度=120℃、保持時間=24時間、雰囲気=空気

第二段階:温度=600℃、保持時間=90分、 雰囲気=アルゴン

第三段階:温度=700℃、保持時間=60分、 雰囲気=空気

この熱処理により、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、酸化物層形成・貴金属担持炭化ケイ素粒子を形成した。

【0080】

次いで、この酸化物層形成・貴金属担持炭化ケイ素粒子の含有率が6.0体積%、水の含有率が93.0体積%、ゲル化剤として用いるゼラチンの含有率が1.0体積%となるように、それぞれを計量した。次いで、上記の酸化物層形成・貴金属担持炭化ケイ素粒子と水とを、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して分散液とした後、得られた分散液に上記のゼラチンを添加して20分間混合し、実施例2の炭化ケイ素粒子分散液(塗布液)を得た。

【0081】

次いで、この炭化ケイ素粒子分散液にチタン酸アルミニウム製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材に酸化物層形成・貴金属担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=1000℃、保持時間=30分、雰囲気=アルゴン

第二段階:温度=700℃、 保持時間=12時間、雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例2の触媒を含む多孔質層を作製した。

【0082】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径10nmの白金微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層が白金微粒子を覆っていた。また、この酸化物層が非晶質であることは、実施例1と同様、FE−TEM像により分かった。

【0083】

この触媒を含む多孔質層の比表面積は85m2/g、平均気孔率は89%であった。

また、排気浄化装置を用いて測定したCO浄化温度は169℃、HC浄化温度は179℃であった。

さらに、700℃熱処理後の比表面積は81m2/g、CO浄化温度は178℃、HC浄化温度は192℃であった。

これらの結果をまとめて、表2に示す。

【0084】

[実施例3]

平均一次粒子径が0.030μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.1gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、スラリーとした。

【0085】

得られたスラリーに、平均一次粒子径が0.8μmの炭化ケイ素粒子を加え、スラリー中の炭化ケイ素粒子1gに対する白金量が0.01gとなるように調整した混合液を作製した。

この混合液に、炭化ケイ素粒子の含有率が25.5体積%、水の含有率が72.0体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように水とゼラチンを加え、実施例3の炭化ケイ素粒子分散液を調整した。初めに、上記混合液に界面活性剤としてポリカルボン酸アンモニウムを添加した後、上記割合となるために必要な分量の水を加え、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して、分散液とした。次に、この分散液に、上記割合となるために必要なゼラチンを添加して20分間混合することで、実施例3の炭化ケイ素粒子分散液(塗布液)を得た。

【0086】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=900℃、保持時間=120分、雰囲気=アルゴン

第二段階:温度=600℃、保持時間=480分、 雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例3の触媒を含む多孔質層を作製した。

【0087】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径10nmの白金微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層が白金微粒子を覆っていた。

この触媒を含む多孔質層の比表面積は13m2/g、平均気孔率は68%であった。

また、排気浄化装置を用いて測定したCO浄化温度は179℃、HC浄化温度は183℃であった。

さらに、700℃熱処理後の比表面積は11m2/g、CO浄化温度は188℃、HC浄化温度は201℃であった。

これらの結果をまとめて、表2に示す。

【0088】

図5は、実施例3の排気浄化触媒の電界放射型透過電子顕微鏡像(FE−TEM像)であり、図6は、図5の排気浄化触媒の構造を説明するための説明図である。

これらの図によれば、炭化ケイ素粒子、その表面に形成されている酸化膜(酸化物層)、及び酸化膜(酸化物層)に覆われた白金微粒子(貴金属微粒子)が示されている。

このFE−TEM像においては、酸化物層に結晶格子像が認められなかった。これにより、この酸化物層は非晶質であることが分かった。

【0089】

[実施例4]

平均一次粒子径が0.06μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対してパラジウムが0.1gとなるように硝酸パラジウム水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、スラリーとした。

【0090】

得られたスラリーに、平均一次粒子径が5.0μmの炭化ケイ素粒子を加え、スラリー中の炭化ケイ素粒子1gに対するパラジウム量が0.01gとなるように調整した混合液を作製した。

この混合液に、炭化ケイ素粒子の含有率が35.0体積%、水の含有率が63.5体積%、ゲル化剤として用いるゼラチンの含有率が1.5体積%となるように水とゼラチンを加え、実施例4の炭化ケイ素粒子分散液を調整した。初めに、上記混合液に界面活性剤としてポリカルボン酸アンモニウムを添加した後、上記割合となるために必要な分量の水を加え、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して、分散液とした。次に、この分散液に、上記割合となるために必要なゼラチンを添加して20分間混合することで、実施例4の炭化ケイ素粒子分散液(塗布液)を得た。

【0091】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上にパラジウム塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=850℃、保持時間=240分、雰囲気=アルゴン

第二段階:温度=800℃、保持時間=360分、雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、炭化ケイ素粒子表面に担持されている硝酸パラジウムの還元・分解によるパラジウム(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例4の触媒を含む多孔質層を作製した。

【0092】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径20nmのパラジウム微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層がパラジウム微粒子を覆っていた。また、この酸化物層が非晶質であることは、実施例1と同様、FE−TEM像により分かった。

【0093】

この触媒を含む多孔質層の比表面積は4m2/g、平均気孔率は55%であった。

また、排気浄化装置を用いて測定したCO浄化温度は205℃、HC浄化温度は209℃であった。

さらに、700℃熱処理後の比表面積は3m2/g、CO浄化温度は221℃、HC浄化温度は235℃であった。

これらの結果をまとめて、表2に示す。

【0094】

[実施例5]

平均一次粒子径が0.030μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.1gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、スラリーとした。

【0095】

得られたスラリーに、平均一次粒子径が10.0μmの炭化ケイ素粒子を加え、スラリー中の炭化ケイ素粒子1gに対する白金量が0.005gとなるように調整した混合液を作製した。

この混合液に、炭化ケイ素粒子の含有率が30.0体積%、水の含有率が67.5体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように水とゼラチンを加え、実施例7の炭化ケイ素粒子分散液を調整した。初めに、上記混合液に界面活性剤としてポリカルボン酸アンモニウムを添加した後、上記割合となるために必要な分の水を加え、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して、分散液とした。次に、この分散液に、上記割合となるために必要なゼラチンを添加して20分間混合することで、実施例5の炭化ケイ素粒子分散液(塗布液)を得た。

【0096】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=1000℃、保持時間=120分、雰囲気=アルゴン

第二段階:温度=730℃、 保持時間=60分、 雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例5の触媒を含む多孔質層を作製した。

【0097】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径1nmの白金微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層が白金微粒子を覆っていた。また、この酸化物層が非晶質であることは、実施例1と同様、FE−TEM像により分かった。

【0098】

この触媒を含む多孔質層の比表面積は1m2/g、平均気孔率は51%であった。

また、排気浄化装置を用いて測定したCO浄化温度は220℃、HC浄化温度は227℃であった。

さらに、700℃熱処理後の比表面積は1m2/g、CO浄化温度は241℃、HC浄化温度は248℃であった。

これらの結果をまとめて、表2に示す。

【0099】

[比較例1]

平均一次粒子径が0.035μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.01gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、その後蒸発乾固し、白金塩担持炭化ケイ素粒子を作製した。

【0100】

次いで、白金塩担持炭化ケイ素粒子の含有率が10.0体積%、水の含有率が87.5体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように、それぞれを計量した。次いで、上記の白金塩担持炭化ケイ素粒子と水とを、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて12時間混合して分散液とした後、得られた分散液に上記のゼラチンを添加して20分間混合し、比較例1の炭化ケイ素粒子分散液(塗布液)を得た。

【0101】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施し、比較例1の触媒を含む多孔質層を作製した。

第一段階:温度=980℃、保持時間=70分、雰囲気=アルゴン

第二段階:温度=450℃、保持時間=30分、雰囲気=空気

【0102】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径1nmの白金微粒子が担持されていた。また、炭化ケイ素粒子の表面には、酸化物層が形成されておらず、従って白金微粒子も酸化物層には覆われていなかった。

この触媒を含む多孔質層の比表面積は38m2/g、平均気孔率は73%であった。

また、排気浄化装置を用いて測定したCO浄化温度は283℃、HC浄化温度は291℃であった。

さらに、700℃熱処理後の比表面積は36m2/g、CO浄化温度は300℃、HC浄化温度は302℃であった。

これらの結果をまとめて、表2に示す。

【0103】

[比較例2]

平均一次粒子径が0.015μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.05gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、その後蒸発乾固し、白金塩担持炭化ケイ素粒子を作製した。

【0104】

次いで、この白金塩担持炭化ケイ素粒子を以下の条件で熱処理を施し、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成を行い、貴金属担持炭化ケイ素粒子を形成した。なお、第一段階は乾燥工程に相当する。

第一段階:温度=120℃、 保持時間=24時間、雰囲気=空気

第二段階:温度=1000℃、保持時間=30分、 雰囲気=アルゴン

第三段階:温度=450℃、 保持時間=240分、雰囲気=空気

【0105】

次いで、この貴金属担持炭化ケイ素粒子の含有率が26.0体積%、水の含有率が73.0体積%、ゲル化剤として用いるゼラチンの含有率が1.0体積%となるように、それぞれを計量した。次いで、上記の貴金属担持炭化ケイ素粒子と水とを、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して分散液とした後、得られた分散液に上記のゼラチンを添加して20分間混合し、比較例2の炭化ケイ素粒子分散液(塗布液)を得た。

【0106】

次いで、この炭化ケイ素粒子分散液にチタン酸アルミニウム製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材に貴金属担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施し、比較例2の触媒を含む多孔質層を作製した。

第一段階:温度=1000℃、保持時間=30分、 雰囲気=アルゴン

第二段階:温度=550℃、 保持時間=120分、雰囲気=空気

【0107】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径1.5nmの白金微粒子が担持されていた。炭化ケイ素粒子の表面には、酸化物層が形成されておらず、従って白金微粒子も酸化物層には覆われていなかった。

この触媒を含む多孔質層の比表面積は83m2/g、平均気孔率は68%であった。

また、排気浄化装置を用いて測定したCO浄化温度は261℃、HC浄化温度は276℃であった。

さらに、700℃熱処理後の比表面積は80m2/g、CO浄化温度は296℃、HC浄化温度は302℃であった。

これらの結果をまとめて、表2に示す。

【0108】

[比較例3]

平均一次粒子径が0.030μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.1gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、スラリーとした。

【0109】

得られたスラリーに、平均一次粒子径が10.0μmの炭化ケイ素粒子を加え、スラリー中の炭化ケイ素粒子1gに対する白金量が0.005gとなるように調整した混合液を作製した。

この混合液に、炭化ケイ素粒子の含有率が30.0体積%、水の含有率が67.5体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように水とゼラチンを加え、比較例3の炭化ケイ素粒子分散液を調整した。初めに、上記混合液に界面活性剤としてポリカルボン酸アンモニウムを添加した後、上記割合となるために必要な分量の水を加え、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して、分散液とした。次に、この分散液に、上記割合となるために必要なゼラチンを添加して20分間混合することで、比較例3の炭化ケイ素粒子分散液(塗布液)を得た。

【0110】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施し、比較例3の触媒を含む多孔質層を作製した。

第一段階:温度=1000℃、保持時間=360分、雰囲気=アルゴン

第二段階:温度=500℃、 保持時間=360分、雰囲気=空気

【0111】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径3nmの白金微粒子が担持されていた。炭化ケイ素粒子の表面には、酸化物層が形成されておらず、従って白金微粒子も酸化物層には覆われていなかった。

この触媒を含む多孔質層の比表面積は1m2/g、平均気孔率は51%であった。

また、排気浄化装置を用いて測定したCO浄化温度は255℃、HC浄化温度は264℃であった。

さらに、700℃熱処理後の比表面積は1m2/g、CO浄化温度は277℃、HC浄化温度は295℃であった。

これらの結果をまとめて、表2に示す。

【0112】

【表2】

【0113】

実施例1〜5の排気浄化触媒では、炭化ケイ素粒子の表面にナノメートルサイズの貴金属微粒子が担持され、炭化ケイ素粒子の表面には酸化物層が形成されるとともに、この酸化物層が貴金属微粒子を覆っていた。

この内、実施例1〜4の排気浄化触媒を使用した排気浄化装置におけるCO浄化温度は169℃〜205℃と低く、またHC浄化温度も179℃〜209℃と低いこと、さらには、これら浄化温度は排気浄化触媒の比表面積に依存しないことから、CO及びHCに対して十分な浄化効果を有することが確認された。

さらに、700℃熱処理後のCO浄化温度は、処理前に比べて10〜15℃程度の上昇に止まり、またHCの浄化温度も10〜25℃程度の上昇に止まっており、700℃熱処理後においても、CO及びHCに対する十分な浄化効果を保持していることが確認された。

【0114】

次に、実施例5の排気浄化触媒を使用した排気浄化装置におけるCO浄化温度は220℃、HC浄化温度は227℃であり、比較例に比べて低いものの他の実施例よりは高かった。また、700℃熱処理後のCO浄化温度は241℃、HCの浄化温度は248℃であり、比較例と比べて低いものの、他の実施例と比べて温度上昇率が高かった。

これは、実施例5における炭化ケイ素粒子が平均一次粒子径10μmのものを多く含むために、多項質層の比表面積が1m2と低く、その結果、触媒活性が他の実施例のものと比べて低いこと、さらに、700℃熱処理後においては、比表面積が小さいために、貴金属粒子同士のシンタリング(粒成長)が進行したことによると考えられる。

すなわち、実施例5においては、CO及びHCに対して十分な浄化効果を有することが確認されたものの、他の実施例と比べてその効果が多少低いことがわかった。

【0115】

一方、比較例1〜3の排気浄化触媒では、炭化ケイ素粒子の表面に、実施例と同様にナノメートルサイズの貴金属微粒子が担持されているものの、炭化ケイ素粒子の表面には酸化物層が形成されておらず、従って貴金属微粒子も酸化物層で覆われることなくむき出しの状態であった。

これら比較例1〜3におけるの排気浄化触媒を使用した排気浄化装置におけるCO浄化温度は255℃〜283℃、またHC浄化温度は264℃〜291℃であり、実施例と比べて50〜110℃程度高いことから、CO及びHCに対する十分な浄化効果は得られていないと判断された。

【符号の説明】

【0116】

1 貴金属担持炭化ケイ素粒子

2 炭化ケイ素粒子

3 貴金属粒子

4 酸化物層

11 排気浄化装置

12 筒状の排気通路

13 ハニカム基材

14 ボンベ

15 加熱炉

20 多孔質膜

21a、21b 貴金属担持炭化ケイ素粒子

22 炭化ケイ素粒子

23 貴金属粒子

24 酸化物層

25 表面被覆炭化ケイ素粒子

G 模擬排ガス

【技術分野】

【0001】

本発明は、内燃機関から排出される排気を浄化するための排気浄化触媒、及び、この排気浄化触媒を内燃機関の排気経路中に配置される内燃機関の排気浄化装置に関し、さらに詳しくは、エンジン等の内燃機関の排ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)、粒子状物質(PM)等を効率的に浄化する排気浄化触媒と、この排気浄化触媒を排気経路中に配置した内燃機関の排気浄化装置に関するものである。

【背景技術】

【0002】

自動車等のエンジン(内燃機関)から排出される排ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)、粒子状物質(PM)等の物質は、大気汚染の原因となり、これまでに様々な環境問題を引き起こしている。そこで、これらの排ガス中に含まれる大気汚染の原因となる物質を浄化するために、貴金属元素を触媒として用いた排気浄化装置が利用されている。

従来の排気浄化装置においては、アルミナ、セリア、ジルコニア等の金属酸化物からなるセラミックスや、一般式ABO3(ただし、A、Bは金属元素)で表されるペロブスカイト構造の金属複合酸化物を触媒担持体とし、これらに触媒機能を有する貴金属元素を担持させたものが、触媒として用いられており、この触媒に排ガス中に含まれる物質を接触させることで分解処理している(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−4050号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般に、上述のような触媒(ここで「触媒」とは、触媒機能を有する貴金属元素と、担持体を含むものとする。以下同じ)を用いて排ガスを浄化する場合には、貴金属元素の触媒活性を発現するために熱を必要とする。しかしながら、例えば、エンジン始動から間もない時には、触媒が低温であるために排ガスの浄化が不十分なものとなる。そこで、触媒が低温である時にも安定して排ガスを浄化したいという要求があり、そのために、低温時にも効率的な浄化性能を発現する触媒が求められている。

低温時に効率的な浄化性能を得る方法としては、触媒として用いる貴金属元素の量を増やし、排ガスと貴金属元素との接触面積(接触確率)を増やすことが考えられる。しかしながら、排ガス浄化のための触媒活性を有する9族元素や10族元素等の貴金属元素は、多くのものが高価であることから、製造コストが増加するという問題点があった。

【0005】

また、高い比表面積のγ−アルミナ等の微粒子(担持粒子)の表面に貴金属元素を担持させ、貴金属元素の表面積を広げることで触媒活性の面を増加させた複合粒子を触媒として用いる構成も知られているが、このような構成の触媒では、γ−アルミナが1000℃以上の高温下でα−アルミナへ結晶転移を起こすために、比表面積が著しく低下するという問題点があった。

さらに、γ−アルミナからα−アルミナへの結晶転移による構造変化は、触媒成分のシンタリング(粒成長)を促進させる原因となる。また、これらの触媒を基材上に層状に形成する場合には、触媒の結晶転移による構造変化が形成層の剥離や脱落を生じさせる原因ともなる。

以上のことから、γ−アルミナ等の微粒子を用いた触媒は、高温下では触媒活性を維持することができない。

【0006】

本発明は、上記事情に鑑みてなされたものであって、低温での高い触媒活性と、高温での高い耐久性と、を両立する内燃機関から排出される排気を浄化するための排気浄化触媒、及び、この排気浄化触媒を用いた内燃機関の排気浄化装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者等は、内燃機関の排気浄化装置について鋭意検討を重ねた結果、内燃機関の排気経路中に配置される触媒として、微細な炭化ケイ素粒子の表面に、触媒活性を有する貴金属粒子を酸化物層により覆われた状態で担持させた貴金属担持炭化ケイ素粒子を用いることにより、低温での高い触媒活性と、高温での高い耐久性と、を両立させることが可能であることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明の排気浄化触媒は、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、前記貴金属粒子が酸化物層により覆われた状態で担持されていることを特徴とする。

【0009】

前記酸化物層は、非晶質のSiOx(ただし、0<x≦3)および非晶質のSiOyCz(ただし、0<y≦3、0<z≦3)の群から選択される1種または2種からなることが好ましい。

前記酸化物層は、さらに、SiO2、SiO、SiOC3、SiO2C2およびSiO3Cの群から選択される1種または2種以上の結晶質を含んでいてもよい。

前記炭化ケイ素粒子の平均一次粒子径は0.01μm以上かつ5μm以下であることが好ましい。

前記貴金属粒子の平均一次粒子径は、1nm以上かつ50nm以下であることが好ましい。

【0010】

本発明の内燃機関の排気浄化装置は、内燃機関の排気経路中に配置される触媒により前記内燃機関からの排気を浄化する排気浄化装置であって、前記触媒の少なくとも一種は、本発明の排気浄化触媒であることを特徴とする。

【発明の効果】

【0011】

本発明の排気浄化触媒によれば、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であり、この貴金属粒子を酸化物層により覆われた状態で担持されていることとしたので、微細な炭化ケイ素粒子の表面に貴金属粒子が均一に担持され、しかも、貴金属粒子が酸化物層により覆われた状態で担持されていることで、有効な触媒活性点を確保することができる。したがって、貴金属粒子の量を増加させることなく、低温での高い触媒活性を維持することができる。

また、微細な炭化ケイ素粒子自体が高温における耐久性を有しており、貴金属粒子は酸化物層により覆われた状態で担持されているので、高温環境下においても、低温時と同様の高い触媒活性を維持することができる。

以上により、低温での高い触媒活性と、高温での高い耐久性と、を両立させることができ、その結果、低温領域から高温領域に亘って高い触媒活性を保ちつつ高い耐久性を維持することができる。

【0012】

本発明の内燃機関の排気浄化装置によれば、内燃機関の排気経路中に配置される触媒の少なくとも一種を、本発明の排気浄化触媒としたので、低温領域から高温領域に亘って高い触媒活性を保ちつつ高い耐久性を維持することができる。その結果、内燃機関の排気浄化の信頼性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態の排気浄化触媒である貴金属担持炭化ケイ素粒子を示す断面図である。

【図2】本発明の一実施形態の多孔質膜を示す模式図である。

【図3】本発明の一実施形態の多孔質膜の一例を示す走査型電子顕微鏡像(SEM像)である。

【図4】本発明の実施例及び比較例の試料の試験に用いた排気浄化装置を示す模式図である。

【図5】本発明の実施例3の排気浄化触媒の電界放射型透過電子顕微鏡像(FE−TEM像)である。

【図6】図5の排気浄化触媒の構造を説明するための説明図である。

【発明を実施するための形態】

【0014】

本発明の排気浄化触媒及び内燃機関の排気浄化装置を実施するための形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0015】

[排気浄化触媒]

本発明の一実施形態の排気浄化触媒は、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、この貴金属粒子が酸化物層により覆われた状態で担持されている排気浄化触媒である。

本実施形態の排気浄化触媒は、ガソリンエンジン、ディーゼルエンジンといった内燃機関からの排気を浄化するために好適に用いられ、例えば、ガソリン車、ディーゼル車といった自動車に用いることができる。

【0016】

図1は、本実施形態の排気浄化触媒の一種である貴金属担持炭化ケイ素粒子1を示す断面図であり、この貴金属担持炭化ケイ素粒子1は、炭化ケイ素粒子2の表面に貴金属粒子3が担持されており、この貴金属粒子3は、酸化物層4により覆われた状態で炭化ケイ素粒子1の表面に担持されている。

この貴金属粒子3は、炭化ケイ素粒子2の表面に1個のみ担持されていてもよく、2個以上担持されていてもよい。

【0017】

炭化ケイ素粒子2としては、平均一次粒子径が0.01μm以上かつ5μm以下が好ましく、より好ましくは0.02μm以上かつ3μm以下、さらに好ましくは0.035μm以上かつ1μm以下である。

ここで、炭化ケイ素粒子の平均一次粒子径が0.01μm未満では、この触媒を高温下で使用した際に、炭化ケイ素粒子同士のシンタリング(粒成長)が進行して粒子径が粗大となり、その結果、触媒活性点が減少するので好ましくない。一方、平均一次粒子径が5μmを越えると、炭化ケイ素粒子2の比表面積が減少するために、貴金属粒子を担持した際に、貴金属粒子間距離が短くなり、その結果、この触媒を高温下で使用した際に、貴金属粒子同士のシンタリング(粒成長)が進行し、触媒活性が低下するので好ましくない。

【0018】

このような炭化ケイ素粒子の内、ナノメートルサイズの粒子を得る方法としては、非酸化性雰囲気下にて、高温、高活性を有し、高速冷却プロセスの導入が容易である熱プラズマを利用した熱プラズマ法が挙げられる。この製造方法は、平均一次粒子径が5nm〜100nm程度の結晶性に優れた炭化ケイ素ナノ粒子を製造する方法として有用であり、高純度の原料を選択することにより、不純物の含有量が極めて少ない炭化ケイ素ナノ粒子を得ることが可能である。

【0019】

また、シリカ前駆体焼成法も挙げることができる。この方法は、有機ケイ素化合物、ケイ素ゾル、ケイ酸ヒドロゲル等のケイ素を含む物質と、フェノール樹脂等の炭素を含む物質と、炭化ケイ素の粒成長を抑制するリチウム等の金属化合物とを含む混合物を、非酸化性雰囲気下にて焼成することにより、炭化ケイ素粒子を得る方法である。

【0020】

また、サブミクロンからミクロン(マイクロメートル)サイズの炭化ケイ素粒子を得る方法としては、アチソン法、シリカ還元法、シリコン炭化法などの工業的製法を挙げることができる。なおこれらの方法は、既に工業的に確立していることから、その説明は省略する。

【0021】

この炭化ケイ素粒子2の表面に担持される貴金属粒子3としては、白金(Pt)、金(Au)、銀(Ag)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)の群から選択される1種または2種以上を含有していることが好ましい。

【0022】

この貴金属粒子3の平均一次粒子径は、1nm以上かつ50nm以下であることが好ましく、より好ましくは1nm以上かつ30nm以下、さらに好ましくは1nm以上かつ10nm以下である。

ここで、平均一次粒子径を1nm以上かつ50nm以下と限定した理由は、平均一次粒子径が1nm未満では、粒子径が小さすぎて表面活性が強くなりすぎてしまい、凝集し易くなるので、好ましくない。一方、平均一次粒子径が50nmを超えると、貴金属粒子が炭化ケイ素粒子表面の酸化物層により覆いきれなくなり、酸化物層から外方へ向かって突出するようになり、その結果、触媒特性が低下する虞があり、また、低温時における触媒活性が低下するので好ましくない。

【0023】

酸化物層4は、貴金属粒子3を炭化ケイ素粒子2の表面に担持させるとともに、酸化性雰囲気中にて酸化することにより、貴金属粒子3及び炭化ケイ素粒子2上に生成する酸化物層であることが好ましい。

この酸化物層4は、貴金属粒子3を炭化ケイ素粒子2の表面に保持する機能を有するので、高温環境下における貴金属粒子3の移動を抑制し、貴金属粒子3の焼結(シンタリング)による表面積の低下を防止することができる。

【0024】

この酸化物層4としては、非晶質のSiOx(ただし、0<x≦3)および非晶質のSiOyCz(ただし、0<y≦3、0<z≦3)の群から選択される1種または2種からなることが好ましい。なお、非晶質のSiOxおよび非晶質のSiOyCzとも単一組成である必要はなく、酸化物層4の各部分において、x、y、zは前記の範囲内で任意に変動していてもかまわない。さらに、SiO2(シリカ)、SiO、SiOC3、SiO2C2、SiO3Cの群から選択される1種または2種以上の結晶質を含んでいてもよい。ただし、酸化物層4は厚みが薄くかつ量的にも微量であるから、この酸化物層4中に結晶質が含まれていることを確認することは難しい。なお、以下の説明においては、これらの酸化物層4を形成する物質をまとめて「炭化ケイ素酸化物」と表記する場合がある。

【0025】

これら炭化ケイ素酸化物の中でも、貴金属粒子3と結合を形成し易いケイ素炭化酸化物、換言すればケイ素と炭素と酸素をともに含む化合物を含むことが好ましい。これらのケイ素炭化酸化物が貴金属粒子3と結合を形成することによって、貴金属粒子3の移動抑制、シンタリング抑制効果がより向上する。また、貴金属粒子3は、微細化により融点が低下することが知られているが、これらのケイ素炭化酸化物が貴金属粒子3と結合を形成することにより、貴金属粒子3の融解を抑制することができる。

【0026】

このようなケイ素炭化酸化物としては、非晶質のSiOyCz(ただし、0<y≦3、0<z≦3)のほか、結晶質のSiOC3、SiO2C2、SiO3Cを挙げることができる。なお、このケイ素炭化酸化物としては、ケイ素と炭素と酸素をともに含んでいればよく、上記以外の組成のものを含む場合がある。

【0027】

また、酸化物層4を構成する炭化ケイ素酸化物は酸素放出を示すことが知られており、担持された貴金属粒子3が炭化ケイ素酸化物の酸素放出量の増加と酸素放出温度の低温化を促進すると考えられる。したがって、触媒反応の反応速度が活性点の数に依存する低温領域においても、炭化ケイ素酸化物から放出される酸素が貴金属粒子の補助的な作用により活性点として作用しやすくなり、結果として高い燃焼触媒活性が得られることから、低温領域でのPM燃焼性が向上すると考えられる。

【0028】

[内燃機関の排気浄化装置]

本発明の一実施形態の内燃機関の排気浄化装置は、内燃機関の排気経路中に配置される触媒により前記内燃機関からの排気を浄化する排気浄化装置であって、前記触媒の少なくとも一種は、本実施形態の排気浄化触媒である。

本実施形態の内燃機関の排気浄化装置は、例えば、ガソリン車、ディーゼル車といった自動車に用いられる。また排気浄化触媒は、排気経路中に配置されればよく、その配置の仕方は特に限定されないが、例えば、自動車(ガソリン車、ディーゼル車)に用いられる排気浄化用のハニカム基材、ディーゼル自動車用のDPF等の触媒担持部材に担持し、排気経路中に配置することができる。

【0029】

本実施形態における排気浄化触媒は、排気経路中に設けられた基材上に、複数個の貴金属担持炭化ケイ素粒子1を含む多孔質層として形成され、配置されることが好ましい。ここで、多孔質層とは、連続した膜状の構造体である多孔質膜状だけでなく、多孔質の凝集体状を含んでいる。

この貴金属担持炭化ケイ素粒子1は、触媒としての機能を発揮することのできる状態であればよく、貴金属担持炭化ケイ素粒子1が多孔質層中に分散した状態であってもよく、いくつかの貴金属担持炭化ケイ素粒子1が凝集した状態で多孔質層中に配置されていてもよい。さらには、いくつかの貴金属担持炭化ケイ素粒子1が凝集して多孔質の連続した膜状の構造体を形成していてもよく、多孔質の凝集体状が形成されていてもよい。いずれの場合も触媒層と称することとする。また、貴金属担持炭化ケイ素粒子1のみではなく、他の触媒粒子や、無機粒子、金属粒子を含んでいてもよい。

【0030】

この多孔質層の気孔率は、40%以上かつ90%以下であることが好ましく、より好ましくは、50%以上かつ80%以下である。気孔率が40%未満では、多孔質内に十分なガス拡散が行われず、触媒が有効に作用できない虞がある。また、気孔率が90%を超えると、多孔質層の械的強度が低下するために、多孔質層自体の変形や基材からの剥がれが発生し、触媒作用が低下する虞がある。

【0031】

図2は、本実施形態の多孔質膜20を示す模式図、図3は、本実施形態の多孔質膜の一例を示す走査型電子顕微鏡像(SEM像)であり、この多孔質膜20は、複数種の貴金属担持炭化ケイ素粒子21a、21b及び表面被覆炭化ケイ素粒子25が集合して全体が多孔質の膜状となったものである。

ここで、貴金属担持炭化ケイ素粒子21aは、炭化ケイ素粒子22の表面に貴金属粒子23が担持されており、この貴金属粒子23は、酸化物層24により覆われた状態で炭化ケイ素粒子22の表面に担持されている。

また、貴金属担持炭化ケイ素粒子21bは、炭化ケイ素粒子22の表面に2個の貴金属粒子23が担持されており、これらの貴金属粒子23は、酸化物層24により覆われた状態で炭化ケイ素粒子22の表面に担持されている。

貴金属担持炭化ケイ素粒子の担持する貴金属粒子23の数は、上記の1個または2個の他、3個以上も担持可能である。

一方、表面被覆炭化ケイ素粒子25は、炭化ケイ素粒子22の表面が酸化物層24により覆われたもので、この炭化ケイ素粒子22の表面には貴金属粒子23は担持されていない。

【0032】

この多孔質膜20は、上記のように、貴金属担持炭化ケイ素粒子21a、21bと貴金属粒子23が担持されていない表面被覆炭化ケイ素粒子25との混合物で構成されていてもよく、貴金属担持炭化ケイ素粒子21a、21bのみで構成されていてもよく、貴金属粒子23が3個以上担持された貴金属担持炭化ケイ素粒子を含んでいてもよい。

さらに、貴金属担持炭化ケイ素粒子や表面被覆炭化ケイ素粒子には、必要に応じて、ケイ素(Si)、アルミニウム(Al)、ホウ素(B)、ジルコニウム(Zr)、チタン(Ti)等の3族元素−14族元素から選ばれた少なくとも1種類の元素またはそれらの酸化物、炭化物、窒化物を単独または複合させて含有することもできる。なお、他成分を含む場合の炭化ケイ素の割合は、80体積%以上が好ましく、90体積%以上がより好ましい。

【0033】

この貴金属担持炭化ケイ素粒子1を含む多孔質層20に、内燃機関からの排ガスが流入すると、この排ガスが流れる過程で触媒を構成する貴金属担持炭化ケイ素粒子1と接触し、この排ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)、粒子状物質(PM)等が貴金属担持炭化ケイ素粒子21a、21bにより、COはCO2、HCはH2OとCO2、NOxはNO2、PMを構成するカーボンはCO2にそれぞれ酸化・分解される。また、表面被覆炭化ケイ素粒子25においても、表面の酸化物層24が有する酸素放出能により酸化・分解能力を有することから、同粒子自体によるCO、HC、NOx、PMの酸化・分解や、貴金属担持炭化ケイ素粒子21a、21bの有する酸化・分解作用への補助的作用を生じさせる。

その後、生成したNO2がN2に還元されることで、有害成分や粒子状物質が分解除去された浄化ガスは、大気中へ排出される。

【0034】

[排気浄化触媒及び内燃機関の排気浄化装置の製造方法]

本実施形態の排気浄化触媒及び内燃機関の排気浄化装置の製造方法について説明する。

本実施形態においては、始めに排気浄化触媒を製造し、その後、得られた排気浄化触媒を用いて排気浄化装置を製造する方法でもよく、一方、排気浄化装置を製造する過程において、同時に排気浄化触媒を作成する方法も可能である。そこで、以下の説明では、製造法を各工程に分けるとともに、初めに可能な工程順を示し、その後で各工程の詳細を記載する。

【0035】

本実施形態の排気浄化触媒及び内燃機関の排気浄化装置の製造方法は、母材となる炭化ケイ素粒子を準備する母材準備工程([A]工程)と、この炭化ケイ素粒子上に貴金属粒子を担持する貴金属粒子担持工程([B]工程)と、この炭化ケイ素粒子表面に酸化物層を形成する酸化物層形成工程([C]工程)とを有し、さらに内燃機関の排気浄化装置の製造方法においては、この炭化ケイ素粒子を排気浄化装置を構成する基材へ担持させる基材への担持工程([D]工程)をも有する。

【0036】

これら[A]〜[D]の4工程は、その順番において次の制約がある。まず、母材準備工程[A]は当然ながら最初でなければならない。次に、酸化物層形成工程[C]は貴金属粒子が担持された炭化ケイ素粒子に対して行う必要がある(炭化ケイ素粒子だけでは不可である)。この理由は、炭化ケイ素粒子に酸化物層を形成した後貴金属粒子を担持しても、十分な酸化触媒特性が得られないからである。次に、基材への担持工程[D]は、排気浄化触媒の製造工程としては不要である。制約は以上の3点であるから、これらの制約を満たせは、順番は任意に選択することができる。

また、貴金属粒子担持工程[B]と基材への担持工程[D]は、共に、溶媒(分散媒)への溶解または分散、溶媒(分散媒)の乾燥除去、熱処理、という類似の工程を有する。従って、排気浄化装置の製造においては、貴金属粒子担持工程[B]と基材への担持工程[D]とを同時並行して行うことができる。

【0037】

以上のことから、本実施形態における排気浄化触媒及び内燃機関の排気浄化装置の製造方法では、次のような工程順を選択することができる。なお、ある工程の後に次の工程を行う場合は「→(右矢印)」で、2つの工程を同時に行う場合は「=」で示すこととする。

まず、排気浄化触媒の製造方法は、次の工程順となる。

(1−1):[A]→[B]→[C]

炭化ケイ素粒子に貴金属粒子を担持した後、この炭化ケイ素粒子に表面酸化物層を形成する方法である。上記制約を満たす工程順は、この1種のみである。

【0038】

次に、排気浄化装置の製造方法は、次の4種の工程順となる。

(2−1):[A]→[B]→[C]→[D]

排気浄化触媒(貴金属粒子を担持し表面酸化物層が形成された炭化ケイ素粒子)を製造した後、この排気浄化触媒を基材に担持する方法である。

(2−2):[A]→[B]→[D]→[C]

貴金属粒子を担持した炭化ケイ素粒子を形成し、この炭化ケイ素粒子を基材へ担持した後、表面酸化物層を形成する方法である。

(2−3):[A]→[D]→[B]→[C]

母材炭化ケイ素粒子を基材へ担持した後、当該担持された炭化ケイ素粒子に貴金属粒子を担持させ、その後表面酸化物層を形成する方法である。

(2−4):[A]→[B]=[D]→[C]

母材となる炭化ケイ素粒子への貴金属粒子担持と、母材となる炭化ケイ素粒子の基材への担持を同時に行った後、得られた貴金属粒子担持炭化ケイ素多孔質層に表面酸化物層を形成する方法である。

【0039】

次に、各工程について詳細に説明する。

「母材準備工程」

母材となる炭化ケイ素粒子を準備する工程である。

炭化ケイ素粒子の平均一次粒子径は、要求される排気浄化触媒および排気浄化装置の特性に合わせて選定すればよいが、0.01μm以上かつ5μm以下の範囲であることが好ましい。この炭化ケイ素粒子は、既述の方法、すなわちナノメートルサイズの粒子であれば、熱プラズマ法やシリカ前駆体焼成法等、サブミクロンからミクロン(マイクロメートル)サイズの炭化ケイ素粒子であれば、アチソン法、シリカ還元法、シリコン炭化法等を用いて得ることができる。

【0040】

「貴金属粒子担持工程」

母材となる炭化ケイ素粒子の表面、あるいは排気浄化装置を構成する基材へ担持され炭化ケイ素粒子多孔質層を形成した炭化ケイ素粒子の表面に、貴金属粒子を担持し、貴金属担持炭化ケイ素粒子、あるいは貴金属担持炭化ケイ素粒子からなる多孔質層を形成する工程である。

初めに、貴金属源となる貴金属の塩類を溶解した溶液、あるいは貴金属化合物微粒子を分散させた分散液を作製する。溶媒や分散媒は水が好適であるが、貴金属源が水で分解・沈殿するような場合には、有機溶媒を用いてもよい。この有機溶媒としては極性溶媒が好ましく、アルコール類、ケトン類等が好適に用いられる。

次いで、この溶液や分散液中に、炭化ケイ素粒子を浸漬・分散させる、あるいは炭化ケイ素粒子多孔質層(炭化ケイ素粒子を担持した基材)を浸漬した後、60℃ないし250℃程度の温度でこの水や分散媒を除去して乾燥する。これにより、炭化ケイ素粒子(多孔質層を形成しているものを含む)の表面に貴金属の塩類や貴金属化合物微粒子を付着させることができる。

【0041】

次いで、貴金属の塩類や貴金属化合物微粒子が付着した炭化ケイ素粒子あるいは多孔質層を、水素や一酸化炭素などを含む還元雰囲気中や、窒素、アルゴン、ネオン、キセノン等の不活性雰囲気中で熱処理することにより、貴金属の塩類や貴金属化合物を還元・分解させて貴金属微粒子を形成する。熱処理温度や時間は、貴金属源の種類や雰囲気条件等により適宜選択すればよいが、通常、500℃以上かつ1500℃以下、10分以上かつ24時間以下の範囲である。なお、必要以上の温度や時間は、炭化ケイ素粒子の焼結や生成した貴金属粒子のシンタリングを誘発する虞があるので好ましくない。以上の工程により、貴金属微粒子が表面に担持された炭化ケイ素粒子、あるいは基材に担持され、貴金属微粒子が表面に担持された炭化ケイ素粒子からなる多孔質層を得ることができる。

【0042】

この工程で用いられる貴金属源としては、貴金属粒子である白金(Pt)、金(Au)、銀(Ag)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)の群から選択される1種または2種以上の貴金属元素を含む塩類や化合物、例えば塩化物、硫酸塩、硝酸塩、有機酸塩、錯体(錯塩)、水酸化物等が挙げられる。

【0043】

「酸化物層形成工程」

貴金属粒子を担持させた炭化ケイ素粒子、または基材へ担持されるとともに貴金属粒子が担持された炭化ケイ素粒子多孔質層を酸化処理して、貴金属粒子担持炭化ケイ素粒子の表面に酸化物層を形成し、排気浄化触媒(貴金属粒子を担持し表面酸化物層が形成された炭化ケイ素粒子)、または排気浄化触媒からなる多孔質層を形成する工程である。

酸化処理としては、上記の貴金属担持炭化ケイ素粒子自体、あるいは基材へ担持されるとともに貴金属粒子が担持された炭化ケイ素粒子多孔質層、すなわち貴金属担持炭化ケイ素粒子同士が部分的に焼結した層を有する基材を、大気、酸素等の酸化性雰囲気下、600℃以上かつ1000℃以下、好ましくは650℃以上かつ900℃以下の温度にて、0.5時間以上かつ36時間以下、好ましくは4時間以上かつ12時間以下、酸化処理し、炭化ケイ素粒子の表面に酸化物層を生成させる。

【0044】

これにより、炭化ケイ素粒子の表面に貴金属粒子が担持され、かつこの貴金属粒子が酸化物層により覆われた状態となっている炭化ケイ素粒子、すなわち排気浄化触媒や、あるいは炭化ケイ素粒子の表面に貴金属粒子が担持され、かつこの貴金属粒子が酸化物層により覆われた状態となっている炭化ケイ素粒子が基材上に担持されてなる多孔質層、すなわち排気浄化装置を形成することができる。このように、酸化物層を上記の条件で形成するとともに、貴金属粒子の平均一次粒径が50nm以下であれば、貴金属粒子が酸化物層から突き出すことなく完全に覆われた、高い触媒活性を有す触媒粒子を形成することができる。

【0045】

「基材への担持工程」

この基材への担持工程は、母材となる炭化ケイ素粒子、貴金属粒子を担持させた炭化ケイ素粒子、貴金属粒子が担持され表面酸化層が形成された炭化ケイ素粒子、のいずれかを分散媒中に分散させ、炭化ケイ素粒子分散液を作製する工程と、この炭化ケイ素粒子分散液を排気浄化装置を構成する基材上へ塗布(コート)した後乾燥し、さらに炭化ケイ素粒子を部分焼結して多孔質層を形成させる工程とからなる。

まず、既述の炭化ケイ素粒子、貴金属粒子を担持させた炭化ケイ素粒子、貴金属粒子が担持され表面酸化層が形成された炭化ケイ素粒子、のいずれかを分散媒中に分散させ、炭化ケイ素粒子分散液を作製する。

【0046】

この分散媒としては、炭化ケイ素粒子を均一に分散させることのできるものであればよく、水または有機溶媒が好適に用いられる。また、必要に応じて、高分子モノマーやオリゴマーの単体もしくはこれらの混合物を用いてもよい。

上記の有機溶媒としては、例えば、メタノール、エタノール、1−プロパノール、2−プロパノール、ジアセトンアルコール、フルフリルアルコール、エチレングリコール、ヘキシレングリコール等のアルコール類、酢酸メチルエステル、酢酸エチルエステル等のエステル類、ジエチルエーテル、エチレングリコールモノメチルエーテル(メチルセロソルブ)、エチレングリコールモノエチルエーテル(エチルセロソルブ)、エチレングリコールモノブチルエーテル(ブチルセロソルブ)、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジオキサン、テトラヒドロフラン等のエーテル類、アセトン、メチルエチルケトン、アセチルアセトン、アセト酢酸エステル等のケトン類、N,N−ジメチルホルムアミド等の酸アミド類、トルエン、キシレン等の芳香族炭化水素等が好適に用いられ、これらの溶媒のうち1種のみ、または2種以上を混合して用いることができる。

【0047】

上記の高分子モノマーとしては、アクリル酸メチル、メタクリル酸メチル等のアクリル系またはメタクリル系のモノマー、エポキシ系モノマー等を用いることができる。また、上記のオリゴマーとしては、ウレタンアクリレート系オリゴマー、エポキシアクリレート系オリゴマー、アクリレート系オリゴマー等を用いることができる。

【0048】

この分散液は、分散安定性を確保したり、あるいは塗布性を向上させたりするために、分散剤(表面処理剤)、界面活性剤、防腐剤、安定化剤、消泡剤、レベリング剤等を適宜添加してもよい。これらの分散剤、界面活性剤、防腐剤、安定化剤、消泡剤、レベリング剤等の添加量に特に制限はなく、添加する目的に応じて加えればよい。

【0049】

この担体準備工程に適用可能な装置としては、炭化ケイ素粒子を分散媒中に分散させることができる装置として、例えば、ニーダ、ロールミル、ピンミル、サンドミル、ボールミル、遊星ボールミル等があるが、炭化ケイ素粒子を分散媒体を用いて分散媒中に分散させるためには、サンドミル、ボールミル、遊星ボールミル等が好適である。

また、ボール等の分散媒体としては、スチール、鉛等の金属類が心材となっている樹脂被覆体、アルミナ、ジルコニア、シリカ、チタニア等の無機酸化物焼結体、窒化ケイ素等の窒化物焼結体、炭化ケイ素等のケイ化物焼結体、ソーダガラス、鉛ガラス、高比重ガラス等のガラス類等が挙げられるが、本実施形態にて用いられる分散媒体としては、混合・分散効率の点から、比重が6以上のジルコニア、スチールが心材となっている樹脂被覆体等が好ましい。

【0050】

次いで、上記の炭化ケイ素粒子分散液を、排気浄化装置を構成する基材、例えば、ハニカム構造の基材(以下、ハニカム基材とも称する)に塗布し、乾燥させ、基材上に塗膜(塗布乾燥層)を形成する。

ここで、本実施形態における「ハニカム構造」とは、基材中に、隔壁により仕切られ、互いに平行に配置されるとともに、両端が開口された多数のガス流路を有する構造であって、内燃機関から排出された排ガスがその一端側から流入し、ガス流路中を流れる過程で隔壁上に配置された触媒と接触して浄化され、他端側から排出されるものである。

【0051】

ここでは、上記の炭化ケイ素粒子分散液をハニカム基材等の基材上に、バーコート法、スリップキャスト法、ウォッシュコート法等により塗布し、乾燥させ、基材上に塗膜を形成する。あるいは、ハニカム基材等の基材を炭化ケイ素粒子分散液中に浸漬し、引き上げた後、乾燥させて、基材上に塗膜を形成してもよい。

また、乾燥、すなわち水や有機溶媒の除去は、大気雰囲気下、100℃ないし250℃程度の温度で行えばよい。

【0052】

次いで、この炭化ケイ素粒子を含む塗膜を形成したハニカム基材等の基材を、窒素、アルゴン、ネオン、キセノン等の不活性雰囲気下、あるいは水素や一酸化炭素などの還元性雰囲気下にて、500℃以上かつ1500℃以下、好ましくは600℃以上かつ1100℃以下にて熱処理する。

この熱処理により、塗膜中の分散媒、すなわち残留している水や有機溶媒、あるいは塗膜中の高分子モノマーやオリゴマーや、分散剤、界面活性剤、防腐剤、安定化剤、消泡剤、レベリング剤等の添加剤が散逸するとともに、炭化ケイ素粒子同士が部分的に焼結して、粒子同士が結合したネック部分が形成され、多孔質状に接合された多孔質膜が形成される。

【0053】

なお、分散液の乾燥は、熱処理工程の前段階として熱処理工程と一体化してもよい。

また、この熱処理工程は、酸化物層形成工程における熱処理条件を調整することにより、炭化ケイ素粒子の表面に酸化物層を生成させると共に炭化ケイ素粒子同士を部分的に焼結させることができれば、省略することができる。

【0054】

(貴金属粒子担持工程と多孔質膜形成工程を同時に行う場合)

上記の貴金属粒子担持工程と多孔質膜形成工程は、類似した工程を有する。このことから、内燃機関の排気浄化装置の製造方法においては、両工程を同時並行して行うことができる。

まず、貴金属粒子担持工程においては、貴金属源となる貴金属の塩類を溶解した溶液、あるいは貴金属化合物微粒子を分散させた分散液を作製する工程が、多孔質膜形成工程においては、分散媒を準備する工程が、それぞれ類似する。また、貴金属粒子担持工程においては、溶液や分散液中に炭化ケイ素粒子を浸漬・分散させる工程が、多孔質膜形成工程においては、炭化ケイ素粒子分散液を作製する工程が、類似する。

従って、多孔質膜形成工程における炭化ケイ素粒子分散媒中に、貴金属源を溶解ないしは分散させることにより、これらの各工程を併せて単一の工程とすることができる。なお、この分散媒としては貴金属源が容易に溶解ないしは分散する物質を選択する必要があり、特に水を好適に用いることができる。一方、有機溶媒等を用いる場合には、この有機溶媒等に容易に分散する貴金属源を選択すればよい。

【0055】

次に、多孔質膜形成工程においては、炭化ケイ素粒子分散液をフィルタ基体を構成する多孔質体からなる隔壁へ塗布(コート)する工程があるが、貴金属粒子担持工程においては、相当する工程はない。

【0056】

次に、貴金属粒子担持工程においては、溶媒である水や分散媒を除去して乾燥する工程が、多孔質膜形成工程においては、炭化ケイ素粒子分散液を塗布した多孔質体からなる隔壁を乾燥させる工程が、それぞれ類似する。

この両工程は乾燥工程であり、実質的に同一の工程であるから、単一の工程とすることができる。乾燥温度は、両工程に共通する範囲、すなわち100℃ないし250℃程度の温度で行えばよい。

【0057】

次に、貴金属粒子担持工程においては、還元雰囲気中や不活性雰囲気中で熱処理することにより貴金属微粒子を形成する工程が、多孔質膜形成工程においては、塗布乾燥膜を形成した多孔質体からなる隔壁を還元雰囲気中や不活性雰囲気中で熱処理して部分的に焼結し、多孔質膜を形成する工程が、それぞれ類似する。

この両工程は、還元雰囲気中や不活性雰囲気中で熱処理するという点で実質的に同一の工程であるから、単一の工程とすることができる。

熱処理温度や時間は、両工程に共通する範囲内から、貴金属粒子の生成条件や多孔質膜の形成条件を考慮して選択すればよい。

【0058】

以上の工程、すなわち分散媒中に貴金属源を溶解ないしは分散させる工程、この分散媒中に炭化ケイ素粒子を分散させる工程、得られた炭化ケイ素粒子分散液をフィルタ基体を構成する多孔質体からなる隔壁へ塗布する工程、得られた塗布膜を乾燥させる工程、得られた塗膜を熱処理する工程、を行うことにより、多孔質膜形成工程中に貴金属粒子担持工程を組み込み、貴金属粒子担持工程と多孔質膜形成工程とを一体化した同時並行工程として行うことができる。

以上により、本実施形態の内燃機関の排気浄化装置を作製することができる。

【0059】

以上説明したように、本実施形態の排気浄化触媒によれば、炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、この貴金属粒子が酸化物層により覆われた状態で担持されていることとしたので、微細な炭化ケイ素粒子の表面に貴金属粒子が均一に担持され、しかも、貴金属粒子が酸化物層により覆われた状態で担持されていることで、有効な触媒活性点を確保することができる。また、貴金属粒子は高分散(大きな比表面積)で微細な粒子として存在しているので、貴金属粒子の量を増加させることなく、低温、例えば200℃以下から高い触媒活性を発現し維持することができる。

また、微細な炭化ケイ素粒子自体が高温における耐久性を有しており、貴金属粒子は酸化物層により覆われた状態で担持されているので、高温環境下においても、低温時と同様の高い触媒活性を維持することができる。

以上により、低温での高い触媒活性と、高温での高い耐久性と、を両立させることができ、その結果、低温領域から高温領域に亘って高い触媒活性を保ちつつ高い耐久性を維持することができる。

【0060】

また、微細な貴金属粒子は、通常であればより低温から粒成長が進行するが、本実施形態の貴金属粒子は、炭化ケイ素粒子表面の酸化物層により覆われており、この酸化物層は貴金属粒子との結合が可能であることから、高温においても貴金属粒子の担体上での移動を抑制することができ、貴金属粒子のシンタリング(粒成長)を抑制することができる。特に、貴金属粒子との結合を形成し易い「ケイ素炭化酸化物」が含まれていることにより、貴金属粒子のシンタリング抑制効果がより強くなる。

また、微細な貴金属粒子は、融点が低下することが知られているが、酸化物層、特にケイ素炭化酸化物との化学的な結合により、貴金属粒子の融解を抑制することができる。

【0061】

また、炭化ケイ素は高温においても安定で、従来より用いられているアルミナ、セリア、ジルコニア等の金属酸化物からなるセラミックスや、一般式ABO33(ただし、A、Bは金属元素)で表されるペロブスカイト構造の金属複合酸化物と比較して粒成長が生じ難い。これにより、製造工程や使用時に高温に曝させた後においても、貴金属粒子の粒子間距離を維持することができ、その結果、貴金属粒子同士の接触を抑制することができ、シンタリング(粒成長)が発生し難い。

【0062】

本実施形態の内燃機関の排気浄化装置によれば、内燃機関の排気経路中に配置される触媒の少なくとも一種を本実施形態の排気浄化触媒としたので、低温時の触媒活性が高く、かつ高温下に曝されても触媒活性が低下することがなく、高い耐久性を維持することができる。したがって、内燃機関から発せられる排ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)、粒子状物質(PM)等を効率よく酸化・分解し除去することができ、さらに高い信頼性を有する内燃機関の排気浄化装置を得ることができる。

【実施例】

【0063】

以下、実施例及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0064】

[各測定・評価方法]

始めに、実施例及び比較例の排気浄化触媒及び内燃機関の排気浄化装置における評価方法を示す。

(1)酸化物層の組成

触媒を含む多孔質層をハニカム基材ごと切り出し、X線光電子分析装置(XPS/ESCA)Sigma Probe(VG−Scientific社製)を用いて測定し、多孔質層を形成するSiC粒子表面の組成分析を行なった。

【0065】

(2)貴金属粒子の担持状態及び平均一次粒子径

触媒を含む多孔質層をハニカム基材ごと切り出し、電界放出型透過電子顕微鏡(FE−TEM)JEM−2100F(日本電子社製)により観察することにより、貴金属粒子の担持状態を評価した。

また、貴金属粒子の平均一次粒子径は、同様にして得られた観察画像中から無作為に選択した500個の貴金属粒子の一次粒子径を測定し、その平均値を貴金属粒子の平均一次粒子径とした。

【0066】

(3)比表面積

触媒を含む多孔質層をハニカム基材ごと切り出し、BET比表面積測定装置、BELSORP−mini(日本ベル社製)にて比表面積を測定し、別途測定した基材部分の重量に相当する比表面積を差し引いて触媒層の比表面積とした。

【0067】

(4)多孔質膜の平均気孔率

触媒を含む多孔質層をハニカム基材ごと切り出し、水銀ポロシメータ装置、Pore Master 60GT(Quantachrome社製)を用いて、触媒を含む多孔質層部分の平均気孔率を測定した。

【0068】

(5)CO浄化温度及びHC浄化温度

排気浄化装置(排気浄化触媒評価装置)に触媒を含む多孔質層を形成したハニカム基材(以下、「多孔質層形成ハニカム基材」とも表記する場合がある。)を取り付け、模擬排ガスを導入して流通させつつ多孔質層形成ハニカム基材の温度を上昇させ、排気浄化装置通過後の模擬排ガスの成分を測定することで、一酸化炭素(CO)及び炭化水素(HC)の浄化率を測定した。ここでは、模擬排ガス中のCOまたはHCの50%が浄化されるフィルタ基体の温度(T50)、すなわち、排気浄化装置通過後の模擬排ガス中のCOまたはHCの量が、導入させた模擬排ガス中の量の1/2となる温度をもって、その指標とした。

【0069】

図4は、本試験に用いた排気浄化装置の模式図である。この排気浄化装置11は、筒状の排気通路12の内部に試料となる多孔質層形成ハニカム基材13が配置され、この排気通路12の上流側には表1に示す模擬排ガスGを貯留するボンベ14が配置され、この排気通路12を囲むように円筒状の加熱炉15が設けられており、この加熱炉15は、制御装置(図示略)により排気通路12内を所望の温度に制御することができるようになっている。ここでは、多孔質層形成ハニカム基材13として、容積が29cm3、SVが28000/毎時のものを使用した。

【0070】

表1に、本測定に使用した模擬排ガスの成分を示す。

測定時の温度条件は、500℃から17℃/分での降温条件とし、模擬排ガスGの流量(空間速度)は13.5L/分とした。

また、多孔質層形成ハニカム基材13の下流側10mmの位置で炉内温度を測定し、この温度を多孔質層形成ハニカム基材の温度とした。

【0071】

【表1】

【0072】

(6)耐熱性評価

触媒を含む多孔質層を形成したハニカム基材を、大気中で700℃で30時間熱処理を行った。

熱処理後の多孔質層形成ハニカム基材について、比表面積、CO浄化温度及びHC浄化温度を、前記方法により測定し、熱処理前の結果と比較することにより、耐熱性を評価した。

【0073】

[実施例1]

平均一次粒子径が0.035μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.01gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、その後蒸発乾固し、白金塩担持炭化ケイ素粒子を作製した。

【0074】

次いで、白金塩担持炭化ケイ素粒子の含有率が10.0体積%、水の含有率が87.5体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように、それぞれを計量した。次いで、上記の白金塩担持炭化ケイ素粒子と水とを、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて12時間混合して分散液とした後、得られた分散液に上記のゼラチンを添加して20分間混合し、実施例1の炭化ケイ素粒子分散液(塗布液)を得た。

【0075】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=980℃、保持時間=80分、 雰囲気=アルゴン

第二段階:温度=730℃、保持時間=360分、雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例1の触媒を含む多孔質層を形成したハニカム基材を作製した。

【0076】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径3nmの白金微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層が白金微粒子を覆っていた。また、得られた排気浄化触媒の電界放射型透過電子顕微鏡像(FE−TEM像)においては、酸化物層に結晶格子像が認められなかった。これにより、この酸化物層は非晶質であることが分かった。

【0077】

この触媒を含む多孔質層の比表面積は39m2/g、平均気孔率は75%であった。

また、排気浄化装置を用いて測定したCO浄化温度は173℃、HC浄化温度は186℃であった。

さらに、700℃熱処理後の比表面積は36m2/g、CO浄化温度は183℃、HC浄化温度は199℃であった。

これらの結果をまとめて、表2に示す。

【0078】

[実施例2]

平均一次粒子径が0.015μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.05gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、その後蒸発乾固し、白金塩担持炭化ケイ素粒子を作製した。

【0079】

次いで、この白金塩担持炭化ケイ素粒子を以下の条件で熱処理を施した。なお、第一段階は乾燥工程に相当する。

第一段階:温度=120℃、保持時間=24時間、雰囲気=空気

第二段階:温度=600℃、保持時間=90分、 雰囲気=アルゴン

第三段階:温度=700℃、保持時間=60分、 雰囲気=空気

この熱処理により、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、酸化物層形成・貴金属担持炭化ケイ素粒子を形成した。

【0080】

次いで、この酸化物層形成・貴金属担持炭化ケイ素粒子の含有率が6.0体積%、水の含有率が93.0体積%、ゲル化剤として用いるゼラチンの含有率が1.0体積%となるように、それぞれを計量した。次いで、上記の酸化物層形成・貴金属担持炭化ケイ素粒子と水とを、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して分散液とした後、得られた分散液に上記のゼラチンを添加して20分間混合し、実施例2の炭化ケイ素粒子分散液(塗布液)を得た。

【0081】

次いで、この炭化ケイ素粒子分散液にチタン酸アルミニウム製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材に酸化物層形成・貴金属担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=1000℃、保持時間=30分、雰囲気=アルゴン

第二段階:温度=700℃、 保持時間=12時間、雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例2の触媒を含む多孔質層を作製した。

【0082】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径10nmの白金微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層が白金微粒子を覆っていた。また、この酸化物層が非晶質であることは、実施例1と同様、FE−TEM像により分かった。

【0083】

この触媒を含む多孔質層の比表面積は85m2/g、平均気孔率は89%であった。

また、排気浄化装置を用いて測定したCO浄化温度は169℃、HC浄化温度は179℃であった。

さらに、700℃熱処理後の比表面積は81m2/g、CO浄化温度は178℃、HC浄化温度は192℃であった。

これらの結果をまとめて、表2に示す。

【0084】

[実施例3]

平均一次粒子径が0.030μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.1gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、スラリーとした。

【0085】

得られたスラリーに、平均一次粒子径が0.8μmの炭化ケイ素粒子を加え、スラリー中の炭化ケイ素粒子1gに対する白金量が0.01gとなるように調整した混合液を作製した。

この混合液に、炭化ケイ素粒子の含有率が25.5体積%、水の含有率が72.0体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように水とゼラチンを加え、実施例3の炭化ケイ素粒子分散液を調整した。初めに、上記混合液に界面活性剤としてポリカルボン酸アンモニウムを添加した後、上記割合となるために必要な分量の水を加え、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して、分散液とした。次に、この分散液に、上記割合となるために必要なゼラチンを添加して20分間混合することで、実施例3の炭化ケイ素粒子分散液(塗布液)を得た。

【0086】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=900℃、保持時間=120分、雰囲気=アルゴン

第二段階:温度=600℃、保持時間=480分、 雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例3の触媒を含む多孔質層を作製した。

【0087】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径10nmの白金微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層が白金微粒子を覆っていた。

この触媒を含む多孔質層の比表面積は13m2/g、平均気孔率は68%であった。

また、排気浄化装置を用いて測定したCO浄化温度は179℃、HC浄化温度は183℃であった。

さらに、700℃熱処理後の比表面積は11m2/g、CO浄化温度は188℃、HC浄化温度は201℃であった。

これらの結果をまとめて、表2に示す。

【0088】

図5は、実施例3の排気浄化触媒の電界放射型透過電子顕微鏡像(FE−TEM像)であり、図6は、図5の排気浄化触媒の構造を説明するための説明図である。

これらの図によれば、炭化ケイ素粒子、その表面に形成されている酸化膜(酸化物層)、及び酸化膜(酸化物層)に覆われた白金微粒子(貴金属微粒子)が示されている。

このFE−TEM像においては、酸化物層に結晶格子像が認められなかった。これにより、この酸化物層は非晶質であることが分かった。

【0089】

[実施例4]

平均一次粒子径が0.06μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対してパラジウムが0.1gとなるように硝酸パラジウム水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、スラリーとした。

【0090】

得られたスラリーに、平均一次粒子径が5.0μmの炭化ケイ素粒子を加え、スラリー中の炭化ケイ素粒子1gに対するパラジウム量が0.01gとなるように調整した混合液を作製した。

この混合液に、炭化ケイ素粒子の含有率が35.0体積%、水の含有率が63.5体積%、ゲル化剤として用いるゼラチンの含有率が1.5体積%となるように水とゼラチンを加え、実施例4の炭化ケイ素粒子分散液を調整した。初めに、上記混合液に界面活性剤としてポリカルボン酸アンモニウムを添加した後、上記割合となるために必要な分量の水を加え、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して、分散液とした。次に、この分散液に、上記割合となるために必要なゼラチンを添加して20分間混合することで、実施例4の炭化ケイ素粒子分散液(塗布液)を得た。

【0091】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上にパラジウム塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=850℃、保持時間=240分、雰囲気=アルゴン

第二段階:温度=800℃、保持時間=360分、雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、炭化ケイ素粒子表面に担持されている硝酸パラジウムの還元・分解によるパラジウム(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例4の触媒を含む多孔質層を作製した。

【0092】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径20nmのパラジウム微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層がパラジウム微粒子を覆っていた。また、この酸化物層が非晶質であることは、実施例1と同様、FE−TEM像により分かった。

【0093】

この触媒を含む多孔質層の比表面積は4m2/g、平均気孔率は55%であった。

また、排気浄化装置を用いて測定したCO浄化温度は205℃、HC浄化温度は209℃であった。

さらに、700℃熱処理後の比表面積は3m2/g、CO浄化温度は221℃、HC浄化温度は235℃であった。

これらの結果をまとめて、表2に示す。

【0094】

[実施例5]

平均一次粒子径が0.030μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.1gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、スラリーとした。

【0095】

得られたスラリーに、平均一次粒子径が10.0μmの炭化ケイ素粒子を加え、スラリー中の炭化ケイ素粒子1gに対する白金量が0.005gとなるように調整した混合液を作製した。

この混合液に、炭化ケイ素粒子の含有率が30.0体積%、水の含有率が67.5体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように水とゼラチンを加え、実施例7の炭化ケイ素粒子分散液を調整した。初めに、上記混合液に界面活性剤としてポリカルボン酸アンモニウムを添加した後、上記割合となるために必要な分の水を加え、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して、分散液とした。次に、この分散液に、上記割合となるために必要なゼラチンを添加して20分間混合することで、実施例5の炭化ケイ素粒子分散液(塗布液)を得た。

【0096】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施した。

第一段階:温度=1000℃、保持時間=120分、雰囲気=アルゴン

第二段階:温度=730℃、 保持時間=60分、 雰囲気=空気

この熱処理により、炭化ケイ素粒子の部分焼結による多孔質層の形成、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成、及び炭化ケイ素粒子の表面酸化物層形成を行い、実施例5の触媒を含む多孔質層を作製した。

【0097】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径1nmの白金微粒子が担持されていた。また、この炭化ケイ素粒子の表面には、ケイ素と酸素をともに含む非晶質の化合物(SiOx、ただし、0<x≦3)と、ケイ素と酸素と炭素をともに含む非晶質の化合物(SiOyCz、ただし、0<y≦3、0<z≦3)とからなる酸化物層が形成されており、この酸化物層が白金微粒子を覆っていた。また、この酸化物層が非晶質であることは、実施例1と同様、FE−TEM像により分かった。

【0098】

この触媒を含む多孔質層の比表面積は1m2/g、平均気孔率は51%であった。

また、排気浄化装置を用いて測定したCO浄化温度は220℃、HC浄化温度は227℃であった。

さらに、700℃熱処理後の比表面積は1m2/g、CO浄化温度は241℃、HC浄化温度は248℃であった。

これらの結果をまとめて、表2に示す。

【0099】

[比較例1]

平均一次粒子径が0.035μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.01gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、その後蒸発乾固し、白金塩担持炭化ケイ素粒子を作製した。

【0100】

次いで、白金塩担持炭化ケイ素粒子の含有率が10.0体積%、水の含有率が87.5体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように、それぞれを計量した。次いで、上記の白金塩担持炭化ケイ素粒子と水とを、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて12時間混合して分散液とした後、得られた分散液に上記のゼラチンを添加して20分間混合し、比較例1の炭化ケイ素粒子分散液(塗布液)を得た。

【0101】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施し、比較例1の触媒を含む多孔質層を作製した。

第一段階:温度=980℃、保持時間=70分、雰囲気=アルゴン

第二段階:温度=450℃、保持時間=30分、雰囲気=空気

【0102】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径1nmの白金微粒子が担持されていた。また、炭化ケイ素粒子の表面には、酸化物層が形成されておらず、従って白金微粒子も酸化物層には覆われていなかった。

この触媒を含む多孔質層の比表面積は38m2/g、平均気孔率は73%であった。

また、排気浄化装置を用いて測定したCO浄化温度は283℃、HC浄化温度は291℃であった。

さらに、700℃熱処理後の比表面積は36m2/g、CO浄化温度は300℃、HC浄化温度は302℃であった。

これらの結果をまとめて、表2に示す。

【0103】

[比較例2]

平均一次粒子径が0.015μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.05gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、その後蒸発乾固し、白金塩担持炭化ケイ素粒子を作製した。

【0104】

次いで、この白金塩担持炭化ケイ素粒子を以下の条件で熱処理を施し、炭化ケイ素粒子表面に担持されているジニトロ白金酸塩の還元・分解による白金(貴金属)微粒子の形成を行い、貴金属担持炭化ケイ素粒子を形成した。なお、第一段階は乾燥工程に相当する。

第一段階:温度=120℃、 保持時間=24時間、雰囲気=空気

第二段階:温度=1000℃、保持時間=30分、 雰囲気=アルゴン

第三段階:温度=450℃、 保持時間=240分、雰囲気=空気

【0105】

次いで、この貴金属担持炭化ケイ素粒子の含有率が26.0体積%、水の含有率が73.0体積%、ゲル化剤として用いるゼラチンの含有率が1.0体積%となるように、それぞれを計量した。次いで、上記の貴金属担持炭化ケイ素粒子と水とを、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して分散液とした後、得られた分散液に上記のゼラチンを添加して20分間混合し、比較例2の炭化ケイ素粒子分散液(塗布液)を得た。

【0106】

次いで、この炭化ケイ素粒子分散液にチタン酸アルミニウム製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材に貴金属担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施し、比較例2の触媒を含む多孔質層を作製した。

第一段階:温度=1000℃、保持時間=30分、 雰囲気=アルゴン

第二段階:温度=550℃、 保持時間=120分、雰囲気=空気

【0107】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径1.5nmの白金微粒子が担持されていた。炭化ケイ素粒子の表面には、酸化物層が形成されておらず、従って白金微粒子も酸化物層には覆われていなかった。

この触媒を含む多孔質層の比表面積は83m2/g、平均気孔率は68%であった。

また、排気浄化装置を用いて測定したCO浄化温度は261℃、HC浄化温度は276℃であった。

さらに、700℃熱処理後の比表面積は80m2/g、CO浄化温度は296℃、HC浄化温度は302℃であった。

これらの結果をまとめて、表2に示す。

【0108】

[比較例3]

平均一次粒子径が0.030μmの炭化ケイ素粒子15gを、純水80gに界面活性剤としてポリカルボン酸アンモニウムおよび消泡剤を溶解した分散媒に添加し、この状態で、分散媒体としてジルコニアビーズを用いた分散処理を180分間実施した。

得られたスラリーに、炭化ケイ素粒子1gに対して白金が0.1gとなるようにジニトロ白金酸塩水溶液を加え、再度分散媒体としてジルコニアビーズを用いた分散処理を30分間行い、スラリーとした。

【0109】

得られたスラリーに、平均一次粒子径が10.0μmの炭化ケイ素粒子を加え、スラリー中の炭化ケイ素粒子1gに対する白金量が0.005gとなるように調整した混合液を作製した。

この混合液に、炭化ケイ素粒子の含有率が30.0体積%、水の含有率が67.5体積%、ゲル化剤として用いるゼラチンの含有率が2.5体積%となるように水とゼラチンを加え、比較例3の炭化ケイ素粒子分散液を調整した。初めに、上記混合液に界面活性剤としてポリカルボン酸アンモニウムを添加した後、上記割合となるために必要な分量の水を加え、鉄芯入り樹脂ボールを用いたボールミルにて220rpmの回転速度にて48時間混合して、分散液とした。次に、この分散液に、上記割合となるために必要なゼラチンを添加して20分間混合することで、比較例3の炭化ケイ素粒子分散液(塗布液)を得た。

【0110】

次いで、この炭化ケイ素粒子分散液にコーディエライト製ハニカム構造の基材を浸漬したのち引き上げ、100℃にて12時間乾燥させ、この基材上に白金塩担持炭化ケイ素粒子からなる塗布乾燥層を形成した。

次いで、この塗布乾燥層が形成された基材に、以下の条件で熱処理を施し、比較例3の触媒を含む多孔質層を作製した。

第一段階:温度=1000℃、保持時間=360分、雰囲気=アルゴン

第二段階:温度=500℃、 保持時間=360分、雰囲気=空気

【0111】

得られた排気浄化触媒は、炭化ケイ素粒子表面に、平均一次粒子径3nmの白金微粒子が担持されていた。炭化ケイ素粒子の表面には、酸化物層が形成されておらず、従って白金微粒子も酸化物層には覆われていなかった。

この触媒を含む多孔質層の比表面積は1m2/g、平均気孔率は51%であった。

また、排気浄化装置を用いて測定したCO浄化温度は255℃、HC浄化温度は264℃であった。

さらに、700℃熱処理後の比表面積は1m2/g、CO浄化温度は277℃、HC浄化温度は295℃であった。

これらの結果をまとめて、表2に示す。

【0112】

【表2】

【0113】

実施例1〜5の排気浄化触媒では、炭化ケイ素粒子の表面にナノメートルサイズの貴金属微粒子が担持され、炭化ケイ素粒子の表面には酸化物層が形成されるとともに、この酸化物層が貴金属微粒子を覆っていた。

この内、実施例1〜4の排気浄化触媒を使用した排気浄化装置におけるCO浄化温度は169℃〜205℃と低く、またHC浄化温度も179℃〜209℃と低いこと、さらには、これら浄化温度は排気浄化触媒の比表面積に依存しないことから、CO及びHCに対して十分な浄化効果を有することが確認された。

さらに、700℃熱処理後のCO浄化温度は、処理前に比べて10〜15℃程度の上昇に止まり、またHCの浄化温度も10〜25℃程度の上昇に止まっており、700℃熱処理後においても、CO及びHCに対する十分な浄化効果を保持していることが確認された。

【0114】

次に、実施例5の排気浄化触媒を使用した排気浄化装置におけるCO浄化温度は220℃、HC浄化温度は227℃であり、比較例に比べて低いものの他の実施例よりは高かった。また、700℃熱処理後のCO浄化温度は241℃、HCの浄化温度は248℃であり、比較例と比べて低いものの、他の実施例と比べて温度上昇率が高かった。

これは、実施例5における炭化ケイ素粒子が平均一次粒子径10μmのものを多く含むために、多項質層の比表面積が1m2と低く、その結果、触媒活性が他の実施例のものと比べて低いこと、さらに、700℃熱処理後においては、比表面積が小さいために、貴金属粒子同士のシンタリング(粒成長)が進行したことによると考えられる。

すなわち、実施例5においては、CO及びHCに対して十分な浄化効果を有することが確認されたものの、他の実施例と比べてその効果が多少低いことがわかった。

【0115】

一方、比較例1〜3の排気浄化触媒では、炭化ケイ素粒子の表面に、実施例と同様にナノメートルサイズの貴金属微粒子が担持されているものの、炭化ケイ素粒子の表面には酸化物層が形成されておらず、従って貴金属微粒子も酸化物層で覆われることなくむき出しの状態であった。

これら比較例1〜3におけるの排気浄化触媒を使用した排気浄化装置におけるCO浄化温度は255℃〜283℃、またHC浄化温度は264℃〜291℃であり、実施例と比べて50〜110℃程度高いことから、CO及びHCに対する十分な浄化効果は得られていないと判断された。

【符号の説明】

【0116】

1 貴金属担持炭化ケイ素粒子

2 炭化ケイ素粒子

3 貴金属粒子

4 酸化物層

11 排気浄化装置

12 筒状の排気通路

13 ハニカム基材

14 ボンベ

15 加熱炉

20 多孔質膜

21a、21b 貴金属担持炭化ケイ素粒子

22 炭化ケイ素粒子

23 貴金属粒子

24 酸化物層

25 表面被覆炭化ケイ素粒子

G 模擬排ガス

【特許請求の範囲】

【請求項1】

炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、

前記貴金属粒子が酸化物層により覆われた状態で担持されていることを特徴とする排気浄化触媒。

【請求項2】

前記酸化物層は、非晶質のSiOx(ただし、0<x≦3)および非晶質のSiOyCz(ただし、0<y≦3、0<z≦3)の群から選択される1種または2種からなることを特徴とする請求項1記載の排気浄化触媒。

【請求項3】

前記酸化物層は、さらに、SiO2、SiO、SiOC3、SiO2C2およびSiO3Cの群から選択される1種または2種以上の結晶質を含むことを特徴とする請求項2記載の排気浄化触媒。

【請求項4】

前記炭化ケイ素粒子の平均一次粒子径は0.01μm以上かつ5μm以下であることを特徴とする請求項1ないし3のいずれか1項記載の排気浄化触媒。

【請求項5】

前記貴金属粒子の平均一次粒子径は1nm以上かつ50nm以下であることを特徴とする請求項1ないし4のいずれか1項記載の排気浄化触媒。

【請求項6】

内燃機関の排気経路中に配置される触媒により前記内燃機関からの排気を浄化する排気浄化装置であって、

前記触媒の少なくとも一種は、請求項1ないし5のいずれか1項記載の排気浄化触媒であることを特徴とする内燃機関の排気浄化装置。

【請求項1】

炭化ケイ素粒子の表面に貴金属粒子が担持された触媒であって、

前記貴金属粒子が酸化物層により覆われた状態で担持されていることを特徴とする排気浄化触媒。

【請求項2】

前記酸化物層は、非晶質のSiOx(ただし、0<x≦3)および非晶質のSiOyCz(ただし、0<y≦3、0<z≦3)の群から選択される1種または2種からなることを特徴とする請求項1記載の排気浄化触媒。

【請求項3】

前記酸化物層は、さらに、SiO2、SiO、SiOC3、SiO2C2およびSiO3Cの群から選択される1種または2種以上の結晶質を含むことを特徴とする請求項2記載の排気浄化触媒。

【請求項4】

前記炭化ケイ素粒子の平均一次粒子径は0.01μm以上かつ5μm以下であることを特徴とする請求項1ないし3のいずれか1項記載の排気浄化触媒。

【請求項5】

前記貴金属粒子の平均一次粒子径は1nm以上かつ50nm以下であることを特徴とする請求項1ないし4のいずれか1項記載の排気浄化触媒。

【請求項6】

内燃機関の排気経路中に配置される触媒により前記内燃機関からの排気を浄化する排気浄化装置であって、

前記触媒の少なくとも一種は、請求項1ないし5のいずれか1項記載の排気浄化触媒であることを特徴とする内燃機関の排気浄化装置。

【図1】

【図2】

【図4】

【図6】

【図3】

【図5】

【図2】

【図4】

【図6】

【図3】

【図5】

【公開番号】特開2013−63421(P2013−63421A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−137914(P2012−137914)

【出願日】平成24年6月19日(2012.6.19)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年6月19日(2012.6.19)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]