排気系ボールジョイントガスケットの取付け構造

【課題】排気系ボールジョイントガスケットの回転を拘束するとともにビビリ音等の発生を防止することにある。

【解決手段】排気系ボールジョイントガスケット1の外周側の非摺動部が、金属円筒2に一体的に嵌着され、その金属円筒に突設された掛合部3が、排気系端部パイプに設けられたフランジMFまたはそのフランジに装着された締結部材Bと掛合してなる、排気系ボールジョイントガスケットの取付け構造である。

【解決手段】排気系ボールジョイントガスケット1の外周側の非摺動部が、金属円筒2に一体的に嵌着され、その金属円筒に突設された掛合部3が、排気系端部パイプに設けられたフランジMFまたはそのフランジに装着された締結部材Bと掛合してなる、排気系ボールジョイントガスケットの取付け構造である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両用エンジン等の排気系に用いられる排気系ボールジョイントガスケットの取付け構造に関するものである。

【背景技術】

【0002】

排気系ボールジョイントガスケットは、車両用エンジン等の排気系のエキゾーストマニフォールド(エキマニ)やキャタリスティックコンバーターの端部パイプに挿入して使用されるが、その際、排気系ボールジョイントガスケットの内周部と上記パイプとの緊迫力が弱いと、変位吸収の仕事をする際の回転モーメントを有する揺動運動により、排気系ボールジョイントガスケットがその端部パイプの円周方向に回転して過度な摩耗を起したり、排気系ボールジョイントガスケットとその端部パイプとの間のクリアランスが大きくなってビビリ音等が発生したりする場合がある。

【0003】

このような問題を解決するための構造として従来、以下のようなものが知られている。

1.ボールジョイントガスケット内径部にR状突起を設ける。

図21(a)およびその一部を拡大した図21(b)に示すように、排気系ボールジョイントガスケット1の内径部にR状の突起1aを成形することにより、上記端部パイプとしてのエキマニパイプMPに装着すると、エキマニパイプMPの挿入時に突起1aの先端部が変形しながら装着され、排気系ボールジョイントガスケット1とエキマニパイプMPとのクリアランスが無くなる。

【0004】

2.ボールジョイントガスケットをエキマニパイプに圧入する。

図22(a)およびその一部を拡大した図22(b)に示すように、排気系ボールジョイントガスケット1の内径部をエキマニパイプMPの外径に対してマイナス公差とし、排気系ボールジョイントガスケット1をエキマニフランジMFに固定されたエキマニパイプMPに圧入して装着する。その際、排気系ボールジョイントガスケット1の内周部にステンレスメッシュを成形した層1bを設け、圧入容易性を持たせている。

【0005】

3.ボールジョイントガスケット内周部とエキマニパイプ内周部を多角形および楕円形状とする。

図23(a)に示すように、排気系ボールジョイントガスケット1の内周部を、回転できない形状である多角形や楕円、長円等々の形状に成形するとともに、図22(b)に示すように、エキマニパイプMPの外周部を同等の相似形状に縮管加工する。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来の構造は各々、以下の如き問題点がある。すなわち、1.のボールジョイントガスケット内径部にR状突起を設ける構造では、排気系ボールジョイントガスケット1の内径部のR状突起1aのエキマニパイプMPへの緊迫力が小さく、自動車の排気系で長時間使用されるとR状突起1aが殆んど無くなり、回転モーメントを有することになる。また揺動運動に対して排気系ボールジョイントガスケット1の回転が発生し、過度な摩耗を起してしまう。さらに、高温環境下や高周波振動域での使用ではR状突起1aが摩滅して排気系ボールジョイントガスケット1とエキマニパイプMPとの間に大きなクリアランスを生じてしまい、ビビリ音を発生させて自動車の静粛性等の商品性を悪化させる場合がある。

【0007】

2.のボールジョイントガスケットをエキマニパイプに圧入する構造では、ガスケットをエキマニパイプに圧入するアセンブリ工程が増える等、経済性に課題(価格上昇など)が発生する。また圧縮エアーインパクト工具等の圧入工具を使用した場合は、エキゾーストマニフォールドEMを損傷する等の危険性が発生する。さらに、排気系ボールジョイントガスケット1の内径寸法とエキマニパイプMPの外形寸法とを高精度に加工する必要があり、製造技術や品質管理に課題が発生する。また、排気系ボールジョイントガスケット1が温度上昇に対して不可逆的な膨張現象を起し、高温長時間の使用において排気系ボールジョイントガスケット1の圧入代の低下が発生して、十分な緊迫力を得られない場合がある(後述の表1の左側欄参照)。

【0008】

3.のボールジョイントガスケット内周部とエキマニパイプ内周部を多角形および楕円形状とする構造では、内周多角形な排気系ボールジョイントガスケット1を外周多角形のエキマニパイプMPに挿入するのに、位置合せ等の高度な組立て技術が必要となり、工業的に自動車を組立てる作業には不適である。また、排気系ボールジョイントガスケット1の内周を高精度な多角形に成形するのは、圧縮加工後のスプリングバック量の管理等の製造上の難易度が高い。さらに、多角形や楕円等の組合せによる装着構造の場合、排気系ボールジョイントガスケット1の回転防止には効果を発揮するが、排気系ボールジョイントガスケット1とエキマニパイプMPとの間のクリアランスは発生してしまうため、ビビリ音の低減には効果が期待出来ない。

【課題を解決するための手段】

【0009】

この発明は、上記課題を有利に解決するためになされたものであり、この発明の排気系ボールジョイントガスケットの取付け構造は、排気系ボールジョイントガスケットの外周側の非摺動部が、金属円筒に一体的に嵌着され、その金属円筒に突設された掛合部が、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合してなるものである。

【発明の効果】

【0010】

この発明の排気系ボールジョイントガスケットの取付け構造によれば、エンジンロール時や車両の走行中の路面からの振動入力時にその振動が回転モーメントを有する場合、排気系ボールジョイントガスケットはエキマニパイプ等の端部パイプの円周方向に回転しようとする摩擦反力を受けるが、排気系ボールジョイントガスケットの外周側の非摺動部を例えば圧入や嵌合構造により一体的に嵌着された金属円筒に突設された掛合部が、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合しているため、排気系ボールジョイントガスケットの回転は拘束される。

【0011】

また、排気系ボールジョイントガスケットと端部パイプとの間にクリアランスが存在しても、排気系ボールジョイントガスケットが金属円筒を介して、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合しているため、揺動入力による排気系ボールジョイントガスケットの微小繰り返し変位の発生が拘束され、ビビリ音等の発生防止が可能となる。

【0012】

そして、金属円筒には排気系ボールジョイントガスケットの外周部が嵌着されているため、熱負荷を受けた場合は排気系ボールジョイントガスケットが温度上昇に対し不可逆的な熱膨張を起すことにより、金属円筒のガスケット緊迫力の低下が抑制される。またエンジンが停止して外気温状態になった場合も、排気系ボールジョイントガスケットの不可逆的熱膨張により緊迫力は保持される。

【0013】

さらに、この発明の排気系ボールジョイントガスケットの取付け構造によれば、上記のガスケットの固定特性以外にも、金属円筒が排気系ボールジョイントガスケットの摺動部以外の外周露出部を被覆しているため、車両の走行中のスプラッシュ暴露に対する排気系ボールジョイントガスケットの塩害耐食性を向上させ得る効果もある。さらに金属円筒に突設された掛合部の外端部を折り返して、金属円筒の半分以上を覆うスプラッシュカバーの役目を持たせることで、排気系ボールジョイントガスケットの塩害耐食性のさらなる向上を図ることができる。

【0014】

なお、金属円筒の材質は、ステンレス板、冷延鋼板、めっき鋼板、真鍮板およびアルミニウム合金板が適しており、400℃以上の高温環境に曝される場合は、ステンレス板のSUS304,SUS316L,SUS310SおよびSUS430が好適であり、温度環境が比較的低い場合は真鍮板やアルミニウム合金板でも十分な効果を発揮する。金属板の板厚は0.2mm〜1.0mmが好適である。

【0015】

金属円筒は、上記の金属板の深絞り加工や、短冊状の金属板をレーザー溶接等の精密溶接、または金属薄板パイプを拡管加工することで任意の円筒とすることができ、掛合部は、その金属円筒に金属板を精密溶接やロウ付け等にて強固に接合することで設けることができる。

【発明を実施するための最良の形態】

【0016】

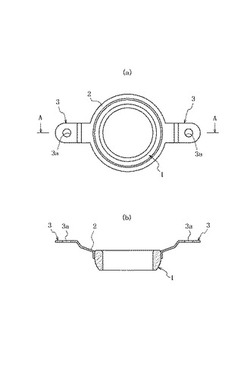

以下、本発明の実施の形態を実施例によって、図面に基づき詳細に説明する。ここに、図1(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造の一実施例を示す正面図およびそのA−A線に沿う断面図、図2(a),(b)は、その実施例の排気系ボールジョイントガスケットの取付け構造をエキマニパイプに適用した状態を示す正面図および断面図である。

【0017】

この実施例の排気系ボールジョイントガスケットの取付け構造では、排気系ボールジョイントガスケット1の外周側の非摺動部が、金属円筒2に軽圧入によって一体的に嵌着され、その金属円筒2に突設されたここでは二つの舌状の掛合部3にそれぞれ設けられたボルト孔3aが、排気系端部パイプとしての、エキゾーストマニフォールドEMの端部のエキマニパイプMPに設けられたエキマニフランジMFに装着された、締結部材としての二本のボルトBとそれぞれ掛合している。

【0018】

なお、これらのボルトBは、エキマニパイプMPに装着された排気系ボールジョイントガスケット1の外周側の摺動部に、エキゾーストパイプEPの端部に設けられたフレアーフランジFFをスプリングSで押圧して摺接させるために、エキマニフランジMFに締結されてスプリングを保持するものである。

【0019】

図3は、この発明の排気系ボールジョイントガスケットの取付け構造の他の一実施例を示す断面図、図4は、その実施例の排気系ボールジョイントガスケットの取付け構造をエキマニパイプに適用した状態を示す正面図である。

【0020】

この実施例の排気系ボールジョイントガスケットの取付け構造では、排気系ボールジョイントガスケット1の外周側の非摺動部が、金属円筒2に軽圧入によって一体的に嵌着され、その金属円筒2に突設されたここでは三つの舌状の掛合部3にそれぞれ設けられた折り曲げ部3bが、エキマニパイプMPに設けられたエキマニフランジMFの外形に添って延在し、そのエキマニフランジMFの外周面にそれぞれ密に掛合している。

【0021】

図5(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例をエキマニパイプに適用した状態を示す正面図および断面図である。

【0022】

この実施例の排気系ボールジョイントガスケットの取付け構造では、排気系ボールジョイントガスケット1の外周側の非摺動部が、金属円筒2に軽圧入によって一体的に嵌着され、その金属円筒2に突設されたここでは概略円盤状の掛合部3にそれぞれ設けられた二つのボルト孔3aが、エキマニフランジMFに装着された二本のボルトBとそれぞれ掛合し、またその概略円盤状の掛合部3の外端部に設けられた折り返し部3cが、金属円筒2の3/4以上を覆ってスプラッシュカバーの役割を果たす。なお、エキマニフランジMFには、車両の車体とそのエキマニフランジMFとを繋ぐための舌状突部Pが設けられており、折り返し部3cはその舌状突部Pを避けて形成されている。

【0023】

上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造によれば、エンジンロール時や車両の走行中の路面からの振動入力時にその振動が回転モーメントを有する場合、排気系ボールジョイントガスケット1はエキマニパイプMPの円周方向に回転しようとする摩擦反力を受けるが、排気系ボールジョイントガスケット1を例えば圧入により嵌着された金属円筒2に突設された掛合部3が、エキマニフランジMFに装着されたボルトBと掛合しているため、排気系ボールジョイントガスケット1の回転は拘束される。

【0024】

また、排気系ボールジョイントガスケット1とエキマニパイプMPとの間にクリアランスが存在しても、排気系ボールジョイントガスケット1が金属円筒2を介して、エキマニパイプMPに設けられたエキマニフランジMFに装着されたボルトBと掛合しているため、揺動入力による排気系ボールジョイントガスケット1の微小繰り返し変位の発生が拘束され、ビビリ音等の発生防止が可能となる。

【0025】

さらに金属円筒2には排気系ボールジョイントガスケット1の外周部が嵌着されているため、熱負荷を受けた場合は排気系ボールジョイントガスケット1が温度上昇に対し不可逆的な熱膨張を起すことにより、金属円筒2のガスケット緊迫力の低下が抑制される。またエンジンが停止して外気温状態になった場合も、排気系ボールジョイントガスケット1の不可逆的熱膨張により緊迫力は保持される(表1の右側欄参照)。

【0026】

【表1】

【0027】

図6は、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造の熱間耐久揺動試験の試験設備を示す構成図であり、ここでは、灯油バーナBNから排出される燃焼ガスGがエキゾーストマニフォールドEMおよび排気系ボールジョイントガスケット1を通り、エキゾーストパイプEPを介して、キャタリスティックコンバータCC、プリチャンバPCおよびサイレンサSCに順次送られて、サイレンサSCから外部に排出される排気系が構成され、その排気系のうちのキャタリスティックコンバータCCの前のエキゾーストパイプEPとプリチャンバPCおよびサイレンサSCとがラバーマウントRMを介して吊り冶具HTにより浮動支持されるとともに、エキゾーストマニフォールドEMが支持フレームSFに揺動可能に支持されてクランクCを介し油圧揺動機SMにより揺動される。

【0028】

図7は、図6に示す試験設備を用いて、以下の表2に示す条件で、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造と、比較例としての図21および図22にそれぞれ示す従来の取付け構造とについて熱間揺動耐久試験を行った結果を示す説明図である。なお、図7では左端が図21の取付け構造、中央が図22の取付け構造、右端が上記実施例の取付け構造を示す。

【0029】

【表2】

【0030】

この図7に示す結果からも、上記実施例の取付け構造の上述した効果は明らかである。また、図3および図4に示す実施例および、図5に示す実施例も、同様の効果を奏するものと推測される。

【0031】

さらに上記のガスケットの固定特性以外にも、金属円筒2が排気系ボールジョイントガスケット1の摺動部以外の外周露出部を被覆しているため、車両の走行中のスプラッシュ暴露に対する排気系ボールジョイントガスケット1の塩害耐食性を向上させることもできる。

【0032】

図8は、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造と、上記図5に示す実施例の排気系ボールジョイントガスケットの取付け構造と、比較例としての図22に示す従来の取付け構造とについて耐食性試験を行った際の試験条件を示す説明図、そして図9は、その耐食性試験後のガスケットの腐食深さ測定の方法を示す説明図である。

【0033】

すなわち、上記耐食性試験は図8に示すように、500℃熱間揺動と塩水噴霧+乾燥とを複合した条件とし、3サイクルにて耐食性の評価を行った。熱間揺動は温度=500℃、揺動角=2.5°、揺動速度=8Hzにて3.0E+05回(12hr)とし、塩水腐食は温度=80℃にて、岩塩5Wt%水溶液をミスト状に噴霧した後3hr保持し、その後100℃にて1hr乾燥させる工程を3サイクル繰返すこととした。またガスケットの腐食深さ測定は図9に示すように、試験終了後のガスケットをカットし研磨した後、断面を金属顕微鏡にて観察し、腐食が発生している補強金属線(メッシュ)から表面までの距離を腐食深さとした。

【0034】

図10は、上記試験条件および測定方法で耐食性試験を行った結果を示す説明図である。なお、図10では左端が図22の取付け構造、中央が図1および図2の実施例の取付け構造、右端が図5の実施例の取付け構造を示す。

【0035】

この図10に示す結果からも、上記図1および図2の実施例の取付け構造が従来構造より耐食性が優れていることは明らかである。また、図3および図4に示す実施例も、同様の効果を奏するものと推測される。そして、図5にします実施例は、より耐食性が優れていることが明らかとなった。

【0036】

図11は、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造に用い得る、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2の一例を示す斜視図、図12(a)〜(c)は、その図11に示す金属円筒2の製造方法を示す説明図である。

【0037】

すなわちここでは、材質SUS304の板厚0.5tの素材原板4より、深絞り加工により金属円筒2を作製するものとし、所定の形状にカットした平板状の素材原板4を用いて内径部の成形を行う。その際の成形方法は、図12(a),(b)に示すように、平板状の素材原板4をプレス型のダイ5上にセットしてパンチ6を押し下げることにより素材原板4の深絞り加工を行い、その深絞り加工後に、図12(c)に示すように、ピアス型7により、素材原板4の筒状の天板部の天穴抜き加工を行うとともに舌状の掛合部3を残して周囲の余分な部分を切り落としてフランジ2a付の金属円筒2を形成し、同時に舌状の掛合部3のボルト孔3aもブランク加工を施し、最後に舌状の掛合部3の曲げ加工を行ってボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2とする。上記の深絞り加工により作製された金属円筒2の内径寸法は、公差が±0.05mm以下と、非常に高精度で安定した加工が可能となる。

【0038】

図13は、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造に用い得る、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2の他の一例を示す斜視図、図14(a)〜(f)は、その図13に示す金属円筒2の製造方法を示す説明図である。

【0039】

すなわちここでは、材質SUS304の板厚0.5tの素材原板4より、短冊状の素材原板4をカットし、図14(a)に示すようにベンディングロールBRを用いてその短冊状の素材原板4に曲げ加工を施した後、図14(b)に示すようにその短冊状の素材原板4を円柱治具CTに添わせ固定し、継ぎ目部2bをレーザー溶接又はプラズマ溶接にて一体化して、図14(c)に示すように金属円筒2を作製する。次いで、その金属円筒2に、図14(e),(f)に側面図および正面図にて示すように、あらかじめボルト穴3aをピアス型にてブランキング加工をするとともに端部3dを曲げ型にて曲げ加工した舌状の掛合部3を、金属円筒2の任意の箇所にスポット溶接、プラズマ溶接又はレ−ザー溶接にて一体的に固定して、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2とする。この溶接加工により作製された金属円筒2の内径寸法は、公差が±0.05mm以下と、非常に高精度で安定した加工が可能となる。

【0040】

(SUS304,0.5t深絞り加工による金属円筒を用いた実施例)

図15(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、排気系ボールジョイントガスケット1の素材を示す正面図および側面図、図16は、その実施例に用いる、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0041】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図11,12に示すと同様にSUS304の0.5tの板材を深絞り加工して作製した金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結するとともに、上記金属円筒2の舌状の掛合部3を、スプリング2を固定するボルトBと共にエキマニフランジMFに二箇所締結した。

【0042】

そしてこの実施例の取付け構造につき、以下の表3に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0043】

【表3】

【0044】

熱間揺動耐久試験後のボールジョイントガスケット1の緊迫力であるスリップトルクは、31.8N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0045】

(SUS430,0.4t精密溶接加工による金属円筒を用いた実施例)

図17は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、折り曲げ部3bを持つ三つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0046】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図13,14に示すと同様にしてSUS430の0.4tの板材を短冊状にカットした後YAGレーザー溶接にて継ぎ目部2bを溶接するとともに三つの舌状の掛合部3を固設した図17に示す如き金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結した。その際、排気系ボールジョイントガスケット1の回転防止のため、図4に示すように、金属円筒2に設けた舌状の掛合部3の折り曲げ部3bをエキマニフランジMFの外周部に三箇所掛合(フッキング)させ、排気系ボールジョイントガスケット1をエキマニフランジMFに固定した。

【0047】

そしてこの実施例の取付け構造につき、以下の表4に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0048】

【表4】

【0049】

熱間揺動耐久試験後のボールジョイントガスケットの緊迫力であるスリップトルクは、33.8N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0050】

(アルミナイズド鋼板の深絞り加工による金属円筒を用いた実施例)

図18は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0051】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図11,12に示すと同様にアルミナイズド鋼板の0.5tの板材を深絞り加工して作製した金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結するとともに、上記金属円筒2の舌状の掛合部3を、スプリング2を固定するボルトBと共にエキマニフランジMFに二箇所締結した。

【0052】

そしてこの実施例の取付け構造につき、以下の表5に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0053】

【表5】

【0054】

熱間揺動耐久試験後のボールジョイントガスケットの緊迫力であるスリップトルクは、30.8N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0055】

(真鍮板,0.6tのろう付け加工による金属円筒を用いた実施例)

図19は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0056】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図13,14に示すと同様にしてC2801真鍮板の0.6tの板材を短冊状にカットした後ろう付け接合にて継ぎ目部2bを接合するとともに三つの舌状の掛合部3をろう付け接合にて固定した図19に示す如き金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結するとともに、上記金属円筒2の舌状の掛合部3を、スプリング2を固定するボルトBと共にエキマニフランジMFに二箇所締結した。

【0057】

そしてこの実施例の取付け構造につき、以下の表6に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0058】

【表6】

【0059】

熱間揺動耐久試験後のボールジョイントガスケット1の緊迫力であるスリップトルクは、26.2N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0060】

(アルミニウム板,0.5t深絞り加工による金属円筒を用いた実施例)

図20は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0061】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図11,12に示すと同様にA5052アルミニウム板の0.5tの板材を深絞り加工して作製した金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結するとともに、上記金属円筒2の舌状の掛合部3を、スプリング2を固定するボルトBと共にエキマニフランジMFに二箇所締結した。

【0062】

そしてこの実施例の取付け構造につき、以下の表7に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0063】

【表7】

【0064】

熱間揺動耐久試験後のボールジョイントガスケット1の緊迫力であるスリップトルクは、25.9N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0065】

以上、図示例に基づき説明したが、この発明は上述の例に限定されるものでなく、特許請求の範囲の記載範囲内で適宜変更し得るものであり、例えば、掛合部の数を上記例より適宜増減しても良く、また排気系ボールジョイントガスケットの外周側の非摺動部と金属円筒との嵌着方法も軽圧入でなく凹凸部同士の嵌合による嵌着等でも良い。さらに排気系ボールジョイントガスケット自体も上記例の構成のものに限られない。

【産業上の利用可能性】

【0066】

かくしてこの発明の排気系ボールジョイントガスケットの取付け構造によれば、エンジンロール時や車両の走行中の路面からの振動入力時にその振動が回転モーメントを有する場合、排気系ボールジョイントガスケットはエキマニパイプ等の端部パイプの円周方向に回転しようとする摩擦反力を受けるが、排気系ボールジョイントガスケットの外周側の非摺動部を一体的に嵌着された金属円筒に突設された掛合部が、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合しているため、排気系ボールジョイントガスケットの回転を拘束することができる。

【0067】

また、排気系ボールジョイントガスケットと端部パイプとの間にクリアランスが存在しても、排気系ボールジョイントガスケットが金属円筒を介して、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合しているため、揺動入力による排気系ボールジョイントガスケットの微小繰り返し変位の発生を拘束して、ビビリ音等の発生を防止することができる。

【0068】

そして、金属円筒には排気系ボールジョイントガスケットの外周部が嵌着されているため、熱負荷を受けた場合は排気系ボールジョイントガスケットが温度上昇に対し不可逆的な熱膨張を起すことにより、金属円筒のガスケット緊迫力の低下を抑制することができ、またエンジンが停止して外気温状態になった場合も、排気系ボールジョイントガスケットの不可逆的熱膨張により緊迫力を保持することができる。

【0069】

さらに、この発明の排気系ボールジョイントガスケットの取付け構造によれば、上記のガスケットの固定特性以外にも、金属円筒が排気系ボールジョイントガスケットの摺動部以外の外周露出部を被覆しているため、車両の走行中のスプラッシュ暴露に対する排気系ボールジョイントガスケットの塩害耐食性を向上させ得る効果もある。さらに金属円筒に突設された掛合部の外端部を折り返して、金属円筒の半分以上を覆うスプラッシュカバーの役目を持たせることで、排気系ボールジョイントガスケットの塩害耐食性のさらなる向上を図ることができる。

【図面の簡単な説明】

【0070】

【図1】(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造の一実施例を示す正面図およびそのA−A線に沿う断面図である。

【図2】(a),(b)は、上記実施例の排気系ボールジョイントガスケットの取付け構造をエキマニパイプに適用した状態を示す正面図および断面図である。

【図3】この発明の排気系ボールジョイントガスケットの取付け構造の他の一実施例を示す断面図である。

【図4】上記実施例の排気系ボールジョイントガスケットの取付け構造をエキマニパイプに適用した状態を示す正面図である。

【図5】(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例をエキマニパイプに適用した状態を示す正面図および断面図である。

【図6】上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造の熱間耐久揺動試験の試験設備を示す構成図である。

【図7】図6に示す試験設備を用いて、以下の表1に示す条件で、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造と、比較例としての図21および図22にそれぞれ示す従来の取付け構造とについて熱間揺動耐久試験を行った結果を示す説明図である。

【図8】上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造と、上記図5に示す実施例の排気系ボールジョイントガスケットの取付け構造と、比較例としての図22に示す従来の取付け構造とについて耐食性試験を行った際の試験条件を示す説明図である。

【図9】上記耐食性試験後のガスケットの腐食深さ測定の方法を示す説明図である。

【図10】上記試験条件および測定方法で耐食性試験を行った結果を示す説明図である。

【図11】上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造に用い得る、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒の一例を示す斜視図である。

【図12】(a)〜(c)は、上記図11に示す金属円筒の製造方法を示す説明図である。

【図13】上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造に用い得る、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒の他の一例を示す斜視図である。

【図14】(a)〜(f)は、上記図13に示す金属円筒の製造方法を示す説明図である。

【図15】(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、排気系ボールジョイントガスケットの素材を示す正面図および側面図である。

【図16】上記実施例に用いる、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒を示す斜視図である。

【図17】この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、折り曲げ部を持つ三つの舌状の掛合部を突設された金属円筒を示す斜視図である。

【図18】この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒を示す斜視図である。

【図19】この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒2を示す斜視図である。

【図20】この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒を示す斜視図である。

【図21】(a),(b)は、従来の排気系ボールジョイントガスケットの取付け構造の一例を示すガスケットの平面図およびその一部を拡大してエキマニパイプとともに示す平面図である。

【図22】(a),(b)は、従来の排気系ボールジョイントガスケットの取付け構造の他の一例を示す断面図およびその一部を拡大して示す平面図である。

【図23】(a),(b)は、従来の排気系ボールジョイントガスケットの取付け構造のさらに他の一例を示すガスケットの平面図およびエキマニパイプの平面図である。

【符号の説明】

【0071】

1 排気系ボールジョイントガスケット

1a R状突起

1b ステンレスメッシュ成形層

1c 膨張グラファイトシート

1d デミスターメッシュ

2 金属円筒

2a フランジ

2b 継ぎ目部

3 掛合部

3a ボルト孔

3b 折り曲げ部

3c 折り返し部

3d

4 素材原板

5 ダイ

6 パンチ

7 ピアス型

B ボルト

BN 灯油バーナ

BR ベンディングロール

C クランク

CC キャタリスティックコンバータ

CT 円柱冶具

EM エキゾーストマニフォールド

EP エキゾーストパイプ

FF フレアフランジ

G 燃焼ガス

HT 吊り冶具

MF エキマニフランジ

MP エキマニパイプ

N ナット

P 舌状突部

PC プリチャンバ

RM ラバーマウント

S スプリング

SC サイレンサ

SF 支持フレーム

SM 油圧揺動機

【技術分野】

【0001】

この発明は、車両用エンジン等の排気系に用いられる排気系ボールジョイントガスケットの取付け構造に関するものである。

【背景技術】

【0002】

排気系ボールジョイントガスケットは、車両用エンジン等の排気系のエキゾーストマニフォールド(エキマニ)やキャタリスティックコンバーターの端部パイプに挿入して使用されるが、その際、排気系ボールジョイントガスケットの内周部と上記パイプとの緊迫力が弱いと、変位吸収の仕事をする際の回転モーメントを有する揺動運動により、排気系ボールジョイントガスケットがその端部パイプの円周方向に回転して過度な摩耗を起したり、排気系ボールジョイントガスケットとその端部パイプとの間のクリアランスが大きくなってビビリ音等が発生したりする場合がある。

【0003】

このような問題を解決するための構造として従来、以下のようなものが知られている。

1.ボールジョイントガスケット内径部にR状突起を設ける。

図21(a)およびその一部を拡大した図21(b)に示すように、排気系ボールジョイントガスケット1の内径部にR状の突起1aを成形することにより、上記端部パイプとしてのエキマニパイプMPに装着すると、エキマニパイプMPの挿入時に突起1aの先端部が変形しながら装着され、排気系ボールジョイントガスケット1とエキマニパイプMPとのクリアランスが無くなる。

【0004】

2.ボールジョイントガスケットをエキマニパイプに圧入する。

図22(a)およびその一部を拡大した図22(b)に示すように、排気系ボールジョイントガスケット1の内径部をエキマニパイプMPの外径に対してマイナス公差とし、排気系ボールジョイントガスケット1をエキマニフランジMFに固定されたエキマニパイプMPに圧入して装着する。その際、排気系ボールジョイントガスケット1の内周部にステンレスメッシュを成形した層1bを設け、圧入容易性を持たせている。

【0005】

3.ボールジョイントガスケット内周部とエキマニパイプ内周部を多角形および楕円形状とする。

図23(a)に示すように、排気系ボールジョイントガスケット1の内周部を、回転できない形状である多角形や楕円、長円等々の形状に成形するとともに、図22(b)に示すように、エキマニパイプMPの外周部を同等の相似形状に縮管加工する。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来の構造は各々、以下の如き問題点がある。すなわち、1.のボールジョイントガスケット内径部にR状突起を設ける構造では、排気系ボールジョイントガスケット1の内径部のR状突起1aのエキマニパイプMPへの緊迫力が小さく、自動車の排気系で長時間使用されるとR状突起1aが殆んど無くなり、回転モーメントを有することになる。また揺動運動に対して排気系ボールジョイントガスケット1の回転が発生し、過度な摩耗を起してしまう。さらに、高温環境下や高周波振動域での使用ではR状突起1aが摩滅して排気系ボールジョイントガスケット1とエキマニパイプMPとの間に大きなクリアランスを生じてしまい、ビビリ音を発生させて自動車の静粛性等の商品性を悪化させる場合がある。

【0007】

2.のボールジョイントガスケットをエキマニパイプに圧入する構造では、ガスケットをエキマニパイプに圧入するアセンブリ工程が増える等、経済性に課題(価格上昇など)が発生する。また圧縮エアーインパクト工具等の圧入工具を使用した場合は、エキゾーストマニフォールドEMを損傷する等の危険性が発生する。さらに、排気系ボールジョイントガスケット1の内径寸法とエキマニパイプMPの外形寸法とを高精度に加工する必要があり、製造技術や品質管理に課題が発生する。また、排気系ボールジョイントガスケット1が温度上昇に対して不可逆的な膨張現象を起し、高温長時間の使用において排気系ボールジョイントガスケット1の圧入代の低下が発生して、十分な緊迫力を得られない場合がある(後述の表1の左側欄参照)。

【0008】

3.のボールジョイントガスケット内周部とエキマニパイプ内周部を多角形および楕円形状とする構造では、内周多角形な排気系ボールジョイントガスケット1を外周多角形のエキマニパイプMPに挿入するのに、位置合せ等の高度な組立て技術が必要となり、工業的に自動車を組立てる作業には不適である。また、排気系ボールジョイントガスケット1の内周を高精度な多角形に成形するのは、圧縮加工後のスプリングバック量の管理等の製造上の難易度が高い。さらに、多角形や楕円等の組合せによる装着構造の場合、排気系ボールジョイントガスケット1の回転防止には効果を発揮するが、排気系ボールジョイントガスケット1とエキマニパイプMPとの間のクリアランスは発生してしまうため、ビビリ音の低減には効果が期待出来ない。

【課題を解決するための手段】

【0009】

この発明は、上記課題を有利に解決するためになされたものであり、この発明の排気系ボールジョイントガスケットの取付け構造は、排気系ボールジョイントガスケットの外周側の非摺動部が、金属円筒に一体的に嵌着され、その金属円筒に突設された掛合部が、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合してなるものである。

【発明の効果】

【0010】

この発明の排気系ボールジョイントガスケットの取付け構造によれば、エンジンロール時や車両の走行中の路面からの振動入力時にその振動が回転モーメントを有する場合、排気系ボールジョイントガスケットはエキマニパイプ等の端部パイプの円周方向に回転しようとする摩擦反力を受けるが、排気系ボールジョイントガスケットの外周側の非摺動部を例えば圧入や嵌合構造により一体的に嵌着された金属円筒に突設された掛合部が、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合しているため、排気系ボールジョイントガスケットの回転は拘束される。

【0011】

また、排気系ボールジョイントガスケットと端部パイプとの間にクリアランスが存在しても、排気系ボールジョイントガスケットが金属円筒を介して、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合しているため、揺動入力による排気系ボールジョイントガスケットの微小繰り返し変位の発生が拘束され、ビビリ音等の発生防止が可能となる。

【0012】

そして、金属円筒には排気系ボールジョイントガスケットの外周部が嵌着されているため、熱負荷を受けた場合は排気系ボールジョイントガスケットが温度上昇に対し不可逆的な熱膨張を起すことにより、金属円筒のガスケット緊迫力の低下が抑制される。またエンジンが停止して外気温状態になった場合も、排気系ボールジョイントガスケットの不可逆的熱膨張により緊迫力は保持される。

【0013】

さらに、この発明の排気系ボールジョイントガスケットの取付け構造によれば、上記のガスケットの固定特性以外にも、金属円筒が排気系ボールジョイントガスケットの摺動部以外の外周露出部を被覆しているため、車両の走行中のスプラッシュ暴露に対する排気系ボールジョイントガスケットの塩害耐食性を向上させ得る効果もある。さらに金属円筒に突設された掛合部の外端部を折り返して、金属円筒の半分以上を覆うスプラッシュカバーの役目を持たせることで、排気系ボールジョイントガスケットの塩害耐食性のさらなる向上を図ることができる。

【0014】

なお、金属円筒の材質は、ステンレス板、冷延鋼板、めっき鋼板、真鍮板およびアルミニウム合金板が適しており、400℃以上の高温環境に曝される場合は、ステンレス板のSUS304,SUS316L,SUS310SおよびSUS430が好適であり、温度環境が比較的低い場合は真鍮板やアルミニウム合金板でも十分な効果を発揮する。金属板の板厚は0.2mm〜1.0mmが好適である。

【0015】

金属円筒は、上記の金属板の深絞り加工や、短冊状の金属板をレーザー溶接等の精密溶接、または金属薄板パイプを拡管加工することで任意の円筒とすることができ、掛合部は、その金属円筒に金属板を精密溶接やロウ付け等にて強固に接合することで設けることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施の形態を実施例によって、図面に基づき詳細に説明する。ここに、図1(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造の一実施例を示す正面図およびそのA−A線に沿う断面図、図2(a),(b)は、その実施例の排気系ボールジョイントガスケットの取付け構造をエキマニパイプに適用した状態を示す正面図および断面図である。

【0017】

この実施例の排気系ボールジョイントガスケットの取付け構造では、排気系ボールジョイントガスケット1の外周側の非摺動部が、金属円筒2に軽圧入によって一体的に嵌着され、その金属円筒2に突設されたここでは二つの舌状の掛合部3にそれぞれ設けられたボルト孔3aが、排気系端部パイプとしての、エキゾーストマニフォールドEMの端部のエキマニパイプMPに設けられたエキマニフランジMFに装着された、締結部材としての二本のボルトBとそれぞれ掛合している。

【0018】

なお、これらのボルトBは、エキマニパイプMPに装着された排気系ボールジョイントガスケット1の外周側の摺動部に、エキゾーストパイプEPの端部に設けられたフレアーフランジFFをスプリングSで押圧して摺接させるために、エキマニフランジMFに締結されてスプリングを保持するものである。

【0019】

図3は、この発明の排気系ボールジョイントガスケットの取付け構造の他の一実施例を示す断面図、図4は、その実施例の排気系ボールジョイントガスケットの取付け構造をエキマニパイプに適用した状態を示す正面図である。

【0020】

この実施例の排気系ボールジョイントガスケットの取付け構造では、排気系ボールジョイントガスケット1の外周側の非摺動部が、金属円筒2に軽圧入によって一体的に嵌着され、その金属円筒2に突設されたここでは三つの舌状の掛合部3にそれぞれ設けられた折り曲げ部3bが、エキマニパイプMPに設けられたエキマニフランジMFの外形に添って延在し、そのエキマニフランジMFの外周面にそれぞれ密に掛合している。

【0021】

図5(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例をエキマニパイプに適用した状態を示す正面図および断面図である。

【0022】

この実施例の排気系ボールジョイントガスケットの取付け構造では、排気系ボールジョイントガスケット1の外周側の非摺動部が、金属円筒2に軽圧入によって一体的に嵌着され、その金属円筒2に突設されたここでは概略円盤状の掛合部3にそれぞれ設けられた二つのボルト孔3aが、エキマニフランジMFに装着された二本のボルトBとそれぞれ掛合し、またその概略円盤状の掛合部3の外端部に設けられた折り返し部3cが、金属円筒2の3/4以上を覆ってスプラッシュカバーの役割を果たす。なお、エキマニフランジMFには、車両の車体とそのエキマニフランジMFとを繋ぐための舌状突部Pが設けられており、折り返し部3cはその舌状突部Pを避けて形成されている。

【0023】

上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造によれば、エンジンロール時や車両の走行中の路面からの振動入力時にその振動が回転モーメントを有する場合、排気系ボールジョイントガスケット1はエキマニパイプMPの円周方向に回転しようとする摩擦反力を受けるが、排気系ボールジョイントガスケット1を例えば圧入により嵌着された金属円筒2に突設された掛合部3が、エキマニフランジMFに装着されたボルトBと掛合しているため、排気系ボールジョイントガスケット1の回転は拘束される。

【0024】

また、排気系ボールジョイントガスケット1とエキマニパイプMPとの間にクリアランスが存在しても、排気系ボールジョイントガスケット1が金属円筒2を介して、エキマニパイプMPに設けられたエキマニフランジMFに装着されたボルトBと掛合しているため、揺動入力による排気系ボールジョイントガスケット1の微小繰り返し変位の発生が拘束され、ビビリ音等の発生防止が可能となる。

【0025】

さらに金属円筒2には排気系ボールジョイントガスケット1の外周部が嵌着されているため、熱負荷を受けた場合は排気系ボールジョイントガスケット1が温度上昇に対し不可逆的な熱膨張を起すことにより、金属円筒2のガスケット緊迫力の低下が抑制される。またエンジンが停止して外気温状態になった場合も、排気系ボールジョイントガスケット1の不可逆的熱膨張により緊迫力は保持される(表1の右側欄参照)。

【0026】

【表1】

【0027】

図6は、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造の熱間耐久揺動試験の試験設備を示す構成図であり、ここでは、灯油バーナBNから排出される燃焼ガスGがエキゾーストマニフォールドEMおよび排気系ボールジョイントガスケット1を通り、エキゾーストパイプEPを介して、キャタリスティックコンバータCC、プリチャンバPCおよびサイレンサSCに順次送られて、サイレンサSCから外部に排出される排気系が構成され、その排気系のうちのキャタリスティックコンバータCCの前のエキゾーストパイプEPとプリチャンバPCおよびサイレンサSCとがラバーマウントRMを介して吊り冶具HTにより浮動支持されるとともに、エキゾーストマニフォールドEMが支持フレームSFに揺動可能に支持されてクランクCを介し油圧揺動機SMにより揺動される。

【0028】

図7は、図6に示す試験設備を用いて、以下の表2に示す条件で、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造と、比較例としての図21および図22にそれぞれ示す従来の取付け構造とについて熱間揺動耐久試験を行った結果を示す説明図である。なお、図7では左端が図21の取付け構造、中央が図22の取付け構造、右端が上記実施例の取付け構造を示す。

【0029】

【表2】

【0030】

この図7に示す結果からも、上記実施例の取付け構造の上述した効果は明らかである。また、図3および図4に示す実施例および、図5に示す実施例も、同様の効果を奏するものと推測される。

【0031】

さらに上記のガスケットの固定特性以外にも、金属円筒2が排気系ボールジョイントガスケット1の摺動部以外の外周露出部を被覆しているため、車両の走行中のスプラッシュ暴露に対する排気系ボールジョイントガスケット1の塩害耐食性を向上させることもできる。

【0032】

図8は、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造と、上記図5に示す実施例の排気系ボールジョイントガスケットの取付け構造と、比較例としての図22に示す従来の取付け構造とについて耐食性試験を行った際の試験条件を示す説明図、そして図9は、その耐食性試験後のガスケットの腐食深さ測定の方法を示す説明図である。

【0033】

すなわち、上記耐食性試験は図8に示すように、500℃熱間揺動と塩水噴霧+乾燥とを複合した条件とし、3サイクルにて耐食性の評価を行った。熱間揺動は温度=500℃、揺動角=2.5°、揺動速度=8Hzにて3.0E+05回(12hr)とし、塩水腐食は温度=80℃にて、岩塩5Wt%水溶液をミスト状に噴霧した後3hr保持し、その後100℃にて1hr乾燥させる工程を3サイクル繰返すこととした。またガスケットの腐食深さ測定は図9に示すように、試験終了後のガスケットをカットし研磨した後、断面を金属顕微鏡にて観察し、腐食が発生している補強金属線(メッシュ)から表面までの距離を腐食深さとした。

【0034】

図10は、上記試験条件および測定方法で耐食性試験を行った結果を示す説明図である。なお、図10では左端が図22の取付け構造、中央が図1および図2の実施例の取付け構造、右端が図5の実施例の取付け構造を示す。

【0035】

この図10に示す結果からも、上記図1および図2の実施例の取付け構造が従来構造より耐食性が優れていることは明らかである。また、図3および図4に示す実施例も、同様の効果を奏するものと推測される。そして、図5にします実施例は、より耐食性が優れていることが明らかとなった。

【0036】

図11は、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造に用い得る、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2の一例を示す斜視図、図12(a)〜(c)は、その図11に示す金属円筒2の製造方法を示す説明図である。

【0037】

すなわちここでは、材質SUS304の板厚0.5tの素材原板4より、深絞り加工により金属円筒2を作製するものとし、所定の形状にカットした平板状の素材原板4を用いて内径部の成形を行う。その際の成形方法は、図12(a),(b)に示すように、平板状の素材原板4をプレス型のダイ5上にセットしてパンチ6を押し下げることにより素材原板4の深絞り加工を行い、その深絞り加工後に、図12(c)に示すように、ピアス型7により、素材原板4の筒状の天板部の天穴抜き加工を行うとともに舌状の掛合部3を残して周囲の余分な部分を切り落としてフランジ2a付の金属円筒2を形成し、同時に舌状の掛合部3のボルト孔3aもブランク加工を施し、最後に舌状の掛合部3の曲げ加工を行ってボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2とする。上記の深絞り加工により作製された金属円筒2の内径寸法は、公差が±0.05mm以下と、非常に高精度で安定した加工が可能となる。

【0038】

図13は、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造に用い得る、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2の他の一例を示す斜視図、図14(a)〜(f)は、その図13に示す金属円筒2の製造方法を示す説明図である。

【0039】

すなわちここでは、材質SUS304の板厚0.5tの素材原板4より、短冊状の素材原板4をカットし、図14(a)に示すようにベンディングロールBRを用いてその短冊状の素材原板4に曲げ加工を施した後、図14(b)に示すようにその短冊状の素材原板4を円柱治具CTに添わせ固定し、継ぎ目部2bをレーザー溶接又はプラズマ溶接にて一体化して、図14(c)に示すように金属円筒2を作製する。次いで、その金属円筒2に、図14(e),(f)に側面図および正面図にて示すように、あらかじめボルト穴3aをピアス型にてブランキング加工をするとともに端部3dを曲げ型にて曲げ加工した舌状の掛合部3を、金属円筒2の任意の箇所にスポット溶接、プラズマ溶接又はレ−ザー溶接にて一体的に固定して、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2とする。この溶接加工により作製された金属円筒2の内径寸法は、公差が±0.05mm以下と、非常に高精度で安定した加工が可能となる。

【0040】

(SUS304,0.5t深絞り加工による金属円筒を用いた実施例)

図15(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、排気系ボールジョイントガスケット1の素材を示す正面図および側面図、図16は、その実施例に用いる、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0041】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図11,12に示すと同様にSUS304の0.5tの板材を深絞り加工して作製した金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結するとともに、上記金属円筒2の舌状の掛合部3を、スプリング2を固定するボルトBと共にエキマニフランジMFに二箇所締結した。

【0042】

そしてこの実施例の取付け構造につき、以下の表3に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0043】

【表3】

【0044】

熱間揺動耐久試験後のボールジョイントガスケット1の緊迫力であるスリップトルクは、31.8N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0045】

(SUS430,0.4t精密溶接加工による金属円筒を用いた実施例)

図17は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、折り曲げ部3bを持つ三つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0046】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図13,14に示すと同様にしてSUS430の0.4tの板材を短冊状にカットした後YAGレーザー溶接にて継ぎ目部2bを溶接するとともに三つの舌状の掛合部3を固設した図17に示す如き金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結した。その際、排気系ボールジョイントガスケット1の回転防止のため、図4に示すように、金属円筒2に設けた舌状の掛合部3の折り曲げ部3bをエキマニフランジMFの外周部に三箇所掛合(フッキング)させ、排気系ボールジョイントガスケット1をエキマニフランジMFに固定した。

【0047】

そしてこの実施例の取付け構造につき、以下の表4に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0048】

【表4】

【0049】

熱間揺動耐久試験後のボールジョイントガスケットの緊迫力であるスリップトルクは、33.8N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0050】

(アルミナイズド鋼板の深絞り加工による金属円筒を用いた実施例)

図18は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0051】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図11,12に示すと同様にアルミナイズド鋼板の0.5tの板材を深絞り加工して作製した金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結するとともに、上記金属円筒2の舌状の掛合部3を、スプリング2を固定するボルトBと共にエキマニフランジMFに二箇所締結した。

【0052】

そしてこの実施例の取付け構造につき、以下の表5に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0053】

【表5】

【0054】

熱間揺動耐久試験後のボールジョイントガスケットの緊迫力であるスリップトルクは、30.8N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0055】

(真鍮板,0.6tのろう付け加工による金属円筒を用いた実施例)

図19は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0056】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図13,14に示すと同様にしてC2801真鍮板の0.6tの板材を短冊状にカットした後ろう付け接合にて継ぎ目部2bを接合するとともに三つの舌状の掛合部3をろう付け接合にて固定した図19に示す如き金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結するとともに、上記金属円筒2の舌状の掛合部3を、スプリング2を固定するボルトBと共にエキマニフランジMFに二箇所締結した。

【0057】

そしてこの実施例の取付け構造につき、以下の表6に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0058】

【表6】

【0059】

熱間揺動耐久試験後のボールジョイントガスケット1の緊迫力であるスリップトルクは、26.2N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0060】

(アルミニウム板,0.5t深絞り加工による金属円筒を用いた実施例)

図20は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔3aを持つ二つの舌状の掛合部3を突設された金属円筒2を示す斜視図である。

【0061】

この実施例では、図15(a),(b)に示すように膨張グラファイトシート1cとSUS304デミスターメッシュ1dとを交互に重ねてすのこ巻き状に巻き、それを金型内で圧縮して、外周側の球面状の摺動部および円筒状の非摺動部または円筒状およびそれに連なる球面の一部もなす非摺動部と、円筒状の内周部とを持つ排気系ボールジョイントガスケット1を成形し、当該排気系ボールジョイントガスケット1の外周側の上記非摺動部を、図11,12に示すと同様にA5052アルミニウム板の0.5tの板材を深絞り加工して作製した金属円筒2に圧入した後、図2(b)に示すように、その排気系ボールジョイントガスケット1の上記内周部をエキマニリア側のエキマニパイプMPに挿通し、上記摺動部にフレアフランジFFをセットし、フレアフランジFFをスプリングSにてエキマニフランジMFに締結するとともに、上記金属円筒2の舌状の掛合部3を、スプリング2を固定するボルトBと共にエキマニフランジMFに二箇所締結した。

【0062】

そしてこの実施例の取付け構造につき、以下の表7に示す試験条件にて熱間時揺動耐久試験を行い、金属円筒2の回転防止効果を検証した。

【0063】

【表7】

【0064】

熱間揺動耐久試験後のボールジョイントガスケット1の緊迫力であるスリップトルクは、25.9N・mと良好な結果を示した。また、熱間揺動耐久試験の最中にガスケットのビビリ等からくる異常振動音の発生は無く、安定したガスケットの装着が保たれていた。

【0065】

以上、図示例に基づき説明したが、この発明は上述の例に限定されるものでなく、特許請求の範囲の記載範囲内で適宜変更し得るものであり、例えば、掛合部の数を上記例より適宜増減しても良く、また排気系ボールジョイントガスケットの外周側の非摺動部と金属円筒との嵌着方法も軽圧入でなく凹凸部同士の嵌合による嵌着等でも良い。さらに排気系ボールジョイントガスケット自体も上記例の構成のものに限られない。

【産業上の利用可能性】

【0066】

かくしてこの発明の排気系ボールジョイントガスケットの取付け構造によれば、エンジンロール時や車両の走行中の路面からの振動入力時にその振動が回転モーメントを有する場合、排気系ボールジョイントガスケットはエキマニパイプ等の端部パイプの円周方向に回転しようとする摩擦反力を受けるが、排気系ボールジョイントガスケットの外周側の非摺動部を一体的に嵌着された金属円筒に突設された掛合部が、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合しているため、排気系ボールジョイントガスケットの回転を拘束することができる。

【0067】

また、排気系ボールジョイントガスケットと端部パイプとの間にクリアランスが存在しても、排気系ボールジョイントガスケットが金属円筒を介して、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合しているため、揺動入力による排気系ボールジョイントガスケットの微小繰り返し変位の発生を拘束して、ビビリ音等の発生を防止することができる。

【0068】

そして、金属円筒には排気系ボールジョイントガスケットの外周部が嵌着されているため、熱負荷を受けた場合は排気系ボールジョイントガスケットが温度上昇に対し不可逆的な熱膨張を起すことにより、金属円筒のガスケット緊迫力の低下を抑制することができ、またエンジンが停止して外気温状態になった場合も、排気系ボールジョイントガスケットの不可逆的熱膨張により緊迫力を保持することができる。

【0069】

さらに、この発明の排気系ボールジョイントガスケットの取付け構造によれば、上記のガスケットの固定特性以外にも、金属円筒が排気系ボールジョイントガスケットの摺動部以外の外周露出部を被覆しているため、車両の走行中のスプラッシュ暴露に対する排気系ボールジョイントガスケットの塩害耐食性を向上させ得る効果もある。さらに金属円筒に突設された掛合部の外端部を折り返して、金属円筒の半分以上を覆うスプラッシュカバーの役目を持たせることで、排気系ボールジョイントガスケットの塩害耐食性のさらなる向上を図ることができる。

【図面の簡単な説明】

【0070】

【図1】(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造の一実施例を示す正面図およびそのA−A線に沿う断面図である。

【図2】(a),(b)は、上記実施例の排気系ボールジョイントガスケットの取付け構造をエキマニパイプに適用した状態を示す正面図および断面図である。

【図3】この発明の排気系ボールジョイントガスケットの取付け構造の他の一実施例を示す断面図である。

【図4】上記実施例の排気系ボールジョイントガスケットの取付け構造をエキマニパイプに適用した状態を示す正面図である。

【図5】(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例をエキマニパイプに適用した状態を示す正面図および断面図である。

【図6】上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造の熱間耐久揺動試験の試験設備を示す構成図である。

【図7】図6に示す試験設備を用いて、以下の表1に示す条件で、上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造と、比較例としての図21および図22にそれぞれ示す従来の取付け構造とについて熱間揺動耐久試験を行った結果を示す説明図である。

【図8】上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造と、上記図5に示す実施例の排気系ボールジョイントガスケットの取付け構造と、比較例としての図22に示す従来の取付け構造とについて耐食性試験を行った際の試験条件を示す説明図である。

【図9】上記耐食性試験後のガスケットの腐食深さ測定の方法を示す説明図である。

【図10】上記試験条件および測定方法で耐食性試験を行った結果を示す説明図である。

【図11】上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造に用い得る、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒の一例を示す斜視図である。

【図12】(a)〜(c)は、上記図11に示す金属円筒の製造方法を示す説明図である。

【図13】上記図1および図2に示す実施例の排気系ボールジョイントガスケットの取付け構造に用い得る、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒の他の一例を示す斜視図である。

【図14】(a)〜(f)は、上記図13に示す金属円筒の製造方法を示す説明図である。

【図15】(a),(b)は、この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、排気系ボールジョイントガスケットの素材を示す正面図および側面図である。

【図16】上記実施例に用いる、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒を示す斜視図である。

【図17】この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、折り曲げ部を持つ三つの舌状の掛合部を突設された金属円筒を示す斜視図である。

【図18】この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒を示す斜視図である。

【図19】この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒2を示す斜視図である。

【図20】この発明の排気系ボールジョイントガスケットの取付け構造のさらに他の一実施例に用いる、ボルト孔を持つ二つの舌状の掛合部を突設された金属円筒を示す斜視図である。

【図21】(a),(b)は、従来の排気系ボールジョイントガスケットの取付け構造の一例を示すガスケットの平面図およびその一部を拡大してエキマニパイプとともに示す平面図である。

【図22】(a),(b)は、従来の排気系ボールジョイントガスケットの取付け構造の他の一例を示す断面図およびその一部を拡大して示す平面図である。

【図23】(a),(b)は、従来の排気系ボールジョイントガスケットの取付け構造のさらに他の一例を示すガスケットの平面図およびエキマニパイプの平面図である。

【符号の説明】

【0071】

1 排気系ボールジョイントガスケット

1a R状突起

1b ステンレスメッシュ成形層

1c 膨張グラファイトシート

1d デミスターメッシュ

2 金属円筒

2a フランジ

2b 継ぎ目部

3 掛合部

3a ボルト孔

3b 折り曲げ部

3c 折り返し部

3d

4 素材原板

5 ダイ

6 パンチ

7 ピアス型

B ボルト

BN 灯油バーナ

BR ベンディングロール

C クランク

CC キャタリスティックコンバータ

CT 円柱冶具

EM エキゾーストマニフォールド

EP エキゾーストパイプ

FF フレアフランジ

G 燃焼ガス

HT 吊り冶具

MF エキマニフランジ

MP エキマニパイプ

N ナット

P 舌状突部

PC プリチャンバ

RM ラバーマウント

S スプリング

SC サイレンサ

SF 支持フレーム

SM 油圧揺動機

【特許請求の範囲】

【請求項1】

排気系ボールジョイントガスケットの外周側の非摺動部が、金属円筒に一体的に嵌着され、

その金属円筒に突設された掛合部が、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合してなる、排気系ボールジョイントガスケットの取付け構造。

【請求項2】

前記排気系ボールジョイントガスケットの外周側の非摺動部は、前記金属円筒に圧入によって一体的に嵌着されている、請求項1記載の排気系ボールジョイントガスケットの取付け構造。

【請求項3】

前記金属円筒を形成する板材は、ステンレス板、冷延鋼板、めっき鋼板、真鍮板またはアルミニウム合金板である、請求項1または2記載の排気系ボールジョイントガスケットの取付け構造。

【請求項4】

前記金属円筒は、金属板の深絞り加工、筒状に丸めた短冊状の金属板の端部同士の精密溶接または金属薄板パイプの拡管加工により形成されている、請求項1から3までの何れか記載の排気系ボールジョイントガスケットの取付け構造。

【請求項5】

前記嵌合部を形成する金属板は、前記金属円筒に精密溶接またはロウ付けによって接合されている、請求項1から4までの何れか記載の排気系ボールジョイントガスケットの取付け構造。

【請求項6】

前記嵌合部を形成する金属板はその外端部に、スプラッシュカバーとして前記金属円筒の半分以上を覆う折り返し部を有する、請求項1から5までの何れか記載の排気系ボールジョイントガスケットの取付け構造。

【請求項1】

排気系ボールジョイントガスケットの外周側の非摺動部が、金属円筒に一体的に嵌着され、

その金属円筒に突設された掛合部が、排気系端部パイプに設けられたフランジまたはそのフランジに装着された締結部材と掛合してなる、排気系ボールジョイントガスケットの取付け構造。

【請求項2】

前記排気系ボールジョイントガスケットの外周側の非摺動部は、前記金属円筒に圧入によって一体的に嵌着されている、請求項1記載の排気系ボールジョイントガスケットの取付け構造。

【請求項3】

前記金属円筒を形成する板材は、ステンレス板、冷延鋼板、めっき鋼板、真鍮板またはアルミニウム合金板である、請求項1または2記載の排気系ボールジョイントガスケットの取付け構造。

【請求項4】

前記金属円筒は、金属板の深絞り加工、筒状に丸めた短冊状の金属板の端部同士の精密溶接または金属薄板パイプの拡管加工により形成されている、請求項1から3までの何れか記載の排気系ボールジョイントガスケットの取付け構造。

【請求項5】

前記嵌合部を形成する金属板は、前記金属円筒に精密溶接またはロウ付けによって接合されている、請求項1から4までの何れか記載の排気系ボールジョイントガスケットの取付け構造。

【請求項6】

前記嵌合部を形成する金属板はその外端部に、スプラッシュカバーとして前記金属円筒の半分以上を覆う折り返し部を有する、請求項1から5までの何れか記載の排気系ボールジョイントガスケットの取付け構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2008−267356(P2008−267356A)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願番号】特願2007−114853(P2007−114853)

【出願日】平成19年4月24日(2007.4.24)

【出願人】(000230423)日本リークレス工業株式会社 (13)

【Fターム(参考)】

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願日】平成19年4月24日(2007.4.24)

【出願人】(000230423)日本リークレス工業株式会社 (13)

【Fターム(参考)】

[ Back to top ]