排気装置の制御方法及び排気装置の制御装置

【課題】ガスの流量の変化が広範囲であっても、広範囲の圧力制御が可能な排気装置の制御方法及び排気装置の制御装置を提供する。

【解決手段】真空装置50に設けられた複数の排気装置A〜Dの制御方法であって、前記真空装置50に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置A〜Dの連動又は非連動の状態を設定する設定工程と、前記設定された状態で、前記複数の排気装置Cのうちの少なくともいずれかを使用して前記真空装置50を排気する排気工程と、を含むことを特徴とする排気装置の制御方法が提供される。

【解決手段】真空装置50に設けられた複数の排気装置A〜Dの制御方法であって、前記真空装置50に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置A〜Dの連動又は非連動の状態を設定する設定工程と、前記設定された状態で、前記複数の排気装置Cのうちの少なくともいずれかを使用して前記真空装置50を排気する排気工程と、を含むことを特徴とする排気装置の制御方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の排気装置を備えた真空装置における、排気装置の制御方法及び排気装置の制御装置に関する。

【背景技術】

【0002】

基板処理装置は、一般に、ポンプ等の排気装置にて内部を減圧した後、基板にエッチングや成膜等の処理を実行する。例えば、特許文献1では、単一の真空チャンバに対して、複数のポンプが並列に接続され、目標圧力に応じて高真空ポンプ側のバタフライバルブの開度を調整することにより、高真空から低真空までを安定的に真空引きする。なお、ポンプは荒引きポンプと高真空ポンプからなっていて、異なる種類のポンプを並列に接続するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−164457公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、近年の装置の大型化、プロセス圧力/流量の広範囲化にともない、真空装置に複数台のポンプを設置する構成が必要とされ、検討が行われている。同じポンプを複数台設置し、連動して動作させた場合、圧力及び流量を制御できない領域がある。例えば、横軸はガス流量、縦軸は圧力を示した図24を参照すると、この場合、真空装置に装着された排気系は4ラインであり、すべてが連動して同時に動作するようになっている。排気装置では、ポンプ及び圧力制御バルブの開度の変化によりコンダクタンスが変化する。このため、圧力制御バルブが制御可能な開度の範囲に応じて、圧力制御が可能な範囲が自ずと決まる。例えば、図24では、一般的な真空装置の場合であって、4ラインの排気系がすべてが連動して動作する場合、装置内部の圧力制御できる範囲は、ガス流量との関係で、点線で示した三角形の領域内に限られてしまい、圧力及び流量を制御できない領域があることを発明者は発見した。

【0005】

これに対して、特許文献1では、荒引きポンプにつながるラインと、高真空ポンプのつながるラインの二つのラインを設け、目標圧力に応じて異なるポンプのいずれかを選択して、ライン(ポンプ)を切り替える制御方法が開示されているが、同じ種類のポンプを並列に接続するような構成にはなっていない。

【0006】

かかる課題を解決するために、本発明は、真空装置に対してそれぞれが並列に配置された複数の排気装置を用いてより広範囲な圧力制御及びガス流量制御が可能な排気装置の制御方法及び排気装置の制御装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある観点によれば、真空装置に設けられた複数の排気装置の制御方法であって、前記真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定工程と、前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気工程と、を含むことを特徴とする排気装置の制御方法が提供される。

【0008】

また、上記課題を解決するために、本発明の他の観点によれば、真空装置に設けられた複数の排気装置の制御方法であって、前記真空装置内の圧力が高くなるほど、各排気装置に連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定工程と、前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気工程と、を含むことを特徴とする排気装置の制御方法が提供される。

【0009】

これによれば、真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する。また、前記真空装置内の圧力が高くなるほど、各排気装置に連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する。

【0010】

図1によれば、4ラインの排気系を連動して動作させる場合と、1ラインの排気系を単独で動作させる場合とでは、制御可能な圧力帯が異なる。たとえば、図1の三角形の領域は、4ラインの排気系を連動して動作させる場合には制御できない範囲であるが、1ラインの排気系を単独で動作させる場合には制御できる範囲である。したがって、排気装置の連動、非連動の設定を変えることにより、ガスの流量変化に対応して制御可能な圧力帯を広くすることができ、真空容器内の圧力の変動を抑えることができる。低真空から高真空まで広範囲に圧力制御を行う必要があるプロセスであっても、制御可能な圧力帯を広くすることができるため、真空容器内の圧力の変動を抑えることができる。

【0011】

前記設定工程は、前記非連動に制御される排気装置の弁体の開度を固定させ、前記連動に制御される排気装置の弁体の開度を変化させるように設定してもよい。

【0012】

前記設定工程は、前記非連動に制御される排気装置の弁体の開度を、全開、全閉又は所定の開度のいずれかに固定させるように設定してもよい。

【0013】

前記設定工程は、前記複数の排気装置の連動又は非連動の状態を、前記真空装置で実行される各プロセスに応じて前記各プロセスの開始前に動的に変化させて設定してもよい。

【0014】

前記設定工程は、前記複数の排気装置の連動又は非連動の状態を、前記真空装置で実行される各プロセスに応じて前記各プロセス中に動的に変化させてもよい。

【0015】

前記真空装置は、基板処理装置であり、前記基板処理装置は、所定のインターロック条件を満たされたと判断された場合、インターロック制御装置からインターロック信号を出力し、前記複数の排気装置は、前記複数の排気装置のいずれかが前記インターロック信号を入力した場合、連動又は非連動のいずれかにかかわらず、前記複数の排気装置を前記インターロック信号の指示に従い連動して動作させてもよい。

【0016】

前記排気装置の弁体は、シャットオフ機能を備えたバルブであって、前記バルブは、連動モードと非連動モードとを有し、所定のインターロック条件が満たされたと判断された場合、連動又は非連動のいずれかにかかわらず、前記インターロック信号の指示に従い連動して動作してもよい。

【0017】

また、上記課題を解決するために、本発明の他の観点によれば、一つの真空室に並列に接続され、前記真空室内の空間を真空排気する複数の排気装置を備えた真空装置の制御方法であって、前記真空室の目標圧力が複数の圧力帯のいずれに属するかで、連通して制御する前記排気装置の数を決定する工程と、前記連通した排気装置と前記真空室との間に設けた弁体の開口度は可変で制御し、前記連通した以外の非連通の排気装置と前記真空室との間に設けた弁体の開口度は固定して制御する工程と、を備えたことを特徴とする真空装置の制御方法が提供される。

【0018】

また、上記課題を解決するために、本発明の他の観点によれば、一つの真空室に並列に接続され、前記真空室内の空間を真空排気する複数の排気装置を備えた真空装置の制御方法であって、前記真空室の目標流量が複数の流量帯のいずれに属するかで、連通して制御する前記排気装置の数を決定する工程と、前記連通した排気装置と前記真空室との間に設けた弁体の開口度は可変で制御し、前記連通した以外の非連通の排気装置と前記真空室との間に設けた弁体の開口度は固定して制御する工程と、を備えたことを特徴とする真空装置の制御方法が提供される。

【0019】

また、上記課題を解決するために、本発明の他の観点によれば、真空装置に設けられた複数の排気装置の制御装置であって、前記真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定制御部と、前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気制御部と、を備えることを特徴とする排気装置の制御装置が提供される。

【0020】

前記真空装置は、有機EL成膜装置であってもよい。

【0021】

前記有機EL成膜装置は、複数層を連続成膜してもよい。

【発明の効果】

【0022】

以上説明したように、本発明によれば、ガスの流量の変化が広範囲であっても、広範囲の圧力制御が可能である。

【図面の簡単な説明】

【0023】

【図1】本発明の第1及び第2実施形態に係る圧力制御可能範囲を説明するための図である。

【図2】本発明の第1及び第2実施形態に係る流量一定の場合の圧力制御可能範囲を説明するための図である。

【図3】本発明の第1及び第2実施形態に係る圧力一定の場合の流量制御可能範囲を説明するための図である。

【図4】本発明の第1及び第2実施形態に係る圧力制御の最適範囲を説明するための図である。

【図5】本発明の第1及び第2実施形態に係る複数の排気装置の想定運用例を示した図である。

【図6】本発明の第1実施形態にかかるシャットオフバルブと圧力制御バルブとが別体の場合のプロセスモジュールの模式図である。

【図7】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図8】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図9】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図10】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図11】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図12】本発明の第2実施形態にかかるシャットオフバルブと圧力制御バルブとが一体化した場合(APCバルブの場合)のプロセスモジュールの模式図である。

【図13】本発明の第1実施形態にかかるシャットオフバルブと圧力制御バルブとが別体の場合の信号入力の一例を示した図である。

【図14】本発明の第1実施形態にかかるシャットオフバルブと圧力制御バルブとが別体の場合の信号入力の他の一例を示した図である。

【図15】本発明の第2実施形態にかかるシャットオフバルブと圧力制御バルブとが一体化した場合(APCバルブの場合)の信号入力の一例を示した図である。

【図16】本発明の第2実施形態にかかるシャットオフバルブと圧力制御バルブとが一体化した場合(APCバルブの場合)の信号入力の他の一例を示した図である。

【図17】本発明の第1実施形態の場合の大流量時の運用例を示した図である。

【図18】本発明の第1実施形態の場合の中流量時の運用例を示した図である。

【図19】本発明の第1実施形態の場合の小流量時の運用例を示した図である。

【図20】本発明の第1実施形態の場合の小流量時の運用例を示した図である。

【図21】本発明の第2実施形態の場合の小流量時の運用例を示した図である。

【図22】本発明の第2実施形態の場合の小流量時の運用例を示した図である。

【図23】本発明の第1及び第2実施形態にかかる制御方法を有機EL成膜装置に用いた場合を説明するための図である。

【図24】従来の複数の排気装置の圧力制御可能範囲を説明するための図である。

【発明を実施するための形態】

【0024】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。なお、以下の説明及び添付図面において、同一の構成及び機能を有する構成要素については、同一符号を付することにより、重複説明を省略する。

【0025】

まず、本発明の第1及び第2実施形態に係る真空装置に適用される圧力制御の原理について、図1〜図5を参照しながら説明する。その後、各実施形態について説明する。

【0026】

以下の説明では、図6に示したシャットオフバルブ及び圧力制御バルブは、シャットオフ機能を備えたバルブの他の一例であり、図12に示したAPCバルブも、シャットオフ機能を備えたバルブの一例である。APCバルブはシャットオフバルブと圧力制御バルブとが一体化したものである。

【0027】

また、以下の説明では、「連動」とは、例えば、図13に示したマスタのシャットオフ機能を備えたバルブに対して、マスタに数珠繋ぎになったスレーブのシャットオフ機能を備えたバルブが連動して動作することをいう。また、「非連動」とは、マスタのシャットオフ機能を備えたバルブに対して、マスタに数珠繋ぎになったスレーブのシャットオフ機能を備えたバルブが連動して動作しないことをいう。「非連動」の場合、バルブの開度を他のバルブの動作とは非連動に所定の開度に固定させて動作させる「開度制御(非連動)」状態、バルブの開度を他のバルブの動作とは非連動に最大開度に固定させて動作させる「フルオープン(非連動)」状態、バルブの開度を他のバルブの開度とは非連動に最小開度に固定させて動作させる「フルクローズ(非連動)」状態がある。

【0028】

(圧力制御の原理)

排気系に設けられている圧力制御バルブは、構造上、制御できる圧力帯がある程度制限される。例えば、図6に示したように、ある真空装置に装備されている排気装置(真空排気装置)がA,B,C,Dの4つの場合、4つの排気装置を連動してすべて同じ開度で動作させると、圧力制御バルブの稼動可能な開度の幅によって使用可能な圧力帯が限定される。例えば、図24では、4つの排気装置の圧力制御バルブを最も閉じたときの圧力制御ラインSCと、圧力制御バルブを最も開いたときの圧力制御ラインSOとの間の三角地帯が圧力及び流量制御可能領域となっている。

【0029】

これに対して、図1に示したように、4つの排気装置のうち1つの排気装置のみ非連動で動作させた場合、4つの排気装置を連動させて同時に動作させた場合に比べて、排気能力は1/4になる。このとき、連動で制御される4つの排気装置と、非連動で制御される1つの排気装置の圧力制御バルブの開度は同じである。このように、1つの排気装置を非連動で制御すると、4つの排気装置を連動制御した場合に制御できない領域Qにおいても、圧力制御及び流量制御を行うことができる。

【0030】

例えば、図2に示したように、1つ排気装置を非連動で動作させた場合であってガス流量を一定に制御した場合、4つの排気装置を連動させて動作させた場合には制御できなかった、より高い圧力帯において圧力制御を行うことができる。また、図3に示したように、1つ排気装置を非連動で動作させた場合であって圧力を一定に制御した場合、4つの排気装置を連動させて動作させた場合には制御できなかった、より少ないガスの流量帯においてガス流量の制御を行うことができる。

【0031】

次に、所定の圧力及びガス流量のときに最適な排気装置の連動、非連動の設定方法について、図4を参照しながら説明する。例えば、圧力及びガス流量が点C1になるようにプロセス条件が設定されている場合、4つの排気装置を連動させて同時に動作させるように各排気装置を設定してもよいし、6つの排気装置を連動させて同時に動作させるように各排気装置を設定してもよい。一方、例えば、圧力及びガス流量が点C2になるようにプロセス条件が設定されている場合、6つの排気装置を連動させて同時に動作させるように各排気装置を設定する。

【0032】

また、例えば、圧力及びガス流量が点C3になるようにプロセス条件が設定されている場合、2つの排気装置を連動させるか、4つの排気装置を連動させるか、6つの排気装置を連動させて動作させるように各排気装置を設定することができる。一方、例えば、圧力及びガス流量が点C4になるようにプロセス条件が設定されている場合、4つの排気装置を連動させるか、6つの排気装置を連動させて動作させるように各排気装置を設定することができる。ただし、なるべくプロセス条件の点がラインの境界に位置しない排気制御が好ましい。

【0033】

また、例えば、圧力及びガス流量が点C5になるようにプロセス条件が設定されている場合、2つの排気装置を連動させて動作させるように各排気装置を設定することができる。一方、圧力及びガス流量が点C6になるようにプロセス条件が設定されている場合、2つの排気装置を連動させるか、4つの排気装置を連動させて動作させるように各排気装置を設定することができる。

【0034】

以上から、真空装置に設けられた複数の排気装置に対して、本実施形態に係る排気装置の制御方法では、設定工程にて、真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定すると、より広い範囲で圧力及びガス流量を制御することができる。排気工程では、前記設定された状態で前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する。これにより、真空装置内部を所定の圧力に保持することができる。

【0035】

また、真空装置に設けられた複数の排気装置に対して、本実施形態に係る排気装置の制御方法では、設定工程にて、真空装置内の圧力が高くなるほど、各排気装置に連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する。排気工程では、前記設定された状態で前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する。これによっても、より広い範囲で圧力及びガス流量を制御することができる。

【0036】

このようにして、排気装置の連動、非連動の設定をプロセス条件に応じて変化させることにより、変化させない場合に比べて広範囲な圧力及びガス流量の制御ができる。例えば、図4の点C5、点C6は、6ラインの排気系が連動して動作する場合には制御できない圧力帯であったが、2ライン又は4ラインの連動制御に設定変更する場合ことにより制御可能な圧力帯となる。このように、制御したいガス流量及び制御したい圧力に応じて排気装置の連動、非連動の設定を変えることにより、真空容器内の圧力の変動を抑えながら、ガスの流量を広範囲に変動させることができる。

【0037】

図5は、真空装置を上から平面視した図である。図5(a)は真空装置に10台の排気装置が装備されている場合、図5(b)は真空装置に4台の排気装置が装備されている場合の各排気装置の設定例を示す。ここでは、排気装置の弁体として、APC(Automatic Pressure Control)バルブが装着されている。

【0038】

図5では、APCバルブを4種類の状態のいずれかに設定する。1つ目の状態は、「圧力制御(連動)」、つまり、特定された所定個のAPCバルブの開度を連動して同時に変化させながら動作させる状態である。2つ目の状態は、「開度制御(非連動)」、つまり、APCバルブの開度を他の排気装置のAPCバルブの開度とは非連動に所定の開度に固定させて動作させる状態である。3つ目の状態は、「フルオープン(非連動)」、つまり、APCバルブの開度を他の排気装置のAPCバルブの開度とは非連動に最大開度に固定させて動作させる状態である。4つ目の状態は、「フルクローズ(非連動)」、つまり、APCバルブの開度を他の排気装置のAPCバルブの開度とは非連動に最小開度に固定させて動作させる状態である。

【0039】

なお、APCバルブを4種類の状態のいずれかに設定するタイミングについて言及すると、本実施形態に係る設定工程では、複数の排気装置のAPCバルブの連動又は非連動の状態を、真空装置で実行される各プロセスに応じて各プロセスが開始される前に動的に変化させてもよい。

【0040】

また、本実施形態に係る設定工程は、前記複数の排気装置の連動又は非連動の状態を、各プロセスが開始される前に設定される状態から、前記真空装置で実行される各プロセスに応じて前記各プロセス中に動的に変化させてもよい。

【0041】

図5(a1)は、すべてのAPCバルブが連動して動作するように、すべてのAPCバルブを「圧力制御(連動)」に設定した場合である。このように、すべてのAPCバルブが連動して同時に動作すると、装置内部の圧力制御が比較的限られた領域に制限されてしまうため、広範囲なガス流量の変動に対応できず、真空装置の内部の圧力が変動してしまい、プロセスに悪い影響を与えてしまう場合がある。また、低真空から高真空まで広範囲な圧力制御が必要なプロセスに対応できずに圧力が変動してしまい、プロセスに悪い影響を与えてしまう場合がある。

【0042】

図5(a2)では、「圧力制御(連動)」に設定されたAPCバルブと「開度制御(非連動)」に設定されたAPCバルブとが互い違い配置されている。図5(a3)では、「圧力制御(連動)」に設定されたAPCバルブと「フルクローズ(非連動)」に設定されたAPCバルブとが互い違い配置されている。図5(a4)では、「圧力制御(連動)」に設定されたAPCバルブと「フルオープン(非連動)」に設定されたAPCバルブとが互い違い配置されている。

【0043】

図5(a5)では、両端及び中央の位置にて「圧力制御(連動)」に設定された3つのAPCバルブと、その間に「フルクローズ(非連動)」に設定された7つのAPCバルブとが配置されている。図5(a6)では、「圧力制御(連動)」に設定され、2つずつ3列に並んだAPCバルブと、その間に「開度制御(非連動)」に設定されたAPCバルブとがストライプ状に配置されている。

【0044】

図5(a7)では、「圧力制御(連動)」に設定され、2つずつ並んだAPCバルブが両端に設けられ、その間に「開度制御(非連動)」に設定されたAPCバルブが6つ配置されている。図5(a8)では、「圧力制御(連動)」に設定され、2つずつ並んだAPCバルブが両端に設けられ、その間に「フルクローズ(非連動)」に設定されたAPCバルブが6つ配置されている。

【0045】

図5(b1)は、すべてのAPCバルブが連動して動作するように、すべてのAPCバルブを「圧力制御(連動)」に設定した場合である。図5(b2)では、「圧力制御(連動)」に設定されたAPCバルブが両端に設けられ、その間に「開度制御(非連動)」に設定されたAPCバルブが2つ配置されている。図5(b3)では、「圧力制御(連動)」に設定されたAPCバルブが両端に設けられ、その間に「フルクローズ(非連動)」に設定されたAPCバルブが2つ配置されている。図5(b4)では、「開度制御(非連動)」に設定されたAPCバルブが両端に設けられ、その間に「圧力制御(連動)」に設定されたAPCバルブが2つ配置されている。図5(b5)では、「フルクローズ(非連動)」に設定されたAPCバルブが両端に設けられ、その間に「圧力制御(連動)」に設定されたAPCバルブが2つ配置されている。

【0046】

このように、APCバルブの設定方法をプロセスに応じて最適化することにより、圧力制御可能範囲及びガス流量制御可能範囲を広くすることができ、真空装置内の排気状態を良好に制御することができる。例えば、ガスの吹き溜まりが生じないようにするために、真空装置の外側の排気を強くしたり、排気装置を交互に強弱をつけることにより真空装置全体も均一に排気したり等、異なる設定の組合せを考えることができる。

【0047】

(第1実施形態)

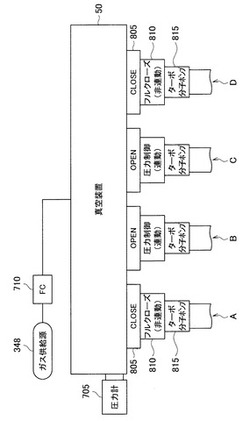

以下では、本発明の第1実施形態に係る真空装置について、図6を参照しながら説明する。図6は、第1実施形態に係る真空装置50の概略構成図である。第1実施形態では、弁体はシャットオフバルブ805及び圧力制御バルブ810を含み、真空装置50の排気側に配置されている。本実施形態の排気系A〜Dは4ラインであり、シャットオフバルブ805と圧力制御バルブ810とが別体になっている。排気系A〜Dには、ターボ分子ポンプ815が設けられている。ターボ分子ポンプ815は、図示しないドライポンプと排気配管を介して連結されている。ドライポンプは、真空装置50の内部を荒引きし、ターボ分子ポンプ815は、処理室内部を真空引きする。これにより、処理室内部は所定の真空度に保持される。なお、高真空ポンプは、ターボ分子ポンプに限られず、クライオポンプやクライオトラップなどを使用することもできる。

【0048】

また、各弁体は並列に配置されている。圧力制御バルブ810は、シャットオフバルブ805に対して連動モードと非連動モードとを有している。圧力計705は、真空装置50内の圧力を圧力モニター値として検出し、当該圧力モニター値を装置コントローラ900に出力する。装置コントローラ900は、圧力モニター値に基づき制御信号を生成する。生成された制御信号は、圧力制御バルブ810に送られる。圧力制御バルブ810の開度は制御信号に基づき装置コントローラ900により制御されている。これによって、真空装置50内がターゲット圧力値になるように制御される。装置コントローラ900により制御されている。これにより真空装置50内を圧力制御することができる。

【0049】

かかる構成の真空装置50では、4ラインの排気系A〜Dにて圧力制御が行われる。図6に示されているように、本実施形態では、真空装置50は気密な真空処理室で構成されており、処理室内部の空間を排気する4ラインの排気系A〜Dが、前記処理室の底面に並列して配置された排気口を介して接続されている。かかる構成により、排気系A〜Dのそれぞれは他の排気系を介することなく、また他の排気系と排気のラインを共用することなく、直接に前記処理室内部を排気することが可能な構成となっている。更に、真空処理室の底部から排気することによりゴミを巻き上げることの少ない構成となっている。図7では、すべての圧力制御バルブ810が「圧力制御(連動)」に設定され、すべてのシャットオフバルブ805は開かれている。かかる設定により、圧力発振を抑えるために、4つの圧力制御バルブは圧力制御バルブ810の開度がすべて同じ大きさで変動するよう連動して動作する。大流量のガスを導入する場合に適している。

【0050】

図8では、中央の2つの圧力制御バルブ810が「圧力制御(連動)」に設定され、両側の2つの圧力制御バルブ810が「フルクローズ(非連動)」に設定されている。シャットオフバルブ805についても、中央の2つは開かれていて、両側の2つは閉じている。かかる設定により、中央の2つの排気系B、Cにて圧力制御を行う。圧力発振を抑えるために、中央の2つの圧力制御バルブは開度をすべて同じ大きさに変動させながら連動して動作する。この場合、両側の2つの圧力制御バルブ810は、圧力制御の連動制御の対象外となる。中流量のガスを導入する場合に適している。

【0051】

図9では、両側の2つの圧力制御バルブ810が「圧力制御(連動)」に設定され、中央の2つの圧力制御バルブ810が「開度制御1%(非連動)」に設定されている。シャットオフバルブ805については、すべて開かれている。かかる設定では、中央の2つの圧力制御バルブ81を完全に閉めるのではなく若干空けて(ここでは開度制御1%で固定して)制御する。これにより、真空装置50内のゴミの滞留を抑止し、気流の状態を良好にすることができる。中流量のガスを導入する場合に適している。

【0052】

図10では、左端の1つの圧力制御バルブ810のみが「圧力制御(連動)」に設定され、右側の3つの圧力制御バルブ810が「フルクローズ(非連動)」に設定されている。シャットオフバルブ805についても、左端の1つは開かれていて、右側の3つは閉じている。小流量のガスを導入する場合に適している。すなわち、小流量のガスを導入するときには、排気能力を下げて圧力を一定にしたい。そのため、外側1つだけ開けて圧力制御する。例えば、図1の4ライン連動では圧力制御できない範囲Qで安定的に圧力制御することが可能になる。プロセス圧力帯とガス流量の値により、連動して圧力制御する圧力制御バルブ810を1つにしたり、2つにしたりと動的に変更して、排気装置の使用台数を選択可能にしてもよい。

【0053】

図11では、左端の1つの圧力制御バルブ810のみが「圧力制御(連動)」に設定され、右側の3つの圧力制御バルブ810が「開度制御1%(非連動)」に設定されている。シャットオフバルブ805については、すべて開かれている。小流量のガスを導入する場合に適している。この場合にも、小流量のガスを流しながら排気能力を下げて圧力を一定にするために、左端の1つの圧力制御バルブ810のみで圧力制御する。すなわち、図1の4ライン連動では圧力制御できない範囲Qで圧力制御が可能になる。右側の3つの圧力制御バルブ810を少しだけ開けておくのは、ゴミや吹き溜まりをなくすためである。プロセス圧力帯とガス流量の値により、連動して圧力制御する圧力制御バルブ810を1つにしたり、2つにしたりと動的に変更して、排気装置の使用台数を選択可能にしてもよい。なお、右側の3つの圧力制御バルブ810の開度制御は1〜10%が適している。

【0054】

(第2実施形態)

次に、本発明の第2実施形態に係る真空装置について、図12を参照しながら説明する。図12は、第2実施形態に係る真空装置50の概略構成図である。第2実施形態の排気系A〜Dは4ラインであり、APCバルブ820が、第1実施形態で示したシャットオフバルブ805及び圧力制御バルブ810の替わりに装備されている。APCバルブ820は、真空装置50の排気側に配置されている。排気系A〜Dには、ターボ分子ポンプ815が設けられている。ターボ分子ポンプ815は、図示しないドライポンプと排気配管を介して連結されている。ドライポンプは、真空装置50(処理室又は真空室)内を荒引きし、ターボ分子ポンプ815は、真空装置50内部を高い真空度まで真空引き可能である。これらにより、処理室内部は所定の真空度に保持される。

【0055】

圧力計705は、随時真空装置50内の圧力を検出し、圧力モニター値を出力する。真空装置50(処理室)は、圧力モニター値に基づき、ガス流量制御装置710により制御されるガス流量に応じてその内部がターゲット圧力値になるようにAPCバルブの開度を制御する。これにより真空装置50内を圧力制御することができる。

【0056】

以上に説明したいずれの実施形態に置いても、バルブの設定方法をプロセスに応じて最適化することにより、圧力制御可能範囲及びガス流量制御可能範囲を広くすることができ、真空装置50内の排気状態を良好にすることができる。

【0057】

(インターロック制御)

以下では、第1及び第2実施形態に係る真空装置50(処理室)を形成する装置の一例として、基板を処理する基板処理装置の場合を例に挙げて説明する。上記排気装置の連動、非連動の設定を最適化し、真空装置50の圧力を安定的に制御したとしても、基板処理装置が異常状態である場合、真空装置50内を所望の圧力に保持できなくなったりして、基板に所望の処理が施せなくなる。そこで、従来から、インターロック装置を用いて機器の誤動作を防止する仕組みが考えられている。インターロック装置は、真空装置内のゲートバルブやポンプ等の各機器の状態を検知するセンサからの信号を入力し、入力した信号が所与のインターロック条件を満たす場合、異常事態と判断して機器の誤動作を回避するためのインターロック信号を出力する。該当機器は、インターロック信号の指示に従い動作を停止する。インターロック装置は、上記機能を有するインターロック制御回路を有している。

【0058】

制御信号に対するシャットオフ機能を備えたバルブの連動、非連動制御は、インターロック信号に対しても同様に行われる。つまり、連動と選択された複数のシャットオフ機能を備えたバルブは、インターロック制御装置から出力されたインターロック信号に応じて制御されるが、非連動と選択されたバルブは、インターロック信号に応じず、現状を維持する。これでは、インターロック制御装置からの指示に従って事故を回避したい緊急時であっても、非連動のバルブをインターロック信号に基づき強制的に動作させることができないことになる。このようにインターロック機能が不十分であると、安全面からの迅速な対応が妨げられ、システムが危険な状態になるおそれがある。たとえば、使用可能な圧力を逸脱した状態でターボ分子ポンプを使用し、ポンプの破損や寿命の低下、システムダウンが発生すると、装置の緊急メンテナンスが必要となり生産性が落ちるだけでなくシステム管理者の負担も大きくなる。

【0059】

そこで、以下では、インターロック制御装置が異常を発信した場合、連動又は非連動にかかわらず、インターロック信号に基づき複数の排気装置をクラスタ制御する方法を説明する。

【0060】

なお、第1実施形態の圧力制御バルブ810のうち隣接する機器同士は、Ethernet(登録商標)等のネットワークにより接続されている。第2実施形態のAPCバルブ820も同様に、APCバルブ820のうち隣接する機器同士は、Ethernet(登録商標)等のネットワークにより接続されている。

【0061】

図13は、シャットオフバルブ805と圧力制御バルブ810とが別体の場合の信号入力の一例を示す。圧力計705は、真空装置50内の圧力を圧力モニター値として検出し、当該圧力モニター値を装置コントローラ900に出力する。装置コントローラ900は、圧力モニター値に基づき制御信号を生成する。生成された制御信号は、圧力制御バルブ1に送られる。圧力制御バルブ810の開度は制御信号に基づき装置コントローラ900により制御されている。これによって、真空装置50内がターゲット圧力値になるように制御される。この場合、図13にて示したマスタ側の圧力制御バルブ1で圧力の調整値が決定される。スレーブ側の圧力制御バルブ2、3、4は、圧力制御バルブ1から指示された開度に圧力制御バルブ2,3,4の開度調整をそれぞれ行う。このようにして、圧力制御バルブ1に追従して圧力制御バルブ2、3、4を圧力制御することにより、バルブ間の開度や制御のずれがなく圧力の発振を抑えることができる。これにより真空装置50内を所望の圧力に安定して制御できる。

【0062】

図13は、シャットオフバルブ805と圧力制御バルブ810とが別体の場合の信号入力の一例を示す。この場合、シリアル信号及び圧力モニター値は、装置コントローラ900から圧力制御バルブ1にのみ送られる。装置コントローラ900は、上位のコントローラである上位PCや下位のコントローラであるPLCを含み、制御信号としてシリアル信号を送出する。

【0063】

安全PLC300は、4つの排気系のシャットオフバルブ1〜4にフルオープン、開度制御、フルクローズを指示するための動作指示信号を送出する。シャットオフバルブ1〜4は、動作指示信号に基づきそれぞれ開閉する。

【0064】

インターロック発生条件が成立したときには、圧力制御バルブにフルクローズを指示するためのインターロック信号を送出する。図13では、インターロック信号は、マスタ側の圧力制御バルブ1のみに入力される。この場合、マスタ側の圧力制御バルブ1は、インターロック信号に基づき圧力制御バルブ1をフルクローズするとともに、インターロック信号をスレーブ側の圧力制御バルブ2〜4に転送して圧力制御バルブ2〜4をフルクローズさせる。

【0065】

図14は、シャットオフバルブ805と圧力制御バルブ810とが別体の場合の信号入力の他の例を示す。この場合にも、シリアル信号及び圧力モニター値は、圧力制御バルブ1にのみ送られる。一方、動作指示信号はすべてのシャットオフバルブ1〜4に送られる。また、インターロック信号は、すべての圧力制御バルブ1〜4に送られ、圧力制御バルブ1〜4をそれぞれフルクローズさせる。インターロック信号は、シャットオフバルブ1〜4にも送られ、シャットオフバルブ1〜4をそれぞれフルクローズさせる。

【0066】

インターロック発生条件が成立したときには、シャットオフバルブ1〜4と圧力制御バルブ1〜4との両方を閉める方がシャットオフバルブ1〜4及び圧力制御バルブ1〜4の次の動作時を考慮すると好ましい。しかし、インターロック発生時、シャットオフバルブ1〜4をフルクローズするだけの安全処理で対応してもよいし、圧力制御バルブ1〜4をフルクローズするだけの安全処理で対応してもよい。

【0067】

なお、圧力制御バルブ810の機能としては、(1)フルクローズ(全閉)の状態のまま動かない場合(非連動)、(2)フルオープン(全開)の状態のまま動かない場合(非連動)、(3)開度制御し、ある一定の開度で固定する場合(非連動)、(4)圧力制御し、圧力計を見て圧力を一定に保つように自動でバルブの開閉をする場合(連動)の4つのパターンがある。インターロック発生時には、圧力制御バルブ1〜4の連動/非連動にかかわらず、全ての圧力制御バルブ1〜4をインターロック信号に従いフルクローズする。

【0068】

前述の通り、圧力制御バルブ810の4つの機能は、たとえば、複数の圧力制御バルブ810のうちの一部の圧力制御バルブ810をフルオープンにし、残りの圧力制御バルブ810を圧力制御する場合や、複数の圧力制御バルブ810のうちの一部の圧力制御バルブ810を開度制御1%等に固定し、残りの圧力制御バルブ810を圧力制御する場合や、複数の圧力制御バルブ810のうちの一部の圧力制御バルブ810をフルクローズにし、残りの圧力制御バルブ810を圧力制御する場合等いろいろな組み合わせが考えられる。なお、圧力制御バルブ810をフルクローズせずに開度制御1%等に固定することにより、ごみの滞留やシール部の固着を防止することが可能となる。

【0069】

図15は、シャットオフバルブと圧力制御バルブとが一体化した場合(APCバルブの場合)のインターロック信号の入力の一例を示した図である。図16は、APCバルブの場合のインターロック信号の入力の他の例を示した図である。

【0070】

インターロック発生条件が成立したときには、インターロック信号線は、図15に示したようにそれぞれのAPCバルブに数珠繋ぎとなるように接続されてもよく、図16に示したようにそれぞれのAPCバルブにそれぞれ接続されてもよい。図15に示したAPCバルブは、マスタ側のAPC1とスレーブ側のAPC2〜APC4が連動して制御される。

【0071】

(大流量時)

以下の説明では、図17〜図20を参照しながら、図13に示したシャットオフバルブ及び圧力制御バルブを用いた装置形態の制御について説明し、図21及び図22を参照しながら、図15に示したAPCバルブを用いた装置形態の制御について説明する。

【0072】

たとえば、大流量時の運用例を図17に示す。大流量時には、設置されているすべてのシャットオフバルブ805及び圧力制御バルブ810を用いて連動して圧力制御する。すなわち、大流量時には、シャットオフバルブ805はすべてフルオープンしていて、圧力制御バルブ810は圧力計705の圧力モニター値に基づき、真空装置50内が圧力ターゲット値になるようにすべての圧力制御バルブ810の開度を調整することにより圧力制御を行う。

【0073】

インターロック発生条件が成立したときには、フルクローズのインターロック信号がマスタ側の圧力制御バルブ810に入力され、マスタ側の圧力制御バルブ810の開度を全閉させるとともに、マスタ側の圧力制御バルブ810から3つのスレーブ側の圧力制御バルブ810に全閉を指示する信号を送ることにより、連動する3つのスレーブ側の圧力制御バルブ810の開度を全閉させる。また、フルクローズの動作指示信号がすべてのシャットオフバルブ805に入力され、すべてのシャットオフバルブ805を閉状態にさせる。これにより、大流量時には、通常状態では、すべてのシャットオフバルブ805及び圧力制御バルブ810をフルオープンにして真空装置50を圧力制御し、インターロック発生条件が成立したときにはすべてのシャットオフバルブ805及び圧力制御バルブ810を全閉状態にして動作を強制終了する。なお、インターロック発生時、圧力制御バルブ810のみにインターロック信号が入力され、シャットオフバルブ805にインターロック信号が入力されない場合にはシャットオフバルブ805は開状態のままとなる。

【0074】

(中流量時)

中流量時の運用例としては図18に示したように、設置されている圧力制御バルブ810のうち、一部は連動して圧力制御し、残りは非連動にしてたとえば開度制御1%に固定する。通常動作時には、動作指示信号に従い全てのシャットオフバルブ805が開状態になっている。

【0075】

この場合、図18の破線領域Nにて示した圧力制御バルブ810は、それ以外の圧力制御バルブ810と連動して動作していない。しかしながら、インターロック発生条件が成立したときには破線領域Nにて示した圧力制御バルブ810も残りの圧力制御バルブ810に連動して安全処理(フルクローズ)する必要がある。

【0076】

そこで、インターロック発生条件が成立したときには、圧力制御中の2つの圧力制御バルブ810を、フルクローズのインターロック信号に応じて全閉状態にし、開度制御1%に固定した非連動の2つの圧力制御バルブ810もマスタ側の圧力制御バルブ810の指示に従い強制的に全閉状態にして動作を強制終了する。

【0077】

なお、インターロック発生条件時、圧力制御バルブ810にインターロック信号を送らずに、フルクローズのインターロック信号(動作指示信号)を全シャットオフバルブ805に送り、全シャットオフバルブ805をフルクローズさせるようにしてもよい。ただし、次動作や安全面を考慮すると、前述したように圧力制御バルブ810を全閉状態にし、更に全シャットオフバルブ805もフルクローズさせるほうが好ましいし、少なくとも圧力制御バルブ810だけは強制的に全閉状態にしたほうがよい。

【0078】

(小流量時)

小流量時の運用例としては図19に示したように、設置されている圧力制御バルブ810のうち、中流量時よりさらに少ない1つの圧力制御バルブ810のみを圧力制御し、残りの3台は非連動にしてたとえば開度制御1%に固定する。通常動作時には、動作指示信号に従いすべてのシャットオフバルブ805は開状態になっている。

【0079】

この場合、図19の破線領域Nにて示した圧力制御バルブ810は、それ以外の圧力制御バルブ810と連動して動作していない。しかしながら、小流量時にもインターロック発生条件が成立したときには破線領域Nにて示した圧力制御バルブ810を安全処理する必要がある。

【0080】

そこで、インターロック発生条件が成立したときには、図20に示したように、圧力制御中のマスタ側の圧力制御バルブ810を、フルクローズのインターロック信号に応じて全閉状態にし、開度制御1%に固定した非連動の3つの圧力制御バルブ810もマスタ側の圧力制御バルブ810の指示に従い強制的に全閉状態にして動作を強制終了する。

【0081】

以上、シャットオフバルブ805と圧力制御バルブ810とが別体の場合の安全処理について説明した。これによれば、大流量時、中流量時、小流量時の場合に圧力制御バルブ810に稼働条件の違いがあってもインターロック発生条件が成立したときにはすべての圧力制御バルブ810を安全処理することができる。

【0082】

なお、一体の場合(APCバルブの場合)の大流量時、中流量時、小流量時の安全処理は別体の場合の安全処理と基本的に同じである。たとえば、APCバルブの場合、小流量時、図21に示したように、2つのAPC1及びAPC2は連動して圧力制御し、残りのAPC3及びAPC4は非連動にしてたとえば全閉状態に固定する。

【0083】

小流量時、図22に示したように、2つのAPC1及びAPC2は連動して圧力制御し、残りは非連動にしてたとえば開度制御1%に固定するようにしてもよい。この場合、図22の破線領域Nにて示したAPC3及びAPC4は、APC1及びAPC2と連動して動作していない。しかしながら、インターロック発生条件が成立したときには破線領域Nにて示したAPCバルブを安全処理する必要がある。

【0084】

そこで、インターロック発生条件が成立したときには、連動するAPC1及びAPC2をフルクローズのインターロック信号に応じて全閉状態にするだけでなく、非連動のAPC3及びAPC4も全閉状態にして動作を強制終了する。

【0085】

以上、各実施形態に係るシステムよれば、インターロック制御装置が異常を発信した場合、連動又は非連動にかかわらずインターロック信号に基づき同種の複数の排気装置を制御することができる。これにより、安全処理を滞りなく行うことができる。

【0086】

なお、以上の説明では、図17〜図20を参照しながら、図13のシャットオフバルブ及び圧力制御バルブを用いた装置形態の制御について説明したが、この制御は、図14のインターロック信号が各バルブへ入力される場合の装置形態にも適用可能である。同様に、図21及び図22を参照しながら、図15のAPCバルブを用いた装置形態の制御について説明したが、この制御は、図16のインターロック信号が各バルブへ入力される場合の装置形態にも適用可能である。

【0087】

第1実施形態にて示したシャットオフバルブと圧力制御バルブとが別体となったバルブも、第2実施形態にて示したAPCバルブも、バルブ基板処理装置に設けられるシャットオフ機能を備えたバルブの一例である。前記バルブは、前記基板処理装置に複数設けられていてもよく、この場合、前記バルブは、並列に配置されていてもよい。また、前記バルブは、前記基板処理装置の排気側に設けられていてもよい。

【0088】

なお、第2実施形態の場合にも、第1実施形態と同様に、インターロック信号発生中はマスタ/スレーブ、連動/非連動の状態に関係なく、シリアル通信からの指令は無視され、システムの不具合が解消されるまで通常動作は行われないようになっている。

【0089】

(応用例)

上述した各実施形態にかかる真空装置に設けられた複数の排気装置の制御方法は、図23に示した有機EL成膜装置で利用することができる。有機EL成膜装置は、処理容器100、蒸着源200を有している。処理容器100は直方体であり、摺動可能な載置台110、6つの吹き出し機構120a〜120fを内蔵する。処理容器100の側壁には、開閉により基板Gを搬入、搬出可能なゲートバルブ160a,160bが設けられている。

【0090】

吹き出し機構120a〜120fの上部は、処理容器100の天井壁を貫通する第1のガス供給管170a〜170fを介して蒸着源200に連結されている。第1のガス供給管170a〜170fには、処理容器側に搬送される有機材料やアルカリ金属材料の給断及び流量を制御するバルブV1が設けられている。

【0091】

載置台110は、処理容器100の底面に設置されている。載置台110は、ゲートバルブ160aから搬入された基板Gを載置する。載置台110は、処理容器の底面に設けられた図示しないレール上を吹き出し機構120a側から吹き出し機構120f側へ向けて摺動する。これにより、基板Gは、吹き出し機構120a、120b、120c、120d、120e、120fの順に、各吹き出し口のわずか上空を平行移動する。この結果、同一処理容器100の内部にて吹き出し機構120aから吹き出された有機材料蒸気Aが基板Gに堆積することにより基板上に第1層のホール注入層が形成される。続いて、基板Gが吹き出し機構120bから吹き出し機構120fまで順に移動する際、吹き出し機構120b〜120fから吹き出された有機材料蒸気B〜Fがそれぞれ基板Gに堆積することにより、有機層(第2層〜第6層)が順に形成される。

【0092】

処理容器100の底壁には、ゲートバルブ160a側に排気装置195aが設けられ、ゲートバルブ160b側に排気装置195bが設けられている。また、6つの吹き出し機構120a、120b、120c、120d、120e、120fの直下にも6つの排気装置950a、950b、950c、950d、950e、950fが設けられている。

【0093】

かかる構成の有機EL成膜装置の場合、上述した制御方法の設定工程において、両端の排気装置195a、195bの圧力制御バルブを「開度制御1%(非連動)」に設定し、真空装置50内のゴミの滞留を抑止し、気流の状態を良好にする。

【0094】

一方、吹き出し機構直下の排気装置950a〜950fは、「圧力制御(連動)」に設定しておく。ここでは、「圧力制御(連動)」に設定された圧力制御バルブの開度は同一に制御しないほうがよい。つまり、載置台110が摺動して、各吹き出し機構の下を移動する間、基板Gが近傍を通過している吹き出し機構下の排気装置の圧力制御バルブの開度を大きくして排気を大きくし、それ以外の排気装置の圧力制御バルブの開度は小さくして排気を小さくするように制御する。

【0095】

かかる制御方法によれば、吹き出し機構の個数が増えて、成膜するガス種も多種に及び、かつ広い圧力制御帯が必要になった場合にも、圧力制御バルブの制御方法が異なる、両端の排気装置195a、195bと、中央の排気装置950a〜950fとを組み合わせることにより、広範な圧力制御と広範なガス流量制御とを実現することができる。

【0096】

特に、本応用例に係る有機EL成膜装置の場合、複数の吹き出し機構に対してキャリアガスを広範囲で使用する。この場合にも、上述したように、連動、非連動の圧力制御が可能なように排気装置の設定を最適化することにより、有機EL成膜装置の圧力を所定の圧力に制御することができる。例えば、有機EL成膜装置において、キャリアガスを流量0〜200sccm程度に制御してもよいし、圧力を10−1〜10−4Pa程度に制御してもよい。

【0097】

上記実施形態において、各部の動作はお互いに関連しており、互いの関連を考慮しながら、一連の動作として置き換えることができ、これにより、真空装置に設けられた複数の排気装置の制御方法の実施形態を、真空装置に設けられた複数の排気装置の制御装置の実施形態とすることができる。

【0098】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0099】

たとえば、本発明にかかる排気装置の制御方法は、半導体製造装置、フラットパネルディスプレイ製造装置、太陽電池製造装置、有機EL成膜装置等の真空系の製造装置に用いることができる。

【符号の説明】

【0100】

50 真空装置

100 上位PC

300 安全PLC

348 ガス供給源

705 圧力計

710 ガス流量制御装置

805 シャットオフバルブ

810 圧力制御バルブ

815 ターボ分子ポンプ

820 APCバルブ

900 装置コントローラ

【技術分野】

【0001】

本発明は、複数の排気装置を備えた真空装置における、排気装置の制御方法及び排気装置の制御装置に関する。

【背景技術】

【0002】

基板処理装置は、一般に、ポンプ等の排気装置にて内部を減圧した後、基板にエッチングや成膜等の処理を実行する。例えば、特許文献1では、単一の真空チャンバに対して、複数のポンプが並列に接続され、目標圧力に応じて高真空ポンプ側のバタフライバルブの開度を調整することにより、高真空から低真空までを安定的に真空引きする。なお、ポンプは荒引きポンプと高真空ポンプからなっていて、異なる種類のポンプを並列に接続するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−164457公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、近年の装置の大型化、プロセス圧力/流量の広範囲化にともない、真空装置に複数台のポンプを設置する構成が必要とされ、検討が行われている。同じポンプを複数台設置し、連動して動作させた場合、圧力及び流量を制御できない領域がある。例えば、横軸はガス流量、縦軸は圧力を示した図24を参照すると、この場合、真空装置に装着された排気系は4ラインであり、すべてが連動して同時に動作するようになっている。排気装置では、ポンプ及び圧力制御バルブの開度の変化によりコンダクタンスが変化する。このため、圧力制御バルブが制御可能な開度の範囲に応じて、圧力制御が可能な範囲が自ずと決まる。例えば、図24では、一般的な真空装置の場合であって、4ラインの排気系がすべてが連動して動作する場合、装置内部の圧力制御できる範囲は、ガス流量との関係で、点線で示した三角形の領域内に限られてしまい、圧力及び流量を制御できない領域があることを発明者は発見した。

【0005】

これに対して、特許文献1では、荒引きポンプにつながるラインと、高真空ポンプのつながるラインの二つのラインを設け、目標圧力に応じて異なるポンプのいずれかを選択して、ライン(ポンプ)を切り替える制御方法が開示されているが、同じ種類のポンプを並列に接続するような構成にはなっていない。

【0006】

かかる課題を解決するために、本発明は、真空装置に対してそれぞれが並列に配置された複数の排気装置を用いてより広範囲な圧力制御及びガス流量制御が可能な排気装置の制御方法及び排気装置の制御装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある観点によれば、真空装置に設けられた複数の排気装置の制御方法であって、前記真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定工程と、前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気工程と、を含むことを特徴とする排気装置の制御方法が提供される。

【0008】

また、上記課題を解決するために、本発明の他の観点によれば、真空装置に設けられた複数の排気装置の制御方法であって、前記真空装置内の圧力が高くなるほど、各排気装置に連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定工程と、前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気工程と、を含むことを特徴とする排気装置の制御方法が提供される。

【0009】

これによれば、真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する。また、前記真空装置内の圧力が高くなるほど、各排気装置に連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する。

【0010】

図1によれば、4ラインの排気系を連動して動作させる場合と、1ラインの排気系を単独で動作させる場合とでは、制御可能な圧力帯が異なる。たとえば、図1の三角形の領域は、4ラインの排気系を連動して動作させる場合には制御できない範囲であるが、1ラインの排気系を単独で動作させる場合には制御できる範囲である。したがって、排気装置の連動、非連動の設定を変えることにより、ガスの流量変化に対応して制御可能な圧力帯を広くすることができ、真空容器内の圧力の変動を抑えることができる。低真空から高真空まで広範囲に圧力制御を行う必要があるプロセスであっても、制御可能な圧力帯を広くすることができるため、真空容器内の圧力の変動を抑えることができる。

【0011】

前記設定工程は、前記非連動に制御される排気装置の弁体の開度を固定させ、前記連動に制御される排気装置の弁体の開度を変化させるように設定してもよい。

【0012】

前記設定工程は、前記非連動に制御される排気装置の弁体の開度を、全開、全閉又は所定の開度のいずれかに固定させるように設定してもよい。

【0013】

前記設定工程は、前記複数の排気装置の連動又は非連動の状態を、前記真空装置で実行される各プロセスに応じて前記各プロセスの開始前に動的に変化させて設定してもよい。

【0014】

前記設定工程は、前記複数の排気装置の連動又は非連動の状態を、前記真空装置で実行される各プロセスに応じて前記各プロセス中に動的に変化させてもよい。

【0015】

前記真空装置は、基板処理装置であり、前記基板処理装置は、所定のインターロック条件を満たされたと判断された場合、インターロック制御装置からインターロック信号を出力し、前記複数の排気装置は、前記複数の排気装置のいずれかが前記インターロック信号を入力した場合、連動又は非連動のいずれかにかかわらず、前記複数の排気装置を前記インターロック信号の指示に従い連動して動作させてもよい。

【0016】

前記排気装置の弁体は、シャットオフ機能を備えたバルブであって、前記バルブは、連動モードと非連動モードとを有し、所定のインターロック条件が満たされたと判断された場合、連動又は非連動のいずれかにかかわらず、前記インターロック信号の指示に従い連動して動作してもよい。

【0017】

また、上記課題を解決するために、本発明の他の観点によれば、一つの真空室に並列に接続され、前記真空室内の空間を真空排気する複数の排気装置を備えた真空装置の制御方法であって、前記真空室の目標圧力が複数の圧力帯のいずれに属するかで、連通して制御する前記排気装置の数を決定する工程と、前記連通した排気装置と前記真空室との間に設けた弁体の開口度は可変で制御し、前記連通した以外の非連通の排気装置と前記真空室との間に設けた弁体の開口度は固定して制御する工程と、を備えたことを特徴とする真空装置の制御方法が提供される。

【0018】

また、上記課題を解決するために、本発明の他の観点によれば、一つの真空室に並列に接続され、前記真空室内の空間を真空排気する複数の排気装置を備えた真空装置の制御方法であって、前記真空室の目標流量が複数の流量帯のいずれに属するかで、連通して制御する前記排気装置の数を決定する工程と、前記連通した排気装置と前記真空室との間に設けた弁体の開口度は可変で制御し、前記連通した以外の非連通の排気装置と前記真空室との間に設けた弁体の開口度は固定して制御する工程と、を備えたことを特徴とする真空装置の制御方法が提供される。

【0019】

また、上記課題を解決するために、本発明の他の観点によれば、真空装置に設けられた複数の排気装置の制御装置であって、前記真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定制御部と、前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気制御部と、を備えることを特徴とする排気装置の制御装置が提供される。

【0020】

前記真空装置は、有機EL成膜装置であってもよい。

【0021】

前記有機EL成膜装置は、複数層を連続成膜してもよい。

【発明の効果】

【0022】

以上説明したように、本発明によれば、ガスの流量の変化が広範囲であっても、広範囲の圧力制御が可能である。

【図面の簡単な説明】

【0023】

【図1】本発明の第1及び第2実施形態に係る圧力制御可能範囲を説明するための図である。

【図2】本発明の第1及び第2実施形態に係る流量一定の場合の圧力制御可能範囲を説明するための図である。

【図3】本発明の第1及び第2実施形態に係る圧力一定の場合の流量制御可能範囲を説明するための図である。

【図4】本発明の第1及び第2実施形態に係る圧力制御の最適範囲を説明するための図である。

【図5】本発明の第1及び第2実施形態に係る複数の排気装置の想定運用例を示した図である。

【図6】本発明の第1実施形態にかかるシャットオフバルブと圧力制御バルブとが別体の場合のプロセスモジュールの模式図である。

【図7】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図8】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図9】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図10】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図11】本発明の第1実施形態にかかる複数の排気装置の連動、非連動を説明するための図である。

【図12】本発明の第2実施形態にかかるシャットオフバルブと圧力制御バルブとが一体化した場合(APCバルブの場合)のプロセスモジュールの模式図である。

【図13】本発明の第1実施形態にかかるシャットオフバルブと圧力制御バルブとが別体の場合の信号入力の一例を示した図である。

【図14】本発明の第1実施形態にかかるシャットオフバルブと圧力制御バルブとが別体の場合の信号入力の他の一例を示した図である。

【図15】本発明の第2実施形態にかかるシャットオフバルブと圧力制御バルブとが一体化した場合(APCバルブの場合)の信号入力の一例を示した図である。

【図16】本発明の第2実施形態にかかるシャットオフバルブと圧力制御バルブとが一体化した場合(APCバルブの場合)の信号入力の他の一例を示した図である。

【図17】本発明の第1実施形態の場合の大流量時の運用例を示した図である。

【図18】本発明の第1実施形態の場合の中流量時の運用例を示した図である。

【図19】本発明の第1実施形態の場合の小流量時の運用例を示した図である。

【図20】本発明の第1実施形態の場合の小流量時の運用例を示した図である。

【図21】本発明の第2実施形態の場合の小流量時の運用例を示した図である。

【図22】本発明の第2実施形態の場合の小流量時の運用例を示した図である。

【図23】本発明の第1及び第2実施形態にかかる制御方法を有機EL成膜装置に用いた場合を説明するための図である。

【図24】従来の複数の排気装置の圧力制御可能範囲を説明するための図である。

【発明を実施するための形態】

【0024】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。なお、以下の説明及び添付図面において、同一の構成及び機能を有する構成要素については、同一符号を付することにより、重複説明を省略する。

【0025】

まず、本発明の第1及び第2実施形態に係る真空装置に適用される圧力制御の原理について、図1〜図5を参照しながら説明する。その後、各実施形態について説明する。

【0026】

以下の説明では、図6に示したシャットオフバルブ及び圧力制御バルブは、シャットオフ機能を備えたバルブの他の一例であり、図12に示したAPCバルブも、シャットオフ機能を備えたバルブの一例である。APCバルブはシャットオフバルブと圧力制御バルブとが一体化したものである。

【0027】

また、以下の説明では、「連動」とは、例えば、図13に示したマスタのシャットオフ機能を備えたバルブに対して、マスタに数珠繋ぎになったスレーブのシャットオフ機能を備えたバルブが連動して動作することをいう。また、「非連動」とは、マスタのシャットオフ機能を備えたバルブに対して、マスタに数珠繋ぎになったスレーブのシャットオフ機能を備えたバルブが連動して動作しないことをいう。「非連動」の場合、バルブの開度を他のバルブの動作とは非連動に所定の開度に固定させて動作させる「開度制御(非連動)」状態、バルブの開度を他のバルブの動作とは非連動に最大開度に固定させて動作させる「フルオープン(非連動)」状態、バルブの開度を他のバルブの開度とは非連動に最小開度に固定させて動作させる「フルクローズ(非連動)」状態がある。

【0028】

(圧力制御の原理)

排気系に設けられている圧力制御バルブは、構造上、制御できる圧力帯がある程度制限される。例えば、図6に示したように、ある真空装置に装備されている排気装置(真空排気装置)がA,B,C,Dの4つの場合、4つの排気装置を連動してすべて同じ開度で動作させると、圧力制御バルブの稼動可能な開度の幅によって使用可能な圧力帯が限定される。例えば、図24では、4つの排気装置の圧力制御バルブを最も閉じたときの圧力制御ラインSCと、圧力制御バルブを最も開いたときの圧力制御ラインSOとの間の三角地帯が圧力及び流量制御可能領域となっている。

【0029】

これに対して、図1に示したように、4つの排気装置のうち1つの排気装置のみ非連動で動作させた場合、4つの排気装置を連動させて同時に動作させた場合に比べて、排気能力は1/4になる。このとき、連動で制御される4つの排気装置と、非連動で制御される1つの排気装置の圧力制御バルブの開度は同じである。このように、1つの排気装置を非連動で制御すると、4つの排気装置を連動制御した場合に制御できない領域Qにおいても、圧力制御及び流量制御を行うことができる。

【0030】

例えば、図2に示したように、1つ排気装置を非連動で動作させた場合であってガス流量を一定に制御した場合、4つの排気装置を連動させて動作させた場合には制御できなかった、より高い圧力帯において圧力制御を行うことができる。また、図3に示したように、1つ排気装置を非連動で動作させた場合であって圧力を一定に制御した場合、4つの排気装置を連動させて動作させた場合には制御できなかった、より少ないガスの流量帯においてガス流量の制御を行うことができる。

【0031】

次に、所定の圧力及びガス流量のときに最適な排気装置の連動、非連動の設定方法について、図4を参照しながら説明する。例えば、圧力及びガス流量が点C1になるようにプロセス条件が設定されている場合、4つの排気装置を連動させて同時に動作させるように各排気装置を設定してもよいし、6つの排気装置を連動させて同時に動作させるように各排気装置を設定してもよい。一方、例えば、圧力及びガス流量が点C2になるようにプロセス条件が設定されている場合、6つの排気装置を連動させて同時に動作させるように各排気装置を設定する。

【0032】

また、例えば、圧力及びガス流量が点C3になるようにプロセス条件が設定されている場合、2つの排気装置を連動させるか、4つの排気装置を連動させるか、6つの排気装置を連動させて動作させるように各排気装置を設定することができる。一方、例えば、圧力及びガス流量が点C4になるようにプロセス条件が設定されている場合、4つの排気装置を連動させるか、6つの排気装置を連動させて動作させるように各排気装置を設定することができる。ただし、なるべくプロセス条件の点がラインの境界に位置しない排気制御が好ましい。

【0033】

また、例えば、圧力及びガス流量が点C5になるようにプロセス条件が設定されている場合、2つの排気装置を連動させて動作させるように各排気装置を設定することができる。一方、圧力及びガス流量が点C6になるようにプロセス条件が設定されている場合、2つの排気装置を連動させるか、4つの排気装置を連動させて動作させるように各排気装置を設定することができる。

【0034】

以上から、真空装置に設けられた複数の排気装置に対して、本実施形態に係る排気装置の制御方法では、設定工程にて、真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定すると、より広い範囲で圧力及びガス流量を制御することができる。排気工程では、前記設定された状態で前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する。これにより、真空装置内部を所定の圧力に保持することができる。

【0035】

また、真空装置に設けられた複数の排気装置に対して、本実施形態に係る排気装置の制御方法では、設定工程にて、真空装置内の圧力が高くなるほど、各排気装置に連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する。排気工程では、前記設定された状態で前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する。これによっても、より広い範囲で圧力及びガス流量を制御することができる。

【0036】

このようにして、排気装置の連動、非連動の設定をプロセス条件に応じて変化させることにより、変化させない場合に比べて広範囲な圧力及びガス流量の制御ができる。例えば、図4の点C5、点C6は、6ラインの排気系が連動して動作する場合には制御できない圧力帯であったが、2ライン又は4ラインの連動制御に設定変更する場合ことにより制御可能な圧力帯となる。このように、制御したいガス流量及び制御したい圧力に応じて排気装置の連動、非連動の設定を変えることにより、真空容器内の圧力の変動を抑えながら、ガスの流量を広範囲に変動させることができる。

【0037】

図5は、真空装置を上から平面視した図である。図5(a)は真空装置に10台の排気装置が装備されている場合、図5(b)は真空装置に4台の排気装置が装備されている場合の各排気装置の設定例を示す。ここでは、排気装置の弁体として、APC(Automatic Pressure Control)バルブが装着されている。

【0038】

図5では、APCバルブを4種類の状態のいずれかに設定する。1つ目の状態は、「圧力制御(連動)」、つまり、特定された所定個のAPCバルブの開度を連動して同時に変化させながら動作させる状態である。2つ目の状態は、「開度制御(非連動)」、つまり、APCバルブの開度を他の排気装置のAPCバルブの開度とは非連動に所定の開度に固定させて動作させる状態である。3つ目の状態は、「フルオープン(非連動)」、つまり、APCバルブの開度を他の排気装置のAPCバルブの開度とは非連動に最大開度に固定させて動作させる状態である。4つ目の状態は、「フルクローズ(非連動)」、つまり、APCバルブの開度を他の排気装置のAPCバルブの開度とは非連動に最小開度に固定させて動作させる状態である。

【0039】

なお、APCバルブを4種類の状態のいずれかに設定するタイミングについて言及すると、本実施形態に係る設定工程では、複数の排気装置のAPCバルブの連動又は非連動の状態を、真空装置で実行される各プロセスに応じて各プロセスが開始される前に動的に変化させてもよい。

【0040】

また、本実施形態に係る設定工程は、前記複数の排気装置の連動又は非連動の状態を、各プロセスが開始される前に設定される状態から、前記真空装置で実行される各プロセスに応じて前記各プロセス中に動的に変化させてもよい。

【0041】

図5(a1)は、すべてのAPCバルブが連動して動作するように、すべてのAPCバルブを「圧力制御(連動)」に設定した場合である。このように、すべてのAPCバルブが連動して同時に動作すると、装置内部の圧力制御が比較的限られた領域に制限されてしまうため、広範囲なガス流量の変動に対応できず、真空装置の内部の圧力が変動してしまい、プロセスに悪い影響を与えてしまう場合がある。また、低真空から高真空まで広範囲な圧力制御が必要なプロセスに対応できずに圧力が変動してしまい、プロセスに悪い影響を与えてしまう場合がある。

【0042】

図5(a2)では、「圧力制御(連動)」に設定されたAPCバルブと「開度制御(非連動)」に設定されたAPCバルブとが互い違い配置されている。図5(a3)では、「圧力制御(連動)」に設定されたAPCバルブと「フルクローズ(非連動)」に設定されたAPCバルブとが互い違い配置されている。図5(a4)では、「圧力制御(連動)」に設定されたAPCバルブと「フルオープン(非連動)」に設定されたAPCバルブとが互い違い配置されている。

【0043】

図5(a5)では、両端及び中央の位置にて「圧力制御(連動)」に設定された3つのAPCバルブと、その間に「フルクローズ(非連動)」に設定された7つのAPCバルブとが配置されている。図5(a6)では、「圧力制御(連動)」に設定され、2つずつ3列に並んだAPCバルブと、その間に「開度制御(非連動)」に設定されたAPCバルブとがストライプ状に配置されている。

【0044】

図5(a7)では、「圧力制御(連動)」に設定され、2つずつ並んだAPCバルブが両端に設けられ、その間に「開度制御(非連動)」に設定されたAPCバルブが6つ配置されている。図5(a8)では、「圧力制御(連動)」に設定され、2つずつ並んだAPCバルブが両端に設けられ、その間に「フルクローズ(非連動)」に設定されたAPCバルブが6つ配置されている。

【0045】

図5(b1)は、すべてのAPCバルブが連動して動作するように、すべてのAPCバルブを「圧力制御(連動)」に設定した場合である。図5(b2)では、「圧力制御(連動)」に設定されたAPCバルブが両端に設けられ、その間に「開度制御(非連動)」に設定されたAPCバルブが2つ配置されている。図5(b3)では、「圧力制御(連動)」に設定されたAPCバルブが両端に設けられ、その間に「フルクローズ(非連動)」に設定されたAPCバルブが2つ配置されている。図5(b4)では、「開度制御(非連動)」に設定されたAPCバルブが両端に設けられ、その間に「圧力制御(連動)」に設定されたAPCバルブが2つ配置されている。図5(b5)では、「フルクローズ(非連動)」に設定されたAPCバルブが両端に設けられ、その間に「圧力制御(連動)」に設定されたAPCバルブが2つ配置されている。

【0046】

このように、APCバルブの設定方法をプロセスに応じて最適化することにより、圧力制御可能範囲及びガス流量制御可能範囲を広くすることができ、真空装置内の排気状態を良好に制御することができる。例えば、ガスの吹き溜まりが生じないようにするために、真空装置の外側の排気を強くしたり、排気装置を交互に強弱をつけることにより真空装置全体も均一に排気したり等、異なる設定の組合せを考えることができる。

【0047】

(第1実施形態)

以下では、本発明の第1実施形態に係る真空装置について、図6を参照しながら説明する。図6は、第1実施形態に係る真空装置50の概略構成図である。第1実施形態では、弁体はシャットオフバルブ805及び圧力制御バルブ810を含み、真空装置50の排気側に配置されている。本実施形態の排気系A〜Dは4ラインであり、シャットオフバルブ805と圧力制御バルブ810とが別体になっている。排気系A〜Dには、ターボ分子ポンプ815が設けられている。ターボ分子ポンプ815は、図示しないドライポンプと排気配管を介して連結されている。ドライポンプは、真空装置50の内部を荒引きし、ターボ分子ポンプ815は、処理室内部を真空引きする。これにより、処理室内部は所定の真空度に保持される。なお、高真空ポンプは、ターボ分子ポンプに限られず、クライオポンプやクライオトラップなどを使用することもできる。

【0048】

また、各弁体は並列に配置されている。圧力制御バルブ810は、シャットオフバルブ805に対して連動モードと非連動モードとを有している。圧力計705は、真空装置50内の圧力を圧力モニター値として検出し、当該圧力モニター値を装置コントローラ900に出力する。装置コントローラ900は、圧力モニター値に基づき制御信号を生成する。生成された制御信号は、圧力制御バルブ810に送られる。圧力制御バルブ810の開度は制御信号に基づき装置コントローラ900により制御されている。これによって、真空装置50内がターゲット圧力値になるように制御される。装置コントローラ900により制御されている。これにより真空装置50内を圧力制御することができる。

【0049】

かかる構成の真空装置50では、4ラインの排気系A〜Dにて圧力制御が行われる。図6に示されているように、本実施形態では、真空装置50は気密な真空処理室で構成されており、処理室内部の空間を排気する4ラインの排気系A〜Dが、前記処理室の底面に並列して配置された排気口を介して接続されている。かかる構成により、排気系A〜Dのそれぞれは他の排気系を介することなく、また他の排気系と排気のラインを共用することなく、直接に前記処理室内部を排気することが可能な構成となっている。更に、真空処理室の底部から排気することによりゴミを巻き上げることの少ない構成となっている。図7では、すべての圧力制御バルブ810が「圧力制御(連動)」に設定され、すべてのシャットオフバルブ805は開かれている。かかる設定により、圧力発振を抑えるために、4つの圧力制御バルブは圧力制御バルブ810の開度がすべて同じ大きさで変動するよう連動して動作する。大流量のガスを導入する場合に適している。

【0050】

図8では、中央の2つの圧力制御バルブ810が「圧力制御(連動)」に設定され、両側の2つの圧力制御バルブ810が「フルクローズ(非連動)」に設定されている。シャットオフバルブ805についても、中央の2つは開かれていて、両側の2つは閉じている。かかる設定により、中央の2つの排気系B、Cにて圧力制御を行う。圧力発振を抑えるために、中央の2つの圧力制御バルブは開度をすべて同じ大きさに変動させながら連動して動作する。この場合、両側の2つの圧力制御バルブ810は、圧力制御の連動制御の対象外となる。中流量のガスを導入する場合に適している。

【0051】

図9では、両側の2つの圧力制御バルブ810が「圧力制御(連動)」に設定され、中央の2つの圧力制御バルブ810が「開度制御1%(非連動)」に設定されている。シャットオフバルブ805については、すべて開かれている。かかる設定では、中央の2つの圧力制御バルブ81を完全に閉めるのではなく若干空けて(ここでは開度制御1%で固定して)制御する。これにより、真空装置50内のゴミの滞留を抑止し、気流の状態を良好にすることができる。中流量のガスを導入する場合に適している。

【0052】

図10では、左端の1つの圧力制御バルブ810のみが「圧力制御(連動)」に設定され、右側の3つの圧力制御バルブ810が「フルクローズ(非連動)」に設定されている。シャットオフバルブ805についても、左端の1つは開かれていて、右側の3つは閉じている。小流量のガスを導入する場合に適している。すなわち、小流量のガスを導入するときには、排気能力を下げて圧力を一定にしたい。そのため、外側1つだけ開けて圧力制御する。例えば、図1の4ライン連動では圧力制御できない範囲Qで安定的に圧力制御することが可能になる。プロセス圧力帯とガス流量の値により、連動して圧力制御する圧力制御バルブ810を1つにしたり、2つにしたりと動的に変更して、排気装置の使用台数を選択可能にしてもよい。

【0053】

図11では、左端の1つの圧力制御バルブ810のみが「圧力制御(連動)」に設定され、右側の3つの圧力制御バルブ810が「開度制御1%(非連動)」に設定されている。シャットオフバルブ805については、すべて開かれている。小流量のガスを導入する場合に適している。この場合にも、小流量のガスを流しながら排気能力を下げて圧力を一定にするために、左端の1つの圧力制御バルブ810のみで圧力制御する。すなわち、図1の4ライン連動では圧力制御できない範囲Qで圧力制御が可能になる。右側の3つの圧力制御バルブ810を少しだけ開けておくのは、ゴミや吹き溜まりをなくすためである。プロセス圧力帯とガス流量の値により、連動して圧力制御する圧力制御バルブ810を1つにしたり、2つにしたりと動的に変更して、排気装置の使用台数を選択可能にしてもよい。なお、右側の3つの圧力制御バルブ810の開度制御は1〜10%が適している。

【0054】

(第2実施形態)

次に、本発明の第2実施形態に係る真空装置について、図12を参照しながら説明する。図12は、第2実施形態に係る真空装置50の概略構成図である。第2実施形態の排気系A〜Dは4ラインであり、APCバルブ820が、第1実施形態で示したシャットオフバルブ805及び圧力制御バルブ810の替わりに装備されている。APCバルブ820は、真空装置50の排気側に配置されている。排気系A〜Dには、ターボ分子ポンプ815が設けられている。ターボ分子ポンプ815は、図示しないドライポンプと排気配管を介して連結されている。ドライポンプは、真空装置50(処理室又は真空室)内を荒引きし、ターボ分子ポンプ815は、真空装置50内部を高い真空度まで真空引き可能である。これらにより、処理室内部は所定の真空度に保持される。

【0055】

圧力計705は、随時真空装置50内の圧力を検出し、圧力モニター値を出力する。真空装置50(処理室)は、圧力モニター値に基づき、ガス流量制御装置710により制御されるガス流量に応じてその内部がターゲット圧力値になるようにAPCバルブの開度を制御する。これにより真空装置50内を圧力制御することができる。

【0056】

以上に説明したいずれの実施形態に置いても、バルブの設定方法をプロセスに応じて最適化することにより、圧力制御可能範囲及びガス流量制御可能範囲を広くすることができ、真空装置50内の排気状態を良好にすることができる。

【0057】

(インターロック制御)

以下では、第1及び第2実施形態に係る真空装置50(処理室)を形成する装置の一例として、基板を処理する基板処理装置の場合を例に挙げて説明する。上記排気装置の連動、非連動の設定を最適化し、真空装置50の圧力を安定的に制御したとしても、基板処理装置が異常状態である場合、真空装置50内を所望の圧力に保持できなくなったりして、基板に所望の処理が施せなくなる。そこで、従来から、インターロック装置を用いて機器の誤動作を防止する仕組みが考えられている。インターロック装置は、真空装置内のゲートバルブやポンプ等の各機器の状態を検知するセンサからの信号を入力し、入力した信号が所与のインターロック条件を満たす場合、異常事態と判断して機器の誤動作を回避するためのインターロック信号を出力する。該当機器は、インターロック信号の指示に従い動作を停止する。インターロック装置は、上記機能を有するインターロック制御回路を有している。

【0058】

制御信号に対するシャットオフ機能を備えたバルブの連動、非連動制御は、インターロック信号に対しても同様に行われる。つまり、連動と選択された複数のシャットオフ機能を備えたバルブは、インターロック制御装置から出力されたインターロック信号に応じて制御されるが、非連動と選択されたバルブは、インターロック信号に応じず、現状を維持する。これでは、インターロック制御装置からの指示に従って事故を回避したい緊急時であっても、非連動のバルブをインターロック信号に基づき強制的に動作させることができないことになる。このようにインターロック機能が不十分であると、安全面からの迅速な対応が妨げられ、システムが危険な状態になるおそれがある。たとえば、使用可能な圧力を逸脱した状態でターボ分子ポンプを使用し、ポンプの破損や寿命の低下、システムダウンが発生すると、装置の緊急メンテナンスが必要となり生産性が落ちるだけでなくシステム管理者の負担も大きくなる。

【0059】

そこで、以下では、インターロック制御装置が異常を発信した場合、連動又は非連動にかかわらず、インターロック信号に基づき複数の排気装置をクラスタ制御する方法を説明する。

【0060】

なお、第1実施形態の圧力制御バルブ810のうち隣接する機器同士は、Ethernet(登録商標)等のネットワークにより接続されている。第2実施形態のAPCバルブ820も同様に、APCバルブ820のうち隣接する機器同士は、Ethernet(登録商標)等のネットワークにより接続されている。

【0061】

図13は、シャットオフバルブ805と圧力制御バルブ810とが別体の場合の信号入力の一例を示す。圧力計705は、真空装置50内の圧力を圧力モニター値として検出し、当該圧力モニター値を装置コントローラ900に出力する。装置コントローラ900は、圧力モニター値に基づき制御信号を生成する。生成された制御信号は、圧力制御バルブ1に送られる。圧力制御バルブ810の開度は制御信号に基づき装置コントローラ900により制御されている。これによって、真空装置50内がターゲット圧力値になるように制御される。この場合、図13にて示したマスタ側の圧力制御バルブ1で圧力の調整値が決定される。スレーブ側の圧力制御バルブ2、3、4は、圧力制御バルブ1から指示された開度に圧力制御バルブ2,3,4の開度調整をそれぞれ行う。このようにして、圧力制御バルブ1に追従して圧力制御バルブ2、3、4を圧力制御することにより、バルブ間の開度や制御のずれがなく圧力の発振を抑えることができる。これにより真空装置50内を所望の圧力に安定して制御できる。

【0062】

図13は、シャットオフバルブ805と圧力制御バルブ810とが別体の場合の信号入力の一例を示す。この場合、シリアル信号及び圧力モニター値は、装置コントローラ900から圧力制御バルブ1にのみ送られる。装置コントローラ900は、上位のコントローラである上位PCや下位のコントローラであるPLCを含み、制御信号としてシリアル信号を送出する。

【0063】

安全PLC300は、4つの排気系のシャットオフバルブ1〜4にフルオープン、開度制御、フルクローズを指示するための動作指示信号を送出する。シャットオフバルブ1〜4は、動作指示信号に基づきそれぞれ開閉する。

【0064】

インターロック発生条件が成立したときには、圧力制御バルブにフルクローズを指示するためのインターロック信号を送出する。図13では、インターロック信号は、マスタ側の圧力制御バルブ1のみに入力される。この場合、マスタ側の圧力制御バルブ1は、インターロック信号に基づき圧力制御バルブ1をフルクローズするとともに、インターロック信号をスレーブ側の圧力制御バルブ2〜4に転送して圧力制御バルブ2〜4をフルクローズさせる。

【0065】

図14は、シャットオフバルブ805と圧力制御バルブ810とが別体の場合の信号入力の他の例を示す。この場合にも、シリアル信号及び圧力モニター値は、圧力制御バルブ1にのみ送られる。一方、動作指示信号はすべてのシャットオフバルブ1〜4に送られる。また、インターロック信号は、すべての圧力制御バルブ1〜4に送られ、圧力制御バルブ1〜4をそれぞれフルクローズさせる。インターロック信号は、シャットオフバルブ1〜4にも送られ、シャットオフバルブ1〜4をそれぞれフルクローズさせる。

【0066】

インターロック発生条件が成立したときには、シャットオフバルブ1〜4と圧力制御バルブ1〜4との両方を閉める方がシャットオフバルブ1〜4及び圧力制御バルブ1〜4の次の動作時を考慮すると好ましい。しかし、インターロック発生時、シャットオフバルブ1〜4をフルクローズするだけの安全処理で対応してもよいし、圧力制御バルブ1〜4をフルクローズするだけの安全処理で対応してもよい。

【0067】

なお、圧力制御バルブ810の機能としては、(1)フルクローズ(全閉)の状態のまま動かない場合(非連動)、(2)フルオープン(全開)の状態のまま動かない場合(非連動)、(3)開度制御し、ある一定の開度で固定する場合(非連動)、(4)圧力制御し、圧力計を見て圧力を一定に保つように自動でバルブの開閉をする場合(連動)の4つのパターンがある。インターロック発生時には、圧力制御バルブ1〜4の連動/非連動にかかわらず、全ての圧力制御バルブ1〜4をインターロック信号に従いフルクローズする。

【0068】

前述の通り、圧力制御バルブ810の4つの機能は、たとえば、複数の圧力制御バルブ810のうちの一部の圧力制御バルブ810をフルオープンにし、残りの圧力制御バルブ810を圧力制御する場合や、複数の圧力制御バルブ810のうちの一部の圧力制御バルブ810を開度制御1%等に固定し、残りの圧力制御バルブ810を圧力制御する場合や、複数の圧力制御バルブ810のうちの一部の圧力制御バルブ810をフルクローズにし、残りの圧力制御バルブ810を圧力制御する場合等いろいろな組み合わせが考えられる。なお、圧力制御バルブ810をフルクローズせずに開度制御1%等に固定することにより、ごみの滞留やシール部の固着を防止することが可能となる。

【0069】

図15は、シャットオフバルブと圧力制御バルブとが一体化した場合(APCバルブの場合)のインターロック信号の入力の一例を示した図である。図16は、APCバルブの場合のインターロック信号の入力の他の例を示した図である。

【0070】

インターロック発生条件が成立したときには、インターロック信号線は、図15に示したようにそれぞれのAPCバルブに数珠繋ぎとなるように接続されてもよく、図16に示したようにそれぞれのAPCバルブにそれぞれ接続されてもよい。図15に示したAPCバルブは、マスタ側のAPC1とスレーブ側のAPC2〜APC4が連動して制御される。

【0071】

(大流量時)

以下の説明では、図17〜図20を参照しながら、図13に示したシャットオフバルブ及び圧力制御バルブを用いた装置形態の制御について説明し、図21及び図22を参照しながら、図15に示したAPCバルブを用いた装置形態の制御について説明する。

【0072】

たとえば、大流量時の運用例を図17に示す。大流量時には、設置されているすべてのシャットオフバルブ805及び圧力制御バルブ810を用いて連動して圧力制御する。すなわち、大流量時には、シャットオフバルブ805はすべてフルオープンしていて、圧力制御バルブ810は圧力計705の圧力モニター値に基づき、真空装置50内が圧力ターゲット値になるようにすべての圧力制御バルブ810の開度を調整することにより圧力制御を行う。

【0073】

インターロック発生条件が成立したときには、フルクローズのインターロック信号がマスタ側の圧力制御バルブ810に入力され、マスタ側の圧力制御バルブ810の開度を全閉させるとともに、マスタ側の圧力制御バルブ810から3つのスレーブ側の圧力制御バルブ810に全閉を指示する信号を送ることにより、連動する3つのスレーブ側の圧力制御バルブ810の開度を全閉させる。また、フルクローズの動作指示信号がすべてのシャットオフバルブ805に入力され、すべてのシャットオフバルブ805を閉状態にさせる。これにより、大流量時には、通常状態では、すべてのシャットオフバルブ805及び圧力制御バルブ810をフルオープンにして真空装置50を圧力制御し、インターロック発生条件が成立したときにはすべてのシャットオフバルブ805及び圧力制御バルブ810を全閉状態にして動作を強制終了する。なお、インターロック発生時、圧力制御バルブ810のみにインターロック信号が入力され、シャットオフバルブ805にインターロック信号が入力されない場合にはシャットオフバルブ805は開状態のままとなる。

【0074】

(中流量時)

中流量時の運用例としては図18に示したように、設置されている圧力制御バルブ810のうち、一部は連動して圧力制御し、残りは非連動にしてたとえば開度制御1%に固定する。通常動作時には、動作指示信号に従い全てのシャットオフバルブ805が開状態になっている。

【0075】

この場合、図18の破線領域Nにて示した圧力制御バルブ810は、それ以外の圧力制御バルブ810と連動して動作していない。しかしながら、インターロック発生条件が成立したときには破線領域Nにて示した圧力制御バルブ810も残りの圧力制御バルブ810に連動して安全処理(フルクローズ)する必要がある。

【0076】

そこで、インターロック発生条件が成立したときには、圧力制御中の2つの圧力制御バルブ810を、フルクローズのインターロック信号に応じて全閉状態にし、開度制御1%に固定した非連動の2つの圧力制御バルブ810もマスタ側の圧力制御バルブ810の指示に従い強制的に全閉状態にして動作を強制終了する。

【0077】

なお、インターロック発生条件時、圧力制御バルブ810にインターロック信号を送らずに、フルクローズのインターロック信号(動作指示信号)を全シャットオフバルブ805に送り、全シャットオフバルブ805をフルクローズさせるようにしてもよい。ただし、次動作や安全面を考慮すると、前述したように圧力制御バルブ810を全閉状態にし、更に全シャットオフバルブ805もフルクローズさせるほうが好ましいし、少なくとも圧力制御バルブ810だけは強制的に全閉状態にしたほうがよい。

【0078】

(小流量時)

小流量時の運用例としては図19に示したように、設置されている圧力制御バルブ810のうち、中流量時よりさらに少ない1つの圧力制御バルブ810のみを圧力制御し、残りの3台は非連動にしてたとえば開度制御1%に固定する。通常動作時には、動作指示信号に従いすべてのシャットオフバルブ805は開状態になっている。

【0079】

この場合、図19の破線領域Nにて示した圧力制御バルブ810は、それ以外の圧力制御バルブ810と連動して動作していない。しかしながら、小流量時にもインターロック発生条件が成立したときには破線領域Nにて示した圧力制御バルブ810を安全処理する必要がある。

【0080】

そこで、インターロック発生条件が成立したときには、図20に示したように、圧力制御中のマスタ側の圧力制御バルブ810を、フルクローズのインターロック信号に応じて全閉状態にし、開度制御1%に固定した非連動の3つの圧力制御バルブ810もマスタ側の圧力制御バルブ810の指示に従い強制的に全閉状態にして動作を強制終了する。

【0081】

以上、シャットオフバルブ805と圧力制御バルブ810とが別体の場合の安全処理について説明した。これによれば、大流量時、中流量時、小流量時の場合に圧力制御バルブ810に稼働条件の違いがあってもインターロック発生条件が成立したときにはすべての圧力制御バルブ810を安全処理することができる。

【0082】

なお、一体の場合(APCバルブの場合)の大流量時、中流量時、小流量時の安全処理は別体の場合の安全処理と基本的に同じである。たとえば、APCバルブの場合、小流量時、図21に示したように、2つのAPC1及びAPC2は連動して圧力制御し、残りのAPC3及びAPC4は非連動にしてたとえば全閉状態に固定する。

【0083】

小流量時、図22に示したように、2つのAPC1及びAPC2は連動して圧力制御し、残りは非連動にしてたとえば開度制御1%に固定するようにしてもよい。この場合、図22の破線領域Nにて示したAPC3及びAPC4は、APC1及びAPC2と連動して動作していない。しかしながら、インターロック発生条件が成立したときには破線領域Nにて示したAPCバルブを安全処理する必要がある。

【0084】

そこで、インターロック発生条件が成立したときには、連動するAPC1及びAPC2をフルクローズのインターロック信号に応じて全閉状態にするだけでなく、非連動のAPC3及びAPC4も全閉状態にして動作を強制終了する。

【0085】

以上、各実施形態に係るシステムよれば、インターロック制御装置が異常を発信した場合、連動又は非連動にかかわらずインターロック信号に基づき同種の複数の排気装置を制御することができる。これにより、安全処理を滞りなく行うことができる。

【0086】

なお、以上の説明では、図17〜図20を参照しながら、図13のシャットオフバルブ及び圧力制御バルブを用いた装置形態の制御について説明したが、この制御は、図14のインターロック信号が各バルブへ入力される場合の装置形態にも適用可能である。同様に、図21及び図22を参照しながら、図15のAPCバルブを用いた装置形態の制御について説明したが、この制御は、図16のインターロック信号が各バルブへ入力される場合の装置形態にも適用可能である。

【0087】

第1実施形態にて示したシャットオフバルブと圧力制御バルブとが別体となったバルブも、第2実施形態にて示したAPCバルブも、バルブ基板処理装置に設けられるシャットオフ機能を備えたバルブの一例である。前記バルブは、前記基板処理装置に複数設けられていてもよく、この場合、前記バルブは、並列に配置されていてもよい。また、前記バルブは、前記基板処理装置の排気側に設けられていてもよい。

【0088】

なお、第2実施形態の場合にも、第1実施形態と同様に、インターロック信号発生中はマスタ/スレーブ、連動/非連動の状態に関係なく、シリアル通信からの指令は無視され、システムの不具合が解消されるまで通常動作は行われないようになっている。

【0089】

(応用例)

上述した各実施形態にかかる真空装置に設けられた複数の排気装置の制御方法は、図23に示した有機EL成膜装置で利用することができる。有機EL成膜装置は、処理容器100、蒸着源200を有している。処理容器100は直方体であり、摺動可能な載置台110、6つの吹き出し機構120a〜120fを内蔵する。処理容器100の側壁には、開閉により基板Gを搬入、搬出可能なゲートバルブ160a,160bが設けられている。

【0090】

吹き出し機構120a〜120fの上部は、処理容器100の天井壁を貫通する第1のガス供給管170a〜170fを介して蒸着源200に連結されている。第1のガス供給管170a〜170fには、処理容器側に搬送される有機材料やアルカリ金属材料の給断及び流量を制御するバルブV1が設けられている。

【0091】

載置台110は、処理容器100の底面に設置されている。載置台110は、ゲートバルブ160aから搬入された基板Gを載置する。載置台110は、処理容器の底面に設けられた図示しないレール上を吹き出し機構120a側から吹き出し機構120f側へ向けて摺動する。これにより、基板Gは、吹き出し機構120a、120b、120c、120d、120e、120fの順に、各吹き出し口のわずか上空を平行移動する。この結果、同一処理容器100の内部にて吹き出し機構120aから吹き出された有機材料蒸気Aが基板Gに堆積することにより基板上に第1層のホール注入層が形成される。続いて、基板Gが吹き出し機構120bから吹き出し機構120fまで順に移動する際、吹き出し機構120b〜120fから吹き出された有機材料蒸気B〜Fがそれぞれ基板Gに堆積することにより、有機層(第2層〜第6層)が順に形成される。

【0092】

処理容器100の底壁には、ゲートバルブ160a側に排気装置195aが設けられ、ゲートバルブ160b側に排気装置195bが設けられている。また、6つの吹き出し機構120a、120b、120c、120d、120e、120fの直下にも6つの排気装置950a、950b、950c、950d、950e、950fが設けられている。

【0093】

かかる構成の有機EL成膜装置の場合、上述した制御方法の設定工程において、両端の排気装置195a、195bの圧力制御バルブを「開度制御1%(非連動)」に設定し、真空装置50内のゴミの滞留を抑止し、気流の状態を良好にする。

【0094】

一方、吹き出し機構直下の排気装置950a〜950fは、「圧力制御(連動)」に設定しておく。ここでは、「圧力制御(連動)」に設定された圧力制御バルブの開度は同一に制御しないほうがよい。つまり、載置台110が摺動して、各吹き出し機構の下を移動する間、基板Gが近傍を通過している吹き出し機構下の排気装置の圧力制御バルブの開度を大きくして排気を大きくし、それ以外の排気装置の圧力制御バルブの開度は小さくして排気を小さくするように制御する。

【0095】

かかる制御方法によれば、吹き出し機構の個数が増えて、成膜するガス種も多種に及び、かつ広い圧力制御帯が必要になった場合にも、圧力制御バルブの制御方法が異なる、両端の排気装置195a、195bと、中央の排気装置950a〜950fとを組み合わせることにより、広範な圧力制御と広範なガス流量制御とを実現することができる。

【0096】

特に、本応用例に係る有機EL成膜装置の場合、複数の吹き出し機構に対してキャリアガスを広範囲で使用する。この場合にも、上述したように、連動、非連動の圧力制御が可能なように排気装置の設定を最適化することにより、有機EL成膜装置の圧力を所定の圧力に制御することができる。例えば、有機EL成膜装置において、キャリアガスを流量0〜200sccm程度に制御してもよいし、圧力を10−1〜10−4Pa程度に制御してもよい。

【0097】

上記実施形態において、各部の動作はお互いに関連しており、互いの関連を考慮しながら、一連の動作として置き換えることができ、これにより、真空装置に設けられた複数の排気装置の制御方法の実施形態を、真空装置に設けられた複数の排気装置の制御装置の実施形態とすることができる。

【0098】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0099】

たとえば、本発明にかかる排気装置の制御方法は、半導体製造装置、フラットパネルディスプレイ製造装置、太陽電池製造装置、有機EL成膜装置等の真空系の製造装置に用いることができる。

【符号の説明】

【0100】

50 真空装置

100 上位PC

300 安全PLC

348 ガス供給源

705 圧力計

710 ガス流量制御装置

805 シャットオフバルブ

810 圧力制御バルブ

815 ターボ分子ポンプ

820 APCバルブ

900 装置コントローラ

【特許請求の範囲】

【請求項1】

真空装置に設けられた複数の排気装置の制御方法であって、

前記真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定工程と、

前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気工程と、を含む

ことを特徴とする排気装置の制御方法。

【請求項2】

真空装置に設けられた複数の排気装置の制御方法であって、

前記真空装置内の圧力が高くなるほど、各排気装置に連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定工程と、

前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気工程と、を含む

ことを特徴とする排気装置の制御方法。

【請求項3】

前記設定工程は、前記非連動に制御される排気装置の弁体の開度を固定させ、前記連動に制御される排気装置の弁体の開度を変化させるように設定することを特徴とする請求項1又は2に記載の排気装置の制御方法。

【請求項4】

前記設定工程は、前記非連動に制御される排気装置の弁体の開度を、全開、全閉又は所定の開度のいずれかに固定させるように設定することを特徴とする請求項3に記載の排気装置の制御方法。

【請求項5】

前記設定工程は、前記複数の排気装置の連動又は非連動の状態を、前記真空装置で実行される各プロセスに応じて前記各プロセスの開始前に動的に変化させて設定することを特徴とする請求項1〜4のいずれか一項に記載の排気装置の制御方法。

【請求項6】

前記設定工程は、前記複数の排気装置の連動又は非連動の状態を、前記真空装置で実行される各プロセスに応じて前記各プロセス中に動的に変化させることを特徴とする請求項1〜5のいずれか一項に記載の排気装置の制御方法。

【請求項7】

前記真空装置は、基板処理装置であり、

前記基板処理装置は、所定のインターロック条件が満たされたと判断された場合、インターロック制御装置からインターロック信号を出力し、

前記複数の排気装置は、前記複数の排気装置のいずれかが前記インターロック信号を入力した場合、連動又は非連動のいずれかにかかわらず、前記複数の排気装置を前記インターロック信号の指示に従い連動して動作する請求項1〜6のいずれか一項に記載の排気装置の制御方法。

【請求項8】

前記排気装置の弁体は、シャットオフ機能を備えたバルブであって、

前記バルブは、連動モードと非連動モードとを有し、所定のインターロック条件が満たされたと判断された場合、連動又は非連動のいずれかにかかわらず、前記インターロック信号の指示に従い連動して動作する請求項7に記載の排気装置の制御方法。

【請求項9】

一つの真空室に並列に接続され、前記真空室内の空間を真空排気する複数の排気装置を備えた真空装置の制御方法であって、

前記真空室の目標圧力が複数の圧力帯のいずれに属するかで、連通して制御する前記排気装置の数を決定する工程と、

前記連通した排気装置と前記真空室との間に設けた弁体の開口度は可変で制御し、

前記連通した以外の非連通の排気装置と前記真空室との間に設けた弁体の開口度は固定して制御する工程と、

を備えたことを特徴とする真空装置の制御方法。

【請求項10】

一つの真空室に並列に接続され、前記真空室内の空間を真空排気する複数の排気装置を備えた真空装置の制御方法であって、

前記真空室の目標流量が複数の流量帯のいずれに属するかで、連通して制御する前記排気装置の数を決定する工程と、

前記連通した排気装置と前記真空室との間に設けた弁体の開口度は可変で制御し、

前記連通した以外の非連通の排気装置と前記真空室との間に設けた弁体の開口度は固定して制御する工程と、

を備えたことを特徴とする真空装置の制御方法。

【請求項11】

真空装置に設けられた複数の排気装置の制御装置であって、

前記真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定制御部と、

前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気制御部と、を備える

ことを特徴とする排気装置の制御装置。

【請求項12】

前記真空装置は、有機EL成膜装置であることを特徴とする請求項11に記載の排気装置の制御装置。

【請求項13】

前記有機EL成膜装置は、複数層を連続成膜することを特徴とする請求項12に記載の排気装置の制御装置。

【請求項1】

真空装置に設けられた複数の排気装置の制御方法であって、

前記真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定工程と、

前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気工程と、を含む

ことを特徴とする排気装置の制御方法。

【請求項2】

真空装置に設けられた複数の排気装置の制御方法であって、

前記真空装置内の圧力が高くなるほど、各排気装置に連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定工程と、

前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気工程と、を含む

ことを特徴とする排気装置の制御方法。

【請求項3】

前記設定工程は、前記非連動に制御される排気装置の弁体の開度を固定させ、前記連動に制御される排気装置の弁体の開度を変化させるように設定することを特徴とする請求項1又は2に記載の排気装置の制御方法。

【請求項4】

前記設定工程は、前記非連動に制御される排気装置の弁体の開度を、全開、全閉又は所定の開度のいずれかに固定させるように設定することを特徴とする請求項3に記載の排気装置の制御方法。

【請求項5】

前記設定工程は、前記複数の排気装置の連動又は非連動の状態を、前記真空装置で実行される各プロセスに応じて前記各プロセスの開始前に動的に変化させて設定することを特徴とする請求項1〜4のいずれか一項に記載の排気装置の制御方法。

【請求項6】

前記設定工程は、前記複数の排気装置の連動又は非連動の状態を、前記真空装置で実行される各プロセスに応じて前記各プロセス中に動的に変化させることを特徴とする請求項1〜5のいずれか一項に記載の排気装置の制御方法。

【請求項7】

前記真空装置は、基板処理装置であり、

前記基板処理装置は、所定のインターロック条件が満たされたと判断された場合、インターロック制御装置からインターロック信号を出力し、

前記複数の排気装置は、前記複数の排気装置のいずれかが前記インターロック信号を入力した場合、連動又は非連動のいずれかにかかわらず、前記複数の排気装置を前記インターロック信号の指示に従い連動して動作する請求項1〜6のいずれか一項に記載の排気装置の制御方法。

【請求項8】

前記排気装置の弁体は、シャットオフ機能を備えたバルブであって、

前記バルブは、連動モードと非連動モードとを有し、所定のインターロック条件が満たされたと判断された場合、連動又は非連動のいずれかにかかわらず、前記インターロック信号の指示に従い連動して動作する請求項7に記載の排気装置の制御方法。

【請求項9】

一つの真空室に並列に接続され、前記真空室内の空間を真空排気する複数の排気装置を備えた真空装置の制御方法であって、

前記真空室の目標圧力が複数の圧力帯のいずれに属するかで、連通して制御する前記排気装置の数を決定する工程と、

前記連通した排気装置と前記真空室との間に設けた弁体の開口度は可変で制御し、

前記連通した以外の非連通の排気装置と前記真空室との間に設けた弁体の開口度は固定して制御する工程と、

を備えたことを特徴とする真空装置の制御方法。

【請求項10】

一つの真空室に並列に接続され、前記真空室内の空間を真空排気する複数の排気装置を備えた真空装置の制御方法であって、

前記真空室の目標流量が複数の流量帯のいずれに属するかで、連通して制御する前記排気装置の数を決定する工程と、

前記連通した排気装置と前記真空室との間に設けた弁体の開口度は可変で制御し、

前記連通した以外の非連通の排気装置と前記真空室との間に設けた弁体の開口度は固定して制御する工程と、

を備えたことを特徴とする真空装置の制御方法。

【請求項11】

真空装置に設けられた複数の排気装置の制御装置であって、

前記真空装置に導入するガスの流量が少なくなるほど、連動して制御する排気装置の数を減らし、非連動に制御する排気装置の数を増やすように前記複数の排気装置の連動又は非連動の状態を設定する設定制御部と、

前記設定された状態で、前記複数の排気装置のうちの少なくともいずれかを使用して前記真空装置を排気する排気制御部と、を備える

ことを特徴とする排気装置の制御装置。

【請求項12】

前記真空装置は、有機EL成膜装置であることを特徴とする請求項11に記載の排気装置の制御装置。

【請求項13】

前記有機EL成膜装置は、複数層を連続成膜することを特徴とする請求項12に記載の排気装置の制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2012−117491(P2012−117491A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−270112(P2010−270112)

【出願日】平成22年12月3日(2010.12.3)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年12月3日(2010.12.3)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]