排水の活性汚泥処理方法

【課題】 製紙工場、パルプ製造工場より発生する無機微粒子等よりなる灰分を含有する有機性排水処理用の活性汚泥処理方法を提供する。

【解決手段】 曝気槽からの活性汚泥処理懸濁液を沈殿槽で固液分離し、該沈殿槽からの沈降汚泥の少なくとも一部を返送汚泥(L5)として爆気槽に循環させる活性汚泥処理工程における、該返送汚泥の少なくとも一部(L5a)を40メッシュ以上100メッシュ以下のワイヤーメッシュを備えたワイヤー脱水機(3)で灰分除去及び脱水の処理をした濃縮汚泥(L5b)として曝気槽に返送とすることを特徴とする活性汚泥処理方法。

【解決手段】 曝気槽からの活性汚泥処理懸濁液を沈殿槽で固液分離し、該沈殿槽からの沈降汚泥の少なくとも一部を返送汚泥(L5)として爆気槽に循環させる活性汚泥処理工程における、該返送汚泥の少なくとも一部(L5a)を40メッシュ以上100メッシュ以下のワイヤーメッシュを備えたワイヤー脱水機(3)で灰分除去及び脱水の処理をした濃縮汚泥(L5b)として曝気槽に返送とすることを特徴とする活性汚泥処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排水の活性汚泥処理方法に関し、特に製紙工場、パルプ製造工場より発生する無機微粒子等よりなる灰分を含有する有機性排水用の活性汚泥処理方法に関する。

【背景技術】

【0002】

有機物含有量の多い排水を処理する最も有効な処理法として活性汚泥処理法が知られている。この活性汚泥処理法については様々なものがあるが、中でも特許文献1に記載されているように、曝気槽と沈殿槽を組み合わせ、有機性排水を曝気槽で曝気処理し、この曝気槽から汚泥を含む処理水を沈殿槽に導入して沈降分離し、沈降汚泥を返送汚泥として曝気槽に返送する標準活性汚泥処理が、適用範囲の広さと、処理水質の良さで、最も多用されている。

【0003】

しかし、活性汚泥処理は、製紙工場、パルプ工場等から発生する無機成分を多く含む排水については、(1)微生物が有効に有機物を分解しにくいこと、(2)微生物を返送汚泥として回流させる際に返送汚泥の量が増えてもともと持っている活性汚泥の処理能力を損なう可能性があること、等の問題を抱えている。

【0004】

有機性排水の活性汚泥処理後の回収汚泥の一部を返送汚泥とする方法については、特許文献2に記載されているように、返送汚泥を冷却させてバチルス菌以外の一般細菌の活性を下げて返送する方法もあるが、冷却をするのに非常にコストがかかる上に設備に大規模な投資がともなうし、無機成分を多く含む排水の処理にともなう前記返送汚泥の問題の解決とはならない。

【0005】

また、沈殿槽での沈降分離や膜処理または遠心分離法により返送汚泥を濃縮すれば効率が上がるとされているが、無機成分を多く含むパルプ及び製紙工場排水からの無機物粒子等の除去手段としては十分な効果は期待できない。

【0006】

また、特許文献3に記載されているように、有機性排水の活性汚泥処理方法として、余剰汚泥を減らすためにフィルタープレス脱水機を用いる方法もあるが、本発明のような返送汚泥中の無機物粒子等の好気性微生物によって資化されない成分を十分に除去して活性汚泥の処理能力を向上させることを可能とする方法ではない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−114161号公報

【特許文献2】特開2010−227790号公報

【特許文献3】特開2003−181488号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記のような問題を解消して、活性汚泥中の好気性微生物によって資化されない無機物粒子等の懸濁物(以下、「灰分」とも称する)を多く含む、特に製紙工程やパルプ製造工程から発生する排水等に対して有効な活性汚泥処理方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明者らは、有機成分及び無機微粒子等の懸濁物(灰分)を含む排水の処理能力を向上させることの重要性に着目し、以下の発明を完成した。

(1)工場で発生する有機物および灰分(無機微粒子等の懸濁物)を含む排水を曝気槽に導入して活性汚泥による好気性微生物処理し、該曝気槽からの活性汚泥処理懸濁液を沈殿槽で固液分離し、該沈殿槽からの沈降汚泥の少なくとも一部を返送汚泥として爆気槽に循環させる活性汚泥処理方法であって、前記返送汚泥の少なくとも一部を、40メッシュ以上100メッシュ以下のワイヤーメッシュを備えたワイヤー脱水機で灰分除去及び脱水の処理をした濃縮汚泥として返送することを特徴とする排水の活性汚泥処理方法。

(2)前記有機物および灰分を含む排水が、パルプ製造工場および製紙工場から発生するDIP系排水および抄紙系排水から選ばれる少なくとも1種であることを特徴とする(1)項に記載の排水の活性汚泥処理方法。

(3)前記濃縮汚泥を含む返送汚泥を前記爆気槽への排水導入ラインに導入することを特徴とする(1)項又は(2)項に記載の活性汚泥処理方法。

【発明の効果】

【0010】

本発明の方法によれば、曝気槽から沈殿槽に送られる活性汚泥処理懸濁液を固液分離して得られる沈降汚泥中に含まれている無機微粒子等の懸濁物(灰分)が、ワイヤーメッシュを備えたワイヤー脱水機において汚泥から選択的に除去されると同時に汚泥は脱水濃縮もされるので、曝気槽における活性汚泥の有効微生物濃度が高く維持される。

【0011】

また、前記濃縮汚泥を返送汚泥とすることにより、曝気槽への返送汚泥の容量が少なくなっても曝気槽内の有効微生物濃度は確保できるので、その分、曝気槽および沈殿槽でのリテンションが増え、トータルの排水処理能力も大幅に向上する。

【図面の簡単な説明】

【0012】

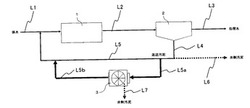

【図1】本発明の方法を実施するための活性汚泥処理工程を示す図である。

【図2】実施例の方法を実施する工程を示す図である。

【図3】本発明の方法を実施するための曝気槽の例を示す図である。

【図4】本発明の方法を実施するための沈殿槽の例を示す図である。

【発明を実施するための形態】

【0013】

本発明の活性汚泥処理方法を実施するための装置は、図1に示すように、主にパルプ製造工場および製紙工場で発生する有機物および無機物(灰分)等の懸濁物を含む排水を爆気槽1に送る排水導入ラインL1と、該排水を活性汚泥と共に曝気処理する曝気槽1と、曝気槽1で処理された活性汚泥処理懸濁液を沈殿槽2に送る活性汚泥処理懸濁液ラインL2と、該活性汚泥処理懸濁液を固液分離する沈殿槽2と、沈殿槽2で分離した上澄みを処理水として取り出す処理水排出ラインL3と、沈殿槽2で沈降分離される沈降汚泥を排出する沈降汚泥排出ラインL4と、該沈降汚泥排出ラインL4から分岐して一部の汚泥を返送汚泥として爆気槽1に回流させる汚泥返送ラインL5と、同じく沈降汚泥排出ラインL4から分岐して残りの汚泥を装置外に排出する余剰汚泥排出ラインL6を有する従来型の活性汚泥処理装置を基本とする。

【0014】

そして、上記活性汚泥処理装置を利用する本発明の方法の特徴は、前記沈降汚泥排出ラインL4から分岐して一部の汚泥を返送汚泥として爆気槽1に回流させる汚泥返送ラインL5から、さらに汚泥返送分岐ラインL5aを分岐させ、該汚泥返送分岐ラインL5aにワイヤーメッシュを備えたワイヤー脱水機3を設置して、汚泥の搾水濃縮と無機物(灰分)の除去を同時に行って濃縮汚泥とし、この濃縮汚泥を濃縮汚泥返送ラインL5bから汚泥返送ラインL5に導入し、非処理返送汚泥と一緒にして排水導入ラインL1に導入し、爆気槽1における活性汚泥源として利用することにある。

【0015】

図1の工程に従って、ワイヤー脱水機で処理して得られる濃縮汚泥を返送汚泥の少なくとも一部として回流(循環利用)させる本発明の活性汚泥処理方法が処理対象とする排水は、有機物と活性汚泥中の好気性微生物が資化し得ない無機物等を懸濁物として同時に含む排水であり、代表的な例としては、パルプ製造工場や製紙工場から発生する無機物粒子等を多く含む排水である。

【0016】

パルプ製造工場及び製紙工場で発生する排水は、紙の填料等に使用される炭酸カルシウム、珪素系、マグネシウム系等の填料、タルク等が含まれていると共に、DIP(ディインクドパルプ)由来の灰分(インク、填料等)等が含まれている。

このような無機物含有量の多い汚泥中を活性汚泥として再利用するために、含まれる無機物を選択的に除く工程を別途設置して除去処理をした後、返送汚泥とすることが有効であるが、通常は行われていない。

本発明は、上記のような無機物含有量の多い汚泥中の含有量を極力減らして返送汚泥中の活性汚泥の含有割合を高めることで処理装置全体の活性向上を図る排水の活性汚泥処理方法である。

【0017】

図面を参照して本発明の方法を説明する。

図1は、本発明の方法を実施するための活性汚泥処理工程を示す図である。

「排水」は、まず、排水導入ラインL1から図3に示される曝気槽1に導入され、返送汚泥を含む活性汚泥が加えられた状態で曝気処理される。爆気槽1内では、活性汚泥(好気性微生物)が排水中の有機成分を分解して水、炭酸ガス、硫酸塩、硝酸塩等の安定物質を生成すると共に、汚泥中の微生物が増殖する。排水中に含まれる無機物等の成分は、この爆気槽内での処理で分解されることはない。

【0018】

曝気槽1で活性汚泥処理された汚泥を含む活性汚泥処理懸濁液は、活性汚泥処理懸濁液ラインL2により図4に示される沈殿槽2に導入されて沈降分離により処理水と沈降汚泥とに分離され、上澄みとして得られる処理水は処理水排出ラインL3より装置外に取り出される。

沈殿槽2における沈降汚泥は、沈降汚泥排出ラインL4に取り出された後、一部は返送汚泥として汚泥返送ラインL5に送られ、残部は余剰汚泥として余剰汚泥ラインL6から装置外に排出され、必要に応じて再利用のための活性汚泥が回収された後に焼却等により処分される。

【0019】

汚泥返送ラインL5に送られた返送汚泥は、その一部が汚泥返送ラインL5から分岐している汚泥返送分岐ラインL5aに送られ、残部は、汚泥返送ラインL5から排水導入ラインL1に導入される。

汚泥返送分岐ラインL5aの返送汚泥は、次いで、ワイヤーメッシュを備えたワイヤー脱水機3に送られて汚泥の搾水濃縮と無機物(灰分)除去のための処理が行われた後、濃縮汚泥返送ラインL5bに取り出され、汚泥返送ラインL5内の未処理返送汚泥と一緒にされて排水導入ラインL1に導入され、爆気槽1における活性汚泥処理用の活性汚泥として再利用される。ワイヤー脱水機3から排出される搾水と灰分は装置外に排出される。

【0020】

多くのワイヤー脱水機の場合は20〜200メッシュ程度の範囲であると考えられるが、図1の汚泥返送分岐ラインL5aに設置されるワイヤー脱水機は、ワイヤーメッシュの目穴が40メッシュ以上100メッシュ以下であることが好まく、50〜80メッシュがより好ましい。脱水機のワイヤーメッシュの開口部(目穴)を40メッシュより広げると有用な有機成分まで流出してしまうことが多くなるので好ましくない。また、100メッシュより開口部(目穴)が小さくなると、本来の除去対象である無機物粒子等の灰分の除去が十分に達成できないので好ましくない。

【0021】

ワイヤーメッシュを備えた脱水機には、エキストラクター、フォールウオッシャー(栄工機製)、ダブルニップシックナー(石川島産業機械製)等がある。また、ツインワイヤー方式の脱水機としては、株式会社石垣のツインスクリュープレス、丸石製作所のツインワイヤープレス等がある。使用するワイヤーメッシュとして処理対象排水の内容に合ったものを選択することにより、返送汚泥中の微細な灰分を選択的に除去して有機成分のロスを最小限に止めることができるので、ワイヤー脱水機の機種に特に制限はない。

【0022】

ワイヤーメッシュを備えたワイヤー脱水機による脱水後の濃縮汚泥の無機物粒子等の灰分の含有量は少なければ少ないほどよい。また、濃縮汚泥の濃度は脱水機により大きく異なるものとなるが、灰分の除去が適切に達成されていれば活性汚泥トータルとしての効率は確実に向上するので、脱水後の濃縮汚泥の濃度は特に限定されるものではなく、3〜30%の範囲で適宜選択することができる。

【0023】

また、好気性微生物に悪影響を及ぼすことがなく、灰分除去及び濃縮を促進させることができるのであれば、ワイヤー脱水機による脱水前の返送汚泥に高分子凝集剤や凝結剤、硫酸バンド等を加えてから脱水機で処理してもよい。

【0024】

本発明の方法で、灰分除去と同時に脱水処理された濃縮汚泥は、図1においては、濃縮汚泥返送ラインL5bを経て曝気槽1より上流の排水導入ラインL1に導入されているが、曝気槽1に直接導入するようにしてもよい。

【0025】

また、図1の実施形態においては、汚泥返送ラインL5から分岐している汚泥返送分岐ラインL5aにワイヤーメッシュを備えたワイヤー脱水機3を設置して、返送汚泥の一部について灰分除去及び脱水して濃縮処理するようにしているが、返送汚泥の全量をワイヤー脱水機3に導入して汚泥の濃縮処理をするようにしてもよい。

【実施例】

【0026】

以下、本発明を実施例に基づいて詳細に説明するが、本発明は以下の実施例によって限定されるものではない。

【0027】

実施例1

図2に示すように、パルプ製造工場および製紙工場の有機成分および無機懸濁物(灰分)を含む排水(栄養剤として、リン、窒素成分が適量添加されている排水)を排水導入ラインL1より図3及び図4に示される実機の活性汚泥処理装置(曝気槽1及び沈殿槽2)に送って処理した。

実機の沈殿槽2から汚泥排出ラインL4に取り出された後、余剰汚泥排出ラインL6と汚泥返送ラインL5に二股に分岐させたラインの一方の汚泥返送ラインL5(流量:約1500m3/hr)から汚泥返送分岐ラインL5a(流量:100m3/hr)をさらに分岐させて返送汚泥を抜き出した。

汚泥返送分岐ラインL5aの返送汚泥を60メッシュのワイヤー脱水機3(栄工機製フォールウオッシャー)で回転数28rpmにて処理し、ワイヤー脱水機3からでる処理汚泥を濃縮汚泥返送ラインL5bを経て返送ラインL5dの非処理汚泥と合して排水導入ラインL1に供給し、曝気槽1に返送した。

【0028】

ワイヤー脱水機3からでる濃縮汚泥返送ラインL5bから濃縮汚泥返送分岐ラインL5cを分岐させて抜き出した濃縮返送汚泥を、RSS20000mg/lとなるように清水で希釈し、前記パルプ製造工場および製紙工場の排水の排水導入ラインL1から分岐させた排水導入分岐ラインL1aの排水との流量比率が、L5c:L1a=1:2となる割合で、かつ、L5c+L1aの合計が60ml/minの流量となるように流量制御しながら、図2に「ラボ設備」として示されているラボ試験用の活性汚泥処理装置(曝気槽4及び沈殿槽5)へ導入してラボ活性汚泥処理を行った。ラボ試験用の活性汚泥処理は馴養期間として連続で10日間行い、11日目のラボ活性汚泥処理水のCOD(Mn)及びBODを測定した。

【0029】

ラボ活性汚泥の馴養後、11日目のワイヤー脱水機に入る汚泥返送分岐ラインL5aの返送汚泥のRSSは21100mg/l、RVSSは10500mg/lであり、ワイヤー脱水機を出る濃縮返送汚泥ラインL5cの濃縮返送汚泥のRSSは32900mg/l、RVSSは5800mg/lであった。

また、有機成分および無機物粒子等の灰分を含む排水導入分岐ラインL1aの排水は、RSS540mg/l、RVSS272mg/l、COD470mg/l、BOD542mg/lであった。

尚、ラボ試験装置の沈殿槽の余剰汚泥ラインL4aからの沈降汚泥は、余剰汚泥として全量廃棄した。ラボ活性汚泥処理水ラインL3aの処理水のCOD(Mn)及びBODのデータを表1に示す。

【0030】

<ラボ試験用の活性汚泥装置による試験方法>

図2に「ラボ設備」として示されているラボ試験用活性汚泥装置(曝気槽4及び沈殿槽5)の曝気槽4の液容量は9000mlであり、全体の滞留時間が一定となるように流量制御を行った。また、沈殿槽5の液容量は7000mlであり、滞留時間が一定となるように制御した。

「ラボ試験用の活性汚泥装置」の曝気槽は、第一曝気槽3100ml、第二曝気槽3000ml、第三曝気槽2900mlからなっていて、排水をアジテータで攪拌しながら、純酸素を上蓋上部より、20l/min封入し、好気性微生物処理を行った。その後、5000mlのラボ沈殿槽に好気性微生物処理水を導入し、固液分離処理を行った。

【0031】

実施例2

前記パルプ製造工場および製紙工場の有機成分及び無機成分を含む排水L1(栄養剤として、リン、窒素成分が適量添加されている排水)の一部L1aとL5cの流量比率が、L5c:L1a=1:3の割合でL1a+L5cの合計が53ml/minの流量とした以外は実施例1と同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは21500mg/l、RVSSは9900mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS546mg/l、RVSS272mg/l、COD490mg/l、BOD560mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0032】

実施例3

当該パルプ及び製紙工場の排水の一部L1aとの流量比率が、L5c:L1a=1:3の割合でL1a+L5cの合計が60ml/minの流量とした以外は実施例1と同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは22000mg/l、RVSSは10500mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS532mg/l、RVSS275mg/l、COD512mg/l、BOD593mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0033】

実施例4

ワイヤー脱水機のワイヤーメッシュを100メッシュとした以外は実施例1同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは21900mg/l、RVSSは9800mg/lであり、L5cのRSSは28600mg/l、RVSSは6600mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS546mg/l、RVSS268mg/l、COD491mg/l、BOD534mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0034】

比較例1

実機活性汚泥装置の返送汚泥をワイヤー脱水せずに使用した以外は実施例1と同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは20900mg/l、RVSSは10100mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS550mg/l、RVSS276mg/l、COD490mg/l、BOD554mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0035】

比較例2

ワイヤー脱水機のワイヤーメッシュを150メッシュとした以外は実施例1同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは21500mg/l、RVSSは10200mg/lであった。また、有機成分及び無機成分を含む排水(L1a)は、RSS533mg/l、RVSS271mg/l、COD487mg/l、BOD562mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0036】

比較例3

ワイヤー脱水機のワイヤーメッシュを20メッシュとした以外は実施例1同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは21800mg/l、RVSSは9900mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS537mg/l、RVSS270mg/l、COD493mg/l、BOD590mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0037】

【表1】

【0038】

実施例1及び比較例1から明らかなように、ワイヤー脱水機を用いて、返送汚泥の灰分の除去と脱水濃縮の処理をした返送汚泥による活性汚泥処理の処理効率は著しく上昇する。また、灰分が除去され、かつ微生物等の有用成分が濃縮されているため、実施例2のように排水に対して、返送汚泥量そのものを減らしても処理効率は悪化せず、むしろ流量を減らした分の滞留時間が増加したことで、活性汚泥処理効率が向上する。更に実施例3のように処理排水量を増やし活性汚泥の負荷を上げても効率を損なうことなく活性汚泥処理できる。一方、実施例4及び比較例2,3の結果から明らかなようにワイヤーメッシュを広げ過ぎると灰分と共に有用な微生物成分が抜けて処理効率が悪化するし、狭め過ぎると灰分が抜けずに処理効率の向上が望めない。

【産業上の利用可能性】

【0039】

本発明の方法により、工場で発生する有機成分及び無機懸濁物等の灰分を含む排水を活性汚泥処理する工程において、該排水を曝気槽に導入して活性汚泥による好気性生物処理し、該曝気槽から送られる懸濁液を沈殿槽で固液分離し、該沈殿槽で沈殿した汚泥を40メッシュ以上100メッシュ以下のワイヤー脱水機で灰分除去及び搾水濃縮した後、該曝気槽の前に返送汚泥として回流(循環)させながら排水の活性汚泥処理を行うことで、より効率よく処理することが可能となった。本発明により、特に有機成分及び無機懸濁物を含むパルプ製造工場や製紙工場から発生するDIP系排水或いは抄紙系排水の処理に適した活性汚泥処理方法が提供される。

【符号の説明】

【0040】

1:曝気槽

2:沈殿槽

3:ワイヤー脱水機

4:ラボ曝気槽

5:ラボ沈殿槽

L1:排水導入ライン

L2:活性汚泥処理懸濁液ライン

L3:処理水排出ライン

L4:沈降汚泥排出ライン

L5:汚泥返送ライン

L6:余剰汚泥排出ライン

L5a:汚泥返送分岐ライン

L5b:濃縮汚泥返送ライン

L5c:濃縮汚泥分岐ライン

L1a:排水導入分岐ライン

L2a:ラボ活性汚泥処理懸濁液ライン

L3a:ラボ処理水排出ライン

L4a:ラボ余剰汚泥排出ライン

【技術分野】

【0001】

本発明は、排水の活性汚泥処理方法に関し、特に製紙工場、パルプ製造工場より発生する無機微粒子等よりなる灰分を含有する有機性排水用の活性汚泥処理方法に関する。

【背景技術】

【0002】

有機物含有量の多い排水を処理する最も有効な処理法として活性汚泥処理法が知られている。この活性汚泥処理法については様々なものがあるが、中でも特許文献1に記載されているように、曝気槽と沈殿槽を組み合わせ、有機性排水を曝気槽で曝気処理し、この曝気槽から汚泥を含む処理水を沈殿槽に導入して沈降分離し、沈降汚泥を返送汚泥として曝気槽に返送する標準活性汚泥処理が、適用範囲の広さと、処理水質の良さで、最も多用されている。

【0003】

しかし、活性汚泥処理は、製紙工場、パルプ工場等から発生する無機成分を多く含む排水については、(1)微生物が有効に有機物を分解しにくいこと、(2)微生物を返送汚泥として回流させる際に返送汚泥の量が増えてもともと持っている活性汚泥の処理能力を損なう可能性があること、等の問題を抱えている。

【0004】

有機性排水の活性汚泥処理後の回収汚泥の一部を返送汚泥とする方法については、特許文献2に記載されているように、返送汚泥を冷却させてバチルス菌以外の一般細菌の活性を下げて返送する方法もあるが、冷却をするのに非常にコストがかかる上に設備に大規模な投資がともなうし、無機成分を多く含む排水の処理にともなう前記返送汚泥の問題の解決とはならない。

【0005】

また、沈殿槽での沈降分離や膜処理または遠心分離法により返送汚泥を濃縮すれば効率が上がるとされているが、無機成分を多く含むパルプ及び製紙工場排水からの無機物粒子等の除去手段としては十分な効果は期待できない。

【0006】

また、特許文献3に記載されているように、有機性排水の活性汚泥処理方法として、余剰汚泥を減らすためにフィルタープレス脱水機を用いる方法もあるが、本発明のような返送汚泥中の無機物粒子等の好気性微生物によって資化されない成分を十分に除去して活性汚泥の処理能力を向上させることを可能とする方法ではない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−114161号公報

【特許文献2】特開2010−227790号公報

【特許文献3】特開2003−181488号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記のような問題を解消して、活性汚泥中の好気性微生物によって資化されない無機物粒子等の懸濁物(以下、「灰分」とも称する)を多く含む、特に製紙工程やパルプ製造工程から発生する排水等に対して有効な活性汚泥処理方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明者らは、有機成分及び無機微粒子等の懸濁物(灰分)を含む排水の処理能力を向上させることの重要性に着目し、以下の発明を完成した。

(1)工場で発生する有機物および灰分(無機微粒子等の懸濁物)を含む排水を曝気槽に導入して活性汚泥による好気性微生物処理し、該曝気槽からの活性汚泥処理懸濁液を沈殿槽で固液分離し、該沈殿槽からの沈降汚泥の少なくとも一部を返送汚泥として爆気槽に循環させる活性汚泥処理方法であって、前記返送汚泥の少なくとも一部を、40メッシュ以上100メッシュ以下のワイヤーメッシュを備えたワイヤー脱水機で灰分除去及び脱水の処理をした濃縮汚泥として返送することを特徴とする排水の活性汚泥処理方法。

(2)前記有機物および灰分を含む排水が、パルプ製造工場および製紙工場から発生するDIP系排水および抄紙系排水から選ばれる少なくとも1種であることを特徴とする(1)項に記載の排水の活性汚泥処理方法。

(3)前記濃縮汚泥を含む返送汚泥を前記爆気槽への排水導入ラインに導入することを特徴とする(1)項又は(2)項に記載の活性汚泥処理方法。

【発明の効果】

【0010】

本発明の方法によれば、曝気槽から沈殿槽に送られる活性汚泥処理懸濁液を固液分離して得られる沈降汚泥中に含まれている無機微粒子等の懸濁物(灰分)が、ワイヤーメッシュを備えたワイヤー脱水機において汚泥から選択的に除去されると同時に汚泥は脱水濃縮もされるので、曝気槽における活性汚泥の有効微生物濃度が高く維持される。

【0011】

また、前記濃縮汚泥を返送汚泥とすることにより、曝気槽への返送汚泥の容量が少なくなっても曝気槽内の有効微生物濃度は確保できるので、その分、曝気槽および沈殿槽でのリテンションが増え、トータルの排水処理能力も大幅に向上する。

【図面の簡単な説明】

【0012】

【図1】本発明の方法を実施するための活性汚泥処理工程を示す図である。

【図2】実施例の方法を実施する工程を示す図である。

【図3】本発明の方法を実施するための曝気槽の例を示す図である。

【図4】本発明の方法を実施するための沈殿槽の例を示す図である。

【発明を実施するための形態】

【0013】

本発明の活性汚泥処理方法を実施するための装置は、図1に示すように、主にパルプ製造工場および製紙工場で発生する有機物および無機物(灰分)等の懸濁物を含む排水を爆気槽1に送る排水導入ラインL1と、該排水を活性汚泥と共に曝気処理する曝気槽1と、曝気槽1で処理された活性汚泥処理懸濁液を沈殿槽2に送る活性汚泥処理懸濁液ラインL2と、該活性汚泥処理懸濁液を固液分離する沈殿槽2と、沈殿槽2で分離した上澄みを処理水として取り出す処理水排出ラインL3と、沈殿槽2で沈降分離される沈降汚泥を排出する沈降汚泥排出ラインL4と、該沈降汚泥排出ラインL4から分岐して一部の汚泥を返送汚泥として爆気槽1に回流させる汚泥返送ラインL5と、同じく沈降汚泥排出ラインL4から分岐して残りの汚泥を装置外に排出する余剰汚泥排出ラインL6を有する従来型の活性汚泥処理装置を基本とする。

【0014】

そして、上記活性汚泥処理装置を利用する本発明の方法の特徴は、前記沈降汚泥排出ラインL4から分岐して一部の汚泥を返送汚泥として爆気槽1に回流させる汚泥返送ラインL5から、さらに汚泥返送分岐ラインL5aを分岐させ、該汚泥返送分岐ラインL5aにワイヤーメッシュを備えたワイヤー脱水機3を設置して、汚泥の搾水濃縮と無機物(灰分)の除去を同時に行って濃縮汚泥とし、この濃縮汚泥を濃縮汚泥返送ラインL5bから汚泥返送ラインL5に導入し、非処理返送汚泥と一緒にして排水導入ラインL1に導入し、爆気槽1における活性汚泥源として利用することにある。

【0015】

図1の工程に従って、ワイヤー脱水機で処理して得られる濃縮汚泥を返送汚泥の少なくとも一部として回流(循環利用)させる本発明の活性汚泥処理方法が処理対象とする排水は、有機物と活性汚泥中の好気性微生物が資化し得ない無機物等を懸濁物として同時に含む排水であり、代表的な例としては、パルプ製造工場や製紙工場から発生する無機物粒子等を多く含む排水である。

【0016】

パルプ製造工場及び製紙工場で発生する排水は、紙の填料等に使用される炭酸カルシウム、珪素系、マグネシウム系等の填料、タルク等が含まれていると共に、DIP(ディインクドパルプ)由来の灰分(インク、填料等)等が含まれている。

このような無機物含有量の多い汚泥中を活性汚泥として再利用するために、含まれる無機物を選択的に除く工程を別途設置して除去処理をした後、返送汚泥とすることが有効であるが、通常は行われていない。

本発明は、上記のような無機物含有量の多い汚泥中の含有量を極力減らして返送汚泥中の活性汚泥の含有割合を高めることで処理装置全体の活性向上を図る排水の活性汚泥処理方法である。

【0017】

図面を参照して本発明の方法を説明する。

図1は、本発明の方法を実施するための活性汚泥処理工程を示す図である。

「排水」は、まず、排水導入ラインL1から図3に示される曝気槽1に導入され、返送汚泥を含む活性汚泥が加えられた状態で曝気処理される。爆気槽1内では、活性汚泥(好気性微生物)が排水中の有機成分を分解して水、炭酸ガス、硫酸塩、硝酸塩等の安定物質を生成すると共に、汚泥中の微生物が増殖する。排水中に含まれる無機物等の成分は、この爆気槽内での処理で分解されることはない。

【0018】

曝気槽1で活性汚泥処理された汚泥を含む活性汚泥処理懸濁液は、活性汚泥処理懸濁液ラインL2により図4に示される沈殿槽2に導入されて沈降分離により処理水と沈降汚泥とに分離され、上澄みとして得られる処理水は処理水排出ラインL3より装置外に取り出される。

沈殿槽2における沈降汚泥は、沈降汚泥排出ラインL4に取り出された後、一部は返送汚泥として汚泥返送ラインL5に送られ、残部は余剰汚泥として余剰汚泥ラインL6から装置外に排出され、必要に応じて再利用のための活性汚泥が回収された後に焼却等により処分される。

【0019】

汚泥返送ラインL5に送られた返送汚泥は、その一部が汚泥返送ラインL5から分岐している汚泥返送分岐ラインL5aに送られ、残部は、汚泥返送ラインL5から排水導入ラインL1に導入される。

汚泥返送分岐ラインL5aの返送汚泥は、次いで、ワイヤーメッシュを備えたワイヤー脱水機3に送られて汚泥の搾水濃縮と無機物(灰分)除去のための処理が行われた後、濃縮汚泥返送ラインL5bに取り出され、汚泥返送ラインL5内の未処理返送汚泥と一緒にされて排水導入ラインL1に導入され、爆気槽1における活性汚泥処理用の活性汚泥として再利用される。ワイヤー脱水機3から排出される搾水と灰分は装置外に排出される。

【0020】

多くのワイヤー脱水機の場合は20〜200メッシュ程度の範囲であると考えられるが、図1の汚泥返送分岐ラインL5aに設置されるワイヤー脱水機は、ワイヤーメッシュの目穴が40メッシュ以上100メッシュ以下であることが好まく、50〜80メッシュがより好ましい。脱水機のワイヤーメッシュの開口部(目穴)を40メッシュより広げると有用な有機成分まで流出してしまうことが多くなるので好ましくない。また、100メッシュより開口部(目穴)が小さくなると、本来の除去対象である無機物粒子等の灰分の除去が十分に達成できないので好ましくない。

【0021】

ワイヤーメッシュを備えた脱水機には、エキストラクター、フォールウオッシャー(栄工機製)、ダブルニップシックナー(石川島産業機械製)等がある。また、ツインワイヤー方式の脱水機としては、株式会社石垣のツインスクリュープレス、丸石製作所のツインワイヤープレス等がある。使用するワイヤーメッシュとして処理対象排水の内容に合ったものを選択することにより、返送汚泥中の微細な灰分を選択的に除去して有機成分のロスを最小限に止めることができるので、ワイヤー脱水機の機種に特に制限はない。

【0022】

ワイヤーメッシュを備えたワイヤー脱水機による脱水後の濃縮汚泥の無機物粒子等の灰分の含有量は少なければ少ないほどよい。また、濃縮汚泥の濃度は脱水機により大きく異なるものとなるが、灰分の除去が適切に達成されていれば活性汚泥トータルとしての効率は確実に向上するので、脱水後の濃縮汚泥の濃度は特に限定されるものではなく、3〜30%の範囲で適宜選択することができる。

【0023】

また、好気性微生物に悪影響を及ぼすことがなく、灰分除去及び濃縮を促進させることができるのであれば、ワイヤー脱水機による脱水前の返送汚泥に高分子凝集剤や凝結剤、硫酸バンド等を加えてから脱水機で処理してもよい。

【0024】

本発明の方法で、灰分除去と同時に脱水処理された濃縮汚泥は、図1においては、濃縮汚泥返送ラインL5bを経て曝気槽1より上流の排水導入ラインL1に導入されているが、曝気槽1に直接導入するようにしてもよい。

【0025】

また、図1の実施形態においては、汚泥返送ラインL5から分岐している汚泥返送分岐ラインL5aにワイヤーメッシュを備えたワイヤー脱水機3を設置して、返送汚泥の一部について灰分除去及び脱水して濃縮処理するようにしているが、返送汚泥の全量をワイヤー脱水機3に導入して汚泥の濃縮処理をするようにしてもよい。

【実施例】

【0026】

以下、本発明を実施例に基づいて詳細に説明するが、本発明は以下の実施例によって限定されるものではない。

【0027】

実施例1

図2に示すように、パルプ製造工場および製紙工場の有機成分および無機懸濁物(灰分)を含む排水(栄養剤として、リン、窒素成分が適量添加されている排水)を排水導入ラインL1より図3及び図4に示される実機の活性汚泥処理装置(曝気槽1及び沈殿槽2)に送って処理した。

実機の沈殿槽2から汚泥排出ラインL4に取り出された後、余剰汚泥排出ラインL6と汚泥返送ラインL5に二股に分岐させたラインの一方の汚泥返送ラインL5(流量:約1500m3/hr)から汚泥返送分岐ラインL5a(流量:100m3/hr)をさらに分岐させて返送汚泥を抜き出した。

汚泥返送分岐ラインL5aの返送汚泥を60メッシュのワイヤー脱水機3(栄工機製フォールウオッシャー)で回転数28rpmにて処理し、ワイヤー脱水機3からでる処理汚泥を濃縮汚泥返送ラインL5bを経て返送ラインL5dの非処理汚泥と合して排水導入ラインL1に供給し、曝気槽1に返送した。

【0028】

ワイヤー脱水機3からでる濃縮汚泥返送ラインL5bから濃縮汚泥返送分岐ラインL5cを分岐させて抜き出した濃縮返送汚泥を、RSS20000mg/lとなるように清水で希釈し、前記パルプ製造工場および製紙工場の排水の排水導入ラインL1から分岐させた排水導入分岐ラインL1aの排水との流量比率が、L5c:L1a=1:2となる割合で、かつ、L5c+L1aの合計が60ml/minの流量となるように流量制御しながら、図2に「ラボ設備」として示されているラボ試験用の活性汚泥処理装置(曝気槽4及び沈殿槽5)へ導入してラボ活性汚泥処理を行った。ラボ試験用の活性汚泥処理は馴養期間として連続で10日間行い、11日目のラボ活性汚泥処理水のCOD(Mn)及びBODを測定した。

【0029】

ラボ活性汚泥の馴養後、11日目のワイヤー脱水機に入る汚泥返送分岐ラインL5aの返送汚泥のRSSは21100mg/l、RVSSは10500mg/lであり、ワイヤー脱水機を出る濃縮返送汚泥ラインL5cの濃縮返送汚泥のRSSは32900mg/l、RVSSは5800mg/lであった。

また、有機成分および無機物粒子等の灰分を含む排水導入分岐ラインL1aの排水は、RSS540mg/l、RVSS272mg/l、COD470mg/l、BOD542mg/lであった。

尚、ラボ試験装置の沈殿槽の余剰汚泥ラインL4aからの沈降汚泥は、余剰汚泥として全量廃棄した。ラボ活性汚泥処理水ラインL3aの処理水のCOD(Mn)及びBODのデータを表1に示す。

【0030】

<ラボ試験用の活性汚泥装置による試験方法>

図2に「ラボ設備」として示されているラボ試験用活性汚泥装置(曝気槽4及び沈殿槽5)の曝気槽4の液容量は9000mlであり、全体の滞留時間が一定となるように流量制御を行った。また、沈殿槽5の液容量は7000mlであり、滞留時間が一定となるように制御した。

「ラボ試験用の活性汚泥装置」の曝気槽は、第一曝気槽3100ml、第二曝気槽3000ml、第三曝気槽2900mlからなっていて、排水をアジテータで攪拌しながら、純酸素を上蓋上部より、20l/min封入し、好気性微生物処理を行った。その後、5000mlのラボ沈殿槽に好気性微生物処理水を導入し、固液分離処理を行った。

【0031】

実施例2

前記パルプ製造工場および製紙工場の有機成分及び無機成分を含む排水L1(栄養剤として、リン、窒素成分が適量添加されている排水)の一部L1aとL5cの流量比率が、L5c:L1a=1:3の割合でL1a+L5cの合計が53ml/minの流量とした以外は実施例1と同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは21500mg/l、RVSSは9900mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS546mg/l、RVSS272mg/l、COD490mg/l、BOD560mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0032】

実施例3

当該パルプ及び製紙工場の排水の一部L1aとの流量比率が、L5c:L1a=1:3の割合でL1a+L5cの合計が60ml/minの流量とした以外は実施例1と同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは22000mg/l、RVSSは10500mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS532mg/l、RVSS275mg/l、COD512mg/l、BOD593mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0033】

実施例4

ワイヤー脱水機のワイヤーメッシュを100メッシュとした以外は実施例1同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは21900mg/l、RVSSは9800mg/lであり、L5cのRSSは28600mg/l、RVSSは6600mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS546mg/l、RVSS268mg/l、COD491mg/l、BOD534mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0034】

比較例1

実機活性汚泥装置の返送汚泥をワイヤー脱水せずに使用した以外は実施例1と同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは20900mg/l、RVSSは10100mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS550mg/l、RVSS276mg/l、COD490mg/l、BOD554mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0035】

比較例2

ワイヤー脱水機のワイヤーメッシュを150メッシュとした以外は実施例1同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは21500mg/l、RVSSは10200mg/lであった。また、有機成分及び無機成分を含む排水(L1a)は、RSS533mg/l、RVSS271mg/l、COD487mg/l、BOD562mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0036】

比較例3

ワイヤー脱水機のワイヤーメッシュを20メッシュとした以外は実施例1同様に活性汚泥処理試験を行った。11日目のワイヤー脱水機入り返送汚泥L5aのRSSは21800mg/l、RVSSは9900mg/lであった。また、有機成分及び無機成分を含む排水L1aは、RSS537mg/l、RVSS270mg/l、COD493mg/l、BOD590mg/lであった。ラボ活性汚泥処理水のCOD(Mn)及びBODのデータを表1に示す。

【0037】

【表1】

【0038】

実施例1及び比較例1から明らかなように、ワイヤー脱水機を用いて、返送汚泥の灰分の除去と脱水濃縮の処理をした返送汚泥による活性汚泥処理の処理効率は著しく上昇する。また、灰分が除去され、かつ微生物等の有用成分が濃縮されているため、実施例2のように排水に対して、返送汚泥量そのものを減らしても処理効率は悪化せず、むしろ流量を減らした分の滞留時間が増加したことで、活性汚泥処理効率が向上する。更に実施例3のように処理排水量を増やし活性汚泥の負荷を上げても効率を損なうことなく活性汚泥処理できる。一方、実施例4及び比較例2,3の結果から明らかなようにワイヤーメッシュを広げ過ぎると灰分と共に有用な微生物成分が抜けて処理効率が悪化するし、狭め過ぎると灰分が抜けずに処理効率の向上が望めない。

【産業上の利用可能性】

【0039】

本発明の方法により、工場で発生する有機成分及び無機懸濁物等の灰分を含む排水を活性汚泥処理する工程において、該排水を曝気槽に導入して活性汚泥による好気性生物処理し、該曝気槽から送られる懸濁液を沈殿槽で固液分離し、該沈殿槽で沈殿した汚泥を40メッシュ以上100メッシュ以下のワイヤー脱水機で灰分除去及び搾水濃縮した後、該曝気槽の前に返送汚泥として回流(循環)させながら排水の活性汚泥処理を行うことで、より効率よく処理することが可能となった。本発明により、特に有機成分及び無機懸濁物を含むパルプ製造工場や製紙工場から発生するDIP系排水或いは抄紙系排水の処理に適した活性汚泥処理方法が提供される。

【符号の説明】

【0040】

1:曝気槽

2:沈殿槽

3:ワイヤー脱水機

4:ラボ曝気槽

5:ラボ沈殿槽

L1:排水導入ライン

L2:活性汚泥処理懸濁液ライン

L3:処理水排出ライン

L4:沈降汚泥排出ライン

L5:汚泥返送ライン

L6:余剰汚泥排出ライン

L5a:汚泥返送分岐ライン

L5b:濃縮汚泥返送ライン

L5c:濃縮汚泥分岐ライン

L1a:排水導入分岐ライン

L2a:ラボ活性汚泥処理懸濁液ライン

L3a:ラボ処理水排出ライン

L4a:ラボ余剰汚泥排出ライン

【特許請求の範囲】

【請求項1】

工場で発生する有機物および灰分を含む排水を曝気槽に導入して活性汚泥による好気性微生物処理し、該曝気槽からの活性汚泥処理懸濁液を沈殿槽で固液分離し、該沈殿槽からの沈降汚泥の少なくとも一部を返送汚泥として爆気槽に循環させる活性汚泥処理方法であって、前記返送汚泥の少なくとも一部を、40メッシュ以上100メッシュ以下のワイヤーメッシュを備えたワイヤー脱水機で灰分除去及び脱水の処理をした濃縮汚泥として返送することを特徴とする排水の活性汚泥処理方法。

【請求項2】

前記有機物および灰分を含む排水が、パルプ製造工場および製紙工場から発生するDIP系排水および抄紙系排水から選ばれる少なくとも1種であることを特徴とする請求項1記載の排水の活性汚泥処理方法。

【請求項3】

前記濃縮汚泥を含む返送汚泥を前記爆気槽への排水導入ラインに導入することを特徴とする請求項1又は2に記載の活性汚泥処理方法。

【請求項1】

工場で発生する有機物および灰分を含む排水を曝気槽に導入して活性汚泥による好気性微生物処理し、該曝気槽からの活性汚泥処理懸濁液を沈殿槽で固液分離し、該沈殿槽からの沈降汚泥の少なくとも一部を返送汚泥として爆気槽に循環させる活性汚泥処理方法であって、前記返送汚泥の少なくとも一部を、40メッシュ以上100メッシュ以下のワイヤーメッシュを備えたワイヤー脱水機で灰分除去及び脱水の処理をした濃縮汚泥として返送することを特徴とする排水の活性汚泥処理方法。

【請求項2】

前記有機物および灰分を含む排水が、パルプ製造工場および製紙工場から発生するDIP系排水および抄紙系排水から選ばれる少なくとも1種であることを特徴とする請求項1記載の排水の活性汚泥処理方法。

【請求項3】

前記濃縮汚泥を含む返送汚泥を前記爆気槽への排水導入ラインに導入することを特徴とする請求項1又は2に記載の活性汚泥処理方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−27836(P2013−27836A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−167010(P2011−167010)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]