排水処理方法

【課題】従来よりも処理を安定させることができる排水処理方法を提供しようとするもの。

【解決手段】排水(4)と酸化剤含有水(5)とを混合して汚れ評価指標を略0ppmに処理する混合工程と、処理水(8)の少なくとも一部を電気分解して残留塩素濃度を向上させる電解工程とを有し、前記残留塩素濃度を向上させた処理水を酸化剤含有水(5)として排水(4)と混合するようにした。酸化作用が及ぼされた処理水(8)の少なくとも一部を塩素ガス分離槽(12)に送ってその残留塩素を塩素ガスとして揮発せしめるようにすることもできる。

【解決手段】排水(4)と酸化剤含有水(5)とを混合して汚れ評価指標を略0ppmに処理する混合工程と、処理水(8)の少なくとも一部を電気分解して残留塩素濃度を向上させる電解工程とを有し、前記残留塩素濃度を向上させた処理水を酸化剤含有水(5)として排水(4)と混合するようにした。酸化作用が及ぼされた処理水(8)の少なくとも一部を塩素ガス分離槽(12)に送ってその残留塩素を塩素ガスとして揮発せしめるようにすることもできる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電気分解を利用した排水処理方法に関するものである。

【背景技術】

【0002】

従来、余剰生物汚泥発生量を減少できる有機性汚水処理技術として次の提案があった(特許文献1)。

この提案は、処理水CODが悪化せず、余剰汚泥発生量を少なくできるシステムを提供することを課題とし、有機性汚水を、鉄又はアルミニウム水酸化物もしくは酸化物共存活性汚泥によって生物処理するとともに、該生物混合工程の金属水酸化物含有活性汚泥の一部を引き抜いて汚泥可溶化処理を行った後、前記生物混合工程に返送するとともに、該生物混合工程における金属水酸化物含有汚泥の他の一部に苛性アルカリを添加してアルカリ処理後、固液分離工程で分離汚泥と分離液に分離し、前記分離汚泥を前記生物混合工程に返送し、前記固液分離工程の分離液をアルカリ性条件で化学的リン析出工程に導いて、リンを析出分離させるというものである。

しかし、この提案は活性汚泥法による生物処理によるものであるが、処理が不安定になることがあるという問題があった。

【特許文献1】特開2002−361277号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこでこの発明は、従来よりも処理を安定させることができる排水処理方法を提供しようとするものである。

【課題を解決するための手段】

【0004】

前記課題を解決するためこの発明では次のような技術的手段を講じている。

(1)この排水処理方法は、排水と酸化剤含有水とを混合して汚れ評価指標を略0ppmに処理する混合工程と、処理水の少なくとも一部を電気分解して残留塩素を生成させる電解工程とを有し、前記残留塩素を生成させた処理水を酸化剤含有水として排水と混合するようにしたことを特徴とする。

ここで排水とは汚れ成分(主として有機成分からなる被酸化物質)を含有する水を言い、染色工場廃水で処理後に河川に放流(廃棄)するもののみならず、再利用するもの(化学工場や液晶製造工場その他の工場廃水で一部を超純水として再利用)や循環して再利用するもの(プール水など)などを含み、事業所の構内の重油タンクや連結パイプから漏洩した油分を含む汚染土壌、化学工場の跡地の有害な有機成分を含む汚染土壌、ガソリン・スタンドの敷地の油分による汚染土壌の土壌滲出水(或いはその地下水)などを例示することもできる。ここで、重油やダイオキシン、PCBなどに汚染された土壌のように水に対して難溶解性の汚れ成分を処理したい場合は、両親媒性の有機溶媒(例えばDMSO、DMAc、IPA)で親水化して抽出し水中に移行せしめると土壌排水として浄化処理を遂行することができる。また、営業用調理施設などのグリストラップで分離された油脂分(動物系、植物系、鉱物系など)を前記両親媒性の有機溶媒で親水化して抽出し水中に移行せしめて浄化処理を遂行することができる。これによりn−ヘキサン抽出物質の数値を低減させ、排水排出基準値を遵守するように処理することができる。

【0005】

なお、この排水処理装置を大型トラックなどに積載して移動可能とし、各地の工場に出向いて排水が実際に清浄水となることを現場でデモンストレーションすることもできる。これはピットを必要とする生物処理では全く不可能なことであり、電気分解を利用したこの発明ならではのものである。また、この排水処理装置を船舶などに装備し、原油等の漏出事故を引き起こしたタンカーの座礁領域やこれが流れ着いた海岸などに赴いて海上に浮遊している油分を吸引・回収し、油分と水分とが混合しているエマルジョン層(油分が8〜9割以上の最上層は別処理<=燃料として再利用>した方が処理効率がよい)を前記両親媒性の有機溶媒でより親水化し、排水として浄化処理を実行することができる。原油が海面を覆っている海域は酸欠状態となっていき、水棲生物の生態系に甚大な悪影響を及ぼすこととなるが、前記のようにして処理することにより、海洋汚染された海域や海岸線などを浄化し地球環境の改善に大きく資することができる。すなわち、海洋汚染された領域の海水もこの発明の排水として処理することができる。

【0006】

前記酸化剤として次亜塩素酸(ナトリウム)を好適に使用できるが、この他に過酸化水素や過マンガン酸カリウムなどを用いてもよい。前記電解工程では塩化物の共存下で電気分解を行うと、塩素イオンが陽極に電子を奪われて塩素ガスとなり(塩素ガスが水酸化物イオンと反応すると次亜塩素酸が生成する)残留塩素が生成する。なお、臭化物(臭素イオン)も共存させて電気分解を行うと、酸化剤のpHについての有効領域をpH5.5からpH8.0程度まで拡張することができる。これは次亜塩素酸から変化した次亜臭素酸の特性によるものと考えられる。前記臭化物として、臭化ナトリウムや臭化カリウムなどを使用できる。

【0007】

前記汚れ評価指標として例えばCOD(化学的酸素要求量)やTOC(全有機炭素)を挙げることができる。前記汚れ評価指標の略0ppmは略がついているので当然0.000………ppm(零<ゼロ>ppm)ではなく、処理を継続するに際し汚れ評価指標の顕著な蓄積が顕現しないような濃度という意味である。また、混合工程では排水と酸化剤含有水とを混合して汚れ評価指標を略0ppmに処理することとしているが、このように対象とする排水の汚れ評価指標を略0ppmに処理できるような(或る程度高濃度の)酸化剤濃度に設定する。

【0008】

この排水処理方法について事前に行う排水処理条件の設定方法は、排水と酸化剤含有水とを混合した際の汚れ評価指標の低減度合と残留塩素濃度の低減度合を把握する“把握工程”と、前記汚れ評価指標の低減度合と残留塩素濃度の低減度合との関係を評価する“評価工程”と、前記評価内容から排水に混合する残留塩素濃度とこれら供給量とを設定する“設定工程”とを有することとすることができる。

すなわち、前記“把握工程”ではCOD何ppmの排水に残留塩素濃度が何ppmの酸化剤含有水と混合するとCODと残留塩素濃度がそれぞれ何ppmになるかを予備テストにより把握し、前記“評価工程”ではCOD何ppmの排水に残留塩素濃度が何ppmの酸化剤含有水と混合するとCODが略0ppmになるかを評価・確認し、前記“設定工程”では本番の処理でCOD何ppmの排水と残留塩素濃度が何ppmの酸化剤含有水とをどういう割合で混合していくかを設定する。この設定に際しては確実な処理が可能かどうかや低コストでの処理が可能かどうかなどを勘案し、処理の安定性や供給すべき酸化剤のランニング・コストの推測を行う。

【0009】

そして、処理対象の排水に即し、排水の総水量とその汚れ評価指標(COD)の濃度とから必要な酸化剤の量(ランニング・コスト)を試算する。ここで、排水の汚れ成分(被酸化物質)に対応するCOD(化学的酸素要求量)と、酸化剤(次亜塩素酸ソーダ)の必要量には理論的な相関関係が存在し、この理論的な数値と実際の処理で必要となる量とを対比することにより、その排水固有の性質・性状(汚れ成分の分子構造や分子間の結合強度など)に起因する処理のし易さ(難易度)を評価することができ、このような知見の蓄積・集積によって種々の水質の排水に合致したより適切な処理条件の探索が可能となる。また、酸化剤量の理論値と実際必要量との対比によってそのロスの有無を推定することができる。酸化剤のロスの有無及びその多寡はランニング・コストの高低に大きな影響を与えることとなる。

【0010】

つまり、排水のCODに対する次亜塩素酸ソーダの必要量の理論値と実際必要量との対比によって排水固有の性質等に応じた処理の難易度や酸化剤のロスの有無を推認することができ、酸化剤の実際必要量(>理論値)を理論値に近づけるためにはどのような処理条件に設定すべきかを検討する。

排水の汚れ評価指標と処理に実際に必要な酸化剤の量との間の関係から、その排水の安定処理等に整合した適正な処理条件を探索することとなるが、例えば或る農薬製造工場の工場排水の場合、この排水のCOD(排水原水は数万ppm)を希釈等により1000ppm以下(平均500ppm)とし、残留塩素濃度が30000ppm以上の高濃度の酸化剤含有水(電気分解等により処理水の残留塩素を生成させる)を一定の割合で混合して処理していくと、処理した時間の範囲内(5日間連続運転)ではCODが略0ppmから経時的に増加していき処理が困難な濃度にまで到ることはなかった。ここで、前記農薬製造工場排水よりも処理がし易い(=分解され易い)他の排水の場合、同様の条件(排水のCOD1000ppm以下)で残留塩素濃度が10000ppm程度でも処理を行うことができた。

【0011】

ところで、排水の汚れ評価指標と残留塩素濃度の間の安定処理が可能な条件には、排水中の汚れ成分と酸化剤の遭遇率(=衝突確率)が大きく関与していると考えられる。すなわち、排水の汚れ成分と酸化剤との遭遇率が低い条件では短時間にCODを略0ppmに到達させることができ難く処理系内に被酸化物質がだんだん蓄積されていき処理が経時的に破綻していく事態が生じるので、排水は高濃度の酸化剤含有水で一気に汚れ評価指標を略0ppmに落とすことが望ましい。既述の通り酸化剤含有水の酸化剤濃度は排水の汚れ成分の濃度や性状に依存するのであるが、一般的には排水のCODを1000ppm以下としたときには残留塩素濃度を30000ppm以上に設定するとCODを略0ppmに到達させることができ適正処理を経時的に維持することができた。

【0012】

そしてこの排水処理方法は、排水と酸化剤含有水とを混合して汚れ評価指標を略0ppmに処理する“混合工程”を有し、排水の汚れ成分と酸化剤とを遭遇・衝突・反応させて汚れ評価指標が略0ppmとなるように酸化分解することにより処理系内に汚れ成分が蓄積されていくことを抑制することができる。また、処理水の少なくとも一部を電気分解して残留塩素を生成させる“電解工程”とを有し、前記残留塩素を生成させた処理水を酸化剤含有水として排水と混合するようにしたので、排水処理(汚れ成分の酸化分解)により低減した残留塩素を電気分解により再生させることができる。電気分解による残留塩素の生成だけでは足らない場合は、新たな酸化剤を処理系に添加することができる。

【0013】

(2)また、酸化作用が及ぼされた処理水の少なくとも一部を塩素ガス分離槽に送ってその残留塩素を塩素ガスとして揮発せしめるようにしてもよい。

このように構成すると、塩素ガス分離槽(pH1.5以下の酸性雰囲気下とすることが好ましく塩酸などを貯留しておくことができ、槽内の液を循環して槽内に噴霧する)において残留塩素を塩素ガスとして分離することができ、塩素ガスが揮発し残留塩素濃度が低減した処理水(再利用のための後処理の便宜や放流の場合の環境負荷の観点などにより1ppm以下が好ましい)を処理系外へと排出することができる。なお、排水の汚れ評価指標は既述のように略0ppmに処理されている。

【0014】

これは、残留塩素は酸性雰囲気にpH調整されると次亜塩素酸(HOCl)の形態から塩素ガス(Cl2)に変化して揮発し易くなる傾向を残留塩素の低減に利用したものであり、pHが小さいほどその傾向が高まる。

塩素ガス分離槽内を酸性に維持するため、塩酸や、有隔膜電解機構13の陽極側領域14を通過させた酸性水(電気分解により水素イオンが生成する)を添加することができる。

なお、塩素ガス分離槽に送られた処理水を処理系外へと排出する際には酸性の水素イオン濃度が中性となるようにpH調整を行い、その後必要に応じて、活性炭による吸着処理(COD等がさらに低減される)やRO膜による濾過を行った後、後工程(河川放流や再利用など)へと送る。

【0015】

(3)また、前記塩素ガスを気液混合槽(pH13以上のアルカリ性雰囲気下とすることが好ましく次亜塩素酸ソーダや苛性ソーダを貯留しておくことができ、槽内の液を無隔膜で電気分解しつつ循環して槽内に噴霧する)に送って液中に溶解せしめ、前記気液混合槽の酸化剤含有水を排水と混合するようにしてもよい。強アルカリ性に設定された気液混合槽内の液は塩素ガスが溶解し易く揮発し難いものとなっている。

このように構成すると、気液混合槽で塩素ガスを溶解・回収して有効塩素として再生することができ、余剰の残留塩素をそのまま系外へと排出することなく再生利用することができる。

【0016】

気液混合槽内をアルカリ性に維持するため、苛性ソーダや、有隔膜電解機構13の陰極側領域18を通過させたアルカリ水(電気分解により水酸化物イオンが生成する)を添加することができる。

汚れ評価指標を略0ppmに処理した処理水は、先ずこの気液混合槽へ送って無隔膜で電気分解(残留塩素が生成する)しつつ槽内に循環噴霧し(塩素ガスを液滴に溶解させる)、この気液混合槽から塩素ガス分離槽へと送って、この塩素ガス分離槽内で循環噴霧することができる(塩素ガスを液滴から揮発させる)。そして、気液混合槽から電気分解したもの(・OHラジカルなどが発生して酸化力が増大している)を分岐して片方は排水と混合し、片方は同槽とで循環させるようにすることができる。

【発明の効果】

【0017】

この発明は上述のような構成であり、次の効果を有する。

処理系内に汚れ成分が蓄積されていくことを抑制することができるので、従来よりも処理を安定させることができる排水処理方法を提供することができる。

【発明を実施するための最良の形態】

【0018】

以下、この発明の実施の形態を説明する。

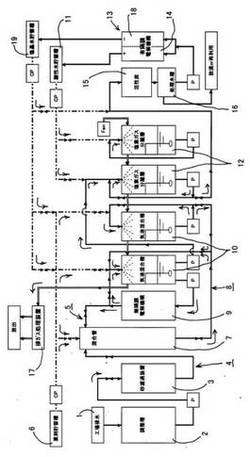

(1)図1に示すように、この排水処理方法は、送られてくる工場排水1を比較的に大容量の調整槽2(変動する排水の濃度の一定化を図る)に貯留し、次いで砂濾過装置3でss成分を除去する。図中、Pはポンプを、CPはケミカルポンプを示す。

そして、この排水4と酸化剤含有水5と次亜塩素酸ソーダ(薬剤貯留槽6に貯留)とを混合(混合管7で行う)して汚れ評価指標を略0ppmに処理する混合工程と、処理水8の少なくとも一部を電気分解して残留塩素を生成させる電解工程(無隔膜電解機構9で行う)とを有し、前記残留塩素を生成させた処理水8を酸化剤含有水5として排水4と混合するようにしている。

【0019】

前記電解工程(無隔膜電解機構9)では、塩化物(塩素イオン)の共存下で電気分解を行うこととなり、前記塩素イオンが陽極に電子を奪われて塩素ガスとなり(塩素ガスが水酸化物イオンと反応すると次亜塩素酸が生成する)残留塩素が生成する。臭化物(臭素イオン)も共存させて電気分解を行っており、酸化剤のpHについての有効領域をpH5.5からpH8.0程度まで拡張することができる。これは次亜塩素酸から変化した次亜臭素酸の特性によるものと考えられる。前記臭化物として、臭化ナトリウムを用いた。

【0020】

この排水処理方法について事前に行う排水処理条件の設定方法は、排水4と酸化剤含有水5とを混合した際の汚れ評価指標の低減度合と残留塩素濃度の低減度合を把握する“把握工程”と、前記汚れ評価指標の低減度合と残留塩素濃度の低減度合との関係を評価する“評価工程”と、前記評価内容から排水4に混合する残留塩素濃度とこれら供給量とを設定する“設定工程”とを有する。

前記“把握工程”ではCOD何ppmの排水4に残留塩素濃度が何ppmの酸化剤含有水5と混合するとCODと残留塩素濃度がそれぞれ何ppmになるかを予備テストにより把握し、前記“評価工程”ではCOD何ppmの排水4に残留塩素濃度が何ppmの酸化剤含有水5と混合するとCODが略0ppmになるかを評価・確認し、前記“設定工程”では本番の処理でCOD何ppmの排水4と残留塩素濃度が何ppmの酸化剤含有水5とをどういう割合で混合していくかを設定する。この設定に際しては確実な処理が可能かどうかや低コストでの処理が可能かどうかなどを勘案し、処理の安定性や供給すべき酸化剤のランニング・コストの推測を行う。

【0021】

そして、処理対象の排水4に即し、排水4の総水量とその汚れ評価指標(COD)の濃度とから必要な酸化剤の量(ランニング・コスト)を試算する。ここで、排水4の汚れ成分(被酸化物質)に対応するCOD(化学的酸素要求量)と、酸化剤(次亜塩素酸ソーダ)の必要量には理論的な相関関係が存在し、この理論的な数値と実際の処理で必要となる量とを対比することにより、その排水固有の性質・性状(汚れ成分の分子構造や分子間の結合強度など)に起因する処理のし易さ(難易度)を評価することができ、このような知見の蓄積・集積によって種々の水質の排水4に合致したより適切な処理条件の探索が可能となる。また、酸化剤量の理論値と実際必要量との対比によってそのロスの有無を推定することができる。酸化剤のロスの有無及びその多寡はランニング・コストの高低に大きな影響を与えることとなる。

【0022】

つまり、排水4のCODに対する次亜塩素酸ソーダの必要量の理論値と実際必要量との対比によって排水固有の性質等に応じた処理の難易度や酸化剤のロスの有無を推認することができ、酸化剤の実際必要量(>理論値)を理論値に近づけるためにはどのような処理条件に設定すべきかを検討する。

排水4の汚れ評価指標と処理に実際に必要な酸化剤の量との間の関係から、その排水4の安定処理等に整合した適正な処理条件を探索することとなるが、例えば或る農薬製造工場の工場排水の場合、この排水4のCOD(排水原水は数万ppm)を希釈等により1000ppm以下(平均500ppm)とし、残留塩素濃度が30000ppm以上の高濃度の酸化剤含有水5(電気分解等により処理水8の残留塩素を生成させる)を一定の割合で混合して処理していくと、処理した時間の範囲内(5日間連続運転)ではCODが略0ppmから経時的に増加していき処理が困難な濃度にまで到ることはなかった。ここで、前記農薬製造工場排水よりも処理がし易い(=分解され易い)他の排水の場合、同様の条件(排水のCOD1000ppm以下)で残留塩素濃度が10000ppm程度でも処理を行うことができた。

【0023】

ところで、排水4の汚れ評価指標と残留塩素濃度の間の安定処理が可能な条件には、排水中の汚れ成分と酸化剤の遭遇率(=衝突確率)が大きく関与していると考えられる。すなわち、排水4の汚れ成分と酸化剤との遭遇率が低い条件では短時間にCODを略0ppmに到達させることができ難く処理系内に被酸化物質がだんだん蓄積されていき処理が経時的に破綻していく事態が生じるので、排水4は高濃度の酸化剤含有水5で一気に汚れ評価指標を略0ppmに落とすことが望ましい。既述の通り酸化剤含有水5の酸化剤濃度は排水4の汚れ成分の濃度や性状に依存するのであるが、一般的には排水4のCODを1000ppm以下としたときには残留塩素濃度を30000ppm以上に設定するとCODを略0ppmに到達させることができ適正処理を経時的に維持することができた。

【0024】

(2)酸化作用が及ぼされた処理水8の少なくとも一部を、2連の気液混合槽10を介して、後述の塩酸と酸性水(酸性水貯留槽11に貯留)とを添加して酸性にpH調整し、2連の塩素ガス分離槽12に送ってその残留塩素を塩素ガスとして揮発せしめるようにしている。塩素ガス分離槽12はpH1.5以下の酸性雰囲気下とすることが好ましく塩酸などを貯留しておくことができ、槽内の液を循環して槽内にノズル(噴霧した液滴を図中破線で示す)から噴霧する。前記各槽内にはレベルセンサーを設置している。

塩素ガス分離槽12において残留塩素を塩素ガスとして分離することができ、塩素ガスが揮発し残留塩素濃度が低減した処理水8(再利用のための後処理の便宜や放流の場合の環境負荷の観点などにより1ppm以下が好ましい)を処理系外へと排出することができる。なお、排水4の汚れ評価指標は既述のように略0ppmに処理されている。

【0025】

これは、残留塩素は酸性雰囲気にpH調整されると次亜塩素酸(HOCl)の形態から塩素ガス(Cl2)に変化して揮発し易くなる傾向(自然法則)を残留塩素の低減に利用したものであり、pHが小さいほどその傾向が高まる。

塩素ガス分離槽内を酸性に維持するため、塩酸と、有隔膜電解機構13の陽極側領域14を通過させた酸性水(電気分解により水素イオンと残留塩素が生成する)を添加するようにしている。有隔膜電解機構13の陽極側領域14を通過させた酸性水を利用することにより、前記塩酸の薬剤コストを引き下げることができる。有隔膜電解機構13の陽極側領域14で発生した残留塩素は酸性雰囲気下で塩素ガスに変化することとなり、塩素ガスの発生量が増加する。後述のように、この増加した塩素ガスは気液混合槽10で有効塩素に変化(排水4と混合されると汚れ成分に酸化作用を及ぼす)するので次亜塩素酸ソーダの薬剤コストを引き下げることができる。

塩素ガス分離槽12に送られた処理水を処理系外へと排出する際には酸性の水素イオン濃度が中性となるように苛性ソーダを添加してpH調整を行い、活性炭15による吸着処理(COD等がさらに低減される)を行って処理水槽16に一旦貯留し、後工程(河川放流や再利用など)へと送る。そして、一部は前記有隔膜電解機構13へと送るようにしている。

【0026】

(3)前記塩素ガス分離槽12で揮発させた塩素ガスを、ファンにより気液混合槽10に送り、気液混合槽10の液中に溶解せしめ、前記気液混合槽10の酸化剤含有水5を排水4と混合するようにしている。気液混合槽10はpH13以上のアルカリ性雰囲気下とすることが好ましく次亜塩素酸ソーダや苛性ソーダを貯留しておくことができ、槽内の液を無隔膜で電気分解しつつ循環して槽内にノズル(噴霧した液滴を図中破線で示す)から噴霧する。強アルカリ性に設定された気液混合槽10内の液は、塩素ガスが溶解し易く揮発し難いものとなっている。塩素ガスが溶解・除去された後の空気は、最終的に排ガス処理装置17で完全に無害化してから放出する。

気液混合槽10で塩素ガスを溶解・回収して有効塩素として再生することができ、余剰の残留塩素をそのまま系外へと排出することなく再生利用することができるという利点がある。

【0027】

気液混合槽内をアルカリ性に維持するため、苛性ソーダと、前記有隔膜電解機構13の陰極側領域18を通過させたアルカリ水(塩基水貯留槽19に貯留、電気分解により水酸化物イオンが生成する)を添加するようにしている。前記有隔膜電解機構13の陰極側領域18を通過させたアルカリ水を利用することにより、前記苛性ソーダの薬剤コストを引き下げることができる。

汚れ評価指標を略0ppmに処理した処理水8は、先ずこの気液混合槽10へ送って既述の無隔膜電解機構9で電気分解(残留塩素が生成する)しつつ槽内に循環噴霧し(塩素ガスを液滴に溶解させる)、この気液混合槽10から塩素ガス分離槽12へと送って、この塩素ガス分離槽内で循環噴霧することができる(塩素ガスを液滴から揮発させる)。そして、気液混合槽10から電気分解したもの(・OHラジカルなどが発生して酸化力が増大している)を分岐して片方は排水4と混合し、片方は同槽とで循環させるようにすることができる。

【0028】

次に、この実施形態の排水の処理機構の使用状態を説明する。

この排水処理方法は、排水4と酸化剤含有水5とを混合して汚れ評価指標を略0ppmに処理する“混合工程”を有し、排水4の汚れ成分と酸化剤とを遭遇・衝突・反応させて汚れ評価指標が略0ppmとなるように酸化分解することにより処理系内に汚れ成分が蓄積されていくことを抑制することができ、従来よりも処理を安定させることができるという利点がある。

また、処理水8の少なくとも一部を電気分解して残留塩素を生成させる“電解工程”とを有し、前記残留塩素を生成させた処理水を酸化剤含有水5として排水4と混合するようにしたので、排水処理(汚れ成分の酸化分解)により低減した残留塩素を電気分解により再生させることができる。電気分解による残留塩素の生成だけでは足らない場合は、新たな酸化剤を処理系に添加することができる。

【産業上の利用可能性】

【0029】

従来よりも処理を安定させることができ、種々の排水処理の用途に適用することができる。

【図面の簡単な説明】

【0030】

【図1】この発明の排水処理方法の実施形態を説明するシステム・フロー図。

【符号の説明】

【0031】

4 排水

5 酸化剤含有水

8 処理水

10 気液混合槽

12 塩素ガス分離槽

【技術分野】

【0001】

この発明は、電気分解を利用した排水処理方法に関するものである。

【背景技術】

【0002】

従来、余剰生物汚泥発生量を減少できる有機性汚水処理技術として次の提案があった(特許文献1)。

この提案は、処理水CODが悪化せず、余剰汚泥発生量を少なくできるシステムを提供することを課題とし、有機性汚水を、鉄又はアルミニウム水酸化物もしくは酸化物共存活性汚泥によって生物処理するとともに、該生物混合工程の金属水酸化物含有活性汚泥の一部を引き抜いて汚泥可溶化処理を行った後、前記生物混合工程に返送するとともに、該生物混合工程における金属水酸化物含有汚泥の他の一部に苛性アルカリを添加してアルカリ処理後、固液分離工程で分離汚泥と分離液に分離し、前記分離汚泥を前記生物混合工程に返送し、前記固液分離工程の分離液をアルカリ性条件で化学的リン析出工程に導いて、リンを析出分離させるというものである。

しかし、この提案は活性汚泥法による生物処理によるものであるが、処理が不安定になることがあるという問題があった。

【特許文献1】特開2002−361277号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこでこの発明は、従来よりも処理を安定させることができる排水処理方法を提供しようとするものである。

【課題を解決するための手段】

【0004】

前記課題を解決するためこの発明では次のような技術的手段を講じている。

(1)この排水処理方法は、排水と酸化剤含有水とを混合して汚れ評価指標を略0ppmに処理する混合工程と、処理水の少なくとも一部を電気分解して残留塩素を生成させる電解工程とを有し、前記残留塩素を生成させた処理水を酸化剤含有水として排水と混合するようにしたことを特徴とする。

ここで排水とは汚れ成分(主として有機成分からなる被酸化物質)を含有する水を言い、染色工場廃水で処理後に河川に放流(廃棄)するもののみならず、再利用するもの(化学工場や液晶製造工場その他の工場廃水で一部を超純水として再利用)や循環して再利用するもの(プール水など)などを含み、事業所の構内の重油タンクや連結パイプから漏洩した油分を含む汚染土壌、化学工場の跡地の有害な有機成分を含む汚染土壌、ガソリン・スタンドの敷地の油分による汚染土壌の土壌滲出水(或いはその地下水)などを例示することもできる。ここで、重油やダイオキシン、PCBなどに汚染された土壌のように水に対して難溶解性の汚れ成分を処理したい場合は、両親媒性の有機溶媒(例えばDMSO、DMAc、IPA)で親水化して抽出し水中に移行せしめると土壌排水として浄化処理を遂行することができる。また、営業用調理施設などのグリストラップで分離された油脂分(動物系、植物系、鉱物系など)を前記両親媒性の有機溶媒で親水化して抽出し水中に移行せしめて浄化処理を遂行することができる。これによりn−ヘキサン抽出物質の数値を低減させ、排水排出基準値を遵守するように処理することができる。

【0005】

なお、この排水処理装置を大型トラックなどに積載して移動可能とし、各地の工場に出向いて排水が実際に清浄水となることを現場でデモンストレーションすることもできる。これはピットを必要とする生物処理では全く不可能なことであり、電気分解を利用したこの発明ならではのものである。また、この排水処理装置を船舶などに装備し、原油等の漏出事故を引き起こしたタンカーの座礁領域やこれが流れ着いた海岸などに赴いて海上に浮遊している油分を吸引・回収し、油分と水分とが混合しているエマルジョン層(油分が8〜9割以上の最上層は別処理<=燃料として再利用>した方が処理効率がよい)を前記両親媒性の有機溶媒でより親水化し、排水として浄化処理を実行することができる。原油が海面を覆っている海域は酸欠状態となっていき、水棲生物の生態系に甚大な悪影響を及ぼすこととなるが、前記のようにして処理することにより、海洋汚染された海域や海岸線などを浄化し地球環境の改善に大きく資することができる。すなわち、海洋汚染された領域の海水もこの発明の排水として処理することができる。

【0006】

前記酸化剤として次亜塩素酸(ナトリウム)を好適に使用できるが、この他に過酸化水素や過マンガン酸カリウムなどを用いてもよい。前記電解工程では塩化物の共存下で電気分解を行うと、塩素イオンが陽極に電子を奪われて塩素ガスとなり(塩素ガスが水酸化物イオンと反応すると次亜塩素酸が生成する)残留塩素が生成する。なお、臭化物(臭素イオン)も共存させて電気分解を行うと、酸化剤のpHについての有効領域をpH5.5からpH8.0程度まで拡張することができる。これは次亜塩素酸から変化した次亜臭素酸の特性によるものと考えられる。前記臭化物として、臭化ナトリウムや臭化カリウムなどを使用できる。

【0007】

前記汚れ評価指標として例えばCOD(化学的酸素要求量)やTOC(全有機炭素)を挙げることができる。前記汚れ評価指標の略0ppmは略がついているので当然0.000………ppm(零<ゼロ>ppm)ではなく、処理を継続するに際し汚れ評価指標の顕著な蓄積が顕現しないような濃度という意味である。また、混合工程では排水と酸化剤含有水とを混合して汚れ評価指標を略0ppmに処理することとしているが、このように対象とする排水の汚れ評価指標を略0ppmに処理できるような(或る程度高濃度の)酸化剤濃度に設定する。

【0008】

この排水処理方法について事前に行う排水処理条件の設定方法は、排水と酸化剤含有水とを混合した際の汚れ評価指標の低減度合と残留塩素濃度の低減度合を把握する“把握工程”と、前記汚れ評価指標の低減度合と残留塩素濃度の低減度合との関係を評価する“評価工程”と、前記評価内容から排水に混合する残留塩素濃度とこれら供給量とを設定する“設定工程”とを有することとすることができる。

すなわち、前記“把握工程”ではCOD何ppmの排水に残留塩素濃度が何ppmの酸化剤含有水と混合するとCODと残留塩素濃度がそれぞれ何ppmになるかを予備テストにより把握し、前記“評価工程”ではCOD何ppmの排水に残留塩素濃度が何ppmの酸化剤含有水と混合するとCODが略0ppmになるかを評価・確認し、前記“設定工程”では本番の処理でCOD何ppmの排水と残留塩素濃度が何ppmの酸化剤含有水とをどういう割合で混合していくかを設定する。この設定に際しては確実な処理が可能かどうかや低コストでの処理が可能かどうかなどを勘案し、処理の安定性や供給すべき酸化剤のランニング・コストの推測を行う。

【0009】

そして、処理対象の排水に即し、排水の総水量とその汚れ評価指標(COD)の濃度とから必要な酸化剤の量(ランニング・コスト)を試算する。ここで、排水の汚れ成分(被酸化物質)に対応するCOD(化学的酸素要求量)と、酸化剤(次亜塩素酸ソーダ)の必要量には理論的な相関関係が存在し、この理論的な数値と実際の処理で必要となる量とを対比することにより、その排水固有の性質・性状(汚れ成分の分子構造や分子間の結合強度など)に起因する処理のし易さ(難易度)を評価することができ、このような知見の蓄積・集積によって種々の水質の排水に合致したより適切な処理条件の探索が可能となる。また、酸化剤量の理論値と実際必要量との対比によってそのロスの有無を推定することができる。酸化剤のロスの有無及びその多寡はランニング・コストの高低に大きな影響を与えることとなる。

【0010】

つまり、排水のCODに対する次亜塩素酸ソーダの必要量の理論値と実際必要量との対比によって排水固有の性質等に応じた処理の難易度や酸化剤のロスの有無を推認することができ、酸化剤の実際必要量(>理論値)を理論値に近づけるためにはどのような処理条件に設定すべきかを検討する。

排水の汚れ評価指標と処理に実際に必要な酸化剤の量との間の関係から、その排水の安定処理等に整合した適正な処理条件を探索することとなるが、例えば或る農薬製造工場の工場排水の場合、この排水のCOD(排水原水は数万ppm)を希釈等により1000ppm以下(平均500ppm)とし、残留塩素濃度が30000ppm以上の高濃度の酸化剤含有水(電気分解等により処理水の残留塩素を生成させる)を一定の割合で混合して処理していくと、処理した時間の範囲内(5日間連続運転)ではCODが略0ppmから経時的に増加していき処理が困難な濃度にまで到ることはなかった。ここで、前記農薬製造工場排水よりも処理がし易い(=分解され易い)他の排水の場合、同様の条件(排水のCOD1000ppm以下)で残留塩素濃度が10000ppm程度でも処理を行うことができた。

【0011】

ところで、排水の汚れ評価指標と残留塩素濃度の間の安定処理が可能な条件には、排水中の汚れ成分と酸化剤の遭遇率(=衝突確率)が大きく関与していると考えられる。すなわち、排水の汚れ成分と酸化剤との遭遇率が低い条件では短時間にCODを略0ppmに到達させることができ難く処理系内に被酸化物質がだんだん蓄積されていき処理が経時的に破綻していく事態が生じるので、排水は高濃度の酸化剤含有水で一気に汚れ評価指標を略0ppmに落とすことが望ましい。既述の通り酸化剤含有水の酸化剤濃度は排水の汚れ成分の濃度や性状に依存するのであるが、一般的には排水のCODを1000ppm以下としたときには残留塩素濃度を30000ppm以上に設定するとCODを略0ppmに到達させることができ適正処理を経時的に維持することができた。

【0012】

そしてこの排水処理方法は、排水と酸化剤含有水とを混合して汚れ評価指標を略0ppmに処理する“混合工程”を有し、排水の汚れ成分と酸化剤とを遭遇・衝突・反応させて汚れ評価指標が略0ppmとなるように酸化分解することにより処理系内に汚れ成分が蓄積されていくことを抑制することができる。また、処理水の少なくとも一部を電気分解して残留塩素を生成させる“電解工程”とを有し、前記残留塩素を生成させた処理水を酸化剤含有水として排水と混合するようにしたので、排水処理(汚れ成分の酸化分解)により低減した残留塩素を電気分解により再生させることができる。電気分解による残留塩素の生成だけでは足らない場合は、新たな酸化剤を処理系に添加することができる。

【0013】

(2)また、酸化作用が及ぼされた処理水の少なくとも一部を塩素ガス分離槽に送ってその残留塩素を塩素ガスとして揮発せしめるようにしてもよい。

このように構成すると、塩素ガス分離槽(pH1.5以下の酸性雰囲気下とすることが好ましく塩酸などを貯留しておくことができ、槽内の液を循環して槽内に噴霧する)において残留塩素を塩素ガスとして分離することができ、塩素ガスが揮発し残留塩素濃度が低減した処理水(再利用のための後処理の便宜や放流の場合の環境負荷の観点などにより1ppm以下が好ましい)を処理系外へと排出することができる。なお、排水の汚れ評価指標は既述のように略0ppmに処理されている。

【0014】

これは、残留塩素は酸性雰囲気にpH調整されると次亜塩素酸(HOCl)の形態から塩素ガス(Cl2)に変化して揮発し易くなる傾向を残留塩素の低減に利用したものであり、pHが小さいほどその傾向が高まる。

塩素ガス分離槽内を酸性に維持するため、塩酸や、有隔膜電解機構13の陽極側領域14を通過させた酸性水(電気分解により水素イオンが生成する)を添加することができる。

なお、塩素ガス分離槽に送られた処理水を処理系外へと排出する際には酸性の水素イオン濃度が中性となるようにpH調整を行い、その後必要に応じて、活性炭による吸着処理(COD等がさらに低減される)やRO膜による濾過を行った後、後工程(河川放流や再利用など)へと送る。

【0015】

(3)また、前記塩素ガスを気液混合槽(pH13以上のアルカリ性雰囲気下とすることが好ましく次亜塩素酸ソーダや苛性ソーダを貯留しておくことができ、槽内の液を無隔膜で電気分解しつつ循環して槽内に噴霧する)に送って液中に溶解せしめ、前記気液混合槽の酸化剤含有水を排水と混合するようにしてもよい。強アルカリ性に設定された気液混合槽内の液は塩素ガスが溶解し易く揮発し難いものとなっている。

このように構成すると、気液混合槽で塩素ガスを溶解・回収して有効塩素として再生することができ、余剰の残留塩素をそのまま系外へと排出することなく再生利用することができる。

【0016】

気液混合槽内をアルカリ性に維持するため、苛性ソーダや、有隔膜電解機構13の陰極側領域18を通過させたアルカリ水(電気分解により水酸化物イオンが生成する)を添加することができる。

汚れ評価指標を略0ppmに処理した処理水は、先ずこの気液混合槽へ送って無隔膜で電気分解(残留塩素が生成する)しつつ槽内に循環噴霧し(塩素ガスを液滴に溶解させる)、この気液混合槽から塩素ガス分離槽へと送って、この塩素ガス分離槽内で循環噴霧することができる(塩素ガスを液滴から揮発させる)。そして、気液混合槽から電気分解したもの(・OHラジカルなどが発生して酸化力が増大している)を分岐して片方は排水と混合し、片方は同槽とで循環させるようにすることができる。

【発明の効果】

【0017】

この発明は上述のような構成であり、次の効果を有する。

処理系内に汚れ成分が蓄積されていくことを抑制することができるので、従来よりも処理を安定させることができる排水処理方法を提供することができる。

【発明を実施するための最良の形態】

【0018】

以下、この発明の実施の形態を説明する。

(1)図1に示すように、この排水処理方法は、送られてくる工場排水1を比較的に大容量の調整槽2(変動する排水の濃度の一定化を図る)に貯留し、次いで砂濾過装置3でss成分を除去する。図中、Pはポンプを、CPはケミカルポンプを示す。

そして、この排水4と酸化剤含有水5と次亜塩素酸ソーダ(薬剤貯留槽6に貯留)とを混合(混合管7で行う)して汚れ評価指標を略0ppmに処理する混合工程と、処理水8の少なくとも一部を電気分解して残留塩素を生成させる電解工程(無隔膜電解機構9で行う)とを有し、前記残留塩素を生成させた処理水8を酸化剤含有水5として排水4と混合するようにしている。

【0019】

前記電解工程(無隔膜電解機構9)では、塩化物(塩素イオン)の共存下で電気分解を行うこととなり、前記塩素イオンが陽極に電子を奪われて塩素ガスとなり(塩素ガスが水酸化物イオンと反応すると次亜塩素酸が生成する)残留塩素が生成する。臭化物(臭素イオン)も共存させて電気分解を行っており、酸化剤のpHについての有効領域をpH5.5からpH8.0程度まで拡張することができる。これは次亜塩素酸から変化した次亜臭素酸の特性によるものと考えられる。前記臭化物として、臭化ナトリウムを用いた。

【0020】

この排水処理方法について事前に行う排水処理条件の設定方法は、排水4と酸化剤含有水5とを混合した際の汚れ評価指標の低減度合と残留塩素濃度の低減度合を把握する“把握工程”と、前記汚れ評価指標の低減度合と残留塩素濃度の低減度合との関係を評価する“評価工程”と、前記評価内容から排水4に混合する残留塩素濃度とこれら供給量とを設定する“設定工程”とを有する。

前記“把握工程”ではCOD何ppmの排水4に残留塩素濃度が何ppmの酸化剤含有水5と混合するとCODと残留塩素濃度がそれぞれ何ppmになるかを予備テストにより把握し、前記“評価工程”ではCOD何ppmの排水4に残留塩素濃度が何ppmの酸化剤含有水5と混合するとCODが略0ppmになるかを評価・確認し、前記“設定工程”では本番の処理でCOD何ppmの排水4と残留塩素濃度が何ppmの酸化剤含有水5とをどういう割合で混合していくかを設定する。この設定に際しては確実な処理が可能かどうかや低コストでの処理が可能かどうかなどを勘案し、処理の安定性や供給すべき酸化剤のランニング・コストの推測を行う。

【0021】

そして、処理対象の排水4に即し、排水4の総水量とその汚れ評価指標(COD)の濃度とから必要な酸化剤の量(ランニング・コスト)を試算する。ここで、排水4の汚れ成分(被酸化物質)に対応するCOD(化学的酸素要求量)と、酸化剤(次亜塩素酸ソーダ)の必要量には理論的な相関関係が存在し、この理論的な数値と実際の処理で必要となる量とを対比することにより、その排水固有の性質・性状(汚れ成分の分子構造や分子間の結合強度など)に起因する処理のし易さ(難易度)を評価することができ、このような知見の蓄積・集積によって種々の水質の排水4に合致したより適切な処理条件の探索が可能となる。また、酸化剤量の理論値と実際必要量との対比によってそのロスの有無を推定することができる。酸化剤のロスの有無及びその多寡はランニング・コストの高低に大きな影響を与えることとなる。

【0022】

つまり、排水4のCODに対する次亜塩素酸ソーダの必要量の理論値と実際必要量との対比によって排水固有の性質等に応じた処理の難易度や酸化剤のロスの有無を推認することができ、酸化剤の実際必要量(>理論値)を理論値に近づけるためにはどのような処理条件に設定すべきかを検討する。

排水4の汚れ評価指標と処理に実際に必要な酸化剤の量との間の関係から、その排水4の安定処理等に整合した適正な処理条件を探索することとなるが、例えば或る農薬製造工場の工場排水の場合、この排水4のCOD(排水原水は数万ppm)を希釈等により1000ppm以下(平均500ppm)とし、残留塩素濃度が30000ppm以上の高濃度の酸化剤含有水5(電気分解等により処理水8の残留塩素を生成させる)を一定の割合で混合して処理していくと、処理した時間の範囲内(5日間連続運転)ではCODが略0ppmから経時的に増加していき処理が困難な濃度にまで到ることはなかった。ここで、前記農薬製造工場排水よりも処理がし易い(=分解され易い)他の排水の場合、同様の条件(排水のCOD1000ppm以下)で残留塩素濃度が10000ppm程度でも処理を行うことができた。

【0023】

ところで、排水4の汚れ評価指標と残留塩素濃度の間の安定処理が可能な条件には、排水中の汚れ成分と酸化剤の遭遇率(=衝突確率)が大きく関与していると考えられる。すなわち、排水4の汚れ成分と酸化剤との遭遇率が低い条件では短時間にCODを略0ppmに到達させることができ難く処理系内に被酸化物質がだんだん蓄積されていき処理が経時的に破綻していく事態が生じるので、排水4は高濃度の酸化剤含有水5で一気に汚れ評価指標を略0ppmに落とすことが望ましい。既述の通り酸化剤含有水5の酸化剤濃度は排水4の汚れ成分の濃度や性状に依存するのであるが、一般的には排水4のCODを1000ppm以下としたときには残留塩素濃度を30000ppm以上に設定するとCODを略0ppmに到達させることができ適正処理を経時的に維持することができた。

【0024】

(2)酸化作用が及ぼされた処理水8の少なくとも一部を、2連の気液混合槽10を介して、後述の塩酸と酸性水(酸性水貯留槽11に貯留)とを添加して酸性にpH調整し、2連の塩素ガス分離槽12に送ってその残留塩素を塩素ガスとして揮発せしめるようにしている。塩素ガス分離槽12はpH1.5以下の酸性雰囲気下とすることが好ましく塩酸などを貯留しておくことができ、槽内の液を循環して槽内にノズル(噴霧した液滴を図中破線で示す)から噴霧する。前記各槽内にはレベルセンサーを設置している。

塩素ガス分離槽12において残留塩素を塩素ガスとして分離することができ、塩素ガスが揮発し残留塩素濃度が低減した処理水8(再利用のための後処理の便宜や放流の場合の環境負荷の観点などにより1ppm以下が好ましい)を処理系外へと排出することができる。なお、排水4の汚れ評価指標は既述のように略0ppmに処理されている。

【0025】

これは、残留塩素は酸性雰囲気にpH調整されると次亜塩素酸(HOCl)の形態から塩素ガス(Cl2)に変化して揮発し易くなる傾向(自然法則)を残留塩素の低減に利用したものであり、pHが小さいほどその傾向が高まる。

塩素ガス分離槽内を酸性に維持するため、塩酸と、有隔膜電解機構13の陽極側領域14を通過させた酸性水(電気分解により水素イオンと残留塩素が生成する)を添加するようにしている。有隔膜電解機構13の陽極側領域14を通過させた酸性水を利用することにより、前記塩酸の薬剤コストを引き下げることができる。有隔膜電解機構13の陽極側領域14で発生した残留塩素は酸性雰囲気下で塩素ガスに変化することとなり、塩素ガスの発生量が増加する。後述のように、この増加した塩素ガスは気液混合槽10で有効塩素に変化(排水4と混合されると汚れ成分に酸化作用を及ぼす)するので次亜塩素酸ソーダの薬剤コストを引き下げることができる。

塩素ガス分離槽12に送られた処理水を処理系外へと排出する際には酸性の水素イオン濃度が中性となるように苛性ソーダを添加してpH調整を行い、活性炭15による吸着処理(COD等がさらに低減される)を行って処理水槽16に一旦貯留し、後工程(河川放流や再利用など)へと送る。そして、一部は前記有隔膜電解機構13へと送るようにしている。

【0026】

(3)前記塩素ガス分離槽12で揮発させた塩素ガスを、ファンにより気液混合槽10に送り、気液混合槽10の液中に溶解せしめ、前記気液混合槽10の酸化剤含有水5を排水4と混合するようにしている。気液混合槽10はpH13以上のアルカリ性雰囲気下とすることが好ましく次亜塩素酸ソーダや苛性ソーダを貯留しておくことができ、槽内の液を無隔膜で電気分解しつつ循環して槽内にノズル(噴霧した液滴を図中破線で示す)から噴霧する。強アルカリ性に設定された気液混合槽10内の液は、塩素ガスが溶解し易く揮発し難いものとなっている。塩素ガスが溶解・除去された後の空気は、最終的に排ガス処理装置17で完全に無害化してから放出する。

気液混合槽10で塩素ガスを溶解・回収して有効塩素として再生することができ、余剰の残留塩素をそのまま系外へと排出することなく再生利用することができるという利点がある。

【0027】

気液混合槽内をアルカリ性に維持するため、苛性ソーダと、前記有隔膜電解機構13の陰極側領域18を通過させたアルカリ水(塩基水貯留槽19に貯留、電気分解により水酸化物イオンが生成する)を添加するようにしている。前記有隔膜電解機構13の陰極側領域18を通過させたアルカリ水を利用することにより、前記苛性ソーダの薬剤コストを引き下げることができる。

汚れ評価指標を略0ppmに処理した処理水8は、先ずこの気液混合槽10へ送って既述の無隔膜電解機構9で電気分解(残留塩素が生成する)しつつ槽内に循環噴霧し(塩素ガスを液滴に溶解させる)、この気液混合槽10から塩素ガス分離槽12へと送って、この塩素ガス分離槽内で循環噴霧することができる(塩素ガスを液滴から揮発させる)。そして、気液混合槽10から電気分解したもの(・OHラジカルなどが発生して酸化力が増大している)を分岐して片方は排水4と混合し、片方は同槽とで循環させるようにすることができる。

【0028】

次に、この実施形態の排水の処理機構の使用状態を説明する。

この排水処理方法は、排水4と酸化剤含有水5とを混合して汚れ評価指標を略0ppmに処理する“混合工程”を有し、排水4の汚れ成分と酸化剤とを遭遇・衝突・反応させて汚れ評価指標が略0ppmとなるように酸化分解することにより処理系内に汚れ成分が蓄積されていくことを抑制することができ、従来よりも処理を安定させることができるという利点がある。

また、処理水8の少なくとも一部を電気分解して残留塩素を生成させる“電解工程”とを有し、前記残留塩素を生成させた処理水を酸化剤含有水5として排水4と混合するようにしたので、排水処理(汚れ成分の酸化分解)により低減した残留塩素を電気分解により再生させることができる。電気分解による残留塩素の生成だけでは足らない場合は、新たな酸化剤を処理系に添加することができる。

【産業上の利用可能性】

【0029】

従来よりも処理を安定させることができ、種々の排水処理の用途に適用することができる。

【図面の簡単な説明】

【0030】

【図1】この発明の排水処理方法の実施形態を説明するシステム・フロー図。

【符号の説明】

【0031】

4 排水

5 酸化剤含有水

8 処理水

10 気液混合槽

12 塩素ガス分離槽

【特許請求の範囲】

【請求項1】

排水(4)と酸化剤含有水(5)とを混合して汚れ評価指標を略0ppmに処理する混合工程と、処理水(8)の少なくとも一部を電気分解して残留塩素濃度を向上させる電解工程とを有し、前記残留塩素濃度を向上させた処理水を酸化剤含有水(5)として排水(4)と混合するようにしたことを特徴とする排水処理方法。

【請求項2】

酸化作用が及ぼされた処理水(8)の少なくとも一部を塩素ガス分離槽(12)に送ってその残留塩素を塩素ガスとして揮発せしめるようにした請求項1記載の排水処理方法。

【請求項3】

前記塩素ガスを気液混合槽(10)に送って液中に溶解せしめ、前記気液混合槽(10)の酸化剤含有水(5)を排水(4)と混合するようにした請求項2記載の排水処理方法。

【請求項1】

排水(4)と酸化剤含有水(5)とを混合して汚れ評価指標を略0ppmに処理する混合工程と、処理水(8)の少なくとも一部を電気分解して残留塩素濃度を向上させる電解工程とを有し、前記残留塩素濃度を向上させた処理水を酸化剤含有水(5)として排水(4)と混合するようにしたことを特徴とする排水処理方法。

【請求項2】

酸化作用が及ぼされた処理水(8)の少なくとも一部を塩素ガス分離槽(12)に送ってその残留塩素を塩素ガスとして揮発せしめるようにした請求項1記載の排水処理方法。

【請求項3】

前記塩素ガスを気液混合槽(10)に送って液中に溶解せしめ、前記気液混合槽(10)の酸化剤含有水(5)を排水(4)と混合するようにした請求項2記載の排水処理方法。

【図1】

【公開番号】特開2011−11167(P2011−11167A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−158905(P2009−158905)

【出願日】平成21年7月3日(2009.7.3)

【出願人】(399049981)株式会社オメガ (70)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年7月3日(2009.7.3)

【出願人】(399049981)株式会社オメガ (70)

【Fターム(参考)】

[ Back to top ]