排水処理装置、および排水処理装置用のノズル

【課題】汚水中の汚染原因物質を分解する際に、従来品よりもオゾンを効率よく利用可能な排水処理装置を提供すること。

【解決手段】排水処理装置は、汚染原因物質を含有する原水を原水タンク1から加圧ポンプ5へと導入するとともに、気体供給装置3から供給されるオゾンを加圧ポンプ5へ導入して、原水に対してオゾンを加圧溶解させることにより、汚染原因物質の含有率が原水よりも低下した一次処理水を生成する。そして、加圧ポンプ5での加圧溶解時に圧力が上昇した状態にある一次処理水を、ノズル9から反応槽11内へと噴出させて、噴出前の液相中で溶解した状態にあったオゾンを、噴出後の液相中でマイクロバブル化することにより、汚染原因物質の含有率が一次処理水よりも低下した二次処理水を生成する。

【解決手段】排水処理装置は、汚染原因物質を含有する原水を原水タンク1から加圧ポンプ5へと導入するとともに、気体供給装置3から供給されるオゾンを加圧ポンプ5へ導入して、原水に対してオゾンを加圧溶解させることにより、汚染原因物質の含有率が原水よりも低下した一次処理水を生成する。そして、加圧ポンプ5での加圧溶解時に圧力が上昇した状態にある一次処理水を、ノズル9から反応槽11内へと噴出させて、噴出前の液相中で溶解した状態にあったオゾンを、噴出後の液相中でマイクロバブル化することにより、汚染原因物質の含有率が一次処理水よりも低下した二次処理水を生成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排水処理装置、および排水処理装置用のノズルに関する。

【背景技術】

【0002】

従来、工場排水や下水の処理方法としては、活性汚泥法が一般的であり、多くの産業分野で使用されている。活性汚泥法では、下水中に存在していた微生物が、有機物の分解、酸素の曝気により爆発的に繁殖・増殖することにより下水中の有機性汚濁が減少し、汚水が処理される。活性汚泥中では細菌、原生動物、後生動物など多様な生物種が互いに共生・捕食関係にあると考えられている。これらの微生物の代謝に有機物や一部の無機塩類が必要となることを利用し、水中汚濁物質としてのそれら有機物や無機塩類を、酸化分解または吸収分離することで汚水を浄化する。しかし、活性汚泥法は微生物処理であるため、微生物で分解できない難分解性の有機物の分解には不向きであるという問題がある。

【0003】

こうした問題に対し、従来、排水槽の底部付近に導入された散気管から、オゾンを数ミリレベルの気泡として発生させて、汚水の浄化を図る技術は提案されている(例えば、特許文献1参照。)。

【特許文献1】特開2003−285085号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載の技術のように、散気管からオゾン気泡を発生させる技術の場合、気泡のごく表層に存在するオゾンは、汚水との接触に伴って汚染原因物質の分解に寄与するものの、気泡の内部に存在するオゾンは、汚水と接触しないまま汚水の水面に到達し、そのまま汚水の外へ放出されてしまう。

【0005】

そのため、上記従来技術では、オゾンを十分に有効利用することが難しく、汚染原因物質を十分に分解するには、一部のオゾンが無駄になるのは承知の上で、どうしても過剰に大量のオゾンを使用せざるを得ない、という問題があった。

【0006】

本発明は、上記問題を解決するためになされたものであり、その目的は、汚水中の汚染原因物質を分解する際に、従来品よりもオゾンを効率よく利用可能な排水処理装置と、その排水処理装置用のノズルを提供することにある。

【課題を解決するための手段】

【0007】

以下、本発明において採用した構成について説明する。

請求項1に記載の排水処理装置は、

汚染原因物質を含有する原水に対し、オゾンを加圧溶解させることにより、前記汚染原因物質の含有率が前記原水よりも低下した一次処理水を生成する一次処理部と、

前記一次処理部での加圧溶解時に圧力が上昇した状態にある前記一次処理水を、ノズルから反応槽内へと噴出させて、噴出前の液相中で溶解した状態にあったオゾンを、噴出後の液相中でマイクロバブル化することにより、前記汚染原因物質の含有率が前記一次処理水よりも低下した二次処理水を生成する二次処理部と

を備えたことを特徴とする。

【0008】

この排水処理装置によれば、一次処理部では、汚染原因物質を含有する原水に対し、オゾンを加圧溶解させている。そのため、この一次処理部では、汚染原因物質を含有する原水中に散気管方式でオゾンの気泡を通じる場合に比べ、格段に大量のオゾンが原水中に溶解し、その結果、汚染原因物質とオゾンとの接触機会が増え、汚染原因物質とオゾンとの化学反応が促されることになる。

【0009】

また、一次処理部において、原水中に溶解したオゾンは、一部が汚染原因物質との反応によって消費されるものの、一部はオゾンのまま溶存する状態になる。このような溶存したオゾン(以下、溶存オゾンと称する。)を含有する一次処理水は、二次処理部においてノズルから反応槽へと噴出される。

【0010】

このとき、噴出前の液相中に含まれる溶存オゾンは、噴出後の液相中における減圧に伴ってマイクロバブル化する。ここでいうマイクロバブルとは、ミクロンオーダーの直径を持つ微細な気泡のことであり、一般的には、直径100μm以下程度の気泡、あるいは直径50μm以下程度の気泡のことをマイクロバブルと称することが多い。また、一般に、直径1μm未満の気泡をナノバブルと称する場合もあるが、マイクロバブルは液相中への溶解に伴ってナノバブルになることがあり、また、減圧に伴ってマイクロバブルが発生する液相中には、同時にナノバブルも発生しているものと考えられるので、本発明においては、マイクロバブル中にナノバブルが混在するケースも含めて、単にマイクロバブルと称する。

【0011】

このようなマイクロバブルを二次処理部において発生させると、一次処理部で分解できないまま一次処理水中に残留していた汚染原因物質が、さらにマイクロバブル化したオゾン(以下、マイクロバブルオゾンとも称する。)と反応し、汚染原因物質の分解が促される。

【0012】

一次処理水中の溶存オゾンがマイクロバブルオゾンになることで、汚染原因物質の分解が促される理由は、現時点では明確には解明されていない。ただし、この点は本件発明者らによる実験により裏付けられた事実であり、溶存オゾンでは分解されなかった汚染原因物質がマイクロバブルオゾンによって分解されたという事実から推察すれば、マイクロバブルが持つ何らかの特異な性質が、汚染原因物質との化学反応を促す上で役立っているものと考えられる。

【0013】

以上のような一次処理部および二次処理部を備えた排水処理装置によれば、溶存オゾンとマイクロバブルオゾンとの二段構えで、系内の汚染原因物質を分解し、汚染原因とはならない、より低分子量の化合物にすることができる。

【0014】

したがって、散気管方式で系内にミリオーダー以上の大きな気泡を通じる従来技術とは異なり、汚水中の汚染原因物質を分解する際に、オゾンを効率よく利用することができるようになる。

【0015】

なお、本発明においては、さらに次のような構成を採用していてもよい。

まず、請求項2に記載の排水処理装置は、請求項1に記載の排水処理装置において、

前記二次処理部で生成された二次処理水を、再び前記一次処理部による処理対象とするため、前記一次処理部へと循環させる循環流路

を備えたことを特徴とする。

【0016】

このような排水処理装置によれば、二次処理部で生成された二次処理水を、循環流路を介して一次処理部へと循環させることができる。したがって、一次処理部および二次処理部での処理を何度も繰り返すことができ、これにより、汚染原因物質のより一層の分解を促すことができる。

【0017】

また、請求項3に記載の排水処理装置は、請求項1または請求項2に記載の排水処理装置において、

前記一次処理部は、前記原水に対してオゾンを加圧溶解させた後、前記原水に溶解しなかった一部のオゾンを含むガス分と、前記原水にオゾンが溶解してなる前記一次処理水とを気液分離装置で分離して、分離された前記一次処理水を、前記二次処理部において前記ノズルから前記反応槽内へと噴出させる

ことを特徴とする。

【0018】

このように構成された排水処理装置によれば、ガス分を一次処理水から分離した上で、分離された一次処理水を、二次処理部においてノズルから反応槽内へと噴出させているので、一次処理部で生じたガス分がそのまま二次処理部においてノズルから反応槽内へと噴出されてしまう場合に比べ、より均一なマイクロバブルオゾンを発生させることができ、これにより、汚染原因物質のより一層の分解を促すことができる。

【0019】

また、請求項4に記載の排水処理装置は、請求項1〜請求項3のいずれかに記載の排水処理装置において、

前記一次処理部は、前記原水に対して加圧溶解させる気体として、オゾンの他に酸素および空気を利用可能で、オゾン、酸素、および空気の内、いずれの気体を利用するかを任意に切り替え可能に構成され、

前記二次処理部は、前記一次処理部で利用された気体からなるマイクロバブルを発生させる

ことを特徴とする。

【0020】

このように構成された排水処理装置によれば、上述したオゾンの他に、酸素および空気を利用して、各気体の加圧溶解、およびマイクロバブル化を行うことができる。したがって、微生物処理による有機物や無機塩類の分解・吸収を行う排水処理装置としての利用も可能となり、特に、オゾンの利用もできることから、微生物処理とオゾンによる処理とを段階的に実施したり、微生物処理とオゾンによる処理との性能を比較したりすることも、容易に実施することができる。

【0021】

また、請求項5に記載の排水処理装置は、請求項1〜請求項4のいずれかに記載の排水処理装置において、

前記ノズルは、

内部に、流体の入口側となる上流側流路から、複数の細径流路を経て、流体の出口側となる下流側流路に至る形態の流路が形成され、

前記上流側流路および前記下流側流路は、同一の軸線が中心線となる位置に形成された流路で、前記下流側流路は、前記細径流路側から離れるほど僅かに径が拡大する形態になっていて、

前記複数の細径流路は、いずれも前記上流側流路および前記下流側流路よりも径が細い流路で、前記上流側流路および前記下流側流路の中心線と同一軸線を対称軸とする回転対称な位置において、前記上流側流路および前記下流側流路の中心線と平行に延びる形態となっていて、

さらに、前記複数の細径流路に囲まれた位置には、前記複数の細径流路と平行に延びる案内穴が形成され、

前記調節弁は、円柱状の弁体と、前記弁体から突出する軸部とを備え、前記軸部は前記案内穴に挿し込まれて、前記案内穴内を軸方向に摺動可能な状態になっており、当該案内穴で前記軸部の摺動方向を規制することにより、前記調節弁が一軸方向に平行移動可能な構造になっており、しかも、スプリングによって、常に前記細径流路側に向かって付勢された状態になっていて、

前記上流側流路に導入される流体の圧力が上昇すると、前記複数の細径流路から流体が噴出する状態になり、この噴出する流体の圧力を受けて、前記調節弁が前記スプリングの付勢力に抗して平行移動する構造になっている

ことを特徴とする。

【0022】

このように構成された排水処理装置によれば、一次処理水を噴出するために設けられたノズルが、上述の如き特徴的構造になっているので、案内穴によって軸部の摺動方向が一軸方向のみに規制され、調節弁が流路に対して傾くことなく平行移動し、その移動に伴って、調節弁の外周部と下流側流路の内周面との間には均一な間隔の隙間が形成される。しかも、その均一な隙間を介して、内部流路の中心線を対称中心とする回転対称な位置に形成された複数の細径流路から噴出する一次処理液が反応槽内へと放出されるので、複数の細径流路から上記均一な隙間を経て出口側に至る下流側流路内では乱流が発生しにくくなり、均一なマイクロバブルを安定した状態で持続的に発生させることができる。

【0023】

また、調節弁が流路に対して傾くことなく精密に平行移動できるので、既成の圧力調節弁等とは異なり、閉弁時にはガスケットを使用しなくても細径流路の出口側を調節弁で密閉できる。したがって、オゾンのような反応性の高い成分をノズル内に流通させても、ガスケットの位置ずれや変形といった問題を招くことはなく、こうしたガスケットの位置ずれや変形に伴う乱流の発生も防止できるので、この点でもマイクロバブルを効率良く発生させることができる。しかも、オゾンに曝される環境下であっても、ガスケットの劣化対策などは不要となり、ガスケットに関するメンテナンスを一切することなくノズルの性能を維持することができる。

【0024】

加えて、請求項6に記載の排水処理装置用のノズルを利用すれば、上記請求項5に記載した通りの優れた性能を備えた排水処理装置を構成することができる。

【発明を実施するための最良の形態】

【0025】

次に、本発明の実施形態について一例を挙げて説明する。

[排水処理装置の構造]

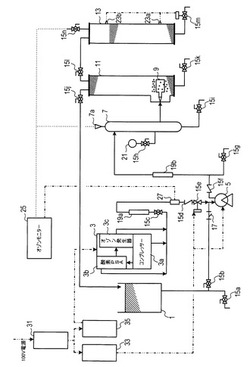

図1は、本発明の一実施形態として例示する排水処理装置の構成図である。

【0026】

この排水処理装置は、主な構成として、原水タンク1、気体供給装置3、加圧ポンプ5、アキュームレーター7、ノズル9、反応槽11、気液分離槽13などを備えている。

原水タンク1は、汚染原因物質を含有する原水が貯められる部分で、本実施形態においては、容量100リットルのタンクを採用している。

【0027】

この原水タンク1内の原水は、バルブ15aを開くことにより、系外へ排出することができる。また、バルブ15bを開くことにより、加圧ポンプ5へと供給することができる。加圧ポンプ5への供給経路となる流路上にはストレーナー17が設けられ、このストレーナー17で原水中に含まれる異物を除去することにより、異物が加圧ポンプ5へ導入されるのを防止している。

【0028】

気体供給装置3は、空気、酸素、およびオゾン、以上3種の気体を加圧ポンプ5へ供給可能な装置で、空気を送出するコンプレッサー3a、空気中から特定成分だけを吸脱着することによって酸素を選択的に取り出す酸素PSA(Pressure Swing Adsorption)3b、および酸素の供給を受けてオゾンを発生させるオゾン発生器3cを備えている。

【0029】

コンプレッサー3aから送出される空気は、上述の通り、加圧ポンプ5へ供給される他、酸素PSA3bにも供給される。また、酸素PSA3bから送出される酸素は、上述の通り、加圧ポンプ5へ供給される他、オゾン発生器3cにも供給される。なお、本実施形態において、コンプレッサー3aは、2リットル/minの空気送出能力を有するものであり、オゾン発生器3cは、5g/hのオゾン発生能力を有するものである。

【0030】

気体供給装置3から送出される各種気体は、いずれもバルブ15c、15d、15eを経て加圧ポンプ5へと流入する。この流入経路上には、フローメーター19aが設けられ、気体供給装置3からの気体の供給量を測定できるようになっている。なお、バルブ15dは逆流を阻止するために設けられた逆止弁であり、バルブ15eは電気的に開閉制御可能な電磁弁である。

【0031】

加圧ポンプ5は、原水タンク1から導入される原水に対して気体供給装置3から供給される気体を加圧溶解させるとともに、その流体をさらに下流側へと圧送する装置で、本実施形態においては、旋回式加圧ポンプを採用している。気体供給装置3からは、例えばオゾンが供給され、この場合、オゾンが加圧ポンプ5内で加圧溶解されると、溶解したオゾンが原水中の汚染原因物質と反応し、汚染原因物質が分解されることになる。

【0032】

この加圧ポンプ5から送出される流体は、逆止弁となるバルブ15fを経てアキュームレーター7へと流入する。この流入経路上には、フローメーター19bが設けられ、加圧ポンプ5からの流体の供給量を測定できるようになっている。

【0033】

アキュームレーター7は、加圧ポンプ5から送出される気液混在流体の僅かな圧力変動を吸収するバッファとして機能するとともに、その気液混在流体から気体と液体を分離する気液分離装置としても機能するものである。

【0034】

このアキュームレーター7には、自動排気弁7aが取り付けられ、アキュームレーター7内の圧力が過剰に上昇した場合は、自動排気弁7aから圧力を逃がすことができる仕組みになっている。また、バルブ15hを介して圧力計21が取り付けられ、アキュームレーター7内の圧力を監視できるように構成してある。なお、アキュームレーター7内の液体は、バルブ15iを開くことにより、系外へ排出することができる。

【0035】

なお、これら原水タンク1、気体供給装置3、加圧ポンプ5、およびアキュームレーター7などで構成された部分が、本発明でいう一次処理部に相当する。

ノズル9は、アキュームレーター7から供給される液体を反応槽11内へと噴出するもので、本実施形態において、反応槽11には、3個のノズル9が取り付けられている。詳しくは、後述する実験の中で明らかになるが、ノズル9は反応槽11内においてマイクロバブルを発生させるために設けられたものであり、このノズル9から液体が噴出されると、反応槽11に貯まる液体中においてマイクロバブルが発生する。

【0036】

例えば、気体供給装置3からオゾンが供給された場合には、既に説明した通り、オゾンが加圧ポンプ5内で加圧溶解され、溶解したオゾンが原水中の汚染原因物質を分解することになるが、一部のオゾンは液相中に溶存したままノズル9から噴出され、このようなオゾンが、反応槽11中においてマイクロバブル化する。こうして発生したマイクロバブルオゾンは、反応槽11中においてさらに汚染原因物質と反応し、汚染原因物質が分解されることになる。

【0037】

反応槽11は、ノズル9から噴出される液体が貯まる容器で、本実施形態においては、高さ1150mm、20リットルの円筒状透明容器が採用されている。反応槽11内の液体は、バルブ15jを開くことにより、原水タンク1へと戻すことができる。これにより、原水タンク1から、加圧ポンプ5、アキュームレーター7、ノズル9、反応槽11を経て原水タンク1へと戻る循環流路が構成されることになる。

【0038】

また、反応槽11内の液体は、バルブ15kを開くことにより、系外へ排出することができる。さらに、反応槽11内の液体は、バルブ15lを開くことにより、気液分離槽13へと送出することができる。

【0039】

なお、これらノズル9、および反応槽11などで構成された部分が、本発明でいう二次処理部に相当する。

気液分離槽13は、反応槽11から導入される気液混在流体を気体と液体とに分離する容器で、本実施形態においては、反応槽11と同様な、高さ1150mm、20リットルの円筒状透明容器が採用されている。気液分離槽13内の気体は、バルブ15nを開くことにより、系外へ排出することができる。

【0040】

また、気液分離槽13内の液体は、バルブ15mを開くことにより、系外へ排出することができる。なお、バルブ15mは、電気的に開閉制御可能な電磁弁で、水位検出センサ23a、23bで気液分離槽13内の水位を検出し、気液分離槽13内の水位が両センサ間の範囲内に収まるように、バルブ15mの開閉が自動制御される仕組みになっている。

【0041】

以上のような構成の他、この排水処理装置には、オゾンモニター25が設けられ、気体供給装置3から加圧ポンプ5に至る経路上の観測点27において、オゾン濃度を測定可能となっている。なお、このオゾンモニター25は、オゾン濃度の測定箇所を変更することもでき、例えば、アキュームレーター7、気液分離槽13などから放出されるオゾンの濃度を測定することもできる。

【0042】

また、電源元スイッチ31、ポンプ起動スイッチ33、および気体供給装置スイッチ35を備え、電源元スイッチ31をオンにすることで100V電源に接続され、ポンプ起動スイッチ33、および気体供給装置スイッチ35で、加圧ポンプ5、および気体供給装置スイッチ35を、それぞれ独立に作動制御できるように構成されている。

【0043】

[ノズルの構造]

次に、ノズル9の構造について説明する。

図2(a)は、ノズル9を流体の入口側から見た正面図、図2(b)は、図2(a)中に示したA−A線での断面図、図2(c)はノズル本体の断面図、図2(d)は調節弁の断面図、図2(e)は調節カバーの断面図、図2(f)は調節カバーの正面図である。

【0044】

ノズル9は、ノズル本体41と、ノズル本体41に嵌め込まれた調節弁43と、ノズル本体41の外周に螺合した調節カバー45と、調節弁43と調節カバー45との間に介装されたスプリング47とを備えている。

【0045】

これらの内、ノズル本体41には、流体の入口側となる上流側流路51から、複数(本実施形態の場合は4つ)の細径流路53を経て、流体の出口側となる下流側流路55に至る形態の内部流路が形成されている。

【0046】

上流側流路51および下流側流路55は、同一の軸線が中心線となる位置に形成された断面円形の流路で、下流側流路55の方は、細径流路53側から離れるほど僅かに径が拡大する形態になっている。

【0047】

また、複数の細径流路53は、いずれも上流側流路51および下流側流路55よりも格段に径が細い断面円形の流路で、上流側流路51および下流側流路55の中心線を対称中心とする回転対称な位置(本実施形態の場合は90度回転対称な4箇所)において、上流側流路51および下流側流路55の中心線と平行に延びる形態となっている。

【0048】

さらに、複数の細径流路53に囲まれた位置には、複数の細径流路53と平行に延びる案内穴57が形成されている。この案内穴57も断面円形の穴で、この案内穴57は、その中心線が上流側流路51および下流側流路55の中心線と同一軸線となる位置に形成されている。なお、ノズル本体41の外周の一部には雄ねじ部59が設けられ、この雄ねじ部59に調節カバー45を螺合させることができる。

【0049】

調節弁43は、円柱状の弁体61と、弁体61から突出する軸部63と、軸部63とは反対側の位置において弁体61から突出する凸部65とを備えている。軸部63は案内穴57に挿し込まれて、案内穴57内を軸方向に摺動可能な状態になっており、このような案内穴57で軸部63の摺動方向を規制することにより、調節弁43が一軸方向に平行移動可能な構造になっている。また、凸部65の外周には、スプリング47が嵌め込まれている。

【0050】

調節カバー45は、ノズル本体41との間に内部空間を形成する空洞部71を有し、この空洞部71から調節カバー45の外周側へと貫通する複数(本実施形態の場合は4つ)の開口部73が形成されている。また、空洞部71内には凸部75が設けられ、この凸部75の外周には、スプリング47が嵌め込まれている。なお、空洞部71に連続する部分の内周には雌ねじ部79が設けられ、この雌ねじ部79でノズル本体41の雄ねじ部59に螺合する構造になっている。

【0051】

スプリング47は、ステンレス製のもので、いくらか圧縮させた状態で調節弁43と調節カバー45との間に介装され、これにより、調節弁43は、常に細径流路53側に向かって付勢された状態になっている。

【0052】

以上のように構成されたノズル9において、上流側流路51に導入される流体の圧力が上昇すると、複数の細径流路53から流体が噴出する状態になり、この噴出する流体の圧力を受けて、調節弁43がスプリング47の付勢力に抗して平行移動する(以下、この移動方向を往動方向ともいう)。このとき、調節弁43は、軸部63の摺動方向が案内穴57によって規制されるため、移動方向に対する傾きを変化させることなく往動方向へ平行移動する。

【0053】

そして、下流側流路55の内周面は細径流路53側から離れるほど僅かに径が拡大する形態になっていることから、上記のように調節弁43が往動方向へ平行移動すると、調節弁43の外周部と下流側流路55の内周面との間の隙間が拡大する。このとき、調節弁43は、上述の通り、移動方向に対する傾きを変化させることなく往動方向へ平行移動するので、上記隙間は、弁体61の外周部全周に渡る範囲で均一に拡大することになる。そのため、複数の細径流路53から噴出された流体が、弁体61の外周に形成される隙間を通過する際には、弁体61の外周部全周に渡る範囲において流体が均一に流れる状態となる。

【0054】

このように構成されたノズル9に対し、本実施形態の排水処理装置においては、オゾンなどの気体が加圧溶解された一次処理水が供給される。このような一次処理水がノズル9に供給されると、上流側流路51内で高圧状態にある一次処理水は、複数の細径流路53から噴出される。その結果、噴出された一次処理水は、弁体61の外周に形成される隙間を通過し、空洞部71を経て開口部73から放出されるまでの間に減圧され、この減圧された液相中にはマイクロバブルが発生することになる。

【0055】

ここで、仮に弁体61に傾きがあったとすると、弁体61の外周部全周に渡る範囲に均一な隙間が形成されないため、この場合、マイクロバブルをうまく発生させることができず、二次処理部での効果に悪影響を及ぼすおそれがあるが、上記弁体61は軸部63と案内穴57によって確実に一軸方向へ平行移動する構造としてあるので、マイクロバブルを効率良く発生させることができる。

【0056】

また、この種の圧力調節弁においては、柔軟性のある易変形材料で形成されたガスケットを設けることで、閉弁時の密閉性を確保するのが一般的であるが、このノズル9においては、上記弁体61を軸部63と案内穴57によって確実に一軸方向へ平行移動する構造とし、弁体61の端面をぴったりと複数の細径流路53の出口側に密接させることができる構造としたので、そのような易変形材料で形成されたガスケットを設けなくてもよい。

【0057】

したがって、オゾンのような反応性の高い成分をノズル9内に流通させても、ガスケットの位置ずれや変形といった問題を招くことはなく、こうしたガスケットの位置ずれや変形に伴う乱流の発生も防止できるので、この点でもマイクロバブルを効率良く発生させることができるノズルとなる。しかも、ガスケットの劣化対策などは不要となり、ガスケットに関するメンテナンスを一切することなくノズルの性能を維持することができる。

【0058】

[性能試験]

上記排水処理装置の性能を調べるため、次のような性能試験を実施した。

(1)試験用の排水処理装置

まず、試験用の排水処理装置として、次の4種の排水処理装置を用意した。

【0059】

《排水処理装置A》

先に説明した通りの構成すべてを備える排水処理装置(以下、実施例1という)。

《排水処理装置B》

上述した排水処理装置Aではアキュームレーター7が設けてあったが、排水処理装置Bではアキュームレーター7を取り外し、加圧ポンプ5から送出されたオゾンガス含有一次処理水が、直接ノズル9から反応槽11へと送り込まれる構成とした(以下、実施例2という)。

【0060】

排水処理装置Aの場合、加圧ポンプ5で溶解させることができなかったガス分はアキュームレーター7で分離されるが、排水処理装置Bの場合は、加圧ポンプ5で溶解させることができなかったオゾンガスは、気体のまま一次処理水とともに反応槽11へ送り込まれることになる。

【0061】

《排水処理装置C》

上述した排水処理装置Aにおいては加圧ポンプ5へオゾンを導入していたが、排水処理装置Cでは、加圧ポンプ5へはオゾンを導入せず、その代わりに、オゾンを反応槽11の底部へと導入する配管を設け、反応槽11の底部に設置した散気管からオゾンを数ミリレベルの気泡として発生させるように構成した(以下、比較例という)。

【0062】

なお、処理対象となる原水については、加圧ポンプ5から反応槽11へ供給した。

《排水処理装置D》

上述した排水処理装置Aにおいては、原水タンク1に汚染原因物質を含有する水を入れてあったが、排水処理装置Dにおいては、原水タンク1に汚染原因物質を含有しない水を入れて、その水に対して加圧ポンプ5でオゾンを加圧溶解させ、その溶解オゾン含有水をアキュームレーター7経由でノズル9から反応槽11へ噴出するように構成した。そして、汚染原因物質を含有する水については、別の配管から反応槽11の底部へと供給し、ノズル9から噴出されるマイクロバブルと接触させるようにした(以下、参考例という)。

【0063】

この排水処理装置Dでは、汚染原因物質が加圧ポンプ5内でオゾンと接触することはなく、反応槽11内でのみマイクロバブルオゾンと接触する。したがって、一次処理部における溶解オゾンの効果を排除し、二次処理部におけるマイクロバブルオゾンの効果だけを検証することができる。

(2)汚染原因物質含有水のモデルとその分析方法

汚染原因物質含有水のモデルとしては、染料を含有する水を利用して、その脱色率から排水処理性能を検証した。

【0064】

具体的には、染料濃度および脱色率の定量には、紫外可視光分光光度計(日立製作所株式会社製U−1800)を使用し、測定を行った。使用した染料はオレンジII(分子量350)で、下記[化1]のような分子構造を持つ物質である。

【0065】

【化1】

【0066】

オレンジIIは、発色団としてアゾ基(−N=N−)を持つ化合物で、図3に示すように、488nmの波長に吸光度を持つ。また、染料のオレンジIIよりもオゾンに対する反応性の低い物質として、安息香酸ナトリウム(C7H5O2Na)を選び、試験に使用した。安息香酸ナトリウムの定量には、図4に示すように、224.5nmの吸光度を利用して測定した。

【0067】

溶存酸素量の測定には、溶存酸素計(東亜DKK製DO−24P O〜19mg−O2/L)を利用した。

また、ガス中のオゾン濃度の測定には、オゾン濃度計(荏原実業株式会社製、EG−550、0〜60mg・O3/L)2台を使用し、データロガーと接続して連続測定した。

【0068】

水溶液中の溶解オゾン量は、インジゴカルミン法を利用して測定した。インジゴカルミンは、やや紫がかった青色に着色することのできる着色料である。常温では暗紫青(暗紫褐色)の粒または粉末状の固体で、無臭である。分子式はC16H8N2Na2O8S2、分子量466である。溶解したオゾン中にこの試薬を添加し、試薬の残存濃度を波長600nmの吸光度で測定し、残存濃度から溶解オゾン量を算出した。

(3)試験結果

(3.1)排水処理装置の処理能力の確認

上記排水処理装置A(実施例1)を使用し、供給ガス(空気)量と液量とを変化させ、そのときのマイクロバブルの発生状況を観察した。測定条件および反応槽の観察結果を、表1に示す。

【0069】

【表1】

【0070】

表1より、G/L=0.043〜0.11まで白く乳化し、大量のマイクロバブルを含むガスが発生していることが確かめられた。G/L>0.11では、投入したガスの一部がアキュームレーター7およびノズル9で完全に微細気泡にならずに、ミリサイズレベルの気泡が発生することが明らかになった。

【0071】

以上のことから、排水処理装置Aでは、G/L=0.078〜0.11で良好なマイクロバブルを発生することが確かめられた。常圧基準の気体の体積分率は、最適条件で9.7%であった。

(3.2)排水処理装置の適性の確認および溶存酸素量の測定

排水処理装置の適性を確認するため、まず、マイクロバブルの滞留時間を確認した。

【0072】

一般にマイクロバブルは気泡体積が微細であるため上昇速度が遅く、長時間水液中に滞留し続ける特徴を有する。マイクロバブルの上昇速度は、通常、次のストークス式で示される。

【0073】

【数1】

【0074】

例えば、直径10μmの気泡は1分間に3mm程度の上昇速度で、直径50μmの気泡は75mm/min、100μmの気泡は、300mm/minとなる。

反応槽11内の水溶液が乳化した後に、ガスと液の供給を停止し、乳化したマイクロバブル水が透明な液に変わるまでの時間を測定したところ、乳化した水溶液が8分後には透明な液に変化した。一般には水溶液が透明になっても、10μm程度のマイクロバブルは残存していると言われている。

【0075】

図5には、気液比を変化させたときの乳化した水溶液が透明になるまでの時間を測定した結果を示す。図5からは、G/L=0.11のときが、乳化時間が最も長く、微細気泡が多く発生したと結論できる。

【0076】

また、この時の溶存酸素量を測定すると、図6に示すように溶存酸素量は乳化時には12mg/Lであったが、乳化が消え透明になると9.4mg/Lに減少しほぼ一定になった。

【0077】

このときの水温は18℃で溶存酸素量は9.2mg/Lであることから僅かに過飽和になっており、この原因は、液中に残存しているマイクロバブルによる影響と推定される。

以上から、G/L=0.11前後の操作条件でマイクロバブルが最大に発生して白く乳化することが明らかになった。また、水溶液が透明になっても10μm程度のマイクロバブルが存在していることが推定された。

【0078】

なお、図6には、排水処理装置C(比較例)により、散気管方式で空気をエアレーションした結果も示すが、この時は8.5mg/Lとなり、飽和溶存酸素量以下の値になった。この時の気泡径は5〜9mmφであった。

(3.3)溶解オゾン量の測定および排水処理装置の比較

排水処理装置A(実施例1)、排水処理装置B(実施例2)、および排水処理装置C(比較例)について、溶解オゾン量ならびに溶解オゾン転化率を測定した。その結果を表2に示す。

【0079】

【表2】

【0080】

なお、排水処理装置A,Bとも、オゾンガスを旋回式の加圧ポンプ5で加圧(0.5〜0.6MPa)するとともに、強い剪断力でオゾンガスを微細化している。オゾンガスは加圧下で一部は水中に溶解し、残りの溶解しないオゾンは微細化され、水中に共存する。これらのオゾンガスは、排水処理装置Aの場合は、アキュームレーター7で気液分離され、溶解オゾン水および微細オゾンガスのみが反応槽11に供給され、反応槽11底部のノズル9で常圧に減圧された時に溶解オゾンが発泡してマイクロバブルを発生する原理となっている。

【0081】

表2から、排水処理装置Aの場合、水中に溶解したオゾン量は2.95mg/Lであり、供給したオゾンの60%が溶解オゾンに移行することがわかる。一方、排水処理装置Cの場合、散気管方式であることから、溶解オゾン量は1.84mg/Lであり、供給したオゾンの30%しか水中に溶解していない。

【0082】

また、排水処理装置Bの場合、アキュームレーター7が取り外されているが、この場合、溶解オゾン量は2.00mg/Lであり、供給したオゾンの49%が溶解オゾンに移行した。

【0083】

したがって、排水処理装置Bでも、散気管方式の排水処理装置Cよりは効果が高いと言えるが、アキュームレーター7による気液分離を行えば、反応槽11底部のノズル9において気泡発生に対する外乱を与えず、良質なマイクロバブルを発生させる効果があることが明らかになった。

【0084】

次に、オレンジII水溶液の脱色実験を行った結果を表3に示す。

【0085】

【表3】

【0086】

オレンジIIの濃度は27ppm、供給オゾン濃度は35mg/Lとした。排水処理装置A(実施例1)における脱色率は48%であった。このときの反応槽11出口のオゾンガス濃度は0.02mg/L、出口の溶解オゾン濃度は<0.01mg/Lで、供給したオゾンガスのほぼ全量がオレンジIIの脱色反応に使用された。

【0087】

一方、排水処理装置C(比較例)は、散気管方式であることが原因で、脱色率が7%と低い値となった。この理由は、散気管方式では気泡径が5〜9mmφと大きいため、オゾン気泡として通過した分があるためである。反応槽11出口のオゾンガス濃度は2.1mg/Lであった。

【0088】

以上のことから、マイクロバブルオゾンを発生させる排水処理装置A(実施例1)の方が、散気管方式の排水処理装置C(比較例)より、格段に性能が良いことが明らかになった。

(3.4)高濃度廃水(500ppm)の処理

高濃度廃水の処理に関する実験結果を次に示す。

【0089】

予備実験から、排水処理装置A(実施例1)では、供給したオゾンガスの83%がオレンジIIの脱色に使われ、残りの13%がアキュームレーター7の出口からの放出および配管ないし反応槽11内においてオゾンガスの分解(2O3→3O2)というかたちで消費されることが明らかになった。

【0090】

したがって35mg/Lのオゾンガスによって分解できるオレンジIIは、本実験条件では約10ppmである。このことから、500ppmの染料排水を10ppmまで分解するには、490/10=49となり、約49回染料排水を循環すればよいことになる。

【0091】

そこで、オレンジIIの初期濃度40ppmとし、確かめた結果を図7に示す。タンクに貯蔵したオレンジIIを12Lおよび20Lとし、循環回数で整理した結果を示すが、初期量12Lの時は3回、初期量20Lの時は3回で、出口染料濃度10ppm以下が達成された。

【0092】

以上から、500ppmの染料排水に対しても、排水処理装置A(実施例1)で十分対応できることが明らかになった。

(3.5)反応効率の改善と大型装置設計のためのデータ取得

(3.5.1)排水処理装置Aの各部分における溶解オゾン濃度と染料の分解率測定

反応効率の改善および大型装置の設計のため、排水処理装置A(実施例1)の各部分における溶解オゾン濃度と染料の分解率を測定してみた。

【0093】

この検討は、表3において、アキュームレーター出口のオゾンガス濃度が0.23mg/Lと低く、また、表2において溶解オゾン転化率が60%と高い値を示したからである。表4に各箇所における染料排水をサンプリングした結果を示す。

【0094】

【表4】

【0095】

表4から、オゾンガスを供給した場合、加圧ポンプ5の出口におけるオレンジIIの分解率が高いことがわかる。反応槽11出口では溶解オゾン濃度はほぼ0mg/Lであったことから、供給したオゾンの大部分が加圧ポンプ5の中で染料と反応していることが明らかになった。つまり、オゾンを加圧溶解させる加圧ポンプ5(本発明でいう一次処理部に相当する構成)が、マイクロバブルを発生させる前の段階で、染料の分解効果を発揮している。

【0096】

しかし、この結果は、反応槽11入口におけるオゾン濃度が低いため、反応槽11におけるマイクロバブルの効果を十分に表していない。そのため、マイクロバブルによる反応槽11における分解効率を調べるため、さらに次の実験を実施した。

(3.5.2)反応槽11におけるマイクロバブルオゾンによる低減効果

反応槽11におけるマイクロバブルオゾンの効果を明らかにするため、排水処理装置D(参考例)を使って実験を行った。排水処理装置Dにおいて、加圧ポンプ5には水を供給し、染料の供給位置を反応槽11の下部に変えた理由は、上述の結果(表4参照)から、排水処理装置A(実施例1)では、加圧ポンプ5での染料の分解率が高いため、オゾンが消費してしまい、マイクロバブルによる染料分解効果を正しく評価できないためである。

【0097】

表5に、ガス流量および水量を変化させたときのオレンジIIの脱色率を示す。

【0098】

【表5】

【0099】

オゾンガスを水でマイクロバブル化してから反応槽11に供給したところ、反応槽11出口のオゾンガス濃度は0.3〜0.5mg/Lと低く、オゾンガスが有効にオレンジIIの脱色に寄与しており、マイクロバブルオゾンによって染料を分解できることが確かめられた。

(3.5.3)安息香酸ナトリウムの分解特性

上記実験で使用した染料のオレンジIIは、比較的分解しやすい染料である。そこで、オレンジIIよりオゾンに対する分解特性が低い安息香酸ナトリウムを使用し、排水処理装置A(実施例1)で分解特性を調べた。結果を表6に示す。

【0100】

【表6】

【0101】

表6には、ガス流量および水量を変化させた結果を示すが、この範囲では安息香酸ナトリウムの分解率にほとんど影響を与えず、26〜28%が分解した。

アキュームレーター7の出口のオゾンガス濃度は約0.9mg/Lで、安息香酸ナトリウムのほとんどが加圧ポンプ5の中で分解している。

【0102】

しかし、反応槽11出口のオゾンガス濃度は0.1mg/L以下で、反応槽11出口の溶解オゾン量は0.10〜0.12mg/Lとなっていることから、マイクロバブルオゾンによる反応槽11における分解も起こっていることが確認された。

(4)まとめ

以上説明した実験により、下記の点が明らかになった

〔1〕 マイクロバブルが発生する最適なガス量/水量比G/L=0.11であった。このときは反応槽11の内部は白く乳化し、乳化状態が消滅するまでの時間は約9分間であった。水溶液が透明になっても、溶存酸素量はその温度の飽和溶存酸素量よりも高い値を示し、数〜十数μmのマイクロバブルが存在している可能性を示した。

【0103】

〔2〕 排水処理装置A(実施例1)と排水処理装置C(比較例)の溶解オゾン量を比較したところ、散気管方式の排水処理装置Cの溶解オゾン量は1.84mg/Lで溶解オゾンへの転化率は30%であった。一方、排水処理装置Aの溶解オゾン量は2.95mg/Lで溶解オゾンへの転化率は60%と、散気管方式の約2倍の値を示し、排水処理装置Aの優位性が明らかになった。

【0104】

〔3〕 排水処理装置A(実施例1)ではオゾン発生量が染料の分解の律速となっていることが明らかになった。本実験条件では、35mg/Lのオゾン発生濃度に対して最適条件のG/Lを選ぶと、約10ppmの染料が分解した。この結果、500ppmの染料を10ppm以下にするには、染料溶液を約49回循環させる必要がある。初期濃度40ppmの染料を使用し確かめたところ、ほぼ3回の染料循環で10ppm以下になることを確かめた。

【0105】

〔4〕 排水処理装置A(実施例1)では、オゾンガスを加圧ポンプ5に供給し、高速回転域の加圧(0.5〜0.6MPa)条件で、供給したオゾンの90%以上が水中に溶解することがわかり、この部分で大部分の染料が反応して分解することが明らかになった。オゾンガスを高速剪断域で加圧溶解させることは、排水処理装置Aの重要な特長であると思われる。また、排水処理装置D(参考例)での試験で、溶解オゾン/マイクロバブルオゾンによって染料を反応槽11で高い効率で分解することも確かめられた。以上のことから、性能を向上させるためには、高濃度オゾンを排水処理装置A(実施例1)や排水処理装置B(実施例2)に供給し、旋回式の加圧ポンプ5で積極的にオゾンを溶解させて有機物を分解させる(すなわち、一次処理を行う)とともに、さらに、反応槽11において溶解オゾンおよびマイクロバブルオゾンによって分解させる(すなわち、二次処理を行う)ことが、汚染原因物質を分解する上で有効であると考えられる。

【0106】

[変形例等]

以上、本発明の実施形態について説明したが、本発明は上記の具体的な一実施形態に限定されず、この他にも種々の形態で実施することができる。

【0107】

例えば、上記実施形態では、オゾンを利用して染料の分解を行う実験例を示したが、上記排水処理装置は、空気や高濃度酸素を発生させることもできるので、微生物処理による有機物や無機塩類の分解・吸収を行う排水処理装置としての利用も可能である。特に、オゾンの利用ができるので、微生物処理とオゾンによる処理とを段階的に実施したり、微生物処理とオゾンによる処理との性能を比較したりするなど、多目的に使用することができる。

【0108】

また、上記実施形態では、汚染原因物質のモデルとして染料を例示したが、オゾンによる酸化分解ができる汚染原因物質であれば、本発明の排水処理装置での処理が可能である。

【0109】

具体例を挙げれば、例えば、製菓、製パン、給食など食品製造業で発生する含蛋白廃水、機械部品、機械修理工場などの含油排水、養豚、養鶏、酪農などから発生する含りん排水等のように、未処理あるいは十分な処理をせずに排水されているケースは多々あるので、これらの排水を対象に、本発明の排水処理装置で処理を行うことにより、水質浄化を図り、環境保全に貢献することができる。

【図面の簡単な説明】

【0110】

【図1】排水処理装置の構成を示すブロック図。

【図2】ノズルの構造を示す図であり、(a)は、ノズルを流体の入口側から見た正面図、(b)はA−A線断面図、(c)はノズル本体の断面図、(d)は調節弁の断面図、(e)は調節カバーの断面図、(f)は調節カバーの正面図。

【図3】オレンジIIの吸光度を示すグラフ。

【図4】安息香酸ナトリウムの吸光度を示すグラフ。

【図5】気液比と乳化した水溶液が透明になるまでの時間との関係を示すグラフ。

【図6】溶存酸素量の時間変化を示すグラフ。

【図7】染料濃度と循環回数との関係を示すグラフ。

【符号の説明】

【0111】

1・・・原水タンク、3・・・気体供給装置、3a・・・コンプレッサー、3b・・・酸素PSA、3c・・・オゾン発生器、5・・・加圧ポンプ、7・・・アキュームレーター、7a・・・自動排気弁、9・・・ノズル、11・・・反応槽、13・・・気液分離槽、15a〜15n・・・バルブ、17・・・ストレーナー、19a,19b・・・フローメーター、21・・・圧力計、23a,23b・・・水位検出センサ、25・・・オゾンモニター、31・・・電源元スイッチ、33・・・ポンプ起動スイッチ、35・・・気体供給装置スイッチ、41・・・ノズル本体、43・・・調節弁、45・・・調節カバー、47・・・スプリング、51・・・上流側流路、53・・・細径流路、55・・・下流側流路、57・・・案内穴、59・・・雄ねじ部、61・・・弁体、63・・・軸部、65・・・凸部、71・・・空洞部、73・・・開口部、75・・・凸部、79・・・雌ねじ部。

【技術分野】

【0001】

本発明は、排水処理装置、および排水処理装置用のノズルに関する。

【背景技術】

【0002】

従来、工場排水や下水の処理方法としては、活性汚泥法が一般的であり、多くの産業分野で使用されている。活性汚泥法では、下水中に存在していた微生物が、有機物の分解、酸素の曝気により爆発的に繁殖・増殖することにより下水中の有機性汚濁が減少し、汚水が処理される。活性汚泥中では細菌、原生動物、後生動物など多様な生物種が互いに共生・捕食関係にあると考えられている。これらの微生物の代謝に有機物や一部の無機塩類が必要となることを利用し、水中汚濁物質としてのそれら有機物や無機塩類を、酸化分解または吸収分離することで汚水を浄化する。しかし、活性汚泥法は微生物処理であるため、微生物で分解できない難分解性の有機物の分解には不向きであるという問題がある。

【0003】

こうした問題に対し、従来、排水槽の底部付近に導入された散気管から、オゾンを数ミリレベルの気泡として発生させて、汚水の浄化を図る技術は提案されている(例えば、特許文献1参照。)。

【特許文献1】特開2003−285085号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載の技術のように、散気管からオゾン気泡を発生させる技術の場合、気泡のごく表層に存在するオゾンは、汚水との接触に伴って汚染原因物質の分解に寄与するものの、気泡の内部に存在するオゾンは、汚水と接触しないまま汚水の水面に到達し、そのまま汚水の外へ放出されてしまう。

【0005】

そのため、上記従来技術では、オゾンを十分に有効利用することが難しく、汚染原因物質を十分に分解するには、一部のオゾンが無駄になるのは承知の上で、どうしても過剰に大量のオゾンを使用せざるを得ない、という問題があった。

【0006】

本発明は、上記問題を解決するためになされたものであり、その目的は、汚水中の汚染原因物質を分解する際に、従来品よりもオゾンを効率よく利用可能な排水処理装置と、その排水処理装置用のノズルを提供することにある。

【課題を解決するための手段】

【0007】

以下、本発明において採用した構成について説明する。

請求項1に記載の排水処理装置は、

汚染原因物質を含有する原水に対し、オゾンを加圧溶解させることにより、前記汚染原因物質の含有率が前記原水よりも低下した一次処理水を生成する一次処理部と、

前記一次処理部での加圧溶解時に圧力が上昇した状態にある前記一次処理水を、ノズルから反応槽内へと噴出させて、噴出前の液相中で溶解した状態にあったオゾンを、噴出後の液相中でマイクロバブル化することにより、前記汚染原因物質の含有率が前記一次処理水よりも低下した二次処理水を生成する二次処理部と

を備えたことを特徴とする。

【0008】

この排水処理装置によれば、一次処理部では、汚染原因物質を含有する原水に対し、オゾンを加圧溶解させている。そのため、この一次処理部では、汚染原因物質を含有する原水中に散気管方式でオゾンの気泡を通じる場合に比べ、格段に大量のオゾンが原水中に溶解し、その結果、汚染原因物質とオゾンとの接触機会が増え、汚染原因物質とオゾンとの化学反応が促されることになる。

【0009】

また、一次処理部において、原水中に溶解したオゾンは、一部が汚染原因物質との反応によって消費されるものの、一部はオゾンのまま溶存する状態になる。このような溶存したオゾン(以下、溶存オゾンと称する。)を含有する一次処理水は、二次処理部においてノズルから反応槽へと噴出される。

【0010】

このとき、噴出前の液相中に含まれる溶存オゾンは、噴出後の液相中における減圧に伴ってマイクロバブル化する。ここでいうマイクロバブルとは、ミクロンオーダーの直径を持つ微細な気泡のことであり、一般的には、直径100μm以下程度の気泡、あるいは直径50μm以下程度の気泡のことをマイクロバブルと称することが多い。また、一般に、直径1μm未満の気泡をナノバブルと称する場合もあるが、マイクロバブルは液相中への溶解に伴ってナノバブルになることがあり、また、減圧に伴ってマイクロバブルが発生する液相中には、同時にナノバブルも発生しているものと考えられるので、本発明においては、マイクロバブル中にナノバブルが混在するケースも含めて、単にマイクロバブルと称する。

【0011】

このようなマイクロバブルを二次処理部において発生させると、一次処理部で分解できないまま一次処理水中に残留していた汚染原因物質が、さらにマイクロバブル化したオゾン(以下、マイクロバブルオゾンとも称する。)と反応し、汚染原因物質の分解が促される。

【0012】

一次処理水中の溶存オゾンがマイクロバブルオゾンになることで、汚染原因物質の分解が促される理由は、現時点では明確には解明されていない。ただし、この点は本件発明者らによる実験により裏付けられた事実であり、溶存オゾンでは分解されなかった汚染原因物質がマイクロバブルオゾンによって分解されたという事実から推察すれば、マイクロバブルが持つ何らかの特異な性質が、汚染原因物質との化学反応を促す上で役立っているものと考えられる。

【0013】

以上のような一次処理部および二次処理部を備えた排水処理装置によれば、溶存オゾンとマイクロバブルオゾンとの二段構えで、系内の汚染原因物質を分解し、汚染原因とはならない、より低分子量の化合物にすることができる。

【0014】

したがって、散気管方式で系内にミリオーダー以上の大きな気泡を通じる従来技術とは異なり、汚水中の汚染原因物質を分解する際に、オゾンを効率よく利用することができるようになる。

【0015】

なお、本発明においては、さらに次のような構成を採用していてもよい。

まず、請求項2に記載の排水処理装置は、請求項1に記載の排水処理装置において、

前記二次処理部で生成された二次処理水を、再び前記一次処理部による処理対象とするため、前記一次処理部へと循環させる循環流路

を備えたことを特徴とする。

【0016】

このような排水処理装置によれば、二次処理部で生成された二次処理水を、循環流路を介して一次処理部へと循環させることができる。したがって、一次処理部および二次処理部での処理を何度も繰り返すことができ、これにより、汚染原因物質のより一層の分解を促すことができる。

【0017】

また、請求項3に記載の排水処理装置は、請求項1または請求項2に記載の排水処理装置において、

前記一次処理部は、前記原水に対してオゾンを加圧溶解させた後、前記原水に溶解しなかった一部のオゾンを含むガス分と、前記原水にオゾンが溶解してなる前記一次処理水とを気液分離装置で分離して、分離された前記一次処理水を、前記二次処理部において前記ノズルから前記反応槽内へと噴出させる

ことを特徴とする。

【0018】

このように構成された排水処理装置によれば、ガス分を一次処理水から分離した上で、分離された一次処理水を、二次処理部においてノズルから反応槽内へと噴出させているので、一次処理部で生じたガス分がそのまま二次処理部においてノズルから反応槽内へと噴出されてしまう場合に比べ、より均一なマイクロバブルオゾンを発生させることができ、これにより、汚染原因物質のより一層の分解を促すことができる。

【0019】

また、請求項4に記載の排水処理装置は、請求項1〜請求項3のいずれかに記載の排水処理装置において、

前記一次処理部は、前記原水に対して加圧溶解させる気体として、オゾンの他に酸素および空気を利用可能で、オゾン、酸素、および空気の内、いずれの気体を利用するかを任意に切り替え可能に構成され、

前記二次処理部は、前記一次処理部で利用された気体からなるマイクロバブルを発生させる

ことを特徴とする。

【0020】

このように構成された排水処理装置によれば、上述したオゾンの他に、酸素および空気を利用して、各気体の加圧溶解、およびマイクロバブル化を行うことができる。したがって、微生物処理による有機物や無機塩類の分解・吸収を行う排水処理装置としての利用も可能となり、特に、オゾンの利用もできることから、微生物処理とオゾンによる処理とを段階的に実施したり、微生物処理とオゾンによる処理との性能を比較したりすることも、容易に実施することができる。

【0021】

また、請求項5に記載の排水処理装置は、請求項1〜請求項4のいずれかに記載の排水処理装置において、

前記ノズルは、

内部に、流体の入口側となる上流側流路から、複数の細径流路を経て、流体の出口側となる下流側流路に至る形態の流路が形成され、

前記上流側流路および前記下流側流路は、同一の軸線が中心線となる位置に形成された流路で、前記下流側流路は、前記細径流路側から離れるほど僅かに径が拡大する形態になっていて、

前記複数の細径流路は、いずれも前記上流側流路および前記下流側流路よりも径が細い流路で、前記上流側流路および前記下流側流路の中心線と同一軸線を対称軸とする回転対称な位置において、前記上流側流路および前記下流側流路の中心線と平行に延びる形態となっていて、

さらに、前記複数の細径流路に囲まれた位置には、前記複数の細径流路と平行に延びる案内穴が形成され、

前記調節弁は、円柱状の弁体と、前記弁体から突出する軸部とを備え、前記軸部は前記案内穴に挿し込まれて、前記案内穴内を軸方向に摺動可能な状態になっており、当該案内穴で前記軸部の摺動方向を規制することにより、前記調節弁が一軸方向に平行移動可能な構造になっており、しかも、スプリングによって、常に前記細径流路側に向かって付勢された状態になっていて、

前記上流側流路に導入される流体の圧力が上昇すると、前記複数の細径流路から流体が噴出する状態になり、この噴出する流体の圧力を受けて、前記調節弁が前記スプリングの付勢力に抗して平行移動する構造になっている

ことを特徴とする。

【0022】

このように構成された排水処理装置によれば、一次処理水を噴出するために設けられたノズルが、上述の如き特徴的構造になっているので、案内穴によって軸部の摺動方向が一軸方向のみに規制され、調節弁が流路に対して傾くことなく平行移動し、その移動に伴って、調節弁の外周部と下流側流路の内周面との間には均一な間隔の隙間が形成される。しかも、その均一な隙間を介して、内部流路の中心線を対称中心とする回転対称な位置に形成された複数の細径流路から噴出する一次処理液が反応槽内へと放出されるので、複数の細径流路から上記均一な隙間を経て出口側に至る下流側流路内では乱流が発生しにくくなり、均一なマイクロバブルを安定した状態で持続的に発生させることができる。

【0023】

また、調節弁が流路に対して傾くことなく精密に平行移動できるので、既成の圧力調節弁等とは異なり、閉弁時にはガスケットを使用しなくても細径流路の出口側を調節弁で密閉できる。したがって、オゾンのような反応性の高い成分をノズル内に流通させても、ガスケットの位置ずれや変形といった問題を招くことはなく、こうしたガスケットの位置ずれや変形に伴う乱流の発生も防止できるので、この点でもマイクロバブルを効率良く発生させることができる。しかも、オゾンに曝される環境下であっても、ガスケットの劣化対策などは不要となり、ガスケットに関するメンテナンスを一切することなくノズルの性能を維持することができる。

【0024】

加えて、請求項6に記載の排水処理装置用のノズルを利用すれば、上記請求項5に記載した通りの優れた性能を備えた排水処理装置を構成することができる。

【発明を実施するための最良の形態】

【0025】

次に、本発明の実施形態について一例を挙げて説明する。

[排水処理装置の構造]

図1は、本発明の一実施形態として例示する排水処理装置の構成図である。

【0026】

この排水処理装置は、主な構成として、原水タンク1、気体供給装置3、加圧ポンプ5、アキュームレーター7、ノズル9、反応槽11、気液分離槽13などを備えている。

原水タンク1は、汚染原因物質を含有する原水が貯められる部分で、本実施形態においては、容量100リットルのタンクを採用している。

【0027】

この原水タンク1内の原水は、バルブ15aを開くことにより、系外へ排出することができる。また、バルブ15bを開くことにより、加圧ポンプ5へと供給することができる。加圧ポンプ5への供給経路となる流路上にはストレーナー17が設けられ、このストレーナー17で原水中に含まれる異物を除去することにより、異物が加圧ポンプ5へ導入されるのを防止している。

【0028】

気体供給装置3は、空気、酸素、およびオゾン、以上3種の気体を加圧ポンプ5へ供給可能な装置で、空気を送出するコンプレッサー3a、空気中から特定成分だけを吸脱着することによって酸素を選択的に取り出す酸素PSA(Pressure Swing Adsorption)3b、および酸素の供給を受けてオゾンを発生させるオゾン発生器3cを備えている。

【0029】

コンプレッサー3aから送出される空気は、上述の通り、加圧ポンプ5へ供給される他、酸素PSA3bにも供給される。また、酸素PSA3bから送出される酸素は、上述の通り、加圧ポンプ5へ供給される他、オゾン発生器3cにも供給される。なお、本実施形態において、コンプレッサー3aは、2リットル/minの空気送出能力を有するものであり、オゾン発生器3cは、5g/hのオゾン発生能力を有するものである。

【0030】

気体供給装置3から送出される各種気体は、いずれもバルブ15c、15d、15eを経て加圧ポンプ5へと流入する。この流入経路上には、フローメーター19aが設けられ、気体供給装置3からの気体の供給量を測定できるようになっている。なお、バルブ15dは逆流を阻止するために設けられた逆止弁であり、バルブ15eは電気的に開閉制御可能な電磁弁である。

【0031】

加圧ポンプ5は、原水タンク1から導入される原水に対して気体供給装置3から供給される気体を加圧溶解させるとともに、その流体をさらに下流側へと圧送する装置で、本実施形態においては、旋回式加圧ポンプを採用している。気体供給装置3からは、例えばオゾンが供給され、この場合、オゾンが加圧ポンプ5内で加圧溶解されると、溶解したオゾンが原水中の汚染原因物質と反応し、汚染原因物質が分解されることになる。

【0032】

この加圧ポンプ5から送出される流体は、逆止弁となるバルブ15fを経てアキュームレーター7へと流入する。この流入経路上には、フローメーター19bが設けられ、加圧ポンプ5からの流体の供給量を測定できるようになっている。

【0033】

アキュームレーター7は、加圧ポンプ5から送出される気液混在流体の僅かな圧力変動を吸収するバッファとして機能するとともに、その気液混在流体から気体と液体を分離する気液分離装置としても機能するものである。

【0034】

このアキュームレーター7には、自動排気弁7aが取り付けられ、アキュームレーター7内の圧力が過剰に上昇した場合は、自動排気弁7aから圧力を逃がすことができる仕組みになっている。また、バルブ15hを介して圧力計21が取り付けられ、アキュームレーター7内の圧力を監視できるように構成してある。なお、アキュームレーター7内の液体は、バルブ15iを開くことにより、系外へ排出することができる。

【0035】

なお、これら原水タンク1、気体供給装置3、加圧ポンプ5、およびアキュームレーター7などで構成された部分が、本発明でいう一次処理部に相当する。

ノズル9は、アキュームレーター7から供給される液体を反応槽11内へと噴出するもので、本実施形態において、反応槽11には、3個のノズル9が取り付けられている。詳しくは、後述する実験の中で明らかになるが、ノズル9は反応槽11内においてマイクロバブルを発生させるために設けられたものであり、このノズル9から液体が噴出されると、反応槽11に貯まる液体中においてマイクロバブルが発生する。

【0036】

例えば、気体供給装置3からオゾンが供給された場合には、既に説明した通り、オゾンが加圧ポンプ5内で加圧溶解され、溶解したオゾンが原水中の汚染原因物質を分解することになるが、一部のオゾンは液相中に溶存したままノズル9から噴出され、このようなオゾンが、反応槽11中においてマイクロバブル化する。こうして発生したマイクロバブルオゾンは、反応槽11中においてさらに汚染原因物質と反応し、汚染原因物質が分解されることになる。

【0037】

反応槽11は、ノズル9から噴出される液体が貯まる容器で、本実施形態においては、高さ1150mm、20リットルの円筒状透明容器が採用されている。反応槽11内の液体は、バルブ15jを開くことにより、原水タンク1へと戻すことができる。これにより、原水タンク1から、加圧ポンプ5、アキュームレーター7、ノズル9、反応槽11を経て原水タンク1へと戻る循環流路が構成されることになる。

【0038】

また、反応槽11内の液体は、バルブ15kを開くことにより、系外へ排出することができる。さらに、反応槽11内の液体は、バルブ15lを開くことにより、気液分離槽13へと送出することができる。

【0039】

なお、これらノズル9、および反応槽11などで構成された部分が、本発明でいう二次処理部に相当する。

気液分離槽13は、反応槽11から導入される気液混在流体を気体と液体とに分離する容器で、本実施形態においては、反応槽11と同様な、高さ1150mm、20リットルの円筒状透明容器が採用されている。気液分離槽13内の気体は、バルブ15nを開くことにより、系外へ排出することができる。

【0040】

また、気液分離槽13内の液体は、バルブ15mを開くことにより、系外へ排出することができる。なお、バルブ15mは、電気的に開閉制御可能な電磁弁で、水位検出センサ23a、23bで気液分離槽13内の水位を検出し、気液分離槽13内の水位が両センサ間の範囲内に収まるように、バルブ15mの開閉が自動制御される仕組みになっている。

【0041】

以上のような構成の他、この排水処理装置には、オゾンモニター25が設けられ、気体供給装置3から加圧ポンプ5に至る経路上の観測点27において、オゾン濃度を測定可能となっている。なお、このオゾンモニター25は、オゾン濃度の測定箇所を変更することもでき、例えば、アキュームレーター7、気液分離槽13などから放出されるオゾンの濃度を測定することもできる。

【0042】

また、電源元スイッチ31、ポンプ起動スイッチ33、および気体供給装置スイッチ35を備え、電源元スイッチ31をオンにすることで100V電源に接続され、ポンプ起動スイッチ33、および気体供給装置スイッチ35で、加圧ポンプ5、および気体供給装置スイッチ35を、それぞれ独立に作動制御できるように構成されている。

【0043】

[ノズルの構造]

次に、ノズル9の構造について説明する。

図2(a)は、ノズル9を流体の入口側から見た正面図、図2(b)は、図2(a)中に示したA−A線での断面図、図2(c)はノズル本体の断面図、図2(d)は調節弁の断面図、図2(e)は調節カバーの断面図、図2(f)は調節カバーの正面図である。

【0044】

ノズル9は、ノズル本体41と、ノズル本体41に嵌め込まれた調節弁43と、ノズル本体41の外周に螺合した調節カバー45と、調節弁43と調節カバー45との間に介装されたスプリング47とを備えている。

【0045】

これらの内、ノズル本体41には、流体の入口側となる上流側流路51から、複数(本実施形態の場合は4つ)の細径流路53を経て、流体の出口側となる下流側流路55に至る形態の内部流路が形成されている。

【0046】

上流側流路51および下流側流路55は、同一の軸線が中心線となる位置に形成された断面円形の流路で、下流側流路55の方は、細径流路53側から離れるほど僅かに径が拡大する形態になっている。

【0047】

また、複数の細径流路53は、いずれも上流側流路51および下流側流路55よりも格段に径が細い断面円形の流路で、上流側流路51および下流側流路55の中心線を対称中心とする回転対称な位置(本実施形態の場合は90度回転対称な4箇所)において、上流側流路51および下流側流路55の中心線と平行に延びる形態となっている。

【0048】

さらに、複数の細径流路53に囲まれた位置には、複数の細径流路53と平行に延びる案内穴57が形成されている。この案内穴57も断面円形の穴で、この案内穴57は、その中心線が上流側流路51および下流側流路55の中心線と同一軸線となる位置に形成されている。なお、ノズル本体41の外周の一部には雄ねじ部59が設けられ、この雄ねじ部59に調節カバー45を螺合させることができる。

【0049】

調節弁43は、円柱状の弁体61と、弁体61から突出する軸部63と、軸部63とは反対側の位置において弁体61から突出する凸部65とを備えている。軸部63は案内穴57に挿し込まれて、案内穴57内を軸方向に摺動可能な状態になっており、このような案内穴57で軸部63の摺動方向を規制することにより、調節弁43が一軸方向に平行移動可能な構造になっている。また、凸部65の外周には、スプリング47が嵌め込まれている。

【0050】

調節カバー45は、ノズル本体41との間に内部空間を形成する空洞部71を有し、この空洞部71から調節カバー45の外周側へと貫通する複数(本実施形態の場合は4つ)の開口部73が形成されている。また、空洞部71内には凸部75が設けられ、この凸部75の外周には、スプリング47が嵌め込まれている。なお、空洞部71に連続する部分の内周には雌ねじ部79が設けられ、この雌ねじ部79でノズル本体41の雄ねじ部59に螺合する構造になっている。

【0051】

スプリング47は、ステンレス製のもので、いくらか圧縮させた状態で調節弁43と調節カバー45との間に介装され、これにより、調節弁43は、常に細径流路53側に向かって付勢された状態になっている。

【0052】

以上のように構成されたノズル9において、上流側流路51に導入される流体の圧力が上昇すると、複数の細径流路53から流体が噴出する状態になり、この噴出する流体の圧力を受けて、調節弁43がスプリング47の付勢力に抗して平行移動する(以下、この移動方向を往動方向ともいう)。このとき、調節弁43は、軸部63の摺動方向が案内穴57によって規制されるため、移動方向に対する傾きを変化させることなく往動方向へ平行移動する。

【0053】

そして、下流側流路55の内周面は細径流路53側から離れるほど僅かに径が拡大する形態になっていることから、上記のように調節弁43が往動方向へ平行移動すると、調節弁43の外周部と下流側流路55の内周面との間の隙間が拡大する。このとき、調節弁43は、上述の通り、移動方向に対する傾きを変化させることなく往動方向へ平行移動するので、上記隙間は、弁体61の外周部全周に渡る範囲で均一に拡大することになる。そのため、複数の細径流路53から噴出された流体が、弁体61の外周に形成される隙間を通過する際には、弁体61の外周部全周に渡る範囲において流体が均一に流れる状態となる。

【0054】

このように構成されたノズル9に対し、本実施形態の排水処理装置においては、オゾンなどの気体が加圧溶解された一次処理水が供給される。このような一次処理水がノズル9に供給されると、上流側流路51内で高圧状態にある一次処理水は、複数の細径流路53から噴出される。その結果、噴出された一次処理水は、弁体61の外周に形成される隙間を通過し、空洞部71を経て開口部73から放出されるまでの間に減圧され、この減圧された液相中にはマイクロバブルが発生することになる。

【0055】

ここで、仮に弁体61に傾きがあったとすると、弁体61の外周部全周に渡る範囲に均一な隙間が形成されないため、この場合、マイクロバブルをうまく発生させることができず、二次処理部での効果に悪影響を及ぼすおそれがあるが、上記弁体61は軸部63と案内穴57によって確実に一軸方向へ平行移動する構造としてあるので、マイクロバブルを効率良く発生させることができる。

【0056】

また、この種の圧力調節弁においては、柔軟性のある易変形材料で形成されたガスケットを設けることで、閉弁時の密閉性を確保するのが一般的であるが、このノズル9においては、上記弁体61を軸部63と案内穴57によって確実に一軸方向へ平行移動する構造とし、弁体61の端面をぴったりと複数の細径流路53の出口側に密接させることができる構造としたので、そのような易変形材料で形成されたガスケットを設けなくてもよい。

【0057】

したがって、オゾンのような反応性の高い成分をノズル9内に流通させても、ガスケットの位置ずれや変形といった問題を招くことはなく、こうしたガスケットの位置ずれや変形に伴う乱流の発生も防止できるので、この点でもマイクロバブルを効率良く発生させることができるノズルとなる。しかも、ガスケットの劣化対策などは不要となり、ガスケットに関するメンテナンスを一切することなくノズルの性能を維持することができる。

【0058】

[性能試験]

上記排水処理装置の性能を調べるため、次のような性能試験を実施した。

(1)試験用の排水処理装置

まず、試験用の排水処理装置として、次の4種の排水処理装置を用意した。

【0059】

《排水処理装置A》

先に説明した通りの構成すべてを備える排水処理装置(以下、実施例1という)。

《排水処理装置B》

上述した排水処理装置Aではアキュームレーター7が設けてあったが、排水処理装置Bではアキュームレーター7を取り外し、加圧ポンプ5から送出されたオゾンガス含有一次処理水が、直接ノズル9から反応槽11へと送り込まれる構成とした(以下、実施例2という)。

【0060】

排水処理装置Aの場合、加圧ポンプ5で溶解させることができなかったガス分はアキュームレーター7で分離されるが、排水処理装置Bの場合は、加圧ポンプ5で溶解させることができなかったオゾンガスは、気体のまま一次処理水とともに反応槽11へ送り込まれることになる。

【0061】

《排水処理装置C》

上述した排水処理装置Aにおいては加圧ポンプ5へオゾンを導入していたが、排水処理装置Cでは、加圧ポンプ5へはオゾンを導入せず、その代わりに、オゾンを反応槽11の底部へと導入する配管を設け、反応槽11の底部に設置した散気管からオゾンを数ミリレベルの気泡として発生させるように構成した(以下、比較例という)。

【0062】

なお、処理対象となる原水については、加圧ポンプ5から反応槽11へ供給した。

《排水処理装置D》

上述した排水処理装置Aにおいては、原水タンク1に汚染原因物質を含有する水を入れてあったが、排水処理装置Dにおいては、原水タンク1に汚染原因物質を含有しない水を入れて、その水に対して加圧ポンプ5でオゾンを加圧溶解させ、その溶解オゾン含有水をアキュームレーター7経由でノズル9から反応槽11へ噴出するように構成した。そして、汚染原因物質を含有する水については、別の配管から反応槽11の底部へと供給し、ノズル9から噴出されるマイクロバブルと接触させるようにした(以下、参考例という)。

【0063】

この排水処理装置Dでは、汚染原因物質が加圧ポンプ5内でオゾンと接触することはなく、反応槽11内でのみマイクロバブルオゾンと接触する。したがって、一次処理部における溶解オゾンの効果を排除し、二次処理部におけるマイクロバブルオゾンの効果だけを検証することができる。

(2)汚染原因物質含有水のモデルとその分析方法

汚染原因物質含有水のモデルとしては、染料を含有する水を利用して、その脱色率から排水処理性能を検証した。

【0064】

具体的には、染料濃度および脱色率の定量には、紫外可視光分光光度計(日立製作所株式会社製U−1800)を使用し、測定を行った。使用した染料はオレンジII(分子量350)で、下記[化1]のような分子構造を持つ物質である。

【0065】

【化1】

【0066】

オレンジIIは、発色団としてアゾ基(−N=N−)を持つ化合物で、図3に示すように、488nmの波長に吸光度を持つ。また、染料のオレンジIIよりもオゾンに対する反応性の低い物質として、安息香酸ナトリウム(C7H5O2Na)を選び、試験に使用した。安息香酸ナトリウムの定量には、図4に示すように、224.5nmの吸光度を利用して測定した。

【0067】

溶存酸素量の測定には、溶存酸素計(東亜DKK製DO−24P O〜19mg−O2/L)を利用した。

また、ガス中のオゾン濃度の測定には、オゾン濃度計(荏原実業株式会社製、EG−550、0〜60mg・O3/L)2台を使用し、データロガーと接続して連続測定した。

【0068】

水溶液中の溶解オゾン量は、インジゴカルミン法を利用して測定した。インジゴカルミンは、やや紫がかった青色に着色することのできる着色料である。常温では暗紫青(暗紫褐色)の粒または粉末状の固体で、無臭である。分子式はC16H8N2Na2O8S2、分子量466である。溶解したオゾン中にこの試薬を添加し、試薬の残存濃度を波長600nmの吸光度で測定し、残存濃度から溶解オゾン量を算出した。

(3)試験結果

(3.1)排水処理装置の処理能力の確認

上記排水処理装置A(実施例1)を使用し、供給ガス(空気)量と液量とを変化させ、そのときのマイクロバブルの発生状況を観察した。測定条件および反応槽の観察結果を、表1に示す。

【0069】

【表1】

【0070】

表1より、G/L=0.043〜0.11まで白く乳化し、大量のマイクロバブルを含むガスが発生していることが確かめられた。G/L>0.11では、投入したガスの一部がアキュームレーター7およびノズル9で完全に微細気泡にならずに、ミリサイズレベルの気泡が発生することが明らかになった。

【0071】

以上のことから、排水処理装置Aでは、G/L=0.078〜0.11で良好なマイクロバブルを発生することが確かめられた。常圧基準の気体の体積分率は、最適条件で9.7%であった。

(3.2)排水処理装置の適性の確認および溶存酸素量の測定

排水処理装置の適性を確認するため、まず、マイクロバブルの滞留時間を確認した。

【0072】

一般にマイクロバブルは気泡体積が微細であるため上昇速度が遅く、長時間水液中に滞留し続ける特徴を有する。マイクロバブルの上昇速度は、通常、次のストークス式で示される。

【0073】

【数1】

【0074】

例えば、直径10μmの気泡は1分間に3mm程度の上昇速度で、直径50μmの気泡は75mm/min、100μmの気泡は、300mm/minとなる。

反応槽11内の水溶液が乳化した後に、ガスと液の供給を停止し、乳化したマイクロバブル水が透明な液に変わるまでの時間を測定したところ、乳化した水溶液が8分後には透明な液に変化した。一般には水溶液が透明になっても、10μm程度のマイクロバブルは残存していると言われている。

【0075】

図5には、気液比を変化させたときの乳化した水溶液が透明になるまでの時間を測定した結果を示す。図5からは、G/L=0.11のときが、乳化時間が最も長く、微細気泡が多く発生したと結論できる。

【0076】

また、この時の溶存酸素量を測定すると、図6に示すように溶存酸素量は乳化時には12mg/Lであったが、乳化が消え透明になると9.4mg/Lに減少しほぼ一定になった。

【0077】

このときの水温は18℃で溶存酸素量は9.2mg/Lであることから僅かに過飽和になっており、この原因は、液中に残存しているマイクロバブルによる影響と推定される。

以上から、G/L=0.11前後の操作条件でマイクロバブルが最大に発生して白く乳化することが明らかになった。また、水溶液が透明になっても10μm程度のマイクロバブルが存在していることが推定された。

【0078】

なお、図6には、排水処理装置C(比較例)により、散気管方式で空気をエアレーションした結果も示すが、この時は8.5mg/Lとなり、飽和溶存酸素量以下の値になった。この時の気泡径は5〜9mmφであった。

(3.3)溶解オゾン量の測定および排水処理装置の比較

排水処理装置A(実施例1)、排水処理装置B(実施例2)、および排水処理装置C(比較例)について、溶解オゾン量ならびに溶解オゾン転化率を測定した。その結果を表2に示す。

【0079】

【表2】

【0080】

なお、排水処理装置A,Bとも、オゾンガスを旋回式の加圧ポンプ5で加圧(0.5〜0.6MPa)するとともに、強い剪断力でオゾンガスを微細化している。オゾンガスは加圧下で一部は水中に溶解し、残りの溶解しないオゾンは微細化され、水中に共存する。これらのオゾンガスは、排水処理装置Aの場合は、アキュームレーター7で気液分離され、溶解オゾン水および微細オゾンガスのみが反応槽11に供給され、反応槽11底部のノズル9で常圧に減圧された時に溶解オゾンが発泡してマイクロバブルを発生する原理となっている。

【0081】

表2から、排水処理装置Aの場合、水中に溶解したオゾン量は2.95mg/Lであり、供給したオゾンの60%が溶解オゾンに移行することがわかる。一方、排水処理装置Cの場合、散気管方式であることから、溶解オゾン量は1.84mg/Lであり、供給したオゾンの30%しか水中に溶解していない。

【0082】

また、排水処理装置Bの場合、アキュームレーター7が取り外されているが、この場合、溶解オゾン量は2.00mg/Lであり、供給したオゾンの49%が溶解オゾンに移行した。

【0083】

したがって、排水処理装置Bでも、散気管方式の排水処理装置Cよりは効果が高いと言えるが、アキュームレーター7による気液分離を行えば、反応槽11底部のノズル9において気泡発生に対する外乱を与えず、良質なマイクロバブルを発生させる効果があることが明らかになった。

【0084】

次に、オレンジII水溶液の脱色実験を行った結果を表3に示す。

【0085】

【表3】

【0086】

オレンジIIの濃度は27ppm、供給オゾン濃度は35mg/Lとした。排水処理装置A(実施例1)における脱色率は48%であった。このときの反応槽11出口のオゾンガス濃度は0.02mg/L、出口の溶解オゾン濃度は<0.01mg/Lで、供給したオゾンガスのほぼ全量がオレンジIIの脱色反応に使用された。

【0087】

一方、排水処理装置C(比較例)は、散気管方式であることが原因で、脱色率が7%と低い値となった。この理由は、散気管方式では気泡径が5〜9mmφと大きいため、オゾン気泡として通過した分があるためである。反応槽11出口のオゾンガス濃度は2.1mg/Lであった。

【0088】

以上のことから、マイクロバブルオゾンを発生させる排水処理装置A(実施例1)の方が、散気管方式の排水処理装置C(比較例)より、格段に性能が良いことが明らかになった。

(3.4)高濃度廃水(500ppm)の処理

高濃度廃水の処理に関する実験結果を次に示す。

【0089】

予備実験から、排水処理装置A(実施例1)では、供給したオゾンガスの83%がオレンジIIの脱色に使われ、残りの13%がアキュームレーター7の出口からの放出および配管ないし反応槽11内においてオゾンガスの分解(2O3→3O2)というかたちで消費されることが明らかになった。

【0090】

したがって35mg/Lのオゾンガスによって分解できるオレンジIIは、本実験条件では約10ppmである。このことから、500ppmの染料排水を10ppmまで分解するには、490/10=49となり、約49回染料排水を循環すればよいことになる。

【0091】

そこで、オレンジIIの初期濃度40ppmとし、確かめた結果を図7に示す。タンクに貯蔵したオレンジIIを12Lおよび20Lとし、循環回数で整理した結果を示すが、初期量12Lの時は3回、初期量20Lの時は3回で、出口染料濃度10ppm以下が達成された。

【0092】

以上から、500ppmの染料排水に対しても、排水処理装置A(実施例1)で十分対応できることが明らかになった。

(3.5)反応効率の改善と大型装置設計のためのデータ取得

(3.5.1)排水処理装置Aの各部分における溶解オゾン濃度と染料の分解率測定

反応効率の改善および大型装置の設計のため、排水処理装置A(実施例1)の各部分における溶解オゾン濃度と染料の分解率を測定してみた。

【0093】

この検討は、表3において、アキュームレーター出口のオゾンガス濃度が0.23mg/Lと低く、また、表2において溶解オゾン転化率が60%と高い値を示したからである。表4に各箇所における染料排水をサンプリングした結果を示す。

【0094】

【表4】

【0095】

表4から、オゾンガスを供給した場合、加圧ポンプ5の出口におけるオレンジIIの分解率が高いことがわかる。反応槽11出口では溶解オゾン濃度はほぼ0mg/Lであったことから、供給したオゾンの大部分が加圧ポンプ5の中で染料と反応していることが明らかになった。つまり、オゾンを加圧溶解させる加圧ポンプ5(本発明でいう一次処理部に相当する構成)が、マイクロバブルを発生させる前の段階で、染料の分解効果を発揮している。

【0096】

しかし、この結果は、反応槽11入口におけるオゾン濃度が低いため、反応槽11におけるマイクロバブルの効果を十分に表していない。そのため、マイクロバブルによる反応槽11における分解効率を調べるため、さらに次の実験を実施した。

(3.5.2)反応槽11におけるマイクロバブルオゾンによる低減効果

反応槽11におけるマイクロバブルオゾンの効果を明らかにするため、排水処理装置D(参考例)を使って実験を行った。排水処理装置Dにおいて、加圧ポンプ5には水を供給し、染料の供給位置を反応槽11の下部に変えた理由は、上述の結果(表4参照)から、排水処理装置A(実施例1)では、加圧ポンプ5での染料の分解率が高いため、オゾンが消費してしまい、マイクロバブルによる染料分解効果を正しく評価できないためである。

【0097】

表5に、ガス流量および水量を変化させたときのオレンジIIの脱色率を示す。

【0098】

【表5】

【0099】

オゾンガスを水でマイクロバブル化してから反応槽11に供給したところ、反応槽11出口のオゾンガス濃度は0.3〜0.5mg/Lと低く、オゾンガスが有効にオレンジIIの脱色に寄与しており、マイクロバブルオゾンによって染料を分解できることが確かめられた。

(3.5.3)安息香酸ナトリウムの分解特性

上記実験で使用した染料のオレンジIIは、比較的分解しやすい染料である。そこで、オレンジIIよりオゾンに対する分解特性が低い安息香酸ナトリウムを使用し、排水処理装置A(実施例1)で分解特性を調べた。結果を表6に示す。

【0100】

【表6】

【0101】

表6には、ガス流量および水量を変化させた結果を示すが、この範囲では安息香酸ナトリウムの分解率にほとんど影響を与えず、26〜28%が分解した。

アキュームレーター7の出口のオゾンガス濃度は約0.9mg/Lで、安息香酸ナトリウムのほとんどが加圧ポンプ5の中で分解している。

【0102】

しかし、反応槽11出口のオゾンガス濃度は0.1mg/L以下で、反応槽11出口の溶解オゾン量は0.10〜0.12mg/Lとなっていることから、マイクロバブルオゾンによる反応槽11における分解も起こっていることが確認された。

(4)まとめ

以上説明した実験により、下記の点が明らかになった

〔1〕 マイクロバブルが発生する最適なガス量/水量比G/L=0.11であった。このときは反応槽11の内部は白く乳化し、乳化状態が消滅するまでの時間は約9分間であった。水溶液が透明になっても、溶存酸素量はその温度の飽和溶存酸素量よりも高い値を示し、数〜十数μmのマイクロバブルが存在している可能性を示した。

【0103】

〔2〕 排水処理装置A(実施例1)と排水処理装置C(比較例)の溶解オゾン量を比較したところ、散気管方式の排水処理装置Cの溶解オゾン量は1.84mg/Lで溶解オゾンへの転化率は30%であった。一方、排水処理装置Aの溶解オゾン量は2.95mg/Lで溶解オゾンへの転化率は60%と、散気管方式の約2倍の値を示し、排水処理装置Aの優位性が明らかになった。

【0104】

〔3〕 排水処理装置A(実施例1)ではオゾン発生量が染料の分解の律速となっていることが明らかになった。本実験条件では、35mg/Lのオゾン発生濃度に対して最適条件のG/Lを選ぶと、約10ppmの染料が分解した。この結果、500ppmの染料を10ppm以下にするには、染料溶液を約49回循環させる必要がある。初期濃度40ppmの染料を使用し確かめたところ、ほぼ3回の染料循環で10ppm以下になることを確かめた。

【0105】

〔4〕 排水処理装置A(実施例1)では、オゾンガスを加圧ポンプ5に供給し、高速回転域の加圧(0.5〜0.6MPa)条件で、供給したオゾンの90%以上が水中に溶解することがわかり、この部分で大部分の染料が反応して分解することが明らかになった。オゾンガスを高速剪断域で加圧溶解させることは、排水処理装置Aの重要な特長であると思われる。また、排水処理装置D(参考例)での試験で、溶解オゾン/マイクロバブルオゾンによって染料を反応槽11で高い効率で分解することも確かめられた。以上のことから、性能を向上させるためには、高濃度オゾンを排水処理装置A(実施例1)や排水処理装置B(実施例2)に供給し、旋回式の加圧ポンプ5で積極的にオゾンを溶解させて有機物を分解させる(すなわち、一次処理を行う)とともに、さらに、反応槽11において溶解オゾンおよびマイクロバブルオゾンによって分解させる(すなわち、二次処理を行う)ことが、汚染原因物質を分解する上で有効であると考えられる。

【0106】

[変形例等]

以上、本発明の実施形態について説明したが、本発明は上記の具体的な一実施形態に限定されず、この他にも種々の形態で実施することができる。

【0107】

例えば、上記実施形態では、オゾンを利用して染料の分解を行う実験例を示したが、上記排水処理装置は、空気や高濃度酸素を発生させることもできるので、微生物処理による有機物や無機塩類の分解・吸収を行う排水処理装置としての利用も可能である。特に、オゾンの利用ができるので、微生物処理とオゾンによる処理とを段階的に実施したり、微生物処理とオゾンによる処理との性能を比較したりするなど、多目的に使用することができる。

【0108】

また、上記実施形態では、汚染原因物質のモデルとして染料を例示したが、オゾンによる酸化分解ができる汚染原因物質であれば、本発明の排水処理装置での処理が可能である。

【0109】

具体例を挙げれば、例えば、製菓、製パン、給食など食品製造業で発生する含蛋白廃水、機械部品、機械修理工場などの含油排水、養豚、養鶏、酪農などから発生する含りん排水等のように、未処理あるいは十分な処理をせずに排水されているケースは多々あるので、これらの排水を対象に、本発明の排水処理装置で処理を行うことにより、水質浄化を図り、環境保全に貢献することができる。

【図面の簡単な説明】

【0110】

【図1】排水処理装置の構成を示すブロック図。

【図2】ノズルの構造を示す図であり、(a)は、ノズルを流体の入口側から見た正面図、(b)はA−A線断面図、(c)はノズル本体の断面図、(d)は調節弁の断面図、(e)は調節カバーの断面図、(f)は調節カバーの正面図。

【図3】オレンジIIの吸光度を示すグラフ。

【図4】安息香酸ナトリウムの吸光度を示すグラフ。

【図5】気液比と乳化した水溶液が透明になるまでの時間との関係を示すグラフ。

【図6】溶存酸素量の時間変化を示すグラフ。

【図7】染料濃度と循環回数との関係を示すグラフ。

【符号の説明】

【0111】

1・・・原水タンク、3・・・気体供給装置、3a・・・コンプレッサー、3b・・・酸素PSA、3c・・・オゾン発生器、5・・・加圧ポンプ、7・・・アキュームレーター、7a・・・自動排気弁、9・・・ノズル、11・・・反応槽、13・・・気液分離槽、15a〜15n・・・バルブ、17・・・ストレーナー、19a,19b・・・フローメーター、21・・・圧力計、23a,23b・・・水位検出センサ、25・・・オゾンモニター、31・・・電源元スイッチ、33・・・ポンプ起動スイッチ、35・・・気体供給装置スイッチ、41・・・ノズル本体、43・・・調節弁、45・・・調節カバー、47・・・スプリング、51・・・上流側流路、53・・・細径流路、55・・・下流側流路、57・・・案内穴、59・・・雄ねじ部、61・・・弁体、63・・・軸部、65・・・凸部、71・・・空洞部、73・・・開口部、75・・・凸部、79・・・雌ねじ部。

【特許請求の範囲】

【請求項1】

汚染原因物質を含有する原水に対し、オゾンを加圧溶解させることにより、前記汚染原因物質の含有率が前記原水よりも低下した一次処理水を生成する一次処理部と、

前記一次処理部での加圧溶解時に圧力が上昇した状態にある前記一次処理水を、ノズルから反応槽内へと噴出させて、噴出前の液相中で溶解した状態にあったオゾンを、噴出後の液相中でマイクロバブル化することにより、前記汚染原因物質の含有率が前記一次処理水よりも低下した二次処理水を生成する二次処理部と

を備えたことを特徴とする排水処理装置。

【請求項2】

前記二次処理部で生成された二次処理水を、再び前記一次処理部による処理対象とするため、前記一次処理部へと循環させる循環流路

を備えたことを特徴とする請求項1に記載の排水処理装置。

【請求項3】

前記一次処理部は、前記原水に対してオゾンを加圧溶解させた後、前記原水に溶解しなかった一部のオゾンを含むガス分と、前記原水にオゾンが溶解してなる前記一次処理水とを気液分離装置で分離して、分離された前記一次処理水を、前記二次処理部において前記ノズルから前記反応槽内へと噴出させる

ことを特徴とする請求項1または請求項2に記載の排水処理装置。

【請求項4】

前記一次処理部は、前記原水に対して加圧溶解させる気体として、オゾンの他に酸素および空気を利用可能で、オゾン、酸素、および空気の内、いずれの気体を利用するかを任意に切り替え可能に構成され、

前記二次処理部は、前記一次処理部で利用された気体からなるマイクロバブルを発生させる

ことを特徴とする請求項1〜請求項3のいずれかに記載の排水処理装置。

【請求項5】

前記ノズルは、

内部に、流体の入口側となる上流側流路から、複数の細径流路を経て、流体の出口側となる下流側流路に至る形態の流路が形成され、

前記上流側流路および前記下流側流路は、同一の軸線が中心線となる位置に形成された流路で、前記下流側流路は、前記細径流路側から離れるほど僅かに径が拡大する形態になっていて、

前記複数の細径流路は、いずれも前記上流側流路および前記下流側流路よりも径が細い流路で、前記上流側流路および前記下流側流路の中心線と同一軸線を対称軸とする回転対称な位置において、前記上流側流路および前記下流側流路の中心線と平行に延びる形態となっていて、

さらに、前記複数の細径流路に囲まれた位置には、前記複数の細径流路と平行に延びる案内穴が形成され、

前記調節弁は、円柱状の弁体と、前記弁体から突出する軸部とを備え、前記軸部は前記案内穴に挿し込まれて、前記案内穴内を軸方向に摺動可能な状態になっており、当該案内穴で前記軸部の摺動方向を規制することにより、前記調節弁が一軸方向に平行移動可能な構造になっており、しかも、スプリングによって、常に前記細径流路側に向かって付勢された状態になっていて、

前記上流側流路に導入される流体の圧力が上昇すると、前記複数の細径流路から流体が噴出する状態になり、この噴出する流体の圧力を受けて、前記調節弁が前記スプリングの付勢力に抗して平行移動する構造になっている

ことを特徴とする請求項1〜請求項4のいずれかに記載の排水処理装置。

【請求項6】

請求項5に記載の排水処理装置が備える排水処理装置用のノズル。

【請求項1】

汚染原因物質を含有する原水に対し、オゾンを加圧溶解させることにより、前記汚染原因物質の含有率が前記原水よりも低下した一次処理水を生成する一次処理部と、

前記一次処理部での加圧溶解時に圧力が上昇した状態にある前記一次処理水を、ノズルから反応槽内へと噴出させて、噴出前の液相中で溶解した状態にあったオゾンを、噴出後の液相中でマイクロバブル化することにより、前記汚染原因物質の含有率が前記一次処理水よりも低下した二次処理水を生成する二次処理部と

を備えたことを特徴とする排水処理装置。

【請求項2】

前記二次処理部で生成された二次処理水を、再び前記一次処理部による処理対象とするため、前記一次処理部へと循環させる循環流路

を備えたことを特徴とする請求項1に記載の排水処理装置。

【請求項3】

前記一次処理部は、前記原水に対してオゾンを加圧溶解させた後、前記原水に溶解しなかった一部のオゾンを含むガス分と、前記原水にオゾンが溶解してなる前記一次処理水とを気液分離装置で分離して、分離された前記一次処理水を、前記二次処理部において前記ノズルから前記反応槽内へと噴出させる

ことを特徴とする請求項1または請求項2に記載の排水処理装置。

【請求項4】

前記一次処理部は、前記原水に対して加圧溶解させる気体として、オゾンの他に酸素および空気を利用可能で、オゾン、酸素、および空気の内、いずれの気体を利用するかを任意に切り替え可能に構成され、

前記二次処理部は、前記一次処理部で利用された気体からなるマイクロバブルを発生させる

ことを特徴とする請求項1〜請求項3のいずれかに記載の排水処理装置。

【請求項5】

前記ノズルは、

内部に、流体の入口側となる上流側流路から、複数の細径流路を経て、流体の出口側となる下流側流路に至る形態の流路が形成され、

前記上流側流路および前記下流側流路は、同一の軸線が中心線となる位置に形成された流路で、前記下流側流路は、前記細径流路側から離れるほど僅かに径が拡大する形態になっていて、

前記複数の細径流路は、いずれも前記上流側流路および前記下流側流路よりも径が細い流路で、前記上流側流路および前記下流側流路の中心線と同一軸線を対称軸とする回転対称な位置において、前記上流側流路および前記下流側流路の中心線と平行に延びる形態となっていて、

さらに、前記複数の細径流路に囲まれた位置には、前記複数の細径流路と平行に延びる案内穴が形成され、

前記調節弁は、円柱状の弁体と、前記弁体から突出する軸部とを備え、前記軸部は前記案内穴に挿し込まれて、前記案内穴内を軸方向に摺動可能な状態になっており、当該案内穴で前記軸部の摺動方向を規制することにより、前記調節弁が一軸方向に平行移動可能な構造になっており、しかも、スプリングによって、常に前記細径流路側に向かって付勢された状態になっていて、

前記上流側流路に導入される流体の圧力が上昇すると、前記複数の細径流路から流体が噴出する状態になり、この噴出する流体の圧力を受けて、前記調節弁が前記スプリングの付勢力に抗して平行移動する構造になっている

ことを特徴とする請求項1〜請求項4のいずれかに記載の排水処理装置。

【請求項6】

請求項5に記載の排水処理装置が備える排水処理装置用のノズル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−5528(P2010−5528A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−167706(P2008−167706)

【出願日】平成20年6月26日(2008.6.26)

【特許番号】特許第4365880号(P4365880)

【特許公報発行日】平成21年11月18日(2009.11.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 中部経済新聞(平成20年3月5日)の第7面に発表

【出願人】(308013104)岡田産業株式会社 (2)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月26日(2008.6.26)

【特許番号】特許第4365880号(P4365880)

【特許公報発行日】平成21年11月18日(2009.11.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 中部経済新聞(平成20年3月5日)の第7面に発表

【出願人】(308013104)岡田産業株式会社 (2)

【Fターム(参考)】

[ Back to top ]