排泥の利用方法

【課題】 高圧噴射工法において発生する排泥を有効に利用し、該高圧噴射工法において発生する産業廃棄物の量を可及的に低減させうるような排泥の利用方法を提供する。

【解決手段】 セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、地盤の掘削部分又は空隙部分に打設することを特徴とする排泥の利用方法による。

【解決手段】 セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、地盤の掘削部分又は空隙部分に打設することを特徴とする排泥の利用方法による。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排泥の利用方法に関し、より詳しくは、高圧噴射工法で生じた排泥の利用方法に関する。

【背景技術】

【0002】

従来、地盤改良工法の一つとして、セメントスラリー等の地盤改良材を高圧で地中に噴射して改良体を成形する、いわゆる高圧噴射工法が知られている。該高圧噴射工法は、通常、水を噴射しながら地盤中に注入ロッドを貫入し、貫入した注入ロッドを引き抜きながらその先端部より20〜40MPaの高い圧力でセメントスラリーや圧縮空気等を噴射することにより、地盤中に改良体を形成するものである。該工法においては、高圧で地盤改良材を噴射するため、地中からは、地盤改良材や水と泥土とが混合されてなる排泥が多量に漏出することとなる。

【0003】

この種の排泥は、従来、産業廃棄物として処理されてきたが、近年、処理コストの低減や、環境への悪影響を低減するという目的などから、該高圧噴射工法において再利用するという方法が検討されている(特許文献1〜11)。

【0004】

【特許文献1】特公平5−65650号公報

【特許文献2】特開平3−87411号公報

【特許文献3】特開平7−286320号公報

【特許文献4】特開平9−235725号公報

【特許文献5】特開平9−287130号公報

【特許文献6】特開平10−331150号公報

【特許文献7】特開平10−338931号公報

【特許文献8】特開平11−100837号公報

【特許文献9】特開平11−152741号公報

【特許文献10】特開2005−54492号公報

【特許文献11】特開2005−264679号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、この種の高圧噴射工法は、主として軟弱地盤の強度改善を目的として行われるものであるため、該工法によって形成される改良体には、所定の強度を発揮することが求められる。また、該工法では、高圧ポンプや注入ロッドを用いて地盤改良材が高圧噴射されるため、これらの装置内で地盤改良材が閉塞しないように配慮する必要もある。

【0006】

しかるに、該高圧噴射工法において発生する排泥には多量の水や泥土が含まれているため、地盤改良材として再利用するためには該排泥に含まれる成分を所定の状態に調整する必要がある。この点、前記従来技術においても、排泥を再利用する前に、余分な水や泥土などを分離除去することが必要とされている。

【0007】

しかしながら、排泥から分離除去された水や泥土にも、地盤改良材を構成するセメント成分が多量に含まれており、セメント分を含んだこれらの水や泥土の処理方法についても、併せて検討しなければならない。即ち、従来公知である排泥の再利用方法は、高圧噴射工法において該排泥を再利用するためには、余剰の水や泥土の分離除去などといった煩雑な工程を要するものであり、しかも、除去された余剰な水や泥土を別途処理しなければならない、という問題点を有するものであった。

【0008】

また、高圧噴射工法において発生した排泥を、他の用途、例えば、空洞の充填や狭隘部の埋戻し等に利用しようとしても、上述の如く該排泥には多量の水が含まれているために材料分離を起こしやすく、硬化体の性状が安定しないという問題点があった。

【0009】

そこで、本発明は、上記の如き従来技術の問題点に鑑み、高圧噴射工法において発生する排泥を有効に利用し、該高圧噴射工法において発生する産業廃棄物の量を可及的に低減させうるような排泥の利用方法を提供することを一の目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するべく、本発明は、

(1)セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、地盤の掘削部分又は空隙部分に打設することを特徴とする排泥の利用方法、

(2)前記排泥と前記気泡群とを混合する前に、前記排泥に分離防止剤を添加することを特徴とする前記(1)記載の排泥の利用方法

(3)前記打設の際における混合物の単位セメント量が100〜300kg/m3となるように、前記排泥と前記気泡群とを混合する前に、前記排泥にセメントを添加することを特徴とする前記(1)又は(2)記載の排泥の利用方法、

(4)トンネルの掘削に先だって該トンネルの周囲又は上部に鋼管を貫入するパイプルーフ工法と、セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法とを併用する際の排泥の利用方法であって、

前記高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、前記鋼管の内部に打設することを特徴とする排泥の利用方法、

を提供する。

【0011】

本発明によれば、高圧噴射工法において地盤中から排出される排泥と、起泡剤及び空気を混合して発泡させて得た気泡群と混合し、気泡混合状態の混合物とするため、該混合物が多量に水を含んでいる場合であっても材料分離やブリーティングが抑制され、地盤の掘削部分や地盤の空隙部分への打設に適した性状となる。即ち、打設された前記混合物は、ブリーティングや材料分離が生じにくく、硬化後も均一な性状(例えば、圧縮強度)を発揮しうるものとなる。

【0012】

また、排泥に分離防止剤を添加すれば、打設される混合物がより一層材料分離し難くなり、均一な性状の混合物として打設することが可能となる。

【0013】

また、高圧噴射工法とパイプルーフ工法とが併用される際に、高圧噴射工法により生じた排泥をパイプルーフ工法における鋼管の内部に打設することにより、パイプルーフ工法に使用される充填材の使用量を削減し、しかも廃棄すべき産業廃棄物の処理量をも削減しうるため、工事に要するコストを大幅に低減しうるという優れた効果を奏する。

【発明の効果】

【0014】

以上のように、本発明に係る排泥の利用方法によれば、高圧噴射工法において発生した排泥を有効に利用でき、建設現場において発生する産業廃棄物の量を顕著に削減しうるという効果がある。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る排泥の利用方法の一実施形態について詳細に説明する。

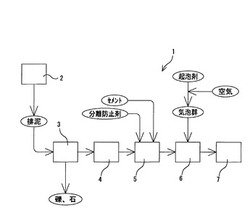

図1は、一実施形態としての排泥の利用方法を示したフロー図である。図1に示す如く、本実施形態の排泥の利用方法1は、地盤改良材と空気とを高圧噴射して地盤中に改良体を形成する高圧噴射工法を施工する高圧噴射工程2と、該高圧噴射工程2より排出された排泥を分離装置に供給して該分離装置によって礫や石を分離除去する分離工程3と、該分離工程3により得られた排泥をタンク内に貯留する貯留工程4と、該タンクから供給された排泥に、セメント及び分離防止剤を個々に添加混合しうるように構成された混合工程5と、該混合工程5によって得られた混合物に気泡群を添加して混合することにより該混合物中に気泡を混在させ気泡混合状態とする気泡混合工程6と、該気泡混合工程6により得られた発泡混合状態の混合物を打設対象箇所に打設する打設工程7とを備えている。以下、各工程についてさらに詳細に説明する。

【0016】

前記高圧噴射工程2は、セメント含有の地盤改良材を地盤中に噴射するものであれば特に限定されるものではない。一例として、所定の深度まで注入ロッドを貫入させ、該注入ロッドを回転させながら引き抜く際に該注入ロッド先端部より高圧で地盤改良材等を噴射することにより、円柱状又は断面扇形の柱状の改良体を形成するものが挙げられる。前記注入ロッドは、鉛直方向のみならず、斜め方向や水平方向にも貫入されうる。

【0017】

該高圧噴射工程2において、前記注入ロッドを地盤中に貫入する際には、好ましくは、該注入ロッド先端より進行方向に向けて高圧で水を噴射しながら地盤を削孔し、所定深度にまで注入ロッドを貫入する。

【0018】

前記注入ロッドとしては、その内部に多数の独立した流路が形成され、注入すべき地盤改良材、及び必要に応じて空気や水が別々に流通可能となるように構成された多孔管が好適に使用される。さらに、該多孔管としては、好ましくは排泥を流通させうる排泥専用の流路が形成され、該注入ロッド先端部にて発生した余剰泥を該排泥専用の流路より排出しうるように構成されたものを使用できる。排泥は、地盤改良材とともに噴射される高圧空気によるエアリフト効果によって排出させてもよく、また、吸引ポンプによって強制的に吸引し、排出させても良い。

【0019】

また、注入ロッドを介して排出された排泥のみならず、注入ロッドと掘削孔との隙間などから溢れ出た排泥をも、本発明における排泥として使用することができる。

【0020】

前記高圧噴射工程2より回収された排泥は、次いで分離工程3において処理することにより、該排泥中に含まれる粒径の大きな礫や石等を分離除去する。該分離工程3においては、好ましくは、ふるい目が5〜20mmのスクリーンが用いられ、該スクリーンを通過しない礫や石等を、排泥から分離除去する。

【0021】

前記分離工程3によって石や礫が除去された排泥は、次いで、貯留工程4において、一旦タンク内に貯留する。該貯留工程において貯留される排泥の量は、排出される排泥の10分〜6時間分に相当する量とし、好ましくは、30分〜3時間分に相当する量とする。

【0022】

該貯留工程4によって排泥を貯留することにより、該排泥を打設工程7において他の用途に利用するまでの時間調整か可能となるだけでなく、前記高圧噴射工程2から排出された際の含有成分のバラツキを減らし、打設工程7において均質な成分の混合物を打設することが可能となる。

【0023】

また、該貯留工程4においては、好ましくは、貯留された排泥の含有成分または物性を測定し、混合工程5において添加されるセメント並びに分離防止剤の量、又は気泡混合工程6において添加される気泡群の量を算出する。

【0024】

貯留工程4を経た排泥は、次いで混合工程5へと送り、該混合工程5において必要に応じてセメントや分離防止剤を添加し、攪拌混合する。セメントを添加する際の添加量は、前記貯留工程4において測定された排泥中のセメント量や、打設工程7での用途等に応じて適宜調整可能であるが、好ましくは、該混合工程5より排出される混合物(即ち、気泡群混合前の混合物)1m3中、100〜300kgとなるように、通常、排泥1m3に対して50〜200kgとする。

【0025】

また、該混合工程5において分離防止剤を添加する際の添加量は、前記貯留工程4において測定された排泥中の含有水量、気泡混合工程6において添加される気泡群の添加量、及び打設工程7での用途等に応じて適宜調整可能である。

但し、気泡群の添加による気泡混合状態となった混合物のブリーティングや材料分離が十分に抑制されうる場合には、該分離防止剤を添加する必要はない。

【0026】

該分離防止剤としては、ベントナイト、モンモリロナイト、バイデライト、へクトライト、サポナイト、スチブンサイト、ソーコナイト、ノントロナイト等のスメクタイト系粘土、バーミキュライト、ハロイサイト、膨潤性マイカなどの天然粘土、及び合成粘土、並びにこれらの混合物からなる群より選択される1種又は2種以上を用いることができる。

【0027】

こうして、該混合工程5より排出される混合物(即ち、発泡前の混合物)の組成は、分離防止剤を添加しない場合、好ましくは下記表1のように調整される。

【0028】

【表1】

【0029】

該混合工程5を経た混合物は、次いで気泡混合工程6へと送られ、気泡群が添加されて攪拌混合されることにより気泡混合状態とされる。該起泡剤としては、前記混合物に添加して気泡を生じさせるものであれば特に限定されるものではなく、例えば、蛋白加水分解物、樹脂石鹸、及び各種界面活性剤、並びにこれらの混合物からなる群より選択される1種又は2種以上を用いることができる。

【0030】

前記気泡群を添加して混合物を気泡混合状態とする手順としては、好ましくは、予め起泡剤と水と混合し、さらに空気と混合することによって気泡を生じさせて気泡群とし、該気泡群を前記混合物に添加する方法を挙げることができる。より具体的には、起泡剤と水とを予め混合して起泡剤の希釈液を調製し、該希釈液中にノズルを介して圧縮空気を送り込むことにより該液中に気泡を生じさせて気泡群を調製し、これを前記混合物に添加混合する方法を好適に採用しうる。

【0031】

また、該気泡混合工程6において混合物中に生じさせる空気量は、前記貯留工程4において測定された排泥中の含有水量や、打設工程7での用途等に応じて適宜調整可能であるが、該混合物のブリーティング及び材料分離が十分に抑制されうる量とすることが好ましい。具体的には、該気泡混合工程6において気泡混合状態となった混合物において、好ましくは10〜70体積%、より好ましくは20〜50体積%の空気含有量となるように混合される。

【0032】

こうして、該気泡混合工程6を経て製造された混合物(即ち、気泡混合状態にある混合物)の組成は、分離防止剤を添加しない場合、好ましくは下記表2のように調整される。

【0033】

【表2】

【0034】

上記のようにして調製された気泡混合状態の混合物は、打設工程7において地盤の掘削部分や空隙部分に打設する。具体的には、該混合物は、パイプライン等の地中埋設物を敷設する際の該地中埋設物と地盤との隙間部分への打設や、トンネル空洞部への充填、又はパイプルーフ工法における鋼管の充填等に、使用することができる。

【0035】

前記混合物は、気泡混合状態とされたことによって排泥よりも軽量化が図られているため、地中埋設物やトンネル構造物等にかかる荷重を低減することができる。また、該混合物は、気泡混合状態とされたことによって打設した際にもブリーティングや材料分離が生じ難く、硬化後には均一な強度を発揮しうるという効果がある。また、硬化体によって発揮させる強度を100〜1000kN/m2とすることができ、埋戻し材として良好な強度を発揮させることができる。

【0036】

尚、前記パイプルーフ工法とは、本体構造物であるトンネルの掘削に先行して、掘削断面の外周又は上面に沿ってトンネルの軸方向に鋼管を貫入し、該鋼管内にセメントスラリー等の充填材を充填するものであり、該工法を採用することにより、本体構造物の掘削作業の安全性を確保し、また、掘削されるトンネルの上方に位置する既存の建築物や交通手段等を維持したまま該掘削工事を行いうるものである。

本実施形態のように、気泡混合状態にある混合物をパイプルーフ工法における鋼管に充填する際には、貫入した鋼管内を空洞にしておき、その後、発生した排泥を上記のような手順にて該鋼管内に充填すればよい。

【0037】

従って、前記高圧噴射工法とパイプルーフ工法とが行われる工事においては、上述のような排泥の利用方法により、パイプルーフ工法に使用される充填材の使用量を削減し、しかも廃棄すべき産業廃棄物の処理量をも削減しうるため、工事に要するコストを大幅に低減しうるという優れた効果を奏する。

【図面の簡単な説明】

【0038】

【図1】本発明に係る排泥の利用方法の一実施形態を示したフロー図。

【符号の説明】

【0039】

2 高圧噴射工程

3 分離工程

4 貯留工程

5 混合工程

6 発泡工程

7 打設工程

【技術分野】

【0001】

本発明は、排泥の利用方法に関し、より詳しくは、高圧噴射工法で生じた排泥の利用方法に関する。

【背景技術】

【0002】

従来、地盤改良工法の一つとして、セメントスラリー等の地盤改良材を高圧で地中に噴射して改良体を成形する、いわゆる高圧噴射工法が知られている。該高圧噴射工法は、通常、水を噴射しながら地盤中に注入ロッドを貫入し、貫入した注入ロッドを引き抜きながらその先端部より20〜40MPaの高い圧力でセメントスラリーや圧縮空気等を噴射することにより、地盤中に改良体を形成するものである。該工法においては、高圧で地盤改良材を噴射するため、地中からは、地盤改良材や水と泥土とが混合されてなる排泥が多量に漏出することとなる。

【0003】

この種の排泥は、従来、産業廃棄物として処理されてきたが、近年、処理コストの低減や、環境への悪影響を低減するという目的などから、該高圧噴射工法において再利用するという方法が検討されている(特許文献1〜11)。

【0004】

【特許文献1】特公平5−65650号公報

【特許文献2】特開平3−87411号公報

【特許文献3】特開平7−286320号公報

【特許文献4】特開平9−235725号公報

【特許文献5】特開平9−287130号公報

【特許文献6】特開平10−331150号公報

【特許文献7】特開平10−338931号公報

【特許文献8】特開平11−100837号公報

【特許文献9】特開平11−152741号公報

【特許文献10】特開2005−54492号公報

【特許文献11】特開2005−264679号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、この種の高圧噴射工法は、主として軟弱地盤の強度改善を目的として行われるものであるため、該工法によって形成される改良体には、所定の強度を発揮することが求められる。また、該工法では、高圧ポンプや注入ロッドを用いて地盤改良材が高圧噴射されるため、これらの装置内で地盤改良材が閉塞しないように配慮する必要もある。

【0006】

しかるに、該高圧噴射工法において発生する排泥には多量の水や泥土が含まれているため、地盤改良材として再利用するためには該排泥に含まれる成分を所定の状態に調整する必要がある。この点、前記従来技術においても、排泥を再利用する前に、余分な水や泥土などを分離除去することが必要とされている。

【0007】

しかしながら、排泥から分離除去された水や泥土にも、地盤改良材を構成するセメント成分が多量に含まれており、セメント分を含んだこれらの水や泥土の処理方法についても、併せて検討しなければならない。即ち、従来公知である排泥の再利用方法は、高圧噴射工法において該排泥を再利用するためには、余剰の水や泥土の分離除去などといった煩雑な工程を要するものであり、しかも、除去された余剰な水や泥土を別途処理しなければならない、という問題点を有するものであった。

【0008】

また、高圧噴射工法において発生した排泥を、他の用途、例えば、空洞の充填や狭隘部の埋戻し等に利用しようとしても、上述の如く該排泥には多量の水が含まれているために材料分離を起こしやすく、硬化体の性状が安定しないという問題点があった。

【0009】

そこで、本発明は、上記の如き従来技術の問題点に鑑み、高圧噴射工法において発生する排泥を有効に利用し、該高圧噴射工法において発生する産業廃棄物の量を可及的に低減させうるような排泥の利用方法を提供することを一の目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するべく、本発明は、

(1)セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、地盤の掘削部分又は空隙部分に打設することを特徴とする排泥の利用方法、

(2)前記排泥と前記気泡群とを混合する前に、前記排泥に分離防止剤を添加することを特徴とする前記(1)記載の排泥の利用方法

(3)前記打設の際における混合物の単位セメント量が100〜300kg/m3となるように、前記排泥と前記気泡群とを混合する前に、前記排泥にセメントを添加することを特徴とする前記(1)又は(2)記載の排泥の利用方法、

(4)トンネルの掘削に先だって該トンネルの周囲又は上部に鋼管を貫入するパイプルーフ工法と、セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法とを併用する際の排泥の利用方法であって、

前記高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、前記鋼管の内部に打設することを特徴とする排泥の利用方法、

を提供する。

【0011】

本発明によれば、高圧噴射工法において地盤中から排出される排泥と、起泡剤及び空気を混合して発泡させて得た気泡群と混合し、気泡混合状態の混合物とするため、該混合物が多量に水を含んでいる場合であっても材料分離やブリーティングが抑制され、地盤の掘削部分や地盤の空隙部分への打設に適した性状となる。即ち、打設された前記混合物は、ブリーティングや材料分離が生じにくく、硬化後も均一な性状(例えば、圧縮強度)を発揮しうるものとなる。

【0012】

また、排泥に分離防止剤を添加すれば、打設される混合物がより一層材料分離し難くなり、均一な性状の混合物として打設することが可能となる。

【0013】

また、高圧噴射工法とパイプルーフ工法とが併用される際に、高圧噴射工法により生じた排泥をパイプルーフ工法における鋼管の内部に打設することにより、パイプルーフ工法に使用される充填材の使用量を削減し、しかも廃棄すべき産業廃棄物の処理量をも削減しうるため、工事に要するコストを大幅に低減しうるという優れた効果を奏する。

【発明の効果】

【0014】

以上のように、本発明に係る排泥の利用方法によれば、高圧噴射工法において発生した排泥を有効に利用でき、建設現場において発生する産業廃棄物の量を顕著に削減しうるという効果がある。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る排泥の利用方法の一実施形態について詳細に説明する。

図1は、一実施形態としての排泥の利用方法を示したフロー図である。図1に示す如く、本実施形態の排泥の利用方法1は、地盤改良材と空気とを高圧噴射して地盤中に改良体を形成する高圧噴射工法を施工する高圧噴射工程2と、該高圧噴射工程2より排出された排泥を分離装置に供給して該分離装置によって礫や石を分離除去する分離工程3と、該分離工程3により得られた排泥をタンク内に貯留する貯留工程4と、該タンクから供給された排泥に、セメント及び分離防止剤を個々に添加混合しうるように構成された混合工程5と、該混合工程5によって得られた混合物に気泡群を添加して混合することにより該混合物中に気泡を混在させ気泡混合状態とする気泡混合工程6と、該気泡混合工程6により得られた発泡混合状態の混合物を打設対象箇所に打設する打設工程7とを備えている。以下、各工程についてさらに詳細に説明する。

【0016】

前記高圧噴射工程2は、セメント含有の地盤改良材を地盤中に噴射するものであれば特に限定されるものではない。一例として、所定の深度まで注入ロッドを貫入させ、該注入ロッドを回転させながら引き抜く際に該注入ロッド先端部より高圧で地盤改良材等を噴射することにより、円柱状又は断面扇形の柱状の改良体を形成するものが挙げられる。前記注入ロッドは、鉛直方向のみならず、斜め方向や水平方向にも貫入されうる。

【0017】

該高圧噴射工程2において、前記注入ロッドを地盤中に貫入する際には、好ましくは、該注入ロッド先端より進行方向に向けて高圧で水を噴射しながら地盤を削孔し、所定深度にまで注入ロッドを貫入する。

【0018】

前記注入ロッドとしては、その内部に多数の独立した流路が形成され、注入すべき地盤改良材、及び必要に応じて空気や水が別々に流通可能となるように構成された多孔管が好適に使用される。さらに、該多孔管としては、好ましくは排泥を流通させうる排泥専用の流路が形成され、該注入ロッド先端部にて発生した余剰泥を該排泥専用の流路より排出しうるように構成されたものを使用できる。排泥は、地盤改良材とともに噴射される高圧空気によるエアリフト効果によって排出させてもよく、また、吸引ポンプによって強制的に吸引し、排出させても良い。

【0019】

また、注入ロッドを介して排出された排泥のみならず、注入ロッドと掘削孔との隙間などから溢れ出た排泥をも、本発明における排泥として使用することができる。

【0020】

前記高圧噴射工程2より回収された排泥は、次いで分離工程3において処理することにより、該排泥中に含まれる粒径の大きな礫や石等を分離除去する。該分離工程3においては、好ましくは、ふるい目が5〜20mmのスクリーンが用いられ、該スクリーンを通過しない礫や石等を、排泥から分離除去する。

【0021】

前記分離工程3によって石や礫が除去された排泥は、次いで、貯留工程4において、一旦タンク内に貯留する。該貯留工程において貯留される排泥の量は、排出される排泥の10分〜6時間分に相当する量とし、好ましくは、30分〜3時間分に相当する量とする。

【0022】

該貯留工程4によって排泥を貯留することにより、該排泥を打設工程7において他の用途に利用するまでの時間調整か可能となるだけでなく、前記高圧噴射工程2から排出された際の含有成分のバラツキを減らし、打設工程7において均質な成分の混合物を打設することが可能となる。

【0023】

また、該貯留工程4においては、好ましくは、貯留された排泥の含有成分または物性を測定し、混合工程5において添加されるセメント並びに分離防止剤の量、又は気泡混合工程6において添加される気泡群の量を算出する。

【0024】

貯留工程4を経た排泥は、次いで混合工程5へと送り、該混合工程5において必要に応じてセメントや分離防止剤を添加し、攪拌混合する。セメントを添加する際の添加量は、前記貯留工程4において測定された排泥中のセメント量や、打設工程7での用途等に応じて適宜調整可能であるが、好ましくは、該混合工程5より排出される混合物(即ち、気泡群混合前の混合物)1m3中、100〜300kgとなるように、通常、排泥1m3に対して50〜200kgとする。

【0025】

また、該混合工程5において分離防止剤を添加する際の添加量は、前記貯留工程4において測定された排泥中の含有水量、気泡混合工程6において添加される気泡群の添加量、及び打設工程7での用途等に応じて適宜調整可能である。

但し、気泡群の添加による気泡混合状態となった混合物のブリーティングや材料分離が十分に抑制されうる場合には、該分離防止剤を添加する必要はない。

【0026】

該分離防止剤としては、ベントナイト、モンモリロナイト、バイデライト、へクトライト、サポナイト、スチブンサイト、ソーコナイト、ノントロナイト等のスメクタイト系粘土、バーミキュライト、ハロイサイト、膨潤性マイカなどの天然粘土、及び合成粘土、並びにこれらの混合物からなる群より選択される1種又は2種以上を用いることができる。

【0027】

こうして、該混合工程5より排出される混合物(即ち、発泡前の混合物)の組成は、分離防止剤を添加しない場合、好ましくは下記表1のように調整される。

【0028】

【表1】

【0029】

該混合工程5を経た混合物は、次いで気泡混合工程6へと送られ、気泡群が添加されて攪拌混合されることにより気泡混合状態とされる。該起泡剤としては、前記混合物に添加して気泡を生じさせるものであれば特に限定されるものではなく、例えば、蛋白加水分解物、樹脂石鹸、及び各種界面活性剤、並びにこれらの混合物からなる群より選択される1種又は2種以上を用いることができる。

【0030】

前記気泡群を添加して混合物を気泡混合状態とする手順としては、好ましくは、予め起泡剤と水と混合し、さらに空気と混合することによって気泡を生じさせて気泡群とし、該気泡群を前記混合物に添加する方法を挙げることができる。より具体的には、起泡剤と水とを予め混合して起泡剤の希釈液を調製し、該希釈液中にノズルを介して圧縮空気を送り込むことにより該液中に気泡を生じさせて気泡群を調製し、これを前記混合物に添加混合する方法を好適に採用しうる。

【0031】

また、該気泡混合工程6において混合物中に生じさせる空気量は、前記貯留工程4において測定された排泥中の含有水量や、打設工程7での用途等に応じて適宜調整可能であるが、該混合物のブリーティング及び材料分離が十分に抑制されうる量とすることが好ましい。具体的には、該気泡混合工程6において気泡混合状態となった混合物において、好ましくは10〜70体積%、より好ましくは20〜50体積%の空気含有量となるように混合される。

【0032】

こうして、該気泡混合工程6を経て製造された混合物(即ち、気泡混合状態にある混合物)の組成は、分離防止剤を添加しない場合、好ましくは下記表2のように調整される。

【0033】

【表2】

【0034】

上記のようにして調製された気泡混合状態の混合物は、打設工程7において地盤の掘削部分や空隙部分に打設する。具体的には、該混合物は、パイプライン等の地中埋設物を敷設する際の該地中埋設物と地盤との隙間部分への打設や、トンネル空洞部への充填、又はパイプルーフ工法における鋼管の充填等に、使用することができる。

【0035】

前記混合物は、気泡混合状態とされたことによって排泥よりも軽量化が図られているため、地中埋設物やトンネル構造物等にかかる荷重を低減することができる。また、該混合物は、気泡混合状態とされたことによって打設した際にもブリーティングや材料分離が生じ難く、硬化後には均一な強度を発揮しうるという効果がある。また、硬化体によって発揮させる強度を100〜1000kN/m2とすることができ、埋戻し材として良好な強度を発揮させることができる。

【0036】

尚、前記パイプルーフ工法とは、本体構造物であるトンネルの掘削に先行して、掘削断面の外周又は上面に沿ってトンネルの軸方向に鋼管を貫入し、該鋼管内にセメントスラリー等の充填材を充填するものであり、該工法を採用することにより、本体構造物の掘削作業の安全性を確保し、また、掘削されるトンネルの上方に位置する既存の建築物や交通手段等を維持したまま該掘削工事を行いうるものである。

本実施形態のように、気泡混合状態にある混合物をパイプルーフ工法における鋼管に充填する際には、貫入した鋼管内を空洞にしておき、その後、発生した排泥を上記のような手順にて該鋼管内に充填すればよい。

【0037】

従って、前記高圧噴射工法とパイプルーフ工法とが行われる工事においては、上述のような排泥の利用方法により、パイプルーフ工法に使用される充填材の使用量を削減し、しかも廃棄すべき産業廃棄物の処理量をも削減しうるため、工事に要するコストを大幅に低減しうるという優れた効果を奏する。

【図面の簡単な説明】

【0038】

【図1】本発明に係る排泥の利用方法の一実施形態を示したフロー図。

【符号の説明】

【0039】

2 高圧噴射工程

3 分離工程

4 貯留工程

5 混合工程

6 発泡工程

7 打設工程

【特許請求の範囲】

【請求項1】

セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、地盤の掘削部分又は空隙部分に打設することを特徴とする排泥の利用方法。

【請求項2】

前記排泥と前記気泡群とを混合する前に、前記排泥に分離防止剤を添加することを特徴とする請求項1記載の排泥の利用方法。

【請求項3】

前記打設の際における混合物の単位セメント量が100〜300kg/m3となるように、前記排泥と前記気泡群とを混合する前に、前記排泥にセメントを添加することを特徴とする請求項1又は2記載の排泥の利用方法。

【請求項4】

トンネルの掘削に先だって該トンネルの周囲又は上部に鋼管を貫入するパイプルーフ工法と、セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法とを併用する際の排泥の利用方法であって、

前記高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、前記鋼管の内部に打設することを特徴とする排泥の利用方法。

【請求項1】

セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、地盤の掘削部分又は空隙部分に打設することを特徴とする排泥の利用方法。

【請求項2】

前記排泥と前記気泡群とを混合する前に、前記排泥に分離防止剤を添加することを特徴とする請求項1記載の排泥の利用方法。

【請求項3】

前記打設の際における混合物の単位セメント量が100〜300kg/m3となるように、前記排泥と前記気泡群とを混合する前に、前記排泥にセメントを添加することを特徴とする請求項1又は2記載の排泥の利用方法。

【請求項4】

トンネルの掘削に先だって該トンネルの周囲又は上部に鋼管を貫入するパイプルーフ工法と、セメント含有の地盤改良材を地盤中に高圧噴射して改良体を形成する高圧噴射工法とを併用する際の排泥の利用方法であって、

前記高圧噴射工法より回収されたセメント含有の排泥と、起泡剤及び空気を混合して発泡させて得た気泡群とを混合し、該混合によって得られた気泡混合状態の混合物を、前記鋼管の内部に打設することを特徴とする排泥の利用方法。

【図1】

【公開番号】特開2008−223270(P2008−223270A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−60448(P2007−60448)

【出願日】平成19年3月9日(2007.3.9)

【出願人】(391051049)株式会社エステック (28)

【出願人】(000174943)三井住友建設株式会社 (346)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月9日(2007.3.9)

【出願人】(391051049)株式会社エステック (28)

【出願人】(000174943)三井住友建設株式会社 (346)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]