排煙脱硫装置

【課題】脱硫性能等の諸条件変更や現場調整等を実施する際、コストや工期の増加を最小限に抑えた柔軟な対応が可能になる液柱方式の排煙脱硫装置を提供すること。

【解決手段】脱硫塔の内部で液柱ノズル20から噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、液柱ノズル20の先端部に、吸収液の噴出流速または噴出パターンが異なる出口チップ30を着脱可能に取り付けた。

【解決手段】脱硫塔の内部で液柱ノズル20から噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、液柱ノズル20の先端部に、吸収液の噴出流速または噴出パターンが異なる出口チップ30を着脱可能に取り付けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭焚き、原油焚き及び重油焚き等の発電プラントに適用される排煙脱硫装置に係り、特に、吸収液(海水や石灰水等)を用いて脱硫する液柱方式の排煙脱硫装置に関する。

【背景技術】

【0002】

従来、石炭や原油等を燃料とする発電プラントにおいて、ボイラから排出される燃焼排気ガス(以下、「ボイラ排ガス」と呼ぶ)は、ボイラ排ガス中に含まれている二酸化硫黄(SO2)等の硫黄酸化物(SOx)を除去してから大気に放出される。このような脱硫処理を施す排煙脱硫装置の脱硫方式として、脱硫塔の内部で海水や石灰水等の吸収液とボイラ排ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置が知られている。

【0003】

液柱方式の排煙脱硫装置は、脱硫塔の内部に多数の液柱ノズルを設置して吸収液を噴き上げ、落下してきた吸収液とボイラ排ガスとのを気液接触により脱硫する装置である。

従来の液柱方式においては、たとえば図17及び図18に示すように、略円筒形状とした液柱ノズル1が使用されている。この液柱ノズル1は、脱硫塔内に設置されている水平方向のヘッダ2から上向きに多数取り付けられている。この液柱ノズル1から流出する吸収液は略円形断面の棒状水柱となり、ノズル1に設定された特性に応じて定まる液柱高さHまで噴き上げられるともに、頂上付近では分散幅(直径)W程度まで周方向へ向けて分散した後に落下する。なお、液柱が分散する分散幅Wが大きいほど、吸収液が細かい液滴に分散して気液接触の面積を増すことができる。

【0004】

従って、液柱方式の排煙脱硫装置においては、液柱を形成する吸収液流量の他、気液接触の時間に影響を与える液柱高さHや、気液接触の液滴面積に影響を与える吸収液の分散性(分散幅Wの直径や液滴の大きさ)が脱硫効率を向上させる上で重要になる。

また、上述した排煙脱硫装置の他の従来技術には、脱硫効果の向上を目的として、吸収水噴霧手段を上下に互い違いに配置する構成を提案したものがある。(たとえば、特許文献1参照)

【特許文献1】2002−119827号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述した排煙脱硫装置においては、吸収液の流量を一定にした条件で脱硫率を向上させる手段として、液柱ノズルから噴出する吸収液の液柱高さHを増すことや分散性を増すことが考えられる。しかし、従来の液柱ノズルは特性の変更ができないため、諸条件の変更に柔軟に対応することは困難であった。

すなわち、吸収液の流量を増すためにはポンプ等の吸収液供給設備を変更する必要があり、コストや工期等を大幅に増すような変更が必要となる。しかし、吸収液の流量を変更できない場合には、多数の液柱ノズルを交換して液柱高さHを増すなどの対策が必要となり、このような液柱ノズルの交換にもコストや時間が必要である。

また、排煙脱硫装置の吸収塔を小型化してコストの削減を図るという観点においても、液柱ノズルから噴出する吸収液の分散性を増して脱硫性能を増すことが望まれる。

【0006】

このような背景から、液柱方式の排煙脱硫装置においては、脱硫性能等の諸条件変更や現場調整等を実施する際、コストや工期の増加を最小限に抑えた柔軟な対応を可能にすることが望まれる。

本発明は、上記の事情に鑑みてなされたものであり、その目的とするところは、脱硫性能等の諸条件変更や現場調整等を実施する際、コストや工期の増加を最小限に抑えた柔軟な対応が可能になる液柱方式の排煙脱硫装置を提供することにある。また、本発明は、液柱方式の排煙脱硫装置において、液柱ノズルから噴出する吸収液の分散性を向上させることを目的としている。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するため、下記の手段を採用した。

本発明に係る排煙脱硫装置は、脱硫塔の内部で液柱ノズルから噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、前記液柱ノズルの先端部に、吸収液の噴出流速または噴出パターンが異なる出口チップを着脱可能に取り付けたことを特徴とするものである。

【0008】

このような排煙脱硫装置によれば、液柱ノズルの先端部に、吸収液の噴出流速または噴出パターンが異なる出口チップを着脱可能に取り付けたので、液柱ノズル全体を交換する必要はなくなり、出口チップの交換だけで液柱ノズルの液柱高さや分散性を変更することができる。

【0009】

本発明に係る排煙脱硫装置は、脱硫塔の内部で液柱ノズルから噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、前記液柱ノズルの先端に液柱分散機構を取り付けたことを特徴とするものである。

【0010】

このような排煙脱硫装置によれば、液柱ノズルの先端に液柱分散機構を取り付けたことにより、液柱の分散を促進して吸収液の液滴を増し、燃焼排ガスと接触する吸収液の面積を増加させることができる。なお、液柱分散機構は、液柱ノズルの出口チップに取り付けてもよい。

【発明の効果】

【0011】

上述した本発明によれば、液柱ノズルの先端部に着脱可能に取り付けた出口チップの交換により、吸収液の噴出流速や噴出パターンを容易に変更することができる。このため、液柱ノズル全体を交換する必要がなくなり、出口チップの交換だけで液柱ノズルの液柱高さや分散性を変更することができる。従って、脱硫性能等の諸条件を変更する場合や現場調整等が必要になった場合には出口チップのみを交換すればよいので、ノズル全体を交換する場合と比較してコストや工期の増加を最小限に抑えた柔軟な対応が可能になる。

また、液柱ノズルの先端に液柱分散機構を取り付けることにより、液柱の分散を促進して燃焼排ガスと接触する吸収液の面積を増加させることができるので、脱硫効率の向上により脱硫塔の小型化が可能となり、装置の設置スペースやコストの低減に大きな効果を奏する。

【発明を実施するための最良の形態】

【0012】

以下、本発明に係る排煙脱硫装置の一実施形態を図面に基づいて説明する。

図16に示す排煙脱硫装置10において、脱硫塔11は、たとえば石炭や原油等を燃料とする発電プラントのボイラから排出される燃焼排気ガス(以下、「ボイラ排ガス」と呼ぶ)に含まれている二酸化硫黄(SO2 )等の硫黄酸化物(SOx)を、大気へ放出する前に柱状に噴出させた海水や石灰水等の吸収液と気液接触させて除去する液柱方式の装置である。

【0013】

図示の排煙脱硫装置10は、たとえば矩形断面の筒形状を縦置きにした脱硫塔11の内部に吸収液及びボイラ排ガスを供給することにより、液柱ノズル20から噴出させた吸収液とボイラ排ガスとの間に気液接触を生じさせて硫黄酸化物を除去するように構成したものである。

脱硫塔11に供給したボイラ排ガスは、脱硫塔11の下部に設けられた排ガス導入口12から脱硫塔11の内部に流入して上昇する。脱硫塔11に供給した吸収液は、脱硫塔11内に配設したヘッダ13に取り付けられている多数の液柱ノズル20から上向きに噴出され、脱硫塔11の内部で液柱の頂上まで上昇した後に自然落下する。

【0014】

脱硫塔11の内部には、所定の間隔を設けて複数のヘッダ13が水平方向に配列されており、各ヘッダ13は図示しない吸収液の供給配管に接続されている。また、各ヘッダ13の上部には、多数の液柱ノズル20が等ピッチに取り付けられている。この液柱ノズル20は、吸収液を上向きに噴出させることで略円柱形状の液柱を形成する。以下、液柱ノズル20の構成について、具体的に説明する。

【0015】

<第1の実施形態>

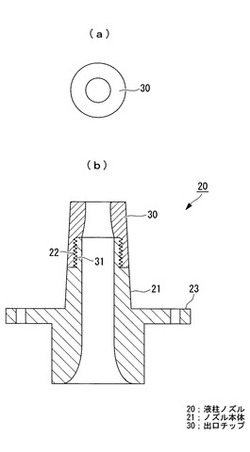

図1に示す液柱ノズル20は、ノズル本体21と、ノズル本体21の上端部に着脱可能に取り付けられた出口チップ30とを具備して構成される。図1に示す構成例では、ノズル本体21と出口チップ30との間は、ノズル本体21の外ネジ22と出口チップ30の内ネジ31との螺合により着脱可能に一体化される。なお、図示は省略したものの、必要箇所にはパッキンやOリング等によるシールが施されている。

ノズル本体21は、ヘッダ取付用のフランジ23を備えた略円筒形状の部材であり、上端部にノズル特性を規定する出口チップ30を取り付けることで、所望の特性を有する液柱ノズル20となる。

【0016】

出口チップ30は、吸収液の噴出流速や噴出パターン等を規定する部分であり、必要に応じて出口形状や出口寸法の異なる複数種類が用意されている。図1に示す出口チップ30は円形断面とされ、噴出された吸収液は略円柱状の液柱を形成するので、吸収液の流路出口径を変更することで液柱高さの調整が可能となる。

このような構成とすれば、出口チップ30の出口断面形状が異なるものや、同じ断面形状でも流路出口径等の寸法が異なるものを複数用意することで、吸収液の噴出流速や噴出パターンを変化させることができる。従って、液柱ノズル20は、先端部に取り付けられた着脱自在の出口チップ30を交換することにより、吸収液の噴出流速や噴出パターンを容易に変更できるようになる。

【0017】

図2に示す第1変形例の液柱ノズル20Aは、ノズル本体21Aと、ノズル本体21Aの上端部に挿入した出口チップ30Aとを着脱可能に一体化する構造が異なっている。すなわち、上述した実施形態の螺合構造に代えて、一対の固体バンド40を用いて出口チップ30Aをノズル本体21Aに固定する構造が採用されている。この場合も、必要箇所においては、図示省略のパッキンやOリング等によるシールが施されている。

なお、図2に示す固定バンド40は、たとえば弾性を有する線材を折曲成形したものであり、両端部をノズル本体21Aの係止孔(不図示)に挿入することで、上方から挿入されて嵌合しただけの状態にある出口チップ30Aの上端面を押さえ込んで固定することができる。

【0018】

図3に示す第2変形例の液柱ノズル20Bは、ノズル本体21Bの上端部から出口チップ30Bを挿入した後、外周部から固定ボルト41により固定する構造である。図示の例では、3本の固定ボルト41が120度ピッチに配設され、ノズル本体21Bを貫通して出口チップ30Bの途中まで到達することで、軸方向の移動を阻止するように固定している。なお、固定ボルト41の使用数については、一般的には3本または4本が好ましいものの、特に限定されるものではない。

【0019】

また、図4に示す第3変形例の液柱ノズル20Cは、出口チップ30Cにフランジ部32を設けてあり、ノズル本体21Cの上端部から出口チップ30Cを挿入した後、上方から固定ボルト41により固定する構造となっている。図示の例では、3本の固定ボルト41が120度ピッチに配設され、フランジ部32を貫通してノズル本体21Cまで到達することで、出口チップ30Cが軸方向に移動することを阻止する固定構造となっている。なお、この場合の固定ボルト41についても、一般的には3本または4本の使用数が好ましいものの、特に限定されるものではない。

【0020】

<第2の実施形態>

図5に示す液柱ノズル50は、液柱を形成する吸収液の分散を促進する液柱分散機構として、ノズル先端部に放射状出口60が取り付けられている。図示の液柱ノズル50において、略円筒形状としたノズル本体51の先端部に設けられた放射状出口60は、平面視が細長い矩形を直交させた十字状となる出口形状を有している。すなわち、液柱ノズル50から噴射される吸収液は、細長い矩形を直交させた十字状の出口から噴出することにより、棒状に吹き上げられる液柱は、傾斜部60aを有することで周方向へ広がって液柱の分散幅Wが大きくなり、上昇する過程で周囲のガスを巻き込んで液滴に分散されやすくなる。従って、吸収液が落下する時には、比較的細かい液滴に分散された状態となるため、ボイラ排ガスと気液接触する吸収液の表面積を増加させることができる。

【0021】

このように、吸収液の分散により気液接触の表面積が増した状態では、吸収液による効率のよい脱硫が可能になるので、使用する吸収液の流量が同じであれば、気液接触の表面積が増加した分だけ装置全体としての脱硫性能は向上する。

また、図5に示した構成例では、液柱分散機構となる放射状出口60が液柱ノズル50のノズル本体51と一体化されているが、上述した第1の実施形態と同様に、ノズル本体51と別体の出口チップに液柱分離機構の放射状出口60を設けることで、着脱可能な構成としてもよい。

【0022】

ところで、上述した実施形態の放射状出口60は平面視を十字状としたが、たとえば図6に示す放射状出口60′のように、細長い矩形を45度ピッチの放射状に配置した出口形状を採用するなど、十字状に限定されることはない。

【0023】

続いて、上述した液柱分離機構の第1変形例を図7に示して説明する。この第1変形例では、液柱ノズル50Aの先端部に周方向へ所定のピッチで設けた矩形状の切欠61により凹凸形状部60Aが形成され、この凹凸形状部60Aが液柱分離機構として機能する。この場合、液柱ノズル50Aから噴出する吸収液の液柱には、切欠61から液柱ノズル本体50A内に吸引された周囲のボイラ排ガスが流入するので、このボイラ排ガスにより吸収液の液柱は分散が促進されることとなる。

また、この場合の凹凸形状60Aは、矩形状に限定されることはなく、たとえば図8に示すように、三角形状の切欠61′により凹凸形状部60Bを形成するなど、種々の変形例が可能である。

【0024】

続いて、上述した液柱分離機構の第2変形例を図9及び図10に示して説明する。この第2変形例では、従来構造を採用した液柱ノズル1の出口付近に液柱分離機構となるエジェクタ70,70Aが設置されている。このようなエジェクタ70,70Aを設けることにより、液柱がエジェクタ内を通過して流れる際に周囲のボイラ排ガスを積極的に吸い込むので、このボイラ排ガスが液柱の分散を促進することとなる。

なお、この変形例では、従来構造の液柱ノズル1にエジェクタ70,70Aを組み合わせているが、上述した第1の実施形態に示した液柱ノズル20やその変形例はもちろんのこと、図5〜図8に示した液柱分離機構を有する液柱ノズル50及びその変形例と組み合わせることも可能である。

【0025】

続いて、上述した液柱分離機構の第3変形例を図11及び図12に示して説明する。この第3変形例では、液柱ノズル1の適所に、液柱分離機構となる旋回流形成手段が設けられている。

図11に示す旋回流形成手段は、液柱ノズル1の出口付近に設けられたスワラー80である。このスワラー80を設けることにより、液柱ノズル1から噴出する吸収液の液柱は旋回流となり、従って、液柱が周方向へ広がって分散幅Wを増すとともに、旋回しながら上昇する過程で周囲のボイラ排ガスを液柱に吸引する。この結果、液柱に吸引されたボイラ排ガスは、旋回流の撹拌を受けて液柱の分散を促進することとなる。

【0026】

また、液柱ノズル1から噴射された液柱を旋回流とする旋回流形成手段としては、上述したスワラー80の他にも、たとえば図12に示すライフル溝81がある。このライフル溝81は、液柱ノズル1の内周面に形成した螺旋状の溝である。従って、ライフル溝81が設けられた液柱ノズル1から噴射される吸収液の液柱は、ノズル内を通過する際にライフル溝81により旋回流となって流出するので、周囲のボイラ排ガスが液柱に吸引されることで液柱の分散が促進される。

なお、このような第3変形例についても、従来構造の液柱ノズル1との組合せに限定されることはなく、上述した第1の実施形態に示した液柱ノズル20やその変形例はもちろんのこと、図5〜図10に示した液柱分離機構を有する液柱ノズル50及びその変形例と組み合わせることも可能である。

【0027】

最後に、上述した液柱分離機構の第4変形例を図13に示して説明する。この第4変形例では、液柱ノズル1の適所に、液柱分離機構となるガス吸引口90が設けられている。図示の構成例では、液柱ノズル1の出口近傍に、斜め上向きのガス吸引口90が放射状に8本穿設されている。

このようなガス吸引口90を設けたことにより、ノズル内を流れる吸収液に周囲のボイラ排ガスが吸引されるので、液柱に吸引されたボイラ排ガスは、液柱の分散を促進することとなる。

【0028】

ところで、上述したガス吸引口90は、斜め上向きの穿設方向や穿設数等について、上述した図13の構成例に限定されることはない。

また、このような第4変形例についても、従来構造の液柱ノズル1との組合せに限定されることはなく、上述した第1の実施形態に示した液柱ノズル20やその変形例はもちろんのこと、図5〜図12に示した液柱分離機構を有する液柱ノズル50及びその変形例と組み合わせることも可能である。

【0029】

このように、上述した本発明によれば、液柱ノズル20の先端部に着脱可能に取り付けた出口チップ30の交換により、吸収液の噴出流速や噴出パターンを容易に変更することができる。このため、液柱ノズル全体を交換する必要がなくなり、出口チップ30の交換だけで液柱ノズル20の液柱高さHや分散性Wを変更することができる。

従って、吸収液の流量を変更しなくても、たとえば図14に示すように、出口径の小さいノズルチップ30に交換することで、従来の液柱高さHをHaまで増すことができる。また、吸収液の流量を変更しなくても、たとえば図15に示すように、柱状分離機構を取り付けた液柱ノズル50とすることで、液柱高さHnは従来より低くなるものの、分散幅Wnを増すことができる。

【0030】

この結果、脱硫性能等の諸条件を変更する場合や現場調整等が必要になった場合には、出口チップ30のみを交換して調整すればよいので、ノズル全体を交換する場合と比較してコストや工期の増加を最小限に抑えた柔軟な対応が可能になる。

また、液柱ノズルの先端に液柱分散機構を取り付けることにより、液柱の分散を促進して燃焼排ガスと接触する吸収液の面積を増加させることができるので、脱硫効率の向上により脱硫塔の小型化が可能となり、装置の設置スペースやコストの低減が可能になる。

なお、本発明は上述した実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において適宜変更することができる。

【図面の簡単な説明】

【0031】

【図1】本発明に係る液柱方式の排煙脱硫装置について、液柱ノズルに関する第1の実施形態を示す図で、(a)は出口形状の平面図、(b)は断面図である。

【図2】図1の液柱ノズルに関する第1変形例を示す図で、(a)は出口形状の平面図、(b)は断面図、(c)は正面図である。

【図3】図1の液柱ノズルに関する第2変形例を示す図で、(a)は出口形状の平面図、(b)は断面図である。

【図4】図1の液柱ノズルに関する第3変形例を示す図で、(a)は出口形状の平面図、(b)は断面図である。

【図5】本発明に係る液柱方式の排煙脱硫装置について、放射状出口の液柱分離機構を備えている液柱ノズルに関する第2の実施形態を示す図で、(a)は出口形状の平面図、(b)は断面図である。

【図6】図5に示した放射状出口の液柱分離機構を備えた液柱ノズルに関する変形例であり、(a)は出口形状の平面図、(b)は断面図である。

【図7】図5に示した放射状出口の液柱分離機構に関する第1変形例であり、(a)は凹凸形状部の液柱分離機構を備えた液柱ノズルの出口形状を示す平面図、(b)は断面図である。

【図8】図7に示した凹凸形状部の液柱分離機構を備えた液柱ノズルに関する変形例であり、(a)は出口形状の平面図、(b)は断面図である。

【図9】図5に示した放射状出口の液柱分離機構に関する第2変形例であり、(a)はエジェクタの液柱分離機構を備えた液柱ノズルの断面図である。

【図10】図9に示したエジェクタの液柱分離機構を備えた液柱ノズルに関する変形例を示す断面図である。

【図11】図5に示した放射状出口の液柱分離機構に関する第3変形例であり、(a)は旋回流形成手段の液柱分離機構を備えた液柱ノズルの出口形状を示す平面図、(b)は断面図である。

【図12】図11に示した旋回流形成手段の液柱分離機構を備えた液柱ノズルに関する変形例を示す断面図である。

【図13】図5に示した放射状出口の液柱分離機構に関する第4変形例であり、(a)はガス吸引口の液柱分離機構を備えた液柱ノズルの出口形状を示す平面図、(b)は断面図である。

【図14】液柱の液柱高さに関する効果を説明する図である。

【図15】液柱の分散幅に関する効果を説明する図である。

【図16】液柱方式の排煙脱硫装置について、構成の概要を示す図である。

【図17】従来の液柱ノズルの液柱高さ及び分散幅を示す図である。

【図18】液柱方式の排煙脱硫装置について、従来の液柱ノズルを示す図で、(a)は出口形状の平面図、(b)は断面図である。

【符号の説明】

【0032】

10 排煙脱硫装置

11 脱硫塔

13 ヘッダ

20,20A〜C 液柱ノズル

21,21A〜C ノズル本体

30,30A〜C 出口チップ

40 固定バンド

41 固定ボルト

50,50′,50A 液柱ノズル

51 ノズル本体

60,60′ 放射状出口(液柱分離機構)

60A,60B 凹凸形状部(液柱分離機構)

61,61′ 切欠

70,70A エジェクタ(液柱分離機構)

80 スワラー(液柱分離機構)

81 ライフル溝(液柱分離機構)

90 ガス吸引口(液柱分離機構)

【技術分野】

【0001】

本発明は、石炭焚き、原油焚き及び重油焚き等の発電プラントに適用される排煙脱硫装置に係り、特に、吸収液(海水や石灰水等)を用いて脱硫する液柱方式の排煙脱硫装置に関する。

【背景技術】

【0002】

従来、石炭や原油等を燃料とする発電プラントにおいて、ボイラから排出される燃焼排気ガス(以下、「ボイラ排ガス」と呼ぶ)は、ボイラ排ガス中に含まれている二酸化硫黄(SO2)等の硫黄酸化物(SOx)を除去してから大気に放出される。このような脱硫処理を施す排煙脱硫装置の脱硫方式として、脱硫塔の内部で海水や石灰水等の吸収液とボイラ排ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置が知られている。

【0003】

液柱方式の排煙脱硫装置は、脱硫塔の内部に多数の液柱ノズルを設置して吸収液を噴き上げ、落下してきた吸収液とボイラ排ガスとのを気液接触により脱硫する装置である。

従来の液柱方式においては、たとえば図17及び図18に示すように、略円筒形状とした液柱ノズル1が使用されている。この液柱ノズル1は、脱硫塔内に設置されている水平方向のヘッダ2から上向きに多数取り付けられている。この液柱ノズル1から流出する吸収液は略円形断面の棒状水柱となり、ノズル1に設定された特性に応じて定まる液柱高さHまで噴き上げられるともに、頂上付近では分散幅(直径)W程度まで周方向へ向けて分散した後に落下する。なお、液柱が分散する分散幅Wが大きいほど、吸収液が細かい液滴に分散して気液接触の面積を増すことができる。

【0004】

従って、液柱方式の排煙脱硫装置においては、液柱を形成する吸収液流量の他、気液接触の時間に影響を与える液柱高さHや、気液接触の液滴面積に影響を与える吸収液の分散性(分散幅Wの直径や液滴の大きさ)が脱硫効率を向上させる上で重要になる。

また、上述した排煙脱硫装置の他の従来技術には、脱硫効果の向上を目的として、吸収水噴霧手段を上下に互い違いに配置する構成を提案したものがある。(たとえば、特許文献1参照)

【特許文献1】2002−119827号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述した排煙脱硫装置においては、吸収液の流量を一定にした条件で脱硫率を向上させる手段として、液柱ノズルから噴出する吸収液の液柱高さHを増すことや分散性を増すことが考えられる。しかし、従来の液柱ノズルは特性の変更ができないため、諸条件の変更に柔軟に対応することは困難であった。

すなわち、吸収液の流量を増すためにはポンプ等の吸収液供給設備を変更する必要があり、コストや工期等を大幅に増すような変更が必要となる。しかし、吸収液の流量を変更できない場合には、多数の液柱ノズルを交換して液柱高さHを増すなどの対策が必要となり、このような液柱ノズルの交換にもコストや時間が必要である。

また、排煙脱硫装置の吸収塔を小型化してコストの削減を図るという観点においても、液柱ノズルから噴出する吸収液の分散性を増して脱硫性能を増すことが望まれる。

【0006】

このような背景から、液柱方式の排煙脱硫装置においては、脱硫性能等の諸条件変更や現場調整等を実施する際、コストや工期の増加を最小限に抑えた柔軟な対応を可能にすることが望まれる。

本発明は、上記の事情に鑑みてなされたものであり、その目的とするところは、脱硫性能等の諸条件変更や現場調整等を実施する際、コストや工期の増加を最小限に抑えた柔軟な対応が可能になる液柱方式の排煙脱硫装置を提供することにある。また、本発明は、液柱方式の排煙脱硫装置において、液柱ノズルから噴出する吸収液の分散性を向上させることを目的としている。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するため、下記の手段を採用した。

本発明に係る排煙脱硫装置は、脱硫塔の内部で液柱ノズルから噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、前記液柱ノズルの先端部に、吸収液の噴出流速または噴出パターンが異なる出口チップを着脱可能に取り付けたことを特徴とするものである。

【0008】

このような排煙脱硫装置によれば、液柱ノズルの先端部に、吸収液の噴出流速または噴出パターンが異なる出口チップを着脱可能に取り付けたので、液柱ノズル全体を交換する必要はなくなり、出口チップの交換だけで液柱ノズルの液柱高さや分散性を変更することができる。

【0009】

本発明に係る排煙脱硫装置は、脱硫塔の内部で液柱ノズルから噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、前記液柱ノズルの先端に液柱分散機構を取り付けたことを特徴とするものである。

【0010】

このような排煙脱硫装置によれば、液柱ノズルの先端に液柱分散機構を取り付けたことにより、液柱の分散を促進して吸収液の液滴を増し、燃焼排ガスと接触する吸収液の面積を増加させることができる。なお、液柱分散機構は、液柱ノズルの出口チップに取り付けてもよい。

【発明の効果】

【0011】

上述した本発明によれば、液柱ノズルの先端部に着脱可能に取り付けた出口チップの交換により、吸収液の噴出流速や噴出パターンを容易に変更することができる。このため、液柱ノズル全体を交換する必要がなくなり、出口チップの交換だけで液柱ノズルの液柱高さや分散性を変更することができる。従って、脱硫性能等の諸条件を変更する場合や現場調整等が必要になった場合には出口チップのみを交換すればよいので、ノズル全体を交換する場合と比較してコストや工期の増加を最小限に抑えた柔軟な対応が可能になる。

また、液柱ノズルの先端に液柱分散機構を取り付けることにより、液柱の分散を促進して燃焼排ガスと接触する吸収液の面積を増加させることができるので、脱硫効率の向上により脱硫塔の小型化が可能となり、装置の設置スペースやコストの低減に大きな効果を奏する。

【発明を実施するための最良の形態】

【0012】

以下、本発明に係る排煙脱硫装置の一実施形態を図面に基づいて説明する。

図16に示す排煙脱硫装置10において、脱硫塔11は、たとえば石炭や原油等を燃料とする発電プラントのボイラから排出される燃焼排気ガス(以下、「ボイラ排ガス」と呼ぶ)に含まれている二酸化硫黄(SO2 )等の硫黄酸化物(SOx)を、大気へ放出する前に柱状に噴出させた海水や石灰水等の吸収液と気液接触させて除去する液柱方式の装置である。

【0013】

図示の排煙脱硫装置10は、たとえば矩形断面の筒形状を縦置きにした脱硫塔11の内部に吸収液及びボイラ排ガスを供給することにより、液柱ノズル20から噴出させた吸収液とボイラ排ガスとの間に気液接触を生じさせて硫黄酸化物を除去するように構成したものである。

脱硫塔11に供給したボイラ排ガスは、脱硫塔11の下部に設けられた排ガス導入口12から脱硫塔11の内部に流入して上昇する。脱硫塔11に供給した吸収液は、脱硫塔11内に配設したヘッダ13に取り付けられている多数の液柱ノズル20から上向きに噴出され、脱硫塔11の内部で液柱の頂上まで上昇した後に自然落下する。

【0014】

脱硫塔11の内部には、所定の間隔を設けて複数のヘッダ13が水平方向に配列されており、各ヘッダ13は図示しない吸収液の供給配管に接続されている。また、各ヘッダ13の上部には、多数の液柱ノズル20が等ピッチに取り付けられている。この液柱ノズル20は、吸収液を上向きに噴出させることで略円柱形状の液柱を形成する。以下、液柱ノズル20の構成について、具体的に説明する。

【0015】

<第1の実施形態>

図1に示す液柱ノズル20は、ノズル本体21と、ノズル本体21の上端部に着脱可能に取り付けられた出口チップ30とを具備して構成される。図1に示す構成例では、ノズル本体21と出口チップ30との間は、ノズル本体21の外ネジ22と出口チップ30の内ネジ31との螺合により着脱可能に一体化される。なお、図示は省略したものの、必要箇所にはパッキンやOリング等によるシールが施されている。

ノズル本体21は、ヘッダ取付用のフランジ23を備えた略円筒形状の部材であり、上端部にノズル特性を規定する出口チップ30を取り付けることで、所望の特性を有する液柱ノズル20となる。

【0016】

出口チップ30は、吸収液の噴出流速や噴出パターン等を規定する部分であり、必要に応じて出口形状や出口寸法の異なる複数種類が用意されている。図1に示す出口チップ30は円形断面とされ、噴出された吸収液は略円柱状の液柱を形成するので、吸収液の流路出口径を変更することで液柱高さの調整が可能となる。

このような構成とすれば、出口チップ30の出口断面形状が異なるものや、同じ断面形状でも流路出口径等の寸法が異なるものを複数用意することで、吸収液の噴出流速や噴出パターンを変化させることができる。従って、液柱ノズル20は、先端部に取り付けられた着脱自在の出口チップ30を交換することにより、吸収液の噴出流速や噴出パターンを容易に変更できるようになる。

【0017】

図2に示す第1変形例の液柱ノズル20Aは、ノズル本体21Aと、ノズル本体21Aの上端部に挿入した出口チップ30Aとを着脱可能に一体化する構造が異なっている。すなわち、上述した実施形態の螺合構造に代えて、一対の固体バンド40を用いて出口チップ30Aをノズル本体21Aに固定する構造が採用されている。この場合も、必要箇所においては、図示省略のパッキンやOリング等によるシールが施されている。

なお、図2に示す固定バンド40は、たとえば弾性を有する線材を折曲成形したものであり、両端部をノズル本体21Aの係止孔(不図示)に挿入することで、上方から挿入されて嵌合しただけの状態にある出口チップ30Aの上端面を押さえ込んで固定することができる。

【0018】

図3に示す第2変形例の液柱ノズル20Bは、ノズル本体21Bの上端部から出口チップ30Bを挿入した後、外周部から固定ボルト41により固定する構造である。図示の例では、3本の固定ボルト41が120度ピッチに配設され、ノズル本体21Bを貫通して出口チップ30Bの途中まで到達することで、軸方向の移動を阻止するように固定している。なお、固定ボルト41の使用数については、一般的には3本または4本が好ましいものの、特に限定されるものではない。

【0019】

また、図4に示す第3変形例の液柱ノズル20Cは、出口チップ30Cにフランジ部32を設けてあり、ノズル本体21Cの上端部から出口チップ30Cを挿入した後、上方から固定ボルト41により固定する構造となっている。図示の例では、3本の固定ボルト41が120度ピッチに配設され、フランジ部32を貫通してノズル本体21Cまで到達することで、出口チップ30Cが軸方向に移動することを阻止する固定構造となっている。なお、この場合の固定ボルト41についても、一般的には3本または4本の使用数が好ましいものの、特に限定されるものではない。

【0020】

<第2の実施形態>

図5に示す液柱ノズル50は、液柱を形成する吸収液の分散を促進する液柱分散機構として、ノズル先端部に放射状出口60が取り付けられている。図示の液柱ノズル50において、略円筒形状としたノズル本体51の先端部に設けられた放射状出口60は、平面視が細長い矩形を直交させた十字状となる出口形状を有している。すなわち、液柱ノズル50から噴射される吸収液は、細長い矩形を直交させた十字状の出口から噴出することにより、棒状に吹き上げられる液柱は、傾斜部60aを有することで周方向へ広がって液柱の分散幅Wが大きくなり、上昇する過程で周囲のガスを巻き込んで液滴に分散されやすくなる。従って、吸収液が落下する時には、比較的細かい液滴に分散された状態となるため、ボイラ排ガスと気液接触する吸収液の表面積を増加させることができる。

【0021】

このように、吸収液の分散により気液接触の表面積が増した状態では、吸収液による効率のよい脱硫が可能になるので、使用する吸収液の流量が同じであれば、気液接触の表面積が増加した分だけ装置全体としての脱硫性能は向上する。

また、図5に示した構成例では、液柱分散機構となる放射状出口60が液柱ノズル50のノズル本体51と一体化されているが、上述した第1の実施形態と同様に、ノズル本体51と別体の出口チップに液柱分離機構の放射状出口60を設けることで、着脱可能な構成としてもよい。

【0022】

ところで、上述した実施形態の放射状出口60は平面視を十字状としたが、たとえば図6に示す放射状出口60′のように、細長い矩形を45度ピッチの放射状に配置した出口形状を採用するなど、十字状に限定されることはない。

【0023】

続いて、上述した液柱分離機構の第1変形例を図7に示して説明する。この第1変形例では、液柱ノズル50Aの先端部に周方向へ所定のピッチで設けた矩形状の切欠61により凹凸形状部60Aが形成され、この凹凸形状部60Aが液柱分離機構として機能する。この場合、液柱ノズル50Aから噴出する吸収液の液柱には、切欠61から液柱ノズル本体50A内に吸引された周囲のボイラ排ガスが流入するので、このボイラ排ガスにより吸収液の液柱は分散が促進されることとなる。

また、この場合の凹凸形状60Aは、矩形状に限定されることはなく、たとえば図8に示すように、三角形状の切欠61′により凹凸形状部60Bを形成するなど、種々の変形例が可能である。

【0024】

続いて、上述した液柱分離機構の第2変形例を図9及び図10に示して説明する。この第2変形例では、従来構造を採用した液柱ノズル1の出口付近に液柱分離機構となるエジェクタ70,70Aが設置されている。このようなエジェクタ70,70Aを設けることにより、液柱がエジェクタ内を通過して流れる際に周囲のボイラ排ガスを積極的に吸い込むので、このボイラ排ガスが液柱の分散を促進することとなる。

なお、この変形例では、従来構造の液柱ノズル1にエジェクタ70,70Aを組み合わせているが、上述した第1の実施形態に示した液柱ノズル20やその変形例はもちろんのこと、図5〜図8に示した液柱分離機構を有する液柱ノズル50及びその変形例と組み合わせることも可能である。

【0025】

続いて、上述した液柱分離機構の第3変形例を図11及び図12に示して説明する。この第3変形例では、液柱ノズル1の適所に、液柱分離機構となる旋回流形成手段が設けられている。

図11に示す旋回流形成手段は、液柱ノズル1の出口付近に設けられたスワラー80である。このスワラー80を設けることにより、液柱ノズル1から噴出する吸収液の液柱は旋回流となり、従って、液柱が周方向へ広がって分散幅Wを増すとともに、旋回しながら上昇する過程で周囲のボイラ排ガスを液柱に吸引する。この結果、液柱に吸引されたボイラ排ガスは、旋回流の撹拌を受けて液柱の分散を促進することとなる。

【0026】

また、液柱ノズル1から噴射された液柱を旋回流とする旋回流形成手段としては、上述したスワラー80の他にも、たとえば図12に示すライフル溝81がある。このライフル溝81は、液柱ノズル1の内周面に形成した螺旋状の溝である。従って、ライフル溝81が設けられた液柱ノズル1から噴射される吸収液の液柱は、ノズル内を通過する際にライフル溝81により旋回流となって流出するので、周囲のボイラ排ガスが液柱に吸引されることで液柱の分散が促進される。

なお、このような第3変形例についても、従来構造の液柱ノズル1との組合せに限定されることはなく、上述した第1の実施形態に示した液柱ノズル20やその変形例はもちろんのこと、図5〜図10に示した液柱分離機構を有する液柱ノズル50及びその変形例と組み合わせることも可能である。

【0027】

最後に、上述した液柱分離機構の第4変形例を図13に示して説明する。この第4変形例では、液柱ノズル1の適所に、液柱分離機構となるガス吸引口90が設けられている。図示の構成例では、液柱ノズル1の出口近傍に、斜め上向きのガス吸引口90が放射状に8本穿設されている。

このようなガス吸引口90を設けたことにより、ノズル内を流れる吸収液に周囲のボイラ排ガスが吸引されるので、液柱に吸引されたボイラ排ガスは、液柱の分散を促進することとなる。

【0028】

ところで、上述したガス吸引口90は、斜め上向きの穿設方向や穿設数等について、上述した図13の構成例に限定されることはない。

また、このような第4変形例についても、従来構造の液柱ノズル1との組合せに限定されることはなく、上述した第1の実施形態に示した液柱ノズル20やその変形例はもちろんのこと、図5〜図12に示した液柱分離機構を有する液柱ノズル50及びその変形例と組み合わせることも可能である。

【0029】

このように、上述した本発明によれば、液柱ノズル20の先端部に着脱可能に取り付けた出口チップ30の交換により、吸収液の噴出流速や噴出パターンを容易に変更することができる。このため、液柱ノズル全体を交換する必要がなくなり、出口チップ30の交換だけで液柱ノズル20の液柱高さHや分散性Wを変更することができる。

従って、吸収液の流量を変更しなくても、たとえば図14に示すように、出口径の小さいノズルチップ30に交換することで、従来の液柱高さHをHaまで増すことができる。また、吸収液の流量を変更しなくても、たとえば図15に示すように、柱状分離機構を取り付けた液柱ノズル50とすることで、液柱高さHnは従来より低くなるものの、分散幅Wnを増すことができる。

【0030】

この結果、脱硫性能等の諸条件を変更する場合や現場調整等が必要になった場合には、出口チップ30のみを交換して調整すればよいので、ノズル全体を交換する場合と比較してコストや工期の増加を最小限に抑えた柔軟な対応が可能になる。

また、液柱ノズルの先端に液柱分散機構を取り付けることにより、液柱の分散を促進して燃焼排ガスと接触する吸収液の面積を増加させることができるので、脱硫効率の向上により脱硫塔の小型化が可能となり、装置の設置スペースやコストの低減が可能になる。

なお、本発明は上述した実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において適宜変更することができる。

【図面の簡単な説明】

【0031】

【図1】本発明に係る液柱方式の排煙脱硫装置について、液柱ノズルに関する第1の実施形態を示す図で、(a)は出口形状の平面図、(b)は断面図である。

【図2】図1の液柱ノズルに関する第1変形例を示す図で、(a)は出口形状の平面図、(b)は断面図、(c)は正面図である。

【図3】図1の液柱ノズルに関する第2変形例を示す図で、(a)は出口形状の平面図、(b)は断面図である。

【図4】図1の液柱ノズルに関する第3変形例を示す図で、(a)は出口形状の平面図、(b)は断面図である。

【図5】本発明に係る液柱方式の排煙脱硫装置について、放射状出口の液柱分離機構を備えている液柱ノズルに関する第2の実施形態を示す図で、(a)は出口形状の平面図、(b)は断面図である。

【図6】図5に示した放射状出口の液柱分離機構を備えた液柱ノズルに関する変形例であり、(a)は出口形状の平面図、(b)は断面図である。

【図7】図5に示した放射状出口の液柱分離機構に関する第1変形例であり、(a)は凹凸形状部の液柱分離機構を備えた液柱ノズルの出口形状を示す平面図、(b)は断面図である。

【図8】図7に示した凹凸形状部の液柱分離機構を備えた液柱ノズルに関する変形例であり、(a)は出口形状の平面図、(b)は断面図である。

【図9】図5に示した放射状出口の液柱分離機構に関する第2変形例であり、(a)はエジェクタの液柱分離機構を備えた液柱ノズルの断面図である。

【図10】図9に示したエジェクタの液柱分離機構を備えた液柱ノズルに関する変形例を示す断面図である。

【図11】図5に示した放射状出口の液柱分離機構に関する第3変形例であり、(a)は旋回流形成手段の液柱分離機構を備えた液柱ノズルの出口形状を示す平面図、(b)は断面図である。

【図12】図11に示した旋回流形成手段の液柱分離機構を備えた液柱ノズルに関する変形例を示す断面図である。

【図13】図5に示した放射状出口の液柱分離機構に関する第4変形例であり、(a)はガス吸引口の液柱分離機構を備えた液柱ノズルの出口形状を示す平面図、(b)は断面図である。

【図14】液柱の液柱高さに関する効果を説明する図である。

【図15】液柱の分散幅に関する効果を説明する図である。

【図16】液柱方式の排煙脱硫装置について、構成の概要を示す図である。

【図17】従来の液柱ノズルの液柱高さ及び分散幅を示す図である。

【図18】液柱方式の排煙脱硫装置について、従来の液柱ノズルを示す図で、(a)は出口形状の平面図、(b)は断面図である。

【符号の説明】

【0032】

10 排煙脱硫装置

11 脱硫塔

13 ヘッダ

20,20A〜C 液柱ノズル

21,21A〜C ノズル本体

30,30A〜C 出口チップ

40 固定バンド

41 固定ボルト

50,50′,50A 液柱ノズル

51 ノズル本体

60,60′ 放射状出口(液柱分離機構)

60A,60B 凹凸形状部(液柱分離機構)

61,61′ 切欠

70,70A エジェクタ(液柱分離機構)

80 スワラー(液柱分離機構)

81 ライフル溝(液柱分離機構)

90 ガス吸引口(液柱分離機構)

【特許請求の範囲】

【請求項1】

脱硫塔の内部で液柱ノズルから噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、

前記液柱ノズルの先端部に、吸収液の噴出流速または噴出パターンが異なる出口チップを着脱可能に取り付けたことを特徴とする排煙脱硫装置。

【請求項2】

脱硫塔の内部で液柱ノズルから噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、

前記液柱ノズルの先端に液柱分散機構を取り付けたことを特徴とする排煙脱硫装置。

【請求項1】

脱硫塔の内部で液柱ノズルから噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、

前記液柱ノズルの先端部に、吸収液の噴出流速または噴出パターンが異なる出口チップを着脱可能に取り付けたことを特徴とする排煙脱硫装置。

【請求項2】

脱硫塔の内部で液柱ノズルから噴き上げられて落下する吸収液と脱硫塔の下方より上昇する燃焼排気ガスとを気液接触させて脱硫する液柱方式の排煙脱硫装置において、

前記液柱ノズルの先端に液柱分散機構を取り付けたことを特徴とする排煙脱硫装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2009−113016(P2009−113016A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−292389(P2007−292389)

【出願日】平成19年11月9日(2007.11.9)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月9日(2007.11.9)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]