排熱発電方法及び排熱発電システム

【課題】焼却炉から排出される熱源を有効に利用し、そのエネルギー回収効率を向上させて安定的・効率的に発電を行うことのできる排熱発電方法及び排熱発電システムを提供すること。

【解決手段】この排熱発電方法は、下水処理システムSが備える焼却炉101からの排ガスによって加熱された高温空気2を、発電システムGにおけるタービン10より上流側であって分離器18より下流側の過熱器19に適用して作動流体Lとの熱交換を行う第1熱交換ステップと、その後の高温空気2を、分離器18より上流側の加熱器17に適用して作動流体Lとの熱交換を行う第2熱交換ステップと、排ガスを洗浄した後に下水処理システムSから排出される洗煙排水Wと加熱器17後の高温空気2との熱交換を行う排水用熱交換ステップと、その後の洗煙排水Wを、加熱器17より上流側の蒸発器16に適用して作動流体Lとの熱交換を行う第3熱交換ステップと、高温空気2を排ガスと接触させる接触ステップと、を有する。

【解決手段】この排熱発電方法は、下水処理システムSが備える焼却炉101からの排ガスによって加熱された高温空気2を、発電システムGにおけるタービン10より上流側であって分離器18より下流側の過熱器19に適用して作動流体Lとの熱交換を行う第1熱交換ステップと、その後の高温空気2を、分離器18より上流側の加熱器17に適用して作動流体Lとの熱交換を行う第2熱交換ステップと、排ガスを洗浄した後に下水処理システムSから排出される洗煙排水Wと加熱器17後の高温空気2との熱交換を行う排水用熱交換ステップと、その後の洗煙排水Wを、加熱器17より上流側の蒸発器16に適用して作動流体Lとの熱交換を行う第3熱交換ステップと、高温空気2を排ガスと接触させる接触ステップと、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排熱発電方法及び排熱発電システムに係り、特に、下水汚泥焼却炉やごみ焼却炉などの焼却炉から排出される高温の排ガスの保有熱を利用した排熱発電方法及び排熱発電システムに関する。

【背景技術】

【0002】

近年、地球温暖化や環境問題への取り組みが重要視され、省エネルギー化技術への期待度が年々増している。その環境問題等への取り組みとして、新エネルギーや未利用エネルギーの有効利用に注目が集まっており、例えば、従来有効利用されずに廃棄されていたエネルギーを利用して新たなエネルギーを産出する試みも為されている。

【0003】

例えば、特許文献1には、下水汚泥焼却炉から発生した排ガスの保有熱を用いて蒸気を発生させ、その蒸気によって発電を行う構成が開示されている。また、特許文献2には、ごみ焼却で発生した燃焼ガスを用いて蒸気を過熱し、その蒸気を蒸気タービンに導くことにより発電を行う構成が開示されている。更に、特許文献3には、汚水浄化処理システムの排煙処理装置から得られる洗煙排水の保有熱により発電システムの作動液化媒体を蒸発させ、その作動媒体蒸気によりタービンを駆動して発電を行う構成が開示されている。

【0004】

このように、汚泥やごみを焼却する際には高温のガスや排水が発生するが、従来廃棄されていたこれらの熱エネルギーを発電に利用し、電気エネルギーの形でその一部を回収する提案が数多く存在する。

【0005】

なお、下水汚泥焼却炉を例にとると、その焼却炉からの排ガスの温度は概ね800℃〜850℃程度である。そして、一般的な焼却プラントにおいて、焼却炉からの高温の排ガスを、白煙防止空気予熱器やその他の熱交換器に通して排熱の一部を回収した上で、集塵装置においてダストを分離除去し、更に排煙洗浄塔に通して水洗浄を行い、排ガス中のNOX,SOX等の成分を除去している。

【0006】

なお焼却炉が流動焼却炉である場合には白煙防止空気予熱器の前段に流動空気予熱器が設置されることがある。また集塵装置がセラミックフィルタである場合には高温集塵が可能であるが、バグフィルタである場合には冷却塔において300℃以下にまで降温した上で集塵を行っている。

【0007】

このような通常の焼却プラントにおける排ガス処理システムにおいては、排煙洗浄塔において200℃〜400℃程度の排ガスが40℃程度にまで冷却される一方、洗煙排水は60℃〜70℃程度で排出される。この洗煙排水は比較的低温ではあるが水の比熱が大きいために熱量は大きく、排ガスの持つ熱量の50%を超えることが多い。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−321131号公報

【特許文献2】特開平9−310606号公報

【特許文献3】特開平9−32513号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記各特許文献1〜3に記載のものは、単に廃棄物等の焼却の際に排出される熱源を発電システムに適用するに留まり、エネルギー利用の効率が充分高いとはいえない。熱エネルギーの回収効率は、その熱源を発電システムに適用する位置や適用方法によって大きく変化するが、上記各特許文献には、そのようなエネルギー回収の効率向上のための充分な提案がされていない。

【0010】

また、焼却炉から排出される熱源も常に一定とは限らずその熱量が変化する場合がある。そのような場合に、排出熱源をそのまま発電システムに適用すると、排出熱源の熱量の変化に発電効率が影響されてしまい、安定的かつ効率的な発電が行えないという問題もある。

【0011】

本発明は、上記の事情に鑑みて為されたもので、焼却炉から排出される熱源を有効に利用し、そのエネルギー回収効率を向上させて安定的・効率的に発電を行うことのできる排熱発電方法及び排熱発電システムを提供することを例示的課題とする。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明の例示的側面としての排熱発電方法は、焼却処理システムが備える焼却炉から排出される排ガスによって加熱された高温空気を、作動流体によってタービンを回転させて発電を行う排熱発電システムにおける作動流体経路上でのタービンより上流側であって分離器より下流側の第1位置に適用することにより、第1位置における高温空気と作動流体との熱交換を行う第1熱交換ステップと、第1位置での熱交換後の高温空気を、作動流体経路上での分離器より上流側の第2位置に適用することにより、第2位置における高温空気と作動流体との熱交換を行う第2熱交換ステップと、排ガスを洗浄した後に焼却処理システムから排出される洗煙排水と第2位置における熱交換後の高温空気との熱交換を行う排水用熱交換ステップと、高温空気との熱交換後の洗煙排水を、作動流体経路上での第2位置より上流側の第3位置に適用することにより、第3位置における洗煙排水と作動流体との熱交換を行う第3熱交換ステップと、洗煙排水との熱交換後の高温空気を、白煙防止空気として排ガスと接触させる接触ステップと、を有する。

【0013】

焼却処理システムからの高温空気を排熱発電システムに適用し、高温空気と作動流体との熱交換を行っているので、廃熱を利用して効率的な発電を行うことができる。また、その高温空気を、タービンより上流側であって分離器よりも下流側の第1位置、分離器よりも上流側の第2位置の複数個所に亘って排熱発電システムに適用しているので、作動流体との熱交換量を大きくすることができ、充分な熱を作動流体に与えることができる。

【0014】

作動流体が気体状態である分離器後の第1位置においてまず熱交換を行い、気体状態の作動流体を過熱している。そして、その後に作動流体が気液2相状態である分離器前の第2位置において熱交換を行い、作動流体の気化を促進している。高温空気は、熱容量の小さい気体状態での作動流体に熱を与えた後に、熱容量の大きい気液2相状態での作動流体に剰余熱を与えることとなる。そのため、効率的な熱交換を行うことができ、ひいては発電効率の低下の抑制、発電量の低下の抑制に寄与することができる。

【0015】

更に、第2位置での熱交換後に、高温空気と洗煙排水との熱交換を行い、その高温空気との熱交換後の洗煙排水と作動流体との熱交換を第2位置よりも上流側の第3位置において行っている。そのため、焼却処理システムから高温空気や洗煙排水という形で排出される廃熱を余すところなく充分に再利用し、排熱発電に利用することができる。

【0016】

なお、一般的な例を示すと、焼却処理システムにおいて排ガスによって加熱された高温空気の温度は300℃程度であり、第1位置における熱交換後の高温空気の温度は170℃〜200℃程度である。更に、第2位置における熱交換後の高温空気の温度は100℃〜150℃程度である。また、焼却処理システムからの洗煙排水の温度は60℃〜70℃程度であり、高温空気との熱交換後の洗煙排水の温度は70℃〜73℃程度である。

【0017】

洗煙排水との熱交換後の高温空気の温度は、まだ90℃〜100℃程度の高温状態であり、この高温空気を焼却炉からの排ガスと接触させると充分に白煙防止空気として利用することができる。したがって、この排熱発電方法においては、白煙防止空気としての機能を損なうことなく、高温空気を白煙防止空気として利用するまでの間に多くの熱交換を行って効率的なエネルギー回収を実現している。

【0018】

なお、高温空気との熱交換後の洗煙排水は70℃〜73℃程度にまで温度上昇するので、この洗煙排水を第3位置に適用して作動流体との熱交換を行うことにより、エネルギー回収の一層の効率化を図ることができる。

【0019】

複数の焼却処理システムからの各高温空気を、第1位置における熱交換の前に複数の焼却処理システムに亘って集約するステップと、複数の焼却処理システムからの各洗煙排水を、高温空気との熱交換の前に複数の焼却処理システムに亘って集約するステップと、を更に有してもよい。

【0020】

1つの焼却処理システムにおける下水汚泥やごみ等の廃棄物処理の状況は、一定とは限らない。したがって、1つの焼却処理システムからの高温空気や洗煙排水の排出量・温度(熱量)等も安定的とはいえない。

【0021】

しかしながら、複数の焼却処理システムからの各高温空気や洗煙排水を各々集約した上で、排熱発電システムに適用することにより、エネルギー回収の安定化を図ることができて、排熱発電システムのスケールメリットを生かすことができる。

【0022】

例えば、焼却能力が大型の(例えば、通常能力の5台分の)焼却処理システムにおいては、大型化の限界があったり、定期メンテナンスや故障時における焼却処理システムの停止のリスクがある。そのため、5台分の能力が必要な場合には、大型の焼却処理システムとせず、通常能力の焼却処理システムを5台接続して使用する。

【0023】

このとき、5台の通常能力の焼却処理システムに対して、各々通常能力の排熱発電システムを5台接続すると、5台分の排熱発電システムの設備費用が必要となりコスト高となる。また、焼却処理システムの稼動時には各排熱発電システムは通常能力の目一杯近くで稼動するので、第1位置における熱交換器の金属温度が限界近くまで上昇し(温度差が小さくなって熱交換があまり行われなくなり)、装置寿命の観点から好ましくない。

【0024】

しかしながら、通常能力の焼却処理システム5台に対し、大型の(例えば、通常能力の5台分の)排熱発電システムを集約的に接続すれば、まず、排熱発電システムの設備コストが1台分で済むので、コスト的なメリットがある。しかも、5台の焼却処理システムが常に稼動しているわけでなく、平均的に3台程度の焼却処理システムが稼動している場合には、大型排熱発電システムの第1位置における熱交換器の容量を(5台分の大型とすることなく)3台分の容量とすることができる。したがって、その点でも熱交換器のコストメリットがある。

【0025】

また、排熱発電システム自体が大型で容量に余裕があり、第1位置における熱交換器の金属温度があまり上昇しない場合には、熱交換器の寿命向上にも寄与することができる。ここで、”複数の焼却処理システムに亘って集約”とは、焼却処理システム全体が複数存在し、それらを集約する場合に限られず、”焼却処理システム内に複数の焼却炉が存在しており、それら複数の焼却炉に亘って集約”する場合を含む。以下の本文において、”複数の焼却処理システムに亘って集約”が”焼却処理システム内に複数の焼却炉が存在しており、それら複数の焼却炉に亘って集約”する場合を含む点については同様である。

【0026】

なお、各高温空気の集約においては、各焼却処理システムからの排出量を調整する調整手段(調整弁等)が排出経路内に設けられ、コンピュータ制御によりそれらの調整手段が調整されるようになっていてももちろんよいし、それは各焼却処理システムからの洗煙排水についても同様である。

【0027】

高温空気を、第1位置に適用することなく第1位置における熱交換後の高温空気と合流させる第1熱交換回避ステップと、合流後の高温空気を、第2位置に適用することなく第2位置における熱交換後の高温空気と合流させる第2熱交換回避ステップと、を更に有してもよい。

【0028】

高温空気と作動流体との第1位置又は第2位置における熱交換を、必要に応じて回避させることができる。したがって、焼却処理システムからの高温空気や洗煙排水の排出量・温度(熱量)等に応じて、又は、排熱発電システムにおいて必要とされる発電量に応じて、高温空気と作動流体との熱交換を実行したり停止したりすることができる。

【0029】

しかも、第1位置でのみ熱交換を行わせて第2位置では熱交換を回避したり、第1位置でのみ熱交換を回避して第2位置では熱交換を行わせたり、また、第1位置と第2位置の両方で熱交換を行わせたりすることができるので、状況に応じて熱交換実行位置を選択することができる。

【0030】

例えば、第1位置における熱交換器の伝熱面積が比較的大きく、第2位置における熱交換器の伝熱面積が比較的小さいことにより、第1位置における熱交換効率が第2位置における熱交換効率よりも高効率である場合に、第1位置にすべての高温空気を適用すると、必要以上に熱交換が行われてしまう場合がある。

【0031】

しかしながら、第1熱交換回避ステップによって第1位置での高温空気と作動流体との熱交換を回避することができれば、発電必要量に応じた適正な熱回収を行うことができる。そのため、例えば負荷側(電力消費側)における必要電力以上に過大な発電電力が生成されることによる、いわゆる逆調等を予防することができる。

【0032】

もちろん、第1位置や第2位置における高温空気と作動流体との熱交換を回避するか否かを選択するだけでなく、その回避量を調整することができれば、より一層必要に応じた適正量の発電を行うことができる。例えば、第1及び第2熱交換回避ステップに加え、後述するような、第1及び第2調整ステップ(例えば、流量調整バルブ等による流量調整ステップ。)を有することにより、各熱交換位置への高温空気の適用量と回避量とを調整することができれば、必要発電量に応じて、細やかに熱交換量(すなわち、高温ガスの適用量)を調整することができる。

【0033】

なお、高温空気の適用量/回避量の調整による発電量(発電電力)の調整効果は、第1位置における熱交換器の伝熱面積が大きいとその効果が高く、伝熱面積が小さいとその効果が低い。換言すれば、第1位置における熱交換器の伝熱面積が小さい場合は、高温空気の適用量を減少(回避量を増加)させたときの発電量低下が少なく、焼却炉が複数である場合の出熱側の変動を考えると投資効果も高い。

【0034】

この性質を利用すれば、第1位置及び第2位置のいずれか一方の熱交換器の伝熱面積を大きく、他方を小さく設定すれば、伝熱面積の大きい方の熱交換器への高温空気の適用量及び回避量を調整することにより、必要に応じた発電量の調整を精密かつ効果的に行うことができる。伝熱面積の小さい方の熱交換器では、高温空気による流入熱量が多少変動しても、発電量への影響が少ないからである。

【0035】

また、第1位置における熱交換器の伝熱面積が小さい場合には、適用高温空気量の変化による発電量の変化の度合いが小さいので、高温空気量が変動しても安定的に所定量の発電量を確保することができる。例えば、複数の焼却処理システムからの高温空気を集約して排熱発電システムに利用する場合において、すべての焼却処理システムが常時稼動しているとは限らず、一部の焼却処理システムが非稼動となる場合がある。

【0036】

そのような場合においても、第1位置における熱交換器の伝熱面積を比較的小さく設定しておけば、一部非稼動により高温空気量が減少しても、それによる発電量の低下を極力抑制することができる。熱交換器の伝熱面積を小さく設定することにより、熱交換器のコストも低減することができる。

【0037】

第1位置における熱交換後の作動流体の第1作動流体温度を計測するステップと、第1位置における熱交換前の高温空気の第1高温空気温度を計測するステップと、第1高温空気温度と第1作動流体温度との差分に基づいて第1位置に適用する高温空気量と第1位置への適用を回避する高温空気量との配分を調整する第1調整ステップと、第2位置における熱交換後の作動流体の第2作動流体温度を計測するステップと、第2位置における熱交換前の高温空気の第2高温空気温度を計測するステップと、第2高温空気温度と第2作動流体温度との差分に基づいて第2位置に適用する高温空気量と第2位置への適用を回避する高温空気量との配分を調整する第2調整ステップと、を更に有してもよい。

【0038】

第1作動流体温度と第1高温空気温度との温度差分に基づいて、第1位置への適用/不適用の高温空気量配分を調整するので、第1位置において温度差分に基づく適切な熱交換を実現することができる。例えば、この温度差分が小さい場合、第1位置に高温空気を適用してもあまり熱交換が行われない。そのような場合には、第1位置に適用する高温空気量を低減し、第1位置を回避する(不適用とする)高温空気量を増大させることが好ましい。

【0039】

また、第2作動流体温度と第2高温空気温度との温度差分に基づいて、第2位置への適用/不適用の高温空気量配分を調整するので、第2位置においても温度差分に基づく適切な熱交換を実現することができる。例えば、この温度差分が小さい場合、第2位置に高温空気を適用してもあまり熱交換が行われない。そのような場合には、第2位置に適用する高温空気量を低減し、第2位置を回避する(不適用とする)高温空気量を増大させることが好ましい。

【0040】

なお、第1位置における熱交換直前の作動流体の第1作動流体温度を計測するステップと、第1位置における熱交換前の高温空気の第1高温空気温度を計測するステップと、第1高温空気温度と第1作動流体温度との差分に基づいて第1位置に適用する高温空気量と第1位置への適用を回避する高温空気量との配分を調整する第1調整ステップと、第2位置における熱交換直前の作動流体の第2作動流体温度を計測するステップと、第2位置における熱交換前の高温空気の第2高温空気温度を計測するステップと、第2高温空気温度と第2作動流体温度との差分に基づいて第2位置に適用する高温空気量と第2位置への適用を回避する高温空気量との配分を調整する第2調整ステップと、を有してももちろんよい。

【0041】

本発明の他の例示的側面としての排熱発電方法は、複数の焼却処理システムが備える複数の焼却炉から各々排出される排ガスによって加熱された各高温空気を複数の焼却処理システムに亘って集約するステップと、集約後の高温空気を、作動流体によってタービンを回転させて発電を行う排熱発電システムにおける作動流体経路上でのタービンより上流側の第1位置に適用することにより、第1位置における高温空気と作動流体との熱交換を行う第1熱交換ステップと、第1位置での熱交換後の高温空気を、白煙防止空気として排ガスと接触させる接触ステップと、を有する。

【0042】

焼却処理システムからの高温空気を排熱発電システムに適用し、高温空気と作動流体との熱交換を行っているので、廃熱を利用して効率的な発電を行うことができる。ただし、1つの焼却処理システムにおける下水汚泥やごみ等の廃棄物処理の状況は、一定とは限らない。したがって、1つの焼却処理システムからの高温空気や洗煙排水の排出量・温度(熱量)等も安定的とはいえない。

【0043】

しかしながら、複数の焼却処理システムからの各高温空気を各々集約した上で、排熱発電システムに適用することにより、上述したように、エネルギー回収の安定化を図ることができて、排熱発電システムのスケールメリットを生かすことができる。例えば、複数の焼却処理システムからの高温空気や洗煙排水を各々集約して、大型の1つの排熱発電システムに適用することにより、排熱発電システムを複数台分設置するのに比べてその装置コストを低減することができる。また、排熱発電システムの寿命向上にも寄与することができる。

【0044】

各高温空気の集約においては、各焼却処理システムからの排出量を調整する調整手段(調整弁等)が排出経路内に設けられ、コンピュータ制御によりそれらの調整手段が調整されるようになっていてももちろんよい。

【0045】

なお、作動流体との熱交換後の高温空気の温度は一般的にまだ充分高温であり、この高温空気を焼却炉からの排ガスと接触させると充分に白煙防止空気として利用することができる。したがって、この排熱発電方法においては、白煙防止空気としての機能を損なうことなく、高温空気を白煙防止空気として利用するまでの間に作動流体との熱交換を行って効率的なエネルギー回収を実現している。

【0046】

第1位置が排熱発電システムにおける分離器よりも下流側である場合に、第1熱交換ステップ後であってかつ接触ステップ前の高温空気を、作動流体経路上での分離器より上流側の第2位置に適用することにより、第2位置における高温空気と作動流体との熱交換を行う第2熱交換ステップを、更に有してもよい。

【0047】

作動流体が気体状態である分離器後の第1位置においてまず熱交換を行い、気体状態の作動流体を過熱している。そして、その後に作動流体が気液2相状態である分離器前の第2位置において熱交換を行い、作動流体の気化を促進している。高温空気は、熱容量の小さい気体状態での作動流体に熱を与えた後に、熱容量の大きい気液2相状態での作動流体に剰余熱を与えることとなる。そのため、効率的な熱交換を行うことができ、ひいては発電効率の低下の抑制、発電量の低下の抑制に寄与することができる。

【0048】

タービンを回転させた後の作動流体を冷却するために、作動流体経路上でのタービンより下流側の位置に冷却水を適用するステップと、作動流体冷却後の冷却水を、洗煙水として排ガスと接触させるステップと、を更に有してもよい。

【0049】

作動流体の冷却水を洗煙水として排ガスと接触させるので、焼却処理システム及び排熱発電システム全体として使用する水量の節約に寄与することができる。また、冷却水は、作動流体の冷却(すなわち、作動流体との熱交換)後に昇温しているので、焼却処理システムの排煙洗浄塔への給水に利用すれば塔内温度の上昇に寄与し、洗煙排水の温度を高める効果がある。

【0050】

作動流体が、アンモニア、フロン又はアンモニア/水混合流体のうちいずれかであってもよい。

【0051】

これらの流体は沸点が比較的低温で気化し易い。したがって、これらの流体を作動流体として用いることにより、温度は低いが大量に存在した廃熱(低温熱源)からの熱を有効に利用して、温度差を利用した排熱発電を実現することができる。

【0052】

本発明の更に他の例示的側面としての排熱発電システムは、作動流体によってタービンを回転させて発電を行う排熱発電システムであって、焼却処理システムが備える焼却炉から排出される排ガスによって加熱された高温空気を、作動流体経路上でのタービンより上流側であって分離器より下流側の第1位置に適用することにより、第1位置における高温空気と作動流体との熱交換を行う第1熱交換機能と、第1位置での熱交換後の高温空気を、作動流体経路上での分離器より上流側の第2位置に適用することにより、第2位置における高温空気と作動流体との熱交換を行う第2熱交換機能と、排ガスを洗浄した後に焼却処理システムから排出される洗煙排水と第2位置における熱交換後の高温空気との熱交換を行う排水用熱交換機能と、高温空気との熱交換後の洗煙排水を、作動流体経路上での第2位置より上流側の第3位置に適用することにより、第3位置における洗煙排水と作動流体との熱交換を行う第3熱交換機能と、洗煙排水との熱交換後の高温空気を、白煙防止空気として排ガスと接触させる接触機能と、を有する。

【0053】

焼却処理システムからの高温空気を排熱発電システムに適用し、高温空気と作動流体との熱交換を行っているので、廃熱を利用して効率的な発電を行うことができる。また、その高温空気を、タービンより上流側であって分離器よりも下流側の第1位置、分離器よりも上流側の第2位置の複数個所に亘って排熱発電システムに適用しているので、作動流体との熱交換量を大きくすることができ、充分な熱を作動流体に与えることができる。

【0054】

作動流体が気体状態である分離器後の第1位置においてまず熱交換を行い、気体状態の作動流体を過熱している。そして、その後に作動流体が気液2相状態である分離器前の第2位置において熱交換を行い、作動流体の気化を促進している。高温空気は、熱容量の小さい気体状態での作動流体に熱を与えた後に、熱容量の大きい気液2相状態での作動流体に剰余熱を与えることとなる。そのため、効率的な熱交換を行うことができ、ひいては発電効率の低下の抑制、発電量の低下の抑制に寄与することができる。

【0055】

更に、第2位置での熱交換後に、高温空気と洗煙排水との熱交換を行い、その高温空気との熱交換後の洗煙排水と作動流体との熱交換を第2位置よりも上流側の第3位置において行っている。そのため、焼却処理システムから高温空気や洗煙排水という形で排出される廃熱を余すところなく充分に再利用し、排熱発電に利用することができる。

【0056】

本発明の更に他の例示的側面としての排熱発電システムは、作動流体によってタービンを回転させて発電を行う排熱発電システムであって、複数の焼却処理システムが備える複数の焼却炉から各々排出される排ガスによって加熱された各高温空気を複数の焼却処理システムに亘って集約する機能と、集約後の高温空気を、作動流体経路上でのタービンより上流側の第1位置に適用することにより、第1位置における高温空気と作動流体との熱交換を行う第1熱交換機能と、第1位置での熱交換後の高温空気を、白煙防止空気として排ガスと接触させる接触機能と、を有する。

【0057】

焼却処理システムからの高温空気を排熱発電システムに適用し、高温空気と作動流体との熱交換を行っているので、廃熱を利用して効率的な発電を行うことができる。ただし、1つの焼却処理システムにおける下水汚泥やごみ等の廃棄物処理の状況は、一定とは限らない。したがって、1つの焼却処理システムからの高温空気や洗煙排水の排出量・温度(熱量)等も安定的とはいえない。

【0058】

しかしながら、複数の焼却処理システムからの各高温空気を各々集約した上で、排熱発電システムに適用することにより、上述したように、エネルギー回収の安定化を図ることができて、排熱発電システムのスケールメリットを生かすことができる。例えば、複数の焼却処理システムからの高温空気や洗煙排水を各々集約して、大型の1つの排熱発電システムに適用することにより、排熱発電システムを複数台分設置するのに比べてその装置コストを低減することができる。また、排熱発電システムの寿命向上にも寄与することができる。

【0059】

各高温空気の集約においては、各焼却処理システムからの排出量を調整する調整手段(調整弁等)が排出経路内に設けられ、コンピュータ制御によりそれらの調整手段が調整されるようになっていてももちろんよい。

【0060】

なお、作動流体との熱交換後の高温空気の温度は一般的にまだ充分高温であり、この高温空気を焼却炉からの排ガスと接触させると充分に白煙防止空気として利用することができる。したがって、この排熱発電方法においては、白煙防止空気としての機能を損なうことなく、高温空気を白煙防止空気として利用するまでの間に作動流体との熱交換を行って効率的なエネルギー回収を実現している。

【0061】

本発明の更なる課題又はその他の特徴は、以下添付図面を参照して説明される好ましい実施例によって明らかにされるであろう。

【発明の効果】

【0062】

本発明によれば、焼却炉から排出される熱源を有効に利用し、そのエネルギー回収効率を向上させて安定的・効率的に発電を行うことができる。例えば、その焼却炉を備える焼却処理システムからの高温空気を排熱発電システムに複数個所で適用した後に白煙防止空気として利用することにより、従来廃棄されていた熱エネルギーの効率的なエネルギー回収を実現すると共に、白煙防止機能も充分に達成させることができる。

【0063】

複数の焼却処理システムからの高温空気や洗煙排水を集約して排熱発電システムに適用することにより、焼却処理システムごとの稼動状況の変化の影響を低減し、安定的なエネルギー回収を実現している。また、排熱発電システムに適用する高温空気量と適用しない高温空気量との調整を可能とすることにより、焼却処理システムからの廃熱量の変化や必要発電量に対応して排熱発電システムに適用する高温空気量を変化させることができ、安定的に必要量の発電を適切に行うことができる。

【図面の簡単な説明】

【0064】

【図1】本発明の実施の形態に係る排熱発電方法を実現する発電システムを含む下水処理プラントの概略構成を示すブロック図である。

【図2】図1に示す処理システムの内部構成の概略を示すブロック図である。

【図3】図1に示す発電システムの内部構成の概略を示すブロック図である。

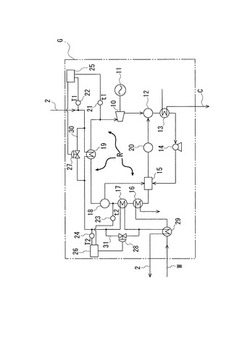

【図4】本発明の実施例1に係る発電システムの構成図である。

【図5】本発明の比較例1に係る発電システムの構成図である。

【図6】本発明の比較例2に係る発電システムの構成図である。

【図7】本発明の比較例3に係る発電システムの構成図である。

【図8】本発明の比較例4に係る発電システムの構成図である。

【発明を実施するための形態】

【0065】

以下、本発明の実施の形態に係る排熱発電方法を実現する排熱発電システムについて、図面を用いて説明する。図1は、本発明の実施の形態に係る下水処理プラント(以下、プラントと略す。)Pの概略構成を示すブロック図である。このプラントPは、複数の焼却処理システムとしての下水処理システム(以下、処理システムと略す。)Sと発電システム(排熱発電システム)Gとを有して構成されている。このプラントPにおいては、処理システムSからの高温空気(白煙防止空気)2と洗煙排水Wとが発電システムGに適用されるようになっている。複数の処理システムSからの各々の高温空気2と各々の洗煙排水Wとは、それぞれ集約されて発電システムGへと適用されるようになっている。

【0066】

また、発電システムG内での熱交換を行った後の高温空気2が、発電システムGから白煙防止空気2として各処理システムSの排煙洗浄塔105(図2参照)へと送られるようになっている。更に、発電システムG内で作動流体の冷却に用いた冷却水Cが、洗煙水の一部として各処理システムSの排煙洗浄塔105へと送られるようになっている。

【0067】

図2は、処理システムSの内部構成の概略を示すブロック図である。複数の処理システムSは、いずれも大略同様の構成を有しているので、1つの処理システムSの構成について説明し、その他の処理システムSの構成についての説明は省略する。この処理システムSは、焼却炉101、流動空気予熱器102、白煙防止空気予熱器103、集塵機104、排煙洗浄塔105を有して大略構成されている。

【0068】

図2において101は焼却炉であり、この実施形態では下水汚泥脱水ケーキを焼却するための流動焼却炉である。しかし本発明において焼却炉101はこれに限定されるものではなく、ごみ焼却炉であってもよい。その排ガスは通常は800〜850℃程度の高温排ガスである。102はこの高温排ガスが導入される流動空気予熱器であり、流動空気を例えば650℃に予熱して炉底部の分散管に供給している。焼却炉101が流動焼却炉でない場合には流動空気予熱器102は省略される。

【0069】

流動空気予熱器102の後段には白煙防止空気予熱器103が設置されている。この白煙防止空気予熱器103は煙突から放出される排ガス中の水蒸気が白煙として見えることを防止するための高温空気(白煙防止空気)2を得るための熱交換器であり、約300℃の加熱ガス(白煙防止空気)が得られる。一方、排ガスは白煙防止空気予熱器103を通過すると250〜400℃にまで温度が低下し、次の集塵機104に導かれてダストが除去される。

【0070】

ここで、高温空気(白煙防止空気)2の典型例としては、一般的に空気が考えられるが、もちろんその他の種々の気体を適用しても良い。また、白煙防止空気予熱器103によって加熱され、後述する煙突108に送られる前のものを高温空気と呼び、煙突108に送られて白煙防止機能を発揮するものを白煙防止空気と呼ぶが、両者は実態上同じものであるので、同じ引用符号2を付して説明する。

【0071】

集塵機104はこの実施形態では耐熱性に優れたセラミック集塵機であり、白煙防止空気予熱器103を通過した250〜400℃の排ガスをそのまま集塵することができる。しかし集塵機104としてはバグフィルタを使用することもでき、その場合にはその前段に冷却塔を配置してバグフィルタの耐熱温度まで降温することが必要である。集塵機104における排ガスの温度降下は小さく、排ガスは200〜400℃で次の排煙洗浄塔105に入る。

【0072】

排煙洗浄塔105は塔の下部から排ガスを導入し、上部のノズル106から散水される水(洗煙水)Wと接触させることによって排ガス中のNOX,SOX等の成分を除去する装置である。従来と同様に、塔内水はポンプ107によりノズル106に送水されて循環使用される。この実施形態の排煙洗浄塔105は塔の上部に煙突108が接続されており、塔内で洗浄された排ガスは煙突108から放出される。なお排煙洗浄塔105と煙突108との中間部分には複数段の棚板部109が形成されており、その上部から給水された清浄水と排ガスとを充分に接触させることにより、水洗が十分に行われるように工夫されている。

【0073】

この排煙洗浄塔105においては排ガスが水と接触するため、200〜400℃の排ガスの保有熱の大半は水側に移動し、前記したように排煙洗浄塔105から排出される洗煙排水Wは60〜70℃の温水となる。本発明では約300℃の高温空気2の保有熱を利用して排熱発電を行うが、これと共に洗煙排水Wの保有熱をも利用する。

【0074】

このため本実施形態においては、後述するように排煙洗浄塔105から出る洗煙排水Wを高温空気2との熱交換(排水用熱交換ステップ、排水用熱交換機能)によって昇温させた上で、排熱発電システムGに供給している。その昇温幅は設備や運転方法によって様々であるが、通常は5〜15℃の範囲である。洗煙排水Wとの熱交換後の高温空気2は90℃〜100℃程度の温度を保持しているので、煙突108に送られて白煙防止空気2としての本来の機能を発揮することができる。

【0075】

なお洗煙排水Wの昇温量を増加させようとすると洗煙排水Wとの熱交換(排水用熱交換ステップ、排水用熱交換機能)後の高温空気2の温度が低下するが、100℃程度まで低下しても、大気温度が20℃、湿度100%の気候条件においては白煙は生じないが、冬場の条件である大気温度が0℃、湿度100%では、白煙が生じる。ただし、白煙の発生について法的規制は無く、冬場でもこの条件となるのは、数日程度である。また、このようにして高温空気2との熱交換によって昇温された洗煙排水Wは70℃〜73℃程度の温水となり、排熱発電システムGに供給される。

【0076】

図3は、発電システムGの内部構成の概略を示すブロック図である。発電システムGとしては、アンモニア、フロン又はアンモニア/水混合流体のような低沸点流体を作動流体Lとする温度差発電システムを用いることが好ましい。このような温度差発電システム自体は、例えば佐賀大学の出願に係る特開平7−91361号公報に記載のように既に知られたものであり、例えば比較的温度の高い表層海水と深層の冷海水との温度差を利用した温度差発電を行うことができるシステムである。

【0077】

この発電システムGは、図3に示すように、タービン10、発電機11、吸収器12、凝縮器13、循環ポンプ14、再生器15、蒸発器16、加熱器17、分離器18、過熱器(蒸気加熱器)19、減圧弁20を有して大略構成されている。また、この発電システムGは、温度センサ21〜24、第1制御手段25、第2制御手段26、第1調整バルブ27、第2調整バルブ28をも有している。なお、作動流体Lは、図3に示すように、加熱冷却を繰り返しながら作動流体経路R内を循環しているので、以下、循環ポンプ14から順に、下流(作動流体の流れる方向)に向けて上記各構成の説明をする。

【0078】

循環ポンプ14で送り出された液相の作動流体Lは、再生器15によって予熱され、その後に蒸発器16へと送られる。この蒸発器16が設置されている位置は、作動流体経路R内における第3位置である。この蒸発器16において、作動流体Lと洗煙排水Wとの熱交換が行われ(第3熱交換ステップ、第3熱交換機能)、洗煙排水Wから作動流体Lへの熱移動が行われる。その結果、作動流体Lは内部熱エネルギー状態を高めた気液2相状態となり、次の加熱器17へと送られる。

【0079】

この加熱器17が設置されている位置は、作動流体経路R内における第2位置である。この加熱器17において、作動流体Lと高温空気2との熱交換が行われ(第2熱交換ステップ、第2熱交換機能)、高温空気2から作動流体Lへの熱移動が行われる。その結果、作動流体Lは更に内部熱エネルギー状態を高めた気液2相状態となり、分離器18へと送られる。

【0080】

分離器18は、気液2相状態の作動流体Lを気相と液相とに分離するものである。液相部分の作動流体Lは、再び再生器15へと送られて熱を取られた後、更に減圧弁20を介して吸収器12へと送られるようになっている。一方、気相状態の作動流体Lは、分離器18から過熱器19へと送られる。その過熱器19が設置されている位置は、作動流体経路R内における第1位置である。この過熱器19において、作動流体Lと高温空気2との熱交換が行われ(第1熱交換ステップ、第1熱交換機能)、高温空気2から作動流体Lへの熱移動が行われる。その結果、作動流体Lは更に内部熱エネルギー状態を高めた過熱蒸気となり、タービン10へと送られる。

【0081】

過熱蒸気状態の作動流体Lは、タービン10を回転させ、タービン10に連結された発電機によって発電を行う。そして、発電の仕事を終えた作動流体Lは、吸収器12へと送られて減圧弁20を介して送られてきた作動流体Lと合流する。この吸収器12は、例えばノズル噴霧式のものが採用されており、減圧弁20からの作動流体L(液相)が発電を終えた作動流体L(気相)に向かって噴霧され、気相の作動流体Lから熱を奪って冷却するようになっている。

【0082】

その後、凝縮器13へと送られた作動流体Lは、冷却水Cによって冷却されて液相へと戻り、再び循環ポンプ14へと至る。このように、循環ポンプ14によって送られつつ洗煙排水W及び高温空気2によって加熱され、タービン10を回転させた後に冷却水Cによって冷却されて経路R内を循環することにより、作動流体Lは発電を行う。なお、過熱器19は、タービン10よりも上流側であって分離器18よりも下流側の第1位置に設けられ、加熱器17は分離器18よりも上流側の第2位置に設けられ、蒸発器16は加熱器17よりも上流側の第3位置に設けられている。

【0083】

処理システムSからの高温空気2は、複数の処理システムSからのものが集約されて(高温空気集約ステップ、高温空気集約機能)、1つにまとめられた状態で発電システムGへと送られる。それにより、処理システムSごとの処理状況の変動の影響を低減し、安定した高温空気2の提供を可能としている。

【0084】

集約された高温空気2は、まず第1位置の過熱器19へと適用されるようになっている。そして、その後に第2位置の加熱器17へと適用され、更にその後に排水加熱器29へと適用されて洗煙排水Wとの熱交換が行われる(排水用熱交換ステップ、排水用熱交換機能)ようになっている。そして、排水用熱交換ステップ完了後の高温空気2は再び処理システムSへと送られて、各処理システムSの排煙洗浄塔105へと適用されて白煙防止空気2として利用されるようになっている。白煙防止空気2は排ガスと接触し(接触ステップ、接触機能)、排ガスの白煙発生を防止する。

【0085】

発電システムGには、高温空気2の過熱器19への適用を回避する(第1熱交換回避ステップ、第1熱交換回避機能)ための過熱器回避経路30が配置され、その経路30上には第1調整バルブ27が設けられている。この第1調整バルブ27は、第1制御手段25からの制御信号に基づき、バルブを開放したり閉鎖したりして、高温空気2を過熱器19へと適用させたり、過熱器回避経路30へと導いて過熱器19への適用を回避させたりするものである。

【0086】

なお、第1制御手段25は、例えば、コンピュータ、シーケンサ、リレースイッチ等で構成され、温度センサ21,22のセンサ出力を受け取り、それらのセンサ出力に基づき第1調整バルブ27を開閉制御する。なお、温度センサ21は、過熱器19より作動流体経路R上での下流側における作動流体Lの温度t1を計測する(第1作動流体温度計測ステップ、第1作動流体温度計測機能)ためのセンサである。また、温度センサ22は、過熱器19より高温空気2経路上での上流側における高温空気2の温度T1を計測する(第1高温空気温度計測ステップ、第1高温空気温度計測機能)ためのセンサである。

【0087】

より具体的には、第1制御手段25は、温度センサ22による計測温度T1と温度センサ21による計測温度t1との温度差分に基づいて過熱器19に適用する高温空気2のガス量と過熱器19への適用を回避する高温空気2のガス量との配分を、第1調整バルブ27の開閉制御によって調整する。このとき、温度T1と温度t1との温度差分(T1−t1)が小さいときは第1調整バルブ27を開放し、なるべく多くの高温空気2が過熱器回避経路30を通過するようにし、温度T1と温度t1との温度差分(T1−t1)が大きいときは第1調整バルブ27を閉鎖し、なるべく多くの高温空気2が過熱器19を通過するように制御する。

【0088】

発電システムGには、高温空気2の加熱器17への適用を回避する(第2熱交換回避ステップ、第2熱交換回避機能)ための加熱器回避経路31が配置され、その経路31上には第2調整バルブ28が設けられている。この第2調整バルブ28は、第2制御手段26からの制御信号に基づき、バルブを開放したり閉鎖したりして、高温空気2を加熱器17へと適用させたり、加熱器回避経路31へと導いて加熱器17への適用を回避させたりするものである。

【0089】

なお、第2制御手段26は、例えば、コンピュータ、シーケンサ、リレースイッチ等で構成され、温度センサ23,24のセンサ出力を受け取り、それらのセンサ出力に基づき第2調整バルブ28を開閉制御する。なお、温度センサ23は、加熱器17より作動流体経路R上での下流側における作動流体Lの温度t2を計測する(第2作動流体温度計測ステップ、第2作動流体温度計測機能)ためのセンサである。また、温度センサ24は、加熱器17より高温空気2経路上での上流側(かつ、過熱器19より下流側)における高温空気2の温度T2を計測する(第2高温空気温度計測ステップ、第2高温空気温度計測機能)ためのセンサである。

【0090】

より具体的には、第2制御手段26は、温度センサ24による計測温度T2と温度センサ23による計測温度t2との温度差分に基づいて加熱器17に適用する高温空気2のガス量と加熱器17への適用を回避する高温空気2のガス量との配分を、第2調整バルブ28の開閉制御によって調整する。このとき、温度T2と温度t2との温度差分(T2−t2)が小さいときは第2調整バルブ28を開放し、なるべく多くの高温空気2が加熱器回避経路31を通過するようにし、温度T2と温度t2との温度差分(T2−t2)が大きいときは第2調整バルブ28を閉鎖し、なるべく多くの高温空気2が加熱器17を通過するように制御する。

【0091】

処理システムSからの洗煙排水Wは、複数の処理システムSからのものが集約されて(洗煙排水集約ステップ、洗煙排水集約機能)、1つにまとめられた状態で発電システムGへと送られる。それにより、処理システムSごとの処理状況の変動の影響を低減し、安定した洗煙排水Wの提供を可能としている。

【0092】

集約された洗煙排水Wは、排水加熱器29において第2熱交換ステップ又は第2熱交換回避ステップ後の高温空気2と熱交換が行われる(排水用熱交換ステップ、排水用熱交換機能)ようになっている。そして、その後に洗煙排水Wが第3位置の蒸発器16へと適用され、作動流体Lとの熱交換が行われる(第3熱交換ステップ、第3熱交換機能)ようになっている。

【0093】

低温熱源である冷却水Cとしては常温の水を用いることができる。凝縮器13に適用する冷却水Cは清浄水であり、凝縮器13後に処理システムSの排煙洗浄塔105の上部に給水することにより、その使用水量を抑制することができる。冷却水Cを洗煙排水Wとして再利用しているので、システム全体としての節水に寄与し、環境適性の向上に貢献している。なお冷却水Cも凝縮器13により加温されることとなるため、排煙洗浄塔105への給水に利用すれば塔内温度の上昇に寄与し、洗煙排水Wの温度を高める効果がある。

【実施例】

【0094】

[実施例1]

図4に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。計算条件は以下の通りである。なお、本実施例1においては、図4に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度T、圧力p、密度指標値ρ、アンモニア/水比率Y、エントロピーs及びエンタルピーHを見積もった。演算結果を表1に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0095】

<計算条件>

・高温空気2:

−流量:9300m3/h

−位置g1における温度:300℃

−位置g2における温度:170℃

−位置g3における温度:150℃

−位置g4における温度:100℃

・洗煙排水W:

−流量:53m3/h

−位置w1における温度:70℃

−位置w2における温度:60℃

−位置w3における温度:73℃

・冷却水C:

−位置c1における温度:20℃

−位置c2における温度:25℃

・作動流体L:

−成分:アンモニア/水比=0.95

【0096】

【表1】

【0097】

[比較例1]

図5に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。本比較例1においては高温空気2を発電システムGに適用していないが、洗煙排水W(位置w1,w2における温度)、冷却水C(位置c1,c2における温度)及び作動流体Lに関する計算条件は実施例1と同様である。なお、本比較例1においては、図5に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度、圧力及び密度を見積もった。演算結果を表2に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0098】

【表2】

【0099】

[比較例2]

図6に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。高温空気2に関する計算条件は以下の通りである。洗煙排水W(位置w1,w2における温度)、冷却水C(位置c1,c2における温度)及び作動流体Lに関する計算条件は実施例1と同様である。なお、本比較例2においては、図6に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度、圧力及び密度を見積もった。演算結果を表3に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0100】

<計算条件>

・高温空気2:

−流量:9300m3/h

−位置g1における温度:300℃

−位置g2における温度:100℃

【0101】

【表3】

【0102】

[比較例3]

図7に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。高温空気2に関する計算条件は以下の通りである。洗煙排水W(位置w1,w2における温度)、冷却水C(位置c1,c2における温度)及び作動流体Lに関する計算条件は実施例1と同様である。なお、本比較例3においては、図7に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度、圧力及び密度を見積もった。演算結果を表4に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0103】

<計算条件>

・高温空気2:

−流量:9300m3/h

−位置g1における温度:300℃

−位置g2における温度:100℃

【0104】

【表4】

【0105】

[比較例4]

図8に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。高温空気2に関する計算条件は以下の通りである。洗煙排水W(位置w1,w2における温度)、冷却水C(位置c1,c2における温度)及び作動流体Lに関する計算条件は実施例1と同様である。なお、本比較例4においては、図8に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度、圧力及び密度を見積もった。演算結果を表5に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0106】

<計算条件>

・高温空気2:

−流量:9300m3/h

−位置g1における温度:300℃

−位置g2における温度:170℃

−位置g3における温度:100℃

【0107】

【表5】

【0108】

上記に示すように、本発明の実施例1に係る発電システムG(高温空気2を分離器18下流の第1位置、分離器18上流の第2位置に適用して作動流体Lと熱交換し、その後の高温空気2を洗煙排水Wに適用して洗煙排水Wと熱交換し、更にその後の洗煙排水Wを第2位置より上流の第3位置に適用して作動流体Lと熱交換する構成のもの。)によれば、発電効率を著しく向上させることができる。そのタービン出力(発電量)は、比較例1に対して181%向上、比較例2に対して29%向上、比較例3に対して26%向上、比較例4に対して0.6%向上している。

【0109】

以上、本発明の好ましい実施の形態を説明したが、本発明はこれらに限定されるものではなく、その要旨の範囲内で様々な変形や変更が可能である。

【符号の説明】

【0110】

C:冷却水

G:発電システム(排熱発電システム)

L:作動流体

P:プラント(下水処理プラント)

R:作動流体経路

S:処理システム(下水処理システム、焼却処理システム)

W:水(洗煙水、洗煙排水)

2:高温空気(白煙防止空気)

10:タービン

11:発電機

12:吸収器

13:凝縮器

14:循環ポンプ

15:再生器

16:蒸発器

17:加熱器

18:分離器

19:過熱器(蒸気加熱器)

20:減圧弁

21〜24:温度センサ

25:第1制御手段

26:第2制御手段

27:第1調整バルブ

28:第2調整バルブ

29:排水加熱器

30:過熱器回避経路

31:加熱器回避経路

101 焼却炉

102 流動空気予熱器

103 白煙防止空気予熱器

104 集塵機

105 排煙洗浄塔

106 ノズル

107 ポンプ

108 煙突

109 棚板部

【技術分野】

【0001】

本発明は、排熱発電方法及び排熱発電システムに係り、特に、下水汚泥焼却炉やごみ焼却炉などの焼却炉から排出される高温の排ガスの保有熱を利用した排熱発電方法及び排熱発電システムに関する。

【背景技術】

【0002】

近年、地球温暖化や環境問題への取り組みが重要視され、省エネルギー化技術への期待度が年々増している。その環境問題等への取り組みとして、新エネルギーや未利用エネルギーの有効利用に注目が集まっており、例えば、従来有効利用されずに廃棄されていたエネルギーを利用して新たなエネルギーを産出する試みも為されている。

【0003】

例えば、特許文献1には、下水汚泥焼却炉から発生した排ガスの保有熱を用いて蒸気を発生させ、その蒸気によって発電を行う構成が開示されている。また、特許文献2には、ごみ焼却で発生した燃焼ガスを用いて蒸気を過熱し、その蒸気を蒸気タービンに導くことにより発電を行う構成が開示されている。更に、特許文献3には、汚水浄化処理システムの排煙処理装置から得られる洗煙排水の保有熱により発電システムの作動液化媒体を蒸発させ、その作動媒体蒸気によりタービンを駆動して発電を行う構成が開示されている。

【0004】

このように、汚泥やごみを焼却する際には高温のガスや排水が発生するが、従来廃棄されていたこれらの熱エネルギーを発電に利用し、電気エネルギーの形でその一部を回収する提案が数多く存在する。

【0005】

なお、下水汚泥焼却炉を例にとると、その焼却炉からの排ガスの温度は概ね800℃〜850℃程度である。そして、一般的な焼却プラントにおいて、焼却炉からの高温の排ガスを、白煙防止空気予熱器やその他の熱交換器に通して排熱の一部を回収した上で、集塵装置においてダストを分離除去し、更に排煙洗浄塔に通して水洗浄を行い、排ガス中のNOX,SOX等の成分を除去している。

【0006】

なお焼却炉が流動焼却炉である場合には白煙防止空気予熱器の前段に流動空気予熱器が設置されることがある。また集塵装置がセラミックフィルタである場合には高温集塵が可能であるが、バグフィルタである場合には冷却塔において300℃以下にまで降温した上で集塵を行っている。

【0007】

このような通常の焼却プラントにおける排ガス処理システムにおいては、排煙洗浄塔において200℃〜400℃程度の排ガスが40℃程度にまで冷却される一方、洗煙排水は60℃〜70℃程度で排出される。この洗煙排水は比較的低温ではあるが水の比熱が大きいために熱量は大きく、排ガスの持つ熱量の50%を超えることが多い。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−321131号公報

【特許文献2】特開平9−310606号公報

【特許文献3】特開平9−32513号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記各特許文献1〜3に記載のものは、単に廃棄物等の焼却の際に排出される熱源を発電システムに適用するに留まり、エネルギー利用の効率が充分高いとはいえない。熱エネルギーの回収効率は、その熱源を発電システムに適用する位置や適用方法によって大きく変化するが、上記各特許文献には、そのようなエネルギー回収の効率向上のための充分な提案がされていない。

【0010】

また、焼却炉から排出される熱源も常に一定とは限らずその熱量が変化する場合がある。そのような場合に、排出熱源をそのまま発電システムに適用すると、排出熱源の熱量の変化に発電効率が影響されてしまい、安定的かつ効率的な発電が行えないという問題もある。

【0011】

本発明は、上記の事情に鑑みて為されたもので、焼却炉から排出される熱源を有効に利用し、そのエネルギー回収効率を向上させて安定的・効率的に発電を行うことのできる排熱発電方法及び排熱発電システムを提供することを例示的課題とする。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明の例示的側面としての排熱発電方法は、焼却処理システムが備える焼却炉から排出される排ガスによって加熱された高温空気を、作動流体によってタービンを回転させて発電を行う排熱発電システムにおける作動流体経路上でのタービンより上流側であって分離器より下流側の第1位置に適用することにより、第1位置における高温空気と作動流体との熱交換を行う第1熱交換ステップと、第1位置での熱交換後の高温空気を、作動流体経路上での分離器より上流側の第2位置に適用することにより、第2位置における高温空気と作動流体との熱交換を行う第2熱交換ステップと、排ガスを洗浄した後に焼却処理システムから排出される洗煙排水と第2位置における熱交換後の高温空気との熱交換を行う排水用熱交換ステップと、高温空気との熱交換後の洗煙排水を、作動流体経路上での第2位置より上流側の第3位置に適用することにより、第3位置における洗煙排水と作動流体との熱交換を行う第3熱交換ステップと、洗煙排水との熱交換後の高温空気を、白煙防止空気として排ガスと接触させる接触ステップと、を有する。

【0013】

焼却処理システムからの高温空気を排熱発電システムに適用し、高温空気と作動流体との熱交換を行っているので、廃熱を利用して効率的な発電を行うことができる。また、その高温空気を、タービンより上流側であって分離器よりも下流側の第1位置、分離器よりも上流側の第2位置の複数個所に亘って排熱発電システムに適用しているので、作動流体との熱交換量を大きくすることができ、充分な熱を作動流体に与えることができる。

【0014】

作動流体が気体状態である分離器後の第1位置においてまず熱交換を行い、気体状態の作動流体を過熱している。そして、その後に作動流体が気液2相状態である分離器前の第2位置において熱交換を行い、作動流体の気化を促進している。高温空気は、熱容量の小さい気体状態での作動流体に熱を与えた後に、熱容量の大きい気液2相状態での作動流体に剰余熱を与えることとなる。そのため、効率的な熱交換を行うことができ、ひいては発電効率の低下の抑制、発電量の低下の抑制に寄与することができる。

【0015】

更に、第2位置での熱交換後に、高温空気と洗煙排水との熱交換を行い、その高温空気との熱交換後の洗煙排水と作動流体との熱交換を第2位置よりも上流側の第3位置において行っている。そのため、焼却処理システムから高温空気や洗煙排水という形で排出される廃熱を余すところなく充分に再利用し、排熱発電に利用することができる。

【0016】

なお、一般的な例を示すと、焼却処理システムにおいて排ガスによって加熱された高温空気の温度は300℃程度であり、第1位置における熱交換後の高温空気の温度は170℃〜200℃程度である。更に、第2位置における熱交換後の高温空気の温度は100℃〜150℃程度である。また、焼却処理システムからの洗煙排水の温度は60℃〜70℃程度であり、高温空気との熱交換後の洗煙排水の温度は70℃〜73℃程度である。

【0017】

洗煙排水との熱交換後の高温空気の温度は、まだ90℃〜100℃程度の高温状態であり、この高温空気を焼却炉からの排ガスと接触させると充分に白煙防止空気として利用することができる。したがって、この排熱発電方法においては、白煙防止空気としての機能を損なうことなく、高温空気を白煙防止空気として利用するまでの間に多くの熱交換を行って効率的なエネルギー回収を実現している。

【0018】

なお、高温空気との熱交換後の洗煙排水は70℃〜73℃程度にまで温度上昇するので、この洗煙排水を第3位置に適用して作動流体との熱交換を行うことにより、エネルギー回収の一層の効率化を図ることができる。

【0019】

複数の焼却処理システムからの各高温空気を、第1位置における熱交換の前に複数の焼却処理システムに亘って集約するステップと、複数の焼却処理システムからの各洗煙排水を、高温空気との熱交換の前に複数の焼却処理システムに亘って集約するステップと、を更に有してもよい。

【0020】

1つの焼却処理システムにおける下水汚泥やごみ等の廃棄物処理の状況は、一定とは限らない。したがって、1つの焼却処理システムからの高温空気や洗煙排水の排出量・温度(熱量)等も安定的とはいえない。

【0021】

しかしながら、複数の焼却処理システムからの各高温空気や洗煙排水を各々集約した上で、排熱発電システムに適用することにより、エネルギー回収の安定化を図ることができて、排熱発電システムのスケールメリットを生かすことができる。

【0022】

例えば、焼却能力が大型の(例えば、通常能力の5台分の)焼却処理システムにおいては、大型化の限界があったり、定期メンテナンスや故障時における焼却処理システムの停止のリスクがある。そのため、5台分の能力が必要な場合には、大型の焼却処理システムとせず、通常能力の焼却処理システムを5台接続して使用する。

【0023】

このとき、5台の通常能力の焼却処理システムに対して、各々通常能力の排熱発電システムを5台接続すると、5台分の排熱発電システムの設備費用が必要となりコスト高となる。また、焼却処理システムの稼動時には各排熱発電システムは通常能力の目一杯近くで稼動するので、第1位置における熱交換器の金属温度が限界近くまで上昇し(温度差が小さくなって熱交換があまり行われなくなり)、装置寿命の観点から好ましくない。

【0024】

しかしながら、通常能力の焼却処理システム5台に対し、大型の(例えば、通常能力の5台分の)排熱発電システムを集約的に接続すれば、まず、排熱発電システムの設備コストが1台分で済むので、コスト的なメリットがある。しかも、5台の焼却処理システムが常に稼動しているわけでなく、平均的に3台程度の焼却処理システムが稼動している場合には、大型排熱発電システムの第1位置における熱交換器の容量を(5台分の大型とすることなく)3台分の容量とすることができる。したがって、その点でも熱交換器のコストメリットがある。

【0025】

また、排熱発電システム自体が大型で容量に余裕があり、第1位置における熱交換器の金属温度があまり上昇しない場合には、熱交換器の寿命向上にも寄与することができる。ここで、”複数の焼却処理システムに亘って集約”とは、焼却処理システム全体が複数存在し、それらを集約する場合に限られず、”焼却処理システム内に複数の焼却炉が存在しており、それら複数の焼却炉に亘って集約”する場合を含む。以下の本文において、”複数の焼却処理システムに亘って集約”が”焼却処理システム内に複数の焼却炉が存在しており、それら複数の焼却炉に亘って集約”する場合を含む点については同様である。

【0026】

なお、各高温空気の集約においては、各焼却処理システムからの排出量を調整する調整手段(調整弁等)が排出経路内に設けられ、コンピュータ制御によりそれらの調整手段が調整されるようになっていてももちろんよいし、それは各焼却処理システムからの洗煙排水についても同様である。

【0027】

高温空気を、第1位置に適用することなく第1位置における熱交換後の高温空気と合流させる第1熱交換回避ステップと、合流後の高温空気を、第2位置に適用することなく第2位置における熱交換後の高温空気と合流させる第2熱交換回避ステップと、を更に有してもよい。

【0028】

高温空気と作動流体との第1位置又は第2位置における熱交換を、必要に応じて回避させることができる。したがって、焼却処理システムからの高温空気や洗煙排水の排出量・温度(熱量)等に応じて、又は、排熱発電システムにおいて必要とされる発電量に応じて、高温空気と作動流体との熱交換を実行したり停止したりすることができる。

【0029】

しかも、第1位置でのみ熱交換を行わせて第2位置では熱交換を回避したり、第1位置でのみ熱交換を回避して第2位置では熱交換を行わせたり、また、第1位置と第2位置の両方で熱交換を行わせたりすることができるので、状況に応じて熱交換実行位置を選択することができる。

【0030】

例えば、第1位置における熱交換器の伝熱面積が比較的大きく、第2位置における熱交換器の伝熱面積が比較的小さいことにより、第1位置における熱交換効率が第2位置における熱交換効率よりも高効率である場合に、第1位置にすべての高温空気を適用すると、必要以上に熱交換が行われてしまう場合がある。

【0031】

しかしながら、第1熱交換回避ステップによって第1位置での高温空気と作動流体との熱交換を回避することができれば、発電必要量に応じた適正な熱回収を行うことができる。そのため、例えば負荷側(電力消費側)における必要電力以上に過大な発電電力が生成されることによる、いわゆる逆調等を予防することができる。

【0032】

もちろん、第1位置や第2位置における高温空気と作動流体との熱交換を回避するか否かを選択するだけでなく、その回避量を調整することができれば、より一層必要に応じた適正量の発電を行うことができる。例えば、第1及び第2熱交換回避ステップに加え、後述するような、第1及び第2調整ステップ(例えば、流量調整バルブ等による流量調整ステップ。)を有することにより、各熱交換位置への高温空気の適用量と回避量とを調整することができれば、必要発電量に応じて、細やかに熱交換量(すなわち、高温ガスの適用量)を調整することができる。

【0033】

なお、高温空気の適用量/回避量の調整による発電量(発電電力)の調整効果は、第1位置における熱交換器の伝熱面積が大きいとその効果が高く、伝熱面積が小さいとその効果が低い。換言すれば、第1位置における熱交換器の伝熱面積が小さい場合は、高温空気の適用量を減少(回避量を増加)させたときの発電量低下が少なく、焼却炉が複数である場合の出熱側の変動を考えると投資効果も高い。

【0034】

この性質を利用すれば、第1位置及び第2位置のいずれか一方の熱交換器の伝熱面積を大きく、他方を小さく設定すれば、伝熱面積の大きい方の熱交換器への高温空気の適用量及び回避量を調整することにより、必要に応じた発電量の調整を精密かつ効果的に行うことができる。伝熱面積の小さい方の熱交換器では、高温空気による流入熱量が多少変動しても、発電量への影響が少ないからである。

【0035】

また、第1位置における熱交換器の伝熱面積が小さい場合には、適用高温空気量の変化による発電量の変化の度合いが小さいので、高温空気量が変動しても安定的に所定量の発電量を確保することができる。例えば、複数の焼却処理システムからの高温空気を集約して排熱発電システムに利用する場合において、すべての焼却処理システムが常時稼動しているとは限らず、一部の焼却処理システムが非稼動となる場合がある。

【0036】

そのような場合においても、第1位置における熱交換器の伝熱面積を比較的小さく設定しておけば、一部非稼動により高温空気量が減少しても、それによる発電量の低下を極力抑制することができる。熱交換器の伝熱面積を小さく設定することにより、熱交換器のコストも低減することができる。

【0037】

第1位置における熱交換後の作動流体の第1作動流体温度を計測するステップと、第1位置における熱交換前の高温空気の第1高温空気温度を計測するステップと、第1高温空気温度と第1作動流体温度との差分に基づいて第1位置に適用する高温空気量と第1位置への適用を回避する高温空気量との配分を調整する第1調整ステップと、第2位置における熱交換後の作動流体の第2作動流体温度を計測するステップと、第2位置における熱交換前の高温空気の第2高温空気温度を計測するステップと、第2高温空気温度と第2作動流体温度との差分に基づいて第2位置に適用する高温空気量と第2位置への適用を回避する高温空気量との配分を調整する第2調整ステップと、を更に有してもよい。

【0038】

第1作動流体温度と第1高温空気温度との温度差分に基づいて、第1位置への適用/不適用の高温空気量配分を調整するので、第1位置において温度差分に基づく適切な熱交換を実現することができる。例えば、この温度差分が小さい場合、第1位置に高温空気を適用してもあまり熱交換が行われない。そのような場合には、第1位置に適用する高温空気量を低減し、第1位置を回避する(不適用とする)高温空気量を増大させることが好ましい。

【0039】

また、第2作動流体温度と第2高温空気温度との温度差分に基づいて、第2位置への適用/不適用の高温空気量配分を調整するので、第2位置においても温度差分に基づく適切な熱交換を実現することができる。例えば、この温度差分が小さい場合、第2位置に高温空気を適用してもあまり熱交換が行われない。そのような場合には、第2位置に適用する高温空気量を低減し、第2位置を回避する(不適用とする)高温空気量を増大させることが好ましい。

【0040】

なお、第1位置における熱交換直前の作動流体の第1作動流体温度を計測するステップと、第1位置における熱交換前の高温空気の第1高温空気温度を計測するステップと、第1高温空気温度と第1作動流体温度との差分に基づいて第1位置に適用する高温空気量と第1位置への適用を回避する高温空気量との配分を調整する第1調整ステップと、第2位置における熱交換直前の作動流体の第2作動流体温度を計測するステップと、第2位置における熱交換前の高温空気の第2高温空気温度を計測するステップと、第2高温空気温度と第2作動流体温度との差分に基づいて第2位置に適用する高温空気量と第2位置への適用を回避する高温空気量との配分を調整する第2調整ステップと、を有してももちろんよい。

【0041】

本発明の他の例示的側面としての排熱発電方法は、複数の焼却処理システムが備える複数の焼却炉から各々排出される排ガスによって加熱された各高温空気を複数の焼却処理システムに亘って集約するステップと、集約後の高温空気を、作動流体によってタービンを回転させて発電を行う排熱発電システムにおける作動流体経路上でのタービンより上流側の第1位置に適用することにより、第1位置における高温空気と作動流体との熱交換を行う第1熱交換ステップと、第1位置での熱交換後の高温空気を、白煙防止空気として排ガスと接触させる接触ステップと、を有する。

【0042】

焼却処理システムからの高温空気を排熱発電システムに適用し、高温空気と作動流体との熱交換を行っているので、廃熱を利用して効率的な発電を行うことができる。ただし、1つの焼却処理システムにおける下水汚泥やごみ等の廃棄物処理の状況は、一定とは限らない。したがって、1つの焼却処理システムからの高温空気や洗煙排水の排出量・温度(熱量)等も安定的とはいえない。

【0043】

しかしながら、複数の焼却処理システムからの各高温空気を各々集約した上で、排熱発電システムに適用することにより、上述したように、エネルギー回収の安定化を図ることができて、排熱発電システムのスケールメリットを生かすことができる。例えば、複数の焼却処理システムからの高温空気や洗煙排水を各々集約して、大型の1つの排熱発電システムに適用することにより、排熱発電システムを複数台分設置するのに比べてその装置コストを低減することができる。また、排熱発電システムの寿命向上にも寄与することができる。

【0044】

各高温空気の集約においては、各焼却処理システムからの排出量を調整する調整手段(調整弁等)が排出経路内に設けられ、コンピュータ制御によりそれらの調整手段が調整されるようになっていてももちろんよい。

【0045】

なお、作動流体との熱交換後の高温空気の温度は一般的にまだ充分高温であり、この高温空気を焼却炉からの排ガスと接触させると充分に白煙防止空気として利用することができる。したがって、この排熱発電方法においては、白煙防止空気としての機能を損なうことなく、高温空気を白煙防止空気として利用するまでの間に作動流体との熱交換を行って効率的なエネルギー回収を実現している。

【0046】

第1位置が排熱発電システムにおける分離器よりも下流側である場合に、第1熱交換ステップ後であってかつ接触ステップ前の高温空気を、作動流体経路上での分離器より上流側の第2位置に適用することにより、第2位置における高温空気と作動流体との熱交換を行う第2熱交換ステップを、更に有してもよい。

【0047】

作動流体が気体状態である分離器後の第1位置においてまず熱交換を行い、気体状態の作動流体を過熱している。そして、その後に作動流体が気液2相状態である分離器前の第2位置において熱交換を行い、作動流体の気化を促進している。高温空気は、熱容量の小さい気体状態での作動流体に熱を与えた後に、熱容量の大きい気液2相状態での作動流体に剰余熱を与えることとなる。そのため、効率的な熱交換を行うことができ、ひいては発電効率の低下の抑制、発電量の低下の抑制に寄与することができる。

【0048】

タービンを回転させた後の作動流体を冷却するために、作動流体経路上でのタービンより下流側の位置に冷却水を適用するステップと、作動流体冷却後の冷却水を、洗煙水として排ガスと接触させるステップと、を更に有してもよい。

【0049】

作動流体の冷却水を洗煙水として排ガスと接触させるので、焼却処理システム及び排熱発電システム全体として使用する水量の節約に寄与することができる。また、冷却水は、作動流体の冷却(すなわち、作動流体との熱交換)後に昇温しているので、焼却処理システムの排煙洗浄塔への給水に利用すれば塔内温度の上昇に寄与し、洗煙排水の温度を高める効果がある。

【0050】

作動流体が、アンモニア、フロン又はアンモニア/水混合流体のうちいずれかであってもよい。

【0051】

これらの流体は沸点が比較的低温で気化し易い。したがって、これらの流体を作動流体として用いることにより、温度は低いが大量に存在した廃熱(低温熱源)からの熱を有効に利用して、温度差を利用した排熱発電を実現することができる。

【0052】

本発明の更に他の例示的側面としての排熱発電システムは、作動流体によってタービンを回転させて発電を行う排熱発電システムであって、焼却処理システムが備える焼却炉から排出される排ガスによって加熱された高温空気を、作動流体経路上でのタービンより上流側であって分離器より下流側の第1位置に適用することにより、第1位置における高温空気と作動流体との熱交換を行う第1熱交換機能と、第1位置での熱交換後の高温空気を、作動流体経路上での分離器より上流側の第2位置に適用することにより、第2位置における高温空気と作動流体との熱交換を行う第2熱交換機能と、排ガスを洗浄した後に焼却処理システムから排出される洗煙排水と第2位置における熱交換後の高温空気との熱交換を行う排水用熱交換機能と、高温空気との熱交換後の洗煙排水を、作動流体経路上での第2位置より上流側の第3位置に適用することにより、第3位置における洗煙排水と作動流体との熱交換を行う第3熱交換機能と、洗煙排水との熱交換後の高温空気を、白煙防止空気として排ガスと接触させる接触機能と、を有する。

【0053】

焼却処理システムからの高温空気を排熱発電システムに適用し、高温空気と作動流体との熱交換を行っているので、廃熱を利用して効率的な発電を行うことができる。また、その高温空気を、タービンより上流側であって分離器よりも下流側の第1位置、分離器よりも上流側の第2位置の複数個所に亘って排熱発電システムに適用しているので、作動流体との熱交換量を大きくすることができ、充分な熱を作動流体に与えることができる。

【0054】

作動流体が気体状態である分離器後の第1位置においてまず熱交換を行い、気体状態の作動流体を過熱している。そして、その後に作動流体が気液2相状態である分離器前の第2位置において熱交換を行い、作動流体の気化を促進している。高温空気は、熱容量の小さい気体状態での作動流体に熱を与えた後に、熱容量の大きい気液2相状態での作動流体に剰余熱を与えることとなる。そのため、効率的な熱交換を行うことができ、ひいては発電効率の低下の抑制、発電量の低下の抑制に寄与することができる。

【0055】

更に、第2位置での熱交換後に、高温空気と洗煙排水との熱交換を行い、その高温空気との熱交換後の洗煙排水と作動流体との熱交換を第2位置よりも上流側の第3位置において行っている。そのため、焼却処理システムから高温空気や洗煙排水という形で排出される廃熱を余すところなく充分に再利用し、排熱発電に利用することができる。

【0056】

本発明の更に他の例示的側面としての排熱発電システムは、作動流体によってタービンを回転させて発電を行う排熱発電システムであって、複数の焼却処理システムが備える複数の焼却炉から各々排出される排ガスによって加熱された各高温空気を複数の焼却処理システムに亘って集約する機能と、集約後の高温空気を、作動流体経路上でのタービンより上流側の第1位置に適用することにより、第1位置における高温空気と作動流体との熱交換を行う第1熱交換機能と、第1位置での熱交換後の高温空気を、白煙防止空気として排ガスと接触させる接触機能と、を有する。

【0057】

焼却処理システムからの高温空気を排熱発電システムに適用し、高温空気と作動流体との熱交換を行っているので、廃熱を利用して効率的な発電を行うことができる。ただし、1つの焼却処理システムにおける下水汚泥やごみ等の廃棄物処理の状況は、一定とは限らない。したがって、1つの焼却処理システムからの高温空気や洗煙排水の排出量・温度(熱量)等も安定的とはいえない。

【0058】

しかしながら、複数の焼却処理システムからの各高温空気を各々集約した上で、排熱発電システムに適用することにより、上述したように、エネルギー回収の安定化を図ることができて、排熱発電システムのスケールメリットを生かすことができる。例えば、複数の焼却処理システムからの高温空気や洗煙排水を各々集約して、大型の1つの排熱発電システムに適用することにより、排熱発電システムを複数台分設置するのに比べてその装置コストを低減することができる。また、排熱発電システムの寿命向上にも寄与することができる。

【0059】

各高温空気の集約においては、各焼却処理システムからの排出量を調整する調整手段(調整弁等)が排出経路内に設けられ、コンピュータ制御によりそれらの調整手段が調整されるようになっていてももちろんよい。

【0060】

なお、作動流体との熱交換後の高温空気の温度は一般的にまだ充分高温であり、この高温空気を焼却炉からの排ガスと接触させると充分に白煙防止空気として利用することができる。したがって、この排熱発電方法においては、白煙防止空気としての機能を損なうことなく、高温空気を白煙防止空気として利用するまでの間に作動流体との熱交換を行って効率的なエネルギー回収を実現している。

【0061】

本発明の更なる課題又はその他の特徴は、以下添付図面を参照して説明される好ましい実施例によって明らかにされるであろう。

【発明の効果】

【0062】

本発明によれば、焼却炉から排出される熱源を有効に利用し、そのエネルギー回収効率を向上させて安定的・効率的に発電を行うことができる。例えば、その焼却炉を備える焼却処理システムからの高温空気を排熱発電システムに複数個所で適用した後に白煙防止空気として利用することにより、従来廃棄されていた熱エネルギーの効率的なエネルギー回収を実現すると共に、白煙防止機能も充分に達成させることができる。

【0063】

複数の焼却処理システムからの高温空気や洗煙排水を集約して排熱発電システムに適用することにより、焼却処理システムごとの稼動状況の変化の影響を低減し、安定的なエネルギー回収を実現している。また、排熱発電システムに適用する高温空気量と適用しない高温空気量との調整を可能とすることにより、焼却処理システムからの廃熱量の変化や必要発電量に対応して排熱発電システムに適用する高温空気量を変化させることができ、安定的に必要量の発電を適切に行うことができる。

【図面の簡単な説明】

【0064】

【図1】本発明の実施の形態に係る排熱発電方法を実現する発電システムを含む下水処理プラントの概略構成を示すブロック図である。

【図2】図1に示す処理システムの内部構成の概略を示すブロック図である。

【図3】図1に示す発電システムの内部構成の概略を示すブロック図である。

【図4】本発明の実施例1に係る発電システムの構成図である。

【図5】本発明の比較例1に係る発電システムの構成図である。

【図6】本発明の比較例2に係る発電システムの構成図である。

【図7】本発明の比較例3に係る発電システムの構成図である。

【図8】本発明の比較例4に係る発電システムの構成図である。

【発明を実施するための形態】

【0065】

以下、本発明の実施の形態に係る排熱発電方法を実現する排熱発電システムについて、図面を用いて説明する。図1は、本発明の実施の形態に係る下水処理プラント(以下、プラントと略す。)Pの概略構成を示すブロック図である。このプラントPは、複数の焼却処理システムとしての下水処理システム(以下、処理システムと略す。)Sと発電システム(排熱発電システム)Gとを有して構成されている。このプラントPにおいては、処理システムSからの高温空気(白煙防止空気)2と洗煙排水Wとが発電システムGに適用されるようになっている。複数の処理システムSからの各々の高温空気2と各々の洗煙排水Wとは、それぞれ集約されて発電システムGへと適用されるようになっている。

【0066】

また、発電システムG内での熱交換を行った後の高温空気2が、発電システムGから白煙防止空気2として各処理システムSの排煙洗浄塔105(図2参照)へと送られるようになっている。更に、発電システムG内で作動流体の冷却に用いた冷却水Cが、洗煙水の一部として各処理システムSの排煙洗浄塔105へと送られるようになっている。

【0067】

図2は、処理システムSの内部構成の概略を示すブロック図である。複数の処理システムSは、いずれも大略同様の構成を有しているので、1つの処理システムSの構成について説明し、その他の処理システムSの構成についての説明は省略する。この処理システムSは、焼却炉101、流動空気予熱器102、白煙防止空気予熱器103、集塵機104、排煙洗浄塔105を有して大略構成されている。

【0068】

図2において101は焼却炉であり、この実施形態では下水汚泥脱水ケーキを焼却するための流動焼却炉である。しかし本発明において焼却炉101はこれに限定されるものではなく、ごみ焼却炉であってもよい。その排ガスは通常は800〜850℃程度の高温排ガスである。102はこの高温排ガスが導入される流動空気予熱器であり、流動空気を例えば650℃に予熱して炉底部の分散管に供給している。焼却炉101が流動焼却炉でない場合には流動空気予熱器102は省略される。

【0069】

流動空気予熱器102の後段には白煙防止空気予熱器103が設置されている。この白煙防止空気予熱器103は煙突から放出される排ガス中の水蒸気が白煙として見えることを防止するための高温空気(白煙防止空気)2を得るための熱交換器であり、約300℃の加熱ガス(白煙防止空気)が得られる。一方、排ガスは白煙防止空気予熱器103を通過すると250〜400℃にまで温度が低下し、次の集塵機104に導かれてダストが除去される。

【0070】

ここで、高温空気(白煙防止空気)2の典型例としては、一般的に空気が考えられるが、もちろんその他の種々の気体を適用しても良い。また、白煙防止空気予熱器103によって加熱され、後述する煙突108に送られる前のものを高温空気と呼び、煙突108に送られて白煙防止機能を発揮するものを白煙防止空気と呼ぶが、両者は実態上同じものであるので、同じ引用符号2を付して説明する。

【0071】

集塵機104はこの実施形態では耐熱性に優れたセラミック集塵機であり、白煙防止空気予熱器103を通過した250〜400℃の排ガスをそのまま集塵することができる。しかし集塵機104としてはバグフィルタを使用することもでき、その場合にはその前段に冷却塔を配置してバグフィルタの耐熱温度まで降温することが必要である。集塵機104における排ガスの温度降下は小さく、排ガスは200〜400℃で次の排煙洗浄塔105に入る。

【0072】

排煙洗浄塔105は塔の下部から排ガスを導入し、上部のノズル106から散水される水(洗煙水)Wと接触させることによって排ガス中のNOX,SOX等の成分を除去する装置である。従来と同様に、塔内水はポンプ107によりノズル106に送水されて循環使用される。この実施形態の排煙洗浄塔105は塔の上部に煙突108が接続されており、塔内で洗浄された排ガスは煙突108から放出される。なお排煙洗浄塔105と煙突108との中間部分には複数段の棚板部109が形成されており、その上部から給水された清浄水と排ガスとを充分に接触させることにより、水洗が十分に行われるように工夫されている。

【0073】

この排煙洗浄塔105においては排ガスが水と接触するため、200〜400℃の排ガスの保有熱の大半は水側に移動し、前記したように排煙洗浄塔105から排出される洗煙排水Wは60〜70℃の温水となる。本発明では約300℃の高温空気2の保有熱を利用して排熱発電を行うが、これと共に洗煙排水Wの保有熱をも利用する。

【0074】

このため本実施形態においては、後述するように排煙洗浄塔105から出る洗煙排水Wを高温空気2との熱交換(排水用熱交換ステップ、排水用熱交換機能)によって昇温させた上で、排熱発電システムGに供給している。その昇温幅は設備や運転方法によって様々であるが、通常は5〜15℃の範囲である。洗煙排水Wとの熱交換後の高温空気2は90℃〜100℃程度の温度を保持しているので、煙突108に送られて白煙防止空気2としての本来の機能を発揮することができる。

【0075】

なお洗煙排水Wの昇温量を増加させようとすると洗煙排水Wとの熱交換(排水用熱交換ステップ、排水用熱交換機能)後の高温空気2の温度が低下するが、100℃程度まで低下しても、大気温度が20℃、湿度100%の気候条件においては白煙は生じないが、冬場の条件である大気温度が0℃、湿度100%では、白煙が生じる。ただし、白煙の発生について法的規制は無く、冬場でもこの条件となるのは、数日程度である。また、このようにして高温空気2との熱交換によって昇温された洗煙排水Wは70℃〜73℃程度の温水となり、排熱発電システムGに供給される。

【0076】

図3は、発電システムGの内部構成の概略を示すブロック図である。発電システムGとしては、アンモニア、フロン又はアンモニア/水混合流体のような低沸点流体を作動流体Lとする温度差発電システムを用いることが好ましい。このような温度差発電システム自体は、例えば佐賀大学の出願に係る特開平7−91361号公報に記載のように既に知られたものであり、例えば比較的温度の高い表層海水と深層の冷海水との温度差を利用した温度差発電を行うことができるシステムである。

【0077】

この発電システムGは、図3に示すように、タービン10、発電機11、吸収器12、凝縮器13、循環ポンプ14、再生器15、蒸発器16、加熱器17、分離器18、過熱器(蒸気加熱器)19、減圧弁20を有して大略構成されている。また、この発電システムGは、温度センサ21〜24、第1制御手段25、第2制御手段26、第1調整バルブ27、第2調整バルブ28をも有している。なお、作動流体Lは、図3に示すように、加熱冷却を繰り返しながら作動流体経路R内を循環しているので、以下、循環ポンプ14から順に、下流(作動流体の流れる方向)に向けて上記各構成の説明をする。

【0078】

循環ポンプ14で送り出された液相の作動流体Lは、再生器15によって予熱され、その後に蒸発器16へと送られる。この蒸発器16が設置されている位置は、作動流体経路R内における第3位置である。この蒸発器16において、作動流体Lと洗煙排水Wとの熱交換が行われ(第3熱交換ステップ、第3熱交換機能)、洗煙排水Wから作動流体Lへの熱移動が行われる。その結果、作動流体Lは内部熱エネルギー状態を高めた気液2相状態となり、次の加熱器17へと送られる。

【0079】

この加熱器17が設置されている位置は、作動流体経路R内における第2位置である。この加熱器17において、作動流体Lと高温空気2との熱交換が行われ(第2熱交換ステップ、第2熱交換機能)、高温空気2から作動流体Lへの熱移動が行われる。その結果、作動流体Lは更に内部熱エネルギー状態を高めた気液2相状態となり、分離器18へと送られる。

【0080】

分離器18は、気液2相状態の作動流体Lを気相と液相とに分離するものである。液相部分の作動流体Lは、再び再生器15へと送られて熱を取られた後、更に減圧弁20を介して吸収器12へと送られるようになっている。一方、気相状態の作動流体Lは、分離器18から過熱器19へと送られる。その過熱器19が設置されている位置は、作動流体経路R内における第1位置である。この過熱器19において、作動流体Lと高温空気2との熱交換が行われ(第1熱交換ステップ、第1熱交換機能)、高温空気2から作動流体Lへの熱移動が行われる。その結果、作動流体Lは更に内部熱エネルギー状態を高めた過熱蒸気となり、タービン10へと送られる。

【0081】

過熱蒸気状態の作動流体Lは、タービン10を回転させ、タービン10に連結された発電機によって発電を行う。そして、発電の仕事を終えた作動流体Lは、吸収器12へと送られて減圧弁20を介して送られてきた作動流体Lと合流する。この吸収器12は、例えばノズル噴霧式のものが採用されており、減圧弁20からの作動流体L(液相)が発電を終えた作動流体L(気相)に向かって噴霧され、気相の作動流体Lから熱を奪って冷却するようになっている。

【0082】

その後、凝縮器13へと送られた作動流体Lは、冷却水Cによって冷却されて液相へと戻り、再び循環ポンプ14へと至る。このように、循環ポンプ14によって送られつつ洗煙排水W及び高温空気2によって加熱され、タービン10を回転させた後に冷却水Cによって冷却されて経路R内を循環することにより、作動流体Lは発電を行う。なお、過熱器19は、タービン10よりも上流側であって分離器18よりも下流側の第1位置に設けられ、加熱器17は分離器18よりも上流側の第2位置に設けられ、蒸発器16は加熱器17よりも上流側の第3位置に設けられている。

【0083】

処理システムSからの高温空気2は、複数の処理システムSからのものが集約されて(高温空気集約ステップ、高温空気集約機能)、1つにまとめられた状態で発電システムGへと送られる。それにより、処理システムSごとの処理状況の変動の影響を低減し、安定した高温空気2の提供を可能としている。

【0084】

集約された高温空気2は、まず第1位置の過熱器19へと適用されるようになっている。そして、その後に第2位置の加熱器17へと適用され、更にその後に排水加熱器29へと適用されて洗煙排水Wとの熱交換が行われる(排水用熱交換ステップ、排水用熱交換機能)ようになっている。そして、排水用熱交換ステップ完了後の高温空気2は再び処理システムSへと送られて、各処理システムSの排煙洗浄塔105へと適用されて白煙防止空気2として利用されるようになっている。白煙防止空気2は排ガスと接触し(接触ステップ、接触機能)、排ガスの白煙発生を防止する。

【0085】

発電システムGには、高温空気2の過熱器19への適用を回避する(第1熱交換回避ステップ、第1熱交換回避機能)ための過熱器回避経路30が配置され、その経路30上には第1調整バルブ27が設けられている。この第1調整バルブ27は、第1制御手段25からの制御信号に基づき、バルブを開放したり閉鎖したりして、高温空気2を過熱器19へと適用させたり、過熱器回避経路30へと導いて過熱器19への適用を回避させたりするものである。

【0086】

なお、第1制御手段25は、例えば、コンピュータ、シーケンサ、リレースイッチ等で構成され、温度センサ21,22のセンサ出力を受け取り、それらのセンサ出力に基づき第1調整バルブ27を開閉制御する。なお、温度センサ21は、過熱器19より作動流体経路R上での下流側における作動流体Lの温度t1を計測する(第1作動流体温度計測ステップ、第1作動流体温度計測機能)ためのセンサである。また、温度センサ22は、過熱器19より高温空気2経路上での上流側における高温空気2の温度T1を計測する(第1高温空気温度計測ステップ、第1高温空気温度計測機能)ためのセンサである。

【0087】

より具体的には、第1制御手段25は、温度センサ22による計測温度T1と温度センサ21による計測温度t1との温度差分に基づいて過熱器19に適用する高温空気2のガス量と過熱器19への適用を回避する高温空気2のガス量との配分を、第1調整バルブ27の開閉制御によって調整する。このとき、温度T1と温度t1との温度差分(T1−t1)が小さいときは第1調整バルブ27を開放し、なるべく多くの高温空気2が過熱器回避経路30を通過するようにし、温度T1と温度t1との温度差分(T1−t1)が大きいときは第1調整バルブ27を閉鎖し、なるべく多くの高温空気2が過熱器19を通過するように制御する。

【0088】

発電システムGには、高温空気2の加熱器17への適用を回避する(第2熱交換回避ステップ、第2熱交換回避機能)ための加熱器回避経路31が配置され、その経路31上には第2調整バルブ28が設けられている。この第2調整バルブ28は、第2制御手段26からの制御信号に基づき、バルブを開放したり閉鎖したりして、高温空気2を加熱器17へと適用させたり、加熱器回避経路31へと導いて加熱器17への適用を回避させたりするものである。

【0089】

なお、第2制御手段26は、例えば、コンピュータ、シーケンサ、リレースイッチ等で構成され、温度センサ23,24のセンサ出力を受け取り、それらのセンサ出力に基づき第2調整バルブ28を開閉制御する。なお、温度センサ23は、加熱器17より作動流体経路R上での下流側における作動流体Lの温度t2を計測する(第2作動流体温度計測ステップ、第2作動流体温度計測機能)ためのセンサである。また、温度センサ24は、加熱器17より高温空気2経路上での上流側(かつ、過熱器19より下流側)における高温空気2の温度T2を計測する(第2高温空気温度計測ステップ、第2高温空気温度計測機能)ためのセンサである。

【0090】

より具体的には、第2制御手段26は、温度センサ24による計測温度T2と温度センサ23による計測温度t2との温度差分に基づいて加熱器17に適用する高温空気2のガス量と加熱器17への適用を回避する高温空気2のガス量との配分を、第2調整バルブ28の開閉制御によって調整する。このとき、温度T2と温度t2との温度差分(T2−t2)が小さいときは第2調整バルブ28を開放し、なるべく多くの高温空気2が加熱器回避経路31を通過するようにし、温度T2と温度t2との温度差分(T2−t2)が大きいときは第2調整バルブ28を閉鎖し、なるべく多くの高温空気2が加熱器17を通過するように制御する。

【0091】

処理システムSからの洗煙排水Wは、複数の処理システムSからのものが集約されて(洗煙排水集約ステップ、洗煙排水集約機能)、1つにまとめられた状態で発電システムGへと送られる。それにより、処理システムSごとの処理状況の変動の影響を低減し、安定した洗煙排水Wの提供を可能としている。

【0092】

集約された洗煙排水Wは、排水加熱器29において第2熱交換ステップ又は第2熱交換回避ステップ後の高温空気2と熱交換が行われる(排水用熱交換ステップ、排水用熱交換機能)ようになっている。そして、その後に洗煙排水Wが第3位置の蒸発器16へと適用され、作動流体Lとの熱交換が行われる(第3熱交換ステップ、第3熱交換機能)ようになっている。

【0093】

低温熱源である冷却水Cとしては常温の水を用いることができる。凝縮器13に適用する冷却水Cは清浄水であり、凝縮器13後に処理システムSの排煙洗浄塔105の上部に給水することにより、その使用水量を抑制することができる。冷却水Cを洗煙排水Wとして再利用しているので、システム全体としての節水に寄与し、環境適性の向上に貢献している。なお冷却水Cも凝縮器13により加温されることとなるため、排煙洗浄塔105への給水に利用すれば塔内温度の上昇に寄与し、洗煙排水Wの温度を高める効果がある。

【実施例】

【0094】

[実施例1]

図4に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。計算条件は以下の通りである。なお、本実施例1においては、図4に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度T、圧力p、密度指標値ρ、アンモニア/水比率Y、エントロピーs及びエンタルピーHを見積もった。演算結果を表1に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0095】

<計算条件>

・高温空気2:

−流量:9300m3/h

−位置g1における温度:300℃

−位置g2における温度:170℃

−位置g3における温度:150℃

−位置g4における温度:100℃

・洗煙排水W:

−流量:53m3/h

−位置w1における温度:70℃

−位置w2における温度:60℃

−位置w3における温度:73℃

・冷却水C:

−位置c1における温度:20℃

−位置c2における温度:25℃

・作動流体L:

−成分:アンモニア/水比=0.95

【0096】

【表1】

【0097】

[比較例1]

図5に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。本比較例1においては高温空気2を発電システムGに適用していないが、洗煙排水W(位置w1,w2における温度)、冷却水C(位置c1,c2における温度)及び作動流体Lに関する計算条件は実施例1と同様である。なお、本比較例1においては、図5に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度、圧力及び密度を見積もった。演算結果を表2に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0098】

【表2】

【0099】

[比較例2]

図6に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。高温空気2に関する計算条件は以下の通りである。洗煙排水W(位置w1,w2における温度)、冷却水C(位置c1,c2における温度)及び作動流体Lに関する計算条件は実施例1と同様である。なお、本比較例2においては、図6に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度、圧力及び密度を見積もった。演算結果を表3に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0100】

<計算条件>

・高温空気2:

−流量:9300m3/h

−位置g1における温度:300℃

−位置g2における温度:100℃

【0101】

【表3】

【0102】

[比較例3]

図7に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。高温空気2に関する計算条件は以下の通りである。洗煙排水W(位置w1,w2における温度)、冷却水C(位置c1,c2における温度)及び作動流体Lに関する計算条件は実施例1と同様である。なお、本比較例3においては、図7に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度、圧力及び密度を見積もった。演算結果を表4に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0103】

<計算条件>

・高温空気2:

−流量:9300m3/h

−位置g1における温度:300℃

−位置g2における温度:100℃

【0104】

【表4】

【0105】

[比較例4]

図8に示す構成の発電システムGにおける発電量(タービン出力)を、シミュレーション計算により見積った。高温空気2に関する計算条件は以下の通りである。洗煙排水W(位置w1,w2における温度)、冷却水C(位置c1,c2における温度)及び作動流体Lに関する計算条件は実施例1と同様である。なお、本比較例4においては、図8に示す作動流体経路R上での各位置r1〜r10で、作動流体Lの温度、圧力及び密度を見積もった。演算結果を表5に示す。ここで、密度指標値とは、密度(kg/m3)の逆数を意味する。

【0106】

<計算条件>

・高温空気2:

−流量:9300m3/h

−位置g1における温度:300℃

−位置g2における温度:170℃

−位置g3における温度:100℃

【0107】

【表5】

【0108】

上記に示すように、本発明の実施例1に係る発電システムG(高温空気2を分離器18下流の第1位置、分離器18上流の第2位置に適用して作動流体Lと熱交換し、その後の高温空気2を洗煙排水Wに適用して洗煙排水Wと熱交換し、更にその後の洗煙排水Wを第2位置より上流の第3位置に適用して作動流体Lと熱交換する構成のもの。)によれば、発電効率を著しく向上させることができる。そのタービン出力(発電量)は、比較例1に対して181%向上、比較例2に対して29%向上、比較例3に対して26%向上、比較例4に対して0.6%向上している。

【0109】

以上、本発明の好ましい実施の形態を説明したが、本発明はこれらに限定されるものではなく、その要旨の範囲内で様々な変形や変更が可能である。

【符号の説明】

【0110】

C:冷却水

G:発電システム(排熱発電システム)

L:作動流体

P:プラント(下水処理プラント)

R:作動流体経路

S:処理システム(下水処理システム、焼却処理システム)

W:水(洗煙水、洗煙排水)

2:高温空気(白煙防止空気)

10:タービン

11:発電機

12:吸収器

13:凝縮器

14:循環ポンプ

15:再生器

16:蒸発器

17:加熱器

18:分離器

19:過熱器(蒸気加熱器)

20:減圧弁

21〜24:温度センサ

25:第1制御手段

26:第2制御手段

27:第1調整バルブ

28:第2調整バルブ

29:排水加熱器

30:過熱器回避経路

31:加熱器回避経路

101 焼却炉

102 流動空気予熱器

103 白煙防止空気予熱器

104 集塵機

105 排煙洗浄塔

106 ノズル

107 ポンプ

108 煙突

109 棚板部

【特許請求の範囲】

【請求項1】

焼却処理システムが備える焼却炉から排出される排ガスによって加熱された高温空気を、作動流体によってタービンを回転させて発電を行う排熱発電システムにおける作動流体経路上での該タービンより上流側であって分離器より下流側の第1位置に適用することにより、前記第1位置における高温空気と前記作動流体との熱交換を行う第1熱交換ステップと、

前記第1位置での熱交換後の前記高温空気を、前記作動流体経路上での前記分離器より上流側の第2位置に適用することにより、前記第2位置における前記高温空気と前記作動流体との熱交換を行う第2熱交換ステップと、

前記排ガスを洗浄した後に前記焼却処理システムから排出される洗煙排水と前記第2位置における熱交換後の前記高温空気との熱交換を行う排水用熱交換ステップと、

前記高温空気との熱交換後の前記洗煙排水を、前記作動流体経路上での前記第2位置より上流側の第3位置に適用することにより、前記第3位置における前記洗煙排水と前記作動流体との熱交換を行う第3熱交換ステップと、

前記洗煙排水との熱交換後の前記高温空気を、白煙防止空気として前記排ガスと接触させる接触ステップと、を有する排熱発電方法。

【請求項2】

複数の前記焼却処理システムからの前記各高温空気を、前記第1位置における熱交換の前に前記複数の焼却処理システムに亘って集約するステップと、

前記複数の焼却処理システムからの前記各洗煙排水を、前記高温空気との熱交換の前に前記複数の焼却処理システムに亘って集約するステップと、を更に有する請求項1に記載の排熱発電方法。

【請求項3】

前記高温空気を、前記第1位置に適用することなく前記第1位置における熱交換後の前記高温空気と合流させる第1熱交換回避ステップと、

前記合流後の高温空気を、前記第2位置に適用することなく前記第2位置における熱交換後の前記高温空気と合流させる第2熱交換回避ステップと、を更に有する請求項1又は請求項2に記載の排熱発電方法。

【請求項4】

前記第1位置における熱交換後の前記作動流体の第1作動流体温度を計測するステップと、

前記第1位置における熱交換前の前記高温空気の第1高温空気温度を計測するステップと、

前記第1高温空気温度と前記第1作動流体温度との差分に基づいて前記第1位置に適用する前記高温空気量と前記第1位置への適用を回避する前記高温空気量との配分を調整する第1調整ステップと、

前記第2位置における熱交換後の前記作動流体の第2作動流体温度を計測するステップと、

前記第2位置における熱交換前の前記高温空気の第2高温空気温度を計測するステップと、

前記第2高温空気温度と前記第2作動流体温度との差分に基づいて前記第2位置に適用する前記高温空気量と前記第2位置への適用を回避する前記高温空気量との配分を調整する第2調整ステップと、を更に有する請求項1から請求項3のうちいずれか1項に記載の排熱発電方法。

【請求項5】

複数の焼却処理システムが備える複数の焼却炉から各々排出される排ガスによって加熱された各高温空気を前記複数の焼却処理システムに亘って集約するステップと、

該集約後の高温空気を、作動流体によってタービンを回転させて発電を行う排熱発電システムにおける作動流体経路上での該タービンより上流側の第1位置に適用することにより、前記第1位置における高温空気と前記作動流体との熱交換を行う第1熱交換ステップと、

前記第1位置での熱交換後の前記高温空気を、白煙防止空気として前記排ガスと接触させる接触ステップと、を有する排熱発電方法。

【請求項6】

前記第1位置が前記排熱発電システムにおける分離器よりも下流側である場合に、

前記第1熱交換ステップ後であってかつ前記接触ステップ前の前記高温空気を、前記作動流体経路上での前記分離器より上流側の第2位置に適用することにより、前記第2位置における前記高温空気と前記作動流体との熱交換を行う第2熱交換ステップを、更に有する請求項5に記載の排熱発電方法。

【請求項7】

前記タービンを回転させた後の前記作動流体を冷却するために、前記作動流体経路上での前記タービンより下流側の位置に冷却水を適用するステップと、

該作動流体冷却後の冷却水を、洗煙水として前記排ガスと接触させるステップと、を更に有する請求項1から請求項6のうちいずれか1項に記載の排熱発電方法。

【請求項8】

前記作動流体が、アンモニア、フロン又はアンモニア/水混合流体のうちいずれかである請求項1から請求項7のうちいずれか1項に記載の排熱発電方法。

【請求項9】

作動流体によってタービンを回転させて発電を行う排熱発電システムであって、

焼却処理システムが備える焼却炉から排出される排ガスによって加熱された高温空気を、前記作動流体経路上での前記タービンより上流側であって分離器より下流側の第1位置に適用することにより、前記第1位置における高温空気と前記作動流体との熱交換を行う第1熱交換機能と、

前記第1位置での熱交換後の前記高温空気を、前記作動流体経路上での前記分離器より上流側の第2位置に適用することにより、前記第2位置における前記高温空気と前記作動流体との熱交換を行う第2熱交換機能と、

前記排ガスを洗浄した後に前記焼却処理システムから排出される洗煙排水と前記第2位置における熱交換後の前記高温空気との熱交換を行う排水用熱交換機能と、

前記高温空気との熱交換後の前記洗煙排水を、前記作動流体経路上での前記第2位置より上流側の第3位置に適用することにより、前記第3位置における前記洗煙排水と前記作動流体との熱交換を行う第3熱交換機能と、

前記洗煙排水との熱交換後の前記高温空気を、白煙防止空気として前記排ガスと接触させる接触機能と、を有する排熱発電システム。

【請求項10】

作動流体によってタービンを回転させて発電を行う排熱発電システムであって、

複数の焼却処理システムが備える複数の焼却炉から各々排出される排ガスによって加熱された各高温空気を前記複数の焼却処理システムに亘って集約する機能と、

該集約後の高温空気を、前記作動流体経路上での前記タービンより上流側の第1位置に適用することにより、前記第1位置における高温空気と前記作動流体との熱交換を行う第1熱交換機能と、

前記第1位置での熱交換後の前記高温空気を、白煙防止空気として前記排ガスと接触させる接触機能と、を有する排熱発電システム。

【請求項1】

焼却処理システムが備える焼却炉から排出される排ガスによって加熱された高温空気を、作動流体によってタービンを回転させて発電を行う排熱発電システムにおける作動流体経路上での該タービンより上流側であって分離器より下流側の第1位置に適用することにより、前記第1位置における高温空気と前記作動流体との熱交換を行う第1熱交換ステップと、

前記第1位置での熱交換後の前記高温空気を、前記作動流体経路上での前記分離器より上流側の第2位置に適用することにより、前記第2位置における前記高温空気と前記作動流体との熱交換を行う第2熱交換ステップと、

前記排ガスを洗浄した後に前記焼却処理システムから排出される洗煙排水と前記第2位置における熱交換後の前記高温空気との熱交換を行う排水用熱交換ステップと、

前記高温空気との熱交換後の前記洗煙排水を、前記作動流体経路上での前記第2位置より上流側の第3位置に適用することにより、前記第3位置における前記洗煙排水と前記作動流体との熱交換を行う第3熱交換ステップと、

前記洗煙排水との熱交換後の前記高温空気を、白煙防止空気として前記排ガスと接触させる接触ステップと、を有する排熱発電方法。

【請求項2】

複数の前記焼却処理システムからの前記各高温空気を、前記第1位置における熱交換の前に前記複数の焼却処理システムに亘って集約するステップと、

前記複数の焼却処理システムからの前記各洗煙排水を、前記高温空気との熱交換の前に前記複数の焼却処理システムに亘って集約するステップと、を更に有する請求項1に記載の排熱発電方法。

【請求項3】

前記高温空気を、前記第1位置に適用することなく前記第1位置における熱交換後の前記高温空気と合流させる第1熱交換回避ステップと、

前記合流後の高温空気を、前記第2位置に適用することなく前記第2位置における熱交換後の前記高温空気と合流させる第2熱交換回避ステップと、を更に有する請求項1又は請求項2に記載の排熱発電方法。

【請求項4】

前記第1位置における熱交換後の前記作動流体の第1作動流体温度を計測するステップと、

前記第1位置における熱交換前の前記高温空気の第1高温空気温度を計測するステップと、

前記第1高温空気温度と前記第1作動流体温度との差分に基づいて前記第1位置に適用する前記高温空気量と前記第1位置への適用を回避する前記高温空気量との配分を調整する第1調整ステップと、

前記第2位置における熱交換後の前記作動流体の第2作動流体温度を計測するステップと、

前記第2位置における熱交換前の前記高温空気の第2高温空気温度を計測するステップと、

前記第2高温空気温度と前記第2作動流体温度との差分に基づいて前記第2位置に適用する前記高温空気量と前記第2位置への適用を回避する前記高温空気量との配分を調整する第2調整ステップと、を更に有する請求項1から請求項3のうちいずれか1項に記載の排熱発電方法。

【請求項5】

複数の焼却処理システムが備える複数の焼却炉から各々排出される排ガスによって加熱された各高温空気を前記複数の焼却処理システムに亘って集約するステップと、

該集約後の高温空気を、作動流体によってタービンを回転させて発電を行う排熱発電システムにおける作動流体経路上での該タービンより上流側の第1位置に適用することにより、前記第1位置における高温空気と前記作動流体との熱交換を行う第1熱交換ステップと、

前記第1位置での熱交換後の前記高温空気を、白煙防止空気として前記排ガスと接触させる接触ステップと、を有する排熱発電方法。

【請求項6】

前記第1位置が前記排熱発電システムにおける分離器よりも下流側である場合に、

前記第1熱交換ステップ後であってかつ前記接触ステップ前の前記高温空気を、前記作動流体経路上での前記分離器より上流側の第2位置に適用することにより、前記第2位置における前記高温空気と前記作動流体との熱交換を行う第2熱交換ステップを、更に有する請求項5に記載の排熱発電方法。

【請求項7】

前記タービンを回転させた後の前記作動流体を冷却するために、前記作動流体経路上での前記タービンより下流側の位置に冷却水を適用するステップと、

該作動流体冷却後の冷却水を、洗煙水として前記排ガスと接触させるステップと、を更に有する請求項1から請求項6のうちいずれか1項に記載の排熱発電方法。

【請求項8】

前記作動流体が、アンモニア、フロン又はアンモニア/水混合流体のうちいずれかである請求項1から請求項7のうちいずれか1項に記載の排熱発電方法。

【請求項9】

作動流体によってタービンを回転させて発電を行う排熱発電システムであって、

焼却処理システムが備える焼却炉から排出される排ガスによって加熱された高温空気を、前記作動流体経路上での前記タービンより上流側であって分離器より下流側の第1位置に適用することにより、前記第1位置における高温空気と前記作動流体との熱交換を行う第1熱交換機能と、

前記第1位置での熱交換後の前記高温空気を、前記作動流体経路上での前記分離器より上流側の第2位置に適用することにより、前記第2位置における前記高温空気と前記作動流体との熱交換を行う第2熱交換機能と、

前記排ガスを洗浄した後に前記焼却処理システムから排出される洗煙排水と前記第2位置における熱交換後の前記高温空気との熱交換を行う排水用熱交換機能と、

前記高温空気との熱交換後の前記洗煙排水を、前記作動流体経路上での前記第2位置より上流側の第3位置に適用することにより、前記第3位置における前記洗煙排水と前記作動流体との熱交換を行う第3熱交換機能と、

前記洗煙排水との熱交換後の前記高温空気を、白煙防止空気として前記排ガスと接触させる接触機能と、を有する排熱発電システム。

【請求項10】

作動流体によってタービンを回転させて発電を行う排熱発電システムであって、

複数の焼却処理システムが備える複数の焼却炉から各々排出される排ガスによって加熱された各高温空気を前記複数の焼却処理システムに亘って集約する機能と、

該集約後の高温空気を、前記作動流体経路上での前記タービンより上流側の第1位置に適用することにより、前記第1位置における高温空気と前記作動流体との熱交換を行う第1熱交換機能と、

前記第1位置での熱交換後の前記高温空気を、白煙防止空気として前記排ガスと接触させる接触機能と、を有する排熱発電システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−174652(P2011−174652A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−38561(P2010−38561)

【出願日】平成22年2月24日(2010.2.24)

【出願人】(507214083)メタウォーター株式会社 (277)

【出願人】(504209655)国立大学法人佐賀大学 (176)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月24日(2010.2.24)

【出願人】(507214083)メタウォーター株式会社 (277)

【出願人】(504209655)国立大学法人佐賀大学 (176)

【Fターム(参考)】

[ Back to top ]