掘削工具の表面処理方法及び掘削工具

【課題】疲労強度をより高めることができる掘削工具の表面処理方法及び掘削工具を提供する。

【解決手段】駆動系から回転力と衝撃力を与えられて地盤を掘削する工具本体、及び該工具本体を前記駆動系に接続する動力伝達ロッドを備える掘削工具である。熱処理が施された工具本体または前記動力伝達ロッドに、粒子投射によって圧縮残留応力を生じさせる表面処理を少なくとも2度に渡って行う。

【解決手段】駆動系から回転力と衝撃力を与えられて地盤を掘削する工具本体、及び該工具本体を前記駆動系に接続する動力伝達ロッドを備える掘削工具である。熱処理が施された工具本体または前記動力伝達ロッドに、粒子投射によって圧縮残留応力を生じさせる表面処理を少なくとも2度に渡って行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は掘削工具の表面処理方法及び掘削工具に関するものである。

【背景技術】

【0002】

回転力と衝撃力を与えられて地盤を掘削する掘削工具では、構成部材について早期折損を起す事例が散見されていた。これらの折損はいずれも外周表面部を起点とするものであり、外周表面部に回転力及び衝撃力による荷重が繰り返しかかり、そのときに生じる繰り返し応力による疲労破壊が原因と推定される。

下記の特許文献1、2には、ショットピーニング処理によって外周表面部に圧縮残留応力を生じさせて、疲労強度を高める技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−246975号公報

【特許文献2】特開平7−292434号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、掘削工具では、前述の特許文献1,2に記載された表面処理技術を採用する場合であっても、外周表面部に繰り返しかかかる回転力及び衝撃力の荷重が大きすぎて、外周表面部に残留圧縮応力が生じているにも拘わらず、疲労強度を所望する程度まで高められないという課題があった。

本発明者らは、鋭意研究を重ねた結果、回転力及び衝撃力の荷重がかかる部材に対し、予め熱処理を施しておき、さらに圧縮残留応力を生じさせる表面処理を複数回行うことにより、疲労強度を大幅に高めることを見出した。

【0005】

本発明は、このような背景の下になされたもので、疲労強度をより高めることができる、及び掘削工具を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決して、このような目的を達成するために、本発明の掘削工具の表面処理方法は、駆動系から回転力と衝撃力を与えられて地盤を掘削する工具本体、及び該工具本体を前記駆動系に接続する動力伝達ロッドを備える掘削工具の表面処理方法であって、前記工具本体または前記動力伝達ロッドに熱処理を施す熱処理工程と、熱処理が施された前記工具本体または前記動力伝達ロッドに粒子投射によって圧縮残留応力を生じさせる表面処理を少なくとも2度に渡って行う表面処理工程と、を備えることを特徴とする

【0007】

上記構成の掘削工具の表面処理方法にあっては、工具本体または動力伝達ロッドが熱処理を施されることにより表面に圧縮残留応力が生じる。この工具本体または動力伝達ロッドに対し、さらに粒子投射によって表面処理を少なくとも2度に渡って行うことにより、その表面のごく近傍により大きな圧縮残留応力が生じる。このように表面のごく近傍に大きな圧縮残留応力が生じるため、疲労強度(特にねじり疲労強度)が向上し、掘削工具の長寿命化が可能となる。

【0008】

前記熱処理工程は浸炭熱処理または高周波熱処理であることが好ましい。

浸炭熱処理や高周波熱処理は、熱処理を施す工程として事例が多数あってデータも比較的多く揃っているので、所望の処理を容易に行うことができる。

【0009】

前記表面処理工程のうち最初の工程はショットピーニング処理工程であることが好ましい。

この場合、熱処理工程で処理した部分の表面部に、次の表面処理工程のうち最初の工程であるショットピーニング処理を施すことによって、表面近傍により大きな圧縮残留応力を生じさせることができる。

【0010】

前記ショットピーニング処理工程の後にサンドブラスト処理工程を行うことが好ましい。

この場合、表面処理工程のうち最初の工程であるショットピーニング処理工程で処理した部分の表面部を、表面処理工程のうち後の工程であるサンドブラスト処理工程によって研掃することができ、表面近傍の圧縮残留応力をより高めるとともに、圧縮残留応力値の最大になる箇所を表面に近づけることができる。また、表面処理工程のうち最初の工程であるショットピーニング処理工程で処理した部分の表面部を該ショットピーニング処理を行ったときとは異なる条件で研掃できるため、ショットピーニング処理では研掃できにくい表面状態であっても容易に研掃できる場合がある。

【0011】

前記ショットピーニング処理工程の後にさらにショットピーニング処理工程を行ってもよい。

この場合、表面処理工程のうち後の工程のショットピーニング処理は、表面処理工程の最初の工程で用いたショット球よりも小径のショット球を投射するのが好ましい。

表面処理工程の最初の工程によって表面近傍に生じた圧縮残留応力を、表面処理工程の後の工程でごく表面近傍に限りさらに高めることができるからである。

【発明の効果】

【0012】

以上説明したように、本発明によれば、疲労強度をより高めることができ、回転力と衝撃力の繰り返し荷重が加えられる掘削工具の工具本体または動力伝達ロッドの長寿命化を実現できる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態の掘削工具を示す斜視図である。

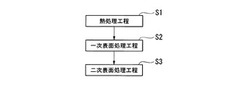

【図2】本発明の一実施形態の掘削工具掘削工具の表面処理方法を示すフロー図である。

【図3】本発明の実施品と従来品(比較品)との比較の結果を示す説明図である。

【図4】本発明の他の実施品と従来品(比較品)との比較の結果を示す説明図である。

【発明を実施するための形態】

【0014】

図1は、本発明の実施形態である掘削工具の一例を示す図である。図1に示すように本実施形態においては、削孔の深さ等に応じてネジまたはテーパソケット等により順次継ぎ足される円管状のケーシングパイプ1の先端に、概略円筒状のケーシングトップ2がケーシングパイプ1の中心軸線Oと同軸にこの軸線O回りに回転自在かつ該軸線O方向に移動可能に取り付けられるとともに、このケーシングパイプ1の内周には厚肉中空の多段六角柱状をなすロッド(動力伝達ロッド)3が、やはり削孔の深さ等に応じてカップリングまたはネジ等により順次継ぎ足されて前記軸線Oと同軸に挿入され、このロッド3の先端にはデバイス4を介して掘削ビット(工具本体)5が、デバイス4に対して係脱可能に装着されている。

【0015】

ここで、上述のように順次継ぎ足されるロッド3のうち最後端に継ぎ足されたロッド3の後端には、外周部後端側が一段拡径させられて鍔部6aが形成された中空状のロッドアダプタ(動力伝達ロッド)6の先端部がやはりカップリング7を介して連結され、このロッドアダプタ6の後端には、掘削時に軸線O回りに回転方向に向けての回転力と軸線O方向先端側に向けての推力及び打撃力とを該ロッドアダプタ6を介してロッド3に与える掘削装置の駆動軸8が連結されている。

【0016】

掘削工具の構成部材のうち掘削ビット5、ロッド3またはロッドアダプタ6(以下、掘削ビット等と略す)は、回転力及び衝撃力による荷重が繰り返しかかるため、疲労強度を高める目的で、表面に予め圧縮残留応力を生じさせるための熱処理が施され、さらに、粒子投射によって圧縮残留応力を生じさせる表面処理が2度に渡って行われている。これらの具体的な処理方法については、後ほど詳しく説明する。

掘削ビット等は、鋼材によって作られるものであり、前述した熱処理並びに粒子投射による表面処理によって表面近傍には圧縮残留応力が付与されている。図3、図4にも示すように、掘削ビット等の表面近傍(表面から深さ方向への侵入距離が100μmまでの領域)には、1000MPa以上の圧縮残留応力が生じている。特に、図3に示すように、熱処理として浸炭熱処理を採用したものの場合、圧縮残留応力値が最大になる箇所が表面のごく近傍、つまり表面から内部(深さ方向内側)へ15〜30μm入った領域に生じている。

【0017】

次に、前記掘削ビット等の表面処理方法について説明する。図2は本発明の一実施形態である掘削工具の表面処理方法を示すフロー図である。

まず、掘削ビット等に対して熱処理を施す(ステップS1)。具体的には掘削ビット等に対して浸炭熱処理を行う。浸炭熱処理には、固体浸炭、液体浸炭、ガス浸炭、真空浸炭があるが、いずれを採用しても良い。浸炭熱処理によって、表面近傍を硬化するとともに表面近傍に圧縮残留応力を生じさせる。このときの表面近傍の圧縮残留応力値は比較的小さい。

なお、浸炭熱処理に代えて、表面近傍に焼入れを行うことにより圧縮残留応力を生じさせる目的で高周波熱処理を行っても良い。

【0018】

次いで、掘削ビット等の表面にショットピーニング処理を行う(粒子投射による表面処理工程のうち最初の工程であり、以下これを1次表面処理工程(ステップS2)という)。これにより、表面近傍のうち比較的深い領域まで圧縮残留応力を生じさせる。

【0019】

その後、掘削ビット等の表面にさらにショットピーニングまたはサンドブラスト処理を行う((粒子投射による表面処理工程のうち後の工程であり、以下これを2次表面処理工程(ステップS3)という)。これにより、表面近傍の圧縮残留応力をさらに高めるとともに、表面部分の研掃により、圧縮残留応力値が最大になる箇所をより表面側へ移動させる。このときの圧縮残留応力値は約950MPa〜1100MPa程度であり、また、その最大値は1000MPa以上である。また、圧縮残留応力値が最大になる箇所は、前述したように表面から内方へ(深さ方向へ)100μm入った領域である。

【0020】

ここで、ショットピーニング処理は、表面にショット球をぶつけることによって対象物に残留応力を付与する処理である。残留応力の付与に関係する因子としては投射速度およびショット球の粒径が関係する。粒径の大きいものを投射する場合は、表面から多少深めな位置に圧縮応力が多く付与され、影響がある領域も深くなる。逆に、粒径の小さいものを投射する場合は、より表面近傍に圧縮応力が付与されるが、影響する深さは浅くなる。

【0021】

1次、2次表面処理工程でともにショットピーニング処理を行うときには、1次表面処理工程で比較的大きなショット球を用い、2次表面処理工程では、前述より小さなショット球を用いて投射する。これによって、表面に大きな圧縮残留応力を付与するとともに、影響領域を深くすることが可能になる。

【0022】

一方、サンドブラスト処理は、表面に砂などの研磨材を吹付ける処理である。ショットピーニング処理が残留応力を付与することを目的とする表面処理であるのに対し、サンドブラスト処理の主たる目的は、表面の研掃である。したがって、1次表面処理工程のショットピーニング処理によって表面より多少深い部分に最大圧縮残留応力付与する処理を行った後に、2次表面処理工程でサンドブラスト処理を行うときには、圧縮残留応力値を高めることのほか、表面部を研掃して削り取ることによって、最大圧縮残留応力部を表面側に移動させることが可能となる。

【0023】

上記掘削工具によれば、掘削ビット等に対し予め熱処理を施し、さらに粒子投射によって圧縮残留応力を生じさせる表面処理が2度に渡って行っているので、該掘削ビット等の表面近傍に大きな圧縮残留応力が付与されている。具体的に言えば、圧縮残留応力の最大値は1000MPa以上であり、しかも、圧縮残留応力値が最大になる箇所が、表面から内方へ100μm入った領域にある。このように表面のごく近傍には大きな圧縮残留応力が付与されているため、疲労強度が向上し、これら掘削ビット等の長寿命化が可能となる。

【0024】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることができる。

例えば、前記実施形態では、本発明が適用する掘削工具として図1に示すものを例に挙げて説明したが、これに限られることなく、他の掘削工具であっても本発明が適用可能であることはいうまでもない。

例えば、前記実施形態では、熱処理が施された掘削ビット等に粒子投射によって圧縮残留応力を生じさせる表面処理を2度に渡って行っているが、これに限られることなく、この表面処理工程を3度以上行ってもよい。

【実施例】

【0025】

〈第1実施例〉

図3及び表1を参照して第1実施例を説明する。

まず、掘削ビット等に対し浸炭熱処理を行った。具体的には、浸炭部の硬度がHRC55となりかつ浸炭部の深さが表面から1mm程度となるように、浸炭熱処理を行なった。

【0026】

その後、掘削ビット等の表面に、粒子投射によって圧縮残留応力を生じさせる1次表面処理工程としてショットピーニング処理を行った。具体的には、ショット球の直径0.8mm、ショット球の硬度HRc70前後、投射速度70m/sの条件下で、約1分間投射した。

【0027】

その後、掘削ビット等の表面にさらに、粒子投射によって圧縮残留応力を生じさせる2次表面処理工程としてサンドブラスト処理を行った。具体的には、ショット材0.8mm、ショット材の硬度HRc45前後、投射速度35m/sの条件下で、約1分間投射した。これによって得られたれ製品が実施品1である。

【0028】

浸炭熱処理の後、1次表面処理工程としてショットピーニング処理を行う点は、実施品1と共通であるが、2次表面処理工程としてサンドブラスト処理に代わりショットピーニング処理を行った。具体的には、ショット球の直径0.2mm、ショット球の硬度HRc70前後、投射速度70m/sの条件下で、約1分間投射した。これによって得られたれ製品が実施品2である。

【0029】

これら実施品1、実施品2のほか、浸炭熱処理のみ行ったものを比較例1、浸炭熱処理後、1次表面処理工程であるショットピーニング処理のみ行ったものを比較例2とし、これらの残留応力の結果を表1及び図3に示す。

【0030】

【表1】

【0031】

図3では、縦軸に残留応力(−は圧縮を表す)、横軸に表面からの深さをそれぞれとっている。図3からわかるように、比較例1では、圧縮残留応力値が約325MPa〜650MPa程度と比較的小さい。また、圧縮残留応力値が最大になる箇所は、表面から内方へ40〜70μm入った領域である。

また、比較例2では、圧縮残留応力値は約800MPa〜1000MPa程度であり、また、圧縮残留応力値が最大になる箇所は、表面から深さ方向へ30〜70μm入った領域内である。

【0032】

それに対し、実施品1,2では、比較例1、2に比べ、表面近傍の圧縮残留応力がさらに高まるとともに、圧縮残留応力値が最大になる箇所が、より表面側へ移動している。具体的には、圧縮残留応力値は約950MPa〜1100MPa程度であり、また、圧縮残留応力値が最大になる箇所は、表面から深さ方向へ15〜30μm入った領域である。

このように、実施品1,2では、表面のごく近傍に大きな圧縮残留応力が生じていることがわかる。

【0033】

〈第2実施例〉

図4及び表2を参照して第2実施例を説明する。

まず、高周波熱処理(高周波焼入れ処理)を行った。具体的には、高周波熱処理後の硬度がHRC55となりかつ焼入れ深さが表面から1.5mm程度となるように、高周波熱処理を行なった。

【0034】

その後、掘削ビット等の表面に、粒子投射によって圧縮残留応力を生じさせる1次表面処理工程としてショットピーニング処理を行った。このときの処理条件は前記第1実施例と同様である。以下に行う、2次表面処理工程としてのサンドブラスト処理やショットピーニング処理についても第1実施例と同様である。ここでは、重複説明を避けるため、それらの説明は省略する。

【0035】

高周波熱処理の後に、1次表面処理工程としてショットピーニング処理を行い、さらに2次表面処理工程としてのサンドブラスト処理を行って得られた製品が実施品3である。

高周波熱処理の後に、1次表面処理工程としてショットピーニング処理を行い、さらに2次表面処理工程としてもショットピーニング処理を行って得られた製品が実施品4である。

これら実施品1、実施品2のほか、高周波熱処理のみ行ったものを比較例3、高周波熱処理後、1次表面処理工程であるショットピーニング処理のみ行ったものを比較例4とし、これらの残留応力の結果を表2及び図4に示す。

【0036】

【表2】

【0037】

図4では、縦軸に残留応力(−は圧縮を表す)、横軸に表面からの深さをそれぞれとっている。図4からわかるように、比較例3では、表面から深さ方向へ30μm以内の領域において圧縮残留応力値が約850MPaを超えないが、深さ方向へ30μmを超える領域においては圧縮残留応力値が約850MPaを超える。そして、深さ方向へ行くに従い圧縮残留応力値は高くなる。この傾向は、比較例4でも同様であるが、比較例4の場合、比較例3よりはどの領域でも圧縮残留応力値は高くなる。

【0038】

それに対し、実施品3,4では、比較例3、4に比べ、表面から深さ方向に向かう全域にかけて、より高い圧縮残留応力が生じている。特に、表面のごく近傍の領域(表面から深さ方向へ20μm以内の領域)での圧縮残留応力ははるかに高い値を示している。

このように、実施品3,4においても、表面のごく近傍に大きな圧縮残留応力が生じていることが確認された。

【符号の説明】

【0039】

1 ケーシングパイプ

2 ケーシングトップ

3 ロッド(動力伝達ロッド)

4 デバイス

5 掘削ビット(工具本体)

6 ロッドアダプタ(動力伝達ロッド)

S1 熱処理工程

S2 1次表面処理工程

S3 2次表面処理工程

【技術分野】

【0001】

本発明は掘削工具の表面処理方法及び掘削工具に関するものである。

【背景技術】

【0002】

回転力と衝撃力を与えられて地盤を掘削する掘削工具では、構成部材について早期折損を起す事例が散見されていた。これらの折損はいずれも外周表面部を起点とするものであり、外周表面部に回転力及び衝撃力による荷重が繰り返しかかり、そのときに生じる繰り返し応力による疲労破壊が原因と推定される。

下記の特許文献1、2には、ショットピーニング処理によって外周表面部に圧縮残留応力を生じさせて、疲労強度を高める技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−246975号公報

【特許文献2】特開平7−292434号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、掘削工具では、前述の特許文献1,2に記載された表面処理技術を採用する場合であっても、外周表面部に繰り返しかかかる回転力及び衝撃力の荷重が大きすぎて、外周表面部に残留圧縮応力が生じているにも拘わらず、疲労強度を所望する程度まで高められないという課題があった。

本発明者らは、鋭意研究を重ねた結果、回転力及び衝撃力の荷重がかかる部材に対し、予め熱処理を施しておき、さらに圧縮残留応力を生じさせる表面処理を複数回行うことにより、疲労強度を大幅に高めることを見出した。

【0005】

本発明は、このような背景の下になされたもので、疲労強度をより高めることができる、及び掘削工具を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決して、このような目的を達成するために、本発明の掘削工具の表面処理方法は、駆動系から回転力と衝撃力を与えられて地盤を掘削する工具本体、及び該工具本体を前記駆動系に接続する動力伝達ロッドを備える掘削工具の表面処理方法であって、前記工具本体または前記動力伝達ロッドに熱処理を施す熱処理工程と、熱処理が施された前記工具本体または前記動力伝達ロッドに粒子投射によって圧縮残留応力を生じさせる表面処理を少なくとも2度に渡って行う表面処理工程と、を備えることを特徴とする

【0007】

上記構成の掘削工具の表面処理方法にあっては、工具本体または動力伝達ロッドが熱処理を施されることにより表面に圧縮残留応力が生じる。この工具本体または動力伝達ロッドに対し、さらに粒子投射によって表面処理を少なくとも2度に渡って行うことにより、その表面のごく近傍により大きな圧縮残留応力が生じる。このように表面のごく近傍に大きな圧縮残留応力が生じるため、疲労強度(特にねじり疲労強度)が向上し、掘削工具の長寿命化が可能となる。

【0008】

前記熱処理工程は浸炭熱処理または高周波熱処理であることが好ましい。

浸炭熱処理や高周波熱処理は、熱処理を施す工程として事例が多数あってデータも比較的多く揃っているので、所望の処理を容易に行うことができる。

【0009】

前記表面処理工程のうち最初の工程はショットピーニング処理工程であることが好ましい。

この場合、熱処理工程で処理した部分の表面部に、次の表面処理工程のうち最初の工程であるショットピーニング処理を施すことによって、表面近傍により大きな圧縮残留応力を生じさせることができる。

【0010】

前記ショットピーニング処理工程の後にサンドブラスト処理工程を行うことが好ましい。

この場合、表面処理工程のうち最初の工程であるショットピーニング処理工程で処理した部分の表面部を、表面処理工程のうち後の工程であるサンドブラスト処理工程によって研掃することができ、表面近傍の圧縮残留応力をより高めるとともに、圧縮残留応力値の最大になる箇所を表面に近づけることができる。また、表面処理工程のうち最初の工程であるショットピーニング処理工程で処理した部分の表面部を該ショットピーニング処理を行ったときとは異なる条件で研掃できるため、ショットピーニング処理では研掃できにくい表面状態であっても容易に研掃できる場合がある。

【0011】

前記ショットピーニング処理工程の後にさらにショットピーニング処理工程を行ってもよい。

この場合、表面処理工程のうち後の工程のショットピーニング処理は、表面処理工程の最初の工程で用いたショット球よりも小径のショット球を投射するのが好ましい。

表面処理工程の最初の工程によって表面近傍に生じた圧縮残留応力を、表面処理工程の後の工程でごく表面近傍に限りさらに高めることができるからである。

【発明の効果】

【0012】

以上説明したように、本発明によれば、疲労強度をより高めることができ、回転力と衝撃力の繰り返し荷重が加えられる掘削工具の工具本体または動力伝達ロッドの長寿命化を実現できる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態の掘削工具を示す斜視図である。

【図2】本発明の一実施形態の掘削工具掘削工具の表面処理方法を示すフロー図である。

【図3】本発明の実施品と従来品(比較品)との比較の結果を示す説明図である。

【図4】本発明の他の実施品と従来品(比較品)との比較の結果を示す説明図である。

【発明を実施するための形態】

【0014】

図1は、本発明の実施形態である掘削工具の一例を示す図である。図1に示すように本実施形態においては、削孔の深さ等に応じてネジまたはテーパソケット等により順次継ぎ足される円管状のケーシングパイプ1の先端に、概略円筒状のケーシングトップ2がケーシングパイプ1の中心軸線Oと同軸にこの軸線O回りに回転自在かつ該軸線O方向に移動可能に取り付けられるとともに、このケーシングパイプ1の内周には厚肉中空の多段六角柱状をなすロッド(動力伝達ロッド)3が、やはり削孔の深さ等に応じてカップリングまたはネジ等により順次継ぎ足されて前記軸線Oと同軸に挿入され、このロッド3の先端にはデバイス4を介して掘削ビット(工具本体)5が、デバイス4に対して係脱可能に装着されている。

【0015】

ここで、上述のように順次継ぎ足されるロッド3のうち最後端に継ぎ足されたロッド3の後端には、外周部後端側が一段拡径させられて鍔部6aが形成された中空状のロッドアダプタ(動力伝達ロッド)6の先端部がやはりカップリング7を介して連結され、このロッドアダプタ6の後端には、掘削時に軸線O回りに回転方向に向けての回転力と軸線O方向先端側に向けての推力及び打撃力とを該ロッドアダプタ6を介してロッド3に与える掘削装置の駆動軸8が連結されている。

【0016】

掘削工具の構成部材のうち掘削ビット5、ロッド3またはロッドアダプタ6(以下、掘削ビット等と略す)は、回転力及び衝撃力による荷重が繰り返しかかるため、疲労強度を高める目的で、表面に予め圧縮残留応力を生じさせるための熱処理が施され、さらに、粒子投射によって圧縮残留応力を生じさせる表面処理が2度に渡って行われている。これらの具体的な処理方法については、後ほど詳しく説明する。

掘削ビット等は、鋼材によって作られるものであり、前述した熱処理並びに粒子投射による表面処理によって表面近傍には圧縮残留応力が付与されている。図3、図4にも示すように、掘削ビット等の表面近傍(表面から深さ方向への侵入距離が100μmまでの領域)には、1000MPa以上の圧縮残留応力が生じている。特に、図3に示すように、熱処理として浸炭熱処理を採用したものの場合、圧縮残留応力値が最大になる箇所が表面のごく近傍、つまり表面から内部(深さ方向内側)へ15〜30μm入った領域に生じている。

【0017】

次に、前記掘削ビット等の表面処理方法について説明する。図2は本発明の一実施形態である掘削工具の表面処理方法を示すフロー図である。

まず、掘削ビット等に対して熱処理を施す(ステップS1)。具体的には掘削ビット等に対して浸炭熱処理を行う。浸炭熱処理には、固体浸炭、液体浸炭、ガス浸炭、真空浸炭があるが、いずれを採用しても良い。浸炭熱処理によって、表面近傍を硬化するとともに表面近傍に圧縮残留応力を生じさせる。このときの表面近傍の圧縮残留応力値は比較的小さい。

なお、浸炭熱処理に代えて、表面近傍に焼入れを行うことにより圧縮残留応力を生じさせる目的で高周波熱処理を行っても良い。

【0018】

次いで、掘削ビット等の表面にショットピーニング処理を行う(粒子投射による表面処理工程のうち最初の工程であり、以下これを1次表面処理工程(ステップS2)という)。これにより、表面近傍のうち比較的深い領域まで圧縮残留応力を生じさせる。

【0019】

その後、掘削ビット等の表面にさらにショットピーニングまたはサンドブラスト処理を行う((粒子投射による表面処理工程のうち後の工程であり、以下これを2次表面処理工程(ステップS3)という)。これにより、表面近傍の圧縮残留応力をさらに高めるとともに、表面部分の研掃により、圧縮残留応力値が最大になる箇所をより表面側へ移動させる。このときの圧縮残留応力値は約950MPa〜1100MPa程度であり、また、その最大値は1000MPa以上である。また、圧縮残留応力値が最大になる箇所は、前述したように表面から内方へ(深さ方向へ)100μm入った領域である。

【0020】

ここで、ショットピーニング処理は、表面にショット球をぶつけることによって対象物に残留応力を付与する処理である。残留応力の付与に関係する因子としては投射速度およびショット球の粒径が関係する。粒径の大きいものを投射する場合は、表面から多少深めな位置に圧縮応力が多く付与され、影響がある領域も深くなる。逆に、粒径の小さいものを投射する場合は、より表面近傍に圧縮応力が付与されるが、影響する深さは浅くなる。

【0021】

1次、2次表面処理工程でともにショットピーニング処理を行うときには、1次表面処理工程で比較的大きなショット球を用い、2次表面処理工程では、前述より小さなショット球を用いて投射する。これによって、表面に大きな圧縮残留応力を付与するとともに、影響領域を深くすることが可能になる。

【0022】

一方、サンドブラスト処理は、表面に砂などの研磨材を吹付ける処理である。ショットピーニング処理が残留応力を付与することを目的とする表面処理であるのに対し、サンドブラスト処理の主たる目的は、表面の研掃である。したがって、1次表面処理工程のショットピーニング処理によって表面より多少深い部分に最大圧縮残留応力付与する処理を行った後に、2次表面処理工程でサンドブラスト処理を行うときには、圧縮残留応力値を高めることのほか、表面部を研掃して削り取ることによって、最大圧縮残留応力部を表面側に移動させることが可能となる。

【0023】

上記掘削工具によれば、掘削ビット等に対し予め熱処理を施し、さらに粒子投射によって圧縮残留応力を生じさせる表面処理が2度に渡って行っているので、該掘削ビット等の表面近傍に大きな圧縮残留応力が付与されている。具体的に言えば、圧縮残留応力の最大値は1000MPa以上であり、しかも、圧縮残留応力値が最大になる箇所が、表面から内方へ100μm入った領域にある。このように表面のごく近傍には大きな圧縮残留応力が付与されているため、疲労強度が向上し、これら掘削ビット等の長寿命化が可能となる。

【0024】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることができる。

例えば、前記実施形態では、本発明が適用する掘削工具として図1に示すものを例に挙げて説明したが、これに限られることなく、他の掘削工具であっても本発明が適用可能であることはいうまでもない。

例えば、前記実施形態では、熱処理が施された掘削ビット等に粒子投射によって圧縮残留応力を生じさせる表面処理を2度に渡って行っているが、これに限られることなく、この表面処理工程を3度以上行ってもよい。

【実施例】

【0025】

〈第1実施例〉

図3及び表1を参照して第1実施例を説明する。

まず、掘削ビット等に対し浸炭熱処理を行った。具体的には、浸炭部の硬度がHRC55となりかつ浸炭部の深さが表面から1mm程度となるように、浸炭熱処理を行なった。

【0026】

その後、掘削ビット等の表面に、粒子投射によって圧縮残留応力を生じさせる1次表面処理工程としてショットピーニング処理を行った。具体的には、ショット球の直径0.8mm、ショット球の硬度HRc70前後、投射速度70m/sの条件下で、約1分間投射した。

【0027】

その後、掘削ビット等の表面にさらに、粒子投射によって圧縮残留応力を生じさせる2次表面処理工程としてサンドブラスト処理を行った。具体的には、ショット材0.8mm、ショット材の硬度HRc45前後、投射速度35m/sの条件下で、約1分間投射した。これによって得られたれ製品が実施品1である。

【0028】

浸炭熱処理の後、1次表面処理工程としてショットピーニング処理を行う点は、実施品1と共通であるが、2次表面処理工程としてサンドブラスト処理に代わりショットピーニング処理を行った。具体的には、ショット球の直径0.2mm、ショット球の硬度HRc70前後、投射速度70m/sの条件下で、約1分間投射した。これによって得られたれ製品が実施品2である。

【0029】

これら実施品1、実施品2のほか、浸炭熱処理のみ行ったものを比較例1、浸炭熱処理後、1次表面処理工程であるショットピーニング処理のみ行ったものを比較例2とし、これらの残留応力の結果を表1及び図3に示す。

【0030】

【表1】

【0031】

図3では、縦軸に残留応力(−は圧縮を表す)、横軸に表面からの深さをそれぞれとっている。図3からわかるように、比較例1では、圧縮残留応力値が約325MPa〜650MPa程度と比較的小さい。また、圧縮残留応力値が最大になる箇所は、表面から内方へ40〜70μm入った領域である。

また、比較例2では、圧縮残留応力値は約800MPa〜1000MPa程度であり、また、圧縮残留応力値が最大になる箇所は、表面から深さ方向へ30〜70μm入った領域内である。

【0032】

それに対し、実施品1,2では、比較例1、2に比べ、表面近傍の圧縮残留応力がさらに高まるとともに、圧縮残留応力値が最大になる箇所が、より表面側へ移動している。具体的には、圧縮残留応力値は約950MPa〜1100MPa程度であり、また、圧縮残留応力値が最大になる箇所は、表面から深さ方向へ15〜30μm入った領域である。

このように、実施品1,2では、表面のごく近傍に大きな圧縮残留応力が生じていることがわかる。

【0033】

〈第2実施例〉

図4及び表2を参照して第2実施例を説明する。

まず、高周波熱処理(高周波焼入れ処理)を行った。具体的には、高周波熱処理後の硬度がHRC55となりかつ焼入れ深さが表面から1.5mm程度となるように、高周波熱処理を行なった。

【0034】

その後、掘削ビット等の表面に、粒子投射によって圧縮残留応力を生じさせる1次表面処理工程としてショットピーニング処理を行った。このときの処理条件は前記第1実施例と同様である。以下に行う、2次表面処理工程としてのサンドブラスト処理やショットピーニング処理についても第1実施例と同様である。ここでは、重複説明を避けるため、それらの説明は省略する。

【0035】

高周波熱処理の後に、1次表面処理工程としてショットピーニング処理を行い、さらに2次表面処理工程としてのサンドブラスト処理を行って得られた製品が実施品3である。

高周波熱処理の後に、1次表面処理工程としてショットピーニング処理を行い、さらに2次表面処理工程としてもショットピーニング処理を行って得られた製品が実施品4である。

これら実施品1、実施品2のほか、高周波熱処理のみ行ったものを比較例3、高周波熱処理後、1次表面処理工程であるショットピーニング処理のみ行ったものを比較例4とし、これらの残留応力の結果を表2及び図4に示す。

【0036】

【表2】

【0037】

図4では、縦軸に残留応力(−は圧縮を表す)、横軸に表面からの深さをそれぞれとっている。図4からわかるように、比較例3では、表面から深さ方向へ30μm以内の領域において圧縮残留応力値が約850MPaを超えないが、深さ方向へ30μmを超える領域においては圧縮残留応力値が約850MPaを超える。そして、深さ方向へ行くに従い圧縮残留応力値は高くなる。この傾向は、比較例4でも同様であるが、比較例4の場合、比較例3よりはどの領域でも圧縮残留応力値は高くなる。

【0038】

それに対し、実施品3,4では、比較例3、4に比べ、表面から深さ方向に向かう全域にかけて、より高い圧縮残留応力が生じている。特に、表面のごく近傍の領域(表面から深さ方向へ20μm以内の領域)での圧縮残留応力ははるかに高い値を示している。

このように、実施品3,4においても、表面のごく近傍に大きな圧縮残留応力が生じていることが確認された。

【符号の説明】

【0039】

1 ケーシングパイプ

2 ケーシングトップ

3 ロッド(動力伝達ロッド)

4 デバイス

5 掘削ビット(工具本体)

6 ロッドアダプタ(動力伝達ロッド)

S1 熱処理工程

S2 1次表面処理工程

S3 2次表面処理工程

【特許請求の範囲】

【請求項1】

駆動系から回転力と衝撃力を与えられて地盤を掘削する工具本体、及び該工具本体を前記駆動系に接続する動力伝達ロッドを備える掘削工具の表面処理方法であって、

前記工具本体または前記動力伝達ロッドに熱処理を施す熱処理工程と、

熱処理が施された前記工具本体または前記動力伝達ロッドに粒子投射によって圧縮残留応力を生じさせる表面処理を少なくとも2度に渡って行う表面処理工程と、

を備えることを特徴とする掘削工具の表面処理方法。

【請求項2】

請求項1に記載の掘削工具の表面処理方法であって、

前記熱処理工程は浸炭熱処理工程または高周波熱処理工程であることを特徴とする掘削工具の表面処理方法。

【請求項3】

請求項2に記載の掘削工具の表面処理方法であって、

前記表面処理工程のうち最初の工程はショットピーニング処理工程であることを特徴とする掘削工具の表面処理方法。

【請求項4】

請求項3に記載の掘削工具の表面処理方法であって、

前記ショットピーニング処理工程の後にサンドブラスト処理工程を行うことを特徴とする掘削工具の表面処理方法。

【請求項5】

請求項3に記載の掘削工具の表面処理方法であって、

前記ショットピーニング処理工程の後にさらにショットピーニング処理工程を行うことを特徴とする掘削工具の表面処理方法。

【請求項6】

駆動系から回転力と衝撃力を与えられて地盤を掘削する工具本体、及び該工具本体を前記駆動系に接続する動力伝達ロッドを備える掘削工具であって、

熱処理が施された前記工具本体または前記動力伝達ロッドに、粒子投射によって圧縮残留応力を生じさせる表面処理が少なくとも2度に渡って行われたことを特徴とする掘削工具。

【請求項1】

駆動系から回転力と衝撃力を与えられて地盤を掘削する工具本体、及び該工具本体を前記駆動系に接続する動力伝達ロッドを備える掘削工具の表面処理方法であって、

前記工具本体または前記動力伝達ロッドに熱処理を施す熱処理工程と、

熱処理が施された前記工具本体または前記動力伝達ロッドに粒子投射によって圧縮残留応力を生じさせる表面処理を少なくとも2度に渡って行う表面処理工程と、

を備えることを特徴とする掘削工具の表面処理方法。

【請求項2】

請求項1に記載の掘削工具の表面処理方法であって、

前記熱処理工程は浸炭熱処理工程または高周波熱処理工程であることを特徴とする掘削工具の表面処理方法。

【請求項3】

請求項2に記載の掘削工具の表面処理方法であって、

前記表面処理工程のうち最初の工程はショットピーニング処理工程であることを特徴とする掘削工具の表面処理方法。

【請求項4】

請求項3に記載の掘削工具の表面処理方法であって、

前記ショットピーニング処理工程の後にサンドブラスト処理工程を行うことを特徴とする掘削工具の表面処理方法。

【請求項5】

請求項3に記載の掘削工具の表面処理方法であって、

前記ショットピーニング処理工程の後にさらにショットピーニング処理工程を行うことを特徴とする掘削工具の表面処理方法。

【請求項6】

駆動系から回転力と衝撃力を与えられて地盤を掘削する工具本体、及び該工具本体を前記駆動系に接続する動力伝達ロッドを備える掘削工具であって、

熱処理が施された前記工具本体または前記動力伝達ロッドに、粒子投射によって圧縮残留応力を生じさせる表面処理が少なくとも2度に渡って行われたことを特徴とする掘削工具。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−87581(P2013−87581A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231779(P2011−231779)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]