掘削工具

【課題】より低コストで円滑な掘削を行う。

【解決手段】ケーシングパイプ先端部に接合されるケーシングトップ1と、ケーシングトップ1の先端部に同軸かつケーシングトップ1の軸線O回りに回転自在に取り付けられ、ケーシングパイプ内に挿通されたインナービットに対して軸線O方向先端側および軸線O回りに係合可能なリングビット3を備え、リングビット3の外周面には軸線O回りに周回する突条部8が、ケーシングトップ1の内周面には突条部8を収容する環状溝9が形成され、ケーシングトップ1は、軸線Oに直交する断面がC字状をなして弾性変形可能とされたものが、拡径させられて環状溝9に突条部8を収容した上で、縮径させられてケーシングトップ1の突き合わせ部10が接合されることにより、リングビット3が軸線O回りに回転自在かつ軸線O方向先後端側に係合させられる。

【解決手段】ケーシングパイプ先端部に接合されるケーシングトップ1と、ケーシングトップ1の先端部に同軸かつケーシングトップ1の軸線O回りに回転自在に取り付けられ、ケーシングパイプ内に挿通されたインナービットに対して軸線O方向先端側および軸線O回りに係合可能なリングビット3を備え、リングビット3の外周面には軸線O回りに周回する突条部8が、ケーシングトップ1の内周面には突条部8を収容する環状溝9が形成され、ケーシングトップ1は、軸線Oに直交する断面がC字状をなして弾性変形可能とされたものが、拡径させられて環状溝9に突条部8を収容した上で、縮径させられてケーシングトップ1の突き合わせ部10が接合されることにより、リングビット3が軸線O回りに回転自在かつ軸線O方向先後端側に係合させられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ケーシングパイプの先端部に接合されるケーシングトップと、このケーシングトップの先端部に同軸かつ回転自在に取り付けられるとともに、ケーシングパイプ内に挿通されたインナービットに対して軸線方向先端側および軸線回りに係合可能とされる円環状のリングビットとを備えた掘削工具に関するものである。

【背景技術】

【0002】

地表面から岩盤層に到達するまでの軟弱な崩壊層地盤では、掘削によって形成された孔壁の崩壊を防止するために掘削と同時にケーシングパイプを連行する、いわゆる二重管式の掘削ビットシステムが用いられている。また、こうしてケーシングパイプが岩盤層に達した後は、ケーシングパイプに挿通されていたインナービットを引き抜き、これに代えてダウンザホールビット(シングル削孔用ビット)をケーシングパイプ内に通過させ、さらにリングビットの内周部から突出させて岩盤層の掘削を行ってゆく。

【0003】

このようなケーシングパイプを連行するビットシステムとして、例えば特許文献1には、回転および打撃力が与えられるインナービットと、このインナービットと係合して回転可能とされるリングビットと、このリングビットに対して回動自在とされてケーシングパイプの下端に固定されるカラーとを備えて、インナービットとリングビットとが係脱自在とされたものが提案されている。

【0004】

また、本発明の発明者等も、特許文献2などにおいて、ケーシングパイプの先端にケーシングトップを介してリングビットがケーシングパイプの軸線回りに回転自在、かつ該軸線方向先端側に抜け止めされて取り付けられるとともに、ケーシングパイプ内に挿入されて上記軸線回りに回転される伝達部材の先端に、リングビットの内周に挿入されて該リングビットと軸線方向先端側および該軸線回りに係合可能とされるインナービットが取り付けられた掘削工具を提案している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2−296989号公報

【特許文献2】特開2008−190287号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、このうち特許文献2に記載の掘削工具においては、伝達部材からインナービットに伝達された軸線方向先端側への打撃力および推力が、インナービット後端側の軸線方向先端側に向けて一段縮径するテーパ部から、ケーシングパイプの内周側に張り出したケーシングトップのテーパ部を介してケーシングパイプに伝達されるとともに、インナービット先端側の同じく軸線方向先端側に向けて一段縮径するテーパ部からリングビットのテーパ部にも伝達されて、これらによりインナービットおよびリングビットによって削孔を形成しつつ、ケーシングパイプが連行されて該削孔内に挿入されるように構成されている。

【0007】

従って、リングビットの内径は、軸線方向先端側に向けて縮径するケーシングトップのテーパ部とリングビットのテーパ部との2段のテーパ部を経た大きさに制限されてしまうため、このリングビットの内周部から突出して最終的に岩盤層に削孔を形成するダウンザホールビットの外径もこのリングビット内径によって制限されざるを得ない。このため、岩盤層に必要な大きさの削孔を形成するには、リングビットおよびケーシングパイプを径の大きなものにしなければらならず、コスト高となることが避けられなかった。その一方で、こうしてケーシングパイプ径が大きくなるのを防ぐために、例えば上記各テーパ部の径方向の幅を小さくしたりすると、テーパ部の単位面積当たりの打撃力や推力による負荷が増大してテーパ部に異常摩耗が生じるおそれがある。

【0008】

また、特許文献1に記載の掘削工具でも、その上記カラーは、筒体を軸線方向に2分割して半割円筒状に形成されたカラー構成部材が、リングビットの胴部を挟み込むようにして突き合わせ端面が溶接されることにより円筒状に構成された上で、さらにケーシングパイプの内周部に収容されて溶接されることにより、リングビットをケーシングパイプに対して回転自在に支持しており、このリングビットの内径を大きくしようとすると、カラーの径やケーシングパイプの径も大きくなってしまい、やはりコスト高を招く結果となる。

【0009】

しかも、こうして半割円筒状のカラー構成部材の突き合わせ端面を溶接して円筒状のカラーを構成するには、カラーの軸線方向に沿った突き合わせ端面を周方向に2ヶ所溶接しなければならず、溶接作業に時間と労力がかかってやはりコスト高となるのは勿論、カラーの強度が損なわれるおそれがある。さらに、この特許文献1に記載の掘削工具では、リングビット先端のフランジ部とカラーとの間隙部は削孔中に露呈しているので土砂等が入り込みやすく、リングビットとケーシングパイプとの軸線方向の係合に支障を来したりするおそれもある。

【0010】

本発明は、このような背景の下になされたもので、最終的な削孔径に応じて設定されたリングビットの内径に対してケーシングパイプの径が大きくなりすぎるのを避けることができ、しかもリングビットをケーシングに対して確実かつ安定的に軸線回りに回転自在かつ軸線方向に係合可能として、より低コストで円滑な掘削を行うことが可能な掘削工具を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題を解決して、このような目的を達成するために、本発明は、円管状のケーシングパイプの先端部に接合される円筒状のケーシングトップと、このケーシングトップの先端部に同軸かつ該ケーシングトップの軸線回りに回転自在に取り付けられ、上記ケーシングパイプ内に挿通されたインナービットに対して上記軸線方向先端側および該軸線回りに係合可能とされる円環状のリングビットとを備え、このリングビットの外周面には上記軸線回りに周回する突条部が形成されるとともに、上記ケーシングトップの内周面には上記突条部を収容する環状溝が形成され、上記ケーシングトップは、上記軸線に直交する断面がC字状をなして弾性変形可能とされたものが、拡径させられて上記環状溝に上記リングビットの突条部を収容した上で、縮径させられて該ケーシングトップの突き合わせ部が接合されることにより、該リングビットが上記軸線回りに回転自在、かつ該軸線方向先端側と後端側とに係合させられることを特徴とする。

【0012】

このように構成された掘削工具では、まずケーシングパイプ先端部に接合されるケーシングトップに対してリングビットが、ケーシングトップ内周面に形成された環状溝にリングビット外周面の突条部が収容されることにより、軸線回りに回転自在かつ軸線方向先後端側に係合させられており、このリングビットは、インナービットに対して軸線方向先端側および軸線回りに係合可能とされているので、インナービットとケーシングパイプとは軸線方向先端側に向けてはこれらケーシングトップおよびリングビットを介して係合可能とされる。

【0013】

このため、ケーシングトップには、ケーシングパイプの内周側に張り出してインナービットと係合するテーパ部を形成したりせずとも、インナービットに与えられる打撃力や推力によってケーシングパイプを削孔内に連行して挿入することができるので、ダウンザホールビットにより最終的に岩盤層に形成される削孔の径に応じて、このダウンザホールビットが通過可能に設定されるリングビットの内径に対し、ケーシングパイプの径が大きくなりすぎるのは避けることができる。

【0014】

さらに、このケーシングトップは、上記軸線に直交する断面がC字状をなして弾性変形可能とされたものとされていて、この断面C字状をなすケーシングトップが拡径させられて上記環状溝に上記リングビットの突条部を収容した上で、縮径させられて該ケーシングトップの突き合わせ部が接合されることにより、該リングビットが上記軸線回りに回転自在、かつ該軸線方向先端側と後端側とに係合させられているので、接合部は1カ所だけで済ませることができる。

【0015】

従って、接合作業に要する時間と労力を軽減することができるとともに、インナービットからリングビットを介して伝えられる打撃力や推力に対して充分な強度をケーシングトップに確保することが可能となる。しかも、上記環状溝と突条部は、ケーシングトップとリングビットの互いに相対する内外周面に形成されるため、土砂等が入り込むおそれも少なく、かかる土砂によってケーシングトップとリングビットとの径方向の係合に支障が生じたりするのも防ぐことができる。

【0016】

ところで、上述のようにケーシングパイプを削孔内に連行して挿入する際に、このケーシングパイプ外周面と削孔の内壁面との間の接触抵抗が大きいと、ケーシングトップからリングビットに作用する負荷によって突条部や環状溝の摩滅が早期に進行し、場合によってはリングビットがケーシングトップから抜け外れて掘削不能となるおそれがある。特に、ケーシングパイプを鋼管杭として使用する場合には、ケーシングパイプを連結する際の溶接部やカップリング部材を段付き部として地盤との支持力を得る方法が提案されてもいるが、このような方法ではさらに抵抗が大きくなって突条部と環状溝の摩滅の進行が一層速められることになる。

【0017】

そこで、このような突条部や環状溝の摩滅を抑制するには、これら突条部と環状溝とが上記軸線を中心としたときに該軸線に対する半径方向において重なり合う幅を、上記突条部の外径に対して0.02〜0.04の範囲内とするのが望ましい。すなわち、この幅が突条部の外径に対して0.02を下回るほど小さいと、通常必要とされる40m程度までの深さの削孔を掘削する場合において、掘削の途中で突条部や環状溝の摩滅の進行により掘削不能となったり、掘削不能に至らないまでもインナービットに与えられる打撃力や推力によってケーシングパイプを確実に削孔内に挿入することができなくなったりするおそれが生じる。

【0018】

ただし、その一方で、これら突条部と環状溝とが重なり合う幅が突条部外径に対して0.04を上回るほど大きいと、内周面に環状溝が形成されるケーシングトップの外径も大きくなって、必要以上に大きな径の削孔を形成しなければならなくなるのは勿論、上述のように断面C字状をなすケーシングトップを拡径させて環状溝にリングビットの突条部を収容する際に、ケーシングトップが弾性変形の限度を大きく超えて塑性変形してしまって突き合わせ部が大きく広がってしまったり、こうして広がった突き合わせ部を狭めるように塑性変形したケーシングトップを無理に元に戻そうとして強度等に問題が生じるおそれがある。

【0019】

さらに、こうしてケーシングトップを弾性変形させて突条部を環状溝に収容した後に上記突き合わせ部を接合する際、このケーシングトップの突き合わせ部の外周側に開先溝を形成した場合、こうして形成された開先溝と該ケーシングトップの内周面との間の肉厚は1.5mm以上とされるのが望ましい。すなわち、この開先溝とケーシングトップ内周面との間の肉厚が1.5mmを下回るほど小さいと、溶接等による接合の際にケーシングトップ内周面に溶け出しが発生してしまい、リングビットの円滑な回転に支障を来すおそれが生じる。

【0020】

また、同様に接合の際のケーシングトップ内周面への溶け出しを抑えるためには、上記突き合わせ部において突き合わせられたケーシングトップの突き合わせ面同士の間隔は2.0mm以下とされるのが望ましい。勿論、この間隔が0mm、すなわちケーシングトップを弾性変形させて突条部を環状溝に収容した状態で、これらの突き合わせ面同士が当接していてもよい。

【0021】

なお、このケーシングトップは、炭素含有量が0.25wt%〜0.55wt%の範囲内の熱処理された炭素鋼により形成されるのが、上述のように断面C字状とされたケーシングトップを弾性変形させることにより拡径させて環状溝にリングビットの突条部を収容した上で縮径して突き合わせ部を接合する上で望ましく、さらにこうして熱処理されたケーシングトップの硬さは、HRC20〜HRC45の範囲内とされるのが、より望ましい。

【発明の効果】

【0022】

以上説明したように、本発明によれば、リングビットの内径に対してケーシングパイプやケーシングトップの径が大きくなりすぎるのを避けることができるとともに、ケーシングトップの強度を確保してリングビットをケーシングに対して確実かつ安定的に軸線回りに回転自在かつ軸線方向に係合可能とすることができ、より低コストで円滑な掘削を行うことが可能となる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態を示す側断面図である。

【図2】図1に示す実施形態におけるリングビットの正面図である。

【図3】図2に示すリングビットの一部破断側面図である。

【図4】図1に示す実施形態における突き合わせ部の接合前のケーシングトップの一部破断側面図である。

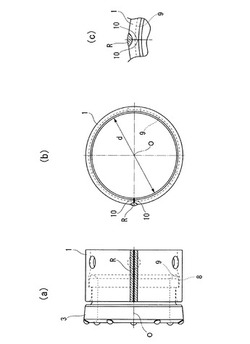

【図5】図4に示すケーシングトップの背面図である。

【図6】図1に示す実施形態においてケーシングトップにリングビットを取り付ける工程を図(a)〜図(c)の順に示すものであって、図(a)〜図(c)のそれぞれ下段は側面図、上段は下段の図におけるZZ断面図である。

【図7】図1に示す実施形態においてケーシングトップにリングビットを取り付けた後で突き合わせ部を接合する前の(a)側面図、(b)リングビットの背面図、(c)突き合わせ部の拡大断面図である。

【図8】図1に示す実施形態においてケーシングトップにリングビットを取り付けて突き合わせ部を接合した後の(a)側面図、(b)リングビットの背面図、(c)突き合わせ部の拡大断面図である。

【図9】図1に示す実施形態により掘削を行う際にケーシングパイプを溶接して連結する状態を示す断面図である。

【図10】(a)図1に示す実施形態により掘削を行う際にケーシングパイプをカップリング部材によって連結する状態を示す断面図、(b)カップリング部材部分の拡大断面図である。

【図11】リングビットの突条部の外径に対し、突条部と環状溝とが軸線を中心としたときに該軸線に対する半径方向において重なり合う幅がなす比と、掘削可能であった削孔の深さとの関係を示す図である。

【発明を実施するための形態】

【0024】

図1ないし図10は、本発明の一実施形態を示すものである。本実施形態において、ケーシングトップ1は軸線Oを中心とした円筒状をなし、必要に応じて順次継ぎ足される円管状のケーシングパイプ2のうち最先端のケーシングパイプ2の先端部に接合されて同軸に固定される。なお、ケーシングトップ1は、炭素含有量が0.25wt%〜0.55wt%の範囲内の熱処理された炭素鋼により形成され、こうして熱処理されたケーシングトップ1の硬さは、HRC20〜HRC45の範囲内とされている。

【0025】

ここで、本実施形態のケーシングトップ1は、ケーシングパイプ2よりも一回り大きな内外径を有して、その後端部が上記最先端のケーシングパイプ2の先端部に外嵌させられ、またこうしてケーシングパイプ2先端部に外嵌された部分には円形の貫通孔1Aが周方向に間隔を開けて複数形成されていて、その後端縁がケーシングパイプ2外周面に全周溶接されるとともに、上記貫通孔1A部分がプラグ溶接されて該ケーシングパイプ2に接合される。なお、図中に符号Rで示すのは溶接による接合部である。

【0026】

また、このケーシングトップ1の先端部には、該ケーシングトップ1に対して軸線O回りに回転自在、かつ該軸線O方向には先端側と後端側とに係合させられて抜け外れないように、円環状のリングビット3がやはり同軸に取り付けられている。一方、ケーシングパイプ2の内周には伝達部材としてのインナーロッド4が、やはり必要に応じて順次継ぎ足されて挿入され、このうち最後端のインナーロッド4は掘削時に回転方向Tへ向けての軸線O回りの回転力と軸線O方向先端側に向けての推力を与える掘削装置に連結されるとともに、最先端のインナーロッド4の先端部にはインナービット5が取り付けられて上記リングビット3の内周部に挿入されている。

【0027】

このインナービット5は、図1に示すように先端部が後端部に対して一段拡径した多段円柱状をなしており、このうち後端部は、上記最先端のインナーロッド4に連結されて、この最先端のインナーロッド4に備えられた図示されないダウンザホールハンマーから軸線O方向先端側に向けての打撃力を受けるシャンク部5Aとされ、インナービット5の先端部が上述のようにリングビット3の内周部に挿入された状態で上記軸線Oと同軸に配置される。なお、上記インナーロッド4とケーシングパイプ2との間には、軸線Oを中心とした円筒状をなす間隙部が形成されて、後述する繰り粉の排出路6とされる。

【0028】

また、インナービット5の先端部は、さらにその後端側が先端側に対して一段拡径した多段円柱状をなし、インナービット5の最大外径となるこの先端部後端側の外径はケーシングパイプ2の内径よりも僅かに小さくされて、該ケーシングパイプ2内にインナービット5が緩挿可能とされている。なお、このインナービット5先端部の先端側から後端側に向けて一段拡径する部分は、後端側に向かうに従い外周側に向かうように傾斜するテーパ面状の当接部5Bとされている。

【0029】

さらに、このインナービット5の先端部の外周には、軸線O方向に亙って延びる断面「コ」字状の繰り粉の排出溝5Cが周方向に等間隔に複数(本実施形態では3つ)形成されている。また、インナービット5の先端面には、この先端面の内周側から軸線Oと間隔をあけて該軸線Oを中心とした放射状に外周側に延びるように、排出溝5Cと同数の複数の凹溝5Dが形成されており、これらの凹溝5Dは、先端面の外周において上記排出溝5Cとそれぞれ連通させられている。なお、凹溝5Dは断面凹円弧状をなして、外周側に向かうに従い漸次深くなるように形成され、またその溝幅は排出溝5Cよりも小さくされていて、排出溝5Cの幅方向中央部に連通させられている。

【0030】

一方、インナービット5の内部には、上記シャンク部5Aの後端から軸線Oに沿って先端側に向けて、上記インナーロッド4から供給される圧縮空気等の供給孔5Eが形成されている。この供給孔5Eは、インナービット5の先端部において先端側に向かうに従い外周側に向かうように分岐して、先端面において上記凹溝5Dの底面にそれぞれ開口させられるとともに、インナービット5先端部の上記当接部5Bよりも先端側の外周面において、周方向に隣接する排出溝5C同士の間の略中央に開口させられている。さらに、インナービット5の先端面と、この先端面と外周面との面取りされた稜線部とには、超硬合金等の硬質材料よりなる複数のチップ7が、排出溝5Cや凹溝5Dを避けるようにして植設されている。

【0031】

また、このインナービット5の先端部の外周面には、上記当接部5Bとインナービット5の先端面との間に間隔をあけて軸線O方向に延びる係合突条5Fが、やはり排出溝5Cと同数の複数、各排出溝5Cの回転方向T側に隣接するように形成されている。これらの係合突条5Fは、その軸線Oからの外径が、上述のようにインナービット5において最大外径となる上記当接部5Bの軸線Oからの外径よりも僅かに小さくされるとともに、周方向の幅は上記排出溝5Cの溝幅よりも小さくされている。なお、インナービット5の先端部において分岐して該インナービット5の先端部の外周面に開口する上記供給孔5Eは、軸線O方向においてはこれらの係合突条5Fの先端部と等しい位置に開口させられている。

【0032】

このようなインナービット5が挿入されるリングビット3の内周部は、その内径が、上記係合突条5Fを除いたインナービット5先端部の先端側の外径よりも僅かに大きく、かつ同じくインナービット5先端部の一段拡径した後端側の最大外径よりは小さくされるとともに、ケーシングパイプ2の内径よりも小さくされており、ただしその後端から先端に亙っては、インナービット5の先端部外周面の上記係合突条5Fが挿通させられる該係合突条5Fと同数の挿通溝3Aが、それぞれ軸線O方向に延びるように、かつ周方向には等間隔に形成されている。従って、この挿通溝3Aの溝幅は係合突条5Fの周方向の幅よりも大きくされ、本実施形態では上記排出溝5Cの溝幅と略等しいか、これよりも僅かに大きくされるとともに、該挿通溝3Aの軸線Oからの溝深さも、係合突条5Fの軸線Oからの外径より大きくされる。

【0033】

また、リングビット3の後端面は、上記当接部5Bと等しいテーパ角で後端側に向かうに従い外周側に向かうように傾斜するテーパ面とされていて、係合突条5Fを挿通溝3Aに挿通させつつリングビット3内周部に後端側からインナービット5先端部を挿入することにより上記当接部5Bに当接させられる被当接部3Bとされている。なお、こうして当接部5Bを被当接部3Bに当接させた状態で、インナービット5の先端面はリングビット3の先端から一段突出するようにされている。

【0034】

さらに、上記挿通溝3Aの回転方向T側には、該挿通溝3Aに隣接して連通するように係合溝3Cがそれぞれ形成されている。これらの係合溝3Cは、周方向の幅が係合突条5Fと略等しくされるとともに軸線Oからの溝深さは挿通孔3Aと等しくされ、ただし挿通溝3Aがリングビット3の内周部を軸線O方向に貫通して形成されているのに対して、後端面の上記被当接部3Bとの間に壁部が残されるように、リングビット3の先端面に開口して軸線O方向後端側に延びる止まり溝状とされている。

【0035】

ここで、こうして残された壁部の軸線O方向の長さ、すなわち止まり溝状とされた係合溝3Cの後端面から上記被当接部3Bまでの間隔は、インナービット5の当接部5Bから係合突条5Fの後端面までの間隔よりも小さくされている。従って、上述のように係合突条5Fを挿通溝3Aに挿通させつつリングビット3内周部に後端側からインナービット5先端部を挿入して当接部5Bを被当接部3Bに当接させることにより、リングビット3が軸線O方向先端側に向けてインナービット5に係合させられ、次いでインナービット5を軸線O回りに回転方向Tに回転させることにより、係合突条5Fが係合溝3Cに収容されて回転方向T側に当接し、リングビット3はインナービット5に対して回転方向Tに向けて軸線O回りに係合させられる。

【0036】

一方、このリングビット3の外周部は、その先端側が後端側よりも一段拡径するように形成されていて、こうして拡径した外周面とリングビット3の先端面との面取りされた交差稜線部と、該リングビット3の先端面とには、それぞれ超硬合金等の硬質材料よりなる複数のチップ7が、上記挿通溝3Aや係合溝3Cを避けるようにして植設されている。

【0037】

そして、この先端側に対して一段縮径するように形成されたリングビット3の外周部後端側には、上記軸線O回りに周回する突条部8が形成されており、この突条部8がケーシングトップ1の内周部先端側に形成された環状溝9に収容されることにより、リングビット3は上述のようにケーシングトップ1に対して軸線O回りに回転自在、かつ該軸線O方向には先端側と後端側とに係合させられて取り付けられる。

【0038】

ここで、本実施形態ではリングビット3外周部後端縁に1条の突条部8が、軸線O回りにリングビット3の外周を1周するように形成されており、この突条部8は、リングビット3外周部の先端側から後端側に向けて一段縮径する段差部3Dとの間に間隔をあけるようにされるとともに、その内周側には上記被当接部3Bが連続している。なお、この段差部3Dは軸線Oに垂直な円環面状とされている。

【0039】

さらに、この突条部8は、本実施形態ではその外形が、軸線O方向後端側に位置して後端側に向かうに従い漸次縮径するように内周側に向けて傾斜するテーパ面状をなす傾斜面8Aと、軸線O方向先端側に位置して軸線Oに垂直な円環面状をなす当接面8Bと、これら傾斜面8Aと当接面8Bとの間にあって軸線Oを中心とした円筒面8Cとから構成されて、軸線Oを含む断面において概略台形状をなすようにされている。なお、この突条部8の外径Dすなわち上記円筒面8Cの直径は、リングビット3の先端側外周部の直径よりは小さくされている。

【0040】

これに対して、ケーシングトップ1内周面の環状溝9も、やはり軸線O方向後端側に位置して後端側に向かうに従い内周側に向けて上記傾斜面8Aと略等しい傾斜角で傾斜する傾斜面9Aと、軸線O方向先端側に位置して軸線Oに垂直な円環面状をなす当接面9Bと、これら傾斜面9Aと当接面9Bとの間にあって軸線Oを中心とした上記円筒面8Cよりも僅かに径の大きな円筒面9Cとから構成されて、軸線Oを含む断面において概略台形状をなすようにされている。

【0041】

なお、上記当接面8B、9Bは、先端側に向かうに従い内周側に向けて傾斜するテーパ面とされていてもよい。ただし、その場合の当接面8B、9Bの軸線Oに対する傾斜角は、傾斜面8A、9Aが後端側に向かうに従い内周側に向けての軸線Oに対する傾斜角よりも大きくなるようなテーパ面とされるのが望ましい。また、環状溝9の円筒面9Cは突条部8の円筒面8Cよりも軸線O方向の長さが僅かに長くされており、このため当接面8B、9B同士を当接させた状態で傾斜面8A、9A同士の間には僅かな隙間があけられる。さらに、同じく当接面8B、9B同士を当接させた状態で、リングビット3外周部の上記段差部3Dとケーシングトップ1の先端面との間にも僅かな隙間があけられる。

【0042】

さらにまた、このケーシングトップ1の先端面と環状溝9との間の部分は、先端面側に面取りがされている以外は軸線Oを中心とした円筒面状とされ、その内径dは、同じく軸線Oを中心とした円筒面状とされたリングビット3の後端側部分の上記突条部8と段差部3Dとの間の部分の外径よりも僅かに大きく、突条部8の上記外径Dよりは勿論小さくされている。

【0043】

なお、上述のようにケーシングトップ1とリングビット3とが同軸に配置されて、これら突条部8と環状溝9とが軸線Oを中心に周回するようにされたときに、該突条部8と環状溝9とが軸線Oに対する半径方向において重なり合う幅、すなわち上記外径Dと内径dとの差の1/2である(D−d)/2は、突条部8の外径Dに対して0.02〜0.04の範囲内とされている。つまり、(D−d)/(2D)=1/2−d/(2D)が0.02〜0.04の範囲内とされる。

【0044】

また、本実施形態における上記ケーシングトップ1は、ケーシングパイプ2の先端部に接合される前の状態で、内周部に上記環状溝9が形成された円筒の一部が、径方向内外周に亙って貫通するように、また軸線O方向に亙っても該軸線Oに平行に先端から後端に至るまで、1ヶ所のスリットSによって切り欠かれるようにして、軸線Oに直交する断面がC字状をなすように形成されている。なお、このスリットSは、上述のような炭素鋼により形成されたケーシングトップ1に熱処理が施された後に形成される。

【0045】

そして、本実施形態では、このようなケーシングトップ1が弾性変形により拡径させられ、その内周部にリングビット3が挿入させられて環状溝9に突条部8を収容した上で縮径させられ、上記スリットSにより分割させられた断面C字の両端が突き合わせ部10として突き合わせられて接合されることにより円筒状に形成されて、こうして円筒状に形成されたケーシングトップ1に、リングビット3が上述のように軸線O回りに回転自在かつ軸線O方向の先端側と後端側とに係合させられた状態とされる。

【0046】

すなわち、図6(a)に示すようにリングビット3をその後端部が上向きとなるように基台B上に設置して、その後端側からケーシングトップ1を被せるように同軸に載置し、次いで図6(b)に白抜き矢線で示すようにケーシングトップ1に軸線O方向先端側に向けてプレス荷重をかけて押圧すると、ケーシングトップ1はその先端部がリングビット3の突条部8に乗り上げてスリットSが押し広げられるように拡径し、さらにケーシングトップ1を押圧すると、図6(c)に示すようにケーシングトップ1の先端部は突条部8を乗り越えてケーシングトップ1が縮径し、突条部8がケーシングトップ1の環状溝9に収容される。

【0047】

図7は、こうして突条部8が環状溝9に収容された状態のケーシングトップ1とリングビット3を示すものであり、ケーシングトップ1のスリットSは上述のように円筒の一部が切り欠かれて形成されることにより、弾性変形によって拡径したケーシングトップ1が縮径した後でも、図7(c)に示すように突き合わせ部10の間に間隔があけられる。なお、スリットSの外周部には、同図7(c)に示すような断面円弧状やV字状等の開先溝11が形成されており、この開先溝11とケーシングトップ1の内周面との間の肉厚は、この肉厚が最も小さくなる上記環状溝9の部分でも1.5mm以上確保されるようにされている。

【0048】

そこで、次に図8に示すように、ケーシングトップ1を外周側から押圧するなどして突き合わせ部10を突き合わせて当接させた状態とした上で、上記開先溝11に沿ってこれらの突き合わせ部10を溶接して接合することにより、該ケーシングトップ1は溶接による接合部Rを介して円筒状に一体形成される。なお、こうして突き合わせ部10を当接させて接合することにより、接合後の突き合わせ部10間の上記間隔は0mmとされるのが望ましいが、2.0mm以下程度の間隔があいていてもよい。ケーシングトップ1の上記内径dは、こうして突き合わせ部10が接合された状態での内径である。

【0049】

従って、このように円筒状に形成されたケーシングトップ1を上述のように最先端のケーシングパイプ2の先端部に接合し、さらにケーシングパイプ2内に挿通したインナービット5をリングビット3内周部に挿入して軸線O方向先端側と回転方向Tとに係合させることにより、インナービット5に与えられる回転方向Tへの回転力はリングビット3に伝えられ、また軸線O方向先端側への打撃力および推力はリングビット3に伝えられるとともに、このリングビット3から突条部8および環状溝9を介してケーシングトップ1およびケーシングパイプ2にも伝えられるので、リングビット3およびインナービット5により形成された削孔にケーシングパイプ2を連行して挿入してゆくことができる。

【0050】

なお、上述のように複数のケーシングパイプ2を継ぎ足して削孔に挿入してゆく場合には、図9に示すようにケーシングパイプ2同士を溶接等により接合したり、あるいは図10に示すようにケーシングパイプ2の端部外周に雄ネジ部2Aを形成して、これらの雄ネジ部2Aが螺合する雌ネジ部12Aが内周部に形成されたケーシングパイプ2よりも一回り径の大きな円筒状のカップリング部材12によりケーシングパイプ2同士を連結する方法を採ることができる。

【0051】

そして、このような場合には、ケーシングパイプ2同士の接合の際に形成される接合部Rを外周側に環状に突出させて段付き部としたり、あるいはカップリング部材12を段付き部としたりして、このような段付き部を例えば図10(b)に示すように削孔Hの内壁面に喰い込ませることにより、特にケーシングパイプ2を鋼管杭とするときに地盤による支持力を得ることができる。

【0052】

また、こうしてケーシングパイプ2を連行して削孔が岩盤層に達した後は、インナービット5を上記回転方向Tとは逆向きに回転させることによりリングビット3との係合を解いてケーシングパイプ2から引き抜き、これに代えてダウンザホールビット(シングル削孔用ビット)をケーシングパイプ2内に通過させてリングビット3内周部から突出させることにより、岩盤層の掘削を行ってゆく。なお、掘削の際に生成される繰り粉は、供給孔5Eから噴出させられる圧縮空気等により、凹溝5Dおよび排出溝5Cを通してケーシングパイプ2内の上記排出路6から排出させられる。

【0053】

従って、上記構成の掘削工具では、インナービット5に与えられる軸線O方向先端側への打撃力および推力は、上述のようにインナービット5からリングビット3に伝えられ、さらにこのリングビット3からケーシングトップ1およびケーシングパイプ2に伝えられてケーシングパイプ2が連行されるので、ケーシングパイプ2内に、これらケーシングトップ1やケーシングパイプ2とインナービット5とを直接軸線O方向先端側に係合させてケーシングパイプ2を連行する被当接部を、その内径を一段縮径させるようにして形成したりする必要がない。

【0054】

このため、このようなケーシングトップ1等に被当接部を設けてこれよりもリングビット3の被当接部3Bをさらに一段縮径させるように形成する必要もなく、上記ダウンザホールビットを通過させるリングビット3内周部の径を大きく確保することができる。しかも、本実施形態ではケーシングトップ1はケーシングパイプ2の先端部外周に接合されているので、その内周部に取り付けられるリングビット3の内径をより大きくすることができる。

【0055】

言い換えれば、同じ外径のダウンザホールビットを通過させるのに、上記構成の掘削工具によればリングビット3の径やケーシングパイプ2の径を小さくすることができるので、最終的に岩盤層に形成される削孔の径に対して、岩盤層に達するまでの削孔の径やケーシングパイプ2の径が大きくなりすぎるのを防ぐことができ、これらにより低コストでありながら効率的な掘削を図ることが可能となる。

【0056】

さらに、上記構成の掘削工具では、上述のように円筒状のケーシングトップ1内周部の環状溝9にリングビット3外周部の突条部8を収容して回転自在かつ軸線O方向先後端側に係合させるのに、ケーシングトップ1を断面C字状に形成しておいて、これを弾性変形により拡径した状態で突条部8を環状溝9に収容し、次いで同じく弾性変形により元に戻して縮径させてC字の突き合わせ部10を接合することにより、ケーシングトップ1を円筒状に形成している。

【0057】

このため、例えば特許文献2に記載の掘削工具のようにケーシングトップ1を半割円筒状の部材によって構成して、突条部8を環状溝9に収容した状態で接合することにより円筒状に形成したりするのに比べ、接合部Rが1カ所で済むのでケーシングトップ1の強度や剛性が損なわれるのを防ぐことができ、リングビット3からこのケーシングトップ1を介してケーシングパイプ2に確実に軸線O方向先端側への打撃力や推力を伝えて削孔内に挿入することが可能となる。また、接合作業に要する労力や時間も軽減できるので、さらに低コストの掘削工具を提供することができる。

【0058】

しかも、本実施形態では特にこうしてケーシングトップ1を弾性変形させて環状溝9にリングビット3の突条部8を収容するのに、突条部8を、軸線O方向後端側に位置して後端側に向かうに従い内周側に向けて傾斜する傾斜面8Aを備えたものとしており、例えば図6各図に示したようにケーシングトップ1を押圧しながらその内周部にリングビット3を挿入して該ケーシングトップ1を弾性変形させる際には、この突条部8の傾斜面8Aによってケーシングトップ1が案内されるようにして拡径させられるので、リングビット3を比較的容易にケーシングトップ1に取り付けることが可能となる。

【0059】

その一方で、突条部8と環状溝9とは、本実施形態では軸線O方向先端側には該軸線Oに垂直な円環面状をなす当接面8B、9Bを備えており、これら突条部8と環状溝9を介してリングビット3からケーシングトップ1に伝えられる軸線O方向先端側への打撃力や推力が径方向に分散してしまうのは防ぐことができる。

【0060】

そして、さらに本実施形態では、これら突条部8と環状溝9とが軸線Oを中心として互いに同軸に配置されたときに、該軸線Oに対する半径方向において重なり合う幅(D−d)/2が、突条部8の外径Dに対して0.02〜0.04の範囲内とされており、後述する実施例で実証するように、ケーシングトップ1を拡径させた際に弾性変形の限度を大きく超えてケーシングトップ1が塑性変形してしまうのは防ぎつつ、インナービット5からリングビット3に与えられる軸線O方向先端側への推力や打撃力を、これら突条部8と環状溝9を介して効率的にケーシングトップ1およびケーシングパイプ2に伝播させることができる。

【0061】

すなわち、この幅(D−d)/2が突条部8の外径Dに対して0.02を下回るほど小さいと、突条部8と環状溝9の上記当接面8B、9Bの当接面積も小さくなり、特にケーシングパイプ2と削孔内壁面との接触抵抗が大きい場合にケーシングパイプ2を削孔に挿入するには、突条部8から環状溝9の上記当接面9Bへの負荷が集中してこれら突条部8や環状溝9が摩滅してしまうおそれが生じる。

【0062】

その一方で、この幅(D−d)/2が突条部8の外径Dに対して0.04を上回るほど大きいと、これに伴いケーシングトップ1の外径も大きくなるため、必要以上に大きな径の削孔を形成しなければならなくなって不経済であるとともに、上述のようにケーシングトップ1を拡径してリングビット3を挿入することにより突条部8を環状溝9に収容する際に、より大きくケーシングトップ1を拡径させなければならず、ケーシングトップ1が弾性変形の限界を大きく超えて塑性変形してしまって上記突き合わせ部10も大きく広がったまま元に戻らなくなり、この突き合わせ部10を接合可能な間隔まで狭めるのにケーシングトップ1を外周側から大きな押圧力で押圧しなければならなくなって、応力がケーシングトップ1に残留したりして強度的に不安定となるおそれがある。

【0063】

言い換えれば、本実施形態によれば、このようなケーシングトップ1の大きな塑性変形や突条部8と環状溝9の摩滅は防ぎつつ、ケーシングパイプ2に効率よく推力や打撃力を与えることができるので、たとえ図9や図10に示したようにケーシングパイプ2の外周面に接合部Rやカップリング部材12によって段付き部を形成して削孔Hの内壁面に喰い込ませることにより、ケーシングパイプ2を鋼管杭とするときに地盤による支持力を得るような場合でも、この段付き部を介して作用する削孔Hからの大きな接触摩擦に抗して確実にケーシングパイプ2を削孔Hに挿入することが可能となる。

【0064】

また、本実施形態では、断面C字状とされたケーシングトップ1の突き合わせ部10を接合する際に、この突き合わせ部10の外周側に開先溝11が形成されており、ただしこの開先溝11とケーシングトップ1の内周面との間には、最も薄い上記環状溝9の部分においても1.5mm以上の肉厚が確保されている。このため、開先溝11に沿って溶接により突き合わせ部10を接合した際に、ケーシングトップ1内周側への溶け出しがこのケーシングトップ1の内周面に達するのを防ぐことができ、このような溶け出しが例えば環状溝9に達して突条部8に接触することによりリングビット3の円滑な回転が妨げられたりするのを防止することができる。

【0065】

また、上述のように、こうして突き合わせ部10を接合する際の該突き合わせ部10同士の間隔を2.0mm以下とすることによっても、溶接の際の溶け出しがケーシングトップ1の内周面に達するのを確実に防ぐことができる。特に本実施形態では、接合の際にこれら突き合わせ部10同士を当接させて、その間隔が0mmとなるようにした上で開先溝11を溶接するようにしており、ケーシングトップ1内周面との間に1.5mm以上の肉厚が確保されていることも相俟って、一層確実に溶け出しがケーシングトップ1の内周面に達するのを防ぐことができる。

【0066】

なお、このように接合の際にケーシングトップ1を外周側から押圧して突き合わせ部10同士を当接させた上で接合する場合には、これら突き合わせ部10同士の間隔が大きく広がりすぎていなければ、ケーシングトップ1が拡径の際に弾性変形の限度を僅かに超えて塑性変形していても、大きな残留応力を生じさせることなく突き合わせ部10を接合することが可能となる。このときの接合前の突き合わせ部10同士の間隔、すなわち塑性変形後のスリットSの幅は、塑性変形前のスリットSの幅に対して例えば0.5mm増以下程度の範囲であればよい。

【0067】

一方、本実施形態では、ケーシングトップ1が炭素含有量0.25wt%〜0.55wt%の範囲内の熱処理された炭素鋼によって形成されていて、その熱処理後の硬さがHRC20〜HRC45の範囲内とされており、このケーシングトップ1に十分な強度や剛性、耐摩耗性を確保しつつ、上述のように弾性変形によって拡縮径可能として確実にリングビット3をその内周に挿入することができる。

【0068】

すなわち、炭素含有量が0.23wt%未満であったり硬さがHRC45より高かったりするとケーシングトップ1の弾性変形の限度が低くなって拡径したときに塑性変形し易くなる。また、逆に炭素含有量が0.55wt%より多かったり硬さがHRC20未満であったりすると、ケーシングトップ1の強度等が不十分となって環状溝9が早期に摩滅したりするおそれがある。

【0069】

なお、本実施形態では上記突条部8と環状溝9とがリングビット3とケーシングトップ1とにそれぞれ1つずつ形成されているが、これらを軸線O方向に等間隔に複数形成するようにしてもよい。ただし、そうした場合にこれらの突条部8と環状溝9の当接面8B、9Bが本実施形態のように軸線Oに垂直な面であると、該当接面8B、9Bを揃って精度よく当接させるには高い加工精度が要求されるので、当接面8B、9Bがこのように軸線Oに垂直である場合には、突条部8と環状溝9は本実施形態のように1つずつとされるのが望ましい。

【実施例】

【0070】

次に、本発明の実施例を挙げて、突条部8と環状溝9とが軸線Oに対する半径方向において重なり合う幅(D−d)/2が、突条部8の外径Dに対して0.02〜0.04の範囲内にある場合の効果について実証する。本実施例では、まず、突条部8の外径Dが146mmであるリングビット3に対して上記幅(D−d)/2が0.010、0.015、0.020、0.030、0.040となる環状溝9を有するケーシングトップ1を備えた5種の掘削工具を製造して、これらにより表土層と砂層・レキ層よりなる崩壊性軟弱崩壊層地盤に対しそれぞれ掘削を行い、その際の掘削可能であった削孔の深さを測定した。

【0071】

なお、このときの掘削工具の削孔径は161mm、ケーシングパイプ1の外径は139.8mm、掘削工具のインナービット5およびリングビット3の回転数は30〜40rpm、リングビット3とインナービット5に打撃力を与えるのに4インチ(10.16cm)ダウンザホールハンマーを用いて、エアー圧力は1.0〜1.5MPaとし、ケーシングトップ1とリングビット3はJIS G 4051:2009におけるS45Cであった。この結果を、掘削可能であった場合を「OK」、掘削不可能であった場合を「NG」として、図11に示す。

【0072】

この図11の結果より、上記幅(D−d)/2が外径Dに対して0.02未満の0.010、0.015であったものでは、20mの削孔の深さまでで掘削が不可能であったのに対し、幅(D−d)/2が外径Dに対して0.02以上のものでは、0.02のもので一般的な削孔の深さLである40mまで掘削が可能であった。

【0073】

次に、同じくJIS G 4051:2009におけるS45Cよりなるケーシングトップ1とリングビット3を用いて、リングビット3の突条部8の外径Dが146mmに対して環状溝9が半径方向において重なり合う幅(D−d)/2を、0.04以下と0.04を上回る大きさとした5種のケーシングトップ1を製造した。そして、これらのケーシングトップ1に幅1.5mmのスリットを入れて、図6に示したのと同様にケーシングトップ1を押圧することにより拡径させながら突条部8が環状溝9に収容されるようにしてリングビット3に取り付けた。なお、このときのケーシングトップ1の外径は157mm、環状溝9の先端からケーシングトップ1先端までの幅は23mm、リングビット3の突条部8の幅は20mmであった。

【0074】

こうしてリングビット3に取り付けたケーシングトップ1のスリットSの幅を測定したところ、外径Dに対する幅(D−d)/2が0.04以下の0.030および0.034のものでは、スリットSの幅は取り付け前と同じ1.5mmで、弾性変形して拡径したケーシングトップ1が元の通りに縮径していたのが確認できた。また、外径Dに対する幅(D−d)/2が0.037および0.04を僅かに上回る0.041のものでは、弾性変形前のスリットSの幅に対して取り付け後のスリットSの幅が僅かに増大していて、ケーシングトップ1が弾性変形の限度を超えて塑性変形していることが認められたが、その増大量は0.041のものでも弾性変形前のスリットSの幅に対して0.5mmまでに抑えられていた。

【0075】

これらに対し、外径Dに対する幅(D−d)/2が0.04を大きく上回る0.048のものではスリットSの幅が弾性変形前の幅の倍近い2.8mmまで広がっており、拡径の際に大きな塑性変形を起こしていることが確認された。この結果を、ケーシングトップ1の内径d、幅(D−d)/2、その外径Dに対する割合、およびケーシングトップ1の取り付け後のスリットSの幅とともに次表1に示す。これら図11および表1の結果より、突条部8と環状溝9とが軸線Oに対する半径方向において重なり合う幅(D−d)/2は、突条部8の外径Dに対して0.02〜0.04の範囲内であることが望ましいことが分かる。

【0076】

【表1】

【符号の説明】

【0077】

1 ケーシングトップ

2 ケーシングパイプ

3 リングビット

3A 挿通溝

3B 被当接部

3C 係合溝

5 インナービット

5B 当接部

5F 係合突条

7 チップ

8 突条部

8A 突条部の傾斜面

8B 突条部の当接面

9 環状溝

9A 環状溝9の傾斜面

9B 環状溝9の当接面

10 突き合わせ部

11 開先溝

12 カップリング部材

O ケーシングトップ1の軸線

T 掘削時のリングビット3およびインナービット5の回転方向

S スリット

R 溶接による接合部

【技術分野】

【0001】

本発明は、ケーシングパイプの先端部に接合されるケーシングトップと、このケーシングトップの先端部に同軸かつ回転自在に取り付けられるとともに、ケーシングパイプ内に挿通されたインナービットに対して軸線方向先端側および軸線回りに係合可能とされる円環状のリングビットとを備えた掘削工具に関するものである。

【背景技術】

【0002】

地表面から岩盤層に到達するまでの軟弱な崩壊層地盤では、掘削によって形成された孔壁の崩壊を防止するために掘削と同時にケーシングパイプを連行する、いわゆる二重管式の掘削ビットシステムが用いられている。また、こうしてケーシングパイプが岩盤層に達した後は、ケーシングパイプに挿通されていたインナービットを引き抜き、これに代えてダウンザホールビット(シングル削孔用ビット)をケーシングパイプ内に通過させ、さらにリングビットの内周部から突出させて岩盤層の掘削を行ってゆく。

【0003】

このようなケーシングパイプを連行するビットシステムとして、例えば特許文献1には、回転および打撃力が与えられるインナービットと、このインナービットと係合して回転可能とされるリングビットと、このリングビットに対して回動自在とされてケーシングパイプの下端に固定されるカラーとを備えて、インナービットとリングビットとが係脱自在とされたものが提案されている。

【0004】

また、本発明の発明者等も、特許文献2などにおいて、ケーシングパイプの先端にケーシングトップを介してリングビットがケーシングパイプの軸線回りに回転自在、かつ該軸線方向先端側に抜け止めされて取り付けられるとともに、ケーシングパイプ内に挿入されて上記軸線回りに回転される伝達部材の先端に、リングビットの内周に挿入されて該リングビットと軸線方向先端側および該軸線回りに係合可能とされるインナービットが取り付けられた掘削工具を提案している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2−296989号公報

【特許文献2】特開2008−190287号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、このうち特許文献2に記載の掘削工具においては、伝達部材からインナービットに伝達された軸線方向先端側への打撃力および推力が、インナービット後端側の軸線方向先端側に向けて一段縮径するテーパ部から、ケーシングパイプの内周側に張り出したケーシングトップのテーパ部を介してケーシングパイプに伝達されるとともに、インナービット先端側の同じく軸線方向先端側に向けて一段縮径するテーパ部からリングビットのテーパ部にも伝達されて、これらによりインナービットおよびリングビットによって削孔を形成しつつ、ケーシングパイプが連行されて該削孔内に挿入されるように構成されている。

【0007】

従って、リングビットの内径は、軸線方向先端側に向けて縮径するケーシングトップのテーパ部とリングビットのテーパ部との2段のテーパ部を経た大きさに制限されてしまうため、このリングビットの内周部から突出して最終的に岩盤層に削孔を形成するダウンザホールビットの外径もこのリングビット内径によって制限されざるを得ない。このため、岩盤層に必要な大きさの削孔を形成するには、リングビットおよびケーシングパイプを径の大きなものにしなければらならず、コスト高となることが避けられなかった。その一方で、こうしてケーシングパイプ径が大きくなるのを防ぐために、例えば上記各テーパ部の径方向の幅を小さくしたりすると、テーパ部の単位面積当たりの打撃力や推力による負荷が増大してテーパ部に異常摩耗が生じるおそれがある。

【0008】

また、特許文献1に記載の掘削工具でも、その上記カラーは、筒体を軸線方向に2分割して半割円筒状に形成されたカラー構成部材が、リングビットの胴部を挟み込むようにして突き合わせ端面が溶接されることにより円筒状に構成された上で、さらにケーシングパイプの内周部に収容されて溶接されることにより、リングビットをケーシングパイプに対して回転自在に支持しており、このリングビットの内径を大きくしようとすると、カラーの径やケーシングパイプの径も大きくなってしまい、やはりコスト高を招く結果となる。

【0009】

しかも、こうして半割円筒状のカラー構成部材の突き合わせ端面を溶接して円筒状のカラーを構成するには、カラーの軸線方向に沿った突き合わせ端面を周方向に2ヶ所溶接しなければならず、溶接作業に時間と労力がかかってやはりコスト高となるのは勿論、カラーの強度が損なわれるおそれがある。さらに、この特許文献1に記載の掘削工具では、リングビット先端のフランジ部とカラーとの間隙部は削孔中に露呈しているので土砂等が入り込みやすく、リングビットとケーシングパイプとの軸線方向の係合に支障を来したりするおそれもある。

【0010】

本発明は、このような背景の下になされたもので、最終的な削孔径に応じて設定されたリングビットの内径に対してケーシングパイプの径が大きくなりすぎるのを避けることができ、しかもリングビットをケーシングに対して確実かつ安定的に軸線回りに回転自在かつ軸線方向に係合可能として、より低コストで円滑な掘削を行うことが可能な掘削工具を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題を解決して、このような目的を達成するために、本発明は、円管状のケーシングパイプの先端部に接合される円筒状のケーシングトップと、このケーシングトップの先端部に同軸かつ該ケーシングトップの軸線回りに回転自在に取り付けられ、上記ケーシングパイプ内に挿通されたインナービットに対して上記軸線方向先端側および該軸線回りに係合可能とされる円環状のリングビットとを備え、このリングビットの外周面には上記軸線回りに周回する突条部が形成されるとともに、上記ケーシングトップの内周面には上記突条部を収容する環状溝が形成され、上記ケーシングトップは、上記軸線に直交する断面がC字状をなして弾性変形可能とされたものが、拡径させられて上記環状溝に上記リングビットの突条部を収容した上で、縮径させられて該ケーシングトップの突き合わせ部が接合されることにより、該リングビットが上記軸線回りに回転自在、かつ該軸線方向先端側と後端側とに係合させられることを特徴とする。

【0012】

このように構成された掘削工具では、まずケーシングパイプ先端部に接合されるケーシングトップに対してリングビットが、ケーシングトップ内周面に形成された環状溝にリングビット外周面の突条部が収容されることにより、軸線回りに回転自在かつ軸線方向先後端側に係合させられており、このリングビットは、インナービットに対して軸線方向先端側および軸線回りに係合可能とされているので、インナービットとケーシングパイプとは軸線方向先端側に向けてはこれらケーシングトップおよびリングビットを介して係合可能とされる。

【0013】

このため、ケーシングトップには、ケーシングパイプの内周側に張り出してインナービットと係合するテーパ部を形成したりせずとも、インナービットに与えられる打撃力や推力によってケーシングパイプを削孔内に連行して挿入することができるので、ダウンザホールビットにより最終的に岩盤層に形成される削孔の径に応じて、このダウンザホールビットが通過可能に設定されるリングビットの内径に対し、ケーシングパイプの径が大きくなりすぎるのは避けることができる。

【0014】

さらに、このケーシングトップは、上記軸線に直交する断面がC字状をなして弾性変形可能とされたものとされていて、この断面C字状をなすケーシングトップが拡径させられて上記環状溝に上記リングビットの突条部を収容した上で、縮径させられて該ケーシングトップの突き合わせ部が接合されることにより、該リングビットが上記軸線回りに回転自在、かつ該軸線方向先端側と後端側とに係合させられているので、接合部は1カ所だけで済ませることができる。

【0015】

従って、接合作業に要する時間と労力を軽減することができるとともに、インナービットからリングビットを介して伝えられる打撃力や推力に対して充分な強度をケーシングトップに確保することが可能となる。しかも、上記環状溝と突条部は、ケーシングトップとリングビットの互いに相対する内外周面に形成されるため、土砂等が入り込むおそれも少なく、かかる土砂によってケーシングトップとリングビットとの径方向の係合に支障が生じたりするのも防ぐことができる。

【0016】

ところで、上述のようにケーシングパイプを削孔内に連行して挿入する際に、このケーシングパイプ外周面と削孔の内壁面との間の接触抵抗が大きいと、ケーシングトップからリングビットに作用する負荷によって突条部や環状溝の摩滅が早期に進行し、場合によってはリングビットがケーシングトップから抜け外れて掘削不能となるおそれがある。特に、ケーシングパイプを鋼管杭として使用する場合には、ケーシングパイプを連結する際の溶接部やカップリング部材を段付き部として地盤との支持力を得る方法が提案されてもいるが、このような方法ではさらに抵抗が大きくなって突条部と環状溝の摩滅の進行が一層速められることになる。

【0017】

そこで、このような突条部や環状溝の摩滅を抑制するには、これら突条部と環状溝とが上記軸線を中心としたときに該軸線に対する半径方向において重なり合う幅を、上記突条部の外径に対して0.02〜0.04の範囲内とするのが望ましい。すなわち、この幅が突条部の外径に対して0.02を下回るほど小さいと、通常必要とされる40m程度までの深さの削孔を掘削する場合において、掘削の途中で突条部や環状溝の摩滅の進行により掘削不能となったり、掘削不能に至らないまでもインナービットに与えられる打撃力や推力によってケーシングパイプを確実に削孔内に挿入することができなくなったりするおそれが生じる。

【0018】

ただし、その一方で、これら突条部と環状溝とが重なり合う幅が突条部外径に対して0.04を上回るほど大きいと、内周面に環状溝が形成されるケーシングトップの外径も大きくなって、必要以上に大きな径の削孔を形成しなければならなくなるのは勿論、上述のように断面C字状をなすケーシングトップを拡径させて環状溝にリングビットの突条部を収容する際に、ケーシングトップが弾性変形の限度を大きく超えて塑性変形してしまって突き合わせ部が大きく広がってしまったり、こうして広がった突き合わせ部を狭めるように塑性変形したケーシングトップを無理に元に戻そうとして強度等に問題が生じるおそれがある。

【0019】

さらに、こうしてケーシングトップを弾性変形させて突条部を環状溝に収容した後に上記突き合わせ部を接合する際、このケーシングトップの突き合わせ部の外周側に開先溝を形成した場合、こうして形成された開先溝と該ケーシングトップの内周面との間の肉厚は1.5mm以上とされるのが望ましい。すなわち、この開先溝とケーシングトップ内周面との間の肉厚が1.5mmを下回るほど小さいと、溶接等による接合の際にケーシングトップ内周面に溶け出しが発生してしまい、リングビットの円滑な回転に支障を来すおそれが生じる。

【0020】

また、同様に接合の際のケーシングトップ内周面への溶け出しを抑えるためには、上記突き合わせ部において突き合わせられたケーシングトップの突き合わせ面同士の間隔は2.0mm以下とされるのが望ましい。勿論、この間隔が0mm、すなわちケーシングトップを弾性変形させて突条部を環状溝に収容した状態で、これらの突き合わせ面同士が当接していてもよい。

【0021】

なお、このケーシングトップは、炭素含有量が0.25wt%〜0.55wt%の範囲内の熱処理された炭素鋼により形成されるのが、上述のように断面C字状とされたケーシングトップを弾性変形させることにより拡径させて環状溝にリングビットの突条部を収容した上で縮径して突き合わせ部を接合する上で望ましく、さらにこうして熱処理されたケーシングトップの硬さは、HRC20〜HRC45の範囲内とされるのが、より望ましい。

【発明の効果】

【0022】

以上説明したように、本発明によれば、リングビットの内径に対してケーシングパイプやケーシングトップの径が大きくなりすぎるのを避けることができるとともに、ケーシングトップの強度を確保してリングビットをケーシングに対して確実かつ安定的に軸線回りに回転自在かつ軸線方向に係合可能とすることができ、より低コストで円滑な掘削を行うことが可能となる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態を示す側断面図である。

【図2】図1に示す実施形態におけるリングビットの正面図である。

【図3】図2に示すリングビットの一部破断側面図である。

【図4】図1に示す実施形態における突き合わせ部の接合前のケーシングトップの一部破断側面図である。

【図5】図4に示すケーシングトップの背面図である。

【図6】図1に示す実施形態においてケーシングトップにリングビットを取り付ける工程を図(a)〜図(c)の順に示すものであって、図(a)〜図(c)のそれぞれ下段は側面図、上段は下段の図におけるZZ断面図である。

【図7】図1に示す実施形態においてケーシングトップにリングビットを取り付けた後で突き合わせ部を接合する前の(a)側面図、(b)リングビットの背面図、(c)突き合わせ部の拡大断面図である。

【図8】図1に示す実施形態においてケーシングトップにリングビットを取り付けて突き合わせ部を接合した後の(a)側面図、(b)リングビットの背面図、(c)突き合わせ部の拡大断面図である。

【図9】図1に示す実施形態により掘削を行う際にケーシングパイプを溶接して連結する状態を示す断面図である。

【図10】(a)図1に示す実施形態により掘削を行う際にケーシングパイプをカップリング部材によって連結する状態を示す断面図、(b)カップリング部材部分の拡大断面図である。

【図11】リングビットの突条部の外径に対し、突条部と環状溝とが軸線を中心としたときに該軸線に対する半径方向において重なり合う幅がなす比と、掘削可能であった削孔の深さとの関係を示す図である。

【発明を実施するための形態】

【0024】

図1ないし図10は、本発明の一実施形態を示すものである。本実施形態において、ケーシングトップ1は軸線Oを中心とした円筒状をなし、必要に応じて順次継ぎ足される円管状のケーシングパイプ2のうち最先端のケーシングパイプ2の先端部に接合されて同軸に固定される。なお、ケーシングトップ1は、炭素含有量が0.25wt%〜0.55wt%の範囲内の熱処理された炭素鋼により形成され、こうして熱処理されたケーシングトップ1の硬さは、HRC20〜HRC45の範囲内とされている。

【0025】

ここで、本実施形態のケーシングトップ1は、ケーシングパイプ2よりも一回り大きな内外径を有して、その後端部が上記最先端のケーシングパイプ2の先端部に外嵌させられ、またこうしてケーシングパイプ2先端部に外嵌された部分には円形の貫通孔1Aが周方向に間隔を開けて複数形成されていて、その後端縁がケーシングパイプ2外周面に全周溶接されるとともに、上記貫通孔1A部分がプラグ溶接されて該ケーシングパイプ2に接合される。なお、図中に符号Rで示すのは溶接による接合部である。

【0026】

また、このケーシングトップ1の先端部には、該ケーシングトップ1に対して軸線O回りに回転自在、かつ該軸線O方向には先端側と後端側とに係合させられて抜け外れないように、円環状のリングビット3がやはり同軸に取り付けられている。一方、ケーシングパイプ2の内周には伝達部材としてのインナーロッド4が、やはり必要に応じて順次継ぎ足されて挿入され、このうち最後端のインナーロッド4は掘削時に回転方向Tへ向けての軸線O回りの回転力と軸線O方向先端側に向けての推力を与える掘削装置に連結されるとともに、最先端のインナーロッド4の先端部にはインナービット5が取り付けられて上記リングビット3の内周部に挿入されている。

【0027】

このインナービット5は、図1に示すように先端部が後端部に対して一段拡径した多段円柱状をなしており、このうち後端部は、上記最先端のインナーロッド4に連結されて、この最先端のインナーロッド4に備えられた図示されないダウンザホールハンマーから軸線O方向先端側に向けての打撃力を受けるシャンク部5Aとされ、インナービット5の先端部が上述のようにリングビット3の内周部に挿入された状態で上記軸線Oと同軸に配置される。なお、上記インナーロッド4とケーシングパイプ2との間には、軸線Oを中心とした円筒状をなす間隙部が形成されて、後述する繰り粉の排出路6とされる。

【0028】

また、インナービット5の先端部は、さらにその後端側が先端側に対して一段拡径した多段円柱状をなし、インナービット5の最大外径となるこの先端部後端側の外径はケーシングパイプ2の内径よりも僅かに小さくされて、該ケーシングパイプ2内にインナービット5が緩挿可能とされている。なお、このインナービット5先端部の先端側から後端側に向けて一段拡径する部分は、後端側に向かうに従い外周側に向かうように傾斜するテーパ面状の当接部5Bとされている。

【0029】

さらに、このインナービット5の先端部の外周には、軸線O方向に亙って延びる断面「コ」字状の繰り粉の排出溝5Cが周方向に等間隔に複数(本実施形態では3つ)形成されている。また、インナービット5の先端面には、この先端面の内周側から軸線Oと間隔をあけて該軸線Oを中心とした放射状に外周側に延びるように、排出溝5Cと同数の複数の凹溝5Dが形成されており、これらの凹溝5Dは、先端面の外周において上記排出溝5Cとそれぞれ連通させられている。なお、凹溝5Dは断面凹円弧状をなして、外周側に向かうに従い漸次深くなるように形成され、またその溝幅は排出溝5Cよりも小さくされていて、排出溝5Cの幅方向中央部に連通させられている。

【0030】

一方、インナービット5の内部には、上記シャンク部5Aの後端から軸線Oに沿って先端側に向けて、上記インナーロッド4から供給される圧縮空気等の供給孔5Eが形成されている。この供給孔5Eは、インナービット5の先端部において先端側に向かうに従い外周側に向かうように分岐して、先端面において上記凹溝5Dの底面にそれぞれ開口させられるとともに、インナービット5先端部の上記当接部5Bよりも先端側の外周面において、周方向に隣接する排出溝5C同士の間の略中央に開口させられている。さらに、インナービット5の先端面と、この先端面と外周面との面取りされた稜線部とには、超硬合金等の硬質材料よりなる複数のチップ7が、排出溝5Cや凹溝5Dを避けるようにして植設されている。

【0031】

また、このインナービット5の先端部の外周面には、上記当接部5Bとインナービット5の先端面との間に間隔をあけて軸線O方向に延びる係合突条5Fが、やはり排出溝5Cと同数の複数、各排出溝5Cの回転方向T側に隣接するように形成されている。これらの係合突条5Fは、その軸線Oからの外径が、上述のようにインナービット5において最大外径となる上記当接部5Bの軸線Oからの外径よりも僅かに小さくされるとともに、周方向の幅は上記排出溝5Cの溝幅よりも小さくされている。なお、インナービット5の先端部において分岐して該インナービット5の先端部の外周面に開口する上記供給孔5Eは、軸線O方向においてはこれらの係合突条5Fの先端部と等しい位置に開口させられている。

【0032】

このようなインナービット5が挿入されるリングビット3の内周部は、その内径が、上記係合突条5Fを除いたインナービット5先端部の先端側の外径よりも僅かに大きく、かつ同じくインナービット5先端部の一段拡径した後端側の最大外径よりは小さくされるとともに、ケーシングパイプ2の内径よりも小さくされており、ただしその後端から先端に亙っては、インナービット5の先端部外周面の上記係合突条5Fが挿通させられる該係合突条5Fと同数の挿通溝3Aが、それぞれ軸線O方向に延びるように、かつ周方向には等間隔に形成されている。従って、この挿通溝3Aの溝幅は係合突条5Fの周方向の幅よりも大きくされ、本実施形態では上記排出溝5Cの溝幅と略等しいか、これよりも僅かに大きくされるとともに、該挿通溝3Aの軸線Oからの溝深さも、係合突条5Fの軸線Oからの外径より大きくされる。

【0033】

また、リングビット3の後端面は、上記当接部5Bと等しいテーパ角で後端側に向かうに従い外周側に向かうように傾斜するテーパ面とされていて、係合突条5Fを挿通溝3Aに挿通させつつリングビット3内周部に後端側からインナービット5先端部を挿入することにより上記当接部5Bに当接させられる被当接部3Bとされている。なお、こうして当接部5Bを被当接部3Bに当接させた状態で、インナービット5の先端面はリングビット3の先端から一段突出するようにされている。

【0034】

さらに、上記挿通溝3Aの回転方向T側には、該挿通溝3Aに隣接して連通するように係合溝3Cがそれぞれ形成されている。これらの係合溝3Cは、周方向の幅が係合突条5Fと略等しくされるとともに軸線Oからの溝深さは挿通孔3Aと等しくされ、ただし挿通溝3Aがリングビット3の内周部を軸線O方向に貫通して形成されているのに対して、後端面の上記被当接部3Bとの間に壁部が残されるように、リングビット3の先端面に開口して軸線O方向後端側に延びる止まり溝状とされている。

【0035】

ここで、こうして残された壁部の軸線O方向の長さ、すなわち止まり溝状とされた係合溝3Cの後端面から上記被当接部3Bまでの間隔は、インナービット5の当接部5Bから係合突条5Fの後端面までの間隔よりも小さくされている。従って、上述のように係合突条5Fを挿通溝3Aに挿通させつつリングビット3内周部に後端側からインナービット5先端部を挿入して当接部5Bを被当接部3Bに当接させることにより、リングビット3が軸線O方向先端側に向けてインナービット5に係合させられ、次いでインナービット5を軸線O回りに回転方向Tに回転させることにより、係合突条5Fが係合溝3Cに収容されて回転方向T側に当接し、リングビット3はインナービット5に対して回転方向Tに向けて軸線O回りに係合させられる。

【0036】

一方、このリングビット3の外周部は、その先端側が後端側よりも一段拡径するように形成されていて、こうして拡径した外周面とリングビット3の先端面との面取りされた交差稜線部と、該リングビット3の先端面とには、それぞれ超硬合金等の硬質材料よりなる複数のチップ7が、上記挿通溝3Aや係合溝3Cを避けるようにして植設されている。

【0037】

そして、この先端側に対して一段縮径するように形成されたリングビット3の外周部後端側には、上記軸線O回りに周回する突条部8が形成されており、この突条部8がケーシングトップ1の内周部先端側に形成された環状溝9に収容されることにより、リングビット3は上述のようにケーシングトップ1に対して軸線O回りに回転自在、かつ該軸線O方向には先端側と後端側とに係合させられて取り付けられる。

【0038】

ここで、本実施形態ではリングビット3外周部後端縁に1条の突条部8が、軸線O回りにリングビット3の外周を1周するように形成されており、この突条部8は、リングビット3外周部の先端側から後端側に向けて一段縮径する段差部3Dとの間に間隔をあけるようにされるとともに、その内周側には上記被当接部3Bが連続している。なお、この段差部3Dは軸線Oに垂直な円環面状とされている。

【0039】

さらに、この突条部8は、本実施形態ではその外形が、軸線O方向後端側に位置して後端側に向かうに従い漸次縮径するように内周側に向けて傾斜するテーパ面状をなす傾斜面8Aと、軸線O方向先端側に位置して軸線Oに垂直な円環面状をなす当接面8Bと、これら傾斜面8Aと当接面8Bとの間にあって軸線Oを中心とした円筒面8Cとから構成されて、軸線Oを含む断面において概略台形状をなすようにされている。なお、この突条部8の外径Dすなわち上記円筒面8Cの直径は、リングビット3の先端側外周部の直径よりは小さくされている。

【0040】

これに対して、ケーシングトップ1内周面の環状溝9も、やはり軸線O方向後端側に位置して後端側に向かうに従い内周側に向けて上記傾斜面8Aと略等しい傾斜角で傾斜する傾斜面9Aと、軸線O方向先端側に位置して軸線Oに垂直な円環面状をなす当接面9Bと、これら傾斜面9Aと当接面9Bとの間にあって軸線Oを中心とした上記円筒面8Cよりも僅かに径の大きな円筒面9Cとから構成されて、軸線Oを含む断面において概略台形状をなすようにされている。

【0041】

なお、上記当接面8B、9Bは、先端側に向かうに従い内周側に向けて傾斜するテーパ面とされていてもよい。ただし、その場合の当接面8B、9Bの軸線Oに対する傾斜角は、傾斜面8A、9Aが後端側に向かうに従い内周側に向けての軸線Oに対する傾斜角よりも大きくなるようなテーパ面とされるのが望ましい。また、環状溝9の円筒面9Cは突条部8の円筒面8Cよりも軸線O方向の長さが僅かに長くされており、このため当接面8B、9B同士を当接させた状態で傾斜面8A、9A同士の間には僅かな隙間があけられる。さらに、同じく当接面8B、9B同士を当接させた状態で、リングビット3外周部の上記段差部3Dとケーシングトップ1の先端面との間にも僅かな隙間があけられる。

【0042】

さらにまた、このケーシングトップ1の先端面と環状溝9との間の部分は、先端面側に面取りがされている以外は軸線Oを中心とした円筒面状とされ、その内径dは、同じく軸線Oを中心とした円筒面状とされたリングビット3の後端側部分の上記突条部8と段差部3Dとの間の部分の外径よりも僅かに大きく、突条部8の上記外径Dよりは勿論小さくされている。

【0043】

なお、上述のようにケーシングトップ1とリングビット3とが同軸に配置されて、これら突条部8と環状溝9とが軸線Oを中心に周回するようにされたときに、該突条部8と環状溝9とが軸線Oに対する半径方向において重なり合う幅、すなわち上記外径Dと内径dとの差の1/2である(D−d)/2は、突条部8の外径Dに対して0.02〜0.04の範囲内とされている。つまり、(D−d)/(2D)=1/2−d/(2D)が0.02〜0.04の範囲内とされる。

【0044】

また、本実施形態における上記ケーシングトップ1は、ケーシングパイプ2の先端部に接合される前の状態で、内周部に上記環状溝9が形成された円筒の一部が、径方向内外周に亙って貫通するように、また軸線O方向に亙っても該軸線Oに平行に先端から後端に至るまで、1ヶ所のスリットSによって切り欠かれるようにして、軸線Oに直交する断面がC字状をなすように形成されている。なお、このスリットSは、上述のような炭素鋼により形成されたケーシングトップ1に熱処理が施された後に形成される。

【0045】

そして、本実施形態では、このようなケーシングトップ1が弾性変形により拡径させられ、その内周部にリングビット3が挿入させられて環状溝9に突条部8を収容した上で縮径させられ、上記スリットSにより分割させられた断面C字の両端が突き合わせ部10として突き合わせられて接合されることにより円筒状に形成されて、こうして円筒状に形成されたケーシングトップ1に、リングビット3が上述のように軸線O回りに回転自在かつ軸線O方向の先端側と後端側とに係合させられた状態とされる。

【0046】

すなわち、図6(a)に示すようにリングビット3をその後端部が上向きとなるように基台B上に設置して、その後端側からケーシングトップ1を被せるように同軸に載置し、次いで図6(b)に白抜き矢線で示すようにケーシングトップ1に軸線O方向先端側に向けてプレス荷重をかけて押圧すると、ケーシングトップ1はその先端部がリングビット3の突条部8に乗り上げてスリットSが押し広げられるように拡径し、さらにケーシングトップ1を押圧すると、図6(c)に示すようにケーシングトップ1の先端部は突条部8を乗り越えてケーシングトップ1が縮径し、突条部8がケーシングトップ1の環状溝9に収容される。

【0047】

図7は、こうして突条部8が環状溝9に収容された状態のケーシングトップ1とリングビット3を示すものであり、ケーシングトップ1のスリットSは上述のように円筒の一部が切り欠かれて形成されることにより、弾性変形によって拡径したケーシングトップ1が縮径した後でも、図7(c)に示すように突き合わせ部10の間に間隔があけられる。なお、スリットSの外周部には、同図7(c)に示すような断面円弧状やV字状等の開先溝11が形成されており、この開先溝11とケーシングトップ1の内周面との間の肉厚は、この肉厚が最も小さくなる上記環状溝9の部分でも1.5mm以上確保されるようにされている。

【0048】

そこで、次に図8に示すように、ケーシングトップ1を外周側から押圧するなどして突き合わせ部10を突き合わせて当接させた状態とした上で、上記開先溝11に沿ってこれらの突き合わせ部10を溶接して接合することにより、該ケーシングトップ1は溶接による接合部Rを介して円筒状に一体形成される。なお、こうして突き合わせ部10を当接させて接合することにより、接合後の突き合わせ部10間の上記間隔は0mmとされるのが望ましいが、2.0mm以下程度の間隔があいていてもよい。ケーシングトップ1の上記内径dは、こうして突き合わせ部10が接合された状態での内径である。

【0049】

従って、このように円筒状に形成されたケーシングトップ1を上述のように最先端のケーシングパイプ2の先端部に接合し、さらにケーシングパイプ2内に挿通したインナービット5をリングビット3内周部に挿入して軸線O方向先端側と回転方向Tとに係合させることにより、インナービット5に与えられる回転方向Tへの回転力はリングビット3に伝えられ、また軸線O方向先端側への打撃力および推力はリングビット3に伝えられるとともに、このリングビット3から突条部8および環状溝9を介してケーシングトップ1およびケーシングパイプ2にも伝えられるので、リングビット3およびインナービット5により形成された削孔にケーシングパイプ2を連行して挿入してゆくことができる。

【0050】

なお、上述のように複数のケーシングパイプ2を継ぎ足して削孔に挿入してゆく場合には、図9に示すようにケーシングパイプ2同士を溶接等により接合したり、あるいは図10に示すようにケーシングパイプ2の端部外周に雄ネジ部2Aを形成して、これらの雄ネジ部2Aが螺合する雌ネジ部12Aが内周部に形成されたケーシングパイプ2よりも一回り径の大きな円筒状のカップリング部材12によりケーシングパイプ2同士を連結する方法を採ることができる。

【0051】

そして、このような場合には、ケーシングパイプ2同士の接合の際に形成される接合部Rを外周側に環状に突出させて段付き部としたり、あるいはカップリング部材12を段付き部としたりして、このような段付き部を例えば図10(b)に示すように削孔Hの内壁面に喰い込ませることにより、特にケーシングパイプ2を鋼管杭とするときに地盤による支持力を得ることができる。

【0052】

また、こうしてケーシングパイプ2を連行して削孔が岩盤層に達した後は、インナービット5を上記回転方向Tとは逆向きに回転させることによりリングビット3との係合を解いてケーシングパイプ2から引き抜き、これに代えてダウンザホールビット(シングル削孔用ビット)をケーシングパイプ2内に通過させてリングビット3内周部から突出させることにより、岩盤層の掘削を行ってゆく。なお、掘削の際に生成される繰り粉は、供給孔5Eから噴出させられる圧縮空気等により、凹溝5Dおよび排出溝5Cを通してケーシングパイプ2内の上記排出路6から排出させられる。

【0053】

従って、上記構成の掘削工具では、インナービット5に与えられる軸線O方向先端側への打撃力および推力は、上述のようにインナービット5からリングビット3に伝えられ、さらにこのリングビット3からケーシングトップ1およびケーシングパイプ2に伝えられてケーシングパイプ2が連行されるので、ケーシングパイプ2内に、これらケーシングトップ1やケーシングパイプ2とインナービット5とを直接軸線O方向先端側に係合させてケーシングパイプ2を連行する被当接部を、その内径を一段縮径させるようにして形成したりする必要がない。

【0054】

このため、このようなケーシングトップ1等に被当接部を設けてこれよりもリングビット3の被当接部3Bをさらに一段縮径させるように形成する必要もなく、上記ダウンザホールビットを通過させるリングビット3内周部の径を大きく確保することができる。しかも、本実施形態ではケーシングトップ1はケーシングパイプ2の先端部外周に接合されているので、その内周部に取り付けられるリングビット3の内径をより大きくすることができる。

【0055】

言い換えれば、同じ外径のダウンザホールビットを通過させるのに、上記構成の掘削工具によればリングビット3の径やケーシングパイプ2の径を小さくすることができるので、最終的に岩盤層に形成される削孔の径に対して、岩盤層に達するまでの削孔の径やケーシングパイプ2の径が大きくなりすぎるのを防ぐことができ、これらにより低コストでありながら効率的な掘削を図ることが可能となる。

【0056】

さらに、上記構成の掘削工具では、上述のように円筒状のケーシングトップ1内周部の環状溝9にリングビット3外周部の突条部8を収容して回転自在かつ軸線O方向先後端側に係合させるのに、ケーシングトップ1を断面C字状に形成しておいて、これを弾性変形により拡径した状態で突条部8を環状溝9に収容し、次いで同じく弾性変形により元に戻して縮径させてC字の突き合わせ部10を接合することにより、ケーシングトップ1を円筒状に形成している。

【0057】

このため、例えば特許文献2に記載の掘削工具のようにケーシングトップ1を半割円筒状の部材によって構成して、突条部8を環状溝9に収容した状態で接合することにより円筒状に形成したりするのに比べ、接合部Rが1カ所で済むのでケーシングトップ1の強度や剛性が損なわれるのを防ぐことができ、リングビット3からこのケーシングトップ1を介してケーシングパイプ2に確実に軸線O方向先端側への打撃力や推力を伝えて削孔内に挿入することが可能となる。また、接合作業に要する労力や時間も軽減できるので、さらに低コストの掘削工具を提供することができる。

【0058】

しかも、本実施形態では特にこうしてケーシングトップ1を弾性変形させて環状溝9にリングビット3の突条部8を収容するのに、突条部8を、軸線O方向後端側に位置して後端側に向かうに従い内周側に向けて傾斜する傾斜面8Aを備えたものとしており、例えば図6各図に示したようにケーシングトップ1を押圧しながらその内周部にリングビット3を挿入して該ケーシングトップ1を弾性変形させる際には、この突条部8の傾斜面8Aによってケーシングトップ1が案内されるようにして拡径させられるので、リングビット3を比較的容易にケーシングトップ1に取り付けることが可能となる。

【0059】

その一方で、突条部8と環状溝9とは、本実施形態では軸線O方向先端側には該軸線Oに垂直な円環面状をなす当接面8B、9Bを備えており、これら突条部8と環状溝9を介してリングビット3からケーシングトップ1に伝えられる軸線O方向先端側への打撃力や推力が径方向に分散してしまうのは防ぐことができる。

【0060】

そして、さらに本実施形態では、これら突条部8と環状溝9とが軸線Oを中心として互いに同軸に配置されたときに、該軸線Oに対する半径方向において重なり合う幅(D−d)/2が、突条部8の外径Dに対して0.02〜0.04の範囲内とされており、後述する実施例で実証するように、ケーシングトップ1を拡径させた際に弾性変形の限度を大きく超えてケーシングトップ1が塑性変形してしまうのは防ぎつつ、インナービット5からリングビット3に与えられる軸線O方向先端側への推力や打撃力を、これら突条部8と環状溝9を介して効率的にケーシングトップ1およびケーシングパイプ2に伝播させることができる。

【0061】

すなわち、この幅(D−d)/2が突条部8の外径Dに対して0.02を下回るほど小さいと、突条部8と環状溝9の上記当接面8B、9Bの当接面積も小さくなり、特にケーシングパイプ2と削孔内壁面との接触抵抗が大きい場合にケーシングパイプ2を削孔に挿入するには、突条部8から環状溝9の上記当接面9Bへの負荷が集中してこれら突条部8や環状溝9が摩滅してしまうおそれが生じる。

【0062】

その一方で、この幅(D−d)/2が突条部8の外径Dに対して0.04を上回るほど大きいと、これに伴いケーシングトップ1の外径も大きくなるため、必要以上に大きな径の削孔を形成しなければならなくなって不経済であるとともに、上述のようにケーシングトップ1を拡径してリングビット3を挿入することにより突条部8を環状溝9に収容する際に、より大きくケーシングトップ1を拡径させなければならず、ケーシングトップ1が弾性変形の限界を大きく超えて塑性変形してしまって上記突き合わせ部10も大きく広がったまま元に戻らなくなり、この突き合わせ部10を接合可能な間隔まで狭めるのにケーシングトップ1を外周側から大きな押圧力で押圧しなければならなくなって、応力がケーシングトップ1に残留したりして強度的に不安定となるおそれがある。

【0063】

言い換えれば、本実施形態によれば、このようなケーシングトップ1の大きな塑性変形や突条部8と環状溝9の摩滅は防ぎつつ、ケーシングパイプ2に効率よく推力や打撃力を与えることができるので、たとえ図9や図10に示したようにケーシングパイプ2の外周面に接合部Rやカップリング部材12によって段付き部を形成して削孔Hの内壁面に喰い込ませることにより、ケーシングパイプ2を鋼管杭とするときに地盤による支持力を得るような場合でも、この段付き部を介して作用する削孔Hからの大きな接触摩擦に抗して確実にケーシングパイプ2を削孔Hに挿入することが可能となる。

【0064】

また、本実施形態では、断面C字状とされたケーシングトップ1の突き合わせ部10を接合する際に、この突き合わせ部10の外周側に開先溝11が形成されており、ただしこの開先溝11とケーシングトップ1の内周面との間には、最も薄い上記環状溝9の部分においても1.5mm以上の肉厚が確保されている。このため、開先溝11に沿って溶接により突き合わせ部10を接合した際に、ケーシングトップ1内周側への溶け出しがこのケーシングトップ1の内周面に達するのを防ぐことができ、このような溶け出しが例えば環状溝9に達して突条部8に接触することによりリングビット3の円滑な回転が妨げられたりするのを防止することができる。

【0065】

また、上述のように、こうして突き合わせ部10を接合する際の該突き合わせ部10同士の間隔を2.0mm以下とすることによっても、溶接の際の溶け出しがケーシングトップ1の内周面に達するのを確実に防ぐことができる。特に本実施形態では、接合の際にこれら突き合わせ部10同士を当接させて、その間隔が0mmとなるようにした上で開先溝11を溶接するようにしており、ケーシングトップ1内周面との間に1.5mm以上の肉厚が確保されていることも相俟って、一層確実に溶け出しがケーシングトップ1の内周面に達するのを防ぐことができる。

【0066】

なお、このように接合の際にケーシングトップ1を外周側から押圧して突き合わせ部10同士を当接させた上で接合する場合には、これら突き合わせ部10同士の間隔が大きく広がりすぎていなければ、ケーシングトップ1が拡径の際に弾性変形の限度を僅かに超えて塑性変形していても、大きな残留応力を生じさせることなく突き合わせ部10を接合することが可能となる。このときの接合前の突き合わせ部10同士の間隔、すなわち塑性変形後のスリットSの幅は、塑性変形前のスリットSの幅に対して例えば0.5mm増以下程度の範囲であればよい。

【0067】

一方、本実施形態では、ケーシングトップ1が炭素含有量0.25wt%〜0.55wt%の範囲内の熱処理された炭素鋼によって形成されていて、その熱処理後の硬さがHRC20〜HRC45の範囲内とされており、このケーシングトップ1に十分な強度や剛性、耐摩耗性を確保しつつ、上述のように弾性変形によって拡縮径可能として確実にリングビット3をその内周に挿入することができる。

【0068】

すなわち、炭素含有量が0.23wt%未満であったり硬さがHRC45より高かったりするとケーシングトップ1の弾性変形の限度が低くなって拡径したときに塑性変形し易くなる。また、逆に炭素含有量が0.55wt%より多かったり硬さがHRC20未満であったりすると、ケーシングトップ1の強度等が不十分となって環状溝9が早期に摩滅したりするおそれがある。

【0069】

なお、本実施形態では上記突条部8と環状溝9とがリングビット3とケーシングトップ1とにそれぞれ1つずつ形成されているが、これらを軸線O方向に等間隔に複数形成するようにしてもよい。ただし、そうした場合にこれらの突条部8と環状溝9の当接面8B、9Bが本実施形態のように軸線Oに垂直な面であると、該当接面8B、9Bを揃って精度よく当接させるには高い加工精度が要求されるので、当接面8B、9Bがこのように軸線Oに垂直である場合には、突条部8と環状溝9は本実施形態のように1つずつとされるのが望ましい。

【実施例】

【0070】

次に、本発明の実施例を挙げて、突条部8と環状溝9とが軸線Oに対する半径方向において重なり合う幅(D−d)/2が、突条部8の外径Dに対して0.02〜0.04の範囲内にある場合の効果について実証する。本実施例では、まず、突条部8の外径Dが146mmであるリングビット3に対して上記幅(D−d)/2が0.010、0.015、0.020、0.030、0.040となる環状溝9を有するケーシングトップ1を備えた5種の掘削工具を製造して、これらにより表土層と砂層・レキ層よりなる崩壊性軟弱崩壊層地盤に対しそれぞれ掘削を行い、その際の掘削可能であった削孔の深さを測定した。

【0071】

なお、このときの掘削工具の削孔径は161mm、ケーシングパイプ1の外径は139.8mm、掘削工具のインナービット5およびリングビット3の回転数は30〜40rpm、リングビット3とインナービット5に打撃力を与えるのに4インチ(10.16cm)ダウンザホールハンマーを用いて、エアー圧力は1.0〜1.5MPaとし、ケーシングトップ1とリングビット3はJIS G 4051:2009におけるS45Cであった。この結果を、掘削可能であった場合を「OK」、掘削不可能であった場合を「NG」として、図11に示す。

【0072】

この図11の結果より、上記幅(D−d)/2が外径Dに対して0.02未満の0.010、0.015であったものでは、20mの削孔の深さまでで掘削が不可能であったのに対し、幅(D−d)/2が外径Dに対して0.02以上のものでは、0.02のもので一般的な削孔の深さLである40mまで掘削が可能であった。

【0073】

次に、同じくJIS G 4051:2009におけるS45Cよりなるケーシングトップ1とリングビット3を用いて、リングビット3の突条部8の外径Dが146mmに対して環状溝9が半径方向において重なり合う幅(D−d)/2を、0.04以下と0.04を上回る大きさとした5種のケーシングトップ1を製造した。そして、これらのケーシングトップ1に幅1.5mmのスリットを入れて、図6に示したのと同様にケーシングトップ1を押圧することにより拡径させながら突条部8が環状溝9に収容されるようにしてリングビット3に取り付けた。なお、このときのケーシングトップ1の外径は157mm、環状溝9の先端からケーシングトップ1先端までの幅は23mm、リングビット3の突条部8の幅は20mmであった。

【0074】

こうしてリングビット3に取り付けたケーシングトップ1のスリットSの幅を測定したところ、外径Dに対する幅(D−d)/2が0.04以下の0.030および0.034のものでは、スリットSの幅は取り付け前と同じ1.5mmで、弾性変形して拡径したケーシングトップ1が元の通りに縮径していたのが確認できた。また、外径Dに対する幅(D−d)/2が0.037および0.04を僅かに上回る0.041のものでは、弾性変形前のスリットSの幅に対して取り付け後のスリットSの幅が僅かに増大していて、ケーシングトップ1が弾性変形の限度を超えて塑性変形していることが認められたが、その増大量は0.041のものでも弾性変形前のスリットSの幅に対して0.5mmまでに抑えられていた。

【0075】

これらに対し、外径Dに対する幅(D−d)/2が0.04を大きく上回る0.048のものではスリットSの幅が弾性変形前の幅の倍近い2.8mmまで広がっており、拡径の際に大きな塑性変形を起こしていることが確認された。この結果を、ケーシングトップ1の内径d、幅(D−d)/2、その外径Dに対する割合、およびケーシングトップ1の取り付け後のスリットSの幅とともに次表1に示す。これら図11および表1の結果より、突条部8と環状溝9とが軸線Oに対する半径方向において重なり合う幅(D−d)/2は、突条部8の外径Dに対して0.02〜0.04の範囲内であることが望ましいことが分かる。

【0076】

【表1】

【符号の説明】

【0077】

1 ケーシングトップ

2 ケーシングパイプ

3 リングビット

3A 挿通溝

3B 被当接部

3C 係合溝

5 インナービット

5B 当接部

5F 係合突条

7 チップ

8 突条部

8A 突条部の傾斜面

8B 突条部の当接面

9 環状溝

9A 環状溝9の傾斜面

9B 環状溝9の当接面

10 突き合わせ部

11 開先溝

12 カップリング部材

O ケーシングトップ1の軸線

T 掘削時のリングビット3およびインナービット5の回転方向

S スリット

R 溶接による接合部

【特許請求の範囲】

【請求項1】

円管状のケーシングパイプの先端部に接合される円筒状のケーシングトップと、このケーシングトップの先端部に同軸かつ該ケーシングトップの軸線回りに回転自在に取り付けられ、上記ケーシングパイプ内に挿通されたインナービットに対して上記軸線方向先端側および該軸線回りに係合可能とされる円環状のリングビットとを備え、このリングビットの外周面には上記軸線回りに周回する突条部が形成されるとともに、上記ケーシングトップの内周面には上記突条部を収容する環状溝が形成され、上記ケーシングトップは、上記軸線に直交する断面がC字状をなして弾性変形可能とされたものが、拡径させられて上記環状溝に上記リングビットの突条部を収容した上で、縮径させられて該ケーシングトップの突き合わせ部が接合されることにより、該リングビットが上記軸線回りに回転自在、かつ該軸線方向先端側と後端側とに係合させられることを特徴とする掘削工具。

【請求項2】

上記突条部と上記環状溝とが上記軸線を中心としたときに該軸線に対する半径方向において重なり合う幅が、上記突条部の外径に対して0.02〜0.04の範囲内とされていることを特徴とする請求項1に記載の掘削工具。

【請求項3】

上記ケーシングトップの突き合わせ部の外周側には開先溝が形成されており、この開先溝と該ケーシングトップの内周面との間の肉厚が1.5mm以上とされていることを特徴とする請求項1または請求項2に記載の掘削工具。

【請求項4】

上記突き合わせ部において突き合わせられた上記ケーシングトップの突き合わせ面同士の間隔が2.0mm以下とされていることを特徴とする請求項1から請求項3のうちいずれか一項に記載の掘削工具。

【請求項5】

上記ケーシングトップは、炭素含有量が0.25wt%〜0.55wt%の範囲内の熱処理された炭素鋼により形成されていることを特徴とする請求項1から請求項4のうちいずれか一項に記載の掘削工具。

【請求項6】

上記ケーシングトップの熱処理された硬さがHRC20〜HRC45の範囲内とされていることを特徴とする請求項5に記載の掘削工具。

【請求項1】

円管状のケーシングパイプの先端部に接合される円筒状のケーシングトップと、このケーシングトップの先端部に同軸かつ該ケーシングトップの軸線回りに回転自在に取り付けられ、上記ケーシングパイプ内に挿通されたインナービットに対して上記軸線方向先端側および該軸線回りに係合可能とされる円環状のリングビットとを備え、このリングビットの外周面には上記軸線回りに周回する突条部が形成されるとともに、上記ケーシングトップの内周面には上記突条部を収容する環状溝が形成され、上記ケーシングトップは、上記軸線に直交する断面がC字状をなして弾性変形可能とされたものが、拡径させられて上記環状溝に上記リングビットの突条部を収容した上で、縮径させられて該ケーシングトップの突き合わせ部が接合されることにより、該リングビットが上記軸線回りに回転自在、かつ該軸線方向先端側と後端側とに係合させられることを特徴とする掘削工具。

【請求項2】

上記突条部と上記環状溝とが上記軸線を中心としたときに該軸線に対する半径方向において重なり合う幅が、上記突条部の外径に対して0.02〜0.04の範囲内とされていることを特徴とする請求項1に記載の掘削工具。

【請求項3】

上記ケーシングトップの突き合わせ部の外周側には開先溝が形成されており、この開先溝と該ケーシングトップの内周面との間の肉厚が1.5mm以上とされていることを特徴とする請求項1または請求項2に記載の掘削工具。

【請求項4】

上記突き合わせ部において突き合わせられた上記ケーシングトップの突き合わせ面同士の間隔が2.0mm以下とされていることを特徴とする請求項1から請求項3のうちいずれか一項に記載の掘削工具。

【請求項5】

上記ケーシングトップは、炭素含有量が0.25wt%〜0.55wt%の範囲内の熱処理された炭素鋼により形成されていることを特徴とする請求項1から請求項4のうちいずれか一項に記載の掘削工具。

【請求項6】

上記ケーシングトップの熱処理された硬さがHRC20〜HRC45の範囲内とされていることを特徴とする請求項5に記載の掘削工具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−154096(P2012−154096A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−14027(P2011−14027)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]