掘削方法及び杭状物施工方法

【課題】 本発明は,形成される穴の底面を水平にすることができる掘削方法を提供することを目的とする。

【解決手段】 本発明の掘削方法では,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成する。ここで,ドリル20のドリルビット21は,下端に向かうにつれて先細りとなる形状をなす第1外形と,下端が水平な面をなす第2外形との間で外形が変更可能である。そして,穴を形成するにあたり,まず,ドリルビット21が第1外形をとるときに,ドリルビット21を用いて,被掘削面を掘削することで,底面が円錐形の穴を形成する(S14)。続いて,ドリルビット21の外形を,第1外形から第2外形に変更する(S16)。その後,ドリルビット21が第2外形をとるときに,ドリルビット21を用いて,さらに掘削する(S18)。これにより,穴の底面を円錐形から,平坦にする。

【解決手段】 本発明の掘削方法では,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成する。ここで,ドリル20のドリルビット21は,下端に向かうにつれて先細りとなる形状をなす第1外形と,下端が水平な面をなす第2外形との間で外形が変更可能である。そして,穴を形成するにあたり,まず,ドリルビット21が第1外形をとるときに,ドリルビット21を用いて,被掘削面を掘削することで,底面が円錐形の穴を形成する(S14)。続いて,ドリルビット21の外形を,第1外形から第2外形に変更する(S16)。その後,ドリルビット21が第2外形をとるときに,ドリルビット21を用いて,さらに掘削する(S18)。これにより,穴の底面を円錐形から,平坦にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,掘削装置のドリルを用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削方法及び杭状物施工方法に関する。

【背景技術】

【0002】

掘削装置のドリルを用いて,地面に鉛直方向に沿って穴を形成することが広く行われている。ドリル(ドリルビット)の外形は,一般的に,下端(先端)に向かうにつれて先細りとなる円錐形である。このような外形のドリルを用いることで,固い地盤にあたっても先端の頂部で掘削できるとともに,掘削により生じた土砂を上方へとかき出しながら掘削することができる。

【0003】

そして,形成した穴に,芯材としてH鋼杭を配置し,その周囲に,固化材及び充填材などの硬化材料を打設することで,杭状物を作成することができる。このような杭状物は,建築物の支持杭などとして利用される。なお,建築物の支持杭として用いる場合には,支持強度を高めるために,支持杭の下面が地中において最も強固な地盤に接触することが好ましい。

【0004】

しかしながら,上述したような外形のドリルビットを用いると,ドリルによって形成した穴の底面が円錐形をなすこととなる。そして,このような円錐形の頂部にまで硬化材料を打設するのは困難である。また,芯材がH鋼杭である場合,H鋼杭は,円錐形の頂部に到達する前にとどまり,その後の硬化材料の充填を阻害することになる。これらのため,このような穴に作成した杭状物では,地中の最も強固な地盤に対して十分な接触面積を確保することができない。また,杭状物の下部の形状も円錐形に近い形状をなすため,安定性が十分に優れているとはいえないという問題がある。

【0005】

ところで,地面に鉛直方向に沿って穴を形成するにあたり,安定液を供給しながら掘削することが提案されている(たとえば,特許第3471742号公報(下記特許文献1)参照)。安定液を供給することで,掘削によって生じた土砂(スライム)を安定液とともに回収することができる。回収した安定液は,スライムを除去することで再利用される。

【0006】

掘削を終了した後,掘削によって形成した穴に満たされている安定液は,可能な限り回収されるが,全てを回収することは困難であるため,通常は,硬化材料の打設前に放置時間が確保される。この放置時間の長さに応じて,回収できず穴に残存した安定液の量が減少していくことになる。

【0007】

しかしながら,安定液を再利用するにあたり,回収した安定液からスライムを除去しても,完全に除去することはできない。特に,微小な土砂を除去することはほぼ不可能である。つまり,再利用した安定液には,残留スライムが含まれていることになる。そして,このような安定液を用いた場合,硬化材料の打設前の放置時間の間に,安定液に含まれていた残留スライムが,穴の底面に向かって沈殿したり,穴の壁面に再付着したりする。その結果,穴の表面は,泥を塗ったような状態(粘土質)になる。このため,このような穴に硬化材料を打設しても,穴の表面と杭状物が定着しにくいという問題がある。なお,穴の表面に泥が生じる原因としては,安定液に限られることはなく,たとえば,地下水や雨水とともに運ばれてきた土砂なども考えられる。そして,杭状物と穴の表面(特に壁面)とが十分に定着していない場合,建築物の摩擦杭として使用するには適さないものとなる。特に,摩擦杭の作成を,円形の穴にH鋼杭を入れた後に,硬化材料を充填することで行った場合,硬化材料は,H鋼杭のフランジ両面と穴の間に入りこみにくく,硬化材料とH鋼杭との間の定着性も十分に確保できなくなる。

【特許文献1】特許第3471742号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで,本発明は,形成される穴の底面を水平にすることができる掘削方法を提供することを第1の目的とする。さらに,この掘削方法によって形成した穴に杭状物を作成することで,杭状物の下部の安定性を高めることができる杭状物施工方法を提供する。

【0009】

また,本発明は,形成した穴の壁面に付着している泥を脱落させることができる掘削方法を提供することを第2の目的とする。さらに,この掘削方法によって形成した穴に杭状物を作成することで,杭状物の,穴の壁面に対する定着性を高めることができる杭状物施工方法を提供する。

【課題を解決するための手段】

【0010】

本発明の第1の側面は,基本的には,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削工法に関する。ここで,ドリル20は,被掘削面に当たるドリルビット21を含む。このドリルビット21は,下端に向かうにつれて先細りとなる形状をなす第1外形と,下端が水平な面をなす第2外形との間で外形を変更可能に構成されている。そして,本発明の掘削工法では,第1掘削ステップ(S14)と,外形変更ステップ(S16)と,第2掘削ステップ(S18)とが行われる。

【0011】

第1掘削ステップ(S14)では,ドリルビット21が上記第1外形をとるときに,ドリルビット21を用いて,被掘削面を掘削する。これにより,底面が円錐形の穴が形成される。第1掘削ステップ(S14)後の外形変更ステップ(S16)では,ドリルビット21の外形を,上記第1外形から上記第2外形に変更する。そして,第2掘削ステップ(S18)では,ドリルビット21が上記第2外形をとるときに,ドリルビット21を用いて,上記第1掘削ステップ(S14)で形成した掘削面(つまり穴の底面)をさらに掘削する。これにより,穴の底面を,円錐形から,水平な面にする。したがって,穴の底面が平坦になる。

【0012】

このため,この穴に固化材などの硬化材料を打設することで杭状物を作成した場合,その杭状物の下部の安定性が,穴の底面が円錐形である場合よりも,高まることになる。特に,建築物の支持杭を作成する場合には,硬化材料を打設した後であってその硬化材料が完全に硬化する前に,芯材(たとえばH鋼杭)を硬化材料に埋設する。このように支持杭を作成することで,建築物をしっかりと支持することができる。

【0013】

また,上記掘削方法において,上記外形変更ステップ(S16)が,ドリル20の回転方向を正転方向から逆転方向に切替えるステップを含むことが好ましい。この場合,上記第1掘削ステップ(S14)では,ドリル20を正転方向に回転させる。

【0014】

これを実現するために,掘削装置10は,ドリル20を回転させる回転手段30を含む。そして,この回転手段30は,ドリル20の回転方向を,正転方向と逆転方向とで切替える回転方向切替機構32を含む。また,ドリルビット21は,回転方向切替機構32によるドリル20の回転方向の切替えに連動して外形を変更する外形変更機構23を含む。又は,外形変更機構23は,ドリル20の回転方向によって被掘削面への当たり方が変わることに起因して生じる圧力の大きさ及び方向にしたがって外形を変更するものであってもよい。この外形変更機構23により,ドリル20の外形を,上記第1外形から上記第2外形に変更する。したがって,この掘削工法によれば,ドリルビット21の外形の変更を容易に行うことができる。

【0015】

また,本発明の別の側面は,基本的には,杭状物施工方法に関する。杭状物施工方法では,上述した掘削方法によって形成された穴に硬化性を有する硬化材料を充填することで杭状物を作成する。なお,建築物の支持杭を作成する場合には,芯材(たとえばH鋼杭)が硬化材料に埋設される。

【0016】

そして,本発明の杭状物施工方法では,上記第1の側面に係る掘削方法の各ステップと,液体循環ステップ(S12)と,硬化材充填ステップ(S30)と,硬化ステップ(S34)とがさらに行われる。液体循環ステップ(S12)を行うために,ドリル20の内部には,上端から下端までをつなぐ貫通路28が設けられる。

【0017】

液体循環ステップ(S12)では,上述した第1掘削ステップ(S14)及び第2掘削ステップ(S18)における掘削中に,ドリル20によって形成された穴と当該穴の外部との間で液体を循環させる。このために,この液体循環ステップ(S12)では,液体供給ステップと,液体回収ステップとが行われる。液体供給ステップでは,ドリル20の貫通路28を用いて当該ドリル20によって形成された穴の底面に向かって液体を供給する。液体回収ステップでは,穴の底面に供給された液体を,ドリル20の外周面と当該ドリル20によって形成された穴の壁面との間から回収する。このようにすることで,ドリル20によって形成された穴を洗浄する。

【0018】

硬化材充填ステップ(S30)では,上記第2掘削ステップ(S18)後に,ドリル20の下端から,硬化性を有する硬化材料を排出することで,当該硬化材料を,ドリル20によって形成された穴に充填する。これにより,硬化材料の充填を,洗浄された穴の底面から行うことができる。なお,硬化材料の排出は,ドリル20の貫通路28を用いて行われる。また,硬化材料の排出は,ドリル20を鉛直上方に引き上げながら,行われる。硬化ステップ(S34)では,上記硬化材充填ステップ(S30)で穴に充填した硬化材を養生させて硬化させる。これにより,杭状物が作成される。この杭状物施工方法によれば,硬化材料の充填が,穴を洗浄した後に行われるので,杭状物は,穴の底面及び壁面に対する定着性が高まることになる。特に,杭状物を建築物の支持杭とする場合,硬化材料を打設した後であってその硬化材料が完全に硬化する前に,芯材(たとえばH鋼杭)を硬化材料に埋設する。このように支持杭を作成することで,建築物をしっかりと支持することができる。

【0019】

また,上記杭状物施工方法において,上記硬化材充填ステップ(S30)では,袋投入ステップ(S28)と,圧送ステップ(S30)とがさらに行われることが好ましい。ここで,袋投入ステップ(S28)では,貫通路28の上端から,当該貫通路28の断面を満たす大きさの袋形状物40が貫通路28に投入される。圧送ステップ(S30)では,投入された袋形状物40の上方に硬化材料を送りこむことで,当該硬化材料とともに袋形状物40が貫通路28内で圧送される。そして,貫通路28の下端から袋形状物40が排出されると,ドリル20によって形成された穴の底面から硬化材料が充填されることとなる。

【0020】

このようにすることで,貫通路28に液体が満たされていたとしてもその液体を,袋形状物40を用いて,貫通路28の下端から排出することができる。つまり,貫通路28に満たされている液体を排除した直後に硬化材料を充填することができる。このため,硬化材料が,貫通路28に満たされている液体と混じり合うことを防止することができる。このため,この穴に作成した杭状物は,穴の底面及び壁面に対する定着性がさらに高まることになる。

【0021】

さらに,上記杭状物施工方法において,圧送ステップ(S30)で,袋破損ステップが行われる。このために,ドリル20の貫通路28の下端には,貫通路28に露出する突起29が設けられる。そして,袋破損ステップでは,貫通路28内で圧送される袋形状物40を上記突起29により破損させる。つまり,袋形状物40は,圧送するだけで突起29により容易に破損されるのでその手間がかからない。ここで,袋形状物40の内部には,予め,上記硬化材料と同じ硬化材料又は上記硬化材料よりも硬化性の高い硬化材料を充填しておく。そうすることにより,袋形状物40が破損すると,袋形状物40に充填されていた硬化材料は,ドリル20によって形成された穴の底面の近傍において,拡散されることになる。これにより,袋形状物40の容積を無駄にすることなく,有効に活用することができる。

【0022】

本発明の第2の側面は,基本的には,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削工法に関する。ここで,掘削装置10は,ドリル20をその長手方向に沿う中心軸の周りに回転させる回転手段30を含む。また,ドリル20は,回転手段30よって回転されるドリル本体31と,ドリル本体31の外側に当該ドリル本体31と一体に設けられて,当該ドリル本体31とともに回転するガイドパイプ35とを有している。このガイドパイプ35の上端縁部には,複数の切り上げ錐36が装着されている。切り上げ錐36については後述する。

【0023】

そして,この掘削工法では,掘削ステップ(S12)と,回収ステップ(S32)とが行われる。掘削ステップ(S12)では,回転手段30によってドリル20を回転させることで,穴を形成する。回収ステップ(S32)では,掘削ステップ(S12)で形成した穴の底部にあるドリル20を回収する。これにより,ガイドパイプ35は形成した穴の壁面に沿って移動することになる。

【0024】

ただし,この回収ステップ(S32)は,回転手段30によってドリル20を回転させることで,複数の切り上げ錐36を回転させる切り上げ錐回転ステップを含む。これにより,回転させた複数の切り上げ錐36によって穴の壁面を削る。この穴の壁面を削り取る動作は,ガイドパイプ35の移動にともなって行われることとなる。そして,穴の壁面に再付着している土砂なども削り取られ,その結果,脱落することになる。したがって,この穴にコンクリートなどの硬化材料を打設することで杭状物を作成した場合,その杭状物は,穴の壁面に対する定着性が高まることになる。特に,建築物の支持杭や摩擦杭を作成する場合には,硬化材料を打設した後であってその硬化材料が完全に硬化する前に,芯材(たとえばH鋼杭)を硬化材料に埋設する。このように支持杭や摩擦杭を作成することで,建築物をしっかりと支持することができる。

【0025】

また,本発明の別の側面は,基本的には,杭状物施工方法に関する。杭状物施工方法では,上述した掘削方法によって形成された穴に硬化性を有する硬化材料を充填することで杭状物を作成する。なお,必要に応じて芯材(たとえばH鋼杭)をさらに用いてもよい。

【0026】

そして,本発明の杭状物施工方法では,上記第2の側面に係る掘削方法の各ステップと,液体循環ステップ(S12)と,硬化材充填ステップ(S30)と,硬化ステップ(S34)とがさらに行われる。液体循環ステップ(S12)を行うために,ドリル20の内部には,上端から下端までをつなぐ貫通路28が設けられる。

【0027】

液体循環ステップ(S12)では,上述した掘削ステップ(S12)における掘削中に,ドリル20によって形成された穴と当該穴の外部との間で液体を循環させる。このために,この液体循環ステップ(S12)では,液体供給ステップと,液体回収ステップとが行われる。液体供給ステップでは,ドリル20の貫通路28を用いて当該ドリル20によって形成された穴の底面に向かって液体を供給する。液体回収ステップでは,穴の底面に供給された液体を,ドリル20の外周面と当該ドリル20によって形成された穴の壁面との間から回収する。このようにすることで,ドリル20によって形成された穴を洗浄する。

【0028】

硬化材充填ステップ(S30)では,上記掘削ステップ(S12)後に,ドリル20の下端から,硬化性を有する硬化材料を排出することで,当該硬化材料を,ドリル20によって形成された穴に充填する。これにより,硬化材料の充填を,洗浄された穴の底面から行うことができる。なお,硬化材料の排出は,ドリル20の貫通路28を用いて行われる。また,硬化材料の排出は,ドリル20を鉛直上方に引き上げながら,行われる。硬化ステップ(S34)では,上記硬化材充填ステップ(S30)で穴に充填した硬化材を養生させて硬化させる。これにより,杭状物が作成される。この杭状物施工方法によれば,硬化材料の充填が,穴を洗浄した後に行われるので,杭状物は,穴の底面及び壁面に対する定着性が高まることになる。特に,杭状物を建築物の支持杭や摩擦杭とする場合,硬化材料を打設した後であってその硬化材料が完全に硬化する前に,芯材(たとえばH鋼杭)を硬化材料に埋設する。このように支持杭や摩擦杭を作成することで,建築物をしっかりと支持することができる。

【0029】

また,上記杭状物施工方法において,上記硬化材充填ステップ(S30)では,袋投入ステップ(S28)と,圧送ステップ(S30)とがさらに行われることが好ましい。ここで,袋投入ステップ(S28)では,貫通路28の上端から,当該貫通路28の断面を満たす大きさの袋形状物40が貫通路28に投入される。圧送ステップ(S30)では,投入された袋形状物40の上方に硬化材料を送りこむことで,当該硬化材料とともに袋形状物40が貫通路28内で圧送される。そして,貫通路28の下端から袋形状物40が排出されると,ドリル20によって形成された穴の底面から硬化材料が充填されることとなる。

【0030】

このようにすることで,貫通路28に液体が満たされていたとしてその液体を,袋形状物40を用いて,貫通路28の下端から排出することができる。つまり,貫通路28に満たされている液体を排除した直後に硬化材料を充填することができる。このため,硬化材料が,貫通路28に満たされている液体と混じり合うことを防止することができる。このため,この穴に作成した杭状物は,穴の底面及び壁面に対する定着性がさらに高まることになる。

【0031】

さらに,上記杭状物施工方法において,圧送ステップ(S30)で,袋破損ステップが行われる。このために,ドリル20の貫通路28の下端には,貫通路28に露出する突起29が設けられる。そして,袋破損ステップでは,貫通路28内で圧送される袋形状物40を上記突起29により破損させる。つまり,袋形状物40は,圧送するだけで突起29により容易に破損されるのでその手間がかからない。ここで,袋形状物40の内部には,予め,上記硬化材料と同じ硬化材料又は上記硬化材料よりも硬化性の高い硬化材料を充填しておく。そうすることにより,袋形状物40が破損すると,袋形状物40に充填されていた硬化材料は,ドリル20によって形成された穴の底面の近傍において,拡散されることになる。これにより,袋形状物40の容積を無駄にすることなく,有効に活用することができる。

【発明の効果】

【0032】

本発明の第1の側面に係る掘削方法によれば,穴の底面を円錐形から水平な面にするので,穴の底面が平坦になる。また,本発明の杭状物施工方法によれば,底面が平坦な穴に杭状物を作成するので,その杭状物の下部の安定性が,穴の底面が円錐形である場合よりも,高まることになる。このような杭状物は,建築物の支持杭として好適に用いることができる。

【0033】

本発明の第2の側面に係る掘削方法によれば,複数の切り上げ錐36を回転させて穴の壁面を削ることで,穴の壁面に再付着している土砂などを壁面から脱落させる。また,本発明の杭状物施工方法によれば,土砂などを壁面から脱落させた穴に杭状物を作成するので,その杭状物は,穴の壁面に対する定着性が高まることになる。このような杭状物は,建築物の支持杭や摩擦杭として好適に用いることができる。

【発明を実施するための最良の形態】

【0034】

以下,図面を用いて本発明を実施するための最良の形態を説明する。しかしながら,以下説明する形態はある例であって,当業者にとって自明な範囲で適宜修正することができる。

【0035】

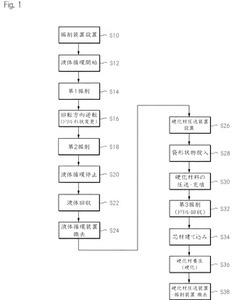

図1は,本発明の掘削方法を含む杭状物施工方法の手順を示す工程図(フローチャート)である。図2は,掘削装置(ボーリングマシン)10のドリル20を用いて被掘削面を鉛直下方に掘削して穴を形成している状態にあるときの掘削現場の様子を示す図である。図3は,図2に示すドリル20の構成を示す図である。

【0036】

本態様では,杭状物施工方法により,建築物の支持杭又は摩擦杭を作成する。本態様の杭状物施工方法は,図1に示すように,掘削装置設置ステップ(S10)と,液体循環開始ステップ(S12)と,第1掘削ステップ(S14)と,回転方向逆転ステップ(S16)と,第2掘削ステップ(S18)と,液体循環停止ステップ(S20)と,液体回収ステップ(S22)と,液体循環装置撤去ステップ(S24)と,硬化材圧送装置設置ステップ(S26)と,袋形状物投入ステップ(S28)と,硬化材料の圧送・充填ステップ(S30)と,第3掘削ステップ(S32)と,芯材建て込みステップ(S34)と,硬化材養生ステップ(S36)と,硬化材圧送装置・掘削装置撤去ステップ(S38)とを含んでいる。ここで,本発明の第1の側面に係る掘削方法は,第1掘削ステップ(S14)と,回転方向逆転ステップ(S16)と,第2掘削ステップ(S18)とを少なくとも含むものである。また,本発明の第2の側面に係る掘削方法は,第1掘削ステップ(S14)と,第3掘削ステップ(S32)とを少なくとも含むものである。

【0037】

まず,掘削装置設置ステップ(S10)では,図2に示すように,掘削装置10を設置する。具体的には,地面を被掘削面とし,クレーン1に回転手段30を固定する。なお,回転手段30を地面に設置してもよい。続いて,回転手段30の上方にドリル保持機構3を設置する。ドリル保持機構3としては,スイベルジョイント3bがある。続いて,ドリル保持機構3にドリル20を吊り下げるようにして固定する。吊り下げたドリル20を回転手段30の中央部に設けられた貫通孔に通すことで,ドリル20を回転手段30に装着する。そして,ドリル20の上端に液体供給機構5を接続するとともに,液体回収機構7の回収用ホース8の一端が,ドリル20によって形成される穴に差し込まれるように,対応する位置に配置する。

【0038】

ここで,ドリル20は,図3に示すように,ドリル本体31と,ドリルビット21と,ガイドパイプ35とを有している。ドリル本体31は,たとえば直径90mmの円筒状の部材であり,内部に貫通路28が形成されている。ドリルビット21は,ドリル本体31の下端に取り付けられるプレート状の部材であり,たとえば旋回したときに直径が300mm〜800mmの範囲を掘削するように取り付けられている。本態様では,ドリルビット21は,図4の底面図に示すように,プレート状のウイングビット21a,21bを2枚含んで構成されている。なお,ドリルビット21は,3枚(3翼)又はそれ以上のウイングビットを含むものであってもよい。各ウイングビットは,後述する外形変形機構23を含んでいる。ウイングビット21a,21bには,それぞれ,複数のメタルビット(メタル歯)22,22’がたとえばシースを介して埋め込まれている。メタルビット22とメタルビット23とは異なる場所に設けられており,詳細については後述するが,外形変形機構23の動作に応じて,少なくとも一方が被掘削面に当たるようになっている。なお,メタルビットは,シースを介して埋め込まれていなくてもよく,たとえばメタル溶着によって直接的にウイングビットに形成してもよい。ガイドパイプ35は,ドリル本体31の外周面と,ドリル20によって形成される穴の壁面との間に配置された状態でドリル本体31に固定される。したがって,回転手段30によってドリル本体31を回転させると,ドリル本体31とともにガイドパイプ35とドリルビット21も回転する。

【0039】

回転手段30は,ドリル20のドリル本体31を回転させるためのものである。本態様では,回転手段30は,ドリル20の回転方向を正転方向と逆転方向との間で切替えるための回転方向切替機構32をさらに含む。回転方向切替機構32については後で詳細に説明する。

【0040】

ドリル保持機構3は,ドリル20の荷重を上方から受けるための機構である。具体的には,ドリル20を鉛直方向上下に移動させるための上下移動機構3aと,上下移動機構3aに固定され,ドリル20を吊り下げるためのスイベルジョイント3bとを有している。スイベルジョイント3bは,吊具を介して上下移動機構3aに固定されてもよい。スイベルジョイント3bは,ドリル本体31の貫通路28につながる貫通路を有するホース接続部3cを有する。

【0041】

液体供給機構5は,安定液を貯めるための安定液槽5aと,安定液槽5aから安定液を取り出すための高揚程のサンドポンプ5bと,サンドポンプ5bとスイベルジョイント3bのホース接続部3cとに接続される供給用ホース5cとを備えている。ここで,安定液とは,液体であり,たとえば,容易に入手できる水である。この安定液は,掘削をスムーズに行うために用いられ,かつ,ドリル20によって形成された穴を洗浄するために用いられる。液体回収機構7は,回収用ホース8と,回収用ホース8の一端に接続されたサクションポンプ(サンドポンプ)7aとを少なくとも含んでいる。液体回収機構7は,さらに,固液分離装置(たとえばマッドスクリーン)や沈殿槽を含んでもよい(図示せず)。この場合,固液分離装置は,サクションポンプ7aに接続され,サクションポンプ7aで回収した液体から,液体とともに流入したスライムを排土として除去して,液体を取り出す。沈殿槽には,固液分離装置が取り出した液体又はサクションポンプ7aで回収した液体が流れこむようになっており,ここで,液体とともに流入した固体が沈殿するようになっている。沈殿槽の上澄み部分やサクションポンプ7aで回収した液体は,最終的には,液体供給機構5の安定液槽5aに流れ込むようになっている。

【0042】

続いて,液体循環開始ステップ(S12)では,まず,安定液をドリル20の上端にあるホース接続部3cを介してドリル本体31の貫通路28に供給する。これにより,ドリル20の下端から安定液が排出される。また,ドリル20の下端から排出された安定液は,排出された勢い(管外流速)によって,ドリル本体31の側面と穴の壁面との間を通り,穴の外部へと向かって移動する。このとき,安定液とともに,掘削によって生じた土砂(スライム)も移動する。続いて,スライムを含有した液体は,穴に差し込まれた回収用ホース8を通ってサクションポンプにより回収される。その後,スライムを含有した安定液は,液体回収機構7内又は安定液槽5a内で液体(安定液)と固体(スライム)とに分離され,安定液が取り出される。そして,この安定液は,液体供給機構5で再利用される。すなわち,安定液は,ドリル本体31の貫通路28と,ドリル本体31と穴の間とを循環することになる(正循環方式)。

【0043】

液体循環開始ステップ(S12)で安定液の循環を開始したら,ドリル20を用いた掘削を行う(第1掘削ステップ:S14)。このときのドリルビット21の外形は,図3に示すように,下端に向かうにつれて先細りとなる円錐形(第1外形)をなしている。このとき,メタルビット22が被掘削面に当たるように露出している。このような外形のドリルビット21を用いることで,固い地盤にあたっても先端の頂部で掘削できるとともに,掘削により生じた土砂を上方へとかき出しながら掘削することができる。そして,このとき形成される穴の底面の形状も円錐形となる。そして,ドリルビット21の先端が目的とする深度に到達したら,ドリル20の回転を停止させる。目的とする深度は,たとえば,建築物用の支持杭を作成する場合,地面から強固な地盤までの距離に設定される。

【0044】

ドリル20の回転を停止させたら,回転手段30の回転方向切替機構32により,ドリル20の回転方向を正転方向から逆転方向に変更する(回転方向逆転ステップ:S16)。そして,本態様では,このドリル20の回転方向の逆転に伴って,ドリルビット21の外形が,図3に示した円錐形から,図5に示すような外形(第2外形)に変更されるようになっている。図5に示すように,変更後の外形では,下端が水平な面をなしている(フラット・ボトム・ビット)。

【0045】

このようなドリルビット21の外形変更は,ドリルビット21に設けた外形変更機構23により実現される。外形変更機構23は,たとえば,回転手段30の回転方向切替機構32によるドリル20の回転方向の切替えに連動して外形を変更するものである。すなわち,ドリルビット21には,少なくとも,回転方向切替機構32の動作に連動する連動部材が設けられている。連動部材はたとえばヒンジであり,このヒンジは,ドリルビット21の各ウイングビットを構成する上部と下部とを互いに回転可能に接続するものである。ここで,ウイングビットの上部は,ドリル本体31に固定されているので,下部がヒンジを軸にして回転することにより,外形の変更が達成される。図5には,ウイングビット21a,21bの下部が略水平となるまで回転した後の状態が示されている。このようにして,各ウイングビットが回転することで,複数のメタルビット22のうち少なくとも一部のメタルビット22が被掘削面に当たらないように移動するとともに,複数のメタルビット22’が被掘削面に当たるように露出することになる。図5に示すように,複数のメタルビット22’は,各ウイングビット21a,21bの下部の側面に設けられている。これにより,ドリル20は,被掘削面を,水平な面となるように掘削することができる。

【0046】

なお,上記態様では,ドリルビット21の外形変更機構23は,回転手段30の回転方向切替機構32によるドリル20の回転方向の切替えに連動して外形を変更するものであるとしたが,ドリル20の回転方向によって被掘削面への当たり方が変わることに起因して生じる圧力の大きさ及び方向にしたがって動作するものであってもよい。これによってもドリルビット21は外形を変更することが可能である。

【0047】

そして,各ウイングビット21a,21bの下部が略水平となることで被掘削面に露出したメタルビット22’を用いて掘削を行う(第2掘削ステップ:S18)。ここで,掘削するために,回転手段30は,ドリル20を逆転方向に回転させている。また,各ウイングビット21a,21bの下部が略水平となっているため,ドリルビット21の外形は,少なくとも下端が水平な面となっている。このため,ドリルビット21は,円錐形の底面が水平な面(平坦)となるように掘削することになる。

【0048】

そして,第2掘削ステップが終了したら,ドリル20の回転を停止させるとともに,安定液の循環を停止させる(液体循環停止ステップ:S20)。具体的には,安定液の供給を停止する。そして,ドリル20の側面と穴の壁面に満たされている安定液を,液体回収機構7を用いて回収用ホース8で可能な限り回収する(液体回収ステップ:S22)。ここでは,安定液が,ドリル本体31の貫通路28内やドリル本体31と穴の壁面との間に残存してもよい。その後,液体循環装置の一部を撤去する(液体循環装置撤去ステップ:S24)。具体的には,ホース接続部3cから供給用ホース5cを取り外したり,回収用ホース8を穴から引き上げたりする。

【0049】

次に,図6に示す硬化材圧送装置41を設置する(硬化材圧送装置設置ステップ:S26)。図6は,硬化材圧送装置41と,ドリル本体31との関係を説明するための図である。

【0050】

図6に示すように,硬化材圧送装置41は,硬化材料(たとえば固化材)を硬化しないように保持する固化材プラント42と,固化材プラント42に接続された加圧ポンプ44と,加圧ポンプ44とホース接続部3cとの間を接続する高圧ホース46とを有している。そして,硬化材圧送装置41の高圧ホース46をホース接続部3cに接続すれば,硬化材料を供給する準備が整うことになる。

【0051】

ここで,硬化材料の供給の開始に先立って,まず,ホース接続部3cの貫通路の上端から当該ドリル本体31の貫通路28へと,図6に示す袋形状物40を投入する(袋形状物投入ステップ:S28)。ここで,袋形状物40は,ドリル本体31の貫通路28の断面を満たす大きさを有するものであり,たとえば,弾力性を有する材料を円筒状に成形することで作成できる。本態様では,袋形状物40の内部には,上記硬化材料と同じ硬化材料又は上記硬化材料よりも硬化性の高い硬化材料が充填されている。

【0052】

続いて,硬化材圧送装置41の高圧ホース46をホース接続部3cに接続し,袋形状物投入ステップ(S28)で投入した袋形状物40の上方に硬化材料を送りこむことで,当該硬化材料とともに袋形状物40をドリル本体31の貫通路28内で圧送する(硬化材料の圧送・充填ステップ:S30)。このようにすることで,袋形状物40は,ドリル本体31の貫通路28に満たされている安定液をドリル本体31の貫通路28の下端から排出することになる。また,安定液に続いて袋形状物40がドリル本体31の貫通路28の下端から排出されると,硬化材圧送装置41からの硬化材料もドリル本体31の貫通路28の下端から排出されることになる。これにより,硬化材料は,ドリル20によって形成された穴の底面から隙間なく充填することができる。

【0053】

ここで,ドリル本体31の貫通路28の下端には,当該貫通路28に露出するように突出する突起29が設けられている(図6参照)。このため,袋形状物40は,圧送された結果,ドリル本体31の貫通路28の下端に到達すると,突起29によって破損し,当該袋形状物40に充填されていた硬化材料が,ドリル20によって形成された穴の底面の近傍において,拡散することとなる。これにより,袋形状物40の容積を無駄にすることなく,有効に活用することができる。また,袋形状物40は,圧送するだけで突起29により容易に破損されるようになっているため,その手間がかからない。

【0054】

その後も硬化材料の圧送を続けることで,硬化材料は穴を底面から順次埋めていくことになる。特に,本態様では,第2掘削ステップ(S18)において,穴の底面を平坦にしているので,硬化材料の充填が確実に行われる。そして,この硬化材料の充填は,硬化材料の充填量(注入量)に応じて,ドリル20の回収(引き上げ)を行いながら行われる。これにより,ドリル20が硬化材料によって埋まるのを防止することができる。このとき,本態様では,回収されるドリル20を,必要に応じて回転させて,複数の切り上げ錐(クラウンビット)36を回転させる。切り上げ錐36は,ガイドパイプ35の上端縁部に装着されている(図3参照)。ガイドパイプ35は,穴の壁面に沿って移動するものであるため,切り上げ錐36が回転すると,穴の壁面が削り取られることとなる(第3掘削ステップ:S32)。

【0055】

このようにして,穴の壁面を削り取りながら,硬化材料の充填を行い,硬化材料の充填が完了したら,硬化材料が完全に硬化する前に,芯材を建て込む(芯材建て込みステップ:S34)。芯材としては,H鋼杭や鉄筋篭を用いることができる。ここで,芯材は,硬化材料の充填後に建て込まれるので,芯材の表面が硬化材料に接触しやすい。このため,硬化材料の充填前に行うよりも,充填後に行った方が,芯材と硬化材料との間の定着が確実に行われる。また,芯材の建て込みを硬化材料の充填前に行った場合,芯材と穴の壁面や底面との間に,硬化材料が充填されないデッドスペースが生じる可能性があるが,本態様では,そのような可能性をなくすことができる。なお,穴を複数形成する場合には,全ての穴に芯材を建て込む必要はなく,所定の間隔で芯材の建て込みを行えばよい。

【0056】

そして,芯材の建て込みが完了したら,硬化材圧送装置41による硬化材料の圧送を停止する。その後,充填した硬化材料を養生させることで硬化させるとともに(硬化材養生ステップ:S36),必要ではなくなった硬化材圧送装置41と掘削装置10を撤去する(硬化材圧送装置・掘削装置撤去ステップ:S38)。硬化材料が硬化すると,穴の壁面及び底面と,硬化材料と,芯材とが互いに定着し合い,所望の杭状物が作成される。

【0057】

以上詳細に説明したように,本態様では,第2掘削ステップにおいて,穴の底面を円錐形から水平な面にするので(ステップS18),穴の底面が平坦になる。そして,底面が平坦な穴に硬化材料を充填して(ステップS30),杭状物を作成するので,その杭状物の下部の安定性が,穴の底面が円錐形である場合よりも,高まることになる。このような杭状物は,建築物の支持杭として好適に用いることができる。そして,杭状物を建築物の支持杭として用いた場合,建築物からの全荷重を,穴の底面を介して地中の強固な地盤で受けることができる。すなわち,支持杭として信頼度の高いものを提供することができる。また,穴の底面を平坦にした後に,硬化材料の充填を行うので,さらには,硬化材料の充填後に芯材の建て込み(ステップS34)を行うので,穴の底部のデッドスペースに硬化材料が充填されない可能性を排除することができる。

【0058】

また,上述した態様では,穴を形成した後に,第3掘削ステップにおいて,複数の切り上げ錐36を回転させて穴の壁面を削ることで(ステップS32),穴の壁面に再付着している土砂などを壁面から脱落させることができる。そして,土砂などを壁面から脱落させた穴に,硬化材料を充填して(ステップS30),杭状物を作成するので,その杭状物は,穴の壁面に対する定着性が高まることになる。このような杭状物は,建築物の支持杭や摩擦杭として好適に用いることができる。また,硬化材料の充填後に芯材の建て込み(ステップS34)を行うので,先に建て込まれた芯材と穴の壁面との間のデッドスペースに硬化材料が充填されない可能性を排除することができる。

【0059】

また,穴の底面を水平にすることと,穴の壁面を削り取ることとは,別々のステップで実行されるため,上述した態様で説明したように,1回の杭状物施工方法において双方を実施できる。つまり,本発明の第1の側面に係る掘削方法と,本発明の第2の側面に係る掘削方法とは組み合わせて実施することができる。ここで,上述した態様では,硬化材料を穴の底面から充填していくので,穴の壁面を削りとっても,穴の底面にまで脱落することはない。そして,この場合,杭状物の下部の安定性と,杭状物の,穴の壁面に対する定着性とを兼ね備えた杭状物を提供することができる。

【0060】

また,本態様によれば,硬化材料として,固化材を用いた場合,固化材には,土砂が含まれていないので,固化材を穴に注入した後に芯材を建て込むことが可能である。ここで,従来では,芯材を建て込んだ後に,モルタルを穴に注入する必要があったが,本発明では,手順を逆にすることができる。つまり,モルタルの注入時に芯材がじゃまとなるという問題が解決される。また,芯材と穴との間のデッドスペースに泥水が溜まり,固化材を注入しても,泥水を穴の底面から上方へと順次押し出すことができずに,固化材と泥水とが混じり合い,その結果,杭状物の信頼度が低下するという問題も解決される。また,従来の工法では,穴に満たされている安定液(泥水)の放置時間が長くなり,スライムが穴の底面や壁面に沈殿又は付着しやすいという問題があったが,上述した態様では,速やかに硬化材料を充填でき,かつ上記第3掘削ステップ(S32)で穴の壁面を削るので,従来の問題を解決することができる。したがって,本発明によれば,従来の工法よりも,建築物用の支持杭として信頼度の高いものを提供することができる。

【0061】

なお,上述した態様では,安定液の循環を行ったが,ドリル20の貫通路28の洗浄及び穴の洗浄の必要性がない場合には,安定液の循環を行わなくてもよい。すなわち,本発明では,安定液の循環を行わない場合であっても十分な作用効果を奏することができる。

【0062】

また,上述した態様では,ドリルビット21の外形を第1外形と第2外形との間で変更可能であるとした。ここで,ドリルビット21の下部を上部から脱着可能な構成にしてもよい。この場合,下部が外れたときにメタルビット22’が露出するように構成する。なお,外れた下部は,ワイヤーなどで回収できるようにしてもよい。又は,ワイヤーなどを用いて遠隔的に,外れた先端部を元の位置に戻すことができるようにしてもよい。

【産業上の利用可能性】

【0063】

本発明に係る掘削方法は,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成する技術分野に利用できる。また,本発明に係る杭状物施工方法は,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成し,形成した穴に硬化材料を充填して杭状物を作成する技術分野に利用できる。

【図面の簡単な説明】

【0064】

【図1】図1は,本発明の掘削方法を含む杭状物施工方法の手順を示す工程図である。

【図2】図2は,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削して穴を形成している状態にあるときの掘削現場の様子を示す図である。

【図3】図3は,図2に示すドリル20の構成を示す側面図である。

【図4】図4は,図3に示すドリルビット21の底面図である。

【図5】図5は,図3に示すドリルビット21の外形が変更されたときを説明するためのドリルビット21の側面図である。

【図6】図6は,硬化材圧送装置41と,ドリル本体31との関係を説明するための図である。

【符号の説明】

【0065】

1 クレーン

3 ドリル保持機構

3a 上下移動機構

3b スイベルジョイント

3c ホース接続部

5 液体供給機構

5a 安定液槽

5b サンドポンプ

5c 供給用ホース

7 液体回収機構

7a サクションポンプ(サンドポンプ)

8 回収用ホース

10 掘削装置(ボーリングマシン)

20 ドリル

21 ドリルビット

21a,21b ウイングビット

22,22’ メタルビット(メタル歯)

23 外形変更機構

28 貫通路

29 突起

30 回転手段

31 ドリル本体

32 回転方向切替機構

35 ガイドパイプ

36 切り上げ錐

40 袋形状物

41 硬化材圧送装置

42 固化材プラント

44 加圧ポンプ

46 高圧ホース

【技術分野】

【0001】

本発明は,掘削装置のドリルを用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削方法及び杭状物施工方法に関する。

【背景技術】

【0002】

掘削装置のドリルを用いて,地面に鉛直方向に沿って穴を形成することが広く行われている。ドリル(ドリルビット)の外形は,一般的に,下端(先端)に向かうにつれて先細りとなる円錐形である。このような外形のドリルを用いることで,固い地盤にあたっても先端の頂部で掘削できるとともに,掘削により生じた土砂を上方へとかき出しながら掘削することができる。

【0003】

そして,形成した穴に,芯材としてH鋼杭を配置し,その周囲に,固化材及び充填材などの硬化材料を打設することで,杭状物を作成することができる。このような杭状物は,建築物の支持杭などとして利用される。なお,建築物の支持杭として用いる場合には,支持強度を高めるために,支持杭の下面が地中において最も強固な地盤に接触することが好ましい。

【0004】

しかしながら,上述したような外形のドリルビットを用いると,ドリルによって形成した穴の底面が円錐形をなすこととなる。そして,このような円錐形の頂部にまで硬化材料を打設するのは困難である。また,芯材がH鋼杭である場合,H鋼杭は,円錐形の頂部に到達する前にとどまり,その後の硬化材料の充填を阻害することになる。これらのため,このような穴に作成した杭状物では,地中の最も強固な地盤に対して十分な接触面積を確保することができない。また,杭状物の下部の形状も円錐形に近い形状をなすため,安定性が十分に優れているとはいえないという問題がある。

【0005】

ところで,地面に鉛直方向に沿って穴を形成するにあたり,安定液を供給しながら掘削することが提案されている(たとえば,特許第3471742号公報(下記特許文献1)参照)。安定液を供給することで,掘削によって生じた土砂(スライム)を安定液とともに回収することができる。回収した安定液は,スライムを除去することで再利用される。

【0006】

掘削を終了した後,掘削によって形成した穴に満たされている安定液は,可能な限り回収されるが,全てを回収することは困難であるため,通常は,硬化材料の打設前に放置時間が確保される。この放置時間の長さに応じて,回収できず穴に残存した安定液の量が減少していくことになる。

【0007】

しかしながら,安定液を再利用するにあたり,回収した安定液からスライムを除去しても,完全に除去することはできない。特に,微小な土砂を除去することはほぼ不可能である。つまり,再利用した安定液には,残留スライムが含まれていることになる。そして,このような安定液を用いた場合,硬化材料の打設前の放置時間の間に,安定液に含まれていた残留スライムが,穴の底面に向かって沈殿したり,穴の壁面に再付着したりする。その結果,穴の表面は,泥を塗ったような状態(粘土質)になる。このため,このような穴に硬化材料を打設しても,穴の表面と杭状物が定着しにくいという問題がある。なお,穴の表面に泥が生じる原因としては,安定液に限られることはなく,たとえば,地下水や雨水とともに運ばれてきた土砂なども考えられる。そして,杭状物と穴の表面(特に壁面)とが十分に定着していない場合,建築物の摩擦杭として使用するには適さないものとなる。特に,摩擦杭の作成を,円形の穴にH鋼杭を入れた後に,硬化材料を充填することで行った場合,硬化材料は,H鋼杭のフランジ両面と穴の間に入りこみにくく,硬化材料とH鋼杭との間の定着性も十分に確保できなくなる。

【特許文献1】特許第3471742号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで,本発明は,形成される穴の底面を水平にすることができる掘削方法を提供することを第1の目的とする。さらに,この掘削方法によって形成した穴に杭状物を作成することで,杭状物の下部の安定性を高めることができる杭状物施工方法を提供する。

【0009】

また,本発明は,形成した穴の壁面に付着している泥を脱落させることができる掘削方法を提供することを第2の目的とする。さらに,この掘削方法によって形成した穴に杭状物を作成することで,杭状物の,穴の壁面に対する定着性を高めることができる杭状物施工方法を提供する。

【課題を解決するための手段】

【0010】

本発明の第1の側面は,基本的には,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削工法に関する。ここで,ドリル20は,被掘削面に当たるドリルビット21を含む。このドリルビット21は,下端に向かうにつれて先細りとなる形状をなす第1外形と,下端が水平な面をなす第2外形との間で外形を変更可能に構成されている。そして,本発明の掘削工法では,第1掘削ステップ(S14)と,外形変更ステップ(S16)と,第2掘削ステップ(S18)とが行われる。

【0011】

第1掘削ステップ(S14)では,ドリルビット21が上記第1外形をとるときに,ドリルビット21を用いて,被掘削面を掘削する。これにより,底面が円錐形の穴が形成される。第1掘削ステップ(S14)後の外形変更ステップ(S16)では,ドリルビット21の外形を,上記第1外形から上記第2外形に変更する。そして,第2掘削ステップ(S18)では,ドリルビット21が上記第2外形をとるときに,ドリルビット21を用いて,上記第1掘削ステップ(S14)で形成した掘削面(つまり穴の底面)をさらに掘削する。これにより,穴の底面を,円錐形から,水平な面にする。したがって,穴の底面が平坦になる。

【0012】

このため,この穴に固化材などの硬化材料を打設することで杭状物を作成した場合,その杭状物の下部の安定性が,穴の底面が円錐形である場合よりも,高まることになる。特に,建築物の支持杭を作成する場合には,硬化材料を打設した後であってその硬化材料が完全に硬化する前に,芯材(たとえばH鋼杭)を硬化材料に埋設する。このように支持杭を作成することで,建築物をしっかりと支持することができる。

【0013】

また,上記掘削方法において,上記外形変更ステップ(S16)が,ドリル20の回転方向を正転方向から逆転方向に切替えるステップを含むことが好ましい。この場合,上記第1掘削ステップ(S14)では,ドリル20を正転方向に回転させる。

【0014】

これを実現するために,掘削装置10は,ドリル20を回転させる回転手段30を含む。そして,この回転手段30は,ドリル20の回転方向を,正転方向と逆転方向とで切替える回転方向切替機構32を含む。また,ドリルビット21は,回転方向切替機構32によるドリル20の回転方向の切替えに連動して外形を変更する外形変更機構23を含む。又は,外形変更機構23は,ドリル20の回転方向によって被掘削面への当たり方が変わることに起因して生じる圧力の大きさ及び方向にしたがって外形を変更するものであってもよい。この外形変更機構23により,ドリル20の外形を,上記第1外形から上記第2外形に変更する。したがって,この掘削工法によれば,ドリルビット21の外形の変更を容易に行うことができる。

【0015】

また,本発明の別の側面は,基本的には,杭状物施工方法に関する。杭状物施工方法では,上述した掘削方法によって形成された穴に硬化性を有する硬化材料を充填することで杭状物を作成する。なお,建築物の支持杭を作成する場合には,芯材(たとえばH鋼杭)が硬化材料に埋設される。

【0016】

そして,本発明の杭状物施工方法では,上記第1の側面に係る掘削方法の各ステップと,液体循環ステップ(S12)と,硬化材充填ステップ(S30)と,硬化ステップ(S34)とがさらに行われる。液体循環ステップ(S12)を行うために,ドリル20の内部には,上端から下端までをつなぐ貫通路28が設けられる。

【0017】

液体循環ステップ(S12)では,上述した第1掘削ステップ(S14)及び第2掘削ステップ(S18)における掘削中に,ドリル20によって形成された穴と当該穴の外部との間で液体を循環させる。このために,この液体循環ステップ(S12)では,液体供給ステップと,液体回収ステップとが行われる。液体供給ステップでは,ドリル20の貫通路28を用いて当該ドリル20によって形成された穴の底面に向かって液体を供給する。液体回収ステップでは,穴の底面に供給された液体を,ドリル20の外周面と当該ドリル20によって形成された穴の壁面との間から回収する。このようにすることで,ドリル20によって形成された穴を洗浄する。

【0018】

硬化材充填ステップ(S30)では,上記第2掘削ステップ(S18)後に,ドリル20の下端から,硬化性を有する硬化材料を排出することで,当該硬化材料を,ドリル20によって形成された穴に充填する。これにより,硬化材料の充填を,洗浄された穴の底面から行うことができる。なお,硬化材料の排出は,ドリル20の貫通路28を用いて行われる。また,硬化材料の排出は,ドリル20を鉛直上方に引き上げながら,行われる。硬化ステップ(S34)では,上記硬化材充填ステップ(S30)で穴に充填した硬化材を養生させて硬化させる。これにより,杭状物が作成される。この杭状物施工方法によれば,硬化材料の充填が,穴を洗浄した後に行われるので,杭状物は,穴の底面及び壁面に対する定着性が高まることになる。特に,杭状物を建築物の支持杭とする場合,硬化材料を打設した後であってその硬化材料が完全に硬化する前に,芯材(たとえばH鋼杭)を硬化材料に埋設する。このように支持杭を作成することで,建築物をしっかりと支持することができる。

【0019】

また,上記杭状物施工方法において,上記硬化材充填ステップ(S30)では,袋投入ステップ(S28)と,圧送ステップ(S30)とがさらに行われることが好ましい。ここで,袋投入ステップ(S28)では,貫通路28の上端から,当該貫通路28の断面を満たす大きさの袋形状物40が貫通路28に投入される。圧送ステップ(S30)では,投入された袋形状物40の上方に硬化材料を送りこむことで,当該硬化材料とともに袋形状物40が貫通路28内で圧送される。そして,貫通路28の下端から袋形状物40が排出されると,ドリル20によって形成された穴の底面から硬化材料が充填されることとなる。

【0020】

このようにすることで,貫通路28に液体が満たされていたとしてもその液体を,袋形状物40を用いて,貫通路28の下端から排出することができる。つまり,貫通路28に満たされている液体を排除した直後に硬化材料を充填することができる。このため,硬化材料が,貫通路28に満たされている液体と混じり合うことを防止することができる。このため,この穴に作成した杭状物は,穴の底面及び壁面に対する定着性がさらに高まることになる。

【0021】

さらに,上記杭状物施工方法において,圧送ステップ(S30)で,袋破損ステップが行われる。このために,ドリル20の貫通路28の下端には,貫通路28に露出する突起29が設けられる。そして,袋破損ステップでは,貫通路28内で圧送される袋形状物40を上記突起29により破損させる。つまり,袋形状物40は,圧送するだけで突起29により容易に破損されるのでその手間がかからない。ここで,袋形状物40の内部には,予め,上記硬化材料と同じ硬化材料又は上記硬化材料よりも硬化性の高い硬化材料を充填しておく。そうすることにより,袋形状物40が破損すると,袋形状物40に充填されていた硬化材料は,ドリル20によって形成された穴の底面の近傍において,拡散されることになる。これにより,袋形状物40の容積を無駄にすることなく,有効に活用することができる。

【0022】

本発明の第2の側面は,基本的には,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削工法に関する。ここで,掘削装置10は,ドリル20をその長手方向に沿う中心軸の周りに回転させる回転手段30を含む。また,ドリル20は,回転手段30よって回転されるドリル本体31と,ドリル本体31の外側に当該ドリル本体31と一体に設けられて,当該ドリル本体31とともに回転するガイドパイプ35とを有している。このガイドパイプ35の上端縁部には,複数の切り上げ錐36が装着されている。切り上げ錐36については後述する。

【0023】

そして,この掘削工法では,掘削ステップ(S12)と,回収ステップ(S32)とが行われる。掘削ステップ(S12)では,回転手段30によってドリル20を回転させることで,穴を形成する。回収ステップ(S32)では,掘削ステップ(S12)で形成した穴の底部にあるドリル20を回収する。これにより,ガイドパイプ35は形成した穴の壁面に沿って移動することになる。

【0024】

ただし,この回収ステップ(S32)は,回転手段30によってドリル20を回転させることで,複数の切り上げ錐36を回転させる切り上げ錐回転ステップを含む。これにより,回転させた複数の切り上げ錐36によって穴の壁面を削る。この穴の壁面を削り取る動作は,ガイドパイプ35の移動にともなって行われることとなる。そして,穴の壁面に再付着している土砂なども削り取られ,その結果,脱落することになる。したがって,この穴にコンクリートなどの硬化材料を打設することで杭状物を作成した場合,その杭状物は,穴の壁面に対する定着性が高まることになる。特に,建築物の支持杭や摩擦杭を作成する場合には,硬化材料を打設した後であってその硬化材料が完全に硬化する前に,芯材(たとえばH鋼杭)を硬化材料に埋設する。このように支持杭や摩擦杭を作成することで,建築物をしっかりと支持することができる。

【0025】

また,本発明の別の側面は,基本的には,杭状物施工方法に関する。杭状物施工方法では,上述した掘削方法によって形成された穴に硬化性を有する硬化材料を充填することで杭状物を作成する。なお,必要に応じて芯材(たとえばH鋼杭)をさらに用いてもよい。

【0026】

そして,本発明の杭状物施工方法では,上記第2の側面に係る掘削方法の各ステップと,液体循環ステップ(S12)と,硬化材充填ステップ(S30)と,硬化ステップ(S34)とがさらに行われる。液体循環ステップ(S12)を行うために,ドリル20の内部には,上端から下端までをつなぐ貫通路28が設けられる。

【0027】

液体循環ステップ(S12)では,上述した掘削ステップ(S12)における掘削中に,ドリル20によって形成された穴と当該穴の外部との間で液体を循環させる。このために,この液体循環ステップ(S12)では,液体供給ステップと,液体回収ステップとが行われる。液体供給ステップでは,ドリル20の貫通路28を用いて当該ドリル20によって形成された穴の底面に向かって液体を供給する。液体回収ステップでは,穴の底面に供給された液体を,ドリル20の外周面と当該ドリル20によって形成された穴の壁面との間から回収する。このようにすることで,ドリル20によって形成された穴を洗浄する。

【0028】

硬化材充填ステップ(S30)では,上記掘削ステップ(S12)後に,ドリル20の下端から,硬化性を有する硬化材料を排出することで,当該硬化材料を,ドリル20によって形成された穴に充填する。これにより,硬化材料の充填を,洗浄された穴の底面から行うことができる。なお,硬化材料の排出は,ドリル20の貫通路28を用いて行われる。また,硬化材料の排出は,ドリル20を鉛直上方に引き上げながら,行われる。硬化ステップ(S34)では,上記硬化材充填ステップ(S30)で穴に充填した硬化材を養生させて硬化させる。これにより,杭状物が作成される。この杭状物施工方法によれば,硬化材料の充填が,穴を洗浄した後に行われるので,杭状物は,穴の底面及び壁面に対する定着性が高まることになる。特に,杭状物を建築物の支持杭や摩擦杭とする場合,硬化材料を打設した後であってその硬化材料が完全に硬化する前に,芯材(たとえばH鋼杭)を硬化材料に埋設する。このように支持杭や摩擦杭を作成することで,建築物をしっかりと支持することができる。

【0029】

また,上記杭状物施工方法において,上記硬化材充填ステップ(S30)では,袋投入ステップ(S28)と,圧送ステップ(S30)とがさらに行われることが好ましい。ここで,袋投入ステップ(S28)では,貫通路28の上端から,当該貫通路28の断面を満たす大きさの袋形状物40が貫通路28に投入される。圧送ステップ(S30)では,投入された袋形状物40の上方に硬化材料を送りこむことで,当該硬化材料とともに袋形状物40が貫通路28内で圧送される。そして,貫通路28の下端から袋形状物40が排出されると,ドリル20によって形成された穴の底面から硬化材料が充填されることとなる。

【0030】

このようにすることで,貫通路28に液体が満たされていたとしてその液体を,袋形状物40を用いて,貫通路28の下端から排出することができる。つまり,貫通路28に満たされている液体を排除した直後に硬化材料を充填することができる。このため,硬化材料が,貫通路28に満たされている液体と混じり合うことを防止することができる。このため,この穴に作成した杭状物は,穴の底面及び壁面に対する定着性がさらに高まることになる。

【0031】

さらに,上記杭状物施工方法において,圧送ステップ(S30)で,袋破損ステップが行われる。このために,ドリル20の貫通路28の下端には,貫通路28に露出する突起29が設けられる。そして,袋破損ステップでは,貫通路28内で圧送される袋形状物40を上記突起29により破損させる。つまり,袋形状物40は,圧送するだけで突起29により容易に破損されるのでその手間がかからない。ここで,袋形状物40の内部には,予め,上記硬化材料と同じ硬化材料又は上記硬化材料よりも硬化性の高い硬化材料を充填しておく。そうすることにより,袋形状物40が破損すると,袋形状物40に充填されていた硬化材料は,ドリル20によって形成された穴の底面の近傍において,拡散されることになる。これにより,袋形状物40の容積を無駄にすることなく,有効に活用することができる。

【発明の効果】

【0032】

本発明の第1の側面に係る掘削方法によれば,穴の底面を円錐形から水平な面にするので,穴の底面が平坦になる。また,本発明の杭状物施工方法によれば,底面が平坦な穴に杭状物を作成するので,その杭状物の下部の安定性が,穴の底面が円錐形である場合よりも,高まることになる。このような杭状物は,建築物の支持杭として好適に用いることができる。

【0033】

本発明の第2の側面に係る掘削方法によれば,複数の切り上げ錐36を回転させて穴の壁面を削ることで,穴の壁面に再付着している土砂などを壁面から脱落させる。また,本発明の杭状物施工方法によれば,土砂などを壁面から脱落させた穴に杭状物を作成するので,その杭状物は,穴の壁面に対する定着性が高まることになる。このような杭状物は,建築物の支持杭や摩擦杭として好適に用いることができる。

【発明を実施するための最良の形態】

【0034】

以下,図面を用いて本発明を実施するための最良の形態を説明する。しかしながら,以下説明する形態はある例であって,当業者にとって自明な範囲で適宜修正することができる。

【0035】

図1は,本発明の掘削方法を含む杭状物施工方法の手順を示す工程図(フローチャート)である。図2は,掘削装置(ボーリングマシン)10のドリル20を用いて被掘削面を鉛直下方に掘削して穴を形成している状態にあるときの掘削現場の様子を示す図である。図3は,図2に示すドリル20の構成を示す図である。

【0036】

本態様では,杭状物施工方法により,建築物の支持杭又は摩擦杭を作成する。本態様の杭状物施工方法は,図1に示すように,掘削装置設置ステップ(S10)と,液体循環開始ステップ(S12)と,第1掘削ステップ(S14)と,回転方向逆転ステップ(S16)と,第2掘削ステップ(S18)と,液体循環停止ステップ(S20)と,液体回収ステップ(S22)と,液体循環装置撤去ステップ(S24)と,硬化材圧送装置設置ステップ(S26)と,袋形状物投入ステップ(S28)と,硬化材料の圧送・充填ステップ(S30)と,第3掘削ステップ(S32)と,芯材建て込みステップ(S34)と,硬化材養生ステップ(S36)と,硬化材圧送装置・掘削装置撤去ステップ(S38)とを含んでいる。ここで,本発明の第1の側面に係る掘削方法は,第1掘削ステップ(S14)と,回転方向逆転ステップ(S16)と,第2掘削ステップ(S18)とを少なくとも含むものである。また,本発明の第2の側面に係る掘削方法は,第1掘削ステップ(S14)と,第3掘削ステップ(S32)とを少なくとも含むものである。

【0037】

まず,掘削装置設置ステップ(S10)では,図2に示すように,掘削装置10を設置する。具体的には,地面を被掘削面とし,クレーン1に回転手段30を固定する。なお,回転手段30を地面に設置してもよい。続いて,回転手段30の上方にドリル保持機構3を設置する。ドリル保持機構3としては,スイベルジョイント3bがある。続いて,ドリル保持機構3にドリル20を吊り下げるようにして固定する。吊り下げたドリル20を回転手段30の中央部に設けられた貫通孔に通すことで,ドリル20を回転手段30に装着する。そして,ドリル20の上端に液体供給機構5を接続するとともに,液体回収機構7の回収用ホース8の一端が,ドリル20によって形成される穴に差し込まれるように,対応する位置に配置する。

【0038】

ここで,ドリル20は,図3に示すように,ドリル本体31と,ドリルビット21と,ガイドパイプ35とを有している。ドリル本体31は,たとえば直径90mmの円筒状の部材であり,内部に貫通路28が形成されている。ドリルビット21は,ドリル本体31の下端に取り付けられるプレート状の部材であり,たとえば旋回したときに直径が300mm〜800mmの範囲を掘削するように取り付けられている。本態様では,ドリルビット21は,図4の底面図に示すように,プレート状のウイングビット21a,21bを2枚含んで構成されている。なお,ドリルビット21は,3枚(3翼)又はそれ以上のウイングビットを含むものであってもよい。各ウイングビットは,後述する外形変形機構23を含んでいる。ウイングビット21a,21bには,それぞれ,複数のメタルビット(メタル歯)22,22’がたとえばシースを介して埋め込まれている。メタルビット22とメタルビット23とは異なる場所に設けられており,詳細については後述するが,外形変形機構23の動作に応じて,少なくとも一方が被掘削面に当たるようになっている。なお,メタルビットは,シースを介して埋め込まれていなくてもよく,たとえばメタル溶着によって直接的にウイングビットに形成してもよい。ガイドパイプ35は,ドリル本体31の外周面と,ドリル20によって形成される穴の壁面との間に配置された状態でドリル本体31に固定される。したがって,回転手段30によってドリル本体31を回転させると,ドリル本体31とともにガイドパイプ35とドリルビット21も回転する。

【0039】

回転手段30は,ドリル20のドリル本体31を回転させるためのものである。本態様では,回転手段30は,ドリル20の回転方向を正転方向と逆転方向との間で切替えるための回転方向切替機構32をさらに含む。回転方向切替機構32については後で詳細に説明する。

【0040】

ドリル保持機構3は,ドリル20の荷重を上方から受けるための機構である。具体的には,ドリル20を鉛直方向上下に移動させるための上下移動機構3aと,上下移動機構3aに固定され,ドリル20を吊り下げるためのスイベルジョイント3bとを有している。スイベルジョイント3bは,吊具を介して上下移動機構3aに固定されてもよい。スイベルジョイント3bは,ドリル本体31の貫通路28につながる貫通路を有するホース接続部3cを有する。

【0041】

液体供給機構5は,安定液を貯めるための安定液槽5aと,安定液槽5aから安定液を取り出すための高揚程のサンドポンプ5bと,サンドポンプ5bとスイベルジョイント3bのホース接続部3cとに接続される供給用ホース5cとを備えている。ここで,安定液とは,液体であり,たとえば,容易に入手できる水である。この安定液は,掘削をスムーズに行うために用いられ,かつ,ドリル20によって形成された穴を洗浄するために用いられる。液体回収機構7は,回収用ホース8と,回収用ホース8の一端に接続されたサクションポンプ(サンドポンプ)7aとを少なくとも含んでいる。液体回収機構7は,さらに,固液分離装置(たとえばマッドスクリーン)や沈殿槽を含んでもよい(図示せず)。この場合,固液分離装置は,サクションポンプ7aに接続され,サクションポンプ7aで回収した液体から,液体とともに流入したスライムを排土として除去して,液体を取り出す。沈殿槽には,固液分離装置が取り出した液体又はサクションポンプ7aで回収した液体が流れこむようになっており,ここで,液体とともに流入した固体が沈殿するようになっている。沈殿槽の上澄み部分やサクションポンプ7aで回収した液体は,最終的には,液体供給機構5の安定液槽5aに流れ込むようになっている。

【0042】

続いて,液体循環開始ステップ(S12)では,まず,安定液をドリル20の上端にあるホース接続部3cを介してドリル本体31の貫通路28に供給する。これにより,ドリル20の下端から安定液が排出される。また,ドリル20の下端から排出された安定液は,排出された勢い(管外流速)によって,ドリル本体31の側面と穴の壁面との間を通り,穴の外部へと向かって移動する。このとき,安定液とともに,掘削によって生じた土砂(スライム)も移動する。続いて,スライムを含有した液体は,穴に差し込まれた回収用ホース8を通ってサクションポンプにより回収される。その後,スライムを含有した安定液は,液体回収機構7内又は安定液槽5a内で液体(安定液)と固体(スライム)とに分離され,安定液が取り出される。そして,この安定液は,液体供給機構5で再利用される。すなわち,安定液は,ドリル本体31の貫通路28と,ドリル本体31と穴の間とを循環することになる(正循環方式)。

【0043】

液体循環開始ステップ(S12)で安定液の循環を開始したら,ドリル20を用いた掘削を行う(第1掘削ステップ:S14)。このときのドリルビット21の外形は,図3に示すように,下端に向かうにつれて先細りとなる円錐形(第1外形)をなしている。このとき,メタルビット22が被掘削面に当たるように露出している。このような外形のドリルビット21を用いることで,固い地盤にあたっても先端の頂部で掘削できるとともに,掘削により生じた土砂を上方へとかき出しながら掘削することができる。そして,このとき形成される穴の底面の形状も円錐形となる。そして,ドリルビット21の先端が目的とする深度に到達したら,ドリル20の回転を停止させる。目的とする深度は,たとえば,建築物用の支持杭を作成する場合,地面から強固な地盤までの距離に設定される。

【0044】

ドリル20の回転を停止させたら,回転手段30の回転方向切替機構32により,ドリル20の回転方向を正転方向から逆転方向に変更する(回転方向逆転ステップ:S16)。そして,本態様では,このドリル20の回転方向の逆転に伴って,ドリルビット21の外形が,図3に示した円錐形から,図5に示すような外形(第2外形)に変更されるようになっている。図5に示すように,変更後の外形では,下端が水平な面をなしている(フラット・ボトム・ビット)。

【0045】

このようなドリルビット21の外形変更は,ドリルビット21に設けた外形変更機構23により実現される。外形変更機構23は,たとえば,回転手段30の回転方向切替機構32によるドリル20の回転方向の切替えに連動して外形を変更するものである。すなわち,ドリルビット21には,少なくとも,回転方向切替機構32の動作に連動する連動部材が設けられている。連動部材はたとえばヒンジであり,このヒンジは,ドリルビット21の各ウイングビットを構成する上部と下部とを互いに回転可能に接続するものである。ここで,ウイングビットの上部は,ドリル本体31に固定されているので,下部がヒンジを軸にして回転することにより,外形の変更が達成される。図5には,ウイングビット21a,21bの下部が略水平となるまで回転した後の状態が示されている。このようにして,各ウイングビットが回転することで,複数のメタルビット22のうち少なくとも一部のメタルビット22が被掘削面に当たらないように移動するとともに,複数のメタルビット22’が被掘削面に当たるように露出することになる。図5に示すように,複数のメタルビット22’は,各ウイングビット21a,21bの下部の側面に設けられている。これにより,ドリル20は,被掘削面を,水平な面となるように掘削することができる。

【0046】

なお,上記態様では,ドリルビット21の外形変更機構23は,回転手段30の回転方向切替機構32によるドリル20の回転方向の切替えに連動して外形を変更するものであるとしたが,ドリル20の回転方向によって被掘削面への当たり方が変わることに起因して生じる圧力の大きさ及び方向にしたがって動作するものであってもよい。これによってもドリルビット21は外形を変更することが可能である。

【0047】

そして,各ウイングビット21a,21bの下部が略水平となることで被掘削面に露出したメタルビット22’を用いて掘削を行う(第2掘削ステップ:S18)。ここで,掘削するために,回転手段30は,ドリル20を逆転方向に回転させている。また,各ウイングビット21a,21bの下部が略水平となっているため,ドリルビット21の外形は,少なくとも下端が水平な面となっている。このため,ドリルビット21は,円錐形の底面が水平な面(平坦)となるように掘削することになる。

【0048】

そして,第2掘削ステップが終了したら,ドリル20の回転を停止させるとともに,安定液の循環を停止させる(液体循環停止ステップ:S20)。具体的には,安定液の供給を停止する。そして,ドリル20の側面と穴の壁面に満たされている安定液を,液体回収機構7を用いて回収用ホース8で可能な限り回収する(液体回収ステップ:S22)。ここでは,安定液が,ドリル本体31の貫通路28内やドリル本体31と穴の壁面との間に残存してもよい。その後,液体循環装置の一部を撤去する(液体循環装置撤去ステップ:S24)。具体的には,ホース接続部3cから供給用ホース5cを取り外したり,回収用ホース8を穴から引き上げたりする。

【0049】

次に,図6に示す硬化材圧送装置41を設置する(硬化材圧送装置設置ステップ:S26)。図6は,硬化材圧送装置41と,ドリル本体31との関係を説明するための図である。

【0050】

図6に示すように,硬化材圧送装置41は,硬化材料(たとえば固化材)を硬化しないように保持する固化材プラント42と,固化材プラント42に接続された加圧ポンプ44と,加圧ポンプ44とホース接続部3cとの間を接続する高圧ホース46とを有している。そして,硬化材圧送装置41の高圧ホース46をホース接続部3cに接続すれば,硬化材料を供給する準備が整うことになる。

【0051】

ここで,硬化材料の供給の開始に先立って,まず,ホース接続部3cの貫通路の上端から当該ドリル本体31の貫通路28へと,図6に示す袋形状物40を投入する(袋形状物投入ステップ:S28)。ここで,袋形状物40は,ドリル本体31の貫通路28の断面を満たす大きさを有するものであり,たとえば,弾力性を有する材料を円筒状に成形することで作成できる。本態様では,袋形状物40の内部には,上記硬化材料と同じ硬化材料又は上記硬化材料よりも硬化性の高い硬化材料が充填されている。

【0052】

続いて,硬化材圧送装置41の高圧ホース46をホース接続部3cに接続し,袋形状物投入ステップ(S28)で投入した袋形状物40の上方に硬化材料を送りこむことで,当該硬化材料とともに袋形状物40をドリル本体31の貫通路28内で圧送する(硬化材料の圧送・充填ステップ:S30)。このようにすることで,袋形状物40は,ドリル本体31の貫通路28に満たされている安定液をドリル本体31の貫通路28の下端から排出することになる。また,安定液に続いて袋形状物40がドリル本体31の貫通路28の下端から排出されると,硬化材圧送装置41からの硬化材料もドリル本体31の貫通路28の下端から排出されることになる。これにより,硬化材料は,ドリル20によって形成された穴の底面から隙間なく充填することができる。

【0053】

ここで,ドリル本体31の貫通路28の下端には,当該貫通路28に露出するように突出する突起29が設けられている(図6参照)。このため,袋形状物40は,圧送された結果,ドリル本体31の貫通路28の下端に到達すると,突起29によって破損し,当該袋形状物40に充填されていた硬化材料が,ドリル20によって形成された穴の底面の近傍において,拡散することとなる。これにより,袋形状物40の容積を無駄にすることなく,有効に活用することができる。また,袋形状物40は,圧送するだけで突起29により容易に破損されるようになっているため,その手間がかからない。

【0054】

その後も硬化材料の圧送を続けることで,硬化材料は穴を底面から順次埋めていくことになる。特に,本態様では,第2掘削ステップ(S18)において,穴の底面を平坦にしているので,硬化材料の充填が確実に行われる。そして,この硬化材料の充填は,硬化材料の充填量(注入量)に応じて,ドリル20の回収(引き上げ)を行いながら行われる。これにより,ドリル20が硬化材料によって埋まるのを防止することができる。このとき,本態様では,回収されるドリル20を,必要に応じて回転させて,複数の切り上げ錐(クラウンビット)36を回転させる。切り上げ錐36は,ガイドパイプ35の上端縁部に装着されている(図3参照)。ガイドパイプ35は,穴の壁面に沿って移動するものであるため,切り上げ錐36が回転すると,穴の壁面が削り取られることとなる(第3掘削ステップ:S32)。

【0055】

このようにして,穴の壁面を削り取りながら,硬化材料の充填を行い,硬化材料の充填が完了したら,硬化材料が完全に硬化する前に,芯材を建て込む(芯材建て込みステップ:S34)。芯材としては,H鋼杭や鉄筋篭を用いることができる。ここで,芯材は,硬化材料の充填後に建て込まれるので,芯材の表面が硬化材料に接触しやすい。このため,硬化材料の充填前に行うよりも,充填後に行った方が,芯材と硬化材料との間の定着が確実に行われる。また,芯材の建て込みを硬化材料の充填前に行った場合,芯材と穴の壁面や底面との間に,硬化材料が充填されないデッドスペースが生じる可能性があるが,本態様では,そのような可能性をなくすことができる。なお,穴を複数形成する場合には,全ての穴に芯材を建て込む必要はなく,所定の間隔で芯材の建て込みを行えばよい。

【0056】

そして,芯材の建て込みが完了したら,硬化材圧送装置41による硬化材料の圧送を停止する。その後,充填した硬化材料を養生させることで硬化させるとともに(硬化材養生ステップ:S36),必要ではなくなった硬化材圧送装置41と掘削装置10を撤去する(硬化材圧送装置・掘削装置撤去ステップ:S38)。硬化材料が硬化すると,穴の壁面及び底面と,硬化材料と,芯材とが互いに定着し合い,所望の杭状物が作成される。

【0057】

以上詳細に説明したように,本態様では,第2掘削ステップにおいて,穴の底面を円錐形から水平な面にするので(ステップS18),穴の底面が平坦になる。そして,底面が平坦な穴に硬化材料を充填して(ステップS30),杭状物を作成するので,その杭状物の下部の安定性が,穴の底面が円錐形である場合よりも,高まることになる。このような杭状物は,建築物の支持杭として好適に用いることができる。そして,杭状物を建築物の支持杭として用いた場合,建築物からの全荷重を,穴の底面を介して地中の強固な地盤で受けることができる。すなわち,支持杭として信頼度の高いものを提供することができる。また,穴の底面を平坦にした後に,硬化材料の充填を行うので,さらには,硬化材料の充填後に芯材の建て込み(ステップS34)を行うので,穴の底部のデッドスペースに硬化材料が充填されない可能性を排除することができる。

【0058】

また,上述した態様では,穴を形成した後に,第3掘削ステップにおいて,複数の切り上げ錐36を回転させて穴の壁面を削ることで(ステップS32),穴の壁面に再付着している土砂などを壁面から脱落させることができる。そして,土砂などを壁面から脱落させた穴に,硬化材料を充填して(ステップS30),杭状物を作成するので,その杭状物は,穴の壁面に対する定着性が高まることになる。このような杭状物は,建築物の支持杭や摩擦杭として好適に用いることができる。また,硬化材料の充填後に芯材の建て込み(ステップS34)を行うので,先に建て込まれた芯材と穴の壁面との間のデッドスペースに硬化材料が充填されない可能性を排除することができる。

【0059】

また,穴の底面を水平にすることと,穴の壁面を削り取ることとは,別々のステップで実行されるため,上述した態様で説明したように,1回の杭状物施工方法において双方を実施できる。つまり,本発明の第1の側面に係る掘削方法と,本発明の第2の側面に係る掘削方法とは組み合わせて実施することができる。ここで,上述した態様では,硬化材料を穴の底面から充填していくので,穴の壁面を削りとっても,穴の底面にまで脱落することはない。そして,この場合,杭状物の下部の安定性と,杭状物の,穴の壁面に対する定着性とを兼ね備えた杭状物を提供することができる。

【0060】

また,本態様によれば,硬化材料として,固化材を用いた場合,固化材には,土砂が含まれていないので,固化材を穴に注入した後に芯材を建て込むことが可能である。ここで,従来では,芯材を建て込んだ後に,モルタルを穴に注入する必要があったが,本発明では,手順を逆にすることができる。つまり,モルタルの注入時に芯材がじゃまとなるという問題が解決される。また,芯材と穴との間のデッドスペースに泥水が溜まり,固化材を注入しても,泥水を穴の底面から上方へと順次押し出すことができずに,固化材と泥水とが混じり合い,その結果,杭状物の信頼度が低下するという問題も解決される。また,従来の工法では,穴に満たされている安定液(泥水)の放置時間が長くなり,スライムが穴の底面や壁面に沈殿又は付着しやすいという問題があったが,上述した態様では,速やかに硬化材料を充填でき,かつ上記第3掘削ステップ(S32)で穴の壁面を削るので,従来の問題を解決することができる。したがって,本発明によれば,従来の工法よりも,建築物用の支持杭として信頼度の高いものを提供することができる。

【0061】

なお,上述した態様では,安定液の循環を行ったが,ドリル20の貫通路28の洗浄及び穴の洗浄の必要性がない場合には,安定液の循環を行わなくてもよい。すなわち,本発明では,安定液の循環を行わない場合であっても十分な作用効果を奏することができる。

【0062】

また,上述した態様では,ドリルビット21の外形を第1外形と第2外形との間で変更可能であるとした。ここで,ドリルビット21の下部を上部から脱着可能な構成にしてもよい。この場合,下部が外れたときにメタルビット22’が露出するように構成する。なお,外れた下部は,ワイヤーなどで回収できるようにしてもよい。又は,ワイヤーなどを用いて遠隔的に,外れた先端部を元の位置に戻すことができるようにしてもよい。

【産業上の利用可能性】

【0063】

本発明に係る掘削方法は,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成する技術分野に利用できる。また,本発明に係る杭状物施工方法は,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削することで穴を形成し,形成した穴に硬化材料を充填して杭状物を作成する技術分野に利用できる。

【図面の簡単な説明】

【0064】

【図1】図1は,本発明の掘削方法を含む杭状物施工方法の手順を示す工程図である。

【図2】図2は,掘削装置10のドリル20を用いて被掘削面を鉛直下方に掘削して穴を形成している状態にあるときの掘削現場の様子を示す図である。

【図3】図3は,図2に示すドリル20の構成を示す側面図である。

【図4】図4は,図3に示すドリルビット21の底面図である。

【図5】図5は,図3に示すドリルビット21の外形が変更されたときを説明するためのドリルビット21の側面図である。

【図6】図6は,硬化材圧送装置41と,ドリル本体31との関係を説明するための図である。

【符号の説明】

【0065】

1 クレーン

3 ドリル保持機構

3a 上下移動機構

3b スイベルジョイント

3c ホース接続部

5 液体供給機構

5a 安定液槽

5b サンドポンプ

5c 供給用ホース

7 液体回収機構

7a サクションポンプ(サンドポンプ)

8 回収用ホース

10 掘削装置(ボーリングマシン)

20 ドリル

21 ドリルビット

21a,21b ウイングビット

22,22’ メタルビット(メタル歯)

23 外形変更機構

28 貫通路

29 突起

30 回転手段

31 ドリル本体

32 回転方向切替機構

35 ガイドパイプ

36 切り上げ錐

40 袋形状物

41 硬化材圧送装置

42 固化材プラント

44 加圧ポンプ

46 高圧ホース

【特許請求の範囲】

【請求項1】

掘削装置(10)のドリル(20)を用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削工法であって,

前記ドリル(20)は,前記被掘削面に当たるドリルビット(21)を含み,

前記ドリルビット(21)は,下端に向かうにつれて先細りとなる形状をなす第1外形と,下端が水平な面をなす第2外形との間で外形を変更可能に構成されており,

前記方法は,

前記ドリルビット(21)が前記第1外形をとるときに,前記ドリルビット(21)を用いて,前記被掘削面を掘削する第1掘削ステップ(S14)と,

前記第1掘削ステップ(S14)後に,前記ドリルビット(21)の外形を,前記第1外形から前記第2外形に変更する外形変更ステップ(S16)と,

前記ドリルビット(21)が前記第2外形をとるときに,前記ドリルビット(21)を用いて,前記第1掘削ステップ(S14)で形成した掘削面をさらに掘削する第2掘削ステップ(S18)と

を有し,

これにより,前記第1掘削ステップ(S14)において,底面が円錐形の穴を形成し,前記第2掘削ステップ(S18)において,前記第1掘削ステップ(S14)で形成した穴の底面を水平にする,

掘削工法。

【請求項2】

前記掘削装置(10)は,前記ドリル(20)を回転させる回転手段(30)を含み,

前記回転手段(30)は,前記ドリル(20)の回転方向を,正転方向と逆転方向とで切替える回転方向切替機構(32)を含み,

前記ドリルビット(21)は,前記回転方向切替機構(32)による前記ドリル(20)の回転方向の切替えに連動して外形を変更する外形変更機構(23),又は,前記ドリル(20)の回転方向によって前記被掘削面への当たり方が変わることに起因して生じる圧力の大きさ及び方向にしたがって外形を変更する外形変更機構(23)を含み,

前記第1掘削ステップ(S14)では,前記回転手段(30)により前記ドリル(20)を正転方向に回転させ,

前記外形変更ステップ(S16)は,前記回転方向切替機構(32)が前記ドリル(20)の回転方向を前記正転方向から前記逆転方向に切替えるステップを含み,これにより,前記ドリル(20)の外形が,前記第1外形から前記第2外形に変更される,

請求項1に記載の掘削方法。

【請求項3】

請求項1又は請求項2に記載の掘削方法によって形成された穴に,硬化性を有する硬化材料を充填することで杭状物を作成する杭状物施工方法であって,

前記ドリル(20)は,上端から下端までをつなぐ貫通路(28)を内部に有し,

前記方法は,

前記第1掘削ステップ(S14)及び前記第2掘削ステップ(S18)における掘削中に,前記ドリル(20)によって形成された穴と当該穴の外部との間で液体を循環させる液体循環ステップ(S12)と,

前記第2掘削ステップ(S18)後に,前記ドリル(20)の下端から,硬化性を有する硬化材料を排出することで,当該硬化材料を前記ドリル(20)によって形成された穴に充填する硬化材充填ステップ(S30)と,

前記硬化材充填ステップ(S30)で前記穴に充填した硬化材料を養生させて硬化させる硬化ステップ(S34)と

をさらに含み,

前記液体循環ステップ(S12)は,

前記ドリル(20)の貫通路(28)を用いて当該ドリル(20)によって形成された穴の底面に向かって液体を供給する液体供給ステップと,

前記穴の底面に供給された液体を,前記ドリル(20)の外周面と当該ドリル(20)によって形成された穴の壁面との間から回収する液体回収ステップと

を含み,

これにより,前記液体循環ステップ(S12)では,前記ドリル(20)によって形成された穴を洗浄し,

前記硬化材充填ステップ(S30)では,

前記ドリル(20)を鉛直上方に引き上げながら,前記ドリル(20)の貫通路(28)を用いて前記ドリル(20)の下端から前記硬化材料を排出することで,前記硬化材料の充填を前記洗浄された穴の底面から行う,

杭状物施工方法。

【請求項4】

前記硬化材充填ステップ(S30)は,

前記貫通路(28)の上端から,当該貫通路(28)の断面を満たす大きさの袋形状物(40)を前記貫通路(28)に投入する袋投入ステップ(S28)と,

前記袋投入ステップ(S28)で投入された前記袋形状物(40)の上方に前記硬化材料を送りこむことで,当該硬化材料とともに前記袋形状物(40)を前記貫通路(28)内で圧送する圧送ステップ(S30)と

を含み,

これにより,前記圧送ステップ(S30)では,前記袋形状物(40)を用いて,前記貫通路(28)に満たされている液体を前記貫通路(28)の下端から排出するとともに,前記貫通路(28)の下端から前記袋形状物(40)が排出されることで,前記ドリル(20)によって形成された穴の底面から前記硬化材料を充填する,

請求項3に記載の杭状物施工方法。

【請求項5】

前記ドリル(20)は,前記貫通路(28)の下端に設けられかつ前記貫通路(28)に露出する突起(29)を有し,

前記袋形状物(40)は,内部に,前記硬化材料と同じ硬化材料又は前記硬化材料よりも硬化性の高い硬化材料が充填されており,

前記圧送ステップ(S30)は,

前記貫通路(28)内で圧送される前記袋形状物(40)を前記突起(29)により破損させる袋破損ステップをさらに含み,

これにより,前記袋形状物(40)に充填されていた硬化材料を,前記ドリル(20)によって形成された穴の底面の近傍において,拡散させる,

請求項4に記載の杭状物施工方法。

【請求項6】

掘削装置(10)のドリルを用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削工法であって,

前記掘削装置(10)は,

前記ドリル(20)を中心軸の周りに回転させる回転手段(30)を含み,

前記ドリル(20)は,

前記回転手段(30)よって回転されるドリル本体(31)と,

前記ドリル本体(31)の外側に当該ドリル本体(31)と一体に設けられて,当該ドリル本体(31)とともに回転するガイドパイプ(35)と

を有し,

前記ガイドパイプ(35)の上端縁部には,

複数の切り上げ錐(36)が装着されており,

前記方法は,

前記回転手段(30)によって前記ドリル(20)を回転させることで,穴を形成する掘削ステップ(S12)と,

前記掘削ステップ(S12)で形成した穴の底部にある前記ドリル(20)を回収する回収ステップ(S32)と

を有し,

前記回収ステップ(S32)は,

前記回転手段(30)によって前記ドリル(20)を回転させることで,前記複数の切り上げ錐(36)を回転させる切り上げ錐回転ステップ

を含み,

これにより,前記回収ステップ(S32)において前記ガイドパイプ(35)を前記掘削ステップ(S12)で形成した穴の壁面に沿って移動させるとともに,前記切り上げ錐回転ステップにおいて回転させた前記複数の切り上げ錐(36)によって,前記穴の壁面を削る,

掘削工法。

【請求項7】

請求項6に記載の掘削方法によって形成された穴に,硬化性を有する硬化材料を充填することで杭状物を作成する杭状物施工方法であって,

前記ドリル(20)は,上端から下端までをつなぐ貫通路(28)を内部に有し,

前記方法は,

前記掘削ステップ(S12)における掘削中に,前記ドリル(20)によって形成された穴と当該穴の外部との間で液体を循環させる液体循環ステップ(S12)と,

前記掘削ステップ(S12)後に,前記ドリル(20)の下端から,硬化性を有する硬化材料を排出することで,当該硬化材料を前記ドリル(20)によって形成された穴に充填する硬化材充填ステップ(S30)と,

前記硬化材充填ステップ(S30)で前記穴に充填した硬化材料を養生させて硬化させる硬化ステップ(S34)と

をさらに含み,

前記液体循環ステップ(S12)は,

前記ドリル(20)の貫通路(28)を用いて当該ドリル(20)によって形成された穴の底面に向かって液体を供給する液体供給ステップと,

前記穴の底面に供給された液体を,前記ドリル(20)の外周面と当該ドリル(20)によって形成された穴の壁面との間から回収する液体回収ステップと

を含み,

これにより,前記液体循環ステップ(S12)では,前記ドリル(20)によって形成された穴を洗浄し,

前記硬化材充填ステップ(S30)では,

前記回収ステップ(S32)で前記ドリル(20)を鉛直上方に引き上げながら,前記ドリル(20)の貫通路(28)を用いて前記ドリル(20)の下端から前記硬化材料を排出することで,前記硬化材料の充填を前記洗浄された穴の底面から行う,

杭状物施工方法。

【請求項8】

前記硬化材充填ステップ(S30)は,

前記貫通路(28)の上端から,当該貫通路(28)の断面を満たす大きさの袋形状物(40)を前記貫通路(28)に投入する袋投入ステップ(S28)と,

前記袋投入ステップ(S28)で投入された前記袋形状物(40)の上方に前記硬化材料を送りこむことで,当該硬化材料とともに前記袋形状物(40)を前記貫通路(28)内で圧送する圧送ステップ(S30)と

を含み,

これにより,前記圧送ステップ(S30)では,前記袋形状物(40)を用いて,前記貫通路(28)に満たされている液体を前記貫通路(28)の下端から排出するとともに,前記貫通路(28)の下端から前記袋形状物(40)が排出されることで,前記ドリル(20)によって形成された穴の底面から前記硬化材料を充填する,

請求項7に記載の杭状物施工方法。

【請求項9】

前記ドリル(20)は,前記貫通路(28)の下端に設けられかつ前記貫通路(28)に露出する突起(29)を有し,

前記袋形状物(40)は,内部に,前記硬化材料と同じ硬化材料又は前記硬化材料よりも硬化性の高い硬化材料が充填されており,

前記圧送ステップ(S30)は,

前記貫通路(28)内で圧送される前記袋形状物(40)を前記突起(29)により破損させる袋破損ステップをさらに含み,

これにより,前記袋形状物(40)に充填されていた硬化材料を,前記ドリル(20)によって形成された穴の底面の近傍において,拡散させる,

請求項8に記載の杭状物施工方法。

【請求項1】

掘削装置(10)のドリル(20)を用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削工法であって,

前記ドリル(20)は,前記被掘削面に当たるドリルビット(21)を含み,

前記ドリルビット(21)は,下端に向かうにつれて先細りとなる形状をなす第1外形と,下端が水平な面をなす第2外形との間で外形を変更可能に構成されており,

前記方法は,

前記ドリルビット(21)が前記第1外形をとるときに,前記ドリルビット(21)を用いて,前記被掘削面を掘削する第1掘削ステップ(S14)と,

前記第1掘削ステップ(S14)後に,前記ドリルビット(21)の外形を,前記第1外形から前記第2外形に変更する外形変更ステップ(S16)と,

前記ドリルビット(21)が前記第2外形をとるときに,前記ドリルビット(21)を用いて,前記第1掘削ステップ(S14)で形成した掘削面をさらに掘削する第2掘削ステップ(S18)と

を有し,

これにより,前記第1掘削ステップ(S14)において,底面が円錐形の穴を形成し,前記第2掘削ステップ(S18)において,前記第1掘削ステップ(S14)で形成した穴の底面を水平にする,

掘削工法。

【請求項2】

前記掘削装置(10)は,前記ドリル(20)を回転させる回転手段(30)を含み,

前記回転手段(30)は,前記ドリル(20)の回転方向を,正転方向と逆転方向とで切替える回転方向切替機構(32)を含み,

前記ドリルビット(21)は,前記回転方向切替機構(32)による前記ドリル(20)の回転方向の切替えに連動して外形を変更する外形変更機構(23),又は,前記ドリル(20)の回転方向によって前記被掘削面への当たり方が変わることに起因して生じる圧力の大きさ及び方向にしたがって外形を変更する外形変更機構(23)を含み,

前記第1掘削ステップ(S14)では,前記回転手段(30)により前記ドリル(20)を正転方向に回転させ,

前記外形変更ステップ(S16)は,前記回転方向切替機構(32)が前記ドリル(20)の回転方向を前記正転方向から前記逆転方向に切替えるステップを含み,これにより,前記ドリル(20)の外形が,前記第1外形から前記第2外形に変更される,

請求項1に記載の掘削方法。

【請求項3】

請求項1又は請求項2に記載の掘削方法によって形成された穴に,硬化性を有する硬化材料を充填することで杭状物を作成する杭状物施工方法であって,

前記ドリル(20)は,上端から下端までをつなぐ貫通路(28)を内部に有し,

前記方法は,

前記第1掘削ステップ(S14)及び前記第2掘削ステップ(S18)における掘削中に,前記ドリル(20)によって形成された穴と当該穴の外部との間で液体を循環させる液体循環ステップ(S12)と,

前記第2掘削ステップ(S18)後に,前記ドリル(20)の下端から,硬化性を有する硬化材料を排出することで,当該硬化材料を前記ドリル(20)によって形成された穴に充填する硬化材充填ステップ(S30)と,

前記硬化材充填ステップ(S30)で前記穴に充填した硬化材料を養生させて硬化させる硬化ステップ(S34)と

をさらに含み,

前記液体循環ステップ(S12)は,

前記ドリル(20)の貫通路(28)を用いて当該ドリル(20)によって形成された穴の底面に向かって液体を供給する液体供給ステップと,

前記穴の底面に供給された液体を,前記ドリル(20)の外周面と当該ドリル(20)によって形成された穴の壁面との間から回収する液体回収ステップと

を含み,

これにより,前記液体循環ステップ(S12)では,前記ドリル(20)によって形成された穴を洗浄し,

前記硬化材充填ステップ(S30)では,

前記ドリル(20)を鉛直上方に引き上げながら,前記ドリル(20)の貫通路(28)を用いて前記ドリル(20)の下端から前記硬化材料を排出することで,前記硬化材料の充填を前記洗浄された穴の底面から行う,

杭状物施工方法。

【請求項4】

前記硬化材充填ステップ(S30)は,

前記貫通路(28)の上端から,当該貫通路(28)の断面を満たす大きさの袋形状物(40)を前記貫通路(28)に投入する袋投入ステップ(S28)と,

前記袋投入ステップ(S28)で投入された前記袋形状物(40)の上方に前記硬化材料を送りこむことで,当該硬化材料とともに前記袋形状物(40)を前記貫通路(28)内で圧送する圧送ステップ(S30)と

を含み,

これにより,前記圧送ステップ(S30)では,前記袋形状物(40)を用いて,前記貫通路(28)に満たされている液体を前記貫通路(28)の下端から排出するとともに,前記貫通路(28)の下端から前記袋形状物(40)が排出されることで,前記ドリル(20)によって形成された穴の底面から前記硬化材料を充填する,

請求項3に記載の杭状物施工方法。

【請求項5】

前記ドリル(20)は,前記貫通路(28)の下端に設けられかつ前記貫通路(28)に露出する突起(29)を有し,

前記袋形状物(40)は,内部に,前記硬化材料と同じ硬化材料又は前記硬化材料よりも硬化性の高い硬化材料が充填されており,

前記圧送ステップ(S30)は,

前記貫通路(28)内で圧送される前記袋形状物(40)を前記突起(29)により破損させる袋破損ステップをさらに含み,

これにより,前記袋形状物(40)に充填されていた硬化材料を,前記ドリル(20)によって形成された穴の底面の近傍において,拡散させる,

請求項4に記載の杭状物施工方法。

【請求項6】

掘削装置(10)のドリルを用いて被掘削面を鉛直下方に掘削することで穴を形成する掘削工法であって,

前記掘削装置(10)は,

前記ドリル(20)を中心軸の周りに回転させる回転手段(30)を含み,

前記ドリル(20)は,

前記回転手段(30)よって回転されるドリル本体(31)と,

前記ドリル本体(31)の外側に当該ドリル本体(31)と一体に設けられて,当該ドリル本体(31)とともに回転するガイドパイプ(35)と

を有し,

前記ガイドパイプ(35)の上端縁部には,

複数の切り上げ錐(36)が装着されており,

前記方法は,

前記回転手段(30)によって前記ドリル(20)を回転させることで,穴を形成する掘削ステップ(S12)と,

前記掘削ステップ(S12)で形成した穴の底部にある前記ドリル(20)を回収する回収ステップ(S32)と

を有し,

前記回収ステップ(S32)は,

前記回転手段(30)によって前記ドリル(20)を回転させることで,前記複数の切り上げ錐(36)を回転させる切り上げ錐回転ステップ

を含み,

これにより,前記回収ステップ(S32)において前記ガイドパイプ(35)を前記掘削ステップ(S12)で形成した穴の壁面に沿って移動させるとともに,前記切り上げ錐回転ステップにおいて回転させた前記複数の切り上げ錐(36)によって,前記穴の壁面を削る,

掘削工法。

【請求項7】

請求項6に記載の掘削方法によって形成された穴に,硬化性を有する硬化材料を充填することで杭状物を作成する杭状物施工方法であって,

前記ドリル(20)は,上端から下端までをつなぐ貫通路(28)を内部に有し,

前記方法は,

前記掘削ステップ(S12)における掘削中に,前記ドリル(20)によって形成された穴と当該穴の外部との間で液体を循環させる液体循環ステップ(S12)と,

前記掘削ステップ(S12)後に,前記ドリル(20)の下端から,硬化性を有する硬化材料を排出することで,当該硬化材料を前記ドリル(20)によって形成された穴に充填する硬化材充填ステップ(S30)と,

前記硬化材充填ステップ(S30)で前記穴に充填した硬化材料を養生させて硬化させる硬化ステップ(S34)と

をさらに含み,

前記液体循環ステップ(S12)は,

前記ドリル(20)の貫通路(28)を用いて当該ドリル(20)によって形成された穴の底面に向かって液体を供給する液体供給ステップと,

前記穴の底面に供給された液体を,前記ドリル(20)の外周面と当該ドリル(20)によって形成された穴の壁面との間から回収する液体回収ステップと

を含み,

これにより,前記液体循環ステップ(S12)では,前記ドリル(20)によって形成された穴を洗浄し,

前記硬化材充填ステップ(S30)では,

前記回収ステップ(S32)で前記ドリル(20)を鉛直上方に引き上げながら,前記ドリル(20)の貫通路(28)を用いて前記ドリル(20)の下端から前記硬化材料を排出することで,前記硬化材料の充填を前記洗浄された穴の底面から行う,

杭状物施工方法。

【請求項8】

前記硬化材充填ステップ(S30)は,

前記貫通路(28)の上端から,当該貫通路(28)の断面を満たす大きさの袋形状物(40)を前記貫通路(28)に投入する袋投入ステップ(S28)と,

前記袋投入ステップ(S28)で投入された前記袋形状物(40)の上方に前記硬化材料を送りこむことで,当該硬化材料とともに前記袋形状物(40)を前記貫通路(28)内で圧送する圧送ステップ(S30)と

を含み,

これにより,前記圧送ステップ(S30)では,前記袋形状物(40)を用いて,前記貫通路(28)に満たされている液体を前記貫通路(28)の下端から排出するとともに,前記貫通路(28)の下端から前記袋形状物(40)が排出されることで,前記ドリル(20)によって形成された穴の底面から前記硬化材料を充填する,

請求項7に記載の杭状物施工方法。

【請求項9】

前記ドリル(20)は,前記貫通路(28)の下端に設けられかつ前記貫通路(28)に露出する突起(29)を有し,

前記袋形状物(40)は,内部に,前記硬化材料と同じ硬化材料又は前記硬化材料よりも硬化性の高い硬化材料が充填されており,

前記圧送ステップ(S30)は,

前記貫通路(28)内で圧送される前記袋形状物(40)を前記突起(29)により破損させる袋破損ステップをさらに含み,

これにより,前記袋形状物(40)に充填されていた硬化材料を,前記ドリル(20)によって形成された穴の底面の近傍において,拡散させる,

請求項8に記載の杭状物施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−106462(P2010−106462A)

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願番号】特願2008−277195(P2008−277195)

【出願日】平成20年10月28日(2008.10.28)

【出願人】(596008253)▲高▼嶋建設工事株式会社 (2)

【Fターム(参考)】

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願日】平成20年10月28日(2008.10.28)

【出願人】(596008253)▲高▼嶋建設工事株式会社 (2)

【Fターム(参考)】

[ Back to top ]