掘削機械、掘削方法、及び掘削プログラム

【課題】1回の掘削ステップで、決められた土砂回収量を掘削できる掘削機械、掘削方法、及び掘削プログラムを得る。

【解決手段】拡径掘削バケット22の深度は深度検出部17で検出され、側壁板30の拡径量は変位量センサ73で検出される。シーケンサA27は、拡径掘削バケット22の1回の掘削量が土砂回収バケット96の設定回収量と等しくなるように、深度と掘拡径量を算出し、掘削可能領域を決定してモニタ35に表示する。操作者は、表示された掘削可能領域に合わせて掘削を行う。これにより、中間拡径部56における1回の掘削時の土砂回収量が土砂回収バケット96の設定回収量となるので、回収しきれない土砂が縦孔20の底部に落下するのを防ぐことができる。また、1回の掘削における掘削量を土砂回収バケット96の最大回収可能量とすることにより、拡径掘削バケット22を地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【解決手段】拡径掘削バケット22の深度は深度検出部17で検出され、側壁板30の拡径量は変位量センサ73で検出される。シーケンサA27は、拡径掘削バケット22の1回の掘削量が土砂回収バケット96の設定回収量と等しくなるように、深度と掘拡径量を算出し、掘削可能領域を決定してモニタ35に表示する。操作者は、表示された掘削可能領域に合わせて掘削を行う。これにより、中間拡径部56における1回の掘削時の土砂回収量が土砂回収バケット96の設定回収量となるので、回収しきれない土砂が縦孔20の底部に落下するのを防ぐことができる。また、1回の掘削における掘削量を土砂回収バケット96の最大回収可能量とすることにより、拡径掘削バケット22を地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、縦孔に拡径部を形成する掘削機械、掘削方法、及び掘削プログラムに関する。

【背景技術】

【0002】

多段拡径杭の拡径部(中間拡径部又は拡底部)を構築する方法として、最終深度まで縦孔(軸部)を連続して掘削した後、掘削バケットの深度(降下位置)を変えながら掘削翼の拡径を繰り返して拡径部を構築する段階掘削方式がある。

【0003】

段階掘削方式では、拡径部を鉛直方向に複数回に分けて掘削するため、掘削バケットの深度と、深度に対する掘削翼の拡径量の管理が重要となる。

【0004】

ここで、段階掘削方式における掘削バケットの深度と掘削翼の拡径量を検出して、モニタに表示するようにした掘削機械がある(例えば、特許文献1参照)。

【0005】

特許文献1の掘削機械は、掘削バケットの深度と掘削翼の拡径量を電気的に検出する検出器が設けられており、検出された深度と拡径量は、モニタで確認可能となっている。作業者は、モニタに表示された深度と拡径量を確認しながら掘削を行う。

【0006】

しかしながら、特許文献1の掘削機械は、1回の掘削ステップにおける掘削範囲を作業者が判断するものであった。このため、不慣れな作業者が操作した場合、掘削バケットの土砂の回収量を上回る掘削を行って縦孔の底部に土砂が落下したり、あるいは、掘削バケットの土砂の回収量よりもかなり少ない回収量の掘削を行って、掘削回数が増加し、施工効率が低下していた。

【特許文献1】特開昭62−008010

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、1回の掘削ステップで、決められた土砂回収量を掘削できる掘削機械、掘削方法、及び掘削プログラムを得ることを目的とする。

【課題を解決するための手段】

【0008】

本発明の請求項1に係る掘削機械は、掘削機械本体に懸架されて回転する回転軸に設けられた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削機械において、前記掘削バケットの下方に設けられ、掘削土砂を回収する回収バケットと、前記掘削バケットの深度を検出する深度検出手段と、前記掘削翼の拡径量を検出する拡径量検出手段と、前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定手段と、前記掘削領域決定手段で決定された前記掘削可能領域を表示する表示手段と、を設けたことを特徴としている。

【0009】

上記構成によれば、予め掘削された縦孔に、回収バケットが設けられた掘削バケットが降下される。掘削バケットの深度は、深度検出手段で検出されており、掘削翼の拡径量は、拡径量検出手段で検出されている。

【0010】

続いて、掘削バケットが拡径部の位置に到達すると、掘削領域決定手段が、掘削翼の形状及び拡径量と拡径部の形状とに基づいて定められる掘削バケットの掘削量が、予め設定された回収バケットの1回の土砂回収量となるように、掘削バケットの深度と掘削翼の拡径量を算出する。このときの深度及び拡径量を掘削深度及び掘削拡径量とする。

【0011】

そして、得られた掘削深度及び掘削拡径量によって、孔壁の掘削可能領域を決定する。

【0012】

続いて、表示手段が、掘削領域決定手段で決定された掘削可能領域を表示する。掘削機械の操作者は、表示手段に表示された掘削可能領域の深度まで掘削バケットを降下させ、掘削翼を拡径して掘削可能領域を掘削する。

【0013】

これにより、拡径部における1回の掘削時の土砂回収量が、回収バケットの回収可能量となるので、回収しきれない土砂が縦孔の底部に落下するのを防ぐことができる。

【0014】

また、1回の掘削における掘削量を、回収バケットの設定回収量とすることにより、掘削バケット及び回収バケットを地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【0015】

本発明の請求項2に係る掘削機械は、前記掘削翼に連結され前記掘削翼を拡縮するシリンダが設けられ、前記拡径量検出手段が、前記シリンダのストローク長に基づいて、前記掘削翼の拡径量を検出することを特徴としている。

【0016】

上記構成によれば、まず、拡径量検出手段に、掘削翼に連結されたシリンダのストローク長と掘削翼の拡径量の関係式を設定しておく。

【0017】

掘削時には、拡径量検出手段が、シリンダのストローク長を検出して、このストローク長と対応する拡径量を求める。

【0018】

このように、実際の拡径量を測定しなくても、シリンダのストローク長に基づいて拡径量を求められるので、拡径量の検出が容易となる。

【0019】

本発明の請求項3に係る掘削方法は、掘削機械本体に懸架されて回転する回転軸に設けられ、掘削土砂を回収する回収バケットを備えた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削方法において、前記掘削バケットの深度を検出する深度検出工程と、前記掘削翼の拡径量を検出する拡径量検出工程と、前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定工程と、前記掘削領域決定工程で決定された前記掘削可能領域を表示する表示工程と、を有することを特徴としている。

【0020】

上記構成によれば、予め掘削された縦孔に、回収バケットが設けられた掘削バケットが降下される。そして、掘削バケットの深度と掘削翼の拡径量が検出される。

【0021】

続いて、掘削バケットが拡径部の位置に到達すると、掘削領域決定手段が、掘削翼の形状及び拡径量と拡径部の形状とに基づいて定められる掘削バケットの掘削量が、予め設定された回収バケットの1回の土砂回収量となるように、掘削バケットの深度と掘削翼の拡径量を算出する。このときの深度及び拡径量を掘削深度及び掘削拡径量とする。そして、得られた掘削深度及び掘削拡径量によって、孔壁の掘削可能領域が決定される。

【0022】

続いて、掘削可能領域が表示される。掘削機械の操作者は、表示された掘削可能領域の深度まで掘削バケットを降下させ、掘削翼を拡径して掘削可能領域を掘削する。

【0023】

これにより、拡径部における1回の掘削時の土砂回収量は、回収バケットの回収可能量となるので、回収しきれない土砂が縦孔の底部に落下するのを防ぐことができる。

【0024】

また、1回の掘削における掘削量を、回収バケットの設定回収量とすることにより、掘削バケット及び回収バケットを地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【0025】

本発明の請求項4に係る掘削プログラムは、掘削機械本体に懸架されて回転する回転軸に設けられ、掘削土砂を回収する回収バケットを備えた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削プログラムにおいて、前記掘削バケットの深度を検出する深度検出ステップと、前記掘削翼の拡径量を検出する拡径量検出ステップと、前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定ステップと、前記掘削領域決定ステップで決定された前記掘削可能領域を表示する表示ステップと、を含む処理をコンピュータに実行させることを特徴としている。

【0026】

上記構成によれば、予め掘削された縦孔に、回収バケットが設けられた掘削バケットが降下される。そして、掘削バケットの深度と掘削翼の拡径量が検出される。

【0027】

続いて、掘削バケットが拡径部の位置に到達すると、掘削領域決定手段が、掘削翼の形状及び拡径量と拡径部の形状とに基づいて定められる掘削バケットの掘削量が、予め設定された回収バケットの1回の土砂回収量となるように、掘削バケットの深度と掘削翼の拡径量を算出する。このときの深度及び拡径量を掘削深度及び掘削拡径量とする。そして、得られた掘削深度及び掘削拡径量によって、孔壁の掘削可能領域が決定される。

【0028】

続いて、掘削可能領域が表示される。掘削機械の操作者は、表示された掘削可能領域の深度まで掘削バケットを降下させ、掘削翼を拡径して掘削可能領域を掘削する。

【0029】

これにより、拡径部における1回の掘削時の土砂回収量は、回収バケットの回収可能量となるので、回収しきれない土砂が縦孔の底部に落下するのを防ぐことができる。

【0030】

また、1回の掘削における掘削量を、回収バケットの設定回収量とすることにより、掘削バケット及び回収バケットを地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【発明の効果】

【0031】

本発明は、上記構成としたので、縦孔に拡径部を形成するときに、1回の掘削ステップで、決められた土砂回収量を掘削できる。

【発明を実施するための最良の形態】

【0032】

本発明の掘削機械、掘削方法、及び掘削プログラムの実施形態を図面に基づき説明する。

【0033】

図1には、場所打ちコンクリート杭を構築するための縦孔としての杭孔20に拡径部(中間拡径部又は拡底部)を形成する掘削機10の全体構成が示されている。なお、杭孔20は、事前にケリーバ用のドリリングバケット(図示せず)によって地盤28を掘削して形成したものであり、杭孔20内には孔壁の倒壊を防止するベントナイト等の安定液Lが満たされている。

【0034】

図1に示すように、掘削機10は、掘削機本体としてのクレーン16に設けられたワイヤー18の一方端に、ケリーバ12が接続されて懸架されている。また、ケリーバ12の途中には旋回装置14が設けられており、ケリーバ12の上下方向の移動を拘束せずに、ケリーバ12を回転させる。

【0035】

クレーン16の前方から張出した位置決めアーム13は、旋回装置14の水平位置を調整し、杭孔20の中心位置にケリーバ12を配置する。

【0036】

回転軸としての固定ポスト24の上端部には、軸部材60が接続されている。そして、この軸部材60上に設けられた連結ブラケット26にケリーバ12がピン連結されている。これにより、中間拡径部掘削用の拡径掘削バケット22が、ケリーバ12に連結されている。

【0037】

図1及び図4に示すように、クレーン16(図1参照)には、拡径掘削バケット22の降下、回転、及び拡径を制御するメイン制御盤23が設けられている。

【0038】

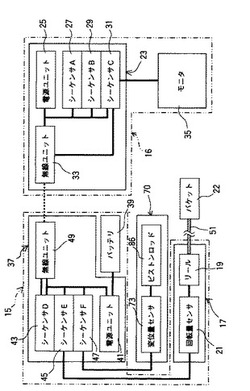

メイン制御盤23には、100Vを24Vに変換して電圧を各部へ供給する電源ユニット25と、CPUを備え、メイン制御盤23全体のコントロール及びデータ演算を行うシーケンサA27と、汎用入力ユニットで構成されるシーケンサB29と、シリアル通信ユニットで構成されるシーケンサC31と、各種データを無線受信可能に設けられた無線ユニット33とが設けられている。

【0039】

シーケンサA27は、図示しないCPU、ROM、EEPROM、RAM等を備えている。CPUは、ROMに記憶された所定のプログラムによって、拡径掘削バケット22の深度及び拡径量に基づいて、掘削可能領域を決定するようになっている。

【0040】

また、シーケンサC31には、各種データの表示手段としてのモニタ35が接続されている。モニタ35は、液晶パネルで構成され、クレーン16の操作部(図示せず)の操作者が見やすい位置に配置されている。モニタ35には、メイン制御盤23によって、拡径掘削バケット22の深度、拡径量、掘削可能領域等の情報が逐次表示されるようになっている。

【0041】

図6は、モニタ35の表示例を示したものである。モニタ35の略中央部には、縦孔20内の拡径掘削バケット22の模式図が示されている。縦孔の中央には中心線Mが示されている。また、第1回目の掘削可能領域〜最後の掘削可能領域までが、各回毎に枠線で示されている。ここでは、例として、2、5、7回目の掘削可能領域S2、S5、S7を示しているが、実際は、全ての回の掘削可能領域が示される。

【0042】

モニタ35における縦孔20の左右には、拡径掘削バケット22の深度(降下位置)を示すスケールが表示されている。左側のスケールは、拡径掘削バケット22の大まかな位置を把握するためのものであり、右側のスケールは、各掘削可能領域に拡径掘削バケット22を降下させるときの細かい深度を表示している。

【0043】

また、モニタ35の上部には、掘削可能領域内に拡径掘削バケット22が位置しているときに深度及び拡径量をOKと表示し、掘削可能領域外のときにNGと表示する状態ウインドが設けられている。拡径掘削バケット22は、拡径量の増加とともに、側壁板30を広げるように表示される。

【0044】

さらに、モニタ35の右側には、掘削終了、一時停止、深度リセット、施工時間、深度、バケット径、バケット回転数、中間拡径部の掘削ステップ数、掘削可能領域に到達するまでの必要降下量、掘削可能領域における拡径量(拡径ステップ数)が表示されている。

【0045】

一方、図1及び図4に示すように、旋回装置14の下方側には、拡径掘削バケット22の拡径量及び深度のデータ収集をすると共に、これらのデータをメイン制御盤23へ送信するためのリールベース15が設けられている。

【0046】

リールベース15は、拡径掘削バケット22に一端が取り付けられたワイヤー51を巻き取り、又は開放して拡径掘削バケット22を上昇又は降下させ、拡径掘削バケットの深度(降下量)を検出する深度検出部17と、前述のメイン制御盤23に各種データを送信するためのサブ制御盤37とが設けられている。

【0047】

深度検出部17は、ワイヤー51の他方端が固定されワイヤー51を巻き取るリール19と、リール19の回転量を検出するロータリーエンコーダからなる回転量センサ21とが設けられている。

【0048】

また、サブ制御盤37は、バッテリ39が接続され、バッテリ39の12Vを24Vに変換して各部に電圧供給する電源ユニット41と、シリアル通信ユニットで構成されるシーケンサD43と、CPUを備え、サブ制御盤37全体のコントロールを行うシーケンサE45と、アナログデータをデジタルデータに変換してシーケンサEに入力するシーケンサF47と、各種データを前述の無線ユニット33に無線送信可能に設けられた無線ユニット49とが設けられている。

【0049】

ここで、回転量センサ21は、シーケンサE45に電気的に接続されている。シーケンサE45は、回転量センサ21で検出された信号をカウントして、拡径掘削バケット22の深度データに変換する。

【0050】

メイン制御盤23のシーケンサA27では、予め設定されたプログラムにおいて、リール19の回転開始位置と、拡径掘削バケット22の上端又は下端位置とが対応付けされている。

【0051】

シーケンサA27は、リール19の回転開始位置を拡径掘削バケット22の降下開始位置として、回転量センサ21で検出されたリール19の巻き取り量(回転量)を、拡径掘削バケット22の降下量に換算して、これらから、拡径掘削バケット22の深度(降下位置)を検出するようになっている。

【0052】

図2a及び図2bに示すように、拡径掘削バケット22は、スタビライザ部36、拡縮バケット部38、土砂回収部40によって構成され、上からこの順に配置されている。なお、拡径掘削バケット22は、固定ポスト24を中心として左右対称となっているので、図中の符号を左側又は右側に付して省略している。

【0053】

スタビライザ部36は、略円弧状に形成されたガイド部材42を、軸部材60を囲むようにして対角状に4つ配置したものである。ガイド部材42の内側には、角筒状のスライド部材44の後端部が固定され、スライド部材44の先端部は軸部材60に向って伸びている。

【0054】

スライド部材44は、軸部材60の各コーナー部から外側に張出した角筒状の支持部材46の内側に、スライド可能に嵌合されている。これにより、ガイド部材42を孔壁へ向けて拡げることが可能となっている。

【0055】

ここで、杭孔20の孔壁面とガイド部材42の間にわずかな隙間を残す程度にスライド部材44がスライドされ、ガイド部材42の位置が調整されている。また、各スライド部材44のスライド量を等しくすることによって、軸部材60に接続された固定ポスト24の中心が、杭孔20の中心位置に配置されている。

【0056】

拡縮バケット部38は、固定ポスト24を囲む掘削翼としての側壁板30が4つ設けられている。4つの側壁板30はすべて同形状であり、側壁板30の平断面は円弧状になっている。また、側壁板30の下部は略鉛直面を形成しており、側壁板30の上部は内側に傾斜している。

【0057】

各側壁板30の回転方向の先頭側の端部には、掘削ビット32が上下方向に等間隔で配設されている。

【0058】

掘削ビット32は、杭孔20(図1参照)の孔壁面に向って尖った形状をしている。これにより、図1に示した旋回装置14でケリーバ12を介して固定ポスト24を回転させ、側壁板30が拡径すると、杭孔20の孔壁が掘削されて中間拡径部が形成される。

【0059】

各側壁板30の下端部には、先端部が下方内側に向うように、アーム部材34が着脱可能に取付けられている。アーム部材34には、側壁板30の掘削ビット32と同様の形状である掘削ビット58が上下方向に等間隔で配設されている。

【0060】

一方、固定ポスト24の外側には、角筒状の昇降ポスト64が設けられている。昇降ポスト64の長さは固定ポスト24の長さよりも短く、固定ポスト24の長さ方向に沿って昇降ポスト64がスライド可能となっている。

【0061】

昇降ポスト64の左右には、ブラケット68が固定されており、ブラケット68の上部には、ブラケット72がさらに外側に突出して設けられている。そして、油圧シリンダ70の中央部が、このブラケット72に回転可能に連結されている。

【0062】

油圧シリンダ70は、シリンダ本体74とピストンロッド86を備えており、油を供給するためのチューブ75が接続されている。ピストンロッド86とシリンダ本体74の間に油圧をかけることで、ピストンロッド86が伸縮する構成となっている。

【0063】

また、油圧シリンダ70の内部には、ピストンロッド86の伸縮状態を検出してストローク長を測定する磁歪式の変位量センサ73が設けられている。

【0064】

図4に示すように、変位量センサ73は、前述のシーケンサF47に接続されており、ピストンロッド86のストローク長のデータが、シーケンサF47に送信されるようになっている。

【0065】

シーケンサF47では、予め求められたピストンロッド86のストローク長と、側壁板30(図2参照)の拡縮径距離(拡径量)との関係式に上記のデータが入力されることにより、側壁板30の拡径量が検出されるようになっている。検出された拡径量のデータは、前述のシーケンサA27に送信される。

【0066】

一方、図2a及び図2bに示すように、ブラケット68の外側中央部と、側壁板30の内側に設けられたブラケット74の上部には、リンク部材76の両端がそれぞれ回転可能に連結されており、このリンク部材76と平行になるように設けられたリンク部材78の両端は、ブラケット68の下部と、ブラケット74の下部に回転可能に連結されている。

【0067】

リンク部材76、78の略中央部には、リンク部材80の両端がそれぞれ回転可能に連結されており、リンク部材80の下端部と、固定ポスト24の下端部に設けられたブラケット84には、リンク部材82の両端がそれぞれ回転可能に連結されている。

【0068】

リンク部材78には、リンク部材78と連動するように略三角形状のブラケット90の下辺が固定されており、ブラケット90の頂部連結部92は、油圧シリンダ70のピストンロッド86の先端部と回転可能に連結されている。これらの機構をリンク機構66とする。

【0069】

ここで、図2aに示すような、拡径掘削バケット22の拡径量が最小の状態において、油圧シリンダ70を作動させ、油圧シリンダ70のピストンロッド86を矢印Pの方向に縮めると、ブラケット90の頂部連結部92は、リンク部材78とブラケット68との連結部78Aを回転中心として矢印Qの方向に回転する。

【0070】

続いて、このブラケット90の動きに連動して、リンク部材76、78が矢印Rの方向に旋回し、これに伴って昇降ポスト64は矢印Sの方向へ、側壁板30は矢印Tの方向へ移動し、図2bのような拡径掘削バケット22のバケット径が最大の状態になる。

【0071】

このように、図2a、bの順に動作することによって拡径掘削バケット22は拡径し、図2b、aの順に動作することによって拡径掘削バケット22は縮径する。

【0072】

なお、図2では2つの油圧シリンダ70が示されているが、4つの側壁板30のそれぞれに油圧シリンダ70及びリンク機構66が設けられている。すなわち、拡縮バケット部38には4つの油圧シリンダ70が搭載されている。

【0073】

土砂回収部40は、吊り支柱94と、受け皿としての土砂回収バケット96とで構成されている。土砂回収バケット96は、ヒンジ部材によって開閉可能に設けられた底板(図示せず)を有する略円筒状の容器である。

【0074】

4つの吊り支柱94の上端部は、固定ポスト24の下端部に連結ピンで着脱可能に取付けられた接合部材98の下面に、溶接等により接合されており、下方外側に向かって四方に広がっている。吊り支柱94の下端部は、土砂回収バケット96の側壁上部に溶接等により接合されている。

【0075】

ここで、図2bに示すように、土砂回収バケット96は、土砂回収バケット96の開放された上面が常にアーム部材34の先端部よりも低い位置になるように取付けられている。また、土砂回収バケット96の外径は、土砂回収バケット96の側壁面と杭孔20(図1参照)の孔壁との間に若干の隙間が形成される程度に、杭孔20の径よりも小さくなっている。

【0076】

なお、中間拡径部の孔壁の掘削においては、拡径掘削バケット22を用いるが、縦孔の底部である拡底部の孔壁の掘削では、図3に示す拡径掘削バケット100が用いられる。

【0077】

図2及び図3に示すように、拡径掘削バケット100は、前述の拡径掘削バケット22の接合部材98の連結ピンを抜いて土砂回収バケット96を取り外し、アーム部材34を取り外して、底蓋104を取り付けたものである。

【0078】

図3に示すように、固定ポスト24には、略水平方向に伸びる底蓋支持フレーム106から立設したポスト108が、ボルト及びナットにより固定されている。底蓋支持フレーム106の一端には、ヒンジ110が設けられている。

【0079】

底蓋支持フレーム106の下方側には、下方に凸の略円盤形状の底蓋104が設けられている。底蓋104は、底蓋104の外周縁の位置で、ヒンジ110によって、底蓋支持フレーム106に回転可能に連結されている。

【0080】

これにより、底蓋104は、下方に向けて開閉可能となっており、側壁板30で構成された拡径掘削バケット100の下部開口を塞ぐようになっている。底蓋104の閉止は、図示しないロック機構により行われる。

【0081】

次に、拡径掘削バケット22、100の深度と拡径量の求め方について説明する。

【0082】

図5は、中間拡径部の断面を模式的に示した模式図である。

【0083】

図5aに示すように、縦孔20の中心線Mから半径rの位置に略円形の孔壁があるとする。また、中間拡径部の全体の掘削領域をSとして、1回目の掘削領域をS1、2回目の掘削領域をS2とする。

【0084】

掘削領域S、S1、S2の最外周の形状は、前述の側壁板30の形状と同様である。∠ABC=∠BEF=∠EHKであり、∠BCD=∠EFG=∠HKLである。ここで、∠BAD=α、∠CDA=∠FGA=βとする。

【0085】

全体の掘削領域Sにおける掘削量は、四角形AHKLで囲まれる領域を中心線Mを中心として1回転したときの立体の体積で表せる。同様にして、掘削領域S1における掘削量は、四角形ABCDで囲まれる領域を中心線Mを中心として1回転したときの立体の体積で表せる。

【0086】

掘削領域S2における掘削量は、六角形BEFGDCで囲まれる領域を中心線Mを中心として1回転したときの立体の体積で表せる。求め方としては、四角形AEFGで囲まれる領域を中心線Mを中心として1回転したときの立体の体積から、掘削領域S1における体積を差し引いたものを掘削領域S2の掘削量とすればよい。

【0087】

中心線Mから掘削領域S1における最外周(線分BCの範囲)までの距離(半径)をRiとし、中心線Mから掘削領域S2における最外周(線分EFの範囲)までの距離(半径)をRi+1とする。

【0088】

拡径掘削バケット20の側壁板30(図2参照)が最も縮径した状態からの側壁板30の径方向の移動量を拡径量として、1回目の掘削時の拡径量をΔR1とし、2回目の掘削時の拡径量をΔR2とすると、ΔR1、ΔR2は(1)式により求められる。

【0089】

【数1】

一方、図5cに示すように、掘削領域S1の掘削が終了してから掘削領域S2の掘削を開始するまでの間における拡径掘削バケット20(図2参照)の降下量Xは、点Bと点Eの鉛直方向における高さの差分となる。降下量Xは、三角形BETに着目して(2)式により求められる。

【0090】

【数2】

ここで、図5bに示す掘削可能領域S1の体積V1を求める演算式を用いて、Riを求める方法について説明する。

【0091】

まず、体積V1の演算式を得るために、掘削可能領域S1を三角形ABN、四角形BCON、三角形CDOの3つの領域に分割する。

【0092】

三角形ABNを中心線Mを軸として回転して形成される立体の体積Vaは、円錐台から円柱の体積を除く方法で求められる。円錐台の高さh1は(3)式で求められる。

【0093】

【数3】

(3)式を用いて、体積Vaを求めると(4)式が得られる。なお、A=tanαとしている。

【0094】

【数4】

四角形BCONを中心線Mを軸として回転して形成される立体の体積Vbは、大円柱から小円柱の体積を除く方法で求められ、(5)式が得られる。

【0095】

【数5】

三角形CDOを中心線Mを軸として回転して形成される立体の体積Vcは、円錐台から円柱の体積を除く方法で求められ、(6)式が得られる。なお、ここでは、∠CDO=β=45度としており、高さh3=Ri−rとなっている。

【0096】

【数6】

掘削可能領域S1の体積V1=Va+Vb+Vcであるので、(4)、(5)、(6)式を用いて、(7)式が得られる。

【0097】

【数7】

ここで、土砂回収バケット96(図2参照)の1回の土砂回収量である設定回収量をVzとする。この設定回収量Vzは、地盤28の土質に応じて予め前述のシーケンサA27(図4参照)に設定された一定量である。縦孔20の半径r、角度α、高さh2、及び土砂回収量Vzは既知であるので、(7)式においてV1=Vzとして、Riについての3次方程式を解くことにより、Riの必要量が得られる。

【0098】

前述の拡径量ΔR1は、得られたRiの値から(1)式により求められる。

【0099】

次に、掘削可能領域S2の体積V2を求める演算式を用いて、Ri+1を求める方法について説明する。

【0100】

四角形AEFGの領域を軸Mの回りに回転させて得られる立体の体積をVdとする。Vdを求める式は、(7)式のRiをRi+1に置き換えることで得られる。なお、線分BC=線分EFであることを利用している。

【0101】

ここで、V2=Vd−V1=VzとなるときのRi+1を求めることになるが、既にV1=Vzとなっているので、演算式としては、Vd=2Vzとなる。この演算式はRi+1 についての3次方程式であるので、これを解くことにより、Ri+1の必要量が得られる。

【0102】

3回目以降の掘削領域についても、同様の方法により、必要な深度及び拡径量が得られる。なお、拡径部の掘削中には、1回の土砂回収可能量Vzよりも少ない量の土砂を回収する場合もあるので、この場合は、掘削済の領域を除いた領域を拡径掘削バケット22が掘削するように深度及び拡径量を定めることになる。

【0103】

シーケンサA27(図4参照)は、上記の方法によって得られた半径Ri、半径Ri+1を用いて、拡径量ΔR1、ΔR2、及び降下量Xを求め、縦孔20の孔壁の掘削可能領域を決定するように構成されている。

【0104】

次に、本発明の実施形態の作用について説明する。

【0105】

まず、中間拡径部を拡径掘削バケット22で掘削する手順について説明する。

【0106】

図7及び図8に示すように、まず、ステップ101では、拡径掘削バケット22の径を最小にした状態で、クレーン16(図1参照)により拡径掘削バケット22を所定の位置まで下ろす。これは、リール19(図4参照)によるワイヤー18の巻き取り量を減らすことにより行われる。なお、図8では、拡径掘削バケット22のリンク機構の図示を省略している。

【0107】

ステップ102では、深度検出部17及びシーケンサA27によって、拡径掘削バケット22の深度Xが検出される。

【0108】

ステップ103では、シーケンサA27が、予め設定された中間拡径部56の深度に拡径掘削バケット22が到達したかどうかを判定する。到達していない場合は、拡径掘削バケット22の降下を継続する。到達した場合は、ステップ104へ進む。

【0109】

ステップ104では、リール19の回転が停止され、拡径掘削バケット22の降下が停止される。

【0110】

ステップ105では、シーケンサA27が、前述の方法によって、縦孔20の孔壁の掘削可能領域を決定する。

【0111】

ステップ106では、シーケンサA27が、モニタ35(図6参照)に掘削可能領域を表示させる。

【0112】

ステップ107では、作業者が、モニタ35に表示された拡径掘削バケット22の拡径状態を確認しながら、側壁板30(図2参照)の拡径を行うレバーを操作する。掘削機10は、旋回装置14(図1参照)によって固定ポスト24、側壁板30、及びアーム部材34を回転させながら側壁板30を拡げ、掘削する。

【0113】

ステップ108では、シーケンサA27が、変位量センサ73(図2参照)で検出されたピストンロッド86のストローク長のデータに基づいて、側壁板30の拡径量Rを検出する。

【0114】

ステップ109では、シーケンサA27が、検出されたRが、予め設定された拡径量(1回目はΔR1)に到達したかどうかを判定する。到達していない場合は、側壁板30の拡径を継続する。到達した場合は、1回の掘削が完了したものとして、ステップ110へ進む。

【0115】

ステップ110では、掘削回数がカウントアップされるとともに、シーケンサA27内のRAMに、中間拡径部の掘削済領域が記憶される。記憶された掘削済領域のデータは、次回の掘削時の掘削可能領域の決定に用いられる。

【0116】

ステップ111では、側壁板30が縮径され、拡径掘削バケット22が地上へ引き上げられる。そして、土砂回収バケット96の底板が開放され、土砂が排出される。

【0117】

ステップ112では、シーケンサA27が、中間拡径部の領域と掘削済領域を比較して、掘削が完了したかどうかを判定する。掘削が完了していない場合は、ステップ101から再度掘削が行われる。掘削が完了した場合は、掘削機10の各部の動作を停止して、作業を終了する。

【0118】

中間拡径部56の2回目の掘削では、(2)式を用いて前述の方法によって求められた降下量Xに相当する量だけ、さらに拡径掘削バケット22が降下され、同様に拡径掘削が行われる。なお、図8b、図8cは、図6における掘削可能領域S5、S7を掘削している状態を示している。

【0119】

図9に示すように、中間拡径部56の掘削が終了した後は、中間拡径部56の掘削時と同様の手順によって、中間拡径部57の掘削が行われる。

【0120】

そして、中間拡径部57の掘削が終了した後、拡径掘削バケット22(図1参照)が一端地上へ引き上げられ、アーム部材34が取り外され、土砂回収バケット96が取り外されて、底蓋104が取り付けられる。これにより、拡径掘削バケット22が、拡径掘削バケット100に交換される。

【0121】

続いて、拡径掘削バケット100によって、縦孔20の拡底部の掘削が開始される。

【0122】

図9及び図10aに示すように、拡径掘削バケット100は、縦孔20の底部に降下される。なお、図10では、拡径掘削バケット100のリンク機構の図示を省略している。

【0123】

そして、図10b及び図10cに示すように、前述の中間拡径部56、57の掘削時と同様の方法により、拡底部114の掘削が順次行われる。

【0124】

このようにして、縦孔20に拡径部(中間拡径部56、57、拡底部114)が形成される。

【0125】

以上説明したように、本発明の実施形態においては、拡径部における1回の掘削時の土砂回収量が、土砂回収バケット96又は底蓋104の回収可能量となるので、回収しきれない土砂が縦孔20の底部に落下するのを防ぐことができる。

【0126】

また、1回の掘削における掘削量を、土砂回収バケット96又は底蓋104の設定回収量とすることにより、拡底掘削バケット22、100を地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【0127】

さらに、変位量センサ73によって、実際の側壁板30の拡径量を測定しなくても、ピストンロッド86のストローク長に基づいて拡径量を求められるので、拡径量の検出が容易となる。

【0128】

なお、本発明は上記の実施形態に限定されない。

【0129】

中間拡径部56、57及び拡底部114の断面形状は、各種多角形状であってもよい。

【0130】

拡径掘削バケット22、100の降下量の検出は、例えば、旋回装置14に反射式のフォトセンサを設け、ケリーバ12に反射板を設けて、ケリーバ12の降下量を検出するようにしてもよい。

【図面の簡単な説明】

【0131】

【図1】本発明の実施形態に係る掘削機の全体図である。

【図2】本発明の実施形態に係る中間拡径部用の拡径掘削バケットの構成図である。

【図3】本発明の実施形態に係る拡底部用の拡径掘削バケットの構成図である。

【図4】本発明の実施形態に係る深度及び拡径量の検出手段のブロック図である。

【図5】本発明の実施形態に係る中間拡径部の模式図である。

【図6】本発明の実施形態に係るモニタの模式図である。

【図7】本発明の実施形態に係る拡径掘削手順を示したフローチャートである。

【図8】本発明の実施形態に係る中間拡径部用の拡径掘削バケットを用いた掘削状態を示す模式図である。

【図9】本発明の実施形態に係る拡底部用の拡径掘削バケットを縦孔に配置した状態を示す模式図である。

【図10】本発明の実施形態に係る拡底部用の拡径掘削バケットを用いた掘削状態を示す模式図である。

【符号の説明】

【0132】

10 掘削機(掘削機械)

12 ケリーバ(回転軸)

16 クレーン(掘削機械本体)

17 深度検出部(深度検出手段)

20 縦孔(縦孔)

22 拡径掘削バケット(掘削バケット)

27 シーケンサA(掘削領域決定手段)

30 側壁板(掘削翼)

35 モニタ(表示手段)

56 中間拡径部(拡径部)

57 中間拡径部(拡径部)

70 油圧シリンダ(シリンダ)

73 変位量センサ(拡径量検出手段)

96 土砂回収バケット(回収バケット)

100 拡径掘削バケット(掘削バケット)

104 底蓋(回収バケット)

114 拡底部(拡径部)

【技術分野】

【0001】

本発明は、掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、縦孔に拡径部を形成する掘削機械、掘削方法、及び掘削プログラムに関する。

【背景技術】

【0002】

多段拡径杭の拡径部(中間拡径部又は拡底部)を構築する方法として、最終深度まで縦孔(軸部)を連続して掘削した後、掘削バケットの深度(降下位置)を変えながら掘削翼の拡径を繰り返して拡径部を構築する段階掘削方式がある。

【0003】

段階掘削方式では、拡径部を鉛直方向に複数回に分けて掘削するため、掘削バケットの深度と、深度に対する掘削翼の拡径量の管理が重要となる。

【0004】

ここで、段階掘削方式における掘削バケットの深度と掘削翼の拡径量を検出して、モニタに表示するようにした掘削機械がある(例えば、特許文献1参照)。

【0005】

特許文献1の掘削機械は、掘削バケットの深度と掘削翼の拡径量を電気的に検出する検出器が設けられており、検出された深度と拡径量は、モニタで確認可能となっている。作業者は、モニタに表示された深度と拡径量を確認しながら掘削を行う。

【0006】

しかしながら、特許文献1の掘削機械は、1回の掘削ステップにおける掘削範囲を作業者が判断するものであった。このため、不慣れな作業者が操作した場合、掘削バケットの土砂の回収量を上回る掘削を行って縦孔の底部に土砂が落下したり、あるいは、掘削バケットの土砂の回収量よりもかなり少ない回収量の掘削を行って、掘削回数が増加し、施工効率が低下していた。

【特許文献1】特開昭62−008010

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、1回の掘削ステップで、決められた土砂回収量を掘削できる掘削機械、掘削方法、及び掘削プログラムを得ることを目的とする。

【課題を解決するための手段】

【0008】

本発明の請求項1に係る掘削機械は、掘削機械本体に懸架されて回転する回転軸に設けられた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削機械において、前記掘削バケットの下方に設けられ、掘削土砂を回収する回収バケットと、前記掘削バケットの深度を検出する深度検出手段と、前記掘削翼の拡径量を検出する拡径量検出手段と、前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定手段と、前記掘削領域決定手段で決定された前記掘削可能領域を表示する表示手段と、を設けたことを特徴としている。

【0009】

上記構成によれば、予め掘削された縦孔に、回収バケットが設けられた掘削バケットが降下される。掘削バケットの深度は、深度検出手段で検出されており、掘削翼の拡径量は、拡径量検出手段で検出されている。

【0010】

続いて、掘削バケットが拡径部の位置に到達すると、掘削領域決定手段が、掘削翼の形状及び拡径量と拡径部の形状とに基づいて定められる掘削バケットの掘削量が、予め設定された回収バケットの1回の土砂回収量となるように、掘削バケットの深度と掘削翼の拡径量を算出する。このときの深度及び拡径量を掘削深度及び掘削拡径量とする。

【0011】

そして、得られた掘削深度及び掘削拡径量によって、孔壁の掘削可能領域を決定する。

【0012】

続いて、表示手段が、掘削領域決定手段で決定された掘削可能領域を表示する。掘削機械の操作者は、表示手段に表示された掘削可能領域の深度まで掘削バケットを降下させ、掘削翼を拡径して掘削可能領域を掘削する。

【0013】

これにより、拡径部における1回の掘削時の土砂回収量が、回収バケットの回収可能量となるので、回収しきれない土砂が縦孔の底部に落下するのを防ぐことができる。

【0014】

また、1回の掘削における掘削量を、回収バケットの設定回収量とすることにより、掘削バケット及び回収バケットを地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【0015】

本発明の請求項2に係る掘削機械は、前記掘削翼に連結され前記掘削翼を拡縮するシリンダが設けられ、前記拡径量検出手段が、前記シリンダのストローク長に基づいて、前記掘削翼の拡径量を検出することを特徴としている。

【0016】

上記構成によれば、まず、拡径量検出手段に、掘削翼に連結されたシリンダのストローク長と掘削翼の拡径量の関係式を設定しておく。

【0017】

掘削時には、拡径量検出手段が、シリンダのストローク長を検出して、このストローク長と対応する拡径量を求める。

【0018】

このように、実際の拡径量を測定しなくても、シリンダのストローク長に基づいて拡径量を求められるので、拡径量の検出が容易となる。

【0019】

本発明の請求項3に係る掘削方法は、掘削機械本体に懸架されて回転する回転軸に設けられ、掘削土砂を回収する回収バケットを備えた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削方法において、前記掘削バケットの深度を検出する深度検出工程と、前記掘削翼の拡径量を検出する拡径量検出工程と、前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定工程と、前記掘削領域決定工程で決定された前記掘削可能領域を表示する表示工程と、を有することを特徴としている。

【0020】

上記構成によれば、予め掘削された縦孔に、回収バケットが設けられた掘削バケットが降下される。そして、掘削バケットの深度と掘削翼の拡径量が検出される。

【0021】

続いて、掘削バケットが拡径部の位置に到達すると、掘削領域決定手段が、掘削翼の形状及び拡径量と拡径部の形状とに基づいて定められる掘削バケットの掘削量が、予め設定された回収バケットの1回の土砂回収量となるように、掘削バケットの深度と掘削翼の拡径量を算出する。このときの深度及び拡径量を掘削深度及び掘削拡径量とする。そして、得られた掘削深度及び掘削拡径量によって、孔壁の掘削可能領域が決定される。

【0022】

続いて、掘削可能領域が表示される。掘削機械の操作者は、表示された掘削可能領域の深度まで掘削バケットを降下させ、掘削翼を拡径して掘削可能領域を掘削する。

【0023】

これにより、拡径部における1回の掘削時の土砂回収量は、回収バケットの回収可能量となるので、回収しきれない土砂が縦孔の底部に落下するのを防ぐことができる。

【0024】

また、1回の掘削における掘削量を、回収バケットの設定回収量とすることにより、掘削バケット及び回収バケットを地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【0025】

本発明の請求項4に係る掘削プログラムは、掘削機械本体に懸架されて回転する回転軸に設けられ、掘削土砂を回収する回収バケットを備えた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削プログラムにおいて、前記掘削バケットの深度を検出する深度検出ステップと、前記掘削翼の拡径量を検出する拡径量検出ステップと、前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定ステップと、前記掘削領域決定ステップで決定された前記掘削可能領域を表示する表示ステップと、を含む処理をコンピュータに実行させることを特徴としている。

【0026】

上記構成によれば、予め掘削された縦孔に、回収バケットが設けられた掘削バケットが降下される。そして、掘削バケットの深度と掘削翼の拡径量が検出される。

【0027】

続いて、掘削バケットが拡径部の位置に到達すると、掘削領域決定手段が、掘削翼の形状及び拡径量と拡径部の形状とに基づいて定められる掘削バケットの掘削量が、予め設定された回収バケットの1回の土砂回収量となるように、掘削バケットの深度と掘削翼の拡径量を算出する。このときの深度及び拡径量を掘削深度及び掘削拡径量とする。そして、得られた掘削深度及び掘削拡径量によって、孔壁の掘削可能領域が決定される。

【0028】

続いて、掘削可能領域が表示される。掘削機械の操作者は、表示された掘削可能領域の深度まで掘削バケットを降下させ、掘削翼を拡径して掘削可能領域を掘削する。

【0029】

これにより、拡径部における1回の掘削時の土砂回収量は、回収バケットの回収可能量となるので、回収しきれない土砂が縦孔の底部に落下するのを防ぐことができる。

【0030】

また、1回の掘削における掘削量を、回収バケットの設定回収量とすることにより、掘削バケット及び回収バケットを地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【発明の効果】

【0031】

本発明は、上記構成としたので、縦孔に拡径部を形成するときに、1回の掘削ステップで、決められた土砂回収量を掘削できる。

【発明を実施するための最良の形態】

【0032】

本発明の掘削機械、掘削方法、及び掘削プログラムの実施形態を図面に基づき説明する。

【0033】

図1には、場所打ちコンクリート杭を構築するための縦孔としての杭孔20に拡径部(中間拡径部又は拡底部)を形成する掘削機10の全体構成が示されている。なお、杭孔20は、事前にケリーバ用のドリリングバケット(図示せず)によって地盤28を掘削して形成したものであり、杭孔20内には孔壁の倒壊を防止するベントナイト等の安定液Lが満たされている。

【0034】

図1に示すように、掘削機10は、掘削機本体としてのクレーン16に設けられたワイヤー18の一方端に、ケリーバ12が接続されて懸架されている。また、ケリーバ12の途中には旋回装置14が設けられており、ケリーバ12の上下方向の移動を拘束せずに、ケリーバ12を回転させる。

【0035】

クレーン16の前方から張出した位置決めアーム13は、旋回装置14の水平位置を調整し、杭孔20の中心位置にケリーバ12を配置する。

【0036】

回転軸としての固定ポスト24の上端部には、軸部材60が接続されている。そして、この軸部材60上に設けられた連結ブラケット26にケリーバ12がピン連結されている。これにより、中間拡径部掘削用の拡径掘削バケット22が、ケリーバ12に連結されている。

【0037】

図1及び図4に示すように、クレーン16(図1参照)には、拡径掘削バケット22の降下、回転、及び拡径を制御するメイン制御盤23が設けられている。

【0038】

メイン制御盤23には、100Vを24Vに変換して電圧を各部へ供給する電源ユニット25と、CPUを備え、メイン制御盤23全体のコントロール及びデータ演算を行うシーケンサA27と、汎用入力ユニットで構成されるシーケンサB29と、シリアル通信ユニットで構成されるシーケンサC31と、各種データを無線受信可能に設けられた無線ユニット33とが設けられている。

【0039】

シーケンサA27は、図示しないCPU、ROM、EEPROM、RAM等を備えている。CPUは、ROMに記憶された所定のプログラムによって、拡径掘削バケット22の深度及び拡径量に基づいて、掘削可能領域を決定するようになっている。

【0040】

また、シーケンサC31には、各種データの表示手段としてのモニタ35が接続されている。モニタ35は、液晶パネルで構成され、クレーン16の操作部(図示せず)の操作者が見やすい位置に配置されている。モニタ35には、メイン制御盤23によって、拡径掘削バケット22の深度、拡径量、掘削可能領域等の情報が逐次表示されるようになっている。

【0041】

図6は、モニタ35の表示例を示したものである。モニタ35の略中央部には、縦孔20内の拡径掘削バケット22の模式図が示されている。縦孔の中央には中心線Mが示されている。また、第1回目の掘削可能領域〜最後の掘削可能領域までが、各回毎に枠線で示されている。ここでは、例として、2、5、7回目の掘削可能領域S2、S5、S7を示しているが、実際は、全ての回の掘削可能領域が示される。

【0042】

モニタ35における縦孔20の左右には、拡径掘削バケット22の深度(降下位置)を示すスケールが表示されている。左側のスケールは、拡径掘削バケット22の大まかな位置を把握するためのものであり、右側のスケールは、各掘削可能領域に拡径掘削バケット22を降下させるときの細かい深度を表示している。

【0043】

また、モニタ35の上部には、掘削可能領域内に拡径掘削バケット22が位置しているときに深度及び拡径量をOKと表示し、掘削可能領域外のときにNGと表示する状態ウインドが設けられている。拡径掘削バケット22は、拡径量の増加とともに、側壁板30を広げるように表示される。

【0044】

さらに、モニタ35の右側には、掘削終了、一時停止、深度リセット、施工時間、深度、バケット径、バケット回転数、中間拡径部の掘削ステップ数、掘削可能領域に到達するまでの必要降下量、掘削可能領域における拡径量(拡径ステップ数)が表示されている。

【0045】

一方、図1及び図4に示すように、旋回装置14の下方側には、拡径掘削バケット22の拡径量及び深度のデータ収集をすると共に、これらのデータをメイン制御盤23へ送信するためのリールベース15が設けられている。

【0046】

リールベース15は、拡径掘削バケット22に一端が取り付けられたワイヤー51を巻き取り、又は開放して拡径掘削バケット22を上昇又は降下させ、拡径掘削バケットの深度(降下量)を検出する深度検出部17と、前述のメイン制御盤23に各種データを送信するためのサブ制御盤37とが設けられている。

【0047】

深度検出部17は、ワイヤー51の他方端が固定されワイヤー51を巻き取るリール19と、リール19の回転量を検出するロータリーエンコーダからなる回転量センサ21とが設けられている。

【0048】

また、サブ制御盤37は、バッテリ39が接続され、バッテリ39の12Vを24Vに変換して各部に電圧供給する電源ユニット41と、シリアル通信ユニットで構成されるシーケンサD43と、CPUを備え、サブ制御盤37全体のコントロールを行うシーケンサE45と、アナログデータをデジタルデータに変換してシーケンサEに入力するシーケンサF47と、各種データを前述の無線ユニット33に無線送信可能に設けられた無線ユニット49とが設けられている。

【0049】

ここで、回転量センサ21は、シーケンサE45に電気的に接続されている。シーケンサE45は、回転量センサ21で検出された信号をカウントして、拡径掘削バケット22の深度データに変換する。

【0050】

メイン制御盤23のシーケンサA27では、予め設定されたプログラムにおいて、リール19の回転開始位置と、拡径掘削バケット22の上端又は下端位置とが対応付けされている。

【0051】

シーケンサA27は、リール19の回転開始位置を拡径掘削バケット22の降下開始位置として、回転量センサ21で検出されたリール19の巻き取り量(回転量)を、拡径掘削バケット22の降下量に換算して、これらから、拡径掘削バケット22の深度(降下位置)を検出するようになっている。

【0052】

図2a及び図2bに示すように、拡径掘削バケット22は、スタビライザ部36、拡縮バケット部38、土砂回収部40によって構成され、上からこの順に配置されている。なお、拡径掘削バケット22は、固定ポスト24を中心として左右対称となっているので、図中の符号を左側又は右側に付して省略している。

【0053】

スタビライザ部36は、略円弧状に形成されたガイド部材42を、軸部材60を囲むようにして対角状に4つ配置したものである。ガイド部材42の内側には、角筒状のスライド部材44の後端部が固定され、スライド部材44の先端部は軸部材60に向って伸びている。

【0054】

スライド部材44は、軸部材60の各コーナー部から外側に張出した角筒状の支持部材46の内側に、スライド可能に嵌合されている。これにより、ガイド部材42を孔壁へ向けて拡げることが可能となっている。

【0055】

ここで、杭孔20の孔壁面とガイド部材42の間にわずかな隙間を残す程度にスライド部材44がスライドされ、ガイド部材42の位置が調整されている。また、各スライド部材44のスライド量を等しくすることによって、軸部材60に接続された固定ポスト24の中心が、杭孔20の中心位置に配置されている。

【0056】

拡縮バケット部38は、固定ポスト24を囲む掘削翼としての側壁板30が4つ設けられている。4つの側壁板30はすべて同形状であり、側壁板30の平断面は円弧状になっている。また、側壁板30の下部は略鉛直面を形成しており、側壁板30の上部は内側に傾斜している。

【0057】

各側壁板30の回転方向の先頭側の端部には、掘削ビット32が上下方向に等間隔で配設されている。

【0058】

掘削ビット32は、杭孔20(図1参照)の孔壁面に向って尖った形状をしている。これにより、図1に示した旋回装置14でケリーバ12を介して固定ポスト24を回転させ、側壁板30が拡径すると、杭孔20の孔壁が掘削されて中間拡径部が形成される。

【0059】

各側壁板30の下端部には、先端部が下方内側に向うように、アーム部材34が着脱可能に取付けられている。アーム部材34には、側壁板30の掘削ビット32と同様の形状である掘削ビット58が上下方向に等間隔で配設されている。

【0060】

一方、固定ポスト24の外側には、角筒状の昇降ポスト64が設けられている。昇降ポスト64の長さは固定ポスト24の長さよりも短く、固定ポスト24の長さ方向に沿って昇降ポスト64がスライド可能となっている。

【0061】

昇降ポスト64の左右には、ブラケット68が固定されており、ブラケット68の上部には、ブラケット72がさらに外側に突出して設けられている。そして、油圧シリンダ70の中央部が、このブラケット72に回転可能に連結されている。

【0062】

油圧シリンダ70は、シリンダ本体74とピストンロッド86を備えており、油を供給するためのチューブ75が接続されている。ピストンロッド86とシリンダ本体74の間に油圧をかけることで、ピストンロッド86が伸縮する構成となっている。

【0063】

また、油圧シリンダ70の内部には、ピストンロッド86の伸縮状態を検出してストローク長を測定する磁歪式の変位量センサ73が設けられている。

【0064】

図4に示すように、変位量センサ73は、前述のシーケンサF47に接続されており、ピストンロッド86のストローク長のデータが、シーケンサF47に送信されるようになっている。

【0065】

シーケンサF47では、予め求められたピストンロッド86のストローク長と、側壁板30(図2参照)の拡縮径距離(拡径量)との関係式に上記のデータが入力されることにより、側壁板30の拡径量が検出されるようになっている。検出された拡径量のデータは、前述のシーケンサA27に送信される。

【0066】

一方、図2a及び図2bに示すように、ブラケット68の外側中央部と、側壁板30の内側に設けられたブラケット74の上部には、リンク部材76の両端がそれぞれ回転可能に連結されており、このリンク部材76と平行になるように設けられたリンク部材78の両端は、ブラケット68の下部と、ブラケット74の下部に回転可能に連結されている。

【0067】

リンク部材76、78の略中央部には、リンク部材80の両端がそれぞれ回転可能に連結されており、リンク部材80の下端部と、固定ポスト24の下端部に設けられたブラケット84には、リンク部材82の両端がそれぞれ回転可能に連結されている。

【0068】

リンク部材78には、リンク部材78と連動するように略三角形状のブラケット90の下辺が固定されており、ブラケット90の頂部連結部92は、油圧シリンダ70のピストンロッド86の先端部と回転可能に連結されている。これらの機構をリンク機構66とする。

【0069】

ここで、図2aに示すような、拡径掘削バケット22の拡径量が最小の状態において、油圧シリンダ70を作動させ、油圧シリンダ70のピストンロッド86を矢印Pの方向に縮めると、ブラケット90の頂部連結部92は、リンク部材78とブラケット68との連結部78Aを回転中心として矢印Qの方向に回転する。

【0070】

続いて、このブラケット90の動きに連動して、リンク部材76、78が矢印Rの方向に旋回し、これに伴って昇降ポスト64は矢印Sの方向へ、側壁板30は矢印Tの方向へ移動し、図2bのような拡径掘削バケット22のバケット径が最大の状態になる。

【0071】

このように、図2a、bの順に動作することによって拡径掘削バケット22は拡径し、図2b、aの順に動作することによって拡径掘削バケット22は縮径する。

【0072】

なお、図2では2つの油圧シリンダ70が示されているが、4つの側壁板30のそれぞれに油圧シリンダ70及びリンク機構66が設けられている。すなわち、拡縮バケット部38には4つの油圧シリンダ70が搭載されている。

【0073】

土砂回収部40は、吊り支柱94と、受け皿としての土砂回収バケット96とで構成されている。土砂回収バケット96は、ヒンジ部材によって開閉可能に設けられた底板(図示せず)を有する略円筒状の容器である。

【0074】

4つの吊り支柱94の上端部は、固定ポスト24の下端部に連結ピンで着脱可能に取付けられた接合部材98の下面に、溶接等により接合されており、下方外側に向かって四方に広がっている。吊り支柱94の下端部は、土砂回収バケット96の側壁上部に溶接等により接合されている。

【0075】

ここで、図2bに示すように、土砂回収バケット96は、土砂回収バケット96の開放された上面が常にアーム部材34の先端部よりも低い位置になるように取付けられている。また、土砂回収バケット96の外径は、土砂回収バケット96の側壁面と杭孔20(図1参照)の孔壁との間に若干の隙間が形成される程度に、杭孔20の径よりも小さくなっている。

【0076】

なお、中間拡径部の孔壁の掘削においては、拡径掘削バケット22を用いるが、縦孔の底部である拡底部の孔壁の掘削では、図3に示す拡径掘削バケット100が用いられる。

【0077】

図2及び図3に示すように、拡径掘削バケット100は、前述の拡径掘削バケット22の接合部材98の連結ピンを抜いて土砂回収バケット96を取り外し、アーム部材34を取り外して、底蓋104を取り付けたものである。

【0078】

図3に示すように、固定ポスト24には、略水平方向に伸びる底蓋支持フレーム106から立設したポスト108が、ボルト及びナットにより固定されている。底蓋支持フレーム106の一端には、ヒンジ110が設けられている。

【0079】

底蓋支持フレーム106の下方側には、下方に凸の略円盤形状の底蓋104が設けられている。底蓋104は、底蓋104の外周縁の位置で、ヒンジ110によって、底蓋支持フレーム106に回転可能に連結されている。

【0080】

これにより、底蓋104は、下方に向けて開閉可能となっており、側壁板30で構成された拡径掘削バケット100の下部開口を塞ぐようになっている。底蓋104の閉止は、図示しないロック機構により行われる。

【0081】

次に、拡径掘削バケット22、100の深度と拡径量の求め方について説明する。

【0082】

図5は、中間拡径部の断面を模式的に示した模式図である。

【0083】

図5aに示すように、縦孔20の中心線Mから半径rの位置に略円形の孔壁があるとする。また、中間拡径部の全体の掘削領域をSとして、1回目の掘削領域をS1、2回目の掘削領域をS2とする。

【0084】

掘削領域S、S1、S2の最外周の形状は、前述の側壁板30の形状と同様である。∠ABC=∠BEF=∠EHKであり、∠BCD=∠EFG=∠HKLである。ここで、∠BAD=α、∠CDA=∠FGA=βとする。

【0085】

全体の掘削領域Sにおける掘削量は、四角形AHKLで囲まれる領域を中心線Mを中心として1回転したときの立体の体積で表せる。同様にして、掘削領域S1における掘削量は、四角形ABCDで囲まれる領域を中心線Mを中心として1回転したときの立体の体積で表せる。

【0086】

掘削領域S2における掘削量は、六角形BEFGDCで囲まれる領域を中心線Mを中心として1回転したときの立体の体積で表せる。求め方としては、四角形AEFGで囲まれる領域を中心線Mを中心として1回転したときの立体の体積から、掘削領域S1における体積を差し引いたものを掘削領域S2の掘削量とすればよい。

【0087】

中心線Mから掘削領域S1における最外周(線分BCの範囲)までの距離(半径)をRiとし、中心線Mから掘削領域S2における最外周(線分EFの範囲)までの距離(半径)をRi+1とする。

【0088】

拡径掘削バケット20の側壁板30(図2参照)が最も縮径した状態からの側壁板30の径方向の移動量を拡径量として、1回目の掘削時の拡径量をΔR1とし、2回目の掘削時の拡径量をΔR2とすると、ΔR1、ΔR2は(1)式により求められる。

【0089】

【数1】

一方、図5cに示すように、掘削領域S1の掘削が終了してから掘削領域S2の掘削を開始するまでの間における拡径掘削バケット20(図2参照)の降下量Xは、点Bと点Eの鉛直方向における高さの差分となる。降下量Xは、三角形BETに着目して(2)式により求められる。

【0090】

【数2】

ここで、図5bに示す掘削可能領域S1の体積V1を求める演算式を用いて、Riを求める方法について説明する。

【0091】

まず、体積V1の演算式を得るために、掘削可能領域S1を三角形ABN、四角形BCON、三角形CDOの3つの領域に分割する。

【0092】

三角形ABNを中心線Mを軸として回転して形成される立体の体積Vaは、円錐台から円柱の体積を除く方法で求められる。円錐台の高さh1は(3)式で求められる。

【0093】

【数3】

(3)式を用いて、体積Vaを求めると(4)式が得られる。なお、A=tanαとしている。

【0094】

【数4】

四角形BCONを中心線Mを軸として回転して形成される立体の体積Vbは、大円柱から小円柱の体積を除く方法で求められ、(5)式が得られる。

【0095】

【数5】

三角形CDOを中心線Mを軸として回転して形成される立体の体積Vcは、円錐台から円柱の体積を除く方法で求められ、(6)式が得られる。なお、ここでは、∠CDO=β=45度としており、高さh3=Ri−rとなっている。

【0096】

【数6】

掘削可能領域S1の体積V1=Va+Vb+Vcであるので、(4)、(5)、(6)式を用いて、(7)式が得られる。

【0097】

【数7】

ここで、土砂回収バケット96(図2参照)の1回の土砂回収量である設定回収量をVzとする。この設定回収量Vzは、地盤28の土質に応じて予め前述のシーケンサA27(図4参照)に設定された一定量である。縦孔20の半径r、角度α、高さh2、及び土砂回収量Vzは既知であるので、(7)式においてV1=Vzとして、Riについての3次方程式を解くことにより、Riの必要量が得られる。

【0098】

前述の拡径量ΔR1は、得られたRiの値から(1)式により求められる。

【0099】

次に、掘削可能領域S2の体積V2を求める演算式を用いて、Ri+1を求める方法について説明する。

【0100】

四角形AEFGの領域を軸Mの回りに回転させて得られる立体の体積をVdとする。Vdを求める式は、(7)式のRiをRi+1に置き換えることで得られる。なお、線分BC=線分EFであることを利用している。

【0101】

ここで、V2=Vd−V1=VzとなるときのRi+1を求めることになるが、既にV1=Vzとなっているので、演算式としては、Vd=2Vzとなる。この演算式はRi+1 についての3次方程式であるので、これを解くことにより、Ri+1の必要量が得られる。

【0102】

3回目以降の掘削領域についても、同様の方法により、必要な深度及び拡径量が得られる。なお、拡径部の掘削中には、1回の土砂回収可能量Vzよりも少ない量の土砂を回収する場合もあるので、この場合は、掘削済の領域を除いた領域を拡径掘削バケット22が掘削するように深度及び拡径量を定めることになる。

【0103】

シーケンサA27(図4参照)は、上記の方法によって得られた半径Ri、半径Ri+1を用いて、拡径量ΔR1、ΔR2、及び降下量Xを求め、縦孔20の孔壁の掘削可能領域を決定するように構成されている。

【0104】

次に、本発明の実施形態の作用について説明する。

【0105】

まず、中間拡径部を拡径掘削バケット22で掘削する手順について説明する。

【0106】

図7及び図8に示すように、まず、ステップ101では、拡径掘削バケット22の径を最小にした状態で、クレーン16(図1参照)により拡径掘削バケット22を所定の位置まで下ろす。これは、リール19(図4参照)によるワイヤー18の巻き取り量を減らすことにより行われる。なお、図8では、拡径掘削バケット22のリンク機構の図示を省略している。

【0107】

ステップ102では、深度検出部17及びシーケンサA27によって、拡径掘削バケット22の深度Xが検出される。

【0108】

ステップ103では、シーケンサA27が、予め設定された中間拡径部56の深度に拡径掘削バケット22が到達したかどうかを判定する。到達していない場合は、拡径掘削バケット22の降下を継続する。到達した場合は、ステップ104へ進む。

【0109】

ステップ104では、リール19の回転が停止され、拡径掘削バケット22の降下が停止される。

【0110】

ステップ105では、シーケンサA27が、前述の方法によって、縦孔20の孔壁の掘削可能領域を決定する。

【0111】

ステップ106では、シーケンサA27が、モニタ35(図6参照)に掘削可能領域を表示させる。

【0112】

ステップ107では、作業者が、モニタ35に表示された拡径掘削バケット22の拡径状態を確認しながら、側壁板30(図2参照)の拡径を行うレバーを操作する。掘削機10は、旋回装置14(図1参照)によって固定ポスト24、側壁板30、及びアーム部材34を回転させながら側壁板30を拡げ、掘削する。

【0113】

ステップ108では、シーケンサA27が、変位量センサ73(図2参照)で検出されたピストンロッド86のストローク長のデータに基づいて、側壁板30の拡径量Rを検出する。

【0114】

ステップ109では、シーケンサA27が、検出されたRが、予め設定された拡径量(1回目はΔR1)に到達したかどうかを判定する。到達していない場合は、側壁板30の拡径を継続する。到達した場合は、1回の掘削が完了したものとして、ステップ110へ進む。

【0115】

ステップ110では、掘削回数がカウントアップされるとともに、シーケンサA27内のRAMに、中間拡径部の掘削済領域が記憶される。記憶された掘削済領域のデータは、次回の掘削時の掘削可能領域の決定に用いられる。

【0116】

ステップ111では、側壁板30が縮径され、拡径掘削バケット22が地上へ引き上げられる。そして、土砂回収バケット96の底板が開放され、土砂が排出される。

【0117】

ステップ112では、シーケンサA27が、中間拡径部の領域と掘削済領域を比較して、掘削が完了したかどうかを判定する。掘削が完了していない場合は、ステップ101から再度掘削が行われる。掘削が完了した場合は、掘削機10の各部の動作を停止して、作業を終了する。

【0118】

中間拡径部56の2回目の掘削では、(2)式を用いて前述の方法によって求められた降下量Xに相当する量だけ、さらに拡径掘削バケット22が降下され、同様に拡径掘削が行われる。なお、図8b、図8cは、図6における掘削可能領域S5、S7を掘削している状態を示している。

【0119】

図9に示すように、中間拡径部56の掘削が終了した後は、中間拡径部56の掘削時と同様の手順によって、中間拡径部57の掘削が行われる。

【0120】

そして、中間拡径部57の掘削が終了した後、拡径掘削バケット22(図1参照)が一端地上へ引き上げられ、アーム部材34が取り外され、土砂回収バケット96が取り外されて、底蓋104が取り付けられる。これにより、拡径掘削バケット22が、拡径掘削バケット100に交換される。

【0121】

続いて、拡径掘削バケット100によって、縦孔20の拡底部の掘削が開始される。

【0122】

図9及び図10aに示すように、拡径掘削バケット100は、縦孔20の底部に降下される。なお、図10では、拡径掘削バケット100のリンク機構の図示を省略している。

【0123】

そして、図10b及び図10cに示すように、前述の中間拡径部56、57の掘削時と同様の方法により、拡底部114の掘削が順次行われる。

【0124】

このようにして、縦孔20に拡径部(中間拡径部56、57、拡底部114)が形成される。

【0125】

以上説明したように、本発明の実施形態においては、拡径部における1回の掘削時の土砂回収量が、土砂回収バケット96又は底蓋104の回収可能量となるので、回収しきれない土砂が縦孔20の底部に落下するのを防ぐことができる。

【0126】

また、1回の掘削における掘削量を、土砂回収バケット96又は底蓋104の設定回収量とすることにより、拡底掘削バケット22、100を地上へ引き上げる回数が必要最小限の回数となり、施工効率が上がる。

【0127】

さらに、変位量センサ73によって、実際の側壁板30の拡径量を測定しなくても、ピストンロッド86のストローク長に基づいて拡径量を求められるので、拡径量の検出が容易となる。

【0128】

なお、本発明は上記の実施形態に限定されない。

【0129】

中間拡径部56、57及び拡底部114の断面形状は、各種多角形状であってもよい。

【0130】

拡径掘削バケット22、100の降下量の検出は、例えば、旋回装置14に反射式のフォトセンサを設け、ケリーバ12に反射板を設けて、ケリーバ12の降下量を検出するようにしてもよい。

【図面の簡単な説明】

【0131】

【図1】本発明の実施形態に係る掘削機の全体図である。

【図2】本発明の実施形態に係る中間拡径部用の拡径掘削バケットの構成図である。

【図3】本発明の実施形態に係る拡底部用の拡径掘削バケットの構成図である。

【図4】本発明の実施形態に係る深度及び拡径量の検出手段のブロック図である。

【図5】本発明の実施形態に係る中間拡径部の模式図である。

【図6】本発明の実施形態に係るモニタの模式図である。

【図7】本発明の実施形態に係る拡径掘削手順を示したフローチャートである。

【図8】本発明の実施形態に係る中間拡径部用の拡径掘削バケットを用いた掘削状態を示す模式図である。

【図9】本発明の実施形態に係る拡底部用の拡径掘削バケットを縦孔に配置した状態を示す模式図である。

【図10】本発明の実施形態に係る拡底部用の拡径掘削バケットを用いた掘削状態を示す模式図である。

【符号の説明】

【0132】

10 掘削機(掘削機械)

12 ケリーバ(回転軸)

16 クレーン(掘削機械本体)

17 深度検出部(深度検出手段)

20 縦孔(縦孔)

22 拡径掘削バケット(掘削バケット)

27 シーケンサA(掘削領域決定手段)

30 側壁板(掘削翼)

35 モニタ(表示手段)

56 中間拡径部(拡径部)

57 中間拡径部(拡径部)

70 油圧シリンダ(シリンダ)

73 変位量センサ(拡径量検出手段)

96 土砂回収バケット(回収バケット)

100 拡径掘削バケット(掘削バケット)

104 底蓋(回収バケット)

114 拡底部(拡径部)

【特許請求の範囲】

【請求項1】

掘削機械本体に懸架されて回転する回転軸に設けられた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削機械において、

前記掘削バケットの下方に設けられ、掘削土砂を回収する回収バケットと、

前記掘削バケットの深度を検出する深度検出手段と、

前記掘削翼の拡径量を検出する拡径量検出手段と、

前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定手段と、

前記掘削領域決定手段で決定された前記掘削可能領域を表示する表示手段と、

を設けたことを特徴とする掘削機械。

【請求項2】

前記掘削翼に連結され前記掘削翼を拡縮するシリンダが設けられ、前記拡径量検出手段が、前記シリンダのストローク長に基づいて、前記掘削翼の拡径量を検出することを特徴とする請求項1に記載の掘削機械。

【請求項3】

掘削機械本体に懸架されて回転する回転軸に設けられ、掘削土砂を回収する回収バケットを備えた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削方法において、

前記掘削バケットの深度を検出する深度検出工程と、

前記掘削翼の拡径量を検出する拡径量検出工程と、

前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定工程と、

前記掘削領域決定工程で決定された前記掘削可能領域を表示する表示工程と、

を有することを特徴とする掘削方法。

【請求項4】

掘削機械本体に懸架されて回転する回転軸に設けられ、掘削土砂を回収する回収バケットを備えた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削プログラムにおいて、

前記掘削バケットの深度を検出する深度検出ステップと、

前記掘削翼の拡径量を検出する拡径量検出ステップと、

前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定ステップと、

前記掘削領域決定ステップで決定された前記掘削可能領域を表示する表示ステップと、

を含む処理をコンピュータに実行させることを特徴とする掘削プログラム。

【請求項1】

掘削機械本体に懸架されて回転する回転軸に設けられた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削機械において、

前記掘削バケットの下方に設けられ、掘削土砂を回収する回収バケットと、

前記掘削バケットの深度を検出する深度検出手段と、

前記掘削翼の拡径量を検出する拡径量検出手段と、

前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定手段と、

前記掘削領域決定手段で決定された前記掘削可能領域を表示する表示手段と、

を設けたことを特徴とする掘削機械。

【請求項2】

前記掘削翼に連結され前記掘削翼を拡縮するシリンダが設けられ、前記拡径量検出手段が、前記シリンダのストローク長に基づいて、前記掘削翼の拡径量を検出することを特徴とする請求項1に記載の掘削機械。

【請求項3】

掘削機械本体に懸架されて回転する回転軸に設けられ、掘削土砂を回収する回収バケットを備えた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削方法において、

前記掘削バケットの深度を検出する深度検出工程と、

前記掘削翼の拡径量を検出する拡径量検出工程と、

前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定工程と、

前記掘削領域決定工程で決定された前記掘削可能領域を表示する表示工程と、

を有することを特徴とする掘削方法。

【請求項4】

掘削機械本体に懸架されて回転する回転軸に設けられ、掘削土砂を回収する回収バケットを備えた掘削バケットの掘削翼を拡径して縦孔の孔壁を掘削し、前記縦孔に拡径部を形成する掘削プログラムにおいて、

前記掘削バケットの深度を検出する深度検出ステップと、

前記掘削翼の拡径量を検出する拡径量検出ステップと、

前記掘削翼の形状及び拡径量と前記拡径部の形状とに基づいて定められる前記掘削バケットの掘削量が、前記回収バケットの1回の土砂回収量となるように、前記掘削バケットの深度である掘削深度と、前記掘削翼の拡径量である掘削拡径量と、を求め、前記孔壁の掘削可能領域を決定する掘削領域決定ステップと、

前記掘削領域決定ステップで決定された前記掘削可能領域を表示する表示ステップと、

を含む処理をコンピュータに実行させることを特徴とする掘削プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−7842(P2009−7842A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−170461(P2007−170461)

【出願日】平成19年6月28日(2007.6.28)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月28日(2007.6.28)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【Fターム(参考)】

[ Back to top ]