掘削機用立坑およびその構築方法

【課題】芯材の引き上げを容易に行える掘削機用立坑およびその構築方法を提供する。

【解決手段】トンネル掘削機2を発進または到達させるための掘削機用立坑1において、鋼製の芯材11とセメント系硬化体12とを有する土留壁10を備えており、トンネル掘削機1の発進または到達位置となる坑口を形成すべき位置Pの上方の土留壁10内には芯材11を挿通させる鋼管13が設けられ、鋼管13に挿通される芯材11は、その周面が樹脂薄層材20にて被覆されており、芯材11が坑口を形成すべき位置Pから引き上げ可能に構成されていることを特徴とする。

【解決手段】トンネル掘削機2を発進または到達させるための掘削機用立坑1において、鋼製の芯材11とセメント系硬化体12とを有する土留壁10を備えており、トンネル掘削機1の発進または到達位置となる坑口を形成すべき位置Pの上方の土留壁10内には芯材11を挿通させる鋼管13が設けられ、鋼管13に挿通される芯材11は、その周面が樹脂薄層材20にて被覆されており、芯材11が坑口を形成すべき位置Pから引き上げ可能に構成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、掘削機が発進または到達する掘削機用立坑およびその構築方法に関する。

【背景技術】

【0002】

シールド工法や推進工法においてトンネル掘削機が発進または到達するための掘削機用立坑は、土留壁にて周囲を囲まれている。土留壁は、鋼製矢板を用いた比較的簡単な構造のものから、ソイルミキシング体などのセメント系硬化体および鋼製の芯材を使用して連壁工法によって構築される強固な構造のものまで、種々のものがあった。

【0003】

土留壁が連壁工法によって構築された立坑からトンネル掘削機を発進させる際には、発進位置にある土留背面の地山を地盤改良にて止水・補強し、土留壁をはつり、土留芯材をガス溶断して撤去する工法が用いられていた。他方、地山が硬質粘性土や玉礫層で地盤改良が困難な場合、NOMST工法(Novel Material Shield-cuttable Tunnel-wall System)やSEW工法(Shield Earth retaining Wall system)によって土留壁が構築される。これらの工法は、発進口部分の芯材をスチールから切削可能な部材に置き換え、トンネル掘進機によって直接掘削して発進することで、土留背面の地山の地盤改良を不要としている。しかしながら、これらの工法では、炭素繊維強化プラスチック(CFRP:Carbon Fiber Reinforced Plastic)やガラス繊維をウレタンで固化した材料(FFU:Fiber reinforced Foamed Urethane)を芯材に用いているので、非常に高価であり、このことが一般普及の妨げとなっていた。

【0004】

そこで、掘削の妨げとなる芯材を発進口部分から引き上げることで、トンネル掘削機での土留壁の直接掘削を可能とする工法が開発されている(例えば、特許文献1参照)。この工法によれば、上記の工法よりも安価にトンネル掘削機の発進・到達施工を行うことができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−62469号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載された工法では、引き上げられる芯材の表面にグリースやワックス等の絶縁材が塗布されて、コンクリートとの付着力が低減されてはいるものの、大径のトンネル掘削機などでは、芯材とコンクリートとの付着面積が長くなるので、引き上げに多くの手間と時間を要するとともに、大掛かりな設備が必要であるといった問題があった。

【0007】

このような観点から、本発明は、芯材の引き上げを容易に行える掘削機用立坑およびその構築方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

このような課題を解決するための請求項1に係る発明は、トンネル掘削機を発進または到達させるための掘削機用立坑において、鋼製の芯材とセメント系硬化体とを有する土留壁を備えており、前記トンネル掘削機の発進または到達位置となる坑口を形成すべき位置の上方の前記土留壁内には前記芯材を挿通させる鋼管が設けられ、前記鋼管に挿通される前記芯材は、その周面が樹脂薄層材にて被覆されており、前記芯材が前記坑口を形成すべき位置から引き上げ可能に構成されていることを特徴とする掘削機用立坑である。

【0009】

このような構成によれば、樹脂薄層材で芯材を被覆しているので、セメント系硬化体との摩擦係数が小さくなり、さらに芯材を囲う鋼管を設けているので、引き上げ作業を容易に行うことができる。また、坑口を形成すべき位置から芯材を引き上げると、坑口位置の土留壁がセメント系硬化体だけとなるので、トンネル掘削機で直接掘削できる。さらに、鋼管内にセメント系硬化体が流入した場合であっても、樹脂薄層材とセメント系硬化体との摩擦係数が小さいので、引き上げ作業を容易に行うことができる。

【0010】

請求項2に係る発明は、前記セメント系硬化体は、ソイルミキシング体にて構成されており、前記鋼管内に充填されていることを特徴とする。

【0011】

このような構成によれば、通常のSMW(Soil Mixing Wall)工法にて耐圧性の高い土留壁を形成することができる。なお、樹脂薄層材で芯材を被覆しているので、鋼管内にソイルミキシング体が充填されていても、摩擦係数が小さく、引き上げ作業を容易に行うことができる。

【0012】

請求項3に係る発明は、前記芯材は、H型鋼にて構成されており、前記鋼管は、角型鋼管にて構成されていることを特徴とする。

【0013】

このような構成によれば、芯材が土留壁に沿った平面を有するので、支保工を芯材に固定しやすい。

【0014】

請求項4に係る発明は、前記坑口を形成すべき位置より下部に、鉄筋コンクリート造の構造壁を設けて前記土留壁を補強することを特徴とする。

【0015】

このような構成によれば、芯材を引き上げた後も、構造壁によって坑口下方の土留壁の強度を確保でき、側圧(土圧、水圧、上載荷重など)に対抗可能となる。

【0016】

請求項5に係る発明は、前記鋼管に挿通される前記芯材は、前記坑口を形成すべき位置より下部で分離可能に構成されていることを特徴とする。

【0017】

このような構成によれば、坑口より下方に芯材を残すことができるので、坑口下方の土留壁の強度低下を防止でき、側圧に対抗可能となる。

【0018】

請求項6に係る発明は、トンネル掘削機を発進または到達させるための掘削機用立坑の構築方法において、前記掘削機用立坑の周縁位置を削孔しながらソイルミキシング体を吐出して混練する削孔混練工程と、ソイルミキシング体が充填された縦孔のうち、前記トンネル掘削機の発進または到達位置となる坑口を形成すべき位置の上方部分に、鋼管を挿入する鋼管挿入工程と、周面が樹脂薄層材にて被覆された芯材を前記鋼管内に挿通し、前記縦孔の底部まで前記芯材を挿入する芯材挿入工程と、を備えたことを特徴とする掘削機用立坑の構築方法である。

【0019】

このような方法によれば、鋼管を設けているので、芯材を引き上げやすく、芯材を取り除いた坑口位置をトンネル掘削機で直接掘削できる。樹脂薄層材で芯材を被覆しているので、ソイルミキシング体との摩擦係数が小さく、ソイルミキシング体が鋼管内に充填された状態でも引き上げ作業を容易に行うことができる。ソイルミキシング体を利用してSMW工法で土留壁を形成するので耐圧性の高い土留壁を形成することができる。

【発明の効果】

【0020】

本発明に係る掘削機用立坑およびその構築方法によれば、土留壁内の芯材の引き上げを容易に行うことができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第一実施形態に係る掘削機用立坑を示した水平方向断面図である。

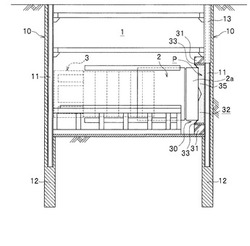

【図2】本発明の第一実施形態に係る掘削機用立坑を示した垂直方向断面図である。

【図3】本発明の第一実施形態に係る掘削機用立坑に発進エントランスを設けた状態を示した垂直方向断面図である。

【図4】本発明の第一実施形態に係る掘削機用立坑に発進エントランスを設けた状態を坑内から見た正面図である。

【図5】本発明の第一実施形態に係る掘削機用立坑の芯材を引き上げる状態を示した垂直方向断面図である。

【図6】本発明の第一実施形態に係る掘削機用立坑の芯材を引き上げる状態を示した正面図である。

【図7】本発明の第一実施形態に係る掘削機用立坑からトンネル掘削機が発進する状態を示した垂直方向断面図である。

【図8】芯材に樹脂薄層材を被覆する工程を示した斜視図である。

【図9】芯材に樹脂薄層材を被覆した状態を示した斜視図である。

【図10】芯材および樹脂薄層材を示した断面図である。

【図11】本発明の第二実施形態に係る掘削機用立坑に発進エントランスを設けた状態を示した垂直方向断面図である。

【図12】本発明の第二実施形態に係る掘削機用立坑に発進エントランスを設けた状態を坑内から見た正面図である。

【図13】芯材の分離部分を示した図であって、(a)は側面図、(b)は正面図である。

【図14】芯材の分離部分を示した分解斜視図である。

【発明を実施するための形態】

【0022】

本発明の第一実施形態に係る掘削機用立坑を、添付した図面を参照しながら説明する。本実施形態では、掘削機用立坑を発進立坑として利用する場合を例に挙げて説明する。

【0023】

図1に示すように、掘削機用立坑1は、矩形形状に配置された土留壁10を備えている。土留壁10は、鋼製の芯材11とセメント系硬化体12と鋼管13とを備えて構成されている。土留壁10は、SMW工法にて構築されたものであり、セメント系硬化体12は、ソイルミキシング体にて構成されている。セメント系硬化体12は、オーガーによって並列して削孔された縦孔内に吐出・充填されて混練される。

【0024】

芯材11は、H型鋼にて構成されており、セメント系硬化体12内に、上下方向に延在

して設けられている。芯材11は、掘削機用立坑1の全周に渡って、所定ピッチで配置されている。芯材11は、セメント系硬化体12が硬化する前に、セメント系硬化体12内に挿入される。なお、芯材11は、H型鋼に限定されるものではなく、必要な強度を有していれば、丸鋼管、角形鋼管やI型鋼など他の鋼材であってもよい。

【0025】

鋼管13は、芯材11の外周を取り囲める内周形状を有している。本実施形態の鋼管13は、角形鋼管にて構成されている。図4に示すように、鋼管13は、トンネル掘削機2の発進位置となる坑口を形成すべき位置P(以下、「坑口位置P」という場合がある)の上方の土留壁10内に設けられている。鋼管13の下端は、坑口位置Pに入り込まない位置に配置されている。坑口は正面視円形であるので、その上方に配置される鋼管13,13…の下端部は、坑口の上端面に沿って配置されている。つまり、坑口位置Pの土留壁10には、芯材11とセメント系硬化体12のみで構成されている。なお、本実施形態では、円形の坑口に合わせて、鋼管13,13…の下端部が段差状に配置されているが、鋼管13,13…の下端部の配置形状は、坑口の形状に応じて決定される。例えば、坑口が正面視矩形の場合は、鋼管の下端部は、直線状に配置される。

【0026】

トンネル掘削機2の発進時には、図3および図4に示すように、坑口位置Pの坑内側に発進エントランス30が形成される。本実施形態の発進エントランス30は、正面視円形の発進用開口部32を備えた構造壁31にて構成されている。構造壁31は、鉄筋コンクリート造である。発進用開口部32には、リング状の枠部材33が設けられている。構造壁31は、少なくとも発進用開口部32の下部に形成される(本実施形態では、発進用開口部32を囲んで矩形形状に形成される(図4参照))。構造壁31は、土留壁10の坑内側に配置され、土留壁10に構造的に固定して付設される。構造壁31は、土留壁10から芯材11を引き上げた後のセメント系硬化体12のみの状態の土留壁10を補強する役目を有しており、その土留壁10と合わさって側圧に対抗できる強度となるように構成されている。

【0027】

鋼管13に挿通される芯材11は、図8に示すように、芯材11の周面が樹脂薄層材20にて被覆されている。樹脂薄層材20は、ソイルミキシング体に対して摩擦抵抗の小さい樹脂(例えば、ポリプロピレンなど)からなり、芯材11の表面に追従可能な薄板状に形成されている。樹脂薄層材20は、芯材11の表面全体を被覆している。樹脂薄層材20は、芯材11の軸方向に沿って複数継ぎ合わされている。芯材11の軸方向に隣り合う樹脂薄層材20,20同士の継ぎ目では、樹脂薄層材20の裏面(芯材に対向する面)が両面テープ22によって芯材11に固着されている。継ぎ目は片面テープ23によって被覆されている。片面テープ23は、隣り合う樹脂薄層材20,20の表面(外側を向く面)に固着されている。なお、両面テープ22に代えて、接着剤等を用いて芯材11と樹脂薄層材20とを固着させてもよい。

【0028】

図9および図10に示すように、樹脂薄層材20は、芯材11の周面の上半分(一方のフランジ側)を被覆する第一被膜材20aと、芯材11の周面の下半分(他方のフランジ側)を被覆する第二被膜材20bとから構成されている。第一被膜材20aと第二被膜材20bは、板状部材を芯材11の周面に沿って折曲させて形成されている。第一被膜材20aは、片面テープ24aによって芯材11のウェブに固着され、第二被膜材20bは、片面テープ24bによって第一被膜材20aに固着されている。第一被膜材20aと第二被膜材20bの継ぎ目には、片面テープ25(図8参照)が、片面テープ24a,24bを被覆するように貼り付けられている。

【0029】

また、図8および図9に示すように、隣り合う樹脂薄層材20,20の継ぎ目の両側には、貫通孔26,26が複数形成されている。また、両面テープ22と芯材11には、貫通孔26,26と対応する位置にそれぞれ貫通孔(図示せず)が形成されている。樹脂薄層材20の貫通孔26,26、両面テープの貫通孔および芯材の貫通孔には、結束紐27(図8参照)が通されている。この結束紐27は片面テープ23を跨いで隣り合う樹脂薄層材20,20を結束している。

【0030】

図1および図2に示すように、掘削機用立坑1の上部には、腹起こし40や切梁41などの支保工が設けられている。図2に示すように、支保工を支持するブラケット43は、坑口位置Pの上方では鋼管13に固定されている。鋼管13が配置されていない他の部分では、ブラケット43は芯材11に固定されている。

【0031】

次に、添付した図面を参照しながら、以上のような構成の掘削機用立坑1の構築方法とこの掘削機用立坑1からのトンネル掘削機2の発進工程を説明しながら、適宜作用効果を説明する。

【0032】

掘削機用立坑1を構築するに際しては、まず、SMW工法にて土留壁10を構築する。図1および図2に示すように、掘削機用立坑1の周縁の土留壁10の構築位置にオーガー(図示せず)をセットし、オーガーで削孔しつつセメント系硬化体12(ソイルミキシング体)を縦孔内に吐出しながら混練する。縦孔が所定深さまで削孔されたなら、オーガーを昇降させてソイルミキシング体をさらに混練する(削孔混練工程)。縦孔は順次連設して、掘削機用立坑1の周囲を囲うように形成する。

【0033】

削孔混練工程の完了後、あるいは削孔混練工程と並行して、ソイルミキシング体が充填された縦孔のうち、坑口位置Pの上方部分に、鋼管13を挿入する(鋼管挿入工程)。鋼管13は、坑口位置Pにかからない位置に挿入する。鋼管13の上端部は、縦孔の開口縁部に仮支持される。

【0034】

その後、図2に示すように、周面が樹脂薄層材20にて被覆された芯材11を、鋼管13内に挿通し、縦孔の底部(掘削機用立坑1の底部より深い位置)まで挿入する(芯材挿入工程)。芯材11の上部は鋼管13内に挿入された状態となり、芯材11の下部は鋼管13の下端から突出した状態となる。なお、鋼管13内がソイルミキシング体で満たされているので、芯材11の周囲にソイルミキシング体が存在する状態となる。鋼管13への芯材11の挿入と同時にまたは前後して、鋼管13が配置されていない他の部分にも、芯材11を挿入する。この芯材11には、樹脂薄層材を被覆する必要はない。

【0035】

ソイルミキシング体が硬化した後に、土留壁10の内側を上部から開削して、掘削機用立坑1を形成する。このとき掘削機用立坑1の上部内側に、支保工を固定する。支保工を支持するブラケット43は、坑口位置Pの上方では鋼管13に固定し、鋼管13が配置されていない他の部分では芯材11に固定する。

【0036】

掘削機用立坑1が完成したならば、底部にトンネル掘削機2と反力受け3を設置するとともに、坑口位置Pの坑内側に発進エントランス30を形成する。発進エントランス30を形成するには、図3および図4に示すように、坑口位置Pの坑内側にリング状の枠部材33を設け、その周囲に鉄筋コンクリート造の構造壁31を構築すればよい。

【0037】

発進エントランス30が完成したならば、図3に示すように、トンネル掘削機2を前進させて、カッターフェイスを発進エントランス30の発進用開口部32の枠部材33の内側に挿入させる。このとき、トンネル掘削機2の外周部は、枠部材33の内側に設けられたエントランスシールが周接する。

【0038】

次に、発進用開口部32の内側(坑口位置Pとカッタフェイスの間)に、土砂や軟質粘度からなる塑性体35を充填して、坑口位置Pの内側の圧力を順次高める。そして内側の圧力が、土留壁10の外側の地山の土圧と同等になるまで塑性体35を充填する。

【0039】

土留壁10の外側の地山の土圧と塑性体35の圧力が同等となった後、図5および図6に示すように、地上から鋼管13を挿通している芯材11を引き上げる。このとき、引き抜かれる芯材11は、樹脂薄層材20にて被覆されているので、周囲に存在するソイルミキシング体に対して摩擦抵抗が小さい。これによって、小さい引上げ力で芯材11を引き上げることができ、引き上げ作業を容易に行うことができる。また、芯材11が鋼管13に挿通されているので、芯材11の周囲のソイルミキシング体が少なく、芯材11に掛かる押圧力が小さくなるので、芯材11のソイルミキシング体に対する摩擦抵抗がより一層小さくなる。さらには、鋼管13が芯材11の引抜き方向のガイドの役目も果たす。芯材11は、その下端が鋼管13の下端よりも上方に位置するまで引き上げる。なお、芯材11は、全体を鋼管13から引き上げて抜いてもよい。

【0040】

このとき、支保工は、鋼管13に固定されたブラケット43に固定されているので、芯材11の引上げ作業の影響を受けない。すなわち、芯材11を引き上げても、その外側の鋼管13は、ソイルミキシング体に固定された状態であるので、ブラケット43は一定位置を保つ。したがって、腹起こし40や切梁41の安定を損なうことなく、土留壁10が確実に支持された状態で、芯材11の引上げを行うことができる。

【0041】

また、坑口位置Pでは、芯材11が引き上げられて土留壁10として強度が低下するが、内側に塑性体35を充填することで地山の土圧と、圧力を均等にしてバランスさせているので、土留壁10に過度の曲げ応力が掛かるのを防いでいる。

【0042】

さらに、坑口位置Pの下方においては、芯材11が引き上げられて土留壁10自体の強度が低下するが、発進エントランス30の構造壁31が土留壁10と一体形成されているので、側圧に対抗することができる。

【0043】

次に、図7に示すように、カッタ2aを回転させながらトンネル掘削機2を発進させる。カッタ2aは、坑口位置Pの土留壁10を切削した後、地山内に発進する。このとき、トンネル掘削機2の前方の土留壁10には、芯材11が存在せずソイルミキシング体だけであるので、カッタ2aを傷めることなく容易に切削することができる。また、このような掘削機用立坑1によれば、従来のNOMST工法やSEW工法のような特殊な材料は用いないので、前記工法と比較して、施工費用を削減することができる。さらに、従来の地盤改良や土留壁のはつりを行っていた工法と比較しても、施工費用および手間を削減することができる。

【0044】

次に本発明の第二実施形態に係る掘削機用立坑を、図11乃至図14を参照しながら説明する。第一実施形態の掘削機用立坑1では、坑口位置Pの下方で、構造壁31を土留壁10に付設することで、側圧に対抗していたのに対して、第二実施形態の掘削機用立坑1では、坑口位置Pの下方の土留壁10に芯材11aの一部を残すことで、側圧に対抗するようになっている。

【0045】

つまり、第二実施形態に係る掘削機用立坑1では、鋼管13に挿通される芯材11aが、坑口位置Pより下方で分離可能に構成されている。図13に示すように、芯材11aは、下側芯材51と、上側芯材55と、継手函体58とを備えて構成されている。下側芯材51は、坑口位置Pより下方に位置しており、分離後は、土留壁10の下部に残置される部分である。上側芯材55は、下側芯材51の上側に位置し、下側芯材51の上端に分離可能に噛合している。継手函体58は、筒状に形成されており、上側芯材55と下側芯材51の継手部分を外周側から覆う。

【0046】

図13および図14に示すように、下側芯材51のウェブ51aの上端には、せん断抵抗部の一部を構成する凹部52が形成されている。ウェブ51aの表裏両側には、凹部52を挟んで対となるせん断キー53,53が固定されている。下側芯材51のフランジ51bには、複数のボルト貫通孔54が形成されている。

【0047】

一方、上側芯材55のウェブ55aの下端には、せん断抵抗部の一部を構成する凸部56が形成されている。凸部56は、下側芯材51の凹部52に噛合する形状を呈しており、凹部52と凸部56が噛み合うことで、下側芯材51と上側芯材55の接合部にかかるせん断応力(ウェブ51a,55aの高さ方向にかかるせん断応力)に対抗するようになっている。なお、下側芯材51と上側芯材55の接合部にかかるウェブ51a,55aの厚さ方向にかかるせん断応力に対しては、せん断キー53,53が対抗する。上側芯材55のフランジ55bには、複数のボルト貫通孔57が形成されている。

【0048】

継手函体58は、下側芯材51と上側芯材55を挿入可能な角筒形状を呈している。継手函体58には、複数のボルト貫通孔59が形成されている。ボルト貫通孔59は、ボルト貫通孔54,57に対応する位置に形成されている。

【0049】

下側芯材51と上側芯材55を接合する際には、まず、下側芯材51の上端に継手函体58を被せ、ボルト60を、ボルト貫通孔54,59に貫通させて、ナット61を締め付けて固定する。その後、継手函体58の上方から上側芯材55の下端部を挿入して、上側芯材55の凸部56を、下側芯材51の凹部52に噛合させる。上側芯材55は、樹脂薄層材20によって被覆されている。なお、樹脂薄層材20は、継手函体58に挿入される部分には設けられていない。

【0050】

その後、上側芯材55のボルト貫通孔57間に鞘管63を設置するとともに、貫通ボルト62を、ボルト貫通孔57,59および鞘管63に挿通し、ナット61を締め付けて固定する。ナット61は、締め付けた後に、継手函体58に溶接固定する。芯材11aをソイルミキシング体内に挿入するときは、貫通ボルト62の頭部が坑内側に位置するように芯材11aの向きを調整する。

【0051】

第二実施形態の掘削機用立坑1を構築したら、図11および図12に示すように、掘削機用立坑1の底部にトンネル掘削機2と反力受け3(図11に図示)を設置するとともに、坑口位置Pの坑内側に発進エントランス30aを形成する。発進エントランス30aは、坑口位置Pの周囲に設けられたリング状の枠部材33を備えている。枠部材33の内側に発進用開口部32が形成されている。本実施形態では、第一実施形態の構造壁は設けられていない。

【0052】

発進エントランス30が完成したならば、図11に示すように、トンネル掘削機2を前進させて、カッターフェイスを発進エントランス30の発進用開口部32の枠部材33の内側に挿入させる。

【0053】

次に、発進用開口部32の内側に、土砂や軟質粘度からなる塑性体35を充填して、坑口位置Pの内側の圧力を順次高める。内側の圧力が、土留壁10の外側の地山の土圧と同等になるまで塑性体35を充填したならば、坑内側から、土留壁10のソイルミキシング体をはつって、貫通ボルト62の頭部を露出させ、回転させながら引き抜く。このとき、ナット61が継手函体58に溶接固定されているので、坑内側から貫通ボルト62を回転させるだけで、ナット61と貫通ボルト62の締付けが解除される。そして、貫通ボルト62の胴部は鞘管63内に挿入されているので、貫通ボルト62を坑内側へ容易に引き抜くことができる。

【0054】

その後、地上から鋼管13を挿通している芯材11aの上側芯材55を引き上げる。このとき、引き抜かれる上側芯材55は、樹脂薄層材20にて被覆されているので、周囲に存在するソイルミキシング体に対して摩擦抵抗が小さい。これによって、小さい引上げ力で上側芯材55を引き上げることができ、引き上げ作業を容易に行うことができる。

【0055】

また、坑口位置Pでは、上側芯材55が引き上げられて土留壁10の強度が低下するが、内側に塑性体35を充填して、地山の土圧と均等にしてバランスさせているので、土留壁10に過度の曲げ応力が掛かることはない。

【0056】

さらに、坑口位置Pの下方では、芯材11aの下側芯材51が残置されているので、土留壁10は、十分な強度を備えており、側圧に対抗することができる。

【0057】

その後、カッタ2aを回転させながらトンネル掘削機2を発進させる。カッタ2aは、坑口位置Pの土留壁10を切削した後、地山内に発進する。このとき、トンネル掘削機2の前方の土留壁10には、芯材11a(上側芯材55)が存在せずソイルミキシング体だけであるので、カッタ2aを傷めることなく容易に切削することができる。また、このような掘削機用立坑1によれば、従来のNOMST工法やSEW工法と比較して、施工費用を大幅に削減することができる。さらに、従来の地盤改良や土留壁のはつりを行っていた工法と比較しても、施工費用および手間を大幅に削減することができる。

【0058】

以上、本発明を実施するための形態について説明したが、本発明は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で適宜変更が可能である。例えば、前記実施形態において、掘削機用立坑1は、発進立坑として利用した場合を例に挙げて説明したが、到達立坑としても利用可能である。

【0059】

また、前記実施形態に係る掘削機用立坑1は、矩形の平面形状を呈しているが、これに限定されるものではなく、一部あるいは全体が円弧状になった形状であってもよい。さらに、前記実施形態では、トンネル掘削機2は断面円形であるが、この形状に限定されるものではなく、矩形形状や楕円形状等、他の形状であってもよい。

【符号の説明】

【0060】

1 掘削機用立坑

2 トンネル掘削機

10 土留壁

11 芯材

12 セメント系硬化体(ソイルミキシング体)

13 鋼管

20 樹脂薄層材

P 坑口位置

11a 芯材

51 下側芯材

55 上側芯材

58 継手函体

【技術分野】

【0001】

本発明は、掘削機が発進または到達する掘削機用立坑およびその構築方法に関する。

【背景技術】

【0002】

シールド工法や推進工法においてトンネル掘削機が発進または到達するための掘削機用立坑は、土留壁にて周囲を囲まれている。土留壁は、鋼製矢板を用いた比較的簡単な構造のものから、ソイルミキシング体などのセメント系硬化体および鋼製の芯材を使用して連壁工法によって構築される強固な構造のものまで、種々のものがあった。

【0003】

土留壁が連壁工法によって構築された立坑からトンネル掘削機を発進させる際には、発進位置にある土留背面の地山を地盤改良にて止水・補強し、土留壁をはつり、土留芯材をガス溶断して撤去する工法が用いられていた。他方、地山が硬質粘性土や玉礫層で地盤改良が困難な場合、NOMST工法(Novel Material Shield-cuttable Tunnel-wall System)やSEW工法(Shield Earth retaining Wall system)によって土留壁が構築される。これらの工法は、発進口部分の芯材をスチールから切削可能な部材に置き換え、トンネル掘進機によって直接掘削して発進することで、土留背面の地山の地盤改良を不要としている。しかしながら、これらの工法では、炭素繊維強化プラスチック(CFRP:Carbon Fiber Reinforced Plastic)やガラス繊維をウレタンで固化した材料(FFU:Fiber reinforced Foamed Urethane)を芯材に用いているので、非常に高価であり、このことが一般普及の妨げとなっていた。

【0004】

そこで、掘削の妨げとなる芯材を発進口部分から引き上げることで、トンネル掘削機での土留壁の直接掘削を可能とする工法が開発されている(例えば、特許文献1参照)。この工法によれば、上記の工法よりも安価にトンネル掘削機の発進・到達施工を行うことができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−62469号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載された工法では、引き上げられる芯材の表面にグリースやワックス等の絶縁材が塗布されて、コンクリートとの付着力が低減されてはいるものの、大径のトンネル掘削機などでは、芯材とコンクリートとの付着面積が長くなるので、引き上げに多くの手間と時間を要するとともに、大掛かりな設備が必要であるといった問題があった。

【0007】

このような観点から、本発明は、芯材の引き上げを容易に行える掘削機用立坑およびその構築方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

このような課題を解決するための請求項1に係る発明は、トンネル掘削機を発進または到達させるための掘削機用立坑において、鋼製の芯材とセメント系硬化体とを有する土留壁を備えており、前記トンネル掘削機の発進または到達位置となる坑口を形成すべき位置の上方の前記土留壁内には前記芯材を挿通させる鋼管が設けられ、前記鋼管に挿通される前記芯材は、その周面が樹脂薄層材にて被覆されており、前記芯材が前記坑口を形成すべき位置から引き上げ可能に構成されていることを特徴とする掘削機用立坑である。

【0009】

このような構成によれば、樹脂薄層材で芯材を被覆しているので、セメント系硬化体との摩擦係数が小さくなり、さらに芯材を囲う鋼管を設けているので、引き上げ作業を容易に行うことができる。また、坑口を形成すべき位置から芯材を引き上げると、坑口位置の土留壁がセメント系硬化体だけとなるので、トンネル掘削機で直接掘削できる。さらに、鋼管内にセメント系硬化体が流入した場合であっても、樹脂薄層材とセメント系硬化体との摩擦係数が小さいので、引き上げ作業を容易に行うことができる。

【0010】

請求項2に係る発明は、前記セメント系硬化体は、ソイルミキシング体にて構成されており、前記鋼管内に充填されていることを特徴とする。

【0011】

このような構成によれば、通常のSMW(Soil Mixing Wall)工法にて耐圧性の高い土留壁を形成することができる。なお、樹脂薄層材で芯材を被覆しているので、鋼管内にソイルミキシング体が充填されていても、摩擦係数が小さく、引き上げ作業を容易に行うことができる。

【0012】

請求項3に係る発明は、前記芯材は、H型鋼にて構成されており、前記鋼管は、角型鋼管にて構成されていることを特徴とする。

【0013】

このような構成によれば、芯材が土留壁に沿った平面を有するので、支保工を芯材に固定しやすい。

【0014】

請求項4に係る発明は、前記坑口を形成すべき位置より下部に、鉄筋コンクリート造の構造壁を設けて前記土留壁を補強することを特徴とする。

【0015】

このような構成によれば、芯材を引き上げた後も、構造壁によって坑口下方の土留壁の強度を確保でき、側圧(土圧、水圧、上載荷重など)に対抗可能となる。

【0016】

請求項5に係る発明は、前記鋼管に挿通される前記芯材は、前記坑口を形成すべき位置より下部で分離可能に構成されていることを特徴とする。

【0017】

このような構成によれば、坑口より下方に芯材を残すことができるので、坑口下方の土留壁の強度低下を防止でき、側圧に対抗可能となる。

【0018】

請求項6に係る発明は、トンネル掘削機を発進または到達させるための掘削機用立坑の構築方法において、前記掘削機用立坑の周縁位置を削孔しながらソイルミキシング体を吐出して混練する削孔混練工程と、ソイルミキシング体が充填された縦孔のうち、前記トンネル掘削機の発進または到達位置となる坑口を形成すべき位置の上方部分に、鋼管を挿入する鋼管挿入工程と、周面が樹脂薄層材にて被覆された芯材を前記鋼管内に挿通し、前記縦孔の底部まで前記芯材を挿入する芯材挿入工程と、を備えたことを特徴とする掘削機用立坑の構築方法である。

【0019】

このような方法によれば、鋼管を設けているので、芯材を引き上げやすく、芯材を取り除いた坑口位置をトンネル掘削機で直接掘削できる。樹脂薄層材で芯材を被覆しているので、ソイルミキシング体との摩擦係数が小さく、ソイルミキシング体が鋼管内に充填された状態でも引き上げ作業を容易に行うことができる。ソイルミキシング体を利用してSMW工法で土留壁を形成するので耐圧性の高い土留壁を形成することができる。

【発明の効果】

【0020】

本発明に係る掘削機用立坑およびその構築方法によれば、土留壁内の芯材の引き上げを容易に行うことができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第一実施形態に係る掘削機用立坑を示した水平方向断面図である。

【図2】本発明の第一実施形態に係る掘削機用立坑を示した垂直方向断面図である。

【図3】本発明の第一実施形態に係る掘削機用立坑に発進エントランスを設けた状態を示した垂直方向断面図である。

【図4】本発明の第一実施形態に係る掘削機用立坑に発進エントランスを設けた状態を坑内から見た正面図である。

【図5】本発明の第一実施形態に係る掘削機用立坑の芯材を引き上げる状態を示した垂直方向断面図である。

【図6】本発明の第一実施形態に係る掘削機用立坑の芯材を引き上げる状態を示した正面図である。

【図7】本発明の第一実施形態に係る掘削機用立坑からトンネル掘削機が発進する状態を示した垂直方向断面図である。

【図8】芯材に樹脂薄層材を被覆する工程を示した斜視図である。

【図9】芯材に樹脂薄層材を被覆した状態を示した斜視図である。

【図10】芯材および樹脂薄層材を示した断面図である。

【図11】本発明の第二実施形態に係る掘削機用立坑に発進エントランスを設けた状態を示した垂直方向断面図である。

【図12】本発明の第二実施形態に係る掘削機用立坑に発進エントランスを設けた状態を坑内から見た正面図である。

【図13】芯材の分離部分を示した図であって、(a)は側面図、(b)は正面図である。

【図14】芯材の分離部分を示した分解斜視図である。

【発明を実施するための形態】

【0022】

本発明の第一実施形態に係る掘削機用立坑を、添付した図面を参照しながら説明する。本実施形態では、掘削機用立坑を発進立坑として利用する場合を例に挙げて説明する。

【0023】

図1に示すように、掘削機用立坑1は、矩形形状に配置された土留壁10を備えている。土留壁10は、鋼製の芯材11とセメント系硬化体12と鋼管13とを備えて構成されている。土留壁10は、SMW工法にて構築されたものであり、セメント系硬化体12は、ソイルミキシング体にて構成されている。セメント系硬化体12は、オーガーによって並列して削孔された縦孔内に吐出・充填されて混練される。

【0024】

芯材11は、H型鋼にて構成されており、セメント系硬化体12内に、上下方向に延在

して設けられている。芯材11は、掘削機用立坑1の全周に渡って、所定ピッチで配置されている。芯材11は、セメント系硬化体12が硬化する前に、セメント系硬化体12内に挿入される。なお、芯材11は、H型鋼に限定されるものではなく、必要な強度を有していれば、丸鋼管、角形鋼管やI型鋼など他の鋼材であってもよい。

【0025】

鋼管13は、芯材11の外周を取り囲める内周形状を有している。本実施形態の鋼管13は、角形鋼管にて構成されている。図4に示すように、鋼管13は、トンネル掘削機2の発進位置となる坑口を形成すべき位置P(以下、「坑口位置P」という場合がある)の上方の土留壁10内に設けられている。鋼管13の下端は、坑口位置Pに入り込まない位置に配置されている。坑口は正面視円形であるので、その上方に配置される鋼管13,13…の下端部は、坑口の上端面に沿って配置されている。つまり、坑口位置Pの土留壁10には、芯材11とセメント系硬化体12のみで構成されている。なお、本実施形態では、円形の坑口に合わせて、鋼管13,13…の下端部が段差状に配置されているが、鋼管13,13…の下端部の配置形状は、坑口の形状に応じて決定される。例えば、坑口が正面視矩形の場合は、鋼管の下端部は、直線状に配置される。

【0026】

トンネル掘削機2の発進時には、図3および図4に示すように、坑口位置Pの坑内側に発進エントランス30が形成される。本実施形態の発進エントランス30は、正面視円形の発進用開口部32を備えた構造壁31にて構成されている。構造壁31は、鉄筋コンクリート造である。発進用開口部32には、リング状の枠部材33が設けられている。構造壁31は、少なくとも発進用開口部32の下部に形成される(本実施形態では、発進用開口部32を囲んで矩形形状に形成される(図4参照))。構造壁31は、土留壁10の坑内側に配置され、土留壁10に構造的に固定して付設される。構造壁31は、土留壁10から芯材11を引き上げた後のセメント系硬化体12のみの状態の土留壁10を補強する役目を有しており、その土留壁10と合わさって側圧に対抗できる強度となるように構成されている。

【0027】

鋼管13に挿通される芯材11は、図8に示すように、芯材11の周面が樹脂薄層材20にて被覆されている。樹脂薄層材20は、ソイルミキシング体に対して摩擦抵抗の小さい樹脂(例えば、ポリプロピレンなど)からなり、芯材11の表面に追従可能な薄板状に形成されている。樹脂薄層材20は、芯材11の表面全体を被覆している。樹脂薄層材20は、芯材11の軸方向に沿って複数継ぎ合わされている。芯材11の軸方向に隣り合う樹脂薄層材20,20同士の継ぎ目では、樹脂薄層材20の裏面(芯材に対向する面)が両面テープ22によって芯材11に固着されている。継ぎ目は片面テープ23によって被覆されている。片面テープ23は、隣り合う樹脂薄層材20,20の表面(外側を向く面)に固着されている。なお、両面テープ22に代えて、接着剤等を用いて芯材11と樹脂薄層材20とを固着させてもよい。

【0028】

図9および図10に示すように、樹脂薄層材20は、芯材11の周面の上半分(一方のフランジ側)を被覆する第一被膜材20aと、芯材11の周面の下半分(他方のフランジ側)を被覆する第二被膜材20bとから構成されている。第一被膜材20aと第二被膜材20bは、板状部材を芯材11の周面に沿って折曲させて形成されている。第一被膜材20aは、片面テープ24aによって芯材11のウェブに固着され、第二被膜材20bは、片面テープ24bによって第一被膜材20aに固着されている。第一被膜材20aと第二被膜材20bの継ぎ目には、片面テープ25(図8参照)が、片面テープ24a,24bを被覆するように貼り付けられている。

【0029】

また、図8および図9に示すように、隣り合う樹脂薄層材20,20の継ぎ目の両側には、貫通孔26,26が複数形成されている。また、両面テープ22と芯材11には、貫通孔26,26と対応する位置にそれぞれ貫通孔(図示せず)が形成されている。樹脂薄層材20の貫通孔26,26、両面テープの貫通孔および芯材の貫通孔には、結束紐27(図8参照)が通されている。この結束紐27は片面テープ23を跨いで隣り合う樹脂薄層材20,20を結束している。

【0030】

図1および図2に示すように、掘削機用立坑1の上部には、腹起こし40や切梁41などの支保工が設けられている。図2に示すように、支保工を支持するブラケット43は、坑口位置Pの上方では鋼管13に固定されている。鋼管13が配置されていない他の部分では、ブラケット43は芯材11に固定されている。

【0031】

次に、添付した図面を参照しながら、以上のような構成の掘削機用立坑1の構築方法とこの掘削機用立坑1からのトンネル掘削機2の発進工程を説明しながら、適宜作用効果を説明する。

【0032】

掘削機用立坑1を構築するに際しては、まず、SMW工法にて土留壁10を構築する。図1および図2に示すように、掘削機用立坑1の周縁の土留壁10の構築位置にオーガー(図示せず)をセットし、オーガーで削孔しつつセメント系硬化体12(ソイルミキシング体)を縦孔内に吐出しながら混練する。縦孔が所定深さまで削孔されたなら、オーガーを昇降させてソイルミキシング体をさらに混練する(削孔混練工程)。縦孔は順次連設して、掘削機用立坑1の周囲を囲うように形成する。

【0033】

削孔混練工程の完了後、あるいは削孔混練工程と並行して、ソイルミキシング体が充填された縦孔のうち、坑口位置Pの上方部分に、鋼管13を挿入する(鋼管挿入工程)。鋼管13は、坑口位置Pにかからない位置に挿入する。鋼管13の上端部は、縦孔の開口縁部に仮支持される。

【0034】

その後、図2に示すように、周面が樹脂薄層材20にて被覆された芯材11を、鋼管13内に挿通し、縦孔の底部(掘削機用立坑1の底部より深い位置)まで挿入する(芯材挿入工程)。芯材11の上部は鋼管13内に挿入された状態となり、芯材11の下部は鋼管13の下端から突出した状態となる。なお、鋼管13内がソイルミキシング体で満たされているので、芯材11の周囲にソイルミキシング体が存在する状態となる。鋼管13への芯材11の挿入と同時にまたは前後して、鋼管13が配置されていない他の部分にも、芯材11を挿入する。この芯材11には、樹脂薄層材を被覆する必要はない。

【0035】

ソイルミキシング体が硬化した後に、土留壁10の内側を上部から開削して、掘削機用立坑1を形成する。このとき掘削機用立坑1の上部内側に、支保工を固定する。支保工を支持するブラケット43は、坑口位置Pの上方では鋼管13に固定し、鋼管13が配置されていない他の部分では芯材11に固定する。

【0036】

掘削機用立坑1が完成したならば、底部にトンネル掘削機2と反力受け3を設置するとともに、坑口位置Pの坑内側に発進エントランス30を形成する。発進エントランス30を形成するには、図3および図4に示すように、坑口位置Pの坑内側にリング状の枠部材33を設け、その周囲に鉄筋コンクリート造の構造壁31を構築すればよい。

【0037】

発進エントランス30が完成したならば、図3に示すように、トンネル掘削機2を前進させて、カッターフェイスを発進エントランス30の発進用開口部32の枠部材33の内側に挿入させる。このとき、トンネル掘削機2の外周部は、枠部材33の内側に設けられたエントランスシールが周接する。

【0038】

次に、発進用開口部32の内側(坑口位置Pとカッタフェイスの間)に、土砂や軟質粘度からなる塑性体35を充填して、坑口位置Pの内側の圧力を順次高める。そして内側の圧力が、土留壁10の外側の地山の土圧と同等になるまで塑性体35を充填する。

【0039】

土留壁10の外側の地山の土圧と塑性体35の圧力が同等となった後、図5および図6に示すように、地上から鋼管13を挿通している芯材11を引き上げる。このとき、引き抜かれる芯材11は、樹脂薄層材20にて被覆されているので、周囲に存在するソイルミキシング体に対して摩擦抵抗が小さい。これによって、小さい引上げ力で芯材11を引き上げることができ、引き上げ作業を容易に行うことができる。また、芯材11が鋼管13に挿通されているので、芯材11の周囲のソイルミキシング体が少なく、芯材11に掛かる押圧力が小さくなるので、芯材11のソイルミキシング体に対する摩擦抵抗がより一層小さくなる。さらには、鋼管13が芯材11の引抜き方向のガイドの役目も果たす。芯材11は、その下端が鋼管13の下端よりも上方に位置するまで引き上げる。なお、芯材11は、全体を鋼管13から引き上げて抜いてもよい。

【0040】

このとき、支保工は、鋼管13に固定されたブラケット43に固定されているので、芯材11の引上げ作業の影響を受けない。すなわち、芯材11を引き上げても、その外側の鋼管13は、ソイルミキシング体に固定された状態であるので、ブラケット43は一定位置を保つ。したがって、腹起こし40や切梁41の安定を損なうことなく、土留壁10が確実に支持された状態で、芯材11の引上げを行うことができる。

【0041】

また、坑口位置Pでは、芯材11が引き上げられて土留壁10として強度が低下するが、内側に塑性体35を充填することで地山の土圧と、圧力を均等にしてバランスさせているので、土留壁10に過度の曲げ応力が掛かるのを防いでいる。

【0042】

さらに、坑口位置Pの下方においては、芯材11が引き上げられて土留壁10自体の強度が低下するが、発進エントランス30の構造壁31が土留壁10と一体形成されているので、側圧に対抗することができる。

【0043】

次に、図7に示すように、カッタ2aを回転させながらトンネル掘削機2を発進させる。カッタ2aは、坑口位置Pの土留壁10を切削した後、地山内に発進する。このとき、トンネル掘削機2の前方の土留壁10には、芯材11が存在せずソイルミキシング体だけであるので、カッタ2aを傷めることなく容易に切削することができる。また、このような掘削機用立坑1によれば、従来のNOMST工法やSEW工法のような特殊な材料は用いないので、前記工法と比較して、施工費用を削減することができる。さらに、従来の地盤改良や土留壁のはつりを行っていた工法と比較しても、施工費用および手間を削減することができる。

【0044】

次に本発明の第二実施形態に係る掘削機用立坑を、図11乃至図14を参照しながら説明する。第一実施形態の掘削機用立坑1では、坑口位置Pの下方で、構造壁31を土留壁10に付設することで、側圧に対抗していたのに対して、第二実施形態の掘削機用立坑1では、坑口位置Pの下方の土留壁10に芯材11aの一部を残すことで、側圧に対抗するようになっている。

【0045】

つまり、第二実施形態に係る掘削機用立坑1では、鋼管13に挿通される芯材11aが、坑口位置Pより下方で分離可能に構成されている。図13に示すように、芯材11aは、下側芯材51と、上側芯材55と、継手函体58とを備えて構成されている。下側芯材51は、坑口位置Pより下方に位置しており、分離後は、土留壁10の下部に残置される部分である。上側芯材55は、下側芯材51の上側に位置し、下側芯材51の上端に分離可能に噛合している。継手函体58は、筒状に形成されており、上側芯材55と下側芯材51の継手部分を外周側から覆う。

【0046】

図13および図14に示すように、下側芯材51のウェブ51aの上端には、せん断抵抗部の一部を構成する凹部52が形成されている。ウェブ51aの表裏両側には、凹部52を挟んで対となるせん断キー53,53が固定されている。下側芯材51のフランジ51bには、複数のボルト貫通孔54が形成されている。

【0047】

一方、上側芯材55のウェブ55aの下端には、せん断抵抗部の一部を構成する凸部56が形成されている。凸部56は、下側芯材51の凹部52に噛合する形状を呈しており、凹部52と凸部56が噛み合うことで、下側芯材51と上側芯材55の接合部にかかるせん断応力(ウェブ51a,55aの高さ方向にかかるせん断応力)に対抗するようになっている。なお、下側芯材51と上側芯材55の接合部にかかるウェブ51a,55aの厚さ方向にかかるせん断応力に対しては、せん断キー53,53が対抗する。上側芯材55のフランジ55bには、複数のボルト貫通孔57が形成されている。

【0048】

継手函体58は、下側芯材51と上側芯材55を挿入可能な角筒形状を呈している。継手函体58には、複数のボルト貫通孔59が形成されている。ボルト貫通孔59は、ボルト貫通孔54,57に対応する位置に形成されている。

【0049】

下側芯材51と上側芯材55を接合する際には、まず、下側芯材51の上端に継手函体58を被せ、ボルト60を、ボルト貫通孔54,59に貫通させて、ナット61を締め付けて固定する。その後、継手函体58の上方から上側芯材55の下端部を挿入して、上側芯材55の凸部56を、下側芯材51の凹部52に噛合させる。上側芯材55は、樹脂薄層材20によって被覆されている。なお、樹脂薄層材20は、継手函体58に挿入される部分には設けられていない。

【0050】

その後、上側芯材55のボルト貫通孔57間に鞘管63を設置するとともに、貫通ボルト62を、ボルト貫通孔57,59および鞘管63に挿通し、ナット61を締め付けて固定する。ナット61は、締め付けた後に、継手函体58に溶接固定する。芯材11aをソイルミキシング体内に挿入するときは、貫通ボルト62の頭部が坑内側に位置するように芯材11aの向きを調整する。

【0051】

第二実施形態の掘削機用立坑1を構築したら、図11および図12に示すように、掘削機用立坑1の底部にトンネル掘削機2と反力受け3(図11に図示)を設置するとともに、坑口位置Pの坑内側に発進エントランス30aを形成する。発進エントランス30aは、坑口位置Pの周囲に設けられたリング状の枠部材33を備えている。枠部材33の内側に発進用開口部32が形成されている。本実施形態では、第一実施形態の構造壁は設けられていない。

【0052】

発進エントランス30が完成したならば、図11に示すように、トンネル掘削機2を前進させて、カッターフェイスを発進エントランス30の発進用開口部32の枠部材33の内側に挿入させる。

【0053】

次に、発進用開口部32の内側に、土砂や軟質粘度からなる塑性体35を充填して、坑口位置Pの内側の圧力を順次高める。内側の圧力が、土留壁10の外側の地山の土圧と同等になるまで塑性体35を充填したならば、坑内側から、土留壁10のソイルミキシング体をはつって、貫通ボルト62の頭部を露出させ、回転させながら引き抜く。このとき、ナット61が継手函体58に溶接固定されているので、坑内側から貫通ボルト62を回転させるだけで、ナット61と貫通ボルト62の締付けが解除される。そして、貫通ボルト62の胴部は鞘管63内に挿入されているので、貫通ボルト62を坑内側へ容易に引き抜くことができる。

【0054】

その後、地上から鋼管13を挿通している芯材11aの上側芯材55を引き上げる。このとき、引き抜かれる上側芯材55は、樹脂薄層材20にて被覆されているので、周囲に存在するソイルミキシング体に対して摩擦抵抗が小さい。これによって、小さい引上げ力で上側芯材55を引き上げることができ、引き上げ作業を容易に行うことができる。

【0055】

また、坑口位置Pでは、上側芯材55が引き上げられて土留壁10の強度が低下するが、内側に塑性体35を充填して、地山の土圧と均等にしてバランスさせているので、土留壁10に過度の曲げ応力が掛かることはない。

【0056】

さらに、坑口位置Pの下方では、芯材11aの下側芯材51が残置されているので、土留壁10は、十分な強度を備えており、側圧に対抗することができる。

【0057】

その後、カッタ2aを回転させながらトンネル掘削機2を発進させる。カッタ2aは、坑口位置Pの土留壁10を切削した後、地山内に発進する。このとき、トンネル掘削機2の前方の土留壁10には、芯材11a(上側芯材55)が存在せずソイルミキシング体だけであるので、カッタ2aを傷めることなく容易に切削することができる。また、このような掘削機用立坑1によれば、従来のNOMST工法やSEW工法と比較して、施工費用を大幅に削減することができる。さらに、従来の地盤改良や土留壁のはつりを行っていた工法と比較しても、施工費用および手間を大幅に削減することができる。

【0058】

以上、本発明を実施するための形態について説明したが、本発明は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で適宜変更が可能である。例えば、前記実施形態において、掘削機用立坑1は、発進立坑として利用した場合を例に挙げて説明したが、到達立坑としても利用可能である。

【0059】

また、前記実施形態に係る掘削機用立坑1は、矩形の平面形状を呈しているが、これに限定されるものではなく、一部あるいは全体が円弧状になった形状であってもよい。さらに、前記実施形態では、トンネル掘削機2は断面円形であるが、この形状に限定されるものではなく、矩形形状や楕円形状等、他の形状であってもよい。

【符号の説明】

【0060】

1 掘削機用立坑

2 トンネル掘削機

10 土留壁

11 芯材

12 セメント系硬化体(ソイルミキシング体)

13 鋼管

20 樹脂薄層材

P 坑口位置

11a 芯材

51 下側芯材

55 上側芯材

58 継手函体

【特許請求の範囲】

【請求項1】

トンネル掘削機を発進または到達させるための掘削機用立坑において、

鋼製の芯材とセメント系硬化体とを有する土留壁を備えており、

前記トンネル掘削機の発進または到達位置となる坑口を形成すべき位置の上方の前記土留壁内には前記芯材を挿通させる鋼管が設けられ、

前記鋼管に挿通される前記芯材は、その周面が樹脂薄層材にて被覆されており、

前記芯材が前記坑口を形成すべき位置から引き上げ可能に構成されている

ことを特徴とする掘削機用立坑。

【請求項2】

前記セメント系硬化体は、ソイルミキシング体にて構成されており、前記鋼管内に充填されている

ことを特徴とする請求項1に記載の掘削機用立坑。

【請求項3】

前記芯材は、H型鋼にて構成されており、

前記鋼管は、角型鋼管にて構成されている

ことを特徴とする請求項1または請求項2に記載の掘削機用立坑。

【請求項4】

前記坑口を形成すべき位置より下部に、鉄筋コンクリート造の構造壁を設けて前記土留壁を補強する

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載の掘削機用立坑。

【請求項5】

前記鋼管に挿通される前記芯材は、前記坑口を形成すべき位置より下部で分離可能に構成されている

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載の掘削機用立坑。

【請求項6】

トンネル掘削機を発進または到達させるための掘削機用立坑の構築方法において、

前記掘削機用立坑の構築予定位置の周縁を削孔しながらソイルミキシング体を吐出して混練する削孔混練工程と、

ソイルミキシング体が充填された縦孔のうち、前記トンネル掘削機の発進または到達位置となる坑口を形成すべき位置の上方部分に、鋼管を挿入する鋼管挿入工程と、

周面が樹脂薄層材にて被覆された芯材を前記鋼管内に挿通し、前記縦孔の底部まで前記芯材を挿入する芯材挿入工程と、

を備えたことを特徴とする掘削機用立坑の構築方法。

【請求項1】

トンネル掘削機を発進または到達させるための掘削機用立坑において、

鋼製の芯材とセメント系硬化体とを有する土留壁を備えており、

前記トンネル掘削機の発進または到達位置となる坑口を形成すべき位置の上方の前記土留壁内には前記芯材を挿通させる鋼管が設けられ、

前記鋼管に挿通される前記芯材は、その周面が樹脂薄層材にて被覆されており、

前記芯材が前記坑口を形成すべき位置から引き上げ可能に構成されている

ことを特徴とする掘削機用立坑。

【請求項2】

前記セメント系硬化体は、ソイルミキシング体にて構成されており、前記鋼管内に充填されている

ことを特徴とする請求項1に記載の掘削機用立坑。

【請求項3】

前記芯材は、H型鋼にて構成されており、

前記鋼管は、角型鋼管にて構成されている

ことを特徴とする請求項1または請求項2に記載の掘削機用立坑。

【請求項4】

前記坑口を形成すべき位置より下部に、鉄筋コンクリート造の構造壁を設けて前記土留壁を補強する

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載の掘削機用立坑。

【請求項5】

前記鋼管に挿通される前記芯材は、前記坑口を形成すべき位置より下部で分離可能に構成されている

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載の掘削機用立坑。

【請求項6】

トンネル掘削機を発進または到達させるための掘削機用立坑の構築方法において、

前記掘削機用立坑の構築予定位置の周縁を削孔しながらソイルミキシング体を吐出して混練する削孔混練工程と、

ソイルミキシング体が充填された縦孔のうち、前記トンネル掘削機の発進または到達位置となる坑口を形成すべき位置の上方部分に、鋼管を挿入する鋼管挿入工程と、

周面が樹脂薄層材にて被覆された芯材を前記鋼管内に挿通し、前記縦孔の底部まで前記芯材を挿入する芯材挿入工程と、

を備えたことを特徴とする掘削機用立坑の構築方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−36305(P2013−36305A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175762(P2011−175762)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]