掘削装置におけるケーシングパイプの接続方法および接続装置

【課題】部品数の増加による管理の煩雑化やコスト高を招くことが無く、またケーシングパイプよりも外径が突出した部分が形成されることにより地盤に挿入した際に抵抗の増大を招くことも無いケーシングパイプの接続方法、およびこのような接続方法に用いて好適な接続装置を提供する。

【解決手段】掘削装置においてケーシングパイプ1同士を接続する掘削装置におけるケーシングパイプ1の接続方法にあって、接続されるケーシングパイプ1同士の端部1A、1Bを径方向に互いに嵌合可能に形成して、これらの端部1A、1Bを嵌合させた上で、接続装置11によって少なくとも径方向外周側に嵌合する一方の端部1Aを径方向内周側に押圧して塑性変形させることによりケーシングパイプ1同士を接続する。

【解決手段】掘削装置においてケーシングパイプ1同士を接続する掘削装置におけるケーシングパイプ1の接続方法にあって、接続されるケーシングパイプ1同士の端部1A、1Bを径方向に互いに嵌合可能に形成して、これらの端部1A、1Bを嵌合させた上で、接続装置11によって少なくとも径方向外周側に嵌合する一方の端部1Aを径方向内周側に押圧して塑性変形させることによりケーシングパイプ1同士を接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、AFG工法(長尺先受け工法)等に用いられる先受け鋼管のようなケーシングパイプを接続するための掘削装置におけるケーシングパイプの接続方法、および該接続方法に使用されるケーシングパイプの接続装置に関するものである。

【背景技術】

【0002】

このような掘削装置のケーシングパイプの接続方法としては、接続されるケーシングパイプ同士の端部に雌雄のネジ部を形成して互いにネジ止めするのが一般的であるが、ネジに緩みが生じるとケーシングパイプがガタついたり外れたりするおそれがある。その一方で、ネジの緩みを防ぐためにネジ止めされた端部同士を溶接等によって接合したりするのは、ケーシングパイプの接続に多くの時間と労力とを要して効率的ではない。

【0003】

そこで、例えば特許文献1には、先行の埋設管と後行の埋設管の対向端部に継手管を固定するとともにこれら継手管の外面に接続リングを嵌装し、継手管の端部を押し当て後に接続リングを両継手管の端部に亙って位置付け、接続リングを両継手管周面に圧接して、かしめ連結することにより、接続リングと両継手管とを一体に接続する接続方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−306690号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、この特許文献1に記載された接続方法では、まずケーシングパイプを接続するのに接続リングが必要となるため、掘削装置の部品数が多くなってコスト増大や部品管理の煩雑化を招くことになる。また、互いに接続されるケーシングパイプ同士の端部の上記継手管に強度的に必要な肉厚を確保しつつ接続リングを嵌装するには、この接続リングは圧接後でもケーシングパイプより大きな径で外周側に突出したものとならざるを得ず、このように接続リングが突出したケーシングパイプを地盤に挿入してゆく際には抵抗の増大が危惧される。

【0006】

本発明は、このような背景の下になされたもので、部品数の増加による管理の煩雑化やコスト高を招くことが無く、またケーシングパイプよりも外径が突出した部分が形成されることにより地盤に挿入した際に抵抗の増大を招くことも無いケーシングパイプの接続方法、および該接続方法に用いて好適な接続装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決して、このような目的を達成するために、本発明の接続方法は、掘削装置においてケーシングパイプ同士を接続する掘削装置におけるケーシングパイプの接続方法であって、接続される上記ケーシングパイプ同士の端部を径方向に互いに嵌合可能に形成して、これらの端部を嵌合させた上で少なくとも径方向外周側に嵌合する一方の端部を径方向内周側に押圧して塑性変形させることにより上記ケーシングパイプ同士を接続することを特徴とする。

【0008】

また、本発明の接続装置は、このようなケーシングパイプの接続方法に用いられる接続装置であって、接続される上記ケーシングパイプ同士の端部のうち上記一方の端部を周方向に半周以上収容して挿脱可能な収容溝が形成された本体と、この収容溝の互いに対向する溝壁面の少なくとも一方から突出して上記一方の端部の外周面に当接可能とされた押圧端子と、この押圧端子を上記収容溝の内側に押圧して少なくとも上記一方の端部を塑性変形させる押圧手段とを備えていることを特徴とする。

【0009】

従って、まずこのような接続装置を用いれば、接続される上記ケーシングパイプ同士の端部を嵌合させて本体の収容溝に挿入して収容し、次いで上記押圧端子を、径方向外周側に嵌合した上記一方の端部の外周面に当接させた上で、上記押圧手段によって収容溝の内側に押圧することにより、少なくともこの一方の端部が径方向内周側に塑性変形させられる。ここで、上記構成の接続装置では、収容溝がケーシングパイプの上記一方の端部を周方向に半周以上収容可能とされているので、押圧端子をケーシングパイプの直径方向に向けて収容溝の内側に押圧することができ、一方の端部を確実に塑性変形させることができる。

【0010】

そして、例えばこのような接続装置により端部を接続する本発明のケーシングパイプの接続方法では、こうして径方向外周側に嵌合する一方の端部が径方向内周側に塑性変形させられることにより、この一方の端部の径方向内周側に嵌合する他方の端部が塑性変形させられる箇所で一方の端部の内周面と密着して嵌合している場合には、これら上記一方の端部と他方の端部との双方が一体に塑性変形して凹み、接続される。

【0011】

また、この他方の端部の外周面に、この他方の端部の端面と間隔をあけて凹部を形成しておいて、この凹部の位置において上記一方の端部を径方向内周側に押圧して塑性変形させることにより、該凹部内に一方の端部を食い込ませるようにして他方の端部と接続してもよい。

【0012】

従って、このような接続方法によれば、上記接続リングのような別部品を要することなくケーシングパイプ同士を接続することができ、しかも少なくとも径方向外周側に嵌合する一方の端部が内周側に塑性変形するだけなので、接続部における外径がケーシングパイプより大きくなることもない。このため、部品コストの増大を防ぐことができるとともに部品管理も簡略化することができ、また地盤にケーシングパイプを挿入する際の抵抗の増大も防ぐことができる。

【0013】

ここで、接続される上記ケーシングパイプ同士の端部の嵌合は、一方の端部の内径と他方の端部の外径とを嵌め合い公差の範囲で同等として嵌合させたものであってもよく、また一方の端部の内周と他方の端部の外周に互いに螺合する雌雄ネジ部を形成して、ネジ嵌合可能とされたものであってもよい。特に、ネジ嵌合されたものでは、ケーシングパイプ同士の軸線方向の接続強度を確保することができるので、少なくとも一方の端部を周方向に1箇所または間隔をあけた複数箇所で部分的に径方向内周側に塑性変形させて緩み止めするだけで、これらケーシングパイプ同士を確実に接続することが可能となる。

【0014】

一方、上記接続装置においては、上記押圧手段に、上記押圧端子による上記一方の端部の塑性変形量を調節する調節手段を備えることにより、特にこの一方の端部と他方の端部との双方を押圧して塑性変形させる場合において、押圧端子が径方向内周側の他方の端部を突き破らない程度に両端部を変形させるようにこの塑性変形量を調節することができ、これら両端部の接続部に穴が空いて接続強度が却って損なわれたり、地盤にケーシングパイプを挿入した後に注入する薬剤がこの穴から漏れ出したり、あるいは穴が空かないまでも接続部が径方向内周側に変形しすぎて削孔後に掘削ビットをケーシングパイプから抜き出す操作に支障を来したりするのを防止することができる。

【0015】

また、同じく上記接続装置において、上記本体に、上記収容溝に収容された上記ケーシングパイプを、該収容溝における溝深さ方向の位置を調整可能に位置決めする位置決め手段を備えることにより、外径の異なるケーシングパイプを接続する場合でも、この位置決め手段によりケーシングパイプの上記溝深さ方向の位置を調整して位置決めすることで、上記押圧端子が上記一方の端部を押圧する方向をケーシングパイプの直径方向に合わせることができ、一層確実にケーシングパイプを接続することが可能となる。

【発明の効果】

【0016】

以上説明したように、本発明によれば、ケーシングパイプ同士を接続するのに接続リングのような別部品を要することが無く、従って部品増によるコストの増大や部品管理の煩雑化を防いで経済的な掘削を行うことができるとともに、接続されたケーシングパイプに外周側に突出する部分が生じるのを防ぐこともできるので、ケーシングパイプを地盤に挿入する際の抵抗を抑えて効率的な掘削作業を促すことが可能となる。

【図面の簡単な説明】

【0017】

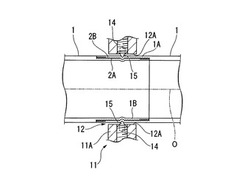

【図1】本発明の接続装置の第1の実施形態を示す正面断面図である。

【図2】図1に示す実施形態の側面図である。

【図3】本発明の接続方法の第1の実施形態を説明する、図1におけるZZ断面図である。

【図4】本発明の接続装置の第2の実施形態を示す正面断面図である。

【図5】図1に示す実施形態の側面図である。

【図6】本発明の接続方法の第2の実施形態を説明する、図1におけるZZ断面図に相当する図である。

【図7】図6に示す実施形態の変形例を示す断面図である。

【図8】本発明の接続装置の第3の実施形態により大径のケーシングパイプを接続する場合を示す正面断面図である。

【図9】図8におけるZZ断面図である。

【図10】本発明の接続装置の第3の実施形態により小径のケーシングパイプを接続する場合を示す正面断面図である。

【図11】図10におけるZZ断面図である。

【発明を実施するための形態】

【0018】

図1ないし図3は、本発明の掘削装置におけるケーシングパイプの接続装置の第1の実施形態と、これを用いた本発明の掘削装置におけるケーシングパイプの接続方法の第1の実施形態を説明するものである。本実施形態によって接続されるケーシングパイプ1は、鋼材等から形成されて軸線Oを中心とした円筒状をなす、すなわち鋼管であり、複数のこのようなケーシングパイプ1が軸線O方向に順次継ぎ足されるように連結されて接続され、AFG工法等において地盤に形成される削孔に挿入されてゆく。

【0019】

ここで、接続されたケーシングパイプ1内には図示されない掘削ロッドが軸線Oに沿ってケーシングパイプ1と同様に順次継ぎ足されるように連結され、さらに最先端の掘削ロッドの先端には掘削ビットが取り付けられて、この掘削ビットに掘削ロッドを介して軸線O方向先端側に向けての推力や打撃力、あるいは軸線O回りの回転力が与えられることにより、地盤に削孔が形成される。また、ケーシングパイプ1は掘削ビットと周方向には係合することなく軸線O方向先端側に向けて係合させられていて、掘削ビットに与えられる推力や打撃力により軸線O方向先端側に前進させられて削孔に挿入されてゆく。

【0020】

なお、最先端のケーシングパイプ1の先端には、軸線Oを中心とした環状をなすリングビットが、ケーシングパイプ1に対して回転自在、かつ掘削ビットに軸線O方向先端側と掘削時の掘削ビットの回転方向とに係合して取り付けられて、該掘削ビットをインナービットとしてリングビットとともに削孔を形成するようにされていてもよい。また、このようなリングビットを最先端のケーシングパイプ1に備えることなく、掘削ビットを、そのビットヘッドが拡縮径可能なものとして、最先端のケーシングパイプ1の先端から突出したビットヘッドを拡径させて削孔を形成するようにしてもよい。

【0021】

そして、AFG工法では、このようにして所定の深さの削孔が形成されるとともに、この削孔に接続されたケーシングパイプ1が挿入された後は、掘削ビットがインナービットの場合はリングビットとの回転方向への係合を解くことにより、また掘削ビットがビットヘッド拡縮径可能なものである場合はビットヘッドを縮径させることにより、ケーシングパイプ1内を通して掘削ビットを掘削ロッドごと抜き出す。

【0022】

従って、地盤にはケーシングパイプ1とリングビットまたはケーシングパイプ1のみが削孔内に残された状態となるので、このケーシングパイプ1内を通して薬液等を地盤に注入することにより地盤補強を行う。すなわち、本実施形態では、ケーシングパイプ1を初めとして、上記掘削ロッドや掘削ビット、リングビット、およびこれらに推力や打撃力、回転力を与える駆動装置等により掘削装置が構成される。

【0023】

こうして連結されて接続されるケーシングパイプ1同士の端部は、一方のケーシングパイプ1(図3において右側のケーシングパイプ1)の端部1Aの内径が一段大きくされるとともに、他方のケーシングパイプ1(図3において左側のケーシングパイプ1)の端部1Bの外径は一段小さくされていて、これら一方の端部1Aの内径と他方の端部1Bの外径とが互いに嵌合可能な大きさとされており、軸線Oに対する径方向において一方の端部1Aが外周側、他方の端部1Bが内周側に位置して互いの内外周面を摺接させるようにしてこれらの端部1A、1Bが連結される。

【0024】

ここで、本実施形態では、一方の端部1Aの内周面には雌ネジ部2Aが形成されるとともに他方の端部1Bの外周面には雄ネジ部2Bが形成されていて、これら雌雄ネジ部2A、2Bは互いに螺合可能とされており、こうして雌雄ネジ部2A、2Bをねじ込んで螺合させることにより、端部1A、1Bはネジ嵌合によって連結される。なお、他方の端部1Bの内径および一方の端部1Aの外径はケーシングパイプ1の内外径とそれぞれ等しく、従って連結されたケーシングパイプ1同士は、これら端部1A、1Bによる連結部も含めて内外径一定の円管状となる。

【0025】

このように連結されたケーシングパイプ1の端部1A、1Bをネジ嵌合が緩まないように接続する本実施形態の接続装置11は、その本体11Aがやはり鋼材等から形成されて図1および図2に示すように正面視に概略U字形あるいは門形を呈する厚肉の板状をなしており、このU字あるいは門形の内側部分は、互いに平行とされて対向する一対の溝壁面12Aとこれらの溝壁面12Aに垂直な方向に延びる溝底面12Bとを備えた収容溝12とされている。なお、溝壁面12Aと溝底面12Bとが交差する収容溝12の隅部12Cは、これら溝壁面12Aと溝底面12Bとに滑らかに連なる1/4凹円弧面状とされている。

【0026】

この収容溝12の幅と深さは、接続されるケーシングパイプ1の端部1A、1Bのうち外径の大きな一方の端部1Aを周方向に半周以上収容可能な大きさとされていて、連結された端部1A、1Bが収容溝12の開口部から挿脱可能とされている。すなわち、この収容溝12の幅つまり一対の溝壁面12A同士の間隔は、一方の端部1Aの外径つまりケーシングパイプ1の外径(直径)よりも大きくされるとともに、収容溝12の深さつまり収容溝12の開口部から溝底面12Bまでの間隔は、一方の端部1Aの外径の1/2つまりケーシングパイプ1の外径の半径よりも大きくされていて、例えば上記直径の3/4程度から該直径と同程度とされている。

【0027】

このような収容溝12の溝底面12Bから開口部に向けて上記ケーシングパイプ1の外径の半径分程度間隔をあけた位置には、一対の溝壁面12Aにそれぞれ垂直かつ互いに同一軸線上に位置するように、本実施形態ではネジ孔13が該一対の溝壁面12Aに形成されており、これらのネジ孔13はU字形あるいは門形の本体11Aの溝壁面12Aとは反対側の側面に貫通するようにされている。そして、さらにこれらのネジ孔13にはボルト14がそれぞれ収容溝12側に向けてねじ込まれていて、これらのボルト14の収容溝12側に向けられる先端部に押圧端子15が取り付けられている。

【0028】

この押圧端子15は、ケーシングパイプ1を形成する鋼材よりは硬度の高い鋼材や超硬合金のような硬質材料により形成されたものであって、本実施形態では、ボルト14先端部に形成された凹孔に後端部がろう付けや圧入によって固定されて取り付けられるとともに、ボルト14の先端から突出するこの押圧端子15の先端部は円錐状あるいは砲弾状等の鋭く尖った形状とされていて、その頂点がネジ孔13の軸線上に位置するようにされている。

【0029】

なお、これらのネジ孔13にねじ込まれた一対のボルト14は、先端部の押圧端子15を一対の溝壁面12Aからそれぞれ突出させた状態で、雄ネジ部の後端側部分およびボルト14の頭部が本体11Aの溝壁面12Aとは反対側の上記側面から突出するような長さとされている。このうち、一方のボルト(図1において左側のボルト)14Aの突出した雄ネジ部後端側にはナット16が螺着させられていて、ボルト14Aが所定の位置までネジ孔13にねじ込まれた状態で、このナット16が締め込まれて本体11Aの上記側面に押し付けられることにより、この一方のボルト14Aは溝壁面12Aからの押圧端子15の突出量が調節可能とされて本体11Aに固定される。

【0030】

これに対して、他方のボルト(図1において右側のボルト)14Bは、本体11Aの上記側面から突出したその雄ネジ部後端側部分の外周に円筒状のカラー17が取り付けられてネジ孔13にねじ込まれていて、このカラー17の外径は、他方のボルト14Bの頭部の外径よりも小さくされており、従ってこの他方のボルト14Bをねじ込んでゆくと、ボルト14Bの頭部と本体11Aの上記側面との間にカラー17が挟み込まれたところで、ボルト14Bのねじ込み位置が限定される。なお、収容溝12の開口部と反対側の本体11Aの側面には、ハンドル18が取り付けられている。

【0031】

このような接続装置11を用いて、上述のように一方の端部1Aと他方の端部1Bとが嵌合して連結されたケーシングパイプ1同士を緩まないように接続するには、図1に二点鎖線で示すように接続装置11の本体11Aの収容溝12にこれらの端部1A、1Bの連結部を溝底面12Bに接するように収容して、上記一対のボルト14のうち他方のボルト14Bの頭部に、図1および図2において同じく二点鎖線で示すようにスパナやレンチ等の作業用工具Tを係合させ、ボルト14Bをねじ込んでゆく。

【0032】

すると、一対のボルト14の先端部に取り付けられた押圧端子15が、上記連結部において径方向外周側に嵌合した一方の端部1Aを径方向内周側すなわち収容溝12の内側に挟み込むように押圧し、さらにボルト14Bをねじ込むと径方向内周側の他方の端部1Bも押圧して、図3に示すようにこれらの端部1A、1Bをともに径方向内周側に塑性変形させて部分的に凹みを形成する。すなわち、本実施形態では、上記ボルト14が、押圧端子15を押圧して少なくとも一方の端部1Aを塑性変形させる押圧手段とされる。

【0033】

従って、こうして連結部において端部1A、1Bがともに塑性変形させられて部分的に凹みを生じることにより、端部1A、1Bは周方向に係合して回転が拘束され、緩みが防止された状態で接続される。なお、この状態では2ヶ所が塑性変形されただけであるが、ボルト14Bを一旦緩めた後、接続装置11を軸線O回りに所定角度回転させて再びボルト14Bをねじ込むことで、周方向に2ヶ所より多くの位置を塑性変形させて凹みを設けるようにしてもよい。

【0034】

ここで、本実施形態では、上記一対のボルト14のうち、上記ナット16による一方のボルト14Aの押圧端子15の上記突出量と、他方のボルト14Bに取り付けられたカラー17の長さとは、この他方のボルト14Bをねじ込んでいってカラー17によりねじ込み不能となった状態での端部1A、1Bの塑性変形量が、該端部1A、1Bを押圧端子15が突き破らない程度で緩み等を防止可能な大きさとなるように、これら端部1A、1Bを連結した連結部の内外径等に応じて調節される。すなわち、本実施形態では、これらナット16やカラー17が押圧端子15による端部1A、1Bの塑性変形量を調節する調節手段とされる。

【0035】

このように、上記構成の接続装置11および該接続装置11を用いた掘削装置におけるケーシングパイプ1の接続方法では、連結した端部1A、1Bを径方向内周側に塑性変形させることにより、上述した接続リングのようなケーシングパイプ1とは別の部品を要することなく、ケーシングパイプ1同士を緩みが生じることのないように接続することができる。このため、部品数の増加によるコストの増大や管理の煩雑化を防いで経済的な掘削作業を行うことができる。これは、接続されるケーシングパイプ1の数が多くなるほど特に効果的である。

【0036】

また、端部1A、1Bは径方向内周側に塑性変形させられて接続されるので、接続リングを用いて接続する場合のように接続された部分の外径がこの接続リングによって大きくなることもない。このため、ケーシングパイプ1を地盤に挿入してゆく際に、このように外径が大きくなった部分によって抵抗が増大することもなく、上記掘削ビットやリングビットによって形成された削孔に、接続されたケーシングパイプ1を効率的に挿入してゆくことが可能となる。

【0037】

さらに、本実施形態では、接続されるケーシングパイプ1同士の端部1A、1Bが、その内外周面に形成された雌雄ネジ部2A、2Bを螺合させることによるネジ嵌合によって連結されており、上述のように端部1A、1Bを塑性変形させて凹ませたときには、これら雌雄ネジ部2A、2Bもねじ込まれた状態で塑性変形させられるので、周方向に間隔をあけた箇所で部分的に塑性変形させて回転による緩みを防止するだけで、端部1A、1Bが軸線O方向に抜け外れたりするのも防ぐことができる。

【0038】

なお、本実施形態の接続装置11では収容溝12の一対の溝壁面12Aの双方に押圧端子15を備えた一対のボルト14がそれぞれねじ込まれていて、本実施形態の接続方法ではケーシングパイプ1の軸線Oを挟んだ両側の周方向の2ヶ所で端部1A、1Bが塑性変形させられて凹まされるようにされているが、特にこれら端部1A、1Bがこのようにネジ嵌合されていて接続強度が高い場合などには、例えば上記一方のボルト14Aを省略するなどして、周方向において1ヶ所のみを塑性変形させて端部1A、1Bを接続するようにしてもよい。

【0039】

ところで、本実施形態では、端部1A、1Bの内外周面に雌雄ネジ部2A、2Bを形成して、このようにネジ嵌合によって連結された端部1A、1Bを塑性変形させて接続するようにしているが、このような雌雄ネジ部2A、2Bを形成することなく端部1A、1Bの内外周面が軸線Oを中心とする円筒面状とされていて、例えば一方の端部1Aの内径と他方の端部1Bの外径とが嵌め合い公差の範囲内で等しくされ、一方の端部1Aに他方の端部1Bを嵌め入れることにより嵌合させた上で、これらの端部1A、1Bを塑性変形させることにより接続するようにしてもよい。

【0040】

ただし、このようにこれらの端部1A、1Bが嵌め合い公差の範囲内で嵌め入れられることにより連結されている場合など、接続強度があまり高くない場合には、接続装置11を周方向に回転させて上述のように2ヶ所よりも多くの位置を塑性変形させて凹みを設けるようにしたり、あるいは接続装置11を軸線O方向にも移動させて複数の箇所を塑性変形させるようにしたりしてもよい。

【0041】

一方、本実施形態の接続装置11では、その本体11Aに、接続されるケーシングパイプ1同士の端部1A、1Bのうち径方向外周側に嵌合させられる一方の端部1Aを周方向に半周以上収容して挿脱可能な収容溝12が形成されており、この収容溝12に収容した端部1Aを、該収容溝12の互いに対向する溝壁面12Aから突出した押圧端子15が、押圧手段としてのボルト14によって一方の端部1Aの外周面に当接して押圧することにより、塑性変形を生じさせる。

【0042】

従って、本実施形態のように一対のボルト14を溝壁面12Aにねじ込んで押圧端子15を軸線Oの両側から押圧させる場合は勿論、上述のように一方のボルト14Aおよび押圧端子15を省略したような場合でも、他方のボルト14Bの押圧端子15による押圧方向側において一方の端部1Aを、一方のボルト14Aがねじ込まれていた溝壁面12Aに当接させて支持することができる。このため、端部1A、1Bをケーシングパイプ1の軸線Oに対する直径方向に押圧することができるので、確実に塑性変形させて凹みをつけることが可能となる。

【0043】

また、本実施形態では、一対のボルト14のうちケーシングパイプ1の端部1A、1Bの接続の際にねじ込まれる他方のボルト14Bにはカラー17が取り付けられており、このカラー17と一方のボルト14Aに取り付けられたナット16とにより調節手段が構成されていて、端部1A、1Bの塑性変形量が調節可能とされている。

【0044】

そして、上述のように他方のボルト14Bをねじ込んでいってカラー17によりねじ込み不能となったところで、押圧端子15が端部1A、1Bを突き破らない程度に塑性変形させるようにこの塑性変形量を調節することにより、ボルト14Bのねじ込みすぎにより接続部に穴が空いて接続強度が却って損なわれたり、ケーシングパイプ1の挿入後に注入する薬剤が漏れ出したり、あるいは穴が空かないまでも接続部が径方向内周側に変形しすぎて、上述のように削孔後にケーシングパイプ1内を通して掘削ビットを掘削ロッドごと抜き出す操作に支障を来したりするのを防止することができる。

【0045】

なお、本実施形態の接続装置11では、上記押圧手段としての他方のボルト14Bの頭部にスパナやレンチ等の作業用工具Tを係合させて、この他方のボルト14Bを手動で回転させてねじ込むことにより、その先端部の押圧端子15によって押圧して一方のボルト14A先端部の押圧端子15とともにケーシングパイプ1の端部1A、1Bを塑性変形させているが、この押圧端子15による押圧を、図4および図5に示す本発明の第2の実施形態の接続装置21のように、油圧シリンダー等の機械的手段によって行うようにしてもよい。

【0046】

すなわち、この第2の実施形態の接続装置21では、第1の実施形態の接続装置11の他方のボルト14Bがねじ込まれるネジ孔13に代えて、接続装置21の本体21Aに図4に示すように収容溝12の溝壁面12Aから反対側の側面に向けて内径が一段大きくなる段付き孔22が形成されている。この段付き孔22には、後端部が先端部に対して一段拡径する外形多段円柱状の押圧部材23が収容されていて、この押圧部材23の後端部は段付き孔22の大径部に、また先端部は段付き孔22の小径部にそれぞれ嵌挿されており、この先端部に押圧端子15が取り付けられている。

【0047】

ここで、段付き孔22の大径部の深さは押圧部材23の大径とされた後端部の長さよりも大きく、従って押圧部材23はこれら深さと長さの差の分だけのストロークで段付き孔22内を収容溝12側に向けて進退可能とされており、このストロークのうち収容溝12側のストロークエンドで押圧部材23先端部の押圧端子15は溝壁面12Aから突出して、第1の実施形態と同様の一方のボルト14A先端部に取り付けられた押圧端子15とともに、接続されるケーシングパイプ1同士の端部1A、1Bを軸線Oに対する直径方向に挟み込んで塑性変形させるようになされている。

【0048】

また、上記段付き孔22が開口する本体21Aの上記側面には、本実施形態における押圧手段としての上記油圧シリンダー24が、そのシリンダーロッド24Aを段付き孔22内に出没させるようにして取り付けられており、上記押圧部材23はこのシリンダロッド24Aの先端部にネジ止め等によって固定されて、上述のように段付き孔22内を所定のストロークで進退可能とされている。なお、その他の第1の実施形態と共通する部分には同一の符号を配して説明を省略する。

【0049】

このように構成された第2の実施形態の接続装置21では、油圧シリンダー24を駆動してそのシリンダーロッド24Aを収容溝12側に突出させることにより、押圧部材23が段付き孔22内を収容溝12側に前進してその先端部に取り付けられた押圧端子15が溝壁面12A側から突出し、上述のように反対側の溝壁面12Aにねじ込まれた一方のボルト14A先端の押圧端子15とともに、収容溝12内に収容されたケーシングパイプ1同士の端部1A、1Bを軸線Oに対する直径方向に挟み込んで塑性変形させる。

【0050】

従って、本実施形態によれば、第1の実施形態では手動によりケーシングパイプ1の端部1A、1Bを押圧して塑性変形させていたのを、油圧シリンダー24による押圧力によって塑性変形させることができ、作業者の労力の軽減を図ることができる。なお、この油圧シリンダー24を駆動する油圧駆動源は、専用のものを用意してもよいし、また掘削装置の上記推力や打撃力、回転力を与える駆動装置の油圧駆動源を利用してもよい。また、少なくとも一方の端部1Aを塑性変形させることが可能であれば、エアシリンダーや他の往復動装置を用いてもよい。

【0051】

さらに、本実施形態でも、この油圧シリンダー24に押圧部材23を介して取り付けられた押圧端子15は、押圧部材23が段付き孔22の収容溝12側のストロークエンドに達したところで、それ以上の収容溝12内側への突出が拘束されるので、この状態での端部1A、1Bの塑性変形量が、該端部1A、1Bを押圧端子15が突き破らない程度で雌雄ネジ部2A、2Bの緩み等を防止可能な大きさとなるように、一方のボルト14Aに取り付けられたナット16の位置を調節したり、押圧部材23を後端部の長さの異なるものにしてこの長さを調節したりすることにより、接続強度の低下や薬剤の漏れを防止することができる。すなわち、本実施形態では、これらナット16や押圧部材23が押圧端子15による端部1A、1Bの塑性変形量を調節する調節手段とされる。

【0052】

ところで、これら第1、第2の実施形態の接続装置11、21を用いたケーシングパイプ1の接続方法では、上述のような円錐状あるいは砲弾状等の先端部が鋭く尖った押圧端子15によって、ケーシングパイプ1の連結部の径方向外周側に嵌合される一方の端部1Aと径方向内周側に嵌合される他方の端部1Bとの双方を塑性変形させて凹ませることにより、これら端部1A、1Bを周方向にも軸線O方向にも係合させて緩み止め等を図っているが、径方向内周側に嵌合される他方の端部1Bには予め凹部を形成しておいて、この凹部に一方の端部1Aを塑性変形させて係合させるようにしてもよい。

【0053】

図6および図7は、このようにしてケーシングパイプ1を接続する場合の本発明の接続方法の第2の実施形態およびその変形例を示すものである。これら第2の実施形態およびその変形例では、第1の実施形態の接続方法のようなネジ嵌合ではなく、接続されるケーシングパイプ1の端部1A、1Bの内外径が嵌め合い公差の範囲内で略等しくされて、一方の端部1Aの内周に他方の端部1Bが嵌め入れられることにより嵌合させられている。

【0054】

そして、このうち図6に示す第2の実施形態の接続方法では、他方の端部1Bの外周面のうち該端部1Bの端面1Cとは反対側の根本部分に凹部31が形成されており、また図7に示す変形例では、この根本部分の凹部31と端面1Cとの間にも凹部31が形成されている。なお、これらの実施形態における凹部31は、軸線Oに沿った断面が他方の端部1Bの外周面側に向かうに従い軸線O方向の幅が漸次幅広となる径方向に偏平した台形状とされている。これに対して、この他方の端部1Bの径方向外周側に嵌合させられる一方の端部1Aは、接合前は他方の端部1Bの外周に嵌挿可能な内径とケーシングパイプ1と等しい外径とを有する円筒状とされている。

【0055】

ここで、この凹部31は、周方向に連続して他方の端部1Bの外周面を周回するような環状溝であってもよく、また周方向に間隔をあけて複数の凹部31が形成されたものでもよく、さらに周方向に連続することのない凹部31が1つだけ形成されたものであってもよい。また、このような凹部31が図7に示す変形例のように軸線O方向にも複数形成されていてもよいが、他方の端部1Bの端面1Cに開口する凹部だけが形成されたものでは、本実施形態のように一方の端部1Aが他方の端部1Bの外周に嵌挿されただけのものである場合には、軸線O方向において端部1A、1Bを接続することができなくなる。

【0056】

このように凹部31が形成された他方の端部1Bの外周に一方の端部1Aを嵌合させた上で、図6や図7に示すようにこの凹部31の位置で、先端に押圧端子32が取り付けられた押圧手段33によって径方向内周側に押圧して塑性変形させることにより、一方の端部1Aを凹ませて凹部31に係合させる。ここで、凹部31が周方向に間隔をあけていたり、1つだけの凹部31が形成されたものである場合には、こうして凹部31に一方の端部1Aが食い込むように塑性変形することにより、これら端部1A、1Bは周方向にも軸線O方向にも係合させられて接続される。

【0057】

一方、凹部31が環状溝である場合には、端部1A、1Bは軸線O方向には係合して接続されるものの、周方向には係合せずにケーシングパイプ1同士が回転自在に接続されることになるが、上述したようにケーシングパイプ1は掘削ビット等と周方向には係合することなく推力や打撃力が伝播されて削孔に挿入されるので、回転自在に接続されていても構わない。なお、このように凹部31が環状溝である場合には、一方の端部1Aは、軸線O方向において凹部31と対応する位置において全周に亙って塑性変形させられて係合させられていてもよく、また周方向に部分的に塑性変形させられていてもよい。

【0058】

また、このように一方の端部1Aを塑性変形させて他方の端部1Bの凹部31に係合させる際の接続装置は、第1、第2の実施形態の接続装置11、21のように押圧端子が先端部の尖ったものでもよいが、本実施形態のように凹部31が断面台形状とされている場合には、図6および図7に示すように先端部が軸線Oに沿った断面においてこの凹部31の底面の軸線O方向の幅よりも僅かに小さな幅の直線状をなすような押圧端子32とすることにより、軸線O方向における該凹部31への一方の端部1Aの係合長さを大きく確保することができて望ましい。

【0059】

なお、この押圧端子32が取り付けられる押圧手段33が、第1の実施形態の接続装置11の他方のボルト14Bのようにネジ孔13にねじ込まれて回転しながら一方の端部1Aを押圧することにより塑性変形させるものである場合には、押圧端子32はこのボルト14Bと同軸の円板状とされて該ボルト14Bの先端部に取り付けられていればよい。また、ケーシングパイプ1の一方の端部1Aを塑性変形させることが可能であれば、ボルト14の先端部自体を押圧端子として一方の端部1Aを押圧するようにしてもよい。

【0060】

一方、この押圧端子32が取り付けられるのが、第2の実施形態の接続装置における押圧部材23のように回転することなく油圧シリンダー24等により所定のストロークで進退して一方の端部1Aを押圧する押圧手段33である場合には、押圧端子32は上述のように円板状のものであってもよいが、軸線Oに直交する断面が該軸線Oを中心とする円弧状に延びるものであってもよい。

【0061】

この場合において、凹部31が環状溝でない場合には押圧端子32がなす円弧の長さは個々の凹部31の周方向の長さよりも短くされるが、凹部31が環状溝である場合には、例えば軸線Oに直交する断面が略半円状とされていてもよく、収容溝12の反対側の溝壁面(図4において一方のボルト14Aがねじ込まれた側の溝壁面)12Aにも同様の略半円状の押圧端子32を設ければ、一方の端部1Aを略全周に亙って収容溝12の内側に押圧して、環状溝とされた凹部31内に塑性変形させて係合させることができる。

【0062】

なお、これら第2の実施形態およびその変形例の接続方法では、接続されるケーシングパイプ1同士の端部1A、1Bを嵌め合い公差の範囲内の内外径で嵌合する円筒状としているが、第1の実施形態の接続方法と同様に互いに螺合する雌雄ネジ部2A、2Bを端部1A、1Bの内外周面に形成するとともに、このうち径方向内周側の他方の端部1Bの外周面に凹部31を形成しておき、一方の端部1Aとネジ嵌合によって連結した後に該一方の端部1Aを塑性変形させて凹部31と係合させ、緩みを防止するようにしてもよい。

【0063】

次に、図8ないし図11は本発明の第3の実施形態の接続装置41を示すものであり、やはり第1の実施形態と共通する部分には同一の符号を配して説明を省略する。本実施形態の接続装置41においては、その本体41Aに、上記収容溝12に収容されたケーシングパイプ1を、この収容溝12における溝深さ方向(図8ないし図11における上下方向)の位置を調整可能に位置決めする位置決め手段42が備えられていることを特徴としている。

【0064】

ここで、本実施形態における位置決め手段42では、本体41Aの収容溝12の溝底面12Bに位置決め部材43が取付ネジ44によって取り付けられていて、この位置決め部材43の取付位置が上記溝深さ方向に調整されることにより、この位置決め部材43に当接させられることによって、ケーシングパイプ1も、その溝深さ方向の位置が調整可能とされて位置決めされるように構成されている。

【0065】

より具体的に、位置決め部材43は鋼材等により一体形成されて、図9および図11に示すように断面が「コ」字型の板状をなし、このうち互いに平行とされて対向する一対の方形板状の側板部43Aの内側の間隔は、接続装置41の本体41Aがなす概略U字形あるいは門形の板の厚さ寸法(図9および図11における左右方向の寸法)より僅かに大きくされていて、この厚さ寸法の方向に上記一対の側板部43Aが本体41Aを挟み込むようにして位置決め部材43は収容溝12の溝底面12Bに嵌合可能とされている。

【0066】

また、これら一対の側板部43Aを結ぶ底板部43Bは両側板部43Aに垂直とされ、この底板部43Bとは反対側の側板部43Aの辺部近傍には、本実施形態では各側板部43Aごとに2つずつの貫通穴43Cが、図8および図10に示すように該辺部の延びる方向(図8および図10における左右方向)に対称に並ぶように、また側板部43A同士では上記辺部の延びる方向において同じ側の貫通穴43Cが同軸となるように形成されている。なお、これらの貫通穴43Cは、皿頭付きボルトである上記取付ネジ44の頭部を収容可能とされたもので、すなわち一対の側板部43Aが対向する側は一定内径の丸穴とされるとともに、これとは反対側は、この反対側に向かうに従い漸次拡径するテーパ穴とされている。

【0067】

一方、本体41Aには、その概略U字形あるいは門形をなす両面に、各々4つずつの取付ネジ孔41Bがこれら両面間でそれぞれ互いに同軸となるように形成されている。これらの取付ネジ孔41Bは、収容溝12の溝底面12Bよりもハンドル18側に、この収容溝12の幅の方向(図8および図10における左右方向)の中心に関して対称な格子状に配列されるように形成されたものであり、収容溝12の上記幅の方向に並ぶ2つの取付ネジ孔41B同士の中心間隔は、位置決め部材43の1つの側板部43Aに形成された2つの貫通穴43C同士の中心間隔と等しくされている。

【0068】

また、各面においてハンドル18側に位置する2つの取付ネジ孔41Bと収容溝12の溝底面12Bとの間隔は、図9に示すように位置決め部材43の貫通穴43Cと底板部43Bの側板部43A側の面との間隔よりも僅かに小さくされている。一方、溝底面12B側に位置する2つの取付ネジ孔41Bは、これらハンドル18側の取付ネジ孔41Bと収容溝12の溝底面12Bとの略中央に形成されている。

【0069】

このような位置決め手段42を備えた第3の実施形態の接続装置41において、例えば大径のケーシングパイプ1を接続するには、図8および図9に示すように位置決め部材43の貫通穴43Cが本体41Aのハンドル18側の取付ネジ孔41Bと一致するようにして位置決め部材43を本体41Aに嵌め込み、貫通穴43Cに挿入した取付ネジ44をこれらの取付ネジ孔41Bにねじ込んで位置決め部材43を固定する。

【0070】

そして、このときの位置決め部材43の底板部43Bにおける収容溝12の開口部側を向く面と、本体41Aのネジ孔13や段付き孔22の軸線の収容溝12内への延長線との間隔を、ケーシングパイプ1の外径の半径と等しくしておけば、ケーシングパイプ1の外周面を位置決め部材43の底板部43Bの収容溝12開口部側を向く面に当接させた状態で、押圧手段としてのボルト14や押圧部材23の押圧端子15先端の頂点は、ケーシングパイプ1の軸線Oを通る直径線上に位置することになるので、ケーシングパイプ1の外周面に対して押圧端子15に滑りを生じたりさせることなく、ケーシングパイプ1をこの直径方向に押圧して少なくとも一方の端部1Aを確実に塑性変形させることができる。

【0071】

一方、小径のケーシングパイプ1を接続するには、図10および図11に示すように位置決め部材43の貫通穴43Cが収容溝12の溝底面12B側の取付ネジ孔41Bと一致するようにして位置決め部材43を本体41Aに嵌め込み、取付ネジ44をこれらの取付ネジ孔41Bにねじ込んで位置決め部材43を固定する。そして、このときの位置決め部材43の底板部43Bの収容溝12開口部側を向く面と、ネジ孔13や段付き孔22の軸線の収容溝12内への延長線との間隔を、やはり小径のケーシングパイプ1の外径の半径と等しくしておけば、ケーシングパイプ1外周面を位置決め部材43の上記面に当接させた状態で、上記と同様に押圧端子15の先端頂点は、このケーシングパイプ1の直径線上に位置するので、ケーシングパイプ1をこの直径方向に押圧して少なくとも一方の端部1Aを確実に塑性変形させることができる。

【0072】

従って、このような位置決め部材43等よりなる位置決め手段42を備えた第3の実施形態の接続装置41によれば、ケーシングパイプ1が大径のものであっても小径のものであっても、その径に応じて本体41Aの取付ネジ孔41Bの位置や位置決め部材43の貫通穴43Cと底板部43Bの収容溝12開口部側を向く面との間隔を設定しておくことにより、この底板部43Bの収容溝12開口部側を向く面にケーシングパイプ1の外周面を当接させることで、収容溝12内における溝深さ方向のケーシングパイプ1の位置を調整して、押圧端子15の先端頂点をケーシングパイプ1の直径線上に位置させて軸線Oに垂直に押圧することができ、その少なくとも一方の端部1Aを確実に塑性変形させて接続することが可能となる。

【0073】

なお、本実施形態では、このように接続装置41の本体41Aに、収容溝12の溝底面12Bとの間隔の異なる2種の取付ネジ孔41Bを形成して、位置決め部材43により収容溝12内における溝深さ方向のケーシングパイプ1の位置を2段に調整可能としているが、取付ネジ孔41Bの数を増やして3段以上に調整可能としてもよい。また、本体の取付ネジ孔41Bは溝底面12Bとの間隔が1種のものとして、位置決め部材43に底板部43Bとの間隔の異なる複数種の貫通穴43Cを形成しておいてもよく、さらにこれら本体41Aと位置決め部材43とに、互いに間隔が異なるそれぞれ複数種の取付ネジ孔41Bや貫通穴43Cを形成してもよい。

【0074】

さらにまた、本実施形態では、上述のように収容溝12内におけるケーシングパイプ1の溝深さ方向の位置が段階的に調整可能とされているが、例えば位置決め部材43の貫通穴43Cを底板部43Bに垂直に延びる長穴状に形成して、この貫通穴43Cに沿って位置決め部材43を収容溝12の溝底面12Bに垂直な方向、すなわち溝深さ方向にスライドさせた上で取付ネジ44によって固定することにより、ケーシングパイプ1の位置を連続的に調整可能としてもよい。この場合には、本体41Aと位置決め部材43との一方に指標を、他方にはこの指標に対して位置決め部材43の底板部43Bの収容溝12開口部側を向く面と押圧端子15の先端頂点との溝底面12Bに垂直な方向の間隔を示す目盛りを付けておけば、ケーシングパイプ1の外径に応じた位置の調整を容易に行うことができる。

【符号の説明】

【0075】

1 ケーシングパイプ

1A、1B ケーシングパイプ1の端部

1C ケーシングパイプ1の他方の端部1Bの端面

2A、2B 雌雄ネジ部

11、21、41 接続装置

11A 本体

12 収容溝

12A 収容溝12の溝壁面

12B 収容溝12の溝底面

13 ネジ孔

14(14A、14B) ボルト(押圧手段)

15、32 押圧端子

16 ナット(調節手段)

17 カラー(調節手段)

22 段付き孔

23 押圧部材(調節手段)

24 油圧シリンダー

31 凹部

33 押圧手段

42 位置決め手段

43 位置決め部材

O ケーシングパイプ1の軸線

T 作業用工具

【技術分野】

【0001】

本発明は、AFG工法(長尺先受け工法)等に用いられる先受け鋼管のようなケーシングパイプを接続するための掘削装置におけるケーシングパイプの接続方法、および該接続方法に使用されるケーシングパイプの接続装置に関するものである。

【背景技術】

【0002】

このような掘削装置のケーシングパイプの接続方法としては、接続されるケーシングパイプ同士の端部に雌雄のネジ部を形成して互いにネジ止めするのが一般的であるが、ネジに緩みが生じるとケーシングパイプがガタついたり外れたりするおそれがある。その一方で、ネジの緩みを防ぐためにネジ止めされた端部同士を溶接等によって接合したりするのは、ケーシングパイプの接続に多くの時間と労力とを要して効率的ではない。

【0003】

そこで、例えば特許文献1には、先行の埋設管と後行の埋設管の対向端部に継手管を固定するとともにこれら継手管の外面に接続リングを嵌装し、継手管の端部を押し当て後に接続リングを両継手管の端部に亙って位置付け、接続リングを両継手管周面に圧接して、かしめ連結することにより、接続リングと両継手管とを一体に接続する接続方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−306690号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、この特許文献1に記載された接続方法では、まずケーシングパイプを接続するのに接続リングが必要となるため、掘削装置の部品数が多くなってコスト増大や部品管理の煩雑化を招くことになる。また、互いに接続されるケーシングパイプ同士の端部の上記継手管に強度的に必要な肉厚を確保しつつ接続リングを嵌装するには、この接続リングは圧接後でもケーシングパイプより大きな径で外周側に突出したものとならざるを得ず、このように接続リングが突出したケーシングパイプを地盤に挿入してゆく際には抵抗の増大が危惧される。

【0006】

本発明は、このような背景の下になされたもので、部品数の増加による管理の煩雑化やコスト高を招くことが無く、またケーシングパイプよりも外径が突出した部分が形成されることにより地盤に挿入した際に抵抗の増大を招くことも無いケーシングパイプの接続方法、および該接続方法に用いて好適な接続装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決して、このような目的を達成するために、本発明の接続方法は、掘削装置においてケーシングパイプ同士を接続する掘削装置におけるケーシングパイプの接続方法であって、接続される上記ケーシングパイプ同士の端部を径方向に互いに嵌合可能に形成して、これらの端部を嵌合させた上で少なくとも径方向外周側に嵌合する一方の端部を径方向内周側に押圧して塑性変形させることにより上記ケーシングパイプ同士を接続することを特徴とする。

【0008】

また、本発明の接続装置は、このようなケーシングパイプの接続方法に用いられる接続装置であって、接続される上記ケーシングパイプ同士の端部のうち上記一方の端部を周方向に半周以上収容して挿脱可能な収容溝が形成された本体と、この収容溝の互いに対向する溝壁面の少なくとも一方から突出して上記一方の端部の外周面に当接可能とされた押圧端子と、この押圧端子を上記収容溝の内側に押圧して少なくとも上記一方の端部を塑性変形させる押圧手段とを備えていることを特徴とする。

【0009】

従って、まずこのような接続装置を用いれば、接続される上記ケーシングパイプ同士の端部を嵌合させて本体の収容溝に挿入して収容し、次いで上記押圧端子を、径方向外周側に嵌合した上記一方の端部の外周面に当接させた上で、上記押圧手段によって収容溝の内側に押圧することにより、少なくともこの一方の端部が径方向内周側に塑性変形させられる。ここで、上記構成の接続装置では、収容溝がケーシングパイプの上記一方の端部を周方向に半周以上収容可能とされているので、押圧端子をケーシングパイプの直径方向に向けて収容溝の内側に押圧することができ、一方の端部を確実に塑性変形させることができる。

【0010】

そして、例えばこのような接続装置により端部を接続する本発明のケーシングパイプの接続方法では、こうして径方向外周側に嵌合する一方の端部が径方向内周側に塑性変形させられることにより、この一方の端部の径方向内周側に嵌合する他方の端部が塑性変形させられる箇所で一方の端部の内周面と密着して嵌合している場合には、これら上記一方の端部と他方の端部との双方が一体に塑性変形して凹み、接続される。

【0011】

また、この他方の端部の外周面に、この他方の端部の端面と間隔をあけて凹部を形成しておいて、この凹部の位置において上記一方の端部を径方向内周側に押圧して塑性変形させることにより、該凹部内に一方の端部を食い込ませるようにして他方の端部と接続してもよい。

【0012】

従って、このような接続方法によれば、上記接続リングのような別部品を要することなくケーシングパイプ同士を接続することができ、しかも少なくとも径方向外周側に嵌合する一方の端部が内周側に塑性変形するだけなので、接続部における外径がケーシングパイプより大きくなることもない。このため、部品コストの増大を防ぐことができるとともに部品管理も簡略化することができ、また地盤にケーシングパイプを挿入する際の抵抗の増大も防ぐことができる。

【0013】

ここで、接続される上記ケーシングパイプ同士の端部の嵌合は、一方の端部の内径と他方の端部の外径とを嵌め合い公差の範囲で同等として嵌合させたものであってもよく、また一方の端部の内周と他方の端部の外周に互いに螺合する雌雄ネジ部を形成して、ネジ嵌合可能とされたものであってもよい。特に、ネジ嵌合されたものでは、ケーシングパイプ同士の軸線方向の接続強度を確保することができるので、少なくとも一方の端部を周方向に1箇所または間隔をあけた複数箇所で部分的に径方向内周側に塑性変形させて緩み止めするだけで、これらケーシングパイプ同士を確実に接続することが可能となる。

【0014】

一方、上記接続装置においては、上記押圧手段に、上記押圧端子による上記一方の端部の塑性変形量を調節する調節手段を備えることにより、特にこの一方の端部と他方の端部との双方を押圧して塑性変形させる場合において、押圧端子が径方向内周側の他方の端部を突き破らない程度に両端部を変形させるようにこの塑性変形量を調節することができ、これら両端部の接続部に穴が空いて接続強度が却って損なわれたり、地盤にケーシングパイプを挿入した後に注入する薬剤がこの穴から漏れ出したり、あるいは穴が空かないまでも接続部が径方向内周側に変形しすぎて削孔後に掘削ビットをケーシングパイプから抜き出す操作に支障を来したりするのを防止することができる。

【0015】

また、同じく上記接続装置において、上記本体に、上記収容溝に収容された上記ケーシングパイプを、該収容溝における溝深さ方向の位置を調整可能に位置決めする位置決め手段を備えることにより、外径の異なるケーシングパイプを接続する場合でも、この位置決め手段によりケーシングパイプの上記溝深さ方向の位置を調整して位置決めすることで、上記押圧端子が上記一方の端部を押圧する方向をケーシングパイプの直径方向に合わせることができ、一層確実にケーシングパイプを接続することが可能となる。

【発明の効果】

【0016】

以上説明したように、本発明によれば、ケーシングパイプ同士を接続するのに接続リングのような別部品を要することが無く、従って部品増によるコストの増大や部品管理の煩雑化を防いで経済的な掘削を行うことができるとともに、接続されたケーシングパイプに外周側に突出する部分が生じるのを防ぐこともできるので、ケーシングパイプを地盤に挿入する際の抵抗を抑えて効率的な掘削作業を促すことが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明の接続装置の第1の実施形態を示す正面断面図である。

【図2】図1に示す実施形態の側面図である。

【図3】本発明の接続方法の第1の実施形態を説明する、図1におけるZZ断面図である。

【図4】本発明の接続装置の第2の実施形態を示す正面断面図である。

【図5】図1に示す実施形態の側面図である。

【図6】本発明の接続方法の第2の実施形態を説明する、図1におけるZZ断面図に相当する図である。

【図7】図6に示す実施形態の変形例を示す断面図である。

【図8】本発明の接続装置の第3の実施形態により大径のケーシングパイプを接続する場合を示す正面断面図である。

【図9】図8におけるZZ断面図である。

【図10】本発明の接続装置の第3の実施形態により小径のケーシングパイプを接続する場合を示す正面断面図である。

【図11】図10におけるZZ断面図である。

【発明を実施するための形態】

【0018】

図1ないし図3は、本発明の掘削装置におけるケーシングパイプの接続装置の第1の実施形態と、これを用いた本発明の掘削装置におけるケーシングパイプの接続方法の第1の実施形態を説明するものである。本実施形態によって接続されるケーシングパイプ1は、鋼材等から形成されて軸線Oを中心とした円筒状をなす、すなわち鋼管であり、複数のこのようなケーシングパイプ1が軸線O方向に順次継ぎ足されるように連結されて接続され、AFG工法等において地盤に形成される削孔に挿入されてゆく。

【0019】

ここで、接続されたケーシングパイプ1内には図示されない掘削ロッドが軸線Oに沿ってケーシングパイプ1と同様に順次継ぎ足されるように連結され、さらに最先端の掘削ロッドの先端には掘削ビットが取り付けられて、この掘削ビットに掘削ロッドを介して軸線O方向先端側に向けての推力や打撃力、あるいは軸線O回りの回転力が与えられることにより、地盤に削孔が形成される。また、ケーシングパイプ1は掘削ビットと周方向には係合することなく軸線O方向先端側に向けて係合させられていて、掘削ビットに与えられる推力や打撃力により軸線O方向先端側に前進させられて削孔に挿入されてゆく。

【0020】

なお、最先端のケーシングパイプ1の先端には、軸線Oを中心とした環状をなすリングビットが、ケーシングパイプ1に対して回転自在、かつ掘削ビットに軸線O方向先端側と掘削時の掘削ビットの回転方向とに係合して取り付けられて、該掘削ビットをインナービットとしてリングビットとともに削孔を形成するようにされていてもよい。また、このようなリングビットを最先端のケーシングパイプ1に備えることなく、掘削ビットを、そのビットヘッドが拡縮径可能なものとして、最先端のケーシングパイプ1の先端から突出したビットヘッドを拡径させて削孔を形成するようにしてもよい。

【0021】

そして、AFG工法では、このようにして所定の深さの削孔が形成されるとともに、この削孔に接続されたケーシングパイプ1が挿入された後は、掘削ビットがインナービットの場合はリングビットとの回転方向への係合を解くことにより、また掘削ビットがビットヘッド拡縮径可能なものである場合はビットヘッドを縮径させることにより、ケーシングパイプ1内を通して掘削ビットを掘削ロッドごと抜き出す。

【0022】

従って、地盤にはケーシングパイプ1とリングビットまたはケーシングパイプ1のみが削孔内に残された状態となるので、このケーシングパイプ1内を通して薬液等を地盤に注入することにより地盤補強を行う。すなわち、本実施形態では、ケーシングパイプ1を初めとして、上記掘削ロッドや掘削ビット、リングビット、およびこれらに推力や打撃力、回転力を与える駆動装置等により掘削装置が構成される。

【0023】

こうして連結されて接続されるケーシングパイプ1同士の端部は、一方のケーシングパイプ1(図3において右側のケーシングパイプ1)の端部1Aの内径が一段大きくされるとともに、他方のケーシングパイプ1(図3において左側のケーシングパイプ1)の端部1Bの外径は一段小さくされていて、これら一方の端部1Aの内径と他方の端部1Bの外径とが互いに嵌合可能な大きさとされており、軸線Oに対する径方向において一方の端部1Aが外周側、他方の端部1Bが内周側に位置して互いの内外周面を摺接させるようにしてこれらの端部1A、1Bが連結される。

【0024】

ここで、本実施形態では、一方の端部1Aの内周面には雌ネジ部2Aが形成されるとともに他方の端部1Bの外周面には雄ネジ部2Bが形成されていて、これら雌雄ネジ部2A、2Bは互いに螺合可能とされており、こうして雌雄ネジ部2A、2Bをねじ込んで螺合させることにより、端部1A、1Bはネジ嵌合によって連結される。なお、他方の端部1Bの内径および一方の端部1Aの外径はケーシングパイプ1の内外径とそれぞれ等しく、従って連結されたケーシングパイプ1同士は、これら端部1A、1Bによる連結部も含めて内外径一定の円管状となる。

【0025】

このように連結されたケーシングパイプ1の端部1A、1Bをネジ嵌合が緩まないように接続する本実施形態の接続装置11は、その本体11Aがやはり鋼材等から形成されて図1および図2に示すように正面視に概略U字形あるいは門形を呈する厚肉の板状をなしており、このU字あるいは門形の内側部分は、互いに平行とされて対向する一対の溝壁面12Aとこれらの溝壁面12Aに垂直な方向に延びる溝底面12Bとを備えた収容溝12とされている。なお、溝壁面12Aと溝底面12Bとが交差する収容溝12の隅部12Cは、これら溝壁面12Aと溝底面12Bとに滑らかに連なる1/4凹円弧面状とされている。

【0026】

この収容溝12の幅と深さは、接続されるケーシングパイプ1の端部1A、1Bのうち外径の大きな一方の端部1Aを周方向に半周以上収容可能な大きさとされていて、連結された端部1A、1Bが収容溝12の開口部から挿脱可能とされている。すなわち、この収容溝12の幅つまり一対の溝壁面12A同士の間隔は、一方の端部1Aの外径つまりケーシングパイプ1の外径(直径)よりも大きくされるとともに、収容溝12の深さつまり収容溝12の開口部から溝底面12Bまでの間隔は、一方の端部1Aの外径の1/2つまりケーシングパイプ1の外径の半径よりも大きくされていて、例えば上記直径の3/4程度から該直径と同程度とされている。

【0027】

このような収容溝12の溝底面12Bから開口部に向けて上記ケーシングパイプ1の外径の半径分程度間隔をあけた位置には、一対の溝壁面12Aにそれぞれ垂直かつ互いに同一軸線上に位置するように、本実施形態ではネジ孔13が該一対の溝壁面12Aに形成されており、これらのネジ孔13はU字形あるいは門形の本体11Aの溝壁面12Aとは反対側の側面に貫通するようにされている。そして、さらにこれらのネジ孔13にはボルト14がそれぞれ収容溝12側に向けてねじ込まれていて、これらのボルト14の収容溝12側に向けられる先端部に押圧端子15が取り付けられている。

【0028】

この押圧端子15は、ケーシングパイプ1を形成する鋼材よりは硬度の高い鋼材や超硬合金のような硬質材料により形成されたものであって、本実施形態では、ボルト14先端部に形成された凹孔に後端部がろう付けや圧入によって固定されて取り付けられるとともに、ボルト14の先端から突出するこの押圧端子15の先端部は円錐状あるいは砲弾状等の鋭く尖った形状とされていて、その頂点がネジ孔13の軸線上に位置するようにされている。

【0029】

なお、これらのネジ孔13にねじ込まれた一対のボルト14は、先端部の押圧端子15を一対の溝壁面12Aからそれぞれ突出させた状態で、雄ネジ部の後端側部分およびボルト14の頭部が本体11Aの溝壁面12Aとは反対側の上記側面から突出するような長さとされている。このうち、一方のボルト(図1において左側のボルト)14Aの突出した雄ネジ部後端側にはナット16が螺着させられていて、ボルト14Aが所定の位置までネジ孔13にねじ込まれた状態で、このナット16が締め込まれて本体11Aの上記側面に押し付けられることにより、この一方のボルト14Aは溝壁面12Aからの押圧端子15の突出量が調節可能とされて本体11Aに固定される。

【0030】

これに対して、他方のボルト(図1において右側のボルト)14Bは、本体11Aの上記側面から突出したその雄ネジ部後端側部分の外周に円筒状のカラー17が取り付けられてネジ孔13にねじ込まれていて、このカラー17の外径は、他方のボルト14Bの頭部の外径よりも小さくされており、従ってこの他方のボルト14Bをねじ込んでゆくと、ボルト14Bの頭部と本体11Aの上記側面との間にカラー17が挟み込まれたところで、ボルト14Bのねじ込み位置が限定される。なお、収容溝12の開口部と反対側の本体11Aの側面には、ハンドル18が取り付けられている。

【0031】

このような接続装置11を用いて、上述のように一方の端部1Aと他方の端部1Bとが嵌合して連結されたケーシングパイプ1同士を緩まないように接続するには、図1に二点鎖線で示すように接続装置11の本体11Aの収容溝12にこれらの端部1A、1Bの連結部を溝底面12Bに接するように収容して、上記一対のボルト14のうち他方のボルト14Bの頭部に、図1および図2において同じく二点鎖線で示すようにスパナやレンチ等の作業用工具Tを係合させ、ボルト14Bをねじ込んでゆく。

【0032】

すると、一対のボルト14の先端部に取り付けられた押圧端子15が、上記連結部において径方向外周側に嵌合した一方の端部1Aを径方向内周側すなわち収容溝12の内側に挟み込むように押圧し、さらにボルト14Bをねじ込むと径方向内周側の他方の端部1Bも押圧して、図3に示すようにこれらの端部1A、1Bをともに径方向内周側に塑性変形させて部分的に凹みを形成する。すなわち、本実施形態では、上記ボルト14が、押圧端子15を押圧して少なくとも一方の端部1Aを塑性変形させる押圧手段とされる。

【0033】

従って、こうして連結部において端部1A、1Bがともに塑性変形させられて部分的に凹みを生じることにより、端部1A、1Bは周方向に係合して回転が拘束され、緩みが防止された状態で接続される。なお、この状態では2ヶ所が塑性変形されただけであるが、ボルト14Bを一旦緩めた後、接続装置11を軸線O回りに所定角度回転させて再びボルト14Bをねじ込むことで、周方向に2ヶ所より多くの位置を塑性変形させて凹みを設けるようにしてもよい。

【0034】

ここで、本実施形態では、上記一対のボルト14のうち、上記ナット16による一方のボルト14Aの押圧端子15の上記突出量と、他方のボルト14Bに取り付けられたカラー17の長さとは、この他方のボルト14Bをねじ込んでいってカラー17によりねじ込み不能となった状態での端部1A、1Bの塑性変形量が、該端部1A、1Bを押圧端子15が突き破らない程度で緩み等を防止可能な大きさとなるように、これら端部1A、1Bを連結した連結部の内外径等に応じて調節される。すなわち、本実施形態では、これらナット16やカラー17が押圧端子15による端部1A、1Bの塑性変形量を調節する調節手段とされる。

【0035】

このように、上記構成の接続装置11および該接続装置11を用いた掘削装置におけるケーシングパイプ1の接続方法では、連結した端部1A、1Bを径方向内周側に塑性変形させることにより、上述した接続リングのようなケーシングパイプ1とは別の部品を要することなく、ケーシングパイプ1同士を緩みが生じることのないように接続することができる。このため、部品数の増加によるコストの増大や管理の煩雑化を防いで経済的な掘削作業を行うことができる。これは、接続されるケーシングパイプ1の数が多くなるほど特に効果的である。

【0036】

また、端部1A、1Bは径方向内周側に塑性変形させられて接続されるので、接続リングを用いて接続する場合のように接続された部分の外径がこの接続リングによって大きくなることもない。このため、ケーシングパイプ1を地盤に挿入してゆく際に、このように外径が大きくなった部分によって抵抗が増大することもなく、上記掘削ビットやリングビットによって形成された削孔に、接続されたケーシングパイプ1を効率的に挿入してゆくことが可能となる。

【0037】

さらに、本実施形態では、接続されるケーシングパイプ1同士の端部1A、1Bが、その内外周面に形成された雌雄ネジ部2A、2Bを螺合させることによるネジ嵌合によって連結されており、上述のように端部1A、1Bを塑性変形させて凹ませたときには、これら雌雄ネジ部2A、2Bもねじ込まれた状態で塑性変形させられるので、周方向に間隔をあけた箇所で部分的に塑性変形させて回転による緩みを防止するだけで、端部1A、1Bが軸線O方向に抜け外れたりするのも防ぐことができる。

【0038】

なお、本実施形態の接続装置11では収容溝12の一対の溝壁面12Aの双方に押圧端子15を備えた一対のボルト14がそれぞれねじ込まれていて、本実施形態の接続方法ではケーシングパイプ1の軸線Oを挟んだ両側の周方向の2ヶ所で端部1A、1Bが塑性変形させられて凹まされるようにされているが、特にこれら端部1A、1Bがこのようにネジ嵌合されていて接続強度が高い場合などには、例えば上記一方のボルト14Aを省略するなどして、周方向において1ヶ所のみを塑性変形させて端部1A、1Bを接続するようにしてもよい。

【0039】

ところで、本実施形態では、端部1A、1Bの内外周面に雌雄ネジ部2A、2Bを形成して、このようにネジ嵌合によって連結された端部1A、1Bを塑性変形させて接続するようにしているが、このような雌雄ネジ部2A、2Bを形成することなく端部1A、1Bの内外周面が軸線Oを中心とする円筒面状とされていて、例えば一方の端部1Aの内径と他方の端部1Bの外径とが嵌め合い公差の範囲内で等しくされ、一方の端部1Aに他方の端部1Bを嵌め入れることにより嵌合させた上で、これらの端部1A、1Bを塑性変形させることにより接続するようにしてもよい。

【0040】

ただし、このようにこれらの端部1A、1Bが嵌め合い公差の範囲内で嵌め入れられることにより連結されている場合など、接続強度があまり高くない場合には、接続装置11を周方向に回転させて上述のように2ヶ所よりも多くの位置を塑性変形させて凹みを設けるようにしたり、あるいは接続装置11を軸線O方向にも移動させて複数の箇所を塑性変形させるようにしたりしてもよい。

【0041】

一方、本実施形態の接続装置11では、その本体11Aに、接続されるケーシングパイプ1同士の端部1A、1Bのうち径方向外周側に嵌合させられる一方の端部1Aを周方向に半周以上収容して挿脱可能な収容溝12が形成されており、この収容溝12に収容した端部1Aを、該収容溝12の互いに対向する溝壁面12Aから突出した押圧端子15が、押圧手段としてのボルト14によって一方の端部1Aの外周面に当接して押圧することにより、塑性変形を生じさせる。

【0042】

従って、本実施形態のように一対のボルト14を溝壁面12Aにねじ込んで押圧端子15を軸線Oの両側から押圧させる場合は勿論、上述のように一方のボルト14Aおよび押圧端子15を省略したような場合でも、他方のボルト14Bの押圧端子15による押圧方向側において一方の端部1Aを、一方のボルト14Aがねじ込まれていた溝壁面12Aに当接させて支持することができる。このため、端部1A、1Bをケーシングパイプ1の軸線Oに対する直径方向に押圧することができるので、確実に塑性変形させて凹みをつけることが可能となる。

【0043】

また、本実施形態では、一対のボルト14のうちケーシングパイプ1の端部1A、1Bの接続の際にねじ込まれる他方のボルト14Bにはカラー17が取り付けられており、このカラー17と一方のボルト14Aに取り付けられたナット16とにより調節手段が構成されていて、端部1A、1Bの塑性変形量が調節可能とされている。

【0044】

そして、上述のように他方のボルト14Bをねじ込んでいってカラー17によりねじ込み不能となったところで、押圧端子15が端部1A、1Bを突き破らない程度に塑性変形させるようにこの塑性変形量を調節することにより、ボルト14Bのねじ込みすぎにより接続部に穴が空いて接続強度が却って損なわれたり、ケーシングパイプ1の挿入後に注入する薬剤が漏れ出したり、あるいは穴が空かないまでも接続部が径方向内周側に変形しすぎて、上述のように削孔後にケーシングパイプ1内を通して掘削ビットを掘削ロッドごと抜き出す操作に支障を来したりするのを防止することができる。

【0045】

なお、本実施形態の接続装置11では、上記押圧手段としての他方のボルト14Bの頭部にスパナやレンチ等の作業用工具Tを係合させて、この他方のボルト14Bを手動で回転させてねじ込むことにより、その先端部の押圧端子15によって押圧して一方のボルト14A先端部の押圧端子15とともにケーシングパイプ1の端部1A、1Bを塑性変形させているが、この押圧端子15による押圧を、図4および図5に示す本発明の第2の実施形態の接続装置21のように、油圧シリンダー等の機械的手段によって行うようにしてもよい。

【0046】

すなわち、この第2の実施形態の接続装置21では、第1の実施形態の接続装置11の他方のボルト14Bがねじ込まれるネジ孔13に代えて、接続装置21の本体21Aに図4に示すように収容溝12の溝壁面12Aから反対側の側面に向けて内径が一段大きくなる段付き孔22が形成されている。この段付き孔22には、後端部が先端部に対して一段拡径する外形多段円柱状の押圧部材23が収容されていて、この押圧部材23の後端部は段付き孔22の大径部に、また先端部は段付き孔22の小径部にそれぞれ嵌挿されており、この先端部に押圧端子15が取り付けられている。

【0047】

ここで、段付き孔22の大径部の深さは押圧部材23の大径とされた後端部の長さよりも大きく、従って押圧部材23はこれら深さと長さの差の分だけのストロークで段付き孔22内を収容溝12側に向けて進退可能とされており、このストロークのうち収容溝12側のストロークエンドで押圧部材23先端部の押圧端子15は溝壁面12Aから突出して、第1の実施形態と同様の一方のボルト14A先端部に取り付けられた押圧端子15とともに、接続されるケーシングパイプ1同士の端部1A、1Bを軸線Oに対する直径方向に挟み込んで塑性変形させるようになされている。

【0048】

また、上記段付き孔22が開口する本体21Aの上記側面には、本実施形態における押圧手段としての上記油圧シリンダー24が、そのシリンダーロッド24Aを段付き孔22内に出没させるようにして取り付けられており、上記押圧部材23はこのシリンダロッド24Aの先端部にネジ止め等によって固定されて、上述のように段付き孔22内を所定のストロークで進退可能とされている。なお、その他の第1の実施形態と共通する部分には同一の符号を配して説明を省略する。

【0049】

このように構成された第2の実施形態の接続装置21では、油圧シリンダー24を駆動してそのシリンダーロッド24Aを収容溝12側に突出させることにより、押圧部材23が段付き孔22内を収容溝12側に前進してその先端部に取り付けられた押圧端子15が溝壁面12A側から突出し、上述のように反対側の溝壁面12Aにねじ込まれた一方のボルト14A先端の押圧端子15とともに、収容溝12内に収容されたケーシングパイプ1同士の端部1A、1Bを軸線Oに対する直径方向に挟み込んで塑性変形させる。

【0050】

従って、本実施形態によれば、第1の実施形態では手動によりケーシングパイプ1の端部1A、1Bを押圧して塑性変形させていたのを、油圧シリンダー24による押圧力によって塑性変形させることができ、作業者の労力の軽減を図ることができる。なお、この油圧シリンダー24を駆動する油圧駆動源は、専用のものを用意してもよいし、また掘削装置の上記推力や打撃力、回転力を与える駆動装置の油圧駆動源を利用してもよい。また、少なくとも一方の端部1Aを塑性変形させることが可能であれば、エアシリンダーや他の往復動装置を用いてもよい。

【0051】

さらに、本実施形態でも、この油圧シリンダー24に押圧部材23を介して取り付けられた押圧端子15は、押圧部材23が段付き孔22の収容溝12側のストロークエンドに達したところで、それ以上の収容溝12内側への突出が拘束されるので、この状態での端部1A、1Bの塑性変形量が、該端部1A、1Bを押圧端子15が突き破らない程度で雌雄ネジ部2A、2Bの緩み等を防止可能な大きさとなるように、一方のボルト14Aに取り付けられたナット16の位置を調節したり、押圧部材23を後端部の長さの異なるものにしてこの長さを調節したりすることにより、接続強度の低下や薬剤の漏れを防止することができる。すなわち、本実施形態では、これらナット16や押圧部材23が押圧端子15による端部1A、1Bの塑性変形量を調節する調節手段とされる。

【0052】

ところで、これら第1、第2の実施形態の接続装置11、21を用いたケーシングパイプ1の接続方法では、上述のような円錐状あるいは砲弾状等の先端部が鋭く尖った押圧端子15によって、ケーシングパイプ1の連結部の径方向外周側に嵌合される一方の端部1Aと径方向内周側に嵌合される他方の端部1Bとの双方を塑性変形させて凹ませることにより、これら端部1A、1Bを周方向にも軸線O方向にも係合させて緩み止め等を図っているが、径方向内周側に嵌合される他方の端部1Bには予め凹部を形成しておいて、この凹部に一方の端部1Aを塑性変形させて係合させるようにしてもよい。

【0053】

図6および図7は、このようにしてケーシングパイプ1を接続する場合の本発明の接続方法の第2の実施形態およびその変形例を示すものである。これら第2の実施形態およびその変形例では、第1の実施形態の接続方法のようなネジ嵌合ではなく、接続されるケーシングパイプ1の端部1A、1Bの内外径が嵌め合い公差の範囲内で略等しくされて、一方の端部1Aの内周に他方の端部1Bが嵌め入れられることにより嵌合させられている。

【0054】

そして、このうち図6に示す第2の実施形態の接続方法では、他方の端部1Bの外周面のうち該端部1Bの端面1Cとは反対側の根本部分に凹部31が形成されており、また図7に示す変形例では、この根本部分の凹部31と端面1Cとの間にも凹部31が形成されている。なお、これらの実施形態における凹部31は、軸線Oに沿った断面が他方の端部1Bの外周面側に向かうに従い軸線O方向の幅が漸次幅広となる径方向に偏平した台形状とされている。これに対して、この他方の端部1Bの径方向外周側に嵌合させられる一方の端部1Aは、接合前は他方の端部1Bの外周に嵌挿可能な内径とケーシングパイプ1と等しい外径とを有する円筒状とされている。

【0055】

ここで、この凹部31は、周方向に連続して他方の端部1Bの外周面を周回するような環状溝であってもよく、また周方向に間隔をあけて複数の凹部31が形成されたものでもよく、さらに周方向に連続することのない凹部31が1つだけ形成されたものであってもよい。また、このような凹部31が図7に示す変形例のように軸線O方向にも複数形成されていてもよいが、他方の端部1Bの端面1Cに開口する凹部だけが形成されたものでは、本実施形態のように一方の端部1Aが他方の端部1Bの外周に嵌挿されただけのものである場合には、軸線O方向において端部1A、1Bを接続することができなくなる。

【0056】

このように凹部31が形成された他方の端部1Bの外周に一方の端部1Aを嵌合させた上で、図6や図7に示すようにこの凹部31の位置で、先端に押圧端子32が取り付けられた押圧手段33によって径方向内周側に押圧して塑性変形させることにより、一方の端部1Aを凹ませて凹部31に係合させる。ここで、凹部31が周方向に間隔をあけていたり、1つだけの凹部31が形成されたものである場合には、こうして凹部31に一方の端部1Aが食い込むように塑性変形することにより、これら端部1A、1Bは周方向にも軸線O方向にも係合させられて接続される。

【0057】

一方、凹部31が環状溝である場合には、端部1A、1Bは軸線O方向には係合して接続されるものの、周方向には係合せずにケーシングパイプ1同士が回転自在に接続されることになるが、上述したようにケーシングパイプ1は掘削ビット等と周方向には係合することなく推力や打撃力が伝播されて削孔に挿入されるので、回転自在に接続されていても構わない。なお、このように凹部31が環状溝である場合には、一方の端部1Aは、軸線O方向において凹部31と対応する位置において全周に亙って塑性変形させられて係合させられていてもよく、また周方向に部分的に塑性変形させられていてもよい。

【0058】

また、このように一方の端部1Aを塑性変形させて他方の端部1Bの凹部31に係合させる際の接続装置は、第1、第2の実施形態の接続装置11、21のように押圧端子が先端部の尖ったものでもよいが、本実施形態のように凹部31が断面台形状とされている場合には、図6および図7に示すように先端部が軸線Oに沿った断面においてこの凹部31の底面の軸線O方向の幅よりも僅かに小さな幅の直線状をなすような押圧端子32とすることにより、軸線O方向における該凹部31への一方の端部1Aの係合長さを大きく確保することができて望ましい。

【0059】

なお、この押圧端子32が取り付けられる押圧手段33が、第1の実施形態の接続装置11の他方のボルト14Bのようにネジ孔13にねじ込まれて回転しながら一方の端部1Aを押圧することにより塑性変形させるものである場合には、押圧端子32はこのボルト14Bと同軸の円板状とされて該ボルト14Bの先端部に取り付けられていればよい。また、ケーシングパイプ1の一方の端部1Aを塑性変形させることが可能であれば、ボルト14の先端部自体を押圧端子として一方の端部1Aを押圧するようにしてもよい。

【0060】

一方、この押圧端子32が取り付けられるのが、第2の実施形態の接続装置における押圧部材23のように回転することなく油圧シリンダー24等により所定のストロークで進退して一方の端部1Aを押圧する押圧手段33である場合には、押圧端子32は上述のように円板状のものであってもよいが、軸線Oに直交する断面が該軸線Oを中心とする円弧状に延びるものであってもよい。

【0061】

この場合において、凹部31が環状溝でない場合には押圧端子32がなす円弧の長さは個々の凹部31の周方向の長さよりも短くされるが、凹部31が環状溝である場合には、例えば軸線Oに直交する断面が略半円状とされていてもよく、収容溝12の反対側の溝壁面(図4において一方のボルト14Aがねじ込まれた側の溝壁面)12Aにも同様の略半円状の押圧端子32を設ければ、一方の端部1Aを略全周に亙って収容溝12の内側に押圧して、環状溝とされた凹部31内に塑性変形させて係合させることができる。

【0062】

なお、これら第2の実施形態およびその変形例の接続方法では、接続されるケーシングパイプ1同士の端部1A、1Bを嵌め合い公差の範囲内の内外径で嵌合する円筒状としているが、第1の実施形態の接続方法と同様に互いに螺合する雌雄ネジ部2A、2Bを端部1A、1Bの内外周面に形成するとともに、このうち径方向内周側の他方の端部1Bの外周面に凹部31を形成しておき、一方の端部1Aとネジ嵌合によって連結した後に該一方の端部1Aを塑性変形させて凹部31と係合させ、緩みを防止するようにしてもよい。

【0063】

次に、図8ないし図11は本発明の第3の実施形態の接続装置41を示すものであり、やはり第1の実施形態と共通する部分には同一の符号を配して説明を省略する。本実施形態の接続装置41においては、その本体41Aに、上記収容溝12に収容されたケーシングパイプ1を、この収容溝12における溝深さ方向(図8ないし図11における上下方向)の位置を調整可能に位置決めする位置決め手段42が備えられていることを特徴としている。

【0064】

ここで、本実施形態における位置決め手段42では、本体41Aの収容溝12の溝底面12Bに位置決め部材43が取付ネジ44によって取り付けられていて、この位置決め部材43の取付位置が上記溝深さ方向に調整されることにより、この位置決め部材43に当接させられることによって、ケーシングパイプ1も、その溝深さ方向の位置が調整可能とされて位置決めされるように構成されている。

【0065】

より具体的に、位置決め部材43は鋼材等により一体形成されて、図9および図11に示すように断面が「コ」字型の板状をなし、このうち互いに平行とされて対向する一対の方形板状の側板部43Aの内側の間隔は、接続装置41の本体41Aがなす概略U字形あるいは門形の板の厚さ寸法(図9および図11における左右方向の寸法)より僅かに大きくされていて、この厚さ寸法の方向に上記一対の側板部43Aが本体41Aを挟み込むようにして位置決め部材43は収容溝12の溝底面12Bに嵌合可能とされている。

【0066】

また、これら一対の側板部43Aを結ぶ底板部43Bは両側板部43Aに垂直とされ、この底板部43Bとは反対側の側板部43Aの辺部近傍には、本実施形態では各側板部43Aごとに2つずつの貫通穴43Cが、図8および図10に示すように該辺部の延びる方向(図8および図10における左右方向)に対称に並ぶように、また側板部43A同士では上記辺部の延びる方向において同じ側の貫通穴43Cが同軸となるように形成されている。なお、これらの貫通穴43Cは、皿頭付きボルトである上記取付ネジ44の頭部を収容可能とされたもので、すなわち一対の側板部43Aが対向する側は一定内径の丸穴とされるとともに、これとは反対側は、この反対側に向かうに従い漸次拡径するテーパ穴とされている。

【0067】

一方、本体41Aには、その概略U字形あるいは門形をなす両面に、各々4つずつの取付ネジ孔41Bがこれら両面間でそれぞれ互いに同軸となるように形成されている。これらの取付ネジ孔41Bは、収容溝12の溝底面12Bよりもハンドル18側に、この収容溝12の幅の方向(図8および図10における左右方向)の中心に関して対称な格子状に配列されるように形成されたものであり、収容溝12の上記幅の方向に並ぶ2つの取付ネジ孔41B同士の中心間隔は、位置決め部材43の1つの側板部43Aに形成された2つの貫通穴43C同士の中心間隔と等しくされている。

【0068】

また、各面においてハンドル18側に位置する2つの取付ネジ孔41Bと収容溝12の溝底面12Bとの間隔は、図9に示すように位置決め部材43の貫通穴43Cと底板部43Bの側板部43A側の面との間隔よりも僅かに小さくされている。一方、溝底面12B側に位置する2つの取付ネジ孔41Bは、これらハンドル18側の取付ネジ孔41Bと収容溝12の溝底面12Bとの略中央に形成されている。

【0069】

このような位置決め手段42を備えた第3の実施形態の接続装置41において、例えば大径のケーシングパイプ1を接続するには、図8および図9に示すように位置決め部材43の貫通穴43Cが本体41Aのハンドル18側の取付ネジ孔41Bと一致するようにして位置決め部材43を本体41Aに嵌め込み、貫通穴43Cに挿入した取付ネジ44をこれらの取付ネジ孔41Bにねじ込んで位置決め部材43を固定する。

【0070】

そして、このときの位置決め部材43の底板部43Bにおける収容溝12の開口部側を向く面と、本体41Aのネジ孔13や段付き孔22の軸線の収容溝12内への延長線との間隔を、ケーシングパイプ1の外径の半径と等しくしておけば、ケーシングパイプ1の外周面を位置決め部材43の底板部43Bの収容溝12開口部側を向く面に当接させた状態で、押圧手段としてのボルト14や押圧部材23の押圧端子15先端の頂点は、ケーシングパイプ1の軸線Oを通る直径線上に位置することになるので、ケーシングパイプ1の外周面に対して押圧端子15に滑りを生じたりさせることなく、ケーシングパイプ1をこの直径方向に押圧して少なくとも一方の端部1Aを確実に塑性変形させることができる。

【0071】

一方、小径のケーシングパイプ1を接続するには、図10および図11に示すように位置決め部材43の貫通穴43Cが収容溝12の溝底面12B側の取付ネジ孔41Bと一致するようにして位置決め部材43を本体41Aに嵌め込み、取付ネジ44をこれらの取付ネジ孔41Bにねじ込んで位置決め部材43を固定する。そして、このときの位置決め部材43の底板部43Bの収容溝12開口部側を向く面と、ネジ孔13や段付き孔22の軸線の収容溝12内への延長線との間隔を、やはり小径のケーシングパイプ1の外径の半径と等しくしておけば、ケーシングパイプ1外周面を位置決め部材43の上記面に当接させた状態で、上記と同様に押圧端子15の先端頂点は、このケーシングパイプ1の直径線上に位置するので、ケーシングパイプ1をこの直径方向に押圧して少なくとも一方の端部1Aを確実に塑性変形させることができる。

【0072】

従って、このような位置決め部材43等よりなる位置決め手段42を備えた第3の実施形態の接続装置41によれば、ケーシングパイプ1が大径のものであっても小径のものであっても、その径に応じて本体41Aの取付ネジ孔41Bの位置や位置決め部材43の貫通穴43Cと底板部43Bの収容溝12開口部側を向く面との間隔を設定しておくことにより、この底板部43Bの収容溝12開口部側を向く面にケーシングパイプ1の外周面を当接させることで、収容溝12内における溝深さ方向のケーシングパイプ1の位置を調整して、押圧端子15の先端頂点をケーシングパイプ1の直径線上に位置させて軸線Oに垂直に押圧することができ、その少なくとも一方の端部1Aを確実に塑性変形させて接続することが可能となる。

【0073】

なお、本実施形態では、このように接続装置41の本体41Aに、収容溝12の溝底面12Bとの間隔の異なる2種の取付ネジ孔41Bを形成して、位置決め部材43により収容溝12内における溝深さ方向のケーシングパイプ1の位置を2段に調整可能としているが、取付ネジ孔41Bの数を増やして3段以上に調整可能としてもよい。また、本体の取付ネジ孔41Bは溝底面12Bとの間隔が1種のものとして、位置決め部材43に底板部43Bとの間隔の異なる複数種の貫通穴43Cを形成しておいてもよく、さらにこれら本体41Aと位置決め部材43とに、互いに間隔が異なるそれぞれ複数種の取付ネジ孔41Bや貫通穴43Cを形成してもよい。

【0074】

さらにまた、本実施形態では、上述のように収容溝12内におけるケーシングパイプ1の溝深さ方向の位置が段階的に調整可能とされているが、例えば位置決め部材43の貫通穴43Cを底板部43Bに垂直に延びる長穴状に形成して、この貫通穴43Cに沿って位置決め部材43を収容溝12の溝底面12Bに垂直な方向、すなわち溝深さ方向にスライドさせた上で取付ネジ44によって固定することにより、ケーシングパイプ1の位置を連続的に調整可能としてもよい。この場合には、本体41Aと位置決め部材43との一方に指標を、他方にはこの指標に対して位置決め部材43の底板部43Bの収容溝12開口部側を向く面と押圧端子15の先端頂点との溝底面12Bに垂直な方向の間隔を示す目盛りを付けておけば、ケーシングパイプ1の外径に応じた位置の調整を容易に行うことができる。

【符号の説明】

【0075】

1 ケーシングパイプ

1A、1B ケーシングパイプ1の端部

1C ケーシングパイプ1の他方の端部1Bの端面

2A、2B 雌雄ネジ部

11、21、41 接続装置

11A 本体

12 収容溝

12A 収容溝12の溝壁面

12B 収容溝12の溝底面

13 ネジ孔

14(14A、14B) ボルト(押圧手段)

15、32 押圧端子

16 ナット(調節手段)

17 カラー(調節手段)

22 段付き孔

23 押圧部材(調節手段)

24 油圧シリンダー

31 凹部

33 押圧手段

42 位置決め手段

43 位置決め部材

O ケーシングパイプ1の軸線

T 作業用工具

【特許請求の範囲】

【請求項1】

掘削装置においてケーシングパイプ同士を接続する掘削装置におけるケーシングパイプの接続方法であって、接続される上記ケーシングパイプ同士の端部を径方向に互いに嵌合可能に形成して、これらの端部を嵌合させた上で少なくとも径方向外周側に嵌合する一方の端部を径方向内周側に押圧して塑性変形させることにより上記ケーシングパイプ同士を接続することを特徴とする掘削装置におけるケーシングパイプの接続方法。

【請求項2】

上記一方の端部と、この一方の端部の径方向内周側に嵌合する他方の端部との双方を、径方向内周側に押圧して塑性変形させることを特徴とする請求項1に記載の掘削装置におけるケーシングパイプの接続方法。

【請求項3】

接続される上記ケーシングパイプ同士の端部のうち径方向内周側に嵌合する他方の端部の外周面に、この他方の端部の端面と間隔をあけて凹部を形成して、この凹部に上記一方の端部を径方向内周側に押圧して塑性変形させることを特徴とする請求項1に記載の掘削装置におけるケーシングパイプの接続方法。

【請求項4】

請求項1から請求項3のいずれか一項に記載の掘削装置におけるケーシングパイプの接続方法に用いられる接続装置であって、接続される上記ケーシングパイプ同士の端部のうち上記一方の端部を周方向に半周以上収容して挿脱可能な収容溝が形成された本体と、この収容溝の互いに対向する溝壁面の少なくとも一方から突出して上記一方の端部の外周面に当接可能とされた押圧端子と、この押圧端子を上記収容溝の内側に押圧して少なくとも上記一方の端部を塑性変形させる押圧手段とを備えていることを特徴とする掘削装置におけるケーシングパイプの接続装置。

【請求項5】

上記押圧手段には、上記押圧端子による上記一方の端部の塑性変形量を調節する調節手段が備えられていることを特徴とする請求項4に記載の掘削装置におけるケーシングパイプの接続装置。

【請求項6】

上記本体には、上記収容溝に収容された上記ケーシングパイプを、該収容溝における溝深さ方向の位置を調整可能に位置決めする位置決め手段が備えられていることを特徴とする請求項4または請求項5に記載の掘削装置におけるケーシングパイプの接続装置。

【請求項1】

掘削装置においてケーシングパイプ同士を接続する掘削装置におけるケーシングパイプの接続方法であって、接続される上記ケーシングパイプ同士の端部を径方向に互いに嵌合可能に形成して、これらの端部を嵌合させた上で少なくとも径方向外周側に嵌合する一方の端部を径方向内周側に押圧して塑性変形させることにより上記ケーシングパイプ同士を接続することを特徴とする掘削装置におけるケーシングパイプの接続方法。

【請求項2】

上記一方の端部と、この一方の端部の径方向内周側に嵌合する他方の端部との双方を、径方向内周側に押圧して塑性変形させることを特徴とする請求項1に記載の掘削装置におけるケーシングパイプの接続方法。

【請求項3】

接続される上記ケーシングパイプ同士の端部のうち径方向内周側に嵌合する他方の端部の外周面に、この他方の端部の端面と間隔をあけて凹部を形成して、この凹部に上記一方の端部を径方向内周側に押圧して塑性変形させることを特徴とする請求項1に記載の掘削装置におけるケーシングパイプの接続方法。

【請求項4】

請求項1から請求項3のいずれか一項に記載の掘削装置におけるケーシングパイプの接続方法に用いられる接続装置であって、接続される上記ケーシングパイプ同士の端部のうち上記一方の端部を周方向に半周以上収容して挿脱可能な収容溝が形成された本体と、この収容溝の互いに対向する溝壁面の少なくとも一方から突出して上記一方の端部の外周面に当接可能とされた押圧端子と、この押圧端子を上記収容溝の内側に押圧して少なくとも上記一方の端部を塑性変形させる押圧手段とを備えていることを特徴とする掘削装置におけるケーシングパイプの接続装置。

【請求項5】

上記押圧手段には、上記押圧端子による上記一方の端部の塑性変形量を調節する調節手段が備えられていることを特徴とする請求項4に記載の掘削装置におけるケーシングパイプの接続装置。

【請求項6】

上記本体には、上記収容溝に収容された上記ケーシングパイプを、該収容溝における溝深さ方向の位置を調整可能に位置決めする位置決め手段が備えられていることを特徴とする請求項4または請求項5に記載の掘削装置におけるケーシングパイプの接続装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−41811(P2012−41811A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2011−160767(P2011−160767)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]