掘削部材およびその掘削部材が固定された試錐管

【課題】

地中に存在する岩石に掘削部材が突き当たった場合でも、掘削部材によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる掘削部材およびその掘削部材が固定された試錐管を提供すること。

【解決手段】

地中に貫入される試錐管9の先端部に掘削部材24が固定される。試錐管9にその軸芯に沿う方向に衝撃力を繰り返し付与することで地中を掘削して地面に穴を穿つ。掘削部材24の先端側の部分がその先端に向かうほど階段状に先細りになるように形成され、かつ、前記先端の部分が超鋼部材34で構成されている。

地中に存在する岩石に掘削部材が突き当たった場合でも、掘削部材によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる掘削部材およびその掘削部材が固定された試錐管を提供すること。

【解決手段】

地中に貫入される試錐管9の先端部に掘削部材24が固定される。試錐管9にその軸芯に沿う方向に衝撃力を繰り返し付与することで地中を掘削して地面に穴を穿つ。掘削部材24の先端側の部分がその先端に向かうほど階段状に先細りになるように形成され、かつ、前記先端の部分が超鋼部材34で構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地面に穴を穿つための試錐装置によって地中に貫入される試錐管の先端部に固定され、地中を掘削して地面に穴を穿つための掘削部材およびその掘削部材が固定された試錐管に関するものである。

【背景技術】

【0002】

特許文献1に示されている従来の試錐管の先端部分には、先端が尖った掘削部材が固定されていた。

【特許文献1】特開2005−169279号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の掘削部材は、その先端に向かうほど先細りになるように円錐形状に形成されていたので、その掘削部材を試錐管の先端部に固定して、試錐装置によって地面を掘削しながら穴を穿つ試錐作業を行うと、地中に存在する岩石に掘削部材が突き当たった場合に、岩石の表面に対して掘削部材の軸芯が垂直ではなく斜めになった状態で突き当たると、掘削部材による掘削力が岩石に対して十分に作用せず、掘削部材によって岩石を粉砕または掘削することが困難であった。また、この場合、掘削部材の軸芯に直交する方向の力が岩石から掘削部材に作用することになり、掘削部材が岩石に突き当たるたびに、掘削部材と該掘削部材が固定された試錐管の先端部とが、掘削された穴の側面に押圧されて、試錐装置から掘削のために試錐管に付与される軸方向の力が掘削部材に十分に伝達されなかった。

このため、掘削作業を円滑に行うことが困難であった。

【0004】

本発明はこのような問題を解消するためになされたもので、地中に存在する岩石に掘削部材が突き当たった場合でも、掘削部材によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる掘削部材およびその掘削部材が固定された試錐管を提供することを目的とする。

【課題を解決するための手段】

【0005】

この目的を達成するために、本発明に係る掘削部材は、地中に貫入される試錐管の先端部に固定され、該試錐管にその軸芯に沿う方向に衝撃力を繰り返し付与することで地中を掘削して地面に穴を穿つための掘削部材において、該掘削部材の先端側の部分がその先端に向かうほど階段状に先細りになるように形成され、かつ、前記先端の部分が超鋼部材で構成されているものである。

【0006】

請求項2に記載した発明に係る掘削部材は、請求項1に記載の掘削部材において、前記掘削部材は、前記超鋼部材と、該超鋼部材の一端部が嵌合され固着される掘削部材本体とを備え、前記超鋼部材は、その横断面が正多角形の柱状に形成され、前記掘削部材本体の先端部に穿設された横断面が円形状の穴部に前記超鋼部材の一端部を嵌合した状態で、前記穴部の内周部と前記超鋼部材の外周部との間隙に結着材を充填して前記掘削部材本体と前記超鋼部材とを一体的に固着するようにしたことを特徴とするものである。

【0007】

請求項3に記載した発明に係る試錐管は、請求項1または請求項2に記載の掘削部材が先端部に固定された試錐管を特徴とするものである。

【発明の効果】

【0008】

本発明によれば、掘削部材の先端側の部分がその先端に向かうほど階段状に先細りになるように形成されているので、地中に存在する岩石に対して掘削部材が斜めに突き当たった場合でも、掘削部材による掘削力が岩石に対して十分に作用し、掘削部材によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

また、掘削部材の先端の部分が超鋼部材で構成されているので、最も細くなった部分が強固な部材で構成されることで、最も損傷しやすい細くなった先端の部分が強固になり、掘削部材の掘削作業における耐久性が向上する。

【0009】

請求項2記載の発明によれば、横断面が正多角形の柱状に形成された超鋼部材を、掘削部材本体に穿設された横断面が円形状の穴部に嵌合した状態で、この穴部の内周部と超鋼部材の外周部との間隙に結着材を充填して掘削部材本体と超鋼部材とを一体的に固着するようにしたので、掘削部材本体の穴部に超鋼部材を嵌合するだけで掘削部材本体の穴部の内周部と超鋼部材の外周部との間に環状の間隙が形成されるため、結着材を充填する際に結着材が超鋼部材の外周全体に行き渡りやすく、掘削部材本体と超鋼部材とが結着材により強固に固着され一体化される。

【0010】

請求項3記載の発明によれば、先端に向かうほど階段状に先細りになるように形成され、かつ、先端の部分が超鋼部材で構成された掘削部材が先端部に固定された試錐管であるので、該試錐管を使用して地中を掘削すれば、地中に存在する岩石に対して掘削部材が斜めに突き当たった場合でも、掘削部材による掘削力が岩石に対して十分に作用し、掘削部材によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態について図面を参照して詳細に説明する。

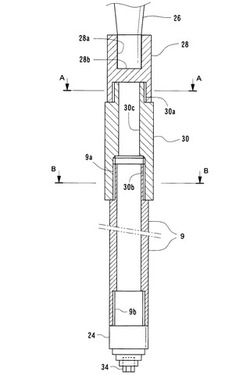

図1は本発明の実施の形態に係る掘削部材を試錐管の先端部に固定して、地中を掘削しながら穴を穿つための試錐装置の構成を示す側面図であり、図2は掘削部材を固定した試錐管が試錐装置の打撃部に組み付けられた状態を拡大して示す拡大断面図であり、図3の(1)図は図2の矢視A−A線に沿う拡大断面図であり、図3の(2)図は図2の矢視B−B線に沿う拡大断面図であり、図4の(1)図は前記掘削部材を側方から見た状態を拡大して示す外観図であり、図4の(2)図は前記掘削部材を先端側から見た状態を拡大して示す外観図であり、図5は掘削部材により岩石を掘削している状態を拡大して示す側面図である。

【0012】

図1において符号1で示すものは試錐装置を示しており、この試錐装置1は、該試錐装置1を地面Eに設置するための平面視略矩形状の枠体からなる台座3と、該台座3の四隅に連結された4本のワイヤロープ4…により張力が付与されて台座3上に起立した状態で設置された横断面H字状の柱部材5と、該柱部材5に装着され該柱部材5の長手方向に沿って移動自在とされた打撃装置7と、該打撃装置7によって打撃荷重が付与される試錐管9と、打撃装置7の上端部に一端側が連結されたワイヤロープ11の他端側の巻取り長さを適宜調整して打撃装置7の高さ位置を変更するロープ巻取り装置13と、上方から被せられて前記柱部材5の上端部に装着された滑車装置14とを備える。前記ロープ巻取り装置13は台座3上に固定されている。

【0013】

前記滑車装置14は略逆台形状の一対の側面板とそれらの上端縁同士が水平方向の上面板で連結されて一体に形成された滑車装置本体14aと、該滑車装置本体14aに設けられた一対の滑車14b,14bとからなり、これら一対の滑車14b,14bに前記ワイヤロープ11の中途部が掛け渡されている。試錐装置1の側方近傍の地面E上には、高圧に昇圧された作動油を可撓性の作動油供給管16aを介して供給すると工程とその供給した作動油を可撓性の作動油戻り管16bを介して帰還させる工程とを打撃装置7に対して繰り返し行う作動油供給装置18とが設置されている。

【0014】

前記作動油供給装置18は、電動モーター18aと該電動モーター18aによって駆動される油圧ポンプ18bとを備え、作動油貯留タンク(図示せず)に貯留された作動油が油圧ポンプ18bによって打撃装置7に高圧で供給される。

試錐装置1は、ロープ巻取り装置13が固定された台座3と柱部材5と打撃装置7と滑車装置14とに互いに分離することができ、これらの部材を分離した状態で収納することができる。

【0015】

試錐装置1によって試錐作業が行われている際、予め決められた下限位置まで打撃装置7が下降したときにそれを検出する位置検出装置20が柱部材5の下部に配設されている。位置検出装置20の前記検出によって、作動油供給装置18の電動モーター18aの回転が停止され打撃装置7の打撃動作が停止される。

前記位置検出装置20は、打撃装置7が下降してその下端部が当接してスイッチが作動するマイクロスイッチ等からなる接触式の位置検出装置、または、打撃装置7の下端部に磁石を配設し、その磁石の磁力を検出する磁力検出センサ等からなる非接触式の位置検出装置で構成することができる。

なお、前記作動油供給装置18の電動モーター18aおよび位置検出装置20は、それぞれ電線(図示せず)を介して、地面Eに設置された制御装置22に電気的に接続されている。

【0016】

前記試錐管9は、一例として、外径が33.5ミリメートルで内径が20.5ミリメートルで長さが1メートルないし1.5メートルの鉄製の円筒状の管からなり、図2に示すように、一端部(図2では上端部)の外周部には角ねじからなる雄ねじ部9aが形成され、他端部(図2では下端部)の内周部には角ねじからなる雌ねじ部9bが形成されている。

【0017】

試錐管9の雌ねじ部9bが形成された部分には掘削部材24が螺着される。掘削部材24は地中を掘削して地面Eに穴を穿つための部材であり、前記打撃装置7によって試錐管9に打撃荷重が付与されることで前記掘削部材24によって地中に穴が穿たれる。そして、該穴の深度が深くなるのに応じて、地面Eから突出している試錐管9の上端部の雄ねじ部9aに他の試錐管9の雌ねじ部9bを螺着して試錐管9を継ぎ足していく。これによって、通常、10メートルないし15メートルの深さまで地面Eが掘削される。

なお、掘削部材24は、試錐管9の雌ねじ部9bが形成された部分に着脱自在に螺着して固定するようにしたので、長期間の掘削作業により掘削部材24が損傷した場合は、試錐管9の雌ねじ部9bから掘削部材24をねじ戻して取り外し、新しい掘削部材24と交換することができる。

【0018】

前記打撃装置7の打撃装置本体の下端部には、およそ5ミリメートルの振幅で上下方向に振動する略円柱状の打撃部26が設けられ、正六角柱状の被打撃部材28に設けられた有底穴28a内に前記打撃部26が嵌合された状態で該打撃部26によって被打撃部材28の穴底28bが打撃される。該被打撃部材28と地面Eに貫入された試錐管9の上端部とが管状の継手部材30にそれぞれ螺着され連結される。前記継手部材30は、図2に示すように、その一端部の外周部に雄ねじ部30aが形成され、他端部の内周部に雌ねじ部30bが形成され、上端部以外は正六角柱状に形成されている(図3を参照)。

また、継手部材30は、その軸芯部に中空部30cが形成されている。前記継手部材30の雄ねじ部30aに前記被打撃部材28が螺着され、前記継手部材30の雌ねじ部30bに試錐管9の上端部の雄ねじ部9aが螺着される。

【0019】

図4の(1)図および(2)図に示すように、掘削部材24は、試錐管9の下端部の雌ねじ部9bに螺着される角ねじからなる雄ねじ部32aが一端部(図4の(1)図では上端部)に形成された鋼鉄製の掘削部材本体32と、この掘削部材本体32の他端部(図4の(1)図では下端部)に穿設された横断面が円形状の穴部32bに嵌合固定された超鋼部材34とを備える。この超鋼部材34は、掘削部材本体32より硬度が高い超鋼金属材からなり、横断面形状が正八角形の柱状に形成されており、さらに、超鋼部材34の一端部が掘削部材本体32の穴部32bに嵌合された状態で、この穴部32bの内周部と超鋼部材34の外周部との間隙に、銀ろう等のろう材R(本発明でいう結着材を構成する。)が充填されたのち、そのろう材Rが充填された部位が加熱されることで、掘削部材本体32と超鋼部材34とが一体的に固着されている。

【0020】

掘削部材本体32の穴部32b側は、その穴部32b側に向かうほど階段状に先細りになるように4段の階段状に形成されており、図4の(2)図に示すように、掘削部材24を先端側(図4の(1)図では下端側)から見たとき、掘削部材本体32の穴部32b側部分は穴部32bも含んで掘削部材本体32の軸芯Lを中心とした同心円状になっており、かつ、超鋼部材34の正八角形の全ての頂点が穴部32bの内周面に当接または近接している。また、図4の(1)図において、掘削部材本体32の4段目の最下段部分の外径寸法は、超鋼部材34の正八角形の全ての頂点に接する外接円の直径より大きい。

【0021】

その結果、掘削部材24は、その先端側の部分が掘削部材本体32と超鋼部材34とで、掘削部材24の先端に向かうほど階段状に先細りになるように形成され、かつ、前記先端部分が超鋼部材34で構成される。そのため、掘削部材24の最も細くなった部分が最も強固な部材で構成されることで、最も損傷しやすい細くなった先端の部分が強固になり、掘削部材24の試錐作業における耐久性が向上する。

【0022】

なお、試錐装置1を使用して試錐作業を行う場合は、互いに連結する前の複数の試錐管9…のうち、先頭の試錐管9の雌ねじ部9bに掘削部材24を予め螺着して固定しておく。

【0023】

次に、試錐装置1を設置する作業の工程について説明する。

(試錐装置1の設置作業)

(1−1)試錐する予定の地面Eにおける地点に、ダイヤモンドドリル等の穿孔装置により略鉛直方向に予め穿たれた位置決め用の穴50内に、長手方向の中途部に鍔部が設けられた位置決め用筒状部材52を該穴50に沿って略鉛直方向に挿入する。すると、地面Eから上部が突出した状態で位置決め用筒状部材52が地面Eの位置決め用の穴50に設置される。

なお、図1に示す地面Eは、表面側がコンクリート層E1で覆われ、該コンクリート層E1の下方に地盤層E2が形成されている例を示しており、位置決め用の穴50はコンクリート層E1を貫通して地盤層E2まで達している。

昇降台車等による運搬移動で試錐装置1を地面Eの所定の位置に位置決めして接地したのち、位置決め用筒状部材52の上部外周に固定用筒状部材54を嵌合する。そして、試錐装置1の台座3に前記固定用筒状部材54をねじ部材(図示せず)で固定することで、上方から見て、打撃装置7の打撃部26の軸芯が位置決め用筒状部材52の軸芯と一致するように、試錐装置1が地面Eに接地される。

【0024】

(1−2)次に、打撃装置7にそれぞれの一端部が接続された作動油供給管16aと作動油戻り管16bとのそれぞれの他端部を作動油供給装置18に接続する。

(1−3)次に、複数の試錐管9…のうち、掘削部材24が螺着された先頭の試錐管9の掘削部材24側端部を前記固定用筒状部材54内および位置決め用筒状部材52内に挿入して掘削部材24の先端部を地面Eの位置決め用の穴50の底部に接地させる。

(1−4)次に、試錐管9の上端部の雄ねじ部9aに継手部材30の雌ねじ部を螺着する。そして、継手部材30の雄ねじ部に前記被打撃部材28を螺着したのち、ロープ巻取り装置13を作動させて打撃装置7の高さ位置を調整しながら打撃装置7の打撃部26を被打撃部材28の有底穴28a内に嵌合する。前記被打撃部材28および継手部材30の螺着作業は、それらの部材の正六角柱状の側面部に工具をそれぞれ装着して行うようにすることで十分な締め付けトルクを付与して強固に螺着することができる。

【0025】

(1−5)その後、ロープ巻取り装置13をさらに駆動して、少なくとも打撃装置7が位置検出装置20によって検出される下降位置まで下降できるようにワイヤロープ11を弛ませておく。

以上の作業で試錐装置1の設置作業が終了する。

【0026】

次に、試錐装置1による試錐作業の工程について説明する。

(試錐装置1による試錐作業)

(2−1)制御装置22の制御盤を操作して作動油供給装置18の電動モーター18aを作動させる。これによって、作動油供給装置18の油圧ポンプ18bから作動油供給管16aを介して作動油が打撃装置7に供給され、その打撃部26によって被打撃部材28が繰り返し打撃される。この結果、試錐管9にその軸芯に沿う方向で下方に向かって衝撃力が繰り返し付与されることで掘削部材24によって地中が掘削され、掘削部材24が螺着された試錐管9は次第に地中に没入される。

【0027】

このとき、掘削部材24の先端側の部分がその先端に向かうほど階段状に先細りになるように形成されているので、超鋼部材34を含んだ掘削部材24の先端側の階段状の角部の少なくとも何れか一つ(例えば図5に示すように、超鋼部材34の角部K)が地中に存在する岩石Gに対して斜めに突き当たったとしても、その角部Kによって岩石Gが小量でも掘削されれば、その角部Kの、掘削部材24の軸芯Lに平行な面部分K1と、その面部分K1と対向する掘削された岩石の面部分G1とは、共に、掘削部材24の軸芯Lに沿う方向、すなわち、試錐管9を介して掘削部材24に衝撃力が付与される方向と平行となっているので、掘削部材24の軸芯Lに直交する方向の力が岩石Gから掘削部材24に作用することはない。

【0028】

一方、図5に示すように、前記角部Kの軸芯Lに直交する面部分K2には、岩石Gの面部分G2から軸芯Lに沿う方向の力Fしか受けないので、掘削部材24と試錐管9とが、掘削された穴の側面に押圧されることがない上、試錐装置1から掘削のために試錐管9に付与される軸方向の力が掘削部材24に十分に伝達される。

この結果、掘削部材24による掘削力が岩石に対して十分に作用し、掘削部材24によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

【0029】

(2−2)やがて、打撃装置7が柱部材5に沿って、予め設定された下限位置まで下降して、その下降位置を位置検出装置20が検出すると、その検出信号が電線を介して制御装置22に送信され、制御装置22は、作動油供給装置18の電動モーター18aの回転を停止させて打撃装置7の作動を停止させる。

(2−3)次に、ロープ巻取り装置13を駆動して打撃装置7の打撃部26を被打撃部材28から離脱させ、予め設定された上限位置まで打撃装置7を上昇させたのち、被打撃部材28が螺着されたまま継手部材30を工具でねじ戻して試錐管9から取り外す。

(2−4)次に、次の試錐管9を取り出し、該試錐管9の雌ねじ部9bを、地面Eの位置決め用の穴50から突出している試錐管9の雄ねじ部9aに螺着し、試錐管9を継ぎ足す。

【0030】

(2−5)次に、上述した試錐装置1の設置作業の際に行った工程(1−4),(1−5)と同じ作業を行ったのち、この試錐作業で行った前記工程(2−1)ないし(2−4)と同じ作業を行う。

(2−6)以下、上述した工程(2−1)ないし(2−5)と同じ作業を繰り返すことで、試錐装置1によって、予定された地中の深度まで掘削される。

【0031】

(2−7)打撃装置7が前記下限位置まで下降したことが位置検出装置20によって検出されて制御装置22によって作動油供給装置18の電動モーター18aの回転が停止され、かつ、予定された地中の深度まで掘削したら、作動油供給管16aおよび作動油戻り管16bを作動油供給装置18から取り外す。

(2−8)次に、上述した工程(2−3)と同じ作業を行って被打撃部材28および継手部材30を取り外す。

(2−9)次に、前記ねじ部材を取り外して固定用筒状部材54を台座3から離脱させたのち、柱部材5等が組み付けられた台座3を位置決め用筒状部材52の地点から昇降台車等により移動させると共に位置決め用筒状部材52を地面Eの位置決め用の穴50から抜き取る。以上で試錐作業は終了する。

【0032】

なお、上述した試錐作業を行う地点が1箇所だけでなく、一定の領域内の複数の地点についても試錐作業を行いたい場合は、前記複数の地点に位置決め用の穴50を穿孔装置により予め穿っておく。そして、前記作業工程(2−9)で抜き取った位置決め用筒状部材52を他の位置決め用の穴50内に挿入したのち、次の試錐作業に移行する。次の試錐作業は、前記位置決め用筒状部材52の地点まで、柱部材5等が組み付けられた台座3を昇降台車により移動させて地面Eの所定の位置に位置決めして接地させる作業から始まり、その試錐作業の工程は、前記作業工程(1−2)ないし(1−5)および(2−1)ないし(2−9)と同じ作業工程となる。

【0033】

前記複数の地点について試錐作業が全て終了したのち、トリクロロエチレンやテトラクロロエチレン等の揮発性有機化合物(volatile organic compounds 以下「VOCs」という。)からなる汚染物質が地中に存在するか否かを調査する場合は、地面Eに貫入した全ての試錐管9…を管抜取装置により抜き取り、それらの試錐管9…を抜き取った後に残った地面Eの穴内に、ステンレス製の管からなる小孔付き管を貫入する。

【0034】

この小孔付き管は、一例として、外径が34ミリメートルで内径が22ミリメートルで長さが1メートルないし1.5メートルの円筒状の管からなり、この小孔付き管の長手方向中途部には、幅寸法が0.5ミリメートルで長さが10ミリメートルの長孔が複数穿設され、該長孔は、この小孔付き管の長手方向に沿う方向に長尺の長孔とされている。該長孔は、小孔付き管の軸芯回りの円周方向に等角度間隔で複数個穿設されており、これらの孔は、高密度のレーザー光線の照射によって穿設される。

【0035】

地面Eに貫入された複数の小孔付き管の長孔を介して吸水ポンプにより地下水を吸引して、その吸引した地下水に含まれるVOCsの濃度を濃度計測装置によって検査する。また、その検査の結果、VOCsが地中に存在していた場合は、小孔付き管内に浄化液を加圧ポンプで供給して小孔付き管の長孔を介して浄化液を地中に排出させて地中の汚染土壌を浄化することもできる。この場合の浄化液としては、オゾン,過酸化水素または界面活性剤を所定の割合で水に溶解して生成した浄化液や、その他、水等がある。

【0036】

上述したように構成された掘削部材24によれば、掘削部材24の先端側の部分がその先端に向かうほど階段状に先細りになるように形成されているので、地中に存在する岩石に対して掘削部材24が斜めに突き当たった場合でも、掘削部材24による掘削力が岩石に対して十分に作用し、掘削部材24によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

また、掘削部材24の先端の部分が超鋼部材34で構成されているので、最も細くなった部分が強固な部材で構成されることで、最も損傷しやすい細くなった先端の部分が強固になり、掘削部材24の掘削作業における耐久性が向上する。

【0037】

また、この実施の形態による掘削部材24によれば、横断面が正八角形の柱状に形成された超鋼部材34を、掘削部材本体32に穿設された横断面が円形状の穴部32bに嵌合した状態で、この穴部32bの内周部と超鋼部材34の外周部との間隙にろう材Rを充填して掘削部材本体32と超鋼部材34とを一体的に固着するようにしたので、掘削部材本体32の穴部32bに超鋼部材34を嵌合するだけで掘削部材本体32の穴部32bの内周部と超鋼部材34の外周部との間に環状の間隙が形成されるため、ろう材Rを充填する際に、ろう材Rが超鋼部材34の外周全体に行き渡りやすく、掘削部材本体32と超鋼部材34とがろう材Rにより強固に固着され一体化される。

【0038】

さらにまた、この実施の形態による試錐管9によれば、先端に向かうほど階段状に先細りになるように形成され、かつ、先端の部分が超鋼部材34で構成された掘削部材24が試錐管9の先端部に固定されたので、該試錐管9を使用して地中を掘削すれば、地中に存在する岩石に対して掘削部材24が斜めに突き当たった場合でも、掘削部材24による掘削力が岩石に対して十分に作用し、掘削部材24によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

【0039】

なお、上述した実施の形態は本発明を説明するための一例であり、本発明は、前記の実施の形態に限定されるものではなく、特許請求の範囲と明細書との全体から読み取れる発明の要旨または思想に反しない範囲で適宜変更可能であり、そのような変更後の掘削部材およびその掘削部材が固定された試錐管もまた、本発明の技術的範囲に含まれるものである。

【0040】

例えば、上述した実施の形態においては、掘削部材24を、試錐管9の雌ねじ部9bが形成された部分に着脱自在に螺着して固定する例を示したが、本発明は、このような螺着による固定に代えて、掘削部材24を試錐管9の先端部に溶接により固定するようにしてもよい。

【0041】

また、上述した実施の形態においては、掘削部材24の先端側の先細りの部分を、超鋼部材34を含めて5段の階段状に形成したが、本発明は、このような構成に代えて、超鋼部材34を含めて2段,3段,4段,6段またはそれ以上の、掘削に適した段数を有する階段状に形成してもよい。

【0042】

さらにまた、上述した実施の形態においては、掘削部材本体32の穴部32bに嵌合固定された超鋼部材34は、その横断面形状を正八角形の柱状に形成した例を示したが、本発明は、このような構成に代えて、横断面形状を正五角形,正六角形,正七角形,正九角形またはそれ以上の個数の頂点を有する正多角形の柱状に形成してもよい。要は、超鋼部材34の一端部が掘削部材本体32の穴部32bに嵌合された状態で、この穴部32bの内周部と超鋼部材34の外周部との間隙に、ろう材Rを充填することができると共に充填したろう材Rを加熱して掘削部材本体32と超鋼部材34とを一体的に固着することができればよい。

【図面の簡単な説明】

【0043】

【図1】図1は本発明の実施の形態に係る掘削部材を試錐管の先端部に固定して、地中を掘削しながら穴を穿つための試錐装置の構成を示す側面図である。

【図2】図2は掘削部材を固定した試錐管が試錐装置の打撃部に組み付けられた状態を拡大して示す拡大断面図である。

【図3】図3の(1)図は図2の矢視A−A線に沿う拡大断面図であり、図3の(2)図は図2の矢視B−B線に沿う拡大断面図である。

【図4】図4の(1)図は前記掘削部材を側方から見た状態を拡大して示す外観図であり、図4の(2)図は前記掘削部材を先端側から見た状態を拡大して示す外観図である。

【図5】図5は掘削部材により岩石を掘削している状態を拡大して示す側面図である。

【符号の説明】

【0044】

9 試錐管

24 掘削部材

32 掘削部材本体

32b 穴部

E 地面

R ろう材(結着材)

【技術分野】

【0001】

本発明は、地面に穴を穿つための試錐装置によって地中に貫入される試錐管の先端部に固定され、地中を掘削して地面に穴を穿つための掘削部材およびその掘削部材が固定された試錐管に関するものである。

【背景技術】

【0002】

特許文献1に示されている従来の試錐管の先端部分には、先端が尖った掘削部材が固定されていた。

【特許文献1】特開2005−169279号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の掘削部材は、その先端に向かうほど先細りになるように円錐形状に形成されていたので、その掘削部材を試錐管の先端部に固定して、試錐装置によって地面を掘削しながら穴を穿つ試錐作業を行うと、地中に存在する岩石に掘削部材が突き当たった場合に、岩石の表面に対して掘削部材の軸芯が垂直ではなく斜めになった状態で突き当たると、掘削部材による掘削力が岩石に対して十分に作用せず、掘削部材によって岩石を粉砕または掘削することが困難であった。また、この場合、掘削部材の軸芯に直交する方向の力が岩石から掘削部材に作用することになり、掘削部材が岩石に突き当たるたびに、掘削部材と該掘削部材が固定された試錐管の先端部とが、掘削された穴の側面に押圧されて、試錐装置から掘削のために試錐管に付与される軸方向の力が掘削部材に十分に伝達されなかった。

このため、掘削作業を円滑に行うことが困難であった。

【0004】

本発明はこのような問題を解消するためになされたもので、地中に存在する岩石に掘削部材が突き当たった場合でも、掘削部材によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる掘削部材およびその掘削部材が固定された試錐管を提供することを目的とする。

【課題を解決するための手段】

【0005】

この目的を達成するために、本発明に係る掘削部材は、地中に貫入される試錐管の先端部に固定され、該試錐管にその軸芯に沿う方向に衝撃力を繰り返し付与することで地中を掘削して地面に穴を穿つための掘削部材において、該掘削部材の先端側の部分がその先端に向かうほど階段状に先細りになるように形成され、かつ、前記先端の部分が超鋼部材で構成されているものである。

【0006】

請求項2に記載した発明に係る掘削部材は、請求項1に記載の掘削部材において、前記掘削部材は、前記超鋼部材と、該超鋼部材の一端部が嵌合され固着される掘削部材本体とを備え、前記超鋼部材は、その横断面が正多角形の柱状に形成され、前記掘削部材本体の先端部に穿設された横断面が円形状の穴部に前記超鋼部材の一端部を嵌合した状態で、前記穴部の内周部と前記超鋼部材の外周部との間隙に結着材を充填して前記掘削部材本体と前記超鋼部材とを一体的に固着するようにしたことを特徴とするものである。

【0007】

請求項3に記載した発明に係る試錐管は、請求項1または請求項2に記載の掘削部材が先端部に固定された試錐管を特徴とするものである。

【発明の効果】

【0008】

本発明によれば、掘削部材の先端側の部分がその先端に向かうほど階段状に先細りになるように形成されているので、地中に存在する岩石に対して掘削部材が斜めに突き当たった場合でも、掘削部材による掘削力が岩石に対して十分に作用し、掘削部材によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

また、掘削部材の先端の部分が超鋼部材で構成されているので、最も細くなった部分が強固な部材で構成されることで、最も損傷しやすい細くなった先端の部分が強固になり、掘削部材の掘削作業における耐久性が向上する。

【0009】

請求項2記載の発明によれば、横断面が正多角形の柱状に形成された超鋼部材を、掘削部材本体に穿設された横断面が円形状の穴部に嵌合した状態で、この穴部の内周部と超鋼部材の外周部との間隙に結着材を充填して掘削部材本体と超鋼部材とを一体的に固着するようにしたので、掘削部材本体の穴部に超鋼部材を嵌合するだけで掘削部材本体の穴部の内周部と超鋼部材の外周部との間に環状の間隙が形成されるため、結着材を充填する際に結着材が超鋼部材の外周全体に行き渡りやすく、掘削部材本体と超鋼部材とが結着材により強固に固着され一体化される。

【0010】

請求項3記載の発明によれば、先端に向かうほど階段状に先細りになるように形成され、かつ、先端の部分が超鋼部材で構成された掘削部材が先端部に固定された試錐管であるので、該試錐管を使用して地中を掘削すれば、地中に存在する岩石に対して掘削部材が斜めに突き当たった場合でも、掘削部材による掘削力が岩石に対して十分に作用し、掘削部材によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態について図面を参照して詳細に説明する。

図1は本発明の実施の形態に係る掘削部材を試錐管の先端部に固定して、地中を掘削しながら穴を穿つための試錐装置の構成を示す側面図であり、図2は掘削部材を固定した試錐管が試錐装置の打撃部に組み付けられた状態を拡大して示す拡大断面図であり、図3の(1)図は図2の矢視A−A線に沿う拡大断面図であり、図3の(2)図は図2の矢視B−B線に沿う拡大断面図であり、図4の(1)図は前記掘削部材を側方から見た状態を拡大して示す外観図であり、図4の(2)図は前記掘削部材を先端側から見た状態を拡大して示す外観図であり、図5は掘削部材により岩石を掘削している状態を拡大して示す側面図である。

【0012】

図1において符号1で示すものは試錐装置を示しており、この試錐装置1は、該試錐装置1を地面Eに設置するための平面視略矩形状の枠体からなる台座3と、該台座3の四隅に連結された4本のワイヤロープ4…により張力が付与されて台座3上に起立した状態で設置された横断面H字状の柱部材5と、該柱部材5に装着され該柱部材5の長手方向に沿って移動自在とされた打撃装置7と、該打撃装置7によって打撃荷重が付与される試錐管9と、打撃装置7の上端部に一端側が連結されたワイヤロープ11の他端側の巻取り長さを適宜調整して打撃装置7の高さ位置を変更するロープ巻取り装置13と、上方から被せられて前記柱部材5の上端部に装着された滑車装置14とを備える。前記ロープ巻取り装置13は台座3上に固定されている。

【0013】

前記滑車装置14は略逆台形状の一対の側面板とそれらの上端縁同士が水平方向の上面板で連結されて一体に形成された滑車装置本体14aと、該滑車装置本体14aに設けられた一対の滑車14b,14bとからなり、これら一対の滑車14b,14bに前記ワイヤロープ11の中途部が掛け渡されている。試錐装置1の側方近傍の地面E上には、高圧に昇圧された作動油を可撓性の作動油供給管16aを介して供給すると工程とその供給した作動油を可撓性の作動油戻り管16bを介して帰還させる工程とを打撃装置7に対して繰り返し行う作動油供給装置18とが設置されている。

【0014】

前記作動油供給装置18は、電動モーター18aと該電動モーター18aによって駆動される油圧ポンプ18bとを備え、作動油貯留タンク(図示せず)に貯留された作動油が油圧ポンプ18bによって打撃装置7に高圧で供給される。

試錐装置1は、ロープ巻取り装置13が固定された台座3と柱部材5と打撃装置7と滑車装置14とに互いに分離することができ、これらの部材を分離した状態で収納することができる。

【0015】

試錐装置1によって試錐作業が行われている際、予め決められた下限位置まで打撃装置7が下降したときにそれを検出する位置検出装置20が柱部材5の下部に配設されている。位置検出装置20の前記検出によって、作動油供給装置18の電動モーター18aの回転が停止され打撃装置7の打撃動作が停止される。

前記位置検出装置20は、打撃装置7が下降してその下端部が当接してスイッチが作動するマイクロスイッチ等からなる接触式の位置検出装置、または、打撃装置7の下端部に磁石を配設し、その磁石の磁力を検出する磁力検出センサ等からなる非接触式の位置検出装置で構成することができる。

なお、前記作動油供給装置18の電動モーター18aおよび位置検出装置20は、それぞれ電線(図示せず)を介して、地面Eに設置された制御装置22に電気的に接続されている。

【0016】

前記試錐管9は、一例として、外径が33.5ミリメートルで内径が20.5ミリメートルで長さが1メートルないし1.5メートルの鉄製の円筒状の管からなり、図2に示すように、一端部(図2では上端部)の外周部には角ねじからなる雄ねじ部9aが形成され、他端部(図2では下端部)の内周部には角ねじからなる雌ねじ部9bが形成されている。

【0017】

試錐管9の雌ねじ部9bが形成された部分には掘削部材24が螺着される。掘削部材24は地中を掘削して地面Eに穴を穿つための部材であり、前記打撃装置7によって試錐管9に打撃荷重が付与されることで前記掘削部材24によって地中に穴が穿たれる。そして、該穴の深度が深くなるのに応じて、地面Eから突出している試錐管9の上端部の雄ねじ部9aに他の試錐管9の雌ねじ部9bを螺着して試錐管9を継ぎ足していく。これによって、通常、10メートルないし15メートルの深さまで地面Eが掘削される。

なお、掘削部材24は、試錐管9の雌ねじ部9bが形成された部分に着脱自在に螺着して固定するようにしたので、長期間の掘削作業により掘削部材24が損傷した場合は、試錐管9の雌ねじ部9bから掘削部材24をねじ戻して取り外し、新しい掘削部材24と交換することができる。

【0018】

前記打撃装置7の打撃装置本体の下端部には、およそ5ミリメートルの振幅で上下方向に振動する略円柱状の打撃部26が設けられ、正六角柱状の被打撃部材28に設けられた有底穴28a内に前記打撃部26が嵌合された状態で該打撃部26によって被打撃部材28の穴底28bが打撃される。該被打撃部材28と地面Eに貫入された試錐管9の上端部とが管状の継手部材30にそれぞれ螺着され連結される。前記継手部材30は、図2に示すように、その一端部の外周部に雄ねじ部30aが形成され、他端部の内周部に雌ねじ部30bが形成され、上端部以外は正六角柱状に形成されている(図3を参照)。

また、継手部材30は、その軸芯部に中空部30cが形成されている。前記継手部材30の雄ねじ部30aに前記被打撃部材28が螺着され、前記継手部材30の雌ねじ部30bに試錐管9の上端部の雄ねじ部9aが螺着される。

【0019】

図4の(1)図および(2)図に示すように、掘削部材24は、試錐管9の下端部の雌ねじ部9bに螺着される角ねじからなる雄ねじ部32aが一端部(図4の(1)図では上端部)に形成された鋼鉄製の掘削部材本体32と、この掘削部材本体32の他端部(図4の(1)図では下端部)に穿設された横断面が円形状の穴部32bに嵌合固定された超鋼部材34とを備える。この超鋼部材34は、掘削部材本体32より硬度が高い超鋼金属材からなり、横断面形状が正八角形の柱状に形成されており、さらに、超鋼部材34の一端部が掘削部材本体32の穴部32bに嵌合された状態で、この穴部32bの内周部と超鋼部材34の外周部との間隙に、銀ろう等のろう材R(本発明でいう結着材を構成する。)が充填されたのち、そのろう材Rが充填された部位が加熱されることで、掘削部材本体32と超鋼部材34とが一体的に固着されている。

【0020】

掘削部材本体32の穴部32b側は、その穴部32b側に向かうほど階段状に先細りになるように4段の階段状に形成されており、図4の(2)図に示すように、掘削部材24を先端側(図4の(1)図では下端側)から見たとき、掘削部材本体32の穴部32b側部分は穴部32bも含んで掘削部材本体32の軸芯Lを中心とした同心円状になっており、かつ、超鋼部材34の正八角形の全ての頂点が穴部32bの内周面に当接または近接している。また、図4の(1)図において、掘削部材本体32の4段目の最下段部分の外径寸法は、超鋼部材34の正八角形の全ての頂点に接する外接円の直径より大きい。

【0021】

その結果、掘削部材24は、その先端側の部分が掘削部材本体32と超鋼部材34とで、掘削部材24の先端に向かうほど階段状に先細りになるように形成され、かつ、前記先端部分が超鋼部材34で構成される。そのため、掘削部材24の最も細くなった部分が最も強固な部材で構成されることで、最も損傷しやすい細くなった先端の部分が強固になり、掘削部材24の試錐作業における耐久性が向上する。

【0022】

なお、試錐装置1を使用して試錐作業を行う場合は、互いに連結する前の複数の試錐管9…のうち、先頭の試錐管9の雌ねじ部9bに掘削部材24を予め螺着して固定しておく。

【0023】

次に、試錐装置1を設置する作業の工程について説明する。

(試錐装置1の設置作業)

(1−1)試錐する予定の地面Eにおける地点に、ダイヤモンドドリル等の穿孔装置により略鉛直方向に予め穿たれた位置決め用の穴50内に、長手方向の中途部に鍔部が設けられた位置決め用筒状部材52を該穴50に沿って略鉛直方向に挿入する。すると、地面Eから上部が突出した状態で位置決め用筒状部材52が地面Eの位置決め用の穴50に設置される。

なお、図1に示す地面Eは、表面側がコンクリート層E1で覆われ、該コンクリート層E1の下方に地盤層E2が形成されている例を示しており、位置決め用の穴50はコンクリート層E1を貫通して地盤層E2まで達している。

昇降台車等による運搬移動で試錐装置1を地面Eの所定の位置に位置決めして接地したのち、位置決め用筒状部材52の上部外周に固定用筒状部材54を嵌合する。そして、試錐装置1の台座3に前記固定用筒状部材54をねじ部材(図示せず)で固定することで、上方から見て、打撃装置7の打撃部26の軸芯が位置決め用筒状部材52の軸芯と一致するように、試錐装置1が地面Eに接地される。

【0024】

(1−2)次に、打撃装置7にそれぞれの一端部が接続された作動油供給管16aと作動油戻り管16bとのそれぞれの他端部を作動油供給装置18に接続する。

(1−3)次に、複数の試錐管9…のうち、掘削部材24が螺着された先頭の試錐管9の掘削部材24側端部を前記固定用筒状部材54内および位置決め用筒状部材52内に挿入して掘削部材24の先端部を地面Eの位置決め用の穴50の底部に接地させる。

(1−4)次に、試錐管9の上端部の雄ねじ部9aに継手部材30の雌ねじ部を螺着する。そして、継手部材30の雄ねじ部に前記被打撃部材28を螺着したのち、ロープ巻取り装置13を作動させて打撃装置7の高さ位置を調整しながら打撃装置7の打撃部26を被打撃部材28の有底穴28a内に嵌合する。前記被打撃部材28および継手部材30の螺着作業は、それらの部材の正六角柱状の側面部に工具をそれぞれ装着して行うようにすることで十分な締め付けトルクを付与して強固に螺着することができる。

【0025】

(1−5)その後、ロープ巻取り装置13をさらに駆動して、少なくとも打撃装置7が位置検出装置20によって検出される下降位置まで下降できるようにワイヤロープ11を弛ませておく。

以上の作業で試錐装置1の設置作業が終了する。

【0026】

次に、試錐装置1による試錐作業の工程について説明する。

(試錐装置1による試錐作業)

(2−1)制御装置22の制御盤を操作して作動油供給装置18の電動モーター18aを作動させる。これによって、作動油供給装置18の油圧ポンプ18bから作動油供給管16aを介して作動油が打撃装置7に供給され、その打撃部26によって被打撃部材28が繰り返し打撃される。この結果、試錐管9にその軸芯に沿う方向で下方に向かって衝撃力が繰り返し付与されることで掘削部材24によって地中が掘削され、掘削部材24が螺着された試錐管9は次第に地中に没入される。

【0027】

このとき、掘削部材24の先端側の部分がその先端に向かうほど階段状に先細りになるように形成されているので、超鋼部材34を含んだ掘削部材24の先端側の階段状の角部の少なくとも何れか一つ(例えば図5に示すように、超鋼部材34の角部K)が地中に存在する岩石Gに対して斜めに突き当たったとしても、その角部Kによって岩石Gが小量でも掘削されれば、その角部Kの、掘削部材24の軸芯Lに平行な面部分K1と、その面部分K1と対向する掘削された岩石の面部分G1とは、共に、掘削部材24の軸芯Lに沿う方向、すなわち、試錐管9を介して掘削部材24に衝撃力が付与される方向と平行となっているので、掘削部材24の軸芯Lに直交する方向の力が岩石Gから掘削部材24に作用することはない。

【0028】

一方、図5に示すように、前記角部Kの軸芯Lに直交する面部分K2には、岩石Gの面部分G2から軸芯Lに沿う方向の力Fしか受けないので、掘削部材24と試錐管9とが、掘削された穴の側面に押圧されることがない上、試錐装置1から掘削のために試錐管9に付与される軸方向の力が掘削部材24に十分に伝達される。

この結果、掘削部材24による掘削力が岩石に対して十分に作用し、掘削部材24によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

【0029】

(2−2)やがて、打撃装置7が柱部材5に沿って、予め設定された下限位置まで下降して、その下降位置を位置検出装置20が検出すると、その検出信号が電線を介して制御装置22に送信され、制御装置22は、作動油供給装置18の電動モーター18aの回転を停止させて打撃装置7の作動を停止させる。

(2−3)次に、ロープ巻取り装置13を駆動して打撃装置7の打撃部26を被打撃部材28から離脱させ、予め設定された上限位置まで打撃装置7を上昇させたのち、被打撃部材28が螺着されたまま継手部材30を工具でねじ戻して試錐管9から取り外す。

(2−4)次に、次の試錐管9を取り出し、該試錐管9の雌ねじ部9bを、地面Eの位置決め用の穴50から突出している試錐管9の雄ねじ部9aに螺着し、試錐管9を継ぎ足す。

【0030】

(2−5)次に、上述した試錐装置1の設置作業の際に行った工程(1−4),(1−5)と同じ作業を行ったのち、この試錐作業で行った前記工程(2−1)ないし(2−4)と同じ作業を行う。

(2−6)以下、上述した工程(2−1)ないし(2−5)と同じ作業を繰り返すことで、試錐装置1によって、予定された地中の深度まで掘削される。

【0031】

(2−7)打撃装置7が前記下限位置まで下降したことが位置検出装置20によって検出されて制御装置22によって作動油供給装置18の電動モーター18aの回転が停止され、かつ、予定された地中の深度まで掘削したら、作動油供給管16aおよび作動油戻り管16bを作動油供給装置18から取り外す。

(2−8)次に、上述した工程(2−3)と同じ作業を行って被打撃部材28および継手部材30を取り外す。

(2−9)次に、前記ねじ部材を取り外して固定用筒状部材54を台座3から離脱させたのち、柱部材5等が組み付けられた台座3を位置決め用筒状部材52の地点から昇降台車等により移動させると共に位置決め用筒状部材52を地面Eの位置決め用の穴50から抜き取る。以上で試錐作業は終了する。

【0032】

なお、上述した試錐作業を行う地点が1箇所だけでなく、一定の領域内の複数の地点についても試錐作業を行いたい場合は、前記複数の地点に位置決め用の穴50を穿孔装置により予め穿っておく。そして、前記作業工程(2−9)で抜き取った位置決め用筒状部材52を他の位置決め用の穴50内に挿入したのち、次の試錐作業に移行する。次の試錐作業は、前記位置決め用筒状部材52の地点まで、柱部材5等が組み付けられた台座3を昇降台車により移動させて地面Eの所定の位置に位置決めして接地させる作業から始まり、その試錐作業の工程は、前記作業工程(1−2)ないし(1−5)および(2−1)ないし(2−9)と同じ作業工程となる。

【0033】

前記複数の地点について試錐作業が全て終了したのち、トリクロロエチレンやテトラクロロエチレン等の揮発性有機化合物(volatile organic compounds 以下「VOCs」という。)からなる汚染物質が地中に存在するか否かを調査する場合は、地面Eに貫入した全ての試錐管9…を管抜取装置により抜き取り、それらの試錐管9…を抜き取った後に残った地面Eの穴内に、ステンレス製の管からなる小孔付き管を貫入する。

【0034】

この小孔付き管は、一例として、外径が34ミリメートルで内径が22ミリメートルで長さが1メートルないし1.5メートルの円筒状の管からなり、この小孔付き管の長手方向中途部には、幅寸法が0.5ミリメートルで長さが10ミリメートルの長孔が複数穿設され、該長孔は、この小孔付き管の長手方向に沿う方向に長尺の長孔とされている。該長孔は、小孔付き管の軸芯回りの円周方向に等角度間隔で複数個穿設されており、これらの孔は、高密度のレーザー光線の照射によって穿設される。

【0035】

地面Eに貫入された複数の小孔付き管の長孔を介して吸水ポンプにより地下水を吸引して、その吸引した地下水に含まれるVOCsの濃度を濃度計測装置によって検査する。また、その検査の結果、VOCsが地中に存在していた場合は、小孔付き管内に浄化液を加圧ポンプで供給して小孔付き管の長孔を介して浄化液を地中に排出させて地中の汚染土壌を浄化することもできる。この場合の浄化液としては、オゾン,過酸化水素または界面活性剤を所定の割合で水に溶解して生成した浄化液や、その他、水等がある。

【0036】

上述したように構成された掘削部材24によれば、掘削部材24の先端側の部分がその先端に向かうほど階段状に先細りになるように形成されているので、地中に存在する岩石に対して掘削部材24が斜めに突き当たった場合でも、掘削部材24による掘削力が岩石に対して十分に作用し、掘削部材24によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

また、掘削部材24の先端の部分が超鋼部材34で構成されているので、最も細くなった部分が強固な部材で構成されることで、最も損傷しやすい細くなった先端の部分が強固になり、掘削部材24の掘削作業における耐久性が向上する。

【0037】

また、この実施の形態による掘削部材24によれば、横断面が正八角形の柱状に形成された超鋼部材34を、掘削部材本体32に穿設された横断面が円形状の穴部32bに嵌合した状態で、この穴部32bの内周部と超鋼部材34の外周部との間隙にろう材Rを充填して掘削部材本体32と超鋼部材34とを一体的に固着するようにしたので、掘削部材本体32の穴部32bに超鋼部材34を嵌合するだけで掘削部材本体32の穴部32bの内周部と超鋼部材34の外周部との間に環状の間隙が形成されるため、ろう材Rを充填する際に、ろう材Rが超鋼部材34の外周全体に行き渡りやすく、掘削部材本体32と超鋼部材34とがろう材Rにより強固に固着され一体化される。

【0038】

さらにまた、この実施の形態による試錐管9によれば、先端に向かうほど階段状に先細りになるように形成され、かつ、先端の部分が超鋼部材34で構成された掘削部材24が試錐管9の先端部に固定されたので、該試錐管9を使用して地中を掘削すれば、地中に存在する岩石に対して掘削部材24が斜めに突き当たった場合でも、掘削部材24による掘削力が岩石に対して十分に作用し、掘削部材24によって岩石を確実に粉砕または掘削して掘削作業を円滑に行うことができる。

【0039】

なお、上述した実施の形態は本発明を説明するための一例であり、本発明は、前記の実施の形態に限定されるものではなく、特許請求の範囲と明細書との全体から読み取れる発明の要旨または思想に反しない範囲で適宜変更可能であり、そのような変更後の掘削部材およびその掘削部材が固定された試錐管もまた、本発明の技術的範囲に含まれるものである。

【0040】

例えば、上述した実施の形態においては、掘削部材24を、試錐管9の雌ねじ部9bが形成された部分に着脱自在に螺着して固定する例を示したが、本発明は、このような螺着による固定に代えて、掘削部材24を試錐管9の先端部に溶接により固定するようにしてもよい。

【0041】

また、上述した実施の形態においては、掘削部材24の先端側の先細りの部分を、超鋼部材34を含めて5段の階段状に形成したが、本発明は、このような構成に代えて、超鋼部材34を含めて2段,3段,4段,6段またはそれ以上の、掘削に適した段数を有する階段状に形成してもよい。

【0042】

さらにまた、上述した実施の形態においては、掘削部材本体32の穴部32bに嵌合固定された超鋼部材34は、その横断面形状を正八角形の柱状に形成した例を示したが、本発明は、このような構成に代えて、横断面形状を正五角形,正六角形,正七角形,正九角形またはそれ以上の個数の頂点を有する正多角形の柱状に形成してもよい。要は、超鋼部材34の一端部が掘削部材本体32の穴部32bに嵌合された状態で、この穴部32bの内周部と超鋼部材34の外周部との間隙に、ろう材Rを充填することができると共に充填したろう材Rを加熱して掘削部材本体32と超鋼部材34とを一体的に固着することができればよい。

【図面の簡単な説明】

【0043】

【図1】図1は本発明の実施の形態に係る掘削部材を試錐管の先端部に固定して、地中を掘削しながら穴を穿つための試錐装置の構成を示す側面図である。

【図2】図2は掘削部材を固定した試錐管が試錐装置の打撃部に組み付けられた状態を拡大して示す拡大断面図である。

【図3】図3の(1)図は図2の矢視A−A線に沿う拡大断面図であり、図3の(2)図は図2の矢視B−B線に沿う拡大断面図である。

【図4】図4の(1)図は前記掘削部材を側方から見た状態を拡大して示す外観図であり、図4の(2)図は前記掘削部材を先端側から見た状態を拡大して示す外観図である。

【図5】図5は掘削部材により岩石を掘削している状態を拡大して示す側面図である。

【符号の説明】

【0044】

9 試錐管

24 掘削部材

32 掘削部材本体

32b 穴部

E 地面

R ろう材(結着材)

【特許請求の範囲】

【請求項1】

地中に貫入される試錐管の先端部に固定され、該試錐管にその軸芯に沿う方向に衝撃力を繰り返し付与することで地中を掘削して地面に穴を穿つための掘削部材において、

該掘削部材の先端側の部分がその先端に向かうほど階段状に先細りになるように形成され、かつ、前記先端の部分が超鋼部材で構成されていることを特徴とする掘削部材。

【請求項2】

請求項1に記載の掘削部材において、

前記掘削部材は、前記超鋼部材と、該超鋼部材の一端部が嵌合され固着される掘削部材本体とを備え、

前記超鋼部材は、その横断面が正多角形の柱状に形成され、

前記掘削部材本体の先端部に穿設された横断面が円形状の穴部に前記超鋼部材の一端部を嵌合した状態で、前記穴部の内周部と前記超鋼部材の外周部との間隙に結着材を充填して前記掘削部材本体と前記超鋼部材とを一体的に固着するようにしたことを特徴とする掘削部材。

【請求項3】

請求項1または請求項2に記載の掘削部材が先端部に固定された試錐管。

【請求項1】

地中に貫入される試錐管の先端部に固定され、該試錐管にその軸芯に沿う方向に衝撃力を繰り返し付与することで地中を掘削して地面に穴を穿つための掘削部材において、

該掘削部材の先端側の部分がその先端に向かうほど階段状に先細りになるように形成され、かつ、前記先端の部分が超鋼部材で構成されていることを特徴とする掘削部材。

【請求項2】

請求項1に記載の掘削部材において、

前記掘削部材は、前記超鋼部材と、該超鋼部材の一端部が嵌合され固着される掘削部材本体とを備え、

前記超鋼部材は、その横断面が正多角形の柱状に形成され、

前記掘削部材本体の先端部に穿設された横断面が円形状の穴部に前記超鋼部材の一端部を嵌合した状態で、前記穴部の内周部と前記超鋼部材の外周部との間隙に結着材を充填して前記掘削部材本体と前記超鋼部材とを一体的に固着するようにしたことを特徴とする掘削部材。

【請求項3】

請求項1または請求項2に記載の掘削部材が先端部に固定された試錐管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−37887(P2010−37887A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−204992(P2008−204992)

【出願日】平成20年8月8日(2008.8.8)

【出願人】(591211711)カルト株式会社 (20)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月8日(2008.8.8)

【出願人】(591211711)カルト株式会社 (20)

【Fターム(参考)】

[ Back to top ]