掘進機

【課題】

地中に推進管を埋設するために用いられる掘進機を提供することを目的とする。

【解決手段】

先頭体にモータ一体型減速機、本体に方向修正装置とバイパス弁とを有する掘進機である。モータ一体型減速機は、モータシャフトの内側に中空状のパイプが貫通していることで、ビットに対して直接、薬液や滑材の射出が可能である。方向修正装置は、先頭体を支持するために先頭体と本体との間に設置され、本体に設置されるジョイントの内面が、先頭体に設置されるシリンダロッドの先端に形成された球体を受けることで、先頭体を首振り自在に支持している。またバイパス弁は、回転扉形状の回転弁を駆動することで、送泥管、排泥管のバイパスの開閉制御を行う。掘進機の後端部では、中心管と送泥管と排泥管と流体管とを備えたジョイント部材と接合する。

地中に推進管を埋設するために用いられる掘進機を提供することを目的とする。

【解決手段】

先頭体にモータ一体型減速機、本体に方向修正装置とバイパス弁とを有する掘進機である。モータ一体型減速機は、モータシャフトの内側に中空状のパイプが貫通していることで、ビットに対して直接、薬液や滑材の射出が可能である。方向修正装置は、先頭体を支持するために先頭体と本体との間に設置され、本体に設置されるジョイントの内面が、先頭体に設置されるシリンダロッドの先端に形成された球体を受けることで、先頭体を首振り自在に支持している。またバイパス弁は、回転扉形状の回転弁を駆動することで、送泥管、排泥管のバイパスの開閉制御を行う。掘進機の後端部では、中心管と送泥管と排泥管と流体管とを備えたジョイント部材と接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は掘進機に関する。特に、地中に推進管を埋設するために用いられる掘進機に関する。

【背景技術】

【0002】

地中に推進管を埋設するための工法の一つとして推進工法が知られている。推進工法は、発進立坑から掘進機を導入し、掘進機を使用して水平方向や上下方向など、任意の方向にに掘削することで推進管を地中に埋設していく工法である。

【0003】

掘進機は、地盤を掘削するためのビットを複数備えるカッターヘッドを先頭体に備えており、そのカッターヘッドを、掘進機内のモータおよび減速機で駆動させることによって、地盤を掘削する構造となっている。従来の掘進機の一例を特許文献1乃至特許文献5に示す。

【0004】

また掘進機を用いて掘削を行う場合、発進立坑から発進した掘進機の掘削が進むにつれて、そこに推進管が埋設されていく。しかし掘進機と発進立坑内の送泥管、排泥管などと接続するために、ジョイント部材と呼ばれる部材を用い、推進管と発進立坑の送排泥管などとの間を接続している。このジョイント部材は、推進管の内部に載置されることで、掘削が進められている。従来のジョイント部材の一例を特許文献6に示す。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−46804号公報

【特許文献2】特開2000−291385号公報

【特許文献3】特開2000−45686号公報

【特許文献4】特開2005−213749号公報

【特許文献5】特開2000−274181号公報

【特許文献6】特開平11−247588号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

掘進機の性能の一つとして掘削能力や故障頻度がある。掘削能力が高ければそれだけ掘削することができるので好ましい。これを達成するためには、一つとして大出力の減速機を搭載すればよい。また、故障頻度が低ければ工期を短縮することに繋がるので、故障頻度が低いことが望ましい。

【0007】

大出力の減速機を搭載するためには大型の減速機を搭載すればよい。しかし、掘進機、特に小口径掘進機では内部スペースの制約があり、大型の減速機の搭載が難しい。従来、掘進機内の減速機はモータと分離して配置されており、モータによる動力がカップリングを介して減速機に伝えられている。そのためロスが発生しており、モータによる動力を充分に伝えているとは言えない。

【0008】

そこで省スペース化に対応でき、またモータの動力が減速機に伝えられる際にロスができるだけ少ない、掘削能力の高い減速機が望まれている。

【0009】

また、掘進機は地中を掘削する特性上、故障が発生すると、掘削を中止して、掘進機を発進立坑まで戻した上で、修理を行わなければならない。故障が一度発生すると、時間のロスが大きいので、掘進機の故障頻度の低下が望まれている。また故障頻度の低下に対応するには、大型の部品を取り付ければ耐久性が向上するが、それでは掘進機の小型化の制約となる。そこで、掘進機に用いられる部品は、従来とは変わらない大きさであって、耐久性が高いことが望まれている。

【0010】

たとえば、掘進機が掘削している掘削穴芯にずれが生じた場合、カッターヘッドを備えた先頭体の向きを調整することで掘削方向を調整している。これは、掘進機の先頭体を、本体に対して、任意の角度で傾けることで行う。具体的には、掘進機の本体内部に複数(好ましくは3本)の方向修正装置(ジャッキシリンダ)を備え、方向修正装置で先頭体を任意の角度に傾けている。しかしこの方向修正装置は、掘進機内のスペースの関係上、小型のものしかつけることができず、方向修正装置の支持ピンの破損が多い問題点がある。

【0011】

また、先頭体と本体との間には伸縮管継手(ジャバラ)が用いられ、ジャバラにより先頭体と本体との間の継ぎ目からの泥土や泥水の浸入を防止するとともに、先頭体を支えている。しかし、先頭体を支持している伸縮管継手も、泥土や泥水などの圧力により、伸縮管継手が先頭体や本体の中に入り込み、噛み込んでしまうことで、伸縮管継手が破損してしまうことがある。

【0012】

さらに、掘進機が掘削した掘削土は泥水に混入して搬送し、泥水処理機で土砂と泥水に分離後、泥水は再び切羽へと送られる。その際に、掘進機内部および発進立坑内の送泥管と排泥管の中途にそれぞれバイパス弁を取り付けている。このバイパス弁は、送泥管と排泥管との管路を一時的に継ぐ役割を担っている。たとえば掘進機による掘削が進み、推進管を繋ぐ作業を行う場合に、泥水が発進立坑側に流れてこないように、掘削面(地山)との縁を切るために送泥管と排泥管とをバイパスする。また、掘削時に、掘削土の取り込みが多い場合、バイパス弁を開閉することで、それを調整している。このバイパス弁には、一般的にはボールバルブが用いられている。

【0013】

ボールバルブによるバイパス弁を形成するためには、送泥管と排泥管とを繋ぐ管(バイパス管)を設け、送泥管、排泥管、バイパス管のそれぞれにボールバルブを設置する必要がある(図18参照)。従って、一つのバイパス弁のために、3つのボールバルブと、バイパス管とを新たに設けなければならない。部品が多くなることで故障頻度が高くなるとともに、掘進機自体を長くする必要があることから、掘進機の小型化の制約にもなっている。

【0014】

このように従来の掘進機には複数の問題点があり、結果として故障頻度が高くなっていることから、故障頻度の低い掘進機が望まれている。

【0015】

以上より、掘進機にとっては、掘削能力が高い一方、故障頻度が低い掘進機が求められている。

【0016】

また、掘進機と接続する従来のジョイント部材においては、薬液や滑剤を輸送する流体管がジョイント部材と一体化されていない。そのため、薬液や滑剤を供給する流体管を、油圧管、動力線、信号用の電線と共に、ジョイント部材に沿って掘進機の先端部まで挿入しなければならなかった。この場合、これらの管や線どうしが絡まったり、一方が他方を圧迫したり、途中で折れ曲がったりヒビが入ったりする危険があった。特に、2種類以上の薬液・滑剤を同時に使用する際には、先端部まで2本以上の流体管を配置することが必要となるため、これらの危険は増大する。また、掘削作業においては、このような不具合が発生しないように、掘進機から発進立坑までの長距離の配線・配管の状態に常に気を付けていなければならず、作業効率の低下を招いている。

【課題を解決するための手段】

【0017】

そこで本発明者は上記課題に鑑み、省スペースであっても掘削能力の高い掘進機、そして、故障頻度の低い掘進機を発明した。また上記課題を解決し得るジョイント部材を掘進機に接続することで、その作業効率の低下を防止することが可能となる。

【0018】

第1の発明は、地中を掘削する掘進機であって、前記掘進機は、本体と、先端に回転自在に支持されるカッターヘッドを備えた先頭体と、を備えており、前記先頭体には、前記カッターヘッドを回転させるためのモータ一体型減速機を有しており、前記本体には、前記先頭体を首振り自在に指示するための方向修正装置と、前記本体内の送泥管および排泥管のバイパス弁と、を有しており、前記モータ一体型減速機は、後方にモータ部と前方に減速機部とを有しており、前記モータ部は、モータケーシングと前部モータフランジと後部モータフランジとにより形成され、中空状のモータシャフトが、前記前部モータフランジの中心付近に形成された貫通孔を貫通して取り付けられていることで、前記モータ部および前記減速機部の中心付近を連通しており、前記減速機部は、テーパ状のクラッシャーコーンと前記前部モータフランジと減速機フランジとにより形成され、前記モータシャフトの先端付近に備えられたギアを用いることで、前記クラッシャーコーンを、前記モータシャフトを軸として回転駆動させ、前記モータシャフトには、その内側に中空状のパイプが貫通しており、前記パイプは、その後端部が前記後部モータフランジに形成された貫通孔を介して、薬液または滑剤の流体管と連結しており、さらに、前記減速機フランジの中心付近に形成された開口部を介して、前記モータ一体型減速機と連動して回転駆動するカッターヘッドの内側から前記薬液または滑剤を射出させ、前記方向修正装置は、前記先頭体を支持するために、前記先頭体と本体との間に設置され、前記掘進機の本体の先端付近に備えられるジャッキシリンダと、前記掘進機の先頭体の後端付近に備えられるジョイントとを有しており、前記ジャッキシリンダは、前記本体の内側面に設置された支持台に設けられた貫通孔と、前記ジャッキシリンダの貫通孔とに軸を挿通することで、少なくとも上下方向に回転駆動可能であり、前記ジャッキシリンダの前端部には、先端付近が球体または略球体状に成形されたシリンダロッドを備えており、前記ジョイントは、その内面が、前記シリンダロッドの球体または略球体と同一またはほぼ同一の大きさの球面または略球面に成形されており、前記ジョイントの内面と前記シリンダロッドの球体または略球体とが嵌合することにより、前記方向修正装置で前記掘進機の先頭体を首振り自在に支持し、前記バイパス弁は、それぞれが送泥管と連結する少なくとも2つの送泥管用の管路と、それぞれが排泥管と連結する少なくとも2つの排泥管用の管路とを備える筐体と、回転弁と、駆動部とを備え、前記筐体内部には、前記回転弁が中心を軸として回転可能なバイパス空間が形成されており、前記駆動部が、前記回転弁を前記バイパス空間内で回転させることで、バイパス弁の開閉状態を制御し、前記バイパス弁が開いている状態の場合には、前記2つの送泥管用の管路、前記2つの排泥管用の管路が、それぞれ前記バイパス空間を介して連通しており、前記バイパス弁が閉じている状態の場合には、前記送泥管用の管路と前記排泥管用の管路とが、前記バイパス空間を介して連通しており、前記掘進機の本体はさらに、ジョイント部材と接合されており、前記ジョイント部材は、前部フランジと後部フランジと中心管と送泥管と排泥管と流体管とを備え、推進管内に挿入可能な外形を有し、掘進機から推進ジャッキまで順次接続し、前記ジョイント部材の軸方向に配設される前記中心管、前記送泥管、前記排泥管及び前記流体管は、前方の端部が前記前部フランジの中心開口部、送泥開口部、排泥開口部及び流体開口部の後部側に開口された状態でそれぞれ固着され、後方の端部が前記後部フランジの中心開口部、送泥開口部、排泥開口部及び流体開口部の前部側に開口された状態でそれぞれ固着され、前記前部フランジ及び前記後部フランジは、貫通孔である前記中心開口部と前記送泥開口部と前記排泥開口部と前記流体開口部とを有する半径方向に広がる垂直面と、固定具を着脱可能に取り付けることができる連結部とを備え、前記連結部によって前記掘進機、他のジョイント部材、推進ジャッキ又はヘッドキャップと接続することができる、掘進機である。

【0019】

本発明のように構成することで、省スペースであっても掘削能力の高い掘進機、そして、故障頻度の低い掘進機が可能となる。また上述のジョイント部材を掘進機に接続することで、その作業効率の低下を防止することが可能となる。

【0020】

上述の発明において、前記掘進機は、さらに、前記本体の外側面における前記先頭体と本体との継ぎ目付近に、溝部を有するフリーリングを外周方向に周設しており、前記フリーリングの溝部に、前記先頭体の内径と同一またはほぼ同一の大きさであるOリングを外接させて備える、掘進機のように構成することもできる。

【0021】

本体と先頭体との継ぎ目は、従来は伸縮管継手が用いられていたがその破損が多かった問題点を解決することができる。また本体と先頭体との間を、Oリングのみで継ぎ手として構成するのではなく、さらにフリーリングをも設けることで、より先頭体の傾きの柔軟度を高めることができる。

【0022】

上述の発明において、前記フリーリングは、前記掘進機の本体の外側面に設けた溝部に緩嵌で周設されている、掘進機のように構成することもできる。

【0023】

フリーリングを本体に周設するさいには、密嵌ではなく緩嵌とすることで、さらにその柔軟度を高めることが可能となる。

【0024】

本発明の掘進機で備えるモータ一体型減速機は以下のように構成することができる。すなわち、地中を掘削する掘進機で用いるモータ一体型減速機であって、前記モータ一体型減速機は、後方にモータ部と前方に減速機部とを有しており、前記モータ部は、モータケーシングと前部モータフランジと後部モータフランジとにより形成され、中空状のモータシャフトが、前記前部モータフランジの中心付近に形成された貫通孔を貫通して取り付けられていることで、前記モータ部および前記減速機部の中心付近を連通しており、前記減速機部は、テーパ状のクラッシャーコーンと前記前部モータフランジと減速機フランジとにより形成され、前記モータシャフトの先端付近に備えられたギアを用いることで、前記クラッシャーコーンを、前記モータシャフトを軸として回転駆動させ、前記モータシャフトには、その内側に中空状のパイプが貫通しており、前記パイプは、その後端部が前記後部モータフランジに形成された貫通孔を介して、薬液または滑剤の流体管と連結しており、さらに、前記減速機フランジの中心付近に形成された開口部を介して、前記モータ一体型減速機と連動して回転駆動するカッターヘッドの内側から前記薬液または滑剤を射出させる、掘進機で用いるモータ一体型減速機のように構成することができる。

【0025】

このようにモータ一体型減速機を構成することで、モータによる動力を、より直接的に減速機に伝えることができる。それと同時にモータと減速機とを一体的に構成することができるので、小型化が実現できる。これによって、小型でも大出力の減速機を実現できる。

【0026】

上述のモータ一体型減速機は、以下のように構成することもできる。すなわち、前記モータシャフトには複数の前記パイプが貫通しており、前記各パイプは、前記流体管とそれぞれ連結していることで、パイプごとに異なる薬液または滑剤を前記カッターヘッドの内側から射出可能である、モータ一体型減速機のように構成することができる。

【0027】

従来、薬液や滑剤を射出するための射出管は、掘進機1の外側に配管されている。そのため、薬液や滑剤がビットまで届かないこともなる。しかし本発明のように構成することで、射出管をカッターヘッドの中心付近に備えることが可能となる。これによって、薬液や滑剤がビットまで確実に届くようになる。

【0028】

上述のモータ一体型減速機は、以下のように構成することもできる。すなわち、前記減速機部は、前記モータシャフトの先端付近に備えられ、中心がモータシャフトと接合しているピニオンギアと、前記ピニオンギアと噛合する複数のドライブギアと、前記ドライブギアの中心で接合するクランクシャフトと、前記クランクシャフトと連動するサイクロイドギアと、前記サイクロイドギアの外周付近に取り付けられた円周上に配置され、前記クラッシャーコーンと接合する複数のピンギアと、により減速機構が形成されており、前記モータシャフトによる回転動力が、前記ピニオンギア、ドライブギア、クランクシャフト、サイクロイドギアを介してピンギアに伝わることで、前記クラッシャーコーンおよび前記減速機フランジが、前記モータシャフトを軸として回転駆動する、掘進機で用いるモータ一体型減速機のように構成することができる。

【0029】

本発明のような減速機の構造とすることによって、クラッシャーコーンの内部に減速機構が効率的に収まることとなる。

【0030】

本発明の掘進機で備える方向修正装置は、以下のように構成することができる。すなわち、先頭体と本体とが分離可能な掘進機で用いる方向修正装置であって、前記方向修正装置は、前記先頭体を支持するために、前記先頭体と本体との間に設置され、前記掘進機の本体の先端付近に備えられるジャッキシリンダと、前記掘進機の先頭体の後端付近に備えられるジョイントとを有しており、前記ジャッキシリンダは、前記本体の内側面に設置された支持台に設けられた貫通孔と、前記ジャッキシリンダの貫通孔とに軸を挿通することで、少なくとも上下方向に回転駆動可能であり、前記ジャッキシリンダの前端部には、先端付近が球体または略球体状に成形されたシリンダロッドを備えており、前記ジョイントは、その内面が、前記シリンダロッドの球体または略球体と同一またはほぼ同一の大きさの球面または略球面に成形されており、前記ジョイントの内面と前記シリンダロッドの球体または略球体とが嵌合することにより、前記方向修正装置で前記掘進機の先頭体を首振り自在に支持する、掘進機で用いる方向修正装置のように構成することができる。

【0031】

従来の掘進機の方向修正装置では、シリンダロッドの先端部とジョイントとが支持ピンで固定されている。従って、平面で力を受けていることとなる。しかし本発明のように構成した方向修正装置では、シリンダロッドとジョイントとが球面または略球面で軸受けされることとなる。そのため、従来よりも耐久性が高い方向修正装置を構成することができる。

【0032】

上述の方向修正装置は、以下のように構成することもできる。すなわち、前記ジャッキシリンダは、さらに、前記前端部前面に形成された孔に前記シリンダロッドを挿入しており、前記シリンダロッドを前記孔において前後に駆動させることで、前記シリンダロッドの露出部の長さを伸縮させる、掘進機で用いる方向修正装置のように構成することができる。

【0033】

シリンダロッドを前後方向に駆動させることで、先頭体の動きの自由度を高めることができる。

【0034】

推進工法で用いる送泥管および排泥管としては、以下のように構成することができる。すなわち、バイパス弁は、それぞれが送泥管と連結する少なくとも2つの送泥管用の管路と、それぞれが排泥管と連結する少なくとも2つの排泥管用の管路とを備える筐体と、回転弁と、駆動部とを備え、前記筐体内部には、前記回転弁が中心を軸として回転可能なバイパス空間が形成されており、前記駆動部が、前記回転弁を前記バイパス空間内で回転させることで、バイパス弁の開閉状態を制御し、前記バイパス弁が開いている状態の場合には、前記2つの送泥管用の管路、前記2つの排泥管用の管路が、それぞれ前記バイパス空間を介して連通しており、前記バイパス弁が閉じている状態の場合には、前記送泥管用の管路と前記排泥管用の管路とが、前記バイパス空間を介して連通している、推進工法で用いられる送泥管および排泥管のバイパス弁のように構成することができる。

【0035】

本発明のように構成することで、本発明のバイパス弁1つで、従来のボールバルブ3つとバイパス管1つによるバイパス弁を代替することが可能となる。これによりバイパス弁の耐久性の向上と、省スペース化を実現することができ、掘進機の小型化にも繋がる。

【0036】

上述のバイパス弁について、さらに省スペース化を図るために、以下のようなバイパス弁として構成することもできる。すなわち、推進工法で用いられる送泥管および排泥管のバイパス弁であって、前記バイパス弁は、前記バイパス弁の前後においてそれぞれ送泥管および排泥管と連結しており、筐体内部の円柱形状に形成されたバイパス空間に設置される回転弁と、駆動部とを備え、前記駆動部が、前記回転弁を前記バイパス空間内で回転させることで、バイパス弁の開閉状態を制御し、前記バイパス弁が開いている状態の場合には、前記バイパス弁の前後に連結される送泥管同士、排泥管同士が、それぞれ前記バイパス空間を介して連通しており、前記バイパス弁が閉じている状態の場合には、前記送泥管と前記排泥管とが、前記バイパス空間を介して連通している、推進工法で用いられる送泥管および排泥管のバイパス弁のように構成することができる。

【0037】

上述の各バイパス弁は、以下のように構成することもできる。すなわち、前記駆動部は、前記筐体の外面における、前記バイパス空間に対応する位置に設けられた平ギアと、前記平ギアと噛合するラックギアを備えるラックシリンダとを有しており、前記平ギアの中心軸部は、前記筐体の外面を貫通して、前記回転弁と接合しており、掘進機の操作盤からの操作指示により、前記ラックギアが、前記ラックシリンダの内壁に沿って移動することで、前記ラックギアを回転させ、前記ラックギアの回転により、前記ラックギアと噛合する前記平ギアが回転することに伴い、前記平ギアの中心軸が回転することで、前記回転弁が前記バイパス空間で回転する、推進工法で用いられる送泥管および排泥管のバイパス弁のように構成することができる。

【0038】

本発明の掘進機に取り付けるジョイント部材は、以下のように構成することができる。すなわち、前部フランジと後部フランジと中心管と送泥管と排泥管と流体管とを備え、推進管内に挿入可能な外形を有し、掘進機から推進ジャッキまで順次接続するジョイント部材であって、前記ジョイント部材の軸方向に配設される前記中心管、前記送泥管、前記排泥管及び前記流体管は、前方の端部が前記前部フランジの中心開口部、送泥開口部、排泥開口部及び流体開口部の後部側に開口された状態でそれぞれ固着され、後方の端部が前記後部フランジの中心開口部、送泥開口部、排泥開口部及び流体開口部の前部側に開口された状態でそれぞれ固着され、前記前部フランジ及び前記後部フランジは、貫通孔である前記中心開口部と前記送泥開口部と前記排泥開口部と前記流体開口部とを有する半径方向に広がる垂直面と、固定具を着脱可能に取り付けることができる連結部とを備え、前記連結部によって前記掘進機、他のジョイント部材、推進ジャッキ又はヘッドキャップと接続することができる、ジョイント部材のように構成することができる。

【0039】

本発明のように構成することで、薬液及び滑剤は、ジョイント部材と一体化された流体管を通って掘進機まで輸送されることになる。このため、薬液及び滑剤を供給する流体ラインが、油圧管、動力線、信号用の電線と絡まったり、互いを圧迫したり、途中で折れ曲がったりヒビが入ったりする危険がなくなる。なお、流体管を含むジョイント部材は、一般的には鉄鋼を材料とすることが望ましいが、限定されるわけではない。固定具は、ボルト、ナット、ブロック、ピン、連結フック等であり得る。連結部は、孔、溝等であり得る。

【0040】

上述のジョイント部材は、以下のように構成することもできる。すなわち、下方又は斜め下方に突出するキャスター及び滑り止めのうちいずれか又は両方を備える、ジョイント部材のように構成することができる。

【0041】

本発明のように構成することで、推進管の中にジョイント部材を入れる時、および、推進管からジョイント部材を出す時に、キャスターの車輪が転がるため、ジョイント部材が推進管の内側を傷つけることを防止することができる。また、ジョイント部材を推進管の中に入れた状態にして発進立坑に降下させる際に、仮に推進管が傾いてしまった場合であっても、前記滑り止めと推進管内部の摩擦により、推進管からジョイント部材が滑り出てしまう危険が減少する。また、推進管の大きさに応じてキャスター及び滑り止めの脚の長さを調整可能にすることで、同一のジョイント部材を異なる大きさの推進管に用いることができる。

【0042】

上述のジョイント部材は、以下のように構成することもできる。すなわち、前記ジョイント部材の中心軸から外側に向かって突出する保護部材を備える、ジョイント部材のように構成することができる。

【0043】

本発明のように構成することで、ジョイント部材が回転して横に倒れてしまった場合にも、前記保護部材が推進管の内側に接触するため、ジョイント部材の側面等が推進管の内面を傷つけてしまうことを防止することができる。また、推進管の大きさに応じて保護部材の突出長さを調整可能にすることで、同一のジョイント部材を異なる大きさの推進管に用いることができる。

【0044】

上述のジョイント部材は、以下のように構成することもできる。すなわち、前記前部フランジ及び前記後部フランジと溶接により固着している補強板であって、前記中心管、送泥管、排泥管及び流体管のうち1本以上と溶接により固着している補強板を備える、ジョイント部材のように構成することができる。

【0045】

本発明のように構成することで、ジョイント部材の強度を増加させ、ローリングを防止することができる。

【0046】

上述のジョイント部材は、以下のように構成することもできる。すなわち、略直方体のブロックと嵌合する溝部を備える推進ジャッキと前記ブロックを介して接続し、前記後部フランジに係る前記固定具が前記ブロックであり、前記後部フランジに係る前記連結部が前記ブロックと嵌合する溝部である、ジョイント部材のように構成することができる。

【0047】

本発明のように構成することで、前記ジョイント部材と前記推進ジャッキを、特に軸の周りに回転する方向のねじれ応力に対して、強固に接続することができる。

【発明の効果】

【0048】

本発明の掘進機を用いることにより、省スペースであっても掘削能力の高い掘進機を構成することができる。また、従来よりも故障頻度の低い掘進機を構成することができる。また本発明のジョイント部材を掘進機に接続することで、その作業効率の低下を防止することが可能となる。

【図面の簡単な説明】

【0049】

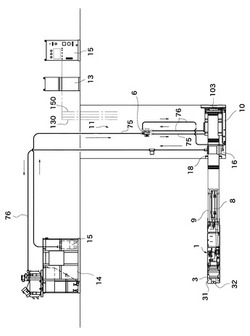

【図1】推進工法による掘進機を用いた地中の掘削の全体の外観図である。

【図2】掘進機の外観斜視図である。

【図3】掘進機とジョイント部材とを接続した状態の縦断面図である。

【図4】掘進機で用いるモータ一体型減速機の縦断面図である。

【図5】モータ一体型減速機のパイプから薬液や滑剤が射出される状態を模式的に示す縦断面図である。

【図6】方向修正装置を模式的に示す図である。

【図7】方向修正装置とA−A線における断面図である。

【図8】方向修正装置により先頭体が傾けられた状態を模式的に示す図である。

【図9】フリーリングとOリングを模式的に示す図である。

【図10】フリーリングとOリングとを設けた部分の拡大図である。

【図11】従来の方向修正装置を模式的に示す図である。

【図12】掘進機内における送泥管・排泥管を示す図である。

【図13】バイパス弁を模式的に示す図である。

【図14】バイパス弁が閉まった状態を模式的に示す図である。

【図15】バイパス弁が開いた状態を模式的に示す図である。

【図16】ラックシリンダが1本の場合を模式的に示す図である。

【図17】ラックシリンダが1本の場合に、バイパス弁の開閉状態と送泥水、排泥水の流れを模式的に示したものである。

【図18】従来のバイパス弁を模式的に示す図である。

【図19】ジョイント部材を模式的に示す図である。

【図20】ジョイント部材を模式的に示す図である。

【図21】ジョイント部材のA−A線の切断端面図、正面からの透視図である。

【図22】脚部およびキャスターを模式的に示す図である。

【図23】ピンおよび抜け防止用留めピンを模式的に示す図である。

【図24】脚部を模式的に示す図である。

【図25】ジョイント部材を用いて掘進機で掘削を行う場合を模式的に示す図である。

【図26】掘進機および本体の後部にあるバックアップ管を模式的に示す図である。

【図27】ヘッドキャップを模式的に示す図である。

【図28】送排泥管スリーブ、流体管スリーブを模式的に示す図である。

【図29】推進ジャッキを模式的に示す図である。

【図30】推進ジャッキにジョイント部材を固定する場合を模式的に示す図である。

【図31】ブロックを模式的に示す図である。

【図32】ジョイント部材の異なる実施態様を模式的に示す図である。

【発明を実施するための形態】

【0050】

本発明の掘進機1を図面を用いて説明する。図1は本発明の掘進機1を用いた推進工法による掘削の全体の外観図である。図2は本発明の掘進機1の外観の斜視図である。なお以下の説明では推進工法として泥水式の場合を説明するが、泥水式以外の場合であっても適用できるものもある。ほかの推進工法としては、たとえば泥土式があり、これ以外にも任意の方式に用いてもよい。

【0051】

掘進機1は、その後端部において後述するジョイント部材8と接続する。これを模式的に示すのが図3である。また推進管9が複数埋設されている場合には進行方向側の推進管9に載置されているジョイント部材8の後端部のフランジと新たに埋設される推進管9に載置されているジョイント部材8の先端部のフランジとが互いに接続されることで連結している。

【0052】

ジョイント部材8は推進管9内に載置される集合管であって、ジョイント部材8の送泥管73、排泥管74は、掘進機1内の送泥管71や排泥管72、発進立坑11内の送泥管75や排泥管76とヘッドキャップ27を介して接続している。また複数の推進管9が埋設されている場合には、ほかのジョイント部材8の送泥管73や排泥管74などと接続している。ジョイント部材8については後述する。

【0053】

掘進機1が掘削を行うことで、そこに推進管9が埋設されていく。推進管9には、たとえばコンクリート管、レジン管、ヒューム管、鋼製さや管、合成管などさまざまなものがあり、これらに限定されるものではなく、その目的に応じてさまざまな管を利用することができる。

【0054】

掘進機1は、発進立坑11の送泥管75、発進立坑11のバイパス弁6、ジョイント部材8の送泥管73、掘進機1の送泥管71などを介して、泥水を掘進機1の内部に取り込む。そして掘進機1は、カッタービット32が掘削した掘削土をその泥水に混入させる。掘削土を混入した泥水は、掘進機1の排泥管72、ジョイント部材8の排泥管74を介して、発進立坑11の排泥管76に送られる。そして掘削土が混入した泥水は、発進立坑11の排泥管76から発進立坑11に設けられたバイパス弁6を介して、排泥ポンプ16により泥水処理機14に送られる。泥水処理機14では掘削土と泥水との分離処理がなされる。この分離処理後、送泥ポンプ15により、再び泥水が、発進立坑11の送泥管75、発進立坑11のバイパス弁6、ジョイント部材8の送泥管73を介して掘進機1の送泥管71に送られ、泥水に掘削土が混入される。これを繰り返すことで掘削土の排出を行う。

【0055】

なお上述の掘削処理は概要であり、発進立坑11の送泥管75、排泥管76、流体管などとジョイント部材8との間ではヘッドキャップ27などを用いているので、それらも介している。これらについては後述する。

【0056】

掘進機1は、先頭体3と本体2とを少なくとも有している。本体2は先頭体3を支持するための方向修正装置5やモータ一体型減速機4などを格納している前部と、バックアップ管である後部とが分離可能に連結して構成されていることが好ましいがそれに限定されない。たとえばバックアップ管が存在しなくても良い。本体2の前部と後部(バックアップ管)は、その内部に送泥管71、排泥管72、流体管25などを備えている。また後部のバックアップ管は、その後端部に上述のジョイント部材8と接合するための後部フランジ26を有している。

【0057】

先頭体3の前端部には、地盤を掘削するための複数のビット32を有するカッターヘッド31を備えている。このカッターヘッド31は、モータと一体になった減速機(モータ一体型減速機4(後述))により回転駆動し、カッターヘッド31における複数のビット32により地盤を掘削する。また、油圧ユニット15が油圧管150を通じて推進ジャッキ10に動力を与えることで、推進ジャッキ10が掘進機1または推進管9を後方から押圧し、推進管9を逐次、継ぎ足しながら地中に推進管9を埋設していく。なお掘進機1や推進管9を地中に埋設する際の発進立坑11における発進坑18には泥水などが発進立坑11に流れ込まないように、止水処理が行われていることが好ましい。

【0058】

また、掘削する地盤の種類などに応じてカッターヘッド31の交換は可能であり、任意の構造のカッターヘッド31を用いることができる。

【0059】

まずモータ一体型減速機4について説明する。先頭体3にはカッターヘッド31を回転駆動させるためのモータ一体型減速機4を備えている。モータ一体型減速機4の一例を図4に示す。図4(a)は縦断面図であり、図4(b)はA−A線における断面図である。

【0060】

モータ一体型減速機4は、モータ部41と減速機部42とを有する。モータ部41は、モータケーシング410とモータフランジ411とによりモータ部41の外形を形成している。なおモータそのものは通常のモータと同様のものを用いることができる。モータシャフト412は中空状であって、モータ部41の中心付近に取り付けられている。そしてモータシャフト412内には中空状のパイプ43が、モータシャフト412を貫通して取り付けられている。パイプ43の後端部は、モータ部41の後端部を形成する後部モータフランジ411に設けられた貫通孔を介して、後述する流体管46と連通している。なお、この中空状のパイプ43にはさらに小径の中空状のパイプ43’(図示せず)が貫通し、後部モータフランジ411の貫通孔を介して、上記とは異なる流体管46と連通していても良い。

【0061】

パイプ43の後端部では、パイプ43に薬液や滑剤などを注入するための流体管46と連通している。この流体管46からパイプ43内部に薬液や滑剤などが注入されることで、パイプ43と連結しているカッターヘッド31内の射出管33を介して、射出管33の射出口331からカッターヘッド31のビット32に対して、薬液や滑剤などが送り込まれる。

【0062】

薬液は地盤改良や止水のために用いられる液体であり、滑剤は、推進管9の外周抵抗による掘進機1の推力低減を防止するために用いられる液体である。

【0063】

モータシャフト412内に2つ以上のパイプ43が挿通されている場合には、パイプ43に対応する数の流体管46を設け、それぞれ異なる薬液や滑剤が送り込めるようにするとよい。図5ではモータシャフト412の内径よりも小口径のパイプ43(外パイプ)に、さらに外パイプ43の内径よりも小口径のパイプ43’(内パイプ)が挿通されている場合であって、外パイプ用の流体管461、内パイプ用の流体管462から、それぞれのパイプ43、43’に薬液や滑剤が送り込めるように構成されている場合を示している。

【0064】

モータ部41の前端部を形成する前部モータフランジ411は、減速機部42の支持ボディを兼ねる。従って減速機部42は、クラッシャーコーン426と前部モータフランジ411と減速機フランジ427とにより外形が形成されている。クラッシャーコーン426は、後方よりも前方の直径が短いテーパ状(略円錐台)をしており、その内部に減速機構を構成する各ギアを備えている。なおクラッシャーコーン426は偏心であるとよいがそれに限定されるものではない。

【0065】

またクラッシャーコーン426内部の前方に減速機を構成する各ギアを、後方には前部モータフランジ411が配置されており、前部モータフランジ411は、減速機部42の支持ボディとして機能している。前部モータフランジ411の中心付近は貫通孔が設けられており、そこにモータシャフト412およびその内部にあるパイプ43(場合によってはパイプ43’も。以下同様)が貫通するように構成されている。またモータシャフト412およびその内部にあるパイプ43は減速機部42の中心付近を貫通するように取り付けられている。さらにモータシャフト412およびパイプ43は、減速機フランジ427に設けられた開口部431を貫通し、減速機フランジ427の先端部付近まで配置されている。

【0066】

減速機フランジ427の開口部431を通るパイプ43は、カッターヘッド31に設けられた中空状の射出管33と連結しており、パイプ43から流入した薬液や滑剤などが射出管33を通り、射出口331から射出されることで、ビット32付近に薬液や滑剤などを射出することが可能となる。図5は、パイプ43から薬液や滑剤などが送り込まれる状態を模式的に示した縦断面図である。流体管46は、後述するジョイント部材8の薬液や滑材などを送り込むための流体管82と連結しており、それらから流体管46に対して、薬液や滑剤などが送り込まれる。

【0067】

なお上述の説明では、モータシャフト412にパイプ43が挿通されている場合を示したが、モータシャフト412が中空状ではなく、通常のモータシャフト(中実状のモータシャフト)や、先端部および後端部が貫通していない中空状のモータシャフト(中空ではあるが、先端部および後端部が塞がっているモータシャフト)であっても良い。この場合、モータシャフト412はモータ部41の中心付近に取り付けられている。一方、パイプ43、カッタービット31における射出管33やその開口部331などを設けず、掘進機1における本体2の流体管46を介して、薬液や滑剤などを射出すればよい。

【0068】

すなわち、モータ一体型減速機4が位置する付近の本体2の外筒部分の一部に、流体管46の外径と同一またはほぼ同一の大きさの孔部を設け、その孔部に流体管46を挿通する。そして本体2の孔部に挿通した流体管46を、本体2の外側面に沿って先頭体3の方向に向けて屈曲させる。そうすると、流体管46は、本体2の外側面に沿って、先頭体3の方向に配設されることとなる。そして流体管46の開口部から、薬液や滑剤を射出させる。これによって、薬液や滑剤がカッタービット31に対して射出される。

【0069】

減速機部42の減速機構としては、RV減速機が用いられることが好ましいが、これに限定されるものではない。具体的には、モータ部41および減速機部42の中心付近を貫通するモータシャフト412の先端部付近にピニオンギア421が取り付けられている。ピニオンギア421は、好ましくは等間隔(例えば120度間隔)に配置された3つのドライブギア422と噛合しており、各ドライブギア422の中心はクランクシャフト423と接合している。またドライブギア422の後方には、クランクシャフト423と連動するようにサイクロイドギア424が取り付けられており、さらにそのサイクロイドギア424の外周付近には、複数のピンギア425が円周状に配置されている。サイクロイドギア424の外周付近に配置されたピンギア425の一部は、サイクロイドギア424と噛合している。またピンギア425は、減速機部42の側面外殻を形成するクラッシャーコーン426と接合しており、クラッシャーコーン426は、減速機フランジ427と接合している。

【0070】

以上のような構成によって、モータ部41における動力は、モータシャフト412からピニオンギア421に伝達され、それがドライブギア422、クランクシャフト423、サイクロイドギア424に伝達される。そしてさらにサイクロイドギア424と噛合するピンギア425によって、クラッシャーコーン426に動力が伝達されることで、クラッシャーコーン426および減速機フランジ427がモータシャフト412を軸として回転することとなる。

【0071】

また、減速機フランジ427は、カッターヘッド31の後端部において、カッターヘッド31とボルトなどにより螺合している。これにより、減速機フランジ427の回転に伴い、カッターヘッド31も回転する。これによって、カッターヘッド31のビット32が掘削を行うこととなる。カッターヘッド31のビット32が掘削した土砂は、カッターヘッド31を介して、カッターヘッド31の内部に取り込まれる。取り込まれた土砂は、クラッシャーコーン426が偏心テーパ状であることから、さらに細かく二次破砕を行い、細かく砕かれた状態で排泥管72を介して、掘進機1の外部に排出される。なお減速機フランジ427とカッターヘッド31との接合方法は、ボルトによる螺合以外であってもよいが、ボルトの場合、地盤に応じてカッターヘッド31の交換が可能となるので好ましい。

【0072】

本発明のモータ一体型減速機4では、前部の減速機部42のクラッシャーコーン426がモーターシャフトを軸として回転する一方、モータ部41自体は回転しない。そうすると、回転する外殻と回転しない外殻との間には間隙が生じ、そこから泥土や泥水が入り込んでしまう。そのため、回転する外殻と回転しない外殻との間隙にはメカニカルシール45を備える構成とする。

【0073】

またカッターヘッド31が掘削を行う際に、大きなスラスト荷重が発生する。そのため、スラストベアリング44(スラスト軸受)をクラッシャーコーン426内の円周方向に配設することで、そのスラスト荷重を受ける構成とする。

【0074】

次に方向修正装置5について説明する。掘進機1の本体2の中心付近は中空状になっている。そしてモータよりも後方の中心付近に、発進立坑11のベース面に設置された台に載置されたレーザトランシット103から照射されるレーザ光を受光する受光部(レーザターゲット21)を備えている。レーザトランシット103から照射されるレーザ光をレーザターゲット21で受光することによって、掘進機1の進行方向を確認することができる。なお受光状態をターゲットカメラと呼ばれる撮像装置で撮像し、その画像により掘進機1の進行方向を確認してもよい。

【0075】

レーザターゲット21でレーザ光を受光した情報や画像は、通信線130などを介して操作盤13に送られ、操作盤13で進行方向を担当者が確認し、進行方向を制御することができる。たとえば操作盤13で、先頭体3を傾ける方向の制御指示(たとえば先頭体3を傾ける角度、その角度で移動する距離などの情報)を入力すると、その制御指示が通信線130を介して、操作盤13から本体に送信されることで、当該制御指示に基づいて、方向修正装置5が先頭体3を傾ける制御を行う。

【0076】

上述のように、先頭体3にはカッターヘッド31を回転駆動させるためのモータ一体型減速機4を備えている。そしてこの先頭体3を支持しているのが、方向修正装置5、フリーリング56とOリング57である。

【0077】

掘進機1の本体2と先頭体3とは分離可能である。そして掘進機1の先頭体3は、本体2の内側に設けられた方向修正装置5、フリーリング56およびOリング57で首振り自在に支持されている。この方向修正装置5は、本体2の内側面の円周方向に沿って複数配置されていることがよく、好ましくは等間隔で3つの方向修正装置5により先頭体3を支持している。これを模式的に示すのが図7である。この方向修正装置5を駆動させることで、先頭体3のモータ一体型減速機4およびカッターヘッド31を任意の角度に向けることができ、掘削方向の修正を行うことができる。図6に方向修正装置5の拡大図を示す。

【0078】

図6(a)は方向修正装置5の縦断面図であり、図6(b)は方向修正装置5を後方からみた背面図であり、図6(c)は方向修正装置5を前方からみた正面図である。図6(d)は方向修正装置5の係止状態をわかりやすく示した図である。

【0079】

方向修正装置5は、ジャッキシリンダ51とジョイント54とを有しており、ジャッキシリンダ51は本体2に、ジョイント54は先頭体3に設置されている。

【0080】

掘進機1の先頭体3は、本体2に設けられた方向修正装置5におけるシリンダロッド53を、先頭体3のジョイント54の軸受541で受けることで支持されている。

【0081】

方向修正装置5は、本体2の先端付近の内側面、先頭体3の後端付近に設置されており、好ましくは本体2の内側面の円周上に等間隔(たとえば120度の間隔)に複数(たとえば3つ)設置されている。

【0082】

方向修正装置5の支持台52は、本体2の先端付近の内側面にボルトや溶接などにより設置されている。この支持台52に設けられた貫通孔と、ジャッキシリンダ51の貫通孔とに軸511を挿通することで、軸511を中心にジャッキシリンダ51が少なくとも上下方向に回転駆動可能である。ジャッキシリンダ51は好ましくは円筒形状であるが、それ以外の形状であってもよい。

【0083】

ジャッキシリンダ51の前端部には、シリンダロッド53が備えられている。従って、ジャッキシリンダ51を上下方向に駆動させることで、ジャッキシリンダ51の前端部にあるシリンダロッド53を上下方向に向けることができる。なお、場合によっては、ジャッキシリンダ51を上下方向のほか、左右方向、あるいは任意の方向に駆動可能としてもよい。この場合、軸511は図6(a)のように横側からではなく、縦側など任意の方向から挿通されていればよい。また軸511を貫通孔に一方向に通すのではなく、任意の形状(例えば球体状)の軸511を用いることができる。シリンダロッド53の先端部531は、球体または略球体状(以下、本明細書では単に「球体」と記載するが、略球体も含まれる)に成形されている。

【0084】

ジャッキシリンダ51の前端部(縦断面に対して垂直方向の面)には、シリンダロッド53を挿入するための孔が設けられており、その孔にシリンダロッド53が挿入されている。これによって、ジャッキシリンダ51内に備えられた油圧ジャッキなどによって、シリンダロッド53を軸方向(掘進機1の進行方向)に対して前後に駆動させることができる。すなわちシリンダロッド53をジャッキシリンダ51に対して軸方向に前後に駆動させることで、シリンダロッド53が露出している長さを調節することができる。これによってシリンダロッド53の露出部の長さが伸縮されることとなる。

【0085】

なお支持台52は、通常状態(先頭体3に傾きがない状態)において、シリンダロッド53の先端部531の球体が本体2の先端部付近から若干、突出する程度の位置に設置されることが好ましい。

【0086】

ジョイント54は、本体2に設置されたシリンダロッド53の先端部531の球体を受ける向きで設置されており、先頭体3の後端部付近にボルト55により螺合されている。なおボルト55以外の方法でジョイント54が先頭体3に固定されていてもよい。

【0087】

ジョイント54の内面は凹面541(球面または略球面。以下同様)になっており、シリンダロッド53の先端部531の球体を嵌合することができる大きさの滑り軸受541となっている。つまりシリンダロッド53の先端部531の球体の半径と、ジョイント54の内側(軸受)の凹面541における半径とは同一(またはほぼ同一)となる。ジョイント54は、上下方向または左右方向、あるいは掘進機1の進行方向に対して前後方向に2分割または所定数に分割され、一つのジョイント54の内側(軸受)の面のうち、シリンダロッド53と接する面は半球面となっている。そして上下、左右または前後のジョイント54によってシリンダロッド53の先端部531の球体を挟み込み固定する。これによって、シリンダロッド53の先端部531の球体をジョイント54の内面の凹面541で受けることができる。そして、ジャッキシリンダ51がシリンダロッド53を任意の方向に向けた場合に、滑らかに軸受けすることとなる。

【0088】

図8に先頭体3が方向修正装置5によって傾けられた場合を模式的に示す図である。先頭体3は、好ましくは3つの方向修正装置5によって傾けられるが、この場合、各方向修正装置5は、操作盤13などからの先頭体3を傾ける方向の制御指示に基づいて、それぞれ、シリンダロッド53を伸縮させ、あるいはジャッキシリンダ51を上下させることによって、先頭体3を傾ける。この際に、どのような角度に傾けられても、シリンダロッド53の先端部531が球体であり、それを受けるジョイント54の内側が凹面541であることから、滑らかに軸受けを行うことができる。

【0089】

なお耐久性の観点から方向修正装置5は鉄鋼製であることが好ましいが、それに限定されるものではなく、いかなる素材であってもよい。

【0090】

従来の方向修正装置58を図11に示す。図11(a)は従来の方向修正装置58を掘進機1に備えた場合の縦断面を模式的に示す図であり、図11(b)は従来の方向修正装置58の係止状態をわかりやすく示した図である。

【0091】

図11に示すように、従来の方向修正装置58では、支持台に首振り自在に取り付けられたジャッキシリンダ581の前面先端部にシリンダロッド582が備えられている。シリンダロッド582の先端部583には、支持ピン584を挿通するための貫通孔が設けられている。また先頭体3の後端部にはジョイント585が取り付けられており、シリンダロッド582の先端部583の貫通孔と同一の大きさの貫通孔が設けられている。そしてジョイント585の貫通孔に適合する位置に、シリンダロッド582の先端部583の貫通孔を合わせ、そこに支持ピン584を挿通することで、ジャッキシリンダ581(シリンダロッド582)とジョイント585とを接合している。そのため、支持ピン584を支点として先頭体3を傾けることができる。

【0092】

シリンダロッド582の先端部583は支持ピン584でジョイント585に固定しているため、平面で負荷を受けていることとなる。そのため先頭体3を傾けた場合に、支持ピン584に上下方向以外の負荷が発生する。また、上述のように、特に、掘進機1を発進した発進立坑11に戻す場合には(掘進機1を後退させる場合には)、掘進機1や推進管9の外周抵抗、引っかかりなどが発生することから、大きな負荷が支持ピン584にかかることによって、支持ピン584が破損することがあった。

【0093】

しかし本発明の方向修正装置5では、シリンダロッド53の先端部531およびジョイント54の凹面541はともに球面であることから、先頭体3が傾けられた場合の上下方向以外の負荷に対しても強い構造となる。また、シリンダロッド53の先端部531の球体およびジョイント54の凹面541は、シリンダロッド53よりも大きく形成されていることから、従来の方向修正装置58における支持ピン584よりも大きな面で負荷を受けることができる。従って、従来の方向修正装置58よりも大きな負荷に耐えられることとなる。

【0094】

また本体2と先頭体3との継ぎ目では、本体2の先端付近の外側面の直径は、先頭体3の後端付近の内側面の直径より若干、小さくなっている。これは、先頭体3が方向修正装置5で首振り自在に支持されており、先頭体3の方向を調整することができるようにするためである(本体2の先端付近は、先頭体3の後端の内側に位置する)。そのため、先頭体3と本体2との間の継ぎ目から、そのままでは泥土や泥水などが浸入する。それを従来は、本体2と先頭体3との間に伸縮管継手59を用いることで防止している。

【0095】

そこで本発明の掘進機1では、伸縮管継手59に代えて、フリーリング56とOリング57とにより同様の技術的効果を発揮する構成とする。図9にフリーリング56とOリング57とを模式的に示す。

【0096】

本体2の外側面における先頭体3と本体2との継ぎ目の位置付近に、断面が凹字状のフリーリング56を円周方向に配設する。なおこの際に、フリーリング56の溝部に、Oリング57が外接するように取り付ける。また、Oリング57はフリーリング56の溝部から突設させる大きさとする。つまりOリング57の断面の直径は、フリーリング56の溝部の深さよりも大きくなる。また、溝部に密嵌する大きさ(Oリング57がフリーリング56の溝部に密着して嵌る大きさ)とすることが好ましい。しかしそれに限定されず、緩嵌であってもよい。

【0097】

なおフリーリング56は、本体2の外側面において、先頭体3と本体2との継ぎ目の位置付近に周設されるが、その外側面には溝部22が形成され、そこにフリーリング56が周設されることが好ましい。この場合、外側面の溝部22にフリーリング56が密嵌(溝部22にフリーリング56が密着して嵌合している)していても良いし、溝部22の底面とフリーリング56との間に間隙がある緩嵌(溝部22とフリーリング56との間に若干の(あるいはわずかな)間隙があり、本体2の外側面の溝部22の側面に沿って、フリーリング56が上下方向に移動可能に嵌合している)であってもよい。この間隙により、フリーリング56が溝部22の側面に沿って上下方向に移動可能となる。そして、フリーリング56が本体2の外側面の溝部22において若干、上下方向に移動することができるので、先頭体3の動きが大きくなっても吸収することができる。なお、緩嵌である場合には、その溝部22の周辺付近(例えば溝部22の、本体2の後端部よりの側面(図10の位置など)にシーリング23を施すことが好ましい。これは、溝部22を介した泥水等の進入を防止するためである。

【0098】

なお本体2の外側面の溝部22の深さdは、フリーリング56にOリング57を嵌合した場合の高さh(フリーリング56の底面の厚さとOリング57の断面の直径との合計)と同じまたはそれよりも浅いことが好ましい。これを模式的に示すのが図10である。なお図10は、フリーリング56が周設される位置の2箇所の本体2の外側面付近をそれぞれ拡大した図である。図10の上方に位置するフリーリング56とOリング57とは、本体2の断面の中心に対して180度の位置関係にある2箇所である。従って、図10の上方と図10の下方とでは、本体2の断面を円周とした場合、その直径と円周とが接する2点における本体2の外側面付近の拡大図である。

【0099】

またフリーリング56の直径(内径)をR、本体2の外側面(フリーリング56を取り付ける位置の外側面)の直径をR1、フリーリング56を周設する溝部22の深さをdとした場合、フリーリング56の直径Rの最大値Rmaxは本体2に溝部22を設けない場合(d=0)であり(つまり溝部22を設けずにフリーリング56を取り付ける場合)、Rmax=R1となる。また、フリーリング56の直径Rの最小値Rminは溝部22にフリーリング56を密嵌させる場合であって、Rmin=R1−2dとなる。すなわちフリーリング56の直径Rは、R1−2d≦R≦R1となる。

【0100】

図6乃至図8ではOリング57とフリーリング56とを設けた掘進機1を示す。図10の拡大図では、本体2の外側面の溝部22とフリーリング56とが緩嵌の場合を示している。

【0101】

また本体2の、先頭体3との継ぎ目の外側面に固定したフリーリング56の溝部にOリング57を外接させた状態の大きさ(直径)が、先頭体3の内側面の大きさ(直径)と同一または多少大きくなるようにする。これによって、Oリング57と先頭体3の内側面とを密着させることができ、先頭体3と本体2との間の継ぎ目からの泥土や泥水の侵入を防止することができる。また、フリーリング56、Oリング57によって、先頭体3の伸びや傾きを吸収することができるので、先頭体3が方向修正装置5によって傾けられても、それを吸収することができる。

【0102】

一般的に、継手を構成する場合、Oリングのみで構成することがある。しかし掘進機1の先頭体3の動きは大きいので、Oリングだけでは掘進機1の先頭体3の動きを吸収することができない。そのため、先頭体3の動きの幅が小さくならざるを得ない。そこでOリング57に外接するフリーリング56を本体2の外側面の溝部22に緩嵌で周設することによって、先頭体3の動きをより大きく吸収することができるように構成している。

【0103】

次に、バイパス弁6について説明する。カッターヘッド31で掘削した掘削土は、カッターヘッド31内に取り込まれ、掘進機1の先頭体3のクラッシャーコーン426により二次破砕される。二次破砕された掘削土は、上述のように、掘進機1内の送泥管71から送出される泥水に混入され、掘削土が混入した泥水を、掘進機1内の排泥管72が吸い上げることで、排泥管72内に取り込む。

【0104】

上述のように、掘進機1内の排泥管72に取り込まれた掘削土が混入した泥水は、掘進機1内の排泥管72、排泥管72におけるバイパス弁6、ジョイント部材8内の排泥管74を通り、ヘッドキャップ27を介して発進立坑11内の排泥管76に排出される。そして発進立坑11の送泥管75、排泥管76の管路に設けられたバイパス弁6を介して、排泥ポンプ17により泥水処理機14に排出され、そこで泥水と土砂とに分離される。土砂が分離された泥水は、送泥ポンプ13により発進立坑11内の送泥管75、送泥管75の管路に設けられたバイパス弁6、ヘッドキャップ27を介して、ジョイント部材8内の送泥管73を通り、掘進機1の送泥管71まで送出される。図12に、掘進機1における送排泥管7(送泥管71と排泥管72の総称)を模式的に示す。

【0105】

このように、送泥管71、73、75と排泥管72、74、76などを用いて、掘削土を切羽から泥水処理機14まで排出しているが、推進管9を繋ぐ作業などの場合に、泥水が発進立坑11に流れ込まないように、送泥管71と排泥管72とをバイパスする必要がある。また、上述のように、掘削時に、掘削土の取り込みが多い場合、送泥管71と排泥管72とのバイパス弁4、送泥管75と排泥管76とのバイパス弁6などを開閉することで、それを調整している。

【0106】

従来、このバイパス弁には、図18に示すようなボールバルブ68と、送泥管71と排泥管72(送泥管75と排泥管76)とを連結するバイパス管69とを用いたバイパス弁が用いられていた。ボールバルブ68をバイパス弁とした場合、ボールバルブ68とバイパス管69との組み合わせでバイバス弁を形成することとなり、その分、掘進機1が長くならざるを得ない。

【0107】

たとえば図18の場合、送泥管71、排泥管72(または送泥管75、排泥管76)、送泥管71と排泥管72(または送泥管455と排泥管76)とを連結するバイパス管69に、それぞれボールバルブ68a、68b、68cを設置する必要がある。そして通常では、ボールバルブ68cを閉じておき、ボールバルブ68a、ボールバルブ68bを開けておくことで、送泥管71と排泥管72(または送泥管75と排泥管76)に泥水が流れる。また管路のバイパスをする場合には、ボールバルブ68a、68bを閉じた状態に変更し、ボールバルブ68cを開けた状態とすることで、管路をバイパスすることができる。

【0108】

以上のような操作によりボールバルブ68を用いてバイパス弁を構成することができるものの、小型化には限界がある。

【0109】

また送泥管71と排泥管72(送泥管75と排泥管76)には泥水が通るので、摩擦が激しく、ボールバルブ68の寿命が短くなってしまう。

【0110】

そこで本発明の掘進機1では、バイパス弁6として回転ドア式のバルブを用いる。本発明のバイパス弁6の一例を図13に示す。図13はバイパス弁6を上方からみた状態であるが、機能作用のわかりやすさのため、平ギア61とラックシリンダ62内のラックギア621とが噛合する状態が分かるように示している。従って、実際には、ラックシリンダ62は、平ギア61とラックギア621とが噛合する付近を除いて、ラックギア621を覆っていることが好ましい。なお、以下ではバイパス弁6が掘進機1の送泥管71と排泥管72の中途に備えられる場合を説明するが、発進立坑11の送泥管75と排泥管76の中途に備えられる場合であっても同様に構成される。

【0111】

また図14にはバイパス弁6が閉まった状態、図15にはバイパス弁6が開いた状態の模式図を示す。なお図14(a)および図15(a)では、弁の開閉状態をわかりやすく示すために、筐体60の内側の構造を主に示している。また図14(b)および図15(b)は筐体60のA−A線の断面図、図14(c)および図15(c)は筐体60の側面図である。

【0112】

図13に示すバイパス弁6の筐体60(ハウジング)は直方体であるが、その形状には限定されず、立方体、円柱などさまざまな形状で構成することができる。またバイパス弁6の筐体60の内部には、送泥管用の管路711、排泥管用の管路721がそれぞれ設けられている。この管路にはそれぞれ開口部712、722があり、送泥管71または排泥管72と連結される。すなわち送泥管用の管路711(711a、711b)の開口部712(712a、712b)には送泥管71が、排泥管用の管路721(721a、721b)の開口部722(722a、722b)には排泥管72がそれぞれ連結される。なお管路の連結の際には、溶接で連結されることが好ましいが、送泥管用の管路711の開口部712に送泥管71、排泥管用の管路721の開口部722に排泥管72が挿嵌されることで連結されてもよい。この場合、泥水の漏出防止のため、連結部ではシーリングが施されるとよい。

【0113】

また筐体60内部の中心部付近は中空状に形成されており、好ましくは円柱形状の空間(バイパス空間)が設けられている。この空間は、例えば中空が円柱形状の鉄鋼を底面を下側に載置して形成されればよいが、それに限定されるものではない。またバイパス空間は、送泥管用の管路711、排泥管用の管路721とそれぞれ連結している。バイパス弁6を開けた状態では、送泥管用の管路同士(送泥管用の管路711a、711b)、排泥管用の管路同士(排泥管用の管路721a、721b)がそれぞれ、バイパス空間を介して繋がる状態となり(図15)、バイパス弁6を閉めた状態では、送泥管用の管路711と排泥管用の管路721とがそれぞれバイパス空間を介して繋がる状態(送泥管用の管路711aと排泥管用の管路721a、送泥管用の管路711bと排泥管用の管路721bとが繋がる状態)となる(図14)。すなわちバイパス弁6を閉めた状態では、管路がバイパスされた状態となる。

【0114】

バイパス空間には、好ましくは鉄鋼製の工字状の回転弁63が設けられている。回転弁63の底板632および上板631はバイパス空間の底面と同じ直径(あるいはほぼ同じ直径)である。また底板632と上板631との間は、バイパス空間の底面の直径と同じ長さ(あるいはほぼ同じ長さ)の幅と、バイパス空間の高さと同じ高さ(あるいはほぼ同じ高さ)である垂直板633が形成されている。そして回転弁63の底板632と上板631のそれぞれの直径上に、垂直板633が設けられる。なお垂直板633の厚さは送泥管71、排泥管72を通る泥水圧に耐えられる程度の厚さであればよい。またその縁部は円弧上に成型されていることがよい。なお垂直板633は泥水圧力の分散のため、平面でなくてもよく、たとえば中心付近の厚さが厚く、縁部に近づくほど厚さが薄くなる形状であってもよい。

【0115】

また回転弁63の底板632の中心には円形状の凸部が設けられている。またその凸部に嵌合する大きさの凹部がバイパス空間の底面の中心に設けられている。

【0116】

回転弁63は、バイパス空間の底面の凹部に、回転弁63の底板632の凸部が嵌合するようにバイパス空間の中心に設置され、バイパス空間の底面および上面の中心点同士の軸を中心として回転駆動する。この回転駆動によって、回転弁63がバイパス空間内を回転し、垂直板633によりバイパス空間を2つの空間に区切る役割を果たす。つまり、回転弁63がバイパス空間内で回転することによって、バイパス弁6の開閉を制御することができる。

【0117】

またバイパス空間のうち、バイパス弁6が開いた状態、閉じた状態の時に回転弁63が位置する場所に、溝部をそれぞれ設け、そこにOリング65とキー64とを埋設しても良い。この場合、溝部にOリング65、その次にキー64が位置する状態となる。そしてバイパス弁6が開いた状態、または閉じた状態の位置に回転弁63がある場合には、回転弁63の縁部に、キー64がOリング65の弾性力で押圧されることとなる。それによって、シール効果を高めることが可能となる。Oリング65は弾性力を与える素材であればよく、ゴム製であることが好ましいが、それ以外の樹脂製であってもよい。また、キーとは四角形の角棒であり、高合金鋼で硬度がHRC66以上のものであることが好ましいが、それに限定されるものではない。

【0118】

また、筐体60のバイパス空間を形成する底面と上面のうち、回転弁63の縁部とキー64とが接する円周に沿って溝部を設け、その溝部に、さらに第2のOリング66が設けられていることが好ましい。この第2のOリング66によって、回転弁63の上板631と底板632の縁部とキー64との間をさらにシールすることができ、シール効果を高めることとなる。

【0119】

なお上述の回転弁63にはシール効果を高めるため、上板631および底板632を設ける構成としたが、上板631、底板632の双方またはいずれかを設けずに構成しても良い。その場合、回転弁63は垂直板633のみ、あるいは垂直板633と上板631または底板632から構成される。

【0120】

筐体60の外側上面における、筐体60の内部のバイパス空間に対応する位置には平ギア61が設けられている。平ギア61は、その中心において、中心軸部611と接合しており、平ギア61の回転に併せて、中心軸部611も回転するように構成されている。そして、平ギア61の中心軸部611が、筐体60の上面を貫通して筐体60の内部の回転弁63の垂直板633の中心軸(上面の中心)と接合していることで、回転弁63と連動している。これにより、平ギア61の回転によって、回転弁63もバイパス空間内を回転駆動するように構成されている。

【0121】

筐体60の外側の所定箇所には、一または複数のラックシリンダ62が設けられている。筐体60の外側の上面の左右端部付近に、それぞれ凹字状の固定部材67を溶接などにより、筐体60の外側の上面に固定する。凹字状固定部材67の凹面には接着剤などを塗布しておき、そこに円筒形状のラックシリンダ62を載置する。さらに当該ラックシリンダ62の上方から、同一の凹字状固定部材67を逆方向から(凹字状固定部材67の凹面が筐体60外部の上面側となるように)、ラックシリンダ62を挟み込むように載置する。なお上方から固定した凹字状固定部材67の凹面にも接着剤などが塗布されていることは同じである。

【0122】

また、ラックシリンダ62を下方と上方とから挟み込む2つの凹字状の固定部材67は、それぞれボルトなどで固定される。以上のように構成することで、ラックシリンダ62を筐体60の外側の上面に固定することができる。なお上下から2つの凹字状の固定部材67によりラックシリンダを挟み込み押圧することで、ラックシリンダを固定することから、ラックシリンダの外側面の半径と、凹字状固定部材67の凹面の半径とは同一(またはほぼ同一)であることが好ましい。

【0123】

ラックシリンダ62は円筒形状であり、その内部が中空状に形成されている。ラックシリンダ62の内部には、ラックシリンダ62の内壁に沿って移動するラックギア621を備えており、ラックギア621は平ギア61と噛合する。そのため、ラックシリンダ62は、その側面の一部が平ギア61と噛合する付近において、平ギア61の円弧に沿って、ラックシリンダ62の側面が開放されており、平ギア61とラックギア621とが直接、噛合可能となっている。図13ではラックシリンダ62が2本ある場合の状態を示しているが、ラックシリンダ62(およびラックギア621)は1本であってもよい。

【0124】

なおラックシリンダ62は円筒形状であることが好ましいが、その形状に限定されるものではなく、任意の形状(例えば直方体)を取ることができる。その場合、任意の方法によって、ラックシリンダ62は、筐体60の外部に固定される。

【0125】

ラックシリンダ62内のラックギア621は、操作盤13からの、バイパス弁6に対する操作指示を受け(なお操作指示を受けるためのバイパス弁6付近の通信線などは図から省略している)、ラックギア621を油圧などにより、ラックシリンダ62の内壁に沿って左右に移動させる。ラックギア621が左右に移動することによって、平ギア61が回転する。そのため、平ギア61の中心軸部611が回転し、それと連動して回転弁63が中心を軸として回転する。それにより回転弁63の垂直板633も回転し、バイパス弁6の開閉状態が制御される。

【0126】

例えば、掘進機1の内部のバイパス弁6を閉じる状態に操作したい場合、操作盤13から掘進機1の内部のバイパス弁6を指定し、当該バイパス弁6を閉じる状態に制御する操作指示を送出する。なおこの操作指示を送出する場合に、泥水処理機14から泥水が送泥管75を介して送出されないように、送泥処理を一時的に中止する制御指示が泥水処理機14に自動的に送出されてもよいが、送泥処理をしたままバイパス弁6の開閉状態を制御してもよい。

【0127】

バイパス弁6を閉じる操作指示が通信線を介して、掘進機1の内部の制御装置(制御コンピュータ)に送られる。なお、どのバイパス弁6に対する操作指示であるかは、当該操作指示に、バイパス弁6を識別する識別情報を付加し、それに基づいて操作指示の対象を識別可能とする。

【0128】

そして、制御装置が、操作指示の識別情報に基づいて、掘進機1の内部のバイパス弁6に対する、バイパス弁6を閉じる制御であることを認識すると、制御装置は、通信線を介してバイパス弁6のラックシリンダ62を移動させる制御指示を送出し,それを受けてラックシリンダ62がラックギア621を所定量、すなわち、バイパス弁6の回転弁63を開いている状態から閉じている状態に移動させるだけの量(平ギア61および回転弁63を90度回転させる量(平ギア61の円周の4分の1の長さ))だけ移動させる。そのため、ラックシリンダ62の内部において、ラックギア621が移動可能な距離として、平ギアの円周の4分の1以上の長さの空間が確保されていることが好ましい。

【0129】

これによって、ラックギア621は、ラックシリンダ62内を予め定められた方向(バイパス弁6を閉じる方向に移動させるために必要な方向)に所定量だけ移動し、その結果、ラックギア621と噛合している平ギア61が90度回転する。平ギア61が90度回転することによって、その中心軸部611も90度回転するので、中心軸部611に連動して、回転弁63も90度回転する。これによって、バイパス弁6が開いた状態(図15)からバイパス弁6が閉じた状態(図14)に変わることとなる。

【0130】

なおラックシリンダ62を2本設ける場合には、同一のラックシリンダ62、ラックギア621を用いることが好ましく、その場合、平ギア61を回転させるために、ラックギア621をそれぞれ左右逆方向に同じだけ移動させることが好ましい。

【0131】

図13乃至図15ではラックシリンダ62が2本の場合のバイパス弁6を示したが、ラックシリンダ62は図16に示すように、1本であってもよい。またラックシリンダ62は、バイパス弁6の内部の送泥管用の管路711、排泥管用の管路721に対して、任意の角度で取り付けられていればよく、図13乃至図17のように、送泥管用の管路711、排泥管用の管路721に対して平行でなくてもよい。たとえば、送泥管用の管路711、排泥管用の管路721の管路に対して垂直方向に取り付けられていてもよいし、ほかの角度で取り付けられていてもよい。

【0132】

図17はラックシリンダ62が1本の場合に、バイパス弁6の開閉状態と送泥水、排泥水の流れを示したものである。図17(a)はバイパス弁6が閉じた状態であり、送泥管71を流れている送泥水がバイパス空間を介して、排泥管72に流れ込む状態を示している。図17(b)はバイパス弁6が開いた状態であり、送泥管71を流れている送泥水は、バイパス空間を介して、そのまま送泥管71に流れ、排泥管72を流れている排泥水は、バイパス空間を介して、そのまま排泥管72に流れる状態を示している。

【0133】

バイパス弁6が1本の場合、平ギア61は円形状ではなく、半円形状であってもよいが、それに限定されない。

【0134】

なおラックシリンダ62を1本とすることによって省スペース化、軽量化を図ることができるが、平ギア61を回転させる力が弱くなること、平ギア61を回転させる際のバランスが偏ることで中心軸部611に偏った負荷がかかり、故障の原因となりかねないことから、複数のラックシリンダ62を対向させて配置することが好ましい。

【0135】

また平ギア61の回転力を強くするため、ラックシリンダ62を、たとえば4本備えてもよい。この場合、前後左右にラックシリンダ62を備えることとなる。この場合、各ラックギア621は、平ギア61を中心として時計回りあるいは反時計回りの同一方向にそれぞれ回転させることで、平ギア61を回転させることができる。

【0136】

本発明のような、回転ドア式のバイパス弁6とすることによって、従来のボールバルブ68よりも構成部品も少なく、頑丈で破損しにくいバイパス弁6となる。また回転弁63は、ラックシリンダ62の内部のラックギア621と平ギア61とを使用し、大きなトルクにより回転させられるので、泥水中でも作動することが可能となる。

【0137】

なお泥水中で使用させる場合には、泥土や泥水から平ギア61、ラックギア621を保護するため、筐体60の上部を、平ギア61とラックギア621とを同一の金属製のケースで覆ってもよい。これによって、ケース内で平ギア61とラックギア621とが噛合するため、泥土や泥水、あるいは埃などによる動作不良が起こりにくくなる。また、筐体60の上部を覆うほか、平ギア61、ラックギア621を備えたラックシリンダ62などを筐体60の内部に備えてもよい。この場合、回転弁63の上方または下方に、平ギア61、ラックシリンダ62などを備えることが好ましい。

【0138】

なお、上記のように、弁の役割を果たす平ギア61、平ギア61の中心軸部611、ラックギア621(ラックシリンダ62)、回転弁63などの回転ドア機構は、その全ての構成が筐体60の内部にあってもよいし、一部の構成が筐体60の外部にあってもよい。

【0139】

また本発明のバイパス弁6を使用していると、泥水がバイパス空間内を流れることから、微細な土砂がキー64やOリング65に付着することとなる。しかしキー64やOリング65を定期的に研磨するなどにより、その土砂を排除することができる。本発明のバイパス弁6で、このような研磨作業が行われたとしても、従来のボールバルブ68のバルブ自体の破損よりも遙かに安価なコストで対応することもできる。なお本発明のバイパス弁6は、耐久性のため、各構成部品が鉄鋼製であることが好ましいが、それに限定されるものではなく、その目的に応じて、適切な素材が使用されていればよい。

【0140】

また上述の説明では筐体60が直方体形状であり、その内部に、回転弁63を設置するためのバイパス空間と、送泥管用の管路711a、711bと、排泥管用の管路721a、721bとを備える場合を示したが、送泥管用の管路711a、711b、排泥管用の管路721a、721bを設けない構成とすることもできる。この場合、送泥管用の管路711の代わりに掘進機の内部の送泥管71とバイパス空間、排泥管用の管路721の代わりに排泥管72とバイパス空間とを直接、連通しても良い。これによって筐体60の形状を例えば円柱形状とすることができ、省スペース化をより図ることができる。

【0141】

次にジョイント部材8について説明する。上述したように、掘進機1が掘削を進めていくと、掘削した空間に推進管9を埋設していく。掘進機1は推進ジャッキ10から押圧されることによって掘削を進めるが、その制御は、通信線130などを介して地上の操作盤13などで行われる。また薬剤や滑剤なども所定の流体管を通り、掘進機1内に注入される。さらに送泥水、排泥水はスラリー管をワンタッチジョイントなどで連結することで、取り出す構成となっている。

【0142】

そうすると掘進機1にはさまざまな配線、配管などが必要となるが、それら配線や配管が推進管9の内壁と接触し、傷をつけてしまう場合がある。また掘進機1が適切な方向に向けて掘削しているかを確認するために、レーザ光を用いて計測をしている。具体的には発進立孔にレーザトランシット103を設置し、掘進機1内部のレーザターゲット21に対してレーザトランシット103からレーザ光を照射する。そうするとレーザトランシット103からレーザターゲット21の間には遮蔽物があってはならない。しかし、上述のように、さまざまな配管や配線などが掘進機1から地上に向けて配設されることから、管芯計測用の空間を遮蔽してしまう可能性がある。

【0143】

そこで本発明の掘進機1に、推進管9と同一またはほぼ同一の長さのジョイント部材8を取り付けることで、推進管9の結合作業の容易化を図る構成としている。

【0144】

まずジョイント部材8の構造を説明する。図19はジョイント部材8の斜視図である。図20(a)はジョイント部材8の側面図であり、図20(b)はジョイント部材8の正面図であり、図20(c)はジョイント部材8の背面図である。また図21(a)は図20(b)のA−A線の切断端面図であり、図21(b)はジョイント部材8の正面からの透視図である。

【0145】

ジョイント部材8は、図19乃至図21に示すように、軸方向に配設された中心管81、送泥管73、排泥管74、流体管82および補強板83が、それらの両端部において板状の前部フランジ84と後部フランジ85で挟まれている構造を有する。本実施形態においては、流体管82が4本、補強板83が2枚である。また、中心管81、送泥管73、排泥管74、流体管82、補強板83、前部フランジ84および後部フランジ85は、鉄鋼製である。しかし、鉄鋼製に限定されるものではなく、適宜、適切な素材を選択することができる。

【0146】

中心管81はジョイント部材8の中心軸付近に配置されている。これは以下の理由による。すなわち、発進立坑11内に設置されたレーザトランシット103からのレーザ光は、計画された推進管の推進方向に向かって発射され、中心管81内を通過して、掘進機1内に配置されたレーザターゲット21に照射される。レーザターゲット21上のレーザ光が照射される位置を検出することにより、掘進機1の位置ズレを検知することができる。そして、レーザターゲット21は掘進機1の中心軸付近に配置されているため、これに合わせて、中心管81はジョイント部材8の中心軸付近に配置されている。

【0147】

流体管82は、中心管81の外面および補強板83に対して溶接により固着される。このため、ジョイント部材8の強度が更に向上する。また、流体管82が、中心管81、送泥管73および排泥管74と一体のユニットとなっているため、他の電線や管と絡まったり、一方が他方を圧迫したり、途中で折れ曲がったりヒビが入ったりすることを防止することができる。

【0148】

2枚の補強板83は、図19乃至図21に示すように、ジョイント部材8の軸方向に延びる細長い略長方形の板であり、長手方向の両端部は、前部フランジ84および後部フランジ85に溶接により固着される。補強板83の長辺の一つは、中心管81の斜め上の外面に溶接により固着されている。補強板83の短辺は、中心管81の斜め上の外面から斜め上方に向かって突出している。そのため、これらの2枚の補強板83と中心管81の上部の外面が、軸方向に延びる凹部800を形成する。

【0149】

前部フランジ84は、図19乃至図21に示すように、中心管81、送泥管73、排泥管74および流体管82を嵌合することができる内径を後部側に有する中心開口部844、送泥開口部845、排泥開口部846および流体開口部847を有する。中心管81、送泥管73、排泥管74および流体管82は、これらの開口部の後部側に前部フランジ84の厚さの半分程度の深さまで挿入された状態で、溶接により固着される。

【0150】

また、送泥開口部845および排泥開口部846の前部側の内径は、送排泥管スリーブ810を嵌合することができる大きさになっている。また、流体開口部847の前部側の内径は、流体管スリーブ820を嵌合することができる大きさになっている。送排泥管スリーブ810の一例を図28(a)および図28(b)に模式的に示す。流体管スリーブ820の一例を図28(c)および図28(d)に模式的に示す。

【0151】

また、前部フランジ84の各開口部は貫通しており、中心管81、送泥管73、排泥管74および流体管82も貫通しているので、これらを嵌合、溶接した後でも、これらの開口部および管は貫通していることになる。

【0152】

また、前部フランジ84は、その面を貫通する孔841を有する。図19に示すジョイント部材8では、前部フランジ84の孔841の個数は4個である。なお、前部フランジ84、後部フランジ85などに設けられる孔841、851は4個(この場合、後述するボルト843は4個)でなくても良く、たとえば2個(この場合、後述するボルト843は2個)であっても良い。

【0153】

また、前部フランジ84の後方には、補強のための補強板842が溶接により固着されている。補強板842は、中心管81に対しても溶接により固着されている。

【0154】

また、後部フランジ85は、前部フランジ84とほぼ同様の形態を有する。すなわち、後部フランジ85は、中心管81、送泥管73、排泥管74および流体管82を嵌合することができる内径を前部側に有する中心開口部855、送泥開口部856、排泥開口部857および流体開口部858を有する。また、中心管81、送泥管73、排泥管74および流体管82は、これらの開口部の前部側に後部フランジ85の厚さの半分程度の深さまで挿入された状態で、溶接により固着される。

【0155】

もっとも、後部フランジ85においては、前部フランジ84と異なり、補強板842の代わりに、後部フランジ85の前方に、水平面を有する固定用板852、853が2枚ずつ、合計4枚、溶接により固着されている。固定用板852は、補強板83に対しても溶接により固着されている。固定用板853は、中心管81に対しても溶接により固着されている。また、後部フランジ85のネジ孔851にはメスのネジ溝が形成されている。このネジ孔851の有効長を確保するために、後部フランジ85は前部フランジ84よりも厚く構成されている。

【0156】

キャスター88は、図20のジョイント部材8では、中心管81の側面から斜め下方に向かって配置される。キャスター88の一例を図22に模式的に示す。

【0157】

図22(c)のように、中心管81から突出する中空の略直方体の脚受部880に、脚部881が嵌挿される。脚受部880と脚部881は、ジョイント部材8の軸方向にピン882を差し込むことにより容易に固定される。ピン882の一例を図23(a)に示す。

【0158】

差し込まれたピン882の先端部は、脚受部880および脚部881を貫通して外部に突出し、ピンの先端部の横の留めピン孔884に抜け防止用留めピン883を差し込むことにより、ピン882の抜けが防止される。図23(b)に抜け防止用留めピン883の正面図を示す。また図23(c)は抜け防止用留めピンの側面図である。

【0159】

脚部881には、ピン882を差し込むためのピン孔885が、長さ方向に複数個配置されているため、ピン孔885の選択により、キャスター88の脚の長さを変更できる。また、ジョイント部材8は、長さの異なる複数の脚受部880を備えているので、脚受部880の選択によっても、キャスター88の脚の長さを変更することができる。

【0160】

脚部881の先端部には、ナイロン製の車輪886が取り付けられている。推進管9の内部を傷つけないようにするという効果の面、コストの面および耐久性の面からは、車輪886の材質はナイロンが好適である。

【0161】

キャスター88の脚の長さは、推進管9の径の大きさに応じて、適宜調整される。ジョイント部材8の前部フランジ84が掘進機1または直前のジョイント部材8に接続され、後部フランジ85が推進ジャッキ10または直後のジョイント部材8に接続されて、ジョイント部材8の軸と推進管9の軸が平行になるようにジョイント部材8が推進管9内に配置されたときに、キャスター88の車輪886のみが推進管9の内側と接触する。また、このときに、中心管81の中心軸の延長上に掘進機1のレーザターゲット21が配置される。

【0162】

キャスター88の強度を増すために、キャスター88の脚受部880は、中心管81に対して溶接により固着されると共に、送泥管73または排泥管74の外側にも溶接される。また、キャスターの脚受部880の斜め上の面には、該面と垂直に鉄鋼の補強板887(図19では省略)が溶接され、該補強板887は中心管81にも溶接されているため、キャスター88の強度は更に増している。

【0163】

次に、滑り止め89について説明する。滑り止め89に用いる脚受部891の側面図を図24(a)に、正面図を図24(b)に模式的に示す。

【0164】

図20のように、中心管81から突出する中空の略直方体の脚受部890に、略直方体の脚部891が嵌挿される。脚受部890と脚部891は、ジョイント部材8の軸方向にピン882を差し込むことにより容易に固定される。差し込まれたピン882の先端部は、脚受部890および脚部891を貫通して外部に突出し、ピン882の先端部の横の留めピン孔884に抜け防止用留めピン883を差し込むことにより、ピン882の抜けが防止される。

【0165】

脚部891には、ピン882を差し込むためのピン孔892が、長さ方向に複数個配置されているため、ピン孔892の選択により、滑り止め89の脚の長さを変更できる。また、ジョイント部材8は、長さの異なる複数の脚受部890を備えているので、脚受部890の選択によっても、滑り止め89の脚の長さを変更することができる。

【0166】

脚部891の先端部893の材質は、推進管の内部を傷つけず、かつ滑り止めの効果も有するため、ナイロンが好適である。

【0167】

滑り止め89の脚の長さは、推進管9の径の大きさおよびキャスター88の脚の長さに応じて、適宜調整される。キャスター88の脚の長さよりも滑り止め89の脚の長さを若干、例えば2ミリメートル程度短くしておくことで、推進管9およびジョイント部材8を掘進機1、推進ジャッキ10等に接続して、推進管9およびジョイント部材8の軸を平行にする時には、滑り止め89の先端部893は宙に浮いた状態になって、推進管9と接触しなくなる。

【0168】

前部フランジ84および後部フランジ85を他のジョイント部材8等に接続せずに、ジョイント部材8を単体で推進管9内に置いた状態にした時に、キャスター88の車輪886と滑り止め89の先端部893のみが推進管9内部に接触するように、滑り止め89の長さが調整される。

【0169】

滑り止め89の強度を増すために、滑り止め89の脚受部890は、中心管81に対して溶接により固着されると共に、送泥管73または排泥管74の外側にも溶接される。また、滑り止めの脚受部890の斜め上の面には、該面と垂直に鉄鋼の補強板894(図19では省略)が溶接され、該補強板894は中心管81にも溶接されているため、滑り止め89の強度は更に増している。

【0170】

保護部材87は、略長方形の板状のもので、補強板83に対し、3本のボルトにより固定されている。保護部材87には、ボルトと螺合するネジ孔が6個あり、補強板83には、一つの保護部材87と接続するためのネジ孔が3個ある。そのため、保護部材87の6個のネジ孔の内、いずれの3つのネジ孔を利用するかを選択することにより、保護部材87が斜め上に向かって突出する長さを調整することができる。

【0171】

保護部材87の位置および突出する長さは、仮にジョイント部材8が推進管9内で傾いたり、横転したり、更には、逆さになってしまった場合に、キャスター88の車輪886、滑り止め89の先端部893または保護部材87の先端部のみが推進管9の内側に接触するように調整されている。これにより、補強板83や前部フランジ84や後部フランジ85などが、推進管9の内側を傷つけてしまうことを防止することができる。

【0172】

上述のジョイント部材8においては、保護部材87は、補強板83の下部側に配置されているが、流体管82等他の部材との関係でスペースがあれば、補強板83の上部側に配置してももちろんよい。

【0173】

なお、ジョイント部材8の長さは、対応する推進管9の長さと同じ長さ(たとえば1205ミリメートル)、外径は対応する推進管9の内部に載置可能な大きさ(たとえば300ミリメートル)とすることが好ましい。しかし、対応する推進管9の大きさに合わせて、その長さを長くしたり、短くしても良い。たとえば長さは、1205ミリメートルのほかにも、1203ミリメートル、2433ミリメートル、3000ミリメートルなどがあり、任意の長さとすることができる。

【0174】

次に、推進工法におけるジョイント部材8の使用方法を説明する。図25にジョイント部材8を用いて掘進機1で掘削を行う場合を模式的に示す。

【0175】

推進工法においては、好ましくは、発進立坑11および到達立坑12を築造する。なお以下の説明では、到達立坑12を築造する場合を説明するが、掘進機1が後方に移動可能な場合には、目的地まで掘削した掘進機1を後退させ、発進立坑11から回収可能なので、到達立坑12を必ずしも築造する必要はない。

【0176】

次に、測量の上、管路センター、推進計画高および機械据え付け高位置をマーキングする。さらに、推進ジャッキ10を発進立坑11のベース面に計画勾配および計画方向に対応するように調整した上、据え付ける。推進ジャッキ10の一例を図29に示す。

【0177】

次に、図25(a)のように、掘進機1を推進ジャッキ10に接続し、泥水処理機14等により送泥および排泥を行い、泥水を還流させながら掘進機1により掘削をする方法について説明する。

【0178】

掘進機1は、図26のように、前方から順に、カッターヘッド31を備えた先頭体3、本体2および本体2の後部のバックアップ管からなる。図26(a)は掘進機1の外観斜視図である。図26(b)は本体2の後部のバックアップ管の縦断面図である。また図26(c)は本体2の後部のバックアップ管の背面図である。

【0179】

先頭体3は、先端部に、カッターヘッド31とビット32を有する。本体2は、内部にレーザターゲット21、送泥管71、排泥管72および流体管46を有する。本体2の後部のバックアップ管は、内部に送泥管71、排泥管72および流体管46を有し、後部に後部フランジ26を有する。

【0180】

まず、掘進機1を、発進立坑11の下方に吊り下ろし、推進ジャッキ10の上に載置する(図25(a))。

【0181】

そして、本体2の後部のバックアップ管の後部フランジ26に対して、図27のヘッドキャップ27をボルト843によって接続する。ボルトは、ヘッドキャップの孔271と後部フランジ26のネジ孔261を貫通させる。また、後部フランジ26とヘッドキャップ27を接続する際に、後部フランジ26の送泥開口部262、排泥開口部263および流体開口部264とヘッドキャップ27の送泥開口部275、排泥開口部276および流体開口部277の間に、送排泥管スリーブ810、流体管スリーブ820を嵌合する。

【0182】

送排泥管スリーブ810および流体管スリーブ820は、略円筒型で、2本のOリング8100、1300を外周に有しているため、それぞれのOリングが、後部フランジ26の開口部とヘッドキャップ27の開口部の内側に密着することによって、接続部分をシーリングすることができる。

【0183】

なお、ヘッドキャップ27の送泥管272および排泥管273はフランジに対して回転可能になっており、図27(b)は送泥管272および排泥管273を垂直にした状態の断面図である。

【0184】

そして、ヘッドキャップ27の送泥管272の端部2720を、発進立坑11内または地上に配置された泥水処理機14に接続する送泥管75と接続する。また、ヘッドキャップ27の排泥管273の端部2730を、発進立坑11内または地上に配置された泥水処理機14に接続する排泥管76と接続する。

【0185】

そして、泥水処理機14から、送泥管75、ヘッドキャップ27の送泥管272および掘進機1の送泥管71を介して、掘進機1のチャンバに泥水を輸送する。これにより、掘進機1のチャンバ内を泥水で満たし、泥水圧を加えて切羽を安定させる。カッターヘッド31で掘削した土砂は、掘進機1の排泥管72、ヘッドキャップ27の排泥管273および排泥管76を介して泥水処理機14に排出される。泥水処理機14では、排泥管76から輸送された土砂の混じった排泥水を、泥水と土砂に分離して比重調整を行った後、泥水を再び送泥管75に還流し、連続的に掘削を行う。

【0186】

また、掘進機1には、地盤改良、止水のための薬液や、推進管9の外周抵抗を低減して推力を低減するための滑剤を供給する必要がある。そのため、発進立坑11内または地上に配置された薬液供給装置または滑剤供給装置(図示せず)からの流体管をヘッドキャップ27の流体管274に接続し、掘進機1の流体管46に薬液や滑剤を輸送しながら掘削を行う。なお、薬液および滑剤は、2種類の液体を同時に用いることもある。なおここで説明する掘進機1およびヘッドキャップ27は、4本の流体管を有しているため、2種類以上の薬液や滑剤を使用する場合には、薬液や滑剤の種類に応じて異なる流体管を用いることができる。

【0187】

また、掘進機1の回転等を制御するために、掘進機1の信号用の通信線130を、地上の操作盤13に接続する。また、掘進機1の動力線(図示せず)を、地上の電源に接続する。さらに、掘進機1の油圧管150を、地上の油圧ユニット15に接続する。

【0188】

推進時には、掘進機1の本体2の後部のバックアップ管の後端部の円環部24を、推進ジャッキ10の円環部101に接触させて、推進ジャッキ10の推力により推進する。

【0189】

次に、掘進機1が、掘進機1に推進管9を接続できる位置まで推進すると、一旦、掘削を停止する。そして、掘進機1の後部フランジ26から、ヘッドキャップ27を取り外す。

【0190】

そして、推進管9の中に送泥管73、排泥管74および流体管82が一体化されたジョイント部材8を入れる。このとき、キャスター88の車輪886を転がして入れることにより、ジョイント部材8が推進管9の内部を傷つけることを避けることができる。また、仮にジョイント部材8が傾いたり、横転したり、更には、逆さになってしまった場合でも、保護部材87があるため、推進管9の内部を傷つけることを避けることができる。

【0191】

ジョイント部材8を入れた推進管9を、地上から発進立坑11の底の推進ジャッキ10の上に吊り下ろす。これを模式的に示すのが図25(b)である。このとき、推進管9の軸が略水平になるような状態で降下させる。この際、推進管9内のジョイント部材8は、2つの滑り止め89の先端部893が推進管9の内部と接触している状態となっている。このため、仮に何らかの原因で降下中に推進管9が傾いた場合であっても、滑り止め89の先端部893の摩擦力によって、ジョイント部材8が推進管9の外に滑り出してしまうことが防止されている。

【0192】

そして、ジョイント部材8の送泥管73、排泥管74および流体管82が、掘進機1の送泥管71、排泥管72および流体管46とシールされた状態で接続するように、ジョイント部材8の前部フランジ84を掘進機1の後部フランジ26に接続する。このとき、送排泥管スリーブ810および流体管スリーブ820を各開口部の接続部分に嵌合する。後部フランジ26とヘッドキャップ27との接続の場合と同様に、各スリーブのOリングにより接続部分がシーリングされる。

【0193】

この時の接続方法としては、ジョイント部材8を後ろから前方に向かって押すことによって、送排泥管スリーブ810および流体管スリーブ820を掘進機1およびジョイント部材8のそれぞれの開口部に嵌合させる。その際に、ジョイント部材8の後部をやや持ち上げるようにして滑り止め89を浮かせて押す。このため、キャスター88を前に配置し、滑り止め89を後ろに配置している。

【0194】

ジョイント部材8の前部フランジ84と掘進機1の後部フランジ26とは、ジョイント部材8の前部フランジ84の孔841の後部側からボルト843を嵌めることによって固定する。孔841にはネジ溝が切ってないが、対応する位置にある掘進機1の後部フランジ26のネジ孔261には、メスのネジ溝が切ってあるため、ナットを使わなくとも、ボルトを締めるだけで、ジョイント部材8と掘進機1は接続・固定される。

【0195】

本発明のジョイント部材8はキャスター88および保護部材87を有しているため、ジョイント部材8と掘進機1の接続作業の時に、ジョイント部材8によって推進管9の内部を傷付けることが防止される。

【0196】

また、推進管9の前端部を、掘進機1の本体2の後部のバックアップ管の円環部24に接続する。

【0197】

さらに、ジョイント部材8の後部フランジ85を、ボルト843により、ヘッドキャップ27と接続する。この際、ヘッドキャップ27の孔271にはネジ溝が切っていないが、後部フランジ85のネジ孔161にはメスのネジ溝が切ってあるため、ボルト843をヘッドキャップ27側から嵌合することにより、ナットがなくとも結合することができる。また、送泥開口部275、排泥開口部276および流体開口部277の接続部分には、送排泥管スリーブ810、流体管スリーブ820を嵌合することによってシーリングすることは、掘進機1の後部フランジ26の接続の場合と同様である。

【0198】

このようにして、ジョイント部材8の送泥管73、排泥管74および流体管82を、後部フランジ85およびヘッドキャップ27を介して、発進立坑11の送泥管75、排泥管76、流体管に接続する。

【0199】

このように、従来の技術と異なり、本発明のジョイント部材8を用いることで、薬液や滑剤を供給する流体管82が油圧管150、動力線および信号用の通信線130とは別になっており、ジョイント部材8の一部としてユニット化されているため、流体管82が、油圧管150、動力線および信号用の通信線130と絡まったり、互いを圧迫したり、途中で折れ曲がったりヒビが入ったりすることは防止されている。

【0200】

さらに、掘進機1の油圧管150、動力線および信号用の通信線130を、ジョイント部材8の上部の凹部800の上に載せる。凹部800は、中心管81と補強板83に囲まれて軸方向に延びる溝状になっているため、信号用の通信線130、動力線および油圧管150がジョイント部材8と推進管9の間に挟まれて圧迫されたり、傷付いたり、切れたりすることが防止される。

【0201】

そして、推進管9の後端部を推進ジャッキ10の円環部101に接続する。さらに、図30のように、ジョイント部材8の固定用板852および固定用板853の間の溝および推進ジャッキ10の溝部102に、略直方体の鉄鋼のブロック854を挿入する。これによって、ボルトよりも大きな面積でねじれ応力を受けることができるため、ジョイント部材8と推進ジャッキ10は、ねじれ応力に対して強固に固定される。また、このブロック854は取っ手部8541を備えているため、該ブロック854を手で容易に着脱することができる。ブロック854の一例を図31に模式的に示す。

【0202】

この状態で、先程と同様に、掘進機1のチャンバ内と泥水処理機14の間で、泥水を還流させながら、掘進機1により掘削、推進をする。これを模式的に示すのが図25(c)である。

【0203】

推進力は、推進ジャッキ10の円環部101と推進管9の後端部を介して伝達する。このときに、発進立坑11のベース面に設置された台に設置されたレーザトランシット103から、目標とする掘進方向に向けてレーザ光を照射する。レーザ光は、ジョイント部材8の中心管内11を通過して、掘進機1のレーザターゲット21にあたり、掘進機1の位置ズレを検出することができる。

【0204】

以後同様に、推進管9およびジョイント部材8の後ろに順次推進管9およびジョイント部材8を継ぎ足して、掘削、推進を行っていく。

【0205】

掘進機1の先頭体3のカッターヘッド31は、回転することにより掘削を行うが、掘進機1、ジョイント部材8、および推進ジャッキ10は、前部フランジ84、後部フランジ85、ボルト843およびブロック854等により強固に接続されていること、並びに、ジョイント部材8には、軸方向に延びる補強板83が溶接されていることから、ジョイント部材8がねじれてしまういわゆるローリングが発生することはない。

【0206】

図25(d)のように、掘進機1が到達立坑7にまで到達したら、掘進機1は到達立坑7から吊り上げて回収する。

【0207】

次に、ジョイント部材8を、推進管9から発進立坑11または到達立坑7に引き抜く。この引き抜く際に、キャスターの車輪886が転がるため、推進管9内部を傷つけることがない。また、仮にジョイント部材8が傾いたり、横転したり、更には、逆さになってしまった場合でも、保護部材87があるため、推進管9の内部を傷付けることを避けることができる。

【0208】

そして、ジョイント部材8を、発進立坑11または到達立坑7から吊りあげて回収する。このようにして、推進管9が地中に残されることになる。

【0209】

またジョイント部材8は、上述よりも小さな径の推進管に用いるためのジョイント部材8bが用いられる。この場合のジョイント部材8bの一例を図32に模式的に示す。ジョイント部材8bの構造は、流体管82b、孔841b(図32(b)では、ボルトの中心に位置する)、ネジ孔851b(図32(c)では、ボルトの中心に位置する)および保護部材87bのネジ孔の数がジョイント部材8の半分であること、保護部材87bが補強板の上部側に配置されていることを除けば、概ねジョイント部材8と同じである。ジョイント部材8bの長さは、好ましくは、1005ミリメートルで、外径は230ミリメートルである。しかしジョイント部材8bの長さ、外径はこれに限定されるものではなく、異なる寸法であっても良い。たとえばジョイント部材8bの長さとしては、1003ミリメートル、2003ミリメートルなどがある。

【0210】

また、ジョイント部材8bの使用方法も、概ねジョイント部材8と同じである。

【0211】

上述したジョイント部材8、8bの構成は、これらを適宜組み合わせたり、省略し、図示しない他の構成と組み合わせることができる。

【0212】

例えば、流体管、補強板、キャスター、滑り止め、保護部材等の個数を上述の実施形態と異ならせる構成もあり得る。

【0213】

また、中心管の位置は、掘進機1内のレーザターゲット21と発進立坑11内のレーザトランシット103の位置に応じて、必ずしもジョイント部材8、8bの中心付近にない構成もあり得る。

【0214】

また、キャスター88の車輪886、滑り止め89の先端部893および保護部材87の材質は、推進管9の内側を傷つけない材質であれば、例えば、テフロンやゴム等とする構成もあり得る。

【0215】

また、キャスター88および滑り止め89の突出方向については、斜め下方ではなく、下方とする構成も考え得る。また、上述では、キャスター88および滑り止め89は中心管10から突出しているが、送泥管73、排泥管74、補強板83、前部フランジ84、後部フランジ85、その他の部材から突出する構造もあり得る。また、掘進機1とジョイント部材8、8bの接続方法によっては、キャスター88と滑り止め89の前後関係を上述と異なる配置とすることもあり得る。

【0216】

また、保護部材87は斜め上方に向かって突出しているが、これに限定されず、上方や、水平方向等とする構成もあり得る。さらに、保護部材87は板状の形状でなくとも、推進管9の内部を傷付けない形状であれば、例えばキャスターなどでもよい。

【0217】

また、掘進機1とジョイント部材8、8bの接続方法として、ボルトだけでなく、ボルトとナットを使う方法や、連結フックを使う方法もあり得る。

【0218】

また、ジョイント部材8、8bは一つの大きな凹部800を上部に備えているのみであるが、複数の小さな凹部または溝を軸方向に配置し、それぞれの小さな凹部または溝毎に異なる油圧管150、動力線および信号用の通信線130を載せ、あるいは嵌め込むことにより、これらの管・電線が互いに絡まったりする危険を更に防止することができる。

【0219】

また、この発明は、下水道の他、ガス管や地中電線管その他の推進管の施工にも用いられ得る。

【産業上の利用可能性】

【0220】

本発明の掘進機1を用いることによって、省スペースであっても掘削能力の高い掘進機1を構成することができる。また、従来よりも故障頻度の低い掘進機1を構成することができる。さらに、本発明のジョイント部材8を掘進機1に接続することで、その作業効率の低下を防止することが可能となる。

【符号の説明】

【0221】

1:掘進機

2:本体

3:先頭体

4:モータ一体型減速機

5:方向修正装置

6:バイパス弁

7:送排泥管

8、8b:ジョイント部材

9:推進管

10:推進ジャッキ

101:推進ジャッキの円環部

102:推進ジャッキの溝部

103:レーザトランシット

11:発進立坑

12:到達立坑

13:操作盤

14:泥水処理機

15:油圧ユニット

16:送泥ポンプ

17:排泥ポンプ

18:発進坑

21:レーザターゲット

22:本体の外側面の溝部

23:溝部のシーリング

24:円環部

26:掘進機の後部のバックアップ管の後部フランジ

261:ネジ孔

262:送泥開口部

263:排泥開口部

264:流体開口部

27:ヘッドキャップ

271:孔

272:送泥管

2720:端部

273:排泥管

2730:端部

274:流体管

275:送泥開口部

276:排泥開口部

277:流体開口部

31:カッターヘッド

32:ビット

33:射出管

331:射出口

41:モータ部

410:モータケーシング

411:モータフランジ

412:モータシャフト

42:減速機部

421:ピニオンギア

422:ドライブギア

423:クランクシャフト

424:サイクロイドギア

425:ピンギア

426:クラッシャーコーン

427:減速機フランジ

43:中空状のパイプ

431:開口部

44:スラストベアリング

45:メカニカルシール

46:流体管

461:外パイプ

462:内パイプ

51:ジャッキシリンダ

511:軸

52:支持台

53:シリンダロッド

531:先端部

54:ジョイント

541:軸受

55:ボルト

56:フリーリング

57:Oリング

58:従来の方向修正装置

581:従来の方向修正装置のジャッキシリンダ

582:従来の方向修正装置のシリンダロッド

583:従来の方向修正装置のシリンダロッドの先端部

584:従来の方向修正装置における支持ピン

585:従来の方向修正装置のジョイント

59:伸縮管継手

60:筐体

61:平ギア

611:平ギアの中心軸部

62:ラックシリンダ

621:ラックギア

63:回転ロータ

631:回転ロータの上板

632:回転ロータの底板

633:回転ロータの垂直板

64:キー

65:Oリング

66:第2のOリング

67:固定部材

68:ボールバルブ

69:バイパス管

71:掘進機内の送泥管

72:掘進機内の排泥管

73:ジョイント部材内の送泥管

74:ジョイント部材内の排泥管

75:発進立坑内の送泥管

76:発進立坑内の排泥管

711:送泥管用の管路

712:送泥管用の管路の開口部

721:排泥管用の管路

722:排泥管用の管路の開口部

800:凹部

81:中心管

810:送排泥管スリーブ

8100:Oリング

82、82b:流体管

820:流体管スリーブ

8200:Oリング

83:補強板

84:前部フランジ

841、841b:孔

842:補強板

843:ボルト

844:中心開口部

845:送泥開口部

846:排泥開口部

847:流体開口部

85:後部フランジ

851、851b:ネジ孔

852:補強板

853:ボルト

854:ブロック

8541:取っ手部

855:中心開口部

856:送泥開口部

857:排泥開口部

858:流体開口部

87、87b:保護部材

88:キャスター

880:脚受部

881:脚部

882:ピン

883:抜け防止用留めピン

884:留めピン孔

885:ピン孔

886:車輪

887:補強板

89:滑り止め

890:脚受部

891:脚部

892:ピン孔

893:先端部

894:補強板

【技術分野】

【0001】

本発明は掘進機に関する。特に、地中に推進管を埋設するために用いられる掘進機に関する。

【背景技術】

【0002】

地中に推進管を埋設するための工法の一つとして推進工法が知られている。推進工法は、発進立坑から掘進機を導入し、掘進機を使用して水平方向や上下方向など、任意の方向にに掘削することで推進管を地中に埋設していく工法である。

【0003】

掘進機は、地盤を掘削するためのビットを複数備えるカッターヘッドを先頭体に備えており、そのカッターヘッドを、掘進機内のモータおよび減速機で駆動させることによって、地盤を掘削する構造となっている。従来の掘進機の一例を特許文献1乃至特許文献5に示す。

【0004】

また掘進機を用いて掘削を行う場合、発進立坑から発進した掘進機の掘削が進むにつれて、そこに推進管が埋設されていく。しかし掘進機と発進立坑内の送泥管、排泥管などと接続するために、ジョイント部材と呼ばれる部材を用い、推進管と発進立坑の送排泥管などとの間を接続している。このジョイント部材は、推進管の内部に載置されることで、掘削が進められている。従来のジョイント部材の一例を特許文献6に示す。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−46804号公報

【特許文献2】特開2000−291385号公報

【特許文献3】特開2000−45686号公報

【特許文献4】特開2005−213749号公報

【特許文献5】特開2000−274181号公報

【特許文献6】特開平11−247588号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

掘進機の性能の一つとして掘削能力や故障頻度がある。掘削能力が高ければそれだけ掘削することができるので好ましい。これを達成するためには、一つとして大出力の減速機を搭載すればよい。また、故障頻度が低ければ工期を短縮することに繋がるので、故障頻度が低いことが望ましい。

【0007】

大出力の減速機を搭載するためには大型の減速機を搭載すればよい。しかし、掘進機、特に小口径掘進機では内部スペースの制約があり、大型の減速機の搭載が難しい。従来、掘進機内の減速機はモータと分離して配置されており、モータによる動力がカップリングを介して減速機に伝えられている。そのためロスが発生しており、モータによる動力を充分に伝えているとは言えない。

【0008】

そこで省スペース化に対応でき、またモータの動力が減速機に伝えられる際にロスができるだけ少ない、掘削能力の高い減速機が望まれている。

【0009】

また、掘進機は地中を掘削する特性上、故障が発生すると、掘削を中止して、掘進機を発進立坑まで戻した上で、修理を行わなければならない。故障が一度発生すると、時間のロスが大きいので、掘進機の故障頻度の低下が望まれている。また故障頻度の低下に対応するには、大型の部品を取り付ければ耐久性が向上するが、それでは掘進機の小型化の制約となる。そこで、掘進機に用いられる部品は、従来とは変わらない大きさであって、耐久性が高いことが望まれている。

【0010】

たとえば、掘進機が掘削している掘削穴芯にずれが生じた場合、カッターヘッドを備えた先頭体の向きを調整することで掘削方向を調整している。これは、掘進機の先頭体を、本体に対して、任意の角度で傾けることで行う。具体的には、掘進機の本体内部に複数(好ましくは3本)の方向修正装置(ジャッキシリンダ)を備え、方向修正装置で先頭体を任意の角度に傾けている。しかしこの方向修正装置は、掘進機内のスペースの関係上、小型のものしかつけることができず、方向修正装置の支持ピンの破損が多い問題点がある。

【0011】

また、先頭体と本体との間には伸縮管継手(ジャバラ)が用いられ、ジャバラにより先頭体と本体との間の継ぎ目からの泥土や泥水の浸入を防止するとともに、先頭体を支えている。しかし、先頭体を支持している伸縮管継手も、泥土や泥水などの圧力により、伸縮管継手が先頭体や本体の中に入り込み、噛み込んでしまうことで、伸縮管継手が破損してしまうことがある。

【0012】

さらに、掘進機が掘削した掘削土は泥水に混入して搬送し、泥水処理機で土砂と泥水に分離後、泥水は再び切羽へと送られる。その際に、掘進機内部および発進立坑内の送泥管と排泥管の中途にそれぞれバイパス弁を取り付けている。このバイパス弁は、送泥管と排泥管との管路を一時的に継ぐ役割を担っている。たとえば掘進機による掘削が進み、推進管を繋ぐ作業を行う場合に、泥水が発進立坑側に流れてこないように、掘削面(地山)との縁を切るために送泥管と排泥管とをバイパスする。また、掘削時に、掘削土の取り込みが多い場合、バイパス弁を開閉することで、それを調整している。このバイパス弁には、一般的にはボールバルブが用いられている。

【0013】

ボールバルブによるバイパス弁を形成するためには、送泥管と排泥管とを繋ぐ管(バイパス管)を設け、送泥管、排泥管、バイパス管のそれぞれにボールバルブを設置する必要がある(図18参照)。従って、一つのバイパス弁のために、3つのボールバルブと、バイパス管とを新たに設けなければならない。部品が多くなることで故障頻度が高くなるとともに、掘進機自体を長くする必要があることから、掘進機の小型化の制約にもなっている。

【0014】

このように従来の掘進機には複数の問題点があり、結果として故障頻度が高くなっていることから、故障頻度の低い掘進機が望まれている。

【0015】

以上より、掘進機にとっては、掘削能力が高い一方、故障頻度が低い掘進機が求められている。

【0016】

また、掘進機と接続する従来のジョイント部材においては、薬液や滑剤を輸送する流体管がジョイント部材と一体化されていない。そのため、薬液や滑剤を供給する流体管を、油圧管、動力線、信号用の電線と共に、ジョイント部材に沿って掘進機の先端部まで挿入しなければならなかった。この場合、これらの管や線どうしが絡まったり、一方が他方を圧迫したり、途中で折れ曲がったりヒビが入ったりする危険があった。特に、2種類以上の薬液・滑剤を同時に使用する際には、先端部まで2本以上の流体管を配置することが必要となるため、これらの危険は増大する。また、掘削作業においては、このような不具合が発生しないように、掘進機から発進立坑までの長距離の配線・配管の状態に常に気を付けていなければならず、作業効率の低下を招いている。

【課題を解決するための手段】

【0017】

そこで本発明者は上記課題に鑑み、省スペースであっても掘削能力の高い掘進機、そして、故障頻度の低い掘進機を発明した。また上記課題を解決し得るジョイント部材を掘進機に接続することで、その作業効率の低下を防止することが可能となる。

【0018】

第1の発明は、地中を掘削する掘進機であって、前記掘進機は、本体と、先端に回転自在に支持されるカッターヘッドを備えた先頭体と、を備えており、前記先頭体には、前記カッターヘッドを回転させるためのモータ一体型減速機を有しており、前記本体には、前記先頭体を首振り自在に指示するための方向修正装置と、前記本体内の送泥管および排泥管のバイパス弁と、を有しており、前記モータ一体型減速機は、後方にモータ部と前方に減速機部とを有しており、前記モータ部は、モータケーシングと前部モータフランジと後部モータフランジとにより形成され、中空状のモータシャフトが、前記前部モータフランジの中心付近に形成された貫通孔を貫通して取り付けられていることで、前記モータ部および前記減速機部の中心付近を連通しており、前記減速機部は、テーパ状のクラッシャーコーンと前記前部モータフランジと減速機フランジとにより形成され、前記モータシャフトの先端付近に備えられたギアを用いることで、前記クラッシャーコーンを、前記モータシャフトを軸として回転駆動させ、前記モータシャフトには、その内側に中空状のパイプが貫通しており、前記パイプは、その後端部が前記後部モータフランジに形成された貫通孔を介して、薬液または滑剤の流体管と連結しており、さらに、前記減速機フランジの中心付近に形成された開口部を介して、前記モータ一体型減速機と連動して回転駆動するカッターヘッドの内側から前記薬液または滑剤を射出させ、前記方向修正装置は、前記先頭体を支持するために、前記先頭体と本体との間に設置され、前記掘進機の本体の先端付近に備えられるジャッキシリンダと、前記掘進機の先頭体の後端付近に備えられるジョイントとを有しており、前記ジャッキシリンダは、前記本体の内側面に設置された支持台に設けられた貫通孔と、前記ジャッキシリンダの貫通孔とに軸を挿通することで、少なくとも上下方向に回転駆動可能であり、前記ジャッキシリンダの前端部には、先端付近が球体または略球体状に成形されたシリンダロッドを備えており、前記ジョイントは、その内面が、前記シリンダロッドの球体または略球体と同一またはほぼ同一の大きさの球面または略球面に成形されており、前記ジョイントの内面と前記シリンダロッドの球体または略球体とが嵌合することにより、前記方向修正装置で前記掘進機の先頭体を首振り自在に支持し、前記バイパス弁は、それぞれが送泥管と連結する少なくとも2つの送泥管用の管路と、それぞれが排泥管と連結する少なくとも2つの排泥管用の管路とを備える筐体と、回転弁と、駆動部とを備え、前記筐体内部には、前記回転弁が中心を軸として回転可能なバイパス空間が形成されており、前記駆動部が、前記回転弁を前記バイパス空間内で回転させることで、バイパス弁の開閉状態を制御し、前記バイパス弁が開いている状態の場合には、前記2つの送泥管用の管路、前記2つの排泥管用の管路が、それぞれ前記バイパス空間を介して連通しており、前記バイパス弁が閉じている状態の場合には、前記送泥管用の管路と前記排泥管用の管路とが、前記バイパス空間を介して連通しており、前記掘進機の本体はさらに、ジョイント部材と接合されており、前記ジョイント部材は、前部フランジと後部フランジと中心管と送泥管と排泥管と流体管とを備え、推進管内に挿入可能な外形を有し、掘進機から推進ジャッキまで順次接続し、前記ジョイント部材の軸方向に配設される前記中心管、前記送泥管、前記排泥管及び前記流体管は、前方の端部が前記前部フランジの中心開口部、送泥開口部、排泥開口部及び流体開口部の後部側に開口された状態でそれぞれ固着され、後方の端部が前記後部フランジの中心開口部、送泥開口部、排泥開口部及び流体開口部の前部側に開口された状態でそれぞれ固着され、前記前部フランジ及び前記後部フランジは、貫通孔である前記中心開口部と前記送泥開口部と前記排泥開口部と前記流体開口部とを有する半径方向に広がる垂直面と、固定具を着脱可能に取り付けることができる連結部とを備え、前記連結部によって前記掘進機、他のジョイント部材、推進ジャッキ又はヘッドキャップと接続することができる、掘進機である。

【0019】

本発明のように構成することで、省スペースであっても掘削能力の高い掘進機、そして、故障頻度の低い掘進機が可能となる。また上述のジョイント部材を掘進機に接続することで、その作業効率の低下を防止することが可能となる。

【0020】

上述の発明において、前記掘進機は、さらに、前記本体の外側面における前記先頭体と本体との継ぎ目付近に、溝部を有するフリーリングを外周方向に周設しており、前記フリーリングの溝部に、前記先頭体の内径と同一またはほぼ同一の大きさであるOリングを外接させて備える、掘進機のように構成することもできる。

【0021】

本体と先頭体との継ぎ目は、従来は伸縮管継手が用いられていたがその破損が多かった問題点を解決することができる。また本体と先頭体との間を、Oリングのみで継ぎ手として構成するのではなく、さらにフリーリングをも設けることで、より先頭体の傾きの柔軟度を高めることができる。

【0022】

上述の発明において、前記フリーリングは、前記掘進機の本体の外側面に設けた溝部に緩嵌で周設されている、掘進機のように構成することもできる。

【0023】

フリーリングを本体に周設するさいには、密嵌ではなく緩嵌とすることで、さらにその柔軟度を高めることが可能となる。

【0024】

本発明の掘進機で備えるモータ一体型減速機は以下のように構成することができる。すなわち、地中を掘削する掘進機で用いるモータ一体型減速機であって、前記モータ一体型減速機は、後方にモータ部と前方に減速機部とを有しており、前記モータ部は、モータケーシングと前部モータフランジと後部モータフランジとにより形成され、中空状のモータシャフトが、前記前部モータフランジの中心付近に形成された貫通孔を貫通して取り付けられていることで、前記モータ部および前記減速機部の中心付近を連通しており、前記減速機部は、テーパ状のクラッシャーコーンと前記前部モータフランジと減速機フランジとにより形成され、前記モータシャフトの先端付近に備えられたギアを用いることで、前記クラッシャーコーンを、前記モータシャフトを軸として回転駆動させ、前記モータシャフトには、その内側に中空状のパイプが貫通しており、前記パイプは、その後端部が前記後部モータフランジに形成された貫通孔を介して、薬液または滑剤の流体管と連結しており、さらに、前記減速機フランジの中心付近に形成された開口部を介して、前記モータ一体型減速機と連動して回転駆動するカッターヘッドの内側から前記薬液または滑剤を射出させる、掘進機で用いるモータ一体型減速機のように構成することができる。

【0025】

このようにモータ一体型減速機を構成することで、モータによる動力を、より直接的に減速機に伝えることができる。それと同時にモータと減速機とを一体的に構成することができるので、小型化が実現できる。これによって、小型でも大出力の減速機を実現できる。

【0026】

上述のモータ一体型減速機は、以下のように構成することもできる。すなわち、前記モータシャフトには複数の前記パイプが貫通しており、前記各パイプは、前記流体管とそれぞれ連結していることで、パイプごとに異なる薬液または滑剤を前記カッターヘッドの内側から射出可能である、モータ一体型減速機のように構成することができる。

【0027】

従来、薬液や滑剤を射出するための射出管は、掘進機1の外側に配管されている。そのため、薬液や滑剤がビットまで届かないこともなる。しかし本発明のように構成することで、射出管をカッターヘッドの中心付近に備えることが可能となる。これによって、薬液や滑剤がビットまで確実に届くようになる。

【0028】

上述のモータ一体型減速機は、以下のように構成することもできる。すなわち、前記減速機部は、前記モータシャフトの先端付近に備えられ、中心がモータシャフトと接合しているピニオンギアと、前記ピニオンギアと噛合する複数のドライブギアと、前記ドライブギアの中心で接合するクランクシャフトと、前記クランクシャフトと連動するサイクロイドギアと、前記サイクロイドギアの外周付近に取り付けられた円周上に配置され、前記クラッシャーコーンと接合する複数のピンギアと、により減速機構が形成されており、前記モータシャフトによる回転動力が、前記ピニオンギア、ドライブギア、クランクシャフト、サイクロイドギアを介してピンギアに伝わることで、前記クラッシャーコーンおよび前記減速機フランジが、前記モータシャフトを軸として回転駆動する、掘進機で用いるモータ一体型減速機のように構成することができる。

【0029】

本発明のような減速機の構造とすることによって、クラッシャーコーンの内部に減速機構が効率的に収まることとなる。

【0030】

本発明の掘進機で備える方向修正装置は、以下のように構成することができる。すなわち、先頭体と本体とが分離可能な掘進機で用いる方向修正装置であって、前記方向修正装置は、前記先頭体を支持するために、前記先頭体と本体との間に設置され、前記掘進機の本体の先端付近に備えられるジャッキシリンダと、前記掘進機の先頭体の後端付近に備えられるジョイントとを有しており、前記ジャッキシリンダは、前記本体の内側面に設置された支持台に設けられた貫通孔と、前記ジャッキシリンダの貫通孔とに軸を挿通することで、少なくとも上下方向に回転駆動可能であり、前記ジャッキシリンダの前端部には、先端付近が球体または略球体状に成形されたシリンダロッドを備えており、前記ジョイントは、その内面が、前記シリンダロッドの球体または略球体と同一またはほぼ同一の大きさの球面または略球面に成形されており、前記ジョイントの内面と前記シリンダロッドの球体または略球体とが嵌合することにより、前記方向修正装置で前記掘進機の先頭体を首振り自在に支持する、掘進機で用いる方向修正装置のように構成することができる。

【0031】

従来の掘進機の方向修正装置では、シリンダロッドの先端部とジョイントとが支持ピンで固定されている。従って、平面で力を受けていることとなる。しかし本発明のように構成した方向修正装置では、シリンダロッドとジョイントとが球面または略球面で軸受けされることとなる。そのため、従来よりも耐久性が高い方向修正装置を構成することができる。

【0032】

上述の方向修正装置は、以下のように構成することもできる。すなわち、前記ジャッキシリンダは、さらに、前記前端部前面に形成された孔に前記シリンダロッドを挿入しており、前記シリンダロッドを前記孔において前後に駆動させることで、前記シリンダロッドの露出部の長さを伸縮させる、掘進機で用いる方向修正装置のように構成することができる。

【0033】

シリンダロッドを前後方向に駆動させることで、先頭体の動きの自由度を高めることができる。

【0034】

推進工法で用いる送泥管および排泥管としては、以下のように構成することができる。すなわち、バイパス弁は、それぞれが送泥管と連結する少なくとも2つの送泥管用の管路と、それぞれが排泥管と連結する少なくとも2つの排泥管用の管路とを備える筐体と、回転弁と、駆動部とを備え、前記筐体内部には、前記回転弁が中心を軸として回転可能なバイパス空間が形成されており、前記駆動部が、前記回転弁を前記バイパス空間内で回転させることで、バイパス弁の開閉状態を制御し、前記バイパス弁が開いている状態の場合には、前記2つの送泥管用の管路、前記2つの排泥管用の管路が、それぞれ前記バイパス空間を介して連通しており、前記バイパス弁が閉じている状態の場合には、前記送泥管用の管路と前記排泥管用の管路とが、前記バイパス空間を介して連通している、推進工法で用いられる送泥管および排泥管のバイパス弁のように構成することができる。

【0035】

本発明のように構成することで、本発明のバイパス弁1つで、従来のボールバルブ3つとバイパス管1つによるバイパス弁を代替することが可能となる。これによりバイパス弁の耐久性の向上と、省スペース化を実現することができ、掘進機の小型化にも繋がる。

【0036】

上述のバイパス弁について、さらに省スペース化を図るために、以下のようなバイパス弁として構成することもできる。すなわち、推進工法で用いられる送泥管および排泥管のバイパス弁であって、前記バイパス弁は、前記バイパス弁の前後においてそれぞれ送泥管および排泥管と連結しており、筐体内部の円柱形状に形成されたバイパス空間に設置される回転弁と、駆動部とを備え、前記駆動部が、前記回転弁を前記バイパス空間内で回転させることで、バイパス弁の開閉状態を制御し、前記バイパス弁が開いている状態の場合には、前記バイパス弁の前後に連結される送泥管同士、排泥管同士が、それぞれ前記バイパス空間を介して連通しており、前記バイパス弁が閉じている状態の場合には、前記送泥管と前記排泥管とが、前記バイパス空間を介して連通している、推進工法で用いられる送泥管および排泥管のバイパス弁のように構成することができる。

【0037】

上述の各バイパス弁は、以下のように構成することもできる。すなわち、前記駆動部は、前記筐体の外面における、前記バイパス空間に対応する位置に設けられた平ギアと、前記平ギアと噛合するラックギアを備えるラックシリンダとを有しており、前記平ギアの中心軸部は、前記筐体の外面を貫通して、前記回転弁と接合しており、掘進機の操作盤からの操作指示により、前記ラックギアが、前記ラックシリンダの内壁に沿って移動することで、前記ラックギアを回転させ、前記ラックギアの回転により、前記ラックギアと噛合する前記平ギアが回転することに伴い、前記平ギアの中心軸が回転することで、前記回転弁が前記バイパス空間で回転する、推進工法で用いられる送泥管および排泥管のバイパス弁のように構成することができる。

【0038】

本発明の掘進機に取り付けるジョイント部材は、以下のように構成することができる。すなわち、前部フランジと後部フランジと中心管と送泥管と排泥管と流体管とを備え、推進管内に挿入可能な外形を有し、掘進機から推進ジャッキまで順次接続するジョイント部材であって、前記ジョイント部材の軸方向に配設される前記中心管、前記送泥管、前記排泥管及び前記流体管は、前方の端部が前記前部フランジの中心開口部、送泥開口部、排泥開口部及び流体開口部の後部側に開口された状態でそれぞれ固着され、後方の端部が前記後部フランジの中心開口部、送泥開口部、排泥開口部及び流体開口部の前部側に開口された状態でそれぞれ固着され、前記前部フランジ及び前記後部フランジは、貫通孔である前記中心開口部と前記送泥開口部と前記排泥開口部と前記流体開口部とを有する半径方向に広がる垂直面と、固定具を着脱可能に取り付けることができる連結部とを備え、前記連結部によって前記掘進機、他のジョイント部材、推進ジャッキ又はヘッドキャップと接続することができる、ジョイント部材のように構成することができる。

【0039】

本発明のように構成することで、薬液及び滑剤は、ジョイント部材と一体化された流体管を通って掘進機まで輸送されることになる。このため、薬液及び滑剤を供給する流体ラインが、油圧管、動力線、信号用の電線と絡まったり、互いを圧迫したり、途中で折れ曲がったりヒビが入ったりする危険がなくなる。なお、流体管を含むジョイント部材は、一般的には鉄鋼を材料とすることが望ましいが、限定されるわけではない。固定具は、ボルト、ナット、ブロック、ピン、連結フック等であり得る。連結部は、孔、溝等であり得る。

【0040】

上述のジョイント部材は、以下のように構成することもできる。すなわち、下方又は斜め下方に突出するキャスター及び滑り止めのうちいずれか又は両方を備える、ジョイント部材のように構成することができる。

【0041】

本発明のように構成することで、推進管の中にジョイント部材を入れる時、および、推進管からジョイント部材を出す時に、キャスターの車輪が転がるため、ジョイント部材が推進管の内側を傷つけることを防止することができる。また、ジョイント部材を推進管の中に入れた状態にして発進立坑に降下させる際に、仮に推進管が傾いてしまった場合であっても、前記滑り止めと推進管内部の摩擦により、推進管からジョイント部材が滑り出てしまう危険が減少する。また、推進管の大きさに応じてキャスター及び滑り止めの脚の長さを調整可能にすることで、同一のジョイント部材を異なる大きさの推進管に用いることができる。

【0042】

上述のジョイント部材は、以下のように構成することもできる。すなわち、前記ジョイント部材の中心軸から外側に向かって突出する保護部材を備える、ジョイント部材のように構成することができる。

【0043】

本発明のように構成することで、ジョイント部材が回転して横に倒れてしまった場合にも、前記保護部材が推進管の内側に接触するため、ジョイント部材の側面等が推進管の内面を傷つけてしまうことを防止することができる。また、推進管の大きさに応じて保護部材の突出長さを調整可能にすることで、同一のジョイント部材を異なる大きさの推進管に用いることができる。

【0044】

上述のジョイント部材は、以下のように構成することもできる。すなわち、前記前部フランジ及び前記後部フランジと溶接により固着している補強板であって、前記中心管、送泥管、排泥管及び流体管のうち1本以上と溶接により固着している補強板を備える、ジョイント部材のように構成することができる。

【0045】

本発明のように構成することで、ジョイント部材の強度を増加させ、ローリングを防止することができる。

【0046】

上述のジョイント部材は、以下のように構成することもできる。すなわち、略直方体のブロックと嵌合する溝部を備える推進ジャッキと前記ブロックを介して接続し、前記後部フランジに係る前記固定具が前記ブロックであり、前記後部フランジに係る前記連結部が前記ブロックと嵌合する溝部である、ジョイント部材のように構成することができる。

【0047】

本発明のように構成することで、前記ジョイント部材と前記推進ジャッキを、特に軸の周りに回転する方向のねじれ応力に対して、強固に接続することができる。

【発明の効果】

【0048】

本発明の掘進機を用いることにより、省スペースであっても掘削能力の高い掘進機を構成することができる。また、従来よりも故障頻度の低い掘進機を構成することができる。また本発明のジョイント部材を掘進機に接続することで、その作業効率の低下を防止することが可能となる。

【図面の簡単な説明】

【0049】

【図1】推進工法による掘進機を用いた地中の掘削の全体の外観図である。

【図2】掘進機の外観斜視図である。

【図3】掘進機とジョイント部材とを接続した状態の縦断面図である。

【図4】掘進機で用いるモータ一体型減速機の縦断面図である。

【図5】モータ一体型減速機のパイプから薬液や滑剤が射出される状態を模式的に示す縦断面図である。

【図6】方向修正装置を模式的に示す図である。

【図7】方向修正装置とA−A線における断面図である。

【図8】方向修正装置により先頭体が傾けられた状態を模式的に示す図である。

【図9】フリーリングとOリングを模式的に示す図である。

【図10】フリーリングとOリングとを設けた部分の拡大図である。

【図11】従来の方向修正装置を模式的に示す図である。

【図12】掘進機内における送泥管・排泥管を示す図である。

【図13】バイパス弁を模式的に示す図である。

【図14】バイパス弁が閉まった状態を模式的に示す図である。

【図15】バイパス弁が開いた状態を模式的に示す図である。

【図16】ラックシリンダが1本の場合を模式的に示す図である。

【図17】ラックシリンダが1本の場合に、バイパス弁の開閉状態と送泥水、排泥水の流れを模式的に示したものである。

【図18】従来のバイパス弁を模式的に示す図である。

【図19】ジョイント部材を模式的に示す図である。

【図20】ジョイント部材を模式的に示す図である。

【図21】ジョイント部材のA−A線の切断端面図、正面からの透視図である。

【図22】脚部およびキャスターを模式的に示す図である。

【図23】ピンおよび抜け防止用留めピンを模式的に示す図である。

【図24】脚部を模式的に示す図である。

【図25】ジョイント部材を用いて掘進機で掘削を行う場合を模式的に示す図である。

【図26】掘進機および本体の後部にあるバックアップ管を模式的に示す図である。

【図27】ヘッドキャップを模式的に示す図である。

【図28】送排泥管スリーブ、流体管スリーブを模式的に示す図である。

【図29】推進ジャッキを模式的に示す図である。

【図30】推進ジャッキにジョイント部材を固定する場合を模式的に示す図である。

【図31】ブロックを模式的に示す図である。

【図32】ジョイント部材の異なる実施態様を模式的に示す図である。

【発明を実施するための形態】

【0050】

本発明の掘進機1を図面を用いて説明する。図1は本発明の掘進機1を用いた推進工法による掘削の全体の外観図である。図2は本発明の掘進機1の外観の斜視図である。なお以下の説明では推進工法として泥水式の場合を説明するが、泥水式以外の場合であっても適用できるものもある。ほかの推進工法としては、たとえば泥土式があり、これ以外にも任意の方式に用いてもよい。

【0051】

掘進機1は、その後端部において後述するジョイント部材8と接続する。これを模式的に示すのが図3である。また推進管9が複数埋設されている場合には進行方向側の推進管9に載置されているジョイント部材8の後端部のフランジと新たに埋設される推進管9に載置されているジョイント部材8の先端部のフランジとが互いに接続されることで連結している。

【0052】

ジョイント部材8は推進管9内に載置される集合管であって、ジョイント部材8の送泥管73、排泥管74は、掘進機1内の送泥管71や排泥管72、発進立坑11内の送泥管75や排泥管76とヘッドキャップ27を介して接続している。また複数の推進管9が埋設されている場合には、ほかのジョイント部材8の送泥管73や排泥管74などと接続している。ジョイント部材8については後述する。

【0053】

掘進機1が掘削を行うことで、そこに推進管9が埋設されていく。推進管9には、たとえばコンクリート管、レジン管、ヒューム管、鋼製さや管、合成管などさまざまなものがあり、これらに限定されるものではなく、その目的に応じてさまざまな管を利用することができる。

【0054】

掘進機1は、発進立坑11の送泥管75、発進立坑11のバイパス弁6、ジョイント部材8の送泥管73、掘進機1の送泥管71などを介して、泥水を掘進機1の内部に取り込む。そして掘進機1は、カッタービット32が掘削した掘削土をその泥水に混入させる。掘削土を混入した泥水は、掘進機1の排泥管72、ジョイント部材8の排泥管74を介して、発進立坑11の排泥管76に送られる。そして掘削土が混入した泥水は、発進立坑11の排泥管76から発進立坑11に設けられたバイパス弁6を介して、排泥ポンプ16により泥水処理機14に送られる。泥水処理機14では掘削土と泥水との分離処理がなされる。この分離処理後、送泥ポンプ15により、再び泥水が、発進立坑11の送泥管75、発進立坑11のバイパス弁6、ジョイント部材8の送泥管73を介して掘進機1の送泥管71に送られ、泥水に掘削土が混入される。これを繰り返すことで掘削土の排出を行う。

【0055】

なお上述の掘削処理は概要であり、発進立坑11の送泥管75、排泥管76、流体管などとジョイント部材8との間ではヘッドキャップ27などを用いているので、それらも介している。これらについては後述する。

【0056】

掘進機1は、先頭体3と本体2とを少なくとも有している。本体2は先頭体3を支持するための方向修正装置5やモータ一体型減速機4などを格納している前部と、バックアップ管である後部とが分離可能に連結して構成されていることが好ましいがそれに限定されない。たとえばバックアップ管が存在しなくても良い。本体2の前部と後部(バックアップ管)は、その内部に送泥管71、排泥管72、流体管25などを備えている。また後部のバックアップ管は、その後端部に上述のジョイント部材8と接合するための後部フランジ26を有している。

【0057】

先頭体3の前端部には、地盤を掘削するための複数のビット32を有するカッターヘッド31を備えている。このカッターヘッド31は、モータと一体になった減速機(モータ一体型減速機4(後述))により回転駆動し、カッターヘッド31における複数のビット32により地盤を掘削する。また、油圧ユニット15が油圧管150を通じて推進ジャッキ10に動力を与えることで、推進ジャッキ10が掘進機1または推進管9を後方から押圧し、推進管9を逐次、継ぎ足しながら地中に推進管9を埋設していく。なお掘進機1や推進管9を地中に埋設する際の発進立坑11における発進坑18には泥水などが発進立坑11に流れ込まないように、止水処理が行われていることが好ましい。

【0058】

また、掘削する地盤の種類などに応じてカッターヘッド31の交換は可能であり、任意の構造のカッターヘッド31を用いることができる。

【0059】

まずモータ一体型減速機4について説明する。先頭体3にはカッターヘッド31を回転駆動させるためのモータ一体型減速機4を備えている。モータ一体型減速機4の一例を図4に示す。図4(a)は縦断面図であり、図4(b)はA−A線における断面図である。

【0060】

モータ一体型減速機4は、モータ部41と減速機部42とを有する。モータ部41は、モータケーシング410とモータフランジ411とによりモータ部41の外形を形成している。なおモータそのものは通常のモータと同様のものを用いることができる。モータシャフト412は中空状であって、モータ部41の中心付近に取り付けられている。そしてモータシャフト412内には中空状のパイプ43が、モータシャフト412を貫通して取り付けられている。パイプ43の後端部は、モータ部41の後端部を形成する後部モータフランジ411に設けられた貫通孔を介して、後述する流体管46と連通している。なお、この中空状のパイプ43にはさらに小径の中空状のパイプ43’(図示せず)が貫通し、後部モータフランジ411の貫通孔を介して、上記とは異なる流体管46と連通していても良い。

【0061】

パイプ43の後端部では、パイプ43に薬液や滑剤などを注入するための流体管46と連通している。この流体管46からパイプ43内部に薬液や滑剤などが注入されることで、パイプ43と連結しているカッターヘッド31内の射出管33を介して、射出管33の射出口331からカッターヘッド31のビット32に対して、薬液や滑剤などが送り込まれる。

【0062】

薬液は地盤改良や止水のために用いられる液体であり、滑剤は、推進管9の外周抵抗による掘進機1の推力低減を防止するために用いられる液体である。

【0063】

モータシャフト412内に2つ以上のパイプ43が挿通されている場合には、パイプ43に対応する数の流体管46を設け、それぞれ異なる薬液や滑剤が送り込めるようにするとよい。図5ではモータシャフト412の内径よりも小口径のパイプ43(外パイプ)に、さらに外パイプ43の内径よりも小口径のパイプ43’(内パイプ)が挿通されている場合であって、外パイプ用の流体管461、内パイプ用の流体管462から、それぞれのパイプ43、43’に薬液や滑剤が送り込めるように構成されている場合を示している。

【0064】

モータ部41の前端部を形成する前部モータフランジ411は、減速機部42の支持ボディを兼ねる。従って減速機部42は、クラッシャーコーン426と前部モータフランジ411と減速機フランジ427とにより外形が形成されている。クラッシャーコーン426は、後方よりも前方の直径が短いテーパ状(略円錐台)をしており、その内部に減速機構を構成する各ギアを備えている。なおクラッシャーコーン426は偏心であるとよいがそれに限定されるものではない。

【0065】

またクラッシャーコーン426内部の前方に減速機を構成する各ギアを、後方には前部モータフランジ411が配置されており、前部モータフランジ411は、減速機部42の支持ボディとして機能している。前部モータフランジ411の中心付近は貫通孔が設けられており、そこにモータシャフト412およびその内部にあるパイプ43(場合によってはパイプ43’も。以下同様)が貫通するように構成されている。またモータシャフト412およびその内部にあるパイプ43は減速機部42の中心付近を貫通するように取り付けられている。さらにモータシャフト412およびパイプ43は、減速機フランジ427に設けられた開口部431を貫通し、減速機フランジ427の先端部付近まで配置されている。

【0066】

減速機フランジ427の開口部431を通るパイプ43は、カッターヘッド31に設けられた中空状の射出管33と連結しており、パイプ43から流入した薬液や滑剤などが射出管33を通り、射出口331から射出されることで、ビット32付近に薬液や滑剤などを射出することが可能となる。図5は、パイプ43から薬液や滑剤などが送り込まれる状態を模式的に示した縦断面図である。流体管46は、後述するジョイント部材8の薬液や滑材などを送り込むための流体管82と連結しており、それらから流体管46に対して、薬液や滑剤などが送り込まれる。

【0067】

なお上述の説明では、モータシャフト412にパイプ43が挿通されている場合を示したが、モータシャフト412が中空状ではなく、通常のモータシャフト(中実状のモータシャフト)や、先端部および後端部が貫通していない中空状のモータシャフト(中空ではあるが、先端部および後端部が塞がっているモータシャフト)であっても良い。この場合、モータシャフト412はモータ部41の中心付近に取り付けられている。一方、パイプ43、カッタービット31における射出管33やその開口部331などを設けず、掘進機1における本体2の流体管46を介して、薬液や滑剤などを射出すればよい。

【0068】

すなわち、モータ一体型減速機4が位置する付近の本体2の外筒部分の一部に、流体管46の外径と同一またはほぼ同一の大きさの孔部を設け、その孔部に流体管46を挿通する。そして本体2の孔部に挿通した流体管46を、本体2の外側面に沿って先頭体3の方向に向けて屈曲させる。そうすると、流体管46は、本体2の外側面に沿って、先頭体3の方向に配設されることとなる。そして流体管46の開口部から、薬液や滑剤を射出させる。これによって、薬液や滑剤がカッタービット31に対して射出される。

【0069】

減速機部42の減速機構としては、RV減速機が用いられることが好ましいが、これに限定されるものではない。具体的には、モータ部41および減速機部42の中心付近を貫通するモータシャフト412の先端部付近にピニオンギア421が取り付けられている。ピニオンギア421は、好ましくは等間隔(例えば120度間隔)に配置された3つのドライブギア422と噛合しており、各ドライブギア422の中心はクランクシャフト423と接合している。またドライブギア422の後方には、クランクシャフト423と連動するようにサイクロイドギア424が取り付けられており、さらにそのサイクロイドギア424の外周付近には、複数のピンギア425が円周状に配置されている。サイクロイドギア424の外周付近に配置されたピンギア425の一部は、サイクロイドギア424と噛合している。またピンギア425は、減速機部42の側面外殻を形成するクラッシャーコーン426と接合しており、クラッシャーコーン426は、減速機フランジ427と接合している。

【0070】

以上のような構成によって、モータ部41における動力は、モータシャフト412からピニオンギア421に伝達され、それがドライブギア422、クランクシャフト423、サイクロイドギア424に伝達される。そしてさらにサイクロイドギア424と噛合するピンギア425によって、クラッシャーコーン426に動力が伝達されることで、クラッシャーコーン426および減速機フランジ427がモータシャフト412を軸として回転することとなる。

【0071】

また、減速機フランジ427は、カッターヘッド31の後端部において、カッターヘッド31とボルトなどにより螺合している。これにより、減速機フランジ427の回転に伴い、カッターヘッド31も回転する。これによって、カッターヘッド31のビット32が掘削を行うこととなる。カッターヘッド31のビット32が掘削した土砂は、カッターヘッド31を介して、カッターヘッド31の内部に取り込まれる。取り込まれた土砂は、クラッシャーコーン426が偏心テーパ状であることから、さらに細かく二次破砕を行い、細かく砕かれた状態で排泥管72を介して、掘進機1の外部に排出される。なお減速機フランジ427とカッターヘッド31との接合方法は、ボルトによる螺合以外であってもよいが、ボルトの場合、地盤に応じてカッターヘッド31の交換が可能となるので好ましい。

【0072】

本発明のモータ一体型減速機4では、前部の減速機部42のクラッシャーコーン426がモーターシャフトを軸として回転する一方、モータ部41自体は回転しない。そうすると、回転する外殻と回転しない外殻との間には間隙が生じ、そこから泥土や泥水が入り込んでしまう。そのため、回転する外殻と回転しない外殻との間隙にはメカニカルシール45を備える構成とする。

【0073】

またカッターヘッド31が掘削を行う際に、大きなスラスト荷重が発生する。そのため、スラストベアリング44(スラスト軸受)をクラッシャーコーン426内の円周方向に配設することで、そのスラスト荷重を受ける構成とする。

【0074】

次に方向修正装置5について説明する。掘進機1の本体2の中心付近は中空状になっている。そしてモータよりも後方の中心付近に、発進立坑11のベース面に設置された台に載置されたレーザトランシット103から照射されるレーザ光を受光する受光部(レーザターゲット21)を備えている。レーザトランシット103から照射されるレーザ光をレーザターゲット21で受光することによって、掘進機1の進行方向を確認することができる。なお受光状態をターゲットカメラと呼ばれる撮像装置で撮像し、その画像により掘進機1の進行方向を確認してもよい。

【0075】

レーザターゲット21でレーザ光を受光した情報や画像は、通信線130などを介して操作盤13に送られ、操作盤13で進行方向を担当者が確認し、進行方向を制御することができる。たとえば操作盤13で、先頭体3を傾ける方向の制御指示(たとえば先頭体3を傾ける角度、その角度で移動する距離などの情報)を入力すると、その制御指示が通信線130を介して、操作盤13から本体に送信されることで、当該制御指示に基づいて、方向修正装置5が先頭体3を傾ける制御を行う。

【0076】

上述のように、先頭体3にはカッターヘッド31を回転駆動させるためのモータ一体型減速機4を備えている。そしてこの先頭体3を支持しているのが、方向修正装置5、フリーリング56とOリング57である。

【0077】

掘進機1の本体2と先頭体3とは分離可能である。そして掘進機1の先頭体3は、本体2の内側に設けられた方向修正装置5、フリーリング56およびOリング57で首振り自在に支持されている。この方向修正装置5は、本体2の内側面の円周方向に沿って複数配置されていることがよく、好ましくは等間隔で3つの方向修正装置5により先頭体3を支持している。これを模式的に示すのが図7である。この方向修正装置5を駆動させることで、先頭体3のモータ一体型減速機4およびカッターヘッド31を任意の角度に向けることができ、掘削方向の修正を行うことができる。図6に方向修正装置5の拡大図を示す。

【0078】

図6(a)は方向修正装置5の縦断面図であり、図6(b)は方向修正装置5を後方からみた背面図であり、図6(c)は方向修正装置5を前方からみた正面図である。図6(d)は方向修正装置5の係止状態をわかりやすく示した図である。

【0079】

方向修正装置5は、ジャッキシリンダ51とジョイント54とを有しており、ジャッキシリンダ51は本体2に、ジョイント54は先頭体3に設置されている。

【0080】

掘進機1の先頭体3は、本体2に設けられた方向修正装置5におけるシリンダロッド53を、先頭体3のジョイント54の軸受541で受けることで支持されている。

【0081】

方向修正装置5は、本体2の先端付近の内側面、先頭体3の後端付近に設置されており、好ましくは本体2の内側面の円周上に等間隔(たとえば120度の間隔)に複数(たとえば3つ)設置されている。

【0082】

方向修正装置5の支持台52は、本体2の先端付近の内側面にボルトや溶接などにより設置されている。この支持台52に設けられた貫通孔と、ジャッキシリンダ51の貫通孔とに軸511を挿通することで、軸511を中心にジャッキシリンダ51が少なくとも上下方向に回転駆動可能である。ジャッキシリンダ51は好ましくは円筒形状であるが、それ以外の形状であってもよい。

【0083】

ジャッキシリンダ51の前端部には、シリンダロッド53が備えられている。従って、ジャッキシリンダ51を上下方向に駆動させることで、ジャッキシリンダ51の前端部にあるシリンダロッド53を上下方向に向けることができる。なお、場合によっては、ジャッキシリンダ51を上下方向のほか、左右方向、あるいは任意の方向に駆動可能としてもよい。この場合、軸511は図6(a)のように横側からではなく、縦側など任意の方向から挿通されていればよい。また軸511を貫通孔に一方向に通すのではなく、任意の形状(例えば球体状)の軸511を用いることができる。シリンダロッド53の先端部531は、球体または略球体状(以下、本明細書では単に「球体」と記載するが、略球体も含まれる)に成形されている。

【0084】

ジャッキシリンダ51の前端部(縦断面に対して垂直方向の面)には、シリンダロッド53を挿入するための孔が設けられており、その孔にシリンダロッド53が挿入されている。これによって、ジャッキシリンダ51内に備えられた油圧ジャッキなどによって、シリンダロッド53を軸方向(掘進機1の進行方向)に対して前後に駆動させることができる。すなわちシリンダロッド53をジャッキシリンダ51に対して軸方向に前後に駆動させることで、シリンダロッド53が露出している長さを調節することができる。これによってシリンダロッド53の露出部の長さが伸縮されることとなる。

【0085】

なお支持台52は、通常状態(先頭体3に傾きがない状態)において、シリンダロッド53の先端部531の球体が本体2の先端部付近から若干、突出する程度の位置に設置されることが好ましい。

【0086】

ジョイント54は、本体2に設置されたシリンダロッド53の先端部531の球体を受ける向きで設置されており、先頭体3の後端部付近にボルト55により螺合されている。なおボルト55以外の方法でジョイント54が先頭体3に固定されていてもよい。

【0087】

ジョイント54の内面は凹面541(球面または略球面。以下同様)になっており、シリンダロッド53の先端部531の球体を嵌合することができる大きさの滑り軸受541となっている。つまりシリンダロッド53の先端部531の球体の半径と、ジョイント54の内側(軸受)の凹面541における半径とは同一(またはほぼ同一)となる。ジョイント54は、上下方向または左右方向、あるいは掘進機1の進行方向に対して前後方向に2分割または所定数に分割され、一つのジョイント54の内側(軸受)の面のうち、シリンダロッド53と接する面は半球面となっている。そして上下、左右または前後のジョイント54によってシリンダロッド53の先端部531の球体を挟み込み固定する。これによって、シリンダロッド53の先端部531の球体をジョイント54の内面の凹面541で受けることができる。そして、ジャッキシリンダ51がシリンダロッド53を任意の方向に向けた場合に、滑らかに軸受けすることとなる。

【0088】

図8に先頭体3が方向修正装置5によって傾けられた場合を模式的に示す図である。先頭体3は、好ましくは3つの方向修正装置5によって傾けられるが、この場合、各方向修正装置5は、操作盤13などからの先頭体3を傾ける方向の制御指示に基づいて、それぞれ、シリンダロッド53を伸縮させ、あるいはジャッキシリンダ51を上下させることによって、先頭体3を傾ける。この際に、どのような角度に傾けられても、シリンダロッド53の先端部531が球体であり、それを受けるジョイント54の内側が凹面541であることから、滑らかに軸受けを行うことができる。

【0089】

なお耐久性の観点から方向修正装置5は鉄鋼製であることが好ましいが、それに限定されるものではなく、いかなる素材であってもよい。

【0090】

従来の方向修正装置58を図11に示す。図11(a)は従来の方向修正装置58を掘進機1に備えた場合の縦断面を模式的に示す図であり、図11(b)は従来の方向修正装置58の係止状態をわかりやすく示した図である。

【0091】

図11に示すように、従来の方向修正装置58では、支持台に首振り自在に取り付けられたジャッキシリンダ581の前面先端部にシリンダロッド582が備えられている。シリンダロッド582の先端部583には、支持ピン584を挿通するための貫通孔が設けられている。また先頭体3の後端部にはジョイント585が取り付けられており、シリンダロッド582の先端部583の貫通孔と同一の大きさの貫通孔が設けられている。そしてジョイント585の貫通孔に適合する位置に、シリンダロッド582の先端部583の貫通孔を合わせ、そこに支持ピン584を挿通することで、ジャッキシリンダ581(シリンダロッド582)とジョイント585とを接合している。そのため、支持ピン584を支点として先頭体3を傾けることができる。

【0092】

シリンダロッド582の先端部583は支持ピン584でジョイント585に固定しているため、平面で負荷を受けていることとなる。そのため先頭体3を傾けた場合に、支持ピン584に上下方向以外の負荷が発生する。また、上述のように、特に、掘進機1を発進した発進立坑11に戻す場合には(掘進機1を後退させる場合には)、掘進機1や推進管9の外周抵抗、引っかかりなどが発生することから、大きな負荷が支持ピン584にかかることによって、支持ピン584が破損することがあった。

【0093】

しかし本発明の方向修正装置5では、シリンダロッド53の先端部531およびジョイント54の凹面541はともに球面であることから、先頭体3が傾けられた場合の上下方向以外の負荷に対しても強い構造となる。また、シリンダロッド53の先端部531の球体およびジョイント54の凹面541は、シリンダロッド53よりも大きく形成されていることから、従来の方向修正装置58における支持ピン584よりも大きな面で負荷を受けることができる。従って、従来の方向修正装置58よりも大きな負荷に耐えられることとなる。

【0094】

また本体2と先頭体3との継ぎ目では、本体2の先端付近の外側面の直径は、先頭体3の後端付近の内側面の直径より若干、小さくなっている。これは、先頭体3が方向修正装置5で首振り自在に支持されており、先頭体3の方向を調整することができるようにするためである(本体2の先端付近は、先頭体3の後端の内側に位置する)。そのため、先頭体3と本体2との間の継ぎ目から、そのままでは泥土や泥水などが浸入する。それを従来は、本体2と先頭体3との間に伸縮管継手59を用いることで防止している。

【0095】

そこで本発明の掘進機1では、伸縮管継手59に代えて、フリーリング56とOリング57とにより同様の技術的効果を発揮する構成とする。図9にフリーリング56とOリング57とを模式的に示す。

【0096】

本体2の外側面における先頭体3と本体2との継ぎ目の位置付近に、断面が凹字状のフリーリング56を円周方向に配設する。なおこの際に、フリーリング56の溝部に、Oリング57が外接するように取り付ける。また、Oリング57はフリーリング56の溝部から突設させる大きさとする。つまりOリング57の断面の直径は、フリーリング56の溝部の深さよりも大きくなる。また、溝部に密嵌する大きさ(Oリング57がフリーリング56の溝部に密着して嵌る大きさ)とすることが好ましい。しかしそれに限定されず、緩嵌であってもよい。

【0097】

なおフリーリング56は、本体2の外側面において、先頭体3と本体2との継ぎ目の位置付近に周設されるが、その外側面には溝部22が形成され、そこにフリーリング56が周設されることが好ましい。この場合、外側面の溝部22にフリーリング56が密嵌(溝部22にフリーリング56が密着して嵌合している)していても良いし、溝部22の底面とフリーリング56との間に間隙がある緩嵌(溝部22とフリーリング56との間に若干の(あるいはわずかな)間隙があり、本体2の外側面の溝部22の側面に沿って、フリーリング56が上下方向に移動可能に嵌合している)であってもよい。この間隙により、フリーリング56が溝部22の側面に沿って上下方向に移動可能となる。そして、フリーリング56が本体2の外側面の溝部22において若干、上下方向に移動することができるので、先頭体3の動きが大きくなっても吸収することができる。なお、緩嵌である場合には、その溝部22の周辺付近(例えば溝部22の、本体2の後端部よりの側面(図10の位置など)にシーリング23を施すことが好ましい。これは、溝部22を介した泥水等の進入を防止するためである。

【0098】

なお本体2の外側面の溝部22の深さdは、フリーリング56にOリング57を嵌合した場合の高さh(フリーリング56の底面の厚さとOリング57の断面の直径との合計)と同じまたはそれよりも浅いことが好ましい。これを模式的に示すのが図10である。なお図10は、フリーリング56が周設される位置の2箇所の本体2の外側面付近をそれぞれ拡大した図である。図10の上方に位置するフリーリング56とOリング57とは、本体2の断面の中心に対して180度の位置関係にある2箇所である。従って、図10の上方と図10の下方とでは、本体2の断面を円周とした場合、その直径と円周とが接する2点における本体2の外側面付近の拡大図である。

【0099】

またフリーリング56の直径(内径)をR、本体2の外側面(フリーリング56を取り付ける位置の外側面)の直径をR1、フリーリング56を周設する溝部22の深さをdとした場合、フリーリング56の直径Rの最大値Rmaxは本体2に溝部22を設けない場合(d=0)であり(つまり溝部22を設けずにフリーリング56を取り付ける場合)、Rmax=R1となる。また、フリーリング56の直径Rの最小値Rminは溝部22にフリーリング56を密嵌させる場合であって、Rmin=R1−2dとなる。すなわちフリーリング56の直径Rは、R1−2d≦R≦R1となる。

【0100】

図6乃至図8ではOリング57とフリーリング56とを設けた掘進機1を示す。図10の拡大図では、本体2の外側面の溝部22とフリーリング56とが緩嵌の場合を示している。

【0101】

また本体2の、先頭体3との継ぎ目の外側面に固定したフリーリング56の溝部にOリング57を外接させた状態の大きさ(直径)が、先頭体3の内側面の大きさ(直径)と同一または多少大きくなるようにする。これによって、Oリング57と先頭体3の内側面とを密着させることができ、先頭体3と本体2との間の継ぎ目からの泥土や泥水の侵入を防止することができる。また、フリーリング56、Oリング57によって、先頭体3の伸びや傾きを吸収することができるので、先頭体3が方向修正装置5によって傾けられても、それを吸収することができる。

【0102】

一般的に、継手を構成する場合、Oリングのみで構成することがある。しかし掘進機1の先頭体3の動きは大きいので、Oリングだけでは掘進機1の先頭体3の動きを吸収することができない。そのため、先頭体3の動きの幅が小さくならざるを得ない。そこでOリング57に外接するフリーリング56を本体2の外側面の溝部22に緩嵌で周設することによって、先頭体3の動きをより大きく吸収することができるように構成している。

【0103】

次に、バイパス弁6について説明する。カッターヘッド31で掘削した掘削土は、カッターヘッド31内に取り込まれ、掘進機1の先頭体3のクラッシャーコーン426により二次破砕される。二次破砕された掘削土は、上述のように、掘進機1内の送泥管71から送出される泥水に混入され、掘削土が混入した泥水を、掘進機1内の排泥管72が吸い上げることで、排泥管72内に取り込む。

【0104】

上述のように、掘進機1内の排泥管72に取り込まれた掘削土が混入した泥水は、掘進機1内の排泥管72、排泥管72におけるバイパス弁6、ジョイント部材8内の排泥管74を通り、ヘッドキャップ27を介して発進立坑11内の排泥管76に排出される。そして発進立坑11の送泥管75、排泥管76の管路に設けられたバイパス弁6を介して、排泥ポンプ17により泥水処理機14に排出され、そこで泥水と土砂とに分離される。土砂が分離された泥水は、送泥ポンプ13により発進立坑11内の送泥管75、送泥管75の管路に設けられたバイパス弁6、ヘッドキャップ27を介して、ジョイント部材8内の送泥管73を通り、掘進機1の送泥管71まで送出される。図12に、掘進機1における送排泥管7(送泥管71と排泥管72の総称)を模式的に示す。

【0105】

このように、送泥管71、73、75と排泥管72、74、76などを用いて、掘削土を切羽から泥水処理機14まで排出しているが、推進管9を繋ぐ作業などの場合に、泥水が発進立坑11に流れ込まないように、送泥管71と排泥管72とをバイパスする必要がある。また、上述のように、掘削時に、掘削土の取り込みが多い場合、送泥管71と排泥管72とのバイパス弁4、送泥管75と排泥管76とのバイパス弁6などを開閉することで、それを調整している。

【0106】

従来、このバイパス弁には、図18に示すようなボールバルブ68と、送泥管71と排泥管72(送泥管75と排泥管76)とを連結するバイパス管69とを用いたバイパス弁が用いられていた。ボールバルブ68をバイパス弁とした場合、ボールバルブ68とバイパス管69との組み合わせでバイバス弁を形成することとなり、その分、掘進機1が長くならざるを得ない。

【0107】

たとえば図18の場合、送泥管71、排泥管72(または送泥管75、排泥管76)、送泥管71と排泥管72(または送泥管455と排泥管76)とを連結するバイパス管69に、それぞれボールバルブ68a、68b、68cを設置する必要がある。そして通常では、ボールバルブ68cを閉じておき、ボールバルブ68a、ボールバルブ68bを開けておくことで、送泥管71と排泥管72(または送泥管75と排泥管76)に泥水が流れる。また管路のバイパスをする場合には、ボールバルブ68a、68bを閉じた状態に変更し、ボールバルブ68cを開けた状態とすることで、管路をバイパスすることができる。

【0108】

以上のような操作によりボールバルブ68を用いてバイパス弁を構成することができるものの、小型化には限界がある。

【0109】

また送泥管71と排泥管72(送泥管75と排泥管76)には泥水が通るので、摩擦が激しく、ボールバルブ68の寿命が短くなってしまう。

【0110】

そこで本発明の掘進機1では、バイパス弁6として回転ドア式のバルブを用いる。本発明のバイパス弁6の一例を図13に示す。図13はバイパス弁6を上方からみた状態であるが、機能作用のわかりやすさのため、平ギア61とラックシリンダ62内のラックギア621とが噛合する状態が分かるように示している。従って、実際には、ラックシリンダ62は、平ギア61とラックギア621とが噛合する付近を除いて、ラックギア621を覆っていることが好ましい。なお、以下ではバイパス弁6が掘進機1の送泥管71と排泥管72の中途に備えられる場合を説明するが、発進立坑11の送泥管75と排泥管76の中途に備えられる場合であっても同様に構成される。

【0111】

また図14にはバイパス弁6が閉まった状態、図15にはバイパス弁6が開いた状態の模式図を示す。なお図14(a)および図15(a)では、弁の開閉状態をわかりやすく示すために、筐体60の内側の構造を主に示している。また図14(b)および図15(b)は筐体60のA−A線の断面図、図14(c)および図15(c)は筐体60の側面図である。

【0112】

図13に示すバイパス弁6の筐体60(ハウジング)は直方体であるが、その形状には限定されず、立方体、円柱などさまざまな形状で構成することができる。またバイパス弁6の筐体60の内部には、送泥管用の管路711、排泥管用の管路721がそれぞれ設けられている。この管路にはそれぞれ開口部712、722があり、送泥管71または排泥管72と連結される。すなわち送泥管用の管路711(711a、711b)の開口部712(712a、712b)には送泥管71が、排泥管用の管路721(721a、721b)の開口部722(722a、722b)には排泥管72がそれぞれ連結される。なお管路の連結の際には、溶接で連結されることが好ましいが、送泥管用の管路711の開口部712に送泥管71、排泥管用の管路721の開口部722に排泥管72が挿嵌されることで連結されてもよい。この場合、泥水の漏出防止のため、連結部ではシーリングが施されるとよい。

【0113】

また筐体60内部の中心部付近は中空状に形成されており、好ましくは円柱形状の空間(バイパス空間)が設けられている。この空間は、例えば中空が円柱形状の鉄鋼を底面を下側に載置して形成されればよいが、それに限定されるものではない。またバイパス空間は、送泥管用の管路711、排泥管用の管路721とそれぞれ連結している。バイパス弁6を開けた状態では、送泥管用の管路同士(送泥管用の管路711a、711b)、排泥管用の管路同士(排泥管用の管路721a、721b)がそれぞれ、バイパス空間を介して繋がる状態となり(図15)、バイパス弁6を閉めた状態では、送泥管用の管路711と排泥管用の管路721とがそれぞれバイパス空間を介して繋がる状態(送泥管用の管路711aと排泥管用の管路721a、送泥管用の管路711bと排泥管用の管路721bとが繋がる状態)となる(図14)。すなわちバイパス弁6を閉めた状態では、管路がバイパスされた状態となる。

【0114】

バイパス空間には、好ましくは鉄鋼製の工字状の回転弁63が設けられている。回転弁63の底板632および上板631はバイパス空間の底面と同じ直径(あるいはほぼ同じ直径)である。また底板632と上板631との間は、バイパス空間の底面の直径と同じ長さ(あるいはほぼ同じ長さ)の幅と、バイパス空間の高さと同じ高さ(あるいはほぼ同じ高さ)である垂直板633が形成されている。そして回転弁63の底板632と上板631のそれぞれの直径上に、垂直板633が設けられる。なお垂直板633の厚さは送泥管71、排泥管72を通る泥水圧に耐えられる程度の厚さであればよい。またその縁部は円弧上に成型されていることがよい。なお垂直板633は泥水圧力の分散のため、平面でなくてもよく、たとえば中心付近の厚さが厚く、縁部に近づくほど厚さが薄くなる形状であってもよい。

【0115】

また回転弁63の底板632の中心には円形状の凸部が設けられている。またその凸部に嵌合する大きさの凹部がバイパス空間の底面の中心に設けられている。

【0116】

回転弁63は、バイパス空間の底面の凹部に、回転弁63の底板632の凸部が嵌合するようにバイパス空間の中心に設置され、バイパス空間の底面および上面の中心点同士の軸を中心として回転駆動する。この回転駆動によって、回転弁63がバイパス空間内を回転し、垂直板633によりバイパス空間を2つの空間に区切る役割を果たす。つまり、回転弁63がバイパス空間内で回転することによって、バイパス弁6の開閉を制御することができる。

【0117】

またバイパス空間のうち、バイパス弁6が開いた状態、閉じた状態の時に回転弁63が位置する場所に、溝部をそれぞれ設け、そこにOリング65とキー64とを埋設しても良い。この場合、溝部にOリング65、その次にキー64が位置する状態となる。そしてバイパス弁6が開いた状態、または閉じた状態の位置に回転弁63がある場合には、回転弁63の縁部に、キー64がOリング65の弾性力で押圧されることとなる。それによって、シール効果を高めることが可能となる。Oリング65は弾性力を与える素材であればよく、ゴム製であることが好ましいが、それ以外の樹脂製であってもよい。また、キーとは四角形の角棒であり、高合金鋼で硬度がHRC66以上のものであることが好ましいが、それに限定されるものではない。

【0118】

また、筐体60のバイパス空間を形成する底面と上面のうち、回転弁63の縁部とキー64とが接する円周に沿って溝部を設け、その溝部に、さらに第2のOリング66が設けられていることが好ましい。この第2のOリング66によって、回転弁63の上板631と底板632の縁部とキー64との間をさらにシールすることができ、シール効果を高めることとなる。

【0119】

なお上述の回転弁63にはシール効果を高めるため、上板631および底板632を設ける構成としたが、上板631、底板632の双方またはいずれかを設けずに構成しても良い。その場合、回転弁63は垂直板633のみ、あるいは垂直板633と上板631または底板632から構成される。

【0120】