探傷方法及び探傷装置

【課題】パルスフェイズサーモグラフィ法において、深い位置にある欠陥を検出することを目的とする。

【解決手段】対象物の表面をパルス加熱することと、温度検出手段によって設定時間において、設定されたサンプリング周波数で、加熱後の前記検査対象物の複数の部分の表面温度を検出することと、加熱してからの経過時間と表面温度との関係を示すデータに対してフーリエ変換を行い、周波数と位相との関係を示すデータに変換することと、設定された検査周波数における位相値を画像として表示することとを含み、前記温度検出ステップは、前記検査周波数を低くするために、前記設定時間を長くすること及び/又は前記サンプリング周波数を低くすることを含み、前記表示することは、前記検査周波数を低くすることによって、正常部における位相値と欠陥部における位相値との差を視認できるよう表示することを含む探傷方法を提供するものである。

【解決手段】対象物の表面をパルス加熱することと、温度検出手段によって設定時間において、設定されたサンプリング周波数で、加熱後の前記検査対象物の複数の部分の表面温度を検出することと、加熱してからの経過時間と表面温度との関係を示すデータに対してフーリエ変換を行い、周波数と位相との関係を示すデータに変換することと、設定された検査周波数における位相値を画像として表示することとを含み、前記温度検出ステップは、前記検査周波数を低くするために、前記設定時間を長くすること及び/又は前記サンプリング周波数を低くすることを含み、前記表示することは、前記検査周波数を低くすることによって、正常部における位相値と欠陥部における位相値との差を視認できるよう表示することを含む探傷方法を提供するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検査対象物の温度を測定することによって、検査対象物の欠陥を検出する非破壊材料探傷技術に関する。

【背景技術】

【0002】

非破壊検査によって検査対象物の内部にある欠陥の検出を行う方法の一つとして赤外線サーモグラフィ法が知られている。その中でもパルスサーモグラフィ法が最もよく用いられる手法である。パルスサーモグラフィ法では、フラッシュランプ等によって、検査対象物表面を瞬間的に加熱し、その後の表面温度を赤外線カメラ等で測定する。内部に欠陥が存在する場合には、内部へと伝播する熱の流れが変化するため、表面に局所的な温度異常が発生する。この温度異常を検出することによって、内部欠陥を検出することができる。

【0003】

特許文献1及び非特許文献1に開示されているパルスサーモグラフィ法は、探傷に必要な時間が短く、広範囲の検査が容易であることから、航空・宇宙分野もしくは自動車分野において実用化への取り組みが進められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−274202

【非特許文献】

【0005】

【非特許文献1】T.Sakagami and S.Kubo, Application of pulse heating thermography and lock-in thermography to quantitative nondestructive evaluations, Infraredphysics and Technology 43 (2002) 211-218

【非特許文献2】X.Maldague and S.Marinetti, Pulse phase infrared thermography, J.Appl.phys., vol.79(5),1 March 1996 2694-2698

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、パルスサーモグラフィ法は、表面近傍にある欠陥しか検出できないという欠点を持つ。パルスサーモグラフィ法のこのような欠点を改善するために、非特許文献2において開示されているようなパルスフェイズサーモグラフィ法が研究されている。

【0007】

パルスフェイズサーモグラフィ法は、パルスサーモグラフィ法と同様の実験方法によって取得された検査対象物表面の温度と時間との関係を表すデータを用いて実施される。パルスフェイズサーモグラフィ法では、検査対象物表面の温度と時間との関係を表すデータに対して、フーリエ変換を行うことによって、位相と周波数との関係を表すデータを算出する。そして、周波数(検査周波数)を選択し、その周波数における位相値を表示する画像を観察することによって、視覚的に検査対象物内部の欠陥を発見するものである。

【0008】

従来では、赤外線カメラを用いて検査対象物表面の温度を取得する際の1秒当たりの温度取得回数を表すサンプリング周波数を高くして、短い時間で検査を行う傾向があった。それに伴い、位相を表示するために選択される検査周波数も高く、例えば、非特許文献2における検査周波数は、最低でも1.6Hzであった。検査周波数と検出可能な欠陥の深さとの関係が明らかでなかったため、従来のパルスフェイズサーモグラフィ法は、深い位置にある欠陥を検出する観点から検査周波数を選択していなかった。

【0009】

本発明では、パルスフェイズサーモグラフィ法において、検査周波数を選択することによって、深い位置にある欠陥を検出することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、対象物の表面をパルス加熱する加熱ステップと、温度検出手段によって、設定時間において、設定されたサンプリング周波数で、加熱後の前記検査対象物の複数の部分の表面温度を検出する温度検出ステップと、加熱してからの経過時間と表面温度との関係を示すデータに対してフーリエ変換を行い、周波数と位相との関係を示すデータに変換するデータ処理ステップと、設定された検査周波数における位相値を画像として表示する表示ステップとを含み、前記温度検出ステップは、前記検査周波数を低くするために、前記設定時間を長くするステップ、及び/又は、前記サンプリング周波数を低くするステップを含み、前記表示ステップは、前記検査周波数を低くすることによって、正常部における位相値と欠陥部における位相値との差を視認できるよう表示するステップを含むことを特徴とする探傷方法を提供するものである。また、この方法を実施するための探傷装置も提供される。

【発明の効果】

【0011】

本発明を実施することによって、従来技術を実施した場合よりも深い位置にある欠陥を検出することが可能になる。

【図面の簡単な説明】

【0012】

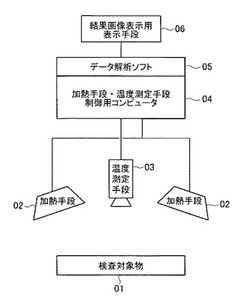

【図1】パルスフェイズサーモグラフィ法を実施するための探傷システムの一実施形態を示す概略図である。

【図2】図1に示される探傷システムを実施するための手順を示すフローチャートである。

【図3】パルスフェイズサーモグラフィ法における検査周波数と検出可能な欠陥の深さとの関係を調べるために行われた有限要素法によるシミュレーションにおいて使用された軸対象モデルの概略図である。

【図4】図3の軸対象モデルの物理的特性を示す表である。

【図5】シミュレーションにおける熱源として、軸対象モデルの下面に与えた熱負荷の時間変化を示すグラフである。

【図6】CFRPの熱物性値を用いたシミュレーションにおける位相と検査周波数との関係を示すグラフである。

【図7】欠陥の深さと位相差が最大となる検査周波数との関係を示すグラフである。

【図8】アクリル樹脂板の熱物性値を用いたシミュレーションにおける位相と検査周波数との関係を示すグラフである。

【図9】本発明の一実施形態による、非破壊材料探傷装置の全体写真である。

【図10】本発明の一実施形態による、検証実験に用いたCFRP試験片の写真である。

【図11】本発明の一実施形態による、検証実験に用いたCFRP試験片の欠陥部の概略図である。

【図12】検査周波数0.1Hzにおける位相の相対値を示す画像である。

【図13】検査周波数0.02Hzにおける位相の相対値を示す画像である。

【発明を実施するための形態】

【0013】

図面を参照しながら、本発明に係る非破壊材料探傷用データの変換方法及び非破壊材料探傷装置の一実施形態について以下に説明する。

【0014】

パルスフェイズサーモグラフィ法では、例えば、図1に示される探傷システムが用いられる。この手法の実施の手順を、図2に示す。まず、検査対象物01を、キセノンフラッシュランプなどの加熱手段02によって、加熱する(ステップ202)。そして、赤外線カメラ等の温度測定手段03によって、加熱された検査対象物01の温度を測定して、時間と温度との関係を示すデータを取得する(ステップ204)。このデータの取得は、予め設定された時間において、予め設定された時間間隔(サンプリング周波数)で、検査対象物01の温度の測定を繰り返すことによって行われる。温度の測定は複数の点で行う。具体的には、二次元の平面内の一定の間隔の点ごとに、あるいは、検査対象物表面の一列に並んだ一定間隔の点において、温度を測定してもよい。取得されたデータは、ROM、RAM及びハードディスク等の記憶手段に保存されてもよい。加熱手段02及び温度測定手段03は、コンピュータ04によって制御するようにすることが望ましい。

【0015】

時間と温度との関係を示すデータが取得されたら、これに対してフーリエ変換を行い位相と周波数との関係を示すデータを算出する処理を行う(ステップ206)。フーリエ変換は、取得したデータに対して、プロセッサを用いて行われる。取得したデータは離散的であるので、離散フーリエ変換を行うが、解析的な関数にフィッティングを行い、連続的なフーリエ変換を行うことによってフーリエ変換を実施することもできる。

【0016】

離散フーリエ変換は、以下の数1、数2の式に基づいて行われる。

【数1】

【数2】

ここで、Fnは、サンプリング周波数をサンプリング数Nの2倍で割った値のn倍の周波数における変換結果(周波数成分、複素強度)を表す。Renは、変換結果の実部を表し、Imnは、変換結果の虚部を表す。Tは、k番目のサンプリングの温度である。Anは、変換結果の強度を表し、Φnは、変換結果の位相を表す。離散フーリエ変換では、サンプリング周波数と取得データ数によって、変換後の周波数の範囲が決まる。変換後の周波数の最小値fminと、最大値fmaxは、サンプリング周波数fsと、取得データ数Nを用いて、

【数3】

【数4】

と表される。

【0017】

フーリエ変換によって、得られた位相と周波数との関係を示すデータに対して、ユーザが、コンピュータに接続したキーボード等のユーザインターフェースを用いて、検査周波数を選択し(ステップ208)、選択された検査周波数における位相をモニタ等の表示手段06によって画像表示することによって、検査対象物01の各位置における位相が可視化される(ステップ210)。データは、画像平面上に検査対象物01の検査位置を表し、彩度、色の濃淡などによって、位相を表す態様で、可視化することができる。フーリエ変換や位相の可視化は、データ処理手段としてのコンピュータ上でデータ解析ソフト(プログラム)05を実行させることによって行われる。

【0018】

他の態様として、位相の相対値を表示してもよい。すなわち、各部分の位相を比較し、ある部分の位相が、他の部分の位相と異なる場合に、当該ある部分に欠陥が存在することがわかる。各部分の位相の比較は、画像に表示された位相をユーザが確認することによって行ってもよいし、コンピュータによって、例えば、ある部分の位相と他の部分の位相の差が予め定められた閾値を超えるか否かに応じて、自動的に行ってもよい。

【0019】

パルスフェイズサーモグラフィ法における、表示周波数と検出できる欠陥の深さとの関係を調べるために、有限要素法を用いたシミュレーションを行った。シミュレーションのモデルには、図3に示す平板モデルを用いた。図3の平板モデルは、図形左端を中心軸として、半径50mmの円盤型の物体である。欠陥の深さと検査周波数との関係について解析するために、平板モデルの板厚Dを0.2mmから6mmまで変化させて、シミュレーションを行った。平板モデルの境界は、平板モデル外部への熱伝達及び熱輻射を考慮しており、それぞれ、4.7W/m2・K及び0.9とした。検査対象物の熱物性値には、図4に示すCFRP(Carbon fiber reinforced epoxy matrix composite)の値を用いた。実験におけるフラッシュランプの発光の特性を考慮して、図5に示す時間変化を持つ熱負荷を平板モデルの下面に一様に付加して、熱負荷後の平板モデル表面中央部における時間と温度との関係を示すデータを、シミュレーションによって算出した。こうして算出された時間と温度との関係を示すデータに対してフーリエ変換を行い位相と周波数との関係を示すデータを取得した。

【0020】

上記シミュレーションにおけるフーリエ変換には、離散フーリエ変換を適用し、サンプリング周波数を10Hz、データ取得ポイント数を4096(データ取得時間409.6秒)とした。半無限の板厚を検査対象物が健全である場合と仮定し、各板厚(0.2mmから6mm)の位相値と半無限の板厚の位相値との差を計算した。計算結果を図6に示す。

【0021】

数3及び数4を用いることによって、図6の周波数範囲は、0.0024Hzから5.0Hzであることが導かれる。

【0022】

図6の2mmの深さに欠陥がある場合の位相値と周波数の関係を示す曲線に着目すると、検査周波数0.050Hz以下において、この曲線の値が0でなくなるため、正常値と異常値との間に位相差を検出することができる。よって、図6から、0.0024Hzから0.050Hzの検査周波数において、2.0mmの深さに存在する欠陥を検出できることがわかる。同様に、図6の3mmの深さに欠陥がある場合の曲線に着目すると、検査周波数0.020Hz以下において、正常値との位相差を検出することができる。よって、図6から、0.0024Hzから0.020Hzの検査周波数において、3.0mmの深さにある欠陥を検出できることがわかる。従って、図6から、検査周波数が低いほど、深い位置にある欠陥を測定できることが、シミュレーション上で確認できる。

【0023】

図7は、図6の結果を基に作成した、板厚と位相差の絶対値が最大となる周波数(fdmax)との関係を示すグラフである。図7中の実線は、最小二乗法を用いた近似直線であり、以下の式で表される。

【数5】

図7及び数5から欠陥の位置が深いほど、より低い周波数において、fdmaxをとることがわかる。例えば、数5に基づいて計算すると、深さ5mmの位置にある欠陥に対するfdmaxは、0.0015Hzとなり、また、深さ10mmの位置にある欠陥に対するfdmaxは、0.00052Hzとなる。従って、より低い検査周波数を用いることにより、より深くに位置する欠陥の検出が可能である。数3から、サンプリング周波数を小さくするか、若しくは、サンプリング数(データ取得時間)を大きくすることによって、検査周波数を低くすることができる。

【0024】

また、上述のシミュレーション及び実験は、被検査対象として、CFRPを用いたが、樹脂材料若しくは金属材料などのほかの材料に対しても本発明を用いることによって、検出可能な欠陥の深さを向上させることができる。例えば、図8にアクリル樹脂板(密度:1190kg/m3、熱伝導率:0.19W/(m・k)、熱容量:1470J/(kg・K))に対して、上述のシミュレーションを行った結果を示す。図8から、低い検査周波数ほど、より深い位置にある欠陥であっても位相差が発生し、より深い位置まで検査できることがわかる。このことから、本発明は、様々な材料について有効な探傷方法及び探傷装置であることがわかる。

【0025】

次に、パルスフェイズサーモグラフィ法によって、検査周波数ごとに検出できる欠陥の深さを確認するために、CFRP試験片に対する実験を行った。実験に使用した探傷システムは、日本クラウトクレーマー社製のサーモ・インスペクターである。この装置の全体写真の概略斜視図を図9に示す。サーモ・インスペクターは、温度測定手段として、FLIR社製の赤外線カメラであるSC4000を有し、加熱手段として、2灯の1000Jのキセノンランプを有する。また、試験片として、図10に示す200×200×6mmの平織りCFRP積層板を使用した。図4に、試験片の熱物性値を示す。試験片には、欠陥として、直径dを10mmとした平底穴を開けており、図11に示すフラッシュ加熱面からの欠陥の深さDを0.2mmから4.0mmとした。

【0026】

実験は、試験片をキセノンランプによってフラッシュ加熱し、赤外線カメラによって試験片の温度を測定することによって行われた。赤外線カメラのサンプリング周波数を10Hzとし、データ取得ポイント数を4096(データ取得時間409.6秒)とした。赤外線カメラによって取得された温度と時間との関係を表すデータを離散フーリエ変換して、位相と周波数の関係を表すデータを算出した。この位相と周波数との関係を表すデータの検査周波数を0.1Hzにした場合における位相を示すデータを図12に示す。検査周波数を0.02Hzにした場合における位相データを図13に示す。図12において、1.6mmの深さに欠陥がある領域における色彩が、他の背景領域の色彩と異なることから、0.1Hzの検査周波数において、1.6mmまでの深さにある欠陥の検出が可能であることがわかる。一方で、図13において、4.0mmの深さに欠陥がある領域における色彩が、他の背景領域の色彩と異なるため、0.02Hzの検査周波数において、4.0mmまでの深さにある欠陥を検出できる。よって、図12及び図13から、検査周波数が低いほど、深い位置にある欠陥を測定することができることが、実験的に確認できた。

【0027】

上記のシミュレーション及び実験によって、パルスフェイズサーモグラフィ法では、検査周波数を低くすることによって、深さ方向の欠陥検出能力を向上させられることがわかる。本発明は、新たに明らかになった上記の性質を利用して、深さ方向の欠陥検出能力を向上させた探傷方法及び探傷装置提供するものである。

【0028】

数3より、サンプリング周波数を小さくするか、若しくは、取得データ数を多くする、或いは、その両方を行うことによって、フーリエ変換後に表示可能な検査周波数を小さくすることができる。その結果、従来検出できなかった深い位置に欠陥が存在していても、検査対象物が正常である部分における位相値と検査対象物が欠陥を持つ部分における位相値との間に差が生じ、そのような位相値の差を検出することによって、欠陥が存在する部分を特定することができるようになる。

【0029】

特に、サンプリング周波数を小さくする場合には、取得データ数を増やすことなく、検査周波数を低くすることができる。そのため、取得データを保存するために必要とするデータ記録媒体の容量を増やすことなく、検査周波数を低くすることができ、従来検出できなかった深い位置にある欠陥を検出できるようになる。また、数3より、サンプリング周波数及び取得データ数が予め決められている場合には、検査周波数は、サンプリング周波数を取得データ数で割った値の際に最小となり、そのような条件における、欠陥検出可能な深さが最大になる。

【符号の説明】

【0030】

01 検査対象物

02 加熱手段

03 温度測定手段

04 加熱手段・温度測定手段制御用コンピュータ

05 データ解析ソフト

06 結果画像表示用の表示手段

【技術分野】

【0001】

本発明は、検査対象物の温度を測定することによって、検査対象物の欠陥を検出する非破壊材料探傷技術に関する。

【背景技術】

【0002】

非破壊検査によって検査対象物の内部にある欠陥の検出を行う方法の一つとして赤外線サーモグラフィ法が知られている。その中でもパルスサーモグラフィ法が最もよく用いられる手法である。パルスサーモグラフィ法では、フラッシュランプ等によって、検査対象物表面を瞬間的に加熱し、その後の表面温度を赤外線カメラ等で測定する。内部に欠陥が存在する場合には、内部へと伝播する熱の流れが変化するため、表面に局所的な温度異常が発生する。この温度異常を検出することによって、内部欠陥を検出することができる。

【0003】

特許文献1及び非特許文献1に開示されているパルスサーモグラフィ法は、探傷に必要な時間が短く、広範囲の検査が容易であることから、航空・宇宙分野もしくは自動車分野において実用化への取り組みが進められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−274202

【非特許文献】

【0005】

【非特許文献1】T.Sakagami and S.Kubo, Application of pulse heating thermography and lock-in thermography to quantitative nondestructive evaluations, Infraredphysics and Technology 43 (2002) 211-218

【非特許文献2】X.Maldague and S.Marinetti, Pulse phase infrared thermography, J.Appl.phys., vol.79(5),1 March 1996 2694-2698

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、パルスサーモグラフィ法は、表面近傍にある欠陥しか検出できないという欠点を持つ。パルスサーモグラフィ法のこのような欠点を改善するために、非特許文献2において開示されているようなパルスフェイズサーモグラフィ法が研究されている。

【0007】

パルスフェイズサーモグラフィ法は、パルスサーモグラフィ法と同様の実験方法によって取得された検査対象物表面の温度と時間との関係を表すデータを用いて実施される。パルスフェイズサーモグラフィ法では、検査対象物表面の温度と時間との関係を表すデータに対して、フーリエ変換を行うことによって、位相と周波数との関係を表すデータを算出する。そして、周波数(検査周波数)を選択し、その周波数における位相値を表示する画像を観察することによって、視覚的に検査対象物内部の欠陥を発見するものである。

【0008】

従来では、赤外線カメラを用いて検査対象物表面の温度を取得する際の1秒当たりの温度取得回数を表すサンプリング周波数を高くして、短い時間で検査を行う傾向があった。それに伴い、位相を表示するために選択される検査周波数も高く、例えば、非特許文献2における検査周波数は、最低でも1.6Hzであった。検査周波数と検出可能な欠陥の深さとの関係が明らかでなかったため、従来のパルスフェイズサーモグラフィ法は、深い位置にある欠陥を検出する観点から検査周波数を選択していなかった。

【0009】

本発明では、パルスフェイズサーモグラフィ法において、検査周波数を選択することによって、深い位置にある欠陥を検出することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、対象物の表面をパルス加熱する加熱ステップと、温度検出手段によって、設定時間において、設定されたサンプリング周波数で、加熱後の前記検査対象物の複数の部分の表面温度を検出する温度検出ステップと、加熱してからの経過時間と表面温度との関係を示すデータに対してフーリエ変換を行い、周波数と位相との関係を示すデータに変換するデータ処理ステップと、設定された検査周波数における位相値を画像として表示する表示ステップとを含み、前記温度検出ステップは、前記検査周波数を低くするために、前記設定時間を長くするステップ、及び/又は、前記サンプリング周波数を低くするステップを含み、前記表示ステップは、前記検査周波数を低くすることによって、正常部における位相値と欠陥部における位相値との差を視認できるよう表示するステップを含むことを特徴とする探傷方法を提供するものである。また、この方法を実施するための探傷装置も提供される。

【発明の効果】

【0011】

本発明を実施することによって、従来技術を実施した場合よりも深い位置にある欠陥を検出することが可能になる。

【図面の簡単な説明】

【0012】

【図1】パルスフェイズサーモグラフィ法を実施するための探傷システムの一実施形態を示す概略図である。

【図2】図1に示される探傷システムを実施するための手順を示すフローチャートである。

【図3】パルスフェイズサーモグラフィ法における検査周波数と検出可能な欠陥の深さとの関係を調べるために行われた有限要素法によるシミュレーションにおいて使用された軸対象モデルの概略図である。

【図4】図3の軸対象モデルの物理的特性を示す表である。

【図5】シミュレーションにおける熱源として、軸対象モデルの下面に与えた熱負荷の時間変化を示すグラフである。

【図6】CFRPの熱物性値を用いたシミュレーションにおける位相と検査周波数との関係を示すグラフである。

【図7】欠陥の深さと位相差が最大となる検査周波数との関係を示すグラフである。

【図8】アクリル樹脂板の熱物性値を用いたシミュレーションにおける位相と検査周波数との関係を示すグラフである。

【図9】本発明の一実施形態による、非破壊材料探傷装置の全体写真である。

【図10】本発明の一実施形態による、検証実験に用いたCFRP試験片の写真である。

【図11】本発明の一実施形態による、検証実験に用いたCFRP試験片の欠陥部の概略図である。

【図12】検査周波数0.1Hzにおける位相の相対値を示す画像である。

【図13】検査周波数0.02Hzにおける位相の相対値を示す画像である。

【発明を実施するための形態】

【0013】

図面を参照しながら、本発明に係る非破壊材料探傷用データの変換方法及び非破壊材料探傷装置の一実施形態について以下に説明する。

【0014】

パルスフェイズサーモグラフィ法では、例えば、図1に示される探傷システムが用いられる。この手法の実施の手順を、図2に示す。まず、検査対象物01を、キセノンフラッシュランプなどの加熱手段02によって、加熱する(ステップ202)。そして、赤外線カメラ等の温度測定手段03によって、加熱された検査対象物01の温度を測定して、時間と温度との関係を示すデータを取得する(ステップ204)。このデータの取得は、予め設定された時間において、予め設定された時間間隔(サンプリング周波数)で、検査対象物01の温度の測定を繰り返すことによって行われる。温度の測定は複数の点で行う。具体的には、二次元の平面内の一定の間隔の点ごとに、あるいは、検査対象物表面の一列に並んだ一定間隔の点において、温度を測定してもよい。取得されたデータは、ROM、RAM及びハードディスク等の記憶手段に保存されてもよい。加熱手段02及び温度測定手段03は、コンピュータ04によって制御するようにすることが望ましい。

【0015】

時間と温度との関係を示すデータが取得されたら、これに対してフーリエ変換を行い位相と周波数との関係を示すデータを算出する処理を行う(ステップ206)。フーリエ変換は、取得したデータに対して、プロセッサを用いて行われる。取得したデータは離散的であるので、離散フーリエ変換を行うが、解析的な関数にフィッティングを行い、連続的なフーリエ変換を行うことによってフーリエ変換を実施することもできる。

【0016】

離散フーリエ変換は、以下の数1、数2の式に基づいて行われる。

【数1】

【数2】

ここで、Fnは、サンプリング周波数をサンプリング数Nの2倍で割った値のn倍の周波数における変換結果(周波数成分、複素強度)を表す。Renは、変換結果の実部を表し、Imnは、変換結果の虚部を表す。Tは、k番目のサンプリングの温度である。Anは、変換結果の強度を表し、Φnは、変換結果の位相を表す。離散フーリエ変換では、サンプリング周波数と取得データ数によって、変換後の周波数の範囲が決まる。変換後の周波数の最小値fminと、最大値fmaxは、サンプリング周波数fsと、取得データ数Nを用いて、

【数3】

【数4】

と表される。

【0017】

フーリエ変換によって、得られた位相と周波数との関係を示すデータに対して、ユーザが、コンピュータに接続したキーボード等のユーザインターフェースを用いて、検査周波数を選択し(ステップ208)、選択された検査周波数における位相をモニタ等の表示手段06によって画像表示することによって、検査対象物01の各位置における位相が可視化される(ステップ210)。データは、画像平面上に検査対象物01の検査位置を表し、彩度、色の濃淡などによって、位相を表す態様で、可視化することができる。フーリエ変換や位相の可視化は、データ処理手段としてのコンピュータ上でデータ解析ソフト(プログラム)05を実行させることによって行われる。

【0018】

他の態様として、位相の相対値を表示してもよい。すなわち、各部分の位相を比較し、ある部分の位相が、他の部分の位相と異なる場合に、当該ある部分に欠陥が存在することがわかる。各部分の位相の比較は、画像に表示された位相をユーザが確認することによって行ってもよいし、コンピュータによって、例えば、ある部分の位相と他の部分の位相の差が予め定められた閾値を超えるか否かに応じて、自動的に行ってもよい。

【0019】

パルスフェイズサーモグラフィ法における、表示周波数と検出できる欠陥の深さとの関係を調べるために、有限要素法を用いたシミュレーションを行った。シミュレーションのモデルには、図3に示す平板モデルを用いた。図3の平板モデルは、図形左端を中心軸として、半径50mmの円盤型の物体である。欠陥の深さと検査周波数との関係について解析するために、平板モデルの板厚Dを0.2mmから6mmまで変化させて、シミュレーションを行った。平板モデルの境界は、平板モデル外部への熱伝達及び熱輻射を考慮しており、それぞれ、4.7W/m2・K及び0.9とした。検査対象物の熱物性値には、図4に示すCFRP(Carbon fiber reinforced epoxy matrix composite)の値を用いた。実験におけるフラッシュランプの発光の特性を考慮して、図5に示す時間変化を持つ熱負荷を平板モデルの下面に一様に付加して、熱負荷後の平板モデル表面中央部における時間と温度との関係を示すデータを、シミュレーションによって算出した。こうして算出された時間と温度との関係を示すデータに対してフーリエ変換を行い位相と周波数との関係を示すデータを取得した。

【0020】

上記シミュレーションにおけるフーリエ変換には、離散フーリエ変換を適用し、サンプリング周波数を10Hz、データ取得ポイント数を4096(データ取得時間409.6秒)とした。半無限の板厚を検査対象物が健全である場合と仮定し、各板厚(0.2mmから6mm)の位相値と半無限の板厚の位相値との差を計算した。計算結果を図6に示す。

【0021】

数3及び数4を用いることによって、図6の周波数範囲は、0.0024Hzから5.0Hzであることが導かれる。

【0022】

図6の2mmの深さに欠陥がある場合の位相値と周波数の関係を示す曲線に着目すると、検査周波数0.050Hz以下において、この曲線の値が0でなくなるため、正常値と異常値との間に位相差を検出することができる。よって、図6から、0.0024Hzから0.050Hzの検査周波数において、2.0mmの深さに存在する欠陥を検出できることがわかる。同様に、図6の3mmの深さに欠陥がある場合の曲線に着目すると、検査周波数0.020Hz以下において、正常値との位相差を検出することができる。よって、図6から、0.0024Hzから0.020Hzの検査周波数において、3.0mmの深さにある欠陥を検出できることがわかる。従って、図6から、検査周波数が低いほど、深い位置にある欠陥を測定できることが、シミュレーション上で確認できる。

【0023】

図7は、図6の結果を基に作成した、板厚と位相差の絶対値が最大となる周波数(fdmax)との関係を示すグラフである。図7中の実線は、最小二乗法を用いた近似直線であり、以下の式で表される。

【数5】

図7及び数5から欠陥の位置が深いほど、より低い周波数において、fdmaxをとることがわかる。例えば、数5に基づいて計算すると、深さ5mmの位置にある欠陥に対するfdmaxは、0.0015Hzとなり、また、深さ10mmの位置にある欠陥に対するfdmaxは、0.00052Hzとなる。従って、より低い検査周波数を用いることにより、より深くに位置する欠陥の検出が可能である。数3から、サンプリング周波数を小さくするか、若しくは、サンプリング数(データ取得時間)を大きくすることによって、検査周波数を低くすることができる。

【0024】

また、上述のシミュレーション及び実験は、被検査対象として、CFRPを用いたが、樹脂材料若しくは金属材料などのほかの材料に対しても本発明を用いることによって、検出可能な欠陥の深さを向上させることができる。例えば、図8にアクリル樹脂板(密度:1190kg/m3、熱伝導率:0.19W/(m・k)、熱容量:1470J/(kg・K))に対して、上述のシミュレーションを行った結果を示す。図8から、低い検査周波数ほど、より深い位置にある欠陥であっても位相差が発生し、より深い位置まで検査できることがわかる。このことから、本発明は、様々な材料について有効な探傷方法及び探傷装置であることがわかる。

【0025】

次に、パルスフェイズサーモグラフィ法によって、検査周波数ごとに検出できる欠陥の深さを確認するために、CFRP試験片に対する実験を行った。実験に使用した探傷システムは、日本クラウトクレーマー社製のサーモ・インスペクターである。この装置の全体写真の概略斜視図を図9に示す。サーモ・インスペクターは、温度測定手段として、FLIR社製の赤外線カメラであるSC4000を有し、加熱手段として、2灯の1000Jのキセノンランプを有する。また、試験片として、図10に示す200×200×6mmの平織りCFRP積層板を使用した。図4に、試験片の熱物性値を示す。試験片には、欠陥として、直径dを10mmとした平底穴を開けており、図11に示すフラッシュ加熱面からの欠陥の深さDを0.2mmから4.0mmとした。

【0026】

実験は、試験片をキセノンランプによってフラッシュ加熱し、赤外線カメラによって試験片の温度を測定することによって行われた。赤外線カメラのサンプリング周波数を10Hzとし、データ取得ポイント数を4096(データ取得時間409.6秒)とした。赤外線カメラによって取得された温度と時間との関係を表すデータを離散フーリエ変換して、位相と周波数の関係を表すデータを算出した。この位相と周波数との関係を表すデータの検査周波数を0.1Hzにした場合における位相を示すデータを図12に示す。検査周波数を0.02Hzにした場合における位相データを図13に示す。図12において、1.6mmの深さに欠陥がある領域における色彩が、他の背景領域の色彩と異なることから、0.1Hzの検査周波数において、1.6mmまでの深さにある欠陥の検出が可能であることがわかる。一方で、図13において、4.0mmの深さに欠陥がある領域における色彩が、他の背景領域の色彩と異なるため、0.02Hzの検査周波数において、4.0mmまでの深さにある欠陥を検出できる。よって、図12及び図13から、検査周波数が低いほど、深い位置にある欠陥を測定することができることが、実験的に確認できた。

【0027】

上記のシミュレーション及び実験によって、パルスフェイズサーモグラフィ法では、検査周波数を低くすることによって、深さ方向の欠陥検出能力を向上させられることがわかる。本発明は、新たに明らかになった上記の性質を利用して、深さ方向の欠陥検出能力を向上させた探傷方法及び探傷装置提供するものである。

【0028】

数3より、サンプリング周波数を小さくするか、若しくは、取得データ数を多くする、或いは、その両方を行うことによって、フーリエ変換後に表示可能な検査周波数を小さくすることができる。その結果、従来検出できなかった深い位置に欠陥が存在していても、検査対象物が正常である部分における位相値と検査対象物が欠陥を持つ部分における位相値との間に差が生じ、そのような位相値の差を検出することによって、欠陥が存在する部分を特定することができるようになる。

【0029】

特に、サンプリング周波数を小さくする場合には、取得データ数を増やすことなく、検査周波数を低くすることができる。そのため、取得データを保存するために必要とするデータ記録媒体の容量を増やすことなく、検査周波数を低くすることができ、従来検出できなかった深い位置にある欠陥を検出できるようになる。また、数3より、サンプリング周波数及び取得データ数が予め決められている場合には、検査周波数は、サンプリング周波数を取得データ数で割った値の際に最小となり、そのような条件における、欠陥検出可能な深さが最大になる。

【符号の説明】

【0030】

01 検査対象物

02 加熱手段

03 温度測定手段

04 加熱手段・温度測定手段制御用コンピュータ

05 データ解析ソフト

06 結果画像表示用の表示手段

【特許請求の範囲】

【請求項1】

対象物の表面をパルス加熱する加熱ステップと、

温度検出手段によって、設定時間において、設定されたサンプリング周波数で、加熱後の前記検査対象物の複数の部分の表面温度を検出する温度検出ステップと、

加熱してからの経過時間と表面温度との関係を示すデータに対してフーリエ変換を行い、周波数と位相との関係を示すデータに変換するデータ処理ステップと、

設定された検査周波数における位相値を画像として表示する表示ステップとを含み、

前記温度検出ステップは、前記検査周波数を低くするために、前記設定時間を長くするステップ、及び/又は、前記サンプリング周波数を低くするステップを含み、

前記表示ステップは、前記検査周波数を低くすることによって、正常部における位相値と欠陥部における位相値との差を視認できるよう表示するステップを含むことを特徴とする探傷方法。

【請求項2】

前記検査周波数が、0.1Hzから0.00052Hzまでの周波数範囲内であることを特徴とする請求項1に記載の探傷方法。

【請求項3】

前記検査周波数が、0.02Hzから0.00052Hzまでの周波数範囲内であることを特徴とする請求項1に記載の探傷方法。

【請求項4】

前記材料が、CFRPであることを特徴とする請求項1に記載の探傷方法。

【請求項5】

前記検査周波数は、前記サンプリング周波数をサンプル数で割った値であることを特徴とする請求項1に記載の探傷方法。

【請求項6】

前記検査ステップは、材料の測定位置を2次元的に表す、2次元画像データとして表示することを特徴とする請求項1に記載の探傷方法。

【請求項7】

検査対象物の表面をパルス加熱する加熱手段と、

設定時間において、設定されたサンプリング周波数で、加熱後の前記検査対象物の複数の部分の表面温度を検出する温度検出手段と、

加熱してからの経過時間と表面温度との関係を示すデータに対してフーリエ変換を行い、周波数と位相との関係を示すデータに変換するデータ処理手段と、

設定された検査周波数における位相値を画像として表示する表示手段とを含み、

前記温度検出手段は、前記検査周波数を低くできるように、前記設定時間を長くし、及び/又は、前記サンプリング周波数を低くし、

前記表示手段は、前記検査周波数を低くすることによって、正常部における位相値と欠陥部における位相値との差を視認できるよう表示することを特徴とする探傷装置。

【請求項8】

前記検査周波数が、0.1Hzから0.00052Hzまでの周波数範囲内であることを特徴とする請求項7に記載の探傷装置。

【請求項9】

前記検査周波数が、0.02Hzから0.00052Hzまでの周波数範囲内であることを特徴とする請求項7に記載の探傷装置。

【請求項10】

前記材料が、CFRPであることを特徴とする請求項7に記載の非破壊材料探傷装置。

【請求項11】

前記検査周波数は、前記サンプリング周波数をサンプル数で割った値であることを特徴とする請求項7に記載の探傷装置。

【請求項12】

前記表示手段は、材料の測定位置を2次元的に表す、2次元画像データとして表示することを特徴とする請求項7に記載の探傷装置。

【請求項1】

対象物の表面をパルス加熱する加熱ステップと、

温度検出手段によって、設定時間において、設定されたサンプリング周波数で、加熱後の前記検査対象物の複数の部分の表面温度を検出する温度検出ステップと、

加熱してからの経過時間と表面温度との関係を示すデータに対してフーリエ変換を行い、周波数と位相との関係を示すデータに変換するデータ処理ステップと、

設定された検査周波数における位相値を画像として表示する表示ステップとを含み、

前記温度検出ステップは、前記検査周波数を低くするために、前記設定時間を長くするステップ、及び/又は、前記サンプリング周波数を低くするステップを含み、

前記表示ステップは、前記検査周波数を低くすることによって、正常部における位相値と欠陥部における位相値との差を視認できるよう表示するステップを含むことを特徴とする探傷方法。

【請求項2】

前記検査周波数が、0.1Hzから0.00052Hzまでの周波数範囲内であることを特徴とする請求項1に記載の探傷方法。

【請求項3】

前記検査周波数が、0.02Hzから0.00052Hzまでの周波数範囲内であることを特徴とする請求項1に記載の探傷方法。

【請求項4】

前記材料が、CFRPであることを特徴とする請求項1に記載の探傷方法。

【請求項5】

前記検査周波数は、前記サンプリング周波数をサンプル数で割った値であることを特徴とする請求項1に記載の探傷方法。

【請求項6】

前記検査ステップは、材料の測定位置を2次元的に表す、2次元画像データとして表示することを特徴とする請求項1に記載の探傷方法。

【請求項7】

検査対象物の表面をパルス加熱する加熱手段と、

設定時間において、設定されたサンプリング周波数で、加熱後の前記検査対象物の複数の部分の表面温度を検出する温度検出手段と、

加熱してからの経過時間と表面温度との関係を示すデータに対してフーリエ変換を行い、周波数と位相との関係を示すデータに変換するデータ処理手段と、

設定された検査周波数における位相値を画像として表示する表示手段とを含み、

前記温度検出手段は、前記検査周波数を低くできるように、前記設定時間を長くし、及び/又は、前記サンプリング周波数を低くし、

前記表示手段は、前記検査周波数を低くすることによって、正常部における位相値と欠陥部における位相値との差を視認できるよう表示することを特徴とする探傷装置。

【請求項8】

前記検査周波数が、0.1Hzから0.00052Hzまでの周波数範囲内であることを特徴とする請求項7に記載の探傷装置。

【請求項9】

前記検査周波数が、0.02Hzから0.00052Hzまでの周波数範囲内であることを特徴とする請求項7に記載の探傷装置。

【請求項10】

前記材料が、CFRPであることを特徴とする請求項7に記載の非破壊材料探傷装置。

【請求項11】

前記検査周波数は、前記サンプリング周波数をサンプル数で割った値であることを特徴とする請求項7に記載の探傷装置。

【請求項12】

前記表示手段は、材料の測定位置を2次元的に表す、2次元画像データとして表示することを特徴とする請求項7に記載の探傷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図9】

【図10】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図9】

【図10】

【図12】

【図13】

【公開番号】特開2011−247718(P2011−247718A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−120348(P2010−120348)

【出願日】平成22年5月26日(2010.5.26)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年12月4日 「独立行政法人 宇宙航空研究開発機構」主催 「第25回 宇宙構造・材料シンポジウム」における文書による発表 平成22年3月 「独立行政法人 宇宙航空研究開発機構」発行 「宇宙構造・材料シンポジウム(第25回)」 第48〜51頁

【出願人】(503361400)独立行政法人 宇宙航空研究開発機構 (453)

【出願人】(391021385)日本クラウトクレーマー株式会社 (6)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月26日(2010.5.26)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年12月4日 「独立行政法人 宇宙航空研究開発機構」主催 「第25回 宇宙構造・材料シンポジウム」における文書による発表 平成22年3月 「独立行政法人 宇宙航空研究開発機構」発行 「宇宙構造・材料シンポジウム(第25回)」 第48〜51頁

【出願人】(503361400)独立行政法人 宇宙航空研究開発機構 (453)

【出願人】(391021385)日本クラウトクレーマー株式会社 (6)

【Fターム(参考)】

[ Back to top ]