探傷装置

【課題】使い勝手に優れ、高い精度で溶接部の溶け込み深さを検査することのできる探傷装置を提供することを目的とする。

【解決手段】探傷装置10において、探触子20を保持する治具30の第一フレーム31、第二フレーム32の開き角を調整可能とし、デッキプレート101とリブ102に治具30を確実に押し付けて位置決めする。さらに、Y軸調整ロッド42により、探触子20の位置を、溶接部100の溶け込み部に合わせて確実に調整できるようにした。また、第一フレーム31、第二フレーム32には、ローラ38に加え、磁石39を備え、溶接部100の溶接線方向に治具30を移動させるときに、治具30がデッキプレート101およびリブ102から離れることなく移動させることができるようにした。

【解決手段】探傷装置10において、探触子20を保持する治具30の第一フレーム31、第二フレーム32の開き角を調整可能とし、デッキプレート101とリブ102に治具30を確実に押し付けて位置決めする。さらに、Y軸調整ロッド42により、探触子20の位置を、溶接部100の溶け込み部に合わせて確実に調整できるようにした。また、第一フレーム31、第二フレーム32には、ローラ38に加え、磁石39を備え、溶接部100の溶接線方向に治具30を移動させるときに、治具30がデッキプレート101およびリブ102から離れることなく移動させることができるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第一部材と第二部材が隅肉溶接される溶接部の溶け込み深さを検査する探傷装置に関する。

【背景技術】

【0002】

従来、鋼床版橋梁のデッキリブには、断面U型をなしたリブ材が補強材として多く用いられてきた。しかしながら、交通量の増加および重量増に伴い、鋼床版溶接部(デッキプレートとリブとの溶接部など)に疲労損傷が多く見られるようになってきた。近年の疲労設計指針では、Uリブ材を用いた鋼床版溶接部の溶け込み必要深さは、板厚の75%を確保することが必要となった(非特許文献1参照。)。

しかしながら、75%の溶け込みを非破壊検査で確認できる技術がないため、現状は、製品と同じ条件で溶接したサンプルを用いて断面調査(切断)を行い、鋼床版溶接部における溶け込みを確認している。

【0003】

実際に溶接した鋼床版溶接部の溶け込み深さを確認するには、非破壊検査を用いる。

しかし、鋼床版溶接部をはじめとして、隅肉溶接部のような部分溶け込み溶接部の非破壊検査は通常実施されないことが多い(検査が義務付けられていない)のが現状である。

【0004】

鋼床版橋梁のデッキリブの鋼床版溶接部における溶け込み深さを自主検査することを目的として、非破壊検査手法である超音波探傷法を用いる手法がある(例えば、特許文献1、2参照)。

この手法は、あらかじめ、鋼床版溶接部の溶け込み深さを変化させた模擬試験片により、溶け込み深さと、鋼床版溶接部からに超音波を当てたときのエコー出力の高さのデータとを採取して相関をとっておく。そして、実際の製品において、鋼床版溶接部に超音波を当て、得られたエコー出力の高さから、溶け込み深さを求めることで、鋼床版溶接部の評価を行なっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3723555号公報

【特許文献2】特開2007−178197号公報

【特許文献3】特開2001−305115号公報

【特許文献4】特開2001−343370号公報

【非特許文献】

【0006】

【非特許文献1】「鋼床版縦リブ・横リブ交差部の局部応力と疲労強度」 三木 千壽,舘石 和雄,奥川 淳志,藤井 裕司 土木学会 土木学会論文集 I、1995年 7月 519/I-32号 127-137ページ

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、超音波探傷法(斜角探傷)を用いた方法は、鋼床版溶接部に対し、「一定の角度で送受信する」ため、一面的な(一定角度からの反射エコーのみで見た)評価・判断になり、情報量が少なく、結果、溶け込み深さの検出精度が今一歩の状態である。

また、評価基準が、あらかじめ人工的に作成したスリットの反射エコーをデータベース化したマスターデータを利用したものである。実際の製品においては、鋼床版溶接部の先端の未溶着部から反射エコーが返るため、人工スリットからの反射エコーとは異なるという課題がある。

【0008】

ところで、原子力発電所の溶接部の非破壊検査などで実用化され始め、高い検出性能が期待できるフェイズドアレイ超音波探傷法が存在する(例えば、特許文献3、4参照。)。

しかし、原子力発電所における溶接部は、突き合わせの継ぎ手溶接であり、鋼床版溶接部をはじめとする隅肉溶接部を検査対象とする場合、フェイズドアレイ超音波探傷法では、検査対象に応じた適切な利用方法、およびそれに応じた冶具や精度確保の手段が明らかになっていない。

【0009】

このようにして、従来の技術においては、鋼床版溶接部をはじめとする隅肉溶接部における非破壊検査は、実用に叶うとまで言えるレベルではないのが現状である。

本発明は、このような技術的課題に基づいてなされたもので、使い勝手に優れ、高い精度で溶接部の溶け込み深さを検査することのできる探傷装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的のもとになされた本発明は、第一部材と第二部材が隅肉溶接される溶接部の溶け込み深さを当該溶接部の溶接線方向に沿って連続的に検査する探傷装置であって、第一部材に対向する第一フレームと、第一フレームに連結され、第二部材に対向する第二フレームと、第一フレームおよび第二フレームの少なくとも一方に保持され、溶接部に向けて超音波を出力する探触子と、第一フレームおよび第二フレームを、溶接線方向に移動させたときの移動量を検出する移動量検出部と、第一フレームおよび第二フレームを溶接線方向に移動させながら探触子から出力した超音波の反射波を検出する反射波検出部と、反射波検出部で検出した反射波と移動量検出部で検出される移動量とに基づき、探触子を溶接線方向に移動させたときのエコー画像を生成して出力するデータ処理部と、を備えることを特徴とする。

このような探傷装置によれば、第一フレームを第一部材に対向させ、第二フレームを第二部材に対向させた状態で、第一フレームおよび第二フレームを溶接線方向に移動させながら探触子から溶接部に向けて超音波を出力し、その反射波を反射波検出部により検出するともに、移動量検出部により第一フレームおよび第二フレームの溶接線方向への移動量を検出することで、データ処理部において、反射波検出部で検出した反射波と移動量検出部で検出される移動量とに基づき、探触子を溶接線方向に移動させたときのエコー画像を生成して出力することができる。これにより、溶接部における溶け込み深さを溶接線に沿って連続的に検査することが可能となる。

【0011】

第一フレームおよび第二フレームは、それぞれ、第一部材および第二部材の表面に沿って溶接線方向に走行移動可能なローラと、第一フレームおよび第二フレームを第一部材および第二部材に吸引させる吸引部材と、を備える構成とすることができる。これにより、第一フレームおよび第二フレームを、第一部材および第二部材の表面に密着させながら溶接線に沿って移動させることができる。吸引部材としては、磁石が好適である。

【0012】

また、第一フレームと第二フレームは、その開き角が第一部材に対する第二部材の交差角度に応じて調整可能とするのが好ましい。このとき、第一フレームと第二フレームの開き角を検出する角度検出センサを備えることもできる。

また、第一フレームと第二フレームは、その開き角が、第一フレームと第二フレームにおいて第一部材と第二部材に対向する側の対向面どうしの交点を中心として調整可能とされていることを特徴とするのが好ましい。

【0013】

さらに、探触子は、第一部材または第二部材の表面に沿って溶接線に対して接近・離間する方向に移動可能に設けるのが好ましい。これにより、第一部材に対する第二部材の交差角度に応じて探触子の位置を調整することで、探触子から溶接部に対して超音波を確実に当てることができる。

【0014】

また、第一フレームまたは第二フレームに、第一部材または第二部材の板厚を検出する板厚検出センサを備えることもできる。

【0015】

さらに、探傷装置は、第一部材と第二部材の、溶接線に直交する面における断面形状、板厚、交差角度を示す設計図面データを格納する設計データ格納部をさらに備えることができる。この場合、データ処理部は、エコー画像に重ね合わせて、設計図面データに対応した第一部材と第二部材の外殻線を表示することができる。これにより、エコー画像において、溶接部の溶け込み深さを、容易に視覚的に把握できる。

【発明の効果】

【0016】

本発明によれば、溶接部における溶け込み深さを溶接線に沿って連続的に検査することが可能となる。これにより、溶接部の疲労耐久性確保のための溶け込み深さを、溶接施工後に速やかに、高精度に確認できるようになる。そして、溶け込み深さが万が一不足している場合には、速やかに補修溶接を行い、溶接部の疲労耐久性確保を確実に行える。

【0017】

また、第一フレームおよび第二フレームを、第一部材および第二部材の表面に密着させながら溶接線に沿って移動させたり、第一フレームと第二フレームの開き角を第一部材に対する第二部材の交差角度に応じて調整可能としたり、探触子を、第一部材または第二部材の表面に沿って溶接線に対して接近・離間する方向に移動可能とすることで、溶接部の溶け込み深さを、高精度で、かつ使い勝手良く検査することが可能となる。

【図面の簡単な説明】

【0018】

【図1】第一の実施形態における探傷装置で検査を行うデッキプレートとリブの溶接部を示す斜視図である。

【図2】探触子および治具を示す図であり、(a)は溶接線に対向する方向から見た図、(b)は溶接線に直交する断面から見た図である。

【図3】探触子によりデッキプレートとリブの溶接部に対して超音波を当てたときの様子を示す図である。

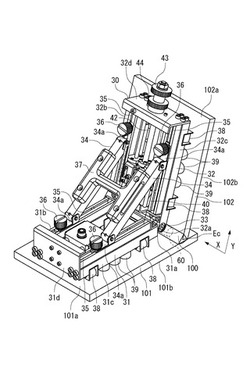

【図4】探触子および治具を示す斜視図である。

【図5】図4の一部を破断した図である。

【図6】コントローラの構成を示す図である。

【図7】溶接線に沿った方向におけるエコー画像の例である。

【図8】溶接線に直交する断面におけるエコー画像の例である。

【図9】デッキプレートに探触子を当てた場合における、溶接部に対して超音波を当てたときの様子を示す図である。

【図10】第一の実施形態の応用例を示す図である。

【図11】第二の実施の形態において、設計図面データに基づく外殻線をエコー画像に重ね合わせた例を示す図である。

【図12】第二の実施形態におけるコントローラの構成を示す図である。

【図13】リブに探触子を当てた場合における、溶接部に対して超音波を当てたときの様子を示す図である。

【図14】第三の実施形態におけるにおける探傷装置を示す斜視図である。

【図15】図14の探傷装置を、溶接部に対向する側から見た斜視図である。

【図16】第三の実施形態における探傷装置の変形例を示す斜視図である。

【図17】図16の探傷装置の回転機構を示す透視展開図である。

【図18】第一の実施形態の探傷装置において、デッキプレートとリブの交差角度がずれると探傷装置の位置がずれてしまうことを示すための図である。

【発明を実施するための形態】

【0019】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

〔第一の実施形態〕

図1、図2に示すように、探傷装置10は、デッキプレート101と、断面U字型のリブ102との溶接部100を非破壊にて探傷検査するものである。ここで、デッキプレート101とリブ102との溶接部100は、その交差角度θが鈍角であり、溶接線がデッキプレート101とリブ102との継ぎ目が連続する方向に沿って延びるよう溶接がなされたいわゆる隅肉溶接である。

【0020】

図2に示すように、探傷装置10は、探触子20と、探触子20を保持する治具30と、コントローラ50と、を有している。

図2、図3に示すように、探触子20は、いわゆるフェイズドアレイであり、先端面20aに、複数の振動子21が、所定の方向に沿って一列に配置されている。各振動子21は、圧電素子からなり、電気信号に応じた振動を発するとともに、外部から受けた振動に応じた電気信号を発する。また、先端面20aには、ノイズとなる反射波を防ぐための楔状のブロック22が一体的に取り付けられている。このブロック22には、例えば、特開2008−151626号公報に示したものを用いることができる。

【0021】

図4に示すように、治具30は、それぞれ矩形状に組まれた第一フレーム31と第二フレーム32とが、その一辺31a、32a側においてヒンジ33を介して回動自在に連結されている。これにより、第一フレーム31と第二フレーム32は、その開き角が調整可能とされている。

【0022】

第一フレーム31と第二フレーム32との間を掛け渡すように、二本一対の角度固定バー34、34が設けられている。第一フレーム31、第二フレーム32において、前記の一辺31a、32aに直交する二つの辺31b、31c、32b、32cには、それぞれ、その長さ方向に連続するスリット35が形成されている。各角度固定バー34は、両端部に、それぞれエンドプレート34aが回動自在に設けられている。このエンドプレート34aは、第一フレーム31、第二フレーム32の開き角が変化した場合にも、第一フレーム31、第二フレーム32の辺31b、31c、32b、32cにそってスライドしつつ、常に第一フレーム31、第二フレーム32に対向する構成とされている。

エンドプレート34aに形成された図示しない貫通孔に、角度調整ネジ36が挿入され、その先端部のネジ軸部が、スリット35の内部に収容された図示しないナットにねじ込まれている。これにより、各角度固定バー34の両端部のエンドプレート34a、34aと、第一フレーム31、第二フレーム32とが締結されることで、第一フレーム31、第二フレーム32の開き角が任意の角度で固定できるようになっている。

【0023】

また、二本一対の角度固定バー34、34間には、H型のグリップ37が取り付けられており、この治具30を作業者が手で保持できるようになっている。

【0024】

第一フレーム31、第二フレーム32において、角度固定バー34が設けられた側とは反対側の面には、それぞれ、辺31b、31c、32b、32cに、走行用のローラ38が設けられている。各ローラ38は、第一フレーム31、第二フレーム32の辺31a、32aに沿った方向(この方向をX軸方向と称する)に走行移動可能なように回転自在に保持されている。

また、第一フレーム31、第二フレーム32において、ローラ38が設けられた側の面には、磁石(吸引部材)39が設けられている。この磁石39は、ローラ38がデッキプレート101またはリブ102に接触した状態で、デッキプレート101またはリブ102との間にクリアランスを隔てて対向するよう設けられている。この磁石39により、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することで、第一フレーム31、第二フレーム32は、ローラ38の回転によりデッキプレート101またはリブ102に沿って吸い付きながら走行移動するようになっている。

【0025】

図2(b)、図5に示すように、第二フレーム32には、探触子20を保持するホルダー40が設けられている。ホルダー40は矩形状の枠で、探触子20のブロック22がはめ込まれている。

図2(b)に示すように、第二フレーム32の辺32dには、辺32aと辺32dを結ぶ方向(この方向をY軸方向と称する)に貫通する孔41が形成されており、この孔41には、Y軸調整ロッド42がY軸方向に移動可能に挿入されている。Y軸調整ロッド42の頭部にはネジ部42aが形成され、このネジ部42aに、調整ノブ43、固定ノブ44がねじ込まれている。そして、調整ノブ43を回転させることで、Y軸調整ロッド42を第二フレーム32に対してY軸方向に進退できるようになっている。固定ノブ44を締め込んで調整ノブ43に押しつけることにより、Y軸調整ロッド42のY軸方向の位置を固定できるようになっている。

【0026】

Y軸調整ロッド42の先端部には、ホルダー40を保持するブラケット45が一体に設けられている。ブラケット45には、ホルダー40にブロック22がはまり込んだ探触子20の角部20bに突き当たるプッシャ46が設けられている。プッシャ46とブラケット45とで探触子20およびブロック22、ホルダー40を挟み込むことで、探触子20を治具30で保持する。

また、ブラケット45とホルダー40との間には、スプリング47aを有した付勢部材47が設けられており、ホルダー40を第二フレーム32に対向するデッキプレート101またはリブ102に押しつけるようにしている。

ここで、Y軸調整ロッド42を緩めてプッシャ46による固定を解除することにより、探触子20およびホルダー40をブラケット45から取り外すことが可能となっており、探触子20およびホルダー40を他のタイプのもの等に交換することができる。

【0027】

また、図2(a)に示すように、ホルダー40の近傍には、ローラ38による治具30のX軸方向への移動距離を検出するためのエンコーダ49が設けられている。

【0028】

図6に示すように、コントローラ50は探触子20の振動子21を振動させるための電気信号を送信する信号送信部51と、探触子20で検出される振動に応じた電気信号を受信する反射信号受信部(反射波検出部)52と、エンコーダ49からの出力信号を受信するエンコーダ信号受信部(移動量検出部)53と、反射信号受信部52で受信した電気信号およびエンコーダ信号受信部53で受信した出力信号を解析して、探傷結果をモニタやプリンタ等の出力部に出力するデータ処理部54と、を備えている。

【0029】

上記したような探傷装置10は、第一フレーム31、第二フレーム32の角度を、デッキプレート101とリブ102の交差角度にあわせて調整する。そして、第一フレーム31、第二フレーム32のいずれか一方をデッキプレート101に対向させ、他方をリブ102に対向させ、双方を押し付ける。また、Y軸調整ロッド42により、探触子20の位置を、デッキプレート101とリブ102の溶接部100の溶け込み深さ100%の点(デッキプレート101とリブ102において、探傷装置10が押し付けられる側の表面101a、102aとは反対側の裏面101b、102bの交点)Ecから、予め定めた規定寸法だけ離間した位置に調整する。

【0030】

そして、作業者がグリップ37を保持しながら、治具30をデッキプレート101とリブ102の溶接線方向に沿ったX軸方向に移動させていき、探触子20により溶接部100をスキャンしていく。このとき、治具30は、ローラ38と磁石39を備えているので、治具30がデッキプレート101およびリブ102から離れることなく、双方の表面101a、102aに確実に沿わせて移動させることができる。

【0031】

このようにして探触子20で溶接部100をその溶接方向にそってスキャンしていきながら、コントローラ50では、信号送信部51から電気信号を送信して振動子21を振動させる。そして、コントローラ50では、一定時間間隔ごとに、反射信号受信部52にて探触子20で検出される振動に応じた電気信号を受信するとともに、エンコーダ信号受信部53にてエンコーダ49からの出力信号を受信する。データ処理部54では、エンコーダ信号受信部53で受信した出力信号から把握される治具30のX軸方向への移動距離と、探触子20の振動子21の振動に応じて生じた電気信号とを関連付けることで、例えば図7、図8に示すような、探傷結果データとしてのエコー画像を生成することができる。

ここで、図7は、X軸方向における反射波の像(以下、エコー画像)、図8は、特定のX位置におけるエコー画像である。言い換えると、図7は、デッキプレート101とリブ102の溶接部100に対向した側から見たときのエコー画像であり、図8は特定のX位置において、X軸に直交する断面から見たときのエコー画像である。

【0032】

上述したように、本実施形態の探傷装置10においては、探触子20を保持する治具30の第一フレーム31、第二フレーム32の開き角が調整可能であるために、デッキプレート101とリブ102に治具30を確実に押し付けて位置決めすることができる。さらに、Y軸調整ロッド42により、探触子20の位置を、溶接部100の溶け込み部に合わせて確実に調整できる。しかも、第一フレーム31、第二フレーム32には、ローラ38に加え、磁石39を備えているので、溶接部100の溶接線方向に治具30を移動させるときにも、治具30がデッキプレート101およびリブ102から離れることなく、双方の表面101a、102aに確実に沿わせて移動させることができる。このようにして、探傷装置10により、溶接部100の溶接線方向に沿って、溶け込み深さを確実に検査することが可能となる。

【0033】

さらに、上記の治具30においては、Y軸調整ロッド42を引き上げて探触子20の押さえ付けを解除すれば、探触子20を容易に取り外して交換することができる。これにより、探触子20を、溶接部100に応じて、例えば振動子21の異なるものタイプのもの等に交換することが可能となり、探傷装置10を汎用性に優れたものとすることができる。

【0034】

なお、上記実施形態では、探触子20をリブ102に押し当てる構成としたが、図9に示すように、探触子20をデッキプレート101に押し当ててスキャンすることもできる。

【0035】

なお、上記実施形態においては、デッキプレート101とリブ102の溶接部100の溶け込み深さ100%の点Ecを基準とし、探触子20の位置をY軸調整ロッド42により調整することで、探触子20の位置を溶接部100の溶け込み部に確実に調整するようにしたが、その精度をさらに高めるために、以下に示す構成を採用することができる。

例えば、図10(a)に示すように、実際に溶接を行うデッキプレート101とリブ102の溶接部100の点Ecに、溶接前に、ポンチ等により微小な圧痕Gを形成しておく。

そして、溶接後、探触子20から超音波を照射して得られるエコー画像から、圧痕Gの位置(点Ecに相当)を確認し、その結果に応じて、探触子20のY軸方向の位置をY軸調整ロッド42により調整を行う。その上で、探傷装置10により溶接部100のスキャンを行うことで、溶接部100の探傷検査を、より高精度に行える。

【0036】

また、この方法に代えて、図10(b)に示すように、実際のデッキプレート101とリブ102とは別に、位置合わせ用のワークWを用意して探触子20の位置あわせを行う方法もある。位置合わせ用のワークWは、実際のデッキプレート101とリブ102に相当した板厚のものを用い、これらを実際のデッキプレート101とリブ102の交差角度θに合わせてセットすることで形成できる。例えば実際のデッキプレート101上に、実際のリブ102と同様のワークWを位置決め用治具Jで交差角度がθとなるように位置決めした状態で、点Ec上にポンチ等により微小な圧痕Gを形成する。

そして、このような位置合わせ用のワークWに対し、探触子20から超音波を照射して得られるエコー画像から、圧痕Gの位置(点Ecに相当)を確認し、その結果に応じて、探触子20のY軸方向の位置をY軸調整ロッド42により調整を行う。その上で、実際に溶接したデッキプレート101とリブ102の溶接部100のスキャンを行うことで、溶接部100の探傷検査を、より高精度に行える。

【0037】

〔第二の実施形態〕

次に、本発明に係る探傷装置の第二の実施形態を示す。

以下においては、上記第一の実施形態と異なる構成を中心に説明を行い、上記第一の実施形態で示した探傷装置10と共通する構成については説明を省略する。

本実施形態の探傷装置10は、コントローラ50のデータ処理部54が、図11に示すように、溶接部100をスキャンしたときのエコー画像に、デッキプレート101およびリブ102の位置を示す外殻線200を重ね合わせて表示する機能を有している。

【0038】

このため、図12に示すように、コントローラ50は、溶接部100を構成するデッキプレート101およびリブ102の形状、厚さ、交差角度等の設計図面データ(CADデータ)を格納する設計データ格納部55をさらに備える。

設計データ格納部55に格納される設計図面データには、予め、原点の位置を示す原点位置情報が設定されている。原点の位置は、エコー画像と重ね合わせる基準となるもので、任意の位置に設定することができるが、例えば、デッキプレート101とリブ102の溶接部100に治具30に保持された探触子20を突き当てたときの振動子21の位置に原点Opを設定することができる。

【0039】

そして、探傷装置10においては、上記第一の実施形態と同様、第一フレーム31、第二フレーム32を、デッキプレート101およびリブ102に押し付けながら、治具30をデッキプレート101とリブ102の溶接線方向に沿ったX軸方向に移動させていき、探触子20により溶接部100をスキャンしていく。そして、コントローラ50のデータ処理部54では、エンコーダ信号受信部53で受信した出力信号から把握される治具30のX軸方向への移動距離と、探触子20の振動子21の振動に応じて生じた電気信号とを関連付けることで、エコー画像を生成する。

【0040】

そして、データ処理部54では、設計データ格納部55からデッキプレート101およびリブ102の設計図面データを呼び出し、探傷結果データから得られるエコー画像に重ね合わせて出力する。このとき、設計図面データの原点Opを、エコー画像の原点Oeに重ね合わせる。

図11は、このようにして出力されるエコー画像の一例であり、エコー画像に、デッキプレート101およびリブ102を示す外殻線200が重ね合わせて表示されている。このとき、エコー画像は、デッキプレート101の裏面101bで反射したものであるため、これに合わせ、外殻線200は、デッキプレート101の設計図面データを、実際のデッキプレート101の裏面101bに対して反転させたものとする。

また、図13に示すように、エコー画像が、リブ102の裏面102bで反射したものである場合、これに合わせ、外殻線200は、リブ102の設計図面データのみを、実際のリブ102の裏面102bに対して反転させたものとする。

【0041】

このようにすることで、エコー画像上に表される溶接部100の溶け込み深さが、十分なものであるかの判断を容易に行える。この判断をより確実に行うため、外殻線200に加え、溶け込み深さの合否判定基準となる線を表示するようにしても良い。

【0042】

さらに、図4に示したように、治具30に、第一フレーム31と第二フレーム32の開き角を検出するため、ヒンジ33に角度検出センサ60を備えることもできる。角度検出センサ60としては、例えばアブソリュート式等のエンコーダを用いることができる。

デッキプレート101とリブ102の交差角度は、製造誤差や溶接の熱影響等により、X軸方向において常に一定であるとは限らない。そこで、デッキプレート101の表面101a、リブ102の表面102aに押し当てた第一フレーム31と第二フレーム32の開き角を角度検出センサ60によって検出することで、データ処理部54において、前記の設計図面データから生成される外殻線200の角度を補正して、エコー画像に重ね合わせて表示することができる。

これにより、溶接部100における溶け込み深さを、より正確に把握することが可能となる。

【0043】

また、図2に示したように、治具30の第一フレーム31または第二フレーム32に、探触子20から超音波を当てるデッキプレート101またはリブ102の板厚を検出する板厚検出センサ70を備えることもできる。板厚検出センサ70は、図9に示したように、デッキプレート101の表面101aまたはリブ102の表面102aに直交する方向Mに超音波を当て、裏面101bまたは102bからの反射波を検出することで、デッキプレート101またはリブ102の板厚を検出する。

デッキプレート101やリブ102の板厚は、製造誤差等により、X軸方向において常に一定であるとは限らない。そこで、探触子20から超音波を当てるデッキプレート101またはリブ102の板厚を板厚検出センサ70で検出することで、データ処理部54において、前記の設計図面データから生成される外殻線200の板厚を補正して、エコー画像に重ね合わせて表示することができる。このとき、外殻線200は、デッキプレート101の板厚を検出した場合には、検出した板厚に応じて外殻線200における裏面101bの位置を移動させ、リブ102の板厚を検出した場合には、検出した板厚に応じて外殻線200における裏面102bの位置を移動させる。

これによっても、許容公差内にあるデッキプレート101やリブ102の板厚に関わらず、溶接部100における溶け込み深さを、より正確に把握することが可能となる。

【0044】

なお、上記したような角度検出や板厚検出は、探傷装置10において、探触子20においてスキャンを行いながら、適宜間隔で行えば良い。例えば、1回のスキャンを行うごとに上記したような角度検出、板厚検出を行ってもよい。

【0045】

[第三の実施形態]

次に、探傷装置10の他の例を示す。ここで、以下の説明においては、上記第一および第二の実施形態と共通する構成については同符号を付してその説明を省略する。

図14、図15に示すように、探傷装置10’は、探触子20と、探触子20を保持する治具80と、コントローラ50と、を有している。

探触子20は、治具80を構成する第一フレーム81、第二フレーム82のそれぞれに設けられている。

【0046】

治具80は、それぞれ矩形状に組まれた第一フレーム81と第二フレーム82とが、回転機構83を介して回動自在に連結されている。

回転機構83は、第一フレーム81、第二フレーム82において、デッキプレート101やリブ102に対向する対向面81a、82aに沿った仮想線の交点(デッキプレート101の表面101aとリブ102の表面102aとの交点)Oを中心として、第一フレーム81と第二フレーム82は、その開き角が調整可能とされている。

【0047】

そこで、回転機構83として、例えば、第一フレーム81、第二フレーム82の一方に、円弧状のガイド溝84aを有したガイドプレート84を設け、他方に、ガイド溝84aに沿って移動可能なネジ突起(図示無し)を設けることができる。ガイド溝84aは、前記の交点Oを中心とした同心円状に形成する。そして、ネジ突起には、蝶ナット85をねじ込み、その先端面をガイドプレート84に押し付けることによって、第一フレーム81、第二フレーム82の開き角を固定できるようになっている。

【0048】

この回転機構83としては、図16、図17に示すように、交点Oを中心とした同心円状に形成されたガイド面を有する円弧状のスライド部材86、87を用いることもできる。ここで、スライド部材86、87は円弧状で、その対向面に図示しないベアリングを有したガイド部材が仕込まれており、その円弧形状に沿った円弧状軌跡で互いに相対移動可能とされている。このようなスライド部材86、87の一方を第一フレーム81に固定し、他方を第二フレーム82に固定することによって、第一フレーム81と第二フレーム82は、交点Oを中心としてその開き角が調整可能とされている。

そして、例えば一方のスライド部材86の側面に沿って、円弧状のガイド溝88aを有したサポートプレート88を設けることができる。そして、他方のスライド部材87に設けたネジ部材(図示なし)をガイド溝88a内に位置させ、このネジ部材に蝶ネジ89等をねじ込む。蝶ネジ89を締め付けることによってサポートプレート88とスライド部材86を互いに押し付けて、第一フレーム81、第二フレーム82の開き角を固定できるようになっている。

【0049】

図15に示すように、第一フレーム81、第二フレーム82には、走行用のローラ90が設けられている。各ローラ90は、X軸方向に走行移動可能なように回転自在に保持されている。

各ローラ90は、円板状の磁石90aと、円板状のゴム90bとを積層することで構成されている。これにより、各ローラ90の磁石90aにより、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することで、第一フレーム81、第二フレーム82は、ローラ90の回転によりデッキプレート101またはリブ102に沿って吸い付きながら走行移動するようになっている。

【0050】

また、第一フレーム81、第二フレーム82において、ローラ90が設けられた側の面には、磁石39が設けられている。この磁石39は、ローラ90がデッキプレート101またはリブ102に接触した状態で、デッキプレート101またはリブ102との間にクリアランスを隔てて対向するよう設けられている。この磁石39によっても、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することで、第一フレーム81、第二フレーム82は、ローラ90の回転によりデッキプレート101またはリブ102に沿って吸い付きながら走行移動するようになっている。

【0051】

さらに、第一フレーム81、第二フレーム82には、探傷装置10’が、ローラ90の回転に伴ってデッキプレート101またはリブ102に沿って走行移動するに際し、その走行移動方向への安定性を高めるためのガイドローラ92、93が設けられている。これらガイドローラ92、93は、第一フレーム81、第二フレーム82に対し、ブラケット92b、93bを介してローラ部材92a、93aが回転自在に設けられている。ここで、第一フレーム81、第二フレーム82に取り付けられたローラ部材92aとローラ部材93aとは、溶接部100が連続する溶接線方向に沿った探傷装置10’の走行移動方向Aに対し、走行移動方向Aの前方に向けて漸次接近するよう傾斜して設けられ、内側に向けて傾斜して回転するよう、いわゆるトー・インが設定されている。このトー・インにより、探傷装置10’の走行移動方向Aへの走行安定性を高める。

【0052】

上記したような探傷装置10’は、第一フレーム81、第二フレーム82の角度を、デッキプレート101とリブ102の交差角度にあわせて調整する。そして、第一フレーム81、第二フレーム82のいずれか一方をデッキプレート101に対向させ、他方をリブ102に対向させ、双方を押し付ける。また、Y軸調整ロッド42により、探触子20の位置を、デッキプレート101とリブ102の溶接部100の溶け込み深さ100%の点(デッキプレート101とリブ102において、探傷装置10’が押し付けられる側の表面101a、102aとは反対側の裏面101b、102bの交点)Ecから、予め定めた規定寸法だけ離間した位置に調整する。

【0053】

そして、作業者が、治具80をデッキプレート101とリブ102の溶接線方向に沿ったX軸方向に移動させていき、探触子20により溶接部100をスキャンしていく。このとき、治具80は、ローラ90と磁石39を備えているので、治具80がデッキプレート101およびリブ102から離れることなく、双方の表面101a、102aに確実に沿わせて移動させることができる。

【0054】

このようにして各探触子20で、例えば図7、図8に示すような、探傷結果データとしてのエコー画像を生成することができる。

【0055】

上述したような本実施形態の探傷装置10’においては、上記第一の実施形態の探傷装置10と同様の効果を得ることができる。

【0056】

ここで、図4に示したように、上記第一の実施形態に記載の探傷装置10においては、交点Oとは異なる位置を回転中心としたヒンジ33により第一フレーム31、第二フレーム32の開き角が調整可能とされている。この場合、図18に示すように、交点Oとヒンジ33の回転中心Cとが17mm離れている場合、デッキプレート101とリブ102の交差角度が、例えば2°ずれると、ヒンジ33の回転中心は0.48mm程度移動することになる。すると、溶接部100の溶け込み深さが最も深い点Ecとヒンジ33の回転中心Cとの距離Bも同じ寸法だけ増減する。

その結果、上記第二の実施形態のごとく、エコー画像に、デッキプレート101およびリブ102を示す外殻線200を重ね合わせて表示すると、エコー画像と外殻線200とがズレることになる。すると、その影響により、溶接部100の溶け込み深さを正確に検出できないことになる。

【0057】

これに対し、本実施形態の構成によれば、探触子20を保持する治具80の第一フレーム81、第二フレーム82の開き角が、回転機構83により、第一フレーム81、第二フレーム82において、デッキプレート101やリブ102に対向する対向面81a、82aの交点Oを中心として調整可能となっている。これにより、デッキプレート101とリブ102の交差角度が変化したとしても交点Oの位置、つまり回転機構83の回転中心はズレないため、デッキプレート101とリブ102の交差角度にかかわらず、溶接部100の溶け込み深さを正確に検出することが可能となる。

【0058】

また、各ローラ90は、円板状の磁石90aと、円板状のゴム90bとを積層することで構成されているので、これにより、各ローラ90の磁石90aにより、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することができる。

また、第一フレーム81、第二フレーム82に磁石39が設けられている。この磁石39によっても、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することができる。このようにして、第一フレーム81、第二フレーム82は、デッキプレート101またはリブ102に沿って吸い付きながら走行移動するようになっている。

【0059】

さらに、第一フレーム81、第二フレーム82には、トー・インが設定されたガイドローラ92、93が設けられているので、探傷装置10が、ローラ90の回転に伴ってデッキプレート101またはリブ102に沿って走行移動するに際し、その走行移動方向への安定性を高めることができる。

【0060】

なお、上記の角度検出センサ60と板厚検出センサ70とから、実際のデッキプレート101およびリブ102の交差角度、板厚を認識し、これに基づいて外殻線200を形成することも可能である。この場合、設計図面データに基づいて外殻線200を形成する必要はない。

【0061】

なお、上記実施の形態では、治具30、80の具体的な構造例を示したが、同様の機能を発揮できるのであれば、適宜他の構成とすることができる。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0062】

10…探傷装置、20…探触子、21…振動子、22…ブロック、30、80…治具、31、81…第一フレーム、32、82…第二フレーム、33…ヒンジ、34…角度固定バー、38、90…ローラ、39…磁石(吸引部材)、40…ホルダー、42…Y軸調整ロッド、49…エンコーダ、50…コントローラ、51…信号送信部、52…反射信号受信部(反射波検出部)、53…エンコーダ信号受信部(移動量検出部)、54…データ処理部、55…設計データ格納部、60…角度検出センサ、70…板厚検出センサ、83…回転機構、84…ガイドプレート、84a…ガイド溝、88…サポートプレート、88a…ガイド溝、90a…磁石、90b…ゴム、92…ガイドローラ、92a…ローラ部材、92b…ブラケット、100…溶接部、101…デッキプレート、102…リブ、200…外殻線

【技術分野】

【0001】

本発明は、第一部材と第二部材が隅肉溶接される溶接部の溶け込み深さを検査する探傷装置に関する。

【背景技術】

【0002】

従来、鋼床版橋梁のデッキリブには、断面U型をなしたリブ材が補強材として多く用いられてきた。しかしながら、交通量の増加および重量増に伴い、鋼床版溶接部(デッキプレートとリブとの溶接部など)に疲労損傷が多く見られるようになってきた。近年の疲労設計指針では、Uリブ材を用いた鋼床版溶接部の溶け込み必要深さは、板厚の75%を確保することが必要となった(非特許文献1参照。)。

しかしながら、75%の溶け込みを非破壊検査で確認できる技術がないため、現状は、製品と同じ条件で溶接したサンプルを用いて断面調査(切断)を行い、鋼床版溶接部における溶け込みを確認している。

【0003】

実際に溶接した鋼床版溶接部の溶け込み深さを確認するには、非破壊検査を用いる。

しかし、鋼床版溶接部をはじめとして、隅肉溶接部のような部分溶け込み溶接部の非破壊検査は通常実施されないことが多い(検査が義務付けられていない)のが現状である。

【0004】

鋼床版橋梁のデッキリブの鋼床版溶接部における溶け込み深さを自主検査することを目的として、非破壊検査手法である超音波探傷法を用いる手法がある(例えば、特許文献1、2参照)。

この手法は、あらかじめ、鋼床版溶接部の溶け込み深さを変化させた模擬試験片により、溶け込み深さと、鋼床版溶接部からに超音波を当てたときのエコー出力の高さのデータとを採取して相関をとっておく。そして、実際の製品において、鋼床版溶接部に超音波を当て、得られたエコー出力の高さから、溶け込み深さを求めることで、鋼床版溶接部の評価を行なっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3723555号公報

【特許文献2】特開2007−178197号公報

【特許文献3】特開2001−305115号公報

【特許文献4】特開2001−343370号公報

【非特許文献】

【0006】

【非特許文献1】「鋼床版縦リブ・横リブ交差部の局部応力と疲労強度」 三木 千壽,舘石 和雄,奥川 淳志,藤井 裕司 土木学会 土木学会論文集 I、1995年 7月 519/I-32号 127-137ページ

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、超音波探傷法(斜角探傷)を用いた方法は、鋼床版溶接部に対し、「一定の角度で送受信する」ため、一面的な(一定角度からの反射エコーのみで見た)評価・判断になり、情報量が少なく、結果、溶け込み深さの検出精度が今一歩の状態である。

また、評価基準が、あらかじめ人工的に作成したスリットの反射エコーをデータベース化したマスターデータを利用したものである。実際の製品においては、鋼床版溶接部の先端の未溶着部から反射エコーが返るため、人工スリットからの反射エコーとは異なるという課題がある。

【0008】

ところで、原子力発電所の溶接部の非破壊検査などで実用化され始め、高い検出性能が期待できるフェイズドアレイ超音波探傷法が存在する(例えば、特許文献3、4参照。)。

しかし、原子力発電所における溶接部は、突き合わせの継ぎ手溶接であり、鋼床版溶接部をはじめとする隅肉溶接部を検査対象とする場合、フェイズドアレイ超音波探傷法では、検査対象に応じた適切な利用方法、およびそれに応じた冶具や精度確保の手段が明らかになっていない。

【0009】

このようにして、従来の技術においては、鋼床版溶接部をはじめとする隅肉溶接部における非破壊検査は、実用に叶うとまで言えるレベルではないのが現状である。

本発明は、このような技術的課題に基づいてなされたもので、使い勝手に優れ、高い精度で溶接部の溶け込み深さを検査することのできる探傷装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的のもとになされた本発明は、第一部材と第二部材が隅肉溶接される溶接部の溶け込み深さを当該溶接部の溶接線方向に沿って連続的に検査する探傷装置であって、第一部材に対向する第一フレームと、第一フレームに連結され、第二部材に対向する第二フレームと、第一フレームおよび第二フレームの少なくとも一方に保持され、溶接部に向けて超音波を出力する探触子と、第一フレームおよび第二フレームを、溶接線方向に移動させたときの移動量を検出する移動量検出部と、第一フレームおよび第二フレームを溶接線方向に移動させながら探触子から出力した超音波の反射波を検出する反射波検出部と、反射波検出部で検出した反射波と移動量検出部で検出される移動量とに基づき、探触子を溶接線方向に移動させたときのエコー画像を生成して出力するデータ処理部と、を備えることを特徴とする。

このような探傷装置によれば、第一フレームを第一部材に対向させ、第二フレームを第二部材に対向させた状態で、第一フレームおよび第二フレームを溶接線方向に移動させながら探触子から溶接部に向けて超音波を出力し、その反射波を反射波検出部により検出するともに、移動量検出部により第一フレームおよび第二フレームの溶接線方向への移動量を検出することで、データ処理部において、反射波検出部で検出した反射波と移動量検出部で検出される移動量とに基づき、探触子を溶接線方向に移動させたときのエコー画像を生成して出力することができる。これにより、溶接部における溶け込み深さを溶接線に沿って連続的に検査することが可能となる。

【0011】

第一フレームおよび第二フレームは、それぞれ、第一部材および第二部材の表面に沿って溶接線方向に走行移動可能なローラと、第一フレームおよび第二フレームを第一部材および第二部材に吸引させる吸引部材と、を備える構成とすることができる。これにより、第一フレームおよび第二フレームを、第一部材および第二部材の表面に密着させながら溶接線に沿って移動させることができる。吸引部材としては、磁石が好適である。

【0012】

また、第一フレームと第二フレームは、その開き角が第一部材に対する第二部材の交差角度に応じて調整可能とするのが好ましい。このとき、第一フレームと第二フレームの開き角を検出する角度検出センサを備えることもできる。

また、第一フレームと第二フレームは、その開き角が、第一フレームと第二フレームにおいて第一部材と第二部材に対向する側の対向面どうしの交点を中心として調整可能とされていることを特徴とするのが好ましい。

【0013】

さらに、探触子は、第一部材または第二部材の表面に沿って溶接線に対して接近・離間する方向に移動可能に設けるのが好ましい。これにより、第一部材に対する第二部材の交差角度に応じて探触子の位置を調整することで、探触子から溶接部に対して超音波を確実に当てることができる。

【0014】

また、第一フレームまたは第二フレームに、第一部材または第二部材の板厚を検出する板厚検出センサを備えることもできる。

【0015】

さらに、探傷装置は、第一部材と第二部材の、溶接線に直交する面における断面形状、板厚、交差角度を示す設計図面データを格納する設計データ格納部をさらに備えることができる。この場合、データ処理部は、エコー画像に重ね合わせて、設計図面データに対応した第一部材と第二部材の外殻線を表示することができる。これにより、エコー画像において、溶接部の溶け込み深さを、容易に視覚的に把握できる。

【発明の効果】

【0016】

本発明によれば、溶接部における溶け込み深さを溶接線に沿って連続的に検査することが可能となる。これにより、溶接部の疲労耐久性確保のための溶け込み深さを、溶接施工後に速やかに、高精度に確認できるようになる。そして、溶け込み深さが万が一不足している場合には、速やかに補修溶接を行い、溶接部の疲労耐久性確保を確実に行える。

【0017】

また、第一フレームおよび第二フレームを、第一部材および第二部材の表面に密着させながら溶接線に沿って移動させたり、第一フレームと第二フレームの開き角を第一部材に対する第二部材の交差角度に応じて調整可能としたり、探触子を、第一部材または第二部材の表面に沿って溶接線に対して接近・離間する方向に移動可能とすることで、溶接部の溶け込み深さを、高精度で、かつ使い勝手良く検査することが可能となる。

【図面の簡単な説明】

【0018】

【図1】第一の実施形態における探傷装置で検査を行うデッキプレートとリブの溶接部を示す斜視図である。

【図2】探触子および治具を示す図であり、(a)は溶接線に対向する方向から見た図、(b)は溶接線に直交する断面から見た図である。

【図3】探触子によりデッキプレートとリブの溶接部に対して超音波を当てたときの様子を示す図である。

【図4】探触子および治具を示す斜視図である。

【図5】図4の一部を破断した図である。

【図6】コントローラの構成を示す図である。

【図7】溶接線に沿った方向におけるエコー画像の例である。

【図8】溶接線に直交する断面におけるエコー画像の例である。

【図9】デッキプレートに探触子を当てた場合における、溶接部に対して超音波を当てたときの様子を示す図である。

【図10】第一の実施形態の応用例を示す図である。

【図11】第二の実施の形態において、設計図面データに基づく外殻線をエコー画像に重ね合わせた例を示す図である。

【図12】第二の実施形態におけるコントローラの構成を示す図である。

【図13】リブに探触子を当てた場合における、溶接部に対して超音波を当てたときの様子を示す図である。

【図14】第三の実施形態におけるにおける探傷装置を示す斜視図である。

【図15】図14の探傷装置を、溶接部に対向する側から見た斜視図である。

【図16】第三の実施形態における探傷装置の変形例を示す斜視図である。

【図17】図16の探傷装置の回転機構を示す透視展開図である。

【図18】第一の実施形態の探傷装置において、デッキプレートとリブの交差角度がずれると探傷装置の位置がずれてしまうことを示すための図である。

【発明を実施するための形態】

【0019】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

〔第一の実施形態〕

図1、図2に示すように、探傷装置10は、デッキプレート101と、断面U字型のリブ102との溶接部100を非破壊にて探傷検査するものである。ここで、デッキプレート101とリブ102との溶接部100は、その交差角度θが鈍角であり、溶接線がデッキプレート101とリブ102との継ぎ目が連続する方向に沿って延びるよう溶接がなされたいわゆる隅肉溶接である。

【0020】

図2に示すように、探傷装置10は、探触子20と、探触子20を保持する治具30と、コントローラ50と、を有している。

図2、図3に示すように、探触子20は、いわゆるフェイズドアレイであり、先端面20aに、複数の振動子21が、所定の方向に沿って一列に配置されている。各振動子21は、圧電素子からなり、電気信号に応じた振動を発するとともに、外部から受けた振動に応じた電気信号を発する。また、先端面20aには、ノイズとなる反射波を防ぐための楔状のブロック22が一体的に取り付けられている。このブロック22には、例えば、特開2008−151626号公報に示したものを用いることができる。

【0021】

図4に示すように、治具30は、それぞれ矩形状に組まれた第一フレーム31と第二フレーム32とが、その一辺31a、32a側においてヒンジ33を介して回動自在に連結されている。これにより、第一フレーム31と第二フレーム32は、その開き角が調整可能とされている。

【0022】

第一フレーム31と第二フレーム32との間を掛け渡すように、二本一対の角度固定バー34、34が設けられている。第一フレーム31、第二フレーム32において、前記の一辺31a、32aに直交する二つの辺31b、31c、32b、32cには、それぞれ、その長さ方向に連続するスリット35が形成されている。各角度固定バー34は、両端部に、それぞれエンドプレート34aが回動自在に設けられている。このエンドプレート34aは、第一フレーム31、第二フレーム32の開き角が変化した場合にも、第一フレーム31、第二フレーム32の辺31b、31c、32b、32cにそってスライドしつつ、常に第一フレーム31、第二フレーム32に対向する構成とされている。

エンドプレート34aに形成された図示しない貫通孔に、角度調整ネジ36が挿入され、その先端部のネジ軸部が、スリット35の内部に収容された図示しないナットにねじ込まれている。これにより、各角度固定バー34の両端部のエンドプレート34a、34aと、第一フレーム31、第二フレーム32とが締結されることで、第一フレーム31、第二フレーム32の開き角が任意の角度で固定できるようになっている。

【0023】

また、二本一対の角度固定バー34、34間には、H型のグリップ37が取り付けられており、この治具30を作業者が手で保持できるようになっている。

【0024】

第一フレーム31、第二フレーム32において、角度固定バー34が設けられた側とは反対側の面には、それぞれ、辺31b、31c、32b、32cに、走行用のローラ38が設けられている。各ローラ38は、第一フレーム31、第二フレーム32の辺31a、32aに沿った方向(この方向をX軸方向と称する)に走行移動可能なように回転自在に保持されている。

また、第一フレーム31、第二フレーム32において、ローラ38が設けられた側の面には、磁石(吸引部材)39が設けられている。この磁石39は、ローラ38がデッキプレート101またはリブ102に接触した状態で、デッキプレート101またはリブ102との間にクリアランスを隔てて対向するよう設けられている。この磁石39により、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することで、第一フレーム31、第二フレーム32は、ローラ38の回転によりデッキプレート101またはリブ102に沿って吸い付きながら走行移動するようになっている。

【0025】

図2(b)、図5に示すように、第二フレーム32には、探触子20を保持するホルダー40が設けられている。ホルダー40は矩形状の枠で、探触子20のブロック22がはめ込まれている。

図2(b)に示すように、第二フレーム32の辺32dには、辺32aと辺32dを結ぶ方向(この方向をY軸方向と称する)に貫通する孔41が形成されており、この孔41には、Y軸調整ロッド42がY軸方向に移動可能に挿入されている。Y軸調整ロッド42の頭部にはネジ部42aが形成され、このネジ部42aに、調整ノブ43、固定ノブ44がねじ込まれている。そして、調整ノブ43を回転させることで、Y軸調整ロッド42を第二フレーム32に対してY軸方向に進退できるようになっている。固定ノブ44を締め込んで調整ノブ43に押しつけることにより、Y軸調整ロッド42のY軸方向の位置を固定できるようになっている。

【0026】

Y軸調整ロッド42の先端部には、ホルダー40を保持するブラケット45が一体に設けられている。ブラケット45には、ホルダー40にブロック22がはまり込んだ探触子20の角部20bに突き当たるプッシャ46が設けられている。プッシャ46とブラケット45とで探触子20およびブロック22、ホルダー40を挟み込むことで、探触子20を治具30で保持する。

また、ブラケット45とホルダー40との間には、スプリング47aを有した付勢部材47が設けられており、ホルダー40を第二フレーム32に対向するデッキプレート101またはリブ102に押しつけるようにしている。

ここで、Y軸調整ロッド42を緩めてプッシャ46による固定を解除することにより、探触子20およびホルダー40をブラケット45から取り外すことが可能となっており、探触子20およびホルダー40を他のタイプのもの等に交換することができる。

【0027】

また、図2(a)に示すように、ホルダー40の近傍には、ローラ38による治具30のX軸方向への移動距離を検出するためのエンコーダ49が設けられている。

【0028】

図6に示すように、コントローラ50は探触子20の振動子21を振動させるための電気信号を送信する信号送信部51と、探触子20で検出される振動に応じた電気信号を受信する反射信号受信部(反射波検出部)52と、エンコーダ49からの出力信号を受信するエンコーダ信号受信部(移動量検出部)53と、反射信号受信部52で受信した電気信号およびエンコーダ信号受信部53で受信した出力信号を解析して、探傷結果をモニタやプリンタ等の出力部に出力するデータ処理部54と、を備えている。

【0029】

上記したような探傷装置10は、第一フレーム31、第二フレーム32の角度を、デッキプレート101とリブ102の交差角度にあわせて調整する。そして、第一フレーム31、第二フレーム32のいずれか一方をデッキプレート101に対向させ、他方をリブ102に対向させ、双方を押し付ける。また、Y軸調整ロッド42により、探触子20の位置を、デッキプレート101とリブ102の溶接部100の溶け込み深さ100%の点(デッキプレート101とリブ102において、探傷装置10が押し付けられる側の表面101a、102aとは反対側の裏面101b、102bの交点)Ecから、予め定めた規定寸法だけ離間した位置に調整する。

【0030】

そして、作業者がグリップ37を保持しながら、治具30をデッキプレート101とリブ102の溶接線方向に沿ったX軸方向に移動させていき、探触子20により溶接部100をスキャンしていく。このとき、治具30は、ローラ38と磁石39を備えているので、治具30がデッキプレート101およびリブ102から離れることなく、双方の表面101a、102aに確実に沿わせて移動させることができる。

【0031】

このようにして探触子20で溶接部100をその溶接方向にそってスキャンしていきながら、コントローラ50では、信号送信部51から電気信号を送信して振動子21を振動させる。そして、コントローラ50では、一定時間間隔ごとに、反射信号受信部52にて探触子20で検出される振動に応じた電気信号を受信するとともに、エンコーダ信号受信部53にてエンコーダ49からの出力信号を受信する。データ処理部54では、エンコーダ信号受信部53で受信した出力信号から把握される治具30のX軸方向への移動距離と、探触子20の振動子21の振動に応じて生じた電気信号とを関連付けることで、例えば図7、図8に示すような、探傷結果データとしてのエコー画像を生成することができる。

ここで、図7は、X軸方向における反射波の像(以下、エコー画像)、図8は、特定のX位置におけるエコー画像である。言い換えると、図7は、デッキプレート101とリブ102の溶接部100に対向した側から見たときのエコー画像であり、図8は特定のX位置において、X軸に直交する断面から見たときのエコー画像である。

【0032】

上述したように、本実施形態の探傷装置10においては、探触子20を保持する治具30の第一フレーム31、第二フレーム32の開き角が調整可能であるために、デッキプレート101とリブ102に治具30を確実に押し付けて位置決めすることができる。さらに、Y軸調整ロッド42により、探触子20の位置を、溶接部100の溶け込み部に合わせて確実に調整できる。しかも、第一フレーム31、第二フレーム32には、ローラ38に加え、磁石39を備えているので、溶接部100の溶接線方向に治具30を移動させるときにも、治具30がデッキプレート101およびリブ102から離れることなく、双方の表面101a、102aに確実に沿わせて移動させることができる。このようにして、探傷装置10により、溶接部100の溶接線方向に沿って、溶け込み深さを確実に検査することが可能となる。

【0033】

さらに、上記の治具30においては、Y軸調整ロッド42を引き上げて探触子20の押さえ付けを解除すれば、探触子20を容易に取り外して交換することができる。これにより、探触子20を、溶接部100に応じて、例えば振動子21の異なるものタイプのもの等に交換することが可能となり、探傷装置10を汎用性に優れたものとすることができる。

【0034】

なお、上記実施形態では、探触子20をリブ102に押し当てる構成としたが、図9に示すように、探触子20をデッキプレート101に押し当ててスキャンすることもできる。

【0035】

なお、上記実施形態においては、デッキプレート101とリブ102の溶接部100の溶け込み深さ100%の点Ecを基準とし、探触子20の位置をY軸調整ロッド42により調整することで、探触子20の位置を溶接部100の溶け込み部に確実に調整するようにしたが、その精度をさらに高めるために、以下に示す構成を採用することができる。

例えば、図10(a)に示すように、実際に溶接を行うデッキプレート101とリブ102の溶接部100の点Ecに、溶接前に、ポンチ等により微小な圧痕Gを形成しておく。

そして、溶接後、探触子20から超音波を照射して得られるエコー画像から、圧痕Gの位置(点Ecに相当)を確認し、その結果に応じて、探触子20のY軸方向の位置をY軸調整ロッド42により調整を行う。その上で、探傷装置10により溶接部100のスキャンを行うことで、溶接部100の探傷検査を、より高精度に行える。

【0036】

また、この方法に代えて、図10(b)に示すように、実際のデッキプレート101とリブ102とは別に、位置合わせ用のワークWを用意して探触子20の位置あわせを行う方法もある。位置合わせ用のワークWは、実際のデッキプレート101とリブ102に相当した板厚のものを用い、これらを実際のデッキプレート101とリブ102の交差角度θに合わせてセットすることで形成できる。例えば実際のデッキプレート101上に、実際のリブ102と同様のワークWを位置決め用治具Jで交差角度がθとなるように位置決めした状態で、点Ec上にポンチ等により微小な圧痕Gを形成する。

そして、このような位置合わせ用のワークWに対し、探触子20から超音波を照射して得られるエコー画像から、圧痕Gの位置(点Ecに相当)を確認し、その結果に応じて、探触子20のY軸方向の位置をY軸調整ロッド42により調整を行う。その上で、実際に溶接したデッキプレート101とリブ102の溶接部100のスキャンを行うことで、溶接部100の探傷検査を、より高精度に行える。

【0037】

〔第二の実施形態〕

次に、本発明に係る探傷装置の第二の実施形態を示す。

以下においては、上記第一の実施形態と異なる構成を中心に説明を行い、上記第一の実施形態で示した探傷装置10と共通する構成については説明を省略する。

本実施形態の探傷装置10は、コントローラ50のデータ処理部54が、図11に示すように、溶接部100をスキャンしたときのエコー画像に、デッキプレート101およびリブ102の位置を示す外殻線200を重ね合わせて表示する機能を有している。

【0038】

このため、図12に示すように、コントローラ50は、溶接部100を構成するデッキプレート101およびリブ102の形状、厚さ、交差角度等の設計図面データ(CADデータ)を格納する設計データ格納部55をさらに備える。

設計データ格納部55に格納される設計図面データには、予め、原点の位置を示す原点位置情報が設定されている。原点の位置は、エコー画像と重ね合わせる基準となるもので、任意の位置に設定することができるが、例えば、デッキプレート101とリブ102の溶接部100に治具30に保持された探触子20を突き当てたときの振動子21の位置に原点Opを設定することができる。

【0039】

そして、探傷装置10においては、上記第一の実施形態と同様、第一フレーム31、第二フレーム32を、デッキプレート101およびリブ102に押し付けながら、治具30をデッキプレート101とリブ102の溶接線方向に沿ったX軸方向に移動させていき、探触子20により溶接部100をスキャンしていく。そして、コントローラ50のデータ処理部54では、エンコーダ信号受信部53で受信した出力信号から把握される治具30のX軸方向への移動距離と、探触子20の振動子21の振動に応じて生じた電気信号とを関連付けることで、エコー画像を生成する。

【0040】

そして、データ処理部54では、設計データ格納部55からデッキプレート101およびリブ102の設計図面データを呼び出し、探傷結果データから得られるエコー画像に重ね合わせて出力する。このとき、設計図面データの原点Opを、エコー画像の原点Oeに重ね合わせる。

図11は、このようにして出力されるエコー画像の一例であり、エコー画像に、デッキプレート101およびリブ102を示す外殻線200が重ね合わせて表示されている。このとき、エコー画像は、デッキプレート101の裏面101bで反射したものであるため、これに合わせ、外殻線200は、デッキプレート101の設計図面データを、実際のデッキプレート101の裏面101bに対して反転させたものとする。

また、図13に示すように、エコー画像が、リブ102の裏面102bで反射したものである場合、これに合わせ、外殻線200は、リブ102の設計図面データのみを、実際のリブ102の裏面102bに対して反転させたものとする。

【0041】

このようにすることで、エコー画像上に表される溶接部100の溶け込み深さが、十分なものであるかの判断を容易に行える。この判断をより確実に行うため、外殻線200に加え、溶け込み深さの合否判定基準となる線を表示するようにしても良い。

【0042】

さらに、図4に示したように、治具30に、第一フレーム31と第二フレーム32の開き角を検出するため、ヒンジ33に角度検出センサ60を備えることもできる。角度検出センサ60としては、例えばアブソリュート式等のエンコーダを用いることができる。

デッキプレート101とリブ102の交差角度は、製造誤差や溶接の熱影響等により、X軸方向において常に一定であるとは限らない。そこで、デッキプレート101の表面101a、リブ102の表面102aに押し当てた第一フレーム31と第二フレーム32の開き角を角度検出センサ60によって検出することで、データ処理部54において、前記の設計図面データから生成される外殻線200の角度を補正して、エコー画像に重ね合わせて表示することができる。

これにより、溶接部100における溶け込み深さを、より正確に把握することが可能となる。

【0043】

また、図2に示したように、治具30の第一フレーム31または第二フレーム32に、探触子20から超音波を当てるデッキプレート101またはリブ102の板厚を検出する板厚検出センサ70を備えることもできる。板厚検出センサ70は、図9に示したように、デッキプレート101の表面101aまたはリブ102の表面102aに直交する方向Mに超音波を当て、裏面101bまたは102bからの反射波を検出することで、デッキプレート101またはリブ102の板厚を検出する。

デッキプレート101やリブ102の板厚は、製造誤差等により、X軸方向において常に一定であるとは限らない。そこで、探触子20から超音波を当てるデッキプレート101またはリブ102の板厚を板厚検出センサ70で検出することで、データ処理部54において、前記の設計図面データから生成される外殻線200の板厚を補正して、エコー画像に重ね合わせて表示することができる。このとき、外殻線200は、デッキプレート101の板厚を検出した場合には、検出した板厚に応じて外殻線200における裏面101bの位置を移動させ、リブ102の板厚を検出した場合には、検出した板厚に応じて外殻線200における裏面102bの位置を移動させる。

これによっても、許容公差内にあるデッキプレート101やリブ102の板厚に関わらず、溶接部100における溶け込み深さを、より正確に把握することが可能となる。

【0044】

なお、上記したような角度検出や板厚検出は、探傷装置10において、探触子20においてスキャンを行いながら、適宜間隔で行えば良い。例えば、1回のスキャンを行うごとに上記したような角度検出、板厚検出を行ってもよい。

【0045】

[第三の実施形態]

次に、探傷装置10の他の例を示す。ここで、以下の説明においては、上記第一および第二の実施形態と共通する構成については同符号を付してその説明を省略する。

図14、図15に示すように、探傷装置10’は、探触子20と、探触子20を保持する治具80と、コントローラ50と、を有している。

探触子20は、治具80を構成する第一フレーム81、第二フレーム82のそれぞれに設けられている。

【0046】

治具80は、それぞれ矩形状に組まれた第一フレーム81と第二フレーム82とが、回転機構83を介して回動自在に連結されている。

回転機構83は、第一フレーム81、第二フレーム82において、デッキプレート101やリブ102に対向する対向面81a、82aに沿った仮想線の交点(デッキプレート101の表面101aとリブ102の表面102aとの交点)Oを中心として、第一フレーム81と第二フレーム82は、その開き角が調整可能とされている。

【0047】

そこで、回転機構83として、例えば、第一フレーム81、第二フレーム82の一方に、円弧状のガイド溝84aを有したガイドプレート84を設け、他方に、ガイド溝84aに沿って移動可能なネジ突起(図示無し)を設けることができる。ガイド溝84aは、前記の交点Oを中心とした同心円状に形成する。そして、ネジ突起には、蝶ナット85をねじ込み、その先端面をガイドプレート84に押し付けることによって、第一フレーム81、第二フレーム82の開き角を固定できるようになっている。

【0048】

この回転機構83としては、図16、図17に示すように、交点Oを中心とした同心円状に形成されたガイド面を有する円弧状のスライド部材86、87を用いることもできる。ここで、スライド部材86、87は円弧状で、その対向面に図示しないベアリングを有したガイド部材が仕込まれており、その円弧形状に沿った円弧状軌跡で互いに相対移動可能とされている。このようなスライド部材86、87の一方を第一フレーム81に固定し、他方を第二フレーム82に固定することによって、第一フレーム81と第二フレーム82は、交点Oを中心としてその開き角が調整可能とされている。

そして、例えば一方のスライド部材86の側面に沿って、円弧状のガイド溝88aを有したサポートプレート88を設けることができる。そして、他方のスライド部材87に設けたネジ部材(図示なし)をガイド溝88a内に位置させ、このネジ部材に蝶ネジ89等をねじ込む。蝶ネジ89を締め付けることによってサポートプレート88とスライド部材86を互いに押し付けて、第一フレーム81、第二フレーム82の開き角を固定できるようになっている。

【0049】

図15に示すように、第一フレーム81、第二フレーム82には、走行用のローラ90が設けられている。各ローラ90は、X軸方向に走行移動可能なように回転自在に保持されている。

各ローラ90は、円板状の磁石90aと、円板状のゴム90bとを積層することで構成されている。これにより、各ローラ90の磁石90aにより、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することで、第一フレーム81、第二フレーム82は、ローラ90の回転によりデッキプレート101またはリブ102に沿って吸い付きながら走行移動するようになっている。

【0050】

また、第一フレーム81、第二フレーム82において、ローラ90が設けられた側の面には、磁石39が設けられている。この磁石39は、ローラ90がデッキプレート101またはリブ102に接触した状態で、デッキプレート101またはリブ102との間にクリアランスを隔てて対向するよう設けられている。この磁石39によっても、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することで、第一フレーム81、第二フレーム82は、ローラ90の回転によりデッキプレート101またはリブ102に沿って吸い付きながら走行移動するようになっている。

【0051】

さらに、第一フレーム81、第二フレーム82には、探傷装置10’が、ローラ90の回転に伴ってデッキプレート101またはリブ102に沿って走行移動するに際し、その走行移動方向への安定性を高めるためのガイドローラ92、93が設けられている。これらガイドローラ92、93は、第一フレーム81、第二フレーム82に対し、ブラケット92b、93bを介してローラ部材92a、93aが回転自在に設けられている。ここで、第一フレーム81、第二フレーム82に取り付けられたローラ部材92aとローラ部材93aとは、溶接部100が連続する溶接線方向に沿った探傷装置10’の走行移動方向Aに対し、走行移動方向Aの前方に向けて漸次接近するよう傾斜して設けられ、内側に向けて傾斜して回転するよう、いわゆるトー・インが設定されている。このトー・インにより、探傷装置10’の走行移動方向Aへの走行安定性を高める。

【0052】

上記したような探傷装置10’は、第一フレーム81、第二フレーム82の角度を、デッキプレート101とリブ102の交差角度にあわせて調整する。そして、第一フレーム81、第二フレーム82のいずれか一方をデッキプレート101に対向させ、他方をリブ102に対向させ、双方を押し付ける。また、Y軸調整ロッド42により、探触子20の位置を、デッキプレート101とリブ102の溶接部100の溶け込み深さ100%の点(デッキプレート101とリブ102において、探傷装置10’が押し付けられる側の表面101a、102aとは反対側の裏面101b、102bの交点)Ecから、予め定めた規定寸法だけ離間した位置に調整する。

【0053】

そして、作業者が、治具80をデッキプレート101とリブ102の溶接線方向に沿ったX軸方向に移動させていき、探触子20により溶接部100をスキャンしていく。このとき、治具80は、ローラ90と磁石39を備えているので、治具80がデッキプレート101およびリブ102から離れることなく、双方の表面101a、102aに確実に沿わせて移動させることができる。

【0054】

このようにして各探触子20で、例えば図7、図8に示すような、探傷結果データとしてのエコー画像を生成することができる。

【0055】

上述したような本実施形態の探傷装置10’においては、上記第一の実施形態の探傷装置10と同様の効果を得ることができる。

【0056】

ここで、図4に示したように、上記第一の実施形態に記載の探傷装置10においては、交点Oとは異なる位置を回転中心としたヒンジ33により第一フレーム31、第二フレーム32の開き角が調整可能とされている。この場合、図18に示すように、交点Oとヒンジ33の回転中心Cとが17mm離れている場合、デッキプレート101とリブ102の交差角度が、例えば2°ずれると、ヒンジ33の回転中心は0.48mm程度移動することになる。すると、溶接部100の溶け込み深さが最も深い点Ecとヒンジ33の回転中心Cとの距離Bも同じ寸法だけ増減する。

その結果、上記第二の実施形態のごとく、エコー画像に、デッキプレート101およびリブ102を示す外殻線200を重ね合わせて表示すると、エコー画像と外殻線200とがズレることになる。すると、その影響により、溶接部100の溶け込み深さを正確に検出できないことになる。

【0057】

これに対し、本実施形態の構成によれば、探触子20を保持する治具80の第一フレーム81、第二フレーム82の開き角が、回転機構83により、第一フレーム81、第二フレーム82において、デッキプレート101やリブ102に対向する対向面81a、82aの交点Oを中心として調整可能となっている。これにより、デッキプレート101とリブ102の交差角度が変化したとしても交点Oの位置、つまり回転機構83の回転中心はズレないため、デッキプレート101とリブ102の交差角度にかかわらず、溶接部100の溶け込み深さを正確に検出することが可能となる。

【0058】

また、各ローラ90は、円板状の磁石90aと、円板状のゴム90bとを積層することで構成されているので、これにより、各ローラ90の磁石90aにより、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することができる。

また、第一フレーム81、第二フレーム82に磁石39が設けられている。この磁石39によっても、鋼材からなるデッキプレート101またはリブ102に対して磁力による吸引力を発揮することができる。このようにして、第一フレーム81、第二フレーム82は、デッキプレート101またはリブ102に沿って吸い付きながら走行移動するようになっている。

【0059】

さらに、第一フレーム81、第二フレーム82には、トー・インが設定されたガイドローラ92、93が設けられているので、探傷装置10が、ローラ90の回転に伴ってデッキプレート101またはリブ102に沿って走行移動するに際し、その走行移動方向への安定性を高めることができる。

【0060】

なお、上記の角度検出センサ60と板厚検出センサ70とから、実際のデッキプレート101およびリブ102の交差角度、板厚を認識し、これに基づいて外殻線200を形成することも可能である。この場合、設計図面データに基づいて外殻線200を形成する必要はない。

【0061】

なお、上記実施の形態では、治具30、80の具体的な構造例を示したが、同様の機能を発揮できるのであれば、適宜他の構成とすることができる。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0062】

10…探傷装置、20…探触子、21…振動子、22…ブロック、30、80…治具、31、81…第一フレーム、32、82…第二フレーム、33…ヒンジ、34…角度固定バー、38、90…ローラ、39…磁石(吸引部材)、40…ホルダー、42…Y軸調整ロッド、49…エンコーダ、50…コントローラ、51…信号送信部、52…反射信号受信部(反射波検出部)、53…エンコーダ信号受信部(移動量検出部)、54…データ処理部、55…設計データ格納部、60…角度検出センサ、70…板厚検出センサ、83…回転機構、84…ガイドプレート、84a…ガイド溝、88…サポートプレート、88a…ガイド溝、90a…磁石、90b…ゴム、92…ガイドローラ、92a…ローラ部材、92b…ブラケット、100…溶接部、101…デッキプレート、102…リブ、200…外殻線

【特許請求の範囲】

【請求項1】

第一部材と第二部材が隅肉溶接される溶接部の溶け込み深さを当該溶接部の溶接線方向に沿って連続的に検査する探傷装置であって、

前記第一部材に対向する第一フレームと、

前記第一フレームに連結され、前記第二部材に対向する第二フレームと、

前記第一フレームおよび前記第二フレームの少なくとも一方に保持され、前記溶接部に向けて超音波を出力する探触子と、

前記第一フレームおよび前記第二フレームを前記溶接線方向に移動させたときの移動量を検出する移動量検出部と、

前記第一フレームおよび前記第二フレームを前記溶接線方向に移動させながら前記探触子から出力した超音波の反射波を検出する反射波検出部と、

前記反射波検出部で検出した前記反射波と前記移動量検出部で検出される前記移動量とに基づき、前記探触子を前記溶接線方向に移動させたときのエコー画像を生成して出力するデータ処理部と、を備えることを特徴とする探傷装置。

【請求項2】

前記第一フレームおよび前記第二フレームは、それぞれ、前記第一部材および前記第二部材の表面に沿って前記溶接線方向に走行移動可能なローラと、前記第一フレームおよび前記第二フレームを前記第一部材および前記第二部材に吸引させる吸引部材と、を備えることを特徴とする請求項1に記載の探傷装置。

【請求項3】

前記第一フレームと前記第二フレームは、その開き角が前記第一部材に対する前記第二部材の交差角度に応じて調整可能であることを特徴とする請求項1または2に記載の探傷装置。

【請求項4】

前記第一フレームと前記第二フレームは、その開き角が、前記第一フレームと前記第二フレームにおいて前記第一部材と前記第二部材に対向する側の対向面どうしの交点を中心として、調整可能とされていることを特徴とする請求項3に記載の探傷装置。

【請求項5】

前記探触子は、前記第一部材または前記第二部材の表面に沿って前記溶接線に対して接近・離間する方向に移動可能に設けられていることを特徴とする請求項3または4に記載の探傷装置。

【請求項6】

前記第一フレームと前記第二フレームの開き角を検出する角度検出センサが備えられていることを特徴とする請求項3から5のいずれか一項に記載の探傷装置。

【請求項7】

前記第一フレームまたは前記第二フレームに、前記第一部材または前記第二部材の板厚を検出する板厚検出センサが備えられていることを特徴とする請求項1から6のいずれか一項に記載の探傷装置。

【請求項8】

前記第一部材と前記第二部材の、前記溶接線に直交する面における断面形状、板厚、交差角度を示す設計図面データを格納する設計データ格納部をさらに備え、

前記データ処理部は、前記エコー画像に重ね合わせて、前記設計図面データに対応した前記第一部材と前記第二部材の外殻線を表示することを特徴とする請求項1から7のいずれか一項に記載の探傷装置。

【請求項1】

第一部材と第二部材が隅肉溶接される溶接部の溶け込み深さを当該溶接部の溶接線方向に沿って連続的に検査する探傷装置であって、

前記第一部材に対向する第一フレームと、

前記第一フレームに連結され、前記第二部材に対向する第二フレームと、

前記第一フレームおよび前記第二フレームの少なくとも一方に保持され、前記溶接部に向けて超音波を出力する探触子と、

前記第一フレームおよび前記第二フレームを前記溶接線方向に移動させたときの移動量を検出する移動量検出部と、

前記第一フレームおよび前記第二フレームを前記溶接線方向に移動させながら前記探触子から出力した超音波の反射波を検出する反射波検出部と、

前記反射波検出部で検出した前記反射波と前記移動量検出部で検出される前記移動量とに基づき、前記探触子を前記溶接線方向に移動させたときのエコー画像を生成して出力するデータ処理部と、を備えることを特徴とする探傷装置。

【請求項2】

前記第一フレームおよび前記第二フレームは、それぞれ、前記第一部材および前記第二部材の表面に沿って前記溶接線方向に走行移動可能なローラと、前記第一フレームおよび前記第二フレームを前記第一部材および前記第二部材に吸引させる吸引部材と、を備えることを特徴とする請求項1に記載の探傷装置。

【請求項3】

前記第一フレームと前記第二フレームは、その開き角が前記第一部材に対する前記第二部材の交差角度に応じて調整可能であることを特徴とする請求項1または2に記載の探傷装置。

【請求項4】

前記第一フレームと前記第二フレームは、その開き角が、前記第一フレームと前記第二フレームにおいて前記第一部材と前記第二部材に対向する側の対向面どうしの交点を中心として、調整可能とされていることを特徴とする請求項3に記載の探傷装置。

【請求項5】

前記探触子は、前記第一部材または前記第二部材の表面に沿って前記溶接線に対して接近・離間する方向に移動可能に設けられていることを特徴とする請求項3または4に記載の探傷装置。

【請求項6】

前記第一フレームと前記第二フレームの開き角を検出する角度検出センサが備えられていることを特徴とする請求項3から5のいずれか一項に記載の探傷装置。

【請求項7】

前記第一フレームまたは前記第二フレームに、前記第一部材または前記第二部材の板厚を検出する板厚検出センサが備えられていることを特徴とする請求項1から6のいずれか一項に記載の探傷装置。

【請求項8】

前記第一部材と前記第二部材の、前記溶接線に直交する面における断面形状、板厚、交差角度を示す設計図面データを格納する設計データ格納部をさらに備え、

前記データ処理部は、前記エコー画像に重ね合わせて、前記設計図面データに対応した前記第一部材と前記第二部材の外殻線を表示することを特徴とする請求項1から7のいずれか一項に記載の探傷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−37505(P2012−37505A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2011−134024(P2011−134024)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(506122246)三菱重工鉄構エンジニアリング株式会社 (111)

【出願人】(500171268)MHI原動機検査株式会社 (1)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(506122246)三菱重工鉄構エンジニアリング株式会社 (111)

【出願人】(500171268)MHI原動機検査株式会社 (1)

【Fターム(参考)】

[ Back to top ]