探針形状評価用標準試料

【課題】 走査型プローブ顕微鏡は高分解能(数ナノメール以下)ではあるが、その分解能や誤差を保証することが難しい。また、探針の大きさや非対称性のためのアーティファクト(測定形状の歪曲、非対称性等)が存在する。用いたプローブ(鋭い探針)の形状を測定することが可能であれば、分解能や測定誤差を規定し、プローブ形状を考慮した真の形状を画像処理で抽出できる。

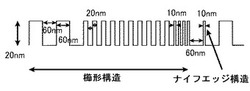

【解決手段】 ナノメートルサイズの探針の評価には、同等かそれ以下の大きさの分解能測定ツールが必要である。探針形状測定用の最小構造の大きさが100nm以下(典型的には図2に示す10nm)の標準試料を、測定に用いるプローブ顕微鏡で測定し、その画像データから分解能を導出する。

【解決手段】 ナノメートルサイズの探針の評価には、同等かそれ以下の大きさの分解能測定ツールが必要である。探針形状測定用の最小構造の大きさが100nm以下(典型的には図2に示す10nm)の標準試料を、測定に用いるプローブ顕微鏡で測定し、その画像データから分解能を導出する。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、走査型トンネル顕微鏡(STM)及び走査型原子間力顕微鏡(AFM)等の走査型プローブ顕微鏡(SPM)のプローブ部分の形状を評価する方法及び評価するための標準試料に関する。

【背景技術】

【0002】

図1に示すように、走査型プローブ顕微鏡は、プローブ(探針またはチップ)と試料の間の距離を一定にして、表面をなぞるようにして像を形成する。この時、探針と試料の最近接部分の距離を一定になるよう制御されるため、探針が大きい場合には試料と接する部分と探針先端の軌跡(点線;取得される画像データ)が必ずしも一致しないことがある。このため、プローブの大きさや形状が、分解能や形状測定誤差に大きな影響を与えている。

【0003】

使用中に、探針形状が変化したり、磨耗することもあり、分解能が劣化してしまうことも起こりうる。このとき探針の形状を測定するには、装置から一旦探針を外して、電子顕微鏡で観察するか、あるいは、専用に作成されたチップキャラクタライザーと呼ばれる特殊な形状(ナイフエッジや突起)を持つ試料を原子間力顕微鏡で観察することで行う。前者は、測定毎に探針状態を計測するには手間がかかりすぎ、後者は、10nm以下の測定精度を保証されるものを供給することが困難であった(下記特許文献1及び2参照)。

【0004】

【特許文献1】特開2001−208669号公報

【特許文献2】特開2004−264039号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

走査型プローブ顕微鏡は高分解能(数ナノメール以下)ではあるが、その分解能や誤差を保証することが難しい。また、探針の大きさや非対称性のためのアーティファクト(測定形状の歪曲、非対称性等)が存在する。用いたプローブ(鋭い探針)の形状を測定することが可能であれば、分解能や測定誤差を規定し、プローブ形状を考慮した真の形状を画像処理で抽出できる。この目的のため、探針形状評価用の構造を用いて探針形状を測定し、問題を解決する。

【0006】

これまで、いわゆる半導体の微細加工技術で作成されたチップキャラクタライザーは、数十nmのサイズのものしか作成できなかった。これを、収束イオンビームなどで加工して微細化する方法もあるが、形状やサイズを保証することが困難であった。10nm以下の形状で、サイズの保証されたチップキャラクタライザー試料を供給できれば、原子間力顕微鏡装置を用いて、測定の前後で容易に探針形状をナノメートル精度で測定可能になる。同時に、計測した画像データの信頼性(精度、誤差など)を付加することが可能になる。

【課題を解決するための手段】

【0007】

ナノメートルサイズの探針の評価には、同等かそれ以下の大きさの分解能測定ツールが必要である。探針形状測定用の最小構造の大きさが100nm以下(典型的には図2に示す10nm)の標準試料を、測定に用いるプローブ顕微鏡で測定し、その画像データから分解能を導出する。

【0008】

図3に示すように、このような探針形状測定用試料としては、2種類またはそれ以上の多層膜または超格子構造を作成し、断面を選択エッチングすることにより、凹凸構造を作成する。選択エッチングにより、片方の材料のみを残すことで、多層膜や超格子の膜厚に相当する突起や窪みを作成することができる。この方法で、櫛型構造やナイフエッジ構造を作成し、探針評価用の試料を作成する。ここで、櫛形構造とは、1〜500nmの線幅又は周期構造を2つ以上組み合わせたものを意味し、ナイフエッジ構造とは、1〜50nmの線幅をもつ、孤立した突起構造を意味している。

【0009】

探針形状測定用標準試料の作成に用いる多層膜は、数ナノメートル以下の精度で厚さを制御可能な多層膜作成技術を利用した超格子構造を作成し、側面を選択エッチングすることにより作成する。多層膜の作成法にCVD法やMBE法を用いれば、原子層単位で制御されたナノサイズの標準構造を作成可能である。

【0010】

典型的な例として、GaAsとInGaPの超格子構造をMOCVD法で作成し、GaAsの膜厚を突起の大きさになるように成膜する。断面を研磨して、硫酸と過酸化水素の溶液でGaAs膜をエッチングすることで、所定の構造を作成可能である。(図3)

【0011】

多層膜とし、シリコンとシリコン酸化膜の組み合わせも可能である。

【発明の効果】

【0012】

リソグラフィーを用いて作成した試料では不可能な微細構造が作成可能であり、最小サイズを保証することができる。収束イオンビームを用いて作成すると、1個1個、個別に作成する必要があるが、多層膜を利用する方法では大量に同じ物を量産可能である。

【0013】

電子顕微鏡で探針形状を測定する方法に比べ、観察に用いる原子間力顕微鏡さえあれば、その場で、測定の前後の探針の形状を求めることができる。ナノメートルの精度が実現されるため、実用上、電子顕微鏡と遜色のない形状評価を短時間で、その場で行うことが可能になる。

【発明を実施するための最良の形態】

【0014】

以下に、本願発明を実施するための最良の形態を説明する。

【実施例1】

【0015】

60nm、20nm、10nmの線幅の周期構造、10nmの突起(ナイフエッジ)をもつ図2に示すチップキャラクタライザーを設計し、作成した。GaAsウエハーを用いて、超格子構造を作成する。GaAs/InGaPの超格子構造は、MOCVD法やMBE法で作成し、硫酸+過酸化水素の溶液で選択エッチングすることにより、2nm以下の精度で、設計された構造を作成できた。作成された周期構造を用いることにより、探針の幅と長さを測定することが可能である。

【0016】

図4に示すように、探針先端の形状をナノメートル分解能で測定するのに適した10nm(曲率半径5nm)のナイフエッジが実現された。このようにして作成された、ナノ構造では、図5(a)に示すように、ナイフエッジ構造で先端部分を計測し、図5(b)に示すような櫛型構造のAFM画像のプロファイルから、探針周縁部の直径と長さを計測する。これを組み合わせて、全体の形状を評価する。

【0017】

図2に示した構造をもつ探針評価用試料を原子間力顕微鏡で観察したのが図6(a)である。このラインプロファイルが図6(b)である。このグラフのCの丸囲みの部分から図5(a)の方法を用いて、図7に示す探針先端の形状を得た。60nm, 20nm, 10nm櫛型構造に入り込む探針の深さが25nm,12nm, 5nmと読み取れることから、この方法でも探針の形状を評価でき、その結果、図8に示す形状を得ることができた。

【0018】

通常の原子間力顕微鏡では、探針制御の応答速度のために、立ち上がりと立ち下りのスロープが図9の点線のように、時間遅れを生じる。この場合においても、櫛型形状を用いる方法では、装置の応答特性の影響を受けない幅(W)、長さ(L)、頂点の位置(P)を測定することが可能である。

【0019】

GaAs層やInGaP層をドーピングして電気伝導性を持たせることにより、トンネル顕微鏡や電気的な量を探針制御に用いるプローブ顕微鏡に使用可能にした。櫛型構造とナイフエッジ法を組み合わせた探針評価方法では、ナイフエッジ構造で探針の先端を評価し、櫛型構造で評価した探針の外形を組み合わせることで、探針全体の形状を決定できる。この場合、櫛型構造の周期を数百nmのものまで作成することで可能である。

【0020】

作成例は、同じ基板を2枚の基板を張り合わせたものであるが、2種類以上の異種構造の基板を張り合わせることにより、さらに複雑な組み合わせの構造や幅の異なる構造を組み合わせた探針評価用の構造を作成できる。

【産業上の利用可能性】

【0021】

このチップキャラクタライザーでは、数種類の周期構造を原子間力顕微鏡で、各線が分解可能かどうかを調べることにより、必要な分解能の探針を簡単に選別できる。どの線幅が分解できているかを見ることで、視覚的に判定することも可能である。図6(a)の60nm, 20nm, 10nmのどの線幅が分解できているかで判定すればよい。

【0022】

櫛型構造を用いると、装置の応答性による追従誤差に依存しない探針の幅と長さを求めることが可能である。図9におけるS1,S2のような傾きは、装置の応答性の影響を受ける。しかし、幅W,長さLおよび頂点の位置P(x,y)はその影響が小さく、装置応答特性の影響の少ない探針の外形の測定が可能である。

【0023】

測定に用いられるプローブ顕微鏡とそのプローブを用いて、その場で分解能を測定することができる。また、測定回数に応じて探針が磨耗するが、磨耗の程度(分解能)を調べることができる。

【0024】

測定した探針形状を利用して、プロファイルを補正し、形状測定誤差を規定したり、形状補正に利用可能である。

【0025】

GaAs/InGaPやシリコンとシリコン酸化膜の多層膜を用いる場合に、酸化しにくい材料(InGaPやシリコン酸化膜)を表面側に用いることで、試料の計時変化を抑えることができる。必要に応じて、親水性や疎水性の材料を表面側に出すことも可能である。

【0026】

このチップキャラクタライザーでは、数種類の周期構造を原子間力顕微鏡で、観察し、櫛型構造の幅(図10のW)と、探針が入った深さ(図10のL)を測定することにより、測定に必要なアスペクト比をもった探針を識別することが可能である。

【図面の簡単な説明】

【0027】

【図1】走査型プローブ顕微鏡の概念説明図

【図2】探針形状測定用の標準試料の断面図

【図3】標準試料の作成説明図

【図4】10nmナイフエッジのAFM画像

【図5】探針の全体形状評価方法

【図6】探針評価構造のAFM画像

【図7】求められた探針先端の形状

【図8】求められた探針の全体構造

【図9】櫛形構造の利点説明図

【技術分野】

【0001】

本願発明は、走査型トンネル顕微鏡(STM)及び走査型原子間力顕微鏡(AFM)等の走査型プローブ顕微鏡(SPM)のプローブ部分の形状を評価する方法及び評価するための標準試料に関する。

【背景技術】

【0002】

図1に示すように、走査型プローブ顕微鏡は、プローブ(探針またはチップ)と試料の間の距離を一定にして、表面をなぞるようにして像を形成する。この時、探針と試料の最近接部分の距離を一定になるよう制御されるため、探針が大きい場合には試料と接する部分と探針先端の軌跡(点線;取得される画像データ)が必ずしも一致しないことがある。このため、プローブの大きさや形状が、分解能や形状測定誤差に大きな影響を与えている。

【0003】

使用中に、探針形状が変化したり、磨耗することもあり、分解能が劣化してしまうことも起こりうる。このとき探針の形状を測定するには、装置から一旦探針を外して、電子顕微鏡で観察するか、あるいは、専用に作成されたチップキャラクタライザーと呼ばれる特殊な形状(ナイフエッジや突起)を持つ試料を原子間力顕微鏡で観察することで行う。前者は、測定毎に探針状態を計測するには手間がかかりすぎ、後者は、10nm以下の測定精度を保証されるものを供給することが困難であった(下記特許文献1及び2参照)。

【0004】

【特許文献1】特開2001−208669号公報

【特許文献2】特開2004−264039号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

走査型プローブ顕微鏡は高分解能(数ナノメール以下)ではあるが、その分解能や誤差を保証することが難しい。また、探針の大きさや非対称性のためのアーティファクト(測定形状の歪曲、非対称性等)が存在する。用いたプローブ(鋭い探針)の形状を測定することが可能であれば、分解能や測定誤差を規定し、プローブ形状を考慮した真の形状を画像処理で抽出できる。この目的のため、探針形状評価用の構造を用いて探針形状を測定し、問題を解決する。

【0006】

これまで、いわゆる半導体の微細加工技術で作成されたチップキャラクタライザーは、数十nmのサイズのものしか作成できなかった。これを、収束イオンビームなどで加工して微細化する方法もあるが、形状やサイズを保証することが困難であった。10nm以下の形状で、サイズの保証されたチップキャラクタライザー試料を供給できれば、原子間力顕微鏡装置を用いて、測定の前後で容易に探針形状をナノメートル精度で測定可能になる。同時に、計測した画像データの信頼性(精度、誤差など)を付加することが可能になる。

【課題を解決するための手段】

【0007】

ナノメートルサイズの探針の評価には、同等かそれ以下の大きさの分解能測定ツールが必要である。探針形状測定用の最小構造の大きさが100nm以下(典型的には図2に示す10nm)の標準試料を、測定に用いるプローブ顕微鏡で測定し、その画像データから分解能を導出する。

【0008】

図3に示すように、このような探針形状測定用試料としては、2種類またはそれ以上の多層膜または超格子構造を作成し、断面を選択エッチングすることにより、凹凸構造を作成する。選択エッチングにより、片方の材料のみを残すことで、多層膜や超格子の膜厚に相当する突起や窪みを作成することができる。この方法で、櫛型構造やナイフエッジ構造を作成し、探針評価用の試料を作成する。ここで、櫛形構造とは、1〜500nmの線幅又は周期構造を2つ以上組み合わせたものを意味し、ナイフエッジ構造とは、1〜50nmの線幅をもつ、孤立した突起構造を意味している。

【0009】

探針形状測定用標準試料の作成に用いる多層膜は、数ナノメートル以下の精度で厚さを制御可能な多層膜作成技術を利用した超格子構造を作成し、側面を選択エッチングすることにより作成する。多層膜の作成法にCVD法やMBE法を用いれば、原子層単位で制御されたナノサイズの標準構造を作成可能である。

【0010】

典型的な例として、GaAsとInGaPの超格子構造をMOCVD法で作成し、GaAsの膜厚を突起の大きさになるように成膜する。断面を研磨して、硫酸と過酸化水素の溶液でGaAs膜をエッチングすることで、所定の構造を作成可能である。(図3)

【0011】

多層膜とし、シリコンとシリコン酸化膜の組み合わせも可能である。

【発明の効果】

【0012】

リソグラフィーを用いて作成した試料では不可能な微細構造が作成可能であり、最小サイズを保証することができる。収束イオンビームを用いて作成すると、1個1個、個別に作成する必要があるが、多層膜を利用する方法では大量に同じ物を量産可能である。

【0013】

電子顕微鏡で探針形状を測定する方法に比べ、観察に用いる原子間力顕微鏡さえあれば、その場で、測定の前後の探針の形状を求めることができる。ナノメートルの精度が実現されるため、実用上、電子顕微鏡と遜色のない形状評価を短時間で、その場で行うことが可能になる。

【発明を実施するための最良の形態】

【0014】

以下に、本願発明を実施するための最良の形態を説明する。

【実施例1】

【0015】

60nm、20nm、10nmの線幅の周期構造、10nmの突起(ナイフエッジ)をもつ図2に示すチップキャラクタライザーを設計し、作成した。GaAsウエハーを用いて、超格子構造を作成する。GaAs/InGaPの超格子構造は、MOCVD法やMBE法で作成し、硫酸+過酸化水素の溶液で選択エッチングすることにより、2nm以下の精度で、設計された構造を作成できた。作成された周期構造を用いることにより、探針の幅と長さを測定することが可能である。

【0016】

図4に示すように、探針先端の形状をナノメートル分解能で測定するのに適した10nm(曲率半径5nm)のナイフエッジが実現された。このようにして作成された、ナノ構造では、図5(a)に示すように、ナイフエッジ構造で先端部分を計測し、図5(b)に示すような櫛型構造のAFM画像のプロファイルから、探針周縁部の直径と長さを計測する。これを組み合わせて、全体の形状を評価する。

【0017】

図2に示した構造をもつ探針評価用試料を原子間力顕微鏡で観察したのが図6(a)である。このラインプロファイルが図6(b)である。このグラフのCの丸囲みの部分から図5(a)の方法を用いて、図7に示す探針先端の形状を得た。60nm, 20nm, 10nm櫛型構造に入り込む探針の深さが25nm,12nm, 5nmと読み取れることから、この方法でも探針の形状を評価でき、その結果、図8に示す形状を得ることができた。

【0018】

通常の原子間力顕微鏡では、探針制御の応答速度のために、立ち上がりと立ち下りのスロープが図9の点線のように、時間遅れを生じる。この場合においても、櫛型形状を用いる方法では、装置の応答特性の影響を受けない幅(W)、長さ(L)、頂点の位置(P)を測定することが可能である。

【0019】

GaAs層やInGaP層をドーピングして電気伝導性を持たせることにより、トンネル顕微鏡や電気的な量を探針制御に用いるプローブ顕微鏡に使用可能にした。櫛型構造とナイフエッジ法を組み合わせた探針評価方法では、ナイフエッジ構造で探針の先端を評価し、櫛型構造で評価した探針の外形を組み合わせることで、探針全体の形状を決定できる。この場合、櫛型構造の周期を数百nmのものまで作成することで可能である。

【0020】

作成例は、同じ基板を2枚の基板を張り合わせたものであるが、2種類以上の異種構造の基板を張り合わせることにより、さらに複雑な組み合わせの構造や幅の異なる構造を組み合わせた探針評価用の構造を作成できる。

【産業上の利用可能性】

【0021】

このチップキャラクタライザーでは、数種類の周期構造を原子間力顕微鏡で、各線が分解可能かどうかを調べることにより、必要な分解能の探針を簡単に選別できる。どの線幅が分解できているかを見ることで、視覚的に判定することも可能である。図6(a)の60nm, 20nm, 10nmのどの線幅が分解できているかで判定すればよい。

【0022】

櫛型構造を用いると、装置の応答性による追従誤差に依存しない探針の幅と長さを求めることが可能である。図9におけるS1,S2のような傾きは、装置の応答性の影響を受ける。しかし、幅W,長さLおよび頂点の位置P(x,y)はその影響が小さく、装置応答特性の影響の少ない探針の外形の測定が可能である。

【0023】

測定に用いられるプローブ顕微鏡とそのプローブを用いて、その場で分解能を測定することができる。また、測定回数に応じて探針が磨耗するが、磨耗の程度(分解能)を調べることができる。

【0024】

測定した探針形状を利用して、プロファイルを補正し、形状測定誤差を規定したり、形状補正に利用可能である。

【0025】

GaAs/InGaPやシリコンとシリコン酸化膜の多層膜を用いる場合に、酸化しにくい材料(InGaPやシリコン酸化膜)を表面側に用いることで、試料の計時変化を抑えることができる。必要に応じて、親水性や疎水性の材料を表面側に出すことも可能である。

【0026】

このチップキャラクタライザーでは、数種類の周期構造を原子間力顕微鏡で、観察し、櫛型構造の幅(図10のW)と、探針が入った深さ(図10のL)を測定することにより、測定に必要なアスペクト比をもった探針を識別することが可能である。

【図面の簡単な説明】

【0027】

【図1】走査型プローブ顕微鏡の概念説明図

【図2】探針形状測定用の標準試料の断面図

【図3】標準試料の作成説明図

【図4】10nmナイフエッジのAFM画像

【図5】探針の全体形状評価方法

【図6】探針評価構造のAFM画像

【図7】求められた探針先端の形状

【図8】求められた探針の全体構造

【図9】櫛形構造の利点説明図

【特許請求の範囲】

【請求項1】

プローブ顕微鏡の探針形状評価用の標準試料であって、多層膜を選択性エッチングすることにより、線幅及び線間隔は、該多層膜の膜厚により規定され、線の高さは、該エッチングのエッチング量により規定されることを特徴とするプローブ顕微鏡の探針形状評価用の標準試料。

【請求項2】

上記試料は、上記線幅が1から50nmであるナイフエッジ構造を有することを特徴とする請求項1に記載のプローブ顕微鏡の探針形状測定用の標準試料。

【請求項3】

上記試料は、櫛型の周期構造を有していることを特徴とする請求項1に記載のプローブ顕微鏡の探針形状評価用の標準試料。

【請求項4】

上記試料は、上記線幅が1から50nmであるナイフエッジ構造及び櫛型の周期構造を組み合わせたことを特徴とする請求項1に記載のプローブ顕微鏡の探針形状評価用の標準試料。

【請求項5】

請求項2から4に記載された上記試料を複数枚張り合わせたことを特徴とするプローブ顕微鏡の探針形状測定用の標準試料。

【請求項1】

プローブ顕微鏡の探針形状評価用の標準試料であって、多層膜を選択性エッチングすることにより、線幅及び線間隔は、該多層膜の膜厚により規定され、線の高さは、該エッチングのエッチング量により規定されることを特徴とするプローブ顕微鏡の探針形状評価用の標準試料。

【請求項2】

上記試料は、上記線幅が1から50nmであるナイフエッジ構造を有することを特徴とする請求項1に記載のプローブ顕微鏡の探針形状測定用の標準試料。

【請求項3】

上記試料は、櫛型の周期構造を有していることを特徴とする請求項1に記載のプローブ顕微鏡の探針形状評価用の標準試料。

【請求項4】

上記試料は、上記線幅が1から50nmであるナイフエッジ構造及び櫛型の周期構造を組み合わせたことを特徴とする請求項1に記載のプローブ顕微鏡の探針形状評価用の標準試料。

【請求項5】

請求項2から4に記載された上記試料を複数枚張り合わせたことを特徴とするプローブ顕微鏡の探針形状測定用の標準試料。

【図1】

【図2】

【図3】

【図5】

【図7】

【図8】

【図9】

【図4】

【図6】

【図2】

【図3】

【図5】

【図7】

【図8】

【図9】

【図4】

【図6】

【公開番号】特開2007−78679(P2007−78679A)

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願番号】特願2006−220848(P2006−220848)

【出願日】平成18年8月14日(2006.8.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度 独立行政法人科学技術振興機構「AFM探針形状評価技術の開発」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願日】平成18年8月14日(2006.8.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度 独立行政法人科学技術振興機構「AFM探針形状評価技術の開発」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]