接合システム、接合方法、プログラム及びコンピュータ記憶媒体

【課題】金属接合部を有する基板同士の接合を適切に行いつつ、基板接合処理のスループットを向上させる。

【解決手段】接合システムは、ウェハWU、WLの表面を洗浄する洗浄装置と、洗浄装置で洗浄されたウェハWU、WL同士を仮接合する仮接合装置31と、仮接合装置31で仮接合された重合ウェハWTを本接合する本接合装置とを有している。仮接合装置31は、処理ガスのプラズマを生成して、ウェハWU、WLの表面の絶縁部を活性化するプラズマノズル140と、ウェハWU、WLの表面の絶縁部に処理液を供給して、当該絶縁部を親水化する処理液ノズル141と、ウェハWU、WLの表面に接着剤を供給する接着剤ノズル150とを有している。本接合装置は、重合ウェハWTを熱処理する第1の熱処理板及び第2の熱処理板と、第2の熱処理板上の重合ウェハWTを押圧する加圧機構とを有している。

【解決手段】接合システムは、ウェハWU、WLの表面を洗浄する洗浄装置と、洗浄装置で洗浄されたウェハWU、WL同士を仮接合する仮接合装置31と、仮接合装置31で仮接合された重合ウェハWTを本接合する本接合装置とを有している。仮接合装置31は、処理ガスのプラズマを生成して、ウェハWU、WLの表面の絶縁部を活性化するプラズマノズル140と、ウェハWU、WLの表面の絶縁部に処理液を供給して、当該絶縁部を親水化する処理液ノズル141と、ウェハWU、WLの表面に接着剤を供給する接着剤ノズル150とを有している。本接合装置は、重合ウェハWTを熱処理する第1の熱処理板及び第2の熱処理板と、第2の熱処理板上の重合ウェハWTを押圧する加圧機構とを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に金属接合部と絶縁部とが形成された基板同士を接合する接合システム、接合方法、プログラム及びコンピュータ記憶媒体に関する。

【背景技術】

【0002】

近年、半導体デバイスの高集積化が進んでいる。高集積化した複数の半導体デバイスを水平面内で配置し、これら半導体デバイスを配線で接続して製品化する場合、配線長が増大し、それにより配線の抵抗が大きくなること、また配線遅延が大きくなることが懸念される。

【0003】

そこで、半導体デバイスを3次元に積層する3次元集積技術を用いることが提案されている。この3次元集積技術においては、例えば貼り合わせ装置を用いて、2枚の半導体ウェハ(以下、「ウェハ」という。)の貼り合わせが行われる。貼り合わせ装置は、例えば上面にウェハを載置する固定テーブルと、この固定テーブルに対向して配置され、下面にウェハを吸着保持して昇降可能な可動テーブルとを有している。固定テーブルと可動テーブル内には、それぞれヒータが内蔵されている。そしてこの貼り合わせ装置では、2枚のウェハを重ね合わせた後、ヒータによりウェハを加熱しながら、固定テーブルと可動テーブルにより荷重をかけてウェハを押圧し、2枚のウェハが貼り合わせられる(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−207436号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、2枚のウェハを接合する際、ウェハ表面に形成された金属の接合部同士を接合する場合がある。かかる場合、金属接合部を当接させた状態でウェハ同士を重ね合わせ(以下、「重合ウェハ」という場合がある。)、当該重合ウェハを高温の所定の温度で加熱しながら押圧する必要がある。すなわち、先ず重合ウェハを所定の温度まで加熱する熱処理工程と、その後重合ウェハの温度を所定の温度に維持した状態で当該重合ウェハを押圧して接合する接合工程とを順次行う必要がある。

【0006】

しかしながら、この場合、特許文献1の貼り合わせ装置を用いると、2枚のウェハを接合するのに多大な時間を要する。

【0007】

すなわち、熱処理工程において前記所定の温度が高温であるため、重合ウェハを所定の温度まで加熱するのに時間がかかる。しかも、重合ウェハを急速に加熱すると金属接合部同士が均一に加熱されないおそれがあるため、所定の加熱速度以下でウェハを加熱する必要がある。また、接合工程にかかる時間は、金属接合部に用いられる材料等によって決まるため短縮することができない。

【0008】

このように金属接合部を有するウェハ同士の接合には多大な時間を要するため、ウェハ接合処理のスループットの低下を招いていた。

【0009】

本発明は、かかる点に鑑みてなされたものであり、金属接合部を有する基板同士の接合を適切に行いつつ、基板接合処理のスループットを向上させることを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するため、本発明は、表面に金属接合部と絶縁部とが形成された基板同士を接合する接合システムであって、基板の表面を洗浄する洗浄装置と、前記洗浄装置で洗浄された基板同士を、前記金属接合部を当接させた状態で重ね合わせて仮接合する仮接合装置と、前記仮接合装置で仮接合された重合基板を本接合する本接合装置と、を備え、前記仮接合装置は、処理ガスのプラズマを生成して、基板の表面の前記絶縁部を活性化する表面活性部と、基板の表面の前記絶縁部に処理液を供給して、当該絶縁部を親水化する表面親水部と、を有し、前記本接合装置は、重合基板を第1の温度で熱処理する第1の熱処理板と、重合基板を前記第1の温度よりも高い第2の温度で熱処理する第2の熱処理板と、前記第2の熱処理板上の重合基板を当該第2の熱処理板側に押圧する加圧機構と、を有することを特徴としている。

【0011】

本発明によれば、本接合装置において、第1の熱処理板上の重合基板を第1の温度で熱処理した後、第2の熱処理板上の重合基板を第2の温度で熱処理しながら、当該重合基板を第2の熱処理板側に押圧して本接合することができる。かかる場合、重合基板を接合する温度が高温であっても、第1の熱処理板と第2の熱処理板で2つの重合基板を並行して熱処理することができ、基板接合処理のスループットを向上させることができる。しかも、重合基板を段階的に熱処理することができるので、重合基板が急速に加熱されず、基板同士を適切に接合することができる。

【0012】

また、仮接合装置において、処理ガスのプラズマを用いて基板の表面の前記絶縁部を活性化すると共に、処理液を用いて基板の表面の絶縁部を親水化して当該絶縁部に水酸基を形成できる。かかる場合、活性化した絶縁部同士をファンデルワールス力によって仮接合できると共に、親水化した絶縁部の水酸基を水素結合させて、基板同士を強固に接合することができる。このため、基板同士を適切に仮接合でき、仮接合された重合基板を搬送したり本接合する際にも重合基板が位置ずれすることがない。さらに、本接合装置で重合基板を第1の温度及び第2の温度で熱処理すると、絶縁部間のファンデルワールス力と水素結合がより強固になる。したがって、基板同士をより適切に本接合することができる。

【0013】

前記処理液は、霧状の純水又は霧状のアクリル酸であってもよい。

【0014】

前記仮接合装置は、基板の表面に接着剤を供給する接着剤供給部を有していてもよい。

【0015】

前記接着剤は、前記第1の温度で昇華してもよい。

【0016】

前記洗浄装置は、他の処理ガスのプラズマを用いて基板の表面を洗浄してもよい。

【0017】

別な観点による本発明は、表面に金属接合部と絶縁部とが形成された基板同士を接合する接合方法であって、基板の表面を洗浄する洗浄工程と、その後、処理ガスのプラズマを用いて基板の表面の前記絶縁部を活性化すると共に、処理液を用いて基板の表面の前記絶縁部を親水化する表面処理工程と、その後、前記表面処理工程が行われた基板同士を、前記金属接合部を当接させた状態で重ね合わせて、ファンデルワールス力及び水素結合によって仮接合する仮接合工程と、その後、前記仮接合工程で仮接合された重合基板を第1の温度で熱処理した後、重合基板を前記第1の温度よりも高い第2の温度で熱処理しながら、当該重合基板を押圧して本接合する本接合工程と、を有することを特徴としている。

【0018】

前記処理液は、霧状の純水又は霧状のアクリル酸であってもよい。

【0019】

前記仮接合工程において、接着剤を用いて基板の表面を接着してもよい。

【0020】

前記接着剤は、前記第1の温度で昇華してもよい。

【0021】

前記洗浄工程において、他の処理ガスのプラズマを用いて基板の表面を洗浄してもよい。

【0022】

また別な観点による本発明によれば、前記接合方法を接合システムによって実行させるために、当該接合システムを制御する制御部のコンピュータ上で動作するプログラムが提供される。

【0023】

さらに別な観点による本発明によれば、前記プログラムを格納した読み取り可能なコンピュータ記憶媒体が提供される。

【発明の効果】

【0024】

本発明によれば、金属接合部を有する基板同士の接合を適切に行いつつ、基板接合処理のスループットを向上させることができる。

【図面の簡単な説明】

【0025】

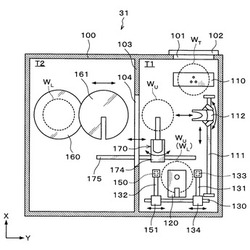

【図1】本実施の形態にかかる接合システムの構成の概略を示す平面図である。

【図2】本実施の形態にかかる接合システムの内部構成の概略を示す側面図である。

【図3】上ウェハと下ウェハの断面図である。

【図4】洗浄装置の構成の概略を示す縦断面図である。

【図5】接合装置の構成の概略を示す横断面図である。

【図6】接合装置の構成の概略を示す縦断面図である。

【図7】位置調節機構の側面図である。

【図8】複合ノズル体の構成の概略を示す説明図である。

【図9】反転機構の側面図である。

【図10】接合装置の構成の概略を示す横断面図である。

【図11】接合装置の構成の概略を示す縦断面図である。

【図12】保持アームの保持部が第2の熱処理板に収容され、重合ウェハが第2の熱処理板に載置される様子を示す説明図である。

【図13】後熱処理ユニットの構成の概略を示す縦断面図である。

【図14】ウェハ接合処理の主な工程を示すフローチャートである。

【図15】第1の熱処理板から保持アームに重合ウェハが受け渡される様子を示す説明図である。

【図16】保持アームから第2の熱処理板に重合ウェハが載置される様子を示す説明図である。

【図17】第2の熱処理板上の重合ウェハが押圧され接合される様子を示す説明図である。

【図18】第2の熱処理板から保持アームに重合ウェハが受け渡される様子を示す説明図である。

【図19】保持アームから第3の熱処理板に重合ウェハが受け渡される様子を示す説明図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について説明する。図1は、本実施の形態にかかる接合システム1の構成の概略を示す平面図である。図2は、接合システム1の内部構成の概略を示す側面図である。

【0027】

接合システム1では、図3に示すように例えば2枚の基板としてのウェハWU、WLを接合する。以下、上側に配置されるウェハを「上ウェハWU」といい、下側に配置されるウェハを「下ウェハWL」という場合がある。また、上ウェハWUが接合される接合面を「表面WU1」といい、当該表面WU1と反対側の面を「裏面WU2」という。同様に、下ウェハWLが接合される接合面を「表面WL1」といい、当該表面WL1と反対側の面を「裏面WL2」という。各ウェハWU、WLの表面WU1、WL1には、複数の金属接合部JU、JLがそれぞれ形成されている。また、各ウェハWU、WLの表面WU1、WL1において、複数の金属接合部JU、JL以外の部分は絶縁部BU、BLをそれぞれ形成している。すなわち、絶縁部BU、BLはそれぞれウェハWU、WLの一部である。そして、接合システム1では、各金属接合部JU、JLを当接させウェハWU、WLを重ね合わせて重合基板としての重合ウェハWTを形成し、ウェハWU、WL同士を接合する。なお、本実施の形態では、例えば金属接合部JUにはアルミニウムが用いられ、金属接合部JLにはゲルマニウムが用いられる。

【0028】

接合システム1は、図1に示すように例えば外部との間で複数のウェハWU、WL、重合ウェハWTをそれぞれ収容可能なカセットCU、CL、CTが搬入出されるカセットステーション2と、ウェハWU、WL、重合ウェハWTに対して所定の処理を施す各種処理装置を備えた処理ステーション3とを一体に接続した構成を有している。

【0029】

カセットステーション2には、カセット載置台10が設けられている。カセット載置台10には、複数、例えば4つのカセット載置板11が設けられている。カセット載置板11は、水平方向のX方向(図1中の上下方向)に一列に並べて配置されている。これらのカセット載置板11には、接合システム1の外部に対してカセットCU、CL、CTを搬入出する際に、カセットCU、CL、CTを載置することができる。なお、カセット載置板11の個数は、本実施の形態に限定されず、任意に決定することができる。また、カセットの1つを不具合ウェハの回収用として用いてもよい。すなわち、種々の要因で上ウェハWUと下ウェハWLとの接合に不具合が生じたウェハを、他の正常な重合ウェハWTと分離することができるカセットである。本実施の形態においては、複数のカセットCTのうち、1つのカセットCTを不具合ウェハの回収用として用い、他のカセットCTを正常な重合ウェハWTの収容用として用いている。

【0030】

カセットステーション2には、図1に示すようにX方向に延びる搬送路20上を移動自在なウェハ搬送装置21が設けられている。ウェハ搬送装置21は、上下方向及び鉛直軸周り(θ方向)にも移動自在であり、各カセット載置板11上のカセットCU、CL、CTと、後述する処理ステーション3の第3のブロックG3のトランジション装置50との間でウェハWU、WL、重合ウェハWTを搬送できる。

【0031】

処理ステーション3には、各種装置を備えた複数例えば3つのブロックG1、G2、G3が設けられている。例えば処理ステーション3の正面側(図1のX方向負方向側)には、第1のブロックG1が設けられ、処理ステーション3の背面側(図1のX方向正方向側)には、第2のブロックG2が設けられている。また、処理ステーション3のカセットステーション2側(図1のY方向負方向側)には、第3のブロックG3が設けられている。

【0032】

例えば第1の処理ブロックG1には、ウェハWU、WLの表面WU1、WL1を洗浄する洗浄装置30、ウェハWU、WLの位置調整をして重ね合わせ、これらウェハWU、WLを仮接合して重合ウェハWTを形成する仮接合装置31がカセットステーション2側からこの順で配置されている。

【0033】

例えば第2の処理ブロックG2には、重合ウェハWTを接合する複数、例えば4つの本接合装置40〜43が設けられている。本接合装置40〜43は、水平方向のY方向(図1中の左右方向)に一列に並べて配置されている。なお、本接合装置40〜43の個数は、本実施の形態に限定されず、任意に決定することができる。

【0034】

例えば第3の処理ブロックG3には、図2に示すようにウェハWU、WL、重合ウェハWTのトランジション装置50、ウェハWU、WL、重合ウェハWTの熱処理を行う熱処理装置51〜53が下から順に4段に設けられている。

【0035】

図1に示すように第1のブロックG1〜第3のブロックG3に囲まれた領域には、ウェハ搬送領域Dが形成されている。ウェハ搬送領域Dには、例えばウェハ搬送装置60が配置されている。

【0036】

ウェハ搬送装置60は、例えばY方向、X方向、θ方向及び上下方向に移動自在な搬送アームを有している。ウェハ搬送装置60は、ウェハ搬送領域D内を移動し、周囲の第1のブロックG1、第2のブロックG2及び第3のブロックG3内の所定の装置にウェハWU、WL、重合ウェハWTを搬送できる。

【0037】

次に、上述した洗浄装置30の構成について説明する。洗浄装置30は、図4に示すように、上部が開口した処理容器70を有している。処理容器70の上部開口には、後述するシャワーヘッド80が設けられ、処理容器70の内部空間である処理室71は、密閉されている。また、処理容器70のウェハ搬送領域D側の側面にはウェハWU、WLの搬入出口(図示せず)が形成され、当該搬入出口には開閉シャッタ(図示せず)が設けられている。

【0038】

処理室71内には、ウェハWU、WLが載置される載置台72が設置されている。載置台72の上面には、ウェハWU、WLが略水平な姿勢で保持されるようになっている。

【0039】

載置台72には、電極板73が内蔵されており、電極板73は、例えば13.56MHzのバイアス用高周波電源74に接続されている。そして、載置台72の表面に静電気力を生じさせて、ウェハWU、WLを載置台72上に静電吸着することができる。

【0040】

載置台72には、冷却媒体を流通させる温度調節機構75が内蔵されている。温度調節機構75は、冷却媒体の温度を調整する液温調節部76に接続されている。そして、液温調節部76によって冷媒媒体の温度が調節され、載置台72の温度を制御できる。この結果、載置台72上に載置されたウェハWU、WLを所定の温度に維持できる。

【0041】

処理容器70の上部開口には、シャワーヘッド80が設けられている。シャワーヘッド80には、当該シャワーヘッド80に処理ガスを供給する供給管81が接続されている。供給管81は、内部に処理ガスを貯留するガス供給源82に連通している。また、供給管81には、処理ガスの流れを制御するバルブや流量調節部等を含む供給機器群83が設けられている。なお、処理ガスとしては、例えば水素ガス、窒素ガス、アルゴンガス等が用いられる。

【0042】

シャワーヘッド80の内部には、ガス供給源82から供給された処理ガスが導入される内部空間90が設けられている。シャワーヘッド80の下面には、内部空間90に導入された処理ガスを処理室71内に向かって吐出させる複数の吐出口91が、シャワーヘッド80の下面全体に分布させられた状態で設けられている。すなわち、内部空間90内の処理ガスが、載置台72上に載置されたウェハWU、WLの上方において、複数の吐出口91を介して吐出され、処理室71全体に拡散するように配置されている。

【0043】

シャワーヘッド80の上部には、プラズマ発生用の高周波のマイクロ波を2次元的に均一に供給するラジアルラインスロットアンテナ92が設けられている。ラジアルラインスロットアンテナ92には、マイクロ波発振装置(図示せず)が接続され、ラジアルラインスロットアンテナ92に対しマイクロ波が発振される。

【0044】

処理容器70の底面には、排気管93が設けられている。排気管93には排気ポンプ(図示せず)が接続され、排気管93を介して処理室71内の雰囲気を排気することができる。

【0045】

なお、載置台72の下方には、ウェハWU、WLを下方から支持し昇降させるための昇降ピン(図示せず)が設けられている。昇降ピンは、載置台72に形成された貫通孔(図示せず)を挿通し、載置台72の上面から突出可能になっている。

【0046】

次に、上述した仮接合装置31の構成について説明する。本接合装置41は、図5に示すように内部を密閉可能な処理容器100を有している。処理容器100のウェハ搬送領域D側の側面には、ウェハWU、WL、重合ウェハWTの搬入出口101が形成され、当該搬入出口101には開閉シャッタ102が設けられている。

【0047】

処理容器100の内部は、内壁103によって、搬送領域T1と処理領域T2に区画されている。上述した搬入出口101は、搬送領域T1における処理容器100の側面に形成されている。また、内壁103にも、ウェハWU、WL、重合ウェハWTの搬入出口104が形成されている。

【0048】

搬送領域T1のX方向正方向側には、ウェハWU、WL、重合ウェハWTを一時的に載置するためのトランジション110が設けられている。トランジション110は、例えば2段に形成され、ウェハWU、WL、重合ウェハWTのいずれか2つを同時に載置することができる。

【0049】

搬送領域T1には、X方向に延伸する搬送路111上を移動自在なウェハ搬送体112が設けられている。ウェハ搬送体112は、図5及び図6に示すように鉛直方向及び鉛直軸周りにも移動自在であり、搬送領域T1内、又は搬送領域T1と処理領域T2との間でウェハWU、WL、重合ウェハWTを搬送できる。

【0050】

搬送領域T1のX方向負方向側には、ウェハWU、WLの水平方向の向きを調節する位置調節機構120が設けられている。位置調節機構120は、図7に示すように基台121と、ウェハWU、WLを吸着保持して回転させる保持部122と、ウェハWU、WLのノッチ部の位置を検出する検出部123と、を有している。そして、位置調節機構120では、保持部122に吸着保持されたウェハWU、WLを回転させながら検出部123でウェハWU、WLのノッチ部の位置を検出することで、当該ノッチ部の位置を調節してウェハWU、WLの水平方向の向きを調節している。

【0051】

図5に示すように搬送領域T1において、位置調節機構120のX方向負方向側には、Y方向に沿って延伸するレール130が形成されている。レール130は、例えば位置調節機構120のY方向負方向側の外方からY方向正方向側の外方まで形成されている。レール130には、例えば2本のノズルアーム131、132が取り付けられている。

【0052】

第1のノズルアーム131には、図5及び図6に示すように複合ノズル体133が支持されている。第1のノズルアーム131は、図5に示すノズル駆動部134により、レール130上を移動自在である。これにより、複合ノズル体133は、位置調節機構120のY方向正方向側から位置調整機構120に保持されたウェハWU、WLの上方まで移動できる。また、第1のノズルアーム131は、ノズル駆動部134によって昇降自在であり、複合ノズル体133の高さを調節できる。

【0053】

複合ノズル体133は、図8に示すように大気圧プラズマを噴射するプラズマノズル140と、処理液を噴霧する処理液ノズル141とを有している。

【0054】

プラズマノズル140には、当該プラズマノズル140に処理ガスを供給する供給管142が接続されている。供給管142は、内部に処理ガスを貯留するガス供給源143に連通している。また、供給管141には、処理ガスの流れを制御するバルブや流量調節部等を含む供給機器群144が設けられている。なお、処理ガスとしては、例えば窒素ガスやアルゴンガス等が用いられる。

【0055】

また、プラズマノズル140には、高周波電源145が接続されている。ここの高周波電源145によって、ガス供給源143からプラズマノズル142内に供給された処理ガスがプラズマ化される。

【0056】

処理液ノズル141には、当該プラズマノズル140に処理液を供給する供給管146が接続されている。供給管146は、内部に処理液を貯留する液供給源147に連通している。また、供給管146には、処理液の流れを制御するバルブや流量調節部等を含む供給機器群148が設けられている。なお、処理液としては、例えば霧状の純水や霧状のアクリル酸等が用いられる。また、純水やアクリル酸は、液供給源147の内部において霧状に貯留されていてもよいし、例えば処理液ノズル141にスプレーノズル等を用いて当該処理液ノズル141から噴霧されてもよい。

【0057】

かかる複合ノズル体133では、プラズマノズル142から処理ガスのプラズマが噴射されると共に、処理液ノズル141から処理液が噴霧される。そして、ウェハWU、WLの表面WU1、WL1の絶縁部BU、BLは、処理ガスのプラズマによって活性化され、処理液によって親水化される。なお、本実施の形態では、プラズマノズル140、供給管142、ガス供給源143、供給機器群144及び高周波電源145が表面活性部を構成している。また、本実施の形態では、処理液ノズル141、供給管146、ガス供給源147及び供給機器群148が表面親水部を構成している。

【0058】

図5及び図6に示すように第2のノズルアーム132には、液体状の接着剤を吐出する接着剤供給部としての接着剤ノズル150が支持されている。第2のノズルアーム132は、図5に示すノズル駆動部151により、レール130上を移動自在である。これにより、接着剤ノズル150は、位置調節機構120のY方向負方向側から位置調整機構120に保持されたウェハWU、WLの上方まで移動できる。また、第2のノズルアーム132は、ノズル駆動部151によって昇降自在であり、接着剤ノズル150の高さを調節できる。なお、接着剤ノズル150には、当該接着剤ノズル150に接着剤を供給する供給管(図示せず)が接続されている。また、接着剤は、後述するように第1の温度、例えば200℃〜300℃で昇華する。

【0059】

なお、以上の構成では、複合ノズル体133と接着剤ノズル150が別々のアームに支持されていたが、同じアームに支持され、そのアームの移動の制御により、複合ノズル体133と接着剤ノズル150の移動と供給タイミングを制御してもよい。

【0060】

処理領域T2には、図5及び図6に示すように下ウェハWLを上面で載置して保持する下部チャック160と、上ウェハWUを下面で吸着保持する上部チャック161とが設けられている。上部チャック161は、下部チャック160の上方に設けられ、下部チャック160と対向配置可能に構成されている。すなわち、下部チャック160に保持された下ウェハWLと上部チャック161に保持された上ウェハWUは対向して配置可能となっている。

【0061】

下部チャック160の内部には、真空ポンプ(図示せず)に連通する吸引管(図示せず)が設けられている。この吸引管からの吸引により、下ウェハWLを下部チャック160の上面に吸着保持できる。

【0062】

下部チャック160の下方には、図6に示すようにシャフト162を介してチャック駆動部163が設けられている。このチャック駆動部163により、下部チャック160は昇降自在になっている。なお、チャック駆動部163によって、下部チャック160は水平方向に移動自在であってもよく、さらに鉛直軸周りに回転自在であってもよい。

【0063】

上部チャック161の内部には、真空ポンプ(図示せず)に連通する吸引管(図示せず)が設けられている。この吸引管からの吸引により、上ウェハWUを上部チャック161の下面に吸着保持できる。

【0064】

上部チャック161の上方には、Y方向に沿って延伸するレール164が設けられている。上部チャック161は、チャック駆動部165によりレール164上を移動自在になっている。なお、チャック駆動部165によって、上部チャック161は鉛直方向に移動自在であってもよく、さらに鉛直軸周りに回転自在であってもよい。

【0065】

搬送領域T1には、当該搬送領域T1と処理領域T2との間を移動し、且つ上ウェハWUの表裏面を反転させる反転機構170が設けられている。反転機構170は、図9に示すように上ウェハWUを保持する保持アーム171を有している。保持アーム171上には、上ウェハWUを吸着して水平に保持する吸着パッド172が設けられている。保持アーム171は、第1の駆動部173に支持されている。この第1の駆動部173により、保持アーム171は水平軸周りに回動自在であり、且つ水平方向に伸縮できる。第1の駆動部173の下方には、第2の駆動部174が設けられている。この第2の駆動部174により、第1の駆動部173は鉛直軸周りに回転自在であり、且つ鉛直方向に昇降できる。さらに、第2の駆動部174は、図5及び図6に示すY方向に延伸するレール175に取り付けられている。レール175は、処理領域T2から搬送領域T1まで延伸している。この第2の駆動部174により、反転機構170は、レール175に沿って位置調節機構120と上部チャック161との間を移動可能になっている。なお、反転機構170の構成は、上記実施の形態の構成に限定されず、上ウェハWUの表裏面を反転させることができればよい。また、反転機構170は、処理領域T2に設けられていてもよい。また、ウェハ搬送体112に反転機構を付与し、反転機構170の位置に別の搬送手段を設けてもよい。

【0066】

次に、上述した本接合装置40〜43の構成について説明する。本接合装置40は、図10及び図11に示すように前熱処理ユニット180、接合ユニット181、後熱処理ユニット182を水平方向のY方向(図10及び図11中の左右方向)にこの順で並べて一体に接続した構成を有している。すなわち、前熱処理ユニット180と後熱処理ユニット182は、それぞれゲートバルブ183、184を介して接合ユニット181に気密に接続されている。

【0067】

前熱処理ユニット180は、内部を密閉することができる処理容器190を有している。処理容器190のウェハ搬送領域D側の側面には重合ウェハWTの搬入出口191が形成され、当該搬入出口191にはゲートバルブ192が設けられている。また、処理容器190の接合ユニット181側の側面には重合ウェハWTの搬入出口193が形成され、当該搬入出口193には上述したゲートバルブ183が設けられている。

【0068】

処理容器190の底面には吸気口194が形成されている。吸気口194には、処理容器190の内部の雰囲気を所定の真空度まで減圧する真空ポンプ195に連通する吸気管196が接続されている。

【0069】

処理容器190の内部には、重合ウェハWTを載置して熱処理する第1の熱処理板200が設けられている。第1の熱処理板200には、例えば給電により発熱するヒータ(図示せず)が内蔵されている。第1の熱処理板200の加熱温度は、例えば後述する制御部300により制御される。

【0070】

第1の熱処理板200の下方には、重合ウェハWTを下方から支持し昇降させるための昇降ピン201が例えば3本設けられている。昇降ピン201は、昇降駆動部202により上下動できる。第1の熱処理板200の中央部付近には、当該第1の熱処理板200を厚み方向に貫通する貫通孔203が例えば3箇所に形成されている。そして、昇降ピン201は貫通孔203を挿通し、第1の熱処理板200の上面から突出可能になっている。また、第1の熱処理板200の外周部には、後述する保持アーム240の保持部242を通過させるための切欠き部204が例えば4箇所に形成されている。

【0071】

第1の熱処理板200は、支持部材210に支持されている。支持部材210の基端部には、Y方向に沿って延伸するレール211上を移動自在の駆動部212が取り付けられている。この駆動部212により、第1の熱処理板200は、前熱処理ユニット180と接合ユニット181との間を移動自在になっている。

【0072】

接合ユニット181は、内部を密閉することができる処理容器220を有している。処理容器220は、容器本体221と天板222がシールドベローズ223によって接続された構成を有している。シールドベローズ223は鉛直方向に伸縮自在に構成され、このシールドベローズ223によって天板222は鉛直方向に移動自在になっている。

【0073】

容器本体221の前熱処理ユニット180側の側面には重合ウェハWTの搬入出口224が形成され、当該搬入出口224には上述したゲートバルブ183が設けられている。また、容器本体221の後熱処理ユニット182側の側面には重合ウェハWTの搬入出口225が形成され、当該搬入出口225には上述したゲートバルブ184が設けられている。

【0074】

容器本体221の側面には吸気口226が形成されている。吸気口226には、処理容器220の内部の雰囲気を所定の真空度まで減圧する真空ポンプ227に連通する吸気管228が接続されている。

【0075】

処理容器220の内部であって天板222には、後述する第2の熱処理板250上の重合ウェハWTを第2の熱処理板250側に押圧する加圧機構230が設けられている。加圧機構230は、重合ウェハWTに当接して押圧する押圧部材231と、天板222に環状に取り付けられた支持部材232と、押圧部材231と支持部材232を接続し、鉛直方向に伸縮自在の加圧ベローズ233とを有している。押圧部材231の内部には、例えば給電により発熱するヒータ(図示せず)が内蔵されている。そして、加圧機構230の内部、すなわち押圧部材231、加圧ベローズ233、支持部材232及び天板222で囲まれた内部空間に例えば圧縮空気を給気又は吸気することで、加圧ベローズ233が伸縮し押圧部材231が鉛直方向に移動自在になっている。なお、加圧機構230の内部には圧縮空気が封入されるため、この圧縮空気による内圧に耐えるように、加圧機構230の加圧ベローズ233の剛性は、処理容器220のシールドベローズ223の剛性より大きくなっている。

【0076】

また、処理容器220の内部であって天板222には、第1の熱処理板200又は後述する第3の熱処理板280と第2の熱処理板250との間で重合ウェハWTを受け渡すための保持アーム240が設けられている。したがって、保持アーム240は、天板222の移動に伴って鉛直方向に移動自在になっている。保持アーム240は、例えば重合ウェハWTの同一円周上に等間隔に4本設けられ、当該重合ウェハWTの外周部を4箇所で保持するようになっている。保持アーム240は、図12に示すように天板222から鉛直方向下方に延伸し、その下端部が屈曲して水平方向内側に延伸した支持部241と、支持部241に支持され、重合ウェハWTを保持する保持部242とを有している。保持部242は、水平方向内側に突出し、重合ウェハWTの外周部下面を保持する突出部材243と、当該突出部材243から鉛直方向上方に延伸し、重合ウェハWTの外周部側面をガイドするガイド部材244とを有している。また、ガイド部材244上端の内側面は、下側から上側に向かってテーパ状に拡大している。

【0077】

図11に示すように処理容器220の内部であって加圧機構230の下方には、当該加圧機構230に対向する位置に、重合ウェハWTを載置して熱処理する第2の熱処理板250が設けられている。第2の熱処理板250には、例えば給電により発熱するヒータ(図示せず)が内蔵されている。第2の熱処理板250の加熱温度は、例えば後述する制御部300により制御される。また、第2の熱処理板250の外周部には、図12に示すように保持アーム240から第2の熱処理板250に重合ウェハWTを受け渡した状態で、当該保持アーム240の保持部242を収容するための切欠き溝251が形成されている。切欠き溝251は、図10に示すように第2の熱処理板250の外周部に例えば4箇所に形成されている。

【0078】

図11に示すように第2の熱処理板250の下面側には、重合ウェハWTを冷却する冷却板260が設けられている。冷却板260には、例えばペルチェ素子や水冷ジャケットなどの冷却部材(図示せず)が内蔵されている。冷却板260の冷却温度は、例えば後述する制御部300により制御される。

【0079】

後熱処理ユニット182は、前熱処理ユニット180とほぼ同様の構成を有している。すなわち、図10及び図11に示すように後熱処理ユニット182は、内部を密閉することができる処理容器270を有している。処理容器270のウェハ搬送領域D側の側面には重合ウェハWTの搬入出口271が形成され、当該搬入出口271にはゲートバルブ272が設けられている。また、処理容器270の接合ユニット181側の側面には重合ウェハWTの搬入出口273が形成され、当該搬入出口273には上述したゲートバルブ184が設けられている。

【0080】

処理容器270の底面には吸気口274が形成されている。吸気口274には、処理容器270の内部の雰囲気を所定の真空度まで減圧する真空ポンプ275に連通する吸気管276が接続されている。

【0081】

処理容器270の内部には、重合ウェハWTを載置して熱処理する第3の熱処理板280が設けられている。第3の熱処理板280には、例えば給電により発熱するヒータ(図示せず)が内蔵されている。第3の熱処理板280の加熱温度は、例えば後述する制御部300により制御される。

【0082】

第3の熱処理板280の下方には、重合ウェハWTを冷却する冷却板281が設けられている。冷却板281には、例えばペルチェ素子や水冷ジャケットなどの冷却部材(図示せず)が内蔵されている。冷却板281の冷却温度は、例えば後述する制御部300により制御される。また、冷却板281は、昇降駆動部(図示せず)により上下動可能に構成されている。

【0083】

第3の熱処理板280及び冷却板281の下方には、重合ウェハWTを下方から支持し昇降させるための昇降ピン282が例えば3本設けられている。昇降ピン282は、昇降駆動部283により上下動できる。第3の熱処理板280の中央部付近には、当該第3の熱処理板280を厚み方向に貫通する貫通孔284が例えば3箇所に形成されている。また、冷却板281の中央部付近にも、当該冷却板281を厚み方向に貫通する貫通孔285が例えば3箇所に形成されている。そして、昇降ピン282は貫通孔284、285を挿通し、第3の熱処理板280の上面から突出可能になっている。また、第3の熱処理板280の外周部には、保持アーム240の保持部242を通過させるための切欠き部286が例えば4箇所に形成されている。

【0084】

第3の熱処理板280は、支持部材290に支持されている。支持部材290の基端部には、Y方向に沿って延伸するレール291上を移動自在の駆動部292が取り付けられている。この駆動部292により、第3の熱処理板280は、後熱処理ユニット182と接合ユニット181との間を移動自在になっている。また、支持部材290は、図13に示すように冷却板281に干渉しないように駆動部292から鉛直方向に延伸し、その上端部が屈曲して水平方向に延伸している。

【0085】

なお、本接合装置41〜43の構成は、上述した本接合装置40の構成と同様であるので説明を省略する。

【0086】

以上の接合システム1には、図1に示すように制御部300が設けられている。制御部300は、例えばコンピュータであり、プログラム格納部(図示せず)を有している。プログラム格納部には、上述の各種処理装置や搬送装置などの駆動系の動作を制御して、接合システム1におけるウェハWU、WL、重合ウェハWTの処理を制御するプログラムが格納されている。なお、前記プログラムは、例えばコンピュータ読み取り可能なハードディスク(HD)、フレキシブルディスク(FD)、コンパクトディスク(CD)、マグネットオプティカルデスク(MO)、メモリーカードなどのコンピュータに読み取り可能な記憶媒体Hに記録されていたものであって、その記憶媒体Hから制御部300にインストールされたものであってもよい。

【0087】

次に、以上のように構成された接合システム1を用いて行われるウェハWU、WLの接合処理方法について説明する。図14は、かかるウェハ接合処理の主な工程の例を示すフローチャートである。

【0088】

先ず、複数枚の上ウェハWUを収容したカセットCU、複数枚の下ウェハWLを収容したカセットCL、及び空のカセットCTが、カセットステーション2の所定のカセット載置板11に載置される。その後、ウェハ搬送装置21によりカセットCU内の上ウェハWUが取り出され、処理ステーション3の第3のブロックG3の例えばトランジション装置50に搬送される。

【0089】

次に上ウェハWUは、ウェハ搬送装置60によって第1のブロックG1の洗浄装置30に搬送される。洗浄装置30に搬送された上ウェハWUは、表面WU1が上方を向いた状態で載置台72に載置される。このとき、載置台72は温度調節機構75によって所定の温度に調節されている。そして、処理室71が密閉され、処理室71の圧力が大気圧よりも低い所定の真空度に減圧される。その後、ガス供給源82から処理ガスがシャワーヘッド80内でそれぞれ所定の流量で供給される。この処理ガスは、ラジアルラインスロットアンテナ92から放射されたマイクロ波によってプラズマ化される。そして、シャワーヘッド80から処理室71内に、この処理ガスのプラズマが供給される。こうして処理ガスのプラズマが上ウェハWUに対して減圧下で所定の時間供給されることによって、上ウェハWUの表面WU1上の酸化膜や有機物が除去され、当該表面WU1が洗浄される(図14の工程S1)。

【0090】

次に上ウェハWUは、ウェハ搬送装置60によって第1の処理ブロックG1の仮接合装置31に搬送される。仮接合装置31に搬入された上ウェハWUは、トランジション110を介してウェハ搬送体112により位置調節機構120に搬送される。

【0091】

上ウェハWUが位置調整機構120の保持部122に保持されると、第1のノズルアーム131によって複合体ノズル体133を上ウェハWUの表面WU1の外周部上方に移動させる。続いて、上ウェハWUを回転させながら、上ウェハWUの表面WU1の外周部に対して、プラズマノズル140から処理ガスの大気圧プラズマを噴射すると共に、処理液ノズル141から処理液を噴霧する。そうすると、大気圧プラズマによって、上ウェハWUの表面WU1の外周部における絶縁部BUが活性化される。また、処理液によって、上ウェハWUの表面WU1の外周部における絶縁部BUに水酸基が付着して、当該絶縁部BUが親水化される(図14の工程S2)。

【0092】

その後、第1のノズルアーム131によって複合ノズル体133を上ウェハWUの上方から退避させる。続いて、上ウェハWUを回転させながら、検出部123によって上ウェハWUのノッチ部の位置を検出することで、上ウェハWUの水平方向の向きが調節される(図14の工程S3)。

【0093】

その後、位置調節機構120から反転機構170の保持アーム171に上ウェハWUが受け渡される。続いて搬送領域T1において、保持アーム171を反転させることにより、上ウェハWUの表裏面が反転される(図14の工程S4)。すなわち、上ウェハWUの表面WU1が下方に向けられる。その後、反転機構170が上部チャック161側に移動し、反転機構170から上部チャック161に上ウェハWUが受け渡される。上ウェハWUは、上部チャック161にその裏面WU2が吸着保持される。その後、上部チャック161は、チャック駆動部165によって下部チャック160の上方であって当該下部チャック160に対向する位置まで移動する。そして、上ウェハWUは、後述する下ウェハWLが本接合装置41に搬送されるまで上部チャック161で待機する。なお、上ウェハWUの表裏面の反転は、反転機構170の移動中に行われてもよい。

【0094】

上ウェハWUに上述した工程S1〜S4の処理が行われている間、当該上ウェハWUに続いて下ウェハWLの処理が行われる。先ず、ウェハ搬送装置21によりカセットCL内の下ウェハWLが取り出され、処理ステーション3のトランジション装置50に搬送される。

【0095】

次に下ウェハWLは、ウェハ搬送装置60によって洗浄装置30に搬送され、下ウェハWLの表面WL1が洗浄される(図14の工程S5)。なお、下ウェハWLに対する工程S5は、上述した工程S1と同様であるので詳細な説明を省略する。

【0096】

その後、下ウェハWLは、ウェハ搬送装置60によって仮接合装置31に搬送される。仮接合装置31に搬入された下ウェハWLは、トランジション110を介してウェハ搬送体112により位置調節機構120に搬送される。そして、複合ノズル体133のプラズマノズル140からから噴射される処理ガスの大気圧プラズマと処理液ノズル141から噴霧される処理液によって、下ウェハWLの表面WL1の外周部における絶縁部BLが活性化されると共に親水化される(図14の工程S6)。なお、下ウェハWLに対する工程S6は、上述した工程S2と同様であるので詳細な説明を省略する。

【0097】

その後、第1のノズルアーム131によって複合ノズル体133を下ウェハWLの上方から退避させると共に、第2のノズルアーム132によって接着剤ノズル150を下ウェハWLの中心部上方に移動させる。続いて、下ウェハWLを回転させながら、接着剤ノズル150から下ウェハWLの表面WL1に接着剤を供給する。供給された接着剤は遠心力により下ウェハWLの表面WL1に拡散されて、当該表面WL1に接着剤が塗布される(図14の工程S7)。

【0098】

その後、位置調節機構120によって下ウェハWLの水平方向の向きが調節される(図14の工程S8)。なお、下ウェハWLに対する工程S8は、上述した工程S3と同様であるので詳細な説明を省略する。

【0099】

その後、下ウェハWLは、ウェハ搬送体112によって下部チャック160に搬送され、下部チャック160に吸着保持される。このとき、下ウェハWLの表面WL1が上方を向くように、当該下ウェハWLの裏面WL2が下部チャック160に保持される。なお、下部チャック160の上面にはウェハ搬送体112の形状に適合する溝(図示せず)が形成され、下ウェハWLの受け渡しの際にウェハ搬送体112と下部チャック160とが干渉するのを避けるようにしてもよい。

【0100】

次に、下部チャック160に保持された下ウェハWLと上部チャック161に保持された上ウェハWUとの水平方向の位置調節を行う。具体的には、先ず、例えばCCDカメラを用いて、下ウェハWLの表面WL1と上ウェハWUの表面WU1を撮像する。そして、撮像された画像に基づいて、予め定められた下ウェハWLの表面WL1の基準点(図示せず)と上ウェハWUの表面WU1の基準点(図示せず)とが合致するように、上部チャック161によって上ウェハWUの水平方向の位置が調節される。なお、下部チャック160がチャック駆動部163によって水平方向に移動自在である場合には、当該下部チャック160によって下ウェハWLの水平方向の位置を調節してもよく、また下部チャック160及び上部チャック161の両方で下ウェハWLと上ウェハWUの相対的な水平方向の位置を調節してもよい。

【0101】

その後、チャック駆動部163によって下部チャック160を上昇させ、下部チャック160に保持された下ウェハWLの表面WL1と上部チャック161に保持された上ウェハWUの表面WU1とを当接させる。このとき、ウェハWU、WLの表面WU1、WL1はそれぞれ工程S2、S6において活性化されているため、表面WU1、WL1間にファンデルワールス力が生じ、当該表面WU1、WL1同士が接合される。また、ウェハWU、WLの表面WU1、WL1はそれぞれ親水化されているため、当該表面WU1、WL1間の親水基が水素結合し、表面WU1、WL1同士が強固に接合される。さらに、ウェハWU、WLの表面WU1、WL1は、接着剤によって接着される。こうして上ウェハWUと下ウェハWLが仮接合され、重合ウェハWTが形成される(図14の工程S9)。

【0102】

なお、工程S9において上ウェハWUと下ウェハWLを仮接合する際、上ウェハWUと下ウェハWLが当接した状態で、ウェハWU、WLの外周部を押圧してもよい。上述したようにウェハWU、WLの表面WU1、WL1の外周部における絶縁部BU、BLは活性化され且つ親水化されているため、押圧することによってより強固に接合される。

【0103】

その後、重合ウェハWTは、ウェハ搬送装置60によって第2のブロックG2の本接合装置40に搬送される。

【0104】

本接合装置40では、先ず、前熱処理ユニット180のゲートバルブ192を開き、ウェハ搬送装置60によって重合ウェハWTが第1の熱処理板200の上方に搬入される。続いて昇降ピン201を上昇させ、重合ウェハWTをウェハ搬送装置60から昇降ピン201に受け渡した後、昇降ピン201を下降させ、重合ウェハWTを第1の熱処理板200に載置する。このとき、ゲートバルブ192を閉じ、真空ポンプ195によって処理容器190の内部の雰囲気、例えば窒素ガス雰囲気が減圧される。その後、第1の熱処理板200によって重合ウェハWTが第1の温度、例えば200℃〜300℃まで加熱される(図14の工程S10)。このとき、重合ウェハWTの金属接合部JU、JL同士を均一に加熱するため、所定の加熱速度、例えば10℃/分〜50℃/分の加熱速度で加熱される。また、前熱処理ユニット180内の圧力は、接合ユニット181内の圧力にまで減圧される。そして、このように第1の温度で重合ウェハWTを加熱することにより、当該重合ウェハWT中の接着剤が昇華すると共に、重合ウェハWTの外周部の絶縁部BU、BLにおける結合がより強固になる。すなわち、第1の温度で重合ウェハWTを加熱することにより、絶縁部BU、BLにおけるファンデルワールス力と水素結合がより強固になる。

【0105】

重合ウェハWTが第1の温度まで加熱されると、ゲートバルブ183を開く。続いて、駆動部212によって重合ウェハWTを載置した第1の熱処理板200を接合ユニット181に移動させ、重合ウェハWTが第2の熱処理板250の上方に搬送される。このとき、保持アーム240は、第1の熱処理板200の下方に待機している。

【0106】

なお、第1の熱処理板200によって重合ウェハWTを前熱処理ユニット180から接合ユニット181に搬送中に、当該重合ウェハWTを加熱してもよい。

【0107】

その後、図15に示すように保持アーム240を上昇させ、保持アーム240を第1の熱処理板200の切欠き部204を通過させて、第1の熱処理板200から保持アーム240の保持部242に重合ウェハWTが受け渡される。このとき、保持部242のガイド部材244上端の内側面が下側から上側に向かってテーパ状に拡大しているため、例えば第1の熱処理板200上の重合ウェハWTがガイド部材244の内側面からずれて配置されていても、重合ウェハWTはガイド部材244に円滑に保持される。その後、第1の熱処理板200を前熱処理ユニット180に移動させ、ゲートバルブ183を閉じる。

【0108】

その後、図16に示すように保持アーム240を下降させて、重合ウェハWTを第2の熱処理板250に載置する。このとき、保持アーム240の保持部242は、第2の熱処理板250の切欠き溝251に収容される。

【0109】

その後、第1の熱処理板200によって重合ウェハWTが第2の温度、例えば500℃まで加熱される。重合ウェハWTは、例えば10℃/分〜50℃/分の加熱速度で加熱される。なお、処理容器220の内部の雰囲気は、所定の真空度、例えば0.1Paの真空度に維持されている。

【0110】

その後、重合ウェハWTの温度を第2の温度に維持しながら、図17に示すように加圧機構230に圧縮空気を供給し、押圧部材231を下降させる。そして、押圧部材231を重合ウェハWTに当接させ、当該重合ウェハWTを所定の荷重、例えば50kNで第2の熱処理板250側に押圧する。そして、重合ウェハWTが所定の時間、例えば10分間押圧され、重合ウェハWTが接合される(図14の工程S11)。このとき、重合ウェハWTの金属接合部JU、JL同士が結合されると共に、重合ウェハWTの外周部の絶縁部BU、BLにおける結合がより強固になる。すなわち、第2の温度で重合ウェハWTを加熱することにより、絶縁部BU、BLにおけるファンデルワールス力と水素結合がより強固になる。したがって、重合ウェハWTは適切に接合される。なお、重合ウェハWTの温度は、例えば押圧部材231内のヒータや冷却板260を用いて第2の温度に維持してもよい。

【0111】

その後、第2の熱処理板250によって重合ウェハWTが例えば350℃まで冷却される。重合ウェハWTは、金属接合部JU、JLの強度や物性が変わるのを防止するため、所定の冷却速度、例えば10℃/分〜50℃/分の冷却速度で冷却される。なお、重合ウェハWTの冷却は、例えば押圧部材231内のヒータや冷却板260を用いてもよい。

【0112】

重合ウェハWTが350℃まで冷却されると、図18に示すように保持アーム240を上昇させ、第2の熱処理板250から保持アーム240に重合ウェハWTが受け渡される。続いて、保持アーム240をさらに上昇させると共に、ゲートバルブ184を開く。そして、駆動部292によって後熱処理ユニット182の第3の熱処理板280を保持アーム240の下方であって第2の熱処理板250の上方に移動させる。なお、後熱処理ユニット182内の圧力は、予め接合ユニット181内の圧力に減圧されている。

【0113】

その後、図19に示すように保持アーム240を下降させ、保持アーム240を第3の熱処理板280の切欠き部286を通過させて、重合ウェハWTを第3の熱処理板280に載置する。

【0114】

その後、第3の熱処理板280を後熱処理ユニット182に移動させ、ゲートバルブ184を閉じる。その後、第3の熱処理板280によって重合ウェハWTが第3の温度、例えば200℃まで冷却される(図14の工程S12)。このとき、冷却板281が第3の熱処理板280に当接するまで当該冷却板281を上昇させて、冷却板281によって重合ウェハWTを冷却してもよい。

【0115】

なお、第3の熱処理板280によって重合ウェハWTを接合ユニット181から後熱処理ユニット182に搬送中に、当該重合ウェハWTを冷却してもよい。

【0116】

その後、後熱処理ユニット182内の圧力を大気圧まで開放し、昇降ピン282を上昇させ、第3の熱処理板280から昇降ピン282に重合ウェハWTが受け渡される。続いて、ゲートバルブ272を開き、昇降ピン282からウェハ搬送装置60に受け渡され、本接合装置40から重合ウェハWTが搬出される。

【0117】

その後、重合ウェハWTは、ウェハ搬送装置60によって第3のブロックG3の熱処理装置51に搬送され、所定の温度に温度調節される(図14の工程S13)。その後、重合ウェハWTは、ウェハ搬送装置60によってトランジション装置50に搬送され、その後カセットステーション2のウェハ搬送装置21によって所定のカセット載置板11のカセットCTに搬送される。こうして、一連のウェハWU、WLの接合処理が終了する。

【0118】

なお、本接合装置40では、接合ユニット181において一の重合ウェハWTに工程S11の接合処理が行われている間、前熱処理ユニット180において他の重合ウェハWTに工程S10の前熱処理が行われていてもよい。また、このとき、後熱処理ユニット182においても他の重合ウェハWTに工程S12の後熱処理が行われてもよい。すなわち、一の本接合装置40において、2つ又は3つの重合ウェハWTに対する処理が並行して行われる。

【0119】

以上の実施の形態の接合装置1によれば、前熱処理ユニット180、接合ユニット181、後熱処理ユニット182において、重合ウェハWTを順次処理することができる。すなわち、先ず、前熱処理ユニット180で行われる工程S10において、重合ウェハWTを第1の熱処理板200に載置して第1の温度に加熱する。その後、接合ユニット181で行われる工程S11において、重合ウェハWTを第2の熱処理板250に載置して当該重合ウェハWTを所定の温度である第2の温度に維持しながら、加圧機構230によって重合ウェハWTを第2の熱処理板250側に押圧して当該重合ウェハWTを接合する。その後、後熱処理ユニット182で行われる工程S12において、重合ウェハWTを第3の熱処理板280に載置して冷却する。そして、接合ユニット181において一の重合ウェハWTを処理している間、少なくとも前熱処理ユニット180又は後熱処理ユニット182において他の重合ウェハWTを並行して処理することができる。このように本実施の形態によれば、第2の温度が高温であっても、2つ又は3つの重合ウェハWTに対して同時に効率よく処理を行うことができるので、ウェハ接合処理のスループットを向上させることができる。

【0120】

また、重合ウェハWTを第1の温度と第2の温度で段階的に熱処理することができるので、重合ウェハWTが急速に加熱されず、ウェハWU、WL同士を適切に接合することができる。

【0121】

また、仮接合装置31において、処理ガスのプラズマを用いてウェハWU、WLの表面WU1、WL1の絶縁部BU、BLを活性化すると共に、処理液を用いて絶縁部BU、BLを親水化して当該絶縁部BU、BLに水酸基を形成できる。かかる場合、活性化した絶縁部BU、BL同士をファンデルワールス力によって仮接合できると共に、親水化した絶縁部BU、BLの水酸基を水素結合させて、ウェハWU、WL同士を強固に接合することができる。このため、ウェハWU、WL同士を適切に仮接合でき、仮接合された重合ウェハWTを搬送したり本接合する際にも重合ウェハWTが位置ずれすることがない。さらに、本接合装置30で重合ウェハWTを第1の温度及び第2の温度で熱処理すると、絶縁部BU、BLにおけるファンデルワールス力と水素結合がより強固になる。したがって、ウェハWU、WL同士をより適切に接合することができる。

【0122】

また、仮接合装置31では、ウェハWU、WLの表面WU1、WL1は接着剤によって接着される。したがって、ウェハWU、WLの仮接合をより強固にすることができる。また、本接合装置40の前処理ユニット180で重合ウェハWTを第1の温度で熱処理すると、当該重合ウェハWTの接着剤は昇華する。このため、その後、接合ユニット181で重合ウェハWTを第2の温度で熱処理しながら押圧する際に、接着剤が重合ウェハWTの接合処理に影響を及ぼすことがない。したがって、ウェハWU、WL同士をより適切に接合することができる。

【0123】

また、洗浄装置30では、エネルギーの高い処理ガスのプラズマを用いてウェハWU、WLの表面WU1、WL1を洗浄しているので、当該表面WU1、WL1を適切に洗浄することができる。特に金属接合部JU、JL上には酸化膜が形成されているが、かかる酸化膜を例えば純水のみで洗浄するのは困難である。この点、本実施の形態によれば、高いエネルギーの処理ガスのプラズマによって上記酸化膜を適切に除去することができる。

【0124】

以上の実施の形態では、仮接合装置31において、ウェハWU、WLの表面WU1、WL1の外周部を活性化し且つ親水化していたが、同様にウェハWU、WLの表面WU1、WL1の中心部付近を活性化し且つ親水化してもよい。かかる場合、ファンデルワールス力と水素結合によるウェハWU、WLの仮接合をより強固にすることができる。

【0125】

また、以上の実施の形態では、仮接合装置31において、下ウェハWLの表面WL1に接着剤を塗布していたが、上ウェハWUの表面WU1にも接着剤を塗布してもよい。また、下ウェハWLの表面WL1に接着剤を拡散させず、下ウェハWLの表面WL1の外周部のみに接着剤を供給してもよい。

【0126】

また、以上の実施の形態の本接合装置40では、第1の熱処理板200、第2の熱処理板250、第3の熱処理板280はそれぞれ別のユニット180、181、182に設けられていたが、例えば第1の熱処理板200と第3の熱処理板280を一の熱処理ユニットに設けてもよい。かかる場合、本接合装置40の占有面積を小さくすることができる。

【0127】

また、以上の実施の形態の洗浄装置30では、ラジアルラインスロットアンテナ92から放射されたマイクロ波を用いて処理ガスをプラズマ化させていたが、洗浄装置30の構成はこれに限定されない。例えば洗浄装置として、上下平行に対向する電極を備え、これらの電極の間で処理ガスをプラズマ化させて処理を行う、いわゆる平行平板型のプラズマ処理装置を用いてもよい。

【0128】

なお、以上の実施の形態の接合システム1において、例えば第1の処理ブロックG1に検査装置(図示せず)をさらに設けてもよい。検査装置は、本接合装置40〜43で接合された重合ウェハWTが適切に接合されているかどうかを検査することができる。かかる場合、検査装置において重合ウェハWTが適切に接合されていないと判断された場合、例えば本接合装置40〜43における処理条件を補正することができる。

【0129】

また、以上の実施の形態では、金属接合部JU、JLにそれぞれアルミニウムとゲルマニウムが用いられていたが、他の金属を用いた場合にも本発明を適用することができる。かかる場合、金属接合部JU、JLに用いられる金属の種類に応じて、接合ユニット181における処理条件、例えば重合ウェハWTの加熱温度や押圧荷重などが決定される。

【0130】

以上、添付図面を参照しながら本発明の好適な実施の形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。本発明はこの例に限らず種々の態様を採りうるものである。本発明は、基板がウェハ以外のFPD(フラットパネルディスプレイ)、フォトマスク用のマスクレチクルなどの他の基板である場合にも適用できる。

【符号の説明】

【0131】

1 接合システム

30 洗浄装置

31 仮接合装置

40〜43 接合装置

133 複合ノズル体

140 プラズマノズル

141 処理液ノズル

142 供給管

143 ガス供給源

144 供給機器群

145 高周波電源

146 供給管

147 ガス供給源

148 供給機器群

150 接着剤ノズル

180 前熱処理ユニット

181 接合ユニット

182 後熱処理ユニット

200 第1の熱処理板

230 加圧機構

250 第2の熱処理板

280 第3の熱処理板

300 制御部

BU、BL 絶縁部

JU、JL 金属接合部

WU 上ウェハ

WL 下ウェハ

WT 重合ウェハ

WU1、WL1 表面

【技術分野】

【0001】

本発明は、表面に金属接合部と絶縁部とが形成された基板同士を接合する接合システム、接合方法、プログラム及びコンピュータ記憶媒体に関する。

【背景技術】

【0002】

近年、半導体デバイスの高集積化が進んでいる。高集積化した複数の半導体デバイスを水平面内で配置し、これら半導体デバイスを配線で接続して製品化する場合、配線長が増大し、それにより配線の抵抗が大きくなること、また配線遅延が大きくなることが懸念される。

【0003】

そこで、半導体デバイスを3次元に積層する3次元集積技術を用いることが提案されている。この3次元集積技術においては、例えば貼り合わせ装置を用いて、2枚の半導体ウェハ(以下、「ウェハ」という。)の貼り合わせが行われる。貼り合わせ装置は、例えば上面にウェハを載置する固定テーブルと、この固定テーブルに対向して配置され、下面にウェハを吸着保持して昇降可能な可動テーブルとを有している。固定テーブルと可動テーブル内には、それぞれヒータが内蔵されている。そしてこの貼り合わせ装置では、2枚のウェハを重ね合わせた後、ヒータによりウェハを加熱しながら、固定テーブルと可動テーブルにより荷重をかけてウェハを押圧し、2枚のウェハが貼り合わせられる(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−207436号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、2枚のウェハを接合する際、ウェハ表面に形成された金属の接合部同士を接合する場合がある。かかる場合、金属接合部を当接させた状態でウェハ同士を重ね合わせ(以下、「重合ウェハ」という場合がある。)、当該重合ウェハを高温の所定の温度で加熱しながら押圧する必要がある。すなわち、先ず重合ウェハを所定の温度まで加熱する熱処理工程と、その後重合ウェハの温度を所定の温度に維持した状態で当該重合ウェハを押圧して接合する接合工程とを順次行う必要がある。

【0006】

しかしながら、この場合、特許文献1の貼り合わせ装置を用いると、2枚のウェハを接合するのに多大な時間を要する。

【0007】

すなわち、熱処理工程において前記所定の温度が高温であるため、重合ウェハを所定の温度まで加熱するのに時間がかかる。しかも、重合ウェハを急速に加熱すると金属接合部同士が均一に加熱されないおそれがあるため、所定の加熱速度以下でウェハを加熱する必要がある。また、接合工程にかかる時間は、金属接合部に用いられる材料等によって決まるため短縮することができない。

【0008】

このように金属接合部を有するウェハ同士の接合には多大な時間を要するため、ウェハ接合処理のスループットの低下を招いていた。

【0009】

本発明は、かかる点に鑑みてなされたものであり、金属接合部を有する基板同士の接合を適切に行いつつ、基板接合処理のスループットを向上させることを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するため、本発明は、表面に金属接合部と絶縁部とが形成された基板同士を接合する接合システムであって、基板の表面を洗浄する洗浄装置と、前記洗浄装置で洗浄された基板同士を、前記金属接合部を当接させた状態で重ね合わせて仮接合する仮接合装置と、前記仮接合装置で仮接合された重合基板を本接合する本接合装置と、を備え、前記仮接合装置は、処理ガスのプラズマを生成して、基板の表面の前記絶縁部を活性化する表面活性部と、基板の表面の前記絶縁部に処理液を供給して、当該絶縁部を親水化する表面親水部と、を有し、前記本接合装置は、重合基板を第1の温度で熱処理する第1の熱処理板と、重合基板を前記第1の温度よりも高い第2の温度で熱処理する第2の熱処理板と、前記第2の熱処理板上の重合基板を当該第2の熱処理板側に押圧する加圧機構と、を有することを特徴としている。

【0011】

本発明によれば、本接合装置において、第1の熱処理板上の重合基板を第1の温度で熱処理した後、第2の熱処理板上の重合基板を第2の温度で熱処理しながら、当該重合基板を第2の熱処理板側に押圧して本接合することができる。かかる場合、重合基板を接合する温度が高温であっても、第1の熱処理板と第2の熱処理板で2つの重合基板を並行して熱処理することができ、基板接合処理のスループットを向上させることができる。しかも、重合基板を段階的に熱処理することができるので、重合基板が急速に加熱されず、基板同士を適切に接合することができる。

【0012】

また、仮接合装置において、処理ガスのプラズマを用いて基板の表面の前記絶縁部を活性化すると共に、処理液を用いて基板の表面の絶縁部を親水化して当該絶縁部に水酸基を形成できる。かかる場合、活性化した絶縁部同士をファンデルワールス力によって仮接合できると共に、親水化した絶縁部の水酸基を水素結合させて、基板同士を強固に接合することができる。このため、基板同士を適切に仮接合でき、仮接合された重合基板を搬送したり本接合する際にも重合基板が位置ずれすることがない。さらに、本接合装置で重合基板を第1の温度及び第2の温度で熱処理すると、絶縁部間のファンデルワールス力と水素結合がより強固になる。したがって、基板同士をより適切に本接合することができる。

【0013】

前記処理液は、霧状の純水又は霧状のアクリル酸であってもよい。

【0014】

前記仮接合装置は、基板の表面に接着剤を供給する接着剤供給部を有していてもよい。

【0015】

前記接着剤は、前記第1の温度で昇華してもよい。

【0016】

前記洗浄装置は、他の処理ガスのプラズマを用いて基板の表面を洗浄してもよい。

【0017】

別な観点による本発明は、表面に金属接合部と絶縁部とが形成された基板同士を接合する接合方法であって、基板の表面を洗浄する洗浄工程と、その後、処理ガスのプラズマを用いて基板の表面の前記絶縁部を活性化すると共に、処理液を用いて基板の表面の前記絶縁部を親水化する表面処理工程と、その後、前記表面処理工程が行われた基板同士を、前記金属接合部を当接させた状態で重ね合わせて、ファンデルワールス力及び水素結合によって仮接合する仮接合工程と、その後、前記仮接合工程で仮接合された重合基板を第1の温度で熱処理した後、重合基板を前記第1の温度よりも高い第2の温度で熱処理しながら、当該重合基板を押圧して本接合する本接合工程と、を有することを特徴としている。

【0018】

前記処理液は、霧状の純水又は霧状のアクリル酸であってもよい。

【0019】

前記仮接合工程において、接着剤を用いて基板の表面を接着してもよい。

【0020】

前記接着剤は、前記第1の温度で昇華してもよい。

【0021】

前記洗浄工程において、他の処理ガスのプラズマを用いて基板の表面を洗浄してもよい。

【0022】

また別な観点による本発明によれば、前記接合方法を接合システムによって実行させるために、当該接合システムを制御する制御部のコンピュータ上で動作するプログラムが提供される。

【0023】

さらに別な観点による本発明によれば、前記プログラムを格納した読み取り可能なコンピュータ記憶媒体が提供される。

【発明の効果】

【0024】

本発明によれば、金属接合部を有する基板同士の接合を適切に行いつつ、基板接合処理のスループットを向上させることができる。

【図面の簡単な説明】

【0025】

【図1】本実施の形態にかかる接合システムの構成の概略を示す平面図である。

【図2】本実施の形態にかかる接合システムの内部構成の概略を示す側面図である。

【図3】上ウェハと下ウェハの断面図である。

【図4】洗浄装置の構成の概略を示す縦断面図である。

【図5】接合装置の構成の概略を示す横断面図である。

【図6】接合装置の構成の概略を示す縦断面図である。

【図7】位置調節機構の側面図である。

【図8】複合ノズル体の構成の概略を示す説明図である。

【図9】反転機構の側面図である。

【図10】接合装置の構成の概略を示す横断面図である。

【図11】接合装置の構成の概略を示す縦断面図である。

【図12】保持アームの保持部が第2の熱処理板に収容され、重合ウェハが第2の熱処理板に載置される様子を示す説明図である。

【図13】後熱処理ユニットの構成の概略を示す縦断面図である。

【図14】ウェハ接合処理の主な工程を示すフローチャートである。

【図15】第1の熱処理板から保持アームに重合ウェハが受け渡される様子を示す説明図である。

【図16】保持アームから第2の熱処理板に重合ウェハが載置される様子を示す説明図である。

【図17】第2の熱処理板上の重合ウェハが押圧され接合される様子を示す説明図である。

【図18】第2の熱処理板から保持アームに重合ウェハが受け渡される様子を示す説明図である。

【図19】保持アームから第3の熱処理板に重合ウェハが受け渡される様子を示す説明図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について説明する。図1は、本実施の形態にかかる接合システム1の構成の概略を示す平面図である。図2は、接合システム1の内部構成の概略を示す側面図である。

【0027】

接合システム1では、図3に示すように例えば2枚の基板としてのウェハWU、WLを接合する。以下、上側に配置されるウェハを「上ウェハWU」といい、下側に配置されるウェハを「下ウェハWL」という場合がある。また、上ウェハWUが接合される接合面を「表面WU1」といい、当該表面WU1と反対側の面を「裏面WU2」という。同様に、下ウェハWLが接合される接合面を「表面WL1」といい、当該表面WL1と反対側の面を「裏面WL2」という。各ウェハWU、WLの表面WU1、WL1には、複数の金属接合部JU、JLがそれぞれ形成されている。また、各ウェハWU、WLの表面WU1、WL1において、複数の金属接合部JU、JL以外の部分は絶縁部BU、BLをそれぞれ形成している。すなわち、絶縁部BU、BLはそれぞれウェハWU、WLの一部である。そして、接合システム1では、各金属接合部JU、JLを当接させウェハWU、WLを重ね合わせて重合基板としての重合ウェハWTを形成し、ウェハWU、WL同士を接合する。なお、本実施の形態では、例えば金属接合部JUにはアルミニウムが用いられ、金属接合部JLにはゲルマニウムが用いられる。

【0028】

接合システム1は、図1に示すように例えば外部との間で複数のウェハWU、WL、重合ウェハWTをそれぞれ収容可能なカセットCU、CL、CTが搬入出されるカセットステーション2と、ウェハWU、WL、重合ウェハWTに対して所定の処理を施す各種処理装置を備えた処理ステーション3とを一体に接続した構成を有している。

【0029】

カセットステーション2には、カセット載置台10が設けられている。カセット載置台10には、複数、例えば4つのカセット載置板11が設けられている。カセット載置板11は、水平方向のX方向(図1中の上下方向)に一列に並べて配置されている。これらのカセット載置板11には、接合システム1の外部に対してカセットCU、CL、CTを搬入出する際に、カセットCU、CL、CTを載置することができる。なお、カセット載置板11の個数は、本実施の形態に限定されず、任意に決定することができる。また、カセットの1つを不具合ウェハの回収用として用いてもよい。すなわち、種々の要因で上ウェハWUと下ウェハWLとの接合に不具合が生じたウェハを、他の正常な重合ウェハWTと分離することができるカセットである。本実施の形態においては、複数のカセットCTのうち、1つのカセットCTを不具合ウェハの回収用として用い、他のカセットCTを正常な重合ウェハWTの収容用として用いている。

【0030】

カセットステーション2には、図1に示すようにX方向に延びる搬送路20上を移動自在なウェハ搬送装置21が設けられている。ウェハ搬送装置21は、上下方向及び鉛直軸周り(θ方向)にも移動自在であり、各カセット載置板11上のカセットCU、CL、CTと、後述する処理ステーション3の第3のブロックG3のトランジション装置50との間でウェハWU、WL、重合ウェハWTを搬送できる。

【0031】

処理ステーション3には、各種装置を備えた複数例えば3つのブロックG1、G2、G3が設けられている。例えば処理ステーション3の正面側(図1のX方向負方向側)には、第1のブロックG1が設けられ、処理ステーション3の背面側(図1のX方向正方向側)には、第2のブロックG2が設けられている。また、処理ステーション3のカセットステーション2側(図1のY方向負方向側)には、第3のブロックG3が設けられている。

【0032】

例えば第1の処理ブロックG1には、ウェハWU、WLの表面WU1、WL1を洗浄する洗浄装置30、ウェハWU、WLの位置調整をして重ね合わせ、これらウェハWU、WLを仮接合して重合ウェハWTを形成する仮接合装置31がカセットステーション2側からこの順で配置されている。

【0033】

例えば第2の処理ブロックG2には、重合ウェハWTを接合する複数、例えば4つの本接合装置40〜43が設けられている。本接合装置40〜43は、水平方向のY方向(図1中の左右方向)に一列に並べて配置されている。なお、本接合装置40〜43の個数は、本実施の形態に限定されず、任意に決定することができる。

【0034】

例えば第3の処理ブロックG3には、図2に示すようにウェハWU、WL、重合ウェハWTのトランジション装置50、ウェハWU、WL、重合ウェハWTの熱処理を行う熱処理装置51〜53が下から順に4段に設けられている。

【0035】

図1に示すように第1のブロックG1〜第3のブロックG3に囲まれた領域には、ウェハ搬送領域Dが形成されている。ウェハ搬送領域Dには、例えばウェハ搬送装置60が配置されている。

【0036】

ウェハ搬送装置60は、例えばY方向、X方向、θ方向及び上下方向に移動自在な搬送アームを有している。ウェハ搬送装置60は、ウェハ搬送領域D内を移動し、周囲の第1のブロックG1、第2のブロックG2及び第3のブロックG3内の所定の装置にウェハWU、WL、重合ウェハWTを搬送できる。

【0037】

次に、上述した洗浄装置30の構成について説明する。洗浄装置30は、図4に示すように、上部が開口した処理容器70を有している。処理容器70の上部開口には、後述するシャワーヘッド80が設けられ、処理容器70の内部空間である処理室71は、密閉されている。また、処理容器70のウェハ搬送領域D側の側面にはウェハWU、WLの搬入出口(図示せず)が形成され、当該搬入出口には開閉シャッタ(図示せず)が設けられている。

【0038】

処理室71内には、ウェハWU、WLが載置される載置台72が設置されている。載置台72の上面には、ウェハWU、WLが略水平な姿勢で保持されるようになっている。

【0039】

載置台72には、電極板73が内蔵されており、電極板73は、例えば13.56MHzのバイアス用高周波電源74に接続されている。そして、載置台72の表面に静電気力を生じさせて、ウェハWU、WLを載置台72上に静電吸着することができる。

【0040】

載置台72には、冷却媒体を流通させる温度調節機構75が内蔵されている。温度調節機構75は、冷却媒体の温度を調整する液温調節部76に接続されている。そして、液温調節部76によって冷媒媒体の温度が調節され、載置台72の温度を制御できる。この結果、載置台72上に載置されたウェハWU、WLを所定の温度に維持できる。

【0041】

処理容器70の上部開口には、シャワーヘッド80が設けられている。シャワーヘッド80には、当該シャワーヘッド80に処理ガスを供給する供給管81が接続されている。供給管81は、内部に処理ガスを貯留するガス供給源82に連通している。また、供給管81には、処理ガスの流れを制御するバルブや流量調節部等を含む供給機器群83が設けられている。なお、処理ガスとしては、例えば水素ガス、窒素ガス、アルゴンガス等が用いられる。

【0042】

シャワーヘッド80の内部には、ガス供給源82から供給された処理ガスが導入される内部空間90が設けられている。シャワーヘッド80の下面には、内部空間90に導入された処理ガスを処理室71内に向かって吐出させる複数の吐出口91が、シャワーヘッド80の下面全体に分布させられた状態で設けられている。すなわち、内部空間90内の処理ガスが、載置台72上に載置されたウェハWU、WLの上方において、複数の吐出口91を介して吐出され、処理室71全体に拡散するように配置されている。

【0043】

シャワーヘッド80の上部には、プラズマ発生用の高周波のマイクロ波を2次元的に均一に供給するラジアルラインスロットアンテナ92が設けられている。ラジアルラインスロットアンテナ92には、マイクロ波発振装置(図示せず)が接続され、ラジアルラインスロットアンテナ92に対しマイクロ波が発振される。

【0044】

処理容器70の底面には、排気管93が設けられている。排気管93には排気ポンプ(図示せず)が接続され、排気管93を介して処理室71内の雰囲気を排気することができる。

【0045】

なお、載置台72の下方には、ウェハWU、WLを下方から支持し昇降させるための昇降ピン(図示せず)が設けられている。昇降ピンは、載置台72に形成された貫通孔(図示せず)を挿通し、載置台72の上面から突出可能になっている。

【0046】

次に、上述した仮接合装置31の構成について説明する。本接合装置41は、図5に示すように内部を密閉可能な処理容器100を有している。処理容器100のウェハ搬送領域D側の側面には、ウェハWU、WL、重合ウェハWTの搬入出口101が形成され、当該搬入出口101には開閉シャッタ102が設けられている。

【0047】

処理容器100の内部は、内壁103によって、搬送領域T1と処理領域T2に区画されている。上述した搬入出口101は、搬送領域T1における処理容器100の側面に形成されている。また、内壁103にも、ウェハWU、WL、重合ウェハWTの搬入出口104が形成されている。

【0048】

搬送領域T1のX方向正方向側には、ウェハWU、WL、重合ウェハWTを一時的に載置するためのトランジション110が設けられている。トランジション110は、例えば2段に形成され、ウェハWU、WL、重合ウェハWTのいずれか2つを同時に載置することができる。

【0049】

搬送領域T1には、X方向に延伸する搬送路111上を移動自在なウェハ搬送体112が設けられている。ウェハ搬送体112は、図5及び図6に示すように鉛直方向及び鉛直軸周りにも移動自在であり、搬送領域T1内、又は搬送領域T1と処理領域T2との間でウェハWU、WL、重合ウェハWTを搬送できる。

【0050】

搬送領域T1のX方向負方向側には、ウェハWU、WLの水平方向の向きを調節する位置調節機構120が設けられている。位置調節機構120は、図7に示すように基台121と、ウェハWU、WLを吸着保持して回転させる保持部122と、ウェハWU、WLのノッチ部の位置を検出する検出部123と、を有している。そして、位置調節機構120では、保持部122に吸着保持されたウェハWU、WLを回転させながら検出部123でウェハWU、WLのノッチ部の位置を検出することで、当該ノッチ部の位置を調節してウェハWU、WLの水平方向の向きを調節している。

【0051】

図5に示すように搬送領域T1において、位置調節機構120のX方向負方向側には、Y方向に沿って延伸するレール130が形成されている。レール130は、例えば位置調節機構120のY方向負方向側の外方からY方向正方向側の外方まで形成されている。レール130には、例えば2本のノズルアーム131、132が取り付けられている。

【0052】

第1のノズルアーム131には、図5及び図6に示すように複合ノズル体133が支持されている。第1のノズルアーム131は、図5に示すノズル駆動部134により、レール130上を移動自在である。これにより、複合ノズル体133は、位置調節機構120のY方向正方向側から位置調整機構120に保持されたウェハWU、WLの上方まで移動できる。また、第1のノズルアーム131は、ノズル駆動部134によって昇降自在であり、複合ノズル体133の高さを調節できる。

【0053】

複合ノズル体133は、図8に示すように大気圧プラズマを噴射するプラズマノズル140と、処理液を噴霧する処理液ノズル141とを有している。

【0054】

プラズマノズル140には、当該プラズマノズル140に処理ガスを供給する供給管142が接続されている。供給管142は、内部に処理ガスを貯留するガス供給源143に連通している。また、供給管141には、処理ガスの流れを制御するバルブや流量調節部等を含む供給機器群144が設けられている。なお、処理ガスとしては、例えば窒素ガスやアルゴンガス等が用いられる。

【0055】

また、プラズマノズル140には、高周波電源145が接続されている。ここの高周波電源145によって、ガス供給源143からプラズマノズル142内に供給された処理ガスがプラズマ化される。

【0056】

処理液ノズル141には、当該プラズマノズル140に処理液を供給する供給管146が接続されている。供給管146は、内部に処理液を貯留する液供給源147に連通している。また、供給管146には、処理液の流れを制御するバルブや流量調節部等を含む供給機器群148が設けられている。なお、処理液としては、例えば霧状の純水や霧状のアクリル酸等が用いられる。また、純水やアクリル酸は、液供給源147の内部において霧状に貯留されていてもよいし、例えば処理液ノズル141にスプレーノズル等を用いて当該処理液ノズル141から噴霧されてもよい。

【0057】

かかる複合ノズル体133では、プラズマノズル142から処理ガスのプラズマが噴射されると共に、処理液ノズル141から処理液が噴霧される。そして、ウェハWU、WLの表面WU1、WL1の絶縁部BU、BLは、処理ガスのプラズマによって活性化され、処理液によって親水化される。なお、本実施の形態では、プラズマノズル140、供給管142、ガス供給源143、供給機器群144及び高周波電源145が表面活性部を構成している。また、本実施の形態では、処理液ノズル141、供給管146、ガス供給源147及び供給機器群148が表面親水部を構成している。

【0058】

図5及び図6に示すように第2のノズルアーム132には、液体状の接着剤を吐出する接着剤供給部としての接着剤ノズル150が支持されている。第2のノズルアーム132は、図5に示すノズル駆動部151により、レール130上を移動自在である。これにより、接着剤ノズル150は、位置調節機構120のY方向負方向側から位置調整機構120に保持されたウェハWU、WLの上方まで移動できる。また、第2のノズルアーム132は、ノズル駆動部151によって昇降自在であり、接着剤ノズル150の高さを調節できる。なお、接着剤ノズル150には、当該接着剤ノズル150に接着剤を供給する供給管(図示せず)が接続されている。また、接着剤は、後述するように第1の温度、例えば200℃〜300℃で昇華する。

【0059】

なお、以上の構成では、複合ノズル体133と接着剤ノズル150が別々のアームに支持されていたが、同じアームに支持され、そのアームの移動の制御により、複合ノズル体133と接着剤ノズル150の移動と供給タイミングを制御してもよい。

【0060】

処理領域T2には、図5及び図6に示すように下ウェハWLを上面で載置して保持する下部チャック160と、上ウェハWUを下面で吸着保持する上部チャック161とが設けられている。上部チャック161は、下部チャック160の上方に設けられ、下部チャック160と対向配置可能に構成されている。すなわち、下部チャック160に保持された下ウェハWLと上部チャック161に保持された上ウェハWUは対向して配置可能となっている。

【0061】

下部チャック160の内部には、真空ポンプ(図示せず)に連通する吸引管(図示せず)が設けられている。この吸引管からの吸引により、下ウェハWLを下部チャック160の上面に吸着保持できる。

【0062】

下部チャック160の下方には、図6に示すようにシャフト162を介してチャック駆動部163が設けられている。このチャック駆動部163により、下部チャック160は昇降自在になっている。なお、チャック駆動部163によって、下部チャック160は水平方向に移動自在であってもよく、さらに鉛直軸周りに回転自在であってもよい。

【0063】

上部チャック161の内部には、真空ポンプ(図示せず)に連通する吸引管(図示せず)が設けられている。この吸引管からの吸引により、上ウェハWUを上部チャック161の下面に吸着保持できる。

【0064】

上部チャック161の上方には、Y方向に沿って延伸するレール164が設けられている。上部チャック161は、チャック駆動部165によりレール164上を移動自在になっている。なお、チャック駆動部165によって、上部チャック161は鉛直方向に移動自在であってもよく、さらに鉛直軸周りに回転自在であってもよい。

【0065】

搬送領域T1には、当該搬送領域T1と処理領域T2との間を移動し、且つ上ウェハWUの表裏面を反転させる反転機構170が設けられている。反転機構170は、図9に示すように上ウェハWUを保持する保持アーム171を有している。保持アーム171上には、上ウェハWUを吸着して水平に保持する吸着パッド172が設けられている。保持アーム171は、第1の駆動部173に支持されている。この第1の駆動部173により、保持アーム171は水平軸周りに回動自在であり、且つ水平方向に伸縮できる。第1の駆動部173の下方には、第2の駆動部174が設けられている。この第2の駆動部174により、第1の駆動部173は鉛直軸周りに回転自在であり、且つ鉛直方向に昇降できる。さらに、第2の駆動部174は、図5及び図6に示すY方向に延伸するレール175に取り付けられている。レール175は、処理領域T2から搬送領域T1まで延伸している。この第2の駆動部174により、反転機構170は、レール175に沿って位置調節機構120と上部チャック161との間を移動可能になっている。なお、反転機構170の構成は、上記実施の形態の構成に限定されず、上ウェハWUの表裏面を反転させることができればよい。また、反転機構170は、処理領域T2に設けられていてもよい。また、ウェハ搬送体112に反転機構を付与し、反転機構170の位置に別の搬送手段を設けてもよい。

【0066】

次に、上述した本接合装置40〜43の構成について説明する。本接合装置40は、図10及び図11に示すように前熱処理ユニット180、接合ユニット181、後熱処理ユニット182を水平方向のY方向(図10及び図11中の左右方向)にこの順で並べて一体に接続した構成を有している。すなわち、前熱処理ユニット180と後熱処理ユニット182は、それぞれゲートバルブ183、184を介して接合ユニット181に気密に接続されている。

【0067】

前熱処理ユニット180は、内部を密閉することができる処理容器190を有している。処理容器190のウェハ搬送領域D側の側面には重合ウェハWTの搬入出口191が形成され、当該搬入出口191にはゲートバルブ192が設けられている。また、処理容器190の接合ユニット181側の側面には重合ウェハWTの搬入出口193が形成され、当該搬入出口193には上述したゲートバルブ183が設けられている。

【0068】

処理容器190の底面には吸気口194が形成されている。吸気口194には、処理容器190の内部の雰囲気を所定の真空度まで減圧する真空ポンプ195に連通する吸気管196が接続されている。

【0069】

処理容器190の内部には、重合ウェハWTを載置して熱処理する第1の熱処理板200が設けられている。第1の熱処理板200には、例えば給電により発熱するヒータ(図示せず)が内蔵されている。第1の熱処理板200の加熱温度は、例えば後述する制御部300により制御される。

【0070】

第1の熱処理板200の下方には、重合ウェハWTを下方から支持し昇降させるための昇降ピン201が例えば3本設けられている。昇降ピン201は、昇降駆動部202により上下動できる。第1の熱処理板200の中央部付近には、当該第1の熱処理板200を厚み方向に貫通する貫通孔203が例えば3箇所に形成されている。そして、昇降ピン201は貫通孔203を挿通し、第1の熱処理板200の上面から突出可能になっている。また、第1の熱処理板200の外周部には、後述する保持アーム240の保持部242を通過させるための切欠き部204が例えば4箇所に形成されている。

【0071】

第1の熱処理板200は、支持部材210に支持されている。支持部材210の基端部には、Y方向に沿って延伸するレール211上を移動自在の駆動部212が取り付けられている。この駆動部212により、第1の熱処理板200は、前熱処理ユニット180と接合ユニット181との間を移動自在になっている。

【0072】

接合ユニット181は、内部を密閉することができる処理容器220を有している。処理容器220は、容器本体221と天板222がシールドベローズ223によって接続された構成を有している。シールドベローズ223は鉛直方向に伸縮自在に構成され、このシールドベローズ223によって天板222は鉛直方向に移動自在になっている。

【0073】

容器本体221の前熱処理ユニット180側の側面には重合ウェハWTの搬入出口224が形成され、当該搬入出口224には上述したゲートバルブ183が設けられている。また、容器本体221の後熱処理ユニット182側の側面には重合ウェハWTの搬入出口225が形成され、当該搬入出口225には上述したゲートバルブ184が設けられている。

【0074】

容器本体221の側面には吸気口226が形成されている。吸気口226には、処理容器220の内部の雰囲気を所定の真空度まで減圧する真空ポンプ227に連通する吸気管228が接続されている。

【0075】

処理容器220の内部であって天板222には、後述する第2の熱処理板250上の重合ウェハWTを第2の熱処理板250側に押圧する加圧機構230が設けられている。加圧機構230は、重合ウェハWTに当接して押圧する押圧部材231と、天板222に環状に取り付けられた支持部材232と、押圧部材231と支持部材232を接続し、鉛直方向に伸縮自在の加圧ベローズ233とを有している。押圧部材231の内部には、例えば給電により発熱するヒータ(図示せず)が内蔵されている。そして、加圧機構230の内部、すなわち押圧部材231、加圧ベローズ233、支持部材232及び天板222で囲まれた内部空間に例えば圧縮空気を給気又は吸気することで、加圧ベローズ233が伸縮し押圧部材231が鉛直方向に移動自在になっている。なお、加圧機構230の内部には圧縮空気が封入されるため、この圧縮空気による内圧に耐えるように、加圧機構230の加圧ベローズ233の剛性は、処理容器220のシールドベローズ223の剛性より大きくなっている。

【0076】

また、処理容器220の内部であって天板222には、第1の熱処理板200又は後述する第3の熱処理板280と第2の熱処理板250との間で重合ウェハWTを受け渡すための保持アーム240が設けられている。したがって、保持アーム240は、天板222の移動に伴って鉛直方向に移動自在になっている。保持アーム240は、例えば重合ウェハWTの同一円周上に等間隔に4本設けられ、当該重合ウェハWTの外周部を4箇所で保持するようになっている。保持アーム240は、図12に示すように天板222から鉛直方向下方に延伸し、その下端部が屈曲して水平方向内側に延伸した支持部241と、支持部241に支持され、重合ウェハWTを保持する保持部242とを有している。保持部242は、水平方向内側に突出し、重合ウェハWTの外周部下面を保持する突出部材243と、当該突出部材243から鉛直方向上方に延伸し、重合ウェハWTの外周部側面をガイドするガイド部材244とを有している。また、ガイド部材244上端の内側面は、下側から上側に向かってテーパ状に拡大している。

【0077】

図11に示すように処理容器220の内部であって加圧機構230の下方には、当該加圧機構230に対向する位置に、重合ウェハWTを載置して熱処理する第2の熱処理板250が設けられている。第2の熱処理板250には、例えば給電により発熱するヒータ(図示せず)が内蔵されている。第2の熱処理板250の加熱温度は、例えば後述する制御部300により制御される。また、第2の熱処理板250の外周部には、図12に示すように保持アーム240から第2の熱処理板250に重合ウェハWTを受け渡した状態で、当該保持アーム240の保持部242を収容するための切欠き溝251が形成されている。切欠き溝251は、図10に示すように第2の熱処理板250の外周部に例えば4箇所に形成されている。

【0078】

図11に示すように第2の熱処理板250の下面側には、重合ウェハWTを冷却する冷却板260が設けられている。冷却板260には、例えばペルチェ素子や水冷ジャケットなどの冷却部材(図示せず)が内蔵されている。冷却板260の冷却温度は、例えば後述する制御部300により制御される。

【0079】

後熱処理ユニット182は、前熱処理ユニット180とほぼ同様の構成を有している。すなわち、図10及び図11に示すように後熱処理ユニット182は、内部を密閉することができる処理容器270を有している。処理容器270のウェハ搬送領域D側の側面には重合ウェハWTの搬入出口271が形成され、当該搬入出口271にはゲートバルブ272が設けられている。また、処理容器270の接合ユニット181側の側面には重合ウェハWTの搬入出口273が形成され、当該搬入出口273には上述したゲートバルブ184が設けられている。

【0080】

処理容器270の底面には吸気口274が形成されている。吸気口274には、処理容器270の内部の雰囲気を所定の真空度まで減圧する真空ポンプ275に連通する吸気管276が接続されている。

【0081】

処理容器270の内部には、重合ウェハWTを載置して熱処理する第3の熱処理板280が設けられている。第3の熱処理板280には、例えば給電により発熱するヒータ(図示せず)が内蔵されている。第3の熱処理板280の加熱温度は、例えば後述する制御部300により制御される。

【0082】

第3の熱処理板280の下方には、重合ウェハWTを冷却する冷却板281が設けられている。冷却板281には、例えばペルチェ素子や水冷ジャケットなどの冷却部材(図示せず)が内蔵されている。冷却板281の冷却温度は、例えば後述する制御部300により制御される。また、冷却板281は、昇降駆動部(図示せず)により上下動可能に構成されている。

【0083】

第3の熱処理板280及び冷却板281の下方には、重合ウェハWTを下方から支持し昇降させるための昇降ピン282が例えば3本設けられている。昇降ピン282は、昇降駆動部283により上下動できる。第3の熱処理板280の中央部付近には、当該第3の熱処理板280を厚み方向に貫通する貫通孔284が例えば3箇所に形成されている。また、冷却板281の中央部付近にも、当該冷却板281を厚み方向に貫通する貫通孔285が例えば3箇所に形成されている。そして、昇降ピン282は貫通孔284、285を挿通し、第3の熱処理板280の上面から突出可能になっている。また、第3の熱処理板280の外周部には、保持アーム240の保持部242を通過させるための切欠き部286が例えば4箇所に形成されている。

【0084】

第3の熱処理板280は、支持部材290に支持されている。支持部材290の基端部には、Y方向に沿って延伸するレール291上を移動自在の駆動部292が取り付けられている。この駆動部292により、第3の熱処理板280は、後熱処理ユニット182と接合ユニット181との間を移動自在になっている。また、支持部材290は、図13に示すように冷却板281に干渉しないように駆動部292から鉛直方向に延伸し、その上端部が屈曲して水平方向に延伸している。

【0085】

なお、本接合装置41〜43の構成は、上述した本接合装置40の構成と同様であるので説明を省略する。

【0086】

以上の接合システム1には、図1に示すように制御部300が設けられている。制御部300は、例えばコンピュータであり、プログラム格納部(図示せず)を有している。プログラム格納部には、上述の各種処理装置や搬送装置などの駆動系の動作を制御して、接合システム1におけるウェハWU、WL、重合ウェハWTの処理を制御するプログラムが格納されている。なお、前記プログラムは、例えばコンピュータ読み取り可能なハードディスク(HD)、フレキシブルディスク(FD)、コンパクトディスク(CD)、マグネットオプティカルデスク(MO)、メモリーカードなどのコンピュータに読み取り可能な記憶媒体Hに記録されていたものであって、その記憶媒体Hから制御部300にインストールされたものであってもよい。

【0087】

次に、以上のように構成された接合システム1を用いて行われるウェハWU、WLの接合処理方法について説明する。図14は、かかるウェハ接合処理の主な工程の例を示すフローチャートである。

【0088】

先ず、複数枚の上ウェハWUを収容したカセットCU、複数枚の下ウェハWLを収容したカセットCL、及び空のカセットCTが、カセットステーション2の所定のカセット載置板11に載置される。その後、ウェハ搬送装置21によりカセットCU内の上ウェハWUが取り出され、処理ステーション3の第3のブロックG3の例えばトランジション装置50に搬送される。

【0089】

次に上ウェハWUは、ウェハ搬送装置60によって第1のブロックG1の洗浄装置30に搬送される。洗浄装置30に搬送された上ウェハWUは、表面WU1が上方を向いた状態で載置台72に載置される。このとき、載置台72は温度調節機構75によって所定の温度に調節されている。そして、処理室71が密閉され、処理室71の圧力が大気圧よりも低い所定の真空度に減圧される。その後、ガス供給源82から処理ガスがシャワーヘッド80内でそれぞれ所定の流量で供給される。この処理ガスは、ラジアルラインスロットアンテナ92から放射されたマイクロ波によってプラズマ化される。そして、シャワーヘッド80から処理室71内に、この処理ガスのプラズマが供給される。こうして処理ガスのプラズマが上ウェハWUに対して減圧下で所定の時間供給されることによって、上ウェハWUの表面WU1上の酸化膜や有機物が除去され、当該表面WU1が洗浄される(図14の工程S1)。

【0090】

次に上ウェハWUは、ウェハ搬送装置60によって第1の処理ブロックG1の仮接合装置31に搬送される。仮接合装置31に搬入された上ウェハWUは、トランジション110を介してウェハ搬送体112により位置調節機構120に搬送される。

【0091】

上ウェハWUが位置調整機構120の保持部122に保持されると、第1のノズルアーム131によって複合体ノズル体133を上ウェハWUの表面WU1の外周部上方に移動させる。続いて、上ウェハWUを回転させながら、上ウェハWUの表面WU1の外周部に対して、プラズマノズル140から処理ガスの大気圧プラズマを噴射すると共に、処理液ノズル141から処理液を噴霧する。そうすると、大気圧プラズマによって、上ウェハWUの表面WU1の外周部における絶縁部BUが活性化される。また、処理液によって、上ウェハWUの表面WU1の外周部における絶縁部BUに水酸基が付着して、当該絶縁部BUが親水化される(図14の工程S2)。

【0092】

その後、第1のノズルアーム131によって複合ノズル体133を上ウェハWUの上方から退避させる。続いて、上ウェハWUを回転させながら、検出部123によって上ウェハWUのノッチ部の位置を検出することで、上ウェハWUの水平方向の向きが調節される(図14の工程S3)。

【0093】

その後、位置調節機構120から反転機構170の保持アーム171に上ウェハWUが受け渡される。続いて搬送領域T1において、保持アーム171を反転させることにより、上ウェハWUの表裏面が反転される(図14の工程S4)。すなわち、上ウェハWUの表面WU1が下方に向けられる。その後、反転機構170が上部チャック161側に移動し、反転機構170から上部チャック161に上ウェハWUが受け渡される。上ウェハWUは、上部チャック161にその裏面WU2が吸着保持される。その後、上部チャック161は、チャック駆動部165によって下部チャック160の上方であって当該下部チャック160に対向する位置まで移動する。そして、上ウェハWUは、後述する下ウェハWLが本接合装置41に搬送されるまで上部チャック161で待機する。なお、上ウェハWUの表裏面の反転は、反転機構170の移動中に行われてもよい。

【0094】

上ウェハWUに上述した工程S1〜S4の処理が行われている間、当該上ウェハWUに続いて下ウェハWLの処理が行われる。先ず、ウェハ搬送装置21によりカセットCL内の下ウェハWLが取り出され、処理ステーション3のトランジション装置50に搬送される。

【0095】

次に下ウェハWLは、ウェハ搬送装置60によって洗浄装置30に搬送され、下ウェハWLの表面WL1が洗浄される(図14の工程S5)。なお、下ウェハWLに対する工程S5は、上述した工程S1と同様であるので詳細な説明を省略する。

【0096】

その後、下ウェハWLは、ウェハ搬送装置60によって仮接合装置31に搬送される。仮接合装置31に搬入された下ウェハWLは、トランジション110を介してウェハ搬送体112により位置調節機構120に搬送される。そして、複合ノズル体133のプラズマノズル140からから噴射される処理ガスの大気圧プラズマと処理液ノズル141から噴霧される処理液によって、下ウェハWLの表面WL1の外周部における絶縁部BLが活性化されると共に親水化される(図14の工程S6)。なお、下ウェハWLに対する工程S6は、上述した工程S2と同様であるので詳細な説明を省略する。

【0097】

その後、第1のノズルアーム131によって複合ノズル体133を下ウェハWLの上方から退避させると共に、第2のノズルアーム132によって接着剤ノズル150を下ウェハWLの中心部上方に移動させる。続いて、下ウェハWLを回転させながら、接着剤ノズル150から下ウェハWLの表面WL1に接着剤を供給する。供給された接着剤は遠心力により下ウェハWLの表面WL1に拡散されて、当該表面WL1に接着剤が塗布される(図14の工程S7)。

【0098】

その後、位置調節機構120によって下ウェハWLの水平方向の向きが調節される(図14の工程S8)。なお、下ウェハWLに対する工程S8は、上述した工程S3と同様であるので詳細な説明を省略する。

【0099】

その後、下ウェハWLは、ウェハ搬送体112によって下部チャック160に搬送され、下部チャック160に吸着保持される。このとき、下ウェハWLの表面WL1が上方を向くように、当該下ウェハWLの裏面WL2が下部チャック160に保持される。なお、下部チャック160の上面にはウェハ搬送体112の形状に適合する溝(図示せず)が形成され、下ウェハWLの受け渡しの際にウェハ搬送体112と下部チャック160とが干渉するのを避けるようにしてもよい。

【0100】

次に、下部チャック160に保持された下ウェハWLと上部チャック161に保持された上ウェハWUとの水平方向の位置調節を行う。具体的には、先ず、例えばCCDカメラを用いて、下ウェハWLの表面WL1と上ウェハWUの表面WU1を撮像する。そして、撮像された画像に基づいて、予め定められた下ウェハWLの表面WL1の基準点(図示せず)と上ウェハWUの表面WU1の基準点(図示せず)とが合致するように、上部チャック161によって上ウェハWUの水平方向の位置が調節される。なお、下部チャック160がチャック駆動部163によって水平方向に移動自在である場合には、当該下部チャック160によって下ウェハWLの水平方向の位置を調節してもよく、また下部チャック160及び上部チャック161の両方で下ウェハWLと上ウェハWUの相対的な水平方向の位置を調節してもよい。

【0101】

その後、チャック駆動部163によって下部チャック160を上昇させ、下部チャック160に保持された下ウェハWLの表面WL1と上部チャック161に保持された上ウェハWUの表面WU1とを当接させる。このとき、ウェハWU、WLの表面WU1、WL1はそれぞれ工程S2、S6において活性化されているため、表面WU1、WL1間にファンデルワールス力が生じ、当該表面WU1、WL1同士が接合される。また、ウェハWU、WLの表面WU1、WL1はそれぞれ親水化されているため、当該表面WU1、WL1間の親水基が水素結合し、表面WU1、WL1同士が強固に接合される。さらに、ウェハWU、WLの表面WU1、WL1は、接着剤によって接着される。こうして上ウェハWUと下ウェハWLが仮接合され、重合ウェハWTが形成される(図14の工程S9)。

【0102】

なお、工程S9において上ウェハWUと下ウェハWLを仮接合する際、上ウェハWUと下ウェハWLが当接した状態で、ウェハWU、WLの外周部を押圧してもよい。上述したようにウェハWU、WLの表面WU1、WL1の外周部における絶縁部BU、BLは活性化され且つ親水化されているため、押圧することによってより強固に接合される。

【0103】

その後、重合ウェハWTは、ウェハ搬送装置60によって第2のブロックG2の本接合装置40に搬送される。

【0104】

本接合装置40では、先ず、前熱処理ユニット180のゲートバルブ192を開き、ウェハ搬送装置60によって重合ウェハWTが第1の熱処理板200の上方に搬入される。続いて昇降ピン201を上昇させ、重合ウェハWTをウェハ搬送装置60から昇降ピン201に受け渡した後、昇降ピン201を下降させ、重合ウェハWTを第1の熱処理板200に載置する。このとき、ゲートバルブ192を閉じ、真空ポンプ195によって処理容器190の内部の雰囲気、例えば窒素ガス雰囲気が減圧される。その後、第1の熱処理板200によって重合ウェハWTが第1の温度、例えば200℃〜300℃まで加熱される(図14の工程S10)。このとき、重合ウェハWTの金属接合部JU、JL同士を均一に加熱するため、所定の加熱速度、例えば10℃/分〜50℃/分の加熱速度で加熱される。また、前熱処理ユニット180内の圧力は、接合ユニット181内の圧力にまで減圧される。そして、このように第1の温度で重合ウェハWTを加熱することにより、当該重合ウェハWT中の接着剤が昇華すると共に、重合ウェハWTの外周部の絶縁部BU、BLにおける結合がより強固になる。すなわち、第1の温度で重合ウェハWTを加熱することにより、絶縁部BU、BLにおけるファンデルワールス力と水素結合がより強固になる。

【0105】

重合ウェハWTが第1の温度まで加熱されると、ゲートバルブ183を開く。続いて、駆動部212によって重合ウェハWTを載置した第1の熱処理板200を接合ユニット181に移動させ、重合ウェハWTが第2の熱処理板250の上方に搬送される。このとき、保持アーム240は、第1の熱処理板200の下方に待機している。

【0106】

なお、第1の熱処理板200によって重合ウェハWTを前熱処理ユニット180から接合ユニット181に搬送中に、当該重合ウェハWTを加熱してもよい。

【0107】

その後、図15に示すように保持アーム240を上昇させ、保持アーム240を第1の熱処理板200の切欠き部204を通過させて、第1の熱処理板200から保持アーム240の保持部242に重合ウェハWTが受け渡される。このとき、保持部242のガイド部材244上端の内側面が下側から上側に向かってテーパ状に拡大しているため、例えば第1の熱処理板200上の重合ウェハWTがガイド部材244の内側面からずれて配置されていても、重合ウェハWTはガイド部材244に円滑に保持される。その後、第1の熱処理板200を前熱処理ユニット180に移動させ、ゲートバルブ183を閉じる。

【0108】

その後、図16に示すように保持アーム240を下降させて、重合ウェハWTを第2の熱処理板250に載置する。このとき、保持アーム240の保持部242は、第2の熱処理板250の切欠き溝251に収容される。

【0109】

その後、第1の熱処理板200によって重合ウェハWTが第2の温度、例えば500℃まで加熱される。重合ウェハWTは、例えば10℃/分〜50℃/分の加熱速度で加熱される。なお、処理容器220の内部の雰囲気は、所定の真空度、例えば0.1Paの真空度に維持されている。

【0110】

その後、重合ウェハWTの温度を第2の温度に維持しながら、図17に示すように加圧機構230に圧縮空気を供給し、押圧部材231を下降させる。そして、押圧部材231を重合ウェハWTに当接させ、当該重合ウェハWTを所定の荷重、例えば50kNで第2の熱処理板250側に押圧する。そして、重合ウェハWTが所定の時間、例えば10分間押圧され、重合ウェハWTが接合される(図14の工程S11)。このとき、重合ウェハWTの金属接合部JU、JL同士が結合されると共に、重合ウェハWTの外周部の絶縁部BU、BLにおける結合がより強固になる。すなわち、第2の温度で重合ウェハWTを加熱することにより、絶縁部BU、BLにおけるファンデルワールス力と水素結合がより強固になる。したがって、重合ウェハWTは適切に接合される。なお、重合ウェハWTの温度は、例えば押圧部材231内のヒータや冷却板260を用いて第2の温度に維持してもよい。

【0111】

その後、第2の熱処理板250によって重合ウェハWTが例えば350℃まで冷却される。重合ウェハWTは、金属接合部JU、JLの強度や物性が変わるのを防止するため、所定の冷却速度、例えば10℃/分〜50℃/分の冷却速度で冷却される。なお、重合ウェハWTの冷却は、例えば押圧部材231内のヒータや冷却板260を用いてもよい。

【0112】

重合ウェハWTが350℃まで冷却されると、図18に示すように保持アーム240を上昇させ、第2の熱処理板250から保持アーム240に重合ウェハWTが受け渡される。続いて、保持アーム240をさらに上昇させると共に、ゲートバルブ184を開く。そして、駆動部292によって後熱処理ユニット182の第3の熱処理板280を保持アーム240の下方であって第2の熱処理板250の上方に移動させる。なお、後熱処理ユニット182内の圧力は、予め接合ユニット181内の圧力に減圧されている。

【0113】

その後、図19に示すように保持アーム240を下降させ、保持アーム240を第3の熱処理板280の切欠き部286を通過させて、重合ウェハWTを第3の熱処理板280に載置する。

【0114】

その後、第3の熱処理板280を後熱処理ユニット182に移動させ、ゲートバルブ184を閉じる。その後、第3の熱処理板280によって重合ウェハWTが第3の温度、例えば200℃まで冷却される(図14の工程S12)。このとき、冷却板281が第3の熱処理板280に当接するまで当該冷却板281を上昇させて、冷却板281によって重合ウェハWTを冷却してもよい。

【0115】

なお、第3の熱処理板280によって重合ウェハWTを接合ユニット181から後熱処理ユニット182に搬送中に、当該重合ウェハWTを冷却してもよい。

【0116】

その後、後熱処理ユニット182内の圧力を大気圧まで開放し、昇降ピン282を上昇させ、第3の熱処理板280から昇降ピン282に重合ウェハWTが受け渡される。続いて、ゲートバルブ272を開き、昇降ピン282からウェハ搬送装置60に受け渡され、本接合装置40から重合ウェハWTが搬出される。

【0117】

その後、重合ウェハWTは、ウェハ搬送装置60によって第3のブロックG3の熱処理装置51に搬送され、所定の温度に温度調節される(図14の工程S13)。その後、重合ウェハWTは、ウェハ搬送装置60によってトランジション装置50に搬送され、その後カセットステーション2のウェハ搬送装置21によって所定のカセット載置板11のカセットCTに搬送される。こうして、一連のウェハWU、WLの接合処理が終了する。

【0118】

なお、本接合装置40では、接合ユニット181において一の重合ウェハWTに工程S11の接合処理が行われている間、前熱処理ユニット180において他の重合ウェハWTに工程S10の前熱処理が行われていてもよい。また、このとき、後熱処理ユニット182においても他の重合ウェハWTに工程S12の後熱処理が行われてもよい。すなわち、一の本接合装置40において、2つ又は3つの重合ウェハWTに対する処理が並行して行われる。

【0119】

以上の実施の形態の接合装置1によれば、前熱処理ユニット180、接合ユニット181、後熱処理ユニット182において、重合ウェハWTを順次処理することができる。すなわち、先ず、前熱処理ユニット180で行われる工程S10において、重合ウェハWTを第1の熱処理板200に載置して第1の温度に加熱する。その後、接合ユニット181で行われる工程S11において、重合ウェハWTを第2の熱処理板250に載置して当該重合ウェハWTを所定の温度である第2の温度に維持しながら、加圧機構230によって重合ウェハWTを第2の熱処理板250側に押圧して当該重合ウェハWTを接合する。その後、後熱処理ユニット182で行われる工程S12において、重合ウェハWTを第3の熱処理板280に載置して冷却する。そして、接合ユニット181において一の重合ウェハWTを処理している間、少なくとも前熱処理ユニット180又は後熱処理ユニット182において他の重合ウェハWTを並行して処理することができる。このように本実施の形態によれば、第2の温度が高温であっても、2つ又は3つの重合ウェハWTに対して同時に効率よく処理を行うことができるので、ウェハ接合処理のスループットを向上させることができる。

【0120】

また、重合ウェハWTを第1の温度と第2の温度で段階的に熱処理することができるので、重合ウェハWTが急速に加熱されず、ウェハWU、WL同士を適切に接合することができる。

【0121】

また、仮接合装置31において、処理ガスのプラズマを用いてウェハWU、WLの表面WU1、WL1の絶縁部BU、BLを活性化すると共に、処理液を用いて絶縁部BU、BLを親水化して当該絶縁部BU、BLに水酸基を形成できる。かかる場合、活性化した絶縁部BU、BL同士をファンデルワールス力によって仮接合できると共に、親水化した絶縁部BU、BLの水酸基を水素結合させて、ウェハWU、WL同士を強固に接合することができる。このため、ウェハWU、WL同士を適切に仮接合でき、仮接合された重合ウェハWTを搬送したり本接合する際にも重合ウェハWTが位置ずれすることがない。さらに、本接合装置30で重合ウェハWTを第1の温度及び第2の温度で熱処理すると、絶縁部BU、BLにおけるファンデルワールス力と水素結合がより強固になる。したがって、ウェハWU、WL同士をより適切に接合することができる。

【0122】

また、仮接合装置31では、ウェハWU、WLの表面WU1、WL1は接着剤によって接着される。したがって、ウェハWU、WLの仮接合をより強固にすることができる。また、本接合装置40の前処理ユニット180で重合ウェハWTを第1の温度で熱処理すると、当該重合ウェハWTの接着剤は昇華する。このため、その後、接合ユニット181で重合ウェハWTを第2の温度で熱処理しながら押圧する際に、接着剤が重合ウェハWTの接合処理に影響を及ぼすことがない。したがって、ウェハWU、WL同士をより適切に接合することができる。

【0123】

また、洗浄装置30では、エネルギーの高い処理ガスのプラズマを用いてウェハWU、WLの表面WU1、WL1を洗浄しているので、当該表面WU1、WL1を適切に洗浄することができる。特に金属接合部JU、JL上には酸化膜が形成されているが、かかる酸化膜を例えば純水のみで洗浄するのは困難である。この点、本実施の形態によれば、高いエネルギーの処理ガスのプラズマによって上記酸化膜を適切に除去することができる。

【0124】

以上の実施の形態では、仮接合装置31において、ウェハWU、WLの表面WU1、WL1の外周部を活性化し且つ親水化していたが、同様にウェハWU、WLの表面WU1、WL1の中心部付近を活性化し且つ親水化してもよい。かかる場合、ファンデルワールス力と水素結合によるウェハWU、WLの仮接合をより強固にすることができる。

【0125】

また、以上の実施の形態では、仮接合装置31において、下ウェハWLの表面WL1に接着剤を塗布していたが、上ウェハWUの表面WU1にも接着剤を塗布してもよい。また、下ウェハWLの表面WL1に接着剤を拡散させず、下ウェハWLの表面WL1の外周部のみに接着剤を供給してもよい。

【0126】

また、以上の実施の形態の本接合装置40では、第1の熱処理板200、第2の熱処理板250、第3の熱処理板280はそれぞれ別のユニット180、181、182に設けられていたが、例えば第1の熱処理板200と第3の熱処理板280を一の熱処理ユニットに設けてもよい。かかる場合、本接合装置40の占有面積を小さくすることができる。

【0127】

また、以上の実施の形態の洗浄装置30では、ラジアルラインスロットアンテナ92から放射されたマイクロ波を用いて処理ガスをプラズマ化させていたが、洗浄装置30の構成はこれに限定されない。例えば洗浄装置として、上下平行に対向する電極を備え、これらの電極の間で処理ガスをプラズマ化させて処理を行う、いわゆる平行平板型のプラズマ処理装置を用いてもよい。

【0128】

なお、以上の実施の形態の接合システム1において、例えば第1の処理ブロックG1に検査装置(図示せず)をさらに設けてもよい。検査装置は、本接合装置40〜43で接合された重合ウェハWTが適切に接合されているかどうかを検査することができる。かかる場合、検査装置において重合ウェハWTが適切に接合されていないと判断された場合、例えば本接合装置40〜43における処理条件を補正することができる。

【0129】

また、以上の実施の形態では、金属接合部JU、JLにそれぞれアルミニウムとゲルマニウムが用いられていたが、他の金属を用いた場合にも本発明を適用することができる。かかる場合、金属接合部JU、JLに用いられる金属の種類に応じて、接合ユニット181における処理条件、例えば重合ウェハWTの加熱温度や押圧荷重などが決定される。

【0130】

以上、添付図面を参照しながら本発明の好適な実施の形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。本発明はこの例に限らず種々の態様を採りうるものである。本発明は、基板がウェハ以外のFPD(フラットパネルディスプレイ)、フォトマスク用のマスクレチクルなどの他の基板である場合にも適用できる。

【符号の説明】

【0131】

1 接合システム

30 洗浄装置

31 仮接合装置

40〜43 接合装置

133 複合ノズル体

140 プラズマノズル

141 処理液ノズル

142 供給管

143 ガス供給源

144 供給機器群

145 高周波電源

146 供給管

147 ガス供給源

148 供給機器群

150 接着剤ノズル

180 前熱処理ユニット

181 接合ユニット

182 後熱処理ユニット

200 第1の熱処理板

230 加圧機構

250 第2の熱処理板

280 第3の熱処理板

300 制御部

BU、BL 絶縁部

JU、JL 金属接合部

WU 上ウェハ

WL 下ウェハ

WT 重合ウェハ

WU1、WL1 表面

【特許請求の範囲】

【請求項1】

表面に金属接合部と絶縁部とが形成された基板同士を接合する接合システムであって、

基板の表面を洗浄する洗浄装置と、

前記洗浄装置で洗浄された基板同士を、前記金属接合部を当接させた状態で重ね合わせて仮接合する仮接合装置と、

前記仮接合装置で仮接合された重合基板を本接合する本接合装置と、を備え、

前記仮接合装置は、

処理ガスのプラズマを生成して、基板の表面の前記絶縁部を活性化する表面活性部と、

基板の表面の前記絶縁部に処理液を供給して、当該絶縁部を親水化する表面親水部と、を有し、

前記本接合装置は、

重合基板を第1の温度で熱処理する第1の熱処理板と、

重合基板を前記第1の温度よりも高い第2の温度で熱処理する第2の熱処理板と、

前記第2の熱処理板上の重合基板を当該第2の熱処理板側に押圧する加圧機構と、を有することを特徴とする、接合システム。

【請求項2】

前記処理液は、霧状の純水又は霧状のアクリル酸であることを特徴とする、請求項1に記載の接合システム。

【請求項3】

前記仮接合装置は、基板の表面に接着剤を供給する接着剤供給部を有することを特徴とする、請求項1又は2に記載の接合システム。

【請求項4】

前記接着剤は、前記第1の温度で昇華することを特徴とする、請求項3に記載の接合システム。

【請求項5】

前記洗浄装置は、他の処理ガスのプラズマを用いて基板の表面を洗浄することを特徴とする、請求項1〜4のいずれかに記載の接合システム。

【請求項6】

表面に金属接合部と絶縁部とが形成された基板同士を接合する接合方法であって、

基板の表面を洗浄する洗浄工程と、

その後、処理ガスのプラズマを用いて基板の表面の前記絶縁部を活性化すると共に、処理液を用いて基板の表面の前記絶縁部を親水化する表面処理工程と、

その後、前記表面処理工程が行われた基板同士を、前記金属接合部を当接させた状態で重ね合わせて、ファンデルワールス力及び水素結合によって仮接合する仮接合工程と、

その後、前記仮接合工程で仮接合された重合基板を第1の温度で熱処理した後、重合基板を前記第1の温度よりも高い第2の温度で熱処理しながら、当該重合基板を押圧して本接合する本接合工程と、を有することを特徴とすることを特徴とする、接合方法。

【請求項7】

前記処理液は、霧状の純水又は霧状のアクリル酸であることを特徴とする、請求項6に記載の接合方法。

【請求項8】

前記仮接合工程において、接着剤を用いて基板の表面を接着することを特徴とする、請求項6又は7に記載の接合方法。

【請求項9】

前記接着剤は、前記第1の温度で昇華することを特徴とする、請求項8に記載の接合方法。

【請求項10】

前記洗浄工程において、他の処理ガスのプラズマを用いて基板の表面を洗浄することを特徴とする、請求項6〜9のいずれかに記載の接合方法。

【請求項11】

請求項6〜10のいずかに記載の接合方法を接合システムによって実行させるために、当該接合システムを制御する制御部のコンピュータ上で動作するプログラム。

【請求項12】

請求項11に記載のプログラムを格納した読み取り可能なコンピュータ記憶媒体。

【請求項1】

表面に金属接合部と絶縁部とが形成された基板同士を接合する接合システムであって、

基板の表面を洗浄する洗浄装置と、

前記洗浄装置で洗浄された基板同士を、前記金属接合部を当接させた状態で重ね合わせて仮接合する仮接合装置と、

前記仮接合装置で仮接合された重合基板を本接合する本接合装置と、を備え、

前記仮接合装置は、

処理ガスのプラズマを生成して、基板の表面の前記絶縁部を活性化する表面活性部と、

基板の表面の前記絶縁部に処理液を供給して、当該絶縁部を親水化する表面親水部と、を有し、

前記本接合装置は、

重合基板を第1の温度で熱処理する第1の熱処理板と、

重合基板を前記第1の温度よりも高い第2の温度で熱処理する第2の熱処理板と、

前記第2の熱処理板上の重合基板を当該第2の熱処理板側に押圧する加圧機構と、を有することを特徴とする、接合システム。

【請求項2】

前記処理液は、霧状の純水又は霧状のアクリル酸であることを特徴とする、請求項1に記載の接合システム。

【請求項3】

前記仮接合装置は、基板の表面に接着剤を供給する接着剤供給部を有することを特徴とする、請求項1又は2に記載の接合システム。

【請求項4】

前記接着剤は、前記第1の温度で昇華することを特徴とする、請求項3に記載の接合システム。

【請求項5】

前記洗浄装置は、他の処理ガスのプラズマを用いて基板の表面を洗浄することを特徴とする、請求項1〜4のいずれかに記載の接合システム。

【請求項6】

表面に金属接合部と絶縁部とが形成された基板同士を接合する接合方法であって、

基板の表面を洗浄する洗浄工程と、

その後、処理ガスのプラズマを用いて基板の表面の前記絶縁部を活性化すると共に、処理液を用いて基板の表面の前記絶縁部を親水化する表面処理工程と、

その後、前記表面処理工程が行われた基板同士を、前記金属接合部を当接させた状態で重ね合わせて、ファンデルワールス力及び水素結合によって仮接合する仮接合工程と、

その後、前記仮接合工程で仮接合された重合基板を第1の温度で熱処理した後、重合基板を前記第1の温度よりも高い第2の温度で熱処理しながら、当該重合基板を押圧して本接合する本接合工程と、を有することを特徴とすることを特徴とする、接合方法。

【請求項7】

前記処理液は、霧状の純水又は霧状のアクリル酸であることを特徴とする、請求項6に記載の接合方法。

【請求項8】

前記仮接合工程において、接着剤を用いて基板の表面を接着することを特徴とする、請求項6又は7に記載の接合方法。

【請求項9】

前記接着剤は、前記第1の温度で昇華することを特徴とする、請求項8に記載の接合方法。

【請求項10】

前記洗浄工程において、他の処理ガスのプラズマを用いて基板の表面を洗浄することを特徴とする、請求項6〜9のいずれかに記載の接合方法。

【請求項11】

請求項6〜10のいずかに記載の接合方法を接合システムによって実行させるために、当該接合システムを制御する制御部のコンピュータ上で動作するプログラム。

【請求項12】

請求項11に記載のプログラムを格納した読み取り可能なコンピュータ記憶媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−49267(P2012−49267A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−188804(P2010−188804)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]