接合フランジ構造

【課題】溶接接合部の品質を確保すると共に第一フランジ及び第二フランジについて所望の接合強度を得る。

【解決手段】第一フランジ20及び第二フランジ24では、溶接接合部32と接着接合部34とが分けて設定されており、第二フランジ24における溶接接合部32と接着接合部34との間の移行部40に位置する部分には、プール部42が形成されている。プール部42は、移行部40における第一フランジ20及び第二フランジ24間に、接着接合部34における第一フランジ20及び第二フランジ24間の隙間46と連通する空間部44を形成している。この構成によれば、接着接合部34において余った接着剤38を空間部44に貯留させることができるので、溶接接合部32に接着剤38が流入することを抑制でき、溶接接合部32の品質を確保できる。また、接着接合部34においてより多くの接着剤38を使用できるので、所望の接合強度を得ることができる。

【解決手段】第一フランジ20及び第二フランジ24では、溶接接合部32と接着接合部34とが分けて設定されており、第二フランジ24における溶接接合部32と接着接合部34との間の移行部40に位置する部分には、プール部42が形成されている。プール部42は、移行部40における第一フランジ20及び第二フランジ24間に、接着接合部34における第一フランジ20及び第二フランジ24間の隙間46と連通する空間部44を形成している。この構成によれば、接着接合部34において余った接着剤38を空間部44に貯留させることができるので、溶接接合部32に接着剤38が流入することを抑制でき、溶接接合部32の品質を確保できる。また、接着接合部34においてより多くの接着剤38を使用できるので、所望の接合強度を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合フランジ構造に関する。

【背景技術】

【0002】

従来、二つの金属板を互いのフランジにて接着剤及び溶接により接合する接合金属板の製造方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−167753号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記技術では、フランジ間に接着剤が介在された状態でフランジを溶接するので、フランジ間に介在する接着剤によりフランジがきれいに溶接されず、溶接接合部の品質が低下する虞がある。

【0005】

また、溶接接合部の品質を確保するために、溶接接合部から離れた箇所でフランジに接着剤を塗布する方法も考えられる。ところが、例えば、フランジ間の隙間のばらつき等を考慮して、溶接接合部に接着剤が流入しないように接着剤を少なめに塗布した場合には、フランジについて所望の接合強度を得ることができない虞がある。

【0006】

本発明は、上記課題に鑑みてなされたものであって、溶接接合部の品質を確保することができると共に、第一フランジ及び第二フランジについて所望の接合強度を得ることができる接合フランジ構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、請求項1に記載の接合フランジ構造は、第一車体パネルの端部に沿って延びる第一フランジと、前記第一車体パネルと共に車体の一部を構成する第二車体パネルの端部に前記第一フランジと対向して形成されると共に、溶接による溶接接合部と、前記第一フランジの延びる方向に前記溶接接合部と並んだ接着剤による接着接合部とにおいて、前記第一フランジと接合された第二フランジと、前記第一フランジ及び前記第二フランジの少なくとも一方に形成されると共に、前記溶接接合部と前記接着接合部との間の移行部に位置し、且つ、前記移行部における前記第一フランジ及び前記第二フランジ間に、前記接着接合部における前記第一フランジ及び前記第二フランジ間の隙間と連通する空間部を形成するプール部と、を備えている。

【0008】

この接合フランジ構造によれば、第一フランジ及び第二フランジでは、溶接接合部と接着接合部とが分けて設定されている。しかも、この第一フランジ及び第二フランジの少なくとも一方には、溶接接合部と接着接合部との間の移行部に位置する部分に、プール部が形成されている。このプール部は、移行部における第一フランジ及び第二フランジ間に、接着接合部における第一フランジ及び第二フランジ間の隙間と連通する空間部を形成している。

【0009】

従って、例えば、接着接合部において第一フランジ又は第二フランジに接着剤を塗布して第一フランジと第二フランジとを板合わせした際に、仮に、接着接合部において接着剤が余った場合でも、この余った接着剤を空間部に貯留させることができる。これにより、溶接接合部に接着剤が流入することを抑制することができるので、溶接接合部の品質を確保することができる。

【0010】

また、上述のように、溶接接合部に接着剤が流入することを抑制することができるので、接着接合部においては、第一フランジと第二フランジとをより多くの接着剤で接合することができる。以上より、第一フランジ及び第二フランジについて所望の接合強度を得ることができる。

【0011】

請求項2に記載の接合フランジ構造は、請求項1に記載の接合フランジ構造において、前記第一フランジが、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、前記接着接合部が、前記稜線部側の方が前記第一フランジ及び前記第二フランジの先端側よりも前記第一フランジの延びる方向に幅広となる構成とされている。

【0012】

この接合フランジ構造によれば、接着接合部は、稜線部側の方が第一フランジ及び第二フランジの先端側よりも第一フランジの延びる方向に幅広となっている。従って、接着接合部における稜線部側の接着面積をより大きく確保することができるので、稜線部の周辺部の剛性を向上させることができる。

【0013】

請求項3に記載の接合フランジ構造は、請求項1又は請求項2に記載の接合フランジ構造において、前記第一フランジが、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、前記プール部が、第一フランジ及び第二フランジの先端側の方が稜線部側よりも空間部の断面積が大きくなるように形成された構成とされている。

【0014】

この接合フランジ構造によれば、プール部は、第一フランジ及び第二フランジの先端側の方が稜線部側よりも空間部の断面積が大きくなるように形成されている。従って、接着接合部における稜線部側の接着面積をより大きく確保しつつ、接着接合部において余った接着剤を空間部でより多く貯留することができる。

【0015】

しかも、この第一フランジ及び第二フランジの先端側は、第一車体パネル及び第二車体パネルによって構成される車体の一部に荷重が入力された場合でも応力が低いとされる領域である。従って、上述のように、空間部の断面積が第一フランジ及び第二フランジの先端側で拡大されても、車体の一部の剛性が低下することを抑制することができる。

【0016】

請求項4に記載の接合フランジ構造は、請求項1〜請求項3のいずれか一項に記載の接合フランジ構造において、前記第一フランジが、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結されると共に、平板状に形成され、前記プール部が、前記第二フランジに形成された構成とされている。

【0017】

この接合フランジ構造によれば、プール部は、第二フランジに形成されており、第一フランジは、平板状に形成されているので、この第一フランジ及び稜線部を直線状に延ばすことができる。

【0018】

請求項5に記載の接合フランジ構造は、請求項4に記載の接合フランジ構造において、前記第一フランジ及び前記稜線部が、前記第一車体パネルの端部に沿って直線状に延びる構成とされている。

【0019】

この接合フランジ構造によれば、第一フランジ及び稜線部が直線状に延びているので、例えば、第一車体パネルのプレス成形時の成形性を良好にすることができると共に、稜線部の周辺部の剛性を向上させることができる。

【0020】

請求項6に記載の接合フランジ構造は、請求項4又は請求項5に記載の接合フランジ構造において、前記溶接接合部と前記接着接合部とが、同一平面上に形成された構成とされている。

【0021】

この接合フランジ構造によれば、溶接接合部と接着接合部とは、同一平面上に形成されているので、第一フランジ及び第二フランジの接合時における例えば精度管理などの作業性を良好にすることができる。

【0022】

請求項7に記載の接合フランジ構造は、請求項4〜請求項6のいずれか一項に記載の接合フランジ構造において、前記プール部が、前記第二フランジにおける前記稜線部よりも先端側に形成され、前記稜線部が、前記第一フランジの延びる方向に連続して前記第二フランジと接合された構成とされている。

【0023】

この接合フランジ構造によれば、プール部は、第二フランジにおける稜線部よりも先端側に形成されており、これにより、稜線部は、第一フランジの延びる方向に連続して第二フランジと接合されている。従って、稜線部の周辺部の剛性を向上させることができる。

【0024】

請求項7に記載の接合フランジ構造は、請求項1〜請求項7のいずれか一項に記載の接合フランジ構造において、前記第一フランジが、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、前記プール部が、前記稜線部から外れた部分に形成された構成とされている。

【0025】

この接合フランジ構造によれば、プール部は、稜線部から外れた部分に形成されているので、稜線部を直線状に延ばすことができる。これにより、稜線部の周辺部の剛性を向上させることができる。

【発明の効果】

【0026】

以上詳述したように、本発明によれば、溶接接合部の品質を確保することができると共に、第一フランジ及び第二フランジについて所望の接合強度を得ることができる。

【図面の簡単な説明】

【0027】

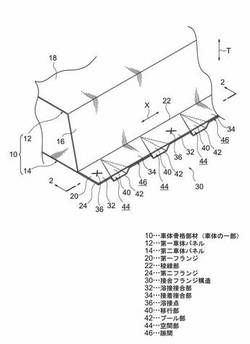

【図1】本発明の第一実施形態に係る接合フランジ構造が適用された車体骨格部材の要部を示す斜視図である。

【図2】図1の2−2線断面図である。

【図3】図1の要部拡大図である。

【図4】図3の4−4線断面図である。

【図5】本発明の第二実施形態に係る接合フランジ構造が適用された車体骨格部材の要部を示す斜視図である。

【図6】図5の6−6線断面図である。

【図7】図5の要部拡大図である。

【発明を実施するための形態】

【0028】

[第一実施形態]

はじめに、本発明の第一実施形態について説明する。

【0029】

図1に示される車体骨格部材10は、例えば、乗用自動車等の車両におけるフロアクロスメンバ、サイドメンバ、アッパメンバ等の車体の一部を構成するものであり、第一車体パネル12及び第二車体パネル14を有している。

【0030】

第一車体パネル12は、第二車体パネル14側に開口する断面ハット状に形成されており、一対の側壁部16と、この一対の側壁部16の一端側の端部を連結する連結壁部18と、一対の側壁部16の他端側の端部に沿って延びる第一フランジ20とを有している。なお、片側の側壁部16及び第一フランジ20については図示を省略している。第一フランジ20は、側壁部16の他端側の端部に沿って延びる稜線部22(折曲部)を介して側壁部16の他端側の端部に連結されている。

【0031】

一方、第二車体パネル14は、平板状に形成されており、第一車体パネル12とで閉断面部を形成している。この第二車体パネル14における第一フランジ20側の端部には、第一フランジ20と対向する第二フランジ24が形成されている。

【0032】

そして、この第一車体パネル12及び第二車体パネル14を有して構成された車体骨格部材10には、本発明の第一実施形態に係る接合フランジ構造30が適用されている。

【0033】

つまり、図1,図2に示されるように、第一フランジ20及び第二フランジ24は、溶接による溶接接合部32と、接着による接着接合部34とを独立して有している。溶接接合部32は、例えば、スポット溶接により形成された溶接点36によって接合されており、接着接合部34は、例えば、エポキシ系の樹脂製構造用接着剤とされた接着剤38(図2参照)によって接合されている。なお、図1では、接着剤38の図示が省略されている。この溶接接合部32及び接着接合部34は、第一フランジ20が側壁部16の他端側の端部に沿って延びる方向、すなわち、X方向に交互に並んでいる。

【0034】

また、第一フランジ20は、上述のX方向に延びる平板状に形成されている。一方、第二フランジ24には、溶接接合部32と接着接合部34との間の移行部40に位置する部分に、プール部42が形成されている。このプール部42は、図2に示されるように、第一フランジ20と反対側に膨出されており、第一フランジ20との間に空間部44を形成している。この空間部44は、接着接合部34における第一フランジ20及び第二フランジ24間の隙間46(接着剤38が介在している隙間)と連通している。

【0035】

また、このプール部42は、図3に示されるように、第二フランジ24の先端側に向かうに従って幅W及び深さDが徐々に増加している。そして、これにより、空間部44は、図3,図4に示されるように、第一フランジ20及び第二フランジ24の先端側に向かうに従って徐々に断面積が拡大されており、その断面積は、第一フランジ20及び第二フランジ24の先端側の方が稜線部22側よりも大きくなっている。

【0036】

さらに、上述のように、プール部42が第一フランジ20及び第二フランジ24の先端側に向かうに従って徐々に幅広に形成されること、換言すれば、プール部42が稜線部22側に向かうに従って徐々に幅狭に形成されることにより、接着接合部34は、稜線部22側に向かうに従ってX方向に徐々に幅広となっている。そして、これにより、接着接合部34は、稜線部22側の方が第一フランジ20及び第二フランジ24の先端側よりもX方向に幅広となっている。

【0037】

また、上述のプール部42は、第二フランジ24における稜線部22よりも先端側に形成されている。つまり、より具体的には、上述のプール部42における稜線部22側の端部は、稜線部22よりも第二フランジ24の先端側で終端している。すなわち、プール部42における幅W及び深さDの寸法は、稜線部22よりも第二フランジ24の先端側において0となっている。

【0038】

また、このように、プール部42が第二フランジ24における稜線部22よりも先端側に形成されると共に、第一フランジ20が平板状に形成されることにより、稜線部22は、X方向に直線状に延びており、且つ、X方向に連続して第二フランジ24と接合されている。

【0039】

さらに、プール部42が平板状の第二車体パネル14に形成されると共に、第一フランジ20が平板状に形成されることにより、溶接接合部32と接着接合部34とは、同一平面上に形成されている。つまり、溶接接合部32と接着接合部34とは、車体骨格部材10の厚み方向(T方向)の位置が互いに一致している。

【0040】

次に、本発明の第一実施形態の作用及び効果について説明する。

【0041】

本発明の第一実施形態に係る接合フランジ構造30によれば、図1,図2に示されるように、第一フランジ20及び第二フランジ24では、溶接接合部32と接着接合部34とが分けて設定されている。しかも、第二フランジ24における溶接接合部32と接着接合部34との間の移行部40に位置する部分には、プール部42が形成されている。このプール部42は、移行部40における第一フランジ20及び第二フランジ24間に、接着接合部34における第一フランジ20及び第二フランジ24間の隙間46と連通する空間部44を形成している。

【0042】

従って、例えば、接着接合部34において第二フランジ24に接着剤38を塗布して第一フランジ20と第二フランジ24とを板合わせした際に、仮に、接着接合部34において接着剤38が余った場合でも、この余った接着剤38を空間部44に貯留させることができる(図2参照)。これにより、溶接接合部32に接着剤38が流入することを抑制することができるので、溶接接合部32の品質を確保することができる。

【0043】

また、上述のように、溶接接合部32に接着剤38が流入することを抑制することができるので、接着接合部34においては、第一フランジ20と第二フランジ24とをより多くの接着剤38で接合することができる。以上より、第一フランジ20及び第二フランジ24について所望の接合強度を得ることができる。

【0044】

また、図1に示されるように、接着接合部34は、稜線部22側の方が第一フランジ20及び第二フランジ24の先端側よりもX方向に幅広となっている。従って、接着接合部34における稜線部22側の接着面積をより大きく確保することができるので、稜線部22の周辺部の剛性を向上させることができる。

【0045】

また、プール部42は、第一フランジ20及び第二フランジ24の先端側の方が稜線部22側よりも空間部44の断面積が大きくなるように形成されている。従って、接着接合部34における稜線部22側の接着面積をより大きく確保しつつ、接着接合部34において余った接着剤38を空間部44でより多く貯留することができる。

【0046】

しかも、この第一フランジ20及び第二フランジ24の先端側は、車体骨格部材10に荷重が入力された場合でも応力が低いとされる領域である。従って、上述のように、空間部44の断面積が第一フランジ20及び第二フランジ24の先端側で拡大されても、車体骨格部材10の剛性が低下することを抑制することができる。

【0047】

さらに、プール部42は、稜線部22から外れた部分の一例として、第二フランジ24に形成されており、しかも、第一フランジ20は、平板状に形成されているので、この第一フランジ20及び稜線部22を直線状に延ばすことができる。また、このように、第一フランジ20及び稜線部22が直線状に延びていると、例えば、第一車体パネル12のプレス成形時の成形性を良好にすることができると共に、稜線部22の周辺部の剛性を向上させることができる。

【0048】

また、図2に示されるように、溶接接合部32と接着接合部34とは、同一平面上に形成されているので、第一フランジ20及び第二フランジ24の接合時における例えば精度管理などの作業性を良好にすることができる。

【0049】

また、図1に示されるように、プール部42は、第二フランジ24における稜線部22よりも先端側に形成されており、これにより、稜線部22は、X方向に連続して第二フランジ24と接合されている。従って、稜線部22の周辺部の剛性をより向上させることができる。

【0050】

次に、本発明の第一実施形態の変形例について説明する。

【0051】

本発明の第一実施形態において、第一フランジ20及び第二フランジ24は、溶接接合部32において、スポット溶接により接合されていたが、その他にも、例えば、アーク溶接や、レーザ溶接等によって接合されていても良い。

【0052】

また、上述の接合フランジ構造30は、車体の一部の一例として、車体骨格部材10に適用されていたが、その他にも、例えば、フロアパネル等の車体パネル部材に適用されても良い。

【0053】

[第二実施形態]

次に、本発明の第一実施形態について説明する。

【0054】

図5に示される車体骨格部材50は、上述の本発明の第一実施形態に係る接合フランジ構造30の代わりに、本発明の第二実施形態に係る接合フランジ構造60が適用されたものである。

【0055】

なお、本発明の第二実施形態に係る接合フランジ構造60については、上述の本発明の第一実施形態に係る接合フランジ構造30と異なる点を説明する。

【0056】

第一フランジ20には、複数の溶接接合部32の各々の間に第一台座部61が形成されている。この第一台座部61は、平面視にて矩形状に形成されており、その稜線部22側の端部は、稜線部22と接続されている。

【0057】

一方、第二フランジ24には、上述の第一台座部61と対応する位置に第二台座部62が形成されている。この第二台座部62は、第二フランジ24の基端側を下底側とすると共に第二フランジ24の先端側を上底側とする平面視にて台形状に形成されている。

【0058】

この第一台座部61及び第二台座部62は、同一方向(連結壁部18側)に膨出されており、第二台座部62は、第一台座部61の内側に収容されている。また、第二台座部62における第二フランジ24の基端側の端部は、第一台座部61における第一フランジ20の基端側の端部と略同じ幅で形成(X方向の幅が同じに形成)されている。

【0059】

この第一台座部61及び第二台座部62の各々の上面部であって互いに重ね合わされた部分は、接着剤68(図6参照)を用いて接着された接着接合部64とされている。なお、図5では、接着剤68の図示が省略されている。この接着接合部64は、上述の如く、第二台座部62の上面部が平面視にて台形状に形成されることにより、稜線部22側に向かうに従ってX方向に徐々に幅広となっている。そして、これにより、接着接合部64は、稜線部22側の方が第一フランジ20及び第二フランジ24の先端側よりもX方向に幅広となっている。

【0060】

また、第一台座部61における第二台座部62のX方向の両側に位置する部分は、プール部72として形成されている。このプール部72は、接着接合部64と溶接接合部32との間の移行部70に位置しており、図6に示されるように、第二フランジ24との間に空間部74を形成している。この空間部74は、接着接合部64における第一フランジ20及び第二フランジ24間の隙間76(接着剤68が介在している隙間)と連通している。

【0061】

また、このプール部72は、図7に示されるように、第一フランジ20の先端側に向かうに従って、幅Wが徐々に増加している。そして、これにより、空間部74は、第一フランジ20及び第二フランジ24の先端側に向かうに従って徐々に断面積が拡大されており、その断面積は、第一フランジ20及び第二フランジ24の先端側の方が稜線部22側よりも大きくなっている。

【0062】

次に、本発明の第二実施形態の作用及び効果について説明する。

【0063】

本発明の第二実施形態に係る接合フランジ構造60によっても、図5,図6に示されるように、第一フランジ20及び第二フランジ24では、溶接接合部32と接着接合部64とが分けて設定されている。しかも、第一フランジ20における溶接接合部32と接着接合部64との間の移行部70に位置する部分には、プール部72が形成されている。このプール部72は、移行部70における第一フランジ20及び第二フランジ24間に、接着接合部64における第一フランジ20及び第二フランジ24間の隙間76と連通する空間部74を形成している。

【0064】

従って、例えば、接着接合部64において第二フランジ24に接着剤68を塗布して第一フランジ20と第二フランジ24とを板合わせした際に、仮に、接着接合部64において接着剤68が余った場合でも、この余った接着剤68を空間部74に貯留させることができる(図6参照)。これにより、溶接接合部32に接着剤68が流入することを抑制することができるので、溶接接合部32の品質を確保することができる。

【0065】

また、上述のように、溶接接合部32に接着剤68が流入することを抑制することができるので、接着接合部64においては、第一フランジ20と第二フランジ24とをより多くの接着剤68で接合することができる。以上より、第一フランジ20及び第二フランジ24について所望の接合強度を得ることができる。

【0066】

また、接着接合部64は、稜線部22側の方が第一フランジ20及び第二フランジ24の先端側よりもX方向に幅広となっている。従って、接着接合部64における稜線部22側の接着面積をより大きく確保することができるので、稜線部22の周辺部の剛性を向上させることができる。

【0067】

また、プール部72は、第一フランジ20及び第二フランジ24の先端側の方が稜線部22側よりも空間部74の断面積が大きくなるように形成されている。従って、接着接合部64における稜線部22側の接着面積をより大きく確保しつつ、接着接合部64において余った接着剤68を空間部74でより多く貯留することができる。

【0068】

しかも、この第一フランジ20及び第二フランジ24の先端側は、車体骨格部材50に荷重が入力された場合でも応力が低いとされる領域である。従って、上述のように、空間部74の断面積が第一フランジ20及び第二フランジ24の先端側で拡大されても、車体骨格部材50の剛性が低下することを抑制することができる。

【0069】

なお、本発明の第二実施形態においても、上述の本発明の第一実施形態の変形例と同様に変形することが可能である。

【0070】

また、本発明の第一実施形態では、第二フランジ24にプール部42が形成され、本発明の第二実施形態では、第一フランジ20にプール部72が形成されていたが、第一フランジ20及び第二フランジ24の両方にプール部が形成されていても良い。

【0071】

また、本発明の第二実施形態において、プール部72は、稜線部22と接続されていたが、稜線部22から外れた部分の一例として、第一フランジ20における稜線部22よりも先端側に形成されても良い。このように構成されていても、稜線部22を直線状に延ばすことができる。これにより、稜線部22の周辺部の剛性を向上させることができる。

【0072】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0073】

10,50 車体骨格部材(車体の一部)

12 第一車体パネル

14 第二車体パネル

20 第一フランジ

22 稜線部

24 第二フランジ

30,60 接合フランジ構造

32 溶接接合部

34,64 接着接合部

36 溶接点

38,68 接着剤

40,70 移行部

42,72 プール部

44,74 空間部

46,76 隙間

【技術分野】

【0001】

本発明は、接合フランジ構造に関する。

【背景技術】

【0002】

従来、二つの金属板を互いのフランジにて接着剤及び溶接により接合する接合金属板の製造方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−167753号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記技術では、フランジ間に接着剤が介在された状態でフランジを溶接するので、フランジ間に介在する接着剤によりフランジがきれいに溶接されず、溶接接合部の品質が低下する虞がある。

【0005】

また、溶接接合部の品質を確保するために、溶接接合部から離れた箇所でフランジに接着剤を塗布する方法も考えられる。ところが、例えば、フランジ間の隙間のばらつき等を考慮して、溶接接合部に接着剤が流入しないように接着剤を少なめに塗布した場合には、フランジについて所望の接合強度を得ることができない虞がある。

【0006】

本発明は、上記課題に鑑みてなされたものであって、溶接接合部の品質を確保することができると共に、第一フランジ及び第二フランジについて所望の接合強度を得ることができる接合フランジ構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、請求項1に記載の接合フランジ構造は、第一車体パネルの端部に沿って延びる第一フランジと、前記第一車体パネルと共に車体の一部を構成する第二車体パネルの端部に前記第一フランジと対向して形成されると共に、溶接による溶接接合部と、前記第一フランジの延びる方向に前記溶接接合部と並んだ接着剤による接着接合部とにおいて、前記第一フランジと接合された第二フランジと、前記第一フランジ及び前記第二フランジの少なくとも一方に形成されると共に、前記溶接接合部と前記接着接合部との間の移行部に位置し、且つ、前記移行部における前記第一フランジ及び前記第二フランジ間に、前記接着接合部における前記第一フランジ及び前記第二フランジ間の隙間と連通する空間部を形成するプール部と、を備えている。

【0008】

この接合フランジ構造によれば、第一フランジ及び第二フランジでは、溶接接合部と接着接合部とが分けて設定されている。しかも、この第一フランジ及び第二フランジの少なくとも一方には、溶接接合部と接着接合部との間の移行部に位置する部分に、プール部が形成されている。このプール部は、移行部における第一フランジ及び第二フランジ間に、接着接合部における第一フランジ及び第二フランジ間の隙間と連通する空間部を形成している。

【0009】

従って、例えば、接着接合部において第一フランジ又は第二フランジに接着剤を塗布して第一フランジと第二フランジとを板合わせした際に、仮に、接着接合部において接着剤が余った場合でも、この余った接着剤を空間部に貯留させることができる。これにより、溶接接合部に接着剤が流入することを抑制することができるので、溶接接合部の品質を確保することができる。

【0010】

また、上述のように、溶接接合部に接着剤が流入することを抑制することができるので、接着接合部においては、第一フランジと第二フランジとをより多くの接着剤で接合することができる。以上より、第一フランジ及び第二フランジについて所望の接合強度を得ることができる。

【0011】

請求項2に記載の接合フランジ構造は、請求項1に記載の接合フランジ構造において、前記第一フランジが、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、前記接着接合部が、前記稜線部側の方が前記第一フランジ及び前記第二フランジの先端側よりも前記第一フランジの延びる方向に幅広となる構成とされている。

【0012】

この接合フランジ構造によれば、接着接合部は、稜線部側の方が第一フランジ及び第二フランジの先端側よりも第一フランジの延びる方向に幅広となっている。従って、接着接合部における稜線部側の接着面積をより大きく確保することができるので、稜線部の周辺部の剛性を向上させることができる。

【0013】

請求項3に記載の接合フランジ構造は、請求項1又は請求項2に記載の接合フランジ構造において、前記第一フランジが、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、前記プール部が、第一フランジ及び第二フランジの先端側の方が稜線部側よりも空間部の断面積が大きくなるように形成された構成とされている。

【0014】

この接合フランジ構造によれば、プール部は、第一フランジ及び第二フランジの先端側の方が稜線部側よりも空間部の断面積が大きくなるように形成されている。従って、接着接合部における稜線部側の接着面積をより大きく確保しつつ、接着接合部において余った接着剤を空間部でより多く貯留することができる。

【0015】

しかも、この第一フランジ及び第二フランジの先端側は、第一車体パネル及び第二車体パネルによって構成される車体の一部に荷重が入力された場合でも応力が低いとされる領域である。従って、上述のように、空間部の断面積が第一フランジ及び第二フランジの先端側で拡大されても、車体の一部の剛性が低下することを抑制することができる。

【0016】

請求項4に記載の接合フランジ構造は、請求項1〜請求項3のいずれか一項に記載の接合フランジ構造において、前記第一フランジが、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結されると共に、平板状に形成され、前記プール部が、前記第二フランジに形成された構成とされている。

【0017】

この接合フランジ構造によれば、プール部は、第二フランジに形成されており、第一フランジは、平板状に形成されているので、この第一フランジ及び稜線部を直線状に延ばすことができる。

【0018】

請求項5に記載の接合フランジ構造は、請求項4に記載の接合フランジ構造において、前記第一フランジ及び前記稜線部が、前記第一車体パネルの端部に沿って直線状に延びる構成とされている。

【0019】

この接合フランジ構造によれば、第一フランジ及び稜線部が直線状に延びているので、例えば、第一車体パネルのプレス成形時の成形性を良好にすることができると共に、稜線部の周辺部の剛性を向上させることができる。

【0020】

請求項6に記載の接合フランジ構造は、請求項4又は請求項5に記載の接合フランジ構造において、前記溶接接合部と前記接着接合部とが、同一平面上に形成された構成とされている。

【0021】

この接合フランジ構造によれば、溶接接合部と接着接合部とは、同一平面上に形成されているので、第一フランジ及び第二フランジの接合時における例えば精度管理などの作業性を良好にすることができる。

【0022】

請求項7に記載の接合フランジ構造は、請求項4〜請求項6のいずれか一項に記載の接合フランジ構造において、前記プール部が、前記第二フランジにおける前記稜線部よりも先端側に形成され、前記稜線部が、前記第一フランジの延びる方向に連続して前記第二フランジと接合された構成とされている。

【0023】

この接合フランジ構造によれば、プール部は、第二フランジにおける稜線部よりも先端側に形成されており、これにより、稜線部は、第一フランジの延びる方向に連続して第二フランジと接合されている。従って、稜線部の周辺部の剛性を向上させることができる。

【0024】

請求項7に記載の接合フランジ構造は、請求項1〜請求項7のいずれか一項に記載の接合フランジ構造において、前記第一フランジが、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、前記プール部が、前記稜線部から外れた部分に形成された構成とされている。

【0025】

この接合フランジ構造によれば、プール部は、稜線部から外れた部分に形成されているので、稜線部を直線状に延ばすことができる。これにより、稜線部の周辺部の剛性を向上させることができる。

【発明の効果】

【0026】

以上詳述したように、本発明によれば、溶接接合部の品質を確保することができると共に、第一フランジ及び第二フランジについて所望の接合強度を得ることができる。

【図面の簡単な説明】

【0027】

【図1】本発明の第一実施形態に係る接合フランジ構造が適用された車体骨格部材の要部を示す斜視図である。

【図2】図1の2−2線断面図である。

【図3】図1の要部拡大図である。

【図4】図3の4−4線断面図である。

【図5】本発明の第二実施形態に係る接合フランジ構造が適用された車体骨格部材の要部を示す斜視図である。

【図6】図5の6−6線断面図である。

【図7】図5の要部拡大図である。

【発明を実施するための形態】

【0028】

[第一実施形態]

はじめに、本発明の第一実施形態について説明する。

【0029】

図1に示される車体骨格部材10は、例えば、乗用自動車等の車両におけるフロアクロスメンバ、サイドメンバ、アッパメンバ等の車体の一部を構成するものであり、第一車体パネル12及び第二車体パネル14を有している。

【0030】

第一車体パネル12は、第二車体パネル14側に開口する断面ハット状に形成されており、一対の側壁部16と、この一対の側壁部16の一端側の端部を連結する連結壁部18と、一対の側壁部16の他端側の端部に沿って延びる第一フランジ20とを有している。なお、片側の側壁部16及び第一フランジ20については図示を省略している。第一フランジ20は、側壁部16の他端側の端部に沿って延びる稜線部22(折曲部)を介して側壁部16の他端側の端部に連結されている。

【0031】

一方、第二車体パネル14は、平板状に形成されており、第一車体パネル12とで閉断面部を形成している。この第二車体パネル14における第一フランジ20側の端部には、第一フランジ20と対向する第二フランジ24が形成されている。

【0032】

そして、この第一車体パネル12及び第二車体パネル14を有して構成された車体骨格部材10には、本発明の第一実施形態に係る接合フランジ構造30が適用されている。

【0033】

つまり、図1,図2に示されるように、第一フランジ20及び第二フランジ24は、溶接による溶接接合部32と、接着による接着接合部34とを独立して有している。溶接接合部32は、例えば、スポット溶接により形成された溶接点36によって接合されており、接着接合部34は、例えば、エポキシ系の樹脂製構造用接着剤とされた接着剤38(図2参照)によって接合されている。なお、図1では、接着剤38の図示が省略されている。この溶接接合部32及び接着接合部34は、第一フランジ20が側壁部16の他端側の端部に沿って延びる方向、すなわち、X方向に交互に並んでいる。

【0034】

また、第一フランジ20は、上述のX方向に延びる平板状に形成されている。一方、第二フランジ24には、溶接接合部32と接着接合部34との間の移行部40に位置する部分に、プール部42が形成されている。このプール部42は、図2に示されるように、第一フランジ20と反対側に膨出されており、第一フランジ20との間に空間部44を形成している。この空間部44は、接着接合部34における第一フランジ20及び第二フランジ24間の隙間46(接着剤38が介在している隙間)と連通している。

【0035】

また、このプール部42は、図3に示されるように、第二フランジ24の先端側に向かうに従って幅W及び深さDが徐々に増加している。そして、これにより、空間部44は、図3,図4に示されるように、第一フランジ20及び第二フランジ24の先端側に向かうに従って徐々に断面積が拡大されており、その断面積は、第一フランジ20及び第二フランジ24の先端側の方が稜線部22側よりも大きくなっている。

【0036】

さらに、上述のように、プール部42が第一フランジ20及び第二フランジ24の先端側に向かうに従って徐々に幅広に形成されること、換言すれば、プール部42が稜線部22側に向かうに従って徐々に幅狭に形成されることにより、接着接合部34は、稜線部22側に向かうに従ってX方向に徐々に幅広となっている。そして、これにより、接着接合部34は、稜線部22側の方が第一フランジ20及び第二フランジ24の先端側よりもX方向に幅広となっている。

【0037】

また、上述のプール部42は、第二フランジ24における稜線部22よりも先端側に形成されている。つまり、より具体的には、上述のプール部42における稜線部22側の端部は、稜線部22よりも第二フランジ24の先端側で終端している。すなわち、プール部42における幅W及び深さDの寸法は、稜線部22よりも第二フランジ24の先端側において0となっている。

【0038】

また、このように、プール部42が第二フランジ24における稜線部22よりも先端側に形成されると共に、第一フランジ20が平板状に形成されることにより、稜線部22は、X方向に直線状に延びており、且つ、X方向に連続して第二フランジ24と接合されている。

【0039】

さらに、プール部42が平板状の第二車体パネル14に形成されると共に、第一フランジ20が平板状に形成されることにより、溶接接合部32と接着接合部34とは、同一平面上に形成されている。つまり、溶接接合部32と接着接合部34とは、車体骨格部材10の厚み方向(T方向)の位置が互いに一致している。

【0040】

次に、本発明の第一実施形態の作用及び効果について説明する。

【0041】

本発明の第一実施形態に係る接合フランジ構造30によれば、図1,図2に示されるように、第一フランジ20及び第二フランジ24では、溶接接合部32と接着接合部34とが分けて設定されている。しかも、第二フランジ24における溶接接合部32と接着接合部34との間の移行部40に位置する部分には、プール部42が形成されている。このプール部42は、移行部40における第一フランジ20及び第二フランジ24間に、接着接合部34における第一フランジ20及び第二フランジ24間の隙間46と連通する空間部44を形成している。

【0042】

従って、例えば、接着接合部34において第二フランジ24に接着剤38を塗布して第一フランジ20と第二フランジ24とを板合わせした際に、仮に、接着接合部34において接着剤38が余った場合でも、この余った接着剤38を空間部44に貯留させることができる(図2参照)。これにより、溶接接合部32に接着剤38が流入することを抑制することができるので、溶接接合部32の品質を確保することができる。

【0043】

また、上述のように、溶接接合部32に接着剤38が流入することを抑制することができるので、接着接合部34においては、第一フランジ20と第二フランジ24とをより多くの接着剤38で接合することができる。以上より、第一フランジ20及び第二フランジ24について所望の接合強度を得ることができる。

【0044】

また、図1に示されるように、接着接合部34は、稜線部22側の方が第一フランジ20及び第二フランジ24の先端側よりもX方向に幅広となっている。従って、接着接合部34における稜線部22側の接着面積をより大きく確保することができるので、稜線部22の周辺部の剛性を向上させることができる。

【0045】

また、プール部42は、第一フランジ20及び第二フランジ24の先端側の方が稜線部22側よりも空間部44の断面積が大きくなるように形成されている。従って、接着接合部34における稜線部22側の接着面積をより大きく確保しつつ、接着接合部34において余った接着剤38を空間部44でより多く貯留することができる。

【0046】

しかも、この第一フランジ20及び第二フランジ24の先端側は、車体骨格部材10に荷重が入力された場合でも応力が低いとされる領域である。従って、上述のように、空間部44の断面積が第一フランジ20及び第二フランジ24の先端側で拡大されても、車体骨格部材10の剛性が低下することを抑制することができる。

【0047】

さらに、プール部42は、稜線部22から外れた部分の一例として、第二フランジ24に形成されており、しかも、第一フランジ20は、平板状に形成されているので、この第一フランジ20及び稜線部22を直線状に延ばすことができる。また、このように、第一フランジ20及び稜線部22が直線状に延びていると、例えば、第一車体パネル12のプレス成形時の成形性を良好にすることができると共に、稜線部22の周辺部の剛性を向上させることができる。

【0048】

また、図2に示されるように、溶接接合部32と接着接合部34とは、同一平面上に形成されているので、第一フランジ20及び第二フランジ24の接合時における例えば精度管理などの作業性を良好にすることができる。

【0049】

また、図1に示されるように、プール部42は、第二フランジ24における稜線部22よりも先端側に形成されており、これにより、稜線部22は、X方向に連続して第二フランジ24と接合されている。従って、稜線部22の周辺部の剛性をより向上させることができる。

【0050】

次に、本発明の第一実施形態の変形例について説明する。

【0051】

本発明の第一実施形態において、第一フランジ20及び第二フランジ24は、溶接接合部32において、スポット溶接により接合されていたが、その他にも、例えば、アーク溶接や、レーザ溶接等によって接合されていても良い。

【0052】

また、上述の接合フランジ構造30は、車体の一部の一例として、車体骨格部材10に適用されていたが、その他にも、例えば、フロアパネル等の車体パネル部材に適用されても良い。

【0053】

[第二実施形態]

次に、本発明の第一実施形態について説明する。

【0054】

図5に示される車体骨格部材50は、上述の本発明の第一実施形態に係る接合フランジ構造30の代わりに、本発明の第二実施形態に係る接合フランジ構造60が適用されたものである。

【0055】

なお、本発明の第二実施形態に係る接合フランジ構造60については、上述の本発明の第一実施形態に係る接合フランジ構造30と異なる点を説明する。

【0056】

第一フランジ20には、複数の溶接接合部32の各々の間に第一台座部61が形成されている。この第一台座部61は、平面視にて矩形状に形成されており、その稜線部22側の端部は、稜線部22と接続されている。

【0057】

一方、第二フランジ24には、上述の第一台座部61と対応する位置に第二台座部62が形成されている。この第二台座部62は、第二フランジ24の基端側を下底側とすると共に第二フランジ24の先端側を上底側とする平面視にて台形状に形成されている。

【0058】

この第一台座部61及び第二台座部62は、同一方向(連結壁部18側)に膨出されており、第二台座部62は、第一台座部61の内側に収容されている。また、第二台座部62における第二フランジ24の基端側の端部は、第一台座部61における第一フランジ20の基端側の端部と略同じ幅で形成(X方向の幅が同じに形成)されている。

【0059】

この第一台座部61及び第二台座部62の各々の上面部であって互いに重ね合わされた部分は、接着剤68(図6参照)を用いて接着された接着接合部64とされている。なお、図5では、接着剤68の図示が省略されている。この接着接合部64は、上述の如く、第二台座部62の上面部が平面視にて台形状に形成されることにより、稜線部22側に向かうに従ってX方向に徐々に幅広となっている。そして、これにより、接着接合部64は、稜線部22側の方が第一フランジ20及び第二フランジ24の先端側よりもX方向に幅広となっている。

【0060】

また、第一台座部61における第二台座部62のX方向の両側に位置する部分は、プール部72として形成されている。このプール部72は、接着接合部64と溶接接合部32との間の移行部70に位置しており、図6に示されるように、第二フランジ24との間に空間部74を形成している。この空間部74は、接着接合部64における第一フランジ20及び第二フランジ24間の隙間76(接着剤68が介在している隙間)と連通している。

【0061】

また、このプール部72は、図7に示されるように、第一フランジ20の先端側に向かうに従って、幅Wが徐々に増加している。そして、これにより、空間部74は、第一フランジ20及び第二フランジ24の先端側に向かうに従って徐々に断面積が拡大されており、その断面積は、第一フランジ20及び第二フランジ24の先端側の方が稜線部22側よりも大きくなっている。

【0062】

次に、本発明の第二実施形態の作用及び効果について説明する。

【0063】

本発明の第二実施形態に係る接合フランジ構造60によっても、図5,図6に示されるように、第一フランジ20及び第二フランジ24では、溶接接合部32と接着接合部64とが分けて設定されている。しかも、第一フランジ20における溶接接合部32と接着接合部64との間の移行部70に位置する部分には、プール部72が形成されている。このプール部72は、移行部70における第一フランジ20及び第二フランジ24間に、接着接合部64における第一フランジ20及び第二フランジ24間の隙間76と連通する空間部74を形成している。

【0064】

従って、例えば、接着接合部64において第二フランジ24に接着剤68を塗布して第一フランジ20と第二フランジ24とを板合わせした際に、仮に、接着接合部64において接着剤68が余った場合でも、この余った接着剤68を空間部74に貯留させることができる(図6参照)。これにより、溶接接合部32に接着剤68が流入することを抑制することができるので、溶接接合部32の品質を確保することができる。

【0065】

また、上述のように、溶接接合部32に接着剤68が流入することを抑制することができるので、接着接合部64においては、第一フランジ20と第二フランジ24とをより多くの接着剤68で接合することができる。以上より、第一フランジ20及び第二フランジ24について所望の接合強度を得ることができる。

【0066】

また、接着接合部64は、稜線部22側の方が第一フランジ20及び第二フランジ24の先端側よりもX方向に幅広となっている。従って、接着接合部64における稜線部22側の接着面積をより大きく確保することができるので、稜線部22の周辺部の剛性を向上させることができる。

【0067】

また、プール部72は、第一フランジ20及び第二フランジ24の先端側の方が稜線部22側よりも空間部74の断面積が大きくなるように形成されている。従って、接着接合部64における稜線部22側の接着面積をより大きく確保しつつ、接着接合部64において余った接着剤68を空間部74でより多く貯留することができる。

【0068】

しかも、この第一フランジ20及び第二フランジ24の先端側は、車体骨格部材50に荷重が入力された場合でも応力が低いとされる領域である。従って、上述のように、空間部74の断面積が第一フランジ20及び第二フランジ24の先端側で拡大されても、車体骨格部材50の剛性が低下することを抑制することができる。

【0069】

なお、本発明の第二実施形態においても、上述の本発明の第一実施形態の変形例と同様に変形することが可能である。

【0070】

また、本発明の第一実施形態では、第二フランジ24にプール部42が形成され、本発明の第二実施形態では、第一フランジ20にプール部72が形成されていたが、第一フランジ20及び第二フランジ24の両方にプール部が形成されていても良い。

【0071】

また、本発明の第二実施形態において、プール部72は、稜線部22と接続されていたが、稜線部22から外れた部分の一例として、第一フランジ20における稜線部22よりも先端側に形成されても良い。このように構成されていても、稜線部22を直線状に延ばすことができる。これにより、稜線部22の周辺部の剛性を向上させることができる。

【0072】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0073】

10,50 車体骨格部材(車体の一部)

12 第一車体パネル

14 第二車体パネル

20 第一フランジ

22 稜線部

24 第二フランジ

30,60 接合フランジ構造

32 溶接接合部

34,64 接着接合部

36 溶接点

38,68 接着剤

40,70 移行部

42,72 プール部

44,74 空間部

46,76 隙間

【特許請求の範囲】

【請求項1】

第一車体パネルの端部に沿って延びる第一フランジと、

前記第一車体パネルと共に車体の一部を構成する第二車体パネルの端部に前記第一フランジと対向して形成されると共に、溶接による溶接接合部と、前記第一フランジの延びる方向に前記溶接接合部と並んだ接着剤による接着接合部とにおいて、前記第一フランジと接合された第二フランジと、

前記第一フランジ及び前記第二フランジの少なくとも一方に形成されると共に、前記溶接接合部と前記接着接合部との間の移行部に位置し、且つ、前記移行部における前記第一フランジ及び前記第二フランジ間に、前記接着接合部における前記第一フランジ及び前記第二フランジ間の隙間と連通する空間部を形成するプール部と、

を備えた接合フランジ構造。

【請求項2】

前記第一フランジは、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、

前記接着接合部は、前記稜線部側の方が前記第一フランジ及び前記第二フランジの先端側よりも前記第一フランジの延びる方向に幅広となっている、

請求項1に記載の接合フランジ構造。

【請求項3】

前記第一フランジは、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、

前記プール部は、前記第一フランジ及び前記第二フランジの先端側の方が前記稜線部側よりも前記空間部の断面積が大きくなるように形成されている、

請求項1又は請求項2に記載の接合フランジ構造。

【請求項4】

前記第一フランジは、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結されると共に、平板状に形成され、

前記プール部は、前記第二フランジに形成されている、

請求項1〜請求項3のいずれか一項に記載の接合フランジ構造。

【請求項5】

前記第一フランジ及び前記稜線部は、前記第一車体パネルの端部に沿って直線状に延びている、

請求項4に記載の接合フランジ構造。

【請求項6】

前記溶接接合部と前記接着接合部とは、同一平面上に形成されている、

請求項4又は請求項5に記載の接合フランジ構造。

【請求項7】

前記プール部は、前記第二フランジにおける前記稜線部よりも先端側に形成され、

前記稜線部は、前記第一フランジの延びる方向に連続して前記第二フランジと接合されている、

請求項4〜請求項6のいずれか一項に記載の接合フランジ構造。

【請求項8】

前記第一フランジは、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、

前記プール部は、前記稜線部から外れた部分に形成されている、

請求項1〜請求項7のいずれか一項に記載の接合フランジ構造。

【請求項1】

第一車体パネルの端部に沿って延びる第一フランジと、

前記第一車体パネルと共に車体の一部を構成する第二車体パネルの端部に前記第一フランジと対向して形成されると共に、溶接による溶接接合部と、前記第一フランジの延びる方向に前記溶接接合部と並んだ接着剤による接着接合部とにおいて、前記第一フランジと接合された第二フランジと、

前記第一フランジ及び前記第二フランジの少なくとも一方に形成されると共に、前記溶接接合部と前記接着接合部との間の移行部に位置し、且つ、前記移行部における前記第一フランジ及び前記第二フランジ間に、前記接着接合部における前記第一フランジ及び前記第二フランジ間の隙間と連通する空間部を形成するプール部と、

を備えた接合フランジ構造。

【請求項2】

前記第一フランジは、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、

前記接着接合部は、前記稜線部側の方が前記第一フランジ及び前記第二フランジの先端側よりも前記第一フランジの延びる方向に幅広となっている、

請求項1に記載の接合フランジ構造。

【請求項3】

前記第一フランジは、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、

前記プール部は、前記第一フランジ及び前記第二フランジの先端側の方が前記稜線部側よりも前記空間部の断面積が大きくなるように形成されている、

請求項1又は請求項2に記載の接合フランジ構造。

【請求項4】

前記第一フランジは、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結されると共に、平板状に形成され、

前記プール部は、前記第二フランジに形成されている、

請求項1〜請求項3のいずれか一項に記載の接合フランジ構造。

【請求項5】

前記第一フランジ及び前記稜線部は、前記第一車体パネルの端部に沿って直線状に延びている、

請求項4に記載の接合フランジ構造。

【請求項6】

前記溶接接合部と前記接着接合部とは、同一平面上に形成されている、

請求項4又は請求項5に記載の接合フランジ構造。

【請求項7】

前記プール部は、前記第二フランジにおける前記稜線部よりも先端側に形成され、

前記稜線部は、前記第一フランジの延びる方向に連続して前記第二フランジと接合されている、

請求項4〜請求項6のいずれか一項に記載の接合フランジ構造。

【請求項8】

前記第一フランジは、前記第一車体パネルの端部に沿って延びる稜線部を介して前記第一車体パネルの端部に連結され、

前記プール部は、前記稜線部から外れた部分に形成されている、

請求項1〜請求項7のいずれか一項に記載の接合フランジ構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−206704(P2012−206704A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−76134(P2011−76134)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]