接合体およびその製造方法

【課題】重ね合わせた板材の摩擦撹拌接合において、接合部における板厚の減少がほとんど無く、接合部の強度が高い接合体およびその製造方法を提供する。

【解決手段】接合体の製造方法は、第一金属からなる第一板材W1と第二金属からなる第二板材W2との少なくとも一部を重ね合わせた状態で固定する板材固定工程と、第一板材W1と第二板材W2とが重なり合う部位において第三金属からなる棒状体T3を第一板材W1に押し付けつつ棒状体3を回転させて摩擦による発熱で第一金属と第三金属とをともに軟化・流動させる摩擦撹拌工程と、を含む。得られる接合体は、第一金属が第二板材W2の表面に凝着してなる凝着部J2と、第一板材W1に棒状体T3の先端部が埋め込まれてなる肉盛り部J3と、凝着部J2と肉盛り部J3との間に位置し第一金属と第三金属とが混在して凝着部J2と肉盛り部J3とを一体化する複合部J4と、をもつ接合部Jを有する。

【解決手段】接合体の製造方法は、第一金属からなる第一板材W1と第二金属からなる第二板材W2との少なくとも一部を重ね合わせた状態で固定する板材固定工程と、第一板材W1と第二板材W2とが重なり合う部位において第三金属からなる棒状体T3を第一板材W1に押し付けつつ棒状体3を回転させて摩擦による発熱で第一金属と第三金属とをともに軟化・流動させる摩擦撹拌工程と、を含む。得られる接合体は、第一金属が第二板材W2の表面に凝着してなる凝着部J2と、第一板材W1に棒状体T3の先端部が埋め込まれてなる肉盛り部J3と、凝着部J2と肉盛り部J3との間に位置し第一金属と第三金属とが混在して凝着部J2と肉盛り部J3とを一体化する複合部J4と、をもつ接合部Jを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦撹拌接合により接合された接合体およびその製造方法に関するものである。

【背景技術】

【0002】

従来から、異種あるいは同種の金属材料からなる部材を接合する方法として、抵抗スポット溶接法がある。抵抗スポット溶接法は、接合部位に電流を流して金属材料を溶融させることで、両者を接合する。ところが、抵抗スポット溶接法のように金属材料を溶融させて接合を行う方法では、鋼板とアルミニウム合金板とを接合する場合、脆い金属間化合物が形成されるため十分な接合強度が得られない。そこで、材料を溶融させず固相状態で接合可能な摩擦攪拌接合技術が、最近注目されてきている。

【0003】

特許文献1には、摩擦撹拌接合技術を用い金属部材を接合する接合方法が開示されている。重ね合わせられた2枚のアルミニウム合金板材(30,31)の接合点に、工具鋼からなるピン(21)を回転させながら押し付ける。接合点付近の材料は、摩擦熱により加熱され軟化し、塑性流動を起こす。ピンを板材の厚さ方向に圧入することで、2枚の板材の界面付近の材料を撹拌して一体化させた後、ピンを引き抜く。こうして、2枚のアルミニウム合金板材は接合されるが、ピンが圧入された周囲の材料は外周側へ押し出されており、接合の際に接合点に圧入されたピンは最後に接合点から引き抜かれる。そのため、接合点にピンの形状に沿った凹所(図4参照)が残存し、局所的に板厚が減少する。そのため、用途によっては十分な強度が得られない場合もある。そこで、特許文献2では、特許文献1に記載の方法により残存する凹所に樹脂を充填することで強度不足を補っている。

【0004】

また、特許文献3には、2つの部材の互いに対向する端部に傾斜面を設け、傾斜面間により区画されたV字型の開先部に摩擦撹拌接合技術を用いて肉盛りすることで、2つの部材を接合する接合方法が記載されている。肉盛り材の端部を傾斜面に押し付けつつ回転させると、摩擦熱が発生する。摩擦熱により軟化した肉盛り材は開先部側に供給され、2つの部材間が肉盛り材を介して接合される。

【特許文献1】特開2001−314982号公報

【特許文献2】特開2002−120077号公報

【特許文献3】特開2002−219584号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

2枚の板材を重ね合わせて摩擦撹拌接合すると、前述の従来法(特許文献1に記載)では、接合部位の板厚が薄くなり、薄い部分を起点として破断が生じるおそれがある。特許文献2に記載のように、その薄い部分を樹脂により補完すれば、ちいさな亀裂の発生であれば防止できるかもしれないが、金属と樹脂との密着性が弱いと、接合部の強度を大きく向上させることは困難である。

【0006】

また、特許文献3では、肉盛りによりV字型の開先部に厚みをもたせることが可能である。しかし、2つの部材の互いに対向する端部は直接接合されておらず、肉盛り材のみを介しての接合であるため、強度の点に問題がある。

【0007】

本発明は、上記問題点に鑑み、重ね合わせた板材の摩擦撹拌接合において、接合部における板厚の減少がほとんど無く、接合部の強度が高い接合体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の接合体は、少なくとも一部を互いに重ね合わせた第一金属からなる第一板材と第二金属からなる第二板材とを備え、該第一板材と該第二板材とが重なり合う部位において第三金属からなる棒状体を該第一板材に押し付けつつ該第一板材および該第二板材と該棒状体とを相対回転させて該第一板材と該第二板材とを摩擦撹拌接合により互いに接合してなる接合部をもつ接合体であって、

前記接合部は、前記第一金属が前記第二板材の表面に凝着してなる凝着部と、該第一板材に前記棒状体の先端部が埋め込まれてなる肉盛り部と、該凝着部と該肉盛り部との間に位置し該第一金属と前記第三金属とが混在して該凝着部と該肉盛り部とを一体化する複合部と、をもつことを特徴とする。

【0009】

また、本発明の接合体の製造方法は、第一金属からなる第一板材と第二金属からなる第二板材との少なくとも一部を重ね合わせた状態で固定する板材固定工程と、

前記第一板材と前記第二板材とが重なり合う部位において第三金属からなる棒状体を該第一板材に押し付けつつ該第一板材および該第二板材と該棒状体とを相対回転させて摩擦による発熱で該第一金属と該第三金属とをともに軟化・流動させる摩擦撹拌工程と、

を経て、軟化した前記第一金属を前記第二板材の表面に凝着させるとともに軟化した前記第三金属で肉盛りすることを特徴とする。

【0010】

なお、「第一」、「第二」および「第三」という呼称は、部材等を区別するための便宜上の呼称である。したがって、たとえば、「第一金属」と「第二金属」とは、同一の組成の金属であっても異なる組成の金属であってもよい。

【発明の効果】

【0011】

重ね合わせた2枚の板材を摩擦撹拌接合により接合するとき、特許文献1に記載の従来法では、板材よりも硬質な棒状体(ピン)を回転駆動させて接合を行う。このとき、摩擦熱により棒状体の周囲の板材は軟化して流動するが、棒状体は軟化も流動もしない。そして前述のように、接合終了後には、接合した部分に凹所ができ肉厚が薄くなるという問題があった。そこで、本発明の接合体およびその製造方法では、接合される2枚の板材のうち、第一板材を構成する第一金属とともに軟化する第三金属からなる棒状体を用いて、摩擦撹拌接合を行う。

【0012】

すなわち、少なくとも一部を互いに重ね合わせた第一金属からなる第一板材と第二金属からなる第二板材とを接合する際には、重なり合う部位において第三金属からなる棒状体を第一板材に押し付けつつ第一板材および第二板材と棒状体とを相対回転させる。このとき、摩擦による発熱で第一金属とともに第三金属も軟化する。その結果、第一板材と第二板材とが重なり合う面では、軟化するとともに棒状体からの回転を受けた第一金属が第二板材の表面に凝着することで第一板材と第二板材とが接合される。同時に、第一金属とともに軟化した第三金属により肉盛りが形成される。肉盛りにより、接合された部分の厚みが補われる。さらに、第三金属が第一金属と混合されるため、肉盛りは第一板材と一体化され、接合強度が高くなる。

【発明を実施するための最良の形態】

【0013】

以下に、本発明の接合体およびその製造方法を実施するための最良の形態を説明する。

【0014】

[接合体]

本発明の接合体は、少なくとも一部を互いに重ね合わせた第一金属からなる第一板材と第二金属からなる第二板材とを備え、第一板材と第二板材とを摩擦撹拌接合により互いに接合してなる接合部をもつ。

【0015】

第一板材および第二板材は、少なくとも摩擦撹拌接合される部分が板状であれば、その形状に特に限定はない。第一板材の厚みは、少なくとも摩擦撹拌接合される部分において、好ましくは0.2〜10mmさらに好ましくは0.5〜2mmである。また、第二板材の厚みに特に限定はないが、少なくとも摩擦撹拌接合される部分において、好ましくは0.2〜10mmさらに好ましくは0.5〜4mmである。第一板材および第二板材の厚みが薄すぎると加圧力や回転力により板材が変形することがあるため、好ましくない。また、厚すぎると、接合体を製造するための装置構成が相似則に基づき膨大となるため、好ましくない。

【0016】

第一板材は第一金属からなり、第二板材は第二金属からなる。第一金属と第二金属とは、同種であっても異種であってもよい。具体的には、アルミニウムまたはA6061、A2017、A5052(以上JIS)などのアルミニウムを主成分とするアルミニウム合金、マグネシウムまたはAZ31、AZ61、AZ80(以上JIS)などのマグネシウムを主成分とするマグネシウム合金、銅合金、鉄または軟鋼、高張力鋼、合金鋼および各種メッキ鋼などの鋼、等が挙げられる。

【0017】

接合部は、第一板材と第二板材とが重なり合う部位において、第三金属からなる棒状体を第一板材に押し付けつつ第一板材および第二板材と棒状体とを相対回転させて、第一板材と第二板材とを摩擦撹拌接合により互いに接合してなる。接合部は、第一板材と第二板材とが重なり合う部位の少なくとも一部にあればよい。すなわち、第一板材と第二板材とは、一箇所の接合部で接合されていてもよいし、複数箇所の接合部で接合されていてもよい。なお、摩擦撹拌接合による接合方法については後述する。

【0018】

棒状体は、少なくとも第一板材に押し付けられる先端部が棒状であればよい。好ましい形状は、円柱形状であるが、軸方向に拡径あるいは縮径して外周面が僅かに傾斜した形状であってもよい。棒状体の形状が円柱形状であれば、その直径は1〜20mmさらには5〜15mmが好ましい。また、棒状体の端面(第一板材の表面に押し付けられる面)は平面であるのが好ましいが、僅かに突出した曲面としてもよい。

【0019】

棒状体は、第三金属からなる。第三金属は、後に説明するように、摩擦撹拌接合における摩擦による発熱で、第一金属とともに軟化・流動することにより接合部が形成される。そのため、第三金属は、高温における変形抵抗が第一金属と同等である金属であるのが好ましい。たとえば、第三金属として、第一金属の軟化温度の温度範囲と重なる温度範囲で軟化する金属を用いるとよい。したがって、第一金属と第三金属は、同じ金属または同種の金属であればよい。たとえば、第一金属および第三金属は、同じ金属元素を主成分として含むのが好ましい。同じ金属および同じ金属を主成分として含む合金から第一金属および第三金属を選択すれば、両者は似通った物性を示すため、摩擦撹拌接合における発熱でともに軟化・流動する。たとえば、第一金属および第三金属として、アルミニウムまたはアルミニウム合金を用いれば、両者の組成が異なる場合であっても、摩擦による発熱でともに軟化・流動する。

【0020】

接合部は、凝着部と肉盛り部と複合部とをもつ。凝着部は、第一金属が第二板材の表面に凝着してなる。摩擦による発熱で軟化した第一金属が第二板材の表面に凝着しているため、第一板材と第二板材との界面は強固に接合される。肉盛り部は、第一板材に棒状体の先端部が埋め込まれてなる。肉盛り部は、棒状体が押し付けられることにより厚みが低減された第一板材を補完する。また、複合部は、凝着部と肉盛り部との間に位置し、第一金属と第三金属とが混在することで凝着部と肉盛り部とが一体化される。摩擦による発熱で第一金属とともに軟化した第三金属が、第一金属と混在するため、凝着部と肉盛り部とは、固相状態で繋がって存在する。つまり、肉盛り部は第一板材と一体化されており、その結果、接合部の強度が向上する。

【0021】

前述のように、接合部では、第一金属と第二金属との凝着により第一板材と第二板材とが接合される。そのため、第一金属および第二金属を互いに凝着しやすい金属の組み合わせにすれば、接合部はさらに強固となる。たとえば、アルミニウムと鉄は、特に焼き付きが起こりやすいことが知られている。そのため、第一金属をアルミニウムまたはアルミニウム合金、第二金属を鉄または鋼とした接合体は、本発明の接合体として最適である。

【0022】

以下に、本発明の接合体の製造方法を、図を用いて詳説する。

【0023】

[接合体の製造方法]

本発明の接合体の製造方法は、軟化した上記第一金属を上記第二板材の表面に凝着させるとともに軟化した上記第三金属で肉盛りすることで上記接合体を得る方法であって、主として板材固定工程と摩擦撹拌工程とからなる。以下に、各工程を説明する。

【0024】

板材固定工程は、第一金属からなる第一板材と第二金属からなる第二板材との少なくとも一部を重ね合わせた状態で固定する工程である。後の摩擦撹拌工程において、両者の位置にズレが生じない程度に固定すればよい。

【0025】

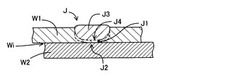

摩擦撹拌工程は、第一板材と第二板材とが重なり合う部位において、第三金属からなる棒状体を第一板材に押し付けつつ第一板材および第二板材と棒状体とを相対回転させる工程である。図1は、本発明の接合体の製造方法の一例を示す説明図であって、第一板材、第二板材および棒状体の断面図である。板材固定工程において、第一板材W1および第二板材W2は厚さ方向に重ね合わされる。円柱形状の棒状体T3は、その中心軸Mと第一板材W1および第二板材W2の厚さ方向とが平行になるように、第一板材W1の上方に配置される。摩擦攪拌工程では、棒状体T3を中心軸Mを中心に回転させるとともに中心軸Mに沿って(言い換えれば、板材W1およびW2の厚さ方向に)移動させ、棒状体T3の端面3sを第一板材W1の表面1sに押し付ける。

【0026】

摩擦攪拌工程では、摩擦による発熱で、第一金属と第三金属とがともに軟化して流動する。第一金属と第三金属とがともに軟化・流動することで、凝着部と肉盛り部とをもつ接合部が形成される。図2は、本発明の接合体の厚さ方向の断面図である。摩擦攪拌工程において、図1に示すように、棒状体T3を第一板材W1の表面1sに回転させつつ押し付けることで、摩擦により熱が発生する。このとき、第一板材W1を構成する第一金属および棒状体T3を構成する第三金属は、摩擦による発熱でともに軟化して流動する。そして、第一板材W1は、棒状体T3により第二板材W2側に押し付けられる。第一板材W1では局所的に第一金属が軟化しているため、棒状体T3は第一板材W1側へと押し込まれる。このとき、棒状体T3の先端部は、第一板材W1の軟化した部位に埋め込まれた状態にある。棒状体T3が回転することで、第一金属と第三金属とは少なくとも一部が固相状態で混合され、第一金属と第二金属とが混在する複合部J4が形成される。棒状体T3の周りの第一金属は、固相状態で棒状体T3と繋がっているため、棒状体T3とともに回転される。そのため、押し込まれた棒状体T3が第一板材W1および第二板材W2の重なり合う重ね合わせ面Wi付近にまで達すると、重ね合わせ面Wiの近傍J1では、棒状体T3の回転とともに撹拌された第一金属が第二板材W2の表面に凝着する。その結果、摩擦による発熱で軟化・流動した第一金属が第二板材W2の表面に凝着してなる凝着部J2と、棒状体T3の先端部が埋め込まれてなる肉盛り部J3と、凝着部J2および肉盛り部J4とを一体にする複合部J4と、をもつ接合部Jが形成される。

【0027】

なお、摩擦攪拌工程は、棒状体を所定の押し込み量まで押し込んだ後、所定の時間その状態で保持するとよい。押し込んだ状態で保持している間に、棒状体のうち流動する部位としない部位との境界面は、押し込み方向と反対方向に移動する。棒状体を第一板材から離すことで、棒状体はその境界面付近で接合体から取り外される。保持時間を調整することで、第一板材の表面に所望の厚さの肉盛りが形成される。なお、押し込み量については、後述する。

【0028】

また、本発明の接合体の製造方法は、板材固定工程の前に、棒状体よりも小径であって第一板材の厚さ方向に貫通する断面形状が円形の貫通孔を形成する貫通孔形成工程を含んでもよい。板材固定工程では、貫通孔を第二板材の表面に重ね合わせる。次の摩擦攪拌工程では、棒状体を第一板材に押し付けることで、棒状体の先端部を貫通孔に圧入する。第一板材に貫通孔を形成して摩擦攪拌接合を行っても、上記の接合部が形成される。図3は、本発明の接合体の製造方法の一例を示す説明図であって、第一板材、第二板材および棒状体の断面図である。第一板材W1’は、厚さ方向に貫通する断面円形の貫通孔1hをもつ。板材固定工程において、第一板材W1’および第二板材W2は厚さ方向に重ね合わされる。このとき、貫通孔1hは、その一方が第二板材W2の表面2sで塞がれる。円柱形状の棒状体T3は、その中心軸Mと第一板材W1’および第二板材W2の厚さ方向とが平行になるとともに、貫通孔1hと同軸的に第一板材W1’の上方に配置される。摩擦攪拌工程では、棒状体T3を中心軸Mを中心に回転させるとともに中心軸Mに沿って移動させ、棒状体T3の端面3sを第一板材W1’に押し付けて棒状体T3を貫通孔1hに圧入する。このとき、棒状体T3の端面3sの周縁部により、貫通孔1hの開口端部(○で囲って示す)が押し潰され、その部分の第一金属が摩擦による発熱で軟化して流動する。軟化した第一金属は、第二板材W2の表面2sへと矢印方向に流動する。そして、前述と同様に、棒状体T3の回転により第二板材W2の表面2sへと流動した第一金属はその表面に凝着する。また、第一金属と同様に棒状体T3の第三金属も軟化するため、結果的に、図2に示す凝着部J2と肉盛り部J3と複合部J4とをもつ接合部Jが形成される。

【0029】

第一板材に予め形成された貫通孔に棒状体を圧入して接合を行うと、上述のような大変形を伴う第一金属の塑性流動が起こる。第二板材W2の表面では、第一金属の新生面が露出されるとともに、第一金属は棒状体3により効率よく撹拌される。そのため、第一金属は第二板材W2の表面に強固に凝着する。その結果、接合部の強度が向上する。

【0030】

貫通孔の好ましい形状は、円柱形状であるが、厚さ方向に拡径(棒状体を圧入する側の径が大きい)して内周面が傾斜した形状であってもよい。円柱形状の貫通孔であれば、その直径は、棒状体の直径よりも1mm以上小さい、さらには2mm以上小さいのが好ましい。両者の直径の差が1mm未満では、第一板材との間に隙間無く肉盛りを形成するのが困難となるため、好ましくない。

【0031】

摩擦攪拌工程において、棒状体の回転速度および第一板材への押し込み速度は、第一金属および第三金属がともに軟化して流動する程度に棒状体とその周囲の第一板材とが発熱するように設定するとよい。回転速度は、300〜4000rpmさらには1000〜2000rpmとするとよい。回転速度が300rpm以上であれば、摩擦により十分な熱が発生する。回転速度が4000rpmを超えると、摩擦による発熱の変動を制御しにくくなるため、望ましくない。また、押し込み速度は、10〜200mm/分さらには20〜100mm/分とするとよい。

【0032】

また、摩擦撹拌工程において、棒状体の押し込み量は、第一板材の厚さに応じて設定すればよい。押し込み量は、第一板材の表面と棒状体の先端とが当接した状態を基準とし、その位置から棒状体を移動させた距離とする。押し込み量は、第一板材の厚さをT1としたとき、(T1×0.4)mm以上(T1×2)mm以下さらには(T1×0.6)mm以上(T1×1.5)mm以下の範囲とするのが望ましい。また、第一板材に貫通孔を形成した場合には、(T1×0.6)mm以上(T1×3)mm以下さらには(T1×1)mm以上(T1×2)mm以下の範囲とするのが望ましい。押し込み量をこの範囲とすることで、第一金属を第二板材の表面に良好に凝着させることができる。

【0033】

摩擦撹拌工程を行う際の温度や雰囲気に特に限定はなく、室温で大気中であっても可能である。ただし、第一金属および第三金属の少なくとも一方が活性な材料からなる場合には、窒素やアルゴン等の不活性ガス雰囲気や真空中で行うとよい。また、温度に関しては、室温で棒状体を押し込んでも、摩擦による発熱で第一板材および棒状体の温度は経時的に上昇する。さらに、必要に応じて、第一板材、第二板材および棒状体の少なくとも1つを加熱・冷却する加熱・冷却手段などを備えてもよい。

【0034】

以上、本発明の接合体およびその製造方法の実施形態を説明したが、本発明は、上記実施形態に限定されるものではない。本発明の要旨を逸脱しない範囲において、当業者が行い得る変更、改良等を施した種々の形態にて実施することができる。

【実施例】

【0035】

以下に、本発明の接合体およびその製造方法の実施例を挙げて、本発明を具体的に説明する。

【0036】

[実施例1−1]

本実施例の接合方法を、図4を用いて説明する。図4は、以下に説明する接合方法の説明図であって、接合される板材の厚さ方向の断面図である。

【0037】

接合される板材として、アルミニウム合金板1(A6061製、厚さT1:1mm)および軟鋼板2(SPC製、厚さT2:0.8mm)を準備した。Al合金板1および軟鋼板2は、ともに、40mm×120mmの短冊状とした。また、棒状体として、アルミニウム合金丸棒(A2017製、直径φ10mm)を用いた。

【0038】

Al合金板1の端部および軟鋼板2の端部を長手方向に40mmずつ重ねて、以下の手順で、重なり合う部分(40mm×40mm)の中央を接合して、全長20cmの接合体を作製した。

【0039】

接合には、回転加圧機構を有する一般的な縦型摩擦試験機を用いた。試験機の保持具T0に軟鋼板2の端部を載置し、その上に、重なり合う部分が所定の幅となるように、Al合金板1を重ねた。そして、保持具T0にAl合金板1および軟鋼板2を回転しないように固定し、その上方に棒状体3を配置した。このとき、棒状体3の中心軸Mは、Al合金板1と軟鋼板2の厚さ方向に一致し、Al合金板1と軟鋼板2とが重なり合う部分の中心を通った。(板材固定工程)

大気中・室温のもと、棒状体3を矢印X方向に回転させつつ中心軸Mに沿って矢印Y方向に移動させた。このとき、棒状体3の回転速度は1000rpm、押し込み速度を30mm/分とした。Al合金板1表面からの押し込み量Dは、0.8〜1.2mmの範囲とし、所定の押し込み量に達したら棒状体3の移動を停止させ、2秒間同じ位置で回転を続けた。押し込み開始時には、棒状体3の端面とAl合金板1の表面とが摺動面となっていたが、棒状体3の押し込みを停止させると、摺動面は上方へと移動した。(摩擦撹拌工程)

その後、棒状体3を上方に移動させて、接合を終了させた。この手順で、5つの接合体を作製したが、それぞれの接合部Jには、Al合金板1の表面から1mm程度盛り上がった肉盛りが形成された。

【0040】

また、本実施例により得られた接合体の断面観察を行った。断面観察は、切り出した厚さ方向の断面をケラー氏液によりエッチングし、接合部Jを金属顕微鏡で観察した。結果を図5に示す。図5において、Al合金板1の上面側に見られる色の濃い部分は、棒状体3を構成するアルミニウム合金(A2017)からなる肉盛り部3jである。肉盛り部3jとAl合金板1との間には、Al合金板1を構成するアルミニウム合金(A6061)と棒状体3を構成するアルミニウム合金(A2017)とが混合されてなる複合部4jが見られ、第一板材1と肉盛り部3jとは互いに一体化されている。また、肉盛り部3jの下部には、Al合金板1を構成するA6061からなる凝着部2jが存在する。凝着部2jは、摩擦撹拌工程においてA6061が軟化して流動することで、軟鋼板2の表面に凝着するとともに肉盛り部3jと一体化されている。

【0041】

[実施例1−2]

本実施例の接合方法を、図6を用いて説明する。図6は、以下に説明する接合方法の説明図であって、接合される板材の厚さ方向の断面図である。

【0042】

接合される板材として、上記のアルミニウム合金板1および軟鋼板2を、また、上記の棒状体を準備した。そして、以下の手順で、Al合金板1の端部および軟鋼板2の端部を長手方向に40mmずつ重ねて、重なり合う部分(40mm×40mm)の中央を接合して、全長20cmの接合体を作製した。

【0043】

Al合金板1の端部には、予め、厚さ方向に貫通する貫通孔1h(直径φ7mm)を形成した。貫通孔1hの中心の位置は、Al合金板1の端部を区画する3辺から20mmずつ離れた位置とした。

【0044】

接合には、上記実施例と同様の縦型摩擦試験機を用いた。試験機の保持具T0に軟鋼板2の端部を載置し、その上に、重なり合う部分が所定の幅となるように、Al合金板1の貫通孔1hを重ねた。そして、保持具T0にAl合金板1および軟鋼板2を回転しないように固定し、その上方に棒状体3を配置した。このとき、棒状体3の中心軸Mは、貫通孔1hの中心軸に一致した。(板材固定工程)

そして、押し込み量Dを1.4mmとした他は、上記実施例と同様にして、接合を行った。(摩擦撹拌工程)

この手順で、3つの接合体を作製したが、それぞれの接合部Jには、Al合金板1の表面から1mm程度盛り上がった肉盛りが形成された。

【0045】

また、本実施例により得られた接合体の断面観察を行った。断面観察は、切り出した厚さ方向の断面をケラー氏液によりエッチングし、接合部Jを金属顕微鏡で観察した。結果を図7に示す。図7において、Al合金板1の上面側に見られる色の濃い部分は、棒状体3を構成するアルミニウム合金(A2017)からなる肉盛り部3jである。貫通孔1hは、肉盛り部3jにより完全に塞がれた。肉盛り部3jとAl合金板1との間には、Al合金板1を構成するアルミニウム合金(A6061)と棒状体3を構成するアルミニウム合金(A2017)とが混合されてなる複合部4jが見られ、第一板材1と肉盛り部3jとは互いに一体化されている。また、肉盛り部3jの下部には、Al合金板1を構成するA6061からなる凝着部2jが存在する。凝着部2jは、摩擦撹拌工程においてA6061が軟化して流動することで、軟鋼板2の表面に凝着するとともに肉盛り部3jと一体化されている。

【0046】

さらに、凝着部2jを拡大して観察した。結果を図8および図9に示す。軟鋼板2の表面には、Al合金板1を構成するアルミニウム合金(A6061)からなる厚さ200μm程度のAl層が見られた。このAl層は、摩擦撹拌工程の初期において、貫通孔1hの開口端部を構成するA6061が棒状体3に押し潰され、摩擦による発熱により軟化し、軟鋼板2の表面へと流動して形成された。

【0047】

[比較例1]

接合される板材として、上記のアルミニウム合金板1および軟鋼板2を準備した。また、棒状体として、鋼製丸棒(工具鋼40HRCプリハードン鋼、直径φ10mm)を用いた。

【0048】

押し込み量Dを0.6mmとした他は、実施例1−1と同様の手順で接合体を作製した。2つの接合体を作製したが、それぞれの接合部には、鋼製丸棒を取り外した後にできた凹所が形成され、最薄部は1.35mm(Al合金板:0.55mm、軟鋼板:0.8mm)であった。これは、鋼製丸棒が摩擦撹拌工程において軟化しなかったためである。

【0049】

[実施例2−1]

接合される板材として、アルミニウム合金板1(A6061製、厚さT1:1mm)を2枚準備した。そして、実施例1−1と同様にして接合を行った。

【0050】

[実施例2−2]

接合される板材として、アルミニウム合金板1(A6061製、厚さT1:1mm)を2枚準備した。そして、実施例1−2と同様にして接合を行った。

【0051】

[比較例2]

接合される板材として、アルミニウム合金板1(A6061製、厚さT1:1mm)を2枚準備した。そして、比較例2と同様にして接合を行った。

【0052】

[評価]

引張り試験を行い、各接合体の引張り剪断強度を測定した。引張り試験は、JIS Z 3136(スポット溶接継手引張せん断試験)の条件で行った。結果を表1および表2に示す。なお、各実施例および比較例ではそれぞれ複数の接合体を作製したが、表1および表2に記載の強度の値はそれらの平均値である。

【0053】

【表1】

【0054】

従来法により作製した比較例1の接合体の強度は、2.37kNであった。また、試験後の接合体は、何れも界面剥離(シヤー破断)していた。軟鋼板2側の破断面にアルミニウム合金が薄く付着していたことから、比較例1では、棒状体3の回転摩擦によりアルミニウム合金の温度が上昇して軟化すると同時に回転力を受けてアルミニウム合金が攪拌されるが、“間接的”な撹拌であるため、アルミニウム合金板1と軟鋼板2との間に凝着が生じても強固な接合に至らなかったと考えられる。

【0055】

一方、実施例1−1の接合体の強度は、2.93kNであり、従来法よりも高い強度で接合された。さらに、実施例1−2の接合体は、4.84kNの非常に高い強度を示した。各実施例の接合体は、図5および図7〜図9に見られるように、棒状体3(A2017)がAl合金板1に圧入されてなる肉盛り部3jが形成されている。さらに、複合部4jにおいてA2017と混合されたA6061は、軟鋼板2の表面と接触するA6061と固相状態で繋がっているため、棒状体3に“直接”撹拌されることでAl合金板1の酸化膜が分断破壊され、Al合金板1と軟鋼板2とが効率よく凝着した。

【0056】

特に、実施例1−2では、大変形を伴う塑性流動が起こることで、アルミニウム合金(A6061)の新生面が露出されたAl層が形成され、さらに、Al層が棒状体3と一体的に効率よく撹拌される。その結果、Al合金板1と軟鋼板2とが強固に接合された。

【0057】

【表2】

【0058】

同種の板材を接合した場合にも、各実施例の接合体の強度は、従来法により作製した比較例2の接合体の強度よりも高い値を示した。

【0059】

比較例2の接合体において、引張り試験後の破断は上板(棒状体により押し込まれた側)へのプラグ破断であった。つまり、肉薄となった接合部のプラグ破断強度が低いことがわかった。一方、実施例2−1の接合体では、2枚のAl合金板1の間でのシアー破断となった。また、実施例2−2の接合体では、下板へのプラグ破断が見られ、接合部が強固に接合されていたことがわかった。

【図面の簡単な説明】

【0060】

【図1】本発明の接合体の製造方法の一例を示す説明図である。

【図2】本発明の接合体の厚さ方向の断面図である。

【図3】本発明の接合体の製造方法の一例を示す説明図である。

【図4】実施例1−1の接合体の製造方法を模式的に示す説明図である。

【図5】実施例1−1の接合体の接合部の断面を示す図面代用写真である。

【図6】実施例1−2の接合体の製造方法を模式的に示す説明図である。

【図7】実施例1−2の接合体の接合部の断面を示す図面代用写真である。

【図8】図7の主要部を拡大した図面代用写真である。

【図9】図8の主要部を拡大した図面代用写真である。

【符号の説明】

【0061】

W1:第一板材 W2:第二板材 T3:棒状体

1:アルミニウム合金板(第一板材)

2:軟鋼板(第二板材)

3:アルミニウム合金丸棒(棒状体)

J:接合部

J2,2j:凝着部 J3,3j:肉盛り部 J4,4j:複合部

【技術分野】

【0001】

本発明は、摩擦撹拌接合により接合された接合体およびその製造方法に関するものである。

【背景技術】

【0002】

従来から、異種あるいは同種の金属材料からなる部材を接合する方法として、抵抗スポット溶接法がある。抵抗スポット溶接法は、接合部位に電流を流して金属材料を溶融させることで、両者を接合する。ところが、抵抗スポット溶接法のように金属材料を溶融させて接合を行う方法では、鋼板とアルミニウム合金板とを接合する場合、脆い金属間化合物が形成されるため十分な接合強度が得られない。そこで、材料を溶融させず固相状態で接合可能な摩擦攪拌接合技術が、最近注目されてきている。

【0003】

特許文献1には、摩擦撹拌接合技術を用い金属部材を接合する接合方法が開示されている。重ね合わせられた2枚のアルミニウム合金板材(30,31)の接合点に、工具鋼からなるピン(21)を回転させながら押し付ける。接合点付近の材料は、摩擦熱により加熱され軟化し、塑性流動を起こす。ピンを板材の厚さ方向に圧入することで、2枚の板材の界面付近の材料を撹拌して一体化させた後、ピンを引き抜く。こうして、2枚のアルミニウム合金板材は接合されるが、ピンが圧入された周囲の材料は外周側へ押し出されており、接合の際に接合点に圧入されたピンは最後に接合点から引き抜かれる。そのため、接合点にピンの形状に沿った凹所(図4参照)が残存し、局所的に板厚が減少する。そのため、用途によっては十分な強度が得られない場合もある。そこで、特許文献2では、特許文献1に記載の方法により残存する凹所に樹脂を充填することで強度不足を補っている。

【0004】

また、特許文献3には、2つの部材の互いに対向する端部に傾斜面を設け、傾斜面間により区画されたV字型の開先部に摩擦撹拌接合技術を用いて肉盛りすることで、2つの部材を接合する接合方法が記載されている。肉盛り材の端部を傾斜面に押し付けつつ回転させると、摩擦熱が発生する。摩擦熱により軟化した肉盛り材は開先部側に供給され、2つの部材間が肉盛り材を介して接合される。

【特許文献1】特開2001−314982号公報

【特許文献2】特開2002−120077号公報

【特許文献3】特開2002−219584号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

2枚の板材を重ね合わせて摩擦撹拌接合すると、前述の従来法(特許文献1に記載)では、接合部位の板厚が薄くなり、薄い部分を起点として破断が生じるおそれがある。特許文献2に記載のように、その薄い部分を樹脂により補完すれば、ちいさな亀裂の発生であれば防止できるかもしれないが、金属と樹脂との密着性が弱いと、接合部の強度を大きく向上させることは困難である。

【0006】

また、特許文献3では、肉盛りによりV字型の開先部に厚みをもたせることが可能である。しかし、2つの部材の互いに対向する端部は直接接合されておらず、肉盛り材のみを介しての接合であるため、強度の点に問題がある。

【0007】

本発明は、上記問題点に鑑み、重ね合わせた板材の摩擦撹拌接合において、接合部における板厚の減少がほとんど無く、接合部の強度が高い接合体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の接合体は、少なくとも一部を互いに重ね合わせた第一金属からなる第一板材と第二金属からなる第二板材とを備え、該第一板材と該第二板材とが重なり合う部位において第三金属からなる棒状体を該第一板材に押し付けつつ該第一板材および該第二板材と該棒状体とを相対回転させて該第一板材と該第二板材とを摩擦撹拌接合により互いに接合してなる接合部をもつ接合体であって、

前記接合部は、前記第一金属が前記第二板材の表面に凝着してなる凝着部と、該第一板材に前記棒状体の先端部が埋め込まれてなる肉盛り部と、該凝着部と該肉盛り部との間に位置し該第一金属と前記第三金属とが混在して該凝着部と該肉盛り部とを一体化する複合部と、をもつことを特徴とする。

【0009】

また、本発明の接合体の製造方法は、第一金属からなる第一板材と第二金属からなる第二板材との少なくとも一部を重ね合わせた状態で固定する板材固定工程と、

前記第一板材と前記第二板材とが重なり合う部位において第三金属からなる棒状体を該第一板材に押し付けつつ該第一板材および該第二板材と該棒状体とを相対回転させて摩擦による発熱で該第一金属と該第三金属とをともに軟化・流動させる摩擦撹拌工程と、

を経て、軟化した前記第一金属を前記第二板材の表面に凝着させるとともに軟化した前記第三金属で肉盛りすることを特徴とする。

【0010】

なお、「第一」、「第二」および「第三」という呼称は、部材等を区別するための便宜上の呼称である。したがって、たとえば、「第一金属」と「第二金属」とは、同一の組成の金属であっても異なる組成の金属であってもよい。

【発明の効果】

【0011】

重ね合わせた2枚の板材を摩擦撹拌接合により接合するとき、特許文献1に記載の従来法では、板材よりも硬質な棒状体(ピン)を回転駆動させて接合を行う。このとき、摩擦熱により棒状体の周囲の板材は軟化して流動するが、棒状体は軟化も流動もしない。そして前述のように、接合終了後には、接合した部分に凹所ができ肉厚が薄くなるという問題があった。そこで、本発明の接合体およびその製造方法では、接合される2枚の板材のうち、第一板材を構成する第一金属とともに軟化する第三金属からなる棒状体を用いて、摩擦撹拌接合を行う。

【0012】

すなわち、少なくとも一部を互いに重ね合わせた第一金属からなる第一板材と第二金属からなる第二板材とを接合する際には、重なり合う部位において第三金属からなる棒状体を第一板材に押し付けつつ第一板材および第二板材と棒状体とを相対回転させる。このとき、摩擦による発熱で第一金属とともに第三金属も軟化する。その結果、第一板材と第二板材とが重なり合う面では、軟化するとともに棒状体からの回転を受けた第一金属が第二板材の表面に凝着することで第一板材と第二板材とが接合される。同時に、第一金属とともに軟化した第三金属により肉盛りが形成される。肉盛りにより、接合された部分の厚みが補われる。さらに、第三金属が第一金属と混合されるため、肉盛りは第一板材と一体化され、接合強度が高くなる。

【発明を実施するための最良の形態】

【0013】

以下に、本発明の接合体およびその製造方法を実施するための最良の形態を説明する。

【0014】

[接合体]

本発明の接合体は、少なくとも一部を互いに重ね合わせた第一金属からなる第一板材と第二金属からなる第二板材とを備え、第一板材と第二板材とを摩擦撹拌接合により互いに接合してなる接合部をもつ。

【0015】

第一板材および第二板材は、少なくとも摩擦撹拌接合される部分が板状であれば、その形状に特に限定はない。第一板材の厚みは、少なくとも摩擦撹拌接合される部分において、好ましくは0.2〜10mmさらに好ましくは0.5〜2mmである。また、第二板材の厚みに特に限定はないが、少なくとも摩擦撹拌接合される部分において、好ましくは0.2〜10mmさらに好ましくは0.5〜4mmである。第一板材および第二板材の厚みが薄すぎると加圧力や回転力により板材が変形することがあるため、好ましくない。また、厚すぎると、接合体を製造するための装置構成が相似則に基づき膨大となるため、好ましくない。

【0016】

第一板材は第一金属からなり、第二板材は第二金属からなる。第一金属と第二金属とは、同種であっても異種であってもよい。具体的には、アルミニウムまたはA6061、A2017、A5052(以上JIS)などのアルミニウムを主成分とするアルミニウム合金、マグネシウムまたはAZ31、AZ61、AZ80(以上JIS)などのマグネシウムを主成分とするマグネシウム合金、銅合金、鉄または軟鋼、高張力鋼、合金鋼および各種メッキ鋼などの鋼、等が挙げられる。

【0017】

接合部は、第一板材と第二板材とが重なり合う部位において、第三金属からなる棒状体を第一板材に押し付けつつ第一板材および第二板材と棒状体とを相対回転させて、第一板材と第二板材とを摩擦撹拌接合により互いに接合してなる。接合部は、第一板材と第二板材とが重なり合う部位の少なくとも一部にあればよい。すなわち、第一板材と第二板材とは、一箇所の接合部で接合されていてもよいし、複数箇所の接合部で接合されていてもよい。なお、摩擦撹拌接合による接合方法については後述する。

【0018】

棒状体は、少なくとも第一板材に押し付けられる先端部が棒状であればよい。好ましい形状は、円柱形状であるが、軸方向に拡径あるいは縮径して外周面が僅かに傾斜した形状であってもよい。棒状体の形状が円柱形状であれば、その直径は1〜20mmさらには5〜15mmが好ましい。また、棒状体の端面(第一板材の表面に押し付けられる面)は平面であるのが好ましいが、僅かに突出した曲面としてもよい。

【0019】

棒状体は、第三金属からなる。第三金属は、後に説明するように、摩擦撹拌接合における摩擦による発熱で、第一金属とともに軟化・流動することにより接合部が形成される。そのため、第三金属は、高温における変形抵抗が第一金属と同等である金属であるのが好ましい。たとえば、第三金属として、第一金属の軟化温度の温度範囲と重なる温度範囲で軟化する金属を用いるとよい。したがって、第一金属と第三金属は、同じ金属または同種の金属であればよい。たとえば、第一金属および第三金属は、同じ金属元素を主成分として含むのが好ましい。同じ金属および同じ金属を主成分として含む合金から第一金属および第三金属を選択すれば、両者は似通った物性を示すため、摩擦撹拌接合における発熱でともに軟化・流動する。たとえば、第一金属および第三金属として、アルミニウムまたはアルミニウム合金を用いれば、両者の組成が異なる場合であっても、摩擦による発熱でともに軟化・流動する。

【0020】

接合部は、凝着部と肉盛り部と複合部とをもつ。凝着部は、第一金属が第二板材の表面に凝着してなる。摩擦による発熱で軟化した第一金属が第二板材の表面に凝着しているため、第一板材と第二板材との界面は強固に接合される。肉盛り部は、第一板材に棒状体の先端部が埋め込まれてなる。肉盛り部は、棒状体が押し付けられることにより厚みが低減された第一板材を補完する。また、複合部は、凝着部と肉盛り部との間に位置し、第一金属と第三金属とが混在することで凝着部と肉盛り部とが一体化される。摩擦による発熱で第一金属とともに軟化した第三金属が、第一金属と混在するため、凝着部と肉盛り部とは、固相状態で繋がって存在する。つまり、肉盛り部は第一板材と一体化されており、その結果、接合部の強度が向上する。

【0021】

前述のように、接合部では、第一金属と第二金属との凝着により第一板材と第二板材とが接合される。そのため、第一金属および第二金属を互いに凝着しやすい金属の組み合わせにすれば、接合部はさらに強固となる。たとえば、アルミニウムと鉄は、特に焼き付きが起こりやすいことが知られている。そのため、第一金属をアルミニウムまたはアルミニウム合金、第二金属を鉄または鋼とした接合体は、本発明の接合体として最適である。

【0022】

以下に、本発明の接合体の製造方法を、図を用いて詳説する。

【0023】

[接合体の製造方法]

本発明の接合体の製造方法は、軟化した上記第一金属を上記第二板材の表面に凝着させるとともに軟化した上記第三金属で肉盛りすることで上記接合体を得る方法であって、主として板材固定工程と摩擦撹拌工程とからなる。以下に、各工程を説明する。

【0024】

板材固定工程は、第一金属からなる第一板材と第二金属からなる第二板材との少なくとも一部を重ね合わせた状態で固定する工程である。後の摩擦撹拌工程において、両者の位置にズレが生じない程度に固定すればよい。

【0025】

摩擦撹拌工程は、第一板材と第二板材とが重なり合う部位において、第三金属からなる棒状体を第一板材に押し付けつつ第一板材および第二板材と棒状体とを相対回転させる工程である。図1は、本発明の接合体の製造方法の一例を示す説明図であって、第一板材、第二板材および棒状体の断面図である。板材固定工程において、第一板材W1および第二板材W2は厚さ方向に重ね合わされる。円柱形状の棒状体T3は、その中心軸Mと第一板材W1および第二板材W2の厚さ方向とが平行になるように、第一板材W1の上方に配置される。摩擦攪拌工程では、棒状体T3を中心軸Mを中心に回転させるとともに中心軸Mに沿って(言い換えれば、板材W1およびW2の厚さ方向に)移動させ、棒状体T3の端面3sを第一板材W1の表面1sに押し付ける。

【0026】

摩擦攪拌工程では、摩擦による発熱で、第一金属と第三金属とがともに軟化して流動する。第一金属と第三金属とがともに軟化・流動することで、凝着部と肉盛り部とをもつ接合部が形成される。図2は、本発明の接合体の厚さ方向の断面図である。摩擦攪拌工程において、図1に示すように、棒状体T3を第一板材W1の表面1sに回転させつつ押し付けることで、摩擦により熱が発生する。このとき、第一板材W1を構成する第一金属および棒状体T3を構成する第三金属は、摩擦による発熱でともに軟化して流動する。そして、第一板材W1は、棒状体T3により第二板材W2側に押し付けられる。第一板材W1では局所的に第一金属が軟化しているため、棒状体T3は第一板材W1側へと押し込まれる。このとき、棒状体T3の先端部は、第一板材W1の軟化した部位に埋め込まれた状態にある。棒状体T3が回転することで、第一金属と第三金属とは少なくとも一部が固相状態で混合され、第一金属と第二金属とが混在する複合部J4が形成される。棒状体T3の周りの第一金属は、固相状態で棒状体T3と繋がっているため、棒状体T3とともに回転される。そのため、押し込まれた棒状体T3が第一板材W1および第二板材W2の重なり合う重ね合わせ面Wi付近にまで達すると、重ね合わせ面Wiの近傍J1では、棒状体T3の回転とともに撹拌された第一金属が第二板材W2の表面に凝着する。その結果、摩擦による発熱で軟化・流動した第一金属が第二板材W2の表面に凝着してなる凝着部J2と、棒状体T3の先端部が埋め込まれてなる肉盛り部J3と、凝着部J2および肉盛り部J4とを一体にする複合部J4と、をもつ接合部Jが形成される。

【0027】

なお、摩擦攪拌工程は、棒状体を所定の押し込み量まで押し込んだ後、所定の時間その状態で保持するとよい。押し込んだ状態で保持している間に、棒状体のうち流動する部位としない部位との境界面は、押し込み方向と反対方向に移動する。棒状体を第一板材から離すことで、棒状体はその境界面付近で接合体から取り外される。保持時間を調整することで、第一板材の表面に所望の厚さの肉盛りが形成される。なお、押し込み量については、後述する。

【0028】

また、本発明の接合体の製造方法は、板材固定工程の前に、棒状体よりも小径であって第一板材の厚さ方向に貫通する断面形状が円形の貫通孔を形成する貫通孔形成工程を含んでもよい。板材固定工程では、貫通孔を第二板材の表面に重ね合わせる。次の摩擦攪拌工程では、棒状体を第一板材に押し付けることで、棒状体の先端部を貫通孔に圧入する。第一板材に貫通孔を形成して摩擦攪拌接合を行っても、上記の接合部が形成される。図3は、本発明の接合体の製造方法の一例を示す説明図であって、第一板材、第二板材および棒状体の断面図である。第一板材W1’は、厚さ方向に貫通する断面円形の貫通孔1hをもつ。板材固定工程において、第一板材W1’および第二板材W2は厚さ方向に重ね合わされる。このとき、貫通孔1hは、その一方が第二板材W2の表面2sで塞がれる。円柱形状の棒状体T3は、その中心軸Mと第一板材W1’および第二板材W2の厚さ方向とが平行になるとともに、貫通孔1hと同軸的に第一板材W1’の上方に配置される。摩擦攪拌工程では、棒状体T3を中心軸Mを中心に回転させるとともに中心軸Mに沿って移動させ、棒状体T3の端面3sを第一板材W1’に押し付けて棒状体T3を貫通孔1hに圧入する。このとき、棒状体T3の端面3sの周縁部により、貫通孔1hの開口端部(○で囲って示す)が押し潰され、その部分の第一金属が摩擦による発熱で軟化して流動する。軟化した第一金属は、第二板材W2の表面2sへと矢印方向に流動する。そして、前述と同様に、棒状体T3の回転により第二板材W2の表面2sへと流動した第一金属はその表面に凝着する。また、第一金属と同様に棒状体T3の第三金属も軟化するため、結果的に、図2に示す凝着部J2と肉盛り部J3と複合部J4とをもつ接合部Jが形成される。

【0029】

第一板材に予め形成された貫通孔に棒状体を圧入して接合を行うと、上述のような大変形を伴う第一金属の塑性流動が起こる。第二板材W2の表面では、第一金属の新生面が露出されるとともに、第一金属は棒状体3により効率よく撹拌される。そのため、第一金属は第二板材W2の表面に強固に凝着する。その結果、接合部の強度が向上する。

【0030】

貫通孔の好ましい形状は、円柱形状であるが、厚さ方向に拡径(棒状体を圧入する側の径が大きい)して内周面が傾斜した形状であってもよい。円柱形状の貫通孔であれば、その直径は、棒状体の直径よりも1mm以上小さい、さらには2mm以上小さいのが好ましい。両者の直径の差が1mm未満では、第一板材との間に隙間無く肉盛りを形成するのが困難となるため、好ましくない。

【0031】

摩擦攪拌工程において、棒状体の回転速度および第一板材への押し込み速度は、第一金属および第三金属がともに軟化して流動する程度に棒状体とその周囲の第一板材とが発熱するように設定するとよい。回転速度は、300〜4000rpmさらには1000〜2000rpmとするとよい。回転速度が300rpm以上であれば、摩擦により十分な熱が発生する。回転速度が4000rpmを超えると、摩擦による発熱の変動を制御しにくくなるため、望ましくない。また、押し込み速度は、10〜200mm/分さらには20〜100mm/分とするとよい。

【0032】

また、摩擦撹拌工程において、棒状体の押し込み量は、第一板材の厚さに応じて設定すればよい。押し込み量は、第一板材の表面と棒状体の先端とが当接した状態を基準とし、その位置から棒状体を移動させた距離とする。押し込み量は、第一板材の厚さをT1としたとき、(T1×0.4)mm以上(T1×2)mm以下さらには(T1×0.6)mm以上(T1×1.5)mm以下の範囲とするのが望ましい。また、第一板材に貫通孔を形成した場合には、(T1×0.6)mm以上(T1×3)mm以下さらには(T1×1)mm以上(T1×2)mm以下の範囲とするのが望ましい。押し込み量をこの範囲とすることで、第一金属を第二板材の表面に良好に凝着させることができる。

【0033】

摩擦撹拌工程を行う際の温度や雰囲気に特に限定はなく、室温で大気中であっても可能である。ただし、第一金属および第三金属の少なくとも一方が活性な材料からなる場合には、窒素やアルゴン等の不活性ガス雰囲気や真空中で行うとよい。また、温度に関しては、室温で棒状体を押し込んでも、摩擦による発熱で第一板材および棒状体の温度は経時的に上昇する。さらに、必要に応じて、第一板材、第二板材および棒状体の少なくとも1つを加熱・冷却する加熱・冷却手段などを備えてもよい。

【0034】

以上、本発明の接合体およびその製造方法の実施形態を説明したが、本発明は、上記実施形態に限定されるものではない。本発明の要旨を逸脱しない範囲において、当業者が行い得る変更、改良等を施した種々の形態にて実施することができる。

【実施例】

【0035】

以下に、本発明の接合体およびその製造方法の実施例を挙げて、本発明を具体的に説明する。

【0036】

[実施例1−1]

本実施例の接合方法を、図4を用いて説明する。図4は、以下に説明する接合方法の説明図であって、接合される板材の厚さ方向の断面図である。

【0037】

接合される板材として、アルミニウム合金板1(A6061製、厚さT1:1mm)および軟鋼板2(SPC製、厚さT2:0.8mm)を準備した。Al合金板1および軟鋼板2は、ともに、40mm×120mmの短冊状とした。また、棒状体として、アルミニウム合金丸棒(A2017製、直径φ10mm)を用いた。

【0038】

Al合金板1の端部および軟鋼板2の端部を長手方向に40mmずつ重ねて、以下の手順で、重なり合う部分(40mm×40mm)の中央を接合して、全長20cmの接合体を作製した。

【0039】

接合には、回転加圧機構を有する一般的な縦型摩擦試験機を用いた。試験機の保持具T0に軟鋼板2の端部を載置し、その上に、重なり合う部分が所定の幅となるように、Al合金板1を重ねた。そして、保持具T0にAl合金板1および軟鋼板2を回転しないように固定し、その上方に棒状体3を配置した。このとき、棒状体3の中心軸Mは、Al合金板1と軟鋼板2の厚さ方向に一致し、Al合金板1と軟鋼板2とが重なり合う部分の中心を通った。(板材固定工程)

大気中・室温のもと、棒状体3を矢印X方向に回転させつつ中心軸Mに沿って矢印Y方向に移動させた。このとき、棒状体3の回転速度は1000rpm、押し込み速度を30mm/分とした。Al合金板1表面からの押し込み量Dは、0.8〜1.2mmの範囲とし、所定の押し込み量に達したら棒状体3の移動を停止させ、2秒間同じ位置で回転を続けた。押し込み開始時には、棒状体3の端面とAl合金板1の表面とが摺動面となっていたが、棒状体3の押し込みを停止させると、摺動面は上方へと移動した。(摩擦撹拌工程)

その後、棒状体3を上方に移動させて、接合を終了させた。この手順で、5つの接合体を作製したが、それぞれの接合部Jには、Al合金板1の表面から1mm程度盛り上がった肉盛りが形成された。

【0040】

また、本実施例により得られた接合体の断面観察を行った。断面観察は、切り出した厚さ方向の断面をケラー氏液によりエッチングし、接合部Jを金属顕微鏡で観察した。結果を図5に示す。図5において、Al合金板1の上面側に見られる色の濃い部分は、棒状体3を構成するアルミニウム合金(A2017)からなる肉盛り部3jである。肉盛り部3jとAl合金板1との間には、Al合金板1を構成するアルミニウム合金(A6061)と棒状体3を構成するアルミニウム合金(A2017)とが混合されてなる複合部4jが見られ、第一板材1と肉盛り部3jとは互いに一体化されている。また、肉盛り部3jの下部には、Al合金板1を構成するA6061からなる凝着部2jが存在する。凝着部2jは、摩擦撹拌工程においてA6061が軟化して流動することで、軟鋼板2の表面に凝着するとともに肉盛り部3jと一体化されている。

【0041】

[実施例1−2]

本実施例の接合方法を、図6を用いて説明する。図6は、以下に説明する接合方法の説明図であって、接合される板材の厚さ方向の断面図である。

【0042】

接合される板材として、上記のアルミニウム合金板1および軟鋼板2を、また、上記の棒状体を準備した。そして、以下の手順で、Al合金板1の端部および軟鋼板2の端部を長手方向に40mmずつ重ねて、重なり合う部分(40mm×40mm)の中央を接合して、全長20cmの接合体を作製した。

【0043】

Al合金板1の端部には、予め、厚さ方向に貫通する貫通孔1h(直径φ7mm)を形成した。貫通孔1hの中心の位置は、Al合金板1の端部を区画する3辺から20mmずつ離れた位置とした。

【0044】

接合には、上記実施例と同様の縦型摩擦試験機を用いた。試験機の保持具T0に軟鋼板2の端部を載置し、その上に、重なり合う部分が所定の幅となるように、Al合金板1の貫通孔1hを重ねた。そして、保持具T0にAl合金板1および軟鋼板2を回転しないように固定し、その上方に棒状体3を配置した。このとき、棒状体3の中心軸Mは、貫通孔1hの中心軸に一致した。(板材固定工程)

そして、押し込み量Dを1.4mmとした他は、上記実施例と同様にして、接合を行った。(摩擦撹拌工程)

この手順で、3つの接合体を作製したが、それぞれの接合部Jには、Al合金板1の表面から1mm程度盛り上がった肉盛りが形成された。

【0045】

また、本実施例により得られた接合体の断面観察を行った。断面観察は、切り出した厚さ方向の断面をケラー氏液によりエッチングし、接合部Jを金属顕微鏡で観察した。結果を図7に示す。図7において、Al合金板1の上面側に見られる色の濃い部分は、棒状体3を構成するアルミニウム合金(A2017)からなる肉盛り部3jである。貫通孔1hは、肉盛り部3jにより完全に塞がれた。肉盛り部3jとAl合金板1との間には、Al合金板1を構成するアルミニウム合金(A6061)と棒状体3を構成するアルミニウム合金(A2017)とが混合されてなる複合部4jが見られ、第一板材1と肉盛り部3jとは互いに一体化されている。また、肉盛り部3jの下部には、Al合金板1を構成するA6061からなる凝着部2jが存在する。凝着部2jは、摩擦撹拌工程においてA6061が軟化して流動することで、軟鋼板2の表面に凝着するとともに肉盛り部3jと一体化されている。

【0046】

さらに、凝着部2jを拡大して観察した。結果を図8および図9に示す。軟鋼板2の表面には、Al合金板1を構成するアルミニウム合金(A6061)からなる厚さ200μm程度のAl層が見られた。このAl層は、摩擦撹拌工程の初期において、貫通孔1hの開口端部を構成するA6061が棒状体3に押し潰され、摩擦による発熱により軟化し、軟鋼板2の表面へと流動して形成された。

【0047】

[比較例1]

接合される板材として、上記のアルミニウム合金板1および軟鋼板2を準備した。また、棒状体として、鋼製丸棒(工具鋼40HRCプリハードン鋼、直径φ10mm)を用いた。

【0048】

押し込み量Dを0.6mmとした他は、実施例1−1と同様の手順で接合体を作製した。2つの接合体を作製したが、それぞれの接合部には、鋼製丸棒を取り外した後にできた凹所が形成され、最薄部は1.35mm(Al合金板:0.55mm、軟鋼板:0.8mm)であった。これは、鋼製丸棒が摩擦撹拌工程において軟化しなかったためである。

【0049】

[実施例2−1]

接合される板材として、アルミニウム合金板1(A6061製、厚さT1:1mm)を2枚準備した。そして、実施例1−1と同様にして接合を行った。

【0050】

[実施例2−2]

接合される板材として、アルミニウム合金板1(A6061製、厚さT1:1mm)を2枚準備した。そして、実施例1−2と同様にして接合を行った。

【0051】

[比較例2]

接合される板材として、アルミニウム合金板1(A6061製、厚さT1:1mm)を2枚準備した。そして、比較例2と同様にして接合を行った。

【0052】

[評価]

引張り試験を行い、各接合体の引張り剪断強度を測定した。引張り試験は、JIS Z 3136(スポット溶接継手引張せん断試験)の条件で行った。結果を表1および表2に示す。なお、各実施例および比較例ではそれぞれ複数の接合体を作製したが、表1および表2に記載の強度の値はそれらの平均値である。

【0053】

【表1】

【0054】

従来法により作製した比較例1の接合体の強度は、2.37kNであった。また、試験後の接合体は、何れも界面剥離(シヤー破断)していた。軟鋼板2側の破断面にアルミニウム合金が薄く付着していたことから、比較例1では、棒状体3の回転摩擦によりアルミニウム合金の温度が上昇して軟化すると同時に回転力を受けてアルミニウム合金が攪拌されるが、“間接的”な撹拌であるため、アルミニウム合金板1と軟鋼板2との間に凝着が生じても強固な接合に至らなかったと考えられる。

【0055】

一方、実施例1−1の接合体の強度は、2.93kNであり、従来法よりも高い強度で接合された。さらに、実施例1−2の接合体は、4.84kNの非常に高い強度を示した。各実施例の接合体は、図5および図7〜図9に見られるように、棒状体3(A2017)がAl合金板1に圧入されてなる肉盛り部3jが形成されている。さらに、複合部4jにおいてA2017と混合されたA6061は、軟鋼板2の表面と接触するA6061と固相状態で繋がっているため、棒状体3に“直接”撹拌されることでAl合金板1の酸化膜が分断破壊され、Al合金板1と軟鋼板2とが効率よく凝着した。

【0056】

特に、実施例1−2では、大変形を伴う塑性流動が起こることで、アルミニウム合金(A6061)の新生面が露出されたAl層が形成され、さらに、Al層が棒状体3と一体的に効率よく撹拌される。その結果、Al合金板1と軟鋼板2とが強固に接合された。

【0057】

【表2】

【0058】

同種の板材を接合した場合にも、各実施例の接合体の強度は、従来法により作製した比較例2の接合体の強度よりも高い値を示した。

【0059】

比較例2の接合体において、引張り試験後の破断は上板(棒状体により押し込まれた側)へのプラグ破断であった。つまり、肉薄となった接合部のプラグ破断強度が低いことがわかった。一方、実施例2−1の接合体では、2枚のAl合金板1の間でのシアー破断となった。また、実施例2−2の接合体では、下板へのプラグ破断が見られ、接合部が強固に接合されていたことがわかった。

【図面の簡単な説明】

【0060】

【図1】本発明の接合体の製造方法の一例を示す説明図である。

【図2】本発明の接合体の厚さ方向の断面図である。

【図3】本発明の接合体の製造方法の一例を示す説明図である。

【図4】実施例1−1の接合体の製造方法を模式的に示す説明図である。

【図5】実施例1−1の接合体の接合部の断面を示す図面代用写真である。

【図6】実施例1−2の接合体の製造方法を模式的に示す説明図である。

【図7】実施例1−2の接合体の接合部の断面を示す図面代用写真である。

【図8】図7の主要部を拡大した図面代用写真である。

【図9】図8の主要部を拡大した図面代用写真である。

【符号の説明】

【0061】

W1:第一板材 W2:第二板材 T3:棒状体

1:アルミニウム合金板(第一板材)

2:軟鋼板(第二板材)

3:アルミニウム合金丸棒(棒状体)

J:接合部

J2,2j:凝着部 J3,3j:肉盛り部 J4,4j:複合部

【特許請求の範囲】

【請求項1】

少なくとも一部を互いに重ね合わせた第一金属からなる第一板材と第二金属からなる第二板材とを備え、該第一板材と該第二板材とが重なり合う部位において第三金属からなる棒状体を該第一板材に押し付けつつ該第一板材および該第二板材と該棒状体とを相対回転させて該第一板材と該第二板材とを摩擦撹拌接合により互いに接合してなる接合部をもつ接合体であって、

前記接合部は、前記第一金属が前記第二板材の表面に凝着してなる凝着部と、該第一板材に前記棒状体の先端部が埋め込まれてなる肉盛り部と、該凝着部と該肉盛り部との間に位置し該第一金属と前記第三金属とが混在して該凝着部と該肉盛り部とを一体化する複合部と、をもつことを特徴とする接合体。

【請求項2】

前記第一金属および前記第三金属は、摩擦による発熱でともに軟化・流動する金属である請求項1記載の接合体。

【請求項3】

少なくとも前記第一金属および前記第三金属は、同じ金属元素を主成分として含む請求項1または2記載の接合体。

【請求項4】

前記第一金属および前記第三金属は、アルミニウムまたはアルミニウム合金、前記第二金属は鉄または鋼である請求項3記載の接合体。

【請求項5】

前記第一金属、前記第二金属および前記第三金属は、アルミニウムまたはアルミニウム合金である請求項3記載の接合体。

【請求項6】

第一金属からなる第一板材と第二金属からなる第二板材との少なくとも一部を重ね合わせた状態で固定する板材固定工程と、

前記第一板材と前記第二板材とが重なり合う部位において第三金属からなる棒状体を該第一板材に押し付けつつ該第一板材および該第二板材と該棒状体とを相対回転させて摩擦による発熱で該第一金属と該第三金属とをともに軟化・流動させる摩擦撹拌工程と、

を経て、軟化した前記第一金属を前記第二板材の表面に凝着させるとともに軟化した前記第三金属で肉盛りすることを特徴とする接合体の製造方法。

【請求項7】

前記板材固定工程の前に、前記棒状体よりも小径であって前記第一板材の厚さ方向に貫通する断面形状が円形の貫通孔を形成する貫通孔形成工程を含み、

前記板材固定工程は、前記貫通孔を前記第二板材の表面に重ね合わせる工程であり、前記摩擦攪拌工程は、前記棒状体を前記貫通孔に圧入する工程である請求項6記載の接合体の製造方法。

【請求項8】

少なくとも前記第一金属および前記第三金属は、同じ金属元素を主成分として含む請求項6または7記載の接合体の製造方法。

【請求項9】

前記第一金属および前記第三金属は、アルミニウムまたはアルミニウム合金、前記第二金属は鉄または鋼である請求項8記載の接合体の製造方法。

【請求項10】

前記第一金属、前記第二金属および前記第三金属は、アルミニウムまたはアルミニウム合金である請求項8記載の接合体の製造方法。

【請求項1】

少なくとも一部を互いに重ね合わせた第一金属からなる第一板材と第二金属からなる第二板材とを備え、該第一板材と該第二板材とが重なり合う部位において第三金属からなる棒状体を該第一板材に押し付けつつ該第一板材および該第二板材と該棒状体とを相対回転させて該第一板材と該第二板材とを摩擦撹拌接合により互いに接合してなる接合部をもつ接合体であって、

前記接合部は、前記第一金属が前記第二板材の表面に凝着してなる凝着部と、該第一板材に前記棒状体の先端部が埋め込まれてなる肉盛り部と、該凝着部と該肉盛り部との間に位置し該第一金属と前記第三金属とが混在して該凝着部と該肉盛り部とを一体化する複合部と、をもつことを特徴とする接合体。

【請求項2】

前記第一金属および前記第三金属は、摩擦による発熱でともに軟化・流動する金属である請求項1記載の接合体。

【請求項3】

少なくとも前記第一金属および前記第三金属は、同じ金属元素を主成分として含む請求項1または2記載の接合体。

【請求項4】

前記第一金属および前記第三金属は、アルミニウムまたはアルミニウム合金、前記第二金属は鉄または鋼である請求項3記載の接合体。

【請求項5】

前記第一金属、前記第二金属および前記第三金属は、アルミニウムまたはアルミニウム合金である請求項3記載の接合体。

【請求項6】

第一金属からなる第一板材と第二金属からなる第二板材との少なくとも一部を重ね合わせた状態で固定する板材固定工程と、

前記第一板材と前記第二板材とが重なり合う部位において第三金属からなる棒状体を該第一板材に押し付けつつ該第一板材および該第二板材と該棒状体とを相対回転させて摩擦による発熱で該第一金属と該第三金属とをともに軟化・流動させる摩擦撹拌工程と、

を経て、軟化した前記第一金属を前記第二板材の表面に凝着させるとともに軟化した前記第三金属で肉盛りすることを特徴とする接合体の製造方法。

【請求項7】

前記板材固定工程の前に、前記棒状体よりも小径であって前記第一板材の厚さ方向に貫通する断面形状が円形の貫通孔を形成する貫通孔形成工程を含み、

前記板材固定工程は、前記貫通孔を前記第二板材の表面に重ね合わせる工程であり、前記摩擦攪拌工程は、前記棒状体を前記貫通孔に圧入する工程である請求項6記載の接合体の製造方法。

【請求項8】

少なくとも前記第一金属および前記第三金属は、同じ金属元素を主成分として含む請求項6または7記載の接合体の製造方法。

【請求項9】

前記第一金属および前記第三金属は、アルミニウムまたはアルミニウム合金、前記第二金属は鉄または鋼である請求項8記載の接合体の製造方法。

【請求項10】

前記第一金属、前記第二金属および前記第三金属は、アルミニウムまたはアルミニウム合金である請求項8記載の接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図5】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図6】

【図5】

【図7】

【図8】

【図9】

【公開番号】特開2009−279640(P2009−279640A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−136974(P2008−136974)

【出願日】平成20年5月26日(2008.5.26)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月26日(2008.5.26)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]