接合体および接合部材

【課題】ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第一部品と、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第二部品との接合が良好である接合体、この接合体に使用される接合部材を提供すること。

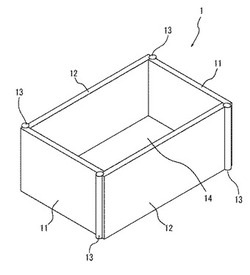

【解決手段】接合体1は、樹脂(A)を含む第一部品(槽壁11、槽壁12、底面部14のいずれか)と、樹脂(B)を含む第二部品(第一部品とは異なる部材であり、槽壁11、槽壁12、底面部14のいずれか)と、第一部品と第二部品とを接合し、樹脂(C)を含む接合部材13と、を備え、樹脂(A)および樹脂(B)は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体であり、樹脂(C)は、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂である。

【解決手段】接合体1は、樹脂(A)を含む第一部品(槽壁11、槽壁12、底面部14のいずれか)と、樹脂(B)を含む第二部品(第一部品とは異なる部材であり、槽壁11、槽壁12、底面部14のいずれか)と、第一部品と第二部品とを接合し、樹脂(C)を含む接合部材13と、を備え、樹脂(A)および樹脂(B)は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体であり、樹脂(C)は、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合体および接合部材に関する。

【背景技術】

【0002】

従来、半導体装置や電子装置の製造装置に使用される部品には、種々のものが使用されている。たとえば、特許文献1には、半導体装置の製造に使用される処理槽の開示があり、硬質塩化ビニル樹脂層と、フッ素樹脂層とからなる積層体同士をフッ素樹脂溶接棒や、塩化ビニル樹脂溶接棒を使用して溶接し、処理槽とすることが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−5279号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、上述した硬質塩化ビニル樹脂等に比べ、α―オレフィン、たとえば、ポリ4−メチル−1−ペンテンや、4−メチル−1−ペンテンと他のα―オレフィンとの共重合体(以下、4−メチル−1−ペンテン(共)重合体という)が、耐熱性、耐薬品性に優れていることがわかり、α―オレフィンを半導体装置等の製造装置の部品に使用することが検討されている。

しかしながら、α―オレフィンを使用した場合には、部品同士の接合性が悪いという課題がある。

たとえば、4−メチル−1−ペンテン(共)重合体等のα―オレフィンを処理槽の槽壁に使用した場合、槽壁間の密着性が良好ではなく、液体漏れなど気密性に対しての十分な信頼性が確保できないという課題がある。

なお、α―オレフィンを使用した場合には、部品同士の接合性が悪いという課題は、α―オレフィンを処理槽に使用した場合のみならず、他の部材に使用した場合にも同様の課題が生じる。

【課題を解決するための手段】

【0005】

本発明によれば、

樹脂(A)を含む第一部品と、

樹脂(B)を含む第二部品と、

前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材と、を備え、

前記樹脂(A)および前記樹脂(B)は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体であり、

前記樹脂(C)は、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂である接合体が提供される。

【0006】

ここで、樹脂(A)と、樹脂(B)は同じであってもよく、異なるものであってもよい。

この発明では接合部材と第一部品との密着性、接合部材と第二部品との密着性が良好となる。これにより、第一部品、第二部品間の接合が良好となる。

【0007】

また、本発明によれば、

ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第一部品と、

ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第二部品とを接合するための接合部材であって、

酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂を含む接合部材も提供できる。

さらに、本発明によれば、

樹脂(A)を含む第一部品と、

樹脂(B)を含む第二部品と、

前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材と、を備え、

前記樹脂(A)および前記樹脂(B)は、同じα―オレフィン樹脂であり、

前記樹脂(C)は、前記樹脂(A)および前記樹脂(B)よりも融点がひくく、αーオレフィンを酸変性した樹脂である接合体も提供できる。

ここで、樹脂(A)、樹脂(B)のα―オレフィンと、樹脂(C)のα―オレフィン樹脂とは同じものであってもよく、異なるものであってもよい。

【発明の効果】

【0008】

本発明によれば、α―オレフィン樹脂を含む第一部品と、α―オレフィン樹脂を含む第二部品との接合が良好である接合体、この接合体に使用される接合部材が提供される。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態にかかる処理槽を示す斜視図である。

【図2】槽壁を突き合わせて、接合部材を挿入する状態を示す図である。

【図3】槽壁と底面部とを突き合わせて、接合部材を挿入する状態を示す図である。

【図4】本発明の変形例にかかる図である。

【図5】本発明の変形例にかかる図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

はじめに、図1を参照して、本実施形態の概要について説明する。

本実施形態の接合体1は、樹脂(A)を含む第一部品(槽壁11、槽壁12、底面部14のいずれか)と、樹脂(B)を含む第二部品(第一部品とは異なる部材であり、槽壁11、槽壁12、底面部14のいずれか)と、前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材13と、を備え、前記樹脂(A)および前記樹脂(B)は、同じα―オレフィン樹脂であり、前記樹脂(C)は、前記樹脂(A)および前記樹脂(B)よりも融点がひくく、α−オレフィンを酸変性した樹脂である接合体である。

樹脂(C)の融点が樹脂(A)、(B)よりも低いため、第一部品と第二部品との接合性を良好なものとすることができる。

樹脂(A)、(B)、樹脂(C)のα−オレフィンとしては、4−メチル−1−ペンテン、エチレン、プロピレン、1−ヘキセン、1−オクテン、1−デセン等があげられ、樹脂(C)のα―オレフィンとしては、4−メチル−1−ペンテン、エチレン、プロピレン、1−ヘキセン、1−オクテン、1−デセン等があげられるが、より好ましくは、以下のようであり、本実施形態では、以下のような例に従って説明する。

接合体1は、樹脂(A)を含む第一部品(槽壁11、槽壁12、底面部14のいずれか)と、樹脂(B)を含む第二部品(第一部品とは異なる部材であり、槽壁11、槽壁12、底面部14のいずれか)と、第一部品と第二部品とを接合し、樹脂(C)を含む接合部材13と、を備え、樹脂(A)および樹脂(B)は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体であり、樹脂(C)は、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂である。

【0011】

次に、本実施形態の接合体1について詳細に説明する。

接合体1は、半導体装置の製造装置あるいは電子装置の製造装置に使用されるものであることが好ましい。

以下では、図1に示すように、接合体1を処理槽1とした場合を例にあげて説明する。

処理槽1は、半導体ウェハを湿式処理するための槽であり、たとえば、エッチング槽である。

処理槽1は、槽壁11と、槽壁12とを接合するとともに、各槽壁11、12と、底面部14とを接合したものである。

槽壁11は、樹脂を含み、前記樹脂は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体である。

槽壁12は、樹脂を含み、前記樹脂は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体である。

底面部14は、樹脂を含み、前記樹脂は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体である。

槽壁11,12、底面部14は接合性の観点から、ポリ4−メチル−1−ペンテン、または4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を主成分とすることが好ましく、特に、ポリ4−メチル−1−ペンテンからなること、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体からなることが好ましい。

ここで、α―オレフィンとしては、エチレン、プロピレン、1−ヘキセン、1−オクテン、1−デセン等があげられるが、接合性の観点からは、1−デセンが好ましい。

槽壁11,12、底面部14が4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む場合、槽壁11の前記共重合体を構成するα−オレフィン、槽壁12の前記共重合体を構成するα−オレフィン、底面部14の前記共重合体を構成するα−オレフィンは異なるものであってもよいが、同じものであることが好ましい。

さらには、槽壁11,12、底面部14は、異なる材料で構成されていてもよいが、接合性の観点から、同じ材料で構成されることが好ましい。

槽壁11,12、底面部14はそれぞれ押出し成型、圧縮成型、射出成型等で得ることができる成型品である。槽壁11,12の端部には、図2に示すように切欠き111,121が形成されている。なお、図3に示すように、底面部14にも切欠き141が形成されている。

なお、槽壁11,12、底面部14はポリ4−メチル−1−ペンテン、および、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含有していてもよい。

接合部材13は、本実施形態では、槽壁11,12同士、槽壁11と底面部14、槽壁12と底面部14を接合するための溶接棒である。

【0012】

図2に示すように、槽壁11の端面と槽壁12の表面(板面)とを対向させ、槽壁11,12の端部に形成された切欠き111,121により形成される凹部15に、接合部材13を挿入する。その後、接合部材13を熱風等で融点以上に加熱して、接合部材13を溶融させ、槽壁11と槽壁12とを接合する。接合部材13は、槽壁11に融着するとともに、槽壁12にも融着する。

なお、槽壁11と底面部14との接合、槽壁12と底面部14との接合も同様の方法で実施できる。すなわち、たとえば、図3に示すように、槽壁12の底面部14側の端部に切欠き122を形成し、さらに、底面部14の槽壁12側の端部に切欠き141を形成しておく。そして、底面部14の端面と槽壁12の表面とを対向させて、切欠き141、122により形成される凹部16に接合部材13を挿入する。その後、接合部材13を熱風等で融点以上に加熱して、接合部材13を溶融させ、槽壁12と底面部14とを接合する。

槽壁11と底面部14との接合も同様である。

【0013】

ここで、接合部材13は、酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含む。

接合部材13の構造としては、接合した際に、槽壁や底面部などの部品との接合界面に酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂が局在する構造が好ましい。このような構造は、酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体の粉末を棒状の基材となる樹脂の表面にまぶしたり、該粉末を適当な炭化水素系溶剤に溶解させたワニスを調製し、これを棒状の基材に塗布後、風乾させるなどの方法で得ることができる。

また、これらの加工コストを抑える目的で、接合部材13は、基材成分樹脂と酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体とをブレンドし、成形した構造であっても構わない。

基材としては、槽壁や底面部などの部品と相溶する樹脂が好ましく、槽壁や底面部などの部品と同一組成であることが接合性の点でさらに好ましい。

また、接合部材13は、酸変性ポリ4−メチル−1−ペンテンからなるものであってもよく、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体からなるものであってもよい。

すなわち、接合部材13は、酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を0.1〜100重量%、接合部材13の構造によっても異なるが、なかでも1〜99重量%含むことが好ましい。

4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂の前記α−オレフィンとしては、エチレン、プロピレン、1−ヘキセン、1−オクテン、1−デセン等があげられるが、接合性の観点からは、1−デセンが好ましい。

ここで、槽壁11,12、底面部14が同じ樹脂を含む場合、接合部材13は、槽壁11,12、底面部14と同じ前記樹脂を含むことが好ましい。すなわち、樹脂(A)、樹脂(B)が同じ樹脂である場合、接合部材13は、樹脂(A)を含むことが好ましい。なかでも、槽壁11,12、底面部14が樹脂(A)からなる場合、接合部材13は、樹脂(A)および樹脂(C)からなることが好ましい。

なお、接合部材13は、酸変性ポリ4−メチル−1−ペンテンおよび、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含有していてもよい。

【0014】

酸変性ポリ4−メチル−1−ペンテンや、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂は、ポリ4−メチル−1−ペンテンや、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸によりグラフト変性することで得られる。なお、酸変性ポリ4−メチル−1−ペンテンや、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂以外の他の酸変性α―オレフィンを使用する場合にも、同様の方法で変性することができる。

酸としては、たとえば、不飽和カルボン酸や、不飽和カルボン酸無水物があげられる。たとえば、アクリル酸、メタクリル酸等の不飽和モノカルボン酸、マレイン酸、フマル酸、イタコン酸等の不飽和ジカルボン酸、無水マレイン酸、無水イタコン酸等の不飽和ジカルボン酸無水物等があげられる。

これらのなかでも、槽壁11,12、底面部14に対する接合強度の観点から、マレイン酸、無水マレイン酸を使用することが好ましい。

【0015】

酸変性ポリ4−メチル−1−ペンテンや4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂は、以下のようにして製造できる。

ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)を溶媒に添加し、さらに、酸(不飽和カルボン酸や、不飽和カルボン酸無水物)と、ラジカル開始剤とを添加する。その後、加熱してポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)をグラフト変性する。

ラジカル開始剤の使用割合は、ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)100重量部に対して、0.1〜100重量部であることが好ましい。また、溶媒の割合は、ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)100重量部に対して、100〜10000重量部である。

加熱温度は、100℃〜250℃であることが好ましい。

前記溶媒としては、ヘキサン、ヘプタン、オクタン、デカン、ドデカン、テトラデカン等の脂肪族炭化水素、メチルシクロペンタン、シクロヘキサン、シクロドデカン等の脂環族炭化水素、ベンゼン、トルエン、キシレン、エチルベンゼン、クメン、エチルトルエン、トリメチルベンゼン等の芳香族炭化水素等があげられる。なかでも、アルキル芳香族炭化水素が好ましい。

ラジカル開始剤としては、有機過酸化物があげられ、たとえば、アルキルペルオキシド、アリールペルオキシド、アシルペルオキシド等があげられる。

【0016】

酸の使用量は、ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)100重量部に対して、1〜500重量部が好ましい。

なお、酸変性ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)中の変性量(酸のグラフト量)は、接着性の観点から、0.5重量%以上であることが好ましく、耐薬品性の観点から、15重量%以下であることが好ましい。

【0017】

次に、本実施形態の作用効果について説明する。

本実施形態では、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む槽壁11と、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む槽壁12とを、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含む接合部材13で接合している。

また、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む槽壁11とポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む底面部14との接合、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む槽壁12とポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む底面部14との接合も接合部材13を介して行っている。

そのため、接合部材13と槽壁11との密着性、接合部材13と槽壁12との密着性、接合部材13と底面部14との密着性が良好であり、処理槽1の液体漏れを抑制することができ、気密信頼性の高いものとすることができる。

ここで、接合部材13と槽壁11との密着性、接合部材13と槽壁12との密着性、接合部材13と底面部14との密着性が良好となる理由は明らかではないが、以下のようなことが推測される。

酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂は、変性前のものに比べ、柔らかくなり、槽壁11、12、底面部14を構成するポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体よりも、融点が低下すると考えられる。そのため、溶融時の易動性が向上し、熱溶融時に被接合物表面に対して拡散しやすくなり、接合が強固なものとなると思われる。

また、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂は、変性前のものに比べ、柔らかくなるため、接合後において外力を吸収しやすくなり、接合部材13と、被接合物とが分離しにくくなっているとも考えられる。

【0018】

また、本実施形態では、槽壁11,12、底面部14がポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含み、接合部材13が酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含むことから、各部材間の線膨張係数差を小さくすることができる。これにより、処理槽1内の液体の温度を高い温度とした場合であっても、処理槽1に熱歪が生じることを抑制でき、処理槽1の液体漏れを確実に抑制することができる。

【0019】

さらに、本実施形態の処理槽1は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む槽壁11と、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む槽壁12と、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む底面部14と、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含む接合部材13とで構成されているため、耐熱性が高く、耐薬品性にも優れ、かつ、槽壁のポリ4−メチル−1−ペンテン、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体は光学的に透明であるため外部からの視認性に優れたものとなる。したがって、処理槽1は、エッチング槽等に適したものとなる。

【0020】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

たとえば、前記実施形態では、接合部材13を溶接棒としたが、これに限られるものではない。

たとえば、図4(b)に示すように、槽壁12の表面に、接合部材として酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)の粉末を塗布し、この粉末を溶融させ、槽壁12の表面と、槽壁11の端面とを接合させてもよい(図4(a))。なお、図4(b)の斜線部分は、前記粉末が塗布された領域を示す。

この場合にも、酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)は、槽壁11、12それぞれに融着することとなる。

また、槽壁12の表面と、槽壁11の端面とを接合させず、たとえば、槽壁12の端面と、槽壁11の端面とを、接合部材として酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)の粉末を介して接合して、一枚の槽壁を作製してもよい。

塗布の方法として、酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)の粉末を炭化水素系などの適当な溶剤に溶解したワニスを使用する方法を採ることもできる。

【0021】

さらに、前記実施形態では、接合体を処理槽1としたが、これに限られるものではない。

たとえば、本発明の接合体を、半導体ウェハを搬送するウェハのキャリアとしてもよい。

図5に示すように、上面でウェハWを保持する保持部21をポリ4−メチル−1−ペンテンまたは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む第一部品、保持部21が固定されるキャリア本体22をポリ4−メチル−1−ペンテンまたは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む第二部品とし、保持部21とキャリア本体22とを接合部材としての酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)(図示略)を介して接合してもよい。接合部材としての酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)は溶融し、保持部21とキャリア本体22とに融着する。

さらに、本発明の接合体を半導体ウェハだけでなく、太陽電池用ウェハ(太陽電池用シリコンウェハ)や液晶ガラスの処理槽(湿式処理する処理槽)、処理工程周辺部材に使うこともできる。

【実施例】

【0022】

次に、本発明の実施例について説明する。

(実施例1)

前記実施形態と同様の処理槽を作製した。

(溶接棒の準備)

4−メチル−1−ペンテンとデセン−1との共重合体(三井化学製:TPX RT18)95重量%の基材(形状:丸棒)に対して、無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテン(三井化学ファイン製:MM104、融点222℃)5重量%の粉末をまぶした溶接棒13を用意した。

(処理槽の作製)

4−メチル−1−ペンテン、デセン−1共重合体(融点237℃)(三井化学製:TPX RT18)を成型し、板材(槽壁11,12、底面部14)を用意し、前記実施形態と同様に、槽壁11の端面を槽壁12の表面に対向させ、凹部15に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁11、12を接合した。また、槽壁11表面と、底面部14の端面とを対向させ、凹部に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁11と底面部14を接合した。さらに、槽壁12表面と底面部14の端面とを対向させ、凹部16に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁12と底面部14を接合した。

以上により、処理槽1を得た。処理槽1の容量は10−1000L程度であった。

【0023】

(実施例2)

(溶接棒の準備)

無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテン(三井化学ファイン製:MM104、融点222℃)25重量%と4−メチル−1−ペンテンとデセン−1との共重合体(三井化学製:TPX RT18、融点237℃)75重量%とのブレンド物を成型して、無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテンを含む溶接棒13を作製した。

(処理槽の作製)

4−メチル−1−ペンテン、デセン−1共重合体(融点237℃)(三井化学製:TPX RT18)を成型し、板材(槽壁11,12、底面部14)を用意し、前記実施形態と同様に、槽壁11の端面を槽壁12の表面に対向させ、凹部15に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁11、12を接合した。また、槽壁11表面と、底面部14の端面とを対向させ、凹部に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁11と底面部14を接合した。さらに、槽壁12表面と底面部14の端面とを対向させ、凹部16に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁12と底面部14を接合した。

以上により、処理槽1を得た。処理槽1の容量は10−1000L程度であった。

【0024】

(実施例3)

本実施例では、接合部材13を接合棒とせずに、無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテン(融点222℃)の粉末とした。無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテンは、実施例1と同様の方法で製造した。

次に、図4に示した方法で処理槽を作製した。

ポリ4−メチル−1−ペンテンを成型した板材(槽壁11,12、底面部14)(融点237℃)を用意し、槽壁12の表面に、無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテンの粉末を塗布し、前記粉末が塗布された表面と、槽壁11の端面を対向させた。300−400℃の熱風により、前記粉末を溶融させて、槽壁11、12を接合した。また、槽壁11表面に前記粉末を塗布し、前記粉末が塗布された表面と底面部14の端面とを対向させた。300−400℃の熱風により、前記粉末を溶融させて、槽壁11と底面部14を接合した。さらに、槽壁12表面に前記粉末を塗布し、前記粉末が塗布された表面と底面部14の端面とを対向させた。300−400℃の熱風により、前記粉末を溶融させて、槽壁12と底面部14を接合した。

以上により、処理槽1を得た。処理槽1の容量は10−1000L程度であった。

【0025】

(比較例1)

接合部材を使用せず、槽壁11,12、底面部14の接合を行った。

具体的には、槽壁11の表面と、槽壁12の端面を当接させ、槽壁11と槽壁12との接触部分を溶融させて、接合を行った。また、槽壁11の表面と底面部14の端面とを当接させて、槽壁11と底面部14との接触部分を溶融させて、接合を行った。さらに、槽壁12の表面と底面部14の端面とを当接させて、槽壁12と底面部14との接触部分を溶融させて、接合を行った。他の点は、実施例2と同じである。

【0026】

(比較例2)

酸変性ポリ4−メチル−1−ペンテンを含まない接合部材を作製した。具体的には、ポリ4−メチル−1−ペンテン25重量%と4−メチル−1−ペンテンとデセン−1との共重合体(三井化学製:TPX RT18)75重量%とのブレンド物を成型して接合部材を得た。

他の点は、実施例1と同じである。

【0027】

(評価)

処理槽1の槽壁11と、槽壁12とが離間するように、手で槽壁11と、槽壁12とを強く引っ張った。

実施例1〜3の処理槽はいずれも、槽壁11と、槽壁12との密着性が高く、強固に接合されており、槽壁11と、槽壁12とが分離してしまうことはなかった。

これに対し、比較例1、2の処理槽では、槽壁同士が分離してしまった。

【符号の説明】

【0028】

1 処理槽(接合体)

11 槽壁

12 槽壁

13 溶接棒(接合部材)

14 底面部

15 凹部

16 凹部

21 保持部

22 キャリア本体

111 切欠き

121 切欠き

122 切欠き

141 切欠き

【技術分野】

【0001】

本発明は、接合体および接合部材に関する。

【背景技術】

【0002】

従来、半導体装置や電子装置の製造装置に使用される部品には、種々のものが使用されている。たとえば、特許文献1には、半導体装置の製造に使用される処理槽の開示があり、硬質塩化ビニル樹脂層と、フッ素樹脂層とからなる積層体同士をフッ素樹脂溶接棒や、塩化ビニル樹脂溶接棒を使用して溶接し、処理槽とすることが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−5279号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、上述した硬質塩化ビニル樹脂等に比べ、α―オレフィン、たとえば、ポリ4−メチル−1−ペンテンや、4−メチル−1−ペンテンと他のα―オレフィンとの共重合体(以下、4−メチル−1−ペンテン(共)重合体という)が、耐熱性、耐薬品性に優れていることがわかり、α―オレフィンを半導体装置等の製造装置の部品に使用することが検討されている。

しかしながら、α―オレフィンを使用した場合には、部品同士の接合性が悪いという課題がある。

たとえば、4−メチル−1−ペンテン(共)重合体等のα―オレフィンを処理槽の槽壁に使用した場合、槽壁間の密着性が良好ではなく、液体漏れなど気密性に対しての十分な信頼性が確保できないという課題がある。

なお、α―オレフィンを使用した場合には、部品同士の接合性が悪いという課題は、α―オレフィンを処理槽に使用した場合のみならず、他の部材に使用した場合にも同様の課題が生じる。

【課題を解決するための手段】

【0005】

本発明によれば、

樹脂(A)を含む第一部品と、

樹脂(B)を含む第二部品と、

前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材と、を備え、

前記樹脂(A)および前記樹脂(B)は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体であり、

前記樹脂(C)は、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂である接合体が提供される。

【0006】

ここで、樹脂(A)と、樹脂(B)は同じであってもよく、異なるものであってもよい。

この発明では接合部材と第一部品との密着性、接合部材と第二部品との密着性が良好となる。これにより、第一部品、第二部品間の接合が良好となる。

【0007】

また、本発明によれば、

ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第一部品と、

ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第二部品とを接合するための接合部材であって、

酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂を含む接合部材も提供できる。

さらに、本発明によれば、

樹脂(A)を含む第一部品と、

樹脂(B)を含む第二部品と、

前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材と、を備え、

前記樹脂(A)および前記樹脂(B)は、同じα―オレフィン樹脂であり、

前記樹脂(C)は、前記樹脂(A)および前記樹脂(B)よりも融点がひくく、αーオレフィンを酸変性した樹脂である接合体も提供できる。

ここで、樹脂(A)、樹脂(B)のα―オレフィンと、樹脂(C)のα―オレフィン樹脂とは同じものであってもよく、異なるものであってもよい。

【発明の効果】

【0008】

本発明によれば、α―オレフィン樹脂を含む第一部品と、α―オレフィン樹脂を含む第二部品との接合が良好である接合体、この接合体に使用される接合部材が提供される。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態にかかる処理槽を示す斜視図である。

【図2】槽壁を突き合わせて、接合部材を挿入する状態を示す図である。

【図3】槽壁と底面部とを突き合わせて、接合部材を挿入する状態を示す図である。

【図4】本発明の変形例にかかる図である。

【図5】本発明の変形例にかかる図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

はじめに、図1を参照して、本実施形態の概要について説明する。

本実施形態の接合体1は、樹脂(A)を含む第一部品(槽壁11、槽壁12、底面部14のいずれか)と、樹脂(B)を含む第二部品(第一部品とは異なる部材であり、槽壁11、槽壁12、底面部14のいずれか)と、前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材13と、を備え、前記樹脂(A)および前記樹脂(B)は、同じα―オレフィン樹脂であり、前記樹脂(C)は、前記樹脂(A)および前記樹脂(B)よりも融点がひくく、α−オレフィンを酸変性した樹脂である接合体である。

樹脂(C)の融点が樹脂(A)、(B)よりも低いため、第一部品と第二部品との接合性を良好なものとすることができる。

樹脂(A)、(B)、樹脂(C)のα−オレフィンとしては、4−メチル−1−ペンテン、エチレン、プロピレン、1−ヘキセン、1−オクテン、1−デセン等があげられ、樹脂(C)のα―オレフィンとしては、4−メチル−1−ペンテン、エチレン、プロピレン、1−ヘキセン、1−オクテン、1−デセン等があげられるが、より好ましくは、以下のようであり、本実施形態では、以下のような例に従って説明する。

接合体1は、樹脂(A)を含む第一部品(槽壁11、槽壁12、底面部14のいずれか)と、樹脂(B)を含む第二部品(第一部品とは異なる部材であり、槽壁11、槽壁12、底面部14のいずれか)と、第一部品と第二部品とを接合し、樹脂(C)を含む接合部材13と、を備え、樹脂(A)および樹脂(B)は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体であり、樹脂(C)は、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂である。

【0011】

次に、本実施形態の接合体1について詳細に説明する。

接合体1は、半導体装置の製造装置あるいは電子装置の製造装置に使用されるものであることが好ましい。

以下では、図1に示すように、接合体1を処理槽1とした場合を例にあげて説明する。

処理槽1は、半導体ウェハを湿式処理するための槽であり、たとえば、エッチング槽である。

処理槽1は、槽壁11と、槽壁12とを接合するとともに、各槽壁11、12と、底面部14とを接合したものである。

槽壁11は、樹脂を含み、前記樹脂は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体である。

槽壁12は、樹脂を含み、前記樹脂は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体である。

底面部14は、樹脂を含み、前記樹脂は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体である。

槽壁11,12、底面部14は接合性の観点から、ポリ4−メチル−1−ペンテン、または4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を主成分とすることが好ましく、特に、ポリ4−メチル−1−ペンテンからなること、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体からなることが好ましい。

ここで、α―オレフィンとしては、エチレン、プロピレン、1−ヘキセン、1−オクテン、1−デセン等があげられるが、接合性の観点からは、1−デセンが好ましい。

槽壁11,12、底面部14が4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む場合、槽壁11の前記共重合体を構成するα−オレフィン、槽壁12の前記共重合体を構成するα−オレフィン、底面部14の前記共重合体を構成するα−オレフィンは異なるものであってもよいが、同じものであることが好ましい。

さらには、槽壁11,12、底面部14は、異なる材料で構成されていてもよいが、接合性の観点から、同じ材料で構成されることが好ましい。

槽壁11,12、底面部14はそれぞれ押出し成型、圧縮成型、射出成型等で得ることができる成型品である。槽壁11,12の端部には、図2に示すように切欠き111,121が形成されている。なお、図3に示すように、底面部14にも切欠き141が形成されている。

なお、槽壁11,12、底面部14はポリ4−メチル−1−ペンテン、および、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含有していてもよい。

接合部材13は、本実施形態では、槽壁11,12同士、槽壁11と底面部14、槽壁12と底面部14を接合するための溶接棒である。

【0012】

図2に示すように、槽壁11の端面と槽壁12の表面(板面)とを対向させ、槽壁11,12の端部に形成された切欠き111,121により形成される凹部15に、接合部材13を挿入する。その後、接合部材13を熱風等で融点以上に加熱して、接合部材13を溶融させ、槽壁11と槽壁12とを接合する。接合部材13は、槽壁11に融着するとともに、槽壁12にも融着する。

なお、槽壁11と底面部14との接合、槽壁12と底面部14との接合も同様の方法で実施できる。すなわち、たとえば、図3に示すように、槽壁12の底面部14側の端部に切欠き122を形成し、さらに、底面部14の槽壁12側の端部に切欠き141を形成しておく。そして、底面部14の端面と槽壁12の表面とを対向させて、切欠き141、122により形成される凹部16に接合部材13を挿入する。その後、接合部材13を熱風等で融点以上に加熱して、接合部材13を溶融させ、槽壁12と底面部14とを接合する。

槽壁11と底面部14との接合も同様である。

【0013】

ここで、接合部材13は、酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含む。

接合部材13の構造としては、接合した際に、槽壁や底面部などの部品との接合界面に酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂が局在する構造が好ましい。このような構造は、酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体の粉末を棒状の基材となる樹脂の表面にまぶしたり、該粉末を適当な炭化水素系溶剤に溶解させたワニスを調製し、これを棒状の基材に塗布後、風乾させるなどの方法で得ることができる。

また、これらの加工コストを抑える目的で、接合部材13は、基材成分樹脂と酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体とをブレンドし、成形した構造であっても構わない。

基材としては、槽壁や底面部などの部品と相溶する樹脂が好ましく、槽壁や底面部などの部品と同一組成であることが接合性の点でさらに好ましい。

また、接合部材13は、酸変性ポリ4−メチル−1−ペンテンからなるものであってもよく、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体からなるものであってもよい。

すなわち、接合部材13は、酸変性ポリ4−メチル−1−ペンテンまたは、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を0.1〜100重量%、接合部材13の構造によっても異なるが、なかでも1〜99重量%含むことが好ましい。

4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂の前記α−オレフィンとしては、エチレン、プロピレン、1−ヘキセン、1−オクテン、1−デセン等があげられるが、接合性の観点からは、1−デセンが好ましい。

ここで、槽壁11,12、底面部14が同じ樹脂を含む場合、接合部材13は、槽壁11,12、底面部14と同じ前記樹脂を含むことが好ましい。すなわち、樹脂(A)、樹脂(B)が同じ樹脂である場合、接合部材13は、樹脂(A)を含むことが好ましい。なかでも、槽壁11,12、底面部14が樹脂(A)からなる場合、接合部材13は、樹脂(A)および樹脂(C)からなることが好ましい。

なお、接合部材13は、酸変性ポリ4−メチル−1−ペンテンおよび、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含有していてもよい。

【0014】

酸変性ポリ4−メチル−1−ペンテンや、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂は、ポリ4−メチル−1−ペンテンや、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸によりグラフト変性することで得られる。なお、酸変性ポリ4−メチル−1−ペンテンや、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂以外の他の酸変性α―オレフィンを使用する場合にも、同様の方法で変性することができる。

酸としては、たとえば、不飽和カルボン酸や、不飽和カルボン酸無水物があげられる。たとえば、アクリル酸、メタクリル酸等の不飽和モノカルボン酸、マレイン酸、フマル酸、イタコン酸等の不飽和ジカルボン酸、無水マレイン酸、無水イタコン酸等の不飽和ジカルボン酸無水物等があげられる。

これらのなかでも、槽壁11,12、底面部14に対する接合強度の観点から、マレイン酸、無水マレイン酸を使用することが好ましい。

【0015】

酸変性ポリ4−メチル−1−ペンテンや4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂は、以下のようにして製造できる。

ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)を溶媒に添加し、さらに、酸(不飽和カルボン酸や、不飽和カルボン酸無水物)と、ラジカル開始剤とを添加する。その後、加熱してポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)をグラフト変性する。

ラジカル開始剤の使用割合は、ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)100重量部に対して、0.1〜100重量部であることが好ましい。また、溶媒の割合は、ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)100重量部に対して、100〜10000重量部である。

加熱温度は、100℃〜250℃であることが好ましい。

前記溶媒としては、ヘキサン、ヘプタン、オクタン、デカン、ドデカン、テトラデカン等の脂肪族炭化水素、メチルシクロペンタン、シクロヘキサン、シクロドデカン等の脂環族炭化水素、ベンゼン、トルエン、キシレン、エチルベンゼン、クメン、エチルトルエン、トリメチルベンゼン等の芳香族炭化水素等があげられる。なかでも、アルキル芳香族炭化水素が好ましい。

ラジカル開始剤としては、有機過酸化物があげられ、たとえば、アルキルペルオキシド、アリールペルオキシド、アシルペルオキシド等があげられる。

【0016】

酸の使用量は、ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体)100重量部に対して、1〜500重量部が好ましい。

なお、酸変性ポリ4−メチル−1−ペンテン(あるいは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)中の変性量(酸のグラフト量)は、接着性の観点から、0.5重量%以上であることが好ましく、耐薬品性の観点から、15重量%以下であることが好ましい。

【0017】

次に、本実施形態の作用効果について説明する。

本実施形態では、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む槽壁11と、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む槽壁12とを、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含む接合部材13で接合している。

また、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む槽壁11とポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む底面部14との接合、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む槽壁12とポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含む底面部14との接合も接合部材13を介して行っている。

そのため、接合部材13と槽壁11との密着性、接合部材13と槽壁12との密着性、接合部材13と底面部14との密着性が良好であり、処理槽1の液体漏れを抑制することができ、気密信頼性の高いものとすることができる。

ここで、接合部材13と槽壁11との密着性、接合部材13と槽壁12との密着性、接合部材13と底面部14との密着性が良好となる理由は明らかではないが、以下のようなことが推測される。

酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂は、変性前のものに比べ、柔らかくなり、槽壁11、12、底面部14を構成するポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体よりも、融点が低下すると考えられる。そのため、溶融時の易動性が向上し、熱溶融時に被接合物表面に対して拡散しやすくなり、接合が強固なものとなると思われる。

また、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂は、変性前のものに比べ、柔らかくなるため、接合後において外力を吸収しやすくなり、接合部材13と、被接合物とが分離しにくくなっているとも考えられる。

【0018】

また、本実施形態では、槽壁11,12、底面部14がポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンを含み、接合部材13が酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含むことから、各部材間の線膨張係数差を小さくすることができる。これにより、処理槽1内の液体の温度を高い温度とした場合であっても、処理槽1に熱歪が生じることを抑制でき、処理槽1の液体漏れを確実に抑制することができる。

【0019】

さらに、本実施形態の処理槽1は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む槽壁11と、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む槽壁12と、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む底面部14と、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂を含む接合部材13とで構成されているため、耐熱性が高く、耐薬品性にも優れ、かつ、槽壁のポリ4−メチル−1−ペンテン、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体は光学的に透明であるため外部からの視認性に優れたものとなる。したがって、処理槽1は、エッチング槽等に適したものとなる。

【0020】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

たとえば、前記実施形態では、接合部材13を溶接棒としたが、これに限られるものではない。

たとえば、図4(b)に示すように、槽壁12の表面に、接合部材として酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)の粉末を塗布し、この粉末を溶融させ、槽壁12の表面と、槽壁11の端面とを接合させてもよい(図4(a))。なお、図4(b)の斜線部分は、前記粉末が塗布された領域を示す。

この場合にも、酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)は、槽壁11、12それぞれに融着することとなる。

また、槽壁12の表面と、槽壁11の端面とを接合させず、たとえば、槽壁12の端面と、槽壁11の端面とを、接合部材として酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)の粉末を介して接合して、一枚の槽壁を作製してもよい。

塗布の方法として、酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)の粉末を炭化水素系などの適当な溶剤に溶解したワニスを使用する方法を採ることもできる。

【0021】

さらに、前記実施形態では、接合体を処理槽1としたが、これに限られるものではない。

たとえば、本発明の接合体を、半導体ウェハを搬送するウェハのキャリアとしてもよい。

図5に示すように、上面でウェハWを保持する保持部21をポリ4−メチル−1−ペンテンまたは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む第一部品、保持部21が固定されるキャリア本体22をポリ4−メチル−1−ペンテンまたは4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を含む第二部品とし、保持部21とキャリア本体22とを接合部材としての酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)(図示略)を介して接合してもよい。接合部材としての酸変性ポリ4−メチル−1−ペンテン(または、4−メチル−1−ペンテンと他のαーオレフィンとの共重合体を酸変性した樹脂)は溶融し、保持部21とキャリア本体22とに融着する。

さらに、本発明の接合体を半導体ウェハだけでなく、太陽電池用ウェハ(太陽電池用シリコンウェハ)や液晶ガラスの処理槽(湿式処理する処理槽)、処理工程周辺部材に使うこともできる。

【実施例】

【0022】

次に、本発明の実施例について説明する。

(実施例1)

前記実施形態と同様の処理槽を作製した。

(溶接棒の準備)

4−メチル−1−ペンテンとデセン−1との共重合体(三井化学製:TPX RT18)95重量%の基材(形状:丸棒)に対して、無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテン(三井化学ファイン製:MM104、融点222℃)5重量%の粉末をまぶした溶接棒13を用意した。

(処理槽の作製)

4−メチル−1−ペンテン、デセン−1共重合体(融点237℃)(三井化学製:TPX RT18)を成型し、板材(槽壁11,12、底面部14)を用意し、前記実施形態と同様に、槽壁11の端面を槽壁12の表面に対向させ、凹部15に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁11、12を接合した。また、槽壁11表面と、底面部14の端面とを対向させ、凹部に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁11と底面部14を接合した。さらに、槽壁12表面と底面部14の端面とを対向させ、凹部16に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁12と底面部14を接合した。

以上により、処理槽1を得た。処理槽1の容量は10−1000L程度であった。

【0023】

(実施例2)

(溶接棒の準備)

無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテン(三井化学ファイン製:MM104、融点222℃)25重量%と4−メチル−1−ペンテンとデセン−1との共重合体(三井化学製:TPX RT18、融点237℃)75重量%とのブレンド物を成型して、無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテンを含む溶接棒13を作製した。

(処理槽の作製)

4−メチル−1−ペンテン、デセン−1共重合体(融点237℃)(三井化学製:TPX RT18)を成型し、板材(槽壁11,12、底面部14)を用意し、前記実施形態と同様に、槽壁11の端面を槽壁12の表面に対向させ、凹部15に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁11、12を接合した。また、槽壁11表面と、底面部14の端面とを対向させ、凹部に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁11と底面部14を接合した。さらに、槽壁12表面と底面部14の端面とを対向させ、凹部16に溶接棒13を挿入した。300−400℃の熱風により、溶接棒13を溶融させて、槽壁12と底面部14を接合した。

以上により、処理槽1を得た。処理槽1の容量は10−1000L程度であった。

【0024】

(実施例3)

本実施例では、接合部材13を接合棒とせずに、無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテン(融点222℃)の粉末とした。無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテンは、実施例1と同様の方法で製造した。

次に、図4に示した方法で処理槽を作製した。

ポリ4−メチル−1−ペンテンを成型した板材(槽壁11,12、底面部14)(融点237℃)を用意し、槽壁12の表面に、無水マレイン酸グラフト変性ポリ4−メチル−1−ペンテンの粉末を塗布し、前記粉末が塗布された表面と、槽壁11の端面を対向させた。300−400℃の熱風により、前記粉末を溶融させて、槽壁11、12を接合した。また、槽壁11表面に前記粉末を塗布し、前記粉末が塗布された表面と底面部14の端面とを対向させた。300−400℃の熱風により、前記粉末を溶融させて、槽壁11と底面部14を接合した。さらに、槽壁12表面に前記粉末を塗布し、前記粉末が塗布された表面と底面部14の端面とを対向させた。300−400℃の熱風により、前記粉末を溶融させて、槽壁12と底面部14を接合した。

以上により、処理槽1を得た。処理槽1の容量は10−1000L程度であった。

【0025】

(比較例1)

接合部材を使用せず、槽壁11,12、底面部14の接合を行った。

具体的には、槽壁11の表面と、槽壁12の端面を当接させ、槽壁11と槽壁12との接触部分を溶融させて、接合を行った。また、槽壁11の表面と底面部14の端面とを当接させて、槽壁11と底面部14との接触部分を溶融させて、接合を行った。さらに、槽壁12の表面と底面部14の端面とを当接させて、槽壁12と底面部14との接触部分を溶融させて、接合を行った。他の点は、実施例2と同じである。

【0026】

(比較例2)

酸変性ポリ4−メチル−1−ペンテンを含まない接合部材を作製した。具体的には、ポリ4−メチル−1−ペンテン25重量%と4−メチル−1−ペンテンとデセン−1との共重合体(三井化学製:TPX RT18)75重量%とのブレンド物を成型して接合部材を得た。

他の点は、実施例1と同じである。

【0027】

(評価)

処理槽1の槽壁11と、槽壁12とが離間するように、手で槽壁11と、槽壁12とを強く引っ張った。

実施例1〜3の処理槽はいずれも、槽壁11と、槽壁12との密着性が高く、強固に接合されており、槽壁11と、槽壁12とが分離してしまうことはなかった。

これに対し、比較例1、2の処理槽では、槽壁同士が分離してしまった。

【符号の説明】

【0028】

1 処理槽(接合体)

11 槽壁

12 槽壁

13 溶接棒(接合部材)

14 底面部

15 凹部

16 凹部

21 保持部

22 キャリア本体

111 切欠き

121 切欠き

122 切欠き

141 切欠き

【特許請求の範囲】

【請求項1】

樹脂(A)を含む第一部品と、

樹脂(B)を含む第二部品と、

前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材と、を備え、

前記樹脂(A)および前記樹脂(B)は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体であり、

前記樹脂(C)は、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂である接合体。

【請求項2】

請求項1に記載の接合体において、

前記接合部材は、前記第一部品および前記第二部品に対し融着している接合体。

【請求項3】

請求項1または2に記載の接合体において、

前記樹脂(C)は、不飽和カルボン酸あるいは不飽和カルボン酸無水物により、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体をグラフト変性したものである接合体。

【請求項4】

請求項1乃至3のいずれかに記載の接合体において、

前記樹脂(A)は、前記樹脂(B)と同じ樹脂であり、

前記接合部材は、前記樹脂(C)と、前記樹脂(A)とを含む接合体。

【請求項5】

請求項4に記載の接合体において、

前記第一部品は、前記樹脂(A)からなるものであり、

前記第二部品は、前記樹脂(B)からなるものであり、

前記接合部材は、前記樹脂(C)と、前記樹脂(A)とからなるものである接合体。

【請求項6】

請求項1乃至5のいずれかに記載の接合体において、

前記第一部品および前記第二部品は、成型体であり、

前記第一部品と前記第二部品との間に前記接合部材を配置し、この接合部材を介して前記第一部品および前記第二部品が接合されている接合体。

【請求項7】

請求項1乃至5のいずれかに記載の接合体において、

前記第一部品と前記第二部品とを突き合わせ、前記第一部品および第二部品間に形成される隙間に溶接棒である前記接合部材を挿入した接合体。

【請求項8】

請求項1乃至7のいずれかに記載の接合体において、

当該接合体は、半導体ウェハまたは太陽電池用のウェハを湿式処理するための処理槽であり、

前記第一部品および前記第二部品はそれぞれ前記処理槽の槽壁である接合体。

【請求項9】

ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第一部品と、

ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第二部品とを接合するための接合部材であって、

酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂を含む接合部材。

【請求項10】

樹脂(A)を含む第一部品と、

樹脂(B)を含む第二部品と、

前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材と、を備え、

前記樹脂(A)および前記樹脂(B)は、同じα―オレフィン樹脂であり、

前記樹脂(C)は、前記樹脂(A)および前記樹脂(B)よりも融点がひくく、α−オレフィンを酸変性した樹脂である接合体。

【請求項1】

樹脂(A)を含む第一部品と、

樹脂(B)を含む第二部品と、

前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材と、を備え、

前記樹脂(A)および前記樹脂(B)は、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体であり、

前記樹脂(C)は、酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂である接合体。

【請求項2】

請求項1に記載の接合体において、

前記接合部材は、前記第一部品および前記第二部品に対し融着している接合体。

【請求項3】

請求項1または2に記載の接合体において、

前記樹脂(C)は、不飽和カルボン酸あるいは不飽和カルボン酸無水物により、ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体をグラフト変性したものである接合体。

【請求項4】

請求項1乃至3のいずれかに記載の接合体において、

前記樹脂(A)は、前記樹脂(B)と同じ樹脂であり、

前記接合部材は、前記樹脂(C)と、前記樹脂(A)とを含む接合体。

【請求項5】

請求項4に記載の接合体において、

前記第一部品は、前記樹脂(A)からなるものであり、

前記第二部品は、前記樹脂(B)からなるものであり、

前記接合部材は、前記樹脂(C)と、前記樹脂(A)とからなるものである接合体。

【請求項6】

請求項1乃至5のいずれかに記載の接合体において、

前記第一部品および前記第二部品は、成型体であり、

前記第一部品と前記第二部品との間に前記接合部材を配置し、この接合部材を介して前記第一部品および前記第二部品が接合されている接合体。

【請求項7】

請求項1乃至5のいずれかに記載の接合体において、

前記第一部品と前記第二部品とを突き合わせ、前記第一部品および第二部品間に形成される隙間に溶接棒である前記接合部材を挿入した接合体。

【請求項8】

請求項1乃至7のいずれかに記載の接合体において、

当該接合体は、半導体ウェハまたは太陽電池用のウェハを湿式処理するための処理槽であり、

前記第一部品および前記第二部品はそれぞれ前記処理槽の槽壁である接合体。

【請求項9】

ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第一部品と、

ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を含む第二部品とを接合するための接合部材であって、

酸変性ポリ4−メチル−1−ペンテン、または、4−メチル−1−ペンテンと他のα−オレフィンとの共重合体を酸変性した樹脂を含む接合部材。

【請求項10】

樹脂(A)を含む第一部品と、

樹脂(B)を含む第二部品と、

前記第一部品と前記第二部品とを接合し、樹脂(C)を含む接合部材と、を備え、

前記樹脂(A)および前記樹脂(B)は、同じα―オレフィン樹脂であり、

前記樹脂(C)は、前記樹脂(A)および前記樹脂(B)よりも融点がひくく、α−オレフィンを酸変性した樹脂である接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−161836(P2011−161836A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−28526(P2010−28526)

【出願日】平成22年2月12日(2010.2.12)

【出願人】(504300103)三井化学ファイン株式会社 (7)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月12日(2010.2.12)

【出願人】(504300103)三井化学ファイン株式会社 (7)

【Fターム(参考)】

[ Back to top ]