接合体及び接合体からなる車両、接合体の製造方法

【課題】溶接変形を低減させるとともに溶接部の強度の向上を図ることが可能な接合体及び接合体からなる車両、接合体の製造方法を提供する。

【解決手段】被接合部材20,30同士が該被接合部材20,30間の接合線81に沿って溶接部80が形成されて一体とされた接合体1であって、溶接部80は接合線81に沿って、互いに間隔をあけて複数設けられ、溶接部80同士の間には、被接合部材20,30に跨るようにして、溶接部80が形成される表面に開口する穴が形成されている。

【解決手段】被接合部材20,30同士が該被接合部材20,30間の接合線81に沿って溶接部80が形成されて一体とされた接合体1であって、溶接部80は接合線81に沿って、互いに間隔をあけて複数設けられ、溶接部80同士の間には、被接合部材20,30に跨るようにして、溶接部80が形成される表面に開口する穴が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接により接合される接合体及び接合体からなる車両、接合体の製造方法に関する。

【背景技術】

【0002】

例えば軌道車両の車体フレームのような接合体は、一般的に、屋根構体と、互いに向かい合う一対の側構体と、床構体と、互いに向かい合う一対の妻構体等の被接合部材を相互に接合して製造される。

このような車体フレームの各構体を、ダブルスキン板により製作する技術が知られている(例えば、特許文献1参照)。

【0003】

ダブルスキン板は、アルミ合金などの押し出し型材であり、2枚の板の間に斜めのリブが設けられたトラス状の断面を持つ。車体フレームの各構体は、このような複数のダブルスキン板を車体の長手方向に沿って溶接することにより製作される。

【0004】

ここで、アルミ合金を溶接する場合には、鉄を溶接する場合の約3倍の溶接変形が生じ、これに起因した歪みが発生する。特に、車両等の大型構造物においては、溶接量が多くなるため、当該歪みは顕著なものとなる。そのため、溶接後の加熱による歪みの除去や、表面へのパテの塗装によって、車両の外観上の平面度の確保をしていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4427242号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、例えば塗料削減のために無塗装仕上げを要求される場合など、表面に塗装ができない場合には、歪み取りのために加熱を施すと、表面に焼き跡が残存するため、加熱による歪み取りも行うことができない。

一方、溶接量を低減させることで溶接変形を抑制することも考えられるが、この場合、溶接部の強度の低下が問題となる。

【0007】

本発明は、上記課題を解決するためになされたものであって、溶接変形を低減させるとともに溶接部の強度の向上を図ることが可能な接合体及び接合体からなる車両、接合体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る接合体は、被接合部材同士が該被接合部材間の接合線に沿って溶接部が形成されて一体とされた接合体であって、前記溶接部は前記接合線に沿って、互いに間隔を有して複数設けられ、前記溶接部同士の間には、前記被接合部材に跨るようにして、前記溶接部が形成される表面に開口する穴が形成されていることを特徴としている。

【0009】

このような接合体によれば、溶接部は断続的に形成されることになるため、接合線全体を溶接する場合に比べて溶接部の量を少なくすることができる。また、溶接部同士の間の穴によって溶接の連続性が断たれるため、溶接による残留応力が開放される。

【0010】

上記接合体は、前記溶接部の端部に、前記穴が形成されていることが好ましい。

【0011】

この構成によれば、凹凸の多い溶接部の端部に穴を形成することにより、溶接部の端部の形状を滑らかにすることができる。また、ピンホール等の溶接欠陥が生じやすい溶接部の端部を除去することができる。従って、溶接部の端部への応力集中を防ぐことができ、溶接部の強度の向上を図ることが可能となる。

【0012】

さらに、上記の接合体においては、前記穴の直径は、前記溶接部の幅より大きいことが好ましい。

【0013】

この構成によれば、溶接部の端部を溶接部の幅より大きい穴により除去できる。従って、溶接部の全幅にわたって溶接部の端部の形状を滑らかにすることができ、溶接部の端部を確実に除去することができる。これにより、確実に溶接部の強度の向上を図ることができる。

【0014】

また、上記接合体においては、互いに向かい合う一対の主板及び該主板同士を連結するリブを有するダブルスキン板と、該ダブルスキン板の互いに対応する主板同士を連結する連結部材とを備え、前記主板と前記連結部材、又は、前記主板同士が前記被接合部材として接合されていることを特徴としている。

【0015】

この構成によれば、ダブルスキン板の接合においても、上記同様の作用効果を奏することができる。また、強度の高いダブルスキン板の溶接歪みの矯正にかかる多大な工程を低減することができる。

【0016】

さらに本発明に係る車両は、上記いずれかの接合体からなる車体フレームを備えることを特徴としている。

【0017】

このような車両によれば、上記接合体からなるため上記同様の作用効果を奏することができる。また、車両の外観を維持するための塗装工程を削減することができ、安全上必要な車体の強度を確実に得ることができる。

【0018】

また、本発明に係る接合体の製造方法は、被接合部材同士が該被接合部材間の接合線に沿って溶接して一体とされた接合体の製造方法であって、前記接合線に沿って、間隔をあけて溶接することで複数の溶接部を形成する溶接工程と、これら溶接部の端部に前記溶接部が形成される表面に開口する穴が形成されている穴形成工程とを備えることを特徴としている。

【0019】

この構成によれば、溶接部が間隔をあけて形成されるため、溶接量を少なくすることができる。また、溶接部の端部に、溶接部が形成される表面に開口する穴を形成するため、溶接部の端部の形状を滑らかにすることができる。また、ピンホール等の溶接欠陥が生じやすい溶接部の端部を除去することができる。従って、溶接部の強度の向上を図ることができる。また、溶接部の端部への応力集中を防ぐことができるため、溶接変形を低減させることが可能となる。

【0020】

一方、本発明に係る製造方法は、被接合材同士が該被接合部材間の接合線に沿って溶接して一体とする接合体の製造方法であって、接合線に沿って連続的に溶接する溶接工程と、前記溶接工程において溶接された部分に、該溶接された部分が形成される表面に開口する穴を互いに間隔をあけて複数形成する穴形成工程とを備えるものであってもよい。

【0021】

この構成によれば、接合線に沿って連続的に溶接した後に、溶接線を断つように穴を形成するため、溶接による残留応力を開放することができる。また、断続的に存在する複数の溶接部は、断続溶接と比べて、各溶接部の端部が滑らかであるため、溶接部の端部への応力集中を低減することができる。これにより、溶接変形を抑制することが可能となる。

【0022】

また、本発明に係る製造方法は、上記いずれかの製造方法において、互い向かい合う一対の主板及び該主板同士を連結するリブを有するダブルスキン板と、該ダブルスキン板の互いに対応する主板同士を連結する連結部材とを備え、前記主板と前記連結部材、又は、前記主板同士が前記被接合部材として接合されていることを特徴している。

【0023】

この構成によれば、車両の構体に用いられるダブルスキン板の接合においても、上記の作用効果を奏することができる。また、強度の高いダブルスキン板の溶接歪みの矯正にかかる多大な工程を低減することができる。

【発明の効果】

【0024】

本発明の接合体及び接合体による車両、接合体の製造方法によれば、溶接部の量を少なくすることができるため溶接変形を低減させることができ、また、穴を形成したことにより溶接による残留応力が開放されるため溶接部の強度の向上を図ることが可能となる。

【図面の簡単な説明】

【0025】

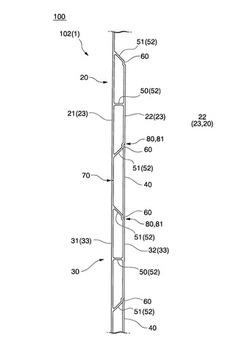

【図1】本発明に係る車両の長手方向に直交する断面図である。

【図2】図1の部分拡大図であって側構体の詳細を示す図である。

【図3】本発明の第1実施形態に係る接合体において、溶接部の詳細を示す図2のA矢視図である。

【図4】本発明の第1実施形態に係る接合体1の製造手順を説明する図である。

【図5】本発明の第2実施形態に係る接合体1の製造手順を説明する図である。

【発明を実施するための形態】

【0026】

以下、本発明に係る実施の形態について図面を参照して説明する。

図1は、本発明に係る車両の断面図である。図1に示すように、本実施形態の車両は、内部に乗客が収容される空間を備えた略兆直方体箱型をなす車体フレーム100を備えている。

この車体フレーム100は、それぞれ被接合体を溶接してなる接合体1である屋根構体101、一対の側構体102、床構体103及び図示しない一対の妻構体の計6つの部位を備えている。

【0027】

屋根構体101は、車体フレーム100の屋根を構成する部位であって、水平面に平行をなして車両の長手方向に延在する板状をなしている。

一対の側構体102は、車体フレーム100の側壁を構成する部位であって、延直面に平行をなして車両の長手方向に延在する板状をなしている。これら側構体102の上縁は、屋根構体101の幅方向両側にそれぞれ接合されており、これによって一対の側構体102は車両の幅方向に互いに対向状態とされている。

【0028】

床構体101は車体フレーム100の床を構成する部位であって、屋根構体101と平行をなして車体フレーム100の長手方向に延在する板状をなしている。床構体103における車両の幅方向両側は、それぞれ一対の側構体102の下縁と接合されている。

そして、一対の妻構体は、車両の進行方向前後の壁部を構成する部位であって、車両の進行方向に直交する方向に延在する板状をなしている。これら妻構体は、車両の進行方向両側において、これら屋根構体101、一対の側構体102及び床構体103にそれぞれ接合されている。

これによって、屋根構体101、一対の側構体102、床構体103及び一対の妻構体に囲まれた内側に一定の空間が形成されている。

【0029】

屋根構体101や側構体102は、車両の長手方向に延びる複数のダブルスキン板を、これらダブルスキン板の幅方向、即ち、車体フレーム100の周方向に突き合わせ、これによって形成される接合線に沿って溶接が行われることで形成されている。

【0030】

図2は、図1の部分拡大図であって側構体の詳細を示す図である。

側構体102は、被接合部材である第一ダブルスキン板20と第二ダブルスキン板30と連結部材40とを互いに溶接することによって構成された接合体である。

【0031】

これら第一ダブルスキン板20及び第二ダブルスキン板30は、互いにその幅方向の端部において直接的に、又は、連結部材40を介して間接的に接合されている。

【0032】

第一ダブルスキン板20及び第二ダブルスキン板30は、互いに向かい合う一対の主板23と、該主板23を連結する複数のリブ52と、を有する。

一対の主板23は、車体フレーム100の内外に互い対向するように配置されており、これら一対の主板23の一方は車体フレームの周方向の寸法を長尺である長主板21、31とされ、他方は当該寸法が短尺である短主板22、32とされている。

【0033】

複数のリブ52は、長主板21、31とこれらに対応する短主板22、32とを連結しており、垂直リブ50と、斜めリブ51とを有している。

垂直リブ50は、長主板21、31及び短主板22、32の延在方向に対し垂直をなすように配置され、長主板21、31及び短主板22、32の延在方向をこれらの幅方向中央部で連結している。

斜めリブ51は、長主板21、31及び短主板22、32の延在方向に対し傾斜するように配置され、一端が短主板22、32の幅方向端部に接続されるとともに、他端が長主板21、31における幅方向端部からの一定の間隔をあけた所定位置に接続されている。

【0034】

このような第一ダブルスキン板20及び第二ダブルスキン板30は、長主板21、31の幅方向端部において車両進行方向にわたって互いに溶接されることで接合されており、これによって長主板21、31間に形成される車両進行方向に延びるラインが接合縁70とされている。

【0035】

連結部材40は、上記のように接合縁70を形成するように配置された第一ダブルスキン板20及び第二ダブルスキン板30の短主板22、32同士を連結する。この連結部材40は、長主板21、31及び短主板22、32と平行に配置される板状をなしており、幅方向の一端が第一ダブルスキン板20の短主板22の幅方向端部に接続されるとともに、他端が第二ダブルスキン板30の短主板22の幅方向端部に接続されている。これによって、連結部材40は、上記接合縁70に対向するように、第一ダブルスキン板20及び第二ダブルスキン板30にわたって設けられている。

【0036】

なお、本実施形態では、短主板22、32における幅方向の両端部には、連結部材40の厚さ寸法と略同一の深さを有する凹所からなる継手部60が形成されている。そして、この継手部60に連結部材40の幅方向端部が突き合わせられている。これによって、短主板22、32と連結部材40との間に、車両の進行方向にわたって延びるラインである接合線81が形成されている。そして、このような該接合線81に沿って溶接部80が形成されている。

【0037】

図3は、第1実施形態の接合体1の溶接部80、即ち、上述した短い主板22、32と連結部材40との間の溶接部80を示した図である。図3に示すように、溶接部80は、接合線81に沿って互いに間隔をあけて複数設けられており、即ち、接合縁81の延在方向に沿って間欠的に複数設けられている。また、各短主板22、32と連結部材40に跨るように、溶接部80が形成される表面に開口する穴82が形成されている。

【0038】

次に、以上で説明した接合体1の製造手順について説明する。

図4は、接合体1の製造手順を説明する図である。本実施形態における製造方法においては、第一ダブルスキン板20、第二ダブルスキン板30及び連結部材40を準備する準備工程と、第一ダブルスキン板20と第二ダブルスキン板30とを溶接により接合する第一溶接工程と、第一ダブルスキン板20及び第二ダブルスキン板30と、連結部材40との接合線81に沿って溶接部80を形成する第二溶接工程と、溶接部80の端部に穴82を形成する穴形成工程と、を実行する。

【0039】

準備工程では、第一ダブルスキン板20と第二ダブルスキン板30の断面形状に対応した孔が形成されており、各ダブルスキン板の短主板22、32の両端部に連結部材40の厚さ寸法と略同一の深さを有する凹部が形成されるような型から、例えば、加熱により軟化しているアルミ合金を押出して、第一ダブルスキン板20と第二ダブルスキン板30を製造する。また、連結部材40を、各ダブルスキン板の互いの長主板21、31の接合縁70を突き合わせて接合させた際に、各ダブルスキン板の短主板22、32の凹部に突き合わせることができる長さに、例えばアルミ合金により、製造する。

【0040】

次に、第一溶接工程を実行する。この第一溶接工程では、まず、各ダブルスキン板の長主板21、31の接合縁70同士を突き合わせる。そして、突き合わせ部を溶接により接合する。溶接は、例えば摩擦攪拌接合により行う。

【0041】

次に、連結部材40を第一ダブルスキン板20及び第二ダブルスキン板30に溶接により接合する第二溶接工程を実行する。この第二溶接工程では、まず連結部材40を、第一溶接工程で接合された各ダブルスキン板20,30の短主板22、32間に配する。次に、短主板22、32のそれぞれの継手部60に、連結部材40の端部を突き合わせるように配し、接合線81を形成する(図4(a))。そして、接合線81に沿って、一定間隔をあけて断続的に突き合わせ溶接するいわゆる断続溶接を行い、複数の溶接部80を形成する(図4(b))。

【0042】

次に、前記溶接部80の端部に穴82を形成する穴形成工程を実行する。この穴形成工程では、接合線81に沿って断続的に形成された複数の溶接部80のそれぞれの端部に穴82を形成する(図4(c))。穴82の形成は、溶接部80が形成される表面に開口するように、例えばドリルや薬品などを用いて行う。

【0043】

以上で、第一ダブルスキン板20、第二ダブルスキン板30、連結部材40の接合が終了し、接合体1としての側構体102の溶接が完成する。

【0044】

以上のように、本実施形態の接合体1は、各ダブルスキン板と連結部材40の溶接部80が、接合線81に沿って互いに間隔を有して複数設けられている。これにより、接合線81全体を溶接する場合に比べ、溶接部80を少なくすることができるため、溶接変形を低減することが可能となる。また、各溶接部80の端部には、溶接部80が形成される表面に開口する穴82が形成されているため、当該穴82によって残留応力が開放され、溶接変形の低減が図ることができる。また、凹凸が多く、ピンホール等の溶接欠陥が生じやすい溶接部80の端部に形成された穴82により、溶接部80の端部が除去され、溶接部80の端部の形状が滑らかになる。これにより、溶接部80の端部への応力集中を防ぐことができ、溶接部80の強度の低下を防ぐことができる。

【0045】

また、本実施形態では、溶接部80の疲労強度の低下を確実に防ぐために、穴82の直径を、溶接部80の幅より大きくすることが望ましい。これにより、溶接部80の全幅に亘って溶接部80の端部の形状を滑らかにすることができ、溶接部80の端部を確実に除去することができ、確実に溶接部80の強度の向上を図ることができる。

【0046】

なお、穴82の断面形状は、多角形でも円形でも良いが、円形であることが望ましい。穴82を円形断面にすることにより、溶接部80の端部の形状が円弧になり、応力が均等に分散されるため、応力集中を防ぐことができる。

【0047】

また、穴82は、連結部材40側からドリルなどにより形成されるが、各ダブルスキン板20,30の短主板22、32まで貫通している必要はなく、溶接部80が除去できる深さまで穴82が形成されていれば良い。

【0048】

次に、第2実施形態について説明する。この第2実施形態においては、第1実施形態と同様の構成要素については同様の符号を付して詳細な説明を省略する。第2実施形態では、接合体1の製造方法における第二溶接工程及び穴形成工程について第1実施形態とは相違する。

【0049】

図5は、第2実施形態の接合体1の製造手順を説明する図である。本実施形態では、第二溶接工程において、まず、連結部材40を、第一溶接工程で接合された各ダブルスキン板20,30の短主板22、32間に配する。次に、短主板22、32のそれぞれの継手部60に、連結部材40の端部を突き合わせるように配し、接合線81を形成する(図5(a))。そして、接合線81に沿って連続的に溶接を行う(図5(b))。なお、ここでの溶接は、摩擦攪拌接合であっても良い。(図4(a))。

【0050】

次に、前記溶接部80の端部に穴82を形成する穴形成工程を実行する。

【0051】

連続的に形成された溶接された部分に、一定の間隔をあけて複数の穴82を形成する(図5(c))。穴82は、溶接された部分が形成される表面に開口するように形成する。穴82は、例えば、ドリルや薬品により形成する。

【0052】

この構成によれば、接合線81に沿って連続的に溶接した後に、溶接線を断つように穴82を形成するため、溶接による残留応力を開放することができる。したがって、残留応力により発生する溶接変形を低減することができる。

【0053】

また、穴82により分断された溶接された部分は、端部が穴82により滑らかにされているため、断続的に溶接した場合に比べ、強度が高くなり、溶接変形を防ぐことができる。

【0054】

また、穴82が形成された部分は他の溶接された部分に比べ強度が弱いため、曲げが容易になる。したがって、溶接変形が生じた場合も、容易に矯正することができる。

【0055】

なお、本実施形態では、第一ダブルスキン板20及び第二ダブルスキン板30と、連結部材40の両方の溶接された部分に、穴82を形成したが、どちらか一方に穴を形成するものであっても構わない。

【0056】

また、本実施形態では、第1実施形態と同様、溶接部80の疲労強度の低下を確実に防ぐために、穴82の直径を、溶接部80の幅より大きくすることが望ましい。また、穴82の断面形状は、多角形でも円形でも良いが、円形であることが望ましい。穴82は、連結部材40側からドリルなどにより形成されるが、ダブルスキン板の短主板22、32まだ貫通している必要はなく、溶接部80が除去できる深さまで穴82が形成されていれば良い。それぞれの作用効果は、上記第1実施形態の説明で述べたものと同様である。

【0057】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更も含まれる。

例えば、実施形態では接合体1として車両フレーム100の側構体102の溶接について説明したが、屋根構体、床構体及び妻構体それぞれの溶接についても本発明を適用することができる。また、ダブルスキン板の溶接に限らず、被接合部材の溶接によって製造させる接合体であれば、特に限定はない。

【符号の説明】

【0058】

1 接合体

20、30 第一ダブルスキン板、第二ダブルスキン板(被接合部材)

21、31 長主板

22、32 短主板

40 連結部材(被接合部材)

80 溶接部

81 接合線

82 穴

100 車体フレーム

【技術分野】

【0001】

本発明は、溶接により接合される接合体及び接合体からなる車両、接合体の製造方法に関する。

【背景技術】

【0002】

例えば軌道車両の車体フレームのような接合体は、一般的に、屋根構体と、互いに向かい合う一対の側構体と、床構体と、互いに向かい合う一対の妻構体等の被接合部材を相互に接合して製造される。

このような車体フレームの各構体を、ダブルスキン板により製作する技術が知られている(例えば、特許文献1参照)。

【0003】

ダブルスキン板は、アルミ合金などの押し出し型材であり、2枚の板の間に斜めのリブが設けられたトラス状の断面を持つ。車体フレームの各構体は、このような複数のダブルスキン板を車体の長手方向に沿って溶接することにより製作される。

【0004】

ここで、アルミ合金を溶接する場合には、鉄を溶接する場合の約3倍の溶接変形が生じ、これに起因した歪みが発生する。特に、車両等の大型構造物においては、溶接量が多くなるため、当該歪みは顕著なものとなる。そのため、溶接後の加熱による歪みの除去や、表面へのパテの塗装によって、車両の外観上の平面度の確保をしていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4427242号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、例えば塗料削減のために無塗装仕上げを要求される場合など、表面に塗装ができない場合には、歪み取りのために加熱を施すと、表面に焼き跡が残存するため、加熱による歪み取りも行うことができない。

一方、溶接量を低減させることで溶接変形を抑制することも考えられるが、この場合、溶接部の強度の低下が問題となる。

【0007】

本発明は、上記課題を解決するためになされたものであって、溶接変形を低減させるとともに溶接部の強度の向上を図ることが可能な接合体及び接合体からなる車両、接合体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る接合体は、被接合部材同士が該被接合部材間の接合線に沿って溶接部が形成されて一体とされた接合体であって、前記溶接部は前記接合線に沿って、互いに間隔を有して複数設けられ、前記溶接部同士の間には、前記被接合部材に跨るようにして、前記溶接部が形成される表面に開口する穴が形成されていることを特徴としている。

【0009】

このような接合体によれば、溶接部は断続的に形成されることになるため、接合線全体を溶接する場合に比べて溶接部の量を少なくすることができる。また、溶接部同士の間の穴によって溶接の連続性が断たれるため、溶接による残留応力が開放される。

【0010】

上記接合体は、前記溶接部の端部に、前記穴が形成されていることが好ましい。

【0011】

この構成によれば、凹凸の多い溶接部の端部に穴を形成することにより、溶接部の端部の形状を滑らかにすることができる。また、ピンホール等の溶接欠陥が生じやすい溶接部の端部を除去することができる。従って、溶接部の端部への応力集中を防ぐことができ、溶接部の強度の向上を図ることが可能となる。

【0012】

さらに、上記の接合体においては、前記穴の直径は、前記溶接部の幅より大きいことが好ましい。

【0013】

この構成によれば、溶接部の端部を溶接部の幅より大きい穴により除去できる。従って、溶接部の全幅にわたって溶接部の端部の形状を滑らかにすることができ、溶接部の端部を確実に除去することができる。これにより、確実に溶接部の強度の向上を図ることができる。

【0014】

また、上記接合体においては、互いに向かい合う一対の主板及び該主板同士を連結するリブを有するダブルスキン板と、該ダブルスキン板の互いに対応する主板同士を連結する連結部材とを備え、前記主板と前記連結部材、又は、前記主板同士が前記被接合部材として接合されていることを特徴としている。

【0015】

この構成によれば、ダブルスキン板の接合においても、上記同様の作用効果を奏することができる。また、強度の高いダブルスキン板の溶接歪みの矯正にかかる多大な工程を低減することができる。

【0016】

さらに本発明に係る車両は、上記いずれかの接合体からなる車体フレームを備えることを特徴としている。

【0017】

このような車両によれば、上記接合体からなるため上記同様の作用効果を奏することができる。また、車両の外観を維持するための塗装工程を削減することができ、安全上必要な車体の強度を確実に得ることができる。

【0018】

また、本発明に係る接合体の製造方法は、被接合部材同士が該被接合部材間の接合線に沿って溶接して一体とされた接合体の製造方法であって、前記接合線に沿って、間隔をあけて溶接することで複数の溶接部を形成する溶接工程と、これら溶接部の端部に前記溶接部が形成される表面に開口する穴が形成されている穴形成工程とを備えることを特徴としている。

【0019】

この構成によれば、溶接部が間隔をあけて形成されるため、溶接量を少なくすることができる。また、溶接部の端部に、溶接部が形成される表面に開口する穴を形成するため、溶接部の端部の形状を滑らかにすることができる。また、ピンホール等の溶接欠陥が生じやすい溶接部の端部を除去することができる。従って、溶接部の強度の向上を図ることができる。また、溶接部の端部への応力集中を防ぐことができるため、溶接変形を低減させることが可能となる。

【0020】

一方、本発明に係る製造方法は、被接合材同士が該被接合部材間の接合線に沿って溶接して一体とする接合体の製造方法であって、接合線に沿って連続的に溶接する溶接工程と、前記溶接工程において溶接された部分に、該溶接された部分が形成される表面に開口する穴を互いに間隔をあけて複数形成する穴形成工程とを備えるものであってもよい。

【0021】

この構成によれば、接合線に沿って連続的に溶接した後に、溶接線を断つように穴を形成するため、溶接による残留応力を開放することができる。また、断続的に存在する複数の溶接部は、断続溶接と比べて、各溶接部の端部が滑らかであるため、溶接部の端部への応力集中を低減することができる。これにより、溶接変形を抑制することが可能となる。

【0022】

また、本発明に係る製造方法は、上記いずれかの製造方法において、互い向かい合う一対の主板及び該主板同士を連結するリブを有するダブルスキン板と、該ダブルスキン板の互いに対応する主板同士を連結する連結部材とを備え、前記主板と前記連結部材、又は、前記主板同士が前記被接合部材として接合されていることを特徴している。

【0023】

この構成によれば、車両の構体に用いられるダブルスキン板の接合においても、上記の作用効果を奏することができる。また、強度の高いダブルスキン板の溶接歪みの矯正にかかる多大な工程を低減することができる。

【発明の効果】

【0024】

本発明の接合体及び接合体による車両、接合体の製造方法によれば、溶接部の量を少なくすることができるため溶接変形を低減させることができ、また、穴を形成したことにより溶接による残留応力が開放されるため溶接部の強度の向上を図ることが可能となる。

【図面の簡単な説明】

【0025】

【図1】本発明に係る車両の長手方向に直交する断面図である。

【図2】図1の部分拡大図であって側構体の詳細を示す図である。

【図3】本発明の第1実施形態に係る接合体において、溶接部の詳細を示す図2のA矢視図である。

【図4】本発明の第1実施形態に係る接合体1の製造手順を説明する図である。

【図5】本発明の第2実施形態に係る接合体1の製造手順を説明する図である。

【発明を実施するための形態】

【0026】

以下、本発明に係る実施の形態について図面を参照して説明する。

図1は、本発明に係る車両の断面図である。図1に示すように、本実施形態の車両は、内部に乗客が収容される空間を備えた略兆直方体箱型をなす車体フレーム100を備えている。

この車体フレーム100は、それぞれ被接合体を溶接してなる接合体1である屋根構体101、一対の側構体102、床構体103及び図示しない一対の妻構体の計6つの部位を備えている。

【0027】

屋根構体101は、車体フレーム100の屋根を構成する部位であって、水平面に平行をなして車両の長手方向に延在する板状をなしている。

一対の側構体102は、車体フレーム100の側壁を構成する部位であって、延直面に平行をなして車両の長手方向に延在する板状をなしている。これら側構体102の上縁は、屋根構体101の幅方向両側にそれぞれ接合されており、これによって一対の側構体102は車両の幅方向に互いに対向状態とされている。

【0028】

床構体101は車体フレーム100の床を構成する部位であって、屋根構体101と平行をなして車体フレーム100の長手方向に延在する板状をなしている。床構体103における車両の幅方向両側は、それぞれ一対の側構体102の下縁と接合されている。

そして、一対の妻構体は、車両の進行方向前後の壁部を構成する部位であって、車両の進行方向に直交する方向に延在する板状をなしている。これら妻構体は、車両の進行方向両側において、これら屋根構体101、一対の側構体102及び床構体103にそれぞれ接合されている。

これによって、屋根構体101、一対の側構体102、床構体103及び一対の妻構体に囲まれた内側に一定の空間が形成されている。

【0029】

屋根構体101や側構体102は、車両の長手方向に延びる複数のダブルスキン板を、これらダブルスキン板の幅方向、即ち、車体フレーム100の周方向に突き合わせ、これによって形成される接合線に沿って溶接が行われることで形成されている。

【0030】

図2は、図1の部分拡大図であって側構体の詳細を示す図である。

側構体102は、被接合部材である第一ダブルスキン板20と第二ダブルスキン板30と連結部材40とを互いに溶接することによって構成された接合体である。

【0031】

これら第一ダブルスキン板20及び第二ダブルスキン板30は、互いにその幅方向の端部において直接的に、又は、連結部材40を介して間接的に接合されている。

【0032】

第一ダブルスキン板20及び第二ダブルスキン板30は、互いに向かい合う一対の主板23と、該主板23を連結する複数のリブ52と、を有する。

一対の主板23は、車体フレーム100の内外に互い対向するように配置されており、これら一対の主板23の一方は車体フレームの周方向の寸法を長尺である長主板21、31とされ、他方は当該寸法が短尺である短主板22、32とされている。

【0033】

複数のリブ52は、長主板21、31とこれらに対応する短主板22、32とを連結しており、垂直リブ50と、斜めリブ51とを有している。

垂直リブ50は、長主板21、31及び短主板22、32の延在方向に対し垂直をなすように配置され、長主板21、31及び短主板22、32の延在方向をこれらの幅方向中央部で連結している。

斜めリブ51は、長主板21、31及び短主板22、32の延在方向に対し傾斜するように配置され、一端が短主板22、32の幅方向端部に接続されるとともに、他端が長主板21、31における幅方向端部からの一定の間隔をあけた所定位置に接続されている。

【0034】

このような第一ダブルスキン板20及び第二ダブルスキン板30は、長主板21、31の幅方向端部において車両進行方向にわたって互いに溶接されることで接合されており、これによって長主板21、31間に形成される車両進行方向に延びるラインが接合縁70とされている。

【0035】

連結部材40は、上記のように接合縁70を形成するように配置された第一ダブルスキン板20及び第二ダブルスキン板30の短主板22、32同士を連結する。この連結部材40は、長主板21、31及び短主板22、32と平行に配置される板状をなしており、幅方向の一端が第一ダブルスキン板20の短主板22の幅方向端部に接続されるとともに、他端が第二ダブルスキン板30の短主板22の幅方向端部に接続されている。これによって、連結部材40は、上記接合縁70に対向するように、第一ダブルスキン板20及び第二ダブルスキン板30にわたって設けられている。

【0036】

なお、本実施形態では、短主板22、32における幅方向の両端部には、連結部材40の厚さ寸法と略同一の深さを有する凹所からなる継手部60が形成されている。そして、この継手部60に連結部材40の幅方向端部が突き合わせられている。これによって、短主板22、32と連結部材40との間に、車両の進行方向にわたって延びるラインである接合線81が形成されている。そして、このような該接合線81に沿って溶接部80が形成されている。

【0037】

図3は、第1実施形態の接合体1の溶接部80、即ち、上述した短い主板22、32と連結部材40との間の溶接部80を示した図である。図3に示すように、溶接部80は、接合線81に沿って互いに間隔をあけて複数設けられており、即ち、接合縁81の延在方向に沿って間欠的に複数設けられている。また、各短主板22、32と連結部材40に跨るように、溶接部80が形成される表面に開口する穴82が形成されている。

【0038】

次に、以上で説明した接合体1の製造手順について説明する。

図4は、接合体1の製造手順を説明する図である。本実施形態における製造方法においては、第一ダブルスキン板20、第二ダブルスキン板30及び連結部材40を準備する準備工程と、第一ダブルスキン板20と第二ダブルスキン板30とを溶接により接合する第一溶接工程と、第一ダブルスキン板20及び第二ダブルスキン板30と、連結部材40との接合線81に沿って溶接部80を形成する第二溶接工程と、溶接部80の端部に穴82を形成する穴形成工程と、を実行する。

【0039】

準備工程では、第一ダブルスキン板20と第二ダブルスキン板30の断面形状に対応した孔が形成されており、各ダブルスキン板の短主板22、32の両端部に連結部材40の厚さ寸法と略同一の深さを有する凹部が形成されるような型から、例えば、加熱により軟化しているアルミ合金を押出して、第一ダブルスキン板20と第二ダブルスキン板30を製造する。また、連結部材40を、各ダブルスキン板の互いの長主板21、31の接合縁70を突き合わせて接合させた際に、各ダブルスキン板の短主板22、32の凹部に突き合わせることができる長さに、例えばアルミ合金により、製造する。

【0040】

次に、第一溶接工程を実行する。この第一溶接工程では、まず、各ダブルスキン板の長主板21、31の接合縁70同士を突き合わせる。そして、突き合わせ部を溶接により接合する。溶接は、例えば摩擦攪拌接合により行う。

【0041】

次に、連結部材40を第一ダブルスキン板20及び第二ダブルスキン板30に溶接により接合する第二溶接工程を実行する。この第二溶接工程では、まず連結部材40を、第一溶接工程で接合された各ダブルスキン板20,30の短主板22、32間に配する。次に、短主板22、32のそれぞれの継手部60に、連結部材40の端部を突き合わせるように配し、接合線81を形成する(図4(a))。そして、接合線81に沿って、一定間隔をあけて断続的に突き合わせ溶接するいわゆる断続溶接を行い、複数の溶接部80を形成する(図4(b))。

【0042】

次に、前記溶接部80の端部に穴82を形成する穴形成工程を実行する。この穴形成工程では、接合線81に沿って断続的に形成された複数の溶接部80のそれぞれの端部に穴82を形成する(図4(c))。穴82の形成は、溶接部80が形成される表面に開口するように、例えばドリルや薬品などを用いて行う。

【0043】

以上で、第一ダブルスキン板20、第二ダブルスキン板30、連結部材40の接合が終了し、接合体1としての側構体102の溶接が完成する。

【0044】

以上のように、本実施形態の接合体1は、各ダブルスキン板と連結部材40の溶接部80が、接合線81に沿って互いに間隔を有して複数設けられている。これにより、接合線81全体を溶接する場合に比べ、溶接部80を少なくすることができるため、溶接変形を低減することが可能となる。また、各溶接部80の端部には、溶接部80が形成される表面に開口する穴82が形成されているため、当該穴82によって残留応力が開放され、溶接変形の低減が図ることができる。また、凹凸が多く、ピンホール等の溶接欠陥が生じやすい溶接部80の端部に形成された穴82により、溶接部80の端部が除去され、溶接部80の端部の形状が滑らかになる。これにより、溶接部80の端部への応力集中を防ぐことができ、溶接部80の強度の低下を防ぐことができる。

【0045】

また、本実施形態では、溶接部80の疲労強度の低下を確実に防ぐために、穴82の直径を、溶接部80の幅より大きくすることが望ましい。これにより、溶接部80の全幅に亘って溶接部80の端部の形状を滑らかにすることができ、溶接部80の端部を確実に除去することができ、確実に溶接部80の強度の向上を図ることができる。

【0046】

なお、穴82の断面形状は、多角形でも円形でも良いが、円形であることが望ましい。穴82を円形断面にすることにより、溶接部80の端部の形状が円弧になり、応力が均等に分散されるため、応力集中を防ぐことができる。

【0047】

また、穴82は、連結部材40側からドリルなどにより形成されるが、各ダブルスキン板20,30の短主板22、32まで貫通している必要はなく、溶接部80が除去できる深さまで穴82が形成されていれば良い。

【0048】

次に、第2実施形態について説明する。この第2実施形態においては、第1実施形態と同様の構成要素については同様の符号を付して詳細な説明を省略する。第2実施形態では、接合体1の製造方法における第二溶接工程及び穴形成工程について第1実施形態とは相違する。

【0049】

図5は、第2実施形態の接合体1の製造手順を説明する図である。本実施形態では、第二溶接工程において、まず、連結部材40を、第一溶接工程で接合された各ダブルスキン板20,30の短主板22、32間に配する。次に、短主板22、32のそれぞれの継手部60に、連結部材40の端部を突き合わせるように配し、接合線81を形成する(図5(a))。そして、接合線81に沿って連続的に溶接を行う(図5(b))。なお、ここでの溶接は、摩擦攪拌接合であっても良い。(図4(a))。

【0050】

次に、前記溶接部80の端部に穴82を形成する穴形成工程を実行する。

【0051】

連続的に形成された溶接された部分に、一定の間隔をあけて複数の穴82を形成する(図5(c))。穴82は、溶接された部分が形成される表面に開口するように形成する。穴82は、例えば、ドリルや薬品により形成する。

【0052】

この構成によれば、接合線81に沿って連続的に溶接した後に、溶接線を断つように穴82を形成するため、溶接による残留応力を開放することができる。したがって、残留応力により発生する溶接変形を低減することができる。

【0053】

また、穴82により分断された溶接された部分は、端部が穴82により滑らかにされているため、断続的に溶接した場合に比べ、強度が高くなり、溶接変形を防ぐことができる。

【0054】

また、穴82が形成された部分は他の溶接された部分に比べ強度が弱いため、曲げが容易になる。したがって、溶接変形が生じた場合も、容易に矯正することができる。

【0055】

なお、本実施形態では、第一ダブルスキン板20及び第二ダブルスキン板30と、連結部材40の両方の溶接された部分に、穴82を形成したが、どちらか一方に穴を形成するものであっても構わない。

【0056】

また、本実施形態では、第1実施形態と同様、溶接部80の疲労強度の低下を確実に防ぐために、穴82の直径を、溶接部80の幅より大きくすることが望ましい。また、穴82の断面形状は、多角形でも円形でも良いが、円形であることが望ましい。穴82は、連結部材40側からドリルなどにより形成されるが、ダブルスキン板の短主板22、32まだ貫通している必要はなく、溶接部80が除去できる深さまで穴82が形成されていれば良い。それぞれの作用効果は、上記第1実施形態の説明で述べたものと同様である。

【0057】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更も含まれる。

例えば、実施形態では接合体1として車両フレーム100の側構体102の溶接について説明したが、屋根構体、床構体及び妻構体それぞれの溶接についても本発明を適用することができる。また、ダブルスキン板の溶接に限らず、被接合部材の溶接によって製造させる接合体であれば、特に限定はない。

【符号の説明】

【0058】

1 接合体

20、30 第一ダブルスキン板、第二ダブルスキン板(被接合部材)

21、31 長主板

22、32 短主板

40 連結部材(被接合部材)

80 溶接部

81 接合線

82 穴

100 車体フレーム

【特許請求の範囲】

【請求項1】

被接合部材同士が該被接合部材間の接合線に沿って溶接部が形成されて一体とされた接合体であって、

前記溶接部は前記接合線に沿って、互いに間隔をあけて複数設けられ、

前記溶接部同士の間には、前記被接合部材に跨るようにして、前記溶接部が形成される表面に開口する穴が形成されていることを特徴とする接合体。

【請求項2】

請求項1に記載の接合体において、

前記溶接部の端部に、前記穴が形成されていることを特徴とする接合体。

【請求項3】

請求項1又は2の接合体において、

前記穴の直径は、前記溶接部の幅より大きいことを特徴とする接合体。

【請求項4】

請求項1から3に記載の接合体において、

互い向かい合う一対の主板及び該主板同士を連結するリブを有するダブルスキン板と、該ダブルスキン板の互いに対応する主板同士を連結する連結部材とを備え、

前記主板と前記連結部材、又は、前記主板同士が前記被接合部材として接合されていることを特徴とする接合体。

【請求項5】

請求項1から4のいずれか一に記載の接合体からなる車体フレームを備えることを特徴とする車両。

【請求項6】

被接合部材同士が該被接合部材間の接合線に沿って溶接して一体とされた接合体の製造方法であって、

前記接合線に沿って、間隔をあけて溶接することで複数の溶接部を形成する溶接工程と、

これら溶接部の端部に前記溶接部が形成される表面に開口する穴を形成する穴形成工程とを備えることを特徴とする接合体の製造方法。

【請求項7】

被接合材同士が該被接合部材間の接合線に沿って溶接して一体とする接合体の製造方法であって、

接合線に沿って連続的に溶接する溶接工程と、

前記溶接工程において溶接された部分に、該溶接された部分が形成される表面に開口する穴を互いに間隔をあけて複数形成する穴形成工程とを備えることを特徴とする接合体の製造方法。

【請求項8】

請求項6又は7に記載の接合体の製造方法において、互い向かい合う一対の主板及び該主板同士を連結するリブを有するダブルスキン板と、該ダブルスキン板の互いに対応する主板同士を連結する連結部材とを備え、

前記主板と前記連結部材、又は、前記主板同士が前記被接合部材として接合されていることを特徴とする請求項6又は7いずれか一に記載の接合体の製造方法。

【請求項1】

被接合部材同士が該被接合部材間の接合線に沿って溶接部が形成されて一体とされた接合体であって、

前記溶接部は前記接合線に沿って、互いに間隔をあけて複数設けられ、

前記溶接部同士の間には、前記被接合部材に跨るようにして、前記溶接部が形成される表面に開口する穴が形成されていることを特徴とする接合体。

【請求項2】

請求項1に記載の接合体において、

前記溶接部の端部に、前記穴が形成されていることを特徴とする接合体。

【請求項3】

請求項1又は2の接合体において、

前記穴の直径は、前記溶接部の幅より大きいことを特徴とする接合体。

【請求項4】

請求項1から3に記載の接合体において、

互い向かい合う一対の主板及び該主板同士を連結するリブを有するダブルスキン板と、該ダブルスキン板の互いに対応する主板同士を連結する連結部材とを備え、

前記主板と前記連結部材、又は、前記主板同士が前記被接合部材として接合されていることを特徴とする接合体。

【請求項5】

請求項1から4のいずれか一に記載の接合体からなる車体フレームを備えることを特徴とする車両。

【請求項6】

被接合部材同士が該被接合部材間の接合線に沿って溶接して一体とされた接合体の製造方法であって、

前記接合線に沿って、間隔をあけて溶接することで複数の溶接部を形成する溶接工程と、

これら溶接部の端部に前記溶接部が形成される表面に開口する穴を形成する穴形成工程とを備えることを特徴とする接合体の製造方法。

【請求項7】

被接合材同士が該被接合部材間の接合線に沿って溶接して一体とする接合体の製造方法であって、

接合線に沿って連続的に溶接する溶接工程と、

前記溶接工程において溶接された部分に、該溶接された部分が形成される表面に開口する穴を互いに間隔をあけて複数形成する穴形成工程とを備えることを特徴とする接合体の製造方法。

【請求項8】

請求項6又は7に記載の接合体の製造方法において、互い向かい合う一対の主板及び該主板同士を連結するリブを有するダブルスキン板と、該ダブルスキン板の互いに対応する主板同士を連結する連結部材とを備え、

前記主板と前記連結部材、又は、前記主板同士が前記被接合部材として接合されていることを特徴とする請求項6又は7いずれか一に記載の接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−111581(P2013−111581A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−256783(P2011−256783)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]