接合基板及びその製造方法

【課題】本発明は、接合基板及びその製造方法に関し、より詳しくは、複数の溝を有する接合基板及びその製造方法に関する。

【解決手段】このために、本発明は、第1の基板にイオンを注入してイオン注入層を形成するイオン注入段階と、前記第1の基板を複数の溝が形成された第2の基板に接合する接合段階、及び前記第1の基板を前記イオン注入層を基準に分離する分離段階と、を含むことを特徴とする接合基板の製造方法を提供する。

【解決手段】このために、本発明は、第1の基板にイオンを注入してイオン注入層を形成するイオン注入段階と、前記第1の基板を複数の溝が形成された第2の基板に接合する接合段階、及び前記第1の基板を前記イオン注入層を基準に分離する分離段階と、を含むことを特徴とする接合基板の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合基板及びその製造方法に係り、より詳しくは、複数の溝を有する接合基板及びその製造方法に関する。

【背景技術】

【0002】

近年に入り、発光ダイオード(LED)、レーザーダイオード(LD)などのような先端素子の製造のための材料として、窒化アルミニウム(AlN)、窒化ガリウム(GaN)、窒化インジウム(InN)等のような2種以上の元素化合物からなる半導体である化合物半導体に関する研究が盛んに進められている。

【0003】

とりわけ、GaN(Gallium Nitride)は極めて大きな直接遷移型エネルギー帯間隔を有していてUVから青色に至る領域まで発光することができ、次世代DVD光源として用いられる青色LD、照明用市場の代替のための白色LED、高温・高出力の電子素子分野などにおいて核心素材として用いられる次世代光電子材料である。

【0004】

この種の化合物半導体基板は、成長された化合物半導体を基板に接合させてなる。

【0005】

以下、従来の化合物半導体基板の製造方法について、GaN基板を一例として説明する。

【0006】

図1は、従来のGaN基板の製造方法を説明するための概念図である。

【0007】

図1を参照すると、GaN基板を製造するために、先ず、サファイア基板11を反応器内に装着する。GaN基板を成長させる前に、サファイア基板11上にアンモニアガス(NH3)と塩化水素(HCl)とを混合してなるガスを流して表現処理を施していてよい。次いで、反応器内部の温度を100℃以上の高温に保持した状態でサファイア基板11にキャリアガスとともに塩化ガリウム(GaCl)とアンモニアガス(NH3)を注入してGaN基板21を成長させる。その後、GaN基板21が成長されたサファイア基板11を8時間程度冷却させた後、リン酸エッチングを施す。最後に、GaN基板21が成長されたサファイア基板11をレーザー分離炉に送り込み、サファイア基板11にレーザーを照射して成長されたGaN基板21を分離する。

【0008】

このように分離されたGaN基板21をレイヤートランスファー(Layer transfer)技術を用いて複数枚の薄膜基板に分離することで、化合物半導体基板を製造する。

【0009】

ここで、レイヤートランスファー(Layer transfer)技術とは、イオンが注入された第1の基板(Donor基板)を第2の基板(Carrier基板)に接合した後、第1の基板のイオン注入層を基準に分離する技術をいう。

【0010】

図2は、従来のレイヤートランスファー技術による基板分離方法を概略的に示す概念図である。

【0011】

図2を参照すると、前記分離されたGaN基板21にイオン注入装置を用いてイオンを注入してイオン注入層21aを形成する。次いで、GaN基板21と異種基板31とを接触させ、加温・加圧してGaN基板21と異種基板31とを直接接合する。最後に、接合されたGaN基板21と異種基板31に熱を加えて、GaN基板21を内部に形成されたイオン注入層21aを基準に分離することで接合基板を製造する。

【0012】

このように、レイヤートランスファー技術による基板分離方法では、第1の基板と第2の基板とを接合圧力と温度を制御し且つ接合機を用いて直接接合する工程を経る。

【0013】

このとき、イオンが注入された第1の基板の場合は、イオン注入による結晶構造の変化などによって反りを持つようになるのに対し、第2の基板の場合は、曲率半径が無限大である平面を有するため、接合基板の第1の基板と第2の基板とが完全な接触をなすことができず、局所的な圧力によるクラック及びボイド(void)が形成されるという不具合が生じる。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上述したような従来技術の問題点を解決するためになされたものであって、本発明の目的は反りが緩和し且つ内部からボイドが除去された接合基板及びその製造方法を提供することである。

【課題を解決するための手段】

【0015】

このために、本発明は、第1の基板にイオンを注入してイオン注入層を形成するイオン注入段階と、前記第1の基板を複数の溝が形成された第2の基板に接合する接合段階と、前記第1の基板を前記イオン注入層を基準に分離する分離段階と、を含むことを特徴とする接合基板の製造方法を提供する。

【0016】

ここで、前記注入されるイオンは、水素、ヘリウム、窒素、酸素、及びアルゴンの少なくともいずれか1種であってよい。

【0017】

また、前記第1の基板は、窒化ガリウム(GaN)、ガリウムヒ素(GaAs)、インジウム燐(InP)、窒化アルミニウム(AlN)、アルミニウム窒化ガリウム(AlGaN)、及びインジウム窒化ガリウム(InGaN)のいずれか1種からなるものであってよい。

【0018】

さらに、前記溝は、第2の基板の一方側端から他方側端に繋がって形成されていてよい。

【0019】

また、前記第2の基板に形成される溝は、直線、格子、及びハニカム形態のパターンのいずれか一つのパターンからなるものであってよい。

【0020】

また、前記接合段階は、前記第1の基板と前記第2の基板とを表面活性化法または直接接合法にて接合してなるものであってよい。

【0021】

また、本発明は、第1の薄板と、前記第1の薄板との接合面に複数の溝が形成されて前記第1の薄板に接合された第2の基板とを含むことを特徴とする接合基板を提供する。

【0022】

ここで、前記第2の基板に形成される溝は、直線、格子、及びハニカム形態のパターンのいずれか一つのパターンからなるものであってよい。

【発明の効果】

【0023】

本発明によれば、反りが緩和された接合基板を製造することができる。

【0024】

また、第1の薄板及び第2の基板の間からボイドが除去され、第1の薄板と第2の基板との接合品質が改善した接合基板を製造することができる。

【図面の簡単な説明】

【0025】

【図1】従来のGaN基板の製造方法を説明するための概念図。

【図2】従来のレイヤートランスファー技術による基板分離方法を概略的に示す概念図。

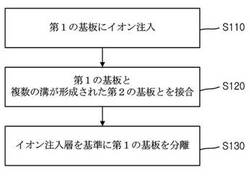

【図3】本発明の一実施形態に係る接合基板の製造方法の概略的な流れ図。

【図4】溝が形成されていないSi基板にGaNを接合した後の接合面を示す写真。

【図5】図中のa、b、cは、それぞれラインパターン、格子パターン、ハニカムパターンの溝が形成されたSi基板にGaNを接合した後の接合面を示す写真。

【図6】溝が形成されていないSi基板にGaNを接合した後、GaNをイオン注入層を基準に分離した接合基板の接合面を示す写真。

【図7】図中のa、b、cは、それぞれラインパターン、格子パターン、ハニカムパターンの溝が形成されたSi基板にGaNを接合した後、GaNをイオン注入層を基準に分離した接合基板の接合面を示す写真。

【図8】本発明の一実施形態に係る接合基板の概略的な断面図。

【発明を実施するための形態】

【0026】

以下、添付された図面を参照して本発明の実施形態に係る接合基板の製造方法及び接合基板について詳述する。

【0027】

なお、本発明を説明するにあたって、関連した公知機能あるいは構成に関する具体的な説明が本発明の要旨を不要に曖昧にし得ると判断された場合、その詳細な説明は省略する。

【0028】

図3は、本発明の一実施形態に係る接合基板の製造方法の概略的な流れ図である。

【0029】

図3を参照すると、本発明に係る接合基板の製造方法は、イオン注入段階、接合段階、及び分離段階を含んで構成されていてよい。

【0030】

接合基板を製造するために、先ず、第1の基板にイオンを注入してイオン注入層を形成させる(S110)。

【0031】

イオン注入層は、第1の基板にイオン注入器にてイオンを注入することで形成すればよい。

【0032】

このとき、注入されるイオンとしては、水素、ヘリウム、窒素、酸素、及びアルゴン、またはこれらの混合したイオンが用いられていてよい。

【0033】

イオン注入の際に必要なエネルギー範囲は、イオンが注入される基板の種類、注入されるイオンの種類、及び注入深さなどによって決められ、イオンが注入される深さは、製造したい基板の厚さによって決められていてよい。

【0034】

第1の基板は、窒化ガリウム(GaN)、ガリウムヒ素(GaAs)、インジウム燐(InP)、窒化アルミニウム(AlN)、アルミニウム窒化ガリウム(AlGaN)、またはインジウム窒化ガリウム(InGaN)などの化合物半導体基板であってよい。

【0035】

第1の基板にイオンが注入されると、第1の基板はイオン注入による損傷層が形成され、且つ第1の基板の結晶格子構造などが変わり、これにより、第1の基板がストレスを受けてイオン注入面の方に膨出して反りが生じるようになる。

【0036】

すなわち、イオン注入を注入するとそのイオン注入面の表面積が増大し、イオン注入面の方に膨出して反りが生じるようになる。

【0037】

このように、イオン注入面の方に膨出して反りが生じた第1の基板を複数の溝が形成された第2の基板に接合する(S120)。第2の基板としては、Si基板などを用いればよい。

【0038】

このとき、接合は、第1の基板のイオン注入面と第2の基板の複数の溝が形成された面とが接合されていてよい。

【0039】

第2の基板に形成された溝は、乾式または湿式エッチング法によって形成すればよく、直線、格子、及びハニカム形態のパターンからなるものであってよいが、必ずしもこれらに限定されるものではなく、その他、様々な形態であってもよい。

【0040】

第1の基板と第2の基板との接合は、接合面をプラズマに露出することで接合面を活性化させて室温〜400℃以下の温度で接合する表面活性化法にて行なってよい。

【0041】

または、第2の基板の溝が形成された面に第1の基板を重ね合せてから、300〜400℃の高温雰囲気下で加圧して接合することで行なってもよい。接合後は、第1の基板から分離された第2の薄板だけが第2の基板に接合された状態で残留するようになる。

【0042】

このように膨出して反り状態となっている第1の基板を複数の溝が形成された第2の基板に接合することで、反り状態の第1の基板によって加圧の際に発生する局所的な圧力を溝が形成された第2の基板が自体変形を通じて緩和することにより、接合基板の反りを改善することができる。

【0043】

また、第2の基板に形成された溝は、第2の基板の一方側端から他方側端に繋がって形成されていてよい。

【0044】

これにより、従来、溝が形成されていなかった扁平な基板に反り状態の第1の基板を接合することで接合面の内部に閉じ込められる空気などの気体を、本発明では第2の基板の溝から外部に排出して接合面内部のボイドを除去し、接合品質を向上することができる。

【0045】

図4は、溝が形成されていないSi基板にGaNを接合した後の接合面を示す写真であり、図5のa、b、cは、それぞれラインパターン、格子パターン、ハニカムパターンの溝が形成されたSi基板にGaNを接合した後の接合面を示す写真である。

【0046】

図4及び図5を比較してみると、Si基板上に溝が形成されていない場合のほうが、溝を形成した場合よりもGaNと接合されていない面(写真上の白色部分)が広いことが分かる。すなわち、Si基板上に溝を形成することで接合品質が向上することが分かる。

【0047】

次いで、イオン注入層を基準に第1の基板を分離することで、接合基板を製造する(S130)。

【0048】

第1の基板の分離は、接合された第1の基板と第2の基板を加温して第1の基板内部のイオン注入層をガス層に変形し膨張させることで行なっていてよい。

【0049】

図6は、溝が形成されていないSi基板にGaNを接合した後、GaNをイオン注入層を基準に分離した接合基板の接合面を示す写真であり、図7のa、b、cは、それぞれラインパターン、格子パターン、ハニカムパターンの溝が形成されたSi基板にGaNを接合した後、GaNをイオン注入層を基準に分離した接合基板の接合面を示す写真である。

【0050】

図6及び図7を比較してみると、Si基板に溝が形成された接合基板の接合品質が向上したことが分かる。

【0051】

図8は、本発明の一実施形態に係る接合基板の概略的な断面図である。

【0052】

図8を参照すると、本発明に係る接合基板は、第1の薄板210及び第1の薄板に接合された複数の溝が形成された第2の基板220を含んで構成されていてよい。

【0053】

この種の接合基板は、LED基板、半導体基板などとして用いることができる。

【0054】

以上のように本発明は、限定された実施形態及び図面によって説明したが、本発明は前記実施形態に限定されるものではなく、本発明が属する分野における通常の知識を有する者であれば、こうした記載から種々の修正及び変形が可能である。

【0055】

それゆえに、本発明の範囲は、説明された実施形態に限られるものではなく、特許請求の範囲及びその均等なものなどによって定められるべきである。

【符号の説明】

【0056】

11 サファイア基板

21 GaN基板

21a イオン注入層

31 異種基板

210 第1の基板

220 第2の基板

【技術分野】

【0001】

本発明は、接合基板及びその製造方法に係り、より詳しくは、複数の溝を有する接合基板及びその製造方法に関する。

【背景技術】

【0002】

近年に入り、発光ダイオード(LED)、レーザーダイオード(LD)などのような先端素子の製造のための材料として、窒化アルミニウム(AlN)、窒化ガリウム(GaN)、窒化インジウム(InN)等のような2種以上の元素化合物からなる半導体である化合物半導体に関する研究が盛んに進められている。

【0003】

とりわけ、GaN(Gallium Nitride)は極めて大きな直接遷移型エネルギー帯間隔を有していてUVから青色に至る領域まで発光することができ、次世代DVD光源として用いられる青色LD、照明用市場の代替のための白色LED、高温・高出力の電子素子分野などにおいて核心素材として用いられる次世代光電子材料である。

【0004】

この種の化合物半導体基板は、成長された化合物半導体を基板に接合させてなる。

【0005】

以下、従来の化合物半導体基板の製造方法について、GaN基板を一例として説明する。

【0006】

図1は、従来のGaN基板の製造方法を説明するための概念図である。

【0007】

図1を参照すると、GaN基板を製造するために、先ず、サファイア基板11を反応器内に装着する。GaN基板を成長させる前に、サファイア基板11上にアンモニアガス(NH3)と塩化水素(HCl)とを混合してなるガスを流して表現処理を施していてよい。次いで、反応器内部の温度を100℃以上の高温に保持した状態でサファイア基板11にキャリアガスとともに塩化ガリウム(GaCl)とアンモニアガス(NH3)を注入してGaN基板21を成長させる。その後、GaN基板21が成長されたサファイア基板11を8時間程度冷却させた後、リン酸エッチングを施す。最後に、GaN基板21が成長されたサファイア基板11をレーザー分離炉に送り込み、サファイア基板11にレーザーを照射して成長されたGaN基板21を分離する。

【0008】

このように分離されたGaN基板21をレイヤートランスファー(Layer transfer)技術を用いて複数枚の薄膜基板に分離することで、化合物半導体基板を製造する。

【0009】

ここで、レイヤートランスファー(Layer transfer)技術とは、イオンが注入された第1の基板(Donor基板)を第2の基板(Carrier基板)に接合した後、第1の基板のイオン注入層を基準に分離する技術をいう。

【0010】

図2は、従来のレイヤートランスファー技術による基板分離方法を概略的に示す概念図である。

【0011】

図2を参照すると、前記分離されたGaN基板21にイオン注入装置を用いてイオンを注入してイオン注入層21aを形成する。次いで、GaN基板21と異種基板31とを接触させ、加温・加圧してGaN基板21と異種基板31とを直接接合する。最後に、接合されたGaN基板21と異種基板31に熱を加えて、GaN基板21を内部に形成されたイオン注入層21aを基準に分離することで接合基板を製造する。

【0012】

このように、レイヤートランスファー技術による基板分離方法では、第1の基板と第2の基板とを接合圧力と温度を制御し且つ接合機を用いて直接接合する工程を経る。

【0013】

このとき、イオンが注入された第1の基板の場合は、イオン注入による結晶構造の変化などによって反りを持つようになるのに対し、第2の基板の場合は、曲率半径が無限大である平面を有するため、接合基板の第1の基板と第2の基板とが完全な接触をなすことができず、局所的な圧力によるクラック及びボイド(void)が形成されるという不具合が生じる。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上述したような従来技術の問題点を解決するためになされたものであって、本発明の目的は反りが緩和し且つ内部からボイドが除去された接合基板及びその製造方法を提供することである。

【課題を解決するための手段】

【0015】

このために、本発明は、第1の基板にイオンを注入してイオン注入層を形成するイオン注入段階と、前記第1の基板を複数の溝が形成された第2の基板に接合する接合段階と、前記第1の基板を前記イオン注入層を基準に分離する分離段階と、を含むことを特徴とする接合基板の製造方法を提供する。

【0016】

ここで、前記注入されるイオンは、水素、ヘリウム、窒素、酸素、及びアルゴンの少なくともいずれか1種であってよい。

【0017】

また、前記第1の基板は、窒化ガリウム(GaN)、ガリウムヒ素(GaAs)、インジウム燐(InP)、窒化アルミニウム(AlN)、アルミニウム窒化ガリウム(AlGaN)、及びインジウム窒化ガリウム(InGaN)のいずれか1種からなるものであってよい。

【0018】

さらに、前記溝は、第2の基板の一方側端から他方側端に繋がって形成されていてよい。

【0019】

また、前記第2の基板に形成される溝は、直線、格子、及びハニカム形態のパターンのいずれか一つのパターンからなるものであってよい。

【0020】

また、前記接合段階は、前記第1の基板と前記第2の基板とを表面活性化法または直接接合法にて接合してなるものであってよい。

【0021】

また、本発明は、第1の薄板と、前記第1の薄板との接合面に複数の溝が形成されて前記第1の薄板に接合された第2の基板とを含むことを特徴とする接合基板を提供する。

【0022】

ここで、前記第2の基板に形成される溝は、直線、格子、及びハニカム形態のパターンのいずれか一つのパターンからなるものであってよい。

【発明の効果】

【0023】

本発明によれば、反りが緩和された接合基板を製造することができる。

【0024】

また、第1の薄板及び第2の基板の間からボイドが除去され、第1の薄板と第2の基板との接合品質が改善した接合基板を製造することができる。

【図面の簡単な説明】

【0025】

【図1】従来のGaN基板の製造方法を説明するための概念図。

【図2】従来のレイヤートランスファー技術による基板分離方法を概略的に示す概念図。

【図3】本発明の一実施形態に係る接合基板の製造方法の概略的な流れ図。

【図4】溝が形成されていないSi基板にGaNを接合した後の接合面を示す写真。

【図5】図中のa、b、cは、それぞれラインパターン、格子パターン、ハニカムパターンの溝が形成されたSi基板にGaNを接合した後の接合面を示す写真。

【図6】溝が形成されていないSi基板にGaNを接合した後、GaNをイオン注入層を基準に分離した接合基板の接合面を示す写真。

【図7】図中のa、b、cは、それぞれラインパターン、格子パターン、ハニカムパターンの溝が形成されたSi基板にGaNを接合した後、GaNをイオン注入層を基準に分離した接合基板の接合面を示す写真。

【図8】本発明の一実施形態に係る接合基板の概略的な断面図。

【発明を実施するための形態】

【0026】

以下、添付された図面を参照して本発明の実施形態に係る接合基板の製造方法及び接合基板について詳述する。

【0027】

なお、本発明を説明するにあたって、関連した公知機能あるいは構成に関する具体的な説明が本発明の要旨を不要に曖昧にし得ると判断された場合、その詳細な説明は省略する。

【0028】

図3は、本発明の一実施形態に係る接合基板の製造方法の概略的な流れ図である。

【0029】

図3を参照すると、本発明に係る接合基板の製造方法は、イオン注入段階、接合段階、及び分離段階を含んで構成されていてよい。

【0030】

接合基板を製造するために、先ず、第1の基板にイオンを注入してイオン注入層を形成させる(S110)。

【0031】

イオン注入層は、第1の基板にイオン注入器にてイオンを注入することで形成すればよい。

【0032】

このとき、注入されるイオンとしては、水素、ヘリウム、窒素、酸素、及びアルゴン、またはこれらの混合したイオンが用いられていてよい。

【0033】

イオン注入の際に必要なエネルギー範囲は、イオンが注入される基板の種類、注入されるイオンの種類、及び注入深さなどによって決められ、イオンが注入される深さは、製造したい基板の厚さによって決められていてよい。

【0034】

第1の基板は、窒化ガリウム(GaN)、ガリウムヒ素(GaAs)、インジウム燐(InP)、窒化アルミニウム(AlN)、アルミニウム窒化ガリウム(AlGaN)、またはインジウム窒化ガリウム(InGaN)などの化合物半導体基板であってよい。

【0035】

第1の基板にイオンが注入されると、第1の基板はイオン注入による損傷層が形成され、且つ第1の基板の結晶格子構造などが変わり、これにより、第1の基板がストレスを受けてイオン注入面の方に膨出して反りが生じるようになる。

【0036】

すなわち、イオン注入を注入するとそのイオン注入面の表面積が増大し、イオン注入面の方に膨出して反りが生じるようになる。

【0037】

このように、イオン注入面の方に膨出して反りが生じた第1の基板を複数の溝が形成された第2の基板に接合する(S120)。第2の基板としては、Si基板などを用いればよい。

【0038】

このとき、接合は、第1の基板のイオン注入面と第2の基板の複数の溝が形成された面とが接合されていてよい。

【0039】

第2の基板に形成された溝は、乾式または湿式エッチング法によって形成すればよく、直線、格子、及びハニカム形態のパターンからなるものであってよいが、必ずしもこれらに限定されるものではなく、その他、様々な形態であってもよい。

【0040】

第1の基板と第2の基板との接合は、接合面をプラズマに露出することで接合面を活性化させて室温〜400℃以下の温度で接合する表面活性化法にて行なってよい。

【0041】

または、第2の基板の溝が形成された面に第1の基板を重ね合せてから、300〜400℃の高温雰囲気下で加圧して接合することで行なってもよい。接合後は、第1の基板から分離された第2の薄板だけが第2の基板に接合された状態で残留するようになる。

【0042】

このように膨出して反り状態となっている第1の基板を複数の溝が形成された第2の基板に接合することで、反り状態の第1の基板によって加圧の際に発生する局所的な圧力を溝が形成された第2の基板が自体変形を通じて緩和することにより、接合基板の反りを改善することができる。

【0043】

また、第2の基板に形成された溝は、第2の基板の一方側端から他方側端に繋がって形成されていてよい。

【0044】

これにより、従来、溝が形成されていなかった扁平な基板に反り状態の第1の基板を接合することで接合面の内部に閉じ込められる空気などの気体を、本発明では第2の基板の溝から外部に排出して接合面内部のボイドを除去し、接合品質を向上することができる。

【0045】

図4は、溝が形成されていないSi基板にGaNを接合した後の接合面を示す写真であり、図5のa、b、cは、それぞれラインパターン、格子パターン、ハニカムパターンの溝が形成されたSi基板にGaNを接合した後の接合面を示す写真である。

【0046】

図4及び図5を比較してみると、Si基板上に溝が形成されていない場合のほうが、溝を形成した場合よりもGaNと接合されていない面(写真上の白色部分)が広いことが分かる。すなわち、Si基板上に溝を形成することで接合品質が向上することが分かる。

【0047】

次いで、イオン注入層を基準に第1の基板を分離することで、接合基板を製造する(S130)。

【0048】

第1の基板の分離は、接合された第1の基板と第2の基板を加温して第1の基板内部のイオン注入層をガス層に変形し膨張させることで行なっていてよい。

【0049】

図6は、溝が形成されていないSi基板にGaNを接合した後、GaNをイオン注入層を基準に分離した接合基板の接合面を示す写真であり、図7のa、b、cは、それぞれラインパターン、格子パターン、ハニカムパターンの溝が形成されたSi基板にGaNを接合した後、GaNをイオン注入層を基準に分離した接合基板の接合面を示す写真である。

【0050】

図6及び図7を比較してみると、Si基板に溝が形成された接合基板の接合品質が向上したことが分かる。

【0051】

図8は、本発明の一実施形態に係る接合基板の概略的な断面図である。

【0052】

図8を参照すると、本発明に係る接合基板は、第1の薄板210及び第1の薄板に接合された複数の溝が形成された第2の基板220を含んで構成されていてよい。

【0053】

この種の接合基板は、LED基板、半導体基板などとして用いることができる。

【0054】

以上のように本発明は、限定された実施形態及び図面によって説明したが、本発明は前記実施形態に限定されるものではなく、本発明が属する分野における通常の知識を有する者であれば、こうした記載から種々の修正及び変形が可能である。

【0055】

それゆえに、本発明の範囲は、説明された実施形態に限られるものではなく、特許請求の範囲及びその均等なものなどによって定められるべきである。

【符号の説明】

【0056】

11 サファイア基板

21 GaN基板

21a イオン注入層

31 異種基板

210 第1の基板

220 第2の基板

【特許請求の範囲】

【請求項1】

第1の基板にイオンを注入してイオン注入層を形成するイオン注入段階と、

前記第1の基板を、一方の面に複数の溝が形成された第2の基板に接合し、前記一方の面が前記第1の基板に接合されるように接合する接合段階と、

前記第1の基板を前記イオン注入層を基準に分離する分離段階と、

を含むことを特徴とする接合基板の製造方法。

【請求項2】

前記第1の基板は、窒化ガリウム(GaN)、ガリウムヒ素(GaAs)、インジウム燐(InP)、窒化アルミニウム(AlN)、アルミニウム窒化ガリウム(AlGaN)、及びインジウム窒化ガリウム(InGaN)のいずれか一種を含むことを特徴とする請求項1に記載の接合基板の製造方法。

【請求項3】

前記注入されるイオンは、水素、ヘリウム、窒素、酸素、及びアルゴンの少なくともいずれか一種を含むことを特徴とする請求項1に記載の接合基板の製造方法。

【請求項4】

前記溝は、第2の基板の一方側端から他方側端に繋がって形成されることを特徴とする請求項1に記載の接合基板の製造方法。

【請求項5】

前記第2の基板に形成される溝は、直線、格子、及びハニカム形態のパターンのいずれか一つのパターンからなることを特徴とする請求項1に記載の接合基板の製造方法。

【請求項6】

前記接合段階は、

前記第1の基板と前記第2の基板とを表面活性化法または直接接合法によって接合することを特徴とする請求項1に記載の接合基板の製造方法。

【請求項7】

第1の基板と、

前記第1の基板との接合面に複数の溝が形成され、前記第1の基板に接合された第2の基板と、

を含むことを特徴とする接合基板。

【請求項8】

前記第2の基板に形成される溝は、直線、格子、及びハニカム形態のパターンのいずれか一つのパターンからなることを特徴とする請求項7に記載の接合基板。

【請求項1】

第1の基板にイオンを注入してイオン注入層を形成するイオン注入段階と、

前記第1の基板を、一方の面に複数の溝が形成された第2の基板に接合し、前記一方の面が前記第1の基板に接合されるように接合する接合段階と、

前記第1の基板を前記イオン注入層を基準に分離する分離段階と、

を含むことを特徴とする接合基板の製造方法。

【請求項2】

前記第1の基板は、窒化ガリウム(GaN)、ガリウムヒ素(GaAs)、インジウム燐(InP)、窒化アルミニウム(AlN)、アルミニウム窒化ガリウム(AlGaN)、及びインジウム窒化ガリウム(InGaN)のいずれか一種を含むことを特徴とする請求項1に記載の接合基板の製造方法。

【請求項3】

前記注入されるイオンは、水素、ヘリウム、窒素、酸素、及びアルゴンの少なくともいずれか一種を含むことを特徴とする請求項1に記載の接合基板の製造方法。

【請求項4】

前記溝は、第2の基板の一方側端から他方側端に繋がって形成されることを特徴とする請求項1に記載の接合基板の製造方法。

【請求項5】

前記第2の基板に形成される溝は、直線、格子、及びハニカム形態のパターンのいずれか一つのパターンからなることを特徴とする請求項1に記載の接合基板の製造方法。

【請求項6】

前記接合段階は、

前記第1の基板と前記第2の基板とを表面活性化法または直接接合法によって接合することを特徴とする請求項1に記載の接合基板の製造方法。

【請求項7】

第1の基板と、

前記第1の基板との接合面に複数の溝が形成され、前記第1の基板に接合された第2の基板と、

を含むことを特徴とする接合基板。

【請求項8】

前記第2の基板に形成される溝は、直線、格子、及びハニカム形態のパターンのいずれか一つのパターンからなることを特徴とする請求項7に記載の接合基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−89960(P2013−89960A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2012−226706(P2012−226706)

【出願日】平成24年10月12日(2012.10.12)

【出願人】(502411241)サムスンコーニング精密素材株式会社 (80)

【氏名又は名称原語表記】Samsung Corning Precision Materials Co.,Ltd.

【住所又は居所原語表記】644−1 Jinpyeong−dong, Gumi−si,Gyeongsangbuk−do 730−360,Korea

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成24年10月12日(2012.10.12)

【出願人】(502411241)サムスンコーニング精密素材株式会社 (80)

【氏名又は名称原語表記】Samsung Corning Precision Materials Co.,Ltd.

【住所又は居所原語表記】644−1 Jinpyeong−dong, Gumi−si,Gyeongsangbuk−do 730−360,Korea

【Fターム(参考)】

[ Back to top ]