接合方法および接合装置制御装置

【課題】接合基板に発生する反りをより低減すること。

【解決手段】第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射することにより、その第2基板表面とその第1基板表面とを活性化させるステップS2と、その第1基板の温度とその第2基板の温度との温度差を小さくするステップS3と、所定温度差よりその温度差が小さくなった後に、その第2基板表面とその第1基板表面とを接触させることにより、その第2基板とその第1基板とを接合するステップS4とを備えている。このような接合方法によれば、その温度差が所定温度差より小さくなる前に接合された他の接合基板に比較して、その第2基板とその第1基板との熱膨張に起因する反りをより低減することができる。

【解決手段】第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射することにより、その第2基板表面とその第1基板表面とを活性化させるステップS2と、その第1基板の温度とその第2基板の温度との温度差を小さくするステップS3と、所定温度差よりその温度差が小さくなった後に、その第2基板表面とその第1基板表面とを接触させることにより、その第2基板とその第1基板とを接合するステップS4とを備えている。このような接合方法によれば、その温度差が所定温度差より小さくなる前に接合された他の接合基板に比較して、その第2基板とその第1基板との熱膨張に起因する反りをより低減することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合方法および接合装置制御装置に関し、特に、複数の基板を1枚の基板に接合する接合方法および接合装置制御装置に関する。

【背景技術】

【0002】

微細な電気部品や機械部品を集積化したMEMS(Micro Electro Mechanical Systems)が知られている。そのMEMSとしては、マイクロマシン、圧力センサ、超小型モーターなどが例示される。このようなMEMSは、複数のウェハが常温接合により接合されることにより作製されることができる。2枚のウェハを常温接合する常温接合装置は、公知であり、たとえば、特許第3970304号公報に開示されている。その常温接合された基板には、反りが発生することがある。常温接合後の基板に発生する反りを低減することが望まれている。

【0003】

特開2009−177034号公報には、接合した半導体ウエハおよびキャップウエハの接合基板の反り量が大幅に低減される半導体ウエハレベルパッケージの製造方法が開示されている。その半導体ウエハレベルパッケージの製造方法は、半導体ウエハを支持基板と接合した後で、支持基板と接合していない半導体ウエハの面に加工処理を行う半導体ウエハレベルパッケージの製造方法において、半導体ウエハに支持基板を接合した後に、接合した状態で支持基板または半導体ウエハの表面から一定深さのカットラインを形成し、その後で支持基板と接合していない半導体ウエハの面に加工処理を行うことを特徴としている。

【0004】

特開2008−300400号公報には、半導体基板にキャップ材を接合したときの反り量を抑制でき、しかも接合不良や半導体デバイスの不良を回避することが可能な半導体パッケージ基板の製造方法が開示されている。その半導体パッケージ基板の製造方法は、一方の面側に電極層を備える半導体基板の前記一方の面側に、樹脂層を介して、または前記一方の面に対して直接、キャップ材を接合し、前記電極層を前記半導体基板とキャップ材との間に封止する工程と、前記半導体基板の他方の面側より前記半導体基板を貫通して前記電極層の一部を露呈する貫通孔を形成する工程と、前記半導体基板の他方の面より、前記半導体基板のダイシング部に対応する位置に前記半導体基板を貫通しない非貫通の溝部を形成する工程と、前記貫通孔および非貫通の溝部を有する半導体基板において前記貫通孔に前記電極層と導通される貫通配線を形成する工程とを有することを特徴としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3970304号公報

【特許文献2】特開2009−177034号公報

【特許文献3】特開2008−300400号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、接合後の基板に発生する反りを低減する接合方法および接合装置制御装置を提供することにある。

本発明の他の課題は、接合後の基板に発生する反りをより確実に低減する接合方法および接合装置制御装置を提供することにある。

本発明の他の課題は、より高速に接合し、かつ、接合後の基板に発生する反りを低減する接合方法および接合装置制御装置を提供することにある。

本発明の他の課題は、接合後の基板に発生する反りをより容易に低減する接合方法および接合装置制御装置を提供することにある。

本発明のさらに他の課題は、接合後の基板に発生する反りを低減する接合装置を提供することにある。

本発明のさらに他の課題は、より高速に接合し、かつ、接合後の基板に発生する反りを低減する接合装置を提供することにある。

【課題を解決するための手段】

【0007】

以下に、発明を実施するための形態・実施例で使用される符号を括弧付きで用いて、課題を解決するための手段を記載する。この符号は、特許請求の範囲の記載と発明を実施するための形態・実施例の記載との対応を明らかにするために付加されたものであり、特許請求の範囲に記載されている発明の技術的範囲の解釈に用いてはならない。

【0008】

本発明による接合方法は、第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射することにより、その第2基板表面とその第1基板表面とを活性化させるステップ(S2)と、その第1基板の温度とその第2基板の温度との温度差を小さくするステップ(S3)と、所定温度差よりその温度差が小さくなった後に、その第2基板表面とその第1基板表面とを接触させることにより、その第2基板とその第1基板とを接合するステップ(S4)とを備えている。このような接合方法によれば、その温度差が所定温度差より小さくなる前に接合された他の接合基板に比較して、その第2基板とその第1基板とが接合された接合基板に発生する反りをより低減することができる。

【0009】

本発明による接合方法は、その第1基板表面とその第2基板表面とが接触する前に、その第1基板またはその第2基板を加熱または冷却するステップ(S3)をさらに備えている。このような接合方法によれば、さらに、その温度差がその所定の温度差より小さくなるまでの時間が短縮され、その第2基板とその第1基板とをより高速に接合することができる。

【0010】

その第2基板とその第1基板とは、所定温度範囲にその第1基板の温度またはその第2基板の温度が含まれるときにその第2基板表面とその第1基板表面とが接触するように、接合される。このような接合方法によれば、その第2基板とその第1基板とが接合された接合基板がその所定温度範囲に配置されたときにその接合基板に発生する反りをより確実に低減することができる。

【0011】

本発明による接合方法は、温度計(18)により測定された測定温度に基づいてその温度差がその所定温度差より小さくなったかどうかを判別するステップをさらに備えている。このような接合方法によれば、その温度差がその所定の温度差より小さくなったことをより確実に検出することができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより確実に低減することができる。

【0012】

その第1基板表面が活性化されるときにその第1基板に接触する第1材料(11)(8)(61)の熱伝導率とその第2基板表面が活性化されるときにその第2基板に接触する第2材料(13)(51)の熱伝導率との差は、所定の差より小さい。このような接合方法によれば、さらに、その温度差がその所定の温度差より小さくなるまでの時間が短縮され、その第2基板とその第1基板とをより高速に接合することができる。

【0013】

第1材料(11)(8)(61)は、ステンレス鋼である。第2材料(13)(51)は、アルミナ系セラミックスであることが好ましい。

【0014】

その第2基板とその第1基板とは、その第2基板表面とその第1基板表面とにその粒子が照射し終わってから5分以上経過後にその第2基板表面とその第1基板表面とが接触するように、接合される。このような接合方法によれば、その第2基板とその第1基板とを接合する接合装置(1)を他の装置に変更することなく、その温度差をより容易にその所定の温度差より小さくすることができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより容易に低減することができる。

【0015】

本発明による接合装置制御装置(10)は、第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射するように活性化装置(16)を制御する活性化部(22)と、所定温度差よりその第1基板の温度とその第2基板の温度との温度差が小さくなった後に、その第2基板表面とその第1基板表面とが接触するように、その第2基板とその第1基板とを駆動する圧接機構(14)を制御する接合部(24)とを備えている。このような接合装置制御装置(10)は、その温度差が所定温度差より小さくなる前に接合された他の接合基板に比較して、その第2基板とその第1基板とが接合された接合基板に発生する反りをより低減することができる。

【0016】

本発明による接合装置制御装置(10)は、その第1基板表面とその第2基板表面とが接触する前に、その第1基板またはその第2基板が加熱または冷却されるように、温度調節装置(52)(54)(62)(64)を制御する温度調節部(23)をさらに備えている。このような接合装置制御装置(10)は、さらに、その温度差がその所定の温度差より小さくなるまでの時間が短縮され、その第2基板とその第1基板とをより高速に接合することができる。

【0017】

接合部(24)は、所定温度範囲にその測定温度が含まれるときにその第2基板表面とその第1基板表面とが接触するように、圧接機構(14)を制御する。このような接合装置制御装置(10)は、その第2基板とその第1基板とが接合された接合基板がその所定温度範囲に配置されたときにその接合基板に発生する反りをより確実に低減することができる。

【0018】

温度調節部(23)は、その第1基板またはその第2基板の温度を測定する温度計(18)により測定された測定温度に基づいてその温度差がその所定温度差より小さくなったかどうかを判別する。このような接合装置制御装置(10)は、その温度差がその所定の温度差より小さくなったことをより確実に検出することができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより確実に低減することができる。

【0019】

その第2基板とその第1基板とは、その第2基板表面とその第1基板表面とにその粒子が照射し終わってから5分以上経過後にその第2基板表面とその第1基板表面とが接触するように、接合される。このような接合装置制御装置(10)は、その第2基板とその第1基板とを接合する接合装置(1)を他の装置に変更することなく、その温度差をより容易にその所定の温度差より小さくすることができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより容易に低減することができる。

【0020】

本発明による接合装置(1)は、第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射する活性化装置(16)と、所定温度差よりその第1基板の温度とその第2基板の温度との温度差が小さくなった後に、その第2基板表面とその第1基板表面とが接触するように、その第2基板とその第1基板とを駆動する圧接機構(14)とを備えている。このような接合装置(1)は、その温度差が所定温度差より小さくなる前に接合された他の接合基板に比較して、その第2基板とその第1基板とが接合された接合基板に発生する反りをより低減することができる。

【0021】

本発明による接合装置(1)は、その第1基板表面が活性化されるときにその第1基板を保持する第1保持機構(8,9)と、その第2基板表面が活性化されるときにその第2基板を保持する第2保持機構(13)とをさらに備えている。その第1基板が第1保持機構(8,9)に保持されるときにその第1基板に接触する第1材料(11)(8)(61)の熱伝導率とその第2基板が第2保持機構(13)に保持されるときにその第2基板に接触する第2材料(13)(51)の熱伝導率との差は、所定の差より小さい。このような接合装置(1)は、さらに、その温度差がその所定の温度差より小さくなるまでの時間が短縮され、その第2基板とその第1基板とをより高速に接合することができる。

【0022】

第1材料(11)(8)(61)は、ステンレス鋼である。第2材料(13)(51)は、アルミナ系セラミックスであることが好ましい。

【0023】

本発明による接合装置(1)は、その第1基板を加熱する加熱装置(54)をさらに備えている。このような接合装置(1)は、その第1基板を加熱することにより、その温度差がその所定の温度差より小さくなるまでの時間が短縮することができ、その第2基板とその第1基板とをより高速に接合することができる。

【0024】

本発明による接合装置(1)は、その第1基板を冷却する冷却装置(52)をさらに備えている。このような接合装置(1)は、その第1基板を冷却することによりその温度差がその所定の温度差より小さくなるまでの時間が短縮することができ、その第2基板とその第1基板とをより高速に接合することができる。

【0025】

本発明による接合装置(1)は、その第2基板を冷却または加熱する温度調節装置(62)(64)をさらに備えている。このような接合装置(1)は、その第2基板を冷却または加熱することによりその温度差がその所定の温度差より小さくなるまでの時間を短縮することができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより高速に低減することができる。

【0026】

本発明による接合装置(1)は、その第1基板の温度または第2基板の温度を測定する温度計(18)をさらに備えている。このような接合装置(1)は、その温度差がその所定の温度差より小さくなったことをより確実に検出することができ、その第1基板とその第2基板とが接合された接合基板に発生する反りをより確実に低減することができる。

【発明の効果】

【0027】

本発明による接合方法および接合装置制御装置は、第1基板の温度と第2基板の温度との温度差が十分に小さくなった後にその第2基板表面とその第1基板表面とを接合することにより、その第2基板とその第1基板とが接合された接合基板に発生する反りをより低減することができる

【図面の簡単な説明】

【0028】

【図1】図1は、本発明による接合装置を示す断面図である。

【図2】図2は、本発明による接合装置制御装置を示すブロック図である。

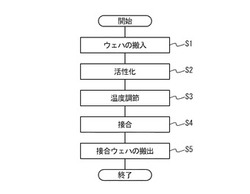

【図3】図3は、本発明による接合方法を示すフローチャートである。

【図4】図4は、比較例の接合基板に発生する反りを示す断面図である。

【図5】図5は、本発明による接合方法により接合された接合基板に発生する反りを示す断面図である。

【図6】図6は、他の静電チャックを示す断面図である。

【図7】図7は、さらに他の静電チャックを示す断面図である。

【図8】図8は、他のステージキャリッジを示す断面図である。

【図9】図9は、さらに他のステージキャリッジを示す断面図である。

【発明を実施するための形態】

【0029】

図面を参照して、本発明による接合装置制御装置の実施の形態を記載する。その接合装置制御装置10は、図1に示されているように、接合システムに適用されている。すなわち、その接合システムは、接合装置制御装置10と接合装置1とを備えている。接合装置1は、接合チャンバー2とロードロックチャンバー3とを備えている。接合チャンバー2とロードロックチャンバー3とは、内部を環境から密閉する容器である。接合装置1は、さらに、ゲートバルブ4を備えている。ゲートバルブ4は、接合チャンバー2とロードロックチャンバー3との間に介設され、接合チャンバー2の内部とロードロックチャンバー3の内部とを接続するゲートを形成している。ゲートバルブ4は、接合装置制御装置10により制御されることにより、そのゲートを閉鎖し、または、そのゲートを開放する。ロードロックチャンバー3は、図示されていない蓋を備えている。その蓋は、ロードロックチャンバー3の外部と内部とを接続するゲートを閉鎖し、または、そのゲートを開放する。

【0030】

ロードロックチャンバー3は、真空ポンプ5を備えている。真空ポンプ5は、接合装置制御装置10により制御されることにより、ロードロックチャンバー3の内部から気体を排気する。真空ポンプ5としては、ターボ分子ポンプ、クライオポンプ、油拡散ポンプが例示される。ロードロックチャンバー3は、さらに、搬送機構6を内部に備えている。搬送機構6は、接合装置制御装置10により制御されることにより、ゲートバルブ4を介してロードロックチャンバー3の内部に配置されたウェハを接合チャンバー2に搬送し、または、ゲートバルブ4を介して接合チャンバー2に配置されたウェハをロードロックチャンバー3の内部に搬送する。

【0031】

接合チャンバー2は、真空ポンプ7を備えている。真空ポンプ7は、接合装置制御装置10により制御されることにより、接合チャンバー2の内部から気体を排気する。真空ポンプ7としては、ターボ分子ポンプ、クライオポンプ、油拡散ポンプが例示される。

【0032】

接合チャンバー2は、さらに、ステージキャリッジ8と位置合わせ機構9とを備えている。ステージキャリッジ8は、接合チャンバー2の内部に配置され、水平方向に平行移動可能に、かつ、鉛直方向に平行である回転軸を中心に回転移動可能に支持されている。ステージキャリッジ8は、カートリッジ11を保持するために利用される。カートリッジ11は、ステンレス鋼SUS304から形成され、概ね円盤状に形成されている。カートリッジ11は、ウェハが載せられ、搬送機構6がそのウェハに接触しないでそのウェハを搬送するために利用される。位置合わせ機構9は、接合装置制御装置10により制御されることにより、ステージキャリッジ8が水平方向に平行移動するように、または、ステージキャリッジ8が鉛直方向に平行である回転軸を中心に回転移動するように、ステージキャリッジ8を駆動する。

【0033】

接合チャンバー2は、さらに、圧接軸12と静電チャック13と圧接機構14と荷重計15とを備えている。圧接軸12は、接合チャンバー2に対して鉛直方向に平行移動可能に支持されている。静電チャック13は、圧接軸12の下端に配置されている。静電チャック13は、誘電層の内部に内部電極が配置されている。その誘電層は、アルミナ系セラミックから形成され、平坦な面が形成されている。静電チャック13は、接合装置制御装置10により制御されることにより、その内部電極に所定の印加電圧が印加される。静電チャック13は、その内部電極に所定の印加電圧が印加されることにより、その誘電層の平坦な面の近傍に配置されるウェハを静電力によって吸着する。圧接機構14は、接合装置制御装置10により制御されることにより、接合チャンバー2に対して鉛直方向に圧接軸12を平行移動させる。圧接機構14は、さらに、静電チャック13が配置される位置を測定し、その位置を接合装置制御装置10に出力する。荷重計15は、圧接軸12に印加される荷重を測定することにより、静電チャック13により保持されたウェハに印加される荷重を測定し、その荷重を接合装置制御装置10に出力する。

【0034】

位置合わせ機構9は、図示されていない複数のアライメント機構をさらに備えている。その複数のアライメント機構は、それぞれ、接合装置制御装置10により制御されることにより、ステージキャリッジ8に保持されるウェハの画像を撮影し、静電チャック13に吸着されるウェハの画像を撮影する。

【0035】

接合チャンバー2は、さらに、イオンガン16と電子源17とを備えている。イオンガン16は、静電チャック13が上方に配置されているときに、位置合わせ機構9と静電チャック13との間の空間に向くように配置されている。イオンガン16は、接合装置制御装置10により制御されることにより、位置合わせ機構9と静電チャック13との間の空間を通り、接合チャンバー2の内側表面に交差する照射軸に沿って、アルゴンイオンを加速して放出する。電子源17は、イオンガン16と同様にして、位置合わせ機構9と静電チャック13との間の空間に向くように配置されている。電子源17は、接合装置制御装置10により制御されることにより、位置合わせ機構9と静電チャック13との間の空間を通り、接合チャンバー2の内側表面に交差する他の照射軸に沿って、電子を加速して放出する。

【0036】

イオンガン16は、さらに、図示されていない金属ターゲットを備えている。その金属ターゲットは、複数の金属から形成され、そのアルゴンイオンが照射される位置に配置されている。その金属ターゲットは、そのアルゴンイオンが照射されたときに、その複数の金属の粒子を接合チャンバー2の内部の雰囲気に放出する。その金属ターゲットは、金属グリッドに置換されることもできる。その金属グリッドは、開口を有する金属部材であり、イオンガン16の出射端に配置されている。その金属グリッドは、その金属ターゲットと同様にして、そのアルゴンイオンに照射されることにより、接合チャンバー2の内部の雰囲気にその複数の金属の粒子を放出する。なお、その金属ターゲットは、ウェハの接合面に金属を付着させることが不要であるときに、省略することもできる。

【0037】

接合チャンバー2は、さらに、温度計18を備えている。温度計18は、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度を測定し、静電チャック13に保持されるウェハの温度を測定する。

【0038】

接合装置制御装置10は、コンピュータであり、図示されていないCPUと記憶装置とリムーバルメモリドライブと入力装置とインターフェースとを備えている。そのCPUは、接合装置制御装置10にインストールされるコンピュータプログラムを実行して、その記憶装置と入力装置とインターフェースとを制御する。その記憶装置は、そのコンピュータプログラムを記録し、そのCPUにより生成される情報を一時的に記録する。そのリムーバルメモリドライブは、記録媒体が挿入されたときに、その記録媒体に記録されているデータを読み出すことに利用される。そのリムーバルメモリドライブは、特に、コンピュータプログラムが記録されている記録媒体が挿入されたときに、そのコンピュータプログラムを接合装置制御装置10にインストールするときに利用される。その入力装置は、ユーザに操作されることにより情報を生成し、その情報をそのCPUに出力する。その入力装置としては、キーボードが例示される。そのインターフェースは、接合装置制御装置10に接続される外部機器により生成される情報をそのCPUに出力し、そのCPUにより生成された情報をその外部機器に出力する。その外部機器は、真空ポンプ5と搬送機構6と真空ポンプ7と位置合わせ機構9と静電チャック13と圧接機構14と荷重計15とイオンガン16と電子源17とを含んでいる。

【0039】

接合装置制御装置10にインストールされるコンピュータプログラムは、接合装置制御装置10に複数の機能を実現させるための複数のコンピュータプログラムから形成されている。その複数の機能は、図2に示されているように、搬送部21と活性化部22と温度調節部23と接合部24とを含んでいる。

【0040】

搬送部21は、接合チャンバー2の内部とロードロックチャンバー3の内部とを接続するゲートが開閉するように、ゲートバルブ4を制御する。搬送部21は、さらに、ゲートバルブ4が閉鎖されているときに、ロードロックチャンバー3の内部に所定の真空度の予備雰囲気が生成されるように、または、ロードロックチャンバー3の内部に大気圧雰囲気が生成されるように、真空ポンプ5を制御する。搬送部21は、ゲートバルブ4が開放されているときに、ロードロックチャンバー3の内部に配置されているカートリッジ11がステージキャリッジ8に保持されるように、または、ステージキャリッジ8に保持されているカートリッジ11がロードロックチャンバー3の内部に搬送されるように、搬送機構6を制御する。

【0041】

搬送部21は、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。搬送部21は、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハが所定の位置に配置されるように、その画像に基づいて位置合わせ機構9を制御する。搬送部21は、さらに、静電チャック13が平行移動するように、圧接機構14を制御する。搬送部21は、静電チャック13がウェハを保持するように、または、静電チャック13がウェハをデチャックするように、静電チャック13を制御する。

【0042】

活性化部22は、ゲートバルブ4が閉鎖されているときに、接合チャンバー2の内部に所定の真空度の接合雰囲気が生成されるように、真空ポンプ7を制御する。活性化部22は、さらに、接合チャンバー2の内部にその接合雰囲気が生成されているときに、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハにアルゴンイオンが照射されるように、または、静電チャック13に保持されるウェハにアルゴンイオンが照射されるように、イオンガン16を制御する。活性化部22は、さらに、そのアルゴンイオンが照射される領域に電子が放出されるように、電子源17を制御する。

【0043】

温度調節部23は、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度を測定するように、または、静電チャック13に保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、その測定された温度に基づいて、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度と静電チャック13に保持されるウェハの温度との温度差が所定の温度差より小さくなるタイミングを算出する。

【0044】

接合部24は、静電チャック13が上ウェハを保持している場合で、ステージキャリッジ8に保持されるカートリッジ11に下ウェハが載っているときに、その上ウェハとその下ウェハとが所定の距離まで接近するように、圧接機構14を制御する。接合部24は、その上ウェハとその下ウェハとが所定の距離まで接近しているときに、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの画像が撮影されるように、かつ、静電チャック13に保持されるウェハの画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。接合部24は、さらに、その上ウェハとその下ウェハとがその所定の距離に離れているときに、その上ウェハに対するその下ウェハの水平方向の位置が所定の位置に配置されるように、位置合わせ機構9を制御する。接合部24は、さらに、温度調節部23により算出されたタイミングでその上ウェハとその下ウェハとが接触するように、圧接機構14を制御する。接合部24は、荷重計15により測定された荷重に基づいて、その測定された荷重が所定の荷重に到達するタイミングを算出し、そのタイミングで静電チャック13が停止するように、圧接機構14を制御する。

【0045】

図3は、本発明による接合方法の実施の形態を示している。作業者は、まず、接合チャンバー2とロードロックチャンバー3とを接続するゲートが閉鎖されるようにゲートバルブ4を制御し、接合チャンバー2の内部に真空雰囲気が生成されるように、真空ポンプ7を制御し、ロードロックチャンバー3の内部に大気圧雰囲気が生成されるように、真空ポンプ5を制御する。作業者は、カートリッジ11にその上ウェハを載せ、別のカートリッジ11にその下ウェハを載せる。作業者は、ロードロックチャンバー3の内部に大気圧雰囲気が生成された後に、ロードロックチャンバー3の蓋を開けて、ロードロックチャンバー3の内部に、カートリッジ11とともにその上ウェハを搬入し、カートリッジ11とともにその下ウェハを搬入する。作業者は、次いで、ロードロックチャンバー3の蓋を閉めて、ロードロックチャンバー3の内部に真空雰囲気を生成する。

【0046】

接合装置制御装置10は、ロードロックチャンバー3の内部に真空雰囲気が生成された後に、ゲートバルブ4を開放する。接合装置制御装置10は、まず、その上ウェハが載せられたカートリッジ11がステージキャリッジ8に保持されるように、搬送機構6を制御する。接合装置制御装置10は、搬送機構6がロードロックチャンバー3の内部に退避するように、搬送機構6を制御する。接合装置制御装置10は、次いで、その上ウェハに形成されたアライメントマークの画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。接合装置制御装置10は、その上ウェハの水平方向の位置が所定の位置に配置されるように、その画像に基づいて位置合わせ機構9を制御する。接合装置制御装置10は、静電チャック13の誘電層がその上ウェハに接触するように、圧接機構14を制御し、静電チャック13がその上ウェハを吸着するように、静電チャック13を制御する。接合装置制御装置10は、その上ウェハがカートリッジ11から離れるように、圧接機構14を制御する。接合装置制御装置10は、その上ウェハがカートリッジ11から離れた後で、その上ウェハが載せられていないカートリッジ11がステージキャリッジ8からロードロックチャンバー3の内部に搬送されるように、搬送機構6を制御する。

【0047】

接合装置制御装置10は、その上ウェハが静電チャック13に保持された後に、その下ウェハが載せられたカートリッジ11がステージキャリッジ8に保持されるように、搬送機構6を制御する。接合装置制御装置10は、次いで、その下ウェハに形成されたアライメントマークの画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。接合装置制御装置10は、その下ウェハの水平方向の位置が所定の位置に配置されるように、その画像に基づいて位置合わせ機構9を制御する(ステップS1)。

【0048】

接合装置制御装置10は、次いで、ゲートバルブ4を閉鎖し、接合チャンバー2の内部に所定の真空度の接合雰囲気が生成されるように、真空ポンプ7を制御する。接合装置制御装置10は、接合チャンバー2の内部にその接合雰囲気が生成されているときに、静電チャック13に保持されたその上ウェハとステージキャリッジ8に保持されたその下ウェハとが離れた状態で、その上ウェハとその下ウェハとの間に向けて粒子が放出されるように、イオンガン16を制御する。その粒子は、その上ウェハの表側の面とその下ウェハの表側の面とに照射され、その表面に形成される酸化物等を除去し、その表面に付着している不純物を除去する。その粒子は、さらに、イオンガン16が備える金属ターゲットに照射され、その金属ターゲットから金属の粒子を接合チャンバー2の内部の雰囲気に放出させる。その金属の粒子は、複数の元素の金属から形成されている。その放出された金属の粒子は、その上ウェハの表側の面とその下ウェハの表側の面とに堆積する(ステップS2)。

【0049】

接合装置制御装置10は、次いで、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度を測定するように、または、静電チャック13に保持されるウェハの温度を測定するように、温度計18を制御する。接合装置制御装置10は、その測定された温度に基づいて、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度と静電チャック13に保持されるウェハの温度との温度差が所定の温度差より小さくなるタイミングを算出する(ステップS3)。

【0050】

接合装置制御装置10は、その上ウェハとその下ウェハとが所定の距離だけ離れるように、圧接機構14を制御する。接合装置制御装置10は、次いで、その上ウェハに形成されたアライメントマークとその下ウェハに形成されたアライメントマークとが映し出される画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。接合装置制御装置10は、その上ウェハとその下ウェハとが設計通りに接合されるように、その撮影された画像に基づいて位置合わせ機構9を制御する。なお、このような高度な位置合わせは、必要でないときに、省略されることもできる。その位置合わせが必要でない場合としては、その上ウェハまたはその下ウェハに構造体が形成されていない場合が例示される。

【0051】

接合装置制御装置10は、ステップS3で算出されたタイミングでその上ウェハがその下ウェハに接触するように、圧接機構14を制御する。その上ウェハとその下ウェハとは、その接触により接合され、1枚の接合基板に形成される(ステップS4)。

【0052】

接合装置制御装置10は、静電チャック13が接合基板31をデチャックするように、静電チャック13を制御し、静電チャック13が鉛直上方向に上昇するように、圧接機構14を制御する。接合装置制御装置10は、次いで、ゲートバルブ4を開放し、接合基板31が載せられているカートリッジ11をステージキャリッジ8からロードロックチャンバー3に搬送されるように、搬送機構6を制御する。接合装置制御装置10は、ゲートバルブ4を閉鎖して、ロードロックチャンバー3の内部に大気圧雰囲気が生成されるように、真空ポンプ5を制御する。作業者は、ロードロックチャンバー3の内部に大気圧雰囲気が生成された後に、ロードロックチャンバー3の蓋を開けて、接合基板31を取り出す(ステップS5)。

【0053】

その上ウェハとその下ウェハとは、アルゴンビームが照射されることにより、温度上昇する。その上ウェハに接触している材料の熱伝導率とその下ウェハに接触している材料の熱伝導率とが異なっているために、その上ウェハの温度とその下ウェハの温度とは、アルゴンビームが照射された直後に、異なっている。

【0054】

常温接合では、一般的に、接合強度を向上させるために、上ウェハと下ウェハとにアルゴンビームが照射されてからその上ウェハとその下ウェハとが接合されるまでの時間が短時間化されている。図4は、活性化から接合までの時間が比較的短時間である接合基板を示している。その接合基板31は、下ウェハ32と上ウェハ33とが接合されることにより作製される。下ウェハ32の温度と上ウェハ33の温度との温度差は、下ウェハ32に接触している材料の熱伝導率と上ウェハ33に接触している材料の熱伝導率とが異なっているために、比較的大きい。このとき、下ウェハ32の伸び量と上ウェハ33の伸び量との差Δd1は、比較的大きい。このため、接合基板31が冷却された後の接合基板34は、比較的大きい反りが発生する。

【0055】

図5は、本発明による接合方法により接合された接合基板を示している。その接合基板41は、下ウェハ42と上ウェハ43とが接合されることにより作製される。下ウェハ42の伸び量と上ウェハ43の伸び量との差Δd2は、下ウェハ42の温度と上ウェハ43の温度との温度差が比較的小さいために、差Δd1に比較して小さい。このため、接合基板41が冷却された後の接合基板44は、接合基板34に比較して、反りがより低減されている。

【0056】

すなわち、本発明による接合方法は、接合された接合ウェハの反りをより低減することができる。その結果、本発明による接合方法によれば、その接合ウェハを処理する後工程の機器は、その接合ウェハをより容易に取り扱うことができる。その後工程としては、その接合ウェハをさらに他のウェハに接合する工程、その接合ウェハの配線管を接合する工程、検査工程、ダイシング工程が例示される。

【0057】

その下ウェハは、活性化されてから接合されるまでの期間に、カートリッジ11に接触している。カートリッジ11を形成するステンレス鋼SUS304の熱伝導率は、概ね16.3W/m・Kである。その上ウェハは、活性化されてから接合されるまでの期間に、静電チャック13の誘電層に接触している。その誘電層を形成するアルミナ系セラミックの熱伝導率は、概ね32W/m・Kである。ここで、窒化アルミニウム系セラミックの熱伝導率は、概ね150W/m・Kである。すなわち、アルミナ系セラミックの熱伝導率は、窒化アルミニウム系セラミックの熱伝導率に比較して、ステンレス鋼SUS304の熱伝導率に近い。このため、本発明による接合装置1は、静電チャック13の誘電層が窒化アルミニウム系セラミックスから形成されている他の接合装置に比較して、下ウェハの温度と上ウェハの温度との温度差が低減され、活性化されてから下ウェハの温度と上ウェハの温度との温度差が所定の温度差(たとえば、5度)以下になるまでの期間を短時間化することができ、下ウェハと上ウェハとをより高速に接合することができる。

【0058】

なお、カートリッジ11は、ステンレス鋼SUS304と異なる他の材料から形成される他のカートリッジに置換されることもできる。その材料の熱伝導率は、静電チャック13の誘電層が形成される材料の熱伝導率に近く、所定の範囲に含まれているものが好ましい。その所定の範囲としては、静電チャック13の誘電層の熱伝導率の1/2より大きく、かつ、静電チャック13の誘電層の熱伝導率の2倍より小さい範囲が例示される。その所定の範囲としては、さらに、静電チャック13の誘電層の熱伝導率との差が20W/m・K以内である範囲が例示される。その材料としては、静電チャック13の誘電層が形成される材料が例示され、静電チャック13の誘電層がアルミナ系セラミックから形成されているときにステンレス鋼SUS430が例示される。

【0059】

なお、ステージキャリッジ8は、カートリッジ11を介さないでウェハに直接に接触してそのウェハを保持する他のステージキャリッジに置換されることもできる。そのステージキャリッジは、カートリッジ11を形成する材料と同じ材料から形成される。このようなステージキャリッジを備える接合装置は、既述の実施の形態における接合装置1と同様にして、活性化されてから下ウェハの温度と上ウェハの温度との温度差が所定の温度差以下になるまでの期間を短時間化することができ、下ウェハと上ウェハとをより高速に接合することができる。

【0060】

本発明による接合装置制御装置の実施の他の形態は、既述の実施の形態における静電チャック13とステージキャリッジ8とが他の静電チャックと他のステージキャリッジとに置換されている。その静電チャック51は、図6に示されているように、冷却装置を備えている。その冷却装置は、クーラント流路52と図示されていない冷却装置本体とを備えている。そのクーラント流路52は、静電チャック51の内部に一部が配置され、他の一部が接合装置1の外部に配置されている。その冷却装置本体は、接合装置1の外部に配置され、クーラント流路52に所定の温度のクーラントを流すことにより、静電チャック51に保持されるウェハを冷却する。

【0061】

静電チャック51は、さらに、図7に示されているように、加熱装置を備えている。その加熱装置は、ヒータ54と電線55とを備え、図示されていない加熱装置本体を備えている。ヒータ54は、電圧が印加されることにより、発熱する。電線55は、ヒータ54に電気的に接続されている。その加熱装置本体は、電線55を介してヒータ54に電圧を印加することにより、静電チャック51に保持されるウェハを加熱する。

【0062】

そのステージキャリッジ61は、図8に示されているように、冷却装置を備えている。その冷却装置は、クーラント流路62と図示されていない冷却装置本体とを備えている。そのクーラント流路62は、ステージキャリッジ61の内部に一部が配置され、他の一部が接合装置1の外部に配置されている。その冷却装置本体は、接合装置1の外部に配置され、クーラント流路62に所定の温度のクーラントを流すことにより、ステージキャリッジ61に保持されるウェハを冷却する。

【0063】

ステージキャリッジ61は、さらに、図9に示されているように、加熱装置を備えている。その加熱装置は、ヒータ64と電線65とを備え、図示されていない加熱装置本体を備えている。ヒータ64は、電圧が印加されることにより、発熱する。電線65は、ヒータ64に電気的に接続されている。その加熱装置本体は、電線65を介してヒータ64に電圧を印加することにより、ステージキャリッジ61に保持されるウェハを加熱する。

【0064】

このとき、接合装置制御装置10の温度調節部23は、静電チャック51に保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、静電チャック51に保持されるウェハの温度が所定の温度範囲に含まれるように、その測定された温度に基づいて静電チャック51の冷却装置を制御し、または、その測定された温度に基づいて静電チャック51の加熱装置を制御する。温度調節部23は、さらに、ステージキャリッジ61に直に接触して保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、その測定された温度に基づいて、ステージキャリッジ61に保持されるウェハの温度がその所定の温度範囲に含まれるように、その測定された温度に基づいてステージキャリッジ61の冷却装置を制御し、または、その測定された温度に基づいてステージキャリッジ61の加熱装置を制御する。温度調節部23は、さらに、静電チャック51に保持されるウェハの温度がその所定の温度範囲に含まれ、ステージキャリッジ61に保持されるウェハの温度がその所定の温度範囲に含まれるタイミングを算出する。その所定の温度範囲としては、接合された接合ウェハが後工程で取り扱われる雰囲気の温度の範囲が例示され、その接合ウェハから作製されるMEMSが使用される雰囲気の温度の範囲が例示される。

【0065】

このような接合装置は、既述の実施の形態における接合装置1と同様にして、その所定の温度範囲で接合ウェハに発生する反りをより低減することができる。このような接合装置は、さらに、その後工程の雰囲気の温度が常温と異なる場合であっても、その後工程でのその接合ウェハの反りを低減し、その後工程でその接合ウェハをより容易に取り扱うことができる。このような接合装置は、さらに、静電チャック51またはステージキャリッジ61に保持されるウェハの温度をより高速に所定の温度に変化させることができ、活性化されてから下ウェハの温度と上ウェハの温度との温度差が所定の温度差以下になるまでの期間を短時間化することができ、下ウェハと上ウェハとをより高速に接合することができる。このような接合装置は、さらに、下ウェハと上ウェハとが互いに熱伝導率が異なる材料からそれぞれ形成されている場合でも、その温度差が所定の温度差以下になるまでの期間を短時間化することができ、下ウェハと上ウェハとをより高速に接合することができる。

【0066】

なお、静電チャック51とステージキャリッジ61とは、それぞれ、冷却装置を省略することができる。このとき、下ウェハと上ウェハとをウェハ常温より低い温度に温度調節することができないが、その低い温度に温度調節する必要がないときに有効である。なお、静電チャック51とステージキャリッジ61とは、それぞれ、加熱装置を省略することができる。このとき、下ウェハと上ウェハとをウェハ常温より十分に高い温度に温度調節することができないが、その高い温度に温度調節する必要がないときに有効である。

【0067】

なお、既述の実施の形態における接合装置1は、静電チャック13のみが静電チャック51に置換されることもできる。このとき、接合装置制御装置10の温度調節部23は、ステージキャリッジ61に直に接触して保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、その測定された温度に基づいて、静電チャック13に保持されるウェハの温度とステージキャリッジ8に保持されるウェハの温度との温度差が所定の温度差より小さくなるように、その測定された温度に基づいて静電チャック13の冷却装置を制御し、または、その測定された温度に基づいて静電チャック13の加熱装置を制御する。このような接合装置は、既述の実施の形態における接合装置1と同様にして、反りを低減することができ、接合装置1と比較して、より高速に接合することができる。

【0068】

なお、既述の実施の形態における接合装置1は、ステージキャリッジ8のみがステージキャリッジ61に置換されることもできる。このとき、接合装置制御装置10の温度調節部23は、静電チャック13に保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、その測定された温度に基づいて、ステージキャリッジ31に保持されるウェハの温度と静電チャック13に保持されるウェハの温度との温度差が所定の温度差より小さくなるように、その測定された温度に基づいてステージキャリッジ61の冷却装置を制御し、または、その測定された温度に基づいてステージキャリッジ61の加熱装置を制御する。このような接合装置は、既述の実施の形態における接合装置1と同様にして、反りを低減することができ、接合装置1と比較して、より高速に接合することができる。

【0069】

本発明による接合装置の実施のさらに他の形態は、既述の実施の形態における接合装置1から温度計18が省略されている。このとき、ユーザは、活性化されてから下ウェハの温度と上ウェハの温度との温度差が所定の温度差以下になるまでの期間を事前の実験に基づいて算出する。その期間は、活性化されてから下ウェハと上ウェハとの活性化の効果が消去するまでの期間(たとえば、10分)より短い。その期間は、ウェハ、静電チャック、ステージキャリッジの属性によらず概ね一定であり、5分以上が例示される。接合装置制御装置10の温度調節部23は、ウェハの活性化が終了してからその期間だけ経過したタイミングを算出する。このような接合装置は、既述の実施の形態における接合装置1と同様にして、反りを低減することができ、接合装置1と比較して、より高速に接合することができる。

【符号の説明】

【0070】

1 :接合装置

2 :接合チャンバー

3 :ロードロックチャンバー

4 :ゲートバルブ

5 :真空ポンプ

6 :搬送機構

7 :真空ポンプ

8 :ステージキャリッジ

9 :位置合わせ機構

10:接合装置制御装置

11:カートリッジ

12:圧接軸

13:静電チャック

14:圧接機構

15:荷重計

16:イオンガン

17:電子源

18:温度計

21:搬送部

22:活性化部

23:温度調節部

24:接合部

31:接合基板

32:下ウェハ

33:上ウェハ

34:接合基板

41:接合基板

42:下ウェハ

43:上ウェハ

44:接合基板

51:静電チャック

52:クーラント流路

54:ヒータ

55:電線

61:ステージキャリッジ

62:クーラント流路

64:ヒータ

65:電線

【技術分野】

【0001】

本発明は、接合方法および接合装置制御装置に関し、特に、複数の基板を1枚の基板に接合する接合方法および接合装置制御装置に関する。

【背景技術】

【0002】

微細な電気部品や機械部品を集積化したMEMS(Micro Electro Mechanical Systems)が知られている。そのMEMSとしては、マイクロマシン、圧力センサ、超小型モーターなどが例示される。このようなMEMSは、複数のウェハが常温接合により接合されることにより作製されることができる。2枚のウェハを常温接合する常温接合装置は、公知であり、たとえば、特許第3970304号公報に開示されている。その常温接合された基板には、反りが発生することがある。常温接合後の基板に発生する反りを低減することが望まれている。

【0003】

特開2009−177034号公報には、接合した半導体ウエハおよびキャップウエハの接合基板の反り量が大幅に低減される半導体ウエハレベルパッケージの製造方法が開示されている。その半導体ウエハレベルパッケージの製造方法は、半導体ウエハを支持基板と接合した後で、支持基板と接合していない半導体ウエハの面に加工処理を行う半導体ウエハレベルパッケージの製造方法において、半導体ウエハに支持基板を接合した後に、接合した状態で支持基板または半導体ウエハの表面から一定深さのカットラインを形成し、その後で支持基板と接合していない半導体ウエハの面に加工処理を行うことを特徴としている。

【0004】

特開2008−300400号公報には、半導体基板にキャップ材を接合したときの反り量を抑制でき、しかも接合不良や半導体デバイスの不良を回避することが可能な半導体パッケージ基板の製造方法が開示されている。その半導体パッケージ基板の製造方法は、一方の面側に電極層を備える半導体基板の前記一方の面側に、樹脂層を介して、または前記一方の面に対して直接、キャップ材を接合し、前記電極層を前記半導体基板とキャップ材との間に封止する工程と、前記半導体基板の他方の面側より前記半導体基板を貫通して前記電極層の一部を露呈する貫通孔を形成する工程と、前記半導体基板の他方の面より、前記半導体基板のダイシング部に対応する位置に前記半導体基板を貫通しない非貫通の溝部を形成する工程と、前記貫通孔および非貫通の溝部を有する半導体基板において前記貫通孔に前記電極層と導通される貫通配線を形成する工程とを有することを特徴としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3970304号公報

【特許文献2】特開2009−177034号公報

【特許文献3】特開2008−300400号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、接合後の基板に発生する反りを低減する接合方法および接合装置制御装置を提供することにある。

本発明の他の課題は、接合後の基板に発生する反りをより確実に低減する接合方法および接合装置制御装置を提供することにある。

本発明の他の課題は、より高速に接合し、かつ、接合後の基板に発生する反りを低減する接合方法および接合装置制御装置を提供することにある。

本発明の他の課題は、接合後の基板に発生する反りをより容易に低減する接合方法および接合装置制御装置を提供することにある。

本発明のさらに他の課題は、接合後の基板に発生する反りを低減する接合装置を提供することにある。

本発明のさらに他の課題は、より高速に接合し、かつ、接合後の基板に発生する反りを低減する接合装置を提供することにある。

【課題を解決するための手段】

【0007】

以下に、発明を実施するための形態・実施例で使用される符号を括弧付きで用いて、課題を解決するための手段を記載する。この符号は、特許請求の範囲の記載と発明を実施するための形態・実施例の記載との対応を明らかにするために付加されたものであり、特許請求の範囲に記載されている発明の技術的範囲の解釈に用いてはならない。

【0008】

本発明による接合方法は、第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射することにより、その第2基板表面とその第1基板表面とを活性化させるステップ(S2)と、その第1基板の温度とその第2基板の温度との温度差を小さくするステップ(S3)と、所定温度差よりその温度差が小さくなった後に、その第2基板表面とその第1基板表面とを接触させることにより、その第2基板とその第1基板とを接合するステップ(S4)とを備えている。このような接合方法によれば、その温度差が所定温度差より小さくなる前に接合された他の接合基板に比較して、その第2基板とその第1基板とが接合された接合基板に発生する反りをより低減することができる。

【0009】

本発明による接合方法は、その第1基板表面とその第2基板表面とが接触する前に、その第1基板またはその第2基板を加熱または冷却するステップ(S3)をさらに備えている。このような接合方法によれば、さらに、その温度差がその所定の温度差より小さくなるまでの時間が短縮され、その第2基板とその第1基板とをより高速に接合することができる。

【0010】

その第2基板とその第1基板とは、所定温度範囲にその第1基板の温度またはその第2基板の温度が含まれるときにその第2基板表面とその第1基板表面とが接触するように、接合される。このような接合方法によれば、その第2基板とその第1基板とが接合された接合基板がその所定温度範囲に配置されたときにその接合基板に発生する反りをより確実に低減することができる。

【0011】

本発明による接合方法は、温度計(18)により測定された測定温度に基づいてその温度差がその所定温度差より小さくなったかどうかを判別するステップをさらに備えている。このような接合方法によれば、その温度差がその所定の温度差より小さくなったことをより確実に検出することができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより確実に低減することができる。

【0012】

その第1基板表面が活性化されるときにその第1基板に接触する第1材料(11)(8)(61)の熱伝導率とその第2基板表面が活性化されるときにその第2基板に接触する第2材料(13)(51)の熱伝導率との差は、所定の差より小さい。このような接合方法によれば、さらに、その温度差がその所定の温度差より小さくなるまでの時間が短縮され、その第2基板とその第1基板とをより高速に接合することができる。

【0013】

第1材料(11)(8)(61)は、ステンレス鋼である。第2材料(13)(51)は、アルミナ系セラミックスであることが好ましい。

【0014】

その第2基板とその第1基板とは、その第2基板表面とその第1基板表面とにその粒子が照射し終わってから5分以上経過後にその第2基板表面とその第1基板表面とが接触するように、接合される。このような接合方法によれば、その第2基板とその第1基板とを接合する接合装置(1)を他の装置に変更することなく、その温度差をより容易にその所定の温度差より小さくすることができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより容易に低減することができる。

【0015】

本発明による接合装置制御装置(10)は、第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射するように活性化装置(16)を制御する活性化部(22)と、所定温度差よりその第1基板の温度とその第2基板の温度との温度差が小さくなった後に、その第2基板表面とその第1基板表面とが接触するように、その第2基板とその第1基板とを駆動する圧接機構(14)を制御する接合部(24)とを備えている。このような接合装置制御装置(10)は、その温度差が所定温度差より小さくなる前に接合された他の接合基板に比較して、その第2基板とその第1基板とが接合された接合基板に発生する反りをより低減することができる。

【0016】

本発明による接合装置制御装置(10)は、その第1基板表面とその第2基板表面とが接触する前に、その第1基板またはその第2基板が加熱または冷却されるように、温度調節装置(52)(54)(62)(64)を制御する温度調節部(23)をさらに備えている。このような接合装置制御装置(10)は、さらに、その温度差がその所定の温度差より小さくなるまでの時間が短縮され、その第2基板とその第1基板とをより高速に接合することができる。

【0017】

接合部(24)は、所定温度範囲にその測定温度が含まれるときにその第2基板表面とその第1基板表面とが接触するように、圧接機構(14)を制御する。このような接合装置制御装置(10)は、その第2基板とその第1基板とが接合された接合基板がその所定温度範囲に配置されたときにその接合基板に発生する反りをより確実に低減することができる。

【0018】

温度調節部(23)は、その第1基板またはその第2基板の温度を測定する温度計(18)により測定された測定温度に基づいてその温度差がその所定温度差より小さくなったかどうかを判別する。このような接合装置制御装置(10)は、その温度差がその所定の温度差より小さくなったことをより確実に検出することができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより確実に低減することができる。

【0019】

その第2基板とその第1基板とは、その第2基板表面とその第1基板表面とにその粒子が照射し終わってから5分以上経過後にその第2基板表面とその第1基板表面とが接触するように、接合される。このような接合装置制御装置(10)は、その第2基板とその第1基板とを接合する接合装置(1)を他の装置に変更することなく、その温度差をより容易にその所定の温度差より小さくすることができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより容易に低減することができる。

【0020】

本発明による接合装置(1)は、第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射する活性化装置(16)と、所定温度差よりその第1基板の温度とその第2基板の温度との温度差が小さくなった後に、その第2基板表面とその第1基板表面とが接触するように、その第2基板とその第1基板とを駆動する圧接機構(14)とを備えている。このような接合装置(1)は、その温度差が所定温度差より小さくなる前に接合された他の接合基板に比較して、その第2基板とその第1基板とが接合された接合基板に発生する反りをより低減することができる。

【0021】

本発明による接合装置(1)は、その第1基板表面が活性化されるときにその第1基板を保持する第1保持機構(8,9)と、その第2基板表面が活性化されるときにその第2基板を保持する第2保持機構(13)とをさらに備えている。その第1基板が第1保持機構(8,9)に保持されるときにその第1基板に接触する第1材料(11)(8)(61)の熱伝導率とその第2基板が第2保持機構(13)に保持されるときにその第2基板に接触する第2材料(13)(51)の熱伝導率との差は、所定の差より小さい。このような接合装置(1)は、さらに、その温度差がその所定の温度差より小さくなるまでの時間が短縮され、その第2基板とその第1基板とをより高速に接合することができる。

【0022】

第1材料(11)(8)(61)は、ステンレス鋼である。第2材料(13)(51)は、アルミナ系セラミックスであることが好ましい。

【0023】

本発明による接合装置(1)は、その第1基板を加熱する加熱装置(54)をさらに備えている。このような接合装置(1)は、その第1基板を加熱することにより、その温度差がその所定の温度差より小さくなるまでの時間が短縮することができ、その第2基板とその第1基板とをより高速に接合することができる。

【0024】

本発明による接合装置(1)は、その第1基板を冷却する冷却装置(52)をさらに備えている。このような接合装置(1)は、その第1基板を冷却することによりその温度差がその所定の温度差より小さくなるまでの時間が短縮することができ、その第2基板とその第1基板とをより高速に接合することができる。

【0025】

本発明による接合装置(1)は、その第2基板を冷却または加熱する温度調節装置(62)(64)をさらに備えている。このような接合装置(1)は、その第2基板を冷却または加熱することによりその温度差がその所定の温度差より小さくなるまでの時間を短縮することができ、その第2基板とその第1基板とが接合された接合基板に発生する反りをより高速に低減することができる。

【0026】

本発明による接合装置(1)は、その第1基板の温度または第2基板の温度を測定する温度計(18)をさらに備えている。このような接合装置(1)は、その温度差がその所定の温度差より小さくなったことをより確実に検出することができ、その第1基板とその第2基板とが接合された接合基板に発生する反りをより確実に低減することができる。

【発明の効果】

【0027】

本発明による接合方法および接合装置制御装置は、第1基板の温度と第2基板の温度との温度差が十分に小さくなった後にその第2基板表面とその第1基板表面とを接合することにより、その第2基板とその第1基板とが接合された接合基板に発生する反りをより低減することができる

【図面の簡単な説明】

【0028】

【図1】図1は、本発明による接合装置を示す断面図である。

【図2】図2は、本発明による接合装置制御装置を示すブロック図である。

【図3】図3は、本発明による接合方法を示すフローチャートである。

【図4】図4は、比較例の接合基板に発生する反りを示す断面図である。

【図5】図5は、本発明による接合方法により接合された接合基板に発生する反りを示す断面図である。

【図6】図6は、他の静電チャックを示す断面図である。

【図7】図7は、さらに他の静電チャックを示す断面図である。

【図8】図8は、他のステージキャリッジを示す断面図である。

【図9】図9は、さらに他のステージキャリッジを示す断面図である。

【発明を実施するための形態】

【0029】

図面を参照して、本発明による接合装置制御装置の実施の形態を記載する。その接合装置制御装置10は、図1に示されているように、接合システムに適用されている。すなわち、その接合システムは、接合装置制御装置10と接合装置1とを備えている。接合装置1は、接合チャンバー2とロードロックチャンバー3とを備えている。接合チャンバー2とロードロックチャンバー3とは、内部を環境から密閉する容器である。接合装置1は、さらに、ゲートバルブ4を備えている。ゲートバルブ4は、接合チャンバー2とロードロックチャンバー3との間に介設され、接合チャンバー2の内部とロードロックチャンバー3の内部とを接続するゲートを形成している。ゲートバルブ4は、接合装置制御装置10により制御されることにより、そのゲートを閉鎖し、または、そのゲートを開放する。ロードロックチャンバー3は、図示されていない蓋を備えている。その蓋は、ロードロックチャンバー3の外部と内部とを接続するゲートを閉鎖し、または、そのゲートを開放する。

【0030】

ロードロックチャンバー3は、真空ポンプ5を備えている。真空ポンプ5は、接合装置制御装置10により制御されることにより、ロードロックチャンバー3の内部から気体を排気する。真空ポンプ5としては、ターボ分子ポンプ、クライオポンプ、油拡散ポンプが例示される。ロードロックチャンバー3は、さらに、搬送機構6を内部に備えている。搬送機構6は、接合装置制御装置10により制御されることにより、ゲートバルブ4を介してロードロックチャンバー3の内部に配置されたウェハを接合チャンバー2に搬送し、または、ゲートバルブ4を介して接合チャンバー2に配置されたウェハをロードロックチャンバー3の内部に搬送する。

【0031】

接合チャンバー2は、真空ポンプ7を備えている。真空ポンプ7は、接合装置制御装置10により制御されることにより、接合チャンバー2の内部から気体を排気する。真空ポンプ7としては、ターボ分子ポンプ、クライオポンプ、油拡散ポンプが例示される。

【0032】

接合チャンバー2は、さらに、ステージキャリッジ8と位置合わせ機構9とを備えている。ステージキャリッジ8は、接合チャンバー2の内部に配置され、水平方向に平行移動可能に、かつ、鉛直方向に平行である回転軸を中心に回転移動可能に支持されている。ステージキャリッジ8は、カートリッジ11を保持するために利用される。カートリッジ11は、ステンレス鋼SUS304から形成され、概ね円盤状に形成されている。カートリッジ11は、ウェハが載せられ、搬送機構6がそのウェハに接触しないでそのウェハを搬送するために利用される。位置合わせ機構9は、接合装置制御装置10により制御されることにより、ステージキャリッジ8が水平方向に平行移動するように、または、ステージキャリッジ8が鉛直方向に平行である回転軸を中心に回転移動するように、ステージキャリッジ8を駆動する。

【0033】

接合チャンバー2は、さらに、圧接軸12と静電チャック13と圧接機構14と荷重計15とを備えている。圧接軸12は、接合チャンバー2に対して鉛直方向に平行移動可能に支持されている。静電チャック13は、圧接軸12の下端に配置されている。静電チャック13は、誘電層の内部に内部電極が配置されている。その誘電層は、アルミナ系セラミックから形成され、平坦な面が形成されている。静電チャック13は、接合装置制御装置10により制御されることにより、その内部電極に所定の印加電圧が印加される。静電チャック13は、その内部電極に所定の印加電圧が印加されることにより、その誘電層の平坦な面の近傍に配置されるウェハを静電力によって吸着する。圧接機構14は、接合装置制御装置10により制御されることにより、接合チャンバー2に対して鉛直方向に圧接軸12を平行移動させる。圧接機構14は、さらに、静電チャック13が配置される位置を測定し、その位置を接合装置制御装置10に出力する。荷重計15は、圧接軸12に印加される荷重を測定することにより、静電チャック13により保持されたウェハに印加される荷重を測定し、その荷重を接合装置制御装置10に出力する。

【0034】

位置合わせ機構9は、図示されていない複数のアライメント機構をさらに備えている。その複数のアライメント機構は、それぞれ、接合装置制御装置10により制御されることにより、ステージキャリッジ8に保持されるウェハの画像を撮影し、静電チャック13に吸着されるウェハの画像を撮影する。

【0035】

接合チャンバー2は、さらに、イオンガン16と電子源17とを備えている。イオンガン16は、静電チャック13が上方に配置されているときに、位置合わせ機構9と静電チャック13との間の空間に向くように配置されている。イオンガン16は、接合装置制御装置10により制御されることにより、位置合わせ機構9と静電チャック13との間の空間を通り、接合チャンバー2の内側表面に交差する照射軸に沿って、アルゴンイオンを加速して放出する。電子源17は、イオンガン16と同様にして、位置合わせ機構9と静電チャック13との間の空間に向くように配置されている。電子源17は、接合装置制御装置10により制御されることにより、位置合わせ機構9と静電チャック13との間の空間を通り、接合チャンバー2の内側表面に交差する他の照射軸に沿って、電子を加速して放出する。

【0036】

イオンガン16は、さらに、図示されていない金属ターゲットを備えている。その金属ターゲットは、複数の金属から形成され、そのアルゴンイオンが照射される位置に配置されている。その金属ターゲットは、そのアルゴンイオンが照射されたときに、その複数の金属の粒子を接合チャンバー2の内部の雰囲気に放出する。その金属ターゲットは、金属グリッドに置換されることもできる。その金属グリッドは、開口を有する金属部材であり、イオンガン16の出射端に配置されている。その金属グリッドは、その金属ターゲットと同様にして、そのアルゴンイオンに照射されることにより、接合チャンバー2の内部の雰囲気にその複数の金属の粒子を放出する。なお、その金属ターゲットは、ウェハの接合面に金属を付着させることが不要であるときに、省略することもできる。

【0037】

接合チャンバー2は、さらに、温度計18を備えている。温度計18は、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度を測定し、静電チャック13に保持されるウェハの温度を測定する。

【0038】

接合装置制御装置10は、コンピュータであり、図示されていないCPUと記憶装置とリムーバルメモリドライブと入力装置とインターフェースとを備えている。そのCPUは、接合装置制御装置10にインストールされるコンピュータプログラムを実行して、その記憶装置と入力装置とインターフェースとを制御する。その記憶装置は、そのコンピュータプログラムを記録し、そのCPUにより生成される情報を一時的に記録する。そのリムーバルメモリドライブは、記録媒体が挿入されたときに、その記録媒体に記録されているデータを読み出すことに利用される。そのリムーバルメモリドライブは、特に、コンピュータプログラムが記録されている記録媒体が挿入されたときに、そのコンピュータプログラムを接合装置制御装置10にインストールするときに利用される。その入力装置は、ユーザに操作されることにより情報を生成し、その情報をそのCPUに出力する。その入力装置としては、キーボードが例示される。そのインターフェースは、接合装置制御装置10に接続される外部機器により生成される情報をそのCPUに出力し、そのCPUにより生成された情報をその外部機器に出力する。その外部機器は、真空ポンプ5と搬送機構6と真空ポンプ7と位置合わせ機構9と静電チャック13と圧接機構14と荷重計15とイオンガン16と電子源17とを含んでいる。

【0039】

接合装置制御装置10にインストールされるコンピュータプログラムは、接合装置制御装置10に複数の機能を実現させるための複数のコンピュータプログラムから形成されている。その複数の機能は、図2に示されているように、搬送部21と活性化部22と温度調節部23と接合部24とを含んでいる。

【0040】

搬送部21は、接合チャンバー2の内部とロードロックチャンバー3の内部とを接続するゲートが開閉するように、ゲートバルブ4を制御する。搬送部21は、さらに、ゲートバルブ4が閉鎖されているときに、ロードロックチャンバー3の内部に所定の真空度の予備雰囲気が生成されるように、または、ロードロックチャンバー3の内部に大気圧雰囲気が生成されるように、真空ポンプ5を制御する。搬送部21は、ゲートバルブ4が開放されているときに、ロードロックチャンバー3の内部に配置されているカートリッジ11がステージキャリッジ8に保持されるように、または、ステージキャリッジ8に保持されているカートリッジ11がロードロックチャンバー3の内部に搬送されるように、搬送機構6を制御する。

【0041】

搬送部21は、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。搬送部21は、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハが所定の位置に配置されるように、その画像に基づいて位置合わせ機構9を制御する。搬送部21は、さらに、静電チャック13が平行移動するように、圧接機構14を制御する。搬送部21は、静電チャック13がウェハを保持するように、または、静電チャック13がウェハをデチャックするように、静電チャック13を制御する。

【0042】

活性化部22は、ゲートバルブ4が閉鎖されているときに、接合チャンバー2の内部に所定の真空度の接合雰囲気が生成されるように、真空ポンプ7を制御する。活性化部22は、さらに、接合チャンバー2の内部にその接合雰囲気が生成されているときに、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハにアルゴンイオンが照射されるように、または、静電チャック13に保持されるウェハにアルゴンイオンが照射されるように、イオンガン16を制御する。活性化部22は、さらに、そのアルゴンイオンが照射される領域に電子が放出されるように、電子源17を制御する。

【0043】

温度調節部23は、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度を測定するように、または、静電チャック13に保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、その測定された温度に基づいて、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度と静電チャック13に保持されるウェハの温度との温度差が所定の温度差より小さくなるタイミングを算出する。

【0044】

接合部24は、静電チャック13が上ウェハを保持している場合で、ステージキャリッジ8に保持されるカートリッジ11に下ウェハが載っているときに、その上ウェハとその下ウェハとが所定の距離まで接近するように、圧接機構14を制御する。接合部24は、その上ウェハとその下ウェハとが所定の距離まで接近しているときに、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの画像が撮影されるように、かつ、静電チャック13に保持されるウェハの画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。接合部24は、さらに、その上ウェハとその下ウェハとがその所定の距離に離れているときに、その上ウェハに対するその下ウェハの水平方向の位置が所定の位置に配置されるように、位置合わせ機構9を制御する。接合部24は、さらに、温度調節部23により算出されたタイミングでその上ウェハとその下ウェハとが接触するように、圧接機構14を制御する。接合部24は、荷重計15により測定された荷重に基づいて、その測定された荷重が所定の荷重に到達するタイミングを算出し、そのタイミングで静電チャック13が停止するように、圧接機構14を制御する。

【0045】

図3は、本発明による接合方法の実施の形態を示している。作業者は、まず、接合チャンバー2とロードロックチャンバー3とを接続するゲートが閉鎖されるようにゲートバルブ4を制御し、接合チャンバー2の内部に真空雰囲気が生成されるように、真空ポンプ7を制御し、ロードロックチャンバー3の内部に大気圧雰囲気が生成されるように、真空ポンプ5を制御する。作業者は、カートリッジ11にその上ウェハを載せ、別のカートリッジ11にその下ウェハを載せる。作業者は、ロードロックチャンバー3の内部に大気圧雰囲気が生成された後に、ロードロックチャンバー3の蓋を開けて、ロードロックチャンバー3の内部に、カートリッジ11とともにその上ウェハを搬入し、カートリッジ11とともにその下ウェハを搬入する。作業者は、次いで、ロードロックチャンバー3の蓋を閉めて、ロードロックチャンバー3の内部に真空雰囲気を生成する。

【0046】

接合装置制御装置10は、ロードロックチャンバー3の内部に真空雰囲気が生成された後に、ゲートバルブ4を開放する。接合装置制御装置10は、まず、その上ウェハが載せられたカートリッジ11がステージキャリッジ8に保持されるように、搬送機構6を制御する。接合装置制御装置10は、搬送機構6がロードロックチャンバー3の内部に退避するように、搬送機構6を制御する。接合装置制御装置10は、次いで、その上ウェハに形成されたアライメントマークの画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。接合装置制御装置10は、その上ウェハの水平方向の位置が所定の位置に配置されるように、その画像に基づいて位置合わせ機構9を制御する。接合装置制御装置10は、静電チャック13の誘電層がその上ウェハに接触するように、圧接機構14を制御し、静電チャック13がその上ウェハを吸着するように、静電チャック13を制御する。接合装置制御装置10は、その上ウェハがカートリッジ11から離れるように、圧接機構14を制御する。接合装置制御装置10は、その上ウェハがカートリッジ11から離れた後で、その上ウェハが載せられていないカートリッジ11がステージキャリッジ8からロードロックチャンバー3の内部に搬送されるように、搬送機構6を制御する。

【0047】

接合装置制御装置10は、その上ウェハが静電チャック13に保持された後に、その下ウェハが載せられたカートリッジ11がステージキャリッジ8に保持されるように、搬送機構6を制御する。接合装置制御装置10は、次いで、その下ウェハに形成されたアライメントマークの画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。接合装置制御装置10は、その下ウェハの水平方向の位置が所定の位置に配置されるように、その画像に基づいて位置合わせ機構9を制御する(ステップS1)。

【0048】

接合装置制御装置10は、次いで、ゲートバルブ4を閉鎖し、接合チャンバー2の内部に所定の真空度の接合雰囲気が生成されるように、真空ポンプ7を制御する。接合装置制御装置10は、接合チャンバー2の内部にその接合雰囲気が生成されているときに、静電チャック13に保持されたその上ウェハとステージキャリッジ8に保持されたその下ウェハとが離れた状態で、その上ウェハとその下ウェハとの間に向けて粒子が放出されるように、イオンガン16を制御する。その粒子は、その上ウェハの表側の面とその下ウェハの表側の面とに照射され、その表面に形成される酸化物等を除去し、その表面に付着している不純物を除去する。その粒子は、さらに、イオンガン16が備える金属ターゲットに照射され、その金属ターゲットから金属の粒子を接合チャンバー2の内部の雰囲気に放出させる。その金属の粒子は、複数の元素の金属から形成されている。その放出された金属の粒子は、その上ウェハの表側の面とその下ウェハの表側の面とに堆積する(ステップS2)。

【0049】

接合装置制御装置10は、次いで、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度を測定するように、または、静電チャック13に保持されるウェハの温度を測定するように、温度計18を制御する。接合装置制御装置10は、その測定された温度に基づいて、ステージキャリッジ8に保持されるカートリッジ11に載っているウェハの温度と静電チャック13に保持されるウェハの温度との温度差が所定の温度差より小さくなるタイミングを算出する(ステップS3)。

【0050】

接合装置制御装置10は、その上ウェハとその下ウェハとが所定の距離だけ離れるように、圧接機構14を制御する。接合装置制御装置10は、次いで、その上ウェハに形成されたアライメントマークとその下ウェハに形成されたアライメントマークとが映し出される画像が撮影されるように、位置合わせ機構9のアライメント機構を制御する。接合装置制御装置10は、その上ウェハとその下ウェハとが設計通りに接合されるように、その撮影された画像に基づいて位置合わせ機構9を制御する。なお、このような高度な位置合わせは、必要でないときに、省略されることもできる。その位置合わせが必要でない場合としては、その上ウェハまたはその下ウェハに構造体が形成されていない場合が例示される。

【0051】

接合装置制御装置10は、ステップS3で算出されたタイミングでその上ウェハがその下ウェハに接触するように、圧接機構14を制御する。その上ウェハとその下ウェハとは、その接触により接合され、1枚の接合基板に形成される(ステップS4)。

【0052】

接合装置制御装置10は、静電チャック13が接合基板31をデチャックするように、静電チャック13を制御し、静電チャック13が鉛直上方向に上昇するように、圧接機構14を制御する。接合装置制御装置10は、次いで、ゲートバルブ4を開放し、接合基板31が載せられているカートリッジ11をステージキャリッジ8からロードロックチャンバー3に搬送されるように、搬送機構6を制御する。接合装置制御装置10は、ゲートバルブ4を閉鎖して、ロードロックチャンバー3の内部に大気圧雰囲気が生成されるように、真空ポンプ5を制御する。作業者は、ロードロックチャンバー3の内部に大気圧雰囲気が生成された後に、ロードロックチャンバー3の蓋を開けて、接合基板31を取り出す(ステップS5)。

【0053】

その上ウェハとその下ウェハとは、アルゴンビームが照射されることにより、温度上昇する。その上ウェハに接触している材料の熱伝導率とその下ウェハに接触している材料の熱伝導率とが異なっているために、その上ウェハの温度とその下ウェハの温度とは、アルゴンビームが照射された直後に、異なっている。

【0054】

常温接合では、一般的に、接合強度を向上させるために、上ウェハと下ウェハとにアルゴンビームが照射されてからその上ウェハとその下ウェハとが接合されるまでの時間が短時間化されている。図4は、活性化から接合までの時間が比較的短時間である接合基板を示している。その接合基板31は、下ウェハ32と上ウェハ33とが接合されることにより作製される。下ウェハ32の温度と上ウェハ33の温度との温度差は、下ウェハ32に接触している材料の熱伝導率と上ウェハ33に接触している材料の熱伝導率とが異なっているために、比較的大きい。このとき、下ウェハ32の伸び量と上ウェハ33の伸び量との差Δd1は、比較的大きい。このため、接合基板31が冷却された後の接合基板34は、比較的大きい反りが発生する。

【0055】

図5は、本発明による接合方法により接合された接合基板を示している。その接合基板41は、下ウェハ42と上ウェハ43とが接合されることにより作製される。下ウェハ42の伸び量と上ウェハ43の伸び量との差Δd2は、下ウェハ42の温度と上ウェハ43の温度との温度差が比較的小さいために、差Δd1に比較して小さい。このため、接合基板41が冷却された後の接合基板44は、接合基板34に比較して、反りがより低減されている。

【0056】

すなわち、本発明による接合方法は、接合された接合ウェハの反りをより低減することができる。その結果、本発明による接合方法によれば、その接合ウェハを処理する後工程の機器は、その接合ウェハをより容易に取り扱うことができる。その後工程としては、その接合ウェハをさらに他のウェハに接合する工程、その接合ウェハの配線管を接合する工程、検査工程、ダイシング工程が例示される。

【0057】

その下ウェハは、活性化されてから接合されるまでの期間に、カートリッジ11に接触している。カートリッジ11を形成するステンレス鋼SUS304の熱伝導率は、概ね16.3W/m・Kである。その上ウェハは、活性化されてから接合されるまでの期間に、静電チャック13の誘電層に接触している。その誘電層を形成するアルミナ系セラミックの熱伝導率は、概ね32W/m・Kである。ここで、窒化アルミニウム系セラミックの熱伝導率は、概ね150W/m・Kである。すなわち、アルミナ系セラミックの熱伝導率は、窒化アルミニウム系セラミックの熱伝導率に比較して、ステンレス鋼SUS304の熱伝導率に近い。このため、本発明による接合装置1は、静電チャック13の誘電層が窒化アルミニウム系セラミックスから形成されている他の接合装置に比較して、下ウェハの温度と上ウェハの温度との温度差が低減され、活性化されてから下ウェハの温度と上ウェハの温度との温度差が所定の温度差(たとえば、5度)以下になるまでの期間を短時間化することができ、下ウェハと上ウェハとをより高速に接合することができる。

【0058】

なお、カートリッジ11は、ステンレス鋼SUS304と異なる他の材料から形成される他のカートリッジに置換されることもできる。その材料の熱伝導率は、静電チャック13の誘電層が形成される材料の熱伝導率に近く、所定の範囲に含まれているものが好ましい。その所定の範囲としては、静電チャック13の誘電層の熱伝導率の1/2より大きく、かつ、静電チャック13の誘電層の熱伝導率の2倍より小さい範囲が例示される。その所定の範囲としては、さらに、静電チャック13の誘電層の熱伝導率との差が20W/m・K以内である範囲が例示される。その材料としては、静電チャック13の誘電層が形成される材料が例示され、静電チャック13の誘電層がアルミナ系セラミックから形成されているときにステンレス鋼SUS430が例示される。

【0059】

なお、ステージキャリッジ8は、カートリッジ11を介さないでウェハに直接に接触してそのウェハを保持する他のステージキャリッジに置換されることもできる。そのステージキャリッジは、カートリッジ11を形成する材料と同じ材料から形成される。このようなステージキャリッジを備える接合装置は、既述の実施の形態における接合装置1と同様にして、活性化されてから下ウェハの温度と上ウェハの温度との温度差が所定の温度差以下になるまでの期間を短時間化することができ、下ウェハと上ウェハとをより高速に接合することができる。

【0060】

本発明による接合装置制御装置の実施の他の形態は、既述の実施の形態における静電チャック13とステージキャリッジ8とが他の静電チャックと他のステージキャリッジとに置換されている。その静電チャック51は、図6に示されているように、冷却装置を備えている。その冷却装置は、クーラント流路52と図示されていない冷却装置本体とを備えている。そのクーラント流路52は、静電チャック51の内部に一部が配置され、他の一部が接合装置1の外部に配置されている。その冷却装置本体は、接合装置1の外部に配置され、クーラント流路52に所定の温度のクーラントを流すことにより、静電チャック51に保持されるウェハを冷却する。

【0061】

静電チャック51は、さらに、図7に示されているように、加熱装置を備えている。その加熱装置は、ヒータ54と電線55とを備え、図示されていない加熱装置本体を備えている。ヒータ54は、電圧が印加されることにより、発熱する。電線55は、ヒータ54に電気的に接続されている。その加熱装置本体は、電線55を介してヒータ54に電圧を印加することにより、静電チャック51に保持されるウェハを加熱する。

【0062】

そのステージキャリッジ61は、図8に示されているように、冷却装置を備えている。その冷却装置は、クーラント流路62と図示されていない冷却装置本体とを備えている。そのクーラント流路62は、ステージキャリッジ61の内部に一部が配置され、他の一部が接合装置1の外部に配置されている。その冷却装置本体は、接合装置1の外部に配置され、クーラント流路62に所定の温度のクーラントを流すことにより、ステージキャリッジ61に保持されるウェハを冷却する。

【0063】

ステージキャリッジ61は、さらに、図9に示されているように、加熱装置を備えている。その加熱装置は、ヒータ64と電線65とを備え、図示されていない加熱装置本体を備えている。ヒータ64は、電圧が印加されることにより、発熱する。電線65は、ヒータ64に電気的に接続されている。その加熱装置本体は、電線65を介してヒータ64に電圧を印加することにより、ステージキャリッジ61に保持されるウェハを加熱する。

【0064】

このとき、接合装置制御装置10の温度調節部23は、静電チャック51に保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、静電チャック51に保持されるウェハの温度が所定の温度範囲に含まれるように、その測定された温度に基づいて静電チャック51の冷却装置を制御し、または、その測定された温度に基づいて静電チャック51の加熱装置を制御する。温度調節部23は、さらに、ステージキャリッジ61に直に接触して保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、その測定された温度に基づいて、ステージキャリッジ61に保持されるウェハの温度がその所定の温度範囲に含まれるように、その測定された温度に基づいてステージキャリッジ61の冷却装置を制御し、または、その測定された温度に基づいてステージキャリッジ61の加熱装置を制御する。温度調節部23は、さらに、静電チャック51に保持されるウェハの温度がその所定の温度範囲に含まれ、ステージキャリッジ61に保持されるウェハの温度がその所定の温度範囲に含まれるタイミングを算出する。その所定の温度範囲としては、接合された接合ウェハが後工程で取り扱われる雰囲気の温度の範囲が例示され、その接合ウェハから作製されるMEMSが使用される雰囲気の温度の範囲が例示される。

【0065】

このような接合装置は、既述の実施の形態における接合装置1と同様にして、その所定の温度範囲で接合ウェハに発生する反りをより低減することができる。このような接合装置は、さらに、その後工程の雰囲気の温度が常温と異なる場合であっても、その後工程でのその接合ウェハの反りを低減し、その後工程でその接合ウェハをより容易に取り扱うことができる。このような接合装置は、さらに、静電チャック51またはステージキャリッジ61に保持されるウェハの温度をより高速に所定の温度に変化させることができ、活性化されてから下ウェハの温度と上ウェハの温度との温度差が所定の温度差以下になるまでの期間を短時間化することができ、下ウェハと上ウェハとをより高速に接合することができる。このような接合装置は、さらに、下ウェハと上ウェハとが互いに熱伝導率が異なる材料からそれぞれ形成されている場合でも、その温度差が所定の温度差以下になるまでの期間を短時間化することができ、下ウェハと上ウェハとをより高速に接合することができる。

【0066】

なお、静電チャック51とステージキャリッジ61とは、それぞれ、冷却装置を省略することができる。このとき、下ウェハと上ウェハとをウェハ常温より低い温度に温度調節することができないが、その低い温度に温度調節する必要がないときに有効である。なお、静電チャック51とステージキャリッジ61とは、それぞれ、加熱装置を省略することができる。このとき、下ウェハと上ウェハとをウェハ常温より十分に高い温度に温度調節することができないが、その高い温度に温度調節する必要がないときに有効である。

【0067】

なお、既述の実施の形態における接合装置1は、静電チャック13のみが静電チャック51に置換されることもできる。このとき、接合装置制御装置10の温度調節部23は、ステージキャリッジ61に直に接触して保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、その測定された温度に基づいて、静電チャック13に保持されるウェハの温度とステージキャリッジ8に保持されるウェハの温度との温度差が所定の温度差より小さくなるように、その測定された温度に基づいて静電チャック13の冷却装置を制御し、または、その測定された温度に基づいて静電チャック13の加熱装置を制御する。このような接合装置は、既述の実施の形態における接合装置1と同様にして、反りを低減することができ、接合装置1と比較して、より高速に接合することができる。

【0068】

なお、既述の実施の形態における接合装置1は、ステージキャリッジ8のみがステージキャリッジ61に置換されることもできる。このとき、接合装置制御装置10の温度調節部23は、静電チャック13に保持されるウェハの温度を測定するように、温度計18を制御する。温度調節部23は、その測定された温度に基づいて、ステージキャリッジ31に保持されるウェハの温度と静電チャック13に保持されるウェハの温度との温度差が所定の温度差より小さくなるように、その測定された温度に基づいてステージキャリッジ61の冷却装置を制御し、または、その測定された温度に基づいてステージキャリッジ61の加熱装置を制御する。このような接合装置は、既述の実施の形態における接合装置1と同様にして、反りを低減することができ、接合装置1と比較して、より高速に接合することができる。

【0069】

本発明による接合装置の実施のさらに他の形態は、既述の実施の形態における接合装置1から温度計18が省略されている。このとき、ユーザは、活性化されてから下ウェハの温度と上ウェハの温度との温度差が所定の温度差以下になるまでの期間を事前の実験に基づいて算出する。その期間は、活性化されてから下ウェハと上ウェハとの活性化の効果が消去するまでの期間(たとえば、10分)より短い。その期間は、ウェハ、静電チャック、ステージキャリッジの属性によらず概ね一定であり、5分以上が例示される。接合装置制御装置10の温度調節部23は、ウェハの活性化が終了してからその期間だけ経過したタイミングを算出する。このような接合装置は、既述の実施の形態における接合装置1と同様にして、反りを低減することができ、接合装置1と比較して、より高速に接合することができる。

【符号の説明】

【0070】

1 :接合装置

2 :接合チャンバー

3 :ロードロックチャンバー

4 :ゲートバルブ

5 :真空ポンプ

6 :搬送機構

7 :真空ポンプ

8 :ステージキャリッジ

9 :位置合わせ機構

10:接合装置制御装置

11:カートリッジ

12:圧接軸

13:静電チャック

14:圧接機構

15:荷重計

16:イオンガン

17:電子源

18:温度計

21:搬送部

22:活性化部

23:温度調節部

24:接合部

31:接合基板

32:下ウェハ

33:上ウェハ

34:接合基板

41:接合基板

42:下ウェハ

43:上ウェハ

44:接合基板

51:静電チャック

52:クーラント流路

54:ヒータ

55:電線

61:ステージキャリッジ

62:クーラント流路

64:ヒータ

65:電線

【特許請求の範囲】

【請求項1】

第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射することにより、前記第2基板表面と前記第1基板表面とを活性化させるステップと、

前記第1基板の温度と前記第2基板の温度との温度差を小さくするステップと、

所定温度差より前記温度差が小さくなった後に、前記第2基板表面と前記第1基板表面とを接触させることにより、前記第2基板と前記第1基板とを接合するステップ

とを具備する接合方法。

【請求項2】

請求項1において、

前記第1基板表面と前記第2基板表面とが接触する前に、前記第1基板または前記第2基板を加熱または冷却するステップ

をさらに具備する接合方法。

【請求項3】

請求項2において、

前記第2基板と前記第1基板とは、所定温度範囲に前記第1基板の温度または前記第2基板の温度が含まれるときに前記第2基板表面と前記第1基板表面とが接触するように、接合される

接合方法。

【請求項4】

請求項1〜請求項3のいずれかにおいて、

温度計により測定された測定温度に基づいて前記温度差が前記所定温度差より小さくなったかどうかを判別するステップ

をさらに具備する接合方法。

【請求項5】

請求項1〜請求項4のいずれかにおいて、

前記第1基板表面が活性化されるときに前記第1基板に接触する第1材料の熱伝導率と前記第2基板表面が活性化されるときに前記第2基板に接触する第2材料の熱伝導率との差は、所定の差より小さい

接合方法。

【請求項6】

請求項5において、

前記第1材料は、ステンレス鋼であり、

前記第2材料は、アルミナ系セラミックスである

接合方法。

【請求項7】

請求項1において、

前記第2基板と前記第1基板とは、前記第2基板表面と前記第1基板表面とに前記粒子が照射し終わってから5分以上経過後に前記第2基板表面と前記第1基板表面とが接触するように、接合される

接合方法。

【請求項8】

第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射するように活性化装置を制御する活性化部と、

所定温度差より前記第1基板の温度と前記第2基板の温度との温度差が小さくなった後に、前記第2基板表面と前記第1基板表面とが接触するように、前記第2基板と前記第1基板とを駆動する圧接機構を制御する接合部

とを具備する接合装置制御装置。

【請求項9】

請求項8において、

前記第1基板表面と前記第2基板表面とが接触する前に、前記第1基板または前記第2基板が加熱または冷却されるように、温度調節装置を制御する温度調節部

をさらに具備する接合装置制御装置。

【請求項10】

請求項9において、

前記接合部は、所定温度範囲に前記測定温度が含まれるときに前記第2基板表面と前記第1基板表面とが接触するように、前記圧接機構を制御する

接合装置制御装置。

【請求項11】

請求項8〜請求項10のいずれかにおいて、

前記温度調節部は、前記第1基板または前記第2基板の温度を測定する温度計により測定された測定温度に基づいて前記温度差が前記所定温度差より小さくなったかどうかを判別する

接合装置制御装置。

【請求項12】

請求項8において、

前記第2基板と前記第1基板とは、前記第2基板表面と前記第1基板表面とに前記粒子が照射し終わってから5分以上経過後に前記第2基板表面と前記第1基板表面とが接触するように、接合される

接合装置制御装置。

【請求項13】

第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射する活性化装置と、

所定温度差より前記第1基板の温度と前記第2基板の温度との温度差が小さくなった後に、前記第2基板表面と前記第1基板表面とが接触するように、前記第2基板と前記第1基板とを駆動する圧接機構

とを具備する接合装置。

【請求項14】

請求項13において、

前記第1基板表面が活性化されるときに前記第1基板を保持する第1保持機構と、

前記第2基板表面が活性化されるときに前記第2基板を保持する第2保持機構とをさらに具備し、

前記第1基板が前記第1保持機構に保持されるときに前記第1基板に接触する第1材料の熱伝導率と前記第2基板が前記第2保持機構に保持されるときに前記第2基板に接触する第2材料の熱伝導率との差は、所定の差より小さい

接合装置。

【請求項15】

請求項14において、

前記第1材料は、ステンレス鋼であり、

前記第2材料は、アルミナ系セラミックスである

接合装置。

【請求項16】

請求項13〜請求項15のいずれかにおいて、

前記第1基板を加熱する加熱装置

をさらに具備する接合装置。

【請求項17】

請求項13〜請求項16のいずれかにおいて、

前記第1基板を冷却する冷却装置

をさらに具備する接合装置。

【請求項18】

請求項16または請求項17のいずれかにおいて、

前記第2基板を冷却または加熱する温度調節装置

をさらに具備する接合装置。

【請求項19】

請求項13〜請求項18のいずれかにおいて、

前記第1基板の温度または第2基板の温度を測定する温度計

をさらに具備する接合装置。

【請求項1】

第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射することにより、前記第2基板表面と前記第1基板表面とを活性化させるステップと、

前記第1基板の温度と前記第2基板の温度との温度差を小さくするステップと、

所定温度差より前記温度差が小さくなった後に、前記第2基板表面と前記第1基板表面とを接触させることにより、前記第2基板と前記第1基板とを接合するステップ

とを具備する接合方法。

【請求項2】

請求項1において、

前記第1基板表面と前記第2基板表面とが接触する前に、前記第1基板または前記第2基板を加熱または冷却するステップ

をさらに具備する接合方法。

【請求項3】

請求項2において、

前記第2基板と前記第1基板とは、所定温度範囲に前記第1基板の温度または前記第2基板の温度が含まれるときに前記第2基板表面と前記第1基板表面とが接触するように、接合される

接合方法。

【請求項4】

請求項1〜請求項3のいずれかにおいて、

温度計により測定された測定温度に基づいて前記温度差が前記所定温度差より小さくなったかどうかを判別するステップ

をさらに具備する接合方法。

【請求項5】

請求項1〜請求項4のいずれかにおいて、

前記第1基板表面が活性化されるときに前記第1基板に接触する第1材料の熱伝導率と前記第2基板表面が活性化されるときに前記第2基板に接触する第2材料の熱伝導率との差は、所定の差より小さい

接合方法。

【請求項6】

請求項5において、

前記第1材料は、ステンレス鋼であり、

前記第2材料は、アルミナ系セラミックスである

接合方法。

【請求項7】

請求項1において、

前記第2基板と前記第1基板とは、前記第2基板表面と前記第1基板表面とに前記粒子が照射し終わってから5分以上経過後に前記第2基板表面と前記第1基板表面とが接触するように、接合される

接合方法。

【請求項8】

第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射するように活性化装置を制御する活性化部と、

所定温度差より前記第1基板の温度と前記第2基板の温度との温度差が小さくなった後に、前記第2基板表面と前記第1基板表面とが接触するように、前記第2基板と前記第1基板とを駆動する圧接機構を制御する接合部

とを具備する接合装置制御装置。

【請求項9】

請求項8において、

前記第1基板表面と前記第2基板表面とが接触する前に、前記第1基板または前記第2基板が加熱または冷却されるように、温度調節装置を制御する温度調節部

をさらに具備する接合装置制御装置。

【請求項10】

請求項9において、

前記接合部は、所定温度範囲に前記測定温度が含まれるときに前記第2基板表面と前記第1基板表面とが接触するように、前記圧接機構を制御する

接合装置制御装置。

【請求項11】

請求項8〜請求項10のいずれかにおいて、

前記温度調節部は、前記第1基板または前記第2基板の温度を測定する温度計により測定された測定温度に基づいて前記温度差が前記所定温度差より小さくなったかどうかを判別する

接合装置制御装置。

【請求項12】

請求項8において、

前記第2基板と前記第1基板とは、前記第2基板表面と前記第1基板表面とに前記粒子が照射し終わってから5分以上経過後に前記第2基板表面と前記第1基板表面とが接触するように、接合される

接合装置制御装置。

【請求項13】

第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射する活性化装置と、

所定温度差より前記第1基板の温度と前記第2基板の温度との温度差が小さくなった後に、前記第2基板表面と前記第1基板表面とが接触するように、前記第2基板と前記第1基板とを駆動する圧接機構

とを具備する接合装置。

【請求項14】

請求項13において、

前記第1基板表面が活性化されるときに前記第1基板を保持する第1保持機構と、

前記第2基板表面が活性化されるときに前記第2基板を保持する第2保持機構とをさらに具備し、

前記第1基板が前記第1保持機構に保持されるときに前記第1基板に接触する第1材料の熱伝導率と前記第2基板が前記第2保持機構に保持されるときに前記第2基板に接触する第2材料の熱伝導率との差は、所定の差より小さい

接合装置。

【請求項15】

請求項14において、

前記第1材料は、ステンレス鋼であり、

前記第2材料は、アルミナ系セラミックスである

接合装置。

【請求項16】

請求項13〜請求項15のいずれかにおいて、

前記第1基板を加熱する加熱装置

をさらに具備する接合装置。

【請求項17】

請求項13〜請求項16のいずれかにおいて、

前記第1基板を冷却する冷却装置

をさらに具備する接合装置。

【請求項18】

請求項16または請求項17のいずれかにおいて、

前記第2基板を冷却または加熱する温度調節装置

をさらに具備する接合装置。

【請求項19】

請求項13〜請求項18のいずれかにおいて、

前記第1基板の温度または第2基板の温度を測定する温度計

をさらに具備する接合装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−114278(P2011−114278A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−271465(P2009−271465)

【出願日】平成21年11月30日(2009.11.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月30日(2009.11.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]