接合方法及び接合体

【課題】1方の表面粗さが大きい一対の基材同士を、密着性良く接合された接合体を提供すること。

【解決手段】接合体100は、第1基材1、第2基材2を有し、第1基材1と第2基材2との間に挟まれたポリシルセスキオキサン膜3及びポリオルガノシロキサン膜4を有している。この2層を介して、第1基材1と第2基材2が接合されている。ポリシルセスキオキサン膜3及びポリオルガノシロキサン膜4に、エネルギーを付与した後、第1基材1と第2基材2が接合されている。

【解決手段】接合体100は、第1基材1、第2基材2を有し、第1基材1と第2基材2との間に挟まれたポリシルセスキオキサン膜3及びポリオルガノシロキサン膜4を有している。この2層を介して、第1基材1と第2基材2が接合されている。ポリシルセスキオキサン膜3及びポリオルガノシロキサン膜4に、エネルギーを付与した後、第1基材1と第2基材2が接合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凹凸を有する表面を平坦化して接合する方法、及び接合体に関する。

【背景技術】

【0002】

2つの部材(基材)同士を接着する際には、従来、エポキシ系接着剤、ウレタン系接着剤、シリコーン系接着剤等の接着剤を用いて行う方法が多く用いられている。接着剤は、部材の材質によらず、接着性を示すことができる。このため、種々の材料で構成された部材同士を、様々な組み合わせで接着することができる。例えば、インクジェットプリンターが備える液滴吐出ヘッド(インクジェット式記録ヘッド)は、樹脂材料、金属材料、シリコン系材料等の異種材料で構成された部品同士を、接着剤を用いて接着することにより組み立てられている。このように接着剤を用いて部材同士を接着する際には、液状またはペースト状の接着剤を接着面に塗布し、塗布された接着剤を介して部材同士を貼り合わせる。その後、熱または光の作用により接着剤を硬化させることにより、部材同士を接着する。

【0003】

ところが、このような接着剤では、以下のような問題がある。

・接着強度が低い。

・寸法精度が低い。

・硬化時間が長いため、接着に長時間を要する。

また、多くの場合、接着強度を高めるためにプライマーを用いる必要があり、そのためのコストと手間が接着工程の高コスト化・複雑化を招いている。

【0004】

一方、接着剤を用いない固体接合による方法が特許文献1に開示されている。これによると、固体接合は、接着剤等の中間層が介在することなく、部材同士を直接接合している。固体接合によれば、接着剤のような中間層を用いないので、接着剤の厚み方向において寸法精度の高い接合体を得ることができる。

【0005】

しかしながら、固体接合には、以下のような問題がある。

・接合される部材の材質に制約がある。

・接合プロセスにおいて高温(例えば、700〜800℃程度)での熱処理を伴う。

・接合プロセスにおける雰囲気が減圧雰囲気に限られる。

・表面の凹凸に制約がある(例えばRaで10nm以下)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−82404号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

接着された部材に液状体を流動させることがある。このとき、接着面に隙間ができると液状体が漏れることがある。また、部材の形状を形成するとき、部材の材質によっては平滑な面を形成し難いことがある。このようなときにおいても隙間なく部材を接着する必要がある。従って、一方の被着面が平滑でない被着体に対して、密着性が高い接合が可能な方法が求められていた。

【課題を解決するための手段】

【0008】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0009】

[適用例1]本適用例にかかる接合体は、第1基材の一部にポリシルセスキオキサン膜が設置された第1被着体と、第2基材の一部にシロキサン(Si−O)結合を含みランダムな原子構造を有するSi骨格と該Si骨格に結合するアルキル基とを含むポリオルガノシロキサン膜が設置された第2被着体と、を有し、前記第1基材の前記ポリシルセスキオキサン膜が設置された面は前記第2基材の前記オルガノシロキサン膜が設置された面より表面が粗く、前記第1被着体と前記第2被着体とは、前記ポリシルセスキオキサン膜と前記ポリオルガノシロキサン膜とを介して接合されていることを特徴とする。

【0010】

尚、Siはシリコンを示す。本適用例によれば、第1被着体の一部の表面にポリシルセスキオキサン膜が設置されている。従って、第1基材の表面が粗いときにも表面粗さを小さくすることが可能となる。第2基材は第1基材より表面粗さが小さいので、第2被着体の表面粗さは第1基材より小さくなる。そして、ポリシルセスキオキサン膜と平坦なポリオルガノシロキサン膜とが接して配置されている。従って、平坦化されたポリシルセスキオキサンの表面分子とポリオルガノシロキサンの表面分子とが接触する確率が高くなっている。その結果、密着性の高い接合ができる。

【0011】

[適用例2]上記適用例に記載の接合体において、前記ポリシルセスキオキサン膜は、エポキシ基、ポリエステル基、アクリル基、アルキル基からなる群から選ばれる少なくとも1つ以上の有機成分を有していることが好ましい。

【0012】

本適用例によれば、エポキシ基、ポリエステル基、アクリル基、アルキル基の有機成分の架橋とシロキサンの重合反応によって液体材料を容易に固体化することができる。従って、被着面の表面が粗いときにも、粗い面を平坦にすることができる。

【0013】

[適用例3]上記適用例に記載の接合体は、前記ポリオルガノシロキサン膜は、Si−Hを含み、該ポリオルガノシロキサン膜の赤外吸収スペクトルにおいて、シロキサン結合に帰属するピーク強度を1としたとき、Si−Hに帰属するピーク強度が0.001〜0.2であることが好ましい。

【0014】

本適用例によれば、ポリオルガノシロキサン膜がSi−Hを含んでいる為、規則的なシロキサン骨格が阻害され不規則なシロキサン骨格となる。従って、ポリオルガノシロキサン膜は柔軟性を発現し貼り合せ面に追従してより密着性を高める事が可能となる。赤外吸収スペクトルのピーク強度が0.001以上のときポリオルガノシロキサン膜は柔軟性を発現する。ピーク強度が0.2を超える場合は、ポリオルガノシロキサン膜が不安定な状態となり、接合面が剥離しやすくなる。その結果、ポリオルガノシロキサン膜の赤外吸収スペクトルのピーク強度が0.001〜0.2のとき品質良い接合面を得ることができる。

【0015】

[適用例4]上記適用例に記載の接合体は、前記第2被着体に設置される前記ポリオルガノシロキサン膜を構成する原子からH原子を除いたうち、Si原子の含有率とO原子の含有率の合計が、10〜90原子%である接合体であることが好ましい。

【0016】

本適用例によれば、シロキサン骨格以外の有機成分が少なすぎると、Si原子の含有率とO原子の含有率の合計が90%を超え、殆どSiO2に近くなり柔軟性を無くしてしまう。またSi原子の含有率とO原子の含有率の合計が10%を下回る場合は、基本骨格としてのシロキサンが少くバルクとしての強度が低下してしまう。従って、Si原子の含有率とO原子の含有率の合計が、10〜90原子%のとき品質良い接合体を形成することができる。

【0017】

[適用例5]上記適用例に記載の接合体は、前記第2被着体に設置される前記ポリオルガノシロキサン膜が結晶化しない、もしくは結晶化度が45%以下である接合体であることが好ましい。

【0018】

本適用例によればポリオルガノシロキサン膜に含まれる比結晶部分の効果で膜自体が柔軟性を持つことが可能である。従って、接合体は柔軟性を発現し、貼り合せ面に追従してより密着性を高める事ができる。結晶成分が45%を超えて含まれるような膜の場合、結晶部分の硬さによって膜全体の柔軟性が損なわれ、密着性が低下してしまう。従って、ポリオルガノシロキサン膜の結晶化度を45%以下にすることにより品質良い接合体を形成することができる。

【0019】

[適用例6]本適用例にかかる接合方法は、第1基材の一部にポリシルセスキオキサン膜を成膜する第1工程と、前記ポリシルセスキオキサン膜の少なくとも一部の領域にエネルギーを付与し、前記ポリシルセスキオキサン膜の表面の分子結合を切って大気中の水分と反応させることによりシラノール基を発現させる第2工程と、第2基材の一部にポリオルガノシロキサン膜を成膜する第3工程と、前記ポリオルガノシロキサン膜の少なくとも一部の領域にエネルギーを付与し、前記ポリオルガノシロキサン膜に存在するアルキル基をSi骨格から脱離させ、前記ポリオルガノシロキサン膜に接着性を発現させる第4工程と、前記ポリオルガノシロキサン膜と前記ポリシルセスキオキサン膜とを貼り合わせる第5工程と、を含むことを特徴とする。

【0020】

本適用例によれば、第2工程にてポリシルセスキオキサン膜にエネルギー付与される。これにより、ポリシルセスキオキサン膜はSi−C結合が切断されダングリングボンドまたはSi−OH基となり接着性を発現する。また、第4工程にてポリオルガノシロキサン膜に含まれる有機成分にエネルギー付与される。これにより、ポリオルガノシロキサン膜はSi−C結合が切れてダングリングボンドを生成する。ポリオルガノシロキサン膜は接着性を発現すると共に、大気中の水分を反応してSi−OH基となった場合でも接着性を発現する。接着性を発現したポリオルガノシロキサン膜とポリシルセスキオキサン膜は表面に接着性をもつ状態で且つ柔軟性がある。従って、貼りあわせることによって水素結合や共有結合を行い高い接着性を発現する事ができる。

【0021】

[適用例7]上記適用例に記載の接合方法において、前記ポリシルセスキオキサン膜を成膜する前記第1工程はポリシルセスキオキサン溶液を塗布後、加熱重合を用いて成膜される接合方法であることが好ましい。

【0022】

本適用例によれば、ポリシルセスキオキサン溶液を塗布した後に加熱している。これにより溶媒を揮発させる工程とポリシルセスキオキサンを重合させる工程とを一度に行う事ができる。従って、単純な工程で液体から成膜することができる。

【0023】

[適用例8]上記適用例に記載の接合方法において、前記ポリオルガノシロキサン膜はプラズマ重合により成膜されることが好ましい。

【0024】

本適用例によれば、被着面がプラズマに曝されながらポリオルガノシロキサン膜が成膜される、またプラズマ重合は不規則な分子結合を生成する特性を有する為、ポリオルガノシロキサン膜は柔軟性の高い膜となる。従って、ポリオルガノシロキサン膜の被着体への密着性とポリシルセスキオキサンとの密着性が高くなる。またプラズマ重合により成膜する場合、薄く均一に成膜することが可能となる。従って、微細なパターン形状を有する被着体の形状へ影響を与えることなく成膜が可能となり、高精度な接合をすることができる。

【0025】

[適用例9]上記適用例に記載の接合方法において、前記エネルギーの付与は、波長126nm〜300nmの紫外線照射によることが好ましい。

【0026】

本適用例によれば、波長126nm〜300nmの紫外線を用いて広い範囲をムラなく、より短時間に処理することができる。このため、プラズマ重合膜表面の活性化をより効率よく行うことができる。また、紫外光には、紫外ランプ等の簡単な設備で発生させることができるという利点もある。

【0027】

[適用例10]上記適用例に記載の接合方法において、前記エネルギーの付与は、プラズマ放電によることが好ましい。

【0028】

本適用例によれば、プラズマ放電を用いてエネルギーの付与を行っている。従って、接合膜の最表面のみを処理することができる。その結果、成膜した膜質を著しく低下させる事無く活性化することができる。

【0029】

[適用例11]上記適用例に記載の接合方法において、前記エネルギーの付与は、コロナ放電によることが好ましい。

【0030】

本適用例によれば、コロナ放電を用いてエネルギーの付与を行っている。従って、大気圧下でスキャンによる表面処理が可能である為、非常に簡単にエネルギーを付与することができる。単純な機構の装置でエネルギーが付与できる。

【図面の簡単な説明】

【0031】

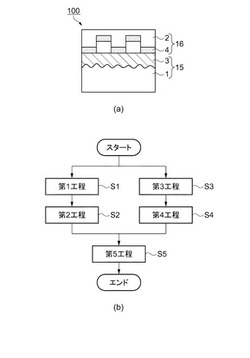

【図1】実施形態1にかかわり、(a)は、接合体の構造を示す模式断面図、(b)は製造工程を示すフローチャート。

【図2】接合の工程を説明するための模式図。

【図3】実施形態2にかかわり、(a)は、インクジェット式記録ヘッドを示す概略分解斜視図。(b)は、インクジェット式記録ヘッドの構成を示す模式断面図。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態について、図面を参照して説明する。尚、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせしめている。

【0033】

(実施形態1)

図1は、接合体の構造を示す模式断面図である。である。まず、接合体の概略構成について説明する。接合体100は、表面粗さRaが10nm以上ある第1基材1を備えている。第1基材1上にはポリシルセスキオキサン膜3が設置され、ポリシルセスキオキサン膜3と重ねてポリオルガノシロキサン膜4が設置されている。ポリオルガノシロキサン膜4はシロキサン(Si−O)結合を含みランダムな原子構造を有するSi骨格と該Si骨格に結合するアルキル基とを含んだ膜となっている。

【0034】

そして、ポリオルガノシロキサン膜4上に第2基材2が重ねて設置されている。第2基材2の表面粗さRaは10nm未満で表面に形状がパターニングされている。従って、第1基材1と第2基材2とがポリシルセスキオキサン膜3及びポリオルガノシロキサン膜4を挟んで配置されている。第1基材1にポリシルセスキオキサン膜3が設置された部分を第1被着体15とする。そして、第2基材2にポリオルガノシロキサン膜4が設置された部分を第2被着体16とする。

【0035】

図1(b)は製造工程を示すフローチャートである。次に、製造工程を説明する。図1(b)に示すように、まず、ステップS1の第1工程において、第1基材1を用意し、第1基材1の表面上にポリシルセスキオキサン膜3を成膜する。次に、ステップS2の第2程において、ポリシルセスキオキサン膜の表面を活性化する。次にステップS5に移行する。ステップS1及びステップS2とステップS3及びステップS4とは並行して行われる。ステップS3の第3工程において、第2基材2を用意し、第2基材2の表面上にポリオルガノシロキサン膜4を成膜する。次に、ステップS4の第4工程において、ポリオルガノシロキサン膜4の表面を活性化させる。続いて、ステップS5の第5工程において、活性化させたポリシルセスキオキサン膜3と活性化させたポリオルガノシロキサン膜4との表面とが接触するように、第1基材1と第2基材2とを常温で貼り合わせて接合体100が完成する。

【0036】

以下、各工程について順次詳細に説明する。図2は、接合の工程を説明するための模式図である。図2(a)及び図2(b)はステップS1の第1工程に対応する図である。図2(a)に示すように、まず、第1基材1を用意する。第1基材1において、第2基材2と接合する予定の側の面を第1接合面1aとする。第1接合面1aは表面粗さが粗い面となっている。第1基材1の構成材料は、特に限定されないが、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネート、ポリアリレートのような樹脂材料、ステンレス鋼、アルミニウム、タンタル、チタン、酸化インジウムスズ(ITO)のような金属材料、アルミナのようなセラミックス材料、またはこれらの材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

【0037】

次に、第1基材1上にポリシルセスキオキサン溶液を塗布する。そして、ポリシルセスキオキサン溶液は、エポキシ基、ポリエステル基、アクリル基、アルキル基のうちの少なくとも1つ以上の有機成分を有するのが好ましい。エポキシ基、ポリエステル基、アクリル基、アルキル基の有機成分の架橋とシロキサンの重合反応によって液体材料を容易に固体化することができる。従って、第1基材1の表面が粗いときにも、粗い面を平坦にする効果を得ることができる。

【0038】

ポリシルセスキオキサン溶液を塗布する方法はスピンコート法やインクジェット法、オフセット印刷法等の各種の方法を用いることができる。次に、図2(b)に示すようにポリシルセスキオキサン溶液を加熱する。そして、ポリシルセスキオキサン溶液が加熱重合することにより、ポリシルセスキオキサン膜3が形成される。ポリシルセスキオキサン膜3は固化するときに表面張力の作用により表面が平滑な面となっている。

【0039】

図2(d)〜図2(g)はステップS3の第3工程に対応する図である。図2(d)に示すように、まず、第2基材2を用意する。第2基材2には所定の溝部2aが形成されている。第2基材2の構成材料は、特に限定されないが、第1基材1と同様な材料を用いることができる。第2基材2において第1基材1と接合する予定の側の面を第2接合面2bとする。

【0040】

次に、図2(e)及び図2(f)に示すように、第2接合面2b面に、プラズマ重合させてポリオルガノシロキサン膜4を形成する。これにより、第2基材2とポリオルガノシロキサン膜4とを有する第2被着体16を形成する。ポリオルガノシロキサン膜4は、強電界中に、原料ガスとキャリアガスとの混合ガスを供給することにより、原料ガス中の分子を重合して得ることができる。

【0041】

原料ガスとしては、例えば、メチルシロキサン、オクタメチルトリシロキサン、デカメチルテトラシロキサン、デカメチルシクロペンタシロキサン、オクタメチルシクロテトラシロキサン、メチルフェニルシロキサンのようなオルガノシロキサン、トリメチルガリウム、トリエチルガリウム、トリメチルアルミニウム、トリエチルアルミニウム、トリイソブチルアルミニウム、トリメチルインジウム、トリエチルインジウム、トリメチル亜鉛、トリエチル亜鉛のような有機金属系化合物、各種炭化水素系化合物、各種フッ素系化合物等が挙げられる。

【0042】

また、ポリオルガノシロキサンの中でも、特に、オクタメチルトリシロキサンの重合物を主成分とするものが好ましい。オクタメチルトリシロキサンの重合物を主成分とするプラズマ重合膜は、接着性に特に優れることから、本実施形態の接合方法において、特に好適に用いられるものである。また、オクタメチルトリシロキサンを主成分とする原料は、常温で液状をなし、適度な粘度を有するため、取り扱いが容易であるという利点もある。

【0043】

また、ポリオルガノシロキサンは、Si−H結合を含んでいるのが好ましい。このSi−H結合を適度に含んだポリオルガノシロキサンにおいては、Si−H結合がシロキサン結合の生成が規則的に行われるのを阻害すると考えられる。これにより、シロキサン結合は、Si−H結合を避けるように形成されることとなり、ポリオルガノシロキサン中のSi骨格の規則性が低下する。その結果、ポリオルガノシロキサンを主材料とするポリオルガノシロキサン膜4は、結晶性が低いものとなる。

【0044】

第2被着体16に設置されるポリオルガノシロキサン膜4が結晶化しない、もしくは結晶化度が45%以下である接合体であることが好ましい。このとき、ポリオルガノシロキサン膜4に含まれる比結晶部分の効果で膜自体が柔軟性を持つことが可能である。従って、接合体は柔軟性を発現し、貼り合せ面に追従してより密着性を高める事ができる。結晶成分が45%を超えて含まれるような膜の場合、結晶部分の硬さによって膜全体の柔軟性が損なわれ、密着性が低下してしまう。従って、ポリオルガノシロキサン膜4の結晶化度が45%以下にすることにより品質良い接合体100を形成することができる。

【0045】

このような結晶性の低いプラズマ重合膜は、結晶材料特有の結晶粒界における転位やズレ等の欠陥が生じ難くなる。このため、ポリオルガノシロキサン膜4自体が接合強度、耐薬品性及び寸法精度の高いものとなり、最終的に得られる接合体においても、接合強度、耐薬品性及び寸法精度の高いものが得られる。

【0046】

一方、ポリオルガノシロキサン中のSi−H結合の含有率が多ければ多いほど前述したポリオルガノシロキサン膜4の特性が向上するわけではなく、Si−H結合の含有率は所定の範囲内にあるのが好ましい。すなわち、ポリオルガノシロキサンの赤外光吸収スペクトルにおいて、シロキサン結合に帰属するピークの強度を1としたとき、Si−H結合に帰属するピークの強度は、0.001〜0.2程度であるのが好ましく、0.002〜0.05程度であるのがより好ましく、0.005〜0.02程度であるのがさらに好ましい。Si−H結合のシロキサン結合に対する割合が前記範囲内であることにより、シロキサン結合によってポリシルセスキオキサン膜3の骨格部分が構築され、これにより膜強度が高くなる作用と、Si−H結合によるポリオルガノシロキサンの結晶性低下の作用とを、高度に両立することができる。その結果、ポリオルガノシロキサン膜4は、接合強度、耐薬品性及び寸法精度において特に優れたものとなる。

【0047】

ポリオルガノシロキサン膜4を構成する全原子からH原子を除いたうち、Si原子の含有率とO原子の含有率の合計が、10〜90原子%である接合体であることが好ましい。シロキサン骨格以外の有機成分が少なすぎると、Si原子の含有率とO原子の含有率の合計が90%を超え、殆どSiO2に近くなり柔軟性を無くしてしまう。またSi原子の含有率とO原子の含有率の合計が10%を下回る場合は、基本骨格としてのシロキサンが少くバルクとしての強度が低下してしまう。従って、Si原子の含有率とO原子の含有率の合計が、10〜90原子%のとき品質良い接合体100を形成することができる。

【0048】

また、ステップS4の第4工程においてポリオルガノシロキサンに活性化処理を施す。これより、ポリシルセスキオキサン膜3から脱離基が脱離する。この脱離基は、ポリオルガノシロキサン中のSi骨格から脱離する。これによって、ポリオルガノシロキサン膜4に活性手を生じさせるよう振る舞うものである。したがって、脱離基には、エネルギーを付与されることによって、比較的簡単に、かつ均一に脱離するものの、エネルギーが付与されないときには、脱離しないようSi骨格に確実に結合しているものである必要がある。

【0049】

このような脱離基としては、例えば、H原子、B原子、C原子、N原子、O原子、P原子、S原子及びハロゲン系原子、またはこれらの各原子を含み、これらの各原子がポリオルガノシロキサン中のSi骨格に結合するよう配置された原子団からなる群から選択される少なくとも1種で構成されたものが好ましく用いられる。かかる脱離基は、エネルギーの付与による結合/脱離の選択性に比較的優れている。このため、このような脱離基は、上記のような必要性を十分に満足し得るものとなり、接合膜付き第1基材1の接着性をより高度なものとすることができる。

【0050】

また、上記のような各原子がポリオルガノシロキサン中のSi骨格に結合するように配置された原子団(基)としては、例えば、メチル基、エチル基のようなアルキル基、ビニル基、アリル基のようなアルケニル基、アルデヒド基、ケトン基、カルボキシル基、アミノ基、アミド基、ニトロ基、ハロゲン化アルキル基、メルカプト基、スルホン酸基、シアノ基、イソシアネート基等の有機基が挙げられる。

【0051】

これらの各基の中でも、前述の有機基は、特にアルキル基であるのが好ましい。アルキル基は化学的な安定性が高いため、アルキル基を含むポリオルガノシロキサン膜4は、耐候性及び耐薬品性に優れたものとなる。ここで、前述の有機基がメチル基(−CH3)である場合、その好ましい含有率は、赤外吸収スペクトルにおけるピーク強度から以下のように規定される。

【0052】

すなわち、ポリオルガノシロキサンの赤外吸収スペクトルにおいて、シロキサン結合に帰属するピークの強度を1としたとき、メチル基に帰属するピークの強度は、0.05〜0.45程度であるのが好ましく、0.1〜0.4程度であるのがより好ましく、0.2〜0.3程度であるのがさらに好ましい。メチル基のピーク強度がシロキサン結合のピーク強度に対する割合が前記範囲内であることにより、メチル基がシロキサン結合の生成を必要以上に阻害してしまうのを防止しつつ、ポリオルガノシロキサン中に必要かつ十分な数の活性手が生じるため、ポリオルガノシロキサン膜4に十分な接着性が生じる。また、ポリオルガノシロキサン膜4には、メチル基に起因する十分な耐候性及び耐薬品性が発現する。

【0053】

図2(c)はステップS2の第2工程に対応する図であり、図2(h)はステップS4の第4工程に対応する図である。図2(c)に示すように、ステップS2の第2工程において、ポリシルセスキオキサン膜3の表面の所定の領域に対してエネルギーを付与する。そして、ポリシルセスキオキサン膜3の表面の分子結合を切って大気中の水分と反応させることによりシラノール基を発現させる。同様に、図2(h)に示すように、ステップS4の第4工程において、ポリオルガノシロキサン膜4の表面の所定の領域に対してエネルギーを付与する。これにより、表面付近の結合の一部が切断され、表面を活性化させる。そして、ポリオルガノシロキサン膜4の表面付近に存在するアルキル基をSi骨格から脱離させ、ポリオルガノシロキサン膜4に接着性を発現させる。

【0054】

ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面にエネルギーを付与する方法としては、表面を活性化し得る方法であれば良く、特に限定されない。各種の方法の中でエネルギー線を照射する方法が好ましい。かかる方法によれば、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面を効率よく活性化させる。また、この方法によれば、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との分子構造を必要以上に(例えば、第1基材1との界面に至るまで)切断しないので、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との特性が低下してしまうのを避けることができる。

【0055】

エネルギー線としては、例えば、紫外光、レーザー光のような光、電子線、粒子線等が挙げられる。また、エネルギー線には、特に、波長126〜300nm程度の紫外光を照射する方法を用いるのが好ましい。かかる紫外光によれば、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との特性の著しい低下を防止しつつ、広い範囲をムラなく、より短時間に処理することができる。このため、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面の活性化をより効率よく行うことができる。また、紫外光には、紫外ランプ等の簡単な設備で発生させることができるという利点もある。

【0056】

尚、紫外光の波長は、より好ましくは、160〜200nm程度とされる。また、紫外光を照射する時間は、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面付近の結合を切断し得る程度の時間であればよく、特に限定されないが、0.5〜30分程度であるのが好ましく、1〜10分程度であるのがより好ましい。

【0057】

また、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とに対するエネルギー線の照射は、いかなる雰囲気中で行うようにしてもよいが、大気雰囲気中で行われるのが好ましい。これにより、雰囲気を制御することに手間やエネルギーをかける必要がなくなり、活性化処理をより簡単に行うことができる。尚、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面のうち一部の所定領域に対してエネルギー線を照射する場合がある。このとき、レーザー光や電子線のような指向性の高いエネルギー線であれば、目的の方向に向けて照射することができる。従って、所定領域に対してエネルギー線を選択的にかつ簡単に照射することができる。

【0058】

また、指向性の低いエネルギー線であっても、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面のうち、所定領域以外の領域を覆うようにして照射すれば、所定領域に対してエネルギー線を選択的に照射することができる。

【0059】

このようにして活性化されたポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面には、周囲の水分が接触することにより、水酸基(OH基)が自然に結合する。尚、前述の「活性化させる」とは、表面付近及び内部の結合が切断されて、終端化されていない結合手(ダングリングボンド)が生じた状態や、その切断された結合手に水酸基が結合した状態のいずれか一方、または、これらの状態が混在した状態のことを言う。

【0060】

図2(i)は、ステップS5の第5工程に対応する図である。図2(i)に示すように、ステップS5の第5工程において、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とが接触するように、2つの基材を貼り合わせる。これにより、第1基材1のポリシルセスキオキサン膜3と第2基材2のポリオルガノシロキサン膜4とが所定領域において接合される。その結果、接合体100が完成する。

【0061】

この場合活性化されたポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とは常温で活性な接合手を持つため、30℃以下の室温で接合が可能となる。このように30℃以下と低い温度で接合できるため、第1基材1及び第2基材2の熱膨張率はほぼ等しいのが好ましいが、互いに異なっていてもよい。第1基材1及び第2基材2の熱膨張率がほぼ等しければ、第1基材1及び第2基材2を接合した際に加熱する工程を必要とした場合でも、その接合界面に熱膨張に伴う応力が発生し難くなる。その結果、最終的に得られる接合体100において剥離を確実に防止することができる。また、第1基材1及び第2基材2の熱膨張率が互いに異なる場合でも、第1基材1と第2基材2とを貼り合わせる際の条件を30℃以下にすることにより、第1基材1と第2基材2とを高い寸法精度で強固に接合することができる。

【0062】

このようにして得られた接合体100は、従来の接合方法で用いられていた接着剤のように、アンカー効果のような物理的結合に基づく接着ではなく、共有結合のように短時間で起こる強固な化学的結合に基づいて、第1基材1と第2基材2とが接合されている。このため、接合体100は極めて剥離し難く接合ムラ等も生じ難いものとなる。

【0063】

また、本発明の接合方法によれば、従来の固体接合のように、高温(700〜800℃程度)での熱処理を必要としないことから、耐熱性の低い材料で構成された基材をも接合に供することができる。これにより、基材の構成材料の選択の幅を広げることができる。

【0064】

また、本発明の接合方法によれば、第1基材1と第2基材2とを接合する際に、これらの接合面全体を接合するのではなく、一部の領域のみを選択的に接合することができる。この接合の際、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とに付与するエネルギーを制御することのみで、接合される領域を簡単に選択することができる。これにより、例えば、第1基材1と第2基材2との接合部の面積を制御することにより、接合体100の接合強度を容易に調整することができる。その結果、接合部を容易に分離可能な接合体100が得られる。

【0065】

また、第1基材1と第2基材2との接合部の面積を制御することにより、接合部に生じる応力の局所集中を緩和することができる。これにより、例えば、第1基材1と第2基材2との間で熱膨張率差が大きい場合でも、各基材1、2を確実に接合することができる。

【0066】

尚、このため第2工程と第4工程に該当する活性化工程にて活性化されたポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面は、活性状態が経時的に緩和してしまう。このため第2工程及び第4工程の終了後はできるだけ早く貼り合わせ(第5工程)を行うようにする。具体的には、活性化工程(第2工程及び第4工程)の終了後60分以内に貼り合わせ(第5工程)を行うようにするのが好ましく、5分以内に行うのがより好ましい。かかる時間内であれば、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面が十分な活性状態を維持しているので、貼り合せたときに十分な接合強度を得ることができる。

【0067】

換言すれば、活性化させる前のポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とは、化学的に安定であり、耐候性に優れている。このため、成膜時点のポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とは、長期にわたる保存に適したものである。したがって、そのようなポリシルセスキオキサン膜3を備えた第1被着体15とポリオルガノシロキサン膜4を備えた第2被着体16を多量に製造または購入して保存しておくことができる。そして、第5工程にて貼り合わせる直前に、必要な個数のみに活性化工程(第2工程及び第4工程)を行うようにすれば、接合体100を効率良く製造できる。

【0068】

尚、従来のシリコン直接接合のような固体接合では、表面を活性化させても、その活性状態は、大気中では数μ秒〜数十秒程度の極めて短時間しか維持されない。このため、表面の活性化を行った後、接合する2つの部材を貼り合わせる等の作業を行う時間を十分に確保することができないという問題があった。これに対し、本実施形態の方法では、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との作用により、数分以上の比較的長時間にわたって活性状態を維持することができる。従って、第5工程で製造に要する時間を十分に確保することができ、品質良く接合体100を製造することができる。

【0069】

以上のようにして接合体100を得ることができる。接合体100は、第1基材1と第2基材2との間の所定領域における接合強度が5MPa(50kgf/cm2)以上であるのが好ましく、10MPa(100kgf/cm2)以上であるのがより好ましい。所定領域において、このような接合強度を有する接合体100は剥離を十分に防止し得るものとなる。

【0070】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、第1被着体15のある表面にポリシルセスキオキサン膜3が設置されている。従って、第1基材1の表面が粗いときにも表面粗さを小さくすることが可能となる。第2基材2は第1基材1より表面粗さが小さいので、第2被着体16の表面粗さは第1基材1より小さくなる。そして、ポリシルセスキオキサン膜3と平坦なポリオルガノシロキサン膜4とが接して配置されている。従って、平坦化されたポリシルセスキオキサン膜3の表面分子とポリオルガノシロキサン膜4の表面分子とが接触する確率が高くなっている。その結果、密着性の高い接合ができる。

【0071】

(2)本実施形態によれば、ポリシルセスキオキサン膜3の材料にはエポキシ基、ポリエステル基、アクリル基、アルキル基のうちの少なくとも1つ以上の有機成分を有している。これにより、エポキシ基、ポリエステル基、アクリル基、アルキル基の有機成分の架橋とシロキサンの重合反応によって液体材料を容易に固体化することができる。従って、第1基材1の表面が粗いときにも、粗い面を平坦にすることができる。

【0072】

(3)本実施形態によれば、ポリオルガノシロキサン膜4はSi−Hを含んでいる。これにより、ポリオルガノシロキサン膜4は、規則的なシロキサン骨格が阻害され不規則なシロキサン骨格を有する。従って、ポリオルガノシロキサン膜4は柔軟性を発現し貼り合せ面に追従してより密着性を高める事が可能となる。赤外吸収スペクトルのピーク強度が0.001以上のときポリオルガノシロキサン膜4は柔軟性を発現する。ピーク強度が0.2を超える場合は、ポリオルガノシロキサン膜4が不安定な状態となり、第1被着体15と第2被着体16との接合面が剥離しやすくなる。その結果、ポリオルガノシロキサン膜4の赤外吸収スペクトルのピーク強度が0.001〜0.2のとき品質良い接合体100を得ることができる。

【0073】

(4)本実施形態によれば、ポリオルガノシロキサン膜4を構成する全原子からH原子を除いたうち、Si原子の含有率とO原子の含有率の合計が、10〜90原子%となっている。シロキサン骨格以外の有機成分が少なすぎてSi原子の含有率とO原子の含有率の合計が90%を超えるとき、殆どSiO2に近くなり柔軟性を無くしてしまう。またSi原子の含有率とO原子の含有率の合計が10%を下回る場合は、基本骨格としてのシロキサンが少いためバルクとしての強度が低下してしまう。従って、Si原子の含有率とO原子の含有率の合計が10〜90原子%である為、品質良い接合体100を形成することができる。

【0074】

(5)本実施形態によれば、第2被着体16に設置されるポリオルガノシロキサン膜4が結晶化しない、もしくは結晶化度が45%以下である接合体100であることが好ましい。このとき、ポリオルガノシロキサン膜4に含まれる比結晶部分の効果で膜自体が柔軟性を持つことが可能である。従って、接合体は柔軟性を発現し、貼り合せ面に追従してより密着性を高める事ができる。結晶成分が45%を超えて含まれるような膜の場合、結晶部分の硬さによって膜全体の柔軟性が損なわれ、密着性が低下してしまう。従って、ポリオルガノシロキサン膜4の結晶化度が45%以下にすることにより品質良い接合体100を形成することができる。

【0075】

(6)本実施形態によれば、第2工程にてポリシルセスキオキサン膜3にエネルギー付与される。これにより、ポリシルセスキオキサン膜3はSi−C結合が切断されダングリングボンドまたはSi−OH基となり接着性を発現する。また、第4工程にてポリオルガノシロキサン膜4に含まれる有機成分にエネルギー付与される。これより、ポリオルガノシロキサン膜4はSi−C結合が切れてダングリングボンドを生成する。ポリオルガノシロキサン膜4は接着性を発現すると共に、大気中の水分を反応してSi−OH基となった場合でも接着性を発現する。接着性を発現したポリオルガノシロキサン膜4とポリシルセスキオキサン膜3は表面に接着性をもつ状態で且つ柔軟性がある。従って、貼りあわせることによって水素結合や共有結合を行い高い接着性を発現する事ができる。

【0076】

(7)本実施形態によれば、ポリシルセスキオキサン溶液を塗布した後に加熱している。これにより溶媒を揮発させる工程とポリシルセスキオキサンを重合させる工程とを一度に行う事ができる。従って、単純な工程で液体から成膜することができる。

【0077】

(8)本実施形態によれば、ステップS3の第3工程において、第2基材2がプラズマに曝されながらポリオルガノシロキサン膜4が成膜される。プラズマ重合は不規則な分子結合を生成する特性を有する為、ポリオルガノシロキサン膜4は柔軟性の高い膜となる。従って、ポリオルガノシロキサン膜4の第2基材2への密着性とポリシルセスキオキサン膜3との密着性が高くなる。またプラズマ重合法で成膜する場合、薄く均一に成膜することが可能となる。従って、第2基材2が微細なパターン形状を有するときにも、第2基材2の形状へ影響を与えることなく成膜が可能となり、高精度な接合をすることができる。

【0078】

(9)本実施形態によれば、ステップS2の第2工程において、ポリシルセスキオキサン膜3の表面にエネルギーを付与している。同様に、ステップS4の第4工程において、ポリオルガノシロキサン膜4の表面にエネルギーを付与している。これにより、表面付近の結合の一部が切断され、表面を活性化させている。エネルギーの付与は、波長126nm〜300nmの紫外線を用いて行われている。このとき、波長126nm〜300nmの紫外線を用いて広い範囲をムラなく、より短時間に処理することができる。このため、プラズマ重合膜表面の活性化をより効率よく行うことができる。さらに、紫外光は、紫外ランプ等の簡単な設備で発生させることができる。

【0079】

(10)本実施形態によれば、第1被着体15と第2被着体16とが大きな接合強度で接合された接合体100を効率よく製造することができる。

【0080】

(11)本実施形態によれば、第1基材1と第2基材2との接合部の面積を制御することができるので、これにより、接合体100の接合強度を調整可能であると同時に、接合体100を分離する際の強度(割裂強度)を調整可能である。分離可能な接合体100を製造する場合、接合体100の接合強度は、人の手で接合体100を分離可能な程度の大きさであるのが好ましい。これにより、接合体100を分離する際に、装置等を用いることなく、簡単に行うことができる。

【0081】

(12)本実施形態によれば、表面粗さの粗い第1基材1の表面にその表面を平坦化する効果のあるポリシルセスキオキサン膜3があることで、表面の粗い第1基材1でもリークの無い接合をすることができる。

【0082】

(実施形態2)

次に、接合体をインクジェット式記録ヘッドに適用した場合の実施形態について図3を用いて説明する。図3(a)は、インクジェット式記録ヘッドを示す概略分解斜視図である。図3(b)は、インクジェット式記録ヘッドの構成を示す模式断面図である。本実施形態が実施形態1と異なるところは、インクジェット式記録ヘッドの部品が接合体となっている点にある。尚、実施形態1と同じ点については説明を省略する。

【0083】

すなわち、本実施形態において、ヘッド300は、ノズル板5と、インク室基板6と、振動板7と、振動板7に接合された圧電素子(振動源)8とを備える。尚、このヘッド300は、オンデマンド型のピエゾジェット式ヘッドを構成する。

【0084】

ノズル板5は、例えば、SiO2、SiN、石英ガラスのようなシリコン系材料、Al、Fe、Ni、Cuまたはこれらを含む合金のような金属系材料、アルミナ、酸化鉄のような酸化物系材料、カーボンブラック、グラファイトのような炭素系材料等で構成されている。このノズル板5には、インク滴を吐出するための多数のノズル孔9が形成されている。これらのノズル孔9間のピッチは、印刷精度に応じて適宜設定される。

【0085】

ノズル板5には、インク室基板6が固着されている。インク室基板6は、ノズル板5、側壁(隔壁)及び後述する振動板7により、複数のインク室10と、インクカートリッジから供給されるインク14を貯留するリザーバ室11と、リザーバ室11から各インク室10に、それぞれインク14を供給する供給路12とが区画形成されている。インク室10は別名キャビティまたは圧力室とも称す。

【0086】

各インク室10は、それぞれ短冊状(直方体状)に形成され、各ノズル孔9と連通して配設されている。インク室基板6の母材としては、例えば、シリコン単結晶基板、各種ガラス基板、各種樹脂基板等を用いることができる。これらの基板は、いずれも汎用的な基板であるので、これらの基板を用いることにより、ヘッド300を容易に製造することができる。

【0087】

一方、ノズル板5と反対側のインク室基板6には振動板7が接合されている。さらに、インク室基板6と反対側の振動板7には複数の圧電素子8が設けられている。また、振動板7の所定位置には振動板7の厚さ方向に貫通してインク供給口13が形成されている。このインク供給口13を介して、図示しないインクカートリッジからリザーバ室11にインク14が供給される。

【0088】

圧電素子8は振動源として機能し、振動板7は圧電素子8により振動される。そして、振動板7の振動はインク室10の内部圧力を瞬間的に高め、インク室10の容積を変化させる。容積の変化によりインク14がノズル孔9から吐出される。

【0089】

以上のような、ノズル板5とインク室基板6との接合、インク室基板6と振動板7との接合において実施形態1の接合方法と同様の方法が適用されている。換言すれば、ノズル板5とインク室基板6との接合体、インク室基板6と振動板7との接合体は実施形態1の接合体100と同様な接合体となっている。

【0090】

ヘッド300は、微細なパターンを有するインク室基板6とノズル板5とが密着良く接合されている。さらに、インク室基板6と振動板7とが密着良く接合されている。ノズル板5と振動板7とが例えば金属や樹脂にて形成されており被着面の表面粗さが大きいときにもリークの無い接合が可能となる。これにより、各インク室10に貯留されたインク14に対する耐久性及び液密性が高くなっている。その結果、ヘッド300は、信頼性の高いものとなる。

【0091】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、インク室基板6とノズル板5とが密着良く接合されている。さらに、インク室基板6と振動板7とが密着良く接合されている。従って、ノズル板5とインク室基板6、振動板7とインク室基板6との被着面の表面粗さが大きいときにもリークの無い接合ができる。

【0092】

尚、本実施形態は上述した実施形態に限定されるものではなく、種々の変更や改良を加えることも可能である。変形例を以下に述べる。

(変形例1)

前記実施形態1では、ステップS2の第2工程において、ポリシルセスキオキサン膜3の表面に紫外線を照射した。さらに、ステップS4の第4工程において、ポリオルガノシロキサン膜4の表面に紫外線を照射した。ポリシルセスキオキサン膜3及びポリオルガノシロキサン膜4に対してエネルギーを付与する方法はこれに限らない。エネルギーの付与はプラズマ放電をもちいて行っても良い。このとき、接合膜の最表面のみを処理することができる。その結果、成膜した膜質を著しく低下させる事無く活性化することができる。さらに好適には大気圧プラズマであることが好ましい。また大気圧プラズマでは真空装置も不要となり、簡単に表面処理を行うことが可能になる。

【0093】

エネルギーの付与は、コロナ放電をもちいて行っても良い。大気圧下でスキャンによる表面処理が可能である為、非常に簡単にエネルギーを付与することができる。そして、単純な機構の装置でエネルギーが付与できる。

【0094】

前記実施形態1では、ステップS1及びステップS2の工程とステップS3及びステップS4の工程とが並行して行われた。これに限らず、ステップS1及びステップS2の工程を行った後にステップS3及びステップS4の工程を行っても良い。他にも、ステップS3及びステップS4の工程を行った後にステップS1及びステップS2の工程を行っても良い。製造上の自由度を増すことができる。

【符号の説明】

【0095】

1…第1基材、2…第2基材、3…ポリシルセスキオキサン膜、4…ポリオルガノシロキサン膜、15…第1被着体、16…第2被着体。

【技術分野】

【0001】

本発明は、凹凸を有する表面を平坦化して接合する方法、及び接合体に関する。

【背景技術】

【0002】

2つの部材(基材)同士を接着する際には、従来、エポキシ系接着剤、ウレタン系接着剤、シリコーン系接着剤等の接着剤を用いて行う方法が多く用いられている。接着剤は、部材の材質によらず、接着性を示すことができる。このため、種々の材料で構成された部材同士を、様々な組み合わせで接着することができる。例えば、インクジェットプリンターが備える液滴吐出ヘッド(インクジェット式記録ヘッド)は、樹脂材料、金属材料、シリコン系材料等の異種材料で構成された部品同士を、接着剤を用いて接着することにより組み立てられている。このように接着剤を用いて部材同士を接着する際には、液状またはペースト状の接着剤を接着面に塗布し、塗布された接着剤を介して部材同士を貼り合わせる。その後、熱または光の作用により接着剤を硬化させることにより、部材同士を接着する。

【0003】

ところが、このような接着剤では、以下のような問題がある。

・接着強度が低い。

・寸法精度が低い。

・硬化時間が長いため、接着に長時間を要する。

また、多くの場合、接着強度を高めるためにプライマーを用いる必要があり、そのためのコストと手間が接着工程の高コスト化・複雑化を招いている。

【0004】

一方、接着剤を用いない固体接合による方法が特許文献1に開示されている。これによると、固体接合は、接着剤等の中間層が介在することなく、部材同士を直接接合している。固体接合によれば、接着剤のような中間層を用いないので、接着剤の厚み方向において寸法精度の高い接合体を得ることができる。

【0005】

しかしながら、固体接合には、以下のような問題がある。

・接合される部材の材質に制約がある。

・接合プロセスにおいて高温(例えば、700〜800℃程度)での熱処理を伴う。

・接合プロセスにおける雰囲気が減圧雰囲気に限られる。

・表面の凹凸に制約がある(例えばRaで10nm以下)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−82404号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

接着された部材に液状体を流動させることがある。このとき、接着面に隙間ができると液状体が漏れることがある。また、部材の形状を形成するとき、部材の材質によっては平滑な面を形成し難いことがある。このようなときにおいても隙間なく部材を接着する必要がある。従って、一方の被着面が平滑でない被着体に対して、密着性が高い接合が可能な方法が求められていた。

【課題を解決するための手段】

【0008】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0009】

[適用例1]本適用例にかかる接合体は、第1基材の一部にポリシルセスキオキサン膜が設置された第1被着体と、第2基材の一部にシロキサン(Si−O)結合を含みランダムな原子構造を有するSi骨格と該Si骨格に結合するアルキル基とを含むポリオルガノシロキサン膜が設置された第2被着体と、を有し、前記第1基材の前記ポリシルセスキオキサン膜が設置された面は前記第2基材の前記オルガノシロキサン膜が設置された面より表面が粗く、前記第1被着体と前記第2被着体とは、前記ポリシルセスキオキサン膜と前記ポリオルガノシロキサン膜とを介して接合されていることを特徴とする。

【0010】

尚、Siはシリコンを示す。本適用例によれば、第1被着体の一部の表面にポリシルセスキオキサン膜が設置されている。従って、第1基材の表面が粗いときにも表面粗さを小さくすることが可能となる。第2基材は第1基材より表面粗さが小さいので、第2被着体の表面粗さは第1基材より小さくなる。そして、ポリシルセスキオキサン膜と平坦なポリオルガノシロキサン膜とが接して配置されている。従って、平坦化されたポリシルセスキオキサンの表面分子とポリオルガノシロキサンの表面分子とが接触する確率が高くなっている。その結果、密着性の高い接合ができる。

【0011】

[適用例2]上記適用例に記載の接合体において、前記ポリシルセスキオキサン膜は、エポキシ基、ポリエステル基、アクリル基、アルキル基からなる群から選ばれる少なくとも1つ以上の有機成分を有していることが好ましい。

【0012】

本適用例によれば、エポキシ基、ポリエステル基、アクリル基、アルキル基の有機成分の架橋とシロキサンの重合反応によって液体材料を容易に固体化することができる。従って、被着面の表面が粗いときにも、粗い面を平坦にすることができる。

【0013】

[適用例3]上記適用例に記載の接合体は、前記ポリオルガノシロキサン膜は、Si−Hを含み、該ポリオルガノシロキサン膜の赤外吸収スペクトルにおいて、シロキサン結合に帰属するピーク強度を1としたとき、Si−Hに帰属するピーク強度が0.001〜0.2であることが好ましい。

【0014】

本適用例によれば、ポリオルガノシロキサン膜がSi−Hを含んでいる為、規則的なシロキサン骨格が阻害され不規則なシロキサン骨格となる。従って、ポリオルガノシロキサン膜は柔軟性を発現し貼り合せ面に追従してより密着性を高める事が可能となる。赤外吸収スペクトルのピーク強度が0.001以上のときポリオルガノシロキサン膜は柔軟性を発現する。ピーク強度が0.2を超える場合は、ポリオルガノシロキサン膜が不安定な状態となり、接合面が剥離しやすくなる。その結果、ポリオルガノシロキサン膜の赤外吸収スペクトルのピーク強度が0.001〜0.2のとき品質良い接合面を得ることができる。

【0015】

[適用例4]上記適用例に記載の接合体は、前記第2被着体に設置される前記ポリオルガノシロキサン膜を構成する原子からH原子を除いたうち、Si原子の含有率とO原子の含有率の合計が、10〜90原子%である接合体であることが好ましい。

【0016】

本適用例によれば、シロキサン骨格以外の有機成分が少なすぎると、Si原子の含有率とO原子の含有率の合計が90%を超え、殆どSiO2に近くなり柔軟性を無くしてしまう。またSi原子の含有率とO原子の含有率の合計が10%を下回る場合は、基本骨格としてのシロキサンが少くバルクとしての強度が低下してしまう。従って、Si原子の含有率とO原子の含有率の合計が、10〜90原子%のとき品質良い接合体を形成することができる。

【0017】

[適用例5]上記適用例に記載の接合体は、前記第2被着体に設置される前記ポリオルガノシロキサン膜が結晶化しない、もしくは結晶化度が45%以下である接合体であることが好ましい。

【0018】

本適用例によればポリオルガノシロキサン膜に含まれる比結晶部分の効果で膜自体が柔軟性を持つことが可能である。従って、接合体は柔軟性を発現し、貼り合せ面に追従してより密着性を高める事ができる。結晶成分が45%を超えて含まれるような膜の場合、結晶部分の硬さによって膜全体の柔軟性が損なわれ、密着性が低下してしまう。従って、ポリオルガノシロキサン膜の結晶化度を45%以下にすることにより品質良い接合体を形成することができる。

【0019】

[適用例6]本適用例にかかる接合方法は、第1基材の一部にポリシルセスキオキサン膜を成膜する第1工程と、前記ポリシルセスキオキサン膜の少なくとも一部の領域にエネルギーを付与し、前記ポリシルセスキオキサン膜の表面の分子結合を切って大気中の水分と反応させることによりシラノール基を発現させる第2工程と、第2基材の一部にポリオルガノシロキサン膜を成膜する第3工程と、前記ポリオルガノシロキサン膜の少なくとも一部の領域にエネルギーを付与し、前記ポリオルガノシロキサン膜に存在するアルキル基をSi骨格から脱離させ、前記ポリオルガノシロキサン膜に接着性を発現させる第4工程と、前記ポリオルガノシロキサン膜と前記ポリシルセスキオキサン膜とを貼り合わせる第5工程と、を含むことを特徴とする。

【0020】

本適用例によれば、第2工程にてポリシルセスキオキサン膜にエネルギー付与される。これにより、ポリシルセスキオキサン膜はSi−C結合が切断されダングリングボンドまたはSi−OH基となり接着性を発現する。また、第4工程にてポリオルガノシロキサン膜に含まれる有機成分にエネルギー付与される。これにより、ポリオルガノシロキサン膜はSi−C結合が切れてダングリングボンドを生成する。ポリオルガノシロキサン膜は接着性を発現すると共に、大気中の水分を反応してSi−OH基となった場合でも接着性を発現する。接着性を発現したポリオルガノシロキサン膜とポリシルセスキオキサン膜は表面に接着性をもつ状態で且つ柔軟性がある。従って、貼りあわせることによって水素結合や共有結合を行い高い接着性を発現する事ができる。

【0021】

[適用例7]上記適用例に記載の接合方法において、前記ポリシルセスキオキサン膜を成膜する前記第1工程はポリシルセスキオキサン溶液を塗布後、加熱重合を用いて成膜される接合方法であることが好ましい。

【0022】

本適用例によれば、ポリシルセスキオキサン溶液を塗布した後に加熱している。これにより溶媒を揮発させる工程とポリシルセスキオキサンを重合させる工程とを一度に行う事ができる。従って、単純な工程で液体から成膜することができる。

【0023】

[適用例8]上記適用例に記載の接合方法において、前記ポリオルガノシロキサン膜はプラズマ重合により成膜されることが好ましい。

【0024】

本適用例によれば、被着面がプラズマに曝されながらポリオルガノシロキサン膜が成膜される、またプラズマ重合は不規則な分子結合を生成する特性を有する為、ポリオルガノシロキサン膜は柔軟性の高い膜となる。従って、ポリオルガノシロキサン膜の被着体への密着性とポリシルセスキオキサンとの密着性が高くなる。またプラズマ重合により成膜する場合、薄く均一に成膜することが可能となる。従って、微細なパターン形状を有する被着体の形状へ影響を与えることなく成膜が可能となり、高精度な接合をすることができる。

【0025】

[適用例9]上記適用例に記載の接合方法において、前記エネルギーの付与は、波長126nm〜300nmの紫外線照射によることが好ましい。

【0026】

本適用例によれば、波長126nm〜300nmの紫外線を用いて広い範囲をムラなく、より短時間に処理することができる。このため、プラズマ重合膜表面の活性化をより効率よく行うことができる。また、紫外光には、紫外ランプ等の簡単な設備で発生させることができるという利点もある。

【0027】

[適用例10]上記適用例に記載の接合方法において、前記エネルギーの付与は、プラズマ放電によることが好ましい。

【0028】

本適用例によれば、プラズマ放電を用いてエネルギーの付与を行っている。従って、接合膜の最表面のみを処理することができる。その結果、成膜した膜質を著しく低下させる事無く活性化することができる。

【0029】

[適用例11]上記適用例に記載の接合方法において、前記エネルギーの付与は、コロナ放電によることが好ましい。

【0030】

本適用例によれば、コロナ放電を用いてエネルギーの付与を行っている。従って、大気圧下でスキャンによる表面処理が可能である為、非常に簡単にエネルギーを付与することができる。単純な機構の装置でエネルギーが付与できる。

【図面の簡単な説明】

【0031】

【図1】実施形態1にかかわり、(a)は、接合体の構造を示す模式断面図、(b)は製造工程を示すフローチャート。

【図2】接合の工程を説明するための模式図。

【図3】実施形態2にかかわり、(a)は、インクジェット式記録ヘッドを示す概略分解斜視図。(b)は、インクジェット式記録ヘッドの構成を示す模式断面図。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態について、図面を参照して説明する。尚、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせしめている。

【0033】

(実施形態1)

図1は、接合体の構造を示す模式断面図である。である。まず、接合体の概略構成について説明する。接合体100は、表面粗さRaが10nm以上ある第1基材1を備えている。第1基材1上にはポリシルセスキオキサン膜3が設置され、ポリシルセスキオキサン膜3と重ねてポリオルガノシロキサン膜4が設置されている。ポリオルガノシロキサン膜4はシロキサン(Si−O)結合を含みランダムな原子構造を有するSi骨格と該Si骨格に結合するアルキル基とを含んだ膜となっている。

【0034】

そして、ポリオルガノシロキサン膜4上に第2基材2が重ねて設置されている。第2基材2の表面粗さRaは10nm未満で表面に形状がパターニングされている。従って、第1基材1と第2基材2とがポリシルセスキオキサン膜3及びポリオルガノシロキサン膜4を挟んで配置されている。第1基材1にポリシルセスキオキサン膜3が設置された部分を第1被着体15とする。そして、第2基材2にポリオルガノシロキサン膜4が設置された部分を第2被着体16とする。

【0035】

図1(b)は製造工程を示すフローチャートである。次に、製造工程を説明する。図1(b)に示すように、まず、ステップS1の第1工程において、第1基材1を用意し、第1基材1の表面上にポリシルセスキオキサン膜3を成膜する。次に、ステップS2の第2程において、ポリシルセスキオキサン膜の表面を活性化する。次にステップS5に移行する。ステップS1及びステップS2とステップS3及びステップS4とは並行して行われる。ステップS3の第3工程において、第2基材2を用意し、第2基材2の表面上にポリオルガノシロキサン膜4を成膜する。次に、ステップS4の第4工程において、ポリオルガノシロキサン膜4の表面を活性化させる。続いて、ステップS5の第5工程において、活性化させたポリシルセスキオキサン膜3と活性化させたポリオルガノシロキサン膜4との表面とが接触するように、第1基材1と第2基材2とを常温で貼り合わせて接合体100が完成する。

【0036】

以下、各工程について順次詳細に説明する。図2は、接合の工程を説明するための模式図である。図2(a)及び図2(b)はステップS1の第1工程に対応する図である。図2(a)に示すように、まず、第1基材1を用意する。第1基材1において、第2基材2と接合する予定の側の面を第1接合面1aとする。第1接合面1aは表面粗さが粗い面となっている。第1基材1の構成材料は、特に限定されないが、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネート、ポリアリレートのような樹脂材料、ステンレス鋼、アルミニウム、タンタル、チタン、酸化インジウムスズ(ITO)のような金属材料、アルミナのようなセラミックス材料、またはこれらの材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

【0037】

次に、第1基材1上にポリシルセスキオキサン溶液を塗布する。そして、ポリシルセスキオキサン溶液は、エポキシ基、ポリエステル基、アクリル基、アルキル基のうちの少なくとも1つ以上の有機成分を有するのが好ましい。エポキシ基、ポリエステル基、アクリル基、アルキル基の有機成分の架橋とシロキサンの重合反応によって液体材料を容易に固体化することができる。従って、第1基材1の表面が粗いときにも、粗い面を平坦にする効果を得ることができる。

【0038】

ポリシルセスキオキサン溶液を塗布する方法はスピンコート法やインクジェット法、オフセット印刷法等の各種の方法を用いることができる。次に、図2(b)に示すようにポリシルセスキオキサン溶液を加熱する。そして、ポリシルセスキオキサン溶液が加熱重合することにより、ポリシルセスキオキサン膜3が形成される。ポリシルセスキオキサン膜3は固化するときに表面張力の作用により表面が平滑な面となっている。

【0039】

図2(d)〜図2(g)はステップS3の第3工程に対応する図である。図2(d)に示すように、まず、第2基材2を用意する。第2基材2には所定の溝部2aが形成されている。第2基材2の構成材料は、特に限定されないが、第1基材1と同様な材料を用いることができる。第2基材2において第1基材1と接合する予定の側の面を第2接合面2bとする。

【0040】

次に、図2(e)及び図2(f)に示すように、第2接合面2b面に、プラズマ重合させてポリオルガノシロキサン膜4を形成する。これにより、第2基材2とポリオルガノシロキサン膜4とを有する第2被着体16を形成する。ポリオルガノシロキサン膜4は、強電界中に、原料ガスとキャリアガスとの混合ガスを供給することにより、原料ガス中の分子を重合して得ることができる。

【0041】

原料ガスとしては、例えば、メチルシロキサン、オクタメチルトリシロキサン、デカメチルテトラシロキサン、デカメチルシクロペンタシロキサン、オクタメチルシクロテトラシロキサン、メチルフェニルシロキサンのようなオルガノシロキサン、トリメチルガリウム、トリエチルガリウム、トリメチルアルミニウム、トリエチルアルミニウム、トリイソブチルアルミニウム、トリメチルインジウム、トリエチルインジウム、トリメチル亜鉛、トリエチル亜鉛のような有機金属系化合物、各種炭化水素系化合物、各種フッ素系化合物等が挙げられる。

【0042】

また、ポリオルガノシロキサンの中でも、特に、オクタメチルトリシロキサンの重合物を主成分とするものが好ましい。オクタメチルトリシロキサンの重合物を主成分とするプラズマ重合膜は、接着性に特に優れることから、本実施形態の接合方法において、特に好適に用いられるものである。また、オクタメチルトリシロキサンを主成分とする原料は、常温で液状をなし、適度な粘度を有するため、取り扱いが容易であるという利点もある。

【0043】

また、ポリオルガノシロキサンは、Si−H結合を含んでいるのが好ましい。このSi−H結合を適度に含んだポリオルガノシロキサンにおいては、Si−H結合がシロキサン結合の生成が規則的に行われるのを阻害すると考えられる。これにより、シロキサン結合は、Si−H結合を避けるように形成されることとなり、ポリオルガノシロキサン中のSi骨格の規則性が低下する。その結果、ポリオルガノシロキサンを主材料とするポリオルガノシロキサン膜4は、結晶性が低いものとなる。

【0044】

第2被着体16に設置されるポリオルガノシロキサン膜4が結晶化しない、もしくは結晶化度が45%以下である接合体であることが好ましい。このとき、ポリオルガノシロキサン膜4に含まれる比結晶部分の効果で膜自体が柔軟性を持つことが可能である。従って、接合体は柔軟性を発現し、貼り合せ面に追従してより密着性を高める事ができる。結晶成分が45%を超えて含まれるような膜の場合、結晶部分の硬さによって膜全体の柔軟性が損なわれ、密着性が低下してしまう。従って、ポリオルガノシロキサン膜4の結晶化度が45%以下にすることにより品質良い接合体100を形成することができる。

【0045】

このような結晶性の低いプラズマ重合膜は、結晶材料特有の結晶粒界における転位やズレ等の欠陥が生じ難くなる。このため、ポリオルガノシロキサン膜4自体が接合強度、耐薬品性及び寸法精度の高いものとなり、最終的に得られる接合体においても、接合強度、耐薬品性及び寸法精度の高いものが得られる。

【0046】

一方、ポリオルガノシロキサン中のSi−H結合の含有率が多ければ多いほど前述したポリオルガノシロキサン膜4の特性が向上するわけではなく、Si−H結合の含有率は所定の範囲内にあるのが好ましい。すなわち、ポリオルガノシロキサンの赤外光吸収スペクトルにおいて、シロキサン結合に帰属するピークの強度を1としたとき、Si−H結合に帰属するピークの強度は、0.001〜0.2程度であるのが好ましく、0.002〜0.05程度であるのがより好ましく、0.005〜0.02程度であるのがさらに好ましい。Si−H結合のシロキサン結合に対する割合が前記範囲内であることにより、シロキサン結合によってポリシルセスキオキサン膜3の骨格部分が構築され、これにより膜強度が高くなる作用と、Si−H結合によるポリオルガノシロキサンの結晶性低下の作用とを、高度に両立することができる。その結果、ポリオルガノシロキサン膜4は、接合強度、耐薬品性及び寸法精度において特に優れたものとなる。

【0047】

ポリオルガノシロキサン膜4を構成する全原子からH原子を除いたうち、Si原子の含有率とO原子の含有率の合計が、10〜90原子%である接合体であることが好ましい。シロキサン骨格以外の有機成分が少なすぎると、Si原子の含有率とO原子の含有率の合計が90%を超え、殆どSiO2に近くなり柔軟性を無くしてしまう。またSi原子の含有率とO原子の含有率の合計が10%を下回る場合は、基本骨格としてのシロキサンが少くバルクとしての強度が低下してしまう。従って、Si原子の含有率とO原子の含有率の合計が、10〜90原子%のとき品質良い接合体100を形成することができる。

【0048】

また、ステップS4の第4工程においてポリオルガノシロキサンに活性化処理を施す。これより、ポリシルセスキオキサン膜3から脱離基が脱離する。この脱離基は、ポリオルガノシロキサン中のSi骨格から脱離する。これによって、ポリオルガノシロキサン膜4に活性手を生じさせるよう振る舞うものである。したがって、脱離基には、エネルギーを付与されることによって、比較的簡単に、かつ均一に脱離するものの、エネルギーが付与されないときには、脱離しないようSi骨格に確実に結合しているものである必要がある。

【0049】

このような脱離基としては、例えば、H原子、B原子、C原子、N原子、O原子、P原子、S原子及びハロゲン系原子、またはこれらの各原子を含み、これらの各原子がポリオルガノシロキサン中のSi骨格に結合するよう配置された原子団からなる群から選択される少なくとも1種で構成されたものが好ましく用いられる。かかる脱離基は、エネルギーの付与による結合/脱離の選択性に比較的優れている。このため、このような脱離基は、上記のような必要性を十分に満足し得るものとなり、接合膜付き第1基材1の接着性をより高度なものとすることができる。

【0050】

また、上記のような各原子がポリオルガノシロキサン中のSi骨格に結合するように配置された原子団(基)としては、例えば、メチル基、エチル基のようなアルキル基、ビニル基、アリル基のようなアルケニル基、アルデヒド基、ケトン基、カルボキシル基、アミノ基、アミド基、ニトロ基、ハロゲン化アルキル基、メルカプト基、スルホン酸基、シアノ基、イソシアネート基等の有機基が挙げられる。

【0051】

これらの各基の中でも、前述の有機基は、特にアルキル基であるのが好ましい。アルキル基は化学的な安定性が高いため、アルキル基を含むポリオルガノシロキサン膜4は、耐候性及び耐薬品性に優れたものとなる。ここで、前述の有機基がメチル基(−CH3)である場合、その好ましい含有率は、赤外吸収スペクトルにおけるピーク強度から以下のように規定される。

【0052】

すなわち、ポリオルガノシロキサンの赤外吸収スペクトルにおいて、シロキサン結合に帰属するピークの強度を1としたとき、メチル基に帰属するピークの強度は、0.05〜0.45程度であるのが好ましく、0.1〜0.4程度であるのがより好ましく、0.2〜0.3程度であるのがさらに好ましい。メチル基のピーク強度がシロキサン結合のピーク強度に対する割合が前記範囲内であることにより、メチル基がシロキサン結合の生成を必要以上に阻害してしまうのを防止しつつ、ポリオルガノシロキサン中に必要かつ十分な数の活性手が生じるため、ポリオルガノシロキサン膜4に十分な接着性が生じる。また、ポリオルガノシロキサン膜4には、メチル基に起因する十分な耐候性及び耐薬品性が発現する。

【0053】

図2(c)はステップS2の第2工程に対応する図であり、図2(h)はステップS4の第4工程に対応する図である。図2(c)に示すように、ステップS2の第2工程において、ポリシルセスキオキサン膜3の表面の所定の領域に対してエネルギーを付与する。そして、ポリシルセスキオキサン膜3の表面の分子結合を切って大気中の水分と反応させることによりシラノール基を発現させる。同様に、図2(h)に示すように、ステップS4の第4工程において、ポリオルガノシロキサン膜4の表面の所定の領域に対してエネルギーを付与する。これにより、表面付近の結合の一部が切断され、表面を活性化させる。そして、ポリオルガノシロキサン膜4の表面付近に存在するアルキル基をSi骨格から脱離させ、ポリオルガノシロキサン膜4に接着性を発現させる。

【0054】

ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面にエネルギーを付与する方法としては、表面を活性化し得る方法であれば良く、特に限定されない。各種の方法の中でエネルギー線を照射する方法が好ましい。かかる方法によれば、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面を効率よく活性化させる。また、この方法によれば、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との分子構造を必要以上に(例えば、第1基材1との界面に至るまで)切断しないので、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との特性が低下してしまうのを避けることができる。

【0055】

エネルギー線としては、例えば、紫外光、レーザー光のような光、電子線、粒子線等が挙げられる。また、エネルギー線には、特に、波長126〜300nm程度の紫外光を照射する方法を用いるのが好ましい。かかる紫外光によれば、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との特性の著しい低下を防止しつつ、広い範囲をムラなく、より短時間に処理することができる。このため、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面の活性化をより効率よく行うことができる。また、紫外光には、紫外ランプ等の簡単な設備で発生させることができるという利点もある。

【0056】

尚、紫外光の波長は、より好ましくは、160〜200nm程度とされる。また、紫外光を照射する時間は、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面付近の結合を切断し得る程度の時間であればよく、特に限定されないが、0.5〜30分程度であるのが好ましく、1〜10分程度であるのがより好ましい。

【0057】

また、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とに対するエネルギー線の照射は、いかなる雰囲気中で行うようにしてもよいが、大気雰囲気中で行われるのが好ましい。これにより、雰囲気を制御することに手間やエネルギーをかける必要がなくなり、活性化処理をより簡単に行うことができる。尚、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面のうち一部の所定領域に対してエネルギー線を照射する場合がある。このとき、レーザー光や電子線のような指向性の高いエネルギー線であれば、目的の方向に向けて照射することができる。従って、所定領域に対してエネルギー線を選択的にかつ簡単に照射することができる。

【0058】

また、指向性の低いエネルギー線であっても、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面のうち、所定領域以外の領域を覆うようにして照射すれば、所定領域に対してエネルギー線を選択的に照射することができる。

【0059】

このようにして活性化されたポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面には、周囲の水分が接触することにより、水酸基(OH基)が自然に結合する。尚、前述の「活性化させる」とは、表面付近及び内部の結合が切断されて、終端化されていない結合手(ダングリングボンド)が生じた状態や、その切断された結合手に水酸基が結合した状態のいずれか一方、または、これらの状態が混在した状態のことを言う。

【0060】

図2(i)は、ステップS5の第5工程に対応する図である。図2(i)に示すように、ステップS5の第5工程において、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とが接触するように、2つの基材を貼り合わせる。これにより、第1基材1のポリシルセスキオキサン膜3と第2基材2のポリオルガノシロキサン膜4とが所定領域において接合される。その結果、接合体100が完成する。

【0061】

この場合活性化されたポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とは常温で活性な接合手を持つため、30℃以下の室温で接合が可能となる。このように30℃以下と低い温度で接合できるため、第1基材1及び第2基材2の熱膨張率はほぼ等しいのが好ましいが、互いに異なっていてもよい。第1基材1及び第2基材2の熱膨張率がほぼ等しければ、第1基材1及び第2基材2を接合した際に加熱する工程を必要とした場合でも、その接合界面に熱膨張に伴う応力が発生し難くなる。その結果、最終的に得られる接合体100において剥離を確実に防止することができる。また、第1基材1及び第2基材2の熱膨張率が互いに異なる場合でも、第1基材1と第2基材2とを貼り合わせる際の条件を30℃以下にすることにより、第1基材1と第2基材2とを高い寸法精度で強固に接合することができる。

【0062】

このようにして得られた接合体100は、従来の接合方法で用いられていた接着剤のように、アンカー効果のような物理的結合に基づく接着ではなく、共有結合のように短時間で起こる強固な化学的結合に基づいて、第1基材1と第2基材2とが接合されている。このため、接合体100は極めて剥離し難く接合ムラ等も生じ難いものとなる。

【0063】

また、本発明の接合方法によれば、従来の固体接合のように、高温(700〜800℃程度)での熱処理を必要としないことから、耐熱性の低い材料で構成された基材をも接合に供することができる。これにより、基材の構成材料の選択の幅を広げることができる。

【0064】

また、本発明の接合方法によれば、第1基材1と第2基材2とを接合する際に、これらの接合面全体を接合するのではなく、一部の領域のみを選択的に接合することができる。この接合の際、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とに付与するエネルギーを制御することのみで、接合される領域を簡単に選択することができる。これにより、例えば、第1基材1と第2基材2との接合部の面積を制御することにより、接合体100の接合強度を容易に調整することができる。その結果、接合部を容易に分離可能な接合体100が得られる。

【0065】

また、第1基材1と第2基材2との接合部の面積を制御することにより、接合部に生じる応力の局所集中を緩和することができる。これにより、例えば、第1基材1と第2基材2との間で熱膨張率差が大きい場合でも、各基材1、2を確実に接合することができる。

【0066】

尚、このため第2工程と第4工程に該当する活性化工程にて活性化されたポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面は、活性状態が経時的に緩和してしまう。このため第2工程及び第4工程の終了後はできるだけ早く貼り合わせ(第5工程)を行うようにする。具体的には、活性化工程(第2工程及び第4工程)の終了後60分以内に貼り合わせ(第5工程)を行うようにするのが好ましく、5分以内に行うのがより好ましい。かかる時間内であれば、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との表面が十分な活性状態を維持しているので、貼り合せたときに十分な接合強度を得ることができる。

【0067】

換言すれば、活性化させる前のポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とは、化学的に安定であり、耐候性に優れている。このため、成膜時点のポリシルセスキオキサン膜3とポリオルガノシロキサン膜4とは、長期にわたる保存に適したものである。したがって、そのようなポリシルセスキオキサン膜3を備えた第1被着体15とポリオルガノシロキサン膜4を備えた第2被着体16を多量に製造または購入して保存しておくことができる。そして、第5工程にて貼り合わせる直前に、必要な個数のみに活性化工程(第2工程及び第4工程)を行うようにすれば、接合体100を効率良く製造できる。

【0068】

尚、従来のシリコン直接接合のような固体接合では、表面を活性化させても、その活性状態は、大気中では数μ秒〜数十秒程度の極めて短時間しか維持されない。このため、表面の活性化を行った後、接合する2つの部材を貼り合わせる等の作業を行う時間を十分に確保することができないという問題があった。これに対し、本実施形態の方法では、ポリシルセスキオキサン膜3とポリオルガノシロキサン膜4との作用により、数分以上の比較的長時間にわたって活性状態を維持することができる。従って、第5工程で製造に要する時間を十分に確保することができ、品質良く接合体100を製造することができる。

【0069】

以上のようにして接合体100を得ることができる。接合体100は、第1基材1と第2基材2との間の所定領域における接合強度が5MPa(50kgf/cm2)以上であるのが好ましく、10MPa(100kgf/cm2)以上であるのがより好ましい。所定領域において、このような接合強度を有する接合体100は剥離を十分に防止し得るものとなる。

【0070】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、第1被着体15のある表面にポリシルセスキオキサン膜3が設置されている。従って、第1基材1の表面が粗いときにも表面粗さを小さくすることが可能となる。第2基材2は第1基材1より表面粗さが小さいので、第2被着体16の表面粗さは第1基材1より小さくなる。そして、ポリシルセスキオキサン膜3と平坦なポリオルガノシロキサン膜4とが接して配置されている。従って、平坦化されたポリシルセスキオキサン膜3の表面分子とポリオルガノシロキサン膜4の表面分子とが接触する確率が高くなっている。その結果、密着性の高い接合ができる。

【0071】

(2)本実施形態によれば、ポリシルセスキオキサン膜3の材料にはエポキシ基、ポリエステル基、アクリル基、アルキル基のうちの少なくとも1つ以上の有機成分を有している。これにより、エポキシ基、ポリエステル基、アクリル基、アルキル基の有機成分の架橋とシロキサンの重合反応によって液体材料を容易に固体化することができる。従って、第1基材1の表面が粗いときにも、粗い面を平坦にすることができる。

【0072】

(3)本実施形態によれば、ポリオルガノシロキサン膜4はSi−Hを含んでいる。これにより、ポリオルガノシロキサン膜4は、規則的なシロキサン骨格が阻害され不規則なシロキサン骨格を有する。従って、ポリオルガノシロキサン膜4は柔軟性を発現し貼り合せ面に追従してより密着性を高める事が可能となる。赤外吸収スペクトルのピーク強度が0.001以上のときポリオルガノシロキサン膜4は柔軟性を発現する。ピーク強度が0.2を超える場合は、ポリオルガノシロキサン膜4が不安定な状態となり、第1被着体15と第2被着体16との接合面が剥離しやすくなる。その結果、ポリオルガノシロキサン膜4の赤外吸収スペクトルのピーク強度が0.001〜0.2のとき品質良い接合体100を得ることができる。

【0073】

(4)本実施形態によれば、ポリオルガノシロキサン膜4を構成する全原子からH原子を除いたうち、Si原子の含有率とO原子の含有率の合計が、10〜90原子%となっている。シロキサン骨格以外の有機成分が少なすぎてSi原子の含有率とO原子の含有率の合計が90%を超えるとき、殆どSiO2に近くなり柔軟性を無くしてしまう。またSi原子の含有率とO原子の含有率の合計が10%を下回る場合は、基本骨格としてのシロキサンが少いためバルクとしての強度が低下してしまう。従って、Si原子の含有率とO原子の含有率の合計が10〜90原子%である為、品質良い接合体100を形成することができる。

【0074】

(5)本実施形態によれば、第2被着体16に設置されるポリオルガノシロキサン膜4が結晶化しない、もしくは結晶化度が45%以下である接合体100であることが好ましい。このとき、ポリオルガノシロキサン膜4に含まれる比結晶部分の効果で膜自体が柔軟性を持つことが可能である。従って、接合体は柔軟性を発現し、貼り合せ面に追従してより密着性を高める事ができる。結晶成分が45%を超えて含まれるような膜の場合、結晶部分の硬さによって膜全体の柔軟性が損なわれ、密着性が低下してしまう。従って、ポリオルガノシロキサン膜4の結晶化度が45%以下にすることにより品質良い接合体100を形成することができる。

【0075】

(6)本実施形態によれば、第2工程にてポリシルセスキオキサン膜3にエネルギー付与される。これにより、ポリシルセスキオキサン膜3はSi−C結合が切断されダングリングボンドまたはSi−OH基となり接着性を発現する。また、第4工程にてポリオルガノシロキサン膜4に含まれる有機成分にエネルギー付与される。これより、ポリオルガノシロキサン膜4はSi−C結合が切れてダングリングボンドを生成する。ポリオルガノシロキサン膜4は接着性を発現すると共に、大気中の水分を反応してSi−OH基となった場合でも接着性を発現する。接着性を発現したポリオルガノシロキサン膜4とポリシルセスキオキサン膜3は表面に接着性をもつ状態で且つ柔軟性がある。従って、貼りあわせることによって水素結合や共有結合を行い高い接着性を発現する事ができる。

【0076】

(7)本実施形態によれば、ポリシルセスキオキサン溶液を塗布した後に加熱している。これにより溶媒を揮発させる工程とポリシルセスキオキサンを重合させる工程とを一度に行う事ができる。従って、単純な工程で液体から成膜することができる。

【0077】

(8)本実施形態によれば、ステップS3の第3工程において、第2基材2がプラズマに曝されながらポリオルガノシロキサン膜4が成膜される。プラズマ重合は不規則な分子結合を生成する特性を有する為、ポリオルガノシロキサン膜4は柔軟性の高い膜となる。従って、ポリオルガノシロキサン膜4の第2基材2への密着性とポリシルセスキオキサン膜3との密着性が高くなる。またプラズマ重合法で成膜する場合、薄く均一に成膜することが可能となる。従って、第2基材2が微細なパターン形状を有するときにも、第2基材2の形状へ影響を与えることなく成膜が可能となり、高精度な接合をすることができる。

【0078】

(9)本実施形態によれば、ステップS2の第2工程において、ポリシルセスキオキサン膜3の表面にエネルギーを付与している。同様に、ステップS4の第4工程において、ポリオルガノシロキサン膜4の表面にエネルギーを付与している。これにより、表面付近の結合の一部が切断され、表面を活性化させている。エネルギーの付与は、波長126nm〜300nmの紫外線を用いて行われている。このとき、波長126nm〜300nmの紫外線を用いて広い範囲をムラなく、より短時間に処理することができる。このため、プラズマ重合膜表面の活性化をより効率よく行うことができる。さらに、紫外光は、紫外ランプ等の簡単な設備で発生させることができる。

【0079】

(10)本実施形態によれば、第1被着体15と第2被着体16とが大きな接合強度で接合された接合体100を効率よく製造することができる。

【0080】

(11)本実施形態によれば、第1基材1と第2基材2との接合部の面積を制御することができるので、これにより、接合体100の接合強度を調整可能であると同時に、接合体100を分離する際の強度(割裂強度)を調整可能である。分離可能な接合体100を製造する場合、接合体100の接合強度は、人の手で接合体100を分離可能な程度の大きさであるのが好ましい。これにより、接合体100を分離する際に、装置等を用いることなく、簡単に行うことができる。

【0081】

(12)本実施形態によれば、表面粗さの粗い第1基材1の表面にその表面を平坦化する効果のあるポリシルセスキオキサン膜3があることで、表面の粗い第1基材1でもリークの無い接合をすることができる。

【0082】

(実施形態2)

次に、接合体をインクジェット式記録ヘッドに適用した場合の実施形態について図3を用いて説明する。図3(a)は、インクジェット式記録ヘッドを示す概略分解斜視図である。図3(b)は、インクジェット式記録ヘッドの構成を示す模式断面図である。本実施形態が実施形態1と異なるところは、インクジェット式記録ヘッドの部品が接合体となっている点にある。尚、実施形態1と同じ点については説明を省略する。

【0083】

すなわち、本実施形態において、ヘッド300は、ノズル板5と、インク室基板6と、振動板7と、振動板7に接合された圧電素子(振動源)8とを備える。尚、このヘッド300は、オンデマンド型のピエゾジェット式ヘッドを構成する。

【0084】

ノズル板5は、例えば、SiO2、SiN、石英ガラスのようなシリコン系材料、Al、Fe、Ni、Cuまたはこれらを含む合金のような金属系材料、アルミナ、酸化鉄のような酸化物系材料、カーボンブラック、グラファイトのような炭素系材料等で構成されている。このノズル板5には、インク滴を吐出するための多数のノズル孔9が形成されている。これらのノズル孔9間のピッチは、印刷精度に応じて適宜設定される。

【0085】

ノズル板5には、インク室基板6が固着されている。インク室基板6は、ノズル板5、側壁(隔壁)及び後述する振動板7により、複数のインク室10と、インクカートリッジから供給されるインク14を貯留するリザーバ室11と、リザーバ室11から各インク室10に、それぞれインク14を供給する供給路12とが区画形成されている。インク室10は別名キャビティまたは圧力室とも称す。

【0086】

各インク室10は、それぞれ短冊状(直方体状)に形成され、各ノズル孔9と連通して配設されている。インク室基板6の母材としては、例えば、シリコン単結晶基板、各種ガラス基板、各種樹脂基板等を用いることができる。これらの基板は、いずれも汎用的な基板であるので、これらの基板を用いることにより、ヘッド300を容易に製造することができる。

【0087】

一方、ノズル板5と反対側のインク室基板6には振動板7が接合されている。さらに、インク室基板6と反対側の振動板7には複数の圧電素子8が設けられている。また、振動板7の所定位置には振動板7の厚さ方向に貫通してインク供給口13が形成されている。このインク供給口13を介して、図示しないインクカートリッジからリザーバ室11にインク14が供給される。

【0088】

圧電素子8は振動源として機能し、振動板7は圧電素子8により振動される。そして、振動板7の振動はインク室10の内部圧力を瞬間的に高め、インク室10の容積を変化させる。容積の変化によりインク14がノズル孔9から吐出される。

【0089】

以上のような、ノズル板5とインク室基板6との接合、インク室基板6と振動板7との接合において実施形態1の接合方法と同様の方法が適用されている。換言すれば、ノズル板5とインク室基板6との接合体、インク室基板6と振動板7との接合体は実施形態1の接合体100と同様な接合体となっている。

【0090】

ヘッド300は、微細なパターンを有するインク室基板6とノズル板5とが密着良く接合されている。さらに、インク室基板6と振動板7とが密着良く接合されている。ノズル板5と振動板7とが例えば金属や樹脂にて形成されており被着面の表面粗さが大きいときにもリークの無い接合が可能となる。これにより、各インク室10に貯留されたインク14に対する耐久性及び液密性が高くなっている。その結果、ヘッド300は、信頼性の高いものとなる。

【0091】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、インク室基板6とノズル板5とが密着良く接合されている。さらに、インク室基板6と振動板7とが密着良く接合されている。従って、ノズル板5とインク室基板6、振動板7とインク室基板6との被着面の表面粗さが大きいときにもリークの無い接合ができる。

【0092】

尚、本実施形態は上述した実施形態に限定されるものではなく、種々の変更や改良を加えることも可能である。変形例を以下に述べる。

(変形例1)

前記実施形態1では、ステップS2の第2工程において、ポリシルセスキオキサン膜3の表面に紫外線を照射した。さらに、ステップS4の第4工程において、ポリオルガノシロキサン膜4の表面に紫外線を照射した。ポリシルセスキオキサン膜3及びポリオルガノシロキサン膜4に対してエネルギーを付与する方法はこれに限らない。エネルギーの付与はプラズマ放電をもちいて行っても良い。このとき、接合膜の最表面のみを処理することができる。その結果、成膜した膜質を著しく低下させる事無く活性化することができる。さらに好適には大気圧プラズマであることが好ましい。また大気圧プラズマでは真空装置も不要となり、簡単に表面処理を行うことが可能になる。

【0093】

エネルギーの付与は、コロナ放電をもちいて行っても良い。大気圧下でスキャンによる表面処理が可能である為、非常に簡単にエネルギーを付与することができる。そして、単純な機構の装置でエネルギーが付与できる。

【0094】

前記実施形態1では、ステップS1及びステップS2の工程とステップS3及びステップS4の工程とが並行して行われた。これに限らず、ステップS1及びステップS2の工程を行った後にステップS3及びステップS4の工程を行っても良い。他にも、ステップS3及びステップS4の工程を行った後にステップS1及びステップS2の工程を行っても良い。製造上の自由度を増すことができる。

【符号の説明】

【0095】

1…第1基材、2…第2基材、3…ポリシルセスキオキサン膜、4…ポリオルガノシロキサン膜、15…第1被着体、16…第2被着体。

【特許請求の範囲】

【請求項1】

第1基材の一部にポリシルセスキオキサン膜が設置された第1被着体と、

第2基材の一部にシロキサン(Si−O)結合を含みランダムな原子構造を有するSi骨格と該Si骨格に結合するアルキル基とを含むポリオルガノシロキサン膜が設置された第2被着体と、を有し、

前記第1基材の前記ポリシルセスキオキサン膜が設置された面は前記第2基材の前記ポリオルガノシロキサン膜が設置された面より表面が粗く、

前記第1被着体と前記第2被着体とは、前記ポリシルセスキオキサン膜と前記ポリオルガノシロキサン膜とを介して接合されていることを特徴とする接合体。

【請求項2】

請求項1に記載の接合体であって、

前記ポリシルセスキオキサン膜は、エポキシ基、ポリエステル基、アクリル基、アルキル基からなる群から選ばれる少なくとも1つ以上の有機成分を有していることを特徴とする接合体。

【請求項3】

請求項1または2に記載の接合体であって、

前記ポリオルガノシロキサン膜は、Si−Hを含み、該ポリオルガノシロキサン膜の赤外吸収スペクトルにおいて、シロキサン結合に帰属するピーク強度を1としたとき、Si−Hに帰属するピーク強度が0.001〜0.2であることを特徴とする接合体。

【請求項4】

請求項1ないし3のいずれか一項に記載の接合体であって、

前記第2被着体に設置される前記ポリオルガノシロキサン膜を構成する原子からH原子を除いたうち、Si原子の含有率とO原子の含有率の合計が、10〜90原子%であることを特徴とする接合体。

【請求項5】

請求項1ないし4のいずれか一項に記載の接合体であって、

前記第2被着体に設置される前記ポリオルガノシロキサン膜が結晶化しない、もしくは結晶化度が45%以下であることを特徴とする接合体。

【請求項6】

第1基材の一部にポリシルセスキオキサン膜を成膜する第1工程と、

前記ポリシルセスキオキサン膜の少なくとも一部の領域にエネルギーを付与し、前記ポリシルセスキオキサン膜の表面の分子結合を切って大気中の水分と反応させることによりシラノール基を発現させる第2工程と、

第2基材の一部にポリオルガノシロキサン膜を成膜する第3工程と、

前記ポリオルガノシロキサン膜の少なくとも一部の領域にエネルギーを付与し、前記ポリオルガノシロキサン膜に存在するアルキル基をSi骨格から脱離させ、前記ポリオルガノシロキサン膜に接着性を発現させる第4工程と、

前記ポリオルガノシロキサン膜と前記ポリシルセスキオキサン膜とを貼り合わせる第5工程と、を含むことを特徴とする接合方法。

【請求項7】

請求項6に記載の接合方法であって、

前記ポリシルセスキオキサン膜を成膜する前記第1工程はポリシルセスキオキサン溶液を塗布後、加熱重合を用いて成膜されることを特徴とする接合方法。

【請求項8】

請求項6または7に記載の接合方法であって、

前記ポリオルガノシロキサン膜はプラズマ重合により成膜されることを特徴とする接合方法。

【請求項9】

請求項6ないし8のいずれか一項に記載の接合方法であって、

前記エネルギーの付与は、波長126nm〜300nmの紫外線照射によることを特徴とする接合方法。

【請求項10】

請求項6ないし8のいずれかに記載の接合方法であって、

前記エネルギーの付与はプラズマ放電によることを特徴とする接合方法。

【請求項11】

請求項6ないし8のいずれか一項に記載の接合方法であって、

前記エネルギーの付与は、コロナ放電によることを特徴とする接合方法。

【請求項1】

第1基材の一部にポリシルセスキオキサン膜が設置された第1被着体と、

第2基材の一部にシロキサン(Si−O)結合を含みランダムな原子構造を有するSi骨格と該Si骨格に結合するアルキル基とを含むポリオルガノシロキサン膜が設置された第2被着体と、を有し、

前記第1基材の前記ポリシルセスキオキサン膜が設置された面は前記第2基材の前記ポリオルガノシロキサン膜が設置された面より表面が粗く、

前記第1被着体と前記第2被着体とは、前記ポリシルセスキオキサン膜と前記ポリオルガノシロキサン膜とを介して接合されていることを特徴とする接合体。

【請求項2】

請求項1に記載の接合体であって、

前記ポリシルセスキオキサン膜は、エポキシ基、ポリエステル基、アクリル基、アルキル基からなる群から選ばれる少なくとも1つ以上の有機成分を有していることを特徴とする接合体。

【請求項3】

請求項1または2に記載の接合体であって、

前記ポリオルガノシロキサン膜は、Si−Hを含み、該ポリオルガノシロキサン膜の赤外吸収スペクトルにおいて、シロキサン結合に帰属するピーク強度を1としたとき、Si−Hに帰属するピーク強度が0.001〜0.2であることを特徴とする接合体。

【請求項4】

請求項1ないし3のいずれか一項に記載の接合体であって、

前記第2被着体に設置される前記ポリオルガノシロキサン膜を構成する原子からH原子を除いたうち、Si原子の含有率とO原子の含有率の合計が、10〜90原子%であることを特徴とする接合体。

【請求項5】

請求項1ないし4のいずれか一項に記載の接合体であって、

前記第2被着体に設置される前記ポリオルガノシロキサン膜が結晶化しない、もしくは結晶化度が45%以下であることを特徴とする接合体。

【請求項6】

第1基材の一部にポリシルセスキオキサン膜を成膜する第1工程と、

前記ポリシルセスキオキサン膜の少なくとも一部の領域にエネルギーを付与し、前記ポリシルセスキオキサン膜の表面の分子結合を切って大気中の水分と反応させることによりシラノール基を発現させる第2工程と、

第2基材の一部にポリオルガノシロキサン膜を成膜する第3工程と、

前記ポリオルガノシロキサン膜の少なくとも一部の領域にエネルギーを付与し、前記ポリオルガノシロキサン膜に存在するアルキル基をSi骨格から脱離させ、前記ポリオルガノシロキサン膜に接着性を発現させる第4工程と、

前記ポリオルガノシロキサン膜と前記ポリシルセスキオキサン膜とを貼り合わせる第5工程と、を含むことを特徴とする接合方法。

【請求項7】

請求項6に記載の接合方法であって、

前記ポリシルセスキオキサン膜を成膜する前記第1工程はポリシルセスキオキサン溶液を塗布後、加熱重合を用いて成膜されることを特徴とする接合方法。

【請求項8】

請求項6または7に記載の接合方法であって、

前記ポリオルガノシロキサン膜はプラズマ重合により成膜されることを特徴とする接合方法。

【請求項9】

請求項6ないし8のいずれか一項に記載の接合方法であって、

前記エネルギーの付与は、波長126nm〜300nmの紫外線照射によることを特徴とする接合方法。

【請求項10】

請求項6ないし8のいずれかに記載の接合方法であって、

前記エネルギーの付与はプラズマ放電によることを特徴とする接合方法。

【請求項11】

請求項6ないし8のいずれか一項に記載の接合方法であって、

前記エネルギーの付与は、コロナ放電によることを特徴とする接合方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−153792(P2012−153792A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−13754(P2011−13754)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]