接合材およびそれを用いた接合方法

【課題】金属ナノ粒子を使用して形成させる接合体の形成方法を提供する。

【解決手段】具体的に提供されるものとしては、不活性雰囲気下であっても金属相が形成できるようなフラックス成分を含んだペーストを提供する。このペーストを使用することで、窒素を初めとする不活性雰囲気下でかつ低温で、さらには従来必要とされていた加圧を行うことなく、実用に耐えうる接合強度を発揮できうる接合材を提供することができるようになった。ペーストの構成としては、平均一次粒子径1〜200nmであって、炭素数8以下の有機物質で被覆されている銀ナノ粒子と、少なくとも二つのカルボキシル基を有するフラックス成分および分散媒から構成される接合材を使用することで、300℃以下の温度であっても物質間接合を行うことが可能になる。

【解決手段】具体的に提供されるものとしては、不活性雰囲気下であっても金属相が形成できるようなフラックス成分を含んだペーストを提供する。このペーストを使用することで、窒素を初めとする不活性雰囲気下でかつ低温で、さらには従来必要とされていた加圧を行うことなく、実用に耐えうる接合強度を発揮できうる接合材を提供することができるようになった。ペーストの構成としては、平均一次粒子径1〜200nmであって、炭素数8以下の有機物質で被覆されている銀ナノ粒子と、少なくとも二つのカルボキシル基を有するフラックス成分および分散媒から構成される接合材を使用することで、300℃以下の温度であっても物質間接合を行うことが可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合材およびそれを用いた接合方法に関する。

【背景技術】

【0002】

自動車や産業機器に用いる電子部品の大電流化に伴い、その内部に使用される半導体の動作温度は高温になる傾向にある。そのため、そうした高温での環境に耐えうる接合材が切望されるようになってきた。従来は、高温で強度を維持する鉛含有はんだが使用されてきたが、昨今の鉛使用抑制の趨勢から、こうした条件に適合した接合方法の提供が切望されるようになっている。

【0003】

そうした要求に耐えうる接合方法の候補として、鉛を使用せずにバルク態の銀よりも低温の条件下で接合が可能になる、銀ナノ粒子による接合方法が昨今着目されるようになってきた。そうした流れの中で、例えば酸化銀粒子とミリスチルアルコールを混合して接合材となす方法(非特許文献1や特許文献1)の他、炭酸銀あるいは酸化銀と、銀ナノ粒子を混合したものにカルボン酸を添加して、接合材とする方法(特許文献2)といったものが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−267374号公報

【特許文献2】特開2009−279649号公報

【非特許文献】

【0005】

【非特許文献1】守田ら 「マイクロメートルサイズの酸化銀粒子を用いた高温環境向け鉛フリー接合技術の開発」 まてりあ 第49巻 第1号(2010)

【発明の概要】

【発明が解決しようとする課題】

【0006】

非特許文献1に記載されている技術などにも記載されているように、通常こうした銀を利用した接合方法では、少なからず接合時に上部等から加圧することを必要とする。こうした技術を適用するには、少なくとも加圧と加熱を同時に行いうる装置を必要とし、汎用性には少々難があると言える。また、加圧に耐えられない程度の機械的強度しか有しない素材には使用できないという問題もある。したがって、加圧を行わずとも適当な接合力を発揮するペーストを提供できれば、使用対象を飛躍的に広げることができるようになると期待される。

【0007】

また接合体を形成する際の雰囲気は、少なくとも大気中といった酸素を含む酸化雰囲気で行っているため、接合力に悪影響を及ぼす可能性のある、界面部の酸化銀形成が懸念される。特に、微細な接合体においては、こうした影響は顕著となると考えられる。したがって、こうした影響を排除できうる窒素を初めとした不活性雰囲気下で十分な接合力を発揮する接合材を提供することができれば、こうしたペーストの利用分野や可能性を飛躍的に広げることも可能になると期待される。

【0008】

そこで、本発明においては、窒素中での接合体形成が可能となり、かつ加圧や高温での熱処理操作を行わずとも実用に耐えうる接合強度を発揮する接合材を提供することとした。

【課題を解決するための手段】

【0009】

発明者らはこうした課題を解決すべく鋭意検討したところ、以下に示す接合材であれば、元来なしえなかった作用環境で接合体を形成させても実用に耐える強度を発揮できうることを見出し、本願発明を完成させた。

【0010】

すなわち上記の課題は、平均一次粒子径が1〜200nmであって、炭素数8以下の有機物質で被覆されている銀ナノ粒子と、少なくとも二つのカルボキシル基を有するフラックス成分および分散媒を含んだ構成とする接合材により解決できる。

【0011】

また、上記構成に加えて、その平均粒径が0.5μm以上3.0μm以下である、銀粒子を更に含んだ構成とする、接合材である。

【0012】

より好ましくは、フラックス成分はエーテル結合とジカルボン酸構造をともに有する、接合材である。

【0013】

特にフラックス成分はエーテル結合とジカルボン酸構造をともに有する、オキシジ酢酸である接合材である。

【0014】

上記フラックス成分を含有するとともに、銀ナノ粒子の表面を被覆する有機物の炭素数が特に6である接合材である。

【0015】

上記構成を有する銀ナノ粒子、フラックス成分を有するとともに、接合材を構成する分散媒は極性物質である、接合材である。

【0016】

また、本発明にて提供する技術内容としては、上記の構成のうちいずれかの接合材を使用する接合方法である。すなわち、銀ナノ粒子を用いる接合方法であって、その接合材は特にフラックス成分が添加されたものを用いるものであり、該フラックス成分にはカルボキシル基を少なくとも二つ有するジカルボン酸の構造を有した物質を使用するというものである。

【0017】

特に上記フラックス成分は少なくともカルボキシル基を二つ有するジカルボン酸の構造とともに、エーテル結合を有するものを使用することに特徴がある、接合方法である。

【0018】

さらに、上述接合材を使用して接合体を形成する際に、窒素をはじめとする不活性ガス雰囲気下で行う接合方法である。

【0019】

上述の接合は、500℃(773K)以下の加熱により行う、接合方法である。

【発明の効果】

【0020】

本発明に開示する接合材を使用することにより、窒素環境下においても実用性を有した接合強度を発揮する接合体を形成することができるようになる。また必ずしも加熱時の加圧がなくとも、元来使用されているはんだと同等の接合強度を有する接合体を提供することができるようになる。

【図面の簡単な説明】

【0021】

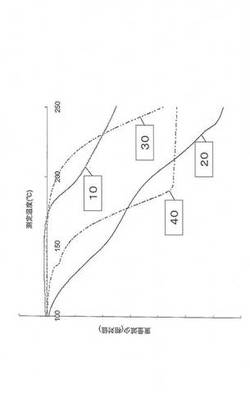

【図1】本発明にかかる接合材、原料粉、添加剤、表面被覆材それぞれについて、10℃/分のスイープ速度で測定したTG図である。ただし、縦軸(減少量)は相対値でしめしており、実値とは異なる。

【図2】本発明にかかるペーストと添加剤を加えなかったペーストの不活性雰囲気中50〜250℃の領域におけるソルビン酸(M/Z=97)の検出量を示すグラフである。

【図3】実施例1にかかる焼成品のSEM像である。

【図4】実施例2にかかる焼成品のSEM像である。

【図5】比較例1にかかる焼成品のSEM像である。

【図6】比較例2にかかる焼成品のSEM像である。

【発明を実施するための形態】

【0022】

<銀ナノ粒子>

本発明で使用する銀ナノ粒子は、透過型電子顕微鏡(TEM)写真から算出される、平均一次粒子径で1〜200nm以下、好ましくは1〜150nm、一層好ましくは10〜100nmのものを使用する。このような粒子径を有する粒子を使用することで、強い接合力を有した接合体を形成することができる。

【0023】

透過型電子顕微鏡での評価は、洗浄後の金属ナノ粒子2質量部をシクロヘキサン96質量部とオレイン酸2質量部との混合溶液に添加し、超音波によって分散させた。分散溶液を支持膜付きCuマイクログリッドに滴下し、乾燥させることでTEM試料とした。作成したマイクログリッドを透過型電子顕微鏡(日本電子株式会社製JEM−100CXMark−II型)を使用し、100kVの加速電圧で、明視野で粒子を観察した像を、倍率300,000倍で撮影した。

【0024】

そうして得られた写真は、直接ノギス等で測定することもできるが、画像ソフトで算出することもできる。この時の平均一次粒子径は、TEM写真中における個々に独立した粒子について、少なくとも200個測定し、その数平均で算出した。

【0025】

本発明で使用する銀ナノ粒子は上記の粒子径を有するとともに、表面を有機物で被覆されている。この有機物は全炭素数が8以下であるものが好適に使用できる。とくに、炭素数が8以下であって、一つ以上のカルボキシル基を有するものが好適に使用できる。具体的には次の物質に拘束されるものではないが、飽和脂肪酸であるオクタン酸(カプリル酸)、ヘプタン酸(エナント酸)、ヘキサン酸(カプロン酸)、ペンタン酸(吉草酸)、ブタン酸(酪酸)、プロパン酸(プロピオン酸)などがあげられる。また、ジカルボン酸として、シュウ酸、マロン酸、メチルマロン酸、エチルマロン酸、コハク酸、メチルコハク酸、エチルコハク酸、フェニルコハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸等があげられる。不飽和脂肪酸では、ソルビン酸、マレイン酸等があげられる。

【0026】

前記のうち、特にヘキサン酸、ヘプタン酸、アジピン酸、ソルビン酸、マロン酸により銀ナノ粒子表面を被覆させれば、容易に製造できかつ粉末の形態で提供されうる。こうした粉末の形態で提供されることは、本発明のように接合材を形成するのにあたって、配合が行いやすくなるので好ましい。さらに、このような物質で表面が被覆された粒子は一次粒子の形態を保ちながら、凝集して容易に回収できうる。そのときの凝集塊は少なくともJISP−3801の5種Cで回収できうる、2.5μm以上であるといえる。ただし、ここでの凝集(二次)粒子径は濾過による分離ができうることを表すに過ぎない。つまり、いわゆる銀粒子の平均粒子径(D50)とは異なる。(D50値であれば、ろ紙により濾過できずに通過する凝集塊が多くなり、回収効率が悪くなる。一方、本発明にかかる粒子であれば、そのような粒子の通過が生じることはなしに清澄な濾液が得られることによる。したがって、平均値ではなく少なくとも2.5μm程度の大きさを有する凝集塊となると解釈してもよい)また、低温(100℃未満)での乾燥操作を加えれば、乾燥粒子として回収することもできる。したがって、接合材として設計するにはこの程度の大きさの分子で被覆されたものを使用することが好ましい。

【0027】

また、複数の有機物により被覆された銀ナノ粒子を使用すること、もしくは異なる平均一次粒子径を有した銀ナノ粒子を併用することも可能である。

【0028】

<銀粒子>

なお、上記の銀ナノ粒子に加えて、サブミクロンオーダーの銀粒子を添加すれば、より接合強度の向上に寄与できる。具体的には、平均粒径が0.5μm以上の銀粒子を使用することが好ましい。本明細書における平均粒径の算出は、レーザー回折法に基づいて行った。すなわち、銀粒子の試料0.3gをイソプロピルアルコール50mLに入れ、出力50Wの超音波洗浄機で5分間分散させた後、マイクロトラック粒度分布測定装置(ハネウエル−日機装製の9320−X100)によってレーザー回折法で測定した際のD50(累積50質量%粒径)の値を平均粒径とした。この時の平均粒径の範囲は0.5〜3.0μm、このましくは0.5〜2.5μm、一層好ましくは0.5〜2.0μmの範囲の粒子を併用することで、接合力の高い接合体を提供することができるようになる。

【0029】

<分散媒>

本発明にかかるペースト態をした接合材では、銀ナノ粒子を分散媒に分散させる。この時に使用する分散媒は、蒸気圧が低く取扱に好適なため、極性溶媒とすることが好ましい。

【0030】

具体例としては、水、アルコール、ポリオール、グリコールエーテル、1−メチルピロリジノン、ピリジン、オクタンジオール、ターピネオール、ブチルカルビトール、ブチルカルビトールアセテート、テキサノール、フェノキシプロパノール、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノブチルエーテルアセテート、γ―ブチロラクトン、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、メトキシブチルアセテート、メトキシプロピルアセテート、ジエチレングリコールモノエチルエーテルアセテート、乳酸エチル、1−オクタノール等が挙げられる。

【0031】

上記の分散液に対して場合により、焼結温度の低下や密着を促進する物質を添加することもできる。これらの添加剤は、粘度調整機能を有していてもよい。このときに添加される添加物は、水溶化樹脂や水性分散樹脂であることが出来、具体的にはアクリル樹脂、マレイン酸樹脂、フマル酸樹脂、スチレン・マレイン酸共重合樹脂の高酸価樹脂、ポリエステル樹脂、ポリオレフィン樹脂、フェノキシ樹脂、ポリイミド樹脂、ポリアミド樹脂あるいは酢酸ビニル系エマルション、アクリルエマルション、合成ゴムラテックス、エポキシ樹脂、フェノール樹脂、DAP樹脂、ウレタン樹脂、フッ素樹脂、シリコーン樹脂、エチルセルロースおよびポリビニルアルコール等を添加することができ、無機バインダーとしては、シリカゾル、アルミナゾル、ジルコニアゾル、チタニアゾルといったものが例示できる。ただし、このような樹脂の過度な添加は、金属の純度を下げる結果になるので好ましくない。総金属量に対して数質量部程度とすることが好ましい。

【0032】

具体的名称を挙げると次のようなものが知られているが、上述の性質を有する場合には、本欄に記載のもの以外のものの使用を排除するものではない。アクリル樹脂としては、三菱レイヨン株式会社製のBR−102樹脂など、東亞合成株式会社製のアルフロンUC−3000樹脂などが例示できる。また、ポリエステル樹脂としては、東洋紡績株式会社製のバイロン220など、荒川化学工業株式会社製のマルキードNo1などが例示できる。また、エポキシ樹脂としては、株式会社ADEKA製のアデカレジンEP−4088Sなど、ジャパンエポキシレジン株式会社製の871などが例示できる。また、フェノール樹脂としては、群栄化学工業株式会社製のレヂトップPL−4348などが例示できる。また、フェノキシ樹脂としては、ジャパンエポキシレジン株式会社製の1256など、荒川化学工業株式会社製のタマノル340などが例示できる。また、DAP樹脂としては、ダイソー株式会社製のダップAなどが例示できる。また、ウレタン樹脂としては、日本ポリウレタン工業株式会社製のミリオネートMS−50などが例示できる。また、エチルセルロースとしては、日進化成株式会社製のエトセルSTANDARD4などが例示できる。また、ポリビニルアルコールとしては、株式会社クラレ製のRS−1713などが例示できる。

【0033】

<フラックス成分>

本発明にかかる接合材には上記の成分に加えて、フラックス成分としての有機物を添加する。具体的にはカルボキシル基を少なくとも二つ有したジカルボン酸、より好ましくはエーテル結合を有しかつカルボキシル基を少なくとも二つ有したジカルボン酸を選択するのがよい。こうした構成の物質を選択して添加することにより、窒素中で比較的低温での熱処理であっても有機物で被覆された銀ナノ粒子をバルク態の銀に変換できるようになる。

【0034】

上記フラックス成分も、できるだけ単純な構成(具体的には最終形態が二酸化炭素や水等)に分解されるものが好ましく、特に蒸散される際に発生されるガスが腐食性を有するものではないことが好ましい。したがって、好ましくは有機物の中でも炭素、水素、酸素といった元素のみで構成されているものがよい。またその分解温度も少なくとも、熱処理の設定温度以下であることが好ましい。分解させると言う観点から見ると、分子構成として、分子量1000以下、好ましくは500以下、一層好ましくは300以下であるのがよい。

【0035】

上記フラックス成分は、特にカルボキシル基を二つ有するジカルボン酸とするのがよい。こうした構造を有するものとして、オキシジ酢酸(ジグリコール酸)が例示できる。なお、分子が大きくなりすぎてしまうと、分解に際して高い温度が必要になってしまうので好ましくない。分解温度は少なくとも本焼成における設定温度よりも低いことが望ましい。具体的には500℃以下、より好ましくは300℃以下のものを選択すると良い。ただし、分解せず直接気化する性質を有するものの場合には、上記「分解温度」は「蒸発(気化)温度」と読み替える。

【0036】

より具体的には、構造中における合計炭素数が、多くとも15以下、好ましくは10以下であるのがよい。この程度の炭素数を有する構造であれば、接合温度程度の比較的低温でも分解もしくは蒸散させることができる。

【0037】

<分散剤>

本発明にかかるペーストにはナノ銀粒子粉末をほどよく分散させる分散剤を添加してもよい。こうした分散剤を使用することで、ペースト中では粒子の独立性を確保し、また、フラックス成分と銀ナノ粒子の反応時には反応性を高め、より低温で均一な接合体を形成することができる。その性質としては、粒子表面と親和性を有するとともに分散媒に対しても親和性を有するものであれば、市販汎用のものであっても足りる。また、単独の種類のみならず、併用使用しても構わない。この添加量は、ペースト全体に対して10質量%以下、好ましくは5質量%以下、一層好ましくは3質量%以下である。

【0038】

こうした性質を有する分散剤としては、脂肪酸塩(石けん)、α−スルホ脂肪酸エステル塩(MES)、アルキルベンゼンスルホン酸塩(ABS)、直鎖アルキルベンゼンスルホン酸塩(LAS)、アルキル硫酸塩(AS)、アルキルエーテル硫酸エステル塩(AES)、アルキル硫酸トリエタノールといった低分子陰イオン性(アニオン性)化合物、脂肪酸エタノールアミド、ポリオキシエチレンアルキルエーテル(AE)、ポリオキシエチレンアルキルフェニルエーテル(APE)、ソルビトール、ソルビタンといった低分子非イオン系化合物、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウムクロリド、アルキルピリジニウムクロリド、といった低分子陽イオン性(カチオン性)化合物、アルキルカルボキシルベタイン、スルホベタイン、レシチンといった低分子両性系化合物や、ナフタレンスルホン酸塩のホルマリン縮合物、ポリスチレンスルホン酸塩、ポリアクリル酸塩、ビニル化合物とカルボン酸系単量体の共重合体塩、カルボキシメチルセルロース、ポリビニルアルコールなどに代表される高分子水系分散剤、ポリアクリル酸部分アルキルエステル、ポリアルキレンポリアミンといった高分子非水系分散剤、ポリエチレンイミン、アミノアルキルメタクリレート共重合体といった高分子カチオン系分散剤が代表的なものである。しかし、本発明の粒子に好適に適用されるものであれば、ここに例示したような形態のもの以外の構造を有するものを排除しない。

【0039】

分散剤として、具体的名称を挙げると次のようなものが知られているが、上述の性質を有する場合には、本欄に記載のもの以外のものの使用を排除するものではない。たとえば、三洋化成株式会社製のビューライトLCA−H,LCA−25NHなど、共栄社化学株式会社製のフローレンDOPA−15Bなど、日本ルーブリゾール株式会社製のソルプラスAX5、ソルスパース9000、ソルシックス250など、エフカアディディブズ社製のEFKA4008など、味の素ファインテクノ株式会社製のアジスパーPA111など、コグニクスジャパン株式会社製のTEXAPHOR−UV21など、ビックケミー・ジャパン株式会社製のDisperBYK2020やBYK220Sなど、楠本化成株式会社製のディスパロン1751N、ハイプラッドED−152など、株式会社ネオス製のFTX−207S、フタージェント212Pなど、東亞合成株式会社製のAS−1100など、花王株式会社製のカオーセラ2000、KDH−154、MX−2045L、ホモゲノールL−18、レオドールSP−010Vなど、第一工業製薬株式会社製のエパンU103、シアノールDC902B、ノイゲンEA−167、プライサーフA219Bなど、DIC株式会社製のメガファックF−477など、日信化学工業株式会社製のシルフェイスSAG503A、ダイノール604など、サンノプコ株式会社製のSNスパーズ2180、SNレベラーS−906など、AGCセイミケミカル社製のS−386などが例示できる。

【0040】

こうして形成された接合材は、適度な粘度を有していれば、接合対象箇所への塗布が容易になる。本発明者らの検討によれば、常温で10〜250Pa・s、好ましくは10〜100Pa・s、一層好ましくは10〜50Pa・s程度であるのがよい。なお、この粘度値は25℃条件下、5rpmでC(コーン)35/2での値である。

【0041】

<接合材(ペースト)の製造>

本発明に従う接合材は、大凡下記のような製造方法を経て提供される。例えば、特許第4344001号に記載の方法等により得られる銀ナノ粒子を使用する。こうして得られた銀ナノ粒子と上述の性質を有するフラックス成分と場合により分散剤を、上述の極性溶媒へ添加する。その後、混練脱泡機へ導入して該成分の混練物を形成させる。その後、場合によって機械的分散処理を行ってペーストを形成させる。

【0042】

上記の機械的分散処理には粒子の著しい改質を伴わないという条件下において、公知のいずれの方法も採用することが可能である。具体的には、超音波分散、ディスパー、三本ロールミル、ボールミル、ビーズミル、二軸ニーダー、自公転式攪拌機などが例示でき、これらは単独あるいは複数を併用して使用することもできる。

【0043】

<接合体の形成>

接合部の形成は、例えばメタルマスク、ディスペンサーもしくはスクリーン印刷法により、厚みとして20〜200μm程度で接合材を塗布する。その後、被接合物を貼付して、加熱処理により接合材を金属化する。本ペーストであれば、窒素中での加熱処理であっても金属化できうるが、大気中での加熱処理であっても金属化することができる。

【0044】

この時、本発明の接合材を用いれば、接合物と被接合物を加圧することなく接合体を形成することができる。しかし、加圧する工程を排除するものではない。接合物と被接合物を加圧する工程を追加すれば、銀ナノ粒子あるいは分散媒から生じるガスを一層よく抜くことができるので好ましい。

【0045】

加圧を行う場合には、通常高いほど好ましいが、必要以上に加圧することは要しない。5MPa程度の加圧があれば、十分に高い接合強度を得る事が出来る。

【0046】

<予備焼成工程>

本発明のペーストを用いて、接合体を形成するには多段熱処理による金属化を行うことが好ましい。具体的には次のような工程を経るようにする。第一段階の焼成(予備焼成工程)は、接合材で添加している溶媒を蒸発除去させることを目的とする。ただ、あまりにも高温にて熱処理を施すと、溶媒のみならず銀ナノ粒子表面を構成する有機物まで除去してしまうことがある。その場合、接合強度が低くなるといった弊害が生じるので好ましくない。具体的には、銀ナノ粒子の分解温度未満の温度で行うのがよい。

【0047】

銀ナノ粒子の分解温度は、その表面を被覆する有機物や分散媒、あるいは添加物により大きく変化することがあるので、予めTG測定などによりその接合材の熱的性質を把握しておくことが好ましい。一般的には、本焼成として設定している温度よりも50〜400℃程度低い温度に設定するのが好ましい。また、予備焼成にかかる時間はその接合対象面積に依存するが、おおよそ10分程度あれば十分で、場合により30秒程度の加熱であっても構わない。

【0048】

<本焼成工程>

予備焼成を経た後、本焼成工程により、ペーストを完全に金属化する。予備焼成工程から、本焼成工程に至る間に昇温工程を備えてもよい。この時の昇温速度は0.5〜10℃/秒、好ましくは0.5〜5℃/秒の範囲とすることが好ましい。

【0049】

本焼成は150℃以上500℃以下の温度で60分以下、あるいは30分以下保持する。この場合には、その接合させる素材に応じて10MPa以下の加圧を行っても良い。

【0050】

そして、これにより得られる接合体は、不活性雰囲気下においても結晶の著しい成長を得ることが出来、具体的に数値化すると、250℃10分の熱処理であっても、X線の半価幅により算出されるAg(111)面における結晶子径が65nm以上を示すようになる。この値は大きければ大きいほど、粒子間に結晶粒界が生じていないことを示すため好ましい。より好ましくは67nm以上、一層好ましくは70nm以上となるような性質を有するのがよい。

【実施例】

【0051】

<銀ナノ粒子の合成>

500mLビーカーへ硝酸銀(東洋化学株式会社製)13.4gを純水72.1gへ溶解させ、銀溶液を作製した。

【0052】

続いて5Lビーカーに1.34Lの純水を仕込み、窒素を30分間通気させることで、溶存酸素を除去しつつ60℃まで昇温させた。ソルビン酸(和光純薬工業株式会社製)17.9gを添加した。次に、pH調整のため28%アンモニア水(和光純薬工業株式会社製)2.82gを添加した。以後の実施例、比較例ともに、このアンモニア水添加により反応開始とする。これを攪拌しながら、反応開始5分経過後に含水ヒドラジン(純度80%/大塚化学株式会社製)5.96gを添加した。なお、本製法ではアンモニア水と硝酸銀を分けている。これは、同一の反応槽に添加する場合に銀−アンモニウム錯体を形成することにより起こる、生成するソルビン酸被覆銀ナノ粒子のばらつきを避けるためである。

【0053】

反応開始9分経過後に、銀溶液を添加し反応させた。その後、30分熟成してソルビン酸で被覆された銀ナノ粒子を形成させた。その後No5Cのろ紙で濾過し、純水で洗浄して、銀ナノ粒子凝集体を得た。その凝集体を真空乾燥機にて大気中80℃12時間の条件で乾燥させ、銀ナノ粒子乾燥粉の凝集体を得た。

【0054】

上述のような方法を経て得られたソルビン酸被覆銀ナノ粒子凝集体乾燥粉(平均一次粒子径:60nm)90.0gを、テルピネオール(構造異性体混合/和光純薬工業株式会社製)8.80g、湿潤分散剤としてビューライトLCA−25NH(三洋化成株式会社製)1.00g(全ペースト重量に対し、1.0%)、オキシジ酢酸0.20g(全ペースト重量に対し0.2%)を混合し、混練脱泡機(EME社製 V−mini300型)で30秒間(混練条件/Revolution;1400rpm、Rotation;700rpm)混練したのち、三本ロール(EXAKT Apparatebaus社製 22851Norderstedt型)にて、五回パスさせることで接合材ペーストを作製した。得られた接合材を印刷法により基板上に塗布した。このときの条件はメタルマスク(マスク厚50μmt)とし、パターンは□2mm、50μm厚とし、銀めっきされた銅基板上にメタルスキージによる手印刷で塗布した。配合比等は表1または2に示す。

【0055】

チップ(□2mm、厚み2mmの銀めっきされた銅基板)を上記塗布面に対してマウントした。こうして得られたマウント品を炉(アルバック理工社製卓上型ランプ加熱装置 MILA−5000型)で窒素雰囲気(酸素濃度:50ppm以下)中、100℃10分間加熱することで、ペースト中における溶媒成分を除去した(予備焼成)。なお、焼成膜の比抵抗および焼結状態を確認するため、接合材の上にチップを載せず、接合材だけを基板上に印刷し焼成した試料も同時に作製した。

【0056】

予備焼成した試料を引き続き250℃まで昇温速度1℃/秒の条件で昇温し、250℃に達してから10分間加熱処理することで、接合体を得た(本焼成)。予備焼成、本焼成の両工程とも本実施例では加圧を行っていない。試験条件については表3に示した。

【0057】

得られた接合体の接合力の確認を行った。具体的には、JISZ−03918−5:2003の「鉛フリーはんだ試験方法 第5部はんだ継ぎ手の引張およびせん断試験方法」に記載のある方法に準じて行った。すなわち、基板上に接合された被接合体(チップ)を水平方向に押し、押される力に耐えかねて接合面が破断するときの力を測定する方法である。本実施例ではDAGE社製ボンドテスタ(シリーズ4000)を使用して試験を行った。シェア高さは150μm、試験速度は5mm/min、測定は室温で行った。また、焼成膜の比抵抗は4探針法で測定した。

【0058】

その結果実施例1のシェア強度は63.5MPaであった。なお、この時の焼成膜の比抵抗値は3.11μΩ・cmであり、極めて高い導電性を有していた。また、得られた焼成膜のSEM像を図3に示した。写真を見ると明らかなように、窒素中の焼成にもかかわらず、粒子間焼結が進んでおり、粒子の形が判別できない程度のものになっていた。これは、粒子間焼結が進んでいることを示唆する結果であった。なお、せん断試験方法は、接合面が破断する際の力(N)を直接測定しており、接合面積に依存する値である。そこで規格値とするために、測定された破断する際の力を接合面積(今回の場合は2(mm)×2(mm)=4mm2)で除した値(MPa)をシェア強度と定めた。以後のサンプルも同様である。

【0059】

また、図3のSEM測定で使用した膜につき、X線回折装置を使用して結晶子の大きさを確認した。本発明における結晶子径の測定方法としては、株式会社リガク製RINT2100にて、Co線源(40kV/30mA)を用いて(111)面を40〜50°/2θの範囲を6回積算で測定した。該測定で得られた半価幅βを次の(1)式で表されるScherrerの式を用いて結晶子径を算出した。

Dhkl=(K・λ)/(β・cosθ)・・・(1)

ここで、各変数は以下の通りである。

D:結晶子径(nm)

λ:測定X線波長(nm)

β:結晶子による回折幅の広がり

θ:回折角のブラッグ角

K:Scherrer定数

なお、上の(1)式中における測定X線波長λは1.79、Scherrer定数Kには0.94を代入した。こうして確認された結晶子径は76.33nmであり、結晶粒の成長が進んでいることが確認された。

【0060】

また、TG−MS装置を用いて、不活性雰囲気中50〜250℃の領域におけるソルビン酸(M/Z=97)の検出量を確認した。なお、測定方法としては、TGを株式会社リガク製のThermo PlusTG8120を使用し、ヘリウムガスを100ml/minで流しながら、昇温条件10℃/minで測定した。MSは島津製作所製の質量分析装置QP−5000複合システムを使用し、注入口温度250℃、インターフェース温度300℃とした。イオン化法はEI法で70eV、走査質量範囲は10〜500としている。

【0061】

結果を図2に示す。横軸は温度であり、縦軸は検出量(カウント数)である。本実施例(実施例1)にかかるペーストでは、ナノ銀粒子の表面に被着しているソルビン酸が、100〜150℃の領域で多く確認された。一方、添加しない場合には、100〜200℃の比較的広い範囲でソルビン酸が多く確認され、150〜200℃の領域で極大点を有する結果が得られた。

【0062】

<実施例2>

実施例1において、本焼成を350℃5分間の条件とした以外は同様にして接合体および焼成膜を形成した。シェア強度は56.2MPaであって、極めて高い値を示した。なお、この時の焼成膜の比抵抗は2.4μΩ・cmであり、極めて高い導電性を有している。また、得られた焼成膜のSEM像を図4に示した。窒素中の焼成にもかかわらず、粒子間焼結が進んでおり、粒子の形が判別できない程度のものになっていた。これは、粒子間焼結が進んでいることを示唆する。配合比等は表1または2に示した。また、試験条件については表3に示した。なお、実施例1と同様に確認した結晶子径は73.58nmであり、写真の結果と同様に結晶粒の成長が進んでいることがわかる。

【0063】

<実施例3>

実施例1において、金属成分をナノ粒子(ソルビン酸被覆)90.0gとあるものを、球状サブミクロン銀粒子(DOWAエレクトロニクス株式会社製/平均粒子径D50値:1.0μm)を45.0gと、そして実施例1に記載の方法により得られたソルビン酸被覆の銀ナノ粒子45.0gを混合とした以外は同様の配合比として、実施例1を繰り返した。金属成分の合計量は90.0gで同一にした。得られた接合材を用いた評価結果を表3に示した。

【0064】

<実施例4>

実施例2において、金属成分をナノ粒子(ソルビン酸被覆)90.0gとあるものを、球状サブミクロン銀粒子(DOWAエレクトロニクス株式会社製/平均粒子径D50値:1.0μm)45.0gと、そして実施例1に記載の方法により得られたソルビン酸被覆の銀ナノ粒子45.0gを混合とした以外は同様の配合比として、実施例2を繰り返した。金属成分の合計量は90.0gで同一にした。得られた接合材を用いた評価結果を表3に示した。

【0065】

<実施例5>

実施例2において、金属成分をナノ粒子(ソルビン酸被覆)90.0gとあるものを、球状サブミクロン銀粒子(DOWAエレクトロニクス株式会社製/平均粒子径D50値:1.0μm)を22.5gと、そして実施例1に記載の方法により得られたソルビン酸被覆の銀ナノ粒子67.5gを混合とした以外は同様の配合比として、実施例2を繰り返した。金属成分の合計量は90.0gで同一にした。得られた接合材を用いた評価結果を表3に示した。

【0066】

<実施例6>

実施例2において、金属成分をナノ粒子(ソルビン酸被覆)90.0gとあるものを、球状サブミクロン銀粒子(DOWAエレクトロニクス株式会社製/平均粒子径D50値:1.0μm)を67.5gと、そして実施例1に記載の方法により得られたソルビン酸被覆の銀ナノ粒子22.5gを混合とした以外は同様の配合比として、実施例2を繰り返した。金属成分の合計量は90.0gで同一にした。得られた接合材を用いた評価結果を表3に示した。

【0067】

<実施例7>

実施例4において、オキシジ酢酸0.2gとあるものを、オキシジ酢酸0.1gとした以外は同様の配合比として、実施例4を繰り返した。得られた接合材を用いた評価結果を表3に示した。

【0068】

<実施例8>

実施例7において、基板に銀めっきが施されていたのを、銅無垢の表面とした以外は実施例7を繰り返した。得られた接合材を用いた評価結果を表3に示した。

【0069】

<実施例9>

実施例4において、基板に銀めっきが施されていたのを、銅無垢の表面とした以外は実施例7を繰り返した。得られた接合材を用いた評価結果を表3に示した。

【0070】

<実施例10>

実施例4において、フラックス成分にオキシジ酢酸0.2gを用いていたのを、マロン酸0.1gとした以外は実施例4を繰り返した。得られた接合材を用いた評価結果を表3に示した。

【0071】

<比較例1>

オキシジ酢酸を添加せずに、接合材を作製した以外は実施例1に準じて試験を行った。シェア強度は最大で4.0MPaであり、平均値は2.7MPa(5点平均)であって、接合力が発揮できていない。サンプルのうち1つは接合強度の算出ができなかった。なお、この時の焼成膜の比抵抗は7.77μΩ・cmであり、実施例1に比較して抵抗は高くなっている。また、得られた焼成品のSEM像を図5に示した。窒素中の焼成のため、粒子間の焼結が進まず個々の粒子の形状が残存していることが確認される。配合比等は表1または2に示す。試験条件については表3に示した。なお、実施例1と同様に確認した結晶子径は57.92nmであり、写真で示された結果と同様、結晶の成長が実施例のものと比較して進んでいないことがわかる。

【0072】

<比較例2>

オキシジ酢酸を添加せずに、接合材を作製した以外は実施例2に準じて試験を行った。シェア強度は最大で13.2MPaであり、平均値は9.5MPa(5点平均値)であって、接合力が発揮できていない。なお、この時の焼成膜の比抵抗は4.20μΩ・cmであり、実施例1に比較して抵抗は高くなっている。また、得られた焼成品のSEM像を図6に示した。窒素中の焼成のため、比較例1ほどではないが、粒子間の焼結が進まず個々の粒子の形状が残存していることが確認される。配合比等は表1または2に示す。試験条件については、表3に示した。なお、実施例1と同様に確認した結晶子径は62.68nmであり、写真で示された結果と同様、結晶の成長が実施例のものと比較して進んでいないことがわかる。

【0073】

<参照例1>

接合対象物の接合を市販の高温鉛はんだペースト(日本スペリア株式会社製のSN515 RMA A M Q M−293T)で行った。接合は、大気中において基板上にペーストを塗布した後に接合物を載せ、0.5Nで加圧した後、150℃で2分間乾燥した後に、350℃で40秒間加温して、金属接着面の接合材を金属化することで行った。得られた接合体の接合強度は36.7MPaであった。

【0074】

<参照例2>

接合対象物の接合を市販の鉛フリーはんだペースト(千住金属工業株式会社製のM705−K2−V)で行った。接合方法は、大気中において基板上にペーストを塗布した後に接合物を載せ、0.5Nで加圧した後、150℃で2分間乾燥した後に、250℃で40秒間加温して、金属接着面の接合材を金属化することで行った。得られた接合体の接合強度は40.0MPaであった。

【0075】

【表1】

【0076】

【表2】

【0077】

【表3】

【0078】

上記の効果が得られる理由について詳細は不明ではあるが、反応機構としては次のことが考えられる。図1に示したTG図を参照して、反応機構について考察する。通常の銀ナノ粒子(図1ではソルビン酸により被覆された銀ナノ粒子)は、曲線10で示すような挙動を示す。本願発明に従う構成とした場合のペーストのTG図の挙動は、曲線20で示すような挙動を示し、より低温で反応が進んでいることがわかる。添加しているフラックス成分のジグリコール酸の分解温度は更に高い温度であるため(曲線30)、この減少はジグリコール酸由来のものではないことは明らかである。これに一点差線(曲線40)のソルビン酸のTG挙動を合わせてみると、ペーストのTG挙動はソルビン酸のTG挙動にほぼ一致していることがわかる。これをみれば、ソルビン酸が銀ナノ粒子の表面に付着しておらず、ペースト中に単独で存在していることが示唆される。よってペーストに対してジグリコール酸を添加したことにより、表面を被覆しているソルビン酸を少なくとも剥離させる効果があると推定した。この挙動が生じることで、例え周囲に酸素等がなく反応性の乏しい環境下であっても、ナノ銀粒子が銀へと変化することができるようになったと考えられる。

【0079】

さらに、窒素中での焼成にもかかわらず、本発明にかかる接合剤を使用すると、市販のはんだペーストで接合しても得られる接合強度を凌駕する接合体が得られることがわかる。

【産業上の利用可能性】

【0080】

本願発明に従う接合は、非絶縁型半導体装置、ベアチップ実装組み立て技術への応用、パワーデバイス(IGBT、整流ダイオード、パワートランジスタ、パワーMOSFET、絶縁ゲートバイポーラトランジスタ、サイリスタ、ゲートターンオフサイリス、トライアックの製造時の接合工程への応用も可能である。また、表面をクロム処理したガラス上への接合材としても可能であり、LEDを使った照明装置の電極やフレームの接合材としても利用可能である。

【技術分野】

【0001】

本発明は、接合材およびそれを用いた接合方法に関する。

【背景技術】

【0002】

自動車や産業機器に用いる電子部品の大電流化に伴い、その内部に使用される半導体の動作温度は高温になる傾向にある。そのため、そうした高温での環境に耐えうる接合材が切望されるようになってきた。従来は、高温で強度を維持する鉛含有はんだが使用されてきたが、昨今の鉛使用抑制の趨勢から、こうした条件に適合した接合方法の提供が切望されるようになっている。

【0003】

そうした要求に耐えうる接合方法の候補として、鉛を使用せずにバルク態の銀よりも低温の条件下で接合が可能になる、銀ナノ粒子による接合方法が昨今着目されるようになってきた。そうした流れの中で、例えば酸化銀粒子とミリスチルアルコールを混合して接合材となす方法(非特許文献1や特許文献1)の他、炭酸銀あるいは酸化銀と、銀ナノ粒子を混合したものにカルボン酸を添加して、接合材とする方法(特許文献2)といったものが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−267374号公報

【特許文献2】特開2009−279649号公報

【非特許文献】

【0005】

【非特許文献1】守田ら 「マイクロメートルサイズの酸化銀粒子を用いた高温環境向け鉛フリー接合技術の開発」 まてりあ 第49巻 第1号(2010)

【発明の概要】

【発明が解決しようとする課題】

【0006】

非特許文献1に記載されている技術などにも記載されているように、通常こうした銀を利用した接合方法では、少なからず接合時に上部等から加圧することを必要とする。こうした技術を適用するには、少なくとも加圧と加熱を同時に行いうる装置を必要とし、汎用性には少々難があると言える。また、加圧に耐えられない程度の機械的強度しか有しない素材には使用できないという問題もある。したがって、加圧を行わずとも適当な接合力を発揮するペーストを提供できれば、使用対象を飛躍的に広げることができるようになると期待される。

【0007】

また接合体を形成する際の雰囲気は、少なくとも大気中といった酸素を含む酸化雰囲気で行っているため、接合力に悪影響を及ぼす可能性のある、界面部の酸化銀形成が懸念される。特に、微細な接合体においては、こうした影響は顕著となると考えられる。したがって、こうした影響を排除できうる窒素を初めとした不活性雰囲気下で十分な接合力を発揮する接合材を提供することができれば、こうしたペーストの利用分野や可能性を飛躍的に広げることも可能になると期待される。

【0008】

そこで、本発明においては、窒素中での接合体形成が可能となり、かつ加圧や高温での熱処理操作を行わずとも実用に耐えうる接合強度を発揮する接合材を提供することとした。

【課題を解決するための手段】

【0009】

発明者らはこうした課題を解決すべく鋭意検討したところ、以下に示す接合材であれば、元来なしえなかった作用環境で接合体を形成させても実用に耐える強度を発揮できうることを見出し、本願発明を完成させた。

【0010】

すなわち上記の課題は、平均一次粒子径が1〜200nmであって、炭素数8以下の有機物質で被覆されている銀ナノ粒子と、少なくとも二つのカルボキシル基を有するフラックス成分および分散媒を含んだ構成とする接合材により解決できる。

【0011】

また、上記構成に加えて、その平均粒径が0.5μm以上3.0μm以下である、銀粒子を更に含んだ構成とする、接合材である。

【0012】

より好ましくは、フラックス成分はエーテル結合とジカルボン酸構造をともに有する、接合材である。

【0013】

特にフラックス成分はエーテル結合とジカルボン酸構造をともに有する、オキシジ酢酸である接合材である。

【0014】

上記フラックス成分を含有するとともに、銀ナノ粒子の表面を被覆する有機物の炭素数が特に6である接合材である。

【0015】

上記構成を有する銀ナノ粒子、フラックス成分を有するとともに、接合材を構成する分散媒は極性物質である、接合材である。

【0016】

また、本発明にて提供する技術内容としては、上記の構成のうちいずれかの接合材を使用する接合方法である。すなわち、銀ナノ粒子を用いる接合方法であって、その接合材は特にフラックス成分が添加されたものを用いるものであり、該フラックス成分にはカルボキシル基を少なくとも二つ有するジカルボン酸の構造を有した物質を使用するというものである。

【0017】

特に上記フラックス成分は少なくともカルボキシル基を二つ有するジカルボン酸の構造とともに、エーテル結合を有するものを使用することに特徴がある、接合方法である。

【0018】

さらに、上述接合材を使用して接合体を形成する際に、窒素をはじめとする不活性ガス雰囲気下で行う接合方法である。

【0019】

上述の接合は、500℃(773K)以下の加熱により行う、接合方法である。

【発明の効果】

【0020】

本発明に開示する接合材を使用することにより、窒素環境下においても実用性を有した接合強度を発揮する接合体を形成することができるようになる。また必ずしも加熱時の加圧がなくとも、元来使用されているはんだと同等の接合強度を有する接合体を提供することができるようになる。

【図面の簡単な説明】

【0021】

【図1】本発明にかかる接合材、原料粉、添加剤、表面被覆材それぞれについて、10℃/分のスイープ速度で測定したTG図である。ただし、縦軸(減少量)は相対値でしめしており、実値とは異なる。

【図2】本発明にかかるペーストと添加剤を加えなかったペーストの不活性雰囲気中50〜250℃の領域におけるソルビン酸(M/Z=97)の検出量を示すグラフである。

【図3】実施例1にかかる焼成品のSEM像である。

【図4】実施例2にかかる焼成品のSEM像である。

【図5】比較例1にかかる焼成品のSEM像である。

【図6】比較例2にかかる焼成品のSEM像である。

【発明を実施するための形態】

【0022】

<銀ナノ粒子>

本発明で使用する銀ナノ粒子は、透過型電子顕微鏡(TEM)写真から算出される、平均一次粒子径で1〜200nm以下、好ましくは1〜150nm、一層好ましくは10〜100nmのものを使用する。このような粒子径を有する粒子を使用することで、強い接合力を有した接合体を形成することができる。

【0023】

透過型電子顕微鏡での評価は、洗浄後の金属ナノ粒子2質量部をシクロヘキサン96質量部とオレイン酸2質量部との混合溶液に添加し、超音波によって分散させた。分散溶液を支持膜付きCuマイクログリッドに滴下し、乾燥させることでTEM試料とした。作成したマイクログリッドを透過型電子顕微鏡(日本電子株式会社製JEM−100CXMark−II型)を使用し、100kVの加速電圧で、明視野で粒子を観察した像を、倍率300,000倍で撮影した。

【0024】

そうして得られた写真は、直接ノギス等で測定することもできるが、画像ソフトで算出することもできる。この時の平均一次粒子径は、TEM写真中における個々に独立した粒子について、少なくとも200個測定し、その数平均で算出した。

【0025】

本発明で使用する銀ナノ粒子は上記の粒子径を有するとともに、表面を有機物で被覆されている。この有機物は全炭素数が8以下であるものが好適に使用できる。とくに、炭素数が8以下であって、一つ以上のカルボキシル基を有するものが好適に使用できる。具体的には次の物質に拘束されるものではないが、飽和脂肪酸であるオクタン酸(カプリル酸)、ヘプタン酸(エナント酸)、ヘキサン酸(カプロン酸)、ペンタン酸(吉草酸)、ブタン酸(酪酸)、プロパン酸(プロピオン酸)などがあげられる。また、ジカルボン酸として、シュウ酸、マロン酸、メチルマロン酸、エチルマロン酸、コハク酸、メチルコハク酸、エチルコハク酸、フェニルコハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸等があげられる。不飽和脂肪酸では、ソルビン酸、マレイン酸等があげられる。

【0026】

前記のうち、特にヘキサン酸、ヘプタン酸、アジピン酸、ソルビン酸、マロン酸により銀ナノ粒子表面を被覆させれば、容易に製造できかつ粉末の形態で提供されうる。こうした粉末の形態で提供されることは、本発明のように接合材を形成するのにあたって、配合が行いやすくなるので好ましい。さらに、このような物質で表面が被覆された粒子は一次粒子の形態を保ちながら、凝集して容易に回収できうる。そのときの凝集塊は少なくともJISP−3801の5種Cで回収できうる、2.5μm以上であるといえる。ただし、ここでの凝集(二次)粒子径は濾過による分離ができうることを表すに過ぎない。つまり、いわゆる銀粒子の平均粒子径(D50)とは異なる。(D50値であれば、ろ紙により濾過できずに通過する凝集塊が多くなり、回収効率が悪くなる。一方、本発明にかかる粒子であれば、そのような粒子の通過が生じることはなしに清澄な濾液が得られることによる。したがって、平均値ではなく少なくとも2.5μm程度の大きさを有する凝集塊となると解釈してもよい)また、低温(100℃未満)での乾燥操作を加えれば、乾燥粒子として回収することもできる。したがって、接合材として設計するにはこの程度の大きさの分子で被覆されたものを使用することが好ましい。

【0027】

また、複数の有機物により被覆された銀ナノ粒子を使用すること、もしくは異なる平均一次粒子径を有した銀ナノ粒子を併用することも可能である。

【0028】

<銀粒子>

なお、上記の銀ナノ粒子に加えて、サブミクロンオーダーの銀粒子を添加すれば、より接合強度の向上に寄与できる。具体的には、平均粒径が0.5μm以上の銀粒子を使用することが好ましい。本明細書における平均粒径の算出は、レーザー回折法に基づいて行った。すなわち、銀粒子の試料0.3gをイソプロピルアルコール50mLに入れ、出力50Wの超音波洗浄機で5分間分散させた後、マイクロトラック粒度分布測定装置(ハネウエル−日機装製の9320−X100)によってレーザー回折法で測定した際のD50(累積50質量%粒径)の値を平均粒径とした。この時の平均粒径の範囲は0.5〜3.0μm、このましくは0.5〜2.5μm、一層好ましくは0.5〜2.0μmの範囲の粒子を併用することで、接合力の高い接合体を提供することができるようになる。

【0029】

<分散媒>

本発明にかかるペースト態をした接合材では、銀ナノ粒子を分散媒に分散させる。この時に使用する分散媒は、蒸気圧が低く取扱に好適なため、極性溶媒とすることが好ましい。

【0030】

具体例としては、水、アルコール、ポリオール、グリコールエーテル、1−メチルピロリジノン、ピリジン、オクタンジオール、ターピネオール、ブチルカルビトール、ブチルカルビトールアセテート、テキサノール、フェノキシプロパノール、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノブチルエーテルアセテート、γ―ブチロラクトン、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、メトキシブチルアセテート、メトキシプロピルアセテート、ジエチレングリコールモノエチルエーテルアセテート、乳酸エチル、1−オクタノール等が挙げられる。

【0031】

上記の分散液に対して場合により、焼結温度の低下や密着を促進する物質を添加することもできる。これらの添加剤は、粘度調整機能を有していてもよい。このときに添加される添加物は、水溶化樹脂や水性分散樹脂であることが出来、具体的にはアクリル樹脂、マレイン酸樹脂、フマル酸樹脂、スチレン・マレイン酸共重合樹脂の高酸価樹脂、ポリエステル樹脂、ポリオレフィン樹脂、フェノキシ樹脂、ポリイミド樹脂、ポリアミド樹脂あるいは酢酸ビニル系エマルション、アクリルエマルション、合成ゴムラテックス、エポキシ樹脂、フェノール樹脂、DAP樹脂、ウレタン樹脂、フッ素樹脂、シリコーン樹脂、エチルセルロースおよびポリビニルアルコール等を添加することができ、無機バインダーとしては、シリカゾル、アルミナゾル、ジルコニアゾル、チタニアゾルといったものが例示できる。ただし、このような樹脂の過度な添加は、金属の純度を下げる結果になるので好ましくない。総金属量に対して数質量部程度とすることが好ましい。

【0032】

具体的名称を挙げると次のようなものが知られているが、上述の性質を有する場合には、本欄に記載のもの以外のものの使用を排除するものではない。アクリル樹脂としては、三菱レイヨン株式会社製のBR−102樹脂など、東亞合成株式会社製のアルフロンUC−3000樹脂などが例示できる。また、ポリエステル樹脂としては、東洋紡績株式会社製のバイロン220など、荒川化学工業株式会社製のマルキードNo1などが例示できる。また、エポキシ樹脂としては、株式会社ADEKA製のアデカレジンEP−4088Sなど、ジャパンエポキシレジン株式会社製の871などが例示できる。また、フェノール樹脂としては、群栄化学工業株式会社製のレヂトップPL−4348などが例示できる。また、フェノキシ樹脂としては、ジャパンエポキシレジン株式会社製の1256など、荒川化学工業株式会社製のタマノル340などが例示できる。また、DAP樹脂としては、ダイソー株式会社製のダップAなどが例示できる。また、ウレタン樹脂としては、日本ポリウレタン工業株式会社製のミリオネートMS−50などが例示できる。また、エチルセルロースとしては、日進化成株式会社製のエトセルSTANDARD4などが例示できる。また、ポリビニルアルコールとしては、株式会社クラレ製のRS−1713などが例示できる。

【0033】

<フラックス成分>

本発明にかかる接合材には上記の成分に加えて、フラックス成分としての有機物を添加する。具体的にはカルボキシル基を少なくとも二つ有したジカルボン酸、より好ましくはエーテル結合を有しかつカルボキシル基を少なくとも二つ有したジカルボン酸を選択するのがよい。こうした構成の物質を選択して添加することにより、窒素中で比較的低温での熱処理であっても有機物で被覆された銀ナノ粒子をバルク態の銀に変換できるようになる。

【0034】

上記フラックス成分も、できるだけ単純な構成(具体的には最終形態が二酸化炭素や水等)に分解されるものが好ましく、特に蒸散される際に発生されるガスが腐食性を有するものではないことが好ましい。したがって、好ましくは有機物の中でも炭素、水素、酸素といった元素のみで構成されているものがよい。またその分解温度も少なくとも、熱処理の設定温度以下であることが好ましい。分解させると言う観点から見ると、分子構成として、分子量1000以下、好ましくは500以下、一層好ましくは300以下であるのがよい。

【0035】

上記フラックス成分は、特にカルボキシル基を二つ有するジカルボン酸とするのがよい。こうした構造を有するものとして、オキシジ酢酸(ジグリコール酸)が例示できる。なお、分子が大きくなりすぎてしまうと、分解に際して高い温度が必要になってしまうので好ましくない。分解温度は少なくとも本焼成における設定温度よりも低いことが望ましい。具体的には500℃以下、より好ましくは300℃以下のものを選択すると良い。ただし、分解せず直接気化する性質を有するものの場合には、上記「分解温度」は「蒸発(気化)温度」と読み替える。

【0036】

より具体的には、構造中における合計炭素数が、多くとも15以下、好ましくは10以下であるのがよい。この程度の炭素数を有する構造であれば、接合温度程度の比較的低温でも分解もしくは蒸散させることができる。

【0037】

<分散剤>

本発明にかかるペーストにはナノ銀粒子粉末をほどよく分散させる分散剤を添加してもよい。こうした分散剤を使用することで、ペースト中では粒子の独立性を確保し、また、フラックス成分と銀ナノ粒子の反応時には反応性を高め、より低温で均一な接合体を形成することができる。その性質としては、粒子表面と親和性を有するとともに分散媒に対しても親和性を有するものであれば、市販汎用のものであっても足りる。また、単独の種類のみならず、併用使用しても構わない。この添加量は、ペースト全体に対して10質量%以下、好ましくは5質量%以下、一層好ましくは3質量%以下である。

【0038】

こうした性質を有する分散剤としては、脂肪酸塩(石けん)、α−スルホ脂肪酸エステル塩(MES)、アルキルベンゼンスルホン酸塩(ABS)、直鎖アルキルベンゼンスルホン酸塩(LAS)、アルキル硫酸塩(AS)、アルキルエーテル硫酸エステル塩(AES)、アルキル硫酸トリエタノールといった低分子陰イオン性(アニオン性)化合物、脂肪酸エタノールアミド、ポリオキシエチレンアルキルエーテル(AE)、ポリオキシエチレンアルキルフェニルエーテル(APE)、ソルビトール、ソルビタンといった低分子非イオン系化合物、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウムクロリド、アルキルピリジニウムクロリド、といった低分子陽イオン性(カチオン性)化合物、アルキルカルボキシルベタイン、スルホベタイン、レシチンといった低分子両性系化合物や、ナフタレンスルホン酸塩のホルマリン縮合物、ポリスチレンスルホン酸塩、ポリアクリル酸塩、ビニル化合物とカルボン酸系単量体の共重合体塩、カルボキシメチルセルロース、ポリビニルアルコールなどに代表される高分子水系分散剤、ポリアクリル酸部分アルキルエステル、ポリアルキレンポリアミンといった高分子非水系分散剤、ポリエチレンイミン、アミノアルキルメタクリレート共重合体といった高分子カチオン系分散剤が代表的なものである。しかし、本発明の粒子に好適に適用されるものであれば、ここに例示したような形態のもの以外の構造を有するものを排除しない。

【0039】

分散剤として、具体的名称を挙げると次のようなものが知られているが、上述の性質を有する場合には、本欄に記載のもの以外のものの使用を排除するものではない。たとえば、三洋化成株式会社製のビューライトLCA−H,LCA−25NHなど、共栄社化学株式会社製のフローレンDOPA−15Bなど、日本ルーブリゾール株式会社製のソルプラスAX5、ソルスパース9000、ソルシックス250など、エフカアディディブズ社製のEFKA4008など、味の素ファインテクノ株式会社製のアジスパーPA111など、コグニクスジャパン株式会社製のTEXAPHOR−UV21など、ビックケミー・ジャパン株式会社製のDisperBYK2020やBYK220Sなど、楠本化成株式会社製のディスパロン1751N、ハイプラッドED−152など、株式会社ネオス製のFTX−207S、フタージェント212Pなど、東亞合成株式会社製のAS−1100など、花王株式会社製のカオーセラ2000、KDH−154、MX−2045L、ホモゲノールL−18、レオドールSP−010Vなど、第一工業製薬株式会社製のエパンU103、シアノールDC902B、ノイゲンEA−167、プライサーフA219Bなど、DIC株式会社製のメガファックF−477など、日信化学工業株式会社製のシルフェイスSAG503A、ダイノール604など、サンノプコ株式会社製のSNスパーズ2180、SNレベラーS−906など、AGCセイミケミカル社製のS−386などが例示できる。

【0040】

こうして形成された接合材は、適度な粘度を有していれば、接合対象箇所への塗布が容易になる。本発明者らの検討によれば、常温で10〜250Pa・s、好ましくは10〜100Pa・s、一層好ましくは10〜50Pa・s程度であるのがよい。なお、この粘度値は25℃条件下、5rpmでC(コーン)35/2での値である。

【0041】

<接合材(ペースト)の製造>

本発明に従う接合材は、大凡下記のような製造方法を経て提供される。例えば、特許第4344001号に記載の方法等により得られる銀ナノ粒子を使用する。こうして得られた銀ナノ粒子と上述の性質を有するフラックス成分と場合により分散剤を、上述の極性溶媒へ添加する。その後、混練脱泡機へ導入して該成分の混練物を形成させる。その後、場合によって機械的分散処理を行ってペーストを形成させる。

【0042】

上記の機械的分散処理には粒子の著しい改質を伴わないという条件下において、公知のいずれの方法も採用することが可能である。具体的には、超音波分散、ディスパー、三本ロールミル、ボールミル、ビーズミル、二軸ニーダー、自公転式攪拌機などが例示でき、これらは単独あるいは複数を併用して使用することもできる。

【0043】

<接合体の形成>

接合部の形成は、例えばメタルマスク、ディスペンサーもしくはスクリーン印刷法により、厚みとして20〜200μm程度で接合材を塗布する。その後、被接合物を貼付して、加熱処理により接合材を金属化する。本ペーストであれば、窒素中での加熱処理であっても金属化できうるが、大気中での加熱処理であっても金属化することができる。

【0044】

この時、本発明の接合材を用いれば、接合物と被接合物を加圧することなく接合体を形成することができる。しかし、加圧する工程を排除するものではない。接合物と被接合物を加圧する工程を追加すれば、銀ナノ粒子あるいは分散媒から生じるガスを一層よく抜くことができるので好ましい。

【0045】

加圧を行う場合には、通常高いほど好ましいが、必要以上に加圧することは要しない。5MPa程度の加圧があれば、十分に高い接合強度を得る事が出来る。

【0046】

<予備焼成工程>

本発明のペーストを用いて、接合体を形成するには多段熱処理による金属化を行うことが好ましい。具体的には次のような工程を経るようにする。第一段階の焼成(予備焼成工程)は、接合材で添加している溶媒を蒸発除去させることを目的とする。ただ、あまりにも高温にて熱処理を施すと、溶媒のみならず銀ナノ粒子表面を構成する有機物まで除去してしまうことがある。その場合、接合強度が低くなるといった弊害が生じるので好ましくない。具体的には、銀ナノ粒子の分解温度未満の温度で行うのがよい。

【0047】

銀ナノ粒子の分解温度は、その表面を被覆する有機物や分散媒、あるいは添加物により大きく変化することがあるので、予めTG測定などによりその接合材の熱的性質を把握しておくことが好ましい。一般的には、本焼成として設定している温度よりも50〜400℃程度低い温度に設定するのが好ましい。また、予備焼成にかかる時間はその接合対象面積に依存するが、おおよそ10分程度あれば十分で、場合により30秒程度の加熱であっても構わない。

【0048】

<本焼成工程>

予備焼成を経た後、本焼成工程により、ペーストを完全に金属化する。予備焼成工程から、本焼成工程に至る間に昇温工程を備えてもよい。この時の昇温速度は0.5〜10℃/秒、好ましくは0.5〜5℃/秒の範囲とすることが好ましい。

【0049】

本焼成は150℃以上500℃以下の温度で60分以下、あるいは30分以下保持する。この場合には、その接合させる素材に応じて10MPa以下の加圧を行っても良い。

【0050】

そして、これにより得られる接合体は、不活性雰囲気下においても結晶の著しい成長を得ることが出来、具体的に数値化すると、250℃10分の熱処理であっても、X線の半価幅により算出されるAg(111)面における結晶子径が65nm以上を示すようになる。この値は大きければ大きいほど、粒子間に結晶粒界が生じていないことを示すため好ましい。より好ましくは67nm以上、一層好ましくは70nm以上となるような性質を有するのがよい。

【実施例】

【0051】

<銀ナノ粒子の合成>

500mLビーカーへ硝酸銀(東洋化学株式会社製)13.4gを純水72.1gへ溶解させ、銀溶液を作製した。

【0052】

続いて5Lビーカーに1.34Lの純水を仕込み、窒素を30分間通気させることで、溶存酸素を除去しつつ60℃まで昇温させた。ソルビン酸(和光純薬工業株式会社製)17.9gを添加した。次に、pH調整のため28%アンモニア水(和光純薬工業株式会社製)2.82gを添加した。以後の実施例、比較例ともに、このアンモニア水添加により反応開始とする。これを攪拌しながら、反応開始5分経過後に含水ヒドラジン(純度80%/大塚化学株式会社製)5.96gを添加した。なお、本製法ではアンモニア水と硝酸銀を分けている。これは、同一の反応槽に添加する場合に銀−アンモニウム錯体を形成することにより起こる、生成するソルビン酸被覆銀ナノ粒子のばらつきを避けるためである。

【0053】

反応開始9分経過後に、銀溶液を添加し反応させた。その後、30分熟成してソルビン酸で被覆された銀ナノ粒子を形成させた。その後No5Cのろ紙で濾過し、純水で洗浄して、銀ナノ粒子凝集体を得た。その凝集体を真空乾燥機にて大気中80℃12時間の条件で乾燥させ、銀ナノ粒子乾燥粉の凝集体を得た。

【0054】

上述のような方法を経て得られたソルビン酸被覆銀ナノ粒子凝集体乾燥粉(平均一次粒子径:60nm)90.0gを、テルピネオール(構造異性体混合/和光純薬工業株式会社製)8.80g、湿潤分散剤としてビューライトLCA−25NH(三洋化成株式会社製)1.00g(全ペースト重量に対し、1.0%)、オキシジ酢酸0.20g(全ペースト重量に対し0.2%)を混合し、混練脱泡機(EME社製 V−mini300型)で30秒間(混練条件/Revolution;1400rpm、Rotation;700rpm)混練したのち、三本ロール(EXAKT Apparatebaus社製 22851Norderstedt型)にて、五回パスさせることで接合材ペーストを作製した。得られた接合材を印刷法により基板上に塗布した。このときの条件はメタルマスク(マスク厚50μmt)とし、パターンは□2mm、50μm厚とし、銀めっきされた銅基板上にメタルスキージによる手印刷で塗布した。配合比等は表1または2に示す。

【0055】

チップ(□2mm、厚み2mmの銀めっきされた銅基板)を上記塗布面に対してマウントした。こうして得られたマウント品を炉(アルバック理工社製卓上型ランプ加熱装置 MILA−5000型)で窒素雰囲気(酸素濃度:50ppm以下)中、100℃10分間加熱することで、ペースト中における溶媒成分を除去した(予備焼成)。なお、焼成膜の比抵抗および焼結状態を確認するため、接合材の上にチップを載せず、接合材だけを基板上に印刷し焼成した試料も同時に作製した。

【0056】

予備焼成した試料を引き続き250℃まで昇温速度1℃/秒の条件で昇温し、250℃に達してから10分間加熱処理することで、接合体を得た(本焼成)。予備焼成、本焼成の両工程とも本実施例では加圧を行っていない。試験条件については表3に示した。

【0057】

得られた接合体の接合力の確認を行った。具体的には、JISZ−03918−5:2003の「鉛フリーはんだ試験方法 第5部はんだ継ぎ手の引張およびせん断試験方法」に記載のある方法に準じて行った。すなわち、基板上に接合された被接合体(チップ)を水平方向に押し、押される力に耐えかねて接合面が破断するときの力を測定する方法である。本実施例ではDAGE社製ボンドテスタ(シリーズ4000)を使用して試験を行った。シェア高さは150μm、試験速度は5mm/min、測定は室温で行った。また、焼成膜の比抵抗は4探針法で測定した。

【0058】

その結果実施例1のシェア強度は63.5MPaであった。なお、この時の焼成膜の比抵抗値は3.11μΩ・cmであり、極めて高い導電性を有していた。また、得られた焼成膜のSEM像を図3に示した。写真を見ると明らかなように、窒素中の焼成にもかかわらず、粒子間焼結が進んでおり、粒子の形が判別できない程度のものになっていた。これは、粒子間焼結が進んでいることを示唆する結果であった。なお、せん断試験方法は、接合面が破断する際の力(N)を直接測定しており、接合面積に依存する値である。そこで規格値とするために、測定された破断する際の力を接合面積(今回の場合は2(mm)×2(mm)=4mm2)で除した値(MPa)をシェア強度と定めた。以後のサンプルも同様である。

【0059】

また、図3のSEM測定で使用した膜につき、X線回折装置を使用して結晶子の大きさを確認した。本発明における結晶子径の測定方法としては、株式会社リガク製RINT2100にて、Co線源(40kV/30mA)を用いて(111)面を40〜50°/2θの範囲を6回積算で測定した。該測定で得られた半価幅βを次の(1)式で表されるScherrerの式を用いて結晶子径を算出した。

Dhkl=(K・λ)/(β・cosθ)・・・(1)

ここで、各変数は以下の通りである。

D:結晶子径(nm)

λ:測定X線波長(nm)

β:結晶子による回折幅の広がり

θ:回折角のブラッグ角

K:Scherrer定数

なお、上の(1)式中における測定X線波長λは1.79、Scherrer定数Kには0.94を代入した。こうして確認された結晶子径は76.33nmであり、結晶粒の成長が進んでいることが確認された。

【0060】

また、TG−MS装置を用いて、不活性雰囲気中50〜250℃の領域におけるソルビン酸(M/Z=97)の検出量を確認した。なお、測定方法としては、TGを株式会社リガク製のThermo PlusTG8120を使用し、ヘリウムガスを100ml/minで流しながら、昇温条件10℃/minで測定した。MSは島津製作所製の質量分析装置QP−5000複合システムを使用し、注入口温度250℃、インターフェース温度300℃とした。イオン化法はEI法で70eV、走査質量範囲は10〜500としている。

【0061】

結果を図2に示す。横軸は温度であり、縦軸は検出量(カウント数)である。本実施例(実施例1)にかかるペーストでは、ナノ銀粒子の表面に被着しているソルビン酸が、100〜150℃の領域で多く確認された。一方、添加しない場合には、100〜200℃の比較的広い範囲でソルビン酸が多く確認され、150〜200℃の領域で極大点を有する結果が得られた。

【0062】

<実施例2>

実施例1において、本焼成を350℃5分間の条件とした以外は同様にして接合体および焼成膜を形成した。シェア強度は56.2MPaであって、極めて高い値を示した。なお、この時の焼成膜の比抵抗は2.4μΩ・cmであり、極めて高い導電性を有している。また、得られた焼成膜のSEM像を図4に示した。窒素中の焼成にもかかわらず、粒子間焼結が進んでおり、粒子の形が判別できない程度のものになっていた。これは、粒子間焼結が進んでいることを示唆する。配合比等は表1または2に示した。また、試験条件については表3に示した。なお、実施例1と同様に確認した結晶子径は73.58nmであり、写真の結果と同様に結晶粒の成長が進んでいることがわかる。

【0063】

<実施例3>

実施例1において、金属成分をナノ粒子(ソルビン酸被覆)90.0gとあるものを、球状サブミクロン銀粒子(DOWAエレクトロニクス株式会社製/平均粒子径D50値:1.0μm)を45.0gと、そして実施例1に記載の方法により得られたソルビン酸被覆の銀ナノ粒子45.0gを混合とした以外は同様の配合比として、実施例1を繰り返した。金属成分の合計量は90.0gで同一にした。得られた接合材を用いた評価結果を表3に示した。

【0064】

<実施例4>

実施例2において、金属成分をナノ粒子(ソルビン酸被覆)90.0gとあるものを、球状サブミクロン銀粒子(DOWAエレクトロニクス株式会社製/平均粒子径D50値:1.0μm)45.0gと、そして実施例1に記載の方法により得られたソルビン酸被覆の銀ナノ粒子45.0gを混合とした以外は同様の配合比として、実施例2を繰り返した。金属成分の合計量は90.0gで同一にした。得られた接合材を用いた評価結果を表3に示した。

【0065】

<実施例5>

実施例2において、金属成分をナノ粒子(ソルビン酸被覆)90.0gとあるものを、球状サブミクロン銀粒子(DOWAエレクトロニクス株式会社製/平均粒子径D50値:1.0μm)を22.5gと、そして実施例1に記載の方法により得られたソルビン酸被覆の銀ナノ粒子67.5gを混合とした以外は同様の配合比として、実施例2を繰り返した。金属成分の合計量は90.0gで同一にした。得られた接合材を用いた評価結果を表3に示した。

【0066】

<実施例6>

実施例2において、金属成分をナノ粒子(ソルビン酸被覆)90.0gとあるものを、球状サブミクロン銀粒子(DOWAエレクトロニクス株式会社製/平均粒子径D50値:1.0μm)を67.5gと、そして実施例1に記載の方法により得られたソルビン酸被覆の銀ナノ粒子22.5gを混合とした以外は同様の配合比として、実施例2を繰り返した。金属成分の合計量は90.0gで同一にした。得られた接合材を用いた評価結果を表3に示した。

【0067】

<実施例7>

実施例4において、オキシジ酢酸0.2gとあるものを、オキシジ酢酸0.1gとした以外は同様の配合比として、実施例4を繰り返した。得られた接合材を用いた評価結果を表3に示した。

【0068】

<実施例8>

実施例7において、基板に銀めっきが施されていたのを、銅無垢の表面とした以外は実施例7を繰り返した。得られた接合材を用いた評価結果を表3に示した。

【0069】

<実施例9>

実施例4において、基板に銀めっきが施されていたのを、銅無垢の表面とした以外は実施例7を繰り返した。得られた接合材を用いた評価結果を表3に示した。

【0070】

<実施例10>

実施例4において、フラックス成分にオキシジ酢酸0.2gを用いていたのを、マロン酸0.1gとした以外は実施例4を繰り返した。得られた接合材を用いた評価結果を表3に示した。

【0071】

<比較例1>

オキシジ酢酸を添加せずに、接合材を作製した以外は実施例1に準じて試験を行った。シェア強度は最大で4.0MPaであり、平均値は2.7MPa(5点平均)であって、接合力が発揮できていない。サンプルのうち1つは接合強度の算出ができなかった。なお、この時の焼成膜の比抵抗は7.77μΩ・cmであり、実施例1に比較して抵抗は高くなっている。また、得られた焼成品のSEM像を図5に示した。窒素中の焼成のため、粒子間の焼結が進まず個々の粒子の形状が残存していることが確認される。配合比等は表1または2に示す。試験条件については表3に示した。なお、実施例1と同様に確認した結晶子径は57.92nmであり、写真で示された結果と同様、結晶の成長が実施例のものと比較して進んでいないことがわかる。

【0072】

<比較例2>

オキシジ酢酸を添加せずに、接合材を作製した以外は実施例2に準じて試験を行った。シェア強度は最大で13.2MPaであり、平均値は9.5MPa(5点平均値)であって、接合力が発揮できていない。なお、この時の焼成膜の比抵抗は4.20μΩ・cmであり、実施例1に比較して抵抗は高くなっている。また、得られた焼成品のSEM像を図6に示した。窒素中の焼成のため、比較例1ほどではないが、粒子間の焼結が進まず個々の粒子の形状が残存していることが確認される。配合比等は表1または2に示す。試験条件については、表3に示した。なお、実施例1と同様に確認した結晶子径は62.68nmであり、写真で示された結果と同様、結晶の成長が実施例のものと比較して進んでいないことがわかる。

【0073】

<参照例1>

接合対象物の接合を市販の高温鉛はんだペースト(日本スペリア株式会社製のSN515 RMA A M Q M−293T)で行った。接合は、大気中において基板上にペーストを塗布した後に接合物を載せ、0.5Nで加圧した後、150℃で2分間乾燥した後に、350℃で40秒間加温して、金属接着面の接合材を金属化することで行った。得られた接合体の接合強度は36.7MPaであった。

【0074】

<参照例2>

接合対象物の接合を市販の鉛フリーはんだペースト(千住金属工業株式会社製のM705−K2−V)で行った。接合方法は、大気中において基板上にペーストを塗布した後に接合物を載せ、0.5Nで加圧した後、150℃で2分間乾燥した後に、250℃で40秒間加温して、金属接着面の接合材を金属化することで行った。得られた接合体の接合強度は40.0MPaであった。

【0075】

【表1】

【0076】

【表2】

【0077】

【表3】

【0078】

上記の効果が得られる理由について詳細は不明ではあるが、反応機構としては次のことが考えられる。図1に示したTG図を参照して、反応機構について考察する。通常の銀ナノ粒子(図1ではソルビン酸により被覆された銀ナノ粒子)は、曲線10で示すような挙動を示す。本願発明に従う構成とした場合のペーストのTG図の挙動は、曲線20で示すような挙動を示し、より低温で反応が進んでいることがわかる。添加しているフラックス成分のジグリコール酸の分解温度は更に高い温度であるため(曲線30)、この減少はジグリコール酸由来のものではないことは明らかである。これに一点差線(曲線40)のソルビン酸のTG挙動を合わせてみると、ペーストのTG挙動はソルビン酸のTG挙動にほぼ一致していることがわかる。これをみれば、ソルビン酸が銀ナノ粒子の表面に付着しておらず、ペースト中に単独で存在していることが示唆される。よってペーストに対してジグリコール酸を添加したことにより、表面を被覆しているソルビン酸を少なくとも剥離させる効果があると推定した。この挙動が生じることで、例え周囲に酸素等がなく反応性の乏しい環境下であっても、ナノ銀粒子が銀へと変化することができるようになったと考えられる。

【0079】

さらに、窒素中での焼成にもかかわらず、本発明にかかる接合剤を使用すると、市販のはんだペーストで接合しても得られる接合強度を凌駕する接合体が得られることがわかる。

【産業上の利用可能性】

【0080】

本願発明に従う接合は、非絶縁型半導体装置、ベアチップ実装組み立て技術への応用、パワーデバイス(IGBT、整流ダイオード、パワートランジスタ、パワーMOSFET、絶縁ゲートバイポーラトランジスタ、サイリスタ、ゲートターンオフサイリス、トライアックの製造時の接合工程への応用も可能である。また、表面をクロム処理したガラス上への接合材としても可能であり、LEDを使った照明装置の電極やフレームの接合材としても利用可能である。

【特許請求の範囲】

【請求項1】

平均一次粒子径が1〜200nmであって、炭素数8以下の有機物質で被覆されている銀ナノ粒子と、少なくともカルボキシル基を二つ有するフラックス成分および分散媒を含む接合材。

【請求項2】

平均粒径が0.5〜3.0μmの銀粒子を含む、請求項1に記載の接合材。

【請求項3】

前記フラックス成分はエーテル結合を有する、請求項1または2に記載の接合材。

【請求項4】

前記フラックス成分はオキシジ酢酸である、請求項1または2に記載の接合材。

【請求項5】

銀ナノ粒子の表面を被覆する有機物の炭素数は6である、請求項1ないし4のいずれかに記載の接合材。

【請求項6】

前記分散媒は極性溶媒である、請求項1ないし5のいずれかに記載の接合材。

【請求項7】

異なる二物質の接合方法であって、

接着物の接合面に少なくともカルボキシル基を二つ有する有機物を含むフラックス成分を含む接合材を塗布する工程と、

前記接合材の上に被接合物を配置する工程と、

前記被接合物が配置された状態で所定の温度に加熱する予備焼成の工程と、

前記予備焼成の温度より高い温度に加熱する本焼成の工程を有する接合方法。

【請求項8】

前記フラックス成分はさらにエーテル結合を有する、請求項7に記載の接合方法。

【請求項9】

前記予備焼成および前記本焼成の工程において、接合操作時の雰囲気は不活性ガス雰囲気下である、請求項7または8に記載の接合方法。

【請求項10】

前記本焼成の工程は200℃以上500℃以下の温度で行う、請求項7ないし9のいずれかに記載の接合方法。

【請求項11】

平均一次粒子径1〜200nmである銀ナノ粒子を含んだ銀ペーストを塗布し、焼成して得られる接合体において、不活性雰囲気中250℃10分加熱した場合におけるAg(111)面における結晶子径が65nm以上となる接合体。

【請求項1】

平均一次粒子径が1〜200nmであって、炭素数8以下の有機物質で被覆されている銀ナノ粒子と、少なくともカルボキシル基を二つ有するフラックス成分および分散媒を含む接合材。

【請求項2】

平均粒径が0.5〜3.0μmの銀粒子を含む、請求項1に記載の接合材。

【請求項3】

前記フラックス成分はエーテル結合を有する、請求項1または2に記載の接合材。

【請求項4】

前記フラックス成分はオキシジ酢酸である、請求項1または2に記載の接合材。

【請求項5】

銀ナノ粒子の表面を被覆する有機物の炭素数は6である、請求項1ないし4のいずれかに記載の接合材。

【請求項6】

前記分散媒は極性溶媒である、請求項1ないし5のいずれかに記載の接合材。

【請求項7】

異なる二物質の接合方法であって、

接着物の接合面に少なくともカルボキシル基を二つ有する有機物を含むフラックス成分を含む接合材を塗布する工程と、

前記接合材の上に被接合物を配置する工程と、

前記被接合物が配置された状態で所定の温度に加熱する予備焼成の工程と、

前記予備焼成の温度より高い温度に加熱する本焼成の工程を有する接合方法。

【請求項8】

前記フラックス成分はさらにエーテル結合を有する、請求項7に記載の接合方法。

【請求項9】

前記予備焼成および前記本焼成の工程において、接合操作時の雰囲気は不活性ガス雰囲気下である、請求項7または8に記載の接合方法。

【請求項10】

前記本焼成の工程は200℃以上500℃以下の温度で行う、請求項7ないし9のいずれかに記載の接合方法。

【請求項11】

平均一次粒子径1〜200nmである銀ナノ粒子を含んだ銀ペーストを塗布し、焼成して得られる接合体において、不活性雰囲気中250℃10分加熱した場合におけるAg(111)面における結晶子径が65nm以上となる接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−240406(P2011−240406A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2011−40915(P2011−40915)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]