接合材およびそれを用いた接合方法

【課題】可能な限り単純な構成であっても接合強度が確保され、かつ接合強度のムラを低減させうる、接合用金属ペーストの提供を図ること。

【解決手段】マイクロトラック粒度分布測定装置で測定される、平均一次粒径(D50径)0.5〜3.0μmである金属サブミクロン粒子と、平均一次粒子径が1〜200nmであって炭素数6〜8の有機化合物で被覆された金属ナノ粒子と、これらを分散させる分散媒で構成した金属接合用ペースト(接合材)を用いて接合対象物である金属間にバルク状態の接合層を形成する。

【解決手段】マイクロトラック粒度分布測定装置で測定される、平均一次粒径(D50径)0.5〜3.0μmである金属サブミクロン粒子と、平均一次粒子径が1〜200nmであって炭素数6〜8の有機化合物で被覆された金属ナノ粒子と、これらを分散させる分散媒で構成した金属接合用ペースト(接合材)を用いて接合対象物である金属間にバルク状態の接合層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合材およびそれを用いた接合方法、特に金属間接合に金属ナノ粒子を用いたものに関する。

【背景技術】

【0002】

金属は粒子径が微小になると、サイズ特有の物理特性を示すことが知られている。特にナノオーダーの粒子になると、その傾向が顕著なものとなる。このような性質を使用し、異物質間の接合材料として、たとえば、金属ナノ粒子を使用する試みが行われてきた(たとえば、特許文献1参照)。

【0003】

金属ナノ粒子のみを単独で使用するような場合では、よく知られているように、表面に主として有機物からなる被膜を形成する必要がある。しかしながら、接合の際には不要となる金属ナノ粒子表面を被覆している有機物を除去するのは容易ではなく、長時間や高温での加熱除去が必要である。この点は、金属ナノ粒子を使用した接合の実用性を阻害する原因の1つになっていた。

【0004】

そこで、特許文献2では、ナノ粒子を凝集させた金属ナノ粒子凝集体と、金属ナノ粒子を併存させることで、粒子径のピークを二つ以上有する組成物を作製し、それを接合材として使用することが開示されている。この方法では、高い剪断強度を有した接合体が得られるとされている。

【0005】

また、特許文献3では有機物と金属からなる複合金属粒子と有機物および炭酸銀あるいは酸化銀を混合して加圧および加熱することによる接合に関する技術について開示されている。また、特許文献4または非特許文献1および2では、接合界面に酸素を含む酸化物層を形成し、金属化合物粒子および有機物からなる接合材料を用いて接合体を形成する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2794360号公報

【特許文献2】特開2008−161907号公報

【特許文献3】特開2009−279649号公報

【特許文献4】特開2008−208442号公報

【非特許文献】

【0007】

【非特許文献1】守田ら 「酸化銀マイクロ粒子を用いた接合技術」 エレクトロニクス実装学会誌 p.110 Vol.12 No.2 (2009)

【非特許文献2】守田ら 「マイクロメートルサイズの酸化銀粒子を用いた高温環境向け鉛フリー接合技術の開発」 まてりあ 第49巻 第1号(2010)

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1はナノ粒子を単独で接合に使用するものであり、上述の通り接合に十分な強度を提供するところには至っていない。また、特許文献2の技術は、ナノ粒子を凝集させて比較的大粒径の粒子を提供し、これらを併用することによって接合体を形成するものである。しかし、結果としてナノ粒子を凝集させる工程を必要とするため、必ずしも工業的に見て有利とはいえない。また、凝集しているとはいえ接合に関与する物質はナノ粒子そのものであり、接合強度はナノ粒子の特質に依存する。

【0009】

また、特許文献2に記載の技術では、凝集体−ナノ粒子の存在状態次第で接合状態にムラが生じる可能性がある。従って、凝集体−分散体の存在状態、言い換えれば粒子の分散性に細心の注意を図る必要がある。しかも、高分散性を得るために分散を強化しようとすると、凝集体が破壊される。結果、凝集体とナノ粒子の併存により達成されている接合強度向上の効果が激減する可能性を持っている。

【0010】

また、特許文献3および4、非特許文献1および2に記載の内容は、金属ナノ粒子に加えて炭酸鉄や有機金属塩といった異種成分を添加することで、接合体を形成するものである。したがって、炭酸塩あるいは酸化物の分解反応を必要とし、必ずしも効率的であるとはいえない。

【0011】

とはいうものの、こうした比較的大粒径の金属粒子の隙間に金属ナノ粒子を介在させる方法そのものは、金属大粒子間の結合を容易に生じさせることができ、接合強度の改善に著しい効果を与えることが期待できる。

【0012】

そこで、本発明の解決すべき課題としては、可能な限り単純な構成であっても接合強度が確保され、かつ接合強度のムラを低減させうる、接合用金属ペースト(接合材)の提供を図ることに定めた。

【課題を解決するための手段】

【0013】

発明者らはこうした課題を鋭意検討し、以下に示す接合材の構成により上記課題を解決できうることを見いだし、本発明を完成させた。

【0014】

上記課題を解決する接合材は、マイクロトラック粒度分布測定装置で測定される、平均一次粒径(D50径)0.5〜3.0μmである金属サブミクロン粒子と、平均一次粒子径が1〜200nmであって、炭素数6〜8の有機化合物で被覆された金属ナノ粒子、およびそれらを分散させる分散媒で構成させるものである。

【0015】

また、前記金属ナノ粒子と前記金属サブミクロン粒子の重量比率(金属ナノ粒子/金属サブミクロン粒子)は、0.1〜10.0である。

【0016】

好ましくは、金属ナノ粒子の表面を被覆する有機化合物は少なくとも一つの不飽和結合を有する、有機化合物を選択する。

【0017】

さらに分散剤が、前記金属ナノ粒子と前記金属サブミクロン粒子の金属成分の総量に対して0.5%〜2.5%含有される接合材である。

【0018】

また、前記金属サブミクロン粒子と前記金属ナノ粒子を構成する金属種が銀であることが好ましい。

【0019】

上記の接合材を用いた接合方法としては、上記で示した接合材を接合面に塗布する工程と、接合対象物を前記接合面に圧接しながら、金属ナノ粒子の焼結温度以下で加熱する第1の加熱工程と、加熱温度を200℃以上400℃以下に加熱する第2の加熱工程を有することがよい。なお、このとき接合材は被接合物、接合物のいずれに塗布されてもよく、両方に塗布されてもよい。なお、圧接は必ずしも必要ではなく、場合によっては省略することも出来る。

【0020】

また上記の接合方法に際して、第一および第二の加熱工程において加熱する時間は30秒以上60分以下という短時間としてもよい。

【発明の効果】

【0021】

本発明の接合材と接合方法を採用することにより、課題として掲げた高い接合強度を有するとともに、接合強度のばらつきが低減された接合体を得ることができるようになる。

【図面の簡単な説明】

【0022】

【図1】本発明にかかる接合方法の過程を示した模式図である。

【図2】粘度と接合強度の関係を表す図である。

【発明を実施するための形態】

【0023】

本発明で用いる金属ナノ粒子は、透過型電子顕微鏡写真から算出される平均一次粒子径で1〜200nm、好ましくは1〜150nm、より好ましくは1〜100nmの範囲のものを用いる。こうした粒子径を有した金属ナノ粒子を採用することで、接合対象や接合条件に容易に対応し得る接合用ペーストを提供することができる。

【0024】

金属ナノ粒子は、粒子表面の活性が大変高いため、金属表面があらわになっていると、隣接する粒子同士が焼結したり、空気中では酸化してしまうことがある。一般的に、金属ナノ粒子の表面を有機化合物で被覆すれば、酸化や焼結が抑制され、粒子が独立に安定した状態で保存できることが知られている。しかし、この被覆する有機化合物の分子量が大きくなりすぎると、接合材として使用した際に、多少加熱しても分解もしくは蒸散しにくくなる。接合材は、接合界面で接合層を形成するので、接合層中に有機化合物若しくはこれが生焼けになった炭素が残留すると、接合強度を低下させる原因となる。したがって、炭素を容易に除去するために、炭素数の少ないものを使用するのがよい。

【0025】

逆に被覆する有機化合物の分子量が小さすぎる場合は、粒子が安定に存在しにくくなり、取扱いが容易でなくなる。この観点に従えば、これら金属ナノ粒子の表面を被覆する有機化合物は、適度な分子量を有する必要がある。すなわち、金属ナノ粒子の表面を被覆する有機化合物は、取り扱いが容易な程度の分子量を有し、低温焼結性を得るために適度に短い分子鎖である必要がある。

【0026】

本発明者は、これらの要求をともに満足するものとして、金属ナノ粒子の表面を構成する有機化合物をカルボン酸とすることを見出した。また、この時のカルボン酸の結合形態は、飽和若しくは不飽和を問わない。また、この有機化合物は、不飽和結合をその構造中に有している場合には、二重、三重結合を有するものであってもよく、また構造中に芳香族環を有していても良い。特に不飽和型の脂肪酸により被覆された金属ナノ粒子を用いることで接合強度は高まることがわかった。特に、脂肪酸のうちでも炭素数が6〜8の程度であるカルボン酸とするのがよい。

【0027】

また、本発明では、1種類の有機化合物で被覆した金属ナノ粒子だけでなく、別々の有機化合物で被覆した金属ナノ粒子同士を混合して利用してもよい。例えば、飽和型脂肪酸を表面に被覆した金属ナノ粒子と不飽和型脂肪酸を表面に被覆した金属ナノ粒子を混合して用いてもよい。また、本発明の接合材は、金属ナノ粒子を極性溶媒に分散させ、流動性を付与することも好ましい構成である。極性溶媒を使用する際の利点は、同じ温度であれば非極性のものと比較して、蒸気圧が低く取扱に好適なことにある。

【0028】

一方、サブミクロンオーダーの金属粒子(以後「金属サブミクロン粒子」と呼ぶ)は平均粒径が0.5μm以上の銀粒子を使用することが好ましい。本明細書における平均粒径の算出は、以下の手順によりレーザー回折法に基づいて行った。まず、銀粒子の試料0.3gをイソプロピルアルコール50mLに入れ、出力50Wの超音波洗浄機で5分間分散させた後、マイクロトラック粒度分布測定装置(ハネウエル−日機装製の9320−X100)によってレーザー回折法で測定した際のD50(累積50質量%粒径)の値を金属サブミクロン粒子の平均一次粒径とした。

【0029】

この時の金属サブミクロン粒子の平均一次粒径の範囲は0.5〜3.0μm、好ましくは0.5〜2.5μm、一層好ましくは0.5〜2.0μmの範囲の粒子を併用することで、接合力の高い接合体を提供することができるようになる。一方、このような粒度分布を有する金属サブミクロン粒子を用いると、上記に説明した平均一次粒子径が1〜200nmの金属ナノ粒子が、金属サブミクロン粒子の隙間部分に混在しやすくなる。結果、金属ナノ粒子が焼結して、接合強度を高めることができる。なお、粒子の表面には分散性の改善のため有機物が被覆されていても良いが、被覆がなされていなくても、本願発明の効果は低減されないので、有機物の種類は制限されない。ただし、重合して形成される高分子にまでなると分解しづらくなるので好ましくない。

【0030】

本発明において分散媒とは、主として極性溶媒であり、この極性溶媒に金属ナノ粒子、および金属サブミクロン粒子を分散させる。このような極性溶媒としては、水又は極性基を有する有機溶媒が使用できる。

【0031】

また、有機化合物で被覆された金属ナノ粒子の金属成分と、金属サブミクロン粒子の質量比による混合割合(金属ナノ粒子/金属サブミクロン粒子)は、0.1〜10.0がよく、好ましくは0.15〜9.0、一層好ましくは0.2〜5.0である。有機化合物で被覆された金属ナノ粒子の金属成分と金属サブミクロン粒子の質量比をこの割合にすることで、より空隙部に金属ナノ粒子が存在するようになり、焼結が促進されるため好ましい。

【0032】

極性溶媒に金属ナノ粒子および金属サブミクロン粒子を分散させる際には、分散剤をさらに添加してもよい。金属ナノ粒子は容易に凝集してしまう性質があるので、場合によっては公知の分散剤を添加することで、サブミクロン粒子とナノ粒子をなじませ易くし、接合を進みやすくできるようになる。なお、この時に用いる分散剤は接合強度への悪影響を排除するため、熱により分解しやすい、あるいは強熱残渣の少ないものが好適に使用できる。

【0033】

また、本発明の接合材は、主としてペースト状で提供されるため、適度な粘度を有している方が、接合箇所への塗布が容易となる。また、本発明者らの検討によれば、この粘度の調整によって、より強固な接合体を形成することが可能になる。こうした検討結果から、最終的に本発明の接合材は常温で10〜250Pa・s(25℃、5rpm、C(コーン):35/2での値)の粘度で提供される。好ましくは100Pa・s以下、より好ましくは50Pa・s以下である。

【0034】

以下、本発明により完成された、接合材について詳細に説明する。

【0035】

<粒子の合成>

本発明に用いる接合材は、炭素数6〜8の飽和あるいは不飽和の脂肪酸、とりわけカルボン酸もしくはその誘導体が付着、あるいは結合した金属ナノ粒子を用いる。金属ナノ粒子の表面を有機化合物で被覆された構成にすることで、乾燥時や極性溶媒への分散時に金属ナノ粒子が凝集せずに安定して存在することができる。

【0036】

炭素数6〜8の飽和あるいは不飽和の有機化合物は、金属ナノ粒子に対して保護剤として機能する。この保護剤は、金属ナノ粒子の表面に付着し、粒子同士の融着を阻害して安定した金属ナノ粒子を得る効果がある。本発明の金属ナノ粒子に対しては、比較的短い直鎖の脂肪酸が好適である。具体的にはヘキサン酸、ヘプタン酸、オクタン酸、ソルビン酸、安息香酸、サリチル酸、m−ヒドロキシ安息香酸、p−ヒドロキシ安息香酸、アジピン酸程度の長さであることが特に好ましい。また、このような有機化合物で被覆された粒子、例えばヘキサン酸やソルビン酸が被覆された粒子であれば、金属ナノ粒子を粉末状態として得ることもできる。従って、保存安定性および他のナノ粒子に添加する場合でも、取り扱いが容易である。

【0037】

次に、本発明に用いる金属ナノ粒子の製造方法について説明する。金属ナノ粒子の製造方法では、原料液及び還元液を調整する調液工程、温度を上昇させる昇温工程、原料液を還元液に添加し反応を進行させて、金属ナノ粒子を得る反応工程、液中の金属粒子(特に銀粒子)を成長させる熟成工程、濾過・水洗・分散を繰り返し、余分な有機化合物質を除去する洗浄工程、及び乾燥により液中の水分を除去する乾燥工程が行われる。

【0038】

本発明では、還元液の調液工程、反応工程、洗浄工程を以下のように行う。前記還元液の調液工程で用いる還元液には、水とアンモニア水と有機化合物であるヘキサン酸(もしくはソルビン酸など)とヒドラジン水和水溶液とを含める。前記金属ナノ粒子の反応工程では、この還元液に金属塩、とりわけ硝酸塩水溶液などを前記還元液に添加して反応させる。前記洗浄工程では、反応工程で得られた生成物を水で洗浄する。

【0039】

このような工程により、金属ナノ粒子は、極性溶媒中でも安定して存在するようになり、平均一次粒子径が200nm以下の金属ナノ粒子が得られる。なお、還元液に含めるアンモニア水は、水中に酸を溶解させるために添加する。

【0040】

本発明の金属ナノ粒子の反応工程では、反応槽中の反応液を40℃から80℃の範囲に昇温して反応させるのがよい。なお、40℃未満では、金属の過飽和度が上昇し、核発生が促進されるため、粒度分布が不均一なものとなりやすいため好ましくない。また、80℃を超えると核発生は抑制されるが、粒子成長を制御することが困難になるので、無秩序に大きな粒子や小さな粒子が存在するようになり、やはり好ましくない。

【0041】

また、本発明の金属ナノ粒子の反応工程では、溶液内の均一反応を実現する観点から、添加すべき硝酸塩等の金属塩水溶液を一挙に添加することが好ましい。一挙に添加しないと溶液内が不均一系になり、核発生と粒子凝集が同時並行的に起こるようになる。その結果、粒度分布が大きく、形状の不均一な金属ナノ粒子が生成してしまう。したがって、ここでいう「一挙に添加する」とは、還元剤や保護剤(有機化合物等)の濃度若しくはpH、温度といった反応要因が、硝酸塩等の金属塩水溶液の添加時期によって実質的に変化しない態様をいう。言い換えると、溶液内の均一反応が実現できれば、「一挙に添加する」方法は特に限定されるものではない。また、金属ナノ粒子の形成段階において、粒子形態を調整する目的でCuを併存して存在させてもよい。

【0042】

ここで、本発明でヒドラジン水和物とあるのは、還元剤として金属を還元可能なものであれば特に限定されない。ヒドラジン水和物以外の還元剤、具体的には、ヒドラジン、水素化ホウ素アルカリ塩(NaBH4など)、リチウムアルミニウムハイドライド(LiAlH4)、アスコルビン酸、第一級アミン、第二級アミン、第三級アミンなどを併用することもできる。

【0043】

次に、本発明の反応工程、および洗浄工程を行った後に、極性溶媒中に当該微小粒子を分散させる工程を行う。ここで分散とは、極性溶媒中に微小粒子が安定に存在する状態をいい、静置した結果、微粒子の一部が沈殿してもよい。また、分散液中に分散剤を添加して、金属ナノ粒子が分散しやすいようにしてもよい。

【0044】

このような工程を行うことにより、分散剤と共に極性溶媒中に平均一次粒子径が200nm以下の金属ナノ粒子の分散した組成物が得られる。

【0045】

以上説明した本発明の金属ナノ粒子の製造方法及びこれを含む組成物の製造方法では、反応槽として、攪拌の均一性が得られる形状および構造のものを使用するのがよい。これは、本発明にかかる金属ナノ粒子は、得ようとしている粒子のサイズが非常に小さいため、局所的な濃度やpHの分布がその粒度分布に大きく影響するからである。

【0046】

続いて、本発明の金属ナノ粒子の製造方法の一実施形態について、反応の流れに沿って各製造工程を説明する。

【0047】

<調液工程>

本工程では、液を二種用意する。一方は還元性を有する物質(還元剤)を溶解させた液I(後には還元液と称する)であり、もう一方は原料である金属塩が溶解された液II(後には原料液と称する)である。還元液は、上述の還元剤を純水に溶解させるとともに、保護剤となる有機化合物および安定化剤のアンモニア水をそれぞれ添加し、均一になるまで混合することによって得る。また、原料液は金属塩の結晶を純水に溶解させることによって得られる。なお、保護剤が溶解しやすいように、添加順を前後させてもよい。また、溶解が進みやすくなるように、反応工程より低い温度にて加温してもよい。

【0048】

<昇温工程>

各々の液を準備した後に、ウォーターバスもしくはヒーターを用いて各液を昇温し、反応温度まで上昇させる。このとき、還元液と原料液は同様に加熱しておき、両液間の温度差をなくしておけば、温度差によって生じる対流によって一挙に混合できなくなるという問題を防止できる。また温度の違いによって生じる、反応の不均一が防止される効果もあり、粒子の均一性を保つことができるので好ましい。このときに昇温させる目的の温度(後の反応温度)は、40〜80℃の範囲である。

【0049】

<反応工程>

各液がともに目的温度まで上昇すれば、還元液に対して原料液を添加する。添加は突沸に注意した上で、一度に行うことが反応の均一性の面から好ましい。

【0050】

<熟成工程>

反応液を混合した後、10〜30分程度攪拌を続け、粒子の成長を完結させる。このときの反応の終点は、サンプリングした反応液に対し、ヒドラジンを滴下することにより、未還元銀の反応が生じるかどうかを確認することで判断する。

【0051】

<洗浄工程>

得られたスラリーは、公知の固液分離方法を繰り返し行って洗浄する。固液分離方法では、具体的にはフィルタープレスによる方法や、遠心分離機を用いて粒子を強制的に沈降させ固液分離を行なう方法等が利用できる。

【0052】

例えば、遠心分離を用いる場合には、以下の手順による。まず、3000rpmで30分遠心分離処理する。次に固液分離後上澄みを廃棄し、純水を加え、超音波分散機で10分間分散する。遠心分離、上澄み廃棄、純水添加、超音波分散という工程を数回繰り返すことで、粒子に付着している余分な有機化合物の除去を行い、洗浄工程とする。この時、上澄みもしくは排出水の導電率を測定し、洗浄の良否を確認することもできる。

【0053】

また、フィルタープレスによる固液分離を用いる場合には、反応液を分離した後に、順方向での通水による水洗、逆方向からの通水による水洗を行い、粒子表面に付着する有機化合物を除去することができる。この時も上記と同様に、上澄みもしくは排出水の導電率を確認して、洗浄の良否を確認することもできる。

【0054】

<乾燥工程>

こうして得られた固形物(ケーキ状)は乾燥工程を経て、粉末状にする。こうすることによって、ナノ粒子を安定した形で長期にわたり保管することができるようになる。このときの乾燥は、凍結乾燥、真空乾燥を用いる方法や、公知の乾燥方法を採用することができる。ただし、あまりに乾燥温度が高すぎると、金属表面を被覆する有機化合物が飛散してしまい、ナノ粒子が一次粒子を保てなくなる場合がある。したがって、好ましい乾燥形態は温度を高くしすぎず、かつ粒子表面を被覆する有機化合物の分解温度以下の温度で長時間乾燥処理を行うのがよい。具体的な乾燥条件の一例としては、温度60℃の大気中で、乾燥時間は12時間以上などが挙げられる。

【0055】

また、サブミクロンオーダーの金属粒子は市販の金属粒子を採用することが可能である。たとえば、本出願人にかかる特許第4025839号公報に記載の方法などを使用して、作製したサブミクロンオーダーの金属粒子を利用することができる。

【0056】

<ペースト化>

金属サブミクロン粒子と、上述のような方法を用いて得られた金属ナノ粒子塊を極性溶媒(分散媒)へ添加してペースト(分散液)を作製する。極性溶媒としての分散媒は、具体的には、水、アルコール、ポリオール、グリコールエーテル、1−メチルピロリジノン、ピリジン、ターピネオール、ブチルカルビトール、ブチルカルビトールアセテート、テキサノール、フェノキシプロパノール、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノブチルエーテルアセテート、γ―ブチロラクトン、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、メトキシブチルアセテート、メトキシプロピルアセテート、ジエチレングリコールモノエチルエーテルアセテート、乳酸エチル、1−オクタノール等が挙げられる。

【0057】

上記の分散液に対しては、焼結温度の低下や密着を促進する補助物質を添加することもできる。補助物質は、粘度調整機能を有していてもよい。このときに添加される補助物質は、水溶化樹脂や水性樹脂であってもよい。具体的にはアクリル樹脂、マレイン酸樹脂、フマル酸樹脂、スチレン・マレイン酸共重合樹脂の高酸価樹脂、ポリエステル樹脂、ポリオレフィン樹脂フェノキシ樹脂、ポリイミド樹脂、ポリアミド樹脂あるいは酢酸ビニル系エマルション、アクリルエマルション、合成ゴムラテックス、エポキシ樹脂、フェノール樹脂、DAP樹脂、ウレタン樹脂、フッ素樹脂、シリコーン樹脂、エチルセルロースおよびポリビニルアルコール等を添加することができ、無機バインダーとしては、シリカゾル、アルミナゾル、ジルコニアゾル、チタニアゾルといったものが例示できる。ただし、このような補助物質である樹脂の過度な添加は、分散液全体に対する金属の含有量を下げる結果になるので好ましくない。総金属量に対して数質量部程度とすることが好ましい。

【0058】

補助物質として利用できる製品は、次のようなものが知られている。ただし、上述の性質を有する場合には、本欄に記載のもの以外のものの使用を排除するものではない。アクリル樹脂としては、三菱レイヨン株式会社製のBR−102樹脂など、東亞合成株式会社製のアルフロンUC−3000樹脂などが例示できる。また、ポリエステル樹脂としては、東洋紡績株式会社製のバイロン220など、荒川化学工業株式会社製のマルキードNo1などが例示できる。また、エポキシ樹脂としては、株式会社ADEKA製のアデカレジンEP−4088Sなど、ジャパンエポキシレジン株式会社製の871などが例示できる。また、フェノール樹脂としては、群栄化学工業株式会社製のレヂトップPL−4348などが例示できる。また、フェノキシ樹脂としては、ジャパンエポキシレジン株式会社製の1256など、荒川化学工業株式会社製のタマノル340などが例示できる。また、DAP樹脂としては、ダイソー株式会社製のダップAなどが例示できる。また、ウレタン樹脂としては、日本ポリウレタン工業株式会社製のミリオネートMS−50などが例示できる。また、エチルセルロースとしては、日進化成株式会社製のエトセルSTANDARD4などが例示できる。また、ポリビニルアルコールとしては、株式会社クラレ製のRS−1713などが例示できる。

【0059】

また、本発明の金属ナノ粒子は微小であるため、粒子同士が凝集しやすい。そのため、粒子を分散させるため分散剤を添加することも好ましい。その性質としては、粒子表面と親和性を有するとともに分散媒に対しても親和性を有するものであれば、市販汎用のものであっても足りる。また、単独の種類のみならず、複数種類の分散剤を併用使用しても構わない。

【0060】

こうした性質を有する分散剤としては、脂肪酸塩(石けん)、α−スルホ脂肪酸エステル塩(MES)、アルキルベンゼンスルホン酸塩(ABS)、直鎖アルキルベンゼンスルホン酸塩(LAS)、アルキル硫酸塩(AS)、アルキルエーテル硫酸エステル塩(AES)、アルキル硫酸トリエタノールといった低分子陰イオン性(アニオン性)化合物、脂肪酸エタノールアミド、ポリオキシエチレンアルキルエーテル(AE)、ポリオキシエチレンアルキルフェニルエーテル(APE)、ソルビトール、ソルビタンといった低分子非イオン系化合物、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウムクロリド、アルキルピリジニウムクロリド、といった低分子陽イオン性(カチオン性)化合物、アルキルカルボキシルベタイン、スルホベタイン、レシチンといった低分子両性系化合物や、ナフタレンスルホン酸塩のホルマリン縮合物、ポリスチレンスルホン酸塩、ポリアクリル酸塩、ビニル化合物とカルボン酸系単量体の共重合体塩、カルボキシメチルセルロース、ポリビニルアルコールなどに代表される高分子水系分散剤、ポリアクリル酸部分アルキルエステル、ポリアルキレンポリアミンといった高分子非水系分散剤、ポリエチレンイミン、アミノアルキルメタクリレート共重合体といった高分子カチオン系分散剤が代表的なものである。しかし、本発明の粒子に好適に適用されるものであれば、ここに例示したような形態のもの以外の構造を有するものを排除しない。

【0061】

分散剤として、具体的名称を挙げると次のようなものが知られているが、上述の性質を有する場合には、本欄に記載のもの以外のものの使用を排除するものではない。たとえば、三洋化成株式会社製のビューライトLCA−H,LCA−25NHなど、共栄社化学株式会社製のフローレンDOPA−15Bなど、日本ルーブリゾール株式会社製のソルプラスAX5、ソルスパース9000、ソルシックス250など、エフカアディディブズ社製のEFKA4008など、味の素ファインテクノ株式会社製のアジスパーPA111など、コグニクスジャパン株式会社製のTEXAPHOR−UV21など、ビックケミー・ジャパン株式会社製のDisperBYK2020やBYK220Sなど、楠本化成株式会社製のディスパロン1751N、ヒップラードED−152など、株式会社ネオス製のFTX−207S、フタージェント212Pなど、東亞合成株式会社製のAS−1100など、花王株式会社製のカオーセラ2000、KDH−154、MX−2045L、ホモゲノールL−18、レオドールSP−010Vなど、第一工業製薬株式会社製のエパンU103、シアノールDC902B、ノイゲンEA−167、プライサーフA219Bなど、DIC株式会社製のメガファックF−477など、日信化学工業株式会社製のシルフェイスSAG503A、ダイノール604など、サンノプコ株式会社製のSNスパーズ2180、SNレベラーS−906など、AGCセイミケミカル社製のS−386などが例示できる。

【0062】

補助物質や分散剤といった添加剤を添加する場合には、ペーストに含まれる全金属量に対して10質量%以下、好ましくは5質量%以下、一層好ましくは3質量%以下とすればよい。添加量が0.1質量%未満であると添加効果がなく、溶液中でナノ粒子同士が凝集してしまうので好ましくない。なお、10質量%以上加えても、もはや添加効果は向上しないので、上限は10質量%程度が適当である。

【0063】

また、分散液の調製時には適切な機械的分散処理を用いることもできる。機械的分散処理には粒子の著しい改質を伴わないという条件下において、公知のいずれの方法も採用することが可能である。具体的には、超音波分散、ディスパー、三本ロールミル、ボールミル、ビーズミル、二軸ニーダー、自公転式攪拌機などが例示でき、これらは単独あるいは複数を併用して使用することもできる。

【0064】

次に、本発明の接合材を用いた接合方法について概説する。接合部には各種印刷法、例えばメタルマスク、ディスペンサーもしくはスクリーン印刷法により、厚みとして20〜200μm程度で接合材を塗布する。通常の接着剤やはんだと異なり、本発明の接合材は、焼結後はバルクと同じ融点を持つ金属となるので、接合界面を薄くする必要性はあまりない。接合層はバルクの金属と同等若しくはそれ以上の硬さを有するからである。

【0065】

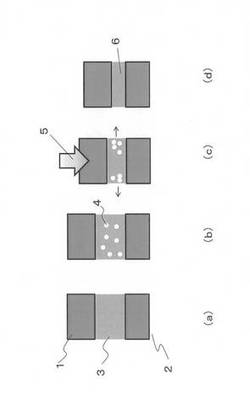

しかし、本発明の接合材には金属ナノ粒子の表面に有機化合物により被覆、あるいは結合しているので、これらの有機化合物が脱離や分解する際にガスが発生する。図1には、本発明の接合材を用いた場合の接合過程を模式的に示す。図1(a)では、接合対象物1および2の間に接合材3が塗布されている状態を示した。なお、接合対象物の表面には本接合材との濡れ性を高めるための薄膜層が形成されていてもよい。薄膜層は例えばめっきや蒸着、若しくはスパッタ等で形成させることもできる。

【0066】

これに熱を加えると、接合材3中の有機化合物の分解によって発生したガスが気泡4となって発生する。(図1(b)参照)。この気泡を残したまま接合対象物1、2の間に接合層を形成してしまっては、接合層の強度が低下する。また、こうした気泡が金属相に残存することで、残存する炭素が多くなることも懸念される。そこで、接合対象物を加圧5しながら加熱することで、これらのガスを追い出し(図1(c)参照)、接合対象物の間にバルク状態の接合層6を形成する(図1(d)参照)。このバルク状態の接合層6が高い密着性と接合強度を発揮する。

【0067】

このときの加圧方法は単純に上下から加重をかけることでも十分であるが、回転させながら上下から圧力を加えると、気泡が逃げやすく密着性が向上する。この場合、加圧面の端部のいずれかにガスの逃げ道を作製してもよい。

【0068】

また、このときの圧力は、通常高いほど好ましいが、本発明の場合には、必要以上に加圧する必要はない。これは本発明のような粒子の構成にしたことにより容易に表面を被覆する有機化合物が分解し、金属に変化しやすいからである。接合対象物が金属の場合、5MPa程度で十分に高い接合強度が発現される。

【0069】

次に予備焼成工程を行う。これは、ペースト状の接合材の溶媒を蒸発させるのが目的である。しかし、金属ナノ粒子表面の有機化合物も分解され焼結するおそれがあるため、分解温度以下とすることが好適である。なお、有機化合物の分解温度そのものは、TG(Thermogravimetry)測定により容易に確認できるため、予め分解温度を測定しておくことが望ましい。金属ナノ粒子の予備焼成工程は、被接合材同士に圧力をかけたまま粒子の焼結温度以下で加熱する。具体的には、150℃以下、より好ましくは100℃以下であることが好ましい。保持時間は接合部分の面積にもよるが、10分程度でもよく、さらには30秒程度でもよい。なお、加圧しながら行う予備焼成は第一の加熱工程である。ここでは「加圧」と称しているが、印加する圧力は被接合物体が移動しないように固定する程度の圧力で足りる、そのため、移動しないように固定されていれば十分であり、場合によってはこの「加圧」そのものも必要ではない場合がある。

【0070】

予備焼成工程から、本焼成工程に至る間に昇温工程を備えてもよい。この時の昇温速度は0.01〜5℃/sの範囲とすることが好ましい。

【0071】

次に本焼成工程を行う。本焼成工程は200℃以上400℃以下の温度で、場合により圧力をかけつつ、10分程度保持する。このように予備焼成工程と本焼成工程を分けることで、本焼成の時間を短縮することができる。本焼成の時間は、60分以下、接合部分の面積によっては5分から10分以下、さらには30秒といった短時間であっても十分な接合強度が得られるようになる。なお、本焼成工程は第二の加熱工程に該当する。

【0072】

次に本発明の接合材に対する評価方法について説明する。

【0073】

<平均一次粒子径の評価>

洗浄後の金属ナノ粒子2質量部をシクロヘキサン96質量部とオレイン酸2質量部との混合溶液に添加し、超音波によって分散させた。分散溶液を支持膜付きCuマイクログリッドに滴下し、乾燥させることでTEM試料とした。作成したマイクログリッドを透過型電子顕微鏡(日本電子株式会社製JEM−100CXMark−II型)を使用し、100kVの加速電圧で、明視野で粒子を観察した像を、倍率300,000倍で撮影した。

【0074】

平均一次粒子径の算出には、画像解析ソフト(旭化成エンジニアリング株式会社製A像くん(登録商標))を用いた。この画像解析ソフトは色の濃淡で個々の粒子を識別するものであり、300,000倍のTEM像に対して「粒子の明度」を「暗」、「雑音除去フィルタ」を「有」、「円形しきい値」を「20」、「重なり度」を「50」とした条件で円形粒子解析を行って200個以上の粒子について一次粒子を測定してその数平均径を測定した。なお、TEM像中に凝結粒子や異形粒子が多数ある場合は、測定不能であるとした。

【0075】

<接合強度の評価>

接合の強度は、JISZ−03918−5:2003の「鉛フリーはんだ試験方法 第5部はんだ継ぎ手の引張およびせん断試験方法」に記載のある方法に準じて行った。すなわち、ダイボンディングされた被接合体を水平方向に押し、押される力に耐えかねて接合面が破断するときの力を算出する方法である。試験片は2mm□の銅チップを用いて行った。本実施例ではDAGE社製ボンドテスタを使用して試験を行った。シェア高さは200μm、試験速度は5mm/min、測定は室温で行った。

【0076】

また、同じ接合材と接合対象物を用いて接合サンプルを作製した。そして、その接合強度を上記方法で測定し、平均接合強度とその標準偏差(接合強度標準偏差)を算出した。また、接合強度のばらつきを平均接合強度の高低の影響を受けないように、CV値(%)を求めた。具体的には、接合強度標準偏差/平均接合強度×100という計算で算出した。

【実施例】

【0077】

以下、本発明の接合材の性能を実施例の結果を用いて説明する。以降は金属種として銀を使用した場合について示す。

【0078】

<銀ナノ粒子の作製>

本実施例に共通して利用する銀ナノ粒子を次のようにして作製した。反応槽に5L反応槽を使用した。また、攪拌のために羽根のついた攪拌棒を反応槽中心に設置した。反応槽には温度をモニターするための温度計を設置し、また溶液に下部より窒素を供給できるようにノズルを配設した。

【0079】

まず、反応槽に水を3400g入れ、残存酸素を除くため反応槽下部から窒素を3000mL/分の流量で600秒間流した。その後、反応槽上部から3000mL/分の流量で供給し、反応槽中を窒素雰囲気とした。そして、反応槽内の溶液温度が60℃になるように攪拌しながら温度調整を行った。そして、アンモニアとして28質量%含有するアンモニア水7gを反応槽に投入した後、液を均一にするために1分間攪拌した。

【0080】

次に保護剤としてヘキサン酸(和光純薬工業株式会社製)45.5g(銀に対してモル比で1.98にあたる)を添加し、保護剤を溶解するため4分間攪拌した。その後、還元剤として50質量%のヒドラジン水和物(大塚化学株式会社製)水溶液を23.9g(銀に対して4.82当量にあたる)添加し、これを還元剤溶液とした。

【0081】

別の容器に硝酸銀結晶(和光純薬工業株式会社製)33.8gを水180gに溶解した硝酸銀水溶液を用意し、これを銀塩水溶液とした。この銀塩水溶液中に更に硝酸銅三水和物(和光純薬工業株式会社製)0.00008g(銅換算で銀に対して1ppmにあたる)となる量を添加した。なお、この添加量は一般に販売されている秤量天秤では測り取れない量であるため、この硝酸銅三水和物の添加は、ある程度高濃度の硝酸銅三水和物水溶液を作製し、それを希釈した液を銅が狙い添加量分だけ入るように添加した。また、銀塩水溶液は反応槽内の還元剤溶液と同じ60℃に温度調整を行った。

【0082】

その後、銀塩水溶液を還元剤溶液に一挙添加することにより混合し、還元反応を開始させた。この際、スラリーの色は還元反応開始から約10秒で変化終了していた。攪拌は連続して行い、その状態のまま10分間熟成させた。その後、攪拌を止め、吸引濾過による固液分離、純水による洗浄、及び40℃で12時間の乾燥を経て、微小銀粒子粉末を得た。このときの粉末中における銀割合は加熱による残存量の確認試験から97質量%と算出された。残部はヘキサン酸、あるいはその誘導体からなっていると考えられる。

【0083】

本実施例では、保護剤を飽和脂肪酸であるヘキサン酸だけでなく、不飽和脂肪酸であるソルビン酸を用いた実施例も用意した。具体的には、上記の銀ナノ粒子を作製する際に、保護剤をヘキサン酸に変えて、ソルビン酸(和光純薬工業株式会社製)を44.78gとし、銅の添加を行わなかった以外はヘキサン酸の場合と同様にして、微小銀粒子粉末を得た。この時の粉末の銀割合は99質量%と算出された。残部はソルビン酸、あるいはその誘導体からなっていると考えられる。

【0084】

(実施例1)

金属ナノ粒子として、上記で得られたヘキサン酸被覆銀粒子粉末(平均一次粒子径:13.9nm)45gと金属サブミクロン粒子として、球状銀粒子粉末(平均粒子径(D50)600nm、なお粒子をSEMで確認したところ、視野中の粒子はおのおの独立した粒子として確認された)45gと、テルピネオール(構造異性体混合/和光純薬工業株式会社製)8.57gと、湿潤分散剤としてDisperBYK(登録商標)−2020(ビックケミー・ジャパン株式会社製)1.43gを混合し、接合材を作製した。得られた接合材を印刷法により銅無垢材上に塗布した。このときの条件はメタルマスク(マスク厚50μmt)とし、メタルスキージは手動にて実施した。

【0085】

その後、予備焼成工程として大気雰囲気中で100℃、10分間の加熱を行った。100℃から本焼成の温度(350℃)までは3.0℃/sの昇温速度で昇温し、350℃に達した時点から、5分間の本焼成工程を行った。本実施例では、接合層には、焼きムラのない金属光沢を呈したものが得られた。

【0086】

本実施例の接合材で無酸素銅基板と銅チップとの接合試験を行った。金属片の下部に本発明の接合材を塗布し、銅基板上に配置した。その後、無酸素銅基板と銅チップを2.5MPaの圧力で加圧しながら、大気雰囲気中100℃で10分間の予備焼成工程と350℃で5分間の本焼成工程を行い、接合体を形成した。なお、予備焼成工程と本焼成工程の間は、3.0℃/sの昇温温度で昇温した。ペースト粘度、銀含有量、得られた接合強度の値などを表1に示す。

【0087】

(実施例2〜4)

金属ナノ粒子をソルビン酸(平均一次粒子径:58.8nm)被覆銀粒子に変更し、表1に示す条件にて配合した以外は実施例1と同様にして作製した。得られた結果を表1に併せて示す。

【0088】

(実施例5)

被接合物質を銅無垢材から銀めっきされた銅材に変更した以外は同様にして、実施例3と同じに作製した。

【0089】

(実施例6〜7)

分散剤としてビューライトLCA−H(実施例6)、LCA−25NH(実施例7)にそれぞれ変更して、実施例5を繰り返した。得られた結果について表1に示す。

【0090】

(比較例1〜2)

ヘキサン酸(比較例2ではソルビン酸)被覆銀粒子粉末、テルピネオール、分散剤量を質量割合で90:8.57:1.43にした他は実施例1と同じに作製した。得られた結果を表1にあわせて示す。

【0091】

(比較例3)

平均粒子径(D50)600nmの球状銀粒子粉末、テルピネオール、分散剤量を質量割合で90:8.57:1.43にした他は実施例1と同じに作製した。得られた結果を表1にあわせて示す。

【0092】

【表1】

【0093】

なお、本実施例では、接合対象物の接合面に接合材を塗布して、加圧しながら加熱したが、有機化合物などの分解によってできる泡は、焼成の金属ナノ粒子が溶融する際に追い出せればよいので、接合対象物の接合面に接合材を塗布しておき、加圧せずに予備焼成を行い、接合面が乾燥してから、接合面同士を突き合わせて加熱してもよい。

【0094】

銅無垢材に対して、本発明に従うペーストを適用させた、実施例1〜4は接合強度39.43〜78.40MPa、ばらつきを表すCV値が3.47〜17.24%と良好な接合特性を示し、さらに銅無垢材に対して銀めっきを施した部材に対して、接合させた実施例5〜7は、接合強度が70.40〜105.80MPaで、CV値が6.01〜12.10%と極めて良好な接合体の形成が可能であることを示した。

【0095】

比較例3は金属ナノ粒子が含有されていないので、本焼成程度の温度では粒子同士が溶融せず接合強度は低く、接合対象物同士を接合しているとは言えなかった。比較例1および2は、平均接合強度は実施例1に近い値を示したが、サンプル間の接合強度のばらつき(CV値)が大きかった。比較例1および2は金属サブミクロン粒子が含有されておらず、予備焼成時の加圧で、接合間のガスが抜けきらないことが原因であると考えられた。

【0096】

実施例1と実施例3は金属ナノ粒子と金属サブミクロン粒子の含有比率は同じであるが、金属ナノ粒子を被覆する有機化合物がヘキサン酸とソルビン酸と異なるものである。接合強度は実施例3の方が高く、また接合強度のばらつき(CV値)も実施例3の方が小さかった。

【0097】

また実施例2と実施例4は、金属ナノ粒子を被覆する有機化合物がソルビン酸である点は同じであるが、金属ナノ粒子と金属サブミクロン粒子の含有比率が異なる。金属サブミクロン粒子の含有比率の高い実施例4の方が接合強度が高く、ばらつき(CV値)も低かった。

【0098】

これら4つのサンプルの傾向をみると、ペースト粘度が低いほど、平均接合強度が高く、ばらつき(CV値)が小さかった。すなわち、より強固で安定した接合が可能になっていた。接合強度のばらつきは、接合層中に発生するガスの抜ける程度に依存していると考えられるので、ペースト粘度が低い方がよりガス抜きが確実にできると判断できる。

【0099】

もちろん、実施例1と比較例2を比較すると、ペースト粘度の低い比較例2の平均接合強度は実施例1より小さく、CV値は大きかった。このことから、平均接合強度の強さとばらつき(CV値)の低さは、単に粘度にだけ依存するものでもない。すなわち、ペーストの粘度に影響を与える、金属ナノ粒子を被覆する有機化合物と、金属ナノ粒子および金属サブミクロン粒子の含有比の相乗効果によって、本発明の接合材である実施例1〜7は、高い平均接合強度と低いCV値を有すると考えられる。

【0100】

図2に粘度と平均接合強度の関係を示す。縦軸は平均接合強度(MPa)、横軸はペースト粘度である。白四角は比較例2、3である。比較例1はペースト粘度の測定ができないほど粘度が高かったので、プロットしていない。黒菱形は実施例1〜4であり、黒丸は実施例5〜7である。実施例5および実施例3は同じペーストである(従ってペースト粘度が同じ)が、被接合物の処理面が銀めっきか銅無垢かの違いである。実施例5(黒丸)と実施例3を参照すると、被処理面に銀めっきを施すと接合強度が高くなった。また、実施例6(黒丸)、7(黒丸)はいずれも被接合面の処理面に銀めっきが施されているサンプルであるが、ペースト粘度が高くなっても、高い接合強度を示した。

【0101】

実施例1〜4では上述したようにペースト粘度が下がるに従って、平均接合強度が高くなる傾向がグラフでも確認された。実施例および比較例は、分散媒および銀含有量の量はほぼ同じであるので、粘度の違いは溶剤の含有量の違いによるものではない。そこで、ナノ粒子とサブミクロン粒子の構成割合を比較すると、実施例2〜4では、サブミクロン粒子の構成割合が多いほど、ペースト粘度が低下した。具体的には、ナノ粒子/サブミクロン粒子が9.00、1.00、0.25となると、ペースト粘度は112.1、34.4、11.5(単位はPa・s)と低下した。なお、実施例1ナノ粒子とサブミクロン粒子の構成比率が同じであるが、ナノ粒子にヘキサン酸を被覆しているため、ペースト粘度が上昇したと考えられる。

【0102】

また、比較例3はナノ粒子が含有されていない場合であった。ペースト粘度は22.8Pa・sと比較的低いが、平均接合強度は2.73MPaと非常に低い。すなわち、ナノ粒子が全く含有されていない場合は、焼結温度が高くなり、350℃程度の温度では接合材として使えないと考えられる。

【産業上の利用可能性】

【0103】

本願発明に従う接合材は、非絶縁型半導体装置、ベアチップ実装組み立て技術への応用、パワーデバイス(整流ダイオード、パワートランジスタ、パワーMOSFET、絶縁ゲートバイポーラトランジスタ、サイリスタ、ゲートターンオフサイリス、トライアックの製造時の接合工程への応用も可能である。また、表面をクロム処理したガラス上への接合材としても可能であり、LEDを使った照明装置の電極やフレームの接合材としても利用可能である。

【符号の説明】

【0104】

1、2 接合対象物

3 接合材

4 気泡

5 加圧

6 接合層

【技術分野】

【0001】

本発明は、接合材およびそれを用いた接合方法、特に金属間接合に金属ナノ粒子を用いたものに関する。

【背景技術】

【0002】

金属は粒子径が微小になると、サイズ特有の物理特性を示すことが知られている。特にナノオーダーの粒子になると、その傾向が顕著なものとなる。このような性質を使用し、異物質間の接合材料として、たとえば、金属ナノ粒子を使用する試みが行われてきた(たとえば、特許文献1参照)。

【0003】

金属ナノ粒子のみを単独で使用するような場合では、よく知られているように、表面に主として有機物からなる被膜を形成する必要がある。しかしながら、接合の際には不要となる金属ナノ粒子表面を被覆している有機物を除去するのは容易ではなく、長時間や高温での加熱除去が必要である。この点は、金属ナノ粒子を使用した接合の実用性を阻害する原因の1つになっていた。

【0004】

そこで、特許文献2では、ナノ粒子を凝集させた金属ナノ粒子凝集体と、金属ナノ粒子を併存させることで、粒子径のピークを二つ以上有する組成物を作製し、それを接合材として使用することが開示されている。この方法では、高い剪断強度を有した接合体が得られるとされている。

【0005】

また、特許文献3では有機物と金属からなる複合金属粒子と有機物および炭酸銀あるいは酸化銀を混合して加圧および加熱することによる接合に関する技術について開示されている。また、特許文献4または非特許文献1および2では、接合界面に酸素を含む酸化物層を形成し、金属化合物粒子および有機物からなる接合材料を用いて接合体を形成する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2794360号公報

【特許文献2】特開2008−161907号公報

【特許文献3】特開2009−279649号公報

【特許文献4】特開2008−208442号公報

【非特許文献】

【0007】

【非特許文献1】守田ら 「酸化銀マイクロ粒子を用いた接合技術」 エレクトロニクス実装学会誌 p.110 Vol.12 No.2 (2009)

【非特許文献2】守田ら 「マイクロメートルサイズの酸化銀粒子を用いた高温環境向け鉛フリー接合技術の開発」 まてりあ 第49巻 第1号(2010)

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1はナノ粒子を単独で接合に使用するものであり、上述の通り接合に十分な強度を提供するところには至っていない。また、特許文献2の技術は、ナノ粒子を凝集させて比較的大粒径の粒子を提供し、これらを併用することによって接合体を形成するものである。しかし、結果としてナノ粒子を凝集させる工程を必要とするため、必ずしも工業的に見て有利とはいえない。また、凝集しているとはいえ接合に関与する物質はナノ粒子そのものであり、接合強度はナノ粒子の特質に依存する。

【0009】

また、特許文献2に記載の技術では、凝集体−ナノ粒子の存在状態次第で接合状態にムラが生じる可能性がある。従って、凝集体−分散体の存在状態、言い換えれば粒子の分散性に細心の注意を図る必要がある。しかも、高分散性を得るために分散を強化しようとすると、凝集体が破壊される。結果、凝集体とナノ粒子の併存により達成されている接合強度向上の効果が激減する可能性を持っている。

【0010】

また、特許文献3および4、非特許文献1および2に記載の内容は、金属ナノ粒子に加えて炭酸鉄や有機金属塩といった異種成分を添加することで、接合体を形成するものである。したがって、炭酸塩あるいは酸化物の分解反応を必要とし、必ずしも効率的であるとはいえない。

【0011】

とはいうものの、こうした比較的大粒径の金属粒子の隙間に金属ナノ粒子を介在させる方法そのものは、金属大粒子間の結合を容易に生じさせることができ、接合強度の改善に著しい効果を与えることが期待できる。

【0012】

そこで、本発明の解決すべき課題としては、可能な限り単純な構成であっても接合強度が確保され、かつ接合強度のムラを低減させうる、接合用金属ペースト(接合材)の提供を図ることに定めた。

【課題を解決するための手段】

【0013】

発明者らはこうした課題を鋭意検討し、以下に示す接合材の構成により上記課題を解決できうることを見いだし、本発明を完成させた。

【0014】

上記課題を解決する接合材は、マイクロトラック粒度分布測定装置で測定される、平均一次粒径(D50径)0.5〜3.0μmである金属サブミクロン粒子と、平均一次粒子径が1〜200nmであって、炭素数6〜8の有機化合物で被覆された金属ナノ粒子、およびそれらを分散させる分散媒で構成させるものである。

【0015】

また、前記金属ナノ粒子と前記金属サブミクロン粒子の重量比率(金属ナノ粒子/金属サブミクロン粒子)は、0.1〜10.0である。

【0016】

好ましくは、金属ナノ粒子の表面を被覆する有機化合物は少なくとも一つの不飽和結合を有する、有機化合物を選択する。

【0017】

さらに分散剤が、前記金属ナノ粒子と前記金属サブミクロン粒子の金属成分の総量に対して0.5%〜2.5%含有される接合材である。

【0018】

また、前記金属サブミクロン粒子と前記金属ナノ粒子を構成する金属種が銀であることが好ましい。

【0019】

上記の接合材を用いた接合方法としては、上記で示した接合材を接合面に塗布する工程と、接合対象物を前記接合面に圧接しながら、金属ナノ粒子の焼結温度以下で加熱する第1の加熱工程と、加熱温度を200℃以上400℃以下に加熱する第2の加熱工程を有することがよい。なお、このとき接合材は被接合物、接合物のいずれに塗布されてもよく、両方に塗布されてもよい。なお、圧接は必ずしも必要ではなく、場合によっては省略することも出来る。

【0020】

また上記の接合方法に際して、第一および第二の加熱工程において加熱する時間は30秒以上60分以下という短時間としてもよい。

【発明の効果】

【0021】

本発明の接合材と接合方法を採用することにより、課題として掲げた高い接合強度を有するとともに、接合強度のばらつきが低減された接合体を得ることができるようになる。

【図面の簡単な説明】

【0022】

【図1】本発明にかかる接合方法の過程を示した模式図である。

【図2】粘度と接合強度の関係を表す図である。

【発明を実施するための形態】

【0023】

本発明で用いる金属ナノ粒子は、透過型電子顕微鏡写真から算出される平均一次粒子径で1〜200nm、好ましくは1〜150nm、より好ましくは1〜100nmの範囲のものを用いる。こうした粒子径を有した金属ナノ粒子を採用することで、接合対象や接合条件に容易に対応し得る接合用ペーストを提供することができる。

【0024】

金属ナノ粒子は、粒子表面の活性が大変高いため、金属表面があらわになっていると、隣接する粒子同士が焼結したり、空気中では酸化してしまうことがある。一般的に、金属ナノ粒子の表面を有機化合物で被覆すれば、酸化や焼結が抑制され、粒子が独立に安定した状態で保存できることが知られている。しかし、この被覆する有機化合物の分子量が大きくなりすぎると、接合材として使用した際に、多少加熱しても分解もしくは蒸散しにくくなる。接合材は、接合界面で接合層を形成するので、接合層中に有機化合物若しくはこれが生焼けになった炭素が残留すると、接合強度を低下させる原因となる。したがって、炭素を容易に除去するために、炭素数の少ないものを使用するのがよい。

【0025】

逆に被覆する有機化合物の分子量が小さすぎる場合は、粒子が安定に存在しにくくなり、取扱いが容易でなくなる。この観点に従えば、これら金属ナノ粒子の表面を被覆する有機化合物は、適度な分子量を有する必要がある。すなわち、金属ナノ粒子の表面を被覆する有機化合物は、取り扱いが容易な程度の分子量を有し、低温焼結性を得るために適度に短い分子鎖である必要がある。

【0026】

本発明者は、これらの要求をともに満足するものとして、金属ナノ粒子の表面を構成する有機化合物をカルボン酸とすることを見出した。また、この時のカルボン酸の結合形態は、飽和若しくは不飽和を問わない。また、この有機化合物は、不飽和結合をその構造中に有している場合には、二重、三重結合を有するものであってもよく、また構造中に芳香族環を有していても良い。特に不飽和型の脂肪酸により被覆された金属ナノ粒子を用いることで接合強度は高まることがわかった。特に、脂肪酸のうちでも炭素数が6〜8の程度であるカルボン酸とするのがよい。

【0027】

また、本発明では、1種類の有機化合物で被覆した金属ナノ粒子だけでなく、別々の有機化合物で被覆した金属ナノ粒子同士を混合して利用してもよい。例えば、飽和型脂肪酸を表面に被覆した金属ナノ粒子と不飽和型脂肪酸を表面に被覆した金属ナノ粒子を混合して用いてもよい。また、本発明の接合材は、金属ナノ粒子を極性溶媒に分散させ、流動性を付与することも好ましい構成である。極性溶媒を使用する際の利点は、同じ温度であれば非極性のものと比較して、蒸気圧が低く取扱に好適なことにある。

【0028】

一方、サブミクロンオーダーの金属粒子(以後「金属サブミクロン粒子」と呼ぶ)は平均粒径が0.5μm以上の銀粒子を使用することが好ましい。本明細書における平均粒径の算出は、以下の手順によりレーザー回折法に基づいて行った。まず、銀粒子の試料0.3gをイソプロピルアルコール50mLに入れ、出力50Wの超音波洗浄機で5分間分散させた後、マイクロトラック粒度分布測定装置(ハネウエル−日機装製の9320−X100)によってレーザー回折法で測定した際のD50(累積50質量%粒径)の値を金属サブミクロン粒子の平均一次粒径とした。

【0029】

この時の金属サブミクロン粒子の平均一次粒径の範囲は0.5〜3.0μm、好ましくは0.5〜2.5μm、一層好ましくは0.5〜2.0μmの範囲の粒子を併用することで、接合力の高い接合体を提供することができるようになる。一方、このような粒度分布を有する金属サブミクロン粒子を用いると、上記に説明した平均一次粒子径が1〜200nmの金属ナノ粒子が、金属サブミクロン粒子の隙間部分に混在しやすくなる。結果、金属ナノ粒子が焼結して、接合強度を高めることができる。なお、粒子の表面には分散性の改善のため有機物が被覆されていても良いが、被覆がなされていなくても、本願発明の効果は低減されないので、有機物の種類は制限されない。ただし、重合して形成される高分子にまでなると分解しづらくなるので好ましくない。

【0030】

本発明において分散媒とは、主として極性溶媒であり、この極性溶媒に金属ナノ粒子、および金属サブミクロン粒子を分散させる。このような極性溶媒としては、水又は極性基を有する有機溶媒が使用できる。

【0031】

また、有機化合物で被覆された金属ナノ粒子の金属成分と、金属サブミクロン粒子の質量比による混合割合(金属ナノ粒子/金属サブミクロン粒子)は、0.1〜10.0がよく、好ましくは0.15〜9.0、一層好ましくは0.2〜5.0である。有機化合物で被覆された金属ナノ粒子の金属成分と金属サブミクロン粒子の質量比をこの割合にすることで、より空隙部に金属ナノ粒子が存在するようになり、焼結が促進されるため好ましい。

【0032】

極性溶媒に金属ナノ粒子および金属サブミクロン粒子を分散させる際には、分散剤をさらに添加してもよい。金属ナノ粒子は容易に凝集してしまう性質があるので、場合によっては公知の分散剤を添加することで、サブミクロン粒子とナノ粒子をなじませ易くし、接合を進みやすくできるようになる。なお、この時に用いる分散剤は接合強度への悪影響を排除するため、熱により分解しやすい、あるいは強熱残渣の少ないものが好適に使用できる。

【0033】

また、本発明の接合材は、主としてペースト状で提供されるため、適度な粘度を有している方が、接合箇所への塗布が容易となる。また、本発明者らの検討によれば、この粘度の調整によって、より強固な接合体を形成することが可能になる。こうした検討結果から、最終的に本発明の接合材は常温で10〜250Pa・s(25℃、5rpm、C(コーン):35/2での値)の粘度で提供される。好ましくは100Pa・s以下、より好ましくは50Pa・s以下である。

【0034】

以下、本発明により完成された、接合材について詳細に説明する。

【0035】

<粒子の合成>

本発明に用いる接合材は、炭素数6〜8の飽和あるいは不飽和の脂肪酸、とりわけカルボン酸もしくはその誘導体が付着、あるいは結合した金属ナノ粒子を用いる。金属ナノ粒子の表面を有機化合物で被覆された構成にすることで、乾燥時や極性溶媒への分散時に金属ナノ粒子が凝集せずに安定して存在することができる。

【0036】

炭素数6〜8の飽和あるいは不飽和の有機化合物は、金属ナノ粒子に対して保護剤として機能する。この保護剤は、金属ナノ粒子の表面に付着し、粒子同士の融着を阻害して安定した金属ナノ粒子を得る効果がある。本発明の金属ナノ粒子に対しては、比較的短い直鎖の脂肪酸が好適である。具体的にはヘキサン酸、ヘプタン酸、オクタン酸、ソルビン酸、安息香酸、サリチル酸、m−ヒドロキシ安息香酸、p−ヒドロキシ安息香酸、アジピン酸程度の長さであることが特に好ましい。また、このような有機化合物で被覆された粒子、例えばヘキサン酸やソルビン酸が被覆された粒子であれば、金属ナノ粒子を粉末状態として得ることもできる。従って、保存安定性および他のナノ粒子に添加する場合でも、取り扱いが容易である。

【0037】

次に、本発明に用いる金属ナノ粒子の製造方法について説明する。金属ナノ粒子の製造方法では、原料液及び還元液を調整する調液工程、温度を上昇させる昇温工程、原料液を還元液に添加し反応を進行させて、金属ナノ粒子を得る反応工程、液中の金属粒子(特に銀粒子)を成長させる熟成工程、濾過・水洗・分散を繰り返し、余分な有機化合物質を除去する洗浄工程、及び乾燥により液中の水分を除去する乾燥工程が行われる。

【0038】

本発明では、還元液の調液工程、反応工程、洗浄工程を以下のように行う。前記還元液の調液工程で用いる還元液には、水とアンモニア水と有機化合物であるヘキサン酸(もしくはソルビン酸など)とヒドラジン水和水溶液とを含める。前記金属ナノ粒子の反応工程では、この還元液に金属塩、とりわけ硝酸塩水溶液などを前記還元液に添加して反応させる。前記洗浄工程では、反応工程で得られた生成物を水で洗浄する。

【0039】

このような工程により、金属ナノ粒子は、極性溶媒中でも安定して存在するようになり、平均一次粒子径が200nm以下の金属ナノ粒子が得られる。なお、還元液に含めるアンモニア水は、水中に酸を溶解させるために添加する。

【0040】

本発明の金属ナノ粒子の反応工程では、反応槽中の反応液を40℃から80℃の範囲に昇温して反応させるのがよい。なお、40℃未満では、金属の過飽和度が上昇し、核発生が促進されるため、粒度分布が不均一なものとなりやすいため好ましくない。また、80℃を超えると核発生は抑制されるが、粒子成長を制御することが困難になるので、無秩序に大きな粒子や小さな粒子が存在するようになり、やはり好ましくない。

【0041】

また、本発明の金属ナノ粒子の反応工程では、溶液内の均一反応を実現する観点から、添加すべき硝酸塩等の金属塩水溶液を一挙に添加することが好ましい。一挙に添加しないと溶液内が不均一系になり、核発生と粒子凝集が同時並行的に起こるようになる。その結果、粒度分布が大きく、形状の不均一な金属ナノ粒子が生成してしまう。したがって、ここでいう「一挙に添加する」とは、還元剤や保護剤(有機化合物等)の濃度若しくはpH、温度といった反応要因が、硝酸塩等の金属塩水溶液の添加時期によって実質的に変化しない態様をいう。言い換えると、溶液内の均一反応が実現できれば、「一挙に添加する」方法は特に限定されるものではない。また、金属ナノ粒子の形成段階において、粒子形態を調整する目的でCuを併存して存在させてもよい。

【0042】

ここで、本発明でヒドラジン水和物とあるのは、還元剤として金属を還元可能なものであれば特に限定されない。ヒドラジン水和物以外の還元剤、具体的には、ヒドラジン、水素化ホウ素アルカリ塩(NaBH4など)、リチウムアルミニウムハイドライド(LiAlH4)、アスコルビン酸、第一級アミン、第二級アミン、第三級アミンなどを併用することもできる。

【0043】

次に、本発明の反応工程、および洗浄工程を行った後に、極性溶媒中に当該微小粒子を分散させる工程を行う。ここで分散とは、極性溶媒中に微小粒子が安定に存在する状態をいい、静置した結果、微粒子の一部が沈殿してもよい。また、分散液中に分散剤を添加して、金属ナノ粒子が分散しやすいようにしてもよい。

【0044】

このような工程を行うことにより、分散剤と共に極性溶媒中に平均一次粒子径が200nm以下の金属ナノ粒子の分散した組成物が得られる。

【0045】

以上説明した本発明の金属ナノ粒子の製造方法及びこれを含む組成物の製造方法では、反応槽として、攪拌の均一性が得られる形状および構造のものを使用するのがよい。これは、本発明にかかる金属ナノ粒子は、得ようとしている粒子のサイズが非常に小さいため、局所的な濃度やpHの分布がその粒度分布に大きく影響するからである。

【0046】

続いて、本発明の金属ナノ粒子の製造方法の一実施形態について、反応の流れに沿って各製造工程を説明する。

【0047】

<調液工程>

本工程では、液を二種用意する。一方は還元性を有する物質(還元剤)を溶解させた液I(後には還元液と称する)であり、もう一方は原料である金属塩が溶解された液II(後には原料液と称する)である。還元液は、上述の還元剤を純水に溶解させるとともに、保護剤となる有機化合物および安定化剤のアンモニア水をそれぞれ添加し、均一になるまで混合することによって得る。また、原料液は金属塩の結晶を純水に溶解させることによって得られる。なお、保護剤が溶解しやすいように、添加順を前後させてもよい。また、溶解が進みやすくなるように、反応工程より低い温度にて加温してもよい。

【0048】

<昇温工程>

各々の液を準備した後に、ウォーターバスもしくはヒーターを用いて各液を昇温し、反応温度まで上昇させる。このとき、還元液と原料液は同様に加熱しておき、両液間の温度差をなくしておけば、温度差によって生じる対流によって一挙に混合できなくなるという問題を防止できる。また温度の違いによって生じる、反応の不均一が防止される効果もあり、粒子の均一性を保つことができるので好ましい。このときに昇温させる目的の温度(後の反応温度)は、40〜80℃の範囲である。

【0049】

<反応工程>

各液がともに目的温度まで上昇すれば、還元液に対して原料液を添加する。添加は突沸に注意した上で、一度に行うことが反応の均一性の面から好ましい。

【0050】

<熟成工程>

反応液を混合した後、10〜30分程度攪拌を続け、粒子の成長を完結させる。このときの反応の終点は、サンプリングした反応液に対し、ヒドラジンを滴下することにより、未還元銀の反応が生じるかどうかを確認することで判断する。

【0051】

<洗浄工程>

得られたスラリーは、公知の固液分離方法を繰り返し行って洗浄する。固液分離方法では、具体的にはフィルタープレスによる方法や、遠心分離機を用いて粒子を強制的に沈降させ固液分離を行なう方法等が利用できる。

【0052】

例えば、遠心分離を用いる場合には、以下の手順による。まず、3000rpmで30分遠心分離処理する。次に固液分離後上澄みを廃棄し、純水を加え、超音波分散機で10分間分散する。遠心分離、上澄み廃棄、純水添加、超音波分散という工程を数回繰り返すことで、粒子に付着している余分な有機化合物の除去を行い、洗浄工程とする。この時、上澄みもしくは排出水の導電率を測定し、洗浄の良否を確認することもできる。

【0053】

また、フィルタープレスによる固液分離を用いる場合には、反応液を分離した後に、順方向での通水による水洗、逆方向からの通水による水洗を行い、粒子表面に付着する有機化合物を除去することができる。この時も上記と同様に、上澄みもしくは排出水の導電率を確認して、洗浄の良否を確認することもできる。

【0054】

<乾燥工程>

こうして得られた固形物(ケーキ状)は乾燥工程を経て、粉末状にする。こうすることによって、ナノ粒子を安定した形で長期にわたり保管することができるようになる。このときの乾燥は、凍結乾燥、真空乾燥を用いる方法や、公知の乾燥方法を採用することができる。ただし、あまりに乾燥温度が高すぎると、金属表面を被覆する有機化合物が飛散してしまい、ナノ粒子が一次粒子を保てなくなる場合がある。したがって、好ましい乾燥形態は温度を高くしすぎず、かつ粒子表面を被覆する有機化合物の分解温度以下の温度で長時間乾燥処理を行うのがよい。具体的な乾燥条件の一例としては、温度60℃の大気中で、乾燥時間は12時間以上などが挙げられる。

【0055】

また、サブミクロンオーダーの金属粒子は市販の金属粒子を採用することが可能である。たとえば、本出願人にかかる特許第4025839号公報に記載の方法などを使用して、作製したサブミクロンオーダーの金属粒子を利用することができる。

【0056】

<ペースト化>

金属サブミクロン粒子と、上述のような方法を用いて得られた金属ナノ粒子塊を極性溶媒(分散媒)へ添加してペースト(分散液)を作製する。極性溶媒としての分散媒は、具体的には、水、アルコール、ポリオール、グリコールエーテル、1−メチルピロリジノン、ピリジン、ターピネオール、ブチルカルビトール、ブチルカルビトールアセテート、テキサノール、フェノキシプロパノール、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノブチルエーテルアセテート、γ―ブチロラクトン、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、メトキシブチルアセテート、メトキシプロピルアセテート、ジエチレングリコールモノエチルエーテルアセテート、乳酸エチル、1−オクタノール等が挙げられる。

【0057】

上記の分散液に対しては、焼結温度の低下や密着を促進する補助物質を添加することもできる。補助物質は、粘度調整機能を有していてもよい。このときに添加される補助物質は、水溶化樹脂や水性樹脂であってもよい。具体的にはアクリル樹脂、マレイン酸樹脂、フマル酸樹脂、スチレン・マレイン酸共重合樹脂の高酸価樹脂、ポリエステル樹脂、ポリオレフィン樹脂フェノキシ樹脂、ポリイミド樹脂、ポリアミド樹脂あるいは酢酸ビニル系エマルション、アクリルエマルション、合成ゴムラテックス、エポキシ樹脂、フェノール樹脂、DAP樹脂、ウレタン樹脂、フッ素樹脂、シリコーン樹脂、エチルセルロースおよびポリビニルアルコール等を添加することができ、無機バインダーとしては、シリカゾル、アルミナゾル、ジルコニアゾル、チタニアゾルといったものが例示できる。ただし、このような補助物質である樹脂の過度な添加は、分散液全体に対する金属の含有量を下げる結果になるので好ましくない。総金属量に対して数質量部程度とすることが好ましい。

【0058】

補助物質として利用できる製品は、次のようなものが知られている。ただし、上述の性質を有する場合には、本欄に記載のもの以外のものの使用を排除するものではない。アクリル樹脂としては、三菱レイヨン株式会社製のBR−102樹脂など、東亞合成株式会社製のアルフロンUC−3000樹脂などが例示できる。また、ポリエステル樹脂としては、東洋紡績株式会社製のバイロン220など、荒川化学工業株式会社製のマルキードNo1などが例示できる。また、エポキシ樹脂としては、株式会社ADEKA製のアデカレジンEP−4088Sなど、ジャパンエポキシレジン株式会社製の871などが例示できる。また、フェノール樹脂としては、群栄化学工業株式会社製のレヂトップPL−4348などが例示できる。また、フェノキシ樹脂としては、ジャパンエポキシレジン株式会社製の1256など、荒川化学工業株式会社製のタマノル340などが例示できる。また、DAP樹脂としては、ダイソー株式会社製のダップAなどが例示できる。また、ウレタン樹脂としては、日本ポリウレタン工業株式会社製のミリオネートMS−50などが例示できる。また、エチルセルロースとしては、日進化成株式会社製のエトセルSTANDARD4などが例示できる。また、ポリビニルアルコールとしては、株式会社クラレ製のRS−1713などが例示できる。

【0059】

また、本発明の金属ナノ粒子は微小であるため、粒子同士が凝集しやすい。そのため、粒子を分散させるため分散剤を添加することも好ましい。その性質としては、粒子表面と親和性を有するとともに分散媒に対しても親和性を有するものであれば、市販汎用のものであっても足りる。また、単独の種類のみならず、複数種類の分散剤を併用使用しても構わない。

【0060】

こうした性質を有する分散剤としては、脂肪酸塩(石けん)、α−スルホ脂肪酸エステル塩(MES)、アルキルベンゼンスルホン酸塩(ABS)、直鎖アルキルベンゼンスルホン酸塩(LAS)、アルキル硫酸塩(AS)、アルキルエーテル硫酸エステル塩(AES)、アルキル硫酸トリエタノールといった低分子陰イオン性(アニオン性)化合物、脂肪酸エタノールアミド、ポリオキシエチレンアルキルエーテル(AE)、ポリオキシエチレンアルキルフェニルエーテル(APE)、ソルビトール、ソルビタンといった低分子非イオン系化合物、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウムクロリド、アルキルピリジニウムクロリド、といった低分子陽イオン性(カチオン性)化合物、アルキルカルボキシルベタイン、スルホベタイン、レシチンといった低分子両性系化合物や、ナフタレンスルホン酸塩のホルマリン縮合物、ポリスチレンスルホン酸塩、ポリアクリル酸塩、ビニル化合物とカルボン酸系単量体の共重合体塩、カルボキシメチルセルロース、ポリビニルアルコールなどに代表される高分子水系分散剤、ポリアクリル酸部分アルキルエステル、ポリアルキレンポリアミンといった高分子非水系分散剤、ポリエチレンイミン、アミノアルキルメタクリレート共重合体といった高分子カチオン系分散剤が代表的なものである。しかし、本発明の粒子に好適に適用されるものであれば、ここに例示したような形態のもの以外の構造を有するものを排除しない。

【0061】

分散剤として、具体的名称を挙げると次のようなものが知られているが、上述の性質を有する場合には、本欄に記載のもの以外のものの使用を排除するものではない。たとえば、三洋化成株式会社製のビューライトLCA−H,LCA−25NHなど、共栄社化学株式会社製のフローレンDOPA−15Bなど、日本ルーブリゾール株式会社製のソルプラスAX5、ソルスパース9000、ソルシックス250など、エフカアディディブズ社製のEFKA4008など、味の素ファインテクノ株式会社製のアジスパーPA111など、コグニクスジャパン株式会社製のTEXAPHOR−UV21など、ビックケミー・ジャパン株式会社製のDisperBYK2020やBYK220Sなど、楠本化成株式会社製のディスパロン1751N、ヒップラードED−152など、株式会社ネオス製のFTX−207S、フタージェント212Pなど、東亞合成株式会社製のAS−1100など、花王株式会社製のカオーセラ2000、KDH−154、MX−2045L、ホモゲノールL−18、レオドールSP−010Vなど、第一工業製薬株式会社製のエパンU103、シアノールDC902B、ノイゲンEA−167、プライサーフA219Bなど、DIC株式会社製のメガファックF−477など、日信化学工業株式会社製のシルフェイスSAG503A、ダイノール604など、サンノプコ株式会社製のSNスパーズ2180、SNレベラーS−906など、AGCセイミケミカル社製のS−386などが例示できる。

【0062】

補助物質や分散剤といった添加剤を添加する場合には、ペーストに含まれる全金属量に対して10質量%以下、好ましくは5質量%以下、一層好ましくは3質量%以下とすればよい。添加量が0.1質量%未満であると添加効果がなく、溶液中でナノ粒子同士が凝集してしまうので好ましくない。なお、10質量%以上加えても、もはや添加効果は向上しないので、上限は10質量%程度が適当である。

【0063】

また、分散液の調製時には適切な機械的分散処理を用いることもできる。機械的分散処理には粒子の著しい改質を伴わないという条件下において、公知のいずれの方法も採用することが可能である。具体的には、超音波分散、ディスパー、三本ロールミル、ボールミル、ビーズミル、二軸ニーダー、自公転式攪拌機などが例示でき、これらは単独あるいは複数を併用して使用することもできる。

【0064】

次に、本発明の接合材を用いた接合方法について概説する。接合部には各種印刷法、例えばメタルマスク、ディスペンサーもしくはスクリーン印刷法により、厚みとして20〜200μm程度で接合材を塗布する。通常の接着剤やはんだと異なり、本発明の接合材は、焼結後はバルクと同じ融点を持つ金属となるので、接合界面を薄くする必要性はあまりない。接合層はバルクの金属と同等若しくはそれ以上の硬さを有するからである。

【0065】

しかし、本発明の接合材には金属ナノ粒子の表面に有機化合物により被覆、あるいは結合しているので、これらの有機化合物が脱離や分解する際にガスが発生する。図1には、本発明の接合材を用いた場合の接合過程を模式的に示す。図1(a)では、接合対象物1および2の間に接合材3が塗布されている状態を示した。なお、接合対象物の表面には本接合材との濡れ性を高めるための薄膜層が形成されていてもよい。薄膜層は例えばめっきや蒸着、若しくはスパッタ等で形成させることもできる。

【0066】

これに熱を加えると、接合材3中の有機化合物の分解によって発生したガスが気泡4となって発生する。(図1(b)参照)。この気泡を残したまま接合対象物1、2の間に接合層を形成してしまっては、接合層の強度が低下する。また、こうした気泡が金属相に残存することで、残存する炭素が多くなることも懸念される。そこで、接合対象物を加圧5しながら加熱することで、これらのガスを追い出し(図1(c)参照)、接合対象物の間にバルク状態の接合層6を形成する(図1(d)参照)。このバルク状態の接合層6が高い密着性と接合強度を発揮する。

【0067】

このときの加圧方法は単純に上下から加重をかけることでも十分であるが、回転させながら上下から圧力を加えると、気泡が逃げやすく密着性が向上する。この場合、加圧面の端部のいずれかにガスの逃げ道を作製してもよい。

【0068】

また、このときの圧力は、通常高いほど好ましいが、本発明の場合には、必要以上に加圧する必要はない。これは本発明のような粒子の構成にしたことにより容易に表面を被覆する有機化合物が分解し、金属に変化しやすいからである。接合対象物が金属の場合、5MPa程度で十分に高い接合強度が発現される。

【0069】

次に予備焼成工程を行う。これは、ペースト状の接合材の溶媒を蒸発させるのが目的である。しかし、金属ナノ粒子表面の有機化合物も分解され焼結するおそれがあるため、分解温度以下とすることが好適である。なお、有機化合物の分解温度そのものは、TG(Thermogravimetry)測定により容易に確認できるため、予め分解温度を測定しておくことが望ましい。金属ナノ粒子の予備焼成工程は、被接合材同士に圧力をかけたまま粒子の焼結温度以下で加熱する。具体的には、150℃以下、より好ましくは100℃以下であることが好ましい。保持時間は接合部分の面積にもよるが、10分程度でもよく、さらには30秒程度でもよい。なお、加圧しながら行う予備焼成は第一の加熱工程である。ここでは「加圧」と称しているが、印加する圧力は被接合物体が移動しないように固定する程度の圧力で足りる、そのため、移動しないように固定されていれば十分であり、場合によってはこの「加圧」そのものも必要ではない場合がある。

【0070】

予備焼成工程から、本焼成工程に至る間に昇温工程を備えてもよい。この時の昇温速度は0.01〜5℃/sの範囲とすることが好ましい。

【0071】

次に本焼成工程を行う。本焼成工程は200℃以上400℃以下の温度で、場合により圧力をかけつつ、10分程度保持する。このように予備焼成工程と本焼成工程を分けることで、本焼成の時間を短縮することができる。本焼成の時間は、60分以下、接合部分の面積によっては5分から10分以下、さらには30秒といった短時間であっても十分な接合強度が得られるようになる。なお、本焼成工程は第二の加熱工程に該当する。

【0072】

次に本発明の接合材に対する評価方法について説明する。

【0073】

<平均一次粒子径の評価>

洗浄後の金属ナノ粒子2質量部をシクロヘキサン96質量部とオレイン酸2質量部との混合溶液に添加し、超音波によって分散させた。分散溶液を支持膜付きCuマイクログリッドに滴下し、乾燥させることでTEM試料とした。作成したマイクログリッドを透過型電子顕微鏡(日本電子株式会社製JEM−100CXMark−II型)を使用し、100kVの加速電圧で、明視野で粒子を観察した像を、倍率300,000倍で撮影した。

【0074】

平均一次粒子径の算出には、画像解析ソフト(旭化成エンジニアリング株式会社製A像くん(登録商標))を用いた。この画像解析ソフトは色の濃淡で個々の粒子を識別するものであり、300,000倍のTEM像に対して「粒子の明度」を「暗」、「雑音除去フィルタ」を「有」、「円形しきい値」を「20」、「重なり度」を「50」とした条件で円形粒子解析を行って200個以上の粒子について一次粒子を測定してその数平均径を測定した。なお、TEM像中に凝結粒子や異形粒子が多数ある場合は、測定不能であるとした。

【0075】

<接合強度の評価>

接合の強度は、JISZ−03918−5:2003の「鉛フリーはんだ試験方法 第5部はんだ継ぎ手の引張およびせん断試験方法」に記載のある方法に準じて行った。すなわち、ダイボンディングされた被接合体を水平方向に押し、押される力に耐えかねて接合面が破断するときの力を算出する方法である。試験片は2mm□の銅チップを用いて行った。本実施例ではDAGE社製ボンドテスタを使用して試験を行った。シェア高さは200μm、試験速度は5mm/min、測定は室温で行った。

【0076】

また、同じ接合材と接合対象物を用いて接合サンプルを作製した。そして、その接合強度を上記方法で測定し、平均接合強度とその標準偏差(接合強度標準偏差)を算出した。また、接合強度のばらつきを平均接合強度の高低の影響を受けないように、CV値(%)を求めた。具体的には、接合強度標準偏差/平均接合強度×100という計算で算出した。

【実施例】

【0077】

以下、本発明の接合材の性能を実施例の結果を用いて説明する。以降は金属種として銀を使用した場合について示す。

【0078】

<銀ナノ粒子の作製>

本実施例に共通して利用する銀ナノ粒子を次のようにして作製した。反応槽に5L反応槽を使用した。また、攪拌のために羽根のついた攪拌棒を反応槽中心に設置した。反応槽には温度をモニターするための温度計を設置し、また溶液に下部より窒素を供給できるようにノズルを配設した。

【0079】

まず、反応槽に水を3400g入れ、残存酸素を除くため反応槽下部から窒素を3000mL/分の流量で600秒間流した。その後、反応槽上部から3000mL/分の流量で供給し、反応槽中を窒素雰囲気とした。そして、反応槽内の溶液温度が60℃になるように攪拌しながら温度調整を行った。そして、アンモニアとして28質量%含有するアンモニア水7gを反応槽に投入した後、液を均一にするために1分間攪拌した。

【0080】

次に保護剤としてヘキサン酸(和光純薬工業株式会社製)45.5g(銀に対してモル比で1.98にあたる)を添加し、保護剤を溶解するため4分間攪拌した。その後、還元剤として50質量%のヒドラジン水和物(大塚化学株式会社製)水溶液を23.9g(銀に対して4.82当量にあたる)添加し、これを還元剤溶液とした。

【0081】

別の容器に硝酸銀結晶(和光純薬工業株式会社製)33.8gを水180gに溶解した硝酸銀水溶液を用意し、これを銀塩水溶液とした。この銀塩水溶液中に更に硝酸銅三水和物(和光純薬工業株式会社製)0.00008g(銅換算で銀に対して1ppmにあたる)となる量を添加した。なお、この添加量は一般に販売されている秤量天秤では測り取れない量であるため、この硝酸銅三水和物の添加は、ある程度高濃度の硝酸銅三水和物水溶液を作製し、それを希釈した液を銅が狙い添加量分だけ入るように添加した。また、銀塩水溶液は反応槽内の還元剤溶液と同じ60℃に温度調整を行った。

【0082】

その後、銀塩水溶液を還元剤溶液に一挙添加することにより混合し、還元反応を開始させた。この際、スラリーの色は還元反応開始から約10秒で変化終了していた。攪拌は連続して行い、その状態のまま10分間熟成させた。その後、攪拌を止め、吸引濾過による固液分離、純水による洗浄、及び40℃で12時間の乾燥を経て、微小銀粒子粉末を得た。このときの粉末中における銀割合は加熱による残存量の確認試験から97質量%と算出された。残部はヘキサン酸、あるいはその誘導体からなっていると考えられる。

【0083】

本実施例では、保護剤を飽和脂肪酸であるヘキサン酸だけでなく、不飽和脂肪酸であるソルビン酸を用いた実施例も用意した。具体的には、上記の銀ナノ粒子を作製する際に、保護剤をヘキサン酸に変えて、ソルビン酸(和光純薬工業株式会社製)を44.78gとし、銅の添加を行わなかった以外はヘキサン酸の場合と同様にして、微小銀粒子粉末を得た。この時の粉末の銀割合は99質量%と算出された。残部はソルビン酸、あるいはその誘導体からなっていると考えられる。

【0084】

(実施例1)

金属ナノ粒子として、上記で得られたヘキサン酸被覆銀粒子粉末(平均一次粒子径:13.9nm)45gと金属サブミクロン粒子として、球状銀粒子粉末(平均粒子径(D50)600nm、なお粒子をSEMで確認したところ、視野中の粒子はおのおの独立した粒子として確認された)45gと、テルピネオール(構造異性体混合/和光純薬工業株式会社製)8.57gと、湿潤分散剤としてDisperBYK(登録商標)−2020(ビックケミー・ジャパン株式会社製)1.43gを混合し、接合材を作製した。得られた接合材を印刷法により銅無垢材上に塗布した。このときの条件はメタルマスク(マスク厚50μmt)とし、メタルスキージは手動にて実施した。

【0085】

その後、予備焼成工程として大気雰囲気中で100℃、10分間の加熱を行った。100℃から本焼成の温度(350℃)までは3.0℃/sの昇温速度で昇温し、350℃に達した時点から、5分間の本焼成工程を行った。本実施例では、接合層には、焼きムラのない金属光沢を呈したものが得られた。

【0086】

本実施例の接合材で無酸素銅基板と銅チップとの接合試験を行った。金属片の下部に本発明の接合材を塗布し、銅基板上に配置した。その後、無酸素銅基板と銅チップを2.5MPaの圧力で加圧しながら、大気雰囲気中100℃で10分間の予備焼成工程と350℃で5分間の本焼成工程を行い、接合体を形成した。なお、予備焼成工程と本焼成工程の間は、3.0℃/sの昇温温度で昇温した。ペースト粘度、銀含有量、得られた接合強度の値などを表1に示す。

【0087】

(実施例2〜4)

金属ナノ粒子をソルビン酸(平均一次粒子径:58.8nm)被覆銀粒子に変更し、表1に示す条件にて配合した以外は実施例1と同様にして作製した。得られた結果を表1に併せて示す。

【0088】

(実施例5)

被接合物質を銅無垢材から銀めっきされた銅材に変更した以外は同様にして、実施例3と同じに作製した。

【0089】

(実施例6〜7)

分散剤としてビューライトLCA−H(実施例6)、LCA−25NH(実施例7)にそれぞれ変更して、実施例5を繰り返した。得られた結果について表1に示す。

【0090】

(比較例1〜2)

ヘキサン酸(比較例2ではソルビン酸)被覆銀粒子粉末、テルピネオール、分散剤量を質量割合で90:8.57:1.43にした他は実施例1と同じに作製した。得られた結果を表1にあわせて示す。

【0091】

(比較例3)

平均粒子径(D50)600nmの球状銀粒子粉末、テルピネオール、分散剤量を質量割合で90:8.57:1.43にした他は実施例1と同じに作製した。得られた結果を表1にあわせて示す。

【0092】

【表1】

【0093】

なお、本実施例では、接合対象物の接合面に接合材を塗布して、加圧しながら加熱したが、有機化合物などの分解によってできる泡は、焼成の金属ナノ粒子が溶融する際に追い出せればよいので、接合対象物の接合面に接合材を塗布しておき、加圧せずに予備焼成を行い、接合面が乾燥してから、接合面同士を突き合わせて加熱してもよい。

【0094】

銅無垢材に対して、本発明に従うペーストを適用させた、実施例1〜4は接合強度39.43〜78.40MPa、ばらつきを表すCV値が3.47〜17.24%と良好な接合特性を示し、さらに銅無垢材に対して銀めっきを施した部材に対して、接合させた実施例5〜7は、接合強度が70.40〜105.80MPaで、CV値が6.01〜12.10%と極めて良好な接合体の形成が可能であることを示した。

【0095】

比較例3は金属ナノ粒子が含有されていないので、本焼成程度の温度では粒子同士が溶融せず接合強度は低く、接合対象物同士を接合しているとは言えなかった。比較例1および2は、平均接合強度は実施例1に近い値を示したが、サンプル間の接合強度のばらつき(CV値)が大きかった。比較例1および2は金属サブミクロン粒子が含有されておらず、予備焼成時の加圧で、接合間のガスが抜けきらないことが原因であると考えられた。

【0096】

実施例1と実施例3は金属ナノ粒子と金属サブミクロン粒子の含有比率は同じであるが、金属ナノ粒子を被覆する有機化合物がヘキサン酸とソルビン酸と異なるものである。接合強度は実施例3の方が高く、また接合強度のばらつき(CV値)も実施例3の方が小さかった。

【0097】

また実施例2と実施例4は、金属ナノ粒子を被覆する有機化合物がソルビン酸である点は同じであるが、金属ナノ粒子と金属サブミクロン粒子の含有比率が異なる。金属サブミクロン粒子の含有比率の高い実施例4の方が接合強度が高く、ばらつき(CV値)も低かった。

【0098】

これら4つのサンプルの傾向をみると、ペースト粘度が低いほど、平均接合強度が高く、ばらつき(CV値)が小さかった。すなわち、より強固で安定した接合が可能になっていた。接合強度のばらつきは、接合層中に発生するガスの抜ける程度に依存していると考えられるので、ペースト粘度が低い方がよりガス抜きが確実にできると判断できる。

【0099】

もちろん、実施例1と比較例2を比較すると、ペースト粘度の低い比較例2の平均接合強度は実施例1より小さく、CV値は大きかった。このことから、平均接合強度の強さとばらつき(CV値)の低さは、単に粘度にだけ依存するものでもない。すなわち、ペーストの粘度に影響を与える、金属ナノ粒子を被覆する有機化合物と、金属ナノ粒子および金属サブミクロン粒子の含有比の相乗効果によって、本発明の接合材である実施例1〜7は、高い平均接合強度と低いCV値を有すると考えられる。

【0100】

図2に粘度と平均接合強度の関係を示す。縦軸は平均接合強度(MPa)、横軸はペースト粘度である。白四角は比較例2、3である。比較例1はペースト粘度の測定ができないほど粘度が高かったので、プロットしていない。黒菱形は実施例1〜4であり、黒丸は実施例5〜7である。実施例5および実施例3は同じペーストである(従ってペースト粘度が同じ)が、被接合物の処理面が銀めっきか銅無垢かの違いである。実施例5(黒丸)と実施例3を参照すると、被処理面に銀めっきを施すと接合強度が高くなった。また、実施例6(黒丸)、7(黒丸)はいずれも被接合面の処理面に銀めっきが施されているサンプルであるが、ペースト粘度が高くなっても、高い接合強度を示した。

【0101】

実施例1〜4では上述したようにペースト粘度が下がるに従って、平均接合強度が高くなる傾向がグラフでも確認された。実施例および比較例は、分散媒および銀含有量の量はほぼ同じであるので、粘度の違いは溶剤の含有量の違いによるものではない。そこで、ナノ粒子とサブミクロン粒子の構成割合を比較すると、実施例2〜4では、サブミクロン粒子の構成割合が多いほど、ペースト粘度が低下した。具体的には、ナノ粒子/サブミクロン粒子が9.00、1.00、0.25となると、ペースト粘度は112.1、34.4、11.5(単位はPa・s)と低下した。なお、実施例1ナノ粒子とサブミクロン粒子の構成比率が同じであるが、ナノ粒子にヘキサン酸を被覆しているため、ペースト粘度が上昇したと考えられる。

【0102】

また、比較例3はナノ粒子が含有されていない場合であった。ペースト粘度は22.8Pa・sと比較的低いが、平均接合強度は2.73MPaと非常に低い。すなわち、ナノ粒子が全く含有されていない場合は、焼結温度が高くなり、350℃程度の温度では接合材として使えないと考えられる。

【産業上の利用可能性】

【0103】

本願発明に従う接合材は、非絶縁型半導体装置、ベアチップ実装組み立て技術への応用、パワーデバイス(整流ダイオード、パワートランジスタ、パワーMOSFET、絶縁ゲートバイポーラトランジスタ、サイリスタ、ゲートターンオフサイリス、トライアックの製造時の接合工程への応用も可能である。また、表面をクロム処理したガラス上への接合材としても可能であり、LEDを使った照明装置の電極やフレームの接合材としても利用可能である。

【符号の説明】

【0104】

1、2 接合対象物

3 接合材

4 気泡

5 加圧

6 接合層

【特許請求の範囲】

【請求項1】

マイクロトラック粒度分布測定装置で測定される、平均一次粒径(D50径)0.5〜3.0μmである金属サブミクロン粒子と、平均一次粒子径が1〜200nmであって、炭素数6〜8の有機化合物で被覆された金属ナノ粒子と、これらを分散させる分散媒を含む接合材。

【請求項2】

前記金属ナノ粒子の金属成分と前記金属サブミクロン粒子の質量比率(金属ナノ粒子/金属サブミクロン粒子)は、0.1〜10.0である請求項1に記載の接合材。

【請求項3】

前記有機化合物が少なくとも一つの不飽和結合を有する、請求項1または2のいずれかに記載の接合材。

【請求項4】

分散剤が、前記金属ナノ粒子の金属成分と前記金属サブミクロン粒子の金属成分の総量に対して質量割合で0.5%〜2.5%含有される請求項1から3のいずれか一項に記載の接合材。

【請求項5】

前記金属サブミクロン粒子および前記金属ナノ粒子の金属は銀である、請求項1から4のいずれか一項に記載の接合材。

【請求項6】

請求項1から5のいずれかの請求項に記載された接合材を接合面に塗布する工程と、接合対象物を前記接合面に接合しながら、金属ナノ粒子の焼結温度以下で加熱する第1の加熱工程と、前記接合対象物を200〜400℃の加熱温度で加熱する第2の加熱工程を有する接合方法。

【請求項7】

前記第1および第2の加熱工程において加熱する時間が30秒以上60分以下である、請求項6に記載の接合方法。

【請求項1】

マイクロトラック粒度分布測定装置で測定される、平均一次粒径(D50径)0.5〜3.0μmである金属サブミクロン粒子と、平均一次粒子径が1〜200nmであって、炭素数6〜8の有機化合物で被覆された金属ナノ粒子と、これらを分散させる分散媒を含む接合材。

【請求項2】

前記金属ナノ粒子の金属成分と前記金属サブミクロン粒子の質量比率(金属ナノ粒子/金属サブミクロン粒子)は、0.1〜10.0である請求項1に記載の接合材。

【請求項3】

前記有機化合物が少なくとも一つの不飽和結合を有する、請求項1または2のいずれかに記載の接合材。

【請求項4】

分散剤が、前記金属ナノ粒子の金属成分と前記金属サブミクロン粒子の金属成分の総量に対して質量割合で0.5%〜2.5%含有される請求項1から3のいずれか一項に記載の接合材。

【請求項5】

前記金属サブミクロン粒子および前記金属ナノ粒子の金属は銀である、請求項1から4のいずれか一項に記載の接合材。

【請求項6】

請求項1から5のいずれかの請求項に記載された接合材を接合面に塗布する工程と、接合対象物を前記接合面に接合しながら、金属ナノ粒子の焼結温度以下で加熱する第1の加熱工程と、前記接合対象物を200〜400℃の加熱温度で加熱する第2の加熱工程を有する接合方法。

【請求項7】

前記第1および第2の加熱工程において加熱する時間が30秒以上60分以下である、請求項6に記載の接合方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−80147(P2011−80147A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2010−204938(P2010−204938)

【出願日】平成22年9月13日(2010.9.13)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成22年9月13日(2010.9.13)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]