接合構造の構築方法および接合構造

【課題】接着剤の硬化反応の連鎖を維持し、接合強度を確保することのできる接合構造の構築方法を提供する。

【解決手段】連鎖反応型の第1接着剤4を第1接着部材30と被接着部材10との間に配置するとともに、連鎖反応型の第2接着剤4を、第1接着剤4と接触させた状態で、第1接着部材30よりも熱伝導率あるいは熱容量の少なくとも一方が小さい第2接着部材40と被接着部材10との間に配置する接着剤配置工程と、第1接着剤4および第2接着剤4の少なくとも一方にエネルギーを付与して第1接着剤4および第2接着剤4を硬化させて、第1接着部材30およ記第2接着部材40と被接着部材10とを接合する硬化工程とを実施し、接着剤配置工程にて、第1接着剤4の厚みd1が第2接着剤4の厚みd2よりも大きくする。

【解決手段】連鎖反応型の第1接着剤4を第1接着部材30と被接着部材10との間に配置するとともに、連鎖反応型の第2接着剤4を、第1接着剤4と接触させた状態で、第1接着部材30よりも熱伝導率あるいは熱容量の少なくとも一方が小さい第2接着部材40と被接着部材10との間に配置する接着剤配置工程と、第1接着剤4および第2接着剤4の少なくとも一方にエネルギーを付与して第1接着剤4および第2接着剤4を硬化させて、第1接着部材30およ記第2接着部材40と被接着部材10とを接合する硬化工程とを実施し、接着剤配置工程にて、第1接着剤4の厚みd1が第2接着剤4の厚みd2よりも大きくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体を構成する板金部材どうし等が接合された接合構造の構築方法および接合構造に関する。

【背景技術】

【0002】

従来、車体を構成する板金部材どうしを接合する手段等として、スポット溶接やレーザ溶接等の溶接技術、あるいは接着剤による接着方法が採用されている。

【0003】

特に、近年では、特許文献1に開示されているように、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化する接着剤であって、この内部エネルギーが発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化していく連鎖反応型の接着剤を用いる接着方法が注目されている。この接着剤を用いる方法では、接着部材に接着剤を塗布し、この接着剤の所定箇所にエネルギーを付与することで接着剤を順次硬化させていく。そして、この接着剤の硬化により接着部材どうしを接合する。

【特許文献1】特開平11−193322号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記連鎖反応型の接着剤を用いる方法では、前記接着剤内でエネルギーが適切に伝達され、このエネルギーによって接着剤が順次硬化可能な所定の温度にまで暖められる必要がある。しかしながら、前記接着部材の種類等によっては、この接着部材が接着剤に加えられた熱または硬化反応熱を奪うことで接着剤内でのエネルギー伝達が適切に行なわれず、接着剤の硬化反応が途中で停止する場合がある。また、接着剤の硬化が不均一となり、接合強度が十分に得られなくなるおそれがある。

【0005】

本発明は、前記のような事情に鑑みてなされたものであり、接着剤の硬化反応の連鎖を維持し、接合強度を確保することのできる接合構造の構築方法および接合構造を提供する。

【課題を解決するための手段】

【0006】

前記課題を解決するために本発明は、第1接着部材と当該第1接着部材よりも熱伝導率あるいは熱容量の少なくとも一方が小さい第2接着部材とが、当該第1接着部材および第2接着部材に対して特定の方向に離間した位置に配置される被接着部材にそれぞれ接合された接合構造を構築する接合構造の構築方法であって、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の第1接着剤を前記第1接着部材と前記被接着部材との間に配置するとともに、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の第2接着剤を、前記第1接着剤と接触させた状態で、前記第2接着部材と前記被接着部材との間に配置する接着剤配置工程と、前記接着剤配置工程の後に実施されて、前記第1接着剤および第2接着剤の少なくとも一方にエネルギーを付与して当該第1接着剤および第2接着剤を硬化させて、前記第1接着部材と前記被接着部材および前記第2接着部材と前記被接着部材とを接合する硬化工程とを備え、前記接着剤配置工程では、前記第1接着剤の前記特定方向の厚みが前記第2接着剤の前記特定方向の厚みよりも大きくなるように、前記第1接着剤を配置することを特徴とする接合構造の構築方法を提供する(請求項1)。

【0007】

この方法によれば、前記第1接着剤の厚みが前記第2接着剤の厚みよりも大きく形成されていることにより、第1接着部材側に熱が多く奪われても硬化反応の連鎖を維持することができる。

【0008】

すなわち、熱伝導率あるいは熱容量の大きな第1接着部材側では第1接着剤からの熱の吸収が多いため、第1接着剤の温度が十分に上昇しなくて硬化が妨げられるおそれがあるが、本方法では、前記第1接着剤の厚みを大きくすることで総発熱量を多くして、第1接着部材側に奪われる熱を補うことにより、第1接着剤の硬化反応を確実に進行させることができる。

【0009】

また、本方法において、前記第1接着剤と前記第2接着剤とが、同一成分の接着剤からなるのが好ましい(請求項2)。

【0010】

このようにすれば、同じ接着剤をその厚みを変えて前記第1接着部材および前記第2接着部材と前記被接着部材との間に配置するだけでよい。つまり、各接着剤が同一成分であるので、各接着剤の厚みの設定が容易になる。

【0011】

また、本方法は、前記接着剤配置工程の前に実施されて、前記第1接着部材と前記第2接着部材とを互いに接合する接合工程を備えるものも含む(請求項3)。

【0012】

ここで、前記被接着部材のうち前記第1接着部材および前記第2接着部材と接合される被接着部が、略平坦な形状を有している場合に、前記接合工程にて、前記第1接着部材のうち前記被接着部と接合される第1接着部が、前記第2接着部材のうち前記被接着部と接合される第2接着部よりも外側に突出するように、前記第1接着部材と前記第2接着部材とをテーラードブランク工法により接合およびプレス成形し、前記接着剤配置工程にて、前記被接着部と前記第1接着部との間に前記第1接着剤を配置するとともに、前記被接着部と前記第2接着部との間に前記第2接着剤を配置するのが好ましい(請求項4)。

【0013】

このようにすれば、前記被接着部と前記第1接着部との距離を前記被接着部と前記第2接着部との距離よりも容易に大きくすることができ、前記被接着部と前記第1接着部との間に配置される第1接着剤の厚さを、前記被接着部と前記第2接着部との間に配置される第2接着剤の厚さよりも容易に厚くすることができる。

【0014】

また、本発明は、第1接着部材と第2接着部材とが当該第1接着部材および第2接着部材に対して特定の方向に離間した位置に配置された被接着部材にそれぞれ接合される接合構造であって、前記第1接着部材と前記被接着部材との間に配置されて、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化して、前記第1接着部材と前記被接着部材とを接合する第1接着剤と、前記第2接着部材と前記被接着部材との間に前記第1接着剤に接触した状態で配置されて、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化して、前記第2接着部材と前記被接着部材とを接合する第2接着剤を備え、第1接着部材は、その熱伝導率あるいは熱容量の少なくとも一方が前記第2接着部材の熱伝導率あるいは熱容量よりも大きく、前記第1接着剤は、その前記特定方向の厚みが前記第2接着剤の前記特定方向の厚みよりも大きいことを特徴とする接合構造を提供する(請求項5)。

【0015】

この構造では、前記第1接着剤の厚みが大きいことにより、第1接着剤の総発熱量が多くなるため、第1接着剤への外部からの影響を抑制してこの第1接着剤内での硬化反応をより確実に進行させることができる。すなわち、熱伝導率あるいは熱容量が前記第2接着部材よりも大きい第1接着部材側に熱が多く奪われても、第1接着剤の総発熱量が多くなることにより第1接着剤の温度を十分に上昇させることができ、第1接着剤の硬化反応を確実に進行させることができる。

【0016】

ここで、前記第1接着剤と前記第2接着剤の具体的構成は特に限定されないが、前記第1接着剤と前記第2接着剤とが、同一成分の接着剤からなるものが挙げられる(請求項6)。

【0017】

また、本発明は、前記第1接着部材と前記第2接着部材とが直接的に接合されているものも含む(請求項7)。

【0018】

ここで、前記テーラードブランク工法による前記第1接着部材と前記第2接着部材との接合構造は特に限定されるものではないが、前記被接着部材のうち前記第1接着部材および前記第2接着部材と接合される被接着部が、略平坦な形状を有しており、前記第1接着部材のうち前記被接着部と接合される第1接着部が、前記第2接着部材のうち前記被接着部と接合される第2接着部よりも外側に突出しているのが好ましい(請求項8)。

【0019】

このようにすれば、前記被接着部と前記第1接着部との距離が前記被接着部と前記第2接着部との距離よりも大きくなるため、前記被接着部と前記第1接着部との間に配置される第1接着剤の厚さを、前記被接着部と前記第2接着部との間に配置される第2接着剤の厚さよりも容易に厚くすることができる。

【発明の効果】

【0020】

以上のように、本発明によれば、接着剤の硬化反応の連鎖を維持し、接着部材間のより均一な接合を実現するとともにこれら接着部材間の接合強度を確保することができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照しつつ、本発明に係る接合構造の構築方法の好ましい実施の形態について説明する。ここでは、自動車のセンタピラー(いわゆるBピラー)付近に前記接合構造100が構築される場合について説明する。前記センタピラーは、サイドフレームアウタパネル(被接着部材)10とセンタピラーインナパネル20とで構成される。

【0022】

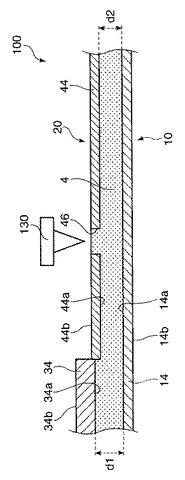

図1は前記センタピラーインナパネル20の概略平面図であり、図2は図1のII−II線断面図であり、図3は図1のIII−III線断面図である。このセンタピラーインナパネル20は、車体下部に配置される第1パネル30(第1接着部材)と、車体上部に配置される第2パネル40(第2接着部材)とで構成されている。図3に示すように、前記第1パネル30と前記第2パネル40とは、互いに厚みが異なっており、例えば、前記第1パネル30の厚みt1は2.0mmであり、第2パネル40の厚みt2は1.2mmである。前記センタピラーインナパネル20は、後述するように、テーラードブランク工法により、前記第1パネル30を構成するアルミ板と前記第2パネル40を構成するアルミ板とがレーザー溶接等により一体に接合された後プレス加工されることで形成されている。ここで、厚みの違いに伴い、第1パネル30は、前記第2パネル40の熱容量よりも大きな熱容量を有している。

【0023】

本実施形態では、図3に示すように、前記第1パネル30と第2パネル40とは、第1パネル30が第2パネル40よりも車体内側に突出した状態で接合されている。また、前記プレス加工により、第1パネル30にはフランジ34(以下、第1インナフランジ34という)が形成され、前記第2パネル40には前記第1インナフランジ34に連続するフランジ44(以下、第2インナフランジ44という)が形成されている。

【0024】

前記第2パネル40の第2インナフランジ44には、図2に示すように、その車体外側表面44a(第1接着部)と車体内側表面44bとを貫通する貫通孔46が形成されている。

【0025】

図4は、前記サイドフレームアウタパネル10の概略平面図であり、図5は、図4のV−V線断面図である。このサイドフレームアウタパネル10には、フロントドアが取り付けられるフロント開口部11と、リアドアが取り付けられるリア開口部12とが形成されている。そして、前記フロント開口部11の周囲およびリア開口部12の周囲には、図2に示すようにフランジ14(以下、アウタフランジ14と言う)が形成されている。本実施形態では、このサイドフレームアウタパネル10の少なくともアウタフランジ14は、その厚みt3(図8参照)が1.2mmのアルミ板からなる。このアウタフランジ14の車体内側表面14aは平坦な形状を有している。

【0026】

前記サイドフレームアウタパネル10と前記センタピラーインナパネル20とは、図10等に示すように、サイドフレームアウタパネル10のうち前記フロント開口部11と前記リア開口部12との間の領域にセンタピラーインナパネル20が取り付けられて、前記アウタフランジ14と前記センタピラーインナパネル20の第1インナフランジ34および第2インナフランジ44とが接着剤4で接着されることで互いに接合される。具体的には、図9等に示すように、アウタフランジ14の車体内側表面(被接着部)14aと、第1インナフランジ34の車体外側表面(第1接着部)34aおよび第2インナフランジ44の車体外側表面44aとが接着剤4により接着される。そして、この接着により、前記第1インナフランジ34と前記第2インナフランジ44とが、前記サイドフレームアウタパネル10および接着剤4を介して接合される。

【0027】

本接合構造の構築方法では、前記接着剤4に連鎖反応型の接着剤を用いる。具体的には、この接着剤4として、光重合性樹脂(主としてエポキシ樹脂、特に好ましくは脂環式エポキシ樹脂)、光・熱重合開始剤(芳香族スルホニウム塩等)、および光重合開始剤(スルホニウム塩等)を主成分とする樹脂組成物であって、紫外線、電子線、X線、赤外線、太陽光線、可視光線、レーザビーム(エキシマレーザ、CO2レーザ等)、熱線(放射や輻射熱等)等のエネルギー線、或いは熱等の所定量のエネルギーが付与されることによって、その内部にカチオンと硬化反応熱とを積極的に発生させ、これらカチオンと硬化反応熱とによって、連鎖的に硬化反応するものを用いる。

【0028】

また、前記接着剤4を塗布するための接着剤塗布装置110として、図6に示すような装置を用いる。この接着剤塗布装置110は、図略のタンクに貯留されている接着剤4を吐出するノズル112と、前記接着剤4を前記ノズル112に導くホース114と、前記ノズル112を駆動する駆動ロボット115とを有している。

【0029】

前記接着剤4等を用いた本接合構造の構築方法は、次の各工程を含む。

【0030】

1)テーラードブランク工程

この工程は、前述のように、前記第1パネル30と第2パネル40とを有するセンタピラーインナパネル20を形成する工程である。

【0031】

この工程では、まず、前記第1パネル30を構成する第1のアルミ板と、このアルミ板よりも厚みが薄い前記第2パネル40を構成する第2のアルミ板とをレーザー等により溶接する。そして、溶接により一つの素材となったアルミ板をプレス加工し、前記第1のアルミ板により前記第1インナフランジ34を有する第1パネル30を形成するとともに、前記第2のアルミ板により前記第2フランジ44を有する第2パネル40を形成する。このようにして、本工程では、前記第1パネル30と第2パネル40とが一体に溶接されたセンタピラーインナパネル20を形成する。

【0032】

2)接着剤配置工程

この工程は、前記第1インナフランジ34と前記アウタフランジ14との間および第2インナフランジ44と前記アウタフランジ14との間に前記接着剤4を配置する工程である。

【0033】

この工程では、まず、図7に示すように、前記アウタフランジ14の車体内側表面14aに接着剤4を塗布する。具体的には、前記接着剤塗布装置110の駆動ロボット115を駆動させて、前記ノズル112から、前記接着剤4を、前記アウタフランジ14の車体内側表面14a上に吐出していく。

【0034】

次に、図8に示すように、前記第1インナフランジ34および第2インナフランジ44が前記アウタフランジ14の車体内側表面14a側に向くようにして、前記センタピラーインナパネル20を前記アウタフランジ14に塗布された接着剤4の上に載置する。このとき、第1インナフランジ34の車体外側表面34aと接着剤4とが密着するように、かつ、第2インナフランジ44の車体外側表面44aと接着剤4とが密着するように、各車体外側表面34a,44aと前記アウタフランジ14の車体内側表面14aとの間で接着剤4を挟み込む。

【0035】

前述のように前記第1パネル30は前記第2パネル40よりも車体内側に突出しており、第1インナフランジ34の車体外側表面34aの方が、第2インナフランジ44の車体外側表面44aよりも車体内側に位置している。これに対して、前記アウタフランジ14の車体内側表面14aは平坦な形状を有している。従って、前記のようにして接着剤4を挟み込んだ状態において、前記第1インナフランジ34とアウタフランジ14との離間距離の方が、前記第2インナフランジ44とアウタフランジ14との離間距離よりも遠く、第1インナフランジ34とアウタフランジ14との間に配置された接着剤4(第1接着剤)の厚みd1(図8参照)の方が、第2インナフランジ44とアウタフランジ14との間に配置された接着剤4(第2接着剤)の厚みd2(図8参照)よりも厚くなる。本実施形態では、前記厚みd1を1.4mmとし、厚みd2を1.0mmとしている。

【0036】

3)硬化工程

この工程は、前記接着剤4を硬化させて、前記第2インナフランジ44とアウタフランジ14および前記第1インナフランジ34とアウタフランジ14とを接合する工程である。

【0037】

この工程では、図9に示すように、紫外線を照射可能な周知の装置であるUV照射装置130により前記接着剤4に紫外線を照射する。具体的には、前記紫外線を前記第2インナフランジ44に形成された貫通孔46の内側に照射して、この貫通孔46にて露出している前記接着剤4に紫外線を照射する。紫外線が照射された接着剤4はその内部にカチオンと硬化反応熱とを発生させつつ硬化を開始する。前記貫通孔46付近で発生した接着剤4の硬化反応は、車体下部側において、前記第2インナフランジ44と前記アウタフランジ14との間で進行した後、第1インナフランジ34と前記アウタフランジ14との間で進行していく。

【0038】

ここで、前述のように、前記第1インナフランジ34は、前記第2インナフランジ44よりも大きな熱容量を有しており、同じエネルギーを受けた場合においてその温度上昇率は前記第2インナフランジ44の温度上昇率よりも小さくなる。そのため、第1インナフランジ34とアウタフランジ14との間の接着剤4の厚みd1と第2インナフランジ44とアウタフランジ14との間の接着剤4の厚みd2とが同一の場合には、接着剤4の硬化反応熱を受けて第1インナフランジ34および第2インナフランジ44が暖められた際に、接着剤4と前記第1インナフランジ34との温度差の方が接着剤4と前記第2インナフランジ44側との温度差よりも大きくなってしまう。そして、前記温度差に伴い前記第1インナフランジ34側にて接着剤4からの放熱量が特に大きくなり接着剤4の硬化反応熱がこの第1インナフランジ34側に奪われる結果、接着剤4の硬化反応熱が適切に伝達されずに、接着剤4の硬化が不均一となる、あるいは、接着剤4の硬化が途中で停止するといった事態が生じる。

【0039】

しかしながら、本方法では、前記接着剤配置工程において、第1インナフランジ34とアウタフランジ14との間の接着剤4の厚みd1を、第2インナフランジ44とアウタフランジ14との間の接着剤4の厚みd2よりも厚くしていることにより、第1インナフランジ34とアウタフランジ14との間の接着剤4の総発熱量が多くなる。そのため、第1インナフランジ34とアウタフランジ14との間の接着剤4の温度は十分な高温に維持され、前記貫通孔46付近から開始した接着剤4の硬化反応は、前記第2インナフランジ44と前記アウタフランジ14との間および第1インナフランジ34とアウタフランジ14との間にわたって適切に進行していく。すなわち、この工程において、前記接着剤4は順次確実に硬化していき、前記第2インナフランジ44とアウタフランジ14および前記第1インナフランジ34とアウタフランジ14とを均一に接合していく。

【0040】

以上のように、本接合構造の構築方法では、前記第1インナフランジ34と前記アウタフランジ14との間の接着剤4の厚みを、前記第2インナフランジ44と前記アウタフランジ14との間の接着剤4の厚みよりも厚くすることで、熱容量の大きな第1インナフランジ34側での放熱ひいては接着剤4の硬化反応熱の偏った移動を抑制し、前記第2インナフランジ44とアウタフランジ14および前記第1インナフランジ34とアウタフランジ14とをより確実に、かつ、より均一に接合することができる。

【0041】

ここで、本方法では、前記第1インナフランジ34の熱容量が第2インナフランジ44の熱容量と同一である一方、第1インナフランジ34の熱伝導率が第2インナフランジ44の熱伝導率よりも大きい場合にも、前記実施形態と同様の効果を奏することができる。すなわち、前記第1インナフランジ34の熱伝導率が前記第2インナフランジ44の熱伝導率よりも大きい場合にも、第1インナフランジ34での放熱量の方が第2インナフランジ44での放熱量よりも大きくなるため、前記第1インナフランジ34側に配置する接着剤4の厚みを厚くすれば、第1インナフランジ34側での放熱量を抑制して、前記第2インナフランジ44とアウタフランジ14および前記第1インナフランジ34とアウタフランジ14とをより確実に、かつ、より均一に接合することができる。

【0042】

また、第1接着部材(第1パネル30)と被接着部材(サイドフレームアウタパネル10)との間の接着剤4の厚みを、第2接着部材(第2パネル40)と被接着部材(サイドフレームアウタパネル10)との間の接着剤4の厚みよりも大きくする具体的方法は前記に限らない。例えば、図11に示すように、第1接着部材230の第1接着部234aと第2接着部材240の第2接着部244aとを略平坦とする一方、前記被接着部材210の被接着部214aのうち前記第1接着部234aと対向する部分を、被接着部214aのうち前記第1接着部234aと対向する部分よりも外側に突出させることで前記接着剤4の各位置の厚みを変更するようにしてもよい。

【0043】

また、前記テーラードブランク工程は省略可能である。例えば、図12に示すように、互いに離間する第1接着部材334と第2接着部材344とをそれぞれ接着剤4を介して被接着部材314と接着することによってのみ、第1接着部材334と第2接着部材344とを互いに接合してもよい。

【0044】

また、前記第1インナフランジ34と前記アウタフランジ14との間に配置する接着剤と、前記第2インナフランジ44と前記アウタフランジ14との間に配置する接着剤とを異なる成分の接着剤で構成してもよい。この場合には、前記接着剤配置工程にて、各接着剤をそれぞれ各位置に順次あるいは同時に配置すればよい。ただし、前記のように、各位置に配置する接着剤を同一の接着剤とすれば、接着剤配置工程における接着剤の配置が容易になる。

【0045】

また、前記接着剤4の具体的構成は前記に限らない。例えば、固形の接着剤や、液状の接着剤を用い、これらを前記サイドフレームアウタパネル10とセンタピラーインナパネル20との間に塗布あるいは充填等してもよい。

【0046】

また、前記硬化工程において前記接着剤4を硬化させる具体的方法は前記に限らない。

【0047】

また、前記被接着部材(サイドフレームアウタパネル10)を複数の部材で構成するようにしてもよい。

【図面の簡単な説明】

【0048】

【図1】本発明に係る接合構造の構築方法を適用するセンタピラーインナパネルの概略平面図である。

【図2】図1のII−II線断面図である。

【図3】図1のIII−III線断面図である。

【図4】本発明に係る接合構造の構築方法を適用するサイドフレームアウタパネルの概略平面図である。

【図5】図4のV−V線断面図である。

【図6】接着剤を塗布するための接着剤塗布装置の概要を示す図である。

【図7】接着剤配置工程の様態を示す説明図である。

【図8】接着剤配置工程の様態を示す説明図である。

【図9】硬化工程の様態を示す説明図である。

【図10】接着剤配置工程の様態を示す説明図である。

【図11】本発明に係る接合構造の構築方法が適用された他の例を示す図である。

【図12】本発明に係る接合構造の構築方法が適用された他の例を示す図である。

【符号の説明】

【0049】

4 接着剤

10 センタピラーインナパネル(被接着部材)

14 アウタフランジ

14a アウタフランジの車体内側表面(被接着部)

20 サイドフレームアウタパネル

30 第1パネル(第1接着部材)

34 第1インナフランジ

34a 第1インナフランジの車体外側表面(第1接着部)

40 第2パネル(第2接着部材)

44 第2インナフランジ

44a 第2インナフランジの車体外側表面(第2接着部)

【技術分野】

【0001】

本発明は、車体を構成する板金部材どうし等が接合された接合構造の構築方法および接合構造に関する。

【背景技術】

【0002】

従来、車体を構成する板金部材どうしを接合する手段等として、スポット溶接やレーザ溶接等の溶接技術、あるいは接着剤による接着方法が採用されている。

【0003】

特に、近年では、特許文献1に開示されているように、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化する接着剤であって、この内部エネルギーが発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化していく連鎖反応型の接着剤を用いる接着方法が注目されている。この接着剤を用いる方法では、接着部材に接着剤を塗布し、この接着剤の所定箇所にエネルギーを付与することで接着剤を順次硬化させていく。そして、この接着剤の硬化により接着部材どうしを接合する。

【特許文献1】特開平11−193322号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記連鎖反応型の接着剤を用いる方法では、前記接着剤内でエネルギーが適切に伝達され、このエネルギーによって接着剤が順次硬化可能な所定の温度にまで暖められる必要がある。しかしながら、前記接着部材の種類等によっては、この接着部材が接着剤に加えられた熱または硬化反応熱を奪うことで接着剤内でのエネルギー伝達が適切に行なわれず、接着剤の硬化反応が途中で停止する場合がある。また、接着剤の硬化が不均一となり、接合強度が十分に得られなくなるおそれがある。

【0005】

本発明は、前記のような事情に鑑みてなされたものであり、接着剤の硬化反応の連鎖を維持し、接合強度を確保することのできる接合構造の構築方法および接合構造を提供する。

【課題を解決するための手段】

【0006】

前記課題を解決するために本発明は、第1接着部材と当該第1接着部材よりも熱伝導率あるいは熱容量の少なくとも一方が小さい第2接着部材とが、当該第1接着部材および第2接着部材に対して特定の方向に離間した位置に配置される被接着部材にそれぞれ接合された接合構造を構築する接合構造の構築方法であって、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の第1接着剤を前記第1接着部材と前記被接着部材との間に配置するとともに、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の第2接着剤を、前記第1接着剤と接触させた状態で、前記第2接着部材と前記被接着部材との間に配置する接着剤配置工程と、前記接着剤配置工程の後に実施されて、前記第1接着剤および第2接着剤の少なくとも一方にエネルギーを付与して当該第1接着剤および第2接着剤を硬化させて、前記第1接着部材と前記被接着部材および前記第2接着部材と前記被接着部材とを接合する硬化工程とを備え、前記接着剤配置工程では、前記第1接着剤の前記特定方向の厚みが前記第2接着剤の前記特定方向の厚みよりも大きくなるように、前記第1接着剤を配置することを特徴とする接合構造の構築方法を提供する(請求項1)。

【0007】

この方法によれば、前記第1接着剤の厚みが前記第2接着剤の厚みよりも大きく形成されていることにより、第1接着部材側に熱が多く奪われても硬化反応の連鎖を維持することができる。

【0008】

すなわち、熱伝導率あるいは熱容量の大きな第1接着部材側では第1接着剤からの熱の吸収が多いため、第1接着剤の温度が十分に上昇しなくて硬化が妨げられるおそれがあるが、本方法では、前記第1接着剤の厚みを大きくすることで総発熱量を多くして、第1接着部材側に奪われる熱を補うことにより、第1接着剤の硬化反応を確実に進行させることができる。

【0009】

また、本方法において、前記第1接着剤と前記第2接着剤とが、同一成分の接着剤からなるのが好ましい(請求項2)。

【0010】

このようにすれば、同じ接着剤をその厚みを変えて前記第1接着部材および前記第2接着部材と前記被接着部材との間に配置するだけでよい。つまり、各接着剤が同一成分であるので、各接着剤の厚みの設定が容易になる。

【0011】

また、本方法は、前記接着剤配置工程の前に実施されて、前記第1接着部材と前記第2接着部材とを互いに接合する接合工程を備えるものも含む(請求項3)。

【0012】

ここで、前記被接着部材のうち前記第1接着部材および前記第2接着部材と接合される被接着部が、略平坦な形状を有している場合に、前記接合工程にて、前記第1接着部材のうち前記被接着部と接合される第1接着部が、前記第2接着部材のうち前記被接着部と接合される第2接着部よりも外側に突出するように、前記第1接着部材と前記第2接着部材とをテーラードブランク工法により接合およびプレス成形し、前記接着剤配置工程にて、前記被接着部と前記第1接着部との間に前記第1接着剤を配置するとともに、前記被接着部と前記第2接着部との間に前記第2接着剤を配置するのが好ましい(請求項4)。

【0013】

このようにすれば、前記被接着部と前記第1接着部との距離を前記被接着部と前記第2接着部との距離よりも容易に大きくすることができ、前記被接着部と前記第1接着部との間に配置される第1接着剤の厚さを、前記被接着部と前記第2接着部との間に配置される第2接着剤の厚さよりも容易に厚くすることができる。

【0014】

また、本発明は、第1接着部材と第2接着部材とが当該第1接着部材および第2接着部材に対して特定の方向に離間した位置に配置された被接着部材にそれぞれ接合される接合構造であって、前記第1接着部材と前記被接着部材との間に配置されて、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化して、前記第1接着部材と前記被接着部材とを接合する第1接着剤と、前記第2接着部材と前記被接着部材との間に前記第1接着剤に接触した状態で配置されて、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化して、前記第2接着部材と前記被接着部材とを接合する第2接着剤を備え、第1接着部材は、その熱伝導率あるいは熱容量の少なくとも一方が前記第2接着部材の熱伝導率あるいは熱容量よりも大きく、前記第1接着剤は、その前記特定方向の厚みが前記第2接着剤の前記特定方向の厚みよりも大きいことを特徴とする接合構造を提供する(請求項5)。

【0015】

この構造では、前記第1接着剤の厚みが大きいことにより、第1接着剤の総発熱量が多くなるため、第1接着剤への外部からの影響を抑制してこの第1接着剤内での硬化反応をより確実に進行させることができる。すなわち、熱伝導率あるいは熱容量が前記第2接着部材よりも大きい第1接着部材側に熱が多く奪われても、第1接着剤の総発熱量が多くなることにより第1接着剤の温度を十分に上昇させることができ、第1接着剤の硬化反応を確実に進行させることができる。

【0016】

ここで、前記第1接着剤と前記第2接着剤の具体的構成は特に限定されないが、前記第1接着剤と前記第2接着剤とが、同一成分の接着剤からなるものが挙げられる(請求項6)。

【0017】

また、本発明は、前記第1接着部材と前記第2接着部材とが直接的に接合されているものも含む(請求項7)。

【0018】

ここで、前記テーラードブランク工法による前記第1接着部材と前記第2接着部材との接合構造は特に限定されるものではないが、前記被接着部材のうち前記第1接着部材および前記第2接着部材と接合される被接着部が、略平坦な形状を有しており、前記第1接着部材のうち前記被接着部と接合される第1接着部が、前記第2接着部材のうち前記被接着部と接合される第2接着部よりも外側に突出しているのが好ましい(請求項8)。

【0019】

このようにすれば、前記被接着部と前記第1接着部との距離が前記被接着部と前記第2接着部との距離よりも大きくなるため、前記被接着部と前記第1接着部との間に配置される第1接着剤の厚さを、前記被接着部と前記第2接着部との間に配置される第2接着剤の厚さよりも容易に厚くすることができる。

【発明の効果】

【0020】

以上のように、本発明によれば、接着剤の硬化反応の連鎖を維持し、接着部材間のより均一な接合を実現するとともにこれら接着部材間の接合強度を確保することができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照しつつ、本発明に係る接合構造の構築方法の好ましい実施の形態について説明する。ここでは、自動車のセンタピラー(いわゆるBピラー)付近に前記接合構造100が構築される場合について説明する。前記センタピラーは、サイドフレームアウタパネル(被接着部材)10とセンタピラーインナパネル20とで構成される。

【0022】

図1は前記センタピラーインナパネル20の概略平面図であり、図2は図1のII−II線断面図であり、図3は図1のIII−III線断面図である。このセンタピラーインナパネル20は、車体下部に配置される第1パネル30(第1接着部材)と、車体上部に配置される第2パネル40(第2接着部材)とで構成されている。図3に示すように、前記第1パネル30と前記第2パネル40とは、互いに厚みが異なっており、例えば、前記第1パネル30の厚みt1は2.0mmであり、第2パネル40の厚みt2は1.2mmである。前記センタピラーインナパネル20は、後述するように、テーラードブランク工法により、前記第1パネル30を構成するアルミ板と前記第2パネル40を構成するアルミ板とがレーザー溶接等により一体に接合された後プレス加工されることで形成されている。ここで、厚みの違いに伴い、第1パネル30は、前記第2パネル40の熱容量よりも大きな熱容量を有している。

【0023】

本実施形態では、図3に示すように、前記第1パネル30と第2パネル40とは、第1パネル30が第2パネル40よりも車体内側に突出した状態で接合されている。また、前記プレス加工により、第1パネル30にはフランジ34(以下、第1インナフランジ34という)が形成され、前記第2パネル40には前記第1インナフランジ34に連続するフランジ44(以下、第2インナフランジ44という)が形成されている。

【0024】

前記第2パネル40の第2インナフランジ44には、図2に示すように、その車体外側表面44a(第1接着部)と車体内側表面44bとを貫通する貫通孔46が形成されている。

【0025】

図4は、前記サイドフレームアウタパネル10の概略平面図であり、図5は、図4のV−V線断面図である。このサイドフレームアウタパネル10には、フロントドアが取り付けられるフロント開口部11と、リアドアが取り付けられるリア開口部12とが形成されている。そして、前記フロント開口部11の周囲およびリア開口部12の周囲には、図2に示すようにフランジ14(以下、アウタフランジ14と言う)が形成されている。本実施形態では、このサイドフレームアウタパネル10の少なくともアウタフランジ14は、その厚みt3(図8参照)が1.2mmのアルミ板からなる。このアウタフランジ14の車体内側表面14aは平坦な形状を有している。

【0026】

前記サイドフレームアウタパネル10と前記センタピラーインナパネル20とは、図10等に示すように、サイドフレームアウタパネル10のうち前記フロント開口部11と前記リア開口部12との間の領域にセンタピラーインナパネル20が取り付けられて、前記アウタフランジ14と前記センタピラーインナパネル20の第1インナフランジ34および第2インナフランジ44とが接着剤4で接着されることで互いに接合される。具体的には、図9等に示すように、アウタフランジ14の車体内側表面(被接着部)14aと、第1インナフランジ34の車体外側表面(第1接着部)34aおよび第2インナフランジ44の車体外側表面44aとが接着剤4により接着される。そして、この接着により、前記第1インナフランジ34と前記第2インナフランジ44とが、前記サイドフレームアウタパネル10および接着剤4を介して接合される。

【0027】

本接合構造の構築方法では、前記接着剤4に連鎖反応型の接着剤を用いる。具体的には、この接着剤4として、光重合性樹脂(主としてエポキシ樹脂、特に好ましくは脂環式エポキシ樹脂)、光・熱重合開始剤(芳香族スルホニウム塩等)、および光重合開始剤(スルホニウム塩等)を主成分とする樹脂組成物であって、紫外線、電子線、X線、赤外線、太陽光線、可視光線、レーザビーム(エキシマレーザ、CO2レーザ等)、熱線(放射や輻射熱等)等のエネルギー線、或いは熱等の所定量のエネルギーが付与されることによって、その内部にカチオンと硬化反応熱とを積極的に発生させ、これらカチオンと硬化反応熱とによって、連鎖的に硬化反応するものを用いる。

【0028】

また、前記接着剤4を塗布するための接着剤塗布装置110として、図6に示すような装置を用いる。この接着剤塗布装置110は、図略のタンクに貯留されている接着剤4を吐出するノズル112と、前記接着剤4を前記ノズル112に導くホース114と、前記ノズル112を駆動する駆動ロボット115とを有している。

【0029】

前記接着剤4等を用いた本接合構造の構築方法は、次の各工程を含む。

【0030】

1)テーラードブランク工程

この工程は、前述のように、前記第1パネル30と第2パネル40とを有するセンタピラーインナパネル20を形成する工程である。

【0031】

この工程では、まず、前記第1パネル30を構成する第1のアルミ板と、このアルミ板よりも厚みが薄い前記第2パネル40を構成する第2のアルミ板とをレーザー等により溶接する。そして、溶接により一つの素材となったアルミ板をプレス加工し、前記第1のアルミ板により前記第1インナフランジ34を有する第1パネル30を形成するとともに、前記第2のアルミ板により前記第2フランジ44を有する第2パネル40を形成する。このようにして、本工程では、前記第1パネル30と第2パネル40とが一体に溶接されたセンタピラーインナパネル20を形成する。

【0032】

2)接着剤配置工程

この工程は、前記第1インナフランジ34と前記アウタフランジ14との間および第2インナフランジ44と前記アウタフランジ14との間に前記接着剤4を配置する工程である。

【0033】

この工程では、まず、図7に示すように、前記アウタフランジ14の車体内側表面14aに接着剤4を塗布する。具体的には、前記接着剤塗布装置110の駆動ロボット115を駆動させて、前記ノズル112から、前記接着剤4を、前記アウタフランジ14の車体内側表面14a上に吐出していく。

【0034】

次に、図8に示すように、前記第1インナフランジ34および第2インナフランジ44が前記アウタフランジ14の車体内側表面14a側に向くようにして、前記センタピラーインナパネル20を前記アウタフランジ14に塗布された接着剤4の上に載置する。このとき、第1インナフランジ34の車体外側表面34aと接着剤4とが密着するように、かつ、第2インナフランジ44の車体外側表面44aと接着剤4とが密着するように、各車体外側表面34a,44aと前記アウタフランジ14の車体内側表面14aとの間で接着剤4を挟み込む。

【0035】

前述のように前記第1パネル30は前記第2パネル40よりも車体内側に突出しており、第1インナフランジ34の車体外側表面34aの方が、第2インナフランジ44の車体外側表面44aよりも車体内側に位置している。これに対して、前記アウタフランジ14の車体内側表面14aは平坦な形状を有している。従って、前記のようにして接着剤4を挟み込んだ状態において、前記第1インナフランジ34とアウタフランジ14との離間距離の方が、前記第2インナフランジ44とアウタフランジ14との離間距離よりも遠く、第1インナフランジ34とアウタフランジ14との間に配置された接着剤4(第1接着剤)の厚みd1(図8参照)の方が、第2インナフランジ44とアウタフランジ14との間に配置された接着剤4(第2接着剤)の厚みd2(図8参照)よりも厚くなる。本実施形態では、前記厚みd1を1.4mmとし、厚みd2を1.0mmとしている。

【0036】

3)硬化工程

この工程は、前記接着剤4を硬化させて、前記第2インナフランジ44とアウタフランジ14および前記第1インナフランジ34とアウタフランジ14とを接合する工程である。

【0037】

この工程では、図9に示すように、紫外線を照射可能な周知の装置であるUV照射装置130により前記接着剤4に紫外線を照射する。具体的には、前記紫外線を前記第2インナフランジ44に形成された貫通孔46の内側に照射して、この貫通孔46にて露出している前記接着剤4に紫外線を照射する。紫外線が照射された接着剤4はその内部にカチオンと硬化反応熱とを発生させつつ硬化を開始する。前記貫通孔46付近で発生した接着剤4の硬化反応は、車体下部側において、前記第2インナフランジ44と前記アウタフランジ14との間で進行した後、第1インナフランジ34と前記アウタフランジ14との間で進行していく。

【0038】

ここで、前述のように、前記第1インナフランジ34は、前記第2インナフランジ44よりも大きな熱容量を有しており、同じエネルギーを受けた場合においてその温度上昇率は前記第2インナフランジ44の温度上昇率よりも小さくなる。そのため、第1インナフランジ34とアウタフランジ14との間の接着剤4の厚みd1と第2インナフランジ44とアウタフランジ14との間の接着剤4の厚みd2とが同一の場合には、接着剤4の硬化反応熱を受けて第1インナフランジ34および第2インナフランジ44が暖められた際に、接着剤4と前記第1インナフランジ34との温度差の方が接着剤4と前記第2インナフランジ44側との温度差よりも大きくなってしまう。そして、前記温度差に伴い前記第1インナフランジ34側にて接着剤4からの放熱量が特に大きくなり接着剤4の硬化反応熱がこの第1インナフランジ34側に奪われる結果、接着剤4の硬化反応熱が適切に伝達されずに、接着剤4の硬化が不均一となる、あるいは、接着剤4の硬化が途中で停止するといった事態が生じる。

【0039】

しかしながら、本方法では、前記接着剤配置工程において、第1インナフランジ34とアウタフランジ14との間の接着剤4の厚みd1を、第2インナフランジ44とアウタフランジ14との間の接着剤4の厚みd2よりも厚くしていることにより、第1インナフランジ34とアウタフランジ14との間の接着剤4の総発熱量が多くなる。そのため、第1インナフランジ34とアウタフランジ14との間の接着剤4の温度は十分な高温に維持され、前記貫通孔46付近から開始した接着剤4の硬化反応は、前記第2インナフランジ44と前記アウタフランジ14との間および第1インナフランジ34とアウタフランジ14との間にわたって適切に進行していく。すなわち、この工程において、前記接着剤4は順次確実に硬化していき、前記第2インナフランジ44とアウタフランジ14および前記第1インナフランジ34とアウタフランジ14とを均一に接合していく。

【0040】

以上のように、本接合構造の構築方法では、前記第1インナフランジ34と前記アウタフランジ14との間の接着剤4の厚みを、前記第2インナフランジ44と前記アウタフランジ14との間の接着剤4の厚みよりも厚くすることで、熱容量の大きな第1インナフランジ34側での放熱ひいては接着剤4の硬化反応熱の偏った移動を抑制し、前記第2インナフランジ44とアウタフランジ14および前記第1インナフランジ34とアウタフランジ14とをより確実に、かつ、より均一に接合することができる。

【0041】

ここで、本方法では、前記第1インナフランジ34の熱容量が第2インナフランジ44の熱容量と同一である一方、第1インナフランジ34の熱伝導率が第2インナフランジ44の熱伝導率よりも大きい場合にも、前記実施形態と同様の効果を奏することができる。すなわち、前記第1インナフランジ34の熱伝導率が前記第2インナフランジ44の熱伝導率よりも大きい場合にも、第1インナフランジ34での放熱量の方が第2インナフランジ44での放熱量よりも大きくなるため、前記第1インナフランジ34側に配置する接着剤4の厚みを厚くすれば、第1インナフランジ34側での放熱量を抑制して、前記第2インナフランジ44とアウタフランジ14および前記第1インナフランジ34とアウタフランジ14とをより確実に、かつ、より均一に接合することができる。

【0042】

また、第1接着部材(第1パネル30)と被接着部材(サイドフレームアウタパネル10)との間の接着剤4の厚みを、第2接着部材(第2パネル40)と被接着部材(サイドフレームアウタパネル10)との間の接着剤4の厚みよりも大きくする具体的方法は前記に限らない。例えば、図11に示すように、第1接着部材230の第1接着部234aと第2接着部材240の第2接着部244aとを略平坦とする一方、前記被接着部材210の被接着部214aのうち前記第1接着部234aと対向する部分を、被接着部214aのうち前記第1接着部234aと対向する部分よりも外側に突出させることで前記接着剤4の各位置の厚みを変更するようにしてもよい。

【0043】

また、前記テーラードブランク工程は省略可能である。例えば、図12に示すように、互いに離間する第1接着部材334と第2接着部材344とをそれぞれ接着剤4を介して被接着部材314と接着することによってのみ、第1接着部材334と第2接着部材344とを互いに接合してもよい。

【0044】

また、前記第1インナフランジ34と前記アウタフランジ14との間に配置する接着剤と、前記第2インナフランジ44と前記アウタフランジ14との間に配置する接着剤とを異なる成分の接着剤で構成してもよい。この場合には、前記接着剤配置工程にて、各接着剤をそれぞれ各位置に順次あるいは同時に配置すればよい。ただし、前記のように、各位置に配置する接着剤を同一の接着剤とすれば、接着剤配置工程における接着剤の配置が容易になる。

【0045】

また、前記接着剤4の具体的構成は前記に限らない。例えば、固形の接着剤や、液状の接着剤を用い、これらを前記サイドフレームアウタパネル10とセンタピラーインナパネル20との間に塗布あるいは充填等してもよい。

【0046】

また、前記硬化工程において前記接着剤4を硬化させる具体的方法は前記に限らない。

【0047】

また、前記被接着部材(サイドフレームアウタパネル10)を複数の部材で構成するようにしてもよい。

【図面の簡単な説明】

【0048】

【図1】本発明に係る接合構造の構築方法を適用するセンタピラーインナパネルの概略平面図である。

【図2】図1のII−II線断面図である。

【図3】図1のIII−III線断面図である。

【図4】本発明に係る接合構造の構築方法を適用するサイドフレームアウタパネルの概略平面図である。

【図5】図4のV−V線断面図である。

【図6】接着剤を塗布するための接着剤塗布装置の概要を示す図である。

【図7】接着剤配置工程の様態を示す説明図である。

【図8】接着剤配置工程の様態を示す説明図である。

【図9】硬化工程の様態を示す説明図である。

【図10】接着剤配置工程の様態を示す説明図である。

【図11】本発明に係る接合構造の構築方法が適用された他の例を示す図である。

【図12】本発明に係る接合構造の構築方法が適用された他の例を示す図である。

【符号の説明】

【0049】

4 接着剤

10 センタピラーインナパネル(被接着部材)

14 アウタフランジ

14a アウタフランジの車体内側表面(被接着部)

20 サイドフレームアウタパネル

30 第1パネル(第1接着部材)

34 第1インナフランジ

34a 第1インナフランジの車体外側表面(第1接着部)

40 第2パネル(第2接着部材)

44 第2インナフランジ

44a 第2インナフランジの車体外側表面(第2接着部)

【特許請求の範囲】

【請求項1】

第1接着部材と当該第1接着部材よりも熱伝導率あるいは熱容量の少なくとも一方が小さい第2接着部材とが、当該第1接着部材および第2接着部材に対して特定の方向に離間した位置に配置される被接着部材にそれぞれ接合された接合構造を構築する接合構造の構築方法であって、

外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の第1接着剤を前記第1接着部材と前記被接着部材との間に配置するとともに、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の第2接着剤を、前記第1接着剤と接触させた状態で、前記第2接着部材と前記被接着部材との間に配置する接着剤配置工程と、

前記接着剤配置工程の後に実施されて、前記第1接着剤および第2接着剤の少なくとも一方にエネルギーを付与して当該第1接着剤および第2接着剤を硬化させて、前記第1接着部材と前記被接着部材および前記第2接着部材と前記被接着部材とを接合する硬化工程とを備え、

前記接着剤配置工程では、前記第1接着剤の前記特定方向の厚みが前記第2接着剤の前記特定方向の厚みよりも大きくなるように、前記第1接着剤を配置することを特徴とする接合構造の構築方法。

【請求項2】

請求項1に記載の接合構造の構築方法であって、

前記第1接着剤と前記第2接着剤とが、同一成分の接着剤からなることを特徴とする接合構造の構築方法。

【請求項3】

請求項1または2に記載の接合構造の構築方法であって、

前記接着剤配置工程の前に実施されて、前記第1接着部材と前記第2接着部材とを互いに接合する接合工程を備えることを特徴とする接合構造の構築方法。

【請求項4】

請求項3に記載の接合構造の構築方法であって、

前記被接着部材のうち前記第1接着部材および前記第2接着部材と接合される被接着部は、略平坦な形状を有しており、

前記接合工程は、前記第1接着部材のうち前記被接着部と接合される第1接着部が、前記第2接着部材のうち前記被接着部と接合される第2接着部よりも外側に突出するように、前記第1接着部材と前記第2接着部材とをテーラードブランク工法により接合およびプレス成形する工程を含み、

前記接着剤配置工程は、前記被接着部と前記第1接着部との間に前記第1接着剤を配置するとともに、前記被接着部と前記第2接着部との間に前記第2接着剤を配置する工程を含むことを特徴とする接合構造の構築方法。

【請求項5】

第1接着部材と第2接着部材とが当該第1接着部材および第2接着部材に対して特定の方向に離間した位置に配置された被接着部材にそれぞれ接合される接合構造であって、

前記第1接着部材と前記被接着部材との間に配置されて、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化して、前記第1接着部材と前記被接着部材とを接合する第1接着剤と、

前記第2接着部材と前記被接着部材との間に前記第1接着剤に接触した状態で配置されて、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化して、前記第2接着部材と前記被接着部材とを接合する第2接着剤を備え、

第1接着部材は、その熱伝導率あるいは熱容量の少なくとも一方が前記第2接着部材の熱伝導率あるいは熱容量よりも大きく、

前記第1接着剤は、その前記特定方向の厚みが前記第2接着剤の前記特定方向の厚みよりも大きいことを特徴とする接合構造。

【請求項6】

請求項5に記載の接合構造であって、

前記第1接着剤と前記第2接着剤とが、同一成分の接着剤からなることを特徴とする接合構造。

【請求項7】

請求項5または6に記載の接合構造であって、

前記第1接着部材と前記第2接着部材とが直接的に接合されていることを特徴とする接合構造。

【請求項8】

請求項7に記載の接合構造であって、

前記被接着部材のうち前記第1接着部材および前記第2接着部材と接合される被接着部は、略平坦な形状を有しており、

前記第1接着部材のうち前記被接着部と接合される第1接着部は、前記第2接着部材のうち前記被接着部と接合される第2接着部よりも外側に突出していることを特徴とする接合構造。

【請求項1】

第1接着部材と当該第1接着部材よりも熱伝導率あるいは熱容量の少なくとも一方が小さい第2接着部材とが、当該第1接着部材および第2接着部材に対して特定の方向に離間した位置に配置される被接着部材にそれぞれ接合された接合構造を構築する接合構造の構築方法であって、

外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の第1接着剤を前記第1接着部材と前記被接着部材との間に配置するとともに、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の第2接着剤を、前記第1接着剤と接触させた状態で、前記第2接着部材と前記被接着部材との間に配置する接着剤配置工程と、

前記接着剤配置工程の後に実施されて、前記第1接着剤および第2接着剤の少なくとも一方にエネルギーを付与して当該第1接着剤および第2接着剤を硬化させて、前記第1接着部材と前記被接着部材および前記第2接着部材と前記被接着部材とを接合する硬化工程とを備え、

前記接着剤配置工程では、前記第1接着剤の前記特定方向の厚みが前記第2接着剤の前記特定方向の厚みよりも大きくなるように、前記第1接着剤を配置することを特徴とする接合構造の構築方法。

【請求項2】

請求項1に記載の接合構造の構築方法であって、

前記第1接着剤と前記第2接着剤とが、同一成分の接着剤からなることを特徴とする接合構造の構築方法。

【請求項3】

請求項1または2に記載の接合構造の構築方法であって、

前記接着剤配置工程の前に実施されて、前記第1接着部材と前記第2接着部材とを互いに接合する接合工程を備えることを特徴とする接合構造の構築方法。

【請求項4】

請求項3に記載の接合構造の構築方法であって、

前記被接着部材のうち前記第1接着部材および前記第2接着部材と接合される被接着部は、略平坦な形状を有しており、

前記接合工程は、前記第1接着部材のうち前記被接着部と接合される第1接着部が、前記第2接着部材のうち前記被接着部と接合される第2接着部よりも外側に突出するように、前記第1接着部材と前記第2接着部材とをテーラードブランク工法により接合およびプレス成形する工程を含み、

前記接着剤配置工程は、前記被接着部と前記第1接着部との間に前記第1接着剤を配置するとともに、前記被接着部と前記第2接着部との間に前記第2接着剤を配置する工程を含むことを特徴とする接合構造の構築方法。

【請求項5】

第1接着部材と第2接着部材とが当該第1接着部材および第2接着部材に対して特定の方向に離間した位置に配置された被接着部材にそれぞれ接合される接合構造であって、

前記第1接着部材と前記被接着部材との間に配置されて、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化して、前記第1接着部材と前記被接着部材とを接合する第1接着剤と、

前記第2接着部材と前記被接着部材との間に前記第1接着剤に接触した状態で配置されて、外部から一部に付与されたエネルギーによって内部エネルギーを自己発生させつつ硬化するとともに、当該内部エネルギーが自己発生した部位に隣接する部分がこの内部エネルギーを受けてさらに内部エネルギーを自己発生させつつ硬化反応を起こすことにより連鎖的に硬化して、前記第2接着部材と前記被接着部材とを接合する第2接着剤を備え、

第1接着部材は、その熱伝導率あるいは熱容量の少なくとも一方が前記第2接着部材の熱伝導率あるいは熱容量よりも大きく、

前記第1接着剤は、その前記特定方向の厚みが前記第2接着剤の前記特定方向の厚みよりも大きいことを特徴とする接合構造。

【請求項6】

請求項5に記載の接合構造であって、

前記第1接着剤と前記第2接着剤とが、同一成分の接着剤からなることを特徴とする接合構造。

【請求項7】

請求項5または6に記載の接合構造であって、

前記第1接着部材と前記第2接着部材とが直接的に接合されていることを特徴とする接合構造。

【請求項8】

請求項7に記載の接合構造であって、

前記被接着部材のうち前記第1接着部材および前記第2接着部材と接合される被接着部は、略平坦な形状を有しており、

前記第1接着部材のうち前記被接着部と接合される第1接着部は、前記第2接着部材のうち前記被接着部と接合される第2接着部よりも外側に突出していることを特徴とする接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−36477(P2010−36477A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−202698(P2008−202698)

【出願日】平成20年8月6日(2008.8.6)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月6日(2008.8.6)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]