接合構造体及びその製造方法

【課題】基板(チップ)間を接合するメッキ金属が均一に析出され、生産性が良い接合構造体を提供する。

【解決手段】カソード19a,19b及びこの近傍に配置されるアノード20a,20bを有する第1のチップ4を複数備えたウエハ2と、カソード34a,34bを有し第1のチップ4と接合して接合構造体を形成する第2のチップ5を複数備えたウエハ3とを、電解メッキ液に浸漬した状態で第1のカソード19a,34aとアノード20aとの間、並びにカソード19b,34bとアノード20bとの間を通電し、析出したメッキ金属により接合部23を一括に形成し、それぞれに接合構造体を得る。

【解決手段】カソード19a,19b及びこの近傍に配置されるアノード20a,20bを有する第1のチップ4を複数備えたウエハ2と、カソード34a,34bを有し第1のチップ4と接合して接合構造体を形成する第2のチップ5を複数備えたウエハ3とを、電解メッキ液に浸漬した状態で第1のカソード19a,34aとアノード20aとの間、並びにカソード19b,34bとアノード20bとの間を通電し、析出したメッキ金属により接合部23を一括に形成し、それぞれに接合構造体を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合構造体及びその製造方法に関する。

【背景技術】

【0002】

一般に、実装部品や配線等が形成された半導体チップやガラス基板等の基板同士を、メッキ金属を介して接合してなる接合構造体が知られている。

例えば、特許文献1には、実装部品と配線基板の配線導体同士をそれぞれから析出した電解メッキ処理で析出させたメッキ金属で接合する技術が開示されている。

【特許文献1】特開平10−229271

【発明の開示】

【発明が解決しようとする課題】

【0003】

通常、半導体ウエハ(以下、ウエハとする)同士を接合することでウエハ上に形成された多数の実装部品や接続用パッドの接続を一括して行い、生産性を向上させている。

しかしながら、前述した特許文献1のように電解メッキ処理により接合部を形成する場合には、対向させて近接保持されたウエハ間の隙間に電解メッキ液を満たした状態で電流を流し、メッキ金属を析出させることとなる。この場合、ウエハ中心とウエハ外周側とは、電解メッキ液中を流れる電流の大きさがそれぞれ異なっている。即ち、外周側ほどの電流が流れやすく、中心側ほど流れにくくなる。このため、実装部品の形成位置によってメッキ金属の析出速度が異なってくるという問題がある。

【0004】

このような場合、ウエハ上にメッキ金属が析出過剰となった接続用パッドと、析出不足の接続用パッドが発生し、生産性が悪くなる。従って、電解メッキ処理により接合部を形成する場合において、生産性を向上させるには、基板内の析出速度の差を小さくして、同じメッキ処理時間で均一にメッキ金属が析出されることが好ましい。しかし従来においては、特許文献1を含め、十分な対策が実施されていない。

そこで本発明は、接合に係るメッキ金属が均一に析出され、生産性が良い接合構造体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は上記目的を達成するために、第1のカソード及びこの近傍に配置されるアノードを有する第1のチップを複数備えた第1の基板と、第2のカソードを有し前記第1のチップと接合して接合構造体を形成する第2のチップを複数備えた第2の基板と、を前記第1のカソードと前記第2のカソードを所定間隔で対向させて位置合わせする位置合わせ工程と、前記第1の基板及び前記第2の基板を電解メッキ液に浸漬して、前記第1のカソード及び前記第2のカソードと前記アノードとの間を通電し、析出したメッキ金属により該第1のカソード及び該第2のカソード間を接合する接合工程と、を含み、前記第1の基板及び前記第2の基板における前記第1のチップ及び前記第2のチップの全数を一括して接合し、それぞれに接合構造体を形成することを特徴とする接合構造体の製造方法を提供する。

【発明の効果】

【0006】

本発明によれば、基板(チップ)間を接合するメッキ金属が均一に析出され、生産性が良い接合構造体及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0007】

以下、図面を参照して本発明の実施形態について詳細に説明する。

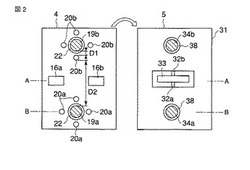

図1は、本発明の接合構造体に係る第1の実施形態として、接合する2つのシリコン半導体ウエハの概略的な構成を示す図である。図2は、図1に示した実装部品の接合前の構成を示す図である。図3は、図2のA−A断面における接合される実装部品の断面構成を示す図である。図4は、図2のB−B断面に示す接合部における接合形成工程について説明するための図である。図5は、接合部の形成時に用いられる保持治具の構成例を示す図である。尚、シリコン半導体ウエハの主面(実装部品形成面)と平行な方向をX−Y方向とし、その主面に直交する方向をZ方向とし、Z方向のおけるウエハ間距離を間隔と称している。また、2つのシリコン半導体ウエハにおけるX−Y方向の位置合わせが満たされ、且つ間隔が所定距離である状態を所定位置間隔と称している。

【0008】

本実施形態では、静電駆動型光偏向装置を構成するための接合構造体について説明する。この静電駆動型光偏向装置1は、回動動作するミラー部に光束を反射させて、光束を偏向したり、光束を短時間で反復させた走査光束を照射したりするための光学系ユニットである。

【0009】

図1は、静電駆動型光偏向装置1を作製するためのそれぞれ9個の第1のチップ4及び第2のチップ5を備えているシリコン半導体ウエハ(以下、ウエハと称する)2,3を示している。図1においては、これらのウエハ2,3が線対称(一点鎖線を中心)に重ね合わせるように記載されており、ウエハ2,3上の位置合わせマーク6aと7a、6bと7bとがそれぞれ一致するように重ね合わせることにより、それぞれ9個の第1のチップ4と第2のチップ5を後述する所定の位置で重ね合わせることができる。これらの位置合わせマークの数は3個以上でも良い。また、ウエハ2には、後述するカソード引き出し電極8及びアノード引き出し電極9が設けられ、ウエハ3には、後述するカソード引き出し電極10が設けられている。

【0010】

また図2及び図3に示すように、第1チップ4は、基板本体(ウエハ2)12上全面に層間絶縁膜となる第1の絶縁膜14が形成され、その第1の絶縁膜14上にはパターニングされた配線15a,15bが形成される。さらに、積層構造において、配線15a,15bと同層で周囲は、第2の絶縁膜17が形成されて絶縁されている。その上層で配線15a,15bが接続用電極として露出する領域上には、それぞれにミラー駆動電極16a,16bが形成され、これらの全表面は第3の絶縁膜21a,21bにより個々に覆われている。配線15a,15bには、図示しない配線と枠部31に設けた図示しない電極から外部電源を接続することが可能な構成となっている。第1チップ4においては、メッキ処理時にはカソード19a,19bとアノード20が露出された状態であり、電気的な導通が可能でこれら以外の表面は第2の絶縁膜17により覆われている。

【0011】

その他、図示しない配線(スパッタ法や蒸着法等によるアルミニウム(Al)、銅(Cu)などをフォトリソ技術でパターニング)、第1の絶縁膜14、第2の絶縁膜17(スパッタ法やCVD法等によるシリコン酸化膜、シリコン窒化膜などをフォトリソ技術でパターニング)なども適宜半導体製造技術で形成される。

【0012】

また、図2及び図5に示すように、この第1チップ4において、ミラー駆動電極16a,16bの配置方向と直交する方向で該電極を両側から挟んだ位置には、カソード19a,19bが形成される。カソード19a,19bは、スパッタ法や蒸着法等により成膜しフォトリソグラフィ技術を用いて、パターニングされた金属薄膜からなり、後述するメッキ処理において、例えば硫酸銅メッキ液によりメッキ金属として銅(Cu)を析出させる場合は、カソードの材質は銅などが好ましい。これらのカソード19a,19b上には、後述するメッキ処理により析出され、ウエハ間を構造的に接続するための接合部23が形成される。これらのカソード19a,19bの外周を取り囲むようにメッキ処理時に析出するメッキ金属の形成ガイドとして機能するマスク22が形成される。マスク22は、例えば、フォトリソグラフィ技術を用いてパターニングされた厚膜レジストマスクである。

【0013】

本実施形態では、カソード19a,19bの近傍にアノード20が配置される構成である。この近傍配置について説明する。カソードとアノードが近傍とは、所望するメッキ析出量が得られる電流を電界メッキ液を通じてカソードとアノードとの間で流せる距離内に配置されることである。図2において、カソード19aとアノード20aの配置は、当該近傍配置となっており、これはカソード19bとアノード20bについても同様である。尚、図2に示すとおり、カソード19bの近傍に配置されたアノード20bは、アノード20bとカソード19bとの間で流れる電流がアノード20bとカソード19aの間に流れる電流よりも小さくならない様に、D1<D2(D1:アノード20bとカソード19bとの距離、D2:アノード20bとカソード19aとの距離)となっている。

【0014】

すなわち、図4に示すように1枚のウエハ又は1個のチップには、複数のカソード19−1〜19−n(ここでは、n=4まで図示している)が形成されており、d1:カソード19−1とアノード20−1との距離、d2:カソード19−2とアノード20−1との距離、d3:カソード19−3とアノード20−1との距離、d4:カソード19−4とアノード20−1との距離及び、dn:カソード19−nとアノード20−1との距離とすると、アノード20−1がカソード19−1の近傍に配置されている場合、以下のような距離関係を有していることが好ましい。

d1<d2

d1<d3

d1<d4

・

d1<dn

さらに、本実施形態では図2に示すように、マスク22の外周に近接し、カソード19a,19bを中心にして直交するように、2対の4つのアノード20が形成されている。

【0015】

アノード20は、金(Au)ワイヤ、または、例えば硫酸銅メッキ液によりメッキ金属として銅(Cu)を析出させる場合は、好ましくは銅ワイヤを用いたスタッドバンプやメッキ法で形成する銅のメッキバンプで形成される。例えば、スタッドバンプとしては、ワイヤの線径を太くすることにより、バンプの体積を大きくすることができる。またメッキバンプでは、析出量を増やすことにより、バンプの太さ及び高さ共に大きくして、バンプ金属の体積を比較的容易に大きくすることができる。アノード20のバンプ金属は、メッキ工程と共に溶解していくが、バンプ体積を大きくすることにより、接合部23の形成が完了するまでアノード20を消失させないことができる。

【0016】

また、形成する接合部23が小型であれば、アノード20を形成するのに必要なメッキ金属の析出も比較的少なくてもよい。これにより、アノード20はスパッタ法や蒸着法等を用いて成膜し、フォトリソグラフィ技術によりパターニングした金属薄膜でもよい。また、アノード20を白金(Pt)など電解メッキ液に対して不溶性材料からなる金属薄膜で形成することにより、メッキ処理時に溶解せずにすむ。従って、構造体が比較的小さく、大きな体積のアノード20を形成するスペースがない場合であっても、不溶性材料により形成することにより接合が可能となる。

【0017】

これらのカソード19a,19bは、カソード引き出し電極8に図示しない配線の引き回しで電気的に接続され、各アノード20は、アノード引き出し電極9にアノード用配線30により電気的に接続されている。これらの配線は、メッキ処理時に利用され、接合部形成工程後、チップ単位に切り出された際には分断されてもよい。

【0018】

次に第2チップ5は、枠部31と、一対のねじりばね32a,32bにほぼ中央が支持されるミラー部33と、カソード34a,34bとが形成されている。これらは所定厚のウエハに対して、半導体製造技術によるレジストマスクを用いたエッチング処理(例えば、RIE:反応性イオンエッチング法)により形成している。ウエハ3にエッチング処理を施して、開口部分を形成することにより、ミラー部33、ねじりばね32a,32b及び枠部31が形成される。この構成において、これらの部位はシリコンから成り、ミラー部33とねじりばね32a,32bと枠部31とが電気的に接続している。よって、図示しない配線と枠部31に設けた図示しない電極からミラー部33に図示しない外部電源を接続することが可能な構成となっている。

【0019】

カソード34a,34bは、前述したカソード19a,19bと同様に、下層には層間絶縁膜となる第3の絶縁膜36が形成され、カソード引き出し電極10に図示しない配線の引き回しで電気的に接続される。尚、第2チップ5においては、メッキ処理時にはカソード34a,34bが露出された状態であり電気的な導通が可能であり、これら以外の表面は第4の絶縁膜37により覆われている。また、カソード34a,34bにおいても外周を取り囲むようにマスク22と同等なマスク38が形成される。

【0020】

これらの第1チップ4と第2チップ5は、カメラや赤外線カメラ等を用いて、図1に示した位置合わせマーク6aと7a、6bと7bをZ方向からみてウエハ2,3を一致させる。この一致により、カソード19a,19bとカソード34a,34bとがそれぞれ対向し、さらに図3に示すようにミラー部33の長手側の両端がミラー駆動電極16a,16bにそれぞれ掛かるように対向する位置(X−Y方向における接合位置)となる。さらにウエハ2,3間距離が所定の間隔になるように位置決めされる。これらの位置決めは、ウエハ2,3を図5に示す保持治具42に保持させた状態で所定位置間隔となるように位置調整を行う。尚、本実施形態では、光学的な位置合わせマークによる位置合わせで実現する例について説明しているが、これに限定されず、ウエハに切り込み等を入れた方法でもよいし、X線検出によるマークを用いてもよく、種々の方法が考えられる。

【0021】

この保持治具42は、それぞれにウエハ2,3を保持し、X−Y方向における接合位置(位置合わせマーク合わせ)を調整するための基板位置調整部42a,42bと、基板位置調整部42a,42b間を移動可能に連結し、ウエハ2,3間のZ方向における間隔を調整するマイクロメータ機能を有する基板間隔調整部42cとで、コの字型形状に構成される。

【0022】

ここで図3に示す静電駆動型光偏向装置1の動作原理について説明する。

図示しない外部電源よりミラー駆動電極16aとミラー部33の間、ミラー駆動電極16bとミラー部33の間に交互に印加して、静電力を発生させて、ねじりばね32a,32bを中心にして、ミラー部33がシーソーの様に、反復回動動作をさせる。この回動動作するミラー部33に、LED等により発生させた光束を照射し、ここで反射され光束は偏向することができる。さらに、ミラー部33を短時間で繰り返し回動させれば、走査する光束を生成することも可能である。

【0023】

次に、図5に示す製造工程を参照して、ウエハの接合による静電駆動型光偏向装置の製造方法について説明する。

【0024】

<位置合わせ工程>

前述したように、ウエハ2,3には、それぞれ9個の第1チップ4と第2チップ5が形成され、位置合わせマーク6aと7a、6bと7bを利用した位置調整により、全チップが一括して所定位置間隔に位置合わせが完了し、保持治具42に保持される。この所定位置間隔に保持された状態で、図5(a)に示すようにウエハ2,3に設けられているカソード引き出し電極8,10及びアノード引き出し電極9には、図示しない外部電源が接続される。尚、電解メッキ液中に浸漬させた際に、カソード引き出し電極8,10及びアノード引き出し電極9等に電解メッキ液が付着しないようにするのが望ましい。

【0025】

<接合部形成工程>

位置合わせされたウエハ2,3を保持治具42で保持された状態で電解メッキ液に浸漬する。その後、外部電源による直流電流をカソード引き出し電極8,10及びアノード引き出し電極9に供給する。この外部電源は、正極がアノード引き出し電極9に接続されており、負極がカソード引き出し電極8,10に接続されている。

【0026】

この外部電源により、電解メッキ液を通じて、アノード20とカソード19a,19bとの間で電流が流れる。図5(b)に示すように、カソード19a,19bの両方からメッキ金属51がマスク22によって析出方向をガイドされながら析出する。電解メッキ液としては、例えば硫酸銅メッキ液などが用いられる。硫酸銅メッキ液の場合は一般的に25℃程度の温度のメッキ液中でメッキ処理が行われるので、比較的低温で接合させることができる。そのため、特に第1チップ4と第2チップ5の性能が熱で劣化する虞があり、熱を加えるのが好ましくない場合も、性能を劣化させない接合ができる。

【0027】

第1チップ4から析出したメッキ金属51と第2チップ5から析出したメッキ金属51とが当接して接合し、メッキ金属51とカソード19a,34a(及び19b,34b)とからなる接合部23が形成され、図5(c)に示すように、第1チップ4と第2チップ5とが接合される。この際、第1チップ4と第2チップ5に機械的圧力を加える必要がないため、チップに機械的圧力を加えると性能が劣化する虞がある場合も、性能を劣化させない接合ができる。

【0028】

この工程において、アノード20をカソード19a,19b,34a,34bの周囲に配置したことにより、ウエハの単位で一括接合しても、チップの基板上の位置に影響されず、電解メッキ液中を流れる電流の大きさが均一的になる。従って、析出されるメッキ金属の析出速度が略統一される。よって、生産性が良くなり、歩留まりが向上する。また、図2(a)に示すように、1つのカソード19に対して、4個のアノード20は対称な位置に配置されているので、各カソード19に対して電解メッキ液中を流れる電流が対称方向に流れ、各カソード19に対して均一にメッキ金属が析出する。また、1つのカソード34に対しても、4個のアノード20は対称な位置に配置されているので、各カソード34に対しても電界メッキ液中を流れる電流が対称方向に流れ、各カソード34に対して均一にメッキ合金が析出する。よって、接合の信頼性がより向上する。

【0029】

<分割工程>

接合部23により接合された状態の第1の基板2と第2の基板3とを、第1チップ4と第2チップ5からなる静電駆動型光偏向装置1を、ブレードを用いたダイサやレーザ光線などで個々に分割する。本実施形態では、9個の静電駆動型光偏向装置1となる。

【0030】

この様に、静電駆動型光偏向装置1を製造する場合、ウエハによる位置合わせであるため、多数のチップに対して同時に位置合わせしたこととなり、チップに分離して位置合わせ行う場合に比較して、位置合わせの工程の回数が少なくできるため、生産性が向上しコストを低減することができる。

【0031】

次に本発明の接合構造体に係る第2の実施形態について説明する。

前述した第1の実施形態では、2枚のウエハを貼り合わせた接合構造体であったが、本実施形態は、3つ以上の層からなる接合構造体である。

【0032】

図7に示す接合構造体は、3枚のウエハによる、即ち3つのチップ61,62,63による貼り合わせであり、中央に配置されるチップ62には、両主面(表裏面)に実装部品や回路素子や配線が形成され、その両側に貼り合わせるチップ61,63は、対向する面側に実装部品や回路素子や配線が形成されている。

【0033】

これらのチップ61,62,63においては、前述した第1の実施形態と同様に、カソード64a,64b,64c,64d及びアノード65が形成される。各カソードの周囲には、メッキ処理時に金属の析出方向(形状)をガイドするマスク66が設けられている。さらに電解メッキ処理により、カソード64a及びカソード64bと、カソード64c及びカソード64dにおけるそれぞれ接合部67が形成され、接続されている。

これらのチップ61,62,63においても保持治具により位置合わせされた状態で保持される。この様に、複数枚のウエハを同時に保持させる場合には、内側に配置されるウエハに対しては、ウエハ外周端で保持させるように構成すればよい。位置合わせにおいても、前述した位置合わせマークを基準にして実施することができる。また、3つのチップ以上から構成された接合構造体の場合、全チップの接合を本発明の接合方法を適用してもよいし、一部のチップの接合のみ本発明の接合方法を用いてもよい。

【0034】

本実施形態によれば、3つ以上のチップを積層してなる接合構造体であっても、容易に適用できる。また、ウエハの状態による位置合わせをすることにより、多数のチップに対して同時に位置合わせしたこととなり、チップに分離して位置合わせ行う場合に比較して、位置合わせの工程の回数が少なくできるため、生産性が向上しコストを低減することができる。

【0035】

次に図8には、アノードの変形例を示して説明する。

前述した第1,2の実施形態において、アノードは、カソードの周囲にカソードを中心にして電極中心で直交するように2対の4つを設けている例で説明しているが、これに限定されるものではない。

【0036】

図8(a)は、カソード19の面積が小さく、また接合部23の体積が小さい場合に好適し、2つのアノード71a,71bにより金属析出に対応することができる。これらのアノード71a,71bは、カソード中心を通って等距離で対向する位置である。

【0037】

図8(b)は、カソード19を中心として、正方形に8つのアノードが設けられた例であり、カソード19の面積が大きく、また接合部23の体積が大きい場合に好適する。2対(4つ)のアノード72a,72b,73a,73bがカソード中心を通って距離L1で対向し且つ対で直交する位置に配置される。残りの2対(4つ)のアノード74a,74b,75a,75bは、カソード中心を通って距離L2(L1<L2)で対向し、且つ対で直交し、さらにアノード72a,72b,73a,73bとは90°ずれて、マトリックス状に等間隔で配置される。この例では、正方形のそれぞれの辺中心にアノード72a,72b,73a,73bを配置したという説明であったが、この配置に限定されず、カソード19を中心として、アノード72a,72b,73a,73bが成す円を内円、アノード74a,74b,75a,75bが成す円を外円として捉えれば、2重円として見なすことができる。そこで、この内円周上に複数配置し、さらにこの配置バランスを見ながら外円周上に適宜配置することにより、図8(b)に示す以外の配置も可能である。

【0038】

図8(c)は、カソード19を中心として、3つのアノード76a,76b,76cが180°ずれて正三角形の頂点位置に配置される。図8(d)は、カソード19を中心として、環状に形成されたアノード77が配置される。

【0039】

以上説明したように、カソードに対しては、アノードが均一的な密度になるように配置されればよく、メッキ液を通じてカソードと各アノードに流れる電流の密度が均一的になるようにアノードが配置されれば、特に等間隔や等距離でなくともよい。また、これらの変形例では、アノードの大きさが均一(太さや長さ)であることを前提に説明したが、アノードの太さや長さに(体積)おいてもカソードと各アノードに流れる電流の密度が均一的な分布となるようであれば、特に限定されない。例えば、アノード74a,74b,75a,75bは、アノード72a,72b,73a,73bよりもカソードと距離が離れているため、太いアノードを配置してもよい。

【0040】

本発明は、以下の要旨も含んでいる。

(1)第2チップ5側にアノードを形成しても良い。この場合、カソードに対して、第1チップ4と同じ位置に配されても良いし、異なってもよい。

(2)第1の基板2と第2の基板3には、それぞれ9個のチップが配されていたが、これに限定されず、2個以上の複数あればよい。

(3)図2において、1個の静電型光偏向装置1に2個の接合部23が形成されているが、これに限定されない。

【0041】

(4)本実施形態のように、例えば、第1の基板2と第2の基板3を9個のチップに分割せずに、9個の静電型光偏向装置1を有する1個の静電光偏向装置アレイとして使用されてもよい。従って、生産性がよく、アレイ状の静電型光偏向装置の製造に適用することも容易にできる。この他にも、例えば、3個の静電型光偏向装置1を有する3個の静電光偏向装置アレイとして使用されてもよい。さらに、6個の静電型光偏向装置1を有する1個の静電光偏向装置アレイと、3個の静電型光偏向装置1を有する1個の静電型光偏向装置アレイとして使用されても良い。また、6個の静電型光偏向装置1を有する1個の静電光偏向装置アレイと3個の静電型光偏向装置1として使用されてもよく、分割の仕方は、設計により適宜変更してもよい。同時に複数の仕様の静電型光偏向装置を製造することができる。

【0042】

(5)メッキ処理に用いるマスク27を形成しない構成でもよい。また、マスク27をメッキ工程後に有機溶剤などで除去してもよい。また、マスク27は厚膜レジストに限定されるものではなく、例えば、ポリイミド膜を利用してもよい。

【0043】

(6)接合構造体として静電駆動型光偏向装置1を例として説明したがこれに限定されない。例えば、2枚以上のチップを貼り合せた静電駆動型可変形状鏡や静電駆動型マイクロバルブなどに適用してもよい。

【0044】

(7)接合部23の機能は、第1チップ2と第2チップ3とを保持するだけではなく、チップ間の電気的な接続がなされていて配線としての機能も兼ね備えた構成でも良い。これにより第1チップ2と第2チップ3とを電気的に接続する必要がある場合は、別途ワイヤボンディングなどの工程で電気的に接続する工程を省くことができ、安価に提供することができる。また、電気的に接続するための構成部分を別途設ける必要がなくなるため、さらに小型化が可能となる。

【0045】

(8)前述した実施形態では、静電型光偏向装置の接合構造を有する基板として、シリコン半導体ウエハを例として説明したが、これに限定されるものではない。例えば、液晶ディスプレイ等に用いられる回路素子を形成したガラス基板における接合構造であってもよい。また、ガラス基板とシリコン半導体ウエハからなる接合構造などでもよい。また本発明の接合方法は、プリント基板やセラミック基板等の配線を階層的に接続させる構造にも適用できる。

【図面の簡単な説明】

【0046】

【図1】本発明の接合構造体に係る第1の実施形態となる実装部品が形成された接合する半導体ウエハの概略的な構成を示す図である。

【図2】図1に示した実装部品の接合前の構成を示す図である。

【図3】図2のA−A断面における接合される実装部品の断面構成を示す図である。

【図4】カソードとアノードの近傍配置について説明するための図である。

【図5】図2のB−B断面に示す接合部における接合形成工程について説明するための図である。

【図6】接合部の形成時に用いられる保持治具の構成例を示す図である。

【図7】本発明の接合構造体に係る第2の実施形態となる実装部品の接合構造体の構成を示す図である。

【図8】アノードの変形例を示す図である。

【符号の説明】

【0047】

1…静電駆動型光偏向装置、2,3…シリコン半導体ウエハ、4…第1のチップ、5…第2のチップ、6a,6b,7a,7b…位置合わせマーク、8,10…カソード引き出し電極、9…アノード引き出し電極、12…基板本体、14…第1の絶縁膜、15a,15b…配線、16a,16b…ミラー駆動電極、17…第2の絶縁膜、19a,19b…カソード、20…アノード、21a,21b…第3の絶縁膜、22…マスク、23…接合部、31…枠部、32a,32b…ねじりばね、33…ミラー部。

【技術分野】

【0001】

本発明は、接合構造体及びその製造方法に関する。

【背景技術】

【0002】

一般に、実装部品や配線等が形成された半導体チップやガラス基板等の基板同士を、メッキ金属を介して接合してなる接合構造体が知られている。

例えば、特許文献1には、実装部品と配線基板の配線導体同士をそれぞれから析出した電解メッキ処理で析出させたメッキ金属で接合する技術が開示されている。

【特許文献1】特開平10−229271

【発明の開示】

【発明が解決しようとする課題】

【0003】

通常、半導体ウエハ(以下、ウエハとする)同士を接合することでウエハ上に形成された多数の実装部品や接続用パッドの接続を一括して行い、生産性を向上させている。

しかしながら、前述した特許文献1のように電解メッキ処理により接合部を形成する場合には、対向させて近接保持されたウエハ間の隙間に電解メッキ液を満たした状態で電流を流し、メッキ金属を析出させることとなる。この場合、ウエハ中心とウエハ外周側とは、電解メッキ液中を流れる電流の大きさがそれぞれ異なっている。即ち、外周側ほどの電流が流れやすく、中心側ほど流れにくくなる。このため、実装部品の形成位置によってメッキ金属の析出速度が異なってくるという問題がある。

【0004】

このような場合、ウエハ上にメッキ金属が析出過剰となった接続用パッドと、析出不足の接続用パッドが発生し、生産性が悪くなる。従って、電解メッキ処理により接合部を形成する場合において、生産性を向上させるには、基板内の析出速度の差を小さくして、同じメッキ処理時間で均一にメッキ金属が析出されることが好ましい。しかし従来においては、特許文献1を含め、十分な対策が実施されていない。

そこで本発明は、接合に係るメッキ金属が均一に析出され、生産性が良い接合構造体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は上記目的を達成するために、第1のカソード及びこの近傍に配置されるアノードを有する第1のチップを複数備えた第1の基板と、第2のカソードを有し前記第1のチップと接合して接合構造体を形成する第2のチップを複数備えた第2の基板と、を前記第1のカソードと前記第2のカソードを所定間隔で対向させて位置合わせする位置合わせ工程と、前記第1の基板及び前記第2の基板を電解メッキ液に浸漬して、前記第1のカソード及び前記第2のカソードと前記アノードとの間を通電し、析出したメッキ金属により該第1のカソード及び該第2のカソード間を接合する接合工程と、を含み、前記第1の基板及び前記第2の基板における前記第1のチップ及び前記第2のチップの全数を一括して接合し、それぞれに接合構造体を形成することを特徴とする接合構造体の製造方法を提供する。

【発明の効果】

【0006】

本発明によれば、基板(チップ)間を接合するメッキ金属が均一に析出され、生産性が良い接合構造体及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0007】

以下、図面を参照して本発明の実施形態について詳細に説明する。

図1は、本発明の接合構造体に係る第1の実施形態として、接合する2つのシリコン半導体ウエハの概略的な構成を示す図である。図2は、図1に示した実装部品の接合前の構成を示す図である。図3は、図2のA−A断面における接合される実装部品の断面構成を示す図である。図4は、図2のB−B断面に示す接合部における接合形成工程について説明するための図である。図5は、接合部の形成時に用いられる保持治具の構成例を示す図である。尚、シリコン半導体ウエハの主面(実装部品形成面)と平行な方向をX−Y方向とし、その主面に直交する方向をZ方向とし、Z方向のおけるウエハ間距離を間隔と称している。また、2つのシリコン半導体ウエハにおけるX−Y方向の位置合わせが満たされ、且つ間隔が所定距離である状態を所定位置間隔と称している。

【0008】

本実施形態では、静電駆動型光偏向装置を構成するための接合構造体について説明する。この静電駆動型光偏向装置1は、回動動作するミラー部に光束を反射させて、光束を偏向したり、光束を短時間で反復させた走査光束を照射したりするための光学系ユニットである。

【0009】

図1は、静電駆動型光偏向装置1を作製するためのそれぞれ9個の第1のチップ4及び第2のチップ5を備えているシリコン半導体ウエハ(以下、ウエハと称する)2,3を示している。図1においては、これらのウエハ2,3が線対称(一点鎖線を中心)に重ね合わせるように記載されており、ウエハ2,3上の位置合わせマーク6aと7a、6bと7bとがそれぞれ一致するように重ね合わせることにより、それぞれ9個の第1のチップ4と第2のチップ5を後述する所定の位置で重ね合わせることができる。これらの位置合わせマークの数は3個以上でも良い。また、ウエハ2には、後述するカソード引き出し電極8及びアノード引き出し電極9が設けられ、ウエハ3には、後述するカソード引き出し電極10が設けられている。

【0010】

また図2及び図3に示すように、第1チップ4は、基板本体(ウエハ2)12上全面に層間絶縁膜となる第1の絶縁膜14が形成され、その第1の絶縁膜14上にはパターニングされた配線15a,15bが形成される。さらに、積層構造において、配線15a,15bと同層で周囲は、第2の絶縁膜17が形成されて絶縁されている。その上層で配線15a,15bが接続用電極として露出する領域上には、それぞれにミラー駆動電極16a,16bが形成され、これらの全表面は第3の絶縁膜21a,21bにより個々に覆われている。配線15a,15bには、図示しない配線と枠部31に設けた図示しない電極から外部電源を接続することが可能な構成となっている。第1チップ4においては、メッキ処理時にはカソード19a,19bとアノード20が露出された状態であり、電気的な導通が可能でこれら以外の表面は第2の絶縁膜17により覆われている。

【0011】

その他、図示しない配線(スパッタ法や蒸着法等によるアルミニウム(Al)、銅(Cu)などをフォトリソ技術でパターニング)、第1の絶縁膜14、第2の絶縁膜17(スパッタ法やCVD法等によるシリコン酸化膜、シリコン窒化膜などをフォトリソ技術でパターニング)なども適宜半導体製造技術で形成される。

【0012】

また、図2及び図5に示すように、この第1チップ4において、ミラー駆動電極16a,16bの配置方向と直交する方向で該電極を両側から挟んだ位置には、カソード19a,19bが形成される。カソード19a,19bは、スパッタ法や蒸着法等により成膜しフォトリソグラフィ技術を用いて、パターニングされた金属薄膜からなり、後述するメッキ処理において、例えば硫酸銅メッキ液によりメッキ金属として銅(Cu)を析出させる場合は、カソードの材質は銅などが好ましい。これらのカソード19a,19b上には、後述するメッキ処理により析出され、ウエハ間を構造的に接続するための接合部23が形成される。これらのカソード19a,19bの外周を取り囲むようにメッキ処理時に析出するメッキ金属の形成ガイドとして機能するマスク22が形成される。マスク22は、例えば、フォトリソグラフィ技術を用いてパターニングされた厚膜レジストマスクである。

【0013】

本実施形態では、カソード19a,19bの近傍にアノード20が配置される構成である。この近傍配置について説明する。カソードとアノードが近傍とは、所望するメッキ析出量が得られる電流を電界メッキ液を通じてカソードとアノードとの間で流せる距離内に配置されることである。図2において、カソード19aとアノード20aの配置は、当該近傍配置となっており、これはカソード19bとアノード20bについても同様である。尚、図2に示すとおり、カソード19bの近傍に配置されたアノード20bは、アノード20bとカソード19bとの間で流れる電流がアノード20bとカソード19aの間に流れる電流よりも小さくならない様に、D1<D2(D1:アノード20bとカソード19bとの距離、D2:アノード20bとカソード19aとの距離)となっている。

【0014】

すなわち、図4に示すように1枚のウエハ又は1個のチップには、複数のカソード19−1〜19−n(ここでは、n=4まで図示している)が形成されており、d1:カソード19−1とアノード20−1との距離、d2:カソード19−2とアノード20−1との距離、d3:カソード19−3とアノード20−1との距離、d4:カソード19−4とアノード20−1との距離及び、dn:カソード19−nとアノード20−1との距離とすると、アノード20−1がカソード19−1の近傍に配置されている場合、以下のような距離関係を有していることが好ましい。

d1<d2

d1<d3

d1<d4

・

d1<dn

さらに、本実施形態では図2に示すように、マスク22の外周に近接し、カソード19a,19bを中心にして直交するように、2対の4つのアノード20が形成されている。

【0015】

アノード20は、金(Au)ワイヤ、または、例えば硫酸銅メッキ液によりメッキ金属として銅(Cu)を析出させる場合は、好ましくは銅ワイヤを用いたスタッドバンプやメッキ法で形成する銅のメッキバンプで形成される。例えば、スタッドバンプとしては、ワイヤの線径を太くすることにより、バンプの体積を大きくすることができる。またメッキバンプでは、析出量を増やすことにより、バンプの太さ及び高さ共に大きくして、バンプ金属の体積を比較的容易に大きくすることができる。アノード20のバンプ金属は、メッキ工程と共に溶解していくが、バンプ体積を大きくすることにより、接合部23の形成が完了するまでアノード20を消失させないことができる。

【0016】

また、形成する接合部23が小型であれば、アノード20を形成するのに必要なメッキ金属の析出も比較的少なくてもよい。これにより、アノード20はスパッタ法や蒸着法等を用いて成膜し、フォトリソグラフィ技術によりパターニングした金属薄膜でもよい。また、アノード20を白金(Pt)など電解メッキ液に対して不溶性材料からなる金属薄膜で形成することにより、メッキ処理時に溶解せずにすむ。従って、構造体が比較的小さく、大きな体積のアノード20を形成するスペースがない場合であっても、不溶性材料により形成することにより接合が可能となる。

【0017】

これらのカソード19a,19bは、カソード引き出し電極8に図示しない配線の引き回しで電気的に接続され、各アノード20は、アノード引き出し電極9にアノード用配線30により電気的に接続されている。これらの配線は、メッキ処理時に利用され、接合部形成工程後、チップ単位に切り出された際には分断されてもよい。

【0018】

次に第2チップ5は、枠部31と、一対のねじりばね32a,32bにほぼ中央が支持されるミラー部33と、カソード34a,34bとが形成されている。これらは所定厚のウエハに対して、半導体製造技術によるレジストマスクを用いたエッチング処理(例えば、RIE:反応性イオンエッチング法)により形成している。ウエハ3にエッチング処理を施して、開口部分を形成することにより、ミラー部33、ねじりばね32a,32b及び枠部31が形成される。この構成において、これらの部位はシリコンから成り、ミラー部33とねじりばね32a,32bと枠部31とが電気的に接続している。よって、図示しない配線と枠部31に設けた図示しない電極からミラー部33に図示しない外部電源を接続することが可能な構成となっている。

【0019】

カソード34a,34bは、前述したカソード19a,19bと同様に、下層には層間絶縁膜となる第3の絶縁膜36が形成され、カソード引き出し電極10に図示しない配線の引き回しで電気的に接続される。尚、第2チップ5においては、メッキ処理時にはカソード34a,34bが露出された状態であり電気的な導通が可能であり、これら以外の表面は第4の絶縁膜37により覆われている。また、カソード34a,34bにおいても外周を取り囲むようにマスク22と同等なマスク38が形成される。

【0020】

これらの第1チップ4と第2チップ5は、カメラや赤外線カメラ等を用いて、図1に示した位置合わせマーク6aと7a、6bと7bをZ方向からみてウエハ2,3を一致させる。この一致により、カソード19a,19bとカソード34a,34bとがそれぞれ対向し、さらに図3に示すようにミラー部33の長手側の両端がミラー駆動電極16a,16bにそれぞれ掛かるように対向する位置(X−Y方向における接合位置)となる。さらにウエハ2,3間距離が所定の間隔になるように位置決めされる。これらの位置決めは、ウエハ2,3を図5に示す保持治具42に保持させた状態で所定位置間隔となるように位置調整を行う。尚、本実施形態では、光学的な位置合わせマークによる位置合わせで実現する例について説明しているが、これに限定されず、ウエハに切り込み等を入れた方法でもよいし、X線検出によるマークを用いてもよく、種々の方法が考えられる。

【0021】

この保持治具42は、それぞれにウエハ2,3を保持し、X−Y方向における接合位置(位置合わせマーク合わせ)を調整するための基板位置調整部42a,42bと、基板位置調整部42a,42b間を移動可能に連結し、ウエハ2,3間のZ方向における間隔を調整するマイクロメータ機能を有する基板間隔調整部42cとで、コの字型形状に構成される。

【0022】

ここで図3に示す静電駆動型光偏向装置1の動作原理について説明する。

図示しない外部電源よりミラー駆動電極16aとミラー部33の間、ミラー駆動電極16bとミラー部33の間に交互に印加して、静電力を発生させて、ねじりばね32a,32bを中心にして、ミラー部33がシーソーの様に、反復回動動作をさせる。この回動動作するミラー部33に、LED等により発生させた光束を照射し、ここで反射され光束は偏向することができる。さらに、ミラー部33を短時間で繰り返し回動させれば、走査する光束を生成することも可能である。

【0023】

次に、図5に示す製造工程を参照して、ウエハの接合による静電駆動型光偏向装置の製造方法について説明する。

【0024】

<位置合わせ工程>

前述したように、ウエハ2,3には、それぞれ9個の第1チップ4と第2チップ5が形成され、位置合わせマーク6aと7a、6bと7bを利用した位置調整により、全チップが一括して所定位置間隔に位置合わせが完了し、保持治具42に保持される。この所定位置間隔に保持された状態で、図5(a)に示すようにウエハ2,3に設けられているカソード引き出し電極8,10及びアノード引き出し電極9には、図示しない外部電源が接続される。尚、電解メッキ液中に浸漬させた際に、カソード引き出し電極8,10及びアノード引き出し電極9等に電解メッキ液が付着しないようにするのが望ましい。

【0025】

<接合部形成工程>

位置合わせされたウエハ2,3を保持治具42で保持された状態で電解メッキ液に浸漬する。その後、外部電源による直流電流をカソード引き出し電極8,10及びアノード引き出し電極9に供給する。この外部電源は、正極がアノード引き出し電極9に接続されており、負極がカソード引き出し電極8,10に接続されている。

【0026】

この外部電源により、電解メッキ液を通じて、アノード20とカソード19a,19bとの間で電流が流れる。図5(b)に示すように、カソード19a,19bの両方からメッキ金属51がマスク22によって析出方向をガイドされながら析出する。電解メッキ液としては、例えば硫酸銅メッキ液などが用いられる。硫酸銅メッキ液の場合は一般的に25℃程度の温度のメッキ液中でメッキ処理が行われるので、比較的低温で接合させることができる。そのため、特に第1チップ4と第2チップ5の性能が熱で劣化する虞があり、熱を加えるのが好ましくない場合も、性能を劣化させない接合ができる。

【0027】

第1チップ4から析出したメッキ金属51と第2チップ5から析出したメッキ金属51とが当接して接合し、メッキ金属51とカソード19a,34a(及び19b,34b)とからなる接合部23が形成され、図5(c)に示すように、第1チップ4と第2チップ5とが接合される。この際、第1チップ4と第2チップ5に機械的圧力を加える必要がないため、チップに機械的圧力を加えると性能が劣化する虞がある場合も、性能を劣化させない接合ができる。

【0028】

この工程において、アノード20をカソード19a,19b,34a,34bの周囲に配置したことにより、ウエハの単位で一括接合しても、チップの基板上の位置に影響されず、電解メッキ液中を流れる電流の大きさが均一的になる。従って、析出されるメッキ金属の析出速度が略統一される。よって、生産性が良くなり、歩留まりが向上する。また、図2(a)に示すように、1つのカソード19に対して、4個のアノード20は対称な位置に配置されているので、各カソード19に対して電解メッキ液中を流れる電流が対称方向に流れ、各カソード19に対して均一にメッキ金属が析出する。また、1つのカソード34に対しても、4個のアノード20は対称な位置に配置されているので、各カソード34に対しても電界メッキ液中を流れる電流が対称方向に流れ、各カソード34に対して均一にメッキ合金が析出する。よって、接合の信頼性がより向上する。

【0029】

<分割工程>

接合部23により接合された状態の第1の基板2と第2の基板3とを、第1チップ4と第2チップ5からなる静電駆動型光偏向装置1を、ブレードを用いたダイサやレーザ光線などで個々に分割する。本実施形態では、9個の静電駆動型光偏向装置1となる。

【0030】

この様に、静電駆動型光偏向装置1を製造する場合、ウエハによる位置合わせであるため、多数のチップに対して同時に位置合わせしたこととなり、チップに分離して位置合わせ行う場合に比較して、位置合わせの工程の回数が少なくできるため、生産性が向上しコストを低減することができる。

【0031】

次に本発明の接合構造体に係る第2の実施形態について説明する。

前述した第1の実施形態では、2枚のウエハを貼り合わせた接合構造体であったが、本実施形態は、3つ以上の層からなる接合構造体である。

【0032】

図7に示す接合構造体は、3枚のウエハによる、即ち3つのチップ61,62,63による貼り合わせであり、中央に配置されるチップ62には、両主面(表裏面)に実装部品や回路素子や配線が形成され、その両側に貼り合わせるチップ61,63は、対向する面側に実装部品や回路素子や配線が形成されている。

【0033】

これらのチップ61,62,63においては、前述した第1の実施形態と同様に、カソード64a,64b,64c,64d及びアノード65が形成される。各カソードの周囲には、メッキ処理時に金属の析出方向(形状)をガイドするマスク66が設けられている。さらに電解メッキ処理により、カソード64a及びカソード64bと、カソード64c及びカソード64dにおけるそれぞれ接合部67が形成され、接続されている。

これらのチップ61,62,63においても保持治具により位置合わせされた状態で保持される。この様に、複数枚のウエハを同時に保持させる場合には、内側に配置されるウエハに対しては、ウエハ外周端で保持させるように構成すればよい。位置合わせにおいても、前述した位置合わせマークを基準にして実施することができる。また、3つのチップ以上から構成された接合構造体の場合、全チップの接合を本発明の接合方法を適用してもよいし、一部のチップの接合のみ本発明の接合方法を用いてもよい。

【0034】

本実施形態によれば、3つ以上のチップを積層してなる接合構造体であっても、容易に適用できる。また、ウエハの状態による位置合わせをすることにより、多数のチップに対して同時に位置合わせしたこととなり、チップに分離して位置合わせ行う場合に比較して、位置合わせの工程の回数が少なくできるため、生産性が向上しコストを低減することができる。

【0035】

次に図8には、アノードの変形例を示して説明する。

前述した第1,2の実施形態において、アノードは、カソードの周囲にカソードを中心にして電極中心で直交するように2対の4つを設けている例で説明しているが、これに限定されるものではない。

【0036】

図8(a)は、カソード19の面積が小さく、また接合部23の体積が小さい場合に好適し、2つのアノード71a,71bにより金属析出に対応することができる。これらのアノード71a,71bは、カソード中心を通って等距離で対向する位置である。

【0037】

図8(b)は、カソード19を中心として、正方形に8つのアノードが設けられた例であり、カソード19の面積が大きく、また接合部23の体積が大きい場合に好適する。2対(4つ)のアノード72a,72b,73a,73bがカソード中心を通って距離L1で対向し且つ対で直交する位置に配置される。残りの2対(4つ)のアノード74a,74b,75a,75bは、カソード中心を通って距離L2(L1<L2)で対向し、且つ対で直交し、さらにアノード72a,72b,73a,73bとは90°ずれて、マトリックス状に等間隔で配置される。この例では、正方形のそれぞれの辺中心にアノード72a,72b,73a,73bを配置したという説明であったが、この配置に限定されず、カソード19を中心として、アノード72a,72b,73a,73bが成す円を内円、アノード74a,74b,75a,75bが成す円を外円として捉えれば、2重円として見なすことができる。そこで、この内円周上に複数配置し、さらにこの配置バランスを見ながら外円周上に適宜配置することにより、図8(b)に示す以外の配置も可能である。

【0038】

図8(c)は、カソード19を中心として、3つのアノード76a,76b,76cが180°ずれて正三角形の頂点位置に配置される。図8(d)は、カソード19を中心として、環状に形成されたアノード77が配置される。

【0039】

以上説明したように、カソードに対しては、アノードが均一的な密度になるように配置されればよく、メッキ液を通じてカソードと各アノードに流れる電流の密度が均一的になるようにアノードが配置されれば、特に等間隔や等距離でなくともよい。また、これらの変形例では、アノードの大きさが均一(太さや長さ)であることを前提に説明したが、アノードの太さや長さに(体積)おいてもカソードと各アノードに流れる電流の密度が均一的な分布となるようであれば、特に限定されない。例えば、アノード74a,74b,75a,75bは、アノード72a,72b,73a,73bよりもカソードと距離が離れているため、太いアノードを配置してもよい。

【0040】

本発明は、以下の要旨も含んでいる。

(1)第2チップ5側にアノードを形成しても良い。この場合、カソードに対して、第1チップ4と同じ位置に配されても良いし、異なってもよい。

(2)第1の基板2と第2の基板3には、それぞれ9個のチップが配されていたが、これに限定されず、2個以上の複数あればよい。

(3)図2において、1個の静電型光偏向装置1に2個の接合部23が形成されているが、これに限定されない。

【0041】

(4)本実施形態のように、例えば、第1の基板2と第2の基板3を9個のチップに分割せずに、9個の静電型光偏向装置1を有する1個の静電光偏向装置アレイとして使用されてもよい。従って、生産性がよく、アレイ状の静電型光偏向装置の製造に適用することも容易にできる。この他にも、例えば、3個の静電型光偏向装置1を有する3個の静電光偏向装置アレイとして使用されてもよい。さらに、6個の静電型光偏向装置1を有する1個の静電光偏向装置アレイと、3個の静電型光偏向装置1を有する1個の静電型光偏向装置アレイとして使用されても良い。また、6個の静電型光偏向装置1を有する1個の静電光偏向装置アレイと3個の静電型光偏向装置1として使用されてもよく、分割の仕方は、設計により適宜変更してもよい。同時に複数の仕様の静電型光偏向装置を製造することができる。

【0042】

(5)メッキ処理に用いるマスク27を形成しない構成でもよい。また、マスク27をメッキ工程後に有機溶剤などで除去してもよい。また、マスク27は厚膜レジストに限定されるものではなく、例えば、ポリイミド膜を利用してもよい。

【0043】

(6)接合構造体として静電駆動型光偏向装置1を例として説明したがこれに限定されない。例えば、2枚以上のチップを貼り合せた静電駆動型可変形状鏡や静電駆動型マイクロバルブなどに適用してもよい。

【0044】

(7)接合部23の機能は、第1チップ2と第2チップ3とを保持するだけではなく、チップ間の電気的な接続がなされていて配線としての機能も兼ね備えた構成でも良い。これにより第1チップ2と第2チップ3とを電気的に接続する必要がある場合は、別途ワイヤボンディングなどの工程で電気的に接続する工程を省くことができ、安価に提供することができる。また、電気的に接続するための構成部分を別途設ける必要がなくなるため、さらに小型化が可能となる。

【0045】

(8)前述した実施形態では、静電型光偏向装置の接合構造を有する基板として、シリコン半導体ウエハを例として説明したが、これに限定されるものではない。例えば、液晶ディスプレイ等に用いられる回路素子を形成したガラス基板における接合構造であってもよい。また、ガラス基板とシリコン半導体ウエハからなる接合構造などでもよい。また本発明の接合方法は、プリント基板やセラミック基板等の配線を階層的に接続させる構造にも適用できる。

【図面の簡単な説明】

【0046】

【図1】本発明の接合構造体に係る第1の実施形態となる実装部品が形成された接合する半導体ウエハの概略的な構成を示す図である。

【図2】図1に示した実装部品の接合前の構成を示す図である。

【図3】図2のA−A断面における接合される実装部品の断面構成を示す図である。

【図4】カソードとアノードの近傍配置について説明するための図である。

【図5】図2のB−B断面に示す接合部における接合形成工程について説明するための図である。

【図6】接合部の形成時に用いられる保持治具の構成例を示す図である。

【図7】本発明の接合構造体に係る第2の実施形態となる実装部品の接合構造体の構成を示す図である。

【図8】アノードの変形例を示す図である。

【符号の説明】

【0047】

1…静電駆動型光偏向装置、2,3…シリコン半導体ウエハ、4…第1のチップ、5…第2のチップ、6a,6b,7a,7b…位置合わせマーク、8,10…カソード引き出し電極、9…アノード引き出し電極、12…基板本体、14…第1の絶縁膜、15a,15b…配線、16a,16b…ミラー駆動電極、17…第2の絶縁膜、19a,19b…カソード、20…アノード、21a,21b…第3の絶縁膜、22…マスク、23…接合部、31…枠部、32a,32b…ねじりばね、33…ミラー部。

【特許請求の範囲】

【請求項1】

第1のカソード及びこの近傍に配置されるアノードを有する第1のチップを複数備えた第1の基板と、第2のカソードを有し前記第1のチップと接合して接合構造体を形成する第2のチップを複数備えた第2の基板と、を前記第1のカソードと前記第2のカソードを所定間隔で対向させて位置合わせする位置合わせ工程と、

前記第1の基板及び前記第2の基板を電解メッキ液に浸漬して、前記第1のカソード及び前記第2のカソードと前記アノードとの間を通電し、析出したメッキ金属により該第1のカソード及び該第2のカソード間を接合する接合工程と、

を含み、前記第1の基板及び前記第2の基板における前記第1のチップ及び前記第2のチップの全数を一括して接合し、それぞれに接合構造体を形成することを特徴とする接合構造体の製造方法。

【請求項2】

前記接合工程後に、前記第1の基板と前記第2の基板との接合により製作された複数の前記接合構造体毎に分割される基板分割工程を含むことを特徴とする請求項1に記載の接合構造体の製造方法。

【請求項3】

前記アノードは、バンプを形成する工程によって形成されることを特徴とする請求項1に記載の接合構造体の製造方法。

【請求項4】

前記アノードは不溶性アノードであることを特徴とする請求項1に記載の接合構造体の製造方法。

【請求項5】

第1のカソードを有する第1のチップと、第2のカソードを有する第2のチップが、当該第1のカソードと当該第2のカソードから析出されたメッキ金属によって接合されてなる接合構造体において、

前記第1のチップと前記第2のチップの少なくとも一方のチップのカソードを有する面に少なくとも1つのアノードが前記カソードの近傍に配されていることを特徴とする接合構造体。

【請求項6】

前記アノードは、複数であり、前記カソードに対して対称な位置に配されていることを特徴とする請求項5に記載の接合構造体。

【請求項7】

前記アノードは、バンプにより形成されることを特徴とする請求項5に記載の接合構造体。

【請求項8】

前記アノードは、不溶性材料により形成されていることを特徴とする請求項5に記載の接合構造体。

【請求項9】

前記第1のカソード、前記メッキ金属及び前記第2のカソードを含み、前記第1のチップと前記第2のチップを接合する接合部は、該第1のチップと該第2のチップを電気的に接続する配線としての機能を有することを特徴とする請求項5に記載の接合構造体。

【請求項1】

第1のカソード及びこの近傍に配置されるアノードを有する第1のチップを複数備えた第1の基板と、第2のカソードを有し前記第1のチップと接合して接合構造体を形成する第2のチップを複数備えた第2の基板と、を前記第1のカソードと前記第2のカソードを所定間隔で対向させて位置合わせする位置合わせ工程と、

前記第1の基板及び前記第2の基板を電解メッキ液に浸漬して、前記第1のカソード及び前記第2のカソードと前記アノードとの間を通電し、析出したメッキ金属により該第1のカソード及び該第2のカソード間を接合する接合工程と、

を含み、前記第1の基板及び前記第2の基板における前記第1のチップ及び前記第2のチップの全数を一括して接合し、それぞれに接合構造体を形成することを特徴とする接合構造体の製造方法。

【請求項2】

前記接合工程後に、前記第1の基板と前記第2の基板との接合により製作された複数の前記接合構造体毎に分割される基板分割工程を含むことを特徴とする請求項1に記載の接合構造体の製造方法。

【請求項3】

前記アノードは、バンプを形成する工程によって形成されることを特徴とする請求項1に記載の接合構造体の製造方法。

【請求項4】

前記アノードは不溶性アノードであることを特徴とする請求項1に記載の接合構造体の製造方法。

【請求項5】

第1のカソードを有する第1のチップと、第2のカソードを有する第2のチップが、当該第1のカソードと当該第2のカソードから析出されたメッキ金属によって接合されてなる接合構造体において、

前記第1のチップと前記第2のチップの少なくとも一方のチップのカソードを有する面に少なくとも1つのアノードが前記カソードの近傍に配されていることを特徴とする接合構造体。

【請求項6】

前記アノードは、複数であり、前記カソードに対して対称な位置に配されていることを特徴とする請求項5に記載の接合構造体。

【請求項7】

前記アノードは、バンプにより形成されることを特徴とする請求項5に記載の接合構造体。

【請求項8】

前記アノードは、不溶性材料により形成されていることを特徴とする請求項5に記載の接合構造体。

【請求項9】

前記第1のカソード、前記メッキ金属及び前記第2のカソードを含み、前記第1のチップと前記第2のチップを接合する接合部は、該第1のチップと該第2のチップを電気的に接続する配線としての機能を有することを特徴とする請求項5に記載の接合構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−234750(P2007−234750A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−52344(P2006−52344)

【出願日】平成18年2月28日(2006.2.28)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年2月28日(2006.2.28)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]