接合物品及びその製造方法

【課題】第1の被着体と第2の被着体とが接着剤の層を介して接合されている接合物品を、特別な処理設備を設けることなく、より簡単に、より短時間及びより低コストで提供すること。

【解決手段】第1及び第2の被着体のうちの少なくとも一方の被着体の接合面が、被着体の成形に先がけて成形材料中に分散せしめられていた水溶性フィラーの除去により形成された凹部に由来する粗面化面を有しており、かつ該凹部に接着剤が充填され、硬化せしめられているように構成する。

【解決手段】第1及び第2の被着体のうちの少なくとも一方の被着体の接合面が、被着体の成形に先がけて成形材料中に分散せしめられていた水溶性フィラーの除去により形成された凹部に由来する粗面化面を有しており、かつ該凹部に接着剤が充填され、硬化せしめられているように構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アンカー効果を利用して強固に結合された接合物品とその製造方法に関する。さらに詳しく述べると、本発明は、接着強度に乏しい合成樹脂からなる被着体を他の被着体と接着剤を介して、かつ接着剤のアンカー効果を利用して、強固に接合し、一体化してなる接合物品とその製造方法に関する。

【背景技術】

【0002】

周知の通り、合成樹脂からなる被着体どうしを接合して一体化した物品、すなわち、接合物品を製造するとき、被着体どうしが強固に結合するのを補強するため、被着体の表面を物理的あるいは化学的に処理する手法が一般的に採用されている。例えば特許文献1は、物理的な処理として、FRP製浴槽の底面をサンディングするなどして粗面化し、その表面に樹脂硬化層を高い付着強度で付着させることを教示している。さらに、特許文献1は、樹脂硬化層に水溶性粒子(グラニュー糖、砂糖など;粒径50〜500μm)を含ませることで、上記のようにして樹脂硬化層を形成した後、樹脂硬化層の表面に含まれる水溶性粒子を水で溶解除去することにより、凹凸面を形成して滑り止め処理を行うことを教示している。

【0003】

化学的な処理としては、例えば、紫外線照射やプラズマ処理を挙げることができる。例えば、特許文献2は、プラスチック成形体の原料に予めポリフェニレンサルファイド(分子内に含まれる結合の切断が容易な物質)を添加しておいて、プラスチック成形体を形成した後、紫外線照射あるいはプラズマ処理を行うことで、ポリフェニレンサルファイドの炭素−硫黄結合の一部を切断するとともに硫黄に活性官能基を結合させ、この活性官能基を介してプラスチック成形体と接着剤との接合強度を増大させることを教示している。

【0004】

また、特許文献3は、芯材にタイルを貼着した構造のタイルパネルを製造するとき、芯材の表面に複数のキノコ形状の凹部を形成して、凹部内に浸入した接着剤が楔の作用をすることでアンカー効果を得、タイルと芯材との間の接着強度を向上させる手法を教示している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−198734号公報

【特許文献2】特開平7−216105号公報

【特許文献3】特開平7−139127号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したように、合成樹脂からなる被着体から接合物品を製造するとき、接着強度を高めるために被着体の表面を物理的あるいは化学的に処理する手法が従来用いられている。しかしながら、従来のアンカー効果を発現させる表面処理法(紫外線照射、プラズマ処理等の化学的な表面処理、あるいはサンディング、穴あけ等の物理的な表面処理)は、煩雑であり、長時間の処理時間及び高額な処理費用を必要とし、さらには特別な処理設備を配置しなければならない。

【0007】

したがって、本発明の目的は、接着強度に乏しい合成樹脂からなる被着体(プラスチック成形体)を他の被着体と接着剤を介して接合するに当たって、従来のアンカー効果を発現させる手法に依存することなく、かつ特別な処理設備を設けることなく、より簡単に、より短時間及びより低コストで接合強度の向上を図り得る方法を提供することにある。

【0008】

また、本発明の目的は、特別な処理設備を設けることなく、より簡単に、より短時間及びより低コストで製造できる接合物品を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、第1の合成樹脂をベース材料として成形された第1の被着体と、前記第1の合成樹脂と同一もしくは異なる第2の合成樹脂をベース材料として成形された第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されている接合物品において、

前記第1及び第2の被着体のうちの少なくとも一方の被着体の接合面が、前記被着体の成形に先がけて前記ベース材料中に分散せしめられていた水溶性フィラーの除去により形成された凹部に由来する粗面化面を有しており、該凹部に接着剤が充填され、硬化せしめられていることを特徴とする接合物品にある。

【0010】

また、本発明は、第1の合成樹脂をベース材料として成形された第1の被着体と、前記第1の合成樹脂と同一もしくは異なる第2の合成樹脂をベース材料として成形された第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されている接合物品を製造するに当たって、

被着体の成形材料中でベース材料として使用される前記第1の合成樹脂及び前記第2の合成樹脂のうちの少なくとも一方に、水溶性フィラーを配合し、

前記第1の合成樹脂を含む成形材料及び前記第2の合成樹脂を含む成形材料を成形して、それぞれ、前記第1の被着体及び前記第2の被着体を形成し、

前記第1の被着体及び前記第2の被着体のうち、前記成形材料に水溶性フィラーを配合して得た被着体の少なくとも接合面に水を適用することで、前記接合面に露出したフィラーを水洗により除去して凹部を形成して前記接合面を粗面化し、

前記粗面化した表面を有する被着体と前記粗面化した表面を有するかもしくは有しない被着体とを両者の接合面で接着剤を介して、かつ前記凹部に接着剤を充填して、接合し、一体化すること

を特徴とする接合物品の製造方法にある。

【0011】

以下で詳細に説明するように、本発明では、アンカー効果を発現させるために被着体の表面に凹凸を形成させ、粗面化を行う。粗面化は、得られた被着体の前駆体を水処理するだけで十分に達成可能であるので、処理が簡単であるばかりでなく、大量一括処理が可能となる。また、本発明では、被着体の表面に形成された無数の微細な凹部に接着剤が埋め込まれる結果、従来の技術では達成できなかった優れたアンカー効果を達成することができ、よって被着体どうしをより強固に接合することができる。よって、本発明によれば、特別な処理設備を設けることなく、より簡単に、より短時間及びより低コストで、接合強度に優れた接合物品を製造することができる。

【図面の簡単な説明】

【0012】

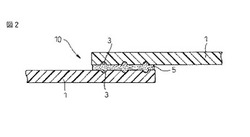

【図1】本発明に従い被着体の表面に凹凸を形成させる前及びその後の状態を示した断面図である。

【図2】本発明に従い被着体どうしを接合してなる接合物品を模式的に示した断面図である。

【図3】水溶性フィラーの充填量と接合物品で測定された接合強度との関係をプロットしたグラフである。

【発明を実施するための形態】

【0013】

本発明では、上記したように、アンカー効果を発現させるために被着体の表面に凹凸を形成させ、粗面化を行う。粗面化のメカニズムは、図1を参照して説明すると、次のようになる。

【0014】

図1(A)は、製造済みの被着体の前駆体(成形体)1’の断面図である。この段階では、前駆体であるため、成形体であるにもかかわらず粗面化面を有していない。前駆体1’は、被着体製造のための出発材料に予め「水溶性フィラー(充填材)」を配合しておいて、それを混練し、細断することで得られたペレットから製造されたものである。したがって、前駆体1’中には水溶性フィラー2が分散せしめられている。

【0015】

図1(A)に示す前駆体1’を水で処理することによって、図1(B)に示す被着体1を得ることができる。被着体1は、図示されるように、その表面、すなわち、本発明において「接合面」1aとして規定する表面において、無数の微細な凹部3を有している。凹部3は、図では簡略化された形(単純な穴)の形で示されているけれども、実際には、微細な凹凸をもって粗面化された状態となっている。ここで、接合面の「粗面化」は、製造済みの被着体の前駆体1’の接合面1aに、例えば水洗、水中浸漬、水の噴射などにより水を適用することによって行うことができる。水の適用時、前駆体1’の表面のうち粗面化されることが望ましくない部分があるときには、任意のマスキング手段によりその表面を保護しておくことが推奨される。例えば、図1(B)では、接合面1a以外の部分をマスキングテープ4で覆って保護している。マスキングテープ4は、処理の完了後に容易に剥離除去することができる。前駆体1’中に水溶性フィラー2が分散しているので、その前駆体1’に水を適用すると、前駆体1’の接合面に露出していたフィラー2が洗い流され、除去されたフィラーに由来するところの微細な凹部3が接合面に形成される。このとき、適用した水が前駆体の内部に浸透していって、内部に存在するフィラーを洗い流して、凹部に対応する気泡を内部に分散した多孔質あるいは有孔の被着体を形成することはない。また、微細な凹部3は接合面に限って形成されるため、凹部3の形成に原因して、得られる被着体1の物性等が悪影響を被ることはない。凹部3が形成された結果、図示のように、粗面化された接合面をもった被着体、すなわち、最終的な成形体1が得られる。被着体1の接合面に形成された無数の微細な凹部3には、後段の接合工程で接着剤(図示せず)が埋め込まれ、優れたアンカー効果を発揮することができる。

【0016】

図2は、図1(B)に示す凹部3をもった被着体1どうしをそれらの接合面で接合して製造された接合物品10を模式的に示した断面図である。2つの被着体1の接合面の間には接着剤層5が介在せしめられ、両者の一体的な結合を達成している。接着剤層5は、図示される通り、被着体1どうしを強固に接合すること加えて、凹部3に入り込むことで、優れたアンカー効果を発現している。なお、図1の例では、2つの被着体ともその接合面に凹部を有しているけれども、例えば極性があって良好な接着性を呈示し得る合成樹脂からなら被着体を一方の被着体として使用するのであるならば、その被着体は、アンカー効果を発現するための凹部を有していなくともよい。また、その延長上として、凹部を有していなくともよい合成樹脂製被着体の接着性と遜色ない接着性を呈示可能な被着体であるならば、合成樹脂製に限定されることなく、金属製、セラミック製等の被着体を同一目的で、凹部を有していない合成樹脂製被着体の代わりに、使用してもよい。

【0017】

本発明の接合物品は、第1の合成樹脂からなる第1の被着体と、第1の合成樹脂と同一もしくは異なる第2の合成樹脂からなる第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されてなる構成を有する。ここで、第1の被着体及び第2の被着体は、同一の合成樹脂から成形により形成されたものであってもよく、さもなければ、異なる合成樹脂から成形により形成されたものであってもよい。また、これらの被着体は、もしも被着体自身に本発明に従い粗面化処理を行うことを必要としない程度に十分に大きな接着性が備わっているのであるならば、そのような特性をもった合成樹脂製被着体に限って、本発明に従い接合面に対して粗面化処理を行わなくともよい。この目的に適当は合成樹脂としては、良好な接着性を確保するため、極性にすぐれた合成樹脂を挙げることができる。また、別法によれば、そのような粗面化処理を行っていない合成樹脂製被着体に代えて、良好な接着性を確保するため、極性にすぐれた他の材料、例えば鉄、ステンレス鋼、アルミニウム、銅などの金属やセラミックなどから形成された被着体を使用してもよい。

【0018】

被着体は、それを合成樹脂から形成するとき、極性(接着性を有する)もしくは非極性(接着性を有しない)のいずれの合成樹脂からも形成することができ、使用する樹脂が特に限定されるというものではない。しかしながら、本発明では、本発明に従い粗面化処理を行うことで接合面の接着強度を増大できるという作用効果が期待されることから、非極性の合成樹脂を使用したときに本発明の有意性を発揮することができる。適当な非極性の樹脂として、以下に列挙するものに限定されるわけではないけれども、例えば、ポリプロピレン(PP)、ポリフェニレンサルファイド(PPS)、ポリエチレン(PE)などを挙げることができる。本発明の場合、良好な接着性を有しない非極性樹脂からなる被着体を接合目的で使用可能となすことに、接合面の粗面化処理及びそれによるアンカー効果の発現が技術的意義をもっている。

【0019】

被着体は、任意の形状及び寸法を有することができる。少なくとも2つの被着体(本発明では、「構成部材」ともいう)を組み合わせ、それらの被着体の接合面どうしを接合することにより、任意の所望の形状及び寸法をもった被着体を製造することができる。例えば、構成部材は、矩形部材、円柱形部材、円板形部材、湾曲部材など、接合物品の形状に応じてさまざまな形状を有することができる。また、構成部材の寸法も、所望とする接合物品の寸法に応じて、広い範囲で変更することができる。構成部材の寸法は、例えばそれを長さについて規定した場合、約5〜10cmの小サイズのものから、約50〜100cmもしくはそれ以上、さらには約200cmもしくはそれ以上の大サイズのものまで、さまざまな寸法を有することができる。

【0020】

本発明の接合物品では、第1及び第2の被着体を接合して接合物品を製造したとき、第1及び第2の被着体のうちの少なくとも一方の被着体の接合面が、被着体の成形に先がけてベース材料中に分散せしめられていた水溶性フィラーの除去により形成された凹部に由来する粗面化面を有しており、該凹部に接着剤が充填され、硬化せしめられていることを特徴とする。すなわち、本発明で使用される被着体は、それを構成する合成樹脂中に予め水溶性フィラーが分散せしめられていることを必要とする。

【0021】

本発明で使用する水溶性フィラーは、それを含む出発材料を成形することで被着体が形成されるので、一般的には成形温度において安定であることが好ましいけれども、これに限定されるものではない。例えば、成形温度で融解して被着体内に気泡を生じ得るような材料は、形成された気泡が得られる接合物品の特性に悪影響を及ぼすとき、フィラーとして使用することは好ましくない。よって、水溶性フィラーは、ある合成樹脂を使用して被着体を成形するとき、その樹脂の成形温度を上回る融点を有していることが好ましい場合もある。また、場合によっては、水溶性フィラーの融点が、樹脂の成形温度と同一もしくはそれを下回っていてもよい。例えば、成形時にフィラーが溶融しても、その溶融フィラーが樹脂中でガス化せずにそのまま固化する場合もあり、そのような場合には、本発明によるフィラー配合の機能が発現されるからである。

【0022】

また、水溶性フィラーは、被着体を最終的に得るため、水処理により接合面から溶解除去されて接合面の粗面化を達成するに足る水溶性を有していることが好ましい。換言すると、水溶性フィラーは、水への溶解度が適切であることが好ましい。水溶性フィラーの水への溶解度は、フィラーの種類、水の適用手段及び温度などのファクタに依存するというものの、通常、常温(20℃又は25℃)において約9g以上であり、その上限は特に限定されない。水への溶解度は、好ましくは、約9.6〜74.5gである。

【0023】

本発明の実施において、水溶性フィラーは、被着体形成のための合成樹脂に十分に分散し得、かつ被着体の形成後には水処理によりその表面から溶解除去し得る限りにおいて特に限定されるものではない。好適な水溶性フィラーは、水溶性金属塩、例えば塩化ナトリウム、塩化カルシウム、塩化マグネシウム、塩化アルミニウム、炭酸水素ナトリウム、炭酸ナトリウムなど、あるいは水溶性ポリマー、例えばポリエチレンオキシド(PEO)などである。本発明で使用されるフィラーは、被着体の形成時に適用される成形温度において溶融することがないということを必須の要件とするものではないけれども、例えば塩化ナトリウムの融点は801℃であり、炭酸ナトリウム(無水物)の融点は851℃であるので、これらのフィラーを使用したときの成形温度は800℃を下回ることが好ましい。また、炭酸水素ナトリウムの融点は50℃であるので、このフィラーを使用したときの成形温度は50℃を下回ることが好ましい。これらの水溶性フィラーは、通常単独で使用されるが、必要に応じて、2種類以上の水溶性フィラーを組み合わせて使用してもよい。

【0024】

水溶性フィラーは、任意の形態及びサイズを有することができるけれども、合成樹脂中に分散させるのに好適な形態及びサイズを有することが好ましい。水溶性フィラーの形態は、好ましくは、粉末、粒子、顆粒などの微細な粒子の形態である。これらのフィラーのサイズは、平均粒径で表した場合、通常、約1〜600μmであり、好ましくは約10〜500μmであり、さらに好ましくは、約20〜100μmである。水溶性フィラーの粒径が小さすぎると、満足し得る粗面化を達成することができず、反対に大きすぎると、水に溶解する速度が低下して凹部の形成に時間がかかったり満足な形状をもった凹部を形成することができない。

【0025】

水溶性フィラーの配合量は、合成樹脂の種類や流動性、フィラーの種類及び水への溶解度、水の適用手段及び温度などのファクタ、特に合成樹脂の流動性に依存して変動するというものの、通常、出発材料の全量を基準として、約10〜65重量%であり、好ましくは約10〜40重量%であり、さらに好ましくは約10〜30重量%である。この範囲を外れると、水溶性フィラーの配合効果が十分に発揮されない。

【0026】

凹部を接合面に有する被着体は、慣用の手法を使用して製造することができる。かかる被着体は、通常、下記の工程:

被着体の形成に使用される成形材料を合成樹脂、水溶性フィラー及び任意の添加剤から調製すること、

調製された成形材料からフィラー含有被着体を成形すること、

フィラー含有被着体の少なくとも接合面に水を適用することで、接合面に露出したフィラーを水洗により除去して凹部を形成し、接合面を粗面化すること

を順次実施することによって行うことができる。また、必要に応じて、上記の順序を変更したり、追加の工程を加入したりしてもよい。

【0027】

(成形材料の調製)

被着体の形成に使用される成形材料を合成樹脂、水溶性フィラー及び任意の添加剤から調製する。合成樹脂と水溶性フィラーは、上記した通りである。必要に応じて配合される添加剤は、プラスチック工業において慣用の添加剤を包含する。適当な添加剤として、以下に列挙するものに限定されないけれども、例えば、可塑剤、帯電防止剤、界面活性剤、安定剤、紫外線吸収剤、着色剤、離型剤などを挙げることができる。これらの添加剤は、所望とする効果に応じて、任意の量で配合することができる。

【0028】

成形材料として準備した合成樹脂、水溶性フィラー等の原料成分を例えば混練機に装入して均一に配合する。混練時、すべての原料成分を一括して装入してもよく、さもなければ、原料成分を複数のバッチに分けて、それぞれのバッチを所定の順序で時間差をもって装入してもよい。次いで、例えば、混練機から吐出された溶融混練材料を冷却機で冷却し、さらにカッターで細断してペレット化する。ここで、ペレット化のため、通常、ストランドカット法やホットカット法を使用することができる。ストランドカット法では、溶融混練材料を混練機からロープ状に押し出し、得られた溶融状態のストランドを水冷し、さらに付着した水分をストランドから飛散させる。次いで、カッターを使用して、ストランドを等間隔で切断して円筒状のペレットとなす。ホットカット法では、混練機からの溶融状態のストランドを押し出した瞬間にカッターで切断し、直ちに水冷して球状(無定形)のペレットとなす。得られるペレットは、成形しやすいように粒子の形態をもっており、その長さは、通常、約2〜10mmである。また、必要ならば、ペレットに代えて、その他の形態で成形材料を調製してもよい。例えば、成形材料として例えばフェノール樹脂などの熱硬化性樹脂を使用したとき、水溶性フィラーを配合した後で溶融し、シート状物を成形してもよい。この場合には、シート状成形材料を数mm程度の大きさに粉砕した後で成形工程に供することができる。

【0029】

(被着体の成形)

成形材料のペレットを調製した後、慣用の成形機を使用して所望の形状及びサイズをもった被着体(接合部品の構成部材)を成形する。ここで使用する成形機は、被着体の種類などに応じて任意に使い分けることができ、例えば、射出成形機、圧縮成形機、射出圧縮成形機、トランスファー成形機などを挙げることができる。図1(A)は、製造済みの被着体の前駆体(成形体)1’の断面図である。前駆体1’は、被着体製造のための出発材料に予め「水溶性フィラー」を配合しておいて、それを混練し、細断することで得られたペレットから製造されたものである。得られた被着体は、それを先に参照した図1(A)で説明すると、被着体(正確には、被着体の前駆体1’)中に水溶性フィラー2が分散せしめられた状態となっている。

【0030】

(接合面の粗面化)

被着体を成形した後、その接合面に凹部を付与して粗面化する。この粗面化工程のため、フィラー含有被着体の少なくとも接合面を水で処理する。ここで、水処理は、この技術分野で一般的に使用されている任意の手段で実施することができる。例えば、接合面に水や水流を吹き付けるか噴霧することなどによって水処理してもよく、さもなければ、水の入った容器に被着体を浸漬することなどにより水処理してもよい。いずれの水処理の場合にも、被着体のすべての表面が接合面でないときには、被着体の表面のうち接合面とならない部分を予め、例えばマスキングテープのような常用のマスキング手段でマスキングした後、水処理を行うことが好ましい。水処理の結果、接合面に露出したフィラーが水で洗い流されて接合面に微細な凹部が形成される。本発明では、接合面にこのように微細な凹部が形成されている状態を、接合面が粗面化されている、と規定する。得られた被着体は、それを先に参照した図1(B)で説明すると、凹部3が形成された結果、粗面化された接合面をもった被着体1となる。また、この水処理工程において、水処理の時間や使用する水の温度は、水溶性フィラーの種類や水への溶解度などのファクタに依存して任意に変更することができ、特定の数値に限定されるものではない。さらに、必要ならば、水処理の効果を促進するため、水中に任意の添加剤、例えばフィラーの水溶性を向上させる補助溶剤などを配合していてもよい。

【0031】

得られた被着体において、接合面上の微細な凹部は、使用した水溶性フィラーに対応する形状及びサイズを有することができ、したがって、その寸法は、内径で表して、通常、約1〜600μmであり、好ましくは約10〜500μmであり、さらに好ましくは、約20〜100μmである。凹部の寸法が上記の範囲を外れると、水溶性フィラーを配合することで微細な凹部を形成したことの効果が十分に発揮されないおそれがある。

【0032】

(接合物品の製造)

本発明では、少なくとも2つの被着体(構成部材)を組み合わせて、それらの構成部材が強固にかつ一体的に接合せしめられた接合物品を製造するとともに、その際使用する被着体の少なくとも1つを、上記のように作製した粗面化された接合面をもった被着体から構成する。すなわち、本発明の実施に当たっては、接合物品の製造に使用される被着体の接合面に極性が付与されていて、接着剤の使用時に十分に高い接着性が発現されるのであれば、その被着体について、上記のような粗面化処理を施さなくてもよく、そのまま合成樹脂製の被着体を使用することができる。また、別法として、もしも被着体が、接着剤の使用時に十分に高い接着性を発現できるのであれば、粗面化されていない上記のような合成樹脂製の被着体を使用することに代えて、金属製あるいはセラミック製の被着体を使用してもよい。なお、粗面化された接合面をもった被着体を2つ用意して接合物品を形成した例は、先に図2を参照して説明した通りである。

【0033】

接合物品の製造において、被着体どうしの接合のために任意の接着剤を使用することができる。適当な接着剤としては、例えば、エポキシ系接着剤、ポリエステル系接着剤、シリコーン系接着剤、ウレタン系接着剤、アクリル系接着剤、フェノール系接着剤などを挙げることができる。とりわけ、エポキシ系接着剤を有利に使用することができる。これらの接着剤は、任意の厚さで塗布して接着剤層を形成することができる。接着剤層の厚さは、通常、約50〜500μmである。

【0034】

得られた接合物品では、被着体どうしの接合部の接合強度、換言すると引張強度を格段に向上させることができる。また、本発明者の知見によれば、引張強度の向上の程度は、被着体に配合した水溶性フィラーの量にほぼ比例している。なお、引張強度は、より具体的には、引張破壊強度で表すことができる。したがって、本発明の接合物品は、被着体どうしの優れた引張強度に依存して、いろいろな用途で有利に利用することができる。適当な用途としては、以下に列挙するものに限定されないが、自動車部品、例えばエアコンケース、ファンシュラウド、車室内部材などを挙げることができる。また、その他の自動車部品としては、例えば、バンパー、フロントエンジンモール、タンク、ファンなどを挙げることができる。自動車部品以外の例としては、例えば、ファン、家電製品の筐体、ハンガーなどを挙げることができる。

【実施例】

【0035】

引き続いて、本発明をその実施例を参照して説明する。なお、本発明は、下記の実施例によって限定されるものではない。

【0036】

実施例1

被着体及び接合物品の製造

ベース材料として使用するため、ベース材料A:非強化のポリプロピレン(PP)樹脂粉末(商品名「BZH51」)及びベース材料B:非強化のポリフェニレンサルファイド(PPS)樹脂粉末(商品名「0220A9」)を用意した。また、水溶性フィラーとして使用するため、801℃の融点、35.9gの水への溶解度(25℃)及び20μmの平均粒径を有する塩化ナトリウム(NaCl)粒子を用意した。ベース材料A又はBに異なる量(10,20及び30重量%)のNaCl粒子を配合して、それぞれ10kgの成形材料を調製した。また、比較のため、NaCl粒子を配合していないベース材料A又はBからなる成形材料も調製した。

【0037】

それぞれの成形材料を混練機に装入し、約5分間にわたって混練した。次いで、混練機のダイから押出された溶融成形材料をストランドカット法によりペレット化した。このペレット化のため、溶融成形材料を常温の水中で約10秒間にわたって水冷した後、カッターで細断した。得られたペレットは、円筒状で、そのサイズは約5mmであった。

【0038】

引き続いて、得られたペレットを射出成形機に装入して、JIS K7139−2009に規定される次のような寸法をもったダンベル形状の多目的試験片(TP)を作製した。なお、2つの同一形状の被着体を接合して接合物品を作製するため、それぞれの試験片について、同一形状のものを2個ずつ作製した。

全長:150mm

タブ間距離:108mm

平行部の長さ:60mm

端部の幅:20mm

厚さ:4mm

【0039】

次いで、それぞれの被着体の接合面(片面)を祖面化するため、接合面に対して約 秒間にわたって水(常温)を吹き付けた。その結果、接合面に露出したフィラーが水で洗い流されて接合面に微細な凹部が形成された。次いで、2つの同一形状及び同一構成の被着体(試験片)を接合して接合物品を作製した。接合のためにそれぞれの被着体の接合面に塗布した接着剤は、エポキシ系接着剤(商品名「EX582C」、アデカ社製)であった。接着剤の硬化を確認した後、得られた接合物品の接合強度を評価するため、2つの試験片を手で引き離すことを試みたけれども、両者は強固に接合されていることが確認された。

【0040】

実施例2

接合物品の評価試験

前記実施例1においてベース材料A(PP樹脂)を使用して作製した接合物品について、JIS K7161−1993に準拠して接合物品の引張試験を実施した。

【0041】

それぞれの接合物品(接合された試験片)を一定速度で引っ張り、その間に接合物品にかかる荷重と伸びを測定し、得られた測定値から接着部の引張破壊強度(MPa)を求めた。次の第1表に記載の測定結果が得られた。

【0042】

【表1】

【0043】

図3は、上記第1表に記載の測定結果をプロットしたグラフである。このグラフから理解できるように、本発明によれば、引張強度の満足し得る向上を達成できるとともに、引張強度の向上を、水溶性フィラーの充填量にほぼ比例する形で達成することができる。

【符号の説明】

【0044】

1 被着体

2 水溶性フィラー

3 凹部

4 マスキングテープ

5 接着剤層

10 接合物品

【技術分野】

【0001】

本発明は、アンカー効果を利用して強固に結合された接合物品とその製造方法に関する。さらに詳しく述べると、本発明は、接着強度に乏しい合成樹脂からなる被着体を他の被着体と接着剤を介して、かつ接着剤のアンカー効果を利用して、強固に接合し、一体化してなる接合物品とその製造方法に関する。

【背景技術】

【0002】

周知の通り、合成樹脂からなる被着体どうしを接合して一体化した物品、すなわち、接合物品を製造するとき、被着体どうしが強固に結合するのを補強するため、被着体の表面を物理的あるいは化学的に処理する手法が一般的に採用されている。例えば特許文献1は、物理的な処理として、FRP製浴槽の底面をサンディングするなどして粗面化し、その表面に樹脂硬化層を高い付着強度で付着させることを教示している。さらに、特許文献1は、樹脂硬化層に水溶性粒子(グラニュー糖、砂糖など;粒径50〜500μm)を含ませることで、上記のようにして樹脂硬化層を形成した後、樹脂硬化層の表面に含まれる水溶性粒子を水で溶解除去することにより、凹凸面を形成して滑り止め処理を行うことを教示している。

【0003】

化学的な処理としては、例えば、紫外線照射やプラズマ処理を挙げることができる。例えば、特許文献2は、プラスチック成形体の原料に予めポリフェニレンサルファイド(分子内に含まれる結合の切断が容易な物質)を添加しておいて、プラスチック成形体を形成した後、紫外線照射あるいはプラズマ処理を行うことで、ポリフェニレンサルファイドの炭素−硫黄結合の一部を切断するとともに硫黄に活性官能基を結合させ、この活性官能基を介してプラスチック成形体と接着剤との接合強度を増大させることを教示している。

【0004】

また、特許文献3は、芯材にタイルを貼着した構造のタイルパネルを製造するとき、芯材の表面に複数のキノコ形状の凹部を形成して、凹部内に浸入した接着剤が楔の作用をすることでアンカー効果を得、タイルと芯材との間の接着強度を向上させる手法を教示している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−198734号公報

【特許文献2】特開平7−216105号公報

【特許文献3】特開平7−139127号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したように、合成樹脂からなる被着体から接合物品を製造するとき、接着強度を高めるために被着体の表面を物理的あるいは化学的に処理する手法が従来用いられている。しかしながら、従来のアンカー効果を発現させる表面処理法(紫外線照射、プラズマ処理等の化学的な表面処理、あるいはサンディング、穴あけ等の物理的な表面処理)は、煩雑であり、長時間の処理時間及び高額な処理費用を必要とし、さらには特別な処理設備を配置しなければならない。

【0007】

したがって、本発明の目的は、接着強度に乏しい合成樹脂からなる被着体(プラスチック成形体)を他の被着体と接着剤を介して接合するに当たって、従来のアンカー効果を発現させる手法に依存することなく、かつ特別な処理設備を設けることなく、より簡単に、より短時間及びより低コストで接合強度の向上を図り得る方法を提供することにある。

【0008】

また、本発明の目的は、特別な処理設備を設けることなく、より簡単に、より短時間及びより低コストで製造できる接合物品を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、第1の合成樹脂をベース材料として成形された第1の被着体と、前記第1の合成樹脂と同一もしくは異なる第2の合成樹脂をベース材料として成形された第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されている接合物品において、

前記第1及び第2の被着体のうちの少なくとも一方の被着体の接合面が、前記被着体の成形に先がけて前記ベース材料中に分散せしめられていた水溶性フィラーの除去により形成された凹部に由来する粗面化面を有しており、該凹部に接着剤が充填され、硬化せしめられていることを特徴とする接合物品にある。

【0010】

また、本発明は、第1の合成樹脂をベース材料として成形された第1の被着体と、前記第1の合成樹脂と同一もしくは異なる第2の合成樹脂をベース材料として成形された第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されている接合物品を製造するに当たって、

被着体の成形材料中でベース材料として使用される前記第1の合成樹脂及び前記第2の合成樹脂のうちの少なくとも一方に、水溶性フィラーを配合し、

前記第1の合成樹脂を含む成形材料及び前記第2の合成樹脂を含む成形材料を成形して、それぞれ、前記第1の被着体及び前記第2の被着体を形成し、

前記第1の被着体及び前記第2の被着体のうち、前記成形材料に水溶性フィラーを配合して得た被着体の少なくとも接合面に水を適用することで、前記接合面に露出したフィラーを水洗により除去して凹部を形成して前記接合面を粗面化し、

前記粗面化した表面を有する被着体と前記粗面化した表面を有するかもしくは有しない被着体とを両者の接合面で接着剤を介して、かつ前記凹部に接着剤を充填して、接合し、一体化すること

を特徴とする接合物品の製造方法にある。

【0011】

以下で詳細に説明するように、本発明では、アンカー効果を発現させるために被着体の表面に凹凸を形成させ、粗面化を行う。粗面化は、得られた被着体の前駆体を水処理するだけで十分に達成可能であるので、処理が簡単であるばかりでなく、大量一括処理が可能となる。また、本発明では、被着体の表面に形成された無数の微細な凹部に接着剤が埋め込まれる結果、従来の技術では達成できなかった優れたアンカー効果を達成することができ、よって被着体どうしをより強固に接合することができる。よって、本発明によれば、特別な処理設備を設けることなく、より簡単に、より短時間及びより低コストで、接合強度に優れた接合物品を製造することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に従い被着体の表面に凹凸を形成させる前及びその後の状態を示した断面図である。

【図2】本発明に従い被着体どうしを接合してなる接合物品を模式的に示した断面図である。

【図3】水溶性フィラーの充填量と接合物品で測定された接合強度との関係をプロットしたグラフである。

【発明を実施するための形態】

【0013】

本発明では、上記したように、アンカー効果を発現させるために被着体の表面に凹凸を形成させ、粗面化を行う。粗面化のメカニズムは、図1を参照して説明すると、次のようになる。

【0014】

図1(A)は、製造済みの被着体の前駆体(成形体)1’の断面図である。この段階では、前駆体であるため、成形体であるにもかかわらず粗面化面を有していない。前駆体1’は、被着体製造のための出発材料に予め「水溶性フィラー(充填材)」を配合しておいて、それを混練し、細断することで得られたペレットから製造されたものである。したがって、前駆体1’中には水溶性フィラー2が分散せしめられている。

【0015】

図1(A)に示す前駆体1’を水で処理することによって、図1(B)に示す被着体1を得ることができる。被着体1は、図示されるように、その表面、すなわち、本発明において「接合面」1aとして規定する表面において、無数の微細な凹部3を有している。凹部3は、図では簡略化された形(単純な穴)の形で示されているけれども、実際には、微細な凹凸をもって粗面化された状態となっている。ここで、接合面の「粗面化」は、製造済みの被着体の前駆体1’の接合面1aに、例えば水洗、水中浸漬、水の噴射などにより水を適用することによって行うことができる。水の適用時、前駆体1’の表面のうち粗面化されることが望ましくない部分があるときには、任意のマスキング手段によりその表面を保護しておくことが推奨される。例えば、図1(B)では、接合面1a以外の部分をマスキングテープ4で覆って保護している。マスキングテープ4は、処理の完了後に容易に剥離除去することができる。前駆体1’中に水溶性フィラー2が分散しているので、その前駆体1’に水を適用すると、前駆体1’の接合面に露出していたフィラー2が洗い流され、除去されたフィラーに由来するところの微細な凹部3が接合面に形成される。このとき、適用した水が前駆体の内部に浸透していって、内部に存在するフィラーを洗い流して、凹部に対応する気泡を内部に分散した多孔質あるいは有孔の被着体を形成することはない。また、微細な凹部3は接合面に限って形成されるため、凹部3の形成に原因して、得られる被着体1の物性等が悪影響を被ることはない。凹部3が形成された結果、図示のように、粗面化された接合面をもった被着体、すなわち、最終的な成形体1が得られる。被着体1の接合面に形成された無数の微細な凹部3には、後段の接合工程で接着剤(図示せず)が埋め込まれ、優れたアンカー効果を発揮することができる。

【0016】

図2は、図1(B)に示す凹部3をもった被着体1どうしをそれらの接合面で接合して製造された接合物品10を模式的に示した断面図である。2つの被着体1の接合面の間には接着剤層5が介在せしめられ、両者の一体的な結合を達成している。接着剤層5は、図示される通り、被着体1どうしを強固に接合すること加えて、凹部3に入り込むことで、優れたアンカー効果を発現している。なお、図1の例では、2つの被着体ともその接合面に凹部を有しているけれども、例えば極性があって良好な接着性を呈示し得る合成樹脂からなら被着体を一方の被着体として使用するのであるならば、その被着体は、アンカー効果を発現するための凹部を有していなくともよい。また、その延長上として、凹部を有していなくともよい合成樹脂製被着体の接着性と遜色ない接着性を呈示可能な被着体であるならば、合成樹脂製に限定されることなく、金属製、セラミック製等の被着体を同一目的で、凹部を有していない合成樹脂製被着体の代わりに、使用してもよい。

【0017】

本発明の接合物品は、第1の合成樹脂からなる第1の被着体と、第1の合成樹脂と同一もしくは異なる第2の合成樹脂からなる第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されてなる構成を有する。ここで、第1の被着体及び第2の被着体は、同一の合成樹脂から成形により形成されたものであってもよく、さもなければ、異なる合成樹脂から成形により形成されたものであってもよい。また、これらの被着体は、もしも被着体自身に本発明に従い粗面化処理を行うことを必要としない程度に十分に大きな接着性が備わっているのであるならば、そのような特性をもった合成樹脂製被着体に限って、本発明に従い接合面に対して粗面化処理を行わなくともよい。この目的に適当は合成樹脂としては、良好な接着性を確保するため、極性にすぐれた合成樹脂を挙げることができる。また、別法によれば、そのような粗面化処理を行っていない合成樹脂製被着体に代えて、良好な接着性を確保するため、極性にすぐれた他の材料、例えば鉄、ステンレス鋼、アルミニウム、銅などの金属やセラミックなどから形成された被着体を使用してもよい。

【0018】

被着体は、それを合成樹脂から形成するとき、極性(接着性を有する)もしくは非極性(接着性を有しない)のいずれの合成樹脂からも形成することができ、使用する樹脂が特に限定されるというものではない。しかしながら、本発明では、本発明に従い粗面化処理を行うことで接合面の接着強度を増大できるという作用効果が期待されることから、非極性の合成樹脂を使用したときに本発明の有意性を発揮することができる。適当な非極性の樹脂として、以下に列挙するものに限定されるわけではないけれども、例えば、ポリプロピレン(PP)、ポリフェニレンサルファイド(PPS)、ポリエチレン(PE)などを挙げることができる。本発明の場合、良好な接着性を有しない非極性樹脂からなる被着体を接合目的で使用可能となすことに、接合面の粗面化処理及びそれによるアンカー効果の発現が技術的意義をもっている。

【0019】

被着体は、任意の形状及び寸法を有することができる。少なくとも2つの被着体(本発明では、「構成部材」ともいう)を組み合わせ、それらの被着体の接合面どうしを接合することにより、任意の所望の形状及び寸法をもった被着体を製造することができる。例えば、構成部材は、矩形部材、円柱形部材、円板形部材、湾曲部材など、接合物品の形状に応じてさまざまな形状を有することができる。また、構成部材の寸法も、所望とする接合物品の寸法に応じて、広い範囲で変更することができる。構成部材の寸法は、例えばそれを長さについて規定した場合、約5〜10cmの小サイズのものから、約50〜100cmもしくはそれ以上、さらには約200cmもしくはそれ以上の大サイズのものまで、さまざまな寸法を有することができる。

【0020】

本発明の接合物品では、第1及び第2の被着体を接合して接合物品を製造したとき、第1及び第2の被着体のうちの少なくとも一方の被着体の接合面が、被着体の成形に先がけてベース材料中に分散せしめられていた水溶性フィラーの除去により形成された凹部に由来する粗面化面を有しており、該凹部に接着剤が充填され、硬化せしめられていることを特徴とする。すなわち、本発明で使用される被着体は、それを構成する合成樹脂中に予め水溶性フィラーが分散せしめられていることを必要とする。

【0021】

本発明で使用する水溶性フィラーは、それを含む出発材料を成形することで被着体が形成されるので、一般的には成形温度において安定であることが好ましいけれども、これに限定されるものではない。例えば、成形温度で融解して被着体内に気泡を生じ得るような材料は、形成された気泡が得られる接合物品の特性に悪影響を及ぼすとき、フィラーとして使用することは好ましくない。よって、水溶性フィラーは、ある合成樹脂を使用して被着体を成形するとき、その樹脂の成形温度を上回る融点を有していることが好ましい場合もある。また、場合によっては、水溶性フィラーの融点が、樹脂の成形温度と同一もしくはそれを下回っていてもよい。例えば、成形時にフィラーが溶融しても、その溶融フィラーが樹脂中でガス化せずにそのまま固化する場合もあり、そのような場合には、本発明によるフィラー配合の機能が発現されるからである。

【0022】

また、水溶性フィラーは、被着体を最終的に得るため、水処理により接合面から溶解除去されて接合面の粗面化を達成するに足る水溶性を有していることが好ましい。換言すると、水溶性フィラーは、水への溶解度が適切であることが好ましい。水溶性フィラーの水への溶解度は、フィラーの種類、水の適用手段及び温度などのファクタに依存するというものの、通常、常温(20℃又は25℃)において約9g以上であり、その上限は特に限定されない。水への溶解度は、好ましくは、約9.6〜74.5gである。

【0023】

本発明の実施において、水溶性フィラーは、被着体形成のための合成樹脂に十分に分散し得、かつ被着体の形成後には水処理によりその表面から溶解除去し得る限りにおいて特に限定されるものではない。好適な水溶性フィラーは、水溶性金属塩、例えば塩化ナトリウム、塩化カルシウム、塩化マグネシウム、塩化アルミニウム、炭酸水素ナトリウム、炭酸ナトリウムなど、あるいは水溶性ポリマー、例えばポリエチレンオキシド(PEO)などである。本発明で使用されるフィラーは、被着体の形成時に適用される成形温度において溶融することがないということを必須の要件とするものではないけれども、例えば塩化ナトリウムの融点は801℃であり、炭酸ナトリウム(無水物)の融点は851℃であるので、これらのフィラーを使用したときの成形温度は800℃を下回ることが好ましい。また、炭酸水素ナトリウムの融点は50℃であるので、このフィラーを使用したときの成形温度は50℃を下回ることが好ましい。これらの水溶性フィラーは、通常単独で使用されるが、必要に応じて、2種類以上の水溶性フィラーを組み合わせて使用してもよい。

【0024】

水溶性フィラーは、任意の形態及びサイズを有することができるけれども、合成樹脂中に分散させるのに好適な形態及びサイズを有することが好ましい。水溶性フィラーの形態は、好ましくは、粉末、粒子、顆粒などの微細な粒子の形態である。これらのフィラーのサイズは、平均粒径で表した場合、通常、約1〜600μmであり、好ましくは約10〜500μmであり、さらに好ましくは、約20〜100μmである。水溶性フィラーの粒径が小さすぎると、満足し得る粗面化を達成することができず、反対に大きすぎると、水に溶解する速度が低下して凹部の形成に時間がかかったり満足な形状をもった凹部を形成することができない。

【0025】

水溶性フィラーの配合量は、合成樹脂の種類や流動性、フィラーの種類及び水への溶解度、水の適用手段及び温度などのファクタ、特に合成樹脂の流動性に依存して変動するというものの、通常、出発材料の全量を基準として、約10〜65重量%であり、好ましくは約10〜40重量%であり、さらに好ましくは約10〜30重量%である。この範囲を外れると、水溶性フィラーの配合効果が十分に発揮されない。

【0026】

凹部を接合面に有する被着体は、慣用の手法を使用して製造することができる。かかる被着体は、通常、下記の工程:

被着体の形成に使用される成形材料を合成樹脂、水溶性フィラー及び任意の添加剤から調製すること、

調製された成形材料からフィラー含有被着体を成形すること、

フィラー含有被着体の少なくとも接合面に水を適用することで、接合面に露出したフィラーを水洗により除去して凹部を形成し、接合面を粗面化すること

を順次実施することによって行うことができる。また、必要に応じて、上記の順序を変更したり、追加の工程を加入したりしてもよい。

【0027】

(成形材料の調製)

被着体の形成に使用される成形材料を合成樹脂、水溶性フィラー及び任意の添加剤から調製する。合成樹脂と水溶性フィラーは、上記した通りである。必要に応じて配合される添加剤は、プラスチック工業において慣用の添加剤を包含する。適当な添加剤として、以下に列挙するものに限定されないけれども、例えば、可塑剤、帯電防止剤、界面活性剤、安定剤、紫外線吸収剤、着色剤、離型剤などを挙げることができる。これらの添加剤は、所望とする効果に応じて、任意の量で配合することができる。

【0028】

成形材料として準備した合成樹脂、水溶性フィラー等の原料成分を例えば混練機に装入して均一に配合する。混練時、すべての原料成分を一括して装入してもよく、さもなければ、原料成分を複数のバッチに分けて、それぞれのバッチを所定の順序で時間差をもって装入してもよい。次いで、例えば、混練機から吐出された溶融混練材料を冷却機で冷却し、さらにカッターで細断してペレット化する。ここで、ペレット化のため、通常、ストランドカット法やホットカット法を使用することができる。ストランドカット法では、溶融混練材料を混練機からロープ状に押し出し、得られた溶融状態のストランドを水冷し、さらに付着した水分をストランドから飛散させる。次いで、カッターを使用して、ストランドを等間隔で切断して円筒状のペレットとなす。ホットカット法では、混練機からの溶融状態のストランドを押し出した瞬間にカッターで切断し、直ちに水冷して球状(無定形)のペレットとなす。得られるペレットは、成形しやすいように粒子の形態をもっており、その長さは、通常、約2〜10mmである。また、必要ならば、ペレットに代えて、その他の形態で成形材料を調製してもよい。例えば、成形材料として例えばフェノール樹脂などの熱硬化性樹脂を使用したとき、水溶性フィラーを配合した後で溶融し、シート状物を成形してもよい。この場合には、シート状成形材料を数mm程度の大きさに粉砕した後で成形工程に供することができる。

【0029】

(被着体の成形)

成形材料のペレットを調製した後、慣用の成形機を使用して所望の形状及びサイズをもった被着体(接合部品の構成部材)を成形する。ここで使用する成形機は、被着体の種類などに応じて任意に使い分けることができ、例えば、射出成形機、圧縮成形機、射出圧縮成形機、トランスファー成形機などを挙げることができる。図1(A)は、製造済みの被着体の前駆体(成形体)1’の断面図である。前駆体1’は、被着体製造のための出発材料に予め「水溶性フィラー」を配合しておいて、それを混練し、細断することで得られたペレットから製造されたものである。得られた被着体は、それを先に参照した図1(A)で説明すると、被着体(正確には、被着体の前駆体1’)中に水溶性フィラー2が分散せしめられた状態となっている。

【0030】

(接合面の粗面化)

被着体を成形した後、その接合面に凹部を付与して粗面化する。この粗面化工程のため、フィラー含有被着体の少なくとも接合面を水で処理する。ここで、水処理は、この技術分野で一般的に使用されている任意の手段で実施することができる。例えば、接合面に水や水流を吹き付けるか噴霧することなどによって水処理してもよく、さもなければ、水の入った容器に被着体を浸漬することなどにより水処理してもよい。いずれの水処理の場合にも、被着体のすべての表面が接合面でないときには、被着体の表面のうち接合面とならない部分を予め、例えばマスキングテープのような常用のマスキング手段でマスキングした後、水処理を行うことが好ましい。水処理の結果、接合面に露出したフィラーが水で洗い流されて接合面に微細な凹部が形成される。本発明では、接合面にこのように微細な凹部が形成されている状態を、接合面が粗面化されている、と規定する。得られた被着体は、それを先に参照した図1(B)で説明すると、凹部3が形成された結果、粗面化された接合面をもった被着体1となる。また、この水処理工程において、水処理の時間や使用する水の温度は、水溶性フィラーの種類や水への溶解度などのファクタに依存して任意に変更することができ、特定の数値に限定されるものではない。さらに、必要ならば、水処理の効果を促進するため、水中に任意の添加剤、例えばフィラーの水溶性を向上させる補助溶剤などを配合していてもよい。

【0031】

得られた被着体において、接合面上の微細な凹部は、使用した水溶性フィラーに対応する形状及びサイズを有することができ、したがって、その寸法は、内径で表して、通常、約1〜600μmであり、好ましくは約10〜500μmであり、さらに好ましくは、約20〜100μmである。凹部の寸法が上記の範囲を外れると、水溶性フィラーを配合することで微細な凹部を形成したことの効果が十分に発揮されないおそれがある。

【0032】

(接合物品の製造)

本発明では、少なくとも2つの被着体(構成部材)を組み合わせて、それらの構成部材が強固にかつ一体的に接合せしめられた接合物品を製造するとともに、その際使用する被着体の少なくとも1つを、上記のように作製した粗面化された接合面をもった被着体から構成する。すなわち、本発明の実施に当たっては、接合物品の製造に使用される被着体の接合面に極性が付与されていて、接着剤の使用時に十分に高い接着性が発現されるのであれば、その被着体について、上記のような粗面化処理を施さなくてもよく、そのまま合成樹脂製の被着体を使用することができる。また、別法として、もしも被着体が、接着剤の使用時に十分に高い接着性を発現できるのであれば、粗面化されていない上記のような合成樹脂製の被着体を使用することに代えて、金属製あるいはセラミック製の被着体を使用してもよい。なお、粗面化された接合面をもった被着体を2つ用意して接合物品を形成した例は、先に図2を参照して説明した通りである。

【0033】

接合物品の製造において、被着体どうしの接合のために任意の接着剤を使用することができる。適当な接着剤としては、例えば、エポキシ系接着剤、ポリエステル系接着剤、シリコーン系接着剤、ウレタン系接着剤、アクリル系接着剤、フェノール系接着剤などを挙げることができる。とりわけ、エポキシ系接着剤を有利に使用することができる。これらの接着剤は、任意の厚さで塗布して接着剤層を形成することができる。接着剤層の厚さは、通常、約50〜500μmである。

【0034】

得られた接合物品では、被着体どうしの接合部の接合強度、換言すると引張強度を格段に向上させることができる。また、本発明者の知見によれば、引張強度の向上の程度は、被着体に配合した水溶性フィラーの量にほぼ比例している。なお、引張強度は、より具体的には、引張破壊強度で表すことができる。したがって、本発明の接合物品は、被着体どうしの優れた引張強度に依存して、いろいろな用途で有利に利用することができる。適当な用途としては、以下に列挙するものに限定されないが、自動車部品、例えばエアコンケース、ファンシュラウド、車室内部材などを挙げることができる。また、その他の自動車部品としては、例えば、バンパー、フロントエンジンモール、タンク、ファンなどを挙げることができる。自動車部品以外の例としては、例えば、ファン、家電製品の筐体、ハンガーなどを挙げることができる。

【実施例】

【0035】

引き続いて、本発明をその実施例を参照して説明する。なお、本発明は、下記の実施例によって限定されるものではない。

【0036】

実施例1

被着体及び接合物品の製造

ベース材料として使用するため、ベース材料A:非強化のポリプロピレン(PP)樹脂粉末(商品名「BZH51」)及びベース材料B:非強化のポリフェニレンサルファイド(PPS)樹脂粉末(商品名「0220A9」)を用意した。また、水溶性フィラーとして使用するため、801℃の融点、35.9gの水への溶解度(25℃)及び20μmの平均粒径を有する塩化ナトリウム(NaCl)粒子を用意した。ベース材料A又はBに異なる量(10,20及び30重量%)のNaCl粒子を配合して、それぞれ10kgの成形材料を調製した。また、比較のため、NaCl粒子を配合していないベース材料A又はBからなる成形材料も調製した。

【0037】

それぞれの成形材料を混練機に装入し、約5分間にわたって混練した。次いで、混練機のダイから押出された溶融成形材料をストランドカット法によりペレット化した。このペレット化のため、溶融成形材料を常温の水中で約10秒間にわたって水冷した後、カッターで細断した。得られたペレットは、円筒状で、そのサイズは約5mmであった。

【0038】

引き続いて、得られたペレットを射出成形機に装入して、JIS K7139−2009に規定される次のような寸法をもったダンベル形状の多目的試験片(TP)を作製した。なお、2つの同一形状の被着体を接合して接合物品を作製するため、それぞれの試験片について、同一形状のものを2個ずつ作製した。

全長:150mm

タブ間距離:108mm

平行部の長さ:60mm

端部の幅:20mm

厚さ:4mm

【0039】

次いで、それぞれの被着体の接合面(片面)を祖面化するため、接合面に対して約 秒間にわたって水(常温)を吹き付けた。その結果、接合面に露出したフィラーが水で洗い流されて接合面に微細な凹部が形成された。次いで、2つの同一形状及び同一構成の被着体(試験片)を接合して接合物品を作製した。接合のためにそれぞれの被着体の接合面に塗布した接着剤は、エポキシ系接着剤(商品名「EX582C」、アデカ社製)であった。接着剤の硬化を確認した後、得られた接合物品の接合強度を評価するため、2つの試験片を手で引き離すことを試みたけれども、両者は強固に接合されていることが確認された。

【0040】

実施例2

接合物品の評価試験

前記実施例1においてベース材料A(PP樹脂)を使用して作製した接合物品について、JIS K7161−1993に準拠して接合物品の引張試験を実施した。

【0041】

それぞれの接合物品(接合された試験片)を一定速度で引っ張り、その間に接合物品にかかる荷重と伸びを測定し、得られた測定値から接着部の引張破壊強度(MPa)を求めた。次の第1表に記載の測定結果が得られた。

【0042】

【表1】

【0043】

図3は、上記第1表に記載の測定結果をプロットしたグラフである。このグラフから理解できるように、本発明によれば、引張強度の満足し得る向上を達成できるとともに、引張強度の向上を、水溶性フィラーの充填量にほぼ比例する形で達成することができる。

【符号の説明】

【0044】

1 被着体

2 水溶性フィラー

3 凹部

4 マスキングテープ

5 接着剤層

10 接合物品

【特許請求の範囲】

【請求項1】

第1の合成樹脂をベース材料として成形された第1の被着体と、前記第1の合成樹脂と同一もしくは異なる第2の合成樹脂をベース材料として成形された第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されている接合物品において、

前記第1及び第2の被着体のうちの少なくとも一方の被着体の接合面が、前記被着体の成形に先がけて前記ベース材料中に分散せしめられていた水溶性フィラーの除去により形成された凹部に由来する粗面化面を有しており、該凹部に接着剤が充填され、硬化せしめられていることを特徴とする接合物品。

【請求項2】

前記水溶性フィラーが、水溶性金属塩又は水溶性ポリマーであることを特徴とする請求項1に記載の接合物品。

【請求項3】

前記水溶性金属塩が、塩化ナトリウム、塩化カルシウム、塩化マグネシウム、塩化アルミニウム、炭酸水素ナトリウム又は炭酸ナトリウムであることを特徴とする請求項2に記載の接合物品。

【請求項4】

前記水溶性ポリマーが、ポリエチレンオキシドであることを特徴とする請求項2に記載の接合物品。

【請求項5】

前記水溶性フィラーは、1〜600μmの平均粒径をもった微細粒子の形態を有していることを特徴とする請求項1〜4のいずれか1項に記載の接合物品。

【請求項6】

自動車部品として使用されることを特徴とする請求項1〜5のいずれか1項に記載の接合物品。

【請求項7】

第1の合成樹脂をベース材料として成形された第1の被着体と、前記第1の合成樹脂と同一もしくは異なる第2の合成樹脂をベース材料として成形された第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されている接合物品を製造するに当たって、

被着体の成形材料中でベース材料として使用される前記第1の合成樹脂及び前記第2の合成樹脂のうちの少なくとも一方に、水溶性フィラーを配合し、

前記第1の合成樹脂を含む成形材料及び前記第2の合成樹脂を含む成形材料を成形して、それぞれ、前記第1の被着体及び前記第2の被着体を形成し、

前記第1の被着体及び前記第2の被着体のうち、前記成形材料に水溶性フィラーを配合して得た被着体の少なくとも接合面に水を適用することで、前記接合面に露出したフィラーを水洗により除去して凹部を形成して前記接合面を粗面化し、

前記粗面化した表面を有する被着体と前記粗面化した表面を有するかもしくは有しない被着体とを両者の接合面で接着剤を介して、かつ前記凹部に接着剤を充填して、接合し、一体化すること

を特徴とする接合物品の製造方法。

【請求項1】

第1の合成樹脂をベース材料として成形された第1の被着体と、前記第1の合成樹脂と同一もしくは異なる第2の合成樹脂をベース材料として成形された第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されている接合物品において、

前記第1及び第2の被着体のうちの少なくとも一方の被着体の接合面が、前記被着体の成形に先がけて前記ベース材料中に分散せしめられていた水溶性フィラーの除去により形成された凹部に由来する粗面化面を有しており、該凹部に接着剤が充填され、硬化せしめられていることを特徴とする接合物品。

【請求項2】

前記水溶性フィラーが、水溶性金属塩又は水溶性ポリマーであることを特徴とする請求項1に記載の接合物品。

【請求項3】

前記水溶性金属塩が、塩化ナトリウム、塩化カルシウム、塩化マグネシウム、塩化アルミニウム、炭酸水素ナトリウム又は炭酸ナトリウムであることを特徴とする請求項2に記載の接合物品。

【請求項4】

前記水溶性ポリマーが、ポリエチレンオキシドであることを特徴とする請求項2に記載の接合物品。

【請求項5】

前記水溶性フィラーは、1〜600μmの平均粒径をもった微細粒子の形態を有していることを特徴とする請求項1〜4のいずれか1項に記載の接合物品。

【請求項6】

自動車部品として使用されることを特徴とする請求項1〜5のいずれか1項に記載の接合物品。

【請求項7】

第1の合成樹脂をベース材料として成形された第1の被着体と、前記第1の合成樹脂と同一もしくは異なる第2の合成樹脂をベース材料として成形された第2の被着体とがそれらの接合面に適用された接着剤の層を介して接合され、一体化されている接合物品を製造するに当たって、

被着体の成形材料中でベース材料として使用される前記第1の合成樹脂及び前記第2の合成樹脂のうちの少なくとも一方に、水溶性フィラーを配合し、

前記第1の合成樹脂を含む成形材料及び前記第2の合成樹脂を含む成形材料を成形して、それぞれ、前記第1の被着体及び前記第2の被着体を形成し、

前記第1の被着体及び前記第2の被着体のうち、前記成形材料に水溶性フィラーを配合して得た被着体の少なくとも接合面に水を適用することで、前記接合面に露出したフィラーを水洗により除去して凹部を形成して前記接合面を粗面化し、

前記粗面化した表面を有する被着体と前記粗面化した表面を有するかもしくは有しない被着体とを両者の接合面で接着剤を介して、かつ前記凹部に接着剤を充填して、接合し、一体化すること

を特徴とする接合物品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−197358(P2012−197358A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62443(P2011−62443)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]