接合素材、接合品および自動車車体

【課題】溶接欠陥の発生を防止して良好な溶接部を確実に得ることができる溶接素材、溶接品及び自動車車体を提供する。

【解決手段】レーザ溶接やアーク溶接等の溶接を行われる際の領域11を備え、この領域11が、加工素材に曲がり部5aを形成するエンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工、又は段絞り加工あるいはそれらを組み合わせた加工である第1の加工と、第1の加工により形成された曲がり部5aを押圧するプレス加工である第2の加工とを行われて略一定の板厚で製造される圧痕5a−1を有する溶接素材5である。圧痕5a−1は、加工素5材の表面をなす平面から突出した凸部11aと、この凸部11aの内側に形成される凹部11bとを有する。圧痕5a−1は、溶接予定位置と略平行となるように、点状に互いに離間して2以上配置されるとともに、溶接予定位置の上に配列される。

【解決手段】レーザ溶接やアーク溶接等の溶接を行われる際の領域11を備え、この領域11が、加工素材に曲がり部5aを形成するエンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工、又は段絞り加工あるいはそれらを組み合わせた加工である第1の加工と、第1の加工により形成された曲がり部5aを押圧するプレス加工である第2の加工とを行われて略一定の板厚で製造される圧痕5a−1を有する溶接素材5である。圧痕5a−1は、加工素5材の表面をなす平面から突出した凸部11aと、この凸部11aの内側に形成される凹部11bとを有する。圧痕5a−1は、溶接予定位置と略平行となるように、点状に互いに離間して2以上配置されるとともに、溶接予定位置の上に配列される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合素材、接合品および自動車車体に関する。本発明は、例えば、レーザ溶接素材、レーザ溶接品および自動車車体に関する。

【背景技術】

【0002】

例えば合金化溶融亜鉛めっき鋼板や溶融亜鉛めっき鋼板に代表される亜鉛系めっき鋼板は耐食性が優れる。このため、亜鉛系めっき鋼板は、自動車車体用鋼板、家電製品用鋼板、産業機械用鋼板、家具用鋼板さらには建材用鋼板等といった広範な用途に用いられる。亜鉛系めっき鋼板は、一般的に以下に示す手順(a)〜(d)で、例えば自動車車体等の製品に組み立てられる。

【0003】

(a)例えばプレス成形を行われて所定の形状に成形される。

(b)成形された後にその外縁部を接合相手材と適宜重ね合わされ、その状態で固定される。

【0004】

(c)接合相手材との重ね合わせ部を接合部として、接着、ろう付け、スポット溶接やシーム溶接のような抵抗溶接、TIG溶接、MIG溶接さらにはプラズマアーク溶接等を行われることにより、接合相手材に接合される。特に自動車車体の場合には、周知のように、溶接手段としてスポット溶接が多用される。

【0005】

(d)このような溶接を繰り返し行われる。

ところで、レーザビームを利用したレーザ溶接が亜鉛系めっき鋼板の溶接技術として注目されている。図41(a)及び図41(b)は、亜鉛系めっき鋼板1を素材として重ね合わせ鋼板2を製造する状況を示す説明図である。図41(a)に示すように2枚の亜鉛系めっき鋼板1、1を重ね合わせて固定する。そして、図41(b)に示すようにこれら2枚の亜鉛系めっき鋼板1、1にレーザ溶接を行って溶接部2aを形成することにより、重ね合わせ鋼板2を製造する。

【0006】

この亜鉛系めっき鋼板1の表面には、鋼の融点より沸点が低い亜鉛を主成分とするめっき被膜が形成されている。このため、レーザ溶接を行うと、重ね合わせ面に形成されためっき被膜の主成分である亜鉛がレーザ溶接の入熱によって爆発的に蒸発する。したがって、図41(a)及び図41(b)に例示するように亜鉛系めっき鋼板1同士を単に重ね合わせてレーザ溶接を行ったり、あるいは亜鉛系めっき鋼板1と通常の鋼板とを単に重ね合わせてレーザ溶接を行うと、レーザ溶接の入熱によって溶融した鉄分が爆発的に蒸発する亜鉛によって吹き飛ばされてしまい、溶接部2aに溶接欠陥が生じる。

【0007】

このような溶接欠陥の発生を防止して良好な溶接部を得るために、少なくとも一方が亜鉛系めっき鋼板である2枚の鋼板が重ね合わされたレーザ溶接の予定部に、レーザ溶接の入熱によって蒸発する亜鉛を外部へ排出するための適正な寸法の隙間を設ける発明が知られている。

【0008】

例えば特許文献1、特許文献2さらには非特許文献1等には、レーザ溶接の素材である亜鉛系めっき鋼板に例えばプレス成形を行うことにより予め突起部を形成しておき、この突起部により重ね合わされた2枚の鋼板の間に適正な寸法の隙間を確保してレーザ溶接を行う発明が開示されている。

【0009】

ところで、この隙間の適正な寸法は、例えば板厚が0.7mmの亜鉛系めっき鋼板の場合には0.05mm〜0.3mm程度と、極めて微小である。このため、上述した従来の発明を実施するには、2枚の鋼板のいずれかにプレス成形によりこのような微小な突起部を形成する必要がある。このためには、プレス金型面の機械加工作業や手仕上げ作業を精緻に行う必要が生じ、これらの作業が極めて難しくなるとともに多大な加工コストを要する。特に、亜鉛系めっき鋼板からなる自動車車体用部品の溶接面は三次元の複雑な曲面形状を呈することが多いこともあいまって、上述したプレス金型の機械加工作業や手仕上げ作業を精緻に行うことは、実際には不可能である。

【0010】

また、プレス成形により設けられる微小な突起部の稜線の輪郭は、プレス成形後の成形品に不可避的に発生する弾性回復によって、不明瞭になり易い。このため、プレス金型に機械加工を行って所望の微小な突起を設けることが可能であったとしても、この突起の形状の通りの突起部をプレス成形品に設けることは容易ではない。

【0011】

さらに、プレス金型に設ける突起は、プレス加工に伴う磨耗によって変形し易い。このため、レーザ溶接のための適正な寸法の隙間を長期間にわたって安定して確保することは難しい。

【0012】

そこで、特許文献3には、適正な寸法の隙間に対して過剰となる高さの突起部を鋼板に予め設けておき、この突起部とクランプ装置のロッドとの間に形成される傾斜状の領域内の適正な隙間の位置において、レーザ溶接を行う発明が開示されている。この発明では、突起部の高さを本来の目標値よりも大きく設定するため、突起部を機械加工により安定して設けることができる。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平10−216974号公報

【特許文献2】特許第2571976号明細書

【特許文献3】特開2001−162388号公報

【非特許文献】

【0014】

【非特許文献1】文献(NIKKEI MECHANICAL 1996.9.30 No.490)

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献3に開示された発明では、高さが大きく設定された突起部とクランプロッドとの間に形成された傾斜状の領域においてレーザ溶接を行う。このため、レーザ溶接を行う位置が水平方向に少しでも変動すると、隙間の大きさが大きく変化する。このため、この発明では、突起部を安定して形成することはできるものの、レーザ溶接のための隙間の寸法を常に確保してレーザ溶接の品質を安定的に確保することはできない。

【0016】

本発明は、従来の技術が有するこのような課題を解決するためになされたものであり、接合欠陥の発生を防止して良好な接合部を確実に得ることができる接合素材、接合品および自動車車体を提供すること、例えばレーザ溶接素材、レーザ溶接品および自動車車体を提供することである。

【課題を解決するための手段】

【0017】

本発明者らは、上述した課題を解決するために鋭意検討を重ねた。その結果、第1の加工により加工素材に曲がり部を形成し、次いで第2の加工によりこの曲がり部を押圧することにより形成される圧痕を有する領域を利用することによって、この圧痕の高さを安定して確保しながら、亜鉛等の溶接不良を誘起する成分に起因した接合欠陥の発生を防止して良好な接合部を確実に得られることを知見した。また、この圧痕の高さは0.02mm以上1.0mm以下であることが望ましいことを知見した。

【0018】

すなわち、本発明は、従来の技術のように、微小に形成した突起をそのまま用いて溶接のための隙間を形成するのではなくて、安定して加工することができる大きさの曲がり部を形成した後にこの曲がり部を押圧して所望の高さの圧痕を安定して形成し、そして、このようにして形成した圧痕を接合のための隙間の確保に利用することにより、接合欠陥の発生を防止して良好な接合部を工業的規模で安定して確実に得られるという、新規かつ重要な知見に基づいてなされたものである。

【0019】

本発明は、接合を行われる際の適正接合距離確保部を備え、この適正接合距離確保部が、加工素材に曲がり部を形成する第1の加工と、この第1の加工により形成された曲がり部を押圧する第2の加工とを行われて形成される圧痕を有することを特徴とする接合素材である。

【0020】

この本発明にかかる接合素材では、第1の加工が、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工、又は段絞り加工、あるいはそれらを組み合わせた加工であるとともに、第2の加工が、プレス加工であることが、例示される。

【0021】

これらの本発明にかかる接合素材では、圧痕が、加工素材の表面をなす平面から突出した凸部と、この凸部の内側に形成される凹部とを有する圧痕であるか、または加工素材の表面をなす平面から突出した凸部を有する圧痕であることが例示される。この場合、凸部の高さが0.02mm以上1.0mm以下であることが望ましい。

【0022】

別の観点からは、本発明は、加工素材に第1の加工を行って曲がり部を形成した後に、この第1の加工により形成された曲がり部を押圧する第2の加工を行うことにより、第2の加工により形成される圧痕を有する、接合を行われる際の適正接合距離確保部を形成することを特徴とする接合素材の製造法である。

【0023】

この本発明にかかる接合素材の製造法において、第1の加工が、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工又は段絞り加工、あるいはそれらを組み合わせた加工であるとともに、第2の加工が、プレス加工であることが、例示される。

【0024】

これらの本発明にかかる接合素材の製造法において、接合が、接合不良誘起成分を発生させる加熱を伴う接合であることが望ましく、このような接合として、レーザ溶接、プラズマ溶接、アーク溶接又はろう接が例示される。

【0025】

別の観点からは、本発明は、少なくとも2つの接合素材を重ね合わせて接合を行われることにより得られる接合品であって、これら2つの接合素材のうちの少なくとも一の接合素材が、上述した本発明にかかる接合素材であること、および上記接合が、圧痕を介して重ね合わされ、この圧痕によって所定の隙間を確保された領域で行われた接合であることを特徴とする接合品である。

【0026】

別の観点からは、本発明は、少なくとも一方が、接合のための加熱により接合不良誘起成分を発生する接合素材である、第1の接合素材と、接合を行われる際の適正接合距離確保部を備え、この適正接合距離確保部が、加工素材に曲がり部を形成する第1の加工と、この第1の加工により形成された曲がり部を押圧する第2の加工とを行われて形成される圧痕を有する第2の接合素材とを、この圧痕を介して重ね合わせ、この圧痕によって適正な接合距離が確保された領域で接合を行うことを特徴とする接合品の製造法である。

【0027】

この本発明にかかる接合品の製造法では、第1の加工が、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工又は段絞り加工、あるいはそれらを組み合わせた加工であるとともに、第2の加工が、プレス加工であることが、例示される。

【0028】

これらの本発明にかかる接合品の製造法では、圧痕が、加工素材の表面をなす平面から突出した凸部と、この凸部の内側に形成される凹部とを有する圧痕であるか、または加工素材の表面をなす平面から突出した凸部を有する圧痕であることが望ましい。

【0029】

これらの本発明にかかる接合品の製造法では、接合が、接合不良誘起成分を発生させる加熱を伴う接合であることが望ましく、このような接合として具体的には、レーザ溶接、プラズマ溶接、アーク溶接又はろう接が例示される。

【0030】

これらの本発明にかかる接合品の製造法では、接合が、圧痕の内部又は外部で行われることが例示される。

これらの本発明にかかる接合品の製造法では、接合が上記凹部で行われることが例示される。

【0031】

さらに別の観点からは、本発明は、複数の接合素材を組み合わされて接合されることにより構成される自動車車体であって、複数の接合素材のうちの少なくとも一の接合素材が、接合を行われる際の適正接合距離確保部を備え、この適正接合距離確保部が、加工素材に曲がり部を形成する第1の加工と、この第1の加工により形成された曲がり部を押圧する第2の加工とを行われて製造される圧痕を有する接合素材であること、この圧痕を有する接合素材と、この圧痕を有する接合素材に接合される他の接合素材とのうちの少なくとも一方が、接合のための加熱により接合不良誘起成分を発生する接合素材であること、及びこの圧痕を有する接合素材と他の接合素材とが、圧痕を介して重ね合わされ、この圧痕によって適正接合距離が確保された領域で接合されることを特徴とする自動車車体である。

【発明の効果】

【0032】

本発明により、接合欠陥の発生を防止して良好な接合部を確実に得ることができる接合素材、接合品および自動車車体を提供すること、例えばレーザ溶接素材、レーザ溶接品および自動車車体を提供することができた。

【図面の簡単な説明】

【0033】

【図1】図1(a)は、第1の実施の形態においてエンボス加工を行うためのエンボス加工装置の主要部を抽出して示す説明図であり、図1(b)は、曲がり部の拡大図である。

【図2】第1の実施の形態における陥没部及び突起部を拡大して示す断面図である。

【図3】第1の実施の形態における陥没部及び突起部の他の形状例を拡大して示す断面図である。

【図4】第1の実施の形態における陥没部及び突起部の他の形状例を拡大して示す断面図である。

【図5】第1の実施の形態において、挟持面が曲率を有している場合のプレス成形時の一例を示す説明図である。

【図6】第1の加工により亜鉛系めっき鋼板に曲がり部が形成される状況を示す説明図である。

【図7】第2の加工の状況を示す斜視図である。

【図8】第2の加工時のプレス加工装置を示す断面図である。

【図9】スペーサと亜鉛系めっき鋼板との位置関係を模式的に示す説明図である。

【図10】スペーサと亜鉛系めっき鋼板との位置関係を模式的に示す説明図である。

【図11】第2の加工により形成される圧痕の形状例を示す説明図である。

【図12】第1のレーザ溶接素材と第2のレーザ溶接素材を重ね合わせた状況の一例を示す説明図である。

【図13】第1のレーザ溶接素材と第2のレーザ溶接素材を重ね合わせた状況の一例を示す説明図である。

【図14】第2の実施の形態における陥没部及び突起部を拡大して示す断面図である。

【図15】図15(a)及び図15(b)は、第2の実施の形態により溶接される2枚の鋼板、溶接された重ね合わせ鋼板を示す説明図である。

【図16】第2の実施の形態で用いたレーザ溶接装置を示す説明図である。

【図17】図17(a)及び図17(b)は、第3の実施の形態により溶接される2枚の鋼板、溶接された重ね合わせ鋼板を示す説明図である。

【図18】第3の実施の形態で用いたレーザ溶接装置を示す説明図である。

【図19】図19(a)及び図19(b)は、第4の実施の形態により溶接される2枚の鋼板、溶接された重ね合わせ鋼板を示す説明図である。

【図20】第4の実施の形態で用いたレーザ溶接装置を示す説明図である。

【図21】第5の実施の形態により、3枚の亜鉛系めっき鋼板をレーザ溶接する場合を示す説明図である。

【図22】第6の実施の形態により、すみ肉溶接を行う状況を示す説明図である。

【図23】第6の実施の形態により、すみ肉溶接を行う状況を示す説明図である。

【図24】第7の実施の形態により、へり溶接を行う状況を示す説明図である。

【図25】第7の実施の形態により、へり溶接を行う状況を示す説明図である。

【図26】第8の実施の形態によりフレア継手の溶接を行う状況を示す説明図である。

【図27】第8の実施の形態によりフレア継手の溶接を行う状況を示す説明図である。

【図28】第9の実施の形態の説明図であり、図28(a)は、用いるエンボス加工装置及びプレス加工装置それぞれを示す断面図である。また、図28(b)は、溶接される圧痕を有する亜鉛系めっき鋼板と、平坦な鋼板とを示す説明図であり、図28(c)は、得られる重ね合わせ鋼板を示す説明図である。

【図29】第10の実施の形態の説明図であり、図29(a)は第2の加工を示す説明図、図29(b)は、本実施の形態で溶接される圧痕を有する亜鉛系めっき鋼板と、平坦な鋼板とを示す説明図、図29(c)は、本実施の形態により得られる重ね合わせ鋼板を示す説明図である。

【図30】図30(a)は第10の実施の形態で用いたV曲げ加工を示す説明図であり、図30(b)、図30(c)、図30(d)、図30(e)、図30(f)は、第11の実施の形態のL曲げ加工、U曲げ加工、U曲げとL曲げを組み合わせた加工、絞り加工、段絞り加工を示す説明図である。

【図31】図31(a)〜図31(d)は、第11の実施の形態の段絞り加工を用いた鋼板の製造工程及び溶接工程を示す説明図である。

【図32】第11の実施の形態の絞り加工を行うダイ及びパンチを示す説明図である。

【図33】図33(a)〜図33(j)は、本発明の溶接品の製造法により製造される溶接品をまとめて示す説明図である。

【図34】第13の実施の形態で示した圧痕が形成された溶接素材の形状を示す説明図である。

【図35】溶接素材を他の接合素材とアーク溶接した状況を示す断面図である。

【図36】本発明を建材に適用した場合の基本的な構成例を示す説明図である。

【図37】図37(a)は、本発明を他の建材に適用してT字溶接継手部が形成された状況を示す断面図である。図37(b)は、本発明を他の建材に適用してT字溶接継手部が形成された状況を示す斜視図である。

【図38】第2の加工によって、亜鉛系めっき鋼板に一つの凸部から構成される形状を有する圧痕が形成される状況を模式的に示す説明図である。

【図39】図39(a)及び図39(b)は、第15の実施の形態において、第2の加工における亜鉛系めっき鋼板の変形の様子を示す説明図である。

【図40】第15の実施の形態において形成される圧痕の形状例を詳細に示す説明図である。

【図41】図41(a)及び図41(b)は、亜鉛系めっき鋼板を素材として重ね合わせ鋼板を製造する状況を示す説明図である。

【発明を実施するための形態】

【0034】

(第1の実施の形態)

以下、本発明に係る接合素材、接合品及び自動車車体の実施の形態を、添付図面を参照しながら詳細に説明する。なお、以降の説明では、溶接がレーザ溶接であるとともに、加工素材である金属板が、加工時の入熱により溶接不良を誘起する成分である蒸発亜鉛を発生する亜鉛系めっき鋼板である場合を例にとる。

【0035】

まず、本実施の形態のレーザ溶接素材の製造法とレーザ溶接素材とを説明してから、レーザ溶接品とその製造法及び自動車車体を説明する。

[レーザ溶接素材12の製造法]

図1(a)は、本実施の形態において、エンボス加工を行うためのエンボス加工装置0の主要部を抽出して示す説明図である。また、図1(b)は曲がり部5aの拡大図である。

【0036】

図1(a)に示すように、加工素材5に第1の加工(エンボス加工)を行うことによりエンボス加工部である曲がり部5aを形成する。例えば、図1(b)に示すように、エンボス形状の場合には、エンボス先端部とエンボス裾部とに曲がり部5aを有する。そこで、この第1の加工を説明する。

【0037】

(1)第1の加工(エンボス加工)

本実施の形態では、エンボス加工装置0を用いて、加工素材である亜鉛めっき系鋼板5に第1の加工としてエンボス加工を行う。

【0038】

図1(a)に示すように、このエンボス加工装置0は、互いに対をなす上金型3及び下金型4を有する。上金型3には、平坦な亜鉛系めっき鋼板5を挟み付けるための挟持面3aが設けられる。また、挟持面3aには、図示するように、陥没部3bが2列で合計8個設けられる。

【0039】

一方、下金型4にも、亜鉛系めっき鋼板5を挟み付けるための挟持面4aが設けられる。また、挟持面4aには、上金型3に設けられた8個の陥没部3bにそれぞれ向かい合う位置に、突起部4bが2列で合計8個設けられる。

【0040】

図2は、本実施の形態における陥没部3b及び突起部4bを拡大して示す断面図である。

下金型4への突起部4bの形成は、機械加工等の慣用手段により行えばよい。特に、亜鉛系めっき鋼板5に形成するエンボスの先端形状が、本実施の形態のような丸形や楕円形のような比較的単純な形状である場合には、先端部が丸形や楕円形などの形状を呈するピンを下金型4の表面に設けたピン挿入穴に差し込むことによって、突起部4bを形成することとしてもよい。

【0041】

図3及び図4は、いずれも、陥没部及び突起部の他の形状例を拡大して示す断面図である。

図3に示すように、上金型3に形成する陥没部3bは上方へ突き抜けた形状としてもよい。これにより、機械加工の工数が削減される。また、図4に示すように、下金型4を、パンチ部7とホルダ部6とに分割し、ホルダ部6により亜鉛系めっき鋼板5を押さえ付けた状態で、パンチ部7の上端部に形成した突起部4bで曲がり部5aを形成するようにしてもよい。これにより、形成される曲がり部5aの周りに生じ易いひずみを抑制することができる。

【0042】

なお、以上の説明では、図1〜図4に示すように、下金型4に突起部4bを設けるとともに上金型3に陥没部3bを設けた形態を例にとった。しかし、本発明はこの形態に限定されるものではない。例えば、下金型4に陥没部を設けるとともに上金型3に突起部を設けてもよい。

【0043】

また、以上の説明では、図1〜図4に示すように、亜鉛系めっき鋼板5が平坦な場合を例にとった。しかし、本発明の適用対象である亜鉛系めっき鋼板5は平坦なものには限定されず、例えば、プレス成形された鋼板のように所定の曲率半径を有する屈曲した亜鉛系めっき鋼板5に対しても同様に適用可能である。

【0044】

また、本実施の形態では、機械加工の利便性を考慮して突起部4bが円形を呈する場合を例にとった。しかし、本発明はこの形態に限定されるものではない。ただし、突起部4bは円形を呈することが望ましい。

【0045】

図5は、挟持面3a、4aが曲率を有している場合のプレス成形時の一例を示す説明図である。

プレス加工時、特に図5に示すように挟持面3a、4aが曲率を有している場合には、突起部4bの形状が成形方向(プレス成形時の上金型3及び下金型4の移動方向)に対して負角とならないようにすることが望ましい。

【0046】

図6は、第1の加工により亜鉛系めっき鋼板5に曲がり部5aが形成される状況を示す説明図である。

形成する突起部4bの高さh4b、及び突起部4bの1個当たりの投影面積S4bは、限定を要するものではない。しかし、突起部4bの高さh4bが亜鉛系めっき鋼板5の板厚tに対して大き過ぎる場合や、突起部4bの1個当たりの投影面積S4bが亜鉛系めっき鋼板5の板厚tに対して小さ過ぎる場合には、曲がり部5aの成形時に亜鉛系めっき鋼板5に割れが発生するおそれがある。このような観点から、突起部4bの高さh4bは亜鉛系めっき鋼板5の板厚tの10倍以内とすること、又は突起部4bの面積S4bは板厚の2乗よりも大きくすることが、それぞれ望ましい。一方、突起部4bの高さh4bが小さ過ぎると、突起部4bの形状が亜鉛系めっき鋼板5に正確に転写され難くなるため、突起部4bの高さh4bは板厚の0.5倍以上とすることが望ましい。

【0047】

突起部4bは、亜鉛系めっき鋼板5のレーザ溶接を行う予定位置(以下、「溶接予定位置」という)に対して所定の距離を確保できる位置に設ければよく、特定の位置には限定されない。例えば、突起部4bは、溶接予定位置の近傍において予定位置に略平行に配置されること(後述する図17参照)や、溶接予定位置を囲むように配置されること、例えば、溶接予定位置の左右に並設されること(後述する図15参照)が、望ましい。さらに、間欠的にレーザ溶接を行う場合、突起部4bは各溶接ビードの間の部分に配置されること(図19参照)が望ましい。

【0048】

突起部4bの設置位置から溶接予定位置までの距離が離れ過ぎると、板の歪み等によって、突起部4bにより形成される隙間が変動して隙間の距離を安定して確保することが容易ではなくなる。このため、突起部4bの設置位置の溶接予定位置までの距離はできるだけ小さく設定することが望ましい。例えば、突起部4bの中心部から溶接予定位置までの距離が60mm以内の範囲に入ることが望ましい。

【0049】

突起部4bは、プレス品の成形工程を増加させないために絞り加工により成形することが望ましい。ただし、溶接部がプレス品のフランジ面であり、この部位がしわ押さえ面である場合には、絞り工程での曲がり部5aの成形が不可能であるため、絞り工程の次の工程で成形すればよい。

【0050】

このように、本実施の形態では、上金型3及び下金型4を有するエンボス加工装置0を用いて、絞り加工工程あるいはその次工程において、亜鉛系めっき鋼板5の溶接予定位置の近傍に、第1の加工を行って凸状の曲がり部を形成する。換言すれば、本実施の形態では、上金型3及び下金型4を有するエンボス加工装置0を用いて、絞り加工工程あるいはその次工程において、亜鉛系めっき鋼板5にエンボス加工を行って、曲がり部5aを形成する。

【0051】

(2)第2の加工(プレス加工による曲がり部5aの押圧)

図7は、第2の加工の状況を示す斜視図であり、図8は、第2の加工時のプレス加工装置20を示す断面図である。

【0052】

図7及び図8に示すように、第2の加工は、プレス加工装置20を用いて行われる。この第2の加工により、亜鉛系めっき鋼板5に第1の加工により形成された各曲がり部5aが押圧され、これにより、亜鉛系めっき鋼板5には、8基の圧痕5a−1を有する領域11が形成される。

【0053】

プレス加工装置20は、平面あるいは曲面を有する上金型8及び下金型9を有するものであり、本実施の形態では、さらに、下金型9の四隅には、上金型8及び下金型9の間に所定の距離を確保するためのスぺーサ10が配置される。

【0054】

図9及び図10は、いずれも、このスペーサ10と亜鉛系めっき鋼板5との位置関係を模式的に示す説明図である。

スペーサ10の下金型9への設置形態は、特に限定を要さない。スペーサ10は、例えば、図9に示すように亜鉛系めっき鋼板5と重なって接触するように配置してもよいし、あるいは、図10に示すように上金型8及び下金型9の間に挟まれるように設置してもよい。

【0055】

また、スペーサ10は、下金型9の表面に薄い金属板を貼り合わせることにより構成してもよいし、あるいは、下金型9の表面を機械加工によって削り出すことにより構成してもよい。例えば、下金型9の表面に0.1mm程度のスペーサ10を1枚又は複数枚以上貼り付けることによって、上金型8及び下金型9の間の隙間、すなわち、圧痕5a−1の高さは、容易に調整できる。

【0056】

また、スペーサ10は、第2の加工により曲がり部5aが押圧される際にも、必ずしも隣接する突起部4bの間に一つずつ存在する必要はなく、適度な間隔で配置されていればよい。ただし、上金型8の剛性を考慮すると、スペーサ10は、500mm以下のピッチで配置されることが望ましい。

【0057】

なお、図7〜図10に示すプレス加工装置20は、いずれも、スぺーサ10を備えるものであるが、押圧荷重を制御する場合には、スペーサ10を省略しても、圧痕5a−1の高さを制御することができる。この場合の押圧荷重は、事前に試行試験を行うことにより、求められる。本発明者らの知見によれば、曲がり部5aの押圧ストローク及び荷重の関係より、曲がり部5aを完全に押圧する直前に荷重が急激に上昇することがわかった。すなわち、全押圧の直前では、圧痕5a−1の高さの変化に及ぼす荷重の影響が小さく、全押圧の直前に加重が急激に上昇する。したがって、圧痕5a−1の高さは、押圧荷重を制御することによっても、制御できる。

【0058】

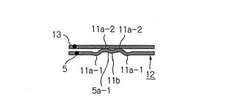

図11は、第2の加工により形成される圧痕5a−1の形状例を示す説明図である。この圧痕5a−1は、亜鉛系めっき鋼板5にエンボス加工を行って曲がり部5aを形成した後に曲がり部5aを高さ方向へ押圧するプレス加工を行うことにより製造されるものである。このため、圧痕5a−1は、図11に示すように、環状に形成される凸部11aと、この凸部11aの内側に形成される凹部11bとを有する。なお、圧痕5a−1の断面形状は亜鉛系めっき鋼板5の板厚あるいはエンボスの高さ、径さらには形状等によって変化し、頂部が三つ以上現れ、その内部に凹部が形成される場合もある。

【0059】

この圧痕5a−1の高さh11a、すなわち二つの頂部11a−1、11a−2の距離は、スぺーサ10を用いる場合にはスぺーサ10の厚さを適宜変更することによって、スぺーサ10を用いない場合に押圧荷重を変更することにより、変更することができる。これにより、圧痕5a−1の高さh11aを、レーザ溶接時の適正な隙間が得られるように、調整することができる。

【0060】

レーザ溶接の際の適正な隙間は、上述したように、0.05mm以上0.3mm以下であることが知られており、より好適には、0.07mm以上0.2mm以下である。また、本実施の形態により形成される圧痕5a−1は、図11に示すように、亜鉛系めっき鋼板5の両面に二つの頂部11a−1、11a−2を有する。そこで、適正な隙間を確保するためには、圧痕5a−1の高さh11aは、0.02mm以上1.0mm以下であることが望ましい。

【0061】

本実施の形態により形成される圧痕5a−1の方向は、亜鉛系めっき鋼板5の板厚、第1の加工で用いる下金型4に設けられる突起部4bの形状、さらには第2の加工における押圧量によって、変化する。

【0062】

曲がり部5aの張り出し方向(本実施の形態では上方向)へ圧痕5a−1の凸部11aが張り出した場合には、図12に示すように、頂部11a−2を介して溶接相手材である普通鋼板又は亜鉛系めっき鋼板13を接触させて配置し、後述するレーザ溶接を行えばよい。一方、曲がり部5aの張り出し方向と反対の方向(本実施の形態では下方向)へ圧痕5a−1の凸部11aが張り出した場合には、図13に示すように、頂部11a−1を介して溶接相手材である普通鋼板又は亜鉛系めっき鋼板13を接触させて配置し、後述するレーザ溶接を行えばよい。一般に、亜鉛系めっき鋼板5の板厚が0.7mm程度であって圧痕5a−1の高さh11aが0.05mm以上0.2mm以下である場合には、圧痕5a−1は、突起部4bの凸方向とは反対の方向へ向けて形成されることが多い。

【0063】

このように、本実施の形態では、第2の加工により、第1の加工により形成された凸状の曲がり部に第2の加工を行うこと、換言すれば、エンボス加工により形成された曲がり部5aを、押圧するプレス加工を行う。これにより、形成された圧痕5a−1には、二つの頂部11a−1、11a−2を有する環状に形成される凸部11と、この凸部11aの内側に板が波打ったような形状の凹部11bとが形成される。

【0064】

[レーザ溶接素材12]

このようにして、本実施の形態により、複数の圧痕5a−1を有し、レーザ溶接を行われる際の領域11を備えるレーザ溶接素材12が製造される。このレーザ溶接素材12は、環状に形成される凸部11aと、この凸部11aの内側に形成される凹部11bとを有する圧痕5a−1を複数有する領域11を備えるものである。換言すれば、このレーザ溶接素材12は、亜鉛系めっき鋼板5にエンボス加工を行って曲がり部5aを形成した後にこの曲がり部5aを高さ方向へ押圧するプレス加工を行うことにより、製造される。

【0065】

このレーザ溶接素材12では、上述したように、圧痕5a−1の凸部11aの高さh11aは0.02mm以上1.0mm以下であることが望ましい。

[レーザ溶接品の製造法]

本実施の形態では、図12又は図13に示すように、普通鋼板又は亜鉛系めっき鋼板である第1のレーザ溶接素材13と、上述した本実施の形態のレーザ溶接素材にかかる第2のレーザ溶接素材12とを、領域12aの圧痕5a−1における凸部11aの頂部11a−1又は11a−2を介して重ね合わせる。

【0066】

そして、領域12aの圧痕5a−1によって適正な溶接のための距離が確保された領域、すなわち凸部11aの外部あるいは凹部11bにレーザビームを照射してレーザ溶接を行うことによって、レーザ溶接品を製造する。

【0067】

レーザビームの照射は、第1のレーザ溶接素材13又は第2のレーザ溶接素材12のいずれの側から行ってもよい。

このように、本実施の形態におけるレーザ溶接素材12では、先ず曲がり部5aが設けられ、次に、この曲がり部5aを高さ方向に押圧することにより、圧痕5a−1を有する領域11が形成される。したがって、曲がり部5aの高さを、確実に加工を行うことができる程度に大きくすることが可能となり、微小に形成した突起をそのまま用いてレーザ溶接のための隙間を形成する従来の技術の課題、すなわち突起を安定して形成できないという課題を、完全に解消することができる。

【0068】

また、本実施の形態では、曲がり部5aを亜鉛系めっき鋼板5の曲面部に設ける場合であっても、曲がり部5aを形成するための凹部3b及び凸部4bを、上金型3及び下金型4に設けるための機械加工が容易となり、加工コストの削減を図ることができる。

【0069】

また、本実施の形態で用いる領域11の圧痕5a−1の高さh11aは、適正な隙間量を与えることに必要かつ十分な大きさであるため、レーザ溶接位置が多少変動しても隙間の大きさは殆ど変動せず、レーザ溶接距離を安定して確保することができる。

【0070】

さらに、本実施の形態では、微小な隙間を任意にかつ容易に確保することができるため、溶接時の拘束治具の配置に関する自由度が高まり、適正な溶接範囲を広く確保することもできる。

【0071】

したがって、本実施の形態によれば、溶接欠陥の発生を防止して良好な溶接部を確実に得ることができる。

(第2の実施の形態)

さらに、第2の実施の形態を説明する。なお、以降の各実施の形態の説明では、前述した第1の実施の形態と相違する部分を中心に説明し、共通する部分については重複する説明を適宜省略する。

【0072】

後述する図15(a)及び図15(b)に示すように、板厚が0.7mmである2枚の合金化溶融亜鉛めっき鋼板5、13(めっき付着量:45g/m2)をそれぞれ重ね合わせ、レーザ溶接を行い、溶接部材14を得た。この際、これら2枚の合金化溶融亜鉛めっき鋼板5、13のうちの1枚の鋼板には、以下に説明するように、レーザ溶接を行う前に、以下に示す第1の加工と第2の加工とを順次経て得られる、複数の圧痕15を有する領域11を備えた鋼板5を用いた。

【0073】

[第1の加工工程]

図14は、本実施の形態における陥没部3b及び突起部4bを拡大して示す断面図である。また、図15(a)及び図15(b)は、本実施の形態により溶接される2枚の鋼板5、13と、溶接された重ね合わせ鋼板14とを示す説明図である。

【0074】

図1を参照しながら説明したエンボス加工装置0を用い、被加工材として平坦な鋼板5に曲がり部5aを設けた。下金型4には、曲がり部5aを成形するための複数の突起部4bを設けるとともに、上金型3には、突起部4bに対峙する位置に複数の陥没部3bを設けた。

【0075】

突起部4bならびに陥没部3bの配置は、図15(a)に示すように、溶接の予定線に対して平行の2列とし、列間の間隔を30mmとし、さらに、溶接線方向に隣接する突起部4bならびに陥没部3bの間隔は20mmとした。

【0076】

図14に示すように、下金型4に設けた突起部4bは円形状である。突起部4bの径(エンボス径)は6mmである。突起部4bの先端は曲率半径が5mmの半球状である。突起部4bの高さh4bは2.0mmである。さらに、上金型3に設けた陥没部3bの角部の曲率半径(ダイスR)は1mmである。この第1の加工により、列間の間隔が30mmであるとともに溶接線の方向に隣接する突起部4bの間隔が20mmであって、さらに曲がり部5aの高さが2mmである鋼板5が得られた。

【0077】

[第2の加工工程]

次に、図7に示す上金型8及び下金型9を有するプレス加工装置20を用い、第1の加工により鋼板5に形成された曲がり部5aを押圧することにより、圧痕5aを有する領域11を備えるレーザ溶接素材12を得た。本実施の形態において、鋼板5に形成された圧痕15の向きは、曲がり部5aの向きとは逆方向に残存した。

【0078】

なお、プレス加工装置20の上金型8及び下金型9はいずれも平坦状とした。また、圧痕15の高さは、下金型9にスペーサ10を設けることによって、上金型8及び下金型9の間隔を0.8mm(被加工材の板厚+0.10mm)に調整した。

【0079】

[溶接工程]

次に、図16に示すレーザ溶接装置21を用いて、平坦状の鋼板13の上に、圧痕15を有する領域11を形成された鋼板5を重ね合わせた。この鋼板5をクランプ治具17により固定した。そして、溶接線の方向に平行に設けた2列の領域11の列間の略中央部にレーザビーム18を上面より照射することにより、レーザ溶接を行った。なお、図16に示すように、鋼板5に形成された圧痕15の凸形状の面を鋼板13側に向けて重ね合わせた。なお、図16において符号16はレーザ溶接部である。

【0080】

レーザ溶接装置21として、ランプ励起型Nd:YAGレーザ溶接機を使用した。レーザ溶接条件は、連続発振モード、出力:3.0kW、溶接速度:3.0m/min、レーザビーム18のフォーカス位置は鋼板5の表面であり、レーザ溶接面を保護するためシールドガスとしてアルゴンを20l/minの流量で溶接部16に吹き付けた。

【0081】

その結果、亜鉛めっきから蒸発した亜鉛に起因する溶接欠陥及び隙間の過多による溶融金属の落ち込み等の表面欠陥は一切発生せず、良好な溶接が可能であった。なお、溶接位置における鋼板5及び鋼板13の間には、レーザビーム照射時には約0.1mmの隙間が形成されていることが確認された。

【0082】

(第3の実施の形態)

溶接部16の溶接線に平行に、圧痕15を有する領域11を1列形成する以外は、第1の実施の形態と同様の条件で、圧痕15を有する領域11を備えた鋼板5を成形した。

【0083】

次いで、図17(a)、図17(b)及び図18に示すように、平坦状の鋼板13の上に、圧痕15を有する領域11を備えた鋼板5を重ね合わせ、圧痕15から10mm離れた位置にレーザビームを照射してレーザ溶接を行った。隣接する圧痕15の溶接線方向の間隔は20mmである。溶接条件は、第2の実施の形態と同様である。

【0084】

その結果、亜鉛めっきから蒸発した亜鉛に起因する溶接欠陥及び隙間の過多による溶融金属の落ち込み等の表面欠陥は一切発生せず、良好な溶接が可能であった。なお、溶接位置における鋼板5及び鋼板13の間には、レーザビーム照射時には約0.08mmの隙間が形成されていることが確認された。

【0085】

(第4の実施の形態)

溶接部16の溶接線に平行に、圧痕15を1列形成し、隣接する圧痕15の間隔を40mmとした以外は第3の実施の形態と同様の条件で、圧痕15を有する領域11を備えた鋼板5をエンボス加工とエンボス押圧加工とにより成形した。

【0086】

次いで、図19(a)、図19(b)及び図20に示すように、平坦状の鋼板13の上に、圧痕15を有する領域11を備えた鋼板5を重ね合わせ、隣接する圧痕15の間にレーザビーム18を照射し、ビード長さ25mmの間欠溶接を行った。その結果、溶接部には約0.1mmの隙間が形成され、亜鉛めっきによる欠陥や溶融金属の落ち込みが発生せず、良好な溶接が可能であった。

【0087】

(第5の実施の形態)

第1の実施の形態〜第4の実施の形態の説明では、2枚の亜鉛系めっき鋼板をレーザ溶接する場合を例にとった。しかし、本実施の形態のように、3枚以上の亜鉛系めっき鋼板を重ね溶接することも可能である。

【0088】

図21は、本実施の形態により、3枚の亜鉛系めっき鋼板5、13及び5をレーザ溶接する場合を示す説明図である。

同図に示すように、複数の圧痕15を有する領域11を有する2枚の亜鉛系めっき鋼板5の間に、平坦な相手材13を挟み重ね合わせて、各鋼板5、13及び5に、レーザ溶接のために必要な隙間を形成して、2列の領域11の間にレーザビームを照射してレーザ溶接を行った。これにより、良好なレーザ溶接を行うことができた。

【0089】

(第6の実施の形態)

第1の実施の形態〜第5の実施の形態の説明では、同じ寸法を有する2枚又は3枚の鋼板を重ね合わせてレーザ溶接する場合を例にとった。しかし、本実施の形態のように、2枚の鋼板の端面をずらして重ね、一方の鋼板の端部にレーザビームを照射することにより、他方の鋼板と溶接するすみ肉溶接を行うことも可能である。

【0090】

図22は、本実施の形態により、すみ肉溶接を行う状況を示す説明図である。この場合には、少なくとも一方の鋼板5の端部近傍に、圧痕15を有する領域11を設定すればよい。これにより、図23に示すように、クランプ装置17で鋼板5を固定しても、鋼板5及び鋼板13の間に圧痕15を有する領域11による隙間が形成されるため、表面処理成分の影響を受けずにレーザ光18により良好なレーザ溶接を行うことができる。

【0091】

(第7の実施の形態)

第1の実施の形態〜第6の実施の形態とは異なり、本実施の形態のように、2枚以上の鋼板の端部同士を重ね、重ねた端部にレーザビームを照射して溶接するヘリ溶接を行うこともできる。

【0092】

すなわち、図24に示すように、少なくとも一方の鋼板5の端部近傍に、圧痕15を有する領域11を設定すればよい。これにより、図25に示すように、クランプ装置17により鋼板5、13を固定しても、鋼板5、13間に領域15の隙間が形成されるため、表面処理被膜の成分の影響を受けずにレーザ光18により良好なレーザ溶接が可能である。

【0093】

(第8の実施の形態)

第1の実施の形態〜第7の実施の形態とは異なり、円弧と円弧、あるいは円弧と直線でできた開先形状であるフレア継手での例を図26に示す。

【0094】

すなわち、図26に示すように、少なくとも一方の鋼板5でフレア部近傍の鋼板の重ね合わせ面に、圧痕15を有する領域11を設定すればよい。これにより、図27に示すように、クランプ装置17で鋼板5及び鋼板13を固定してレーザ溶接を行っても、鋼板5及び鋼板13に領域11による隙間が形成されるため、レーザ光18により良好なレーザ溶接を行うことができる。

【0095】

(第9の実施の形態)

図28は、本実施の形態の説明図である。図28(a)は、本実施の形態で用いるエンボス加工装置0−1及びプレス加工装置20−1それぞれを示す断面図であり、図28(b)は、本実施の形態で溶接される圧痕15−1を有する亜鉛系めっき鋼板5−1と、平坦な鋼板13とを示す説明図であり、さらに図28(c)は、本実施の形態により得られる重ね合わせ鋼板22を示す説明図である。

【0096】

上述した各実施の形態は、領域11を構成する圧痕15が、溶接予定位置と略平行となるように、点状に互いに離間して2以上配置される場合を例にとった。本実施の形態は、領域11を構成する圧痕15−1が、溶接予定位置と略平行となるように、線状に配置される場合である。

【0097】

すなわち、本実施の形態では、図28(a)に示すように、上金型3−1に陥没部3b−1が線状に設けられるとともに、下金型4−1には陥没部3b−1に対峙する位置に突起部4b−1が線状に設けられている。そして、エンボス加工装置0−1を用いたエンボス加工により、亜鉛系めっき鋼板5には曲がり部が、溶接予定位置と略平行となるように、線状に形成される。

【0098】

この曲がり部をプレス加工装置20−1により押圧することにより、領域11を構成する圧痕15−1が、溶接予定位置と略平行となるように、線状に配置された亜鉛系めっき鋼板5−1が得られる。

【0099】

本実施の形態では、図28(c)に示すように、この亜鉛系めっき鋼板5−1と平坦な鋼板13とを、圧痕15−1を介して重ね合わせて配置することにより適正な溶接距離を確保し、圧痕15−1の内部に形成された凹部にレーザビームを照射してレーザ溶接を行うこと、すなわち圧痕15−1の上の溶接予定位置でレーザ溶接を行うことにより、重ね合わせ鋼板22を製造する。これにより、第1の実施の形態と同様に適正な溶接距離を確実に確保し、レーザ溶接を確実に行うことが可能である。なお、レーザ溶接では、通常、溶接部の近傍をローラ等で押圧しながら溶接が行われるが、溶接位置が凹部である場合には、ローラ等による押圧によりレーザ照射位置の隙間が押し潰され難いという利点がある。

【0100】

なお、レーザビームの照射位置は、圧痕15−1の内部に形成された凹部に限定されるものではなく、適正な溶接距離が確保される位置であれば、圧痕15−1の外部に、例えば圧痕15−1の片側又は両側の位置であってもよい。

【0101】

(第10の実施の形態)

図29は本実施の形態の説明図であり、図29(a)は第2の加工を示す説明図、図29(b)は、本実施の形態で溶接される圧痕15−2を有する亜鉛系めっき鋼板5−2と、平坦な鋼板13とを示す説明図であり、図29(c)は、本実施の形態により得られる重ね合わせ鋼板23を示す説明図である。

【0102】

第1の実施の形態〜第9の実施の形態では、第1の加工としてエンボス加工により曲がり部5aを形成した場合を例にとった。しかし、本実施の形態では、エンボス加工ではなく、V曲げ加工により曲がり部5a−2を形成した鋼板5−2に、プレス加工装置20−1によりプレス加工を行うことにより、圧痕15−2を有する領域11を備える亜鉛系めっき鋼板5−2を製造した。

【0103】

そして、上述した第9の実施の形態と同様にして、この亜鉛系めっき鋼板5−2と平坦な鋼板13とを重ね合わせてレーザ溶接を行うことにより、重ね合わせ鋼板23を製造した。

【0104】

これにより、第9の実施の形態と同様に適正な溶接距離を確実に確保し、レーザ溶接を確実に行うことができる。

なお、本実施の形態では、第1の加工がV曲げ加工であるため、曲がり部5a−2を確実かつ低コストで成形できるとともに、加工が容易であることから、亜鉛系めっき鋼板5−1への適用範囲を拡大することができる。

【0105】

(第11の実施の形態)

上述した第10の実施の形態では、鋼板5−2にV曲げ加工により曲がり部5a−2を形成したが、本実施の形態では、V曲げ加工ではなく、L曲げ加工、U曲げ加工、U曲げとL曲げを組み合わせた加工、絞り加工、又は段絞り加工により、鋼板5−2に曲がり部5a−2を形成し、この曲がり部5a−2をプレス加工装置20−1により押圧するプレス加工を行う。

【0106】

図30(a)は第10の実施の形態で用いたV曲げ加工を示す説明図、図30(b)、図30(c)、図30(d)、図30(e)、図30(f)は、それぞれ本実施の形態のL曲げ加工、U曲げ加工、U曲げとL曲げを組み合わせた加工、絞り加工、段絞り加工を示す説明図である。

【0107】

なお、本明細書において、V曲げ加工とは図30(a)に示すようにポンチ及びダイを用いて鋼板をV字状に曲げる加工を意味する。

また、L曲げ加工とは図30(b)に示すようにポンチ及びダイを用いて、鋼板をL字状に曲げる加工を意味している。さらに、U曲げ加工とは図30(c)に示すようにポンチ、ダイおよびパッドを用いて鋼板をU字状に曲げる加工を意味している。なお、パッドを省略してもU曲げ加工は可能である。さらに、U曲げとL曲げを組み合わせた加工とは、図30(d)に示すようにポンチとダイにより、三箇所の曲がり部を形成する加工を意味しており、カム機構によりプレス方向に対して負角形状を形成する寄せ曲げ成形も含む。このとき、形成される曲がり部は一箇所の場合もあるし、三箇所以上の場合もある。

【0108】

さらに、絞り加工とは図30(e)に示すようにポンチ、ダイ及び板押さえを用いて鋼板を金型内に絞り込む加工を意味しており、自動車部品の加工において最も一般的に用いられる加工法である。

【0109】

最後に段絞り加工とは、クッション絞り成形やダブルアクション絞り成形において、しわ押さえ面と製品部の間をつなぐ部位に、“一段以上”の棚部を設ける成形法である。

【0110】

図31(a)〜図31(d)は、段絞り加工を用いた鋼板5−2の製造工程及び溶接工程を示す説明図である。

図31(a)に示すように、鋼板5−2の端部を第1の加工装置のダイ及びホルダにより押え、パンチとダイとにより絞り加工を行って、曲がり部5a−2を形成する。次に、図31(b)に示すように、不要部を切り落とす。次に、第2の加工装置のダイ及びホルダの間の適当な位置にスペーサを配置しておき、曲がり部5a−2を押圧することにより、圧痕15を形成する。

【0111】

このようにして、図31(d)に示すように、圧痕15を形成された鋼板5−2と鋼板13とを重ね合わせ、ローラ治具(図示しない)を用いて押さえ付け、例えば図示位置にレーザビームを照射することにより、鋼板5−2と鋼板13とをレーザ溶接する。

【0112】

図32は、絞り加工を行うダイ及びパンチを示す説明図である。

図32において、ステップ肩R及びダイ肩Rが1mm未満であると、絞り加工時に大きな減肉が生じ、溶接部の強度低下を生じる。そこで、ステップ肩R及びダイ肩Rはともに1mm以上であることが望ましい。

【0113】

また、段絞りステップ縦壁と押圧時のプレス方向の間の角度θが2度未満であると、押圧時に潰れ易くなるため、角度θは2度以上であることが望ましい。

段絞り加工は、一般にしわ押さえ面と製品部との間を直接絞りにすると、材料流入量の不均一によって割れやしわが予想される部位に用いられるが、プレス成形品のフランジ位置を溶接することを考えると最も実用的である。

【0114】

(第12の実施の形態)

上述した第1の実施の形態〜第11の実施の形態により得られる、圧痕を有する亜鉛系めっき鋼板からなる溶接素材と、他の鋼板からなる溶接素材とを、この圧痕を介して重ね合わせてレーザ溶接を行うことにより、自動車車体を組み立てた。

【0115】

すなわち、本実施の形態によれば、

(i)複数の溶接素材のうちの少なくとも一の溶接素材が、溶接を行われる際の領域を備える。そして、この領域が、加工素材に曲がり部を形成する第1の加工と、第1の加工により形成された曲がり部を押圧する第2の加工とを行われて製造される圧痕を有する溶接素材 (例えばルーフパネル)である。

【0116】

(ii)圧痕を有する溶接素材と、この圧痕を有する溶接素材に溶接される他の溶接素材とのうちの少なくとも一方が、溶接のための加熱により溶接不良を誘起する成分を発生する溶接素材である。及び

(iii)圧痕を有する溶接素材と他の溶接素材とが、圧痕を介して重ね合わされ、この圧痕によって適正な溶接距離が確保された領域で溶接されること

を特徴とする、複数の溶接素材を組み合わされて溶接されることにより構成される自動車車体が提供される。

【0117】

以上の各実施の形態では、亜鉛系めっき鋼板として、合金化溶融亜鉛めっき鋼板、溶融亜鉛めっき鋼板、あるいは、亜鉛ニッケルめっき鋼板等の、沸点が鋼の融点より低い物質でめっきされた各種の亜鉛系めっき鋼板を用いることができる。さらに、亜鉛系めっき鋼板に有機被膜を行った鋼板を用いることもできる。

【0118】

また、以上の各実施の形態では、レーザ溶接に適用可能なレーザ溶接装置として、ランプ励起Nd:YAGレーザを用いた。しかし、これ以外にも、半導体励起Nd:YAGレーザ、ダイレクト半導体レーザ、炭酸ガスレーザ、及びこれらのレーザを複合したレーザ溶接装置を用いることもできる。さらに、TIG、MIGあるいはプラズマを複合した、ハイブリッドレ−ザも適用可能である。

【0119】

図33(a)〜図33(g)には、本発明の溶接品の製造法により製造される溶接品をまとめて示す。以下、この溶接品について、既に説明したものも含めて再度簡単に説明する。

【0120】

図33(a)に示す例では、上述した図19(b)の溶接品である。この例では、互いに離間して形成された複数の点状の圧痕15それぞれの間に、線状の溶接部16が間欠的に設けられる。

【0121】

図33(b)に示す例では、互いに離間して形成された複数の点状の圧痕15と平行に、直線状の溶接部16が設けられる。

図33(c)に示す例では、溶接部16を含むように、圧痕15−1が線状に設けられる。なお、図33(c)の右図に示すように、圧痕15−1及び溶接部16は、間欠的に形成してもよい。

【0122】

図33(d)に示す例では、線状に形成された圧痕15−1の近傍に、圧痕15−1と平行に、線状の溶接部16が設けられる。

図33(e)に示す例は、図30(f)に示す段絞り加工により曲がり部を形成した後にプレス加工を行うことにより線状の圧痕15−2を形成し、この圧痕15−2の近傍に溶接部16を設けたものである。この例は、上述した第11の実施の形態に示す例である。

【0123】

図33(f)に示す例は、溶接予定部(溶接部)16を含むように、圧痕15−3が面状に1又は2以上形成された場合である。この例によっても、この圧痕15−3を領域として用いることができる。

【0124】

さらに、図33(g)は、点状の圧痕15又は線状の圧痕15−1を2列合計6個設け、この2列の圧痕15又は圧痕15−1の間にレーザビームを照射するものである。

図33(h)に示す例は、曲率を有する部分への適用例であり、曲率を有する圧痕15内部の領域に曲率を有する溶接線16が設けられる。あるいは曲率にあわせて複数の点状の圧痕を配置し圧痕近傍に溶接線16が設けられている。

【0125】

図33(i)に示す例では、点状の圧痕15を含むようにリング状の溶接部16が設けられる。

図33(j)に示す例では、圧痕15の内部の領域にリング状あるいは円形の面状溶接部が設けられる。

【0126】

(第13の実施の形態)

図34は、上述した第1の実施の形態で示した圧痕15を形成された溶接素材30の形状を示す説明図であり、図35は、この溶接素材30を他の接合素材33とアーク溶接した状況を示す断面図である。

【0127】

図34に示すように、この溶接素材30は、自動車車体用部品であり、直線状に4つ並んで設けられた圧痕15の列と平行に、4つの溶接作業穴31が直線状に設けられている。

【0128】

この溶接素材30は、4つの溶接作業穴31を利用したアーク溶接作業により、例えばハイドロフォーム加工されたパイプ等の閉断面構造部材である他の溶接素材33との間にアーク溶接部32を形成して、アーク溶接される。

【0129】

図35に示すように、本例においても、圧痕15により溶接素材30と他の溶接素材33との間に適正な溶接距離が簡単かつ確実に確保されて、めっきに起因する欠陥を防止し、良好なアーク溶接を行うことができる。

【0130】

(第14の実施の形態)

第13の実施の形態の説明では、本発明を自動車車体用部品に適用した場合を例にとったが、本例は建材に適用した場合である。

【0131】

図36は、本発明を建材に適用した場合の基本的な構成例を示す説明図である。同図に示すように、その一つの縁部の近傍に圧痕15−3を設けられた溶接素材34と、他の溶接素材35とを圧痕15を介して重ね合わせ、溶接素材34の縁部においてアーク溶接を行うことによりすみ肉溶接継手部36が形成される。なお、溶接素材34及び溶接素材35は、いずれも耐食性が要求されることから亜鉛系めっき鋼板が用いられる建材用の溶接素材である。

【0132】

図36に示すように、本例においても、圧痕15により溶接素材34と他の溶接素材35との間に適正な溶接距離が簡単かつ確実に確保されて、めっきに起因する欠陥を防止しアーク溶接を行うことができる。

【0133】

また、図37(a)は、本発明を他の建材に適用してT字溶接継手部39が形成された状況を示す断面図である。図37(b)は、本発明を他の建材に適用してT字溶接継手部39が形成された状況を示す斜視図である。同図に示すように、点状の圧痕15を設けられた溶接素材37と、他の溶接素材38とを圧痕15を介して重ね合わせ、溶接素材37及び38の突き合わせ部にT字溶接継手部39が形成される。なお、溶接素材37及び溶接素材38も亜鉛系めっき鋼板が用いられる建材用の溶接素材である。

【0134】

図37(a)及び図37(b)に示すように、本例においても、圧痕15により溶接素材37と他の溶接素材38との間に適正な溶接距離が簡単かつ確実に確保されて、めっきに起因する欠陥を防止しアーク溶接を行うことができる。

【0135】

このように、本発明は自動車車体用部品だけではなく建材に対しても適用することができ、これにより、溶接品質の向上に寄与するものである。

なお、本例では、建材に本発明を適用した場合を示したが、建材以外にも、上述した自動車車体用部品の他に、家電製品、産業機械さらには家具等といった広範な用途にも適用可能である。

【0136】

(第15の実施の形態)

上述した第1の実施の形態〜第14の実施の形態では、所定の距離の隙間が確保される領域に設けられた圧痕15が、例えば図11等により示すように、凸部11aとこの凸部11aの内側に形成される凹部11bとから構成される形状である場合を例にとった。

【0137】

この圧痕15は、エンボス径や板厚等によっては、エンボスの押圧側に一つ山の凸型の圧痕、すなわち一つの凸部から構成される形状を有することもある。一般的に、圧痕は、エンボス径に対して板厚が相対的に小さい場合には凸部11aとこの凸部11aの内側に形成される凹部11bとから構成される形状となり易く、逆にエンボス径に対して板厚が大きい場合には一つの凸部から構成される形状となり易い。

【0138】

そこで、本実施の形態の説明では、一つの凸部から構成される形状を有する圧痕について説明し、この形状以外の要素および圧痕が奏する作用効果は、上述した第1の実施の形態〜第14の実施の形態と同じであるため、重複する説明は省略する。

【0139】

図38は、第2の加工によって、亜鉛系めっき鋼板5−3に一つの凸部から構成される形状を有する圧痕15−3が形成される状況を模式的に示す説明図である。また、図39(a)及び図39(b)は、この第2の加工における亜鉛系めっき鋼板5−3の変形の様子を示す説明図である。

【0140】

図38及び図39に示すように、例えばエンボス径に対して板厚が大きい亜鉛系めっき鋼板5−3に対して第1の加工(エンボス加工)を行って曲がり部5a−3を形成した後、第2の加工(プレス加工)を行って曲がり部5aを押圧すると、図38及び図39(b)に示すように、凸部とこの凸部の内側に形成される凹部とから構成される形状ではなく、一つの凸部から構成される形状である圧痕15−3が形成される。

【0141】

この圧痕15−3は、図39(a)に示すように、第1の加工によるエンボス形状の曲がり部5a−3の裾部Aが押圧されることによって中央部に向けて移動(矢印方向へ移動)するために、このような一つの凸部から構成される形状になるものと考えられる。

【0142】

図40は、このようにして形成される圧痕15−3の形状例を詳細に示す説明図である。

この圧痕15−3は、亜鉛系めっき鋼板5−3に第1の加工(エンボス加工)を行って曲がり部5a−3を形成した後に、この曲がり部5a−3を高さ方向へ押圧する第2の加工(プレス加工)を行うことにより、製造される。この圧痕15−3は、第2の加工後においても突起高さが小さく、かつ縮径するように残存し、平滑な頂部11a−3が形成される。

【0143】

なお、圧痕が、凸部とこの凸部の内側に形成される凹部とから構成される形状となるか、あるいは一つの凸部から構成される形状となるかは、加工素材である亜鉛系めっき鋼板の板厚あるいはエンボスの高さ、径及び形状等の影響を受ける。場合によっては、凸部の内部に複数の凹部が現れたりすることもあり、その形状は本明細書に明記した形状には限定されない。

【0144】

このように、圧痕が一つの凸部から構成される形状を有する場合であっても、第1の実施の形態〜第14の実施の形態で示した、凸部とこの凸部の内部に凸部の頂部よりも低く形成される凹部とから構成される形状を有する圧痕と同様の作用効果を奏することができる。

【符号の説明】

【0145】

5 溶接素材

5a 曲がり部

5a−1 圧痕

11 領域

11a 凸部

11a−1、11a−2 頂部

11b 凹部

【技術分野】

【0001】

本発明は、接合素材、接合品および自動車車体に関する。本発明は、例えば、レーザ溶接素材、レーザ溶接品および自動車車体に関する。

【背景技術】

【0002】

例えば合金化溶融亜鉛めっき鋼板や溶融亜鉛めっき鋼板に代表される亜鉛系めっき鋼板は耐食性が優れる。このため、亜鉛系めっき鋼板は、自動車車体用鋼板、家電製品用鋼板、産業機械用鋼板、家具用鋼板さらには建材用鋼板等といった広範な用途に用いられる。亜鉛系めっき鋼板は、一般的に以下に示す手順(a)〜(d)で、例えば自動車車体等の製品に組み立てられる。

【0003】

(a)例えばプレス成形を行われて所定の形状に成形される。

(b)成形された後にその外縁部を接合相手材と適宜重ね合わされ、その状態で固定される。

【0004】

(c)接合相手材との重ね合わせ部を接合部として、接着、ろう付け、スポット溶接やシーム溶接のような抵抗溶接、TIG溶接、MIG溶接さらにはプラズマアーク溶接等を行われることにより、接合相手材に接合される。特に自動車車体の場合には、周知のように、溶接手段としてスポット溶接が多用される。

【0005】

(d)このような溶接を繰り返し行われる。

ところで、レーザビームを利用したレーザ溶接が亜鉛系めっき鋼板の溶接技術として注目されている。図41(a)及び図41(b)は、亜鉛系めっき鋼板1を素材として重ね合わせ鋼板2を製造する状況を示す説明図である。図41(a)に示すように2枚の亜鉛系めっき鋼板1、1を重ね合わせて固定する。そして、図41(b)に示すようにこれら2枚の亜鉛系めっき鋼板1、1にレーザ溶接を行って溶接部2aを形成することにより、重ね合わせ鋼板2を製造する。

【0006】

この亜鉛系めっき鋼板1の表面には、鋼の融点より沸点が低い亜鉛を主成分とするめっき被膜が形成されている。このため、レーザ溶接を行うと、重ね合わせ面に形成されためっき被膜の主成分である亜鉛がレーザ溶接の入熱によって爆発的に蒸発する。したがって、図41(a)及び図41(b)に例示するように亜鉛系めっき鋼板1同士を単に重ね合わせてレーザ溶接を行ったり、あるいは亜鉛系めっき鋼板1と通常の鋼板とを単に重ね合わせてレーザ溶接を行うと、レーザ溶接の入熱によって溶融した鉄分が爆発的に蒸発する亜鉛によって吹き飛ばされてしまい、溶接部2aに溶接欠陥が生じる。

【0007】

このような溶接欠陥の発生を防止して良好な溶接部を得るために、少なくとも一方が亜鉛系めっき鋼板である2枚の鋼板が重ね合わされたレーザ溶接の予定部に、レーザ溶接の入熱によって蒸発する亜鉛を外部へ排出するための適正な寸法の隙間を設ける発明が知られている。

【0008】

例えば特許文献1、特許文献2さらには非特許文献1等には、レーザ溶接の素材である亜鉛系めっき鋼板に例えばプレス成形を行うことにより予め突起部を形成しておき、この突起部により重ね合わされた2枚の鋼板の間に適正な寸法の隙間を確保してレーザ溶接を行う発明が開示されている。

【0009】

ところで、この隙間の適正な寸法は、例えば板厚が0.7mmの亜鉛系めっき鋼板の場合には0.05mm〜0.3mm程度と、極めて微小である。このため、上述した従来の発明を実施するには、2枚の鋼板のいずれかにプレス成形によりこのような微小な突起部を形成する必要がある。このためには、プレス金型面の機械加工作業や手仕上げ作業を精緻に行う必要が生じ、これらの作業が極めて難しくなるとともに多大な加工コストを要する。特に、亜鉛系めっき鋼板からなる自動車車体用部品の溶接面は三次元の複雑な曲面形状を呈することが多いこともあいまって、上述したプレス金型の機械加工作業や手仕上げ作業を精緻に行うことは、実際には不可能である。

【0010】

また、プレス成形により設けられる微小な突起部の稜線の輪郭は、プレス成形後の成形品に不可避的に発生する弾性回復によって、不明瞭になり易い。このため、プレス金型に機械加工を行って所望の微小な突起を設けることが可能であったとしても、この突起の形状の通りの突起部をプレス成形品に設けることは容易ではない。

【0011】

さらに、プレス金型に設ける突起は、プレス加工に伴う磨耗によって変形し易い。このため、レーザ溶接のための適正な寸法の隙間を長期間にわたって安定して確保することは難しい。

【0012】

そこで、特許文献3には、適正な寸法の隙間に対して過剰となる高さの突起部を鋼板に予め設けておき、この突起部とクランプ装置のロッドとの間に形成される傾斜状の領域内の適正な隙間の位置において、レーザ溶接を行う発明が開示されている。この発明では、突起部の高さを本来の目標値よりも大きく設定するため、突起部を機械加工により安定して設けることができる。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平10−216974号公報

【特許文献2】特許第2571976号明細書

【特許文献3】特開2001−162388号公報

【非特許文献】

【0014】

【非特許文献1】文献(NIKKEI MECHANICAL 1996.9.30 No.490)

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献3に開示された発明では、高さが大きく設定された突起部とクランプロッドとの間に形成された傾斜状の領域においてレーザ溶接を行う。このため、レーザ溶接を行う位置が水平方向に少しでも変動すると、隙間の大きさが大きく変化する。このため、この発明では、突起部を安定して形成することはできるものの、レーザ溶接のための隙間の寸法を常に確保してレーザ溶接の品質を安定的に確保することはできない。

【0016】

本発明は、従来の技術が有するこのような課題を解決するためになされたものであり、接合欠陥の発生を防止して良好な接合部を確実に得ることができる接合素材、接合品および自動車車体を提供すること、例えばレーザ溶接素材、レーザ溶接品および自動車車体を提供することである。

【課題を解決するための手段】

【0017】

本発明者らは、上述した課題を解決するために鋭意検討を重ねた。その結果、第1の加工により加工素材に曲がり部を形成し、次いで第2の加工によりこの曲がり部を押圧することにより形成される圧痕を有する領域を利用することによって、この圧痕の高さを安定して確保しながら、亜鉛等の溶接不良を誘起する成分に起因した接合欠陥の発生を防止して良好な接合部を確実に得られることを知見した。また、この圧痕の高さは0.02mm以上1.0mm以下であることが望ましいことを知見した。

【0018】

すなわち、本発明は、従来の技術のように、微小に形成した突起をそのまま用いて溶接のための隙間を形成するのではなくて、安定して加工することができる大きさの曲がり部を形成した後にこの曲がり部を押圧して所望の高さの圧痕を安定して形成し、そして、このようにして形成した圧痕を接合のための隙間の確保に利用することにより、接合欠陥の発生を防止して良好な接合部を工業的規模で安定して確実に得られるという、新規かつ重要な知見に基づいてなされたものである。

【0019】

本発明は、接合を行われる際の適正接合距離確保部を備え、この適正接合距離確保部が、加工素材に曲がり部を形成する第1の加工と、この第1の加工により形成された曲がり部を押圧する第2の加工とを行われて形成される圧痕を有することを特徴とする接合素材である。

【0020】

この本発明にかかる接合素材では、第1の加工が、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工、又は段絞り加工、あるいはそれらを組み合わせた加工であるとともに、第2の加工が、プレス加工であることが、例示される。

【0021】

これらの本発明にかかる接合素材では、圧痕が、加工素材の表面をなす平面から突出した凸部と、この凸部の内側に形成される凹部とを有する圧痕であるか、または加工素材の表面をなす平面から突出した凸部を有する圧痕であることが例示される。この場合、凸部の高さが0.02mm以上1.0mm以下であることが望ましい。

【0022】

別の観点からは、本発明は、加工素材に第1の加工を行って曲がり部を形成した後に、この第1の加工により形成された曲がり部を押圧する第2の加工を行うことにより、第2の加工により形成される圧痕を有する、接合を行われる際の適正接合距離確保部を形成することを特徴とする接合素材の製造法である。

【0023】

この本発明にかかる接合素材の製造法において、第1の加工が、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工又は段絞り加工、あるいはそれらを組み合わせた加工であるとともに、第2の加工が、プレス加工であることが、例示される。

【0024】

これらの本発明にかかる接合素材の製造法において、接合が、接合不良誘起成分を発生させる加熱を伴う接合であることが望ましく、このような接合として、レーザ溶接、プラズマ溶接、アーク溶接又はろう接が例示される。

【0025】

別の観点からは、本発明は、少なくとも2つの接合素材を重ね合わせて接合を行われることにより得られる接合品であって、これら2つの接合素材のうちの少なくとも一の接合素材が、上述した本発明にかかる接合素材であること、および上記接合が、圧痕を介して重ね合わされ、この圧痕によって所定の隙間を確保された領域で行われた接合であることを特徴とする接合品である。

【0026】

別の観点からは、本発明は、少なくとも一方が、接合のための加熱により接合不良誘起成分を発生する接合素材である、第1の接合素材と、接合を行われる際の適正接合距離確保部を備え、この適正接合距離確保部が、加工素材に曲がり部を形成する第1の加工と、この第1の加工により形成された曲がり部を押圧する第2の加工とを行われて形成される圧痕を有する第2の接合素材とを、この圧痕を介して重ね合わせ、この圧痕によって適正な接合距離が確保された領域で接合を行うことを特徴とする接合品の製造法である。

【0027】

この本発明にかかる接合品の製造法では、第1の加工が、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工又は段絞り加工、あるいはそれらを組み合わせた加工であるとともに、第2の加工が、プレス加工であることが、例示される。

【0028】

これらの本発明にかかる接合品の製造法では、圧痕が、加工素材の表面をなす平面から突出した凸部と、この凸部の内側に形成される凹部とを有する圧痕であるか、または加工素材の表面をなす平面から突出した凸部を有する圧痕であることが望ましい。

【0029】

これらの本発明にかかる接合品の製造法では、接合が、接合不良誘起成分を発生させる加熱を伴う接合であることが望ましく、このような接合として具体的には、レーザ溶接、プラズマ溶接、アーク溶接又はろう接が例示される。

【0030】

これらの本発明にかかる接合品の製造法では、接合が、圧痕の内部又は外部で行われることが例示される。

これらの本発明にかかる接合品の製造法では、接合が上記凹部で行われることが例示される。

【0031】

さらに別の観点からは、本発明は、複数の接合素材を組み合わされて接合されることにより構成される自動車車体であって、複数の接合素材のうちの少なくとも一の接合素材が、接合を行われる際の適正接合距離確保部を備え、この適正接合距離確保部が、加工素材に曲がり部を形成する第1の加工と、この第1の加工により形成された曲がり部を押圧する第2の加工とを行われて製造される圧痕を有する接合素材であること、この圧痕を有する接合素材と、この圧痕を有する接合素材に接合される他の接合素材とのうちの少なくとも一方が、接合のための加熱により接合不良誘起成分を発生する接合素材であること、及びこの圧痕を有する接合素材と他の接合素材とが、圧痕を介して重ね合わされ、この圧痕によって適正接合距離が確保された領域で接合されることを特徴とする自動車車体である。

【発明の効果】

【0032】

本発明により、接合欠陥の発生を防止して良好な接合部を確実に得ることができる接合素材、接合品および自動車車体を提供すること、例えばレーザ溶接素材、レーザ溶接品および自動車車体を提供することができた。

【図面の簡単な説明】

【0033】

【図1】図1(a)は、第1の実施の形態においてエンボス加工を行うためのエンボス加工装置の主要部を抽出して示す説明図であり、図1(b)は、曲がり部の拡大図である。

【図2】第1の実施の形態における陥没部及び突起部を拡大して示す断面図である。

【図3】第1の実施の形態における陥没部及び突起部の他の形状例を拡大して示す断面図である。

【図4】第1の実施の形態における陥没部及び突起部の他の形状例を拡大して示す断面図である。

【図5】第1の実施の形態において、挟持面が曲率を有している場合のプレス成形時の一例を示す説明図である。

【図6】第1の加工により亜鉛系めっき鋼板に曲がり部が形成される状況を示す説明図である。

【図7】第2の加工の状況を示す斜視図である。

【図8】第2の加工時のプレス加工装置を示す断面図である。

【図9】スペーサと亜鉛系めっき鋼板との位置関係を模式的に示す説明図である。

【図10】スペーサと亜鉛系めっき鋼板との位置関係を模式的に示す説明図である。

【図11】第2の加工により形成される圧痕の形状例を示す説明図である。

【図12】第1のレーザ溶接素材と第2のレーザ溶接素材を重ね合わせた状況の一例を示す説明図である。

【図13】第1のレーザ溶接素材と第2のレーザ溶接素材を重ね合わせた状況の一例を示す説明図である。

【図14】第2の実施の形態における陥没部及び突起部を拡大して示す断面図である。

【図15】図15(a)及び図15(b)は、第2の実施の形態により溶接される2枚の鋼板、溶接された重ね合わせ鋼板を示す説明図である。

【図16】第2の実施の形態で用いたレーザ溶接装置を示す説明図である。

【図17】図17(a)及び図17(b)は、第3の実施の形態により溶接される2枚の鋼板、溶接された重ね合わせ鋼板を示す説明図である。

【図18】第3の実施の形態で用いたレーザ溶接装置を示す説明図である。

【図19】図19(a)及び図19(b)は、第4の実施の形態により溶接される2枚の鋼板、溶接された重ね合わせ鋼板を示す説明図である。

【図20】第4の実施の形態で用いたレーザ溶接装置を示す説明図である。

【図21】第5の実施の形態により、3枚の亜鉛系めっき鋼板をレーザ溶接する場合を示す説明図である。

【図22】第6の実施の形態により、すみ肉溶接を行う状況を示す説明図である。

【図23】第6の実施の形態により、すみ肉溶接を行う状況を示す説明図である。

【図24】第7の実施の形態により、へり溶接を行う状況を示す説明図である。

【図25】第7の実施の形態により、へり溶接を行う状況を示す説明図である。

【図26】第8の実施の形態によりフレア継手の溶接を行う状況を示す説明図である。

【図27】第8の実施の形態によりフレア継手の溶接を行う状況を示す説明図である。

【図28】第9の実施の形態の説明図であり、図28(a)は、用いるエンボス加工装置及びプレス加工装置それぞれを示す断面図である。また、図28(b)は、溶接される圧痕を有する亜鉛系めっき鋼板と、平坦な鋼板とを示す説明図であり、図28(c)は、得られる重ね合わせ鋼板を示す説明図である。

【図29】第10の実施の形態の説明図であり、図29(a)は第2の加工を示す説明図、図29(b)は、本実施の形態で溶接される圧痕を有する亜鉛系めっき鋼板と、平坦な鋼板とを示す説明図、図29(c)は、本実施の形態により得られる重ね合わせ鋼板を示す説明図である。

【図30】図30(a)は第10の実施の形態で用いたV曲げ加工を示す説明図であり、図30(b)、図30(c)、図30(d)、図30(e)、図30(f)は、第11の実施の形態のL曲げ加工、U曲げ加工、U曲げとL曲げを組み合わせた加工、絞り加工、段絞り加工を示す説明図である。

【図31】図31(a)〜図31(d)は、第11の実施の形態の段絞り加工を用いた鋼板の製造工程及び溶接工程を示す説明図である。

【図32】第11の実施の形態の絞り加工を行うダイ及びパンチを示す説明図である。

【図33】図33(a)〜図33(j)は、本発明の溶接品の製造法により製造される溶接品をまとめて示す説明図である。

【図34】第13の実施の形態で示した圧痕が形成された溶接素材の形状を示す説明図である。

【図35】溶接素材を他の接合素材とアーク溶接した状況を示す断面図である。

【図36】本発明を建材に適用した場合の基本的な構成例を示す説明図である。

【図37】図37(a)は、本発明を他の建材に適用してT字溶接継手部が形成された状況を示す断面図である。図37(b)は、本発明を他の建材に適用してT字溶接継手部が形成された状況を示す斜視図である。

【図38】第2の加工によって、亜鉛系めっき鋼板に一つの凸部から構成される形状を有する圧痕が形成される状況を模式的に示す説明図である。

【図39】図39(a)及び図39(b)は、第15の実施の形態において、第2の加工における亜鉛系めっき鋼板の変形の様子を示す説明図である。

【図40】第15の実施の形態において形成される圧痕の形状例を詳細に示す説明図である。

【図41】図41(a)及び図41(b)は、亜鉛系めっき鋼板を素材として重ね合わせ鋼板を製造する状況を示す説明図である。

【発明を実施するための形態】

【0034】

(第1の実施の形態)

以下、本発明に係る接合素材、接合品及び自動車車体の実施の形態を、添付図面を参照しながら詳細に説明する。なお、以降の説明では、溶接がレーザ溶接であるとともに、加工素材である金属板が、加工時の入熱により溶接不良を誘起する成分である蒸発亜鉛を発生する亜鉛系めっき鋼板である場合を例にとる。

【0035】

まず、本実施の形態のレーザ溶接素材の製造法とレーザ溶接素材とを説明してから、レーザ溶接品とその製造法及び自動車車体を説明する。

[レーザ溶接素材12の製造法]

図1(a)は、本実施の形態において、エンボス加工を行うためのエンボス加工装置0の主要部を抽出して示す説明図である。また、図1(b)は曲がり部5aの拡大図である。

【0036】

図1(a)に示すように、加工素材5に第1の加工(エンボス加工)を行うことによりエンボス加工部である曲がり部5aを形成する。例えば、図1(b)に示すように、エンボス形状の場合には、エンボス先端部とエンボス裾部とに曲がり部5aを有する。そこで、この第1の加工を説明する。

【0037】

(1)第1の加工(エンボス加工)

本実施の形態では、エンボス加工装置0を用いて、加工素材である亜鉛めっき系鋼板5に第1の加工としてエンボス加工を行う。

【0038】

図1(a)に示すように、このエンボス加工装置0は、互いに対をなす上金型3及び下金型4を有する。上金型3には、平坦な亜鉛系めっき鋼板5を挟み付けるための挟持面3aが設けられる。また、挟持面3aには、図示するように、陥没部3bが2列で合計8個設けられる。

【0039】

一方、下金型4にも、亜鉛系めっき鋼板5を挟み付けるための挟持面4aが設けられる。また、挟持面4aには、上金型3に設けられた8個の陥没部3bにそれぞれ向かい合う位置に、突起部4bが2列で合計8個設けられる。

【0040】

図2は、本実施の形態における陥没部3b及び突起部4bを拡大して示す断面図である。

下金型4への突起部4bの形成は、機械加工等の慣用手段により行えばよい。特に、亜鉛系めっき鋼板5に形成するエンボスの先端形状が、本実施の形態のような丸形や楕円形のような比較的単純な形状である場合には、先端部が丸形や楕円形などの形状を呈するピンを下金型4の表面に設けたピン挿入穴に差し込むことによって、突起部4bを形成することとしてもよい。

【0041】

図3及び図4は、いずれも、陥没部及び突起部の他の形状例を拡大して示す断面図である。

図3に示すように、上金型3に形成する陥没部3bは上方へ突き抜けた形状としてもよい。これにより、機械加工の工数が削減される。また、図4に示すように、下金型4を、パンチ部7とホルダ部6とに分割し、ホルダ部6により亜鉛系めっき鋼板5を押さえ付けた状態で、パンチ部7の上端部に形成した突起部4bで曲がり部5aを形成するようにしてもよい。これにより、形成される曲がり部5aの周りに生じ易いひずみを抑制することができる。

【0042】

なお、以上の説明では、図1〜図4に示すように、下金型4に突起部4bを設けるとともに上金型3に陥没部3bを設けた形態を例にとった。しかし、本発明はこの形態に限定されるものではない。例えば、下金型4に陥没部を設けるとともに上金型3に突起部を設けてもよい。

【0043】

また、以上の説明では、図1〜図4に示すように、亜鉛系めっき鋼板5が平坦な場合を例にとった。しかし、本発明の適用対象である亜鉛系めっき鋼板5は平坦なものには限定されず、例えば、プレス成形された鋼板のように所定の曲率半径を有する屈曲した亜鉛系めっき鋼板5に対しても同様に適用可能である。

【0044】

また、本実施の形態では、機械加工の利便性を考慮して突起部4bが円形を呈する場合を例にとった。しかし、本発明はこの形態に限定されるものではない。ただし、突起部4bは円形を呈することが望ましい。

【0045】

図5は、挟持面3a、4aが曲率を有している場合のプレス成形時の一例を示す説明図である。

プレス加工時、特に図5に示すように挟持面3a、4aが曲率を有している場合には、突起部4bの形状が成形方向(プレス成形時の上金型3及び下金型4の移動方向)に対して負角とならないようにすることが望ましい。

【0046】

図6は、第1の加工により亜鉛系めっき鋼板5に曲がり部5aが形成される状況を示す説明図である。

形成する突起部4bの高さh4b、及び突起部4bの1個当たりの投影面積S4bは、限定を要するものではない。しかし、突起部4bの高さh4bが亜鉛系めっき鋼板5の板厚tに対して大き過ぎる場合や、突起部4bの1個当たりの投影面積S4bが亜鉛系めっき鋼板5の板厚tに対して小さ過ぎる場合には、曲がり部5aの成形時に亜鉛系めっき鋼板5に割れが発生するおそれがある。このような観点から、突起部4bの高さh4bは亜鉛系めっき鋼板5の板厚tの10倍以内とすること、又は突起部4bの面積S4bは板厚の2乗よりも大きくすることが、それぞれ望ましい。一方、突起部4bの高さh4bが小さ過ぎると、突起部4bの形状が亜鉛系めっき鋼板5に正確に転写され難くなるため、突起部4bの高さh4bは板厚の0.5倍以上とすることが望ましい。

【0047】

突起部4bは、亜鉛系めっき鋼板5のレーザ溶接を行う予定位置(以下、「溶接予定位置」という)に対して所定の距離を確保できる位置に設ければよく、特定の位置には限定されない。例えば、突起部4bは、溶接予定位置の近傍において予定位置に略平行に配置されること(後述する図17参照)や、溶接予定位置を囲むように配置されること、例えば、溶接予定位置の左右に並設されること(後述する図15参照)が、望ましい。さらに、間欠的にレーザ溶接を行う場合、突起部4bは各溶接ビードの間の部分に配置されること(図19参照)が望ましい。

【0048】

突起部4bの設置位置から溶接予定位置までの距離が離れ過ぎると、板の歪み等によって、突起部4bにより形成される隙間が変動して隙間の距離を安定して確保することが容易ではなくなる。このため、突起部4bの設置位置の溶接予定位置までの距離はできるだけ小さく設定することが望ましい。例えば、突起部4bの中心部から溶接予定位置までの距離が60mm以内の範囲に入ることが望ましい。

【0049】

突起部4bは、プレス品の成形工程を増加させないために絞り加工により成形することが望ましい。ただし、溶接部がプレス品のフランジ面であり、この部位がしわ押さえ面である場合には、絞り工程での曲がり部5aの成形が不可能であるため、絞り工程の次の工程で成形すればよい。

【0050】

このように、本実施の形態では、上金型3及び下金型4を有するエンボス加工装置0を用いて、絞り加工工程あるいはその次工程において、亜鉛系めっき鋼板5の溶接予定位置の近傍に、第1の加工を行って凸状の曲がり部を形成する。換言すれば、本実施の形態では、上金型3及び下金型4を有するエンボス加工装置0を用いて、絞り加工工程あるいはその次工程において、亜鉛系めっき鋼板5にエンボス加工を行って、曲がり部5aを形成する。

【0051】

(2)第2の加工(プレス加工による曲がり部5aの押圧)

図7は、第2の加工の状況を示す斜視図であり、図8は、第2の加工時のプレス加工装置20を示す断面図である。

【0052】

図7及び図8に示すように、第2の加工は、プレス加工装置20を用いて行われる。この第2の加工により、亜鉛系めっき鋼板5に第1の加工により形成された各曲がり部5aが押圧され、これにより、亜鉛系めっき鋼板5には、8基の圧痕5a−1を有する領域11が形成される。

【0053】

プレス加工装置20は、平面あるいは曲面を有する上金型8及び下金型9を有するものであり、本実施の形態では、さらに、下金型9の四隅には、上金型8及び下金型9の間に所定の距離を確保するためのスぺーサ10が配置される。

【0054】

図9及び図10は、いずれも、このスペーサ10と亜鉛系めっき鋼板5との位置関係を模式的に示す説明図である。

スペーサ10の下金型9への設置形態は、特に限定を要さない。スペーサ10は、例えば、図9に示すように亜鉛系めっき鋼板5と重なって接触するように配置してもよいし、あるいは、図10に示すように上金型8及び下金型9の間に挟まれるように設置してもよい。

【0055】

また、スペーサ10は、下金型9の表面に薄い金属板を貼り合わせることにより構成してもよいし、あるいは、下金型9の表面を機械加工によって削り出すことにより構成してもよい。例えば、下金型9の表面に0.1mm程度のスペーサ10を1枚又は複数枚以上貼り付けることによって、上金型8及び下金型9の間の隙間、すなわち、圧痕5a−1の高さは、容易に調整できる。

【0056】

また、スペーサ10は、第2の加工により曲がり部5aが押圧される際にも、必ずしも隣接する突起部4bの間に一つずつ存在する必要はなく、適度な間隔で配置されていればよい。ただし、上金型8の剛性を考慮すると、スペーサ10は、500mm以下のピッチで配置されることが望ましい。

【0057】

なお、図7〜図10に示すプレス加工装置20は、いずれも、スぺーサ10を備えるものであるが、押圧荷重を制御する場合には、スペーサ10を省略しても、圧痕5a−1の高さを制御することができる。この場合の押圧荷重は、事前に試行試験を行うことにより、求められる。本発明者らの知見によれば、曲がり部5aの押圧ストローク及び荷重の関係より、曲がり部5aを完全に押圧する直前に荷重が急激に上昇することがわかった。すなわち、全押圧の直前では、圧痕5a−1の高さの変化に及ぼす荷重の影響が小さく、全押圧の直前に加重が急激に上昇する。したがって、圧痕5a−1の高さは、押圧荷重を制御することによっても、制御できる。

【0058】

図11は、第2の加工により形成される圧痕5a−1の形状例を示す説明図である。この圧痕5a−1は、亜鉛系めっき鋼板5にエンボス加工を行って曲がり部5aを形成した後に曲がり部5aを高さ方向へ押圧するプレス加工を行うことにより製造されるものである。このため、圧痕5a−1は、図11に示すように、環状に形成される凸部11aと、この凸部11aの内側に形成される凹部11bとを有する。なお、圧痕5a−1の断面形状は亜鉛系めっき鋼板5の板厚あるいはエンボスの高さ、径さらには形状等によって変化し、頂部が三つ以上現れ、その内部に凹部が形成される場合もある。

【0059】

この圧痕5a−1の高さh11a、すなわち二つの頂部11a−1、11a−2の距離は、スぺーサ10を用いる場合にはスぺーサ10の厚さを適宜変更することによって、スぺーサ10を用いない場合に押圧荷重を変更することにより、変更することができる。これにより、圧痕5a−1の高さh11aを、レーザ溶接時の適正な隙間が得られるように、調整することができる。

【0060】

レーザ溶接の際の適正な隙間は、上述したように、0.05mm以上0.3mm以下であることが知られており、より好適には、0.07mm以上0.2mm以下である。また、本実施の形態により形成される圧痕5a−1は、図11に示すように、亜鉛系めっき鋼板5の両面に二つの頂部11a−1、11a−2を有する。そこで、適正な隙間を確保するためには、圧痕5a−1の高さh11aは、0.02mm以上1.0mm以下であることが望ましい。

【0061】

本実施の形態により形成される圧痕5a−1の方向は、亜鉛系めっき鋼板5の板厚、第1の加工で用いる下金型4に設けられる突起部4bの形状、さらには第2の加工における押圧量によって、変化する。

【0062】

曲がり部5aの張り出し方向(本実施の形態では上方向)へ圧痕5a−1の凸部11aが張り出した場合には、図12に示すように、頂部11a−2を介して溶接相手材である普通鋼板又は亜鉛系めっき鋼板13を接触させて配置し、後述するレーザ溶接を行えばよい。一方、曲がり部5aの張り出し方向と反対の方向(本実施の形態では下方向)へ圧痕5a−1の凸部11aが張り出した場合には、図13に示すように、頂部11a−1を介して溶接相手材である普通鋼板又は亜鉛系めっき鋼板13を接触させて配置し、後述するレーザ溶接を行えばよい。一般に、亜鉛系めっき鋼板5の板厚が0.7mm程度であって圧痕5a−1の高さh11aが0.05mm以上0.2mm以下である場合には、圧痕5a−1は、突起部4bの凸方向とは反対の方向へ向けて形成されることが多い。

【0063】

このように、本実施の形態では、第2の加工により、第1の加工により形成された凸状の曲がり部に第2の加工を行うこと、換言すれば、エンボス加工により形成された曲がり部5aを、押圧するプレス加工を行う。これにより、形成された圧痕5a−1には、二つの頂部11a−1、11a−2を有する環状に形成される凸部11と、この凸部11aの内側に板が波打ったような形状の凹部11bとが形成される。

【0064】

[レーザ溶接素材12]

このようにして、本実施の形態により、複数の圧痕5a−1を有し、レーザ溶接を行われる際の領域11を備えるレーザ溶接素材12が製造される。このレーザ溶接素材12は、環状に形成される凸部11aと、この凸部11aの内側に形成される凹部11bとを有する圧痕5a−1を複数有する領域11を備えるものである。換言すれば、このレーザ溶接素材12は、亜鉛系めっき鋼板5にエンボス加工を行って曲がり部5aを形成した後にこの曲がり部5aを高さ方向へ押圧するプレス加工を行うことにより、製造される。

【0065】

このレーザ溶接素材12では、上述したように、圧痕5a−1の凸部11aの高さh11aは0.02mm以上1.0mm以下であることが望ましい。

[レーザ溶接品の製造法]

本実施の形態では、図12又は図13に示すように、普通鋼板又は亜鉛系めっき鋼板である第1のレーザ溶接素材13と、上述した本実施の形態のレーザ溶接素材にかかる第2のレーザ溶接素材12とを、領域12aの圧痕5a−1における凸部11aの頂部11a−1又は11a−2を介して重ね合わせる。

【0066】

そして、領域12aの圧痕5a−1によって適正な溶接のための距離が確保された領域、すなわち凸部11aの外部あるいは凹部11bにレーザビームを照射してレーザ溶接を行うことによって、レーザ溶接品を製造する。

【0067】

レーザビームの照射は、第1のレーザ溶接素材13又は第2のレーザ溶接素材12のいずれの側から行ってもよい。

このように、本実施の形態におけるレーザ溶接素材12では、先ず曲がり部5aが設けられ、次に、この曲がり部5aを高さ方向に押圧することにより、圧痕5a−1を有する領域11が形成される。したがって、曲がり部5aの高さを、確実に加工を行うことができる程度に大きくすることが可能となり、微小に形成した突起をそのまま用いてレーザ溶接のための隙間を形成する従来の技術の課題、すなわち突起を安定して形成できないという課題を、完全に解消することができる。

【0068】

また、本実施の形態では、曲がり部5aを亜鉛系めっき鋼板5の曲面部に設ける場合であっても、曲がり部5aを形成するための凹部3b及び凸部4bを、上金型3及び下金型4に設けるための機械加工が容易となり、加工コストの削減を図ることができる。

【0069】

また、本実施の形態で用いる領域11の圧痕5a−1の高さh11aは、適正な隙間量を与えることに必要かつ十分な大きさであるため、レーザ溶接位置が多少変動しても隙間の大きさは殆ど変動せず、レーザ溶接距離を安定して確保することができる。

【0070】

さらに、本実施の形態では、微小な隙間を任意にかつ容易に確保することができるため、溶接時の拘束治具の配置に関する自由度が高まり、適正な溶接範囲を広く確保することもできる。

【0071】

したがって、本実施の形態によれば、溶接欠陥の発生を防止して良好な溶接部を確実に得ることができる。

(第2の実施の形態)

さらに、第2の実施の形態を説明する。なお、以降の各実施の形態の説明では、前述した第1の実施の形態と相違する部分を中心に説明し、共通する部分については重複する説明を適宜省略する。

【0072】

後述する図15(a)及び図15(b)に示すように、板厚が0.7mmである2枚の合金化溶融亜鉛めっき鋼板5、13(めっき付着量:45g/m2)をそれぞれ重ね合わせ、レーザ溶接を行い、溶接部材14を得た。この際、これら2枚の合金化溶融亜鉛めっき鋼板5、13のうちの1枚の鋼板には、以下に説明するように、レーザ溶接を行う前に、以下に示す第1の加工と第2の加工とを順次経て得られる、複数の圧痕15を有する領域11を備えた鋼板5を用いた。

【0073】

[第1の加工工程]

図14は、本実施の形態における陥没部3b及び突起部4bを拡大して示す断面図である。また、図15(a)及び図15(b)は、本実施の形態により溶接される2枚の鋼板5、13と、溶接された重ね合わせ鋼板14とを示す説明図である。

【0074】

図1を参照しながら説明したエンボス加工装置0を用い、被加工材として平坦な鋼板5に曲がり部5aを設けた。下金型4には、曲がり部5aを成形するための複数の突起部4bを設けるとともに、上金型3には、突起部4bに対峙する位置に複数の陥没部3bを設けた。

【0075】

突起部4bならびに陥没部3bの配置は、図15(a)に示すように、溶接の予定線に対して平行の2列とし、列間の間隔を30mmとし、さらに、溶接線方向に隣接する突起部4bならびに陥没部3bの間隔は20mmとした。

【0076】

図14に示すように、下金型4に設けた突起部4bは円形状である。突起部4bの径(エンボス径)は6mmである。突起部4bの先端は曲率半径が5mmの半球状である。突起部4bの高さh4bは2.0mmである。さらに、上金型3に設けた陥没部3bの角部の曲率半径(ダイスR)は1mmである。この第1の加工により、列間の間隔が30mmであるとともに溶接線の方向に隣接する突起部4bの間隔が20mmであって、さらに曲がり部5aの高さが2mmである鋼板5が得られた。

【0077】

[第2の加工工程]

次に、図7に示す上金型8及び下金型9を有するプレス加工装置20を用い、第1の加工により鋼板5に形成された曲がり部5aを押圧することにより、圧痕5aを有する領域11を備えるレーザ溶接素材12を得た。本実施の形態において、鋼板5に形成された圧痕15の向きは、曲がり部5aの向きとは逆方向に残存した。

【0078】

なお、プレス加工装置20の上金型8及び下金型9はいずれも平坦状とした。また、圧痕15の高さは、下金型9にスペーサ10を設けることによって、上金型8及び下金型9の間隔を0.8mm(被加工材の板厚+0.10mm)に調整した。

【0079】

[溶接工程]

次に、図16に示すレーザ溶接装置21を用いて、平坦状の鋼板13の上に、圧痕15を有する領域11を形成された鋼板5を重ね合わせた。この鋼板5をクランプ治具17により固定した。そして、溶接線の方向に平行に設けた2列の領域11の列間の略中央部にレーザビーム18を上面より照射することにより、レーザ溶接を行った。なお、図16に示すように、鋼板5に形成された圧痕15の凸形状の面を鋼板13側に向けて重ね合わせた。なお、図16において符号16はレーザ溶接部である。

【0080】

レーザ溶接装置21として、ランプ励起型Nd:YAGレーザ溶接機を使用した。レーザ溶接条件は、連続発振モード、出力:3.0kW、溶接速度:3.0m/min、レーザビーム18のフォーカス位置は鋼板5の表面であり、レーザ溶接面を保護するためシールドガスとしてアルゴンを20l/minの流量で溶接部16に吹き付けた。

【0081】

その結果、亜鉛めっきから蒸発した亜鉛に起因する溶接欠陥及び隙間の過多による溶融金属の落ち込み等の表面欠陥は一切発生せず、良好な溶接が可能であった。なお、溶接位置における鋼板5及び鋼板13の間には、レーザビーム照射時には約0.1mmの隙間が形成されていることが確認された。

【0082】

(第3の実施の形態)

溶接部16の溶接線に平行に、圧痕15を有する領域11を1列形成する以外は、第1の実施の形態と同様の条件で、圧痕15を有する領域11を備えた鋼板5を成形した。

【0083】

次いで、図17(a)、図17(b)及び図18に示すように、平坦状の鋼板13の上に、圧痕15を有する領域11を備えた鋼板5を重ね合わせ、圧痕15から10mm離れた位置にレーザビームを照射してレーザ溶接を行った。隣接する圧痕15の溶接線方向の間隔は20mmである。溶接条件は、第2の実施の形態と同様である。

【0084】

その結果、亜鉛めっきから蒸発した亜鉛に起因する溶接欠陥及び隙間の過多による溶融金属の落ち込み等の表面欠陥は一切発生せず、良好な溶接が可能であった。なお、溶接位置における鋼板5及び鋼板13の間には、レーザビーム照射時には約0.08mmの隙間が形成されていることが確認された。

【0085】

(第4の実施の形態)

溶接部16の溶接線に平行に、圧痕15を1列形成し、隣接する圧痕15の間隔を40mmとした以外は第3の実施の形態と同様の条件で、圧痕15を有する領域11を備えた鋼板5をエンボス加工とエンボス押圧加工とにより成形した。

【0086】

次いで、図19(a)、図19(b)及び図20に示すように、平坦状の鋼板13の上に、圧痕15を有する領域11を備えた鋼板5を重ね合わせ、隣接する圧痕15の間にレーザビーム18を照射し、ビード長さ25mmの間欠溶接を行った。その結果、溶接部には約0.1mmの隙間が形成され、亜鉛めっきによる欠陥や溶融金属の落ち込みが発生せず、良好な溶接が可能であった。

【0087】

(第5の実施の形態)

第1の実施の形態〜第4の実施の形態の説明では、2枚の亜鉛系めっき鋼板をレーザ溶接する場合を例にとった。しかし、本実施の形態のように、3枚以上の亜鉛系めっき鋼板を重ね溶接することも可能である。

【0088】

図21は、本実施の形態により、3枚の亜鉛系めっき鋼板5、13及び5をレーザ溶接する場合を示す説明図である。

同図に示すように、複数の圧痕15を有する領域11を有する2枚の亜鉛系めっき鋼板5の間に、平坦な相手材13を挟み重ね合わせて、各鋼板5、13及び5に、レーザ溶接のために必要な隙間を形成して、2列の領域11の間にレーザビームを照射してレーザ溶接を行った。これにより、良好なレーザ溶接を行うことができた。

【0089】

(第6の実施の形態)

第1の実施の形態〜第5の実施の形態の説明では、同じ寸法を有する2枚又は3枚の鋼板を重ね合わせてレーザ溶接する場合を例にとった。しかし、本実施の形態のように、2枚の鋼板の端面をずらして重ね、一方の鋼板の端部にレーザビームを照射することにより、他方の鋼板と溶接するすみ肉溶接を行うことも可能である。

【0090】

図22は、本実施の形態により、すみ肉溶接を行う状況を示す説明図である。この場合には、少なくとも一方の鋼板5の端部近傍に、圧痕15を有する領域11を設定すればよい。これにより、図23に示すように、クランプ装置17で鋼板5を固定しても、鋼板5及び鋼板13の間に圧痕15を有する領域11による隙間が形成されるため、表面処理成分の影響を受けずにレーザ光18により良好なレーザ溶接を行うことができる。

【0091】

(第7の実施の形態)

第1の実施の形態〜第6の実施の形態とは異なり、本実施の形態のように、2枚以上の鋼板の端部同士を重ね、重ねた端部にレーザビームを照射して溶接するヘリ溶接を行うこともできる。

【0092】

すなわち、図24に示すように、少なくとも一方の鋼板5の端部近傍に、圧痕15を有する領域11を設定すればよい。これにより、図25に示すように、クランプ装置17により鋼板5、13を固定しても、鋼板5、13間に領域15の隙間が形成されるため、表面処理被膜の成分の影響を受けずにレーザ光18により良好なレーザ溶接が可能である。

【0093】

(第8の実施の形態)

第1の実施の形態〜第7の実施の形態とは異なり、円弧と円弧、あるいは円弧と直線でできた開先形状であるフレア継手での例を図26に示す。

【0094】

すなわち、図26に示すように、少なくとも一方の鋼板5でフレア部近傍の鋼板の重ね合わせ面に、圧痕15を有する領域11を設定すればよい。これにより、図27に示すように、クランプ装置17で鋼板5及び鋼板13を固定してレーザ溶接を行っても、鋼板5及び鋼板13に領域11による隙間が形成されるため、レーザ光18により良好なレーザ溶接を行うことができる。

【0095】

(第9の実施の形態)

図28は、本実施の形態の説明図である。図28(a)は、本実施の形態で用いるエンボス加工装置0−1及びプレス加工装置20−1それぞれを示す断面図であり、図28(b)は、本実施の形態で溶接される圧痕15−1を有する亜鉛系めっき鋼板5−1と、平坦な鋼板13とを示す説明図であり、さらに図28(c)は、本実施の形態により得られる重ね合わせ鋼板22を示す説明図である。

【0096】

上述した各実施の形態は、領域11を構成する圧痕15が、溶接予定位置と略平行となるように、点状に互いに離間して2以上配置される場合を例にとった。本実施の形態は、領域11を構成する圧痕15−1が、溶接予定位置と略平行となるように、線状に配置される場合である。

【0097】

すなわち、本実施の形態では、図28(a)に示すように、上金型3−1に陥没部3b−1が線状に設けられるとともに、下金型4−1には陥没部3b−1に対峙する位置に突起部4b−1が線状に設けられている。そして、エンボス加工装置0−1を用いたエンボス加工により、亜鉛系めっき鋼板5には曲がり部が、溶接予定位置と略平行となるように、線状に形成される。

【0098】

この曲がり部をプレス加工装置20−1により押圧することにより、領域11を構成する圧痕15−1が、溶接予定位置と略平行となるように、線状に配置された亜鉛系めっき鋼板5−1が得られる。

【0099】

本実施の形態では、図28(c)に示すように、この亜鉛系めっき鋼板5−1と平坦な鋼板13とを、圧痕15−1を介して重ね合わせて配置することにより適正な溶接距離を確保し、圧痕15−1の内部に形成された凹部にレーザビームを照射してレーザ溶接を行うこと、すなわち圧痕15−1の上の溶接予定位置でレーザ溶接を行うことにより、重ね合わせ鋼板22を製造する。これにより、第1の実施の形態と同様に適正な溶接距離を確実に確保し、レーザ溶接を確実に行うことが可能である。なお、レーザ溶接では、通常、溶接部の近傍をローラ等で押圧しながら溶接が行われるが、溶接位置が凹部である場合には、ローラ等による押圧によりレーザ照射位置の隙間が押し潰され難いという利点がある。

【0100】

なお、レーザビームの照射位置は、圧痕15−1の内部に形成された凹部に限定されるものではなく、適正な溶接距離が確保される位置であれば、圧痕15−1の外部に、例えば圧痕15−1の片側又は両側の位置であってもよい。

【0101】

(第10の実施の形態)

図29は本実施の形態の説明図であり、図29(a)は第2の加工を示す説明図、図29(b)は、本実施の形態で溶接される圧痕15−2を有する亜鉛系めっき鋼板5−2と、平坦な鋼板13とを示す説明図であり、図29(c)は、本実施の形態により得られる重ね合わせ鋼板23を示す説明図である。

【0102】

第1の実施の形態〜第9の実施の形態では、第1の加工としてエンボス加工により曲がり部5aを形成した場合を例にとった。しかし、本実施の形態では、エンボス加工ではなく、V曲げ加工により曲がり部5a−2を形成した鋼板5−2に、プレス加工装置20−1によりプレス加工を行うことにより、圧痕15−2を有する領域11を備える亜鉛系めっき鋼板5−2を製造した。

【0103】

そして、上述した第9の実施の形態と同様にして、この亜鉛系めっき鋼板5−2と平坦な鋼板13とを重ね合わせてレーザ溶接を行うことにより、重ね合わせ鋼板23を製造した。

【0104】

これにより、第9の実施の形態と同様に適正な溶接距離を確実に確保し、レーザ溶接を確実に行うことができる。

なお、本実施の形態では、第1の加工がV曲げ加工であるため、曲がり部5a−2を確実かつ低コストで成形できるとともに、加工が容易であることから、亜鉛系めっき鋼板5−1への適用範囲を拡大することができる。

【0105】

(第11の実施の形態)

上述した第10の実施の形態では、鋼板5−2にV曲げ加工により曲がり部5a−2を形成したが、本実施の形態では、V曲げ加工ではなく、L曲げ加工、U曲げ加工、U曲げとL曲げを組み合わせた加工、絞り加工、又は段絞り加工により、鋼板5−2に曲がり部5a−2を形成し、この曲がり部5a−2をプレス加工装置20−1により押圧するプレス加工を行う。

【0106】

図30(a)は第10の実施の形態で用いたV曲げ加工を示す説明図、図30(b)、図30(c)、図30(d)、図30(e)、図30(f)は、それぞれ本実施の形態のL曲げ加工、U曲げ加工、U曲げとL曲げを組み合わせた加工、絞り加工、段絞り加工を示す説明図である。

【0107】

なお、本明細書において、V曲げ加工とは図30(a)に示すようにポンチ及びダイを用いて鋼板をV字状に曲げる加工を意味する。

また、L曲げ加工とは図30(b)に示すようにポンチ及びダイを用いて、鋼板をL字状に曲げる加工を意味している。さらに、U曲げ加工とは図30(c)に示すようにポンチ、ダイおよびパッドを用いて鋼板をU字状に曲げる加工を意味している。なお、パッドを省略してもU曲げ加工は可能である。さらに、U曲げとL曲げを組み合わせた加工とは、図30(d)に示すようにポンチとダイにより、三箇所の曲がり部を形成する加工を意味しており、カム機構によりプレス方向に対して負角形状を形成する寄せ曲げ成形も含む。このとき、形成される曲がり部は一箇所の場合もあるし、三箇所以上の場合もある。

【0108】

さらに、絞り加工とは図30(e)に示すようにポンチ、ダイ及び板押さえを用いて鋼板を金型内に絞り込む加工を意味しており、自動車部品の加工において最も一般的に用いられる加工法である。

【0109】

最後に段絞り加工とは、クッション絞り成形やダブルアクション絞り成形において、しわ押さえ面と製品部の間をつなぐ部位に、“一段以上”の棚部を設ける成形法である。

【0110】

図31(a)〜図31(d)は、段絞り加工を用いた鋼板5−2の製造工程及び溶接工程を示す説明図である。

図31(a)に示すように、鋼板5−2の端部を第1の加工装置のダイ及びホルダにより押え、パンチとダイとにより絞り加工を行って、曲がり部5a−2を形成する。次に、図31(b)に示すように、不要部を切り落とす。次に、第2の加工装置のダイ及びホルダの間の適当な位置にスペーサを配置しておき、曲がり部5a−2を押圧することにより、圧痕15を形成する。

【0111】

このようにして、図31(d)に示すように、圧痕15を形成された鋼板5−2と鋼板13とを重ね合わせ、ローラ治具(図示しない)を用いて押さえ付け、例えば図示位置にレーザビームを照射することにより、鋼板5−2と鋼板13とをレーザ溶接する。

【0112】

図32は、絞り加工を行うダイ及びパンチを示す説明図である。

図32において、ステップ肩R及びダイ肩Rが1mm未満であると、絞り加工時に大きな減肉が生じ、溶接部の強度低下を生じる。そこで、ステップ肩R及びダイ肩Rはともに1mm以上であることが望ましい。

【0113】

また、段絞りステップ縦壁と押圧時のプレス方向の間の角度θが2度未満であると、押圧時に潰れ易くなるため、角度θは2度以上であることが望ましい。

段絞り加工は、一般にしわ押さえ面と製品部との間を直接絞りにすると、材料流入量の不均一によって割れやしわが予想される部位に用いられるが、プレス成形品のフランジ位置を溶接することを考えると最も実用的である。

【0114】

(第12の実施の形態)

上述した第1の実施の形態〜第11の実施の形態により得られる、圧痕を有する亜鉛系めっき鋼板からなる溶接素材と、他の鋼板からなる溶接素材とを、この圧痕を介して重ね合わせてレーザ溶接を行うことにより、自動車車体を組み立てた。

【0115】

すなわち、本実施の形態によれば、

(i)複数の溶接素材のうちの少なくとも一の溶接素材が、溶接を行われる際の領域を備える。そして、この領域が、加工素材に曲がり部を形成する第1の加工と、第1の加工により形成された曲がり部を押圧する第2の加工とを行われて製造される圧痕を有する溶接素材 (例えばルーフパネル)である。

【0116】

(ii)圧痕を有する溶接素材と、この圧痕を有する溶接素材に溶接される他の溶接素材とのうちの少なくとも一方が、溶接のための加熱により溶接不良を誘起する成分を発生する溶接素材である。及び

(iii)圧痕を有する溶接素材と他の溶接素材とが、圧痕を介して重ね合わされ、この圧痕によって適正な溶接距離が確保された領域で溶接されること

を特徴とする、複数の溶接素材を組み合わされて溶接されることにより構成される自動車車体が提供される。

【0117】

以上の各実施の形態では、亜鉛系めっき鋼板として、合金化溶融亜鉛めっき鋼板、溶融亜鉛めっき鋼板、あるいは、亜鉛ニッケルめっき鋼板等の、沸点が鋼の融点より低い物質でめっきされた各種の亜鉛系めっき鋼板を用いることができる。さらに、亜鉛系めっき鋼板に有機被膜を行った鋼板を用いることもできる。

【0118】

また、以上の各実施の形態では、レーザ溶接に適用可能なレーザ溶接装置として、ランプ励起Nd:YAGレーザを用いた。しかし、これ以外にも、半導体励起Nd:YAGレーザ、ダイレクト半導体レーザ、炭酸ガスレーザ、及びこれらのレーザを複合したレーザ溶接装置を用いることもできる。さらに、TIG、MIGあるいはプラズマを複合した、ハイブリッドレ−ザも適用可能である。

【0119】

図33(a)〜図33(g)には、本発明の溶接品の製造法により製造される溶接品をまとめて示す。以下、この溶接品について、既に説明したものも含めて再度簡単に説明する。

【0120】

図33(a)に示す例では、上述した図19(b)の溶接品である。この例では、互いに離間して形成された複数の点状の圧痕15それぞれの間に、線状の溶接部16が間欠的に設けられる。

【0121】

図33(b)に示す例では、互いに離間して形成された複数の点状の圧痕15と平行に、直線状の溶接部16が設けられる。

図33(c)に示す例では、溶接部16を含むように、圧痕15−1が線状に設けられる。なお、図33(c)の右図に示すように、圧痕15−1及び溶接部16は、間欠的に形成してもよい。

【0122】

図33(d)に示す例では、線状に形成された圧痕15−1の近傍に、圧痕15−1と平行に、線状の溶接部16が設けられる。

図33(e)に示す例は、図30(f)に示す段絞り加工により曲がり部を形成した後にプレス加工を行うことにより線状の圧痕15−2を形成し、この圧痕15−2の近傍に溶接部16を設けたものである。この例は、上述した第11の実施の形態に示す例である。

【0123】

図33(f)に示す例は、溶接予定部(溶接部)16を含むように、圧痕15−3が面状に1又は2以上形成された場合である。この例によっても、この圧痕15−3を領域として用いることができる。

【0124】

さらに、図33(g)は、点状の圧痕15又は線状の圧痕15−1を2列合計6個設け、この2列の圧痕15又は圧痕15−1の間にレーザビームを照射するものである。

図33(h)に示す例は、曲率を有する部分への適用例であり、曲率を有する圧痕15内部の領域に曲率を有する溶接線16が設けられる。あるいは曲率にあわせて複数の点状の圧痕を配置し圧痕近傍に溶接線16が設けられている。

【0125】

図33(i)に示す例では、点状の圧痕15を含むようにリング状の溶接部16が設けられる。

図33(j)に示す例では、圧痕15の内部の領域にリング状あるいは円形の面状溶接部が設けられる。

【0126】

(第13の実施の形態)

図34は、上述した第1の実施の形態で示した圧痕15を形成された溶接素材30の形状を示す説明図であり、図35は、この溶接素材30を他の接合素材33とアーク溶接した状況を示す断面図である。

【0127】

図34に示すように、この溶接素材30は、自動車車体用部品であり、直線状に4つ並んで設けられた圧痕15の列と平行に、4つの溶接作業穴31が直線状に設けられている。

【0128】

この溶接素材30は、4つの溶接作業穴31を利用したアーク溶接作業により、例えばハイドロフォーム加工されたパイプ等の閉断面構造部材である他の溶接素材33との間にアーク溶接部32を形成して、アーク溶接される。

【0129】

図35に示すように、本例においても、圧痕15により溶接素材30と他の溶接素材33との間に適正な溶接距離が簡単かつ確実に確保されて、めっきに起因する欠陥を防止し、良好なアーク溶接を行うことができる。

【0130】

(第14の実施の形態)

第13の実施の形態の説明では、本発明を自動車車体用部品に適用した場合を例にとったが、本例は建材に適用した場合である。

【0131】

図36は、本発明を建材に適用した場合の基本的な構成例を示す説明図である。同図に示すように、その一つの縁部の近傍に圧痕15−3を設けられた溶接素材34と、他の溶接素材35とを圧痕15を介して重ね合わせ、溶接素材34の縁部においてアーク溶接を行うことによりすみ肉溶接継手部36が形成される。なお、溶接素材34及び溶接素材35は、いずれも耐食性が要求されることから亜鉛系めっき鋼板が用いられる建材用の溶接素材である。

【0132】

図36に示すように、本例においても、圧痕15により溶接素材34と他の溶接素材35との間に適正な溶接距離が簡単かつ確実に確保されて、めっきに起因する欠陥を防止しアーク溶接を行うことができる。

【0133】

また、図37(a)は、本発明を他の建材に適用してT字溶接継手部39が形成された状況を示す断面図である。図37(b)は、本発明を他の建材に適用してT字溶接継手部39が形成された状況を示す斜視図である。同図に示すように、点状の圧痕15を設けられた溶接素材37と、他の溶接素材38とを圧痕15を介して重ね合わせ、溶接素材37及び38の突き合わせ部にT字溶接継手部39が形成される。なお、溶接素材37及び溶接素材38も亜鉛系めっき鋼板が用いられる建材用の溶接素材である。

【0134】

図37(a)及び図37(b)に示すように、本例においても、圧痕15により溶接素材37と他の溶接素材38との間に適正な溶接距離が簡単かつ確実に確保されて、めっきに起因する欠陥を防止しアーク溶接を行うことができる。

【0135】

このように、本発明は自動車車体用部品だけではなく建材に対しても適用することができ、これにより、溶接品質の向上に寄与するものである。

なお、本例では、建材に本発明を適用した場合を示したが、建材以外にも、上述した自動車車体用部品の他に、家電製品、産業機械さらには家具等といった広範な用途にも適用可能である。

【0136】

(第15の実施の形態)

上述した第1の実施の形態〜第14の実施の形態では、所定の距離の隙間が確保される領域に設けられた圧痕15が、例えば図11等により示すように、凸部11aとこの凸部11aの内側に形成される凹部11bとから構成される形状である場合を例にとった。

【0137】

この圧痕15は、エンボス径や板厚等によっては、エンボスの押圧側に一つ山の凸型の圧痕、すなわち一つの凸部から構成される形状を有することもある。一般的に、圧痕は、エンボス径に対して板厚が相対的に小さい場合には凸部11aとこの凸部11aの内側に形成される凹部11bとから構成される形状となり易く、逆にエンボス径に対して板厚が大きい場合には一つの凸部から構成される形状となり易い。

【0138】

そこで、本実施の形態の説明では、一つの凸部から構成される形状を有する圧痕について説明し、この形状以外の要素および圧痕が奏する作用効果は、上述した第1の実施の形態〜第14の実施の形態と同じであるため、重複する説明は省略する。

【0139】

図38は、第2の加工によって、亜鉛系めっき鋼板5−3に一つの凸部から構成される形状を有する圧痕15−3が形成される状況を模式的に示す説明図である。また、図39(a)及び図39(b)は、この第2の加工における亜鉛系めっき鋼板5−3の変形の様子を示す説明図である。

【0140】

図38及び図39に示すように、例えばエンボス径に対して板厚が大きい亜鉛系めっき鋼板5−3に対して第1の加工(エンボス加工)を行って曲がり部5a−3を形成した後、第2の加工(プレス加工)を行って曲がり部5aを押圧すると、図38及び図39(b)に示すように、凸部とこの凸部の内側に形成される凹部とから構成される形状ではなく、一つの凸部から構成される形状である圧痕15−3が形成される。

【0141】

この圧痕15−3は、図39(a)に示すように、第1の加工によるエンボス形状の曲がり部5a−3の裾部Aが押圧されることによって中央部に向けて移動(矢印方向へ移動)するために、このような一つの凸部から構成される形状になるものと考えられる。

【0142】

図40は、このようにして形成される圧痕15−3の形状例を詳細に示す説明図である。

この圧痕15−3は、亜鉛系めっき鋼板5−3に第1の加工(エンボス加工)を行って曲がり部5a−3を形成した後に、この曲がり部5a−3を高さ方向へ押圧する第2の加工(プレス加工)を行うことにより、製造される。この圧痕15−3は、第2の加工後においても突起高さが小さく、かつ縮径するように残存し、平滑な頂部11a−3が形成される。

【0143】

なお、圧痕が、凸部とこの凸部の内側に形成される凹部とから構成される形状となるか、あるいは一つの凸部から構成される形状となるかは、加工素材である亜鉛系めっき鋼板の板厚あるいはエンボスの高さ、径及び形状等の影響を受ける。場合によっては、凸部の内部に複数の凹部が現れたりすることもあり、その形状は本明細書に明記した形状には限定されない。

【0144】

このように、圧痕が一つの凸部から構成される形状を有する場合であっても、第1の実施の形態〜第14の実施の形態で示した、凸部とこの凸部の内部に凸部の頂部よりも低く形成される凹部とから構成される形状を有する圧痕と同様の作用効果を奏することができる。

【符号の説明】

【0145】

5 溶接素材

5a 曲がり部

5a−1 圧痕

11 領域

11a 凸部

11a−1、11a−2 頂部

11b 凹部

【特許請求の範囲】

【請求項1】

他の接合素材と接合不良誘起成分を発生させる加熱を伴う接合を行われる際の適正接合距離確保部を備え、該適正接合距離確保部は、加工素材に曲がり部を形成する、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工、又は段絞り加工、あるいはそれらを組み合わせた加工である第1の加工と、該第1の加工により形成された曲がり部の張り出し方向と反対方向へ該曲がり部を押圧するプレス加工である第2の加工とを行われて略一定の板厚で形成されるとともに、前記加工素材の表面をなす平面から突出した凸部と、該凸部の内側に形成される凹部とを有する圧痕であるか、または前記加工素材の表面をなす平面から突出した凸部を有する圧痕を有し、さらに、当該圧痕を介して前記他の接合素材と重ね合わされることにより前記接合の際に前記適正接合距離確保部に所定の隙間を形成することを特徴とする接合素材。

【請求項2】

前記凸部の高さは0.02mm以上1.0mm以下である請求項1に記載された接合素材。

【請求項3】

少なくとも2つの接合素材を重ね合わせて接合を行われることにより得られる接合品であって、該2つの接合素材のうちの少なくとも一の接合素材は、請求項1または請求項2に記載された接合素材であること、および前記接合は、前記圧痕を介して重ね合わされ、該圧痕によって所定の隙間を確保された領域で行われた接合であることを特徴とする接合品。

【請求項4】

複数の接合素材を組み合わされて接合されることにより構成される自動車車体であって、

前記複数の接合素材のうちの少なくとも一の接合素材は、他の接合素材と接合不良誘起成分を発生させる加熱を伴う接合を行われる際の適正接合距離確保部を備え、該適正接合距離確保部が、加工素材に曲がり部を形成する、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工、又は段絞り加工、あるいはそれらを組み合わせた加工である第1の加工と、該第1の加工により形成された曲がり部の張り出し方向と反対方向へ該曲がり部を押圧するプレス加工である第2の加工とを行われて略一定の板厚で形成されるとともに、前記加工素材の表面をなす平面から突出した凸部と、該凸部の内側に形成される凹部とを有する圧痕であるか、または前記加工素材の表面をなす平面から突出した凸部を有する圧痕を有し、さらに、当該圧痕を介して前記他の接合素材と重ね合わされることにより前記接合の際に前記適正接合距離確保部に所定の隙間を形成する接合素材であること、

該圧痕を有する接合素材と、該圧痕を有する接合素材に接合される他の接合素材とのうちの少なくとも一方は、接合のための加熱により接合不良誘起成分を発生する接合素材であること、及び

該圧痕を有する接合素材と前記他の接合素材とは、前記圧痕を介して重ね合わされ、該圧痕によって適正接合距離が確保された領域で接合されること

を特徴とする自動車車体。

【請求項1】

他の接合素材と接合不良誘起成分を発生させる加熱を伴う接合を行われる際の適正接合距離確保部を備え、該適正接合距離確保部は、加工素材に曲がり部を形成する、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工、又は段絞り加工、あるいはそれらを組み合わせた加工である第1の加工と、該第1の加工により形成された曲がり部の張り出し方向と反対方向へ該曲がり部を押圧するプレス加工である第2の加工とを行われて略一定の板厚で形成されるとともに、前記加工素材の表面をなす平面から突出した凸部と、該凸部の内側に形成される凹部とを有する圧痕であるか、または前記加工素材の表面をなす平面から突出した凸部を有する圧痕を有し、さらに、当該圧痕を介して前記他の接合素材と重ね合わされることにより前記接合の際に前記適正接合距離確保部に所定の隙間を形成することを特徴とする接合素材。

【請求項2】

前記凸部の高さは0.02mm以上1.0mm以下である請求項1に記載された接合素材。

【請求項3】

少なくとも2つの接合素材を重ね合わせて接合を行われることにより得られる接合品であって、該2つの接合素材のうちの少なくとも一の接合素材は、請求項1または請求項2に記載された接合素材であること、および前記接合は、前記圧痕を介して重ね合わされ、該圧痕によって所定の隙間を確保された領域で行われた接合であることを特徴とする接合品。

【請求項4】

複数の接合素材を組み合わされて接合されることにより構成される自動車車体であって、

前記複数の接合素材のうちの少なくとも一の接合素材は、他の接合素材と接合不良誘起成分を発生させる加熱を伴う接合を行われる際の適正接合距離確保部を備え、該適正接合距離確保部が、加工素材に曲がり部を形成する、エンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工、又は段絞り加工、あるいはそれらを組み合わせた加工である第1の加工と、該第1の加工により形成された曲がり部の張り出し方向と反対方向へ該曲がり部を押圧するプレス加工である第2の加工とを行われて略一定の板厚で形成されるとともに、前記加工素材の表面をなす平面から突出した凸部と、該凸部の内側に形成される凹部とを有する圧痕であるか、または前記加工素材の表面をなす平面から突出した凸部を有する圧痕を有し、さらに、当該圧痕を介して前記他の接合素材と重ね合わされることにより前記接合の際に前記適正接合距離確保部に所定の隙間を形成する接合素材であること、

該圧痕を有する接合素材と、該圧痕を有する接合素材に接合される他の接合素材とのうちの少なくとも一方は、接合のための加熱により接合不良誘起成分を発生する接合素材であること、及び

該圧痕を有する接合素材と前記他の接合素材とは、前記圧痕を介して重ね合わされ、該圧痕によって適正接合距離が確保された領域で接合されること

を特徴とする自動車車体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【公開番号】特開2009−255179(P2009−255179A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2009−183536(P2009−183536)

【出願日】平成21年8月6日(2009.8.6)

【分割の表示】特願2003−182658(P2003−182658)の分割

【原出願日】平成15年6月26日(2003.6.26)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成21年8月6日(2009.8.6)

【分割の表示】特願2003−182658(P2003−182658)の分割

【原出願日】平成15年6月26日(2003.6.26)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]