接合組立品の製造方法および接合組立品の製造装置

【課題】連鎖反応型の接着剤1の不随意なタイミングでの硬化反応を回避しつつ、連鎖反応型の接着剤1を用いて効率的に組立加工を施すこと。

【解決手段】前処理によって受熱した本体部品WBに接合されるべき被着部品PTに対し、連鎖反応型の接着剤1を配置する。この接着剤1は、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型のものである。接着剤1が配置された被着部品PTを本体部品WBに組み付ける。被着部品PTの組み付け後にトリガーを接着剤1に付与する。

【解決手段】前処理によって受熱した本体部品WBに接合されるべき被着部品PTに対し、連鎖反応型の接着剤1を配置する。この接着剤1は、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型のものである。接着剤1が配置された被着部品PTを本体部品WBに組み付ける。被着部品PTの組み付け後にトリガーを接着剤1に付与する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は接合組立品の製造方法および接合組立品の製造装置に関する。

【背景技術】

【0002】

例えば、自動車製造工場において、車体を構成する板金部材を接合する手段として、スポット溶接やレーザ溶接等の溶接技術、或いは接着剤による接着方法が採用されている。

【0003】

特に、近年では、特許文献1に開示されているように、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤が注目されている。

【特許文献1】特開平11−193322号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述のような連鎖反応型の接着剤を用いて、ワークを接合する技術を実用化するに当たり、ワーク自身や接着剤の温度に対する配慮が重要になる。特に、自動車の組立工程では、部品の焼き入れ工程や溶接工程等、車体を構成する部品が受熱する工程が多い。そのような組立工程に連鎖反応型の接着剤を適用する場合、単に工程順にボディ側の部材に接着剤を配置すると、ボディ側の部材が受けた熱で接着剤が不随意なタイミングで硬化反応を起こすことが考えられる。

【0005】

本発明は上記不具合に鑑みてなされたものであり、連鎖反応型の接着剤の不随意なタイミングでの硬化反応を回避しつつ、連鎖反応型の接着剤を用いて効率的に組立加工を施すことのできる接合組立品の製造方法および接合組立品の製造装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために本発明は、本体部品に被着部品を所定の順序で接合する接合組立品の製造方法において、前処理によって受熱した前記本体部品に接合されるべき前記被着部品に対し、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤を配置する接着剤配置工程と、前記接着剤が配置された前記被着部品を前記本体部品に組み付ける部品組付工程と、前記被着部品の組み付け後に前記トリガーを前記接着剤に付与するトリガー付与工程とを備えていることを特徴とする接合組立品の製造方法である。この態様では、連鎖反応型の接着剤を用いて本体部品に被着部品を接合するに当たり、予め接着剤を被着部品の方に配置し、その後、本体部品に被着部品を組み付けるようにしているので、本体部品が前処理によって受けた熱によって、接着剤が、不随意なタイミングで硬化反応を起こす等の悪影響を受けることを可及的に防止することができる。ここで、「本体部品」とは、1または2以上の部品によって構成され、最終形態の製品の本体を構成する部品のうち、上流工程でコアとなってアッセンブルされる部品である。また、本体部品に対して組み付けられる部品を「被着部品」という。例えば、自動車の場合において、アンダボディにサイドフレームを取り付ける場合、アンダボディは、サイドフレームに対して本体部品であり、サイドフレームは、アンダボディの被着部品である。また、アンダボディにサイドフレームが組み付けられたアッセンブル品にルーフを取り付ける場合、アンダボディとサイドフレームのアッセンブル品が本体部品であり、ルーフがこの本体部品に対する被着部品である。「連鎖反応型の接着剤」は、光重合性樹脂、光・熱重合開始剤、および光重合開始剤を主成分とする樹脂組成物であり、紫外線、電子線、X線、赤外線、太陽光線、可視光線、レーザビーム(エキシマレーザ、CO2 レーザ等)、熱線(放射や輻射熱等)等のエネルギー線、或いは熱等の所定量のエネルギーが付与されると、内部にカチオンと硬化反応熱とを積極的に発生させ、これらカチオンと硬化反応熱とによって、連鎖的に硬化反応するものである。

【0007】

好ましい態様において、前記接着剤配置工程は、所定温度に予備加熱された前記接着剤を配置する工程である。この態様では、予備加熱によって、接着剤にトリガーを付与してから熱硬化するまでの時間を短縮できる利点をもたらす。すなわち、硬化が始まる前(熱反応する前)の時間を短くできるので、硬化反応の開始を迅速化することができる。また、予備加熱によって成形物の周囲の温度が上昇するので、接着剤の樹脂自体が熱エネルギーを自己発生する際に、直ちに周囲を一定の硬化温度にまで熱することができ、その結果、硬化反応に要する時間そのものを短縮することができる。

【0008】

好ましい態様において、前記接着剤配置工程の前後の少なくとも一方において、配置される前記接着剤の冷却を抑制する冷却抑制処理を実行する。この態様では、接着剤が不随意なタイミングで硬化反応を生じるのを防止しつつ、予備加熱された接着剤が所定の温度に維持されることにより、硬化反応の開始を迅速化できる、或いは、硬化反応時間そのものを短縮することができる、といった予備加熱による利点を維持することができる。

【0009】

好ましい態様において、前記冷却抑制処理は、前記本体部品と前記被着部品の少なくとも何れか一方の接着剤配置面に断熱層を形成する処理である。この態様では、接着剤が配置される配置面に断熱層が形成されることにより、単に断熱層によって予備加熱の利点を維持することができるばかりでなく、断熱層の存在によって、本体部品の熱による接着剤への悪影響をも抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0010】

好ましい態様において、前記断熱層は、前記本体部品に形成する処理である。この態様では、断熱層が本体部品に形成されることによって、本体部品の熱による接着剤への悪影響を一層効果的に抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0011】

好ましい態様において、前記接着剤配置工程は、液状の接着剤を前記被着部品に塗布することにより実行されるものである。この態様では、接着剤の配置作業が容易になり、また、機械化も簡単にできるので、量産に有利になる。

【0012】

好ましい態様において、前記本体部品と前記被着部品の少なくとも一方は、金属製品である。この態様では、樹脂(接着剤)に比べて比較的高温になりやすい金属部品を連鎖反応型の接着剤で接合することができる。

【0013】

好ましい態様において、各被着部品が当該被着部品の種類毎に供給される複数のステーションを設け、前記本体部品に対する前記被着部品の組付順に前記本体部品を搬送ラインで各ステーションに順次搬送し、各ステーションで製造された前記被着部品を前記搬送ライン上で前記本体部品に組み付ける工程を含んでいる。

【0014】

本発明の別の態様は、本体部品に被着部品を所定の順序で接合する接合組立品の製造装置において、前処理によって受熱した前記本体部品を載置する載置部と、前記載置部に載置された前記本体部品に接合されるべき前記被着部品に対し、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤を配置する接着剤配置手段と、前記接着剤が配置された前記被着部品を前記載置部上の前記本体部品に組み付ける部品組付手段と、前記被着部品の組み付け後に前記トリガーを前記接着剤に付与するトリガー付与手段とを備えていることを特徴とする接合組立品の製造装置である。この態様では、連鎖反応型の接着剤を用いて本体部品に被着部品を接合するに当たり、予め接着剤を被着部品の方に配置し、その後、本体部品に被着部品を組み付けるようにしているので、本体部品が前処理によって受けた熱によって、接着剤が、不随意なタイミングで硬化反応を起こす等の悪影響を受けることを可及的に防止することができる。

【0015】

好ましい態様において、前記接着剤配置手段は、所定温度に接着剤を予備加熱する発熱体を備えている。この態様では、発熱体によって接着剤を予備加熱することができるので、不随意な接着剤の硬化反応を防止しつつ、配置された接着剤にトリガーを付与してから熱硬化するまでの時間を短縮できる利点をもたらすことができる。

【0016】

好ましい態様において、前記接着剤の冷却を抑制する冷却抑制処理を前記本体部品と前記被着部品の少なくとも一方に施す冷却抑制処理手段を設けている。この態様では、接着剤が不随意なタイミングで硬化反応を生じるのを防止しつつ、予備加熱された接着剤が所定の温度に維持されることにより、硬化反応の開始を迅速化できる、或いは、硬化反応時間そのものを短縮することができる、といった予備加熱による利点を維持することができる。

【0017】

好ましい態様において、前記冷却抑制処理手段は、前記本体部品と前記被着部品の少なくとも何れか一方の接着剤配置面に断熱層を形成する装置である。この態様では、接着剤が配置される配置面に断熱層が形成されることにより、単に断熱層によって予備加熱の利点を維持することができるばかりでなく、断熱層の存在によって、本体部品の熱による接着剤への悪影響をも抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0018】

好ましい態様において、前記冷却抑制処理手段は、前記本体部品に前記断熱層を形成する装置である。この態様では、断熱層が本体部品に形成されることによって、本体部品の熱による接着剤への悪影響を一層効果的に抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0019】

好ましい態様において、前記接着剤配置手段は、液状の接着剤を前記被着部品に塗布する接着剤塗布装置である。この態様では、接着剤の配置作業が容易になり、また、機械化も簡単にできるので、量産に有利になる。

【0020】

好ましい態様において、各被着部品が当該被着部品の種類毎に供給される複数のステーションと、前記本体部品に対する前記被着部品の組付順に前記本体部品を前記複数のステーションに順次搬送する搬送ラインとを備え、前記載置部は、前記搬送ラインのコンベヤーによって前記本体部品と一体に搬送可能に構成されており、前記部品組付手段は、前記複数のステーション毎に配置されて、対応する被着部品を前記搬送ライン上で前記本体部品に組み付けるものである。この態様では、本体部品を組み付けるライン上で、順次、必要な被着部品を組み付けていくことができるので、製品の製造をスムーズに行うことができる。

【発明の効果】

【0021】

以上説明したように、本発明は、連鎖反応型の接着剤を用いて本体部品に被着部品を接合するに当たり、予め接着剤を被着部品の方に配置し、その後、本体部品に被着部品を組み付けるようにしているので、本体部品が前処理によって受けた熱によって、接着剤が悪影響を受けることを可及的に防止することができるので、連鎖反応型の接着剤の不随意なタイミングでの硬化反応を回避しつつ、連鎖反応型の接着剤を用いて効率的に組立加工を施すことという顕著な効果を奏する。

【発明を実施するための最良の形態】

【0022】

以下、添付図面を参照しながら本発明の好ましい実施の形態について説明する。

【0023】

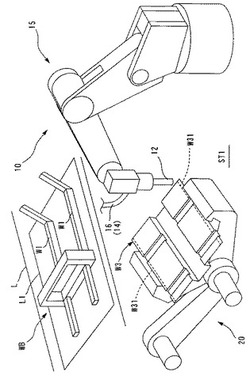

図1は、本発明の実施の一形態に係る工程図であり、図2は図1の実施形態に係る製造手順を示す模式図、図3は図2の要部を拡大して示す拡大模式図である。

【0024】

各図を参照して、本実施形態は、自動車のボディの製造工程に本発明を適用した場合を例示したものである。自動車のボディは、部品(アンダボディ)W1、部品(リアフロア)W2、部品(センタフロア)W3、部品(サイドフレーム)W4、部品(ルーフ)W5・・・を接合して構成されるアッセンブル品である。部品W1、W2は、何れも金属製部材であり、部品W2は、アルミ合金で形成されている。

【0025】

図1に示す例では、部品W1、W2がそれぞれの工程でプレス加工され、これらが溶接工程でアッセンブルされる。一方の部品W2は、例えば、焼き入れ工程で熱処理が施される。この溶接工程で、部品W1、W2のアッセンブル品が本体部品として製造される。

【0026】

以下の説明において、「本体部品」WBとは、1または2以上の部品W1〜W5・・・によって構成され、最終形態の製品の本体を構成する部品のうち、上流工程でコアとなってアッセンブルされる部品である。また、本体部品に対して組み付けられる部品を「被着部品」という。例えば、アンダボディにサイドフレームを取り付ける場合、アンダボディは、サイドフレームに対して本体部品WBであり、サイドフレームは、アンダボディの被着部品である。また、アンダボディにサイドフレームが組み付けられたアッセンブル品にルーフを取り付ける場合、アンダボディとサイドフレームのアッセンブル品が本体部品WBであり、ルーフがこの本体部品WBに対する被着部品である。

【0027】

本体部品WBに被着部品W3〜W5・・・を接合する態様として、本実施形態に係る製造手順では、本体部品WBを搬送ラインLの載置部L1に載置し、搬送ラインLのコンベヤーで載置部L1を移動することによって、被着部品を構成する各部品W3〜W5・・・の接合順に本体部品WBをステーションST1、ST2、ST3・・・に順次搬送し、各ステーションST1〜ST3・・・で一時停止している間に、被着部品W3〜W5・・・を搬送された本体部品WBに組み付けることとしている。

【0028】

図示の例において、部品W1と部品W2とを溶接して本体部品WBを製造した後、搬送ラインLの最上流側で、この本体部品WBに断熱層2が形成される(図7参照)。この断熱層2は、詳しくは後述する連鎖硬化型の接着剤1を薄く(例えば厚さ0.1mm)塗布し、UVランプを照射することによって硬化されたものである。

【0029】

次いで、断熱層2が生成された本体部品WBに、別工程でプレス加工された部品W3が搬送ラインL上で組み付けられ、トリガー付与工程を含む接着剤硬化工程によって接合される。さらに、部品W3が接合された本体部品WBに、別工程でプレス加工された部品W4が搬送ラインL上で組み付けられ、トリガー付与工程を含む接着剤硬化工程によって接合される。

【0030】

このような工程を部品点数分だけ行って、全ての部品を組み付けた後、本体部品WBに塗装/乾燥処理を施し、検査工程を終了することによって、ボディが完成する。

【0031】

図1に示す各工程のうち、焼き入れ工程や溶接工程は、周知の工法をそのまま採用することができるので、その詳細は省略する。また、説明の便宜上、断熱層2の形成工程は、組付/接着剤硬化工程の後に説明する。

【0032】

次に、接着剤塗布工程について説明する。

【0033】

接着剤塗布工程は、接合される部品の接着剤配置面間に接着剤を配置する態様として、本実施形態において接着剤配置工程を具体化したものであり、図2および図3に示す接着剤塗布装置10によって実行される。

【0034】

図2および図3を参照して、接着剤塗布装置10は、接着剤1を貯留するタンク11と、このタンク11から図略のポンプによってくみ出された接着剤1を吐出するノズル12と、接着剤1をタンク11からノズル12に導くホース14と、ノズル12を部品W3〜W5・・・の接着剤配置面に沿って駆動するノズル駆動ロボット15とを有している。

【0035】

接着剤1は、光重合性樹脂(主としてエポキシ樹脂、特に好ましくは脂環式エポキシ樹脂)、光・熱重合開始剤(芳香族スルホニウム塩等)、および光重合開始剤(スルホニウム塩等)を主成分とする樹脂組成物であり、紫外線、電子線、X線、赤外線、太陽光線、可視光線、レーザビーム(エキシマレーザ、CO2 レーザ等)、熱線(放射や輻射熱等)等のエネルギー線、或いは熱等の所定量のエネルギーが付与されると、内部にカチオンと硬化反応熱とを積極的に発生させ、これらカチオンと硬化反応熱とによって、連鎖的に硬化反応するものである。この接着剤1の好ましい塗布厚さは、0.01mmから10mm、塗布幅は、1.0mmから30mmであり、接着剤1の硬化条件は、「100℃以上の熱(エネルギー)を与えること、若しくは、100℃以上相当のエネルギー線を照射すること」である。

【0036】

タンク11は、接着剤1を外部と断熱した状態で貯留することにより、外部からの熱的な影響を受けることなく、接着剤1を適温に維持するものである。図示の実施形態では、タンク11に発熱体としてのヒータ11aが付設されており、このヒータ11aによって、接着剤1は、部品W3〜W5・・・へ塗布される前に予備加熱されている。なおヒータ11aは、接着剤1の通路(パイプ、ホース、ロボット内等)に設けることも可能である。

【0037】

本実施形態で用いられる接着剤1は連鎖反応型なので、熱を加えると、樹脂組成物自体が自己発熱して徐々に硬化していく傾向を示す。最初に、エネルギー線を照射すると、そのエネルギー照射量(ジュール熱)が積算されるので、その照射部分が反応(硬化)して、樹脂の温度が上昇していく。そして、一定の温度を超えると、熱硬化(パターン)樹脂自体の反応になるので、硬化速度が変化する。したがって、予備加熱によって、接着剤1が一定の温度に達してから熱硬化するまでの時間(すなわち、トリガーを接着剤1に与えてから硬化が開始するまでの時間)を短縮できる。また、予備加熱によって周囲の温度も上昇するので、接着剤1が熱エネルギーを自己発生する際に、直ちに周囲を一定の硬化温度にまで熱することができる結果、硬化時間そのものを極端に短くすることができる。

【0038】

本実施形態に係る接着剤1では、硬化のしきい値温度が約100℃(80〜120℃)程度であり、したがって、予備加熱の温度は、このしきい値より低く設定する必要がある。また、接着剤1の供給管路における摩擦等によってもある程度の熱が発生するため、予熱温度がしきい値温度に近い温度範囲内の場合には、不随意なタイミングで接着剤1の硬化反応が開始されるおそれがある。したがって、これを回避するために、予備加熱温度は通常、60℃程度に設定することが好ましい。

【0039】

また、接着剤1をノズル12に供給する過程で外部から熱影響を受けることも考えられるので、本実施形態では、ホース14の外周をグラスウールやロックウール等で具体化される断熱材16で被覆している。

【0040】

ノズル駆動ロボット15は、周知の3軸ロボットで具体化されたものであり、各ステーションST1〜ST3・・・毎に配設されている。各ノズル駆動ロボット15には、当該ステーションST1〜ST3・・・に供給される部品W3〜W5・・・に応じたプログラムがティーチングされており、このプログラムに基づいて、所定のタイミングで対応する部品W3〜W5・・・の接着剤配置面(例えば図3の破線W31で示す部位)に接着剤1を適量だけ塗布できるようになっている。

【0041】

次に、図1の断熱層2の形成工程について説明する。

【0042】

各ステーションST1、ST2、ST3・・・に搬送される本体部品WBは、上流工程での焼き入れや、溶接で受熱することにより、比較的多くの内部エネルギーを含んだ状態になっている場合がある。他方、接着剤1は、エネルギー照射量(ジュール熱)を累積的に蓄えることによって反応(硬化)し、樹脂の温度が所定のしきい値温度に上昇することによって自己発熱するものである。そのため、不用意に接着剤1を塗布すると、接着剤1が塗布された時点で直ちに連鎖硬化反応を生じ、被着部品W3〜W5・・・との接着ができなくなってしまうおそれもある。そこで本実施形態では、上述したように、各ステーションST1〜ST3・・・に接着剤塗布装置10のノズル駆動ロボット15を配設して、被着部品W3〜W5・・・に接着剤1を塗布するようにしているとともに、本体部品WBには、必要に応じて断熱層2を生成することとしているのである。

【0043】

この断熱層2は、図3で示したノズル駆動ロボット15を有する接着剤塗布装置10を用いて、接着剤1と同等の連鎖硬化反応型の樹脂を薄く(例えば0.1mm厚)均一に塗布し、UV線等のエネルギー線を照射することによって、硬化させることにより、本体部品WBに生成されるものである。

【0044】

次に、図1の組付/接着剤硬化工程について説明する。

【0045】

図3を参照して、被着部品W3〜W5・・・は、各ステーションST1〜ST3・・・に設置された組付装置としての公知の組付ロボット20によって、図略の搬送ラインから接着剤塗布装置10のノズル駆動ロボット15に供給され、接着剤1の塗布工程を終了した後、組付ロボット20によって搬送ラインLの載置部L1にある本体部品WBに接合される。その後、次に説明する載置部L1のトリガー付与装置30によって塗布された接着剤1にトリガーが付与されることにより、接着剤1が載置部L1上で連鎖的に硬化反応を生じることにより、本体部品WBに被着部品W3〜W5・・・が堅固に接合されることになる。

【0046】

次に、搬送ラインLに設置されたトリガー付与装置30について説明する。

【0047】

図4は、図1の本体部品WBの一部箇所の裏面側を示す斜視図、図5は、図1の本体部品WBの分解断面図である。以下の説明では、本体部品WBに接合される被着部品W1〜W4・・・の符号をPTで総称して説明する。

【0048】

図4および図5を参照して、各図に例示されている部位に関し、本体部品WBと被着部品PTの一部は、図5に示すように、それぞれ断面ハット状に形成され、それぞれの接合部分にフランジWB1、PT1を有している。また、図示の実施形態の場合、本体部品WBと被着部品PTは、それぞれ厚みが0.8mmに設定されており、両者間に配置される接着剤1の厚みは、0.5mmに設定される。

【0049】

接着剤1の厚みを0.5mm程度に維持することは、本体部品WBと被着部品PTとを結合する上で、重要な管理項目となる。すなわち、上述のような連鎖反応型の接着剤1を用いて、本体部品WBと被着部品PTを接合する接合方法を実用化するに当たり、本体部品WBと被着部品PTの間に配置される接着剤の厚みが均一であることが必要である。接着剤1の厚みが厚過ぎる場合、接着強度(特に剪断強度)が低下するおそれがあり、薄過ぎる場合、接着剤1の連鎖反応を維持するための熱量を確保できなくなるおそれがあるからである。また、本体部品WBと被着部品PTによっては、接着剤1が配置される接着剤配置面をクランプする必要が多々生じるが、そのようなクランプ自身が、接着剤の連鎖反応に必要な熱を奪う要因となる場合もある。

【0050】

そこで、本実施形態では、接着剤1が配置される経路に沿って、本体部品WBに中空の突出部WB2を形成している。

【0051】

突出部WB2は、本体部品WBのフランジWB1にプレス加工によって窪みを形成することにより、被着部品PTの方へ突出している。この突出部WB2の内部には、円形の凹部底面WB3と、凹部底面WB3に連続して、下側が広くなるテーパ状の円周面WB4とが形成されている。詳しくは後述するように、この突出部WB2の裏面(内側の窪み部分)は、トリガー付与装置30の位置決め用部材の構成例である位置決め加熱ピン32が嵌合する部位として利用される。

【0052】

図6から図8は、トリガー付与装置30による本実施形態に係るワークの接合過程を示す斜視図であり、図9は、同接合過程を示す断面略図である。

【0053】

図6を参照して、載置部L1は、本体部品WBのフランジWB1を受ける複数の凸部31を有している。凸部31には、図1の本体部品WBの突出部WB2に対応する箇所に配置された位置決め加熱ピン32が突設されている。

【0054】

図5および図9を参照して、位置決め加熱ピン32は、熱伝導率の高い導電性部材(例えば、銅)で構成されており、概ね円柱形の中実部材である。図示の実施形態において、位置決め加熱ピン32には、本体部品WBの突出部WB2内に形成された凹部底面WB3に面接触する平面視円形の先端面32aと、この先端面32aに連続するテーパ面32bとが形成されており、突出部WB2内への嵌合時に、凹部底面WB3と円周面WB4に対し、これら先端面32aとテーパ面32bとが面接触するように構成されている(図9参照)。そして、位置決め加熱ピン32に突出部WB2の裏面を嵌合させることにより、載置部L1に本体部品WBを精緻に位置決めすることができるようになっている。

【0055】

図9を参照して、各位置決め加熱ピン32には、高周波供給装置34のコイル35が巻回されており、位置決め加熱ピン32は、高周波供給装置34によって高温(例えば120℃)に加熱可能に構成されている。これにより、位置決め加熱ピン32は、本体部品WBと被着部品PTとの間に介在する接着剤1に対し、硬化反応のトリガーとなるエネルギーを付与するエネルギー付与手段としても機能することになる。

【0056】

図6〜図8を参照して、各ステーションST1〜ST3・・・には、当該ステーションST1〜ST3・・・に供給される被着部品PTに適合した複数のクランプ装置40が配設されている。

【0057】

クランプ装置40は、熱伝導性を有する金属製部材の押圧部材41を図略のトグル機構で回動させることにより、図6に示す開放姿勢と図8に示すクランプ姿勢との間で回動可能に構成されている。各クランプ装置40は、被着部品PTを本体部品WBにクランプするのに必要充分な個数だけ配置されているが、その配置箇所は、クランプ装置40の押圧部材41がクランプ姿勢にあるときに、何れかの位置決め加熱ピン32との間で本体部品WBと被着部品PTとを挟圧できるところに設定されている。これにより、組付時において、本体部品WBと被着部品PTとを堅固にクランプすることができる。

【0058】

次に、組付/接着剤硬化工程を構成する各工程について説明する。

【0059】

まず、図6を参照して、プレス工程の後、上述した載置部L1の上に、本体部品WBを、突出部WB2の凹部底面WB3が載置部L1の位置決め加熱ピン32に対向する姿勢で載置することにより、突出部WB2内に位置決め加熱ピン32を嵌合させ、被着部品PTを載置部L1上に位置決めする処理が施される。上述したように、位置決め加熱ピン32の上部には、本体部品WBの突出部WB2の凹部底面WB3と円周面WB4に面接触する先端面32aとテーパ面32bとが形成されている(図9参照)。このため、本体部品WBは、載置部L1に対して、精緻に位置決めされた状態で突出部WB2を上方に突出させた姿勢で載置される。

【0060】

図7を参照して、載置部L1上に載置された本体部品WBには、接着剤1と同等の樹脂による断熱層2が形成されている。

【0061】

次に、図8を参照して、載置部L1の上に位置決めされている本体部品WBに対し、予め接着剤1が塗布された被着部品PTを図3で示した組付ロボット20で組み付ける。この組付作業の後、クランプ装置40を開放姿勢からクランプ姿勢に変位し、本体部品WBと被着部品PTとを堅固にクランプするクランプ工程が施される。このクランプ工程では、図8に示すように、本体部品WBに形成された突出部WB2が被着部品PTのフランジPT1の底面に当接することにより、均等な接合間隔d(図9参照)を確保することができる。

【0062】

図9を参照して、クランプ工程の後、高周波供給装置34を作動して、トリガー付与工程が施される。このトリガー付与工程では、高温に加熱された位置決め加熱ピン32から本体部品WBの突出部WB2を介してトリガーとしての熱が入力され、その周辺の接着剤1が加熱される。この熱の入力により、接着剤1の硬化が開始され、カチオンと硬化反応熱が発生する。これらカチオンと硬化反応熱は、クランプ装置40の押圧部材41と位置決め加熱ピン32とが協働して本体部品WBと被着部品PTとを挟圧している部位から未硬化反応部分に伝播し、この熱の伝播によって未硬化反応部分でさらなる硬化反応が連鎖的に生じる。

【0063】

本実施形態においては、各突出部WB2に嵌合する位置決め加熱ピン32からトリガーとなるエネルギーとしての熱を入力しているので、上述のような硬化反応は、各突出部WB2から接着剤配置面全体に概ね均等に進行する。このため、接着剤1の局所的な硬化収縮を防止し、本体部品WBや被着部品PTの変形や接合部分の開きを防止することができる。

【0064】

硬化反応時間が経過した後、クランプ装置40の押圧部材41を再び開放姿勢に変位し、被着部品PTが接合された本体部品WBを開放し、上述したように次工程に移行する。

【0065】

以上説明したように、本実施形態では、連鎖反応型の接着剤1を用いて本体部品WBに被着部品PTを接合するに当たり、予め接着剤1を被着部品PTの方に配置し、その後、本体部品WBに被着部品PTを組み付けるようにしているので、本体部品WBが前処理によって受けた熱によって、接着剤1が、不随意なタイミングで硬化反応を起こす等の悪影響を受けることを可及的に防止することができる。

【0066】

また本実施形態では、接着剤配置工程は、所定温度に予備加熱された接着剤1を配置する工程である。このため本実施形態では、予備加熱によって、接着剤1にトリガーを付与してから熱硬化するまでの時間を短縮できる利点をもたらす。すなわち、硬化が始まる前(熱反応する前)の時間を短くできるので、硬化反応の開始を迅速化することができる。また、予備加熱によって成形物の周囲の温度が上昇するので、接着剤1の樹脂自体が熱エネルギーを自己発生する際に、直ちに周囲を一定の硬化温度にまで熱することができ、その結果、硬化反応に要する時間そのものを短縮することができる。

【0067】

また本実施形態では、接着剤配置工程の前後の少なくとも一方において、配置される接着剤1の冷却を抑制する冷却抑制処理を実行する。このため本実施形態では、接着剤1が不随意なタイミングで硬化反応を生じるのを防止しつつ、予備加熱された接着剤1が所定の温度に維持されることにより、硬化反応の開始を迅速化できる、或いは、硬化反応時間そのものを短縮することができる、といった予備加熱による利点を維持することができる。

【0068】

また本実施形態では、冷却抑制処理は、本体部品WBと被着部品PTの少なくとも何れか一方の接着剤配置面に断熱層2を形成する処理である。このため本実施形態では、接着剤1が配置される配置面に断熱層2が形成されることにより、単に断熱層2によって予備加熱の利点を維持することができるばかりでなく、断熱層2の存在によって、本体部品WBの熱による接着剤1への悪影響をも抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤1が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0069】

また本実施形態では、断熱層2は、本体部品WBに形成する処理である。このため本実施形態では、断熱層2が本体部品WBに形成されることによって、本体部品WBの熱による接着剤1への悪影響を一層効果的に抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤1が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0070】

また本実施形態では、接着剤配置工程は、液状の接着剤1を被着部品PTに塗布することにより実行されるものである。このため本実施形態では、接着剤1の配置作業が容易になり、また、機械化も簡単にできるので、量産に有利になる。

【0071】

また本実施形態では、本体部品WBと被着部品PTとは、何れも金属製品である。このため本実施形態では、樹脂(接着剤1)に比べて比較的高温になりやすい金属部品を連鎖反応型の接着剤1で接合することができる。

【0072】

また本実施形態では、各被着部品PTを予め設定されたステーションST1〜ST3・・・に供給し、本体部品WBに対する被着部品PTの組付順に本体部品WBを搬送ラインLで各ステーションST1〜ST3・・・に搬送し、各ステーションST1〜ST3・・・で製造された被着部品PTを搬送ラインL上で本体部品WBに組み付ける工程を含んでいる。

【0073】

また本発明の別の態様は、本体部品WBに被着部品PTを所定の順序で接合する接合組立品の製造装置において、前処理によって受熱した本体部品WBを載置する載置部L1と、載置部L1に載置された本体部品WBに接合されるべき被着部品PTに対して連鎖反応型の接着剤1を配置する接着剤配置手段としての接着剤塗布装置10と、接着剤1が配置された被着部品PTを載置部L1上の本体部品WBに組み付ける部品組付手段としてのロボット20と、被着部品PTの組み付け後にトリガーを接着剤1に付与するトリガー付与手段としてのトリガー付与装置30とを備えていることを特徴とする接合組立品の製造装置である。このため本実施形態では、連鎖反応型の接着剤1を用いて本体部品WBに被着部品PTを接合するに当たり、予め接着剤1を被着部品PTの方に配置し、その後、本体部品WBに被着部品PTを組み付けるようにしているので、本体部品WBが前処理によって受けた熱によって、接着剤1が、不随意なタイミングで硬化反応を起こす等の悪影響を受けることを可及的に防止することができる。

【0074】

また本実施形態では、接着剤塗布装置10は、所定温度に接着剤1を予備加熱する発熱体としてのヒータ11aを備えている。このため本実施形態では、ヒータ11aによって接着剤1を予備加熱することができるので、不随意な接着剤1の硬化反応を防止しつつ、配置された接着剤1にトリガーを付与してから熱硬化するまでの時間を短縮できる利点をもたらすことができる。

【0075】

また本実施形態では、本体部品WBと被着部品PTの少なくとも一方に、配置される接着剤1の冷却を抑制する冷却抑制処理を施す冷却抑制処理手段としての上記断熱層2を設けている。このため本実施形態では、接着剤1が不随意なタイミングで硬化反応を生じるのを防止しつつ、予備加熱された接着剤1が所定の温度に維持されることにより、硬化反応の開始を迅速化できる、或いは、硬化反応時間そのものを短縮することができる、といった予備加熱による利点を維持することができる。

【0076】

また本実施形態では、冷却抑制処理手段は、本体部品WBと被着部品PTの少なくとも何れか一方の接着剤配置面に断熱層2を形成する装置である。この装置は、図2の接着剤塗布装置10自身または同等の装置を用いることが可能である。このような装置を用いることにより、本実施形態では、接着剤1が配置される配置面に断熱層2を形成し、単に予備加熱の利点を維持することができるばかりでなく、断熱層2の存在によって、本体部品WBの熱による接着剤1への悪影響をも抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤1が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0077】

また本実施形態では、冷却抑制処理手段は、本体部品WBに断熱層2を形成する装置である。この装置も、図2の接着剤塗布装置10自身または同等の装置を用いることが可能である。このような装置を用いることにより、本実施形態では、断熱層2が本体部品WBに形成されることによって、本体部品WBの熱による接着剤1への悪影響を一層効果的に抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤1が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0078】

また本実施形態では、接着剤配置手段は、液状の接着剤1を被着部品PTに塗布する接着剤塗布装置10である。このため本実施形態では、接着剤1の配置作業が容易になり、また、機械化も簡単にできるので、量産に有利になる。

【0079】

また本実施形態では、各被着部品PTが供給される複数のステーションST1〜ST3・・・と、本体部品WBに対する被着部品PTの組付順に本体部品WBを複数のステーションST1〜ST3・・・に順次搬送する搬送ラインLとを備え、載置部L1は、搬送ラインLに形成されており、部品組付手段としての組付ロボット20は、複数のステーションST1、ST2、ST3・・・毎に配置されて、対応する被着部品W3、W4、・・・を搬送ラインL上で本体部品WBに組み付けるものである。このため本実施形態では、本体部品WBを組み付けるライン上で、順次、必要な被着部品PTを組み付けていくことができるので、製品の製造をスムーズに行うことができる。

【0080】

上述した実施形態は、本発明の好ましい具体例に過ぎず、本発明は上述した実施形態に限定されない。

【0081】

本発明の「突出部」は、一つの本体部品WBのみに形成されていてもよく、本体部品WBと被着部品PTの双方に形成されていてもよい。

【0082】

さらに、「位置決め用部材」から出力されるエネルギーは、主として熱エネルギーが好適であるが、可能であれば、レーザビーム等のエネルギー線であってもよい。

【0083】

また、接着剤の「配置」として塗布を例示したが、これに限らず、固形の接着剤1の貼着であってもよい。またワークの形状に応じて液状の接着剤を充填する態様であってもよい。

【0084】

接着剤配置面の態様としては、線状であってもよく、或いは面状であってもよい。

【0085】

また、断熱層2の形成工程は、本体部品WBを搬送ラインLの載置部L1上に載置する前に実施してもよく、或いは、本体部品WBを搬送ラインLの載置部L1上に載置した後に実施してもよい。

【0086】

また、可能であれば、断熱層を被着部品PTに形成してもよい。

【0087】

図10は本発明の別の実施形態に係るトリガー付与工程を示す断面図である。

【0088】

図10を参照して、同図に示す接合例では、本体部品WBと被着部品PTとの間に金属製のスペーサ6を介在させているとともに、このスペーサ6に図略の発熱体からの熱を伝導することにより、スペーサ6の両側にある接着剤1にトリガーとなる熱を付与するようにしている。

【0089】

図10の態様では、スペーサ6を設けることによって接着剤1の厚みを0.5mm程度に維持することができるので、本体部品WBと被着部品PTの間に配置される接着剤の厚みが均一に維持される結果、接着強度(特に剪断強度)や連鎖反応のための熱量を確実に確保することができるとともに、搬送ラインL上で比較的容易な設備でトリガーを付与することが可能になる。

【0090】

その他、本発明の特許請求の範囲内で種々の変更が可能であることはいうまでもない。

【図面の簡単な説明】

【0091】

【図1】本発明の実施の一形態に係る工程図である。

【図2】図1の実施形態に係る製造手順を示す模式図である。

【図3】図2の要部を拡大して示す拡大模式図である。

【図4】図1の本体部品の裏面側の一部箇所を示す斜視図である。

【図5】図1の本体部品の分解断面図である。

【図6】本実施形態に係る本体部品を搬送ラインの載置部に載置する過程を示す斜視図である。

【図7】本実施形態に係る本体部品を載置部に載置した状態を示す斜視図である。

【図8】本実施形態に係る本体部品と被着部品との接合過程(クランプ装置によって本体部品と被着部品とをクランプするクランプ後の過程)を示す斜視図である。

【図9】本実施形態に係る本体部品と被着部品との接合過程を示す断面略図である。

【図10】本発明の別の実施形態に係るトリガー付与工程を示す断面図である。

【符号の説明】

【0092】

1 接着剤

2 断熱層

6 スペーサ

10 接着剤塗布装置(接着剤配置手段の一例)

11a ヒータ(発熱体の一例)

15 ノズル駆動ロボット

16 断熱材

20 搬送ロボット

30 トリガー付与装置(トリガー付与手段の一例)

L 搬送ライン

L1 載置部

PT 被着部品

WB 本体部品

【技術分野】

【0001】

本発明は接合組立品の製造方法および接合組立品の製造装置に関する。

【背景技術】

【0002】

例えば、自動車製造工場において、車体を構成する板金部材を接合する手段として、スポット溶接やレーザ溶接等の溶接技術、或いは接着剤による接着方法が採用されている。

【0003】

特に、近年では、特許文献1に開示されているように、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤が注目されている。

【特許文献1】特開平11−193322号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述のような連鎖反応型の接着剤を用いて、ワークを接合する技術を実用化するに当たり、ワーク自身や接着剤の温度に対する配慮が重要になる。特に、自動車の組立工程では、部品の焼き入れ工程や溶接工程等、車体を構成する部品が受熱する工程が多い。そのような組立工程に連鎖反応型の接着剤を適用する場合、単に工程順にボディ側の部材に接着剤を配置すると、ボディ側の部材が受けた熱で接着剤が不随意なタイミングで硬化反応を起こすことが考えられる。

【0005】

本発明は上記不具合に鑑みてなされたものであり、連鎖反応型の接着剤の不随意なタイミングでの硬化反応を回避しつつ、連鎖反応型の接着剤を用いて効率的に組立加工を施すことのできる接合組立品の製造方法および接合組立品の製造装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために本発明は、本体部品に被着部品を所定の順序で接合する接合組立品の製造方法において、前処理によって受熱した前記本体部品に接合されるべき前記被着部品に対し、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤を配置する接着剤配置工程と、前記接着剤が配置された前記被着部品を前記本体部品に組み付ける部品組付工程と、前記被着部品の組み付け後に前記トリガーを前記接着剤に付与するトリガー付与工程とを備えていることを特徴とする接合組立品の製造方法である。この態様では、連鎖反応型の接着剤を用いて本体部品に被着部品を接合するに当たり、予め接着剤を被着部品の方に配置し、その後、本体部品に被着部品を組み付けるようにしているので、本体部品が前処理によって受けた熱によって、接着剤が、不随意なタイミングで硬化反応を起こす等の悪影響を受けることを可及的に防止することができる。ここで、「本体部品」とは、1または2以上の部品によって構成され、最終形態の製品の本体を構成する部品のうち、上流工程でコアとなってアッセンブルされる部品である。また、本体部品に対して組み付けられる部品を「被着部品」という。例えば、自動車の場合において、アンダボディにサイドフレームを取り付ける場合、アンダボディは、サイドフレームに対して本体部品であり、サイドフレームは、アンダボディの被着部品である。また、アンダボディにサイドフレームが組み付けられたアッセンブル品にルーフを取り付ける場合、アンダボディとサイドフレームのアッセンブル品が本体部品であり、ルーフがこの本体部品に対する被着部品である。「連鎖反応型の接着剤」は、光重合性樹脂、光・熱重合開始剤、および光重合開始剤を主成分とする樹脂組成物であり、紫外線、電子線、X線、赤外線、太陽光線、可視光線、レーザビーム(エキシマレーザ、CO2 レーザ等)、熱線(放射や輻射熱等)等のエネルギー線、或いは熱等の所定量のエネルギーが付与されると、内部にカチオンと硬化反応熱とを積極的に発生させ、これらカチオンと硬化反応熱とによって、連鎖的に硬化反応するものである。

【0007】

好ましい態様において、前記接着剤配置工程は、所定温度に予備加熱された前記接着剤を配置する工程である。この態様では、予備加熱によって、接着剤にトリガーを付与してから熱硬化するまでの時間を短縮できる利点をもたらす。すなわち、硬化が始まる前(熱反応する前)の時間を短くできるので、硬化反応の開始を迅速化することができる。また、予備加熱によって成形物の周囲の温度が上昇するので、接着剤の樹脂自体が熱エネルギーを自己発生する際に、直ちに周囲を一定の硬化温度にまで熱することができ、その結果、硬化反応に要する時間そのものを短縮することができる。

【0008】

好ましい態様において、前記接着剤配置工程の前後の少なくとも一方において、配置される前記接着剤の冷却を抑制する冷却抑制処理を実行する。この態様では、接着剤が不随意なタイミングで硬化反応を生じるのを防止しつつ、予備加熱された接着剤が所定の温度に維持されることにより、硬化反応の開始を迅速化できる、或いは、硬化反応時間そのものを短縮することができる、といった予備加熱による利点を維持することができる。

【0009】

好ましい態様において、前記冷却抑制処理は、前記本体部品と前記被着部品の少なくとも何れか一方の接着剤配置面に断熱層を形成する処理である。この態様では、接着剤が配置される配置面に断熱層が形成されることにより、単に断熱層によって予備加熱の利点を維持することができるばかりでなく、断熱層の存在によって、本体部品の熱による接着剤への悪影響をも抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0010】

好ましい態様において、前記断熱層は、前記本体部品に形成する処理である。この態様では、断熱層が本体部品に形成されることによって、本体部品の熱による接着剤への悪影響を一層効果的に抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0011】

好ましい態様において、前記接着剤配置工程は、液状の接着剤を前記被着部品に塗布することにより実行されるものである。この態様では、接着剤の配置作業が容易になり、また、機械化も簡単にできるので、量産に有利になる。

【0012】

好ましい態様において、前記本体部品と前記被着部品の少なくとも一方は、金属製品である。この態様では、樹脂(接着剤)に比べて比較的高温になりやすい金属部品を連鎖反応型の接着剤で接合することができる。

【0013】

好ましい態様において、各被着部品が当該被着部品の種類毎に供給される複数のステーションを設け、前記本体部品に対する前記被着部品の組付順に前記本体部品を搬送ラインで各ステーションに順次搬送し、各ステーションで製造された前記被着部品を前記搬送ライン上で前記本体部品に組み付ける工程を含んでいる。

【0014】

本発明の別の態様は、本体部品に被着部品を所定の順序で接合する接合組立品の製造装置において、前処理によって受熱した前記本体部品を載置する載置部と、前記載置部に載置された前記本体部品に接合されるべき前記被着部品に対し、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤を配置する接着剤配置手段と、前記接着剤が配置された前記被着部品を前記載置部上の前記本体部品に組み付ける部品組付手段と、前記被着部品の組み付け後に前記トリガーを前記接着剤に付与するトリガー付与手段とを備えていることを特徴とする接合組立品の製造装置である。この態様では、連鎖反応型の接着剤を用いて本体部品に被着部品を接合するに当たり、予め接着剤を被着部品の方に配置し、その後、本体部品に被着部品を組み付けるようにしているので、本体部品が前処理によって受けた熱によって、接着剤が、不随意なタイミングで硬化反応を起こす等の悪影響を受けることを可及的に防止することができる。

【0015】

好ましい態様において、前記接着剤配置手段は、所定温度に接着剤を予備加熱する発熱体を備えている。この態様では、発熱体によって接着剤を予備加熱することができるので、不随意な接着剤の硬化反応を防止しつつ、配置された接着剤にトリガーを付与してから熱硬化するまでの時間を短縮できる利点をもたらすことができる。

【0016】

好ましい態様において、前記接着剤の冷却を抑制する冷却抑制処理を前記本体部品と前記被着部品の少なくとも一方に施す冷却抑制処理手段を設けている。この態様では、接着剤が不随意なタイミングで硬化反応を生じるのを防止しつつ、予備加熱された接着剤が所定の温度に維持されることにより、硬化反応の開始を迅速化できる、或いは、硬化反応時間そのものを短縮することができる、といった予備加熱による利点を維持することができる。

【0017】

好ましい態様において、前記冷却抑制処理手段は、前記本体部品と前記被着部品の少なくとも何れか一方の接着剤配置面に断熱層を形成する装置である。この態様では、接着剤が配置される配置面に断熱層が形成されることにより、単に断熱層によって予備加熱の利点を維持することができるばかりでなく、断熱層の存在によって、本体部品の熱による接着剤への悪影響をも抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0018】

好ましい態様において、前記冷却抑制処理手段は、前記本体部品に前記断熱層を形成する装置である。この態様では、断熱層が本体部品に形成されることによって、本体部品の熱による接着剤への悪影響を一層効果的に抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0019】

好ましい態様において、前記接着剤配置手段は、液状の接着剤を前記被着部品に塗布する接着剤塗布装置である。この態様では、接着剤の配置作業が容易になり、また、機械化も簡単にできるので、量産に有利になる。

【0020】

好ましい態様において、各被着部品が当該被着部品の種類毎に供給される複数のステーションと、前記本体部品に対する前記被着部品の組付順に前記本体部品を前記複数のステーションに順次搬送する搬送ラインとを備え、前記載置部は、前記搬送ラインのコンベヤーによって前記本体部品と一体に搬送可能に構成されており、前記部品組付手段は、前記複数のステーション毎に配置されて、対応する被着部品を前記搬送ライン上で前記本体部品に組み付けるものである。この態様では、本体部品を組み付けるライン上で、順次、必要な被着部品を組み付けていくことができるので、製品の製造をスムーズに行うことができる。

【発明の効果】

【0021】

以上説明したように、本発明は、連鎖反応型の接着剤を用いて本体部品に被着部品を接合するに当たり、予め接着剤を被着部品の方に配置し、その後、本体部品に被着部品を組み付けるようにしているので、本体部品が前処理によって受けた熱によって、接着剤が悪影響を受けることを可及的に防止することができるので、連鎖反応型の接着剤の不随意なタイミングでの硬化反応を回避しつつ、連鎖反応型の接着剤を用いて効率的に組立加工を施すことという顕著な効果を奏する。

【発明を実施するための最良の形態】

【0022】

以下、添付図面を参照しながら本発明の好ましい実施の形態について説明する。

【0023】

図1は、本発明の実施の一形態に係る工程図であり、図2は図1の実施形態に係る製造手順を示す模式図、図3は図2の要部を拡大して示す拡大模式図である。

【0024】

各図を参照して、本実施形態は、自動車のボディの製造工程に本発明を適用した場合を例示したものである。自動車のボディは、部品(アンダボディ)W1、部品(リアフロア)W2、部品(センタフロア)W3、部品(サイドフレーム)W4、部品(ルーフ)W5・・・を接合して構成されるアッセンブル品である。部品W1、W2は、何れも金属製部材であり、部品W2は、アルミ合金で形成されている。

【0025】

図1に示す例では、部品W1、W2がそれぞれの工程でプレス加工され、これらが溶接工程でアッセンブルされる。一方の部品W2は、例えば、焼き入れ工程で熱処理が施される。この溶接工程で、部品W1、W2のアッセンブル品が本体部品として製造される。

【0026】

以下の説明において、「本体部品」WBとは、1または2以上の部品W1〜W5・・・によって構成され、最終形態の製品の本体を構成する部品のうち、上流工程でコアとなってアッセンブルされる部品である。また、本体部品に対して組み付けられる部品を「被着部品」という。例えば、アンダボディにサイドフレームを取り付ける場合、アンダボディは、サイドフレームに対して本体部品WBであり、サイドフレームは、アンダボディの被着部品である。また、アンダボディにサイドフレームが組み付けられたアッセンブル品にルーフを取り付ける場合、アンダボディとサイドフレームのアッセンブル品が本体部品WBであり、ルーフがこの本体部品WBに対する被着部品である。

【0027】

本体部品WBに被着部品W3〜W5・・・を接合する態様として、本実施形態に係る製造手順では、本体部品WBを搬送ラインLの載置部L1に載置し、搬送ラインLのコンベヤーで載置部L1を移動することによって、被着部品を構成する各部品W3〜W5・・・の接合順に本体部品WBをステーションST1、ST2、ST3・・・に順次搬送し、各ステーションST1〜ST3・・・で一時停止している間に、被着部品W3〜W5・・・を搬送された本体部品WBに組み付けることとしている。

【0028】

図示の例において、部品W1と部品W2とを溶接して本体部品WBを製造した後、搬送ラインLの最上流側で、この本体部品WBに断熱層2が形成される(図7参照)。この断熱層2は、詳しくは後述する連鎖硬化型の接着剤1を薄く(例えば厚さ0.1mm)塗布し、UVランプを照射することによって硬化されたものである。

【0029】

次いで、断熱層2が生成された本体部品WBに、別工程でプレス加工された部品W3が搬送ラインL上で組み付けられ、トリガー付与工程を含む接着剤硬化工程によって接合される。さらに、部品W3が接合された本体部品WBに、別工程でプレス加工された部品W4が搬送ラインL上で組み付けられ、トリガー付与工程を含む接着剤硬化工程によって接合される。

【0030】

このような工程を部品点数分だけ行って、全ての部品を組み付けた後、本体部品WBに塗装/乾燥処理を施し、検査工程を終了することによって、ボディが完成する。

【0031】

図1に示す各工程のうち、焼き入れ工程や溶接工程は、周知の工法をそのまま採用することができるので、その詳細は省略する。また、説明の便宜上、断熱層2の形成工程は、組付/接着剤硬化工程の後に説明する。

【0032】

次に、接着剤塗布工程について説明する。

【0033】

接着剤塗布工程は、接合される部品の接着剤配置面間に接着剤を配置する態様として、本実施形態において接着剤配置工程を具体化したものであり、図2および図3に示す接着剤塗布装置10によって実行される。

【0034】

図2および図3を参照して、接着剤塗布装置10は、接着剤1を貯留するタンク11と、このタンク11から図略のポンプによってくみ出された接着剤1を吐出するノズル12と、接着剤1をタンク11からノズル12に導くホース14と、ノズル12を部品W3〜W5・・・の接着剤配置面に沿って駆動するノズル駆動ロボット15とを有している。

【0035】

接着剤1は、光重合性樹脂(主としてエポキシ樹脂、特に好ましくは脂環式エポキシ樹脂)、光・熱重合開始剤(芳香族スルホニウム塩等)、および光重合開始剤(スルホニウム塩等)を主成分とする樹脂組成物であり、紫外線、電子線、X線、赤外線、太陽光線、可視光線、レーザビーム(エキシマレーザ、CO2 レーザ等)、熱線(放射や輻射熱等)等のエネルギー線、或いは熱等の所定量のエネルギーが付与されると、内部にカチオンと硬化反応熱とを積極的に発生させ、これらカチオンと硬化反応熱とによって、連鎖的に硬化反応するものである。この接着剤1の好ましい塗布厚さは、0.01mmから10mm、塗布幅は、1.0mmから30mmであり、接着剤1の硬化条件は、「100℃以上の熱(エネルギー)を与えること、若しくは、100℃以上相当のエネルギー線を照射すること」である。

【0036】

タンク11は、接着剤1を外部と断熱した状態で貯留することにより、外部からの熱的な影響を受けることなく、接着剤1を適温に維持するものである。図示の実施形態では、タンク11に発熱体としてのヒータ11aが付設されており、このヒータ11aによって、接着剤1は、部品W3〜W5・・・へ塗布される前に予備加熱されている。なおヒータ11aは、接着剤1の通路(パイプ、ホース、ロボット内等)に設けることも可能である。

【0037】

本実施形態で用いられる接着剤1は連鎖反応型なので、熱を加えると、樹脂組成物自体が自己発熱して徐々に硬化していく傾向を示す。最初に、エネルギー線を照射すると、そのエネルギー照射量(ジュール熱)が積算されるので、その照射部分が反応(硬化)して、樹脂の温度が上昇していく。そして、一定の温度を超えると、熱硬化(パターン)樹脂自体の反応になるので、硬化速度が変化する。したがって、予備加熱によって、接着剤1が一定の温度に達してから熱硬化するまでの時間(すなわち、トリガーを接着剤1に与えてから硬化が開始するまでの時間)を短縮できる。また、予備加熱によって周囲の温度も上昇するので、接着剤1が熱エネルギーを自己発生する際に、直ちに周囲を一定の硬化温度にまで熱することができる結果、硬化時間そのものを極端に短くすることができる。

【0038】

本実施形態に係る接着剤1では、硬化のしきい値温度が約100℃(80〜120℃)程度であり、したがって、予備加熱の温度は、このしきい値より低く設定する必要がある。また、接着剤1の供給管路における摩擦等によってもある程度の熱が発生するため、予熱温度がしきい値温度に近い温度範囲内の場合には、不随意なタイミングで接着剤1の硬化反応が開始されるおそれがある。したがって、これを回避するために、予備加熱温度は通常、60℃程度に設定することが好ましい。

【0039】

また、接着剤1をノズル12に供給する過程で外部から熱影響を受けることも考えられるので、本実施形態では、ホース14の外周をグラスウールやロックウール等で具体化される断熱材16で被覆している。

【0040】

ノズル駆動ロボット15は、周知の3軸ロボットで具体化されたものであり、各ステーションST1〜ST3・・・毎に配設されている。各ノズル駆動ロボット15には、当該ステーションST1〜ST3・・・に供給される部品W3〜W5・・・に応じたプログラムがティーチングされており、このプログラムに基づいて、所定のタイミングで対応する部品W3〜W5・・・の接着剤配置面(例えば図3の破線W31で示す部位)に接着剤1を適量だけ塗布できるようになっている。

【0041】

次に、図1の断熱層2の形成工程について説明する。

【0042】

各ステーションST1、ST2、ST3・・・に搬送される本体部品WBは、上流工程での焼き入れや、溶接で受熱することにより、比較的多くの内部エネルギーを含んだ状態になっている場合がある。他方、接着剤1は、エネルギー照射量(ジュール熱)を累積的に蓄えることによって反応(硬化)し、樹脂の温度が所定のしきい値温度に上昇することによって自己発熱するものである。そのため、不用意に接着剤1を塗布すると、接着剤1が塗布された時点で直ちに連鎖硬化反応を生じ、被着部品W3〜W5・・・との接着ができなくなってしまうおそれもある。そこで本実施形態では、上述したように、各ステーションST1〜ST3・・・に接着剤塗布装置10のノズル駆動ロボット15を配設して、被着部品W3〜W5・・・に接着剤1を塗布するようにしているとともに、本体部品WBには、必要に応じて断熱層2を生成することとしているのである。

【0043】

この断熱層2は、図3で示したノズル駆動ロボット15を有する接着剤塗布装置10を用いて、接着剤1と同等の連鎖硬化反応型の樹脂を薄く(例えば0.1mm厚)均一に塗布し、UV線等のエネルギー線を照射することによって、硬化させることにより、本体部品WBに生成されるものである。

【0044】

次に、図1の組付/接着剤硬化工程について説明する。

【0045】

図3を参照して、被着部品W3〜W5・・・は、各ステーションST1〜ST3・・・に設置された組付装置としての公知の組付ロボット20によって、図略の搬送ラインから接着剤塗布装置10のノズル駆動ロボット15に供給され、接着剤1の塗布工程を終了した後、組付ロボット20によって搬送ラインLの載置部L1にある本体部品WBに接合される。その後、次に説明する載置部L1のトリガー付与装置30によって塗布された接着剤1にトリガーが付与されることにより、接着剤1が載置部L1上で連鎖的に硬化反応を生じることにより、本体部品WBに被着部品W3〜W5・・・が堅固に接合されることになる。

【0046】

次に、搬送ラインLに設置されたトリガー付与装置30について説明する。

【0047】

図4は、図1の本体部品WBの一部箇所の裏面側を示す斜視図、図5は、図1の本体部品WBの分解断面図である。以下の説明では、本体部品WBに接合される被着部品W1〜W4・・・の符号をPTで総称して説明する。

【0048】

図4および図5を参照して、各図に例示されている部位に関し、本体部品WBと被着部品PTの一部は、図5に示すように、それぞれ断面ハット状に形成され、それぞれの接合部分にフランジWB1、PT1を有している。また、図示の実施形態の場合、本体部品WBと被着部品PTは、それぞれ厚みが0.8mmに設定されており、両者間に配置される接着剤1の厚みは、0.5mmに設定される。

【0049】

接着剤1の厚みを0.5mm程度に維持することは、本体部品WBと被着部品PTとを結合する上で、重要な管理項目となる。すなわち、上述のような連鎖反応型の接着剤1を用いて、本体部品WBと被着部品PTを接合する接合方法を実用化するに当たり、本体部品WBと被着部品PTの間に配置される接着剤の厚みが均一であることが必要である。接着剤1の厚みが厚過ぎる場合、接着強度(特に剪断強度)が低下するおそれがあり、薄過ぎる場合、接着剤1の連鎖反応を維持するための熱量を確保できなくなるおそれがあるからである。また、本体部品WBと被着部品PTによっては、接着剤1が配置される接着剤配置面をクランプする必要が多々生じるが、そのようなクランプ自身が、接着剤の連鎖反応に必要な熱を奪う要因となる場合もある。

【0050】

そこで、本実施形態では、接着剤1が配置される経路に沿って、本体部品WBに中空の突出部WB2を形成している。

【0051】

突出部WB2は、本体部品WBのフランジWB1にプレス加工によって窪みを形成することにより、被着部品PTの方へ突出している。この突出部WB2の内部には、円形の凹部底面WB3と、凹部底面WB3に連続して、下側が広くなるテーパ状の円周面WB4とが形成されている。詳しくは後述するように、この突出部WB2の裏面(内側の窪み部分)は、トリガー付与装置30の位置決め用部材の構成例である位置決め加熱ピン32が嵌合する部位として利用される。

【0052】

図6から図8は、トリガー付与装置30による本実施形態に係るワークの接合過程を示す斜視図であり、図9は、同接合過程を示す断面略図である。

【0053】

図6を参照して、載置部L1は、本体部品WBのフランジWB1を受ける複数の凸部31を有している。凸部31には、図1の本体部品WBの突出部WB2に対応する箇所に配置された位置決め加熱ピン32が突設されている。

【0054】

図5および図9を参照して、位置決め加熱ピン32は、熱伝導率の高い導電性部材(例えば、銅)で構成されており、概ね円柱形の中実部材である。図示の実施形態において、位置決め加熱ピン32には、本体部品WBの突出部WB2内に形成された凹部底面WB3に面接触する平面視円形の先端面32aと、この先端面32aに連続するテーパ面32bとが形成されており、突出部WB2内への嵌合時に、凹部底面WB3と円周面WB4に対し、これら先端面32aとテーパ面32bとが面接触するように構成されている(図9参照)。そして、位置決め加熱ピン32に突出部WB2の裏面を嵌合させることにより、載置部L1に本体部品WBを精緻に位置決めすることができるようになっている。

【0055】

図9を参照して、各位置決め加熱ピン32には、高周波供給装置34のコイル35が巻回されており、位置決め加熱ピン32は、高周波供給装置34によって高温(例えば120℃)に加熱可能に構成されている。これにより、位置決め加熱ピン32は、本体部品WBと被着部品PTとの間に介在する接着剤1に対し、硬化反応のトリガーとなるエネルギーを付与するエネルギー付与手段としても機能することになる。

【0056】

図6〜図8を参照して、各ステーションST1〜ST3・・・には、当該ステーションST1〜ST3・・・に供給される被着部品PTに適合した複数のクランプ装置40が配設されている。

【0057】

クランプ装置40は、熱伝導性を有する金属製部材の押圧部材41を図略のトグル機構で回動させることにより、図6に示す開放姿勢と図8に示すクランプ姿勢との間で回動可能に構成されている。各クランプ装置40は、被着部品PTを本体部品WBにクランプするのに必要充分な個数だけ配置されているが、その配置箇所は、クランプ装置40の押圧部材41がクランプ姿勢にあるときに、何れかの位置決め加熱ピン32との間で本体部品WBと被着部品PTとを挟圧できるところに設定されている。これにより、組付時において、本体部品WBと被着部品PTとを堅固にクランプすることができる。

【0058】

次に、組付/接着剤硬化工程を構成する各工程について説明する。

【0059】

まず、図6を参照して、プレス工程の後、上述した載置部L1の上に、本体部品WBを、突出部WB2の凹部底面WB3が載置部L1の位置決め加熱ピン32に対向する姿勢で載置することにより、突出部WB2内に位置決め加熱ピン32を嵌合させ、被着部品PTを載置部L1上に位置決めする処理が施される。上述したように、位置決め加熱ピン32の上部には、本体部品WBの突出部WB2の凹部底面WB3と円周面WB4に面接触する先端面32aとテーパ面32bとが形成されている(図9参照)。このため、本体部品WBは、載置部L1に対して、精緻に位置決めされた状態で突出部WB2を上方に突出させた姿勢で載置される。

【0060】

図7を参照して、載置部L1上に載置された本体部品WBには、接着剤1と同等の樹脂による断熱層2が形成されている。

【0061】

次に、図8を参照して、載置部L1の上に位置決めされている本体部品WBに対し、予め接着剤1が塗布された被着部品PTを図3で示した組付ロボット20で組み付ける。この組付作業の後、クランプ装置40を開放姿勢からクランプ姿勢に変位し、本体部品WBと被着部品PTとを堅固にクランプするクランプ工程が施される。このクランプ工程では、図8に示すように、本体部品WBに形成された突出部WB2が被着部品PTのフランジPT1の底面に当接することにより、均等な接合間隔d(図9参照)を確保することができる。

【0062】

図9を参照して、クランプ工程の後、高周波供給装置34を作動して、トリガー付与工程が施される。このトリガー付与工程では、高温に加熱された位置決め加熱ピン32から本体部品WBの突出部WB2を介してトリガーとしての熱が入力され、その周辺の接着剤1が加熱される。この熱の入力により、接着剤1の硬化が開始され、カチオンと硬化反応熱が発生する。これらカチオンと硬化反応熱は、クランプ装置40の押圧部材41と位置決め加熱ピン32とが協働して本体部品WBと被着部品PTとを挟圧している部位から未硬化反応部分に伝播し、この熱の伝播によって未硬化反応部分でさらなる硬化反応が連鎖的に生じる。

【0063】

本実施形態においては、各突出部WB2に嵌合する位置決め加熱ピン32からトリガーとなるエネルギーとしての熱を入力しているので、上述のような硬化反応は、各突出部WB2から接着剤配置面全体に概ね均等に進行する。このため、接着剤1の局所的な硬化収縮を防止し、本体部品WBや被着部品PTの変形や接合部分の開きを防止することができる。

【0064】

硬化反応時間が経過した後、クランプ装置40の押圧部材41を再び開放姿勢に変位し、被着部品PTが接合された本体部品WBを開放し、上述したように次工程に移行する。

【0065】

以上説明したように、本実施形態では、連鎖反応型の接着剤1を用いて本体部品WBに被着部品PTを接合するに当たり、予め接着剤1を被着部品PTの方に配置し、その後、本体部品WBに被着部品PTを組み付けるようにしているので、本体部品WBが前処理によって受けた熱によって、接着剤1が、不随意なタイミングで硬化反応を起こす等の悪影響を受けることを可及的に防止することができる。

【0066】

また本実施形態では、接着剤配置工程は、所定温度に予備加熱された接着剤1を配置する工程である。このため本実施形態では、予備加熱によって、接着剤1にトリガーを付与してから熱硬化するまでの時間を短縮できる利点をもたらす。すなわち、硬化が始まる前(熱反応する前)の時間を短くできるので、硬化反応の開始を迅速化することができる。また、予備加熱によって成形物の周囲の温度が上昇するので、接着剤1の樹脂自体が熱エネルギーを自己発生する際に、直ちに周囲を一定の硬化温度にまで熱することができ、その結果、硬化反応に要する時間そのものを短縮することができる。

【0067】

また本実施形態では、接着剤配置工程の前後の少なくとも一方において、配置される接着剤1の冷却を抑制する冷却抑制処理を実行する。このため本実施形態では、接着剤1が不随意なタイミングで硬化反応を生じるのを防止しつつ、予備加熱された接着剤1が所定の温度に維持されることにより、硬化反応の開始を迅速化できる、或いは、硬化反応時間そのものを短縮することができる、といった予備加熱による利点を維持することができる。

【0068】

また本実施形態では、冷却抑制処理は、本体部品WBと被着部品PTの少なくとも何れか一方の接着剤配置面に断熱層2を形成する処理である。このため本実施形態では、接着剤1が配置される配置面に断熱層2が形成されることにより、単に断熱層2によって予備加熱の利点を維持することができるばかりでなく、断熱層2の存在によって、本体部品WBの熱による接着剤1への悪影響をも抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤1が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0069】

また本実施形態では、断熱層2は、本体部品WBに形成する処理である。このため本実施形態では、断熱層2が本体部品WBに形成されることによって、本体部品WBの熱による接着剤1への悪影響を一層効果的に抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤1が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0070】

また本実施形態では、接着剤配置工程は、液状の接着剤1を被着部品PTに塗布することにより実行されるものである。このため本実施形態では、接着剤1の配置作業が容易になり、また、機械化も簡単にできるので、量産に有利になる。

【0071】

また本実施形態では、本体部品WBと被着部品PTとは、何れも金属製品である。このため本実施形態では、樹脂(接着剤1)に比べて比較的高温になりやすい金属部品を連鎖反応型の接着剤1で接合することができる。

【0072】

また本実施形態では、各被着部品PTを予め設定されたステーションST1〜ST3・・・に供給し、本体部品WBに対する被着部品PTの組付順に本体部品WBを搬送ラインLで各ステーションST1〜ST3・・・に搬送し、各ステーションST1〜ST3・・・で製造された被着部品PTを搬送ラインL上で本体部品WBに組み付ける工程を含んでいる。

【0073】

また本発明の別の態様は、本体部品WBに被着部品PTを所定の順序で接合する接合組立品の製造装置において、前処理によって受熱した本体部品WBを載置する載置部L1と、載置部L1に載置された本体部品WBに接合されるべき被着部品PTに対して連鎖反応型の接着剤1を配置する接着剤配置手段としての接着剤塗布装置10と、接着剤1が配置された被着部品PTを載置部L1上の本体部品WBに組み付ける部品組付手段としてのロボット20と、被着部品PTの組み付け後にトリガーを接着剤1に付与するトリガー付与手段としてのトリガー付与装置30とを備えていることを特徴とする接合組立品の製造装置である。このため本実施形態では、連鎖反応型の接着剤1を用いて本体部品WBに被着部品PTを接合するに当たり、予め接着剤1を被着部品PTの方に配置し、その後、本体部品WBに被着部品PTを組み付けるようにしているので、本体部品WBが前処理によって受けた熱によって、接着剤1が、不随意なタイミングで硬化反応を起こす等の悪影響を受けることを可及的に防止することができる。

【0074】

また本実施形態では、接着剤塗布装置10は、所定温度に接着剤1を予備加熱する発熱体としてのヒータ11aを備えている。このため本実施形態では、ヒータ11aによって接着剤1を予備加熱することができるので、不随意な接着剤1の硬化反応を防止しつつ、配置された接着剤1にトリガーを付与してから熱硬化するまでの時間を短縮できる利点をもたらすことができる。

【0075】

また本実施形態では、本体部品WBと被着部品PTの少なくとも一方に、配置される接着剤1の冷却を抑制する冷却抑制処理を施す冷却抑制処理手段としての上記断熱層2を設けている。このため本実施形態では、接着剤1が不随意なタイミングで硬化反応を生じるのを防止しつつ、予備加熱された接着剤1が所定の温度に維持されることにより、硬化反応の開始を迅速化できる、或いは、硬化反応時間そのものを短縮することができる、といった予備加熱による利点を維持することができる。

【0076】

また本実施形態では、冷却抑制処理手段は、本体部品WBと被着部品PTの少なくとも何れか一方の接着剤配置面に断熱層2を形成する装置である。この装置は、図2の接着剤塗布装置10自身または同等の装置を用いることが可能である。このような装置を用いることにより、本実施形態では、接着剤1が配置される配置面に断熱層2を形成し、単に予備加熱の利点を維持することができるばかりでなく、断熱層2の存在によって、本体部品WBの熱による接着剤1への悪影響をも抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤1が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0077】

また本実施形態では、冷却抑制処理手段は、本体部品WBに断熱層2を形成する装置である。この装置も、図2の接着剤塗布装置10自身または同等の装置を用いることが可能である。このような装置を用いることにより、本実施形態では、断熱層2が本体部品WBに形成されることによって、本体部品WBの熱による接着剤1への悪影響を一層効果的に抑制することができる結果、所期の温度状態をより適切に維持して、予備加熱による利点を活かしつつ、接着剤1が不随意なタイミングで硬化反応を生じるのを防止することができる。

【0078】

また本実施形態では、接着剤配置手段は、液状の接着剤1を被着部品PTに塗布する接着剤塗布装置10である。このため本実施形態では、接着剤1の配置作業が容易になり、また、機械化も簡単にできるので、量産に有利になる。

【0079】

また本実施形態では、各被着部品PTが供給される複数のステーションST1〜ST3・・・と、本体部品WBに対する被着部品PTの組付順に本体部品WBを複数のステーションST1〜ST3・・・に順次搬送する搬送ラインLとを備え、載置部L1は、搬送ラインLに形成されており、部品組付手段としての組付ロボット20は、複数のステーションST1、ST2、ST3・・・毎に配置されて、対応する被着部品W3、W4、・・・を搬送ラインL上で本体部品WBに組み付けるものである。このため本実施形態では、本体部品WBを組み付けるライン上で、順次、必要な被着部品PTを組み付けていくことができるので、製品の製造をスムーズに行うことができる。

【0080】

上述した実施形態は、本発明の好ましい具体例に過ぎず、本発明は上述した実施形態に限定されない。

【0081】

本発明の「突出部」は、一つの本体部品WBのみに形成されていてもよく、本体部品WBと被着部品PTの双方に形成されていてもよい。

【0082】

さらに、「位置決め用部材」から出力されるエネルギーは、主として熱エネルギーが好適であるが、可能であれば、レーザビーム等のエネルギー線であってもよい。

【0083】

また、接着剤の「配置」として塗布を例示したが、これに限らず、固形の接着剤1の貼着であってもよい。またワークの形状に応じて液状の接着剤を充填する態様であってもよい。

【0084】

接着剤配置面の態様としては、線状であってもよく、或いは面状であってもよい。

【0085】

また、断熱層2の形成工程は、本体部品WBを搬送ラインLの載置部L1上に載置する前に実施してもよく、或いは、本体部品WBを搬送ラインLの載置部L1上に載置した後に実施してもよい。

【0086】

また、可能であれば、断熱層を被着部品PTに形成してもよい。

【0087】

図10は本発明の別の実施形態に係るトリガー付与工程を示す断面図である。

【0088】

図10を参照して、同図に示す接合例では、本体部品WBと被着部品PTとの間に金属製のスペーサ6を介在させているとともに、このスペーサ6に図略の発熱体からの熱を伝導することにより、スペーサ6の両側にある接着剤1にトリガーとなる熱を付与するようにしている。

【0089】

図10の態様では、スペーサ6を設けることによって接着剤1の厚みを0.5mm程度に維持することができるので、本体部品WBと被着部品PTの間に配置される接着剤の厚みが均一に維持される結果、接着強度(特に剪断強度)や連鎖反応のための熱量を確実に確保することができるとともに、搬送ラインL上で比較的容易な設備でトリガーを付与することが可能になる。

【0090】

その他、本発明の特許請求の範囲内で種々の変更が可能であることはいうまでもない。

【図面の簡単な説明】

【0091】

【図1】本発明の実施の一形態に係る工程図である。

【図2】図1の実施形態に係る製造手順を示す模式図である。

【図3】図2の要部を拡大して示す拡大模式図である。

【図4】図1の本体部品の裏面側の一部箇所を示す斜視図である。

【図5】図1の本体部品の分解断面図である。

【図6】本実施形態に係る本体部品を搬送ラインの載置部に載置する過程を示す斜視図である。

【図7】本実施形態に係る本体部品を載置部に載置した状態を示す斜視図である。

【図8】本実施形態に係る本体部品と被着部品との接合過程(クランプ装置によって本体部品と被着部品とをクランプするクランプ後の過程)を示す斜視図である。

【図9】本実施形態に係る本体部品と被着部品との接合過程を示す断面略図である。

【図10】本発明の別の実施形態に係るトリガー付与工程を示す断面図である。

【符号の説明】

【0092】

1 接着剤

2 断熱層

6 スペーサ

10 接着剤塗布装置(接着剤配置手段の一例)

11a ヒータ(発熱体の一例)

15 ノズル駆動ロボット

16 断熱材

20 搬送ロボット

30 トリガー付与装置(トリガー付与手段の一例)

L 搬送ライン

L1 載置部

PT 被着部品

WB 本体部品

【特許請求の範囲】

【請求項1】

本体部品に被着部品を所定の順序で接合する接合組立品の製造方法において、

前処理によって受熱した前記本体部品に接合されるべき前記被着部品に対し、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤を配置する接着剤配置工程と、

前記接着剤が配置された前記被着部品を前記本体部品に組み付ける部品組付工程と、

前記被着部品の組み付け後に前記トリガーを前記接着剤に付与するトリガー付与工程と

を備えていることを特徴とする接合組立品の製造方法。

【請求項2】

請求項1記載の接合組立品の製造方法において、

前記接着剤配置工程は、所定温度に予備加熱された前記接着剤を配置する工程である

ことを特徴とする接合組立品の製造方法。

【請求項3】

請求項2記載の接合組立品の製造方法において、

前記接着剤配置工程の前後の少なくとも一方において、配置される前記接着剤の冷却を抑制する冷却抑制処理を実行する

ことを特徴とする接合組立品の製造方法。

【請求項4】

請求項3記載の接合組立品の製造方法において、

前記冷却抑制処理は、前記本体部品と前記被着部品の少なくとも何れか一方の接着剤配置面に断熱層を形成する処理である

ことを特徴とする接合組立品の製造方法。

【請求項5】

請求項4記載の接合組立品の製造方法において、

前記断熱層は、前記本体部品に形成する処理である

ことを特徴とする接合組立品の製造方法。

【請求項6】

請求項1から5の何れか1項に記載の接合組立品の製造方法において、

前記接着剤配置工程は、液状の接着剤を前記被着部品に塗布することにより実行されるものである

ことを特徴とする接合組立品の製造方法。

【請求項7】

請求項1から6の何れか1項に記載の接合組立品の製造方法において、

前記本体部品と前記被着部品の少なくとも一方は、金属製品である

ことを特徴とする接合組立品の製造方法。

【請求項8】

請求項1から7の何れか1項に記載の接合組立品の製造方法において、

各被着部品が当該被着部品の種類毎に供給される複数のステーションを設け、前記本体部品に対する前記被着部品の組付順に前記本体部品を搬送ラインで各ステーションに順次搬送し、各ステーションで製造された前記被着部品を前記搬送ライン上で前記本体部品に組み付ける工程を含んでいる

ことを特徴とする接合組立品の製造方法。

【請求項9】

本体部品に被着部品を所定の順序で接合する接合組立品の製造装置において、

前処理によって受熱した前記本体部品を載置する載置部と、

前記載置部に載置された前記本体部品に接合されるべき前記被着部品に対し、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤を配置する接着剤配置手段と、

前記接着剤が配置された前記被着部品を前記載置部上の前記本体部品に組み付ける部品組付手段と、

前記被着部品の組み付け後に前記トリガーを前記接着剤に付与するトリガー付与手段と

を備えていることを特徴とする接合組立品の製造装置。

【請求項10】

請求項9記載の接合組立品の製造装置において、

前記接着剤配置手段は、所定温度に接着剤を予備加熱する発熱体を備えている

ことを特徴とする接合組立品の製造装置。

【請求項11】

請求項10記載の接合組立品の製造装置において、

前記接着剤の冷却を抑制する冷却抑制処理を前記本体部品と前記被着部品の少なくとも一方に施す冷却抑制処理手段を設けている

ことを特徴とする接合組立品の製造装置。

【請求項12】

請求項11記載の接合組立品の製造装置において、

前記冷却抑制処理手段は、前記本体部品と前記被着部品の少なくとも何れか一方の接着剤配置面に断熱層を形成する装置である

ことを特徴とする接合組立品の製造装置。

【請求項13】

請求項12記載の接合組立品の製造装置において、

前記冷却抑制処理手段は、前記本体部品に前記断熱層を形成する装置である

ことを特徴とする接合組立品の製造装置。

【請求項14】

請求項9から13の何れか1項に記載の接合組立品の製造装置において、

前記接着剤配置手段は、液状の接着剤を前記被着部品に塗布する接着剤塗布装置である

ことを特徴とする接合組立品の製造装置。

【請求項15】

請求項9から14の何れか1項に記載の接合組立品の製造装置において、

各被着部品が当該被着部品の種類毎に供給される複数のステーションと、

前記本体部品に対する前記被着部品の組付順に前記本体部品を前記複数のステーションに順次搬送する搬送ラインと

を備え、前記載置部は、前記搬送ラインのコンベヤーによって前記本体部品と一体に搬送可能に構成されており、

前記部品組付手段は、前記複数のステーション毎に配置されて、対応する被着部品を前記搬送ライン上で前記本体部品に組み付けるものである

ことを特徴とする接合組立品の製造装置。

【請求項1】

本体部品に被着部品を所定の順序で接合する接合組立品の製造方法において、

前処理によって受熱した前記本体部品に接合されるべき前記被着部品に対し、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤を配置する接着剤配置工程と、

前記接着剤が配置された前記被着部品を前記本体部品に組み付ける部品組付工程と、

前記被着部品の組み付け後に前記トリガーを前記接着剤に付与するトリガー付与工程と

を備えていることを特徴とする接合組立品の製造方法。

【請求項2】

請求項1記載の接合組立品の製造方法において、

前記接着剤配置工程は、所定温度に予備加熱された前記接着剤を配置する工程である

ことを特徴とする接合組立品の製造方法。

【請求項3】

請求項2記載の接合組立品の製造方法において、

前記接着剤配置工程の前後の少なくとも一方において、配置される前記接着剤の冷却を抑制する冷却抑制処理を実行する

ことを特徴とする接合組立品の製造方法。

【請求項4】

請求項3記載の接合組立品の製造方法において、

前記冷却抑制処理は、前記本体部品と前記被着部品の少なくとも何れか一方の接着剤配置面に断熱層を形成する処理である

ことを特徴とする接合組立品の製造方法。

【請求項5】

請求項4記載の接合組立品の製造方法において、

前記断熱層は、前記本体部品に形成する処理である

ことを特徴とする接合組立品の製造方法。

【請求項6】

請求項1から5の何れか1項に記載の接合組立品の製造方法において、

前記接着剤配置工程は、液状の接着剤を前記被着部品に塗布することにより実行されるものである

ことを特徴とする接合組立品の製造方法。

【請求項7】

請求項1から6の何れか1項に記載の接合組立品の製造方法において、

前記本体部品と前記被着部品の少なくとも一方は、金属製品である

ことを特徴とする接合組立品の製造方法。

【請求項8】

請求項1から7の何れか1項に記載の接合組立品の製造方法において、

各被着部品が当該被着部品の種類毎に供給される複数のステーションを設け、前記本体部品に対する前記被着部品の組付順に前記本体部品を搬送ラインで各ステーションに順次搬送し、各ステーションで製造された前記被着部品を前記搬送ライン上で前記本体部品に組み付ける工程を含んでいる

ことを特徴とする接合組立品の製造方法。

【請求項9】

本体部品に被着部品を所定の順序で接合する接合組立品の製造装置において、

前処理によって受熱した前記本体部品を載置する載置部と、

前記載置部に載置された前記本体部品に接合されるべき前記被着部品に対し、外部から一部に付与されたトリガーとなるエネルギーによって硬化することにより反応熱を自己発生し、この反応熱が自己発生した部位に隣接する部分が当該反応熱によって硬化反応を起こすことにより連鎖的に硬化する連鎖反応型の接着剤を配置する接着剤配置手段と、

前記接着剤が配置された前記被着部品を前記載置部上の前記本体部品に組み付ける部品組付手段と、

前記被着部品の組み付け後に前記トリガーを前記接着剤に付与するトリガー付与手段と

を備えていることを特徴とする接合組立品の製造装置。

【請求項10】

請求項9記載の接合組立品の製造装置において、

前記接着剤配置手段は、所定温度に接着剤を予備加熱する発熱体を備えている

ことを特徴とする接合組立品の製造装置。

【請求項11】

請求項10記載の接合組立品の製造装置において、

前記接着剤の冷却を抑制する冷却抑制処理を前記本体部品と前記被着部品の少なくとも一方に施す冷却抑制処理手段を設けている

ことを特徴とする接合組立品の製造装置。

【請求項12】

請求項11記載の接合組立品の製造装置において、

前記冷却抑制処理手段は、前記本体部品と前記被着部品の少なくとも何れか一方の接着剤配置面に断熱層を形成する装置である

ことを特徴とする接合組立品の製造装置。

【請求項13】

請求項12記載の接合組立品の製造装置において、

前記冷却抑制処理手段は、前記本体部品に前記断熱層を形成する装置である

ことを特徴とする接合組立品の製造装置。

【請求項14】

請求項9から13の何れか1項に記載の接合組立品の製造装置において、

前記接着剤配置手段は、液状の接着剤を前記被着部品に塗布する接着剤塗布装置である

ことを特徴とする接合組立品の製造装置。

【請求項15】

請求項9から14の何れか1項に記載の接合組立品の製造装置において、

各被着部品が当該被着部品の種類毎に供給される複数のステーションと、

前記本体部品に対する前記被着部品の組付順に前記本体部品を前記複数のステーションに順次搬送する搬送ラインと

を備え、前記載置部は、前記搬送ラインのコンベヤーによって前記本体部品と一体に搬送可能に構成されており、

前記部品組付手段は、前記複数のステーション毎に配置されて、対応する被着部品を前記搬送ライン上で前記本体部品に組み付けるものである

ことを特徴とする接合組立品の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−242465(P2009−242465A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−87949(P2008−87949)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]