接合部のシール構造及びガスケット

【課題】接合部の熱変形に対して、幅広い温度変化領域で、常に接合面のシール性能を良好に維持可能にする接合部のシール構造を実現する。

【解決手段】エンジン排気管10a及び10bの接合部12において、フランジ14a、14bの接合面16a、16b間にガスケット20が介装されている。ガスケット20は金属製ベース部材22と金属製ガスケット構成体24a〜dとからなっている。ガスケット構成体24a〜dはリング形状をなし、中心線Cを中心として互いに同心状に配置されている。ガスケット構成体24a〜dはこれらが配置された接合面領域の熱変形後の熱変化量と同等の熱変化量となる線膨張係数をもっているので、接合面の熱変形後においても、接合面の全域でシール必要面圧を確保できる。

【解決手段】エンジン排気管10a及び10bの接合部12において、フランジ14a、14bの接合面16a、16b間にガスケット20が介装されている。ガスケット20は金属製ベース部材22と金属製ガスケット構成体24a〜dとからなっている。ガスケット構成体24a〜dはリング形状をなし、中心線Cを中心として互いに同心状に配置されている。ガスケット構成体24a〜dはこれらが配置された接合面領域の熱変形後の熱変化量と同等の熱変化量となる線膨張係数をもっているので、接合面の熱変形後においても、接合面の全域でシール必要面圧を確保できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温流体が流れる配管等、高温環境に曝される構造体の接合部に適用されて好適な接合部のシール構造、及び該シール構造に組み込まれるガスケットの構成に関する。

【背景技術】

【0002】

配管の接合部等、構造体の静的な接合部には、シール用としてガスケットが介装されている。従来、このガスケットのシール性能を向上させるため、該ガスケットの材質や、構造、形状等に関して様々な提案がなされている。特に、高温雰囲気に曝される構造体は、接合部に熱変形を起し、温度によって接合面の隙間が変化するので、高温環境下においても常に良好なシール性能を保持するのは容易ではない。

【0003】

例えば、特許文献1には、自動車のエンジンのシリンダヘッドとシリンダブロック(シリンダボディ)等の接合面をシールする場合に好適なメタルガスケットが開示されている。このメタルガスケットは、シール面に燃焼ガスの流動空間を囲んで蛇行形状のうねりビートを形成することで、シール面のシール性能を向上させている。このメタルガスケットの概要を図5で説明する。

【0004】

図5において、このメタルガスケット100には、中央にシリンダボア(シール対象孔)102が設けられ、シリンダボア102の周囲にボルト孔104が設けられている。そして、シリンダ構造体の接合面に対接するシール面100aに、シリンダボア102を取り巻くように、蛇行形状をなすうねりビート106が形成されている。うねりビート106は、ガスケット100のシール面100aに対して、上下方向に凹凸する波形のうねりを形成し、かつ平面視で基準円108に沿って基準円108の内側及び外側に蛇行する形状を有している。

【0005】

このうねりビート106をシリンダボア102の周囲に全周に亘り設けることで、接合面とガスケット100のシール面100aとの間の面圧を高め、シール性能を高めるようにしている。また、うねりビート106を基準円108の内側及び外側に蛇行させることで、全長を長く取り、これによって、うねりビート106の受圧面積を大きくし、かつ上下方向にうねらせることで、うねりビート106を潰れ難くしている。

【0006】

また、特許文献2は、先に本発明者等が提案したガスケットの新規な構成が開示されている。このガスケットは、エンジン排気管の接合部のシール性能を高めるため、熱変形後の接合面間隙間の推定値に応じて、ガスケットのシール面を区分けし、この区分けされた領域毎に、ガスケットの板厚を設定するようにしたものである。このガスケットの板厚設定方法を図6により説明する。図6において、曲線aは、接合面の熱変形後の隙間推定値であり、階段状直線bはガスケット板厚断面の設計値である。この曲線aに基づいて、ガスケット板厚断面の設計値を、階段状直線bに示すように各領域毎に決定する。

【0007】

さらに、別なガスケットの構成として、接合面とガスケットのシール面間に作用する面圧を高めるため、ガスケットの一部をクッション性を有する部位で構成し、該部位を接合面間で面圧をかけて潰し、該部位の反発力を接合面に作用させて面圧を確保するようにしたものもある。このガスケットの構成を図7により説明する。

図7において、このガスケット200は、ガスケット本体202に対してクッション性部位204が一体に取り付けられている。クッション性部位204の開口206は、シリンダボア等の開口と一致して配置される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−161915号公開公報

【特許文献2】特願2009−272156号明細書及び図面(非公開)

【発明の概要】

【発明が解決しようとする課題】

【0009】

エンジンの排気系配管では、排気ガスの熱で接合部が熱変形を起し、接合面間隙間が熱変形前とは異なってくる。特許文献1に開示されたガスケットでは、熱変形が発生した後の接合面間隙間でのシール性能の維持を想定していない。従って、熱変形後のシール性能を良好に維持するのは困難である。

また、特許文献2に開示されたガスケットは、予め設定された温度下での熱変形に対しては、良好なシール性能を保持できるが、設定外の温度下での熱変形に対しては、シール性能を良好に維持できない。

【0010】

また、前述のクッション性の部位を有するガスケットの場合、一度面圧をかけてそのクッション性部位を押しつぶした後では、クッション性部位が塑性変形を起してしまい、接合面に対する面圧が低下してしまう。そのため、ガスケットを繰り返し使用することができないという問題がある。

【0011】

本発明は、かかる従来技術の課題に鑑み、エンジンの排気系配管のように、高温環境に曝される構造体の接合部において、接合部の熱変形に対しても、幅広い温度変化領域で、常に接合面のシール性能を良好に維持可能なシール構造を実現することを目的とする。

【課題を解決するための手段】

【0012】

かかる目的を達成するため、本発明の接合部のシール構造は、高温環境に曝される構造体の接合部にガスケットを介装してなる接合部のシール構造において、複数のガスケット構成体で構成されたガスケットを備え、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けし、仕分けされた各領域に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体を配置し、接合面の熱変形後においても、ガスケットが介装された接合面の全域でシール必要面圧を確保するように構成したものである。

【0013】

特許文献2に開示されたガスケットは、熱変形後の接合面間隙間の推定値に合わせて、シール領域を区分けし、このシール領域毎にガスケットの板厚に分布をもたせたものである。これに対して、本発明では、温度変動に起因した接合面間隙間の変化量の相違に応じてシール領域を区分けし、各シール領域毎に接合面間隙間の変化量と同等の熱変化量となる線膨張率をもつガスケット構成体を配置している。そのため、熱変形後においても、接合面の各領域で、ガスケットの板厚が熱変形後の接合面間隙間と同等になるので、接合部の広範囲な温度変動域において、接合面全域でシール必要面圧を確保できる。

【0014】

前記ガスケット構成体に採用可能な材質として、例えば、低線膨張係数をもつ材質として、チタンやその合金があり、中線膨張係数を持つ材質として、炭素鋼などがあり、高線膨張係数をもつ材質として、銅やその合金等が挙げられる。接合部の温度上昇の結果、接合面間隙間がそれほど大きくならないシール領域では、線膨張係数が小さい材質のガスケット構成体を用い、反対に、接合面間隙間が大きくなるシール領域では、線膨張係数が大きい材質のガスケット構成体を用いる。

【0015】

これによって、接合部の温度変化に合わせ、ガスケット構成体の板厚が変化するため、接合部の広汎な温度域で、接合面全域でシール必要面圧を確保できる。そのため、ガスケットの設計温度以下でも、比較的十分な面圧を確保できる。

このように、本発明の接合部のシール構造は、ガスケット構成体の熱伸びによる板厚変形を利用して、シール性能をもたせているため、接合部の温度変動に対して繰り返し追従性があり、従来のガスケットのように、クッション性部位を潰して面圧を確保するものと比べ、接合部により付加される面圧が繰り返し変化する場合でも、比較的十分な面圧を長期に亘って確保できる。

【0016】

本発明のシール構造が適用される構造体が内部に高温流体が流れる流路が形成された中空構造体であり、かつ接合部が該流路を囲んで形成されているとき、高温流体の広範囲な温度変動に対して、常に良好なシール性能を維持できる。特に、該中空構造体がエンジンの排気系配管であるとき、排気系配管を流れる排気ガスによる温度上昇に対しても、常に良好なシール性能を維持できる。

【0017】

本発明のシール構造において、接合面の熱変形後の隙間変化量が構造体の中心から半径方向に向かって同心状に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面を同心状に仕分けし、仕分けされた各領域毎に線膨張係数が異なるリング形状のガスケット構成体を配置するとよい。これによって、熱変形後のガスケットの板厚を、熱変形後の接合面間隙間に追従させることができ、ガスケットが介装された接合面の全域でシール必要面圧を確保することができる。

【0018】

本発明のシール構造において、接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面を周方向に仕分けし、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体を配置するとよい。これによって、熱変形後のガスケットの板厚を、熱変形後の接合面間隙間に追従させることができ、ガスケットが介装された接合面の全域でシール必要面圧を確保することができる。

【0019】

また、本発明のシール構造が適用される構造体が前記中空構造体であり、接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面を周方向に仕分けし、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体を配置すると共に、接合面の一部の領域に前記流路を囲むリング形状のガスケット構成体を配置するとよい。

【0020】

内部に流路をもつ中空構造体の周方向で線膨張係数が異なるガスケット構成体を配置する場合、各ガスケット構成体の境界部分でシール性能が低下する傾向がある。これに対し、接合面の一部の領域に該流路を囲むリング形状のガスケット構成体を配置することにより、該境界部分でのシール性能を補うことができる。

【0021】

本発明のシール構造が適用される構造体は、エンジンの排気系配管以外に、エンジンのシリンダブロックの接合部等に適用でき、熱変形の前後に亘って良好なシール性能を発揮できる。

【0022】

また、前記本発明のシール構造に組み込まれて好適な本発明のガスケットは、高温環境に曝される構造体の接合部にシール用として介装されたガスケットにおいて、複数のガスケット構成体で構成され、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けした各領域の接合面に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体が配置されてなるものである。

【0023】

かかる構成によって、接合部の温度変化に合わせ、ガスケット構成体の板厚が変化するため、接合部の広汎な温度域で、接合面全域でシール必要面圧を確保できる。そのため、ガスケットの設計温度以下でも、比較的十分な面圧を確保できる。また、ガスケット構成体の熱伸びによる板厚変形を利用して、シール性能をもたせているため、接合部の温度変動に対して繰り返し追従性があり、従来のガスケットのように、クッション性部位を潰して面圧を確保するものと比べ、接合部により付加される面圧が繰り返し変化する場合でも、比較的十分な面圧を長期に亘って確保できる。

【0024】

本発明のガスケットにおいて、複数のガスケット構成体全体が、各ガスケット構成体の熱変形を許容する柔軟性をもつ単一のフィルム状金属膜で包装されているとよい。これによって、異なる材質からなる複数のガスケット構成体を一体成形したガスケットとすることができ、接合面間隙間に配置するのが容易になると共に、取り扱いも容易になる。また、各ガスケット構成体を互いに密着でき、ガスケット構成体間のシール性能を確保できる。フィルム状金属膜は、耐熱性及び各ガスケット構成体の熱延びを許容する柔軟性をもつ必要がある。そのため、フィルム状金属膜の材質は、例えば、ステンレス鋼、銅、アルミ等から選択される。

【0025】

本発明のガスケットにおいて、接合面の熱変形後の隙間変化量が構造体の中心から半径方向に向かって同心状に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面が同心状に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるリング形状のガスケット構成体が配置されるとよい。これによって、熱変形後のガスケットの板厚を、熱変形後の接合面間隙間に追従させることができ、ガスケットが介装された接合面の全域でシール必要面圧を確保することができる。

【0026】

本発明のガスケットにおいて、接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面が周方向に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体が配置されるとよい。これによって、熱変形後のガスケットの板厚を、熱変形後の接合面間隙間に追従させることができ、ガスケットが介装された接合面の全域でシール必要面圧を確保することができる。

【0027】

本発明のガスケットにおいて、本発明のガスケットが組み込まれる構造体が内部に高温流体が流れる流路が形成された中空構造体であり、接合部が該流路を囲んで形成され、接合面の熱変形後の隙間変化量が該中空構造体の周方向に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面が周方向に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体が配置されると共に、接合面の一部の領域に前記流路を囲むリング形状のガスケット構成体が配置されるようにするとよい。

【0028】

中空構造体の周方向で線膨張係数が異なるガスケット構成体を配置する場合、各ガスケット構成体の境界部分でシール性能が低下する傾向がある。これに対し、接合面の一部の領域に該流路を囲むリング形状のガスケット構成体を配置することにより、該境界部分でのシール性能を補うことができる。

【発明の効果】

【0029】

本発明の接合部のシール構造によれば、高温環境に曝される構造体の接合部にガスケットを介装してなる接合部のシール構造において、複数のガスケット構成体で構成されたガスケットを備え、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けし、仕分けされた各領域に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体を配置し、接合面の熱変形後においても、ガスケットが介装された接合面の全域でシール必要面圧を確保するように構成したので、高温流体の広範囲な温度上昇域において、ガスケット構成体を配置した接合面全域でシール必要面圧を確保でき、良好なシール性能を長期間発揮できる。

【0030】

また、本発明のガスケットは、高温環境に曝される構造体の接合部にシール用として介装されたガスケットにおいて、複数のガスケット構成体で構成され、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けした各領域の接合面に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体が配置されてなるので、前記本発明のシール性能と同様の作用効果を得ることができる。

【図面の簡単な説明】

【0031】

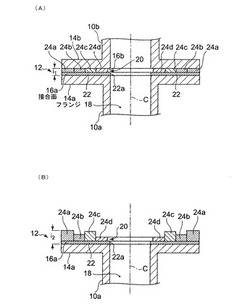

【図1】本発明のシール構造の第1実施形態に係る断面図であり、(A)は熱変形量前の状態を示し、(B)は熱変形後の状態を示す。

【図2】本発明のシール構造の第2実施形態に係る継手部の断面図である。

【図3】本発明のガスケットの第1実施形態に係るガスケットの正面図である。

【図4】本発明のガスケットの第2実施形態に係るガスケットの正面図である。

【図5】従来のガスケットの構成を示す模式図である。

【図6】従来のガスケットの別な構成を示す模式図である。

【図7】従来のガスケットの板厚設計値を示す線図である。

【発明を実施するための形態】

【0032】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

【0033】

(実施形態1)

本発明のシール構造の第1実施形態を図1に基づいて説明する。図1は、自動車のエンジンに装備された排気管の接合部を示す。図1において、排気管10a及び10bの接合部12に、夫々排気管10aにフランジ14aが、排気管10bにフランジ14bが一体形成されている。フランジ14aの接合面16aとフランジ14bの接合面16bとの間に、ガスケット20が介装されている。図1(A)は、排気管10a及び10bの流路18に排気ガスが流れる前の状態、即ち、接合部12が熱変形する前の状態を示す。ガスケット20は、両フランジ14a、14b間に介装され、さらに、例えばボルト等の固定手段により両接合面16a及び16bから押圧固定される。

【0034】

ガスケット20は、中心に開口22aを有する円板状のベース部材22と、該ベース部材22に夫々当接するように配置された4個のリング状のガスケット構成体24a、24b、24c及び24dで構成されている。4個のリング状ガスケット構成体24a〜dは、排気ガス流路18の中心線Cを中心として、同心状に配置されている。ベース部材22は金属板で構成され、リング状ガスケット構成体24a〜dは、夫々線膨張係数が異なる金属板で構成されている。

【0035】

図1(B)は、高温の排気ガスが流れ、接合部12が熱変形した後の状態を示す。熱変形後の接合面間隙間i2は、熱変形前の接合面間隙間i1より拡大している。なお、図1(B)では、排気管10b及びフランジ14bの図示を省略している。

【0036】

接合部12は、排気ガス流路18の中心線Cを中心として排気管10aの半径方向に向けて対称な熱変形をなし、接合面間隙間i2は、半径方向外側に行くほど大きくなっている。各ガスケット構成体24a〜dは、個々のガスケット構成体が配置されたシール領域の隙間変化量と同等の熱変形量となる線膨張係数をもっている。即ち、ガスケット構成体24a〜dの線膨張係数の関係は、24a>24b>24c>24dの関係を有している。ガスケット構成体24aは、例えば、線膨張係数が大きい銅合金製であり、ガスケット構成体24b、24cは中間の線膨張係数をもつ炭素鋼等で構成され、ガスケット構成体24dは線膨張係数が小さいチタン合金等で構成されている。

【0037】

そのため、本実施形態によれば、接合部12の熱変形後においても、各ガスケット構成体24a〜dの板厚が接合面間隙間と同等に変化するので、シール領域の全域において、ガスケット20と接合面16a、16bとは、シール必要面圧を確保できる。従って、ガスケット20の設計温度以下でも、接合面の面圧を確保でき、特定の加熱温度に限定されず、広範囲な温度領域において、常に十分なシール性能を発揮できる。

【0038】

このように、ガスケット構成体24a〜dの熱伸びによる板厚変形を利用して、シール性能をもたせているため、接合部12の温度変動に対して、ガスケット構成体24a〜dが繰り返し追従性を有している。そのため、従来のガスケットのように、クッション性部位を潰して面圧を確保するものと比べ、接合部12により付加される面圧が繰り返し変化する場合でも、十分な面圧を持続できる。

【0039】

(実施形態2)

次に、本発明のシール構造の第2実施形態を図2により説明する。本実施形態も、前記第1実施形態と同様に、エンジンの排気管の接合部に適用されたものである。図2において、本実施形態では、各ガスケット構成体24a〜dの全体が、単一のフィルム状金属膜30で密閉包装されている。その他の構成は、前記第1実施形態と同一である。フィルム状金属膜30は、耐熱性及び各ガスケット構成体24a〜dの熱変形を許容する柔軟性を必要とする。そのため、フィルム状金属膜30の材質は、例えば、ステンレス鋼、銅、アルミ等から選択される。

【0040】

このように、本実施形態では、各ガスケット構成体24a〜dをフィルム状金属膜30で密閉包装されているため、異なる材質からなる複数のガスケット構成体24a〜dを一体成形したガスケットとすることができ、フランジ14a、14b間に配置するのが容易になると共に、取り扱いも容易になる。また、各ガスケット構成体24a〜dを互いに密着でき、ガスケット構成体間のシール性能を確保できる。

【0041】

(実施形態3)

次に、本発明のガスケットの第1実施形態を図3により説明する。本実施形態は、配管(例えばエンジンの排気管)の接合部のフランジ及びその他の構造体の配置により、接合部の熱変形後の隙間変化量が配管の周方向に異なる分布となる場合の例である。図3において、中央部が高温流体(例えば高温の排気ガス)が流れる流路であり、該流路に合わせて、各ガスケット構成体42a〜dに開口44が設けられている。各ガスケット構成体20a〜dの背面側には、第1実施形態と同様に金属製のベース部材(図示省略)が配置されている。

【0042】

本実施形態で、接合部の熱変形後の接合面間隙間が異なってくるシール領域は、開口44の周方向に沿って区分けされ、開口44から半径方向外側に放射状に広がる4つのシール領域に区分けされる。これら4つのシール領域に、夫々線膨張係数が異なるガスケット構成体42a〜dが配置されている。各ガスケット構成体20a〜dは、各シール領域の熱変形後の隙間変化量と同等の熱変化量となる線膨張係数を有している。各ガスケット構成体42a〜dの材質は、各シール領域の熱変形後の隙間変化量に合わせて選択される。これによって、本実施形態では、ガスケット構成体42a〜dが介装される接合部の熱変形後においても、接合面全域で良好な面圧を確保できる。

【0043】

従って、ガスケット40Aの設計温度以下でも、接合面の面圧を確保でき、特定の加熱温度に限定されず、広範囲な温度領域において、常に十分なシール性能を発揮できる。また、接合部の温度変動に対して、ガスケット構成体42a〜dが繰り返し追従性を有しているため、接合部により付加される面圧が繰り返し変化する場合でも、十分な面圧を持続できる。

【0044】

(実施形態4)

次に、本発明のガスケットの第2実施形態を図4により説明する。本実施形態は、熱変形後の接合面間隙間の分布が前記第1実施形態と同様となる場合の例である。図4において、本実施形態のガスケット40Bは、高温流体の流路に対応して設けられた開口44に面して、該流路の全周を囲むリング状のガスケット構成体46が配置されている。ガスケット構成体46は、接合面との面圧を比較的大きくするために、線膨張係数が比較的大きな材質のものが選定される。ガスケット構成体46の周囲には、第3実施形態と同様の材質のガスケット構成体42a〜dが配置される。

【0045】

前記第1実施形態では、各ガスケット構成体42a〜dの境界部分でシール性能が低下する傾向がある。本実施形態によれば、第1実施形態で得られる作用効果に加えて、中央の流路の全周を囲むリング状のガスケット構成体46を設けているので、該境界部分でのシール性能を補うことができる。

【産業上の利用可能性】

【0046】

本発明によれば、例えば、エンジンの排気系配管など、温度変動が起こる構造体の接合部に対し、広範囲な温度域で常に良好なシール性能を発揮できるシール構造を実現できる。

【符号の説明】

【0047】

10a、10b 排気管

12 接合部

14a、14b フランジ

16a、16b 接合面

18 排気ガス流路

20,40A、40B,200 ガスケット

22 ベース部材

22a、44,206 開口

24a、24b、24c、24d、42a、42b、42c、42d、46 ガスケット構成体

30 フィルム状金属膜

100 メタルガスケット

102 シリンダボア

104 ボルト孔

106 うねりビート

108 基準円

202 ガスケット本体

204 クッション性部位

C 中心線

【技術分野】

【0001】

本発明は、高温流体が流れる配管等、高温環境に曝される構造体の接合部に適用されて好適な接合部のシール構造、及び該シール構造に組み込まれるガスケットの構成に関する。

【背景技術】

【0002】

配管の接合部等、構造体の静的な接合部には、シール用としてガスケットが介装されている。従来、このガスケットのシール性能を向上させるため、該ガスケットの材質や、構造、形状等に関して様々な提案がなされている。特に、高温雰囲気に曝される構造体は、接合部に熱変形を起し、温度によって接合面の隙間が変化するので、高温環境下においても常に良好なシール性能を保持するのは容易ではない。

【0003】

例えば、特許文献1には、自動車のエンジンのシリンダヘッドとシリンダブロック(シリンダボディ)等の接合面をシールする場合に好適なメタルガスケットが開示されている。このメタルガスケットは、シール面に燃焼ガスの流動空間を囲んで蛇行形状のうねりビートを形成することで、シール面のシール性能を向上させている。このメタルガスケットの概要を図5で説明する。

【0004】

図5において、このメタルガスケット100には、中央にシリンダボア(シール対象孔)102が設けられ、シリンダボア102の周囲にボルト孔104が設けられている。そして、シリンダ構造体の接合面に対接するシール面100aに、シリンダボア102を取り巻くように、蛇行形状をなすうねりビート106が形成されている。うねりビート106は、ガスケット100のシール面100aに対して、上下方向に凹凸する波形のうねりを形成し、かつ平面視で基準円108に沿って基準円108の内側及び外側に蛇行する形状を有している。

【0005】

このうねりビート106をシリンダボア102の周囲に全周に亘り設けることで、接合面とガスケット100のシール面100aとの間の面圧を高め、シール性能を高めるようにしている。また、うねりビート106を基準円108の内側及び外側に蛇行させることで、全長を長く取り、これによって、うねりビート106の受圧面積を大きくし、かつ上下方向にうねらせることで、うねりビート106を潰れ難くしている。

【0006】

また、特許文献2は、先に本発明者等が提案したガスケットの新規な構成が開示されている。このガスケットは、エンジン排気管の接合部のシール性能を高めるため、熱変形後の接合面間隙間の推定値に応じて、ガスケットのシール面を区分けし、この区分けされた領域毎に、ガスケットの板厚を設定するようにしたものである。このガスケットの板厚設定方法を図6により説明する。図6において、曲線aは、接合面の熱変形後の隙間推定値であり、階段状直線bはガスケット板厚断面の設計値である。この曲線aに基づいて、ガスケット板厚断面の設計値を、階段状直線bに示すように各領域毎に決定する。

【0007】

さらに、別なガスケットの構成として、接合面とガスケットのシール面間に作用する面圧を高めるため、ガスケットの一部をクッション性を有する部位で構成し、該部位を接合面間で面圧をかけて潰し、該部位の反発力を接合面に作用させて面圧を確保するようにしたものもある。このガスケットの構成を図7により説明する。

図7において、このガスケット200は、ガスケット本体202に対してクッション性部位204が一体に取り付けられている。クッション性部位204の開口206は、シリンダボア等の開口と一致して配置される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−161915号公開公報

【特許文献2】特願2009−272156号明細書及び図面(非公開)

【発明の概要】

【発明が解決しようとする課題】

【0009】

エンジンの排気系配管では、排気ガスの熱で接合部が熱変形を起し、接合面間隙間が熱変形前とは異なってくる。特許文献1に開示されたガスケットでは、熱変形が発生した後の接合面間隙間でのシール性能の維持を想定していない。従って、熱変形後のシール性能を良好に維持するのは困難である。

また、特許文献2に開示されたガスケットは、予め設定された温度下での熱変形に対しては、良好なシール性能を保持できるが、設定外の温度下での熱変形に対しては、シール性能を良好に維持できない。

【0010】

また、前述のクッション性の部位を有するガスケットの場合、一度面圧をかけてそのクッション性部位を押しつぶした後では、クッション性部位が塑性変形を起してしまい、接合面に対する面圧が低下してしまう。そのため、ガスケットを繰り返し使用することができないという問題がある。

【0011】

本発明は、かかる従来技術の課題に鑑み、エンジンの排気系配管のように、高温環境に曝される構造体の接合部において、接合部の熱変形に対しても、幅広い温度変化領域で、常に接合面のシール性能を良好に維持可能なシール構造を実現することを目的とする。

【課題を解決するための手段】

【0012】

かかる目的を達成するため、本発明の接合部のシール構造は、高温環境に曝される構造体の接合部にガスケットを介装してなる接合部のシール構造において、複数のガスケット構成体で構成されたガスケットを備え、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けし、仕分けされた各領域に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体を配置し、接合面の熱変形後においても、ガスケットが介装された接合面の全域でシール必要面圧を確保するように構成したものである。

【0013】

特許文献2に開示されたガスケットは、熱変形後の接合面間隙間の推定値に合わせて、シール領域を区分けし、このシール領域毎にガスケットの板厚に分布をもたせたものである。これに対して、本発明では、温度変動に起因した接合面間隙間の変化量の相違に応じてシール領域を区分けし、各シール領域毎に接合面間隙間の変化量と同等の熱変化量となる線膨張率をもつガスケット構成体を配置している。そのため、熱変形後においても、接合面の各領域で、ガスケットの板厚が熱変形後の接合面間隙間と同等になるので、接合部の広範囲な温度変動域において、接合面全域でシール必要面圧を確保できる。

【0014】

前記ガスケット構成体に採用可能な材質として、例えば、低線膨張係数をもつ材質として、チタンやその合金があり、中線膨張係数を持つ材質として、炭素鋼などがあり、高線膨張係数をもつ材質として、銅やその合金等が挙げられる。接合部の温度上昇の結果、接合面間隙間がそれほど大きくならないシール領域では、線膨張係数が小さい材質のガスケット構成体を用い、反対に、接合面間隙間が大きくなるシール領域では、線膨張係数が大きい材質のガスケット構成体を用いる。

【0015】

これによって、接合部の温度変化に合わせ、ガスケット構成体の板厚が変化するため、接合部の広汎な温度域で、接合面全域でシール必要面圧を確保できる。そのため、ガスケットの設計温度以下でも、比較的十分な面圧を確保できる。

このように、本発明の接合部のシール構造は、ガスケット構成体の熱伸びによる板厚変形を利用して、シール性能をもたせているため、接合部の温度変動に対して繰り返し追従性があり、従来のガスケットのように、クッション性部位を潰して面圧を確保するものと比べ、接合部により付加される面圧が繰り返し変化する場合でも、比較的十分な面圧を長期に亘って確保できる。

【0016】

本発明のシール構造が適用される構造体が内部に高温流体が流れる流路が形成された中空構造体であり、かつ接合部が該流路を囲んで形成されているとき、高温流体の広範囲な温度変動に対して、常に良好なシール性能を維持できる。特に、該中空構造体がエンジンの排気系配管であるとき、排気系配管を流れる排気ガスによる温度上昇に対しても、常に良好なシール性能を維持できる。

【0017】

本発明のシール構造において、接合面の熱変形後の隙間変化量が構造体の中心から半径方向に向かって同心状に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面を同心状に仕分けし、仕分けされた各領域毎に線膨張係数が異なるリング形状のガスケット構成体を配置するとよい。これによって、熱変形後のガスケットの板厚を、熱変形後の接合面間隙間に追従させることができ、ガスケットが介装された接合面の全域でシール必要面圧を確保することができる。

【0018】

本発明のシール構造において、接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面を周方向に仕分けし、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体を配置するとよい。これによって、熱変形後のガスケットの板厚を、熱変形後の接合面間隙間に追従させることができ、ガスケットが介装された接合面の全域でシール必要面圧を確保することができる。

【0019】

また、本発明のシール構造が適用される構造体が前記中空構造体であり、接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面を周方向に仕分けし、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体を配置すると共に、接合面の一部の領域に前記流路を囲むリング形状のガスケット構成体を配置するとよい。

【0020】

内部に流路をもつ中空構造体の周方向で線膨張係数が異なるガスケット構成体を配置する場合、各ガスケット構成体の境界部分でシール性能が低下する傾向がある。これに対し、接合面の一部の領域に該流路を囲むリング形状のガスケット構成体を配置することにより、該境界部分でのシール性能を補うことができる。

【0021】

本発明のシール構造が適用される構造体は、エンジンの排気系配管以外に、エンジンのシリンダブロックの接合部等に適用でき、熱変形の前後に亘って良好なシール性能を発揮できる。

【0022】

また、前記本発明のシール構造に組み込まれて好適な本発明のガスケットは、高温環境に曝される構造体の接合部にシール用として介装されたガスケットにおいて、複数のガスケット構成体で構成され、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けした各領域の接合面に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体が配置されてなるものである。

【0023】

かかる構成によって、接合部の温度変化に合わせ、ガスケット構成体の板厚が変化するため、接合部の広汎な温度域で、接合面全域でシール必要面圧を確保できる。そのため、ガスケットの設計温度以下でも、比較的十分な面圧を確保できる。また、ガスケット構成体の熱伸びによる板厚変形を利用して、シール性能をもたせているため、接合部の温度変動に対して繰り返し追従性があり、従来のガスケットのように、クッション性部位を潰して面圧を確保するものと比べ、接合部により付加される面圧が繰り返し変化する場合でも、比較的十分な面圧を長期に亘って確保できる。

【0024】

本発明のガスケットにおいて、複数のガスケット構成体全体が、各ガスケット構成体の熱変形を許容する柔軟性をもつ単一のフィルム状金属膜で包装されているとよい。これによって、異なる材質からなる複数のガスケット構成体を一体成形したガスケットとすることができ、接合面間隙間に配置するのが容易になると共に、取り扱いも容易になる。また、各ガスケット構成体を互いに密着でき、ガスケット構成体間のシール性能を確保できる。フィルム状金属膜は、耐熱性及び各ガスケット構成体の熱延びを許容する柔軟性をもつ必要がある。そのため、フィルム状金属膜の材質は、例えば、ステンレス鋼、銅、アルミ等から選択される。

【0025】

本発明のガスケットにおいて、接合面の熱変形後の隙間変化量が構造体の中心から半径方向に向かって同心状に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面が同心状に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるリング形状のガスケット構成体が配置されるとよい。これによって、熱変形後のガスケットの板厚を、熱変形後の接合面間隙間に追従させることができ、ガスケットが介装された接合面の全域でシール必要面圧を確保することができる。

【0026】

本発明のガスケットにおいて、接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面が周方向に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体が配置されるとよい。これによって、熱変形後のガスケットの板厚を、熱変形後の接合面間隙間に追従させることができ、ガスケットが介装された接合面の全域でシール必要面圧を確保することができる。

【0027】

本発明のガスケットにおいて、本発明のガスケットが組み込まれる構造体が内部に高温流体が流れる流路が形成された中空構造体であり、接合部が該流路を囲んで形成され、接合面の熱変形後の隙間変化量が該中空構造体の周方向に異なる分布となるとき、該隙間変化量の分布に合わせて、接合面が周方向に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体が配置されると共に、接合面の一部の領域に前記流路を囲むリング形状のガスケット構成体が配置されるようにするとよい。

【0028】

中空構造体の周方向で線膨張係数が異なるガスケット構成体を配置する場合、各ガスケット構成体の境界部分でシール性能が低下する傾向がある。これに対し、接合面の一部の領域に該流路を囲むリング形状のガスケット構成体を配置することにより、該境界部分でのシール性能を補うことができる。

【発明の効果】

【0029】

本発明の接合部のシール構造によれば、高温環境に曝される構造体の接合部にガスケットを介装してなる接合部のシール構造において、複数のガスケット構成体で構成されたガスケットを備え、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けし、仕分けされた各領域に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体を配置し、接合面の熱変形後においても、ガスケットが介装された接合面の全域でシール必要面圧を確保するように構成したので、高温流体の広範囲な温度上昇域において、ガスケット構成体を配置した接合面全域でシール必要面圧を確保でき、良好なシール性能を長期間発揮できる。

【0030】

また、本発明のガスケットは、高温環境に曝される構造体の接合部にシール用として介装されたガスケットにおいて、複数のガスケット構成体で構成され、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けした各領域の接合面に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体が配置されてなるので、前記本発明のシール性能と同様の作用効果を得ることができる。

【図面の簡単な説明】

【0031】

【図1】本発明のシール構造の第1実施形態に係る断面図であり、(A)は熱変形量前の状態を示し、(B)は熱変形後の状態を示す。

【図2】本発明のシール構造の第2実施形態に係る継手部の断面図である。

【図3】本発明のガスケットの第1実施形態に係るガスケットの正面図である。

【図4】本発明のガスケットの第2実施形態に係るガスケットの正面図である。

【図5】従来のガスケットの構成を示す模式図である。

【図6】従来のガスケットの別な構成を示す模式図である。

【図7】従来のガスケットの板厚設計値を示す線図である。

【発明を実施するための形態】

【0032】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

【0033】

(実施形態1)

本発明のシール構造の第1実施形態を図1に基づいて説明する。図1は、自動車のエンジンに装備された排気管の接合部を示す。図1において、排気管10a及び10bの接合部12に、夫々排気管10aにフランジ14aが、排気管10bにフランジ14bが一体形成されている。フランジ14aの接合面16aとフランジ14bの接合面16bとの間に、ガスケット20が介装されている。図1(A)は、排気管10a及び10bの流路18に排気ガスが流れる前の状態、即ち、接合部12が熱変形する前の状態を示す。ガスケット20は、両フランジ14a、14b間に介装され、さらに、例えばボルト等の固定手段により両接合面16a及び16bから押圧固定される。

【0034】

ガスケット20は、中心に開口22aを有する円板状のベース部材22と、該ベース部材22に夫々当接するように配置された4個のリング状のガスケット構成体24a、24b、24c及び24dで構成されている。4個のリング状ガスケット構成体24a〜dは、排気ガス流路18の中心線Cを中心として、同心状に配置されている。ベース部材22は金属板で構成され、リング状ガスケット構成体24a〜dは、夫々線膨張係数が異なる金属板で構成されている。

【0035】

図1(B)は、高温の排気ガスが流れ、接合部12が熱変形した後の状態を示す。熱変形後の接合面間隙間i2は、熱変形前の接合面間隙間i1より拡大している。なお、図1(B)では、排気管10b及びフランジ14bの図示を省略している。

【0036】

接合部12は、排気ガス流路18の中心線Cを中心として排気管10aの半径方向に向けて対称な熱変形をなし、接合面間隙間i2は、半径方向外側に行くほど大きくなっている。各ガスケット構成体24a〜dは、個々のガスケット構成体が配置されたシール領域の隙間変化量と同等の熱変形量となる線膨張係数をもっている。即ち、ガスケット構成体24a〜dの線膨張係数の関係は、24a>24b>24c>24dの関係を有している。ガスケット構成体24aは、例えば、線膨張係数が大きい銅合金製であり、ガスケット構成体24b、24cは中間の線膨張係数をもつ炭素鋼等で構成され、ガスケット構成体24dは線膨張係数が小さいチタン合金等で構成されている。

【0037】

そのため、本実施形態によれば、接合部12の熱変形後においても、各ガスケット構成体24a〜dの板厚が接合面間隙間と同等に変化するので、シール領域の全域において、ガスケット20と接合面16a、16bとは、シール必要面圧を確保できる。従って、ガスケット20の設計温度以下でも、接合面の面圧を確保でき、特定の加熱温度に限定されず、広範囲な温度領域において、常に十分なシール性能を発揮できる。

【0038】

このように、ガスケット構成体24a〜dの熱伸びによる板厚変形を利用して、シール性能をもたせているため、接合部12の温度変動に対して、ガスケット構成体24a〜dが繰り返し追従性を有している。そのため、従来のガスケットのように、クッション性部位を潰して面圧を確保するものと比べ、接合部12により付加される面圧が繰り返し変化する場合でも、十分な面圧を持続できる。

【0039】

(実施形態2)

次に、本発明のシール構造の第2実施形態を図2により説明する。本実施形態も、前記第1実施形態と同様に、エンジンの排気管の接合部に適用されたものである。図2において、本実施形態では、各ガスケット構成体24a〜dの全体が、単一のフィルム状金属膜30で密閉包装されている。その他の構成は、前記第1実施形態と同一である。フィルム状金属膜30は、耐熱性及び各ガスケット構成体24a〜dの熱変形を許容する柔軟性を必要とする。そのため、フィルム状金属膜30の材質は、例えば、ステンレス鋼、銅、アルミ等から選択される。

【0040】

このように、本実施形態では、各ガスケット構成体24a〜dをフィルム状金属膜30で密閉包装されているため、異なる材質からなる複数のガスケット構成体24a〜dを一体成形したガスケットとすることができ、フランジ14a、14b間に配置するのが容易になると共に、取り扱いも容易になる。また、各ガスケット構成体24a〜dを互いに密着でき、ガスケット構成体間のシール性能を確保できる。

【0041】

(実施形態3)

次に、本発明のガスケットの第1実施形態を図3により説明する。本実施形態は、配管(例えばエンジンの排気管)の接合部のフランジ及びその他の構造体の配置により、接合部の熱変形後の隙間変化量が配管の周方向に異なる分布となる場合の例である。図3において、中央部が高温流体(例えば高温の排気ガス)が流れる流路であり、該流路に合わせて、各ガスケット構成体42a〜dに開口44が設けられている。各ガスケット構成体20a〜dの背面側には、第1実施形態と同様に金属製のベース部材(図示省略)が配置されている。

【0042】

本実施形態で、接合部の熱変形後の接合面間隙間が異なってくるシール領域は、開口44の周方向に沿って区分けされ、開口44から半径方向外側に放射状に広がる4つのシール領域に区分けされる。これら4つのシール領域に、夫々線膨張係数が異なるガスケット構成体42a〜dが配置されている。各ガスケット構成体20a〜dは、各シール領域の熱変形後の隙間変化量と同等の熱変化量となる線膨張係数を有している。各ガスケット構成体42a〜dの材質は、各シール領域の熱変形後の隙間変化量に合わせて選択される。これによって、本実施形態では、ガスケット構成体42a〜dが介装される接合部の熱変形後においても、接合面全域で良好な面圧を確保できる。

【0043】

従って、ガスケット40Aの設計温度以下でも、接合面の面圧を確保でき、特定の加熱温度に限定されず、広範囲な温度領域において、常に十分なシール性能を発揮できる。また、接合部の温度変動に対して、ガスケット構成体42a〜dが繰り返し追従性を有しているため、接合部により付加される面圧が繰り返し変化する場合でも、十分な面圧を持続できる。

【0044】

(実施形態4)

次に、本発明のガスケットの第2実施形態を図4により説明する。本実施形態は、熱変形後の接合面間隙間の分布が前記第1実施形態と同様となる場合の例である。図4において、本実施形態のガスケット40Bは、高温流体の流路に対応して設けられた開口44に面して、該流路の全周を囲むリング状のガスケット構成体46が配置されている。ガスケット構成体46は、接合面との面圧を比較的大きくするために、線膨張係数が比較的大きな材質のものが選定される。ガスケット構成体46の周囲には、第3実施形態と同様の材質のガスケット構成体42a〜dが配置される。

【0045】

前記第1実施形態では、各ガスケット構成体42a〜dの境界部分でシール性能が低下する傾向がある。本実施形態によれば、第1実施形態で得られる作用効果に加えて、中央の流路の全周を囲むリング状のガスケット構成体46を設けているので、該境界部分でのシール性能を補うことができる。

【産業上の利用可能性】

【0046】

本発明によれば、例えば、エンジンの排気系配管など、温度変動が起こる構造体の接合部に対し、広範囲な温度域で常に良好なシール性能を発揮できるシール構造を実現できる。

【符号の説明】

【0047】

10a、10b 排気管

12 接合部

14a、14b フランジ

16a、16b 接合面

18 排気ガス流路

20,40A、40B,200 ガスケット

22 ベース部材

22a、44,206 開口

24a、24b、24c、24d、42a、42b、42c、42d、46 ガスケット構成体

30 フィルム状金属膜

100 メタルガスケット

102 シリンダボア

104 ボルト孔

106 うねりビート

108 基準円

202 ガスケット本体

204 クッション性部位

C 中心線

【特許請求の範囲】

【請求項1】

高温環境に曝される構造体の接合部にガスケットを介装してなる接合部のシール構造において、

複数のガスケット構成体で構成されたガスケットを備え、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けし、仕分けされた各領域に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体を配置し、接合面の熱変形後においても、ガスケットが介装された接合面の全域でシール必要面圧を確保するように構成したことを特徴とする接合部のシール構造。

【請求項2】

前記構造体が内部に高温流体が流れる流路が形成された中空構造体であり、前記接合部が該流路を囲んで形成されていることを特徴とする請求項1に記載の接合部のシール構造。

【請求項3】

前記中空構造体がエンジンの排気系配管であることを特徴とする請求項2に記載の接合部のシール構造。

【請求項4】

前記接合面の熱変形後の隙間変化量が構造体の中心から半径方向に向かって同心状に異なる分布となり、該隙間変化量の分布に合わせて、接合面を同心状に仕分けし、仕分けされた各領域毎に線膨張係数が異なるリング形状のガスケット構成体を配置したことを特徴とする請求項1〜3のいずれかの項に記載の接合部のシール構造。

【請求項5】

前記接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となり、該隙間変化量の分布に合わせて、接合面を周方向に仕分けし、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体を配置したことを特徴とする請求項1〜3のいずれかの項に記載の接合部のシール構造。

【請求項6】

前記接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となり、該隙間変化量の分布に合わせて、接合面を周方向に仕分けし、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体を配置すると共に、接合面の一部の領域に前記流路を囲むリング形状のガスケット構成体を配置したことを特徴とする請求項2又は3に記載の接合部のシール構造。

【請求項7】

高温環境に曝される構造体の接合部にシール用として介装されたガスケットにおいて、

複数のガスケット構成体で構成され、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けした各領域の接合面に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体が配置されてなることを特徴とするガスケット。

【請求項8】

前記複数のガスケット構成体全体が、各ガスケット構成体の熱変形を許容する柔軟性をもつ単一のフィルム状金属膜で包装されていることを特徴とする請求項7に記載のガスケット。

【請求項9】

前記接合面の熱変形後の隙間変化量が構造体の中心から半径方向に向かって同心状に異なる分布となり、該隙間変化量の分布に合わせて、接合面が同心状に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるリング形状のガスケット構成体が配置されてなることを特徴とする請求項7又は8に記載のガスケット。

【請求項10】

前記接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となり、該隙間変化量の分布に合わせて、接合面が周方向に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体が配置されてなることを特徴とする請求項7又は8に記載のガスケット。

【請求項11】

前記構造体が内部に高温流体が流れる流路が形成された中空構造体であり、前記接合部が該流路を囲んで形成され、

前記接合面の熱変形後の隙間変化量が該中空構造体の周方向に異なる分布となり、該隙間変化量の分布に合わせて、接合面が周方向に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体が配置されると共に、接合面の一部の領域に前記流路を囲むリング形状のガスケット構成体が配置されてなることを特徴とする請求項7又は8に記載のガスケット。

【請求項1】

高温環境に曝される構造体の接合部にガスケットを介装してなる接合部のシール構造において、

複数のガスケット構成体で構成されたガスケットを備え、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けし、仕分けされた各領域に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体を配置し、接合面の熱変形後においても、ガスケットが介装された接合面の全域でシール必要面圧を確保するように構成したことを特徴とする接合部のシール構造。

【請求項2】

前記構造体が内部に高温流体が流れる流路が形成された中空構造体であり、前記接合部が該流路を囲んで形成されていることを特徴とする請求項1に記載の接合部のシール構造。

【請求項3】

前記中空構造体がエンジンの排気系配管であることを特徴とする請求項2に記載の接合部のシール構造。

【請求項4】

前記接合面の熱変形後の隙間変化量が構造体の中心から半径方向に向かって同心状に異なる分布となり、該隙間変化量の分布に合わせて、接合面を同心状に仕分けし、仕分けされた各領域毎に線膨張係数が異なるリング形状のガスケット構成体を配置したことを特徴とする請求項1〜3のいずれかの項に記載の接合部のシール構造。

【請求項5】

前記接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となり、該隙間変化量の分布に合わせて、接合面を周方向に仕分けし、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体を配置したことを特徴とする請求項1〜3のいずれかの項に記載の接合部のシール構造。

【請求項6】

前記接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となり、該隙間変化量の分布に合わせて、接合面を周方向に仕分けし、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体を配置すると共に、接合面の一部の領域に前記流路を囲むリング形状のガスケット構成体を配置したことを特徴とする請求項2又は3に記載の接合部のシール構造。

【請求項7】

高温環境に曝される構造体の接合部にシール用として介装されたガスケットにおいて、

複数のガスケット構成体で構成され、前記接合部に形成される接合面を熱変形後の隙間変化量に応じて仕分けした各領域の接合面に、各領域の隙間変化量と同等の熱変化量となる線膨張係数をもつガスケット構成体が配置されてなることを特徴とするガスケット。

【請求項8】

前記複数のガスケット構成体全体が、各ガスケット構成体の熱変形を許容する柔軟性をもつ単一のフィルム状金属膜で包装されていることを特徴とする請求項7に記載のガスケット。

【請求項9】

前記接合面の熱変形後の隙間変化量が構造体の中心から半径方向に向かって同心状に異なる分布となり、該隙間変化量の分布に合わせて、接合面が同心状に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるリング形状のガスケット構成体が配置されてなることを特徴とする請求項7又は8に記載のガスケット。

【請求項10】

前記接合面の熱変形後の隙間変化量が構造体の周方向に異なる分布となり、該隙間変化量の分布に合わせて、接合面が周方向に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体が配置されてなることを特徴とする請求項7又は8に記載のガスケット。

【請求項11】

前記構造体が内部に高温流体が流れる流路が形成された中空構造体であり、前記接合部が該流路を囲んで形成され、

前記接合面の熱変形後の隙間変化量が該中空構造体の周方向に異なる分布となり、該隙間変化量の分布に合わせて、接合面が周方向に仕分けされ、仕分けされた各領域毎に線膨張係数が異なるガスケット構成体が配置されると共に、接合面の一部の領域に前記流路を囲むリング形状のガスケット構成体が配置されてなることを特徴とする請求項7又は8に記載のガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−117653(P2012−117653A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−270910(P2010−270910)

【出願日】平成22年12月3日(2010.12.3)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年12月3日(2010.12.3)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]